パターン形成方法

【課題】ブロックコポリマーのミクロ相分離を利用したパターン形成方法において、ブロックコポリマーの配向を容易に制御でき、より短時間で微細なパターンを形成できる方法を提供する。

【解決手段】実施形態のパターン形成方法は、基板11上に熱架橋性分子を塗布し熱架橋性分子層12を形成する工程と、前記熱架橋性分子層12上に感光性ポリマーを塗布して感光性ポリマー層17を形成する工程と、前記熱架橋性分子層12と前記感光性ポリマー層17とを加熱による架橋反応により接着する工程と、前記感光性ポリマー層17を選択的に露光することにより、露光部および未露光部の感光性ポリマーパターンを形成する工程と、前記感光性ポリマー層17上に、第1および第2のブロック鎖を含むブロックコポリマー層14を形成し、前記ブロックコポリマー層をミクロ相分離させ、前記ポリマー層13の表面エネルギーに基づいて前記第1および第2のブロック鎖のパターンを形成する工程と、を有することを特徴とする。

【解決手段】実施形態のパターン形成方法は、基板11上に熱架橋性分子を塗布し熱架橋性分子層12を形成する工程と、前記熱架橋性分子層12上に感光性ポリマーを塗布して感光性ポリマー層17を形成する工程と、前記熱架橋性分子層12と前記感光性ポリマー層17とを加熱による架橋反応により接着する工程と、前記感光性ポリマー層17を選択的に露光することにより、露光部および未露光部の感光性ポリマーパターンを形成する工程と、前記感光性ポリマー層17上に、第1および第2のブロック鎖を含むブロックコポリマー層14を形成し、前記ブロックコポリマー層をミクロ相分離させ、前記ポリマー層13の表面エネルギーに基づいて前記第1および第2のブロック鎖のパターンを形成する工程と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、パターン形成方法に関する。

【背景技術】

【0002】

従来、LSIをはじめとする半導体デバイス等の各種電子デバイスにおける微細パターンの製造プロセスでは、リソグラフィーによる微細加工技術が採用されている。今後、さらに微細な加工が要求されることは確実であり、リソグラフィーにおける光源の短波長化およびレジストの高性能化が進められている。しかし、これらの対策による解像度の向上は困難になってきている。

【0003】

また、要求されるパターンの微細化に伴うコストの増大も問題になっている。現在、より微細なパターンを形成するためには、高額のEUV(extreme ultraviolet)露光装置(産業用には露光波長13.5nmの光を使用した露光装置が主流)およびArF液浸露光装置(波長193nmのArFエキシマレーザー光を使用した露光装置で、レンズとウエハの間に水を入れることにより高開口数が得られる)が一般的に使用されている。しかし、特にEUV露光装置は、装置自体のコストおよびランニングコストが高く、パターン形成にかかるコストが大幅に増大すると考えられている。このため、微細なパターンを安価に形成できる技術の開発が必要となっている。

【0004】

これに対して、光波長に依存しない微細加工技術として自己組織化リソグラフィー(Directed Self-Assembly Lithography:DSAL)が注目されている。一般的に、DSALとは、ブロックコポリマーの相分離によるパターン形成を利用した微細加工技術である。DSALでは、ブロックコポリマーが規則的に配向した相分離構造を形成する必要があり、ブロックコポリマーの配向を容易に制御できることが望ましい。また、実用性の観点から、より短時間で微細なパターンを形成できることが要求される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−096596号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、ブロックコポリマーのミクロ相分離を利用したパターン形成方法において、ブロックコポリマーの配向を容易に制御でき、より短時間で微細なパターンを形成できる方法を提供することである。

【課題を解決するための手段】

【0007】

実施形態によれば、パターン形成方法は、基板上に熱架橋性分子層を塗布し熱架橋性分子層を形成する工程と、前記熱架橋性分子層上に感光性ポリマーを塗布し感光性ポリマー層を形成する工程と、前記熱架橋性分子層と前記感光性ポリマー層とを加熱による架橋反応により接着する工程と、前記感光性ポリマー層を選択的に露光することにより、露光部および未露光部の感光性ポリマーパターンを形成する工程と、前記感光性ポリマー層上に、第1および第2のブロック鎖を含むブロックコポリマー層を形成する工程と、前記ブロックコポリマー層をミクロ相分離させ、前記ポリマー層の表面エネルギーに基づいて前記第1および第2のブロック鎖のパターンを形成すること工程と、を有することを特徴とする。

【0008】

他の実施形態によれば、パターン形成方法は、基板上に熱架橋性分子を塗布し熱架橋性分子層を形成する工程と、前記熱架橋性分子層上にポリマーを塗布しポリマー層を形成する工程と、前記熱架橋性分子層と前記ポリマー層とを加熱による架橋反応により接着する工程と、前記架橋反応により接着する工程の後に、前記ポリマー層上にフォトレジストを塗布し、前記フォトレジストをエネルギー線で選択的に露光して現像することにより、フォトレジストと前記ポリマー層の露出部とからなるガイドパターンを形成する工程と、前記ポリマー層の露出部に第1および第2のブロック鎖を含むブロックコポリマー層を形成する工程と、前記ブロックコポリマー層をミクロ相分離させ、前記第1および第2のブロック鎖のパターンを形成する工程と、を有することを特徴とする。

【図面の簡単な説明】

【0009】

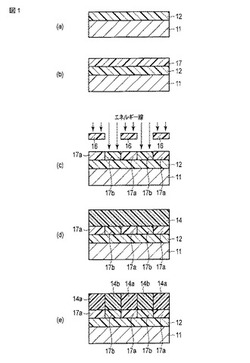

【図1】第1の実施形態に係るパターン形成方法を説明する断面図。

【図2】第2の実施形態に係るパターン形成方法を説明する断面図。

【発明を実施するための形態】

【0010】

以下、実施の形態について、図面を参照しながら説明する。

【0011】

自己組織化リソグラフィー(DSAL)で利用されるブロックコポリマー(BCP)は、同一種類のモノマーが連続して結合したもの(ブロック)から構成されている。各々のブロックは化学結合で結合している。すなわち、BCPはブロック状になった複数種類のポリマーが化学結合したものである。ポリマー間の斥力によりミクロ相分離させることで、微細な周期パターンが形成される。ブロックパターンのラメラやシリンダーといったモルフォロジー(形態)は、ブロックの組成により決まる。例えば2種類のポリマー(第一のポリマー、第二のポリマー)からなるBCPの場合、ラメラは2つのポリマーの比率が約50%、シリンダーは一方のポリマーの比率が約30%である。ラメラの場合は交互に層を作り、第一のポリマー、第二のポリマー、第一のポリマー、第二のポリマー、・・・と交互に並ぶ。一方、シリンダーの場合は比率の低いポリマーが円柱状の形態をとり、周期的に円柱が並ぶ。比率の高いポリマーがその周囲のマトリックスを形成する。

【0012】

このようなDSALでは、ブロックコポリマーの相分離構造を規則的に配向させることが要求され、以下に示すような方法が提案されている。

【0013】

一つには、基板上に形成した自己組織化単分子膜(Self-Assembled Monolayer:SAM)にX線や電子線などの高エネルギー線を照射し、SAMの化学構造を変化させて表面エネルギーを制御し、そのSAM上にブロックコポリマーの相分離構造を形成させる方法が報告されている。しかしながら、この方法を用いた場合、SAMを形成する分子の化学ポテンシャルが限定されることから、SAMの表面エネルギーの制御性が悪いため、ブロックコポリマーのミクロ相分離パターンの配向を制御することが困難である。

【0014】

一方で、ポリマーの末端部分と基板とを化学反応により結合させたポリマーブラシと呼ばれる単分子膜を用いる方法が知られている。基板上にポリマーブラシを形成し、その上に電子線レジストを塗布してリソグラフィーによりパターンを作製する。そのパターンをマスクにして酸素プラズマを照射し、電子レジストを除去することでポリマーブラシにパターンを転写する。そして、パターン化したポリマーブラシ上でブロックコポリマーの相分離構造を配向させる。しかしながら、この方法では、ポリマーブラシ形成時にポリマー末端のヒドロキシル基がSi基板表面と化学反応を十分に起こす必要がある。ポリマーが熱分解しない程度の温度でSi近傍にヒドロキシル基が十分に拡散し、活性化エネルギーを十分に越える熱エネルギーを与える必要があるため長時間の加熱処理を要する。

【0015】

また、酸脱離基を有するモノマーを基板上で重合させることでポリマーブラシを形成し、その上に光酸発生剤(Photo Acid Generator:PAG)を含有したフォトレジストを塗布し、露光することによってPAGから酸が発生し、酸がポリマーブラシに熱拡散することでポリマーブラシの表面エネルギーを変化させる方法が報告されている。しかしながら、この方法は、表面エネルギーを制御することに関して優れているが、重合によってポリマーブラシを形成させているため、重合速度が律速となり長時間要する。したがって、ポリマーブラシをDSAL用の下層膜として用いる方法は、半導体デバイスなどの微細加工技術として実用的でない。

【0016】

このため、実施形態は、ブロックコポリマーのミクロ相分離を利用したパターン形成方法において、ブロックコポリマーの配向を容易に制御でき、より短時間で微細なパターンを形成できる方法を提供する。

【0017】

<第1の実施形態>

図1は、第1の実施形態に係るパターン形成方法を示す断面図である。図1を参照して、第1の実施形態に係るパターン形成方法の概略について説明する。

【0018】

まず、基板11上に熱架橋性分子を塗布し熱架橋性分子層12を形成する(図1(a))。熱架橋性分子層12に含まれる熱架橋性分子は、基板11と結合し、その上に形成される感光性ポリマー層17に含まれる感光性ポリマーとの間で加熱による架橋反応を生じる材料である。続いて、熱架橋性分子層12上に感光性ポリマー層17を形成する(図1(b))。その後、これを加熱して、熱架橋性分子層12に含まれる熱架橋性分子と感光性ポリマー層17に含まれる感光性ポリマーとの間で架橋反応を起こす。その結果、熱架橋性分子層12と感光性ポリマー層17とが架橋反応により接着される。その後、接着された感光性ポリマー層を選択的に露光することにより、露光部17bおよび未露光部17aの感光性ポリマーパターンを形成する(図1(c))。この露光により、ブロックコポリマーが所望のパターンを形成するように感光性ポリマー層17の表面エネルギーを変化させる。例えば、マスク16を介してエネルギー線を照射する。このように表面エネルギーを制御した感光性ポリマー層17上に、ブロックコポリマー層14を形成する。続いて、感光性ポリマー層17上に、ブロックコポリマー層14を形成する(図1(d))。ブロックコポリマーは、性質の異なる第1のブロック鎖および第2のブロック鎖を含む。続いて、ブロックコポリマー層14の形成後、加熱してアニーリングすることにより、ブロックコポリマーをミクロ相分離させる。その結果、図1(e)に示すように、感光性ポリマー層17における露光部17bおよび未露光部17aの表面エネルギーに応じて第1のブロック鎖および第2のブロック鎖が配向し、ブロックコポリマーのミクロ相分離パターンが形成される。

【0019】

例えば、感光性ポリマー層17における未露光部17aの表面エネルギーと第1のブロック鎖の表面エネルギーが近く、露光部17bの表面エネルギーと第2のブロック鎖の表面エネルギーが近い場合には、図1(e)に示すように、第1のブロック鎖の層14aと第2のブロック鎖の層14bが交互に並び、その界面が基板11に対して垂直であるラメラ相を形成する。

【0020】

ここで、表面エネルギーとは、ギブスの自由エネルギーを意味し、表面張力から求めることができる。表面張力は、物質の表面における単位面積当たりのギブスの自由エネルギーである。物質間の表面エネルギーが近いほど、それら物質間の親和性が高いことを意味する。

【0021】

上記実施形態によると、基板11上に熱架橋性分子層12を介して感光性ポリマー層17を形成することができ、感光性ポリマー層17の表面エネルギーに応じてブロックコポリマーを配向させることが可能になる。目的とするパターンに応じて感光性ポリマー層17に含まれるポリマーおよびブロックコポリマーを選択することができるため、ブロックコポリマーの配向を容易に制御することができる。

【0022】

また、上記実施形態によると、より短時間でパターンを形成することができる。その理由として、感光性ポリマー層17に含まれる感光性ポリマーは、熱架橋性分子と架橋反応する部位を多数有しているため、架橋反応が速やかに進行し、感光性ポリマー層17と熱架橋性分子層12の接着を短時間で行えることが挙げられる。また、熱架橋性分子が容易に基板11と結合することも挙げられる。

【0023】

上記で説明した第1の実施形態に係るパターン形成方法の各工程および各部材について、さらに詳細に説明する。

【0024】

基板11としては、半導体デバイスに用いられる任意の基板を用いることができる。このような基板の例としては、シリコンウエハー、ドーピングされたシリコンウエハー、表面に絶縁層または電極もしくは配線となる金属層が形成されたシリコンウエハー、マスクブランク、GaAs、AlGaAsなどのIII−V族化合物半導体ウエハーを挙げることができる。他の基板の例として、クロムまたは酸化クロム蒸着基板、アルミニウム蒸着基板、ホスホシリケートガラス(PSG)、コートなどのパッシベーション酸化膜基板、スピンオングラス(SOG)コート基板、SiNコート基板も挙げることができる。

【0025】

なお、基板11の表面に付着した有機不純物を除去するために、熱架橋性分子を塗布する前に基板11への紫外線照射などの前処理を行うことが好ましい。

【0026】

この基板11上に熱架橋性分子を塗布し熱架橋性分子層12を形成する(図1(a))。

【0027】

この熱架橋性分子層12に含まれる熱架橋性分子は、半導体デバイスの製造を前提に考えると、シリコン基板上に形成された金属や金属酸化物の表面と反応しやすいものが好ましい。このような熱架橋性分子としては、シランカップリング剤およびチオールカップリング剤が挙げられる。

【0028】

また、熱架橋性分子は、加熱することによってその上に積層される感光性ポリマー層17に含まれる感光性ポリマーと架橋反応を起こし、熱架橋性分子層12と感光性ポリマー層17を接着する役割を有する。そのような熱架橋性分子としては、スルホニルアジド骨格を有するカップリング剤が挙げられる。スルホニルアジドは、加熱することによりアジドが分解してニトレンとなり、感光性ポリマー層17に含まれる感光性ポリマーのアルキル鎖と反応する。反応する感光性ポリマーのアルキル鎖が第3級炭素である場合に、最も反応しやすい。この結果、熱架橋性分子層12上に感光性ポリマー層17が接着される。

【0029】

熱架橋性分子として使用することができる化合物の例を以下に示す。熱架橋性分子は、単分子膜を形成するものが好ましい。以下の式(I)で表される化合物は、スルホニルアジド骨格を有する熱架橋性のシランカップリング剤である。

【化1】

【0030】

式中のXは、アルキレン基もしくはエーテル結合を有するアルキレン基である。アルキレン基は、直鎖状、分岐鎖状、環状のいずれであってもよい。アルキレン基の長さは特に限定されないが、工業的に合成しやすいことから炭素数2〜12であることが好ましい。エーテル結合を有するアルキレン基とは、エーテル基とアルキレン基の組み合わせを意味し、前記と同様に工業的に合成しやすいことから炭素数は2〜12であることが好ましい。R1、R2およびR3のうち少なくとも1つは、Cl、OHおよびアルコキシ基からなる群より選択され、その他は、H、Cl、OH、アルコキシ基およびアルキル基からなる群より選択される。アルコキシ基としては、OCH3、OC2H5、OC3H7などが挙げられる。

【0031】

式(I)で表される化合物としては、例えば、4−(3’クロロジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジクロロメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリクロロシリル)プロピルベンゼンスルホニルアジド、4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジクロロメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリクロロシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ヒドロキシジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジヒドロキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリヒドロキシシリル)プロピルベンゼンスルホニルアジド、4−(3’ヒドロキシジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジヒドロキシメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリヒドロキシシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’メトキシジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジメトキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリメトキシシリル)プロピルベンゼンスルホニルアジド、4−(3’メトキシジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジメトキシメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリメトキシシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’エトキシジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジエトキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリエトキシシリル)プロピルベンゼンスルホニルアジド、4−(3’エトキシジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジエトキシメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリエトキシシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’プロピルオキシジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジプロピルオキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリプロピルオキシシリル)プロピルベンゼンスルホニルアジド、4−(3’プロピルオキシジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジプロピルオキシメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリプロピルオキシリル)プロピルオキシベンゼンスルホニルアジド等が挙げられる。

【0032】

さらに、使用する熱架橋性分子は、工業的に合成が簡便で、コストが安いことが好ましい。このような観点から、式(I)で表される化合物のうち、下記式(Ia)あるいは(Ib)で表される化合物が特に好ましい。

【化2】

【0033】

【化3】

【0034】

以下の式(II)で表される、スルホニルアジド骨格を有する熱架橋性のチオールカップリング剤を使用することもできる。

【化4】

【0035】

式中のXは、アルキレン基またはエーテル結合を有するアルキレン基である。これらの定義は、上記式(I)において示した通りである。

【0036】

式(II)で表される化合物としては、例えば、4−(エチルチオール)ベンゼンスルホニルアジド、4−(プロピルチオール)ベンゼンスルホニルアジド、4−(ブチルチオール)ベンゼンスルホニルアジド、4−(メトキシチオール)ベンゼンスルホニルアジド、4−(エトキシチオール)ベンゼンスルホニルアジド、4−(プロピルオキシチオール)ベンゼンスルホニルアジド、4−(ブトキシチオール)ベンゼンスルホニルアジド等が挙げられる。

【0037】

熱架橋性分子層12を形成する方法としては、スピンコーティング、ディップコーティング、気相成長など、一般的な塗布方法を用いることができる。なお、実施形態においては、気相成長も便宜上、塗布と表現する。

【0038】

スピンコーティングでは、熱架橋性分子を溶剤で希釈したものまたは熱架橋性分子の原液を基板11上にスピンコートし、必要に応じてホットプレートなどの上でベークして形成する。

【0039】

ディップコーティングでは、熱架橋性分子を溶剤で希釈し、その希釈溶液中に基板11を一定時間浸漬させて、熱架橋性分子層12を形成する。

【0040】

気相成長では、気圧を下げるか温度を上げるかまたはその両方によって熱架橋性分子を気体状態とし、その中へ基板11を導入し、一定時間曝露して基板11表面に熱架橋性分子層12を形成する。

【0041】

スピンコーティングにおいて、熱架橋性分子を溶剤で希釈する濃度は1〜30wt%であることが好ましいが、特に限定されない。基板11に対する塗れ広がりの程度に応じてその濃度を調整することができる。用いる溶剤は、熱架橋性分子によって異なるが、熱架橋性分子と反応を起こさないものが好ましい。このような溶剤としては、トルエン、キシレン、メシチレンなどの芳香族炭化水素類、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナンなどのシクロアルカン類、ヘキサン、ヘプタン、オクタン、ノナン、デカンなどのアルカン類、メタノール、エタノール、1−プロパノール、2−プロパノールなどのアルキルアルコール類などが挙げられる。上述した溶剤以外にも、反応性、基板11との濡れ性、揮発性の観点から、一般的なフォトレジストの溶剤に用いられるケトン類、セロソルブ類、およびエステル類といった有機溶媒も使用することができる。ケトン類としては、シクロヘキサノン、アセトン、エチルメチルケトン、メチルイソブチルケトンなどが挙げられる。セロソルブル類としては、メチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテート、ブチルセロソルブアセテート等が挙げられる。エステル類としては、酢酸エチル、酢酸ブチル、酢酸イソアミル、γ−ブチロラクトン、3−メトキシプロピオン酸メチル等が挙げられる。溶剤は、必要に応じて2種以上を組み合わせて用いることができる。基板11表面の官能基との反応性の観点から、必要に応じて脱水溶剤を用いてもよい。ホットプレートなどの上でベークするときの温度は、熱架橋性分子の活性化エネルギーが基板11表面の官能基と化学結合するのに必要なエネルギーを超え、アジドが熱分解しない程度の温度であれば特に限定されない。好ましくは、80〜150℃である。

【0042】

ディップコーティングにおいて、熱架橋性分子を溶剤で希釈する濃度は1〜30wt%であることが好ましい。用いる溶剤は、スピンコーティングで用いる溶剤と同様に、熱架橋性分子と反応を起こさないものが好ましい。このような溶剤としては、トルエン、キシレン、メシチレンなどの芳香族炭化水素類、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナンなどのシクロアルカン類、ヘキサン、ヘプタン、オクタン、ノナン、デカンなどのアルカン類、メタノール、エタノール、1−プロパノール、2−プロパノールなどのアルキルアルコール類などが挙げられる。基板11表面の官能基との反応性の観点から、必要に応じて脱水溶剤を用いる。浸漬時間は、濃度、反応性などにも依存するが、1〜60分間が好ましい。反応速度の観点から、溶液を加熱してから基板11を浸漬させてもよい。浸漬温度は、溶剤の沸点以下で、熱架橋性カップリング剤が基板11表面の官能基に反応する前に分解しない温度に設定され、一般的に40〜100℃に調節される。

【0043】

熱架橋性分子層12は単分子膜であることが好ましいため、基板11上に余分に吸着されている熱架橋性分子を溶剤により洗い流すことが好ましい。そのときに使用する溶剤としては、浸漬に使用した溶剤と同様のものを用いることが好ましい。その後、溶剤を使用した箇所に窒素やアルゴンなどの不活性ガスを吹き付けて溶剤を吹き飛ばし、場合によってはホットプレート上で加熱して溶剤を除去することが好ましい。

【0044】

気相成長では、熱架橋性分子を気体状態にするために、その蒸気圧特性に応じて、気圧を下げるか温度を上げるかまたはその両方を行う。用いる熱架橋性分子の沸点に依存するが、材料の安定性の観点から、減圧して気体状態に変わるまで温度を上げることが好ましい。気体状態の熱架橋性分子が存在する空間に基板11を入れるかまたは予め入れておき、基板11表面を熱架橋性分子で曝露することが好ましい。基板11を曝露した後、必要に応じて、基板11上に余分に吸着されている熱架橋性分子を溶剤で洗い流してもよい。

【0045】

続いて、熱架橋性分子層12上に感光性ポリマー層17を形成する(図1(b))。

【0046】

この感光性ポリマー層17に含まれる感光性ポリマーは、露光によって表面エネルギーが変化すれば、その構成材料は特に限定されない。例えば、酸脱離基を有するモノマーを含むランダムコポリマーと光酸発生剤(PAG)の混合物を使用することができる。この場合、露光によりPAGから酸が発生し、ランダムコポリマーの保護基が脱離することによって、感光性ポリマー層17の表面エネルギーを変化させることができる。

【0047】

上記のような混合物を使用する場合、ランダムコポリマーを構成するポリマーの組み合わせとしては、ポリスチレン(以下、PSとも称する)とポリ(tert−ブチルメタクリレート)、ポリスチレンとポリ(tert−ブチルアクリレート)、ポリメチルアクリレートとポリ(tert−ブチルメタクリレート)、ポリメチルアクリレートとポリ(tert−ブチルアクリレート)が好ましい。用いるブロックコポリマーおよび目的とするブロックコポリマーのミクロ相分離パターンに応じて、感光性ポリマー層17を構成する材料の種類および体積分率を変えることができる。

【0048】

熱架橋性分子層12上に感光性ポリマー層17を形成する方法は、特に限定されない。例えば、スピンコーティング、ディップコーティング、ドクターブレード法、カーテンコーティング、その他の塗布方法が用いられる。感光性ポリマー層17に含まれるポリマーを溶剤で希釈する濃度は0.3〜30wt%であることが好ましいが、特に限定されない。熱架橋性分子層12に対する塗れ広がりの程度に応じてその濃度を調整することが好ましい。用いる溶剤は、使用する感光性ポリマーによっても異なるが、感光性ポリマーと反応を起こさないものが好ましい。このような溶剤としては、トルエン、キシレン、メシチレンなどの芳香族炭化水素類、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナンなどのシクロアルカン類、ヘキサン、ヘプタン、オクタン、ノナン、デカンなどのアルカン類、メタノール、エタノール、1−プロパノール、2−プロパノールなどのアルキルアルコール類等が挙げられる。上述した溶剤以外にも、反応性、濡れ性、および揮発性の観点から、一般的なフォトレジストの溶剤として用いられるケトン類、セロソルブ類、およびエステル類といった有機溶媒も使用できる。ケトン類の溶剤としては、シクロヘキサノン、アセトン、エチルメチルケトン、メチルイソブチルケトン等が挙げられる。セロソルブル類の溶剤としては、メチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテート、ブチルセロソルブアセテート等が挙げられる。エステル類の溶剤としては、酢酸エチル、酢酸ブチル、酢酸イソアミル、γ−ブチロラクトン、3−メトキシプロピオン酸メチル等が挙げられる。溶剤は、必要に応じて2種以上を組み合わせて用いることができる。熱架橋性分子と感光性ポリマーとの架橋反応を阻害しないために、脱水溶剤を用いることが好ましい。

【0049】

その後、これを加熱して、熱架橋性分子層12に含まれる熱架橋性分子と感光性ポリマー層17に含まれるポリマーとの間で架橋反応を起こす。その結果、熱架橋性分子層12と感光性ポリマー層17とが架橋反応により接着される。

【0050】

熱架橋性分子層12の熱架橋性分子と感光性ポリマー層17の感光性ポリマーとを架橋反応させるための加熱温度は、架橋反応を得ることができ、また感光性ポリマーが分解しない温度が好ましく、具体的には120℃〜220℃であることが好ましい。

【0051】

その後、接着された感光性ポリマー層17を選択的に露光することにより、露光部17aおよび未露光部17bの感光性ポリマーパターンを形成する(図1(c))。

【0052】

感光性ポリマー層17の露光は、マスク16を介してエネルギー線を照射することで実施することができる。露光のためのエネルギー線は、感光性ポリマー層17の表面エネルギーを変化させられるものであれば、特に限定されない。感光性ポリマー層17がPAGを含む場合には、PAGが酸を発生できる波長を有するエネルギー線を選択して使用する。具体的には、紫外線、水銀ランプのi線、h線またはg線、キセノンランプ光、深紫外光(例えば、KrF、ArF等のエキシマレーザー光)、X線、シンクロトロンオービタルラジエーション(SR)、電子線、γ線、イオンビーム等が挙げられる。

【0053】

感光性ポリマー層17の表面エネルギーの制御は、感光性ポリマー層17を構成する材料の選択およびエネルギー線の照射によって行う。エネルギー線による表面エネルギーの制御は、表面エネルギーを低く維持したい領域をマスクで覆ってエネルギー線を部分的に遮蔽したり、エネルギー線の照射時間を変化させたり、領域によって使用するエネルギー線を変えることによって行うことができる。

【0054】

実施形態においては、感光性ポリマーパターンを形成する工程の後に、熱架橋性分子と接着されていない、すなわち熱架橋性分子との間で架橋を形成していない感光性ポリマーを除去する工程を有することが好ましい。このように架橋を形成していない未反応の感光性ポリマーを除去することにより、感光性ポリマー層17上に、ブロックコポリマー層14をより安定に形成することができる。この感光性ポリマーの除去は、感光性ポリマーを洗い流すことのできる溶剤を用いて行うことができる。この未反応の感光性ポリマーの除去は、熱架橋性分子層と感光性ポリマー層とを加熱による架橋反応により接着する工程の後、言い換えれば、感光性ポリマーパターンを形成する工程の前に実施することも可能である。

【0055】

なお、図1(c)〜図1(e)においては、説明を簡略化するために感光性ポリマー層17の厚さは、図1(b)と同様としている。

【0056】

続いて、感光性ポリマー層17上に、ブロックコポリマー層14を形成する(図1(d))。

【0057】

ブロックコポリマー層14に含まれるブロックコポリマーは、相分離させたときに第1のブロック鎖と第2のブロック鎖がラメラ相あるいはシリンダー相を形成する組成であることが好ましい。さらに好ましいのは、相分離後に片方のブロック鎖を除去できるブロックコポリマーである。例えば、ブロックコポリマーを構成するポリマーとしては、ポリスチレン、ポリ(α-メチルスチレン)等のポリスチレン類、ポリメチルメタクリレート、ポリ(n-プロピルメタクリレート)、ポリ(n-ブチルメタクリレート)、ポリ(n-ヘキシルメタクリレート)等のポリメタクリレート類、ポリ(ヘドラルオリゴメリックシルセスキオキサン)、ポリジメチルシロキサン、ポリエチレングリコール等が挙げられる。上記ポリマーのうち少なくとも2種類以上を組み合わせたブロックコポリマーを用いることができる。

【0058】

実施形態においては、2種類のポリマーからなるブロックコポリマーを使用した場合について説明するが、3種類以上のポリマーからなるブロックポリマーも同様に使用することが可能である。

【0059】

感光性ポリマー層17上にブロックコポリマーを塗布する方法は、特に限定されない。例えば、スピンコーティング、ディップコーティング、ドクターブレード法、カーテンコーティング、その他の方法が用いられる。ブロックコポリマー溶液を塗布した後、必要に応じて、ホットプレート上で加熱して溶剤を除去してもよい。このときの加熱温度は、溶剤が除去できる温度であれば特に限定されない。

【0060】

続いて、ブロックコポリマー層14の形成後、加熱してアニーリングすることにより、ブロックコポリマーをミクロ相分離させる。その結果、図1(e)に示すように、感光性ポリマー層17における露光部17bと未露光部17aの表面エネルギーに応じて第1のブロック鎖および第2のブロック鎖が配向し、ブロックコポリマーのミクロ相分離パターンが形成される。

【0061】

ブロックコポリマーを相分離させるには、一般的に、ブロックコポリマーのガラス転移点温度以上の温度でアニールする。しかし、アニール温度がガラス転移点温度以上でも秩序・無秩序転移温度(ODT)を超えて高くなると、無秩序構造になり、相分離構造が得られない。このため、アニール温度はガラス転移温度以上、ODT以下であることが好ましい。アニール装置については特に限定されないが、好ましくはオーブン、ホットプレート等を用いて行う。

【0062】

また、アニールを行う際の雰囲気は特に限定されない。好ましくは、ブロックコポリマーの分解を抑えるために窒素、アルゴンなどの不活性ガス雰囲気や真空中で行うのがよい。必要に応じて、水素などの還元作用のあるガスを不活性ガスに混合した雰囲気下でアニールしてもよい。

【0063】

ブロックコポリマーを上記のように相分離させた後、第1または第2のブロック鎖のパターンを選択的に除去し、残存した第2または第1のブロック鎖のパターンをエッチングマスクとしてライン・アンド・スペースパターンあるいはコンタクト・ホールパターンを形成してもよい。また、残ったパターンをマスクとして、下地層すなわち基板11自体または基板11上に形成された金属層もしくは絶縁層をエッチングすることも可能である。

【0064】

相分離後に片方のブロック鎖を除去する方法は、反応性イオンエッチング(RIE)が好ましい。この方法によると、第1のブロック鎖と第2のブロック鎖が異なるRIE耐性を有することを利用して、一方のブロック鎖を除去できる。例えば、ポリスチレンとポリブタジエンからなるブロックコポリマーを相分離させた場合には、オゾン処理によりポリスチレンブロックのみを残すことができる。また、ポリスチレンとポリメチルメタクリレートからなるブロックコポリマーを相分離させた場合には、O2、CF4などの反応性ガスを用いたRIEによりポリスチレンブロックのみを残すことができる(K. Asakawa et al., Jpn. J. Appl. Phys, 41, 6112-6118, 2002を参照されたい)。

【0065】

第1の実施形態においては、ブロックコポリマーの分子量、成分比等を調節することにより、ミクロ相分離のサイズや形を変化させることができる。従って、感光性ポリマー層17表面に形成した露光パターンよりも微細なパターンを形成するようにブロックコポリマーをミクロ相分離させることも可能である。その結果、感光性ポリマー層17の露光に使用したエネルギー線の分解能を超える微細なライン・アンド・スペースパターンまたはコンタクト・ホールパターンを形成することができる。

【0066】

第1の実施形態によると、ブロックコポリマーの配向を容易に制御することができ、より短時間でパターンを形成することができる。さらに、第1の実施形態では、一般にパターンを形成するために利用されるフォトレジストを使用せずに感光性ポリマー層17に表面エネルギーの異なる領域を形成することができるため、より簡便にパターンを形成できる。フォトレジストを使用してパターンを形成する場合は、露光後に露光部または未露光部のいずれかを除去し、エッチングによりパターンを転写する必要がある。しかし、感光性ポリマーを使用してパターン形成する場合、露光後の膜をリンスするだけで良いため、上記工程を短縮できる。また、感光性ポリマー層の厚みは、フォトレジストよりも非常に薄いため、感光性ポリマーにエネルギー線を照射する場合、レジストに照射する場合と比較して焦点深度が浅くなり、解像度が向上する。

【0067】

<第2の実施形態>

続いて、図2を参照しながら、第2の実施形態の変形例について説明する。図2は、第2の実施形態に係るパターン形成方法を示す断面図である。

【0068】

第2の実施形態においては、第1の実施形態の感光性ポリマーに代えて他のポリマーを採用し、フォトレジストを用いたレジストパターンを形成して、ブロックコポリマー層をミクロ相分離させ、第1および第2のブロック鎖のパターンを形成するものである。第2の実施形態において、第1の実施形態と同様の部分は説明を省略する。

【0069】

第2の実施形態は、基板11上に熱架橋性分子を塗布し熱架橋性分子層12を形成する工程は第1の実施形態と同様に行う(図2(a))。その後、その上にポリマーを塗布しポリマー層13を形成する(図2(b))。その後、熱架橋性分子層12とポリマー層13を加熱による架橋反応により接着する。その後、ポリマー層13上にフォトレジスト15を塗布する(図2(c))。マスク16を介してフォトレジスト15をエネルギー線で露光した後(図2(d))、現像し、図2(e)に示すようなフォトレジストとポリマー層の露出部とからなるガイドパターンを得る。フォトレジストの塗布、露光および現像は、この分野で通常使用される方法により行うことができる。フォトレジストをアニールにより硬化し、ポリマー層の露出部に第1および第2のブロック鎖を含むブロックコポリマー層を形成する。ブロックコポリマーは、ポリマー層の露出部に形成されればよいが、フォトレジストの上部に形成されても後の工程への影響はない。その後、ブロックコポリマー層をミクロ相分離させ、前記第1および第2のブロック鎖のパターンを形成する(図2(f))。

【0070】

実施形態においては、熱架橋性分子層とポリマー層とを加熱による架橋反応により接着する工程の後、言い換えれば、ガイドパターンを形成する工程の前に、熱架橋性分子と接着されていない、すなわち熱架橋性分子との間で架橋を形成していないポリマーを除去する工程を有することが好ましい。このように架橋を形成していない未反応のポリマーを除去することにより、ポリマー層13上に、ブロックコポリマー層14をより安定に形成することができる。

【0071】

なお、図2(c)〜図2(f)においては、説明を簡略化するためにポリマー層13の厚さは、図2(b)と同様としている。

【0072】

図2(f)に示すように、ブロックコポリマー層において、第1のブロック鎖の層14aと第2のブロック鎖の層14bが交互に並び、その界面が基板11に対して垂直であるラメラ相あるいはシリンダー相を形成したい場合、ポリマー層13の表面エネルギーが第1のブロック鎖の表面エネルギーと第2のブロック鎖の表面エネルギーの中間の値となるように、材料を選択すればよい。このようなエネルギー関係となる場合の例として、ポリマー層13に含まれるポリマーが、ブロックコポリマーを構成するポリマーと同一のポリマーからなるランダムコポリマーである場合が挙げられる。具体的には、ポリマー層13がポリスチレン(以下、PSとも称する)とポリメチルメタクリレート(以下、PMMAとも称する)からなるランダムコポリマーを含み、その上にPSとPMMAからなるブロックコポリマーを積層する場合が挙げられる。

【0073】

また、上記以外の場合であっても、適切な材料を選択することにより、ポリマー層13の表面エネルギーを第1のブロック鎖の表面エネルギーと第2のブロック鎖の表面エネルギーの中間の値とすることは可能である。具体的には、ポリマー層13がポリスチレン(以下、PSとも称する)とポリメチルアクリレート(以下、PMAとも称する)からなるランダムコポリマーを含み、その上にPSとPMMA(ポリメチルメタクリレート)からなるブロックコポリマーを積層する場合が挙げられる。

【0074】

使用するブロックコポリマーおよびブロックコポリマーの塗布方法は、第1の実施形態と同様である。ブロックコポリマーの塗布後、加熱してアニーリングすることにより、ブロックコポリマーをミクロ相分離させる。その結果、図2(f)に示すように、ポリマー層13の表面エネルギーに応じて第1のブロック鎖14aおよび第2のブロック鎖14bが配向し、ブロックコポリマーのミクロ相分離パターンが形成される。図2(f)は、ポリマー層13の表面エネルギーがブロックコポリマーを構成する第1のブロック鎖14aの表面エネルギーと第2のブロック鎖14bの表面エネルギーの中間のエネルギーである場合のブロックコポリマーの配向を示す。この場合、第1のブロック鎖14aおよび第2のブロック鎖14bは、その界面が基板11に対して垂直なラメラ相あるいはシリンダー相を形成する。

【0075】

第2の実施形態によると、ブロックコポリマーの相分離を利用することにより、ガイドパターンとして形成したレジストパターンよりも、さらに微細なパターンを得ることができる。従って、ブロックコポリマーを構成する一方のブロック鎖を除去することにより、露光に使用したエネルギー線の分解能を超える微細なライン・アンド・スペースパターンまたはコンタクト・ホールパターンを形成することができる。

【実施例】

【0076】

以下、実施例に基づいて本発明を説明する。

<熱架橋性分子の合成>

〔合成例1:4−ヒドロキシベンゼンスルホニルクロライド〕

アルゴン雰囲気下、チオニルクロライド(44.3 mL, 604 mmol, 6.91当量)とDMF(1mL)とを4−ヒドロキシベンゼンスルホン酸ナトリウム(20.3 g, 87.2 mmol, 1.00 当量)に加え、60℃で4時間、還流攪拌した。室温まで冷やし、氷(160 g)を加えて攪拌し、ジクロロメタン(1×60 mL, 2×40 mL)で水層を抽出した。得られた有機層を氷水(40 mL)で洗浄し、硫酸ナトリウムで乾燥した。エバポレータで溶媒を除去して、オイル状の4−ヒドロキシベンゼンスルホニルクロライド(10.4 g, 53.8 mmol, 62%)を得た。

【0077】

〔合成例2:4−ヒドロキシベンゼンスルホニルアジド〕

合成例1で合成した4−ヒドロキシベンゼンスルホニルクロライド(3.76 g, 19.5 mmol, 1.00 当量)をアセトン (50mL)に溶解させ、その後、水(50 mL)を加えた。得られた混合溶液を0℃まで冷やし、NaN3 (1.41 g, 21.7 mmol, 1.11 当量)を少しずつ加え、0℃で1時間攪拌した。攪拌後、エバポレータ(30℃, 150 mbar)でアセトンを除去し、ジクロロメタン (3×30 mL)で水層を抽出した。得られた有機層を硫酸ナトリウムで乾燥し、ジクロロメタンをエバポレータで除去した。オイル状の 生成物(3.06 g, 15.4 mmol, 79 %)を真空下で乾燥し、4−ヒドロキシベンゼンスルホニルアジドを得た。

【0078】

〔合成例3:4−アリルオキシベンゼンスルホニルアジドの合成〕

合成例2で合成した4−ヒドロキシベンゼンスルホニルアジド(1.72 g, 8.63 mmol, 1.00 当量)をDMF(17 mL)に溶解させ、水酸化ナトリウム(354 mg, 8.85 mmol, 1.03 当量)とアリルブロミド(14.0 g, 116 mmol, 13.4 当量)を加えた。溶液を室温で16h攪拌し、水 (50 mL)を加えてジエチルエーテル(3×20 mL)で抽出した。得られた有機層を硫酸ナトリウムで乾燥し、有機溶媒をエバポレータ(30℃)で除去した。生成物をカラムクロマトグラフィ(ヘキサン/エチルアセテート 10:1)で精製し、淡黄色のオイル状の4−アリルオキシベンゼンスルホニルアジド(0.89 g, 32 %)を得た。

【0079】

〔合成例4:4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド〕

合成例4で合成した4−アリルオキシベンゼンスルホニルアジドをシュレンク管に入れ、窒素雰囲気下、ジメチルクロロシラン(20 mL)と10 %Pt/C触媒(10 mg)を加えた。その混合溶液を40℃で5時間還流した。その後、10 %Pt/C触媒のフィルター除去および未反応のジメチルクロロシランの真空除去を行い、4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド(CSBSA)を得た。

【0080】

<感光性ポリマー層に使用するポリマーの合成例>

感光性ポリマー層に使用するポリマーとして、ポリスチレン(PS)とポリ(tert−ブチルアクリレート)(PtBA)からなるランダムコポリマー(PS−r−PtBA)を、以下のように合成した。

【0081】

PS−r−PtBAは、ラジカル重合法により合成した。スチレンモノマー(0.012 mol)、tert−ブチルアクリレートモノマー(0.036 mol)、およびアゾビスイソブチロニトリル(0.00024 mol)を脱水テトラヒドロフラン中に溶解させた。反応容器内を窒素置換した後、60℃で40時間攪拌した。得られた溶液をエバポレータで濃縮し、メタノールと純水で再沈を行った。再沈後、60℃で真空乾燥し、PS−r−PtBAを得た。分子量をゲル浸透クロマトグラフィ(シマズ社製、LC−10A)により評価し、PSとPtBAの体積分率を熱重量-示差熱同時測定(Seiko Instruments Inc.、TG/DTA6200)、1H−NMR(JEOL Instrument at 270 MHz、GSX-270)により評価した。数平均分子量(Mn)は11800、体積分率はPSが25mol%、PtBAが75mol%であった。

【0082】

<試験例1:露光による表面エネルギーの変化>

PtBAの体積分率が異なる各種PS−r−PtBA膜を作製し、UV照射前後におけるPS−r−PtBA膜表面の水の接触角を評価した。水滴の接触角が大きくなることは、膜の表面エネルギーが低くなる、すなわち疎水化されたことを意味する。一方、接触角が小さくなることは、膜の表面エネルギーが高くなる、すなわち親水化されたことを意味する。

【0083】

PtBAの体積分率を40mol%から90mol%まで変化させたPS-r-PtBAを、それぞれプロピレングリコールモノメチルエーテルアセテート(PGMEA)に溶解させた。さらに、光酸発生剤(PAG)であるTPS−105(みどり化学(株))をそれぞれ1wt%添加した。その溶液をUV洗浄したSi基板上に回転数1500rpmで回転塗布し、TPS−105を含んだPS−r−PtBA膜を作製した。その後、前記PS−r−PtBA膜を低圧水銀灯により1分間露光し、180℃で90秒間ベークした。別途、露光していない試料も用意した。露光していないPS−r−PtBA膜表面の水の接触角を評価した結果、PtBAの体積分率を40mol%から90mol%まで変化させた場合に、水の接触角を91.4°から81°まで制御できることを確認した。一方、露光したPS−r−PtBA膜表面の水の接触角を評価した結果、PtBAの体積分率を40mol%から90mol%まで変化させた場合に、水の接触角を71.4°から10°まで制御できることを確認した。上記の結果により、PS−r−PtBA膜に未露光部と露光部のパターンを形成することにより、疎水性部分と親水性部分のパターンを形成できることを確認できた。また、露光条件、ベーク条件、PS−r−PtBAにおけるPSとPtBAの体積分率を変化させることにより、疎水性および親水性の度合いを調節可能であることも確認できた。

【0084】

<実施例1>

シリコンウエハー上に、合成例4で合成した4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド(CSBSA)のトルエン溶液(0.03 M、1 mL)を垂らした後、トリエチルアミンのトルエン溶液(0.2 M、1 mL)を続けて垂らした。1分間放置し、シリコンウエハーを回転して溶液を振り切った。その後、トルエン/メタノール/アセトンで全面をリンスし、シリコンウエハー上にCSBSAを含む熱架橋性分子層を形成した。続いて、ポリスチレン(PS)およびポリ(tert−ブチルアクリレート)(PtBA)からなるランダムコポリマー(PS−r−PtBA)と光酸発生剤であるTPS−105を含む溶液を調製した。この溶液は、PS−r−PtBAの濃度が0.3wt%になるように、PS−r−PtBAおよびTPS−105をプロピレングリコールモノメチルエーテルアセテート(PGMEA)に溶解して調製した。PS−r−PtBAは、ラジカル重合により合成し、重量平均分子量(Mw)は50000である。続いて、その溶液を、熱架橋性分子層上に回転数3000rpmで塗布した。塗布後に110℃で90秒間ベークして、TPS−105およびPS−r−PtBAを含む感光性ポリマー層を形成した。

【0085】

そのようにして得られた感光性ポリマー層の膜厚を、原子間力顕微鏡(Nanoscope III)により評価した。結果、膜厚は6.14 nmであった。この膜厚は、用いたPS−r−PtBAの回転半径(6.14nm)に相当しており、PS−r−PtBA1分子程度の厚さであることがわかった。PS−r−PtBAの回転半径(Rg)は、以下の式から求めた。

【数1】

【0086】

式中のMwは、重量平均分子量を意味する。

【0087】

感光性ポリマー層の膜厚を十数nm以下にすることで、露光における焦点深度を浅くでき、パターン解像度を向上させることができる。なお、感光性ポリマー層を所望の膜厚にする塗布条件は、PS(数平均分子量(Mn)30000)のPGMEA溶液を用いて調べた。PS溶液の濃度を0.3wt%〜1.0wt%の範囲で変化させ、回転塗布の回転数を2000rpm〜3000rpmの範囲で変化させて調べた結果、膜厚を5 nmから10nmの範囲で制御できることを確認できた。

【0088】

続いて、上記のように熱架橋性分子層および感光性ポリマー層を形成した基板を200℃で3分間アニールし、CSBSAとPS−r−PtBAを熱架橋させた。その後、ArFエキシマレーザーを照射することにより露光部を選択的に改質し、表面エネルギーの異なる露光部と未露光部とで形成されるパターンを得た。作製した露光パターンは、その上に界面が基板に対して垂直であるラメラ相を形成するためのパターンであり、露光部と未露光部の界面が平行に並んだパターンである。作製した露光パターンのハーフピッチは、100nmおよび75nmであった。

【0089】

別途、ブロックコポリマーの溶液を調製した。ブロックコポリマーとして、Polymer Source社から購入したP189−SMMAを用いた。P189−SMMAは、ポリスチレン(PS)とポリメチルメタクリレート(PMMA)からなるブロックコポリマー(PS−b−PMMA)である。P189−SMMAは、PSブロックとPMMAブロックの数平均分子量(Mn)が86500であり、分散度(Mw/Mn)が1.08である。PSの体積分率(f(PS))は、0.54である。

【0090】

P189−SMMAのPGMEA溶液を2.0wt%の濃度で調製し、上記で露光した感光性ポリマー層上に回転数2000rpmで回転塗布した。それを、ホットプレート上で110℃、90秒間ベークし、ブロックコポリマー層を形成した。

【0091】

次いで、窒素雰囲気下でアニール処理することにより、ブロックコポリマーを相分離させた。それぞれのサンプル表面の2000nm×2000nm(2000nm□)の領域を、原子間力顕微鏡(Nanoscope III)により観察した。カンチレバーにシリコンチップ[NCH−10T]を使用し、タッピングモードで測定して、得られた位相像からブロックコポリマーの配向を評価した。

【0092】

ブロックコポリマーの相分離パターンは、ハーフピッチ25nmのラメラ相であった。露光により形成したガイドパターンはハーフピッチ100nmおよび75nmであったため、ブロックコポリマーの相分離を利用することにより、ガイドパターンよりも微細なパターンを形成することができた。

【0093】

<実施例2>

CSBSAとPS−r−PtBAを熱架橋させた後、架橋反応しなかったPS−r−PtBAを除去したことを除き、実施例1と同様に行った。未反応のPS−r−PtBAを除去する溶剤としては、水酸化テトラアンモニウムあるいはイソプロピルアルコールを使用した。感光性ポリマー層の膜厚は、実施例1と同様に6.14 nmであった。得られたパターンは、実施例1と同様であった。

【0094】

このように、未反応の感光性ポリマーを除去することにより。欠陥の少ない安定したパターンを得ることができる。

【0095】

<実施例3>

ArFエキシマレーザーによる露光後に、架橋反応しなかったPS−r−PtBAを除去したことを除き、実施例1と同様に行った。未反応のPS−r−PtBAを除去する溶剤としては、シクロヘキサノンを使用した。感光性ポリマーの膜厚は、実施例1と同様に6.14 nmであった。得られたパターンは、実施例1と同様であった。

【0096】

このように、未反応の感光性ポリマーを除去することにより。欠陥の少ない安定したパターンを得ることができる。

【0097】

<実施例4>

CSBSAの代わりに4−(3’ジメトキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリメトキシシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリエトキシシリル)プロピルオキシベンゼンスルホニルアジドあるいは4−(3’ジエトキシメチルシリル)プロピルベンゼンスルホニルアジドを使用し、トリエチルアミンの代わりに硫酸あるいはギ酸を酸触媒として使用した以外は、実施例1と同様に行った。いずれの場合においても、得られたパターンは実施例1と同様であった。

【0098】

<実施例5>

シリコンウエハー上に金、銀、銅、あるいは白金からなる膜を形成すること、およびCSBSAの代わりに4−(プロピルチオール)ベンゼンスルホニルアジドまたは4−(プロピルオキシチオール)ベンゼンスルホニルアジドを使用することを除き、実施例1と同様に行った。いずれの場合においても、得られたパターンは実施例1と同様であった。

【0099】

<実施例6>

使用するブロックコポリマーを、ポリスチレンとポリ(n−プロピルメタクリレート)からなるブロックコポリマー、ポリスチレンとポリ(n−ブチルメタクリレート)からなるブロックコポリマー、またはポリスチレンとポリ(n−ヘキシルメタクリレート)からなるブロックコポリマーにした以外は、実施例1と同様に行った。いずれのブロックコポリマーを用いた場合においても、ブロックコポリマーの相分離パターンは、ハーフピッチ25nmのラメラ相であった。

【0100】

<実施例7>

シリコンウエハー上に、合成例4で合成した4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド(CSBSA)のトルエン溶液(0.03 M、1 mL)を垂らした後、トリエチルアミンのトルエン溶液(0.2 M、1 mL)を続けて垂らした。1分間放置し、シリコンウエハーを回転して溶液を振り切った。その後、トルエン/メタノール/アセトンで全面をリンスし、シリコンウエハー上にCSBSAを含む熱架橋性分子層を形成した。続いて、その上にポリスチレン(PS)とポリメチルメタクリレート(PMMA)からなるランダムコポリマー(PS−r−PMMA)の溶液を回転塗布した。PS−r−PMMA溶液は、濃度が0.3wt%になるようにプロピレングリコールモノメチルエーテルアセテート(PGMEA)に溶解させ、回転数3000rpmで回転塗布を行った。PS−r−PMMAは、Polymer Source社から購入したP9225−SMMAranを用いた。P9225−SMMAranは、数平均分子量(Mn)が7000、分散度(Mw/Mn)が1.20、PSの体積分率(f(PS))が0.63である。その後、200℃で3分間アニールして、CSBSAとPS−r−PMMAを熱架橋させた。続いて、PS−r−PMMA層上にフォトレジストを塗布し、ArFエキシマレーザーでパターン露光した。パターン露光により、ハーフピッチ90nmのコンタクトホールパターンをフォトレジストに転写した。露光量は、42mJ/cm2であった。露光後、多摩化学株式会社から購入した2.38%の水酸化テトラメチルアンモニウム水溶液(AD−10)で現像して、ハーフピッチ90nmのコンタクトホールパターン(1:1)を得た。そのパターン化したフォトレジスト膜を185℃で2分間ベークし、硬化させた。この処理により、フォトレジストがPGMEAに対して不溶となった。

【0101】

別途、ブロックコポリマーの溶液を調製した。ブロックコポリマーとして、Polymer Source社から購入したP8205−SMMAを用いた。P8205−SMMAは、ポリスチレン(PS)ブロックとポリメチルメタクリレート(PMMA)ブロックからなるブロックコポリマーであり、PSブロックとPMMAブロックの数平均分子量(Mn)が101500であり、分散度(Mw/Mn)が1.08である。PSの体積分率(f(PS))が0.67である。

【0102】

P8205−SMMAのPGMEA溶液を2.0wt%の濃度で調製し、フォトレジストのパターン上に回転数2000rpmで回転塗布した。ホットプレート上において110℃で90秒間ベークし、ブロックコポリマー層を形成した。

【0103】

次いで、窒素雰囲気下でアニール処理することにより、ブロックコポリマーを相分離させた。それぞれのサンプル表面の2000nm×2000nmの領域を、原子間力顕微鏡(Nanoscope III)により観察した。カンチレバーにシリコンチップ[NCH−10T]を使用し、タッピングモードで測定して、得られた位相像からブロックコポリマーの配向を評価した。

【0104】

ブロックコポリマーの相分離パターンは、ハーフピッチ30nmのシリンダー状構造であった。ガイドパターンとして作製したレジストパターンはハーフピッチ90nmであったため、ブロックコポリマーの相分離を利用することにより、レジストパターンよりも小さなコンタクト・ホールパターンを形成することができた。

【0105】

<実施例8>

CSBSAとPS−r−PMMAを熱架橋させた後、架橋反応しなかったPS−r−PMMAを除去したことを除き、実施例7と同様に行った。未反応のPS−r−PMMAを除去する溶剤としては、シクロヘキサノンを使用した。得られたパターンは、実施例7と同様であった。

【0106】

このように、未反応のポリマーを除去することにより。欠陥の少ない安定したパターンを得ることができる。

【0107】

<実施例9>

ポリマー層に含まれるランダムコポリマーをポリスチレン(PS)とポリメチルアクリレート(PMA)からなるランダムコポリマー(PS−r−PMA)とした以外は、実施例7あるいは実施例8と同様に行った。

【0108】

その結果、ブロックコポリマーの相分離パターンは、ハーフピッチ30nmのシリンダー状構造であった。ガイドパターンとして作製したレジストパターンはハーフピッチ75nmであったため、ブロックコポリマーの相分離を利用することにより、レジストパターンよりも小さなコンタクト・ホールパターンを形成することができた。

【0109】

上記実施形態または実施例によれば、ブロックコポリマーのミクロ相分離を利用したパターン形成方法において、ブロックコポリマーの配向を容易に制御でき、より短時間で微細なパターンを形成できる方法を提供することができる。

【0110】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0111】

11…基板、12…熱架橋性分子層、13…ポリマー層、14…ブロックコポリマー層、14a…第1のブロック鎖の層、14b…第2のブロック鎖の層、15…フォトレジスト、16…マスク、17…感光性ポリマー層。

【技術分野】

【0001】

本発明の実施形態は、パターン形成方法に関する。

【背景技術】

【0002】

従来、LSIをはじめとする半導体デバイス等の各種電子デバイスにおける微細パターンの製造プロセスでは、リソグラフィーによる微細加工技術が採用されている。今後、さらに微細な加工が要求されることは確実であり、リソグラフィーにおける光源の短波長化およびレジストの高性能化が進められている。しかし、これらの対策による解像度の向上は困難になってきている。

【0003】

また、要求されるパターンの微細化に伴うコストの増大も問題になっている。現在、より微細なパターンを形成するためには、高額のEUV(extreme ultraviolet)露光装置(産業用には露光波長13.5nmの光を使用した露光装置が主流)およびArF液浸露光装置(波長193nmのArFエキシマレーザー光を使用した露光装置で、レンズとウエハの間に水を入れることにより高開口数が得られる)が一般的に使用されている。しかし、特にEUV露光装置は、装置自体のコストおよびランニングコストが高く、パターン形成にかかるコストが大幅に増大すると考えられている。このため、微細なパターンを安価に形成できる技術の開発が必要となっている。

【0004】

これに対して、光波長に依存しない微細加工技術として自己組織化リソグラフィー(Directed Self-Assembly Lithography:DSAL)が注目されている。一般的に、DSALとは、ブロックコポリマーの相分離によるパターン形成を利用した微細加工技術である。DSALでは、ブロックコポリマーが規則的に配向した相分離構造を形成する必要があり、ブロックコポリマーの配向を容易に制御できることが望ましい。また、実用性の観点から、より短時間で微細なパターンを形成できることが要求される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−096596号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、ブロックコポリマーのミクロ相分離を利用したパターン形成方法において、ブロックコポリマーの配向を容易に制御でき、より短時間で微細なパターンを形成できる方法を提供することである。

【課題を解決するための手段】

【0007】

実施形態によれば、パターン形成方法は、基板上に熱架橋性分子層を塗布し熱架橋性分子層を形成する工程と、前記熱架橋性分子層上に感光性ポリマーを塗布し感光性ポリマー層を形成する工程と、前記熱架橋性分子層と前記感光性ポリマー層とを加熱による架橋反応により接着する工程と、前記感光性ポリマー層を選択的に露光することにより、露光部および未露光部の感光性ポリマーパターンを形成する工程と、前記感光性ポリマー層上に、第1および第2のブロック鎖を含むブロックコポリマー層を形成する工程と、前記ブロックコポリマー層をミクロ相分離させ、前記ポリマー層の表面エネルギーに基づいて前記第1および第2のブロック鎖のパターンを形成すること工程と、を有することを特徴とする。

【0008】

他の実施形態によれば、パターン形成方法は、基板上に熱架橋性分子を塗布し熱架橋性分子層を形成する工程と、前記熱架橋性分子層上にポリマーを塗布しポリマー層を形成する工程と、前記熱架橋性分子層と前記ポリマー層とを加熱による架橋反応により接着する工程と、前記架橋反応により接着する工程の後に、前記ポリマー層上にフォトレジストを塗布し、前記フォトレジストをエネルギー線で選択的に露光して現像することにより、フォトレジストと前記ポリマー層の露出部とからなるガイドパターンを形成する工程と、前記ポリマー層の露出部に第1および第2のブロック鎖を含むブロックコポリマー層を形成する工程と、前記ブロックコポリマー層をミクロ相分離させ、前記第1および第2のブロック鎖のパターンを形成する工程と、を有することを特徴とする。

【図面の簡単な説明】

【0009】

【図1】第1の実施形態に係るパターン形成方法を説明する断面図。

【図2】第2の実施形態に係るパターン形成方法を説明する断面図。

【発明を実施するための形態】

【0010】

以下、実施の形態について、図面を参照しながら説明する。

【0011】

自己組織化リソグラフィー(DSAL)で利用されるブロックコポリマー(BCP)は、同一種類のモノマーが連続して結合したもの(ブロック)から構成されている。各々のブロックは化学結合で結合している。すなわち、BCPはブロック状になった複数種類のポリマーが化学結合したものである。ポリマー間の斥力によりミクロ相分離させることで、微細な周期パターンが形成される。ブロックパターンのラメラやシリンダーといったモルフォロジー(形態)は、ブロックの組成により決まる。例えば2種類のポリマー(第一のポリマー、第二のポリマー)からなるBCPの場合、ラメラは2つのポリマーの比率が約50%、シリンダーは一方のポリマーの比率が約30%である。ラメラの場合は交互に層を作り、第一のポリマー、第二のポリマー、第一のポリマー、第二のポリマー、・・・と交互に並ぶ。一方、シリンダーの場合は比率の低いポリマーが円柱状の形態をとり、周期的に円柱が並ぶ。比率の高いポリマーがその周囲のマトリックスを形成する。

【0012】

このようなDSALでは、ブロックコポリマーの相分離構造を規則的に配向させることが要求され、以下に示すような方法が提案されている。

【0013】

一つには、基板上に形成した自己組織化単分子膜(Self-Assembled Monolayer:SAM)にX線や電子線などの高エネルギー線を照射し、SAMの化学構造を変化させて表面エネルギーを制御し、そのSAM上にブロックコポリマーの相分離構造を形成させる方法が報告されている。しかしながら、この方法を用いた場合、SAMを形成する分子の化学ポテンシャルが限定されることから、SAMの表面エネルギーの制御性が悪いため、ブロックコポリマーのミクロ相分離パターンの配向を制御することが困難である。

【0014】

一方で、ポリマーの末端部分と基板とを化学反応により結合させたポリマーブラシと呼ばれる単分子膜を用いる方法が知られている。基板上にポリマーブラシを形成し、その上に電子線レジストを塗布してリソグラフィーによりパターンを作製する。そのパターンをマスクにして酸素プラズマを照射し、電子レジストを除去することでポリマーブラシにパターンを転写する。そして、パターン化したポリマーブラシ上でブロックコポリマーの相分離構造を配向させる。しかしながら、この方法では、ポリマーブラシ形成時にポリマー末端のヒドロキシル基がSi基板表面と化学反応を十分に起こす必要がある。ポリマーが熱分解しない程度の温度でSi近傍にヒドロキシル基が十分に拡散し、活性化エネルギーを十分に越える熱エネルギーを与える必要があるため長時間の加熱処理を要する。

【0015】

また、酸脱離基を有するモノマーを基板上で重合させることでポリマーブラシを形成し、その上に光酸発生剤(Photo Acid Generator:PAG)を含有したフォトレジストを塗布し、露光することによってPAGから酸が発生し、酸がポリマーブラシに熱拡散することでポリマーブラシの表面エネルギーを変化させる方法が報告されている。しかしながら、この方法は、表面エネルギーを制御することに関して優れているが、重合によってポリマーブラシを形成させているため、重合速度が律速となり長時間要する。したがって、ポリマーブラシをDSAL用の下層膜として用いる方法は、半導体デバイスなどの微細加工技術として実用的でない。

【0016】

このため、実施形態は、ブロックコポリマーのミクロ相分離を利用したパターン形成方法において、ブロックコポリマーの配向を容易に制御でき、より短時間で微細なパターンを形成できる方法を提供する。

【0017】

<第1の実施形態>

図1は、第1の実施形態に係るパターン形成方法を示す断面図である。図1を参照して、第1の実施形態に係るパターン形成方法の概略について説明する。

【0018】

まず、基板11上に熱架橋性分子を塗布し熱架橋性分子層12を形成する(図1(a))。熱架橋性分子層12に含まれる熱架橋性分子は、基板11と結合し、その上に形成される感光性ポリマー層17に含まれる感光性ポリマーとの間で加熱による架橋反応を生じる材料である。続いて、熱架橋性分子層12上に感光性ポリマー層17を形成する(図1(b))。その後、これを加熱して、熱架橋性分子層12に含まれる熱架橋性分子と感光性ポリマー層17に含まれる感光性ポリマーとの間で架橋反応を起こす。その結果、熱架橋性分子層12と感光性ポリマー層17とが架橋反応により接着される。その後、接着された感光性ポリマー層を選択的に露光することにより、露光部17bおよび未露光部17aの感光性ポリマーパターンを形成する(図1(c))。この露光により、ブロックコポリマーが所望のパターンを形成するように感光性ポリマー層17の表面エネルギーを変化させる。例えば、マスク16を介してエネルギー線を照射する。このように表面エネルギーを制御した感光性ポリマー層17上に、ブロックコポリマー層14を形成する。続いて、感光性ポリマー層17上に、ブロックコポリマー層14を形成する(図1(d))。ブロックコポリマーは、性質の異なる第1のブロック鎖および第2のブロック鎖を含む。続いて、ブロックコポリマー層14の形成後、加熱してアニーリングすることにより、ブロックコポリマーをミクロ相分離させる。その結果、図1(e)に示すように、感光性ポリマー層17における露光部17bおよび未露光部17aの表面エネルギーに応じて第1のブロック鎖および第2のブロック鎖が配向し、ブロックコポリマーのミクロ相分離パターンが形成される。

【0019】

例えば、感光性ポリマー層17における未露光部17aの表面エネルギーと第1のブロック鎖の表面エネルギーが近く、露光部17bの表面エネルギーと第2のブロック鎖の表面エネルギーが近い場合には、図1(e)に示すように、第1のブロック鎖の層14aと第2のブロック鎖の層14bが交互に並び、その界面が基板11に対して垂直であるラメラ相を形成する。

【0020】

ここで、表面エネルギーとは、ギブスの自由エネルギーを意味し、表面張力から求めることができる。表面張力は、物質の表面における単位面積当たりのギブスの自由エネルギーである。物質間の表面エネルギーが近いほど、それら物質間の親和性が高いことを意味する。

【0021】

上記実施形態によると、基板11上に熱架橋性分子層12を介して感光性ポリマー層17を形成することができ、感光性ポリマー層17の表面エネルギーに応じてブロックコポリマーを配向させることが可能になる。目的とするパターンに応じて感光性ポリマー層17に含まれるポリマーおよびブロックコポリマーを選択することができるため、ブロックコポリマーの配向を容易に制御することができる。

【0022】

また、上記実施形態によると、より短時間でパターンを形成することができる。その理由として、感光性ポリマー層17に含まれる感光性ポリマーは、熱架橋性分子と架橋反応する部位を多数有しているため、架橋反応が速やかに進行し、感光性ポリマー層17と熱架橋性分子層12の接着を短時間で行えることが挙げられる。また、熱架橋性分子が容易に基板11と結合することも挙げられる。

【0023】

上記で説明した第1の実施形態に係るパターン形成方法の各工程および各部材について、さらに詳細に説明する。

【0024】

基板11としては、半導体デバイスに用いられる任意の基板を用いることができる。このような基板の例としては、シリコンウエハー、ドーピングされたシリコンウエハー、表面に絶縁層または電極もしくは配線となる金属層が形成されたシリコンウエハー、マスクブランク、GaAs、AlGaAsなどのIII−V族化合物半導体ウエハーを挙げることができる。他の基板の例として、クロムまたは酸化クロム蒸着基板、アルミニウム蒸着基板、ホスホシリケートガラス(PSG)、コートなどのパッシベーション酸化膜基板、スピンオングラス(SOG)コート基板、SiNコート基板も挙げることができる。

【0025】

なお、基板11の表面に付着した有機不純物を除去するために、熱架橋性分子を塗布する前に基板11への紫外線照射などの前処理を行うことが好ましい。

【0026】

この基板11上に熱架橋性分子を塗布し熱架橋性分子層12を形成する(図1(a))。

【0027】

この熱架橋性分子層12に含まれる熱架橋性分子は、半導体デバイスの製造を前提に考えると、シリコン基板上に形成された金属や金属酸化物の表面と反応しやすいものが好ましい。このような熱架橋性分子としては、シランカップリング剤およびチオールカップリング剤が挙げられる。

【0028】

また、熱架橋性分子は、加熱することによってその上に積層される感光性ポリマー層17に含まれる感光性ポリマーと架橋反応を起こし、熱架橋性分子層12と感光性ポリマー層17を接着する役割を有する。そのような熱架橋性分子としては、スルホニルアジド骨格を有するカップリング剤が挙げられる。スルホニルアジドは、加熱することによりアジドが分解してニトレンとなり、感光性ポリマー層17に含まれる感光性ポリマーのアルキル鎖と反応する。反応する感光性ポリマーのアルキル鎖が第3級炭素である場合に、最も反応しやすい。この結果、熱架橋性分子層12上に感光性ポリマー層17が接着される。

【0029】

熱架橋性分子として使用することができる化合物の例を以下に示す。熱架橋性分子は、単分子膜を形成するものが好ましい。以下の式(I)で表される化合物は、スルホニルアジド骨格を有する熱架橋性のシランカップリング剤である。

【化1】

【0030】

式中のXは、アルキレン基もしくはエーテル結合を有するアルキレン基である。アルキレン基は、直鎖状、分岐鎖状、環状のいずれであってもよい。アルキレン基の長さは特に限定されないが、工業的に合成しやすいことから炭素数2〜12であることが好ましい。エーテル結合を有するアルキレン基とは、エーテル基とアルキレン基の組み合わせを意味し、前記と同様に工業的に合成しやすいことから炭素数は2〜12であることが好ましい。R1、R2およびR3のうち少なくとも1つは、Cl、OHおよびアルコキシ基からなる群より選択され、その他は、H、Cl、OH、アルコキシ基およびアルキル基からなる群より選択される。アルコキシ基としては、OCH3、OC2H5、OC3H7などが挙げられる。

【0031】

式(I)で表される化合物としては、例えば、4−(3’クロロジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジクロロメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリクロロシリル)プロピルベンゼンスルホニルアジド、4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジクロロメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリクロロシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ヒドロキシジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジヒドロキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリヒドロキシシリル)プロピルベンゼンスルホニルアジド、4−(3’ヒドロキシジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジヒドロキシメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリヒドロキシシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’メトキシジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジメトキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリメトキシシリル)プロピルベンゼンスルホニルアジド、4−(3’メトキシジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジメトキシメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリメトキシシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’エトキシジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジエトキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリエトキシシリル)プロピルベンゼンスルホニルアジド、4−(3’エトキシジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジエトキシメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリエトキシシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’プロピルオキシジメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’ジプロピルオキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリプロピルオキシシリル)プロピルベンゼンスルホニルアジド、4−(3’プロピルオキシジメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’ジプロピルオキシメチルシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリプロピルオキシリル)プロピルオキシベンゼンスルホニルアジド等が挙げられる。

【0032】

さらに、使用する熱架橋性分子は、工業的に合成が簡便で、コストが安いことが好ましい。このような観点から、式(I)で表される化合物のうち、下記式(Ia)あるいは(Ib)で表される化合物が特に好ましい。

【化2】

【0033】

【化3】

【0034】

以下の式(II)で表される、スルホニルアジド骨格を有する熱架橋性のチオールカップリング剤を使用することもできる。

【化4】

【0035】

式中のXは、アルキレン基またはエーテル結合を有するアルキレン基である。これらの定義は、上記式(I)において示した通りである。

【0036】

式(II)で表される化合物としては、例えば、4−(エチルチオール)ベンゼンスルホニルアジド、4−(プロピルチオール)ベンゼンスルホニルアジド、4−(ブチルチオール)ベンゼンスルホニルアジド、4−(メトキシチオール)ベンゼンスルホニルアジド、4−(エトキシチオール)ベンゼンスルホニルアジド、4−(プロピルオキシチオール)ベンゼンスルホニルアジド、4−(ブトキシチオール)ベンゼンスルホニルアジド等が挙げられる。

【0037】

熱架橋性分子層12を形成する方法としては、スピンコーティング、ディップコーティング、気相成長など、一般的な塗布方法を用いることができる。なお、実施形態においては、気相成長も便宜上、塗布と表現する。

【0038】

スピンコーティングでは、熱架橋性分子を溶剤で希釈したものまたは熱架橋性分子の原液を基板11上にスピンコートし、必要に応じてホットプレートなどの上でベークして形成する。

【0039】

ディップコーティングでは、熱架橋性分子を溶剤で希釈し、その希釈溶液中に基板11を一定時間浸漬させて、熱架橋性分子層12を形成する。

【0040】

気相成長では、気圧を下げるか温度を上げるかまたはその両方によって熱架橋性分子を気体状態とし、その中へ基板11を導入し、一定時間曝露して基板11表面に熱架橋性分子層12を形成する。

【0041】

スピンコーティングにおいて、熱架橋性分子を溶剤で希釈する濃度は1〜30wt%であることが好ましいが、特に限定されない。基板11に対する塗れ広がりの程度に応じてその濃度を調整することができる。用いる溶剤は、熱架橋性分子によって異なるが、熱架橋性分子と反応を起こさないものが好ましい。このような溶剤としては、トルエン、キシレン、メシチレンなどの芳香族炭化水素類、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナンなどのシクロアルカン類、ヘキサン、ヘプタン、オクタン、ノナン、デカンなどのアルカン類、メタノール、エタノール、1−プロパノール、2−プロパノールなどのアルキルアルコール類などが挙げられる。上述した溶剤以外にも、反応性、基板11との濡れ性、揮発性の観点から、一般的なフォトレジストの溶剤に用いられるケトン類、セロソルブ類、およびエステル類といった有機溶媒も使用することができる。ケトン類としては、シクロヘキサノン、アセトン、エチルメチルケトン、メチルイソブチルケトンなどが挙げられる。セロソルブル類としては、メチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテート、ブチルセロソルブアセテート等が挙げられる。エステル類としては、酢酸エチル、酢酸ブチル、酢酸イソアミル、γ−ブチロラクトン、3−メトキシプロピオン酸メチル等が挙げられる。溶剤は、必要に応じて2種以上を組み合わせて用いることができる。基板11表面の官能基との反応性の観点から、必要に応じて脱水溶剤を用いてもよい。ホットプレートなどの上でベークするときの温度は、熱架橋性分子の活性化エネルギーが基板11表面の官能基と化学結合するのに必要なエネルギーを超え、アジドが熱分解しない程度の温度であれば特に限定されない。好ましくは、80〜150℃である。

【0042】

ディップコーティングにおいて、熱架橋性分子を溶剤で希釈する濃度は1〜30wt%であることが好ましい。用いる溶剤は、スピンコーティングで用いる溶剤と同様に、熱架橋性分子と反応を起こさないものが好ましい。このような溶剤としては、トルエン、キシレン、メシチレンなどの芳香族炭化水素類、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナンなどのシクロアルカン類、ヘキサン、ヘプタン、オクタン、ノナン、デカンなどのアルカン類、メタノール、エタノール、1−プロパノール、2−プロパノールなどのアルキルアルコール類などが挙げられる。基板11表面の官能基との反応性の観点から、必要に応じて脱水溶剤を用いる。浸漬時間は、濃度、反応性などにも依存するが、1〜60分間が好ましい。反応速度の観点から、溶液を加熱してから基板11を浸漬させてもよい。浸漬温度は、溶剤の沸点以下で、熱架橋性カップリング剤が基板11表面の官能基に反応する前に分解しない温度に設定され、一般的に40〜100℃に調節される。

【0043】

熱架橋性分子層12は単分子膜であることが好ましいため、基板11上に余分に吸着されている熱架橋性分子を溶剤により洗い流すことが好ましい。そのときに使用する溶剤としては、浸漬に使用した溶剤と同様のものを用いることが好ましい。その後、溶剤を使用した箇所に窒素やアルゴンなどの不活性ガスを吹き付けて溶剤を吹き飛ばし、場合によってはホットプレート上で加熱して溶剤を除去することが好ましい。

【0044】

気相成長では、熱架橋性分子を気体状態にするために、その蒸気圧特性に応じて、気圧を下げるか温度を上げるかまたはその両方を行う。用いる熱架橋性分子の沸点に依存するが、材料の安定性の観点から、減圧して気体状態に変わるまで温度を上げることが好ましい。気体状態の熱架橋性分子が存在する空間に基板11を入れるかまたは予め入れておき、基板11表面を熱架橋性分子で曝露することが好ましい。基板11を曝露した後、必要に応じて、基板11上に余分に吸着されている熱架橋性分子を溶剤で洗い流してもよい。

【0045】

続いて、熱架橋性分子層12上に感光性ポリマー層17を形成する(図1(b))。

【0046】

この感光性ポリマー層17に含まれる感光性ポリマーは、露光によって表面エネルギーが変化すれば、その構成材料は特に限定されない。例えば、酸脱離基を有するモノマーを含むランダムコポリマーと光酸発生剤(PAG)の混合物を使用することができる。この場合、露光によりPAGから酸が発生し、ランダムコポリマーの保護基が脱離することによって、感光性ポリマー層17の表面エネルギーを変化させることができる。

【0047】

上記のような混合物を使用する場合、ランダムコポリマーを構成するポリマーの組み合わせとしては、ポリスチレン(以下、PSとも称する)とポリ(tert−ブチルメタクリレート)、ポリスチレンとポリ(tert−ブチルアクリレート)、ポリメチルアクリレートとポリ(tert−ブチルメタクリレート)、ポリメチルアクリレートとポリ(tert−ブチルアクリレート)が好ましい。用いるブロックコポリマーおよび目的とするブロックコポリマーのミクロ相分離パターンに応じて、感光性ポリマー層17を構成する材料の種類および体積分率を変えることができる。

【0048】

熱架橋性分子層12上に感光性ポリマー層17を形成する方法は、特に限定されない。例えば、スピンコーティング、ディップコーティング、ドクターブレード法、カーテンコーティング、その他の塗布方法が用いられる。感光性ポリマー層17に含まれるポリマーを溶剤で希釈する濃度は0.3〜30wt%であることが好ましいが、特に限定されない。熱架橋性分子層12に対する塗れ広がりの程度に応じてその濃度を調整することが好ましい。用いる溶剤は、使用する感光性ポリマーによっても異なるが、感光性ポリマーと反応を起こさないものが好ましい。このような溶剤としては、トルエン、キシレン、メシチレンなどの芳香族炭化水素類、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナンなどのシクロアルカン類、ヘキサン、ヘプタン、オクタン、ノナン、デカンなどのアルカン類、メタノール、エタノール、1−プロパノール、2−プロパノールなどのアルキルアルコール類等が挙げられる。上述した溶剤以外にも、反応性、濡れ性、および揮発性の観点から、一般的なフォトレジストの溶剤として用いられるケトン類、セロソルブ類、およびエステル類といった有機溶媒も使用できる。ケトン類の溶剤としては、シクロヘキサノン、アセトン、エチルメチルケトン、メチルイソブチルケトン等が挙げられる。セロソルブル類の溶剤としては、メチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテート、ブチルセロソルブアセテート等が挙げられる。エステル類の溶剤としては、酢酸エチル、酢酸ブチル、酢酸イソアミル、γ−ブチロラクトン、3−メトキシプロピオン酸メチル等が挙げられる。溶剤は、必要に応じて2種以上を組み合わせて用いることができる。熱架橋性分子と感光性ポリマーとの架橋反応を阻害しないために、脱水溶剤を用いることが好ましい。

【0049】

その後、これを加熱して、熱架橋性分子層12に含まれる熱架橋性分子と感光性ポリマー層17に含まれるポリマーとの間で架橋反応を起こす。その結果、熱架橋性分子層12と感光性ポリマー層17とが架橋反応により接着される。

【0050】

熱架橋性分子層12の熱架橋性分子と感光性ポリマー層17の感光性ポリマーとを架橋反応させるための加熱温度は、架橋反応を得ることができ、また感光性ポリマーが分解しない温度が好ましく、具体的には120℃〜220℃であることが好ましい。

【0051】

その後、接着された感光性ポリマー層17を選択的に露光することにより、露光部17aおよび未露光部17bの感光性ポリマーパターンを形成する(図1(c))。

【0052】

感光性ポリマー層17の露光は、マスク16を介してエネルギー線を照射することで実施することができる。露光のためのエネルギー線は、感光性ポリマー層17の表面エネルギーを変化させられるものであれば、特に限定されない。感光性ポリマー層17がPAGを含む場合には、PAGが酸を発生できる波長を有するエネルギー線を選択して使用する。具体的には、紫外線、水銀ランプのi線、h線またはg線、キセノンランプ光、深紫外光(例えば、KrF、ArF等のエキシマレーザー光)、X線、シンクロトロンオービタルラジエーション(SR)、電子線、γ線、イオンビーム等が挙げられる。

【0053】

感光性ポリマー層17の表面エネルギーの制御は、感光性ポリマー層17を構成する材料の選択およびエネルギー線の照射によって行う。エネルギー線による表面エネルギーの制御は、表面エネルギーを低く維持したい領域をマスクで覆ってエネルギー線を部分的に遮蔽したり、エネルギー線の照射時間を変化させたり、領域によって使用するエネルギー線を変えることによって行うことができる。

【0054】

実施形態においては、感光性ポリマーパターンを形成する工程の後に、熱架橋性分子と接着されていない、すなわち熱架橋性分子との間で架橋を形成していない感光性ポリマーを除去する工程を有することが好ましい。このように架橋を形成していない未反応の感光性ポリマーを除去することにより、感光性ポリマー層17上に、ブロックコポリマー層14をより安定に形成することができる。この感光性ポリマーの除去は、感光性ポリマーを洗い流すことのできる溶剤を用いて行うことができる。この未反応の感光性ポリマーの除去は、熱架橋性分子層と感光性ポリマー層とを加熱による架橋反応により接着する工程の後、言い換えれば、感光性ポリマーパターンを形成する工程の前に実施することも可能である。

【0055】

なお、図1(c)〜図1(e)においては、説明を簡略化するために感光性ポリマー層17の厚さは、図1(b)と同様としている。

【0056】

続いて、感光性ポリマー層17上に、ブロックコポリマー層14を形成する(図1(d))。

【0057】

ブロックコポリマー層14に含まれるブロックコポリマーは、相分離させたときに第1のブロック鎖と第2のブロック鎖がラメラ相あるいはシリンダー相を形成する組成であることが好ましい。さらに好ましいのは、相分離後に片方のブロック鎖を除去できるブロックコポリマーである。例えば、ブロックコポリマーを構成するポリマーとしては、ポリスチレン、ポリ(α-メチルスチレン)等のポリスチレン類、ポリメチルメタクリレート、ポリ(n-プロピルメタクリレート)、ポリ(n-ブチルメタクリレート)、ポリ(n-ヘキシルメタクリレート)等のポリメタクリレート類、ポリ(ヘドラルオリゴメリックシルセスキオキサン)、ポリジメチルシロキサン、ポリエチレングリコール等が挙げられる。上記ポリマーのうち少なくとも2種類以上を組み合わせたブロックコポリマーを用いることができる。

【0058】

実施形態においては、2種類のポリマーからなるブロックコポリマーを使用した場合について説明するが、3種類以上のポリマーからなるブロックポリマーも同様に使用することが可能である。

【0059】

感光性ポリマー層17上にブロックコポリマーを塗布する方法は、特に限定されない。例えば、スピンコーティング、ディップコーティング、ドクターブレード法、カーテンコーティング、その他の方法が用いられる。ブロックコポリマー溶液を塗布した後、必要に応じて、ホットプレート上で加熱して溶剤を除去してもよい。このときの加熱温度は、溶剤が除去できる温度であれば特に限定されない。

【0060】

続いて、ブロックコポリマー層14の形成後、加熱してアニーリングすることにより、ブロックコポリマーをミクロ相分離させる。その結果、図1(e)に示すように、感光性ポリマー層17における露光部17bと未露光部17aの表面エネルギーに応じて第1のブロック鎖および第2のブロック鎖が配向し、ブロックコポリマーのミクロ相分離パターンが形成される。

【0061】

ブロックコポリマーを相分離させるには、一般的に、ブロックコポリマーのガラス転移点温度以上の温度でアニールする。しかし、アニール温度がガラス転移点温度以上でも秩序・無秩序転移温度(ODT)を超えて高くなると、無秩序構造になり、相分離構造が得られない。このため、アニール温度はガラス転移温度以上、ODT以下であることが好ましい。アニール装置については特に限定されないが、好ましくはオーブン、ホットプレート等を用いて行う。

【0062】

また、アニールを行う際の雰囲気は特に限定されない。好ましくは、ブロックコポリマーの分解を抑えるために窒素、アルゴンなどの不活性ガス雰囲気や真空中で行うのがよい。必要に応じて、水素などの還元作用のあるガスを不活性ガスに混合した雰囲気下でアニールしてもよい。

【0063】

ブロックコポリマーを上記のように相分離させた後、第1または第2のブロック鎖のパターンを選択的に除去し、残存した第2または第1のブロック鎖のパターンをエッチングマスクとしてライン・アンド・スペースパターンあるいはコンタクト・ホールパターンを形成してもよい。また、残ったパターンをマスクとして、下地層すなわち基板11自体または基板11上に形成された金属層もしくは絶縁層をエッチングすることも可能である。

【0064】

相分離後に片方のブロック鎖を除去する方法は、反応性イオンエッチング(RIE)が好ましい。この方法によると、第1のブロック鎖と第2のブロック鎖が異なるRIE耐性を有することを利用して、一方のブロック鎖を除去できる。例えば、ポリスチレンとポリブタジエンからなるブロックコポリマーを相分離させた場合には、オゾン処理によりポリスチレンブロックのみを残すことができる。また、ポリスチレンとポリメチルメタクリレートからなるブロックコポリマーを相分離させた場合には、O2、CF4などの反応性ガスを用いたRIEによりポリスチレンブロックのみを残すことができる(K. Asakawa et al., Jpn. J. Appl. Phys, 41, 6112-6118, 2002を参照されたい)。

【0065】

第1の実施形態においては、ブロックコポリマーの分子量、成分比等を調節することにより、ミクロ相分離のサイズや形を変化させることができる。従って、感光性ポリマー層17表面に形成した露光パターンよりも微細なパターンを形成するようにブロックコポリマーをミクロ相分離させることも可能である。その結果、感光性ポリマー層17の露光に使用したエネルギー線の分解能を超える微細なライン・アンド・スペースパターンまたはコンタクト・ホールパターンを形成することができる。

【0066】

第1の実施形態によると、ブロックコポリマーの配向を容易に制御することができ、より短時間でパターンを形成することができる。さらに、第1の実施形態では、一般にパターンを形成するために利用されるフォトレジストを使用せずに感光性ポリマー層17に表面エネルギーの異なる領域を形成することができるため、より簡便にパターンを形成できる。フォトレジストを使用してパターンを形成する場合は、露光後に露光部または未露光部のいずれかを除去し、エッチングによりパターンを転写する必要がある。しかし、感光性ポリマーを使用してパターン形成する場合、露光後の膜をリンスするだけで良いため、上記工程を短縮できる。また、感光性ポリマー層の厚みは、フォトレジストよりも非常に薄いため、感光性ポリマーにエネルギー線を照射する場合、レジストに照射する場合と比較して焦点深度が浅くなり、解像度が向上する。

【0067】

<第2の実施形態>

続いて、図2を参照しながら、第2の実施形態の変形例について説明する。図2は、第2の実施形態に係るパターン形成方法を示す断面図である。

【0068】

第2の実施形態においては、第1の実施形態の感光性ポリマーに代えて他のポリマーを採用し、フォトレジストを用いたレジストパターンを形成して、ブロックコポリマー層をミクロ相分離させ、第1および第2のブロック鎖のパターンを形成するものである。第2の実施形態において、第1の実施形態と同様の部分は説明を省略する。

【0069】

第2の実施形態は、基板11上に熱架橋性分子を塗布し熱架橋性分子層12を形成する工程は第1の実施形態と同様に行う(図2(a))。その後、その上にポリマーを塗布しポリマー層13を形成する(図2(b))。その後、熱架橋性分子層12とポリマー層13を加熱による架橋反応により接着する。その後、ポリマー層13上にフォトレジスト15を塗布する(図2(c))。マスク16を介してフォトレジスト15をエネルギー線で露光した後(図2(d))、現像し、図2(e)に示すようなフォトレジストとポリマー層の露出部とからなるガイドパターンを得る。フォトレジストの塗布、露光および現像は、この分野で通常使用される方法により行うことができる。フォトレジストをアニールにより硬化し、ポリマー層の露出部に第1および第2のブロック鎖を含むブロックコポリマー層を形成する。ブロックコポリマーは、ポリマー層の露出部に形成されればよいが、フォトレジストの上部に形成されても後の工程への影響はない。その後、ブロックコポリマー層をミクロ相分離させ、前記第1および第2のブロック鎖のパターンを形成する(図2(f))。

【0070】

実施形態においては、熱架橋性分子層とポリマー層とを加熱による架橋反応により接着する工程の後、言い換えれば、ガイドパターンを形成する工程の前に、熱架橋性分子と接着されていない、すなわち熱架橋性分子との間で架橋を形成していないポリマーを除去する工程を有することが好ましい。このように架橋を形成していない未反応のポリマーを除去することにより、ポリマー層13上に、ブロックコポリマー層14をより安定に形成することができる。

【0071】

なお、図2(c)〜図2(f)においては、説明を簡略化するためにポリマー層13の厚さは、図2(b)と同様としている。

【0072】

図2(f)に示すように、ブロックコポリマー層において、第1のブロック鎖の層14aと第2のブロック鎖の層14bが交互に並び、その界面が基板11に対して垂直であるラメラ相あるいはシリンダー相を形成したい場合、ポリマー層13の表面エネルギーが第1のブロック鎖の表面エネルギーと第2のブロック鎖の表面エネルギーの中間の値となるように、材料を選択すればよい。このようなエネルギー関係となる場合の例として、ポリマー層13に含まれるポリマーが、ブロックコポリマーを構成するポリマーと同一のポリマーからなるランダムコポリマーである場合が挙げられる。具体的には、ポリマー層13がポリスチレン(以下、PSとも称する)とポリメチルメタクリレート(以下、PMMAとも称する)からなるランダムコポリマーを含み、その上にPSとPMMAからなるブロックコポリマーを積層する場合が挙げられる。

【0073】

また、上記以外の場合であっても、適切な材料を選択することにより、ポリマー層13の表面エネルギーを第1のブロック鎖の表面エネルギーと第2のブロック鎖の表面エネルギーの中間の値とすることは可能である。具体的には、ポリマー層13がポリスチレン(以下、PSとも称する)とポリメチルアクリレート(以下、PMAとも称する)からなるランダムコポリマーを含み、その上にPSとPMMA(ポリメチルメタクリレート)からなるブロックコポリマーを積層する場合が挙げられる。

【0074】

使用するブロックコポリマーおよびブロックコポリマーの塗布方法は、第1の実施形態と同様である。ブロックコポリマーの塗布後、加熱してアニーリングすることにより、ブロックコポリマーをミクロ相分離させる。その結果、図2(f)に示すように、ポリマー層13の表面エネルギーに応じて第1のブロック鎖14aおよび第2のブロック鎖14bが配向し、ブロックコポリマーのミクロ相分離パターンが形成される。図2(f)は、ポリマー層13の表面エネルギーがブロックコポリマーを構成する第1のブロック鎖14aの表面エネルギーと第2のブロック鎖14bの表面エネルギーの中間のエネルギーである場合のブロックコポリマーの配向を示す。この場合、第1のブロック鎖14aおよび第2のブロック鎖14bは、その界面が基板11に対して垂直なラメラ相あるいはシリンダー相を形成する。

【0075】

第2の実施形態によると、ブロックコポリマーの相分離を利用することにより、ガイドパターンとして形成したレジストパターンよりも、さらに微細なパターンを得ることができる。従って、ブロックコポリマーを構成する一方のブロック鎖を除去することにより、露光に使用したエネルギー線の分解能を超える微細なライン・アンド・スペースパターンまたはコンタクト・ホールパターンを形成することができる。

【実施例】

【0076】

以下、実施例に基づいて本発明を説明する。

<熱架橋性分子の合成>

〔合成例1:4−ヒドロキシベンゼンスルホニルクロライド〕

アルゴン雰囲気下、チオニルクロライド(44.3 mL, 604 mmol, 6.91当量)とDMF(1mL)とを4−ヒドロキシベンゼンスルホン酸ナトリウム(20.3 g, 87.2 mmol, 1.00 当量)に加え、60℃で4時間、還流攪拌した。室温まで冷やし、氷(160 g)を加えて攪拌し、ジクロロメタン(1×60 mL, 2×40 mL)で水層を抽出した。得られた有機層を氷水(40 mL)で洗浄し、硫酸ナトリウムで乾燥した。エバポレータで溶媒を除去して、オイル状の4−ヒドロキシベンゼンスルホニルクロライド(10.4 g, 53.8 mmol, 62%)を得た。

【0077】

〔合成例2:4−ヒドロキシベンゼンスルホニルアジド〕

合成例1で合成した4−ヒドロキシベンゼンスルホニルクロライド(3.76 g, 19.5 mmol, 1.00 当量)をアセトン (50mL)に溶解させ、その後、水(50 mL)を加えた。得られた混合溶液を0℃まで冷やし、NaN3 (1.41 g, 21.7 mmol, 1.11 当量)を少しずつ加え、0℃で1時間攪拌した。攪拌後、エバポレータ(30℃, 150 mbar)でアセトンを除去し、ジクロロメタン (3×30 mL)で水層を抽出した。得られた有機層を硫酸ナトリウムで乾燥し、ジクロロメタンをエバポレータで除去した。オイル状の 生成物(3.06 g, 15.4 mmol, 79 %)を真空下で乾燥し、4−ヒドロキシベンゼンスルホニルアジドを得た。

【0078】

〔合成例3:4−アリルオキシベンゼンスルホニルアジドの合成〕

合成例2で合成した4−ヒドロキシベンゼンスルホニルアジド(1.72 g, 8.63 mmol, 1.00 当量)をDMF(17 mL)に溶解させ、水酸化ナトリウム(354 mg, 8.85 mmol, 1.03 当量)とアリルブロミド(14.0 g, 116 mmol, 13.4 当量)を加えた。溶液を室温で16h攪拌し、水 (50 mL)を加えてジエチルエーテル(3×20 mL)で抽出した。得られた有機層を硫酸ナトリウムで乾燥し、有機溶媒をエバポレータ(30℃)で除去した。生成物をカラムクロマトグラフィ(ヘキサン/エチルアセテート 10:1)で精製し、淡黄色のオイル状の4−アリルオキシベンゼンスルホニルアジド(0.89 g, 32 %)を得た。

【0079】

〔合成例4:4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド〕

合成例4で合成した4−アリルオキシベンゼンスルホニルアジドをシュレンク管に入れ、窒素雰囲気下、ジメチルクロロシラン(20 mL)と10 %Pt/C触媒(10 mg)を加えた。その混合溶液を40℃で5時間還流した。その後、10 %Pt/C触媒のフィルター除去および未反応のジメチルクロロシランの真空除去を行い、4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド(CSBSA)を得た。

【0080】

<感光性ポリマー層に使用するポリマーの合成例>

感光性ポリマー層に使用するポリマーとして、ポリスチレン(PS)とポリ(tert−ブチルアクリレート)(PtBA)からなるランダムコポリマー(PS−r−PtBA)を、以下のように合成した。

【0081】

PS−r−PtBAは、ラジカル重合法により合成した。スチレンモノマー(0.012 mol)、tert−ブチルアクリレートモノマー(0.036 mol)、およびアゾビスイソブチロニトリル(0.00024 mol)を脱水テトラヒドロフラン中に溶解させた。反応容器内を窒素置換した後、60℃で40時間攪拌した。得られた溶液をエバポレータで濃縮し、メタノールと純水で再沈を行った。再沈後、60℃で真空乾燥し、PS−r−PtBAを得た。分子量をゲル浸透クロマトグラフィ(シマズ社製、LC−10A)により評価し、PSとPtBAの体積分率を熱重量-示差熱同時測定(Seiko Instruments Inc.、TG/DTA6200)、1H−NMR(JEOL Instrument at 270 MHz、GSX-270)により評価した。数平均分子量(Mn)は11800、体積分率はPSが25mol%、PtBAが75mol%であった。

【0082】

<試験例1:露光による表面エネルギーの変化>

PtBAの体積分率が異なる各種PS−r−PtBA膜を作製し、UV照射前後におけるPS−r−PtBA膜表面の水の接触角を評価した。水滴の接触角が大きくなることは、膜の表面エネルギーが低くなる、すなわち疎水化されたことを意味する。一方、接触角が小さくなることは、膜の表面エネルギーが高くなる、すなわち親水化されたことを意味する。

【0083】

PtBAの体積分率を40mol%から90mol%まで変化させたPS-r-PtBAを、それぞれプロピレングリコールモノメチルエーテルアセテート(PGMEA)に溶解させた。さらに、光酸発生剤(PAG)であるTPS−105(みどり化学(株))をそれぞれ1wt%添加した。その溶液をUV洗浄したSi基板上に回転数1500rpmで回転塗布し、TPS−105を含んだPS−r−PtBA膜を作製した。その後、前記PS−r−PtBA膜を低圧水銀灯により1分間露光し、180℃で90秒間ベークした。別途、露光していない試料も用意した。露光していないPS−r−PtBA膜表面の水の接触角を評価した結果、PtBAの体積分率を40mol%から90mol%まで変化させた場合に、水の接触角を91.4°から81°まで制御できることを確認した。一方、露光したPS−r−PtBA膜表面の水の接触角を評価した結果、PtBAの体積分率を40mol%から90mol%まで変化させた場合に、水の接触角を71.4°から10°まで制御できることを確認した。上記の結果により、PS−r−PtBA膜に未露光部と露光部のパターンを形成することにより、疎水性部分と親水性部分のパターンを形成できることを確認できた。また、露光条件、ベーク条件、PS−r−PtBAにおけるPSとPtBAの体積分率を変化させることにより、疎水性および親水性の度合いを調節可能であることも確認できた。

【0084】

<実施例1>

シリコンウエハー上に、合成例4で合成した4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド(CSBSA)のトルエン溶液(0.03 M、1 mL)を垂らした後、トリエチルアミンのトルエン溶液(0.2 M、1 mL)を続けて垂らした。1分間放置し、シリコンウエハーを回転して溶液を振り切った。その後、トルエン/メタノール/アセトンで全面をリンスし、シリコンウエハー上にCSBSAを含む熱架橋性分子層を形成した。続いて、ポリスチレン(PS)およびポリ(tert−ブチルアクリレート)(PtBA)からなるランダムコポリマー(PS−r−PtBA)と光酸発生剤であるTPS−105を含む溶液を調製した。この溶液は、PS−r−PtBAの濃度が0.3wt%になるように、PS−r−PtBAおよびTPS−105をプロピレングリコールモノメチルエーテルアセテート(PGMEA)に溶解して調製した。PS−r−PtBAは、ラジカル重合により合成し、重量平均分子量(Mw)は50000である。続いて、その溶液を、熱架橋性分子層上に回転数3000rpmで塗布した。塗布後に110℃で90秒間ベークして、TPS−105およびPS−r−PtBAを含む感光性ポリマー層を形成した。

【0085】

そのようにして得られた感光性ポリマー層の膜厚を、原子間力顕微鏡(Nanoscope III)により評価した。結果、膜厚は6.14 nmであった。この膜厚は、用いたPS−r−PtBAの回転半径(6.14nm)に相当しており、PS−r−PtBA1分子程度の厚さであることがわかった。PS−r−PtBAの回転半径(Rg)は、以下の式から求めた。

【数1】

【0086】

式中のMwは、重量平均分子量を意味する。

【0087】

感光性ポリマー層の膜厚を十数nm以下にすることで、露光における焦点深度を浅くでき、パターン解像度を向上させることができる。なお、感光性ポリマー層を所望の膜厚にする塗布条件は、PS(数平均分子量(Mn)30000)のPGMEA溶液を用いて調べた。PS溶液の濃度を0.3wt%〜1.0wt%の範囲で変化させ、回転塗布の回転数を2000rpm〜3000rpmの範囲で変化させて調べた結果、膜厚を5 nmから10nmの範囲で制御できることを確認できた。

【0088】

続いて、上記のように熱架橋性分子層および感光性ポリマー層を形成した基板を200℃で3分間アニールし、CSBSAとPS−r−PtBAを熱架橋させた。その後、ArFエキシマレーザーを照射することにより露光部を選択的に改質し、表面エネルギーの異なる露光部と未露光部とで形成されるパターンを得た。作製した露光パターンは、その上に界面が基板に対して垂直であるラメラ相を形成するためのパターンであり、露光部と未露光部の界面が平行に並んだパターンである。作製した露光パターンのハーフピッチは、100nmおよび75nmであった。

【0089】

別途、ブロックコポリマーの溶液を調製した。ブロックコポリマーとして、Polymer Source社から購入したP189−SMMAを用いた。P189−SMMAは、ポリスチレン(PS)とポリメチルメタクリレート(PMMA)からなるブロックコポリマー(PS−b−PMMA)である。P189−SMMAは、PSブロックとPMMAブロックの数平均分子量(Mn)が86500であり、分散度(Mw/Mn)が1.08である。PSの体積分率(f(PS))は、0.54である。

【0090】

P189−SMMAのPGMEA溶液を2.0wt%の濃度で調製し、上記で露光した感光性ポリマー層上に回転数2000rpmで回転塗布した。それを、ホットプレート上で110℃、90秒間ベークし、ブロックコポリマー層を形成した。

【0091】

次いで、窒素雰囲気下でアニール処理することにより、ブロックコポリマーを相分離させた。それぞれのサンプル表面の2000nm×2000nm(2000nm□)の領域を、原子間力顕微鏡(Nanoscope III)により観察した。カンチレバーにシリコンチップ[NCH−10T]を使用し、タッピングモードで測定して、得られた位相像からブロックコポリマーの配向を評価した。

【0092】

ブロックコポリマーの相分離パターンは、ハーフピッチ25nmのラメラ相であった。露光により形成したガイドパターンはハーフピッチ100nmおよび75nmであったため、ブロックコポリマーの相分離を利用することにより、ガイドパターンよりも微細なパターンを形成することができた。

【0093】

<実施例2>

CSBSAとPS−r−PtBAを熱架橋させた後、架橋反応しなかったPS−r−PtBAを除去したことを除き、実施例1と同様に行った。未反応のPS−r−PtBAを除去する溶剤としては、水酸化テトラアンモニウムあるいはイソプロピルアルコールを使用した。感光性ポリマー層の膜厚は、実施例1と同様に6.14 nmであった。得られたパターンは、実施例1と同様であった。

【0094】

このように、未反応の感光性ポリマーを除去することにより。欠陥の少ない安定したパターンを得ることができる。

【0095】

<実施例3>

ArFエキシマレーザーによる露光後に、架橋反応しなかったPS−r−PtBAを除去したことを除き、実施例1と同様に行った。未反応のPS−r−PtBAを除去する溶剤としては、シクロヘキサノンを使用した。感光性ポリマーの膜厚は、実施例1と同様に6.14 nmであった。得られたパターンは、実施例1と同様であった。

【0096】

このように、未反応の感光性ポリマーを除去することにより。欠陥の少ない安定したパターンを得ることができる。

【0097】

<実施例4>

CSBSAの代わりに4−(3’ジメトキシメチルシリル)プロピルベンゼンスルホニルアジド、4−(3’トリメトキシシリル)プロピルオキシベンゼンスルホニルアジド、4−(3’トリエトキシシリル)プロピルオキシベンゼンスルホニルアジドあるいは4−(3’ジエトキシメチルシリル)プロピルベンゼンスルホニルアジドを使用し、トリエチルアミンの代わりに硫酸あるいはギ酸を酸触媒として使用した以外は、実施例1と同様に行った。いずれの場合においても、得られたパターンは実施例1と同様であった。

【0098】

<実施例5>

シリコンウエハー上に金、銀、銅、あるいは白金からなる膜を形成すること、およびCSBSAの代わりに4−(プロピルチオール)ベンゼンスルホニルアジドまたは4−(プロピルオキシチオール)ベンゼンスルホニルアジドを使用することを除き、実施例1と同様に行った。いずれの場合においても、得られたパターンは実施例1と同様であった。

【0099】

<実施例6>

使用するブロックコポリマーを、ポリスチレンとポリ(n−プロピルメタクリレート)からなるブロックコポリマー、ポリスチレンとポリ(n−ブチルメタクリレート)からなるブロックコポリマー、またはポリスチレンとポリ(n−ヘキシルメタクリレート)からなるブロックコポリマーにした以外は、実施例1と同様に行った。いずれのブロックコポリマーを用いた場合においても、ブロックコポリマーの相分離パターンは、ハーフピッチ25nmのラメラ相であった。

【0100】

<実施例7>

シリコンウエハー上に、合成例4で合成した4−(3’クロロジメチルシリル)プロピルオキシベンゼンスルホニルアジド(CSBSA)のトルエン溶液(0.03 M、1 mL)を垂らした後、トリエチルアミンのトルエン溶液(0.2 M、1 mL)を続けて垂らした。1分間放置し、シリコンウエハーを回転して溶液を振り切った。その後、トルエン/メタノール/アセトンで全面をリンスし、シリコンウエハー上にCSBSAを含む熱架橋性分子層を形成した。続いて、その上にポリスチレン(PS)とポリメチルメタクリレート(PMMA)からなるランダムコポリマー(PS−r−PMMA)の溶液を回転塗布した。PS−r−PMMA溶液は、濃度が0.3wt%になるようにプロピレングリコールモノメチルエーテルアセテート(PGMEA)に溶解させ、回転数3000rpmで回転塗布を行った。PS−r−PMMAは、Polymer Source社から購入したP9225−SMMAranを用いた。P9225−SMMAranは、数平均分子量(Mn)が7000、分散度(Mw/Mn)が1.20、PSの体積分率(f(PS))が0.63である。その後、200℃で3分間アニールして、CSBSAとPS−r−PMMAを熱架橋させた。続いて、PS−r−PMMA層上にフォトレジストを塗布し、ArFエキシマレーザーでパターン露光した。パターン露光により、ハーフピッチ90nmのコンタクトホールパターンをフォトレジストに転写した。露光量は、42mJ/cm2であった。露光後、多摩化学株式会社から購入した2.38%の水酸化テトラメチルアンモニウム水溶液(AD−10)で現像して、ハーフピッチ90nmのコンタクトホールパターン(1:1)を得た。そのパターン化したフォトレジスト膜を185℃で2分間ベークし、硬化させた。この処理により、フォトレジストがPGMEAに対して不溶となった。

【0101】

別途、ブロックコポリマーの溶液を調製した。ブロックコポリマーとして、Polymer Source社から購入したP8205−SMMAを用いた。P8205−SMMAは、ポリスチレン(PS)ブロックとポリメチルメタクリレート(PMMA)ブロックからなるブロックコポリマーであり、PSブロックとPMMAブロックの数平均分子量(Mn)が101500であり、分散度(Mw/Mn)が1.08である。PSの体積分率(f(PS))が0.67である。

【0102】

P8205−SMMAのPGMEA溶液を2.0wt%の濃度で調製し、フォトレジストのパターン上に回転数2000rpmで回転塗布した。ホットプレート上において110℃で90秒間ベークし、ブロックコポリマー層を形成した。

【0103】

次いで、窒素雰囲気下でアニール処理することにより、ブロックコポリマーを相分離させた。それぞれのサンプル表面の2000nm×2000nmの領域を、原子間力顕微鏡(Nanoscope III)により観察した。カンチレバーにシリコンチップ[NCH−10T]を使用し、タッピングモードで測定して、得られた位相像からブロックコポリマーの配向を評価した。

【0104】

ブロックコポリマーの相分離パターンは、ハーフピッチ30nmのシリンダー状構造であった。ガイドパターンとして作製したレジストパターンはハーフピッチ90nmであったため、ブロックコポリマーの相分離を利用することにより、レジストパターンよりも小さなコンタクト・ホールパターンを形成することができた。

【0105】

<実施例8>

CSBSAとPS−r−PMMAを熱架橋させた後、架橋反応しなかったPS−r−PMMAを除去したことを除き、実施例7と同様に行った。未反応のPS−r−PMMAを除去する溶剤としては、シクロヘキサノンを使用した。得られたパターンは、実施例7と同様であった。

【0106】

このように、未反応のポリマーを除去することにより。欠陥の少ない安定したパターンを得ることができる。

【0107】

<実施例9>

ポリマー層に含まれるランダムコポリマーをポリスチレン(PS)とポリメチルアクリレート(PMA)からなるランダムコポリマー(PS−r−PMA)とした以外は、実施例7あるいは実施例8と同様に行った。

【0108】

その結果、ブロックコポリマーの相分離パターンは、ハーフピッチ30nmのシリンダー状構造であった。ガイドパターンとして作製したレジストパターンはハーフピッチ75nmであったため、ブロックコポリマーの相分離を利用することにより、レジストパターンよりも小さなコンタクト・ホールパターンを形成することができた。

【0109】

上記実施形態または実施例によれば、ブロックコポリマーのミクロ相分離を利用したパターン形成方法において、ブロックコポリマーの配向を容易に制御でき、より短時間で微細なパターンを形成できる方法を提供することができる。

【0110】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0111】

11…基板、12…熱架橋性分子層、13…ポリマー層、14…ブロックコポリマー層、14a…第1のブロック鎖の層、14b…第2のブロック鎖の層、15…フォトレジスト、16…マスク、17…感光性ポリマー層。

【特許請求の範囲】

【請求項1】

基板上に熱架橋性分子を塗布し熱架橋性分子層を形成する工程と、

前記熱架橋性分子層上に感光性ポリマーを塗布し感光性ポリマー層を形成する工程と、前記熱架橋性分子層と前記感光性ポリマー層とを加熱による架橋反応により接着する工程と、

前記感光性ポリマー層を選択的に露光することにより、露光部および未露光部の感光性ポリマーパターンを形成する工程と、

前記感光性ポリマー層上に、第1および第2のブロック鎖を含むブロックコポリマー層を形成する工程と、

前記ブロックコポリマー層をミクロ相分離させ、前記感光性ポリマー層の表面エネルギーに基づいて前記第1および第2のブロック鎖のパターンを形成する工程と、

を含むことを特徴とするパターン形成方法。

【請求項2】

前記感光性ポリマーパターンを形成する工程の後に、前記熱架橋性分子と接着されていない前記感光性ポリマーを除去する工程を含むことを特徴とする請求項1に記載のパターン形成方法。

【請求項3】

前記熱架橋性分子層と前記感光性ポリマー層とを加熱による架橋反応により接着する工程の後に、前記熱架橋性分子と接着されていない前記感光性ポリマーを除去する工程を含むことを特徴とする請求項1に記載のパターン形成方法。

【請求項4】

基板上に熱架橋性分子を塗布し熱架橋性分子層を形成する工程と、

前記熱架橋性分子層上にポリマーを塗布しポリマー層を形成する工程と、

前記熱架橋性分子層と前記ポリマー層とを加熱による架橋反応により接着する工程と、

前記架橋反応により接着する工程の後に、前記ポリマー層上にフォトレジストを塗布し、前記フォトレジストをエネルギー線で選択的に露光して現像することにより、フォトレジストと前記ポリマー層の露出部とからなるガイドパターンを形成する工程と、

前記ポリマー層の露出部に第1および第2のブロック鎖を含むブロックコポリマー層を形成する工程と、

前記ブロックコポリマー層をミクロ相分離させ、前記第1および第2のブロック鎖のパターンを形成する工程と、

を含むことを特徴とするパターン形成方法。

【請求項5】

前記熱架橋性分子層と前記ポリマー層とを加熱による架橋反応により接着する工程の後に、前記熱架橋性分子と接着されていない前記ポリマーを除去する工程を含むことを特徴とする請求項4に記載のパターン形成方法。

【請求項6】

前記熱架橋性分子は、カップリング剤を含むことを特徴とする請求項1または5のいずれか1項に記載のパターン形成方法。

【請求項7】

前記カップリング剤は、シランカップリング剤またはチオールカップリング剤であることを特徴とする請求項6に記載のパターン形成方法。

【請求項8】

前記シランカップリング剤は、以下の一般式(I)で表されることを特徴とする請求項7に記載のパターン形成方法:

【化1】

(式中、Xは、アルキレン基またはエーテル結合を有するアルキレン基であり;R1、R2およびR3のうち少なくとも1つは、Cl、OHおよびアルコキシ基からなる群より選択され、その他は、H、Cl、OH、アルコキシ基およびアルキル基からなる群より選択される。)。

【請求項9】

前記チオールカップリング剤は、以下の一般式(II)で表されることを特徴とする請求項7に記載のパターン形成方法:

【化2】

(式中、Xは、アルキレン基またはエーテル結合を有するアルキレン基である。)。

【請求項10】

前記第1および第2のブロック鎖のパターンを形成する工程の後に、さらに前記第1または第2のブロック鎖のパターンを選択的に除去し、残存した前記第2または第1のブロック鎖のパターンをエッチングマスクとして用いることを特徴とする請求項1または請求項4に記載のパターン形成方法。

【請求項1】

基板上に熱架橋性分子を塗布し熱架橋性分子層を形成する工程と、

前記熱架橋性分子層上に感光性ポリマーを塗布し感光性ポリマー層を形成する工程と、前記熱架橋性分子層と前記感光性ポリマー層とを加熱による架橋反応により接着する工程と、

前記感光性ポリマー層を選択的に露光することにより、露光部および未露光部の感光性ポリマーパターンを形成する工程と、

前記感光性ポリマー層上に、第1および第2のブロック鎖を含むブロックコポリマー層を形成する工程と、

前記ブロックコポリマー層をミクロ相分離させ、前記感光性ポリマー層の表面エネルギーに基づいて前記第1および第2のブロック鎖のパターンを形成する工程と、

を含むことを特徴とするパターン形成方法。

【請求項2】

前記感光性ポリマーパターンを形成する工程の後に、前記熱架橋性分子と接着されていない前記感光性ポリマーを除去する工程を含むことを特徴とする請求項1に記載のパターン形成方法。

【請求項3】

前記熱架橋性分子層と前記感光性ポリマー層とを加熱による架橋反応により接着する工程の後に、前記熱架橋性分子と接着されていない前記感光性ポリマーを除去する工程を含むことを特徴とする請求項1に記載のパターン形成方法。

【請求項4】

基板上に熱架橋性分子を塗布し熱架橋性分子層を形成する工程と、

前記熱架橋性分子層上にポリマーを塗布しポリマー層を形成する工程と、

前記熱架橋性分子層と前記ポリマー層とを加熱による架橋反応により接着する工程と、

前記架橋反応により接着する工程の後に、前記ポリマー層上にフォトレジストを塗布し、前記フォトレジストをエネルギー線で選択的に露光して現像することにより、フォトレジストと前記ポリマー層の露出部とからなるガイドパターンを形成する工程と、

前記ポリマー層の露出部に第1および第2のブロック鎖を含むブロックコポリマー層を形成する工程と、

前記ブロックコポリマー層をミクロ相分離させ、前記第1および第2のブロック鎖のパターンを形成する工程と、

を含むことを特徴とするパターン形成方法。

【請求項5】

前記熱架橋性分子層と前記ポリマー層とを加熱による架橋反応により接着する工程の後に、前記熱架橋性分子と接着されていない前記ポリマーを除去する工程を含むことを特徴とする請求項4に記載のパターン形成方法。

【請求項6】

前記熱架橋性分子は、カップリング剤を含むことを特徴とする請求項1または5のいずれか1項に記載のパターン形成方法。

【請求項7】

前記カップリング剤は、シランカップリング剤またはチオールカップリング剤であることを特徴とする請求項6に記載のパターン形成方法。

【請求項8】

前記シランカップリング剤は、以下の一般式(I)で表されることを特徴とする請求項7に記載のパターン形成方法:

【化1】

(式中、Xは、アルキレン基またはエーテル結合を有するアルキレン基であり;R1、R2およびR3のうち少なくとも1つは、Cl、OHおよびアルコキシ基からなる群より選択され、その他は、H、Cl、OH、アルコキシ基およびアルキル基からなる群より選択される。)。

【請求項9】

前記チオールカップリング剤は、以下の一般式(II)で表されることを特徴とする請求項7に記載のパターン形成方法:

【化2】

(式中、Xは、アルキレン基またはエーテル結合を有するアルキレン基である。)。

【請求項10】

前記第1および第2のブロック鎖のパターンを形成する工程の後に、さらに前記第1または第2のブロック鎖のパターンを選択的に除去し、残存した前記第2または第1のブロック鎖のパターンをエッチングマスクとして用いることを特徴とする請求項1または請求項4に記載のパターン形成方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−72896(P2013−72896A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209850(P2011−209850)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]