パターン形成用基板、圧電アクチュエータ製造方法、圧電アクチュエータ、液滴吐出ヘッド、および、液滴吐出装置

【課題】流動体を付着させて熱処理を行う工程を繰り返し行うことにより微細パターンの膜を所望の膜厚で精密に作製可能とするパターン形成用基板と、パターン形成用基板を用いた圧電アクチュエータの製造方法を提供する。

【解決手段】所定の流動体を特定領域に付着させて熱処理を行うことによりパターン化された膜を形成するためのパターン形成用基板10で、特定領域を親和性とし、それ以外の領域を非親和性とする表面改質をおこなう。パターン形成用基板10の表面改質処理対象となる金属膜はPt膜53を積層し、基体として、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されるMOC膜52を用いる。

【解決手段】所定の流動体を特定領域に付着させて熱処理を行うことによりパターン化された膜を形成するためのパターン形成用基板10で、特定領域を親和性とし、それ以外の領域を非親和性とする表面改質をおこなう。パターン形成用基板10の表面改質処理対象となる金属膜はPt膜53を積層し、基体として、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されるMOC膜52を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パターン形成用基板、該パターン形成用基板を用いた圧電アクチュエータとその製造方法、該圧電アクチュエータを備えた液滴吐出ヘッド、および、該液滴吐出ヘッドを備えた液滴吐出装置に関するものである。

【背景技術】

【0002】

一般に、プリンタ、ファックス、複写機、プロッタ、あるいは、これら複数の機能を複合した画像形成装置として、例えばインクの液滴を吐出する液滴吐出ヘッドを備え、媒体を搬送しながらインク滴を用紙に付着させて画像形成を行うインクジェット記録装置がある。ここでの媒体は「用紙」ともいうが材質を限定するものではなく、被記録媒体、記録媒体、転写材、記録紙なども同義で使用する。また、画像形成装置は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液滴を吐出して画像形成を行う装置を意味する。そして、画像形成とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与する(単に液滴を吐出する)ことをも意味する。また、インクとは、所謂インクに限るものではなく、吐出されるときに液体となるものであれば特に限定されるものではなく、例えばDNA試料、レジスト、パターン材料なども含まれる液体の総称として用いる。

【0003】

近年、上記インクジェット記録装置の圧電アクチュエータとして使用されるインクジェットヘッドは高密度化への流れが加速され、従来の積層型ピエゾ圧電素子を用いる方式から薄膜の積層により振動板上に形成した圧電素子を用いる方式(特許文献1)に移行されつつある。後者の方式では、インク液室を形成する流路形成基板(Si基板)上に絶縁体からなる振動板を形成し、振動板に電極に挟まれた圧電体膜からなる圧電体素子を配置する構成となる。圧電体膜はジルコン酸チタン酸鉛(PZT)セラミックスなどが用いられる。また、振動板と電極(下側)との間には電極密着層が設けられる。このインクジェットヘッドでは、電極に電圧を印加して、電圧に応じた圧電体膜の変形を振動板を介してインク液室内のインクに伝達する構成であり、圧縮されたインク室内のインクはノズル板に形成されたノズル孔から吐出される。

【0004】

高密度化に対応した微細パターンの圧電体膜を作製する方法として、基板となる電極上に所望の組成を仕込んだ圧電体前駆体溶液をインクジェット方式で微細パターン状に塗工(インクジェット塗工)して塗膜を形成し、この圧電体前駆体溶液の塗膜を熱処理により固化・結晶化して圧電体膜を形成するものが知られている。インクジェット塗工を用いた方法は、装置の手軽さやパターンの形成し易さ、さらには無駄に廃棄される溶液の少なさから環境の面からも有望視されている。また、圧電体前駆体溶液の塗膜の熱処理温度としては、固化として350〜550℃、結晶化として650〜800℃が必要である。このため、圧電体前駆体溶液を塗工される電極の材料としては耐熱性および耐熱拡散性が必要とされる。このような熱特性を有する電極の具体的材料としては、Pt族を中心とした高融点貴金属材料や、導電性酸化物材料であるIrO2,SrRuO3,LaNiO3が知られている(特許文献2〜4)。

【0005】

また、圧電素子の圧電体膜が所望の圧電特性を示すためには、圧電体膜を所望の膜厚に形成する必要がある。しかし、結晶化での熱収縮が伴うため、クラックフリーな膜を得るには一度の工程で100nm以下の膜厚が得られるようにするのが好ましい。このため、所望の膜厚を得るにはインクジェット塗工と熱処理とからなる圧電体膜形成工程を繰り返して行う。

【0006】

一方、微細パターンの薄膜を精密に作製する技術として、基板に表面処理を行って溶液に対して親和性領域と非親和領域とをパターン状に形成し、親和性コントラストを利用して親和性領域のみに溶液を選択的に塗布する方法が知られている。基板に溶液の親和性領域と非親和領域とをパターン状に形成する表面処理技術としては、自己組織化単層膜、SAM(Self−Assembled Monolayer)膜と呼ばれる表面処理膜を用いて表面改質をおこなう方法が知られている(例えば、特許文献5)。

【0007】

例えば、Pt等の金属をチオール化合物溶解液中に浸漬すると、チオール化合物が金属表面に自己配列してSAM膜を形成する性質を利用する。Pt基板をチオール化合物溶解液中に浸漬して全面にSAM膜を形成した後、SAM膜をフォトリソグラフィ・エッジングによりパターニングすることで、基板上にSAM膜が形成された領域と基板が露出した領域が形成される。また、Pt金属膜をパターン状に積層した導電性酸化物等からなる基板をチオール化合物の溶解液中に浸漬することで、Pt金属膜表面のみにSAM膜を形成することができる。何れの方法でも、チオール化合物の種類により、SAM膜が形成された領域は、基板が露出した領域と比較して、溶液に対して親和性、非親和性のいずれかを示すように表面改質される。このような方法でパターン状に表面改質された基板に前駆体溶液を塗布すると、前駆体溶液は非親和性領域に広がらずに、親和性領域にのみ塗布される。このため、SAM膜を微細パターン状に形成することでパターニングされた通りの微細パターンを有する薄膜が精密に作製できる。

【発明の概要】

【発明が解決しようとする課題】

【0008】

圧電体素子の圧電体膜を精密な微細パターン状に作製するには、上記SAM膜形成による基板のパターン状表面改質、圧電体前駆体溶液のインクジェット塗工、熱処理からなる圧電体膜形成工程を、圧電体膜が所望の膜厚に積層されるまで繰り返す。なお、SAM膜は熱処理により分解するため、一工程ごとにSAM膜の形成をおこなう必要がある。また、圧電体膜を形成する基板(圧電素子の電極)としては、高融点貴金属材料であるPt基体や、導電性酸化物材料を基体としてPt膜をパターン状に積層したものが使用できる。しかしながら、このような基板を用いて上記圧電体膜形成工程を繰り返していくと、SAM膜による表面改質にもかかわらず、インクジェット塗工時に非親和性領域への圧電体前駆体溶液のはみ出しが発生した。

【0009】

これは、結晶化に必要な高温の熱処理を繰り返すと、基体を通して下層である電極密着層などから徐々に下層成分の拡散が生じ、遂にはSAM膜が形成されるPt表面に下層成分が表出してしまう。これにより、SAM膜を形成するPt表面の表面エネルギーが変化して、SAM膜が形成され難くなる。すなわち、所望の膜厚となるまで上記圧電膜形成工程を繰り返していくと、SAM膜による表面改質が良好にできない状態となり、親和性コントラストが低下する。親和性コントラストが低下した基板では、インクジェット塗工時にパターン外となる非親和性領域への圧電体前駆体溶液のはみ出しが発生してしまう。このため、精密な微細パターンの圧電体膜を作製することが困難となってしまう。このような熱処理の繰り返しによる下層成分の拡散は、高融点貴金属材料を用いた基体で著しく発生する。

【0010】

以上、本発明の課題を、インクジェット用圧電アクチュエータの圧電素子の圧電体膜を用いて説明したが、これに限られるものではない。インクジェットヘッドの圧電素子と同じ材料系と同じ電極構成を使った強誘電体メモリの圧電素子でも同様の課題が発生する。

【0011】

さらに、圧電素子に限らず、繰り返し、基板となる電極にパターン状の表面改質を行いながら、その上に所望の成分を有する流動体を付着させて塗膜を形成し、熱処理を加えることにより固化・結晶化を行って微細パターンの薄膜を形成する素子に関しても、同様の課題が発生する。

【0012】

本発明は、以上の問題に鑑みなされたものであり、その目的は、流動体を付着させて熱処理を行う工程を繰り返し行うことにより微細パターンの膜を所望の膜厚で精密に作製可能とするパターン形成用基板、該パターン形成用基板を用いた圧電アクチュエータとその製造方法、該圧電アクチュエータを備えた液滴吐出ヘッド、および、該液滴吐出ヘッドを備えた液滴吐出装置を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するために、請求項1の発明は、所定の流動体を特定領域に付着させて熱処理を行うことによりパターン化された膜を形成するためのパターン形成用基板であって、該特定領域を該流動体に対して親和性とし、該特定領域以外の領域を非親和性とするような表面改質をおこなうために、該二つの領域のいずれか一方に表面改質処理対象となる金属膜を積層した基体からなるパターン形成用基板において、上記基体がTi,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されることを特徴とするものである。

【0014】

本発明によれば、パターン形成用基板の基体が、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されるものであり、具体的には、上記金属の酸化物と炭化物とが混合された状態である。上記金属は、金属単体、その酸化物、その炭化物の順で、融点が高くなり、熱的安定性に優れた特性を示す。一般的に熱的安定性に優れた物質は、化学的安定も優れ、他の物質と相互作用が少ない。このため、融点が高い上記金属の炭化物を用いると、熱処理工程を繰り返しても、基体中への下層成分の流入・拡散が抑えられ、積層される金属膜表面に表出してしまうことを抑制できると考えられる。しかし、炭化物単体では密着性が悪く、形成された膜や金属膜が剥離しやすく、パターン形成用基板の基体としては適さない。本発明のように、上記金属の酸化物と炭化物を混合した基体を用いることで、後述する実験に示すように、従来使用されていた基体に較べて基体を通しての下層成分の拡散が抑えら表面改質の対象である金属膜表面に表出してしまうことを抑制できる。このため、流動体を付着させて熱処理を行う工程を繰り返しても、金属膜表面は良好な表面改質がおこなえ、特定領域以外への流動体のはみ出しが抑制できる。併せて、基板上への膜の密着性も良好とすることもできる。よって、本発明のパターン形成用基板によれば、熱処理を繰り返す工程により膜を作製する場合であっても、微細パターンの膜を所望の膜厚で精密に作製可能となる。

【発明の効果】

【0015】

本発明によれば、流動体を付着させて熱処理を行う工程を繰り返し行うことにより微細パターンの膜を所望の膜厚で精密に作製可能とするパターン形成用基板、パターン形成用基板を用いた圧電アクチュエータとその製造方法、圧電アクチュエータを備えた液滴吐出ヘッド、および、液滴吐出ヘッドを備えた液滴吐出装置を提供することができるという優れた効果がある。

【図面の簡単な説明】

【0016】

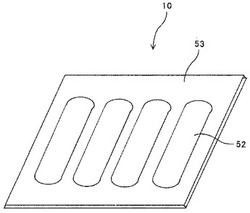

【図1】本実施形態のパターン形成用基板の斜視図。

【図2】本実施形態のパターン形成用基板を圧電アクチュエータに用いる場合の構成図。

【図3】本実施形態の圧電アクチュエータの断面図。

【図4】本実施形態の液滴吐出ヘッドの断面図。

【図5】本実施形態の圧電体膜の形成プロセスフローの説明図。

【図6】本実施形態の圧電体膜の形成プロセスの各時間を示した図。

【図7】本実施形態における炭化物の量を変えた場合の比抵抗変化の説明図。

【図8】本実施形態の液滴吐出ヘッドの分解斜視図。

【図9】本実施形態のインクジェット記録装置を例示する斜視図。

【図10】本実施形態のインクジェット記録装置を例示する側面図

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施形態について説明する。

図1は、本実施形態のパターン形成用基板10の斜視図である。また、図2は、このパターン形成用基板10を圧電アクチュエータに用いる場合の構成図である。

このパターン形成用基板10は、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成される膜52からなる基体上に微細パターン化された金属膜であるPt膜53を積層したものである。以下、説明のために、このTi,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成される薄膜52を、MOC膜52という。MOC膜52上に積層されるPt膜53は、流動体としての圧電体前駆体溶液が塗工される特定領域以外の領域に積層されており、特定領域ではMOC膜52が露出している。

【0018】

圧電アクチュエータを製造する場合は、図2に示すように、Si基板30、絶縁体からなる振動板40、電極密着層51、高融点貴金属からなる下部電極50、パターン形成用基板10を積層したものを用いる。そして、パターン形成用基板10のPt膜52にSAM膜を形成して表面改質を行い、MOC膜52が露出した領域のみに、圧電体前駆体溶液を塗布して熱処理を行うことにより圧電体膜60を形成する。そして、圧電体膜60上に上部電極70、71を形成し、図3に示すような圧電アクチュエータを形成する。

【0019】

ここで、圧電体層60を所望の膜厚に形成するために熱処理を繰り返すと、下部電極50を構成する高融点金属膜を通して、下層となる電極密着層51に含まれる成分が拡散し、Pt膜53表面に表出してしまう。このような成分の中には、Pt膜53の表面エネルギーを変化させるものがある。この表面エネルギーの変化によりSAM膜が形成され難くなって、表面改質の処理を行っても親和性コントラストが低下してしまう。

【0020】

そこで、本実施形態では、Pt膜53の下側に、耐熱性が高く、バリア性が有り、さらに圧電体前駆体溶液に対しても、Pt膜53に対しても密着性が確保できる材料を選択して、この材料からなる膜を形成したものを用いる。さらに、この膜は、圧電体膜60の電極として使用するためには、電気抵抗の小さな材料が望まれる。この様な特性を有する材料の膜を設けることで、安定して圧電体前駆体溶液への親和性コントラストが確保できる。このような膜として、本発明のTi,Ta,Zr,V,Nb,Mo,Wから選ばれた少なくとも一つの金属と酸素および炭素により構成されたMOC膜52を、表面処理対象となるPt膜53下側にもうけることが有効である。

【0021】

次に、MOC膜52の材料選択について説明する。

本願発明者は、いくつかの金属の金属単体、酸化物、炭化物、窒化物について融点を調べた。この結果を、表1に示す。

【表1】

【0022】

表1に示すように、炭化物は酸化物に対して、より融点が高く熱的安定性に優れていることがわかった。熱的安定性に優れているということは、多くの材料において化学的にも安定であり、物質との相互作用が少なくバリア層として有効であると考えられる。しかし、炭化物は、例えば、ガラス素材を成型する時の型材として用いられるように、多くの物質に対する密着性は必ずしも良くない。金属の工具として用いられるTiCなどは、金属の工具に対しイオンプレーティングなど特殊な形成方法を用いて高温で形成し、密着性を確保している。この様な手法を用いて形成されるのは普通に形成したのでは、充分な密着性が得られず工具として使用する際に膜の剥離等が起きるためである。

【0023】

そこで、密着性を改善するための方法として、これらの炭化物と酸化物を混合して用いた。混合して用いることで、化学的な安定性と密着性を備えたバリア層を得ることができる。このような金属と酸素および炭素により構成された膜の膜厚は化学的な安定性が高いため公知の密着層膜厚範囲よりも薄くてもよく、2〜50nm程度である。望ましくは2〜20nmが好適である。2nm未満だと膜として全面を均一に覆うことが難しく、50nmを超えると圧電体膜の変位を阻害し始める。好ましくは30nm以下、より好ましくは20nm以下が好適である。

【0024】

また、従来、圧電体層の基体として用いられている金属酸化物電極に関してもそれらの融点を調べた。この結果を、表2に示す。表2が示すように、これらの金属酸化物電極の融点を比べても、多くの炭化物はこれよりも高い融点を示している。このため、化学的に安定であると判断することができる。

【表2】

【0025】

次に、上記パターン形成用基板10を用いて構成される圧電アクチュエータを採用する液滴吐出ヘッド1の実施例を用いて、さらに詳しく説明する。

図4は、本実施形態のパターン形成用基板10を用いて構成される圧電アクチュエータを採用する液滴吐出ヘッド1の断面図である。

図4の液滴吐出ヘッド1は、ノズル孔21が形成されたノズル板20と、流路形成基板(Si基板)30と、振動板40とを積層して、ノズル孔21に対して供給される液体を貯留する加圧室31を形成する。振動板40には、下部電極50、パターン形成用基板10、圧電体層60、上部電極70、71からなる圧電体素子が積層されて圧電アクチュエータを構成する。また、振動板40と下部電極50との間には、電極密着層51積層されている。

【0026】

このような構成の液滴吐出ヘッド1は、圧電アクチュエータを駆動することで加圧室31内の液体を昇圧し、その圧力によりノズル孔21を塞ぐメニスカス状態の液体をノズル孔21から押し出して液滴を吐出させる。このような液滴吐出ヘッド1の圧電素子として用いる場合、この圧電体膜60の膜厚は1μm〜2μmが要求される。しかし、圧電体膜60の作製では、結晶化での熱収縮が伴うため、クラックフリーな膜を得るには一度の工程で100nm以下の膜厚が得られるようにするのが好ましい。このため、所望の膜厚を得るには十数回、インクジェット塗工と熱処理との工程を繰り返して、圧電体膜60を作製する。

【0027】

ここで、圧電アクチュエータを製造する工程で用いるインクジェット塗工について説明する。インクジェット塗工は、流動体の所望のパターンを形成するためのインクジェット方式による描画である。インクジェット塗工は、プリンタをはじめとして、その装置の手軽さやパターンの形成し易さから、様々なパターン形成用として応用開発が進められている。特に工業分野においては、従来、フォトリソグラフィで行われていた配線パターン形成や、数多くの工程を経て製作されていた液晶のカラーフィルタ作製等の分野での利用の検討が進められている。フォトリソグラフィでは、一般的に、現像・露光・エッチングといった数多くの工程を必要とするのに対してインクジェット方式ではインクの作製できる材料であれば、そのインクをインクジェットヘッドに充填し、必要な場所のみに、必要な量を塗布し硬化・形成するだけで製作が可能となる。また、インクジェット方式は、一つのノズルから必要なときに一滴の液滴を吐出できることから、任意のパターンを安易に形成できる上、無駄に廃棄される溶液が少ないため、環境の面からも有望視されている。

【0028】

また、圧電アクチュエータを製造する工程で用いる自己組織化単層膜 SAM(Self−Assembled Monolayer)膜について説明する。例えば、金(Au)、白金(Pt)等の金属表面に対して化学結合を形成するチオール基(SH基)のような官能基を末端基として有する有機分子であるSAM材料を塗布することにより、金属表面に対して金−硫黄原子、白金−硫黄原子のような化学結合を形成させる。アンカリングされた有機分子は、金属表面からの規制および有機分子間の相互作用によって、秩序的に配列し、並んだ状態となり、単分子層を形成する。このようにして形成された単分子膜をSAM膜という。

【0029】

金属表面と化学結合せずに他の部分に物理吸着される有機分子は、この吸着が可逆的であることから、成膜処理後の洗浄作業等により、物理吸着した未反応の有機分子を取り除くことによって、表面には、化学結合によりアンカリングされた単分子層のみが残り、薄膜が形成される。具体的には、SAM材料としては、チオール化合物、ジスルフィド化合物またはイソシアニド化合物のいずれかの組み合わせにより形成されている、ペンタフルオロチオール、ヘキサデカンチオール、パーフルオロデカンチオールなどである(特許文献5参照)。

【0030】

次に、実施例1に基づき、MOC膜52を用いたパターン形成用基板10の製造およびその特性について説明する。さらに、このパターン形成用基板10上に圧電体膜60を形成した圧電アクチュエータの製造およびその特性について説明する。

【0031】

<実施例1>

以下の手順で、パターン形成用基板10を作製した。

まず、図2にしめすSi基板30の表面を熱酸化することによりSiO2絶縁膜を形成した。このSiO2膜が振動板40となる。このときのSiO2膜厚は2μmとした。

【0032】

次に、SiO2/Si基板の上にSi基板30と下部電極50との密着層となる電極密着層51としてTi金属膜を成膜した。電極密着層51の形成条件は、基板温度300℃、RF投入パワー500W、Arガス圧 5×10−3Torr、形成した膜厚は50nmである。

【0033】

次に、下部電極50としてのPt電極を200nmの膜厚で形成した。プロセス条件は、基板温度300℃、RF投入パワー500W、Arガス圧 3×10−3〜5×10−3Torrとした。これにより、下部電極50は(111)面が膜厚方向に配向している。

【0034】

次に、下部電極50上にMOC膜52として、Tiを金属成分として、炭素と酸素を含む膜を形成した。ターゲットの形成は、以下の手順である。30mol%のTiO2、70mol%のTiCの材料粉末を用い、均一混合後HIP法によりスパッタリング・ターゲット状に焼結してその組成が(TiO2)0.3(TiC)0.7となるスパッタリング・ターゲットを形成し、このターゲットを用いてMOC膜52をスパッタリングより成膜した。ターゲットの仕込みの状態では、酸化物と炭化物の混合物であり、焼結後もその状態はほぼ変わらないものと思われる。

【0035】

次に、SAM材料を塗布するためのPt膜53を形成した。膜厚は50nmであり、成膜条件は基板温度300℃、RF投入パワー500W、Arガス圧 3×10−3〜5×10−3Torrである。さらに、このPt膜53をパターン化するため、フォトリソプロセスを用いマスクとなるレジストパターンを形成後、Pt膜53のみエッチングを行い、図1にしめすような表面パターンを形成した。この状態で、貴金属膜であるPt膜53とTiを金属成分として炭素と酸素を含むMOC膜52の形成されたパターン形成用基板10が製作できた。

【0036】

図5は、圧電体膜の形成プロセスフローの説明図である。図5(a)は、MOC膜52を形成した状態、(b)はPt膜53をパターン状に形成した状態である。このパターン形成用基板10に対して圧電体膜60の形成を、SAM膜形成、インクジェット塗工、熱処理を繰り返して行う。

【0037】

まずは、後述する圧電体前駆体溶液(圧電体インク)に対して、圧電体前駆体溶液(圧電体インク)が着弾した際に、親和性領域(親インク部分)と非親和性領域(撥インク部分)を形成する。形成方法は、SAM材料を塗布することにより行う。チオール類を中心としたSAM材料は金属表面にはSAM材が単分子層として配列したSAM膜54が形成されるが、その他の部分には形成されない。このため、パターン形成用基板10では、SAM膜54はMOC膜52表面には形成されずに、Pt膜53表面のみに形成される(図5(c))。SAM膜54表面は、非親和(撥インク)性になり、MOC膜52表面のみにインクジェット塗工による圧電体前駆体溶液(圧電体インク)が付着する。本実施例では、SAM材料としてはパーフルオロデカンチオール(PFDT)を用いた。SAM材料としては、この他に、チオール化合物、ジスルフィド化合物またはイソシアニド化合物のいずれかの組み合わせにより形成されているものを用いることができる。具体的にはペンタフルオロチオール、ヘキサデカンチオールを用いても良い。

【0038】

SAM膜54を形成後、有機物質である圧電体材料をインクジェット方式により吐出する(図5(d))。圧電体材料としては、PZTの圧電体前駆体溶液を用いた。具体的には、Pb源として酢酸鉛、Ti源としてオルトチタン酸テトライソプロピル、Zr源としてジルコニウム酸テトライソプロピルを用い、沈殿防止等液の前駆体安定性と粘度調整剤として、エチレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールジブチルエーテル、1−ドデカノール、アセチルアセトン等を混合したPZT前駆体溶液(PZTインク)を用いた。塗布装置としては、株式会社ジェネシス社製 インクジェット塗布装置(型式:IJ−DESK−SG−1)を使用し、パターンのアライメントを行いながら、上述のPZT前駆体溶液(PZTインク)を塗工した。ここで、SAM膜54は、PZT前駆体溶液(PZTインク)をパターン部であるMOC膜52が露出した部分に吐出する際に、パターンからはみ出したPZT前駆体溶液(PZTインク)に対し、非親和(撥インク)性を示すことによって、PZTパターンの形状を整える効果を有する。

【0039】

次に、PZT前駆体溶液に、熱分解(温度は300〜550℃)、結晶化(温度は650〜800℃)の熱処理をこない、PZTからなる圧電体膜60を形成する(図5(e))。このとき、1回の工程では所望の膜厚に形成することができないため、上記SAM材料の塗布とPZT前駆体溶液(PZTインク)塗布、熱分解からなる膜形成工程を必要回数繰り返す(図5(f)〜(h))。本実施例では、20回の工程を繰り返すことで、2μmのPZT膜を得た。また、図6は、プロセスの繰り返しの各時間を示したものである。

【0040】

ここで、上記所望の厚みのPZTの圧電体膜60を得るまでに、パターン形成用基板10としては、最高温度800℃、3分の熱処理が20回繰り返されることになる。従来は、この熱処理が繰り返されていくと、SAM膜54が形成されるPt膜53表面に、電極密着層51等の下層から拡散した物質が表出してしまい、Pt膜53の表面エネルギー変化がしてSAM膜54を良好に形成できなくなるという問題があった。本実施形態では、MOC膜52を設けたことにより、この様な問題を抑制している。

【0041】

実験的に、疑似的に800℃、3分の熱処理を20回繰り返すことで、実施例1のパターン形成用基板10を評価した。また、Pt膜53の表面エネルギーの変化があるかどうかは、純水の接触角を測定することで評価した。結果を表3に示す。評価数値の基準として、SAM膜54を形成できるようにSAM材料を安定して塗布できるSAM−Pt膜の接触角は90°以上であれば問題ない。この接触角が90°未満になるとSAM材料の塗布むらが生じ、安定してSAM膜54の形成が行えず、PZT前駆体溶液(PZTインク)が付着してしまう可能性がある。通常は、この接触角が95〜113°であればプロセス上問題が発生しない。実施例1の構成では、800℃×3分の加熱を20回繰り返した後の接触角は100〜105°で、SAM材料を塗布する下地としては問題ないことを確認した。

【0042】

次に、圧電体膜60を2μm積層した後に、導電性酸化物電極70とPt電極71からなる上部電極を形成し、素子化してデバイスとしての評価を行った。

詳しくは、圧電体膜60の上に導電性酸化物電極70であるLaNiO3を80nmの厚みで成膜した。形成条件は、基板温度300℃、RF投入パワー300W、Arガス圧 4.2×10−3Torr、酸素ガス圧8×10−4Torrである。酸素ガスを導入する理由はLaNiO3膜中の酸素欠損を減らす目的である。さらに、Pt電極72を100nmの膜厚で形成した。プロセス条件は、基板温度300℃、RF投入パワー500W、Arガス圧 3〜5×10−3Torrである。単に特性を測定するのみなら、Pt電極71のみの積層でも十分である。その後、フォトリソグラフィの技術を用いレジストパターンを形成後、断面図で図3となる形状に積層構造のエッチング及びレジストアッシングを行った。図3の上部電極70は、45μm×1mmの短冊状の形状とした。

【0043】

上記状態まで形成した後、素子を保護するパシベーション膜を形成しない状態で、分極処理後疲労試験のために以下の条件で繰り返し駆動電圧の印加を行った。上部電極71側が正の電位、下部電極50側を負の電位(アース電位)とした。

【0044】

《分極処理条件》

印加電圧 40V (0Vから3minでゆっくり電圧を上げ、1min保持、3minで0Vまでゆっくり電圧を下げる。)

分極後の評価 上部電極と下部電極との間に駆動電圧繰り返し印加テストの印加電圧の矩形波1kHzで計測したキャパシタンスを初期値として測定。

【0045】

《駆動電圧繰り返し印加テスト条件》

印加電圧 DC 0−30V 矩形波(上部電極が正の電位)

印加周期 100kHz

Duty 50%(プラス電位印加の時間割合)

【0046】

テスト途中の評価は分極後のキャパシタンス初期値を1として規格化し、印加回数毎に各ポイントで分極後の評価と同じ評価をして減衰率を見た。規格化後初期値10%減衰した時点を疲労評価ポイントとした。その結果、1012回までは、上記条件にて初期値10%以内減衰で確保できることが判った。すなわち、デバイスとして、初期特性、疲労特性ととも良好な結果が確認できた。

【0047】

この様に形成したデバイスは、層間絶縁層の形成、配線電極の形成、パッシベーッション膜の形成等を実施後、基板側の液室堀加工、ノズル板の接合、駆動回路の接続、インク供給部材の実装等を行う事により、液滴吐出ヘッド1として組み上げることができる。

【0048】

さらに、実施例2〜6に基づき、MOC膜52を用いたパターン形成用基板10について説明する。

<実施例2>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(TaO2)0.2(TaC)0.8とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0049】

<実施例3>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(ZrO2)0.5(ZrC)0.5とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0050】

<実施例4>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(VO2)0.2(VC)0.8とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0051】

<実施例5>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(Nb2O5)0.3(NbC)0.7とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0052】

<実施例6>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(MoO2)0.05(MoC)0.95とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0053】

表3に示すように、実施例1と同様、実施例2〜6のパターン形成用基板10では、Pt膜53上の接触角が90°を越えており、SAM材料が良好に塗布できることが解った。このため、良好なSAM膜54を安定して形成できるといえる。さらに、実際に、SAM材料の塗布とPZT前駆体溶液(PZTインク)塗布を行ったが、Pt膜53部へのPZT前駆体溶液(PZTインク)のはみ出しは確認されなかった。

【0054】

次に、比較例1〜7について説明する。

<比較例1>

上記実施例1において、MOC膜52としての(TiO2)0.3(TiC)0.7の代わりに、Ti膜とPtの積層膜を成膜し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。初期値としては、105°の接触角が得られたが、表3にしめすように、800℃、3分間の熱処理を20回繰り返し後、接触角では70〜87°となってしまい、SAM材料の塗布には不十分な接触角となった。

【0055】

<比較例2>

上記実施例1において、MOC膜52としての(TiO2)0.3(TiC)0.7の代わりに、TiC単体を成膜し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製しようとした。ところが、SAM膜を形成するPt膜53形成後のフォトリグラフィーの工程で、Pt膜53とTiC膜との間で膜の剥離が起こり、その後のプロセス継続を断念した。

【0056】

<比較例3>

上記実施例1において、MOC膜52としての(TiO2)0.3(TiC)0.7の代わりに、(SiO2)0.3(SiC)0.7を成膜し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製しようとした。SAM膜を形成するPt膜53形成後のフォトリグラフィーの工程では剥離が起きなかった。しかしながら、800℃、3分間の熱処理を20回繰り返した時点で、Pt膜との円形状の剥離が観察された。

【0057】

<比較例4>

上記実施例1において、MOC膜52としての(TiO2)0.3(TiC)0.7の代わりに、(Cr2O3)0.3(CrC)0.7を成膜し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製しようとした。SAM膜を形成するPt膜53形成後のフォトリグラフィーの工程では剥離が起きなかった。しかしながら、800℃、3分間の熱処理を20回繰り返した時点で、膜の応力により不定形に膜自体の剥離が観察された

【0058】

<比較例5>

上記実施例1において、MOC膜52に代えて、LaNIO3膜、膜厚100nmを形成し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0059】

<比較例6>

上記実施例1において、MOC膜52に代えて、SrRuO3膜、膜厚60nmを形成し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0060】

<比較例7>

上記実施例1において、MOC膜52に代えて、IrO2膜、膜厚100nmを形成し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0061】

表3に示すように、比較例5〜7のパターン形成用基板10は、Pt膜53上の接触角が90°未満になり、SAM材料の塗布むらが生じ、安定してSAM膜54の形成が行えず、PZT前駆体溶液(PZTインク)が付着してしまう。

【0062】

【表3】

【0063】

次に、実施例7に基づき、MOC膜52の酸素、炭素の含有量について説明する。

<実施例7>

実施例7では、MOC膜52を形成する上記金属の炭化物と酸化物の組成量に関して混合割合によるターゲットの比抵抗を調査した。結果を図7に示す。炭化物組成量が20mol%に変曲点があり20mol%未満の炭化物組成量ではでは炭化物を混合した効果が比抵抗の上でも小さいことがわかる。

【0064】

次に、実施例8に基づき、実施例1の圧電アクチュエータを用いた液滴吐出ヘッド1を搭載した液滴吐出装置について説明する。

<実施例8>

図8は、実施例1の圧電アクチュエータを用いて作成した液滴吐出ヘッド1の分解斜視図である。図8では、上側からノズル板20、流路形成基板(Si基板)30、保護基板72を示している。また、図8中73はフレキシブルプリント基板(FPC)、74は圧電体素子保護空間を示している。この液滴吐出ヘッド1を、インクジェットヘッドとしてインクジェット記録装置に搭載して使用したところ、駆動不良によるインク滴吐出不良がなく、安定したインク滴吐出特性が得られて、画像の抜け等もなく良好な画像品質が得られた。

【0065】

ここで、図8の液滴吐出ヘッドを搭載したインクジェット記録装置の一例について図9及び図10を参照して説明する。なお、図9はインクジェット記録装置を例示する斜視図であり、図10はインクジェット記録装置を例示する側面図である。なお、インクジェット記録装置は、本発明に係る液滴吐出装置の代表的な一例である。

【0066】

同図に示すインクジェット記録装置100は、主に、記録装置本体の内部に主走査方向に移動可能なキャリッジ101と、キャリッジ101に搭載した液滴吐出ヘッド1からなる記録ヘッド104と、記録ヘッド104へインクを供給するインクカートリッジ102とを含んで構成される印字機構部103を有している。

【0067】

また、装置本体の下方部には前方側から多数枚の用紙Pを積載可能な給紙カセット130を抜き差し自在に装着することができ、また用紙Pを手差しで給紙するための手差しトレイ105を開倒することができ、給紙カセット130或いは手差しトレイ105から給送される用紙Pを取り込み、印字機構部103によって所要の画像を記録した後、後面側に装着された排紙トレイ106に排紙する。

【0068】

印字機構部103は、図示しない左右の側板に横架したガイド部材である主ガイドロッド107と従ガイドロッド108とでキャリッジ101を主走査方向に摺動自在に保持し、このキャリッジ101にはイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する本実施形態に係る液滴吐出ヘッド1の一例であるインクジェットヘッドからなる記録ヘッド104を複数のインク吐出口(ノズル)を主走査方向と交差する方向に配列し、インク滴吐出方向を下方に向けて装着している。

【0069】

また、キャリッジ101には記録ヘッド104に各色のインクを供給するための各インクカートリッジ102を交換可能に装着している。インクカートリッジ102は上方に大気と連通する大気口、下方には記録ヘッド104へインクを供給する供給口を、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力により記録ヘッド104へ供給されるインクをわずかな負圧に維持している。

【0070】

ここで、キャリッジ101は後方側(用紙搬送方向下流側)を主ガイドロッド107に摺動自在に嵌装し、前方側(用紙搬送方向上流側)を従ガイドロッド108に摺動自在に載置している。そして、このキャリッジ101を主走査方向に移動走査するため、主走査モータ109で回転駆動される駆動プーリ110と従動プーリ111との間にタイミングベルト112を張装し、このタイミングベルト112をキャリッジ101に固定しており、主走査モータ109の正逆回転によりキャリッジ101が往復駆動される。

【0071】

一方、給紙カセット130にセットした用紙Pを記録ヘッド104の下方側に搬送するために、給紙カセット130から用紙Pを分離給装する給紙ローラ113及びフリクションパッド114と、用紙Pを案内するガイド部材115と、給紙された用紙Pを反転させて搬送する搬送ローラ168と、この搬送ローラ116の周面に押し付けられる搬送コロ117及び搬送ローラ116からの用紙Pの送り出し角度を規定する先端コロ110とを設けている。搬送ローラ116は副走査モータ128によってギヤ列を介して回転駆動される。そして、キャリッジ101の主走査方向の移動範囲に対応して搬送ローラ116から送り出された用紙Pを記録ヘッド104の下方側で案内する用紙ガイド部材である印写受け部材119を設けている。この印写受け部材119の用紙搬送方向下流側には、用紙Pを排紙方向へ送り出すために回転駆動される搬送コロ120、拍車123を設け、さらに用紙Pを排紙トレイ108に送り出す排紙ローラ121及び拍車124と、排紙経路を形成するガイド部材125,126とを配設している。

【0072】

記録時には、キャリッジ101を移動させながら画像信号に応じて記録ヘッド104を駆動することにより、停止している用紙Pにインクを吐出して1行分を記録し、用紙Pを所定量搬送後次の行の記録を行う。記録終了信号または、用紙Pの後端が記録領域に到達した信号を受けることにより、記録動作を終了させ用紙Pを排紙する。

【0073】

また、キャリッジ101の移動方向右端側の記録領域を外れた位置には、記録ヘッド104の吐出不良を回復するための回復装置127を配置している。回復装置127はキャップ手段と吸引手段とクリーニング手段を有している。キャリッジ101は印字待機中にはこの回復装置127側に移動されてキャッピング手段で記録ヘッド104をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0074】

吐出不良が発生した場合等には、キャッピング手段で記録ヘッド104の吐出口(ノズル)を密封し、チューブを通して吸引手段で吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去され吐出不良が回復される。又、吸引されたインクは、本体下部に設置された廃インク溜(不図示)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0075】

このように、インクジェット記録装置100においては、実施例1の圧電アクチュエータを採用した液滴吐出ヘッド(インクジェットヘッド)である記録ヘッド104を搭載しているので、安定したインク滴吐出特性が得られて、画像品質が向上する。

【0076】

さらに、実施例2〜6に示したパターン形成用基板10を用いて作製した圧電アクチュエータを採用した液滴吐出ヘッド(インクジェットヘッド)である記録ヘッド104を作成した後、同様に図9、10のインクジェット記録装置に搭載して使用した。この結果、駆動不良によるインク滴吐出不良がなく、安定したインク滴吐出特性が得られて、画像の抜け等もなく良好な画像品質が獲られた。

【0077】

以上、本実施形態をインクジェットヘッドのアクチュエータである圧電素子の圧電体膜を用いて説明したが、これに限られるものではない。インクジェットヘッドの圧電素子と同じ材料系と同じ電極構成を使った強誘電体メモリの圧電素子に対しても、適用できる。

【0078】

強誘電体メモリはFeRAM(Ferroelectric Random Access Memory)と言われ、不揮発性の半導体メモリとして強誘電体膜の分極反転時間が速い(1ns以下)ためDRAM並みの高速動作が期待できる。

【0079】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を相する。

(態様A)

圧電体前駆体溶液などの流動体を特定領域に付着させて熱処理を行うことによりパターン化された圧電体膜60等の膜を形成するためのパターン形成用基板10であって、特定領域を流動体に対して親和性とし、特定領域以外の領域を非親和性とするような表面改質をおこなうために、二つの領域のいずれか一方に表面改質処理対象となる金属膜を積層した基体からなるパターン形成用基板10である。この基体として、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されるMOC膜52を用いる。これによれば、上記実施形態について説明したように、流動体を付着させて熱処理を行う工程を繰り返し行うことにより微細パターンの膜を所望の膜厚で精密に作製可能となる。

(態様B)

(態様A)において、表面改質処理対象となる金属膜として、Pt膜53のような高融点貴金属材料を用いる。これにより、上記実施形態について説明したように、SAM膜を利用した良好な表面改質処理がおこなえ、良好な親和性コントラストが得られる。

(態様C)

(態様A)または(態様B)において、MOC膜52を構成する材料のうち、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属炭素物の割合が20mol%以上である。これにより、上記実施例7について説明したように、金属炭化物を混合して熱的安定性を高めた効果が大きく得られる。

(態様D)

振動板40上に電極に挟まれた圧電体膜60からなる圧電素子を積層した構成の圧電アクチュエータの製造方法であって、圧電体膜60は(態様A)、(態様B)または(態様C)のパターン形成用基板10にパターン状に表面改質を行う工程と、パターン形成用基板10に圧電体膜前駆体溶液をパターン状に塗工する工程と、圧電体膜前駆体溶液による塗膜を熱処理する工程とを繰り返すことにより、圧電体膜60を所望の膜厚となるまで形成する。これにより、上記実施例1について説明したように、微細パターンの圧電体膜60を所望の膜厚で精密に形成した圧電アクチュエータが作製可能となる。

(態様E)

振動板40上に電極に挟まれた圧電体膜60からなる圧電素子を積層した構成の圧電アクチュエータにおいて、圧電体膜60を形成する基板として(態様A)、(態様B)または(態様C)のパターン形成用基板10を用いる。これにより、上記実施例1について説明したように、微細パターンの圧電体膜60を所望の膜厚で精密に形成した高密度対応可能な圧電アクチュエータが得られる。

(態様F)

液滴を吐出するノズル孔21と、ノズル孔21が連通する加圧室31と、加圧室31内の液体を昇圧させる吐出駆動手段とを備えた液滴吐出ヘッド1において、加圧室31の壁の一部を振動板40で構成し、吐出駆動手段として(態様E)の圧電アクチュエータを備える。これにより、上記実施例8について説明したように、インク滴吐出不良がなく、安定したインク滴吐出特性が得られる。

(態様G)

(態様F)の液滴吐出ヘッド1を採用したインクジェット記録装置としての液滴液滴吐出装置では、上記実施例8について説明したように、インク滴吐出不良がなく、安定したインク滴吐出特性が得られ、画像の抜け等もなく良好な画像品質が得られた。

【符号の説明】

【0080】

1 液滴吐出ヘッド

10 パターン形成用基板

20 ノズル板

21 ノズル孔

30 Si基板(流路形成基板)

31 加圧室

40 振動板

50 下部電極

51 電極密着層

52 MOC膜

53 Pt膜

54 SAM膜

60 圧電体膜

70 導電性酸化物電極

71 上部電極

72 保護基板

100 インクジェット記録装置

101 キャリッジ

102 インクカートリッジ

104 記録ヘッド

【先行技術文献】

【特許文献】

【0081】

【特許文献1】特開2004−349712号公報

【特許文献2】特開2007−088147号公報

【特許文献3】特開2001−007299号公報

【特許文献4】特開2000−208725号公報

【特許文献5】特許第4100378号公報

【技術分野】

【0001】

本発明は、パターン形成用基板、該パターン形成用基板を用いた圧電アクチュエータとその製造方法、該圧電アクチュエータを備えた液滴吐出ヘッド、および、該液滴吐出ヘッドを備えた液滴吐出装置に関するものである。

【背景技術】

【0002】

一般に、プリンタ、ファックス、複写機、プロッタ、あるいは、これら複数の機能を複合した画像形成装置として、例えばインクの液滴を吐出する液滴吐出ヘッドを備え、媒体を搬送しながらインク滴を用紙に付着させて画像形成を行うインクジェット記録装置がある。ここでの媒体は「用紙」ともいうが材質を限定するものではなく、被記録媒体、記録媒体、転写材、記録紙なども同義で使用する。また、画像形成装置は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液滴を吐出して画像形成を行う装置を意味する。そして、画像形成とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与する(単に液滴を吐出する)ことをも意味する。また、インクとは、所謂インクに限るものではなく、吐出されるときに液体となるものであれば特に限定されるものではなく、例えばDNA試料、レジスト、パターン材料なども含まれる液体の総称として用いる。

【0003】

近年、上記インクジェット記録装置の圧電アクチュエータとして使用されるインクジェットヘッドは高密度化への流れが加速され、従来の積層型ピエゾ圧電素子を用いる方式から薄膜の積層により振動板上に形成した圧電素子を用いる方式(特許文献1)に移行されつつある。後者の方式では、インク液室を形成する流路形成基板(Si基板)上に絶縁体からなる振動板を形成し、振動板に電極に挟まれた圧電体膜からなる圧電体素子を配置する構成となる。圧電体膜はジルコン酸チタン酸鉛(PZT)セラミックスなどが用いられる。また、振動板と電極(下側)との間には電極密着層が設けられる。このインクジェットヘッドでは、電極に電圧を印加して、電圧に応じた圧電体膜の変形を振動板を介してインク液室内のインクに伝達する構成であり、圧縮されたインク室内のインクはノズル板に形成されたノズル孔から吐出される。

【0004】

高密度化に対応した微細パターンの圧電体膜を作製する方法として、基板となる電極上に所望の組成を仕込んだ圧電体前駆体溶液をインクジェット方式で微細パターン状に塗工(インクジェット塗工)して塗膜を形成し、この圧電体前駆体溶液の塗膜を熱処理により固化・結晶化して圧電体膜を形成するものが知られている。インクジェット塗工を用いた方法は、装置の手軽さやパターンの形成し易さ、さらには無駄に廃棄される溶液の少なさから環境の面からも有望視されている。また、圧電体前駆体溶液の塗膜の熱処理温度としては、固化として350〜550℃、結晶化として650〜800℃が必要である。このため、圧電体前駆体溶液を塗工される電極の材料としては耐熱性および耐熱拡散性が必要とされる。このような熱特性を有する電極の具体的材料としては、Pt族を中心とした高融点貴金属材料や、導電性酸化物材料であるIrO2,SrRuO3,LaNiO3が知られている(特許文献2〜4)。

【0005】

また、圧電素子の圧電体膜が所望の圧電特性を示すためには、圧電体膜を所望の膜厚に形成する必要がある。しかし、結晶化での熱収縮が伴うため、クラックフリーな膜を得るには一度の工程で100nm以下の膜厚が得られるようにするのが好ましい。このため、所望の膜厚を得るにはインクジェット塗工と熱処理とからなる圧電体膜形成工程を繰り返して行う。

【0006】

一方、微細パターンの薄膜を精密に作製する技術として、基板に表面処理を行って溶液に対して親和性領域と非親和領域とをパターン状に形成し、親和性コントラストを利用して親和性領域のみに溶液を選択的に塗布する方法が知られている。基板に溶液の親和性領域と非親和領域とをパターン状に形成する表面処理技術としては、自己組織化単層膜、SAM(Self−Assembled Monolayer)膜と呼ばれる表面処理膜を用いて表面改質をおこなう方法が知られている(例えば、特許文献5)。

【0007】

例えば、Pt等の金属をチオール化合物溶解液中に浸漬すると、チオール化合物が金属表面に自己配列してSAM膜を形成する性質を利用する。Pt基板をチオール化合物溶解液中に浸漬して全面にSAM膜を形成した後、SAM膜をフォトリソグラフィ・エッジングによりパターニングすることで、基板上にSAM膜が形成された領域と基板が露出した領域が形成される。また、Pt金属膜をパターン状に積層した導電性酸化物等からなる基板をチオール化合物の溶解液中に浸漬することで、Pt金属膜表面のみにSAM膜を形成することができる。何れの方法でも、チオール化合物の種類により、SAM膜が形成された領域は、基板が露出した領域と比較して、溶液に対して親和性、非親和性のいずれかを示すように表面改質される。このような方法でパターン状に表面改質された基板に前駆体溶液を塗布すると、前駆体溶液は非親和性領域に広がらずに、親和性領域にのみ塗布される。このため、SAM膜を微細パターン状に形成することでパターニングされた通りの微細パターンを有する薄膜が精密に作製できる。

【発明の概要】

【発明が解決しようとする課題】

【0008】

圧電体素子の圧電体膜を精密な微細パターン状に作製するには、上記SAM膜形成による基板のパターン状表面改質、圧電体前駆体溶液のインクジェット塗工、熱処理からなる圧電体膜形成工程を、圧電体膜が所望の膜厚に積層されるまで繰り返す。なお、SAM膜は熱処理により分解するため、一工程ごとにSAM膜の形成をおこなう必要がある。また、圧電体膜を形成する基板(圧電素子の電極)としては、高融点貴金属材料であるPt基体や、導電性酸化物材料を基体としてPt膜をパターン状に積層したものが使用できる。しかしながら、このような基板を用いて上記圧電体膜形成工程を繰り返していくと、SAM膜による表面改質にもかかわらず、インクジェット塗工時に非親和性領域への圧電体前駆体溶液のはみ出しが発生した。

【0009】

これは、結晶化に必要な高温の熱処理を繰り返すと、基体を通して下層である電極密着層などから徐々に下層成分の拡散が生じ、遂にはSAM膜が形成されるPt表面に下層成分が表出してしまう。これにより、SAM膜を形成するPt表面の表面エネルギーが変化して、SAM膜が形成され難くなる。すなわち、所望の膜厚となるまで上記圧電膜形成工程を繰り返していくと、SAM膜による表面改質が良好にできない状態となり、親和性コントラストが低下する。親和性コントラストが低下した基板では、インクジェット塗工時にパターン外となる非親和性領域への圧電体前駆体溶液のはみ出しが発生してしまう。このため、精密な微細パターンの圧電体膜を作製することが困難となってしまう。このような熱処理の繰り返しによる下層成分の拡散は、高融点貴金属材料を用いた基体で著しく発生する。

【0010】

以上、本発明の課題を、インクジェット用圧電アクチュエータの圧電素子の圧電体膜を用いて説明したが、これに限られるものではない。インクジェットヘッドの圧電素子と同じ材料系と同じ電極構成を使った強誘電体メモリの圧電素子でも同様の課題が発生する。

【0011】

さらに、圧電素子に限らず、繰り返し、基板となる電極にパターン状の表面改質を行いながら、その上に所望の成分を有する流動体を付着させて塗膜を形成し、熱処理を加えることにより固化・結晶化を行って微細パターンの薄膜を形成する素子に関しても、同様の課題が発生する。

【0012】

本発明は、以上の問題に鑑みなされたものであり、その目的は、流動体を付着させて熱処理を行う工程を繰り返し行うことにより微細パターンの膜を所望の膜厚で精密に作製可能とするパターン形成用基板、該パターン形成用基板を用いた圧電アクチュエータとその製造方法、該圧電アクチュエータを備えた液滴吐出ヘッド、および、該液滴吐出ヘッドを備えた液滴吐出装置を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するために、請求項1の発明は、所定の流動体を特定領域に付着させて熱処理を行うことによりパターン化された膜を形成するためのパターン形成用基板であって、該特定領域を該流動体に対して親和性とし、該特定領域以外の領域を非親和性とするような表面改質をおこなうために、該二つの領域のいずれか一方に表面改質処理対象となる金属膜を積層した基体からなるパターン形成用基板において、上記基体がTi,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されることを特徴とするものである。

【0014】

本発明によれば、パターン形成用基板の基体が、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されるものであり、具体的には、上記金属の酸化物と炭化物とが混合された状態である。上記金属は、金属単体、その酸化物、その炭化物の順で、融点が高くなり、熱的安定性に優れた特性を示す。一般的に熱的安定性に優れた物質は、化学的安定も優れ、他の物質と相互作用が少ない。このため、融点が高い上記金属の炭化物を用いると、熱処理工程を繰り返しても、基体中への下層成分の流入・拡散が抑えられ、積層される金属膜表面に表出してしまうことを抑制できると考えられる。しかし、炭化物単体では密着性が悪く、形成された膜や金属膜が剥離しやすく、パターン形成用基板の基体としては適さない。本発明のように、上記金属の酸化物と炭化物を混合した基体を用いることで、後述する実験に示すように、従来使用されていた基体に較べて基体を通しての下層成分の拡散が抑えら表面改質の対象である金属膜表面に表出してしまうことを抑制できる。このため、流動体を付着させて熱処理を行う工程を繰り返しても、金属膜表面は良好な表面改質がおこなえ、特定領域以外への流動体のはみ出しが抑制できる。併せて、基板上への膜の密着性も良好とすることもできる。よって、本発明のパターン形成用基板によれば、熱処理を繰り返す工程により膜を作製する場合であっても、微細パターンの膜を所望の膜厚で精密に作製可能となる。

【発明の効果】

【0015】

本発明によれば、流動体を付着させて熱処理を行う工程を繰り返し行うことにより微細パターンの膜を所望の膜厚で精密に作製可能とするパターン形成用基板、パターン形成用基板を用いた圧電アクチュエータとその製造方法、圧電アクチュエータを備えた液滴吐出ヘッド、および、液滴吐出ヘッドを備えた液滴吐出装置を提供することができるという優れた効果がある。

【図面の簡単な説明】

【0016】

【図1】本実施形態のパターン形成用基板の斜視図。

【図2】本実施形態のパターン形成用基板を圧電アクチュエータに用いる場合の構成図。

【図3】本実施形態の圧電アクチュエータの断面図。

【図4】本実施形態の液滴吐出ヘッドの断面図。

【図5】本実施形態の圧電体膜の形成プロセスフローの説明図。

【図6】本実施形態の圧電体膜の形成プロセスの各時間を示した図。

【図7】本実施形態における炭化物の量を変えた場合の比抵抗変化の説明図。

【図8】本実施形態の液滴吐出ヘッドの分解斜視図。

【図9】本実施形態のインクジェット記録装置を例示する斜視図。

【図10】本実施形態のインクジェット記録装置を例示する側面図

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施形態について説明する。

図1は、本実施形態のパターン形成用基板10の斜視図である。また、図2は、このパターン形成用基板10を圧電アクチュエータに用いる場合の構成図である。

このパターン形成用基板10は、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成される膜52からなる基体上に微細パターン化された金属膜であるPt膜53を積層したものである。以下、説明のために、このTi,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成される薄膜52を、MOC膜52という。MOC膜52上に積層されるPt膜53は、流動体としての圧電体前駆体溶液が塗工される特定領域以外の領域に積層されており、特定領域ではMOC膜52が露出している。

【0018】

圧電アクチュエータを製造する場合は、図2に示すように、Si基板30、絶縁体からなる振動板40、電極密着層51、高融点貴金属からなる下部電極50、パターン形成用基板10を積層したものを用いる。そして、パターン形成用基板10のPt膜52にSAM膜を形成して表面改質を行い、MOC膜52が露出した領域のみに、圧電体前駆体溶液を塗布して熱処理を行うことにより圧電体膜60を形成する。そして、圧電体膜60上に上部電極70、71を形成し、図3に示すような圧電アクチュエータを形成する。

【0019】

ここで、圧電体層60を所望の膜厚に形成するために熱処理を繰り返すと、下部電極50を構成する高融点金属膜を通して、下層となる電極密着層51に含まれる成分が拡散し、Pt膜53表面に表出してしまう。このような成分の中には、Pt膜53の表面エネルギーを変化させるものがある。この表面エネルギーの変化によりSAM膜が形成され難くなって、表面改質の処理を行っても親和性コントラストが低下してしまう。

【0020】

そこで、本実施形態では、Pt膜53の下側に、耐熱性が高く、バリア性が有り、さらに圧電体前駆体溶液に対しても、Pt膜53に対しても密着性が確保できる材料を選択して、この材料からなる膜を形成したものを用いる。さらに、この膜は、圧電体膜60の電極として使用するためには、電気抵抗の小さな材料が望まれる。この様な特性を有する材料の膜を設けることで、安定して圧電体前駆体溶液への親和性コントラストが確保できる。このような膜として、本発明のTi,Ta,Zr,V,Nb,Mo,Wから選ばれた少なくとも一つの金属と酸素および炭素により構成されたMOC膜52を、表面処理対象となるPt膜53下側にもうけることが有効である。

【0021】

次に、MOC膜52の材料選択について説明する。

本願発明者は、いくつかの金属の金属単体、酸化物、炭化物、窒化物について融点を調べた。この結果を、表1に示す。

【表1】

【0022】

表1に示すように、炭化物は酸化物に対して、より融点が高く熱的安定性に優れていることがわかった。熱的安定性に優れているということは、多くの材料において化学的にも安定であり、物質との相互作用が少なくバリア層として有効であると考えられる。しかし、炭化物は、例えば、ガラス素材を成型する時の型材として用いられるように、多くの物質に対する密着性は必ずしも良くない。金属の工具として用いられるTiCなどは、金属の工具に対しイオンプレーティングなど特殊な形成方法を用いて高温で形成し、密着性を確保している。この様な手法を用いて形成されるのは普通に形成したのでは、充分な密着性が得られず工具として使用する際に膜の剥離等が起きるためである。

【0023】

そこで、密着性を改善するための方法として、これらの炭化物と酸化物を混合して用いた。混合して用いることで、化学的な安定性と密着性を備えたバリア層を得ることができる。このような金属と酸素および炭素により構成された膜の膜厚は化学的な安定性が高いため公知の密着層膜厚範囲よりも薄くてもよく、2〜50nm程度である。望ましくは2〜20nmが好適である。2nm未満だと膜として全面を均一に覆うことが難しく、50nmを超えると圧電体膜の変位を阻害し始める。好ましくは30nm以下、より好ましくは20nm以下が好適である。

【0024】

また、従来、圧電体層の基体として用いられている金属酸化物電極に関してもそれらの融点を調べた。この結果を、表2に示す。表2が示すように、これらの金属酸化物電極の融点を比べても、多くの炭化物はこれよりも高い融点を示している。このため、化学的に安定であると判断することができる。

【表2】

【0025】

次に、上記パターン形成用基板10を用いて構成される圧電アクチュエータを採用する液滴吐出ヘッド1の実施例を用いて、さらに詳しく説明する。

図4は、本実施形態のパターン形成用基板10を用いて構成される圧電アクチュエータを採用する液滴吐出ヘッド1の断面図である。

図4の液滴吐出ヘッド1は、ノズル孔21が形成されたノズル板20と、流路形成基板(Si基板)30と、振動板40とを積層して、ノズル孔21に対して供給される液体を貯留する加圧室31を形成する。振動板40には、下部電極50、パターン形成用基板10、圧電体層60、上部電極70、71からなる圧電体素子が積層されて圧電アクチュエータを構成する。また、振動板40と下部電極50との間には、電極密着層51積層されている。

【0026】

このような構成の液滴吐出ヘッド1は、圧電アクチュエータを駆動することで加圧室31内の液体を昇圧し、その圧力によりノズル孔21を塞ぐメニスカス状態の液体をノズル孔21から押し出して液滴を吐出させる。このような液滴吐出ヘッド1の圧電素子として用いる場合、この圧電体膜60の膜厚は1μm〜2μmが要求される。しかし、圧電体膜60の作製では、結晶化での熱収縮が伴うため、クラックフリーな膜を得るには一度の工程で100nm以下の膜厚が得られるようにするのが好ましい。このため、所望の膜厚を得るには十数回、インクジェット塗工と熱処理との工程を繰り返して、圧電体膜60を作製する。

【0027】

ここで、圧電アクチュエータを製造する工程で用いるインクジェット塗工について説明する。インクジェット塗工は、流動体の所望のパターンを形成するためのインクジェット方式による描画である。インクジェット塗工は、プリンタをはじめとして、その装置の手軽さやパターンの形成し易さから、様々なパターン形成用として応用開発が進められている。特に工業分野においては、従来、フォトリソグラフィで行われていた配線パターン形成や、数多くの工程を経て製作されていた液晶のカラーフィルタ作製等の分野での利用の検討が進められている。フォトリソグラフィでは、一般的に、現像・露光・エッチングといった数多くの工程を必要とするのに対してインクジェット方式ではインクの作製できる材料であれば、そのインクをインクジェットヘッドに充填し、必要な場所のみに、必要な量を塗布し硬化・形成するだけで製作が可能となる。また、インクジェット方式は、一つのノズルから必要なときに一滴の液滴を吐出できることから、任意のパターンを安易に形成できる上、無駄に廃棄される溶液が少ないため、環境の面からも有望視されている。

【0028】

また、圧電アクチュエータを製造する工程で用いる自己組織化単層膜 SAM(Self−Assembled Monolayer)膜について説明する。例えば、金(Au)、白金(Pt)等の金属表面に対して化学結合を形成するチオール基(SH基)のような官能基を末端基として有する有機分子であるSAM材料を塗布することにより、金属表面に対して金−硫黄原子、白金−硫黄原子のような化学結合を形成させる。アンカリングされた有機分子は、金属表面からの規制および有機分子間の相互作用によって、秩序的に配列し、並んだ状態となり、単分子層を形成する。このようにして形成された単分子膜をSAM膜という。

【0029】

金属表面と化学結合せずに他の部分に物理吸着される有機分子は、この吸着が可逆的であることから、成膜処理後の洗浄作業等により、物理吸着した未反応の有機分子を取り除くことによって、表面には、化学結合によりアンカリングされた単分子層のみが残り、薄膜が形成される。具体的には、SAM材料としては、チオール化合物、ジスルフィド化合物またはイソシアニド化合物のいずれかの組み合わせにより形成されている、ペンタフルオロチオール、ヘキサデカンチオール、パーフルオロデカンチオールなどである(特許文献5参照)。

【0030】

次に、実施例1に基づき、MOC膜52を用いたパターン形成用基板10の製造およびその特性について説明する。さらに、このパターン形成用基板10上に圧電体膜60を形成した圧電アクチュエータの製造およびその特性について説明する。

【0031】

<実施例1>

以下の手順で、パターン形成用基板10を作製した。

まず、図2にしめすSi基板30の表面を熱酸化することによりSiO2絶縁膜を形成した。このSiO2膜が振動板40となる。このときのSiO2膜厚は2μmとした。

【0032】

次に、SiO2/Si基板の上にSi基板30と下部電極50との密着層となる電極密着層51としてTi金属膜を成膜した。電極密着層51の形成条件は、基板温度300℃、RF投入パワー500W、Arガス圧 5×10−3Torr、形成した膜厚は50nmである。

【0033】

次に、下部電極50としてのPt電極を200nmの膜厚で形成した。プロセス条件は、基板温度300℃、RF投入パワー500W、Arガス圧 3×10−3〜5×10−3Torrとした。これにより、下部電極50は(111)面が膜厚方向に配向している。

【0034】

次に、下部電極50上にMOC膜52として、Tiを金属成分として、炭素と酸素を含む膜を形成した。ターゲットの形成は、以下の手順である。30mol%のTiO2、70mol%のTiCの材料粉末を用い、均一混合後HIP法によりスパッタリング・ターゲット状に焼結してその組成が(TiO2)0.3(TiC)0.7となるスパッタリング・ターゲットを形成し、このターゲットを用いてMOC膜52をスパッタリングより成膜した。ターゲットの仕込みの状態では、酸化物と炭化物の混合物であり、焼結後もその状態はほぼ変わらないものと思われる。

【0035】

次に、SAM材料を塗布するためのPt膜53を形成した。膜厚は50nmであり、成膜条件は基板温度300℃、RF投入パワー500W、Arガス圧 3×10−3〜5×10−3Torrである。さらに、このPt膜53をパターン化するため、フォトリソプロセスを用いマスクとなるレジストパターンを形成後、Pt膜53のみエッチングを行い、図1にしめすような表面パターンを形成した。この状態で、貴金属膜であるPt膜53とTiを金属成分として炭素と酸素を含むMOC膜52の形成されたパターン形成用基板10が製作できた。

【0036】

図5は、圧電体膜の形成プロセスフローの説明図である。図5(a)は、MOC膜52を形成した状態、(b)はPt膜53をパターン状に形成した状態である。このパターン形成用基板10に対して圧電体膜60の形成を、SAM膜形成、インクジェット塗工、熱処理を繰り返して行う。

【0037】

まずは、後述する圧電体前駆体溶液(圧電体インク)に対して、圧電体前駆体溶液(圧電体インク)が着弾した際に、親和性領域(親インク部分)と非親和性領域(撥インク部分)を形成する。形成方法は、SAM材料を塗布することにより行う。チオール類を中心としたSAM材料は金属表面にはSAM材が単分子層として配列したSAM膜54が形成されるが、その他の部分には形成されない。このため、パターン形成用基板10では、SAM膜54はMOC膜52表面には形成されずに、Pt膜53表面のみに形成される(図5(c))。SAM膜54表面は、非親和(撥インク)性になり、MOC膜52表面のみにインクジェット塗工による圧電体前駆体溶液(圧電体インク)が付着する。本実施例では、SAM材料としてはパーフルオロデカンチオール(PFDT)を用いた。SAM材料としては、この他に、チオール化合物、ジスルフィド化合物またはイソシアニド化合物のいずれかの組み合わせにより形成されているものを用いることができる。具体的にはペンタフルオロチオール、ヘキサデカンチオールを用いても良い。

【0038】

SAM膜54を形成後、有機物質である圧電体材料をインクジェット方式により吐出する(図5(d))。圧電体材料としては、PZTの圧電体前駆体溶液を用いた。具体的には、Pb源として酢酸鉛、Ti源としてオルトチタン酸テトライソプロピル、Zr源としてジルコニウム酸テトライソプロピルを用い、沈殿防止等液の前駆体安定性と粘度調整剤として、エチレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールジブチルエーテル、1−ドデカノール、アセチルアセトン等を混合したPZT前駆体溶液(PZTインク)を用いた。塗布装置としては、株式会社ジェネシス社製 インクジェット塗布装置(型式:IJ−DESK−SG−1)を使用し、パターンのアライメントを行いながら、上述のPZT前駆体溶液(PZTインク)を塗工した。ここで、SAM膜54は、PZT前駆体溶液(PZTインク)をパターン部であるMOC膜52が露出した部分に吐出する際に、パターンからはみ出したPZT前駆体溶液(PZTインク)に対し、非親和(撥インク)性を示すことによって、PZTパターンの形状を整える効果を有する。

【0039】

次に、PZT前駆体溶液に、熱分解(温度は300〜550℃)、結晶化(温度は650〜800℃)の熱処理をこない、PZTからなる圧電体膜60を形成する(図5(e))。このとき、1回の工程では所望の膜厚に形成することができないため、上記SAM材料の塗布とPZT前駆体溶液(PZTインク)塗布、熱分解からなる膜形成工程を必要回数繰り返す(図5(f)〜(h))。本実施例では、20回の工程を繰り返すことで、2μmのPZT膜を得た。また、図6は、プロセスの繰り返しの各時間を示したものである。

【0040】

ここで、上記所望の厚みのPZTの圧電体膜60を得るまでに、パターン形成用基板10としては、最高温度800℃、3分の熱処理が20回繰り返されることになる。従来は、この熱処理が繰り返されていくと、SAM膜54が形成されるPt膜53表面に、電極密着層51等の下層から拡散した物質が表出してしまい、Pt膜53の表面エネルギー変化がしてSAM膜54を良好に形成できなくなるという問題があった。本実施形態では、MOC膜52を設けたことにより、この様な問題を抑制している。

【0041】

実験的に、疑似的に800℃、3分の熱処理を20回繰り返すことで、実施例1のパターン形成用基板10を評価した。また、Pt膜53の表面エネルギーの変化があるかどうかは、純水の接触角を測定することで評価した。結果を表3に示す。評価数値の基準として、SAM膜54を形成できるようにSAM材料を安定して塗布できるSAM−Pt膜の接触角は90°以上であれば問題ない。この接触角が90°未満になるとSAM材料の塗布むらが生じ、安定してSAM膜54の形成が行えず、PZT前駆体溶液(PZTインク)が付着してしまう可能性がある。通常は、この接触角が95〜113°であればプロセス上問題が発生しない。実施例1の構成では、800℃×3分の加熱を20回繰り返した後の接触角は100〜105°で、SAM材料を塗布する下地としては問題ないことを確認した。

【0042】

次に、圧電体膜60を2μm積層した後に、導電性酸化物電極70とPt電極71からなる上部電極を形成し、素子化してデバイスとしての評価を行った。

詳しくは、圧電体膜60の上に導電性酸化物電極70であるLaNiO3を80nmの厚みで成膜した。形成条件は、基板温度300℃、RF投入パワー300W、Arガス圧 4.2×10−3Torr、酸素ガス圧8×10−4Torrである。酸素ガスを導入する理由はLaNiO3膜中の酸素欠損を減らす目的である。さらに、Pt電極72を100nmの膜厚で形成した。プロセス条件は、基板温度300℃、RF投入パワー500W、Arガス圧 3〜5×10−3Torrである。単に特性を測定するのみなら、Pt電極71のみの積層でも十分である。その後、フォトリソグラフィの技術を用いレジストパターンを形成後、断面図で図3となる形状に積層構造のエッチング及びレジストアッシングを行った。図3の上部電極70は、45μm×1mmの短冊状の形状とした。

【0043】

上記状態まで形成した後、素子を保護するパシベーション膜を形成しない状態で、分極処理後疲労試験のために以下の条件で繰り返し駆動電圧の印加を行った。上部電極71側が正の電位、下部電極50側を負の電位(アース電位)とした。

【0044】

《分極処理条件》

印加電圧 40V (0Vから3minでゆっくり電圧を上げ、1min保持、3minで0Vまでゆっくり電圧を下げる。)

分極後の評価 上部電極と下部電極との間に駆動電圧繰り返し印加テストの印加電圧の矩形波1kHzで計測したキャパシタンスを初期値として測定。

【0045】

《駆動電圧繰り返し印加テスト条件》

印加電圧 DC 0−30V 矩形波(上部電極が正の電位)

印加周期 100kHz

Duty 50%(プラス電位印加の時間割合)

【0046】

テスト途中の評価は分極後のキャパシタンス初期値を1として規格化し、印加回数毎に各ポイントで分極後の評価と同じ評価をして減衰率を見た。規格化後初期値10%減衰した時点を疲労評価ポイントとした。その結果、1012回までは、上記条件にて初期値10%以内減衰で確保できることが判った。すなわち、デバイスとして、初期特性、疲労特性ととも良好な結果が確認できた。

【0047】

この様に形成したデバイスは、層間絶縁層の形成、配線電極の形成、パッシベーッション膜の形成等を実施後、基板側の液室堀加工、ノズル板の接合、駆動回路の接続、インク供給部材の実装等を行う事により、液滴吐出ヘッド1として組み上げることができる。

【0048】

さらに、実施例2〜6に基づき、MOC膜52を用いたパターン形成用基板10について説明する。

<実施例2>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(TaO2)0.2(TaC)0.8とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0049】

<実施例3>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(ZrO2)0.5(ZrC)0.5とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0050】

<実施例4>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(VO2)0.2(VC)0.8とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0051】

<実施例5>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(Nb2O5)0.3(NbC)0.7とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0052】

<実施例6>

上記実施例1において、MOC膜52のスパッタリングターゲットの組成を(TiO2)0.3(TiC)0.7に代えて、(MoO2)0.05(MoC)0.95とし、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0053】

表3に示すように、実施例1と同様、実施例2〜6のパターン形成用基板10では、Pt膜53上の接触角が90°を越えており、SAM材料が良好に塗布できることが解った。このため、良好なSAM膜54を安定して形成できるといえる。さらに、実際に、SAM材料の塗布とPZT前駆体溶液(PZTインク)塗布を行ったが、Pt膜53部へのPZT前駆体溶液(PZTインク)のはみ出しは確認されなかった。

【0054】

次に、比較例1〜7について説明する。

<比較例1>

上記実施例1において、MOC膜52としての(TiO2)0.3(TiC)0.7の代わりに、Ti膜とPtの積層膜を成膜し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。初期値としては、105°の接触角が得られたが、表3にしめすように、800℃、3分間の熱処理を20回繰り返し後、接触角では70〜87°となってしまい、SAM材料の塗布には不十分な接触角となった。

【0055】

<比較例2>

上記実施例1において、MOC膜52としての(TiO2)0.3(TiC)0.7の代わりに、TiC単体を成膜し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製しようとした。ところが、SAM膜を形成するPt膜53形成後のフォトリグラフィーの工程で、Pt膜53とTiC膜との間で膜の剥離が起こり、その後のプロセス継続を断念した。

【0056】

<比較例3>

上記実施例1において、MOC膜52としての(TiO2)0.3(TiC)0.7の代わりに、(SiO2)0.3(SiC)0.7を成膜し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製しようとした。SAM膜を形成するPt膜53形成後のフォトリグラフィーの工程では剥離が起きなかった。しかしながら、800℃、3分間の熱処理を20回繰り返した時点で、Pt膜との円形状の剥離が観察された。

【0057】

<比較例4>

上記実施例1において、MOC膜52としての(TiO2)0.3(TiC)0.7の代わりに、(Cr2O3)0.3(CrC)0.7を成膜し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製しようとした。SAM膜を形成するPt膜53形成後のフォトリグラフィーの工程では剥離が起きなかった。しかしながら、800℃、3分間の熱処理を20回繰り返した時点で、膜の応力により不定形に膜自体の剥離が観察された

【0058】

<比較例5>

上記実施例1において、MOC膜52に代えて、LaNIO3膜、膜厚100nmを形成し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0059】

<比較例6>

上記実施例1において、MOC膜52に代えて、SrRuO3膜、膜厚60nmを形成し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0060】

<比較例7>

上記実施例1において、MOC膜52に代えて、IrO2膜、膜厚100nmを形成し、それ以外は実施例1と同様にして、図1のパターン形成用基板10を作製した。そして、800℃、3分間の熱処理を20回繰り返した後、実施例1と同じ純水の接触角の評価を行った。結果を表3に示す。

【0061】

表3に示すように、比較例5〜7のパターン形成用基板10は、Pt膜53上の接触角が90°未満になり、SAM材料の塗布むらが生じ、安定してSAM膜54の形成が行えず、PZT前駆体溶液(PZTインク)が付着してしまう。

【0062】

【表3】

【0063】

次に、実施例7に基づき、MOC膜52の酸素、炭素の含有量について説明する。

<実施例7>

実施例7では、MOC膜52を形成する上記金属の炭化物と酸化物の組成量に関して混合割合によるターゲットの比抵抗を調査した。結果を図7に示す。炭化物組成量が20mol%に変曲点があり20mol%未満の炭化物組成量ではでは炭化物を混合した効果が比抵抗の上でも小さいことがわかる。

【0064】

次に、実施例8に基づき、実施例1の圧電アクチュエータを用いた液滴吐出ヘッド1を搭載した液滴吐出装置について説明する。

<実施例8>

図8は、実施例1の圧電アクチュエータを用いて作成した液滴吐出ヘッド1の分解斜視図である。図8では、上側からノズル板20、流路形成基板(Si基板)30、保護基板72を示している。また、図8中73はフレキシブルプリント基板(FPC)、74は圧電体素子保護空間を示している。この液滴吐出ヘッド1を、インクジェットヘッドとしてインクジェット記録装置に搭載して使用したところ、駆動不良によるインク滴吐出不良がなく、安定したインク滴吐出特性が得られて、画像の抜け等もなく良好な画像品質が得られた。

【0065】

ここで、図8の液滴吐出ヘッドを搭載したインクジェット記録装置の一例について図9及び図10を参照して説明する。なお、図9はインクジェット記録装置を例示する斜視図であり、図10はインクジェット記録装置を例示する側面図である。なお、インクジェット記録装置は、本発明に係る液滴吐出装置の代表的な一例である。

【0066】

同図に示すインクジェット記録装置100は、主に、記録装置本体の内部に主走査方向に移動可能なキャリッジ101と、キャリッジ101に搭載した液滴吐出ヘッド1からなる記録ヘッド104と、記録ヘッド104へインクを供給するインクカートリッジ102とを含んで構成される印字機構部103を有している。

【0067】

また、装置本体の下方部には前方側から多数枚の用紙Pを積載可能な給紙カセット130を抜き差し自在に装着することができ、また用紙Pを手差しで給紙するための手差しトレイ105を開倒することができ、給紙カセット130或いは手差しトレイ105から給送される用紙Pを取り込み、印字機構部103によって所要の画像を記録した後、後面側に装着された排紙トレイ106に排紙する。

【0068】

印字機構部103は、図示しない左右の側板に横架したガイド部材である主ガイドロッド107と従ガイドロッド108とでキャリッジ101を主走査方向に摺動自在に保持し、このキャリッジ101にはイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する本実施形態に係る液滴吐出ヘッド1の一例であるインクジェットヘッドからなる記録ヘッド104を複数のインク吐出口(ノズル)を主走査方向と交差する方向に配列し、インク滴吐出方向を下方に向けて装着している。

【0069】

また、キャリッジ101には記録ヘッド104に各色のインクを供給するための各インクカートリッジ102を交換可能に装着している。インクカートリッジ102は上方に大気と連通する大気口、下方には記録ヘッド104へインクを供給する供給口を、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力により記録ヘッド104へ供給されるインクをわずかな負圧に維持している。

【0070】

ここで、キャリッジ101は後方側(用紙搬送方向下流側)を主ガイドロッド107に摺動自在に嵌装し、前方側(用紙搬送方向上流側)を従ガイドロッド108に摺動自在に載置している。そして、このキャリッジ101を主走査方向に移動走査するため、主走査モータ109で回転駆動される駆動プーリ110と従動プーリ111との間にタイミングベルト112を張装し、このタイミングベルト112をキャリッジ101に固定しており、主走査モータ109の正逆回転によりキャリッジ101が往復駆動される。

【0071】

一方、給紙カセット130にセットした用紙Pを記録ヘッド104の下方側に搬送するために、給紙カセット130から用紙Pを分離給装する給紙ローラ113及びフリクションパッド114と、用紙Pを案内するガイド部材115と、給紙された用紙Pを反転させて搬送する搬送ローラ168と、この搬送ローラ116の周面に押し付けられる搬送コロ117及び搬送ローラ116からの用紙Pの送り出し角度を規定する先端コロ110とを設けている。搬送ローラ116は副走査モータ128によってギヤ列を介して回転駆動される。そして、キャリッジ101の主走査方向の移動範囲に対応して搬送ローラ116から送り出された用紙Pを記録ヘッド104の下方側で案内する用紙ガイド部材である印写受け部材119を設けている。この印写受け部材119の用紙搬送方向下流側には、用紙Pを排紙方向へ送り出すために回転駆動される搬送コロ120、拍車123を設け、さらに用紙Pを排紙トレイ108に送り出す排紙ローラ121及び拍車124と、排紙経路を形成するガイド部材125,126とを配設している。

【0072】

記録時には、キャリッジ101を移動させながら画像信号に応じて記録ヘッド104を駆動することにより、停止している用紙Pにインクを吐出して1行分を記録し、用紙Pを所定量搬送後次の行の記録を行う。記録終了信号または、用紙Pの後端が記録領域に到達した信号を受けることにより、記録動作を終了させ用紙Pを排紙する。

【0073】

また、キャリッジ101の移動方向右端側の記録領域を外れた位置には、記録ヘッド104の吐出不良を回復するための回復装置127を配置している。回復装置127はキャップ手段と吸引手段とクリーニング手段を有している。キャリッジ101は印字待機中にはこの回復装置127側に移動されてキャッピング手段で記録ヘッド104をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0074】

吐出不良が発生した場合等には、キャッピング手段で記録ヘッド104の吐出口(ノズル)を密封し、チューブを通して吸引手段で吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去され吐出不良が回復される。又、吸引されたインクは、本体下部に設置された廃インク溜(不図示)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0075】

このように、インクジェット記録装置100においては、実施例1の圧電アクチュエータを採用した液滴吐出ヘッド(インクジェットヘッド)である記録ヘッド104を搭載しているので、安定したインク滴吐出特性が得られて、画像品質が向上する。

【0076】

さらに、実施例2〜6に示したパターン形成用基板10を用いて作製した圧電アクチュエータを採用した液滴吐出ヘッド(インクジェットヘッド)である記録ヘッド104を作成した後、同様に図9、10のインクジェット記録装置に搭載して使用した。この結果、駆動不良によるインク滴吐出不良がなく、安定したインク滴吐出特性が得られて、画像の抜け等もなく良好な画像品質が獲られた。

【0077】

以上、本実施形態をインクジェットヘッドのアクチュエータである圧電素子の圧電体膜を用いて説明したが、これに限られるものではない。インクジェットヘッドの圧電素子と同じ材料系と同じ電極構成を使った強誘電体メモリの圧電素子に対しても、適用できる。

【0078】

強誘電体メモリはFeRAM(Ferroelectric Random Access Memory)と言われ、不揮発性の半導体メモリとして強誘電体膜の分極反転時間が速い(1ns以下)ためDRAM並みの高速動作が期待できる。

【0079】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を相する。

(態様A)

圧電体前駆体溶液などの流動体を特定領域に付着させて熱処理を行うことによりパターン化された圧電体膜60等の膜を形成するためのパターン形成用基板10であって、特定領域を流動体に対して親和性とし、特定領域以外の領域を非親和性とするような表面改質をおこなうために、二つの領域のいずれか一方に表面改質処理対象となる金属膜を積層した基体からなるパターン形成用基板10である。この基体として、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されるMOC膜52を用いる。これによれば、上記実施形態について説明したように、流動体を付着させて熱処理を行う工程を繰り返し行うことにより微細パターンの膜を所望の膜厚で精密に作製可能となる。

(態様B)

(態様A)において、表面改質処理対象となる金属膜として、Pt膜53のような高融点貴金属材料を用いる。これにより、上記実施形態について説明したように、SAM膜を利用した良好な表面改質処理がおこなえ、良好な親和性コントラストが得られる。

(態様C)

(態様A)または(態様B)において、MOC膜52を構成する材料のうち、Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属炭素物の割合が20mol%以上である。これにより、上記実施例7について説明したように、金属炭化物を混合して熱的安定性を高めた効果が大きく得られる。

(態様D)

振動板40上に電極に挟まれた圧電体膜60からなる圧電素子を積層した構成の圧電アクチュエータの製造方法であって、圧電体膜60は(態様A)、(態様B)または(態様C)のパターン形成用基板10にパターン状に表面改質を行う工程と、パターン形成用基板10に圧電体膜前駆体溶液をパターン状に塗工する工程と、圧電体膜前駆体溶液による塗膜を熱処理する工程とを繰り返すことにより、圧電体膜60を所望の膜厚となるまで形成する。これにより、上記実施例1について説明したように、微細パターンの圧電体膜60を所望の膜厚で精密に形成した圧電アクチュエータが作製可能となる。

(態様E)

振動板40上に電極に挟まれた圧電体膜60からなる圧電素子を積層した構成の圧電アクチュエータにおいて、圧電体膜60を形成する基板として(態様A)、(態様B)または(態様C)のパターン形成用基板10を用いる。これにより、上記実施例1について説明したように、微細パターンの圧電体膜60を所望の膜厚で精密に形成した高密度対応可能な圧電アクチュエータが得られる。

(態様F)

液滴を吐出するノズル孔21と、ノズル孔21が連通する加圧室31と、加圧室31内の液体を昇圧させる吐出駆動手段とを備えた液滴吐出ヘッド1において、加圧室31の壁の一部を振動板40で構成し、吐出駆動手段として(態様E)の圧電アクチュエータを備える。これにより、上記実施例8について説明したように、インク滴吐出不良がなく、安定したインク滴吐出特性が得られる。

(態様G)

(態様F)の液滴吐出ヘッド1を採用したインクジェット記録装置としての液滴液滴吐出装置では、上記実施例8について説明したように、インク滴吐出不良がなく、安定したインク滴吐出特性が得られ、画像の抜け等もなく良好な画像品質が得られた。

【符号の説明】

【0080】

1 液滴吐出ヘッド

10 パターン形成用基板

20 ノズル板

21 ノズル孔

30 Si基板(流路形成基板)

31 加圧室

40 振動板

50 下部電極

51 電極密着層

52 MOC膜

53 Pt膜

54 SAM膜

60 圧電体膜

70 導電性酸化物電極

71 上部電極

72 保護基板

100 インクジェット記録装置

101 キャリッジ

102 インクカートリッジ

104 記録ヘッド

【先行技術文献】

【特許文献】

【0081】

【特許文献1】特開2004−349712号公報

【特許文献2】特開2007−088147号公報

【特許文献3】特開2001−007299号公報

【特許文献4】特開2000−208725号公報

【特許文献5】特許第4100378号公報

【特許請求の範囲】

【請求項1】

所定の流動体を特定領域に付着させて熱処理を行うことによりパターン化された膜を形成するためのパターン形成用基板であって、該特定領域を該流動体に対して親和性とし、該特定領域以外の領域を非親和性とするような表面改質をおこなうために、該二つの領域のいずれか一方に表面改質処理対象となる金属膜を積層した基体からなるパターン形成用基板において、

上記基体がTi,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されることを特徴とするパターン形成用基板。

【請求項2】

請求項1のパターン形成用基板において、上記金属膜が高融点貴金属材料からなることを特徴とするパターン形成用基板。

【請求項3】

請求項1または2のパターン形成用基板において、上記基体を構成する材料のうち、上記Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属炭素物の割合が20mol%以上であることを特徴とするパターン形成用基板。

【請求項4】

振動板上に電極に挟まれた圧電体膜からなる圧電素子を積層した構成の圧電アクチュエータの製造方法であって、

上記圧電体膜は請求項1乃至3のパターン形成用基板にパターン状に表面改質を行う工程と、該パターン形成用基板上に流動体である圧電体膜前駆体溶液をパターン状に塗工する工程と、該圧電体膜前駆体溶液による塗膜を熱処理する工程とを繰り返すことにより、該圧電体膜を所望の膜厚となるまで形成することを特徴とする圧電アクチュエータの製造方法。圧電アクチュエータの製造方法。

【請求項5】

振動板上に電極に挟まれた圧電体膜からなる圧電素子を積層した構成の圧電アクチュエータにおいて、上記圧電体膜を形成する基板として、請求項1乃至3のパターン形成用基板を用いることを特徴とする圧電アクチュエータ。

【請求項6】

液滴を吐出するノズル孔と、該ノズル孔が連通する加圧室と、該加圧室内の液体を昇圧させる吐出駆動手段とを備えた液滴吐出ヘッドにおいて、上記加圧室の壁の一部を振動板で構成し、上記吐出駆動手段として請求項5の圧電アクチュエータを備えたことを特徴とする液滴吐出ヘッド。

【請求項7】

請求項6の液滴吐出ヘッドを備えることを特徴とする液滴吐出装置。

【請求項1】

所定の流動体を特定領域に付着させて熱処理を行うことによりパターン化された膜を形成するためのパターン形成用基板であって、該特定領域を該流動体に対して親和性とし、該特定領域以外の領域を非親和性とするような表面改質をおこなうために、該二つの領域のいずれか一方に表面改質処理対象となる金属膜を積層した基体からなるパターン形成用基板において、

上記基体がTi,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属元素、酸素元素および炭素元素から構成されることを特徴とするパターン形成用基板。

【請求項2】

請求項1のパターン形成用基板において、上記金属膜が高融点貴金属材料からなることを特徴とするパターン形成用基板。

【請求項3】

請求項1または2のパターン形成用基板において、上記基体を構成する材料のうち、上記Ti,Ta,Zr,V,Nb,Mo,Wから選ばれる少なくとも1つの金属炭素物の割合が20mol%以上であることを特徴とするパターン形成用基板。

【請求項4】

振動板上に電極に挟まれた圧電体膜からなる圧電素子を積層した構成の圧電アクチュエータの製造方法であって、

上記圧電体膜は請求項1乃至3のパターン形成用基板にパターン状に表面改質を行う工程と、該パターン形成用基板上に流動体である圧電体膜前駆体溶液をパターン状に塗工する工程と、該圧電体膜前駆体溶液による塗膜を熱処理する工程とを繰り返すことにより、該圧電体膜を所望の膜厚となるまで形成することを特徴とする圧電アクチュエータの製造方法。圧電アクチュエータの製造方法。

【請求項5】

振動板上に電極に挟まれた圧電体膜からなる圧電素子を積層した構成の圧電アクチュエータにおいて、上記圧電体膜を形成する基板として、請求項1乃至3のパターン形成用基板を用いることを特徴とする圧電アクチュエータ。

【請求項6】

液滴を吐出するノズル孔と、該ノズル孔が連通する加圧室と、該加圧室内の液体を昇圧させる吐出駆動手段とを備えた液滴吐出ヘッドにおいて、上記加圧室の壁の一部を振動板で構成し、上記吐出駆動手段として請求項5の圧電アクチュエータを備えたことを特徴とする液滴吐出ヘッド。

【請求項7】

請求項6の液滴吐出ヘッドを備えることを特徴とする液滴吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−16724(P2013−16724A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−149847(P2011−149847)

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]