パターン形成装置、パターン形成方法及びパターン形成基板の製造方法

【課題】ビアホール、コンタクトホール、スルーホール等の穴部の内面のみを改質して、穴部に導体を形成する。

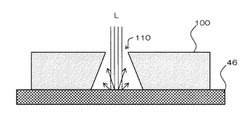

【解決手段】基板100には、上面100aの開口から下面100bの開口に向かうにつれて直径が増加しているビアホール110が設けられている。基板100の下面には、表面に微小な凹凸形状が形成された光反射用基板46が配置される。照射部40からビアホール110にレーザ光Lが照射されると、ビアホール110の開口部から入射したレーザ光は、基板100の下面に配置された光反射用基板46の表面によって散乱反射される。このレーザ光Lの反射光は、ビアホール110の内面110aに照射され、内面110aが表面改質される。

【解決手段】基板100には、上面100aの開口から下面100bの開口に向かうにつれて直径が増加しているビアホール110が設けられている。基板100の下面には、表面に微小な凹凸形状が形成された光反射用基板46が配置される。照射部40からビアホール110にレーザ光Lが照射されると、ビアホール110の開口部から入射したレーザ光は、基板100の下面に配置された光反射用基板46の表面によって散乱反射される。このレーザ光Lの反射光は、ビアホール110の内面110aに照射され、内面110aが表面改質される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、穴部の内面に導電性インクを打滴して配線となる導体を形成するパターン形成装置及びパターン形成方法に関し、特に、ビアホール、コンタクトホール、スルーホール等の穴部の内面だけを導電性インクがなじむように改質した後、改質処理された穴部の内面に導電性インクを打滴して配線となる導体を形成するパターン形成装置、パターン形成方法及びパターン形成基板の製造方法に関する。

【背景技術】

【0002】

近年、電子回路の配線、及び基板上に電気配線パターンなどの微細パターンを形成する技術が注目されている。また、多層配線基板等において、層間または外部と接続する導体を高密度に形成する技術も注目されている(例えば、特許文献1、2等)。

【0003】

上述の微細パターンの形成には、インクジェット方式の液体吐出ヘッド(インクジェットヘッド)が用いられる。この場合、例えば、金属粒子または樹脂粒子を拡散させた液体をインクジェットヘッドから打滴してパターンを描画し、加熱等により硬化させて、電気配線パターンが形成される。

【0004】

特許文献1には、生産性に優れ、かつ穴内の樹脂残りを少なくするために、内層回路を形成した内層回路板の上に、光硬化性の樹脂で絶縁層を形成し、その絶縁層を、バイアホールとなる箇所をマスクしたフォトマスクを介して露光し、露光しなかった箇所を現像液で除去してバイアホールとなる穴を形成し、穴の内壁を金属化して、内層回路と外層回路とを電気的に接続する多層配線板の製造方法において、全ての穴内に、レーザを50〜100μmの範囲で照射することが記載されている。

【0005】

この特許文献1には、フォトビアで一括穴明け後に、小さな径の穴明けに限定してレーザ穴明けを行うため、全ての穴をレーザビア方式で明ける場合に比べて効率が良いことも記載されている。

【0006】

また、特許文献2には、絶縁層に形成された孔の内表面に形成される配線の密着力を確保しつつ、孔間の絶縁特性の経時劣化を抑制するために、絶縁層を貫通する複数の孔の内表面とオゾンを含む溶液を接触させるオゾン溶液処理を行った後、少なくとも内表面に無電解めっきにより導電層を形成して、この内表面に配線を形成する配線の形成方法が記載されている。この特許文献2には、オゾン溶液処理に代えて、内表面に紫外線を照射するオゾン溶液−紫外線照射処理を行うことも記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−177252号公報

【特許文献2】特開2005−50999号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1においては、表面改質されておらず、穴の内部に導電インクを滴下しても導電インクが浸透しないという問題点がある。

【0009】

また、特許文献2においては、基板をオゾン溶液中に浸漬するか、基板にオゾン溶液をスプレーしている。このため、必ずしも孔の内表面だけが改質処理されるものではない。これにより、導電インクを孔内に滴下した場合、導電インクが孔以外の改質処理されたところに飛散してしまうという問題点がある。

【0010】

本発明は、このような事情に鑑みてなされたもので、ビアホール、コンタクトホール、スルーホール等の穴部の内面を改質して、穴部に導体を形成することができるパターン形成装置、パターン形成方法及びパターン形成基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、パターン形成装置の一の態様は、穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得手段と、前記照射データに基づいて、前記穴部の開口部にレーザ光を入射する照射手段と、前記穴部の底面に前記開口部と対向して配置され、前記開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段と、前記打滴データに基づいて、前記穴部に導電性インクを打滴する吐出手段と、前記照射手段及び前記反射手段によりレーザ光を穴部の内面に照射することで前記穴部の内面を改質し、前記吐出手段により前記内面が改質された穴部に導電性インクを打滴する制御手段と、を備える。

【0012】

本態様によれば、穴部の開口部から入射したレーザ光は反射手段により反射し、この反射光により穴部の内面が照射される。したがって、穴部の内面を改質することができる。そして、改質された穴部に導電性インクを打滴することで、穴部に導体を形成することができる。

【0013】

前記穴部は、直径が前記開口部から前記底面に向かって増加しているまたは一定であることが好ましい。

【0014】

このように、本態様に係るパターン形成装置は、直径が前記開口部から前記底面に向かって増加しているまたは一定の穴部に適用することができる。

【0015】

前記穴部は前記基板を貫通して形成されており、前記反射手段は、前記基板の下面に配置されていることが好ましい。

【0016】

これにより、貫通した穴部の内面のみを改質することができる。

【0017】

また前記反射手段は、前記穴部の底面に整合する位置に配置された電極の表面であってもよい。

【0018】

これにより、底面に電極が配置された穴部の内面を改質することができる。

【0019】

前記反射手段は、金属の反射面を有することが好ましい。さらに前記反射面は、光散乱構造が形成されていてもよい。

【0020】

これにより、入射したレーザ光を適切に散乱反射させ、穴部の内面を照射することができる。

【0021】

また、前記基板の歪みを検出する検出手段を備え、前記算出手段は、前記検出された基板の歪みに基づいて前記照射データ及び前記打滴データを補正することが好ましい。

【0022】

これにより、基板に歪みがある場合であっても、穴部の内面を改質し、穴部に導体を形成することができる。

【0023】

この場合、前記検出手段は、前記基板上に形成されたアライメントマークに基づいて、前記基板の歪みを検出してもよい。

【0024】

前記レーザ光の径は、前記穴部の開口部の直径よりも小さいことが好ましい。これにより、穴部の開口部のみを照射することができるので、穴部の内面のみを改質することができる。また前記レーザ光の径は、導電性インク滴の径よりも小さいことが好ましい。

【0025】

また前記制御手段は、複数回に分けて前記吐出手段により前記内面が改質された穴部に前記導電性インクを打滴させることが好ましい。

【0026】

これにより、穴部に気泡が混入することを防止することができる。

【0027】

前記穴部に反応ガスを供給するガス供給手段を備え、前記制御手段は、前記照射手段及び前記反射手段によりレーザ光を穴部の内面に照射する際に、前記ガス供給手段により前記穴部に反応ガスを供給することが好ましい。

【0028】

これにより、穴部の内面の改質を促進することができる。

【0029】

さらに前記反応ガスは、酸素、窒素、フッ素、または水素を含むものである。

【0030】

前記穴部は、例えば、ビアホール、コンタクトホール、またはスルーホールである。

【0031】

上記目的を達成するために、パターン形成方法の一の態様は、穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得工程と、前記穴部の底面に前記穴部の開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段を配置する工程と、前記基板の前記穴部に反応ガスを供給しつつ、前記照射データに基づいて前記開口部からレーザ光を入射して前記穴部の内面を改質する改質工程と、前記打滴データに基づいて、前記改質された穴部に前記導電性インクを打滴する打滴工程とを有する。

【0032】

上記目的を達成するために、パターン形成基板の製造方法の一の態様は、穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得工程と、前記穴部の底面に、前記穴部の開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段を配置する工程と、前記照射データに基づいて前記開口部からレーザ光を入射して前記穴部の内面を改質する改質工程と、前記打滴データに基づいて、前記改質された穴部に前記導電性インクを打滴する打滴工程とを有する。

【発明の効果】

【0033】

本発明によれば、反射手段を穴部の底面に配置し、レーザ光を穴部の開口部に入射するようにしたので、穴部の開口部から入射されたレーザ光を反射手段により反射し、この反射光により穴部の内面を照射させ、穴部の内面を改質することができる。

【図面の簡単な説明】

【0034】

【図1】第1の実施形態に係るパターン形成装置を示す模式図

【図2】第1の実施形態のパターン形成装置で用いられる基板を示す図

【図3】照射部の構成を示す図

【図4】レーザ光の散乱反射を示す模式図

【図5】パターン形成方法を模式的に示す模式的斜視図

【図6】第1の実施形態のパターン形成を工程順に示す模式的断面図

【図7】第2の実施形態のパターン形成を工程順に示す模式的断面図

【図8】第3の実施形態のパターン形成を工程順に示す模式的断面図

【図9】第4の実施形態のパターン形成を工程順に示す模式的断面図

【図10】第5の実施形態のパターン形成を工程順に示す模式的断面図

【発明を実施するための形態】

【0035】

以下、添付図面に従って本発明の好ましい実施の形態について詳説する。

【0036】

〔第1の実施形態〕

図1は、第1の実施形態に係るパターン形成装置を示す模式図である。同図に示すパターン形成装置10は、ビアホール、コンタクトホール、スルーホール等の穴部の内面のみを改質して、穴部に導体を形成する装置である。本実施形態では、穴部としてビアホールを例として説明するが、穴部はビアホールに限定されるものではなく、電子回路などを構成する電子素子において配線を形成するための穴、溝等、及び多層配線基板において、各層を接続するために設けられたコンタクトホール、スルーホール等が該当する。さらには、構造体の側面を穴部として適用することもできる。

【0037】

図1に示すように、パターン形成装置10は、歪み検出ユニット12、改質処理ユニット14、パターン形成ユニット16、基板100のアライメントの位置情報、ビアホールの形成位置情報等のパターンデータを入力する入力部18、描画データ作成部20、制御部22、アライメント検出部24、第1の画像処理部26、及び第2の画像処理部28等から構成される。パターン形成装置10の各構成部は、制御部22により制御される。

【0038】

歪み検出ユニット12と改質処理ユニット14とは第1の受渡部60を介して接続されている。改質処理ユニット14とパターン形成ユニット16とは第2の受渡部62を介して接続されている。

【0039】

なお、パターン形成装置10は、基板100を1枚ずつ処理する枚葉式であるが、これに限定されるものではない。パターン形成装置10は、例えば、長尺の基板を連続して搬送するロール・ツー・ロール方式であってもよい。

【0040】

図2は、本実施形態のパターン形成装置10で用いられる基板を示す図である。図2(a)に示すように、基板100は薄板状の部材であり、例えばアクリル系樹脂、ポリイミド系樹脂、ガラスエポキシ基板等により形成される。

【0041】

基板100には、予め貫通孔であるビアホール110が形成されている。ビアホール110は、基板100を絶縁層とし、基板100の上面100a及び下面100bにそれぞれ形成される配線層を相互に接続するための穴である。

【0042】

図2(b)は、ビアホール110の形成された位置における基板100の断面図である。同図に示すように、ビアホール110は、図2において上面100aの開口から下面100bの開口に向かうにつれて直径が増加している。すなわち、ビアホール110は、断面形状が台形状である。

【0043】

なお、ビアホール110は、図2(c)に示すように直径が上面100aから下面100bまで一定、すなわち断面形状が矩形であってもよい。

【0044】

また、基板100の上面100aには、位置合わせのためのアライメントマーク108が複数形成されている。アライメントマーク108は、例えば、十字印である。

【0045】

図1に示す歪み検出ユニット12は、基板100の歪みを検出するものである。この歪み検出ユニット12は、基板100の歪みを検出する歪みセンサ30を有し、この歪みセンサ30はチャンバー12a内に設けられている。また、歪みセンサ30は、アライメント検出部24に接続されている。さらに、歪み検出ユニット12は、基板100を支持して搬送する搬送機構32を有する。この搬送機構32は、チャンバー12a内に設けられ、歪みセンサ30の検出領域において基板100を所定の台に載置し、所定の姿勢に保持しながら、例えば、搬送方向Dに移動させるものである。搬送機構32は、基板100を搬送方向Dのような一方向に搬送するものに限定されるものではなく、直交する二方向に搬送するものであってもよい。

【0046】

歪みセンサ30は、LD(半導体レーザ)またはLED等の光源と、CMOS、CCDなどの撮像素子とを備える光学式のものが用いられる。

【0047】

歪みセンサ30は、予め基板100に設けられているアライメントマーク108を撮像し、アライメントマーク108の画像データを得る。この画像データをアライメント検出部24に出力する。

【0048】

アライメント検出部24は、歪みセンサ30で得られたアライメントマーク108の画像データに基づいて、例えば、アライメントマーク108の大きさ、向き、及びアライメントマーク108間の距離等を算出し、アライメントマーク108の設計値のデータと比較することにより、基板100の歪み情報(描画の歪み情報を含む)を作成するものである。基板100の歪み情報(描画の歪み情報を含む)は、それぞれ第1の画像処理部26及び第2の画像処理部28に出力される。なお、後述するように、第1の画像処理部26及び第2の画像処理部28においては、基板100の歪み情報(描画の歪み情報を含む)に基づいて、それぞれ照射データ及び打滴データを補正する。

【0049】

本実施形態において、基板100の歪みとは、基板100自体の歪みの他に、描画の歪みも含まれる。基板100自体の歪みとしては、基板100が所定位置から縦方向や横方向にずれていること、基板100の厚さ方向にずれていること、または回転していること等である。

【0050】

また、描画の歪みとしては、描画位置のずれの他に、描画形状が拡大されていること、縮小されていること、台形状に歪んでいること等が挙げられる。

【0051】

なお、歪みセンサ30によるアライメントマーク108の撮像は、特に限定されるものではなく、例えば、歪みセンサ30を二次元的に移動させながら、固定された基板100のアライメントマーク108を撮像する形態、基板100(搬送機構32)を移動させながら、基板100のアライメントマーク108を撮像する形態等がある。

【0052】

歪み検出ユニット12の後段に配置された改質処理ユニット14は、基板100に形成されたビアホール110の内面110aに改質処理を施すものである。この改質処理ユニット14は、図1に示すように、チャンバー14a、照射部40、ガス供給部42、搬送機構44等から構成される。チャンバー14a内に、照射部40、ガス供給部42に設けられた配管42a、搬送機構44、光反射用基板46が設けられている。照射部40は、第1の画像処理部26に接続されている。

【0053】

搬送機構44は、チャンバー14a内に設けられ、照射部40のレーザ光の照射領域において基板100を所定の台に載置し、所定の姿勢に保持しながら、例えば、搬送方向Dに移動させるものである。

【0054】

搬送機構44の上面には、光反射用基板46(反射手段に相当)が配置される。光反射用基板46は、入射したレーザ光を散乱反射するための反射面を有する薄板である。光反射用基板46としては、アルミニウム(Al)、銀(Ag)、銅(Cu)、金(Au)、SUS等の金属や、薄板状の樹脂の表面に金属蒸着や金属メッキを施したものを用いることができる。又、これらの金属の反射面に、微小な凹凸形状を形成したり、金属粒子を凸凹に配列したり、表面にガラス粉体等を付着したりする等、入射したレーザ光を散乱・反射することができる散乱構造を形成してもよい。また、これら反射面の上面に、レーザ光を透過する部材を配置する態様も可能である。

【0055】

また、搬送機構44の上面に光反射用基板46を配置するのではなく、搬送機構44が反射面を有するように、上面に金属を用いたり、散乱構造を形成する態様も可能である。このように搬送機構44を構成することで、搬送機構44の上面に基板100を配置することができ、光反射用基板46が不要となる。

【0056】

光反射用基板46の上面には基板100が載置される。したがって、光反射用基板46の上面(反射面)は、ビアホール110の開口部と対向する。搬送機構44は、光反射用基板46と共に基板100を搬送する。

【0057】

照射部40は、基板100のビアホール110に対してレーザ光Lを照射するものである。この照射部40は、図3に示すように、駆動部40a、レーザ発振器40b、シャッター機構40c、コリメートレンズ40d、レーザ光Lの光束を調整するレンズ系40e、露光対象面に必要なスポット径のレーザ光Lを照射するための先端光学系(ミラー、レンズ等)40fを有している。

【0058】

上記のように構成された照射部40は、レーザ光Lをビアホール110に照射する。このとき、照射部40から照射されるレーザ光Lの径(ビームスポット径)は、ビアホール110の開口部の直径よりも小さくなるように調整される。したがって、レーザ光Lは、基板100の上面100aを照射することなく、ビアホール110の内側のみを照射する。

【0059】

ビアホール110の開口部から入射したレーザ光Lは、図4に示すように、基板100の下面に配置された光反射用基板46の表面によって散乱反射される。このレーザ光Lの反射光は、ビアホール110の内面110aに照射され、内面110aが表面改質される。反射光が適切に内面110aを照射するように、照射部40が光反射用基板46に対して所定の入射角を持つようにレーザ光Lを照射してもよい。

【0060】

改質処理ユニット14は、例えば基板100の搬送方向Dと直交する方向に照射部40を走査させて、同方向における一回の走査で改質処理が可能な領域について改質処理を実行する。この走査方向における一回の改質処理が終了すると、基板100を所定量移動させて次の領域について改質処理を実行し、この動作を繰り返すことで基板100に形成されたビアホール110の全てに改質処理が施されるシリアル方式が用いられる。

【0061】

なお、照射部40において、レーザ光Lを走査する走査光学部(図示せず)を設け、改質処理に際して、照射部40を走査させることなく、レーザ光Lを走査させてもよい。

【0062】

また、照射部40において、基板100の搬送方向Dと直交する幅方向について、多数のレーザ光Lを照射可能とした構成でもよい。

【0063】

照射部40においては、レーザ光Lとして、例えば、波長が300(nm)、365(nm)、405(nm)などの紫外線領域または可視光領域のレーザ光、さらには赤外光領域のレーザ光が用いられる。レーザ光の出力は、内面100aが表面改質を起こす値であればよいが、例えば10〜数百(mJ/cm2)、レーザ光の径(ビームスポット径)は、インク滴及びビアホール110の直径よりも小さく、例えば、1〜2μmである。ここで、ビアホール110の直径とは、ビアホール110の直径が変化するものである場合には、直径の最小値のことである。

【0064】

また、照射部40においては、上述のレーザ光を照射することができれば、半導体レーザ、固体レーザ、液体レーザ、気体レーザなど様々のものを用いることができる。

【0065】

ガス供給部42は、基板100に形成されたビアホール110に、改質処理のための反応ガスを、同じく改質処理のためにレーザ光Lを照射する際に供給するものである。ガス供給部42により、基板100に形成されたビアホール110における反応ガスの濃度(充填量)等も調整される。

【0066】

ガス供給部42には、配管42aが設けられており、この配管42aを通して基板100のビアホール110に反応ガスが供給される。また、ガス供給部42は、制御部22に接続されており、この制御部22により反応ガスの供給量、供給タイミング等が制御される。

【0067】

反応ガスとしては、例えば、空気、酸素、窒素、CF2ガス、CF4ガス等のフッ素系ガス、水素、またはこれらの混合ガスが用いられる。

【0068】

なお、ガス供給部42において、複数の反応ガスを選択的にチャンバー14a内に充填可能に構成されている場合、必要に応じて、チャンバー14a内から反応ガスの排出、及び基板100にビアホール110への供給が適宜行われる。

【0069】

ここで、導電性インクからなるインク滴50aがビアホール110の内面110a以外に付着しないようにするための改質処理としては、導電性インクの特性に応じて、例えば、親液処理、撥液処理がある。

【0070】

本実施形態においては、改質処理に用いられる反応ガスを切り換えることで、親液処理と撥液処理とを選択的に切換可能である。例えば、水系のインクを用いた場合、ガス供給部42から酸素を含む反応ガス、または窒素を含む反応ガスがビアホール110に供給された状態でビアホール110の内面110aにレーザ光L(の反射光)が照射されると、レーザ光Lが照射されたビアホール110の内面110aはレーザ光Lが照射されていない非照射領域よりも高い親液性となる。

【0071】

一方、フッ素系ガスがビアホール110に供給された状態でビアホール110の内面110aにレーザ光Lが照射されると、レーザ光Lが照射されたビアホール110の内面110aはレーザ光Lが照射されていない非照射領域よりも高い撥液性となる。

【0072】

なお、「高い親液性」を有する状態とは、ビアホール110の内面110aに対する液滴の接触角が相対的に小さい状態のことであり、「高い撥液性」を有する状態とは、ビアホール110の内面110aに対する液滴の接触角が相対的に大きい状態のことである。

【0073】

「高い親液性を有する状態」の具体例として、基板100に対する液滴の接触角が45°以下である状態が挙げられる。また、「高い撥液性を有する状態」の具体例として、基板100に対する液滴の接触角が80°以上である状態が挙げられる。

【0074】

改質処理ユニット14においては、照射部40によるレーザ光Lは、ビアホール110の内面110aにだけ照射され、その他の領域には照射されない。このレーザ光Lの照射と反応ガスにより、上述のように、ビアホール110の内面110aが、例えば、親液性または撥液性に改質される。

【0075】

パターン形成ユニット16は、改質処理後の基板100のビアホール110に導電性インクを打滴するものである。このパターン形成ユニット16では、チャンバー16a内に吐出部50と、搬送機構52とが設けられている。

【0076】

吐出部50は、導電性インクが打滴可能なインクジェットヘッド(図示せず)と、このインクジェットヘッドからインク滴50aを打滴するためのドライバ(図示せず)とを有する。このドライバが第2の画像処理部28に接続されている。

【0077】

インクジェットヘッドの構成としては、導電性インクを吐出することができれば、特に限定されるものではなく、ピエゾ式、サーマル方式など適宜利用可能である。また、インクジェットヘッドには、シリアルタイプまたはフルラインタイプを用いることができる。なお、吐出部50から吐出されるインク滴50aの大きさは、例えば、10〜100μmである。

【0078】

導電性インクとしては、例えば、インクジェットヘッドによって打滴可能な物性(粘度等)であれば、例えば、銀(Ag)、金(Au)、銅(Cu)などの金属粒子、これらの金属元素を含む合金の粒子を所定の溶媒中に分散させた金属液、上述の金属元素を含む前駆体溶液などの配線インクを用いることができる。この導電性インクにより、10μm〜数100μmの大きさのビアを形成することができる。

【0079】

搬送機構52は、チャンバー16a内に設けられ、吐出部50のインク滴50aの吐出領域において基板100を所定の台に載置し、所定の姿勢に保持しながら、例えば、搬送方向Dに移動させるものである。なお、搬送機構52においては、吐出部50の形態によって、吐出部50に対して搬送方向Dと直交する方向に基板100を移動させる。

【0080】

パターン形成ユニット16においては、吐出部50により、改質処理されたビアホール110の内面110aにインク滴50aが打滴される。このインク滴50aにより、ビアホール110の内面110aを埋める。

【0081】

ビアホール110が深い場合、ビアホール110内に気泡が混入して空洞化することで、インク滴50aが入らないことが生じる場合がある。このため、吐出部50から、インク滴50aを連続してビアホール110内に打滴するのではなく、複数回に分けてインク滴50aを打滴することが好ましい。

【0082】

例えば、ビアホール110の半分を満たす量のインク滴50aを打滴し、所定時間経過後に残りの半分の量のインク滴50aを打滴する。

【0083】

吐出部50から導電性のインク滴50aが、ビアホール110の内面110aに打滴された後、基板100が基板排出部(図示せず)から排出される。

【0084】

導電性インクの特性に応じて、光(例えば紫外線)を照射するか、または熱を加えることにより、導電性インクを硬化させて配線となるビアを形成する。この場合、ビアホール110の内面110aに打滴されたインク滴50aを硬化させるために、光照射手段、または加熱手段を、吐出部50の搬送方向Dの真下か下流側に設ける。

【0085】

入力部18は、オペレータ(ユーザ)が各種入力を行うための入力装置(図示せず)と、表示部(図示せず)とを有する。入力装置には、キーボード、マウス、タッチパネル、ボタンなど各種形態のものが用いられる。

【0086】

オペレータは、入力部18を介して、歪み検出ユニット12、改質処理ユニット14、パターン形成ユニット16の各種の処理条件を制御部22に入力することができるとともに、基板100の形状情報、アライメントマーク108の位置情報、アライメントマーク108の大きさ等の形状情報、さらにはビアホール110の大きさ、形状、配置情報等のパターンデータを制御部22に入力することができる。

【0087】

また、オペレータは、入力部18の表示部を介して、歪み検出ユニット12、改質処理ユニット14、パターン形成ユニット16の状態等、パターン形成工程の状態、ビアの形成工程の状態を知ることができる。この表示部はエラーメッセージなどの警告を表示する手段としても機能する。なお、表示部は、異常を知らせる報知手段として機能も果たす。

【0088】

描画データ作成部20は、入力部18から入力されたビアホールの大きさ、形状、配置情報等のパターンデータを、照射部40においてビアホール110の開口部にレーザ光Lを入射するために利用可能なデータ形式にデータ変換し、照射部40において利用可能な照射データを作成するものである。この描画データ作成部20においては、例えば、ベクトル形式で記述されたビアホール110の形成位置情報等のパターンデータ(CADデータ)を、ラスターデータに変換するものである。なお、入力されるデータ形式が照射部40で利用可能であれば、データ変換は、必ずしも必要がない。この場合、描画データ作成部20で、データ変換しないか、または描画データ作成部20を経由することなく、直接第1の画像処理部26に、ビアホールの形成位置情報等のパターンデータを入力するようにしてもよい。

【0089】

また、描画データ作成部20は、基板の形状情報に基づいて、照射データを作成してもよい。

【0090】

第1の画像処理部26は、描画データ作成部20及びアライメント検出部24に接続されており、歪み検出ユニット12で基板100に歪みが検出された場合、検出された基板100の歪み情報に応じてレーザ光Lの照射位置を変更するために、照射データを補正して補正照射データを作成するものである。第1の画像処理部26は、この補正照射データを駆動部40aに出力する。照射部40では、駆動部40aに入力された補正照射データに基づいて、レーザ光Lがビアホール110の内面110aに照射される。

【0091】

なお、歪み検出ユニット12で歪みが検出されない場合、第1の画像処理部26は、補正照射データを作成しない。このため、第1の画像処理部26に入力された照射データが、補正されることなくそのまま照射部40の駆動部40aに出力される。照射部40では、駆動部40aに入力された照射データに基づいて、レーザ光Lがビアホール110の内面110aに照射される。

【0092】

第2の画像処理部28は、入力部18及びアライメント検出部24に接続されている。なお、吐出部50においては、入力部18から入力されるビアホールの大きさ、形状、配置情報等のパターンデータを変換することなく、打滴データとして利用することができる。

【0093】

第2の画像処理部28においては、歪み検出ユニット12で基板100に歪みが検出された場合、検出された基板100の歪み情報に応じてインク滴50aの打滴位置を変更するために、打滴データを補正して補正打滴データを作成する。この補正打滴データを吐出部50のドライバ(図示せず)に出力する。吐出部50では、ドライバに入力された補正打滴データに基づいて、インク滴50aがビアホール110の内面110aに打滴される。

【0094】

なお、歪み検出ユニット12で歪みが検出されない場合には、第2の画像処理部28は、補正打滴データを作成しない。このため、第2の画像処理部28に入力された打滴データが、補正されることなくそのまま吐出部50のドライバに出力される。吐出部50では、ドライバに入力された打滴データに基づいて、インク滴50aがビアホール110の内面110aに打滴される。

【0095】

第1の画像処理部26及び第2の画像処理部28においては、例えば、基板100の位置が所定位置に対して回転しているときは、その回転量が算出されて、その回転を打ち消すように補正データが、それぞれオンデマンドで生成される。その後、このパターンの補正データに対応する補正照射データ及び補正打滴データがオンデマンドで生成される。ここでいう「補正照射データ及び補正打滴データ」とは、レーザ光照射用の照射データ(ビアホールの形成位置情報)及び打滴データに対して、シフト処理(面方向のずれ補正)、オフセット処理(厚み方向のずれ補正)、回転処理が施されたもの、拡大処理、縮小処理、台形補正処理(台形状に歪んだパターンを矩形状に補正する処理)が施されたものが含まれる。

【0096】

本実施形態のパターン形成装置10においては、改質処理ユニット14及びパターン形成ユニット16は共通のフィードバックループを有しており、歪み検出ユニット12から得られる同一の(共通の)基板100の歪み情報に基づいて、レーザ光Lの照射補正及びインク滴の打滴補正を行うように構成されている。このため、レーザ光Lの照射補正及びインク滴の打滴補正の精度を高くすることができ、しかも、共通の基板の歪み情報を用いているため、補正データの作成を速くすることができ、補正に要するコストも低くすることができる。

【0097】

なお、第1の画像処理部26及び第2の画像処理部28の機能を1つにまとめて、単に画像処理部としてもよい。

【0098】

次に、本実施形態のパターン形成方法について説明する。

【0099】

図5は、本実施形態に係るパターン形成装置によるパターン形成方法を模式的に示す模式的斜視図である。また図6(a)〜(d)は、本実施形態に係るパターン形成装置によるパターン形成の一例を工程順に示す模式的断面図である。

【0100】

まず、図5に示すように、予めビアホール110が形成された基板100のアライメントマーク108を歪みセンサ30で撮像し、アライメント検出部24で基板100の歪みがあるか否かが算出される。なお、基板100の構成は、例えば図2及び図6(a)に示す構成である。

【0101】

アライメント検出部24で基板100の歪みが検出されない場合は、第1の画像処理部26では照射データを補正せず、第1の画像処理部26から照射部40へ照射データが入力される。照射部40は、入力された照射データに基づいて、ビアホール110の開口部にレーザ光Lを入射する。

【0102】

一方、アライメント検出部24で基板100の歪みが検出された場合は、第1の画像処理部26において、検出された歪みに応じて照射データを補正した補正照射データが作成される。作成された補正照射データは、第1の画像処理部26から照射部40へ入力され、照射部40は、この補正照射データに基づいて、ビアホール110の開口部にレーザ光Lを入射する。

【0103】

ここで、図6(b)に示すように、基板100は光反射用基板46上に載置されており、ビアホール110の開口部に入射されたレーザ光Lは光反射用基板46の上面で反射し、この反射光がビアホール110の内面110aに照射される。前述したように、反射光が適切に内面110aを照射するように、照射部40が光反射用基板46に対して所定の入射角を持つようにレーザ光Lを照射してもよい。

【0104】

なお、レーザ光Lをビアホール110の開口部に入射する際には、ガス供給部42から配管42aを介して、例えば、親液性にする場合には、酸素を含む反応ガスまたは窒素を含む反応ガスをビアホール110の内面110aが所定の濃度となるように供給する。また、撥液性にする場合には、フッ素系ガスをビアホール110の内面110aが所定の濃度となるように供給する。

【0105】

このように、基板100の歪み、形成されているビアホール110の形成位置等に応じてビアホール110の開口部にレーザ光Lを入射することで、適切に内面110aだけにレーザ光Lを照射して改質処理をすることができる。

【0106】

次に、アライメント検出部24で基板100の歪みが検出されない場合、第2の画像処理部28では、打滴データを補正せず、第2の画像処理部28から吐出部50へ打滴データが入力される。吐出部50は、入力された打滴データに基づいて、図6(c)に示すように導電性インクのインク滴50aをビアホール110内に打滴する。

【0107】

一方、アライメント検出部24で基板100の歪みが検出された場合は、第2の画像処理部28において、検出された歪みに応じて打滴データを補正した補正打滴データが作成される。作成された補正打滴データは、第2の画像処理部28から吐出部50へ入力され、吐出部50は、この補正打滴データに基づいて、図6(c)に示すように、導電性インクのインク滴50aをビアホール110内に打滴する。

【0108】

このように、基板100の歪み、形成されているビアホール110の形成位置等に応じて適切にビアホール110内にインク滴50aを打滴する。

【0109】

なお、基板120は、パターン形成ユニット16(図1参照)の搬送機構52(図1参照)の台に載置されており、インク滴50aをスルーホール210内に打滴する際、スルーホール210からインク滴50aが抜け落ちることはない。

【0110】

また、導電性インクの特性等、必要に応じて、光(例えば紫外線)を照射するか、または熱を加えることにより、導電性インクのインク滴50aを硬化させて配線となるビア112をビアホール110内に形成することができる。

【0111】

本実施形態のように、ビアホール110内にインク滴50aを打滴してビア112を形成する場合、ビアホール110が深いと、ビアホール110内に気泡が入ってインク滴50aが入らなくなることがある。このため、インク滴50aを連続してビアホール110内に打滴するのではなく、複数回に分けてインク滴50aを打滴することが好ましい。

【0112】

最後に、図6(d)に示すように、上面に電極122が形成された基板120を基板100の下面に貼り合わせ、基板100の上面のビア112の整合する位置に電極130を形成する。

【0113】

基板120としては、ガラス基材、シリコンウエハ(シリコン基材)、樹脂フィルム基材、ガラスエポキシ基板などを用いることができる。電極122は、ビア112に整合する位置に形成されている。また電極130の形成方法は、特に限定されるものではない。例えば、フォトリソグラフィー法により形成することができる。

【0114】

このように、ビア112は、電極122と電極130とを接続する配線となる。

【0115】

〔第2の実施形態〕

第1の実施形態では、ビアホール110内にビア112を形成後、基板120を基板100の下面に貼り合わせたが、ビアホール110の内面110aの表面改質後に基板120を貼り合わせ、その後ビアホール110内にビア112を形成してもよい。

【0116】

図7(a)〜(e)は、本実施形態に係るパターン形成装置によるパターン形成の一例を工程順に示す模式的断面図である。なお、図7(a)、図7(b)については、図6(a)、図6(b)と同様であるので説明を省略する。

【0117】

図7(b)に示すように、ビアホール110の内面110aの表面改質が終了した後、図7(c)に示すように、上面に電極122が形成された基板120を基板100の下面に貼り合わせる。電極122は、ビア112に整合する位置に形成されている。

【0118】

次に、アライメント検出部24で基板100の歪みが検出されない場合は、第2の画像処理部28から吐出部50へ打滴データが入力される。一方、基板100の歪みが検出された場合は、第2の画像処理部28において補正打滴データが作成され、第2の画像処理部28から吐出部50へこの補正打滴データが入力される。

【0119】

吐出部50は、入力された打滴データまたは補正打滴データに基づいて、図7(d)に示すように導電性インクのインク滴50aをビアホール110内に打滴する。打滴された導電性インクのインク滴50aを硬化させることで、図7(d)に示すように、配線となるビア112をビアホール110内に形成する。

【0120】

最後に、図7(e)に示すように、基板100の上面のビア112の整合する位置に電極130を形成する。

【0121】

このように、下面の基板を貼り合わせた後に、ビアホール110内にビア112を形成することも可能である。

【0122】

〔第3の実施形態〕

本実施形態では、まず基板100の下面に基板120を貼り合わせ、その後ビアホール110の内面110aの表面改質を行い、ビアホール110にビア112を形成する。

【0123】

図8(a)〜(e)は、本実施形態に係るパターン形成装置によるパターン形成の一例を工程順に示す模式的断面図である。なお、図8(a)については、図6(a)、図7(a)と同様であるので説明を省略する。

【0124】

まず、図8(b)に示すように、基板100の下面に電極122が形成された基板120を貼り合わせる。電極122は、ビアホール110に整合する位置に形成されており、ビアホール110の開口部と対向している。電極122は、アルミニウム(Al)、銀(Ag)、銅(Cu)、金(Au)、モリブデン(Mo)、タングステン(W)、他金属や合金等から形成されており、その表面には、微小な凹凸形状が形成されている。

【0125】

次に、アライメント検出部24で基板100の歪みが検出されない場合は、第1の画像処理部26から照射部40へ照射データが入力される。一方、基板100の歪みが検出された場合は、第1の画像処理部26において補正照射データが作成され、第1の画像処理部26から照射部40へこの補正照射データが入力される。

【0126】

照射部40は、図8(c)に示すように、入力された照射データまたは補正照射データに基づいて、ビアホール110の開口部にレーザ光Lを入射する。このとき、ガス供給部42から配管42aを介して、所定の反応ガスが所定の濃度となるように供給される。

【0127】

ここで、電極122の表面には、微小な凹凸形状が形成されている。したがって、ビアホール110の開口部に入射されたレーザ光Lは電極122の上面で反射し、この反射光がビアホール110の内面110aに照射される。その結果、内面110aが表面改質される。反射光が適切に内面110aを照射するように、照射部40が電極122に対して所定の入射角を持つようにレーザ光Lを照射してもよい。

【0128】

続いて、吐出部50により、図8(d)に示すように導電性インクのインク滴50aをビアホール110内に打滴する。図8(e)については、図7(e)と同様であるので説明を省略する。

【0129】

このように、ビアホールと整合する位置に配置される電極の表面を、レーザ光Lを散乱反射可能に処理しておくことで、下面の基板を貼り合わせた後に、ビアホールの内面を改質処理してビアを形成することも可能である。

【0130】

本実施形態においては、改質処理ユニット14の光反射用基板46は不要である。

【0131】

〔第4の実施形態〕

第1〜第3の実施形態においては、ビアホールの内面を改質する例を説明した。本実施形態では、スルーホールの内面を改質する例を説明する。

【0132】

図9(a)に示すように、基板200に形成されたスルーホール210は、上面から下面に向かうにつれて直径が増加している。すなわち、スルーホール210は、断面形状が台形状である。なお、スルーホール210は、直径が上面から下面まで一定であってもよい。

【0133】

基板200は、図2に示す基板100と同様の構成であり、スルーホール210の他、上面にはアライメントマーク(図示せず)が複数形成されている。アライメント検出部24は、アライメントマークを歪みセンサ30によって撮像することで、基板200の歪みの有無を検出する。

【0134】

アライメント検出部24で基板200の歪みが検出されない場合は、第1の画像処理部26から照射部40へ照射データが入力される。一方、基板200の歪みが検出された場合は、第1の画像処理部26において補正照射データが作成され、第1の画像処理部26から照射部40へ補正照射データが入力される。照射部40は、入力された照射データまたは補正照射データに基づいて、スルーホール210の開口部にレーザ光Lを入射する。

【0135】

ここで、図9(b)に示すように、基板200は光反射用基板46上に載置されている。したがって、スルーホール210の開口部に入射されたレーザ光Lは光反射用基板46の上面で反射し、この反射光がスルーホール210の内面210aに照射される。

【0136】

また、レーザ光Lをスルーホール210の開口部に照射する際には、ガス供給部42から配管42aを介して、所定のガスが所定の濃度となるように供給される。

【0137】

このように、スルーホール210の内面210aだけにレーザ光Lを照射して改質処理をすることができる。

【0138】

次に、アライメント検出部24で基板200の歪みが検出されない場合は、第2の画像処理部28から吐出部50へ打滴データが入力される。一方、基板200の歪みが検出された場合は、第2の画像処理部28において補正打滴データが作成され、第2の画像処理部28から吐出部50へこの補正打滴データが入力される。

【0139】

吐出部50は、入力された打滴データまたは補正打滴データに基づいて、図9(c)に示すように導電性インクのインク滴50aをスルーホール210内に打滴する。打滴された導電性インクのインク滴50aを硬化させることで、図9(d)に示すように、配線となるビア212をスルーホール210内に形成する。

【0140】

このように、基板200の歪み、形成されているスルーホール210の形成位置等に応じて適切にスルーホール210内にビア212を形成することができる。

【0141】

〔第5の実施形態〕

パターン形成装置10は、コンタクトホールが形成された基板に配線となるビアを形成することも可能である。

【0142】

図10(a)に示すように、基板300に形成されたコンタクトホール310は、上面から下面に向かうにつれて直径が増加している。すなわち、コンタクトホール310は、断面形状が台形状である。なお、コンタクトホール310は、直径が上面から下面まで一定であってもよい。

【0143】

基板300は、図2に示す基板100と同様の構成であり、コンタクトホール310の他、上面にはアライメントマーク(図示せず)が複数形成されている。

【0144】

これまでと同様に、まずアライメント検出部24により、基板300の歪みの有無が検出される。検出された基板300の歪みに応じて、図10(b)に示すように照射部40からコンタクトホール310の開口部にレーザ光Lを入射する。さらに検出された基板300の歪みに応じて、図10(c)に示すように吐出部50からコンタクトホール310内にインク滴50aを打滴する。

【0145】

最後に、図10(d)に示すように、電極322が形成された基板320を基板300の下面に貼り合わせる。電極322は、ビア312に整合する位置に形成されている。

【0146】

さらに、電極332が形成された基板330を基板320の下面に貼り合わせる。電極332は、電極322に整合する位置に形成されている。

【0147】

基板320、330としては、ガラス基材、シリコンウエハ(シリコン基材)、樹脂フィルム基材、ガラスエポキシ基材などを用いることができる。

【0148】

このように、コンタクトホール310にビア312を形成することも可能である。

【0149】

これらの実施形態においては、上述のように、基板の歪み(描画の歪みを含む)を検出し、レーザ光の照射位置のズレを抑制することができるため、穴部の内面だけを改質することができる。このため、穴部の内面以外のインク滴の飛散を防止することができ、配線であるビアを高い精度で形成することができる。また、基板の歪みを検出し、レーザ光の照射位置のズレ及びインク滴の打滴位位置のズレも抑制することができるため、基板がフレキシブルで変形しやすいものでも対応でき、しかも、ビアを高い精度で形成することができる。

【0150】

また、レーザ光を用いて改質するため、表面改質時のエネルギーを高くでき、程度が高い表面改質が可能となる。このため、表面改質を高速化でき、しかも非改質材の組成のバリエーションを増すこともできる。さらには、反応ガスを変えることにより、様々な組成の基板、様々な組成のインクに対応することができる。

【0151】

このとき、基板の穴部の底面に、レーザ光を反射するための光反射用基板や電極を配置して、穴部の開口部にのみレーザ光を入射する。したがって、開口部から入射されたレーザ光は、光反射用基板や電極の上面で散乱反射し、この反射したレーザ光が穴部の内面に照射される。これにより、上面から下面に向かうにつれて直径が増加する穴部の内面に適切にレーザ光を照射することができる。

【0152】

また、これらの実施形態においては、レーザ光と反応ガスを用いて表面改質を施すものであるため、洗浄工程が不要である。このめ、製造工程を簡素化することができる。また、ビアを直接形成しているため、フォトリソグラフィー法に比して、製造工程を簡素化でき、製造コストを低減することができる。

【0153】

さらには、基板の歪みの1つの検出結果を用いてレーザ光の照射位置、及びインク滴の打滴位置を補正しているため、レーザ光の照射位置の補正、及びインク滴の打滴位置の補正の精度を高くすることができ、さらには、1つの検出結果を用いるため、補正照射データ、補正打滴データの作成に要する時間を短縮することができる。しかも1つの検出結果を用いればよいため、歪みセンサの数を減らすことができ、低コスト化できる。

【0154】

また、本実施形態においては、ビアホール、スルーホール、コンタクトホール等の穴部が形成された基板を用いている。これらビアホール、スルーホール、コンタクトホール等は、半導体素子及び多層配線基板等の製造工程において用いられている公知の形成方法により、それぞれビアホール、スルーホール、コンタクトホール等の形成位置情報に基づいて形成される。

【0155】

なお、本実施形態のパターン形成装置及びパターン形成方法は、例えば、多層配線基板の配線、TFTの配線等に用いることができる。より具体的には、太陽電池、電子ペーパー、有機EL素子、有機ELディスプレイ等に用いることができ、いずれの場合も、フレキシブルな基板であっても、基板の歪み(描画の歪み)を補正することができるため、好適である。

【0156】

本発明の技術的範囲は、上記実施形態に記載の範囲には限定されない。各実施形態における構成等は、本発明の趣旨を逸脱しない範囲で、各実施形態間で適宜組み合せることができる。

【符号の説明】

【0157】

10…パターン形成装置、12…歪み検出ユニット、14…改質処理ユニット、16…パターン形成部、18…入力部、20…描画データ作成部、22…制御部、24…アライメント検出部、26…第1の画像処理部、28…第2の画像処理部、30…歪みセンサ、40…照射部、50…吐出部、50a…インク滴、100,200,300…基板、110…ビアホール、112,212,312…ビア、210…スルーホール、310…コンタクトホール、L…レーザ光

【技術分野】

【0001】

本発明は、穴部の内面に導電性インクを打滴して配線となる導体を形成するパターン形成装置及びパターン形成方法に関し、特に、ビアホール、コンタクトホール、スルーホール等の穴部の内面だけを導電性インクがなじむように改質した後、改質処理された穴部の内面に導電性インクを打滴して配線となる導体を形成するパターン形成装置、パターン形成方法及びパターン形成基板の製造方法に関する。

【背景技術】

【0002】

近年、電子回路の配線、及び基板上に電気配線パターンなどの微細パターンを形成する技術が注目されている。また、多層配線基板等において、層間または外部と接続する導体を高密度に形成する技術も注目されている(例えば、特許文献1、2等)。

【0003】

上述の微細パターンの形成には、インクジェット方式の液体吐出ヘッド(インクジェットヘッド)が用いられる。この場合、例えば、金属粒子または樹脂粒子を拡散させた液体をインクジェットヘッドから打滴してパターンを描画し、加熱等により硬化させて、電気配線パターンが形成される。

【0004】

特許文献1には、生産性に優れ、かつ穴内の樹脂残りを少なくするために、内層回路を形成した内層回路板の上に、光硬化性の樹脂で絶縁層を形成し、その絶縁層を、バイアホールとなる箇所をマスクしたフォトマスクを介して露光し、露光しなかった箇所を現像液で除去してバイアホールとなる穴を形成し、穴の内壁を金属化して、内層回路と外層回路とを電気的に接続する多層配線板の製造方法において、全ての穴内に、レーザを50〜100μmの範囲で照射することが記載されている。

【0005】

この特許文献1には、フォトビアで一括穴明け後に、小さな径の穴明けに限定してレーザ穴明けを行うため、全ての穴をレーザビア方式で明ける場合に比べて効率が良いことも記載されている。

【0006】

また、特許文献2には、絶縁層に形成された孔の内表面に形成される配線の密着力を確保しつつ、孔間の絶縁特性の経時劣化を抑制するために、絶縁層を貫通する複数の孔の内表面とオゾンを含む溶液を接触させるオゾン溶液処理を行った後、少なくとも内表面に無電解めっきにより導電層を形成して、この内表面に配線を形成する配線の形成方法が記載されている。この特許文献2には、オゾン溶液処理に代えて、内表面に紫外線を照射するオゾン溶液−紫外線照射処理を行うことも記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−177252号公報

【特許文献2】特開2005−50999号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1においては、表面改質されておらず、穴の内部に導電インクを滴下しても導電インクが浸透しないという問題点がある。

【0009】

また、特許文献2においては、基板をオゾン溶液中に浸漬するか、基板にオゾン溶液をスプレーしている。このため、必ずしも孔の内表面だけが改質処理されるものではない。これにより、導電インクを孔内に滴下した場合、導電インクが孔以外の改質処理されたところに飛散してしまうという問題点がある。

【0010】

本発明は、このような事情に鑑みてなされたもので、ビアホール、コンタクトホール、スルーホール等の穴部の内面を改質して、穴部に導体を形成することができるパターン形成装置、パターン形成方法及びパターン形成基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、パターン形成装置の一の態様は、穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得手段と、前記照射データに基づいて、前記穴部の開口部にレーザ光を入射する照射手段と、前記穴部の底面に前記開口部と対向して配置され、前記開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段と、前記打滴データに基づいて、前記穴部に導電性インクを打滴する吐出手段と、前記照射手段及び前記反射手段によりレーザ光を穴部の内面に照射することで前記穴部の内面を改質し、前記吐出手段により前記内面が改質された穴部に導電性インクを打滴する制御手段と、を備える。

【0012】

本態様によれば、穴部の開口部から入射したレーザ光は反射手段により反射し、この反射光により穴部の内面が照射される。したがって、穴部の内面を改質することができる。そして、改質された穴部に導電性インクを打滴することで、穴部に導体を形成することができる。

【0013】

前記穴部は、直径が前記開口部から前記底面に向かって増加しているまたは一定であることが好ましい。

【0014】

このように、本態様に係るパターン形成装置は、直径が前記開口部から前記底面に向かって増加しているまたは一定の穴部に適用することができる。

【0015】

前記穴部は前記基板を貫通して形成されており、前記反射手段は、前記基板の下面に配置されていることが好ましい。

【0016】

これにより、貫通した穴部の内面のみを改質することができる。

【0017】

また前記反射手段は、前記穴部の底面に整合する位置に配置された電極の表面であってもよい。

【0018】

これにより、底面に電極が配置された穴部の内面を改質することができる。

【0019】

前記反射手段は、金属の反射面を有することが好ましい。さらに前記反射面は、光散乱構造が形成されていてもよい。

【0020】

これにより、入射したレーザ光を適切に散乱反射させ、穴部の内面を照射することができる。

【0021】

また、前記基板の歪みを検出する検出手段を備え、前記算出手段は、前記検出された基板の歪みに基づいて前記照射データ及び前記打滴データを補正することが好ましい。

【0022】

これにより、基板に歪みがある場合であっても、穴部の内面を改質し、穴部に導体を形成することができる。

【0023】

この場合、前記検出手段は、前記基板上に形成されたアライメントマークに基づいて、前記基板の歪みを検出してもよい。

【0024】

前記レーザ光の径は、前記穴部の開口部の直径よりも小さいことが好ましい。これにより、穴部の開口部のみを照射することができるので、穴部の内面のみを改質することができる。また前記レーザ光の径は、導電性インク滴の径よりも小さいことが好ましい。

【0025】

また前記制御手段は、複数回に分けて前記吐出手段により前記内面が改質された穴部に前記導電性インクを打滴させることが好ましい。

【0026】

これにより、穴部に気泡が混入することを防止することができる。

【0027】

前記穴部に反応ガスを供給するガス供給手段を備え、前記制御手段は、前記照射手段及び前記反射手段によりレーザ光を穴部の内面に照射する際に、前記ガス供給手段により前記穴部に反応ガスを供給することが好ましい。

【0028】

これにより、穴部の内面の改質を促進することができる。

【0029】

さらに前記反応ガスは、酸素、窒素、フッ素、または水素を含むものである。

【0030】

前記穴部は、例えば、ビアホール、コンタクトホール、またはスルーホールである。

【0031】

上記目的を達成するために、パターン形成方法の一の態様は、穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得工程と、前記穴部の底面に前記穴部の開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段を配置する工程と、前記基板の前記穴部に反応ガスを供給しつつ、前記照射データに基づいて前記開口部からレーザ光を入射して前記穴部の内面を改質する改質工程と、前記打滴データに基づいて、前記改質された穴部に前記導電性インクを打滴する打滴工程とを有する。

【0032】

上記目的を達成するために、パターン形成基板の製造方法の一の態様は、穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得工程と、前記穴部の底面に、前記穴部の開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段を配置する工程と、前記照射データに基づいて前記開口部からレーザ光を入射して前記穴部の内面を改質する改質工程と、前記打滴データに基づいて、前記改質された穴部に前記導電性インクを打滴する打滴工程とを有する。

【発明の効果】

【0033】

本発明によれば、反射手段を穴部の底面に配置し、レーザ光を穴部の開口部に入射するようにしたので、穴部の開口部から入射されたレーザ光を反射手段により反射し、この反射光により穴部の内面を照射させ、穴部の内面を改質することができる。

【図面の簡単な説明】

【0034】

【図1】第1の実施形態に係るパターン形成装置を示す模式図

【図2】第1の実施形態のパターン形成装置で用いられる基板を示す図

【図3】照射部の構成を示す図

【図4】レーザ光の散乱反射を示す模式図

【図5】パターン形成方法を模式的に示す模式的斜視図

【図6】第1の実施形態のパターン形成を工程順に示す模式的断面図

【図7】第2の実施形態のパターン形成を工程順に示す模式的断面図

【図8】第3の実施形態のパターン形成を工程順に示す模式的断面図

【図9】第4の実施形態のパターン形成を工程順に示す模式的断面図

【図10】第5の実施形態のパターン形成を工程順に示す模式的断面図

【発明を実施するための形態】

【0035】

以下、添付図面に従って本発明の好ましい実施の形態について詳説する。

【0036】

〔第1の実施形態〕

図1は、第1の実施形態に係るパターン形成装置を示す模式図である。同図に示すパターン形成装置10は、ビアホール、コンタクトホール、スルーホール等の穴部の内面のみを改質して、穴部に導体を形成する装置である。本実施形態では、穴部としてビアホールを例として説明するが、穴部はビアホールに限定されるものではなく、電子回路などを構成する電子素子において配線を形成するための穴、溝等、及び多層配線基板において、各層を接続するために設けられたコンタクトホール、スルーホール等が該当する。さらには、構造体の側面を穴部として適用することもできる。

【0037】

図1に示すように、パターン形成装置10は、歪み検出ユニット12、改質処理ユニット14、パターン形成ユニット16、基板100のアライメントの位置情報、ビアホールの形成位置情報等のパターンデータを入力する入力部18、描画データ作成部20、制御部22、アライメント検出部24、第1の画像処理部26、及び第2の画像処理部28等から構成される。パターン形成装置10の各構成部は、制御部22により制御される。

【0038】

歪み検出ユニット12と改質処理ユニット14とは第1の受渡部60を介して接続されている。改質処理ユニット14とパターン形成ユニット16とは第2の受渡部62を介して接続されている。

【0039】

なお、パターン形成装置10は、基板100を1枚ずつ処理する枚葉式であるが、これに限定されるものではない。パターン形成装置10は、例えば、長尺の基板を連続して搬送するロール・ツー・ロール方式であってもよい。

【0040】

図2は、本実施形態のパターン形成装置10で用いられる基板を示す図である。図2(a)に示すように、基板100は薄板状の部材であり、例えばアクリル系樹脂、ポリイミド系樹脂、ガラスエポキシ基板等により形成される。

【0041】

基板100には、予め貫通孔であるビアホール110が形成されている。ビアホール110は、基板100を絶縁層とし、基板100の上面100a及び下面100bにそれぞれ形成される配線層を相互に接続するための穴である。

【0042】

図2(b)は、ビアホール110の形成された位置における基板100の断面図である。同図に示すように、ビアホール110は、図2において上面100aの開口から下面100bの開口に向かうにつれて直径が増加している。すなわち、ビアホール110は、断面形状が台形状である。

【0043】

なお、ビアホール110は、図2(c)に示すように直径が上面100aから下面100bまで一定、すなわち断面形状が矩形であってもよい。

【0044】

また、基板100の上面100aには、位置合わせのためのアライメントマーク108が複数形成されている。アライメントマーク108は、例えば、十字印である。

【0045】

図1に示す歪み検出ユニット12は、基板100の歪みを検出するものである。この歪み検出ユニット12は、基板100の歪みを検出する歪みセンサ30を有し、この歪みセンサ30はチャンバー12a内に設けられている。また、歪みセンサ30は、アライメント検出部24に接続されている。さらに、歪み検出ユニット12は、基板100を支持して搬送する搬送機構32を有する。この搬送機構32は、チャンバー12a内に設けられ、歪みセンサ30の検出領域において基板100を所定の台に載置し、所定の姿勢に保持しながら、例えば、搬送方向Dに移動させるものである。搬送機構32は、基板100を搬送方向Dのような一方向に搬送するものに限定されるものではなく、直交する二方向に搬送するものであってもよい。

【0046】

歪みセンサ30は、LD(半導体レーザ)またはLED等の光源と、CMOS、CCDなどの撮像素子とを備える光学式のものが用いられる。

【0047】

歪みセンサ30は、予め基板100に設けられているアライメントマーク108を撮像し、アライメントマーク108の画像データを得る。この画像データをアライメント検出部24に出力する。

【0048】

アライメント検出部24は、歪みセンサ30で得られたアライメントマーク108の画像データに基づいて、例えば、アライメントマーク108の大きさ、向き、及びアライメントマーク108間の距離等を算出し、アライメントマーク108の設計値のデータと比較することにより、基板100の歪み情報(描画の歪み情報を含む)を作成するものである。基板100の歪み情報(描画の歪み情報を含む)は、それぞれ第1の画像処理部26及び第2の画像処理部28に出力される。なお、後述するように、第1の画像処理部26及び第2の画像処理部28においては、基板100の歪み情報(描画の歪み情報を含む)に基づいて、それぞれ照射データ及び打滴データを補正する。

【0049】

本実施形態において、基板100の歪みとは、基板100自体の歪みの他に、描画の歪みも含まれる。基板100自体の歪みとしては、基板100が所定位置から縦方向や横方向にずれていること、基板100の厚さ方向にずれていること、または回転していること等である。

【0050】

また、描画の歪みとしては、描画位置のずれの他に、描画形状が拡大されていること、縮小されていること、台形状に歪んでいること等が挙げられる。

【0051】

なお、歪みセンサ30によるアライメントマーク108の撮像は、特に限定されるものではなく、例えば、歪みセンサ30を二次元的に移動させながら、固定された基板100のアライメントマーク108を撮像する形態、基板100(搬送機構32)を移動させながら、基板100のアライメントマーク108を撮像する形態等がある。

【0052】

歪み検出ユニット12の後段に配置された改質処理ユニット14は、基板100に形成されたビアホール110の内面110aに改質処理を施すものである。この改質処理ユニット14は、図1に示すように、チャンバー14a、照射部40、ガス供給部42、搬送機構44等から構成される。チャンバー14a内に、照射部40、ガス供給部42に設けられた配管42a、搬送機構44、光反射用基板46が設けられている。照射部40は、第1の画像処理部26に接続されている。

【0053】

搬送機構44は、チャンバー14a内に設けられ、照射部40のレーザ光の照射領域において基板100を所定の台に載置し、所定の姿勢に保持しながら、例えば、搬送方向Dに移動させるものである。

【0054】

搬送機構44の上面には、光反射用基板46(反射手段に相当)が配置される。光反射用基板46は、入射したレーザ光を散乱反射するための反射面を有する薄板である。光反射用基板46としては、アルミニウム(Al)、銀(Ag)、銅(Cu)、金(Au)、SUS等の金属や、薄板状の樹脂の表面に金属蒸着や金属メッキを施したものを用いることができる。又、これらの金属の反射面に、微小な凹凸形状を形成したり、金属粒子を凸凹に配列したり、表面にガラス粉体等を付着したりする等、入射したレーザ光を散乱・反射することができる散乱構造を形成してもよい。また、これら反射面の上面に、レーザ光を透過する部材を配置する態様も可能である。

【0055】

また、搬送機構44の上面に光反射用基板46を配置するのではなく、搬送機構44が反射面を有するように、上面に金属を用いたり、散乱構造を形成する態様も可能である。このように搬送機構44を構成することで、搬送機構44の上面に基板100を配置することができ、光反射用基板46が不要となる。

【0056】

光反射用基板46の上面には基板100が載置される。したがって、光反射用基板46の上面(反射面)は、ビアホール110の開口部と対向する。搬送機構44は、光反射用基板46と共に基板100を搬送する。

【0057】

照射部40は、基板100のビアホール110に対してレーザ光Lを照射するものである。この照射部40は、図3に示すように、駆動部40a、レーザ発振器40b、シャッター機構40c、コリメートレンズ40d、レーザ光Lの光束を調整するレンズ系40e、露光対象面に必要なスポット径のレーザ光Lを照射するための先端光学系(ミラー、レンズ等)40fを有している。

【0058】

上記のように構成された照射部40は、レーザ光Lをビアホール110に照射する。このとき、照射部40から照射されるレーザ光Lの径(ビームスポット径)は、ビアホール110の開口部の直径よりも小さくなるように調整される。したがって、レーザ光Lは、基板100の上面100aを照射することなく、ビアホール110の内側のみを照射する。

【0059】

ビアホール110の開口部から入射したレーザ光Lは、図4に示すように、基板100の下面に配置された光反射用基板46の表面によって散乱反射される。このレーザ光Lの反射光は、ビアホール110の内面110aに照射され、内面110aが表面改質される。反射光が適切に内面110aを照射するように、照射部40が光反射用基板46に対して所定の入射角を持つようにレーザ光Lを照射してもよい。

【0060】

改質処理ユニット14は、例えば基板100の搬送方向Dと直交する方向に照射部40を走査させて、同方向における一回の走査で改質処理が可能な領域について改質処理を実行する。この走査方向における一回の改質処理が終了すると、基板100を所定量移動させて次の領域について改質処理を実行し、この動作を繰り返すことで基板100に形成されたビアホール110の全てに改質処理が施されるシリアル方式が用いられる。

【0061】

なお、照射部40において、レーザ光Lを走査する走査光学部(図示せず)を設け、改質処理に際して、照射部40を走査させることなく、レーザ光Lを走査させてもよい。

【0062】

また、照射部40において、基板100の搬送方向Dと直交する幅方向について、多数のレーザ光Lを照射可能とした構成でもよい。

【0063】

照射部40においては、レーザ光Lとして、例えば、波長が300(nm)、365(nm)、405(nm)などの紫外線領域または可視光領域のレーザ光、さらには赤外光領域のレーザ光が用いられる。レーザ光の出力は、内面100aが表面改質を起こす値であればよいが、例えば10〜数百(mJ/cm2)、レーザ光の径(ビームスポット径)は、インク滴及びビアホール110の直径よりも小さく、例えば、1〜2μmである。ここで、ビアホール110の直径とは、ビアホール110の直径が変化するものである場合には、直径の最小値のことである。

【0064】

また、照射部40においては、上述のレーザ光を照射することができれば、半導体レーザ、固体レーザ、液体レーザ、気体レーザなど様々のものを用いることができる。

【0065】

ガス供給部42は、基板100に形成されたビアホール110に、改質処理のための反応ガスを、同じく改質処理のためにレーザ光Lを照射する際に供給するものである。ガス供給部42により、基板100に形成されたビアホール110における反応ガスの濃度(充填量)等も調整される。

【0066】

ガス供給部42には、配管42aが設けられており、この配管42aを通して基板100のビアホール110に反応ガスが供給される。また、ガス供給部42は、制御部22に接続されており、この制御部22により反応ガスの供給量、供給タイミング等が制御される。

【0067】

反応ガスとしては、例えば、空気、酸素、窒素、CF2ガス、CF4ガス等のフッ素系ガス、水素、またはこれらの混合ガスが用いられる。

【0068】

なお、ガス供給部42において、複数の反応ガスを選択的にチャンバー14a内に充填可能に構成されている場合、必要に応じて、チャンバー14a内から反応ガスの排出、及び基板100にビアホール110への供給が適宜行われる。

【0069】

ここで、導電性インクからなるインク滴50aがビアホール110の内面110a以外に付着しないようにするための改質処理としては、導電性インクの特性に応じて、例えば、親液処理、撥液処理がある。

【0070】

本実施形態においては、改質処理に用いられる反応ガスを切り換えることで、親液処理と撥液処理とを選択的に切換可能である。例えば、水系のインクを用いた場合、ガス供給部42から酸素を含む反応ガス、または窒素を含む反応ガスがビアホール110に供給された状態でビアホール110の内面110aにレーザ光L(の反射光)が照射されると、レーザ光Lが照射されたビアホール110の内面110aはレーザ光Lが照射されていない非照射領域よりも高い親液性となる。

【0071】

一方、フッ素系ガスがビアホール110に供給された状態でビアホール110の内面110aにレーザ光Lが照射されると、レーザ光Lが照射されたビアホール110の内面110aはレーザ光Lが照射されていない非照射領域よりも高い撥液性となる。

【0072】

なお、「高い親液性」を有する状態とは、ビアホール110の内面110aに対する液滴の接触角が相対的に小さい状態のことであり、「高い撥液性」を有する状態とは、ビアホール110の内面110aに対する液滴の接触角が相対的に大きい状態のことである。

【0073】

「高い親液性を有する状態」の具体例として、基板100に対する液滴の接触角が45°以下である状態が挙げられる。また、「高い撥液性を有する状態」の具体例として、基板100に対する液滴の接触角が80°以上である状態が挙げられる。

【0074】

改質処理ユニット14においては、照射部40によるレーザ光Lは、ビアホール110の内面110aにだけ照射され、その他の領域には照射されない。このレーザ光Lの照射と反応ガスにより、上述のように、ビアホール110の内面110aが、例えば、親液性または撥液性に改質される。

【0075】

パターン形成ユニット16は、改質処理後の基板100のビアホール110に導電性インクを打滴するものである。このパターン形成ユニット16では、チャンバー16a内に吐出部50と、搬送機構52とが設けられている。

【0076】

吐出部50は、導電性インクが打滴可能なインクジェットヘッド(図示せず)と、このインクジェットヘッドからインク滴50aを打滴するためのドライバ(図示せず)とを有する。このドライバが第2の画像処理部28に接続されている。

【0077】

インクジェットヘッドの構成としては、導電性インクを吐出することができれば、特に限定されるものではなく、ピエゾ式、サーマル方式など適宜利用可能である。また、インクジェットヘッドには、シリアルタイプまたはフルラインタイプを用いることができる。なお、吐出部50から吐出されるインク滴50aの大きさは、例えば、10〜100μmである。

【0078】

導電性インクとしては、例えば、インクジェットヘッドによって打滴可能な物性(粘度等)であれば、例えば、銀(Ag)、金(Au)、銅(Cu)などの金属粒子、これらの金属元素を含む合金の粒子を所定の溶媒中に分散させた金属液、上述の金属元素を含む前駆体溶液などの配線インクを用いることができる。この導電性インクにより、10μm〜数100μmの大きさのビアを形成することができる。

【0079】

搬送機構52は、チャンバー16a内に設けられ、吐出部50のインク滴50aの吐出領域において基板100を所定の台に載置し、所定の姿勢に保持しながら、例えば、搬送方向Dに移動させるものである。なお、搬送機構52においては、吐出部50の形態によって、吐出部50に対して搬送方向Dと直交する方向に基板100を移動させる。

【0080】

パターン形成ユニット16においては、吐出部50により、改質処理されたビアホール110の内面110aにインク滴50aが打滴される。このインク滴50aにより、ビアホール110の内面110aを埋める。

【0081】

ビアホール110が深い場合、ビアホール110内に気泡が混入して空洞化することで、インク滴50aが入らないことが生じる場合がある。このため、吐出部50から、インク滴50aを連続してビアホール110内に打滴するのではなく、複数回に分けてインク滴50aを打滴することが好ましい。

【0082】

例えば、ビアホール110の半分を満たす量のインク滴50aを打滴し、所定時間経過後に残りの半分の量のインク滴50aを打滴する。

【0083】

吐出部50から導電性のインク滴50aが、ビアホール110の内面110aに打滴された後、基板100が基板排出部(図示せず)から排出される。

【0084】

導電性インクの特性に応じて、光(例えば紫外線)を照射するか、または熱を加えることにより、導電性インクを硬化させて配線となるビアを形成する。この場合、ビアホール110の内面110aに打滴されたインク滴50aを硬化させるために、光照射手段、または加熱手段を、吐出部50の搬送方向Dの真下か下流側に設ける。

【0085】

入力部18は、オペレータ(ユーザ)が各種入力を行うための入力装置(図示せず)と、表示部(図示せず)とを有する。入力装置には、キーボード、マウス、タッチパネル、ボタンなど各種形態のものが用いられる。

【0086】

オペレータは、入力部18を介して、歪み検出ユニット12、改質処理ユニット14、パターン形成ユニット16の各種の処理条件を制御部22に入力することができるとともに、基板100の形状情報、アライメントマーク108の位置情報、アライメントマーク108の大きさ等の形状情報、さらにはビアホール110の大きさ、形状、配置情報等のパターンデータを制御部22に入力することができる。

【0087】

また、オペレータは、入力部18の表示部を介して、歪み検出ユニット12、改質処理ユニット14、パターン形成ユニット16の状態等、パターン形成工程の状態、ビアの形成工程の状態を知ることができる。この表示部はエラーメッセージなどの警告を表示する手段としても機能する。なお、表示部は、異常を知らせる報知手段として機能も果たす。

【0088】

描画データ作成部20は、入力部18から入力されたビアホールの大きさ、形状、配置情報等のパターンデータを、照射部40においてビアホール110の開口部にレーザ光Lを入射するために利用可能なデータ形式にデータ変換し、照射部40において利用可能な照射データを作成するものである。この描画データ作成部20においては、例えば、ベクトル形式で記述されたビアホール110の形成位置情報等のパターンデータ(CADデータ)を、ラスターデータに変換するものである。なお、入力されるデータ形式が照射部40で利用可能であれば、データ変換は、必ずしも必要がない。この場合、描画データ作成部20で、データ変換しないか、または描画データ作成部20を経由することなく、直接第1の画像処理部26に、ビアホールの形成位置情報等のパターンデータを入力するようにしてもよい。

【0089】

また、描画データ作成部20は、基板の形状情報に基づいて、照射データを作成してもよい。

【0090】

第1の画像処理部26は、描画データ作成部20及びアライメント検出部24に接続されており、歪み検出ユニット12で基板100に歪みが検出された場合、検出された基板100の歪み情報に応じてレーザ光Lの照射位置を変更するために、照射データを補正して補正照射データを作成するものである。第1の画像処理部26は、この補正照射データを駆動部40aに出力する。照射部40では、駆動部40aに入力された補正照射データに基づいて、レーザ光Lがビアホール110の内面110aに照射される。

【0091】

なお、歪み検出ユニット12で歪みが検出されない場合、第1の画像処理部26は、補正照射データを作成しない。このため、第1の画像処理部26に入力された照射データが、補正されることなくそのまま照射部40の駆動部40aに出力される。照射部40では、駆動部40aに入力された照射データに基づいて、レーザ光Lがビアホール110の内面110aに照射される。

【0092】

第2の画像処理部28は、入力部18及びアライメント検出部24に接続されている。なお、吐出部50においては、入力部18から入力されるビアホールの大きさ、形状、配置情報等のパターンデータを変換することなく、打滴データとして利用することができる。

【0093】

第2の画像処理部28においては、歪み検出ユニット12で基板100に歪みが検出された場合、検出された基板100の歪み情報に応じてインク滴50aの打滴位置を変更するために、打滴データを補正して補正打滴データを作成する。この補正打滴データを吐出部50のドライバ(図示せず)に出力する。吐出部50では、ドライバに入力された補正打滴データに基づいて、インク滴50aがビアホール110の内面110aに打滴される。

【0094】

なお、歪み検出ユニット12で歪みが検出されない場合には、第2の画像処理部28は、補正打滴データを作成しない。このため、第2の画像処理部28に入力された打滴データが、補正されることなくそのまま吐出部50のドライバに出力される。吐出部50では、ドライバに入力された打滴データに基づいて、インク滴50aがビアホール110の内面110aに打滴される。

【0095】

第1の画像処理部26及び第2の画像処理部28においては、例えば、基板100の位置が所定位置に対して回転しているときは、その回転量が算出されて、その回転を打ち消すように補正データが、それぞれオンデマンドで生成される。その後、このパターンの補正データに対応する補正照射データ及び補正打滴データがオンデマンドで生成される。ここでいう「補正照射データ及び補正打滴データ」とは、レーザ光照射用の照射データ(ビアホールの形成位置情報)及び打滴データに対して、シフト処理(面方向のずれ補正)、オフセット処理(厚み方向のずれ補正)、回転処理が施されたもの、拡大処理、縮小処理、台形補正処理(台形状に歪んだパターンを矩形状に補正する処理)が施されたものが含まれる。

【0096】

本実施形態のパターン形成装置10においては、改質処理ユニット14及びパターン形成ユニット16は共通のフィードバックループを有しており、歪み検出ユニット12から得られる同一の(共通の)基板100の歪み情報に基づいて、レーザ光Lの照射補正及びインク滴の打滴補正を行うように構成されている。このため、レーザ光Lの照射補正及びインク滴の打滴補正の精度を高くすることができ、しかも、共通の基板の歪み情報を用いているため、補正データの作成を速くすることができ、補正に要するコストも低くすることができる。

【0097】

なお、第1の画像処理部26及び第2の画像処理部28の機能を1つにまとめて、単に画像処理部としてもよい。

【0098】

次に、本実施形態のパターン形成方法について説明する。

【0099】

図5は、本実施形態に係るパターン形成装置によるパターン形成方法を模式的に示す模式的斜視図である。また図6(a)〜(d)は、本実施形態に係るパターン形成装置によるパターン形成の一例を工程順に示す模式的断面図である。

【0100】

まず、図5に示すように、予めビアホール110が形成された基板100のアライメントマーク108を歪みセンサ30で撮像し、アライメント検出部24で基板100の歪みがあるか否かが算出される。なお、基板100の構成は、例えば図2及び図6(a)に示す構成である。

【0101】

アライメント検出部24で基板100の歪みが検出されない場合は、第1の画像処理部26では照射データを補正せず、第1の画像処理部26から照射部40へ照射データが入力される。照射部40は、入力された照射データに基づいて、ビアホール110の開口部にレーザ光Lを入射する。

【0102】

一方、アライメント検出部24で基板100の歪みが検出された場合は、第1の画像処理部26において、検出された歪みに応じて照射データを補正した補正照射データが作成される。作成された補正照射データは、第1の画像処理部26から照射部40へ入力され、照射部40は、この補正照射データに基づいて、ビアホール110の開口部にレーザ光Lを入射する。

【0103】

ここで、図6(b)に示すように、基板100は光反射用基板46上に載置されており、ビアホール110の開口部に入射されたレーザ光Lは光反射用基板46の上面で反射し、この反射光がビアホール110の内面110aに照射される。前述したように、反射光が適切に内面110aを照射するように、照射部40が光反射用基板46に対して所定の入射角を持つようにレーザ光Lを照射してもよい。

【0104】

なお、レーザ光Lをビアホール110の開口部に入射する際には、ガス供給部42から配管42aを介して、例えば、親液性にする場合には、酸素を含む反応ガスまたは窒素を含む反応ガスをビアホール110の内面110aが所定の濃度となるように供給する。また、撥液性にする場合には、フッ素系ガスをビアホール110の内面110aが所定の濃度となるように供給する。

【0105】

このように、基板100の歪み、形成されているビアホール110の形成位置等に応じてビアホール110の開口部にレーザ光Lを入射することで、適切に内面110aだけにレーザ光Lを照射して改質処理をすることができる。

【0106】

次に、アライメント検出部24で基板100の歪みが検出されない場合、第2の画像処理部28では、打滴データを補正せず、第2の画像処理部28から吐出部50へ打滴データが入力される。吐出部50は、入力された打滴データに基づいて、図6(c)に示すように導電性インクのインク滴50aをビアホール110内に打滴する。

【0107】

一方、アライメント検出部24で基板100の歪みが検出された場合は、第2の画像処理部28において、検出された歪みに応じて打滴データを補正した補正打滴データが作成される。作成された補正打滴データは、第2の画像処理部28から吐出部50へ入力され、吐出部50は、この補正打滴データに基づいて、図6(c)に示すように、導電性インクのインク滴50aをビアホール110内に打滴する。

【0108】

このように、基板100の歪み、形成されているビアホール110の形成位置等に応じて適切にビアホール110内にインク滴50aを打滴する。

【0109】

なお、基板120は、パターン形成ユニット16(図1参照)の搬送機構52(図1参照)の台に載置されており、インク滴50aをスルーホール210内に打滴する際、スルーホール210からインク滴50aが抜け落ちることはない。

【0110】

また、導電性インクの特性等、必要に応じて、光(例えば紫外線)を照射するか、または熱を加えることにより、導電性インクのインク滴50aを硬化させて配線となるビア112をビアホール110内に形成することができる。

【0111】

本実施形態のように、ビアホール110内にインク滴50aを打滴してビア112を形成する場合、ビアホール110が深いと、ビアホール110内に気泡が入ってインク滴50aが入らなくなることがある。このため、インク滴50aを連続してビアホール110内に打滴するのではなく、複数回に分けてインク滴50aを打滴することが好ましい。

【0112】

最後に、図6(d)に示すように、上面に電極122が形成された基板120を基板100の下面に貼り合わせ、基板100の上面のビア112の整合する位置に電極130を形成する。

【0113】

基板120としては、ガラス基材、シリコンウエハ(シリコン基材)、樹脂フィルム基材、ガラスエポキシ基板などを用いることができる。電極122は、ビア112に整合する位置に形成されている。また電極130の形成方法は、特に限定されるものではない。例えば、フォトリソグラフィー法により形成することができる。

【0114】

このように、ビア112は、電極122と電極130とを接続する配線となる。

【0115】

〔第2の実施形態〕

第1の実施形態では、ビアホール110内にビア112を形成後、基板120を基板100の下面に貼り合わせたが、ビアホール110の内面110aの表面改質後に基板120を貼り合わせ、その後ビアホール110内にビア112を形成してもよい。

【0116】

図7(a)〜(e)は、本実施形態に係るパターン形成装置によるパターン形成の一例を工程順に示す模式的断面図である。なお、図7(a)、図7(b)については、図6(a)、図6(b)と同様であるので説明を省略する。

【0117】

図7(b)に示すように、ビアホール110の内面110aの表面改質が終了した後、図7(c)に示すように、上面に電極122が形成された基板120を基板100の下面に貼り合わせる。電極122は、ビア112に整合する位置に形成されている。

【0118】

次に、アライメント検出部24で基板100の歪みが検出されない場合は、第2の画像処理部28から吐出部50へ打滴データが入力される。一方、基板100の歪みが検出された場合は、第2の画像処理部28において補正打滴データが作成され、第2の画像処理部28から吐出部50へこの補正打滴データが入力される。

【0119】

吐出部50は、入力された打滴データまたは補正打滴データに基づいて、図7(d)に示すように導電性インクのインク滴50aをビアホール110内に打滴する。打滴された導電性インクのインク滴50aを硬化させることで、図7(d)に示すように、配線となるビア112をビアホール110内に形成する。

【0120】

最後に、図7(e)に示すように、基板100の上面のビア112の整合する位置に電極130を形成する。

【0121】

このように、下面の基板を貼り合わせた後に、ビアホール110内にビア112を形成することも可能である。

【0122】

〔第3の実施形態〕

本実施形態では、まず基板100の下面に基板120を貼り合わせ、その後ビアホール110の内面110aの表面改質を行い、ビアホール110にビア112を形成する。

【0123】

図8(a)〜(e)は、本実施形態に係るパターン形成装置によるパターン形成の一例を工程順に示す模式的断面図である。なお、図8(a)については、図6(a)、図7(a)と同様であるので説明を省略する。

【0124】

まず、図8(b)に示すように、基板100の下面に電極122が形成された基板120を貼り合わせる。電極122は、ビアホール110に整合する位置に形成されており、ビアホール110の開口部と対向している。電極122は、アルミニウム(Al)、銀(Ag)、銅(Cu)、金(Au)、モリブデン(Mo)、タングステン(W)、他金属や合金等から形成されており、その表面には、微小な凹凸形状が形成されている。

【0125】

次に、アライメント検出部24で基板100の歪みが検出されない場合は、第1の画像処理部26から照射部40へ照射データが入力される。一方、基板100の歪みが検出された場合は、第1の画像処理部26において補正照射データが作成され、第1の画像処理部26から照射部40へこの補正照射データが入力される。

【0126】

照射部40は、図8(c)に示すように、入力された照射データまたは補正照射データに基づいて、ビアホール110の開口部にレーザ光Lを入射する。このとき、ガス供給部42から配管42aを介して、所定の反応ガスが所定の濃度となるように供給される。

【0127】

ここで、電極122の表面には、微小な凹凸形状が形成されている。したがって、ビアホール110の開口部に入射されたレーザ光Lは電極122の上面で反射し、この反射光がビアホール110の内面110aに照射される。その結果、内面110aが表面改質される。反射光が適切に内面110aを照射するように、照射部40が電極122に対して所定の入射角を持つようにレーザ光Lを照射してもよい。

【0128】

続いて、吐出部50により、図8(d)に示すように導電性インクのインク滴50aをビアホール110内に打滴する。図8(e)については、図7(e)と同様であるので説明を省略する。

【0129】

このように、ビアホールと整合する位置に配置される電極の表面を、レーザ光Lを散乱反射可能に処理しておくことで、下面の基板を貼り合わせた後に、ビアホールの内面を改質処理してビアを形成することも可能である。

【0130】

本実施形態においては、改質処理ユニット14の光反射用基板46は不要である。

【0131】

〔第4の実施形態〕

第1〜第3の実施形態においては、ビアホールの内面を改質する例を説明した。本実施形態では、スルーホールの内面を改質する例を説明する。

【0132】

図9(a)に示すように、基板200に形成されたスルーホール210は、上面から下面に向かうにつれて直径が増加している。すなわち、スルーホール210は、断面形状が台形状である。なお、スルーホール210は、直径が上面から下面まで一定であってもよい。

【0133】

基板200は、図2に示す基板100と同様の構成であり、スルーホール210の他、上面にはアライメントマーク(図示せず)が複数形成されている。アライメント検出部24は、アライメントマークを歪みセンサ30によって撮像することで、基板200の歪みの有無を検出する。

【0134】

アライメント検出部24で基板200の歪みが検出されない場合は、第1の画像処理部26から照射部40へ照射データが入力される。一方、基板200の歪みが検出された場合は、第1の画像処理部26において補正照射データが作成され、第1の画像処理部26から照射部40へ補正照射データが入力される。照射部40は、入力された照射データまたは補正照射データに基づいて、スルーホール210の開口部にレーザ光Lを入射する。

【0135】

ここで、図9(b)に示すように、基板200は光反射用基板46上に載置されている。したがって、スルーホール210の開口部に入射されたレーザ光Lは光反射用基板46の上面で反射し、この反射光がスルーホール210の内面210aに照射される。

【0136】

また、レーザ光Lをスルーホール210の開口部に照射する際には、ガス供給部42から配管42aを介して、所定のガスが所定の濃度となるように供給される。

【0137】

このように、スルーホール210の内面210aだけにレーザ光Lを照射して改質処理をすることができる。

【0138】

次に、アライメント検出部24で基板200の歪みが検出されない場合は、第2の画像処理部28から吐出部50へ打滴データが入力される。一方、基板200の歪みが検出された場合は、第2の画像処理部28において補正打滴データが作成され、第2の画像処理部28から吐出部50へこの補正打滴データが入力される。

【0139】

吐出部50は、入力された打滴データまたは補正打滴データに基づいて、図9(c)に示すように導電性インクのインク滴50aをスルーホール210内に打滴する。打滴された導電性インクのインク滴50aを硬化させることで、図9(d)に示すように、配線となるビア212をスルーホール210内に形成する。

【0140】

このように、基板200の歪み、形成されているスルーホール210の形成位置等に応じて適切にスルーホール210内にビア212を形成することができる。

【0141】

〔第5の実施形態〕

パターン形成装置10は、コンタクトホールが形成された基板に配線となるビアを形成することも可能である。

【0142】

図10(a)に示すように、基板300に形成されたコンタクトホール310は、上面から下面に向かうにつれて直径が増加している。すなわち、コンタクトホール310は、断面形状が台形状である。なお、コンタクトホール310は、直径が上面から下面まで一定であってもよい。

【0143】

基板300は、図2に示す基板100と同様の構成であり、コンタクトホール310の他、上面にはアライメントマーク(図示せず)が複数形成されている。

【0144】

これまでと同様に、まずアライメント検出部24により、基板300の歪みの有無が検出される。検出された基板300の歪みに応じて、図10(b)に示すように照射部40からコンタクトホール310の開口部にレーザ光Lを入射する。さらに検出された基板300の歪みに応じて、図10(c)に示すように吐出部50からコンタクトホール310内にインク滴50aを打滴する。

【0145】

最後に、図10(d)に示すように、電極322が形成された基板320を基板300の下面に貼り合わせる。電極322は、ビア312に整合する位置に形成されている。

【0146】

さらに、電極332が形成された基板330を基板320の下面に貼り合わせる。電極332は、電極322に整合する位置に形成されている。

【0147】

基板320、330としては、ガラス基材、シリコンウエハ(シリコン基材)、樹脂フィルム基材、ガラスエポキシ基材などを用いることができる。

【0148】

このように、コンタクトホール310にビア312を形成することも可能である。

【0149】

これらの実施形態においては、上述のように、基板の歪み(描画の歪みを含む)を検出し、レーザ光の照射位置のズレを抑制することができるため、穴部の内面だけを改質することができる。このため、穴部の内面以外のインク滴の飛散を防止することができ、配線であるビアを高い精度で形成することができる。また、基板の歪みを検出し、レーザ光の照射位置のズレ及びインク滴の打滴位位置のズレも抑制することができるため、基板がフレキシブルで変形しやすいものでも対応でき、しかも、ビアを高い精度で形成することができる。

【0150】

また、レーザ光を用いて改質するため、表面改質時のエネルギーを高くでき、程度が高い表面改質が可能となる。このため、表面改質を高速化でき、しかも非改質材の組成のバリエーションを増すこともできる。さらには、反応ガスを変えることにより、様々な組成の基板、様々な組成のインクに対応することができる。

【0151】

このとき、基板の穴部の底面に、レーザ光を反射するための光反射用基板や電極を配置して、穴部の開口部にのみレーザ光を入射する。したがって、開口部から入射されたレーザ光は、光反射用基板や電極の上面で散乱反射し、この反射したレーザ光が穴部の内面に照射される。これにより、上面から下面に向かうにつれて直径が増加する穴部の内面に適切にレーザ光を照射することができる。

【0152】

また、これらの実施形態においては、レーザ光と反応ガスを用いて表面改質を施すものであるため、洗浄工程が不要である。このめ、製造工程を簡素化することができる。また、ビアを直接形成しているため、フォトリソグラフィー法に比して、製造工程を簡素化でき、製造コストを低減することができる。

【0153】

さらには、基板の歪みの1つの検出結果を用いてレーザ光の照射位置、及びインク滴の打滴位置を補正しているため、レーザ光の照射位置の補正、及びインク滴の打滴位置の補正の精度を高くすることができ、さらには、1つの検出結果を用いるため、補正照射データ、補正打滴データの作成に要する時間を短縮することができる。しかも1つの検出結果を用いればよいため、歪みセンサの数を減らすことができ、低コスト化できる。

【0154】

また、本実施形態においては、ビアホール、スルーホール、コンタクトホール等の穴部が形成された基板を用いている。これらビアホール、スルーホール、コンタクトホール等は、半導体素子及び多層配線基板等の製造工程において用いられている公知の形成方法により、それぞれビアホール、スルーホール、コンタクトホール等の形成位置情報に基づいて形成される。

【0155】

なお、本実施形態のパターン形成装置及びパターン形成方法は、例えば、多層配線基板の配線、TFTの配線等に用いることができる。より具体的には、太陽電池、電子ペーパー、有機EL素子、有機ELディスプレイ等に用いることができ、いずれの場合も、フレキシブルな基板であっても、基板の歪み(描画の歪み)を補正することができるため、好適である。

【0156】

本発明の技術的範囲は、上記実施形態に記載の範囲には限定されない。各実施形態における構成等は、本発明の趣旨を逸脱しない範囲で、各実施形態間で適宜組み合せることができる。

【符号の説明】

【0157】

10…パターン形成装置、12…歪み検出ユニット、14…改質処理ユニット、16…パターン形成部、18…入力部、20…描画データ作成部、22…制御部、24…アライメント検出部、26…第1の画像処理部、28…第2の画像処理部、30…歪みセンサ、40…照射部、50…吐出部、50a…インク滴、100,200,300…基板、110…ビアホール、112,212,312…ビア、210…スルーホール、310…コンタクトホール、L…レーザ光

【特許請求の範囲】

【請求項1】

穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得手段と、

前記照射データに基づいて、前記穴部の開口部にレーザ光を入射する照射手段と、

前記穴部の底面に前記開口部と対向して配置され、前記開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段と、

前記打滴データに基づいて、前記穴部に導電性インクを打滴する吐出手段と、

前記照射手段及び前記反射手段によりレーザ光を穴部の内面に照射することで前記穴部の内面を改質し、前記吐出手段により前記内面が改質された穴部に導電性インクを打滴する制御手段と、

を備えたことを特徴とするパターン形成装置。

【請求項2】

前記穴部は、直径が前記開口部から前記底面に向かって増加しているまたは一定であることを特徴とする請求項1に記載のパターン形成装置。

【請求項3】

前記穴部は前記基板を貫通して形成されており、

前記反射手段は、前記基板の下面に配置されていることを特徴とする請求項1または2に記載のパターン形成装置。

【請求項4】

前記反射手段は、前記穴部の底面に整合する位置に配置された電極の表面であることを特徴とする請求項1または2に記載のパターン形成装置。

【請求項5】

前記反射手段は、金属の反射面を有することを特徴とする請求項3または4に記載のパターン形成装置。

【請求項6】

前記反射面は、光散乱構造が形成されていることを特徴とする請求項5に記載のパターン形成装置。

【請求項7】

前記基板の歪みを検出する検出手段を備え、

前記算出手段は、前記検出された基板の歪みに基づいて前記照射データ及び前記打滴データを補正することを特徴とする請求項1から6のいずれか1項に記載のパターン形成装置。

【請求項8】

前記検出手段は、前記基板上に形成されたアライメントマークに基づいて、前記基板の歪みを検出することを特徴とする請求項7に記載のパターン形成装置。

【請求項9】

前記レーザ光の径は、前記穴部の開口部の直径よりも小さいことを特徴とする請求項1から8のいずれか1項に記載のパターン形成装置。

【請求項10】

前記レーザ光の径は、導電性インク滴の径よりも小さいことを特徴とする請求項1から9のいずれか1項に記載のパターン形成装置。

【請求項11】

前記制御手段は、複数回に分けて前記吐出手段により前記内面が改質された穴部に前記導電性インクを打滴させることを特徴とする請求項1から10のいずれか1項に記載のパターン形成装置。

【請求項12】

前記穴部に反応ガスを供給するガス供給手段を備え、

前記制御手段は、前記照射手段及び前記反射手段によりレーザ光を穴部の内面に照射する際に、前記ガス供給手段により前記穴部に反応ガスを供給することを特徴とする請求項1から11のいずれか1項に記載のパターン形成装置。

【請求項13】

前記反応ガスは、酸素、窒素、フッ素、または水素を含むことを特徴とする請求項12に記載のパターン形成装置。

【請求項14】

前記穴部は、ビアホール、コンタクトホール、またはスルーホールであることを特徴とする請求項1から13のいずれか1項に記載のパターン形成装置。

【請求項15】

穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得工程と、

前記穴部の底面に、前記穴部の開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段を配置する工程と、

前記照射データに基づいて前記開口部からレーザ光を入射して前記穴部の内面を改質する改質工程と、

前記打滴データに基づいて、前記改質された穴部に前記導電性インクを打滴する打滴工程と、

を有することを特徴とするパターン形成方法。

【請求項16】

穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得工程と、

前記穴部の底面に、前記穴部の開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段を配置する工程と、

前記照射データに基づいて前記開口部からレーザ光を入射して前記穴部の内面を改質する改質工程と、

前記打滴データに基づいて、前記改質された穴部に前記導電性インクを打滴する打滴工程と、

を有することを特徴とするパターン形成基板の製造方法。

【請求項1】

穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得手段と、

前記照射データに基づいて、前記穴部の開口部にレーザ光を入射する照射手段と、

前記穴部の底面に前記開口部と対向して配置され、前記開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段と、

前記打滴データに基づいて、前記穴部に導電性インクを打滴する吐出手段と、

前記照射手段及び前記反射手段によりレーザ光を穴部の内面に照射することで前記穴部の内面を改質し、前記吐出手段により前記内面が改質された穴部に導電性インクを打滴する制御手段と、

を備えたことを特徴とするパターン形成装置。

【請求項2】

前記穴部は、直径が前記開口部から前記底面に向かって増加しているまたは一定であることを特徴とする請求項1に記載のパターン形成装置。

【請求項3】

前記穴部は前記基板を貫通して形成されており、

前記反射手段は、前記基板の下面に配置されていることを特徴とする請求項1または2に記載のパターン形成装置。

【請求項4】

前記反射手段は、前記穴部の底面に整合する位置に配置された電極の表面であることを特徴とする請求項1または2に記載のパターン形成装置。

【請求項5】

前記反射手段は、金属の反射面を有することを特徴とする請求項3または4に記載のパターン形成装置。

【請求項6】

前記反射面は、光散乱構造が形成されていることを特徴とする請求項5に記載のパターン形成装置。

【請求項7】

前記基板の歪みを検出する検出手段を備え、

前記算出手段は、前記検出された基板の歪みに基づいて前記照射データ及び前記打滴データを補正することを特徴とする請求項1から6のいずれか1項に記載のパターン形成装置。

【請求項8】

前記検出手段は、前記基板上に形成されたアライメントマークに基づいて、前記基板の歪みを検出することを特徴とする請求項7に記載のパターン形成装置。

【請求項9】

前記レーザ光の径は、前記穴部の開口部の直径よりも小さいことを特徴とする請求項1から8のいずれか1項に記載のパターン形成装置。

【請求項10】

前記レーザ光の径は、導電性インク滴の径よりも小さいことを特徴とする請求項1から9のいずれか1項に記載のパターン形成装置。

【請求項11】

前記制御手段は、複数回に分けて前記吐出手段により前記内面が改質された穴部に前記導電性インクを打滴させることを特徴とする請求項1から10のいずれか1項に記載のパターン形成装置。

【請求項12】

前記穴部に反応ガスを供給するガス供給手段を備え、

前記制御手段は、前記照射手段及び前記反射手段によりレーザ光を穴部の内面に照射する際に、前記ガス供給手段により前記穴部に反応ガスを供給することを特徴とする請求項1から11のいずれか1項に記載のパターン形成装置。

【請求項13】

前記反応ガスは、酸素、窒素、フッ素、または水素を含むことを特徴とする請求項12に記載のパターン形成装置。

【請求項14】

前記穴部は、ビアホール、コンタクトホール、またはスルーホールであることを特徴とする請求項1から13のいずれか1項に記載のパターン形成装置。

【請求項15】

穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得工程と、

前記穴部の底面に、前記穴部の開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段を配置する工程と、

前記照射データに基づいて前記開口部からレーザ光を入射して前記穴部の内面を改質する改質工程と、

前記打滴データに基づいて、前記改質された穴部に前記導電性インクを打滴する打滴工程と、

を有することを特徴とするパターン形成方法。

【請求項16】

穴部が形成された基板の形状情報に基づいて、照射データ及び打滴データを取得する取得工程と、

前記穴部の底面に、前記穴部の開口部から入射されたレーザ光を反射して該反射光を前記穴部の内面に照射する反射手段を配置する工程と、

前記照射データに基づいて前記開口部からレーザ光を入射して前記穴部の内面を改質する改質工程と、

前記打滴データに基づいて、前記改質された穴部に前記導電性インクを打滴する打滴工程と、

を有することを特徴とするパターン形成基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−48181(P2013−48181A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−186300(P2011−186300)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]