パターン形成装置およびパターン形成方法

【課題】基板に塗布液を塗布して所定のパターンを形成するパターン形成技術において、異形基板に効率よくパターン形成を行うことのできる技術を提供する。

【解決手段】基板に対する走査移動方向に直交する方向(Y方向)に沿って、塗布液を吐出する吐出ノズル523を列状に並べた第1ノズル体52と、ボールねじ機構740によりY方向位置を変更可能な1対の吐出ノズル723を有する第2ノズル体72とを有する。第1ノズル体52からの塗布液の吐出により互いに平行で同一長さの複数のパターンを形成する一方、これとは長さの異なるパターンについては、第1ノズル体52とは独立したタイミングで塗布制御される第2ノズル体72により行う。

【解決手段】基板に対する走査移動方向に直交する方向(Y方向)に沿って、塗布液を吐出する吐出ノズル523を列状に並べた第1ノズル体52と、ボールねじ機構740によりY方向位置を変更可能な1対の吐出ノズル723を有する第2ノズル体72とを有する。第1ノズル体52からの塗布液の吐出により互いに平行で同一長さの複数のパターンを形成する一方、これとは長さの異なるパターンについては、第1ノズル体52とは独立したタイミングで塗布制御される第2ノズル体72により行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板表面に塗布液を塗布して所定のパターンを形成するパターン形成技術に関する。

【背景技術】

【0002】

基板上に所定のパターンを形成する技術として、パターンを形成するための材料を含んだ塗布液を基板上に塗布しこれを硬化させるようにしたものがある。例えば本願出願人が先に開示した特許文献1に記載の技術は、光電変換面を有する基板に配線パターンを形成して光電変換デバイスを製造する技術に適用可能なものであり、この技術では、多数の吐出口を有するノズルを基板に対し走査移動させるとともに、各吐出口からパターン形成材料を含む塗布液を吐出させることによって、互いに平行で長さの等しい多数のライン状パターンを基板上に形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−278225号公報(例えば、図3)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、この種のパターン形成技術によってパターンを形成すべき基板の形状は様々である。例えば、太陽電池セルの基板として用いられる単結晶シリコン基板としては、正方形の四隅を切り落としたような八角形としたものがある。これは、円形の単結晶シリコンウエハの面積を有効に活用するためである。そのため、形成すべきパターンの長さは必ずしも一定ではない。

【0005】

しかしながら、上記技術で形成されるパターンの長さは全て同じであり、このような矩形形状ではない基板(以下、「異形基板」という)に対し、塗布により効率よくパターンを形成する技術については、これまでのところ確立されるに至っていなかった。

【0006】

この発明は上記課題に鑑みなされたものであり、基板に塗布液を塗布して所定のパターンを形成するパターン形成技術において、異形基板に効率よくパターン形成を行うことのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明にかかるパターン形成装置は、上記目的を達成するため、基板を保持する基板保持手段と、パターンを形成するための材料を含む塗布液をそれぞれ吐出する複数の第1吐出口を列状に配列された第1ノズル体と、前記塗布液を吐出する第2吐出口を有する第2ノズル体と、前記第1ノズル体を、前記基板に対して前記第1吐出口の配列方向と直交する走査移動方向に相対移動させる一方、前記第2ノズル体を、前記基板に対して前記走査移動方向に、かつ前記第2吐出口が前記配列方向において前記第1吐出口のそれぞれよりも外側を通過するように相対移動させる移動手段とを備え、前記第1吐出口からの前記塗布液の吐出と、前記第2吐出口からの前記塗布液の吐出とを異なるタイミングで実行することを特徴としている。

【0008】

このように構成された発明では、前記した特許文献1に記載のものと同様の、互いに平行で長さの等しい線状の複数のパターンを第1ノズル体の走査移動によって1度に形成することができる。さらに、第2ノズル体の走査移動および第1ノズル体とは異なる吐出タイミングでの塗布液の吐出によって、第1ノズル体により形成される各パターンと平行で、しかもこれらのパターンとは長さの異なるパターンを形成することができる。そして、第1ノズル体および第2ノズル体による塗布を組み合わせることで、矩形形状でない異形基板に対しても効率よくパターンを形成することができる。

【0009】

この発明において、例えば、移動手段が、第1吐出口からの塗布液の吐出に同期させて基板に対する第1ノズル体の相対移動を行う一方、第2吐出口からの塗布液の吐出に同期させて基板に対する第2ノズル体の相対移動を行うようにしてもよい。塗布液の吐出開始時および停止時のような過渡状態においては、吐出量が安定しないためパターン形状が乱れることがありうるが、基板に対する第1および第2ノズル体の移動を吐出タイミングと同期させて行うことにより、この問題を解消することができる。

【0010】

また例えば、第2ノズル体が、配列方向における第2吐出口の位置を変更設定可能であるようにしてもよい。このような構成では、第2吐出口の位置を配列方向に変更することで、多数本のパターンを形成することができる。特に、配列方向における第2吐出口の位置設定に応じて第2ノズル体の基板に対する相対移動量を変更するようにすれば、第2ノズル体によって種々の長さのパターンを形成することができる。

【0011】

また例えば、第2吐出口の位置を互いに配列方向に異ならせた複数の第2ノズル体が配されてもよい。このようにすることで、複数の第2ノズル体により複数のパターンを効率よく形成することができる。

【0012】

また例えば、配列方向において第1ノズル体の両側に1対の第2吐出口が設けられてもよい。こうすることで、第1ノズル体により形成されるパターンの両側にこれとは長さの異なるパターンを形成することができる。なお、第2吐出口は配列方向において第1ノズル体の両側にあることが必要であるが、走査移動方向における第1ノズル体と第2吐出口との位置関係は限定されない。

【0013】

この場合において、1対の第2吐出口が第1吐出口の列に対して対称な位置に設けられ、移動手段が該1対の第2吐出口を一体的に基板に対し相対移動させるようにしてもよい。このような構成では、例えば太陽電池用の単結晶シリコン基板のような、走査移動方向の軸に対して対称な形状を有する基板に対して効率よくパターンを形成することができる。

【0014】

また例えば、1対の第2吐出口のそれぞれに対して、塗布液を貯留する同一の塗布液貯留部から塗布液が供給されるようにしてもよい。このようにすると、第2吐出口のそれぞれから吐出される塗布液の吐出条件を同じにして、断面形状および長さの揃ったパターンを形成することができる。同様に、複数の第1吐出口に対しても、塗布液を貯留する同一の塗布液貯留部から塗布液が供給されるようにしてもよい。こうすることで、第1ノズル体により形成される複数のパターンの断面形状および長さを揃えることができる。

【0015】

また、この発明においては、例えば、第1ノズル体および第2ノズル体の走査移動方向における位置が固定されており、移動手段が基板を保持した基板保持手段を移動させることにより、基板に対する第1ノズル体および第2ノズル体の相対移動を実現するようにしてもよい。塗布液を吐出する第1および第2ノズル体を移動させる場合、該ノズル体に加わる衝撃や振動によって塗布液の吐出量が変動しパターン形状が乱れるおそれがある。第1および第2ノズル体を動かさず基板を動かすことによって、このような問題が未然に防止される。

【0016】

また、この発明にかかるパターン形成方法は、パターンを形成するための材料を含む塗布液を基板に塗布してパターンを形成するパターン形成方法であって、上記目的を達成するため、前記塗布液をそれぞれ吐出する複数の第1吐出口を列状に配列された第1ノズル体を、前記基板に対し前記第1吐出口の配列方向と直交する走査移動方向に相対移動させて、前記複数の第1吐出口に対応した複数の線状パターンを形成する工程と、前記塗布液を吐出する第2吐出口を有する第2ノズル体を、前記基板に対して前記走査移動方向に、かつ前記第2吐出口が前記配列方向において前記第1吐出口のそれぞれよりも外側を通過するように相対移動させて線状パターンを形成する工程とを備え、前記第1ノズル体の前記基板に対する相対移動量と、前記第2ノズル体の前記基板に対する相対移動量とが互いに異なることを特徴としている。

【0017】

このように構成された発明では、上記したパターン形成装置の発明と同様に、矩形形状でない異形基板に対しても効率よくパターンを形成することができる。なお、この発明において、第1ノズル体によるパターン形成と、第2ノズル体によるパターン形成との前後関係は限定されない。すなわち、いずれが先に実行されてもよい。また例えば、パターンの形成開始または形成終了のいずれかのタイミングを、第1ノズル体と第2ノズル体との間で同時にするようにしてもよい。

【発明の効果】

【0018】

この発明にかかるパターン形成装置およびパターン形成方法では、第1ノズル体により長さの等しい複数のパターンを1度に形成するとともに、これとは長さの異なるパターンを第2ノズル体により形成することで、矩形形状でない異形基板に対しても効率よくパターンを形成することができる。

【図面の簡単な説明】

【0019】

【図1】この発明にかかるパターン形成装置の第1実施形態を示す図である。

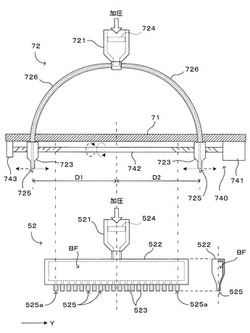

【図2】第1および第2ノズル体の構造を示す図である。

【図3】図1のパターン形成装置を用いて形成される太陽電池セルの例を示す図である。

【図4】このパターン形成装置におけるパターン形成処理を示すフローチャートである。

【図5】第1ノズル体によるパターン形成を模式的に示す図である。

【図6】塗布終了動作の原理を説明するための模式図である。

【図7】第2ノズル体によるパターン形成を模式的に示す図である。

【図8】この発明にかかるパターン形成装置の第2実施形態の概要を示す図である。

【発明を実施するための形態】

【0020】

図1はこの発明にかかるパターン形成装置の第1実施形態を示す図である。このパターン形成装置1は、例えば表面に光電変換層を形成された単結晶シリコンウエハなどの基板W上に導電性を有する電極配線パターンを形成し、例えば太陽電池として利用される光電変換デバイスを製造する装置である。この装置1は、例えば光電変換デバイスの光入射面に集電電極パターンを形成するという用途に好適に使用することができる。

【0021】

このパターン形成装置1では、基台11上にステージ移動機構2が設けられ、基板Wを保持するステージ3がステージ移動機構2により図1に示すX−Y平面内で移動可能となっている。基台11にはステージ3を跨ぐようにして2組のフレーム121,122が固定され、フレーム121には第1ヘッド部5、フレーム122には第2ヘッド部7がそれぞれ取り付けられる。第2ヘッド部7は、第1ヘッド部5に対して(+X)方向に離隔配置されており、両者の間隔は、後述する第1ノズル体と第2ノズル体との吐出口間相互の間隔が基板WのX方向長さより長くなるように設定される。

【0022】

ステージ移動機構2は、ステージ3をX方向に移動させるX方向移動機構21、Y方向に移動させるY方向移動機構22、および、Z方向を向く軸を中心に回転させるθ回転機構23を有する。X方向移動機構21は、モータ211にボールねじ212が接続され、さらに、Y方向移動機構22に固定されたナット213がボールねじ212に取り付けられた構造となっている。ボールねじ212の上方にはガイドレール214が固定され、モータ211が回転すると、ナット213とともにY方向移動機構22がガイドレール214に沿ってX方向に滑らかに移動する。

【0023】

Y方向移動機構22もモータ221、ボールねじ機構およびガイドレール224を有し、モータ221が回転するとボールねじ機構によりθ回転機構23がガイドレール224に沿ってY方向に移動する。θ回転機構23はモータ231によりステージ3をZ方向を向く軸を中心に回転させる。以上の構成により、第1および第2ヘッド部5,7の基板Wに対する相対的な移動方向および向きが変更可能とされる。ステージ移動機構2の各モータは、装置各部の動作を制御する制御部6により制御される。

【0024】

さらに、θ回転機構23とステージ3との間には、ステージ昇降機構24が設けられている。ステージ昇降機構24は、制御部6からの制御指令に応じてステージ3を昇降させ、基板Wを指定された高さ(Z方向位置)に位置決めする。ステージ昇降機構24としては、例えばソレノイドや圧電素子などのアクチュエータによるもの、ギヤによるもの、楔の噛み合わせによるものなどを用いることができる。

【0025】

第1ヘッド部5のベース51には、内部空間に液状(ペースト状)の塗布液を貯留するとともに該塗布液を下端に設けられた吐出ノズル523から基板W上に吐出する第1ノズル体52、および、基板Wに向けてUV光(紫外線)を照射する光照射部53が取り付けられている。第1ノズル体52の構造については後に詳しく説明する。

【0026】

光照射部53は、紫外線を発生する光源ユニット532に光ファイバ531を介して接続される。図示を省略しているが、光源ユニット532はその光出射部に開閉自在のシャッターを有しており、その開閉および開度によって出射光のオン・オフおよび光量を制御することができる。光源ユニット532は制御部6により制御されている。

【0027】

一方、第2ヘッド部7には、上記した第1ヘッド部5と同様に、ベース71、第2ノズル体72、光照射部73が設けられている。また、光照射部73には光ファイバ731および光源ユニット732が接続されている。光照射部73、光ファイバ731および光源ユニット732の各構成の機能は、第1ヘッド部5まわりに設けられた対応する各構成のものと基本的に同じである。

【0028】

図2は第1および第2ノズル体の構造を示す図である。同図下部に示すように、第1ヘッド部5に設けられた第1ノズル体52は、内部が空洞となって塗布液を貯留するシリンジポンプ521と、該空洞に連通するバッファ空間BFを内部に有するマニホールド部522と、該マニホールド部522の下面にY方向に列状に配された複数の吐出ノズル523とを備えている。各吐出ノズル523の下端には、バッファ空間BFに連通する吐出口525が設けられている。また、シリンジポンプ521の内部空間にはプランジャ524が挿入されており、該プランジャ524は、制御部6により駆動制御されるモータ、ソレノイド等のアクチュエータまたは圧縮空気等によって上下駆動される。

【0029】

このような構成では、制御部6からの制御指令に応じてプランジャ524が押し下げられることにより、シリンジポンプ521内の塗布液が加圧されてマニホールド部522に押し出される。マニホールド部522に送られた塗布液は、バッファ空間BFを経由して各吐出ノズル523の第1吐出口525から連続的に吐出される。すなわち、このパターン形成装置1は、ノズルディスペンス法を採用した塗布装置である。圧送される塗布液をバッファ空間BFを介して吐出させることにより、各吐出口525から吐出される塗布液の量を均一化することができる。

【0030】

一方、図2上部に示すように、第2ノズル体72では、塗布液を貯留するシリンジポンプ721の内部空間は可撓性を有する一対の中空チューブ726を介して1対の吐出ノズル723の下端に設けられた吐出口725に連通している。各吐出ノズル723は、ベース71に取り付けられたボールねじ機構740により、Y方向に所定範囲で移動自在に支持されている。より具体的には、ボールねじ機構740は、モータ741、該モータ741に連結されてY方向に延設されたボールねじ742およびモータ741とは反対側のボールねじ742端部を支持する軸受け部743とを備えている。ボールねじ742のねじ溝は両端部で互いに逆向きに刻接され、このねじ溝に螺合するナットと吐出ノズル723とが一体化されている。

【0031】

このため、制御部6からの制御指令に応じてモータ741が回転することにより、ボールねじ742が回転し、これに応じて吐出ノズル723がY方向に移動する。2つの吐出ノズル723に設けられたナットと螺合するねじ溝の向きが反対であるため、2つの吐出ノズル723は互いに逆方向に動く。具体的には、例えばボールねじ742が図2において破線矢印で示す方向に回転するとき、2つの吐出ノズル723もそれぞれ破線矢印で示す方向に、つまりY方向に互いに離間するように動く。逆に、ボールねじ742が図2に示す点線矢印方向に回転するとき、2つの吐出ノズル723もそれぞれ点線矢印で示す方向に、つまりY方向に互いに接近するように動く。なお、ねじ溝の方向を同一として2つの吐出ノズル723が間隔を一定に維持しながら同一方向に移動するようにしても構わない。

【0032】

第1ノズル体52の吐出口525の列のY方向における中心を通るX方向の軸(一点鎖線)に対して、2つの吐出ノズル723の吐出口725は対称な位置にある。すなわち、中心軸からそれぞれの吐出口725までのY方向距離D1、D2は等しい。なお、2つの吐出口725のX方向、Z方向における位置は同じである。また、吐出ノズル723の移動による吐出口725の可動範囲は、第1ノズル体52の吐出口525の列において最も外側にある最外側吐出口525aよりも外側を含む。

【0033】

シリンジポンプ721は内部空間に塗布液を貯留するとともに、該内部空間にはプランジャ724が設けられている。制御部6からの制御指令に応じてプランジャ724が押し下げられると、シリンジポンプ721内部に貯留された塗布液が加圧され、チューブ726を介して吐出ノズル723下端の吐出口725から押し出される。1対の吐出ノズル723に対して単一のシリンジポンプ721から塗布液を圧送することにより、各吐出口725から均等に塗布液を吐出することができる。

【0034】

塗布液としては、導電性ペースト、すなわち導電性および光硬化性を有し、例えば導電性粒子、有機ビヒクル(溶剤、樹脂、増粘剤等の混合物)および光重合開始剤を含むペースト状の混合液を用いることができる。導電性粒子は電極の材料たる例えば銀粉末であり、有機ビヒクルは樹脂材料としてのエチルセルロースと有機溶剤を含む。また、塗布液の粘度は、光照射による硬化処理を実行する前において例えば50Pa・s(パスカル秒)以下で、硬化処理を実行した後は350Pa・s以上になることが好ましい。2つのノズル体52、72に充填する塗布液の組成は同じものであってもよく、またそれぞれに組成の異なる塗布液を準備してもよい。

【0035】

第1ノズル体52および第2ノズル体72を上記のような構成としたことにより、この実施形態では次のような効果を得ることができる。まず、第1ノズル体52にY方向に列状に並べた複数の吐出口525を設けているので、該吐出口525から塗布液を吐出しつつ、第1ノズル体52を基板Wに対しX方向に相対移動させることにより、塗布液をY方向に沿って延びる互いに平行で長さの等しいライン状に塗布することができる。塗布液に光硬化性材料を含有させるとともに、塗布直後の塗布液に対して光照射部53から光(例えばUV光)を照射することによって、塗布直後の塗布液がその断面形状を保ったまま硬化してなるライン状パターンを形成することができる。

【0036】

また、第1ノズル体52とは別体の第2ノズル体72においても、吐出口725から同様に塗布液を吐出させながら第2ノズル体72を基板Wに対しY方向に相対移動させて光照射部73から光照射を行うことにより、Y方向に沿って延びるライン状(線状)のパターンを形成することができる。このとき、第1ノズル体52とは独立して第2ノズル体72による塗布、より具体的には塗布液の吐出のオン・オフタイミングを制御することができるので、第1ノズル体52により形成される互いに長さの等しいパターンとは異なる長さのパターンを形成することが可能である。

【0037】

すなわち、このパターン形成装置1は、第1ノズル体52および第2ノズル体72を固定位置決めした状態で基板Wを移動させることにより、基板Wに対する第1ノズル体52および第2ノズル体72の相対移動を実現している。基板とノズルとの相対移動においては両者のいずれを動かしてもよいことになるが、ノズルを固定し基板を移動させることにより、ノズルに衝撃や振動が加わることに起因する吐出口からの液垂れや吐出量の変動を防止してパターン形状を安定させることができる。

【0038】

また、第1ノズル体52における吐出口525の列よりもY方向において外側で、かつY方向に位置を変えて第2ノズル体72によるライン状パターンを形成することができるので、矩形形状とは異なる異形基板に対しても効率よくパターン形成を行うことができる。特に、第1ノズル体52における吐出口525の列の中心に対して第2ノズル体における1対の吐出口725を対称な位置としているので、次に示すようにその形状が線対称性を有する基板に対するパターン形成を効率よく行うことができる。

【0039】

図3は図1のパターン形成装置を用いて形成される太陽電池セルの例を示す図である。この太陽電池セルSは、単結晶シリコン基板Wの表面(光電変換面および反射防止膜が設けられた面)に、幅が細い多数のフィンガー配線パターンFと、これらを横断するように設けられたより幅広のバス配線パターンBとを設けた構造を有している。フィンガー配線パターンFとバス配線パターンBとはその交点において電気的に接続されている。

【0040】

各部の寸法については、例えばフィンガー配線パターンFの幅および高さが50μm程度、バス配線パターンBの幅が1.8mmないし2.0mm、高さが50μmないし70μmとすることができるが、これらの数値に限定されるものではない。

【0041】

シリコン基板Wは、概略正方形の四隅を切り取ってなる、中心軸Cに対して線対称な八角形をしている。これは、略円柱形に製造される単結晶シリコンロッドから切り出したウエハが円板形状をしており、その表面積を有効に利用して基板Wを作成する必要性から生じた形状である。

【0042】

このため、基板W上に多数形成されるフィンガー電極Fは、基板Wの中央部の略矩形とみなせる矩形領域RRでは一定の長さを有しているが、端部領域ERではその形状に合わせて1本ごとに長さが異なっている。多数のノズルを基板に対し相対移動させてパターンを形成する従来技術では、このような形状の基板に対応することができなかった。これに対し、本実施形態のパターン形成装置1は、矩形領域RRと端部領域ERとで塗布を個別に制御しているので、図3のような異形基板に対してもパターン形成を効率よく行うことが可能である。

【0043】

図4はこのパターン形成装置におけるパターン形成処理を示すフローチャートである。より具体的には、図4のパターン形成処理は、図3に示すような八角形の基板Wにフィンガー電極Fを形成するための処理である。最初に、基板Wをパターン形成装置1に搬入し、ステージ3に載置する(ステップS101)。次に、ボールねじ機構740を作動させて第2ノズル体72における2つの吐出ノズル725間の間隔を所定の初期値に設定するが(ステップS102)、その詳細については後に説明する。この状態で、ステージ3をX方向に移動開始させるとともに(ステップS103)、第1ノズル体52の吐出ノズル523からの塗布液を吐出を開始して、矩形領域RRへのフィンガー配線パターンの形成を行う(ステップS104)。なお、パターンの始端部を断面形状が一定の整ったものとするためには、基板Wの移動開始と塗布液の吐出開始とをほぼ同時とすることが望ましい。

【0044】

図5は第1ノズル体によるパターン形成を模式的に示す図である。第1ノズル体52の複数の吐出ノズル523は、図5(a)に示すように、基板Wの矩形領域RRの幅に対応して等間隔に配置されており、各吐出ノズル523から塗布液を吐出しながら第1ノズル体52を基板Wに対し走査移動方向Dn(−X方向)に相対的に移動させることで、該走査移動方向Dnに沿った互いに平行で長さの等しい複数のライン状(線状)のフィンガー電極パターンF1を同時に形成することができる。

【0045】

図5(a)では図示を省略しているが、図1に示すように、この実施形態では基板Wに対して相対移動する第1ノズル体52に追随するように基板Wに対し移動する光照射部53から塗布液に光照射を行う。このため、吐出口525から吐出された直後の塗布液が順次光照射によって硬化し、吐出直後の断面形状を維持したフィンガー電極パターンF1が形成される。吐出口525の開口形状を四角形とした場合、図5(b)に示すように、断面形状が略四角形のパターンを形成することができる。そのため、パターン幅Dpに対する高さHpの比、すなわちアスペクト比の高い電極パターンを効率よく形成することができる。

【0046】

図4に戻ってパターン形成処理の説明を続ける。上記のような基板Wに対する第1ノズル体52の相対移動を、第1ノズル体52が所定の塗布終了位置(例えば基板の端部)に到達するまで継続し(ステップS105)、塗布終了位置に到達すると、塗布終了動作を行う(ステップS106)。塗布終了動作は、各吐出口525からの塗布液の吐出停止、X方向へのステージ3の移動停止、およびステージ昇降機構24によるステージ3の下降動作を含む。

【0047】

図6は塗布終了動作の原理を説明するための模式図である。図6(a)に示すように、基板W表面に沿って走査移動する第1ノズル体52が塗布終了位置(基板右端)に達した段階で単に吐出を終了しただけでは、基板W上に塗布された塗布液Pはその表面張力によって吐出口525周辺またはノズル内の塗布液と連続した状態となっている。この状態でそのまま第1ノズル体52の走査移動を継続した場合、図6(b)に示すように、吐出ノズル523によって塗布液が引き延ばされて細く尾を引いたり、基板W上で本来の塗布終了位置を超えてパターンが形成されてしまうことがある。

【0048】

本実施形態では、吐出口525からの塗布液の吐出停止、ステージ3の移動停止、ステージ3の下降動作を含む塗布終了動作を行うことで、これを防止するようにしている。すなわち、図6(c)に示すように、吐出口525からの塗布液の吐出停止とともにX方向への基板Wの移動を停止し、さらにステージ3とともに基板Wを下降させることで相対的に第1ノズル体52を基板W表面から離間する方向に退避させることにより、基板W上に塗布された塗布液Pと第1ノズル体52とを分離させる。このように、基板Wに対する第1ノズル体52の走査移動と、吐出口525からの塗布液の吐出タイミングと同期させてこれらを連動させることで、第1ノズル体52のさらなるX方向への移動によって基板W上の塗布液が乱れることがなく、パターンの終端部の形状を整ったものとすることができる。

【0049】

上記したステップS106までの動作により、基板W上には、その矩形領域RRに互いに平行で長さの等しい多数のフィンガー電極パターンF1が形成されている。続いて、第2ノズル体72を用いて端部領域ERへのパターン形成を行う。まずその概要について説明する。

【0050】

図7は第2ノズル体によるパターン形成を模式的に示す図である。端部領域ERへのパターン形成は、図7(a)に示すように、第1ノズル体52によりフィンガー電極パターンF1を形成された基板Wに対し、第2ノズル体72に設けられた1対の吐出ノズル723を相対移動させながら吐出口725から塗布液を吐出することによって行う。このとき、ボールねじ機構740により2つの吐出ノズル723のY方向間隔を調節して、Y方向におけるパターンの形成位置を決定する。また、基板Wに対する吐出ノズル723の移動の態様と、吐出口725からの塗布液の吐出タイミングとを第1ノズル体52によるものとは異ならせることにより、基板W上における塗布開始位置および塗布終了位置を変えることでパターンの長さを調節する。

【0051】

また、端部領域ERに形成すべき複数本のパターンについては、ボールねじ機構740により2つの吐出ノズル723のY方向位置を変えながら基板Wに対する複数回の走査移動を行うことにより形成する。すなわち、図7(a)に示すように、形成済みの電極パターンF1の列において最も外側のもののすぐ外側を2つの吐出ノズル723が通過するようにこれらのノズルの位置を設定して、まず1対のパターンF21を形成する。このときの両ノズル723の間隔が、図4のステップS102における「初期値」に相当することとなる。

【0052】

次いで、吐出ノズル723の間隔を少しずつ拡げながら、その都度基板Wに対する吐出ノズル723の走査移動を繰り返すことで、図7(b)に示すように、パターンF22、F23、…、を順次形成する。このとき、塗布開始位置と塗布終了位置とをノズル間隔の設定値に応じて変更することで、各回の走査移動で形成されるパターンの長さを異ならせることができる。これにより、端部領域ERの形状に応じた電極パターンを形成することができる。また、2つの吐出ノズル723を基板Wの中心線に対して対称な位置に維持することによって、対称性を有するパターンを形成することができる。

【0053】

この動作手順を図4のフローチャートに沿って説明する。ステップS106までの処理で、基板W上にはフィンガー電極パターンF1(図5)が形成されており、基板Wを載置したステージ3は第1ノズル体52の直下位置と第2ノズル体72の直下位置との間の中間位置に位置している。続くステップS107では、第2ノズル体72に設けられた1対の吐出ノズル723の吐出口725から塗布液を吐出させながら、基板Wを載置したステージ3を第2ノズル体72の下方を通過させることにより、上記したように、端部領域ERに1対のフィンガー電極パターン(例えばパターンF21)を形成する。基板Wに対する吐出ノズル723の位置が塗布終了位置に達すると(ステップS108)、第1ノズル体による塗布の場合と同様に塗布終了動作を行ってパターンの終端部を整える(ステップS109)。

【0054】

そして、必要なパターンの形成が全て終了したか否かを判定し(ステップS110)、未形成のパターンが残っていれば、第2ノズル体52に設けた2つの吐出ノズル723の間隔を変更設定するとともに(ステップS111)、ステージ3を中間位置へ戻す(ステップS112)。この状態で基板Wに対する吐出ノズル723の走査移動を行って、新たなパターン(例えばパターンF22)を形成する。前述した通り、各パターンの形成ごとに基板Wに対する吐出ノズル723の走査移動のタイミングと吐出口725からの吐出タイミングとを同期させることで、パターンの始端部および終端部の形状を整える。

【0055】

これを必要回数繰り返して行い、必要なパターンが全て形成されたと判定されると(ステップS110)、ステージ3を所定の基板取り出し位置へ移動させてからその移動を停止し(ステップS113)、全てのフィンガー電極パターンFを形成された基板Wを搬出することで(ステップS114)、パターン形成処理が完了する。

【0056】

こうしてフィンガー電極パターンFが形成された基板Wについては、引き続きバス電極パターンBの形成が行われ、その後必要に応じて加熱(ファイヤースルー)処理が行われて図3に示す太陽電池セルSを完成させることができる。バス電極パターンの形成や加熱処理については特に限定されるものではなく、公知の技術を適用することができるので、ここでは説明を省略する。

【0057】

以上のように、この実施形態では、八角形の単結晶シリコン基板にフィンガー電極パターンを形成するのに際して、基板中央部の矩形領域RRについては、多数の吐出口525を列状に配した第1ノズル体52を基板Wに対し走査移動させることで、互いに平行で長さの等しいフィンガー電極パターンF1を形成する。一方、形成すべきパターンの長さが一定でない基板の端部領域ERについては、走査移動方向(X方向)に直交するY方向の位置を変更設定可能な1対の吐出ノズル725を有する第2ノズル体72を基板Wに対し走査移動させる。このように、矩形領域RRへのパターン形成と、端部領域ERへのパターン形成とを独立して行うことにより、この例のような矩形形状でない異形基板についても効率よく所望のパターンを形成することが可能である。

【0058】

また、基板Wに対する吐出ノズルの走査移動の開始・停止タイミングと、吐出口からの塗布液の吐出タイミングとを同期させることで、パターンの始端部・終端部の形状を整えることが可能である。この場合において、第2ノズル体72による塗布を第1ノズル体52による塗布とは独立して行っているため、この実施形態では、長さの異なるパターンについて最適なタイミングで走査移動および吐出の実行を行うことができるので、このような長さの異なるパターンを制御性よく形成することが可能である。

【0059】

また、第2ノズル体72の2つの吐出ノズル725の間隔を変更可能とし、これを変更設定しながら繰り返し走査移動を行うことで端部領域ERに複数本のパターンを形成するので、端部領域ERに形成すべきパターンの本数に関係なく第2ノズル体72としては1対の吐出ノズル725を設ければよいので、装置構成が簡単となる。

【0060】

以上説明したように、この実施形態では、ステージ3が本発明の「基板保持手段」として機能している。また、第1ノズル体52に設けられた吐出口525が本発明の「第1吐出口」に相当する一方、第2ノズル体72に設けられた吐出口725が本発明の「第2吐出口」に相当している。また、第1ノズル体52においてはシリンジポンプ521とマニホールド部722とが、また第2ノズル体72においてはシリンジポンプ721がそれぞれ本発明の「塗布液貯留部」として機能している。そして、ステージ移動機構2およびボールねじ機構740が、本発明の「移動手段」として機能している。

【0061】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態では、第2ノズル体72の2つの吐出ノズル723の間隔を変更してその都度基板に対する走査移動を行うことで、端部領域ERに長さの異なるフィンガー電極パターンを形成している。これに代えて、例えば次のようにしてもよい。

【0062】

図8はこの発明にかかるパターン形成装置の第2実施形態の概要を示す図である。この実施形態では、ステージ移動による基板Wの移動方向(X方向)に沿って、第1ノズル体52と、対となる吐出ノズル(符号811および812、符号821および822、符号831および832)間のY方向間隔が互いに異なる複数組の第2ノズル体81、82、83、…とを順番に配している。

【0063】

このような構成では、端部領域ERに形成すべき複数のパターンそれぞれの位置に対応する位置に予め吐出ノズル811、812、…が配置されている。したがって、Y方向へのノズル位置の変更は必要なく、単に基板Wを各ノズル体との対向位置を通過させることにより、所望のパターンを形成することができる。この実施形態は、複数の基板に対するパターン形成を連続的に行う際のスループットを向上させることができるので、より大量生産に適した態様である。

【0064】

この場合においても、パターンの形状を整えるためには基板の移動と吐出のタイミングとを同期させることが好ましいが、パターン長さが異なればそのタイミングも異なる。そのため、多数の基板を平行して処理する場合であっても各基板についての移動および吐出の制御は独立して行えることが望ましい。各基板の移動を独立に制御しつつ平行して処理を行うために、各ノズル体のX方向間隔Dxは同方向における基板Wの長さLwよりも大きいことが望ましい。

【0065】

また例えば、上記実施形態では、太陽電池セルSを形成するのに、まずシリコン単結晶基板Wの矩形領域RRにフィンガー電極パターンF1を形成し、次いで端部領域ERにフィンガー電極パターンF21等を形成し、その後でバス電極Bを形成している。しかしながら、これらの順番はこれに限定されず、例えば端部領域ERへの電極パターン形成後に矩形領域RRへの電極パターン形成を行うようにしてもよい。また、矩形領域RRに形成するパターンと端部領域ERに形成するパターンとの間で、塗布開始または塗布終了のいずれかのタイミングを同時にしてもよい。また、バス電極パターンBが既に形成された基板をパターン形成装置1に搬入してフィンガー電極パターンFを形成するようにしてもよい。

【0066】

また、上記実施形態では光硬化性樹脂を含む塗布液に対して光照射を行うことで塗布液を硬化させ電極を得ているが、塗布液が光硬化性樹脂を含むことおよび塗布液に対して光照射を行うことは必須の要件ではない。また、塗布液の塗布後に加熱処理を行うか否かについても任意である。

【0067】

また、上記各実施形態では基板Wの片面にのみ配線を形成しているが、基板Wの両面に配線を形成する場合にも、本発明を適用することが可能である。また、上記実施形態における基板の形状やパターンの本数はその一例を示したものであり、本発明の適用範囲がこれらに限定されるものではない。

【0068】

また、上記各実施形態では単結晶シリコン基板上に電極配線パターンを形成して太陽電池としての光電変換デバイスを製造しているが、基板はシリコンに限定されるものではない。例えば、ガラス基板上に形成された薄膜太陽電池や、太陽電池以外のデバイスにパターンを形成する際にも、本発明を適用することが可能である。

【産業上の利用可能性】

【0069】

この発明は、基板上のパターン、例えば太陽電池基板上の電極配線パターンを形成する装置および方法に適用可能であり、特に矩形形状でない異形基板に長さの異なるパターンを形成する場合に好適に適用することができる。

【符号の説明】

【0070】

2 ステージ移動機構(移動手段)

3 ステージ(基板保持手段)

52 第1ノズル体

525 吐出口(第1吐出口)

72 第2ノズル体

725 吐出口(第2吐出口)

521 シリンジポンプ(塗布液貯留部)

522 マニホールド部(塗布液貯留部)

721 シリンジポンプ(塗布液貯留部)

740 ボールねじ機構(移動手段)

W 基板

【技術分野】

【0001】

この発明は、基板表面に塗布液を塗布して所定のパターンを形成するパターン形成技術に関する。

【背景技術】

【0002】

基板上に所定のパターンを形成する技術として、パターンを形成するための材料を含んだ塗布液を基板上に塗布しこれを硬化させるようにしたものがある。例えば本願出願人が先に開示した特許文献1に記載の技術は、光電変換面を有する基板に配線パターンを形成して光電変換デバイスを製造する技術に適用可能なものであり、この技術では、多数の吐出口を有するノズルを基板に対し走査移動させるとともに、各吐出口からパターン形成材料を含む塗布液を吐出させることによって、互いに平行で長さの等しい多数のライン状パターンを基板上に形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−278225号公報(例えば、図3)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、この種のパターン形成技術によってパターンを形成すべき基板の形状は様々である。例えば、太陽電池セルの基板として用いられる単結晶シリコン基板としては、正方形の四隅を切り落としたような八角形としたものがある。これは、円形の単結晶シリコンウエハの面積を有効に活用するためである。そのため、形成すべきパターンの長さは必ずしも一定ではない。

【0005】

しかしながら、上記技術で形成されるパターンの長さは全て同じであり、このような矩形形状ではない基板(以下、「異形基板」という)に対し、塗布により効率よくパターンを形成する技術については、これまでのところ確立されるに至っていなかった。

【0006】

この発明は上記課題に鑑みなされたものであり、基板に塗布液を塗布して所定のパターンを形成するパターン形成技術において、異形基板に効率よくパターン形成を行うことのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明にかかるパターン形成装置は、上記目的を達成するため、基板を保持する基板保持手段と、パターンを形成するための材料を含む塗布液をそれぞれ吐出する複数の第1吐出口を列状に配列された第1ノズル体と、前記塗布液を吐出する第2吐出口を有する第2ノズル体と、前記第1ノズル体を、前記基板に対して前記第1吐出口の配列方向と直交する走査移動方向に相対移動させる一方、前記第2ノズル体を、前記基板に対して前記走査移動方向に、かつ前記第2吐出口が前記配列方向において前記第1吐出口のそれぞれよりも外側を通過するように相対移動させる移動手段とを備え、前記第1吐出口からの前記塗布液の吐出と、前記第2吐出口からの前記塗布液の吐出とを異なるタイミングで実行することを特徴としている。

【0008】

このように構成された発明では、前記した特許文献1に記載のものと同様の、互いに平行で長さの等しい線状の複数のパターンを第1ノズル体の走査移動によって1度に形成することができる。さらに、第2ノズル体の走査移動および第1ノズル体とは異なる吐出タイミングでの塗布液の吐出によって、第1ノズル体により形成される各パターンと平行で、しかもこれらのパターンとは長さの異なるパターンを形成することができる。そして、第1ノズル体および第2ノズル体による塗布を組み合わせることで、矩形形状でない異形基板に対しても効率よくパターンを形成することができる。

【0009】

この発明において、例えば、移動手段が、第1吐出口からの塗布液の吐出に同期させて基板に対する第1ノズル体の相対移動を行う一方、第2吐出口からの塗布液の吐出に同期させて基板に対する第2ノズル体の相対移動を行うようにしてもよい。塗布液の吐出開始時および停止時のような過渡状態においては、吐出量が安定しないためパターン形状が乱れることがありうるが、基板に対する第1および第2ノズル体の移動を吐出タイミングと同期させて行うことにより、この問題を解消することができる。

【0010】

また例えば、第2ノズル体が、配列方向における第2吐出口の位置を変更設定可能であるようにしてもよい。このような構成では、第2吐出口の位置を配列方向に変更することで、多数本のパターンを形成することができる。特に、配列方向における第2吐出口の位置設定に応じて第2ノズル体の基板に対する相対移動量を変更するようにすれば、第2ノズル体によって種々の長さのパターンを形成することができる。

【0011】

また例えば、第2吐出口の位置を互いに配列方向に異ならせた複数の第2ノズル体が配されてもよい。このようにすることで、複数の第2ノズル体により複数のパターンを効率よく形成することができる。

【0012】

また例えば、配列方向において第1ノズル体の両側に1対の第2吐出口が設けられてもよい。こうすることで、第1ノズル体により形成されるパターンの両側にこれとは長さの異なるパターンを形成することができる。なお、第2吐出口は配列方向において第1ノズル体の両側にあることが必要であるが、走査移動方向における第1ノズル体と第2吐出口との位置関係は限定されない。

【0013】

この場合において、1対の第2吐出口が第1吐出口の列に対して対称な位置に設けられ、移動手段が該1対の第2吐出口を一体的に基板に対し相対移動させるようにしてもよい。このような構成では、例えば太陽電池用の単結晶シリコン基板のような、走査移動方向の軸に対して対称な形状を有する基板に対して効率よくパターンを形成することができる。

【0014】

また例えば、1対の第2吐出口のそれぞれに対して、塗布液を貯留する同一の塗布液貯留部から塗布液が供給されるようにしてもよい。このようにすると、第2吐出口のそれぞれから吐出される塗布液の吐出条件を同じにして、断面形状および長さの揃ったパターンを形成することができる。同様に、複数の第1吐出口に対しても、塗布液を貯留する同一の塗布液貯留部から塗布液が供給されるようにしてもよい。こうすることで、第1ノズル体により形成される複数のパターンの断面形状および長さを揃えることができる。

【0015】

また、この発明においては、例えば、第1ノズル体および第2ノズル体の走査移動方向における位置が固定されており、移動手段が基板を保持した基板保持手段を移動させることにより、基板に対する第1ノズル体および第2ノズル体の相対移動を実現するようにしてもよい。塗布液を吐出する第1および第2ノズル体を移動させる場合、該ノズル体に加わる衝撃や振動によって塗布液の吐出量が変動しパターン形状が乱れるおそれがある。第1および第2ノズル体を動かさず基板を動かすことによって、このような問題が未然に防止される。

【0016】

また、この発明にかかるパターン形成方法は、パターンを形成するための材料を含む塗布液を基板に塗布してパターンを形成するパターン形成方法であって、上記目的を達成するため、前記塗布液をそれぞれ吐出する複数の第1吐出口を列状に配列された第1ノズル体を、前記基板に対し前記第1吐出口の配列方向と直交する走査移動方向に相対移動させて、前記複数の第1吐出口に対応した複数の線状パターンを形成する工程と、前記塗布液を吐出する第2吐出口を有する第2ノズル体を、前記基板に対して前記走査移動方向に、かつ前記第2吐出口が前記配列方向において前記第1吐出口のそれぞれよりも外側を通過するように相対移動させて線状パターンを形成する工程とを備え、前記第1ノズル体の前記基板に対する相対移動量と、前記第2ノズル体の前記基板に対する相対移動量とが互いに異なることを特徴としている。

【0017】

このように構成された発明では、上記したパターン形成装置の発明と同様に、矩形形状でない異形基板に対しても効率よくパターンを形成することができる。なお、この発明において、第1ノズル体によるパターン形成と、第2ノズル体によるパターン形成との前後関係は限定されない。すなわち、いずれが先に実行されてもよい。また例えば、パターンの形成開始または形成終了のいずれかのタイミングを、第1ノズル体と第2ノズル体との間で同時にするようにしてもよい。

【発明の効果】

【0018】

この発明にかかるパターン形成装置およびパターン形成方法では、第1ノズル体により長さの等しい複数のパターンを1度に形成するとともに、これとは長さの異なるパターンを第2ノズル体により形成することで、矩形形状でない異形基板に対しても効率よくパターンを形成することができる。

【図面の簡単な説明】

【0019】

【図1】この発明にかかるパターン形成装置の第1実施形態を示す図である。

【図2】第1および第2ノズル体の構造を示す図である。

【図3】図1のパターン形成装置を用いて形成される太陽電池セルの例を示す図である。

【図4】このパターン形成装置におけるパターン形成処理を示すフローチャートである。

【図5】第1ノズル体によるパターン形成を模式的に示す図である。

【図6】塗布終了動作の原理を説明するための模式図である。

【図7】第2ノズル体によるパターン形成を模式的に示す図である。

【図8】この発明にかかるパターン形成装置の第2実施形態の概要を示す図である。

【発明を実施するための形態】

【0020】

図1はこの発明にかかるパターン形成装置の第1実施形態を示す図である。このパターン形成装置1は、例えば表面に光電変換層を形成された単結晶シリコンウエハなどの基板W上に導電性を有する電極配線パターンを形成し、例えば太陽電池として利用される光電変換デバイスを製造する装置である。この装置1は、例えば光電変換デバイスの光入射面に集電電極パターンを形成するという用途に好適に使用することができる。

【0021】

このパターン形成装置1では、基台11上にステージ移動機構2が設けられ、基板Wを保持するステージ3がステージ移動機構2により図1に示すX−Y平面内で移動可能となっている。基台11にはステージ3を跨ぐようにして2組のフレーム121,122が固定され、フレーム121には第1ヘッド部5、フレーム122には第2ヘッド部7がそれぞれ取り付けられる。第2ヘッド部7は、第1ヘッド部5に対して(+X)方向に離隔配置されており、両者の間隔は、後述する第1ノズル体と第2ノズル体との吐出口間相互の間隔が基板WのX方向長さより長くなるように設定される。

【0022】

ステージ移動機構2は、ステージ3をX方向に移動させるX方向移動機構21、Y方向に移動させるY方向移動機構22、および、Z方向を向く軸を中心に回転させるθ回転機構23を有する。X方向移動機構21は、モータ211にボールねじ212が接続され、さらに、Y方向移動機構22に固定されたナット213がボールねじ212に取り付けられた構造となっている。ボールねじ212の上方にはガイドレール214が固定され、モータ211が回転すると、ナット213とともにY方向移動機構22がガイドレール214に沿ってX方向に滑らかに移動する。

【0023】

Y方向移動機構22もモータ221、ボールねじ機構およびガイドレール224を有し、モータ221が回転するとボールねじ機構によりθ回転機構23がガイドレール224に沿ってY方向に移動する。θ回転機構23はモータ231によりステージ3をZ方向を向く軸を中心に回転させる。以上の構成により、第1および第2ヘッド部5,7の基板Wに対する相対的な移動方向および向きが変更可能とされる。ステージ移動機構2の各モータは、装置各部の動作を制御する制御部6により制御される。

【0024】

さらに、θ回転機構23とステージ3との間には、ステージ昇降機構24が設けられている。ステージ昇降機構24は、制御部6からの制御指令に応じてステージ3を昇降させ、基板Wを指定された高さ(Z方向位置)に位置決めする。ステージ昇降機構24としては、例えばソレノイドや圧電素子などのアクチュエータによるもの、ギヤによるもの、楔の噛み合わせによるものなどを用いることができる。

【0025】

第1ヘッド部5のベース51には、内部空間に液状(ペースト状)の塗布液を貯留するとともに該塗布液を下端に設けられた吐出ノズル523から基板W上に吐出する第1ノズル体52、および、基板Wに向けてUV光(紫外線)を照射する光照射部53が取り付けられている。第1ノズル体52の構造については後に詳しく説明する。

【0026】

光照射部53は、紫外線を発生する光源ユニット532に光ファイバ531を介して接続される。図示を省略しているが、光源ユニット532はその光出射部に開閉自在のシャッターを有しており、その開閉および開度によって出射光のオン・オフおよび光量を制御することができる。光源ユニット532は制御部6により制御されている。

【0027】

一方、第2ヘッド部7には、上記した第1ヘッド部5と同様に、ベース71、第2ノズル体72、光照射部73が設けられている。また、光照射部73には光ファイバ731および光源ユニット732が接続されている。光照射部73、光ファイバ731および光源ユニット732の各構成の機能は、第1ヘッド部5まわりに設けられた対応する各構成のものと基本的に同じである。

【0028】

図2は第1および第2ノズル体の構造を示す図である。同図下部に示すように、第1ヘッド部5に設けられた第1ノズル体52は、内部が空洞となって塗布液を貯留するシリンジポンプ521と、該空洞に連通するバッファ空間BFを内部に有するマニホールド部522と、該マニホールド部522の下面にY方向に列状に配された複数の吐出ノズル523とを備えている。各吐出ノズル523の下端には、バッファ空間BFに連通する吐出口525が設けられている。また、シリンジポンプ521の内部空間にはプランジャ524が挿入されており、該プランジャ524は、制御部6により駆動制御されるモータ、ソレノイド等のアクチュエータまたは圧縮空気等によって上下駆動される。

【0029】

このような構成では、制御部6からの制御指令に応じてプランジャ524が押し下げられることにより、シリンジポンプ521内の塗布液が加圧されてマニホールド部522に押し出される。マニホールド部522に送られた塗布液は、バッファ空間BFを経由して各吐出ノズル523の第1吐出口525から連続的に吐出される。すなわち、このパターン形成装置1は、ノズルディスペンス法を採用した塗布装置である。圧送される塗布液をバッファ空間BFを介して吐出させることにより、各吐出口525から吐出される塗布液の量を均一化することができる。

【0030】

一方、図2上部に示すように、第2ノズル体72では、塗布液を貯留するシリンジポンプ721の内部空間は可撓性を有する一対の中空チューブ726を介して1対の吐出ノズル723の下端に設けられた吐出口725に連通している。各吐出ノズル723は、ベース71に取り付けられたボールねじ機構740により、Y方向に所定範囲で移動自在に支持されている。より具体的には、ボールねじ機構740は、モータ741、該モータ741に連結されてY方向に延設されたボールねじ742およびモータ741とは反対側のボールねじ742端部を支持する軸受け部743とを備えている。ボールねじ742のねじ溝は両端部で互いに逆向きに刻接され、このねじ溝に螺合するナットと吐出ノズル723とが一体化されている。

【0031】

このため、制御部6からの制御指令に応じてモータ741が回転することにより、ボールねじ742が回転し、これに応じて吐出ノズル723がY方向に移動する。2つの吐出ノズル723に設けられたナットと螺合するねじ溝の向きが反対であるため、2つの吐出ノズル723は互いに逆方向に動く。具体的には、例えばボールねじ742が図2において破線矢印で示す方向に回転するとき、2つの吐出ノズル723もそれぞれ破線矢印で示す方向に、つまりY方向に互いに離間するように動く。逆に、ボールねじ742が図2に示す点線矢印方向に回転するとき、2つの吐出ノズル723もそれぞれ点線矢印で示す方向に、つまりY方向に互いに接近するように動く。なお、ねじ溝の方向を同一として2つの吐出ノズル723が間隔を一定に維持しながら同一方向に移動するようにしても構わない。

【0032】

第1ノズル体52の吐出口525の列のY方向における中心を通るX方向の軸(一点鎖線)に対して、2つの吐出ノズル723の吐出口725は対称な位置にある。すなわち、中心軸からそれぞれの吐出口725までのY方向距離D1、D2は等しい。なお、2つの吐出口725のX方向、Z方向における位置は同じである。また、吐出ノズル723の移動による吐出口725の可動範囲は、第1ノズル体52の吐出口525の列において最も外側にある最外側吐出口525aよりも外側を含む。

【0033】

シリンジポンプ721は内部空間に塗布液を貯留するとともに、該内部空間にはプランジャ724が設けられている。制御部6からの制御指令に応じてプランジャ724が押し下げられると、シリンジポンプ721内部に貯留された塗布液が加圧され、チューブ726を介して吐出ノズル723下端の吐出口725から押し出される。1対の吐出ノズル723に対して単一のシリンジポンプ721から塗布液を圧送することにより、各吐出口725から均等に塗布液を吐出することができる。

【0034】

塗布液としては、導電性ペースト、すなわち導電性および光硬化性を有し、例えば導電性粒子、有機ビヒクル(溶剤、樹脂、増粘剤等の混合物)および光重合開始剤を含むペースト状の混合液を用いることができる。導電性粒子は電極の材料たる例えば銀粉末であり、有機ビヒクルは樹脂材料としてのエチルセルロースと有機溶剤を含む。また、塗布液の粘度は、光照射による硬化処理を実行する前において例えば50Pa・s(パスカル秒)以下で、硬化処理を実行した後は350Pa・s以上になることが好ましい。2つのノズル体52、72に充填する塗布液の組成は同じものであってもよく、またそれぞれに組成の異なる塗布液を準備してもよい。

【0035】

第1ノズル体52および第2ノズル体72を上記のような構成としたことにより、この実施形態では次のような効果を得ることができる。まず、第1ノズル体52にY方向に列状に並べた複数の吐出口525を設けているので、該吐出口525から塗布液を吐出しつつ、第1ノズル体52を基板Wに対しX方向に相対移動させることにより、塗布液をY方向に沿って延びる互いに平行で長さの等しいライン状に塗布することができる。塗布液に光硬化性材料を含有させるとともに、塗布直後の塗布液に対して光照射部53から光(例えばUV光)を照射することによって、塗布直後の塗布液がその断面形状を保ったまま硬化してなるライン状パターンを形成することができる。

【0036】

また、第1ノズル体52とは別体の第2ノズル体72においても、吐出口725から同様に塗布液を吐出させながら第2ノズル体72を基板Wに対しY方向に相対移動させて光照射部73から光照射を行うことにより、Y方向に沿って延びるライン状(線状)のパターンを形成することができる。このとき、第1ノズル体52とは独立して第2ノズル体72による塗布、より具体的には塗布液の吐出のオン・オフタイミングを制御することができるので、第1ノズル体52により形成される互いに長さの等しいパターンとは異なる長さのパターンを形成することが可能である。

【0037】

すなわち、このパターン形成装置1は、第1ノズル体52および第2ノズル体72を固定位置決めした状態で基板Wを移動させることにより、基板Wに対する第1ノズル体52および第2ノズル体72の相対移動を実現している。基板とノズルとの相対移動においては両者のいずれを動かしてもよいことになるが、ノズルを固定し基板を移動させることにより、ノズルに衝撃や振動が加わることに起因する吐出口からの液垂れや吐出量の変動を防止してパターン形状を安定させることができる。

【0038】

また、第1ノズル体52における吐出口525の列よりもY方向において外側で、かつY方向に位置を変えて第2ノズル体72によるライン状パターンを形成することができるので、矩形形状とは異なる異形基板に対しても効率よくパターン形成を行うことができる。特に、第1ノズル体52における吐出口525の列の中心に対して第2ノズル体における1対の吐出口725を対称な位置としているので、次に示すようにその形状が線対称性を有する基板に対するパターン形成を効率よく行うことができる。

【0039】

図3は図1のパターン形成装置を用いて形成される太陽電池セルの例を示す図である。この太陽電池セルSは、単結晶シリコン基板Wの表面(光電変換面および反射防止膜が設けられた面)に、幅が細い多数のフィンガー配線パターンFと、これらを横断するように設けられたより幅広のバス配線パターンBとを設けた構造を有している。フィンガー配線パターンFとバス配線パターンBとはその交点において電気的に接続されている。

【0040】

各部の寸法については、例えばフィンガー配線パターンFの幅および高さが50μm程度、バス配線パターンBの幅が1.8mmないし2.0mm、高さが50μmないし70μmとすることができるが、これらの数値に限定されるものではない。

【0041】

シリコン基板Wは、概略正方形の四隅を切り取ってなる、中心軸Cに対して線対称な八角形をしている。これは、略円柱形に製造される単結晶シリコンロッドから切り出したウエハが円板形状をしており、その表面積を有効に利用して基板Wを作成する必要性から生じた形状である。

【0042】

このため、基板W上に多数形成されるフィンガー電極Fは、基板Wの中央部の略矩形とみなせる矩形領域RRでは一定の長さを有しているが、端部領域ERではその形状に合わせて1本ごとに長さが異なっている。多数のノズルを基板に対し相対移動させてパターンを形成する従来技術では、このような形状の基板に対応することができなかった。これに対し、本実施形態のパターン形成装置1は、矩形領域RRと端部領域ERとで塗布を個別に制御しているので、図3のような異形基板に対してもパターン形成を効率よく行うことが可能である。

【0043】

図4はこのパターン形成装置におけるパターン形成処理を示すフローチャートである。より具体的には、図4のパターン形成処理は、図3に示すような八角形の基板Wにフィンガー電極Fを形成するための処理である。最初に、基板Wをパターン形成装置1に搬入し、ステージ3に載置する(ステップS101)。次に、ボールねじ機構740を作動させて第2ノズル体72における2つの吐出ノズル725間の間隔を所定の初期値に設定するが(ステップS102)、その詳細については後に説明する。この状態で、ステージ3をX方向に移動開始させるとともに(ステップS103)、第1ノズル体52の吐出ノズル523からの塗布液を吐出を開始して、矩形領域RRへのフィンガー配線パターンの形成を行う(ステップS104)。なお、パターンの始端部を断面形状が一定の整ったものとするためには、基板Wの移動開始と塗布液の吐出開始とをほぼ同時とすることが望ましい。

【0044】

図5は第1ノズル体によるパターン形成を模式的に示す図である。第1ノズル体52の複数の吐出ノズル523は、図5(a)に示すように、基板Wの矩形領域RRの幅に対応して等間隔に配置されており、各吐出ノズル523から塗布液を吐出しながら第1ノズル体52を基板Wに対し走査移動方向Dn(−X方向)に相対的に移動させることで、該走査移動方向Dnに沿った互いに平行で長さの等しい複数のライン状(線状)のフィンガー電極パターンF1を同時に形成することができる。

【0045】

図5(a)では図示を省略しているが、図1に示すように、この実施形態では基板Wに対して相対移動する第1ノズル体52に追随するように基板Wに対し移動する光照射部53から塗布液に光照射を行う。このため、吐出口525から吐出された直後の塗布液が順次光照射によって硬化し、吐出直後の断面形状を維持したフィンガー電極パターンF1が形成される。吐出口525の開口形状を四角形とした場合、図5(b)に示すように、断面形状が略四角形のパターンを形成することができる。そのため、パターン幅Dpに対する高さHpの比、すなわちアスペクト比の高い電極パターンを効率よく形成することができる。

【0046】

図4に戻ってパターン形成処理の説明を続ける。上記のような基板Wに対する第1ノズル体52の相対移動を、第1ノズル体52が所定の塗布終了位置(例えば基板の端部)に到達するまで継続し(ステップS105)、塗布終了位置に到達すると、塗布終了動作を行う(ステップS106)。塗布終了動作は、各吐出口525からの塗布液の吐出停止、X方向へのステージ3の移動停止、およびステージ昇降機構24によるステージ3の下降動作を含む。

【0047】

図6は塗布終了動作の原理を説明するための模式図である。図6(a)に示すように、基板W表面に沿って走査移動する第1ノズル体52が塗布終了位置(基板右端)に達した段階で単に吐出を終了しただけでは、基板W上に塗布された塗布液Pはその表面張力によって吐出口525周辺またはノズル内の塗布液と連続した状態となっている。この状態でそのまま第1ノズル体52の走査移動を継続した場合、図6(b)に示すように、吐出ノズル523によって塗布液が引き延ばされて細く尾を引いたり、基板W上で本来の塗布終了位置を超えてパターンが形成されてしまうことがある。

【0048】

本実施形態では、吐出口525からの塗布液の吐出停止、ステージ3の移動停止、ステージ3の下降動作を含む塗布終了動作を行うことで、これを防止するようにしている。すなわち、図6(c)に示すように、吐出口525からの塗布液の吐出停止とともにX方向への基板Wの移動を停止し、さらにステージ3とともに基板Wを下降させることで相対的に第1ノズル体52を基板W表面から離間する方向に退避させることにより、基板W上に塗布された塗布液Pと第1ノズル体52とを分離させる。このように、基板Wに対する第1ノズル体52の走査移動と、吐出口525からの塗布液の吐出タイミングと同期させてこれらを連動させることで、第1ノズル体52のさらなるX方向への移動によって基板W上の塗布液が乱れることがなく、パターンの終端部の形状を整ったものとすることができる。

【0049】

上記したステップS106までの動作により、基板W上には、その矩形領域RRに互いに平行で長さの等しい多数のフィンガー電極パターンF1が形成されている。続いて、第2ノズル体72を用いて端部領域ERへのパターン形成を行う。まずその概要について説明する。

【0050】

図7は第2ノズル体によるパターン形成を模式的に示す図である。端部領域ERへのパターン形成は、図7(a)に示すように、第1ノズル体52によりフィンガー電極パターンF1を形成された基板Wに対し、第2ノズル体72に設けられた1対の吐出ノズル723を相対移動させながら吐出口725から塗布液を吐出することによって行う。このとき、ボールねじ機構740により2つの吐出ノズル723のY方向間隔を調節して、Y方向におけるパターンの形成位置を決定する。また、基板Wに対する吐出ノズル723の移動の態様と、吐出口725からの塗布液の吐出タイミングとを第1ノズル体52によるものとは異ならせることにより、基板W上における塗布開始位置および塗布終了位置を変えることでパターンの長さを調節する。

【0051】

また、端部領域ERに形成すべき複数本のパターンについては、ボールねじ機構740により2つの吐出ノズル723のY方向位置を変えながら基板Wに対する複数回の走査移動を行うことにより形成する。すなわち、図7(a)に示すように、形成済みの電極パターンF1の列において最も外側のもののすぐ外側を2つの吐出ノズル723が通過するようにこれらのノズルの位置を設定して、まず1対のパターンF21を形成する。このときの両ノズル723の間隔が、図4のステップS102における「初期値」に相当することとなる。

【0052】

次いで、吐出ノズル723の間隔を少しずつ拡げながら、その都度基板Wに対する吐出ノズル723の走査移動を繰り返すことで、図7(b)に示すように、パターンF22、F23、…、を順次形成する。このとき、塗布開始位置と塗布終了位置とをノズル間隔の設定値に応じて変更することで、各回の走査移動で形成されるパターンの長さを異ならせることができる。これにより、端部領域ERの形状に応じた電極パターンを形成することができる。また、2つの吐出ノズル723を基板Wの中心線に対して対称な位置に維持することによって、対称性を有するパターンを形成することができる。

【0053】

この動作手順を図4のフローチャートに沿って説明する。ステップS106までの処理で、基板W上にはフィンガー電極パターンF1(図5)が形成されており、基板Wを載置したステージ3は第1ノズル体52の直下位置と第2ノズル体72の直下位置との間の中間位置に位置している。続くステップS107では、第2ノズル体72に設けられた1対の吐出ノズル723の吐出口725から塗布液を吐出させながら、基板Wを載置したステージ3を第2ノズル体72の下方を通過させることにより、上記したように、端部領域ERに1対のフィンガー電極パターン(例えばパターンF21)を形成する。基板Wに対する吐出ノズル723の位置が塗布終了位置に達すると(ステップS108)、第1ノズル体による塗布の場合と同様に塗布終了動作を行ってパターンの終端部を整える(ステップS109)。

【0054】

そして、必要なパターンの形成が全て終了したか否かを判定し(ステップS110)、未形成のパターンが残っていれば、第2ノズル体52に設けた2つの吐出ノズル723の間隔を変更設定するとともに(ステップS111)、ステージ3を中間位置へ戻す(ステップS112)。この状態で基板Wに対する吐出ノズル723の走査移動を行って、新たなパターン(例えばパターンF22)を形成する。前述した通り、各パターンの形成ごとに基板Wに対する吐出ノズル723の走査移動のタイミングと吐出口725からの吐出タイミングとを同期させることで、パターンの始端部および終端部の形状を整える。

【0055】

これを必要回数繰り返して行い、必要なパターンが全て形成されたと判定されると(ステップS110)、ステージ3を所定の基板取り出し位置へ移動させてからその移動を停止し(ステップS113)、全てのフィンガー電極パターンFを形成された基板Wを搬出することで(ステップS114)、パターン形成処理が完了する。

【0056】

こうしてフィンガー電極パターンFが形成された基板Wについては、引き続きバス電極パターンBの形成が行われ、その後必要に応じて加熱(ファイヤースルー)処理が行われて図3に示す太陽電池セルSを完成させることができる。バス電極パターンの形成や加熱処理については特に限定されるものではなく、公知の技術を適用することができるので、ここでは説明を省略する。

【0057】

以上のように、この実施形態では、八角形の単結晶シリコン基板にフィンガー電極パターンを形成するのに際して、基板中央部の矩形領域RRについては、多数の吐出口525を列状に配した第1ノズル体52を基板Wに対し走査移動させることで、互いに平行で長さの等しいフィンガー電極パターンF1を形成する。一方、形成すべきパターンの長さが一定でない基板の端部領域ERについては、走査移動方向(X方向)に直交するY方向の位置を変更設定可能な1対の吐出ノズル725を有する第2ノズル体72を基板Wに対し走査移動させる。このように、矩形領域RRへのパターン形成と、端部領域ERへのパターン形成とを独立して行うことにより、この例のような矩形形状でない異形基板についても効率よく所望のパターンを形成することが可能である。

【0058】

また、基板Wに対する吐出ノズルの走査移動の開始・停止タイミングと、吐出口からの塗布液の吐出タイミングとを同期させることで、パターンの始端部・終端部の形状を整えることが可能である。この場合において、第2ノズル体72による塗布を第1ノズル体52による塗布とは独立して行っているため、この実施形態では、長さの異なるパターンについて最適なタイミングで走査移動および吐出の実行を行うことができるので、このような長さの異なるパターンを制御性よく形成することが可能である。

【0059】

また、第2ノズル体72の2つの吐出ノズル725の間隔を変更可能とし、これを変更設定しながら繰り返し走査移動を行うことで端部領域ERに複数本のパターンを形成するので、端部領域ERに形成すべきパターンの本数に関係なく第2ノズル体72としては1対の吐出ノズル725を設ければよいので、装置構成が簡単となる。

【0060】

以上説明したように、この実施形態では、ステージ3が本発明の「基板保持手段」として機能している。また、第1ノズル体52に設けられた吐出口525が本発明の「第1吐出口」に相当する一方、第2ノズル体72に設けられた吐出口725が本発明の「第2吐出口」に相当している。また、第1ノズル体52においてはシリンジポンプ521とマニホールド部722とが、また第2ノズル体72においてはシリンジポンプ721がそれぞれ本発明の「塗布液貯留部」として機能している。そして、ステージ移動機構2およびボールねじ機構740が、本発明の「移動手段」として機能している。

【0061】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態では、第2ノズル体72の2つの吐出ノズル723の間隔を変更してその都度基板に対する走査移動を行うことで、端部領域ERに長さの異なるフィンガー電極パターンを形成している。これに代えて、例えば次のようにしてもよい。

【0062】

図8はこの発明にかかるパターン形成装置の第2実施形態の概要を示す図である。この実施形態では、ステージ移動による基板Wの移動方向(X方向)に沿って、第1ノズル体52と、対となる吐出ノズル(符号811および812、符号821および822、符号831および832)間のY方向間隔が互いに異なる複数組の第2ノズル体81、82、83、…とを順番に配している。

【0063】

このような構成では、端部領域ERに形成すべき複数のパターンそれぞれの位置に対応する位置に予め吐出ノズル811、812、…が配置されている。したがって、Y方向へのノズル位置の変更は必要なく、単に基板Wを各ノズル体との対向位置を通過させることにより、所望のパターンを形成することができる。この実施形態は、複数の基板に対するパターン形成を連続的に行う際のスループットを向上させることができるので、より大量生産に適した態様である。

【0064】

この場合においても、パターンの形状を整えるためには基板の移動と吐出のタイミングとを同期させることが好ましいが、パターン長さが異なればそのタイミングも異なる。そのため、多数の基板を平行して処理する場合であっても各基板についての移動および吐出の制御は独立して行えることが望ましい。各基板の移動を独立に制御しつつ平行して処理を行うために、各ノズル体のX方向間隔Dxは同方向における基板Wの長さLwよりも大きいことが望ましい。

【0065】

また例えば、上記実施形態では、太陽電池セルSを形成するのに、まずシリコン単結晶基板Wの矩形領域RRにフィンガー電極パターンF1を形成し、次いで端部領域ERにフィンガー電極パターンF21等を形成し、その後でバス電極Bを形成している。しかしながら、これらの順番はこれに限定されず、例えば端部領域ERへの電極パターン形成後に矩形領域RRへの電極パターン形成を行うようにしてもよい。また、矩形領域RRに形成するパターンと端部領域ERに形成するパターンとの間で、塗布開始または塗布終了のいずれかのタイミングを同時にしてもよい。また、バス電極パターンBが既に形成された基板をパターン形成装置1に搬入してフィンガー電極パターンFを形成するようにしてもよい。

【0066】

また、上記実施形態では光硬化性樹脂を含む塗布液に対して光照射を行うことで塗布液を硬化させ電極を得ているが、塗布液が光硬化性樹脂を含むことおよび塗布液に対して光照射を行うことは必須の要件ではない。また、塗布液の塗布後に加熱処理を行うか否かについても任意である。

【0067】

また、上記各実施形態では基板Wの片面にのみ配線を形成しているが、基板Wの両面に配線を形成する場合にも、本発明を適用することが可能である。また、上記実施形態における基板の形状やパターンの本数はその一例を示したものであり、本発明の適用範囲がこれらに限定されるものではない。

【0068】

また、上記各実施形態では単結晶シリコン基板上に電極配線パターンを形成して太陽電池としての光電変換デバイスを製造しているが、基板はシリコンに限定されるものではない。例えば、ガラス基板上に形成された薄膜太陽電池や、太陽電池以外のデバイスにパターンを形成する際にも、本発明を適用することが可能である。

【産業上の利用可能性】

【0069】

この発明は、基板上のパターン、例えば太陽電池基板上の電極配線パターンを形成する装置および方法に適用可能であり、特に矩形形状でない異形基板に長さの異なるパターンを形成する場合に好適に適用することができる。

【符号の説明】

【0070】

2 ステージ移動機構(移動手段)

3 ステージ(基板保持手段)

52 第1ノズル体

525 吐出口(第1吐出口)

72 第2ノズル体

725 吐出口(第2吐出口)

521 シリンジポンプ(塗布液貯留部)

522 マニホールド部(塗布液貯留部)

721 シリンジポンプ(塗布液貯留部)

740 ボールねじ機構(移動手段)

W 基板

【特許請求の範囲】

【請求項1】

基板を保持する基板保持手段と、

パターンを形成するための材料を含む塗布液をそれぞれ吐出する複数の第1吐出口を列状に配列された第1ノズル体と、

前記塗布液を吐出する第2吐出口を有する第2ノズル体と、

前記第1ノズル体を、前記基板に対して前記第1吐出口の配列方向と直交する走査移動方向に相対移動させる一方、前記第2ノズル体を、前記基板に対して前記走査移動方向に、かつ前記第2吐出口が前記配列方向において前記第1吐出口のそれぞれよりも外側を通過するように相対移動させる移動手段と

を備え、

前記第1吐出口からの前記塗布液の吐出と、前記第2吐出口からの前記塗布液の吐出とを異なるタイミングで実行する

ことを特徴とするパターン形成装置。

【請求項2】

前記移動手段は、前記第1吐出口からの前記塗布液の吐出に同期させて前記基板に対する前記第1ノズル体の相対移動を行う一方、前記第2吐出口からの前記塗布液の吐出に同期させて前記基板に対する前記第2ノズル体の相対移動を行う請求項1に記載のパターン形成装置。

【請求項3】

前記第2ノズル体は、前記配列方向における前記第2吐出口の位置を変更設定可能である請求項1または2に記載のパターン形成装置。

【請求項4】

前記移動手段は、前記配列方向における前記第2吐出口の位置設定に応じて前記第2ノズル体の前記基板に対する相対移動量を変更可能である請求項3に記載のパターン形成装置。

【請求項5】

前記第2吐出口の位置が互いに前記配列方向に異なる複数の前記第2ノズル体を備える請求項1または2に記載のパターン形成装置。

【請求項6】

前記配列方向において前記第1ノズル体の両側に1対の前記第2吐出口が設けられた請求項3または4に記載のパターン形成装置。

【請求項7】

前記1対の第2吐出口が前記第1吐出口の列に対して対称な位置に設けられ、

前記移動手段は、前記1対の第2吐出口を一体的に前記基板に対し相対移動させる請求項6に記載のパターン形成装置。

【請求項8】

前記1対の第2吐出口のそれぞれに対して、前記塗布液を貯留する同一の塗布液貯留部から前記塗布液が供給される請求項6または7に記載のパターン形成装置。

【請求項9】

前記複数の第1吐出口に対して、前記塗布液を貯留する同一の塗布液貯留部から前記塗布液が供給される請求項1ないし8のいずれかに記載のパターン形成装置。

【請求項10】

前記第1ノズル体および前記第2ノズル体の前記走査移動方向における位置が固定されており、

前記移動手段は、前記基板を保持した前記基板保持手段を移動させることにより、前記基板に対する前記第1ノズル体および前記第2ノズル体の相対移動を実現する請求項1ないし9のいずれかに記載のパターン形成装置。

【請求項11】

パターンを形成するための材料を含む塗布液を基板に塗布してパターンを形成するパターン形成方法において、

前記塗布液をそれぞれ吐出する複数の第1吐出口を列状に配列された第1ノズル体を、前記基板に対し前記第1吐出口の配列方向と直交する走査移動方向に相対移動させて、前記複数の第1吐出口に対応した複数の線状パターンを形成する工程と、

前記塗布液を吐出する第2吐出口を有する第2ノズル体を、前記基板に対して前記走査移動方向に、かつ前記第2吐出口が前記配列方向において前記第1吐出口のそれぞれよりも外側を通過するように相対移動させて線状パターンを形成する工程と

を備え、

前記第1吐出口からの前記塗布液の吐出と、前記第2吐出口からの前記塗布液の吐出とを異なるタイミングで実行する

ことを特徴とするパターン形成方法。

【請求項1】

基板を保持する基板保持手段と、

パターンを形成するための材料を含む塗布液をそれぞれ吐出する複数の第1吐出口を列状に配列された第1ノズル体と、

前記塗布液を吐出する第2吐出口を有する第2ノズル体と、

前記第1ノズル体を、前記基板に対して前記第1吐出口の配列方向と直交する走査移動方向に相対移動させる一方、前記第2ノズル体を、前記基板に対して前記走査移動方向に、かつ前記第2吐出口が前記配列方向において前記第1吐出口のそれぞれよりも外側を通過するように相対移動させる移動手段と

を備え、

前記第1吐出口からの前記塗布液の吐出と、前記第2吐出口からの前記塗布液の吐出とを異なるタイミングで実行する

ことを特徴とするパターン形成装置。

【請求項2】

前記移動手段は、前記第1吐出口からの前記塗布液の吐出に同期させて前記基板に対する前記第1ノズル体の相対移動を行う一方、前記第2吐出口からの前記塗布液の吐出に同期させて前記基板に対する前記第2ノズル体の相対移動を行う請求項1に記載のパターン形成装置。

【請求項3】

前記第2ノズル体は、前記配列方向における前記第2吐出口の位置を変更設定可能である請求項1または2に記載のパターン形成装置。

【請求項4】

前記移動手段は、前記配列方向における前記第2吐出口の位置設定に応じて前記第2ノズル体の前記基板に対する相対移動量を変更可能である請求項3に記載のパターン形成装置。

【請求項5】

前記第2吐出口の位置が互いに前記配列方向に異なる複数の前記第2ノズル体を備える請求項1または2に記載のパターン形成装置。

【請求項6】

前記配列方向において前記第1ノズル体の両側に1対の前記第2吐出口が設けられた請求項3または4に記載のパターン形成装置。

【請求項7】

前記1対の第2吐出口が前記第1吐出口の列に対して対称な位置に設けられ、

前記移動手段は、前記1対の第2吐出口を一体的に前記基板に対し相対移動させる請求項6に記載のパターン形成装置。

【請求項8】

前記1対の第2吐出口のそれぞれに対して、前記塗布液を貯留する同一の塗布液貯留部から前記塗布液が供給される請求項6または7に記載のパターン形成装置。

【請求項9】

前記複数の第1吐出口に対して、前記塗布液を貯留する同一の塗布液貯留部から前記塗布液が供給される請求項1ないし8のいずれかに記載のパターン形成装置。

【請求項10】

前記第1ノズル体および前記第2ノズル体の前記走査移動方向における位置が固定されており、

前記移動手段は、前記基板を保持した前記基板保持手段を移動させることにより、前記基板に対する前記第1ノズル体および前記第2ノズル体の相対移動を実現する請求項1ないし9のいずれかに記載のパターン形成装置。

【請求項11】

パターンを形成するための材料を含む塗布液を基板に塗布してパターンを形成するパターン形成方法において、

前記塗布液をそれぞれ吐出する複数の第1吐出口を列状に配列された第1ノズル体を、前記基板に対し前記第1吐出口の配列方向と直交する走査移動方向に相対移動させて、前記複数の第1吐出口に対応した複数の線状パターンを形成する工程と、

前記塗布液を吐出する第2吐出口を有する第2ノズル体を、前記基板に対して前記走査移動方向に、かつ前記第2吐出口が前記配列方向において前記第1吐出口のそれぞれよりも外側を通過するように相対移動させて線状パターンを形成する工程と

を備え、

前記第1吐出口からの前記塗布液の吐出と、前記第2吐出口からの前記塗布液の吐出とを異なるタイミングで実行する

ことを特徴とするパターン形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−200664(P2012−200664A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67040(P2011−67040)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]