パターン形成装置およびパターン形成方法

【課題】基板に塗布液を塗布して所定のパターンを形成するパターン形成技術において、異形基板に効率よくパターン形成を行うことのできる技術を提供する。

【解決手段】マニホールド空間となる窪部552およびこれに連通する複数の溝部553を有するハウジング本体55aと、例えばシリコーンゴム製の弾性部材55bと、一部の溝部553に対応する位置に貫通孔555が設けられたカバー部材55cとを重ね合わせて吐出ノズル55が構成される。貫通孔555に臨む弾性部材55bを押圧して弾性変形させ、溝部553と弾性部材55bとで囲まれた塗布液流路の断面積を変化させることで、塗布液の吐出・停止を制御する。

【解決手段】マニホールド空間となる窪部552およびこれに連通する複数の溝部553を有するハウジング本体55aと、例えばシリコーンゴム製の弾性部材55bと、一部の溝部553に対応する位置に貫通孔555が設けられたカバー部材55cとを重ね合わせて吐出ノズル55が構成される。貫通孔555に臨む弾性部材55bを押圧して弾性変形させ、溝部553と弾性部材55bとで囲まれた塗布液流路の断面積を変化させることで、塗布液の吐出・停止を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板表面に塗布液を塗布して所定のパターンを形成するパターン形成技術に関する。

【背景技術】

【0002】

基板上に所定のパターンを形成する技術として、パターンを形成するための材料を含んだ塗布液を基板上に塗布しこれを硬化させるようにしたものがある。例えば本願出願人が先に開示した特許文献1に記載の技術は、光電変換面を有する基板に配線パターンを形成して光電変換デバイスを製造する技術に適用可能なものであり、この技術では、多数の吐出口を有するノズルを基板に対し走査移動させるとともに、各吐出口からパターン形成材料を含む塗布液を吐出させることによって、互いに平行で長さの等しい多数のライン状パターンを基板上に形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−278225号公報(例えば、図3)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、この種のパターン形成技術によってパターンを形成すべき基板の形状は様々である。例えば、太陽電池セルの基板として用いられる単結晶シリコン基板としては、正方形の四隅を切り落としたような八角形としたものがある。これは、円形の単結晶シリコンウエハの面積を有効に活用するためである。そのため、形成すべきパターンの長さは必ずしも一定ではない。

【0005】

しかしながら、上記技術で形成されるパターンの長さは全て同じであり、このような矩形形状ではない基板(以下、「異形基板」という)に対し、塗布により効率よくパターンを形成する技術については、これまでのところ確立されるに至っていなかった。

【0006】

この発明は上記課題に鑑みなされたものであり、基板に塗布液を塗布して所定のパターンを形成するパターン形成技術において、異形基板に効率よくパターン形成を行うことのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明にかかるパターン形成装置は、上記目的を達成するため、基板を保持する基板保持手段と、パターンを形成するための材料を含む塗布液を保持する液溜まり部を有するとともに、それぞれが前記液溜まり部と連通し該液溜まり部に貯留された前記塗布液を吐出する複数の吐出口を有するノズル体と、前記基板保持手段に保持された前記基板に対して相対的に前記ノズル体を走査移動させる走査移動手段と、前記複数の吐出口のうち少なくとも1つを制御対象吐出口として、該制御対象吐出口からの前記塗布液の吐出およびその停止を制御する吐出制御手段とを備え、前記ノズル体は、前記液溜まり部から前記吐出口まで連通する塗布液の流路が形成されるとともに前記制御対象吐出口に連通する前記流路の側面の少なくとも一部を露出させたハウジングと、前記流路の露出部分を覆って閉塞することで前記塗布液を前記流路に沿って流通させる弾性部材とを備える一方、前記吐出制御手段は、前記弾性部材を前記流路の内部に向けて押圧する押圧部材を備え、該押圧部材の前記流路内部への押し込み量を変化させて当該制御対象吐出口からの前記塗布液の吐出およびその停止を制御することを特徴としている。

【0008】

このように構成された発明では、ノズル体に設けられた複数の吐出口の少なくとも一部が制御対象吐出口となっており、他の吐出口とは独立して塗布液の吐出・停止を制御することが可能である。その理由は以下の通りである。塗布液は液溜まり部と制御対象吐出口とを連通させる流路に沿って流れるが、上記構成ではノズル体を構成するハウジングにおいて該流路の一部が露出しており、これを弾性部材で覆っている。このため、流路の側壁面の一部が弾性部材により構成されることとなる。この弾性部材を押圧し弾性変形させることで流路の断面積を変化させ、流路を流通する塗布液の量を制御することができる。

【0009】

パターン材料を含む塗布液の持つ例えば粘性、チクソ性および表面張力等の物理的特性により、流路を完全に閉塞しなくても塗布液の流通を停止させることは可能である。したがって、この発明では、押圧部材の流路内部への押し込み量を変化させることで制御対象吐出口からの塗布液の吐出・停止を制御することが可能である。そのため、上記したような異形基板に対しても所定のパターンを効率よく形成することができる。

【0010】

この発明において、例えば、複数の吐出口がノズル体の底部に列状に配置され、走査移動手段はノズル体を吐出口の配列方向と異なる方向に走査移動させるようにしてもよい。こうすることで、ノズル体の1回の走査移動で互いに平行な塗布液によるライン状パターンを複数形成することができる。

【0011】

ここで、例えば列状に配列された複数の吐出口のうち、外側に位置する所定個数の吐出口を制御対象吐出口とするようにしてもよい。例えば前記した八角形の基板にパターンを形成する場合、該基板に形成すべきパターンの長さは基板の中央部ではほぼ一定でよいが、端部ではより短いパターンが必要となる。列状に配列された複数の吐出口のうち外側のものを制御対象吐出口とすることで、このような異形基板にも効率よくパターン形成を行うことができる。

【0012】

この発明の具体的態様として、例えば、ハウジングは一の主面に流路の側壁となる溝部を複数並べて設けたハウジング本体と、該複数の溝部を一括して覆う平板状またはシート状の弾性部材を挟んでハウジング本体の主面と対向するカバー部材とを備え、カバー部材には制御対象吐出口に対応する溝部に臨む弾性部材を部分的に露出させる貫通孔が設けられて、該貫通孔に押圧部材が設けられる構造としてもよい。

【0013】

このような構成では、弾性部材がハウジング本体とカバー部材とで挟み込まれた構造となる。そして、ハウジング本体に設けられた溝部の壁面と溝部を覆う弾性部材の表面とで囲まれた領域が塗布液の流路として機能する。カバー部材は、流路を圧送される塗布液により弾性部材が浮き上がるのを防止するバックアップ材として機能する。そして、カバー部材の貫通孔を通して露出する弾性部材を押圧することで、流路の断面積を加減することができる。

【0014】

この場合において、例えば、制御対象吐出口が複数設けられ、複数の制御対象吐出口に対応する複数の溝部が連続した一体の弾性部材によって覆われる一方、複数の制御対象吐出口のそれぞれに対応する流路の各々に対して個別に貫通孔が設けられるようにしてもよい。複数の溝部を連続した弾性部材で覆い、さらにカバー部材によって弾性部材を押さえることで、溝部と弾性部材との隙間から液漏れが生じるのを確実に防止することができる。また、貫通孔を各流路ごとに個別に設けることで、隣接する流路間での塗布液のクロストークを抑えることができる。

【0015】

なお、溝部に臨む弾性部材の厚さは、例えば溝部の深さ以上とすることができる。溝部の深さに対して弾性部材が薄いと、押圧による流路への弾性部材のせり出し量を大きくすることが難しく、流路断面積の変化量、すなわち塗布液の流通量に対する調整範囲が限定的となってしまう。弾性部材の厚さを例えば溝部の深さ以上とすることで、弾性部材が押圧されることにより流路断面の大部分を閉塞することが可能となり、塗布液の流通量に対する調整範囲を広くすることができる。

【0016】

また、本発明のパターン形成装置では、例えば液溜まり部に保持された塗布液を加圧する加圧手段を備え、塗布液への加圧力を増減して各吐出口からの塗布液の吐出を制御するようにしてもよい。液溜まり部の塗布液への加圧によって、液溜まり部に連通する全ての吐出口からの塗布液の吐出・停止を一括して制御することができる。これに個別の制御、すなわち上記構成による制御対象吐出口からの吐出制御を適宜組み合わせることにより、多様な基板形状やパターンにも対応して効率よくパターン形成を行うことが可能となる。

【0017】

また、例えば、複数の制御対象吐出口について、吐出制御手段は各制御対象吐出口からの吐出タイミングを異ならせるようにしてもよい。これにより、長さが様々に異なるパターンをノズル体の1回の走査移動で同時に形成することが可能となる。

【0018】

本発明は、塗布液がペースト状のものである場合に特に優れた効果を奏する。粘度が比較的高いペースト状の塗布液では、流路の完全な閉塞によらずとも吐出を停止させることができるからである。

【0019】

また、弾性部材としては、柔軟性および弾性に富み、加圧による破損や不純物の滲出の少ないものが望ましく、このような用途には例えばシリコーンゴムまたはフッ素ゴム製のものを好適に適用することができる。

【0020】

また、この発明にかかるパターン形成方法は、正方形の四隅を切り落とした形である八角形の基板の表面に、互いに平行な複数のストライプ状パターンを形成するパターン形成方法であって、上記目的を達成するため、パターンを形成するための材料を含む塗布液を保持する液溜まり部にそれぞれ連通する複数の吐出口を列状に配したノズル体を前記基板に対し相対的に走査移動させるとともに、前記各吐出口から前記塗布液を吐出させて前記基板に塗布し、前記列状に配列された前記複数の吐出口のうち、外側に位置する所定個数の前記吐出口を制御対象吐出口として、前記液溜まり部と前記制御対象吐出口とを連通させる前記塗布液の流路の側壁面の一部を弾性部材により形成し、該弾性部材を前記流路側に押圧して前記流路の断面積を変化させて、前記制御対象吐出口からの前記塗布液の吐出およびその停止を制御することを特徴としている。

【0021】

前述の説明から明らかなように、このように構成された発明では、列状に並んだ吐出口のうち外側に位置する所定数のものが制御対象吐出口として他の吐出口とは独立して塗布液の吐出・停止を制御することが可能となっている。したがって、八角形の基板に対し、対向する辺が平行である中央部分には比較的長いパターンを形成する一方、両端部分にはこれより短いパターンを形成することができ、しかもこれらを1回のノズル体の走査移動により効率よく形成することができる。

【発明の効果】

【0022】

この発明にかかるパターン形成装置およびパターン形成方法では、複数の吐出口の少なくとも一部を制御対象吐出口とすることで、1回のノズル体の走査移動で互いに長さの異なる複数のパターンを形成することができる。これにより、矩形形状でない異形基板に対しても効率よくパターンを形成することができる。

【図面の簡単な説明】

【0023】

【図1】この発明にかかるパターン形成装置の一実施形態を示す図である。

【図2】図1のパターン形成装置を用いて形成される太陽電池セルの例を示す図である。

【図3】図1の装置によるフィンガー電極形成の様子を模式的に示す図である。

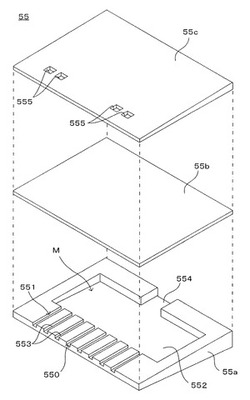

【図4】吐出ノズルの構造を示す分解斜視図である。

【図5】組立後の吐出ノズルの外観および断面構造を示す図である。

【図6】開閉機構の構成および動作を示す図である。

【図7】この実施形態によるパターン形成処理を示すフローチャートである。

【図8】図7の処理における各部の動作を示すタイミングチャートである。

【発明を実施するための形態】

【0024】

図1はこの発明にかかるパターン形成装置の一実施形態を示す図である。このパターン形成装置1は、例えば表面に光電変換層を形成された単結晶シリコンウエハなどの基板W上に導電性を有する電極配線パターンを形成し、例えば太陽電池として利用される光電変換デバイスを製造する装置である。この装置1は、例えば光電変換デバイスの光入射面に集電電極パターンを形成するという用途に好適に使用することができる。

【0025】

このパターン形成装置1では、基台11上にステージ移動機構2が設けられ、基板Wを保持するステージ3がステージ移動機構2により図1に示すX−Y平面内で移動可能となっている。基台11にはステージ3を跨ぐようにしてフレーム121が固定され、フレーム121には塗布ヘッド部5が取り付けられている。

【0026】

ステージ移動機構2は、ステージ3をX方向に移動させるX方向移動機構21、Y方向に移動させるY方向移動機構22、および、Z方向を向く軸を中心に回転させるθ回転機構23を有する。X方向移動機構21は、モータ211にボールねじ212が接続され、さらに、Y方向移動機構22に固定されたナット213がボールねじ212に取り付けられた構造となっている。ボールねじ212の上方にはガイドレール214が固定され、モータ211が回転すると、ナット213とともにY方向移動機構22がガイドレール214に沿ってX方向に滑らかに移動する。

【0027】

Y方向移動機構22もモータ221、ボールねじ機構およびガイドレール224を有し、モータ221が回転するとボールねじ機構によりθ回転機構23がガイドレール224に沿ってY方向に移動する。θ回転機構23はモータ231によりステージ3をZ方向を向く軸を中心に回転させる。以上の構成により、塗布ヘッド部5の基板Wに対する相対的な移動方向および向きが変更可能とされる。ステージ移動機構2の各モータは、装置各部の動作を制御する制御部6により制御される。

【0028】

さらに、θ回転機構23とステージ3との間には、ステージ昇降機構24が設けられている。ステージ昇降機構24は、制御部6からの制御指令に応じてステージ3を昇降させ、基板Wを指定された高さ(Z方向位置)に位置決めする。ステージ昇降機構24としては、例えばソレノイドや圧電素子などのアクチュエータによるもの、ギヤによるもの、楔の噛み合わせによるものなどを用いることができる。

【0029】

塗布ヘッド部5のベース51には、液状(ペースト状)の塗布液を内部に貯留し制御部6からの制御指令に応じて該塗布液を基板Wに向けて吐出する塗布ノズル体52が設けられている。塗布ノズル体52は、内部が空洞となって塗布液を貯留するシリンジポンプ521と、該ポンプ521の内部空間に挿入されたプランジャ524とを備えている。プランジャ524は、制御部6により駆動制御されるモータ、ソレノイド等のアクチュエータまたは圧縮空気等によって上下駆動され、シリンジポンプ521の内部空間に貯留された塗布液を加圧する。

【0030】

また、塗布ノズル体52の下部には塗布液を基板Wに向けて吐出する機能を有する吐出ノズル55が取り付けられている。吐出ノズル55の詳しい構造については後述するが、その内部にはシリンジポンプ521の内部空間と連通する塗布液流路が設けられて、プランジャ524の作動によりシリンジポンプ521より圧送される塗布液を下端に開口する吐出口550から吐出する。

【0031】

また、塗布ヘッド部5のベース51には、基板Wに向けてUV光(紫外線)を照射する光照射部53が取り付けられている。光照射部53は、紫外線を発生する光源ユニット532に光ファイバ531を介して接続される。図示を省略しているが、光源ユニット532はその光出射部に開閉自在のシャッターを有しており、その開閉および開度によって出射光のオン・オフおよび光量を制御することができる。光源ユニット532は制御部6により制御されている。

【0032】

図2は図1のパターン形成装置を用いて形成される太陽電池セルの例を示す図である。この太陽電池セルSは、単結晶シリコン基板Wの表面(光電変換面および反射防止膜が設けられた面)に、幅が細い多数のフィンガー配線パターンFと、これらを横断するように設けられたより幅広のバス配線パターンBとを設けた構造を有している。フィンガー配線パターンFとバス配線パターンBとはその交点において電気的に接続されている。

【0033】

各部の寸法については、例えばフィンガー配線パターンFの幅および高さが50μm程度、バス配線パターンBの幅が1.8mmないし2.0mm、高さが50μmないし70μmとすることができるが、これらの数値に限定されるものではない。

【0034】

シリコン基板Wは、概略正方形の四隅を切り取ってなる、中心軸Cに対して線対称な八角形をしている。これは、略円柱形に製造される単結晶シリコンロッドから切り出したウエハが円板形状をしており、その表面積を有効に利用して基板Wを作成する必要性から生じた形状である。

【0035】

このため、基板W上に多数形成されるフィンガー電極Fは、基板Wの中央部の略矩形とみなせる矩形領域RRでは一定の長さを有しているが、端部領域ERではその形状に合わせて1本ごとに長さが異なっている。具体的には、矩形領域RRに形成される複数の電極Frはいずれも基板Wの長さより少し短い同一の長さを有しているのに対し、端部領域ERに形成される電極Feは、基板W端面の後退に伴って長さが変化し、基板最端部に近いものほど短くなっている。図2の例では、基板中央の矩形領域RRに20本の同一長の電極パターンFr、基板両端部の端部領域ERに互いに長さの異なる3本ずつの電極パターンFeがそれぞれ形成される。なお、これは単なる一例であり、パターンの本数はこれらに限定されるものではない。

【0036】

吐出のオンオフが一括して制御される多数のノズルを基板に対し一体的に相対移動させてパターンを形成する従来技術では、このような形状の基板に対応することができなかった。また、各ノズルを個別にオンオフ制御するための具体的な技術はこれまで実用化されるに至っていない。これに対し、本実施形態のパターン形成装置1は、以下に詳述する構造の吐出ノズルを用いて塗布を行うことにより、図2のような異形基板に対してもパターン形成を効率よく行うことが可能となっている。

【0037】

図3は図1の装置によるフィンガー電極形成の様子を模式的に示す図である。図3(a)に示すように、この装置1では、基板Wを載置したステージ2をX方向に移動させることによって、相対的に吐出ノズル55を基板Wの表面に対して(−X)方向に走査移動させる。図3(b)に示すように、吐出ノズル55の下面にはノズル内部に形成された塗布液流路551と連通して開口する吐出口550が設けられている。

【0038】

吐出口550は、吐出ノズル55の下面に複数設けられており、これら複数の吐出口550はY方向に沿って1列に等間隔で配置される。Y方向における吐出ノズル55の寸法は同方向における基板Wの寸法と同程度またはそれ以上である。したがって、基板Wに対して吐出ノズル55を1回走査移動させるのみで、基板Wの全面にフィンガー電極パターンFr,Feを形成することができる。

【0039】

塗布液としては、導電性ペースト、すなわち導電性および光硬化性を有し、例えば導電性粒子、有機ビヒクル(溶剤、樹脂、増粘剤等の混合物)および光重合開始剤を含むペースト状の混合液を用いることができる。導電性粒子は電極の材料たる例えば銀粉末であり、有機ビヒクルは樹脂材料としてのエチルセルロースと有機溶剤を含む。また、塗布液の粘度は、光照射による硬化処理を実行する前において例えば50Pa・s(パスカル秒)以下で、硬化処理を実行した後は350Pa・s以上になることが好ましい。

【0040】

吐出口550から基板W表面に吐出された直後の塗布液に対して、ノズルの走査移動方向(−X方向)における吐出口550の後方に配置された光照射部53からの出射光Lが照射される。これにより、吐出直後の断面形状を維持したまま塗布液が硬化し、電極パターンFr,Feが形成される。吐出口550の形状、塗布液の粘度および光照射条件を適宜に設定することにより種々の断面形状を有するパターンを形成することができ、特にパターン幅に対する高さの比、すなわちアスペクト比の高いパターンを形成することが可能である。

【0041】

図4は吐出ノズルの構造を示す分解斜視図である。また、図5は組立後の吐出ノズルの外観および断面構造を示す図である。より詳しくは、図5(a)は組立後の吐出ノズル55の外観を示す斜視図であり、図5(b)は図5(a)のA−A’線断面図である。また図5(c)は図5(a)のB−B’線断面図である。なお、ここでは理解を容易にするために、吐出ノズル55に設けられる吐出口の数を減らして図示している。

【0042】

吐出ノズル55は、それぞれが剛性の高い材料、例えばステンレスのような金属材料またはセラミック材料等により形成されたハウジング本体55aとカバー部材55cとにより、弾性および耐薬品性を有する例えばシリコーンゴムまたはフッ素ゴム(例えばバイトン;登録商標)製のシートからなる平板状の弾性部材55bを挟み込んだ構造を有している。ハウジング本体55aとカバー部材55cとは例えばネジ等の締結部材によって互いに固結されているが、ここでは締結部材の図示を省略している。

【0043】

ハウジング本体55aの内部はくり抜かれて窪部552となっており、弾性部材55bが重ね合わされた状態で窪部552と弾性部材55bとで囲まれる空間Mが塗布液を一時的に保持するマニホールドとして機能する。カバー部材55cはマニホールド空間Mの内圧により弾性部材55bが外部へ膨らむのを防止するバックアップ材として機能しており、弾性部材55bはハウジング本体55aとカバー部材55cとの間を密封して塗布液が漏れ出すのを防止するパッキンとしての機能を有している。

【0044】

ハウジング本体55aの窪部552から一方端面(図4において手前側)に向けて複数の溝部553が一列に並べて設けられており、弾性部材55bが重ね合わされた状態で溝部553と弾性部材55bとで囲まれる細長い空間が塗布液流路551として機能する。つまり、溝部553は、管状の塗布液流路551の側壁面の一部を露出させたものに相当しており、これを弾性部材55bによって覆うことで、管状の塗布液流路551が形成される。また、こうして形成された塗布液流路551は吐出ノズル55の一方端面で開口し、該開口が吐出口550として機能する。

【0045】

このようにして、吐出ノズル55内部のマニホールド空間M、吐出ノズル55の端面に開口する吐出口550およびマニホールド空間Mと各吐出口550とを連通させる塗布液流路551が形成される。なお、図4の例では説明の便宜上8本の溝部553が図示されているが、実際には形成すべきパターンの本数(図2の例では26本)に対応する溝部が形成される。

【0046】

また、ハウジング本体55aの窪部552から、吐出口550が開口する端面とは反対側の他方端面(図4において奥側)に向けて、窪部552と連通してハウジング本体55aの他方端面に開口する塗布液導入部554が設けられており、塗布液導入部554はシリンジポンプ521と接続される。

【0047】

以上のような構成により、この吐出ノズル55では、シリンジポンプ521から送り出された塗布液は塗布液導入部554を介してマニホールド空間Mに一時的に保持され、それぞれマニホールド空間Mに連通する塗布液流路551を通して各吐出口550から外部へ吐出される。

【0048】

カバー部材55cには、上面から下面へ貫通する貫通孔555が設けられている。図5(b)および図5(c)に示すように、貫通孔555は、組立後の吐出ノズル55における一部の塗布液流路551に対応する位置に設けられている。より詳しくは、組立後の吐出ノズル55においては、一列に配置された溝部553のうち両外側のそれぞれ所定数(図4の例では2本ずつ)の溝部553の一部が弾性部材55bを介して貫通孔555に臨む位置となるように、言い換えれば弾性部材55bを除いたとき貫通孔555を通して当該溝部553の一部が露出するように、溝部553と貫通孔555との位置関係が設定されている。貫通孔555の断面寸法は溝部553の幅よりも大きくなっている。その理由は後述する。

【0049】

以下に説明するように、この貫通孔555には、貫通孔555に臨む溝部553が弾性部材55bとともに構成する塗布液流路551を開閉するための開閉機構556が取り付けられる。

【0050】

図6は開閉機構の構成および動作を示す図である。図6(a)に示すように、開閉機構556は、制御部6により制御されるアクチュエータ5561と、該アクチュエータ5561に取り付けられたプッシュロッド5562とを備えている。アクチュエータ5561は、制御部6からの制御指令に応じてプッシュロッド5562を溝部553側に向けて変位させることで弾性部材55bを溝部553側に押圧し、また該押圧を解除するように動作するものである。例えば圧縮空気により動作するピストン、圧電素子、ソレノイドなど任意の構造のものを用いることができる。また、アクチュエータ5561とプッシュロッド5562とは一体のものであってもよい。

【0051】

各開閉機構556は制御部6によって個別に動作制御されており、例えば図6(b)に示すように一の(図において左側の)開閉機構556に対して制御指令が与えられると、当該開閉機構556のアクチュエータ5561がプッシュロッド5562を押し下げる。これにより、弾性部材55bが弾性変形し、溝部553の底部に向けてせり出してくる。その結果、溝部553の壁面と弾性部材55bとによって形成される塗布液流路551の断面積が減少し、塗布液流路551を流れる塗布液の量が規制される。粘度の高いペースト状の塗布液では、このように塗布液流路551の断面積がある程度まで小さくなるとほとんど流通が生じなくなる。したがってこのような塗布液を用いる場合には流路が完全に閉塞されることを必須とするものではない。一方、アクチュエータ5561による押圧が解除されると、弾性部材55bが復元して塗布液流路551の断面積は元に戻る。

【0052】

このように、この実施形態では、塗布液流路551を構成する溝部553に対応して設けた貫通孔555に開閉機構556を設け、塗布液流路551の側壁の一部をなす弾性部材55bを押圧して弾性変形させ塗布液流路551の断面積を変化させる。こうすることにより、塗布液流路551を流通する塗布液の量を制御する。塗布液流路551の断面積についてはプッシュロッド5562の押し込み量によって加減することが可能であり、また粘度の高いペースト状の塗布液については流路断面積がある程度まで小さくなれば流通が停止するため、上記構成により、塗布液流路551を流通して吐出口550から吐出される塗布液の吐出をオン・オフ制御することが可能である。

【0053】

ここで、弾性部材55bの厚さと溝部553の深さとの関係について考察する。図6(a)に示すように、弾性部材55bの厚さTaは溝部553の深さDaと同程度、またはこれ以上であることが望ましい。比較例として図6(c)に示すように、弾性部材X1の厚さTbが溝部X2の深さDbよりも小さいとき、開閉機構X3からの押圧により溝部X2内にせり出す弾性部材X1の量が少なく、結果として流路断面積を制限する効果が小さくなる。このため、流路における塗布液の流通量の調整範囲が狭くなり、流通を完全に停止させることができない等の問題が生じうる。弾性部材55bの厚さTaを溝部553の深さDaと同程度以上としておけば、流路の大部分を弾性部材の弾性変形によって閉塞することが可能となり、塗布液の流通量の調整範囲を広く、また必要に応じて確実に流路を閉塞させることができる。

【0054】

また、図6(a)に示すように、この実施形態では、溝部553の幅Waよりも貫通孔555の開口幅Wbが大きくなるようにして、溝部553の幅Waよりも大きな幅Wcを有するプッシュロッド5562によって弾性部材55bを押圧している。比較例として図6(d)に示すように、溝部X4の幅よりも細いプッシュロッドX5を設けても吐出制御は可能である。ただしこの場合、溝部X4に押し込まれた弾性部材X6に大きなせん断力が作用するため、弾性部材が破損するおそれがある。すなわち、このような構成では装置の耐久性が低下する。このような問題を解消するためには、溝部553の幅よりも太いプッシュロッド5562を用いることがより好ましい。

【0055】

また、貫通孔555は、吐出を制御すべき流路551の1つずつに対応して個別に設けられる。隣接する2つ以上の流路551に対して共通の貫通孔を設けることも考えられるが、このようにした場合、1つの流路551に対して設けられた開閉機構556が弾性部材55bを押圧した際の弾性変形によって溝部553の周囲の弾性部材55bが浮き上がり、ハウジング本体との間に隙間が生じて隣接する流路同士が接続されてしまうおそれがある。各流路に対して個別に貫通孔555を設ければ、貫通孔555の周囲の弾性部材55bをカバー部材55cによって押さえておくことができるので、隣接する流路間での液漏れを確実に防止することができる。

【0056】

上記構成の吐出ノズル55を有するパターン形成装置1では、制御部6からの制御指令に応じてシリンジポンプ521が動作すると、内部に貯留されたパターン形成材料を含む塗布液が加圧され、該塗布液はシリンジポンプ521から吐出ノズル55に圧送される。吐出ノズル55に送られた塗布液はマニホールド空間Mを介して当該マニホールド空間Mに連通する各塗布液流路551に流れ、最終的には各吐出口550から吐出される。

【0057】

一列に配置された塗布液流路551のうち、両端部寄りの所定数のものについては流路上に開閉機構556が設けられており、各開閉機構556を個別に制御することで、当該塗布液流路551における塗布液の流通量を加減したり、各吐出口550からの塗布液の吐出の開始および停止タイミングを調整することができる。このように、開閉機構により独自に吐出制御される吐出口を、以下では必要に応じて「制御対象吐出口」と称する。一方、上記を除く中央部分に配置された塗布液流路551には開閉機構が設けられない。したがって、これらの流路に連通する吐出口550からの塗布液の吐出は、マニホールド空間M内の塗布液への加圧、すなわちシリンジポンプ521の動作によって一括して制御されることになる。

【0058】

なお、開閉機構556を設けることによって、これに対応する吐出口550からの塗布液の吐出を他の吐出口と完全に独立して制御できるというわけではない。つまり、本実施形態の開閉機構556が有するのは、シリンジポンプ521からの加圧によって制御対象吐出口から吐出されようとする塗布液を制限する機能である。したがって、開閉機構556が設けられた塗布液流路551に対応する吐出口550(すなわち制御対象吐出口)のみから塗布液を吐出させることが可能な構造ではない。

【0059】

本実施形態の吐出ノズル55は、図2に例示するパターンのうちフィンガー電極Fの形成に用いられる。このケースでは、図3に示すように、基板W中央部の矩形領域RRに形成されるパターンFrは全て同一長である一方、両側の端部領域ERに形成されるパターンFeはこれより短い。このようなパターンを形成する際に、上記構成の吐出ノズル55を好適に用いることが可能である。

【0060】

より詳しくは、形成すべきパターンのうち、基板Wの矩形領域RRに形成されるパターンFrは全て同じ長さであるため、これらを形成するための塗布液の吐出は一括制御されてよい。一方、端部領域ERに形成されるパターンFeについては、これらを形成するための塗布液の吐出は個別に制御される必要があり、しかも、その求められる制御は、一括制御される吐出を一時的に制限することによって実現可能なものである。

【0061】

したがって、上記構成を有し吐出口550の個数が形成すべきパターンの本数に対応した吐出ノズル55を用いて、端部領域用のパターンFeを制御対象吐出口からの塗布液により、矩形領域用のパターンFrをその他の吐出口からの塗布液により形成することで、目的は達成される。以下、図2のパターンを形成するための具体的な方法について説明する。なお、図2のパターンはフィンガー電極Fに加えてバス電極Bを有するものであるが、ここではそのうちフィンガー電極を形成する方法について説明する。

【0062】

図7はこの実施形態によるパターン形成処理を示すフローチャートである。また図8は図7の処理における各部の動作を示すタイミングチャートである。この処理は、形成すべきパターンの本数に対応する26個の吐出口550を有する吐出ノズル55を用いて実行される。吐出口550の列のうち両外側の3個ずつの吐出口が、開閉機構556が設けられた制御対象吐出口となっている。図8に示す符号P1ないしP3およびP24ないしP26は、制御対象吐出口を特定するための符号であり、図3(a)に記載されたものに対応している。すなわち、26個の吐出口のうち最外側に位置する制御対象吐出口が符号P1,P26、これより1つ内側の制御対象吐出口を符号P2,P25、さらにこれより1つ内側の制御対象吐出口を符号P3,P24として表している。これらを除く残り20個の吐出口は開閉機構を有しないものであり、矩形領域RRのパターンFrの形成に用いられる。

【0063】

この処理では、最初に基板Wをパターン形成装置1に搬入し、パターンを形成すべき面を上向きにしてステージ3に載置する(ステップS101)。また、開閉機構556を作動させて、吐出口列における端部にある制御対象吐出口を全て閉塞しておく(ステップS102)。塗布液の流れ出しが防止されれば足り、流路の完全なる閉塞を要しないことは前述した通りである。

【0064】

この状態で、ステージ移動機構2によりステージ3をX方向に移動させ(ステップS103、時刻T1)、次いで、吐出ノズル55が基板WのX方向端部の直上に移動してくるタイミングで、シリンジポンプ521による塗布液への加圧を開始する(ステップS104、時刻T2)。このとき、制御対象吐出口P1〜P3,P24〜P26は閉塞されており、したがって制御対象吐出口でない中央部分に位置する吐出口のみから塗布液の吐出が開始される。これにより矩形領域RRのパターンFrが形成開始される。

【0065】

その後、以下の手順で制御対象吐出口を順次開放する(ステップS105)。すなわち、シリンジポンプ521の加圧を開始してから所定時間経過後に制御対象吐出口のうち最も中央に近い吐出口P3,P24の閉塞をまず解除し、塗布液流路を開放する(時刻T3)。次いでこれらの外側に隣接する制御対象吐出口P2,P25を開放し(時刻T4)、最後に最も外側の制御対象吐出口P1,P26を開放する(時刻T5)。これにより、基板Wの端部領域ERには、吐出口の開放タイミングに応じて始端位置がそれぞれ異なるパターンFeが形成される。

【0066】

そのまま基板Wに対する吐出ノズル55の走査移動を継続することで、基板W上には互いに平行な26本の電極パターンが形成されてゆく。基板Wが所定位置に達するまでこの状態を継続した後(ステップS106)、開放した順序とは逆の順序で、各制御対象吐出口を順次閉塞する(ステップS107)。すなわち、時刻T6において最も外側の制御対象吐出口P1,P26を閉塞し、その後の時刻T7においてこれらに隣接する制御対象吐出口P2,P25を閉塞する。そして、時刻T8において最も内側の制御対象吐出口P3,P24を閉塞する。吐出口の閉塞に伴って、当該吐出口からの塗布液によるパターン形成が少しずつ時間差を持って順次終了する。したがって、これらのパターンの終端位置も異なったものとなる。

【0067】

この時点で、制御対象吐出口ではない吐出口からの塗布液の吐出は継続しているが、シリンジポンプ521からの加圧を停止することで(ステップS108、時刻T9)、これらの吐出口からの塗布液によるパターン形成も終了する。その後、ステージ3の移動を停止し(ステップS109、時刻T10)、フィンガー電極パターンF(Fr,Fe)が形成された基板Wが搬出されて(ステップS110)、処理が完了する。

【0068】

以上のようなパターン形成処理によると、基板Wの中央部の矩形領域RRでは、互いに平行で長さの等しいパターンFrが形成される。一方、基板両端の端部領域ERでは、基板Wの外側に近いほどパターンの形成開始が遅く、しかも形成終了が早くなる。基板Wと吐出ノズル55とは一定速度で相対移動しているため、形成のタイミングの差異は基板W上におけるパターンの始端および終端位置に反映されて、最終的には図2および図3に示すようなフィンガー電極パターンFが形成される。この間、基板Wに対する吐出ノズル55の走査移動は1回のみである。

【0069】

以上のように、この実施形態では、単一のマニホールド空間Mに複数の吐出口550を連通させる。そして、このうちの一部については、必要に応じて塗布液流路551を閉塞する開閉機構556を設けて制御対象吐出口とし、個別に塗布液の吐出タイミングを制御できるようにしている。その他の吐出口については、マニホールド空間Mへの加圧によって吐出タイミングが制御される。

【0070】

このような構成によれば、吐出ノズル55の走査移動によって一度に形成される多数のライン状パターンのうちの一部について、パターンの始端位置および終端位置を他のパターンと異ならせることができる。そのため、図2に示すような異形基板であっても、その全面に効率よくパターンを形成することができる。

【0071】

また、流路を閉塞するための構成としては、流路の側壁面の一部を弾性部材により構成し、該弾性部材を外部から押圧することによって弾性変形させ、流路断面積を変化させる。このような構成によれば、複雑な機構を用いることなく、また流路からの塗布液の漏れを防止しながら、塗布液の流通を適切に制御することができる。また、不純物の発生原因となる機構部品を流路上に配する必要がなく、塗布液への不純物の混入を防止することが可能である。

【0072】

以上説明したように、この実施形態では、ステージ3が本発明の「基板保持手段」として機能しており、ステージ移動機構2が本発明の「走査移動手段」として機能している。また、塗布ノズル体52および吐出ノズル55が本発明の「ノズル体」および「ハウジング」としてそれぞれ機能しており、マニホールド空間Mが本発明の「液溜まり部」に相当している。また、この実施形態では、開閉機構556が本発明の「吐出制御手段」として機能しており、そのうちプッシュロッド5562が本発明の「押圧部材」として機能している。さらに、この実施形態では、シリンジポンプ521が本発明の「加圧手段」として機能している。

【0073】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態では、塗布液流路551の断面形状が略矩形であるが、流路の形状はこれに限定されず任意である。例えば、断面U字またはV字形状の溝部の開口を弾性部材によって覆うことにより流路を形成するようにしてもよい。カバー部材55cに設けられた貫通孔の形状についても同様である。

【0074】

また例えば、上記実施形態では、ハウジング本体55aに形成された溝部553の開口部分を弾性部材55bで覆うことによって管状の塗布液流路551を構成しているが、このような構成に限定されず、流路の少なくとも一部壁面が弾性部材により構成されていればよい。この点において、例えば大部分がハウジングに埋設された流路の一部のみがハウジング表面に露出し、これを弾性部材で覆うことで流路を構成するものであってもよい。また例えば、高剛性材料の外管および弾性材料の内管の二重管構造を有する流路とし、外管の一部を切り欠いて内管を露出させた構造であってもよい。

【0075】

また例えば、上記実施形態では、一列に並ぶ吐出口のうち外側の一部を制御対象吐出口としているが、これに限定されない。すなわち、吐出口の配列が上記とは異なったものであってもよく、またどの吐出口を制御対象吐出口とするかは任意であり、これらのいずれにも本発明を適用することが可能である。また、全ての吐出口を制御対象吐出口としても構わない。また、上記実施形態では吐出ノズル55における制御対象吐出口の配列が中心に対する対称性を有しているが、このことは必須の要件ではない。

【0076】

また例えば、上記実施形態では、太陽電池セルSを形成するのに、まずシリコン単結晶基板Wにフィンガー電極パターンFを形成し、次いでバス電極Bを形成している。しかしながら、これらの順番はこれに限定されず、例えばバス電極パターンBが既に形成された基板をパターン形成装置1に搬入してフィンガー電極パターンFを形成するようにしてもよい。

【0077】

また、上記実施形態では光硬化性樹脂を含む塗布液に対して光照射を行うことで塗布液を硬化させ電極を得ているが、塗布液が光硬化性樹脂を含むことおよび塗布液に対して光照射を行うことは必須の要件ではない。また上記実施形態では塗布ヘッド部5を固定して基板Wを載置したステージ3を移動させて基板Wに対するノズル体の相対移動を実現しているが、基板を固定しノズル体を移動させる構成であってよい。

【0078】

また、上記各実施形態では基板Wの片面にのみ配線を形成しているが、基板Wの両面に配線を形成する場合にも、本発明を適用することが可能である。また、上記実施形態における基板の形状やパターンの本数はその一例を示したものであり、本発明の適用範囲がこれらに限定されるものではない。

【0079】

また、上記各実施形態では単結晶シリコン基板上に電極配線パターンを形成して太陽電池としての光電変換デバイスを製造しているが、基板はシリコンに限定されるものではない。例えば、ガラス基板上に形成された薄膜太陽電池や、太陽電池以外のデバイスにパターンを形成する際にも、本発明を適用することが可能である。

【産業上の利用可能性】

【0080】

この発明は、基板上のパターン、例えば太陽電池基板上の電極配線パターンを形成する装置および方法に適用可能であり、特に矩形形状でない異形基板に長さの異なるパターンを形成する場合に好適に適用することができる。

【符号の説明】

【0081】

2 ステージ移動機構(走査移動手段)

3 ステージ(基板保持手段)

52 塗布ノズル体(ノズル体)

55 吐出ノズル(ハウジング)

55a ハウジング本体

55b 弾性部材

55c カバー部材

521 シリンジポンプ(加圧手段)

550 吐出口

551 塗布液流路

555 貫通孔

556 開閉機構(吐出制御手段)

5562 プッシュロッド(押圧部材)

M マニホールド空間(液溜まり部)

W 基板

【技術分野】

【0001】

この発明は、基板表面に塗布液を塗布して所定のパターンを形成するパターン形成技術に関する。

【背景技術】

【0002】

基板上に所定のパターンを形成する技術として、パターンを形成するための材料を含んだ塗布液を基板上に塗布しこれを硬化させるようにしたものがある。例えば本願出願人が先に開示した特許文献1に記載の技術は、光電変換面を有する基板に配線パターンを形成して光電変換デバイスを製造する技術に適用可能なものであり、この技術では、多数の吐出口を有するノズルを基板に対し走査移動させるとともに、各吐出口からパターン形成材料を含む塗布液を吐出させることによって、互いに平行で長さの等しい多数のライン状パターンを基板上に形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−278225号公報(例えば、図3)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、この種のパターン形成技術によってパターンを形成すべき基板の形状は様々である。例えば、太陽電池セルの基板として用いられる単結晶シリコン基板としては、正方形の四隅を切り落としたような八角形としたものがある。これは、円形の単結晶シリコンウエハの面積を有効に活用するためである。そのため、形成すべきパターンの長さは必ずしも一定ではない。

【0005】

しかしながら、上記技術で形成されるパターンの長さは全て同じであり、このような矩形形状ではない基板(以下、「異形基板」という)に対し、塗布により効率よくパターンを形成する技術については、これまでのところ確立されるに至っていなかった。

【0006】

この発明は上記課題に鑑みなされたものであり、基板に塗布液を塗布して所定のパターンを形成するパターン形成技術において、異形基板に効率よくパターン形成を行うことのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明にかかるパターン形成装置は、上記目的を達成するため、基板を保持する基板保持手段と、パターンを形成するための材料を含む塗布液を保持する液溜まり部を有するとともに、それぞれが前記液溜まり部と連通し該液溜まり部に貯留された前記塗布液を吐出する複数の吐出口を有するノズル体と、前記基板保持手段に保持された前記基板に対して相対的に前記ノズル体を走査移動させる走査移動手段と、前記複数の吐出口のうち少なくとも1つを制御対象吐出口として、該制御対象吐出口からの前記塗布液の吐出およびその停止を制御する吐出制御手段とを備え、前記ノズル体は、前記液溜まり部から前記吐出口まで連通する塗布液の流路が形成されるとともに前記制御対象吐出口に連通する前記流路の側面の少なくとも一部を露出させたハウジングと、前記流路の露出部分を覆って閉塞することで前記塗布液を前記流路に沿って流通させる弾性部材とを備える一方、前記吐出制御手段は、前記弾性部材を前記流路の内部に向けて押圧する押圧部材を備え、該押圧部材の前記流路内部への押し込み量を変化させて当該制御対象吐出口からの前記塗布液の吐出およびその停止を制御することを特徴としている。

【0008】

このように構成された発明では、ノズル体に設けられた複数の吐出口の少なくとも一部が制御対象吐出口となっており、他の吐出口とは独立して塗布液の吐出・停止を制御することが可能である。その理由は以下の通りである。塗布液は液溜まり部と制御対象吐出口とを連通させる流路に沿って流れるが、上記構成ではノズル体を構成するハウジングにおいて該流路の一部が露出しており、これを弾性部材で覆っている。このため、流路の側壁面の一部が弾性部材により構成されることとなる。この弾性部材を押圧し弾性変形させることで流路の断面積を変化させ、流路を流通する塗布液の量を制御することができる。

【0009】

パターン材料を含む塗布液の持つ例えば粘性、チクソ性および表面張力等の物理的特性により、流路を完全に閉塞しなくても塗布液の流通を停止させることは可能である。したがって、この発明では、押圧部材の流路内部への押し込み量を変化させることで制御対象吐出口からの塗布液の吐出・停止を制御することが可能である。そのため、上記したような異形基板に対しても所定のパターンを効率よく形成することができる。

【0010】

この発明において、例えば、複数の吐出口がノズル体の底部に列状に配置され、走査移動手段はノズル体を吐出口の配列方向と異なる方向に走査移動させるようにしてもよい。こうすることで、ノズル体の1回の走査移動で互いに平行な塗布液によるライン状パターンを複数形成することができる。

【0011】

ここで、例えば列状に配列された複数の吐出口のうち、外側に位置する所定個数の吐出口を制御対象吐出口とするようにしてもよい。例えば前記した八角形の基板にパターンを形成する場合、該基板に形成すべきパターンの長さは基板の中央部ではほぼ一定でよいが、端部ではより短いパターンが必要となる。列状に配列された複数の吐出口のうち外側のものを制御対象吐出口とすることで、このような異形基板にも効率よくパターン形成を行うことができる。

【0012】

この発明の具体的態様として、例えば、ハウジングは一の主面に流路の側壁となる溝部を複数並べて設けたハウジング本体と、該複数の溝部を一括して覆う平板状またはシート状の弾性部材を挟んでハウジング本体の主面と対向するカバー部材とを備え、カバー部材には制御対象吐出口に対応する溝部に臨む弾性部材を部分的に露出させる貫通孔が設けられて、該貫通孔に押圧部材が設けられる構造としてもよい。

【0013】

このような構成では、弾性部材がハウジング本体とカバー部材とで挟み込まれた構造となる。そして、ハウジング本体に設けられた溝部の壁面と溝部を覆う弾性部材の表面とで囲まれた領域が塗布液の流路として機能する。カバー部材は、流路を圧送される塗布液により弾性部材が浮き上がるのを防止するバックアップ材として機能する。そして、カバー部材の貫通孔を通して露出する弾性部材を押圧することで、流路の断面積を加減することができる。

【0014】

この場合において、例えば、制御対象吐出口が複数設けられ、複数の制御対象吐出口に対応する複数の溝部が連続した一体の弾性部材によって覆われる一方、複数の制御対象吐出口のそれぞれに対応する流路の各々に対して個別に貫通孔が設けられるようにしてもよい。複数の溝部を連続した弾性部材で覆い、さらにカバー部材によって弾性部材を押さえることで、溝部と弾性部材との隙間から液漏れが生じるのを確実に防止することができる。また、貫通孔を各流路ごとに個別に設けることで、隣接する流路間での塗布液のクロストークを抑えることができる。

【0015】

なお、溝部に臨む弾性部材の厚さは、例えば溝部の深さ以上とすることができる。溝部の深さに対して弾性部材が薄いと、押圧による流路への弾性部材のせり出し量を大きくすることが難しく、流路断面積の変化量、すなわち塗布液の流通量に対する調整範囲が限定的となってしまう。弾性部材の厚さを例えば溝部の深さ以上とすることで、弾性部材が押圧されることにより流路断面の大部分を閉塞することが可能となり、塗布液の流通量に対する調整範囲を広くすることができる。

【0016】

また、本発明のパターン形成装置では、例えば液溜まり部に保持された塗布液を加圧する加圧手段を備え、塗布液への加圧力を増減して各吐出口からの塗布液の吐出を制御するようにしてもよい。液溜まり部の塗布液への加圧によって、液溜まり部に連通する全ての吐出口からの塗布液の吐出・停止を一括して制御することができる。これに個別の制御、すなわち上記構成による制御対象吐出口からの吐出制御を適宜組み合わせることにより、多様な基板形状やパターンにも対応して効率よくパターン形成を行うことが可能となる。

【0017】

また、例えば、複数の制御対象吐出口について、吐出制御手段は各制御対象吐出口からの吐出タイミングを異ならせるようにしてもよい。これにより、長さが様々に異なるパターンをノズル体の1回の走査移動で同時に形成することが可能となる。

【0018】

本発明は、塗布液がペースト状のものである場合に特に優れた効果を奏する。粘度が比較的高いペースト状の塗布液では、流路の完全な閉塞によらずとも吐出を停止させることができるからである。

【0019】

また、弾性部材としては、柔軟性および弾性に富み、加圧による破損や不純物の滲出の少ないものが望ましく、このような用途には例えばシリコーンゴムまたはフッ素ゴム製のものを好適に適用することができる。

【0020】

また、この発明にかかるパターン形成方法は、正方形の四隅を切り落とした形である八角形の基板の表面に、互いに平行な複数のストライプ状パターンを形成するパターン形成方法であって、上記目的を達成するため、パターンを形成するための材料を含む塗布液を保持する液溜まり部にそれぞれ連通する複数の吐出口を列状に配したノズル体を前記基板に対し相対的に走査移動させるとともに、前記各吐出口から前記塗布液を吐出させて前記基板に塗布し、前記列状に配列された前記複数の吐出口のうち、外側に位置する所定個数の前記吐出口を制御対象吐出口として、前記液溜まり部と前記制御対象吐出口とを連通させる前記塗布液の流路の側壁面の一部を弾性部材により形成し、該弾性部材を前記流路側に押圧して前記流路の断面積を変化させて、前記制御対象吐出口からの前記塗布液の吐出およびその停止を制御することを特徴としている。

【0021】

前述の説明から明らかなように、このように構成された発明では、列状に並んだ吐出口のうち外側に位置する所定数のものが制御対象吐出口として他の吐出口とは独立して塗布液の吐出・停止を制御することが可能となっている。したがって、八角形の基板に対し、対向する辺が平行である中央部分には比較的長いパターンを形成する一方、両端部分にはこれより短いパターンを形成することができ、しかもこれらを1回のノズル体の走査移動により効率よく形成することができる。

【発明の効果】

【0022】

この発明にかかるパターン形成装置およびパターン形成方法では、複数の吐出口の少なくとも一部を制御対象吐出口とすることで、1回のノズル体の走査移動で互いに長さの異なる複数のパターンを形成することができる。これにより、矩形形状でない異形基板に対しても効率よくパターンを形成することができる。

【図面の簡単な説明】

【0023】

【図1】この発明にかかるパターン形成装置の一実施形態を示す図である。

【図2】図1のパターン形成装置を用いて形成される太陽電池セルの例を示す図である。

【図3】図1の装置によるフィンガー電極形成の様子を模式的に示す図である。

【図4】吐出ノズルの構造を示す分解斜視図である。

【図5】組立後の吐出ノズルの外観および断面構造を示す図である。

【図6】開閉機構の構成および動作を示す図である。

【図7】この実施形態によるパターン形成処理を示すフローチャートである。

【図8】図7の処理における各部の動作を示すタイミングチャートである。

【発明を実施するための形態】

【0024】

図1はこの発明にかかるパターン形成装置の一実施形態を示す図である。このパターン形成装置1は、例えば表面に光電変換層を形成された単結晶シリコンウエハなどの基板W上に導電性を有する電極配線パターンを形成し、例えば太陽電池として利用される光電変換デバイスを製造する装置である。この装置1は、例えば光電変換デバイスの光入射面に集電電極パターンを形成するという用途に好適に使用することができる。

【0025】

このパターン形成装置1では、基台11上にステージ移動機構2が設けられ、基板Wを保持するステージ3がステージ移動機構2により図1に示すX−Y平面内で移動可能となっている。基台11にはステージ3を跨ぐようにしてフレーム121が固定され、フレーム121には塗布ヘッド部5が取り付けられている。

【0026】

ステージ移動機構2は、ステージ3をX方向に移動させるX方向移動機構21、Y方向に移動させるY方向移動機構22、および、Z方向を向く軸を中心に回転させるθ回転機構23を有する。X方向移動機構21は、モータ211にボールねじ212が接続され、さらに、Y方向移動機構22に固定されたナット213がボールねじ212に取り付けられた構造となっている。ボールねじ212の上方にはガイドレール214が固定され、モータ211が回転すると、ナット213とともにY方向移動機構22がガイドレール214に沿ってX方向に滑らかに移動する。

【0027】

Y方向移動機構22もモータ221、ボールねじ機構およびガイドレール224を有し、モータ221が回転するとボールねじ機構によりθ回転機構23がガイドレール224に沿ってY方向に移動する。θ回転機構23はモータ231によりステージ3をZ方向を向く軸を中心に回転させる。以上の構成により、塗布ヘッド部5の基板Wに対する相対的な移動方向および向きが変更可能とされる。ステージ移動機構2の各モータは、装置各部の動作を制御する制御部6により制御される。

【0028】

さらに、θ回転機構23とステージ3との間には、ステージ昇降機構24が設けられている。ステージ昇降機構24は、制御部6からの制御指令に応じてステージ3を昇降させ、基板Wを指定された高さ(Z方向位置)に位置決めする。ステージ昇降機構24としては、例えばソレノイドや圧電素子などのアクチュエータによるもの、ギヤによるもの、楔の噛み合わせによるものなどを用いることができる。

【0029】

塗布ヘッド部5のベース51には、液状(ペースト状)の塗布液を内部に貯留し制御部6からの制御指令に応じて該塗布液を基板Wに向けて吐出する塗布ノズル体52が設けられている。塗布ノズル体52は、内部が空洞となって塗布液を貯留するシリンジポンプ521と、該ポンプ521の内部空間に挿入されたプランジャ524とを備えている。プランジャ524は、制御部6により駆動制御されるモータ、ソレノイド等のアクチュエータまたは圧縮空気等によって上下駆動され、シリンジポンプ521の内部空間に貯留された塗布液を加圧する。

【0030】

また、塗布ノズル体52の下部には塗布液を基板Wに向けて吐出する機能を有する吐出ノズル55が取り付けられている。吐出ノズル55の詳しい構造については後述するが、その内部にはシリンジポンプ521の内部空間と連通する塗布液流路が設けられて、プランジャ524の作動によりシリンジポンプ521より圧送される塗布液を下端に開口する吐出口550から吐出する。

【0031】

また、塗布ヘッド部5のベース51には、基板Wに向けてUV光(紫外線)を照射する光照射部53が取り付けられている。光照射部53は、紫外線を発生する光源ユニット532に光ファイバ531を介して接続される。図示を省略しているが、光源ユニット532はその光出射部に開閉自在のシャッターを有しており、その開閉および開度によって出射光のオン・オフおよび光量を制御することができる。光源ユニット532は制御部6により制御されている。

【0032】

図2は図1のパターン形成装置を用いて形成される太陽電池セルの例を示す図である。この太陽電池セルSは、単結晶シリコン基板Wの表面(光電変換面および反射防止膜が設けられた面)に、幅が細い多数のフィンガー配線パターンFと、これらを横断するように設けられたより幅広のバス配線パターンBとを設けた構造を有している。フィンガー配線パターンFとバス配線パターンBとはその交点において電気的に接続されている。

【0033】

各部の寸法については、例えばフィンガー配線パターンFの幅および高さが50μm程度、バス配線パターンBの幅が1.8mmないし2.0mm、高さが50μmないし70μmとすることができるが、これらの数値に限定されるものではない。

【0034】

シリコン基板Wは、概略正方形の四隅を切り取ってなる、中心軸Cに対して線対称な八角形をしている。これは、略円柱形に製造される単結晶シリコンロッドから切り出したウエハが円板形状をしており、その表面積を有効に利用して基板Wを作成する必要性から生じた形状である。

【0035】

このため、基板W上に多数形成されるフィンガー電極Fは、基板Wの中央部の略矩形とみなせる矩形領域RRでは一定の長さを有しているが、端部領域ERではその形状に合わせて1本ごとに長さが異なっている。具体的には、矩形領域RRに形成される複数の電極Frはいずれも基板Wの長さより少し短い同一の長さを有しているのに対し、端部領域ERに形成される電極Feは、基板W端面の後退に伴って長さが変化し、基板最端部に近いものほど短くなっている。図2の例では、基板中央の矩形領域RRに20本の同一長の電極パターンFr、基板両端部の端部領域ERに互いに長さの異なる3本ずつの電極パターンFeがそれぞれ形成される。なお、これは単なる一例であり、パターンの本数はこれらに限定されるものではない。

【0036】

吐出のオンオフが一括して制御される多数のノズルを基板に対し一体的に相対移動させてパターンを形成する従来技術では、このような形状の基板に対応することができなかった。また、各ノズルを個別にオンオフ制御するための具体的な技術はこれまで実用化されるに至っていない。これに対し、本実施形態のパターン形成装置1は、以下に詳述する構造の吐出ノズルを用いて塗布を行うことにより、図2のような異形基板に対してもパターン形成を効率よく行うことが可能となっている。

【0037】

図3は図1の装置によるフィンガー電極形成の様子を模式的に示す図である。図3(a)に示すように、この装置1では、基板Wを載置したステージ2をX方向に移動させることによって、相対的に吐出ノズル55を基板Wの表面に対して(−X)方向に走査移動させる。図3(b)に示すように、吐出ノズル55の下面にはノズル内部に形成された塗布液流路551と連通して開口する吐出口550が設けられている。

【0038】

吐出口550は、吐出ノズル55の下面に複数設けられており、これら複数の吐出口550はY方向に沿って1列に等間隔で配置される。Y方向における吐出ノズル55の寸法は同方向における基板Wの寸法と同程度またはそれ以上である。したがって、基板Wに対して吐出ノズル55を1回走査移動させるのみで、基板Wの全面にフィンガー電極パターンFr,Feを形成することができる。

【0039】

塗布液としては、導電性ペースト、すなわち導電性および光硬化性を有し、例えば導電性粒子、有機ビヒクル(溶剤、樹脂、増粘剤等の混合物)および光重合開始剤を含むペースト状の混合液を用いることができる。導電性粒子は電極の材料たる例えば銀粉末であり、有機ビヒクルは樹脂材料としてのエチルセルロースと有機溶剤を含む。また、塗布液の粘度は、光照射による硬化処理を実行する前において例えば50Pa・s(パスカル秒)以下で、硬化処理を実行した後は350Pa・s以上になることが好ましい。

【0040】

吐出口550から基板W表面に吐出された直後の塗布液に対して、ノズルの走査移動方向(−X方向)における吐出口550の後方に配置された光照射部53からの出射光Lが照射される。これにより、吐出直後の断面形状を維持したまま塗布液が硬化し、電極パターンFr,Feが形成される。吐出口550の形状、塗布液の粘度および光照射条件を適宜に設定することにより種々の断面形状を有するパターンを形成することができ、特にパターン幅に対する高さの比、すなわちアスペクト比の高いパターンを形成することが可能である。

【0041】

図4は吐出ノズルの構造を示す分解斜視図である。また、図5は組立後の吐出ノズルの外観および断面構造を示す図である。より詳しくは、図5(a)は組立後の吐出ノズル55の外観を示す斜視図であり、図5(b)は図5(a)のA−A’線断面図である。また図5(c)は図5(a)のB−B’線断面図である。なお、ここでは理解を容易にするために、吐出ノズル55に設けられる吐出口の数を減らして図示している。

【0042】

吐出ノズル55は、それぞれが剛性の高い材料、例えばステンレスのような金属材料またはセラミック材料等により形成されたハウジング本体55aとカバー部材55cとにより、弾性および耐薬品性を有する例えばシリコーンゴムまたはフッ素ゴム(例えばバイトン;登録商標)製のシートからなる平板状の弾性部材55bを挟み込んだ構造を有している。ハウジング本体55aとカバー部材55cとは例えばネジ等の締結部材によって互いに固結されているが、ここでは締結部材の図示を省略している。

【0043】

ハウジング本体55aの内部はくり抜かれて窪部552となっており、弾性部材55bが重ね合わされた状態で窪部552と弾性部材55bとで囲まれる空間Mが塗布液を一時的に保持するマニホールドとして機能する。カバー部材55cはマニホールド空間Mの内圧により弾性部材55bが外部へ膨らむのを防止するバックアップ材として機能しており、弾性部材55bはハウジング本体55aとカバー部材55cとの間を密封して塗布液が漏れ出すのを防止するパッキンとしての機能を有している。

【0044】

ハウジング本体55aの窪部552から一方端面(図4において手前側)に向けて複数の溝部553が一列に並べて設けられており、弾性部材55bが重ね合わされた状態で溝部553と弾性部材55bとで囲まれる細長い空間が塗布液流路551として機能する。つまり、溝部553は、管状の塗布液流路551の側壁面の一部を露出させたものに相当しており、これを弾性部材55bによって覆うことで、管状の塗布液流路551が形成される。また、こうして形成された塗布液流路551は吐出ノズル55の一方端面で開口し、該開口が吐出口550として機能する。

【0045】

このようにして、吐出ノズル55内部のマニホールド空間M、吐出ノズル55の端面に開口する吐出口550およびマニホールド空間Mと各吐出口550とを連通させる塗布液流路551が形成される。なお、図4の例では説明の便宜上8本の溝部553が図示されているが、実際には形成すべきパターンの本数(図2の例では26本)に対応する溝部が形成される。

【0046】

また、ハウジング本体55aの窪部552から、吐出口550が開口する端面とは反対側の他方端面(図4において奥側)に向けて、窪部552と連通してハウジング本体55aの他方端面に開口する塗布液導入部554が設けられており、塗布液導入部554はシリンジポンプ521と接続される。

【0047】

以上のような構成により、この吐出ノズル55では、シリンジポンプ521から送り出された塗布液は塗布液導入部554を介してマニホールド空間Mに一時的に保持され、それぞれマニホールド空間Mに連通する塗布液流路551を通して各吐出口550から外部へ吐出される。

【0048】

カバー部材55cには、上面から下面へ貫通する貫通孔555が設けられている。図5(b)および図5(c)に示すように、貫通孔555は、組立後の吐出ノズル55における一部の塗布液流路551に対応する位置に設けられている。より詳しくは、組立後の吐出ノズル55においては、一列に配置された溝部553のうち両外側のそれぞれ所定数(図4の例では2本ずつ)の溝部553の一部が弾性部材55bを介して貫通孔555に臨む位置となるように、言い換えれば弾性部材55bを除いたとき貫通孔555を通して当該溝部553の一部が露出するように、溝部553と貫通孔555との位置関係が設定されている。貫通孔555の断面寸法は溝部553の幅よりも大きくなっている。その理由は後述する。

【0049】

以下に説明するように、この貫通孔555には、貫通孔555に臨む溝部553が弾性部材55bとともに構成する塗布液流路551を開閉するための開閉機構556が取り付けられる。

【0050】

図6は開閉機構の構成および動作を示す図である。図6(a)に示すように、開閉機構556は、制御部6により制御されるアクチュエータ5561と、該アクチュエータ5561に取り付けられたプッシュロッド5562とを備えている。アクチュエータ5561は、制御部6からの制御指令に応じてプッシュロッド5562を溝部553側に向けて変位させることで弾性部材55bを溝部553側に押圧し、また該押圧を解除するように動作するものである。例えば圧縮空気により動作するピストン、圧電素子、ソレノイドなど任意の構造のものを用いることができる。また、アクチュエータ5561とプッシュロッド5562とは一体のものであってもよい。

【0051】

各開閉機構556は制御部6によって個別に動作制御されており、例えば図6(b)に示すように一の(図において左側の)開閉機構556に対して制御指令が与えられると、当該開閉機構556のアクチュエータ5561がプッシュロッド5562を押し下げる。これにより、弾性部材55bが弾性変形し、溝部553の底部に向けてせり出してくる。その結果、溝部553の壁面と弾性部材55bとによって形成される塗布液流路551の断面積が減少し、塗布液流路551を流れる塗布液の量が規制される。粘度の高いペースト状の塗布液では、このように塗布液流路551の断面積がある程度まで小さくなるとほとんど流通が生じなくなる。したがってこのような塗布液を用いる場合には流路が完全に閉塞されることを必須とするものではない。一方、アクチュエータ5561による押圧が解除されると、弾性部材55bが復元して塗布液流路551の断面積は元に戻る。

【0052】

このように、この実施形態では、塗布液流路551を構成する溝部553に対応して設けた貫通孔555に開閉機構556を設け、塗布液流路551の側壁の一部をなす弾性部材55bを押圧して弾性変形させ塗布液流路551の断面積を変化させる。こうすることにより、塗布液流路551を流通する塗布液の量を制御する。塗布液流路551の断面積についてはプッシュロッド5562の押し込み量によって加減することが可能であり、また粘度の高いペースト状の塗布液については流路断面積がある程度まで小さくなれば流通が停止するため、上記構成により、塗布液流路551を流通して吐出口550から吐出される塗布液の吐出をオン・オフ制御することが可能である。

【0053】

ここで、弾性部材55bの厚さと溝部553の深さとの関係について考察する。図6(a)に示すように、弾性部材55bの厚さTaは溝部553の深さDaと同程度、またはこれ以上であることが望ましい。比較例として図6(c)に示すように、弾性部材X1の厚さTbが溝部X2の深さDbよりも小さいとき、開閉機構X3からの押圧により溝部X2内にせり出す弾性部材X1の量が少なく、結果として流路断面積を制限する効果が小さくなる。このため、流路における塗布液の流通量の調整範囲が狭くなり、流通を完全に停止させることができない等の問題が生じうる。弾性部材55bの厚さTaを溝部553の深さDaと同程度以上としておけば、流路の大部分を弾性部材の弾性変形によって閉塞することが可能となり、塗布液の流通量の調整範囲を広く、また必要に応じて確実に流路を閉塞させることができる。

【0054】

また、図6(a)に示すように、この実施形態では、溝部553の幅Waよりも貫通孔555の開口幅Wbが大きくなるようにして、溝部553の幅Waよりも大きな幅Wcを有するプッシュロッド5562によって弾性部材55bを押圧している。比較例として図6(d)に示すように、溝部X4の幅よりも細いプッシュロッドX5を設けても吐出制御は可能である。ただしこの場合、溝部X4に押し込まれた弾性部材X6に大きなせん断力が作用するため、弾性部材が破損するおそれがある。すなわち、このような構成では装置の耐久性が低下する。このような問題を解消するためには、溝部553の幅よりも太いプッシュロッド5562を用いることがより好ましい。

【0055】

また、貫通孔555は、吐出を制御すべき流路551の1つずつに対応して個別に設けられる。隣接する2つ以上の流路551に対して共通の貫通孔を設けることも考えられるが、このようにした場合、1つの流路551に対して設けられた開閉機構556が弾性部材55bを押圧した際の弾性変形によって溝部553の周囲の弾性部材55bが浮き上がり、ハウジング本体との間に隙間が生じて隣接する流路同士が接続されてしまうおそれがある。各流路に対して個別に貫通孔555を設ければ、貫通孔555の周囲の弾性部材55bをカバー部材55cによって押さえておくことができるので、隣接する流路間での液漏れを確実に防止することができる。

【0056】

上記構成の吐出ノズル55を有するパターン形成装置1では、制御部6からの制御指令に応じてシリンジポンプ521が動作すると、内部に貯留されたパターン形成材料を含む塗布液が加圧され、該塗布液はシリンジポンプ521から吐出ノズル55に圧送される。吐出ノズル55に送られた塗布液はマニホールド空間Mを介して当該マニホールド空間Mに連通する各塗布液流路551に流れ、最終的には各吐出口550から吐出される。

【0057】

一列に配置された塗布液流路551のうち、両端部寄りの所定数のものについては流路上に開閉機構556が設けられており、各開閉機構556を個別に制御することで、当該塗布液流路551における塗布液の流通量を加減したり、各吐出口550からの塗布液の吐出の開始および停止タイミングを調整することができる。このように、開閉機構により独自に吐出制御される吐出口を、以下では必要に応じて「制御対象吐出口」と称する。一方、上記を除く中央部分に配置された塗布液流路551には開閉機構が設けられない。したがって、これらの流路に連通する吐出口550からの塗布液の吐出は、マニホールド空間M内の塗布液への加圧、すなわちシリンジポンプ521の動作によって一括して制御されることになる。

【0058】

なお、開閉機構556を設けることによって、これに対応する吐出口550からの塗布液の吐出を他の吐出口と完全に独立して制御できるというわけではない。つまり、本実施形態の開閉機構556が有するのは、シリンジポンプ521からの加圧によって制御対象吐出口から吐出されようとする塗布液を制限する機能である。したがって、開閉機構556が設けられた塗布液流路551に対応する吐出口550(すなわち制御対象吐出口)のみから塗布液を吐出させることが可能な構造ではない。

【0059】

本実施形態の吐出ノズル55は、図2に例示するパターンのうちフィンガー電極Fの形成に用いられる。このケースでは、図3に示すように、基板W中央部の矩形領域RRに形成されるパターンFrは全て同一長である一方、両側の端部領域ERに形成されるパターンFeはこれより短い。このようなパターンを形成する際に、上記構成の吐出ノズル55を好適に用いることが可能である。

【0060】

より詳しくは、形成すべきパターンのうち、基板Wの矩形領域RRに形成されるパターンFrは全て同じ長さであるため、これらを形成するための塗布液の吐出は一括制御されてよい。一方、端部領域ERに形成されるパターンFeについては、これらを形成するための塗布液の吐出は個別に制御される必要があり、しかも、その求められる制御は、一括制御される吐出を一時的に制限することによって実現可能なものである。

【0061】

したがって、上記構成を有し吐出口550の個数が形成すべきパターンの本数に対応した吐出ノズル55を用いて、端部領域用のパターンFeを制御対象吐出口からの塗布液により、矩形領域用のパターンFrをその他の吐出口からの塗布液により形成することで、目的は達成される。以下、図2のパターンを形成するための具体的な方法について説明する。なお、図2のパターンはフィンガー電極Fに加えてバス電極Bを有するものであるが、ここではそのうちフィンガー電極を形成する方法について説明する。

【0062】

図7はこの実施形態によるパターン形成処理を示すフローチャートである。また図8は図7の処理における各部の動作を示すタイミングチャートである。この処理は、形成すべきパターンの本数に対応する26個の吐出口550を有する吐出ノズル55を用いて実行される。吐出口550の列のうち両外側の3個ずつの吐出口が、開閉機構556が設けられた制御対象吐出口となっている。図8に示す符号P1ないしP3およびP24ないしP26は、制御対象吐出口を特定するための符号であり、図3(a)に記載されたものに対応している。すなわち、26個の吐出口のうち最外側に位置する制御対象吐出口が符号P1,P26、これより1つ内側の制御対象吐出口を符号P2,P25、さらにこれより1つ内側の制御対象吐出口を符号P3,P24として表している。これらを除く残り20個の吐出口は開閉機構を有しないものであり、矩形領域RRのパターンFrの形成に用いられる。

【0063】

この処理では、最初に基板Wをパターン形成装置1に搬入し、パターンを形成すべき面を上向きにしてステージ3に載置する(ステップS101)。また、開閉機構556を作動させて、吐出口列における端部にある制御対象吐出口を全て閉塞しておく(ステップS102)。塗布液の流れ出しが防止されれば足り、流路の完全なる閉塞を要しないことは前述した通りである。

【0064】

この状態で、ステージ移動機構2によりステージ3をX方向に移動させ(ステップS103、時刻T1)、次いで、吐出ノズル55が基板WのX方向端部の直上に移動してくるタイミングで、シリンジポンプ521による塗布液への加圧を開始する(ステップS104、時刻T2)。このとき、制御対象吐出口P1〜P3,P24〜P26は閉塞されており、したがって制御対象吐出口でない中央部分に位置する吐出口のみから塗布液の吐出が開始される。これにより矩形領域RRのパターンFrが形成開始される。

【0065】

その後、以下の手順で制御対象吐出口を順次開放する(ステップS105)。すなわち、シリンジポンプ521の加圧を開始してから所定時間経過後に制御対象吐出口のうち最も中央に近い吐出口P3,P24の閉塞をまず解除し、塗布液流路を開放する(時刻T3)。次いでこれらの外側に隣接する制御対象吐出口P2,P25を開放し(時刻T4)、最後に最も外側の制御対象吐出口P1,P26を開放する(時刻T5)。これにより、基板Wの端部領域ERには、吐出口の開放タイミングに応じて始端位置がそれぞれ異なるパターンFeが形成される。

【0066】

そのまま基板Wに対する吐出ノズル55の走査移動を継続することで、基板W上には互いに平行な26本の電極パターンが形成されてゆく。基板Wが所定位置に達するまでこの状態を継続した後(ステップS106)、開放した順序とは逆の順序で、各制御対象吐出口を順次閉塞する(ステップS107)。すなわち、時刻T6において最も外側の制御対象吐出口P1,P26を閉塞し、その後の時刻T7においてこれらに隣接する制御対象吐出口P2,P25を閉塞する。そして、時刻T8において最も内側の制御対象吐出口P3,P24を閉塞する。吐出口の閉塞に伴って、当該吐出口からの塗布液によるパターン形成が少しずつ時間差を持って順次終了する。したがって、これらのパターンの終端位置も異なったものとなる。

【0067】

この時点で、制御対象吐出口ではない吐出口からの塗布液の吐出は継続しているが、シリンジポンプ521からの加圧を停止することで(ステップS108、時刻T9)、これらの吐出口からの塗布液によるパターン形成も終了する。その後、ステージ3の移動を停止し(ステップS109、時刻T10)、フィンガー電極パターンF(Fr,Fe)が形成された基板Wが搬出されて(ステップS110)、処理が完了する。

【0068】

以上のようなパターン形成処理によると、基板Wの中央部の矩形領域RRでは、互いに平行で長さの等しいパターンFrが形成される。一方、基板両端の端部領域ERでは、基板Wの外側に近いほどパターンの形成開始が遅く、しかも形成終了が早くなる。基板Wと吐出ノズル55とは一定速度で相対移動しているため、形成のタイミングの差異は基板W上におけるパターンの始端および終端位置に反映されて、最終的には図2および図3に示すようなフィンガー電極パターンFが形成される。この間、基板Wに対する吐出ノズル55の走査移動は1回のみである。

【0069】

以上のように、この実施形態では、単一のマニホールド空間Mに複数の吐出口550を連通させる。そして、このうちの一部については、必要に応じて塗布液流路551を閉塞する開閉機構556を設けて制御対象吐出口とし、個別に塗布液の吐出タイミングを制御できるようにしている。その他の吐出口については、マニホールド空間Mへの加圧によって吐出タイミングが制御される。

【0070】

このような構成によれば、吐出ノズル55の走査移動によって一度に形成される多数のライン状パターンのうちの一部について、パターンの始端位置および終端位置を他のパターンと異ならせることができる。そのため、図2に示すような異形基板であっても、その全面に効率よくパターンを形成することができる。

【0071】

また、流路を閉塞するための構成としては、流路の側壁面の一部を弾性部材により構成し、該弾性部材を外部から押圧することによって弾性変形させ、流路断面積を変化させる。このような構成によれば、複雑な機構を用いることなく、また流路からの塗布液の漏れを防止しながら、塗布液の流通を適切に制御することができる。また、不純物の発生原因となる機構部品を流路上に配する必要がなく、塗布液への不純物の混入を防止することが可能である。

【0072】

以上説明したように、この実施形態では、ステージ3が本発明の「基板保持手段」として機能しており、ステージ移動機構2が本発明の「走査移動手段」として機能している。また、塗布ノズル体52および吐出ノズル55が本発明の「ノズル体」および「ハウジング」としてそれぞれ機能しており、マニホールド空間Mが本発明の「液溜まり部」に相当している。また、この実施形態では、開閉機構556が本発明の「吐出制御手段」として機能しており、そのうちプッシュロッド5562が本発明の「押圧部材」として機能している。さらに、この実施形態では、シリンジポンプ521が本発明の「加圧手段」として機能している。

【0073】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態では、塗布液流路551の断面形状が略矩形であるが、流路の形状はこれに限定されず任意である。例えば、断面U字またはV字形状の溝部の開口を弾性部材によって覆うことにより流路を形成するようにしてもよい。カバー部材55cに設けられた貫通孔の形状についても同様である。

【0074】

また例えば、上記実施形態では、ハウジング本体55aに形成された溝部553の開口部分を弾性部材55bで覆うことによって管状の塗布液流路551を構成しているが、このような構成に限定されず、流路の少なくとも一部壁面が弾性部材により構成されていればよい。この点において、例えば大部分がハウジングに埋設された流路の一部のみがハウジング表面に露出し、これを弾性部材で覆うことで流路を構成するものであってもよい。また例えば、高剛性材料の外管および弾性材料の内管の二重管構造を有する流路とし、外管の一部を切り欠いて内管を露出させた構造であってもよい。

【0075】

また例えば、上記実施形態では、一列に並ぶ吐出口のうち外側の一部を制御対象吐出口としているが、これに限定されない。すなわち、吐出口の配列が上記とは異なったものであってもよく、またどの吐出口を制御対象吐出口とするかは任意であり、これらのいずれにも本発明を適用することが可能である。また、全ての吐出口を制御対象吐出口としても構わない。また、上記実施形態では吐出ノズル55における制御対象吐出口の配列が中心に対する対称性を有しているが、このことは必須の要件ではない。

【0076】

また例えば、上記実施形態では、太陽電池セルSを形成するのに、まずシリコン単結晶基板Wにフィンガー電極パターンFを形成し、次いでバス電極Bを形成している。しかしながら、これらの順番はこれに限定されず、例えばバス電極パターンBが既に形成された基板をパターン形成装置1に搬入してフィンガー電極パターンFを形成するようにしてもよい。

【0077】

また、上記実施形態では光硬化性樹脂を含む塗布液に対して光照射を行うことで塗布液を硬化させ電極を得ているが、塗布液が光硬化性樹脂を含むことおよび塗布液に対して光照射を行うことは必須の要件ではない。また上記実施形態では塗布ヘッド部5を固定して基板Wを載置したステージ3を移動させて基板Wに対するノズル体の相対移動を実現しているが、基板を固定しノズル体を移動させる構成であってよい。

【0078】

また、上記各実施形態では基板Wの片面にのみ配線を形成しているが、基板Wの両面に配線を形成する場合にも、本発明を適用することが可能である。また、上記実施形態における基板の形状やパターンの本数はその一例を示したものであり、本発明の適用範囲がこれらに限定されるものではない。

【0079】

また、上記各実施形態では単結晶シリコン基板上に電極配線パターンを形成して太陽電池としての光電変換デバイスを製造しているが、基板はシリコンに限定されるものではない。例えば、ガラス基板上に形成された薄膜太陽電池や、太陽電池以外のデバイスにパターンを形成する際にも、本発明を適用することが可能である。

【産業上の利用可能性】

【0080】

この発明は、基板上のパターン、例えば太陽電池基板上の電極配線パターンを形成する装置および方法に適用可能であり、特に矩形形状でない異形基板に長さの異なるパターンを形成する場合に好適に適用することができる。

【符号の説明】

【0081】

2 ステージ移動機構(走査移動手段)

3 ステージ(基板保持手段)

52 塗布ノズル体(ノズル体)

55 吐出ノズル(ハウジング)

55a ハウジング本体

55b 弾性部材

55c カバー部材

521 シリンジポンプ(加圧手段)

550 吐出口

551 塗布液流路

555 貫通孔

556 開閉機構(吐出制御手段)

5562 プッシュロッド(押圧部材)

M マニホールド空間(液溜まり部)

W 基板

【特許請求の範囲】

【請求項1】

基板を保持する基板保持手段と、

パターンを形成するための材料を含む塗布液を保持する液溜まり部を有するとともに、それぞれが前記液溜まり部と連通し該液溜まり部に貯留された前記塗布液を吐出する複数の吐出口を有するノズル体と、

前記基板保持手段に保持された前記基板に対して相対的に前記ノズル体を走査移動させる走査移動手段と、

前記複数の吐出口のうち少なくとも1つを制御対象吐出口として、該制御対象吐出口からの前記塗布液の吐出およびその停止を制御する吐出制御手段と

を備え、

前記ノズル体は、前記液溜まり部から前記吐出口まで連通する塗布液の流路が形成されるとともに前記制御対象吐出口に連通する前記流路の側面の少なくとも一部を露出させたハウジングと、前記流路の露出部分を覆って閉塞することで前記塗布液を前記流路に沿って流通させる弾性部材とを備える一方、

前記吐出制御手段は、前記弾性部材を前記流路の内部に向けて押圧する押圧部材を備え、該押圧部材の前記流路内部への押し込み量を変化させて当該制御対象吐出口からの前記塗布液の吐出およびその停止を制御する

ことを特徴とするパターン形成装置。

【請求項2】

前記複数の吐出口が前記ノズル体の底部に列状に配置され、前記走査移動手段は前記ノズル体を前記吐出口の配列方向と異なる方向に走査移動させる請求項1に記載のパターン形成装置。

【請求項3】

前記列状に配列された前記複数の吐出口のうち、外側に位置する所定個数の前記吐出口が前記制御対象吐出口である請求項2に記載のパターン形成装置。

【請求項4】

前記ハウジングは、一の主面に前記流路の側壁となる溝部を複数並べて設けたハウジング本体と、前記複数の溝部を一括して覆う平板状またはシート状の前記弾性部材を挟んで前記ハウジング本体の前記主面と対向するカバー部材とを備え、

前記カバー部材には、前記制御対象吐出口に対応する前記溝部に臨む前記弾性部材を部分的に露出させる貫通孔が設けられており、該貫通孔に前記押圧部材が設けられる請求項1ないし3のいずれかに記載のパターン形成装置。

【請求項5】

前記制御対象吐出口が複数設けられ、複数の前記制御対象吐出口に対応する複数の前記溝部が連続した一体の前記弾性部材によって覆われる一方、複数の前記制御対象吐出口のそれぞれに対応する前記流路の各々に対して個別に前記貫通孔が設けられた請求項4に記載のパターン形成装置。

【請求項6】

前記溝部に臨む前記弾性部材の厚さが前記溝部の深さ以上である請求項4または5に記載のパターン形成装置。

【請求項7】

前記液溜まり部に保持された前記塗布液を加圧する加圧手段を備え、前記塗布液への加圧力を増減して前記各吐出口からの前記塗布液の吐出を制御する請求項1ないし6のいずれかに記載のパターン形成装置。

【請求項8】

複数の前記制御対象吐出口を有し、前記吐出制御手段は各制御対象吐出口からの吐出タイミングを異ならせる請求項1ないし7のいずれかに記載のパターン形成装置。

【請求項9】

前記塗布液がペースト状である請求項1ないし8のいずれかに記載のパターン形成装置。

【請求項10】

前記弾性部材がシリコーンゴムまたはフッ素ゴム製である請求項1ないし9のいずれかに記載のパターン形成装置。

【請求項11】

正方形の四隅を切り落とした形である八角形の基板の表面に、互いに平行な複数のストライプ状パターンを形成するパターン形成方法において、

パターンを形成するための材料を含む塗布液を保持する液溜まり部にそれぞれ連通する複数の吐出口を列状に配したノズル体を前記基板に対し相対的に走査移動させるとともに、前記各吐出口から前記塗布液を吐出させて前記基板に塗布し、

前記列状に配列された前記複数の吐出口のうち、外側に位置する所定個数の前記吐出口を制御対象吐出口として、前記液溜まり部と前記制御対象吐出口とを連通させる前記塗布液の流路の側壁面の一部を弾性部材により形成し、該弾性部材を前記流路側に押圧して前記流路の断面積を変化させて、前記制御対象吐出口からの前記塗布液の吐出およびその停止を制御する

ことを特徴とするパターン形成方法。

【請求項1】

基板を保持する基板保持手段と、

パターンを形成するための材料を含む塗布液を保持する液溜まり部を有するとともに、それぞれが前記液溜まり部と連通し該液溜まり部に貯留された前記塗布液を吐出する複数の吐出口を有するノズル体と、

前記基板保持手段に保持された前記基板に対して相対的に前記ノズル体を走査移動させる走査移動手段と、

前記複数の吐出口のうち少なくとも1つを制御対象吐出口として、該制御対象吐出口からの前記塗布液の吐出およびその停止を制御する吐出制御手段と

を備え、

前記ノズル体は、前記液溜まり部から前記吐出口まで連通する塗布液の流路が形成されるとともに前記制御対象吐出口に連通する前記流路の側面の少なくとも一部を露出させたハウジングと、前記流路の露出部分を覆って閉塞することで前記塗布液を前記流路に沿って流通させる弾性部材とを備える一方、

前記吐出制御手段は、前記弾性部材を前記流路の内部に向けて押圧する押圧部材を備え、該押圧部材の前記流路内部への押し込み量を変化させて当該制御対象吐出口からの前記塗布液の吐出およびその停止を制御する

ことを特徴とするパターン形成装置。

【請求項2】

前記複数の吐出口が前記ノズル体の底部に列状に配置され、前記走査移動手段は前記ノズル体を前記吐出口の配列方向と異なる方向に走査移動させる請求項1に記載のパターン形成装置。

【請求項3】

前記列状に配列された前記複数の吐出口のうち、外側に位置する所定個数の前記吐出口が前記制御対象吐出口である請求項2に記載のパターン形成装置。

【請求項4】

前記ハウジングは、一の主面に前記流路の側壁となる溝部を複数並べて設けたハウジング本体と、前記複数の溝部を一括して覆う平板状またはシート状の前記弾性部材を挟んで前記ハウジング本体の前記主面と対向するカバー部材とを備え、

前記カバー部材には、前記制御対象吐出口に対応する前記溝部に臨む前記弾性部材を部分的に露出させる貫通孔が設けられており、該貫通孔に前記押圧部材が設けられる請求項1ないし3のいずれかに記載のパターン形成装置。

【請求項5】

前記制御対象吐出口が複数設けられ、複数の前記制御対象吐出口に対応する複数の前記溝部が連続した一体の前記弾性部材によって覆われる一方、複数の前記制御対象吐出口のそれぞれに対応する前記流路の各々に対して個別に前記貫通孔が設けられた請求項4に記載のパターン形成装置。

【請求項6】

前記溝部に臨む前記弾性部材の厚さが前記溝部の深さ以上である請求項4または5に記載のパターン形成装置。

【請求項7】

前記液溜まり部に保持された前記塗布液を加圧する加圧手段を備え、前記塗布液への加圧力を増減して前記各吐出口からの前記塗布液の吐出を制御する請求項1ないし6のいずれかに記載のパターン形成装置。

【請求項8】

複数の前記制御対象吐出口を有し、前記吐出制御手段は各制御対象吐出口からの吐出タイミングを異ならせる請求項1ないし7のいずれかに記載のパターン形成装置。

【請求項9】

前記塗布液がペースト状である請求項1ないし8のいずれかに記載のパターン形成装置。

【請求項10】

前記弾性部材がシリコーンゴムまたはフッ素ゴム製である請求項1ないし9のいずれかに記載のパターン形成装置。

【請求項11】

正方形の四隅を切り落とした形である八角形の基板の表面に、互いに平行な複数のストライプ状パターンを形成するパターン形成方法において、

パターンを形成するための材料を含む塗布液を保持する液溜まり部にそれぞれ連通する複数の吐出口を列状に配したノズル体を前記基板に対し相対的に走査移動させるとともに、前記各吐出口から前記塗布液を吐出させて前記基板に塗布し、

前記列状に配列された前記複数の吐出口のうち、外側に位置する所定個数の前記吐出口を制御対象吐出口として、前記液溜まり部と前記制御対象吐出口とを連通させる前記塗布液の流路の側壁面の一部を弾性部材により形成し、該弾性部材を前記流路側に押圧して前記流路の断面積を変化させて、前記制御対象吐出口からの前記塗布液の吐出およびその停止を制御する

ことを特徴とするパターン形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−39505(P2013−39505A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176532(P2011−176532)

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]