パターン形成装置

【課題】基板に塗布液を塗布して所定のパターンを形成するパターン形成技術において、高い圧力で塗布液を押し出すことができ、吐出制御を適切に行うことのできる技術を提供する。

【解決手段】吐出ノズル31の先端部が楔型となっており、その先端にさらに突出する突起部310を有する。突起部310の下面310bは基板に近接対向される基板対向面となっており、その端部から、基板Wから次第に離間する吐出口配設面310cが立ち上がっている。吐出口配設面310cのうち基板対向面310bに隣接する位置に、塗布液を吐出するための吐出口311が設けられる。吐出口311の周囲および塗布液供給経路312の周囲壁面が一体形成される。

【解決手段】吐出ノズル31の先端部が楔型となっており、その先端にさらに突出する突起部310を有する。突起部310の下面310bは基板に近接対向される基板対向面となっており、その端部から、基板Wから次第に離間する吐出口配設面310cが立ち上がっている。吐出口配設面310cのうち基板対向面310bに隣接する位置に、塗布液を吐出するための吐出口311が設けられる。吐出口311の周囲および塗布液供給経路312の周囲壁面が一体形成される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、パターンを形成するための材料を含む塗布液を基板表面に塗布して所定のパターンを形成するパターン形成装置に関するものである。

【背景技術】

【0002】

基板上に所定のパターンを形成する技術として、パターンを形成するための材料を含んだ塗布液を基板上に塗布しこれを硬化させるようにしたものがあり、これを実現するための種々の技術がこれまで提案されている。例えば特許文献1は、このようなパターン形成技術に適用可能なノズルの構造を開示したものである。特許文献1に記載の技術は、塗布液の流通経路となる窪みや溝を設けた複数の部品を重ね合わせてノズル先端部を構成することでノズルを分解可能としつつ、外部からこれらを挟み付けて保持することにより、隙間からの液漏れを防止しようとするものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−222770号公報(例えば、図2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、近年ではさらなるパターンの高アスペクト化およびパターン形成の高速化が求められるようになってきている。すなわち、パターン幅に対する高さの比(アスペクト比)の高いパターンをより短時間で形成することが求められている。このためには、高粘度の塗布液をこれまでより高い圧力(例えば1MPa以上)をかけて押し出すことのできる技術が必要となってくる。従来技術のノズル構造では、このような要求に対し十分に応えることができない場合があった。具体的には、高い内部圧力によってノズル部品が僅かに変形したり、毛細管現象によって部品の隙間から液が滲み出すことで圧力損失を生じ、これによって、吐出口から吐出される塗布液の断面形状や吐出量などの吐出制御が適切に行えないことがあった。

【0005】

この発明は上記課題に鑑みなされたものであり、基板に塗布液を塗布して所定のパターンを形成するパターン形成技術において、高い圧力で塗布液を押し出すことができ、吐出制御を適切に行うことのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明にかかるパターン形成装置は、上記目的を達成するため、基板を略水平姿勢に保持する基板保持手段と、前記基板保持手段に保持された前記基板の表面に対向配置され、パターンを形成するための材料を含む塗布液を吐出する吐出ヘッドと、前記基板保持手段に保持された前記基板と前記吐出ヘッドとを相対移動させて、前記基板表面に沿って前記吐出ヘッドを所定の走査移動方向に走査移動させる移動手段とを備え、前記吐出ヘッドには、内部に前記塗布液を貯留する液溜まり部と、前記塗布液を吐出する吐出口と、前記液溜まり部から前記吐出口へ前記塗布液を供給する塗布液供給経路とが設けられており、前記吐出ヘッドの下部には、前記基板表面と略平行な基板対向面と、該基板対向面の前記走査移動方向における後方側端部で前記基板対向面と接し該後方側端部から離れるにつれて前記基板表面から離間する吐出口配設面とが設けられ、前記吐出口が、前記吐出口配設面のうち前記基板対向面の後方側端部と隣接する位置に開口し、前記塗布液供給経路の壁面および前記吐出口周囲の壁面が一体形成されていることを特徴としている。

【0007】

このように構成された発明では、液溜まり部から吐出口に至る塗布液供給経路および吐出口周囲の壁面が一体形成されることにより、複数部品の継ぎ目において生じる塗布液の滲み出しの問題がない。そのため、液溜まり部から吐出口への塗布液の高圧での圧送が可能であり、また圧力損失に起因して吐出が不安定になることが抑制される。

【0008】

また、吐出ヘッド下部の吐出口配設面に設けられた吐出口は、吐出口配設面と基板対向面とが接する基板対向面の後方側端部に隣接する位置に形成される。このため、吐出ヘッドが基板表面に対向配置された状態では、吐出口の下端から基板表面までの距離は基板対向面と基板表面との距離とほぼ同じになる。そして、基板対向面と基板表面とを近接させることで、吐出口の下端を基板表面のごく近くまで近接させることができる。このため、吐出口から吐出された塗布液は、吐出口周辺で滞留したり基板に向かって落下する過程を経ることなく直ちに基板表面に接触し、基板表面への付着力によってその場に留まることになる。したがって、吐出ヘッド内部から基板表面への塗布液の受け渡しがスムーズとなり、吐出された塗布液の断面形状の制御をしやすくなる。

【0009】

これらの構成およびその作用効果により、この発明では、高い圧力で塗布液を押し出しつつ、吐出制御を適切に行いながら塗布液を塗布することができるので、断面形状や寸法を適切に制御されたパターンを高速に形成することが可能である。

【0010】

この発明では、例えば、塗布液供給経路の壁面、基板対向面および吐出口配設面が一体形成されていてもよい。このようにすると、一体となったこれらの各部が塗布液供給経路および吐出口を取り囲む構造体となるので、より高圧に耐える構造とすることができる。

【0011】

さらに、例えば、吐出ヘッドの内部が筒状の空洞となって該空洞が液溜まり部をなし、該空洞の壁面が、塗布液供給経路の壁面、基板対向面および吐出口配設面とともに一体形成されてもよい。このようにすると、液溜まり部を構成する空洞の壁面までもが一体構造となるので、液溜まり部から基板表面に至る塗布液の流れにおいて部品の継ぎ目がなくなり、上記効果をさらに確かなものとすることができる。

【0012】

ここで、例えば、吐出口と基板対向面との距離をゼロとする、つまり、吐出口の周縁部の一部を基板対向面の後方側端部と一致させるようにしてもよい。こうすることで、吐出口から吐出された塗布液が基板表面に到達するまでの時間もほぼゼロとすることができ、吐出口から吐出された直後の断面形状のまま塗布液を基板表面に塗布することができる。

【0013】

また、例えば、吐出口を有する吐出口配設面が、走査移動方向と直交する幅方向に複数配列されていてもよい。あるいは、例えば、吐出口配設面では、吐出口が走査移動方向と直交する幅方向に複数配列されていてもよい。これらの構成では、複数の吐出口からそれぞれ塗布液を吐出させて、吐出ヘッドの1度の走査移動で複数本のパターンを同時に形成することができるので、基板へのパターン形成に要する時間をより短縮することができる。

【0014】

この場合、複数の吐出口が幅方向に等間隔で配置され、最も外側の吐出口よりも幅方向の外側における基板対向面の幅が、互いに隣接する吐出口間の間隔よりも小さくなるようにしてもよい。等間隔のパターンを多数形成する場合、吐出ヘッドの1回の走査移動で吐出口の数に対応するパターンを形成する動作を、基板に対する吐出ヘッドの幅方向位置を異ならせて繰り返すことで実現可能である。このとき、吐出ヘッドが基板上の形成済みパターンに接触してパターンが損傷することがあり得るが、上記構成とすることで、基板対向面の端部は形成済みパターンから離れた位置を通過するため、パターンを損傷させることなく等間隔のパターンを形成することができる。

【0015】

また、例えば、吐出口配設面が基板表面となす角が30度以上60度以下となるようにしてもよい。この角が小さいと、走査移動方向における吐出口の後端部と基板表面との距離が小さくなるため、高アスペクト比のパターンを形成するのに適さない。また、この角を大きくしようとすると、塗布液供給経路の壁面と基板対向面との距離が小さくなり、結果として塗布液供給経路の壁面が肉薄となってしまい塗布液の圧力に対する耐性が低下する。本願発明者らの知見によると、この角は30度ないし60度が好適である。

【発明の効果】

【0016】

この発明では、液溜まり部から吐出口に至る塗布液供給経路および吐出口周囲の壁面が一体のものとして形成されているので、部品の継ぎ目からの塗布液の滲み出しに起因する圧力損失がない。また、吐出ヘッド下部の吐出口配設面に設けた吐出口を基板対向面に隣接する位置としているので、吐出口から吐出された塗布液は直ちに基板表面に接触する。これらの構成により、本発明によれば、高い圧力で塗布液を押し出しつつ、吐出制御を適切に行いながら塗布液を塗布することができる。

【図面の簡単な説明】

【0017】

【図1】本発明を適用可能なパターン形成装置の一例を示す図である。

【図2】吐出ノズルの外観を示す図である。

【図3】吐出ノズルの内部構造を示す図である。

【図4】吐出ノズルの先端部の詳細構造を示す第1の拡大図である。

【図5】吐出ノズルの先端部の詳細構造を示す第2の拡大図である。

【図6】形成済みパターンとノズル通過位置との関係を示す図である。

【図7】吐出ノズルの変形例を示す図である。

【発明を実施するための形態】

【0018】

図1は本発明を適用可能なパターン形成装置の一例を示す図である。図1および以下に説明する図では、XYZ直交座標軸を適宜示すとともに、鉛直方向であるZ軸の周りにθz回転座標軸を適宜示す。また、以下では、各座標軸の矢印方向を正方向と適宜称するとともに、各座標軸の矢印と逆方向を負方向と適宜称する。

【0019】

このパターン形成装置1は、例えば表面に光電変換層が形成された単結晶シリコンウエハーなどの基板Wに導電性を有する電極配線パターンを形成し、例えば太陽電池として利用される光電変換デバイスを製造する装置である。この装置1は、例えば光電変換デバイスの光入射面に互いに交わるフィンガー電極およびバス電極からなる集電電極パターンを形成するという用途に好適に使用することができる。

【0020】

このパターン形成装置1では、基台12が設けられるとともに、上面に基板Wを支持するステージ14が基台12の上に配置されている。このステージ14は、適宜の駆動機構を有するステージ移動機構15によって、Y軸方向へ移動自在であるとともにθz軸方向に回転自在になっている。さらに、パターン形成装置1では、吐出装置16が基台12の上に支持されている。

【0021】

この吐出装置16は、パターンを形成するための材料を含む塗布液を吐出して、ステージ14に支持される基板Wにパターンを形成するものである。具体的には、吐出装置16は、X軸方向に並ぶ2つの吐出ユニット3、4を備えている。これら吐出ユニット3、4はX軸方向へ移動自在に構成されている。そして、吐出ユニット3、4の一方がステージ14のY軸方向への移動経路の上側に選択的に位置して塗布液を吐出すると、その下側を通過する基板Wの表面にY軸方向に延びる直線状のパターンが形成される。

【0022】

塗布液としては、導電性ペースト、すなわち導電性および光硬化性を有し、例えば導電性粒子、有機ビヒクル(溶剤、樹脂、増粘剤等の混合物)および光重合開始剤を含むペースト状の混合液を用いることができる。導電性粒子は電極の材料たる例えば銀粉末であり、有機ビヒクルは樹脂材料としてのエチルセルロースと有機溶剤を含む。なお、光硬化性の塗布液を用いる理由は、基板Wに塗布液を吐出してパターンを形成した後に、このパターンに光を照射することで、パターンの形状を固定させるためである。

【0023】

また、吐出装置16は、ステージ12上の基板Wの上側で、上述の吐出ユニット3、4を支持する第1支持機構5を備える。第1支持機構5は、ガントリ51と、ガントリ51の上側に取り付けられた直動ガイド52と、直動ガイド52のスライドテーブル521に取り付けられた2つの屈曲部材522、523とを有する。ガントリ51は、ステージ14のY軸方向への移動経路をX軸方向から挟みつつX軸方向に平行に並ぶ2本の柱511、512と、これらの柱511、512に上側から架設されたX軸方向に平行な梁513とで構成されている。つまり、ガントリ51は、ステージ14のY軸方向への移動経路をX軸方向から跨いで配置されている。そして、ガントリ51の梁513の上面に直動ガイド52が取り付けられている。この直動ガイド52のスライドテーブル521は、直動ガイド52のX軸方向の端に設けられたモーターM52から図示しないボールネジ機構を介して駆動力を受けて、直動ガイド52の上側でX軸方向に移動自在となっている。

【0024】

スライドテーブル521の上面には、平板を90度に屈曲させた同一構成の2つの屈曲部材522、523がX軸方向に並んで、取り付けられている。そして、屈曲部材522を介して垂直ベース53がスライドテーブル521に取り付けられるとともに、屈曲部材523を介して垂直ベース54がスライドテーブル521取り付けられる。これら垂直ベース53、54はいずれも、鉛直方向に延びる平板形状を有するとともに、ZX平面に平行に(換言すればY軸方向に直交して)に配置されている。そして、垂直ベース53、54それぞれは、その上部で屈曲部材523、523にねじ止めされるとともに、梁513のY軸負方向の側面側を通過して、梁513の下側まで延設されている。こうして、垂直ベース53、54は、梁513の片側(Y軸負方向側)に配置されるとともに、X軸方向へ移動自在な状態で梁513によって支持されている。

【0025】

そして、梁513の下側に突出した垂直ベース53の下部に吐出ユニット3が取り付けられるとともに、同様にして垂直ベース54の下部に吐出ユニット4が取り付けられる。したがって、吐出ユニット3、4は、垂直ベース53、54と一体的にX軸方向に移動自在となっている。

【0026】

吐出ユニット3は、フィンガー電極を形成するために塗布液を基板Wに吐出するものであり、Z軸方向に対してY軸方向に傾いて支持されている。したがって、吐出ユニット3の吐出方向は、Z軸方向に対してY軸方向に傾いている。一方、吐出ユニット4は、バス電極を形成するために塗布液を基板Wに吐出するものであり、Z軸方向に対して平行に支持されている。したがって、吐出ユニット4の吐出方向は、Z軸負方向に平行である。なお、吐出ユニット4の支持態様については、吐出ユニット3と同様にZ軸方向に対してY軸方向に傾けて支持するように適宜変更可能である。

【0027】

なお、吐出ユニット3、4のそれぞれは、その下端に備えた吐出ノズル31、41から基板Wへ塗布液を吐出する。より詳しくは、各吐出ノズル31、41はその先端部分で開口する吐出口から塗布液を吐出する。吐出ノズル31、41は吐出ユニット3、4に対して着脱自在となっており、それぞれの目的に応じて必要な個数の吐出口を具備する吐出ノズル31、41を取り付けてパターン形成に用いることができる。この例では、吐出ノズル41は比較的幅広の吐出口を1つ有しており、基板Wに幅広のバス電極パターンを形成するのに用いられる。一方、吐出ノズル31はより小さな吐出口を複数有しており、細く互いに平行な多数のフィンガー電極パターンを形成するのに用いられる。

【0028】

より詳しくは、次のようにして各電極が基板Wに対して形成される。まず、吐出ユニット3、4に対してY軸負方向側の移動開始位置にステージ14が位置するとともに、フィンガー電極用の吐出ユニット3がステージ14のY軸方向への移動経路の上側に移動する。この状態から、ステージ14がY軸正方向へ移動を開始すると、フィンガー電極用の吐出ユニット3が下側を通過する基板Wに対して塗布液を吐出して、基板Wに吐出口と同数のフィンガー電極が形成される。電極の必要本数に応じて、吐出ユニット3に対するステージ14のX方向位置を変更しながら上記動作を行うことで、基板Wには、所定数のフィンガー電極が形成される。このフィンガー電極の形成が完了すると、ステージ14はY軸負方向へ移動して先程の移動開始位置に戻りながら、θz軸方向に90度回転する。また、ステージ14のこれらの動作と並行して、バス電極用の吐出ユニット4がステージ14のY軸方向への移動経路の上側に移動する。これらの動作の完了に続いて、ステージ14がY軸正方向へ移動を開始すると、バス電極用の吐出ユニット4が下側を通過する基板Wに対して塗布液を吐出して、基板Wに所定数のバス電極が形成される。このように、この実施形態では、ステージ14を移動させることで、吐出ユニット3、4をステージ14に対して相対的に移動させて、基板Wにパターンを形成する。なお、吐出ユニット3、4による塗布の順序は上記に限定されず逆であってもよい。

【0029】

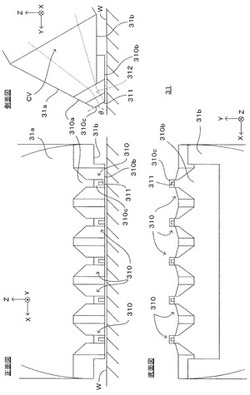

図2は吐出ノズルの外観を示す図である。また、図3は吐出ノズルの内部構造を示す図である。より詳しくは、図2は吐出ユニット3に設けられたフィンガー電極形成用の吐出ノズル31の外観を示す斜視図である。また、図3(a)は図2のA−A’線断面図、図3(b)は図2のB−B’線断面図である。

【0030】

これらの図に示すように、吐出ノズル31は例えばステンレス材により形成されて内部が空洞部CVとなった略円柱形状の外観を有しており、その一方端(図2において左下方)の側面が両側から斜めに切り取られた楔形となっている。楔形状を構成する2つの主面のうちZ方向における上側の平面を符号31a、下側の平面を符号31bにより表す。そして、楔の先端に、それぞれ1つずつ吐出口311が穿設された複数(この例では5つ)の突起部310がX方向に並べて配設されている。

【0031】

各吐出口311は吐出ノズル31内部の空洞部CVに連通している。より具体的には、図3(a)および(b)に示すように、吐出ノズル31内部の空洞部CVからノズル先端(図3において左方)に向けて、その断面積が次第に減少する塗布液供給経路312が設けられており、該塗布液供給経路312の先端が吐出ノズル31の先端で外部に向けて開口し、吐出口311となっている。

【0032】

また、吐出ノズル31の他方端は吐出ユニット3の本体に対し着脱自在のジョイント部31cとなっており、該ジョイント部31cを吐出ユニット3本体に係合させることで、吐出ノズル31が保持されるとともに、ステージ14に載置された基板Wに対して所定の位置に位置決めされる。

【0033】

吐出ノズル31内部の空洞部CVは吐出口311と反対側端部において外部に向かって開口する開口31dとなっており、該開口31dから塗布液が空洞部CVに供給されるとともに、図示しないピストンロッドが挿入されることにより、空洞部CVに貯留した塗布液を必要に応じて加圧し吐出口311から吐出させるシリンジポンプとしての機能が実現される。

【0034】

図2に示した吐出ノズル31は、例えばステンレスのような金属ブロックから削り出されたものであり、全体が継ぎ目のない一体のものとして構成されている。

【0035】

図4および図5は吐出ノズルの先端部の詳細構造を示す拡大図である。より詳しくは、図4は吐出ノズル31の先端部に設けられた吐出口311の構造を示す斜視図(およびその部分拡大図)であり、図5は吐出ノズル31の先端部を正面、側面および底面側から見た三面図である。吐出ノズル31が吐出ユニット3に装着されたとき、これらの図に示すように、吐出ノズル31先端部の下側平面31bが、ステージ14に載置された基板Wと所定の間隔を空けて平行に保持される。

【0036】

吐出ノズル31の一方端に平面31a,31bによりY軸正方向の先細り形状に形成された、楔の先端に、さらにY軸正方向に突出して5箇所の突起部310がX方向に一列に設けられている。突起部310の上面310aは吐出ノズル31の上側平面31aと同一平面をなしている。また、各突起部310の下面は互いに同一平面をなしており、該平面は吐出ノズル31の下側平面31bからさらに基板W側に向けて突出した基板対向面310bとなっている。基板対向面310bは基板Wの表面とほぼ平行に基板Wに対して近接対向配置され、基板対向面310bと基板Wとの間隔はできるだけ小さく、例えば数μm程度、最大でも100μm程度とされる。

【0037】

各突起部310では、基板対向面310bの先端寄り、すなわちY軸正方向の端部位置において基板対向面310bと接し、しかも該基板対向面310bとの接続部分からY軸正方向に離れるにつれて基板W表面から後退するように立ち上がる吐出口配設面310cが設けられている。吐出口配設面310cの法線ベクトルVの成分は、X方向がゼロ、Y方向が正、Z方向が負となっている。そして、この吐出口配設面310cに吐出口311が開口しているが、その開口位置は基板Wに近い側に寄せられている。つまり、吐出口311は吐出口配設面310cのうち基板対向面310bに隣接する位置に設けられる。図4に示すように、吐出口311の下端側周縁部と基板対向面310bとの間隔D0はできるだけ小さく、理想的にはゼロとされる。間隔D0がゼロであるということの意味は、図5に示すように、基板対向面310bのY軸正方向側における端部の一辺が吐出口311の周縁部の一部と一致するということである。

【0038】

ここで、吐出口311の寸法は、幅方向すなわちX方向および高さ方向すなわちZ方向ともに20μmないし50μm程度である。また、吐出口配設面310cの寸法は、幅方向には150μm、高さ方向には200μm程度である。なお、吐出された塗布液が吐出口311の周囲の吐出口配設面310cに付着して広がることで、基板W上に形成されるパターン幅が吐出口311の開口幅より大きくなることがある。この場合のパターン幅の最大値は吐出口配設面310cの幅と同程度となるから、吐出口配設面310cの幅については許容されるパターンの最大幅と同程度としておくことが望ましい。吐出ノズル31の楔先端からさらに突出した突起部310先端の吐出口配設面310cに吐出口311を設けることで、塗布液の広がりを吐出口配設面310cの幅程度に留めることができる。

【0039】

吐出口311を吐出口配設面310cのうち基板Wに近い側に寄せて配置し、かつ吐出ノズル31の基板対向面310bを基板W表面に極めて近い位置に対向配置させることにより、次のような作用効果が得られる。すなわち、図5の側面図からわかるように、このような構成では吐出口311の開口面と基板Wとの距離が極めて小さい。そのため、吐出ノズル31内部の空洞部CVから塗布液供給経路312を通して吐出口311に圧送されてくる塗布液が吐出口311から外部空間へ送り出された塗布液は、直ちにその下部が基板Wに接触することになる。

【0040】

この実施形態では、基板Wを載置したステージ14を移動させることで基板Wに対して吐出ノズル31を相対移動させながら、吐出ノズル31から基板Wに対して塗布液を塗布する。このとき、吐出口311から基板W表面までの距離が大きいと、吐出口311から自由空間に吐出されて周囲壁面からの摩擦を受けなくなった塗布液が、真っすぐ基板Wに向かわず吐出口311の周囲に滞留したり、所望の方向と異なる方向へ延びることによって、基板Wに形成されるパターンが乱れてしまうことがある。特に、高粘度の塗布液に高い圧力をかけて押し出そうとする場合や、基板Wに対する吐出ノズル31の走査速度が大きい場合にこの傾向が顕著である。このことは、高アスペクト比のパターンを短時間に形成する、という要求に対しては不利となる。

【0041】

これに対して、この実施形態では、吐出口311から基板W表面までの距離を極めて小さく、原理的にはほぼゼロとすることが可能である。そのため、吐出口311から吐出された塗布液が直ちに基板W表面に着液することとなり、しかもその着液位置が走査移動により吐出口311から遠ざかってゆく。そのため、吐出された塗布液の延びる方向が限定され、また塗布液が吐出口311の周囲に滞留することも回避される。その結果、この実施形態では、塗布液を高圧で押し出したり、ノズルの走査速度が高い場合でも、断面形状や延設方向が適切に管理されたパターンを形成することが可能である。

【0042】

また、吐出ノズル31が一体形成されているため、空洞部CVから塗布液供給経路312を経て吐出口311に至るまでの流路上に継ぎ目が全くないため、高圧が加えられることによって塗布液が継ぎ目から滲み出すことに起因する圧力損失が生じず、この点からも、塗布液に高い圧力(例えば1MPa以上)を加えて押し出す際のパターンの形状を管理するのに好適である。

【0043】

次に、吐出ノズル31の下側平面31bと基板対向面310bとを同一平面としない理由について説明する。図5に示すように、吐出ノズル31の底部は単一の平面ではなく、下側平面31bと、これよりさらに基板W表面側に突出した基板対向面310bとの2段構造となっている。そして、吐出口311は基板対向面310bの端部に設けられている。これは、本実施形態では吐出口311を基板W側に寄せて形成しているため、吐出ノズル31の底面を単一平面とした場合、塗布液供給経路312の下側側壁面と吐出ノズル31の底面との間でノズル筺体が肉薄となり、内部の塗布液への高圧印加に耐えられなくなるからである。吐出ノズル31の底面のうち吐出口311に近い部分の厚みを増大させることで、内部の塗布液に高い圧力を印加することが可能である。吐出口から離れた部分は十分な肉厚を確保することができるため、下側平面31bを後退させることでノズル全体を軽量化することができる。

【0044】

また、例えば図5(正面図)からわかるように、基板対向面310bはX方向における吐出ノズル31の幅いっぱいに形成されるのではなく、1列に配置された吐出口311のうちその並び方向(X方向)において最も外側のもののすぐ外側までに留められている。そして、それよりも外側ではノズル底面は下側平面31bと同一の平面まで後退している。このようにする理由は以下の通りである。

【0045】

この実施形態の吐出ノズル31はX方向に並んだ5つの吐出口311を有している。しかしながら、例えば太陽電池のような光電変換デバイスを実際に製造するには、より多数(数十本またはそれ以上)のフィンガー電極を形成する必要がある。この実施形態では、基板Wに対する吐出ノズル31のY方向への走査移動を、ノズル位置をX方向に変更しながら繰り返すことによって、結果として多数のフィンガー電極を形成するようにしている。

【0046】

この場合、2回目以降の走査移動では先の走査移動で形成されたパターンに隣接するように塗布液を塗布する必要があるが、その際にノズルの一部が形成済みパターンに触れてパターンを損傷させたり、ノズル底面を汚すなどの問題が生じうる。本実施形態の吐出ノズル31の底面形状は、この問題を未然に解決するためのものである。

【0047】

図6は形成済みパターンとノズル通過位置との関係を示す図である。吐出ノズル31の複数回の走査移動によってX方向に一定のピッチで配列されるパターンを形成する場合を考える。1回の走査移動によって形成されるパターンのピッチは吐出口311の配列ピッチと同じであり常に一定である。したがって、基板W全体で一定ピッチのパターンを形成するためには、1回の走査移動で形成されるパターンと次の走査移動で形成されるパターンとの間の距離が、1回の走査移動で形成されるパターン間の距離と同じになるように、X方向へのノズルの送り量を設定すればよい。すなわち、図6に示すように、形成済みのパターンPのうち最も外側のものPeに対して、吐出ノズル31の吐出口311のうちこのパターンPeに最も近い位置を通過する吐出口311eが、パターンの配列ピッチ分だけX方向へ離れた位置を通過するようにすればよい。

【0048】

このとき、基板W表面に近接配置される基板対向面310bが形成済みのパターンPeに接触するのを避けるための条件は、同図から明らかなように、

(1)最外側の吐出口311eよりも外側における基板対向面310bのX方向における幅、つまり吐出口311eと基板対向面310bのX方向端面との間の距離D1が、吐出口311eと形成済みパターンPeとの間の距離D2よりも小さい、

(2)吐出ノズル31の下側平面31bと基板Wとの間隔D3が、形成済みパターンPeの高さHpよりも大きい、

ということである。

【0049】

上記条件(1)は、最外側の吐出口311eと基板対向面310bのX方向端面との間の距離D1が、互いに隣接する吐出口311間の間隔D4よりも小さくなるようにすることで満たされる。また、条件(2)については、吐出ノズル31底部の基板対向面310bと下側平面31bとの段差における高低差H1を、形成すべきパターンの高さHpよりも大きくすることで満たされる。本実施形態における吐出ノズル31の底面形状は、これらの条件を満たすものである。これにより、形成済みのパターンに接触することなく吐出ノズル31の走査移動が可能となり、形成済みのパターンの損傷やノズルの汚れを未然に防止することができる。

【0050】

以上のように、この実施形態では、先端が楔形状となった吐出ノズル31の先端部分に突起部310を設け、その先端の吐出口配設面310cに塗布液を吐出する吐出口311を設けている。また、突起部310の下面は、基板Wの表面に近接対向配置される基板対向面310bとなっている。そして、吐出口311の開口位置を吐出口配設面310cのうち基板対向面310bに隣接する位置としている。このようにすることで、吐出口311と基板W表面との距離を極めて小さくした状態で塗布液を基板Wに塗布することができる。そのため、吐出口311から吐出された塗布液を直ちに基板Wに着液させることで、塗布液が吐出口311の周囲に滞留したり、塗布液により形成されるパターンの形状が乱れるのを防止して、形状の安定したパターンを形成することができる。

【0051】

また、吐出口311の周囲およびこれに接続する塗布液供給経路312を一体のものとして構成することにより、複数部品の継ぎ目から塗布液が滲み出るという問題が未然に回避されており、ノズル内部の塗布液に高い圧力をかけて押し出すことができる。また、塗布液の流路が一体部品で形成されることで、流路の形状やサイズが組立精度に依存することがないため、パターンのサイズについてもより精密な制御が可能となる。

【0052】

これらの構成により、本実施形態では、塗布液に高い圧力をかけて吐出口311から押し出すことができ、また吐出直後の塗布液を直ちに基板Wに着液させて形状を安定させることができるので、高粘度の塗布液による高アスペクト比のパターンを短時間で形成するという要求にも十分に対応することが可能となっている。なお、本実施形態ではさらに、塗布液を貯留する空洞部CVまで含めた吐出ノズル31全体が一定形成されているため、その効果はより顕著なものとなっている。

【0053】

また、吐出口311がノズル先端からさらに突出した突起部310の先端に設けられているため、吐出された塗布液が吐出口311の周囲に広がったとしてもその広がりは吐出口配設面310cの範囲に留まる。そのため、基板Wに形成されるパターン幅の制御が比較的容易であるとともに、吐出口311の周囲のクリーニングも容易となる。

【0054】

なお、吐出ノズル31の吐出口配設面310cが基板Wの表面との間になす角(図5側面図において符号θで示す)については、30度ないし60度程度が適当である。この角度θを小さくすれば形成されるパターンの高さを高くすることができる反面、塗布液供給経路の下部におけるノズル筺体の肉厚が確保できなくなるため強度が低下し、塗布液に高い圧力をかけることができない。逆に、角度θを大きくすれば強度は確保できるが、吐出口上端と基板Wとの距離が大きく取れないためパターンの高さが制限される。これらのバランスを取るためには、本願発明者らの知見によれば角度θを30度ないし60度の範囲とすることが好ましく、特に例えば45度程度とするのが望ましい。

【0055】

以上説明したように、この実施形態においては、ステージ14およびステージ移動機構15が本発明の「基板保持手段」および「移動手段」としてそれぞれ機能している。また、吐出ノズル31が本発明の「塗布ヘッド」として機能しており、空洞部CV、吐出口311および塗布液供給経路312がそれぞれ本発明の「液溜まり部」、「吐出口」および「塗布液供給経路」に相当している。

【0056】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態の吐出ノズル31はX方向に配列された5つの吐出口311を有するが、吐出口の個数はこれに限定されるものではなく任意である。また、吐出口が1つであっても、本発明の技術思想を適用することが可能である。また、吐出口および塗布液供給経路の形状についても、上記に限定されるものではない。

【0057】

例えば、基板の幅と同程度の幅を有する吐出ノズルに、基板に形成すべきパターンと同数の吐出口を設けてもよく、このようにすれば、Y方向への1回の走査移動のみで基板に必要な数のパターンを形成することが可能である。したがってこの場合、基板とノズルとの間のX方向への移動は必須ではない。

【0058】

また、上記実施形態では、吐出ノズル31の先端に5つの突起部310が設けられ、各突起部310の先端の吐出口配設面310cにそれぞれ1つずつ吐出口311が設けられているが、次に説明するように、複数の吐出口が単一の吐出口配設面に設けられてもよい。

【0059】

図7は吐出ノズルの変形例を示す図である。より詳しくは、図7(a)は変形例の吐出ノズル32の主要部の外観を示す正面図、図7(b)はその斜視図である。この変形例では吐出ノズルの先端形状の身が上記実施形態と異なっており、その他の構成は共通であるため、ここではその相違部分についてのみ説明する。この変形例の吐出ノズル32では、楔型となったノズルの先端部分に単一の吐出口配設面320cが設けられており、この吐出口配設面320cに、複数の吐出口321が設けられている。このような構成によっても、上記実施形態と同様に、吐出した塗布液を直ちに基板Wに着液させて形状の安定したパターンを形成することができる。

【0060】

また、上記実施形態に比べてノズル先端部の形状が単純であるため製造がより容易であり、また吐出口321の周囲が比較的大面積の吐出口配設面320cで囲まれているため、吐出口321周辺の強度の点ではより優れている。ただし、吐出口321から吐出された塗布液が吐出口配設面320cに沿って広がる可能性があるため、パターン幅の制御という点においては上記実施形態がより優れている。したがってこれらは目的に応じて使い分ければよい。

【0061】

また、上記実施形態は、光電変換デバイスを製造するためのパターン形成装置1に本発明を適用したものであるが、本発明の適用範囲はこれに限定されるものではなく、基板上にパターン形成材料を塗布することで所定のパターンを形成する装置全般に対して、本発明を適用することが可能である。

【産業上の利用可能性】

【0062】

この発明は、基板上のパターン、例えば太陽電池基板上の電極配線パターンを形成する装置に適用可能であり、特に、塗布液を高い圧力で押し出して短時間でパターン形成を行う場合に好適に適用することができる。

【符号の説明】

【0063】

1 パターン形成装置

3,4 吐出ユニット

14 ステージ(基板保持手段)

15 ステージ移動機構(移動手段)

31 吐出ノズル(吐出ヘッド)

310 突起部

310b 基板対向面

310c 吐出口配設面

311 吐出口

312 塗布液供給経路

CV 空洞部(液溜まり部)

W 基板

【技術分野】

【0001】

この発明は、パターンを形成するための材料を含む塗布液を基板表面に塗布して所定のパターンを形成するパターン形成装置に関するものである。

【背景技術】

【0002】

基板上に所定のパターンを形成する技術として、パターンを形成するための材料を含んだ塗布液を基板上に塗布しこれを硬化させるようにしたものがあり、これを実現するための種々の技術がこれまで提案されている。例えば特許文献1は、このようなパターン形成技術に適用可能なノズルの構造を開示したものである。特許文献1に記載の技術は、塗布液の流通経路となる窪みや溝を設けた複数の部品を重ね合わせてノズル先端部を構成することでノズルを分解可能としつつ、外部からこれらを挟み付けて保持することにより、隙間からの液漏れを防止しようとするものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−222770号公報(例えば、図2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、近年ではさらなるパターンの高アスペクト化およびパターン形成の高速化が求められるようになってきている。すなわち、パターン幅に対する高さの比(アスペクト比)の高いパターンをより短時間で形成することが求められている。このためには、高粘度の塗布液をこれまでより高い圧力(例えば1MPa以上)をかけて押し出すことのできる技術が必要となってくる。従来技術のノズル構造では、このような要求に対し十分に応えることができない場合があった。具体的には、高い内部圧力によってノズル部品が僅かに変形したり、毛細管現象によって部品の隙間から液が滲み出すことで圧力損失を生じ、これによって、吐出口から吐出される塗布液の断面形状や吐出量などの吐出制御が適切に行えないことがあった。

【0005】

この発明は上記課題に鑑みなされたものであり、基板に塗布液を塗布して所定のパターンを形成するパターン形成技術において、高い圧力で塗布液を押し出すことができ、吐出制御を適切に行うことのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明にかかるパターン形成装置は、上記目的を達成するため、基板を略水平姿勢に保持する基板保持手段と、前記基板保持手段に保持された前記基板の表面に対向配置され、パターンを形成するための材料を含む塗布液を吐出する吐出ヘッドと、前記基板保持手段に保持された前記基板と前記吐出ヘッドとを相対移動させて、前記基板表面に沿って前記吐出ヘッドを所定の走査移動方向に走査移動させる移動手段とを備え、前記吐出ヘッドには、内部に前記塗布液を貯留する液溜まり部と、前記塗布液を吐出する吐出口と、前記液溜まり部から前記吐出口へ前記塗布液を供給する塗布液供給経路とが設けられており、前記吐出ヘッドの下部には、前記基板表面と略平行な基板対向面と、該基板対向面の前記走査移動方向における後方側端部で前記基板対向面と接し該後方側端部から離れるにつれて前記基板表面から離間する吐出口配設面とが設けられ、前記吐出口が、前記吐出口配設面のうち前記基板対向面の後方側端部と隣接する位置に開口し、前記塗布液供給経路の壁面および前記吐出口周囲の壁面が一体形成されていることを特徴としている。

【0007】

このように構成された発明では、液溜まり部から吐出口に至る塗布液供給経路および吐出口周囲の壁面が一体形成されることにより、複数部品の継ぎ目において生じる塗布液の滲み出しの問題がない。そのため、液溜まり部から吐出口への塗布液の高圧での圧送が可能であり、また圧力損失に起因して吐出が不安定になることが抑制される。

【0008】

また、吐出ヘッド下部の吐出口配設面に設けられた吐出口は、吐出口配設面と基板対向面とが接する基板対向面の後方側端部に隣接する位置に形成される。このため、吐出ヘッドが基板表面に対向配置された状態では、吐出口の下端から基板表面までの距離は基板対向面と基板表面との距離とほぼ同じになる。そして、基板対向面と基板表面とを近接させることで、吐出口の下端を基板表面のごく近くまで近接させることができる。このため、吐出口から吐出された塗布液は、吐出口周辺で滞留したり基板に向かって落下する過程を経ることなく直ちに基板表面に接触し、基板表面への付着力によってその場に留まることになる。したがって、吐出ヘッド内部から基板表面への塗布液の受け渡しがスムーズとなり、吐出された塗布液の断面形状の制御をしやすくなる。

【0009】

これらの構成およびその作用効果により、この発明では、高い圧力で塗布液を押し出しつつ、吐出制御を適切に行いながら塗布液を塗布することができるので、断面形状や寸法を適切に制御されたパターンを高速に形成することが可能である。

【0010】

この発明では、例えば、塗布液供給経路の壁面、基板対向面および吐出口配設面が一体形成されていてもよい。このようにすると、一体となったこれらの各部が塗布液供給経路および吐出口を取り囲む構造体となるので、より高圧に耐える構造とすることができる。

【0011】

さらに、例えば、吐出ヘッドの内部が筒状の空洞となって該空洞が液溜まり部をなし、該空洞の壁面が、塗布液供給経路の壁面、基板対向面および吐出口配設面とともに一体形成されてもよい。このようにすると、液溜まり部を構成する空洞の壁面までもが一体構造となるので、液溜まり部から基板表面に至る塗布液の流れにおいて部品の継ぎ目がなくなり、上記効果をさらに確かなものとすることができる。

【0012】

ここで、例えば、吐出口と基板対向面との距離をゼロとする、つまり、吐出口の周縁部の一部を基板対向面の後方側端部と一致させるようにしてもよい。こうすることで、吐出口から吐出された塗布液が基板表面に到達するまでの時間もほぼゼロとすることができ、吐出口から吐出された直後の断面形状のまま塗布液を基板表面に塗布することができる。

【0013】

また、例えば、吐出口を有する吐出口配設面が、走査移動方向と直交する幅方向に複数配列されていてもよい。あるいは、例えば、吐出口配設面では、吐出口が走査移動方向と直交する幅方向に複数配列されていてもよい。これらの構成では、複数の吐出口からそれぞれ塗布液を吐出させて、吐出ヘッドの1度の走査移動で複数本のパターンを同時に形成することができるので、基板へのパターン形成に要する時間をより短縮することができる。

【0014】

この場合、複数の吐出口が幅方向に等間隔で配置され、最も外側の吐出口よりも幅方向の外側における基板対向面の幅が、互いに隣接する吐出口間の間隔よりも小さくなるようにしてもよい。等間隔のパターンを多数形成する場合、吐出ヘッドの1回の走査移動で吐出口の数に対応するパターンを形成する動作を、基板に対する吐出ヘッドの幅方向位置を異ならせて繰り返すことで実現可能である。このとき、吐出ヘッドが基板上の形成済みパターンに接触してパターンが損傷することがあり得るが、上記構成とすることで、基板対向面の端部は形成済みパターンから離れた位置を通過するため、パターンを損傷させることなく等間隔のパターンを形成することができる。

【0015】

また、例えば、吐出口配設面が基板表面となす角が30度以上60度以下となるようにしてもよい。この角が小さいと、走査移動方向における吐出口の後端部と基板表面との距離が小さくなるため、高アスペクト比のパターンを形成するのに適さない。また、この角を大きくしようとすると、塗布液供給経路の壁面と基板対向面との距離が小さくなり、結果として塗布液供給経路の壁面が肉薄となってしまい塗布液の圧力に対する耐性が低下する。本願発明者らの知見によると、この角は30度ないし60度が好適である。

【発明の効果】

【0016】

この発明では、液溜まり部から吐出口に至る塗布液供給経路および吐出口周囲の壁面が一体のものとして形成されているので、部品の継ぎ目からの塗布液の滲み出しに起因する圧力損失がない。また、吐出ヘッド下部の吐出口配設面に設けた吐出口を基板対向面に隣接する位置としているので、吐出口から吐出された塗布液は直ちに基板表面に接触する。これらの構成により、本発明によれば、高い圧力で塗布液を押し出しつつ、吐出制御を適切に行いながら塗布液を塗布することができる。

【図面の簡単な説明】

【0017】

【図1】本発明を適用可能なパターン形成装置の一例を示す図である。

【図2】吐出ノズルの外観を示す図である。

【図3】吐出ノズルの内部構造を示す図である。

【図4】吐出ノズルの先端部の詳細構造を示す第1の拡大図である。

【図5】吐出ノズルの先端部の詳細構造を示す第2の拡大図である。

【図6】形成済みパターンとノズル通過位置との関係を示す図である。

【図7】吐出ノズルの変形例を示す図である。

【発明を実施するための形態】

【0018】

図1は本発明を適用可能なパターン形成装置の一例を示す図である。図1および以下に説明する図では、XYZ直交座標軸を適宜示すとともに、鉛直方向であるZ軸の周りにθz回転座標軸を適宜示す。また、以下では、各座標軸の矢印方向を正方向と適宜称するとともに、各座標軸の矢印と逆方向を負方向と適宜称する。

【0019】

このパターン形成装置1は、例えば表面に光電変換層が形成された単結晶シリコンウエハーなどの基板Wに導電性を有する電極配線パターンを形成し、例えば太陽電池として利用される光電変換デバイスを製造する装置である。この装置1は、例えば光電変換デバイスの光入射面に互いに交わるフィンガー電極およびバス電極からなる集電電極パターンを形成するという用途に好適に使用することができる。

【0020】

このパターン形成装置1では、基台12が設けられるとともに、上面に基板Wを支持するステージ14が基台12の上に配置されている。このステージ14は、適宜の駆動機構を有するステージ移動機構15によって、Y軸方向へ移動自在であるとともにθz軸方向に回転自在になっている。さらに、パターン形成装置1では、吐出装置16が基台12の上に支持されている。

【0021】

この吐出装置16は、パターンを形成するための材料を含む塗布液を吐出して、ステージ14に支持される基板Wにパターンを形成するものである。具体的には、吐出装置16は、X軸方向に並ぶ2つの吐出ユニット3、4を備えている。これら吐出ユニット3、4はX軸方向へ移動自在に構成されている。そして、吐出ユニット3、4の一方がステージ14のY軸方向への移動経路の上側に選択的に位置して塗布液を吐出すると、その下側を通過する基板Wの表面にY軸方向に延びる直線状のパターンが形成される。

【0022】

塗布液としては、導電性ペースト、すなわち導電性および光硬化性を有し、例えば導電性粒子、有機ビヒクル(溶剤、樹脂、増粘剤等の混合物)および光重合開始剤を含むペースト状の混合液を用いることができる。導電性粒子は電極の材料たる例えば銀粉末であり、有機ビヒクルは樹脂材料としてのエチルセルロースと有機溶剤を含む。なお、光硬化性の塗布液を用いる理由は、基板Wに塗布液を吐出してパターンを形成した後に、このパターンに光を照射することで、パターンの形状を固定させるためである。

【0023】

また、吐出装置16は、ステージ12上の基板Wの上側で、上述の吐出ユニット3、4を支持する第1支持機構5を備える。第1支持機構5は、ガントリ51と、ガントリ51の上側に取り付けられた直動ガイド52と、直動ガイド52のスライドテーブル521に取り付けられた2つの屈曲部材522、523とを有する。ガントリ51は、ステージ14のY軸方向への移動経路をX軸方向から挟みつつX軸方向に平行に並ぶ2本の柱511、512と、これらの柱511、512に上側から架設されたX軸方向に平行な梁513とで構成されている。つまり、ガントリ51は、ステージ14のY軸方向への移動経路をX軸方向から跨いで配置されている。そして、ガントリ51の梁513の上面に直動ガイド52が取り付けられている。この直動ガイド52のスライドテーブル521は、直動ガイド52のX軸方向の端に設けられたモーターM52から図示しないボールネジ機構を介して駆動力を受けて、直動ガイド52の上側でX軸方向に移動自在となっている。

【0024】

スライドテーブル521の上面には、平板を90度に屈曲させた同一構成の2つの屈曲部材522、523がX軸方向に並んで、取り付けられている。そして、屈曲部材522を介して垂直ベース53がスライドテーブル521に取り付けられるとともに、屈曲部材523を介して垂直ベース54がスライドテーブル521取り付けられる。これら垂直ベース53、54はいずれも、鉛直方向に延びる平板形状を有するとともに、ZX平面に平行に(換言すればY軸方向に直交して)に配置されている。そして、垂直ベース53、54それぞれは、その上部で屈曲部材523、523にねじ止めされるとともに、梁513のY軸負方向の側面側を通過して、梁513の下側まで延設されている。こうして、垂直ベース53、54は、梁513の片側(Y軸負方向側)に配置されるとともに、X軸方向へ移動自在な状態で梁513によって支持されている。

【0025】

そして、梁513の下側に突出した垂直ベース53の下部に吐出ユニット3が取り付けられるとともに、同様にして垂直ベース54の下部に吐出ユニット4が取り付けられる。したがって、吐出ユニット3、4は、垂直ベース53、54と一体的にX軸方向に移動自在となっている。

【0026】

吐出ユニット3は、フィンガー電極を形成するために塗布液を基板Wに吐出するものであり、Z軸方向に対してY軸方向に傾いて支持されている。したがって、吐出ユニット3の吐出方向は、Z軸方向に対してY軸方向に傾いている。一方、吐出ユニット4は、バス電極を形成するために塗布液を基板Wに吐出するものであり、Z軸方向に対して平行に支持されている。したがって、吐出ユニット4の吐出方向は、Z軸負方向に平行である。なお、吐出ユニット4の支持態様については、吐出ユニット3と同様にZ軸方向に対してY軸方向に傾けて支持するように適宜変更可能である。

【0027】

なお、吐出ユニット3、4のそれぞれは、その下端に備えた吐出ノズル31、41から基板Wへ塗布液を吐出する。より詳しくは、各吐出ノズル31、41はその先端部分で開口する吐出口から塗布液を吐出する。吐出ノズル31、41は吐出ユニット3、4に対して着脱自在となっており、それぞれの目的に応じて必要な個数の吐出口を具備する吐出ノズル31、41を取り付けてパターン形成に用いることができる。この例では、吐出ノズル41は比較的幅広の吐出口を1つ有しており、基板Wに幅広のバス電極パターンを形成するのに用いられる。一方、吐出ノズル31はより小さな吐出口を複数有しており、細く互いに平行な多数のフィンガー電極パターンを形成するのに用いられる。

【0028】

より詳しくは、次のようにして各電極が基板Wに対して形成される。まず、吐出ユニット3、4に対してY軸負方向側の移動開始位置にステージ14が位置するとともに、フィンガー電極用の吐出ユニット3がステージ14のY軸方向への移動経路の上側に移動する。この状態から、ステージ14がY軸正方向へ移動を開始すると、フィンガー電極用の吐出ユニット3が下側を通過する基板Wに対して塗布液を吐出して、基板Wに吐出口と同数のフィンガー電極が形成される。電極の必要本数に応じて、吐出ユニット3に対するステージ14のX方向位置を変更しながら上記動作を行うことで、基板Wには、所定数のフィンガー電極が形成される。このフィンガー電極の形成が完了すると、ステージ14はY軸負方向へ移動して先程の移動開始位置に戻りながら、θz軸方向に90度回転する。また、ステージ14のこれらの動作と並行して、バス電極用の吐出ユニット4がステージ14のY軸方向への移動経路の上側に移動する。これらの動作の完了に続いて、ステージ14がY軸正方向へ移動を開始すると、バス電極用の吐出ユニット4が下側を通過する基板Wに対して塗布液を吐出して、基板Wに所定数のバス電極が形成される。このように、この実施形態では、ステージ14を移動させることで、吐出ユニット3、4をステージ14に対して相対的に移動させて、基板Wにパターンを形成する。なお、吐出ユニット3、4による塗布の順序は上記に限定されず逆であってもよい。

【0029】

図2は吐出ノズルの外観を示す図である。また、図3は吐出ノズルの内部構造を示す図である。より詳しくは、図2は吐出ユニット3に設けられたフィンガー電極形成用の吐出ノズル31の外観を示す斜視図である。また、図3(a)は図2のA−A’線断面図、図3(b)は図2のB−B’線断面図である。

【0030】

これらの図に示すように、吐出ノズル31は例えばステンレス材により形成されて内部が空洞部CVとなった略円柱形状の外観を有しており、その一方端(図2において左下方)の側面が両側から斜めに切り取られた楔形となっている。楔形状を構成する2つの主面のうちZ方向における上側の平面を符号31a、下側の平面を符号31bにより表す。そして、楔の先端に、それぞれ1つずつ吐出口311が穿設された複数(この例では5つ)の突起部310がX方向に並べて配設されている。

【0031】

各吐出口311は吐出ノズル31内部の空洞部CVに連通している。より具体的には、図3(a)および(b)に示すように、吐出ノズル31内部の空洞部CVからノズル先端(図3において左方)に向けて、その断面積が次第に減少する塗布液供給経路312が設けられており、該塗布液供給経路312の先端が吐出ノズル31の先端で外部に向けて開口し、吐出口311となっている。

【0032】

また、吐出ノズル31の他方端は吐出ユニット3の本体に対し着脱自在のジョイント部31cとなっており、該ジョイント部31cを吐出ユニット3本体に係合させることで、吐出ノズル31が保持されるとともに、ステージ14に載置された基板Wに対して所定の位置に位置決めされる。

【0033】

吐出ノズル31内部の空洞部CVは吐出口311と反対側端部において外部に向かって開口する開口31dとなっており、該開口31dから塗布液が空洞部CVに供給されるとともに、図示しないピストンロッドが挿入されることにより、空洞部CVに貯留した塗布液を必要に応じて加圧し吐出口311から吐出させるシリンジポンプとしての機能が実現される。

【0034】

図2に示した吐出ノズル31は、例えばステンレスのような金属ブロックから削り出されたものであり、全体が継ぎ目のない一体のものとして構成されている。

【0035】

図4および図5は吐出ノズルの先端部の詳細構造を示す拡大図である。より詳しくは、図4は吐出ノズル31の先端部に設けられた吐出口311の構造を示す斜視図(およびその部分拡大図)であり、図5は吐出ノズル31の先端部を正面、側面および底面側から見た三面図である。吐出ノズル31が吐出ユニット3に装着されたとき、これらの図に示すように、吐出ノズル31先端部の下側平面31bが、ステージ14に載置された基板Wと所定の間隔を空けて平行に保持される。

【0036】

吐出ノズル31の一方端に平面31a,31bによりY軸正方向の先細り形状に形成された、楔の先端に、さらにY軸正方向に突出して5箇所の突起部310がX方向に一列に設けられている。突起部310の上面310aは吐出ノズル31の上側平面31aと同一平面をなしている。また、各突起部310の下面は互いに同一平面をなしており、該平面は吐出ノズル31の下側平面31bからさらに基板W側に向けて突出した基板対向面310bとなっている。基板対向面310bは基板Wの表面とほぼ平行に基板Wに対して近接対向配置され、基板対向面310bと基板Wとの間隔はできるだけ小さく、例えば数μm程度、最大でも100μm程度とされる。

【0037】

各突起部310では、基板対向面310bの先端寄り、すなわちY軸正方向の端部位置において基板対向面310bと接し、しかも該基板対向面310bとの接続部分からY軸正方向に離れるにつれて基板W表面から後退するように立ち上がる吐出口配設面310cが設けられている。吐出口配設面310cの法線ベクトルVの成分は、X方向がゼロ、Y方向が正、Z方向が負となっている。そして、この吐出口配設面310cに吐出口311が開口しているが、その開口位置は基板Wに近い側に寄せられている。つまり、吐出口311は吐出口配設面310cのうち基板対向面310bに隣接する位置に設けられる。図4に示すように、吐出口311の下端側周縁部と基板対向面310bとの間隔D0はできるだけ小さく、理想的にはゼロとされる。間隔D0がゼロであるということの意味は、図5に示すように、基板対向面310bのY軸正方向側における端部の一辺が吐出口311の周縁部の一部と一致するということである。

【0038】

ここで、吐出口311の寸法は、幅方向すなわちX方向および高さ方向すなわちZ方向ともに20μmないし50μm程度である。また、吐出口配設面310cの寸法は、幅方向には150μm、高さ方向には200μm程度である。なお、吐出された塗布液が吐出口311の周囲の吐出口配設面310cに付着して広がることで、基板W上に形成されるパターン幅が吐出口311の開口幅より大きくなることがある。この場合のパターン幅の最大値は吐出口配設面310cの幅と同程度となるから、吐出口配設面310cの幅については許容されるパターンの最大幅と同程度としておくことが望ましい。吐出ノズル31の楔先端からさらに突出した突起部310先端の吐出口配設面310cに吐出口311を設けることで、塗布液の広がりを吐出口配設面310cの幅程度に留めることができる。

【0039】

吐出口311を吐出口配設面310cのうち基板Wに近い側に寄せて配置し、かつ吐出ノズル31の基板対向面310bを基板W表面に極めて近い位置に対向配置させることにより、次のような作用効果が得られる。すなわち、図5の側面図からわかるように、このような構成では吐出口311の開口面と基板Wとの距離が極めて小さい。そのため、吐出ノズル31内部の空洞部CVから塗布液供給経路312を通して吐出口311に圧送されてくる塗布液が吐出口311から外部空間へ送り出された塗布液は、直ちにその下部が基板Wに接触することになる。

【0040】

この実施形態では、基板Wを載置したステージ14を移動させることで基板Wに対して吐出ノズル31を相対移動させながら、吐出ノズル31から基板Wに対して塗布液を塗布する。このとき、吐出口311から基板W表面までの距離が大きいと、吐出口311から自由空間に吐出されて周囲壁面からの摩擦を受けなくなった塗布液が、真っすぐ基板Wに向かわず吐出口311の周囲に滞留したり、所望の方向と異なる方向へ延びることによって、基板Wに形成されるパターンが乱れてしまうことがある。特に、高粘度の塗布液に高い圧力をかけて押し出そうとする場合や、基板Wに対する吐出ノズル31の走査速度が大きい場合にこの傾向が顕著である。このことは、高アスペクト比のパターンを短時間に形成する、という要求に対しては不利となる。

【0041】

これに対して、この実施形態では、吐出口311から基板W表面までの距離を極めて小さく、原理的にはほぼゼロとすることが可能である。そのため、吐出口311から吐出された塗布液が直ちに基板W表面に着液することとなり、しかもその着液位置が走査移動により吐出口311から遠ざかってゆく。そのため、吐出された塗布液の延びる方向が限定され、また塗布液が吐出口311の周囲に滞留することも回避される。その結果、この実施形態では、塗布液を高圧で押し出したり、ノズルの走査速度が高い場合でも、断面形状や延設方向が適切に管理されたパターンを形成することが可能である。

【0042】

また、吐出ノズル31が一体形成されているため、空洞部CVから塗布液供給経路312を経て吐出口311に至るまでの流路上に継ぎ目が全くないため、高圧が加えられることによって塗布液が継ぎ目から滲み出すことに起因する圧力損失が生じず、この点からも、塗布液に高い圧力(例えば1MPa以上)を加えて押し出す際のパターンの形状を管理するのに好適である。

【0043】

次に、吐出ノズル31の下側平面31bと基板対向面310bとを同一平面としない理由について説明する。図5に示すように、吐出ノズル31の底部は単一の平面ではなく、下側平面31bと、これよりさらに基板W表面側に突出した基板対向面310bとの2段構造となっている。そして、吐出口311は基板対向面310bの端部に設けられている。これは、本実施形態では吐出口311を基板W側に寄せて形成しているため、吐出ノズル31の底面を単一平面とした場合、塗布液供給経路312の下側側壁面と吐出ノズル31の底面との間でノズル筺体が肉薄となり、内部の塗布液への高圧印加に耐えられなくなるからである。吐出ノズル31の底面のうち吐出口311に近い部分の厚みを増大させることで、内部の塗布液に高い圧力を印加することが可能である。吐出口から離れた部分は十分な肉厚を確保することができるため、下側平面31bを後退させることでノズル全体を軽量化することができる。

【0044】

また、例えば図5(正面図)からわかるように、基板対向面310bはX方向における吐出ノズル31の幅いっぱいに形成されるのではなく、1列に配置された吐出口311のうちその並び方向(X方向)において最も外側のもののすぐ外側までに留められている。そして、それよりも外側ではノズル底面は下側平面31bと同一の平面まで後退している。このようにする理由は以下の通りである。

【0045】

この実施形態の吐出ノズル31はX方向に並んだ5つの吐出口311を有している。しかしながら、例えば太陽電池のような光電変換デバイスを実際に製造するには、より多数(数十本またはそれ以上)のフィンガー電極を形成する必要がある。この実施形態では、基板Wに対する吐出ノズル31のY方向への走査移動を、ノズル位置をX方向に変更しながら繰り返すことによって、結果として多数のフィンガー電極を形成するようにしている。

【0046】

この場合、2回目以降の走査移動では先の走査移動で形成されたパターンに隣接するように塗布液を塗布する必要があるが、その際にノズルの一部が形成済みパターンに触れてパターンを損傷させたり、ノズル底面を汚すなどの問題が生じうる。本実施形態の吐出ノズル31の底面形状は、この問題を未然に解決するためのものである。

【0047】

図6は形成済みパターンとノズル通過位置との関係を示す図である。吐出ノズル31の複数回の走査移動によってX方向に一定のピッチで配列されるパターンを形成する場合を考える。1回の走査移動によって形成されるパターンのピッチは吐出口311の配列ピッチと同じであり常に一定である。したがって、基板W全体で一定ピッチのパターンを形成するためには、1回の走査移動で形成されるパターンと次の走査移動で形成されるパターンとの間の距離が、1回の走査移動で形成されるパターン間の距離と同じになるように、X方向へのノズルの送り量を設定すればよい。すなわち、図6に示すように、形成済みのパターンPのうち最も外側のものPeに対して、吐出ノズル31の吐出口311のうちこのパターンPeに最も近い位置を通過する吐出口311eが、パターンの配列ピッチ分だけX方向へ離れた位置を通過するようにすればよい。

【0048】

このとき、基板W表面に近接配置される基板対向面310bが形成済みのパターンPeに接触するのを避けるための条件は、同図から明らかなように、

(1)最外側の吐出口311eよりも外側における基板対向面310bのX方向における幅、つまり吐出口311eと基板対向面310bのX方向端面との間の距離D1が、吐出口311eと形成済みパターンPeとの間の距離D2よりも小さい、

(2)吐出ノズル31の下側平面31bと基板Wとの間隔D3が、形成済みパターンPeの高さHpよりも大きい、

ということである。

【0049】

上記条件(1)は、最外側の吐出口311eと基板対向面310bのX方向端面との間の距離D1が、互いに隣接する吐出口311間の間隔D4よりも小さくなるようにすることで満たされる。また、条件(2)については、吐出ノズル31底部の基板対向面310bと下側平面31bとの段差における高低差H1を、形成すべきパターンの高さHpよりも大きくすることで満たされる。本実施形態における吐出ノズル31の底面形状は、これらの条件を満たすものである。これにより、形成済みのパターンに接触することなく吐出ノズル31の走査移動が可能となり、形成済みのパターンの損傷やノズルの汚れを未然に防止することができる。

【0050】

以上のように、この実施形態では、先端が楔形状となった吐出ノズル31の先端部分に突起部310を設け、その先端の吐出口配設面310cに塗布液を吐出する吐出口311を設けている。また、突起部310の下面は、基板Wの表面に近接対向配置される基板対向面310bとなっている。そして、吐出口311の開口位置を吐出口配設面310cのうち基板対向面310bに隣接する位置としている。このようにすることで、吐出口311と基板W表面との距離を極めて小さくした状態で塗布液を基板Wに塗布することができる。そのため、吐出口311から吐出された塗布液を直ちに基板Wに着液させることで、塗布液が吐出口311の周囲に滞留したり、塗布液により形成されるパターンの形状が乱れるのを防止して、形状の安定したパターンを形成することができる。

【0051】

また、吐出口311の周囲およびこれに接続する塗布液供給経路312を一体のものとして構成することにより、複数部品の継ぎ目から塗布液が滲み出るという問題が未然に回避されており、ノズル内部の塗布液に高い圧力をかけて押し出すことができる。また、塗布液の流路が一体部品で形成されることで、流路の形状やサイズが組立精度に依存することがないため、パターンのサイズについてもより精密な制御が可能となる。

【0052】

これらの構成により、本実施形態では、塗布液に高い圧力をかけて吐出口311から押し出すことができ、また吐出直後の塗布液を直ちに基板Wに着液させて形状を安定させることができるので、高粘度の塗布液による高アスペクト比のパターンを短時間で形成するという要求にも十分に対応することが可能となっている。なお、本実施形態ではさらに、塗布液を貯留する空洞部CVまで含めた吐出ノズル31全体が一定形成されているため、その効果はより顕著なものとなっている。

【0053】

また、吐出口311がノズル先端からさらに突出した突起部310の先端に設けられているため、吐出された塗布液が吐出口311の周囲に広がったとしてもその広がりは吐出口配設面310cの範囲に留まる。そのため、基板Wに形成されるパターン幅の制御が比較的容易であるとともに、吐出口311の周囲のクリーニングも容易となる。

【0054】

なお、吐出ノズル31の吐出口配設面310cが基板Wの表面との間になす角(図5側面図において符号θで示す)については、30度ないし60度程度が適当である。この角度θを小さくすれば形成されるパターンの高さを高くすることができる反面、塗布液供給経路の下部におけるノズル筺体の肉厚が確保できなくなるため強度が低下し、塗布液に高い圧力をかけることができない。逆に、角度θを大きくすれば強度は確保できるが、吐出口上端と基板Wとの距離が大きく取れないためパターンの高さが制限される。これらのバランスを取るためには、本願発明者らの知見によれば角度θを30度ないし60度の範囲とすることが好ましく、特に例えば45度程度とするのが望ましい。

【0055】

以上説明したように、この実施形態においては、ステージ14およびステージ移動機構15が本発明の「基板保持手段」および「移動手段」としてそれぞれ機能している。また、吐出ノズル31が本発明の「塗布ヘッド」として機能しており、空洞部CV、吐出口311および塗布液供給経路312がそれぞれ本発明の「液溜まり部」、「吐出口」および「塗布液供給経路」に相当している。

【0056】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、上記実施形態の吐出ノズル31はX方向に配列された5つの吐出口311を有するが、吐出口の個数はこれに限定されるものではなく任意である。また、吐出口が1つであっても、本発明の技術思想を適用することが可能である。また、吐出口および塗布液供給経路の形状についても、上記に限定されるものではない。

【0057】

例えば、基板の幅と同程度の幅を有する吐出ノズルに、基板に形成すべきパターンと同数の吐出口を設けてもよく、このようにすれば、Y方向への1回の走査移動のみで基板に必要な数のパターンを形成することが可能である。したがってこの場合、基板とノズルとの間のX方向への移動は必須ではない。

【0058】

また、上記実施形態では、吐出ノズル31の先端に5つの突起部310が設けられ、各突起部310の先端の吐出口配設面310cにそれぞれ1つずつ吐出口311が設けられているが、次に説明するように、複数の吐出口が単一の吐出口配設面に設けられてもよい。

【0059】

図7は吐出ノズルの変形例を示す図である。より詳しくは、図7(a)は変形例の吐出ノズル32の主要部の外観を示す正面図、図7(b)はその斜視図である。この変形例では吐出ノズルの先端形状の身が上記実施形態と異なっており、その他の構成は共通であるため、ここではその相違部分についてのみ説明する。この変形例の吐出ノズル32では、楔型となったノズルの先端部分に単一の吐出口配設面320cが設けられており、この吐出口配設面320cに、複数の吐出口321が設けられている。このような構成によっても、上記実施形態と同様に、吐出した塗布液を直ちに基板Wに着液させて形状の安定したパターンを形成することができる。

【0060】

また、上記実施形態に比べてノズル先端部の形状が単純であるため製造がより容易であり、また吐出口321の周囲が比較的大面積の吐出口配設面320cで囲まれているため、吐出口321周辺の強度の点ではより優れている。ただし、吐出口321から吐出された塗布液が吐出口配設面320cに沿って広がる可能性があるため、パターン幅の制御という点においては上記実施形態がより優れている。したがってこれらは目的に応じて使い分ければよい。

【0061】

また、上記実施形態は、光電変換デバイスを製造するためのパターン形成装置1に本発明を適用したものであるが、本発明の適用範囲はこれに限定されるものではなく、基板上にパターン形成材料を塗布することで所定のパターンを形成する装置全般に対して、本発明を適用することが可能である。

【産業上の利用可能性】

【0062】

この発明は、基板上のパターン、例えば太陽電池基板上の電極配線パターンを形成する装置に適用可能であり、特に、塗布液を高い圧力で押し出して短時間でパターン形成を行う場合に好適に適用することができる。

【符号の説明】

【0063】

1 パターン形成装置

3,4 吐出ユニット

14 ステージ(基板保持手段)

15 ステージ移動機構(移動手段)

31 吐出ノズル(吐出ヘッド)

310 突起部

310b 基板対向面

310c 吐出口配設面

311 吐出口

312 塗布液供給経路

CV 空洞部(液溜まり部)

W 基板

【特許請求の範囲】

【請求項1】

基板を略水平姿勢に保持する基板保持手段と、

前記基板保持手段に保持された前記基板の表面に対向配置され、パターンを形成するための材料を含む塗布液を吐出する吐出ヘッドと、

前記基板保持手段に保持された前記基板と前記吐出ヘッドとを相対移動させて、前記基板表面に沿って前記吐出ヘッドを所定の走査移動方向に走査移動させる移動手段と

を備え、

前記吐出ヘッドには、内部に前記塗布液を貯留する液溜まり部と、前記塗布液を吐出する吐出口と、前記液溜まり部から前記吐出口へ前記塗布液を供給する塗布液供給経路とが設けられており、

前記吐出ヘッドの下部には、前記基板表面と略平行な基板対向面と、該基板対向面の前記走査移動方向における後方側端部で前記基板対向面と接し該後方側端部から離れるにつれて前記基板表面から離間する吐出口配設面とが設けられ、前記吐出口が、前記吐出口配設面のうち前記基板対向面の後方側端部と隣接する位置に開口し、前記塗布液供給経路の壁面および前記吐出口周囲の壁面が一体形成されている

ことを特徴とするパターン形成装置。

【請求項2】

前記塗布液供給経路の壁面、前記基板対向面および前記吐出口配設面が一体形成されている請求項1に記載のパターン形成装置。

【請求項3】

前記吐出ヘッドの内部が筒状の空洞となって該空洞が前記液溜まり部をなし、前記空洞の壁面が、前記塗布液供給経路の壁面、前記基板対向面および前記吐出口配設面とともに一体形成されている請求項1または2に記載のパターン形成装置。

【請求項4】

前記吐出口と前記基板対向面との距離がゼロである請求項1ないし3のいずれかに記載のパターン形成装置。

【請求項5】

前記吐出口を有する前記吐出口配設面が、前記走査移動方向と直交する幅方向に複数配列されている請求項1ないし4のいずれかに記載のパターン形成装置。

【請求項6】

前記吐出口配設面では、前記吐出口が前記走査移動方向と直交する幅方向に複数配列されている請求項1ないし4のいずれかに記載のパターン形成装置。

【請求項7】

前記複数の吐出口が前記幅方向に等間隔で配置されており、最も外側の前記吐出口よりも前記幅方向の外側における前記基板対向面の幅が、互いに隣接する前記吐出口間の間隔よりも小さい請求項5または6に記載のパターン形成装置。

【請求項8】

前記吐出口配設面が前記基板表面となす角が30度以上60度以下である請求項1ないし7のいずれかに記載のパターン形成装置。

【請求項1】

基板を略水平姿勢に保持する基板保持手段と、

前記基板保持手段に保持された前記基板の表面に対向配置され、パターンを形成するための材料を含む塗布液を吐出する吐出ヘッドと、

前記基板保持手段に保持された前記基板と前記吐出ヘッドとを相対移動させて、前記基板表面に沿って前記吐出ヘッドを所定の走査移動方向に走査移動させる移動手段と

を備え、

前記吐出ヘッドには、内部に前記塗布液を貯留する液溜まり部と、前記塗布液を吐出する吐出口と、前記液溜まり部から前記吐出口へ前記塗布液を供給する塗布液供給経路とが設けられており、

前記吐出ヘッドの下部には、前記基板表面と略平行な基板対向面と、該基板対向面の前記走査移動方向における後方側端部で前記基板対向面と接し該後方側端部から離れるにつれて前記基板表面から離間する吐出口配設面とが設けられ、前記吐出口が、前記吐出口配設面のうち前記基板対向面の後方側端部と隣接する位置に開口し、前記塗布液供給経路の壁面および前記吐出口周囲の壁面が一体形成されている

ことを特徴とするパターン形成装置。

【請求項2】

前記塗布液供給経路の壁面、前記基板対向面および前記吐出口配設面が一体形成されている請求項1に記載のパターン形成装置。

【請求項3】

前記吐出ヘッドの内部が筒状の空洞となって該空洞が前記液溜まり部をなし、前記空洞の壁面が、前記塗布液供給経路の壁面、前記基板対向面および前記吐出口配設面とともに一体形成されている請求項1または2に記載のパターン形成装置。

【請求項4】

前記吐出口と前記基板対向面との距離がゼロである請求項1ないし3のいずれかに記載のパターン形成装置。

【請求項5】

前記吐出口を有する前記吐出口配設面が、前記走査移動方向と直交する幅方向に複数配列されている請求項1ないし4のいずれかに記載のパターン形成装置。

【請求項6】

前記吐出口配設面では、前記吐出口が前記走査移動方向と直交する幅方向に複数配列されている請求項1ないし4のいずれかに記載のパターン形成装置。

【請求項7】

前記複数の吐出口が前記幅方向に等間隔で配置されており、最も外側の前記吐出口よりも前記幅方向の外側における前記基板対向面の幅が、互いに隣接する前記吐出口間の間隔よりも小さい請求項5または6に記載のパターン形成装置。

【請求項8】

前記吐出口配設面が前記基板表面となす角が30度以上60度以下である請求項1ないし7のいずれかに記載のパターン形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−46886(P2013−46886A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−185558(P2011−185558)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]