パターン形状評価方法及びパターン形状評価装置

【課題】パターン変形や欠陥を定量的に評価できる方法を提案する。

【解決手段】電子顕微鏡により、同一形状及び同一サイズを有するように形成された複数の形成済みパターンを観察し、複数の顕微画像を取得する。次に、当該複数の顕微画像を積算し、積算画像を生成する。一方で、当該顕微画像に対応する参照画像を記憶領域から取得する。次に、積算画像に含まれる所定のパターンのパターン幅を一次元方向について多点測定する。一方で、積算画像と同じパターンを対象に、積算画像と同一地点について、参照画像のパターン幅を多点測定する。この後、積算画像について取得された多点測定結果列と、参照画像について取得された多点測定結果列の間で相互相関係数を算出し、その演算結果より積算画像と参照画像の相関度合いを判定する。

【解決手段】電子顕微鏡により、同一形状及び同一サイズを有するように形成された複数の形成済みパターンを観察し、複数の顕微画像を取得する。次に、当該複数の顕微画像を積算し、積算画像を生成する。一方で、当該顕微画像に対応する参照画像を記憶領域から取得する。次に、積算画像に含まれる所定のパターンのパターン幅を一次元方向について多点測定する。一方で、積算画像と同じパターンを対象に、積算画像と同一地点について、参照画像のパターン幅を多点測定する。この後、積算画像について取得された多点測定結果列と、参照画像について取得された多点測定結果列の間で相互相関係数を算出し、その演算結果より積算画像と参照画像の相関度合いを判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細加工において、デザインデータに忠実なパターンを解像し、加工することが要求される、リソグラフィプロセス、エッチングプロセスその他の半導体プロセス分野等に属する。本発明は、半導体プロセス等の改善、改良に好適な技術に関する。

【背景技術】

【0002】

リソグラフィによりウエハ上に作成されるレジストパターンは、光学的な問題、ウエハ上のトポロジー又は異物等の原因により、設計回路通りに形成されない場合がある。昨今、シミュレーション技術の応用等により、この種のパターン変形をある程度予想することが可能となった。しかし、依然として、ウエハ上のパターンがシミュレーション結果の通りにならない場合も多い。そこで、ウエハ上に解像したパターンの良否判定を行うために、測長用走査型電子顕微鏡(CD-SEM:Critical-Dimension Scanning Electron Microscope)を用いてパターンを撮像し、サイズの測定を通じてパターンの良否を評価している。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかし、パターンの変形や欠陥は、X方向とY方向に情報を持つ二次元パターンであることが多く、それらを定量的に評価する手法も確立されていない。また、エッジ部のラフネスがパターンの微細化とともに顕在化し、システマティックなパターンの変形との切り分けが困難になっている。

【0004】

本発明者は、かかる技術課題を解決すべく鋭意検討した結果、以下に示す手法の採用が課題の解決に効果的であるとの着想を得るに至った。

【課題を解決するための手段】

【0005】

本発明においては、電子顕微鏡により、同一形状及び同一サイズを有するように形成された複数の形成済みパターンを観察し、複数の顕微画像を取得する。次に、当該複数の顕微画像を積算し、積算画像を生成する。一方で、当該顕微画像に対応する参照画像を記憶領域から取得する。次に、積算画像に含まれる所定のパターンのパターン幅を一次元方向について多点測定する。一方で、積算画像と同じパターンを対象に、積算画像と同一地点について、参照画像のパターン幅を多点測定する。この後、積算画像について取得された多点測定結果列と、参照画像について取得された多点測定結果列の間で相互相関係数を算出し、その演算結果より積算画像と参照画像の相関度合いを判定する。

【発明の効果】

【0006】

本発明によれば、評価対象の画像に積算画像を用いることにより、ラフネスなど非定常的な要素の影響を、相関度合いに対する判定結果から取り除くことができる。結果的に、パターン評価を定量的に行うことが可能となる。

【0007】

前述した以外の課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0008】

【図1】測長用走査型電子顕微鏡(CD−SEM)の基本構成を説明する図。

【図2】CD−SEMで撮像した画像(撮像画像)と当該撮像画像を合成した積算画像を説明する図。

【図3】シミュレーション像と設計回路像の一例を説明する図。

【図4】積算画像のパターン幅を多点測定する様子を説明する図。

【図5】積算画像(実パターン)とシミュレーション像(参照画像)を多点測定した結果を測定点に対してグラフ化した図。

【図6】測定点に沿った相互相関係数の変化をグラフ化した図。

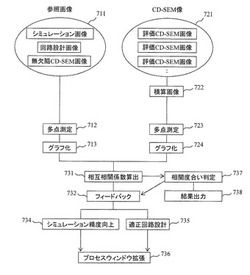

【図7】パターン評価の流れを説明するフローチャート。

【発明を実施するための形態】

【0009】

以下、図面に基づいて、本発明の実施の形態を説明する。なお、本発明の実施態様は、後述する形態例に限定されるものではなく、その技術思想の範囲において、種々の変形が可能である。

【0010】

<形態例1>

(1)CD−SEMの構成

ここでは、リソグラフィ工程により形成されるレジストパターンを評価する場合について説明する。勿論、本発明は、エッチング工程その他の半導体プロセスにおけるパターン評価にも用いることができる。

【0011】

リソグラフィ工程では、ウエハ上に転写された各種パターンのサイズの確認にCD−SEMが用いられる。図1に、CD−SEM100の構成例を示す。CD−SEM100は、電子線を発する電子線源101と、電子線を収束する収束レンズ102と、電子線がウエハ(試料)105の表面を走査するように電子線を偏向する偏向器(偏向コイル)103と、ウエハ105上の微細パターン106に電子線を照射する対物レンズ104と、微細パターン106から放出された二次電子又は反射電子を検出する検出器107と、二次電子又は反射電子として取得された画像よりパターン幅を測長する計算機108とを備えている。ここで、計算機108は、演算ユニット、記憶領域及びインターフェースを有している。計算機108は、検出器107を通じて取得された画像を記憶領域に格納し、当該画像に基づいてパターン幅を測定する。また、計算機108は、後述するように、実測定パターンと参照パターンとの相互相関度合いを計算し、必要に応じて不図示の表示装置にインターフェース画面を表示する。

【0012】

この他、CD−SEMは、ウエハ105を搭載する試料ステージ(不図示)や試料ステージを位置決めするXYステージ(不図示)やZ軸ステージも有している。なお、図1には、微細パターン106を含む周辺領域110を拡大して示す図120と、当該図120を電子線の入射方向から観察した画像130も表している。

【0013】

微細パターン106の測長は、ウエハ105上に転写された微細パターン106の形成領域を電子線でスキャンし、当該領域の取得画像(CD-SEM像)について微細パターン106のサイズを測定することにより実現される。なお、測長ポイントやウエハマップなどを管理するレシピを用意することにより、CD−SEM100は、任意の測長ポイントについてパターン幅を自動的に測長することができる。測長されたデータは、デバイス製造条件の評価や工程管理等に利用される。特に、デバイス製造条件の評価では、数千点に及ぶ撮像と測定が実施される。

【0014】

(2)現行装置の現状と問題点

現行のCD−SEM(以下「現行装置」という。)も、図1に示すCD−SEM100と同様の構成を有する。現行装置も、ウエハ105に形成されたパターンの状態観察や測定に用いられ、適切なプロセスコンディション、光学条件、加工後のパターン形成精度の評価等に用いられる。また、現行装置においても、パターン幅やパターン同士の間の空隙の長さと、プロセスコンディションとの相関関係を評価指標に用いている。しかし、パターンの微細化に伴い、光学系の影響やマスク欠陥によるパターンの変形に関しては、定量的な測定が困難になってきている。また、微細化が進むことでパターンラフネスの影響が大きくなり、変形や欠陥との切り分けが難しくなっている。

【0015】

(3)形態例に係る評価手法の概略

前述した技術課題を解消するため、計算機108は、以下の2つの処理をコンピュータプログラムの実行を通じて実現する。

(a)ウエハ105上で形状及びサイズが同一となるように形成された複数のパターン106について複数のCD-SEM像(顕微画像)を取得し、複数のCD-SEM像同士を位置合わせして合成する(積算する)ことにより積算画像を生成する。

(b)積算画像と参照画像に現われる同一パターンのパターン幅を一次元方向に多点測定し、積算画像について取得されたパターン幅の測定結果列と参照画像について取得されたパターン幅の測定結果列との間の相関度合いを表す相互相関係数を各測定点について算出する。

【0016】

この形態例の場合、積算画像は、同一ウエハ上に存在する複数チップ内の同じ位置(チップ内座標が同じ)から取得した複数のCD-SEM像を重畳的に積算した画像のことをいう。この例は、同一ウエハ上の異ショットから取得したCD-SEM像を積算する場合に対応する。

【0017】

もっとも、積算画像は、異なるウエハ上の同一ショット位置のCD-SEM像を積算して生成しても良く、同一ショット内において同一の形状及びサイズを有する各パターンに対応するCD-SEM像を積算しても良い。なお、ウエハ105にパターン106を形成する際の露光条件は必ずしも同じである場合に限らない。ウエハ105上に形成される形状及びサイズが同じである限り、露光条件(例えば加速電圧等)が異なっていても構わない。

【0018】

図2に、積算画像の生成例を示す。図2の場合、CD−SEM100は、ウエハ105上に同一条件で形成された3つのパターン106のCD-SEM像1、2及び3、すなわちCD-SEM像201、202及び203を取得する。この説明の場合、同一の条件とは、露光時や撮像時の光学的条件及びプロセス条件が同じであることをいう。なお、CD-SEM像201、202及び203の取得対象となるパターン106の撮像視野内における位置は、可能な限り同じになるように定めるものとする。撮像視野内の位置を揃えることにより、視野内の位置に依存する歪み量の違いが積算画像に重畳するのを避けることができる。

【0019】

図2に示す3枚のCD-SEM像201、202及び203に現われるパターンの輪郭は不鮮明であり、かつ、輪郭の変形も様々である。個々のCD-SEM像201、202及び203には、ラフネスのようにランダムに発生する変形が重畳しているためである。

【0020】

一方、3枚のCD-SEM像201、202及び203を積算して生成した積算画像204では、ランダムに発生するパターン変形は相殺され、合成前の個別のCD-SEM画像に比べてイントリンシックなパターン変形が顕著かつ明確になっている。

【0021】

(4)参照画像の例

この形態例では、積算画像204と比較する像を参照画像という。参照画像には、シミュレーション像、回路設計像、欠陥が存在しないことが確かめられたCD-SEM像(以下、「無欠陥CD-SEM像」という。)等がある。図3には、参照画像の一例として、シミュレーション像301と設計回路像302を示す。シミュレーション像301は、例えば設計回路像302から生成される画像であり、撮像視野の中央付近に位置する2つのパターンの幅が部分的に広がって形成されることで、パターン間の隙間が部分的に狭く形成される様子を表している。

【0022】

(5)パターン幅の多点測定処理

ここでは、計算機108によるパターン幅の多点測定処理を説明する。図4に、積算画像401についてのパターン幅の多点測定モデル402を示す。図4は、積算画像401を例示しているが、前述した参照画像のパターン幅の多点測定処理についても全く同じ手法を適用する。

【0023】

なお、この明細書の場合、パターン幅は、任意のパターンの幅だけでなく、パターン同士の間の隙間の幅も含むものとする。図2及び図3の場合、白抜きの部分がパターン同士の間の隙間に対応し、黒で塗りつぶした領域又は網掛けで示す領域がパターン領域に対応する。従って、図4におけるパターン幅の測定は、パターン間の隙間の長さの測定することを意味する。以下では、測定対象であるパターン間の隙間の形状についてもパターンと呼ぶことにする。

【0024】

図4に示す積算画像401の場合、測定対象とするパターンは、矩形形状を有する撮像視野内の上端から下端方向に線状に延び、パターン中央付近でパターン間の隙間が狭まっている。図中に示す多点測定モデル402は、パターン幅の各測定点に対応する。図4より、撮像視野内の上端側から下端方向に一定間隔にn点に亘ってパターン幅が測定される様子を表している。

【0025】

なお、現行装置は、1つのCD-SEM像について多点(1〜n点)測定されたパターン幅(パターン間の隙間の幅)を平均化した値を評価に使用する。しかし、パターン幅を平均化すると、パターンの変形箇所に関する情報が失われてしまう。

【0026】

そこで、本形態例においては、各点について測定されたパターン幅の値を平均化せずにそのまま使用する。すなわち、本形態例に係る計算機108は、図5に示すように、積算画像のパターン幅501と参照画像のパターン幅501をいずれも測定位置502に対して変動する点列(測定結果列)として扱い、積算画像と参照画像の相関度合いを測定位置毎の相互相関係数として求める。

【0027】

図中、縦軸はパターン幅501であり、横軸は測定位置502である。図中、淡い線は積算画像について測定されたパターン幅の軌跡を示し、濃い線は参照画像について測定されたパターン幅の軌跡を示す。計算機108には、必要に応じて、図5に示す画面をインターフェース画面の一つとして表示装置に表示する機能を搭載する。当該画面が表示されることにより、オペレータは、積算画像と参照画像間のパターン形状の一致度を視覚的に観察し、判断することができる。例えば問題箇所の抽出に用いることができる。もっとも、この形態例では、積算画像と参照画像間のパターン形状の一致度を以下に説明する信号処理を通じて判定する。

【0028】

(6)測定点毎に相互相関係数を演算することによる評価

この形態例の場合、計算機108は、積算画像と参照画像のそれぞれについてn個の測定点(測定位置)について測定されたパターン幅の点列(測定結果列)を波形(関数)とみなし、各測定点における両者の形状一致の度合い(相関度合い)を相互相関係数により検証した。2つの時間列データ間の相互相関の計算に適した式(関数)には、従来から様々な式が提案されている。

【0029】

この形態例においては、各測定結果列をn個の離散的な時系列データとして扱い、2つの測定結果列間の相互相関係数rk を次式により算出する。

【0030】

【数1】

【0031】

なお、(式1)において、xは積算画像に対応する時系列データを表し、yは参照画像に対応する時系列データを表している。ただし、(式1)において、m1k及びm2kは、それぞれ次式で与えられる。

【0032】

【数2】

【0033】

相互相関係数rk の値は、2つの時系列データ(波形)間の全体としての類似性を表している。相互相関係数rk の値は、2つの時系列データ(配列)同士を比較した場合の相関度合いを+1から−1までの値で表現する。同一時点(測定点)に対応する2つの時系列データ間の比較結果が全て+1であれば相関があると判定され、全てがゼロであれば無相関であると判定され、全て−1であれば負の相関があると判定される。従って、相互相関係数rk の値が、1に近ければ近いほど、2つの時系列データ(波形)は一致の程度が高いと言える。

【0034】

図6に、一方の時系列データ(波形)を固定し、他方の時系列データ(波形)の位置を等間隔でずらしていった場合における位置毎の相関係数の算出結果例を示す。図6の場合、相互相関係数602が最大で0.9以上を示すこと、すなわち約40番目の測定点において、非常に強い相関を示すことが分かる。

【0035】

計算機108は、このように相互相関係数を算出し、その最大値と閾値(例えば0.6)を比較する。そして、相互相関係数の最大値が閾値を越える場合、計算機108は、積算画像と参照画像との一致度合いが高いと判定する。一方、計算機108は、相互相関係数の最大値が閾値を越えない場合、積算画像と参照画像との一致度合いが低いと判定する。なお、判定に使用して好適な閾値は、判定対象とするデバイスの種類やプロセス条件に応じて異なっている。

【0036】

従って、図6のような出力結果が得られる場合には、シミュレーション像301が積算画像204(すなわち、実パターン)の該当箇所(測定部分)と形状的に一致の度合いが高いことが分かる。このことから、シミュレーション像301が、実パターンを高度にシミュレーションしていることを定量的に確認することができる。

【0037】

なお、積算画像204と対比する参照画像が設計回路像302の場合には、実パターンが設計通りに形成されていることを定量的に確認することができる。

【0038】

(7)まとめ

図7に、前述した処理の流れを概略的に示す。計算機108は、参照画像711を記憶領域から読み出し、測定対象とするパターン領域についてパターン幅を多点測定する(712)。次に、計算機108は、パターン幅の時系列データをグラフ化する(713)。当該処理と並行して、計算機108は、ウエハ上の複数点から複数のCD-SEM像721を取得し、それらを位置合わせして積算した積算画像722を生成する。その後、計算機108は、積算画像722を記憶領域から読み出し、測定対象とするパターン領域についてパターン幅を多点測定する(723)。次に、計算機108は、パターン幅の時系列データをグラフ化する(724)。

【0039】

この後、計算機108は、2つの時系列データの相互相関係数を算出し(731)、各測定点について算出された相互相関係数をシミュレーションプログラムの初期値や適正回路設計プログラムの初期値へフィードバックする(732−735)。このフィードバック処理により、高精度のプロセスウィンドウを作成することが可能になる(736)。すなわち、プロセスウィンドウの拡張が可能になる。

【0040】

なお、必要に応じ、計算機108は、算出された相互相関係数と閾値とを比較し、相関度合いを判定する(737)。計算機108は、相互相関係数と閾値との比較結果から相関度合いが高いか、低いか、逆の相関度合いが高いかを判定し、判定結果をフィードバック処理に出力する。また、計算機108は、ユーザインターフェースに判定結果を出力する(738)。例えば図5や図6に示すグラフと共に、判定結果の内容を画像、音声、報知ランプの点灯制御を通じてオペレータに通知する。

【0041】

(8)形態例により実現される効果

本形態例の採用により、従来目視で判断する必要があったパターン間の相関度合いを定量的に確認することが可能になる。例えばホットスポットやマスク欠陥による設計回路像やシミュレーション像とウエハ上の実パターン形状との乖離又は一致度を定量的に算出し、パターン形成の評価を行うことが可能になる。また、相関度合いの評価時に、複数のCD-SEM像の積算画像を用いることで、ラフネスの影響を取り除いた評価が可能となる。

【0042】

<他の形態例>

前述の形態例の場合には、直線的に形成されたパターンの変形や欠陥を測定する場合について説明したが、L字型のような二次元パターンの形成精度の検証にも本手法を適用できる。また、前述の形態例の場合には、形成されたレジストパターンを評価する場合について説明したが、レジストパターンとエッチング加工後のパターンとの比較により、エッチング加工後のパターンを評価する場合にも本手法を適用することができる。

【0043】

なお、本発明は上述した実施例に限定されるものでなく、様々な変形例が含まれる。例えば、上述した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の一部を他の実施例の構成に置き換えることが可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成を追加、削除又は置換することも可能である。

【0044】

また、上述した各構成、機能、処理部、処理手段等は、それらの一部又は全部を、例えば集積回路その他のハードウェアとして実現しても良い。また、上記の各構成、機能等は、プロセッサがそれぞれの機能を実現するプログラムを解釈し、実行することにより実現しても良い。すなわち、ソフトウェアとして実現しても良い。各機能を実現するプログラム、テーブル、ファイル等の情報は、メモリやハードディスク、SSD(Solid State Drive)等の記憶装置、ICカード、SDカード、DVD等の記憶媒体に格納することができる。

【0045】

また、制御線や情報線は、説明上必要と考えられるものを示すものであり、製品上必要な全ての制御線や情報線を表すものでない。実際にはほとんど全ての構成が相互に接続されていると考えて良い。

【技術分野】

【0001】

本発明は、微細加工において、デザインデータに忠実なパターンを解像し、加工することが要求される、リソグラフィプロセス、エッチングプロセスその他の半導体プロセス分野等に属する。本発明は、半導体プロセス等の改善、改良に好適な技術に関する。

【背景技術】

【0002】

リソグラフィによりウエハ上に作成されるレジストパターンは、光学的な問題、ウエハ上のトポロジー又は異物等の原因により、設計回路通りに形成されない場合がある。昨今、シミュレーション技術の応用等により、この種のパターン変形をある程度予想することが可能となった。しかし、依然として、ウエハ上のパターンがシミュレーション結果の通りにならない場合も多い。そこで、ウエハ上に解像したパターンの良否判定を行うために、測長用走査型電子顕微鏡(CD-SEM:Critical-Dimension Scanning Electron Microscope)を用いてパターンを撮像し、サイズの測定を通じてパターンの良否を評価している。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかし、パターンの変形や欠陥は、X方向とY方向に情報を持つ二次元パターンであることが多く、それらを定量的に評価する手法も確立されていない。また、エッジ部のラフネスがパターンの微細化とともに顕在化し、システマティックなパターンの変形との切り分けが困難になっている。

【0004】

本発明者は、かかる技術課題を解決すべく鋭意検討した結果、以下に示す手法の採用が課題の解決に効果的であるとの着想を得るに至った。

【課題を解決するための手段】

【0005】

本発明においては、電子顕微鏡により、同一形状及び同一サイズを有するように形成された複数の形成済みパターンを観察し、複数の顕微画像を取得する。次に、当該複数の顕微画像を積算し、積算画像を生成する。一方で、当該顕微画像に対応する参照画像を記憶領域から取得する。次に、積算画像に含まれる所定のパターンのパターン幅を一次元方向について多点測定する。一方で、積算画像と同じパターンを対象に、積算画像と同一地点について、参照画像のパターン幅を多点測定する。この後、積算画像について取得された多点測定結果列と、参照画像について取得された多点測定結果列の間で相互相関係数を算出し、その演算結果より積算画像と参照画像の相関度合いを判定する。

【発明の効果】

【0006】

本発明によれば、評価対象の画像に積算画像を用いることにより、ラフネスなど非定常的な要素の影響を、相関度合いに対する判定結果から取り除くことができる。結果的に、パターン評価を定量的に行うことが可能となる。

【0007】

前述した以外の課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0008】

【図1】測長用走査型電子顕微鏡(CD−SEM)の基本構成を説明する図。

【図2】CD−SEMで撮像した画像(撮像画像)と当該撮像画像を合成した積算画像を説明する図。

【図3】シミュレーション像と設計回路像の一例を説明する図。

【図4】積算画像のパターン幅を多点測定する様子を説明する図。

【図5】積算画像(実パターン)とシミュレーション像(参照画像)を多点測定した結果を測定点に対してグラフ化した図。

【図6】測定点に沿った相互相関係数の変化をグラフ化した図。

【図7】パターン評価の流れを説明するフローチャート。

【発明を実施するための形態】

【0009】

以下、図面に基づいて、本発明の実施の形態を説明する。なお、本発明の実施態様は、後述する形態例に限定されるものではなく、その技術思想の範囲において、種々の変形が可能である。

【0010】

<形態例1>

(1)CD−SEMの構成

ここでは、リソグラフィ工程により形成されるレジストパターンを評価する場合について説明する。勿論、本発明は、エッチング工程その他の半導体プロセスにおけるパターン評価にも用いることができる。

【0011】

リソグラフィ工程では、ウエハ上に転写された各種パターンのサイズの確認にCD−SEMが用いられる。図1に、CD−SEM100の構成例を示す。CD−SEM100は、電子線を発する電子線源101と、電子線を収束する収束レンズ102と、電子線がウエハ(試料)105の表面を走査するように電子線を偏向する偏向器(偏向コイル)103と、ウエハ105上の微細パターン106に電子線を照射する対物レンズ104と、微細パターン106から放出された二次電子又は反射電子を検出する検出器107と、二次電子又は反射電子として取得された画像よりパターン幅を測長する計算機108とを備えている。ここで、計算機108は、演算ユニット、記憶領域及びインターフェースを有している。計算機108は、検出器107を通じて取得された画像を記憶領域に格納し、当該画像に基づいてパターン幅を測定する。また、計算機108は、後述するように、実測定パターンと参照パターンとの相互相関度合いを計算し、必要に応じて不図示の表示装置にインターフェース画面を表示する。

【0012】

この他、CD−SEMは、ウエハ105を搭載する試料ステージ(不図示)や試料ステージを位置決めするXYステージ(不図示)やZ軸ステージも有している。なお、図1には、微細パターン106を含む周辺領域110を拡大して示す図120と、当該図120を電子線の入射方向から観察した画像130も表している。

【0013】

微細パターン106の測長は、ウエハ105上に転写された微細パターン106の形成領域を電子線でスキャンし、当該領域の取得画像(CD-SEM像)について微細パターン106のサイズを測定することにより実現される。なお、測長ポイントやウエハマップなどを管理するレシピを用意することにより、CD−SEM100は、任意の測長ポイントについてパターン幅を自動的に測長することができる。測長されたデータは、デバイス製造条件の評価や工程管理等に利用される。特に、デバイス製造条件の評価では、数千点に及ぶ撮像と測定が実施される。

【0014】

(2)現行装置の現状と問題点

現行のCD−SEM(以下「現行装置」という。)も、図1に示すCD−SEM100と同様の構成を有する。現行装置も、ウエハ105に形成されたパターンの状態観察や測定に用いられ、適切なプロセスコンディション、光学条件、加工後のパターン形成精度の評価等に用いられる。また、現行装置においても、パターン幅やパターン同士の間の空隙の長さと、プロセスコンディションとの相関関係を評価指標に用いている。しかし、パターンの微細化に伴い、光学系の影響やマスク欠陥によるパターンの変形に関しては、定量的な測定が困難になってきている。また、微細化が進むことでパターンラフネスの影響が大きくなり、変形や欠陥との切り分けが難しくなっている。

【0015】

(3)形態例に係る評価手法の概略

前述した技術課題を解消するため、計算機108は、以下の2つの処理をコンピュータプログラムの実行を通じて実現する。

(a)ウエハ105上で形状及びサイズが同一となるように形成された複数のパターン106について複数のCD-SEM像(顕微画像)を取得し、複数のCD-SEM像同士を位置合わせして合成する(積算する)ことにより積算画像を生成する。

(b)積算画像と参照画像に現われる同一パターンのパターン幅を一次元方向に多点測定し、積算画像について取得されたパターン幅の測定結果列と参照画像について取得されたパターン幅の測定結果列との間の相関度合いを表す相互相関係数を各測定点について算出する。

【0016】

この形態例の場合、積算画像は、同一ウエハ上に存在する複数チップ内の同じ位置(チップ内座標が同じ)から取得した複数のCD-SEM像を重畳的に積算した画像のことをいう。この例は、同一ウエハ上の異ショットから取得したCD-SEM像を積算する場合に対応する。

【0017】

もっとも、積算画像は、異なるウエハ上の同一ショット位置のCD-SEM像を積算して生成しても良く、同一ショット内において同一の形状及びサイズを有する各パターンに対応するCD-SEM像を積算しても良い。なお、ウエハ105にパターン106を形成する際の露光条件は必ずしも同じである場合に限らない。ウエハ105上に形成される形状及びサイズが同じである限り、露光条件(例えば加速電圧等)が異なっていても構わない。

【0018】

図2に、積算画像の生成例を示す。図2の場合、CD−SEM100は、ウエハ105上に同一条件で形成された3つのパターン106のCD-SEM像1、2及び3、すなわちCD-SEM像201、202及び203を取得する。この説明の場合、同一の条件とは、露光時や撮像時の光学的条件及びプロセス条件が同じであることをいう。なお、CD-SEM像201、202及び203の取得対象となるパターン106の撮像視野内における位置は、可能な限り同じになるように定めるものとする。撮像視野内の位置を揃えることにより、視野内の位置に依存する歪み量の違いが積算画像に重畳するのを避けることができる。

【0019】

図2に示す3枚のCD-SEM像201、202及び203に現われるパターンの輪郭は不鮮明であり、かつ、輪郭の変形も様々である。個々のCD-SEM像201、202及び203には、ラフネスのようにランダムに発生する変形が重畳しているためである。

【0020】

一方、3枚のCD-SEM像201、202及び203を積算して生成した積算画像204では、ランダムに発生するパターン変形は相殺され、合成前の個別のCD-SEM画像に比べてイントリンシックなパターン変形が顕著かつ明確になっている。

【0021】

(4)参照画像の例

この形態例では、積算画像204と比較する像を参照画像という。参照画像には、シミュレーション像、回路設計像、欠陥が存在しないことが確かめられたCD-SEM像(以下、「無欠陥CD-SEM像」という。)等がある。図3には、参照画像の一例として、シミュレーション像301と設計回路像302を示す。シミュレーション像301は、例えば設計回路像302から生成される画像であり、撮像視野の中央付近に位置する2つのパターンの幅が部分的に広がって形成されることで、パターン間の隙間が部分的に狭く形成される様子を表している。

【0022】

(5)パターン幅の多点測定処理

ここでは、計算機108によるパターン幅の多点測定処理を説明する。図4に、積算画像401についてのパターン幅の多点測定モデル402を示す。図4は、積算画像401を例示しているが、前述した参照画像のパターン幅の多点測定処理についても全く同じ手法を適用する。

【0023】

なお、この明細書の場合、パターン幅は、任意のパターンの幅だけでなく、パターン同士の間の隙間の幅も含むものとする。図2及び図3の場合、白抜きの部分がパターン同士の間の隙間に対応し、黒で塗りつぶした領域又は網掛けで示す領域がパターン領域に対応する。従って、図4におけるパターン幅の測定は、パターン間の隙間の長さの測定することを意味する。以下では、測定対象であるパターン間の隙間の形状についてもパターンと呼ぶことにする。

【0024】

図4に示す積算画像401の場合、測定対象とするパターンは、矩形形状を有する撮像視野内の上端から下端方向に線状に延び、パターン中央付近でパターン間の隙間が狭まっている。図中に示す多点測定モデル402は、パターン幅の各測定点に対応する。図4より、撮像視野内の上端側から下端方向に一定間隔にn点に亘ってパターン幅が測定される様子を表している。

【0025】

なお、現行装置は、1つのCD-SEM像について多点(1〜n点)測定されたパターン幅(パターン間の隙間の幅)を平均化した値を評価に使用する。しかし、パターン幅を平均化すると、パターンの変形箇所に関する情報が失われてしまう。

【0026】

そこで、本形態例においては、各点について測定されたパターン幅の値を平均化せずにそのまま使用する。すなわち、本形態例に係る計算機108は、図5に示すように、積算画像のパターン幅501と参照画像のパターン幅501をいずれも測定位置502に対して変動する点列(測定結果列)として扱い、積算画像と参照画像の相関度合いを測定位置毎の相互相関係数として求める。

【0027】

図中、縦軸はパターン幅501であり、横軸は測定位置502である。図中、淡い線は積算画像について測定されたパターン幅の軌跡を示し、濃い線は参照画像について測定されたパターン幅の軌跡を示す。計算機108には、必要に応じて、図5に示す画面をインターフェース画面の一つとして表示装置に表示する機能を搭載する。当該画面が表示されることにより、オペレータは、積算画像と参照画像間のパターン形状の一致度を視覚的に観察し、判断することができる。例えば問題箇所の抽出に用いることができる。もっとも、この形態例では、積算画像と参照画像間のパターン形状の一致度を以下に説明する信号処理を通じて判定する。

【0028】

(6)測定点毎に相互相関係数を演算することによる評価

この形態例の場合、計算機108は、積算画像と参照画像のそれぞれについてn個の測定点(測定位置)について測定されたパターン幅の点列(測定結果列)を波形(関数)とみなし、各測定点における両者の形状一致の度合い(相関度合い)を相互相関係数により検証した。2つの時間列データ間の相互相関の計算に適した式(関数)には、従来から様々な式が提案されている。

【0029】

この形態例においては、各測定結果列をn個の離散的な時系列データとして扱い、2つの測定結果列間の相互相関係数rk を次式により算出する。

【0030】

【数1】

【0031】

なお、(式1)において、xは積算画像に対応する時系列データを表し、yは参照画像に対応する時系列データを表している。ただし、(式1)において、m1k及びm2kは、それぞれ次式で与えられる。

【0032】

【数2】

【0033】

相互相関係数rk の値は、2つの時系列データ(波形)間の全体としての類似性を表している。相互相関係数rk の値は、2つの時系列データ(配列)同士を比較した場合の相関度合いを+1から−1までの値で表現する。同一時点(測定点)に対応する2つの時系列データ間の比較結果が全て+1であれば相関があると判定され、全てがゼロであれば無相関であると判定され、全て−1であれば負の相関があると判定される。従って、相互相関係数rk の値が、1に近ければ近いほど、2つの時系列データ(波形)は一致の程度が高いと言える。

【0034】

図6に、一方の時系列データ(波形)を固定し、他方の時系列データ(波形)の位置を等間隔でずらしていった場合における位置毎の相関係数の算出結果例を示す。図6の場合、相互相関係数602が最大で0.9以上を示すこと、すなわち約40番目の測定点において、非常に強い相関を示すことが分かる。

【0035】

計算機108は、このように相互相関係数を算出し、その最大値と閾値(例えば0.6)を比較する。そして、相互相関係数の最大値が閾値を越える場合、計算機108は、積算画像と参照画像との一致度合いが高いと判定する。一方、計算機108は、相互相関係数の最大値が閾値を越えない場合、積算画像と参照画像との一致度合いが低いと判定する。なお、判定に使用して好適な閾値は、判定対象とするデバイスの種類やプロセス条件に応じて異なっている。

【0036】

従って、図6のような出力結果が得られる場合には、シミュレーション像301が積算画像204(すなわち、実パターン)の該当箇所(測定部分)と形状的に一致の度合いが高いことが分かる。このことから、シミュレーション像301が、実パターンを高度にシミュレーションしていることを定量的に確認することができる。

【0037】

なお、積算画像204と対比する参照画像が設計回路像302の場合には、実パターンが設計通りに形成されていることを定量的に確認することができる。

【0038】

(7)まとめ

図7に、前述した処理の流れを概略的に示す。計算機108は、参照画像711を記憶領域から読み出し、測定対象とするパターン領域についてパターン幅を多点測定する(712)。次に、計算機108は、パターン幅の時系列データをグラフ化する(713)。当該処理と並行して、計算機108は、ウエハ上の複数点から複数のCD-SEM像721を取得し、それらを位置合わせして積算した積算画像722を生成する。その後、計算機108は、積算画像722を記憶領域から読み出し、測定対象とするパターン領域についてパターン幅を多点測定する(723)。次に、計算機108は、パターン幅の時系列データをグラフ化する(724)。

【0039】

この後、計算機108は、2つの時系列データの相互相関係数を算出し(731)、各測定点について算出された相互相関係数をシミュレーションプログラムの初期値や適正回路設計プログラムの初期値へフィードバックする(732−735)。このフィードバック処理により、高精度のプロセスウィンドウを作成することが可能になる(736)。すなわち、プロセスウィンドウの拡張が可能になる。

【0040】

なお、必要に応じ、計算機108は、算出された相互相関係数と閾値とを比較し、相関度合いを判定する(737)。計算機108は、相互相関係数と閾値との比較結果から相関度合いが高いか、低いか、逆の相関度合いが高いかを判定し、判定結果をフィードバック処理に出力する。また、計算機108は、ユーザインターフェースに判定結果を出力する(738)。例えば図5や図6に示すグラフと共に、判定結果の内容を画像、音声、報知ランプの点灯制御を通じてオペレータに通知する。

【0041】

(8)形態例により実現される効果

本形態例の採用により、従来目視で判断する必要があったパターン間の相関度合いを定量的に確認することが可能になる。例えばホットスポットやマスク欠陥による設計回路像やシミュレーション像とウエハ上の実パターン形状との乖離又は一致度を定量的に算出し、パターン形成の評価を行うことが可能になる。また、相関度合いの評価時に、複数のCD-SEM像の積算画像を用いることで、ラフネスの影響を取り除いた評価が可能となる。

【0042】

<他の形態例>

前述の形態例の場合には、直線的に形成されたパターンの変形や欠陥を測定する場合について説明したが、L字型のような二次元パターンの形成精度の検証にも本手法を適用できる。また、前述の形態例の場合には、形成されたレジストパターンを評価する場合について説明したが、レジストパターンとエッチング加工後のパターンとの比較により、エッチング加工後のパターンを評価する場合にも本手法を適用することができる。

【0043】

なお、本発明は上述した実施例に限定されるものでなく、様々な変形例が含まれる。例えば、上述した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の一部を他の実施例の構成に置き換えることが可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成を追加、削除又は置換することも可能である。

【0044】

また、上述した各構成、機能、処理部、処理手段等は、それらの一部又は全部を、例えば集積回路その他のハードウェアとして実現しても良い。また、上記の各構成、機能等は、プロセッサがそれぞれの機能を実現するプログラムを解釈し、実行することにより実現しても良い。すなわち、ソフトウェアとして実現しても良い。各機能を実現するプログラム、テーブル、ファイル等の情報は、メモリやハードディスク、SSD(Solid State Drive)等の記憶装置、ICカード、SDカード、DVD等の記憶媒体に格納することができる。

【0045】

また、制御線や情報線は、説明上必要と考えられるものを示すものであり、製品上必要な全ての制御線や情報線を表すものでない。実際にはほとんど全ての構成が相互に接続されていると考えて良い。

【特許請求の範囲】

【請求項1】

電子顕微鏡により、形成済みパターンの形状を評価する方法において、

前記電子顕微鏡により、同一形状及び同一サイズを有するように形成された複数の形成済みパターンを観察し、複数の顕微画像を取得する工程と、

前記複数の顕微画像を積算し、積算画像を生成する工程と、

前記顕微画像に対応する参照画像を記憶領域から取得する工程と、

前記積算画像に含まれる所定のパターンのパターン幅を一次元方向について多点測定する工程と、

前記積算画像と同じパターンを対象に、積算画像と同一地点について、前記参照画像のパターン幅を多点測定する工程と、

前記積算画像について取得された多点測定結果列と、前記参照画像について取得された多点測定結果列の間で相互相関係数を算出し、その演算結果より前記積算画像と前記参照画像の相関度合いを判定する工程と

を有することを特徴とするパターン形状評価方法。

【請求項2】

請求項1に記載のパターン形状評価方法において、

前記参照画像は、シミュレーション画像、パターンレイアウト設計画像又は無欠陥顕微画像である

ことを特徴とするパターン形状評価方法。

【請求項3】

請求項1に記載のパターン形状評価方法において、

前記判定する工程は、各測定点における相関度合いを相互相関係数として算出する工程と、当該相互相関係数の最大値と閾値とを比較する工程と、当該比較結果に基づいて相関度合いを判定する工程とを有する

ことを特徴とするパターン形状評価方法。

【請求項4】

請求項1に記載のパターン形状評価方法において、

前記形成済みパターンは、レジストパターン又はプロセス加工後のパターンである

ことを特徴とするパターン形状評価方法。

【請求項5】

請求項1に記載のパターン形状評価方法において、

前記複数の顕微画像は、同一ショット内、ショット間又はウエハ間から取得される

ことを特徴とするパターン形状評価方法。

【請求項6】

形成済みパターンの形状を評価する装置において、

電子顕微鏡により、同一形状及び同一サイズを有するように形成された複数の形成済みパターンを観察し、複数の顕微画像を取得する手段と、

前記複数の顕微画像を積算し、積算画像を生成する手段と、

前記顕微画像に対応する参照画像を記憶領域から取得する手段と、

前記積算画像に含まれる所定のパターンのパターン幅を一次元方向について多点測定する手段と、

前記積算画像と同じパターンを対象に、積算画像と同一地点について、前記参照画像のパターン幅を多点測定する手段と、

前記積算画像について取得された多点測定結果列と、前記参照画像について取得された多点測定結果列の間で相互相関係数を算出し、その演算結果より前記積算画像と前記参照画像の相関度合いを判定する手段と

を有することを特徴とするパターン形状評価装置。

【請求項7】

請求項6に記載のパターン形状評価装置において、

前記参照画像は、シミュレーション画像、パターンレイアウト設計画像又は無欠陥顕微画像である

ことを特徴とするパターン形状評価装置。

【請求項8】

請求項6に記載のパターン形状評価装置において、

前記判定する手段は、各測定点における相関度合いを相互相関係数として算出する処理と、当該相互相関係数の最大値と閾値とを比較する処理と、当該比較結果に基づいて相関度合いを判定する処理とを実行する

ことを特徴とするパターン形状評価装置。

【請求項9】

請求項6に記載のパターン形状評価装置において、

前記形成済みパターンは、レジストパターン又はプロセス加工後のパターンである

ことを特徴とするパターン形状評価装置。

【請求項10】

請求項6に記載のパターン形状評価装置において、

前記複数の顕微画像は、同一ショット内、ショット間又はウエハ間から取得される

ことを特徴とするパターン形状評価装置。

【請求項1】

電子顕微鏡により、形成済みパターンの形状を評価する方法において、

前記電子顕微鏡により、同一形状及び同一サイズを有するように形成された複数の形成済みパターンを観察し、複数の顕微画像を取得する工程と、

前記複数の顕微画像を積算し、積算画像を生成する工程と、

前記顕微画像に対応する参照画像を記憶領域から取得する工程と、

前記積算画像に含まれる所定のパターンのパターン幅を一次元方向について多点測定する工程と、

前記積算画像と同じパターンを対象に、積算画像と同一地点について、前記参照画像のパターン幅を多点測定する工程と、

前記積算画像について取得された多点測定結果列と、前記参照画像について取得された多点測定結果列の間で相互相関係数を算出し、その演算結果より前記積算画像と前記参照画像の相関度合いを判定する工程と

を有することを特徴とするパターン形状評価方法。

【請求項2】

請求項1に記載のパターン形状評価方法において、

前記参照画像は、シミュレーション画像、パターンレイアウト設計画像又は無欠陥顕微画像である

ことを特徴とするパターン形状評価方法。

【請求項3】

請求項1に記載のパターン形状評価方法において、

前記判定する工程は、各測定点における相関度合いを相互相関係数として算出する工程と、当該相互相関係数の最大値と閾値とを比較する工程と、当該比較結果に基づいて相関度合いを判定する工程とを有する

ことを特徴とするパターン形状評価方法。

【請求項4】

請求項1に記載のパターン形状評価方法において、

前記形成済みパターンは、レジストパターン又はプロセス加工後のパターンである

ことを特徴とするパターン形状評価方法。

【請求項5】

請求項1に記載のパターン形状評価方法において、

前記複数の顕微画像は、同一ショット内、ショット間又はウエハ間から取得される

ことを特徴とするパターン形状評価方法。

【請求項6】

形成済みパターンの形状を評価する装置において、

電子顕微鏡により、同一形状及び同一サイズを有するように形成された複数の形成済みパターンを観察し、複数の顕微画像を取得する手段と、

前記複数の顕微画像を積算し、積算画像を生成する手段と、

前記顕微画像に対応する参照画像を記憶領域から取得する手段と、

前記積算画像に含まれる所定のパターンのパターン幅を一次元方向について多点測定する手段と、

前記積算画像と同じパターンを対象に、積算画像と同一地点について、前記参照画像のパターン幅を多点測定する手段と、

前記積算画像について取得された多点測定結果列と、前記参照画像について取得された多点測定結果列の間で相互相関係数を算出し、その演算結果より前記積算画像と前記参照画像の相関度合いを判定する手段と

を有することを特徴とするパターン形状評価装置。

【請求項7】

請求項6に記載のパターン形状評価装置において、

前記参照画像は、シミュレーション画像、パターンレイアウト設計画像又は無欠陥顕微画像である

ことを特徴とするパターン形状評価装置。

【請求項8】

請求項6に記載のパターン形状評価装置において、

前記判定する手段は、各測定点における相関度合いを相互相関係数として算出する処理と、当該相互相関係数の最大値と閾値とを比較する処理と、当該比較結果に基づいて相関度合いを判定する処理とを実行する

ことを特徴とするパターン形状評価装置。

【請求項9】

請求項6に記載のパターン形状評価装置において、

前記形成済みパターンは、レジストパターン又はプロセス加工後のパターンである

ことを特徴とするパターン形状評価装置。

【請求項10】

請求項6に記載のパターン形状評価装置において、

前記複数の顕微画像は、同一ショット内、ショット間又はウエハ間から取得される

ことを特徴とするパターン形状評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−159444(P2012−159444A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−20310(P2011−20310)

【出願日】平成23年2月2日(2011.2.2)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月2日(2011.2.2)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]