パターン形状評価装置

【課題】ノイズの多い微細ラインパターンのSEM観察像からエッジラフネスの程度を精確かつ迅速に評価するために、計測されるエッジラフネスの指標のうち、装置のランダムノイズの寄与を1枚の画像データをもとに計算する。またエッジラフネス指標の計測値から装置起因のラフネスを差し引いて、パターンに実際に存在するラフネスの程度を計算する。

【解決手段】エッジ位置のゆらぎのうち、ランダムなノイズに起因する量(分散値)は統計的にみて、エッジ位置データをN個平均したときに1/Nに減少する。この性質を利用し、1枚の画像に対してさまざまなパラメータSの値で画像を縦方向に平均化したのち、エッジラフネス指標を求める。エッジラフネス指標のS依存性を分析し、分散値が1/Sに比例する項をノイズ起因とする。

【解決手段】エッジ位置のゆらぎのうち、ランダムなノイズに起因する量(分散値)は統計的にみて、エッジ位置データをN個平均したときに1/Nに減少する。この性質を利用し、1枚の画像に対してさまざまなパラメータSの値で画像を縦方向に平均化したのち、エッジラフネス指標を求める。エッジラフネス指標のS依存性を分析し、分散値が1/Sに比例する項をノイズ起因とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は走査型顕微鏡を用いた非破壊観測及び画像処理による詳細な形状計測あるいは寸法計測によるパターン形状評価装置に関する。

【背景技術】

【0002】

半導体その他の産業では、パターン加工寸法の微細化に伴って、エッジラフネスと呼ばれる、ランダムに発生するパターンエッジの細かい凹凸の評価が必要になっている。特に半導体プロセスではゲートや配線パターン上のエッジラフネス即ちラインエッジラフネス、あるいはライン左右のエッジラフネスから生じるライン幅の局所的なゆらぎ即ちライン幅ラフネスがデバイス性能に大きな影響を与えることが分ってきた。このため半導体プロセスのパターン形状評価においても、ラインエッジラフネスあるいはライン幅ラフネスを高精度で計測する必要が生じている。

【0003】

しかしラインエッジラフネスあるいはライン幅ラフネスを計測するには、走査型電子顕微鏡の観察画像から、パターンエッジを代表する点の集合を求める必要があり、この作業には画像取得の際のランダムなノイズが大きく影響する。後述するが、ランダムなノイズの影響はラフネス指標のバイアス量となって現れる。真の観察パターン形状から得られるラフネスよりも、計測値が大きくなるのである。

【0004】

真のラフネス値がこのバイアス量よりもはるかに大きいときには問題にならないが、近年、次のような事情から、このバイアス量が問題になってきた。第一に、電子線照射による試料へのダメージや寸法の変化(パターン収縮、帯電、有機分子の付着など)が問題となることである。これを防ぐにはできるだけ少ない電子線照射量で観察を行う必要がある。しかし照射する電子線が少なければ、ノイズの強度に対する信号強度の比率(S/N比)は小さくなる。第二に、ラフネスのうち周波数の高い成分だけを観察したいというニーズがあることである。ラフネスの高周波成分を観測する際、即ち高周波のラフネス即ち周期の短いラフネスを観測する際には、ラフネスを短いライン上で計測することになる。すると周期の長い成分は計測されないので、狭い領域でラフネスを計測することになり、その結果、ラフネス値自体が小さくなる。ところが、ノイズ起因のラフネスバイアス量はエッジ点ひとつあたりのエッジ点ゆらぎ量であるため、計測領域をせばめても小さくならない。即ち、高周波数領域のラフネスを計測しようとすると、相対的にノイズ起因のバイアスが大きくなってしまう。これらのような状況では、得られた計測値からランダムノイズの影響を取り除いて、観察パターンの真のラフネスの値を算出する必要がある。

【0005】

また同時に、計測装置の性能を評価するという目的で、ノイズ自体も定量化したいというニーズがある。

【0006】

以上まとめると、通常観測されているエッジラフネスの指標から、実際に観察パターンに存在するラフネスの量と、ノイズによる影響とを、分離して取り出す必要がある。

【0007】

以下、ラインエッジラフネスの指標の一般的な算出方法と、算出された指標の値に対するランダムノイズの影響、またこれらの分離を可能とする従来の手法について説明する。

【0008】

ラインパターンのエッジは以下のように算出される。まずパターンを走査型電子顕微鏡で上面から観察する。得られた2次元信号強度分布に対して、ライン方向をy方向、ラインと垂直な方向をx方向とする。Yを一定とした信号強度のx方向分布を、信号強度のプロファイルと呼ぶ。プロファイルはy方向に一定の間隔で並んでおり、y座標を指定することにより一義的に対応するプロファイルが決まる。図1には、プロファイルと実際のパターン断面図との対応関係を示す。図1上側の図は、実際に得られるプロファイルを示し、図1下側の図は、プロファイルに対応するラインパターンの断面図を示す。ラインパターンのエッジはプロファイルのピーク部分に対応する。エッジラフネスの解析を行う際には、実測により得られたプロファイル上で一定のアルゴリズムに沿ってエッジ点を定義する。従って、アルゴリズムによって定義されるエッジ点は、プロファイル上に現れるピークと必ずしも一致しない場合もある。y座標上である値を指定すると(その値をiとする)対応するプロファイルに対して、エッジに対応する点のx座標を算出することができる。次にy座標を一定間隔で指定し、対応するプロファイルからパターンエッジを次々に抽出して行き、パターンエッジの系列データを得ることができる。図2には、SEM画像上で観測されるラインパターンの一部の拡大図を模式的に示した。図2には、エッジの系列データを直線で近似し、近似直線と実際のパターンエッジ位置との差異の系列データΔxi;Δx1、Δx2、・・・を得た様子が示されている。近似直線はエッジ点の平均値の集合であり、Δxiは、特定のプロファイルにおけるエッジ点の平均値からのずれに相当する。図3には、視野を大きくして図2を見た図を示す。ラインパターンの幅は、左右の近似直線の差で表現され、特定のプロファイル上でのライン幅(局所ライン幅)は、左右のエッジの系列の差wi;w1、w2、・・・で表現される。

【0009】

ラインエッジラフネス、ライン幅ラフネスの程度を表す指標をまとめて以下ラフネス指標と記すことにする。ラフネス指標としては、Δx1、Δx2、・・・やw1、w2、・・・をデータの集合とみなし、それらの値から求めた標準偏差あるいは標準偏差の3倍を用いるのが一般的である。現在でもレジスト材料やプロセスのスクリーニングにおいてこれらの指標を用いているが、さらに将来は量産プロセスの寸法検査においても、従来の単純な平均ライン幅即ちラインのCD(Critical Dimensionの略)だけでなくラフネス指標をチェックする必要が生じるものと考えられている。そのときには、精度よくラインエッジラフネスあるいはライン幅ラフネスの指標を求める必要がある。また非特許文献1に示されるように、ライン幅ラフネスの指標の値から、トランジスタの性能の予測も可能であるが、その場合にも高精度でライン幅ラフネスを得る必要がある。

【0010】

非特許文献1には、ラフネス計測における計測領域の広さやエッジ点をサンプリングする間隔の細かさ等の計測パラメータをラフネスの空間周波数分布にもとづいて設定する技術が開示されている。しかし実際のラフネス指標の計測値には、これらの計測パラメータのほかに、装置の性能、具体的にはノイズの程度が影響する。また、非特許文献2には、各プロファイル上で観測されるエッジ点の位置が真のエッジ点に対してある分布をもっているとする知見が開示されている。このような分布が生じる原因はノイズであると考えられる。この観測されるエッジ点位置の真の位置の回りの分布(標準偏差)をσeとすると、真のエッジラフネス指標(ここでは標準偏差を用いる)σ0に対して観測されるエッジラフネス指標σmは以下の式で与えられる。

【0011】

【数1】

【0012】

即ち、エッジラフネス指標の観測値は、真の値よりも大きくなる。本明細書では、エッジラフネス指標における真の値からの変動量をエッジラフネスのバイアスと呼ぶ。バイアスが発生する原因は、主としてノイズの効果による。

【0013】

対象がエッジラフネスでなくライン幅ラフネスである場合も同様に議論できる。ライン幅ラフネスの場合には、観測される左右エッジ点の位置ばらつきが局所ライン幅のばらつきに加わることにより、ライン幅ラフネス指標の観測値が真の値より大きくなる。以下では、主としてエッジラフネスに関して議論することにする。

【0014】

エッジラフネス観測値にバイアスが存在しても、エッジラフネス指標がパターン形状の特徴を表していることには変わりはない。しかしσ0が小さくなったときにはσmはむしろσeに近くなり、エッジの凹凸の程度を正しく表さない。ラインエッジラフネスの小さいパターンを計測するとき、このエッジラフネスバイアスの影響を除いて真の指標値σ0にできるだけ近い値を得る必要がある。尚、ラインエッジラフネスあるいはライン幅ラフネスの指標として、上記の例(標準偏差)以外のもの(例えば偏差平均)を用いたとしても、同じように観測値がノイズを反映したバイアスをもつことになる。本発明においては、分りやすくするため、ラフネスの指標として全て標準偏差を用いることとする。

【0015】

非特許文献2には、式1における計測値σmから真の値σ0とノイズ起因の項σeを分離するための一手法が開示されている。非特許文献2に開示された方法では、対象パターンに関して複数回の観察を行い、2次元信号強度分布に対応する画像を複数枚得る。次にそれらのデータを全て積算(2次元強度分布を足し合わせるかあるいは平均する)し、得られた積算データから真のエッジ位置に近いと思われるエッジ点位置(仮に平均エッジ点と呼ぶ)を得る。観察により得られた複数枚のデータから得られるエッジ点位置は、この平均エッジ点のまわりに分布するが、この分布の標準偏差を求めてσeとする。

【先行技術文献】

【非特許文献】

【0016】

【非特許文献1】プロシーディングス オブ エス・ピー・アイ・イー 5375巻(2004年)、第468頁から第476頁(Proc. SPIE 5375(2004),pp468-476)

【非特許文献2】プロシーディングス オブ エス・ピー・アイ・イー 5375巻(2004年)、第515頁から第533頁(Proc. SPIE 5375(2004),pp515-533)

【発明の概要】

【発明が解決しようとする課題】

【0017】

上述のように、ラインエッジラフネスあるいはライン幅ラフネスは半導体デバイスの特性に影響を及ぼすため、ラインエッジラフネスあるいはライン幅ラフネスの値を半導体の製造プロセスの良否判定の尺度として用いることが可能である。従って、プロセス評価のためには、ラインエッジラフネスあるいはライン幅ラフネスからノイズ由来の変動量を差し引いた、真のラフネス指標値を計算することが必要である。また、ラインエッジラフネスあるいはライン幅ラフネスに含まれるノイズ由来のバイアスは半導体評価装置の評価再現性、換言すれば評価のための計測パラメータの測定値のばらつき度合いに関係する。よって、半導体評価装置の評価のためにはノイズ由来のエッジ点位置の分布自身を評価することが必要である。

【0018】

非特許文献2に記載の方法の問題点は、第一に、非常に手間がかかることである。まず、同一視野の画像データを2セット以上取得しなければならない。非特許文献2によれば、画像データに対する統計処理が必要なことから、少なくとも2セット以上の画像データが必要であり、さらに信頼性のある結果を得るためには、経験上、少なくとも5箇所以上で計測を行う必要がある。また、画像データを同一視野内で加算する処理が必要なことから、画像データに含まれている位置ずれを補正する必要もある。走査電子顕微鏡を用いて画像データを取得する場合、試料の熱揺らぎやステージのドリフトなどの理由により、観察視野からの被検査試料の位置ずれが発生する場合がある。位置ずれ補正のような作業は、時間を要すると同時に作業者の経験を必要としデータ処理も煩雑である。また、自動化も困難である。問題点の第二は、被検査試料に対してダメージを与えることである。複数セット分の画像データを取得するためには、試料に対して電子ビーム(EB)を繰り返し照射する必要がある。1回の撮像あたりのビーム照射時間は短くても、繰り返し照射により全体のEB照射量は増える。

【0019】

以上、ラインエッジラフネスあるいはライン幅ラフネスに含まれるバイアス成分を計算する従来方法は、2セット以上の画像データを必要とし、データ処理にも長時間を要していた。また、画像データ処理の前処理としてスキルを要するデータ解析を行う必要もあった。その上、被検査試料へのビーム照射時間が長くなり、観察パターンにダメージを与える虞もあった。

【0020】

本発明が解決しようとする課題は、観察対象に実際に存在するエッジラフネスあるいはライン幅ラフネスの指標及び、観察結果に含まれるノイズ由来のラフネス成分を、通常のパターン観察で得られる1枚の画像から、従来よりも短い時間で、かつ少なくとも従来法と同程度の正確さを失わずに評価する方法及び装置を提供することである。

【課題を解決するための手段】

【0021】

本明細書において開示される上記課題の解決手段は五つであり、フーリエ変換を用いる方法と用いない方法の2種に大別される。以下、その原理について説明するが、以下に説明する解決手段は、いずれも、画像平均化に対するスペクトルの変化、及びランダムノイズのレベルの変化のいずれかを利用している。なお、以下の説明では、ラフネス指標として全て標準偏差を用いる。また説明の簡略化のため、ラインエッジラフネスについて説明するが、ライン幅ラフネスについても同様な手法を適用できる。

【0022】

尚、時間的に変動する信号に関しては、単位時間あたりの信号強度はパワースペクトルの積分に等しいという定理がある。これをラインエッジラフネス、ライン幅ラフネスにあてはめれば、標準偏差σの二乗はラフネスのパワースペクトルの積分と等しいことが分かる。以下、この性質に基づいて本発明の原理を説明する。

【0023】

(1)第1の方法第1の方法は、ラフネス指標のパワースペクトル密度の空間周波数f依存性が、高周波領域でf-2に比例する性質を利用する方法である。ノイズが含まれているため、元データから直接得られたパワースペクトル密度分布関数では、高周波領域の周波数特性がf-2には比例しないような分布になっている。この際、元データに平均化処理を行うとノイズ成分が抑圧される。ノイズ除去の効果は平均化処理の程度を表すパラメータ値を増やすに伴い大きくなり、ある程度平均化処理を行うと、高周波領域でのパワースペクトル密度分布がf-2に比例するようになる。従って、元データである1セットの画像データに対して、高周波領域におけるパワースペクトル密度のf-2依存性が見えるまで平均化処理のパラメータ値を増やすことにより、実計測データに含まれる真のスペクトル成分を推定するのが第1の方法の要点である。以下、詳述する。

【0024】

最初に、求めようとするエッジラフネス指標及び平均化後のエッジラフネス指標とエッジラフネスのフーリエスペクトル(エッジ系列データをフーリエ変換して得られるパワースペクトル)との関係を述べる。以下簡単のため、長さの単位はnmに統一する。また、ラインパターンに沿った方向を画像の縦方向とし、またそれをy方向と定義する。同時に、前記縦方向に垂直な方向を画像の横方向とし、それをx方向と定義する。

【0025】

走査型電子顕微鏡による観察データは走査線本数に対応する数の信号強度プロファイルからできている。各プロファイルは、y座標を固定したときの電子顕微鏡の二次電子ないしは反射電子の検出信号強度のx方向依存性である。二次元信号強度分布がx方向にxmax個、y方向にymax個のデータから成っているときの、観察データ(いかなる画像処理も施していないデータ)の信号強度I(x,y)を

【0026】

【数2】

【0027】

とする。ここでxは1からxmaxまでの整数値を、yは1からymaxまでの整数値をとる。平均化などの画像処理を行う前のプロファイルは式(式2)でyを定数とみなしたxの関数である。

【0028】

この二次電子強度分布に対して最も単純なノイズ低減処理のひとつであるy方向の平均化を行うと、処理後の信号強度は

【0029】

【数3】

【0030】

で与えられる。ここで、Sは平均化パラメータ即ち平均化処理を行う領域のy方向の長さ、a及びbはSが奇数の場合(S-1)/2である。Sが偶数の場合はa=S/2、b=a-1あるいはb=S/2、a=b-1である。またS=1は平均化処理を行わないことに対応する。

【0031】

この式から分るように、平均化後のプロファイルは平均化前のプロファイルをS本平均化したものになる。これによりプロファイル上のノイズのパワーは平均化しなかった場合に比べて大幅に(1/S程度まで)低減できると期待できる。

【0032】

そこで、基本的な方法が引き出される。即ち、ラフネス指標を算出する際、画像データ処理を行う操作者がパラメータSで平均化したフーリエスペクトルを目視確認しながら適当な平均化パラメータのフーリエスペクトルを選択する方法である。操作者はSの値を増やしていき、スペクトルのノイズが減って、比較的高周波の領域のパワースペクトル密度が1/f2に比例するようになったら、そのSの値を用いてラフネス指標を出せばよい。

【0033】

図4には、ノイズを含むスペクトルと真のスペクトルとの関係を示した。このグラフは両対数プロットである。図4に示されるスペクトルは、両対数プロットで示したときある空間周波数を境に傾きが変化する。この境界となる点の空間周波数をf0とする。f0より高い周波数領域では、スペクトル密度は空間周波数のf-2に比例する。尚、この性質はこれまでにあらゆるレジストのラインパターンを用いて検証され、経験的に正しいとされているが、f0の物理的あるいは化学的な意味は未だ解明されていない。図4にはf0のおおよその位置を示した。真のスペクトルでは、高周波領域のf-2特性が見えているが、何の画像処理も施さない観察データから得られるスペクトルには、ハッチング(打点部)で示されるようなノイズ成分が重畳しており、f-2特性が分からない。平均化パラメータSの値を増やすことにより、重畳ノイズは抑圧され、得られるスペクトルは図中のノイズのあるスペクトルから真のスペクトルに近づいていく。即ち、打点部の領域が小さくなっていく。

【0034】

操作者を介在せずにSの終点判定を行うには、平均化パラメータがある程度以上に増えるとノイズ除去の効果が飽和する性質を利用する。例えば、平均化パラメータS回でのパワースペクトル密度と平均化パラメータS+1回でのパワースペクトル密度との差がある閾値以下になったら当該SまたはS+1をSの終点と判定する等のアルゴリズムを用いれば、Sの終点判定を自動化することも可能である。このようにして得られた平均化パラメータSでのパワースペクトル密度を計算しσmを求める。具体的には、操作者が求めたいラフネスの周波数帯域を決め、平均化パラメータSでのパワースペクトル密度をその帯域で積分し、その平方根を計算すればよい。

【0035】

この値をσ0とし、これと、平均化をしないで得たパワースペクトル密度から求めたσmとから、式1に基づいて、σeを算出すれば、これが平均化しない場合のノイズの程度を表す指標となる。なお、以下では、場合に応じて、式1のσmを平均化パラメータSの関数とみなしてσm(S)と表記する。例えば、σe(1)は、S=1、つまり平均化処理を施さない場合のσeを表す。

【0036】

(2)第2の方法

第1の方法は、平均化により、y方向に短い周期のラフネス、即ちラインパターンのエッジに沿った細かな凹凸の情報が消えてしまう恐れがあるという問題点がある。図5には、平均化前の実測データと平均化後の実測データについて、ラフネスのパワースペクトルの計測値の空間周波数に対する依存性を示した。グラフの縦軸・横軸はいずれも対数で表示されている。走査線の間隔をΔyとすると、平均化パラメータの増大に従って、ラフネスのパワースペクトルは図5のように変化する。平均化がない場合のスペクトルの高周波領域にはノイズが重畳されている。一方、平均化パラメータSで平均化すると、周期がSΔyより小さい凹凸は均されて消えてしまう。SΔyより周期が大きい成分にもこの影響は及び、結局、周期が2SΔy以下の成分はその強度が大きく減少する。これは周期Tをもつ正弦波形を平均化してみることにより簡単に確認できる。この結果、平均化した後のスペクトルについては、ノイズ成分も減るが、同時に周波数が1/(2SΔy)よりも大きい領域で、パワースペクトル強度が大きく減少してしまっている。

【0037】

そこで真のエッジラフネス指標を得るには、以下のようにすればよいことが分る。まず、十分に平均化を行ってノイズの殆どないスペクトル(図5グラフ中の平均化後のスペクトル)を得る(但しこのスペクトルはf≧1/(2SΔy)となる高周波領域の信号が正しくない)。十分な平均化のための平均化パラメータSの決定に際しては、第1の方法を用いることもできる。次に、空間周波数fがf≧1/(2SΔy)となる高周波領域におけるパワースペクトルの周波数依存性を、空間周波数fが、f<1/(2SΔy)となる領域での高周波領域に近い部分のスペクトル形状から予測つまり外挿する。外挿に用いるフィッティングカーブについては、以下の式を用いる。

【0038】

【数4】

【0039】

図6には、上述の外挿法により高周波領域のデータを補完したパワースペクトル密度のグラフを示す。図6の縦軸横軸も、図4同様、両対数プロットである。図6に示されるグラフでは、図5に示されるグラフと比較して、真のスペクトルに近い近似スペクトルが得られている。即ち、この近似スペクトルは、f<1/(2SΔy)となる低周波領域は平均化後のスペクトル、f≧1/(2SΔy)となる高周波領域は予測された値である。

【0040】

第2の方法を用いてノイズ成分量を計算するには、図6に示すスペクトル上で、必要な周波数領域帯(図6斜線部+打点部)の積分を行う。この積分値をσ0の二乗とみなすことができる。

【0041】

以上説明したように、実測データのスペクトルを近似して図6の斜線部を求め、σ0を計算する方法が、第二の解決方法である。第一の解決方法同様、σ0が分かればノイズの影響σe(1)も算出できる。

【0042】

(3)第3の方法

第1の方法、2の方法には以下のような3つの問題点がある。第一に、平均化パラメータをいくつにすれば十分ノイズが低減されるかを、作業者が判断しなくてはならない。このためには操作者にスキルが必要である。また自動化を実現するにはさまざまな材料、観察条件の下で得られるスペクトルの解析例をデータベースにする必要があり、手間がかかることが予想される。第二の問題点は、フーリエ変換やスペクトル形状の分析でデータ処理に時間がかかるということである。第三の問題点は、フーリエ変換を高速で行うためには2のn乗個のデータが必要になるということである。データの数が2のn乗に等しくなければ、指定した領域内のエッジ系列データを補間して2のn乗個のデータに直さねばならず、やはり時間がかかる。従ってこのような計算を行うことは計算時間ひいては検査時間の増大を招くほか、必要なメモリも大きくなる。このような複雑な解析を行うソフトを検査装置に搭載すると、装置の記憶領域を大幅に使用することになり、他の機能に制約が生じる。

【0043】

まとめると、第一・二の解決方法で説明した計算を、CD-SEM上でより簡単に(即ち、できるだけフーリエ変換を行わずに)実現できる方法が望ましい以下に説明する第3、4、5の方法では、ランダムノイズの強度が、平均化によって1/Sに低減できるという統計的な性質を用いてσ0を求める。σ0が求まれば、平均化パラメータによらない装置のノイズの指標σe(1)も算出できる。

【0044】

簡単のため検査領域の長さをL、エッジ点の抽出間隔をΔyとし、以下すべてこの条件で得られるラフネス指標値を議論することにする。即ち、パワースペクトル上で積分を論じるときには、積分範囲を1/Lから1/(2Δy)までとする。平均化パラメータSで平均化したデータに含まれるσeをσe(S)と表すと、以下の関係が成立する。

【0045】

【数5】

【0046】

この式自体はよく知られている統計学的性質であり、本方法では、この式を利用する。おおよその流れは以下のようなものである。平均化処理されたデータから得られるラインエッジラフネス指標の値をσm(S)とする。まず平均化処理前のデータからラインエッジラフネス指標を求めると、この値はσm(1)となる。次にこの画像に対して平均化を行ってラインエッジラフネス指標を得る。複数個のSの値に対してラインエッジラフネスを求めるとよい。解析に用いる平均値パラメータSの値の最小値をSmin、最大値をSmaxとする。値の組(S1,σm(S1))、(S2,σm(S2))、・・・(SN,σm(SN))が得られる(S1=1と考える)。後述するがSmin、Smaxは慎重に設定しなくてはならない。

【0047】

第3の方法では、単純に、これらのデータを(式1)で表される式でフィッティングする。その際、(式5)を用いれば、

【0048】

【数6】

(式6)

【0049】

となる。尚、フィッティングの際にはσ0とσe(1)をフィッティングパラメータとする。

【0050】

このようにして得られたσ0を真のラフネス指標値と定義すればよい。これが第三の解決方法である。この方法は、第一の方法を、フーリエ変換を迂回して行うことに相当する。通常観測されるデータから得られるσm(S)の二乗は、図4中のノイズのあるスペクトルの積分値に相当する。求めたいσ02は図中の真のスペクトルの積分に相当し、打点部の領域の積分が{σe(S)2}である。Sを変えてデータをとり、打点部領域の積分のS依存性を{σe(1)}2/Sでフィッティングする、ということに相当する。フィッティングパラメータが2つあるためこのフィッティングを行うためには、フィッティングされる値の組が少なくとも2つ必要である。即ち、N≧2である。

【0051】

(4)第4の方法

第3の方法で注意すべきは、図5及び第2の方法の説明で示したように、Sの値が大きいときはラインエッジラフネスの高周波成分がカットされ、計測値に含まれなくなることである。今、平均化パラメータの値がSのときに十分にノイズが低減されていると仮定する。図7には、平均化パラメータSで十分にノイズが低減されたと仮定した場合のパワースペクトルを模式的に示した。図7のグラフも両対数プロットで表示されている。尚、これまでに報告されたレジストパターンラフネスのスペクトルでは、スペクトル形状の境界点の周波数f0は最も大きい場合で0.008nm-1であった。即ち、パワースペクトル密度は、少なくともf>0.008nm-1の領域ではf-2に比例すると考えてよい。図7のグラフはこの事実に基づいて描かれている。またこの値と、平均化パラメータSで平均化を行うとパワースペクトル密度が大幅に低減される周波数領域の最小値である1/(2SΔy)、またここで議論されているラフネスの周波数の限界である1/(2Δy)との大小関係も図7に示した。

【0052】

第1または第3の方法では、図7斜線部分の存在を無視していることに相当する。グラフの縦軸が対数プロットであることを考えると、図7斜線部分の面積がラフネス指標全体に占める割合は小さく、従ってSが小さいときは第1または第3の方法で問題ない。具体的には、検査領域の長さLが1ミクロン以上で、かつSとΔyとの積が50nm以下のときには、第1または第3の方法で十分である。これは以下の理由による。多くの場合、トランジスタの性能ばらつきを把握するためにLとして1ミクロン以上の値を設定したいというユーザーが多い。このとき、これまでに観測されているレジストのラフネスのスペクトルを解析すると、SとΔyとの積が50nm以下であれば平均化によって観測される部分即ち図7の斜線によるハッチング部分の面積が全体の90%以上になる。即ち、観測されるσの値は95%(90%の平方根)以上となり、斜線部の影響を無視しても十分に精確な計測ができると考えられるからである。

【0053】

図7斜線部分の面積がラフネス指標全体に占める割合が相対的に大きくなるような条件のもとでは、求めようとするラフネス指標に対し図7の斜線部に対応する量の補正を行う必要がある(第2の方法では、高周波領域のスペクトルを近似曲線で仮定することにより補正量を推定している)。以下に示す解決方法では、(式6)に補正項を加えることにより補正を行う。即ち、

【0054】

【数7】

【0055】

ここで、σLOST(S)の自乗はカットされた高周波成分の分散値であり、図7の斜線部に相当する。この式を用いて計測結果をフィッティングするためには、σLOST(S)のS依存性が分っていなくてはならない。以下、この式(式7)を用いる二つの方法、即ち第四、第五の解決方法を説明する。

【0056】

まず第4の方法について述べる。(式4)の説明でも説明したが、自然発生するラインエッジラフネスの空間周波数分布は、高周波領域でパワースペクトル密度が周波数fの二乗に逆比例する性質がある。ここでいうところの高周波領域(パワースペクトル密度が周波数fの二乗に逆比例する領域)の下限はレジスト材料やパターニングプロセスに依存する。これをf0とする(以下、周波数の単位はnm-1とする)。f>f0の領域におけるパワースペクトル密度PSD(f)は、図7斜線部の積分によりえられるので、σLOST(S)は以下の式を満たす。

【0057】

【数8】

【0058】

これを(式7)に代入し、以下の式を得る。

【0059】

【数9】

この式を用いて、σ0、σe(1)、Aをフィッティングパラメータとして計測されたデータをフィッティングすればよい。この場合には計測値の組が3個以上必要である。即ち、N≧3でなくてはならない。またS及びΔyは2SΔy<1/f0nmを満たさねばならない。ここでf0は前に述べたスペクトルの屈曲点である。その物理的由来は不明であるが、あらゆるレジストパターンで0.008nm-1以下であることが確認されているので、ここでは2SΔy<1/125(nm-1)となるようにSΔyを設定しておけばよい。

【0060】

(5)第5の方法

本段落では、(式7)を用いる別のフィッティング方法(第五の解決方法)について説明する。これは、第4の方法ではフィッティングパラメータの数が多いので、あらかじめAの値あるいはそれに代わる変数の値を算出しておくというものである。すなわち、高周波領域の情報を別途算出しておくことに対応する。Aの値あるいはそれに相当する量を求める方法は3種類あり、以下では、方法毎に段落を分けて説明する。

・方法5−1

まず、Aの値あるいはそれに相当する量を求めるための第一の方法について説明する。第4の方法で説明したように、ラフネスのパワースペクトルの高周波領域は(式4)のように簡単な関数で現されるため、図7の打点部領域も簡単に、A(1/f1-2SΔy)となることが分る。そこで画像に対して平均化パラメータ値としてS0を用いて平均化を行い、十分ノイズを低減しておき、その上で検査領域Lを1/f0nm以下に設定して画像データを取得し、この画像データに基づき算出したラインエッジラフネス指標σAを求める。勿論この場合の検査領域のラインに沿った長さLは0.008nm-1の逆数即ち125nmより短くなくてはならない。何故なら、125nm以上になると積分範囲が、スペクトルが(式4)であらわされる領域以外の領域を含み、簡単な式で表されなくなるからである。そして

【0061】

【数10】

【0062】

を解いて定数Aを求め、その値を(式8)に代入すれば式(式7)におけるσLOST(S)が定まり、(式7)は次のように書ける。

【0063】

【数11】

【0064】

この式を用いて、σ0、σe(1)をフィッティングパラメータとして計測データσm(S)をフィッティングすればよい。

【0065】

尚、第四の場合と同様、f0≦f1<1/(2SΔy)でなくてはならない。さらにf0≦f1<1/(2S0Δy)でなくてはならない。多くの場合にはf0≪1/(2S0Δy)が成立するが、このような場合には(式11)右辺の2S0Δyを無視してもよい。

【0066】

また、この方法を実行する際にはσAの値を正しく求めるためには、パターンのラインエッジに沿って検査領域を複数箇所設定し、当該複数箇所に対して計測を行ってエッジラフネス指標の自乗の平均値を求めてσAとするとよい。計測箇所数は多いほどよく、経験則によれば、計測領域の長さの合計が2ミクロン程度になるまで計測し、結果の値を平均するとばらつきが十分に小さくなる。但し、実際にはσAを精確に求めるために通常の観察に加えて毎回σA計測という作業を行う必要はない。なぜならばσAの誤差はσLOST(s)になるが、通常の観察ではσLOST(S)自体が大きくないため、そのσ0、σe(S)への影響は非常に小さいからである。

・方法5−2

次に、Aの値あるいはそれに相当する変数の値を求めるための第二の方法(以下方法5−2)について説明する。これは方法5−1と本質的に同じである。方法5−2では、第4の方法を用いて、Aの値を求める。まず、被検査物が写っている十分倍率の高い(Δyの小さい)画像を準備し、画像上に現れている被検査物のエッジの上で検査領域を設定する。設定された検査領域内で、エッジラフネスのデータ系列{Δxi:Δx1、Δx2、・・・}や{wi:w1、w2、・・・}を算出し、得られたデータ系列を統計処理してラフネスバイアス指標であるσmや3σmを求める。更に、平均化パラメータSを変えて平均化処理を上記のデータ系列に対して施し、異なるSについて得られる各々のデータ系列に対してラフネスバイアス指標を求める。上記により、ラフネスバイアス指標のS依存性を求め、第四の方法で(式9)を用いたフィッティング(フィッティングパラメータは3つ)によりAを求める。こうして予めAを求めておけば、次に任意のLを用いて求めたエッジラフネスのデータ系列を(式9)を用いたフィッティング(ここではすでにAが分かっているので、フィッティングパラメータはσ0とσe(1)の二つだけになる)により解析することができる。

【0067】

Aを算出する際の検査領域のエッジに沿った長さLはどのようにとってもよいが、十分な高倍率であるという条件のもとで、可能な限り大きくしたほうがよい。ラフネスは場所によって異なるため、Lが小さいとAの値にばらつきが生じる。従って、なるべく多くの場所でAを算出し平均化することが望まれるが、それは何度も第4の方法を実施することになり、手間がかかる。しかし、Lを長くとるほど算出されるAの値の信頼性は高まるので、Lはなるべく大きくしたほうがよい。本方法5−2では、方法5−1に比べてより高い精度でラフネス指標を求めることが可能となる。また、方法5−1と異なり、検査領域の長さLに対する制限もない。

・方法5−3

第五の方法において、Aの値あるいはそれに相当する変数の値を求めるには、もうひとつ方法が考えられる(以下、方法5−3)。ここでも、Aの値を求めるために第四の方法を用いる。まず、Aの値を求めるために方法5−2と同様、Δyの小さい画像を準備する。準備した画像上のパターンエッジの上でラフネス値のS依存性を求めるが、5−2の方法とは異なり、その際の検査領域長Lを小さくとる。経験則によれば、Lの値は最大でも125nm、できれば100nm以下が望ましい。この条件下では、検出されるラフネスの周波数領域はすべて、パワースペクトル密度が(式4)に従う高周波領域にある。従って、(式4)の積分がσAの二乗となる。すなわち、

【0068】

【数12】

【0069】

ここでL及びΔyはAの値を出しておくための計測における検査領域長と走査線間隔である。これを(式7)に代入すると、A、σAの一方を消去することができる。例えばAを消去すると、

【0070】

【数13】

この式では、平均化パラメータSで平均化を行ったのちに得られるσAの値をσAm(S)と表した。またσA0はノイズの影響を除いたσA、σe(1)はこの(AあるいはσAを求めるための)画像におけるノイズの影響である。式(式13)によるフィッティングを行ってσA0を求め、これを真のσAとして(式11)に代入すればよい。ただしσAを算出するときのLの値が小さいため、σA0は数箇所に関して計測及びフィッティングを行って求め、平均値を得ることが望ましい。

【0071】

上記に示した方法5−1、5−2、5−3いずれにおいても一度σAあるいはAを算出しておけば、その結果を、同じ材料を用いて同じ工程で作成した同じ設計寸法のパターンの分析に利用することができる。この3つの中で計算時間が短いのはAあるいはσAを得るのにフィッティングを行わない方法5−1である。精度が高い上に操作者の行う作業が少ないのは方法5−2である。従って、方法5−2は、解析作業の自動化に適している。5−3は、σAの計測箇所数が多ければ非常に精度がよくなるというメリットがある。

【0072】

f0の値としては、これまでにさまざまなレジストパターンで観測されているf0の値の最大値、0.008nm-1を用いることが望ましい。Lの値としては例えば、L=125nmを用いる。以上、(式6)を用いる第3の方法と(式7)を用いる第4、第5の方法について説明した。いずれも、複数個の平均化パラメータ値に対して平均化を行ってエッジラフネスを求めるという第1、第2の方法と比較して、フィッティングを1回行うだけで、演算処理器に負担をかけるフーリエ変換工程が省略できる。また、第3〜5の方法の方法を用いれば、短時間でランダムなノイズに起因するラフネスの誤差σeを定量化できる。更に、真のラフネス指標値σ0を算出することができる。即ち、スループットの高い高精度ラフネス測定が可能になる。

【0073】

以上、第1の方法から第5の方法まで、ラフネス指標を求める手段の原理について説明した。第1または第2の方法には、スペクトルを目視観測する工程があるため、マスクや周辺パターンの影響などによる特異な周期のラフネスが発生していた場合にすぐ気づくことができるというメリットがある。よって、半導体の製造プロセスやデバイス開発の研究開発段階などにおいて、回路パターンのラインエッジラフネスの特徴を解析する場合に適している。また、第3の方法は、エッジに沿って長い領域を非常に細かい走査間隔で観察した画像を解析する場合に適しており、これは、ラフネス全体に対するσLOST(S)の比率が小さいためである。観察領域のラインに沿った長さが短い場合や走査線間隔が大きい場合には計測したいラフネスに対するσLOST(S)の相対的な値が大きくなるため、補正する必要がある。従って、このような場合は、補正により正確な計測が可能な第4の方法が適している。さらに、走査線の本数が少ない、あるいはエッジに沿った方向(y方向)の倍率が低い、という場合には、第5の方法が適している。これは、このような場合にはΔyが大きく、スペクトル上の高周波領域が観測されないため、得られたデータだけからパラメータAの値をフィッティングさせる第四の方法では値が正しく求められない可能性があるからである。第5の方法、即ちより高い倍率で観察した画像からσAをあらかじめ求めておく方法を用いれば、Aが高い精度で決定され、σ0、σeが正確に算出できる。

【0074】

また、第3・4・5の方法では、実測値のどの領域(Sの値の範囲)をフィッティングに用いるかによって、結果が変わることがある。理由は2つあり、その第一は、Sが小さすぎるとσeだけでは記述できないエッジ検出エラーが発生することである。第二の理由は、Sが大きすぎるとパワースペクトルが(式4)で記述しきれなくなるからである。そこで、Sの最小値Sminを決めるには、計測をしながら検出されたエッジ点の位置を目視し、妥当であることを確認するべきである。発明者らの経験によれば、観察するビームの1画素あたりの滞在時間(1画素内に観察ビームが入射されていた合計時間)が2μs程度かそれ以下であれば、Sminは3以上にすべきことが判明している。またSの最大値Smaxに関しては、2×Smax×Δyの値が1/f0より小さくなるよう選ぶ必要がある。これまでの経験から、Smaxは2×Smax×Δyが125nmに等しくなるか、それ以下の値にすべきであると言える。

【0075】

尚、上記に説明したようにΔyが大きいという理由で第5の方法をとる場合、得られたラフネス指標値はエッジを間隔Δyでサンプリングして求めた値に相当する。しかしこれでもサンプリングの密度が不足する場合がある。この場合には、サンプリング間隔Δyでは検出しきれないパワースペクトルの高周波部分を、σAを用いて計算し、足し合わせることで、非常に小さいサンプリング間隔で計測したラフネスに相当する値を算出することができる。以上説明したアルゴリズムをソフトウェアで表現してコンピュータ等の情報処理手段に機能実装し、適当な画像データ取得手段から得られる画像データの解析に使用することにより、本発明の課題が解決される。画像データとしては、走査電子顕微鏡により得られるデータが用いられることが多いが、本発明は、透過電子顕微鏡画像やX線画像等、あらゆる画像データの解析に対して適用可能である。

【発明の効果】

【0076】

本発明の高精度パターン形状評価方法及びその装置は、走査型顕微鏡による微細パターン観察時に、ラインエッジラフネスに対するランダムノイズの影響を定量化しさらに計測値から差し引いて真のエッジラフネスにより近い値を算出するという機能をもっている。しかもこれらの計算を1枚の観察画像をもとに行うことができる。またこの計算にあたっては、ユーザーはパラメータ設定など複雑な操作を行う必要がない。これにより、ノイズの多い画像からであっても短時間で容易に精度の高いラフネス計測を行うことができ、より精確な微細パターン形状評価ができるようになる。これは、検査時間を短縮するとともに、観察時のパターンの変形・損傷を抑制できるという効果もある。従って、微細加工において材料やプロセスの開発、スクリーニングがより低ダメージで精確に行える。また量産工程においても精度の高い検査が可能になり、生産性が向上する。

【0077】

また定量化されたランダムノイズの影響を装置のノイズ指標に用いることができる。この結果を用いて、観察条件のよしあし(焦点があっているか、など)を判定することができる。また長期に渡ってこの指標を計測・保存することによって、装置性能の長期安定性を評価することが可能になり、生産性が向上する。

【図面の簡単な説明】

【0078】

【図1】二次電子信号強度のx方向依存性即ちプロファイルと実際のパターンの断面との関係を表す概略図。

【図2】ラインパターンエッジ近傍のSEM画像の略図とエッジラフネスΔxiとの関係を表す概念図。

【図3】ラインパターンのSEM画像の略図とライン幅ラフネスwiとの関係を表す概念図。

【図4】真のエッジラフネスのパワースペクトルに対して、ランダムノイズが及ぼす影響を説明するパワースペクトルの概念図。

【図5】エッジラフネスのパワースペクトルにy方向の画像データ平均化が及ぼす影響を説明する、パワースペクトルの概念図。

【図6】エッジラフネスの近似的なパワースペクトルとそこから算出されるラフネス指標との関係を説明する、パワースペクトルの概念図。

【図7】平均化後のデータから得られるラフネス指標の値と、平均化によって指標値に含まれなくなるラフネスの成分との関係を表す、パワースペクトルの概念図。

【図8】本発明の第一、第二、及び第三の実施例において検査装置画面上に現れる、観察画像データと検査領域を示す長方形。

【図9】本発明の第一の実施例で得られたエッジラフネスのパワースペクトル。

【図10】本発明の第二の実施例で得られたエッジラフネスのパワースペクトルと近似曲線。

【図11】本発明の第三、第四、第五の実施例で行われる画像データからのラフネス指標の算出と解析の手順を表すフローチャート。

【図12】本発明の第三、第四、第五の実施例で行われる工程1101即ち画像データからラフネス指標を算出する工程の詳細な手順を表すフローチャート。

【図13】本発明の第三の実施例における工程1102即ち画像データから得られたラフネス指標を解析する工程の詳細を表すフローチャート。

【図14】本発明の第三の実施例で得られた解析結果の表示の概念図。

【図15】本発明の第四の実施例における工程1102即ち画像データから得られたラフネス指標を解析する工程の詳細を表すフローチャート。

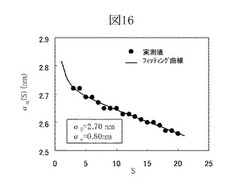

【図16】本発明の第四の実施例で得られた解析結果の表示の概念図。

【図17】本発明の第五の実施例における工程1102即ち画像データから得られたラフネス指標を解析する工程の詳細を表すフローチャート。

【図18】本発明の第四の実施例で用いられた検査装置の構成を表す模式図。

【図19】本発明の第四の実施例で検査したウェハの、チップ配置を表す概略図。

【図20】インライン測長・ラフネス解析システムの構成を示す模式図。

【図21】検査レシピ上で被検査領域を指定するための画像領域指定画面。

【図22】検査レシピ上でパラメータAを計算するための画像領域指定画面。

【発明を実施するための形態】

【実施例1】

【0079】

本実施例では、第1の方法をCD-SEMに適用した実施例について説明する。 図18には、本実施例で用いたCD-SEMのハードウェア構成の模式図を示す。本実施例のCD-SEMは、主として電子光学カラム(SEMカラム)と試料室からなる走査型電子線顕微鏡の筐体1801、走査型電子線顕微鏡の制御系1811及び情報処理装置1812により構成される。情報処理装置1812には、得られた走査電子画像や解析に必要なCADデータなどを格納するデータ記憶装置1813が接続されている。データ記憶装置1813は、情報処理装置1812内に格納される場合もある。図示されてはいないが、情報処理装置1812は、CD-SEMの操作者がデータ処理のために必要な情報を装置に対して入力するための情報入力端末及び取得される走査電子画像を表示するための画像表示手段を備える。具体的な情報入力端末としては、キーボードやマウス、あるいは画像表示手段上に表示されるGUI画面等が相当する。

【0080】

電子光学カラムは、電子銃1802、収束レンズ1804、偏向器1805、対物レンズ1806、検出器1810などにより構成される。試料室は、被検査対象である観察ウェハ1807を載置するステージ1808を備える。電子銃1802から観察ウェハ1807に対して照射される電子線1803により発生した二次電子1809は検出器1810によって検出され、制御系1811によってデジタルデータに変換された後、情報処理装置1812に転送され、解析に使用する画像データが生成される。

【0081】

本実施例では、CD-SEMに備えられた走査電子顕微鏡を用いてパターン観察を行なって被検査対象の画像データを取得した。得られた画像データをデータ記憶装置1813に保存し、観察を終了した後、情報入力端末を操作して画像データ解析を行い、ラフネス指標を求めた。

【0082】

まず、ラフネス指標を求めたいパターンの画像を、モニタ画面上に表示させた。図8には、本実施例で解析したパターンのSEM画像の模式図を示す。図8に示す画像は、ArFレジストのラインパターンに対して、視野の左上から右下までの走査を32回行って得られた二次電子信号強度を平均して得られたものである。また、観察画像の画素数は、縦・横方向に1500画素であり、1画素の1辺が1nmに相当していた。即ち、視野内の観察画像の長さは、縦横1.5μmであった。強調のため、図8では、二次電子強度の低い、平坦な領域を打点で示したハッチング領域により、ラインパターンのエッジ近傍に相当する領域を白い部分により示している。図8の画像中央付近には、検査領域803,804が設定されている。この検査領域803,804は、CD-SEMの操作者により設定される領域であり、本実施例では、各々縦1024画素、横50画素の矩形形状の領域が設定されている。この領域をマウスで操作して解析したいエッジ(エッジ近傍に相当する領域802)の上に置いた。このときの検査領域が803及び804である。

【0083】

検査領域803及び804を設定すると、GUI画面には、エッジラフネスのデータ系列を抽出するために必要な設定値の入力要求が表示され、装置ユーザは、表示された入力要求に従って、データ抽出のy方向のサンプリング間隔、x方向のノイズ低減パラメータ、y方向の平均化パラメータS等、データ系列抽出に必要な情報を設定する。尚、データ抽出のy方向のサンプリング間隔ではなく、検出点数を設定することも可能である。必要な情報の設定入力が終了すると、GUI画面上には、「検査領域設定終了」や「データ系列抽出設定終了」等の確認用アイコンが表示される。装置ユーザが、アイコンをクリックすると、領域内のエッジラフネスのデータ系列を抽出するタスクの実行が開始される。

【0084】

エッジラフネスのデータ系列抽出タスクが開始されると、CD-SEMの情報処理装置は、設定されたデータ抽出開始点やサンプリング間隔に従って、検査領域803,804内の画素データから、サンプリング位置でのy座標に対応するプロファイルを算出し、更に、プロファイルからエッジ点のx座標データを算出する。これを、設定されたサンプリング間隔に従って次々にy方向へ移動して計算し、最終的に、検査領域803,804内でのエッジラフネスのデータ系列{Δxi:Δx1、Δx2、・・・}または{wi:w1、w2、・・・}が得られる。

【0085】

本実施例では、平均化の影響を目視確認するため、初回はSとしては1を設定した。また、データ抽出開始のy座標としては、検査領域803,804の下辺に対応するy座標を設定し、サンプリング間隔としては1nmと設定した。以下、S=1即ち平均化を行っていない画像データから、検査領域内のエッジ点を1nmおきに抽出することにより、1024個の点の位置を(x1, y1), ・・・(xi, yi), ・・・(x1024, y1024)を抽出した。求めたデータ系列から計算されたパターンの平均ライン幅は110nmであった。次に、得られた点を以下の直線で近似し、フィッティングパラメータであるαとβの値を求めた。

【0086】

【数14】

【0087】

次にi番目の、エッジ点の直線からのずれ量Δxiを以下の式に従って求めた。

【0088】

【数15】

【0089】

以上のようにしてエッジラフネス系列{Δxi}を生成した。この{Δxi}は、平均化パラメータS=1で得られたエッジラフネスの系列、と定義される。

【0090】

エッジラフネスのデータ系列抽出タスクが終了すると、GUI画面には、1024個のデータからなるエッジラフネスの系列をフーリエ変換して得られるパワースペクトルが表示される。パワースペクトルが表示されると、GUI画面には、平均化パラメータSの再設定の要否を装置ユーザに尋ねる要求が表示される。Sの再設定が必要という回答を装置ユーザが情報処理装置に入力すると、GUI画面にはSの設定要求が表示される。装置ユーザは、GUIの指示に従って新たなSの値を入力する。このとき、平均化パラメータSだけではなく、x方向のノイズ低減パラメータを再設定させるようなソフトウェアを情報処理装置が備えていても良い。Sの再設定が不要との回答を情報処理装置に入力すると、解析はそこで終了する。

【0091】

本実施例では、横方向のノイズ低減パラメータは3に固定したままで、Sを1ずつ増やしては元の画像のy方向平均化を行って、その画像からエッジラフネスの系列を求め、フーリエ変換を行って次々に得られるパワースペクトルを同じグラフ上に表示した。図9には、S=3になるまで平均化パラメータSの再設定を繰り返した後の表示画面上の様子を示す。Sが3のときに高周波領域のパワースペクトル密度が1/f2に比例する様子が現れるのが目視で確認できた。またSを4以上にしてもノイズ(高周波領域の凹凸)がほとんど変わらなかったため、S=3が適当であると判断した。

【0092】

この結果から、S=3まで平均化を繰り返した画像データを用いてエッジ点抽出を行って、1024個のデータからパワースペクトルを求め、その分布のσを求めたところ、1.20nmとなった。尚、S>2の場合、平均化後のy=iのサンプリング位置のプロファイルを得るためには、Sが偶数の場合はyの値がi+1-S/2からi+S/2まで、奇数の場合にはyの値がi-(S-1)/2からi+(S-1)/2までのプロファイルを平均化する。そのため、実際には設定された検査領域の外の画像データの情報も混じることになる。元々ある画像のy方向の画素数と設定領域のy方向の長さの画素数の差がSより小さい場合はエラーが表示される。このエッジの、検査領域長1μmにおけるラインエッジラフネス指標は1.20nm、と記された。σでなく3σを用いるよう定義を変えてもよい。

【0093】

これ以降の同じ観察条件のラインパターン画像に関しては、平均化パラメータを3に固定して、ラフネス指標を求めればノイズの影響が少ないことが分かったので、そのようにして検査を行った。

【0094】

従来はSの値について最適化することなく、一律に2として検査を行っていた。このため、二次電子強度の積算回数が少ないときにはノイズを多く含んだ値が得られていたにも関わらず、この値がパターン検査に用いられていた。そのためさほどラフネスの大きくないパターンであっても、形状の悪い(凹凸の大きい)パターンとみなされ、リソグラフィ工程をやり直していた。Sを変えてスペクトルを表示させ、ノイズの低減状況を確認するという本方法を用いることで、精度の高いラフネス計測ができるようになり、半導体製造プロセスないし装置の生産性が向上した。

【0095】

尚、本実施例ではエッジラフネスについて述べているが、ライン幅のラフネスに関しても同様の解析を行うことができる。その場合には検査領域の設定において、同じラインのもう一方のエッジ上にも検査領域を設定すればよい。これは図8の804で表される。ついで、左右のエッジについて1024個の点の位置を得た上で、左のエッジの点の位置を(xL1, yL1),・・・(xLi, yLi),・・・(xL1024, yL1024)右のエッジの点の位置を(xR1, yR1),・・・(xRi, yRi),・・・(xR1024, yR1024)とする。ここで局所ライン幅wiを以下のように定義する。

【0096】

【数16】

【0097】

この集合{wi}を{Δxi}と置き換えてフーリエ変換及びそれに続く解析を行えば、ライン幅ラフネスの議論になる。

【実施例2】

【0098】

本実施例では、第2の方法をCD-SEMに適用した実施例について説明する。本実施例の説明には、図8、図9、図10を用いる。なお、本実施例で使用したCD-SEMは、実施例1で使用したCD-SEMと全く同じハードウェア構成の装置を使用している。よって、以下の説明では、図18に関する実施例1の説明を適宜流用する。

【0099】

図8には、本実施例で解析したパターンのSEM画像の模式図を示す。また、図9には、S=3になるまで平均化パラメータSの再設定を繰り返した後の表示画面上の様子を示す。図8の検査領域803、804の設定から図9に示すパワースペクトルを取得するまでの手順は実施例1で説明した手順と全く同じである。

【0100】

実施例1で説明したように、Sが3のときに高周波領域のパワースペクトル密度が1/f2に比例する様子が現れるのが目視で確認できた。しかし一方で、S=3のグラフではf>0.15の領域のパワースペクトル密度が極端に小さくなっている。これはSが大きいために小さい周期の成分が消されてしまったためである。そこでこの領域を1/f2に比例する関数で近似する。

【0101】

本実施例の場合、CD-SEMの操作者がSの再設定が不要との回答を情報処理装置に入力すると、GUI画面上に、平均化による高周波領域でのデータ欠落補完実行の要否の入力要求メッセージが表示される。操作者が高周波領域のデータ補完要と装置に入力すると、GUI画面は、高周波領域での近似曲線を生成するためのデータ領域の指定入力要求メッセージが表示され、操作者は、それに従って、近似関数を設定するためのデータ、すなわちパワースペクトルの周波数領域の上限と下限とを設定する。上限と下限の設定は、図9に示されるS=3のパワースペクトルに対して、x軸方向の適当な範囲を、操作者がGUI上でカーソル等のポインタを動かす事により設定する。本実施例では、近似曲線計算領域を0.03<f<0.15と設定した。

【0102】

近似関数計算領域の入力が終了すると、CD-SEMに備えられた情報処理装置1812は、設定された周波数領域におけるパワースペクトルのデータを用いて(式4)に示す関数を近似計算してフィッティングパラメータであるAの値を計算する。従って、近似関数が得られたことになる。図10には、得られた近似関数をパワースペクトルに重ねて表示させ、更に平均化によりデータが欠落した高周波領域に外挿して表示させた画面の概要図を示す。得られた近似関数は、図10中で破線1001で表されている。この関数をf>0.15の部分に延長する。延長された部分は太い実線1002で表されている。データの欠落領域、すなわちf>0.15の領域では、スペクトルのデータは近似関数から得られる外挿値で代用した。即ち、f≦0.15nm-1の領域では計測値から得られたスペクトルを、f>0.15nm-1の領域では実線1002を、十分にノイズ低減したときに得られるスペクトルとした。

【0103】

次に、このスペクトルを積分して、ラフネス指標σの二乗に相当する値を求めた。その結果、σは1.22nmとなった。

【0104】

この発明を用いることのメリットは第一の実施例に説明したとおりであるが、第一の実施例よりもさらに精度よくσを計測することができる。

【実施例3】

【0105】

本実施例では、「課題解決の手段」段落で説明した第3の方法をCD-SEMに適用した実施例について説明する。本実施例で説明する画像データ解析手法は、実施例1でラフネス計算に用いられたデータから、フーリエ変換を行わずにラフネス指標及び画像内のランダムノイズの指標を求める手法である。また、本実施例の説明には、図8、図11、図12、図13、及び図14を用いる。図8は本実施例で解析したパターンのSEM画像の模式図、図11は本実施例で行った計算の手順を表すフロー図である。図12及び図13は、図11に示す手順の一部をそれぞれ示すフロー図である。また図14は解析の結果画像から得られたラフネス指標とフィッティング曲線のグラフである。なお、本実施例で使用したCD-SEMは、実施例1で使用したCD-SEMと全く同じハードウェア構成の装置を使用している。よって、以下の説明では、図18に関する実施例1の説明を適宜流用する。

【0106】

本例においても実施例1、2と同様、パターン観察を行ってその画像データを保存し、観察を終了した後、コンピュータの端末を操作して画像データ解析を行い、ラフネス指標を求めた。

【0107】

まず、ラフネス指標を求めたいパターンの画像をデータ記憶装置1813から呼び出してモニタ画面上に表示させた。観察画像としては、実施例1及び実施例2で使用したものと同じ画像を使用した。視野内の画素数は、縦・横方向に1500画素であり、1画素の1辺が1nmに相当している。

【0108】

次に、検査領域を設定した。画像中央付近に、縦1024画素、横50画素の検査領域を表示させ、この領域をマウスで操作して解析したいエッジ(エッジ近傍に相当する領域802)が含まれるような領域上に置いた。このようにして検査領域が803及び804が設定される。図8は、データ記憶装置1813から呼び出された検査画像上に検査領域803,804が設定された後の状態のパターン画像の模式図を示す。以下の説明では、検査領域803の解析について説明するが、検査領域804内の解析も同じ手法により実行される。

【0109】

次に、図11を用いて、本実施例で使用する解析アルゴリズムの全体フローを説明する。本実施例のCD-SEMで実行される画像データ解析は、大きく分けると、観察画像から得られるラフネス指標を得るために必要なパラメータやデータの範囲を設定する工程1101と、観察画像から得られるラフネス指標σmの平均化パラメータSに対する依存性データを求める工程1102と、その結果をフィッティングし、パターンに存在するラフネスの寄与σ0と、ランダムノイズの影響によるラフネス指標バイアス値σeとを算出する工程1103により構成される。

【0110】

モニタ画面上に表示させた検査画像に対して検査領域を設定すると、解析フローは工程1201に進み、解析に必要なパラメータを設定するためのウインドウがモニター画面に表示される。本ステップで設定されるパラメータは、二次元の濃淡画像からエッジを定義するためのパラメータと、x,y方向それぞれの平均化パラメータに分類される。前者には、エッジラフネス抽出の開始点(y座標)、エッジデータ抽出のy方向のサンプリング間隔等が含まれる。後者には、x方向のノイズ低減パラメータW、y方向の平均化パラメータSの最小値Smin、最大値Smax等が含まれる。本実施例においては、エッジラフネス抽出の開始点としては検査領域803の下辺のy座標を、y方向のサンプリング間隔としては1nmを、Sminには3を、Smaxには9を、Wには3を、それぞれ設定した。

【0111】

上記のパラメータが設定されると、フローは工程1102に進む。図12は、工程1102を更に詳細に示したフローであり、以下は、図12を用いてラフネス指標の平均化パラメータ依存性データ生成フローの詳細について説明する。

【0112】

工程1101にて各パラメータが設定され、装置ユーザがGUI画面上に表示されるenterボタンをクリックすると、図18に示される情報処理装置1811は、検査領域803内の画素に対し設定されたWの値を用いてx方向の信号の平滑化を実行する。

【0113】

x方向の信号の平滑化が実行されると、フローは工程1202に進む。この工程では、平均化パラメータSの値が初期化される。即ち、Sの値が設定値3にセットされる。

【0114】

次に、フローは工程1203に進む。本工程では、情報処理装置1811は、検査領域803内の画像データに対して画素演算を行い、設定されたパラメータ値でy方向の平均化を実行する。次に工程1204に進み、平均化処理を行った検査領域内のエッジ点抽出が実行される。本実施例では、設定値通り縦方向の1画素ごと即ちy方向に1nm間隔で、エッジ点抽出が実行される。次に工程1205に進み、前の工程で得られた1024個の点の座標の値(x1, y1)・・・・・(x1024, y1024)を、実施例1に示した方法を用いて、(式13)に表される式で近似し、(式15)の定義に従ってエッジラフネスの系列{Δxi:Δx1、Δx2、・・・}を生成した。

【0115】

次に工程1206に進み、エッジラフネスの系列に含まれる1024個のデータの標準偏差を計算し、これをσm(S)としSの値と対にしてデータ記憶装置1813に記憶させた。即ち、((Smin,σm(Smin)),((Smin+1,σm(Smin+1))・・・(Smax,σm(Smax))の様なデータセットがデータ記憶装置1813に記憶される。

【0116】

次に工程1207に進み、情報処理装置1811は、Sの値から平均化処理を終えるかどうかの判定を行う。SがSmaxよりも小さければ、工程1208に進んでSの値を1増やし、再び工程1203に進む。この工程1203から1206までのループを繰り返した結果、工程1207でSがSmaxに等しくなっていれば、終了する。

【0117】

以上の工程により、観察画像から、S=Smin(本例では3)からSmax(本例では9)までのσm(S)が得られ、図11の工程1102に示すラフネス指標の平均化パラメータ依存性データ生成フローは終了する。

【0118】

次に、データ処理フローは1103に進む。工程1103の内容は図13に詳しく述べられているので、以下は図13を用いて説明する。ラフネス指標の平均化パラメータ依存性データ生成が終了すると、工程1301で、得られた結果(Smin,σm(Smin)), (Smin+1,σm(Smin+1))・・・(Smax,σm(Smax))の組が画面にグラフとして表示される。次に工程1302に進み、これらのグラフ上の点が式(式6)に従うと仮定してフィッティングし、パラメータであるσ0とσe(1)の値が算出される。尚、本実施例では、σe(1)をσeとした。同時に、フィッティング曲線(フィッティングの結果得られたパラメータ値を(式6)に代入したもの)をグラフ上にプロットした。図14にこれらのグラフを示す。本例ではσ0=1.49nm、σe(1)= 0.62nmとなった。結果はグラフ上に表示され、フィッティングの工程は終了した。

【0119】

以上で図11に示す工程を終了し、σ0とσeが得られた。こうして得られたσ0は、観察パターンの形状のよさを表す指標として用いられ、またσeは検査装置のノイズの程度を表す指標として記録された。これら二つのパラメータを正確かつ迅速に求められるようになったことで、パターン形状管理の効率が上がり、生産性が向上した。また検査装置の性能を長期に渡って監視することが可能となり、生産性が向上した。

【0120】

また、本実施例ではエッジラフネスを計算したが、ラインエッジラフネスではなくライン幅ラフネスを指標とすることもできる。その場合には、第一の実施例の最後に記したように、ラインパターンの左のエッジ点と右のエッジ点とを抽出し、ライン幅ラフネスの系列として、同じy座標をもつ左右のエッジ点の距離をy=1からy=1024について求め、これに対してエッジラフネスの場合と同様の解析を行えばよい。

【0121】

本実施例では、フーリエスペクトルを経由しないため、計算が簡単で時間がかからない。また従来の測長SEMの機能を用いていることから、検査装置に新たな計算プログラムを加える必要がなく、検査装置のメモリを圧迫することもない。また、目視観測によるSの最適値決定プロセスが無いため、実施例1,2の手法に比べて、解析が自動化しやすいというメリットもある。

【0122】

以上、図11から図13に示されるようなアルゴリズムを具現化するソフトウェアをCD-SEMの情報処理装置に実装して画像データ解析を実行することにより、実施例1,2と比較して、上記に説明したような優れた効果を奏するCD-SEMを実現することが可能となる。

【実施例4】

【0123】

本実施例では、「課題解決の手段」段落で説明した第4の方法をCD-SEMに適用して、インラインで画像を取得しながらラフネス解析を行った実施例について説明する。比検査対象としては、リソグラフィ後レジスト層が形成された半導体ウェハであり、測長を行いつつラフネス解析も実行した。

【0124】

図20に、CD-SEMを利用したインラインラフネス解析用システムの構成例を示す。2001はSEM筐体であり、筐体内部には、電子ビームの照射光学系や二次電子検出器あるいは試料ステージといった、SEM画像を取得するための電子光学装置が格納されている。また、SEM筐体内部は真空排気され、高真空状態に保たれている。2002はロードロックチャンバであり、ウェハ搬送系2004により搬送されてきた被検査ウェハ2003が、SEM筐体内部に搬入される前に一旦格納される予備真空室である。測長ないし画像取得が終了したウェハ2003がSEM筐体内部から搬出される際にも、ロードロックチャンバ2002を経由して搬送系に戻される。図20では、搬入用、搬出用2つのロードロックチャンバを備えた構成のCD-SEMシステムが示されている。また、図示されてはいないが、ウェハ搬送系2004はウェハストッカに接続されており、SEM筐体2001に搬入されてくるウェハの履歴情報(例えばロットの情報等)が、時々刻々情報処理装置2006に伝送されるようになっている。

【0125】

2005はSEM制御系であり、SEMの各構成部品、例えば電子光学系を構成する各種レンズや電子銃等の駆動電圧、あるいは試料ステージの移動量等を制御する。情報処理装置2006は、取得された画像データの解析を実行する。このため、情報処理装置2006は、各種の解析用ソフトウェアを展開するためのメモリや当該ソフトウェアを実行するための演算装置、あるいは取得したデータを格納するための大容量ストレージを備えている。大容量ストレージは情報処理装置2006の外部に接続することも可能であり、例えば、画像情報格納用の専用サーバを設け、情報処理装置2006に接続しても良い。2007はモニタでありSEM筐体2001で取得されたウェハのSEM画像や情報処理装置2006で実行された解析結果が表示される。情報処理装置2006で解析を実行するために必要な各種数値の設定は、情報処理装置2006に接続された情報入力手段2008を介して行われる。また、SEM筐体2001、SEM制御系2005、情報処理装置2006は、それぞれ信号伝送ケーブル2009で接続されており、例えば、SEM筐体2001内の二次電子検出器により取得された被検査試料の画像信号は、SEM制御系2005を経由して情報処理装置2006に伝達される。

【0126】

次に、画像データの取得工程について説明する。まずリソグラフィ工程を終えたウェハをロードロックチャンバ2002を介してSEM筐体2001内部に搬入する。SEM筐体2001に搬入される被検査ウェハに関する情報は、検査レシピとして既に情報処理装置2006内に格納されている。装置ユーザは、システムを起動すると、あるいはSEM筐体2001内に搬入される被検査ウェハの履歴情報が変わる毎に、モニタ2007と情報入力手段2008を介してレシピを呼び出し、ラフネス解析に必要な各種パラメータの設定を行う。ラフネス解析に必要な各種パラメータの設定が終わると、ウェハ2003がSEM筐体2001内のステージ上に載せられ、画像データの取得が実行される。

【0127】

図19には、ラフネス解析が実行されるチップの被検査ウェハ上での配置の様子を示す。ウェハ上の全てのチップ(合計44個)について、各チップ上の同じ相対座標に存在する長さ5μm、幅100nmのArFレジストからなるラインパターンが検査対象となるパターンである。検査はチップ1902から開始され、右に進み、最上段の右端に達すると、その下の段の右端へと移動し、今度は左に移動して行く。最終的にはチップ1904に達して、1枚のウェハに対する検査が終了する。各チップの解析用画像データを取得する際には、各チップ内の検査パターン上のほぼ中心位置が視野中心となるように試料ステージや照射電子線の照射位置が制御される。各チップに対しては、相対座標も面積もほぼ同じ領域が電子線走査され、二次電子信号が検出される。検出された二次電子信号は、試料ステージの駆動信号や電子線の走査信号の情報と共に情報処理装置2006に伝送され、画像データに変換された後、検査パターン画像としてモニタ画面上に表示される。また、ウェハ上の全チップには各チップを区別するためのインデックス(識別子等)が付与されており、取得された各チップの画像データはインデックスと対応づけられて情報処理装置2006内のストレージに格納される。

【0128】

次に、取得された画像データの解析手順について説明する。図11には本実施例のCD-SEMで実行されるデータ解析の手順を表すフロー図を示す。ただし、本実施例の場合は、図11の工程1101で設定すべきパラメータは全て、ストレージ内に格納された検査レシピに登録されており、情報処理装置2006は、必要に応じてパラメータを読み出して解析を実行する。画像データの取得工程が終了してデータ解析工程に移ると、モニタ画面上には、取得した検査領域の画像が表示される。本実施例の場合、表示させたパターン画像は縦・横方向に2500画素であり、1画素の1辺が1nmに相当していた。この画像は、視野の左上から右下までの走査を16回行って得られた二次電子信号強度を平均したものであった。走査の回数を16回としたのは、観察パターンへのダメージを少なくするためである。しかしそのために観察画像のノイズは多くなった。

【0129】

最初に、検査領域が設定される。実施例1から3で説明した手順とおおよそ同じ処理が情報処理装置2006により実行されるが、本実施例の場合、検査領域内の画素数は、縦2000画素、横60画素に相当している。

【0130】

検査領域が自動設定されると、図11に示される解析工程が、情報処理装置2006によって自動的に実行される。この場合も、解析に当たって設定すべきパラメータは検査レシピから読み出されて自動設定される。本実施例においては、エッジラフネス抽出の開始点としては検査領域の下辺のy座標、y方向のサンプリング間隔としては1nm、Sminとしては3、Smaxとしては20、Wには3が、それぞれ設定された。次に、図11のσm(S)データの生成工程1102が自動実行される。工程1102の詳細フローを示したのが図12であるが、実施例3で詳しく説明したので説明は繰り返さない。実施例3と本実施例との相違点は、図12のフローが装置によって自動実行される点のみである。なお、検査領域内のy方向の画素数が2000画素であるため、最終的に得られたエッジラフネスを表す系列のデータ数は2000となった。以上の手順で、観察画像から、S=3から20までのσm(S)が得られた。

【0131】

次に、σ0とラフネス指標バイアス値σeの算出工程1103に進む。工程1103のフローを詳しく説明したのが図15である。以下、図15を用いて説明する。まず工程1501で、得られた結果{(Si,σm(Si)):(Smin,σm(Smin)),(Smin+1,σm(Smin+1))・・・(Smax,σm(Smax))}の組がモニタ上にグラフとして表示される。

【0132】

次に工程1502に進み、これらのグラフ上の点が式(式9)に従うと仮定してフィッティングが実行される。フィッティングパラメータはσ0、σe(1)、及びAである。フィッティング用のアルゴリズムとしては、最小二乗法を用い、取得画像から得られたσm(S)をもっともよく記述するパラメータの値を算出した。尚、σe(1)をσeとした。σ0及びσe更にフィッティング曲線(フィッティングの結果得られたパラメータ値を(式9)に代入したもの)が算出されると、得られた数値及びフィッティングカーブは、モニタ上に表示された{(Si,σm (Si)):i=min〜max}のグラフ上に重ねて表示される。図16には、これらのグラフを示す。本実施例では、インデックスがi番目のチップに対して、σ0=2.70nm、σe= 0.80nmという結果が得られた。以上で図11に示す工程が終了し、所定インデックスのチップに対するσ0とσeが算出された。

【0133】

以上説明したσ0とσeを求める工程が、図19に示されるウェハ上の全チップに対して行われ、各々、44個の計測値が得られた。得られた各チップ上のσ0とσeの値のリストは、検査記録として情報処理装置2006に保存された。さらに、算出した全チップのσ0の平均値(本実施例では44個の平均値)が、ウェハの代表的なラフネスの値として、また全チップのσeの平均値が、検査を行った日時の装置の状態を表す指標として同じく情報処理装置2006に保存された。

【0134】

エッジラフネス指標の算出自体は上記の通りであるが、算出したσ0とσeを用いてウェハに施したプロセスの合否判定を行うことができる。以下には、その一例として、σ0の全チップ平均値を用いたウェハの合否判定について説明する。本実施例では、検査を行う前にあらかじめウェハを合格とするためのσ0の基準を決めていた。その内容は、σ0の平均値が2.50nm以下で、かつ、44個のチップの結果のうちσ0が3.00nm以上のものが4個以下、というものであった。この内容は、トランジスタ性能のシミュレーションと生産性のシミュレーションを行って、歩留まり70%以上が保持できるための条件として得られたものであった。上記の合格基準は、検査レシピとして情報処理装置2006内のストレージ装置に格納されており、装置ユーザがウェハの合否判定を行うように解析シーケンスを設定すると、検査レシピから読み出されて合否判定が実行される。本実施例で検査を行ったウェハのσ0の平均値は2.50nmで、合格と判定された。

【0135】

従来の技術では、本実施例の16回という少ない信号積算回数で取得された画像にはノイズが非常に多く含まれており、求めたラフネス指標σ0の平均値が真の値よりも大きく算出される傾向が強かった。例えば、本実施例で使用したウェハに対するプロセスでは、従来算出されていたラフネス指標σ0の平均値は3〜4nmであり、合格しないウェハが非常に多かった。不合格のウェハは再生工程にまわされる。再生工程ではレジストが剥離され洗浄した後、再度ウェハがリソグラフィ工程に投入される。本発明を用いることにより、真の値に近いラフネスが計測可能となり、これまではNG判定されていたウェハも実は合格であるということが分かった。従って、製造プロセスの生産性が向上した。

【0136】

また、本実施例のラインエッジラフネス解析手法は、フーリエ変換が不要なため、計算が簡単で高速に実行できる。従って、インラインでのラフネス解析のような高スループットが要求される解析システムに特に好適である。また、従来の測長SEMの機能を用いていることから、検査装置に新たな計算プログラムを加える必要がなく、検査装置のメモリを圧迫することもない。また、ノイズ低減を行うことで検出できなくなる高周波成分のラフネスへの寄与を補正してあるため、精度が高い。

【0137】

また、本手法は、次のような理由により、高倍率で取得した画像の解析に適している。本手法では実測により得られたデータポイントをフィッティングするが、フィッティングに用いるデータの個数が多いほど信頼性の高い結果が得られる。データの個数を多くするということは、Smaxを大きくするということに相当する。しかし(式4)の後の節に記したように、使用可能なSの値には制限がある。これはSが大きいと平均化により失われるラフネスの成分の最大周期が1/f0よりも大きくなり(即ち、図7の斜線部の左端が打点部の左端よりも左になり)、式8が成り立たなくなるためである。このため例えば走査線間隔Δyが10nmの場合、Smaxは6になり、三つのフィッティングパラメータを求めるのに高々6個の実測データしかないということになる。一方、Δyが2nmであれば30個以上のデータを用いてフィッティングできる。このことから、本手法はΔyが小さい画像即ち高倍率画像の解析に適しているのである。

【0138】

以上の説明では、画像観察と計測を同時に行う例を示したが、解析すべき画像を全て取得し、そのあとでまとめてラフネス計測を行うこともできる。この場合画像は情報処理装置2006内のストレージ装置に一旦保存しておき、計測の際にはモニタ2007及び情報入力手段2008を介して各種パラメータを設定して、上記の例と同じ解析を行う。

【0139】

このように、ラフネスの指標が正確かつ迅速に求められるようになったことで、パターン形状管理の効率が上がり、生産性が向上した。またσeの値を検査装置の性能の指標として長期に渡って監視することで、生産性が向上した。なお、本実施例ではエッジラフネスを計算したが、ラインエッジラフネスではなくライン幅ラフネスを指標とすることもできる。その場合には、実施例1の最後に記したように、ラインパターンの左のエッジ点と右のエッジ点とを抽出し、ライン幅ラフネスの系列として、同じy座標をもつ左右のエッジ点の距離をy=1からy=2000について求め、これに対してエッジラフネスの場合と同様の解析を行えばよい。また、本実施例ではインライン計測の構成例について説明したが、オフライン計測にも適用可能であることは言うまでもない。

【実施例5】

【0140】

本実施例では、「課題解決の手段」段落で説明した第5−2の方法をCD-SEMに適用して、インラインで画像を取得しながらラフネス解析を行った実施例について説明する。比検査対象としては、リソグラフィ後レジスト層が形成された半導体ウェハであり、測長を行いつつラフネス解析も実行した。解析に用いたシステム構成としては、実施例4と同様、図20に示されるシステム構成を用いた。実施例4で既に説明しているので、図20のシステム構成の詳細な説明は省略する。また、本実施例の解析フローは、基本的に図11に沿って進むが、σ0とσeを算出するための算出式と、算出式に現れるフィッティングパラメータAを事前算出しておく点が他の実施例とは異なる。以下では、図11に示されるフロー図の事前工程について説明する。

【0141】

装置ユーザは、システムを起動すると、あるいはSEM筐体2001内に搬入される被検査ウェハの履歴情報が変わる毎に、モニタ2007と情報入力手段2008を介してレシピを呼び出し、パラメータA算出用画像の取得領域、測長・ラフネス解析を実行する領域、ラフネス解析に必要な各種パラメータ等、各種の設定を行う。本実施例の検査レシピは、被検査ウェハのCADデータと連動しており、画像領域の設定をCADデータ上で実行できるようになっている。このため、本実施例においては、情報処理装置2006はCADデータを格納した外部サーバと接続されている(図示せず)。

【0142】

図21には、本実施例の検査レシピの表示画面の一例を示した。画面左側には、ラフネス解析が実際に実行される領域のCAD画像を示すCAD表示部2101である。図21に示されるCAD像においては、打点によるハッチングを付した矩形の下に見える黒く塗りつぶされた領域が、実配線パターンに相当する。CAD表示部2101には、被検査ウェハの管理番号を示す識別子ボックス2103、現在表示されているCAD画像がウェハ上のどの領域に対応するかを示す座標情報ボックス2104、現在表示されているCAD画像の視野がx、yの各方向でどの程度の大きさに当たるかを示す視野サイズ表示ボックス2105等が表示されている。

【0143】

画面右側には、ラフネス解析用パラメータの設定部2102が表示される。パラメータ設定部2102は、ラフネス解析用の各種設定パラメータを示す設定パラメータ表示ボックス2106が表示されており、装置ユーザは、各設定項目に対応するプルダウンメニュー2107から好適な数値を選択して設定入力を行う。図21の設定画面で設定すべきラフネス解析用パラメータとしては、例えば、x方向の平均化パラメータW、y方向の平均化パラメータSの最小値Smin及び最大値Smax、等である。

【0144】

ここで、ラフネス解析に使用するアルゴリズムとしてNo5-2を選択すると、図21の設定画面は図22に示される画面に切り替わる。No5-2は方法5−2に対応する識別子の意味である。これはNo5-2ではσ0やσeを算出する工程を実行する前にパラメータAを決定しなくてはならないためであり、図22に示される設定画面はAを計算するための予備画像の取得領域の設定画面である。図22に示すようにこの際のウインドウを構成する要素のうち2201から2205は2101から2105と同じアイテムである。違う点は以下の表示、即ち、Aを決定するための設定領域数、各設定領域の長さLn(nは設定領域数に応じて変わる)、各設定領域内のデータサンプリング間隔などである。予備画像の取得領域は、装置にデフォルト設定された座標を用いるか(即ち情報処理装置、あるいは装置ユーザが任意に設定する。本実施例の場合には、図21に示す設定画面で設定されるσ0及びσeの算出領域よりも画面上方に約5μm進んだ領域付近でパラメータA計算のための予備画像取得領域を設定した。予備画像取得領域の設定に際しては、図22に画面が切り替わった際に表示されるCAD像を適当に上側にスクロールさせ、更に表示倍率を大きくして、画面表示されるCAD像を切り替えた。本実施例では、予備画像の取得領域とラフネス解析を行う画像の取得領域が重ならないように領域設定を行ったが、予備画像の取得領域とラフネス解析用画像の取得領域とが一致していても良い。但し、一致していない方が、被検査試料に与える電子線照射ダメージが少なくなるという利点がある。また本実施例では、設定する検査領域の数は4箇所としたが、一般には4カ所には限られず、4カ所以上でも以下でも構わない。ただし検査領域数が多い方が算出されるAの精度は向上する。また、Aを正確に求めるにはサンプリング間隔をなるべく細かくして取得した画像データを用いるのが好ましく、従って、予備画像としては、ラフネス解析用の画像よりも高倍率の条件で取得された画像を用いるのが好ましい。

【0145】

装置ユーザが、Aを決定するための設定領域数を入力すると、CADデータ表示部2201に表示されるCAD画像上に、設定領域数に応じた数の矩形が表示されCAD像に重ねられて表示される(図22中の領域1〜領域4)。この矩形で示される領域が、予備画像の取得領域に相当する。各領域のy方向の長さLnには、表示されているCAD像の視野のy方向の長さを設定領域数で均等に割った長さがデフォルト設定される。ここで、Lの引数nは設定した領域1〜4に対応する自然数であり、本実施例の場合nは、1から4までの数値が対応する。同様に、x方向に対してもCAD画像上でのラインエッジに対してデフォルト設定された長さが割り当てられる。各領域のy方向の長さは、デフォルトでは同じ長さが設定されるが、ウェハの履歴に応じて違う長さを割り当てても良い。その場合には、装置ユーザが図22中に矢印で表示されているポインタを操作して、領域1〜4のサイズを変更する。各領域の設定が終了すると、装置ユーザは、サンプリング間隔を設定する。図22では、領域1〜4に対して同じサンプリング間隔1.0nmが設定されているが、領域毎にサンプリング間隔を変えることもできる。全てのパラメータを設定し終わると、ENTERボタン2208をクリックして、図22の設定画面の入力を終了する。なお、実際にシステムを稼働させるためには、電子光学系の設定条件等、他の条件も設定する必要があるが、本実施例では説明を省略する。実際には、他の条件の設定は、図21または図22とは別の設定画面により実行されることになる。

【0146】

ENTERボタン2208がクリックされると、ウェハ2003がSEM筐体2001内のステージ上に載せられ、図22に示されたCAD像に対応するウェハの領域の実画像が取得される。画像取得のためには、CADデータ上での論理アドレスとウェハ上での物理アドレスとのアラインメントを実行する必要があるが説明は省略する。本工程で画像データが取得された領域1〜4は、図22で設定した通り、各々縦200nm(200画素に対応)であった。また横方向の長さはポインタを操作して100nmに設定されていた。

【0147】

パラメータA設定用の画像データは、図22で設定した領域1〜4に対して取得された。次に、領域1〜4の画像データセットに対して、画像の縦方向の平均化パラメータSを3から15まで振って、エッジラフネス指標σm(S)を算出した。この結果を、式9を用いてフィッティングし(すなわち、第四の方法を用いて)、Aの値を求めた。Aの値は設定領域1〜4の4箇所について求め、その平均値をあらためてAとした。得られたAの値は5.2nmとなった。算出されたAの値は、情報処理装置2006内の記憶手段に格納され、上記被検査試料に対応する検査レシピに取り込まれた。なおラフネス解析の際に、予め求めておいたAの値が使用できる場合には、上記の予備画像の取得ステップは省略可能である。

【0148】

Aを計算するための演算処理が終わると画面は図21の状態に戻る。戻った画面ではセル2109に、取得されたAの値5.2が表示されている。次に、被検査領域のy方向の長さL、長さL内でのデータサンプリング間隔を設定する。次に図21に示されている条件で実際に測長を行う箇所の画像取得工程が実行される。即ち、検査レシピで設定した被測長領域に対してオートフォーカスが実行され、電子ビームが照射された後、図21で設定した領域に対して二次電子画像のデータが取得される。取得された画像データは、視野の左上から右下までの走査を16回行って得られた二次電子信号強度を平均したものであった。ここで走査の回数を16回としたのは、観察パターンへのダメージを少なくするためである。しかしそのために観察画像のノイズは多くなった。

【0149】

測長箇所の画像取得が終了すると、図11に示す解析フローが開始される。解析は、大きく分けると、観察画像から得られるラフネス指標σmの平均化パラメータSに対する依存性を求める工程1102と、その結果をフィッティングし、パターンに存在するラフネスの寄与σ0と、ランダムノイズの影響によるラフネス指標バイアス値σeとを算出する工程1103とにより構成されるが、工程1101と1102については、実施例4で説明したので、本実施例では説明は省略する。

【0150】

工程1102まで終了すると、σ0とσeを算出するためのデータ系列{(Si,σm(Si)):(Smin,σm(Smin)),(Smin+1,σm(Smin+1))・・・(Smax,σm(Smax))}が得られたことになる。工程1103では、このデータ系列{(Si,σm(Si))}を用いて実際にフィッティングが実行される。工程1103の詳細フローは図17に示したので、以下では、図17を用いて工程1103を詳細に説明する。

【0151】

まず、工程1701にて、得られている結果(Smin,σm(Smin)),(Smin+1,σm(Smin+1))・・・(Smax,σm(Smax))の組がモニタ2007上にグラフとして表示される。次に、工程1702で、現在検査しているウェハに対応する検査レシピに登録されたAの値5.2を用いた式9によるフィッティングが、情報処理手段2006により実行される。フィッティングパラメータはσ0及びσe(1)の二つである。フィッティングのためのアルゴリズムとしては、最小二乗法を用い、観察画像から得られたσm(S)をもっともよく記述するこれらのパラメータの値を算出した。尚、σe(1)はσeとした。本例ではσ0=2.25 nm、σe= 0.95nmとなった。結果はモニタ画面上に表示され、情報処理手段2006内の記憶手段内に、登録に用いる識別コードと共に格納された。識別コードとしては、例えば、ウェハ及び被検査箇所に相当する識別子やラフネス解析(画像取得)を行った日時、あるいはユーザ独自の管理コード等を使用することができる。

【0152】

以上で図11に示す工程を終了し、σ0とσeが得られた。こうして得られたσ0は、観察パターンの形状のよさを表す指標として用いられ、またσeは検査装置のノイズの程度を表す指標として記録された。これら二つのパラメータを正確かつ迅速に求められるようになったことで、パターン形状管理の効率が上がり、生産性が向上した。また検査装置の性能を長期に渡って監視することが可能となり、生産性が向上した。

【0153】

本実施例では、ラフネス解析を行うアルゴリズムとして方法5−2を使用したが、他のアルゴリズムを選択することも可能である。この場合、検査レシピ上で、装置ユーザが方法5−1から5−3までのどの方法を用いて検査するか選択できるように設定するとよい。例えば、工程1103のフィッティングの際に、式9ではなく式11を用いれば方法5−1でσ0とσeを求めたことになる。また、Aを求める際の事前工程で式12を用い、工程1103のフィッティングで式13を用いれば、方法5−3でσ0とσeを求めたことになる。いずれの方法を用いても、使用するデータ系列{(Si,σm(Si))}は同じであるので、この機能実装はソフトウェア上の修正だけですむ。

【0154】

本実施例ではエッジラフネスを計算したが、第三・第四の実施例同様にラインエッジラフネスではなくライン幅ラフネスを指標とすることもできる。また、本実施例ではインライン計測の実施例について説明したが、オフライン計測にも適用可能であることは言うまでもない。オフライン計測の場合には、取得した被検査領域の画像を適当な画像管理用識別子、例えばウェハ識別子や撮像領域の座標情報等とともに情報記憶手段に格納しておき、ラフネス解析時に適宜画像データセットを呼び出して解析を実行する。また、本実施例ではCAD像を用いて検査領域を指定する実施例を示したが、実画像を用いて被検査領域を指定しても良い。例えば、低倍で広範囲の実画像を取得し図21や図22のレシピ設定画面上に表示し、その上に領域設定用の矩形図形を表示すればよい。

【0155】

以上、本実施例で説明したラフネス解析方法は、フーリエスペクトルを経由しないため、計算が簡単で時間がかからない。また、一般にラフネス値はそれ自体が場所によって変動するため、長いライン領域について計測することが望ましいが、そのためには縦方向(y方向)に低倍率で観察しなくてはならない。しかしそうすると、実施例4の方法では高周波領域の性質を表すAの値が精確に算出できなくなるという矛盾が生じる。本実施例の方法では最初に高倍率画像を取得してAを求めておくため、あとで低倍率画像からσ0やσeを求める際に精度が高くなるというメリットがある。

【実施例6】

【0156】

実施例5で得られた計測結果を利用して、異なるサンプリング間隔で計測を行った際に得られる計測結果を推定することが可能である。本実施例では、実施例5で行った計測に引き続いて、より小さいサンプリング間隔で計測を行った場合に得られるであろうσ0の値を計算した例を示す。

【0157】

実施例5で得られたσ0の値2.25nmは、長さ2000nmのラインエッジを間隔7.5nmでエッジ検出した場合のエッジ点位置の真のばらつきに相当する。しかしデバイス性能への影響を見積もる際の精度の要請から、サンプリング間隔2nm相当のラフネス値が必要になった。そこで以下の手順により、サンプリング間隔2nm相当のσ0を求めた。

【0158】

まず、(式9)から、σm=1.25nmから得られるAの値を求める。具体的には、装置ユーザが、モニタ2007と情報入力手段2008を介して情報処理装置2006から、推定用プログラムを呼び出す。プログラムを呼び出すとモニタ2007上に、ラフネス解析結果を呼び出すための検索キーの入力要求が表示され、装置ユーザは、それに従って検索キーを入力する。検索キーとしては、実施例5で説明した各種の識別コードを使用する。検査レシピ上でラフネス解析結果が呼び出せるようにラフネス解析プログラムを構成しても良い。検索キーを入力すると、既に求めたσ0のσeの値が情報処理装置2006内のメモリにロードされる。モニタ2007上には、f0、S0、Δyの設定入力要求が表示され、装置ユーザは、当該要求に従って、1/f0=2000nm、S0=3、Δy=7.5nmを代入する。代入すると、式9に従って、Aの値が計算される。次に、得られたAの値を用いて、(式4)をf1からf2まで積分したときの値の計算が実行される。ここでf1=1/(2×2000)、f2=1/2Δyである。結果、Aの推定値は0.009nm2となった。以上から、2000nmのエッジを2nm間隔でサンプリングしたときの分散値は2.252+0.0092となり、この平方根としてσ0が得られる。有効数字は0.01nmであったため、2nm間隔でサンプリングしたときのσ0は7.5nm間隔でサンプリングしたときの値と同じ、2.25nmとなった。

【0159】

このように、第五の方法と高倍率観察の結果と低倍率観察の結果の組み合わせから、長いラインエッジを非常に細かい間隔でサンプリングして求めたエッジラフネスの値をノイズの影響を除いて算出することが可能になった。

【産業上の利用可能性】

【0160】

本発明の高精度パターン形状評価方法及びその装置は、半導体製造時の検査工程において、パターン画像から求められるラインエッジラフネスのうち観察装置に起因するランダムノイズの影響を定量化し、さらに計測値から差し引いて、パターンに存在するラフネスの値を精度よく求めることができる。これにより、精度の高い検査が可能となり、生産性が向上する。

【0161】

また、観察装置起因のランダムノイズの画像への影響が定量化できるため、この値を用いて観察条件を決定することが可能となる。またこの値を長期に渡って管理することにより、装置性能の長期安定性を評価することができる。従って、検査の精度が向上し、生産性が向上する。

【符号の説明】

【0162】

101 基板

102 基板上に形成されたラインパターン

103 信号プロファイル上の左側のエッジ位置を表す点

104 信号プロファイル上の右側のエッジ位置を表す点

801 ラインパターンの凸部分に相当する画像領域

802 ラインの左のエッジ近傍に相当する画像領域

803 検査領域

804 ラインの右のエッジ近傍に相当する画像領域

1001 スペクトルの近似曲線計算領域でスペクトルを近似する関数

1002 1001を近似曲線計算領域よりも高周波数側まで延長した関数

1101 解析に用いるデータのSの値の範囲を設定する工程

1102 1枚の画像から異なるSの値に対応するラフネス指標σを算出する工程

1103 ラフネス指標σのS依存性をある関数でフィッティングし、σ0とσeを算出する工程

1201 ラフネス指標の計算に必要なパラメータを設定し、X方向に信号を平均化してノイズを低減する工程

1202 Sの値を初期値Sminに設定する工程

1203 Sの値に従ってy方向に信号を平均化する工程

1204 信号上でパターンのエッジ点を検出する工程

1205 ラフネスの系列データを算出する工程

1206 系列データからラフネス指標σm(S)を算出する工程

1207 Sの値がSmaxに等しいかどうかを判定する工程

1208 Sの値を1増やす工程

1301 σm(S)をSに対してプロットしたグラフを作成し表示する工程

1302 σm(S)を決まった形のSの関数でフィッティングする工程

1501 σm(S)をSに対してプロットしたグラフを作成し表示する工程

1502 σm(S)を決まった形のSの関数でフィッティングする工程

1701 σm(S)をSに対してプロットしたグラフを作成し表示する工程

1702 σm(S)を決まった形のSの関数でフィッティングする工程

1801 走査型電子線顕微鏡の筐体

1802 電子銃

1803 電子線

1804 収束レンズ

1805 偏向器

1806 対物レンズ

1807 観察ウェハ

1808 ステージ

1809 二次電子

1810 検出器

1811 走査型電子線顕微鏡の制御系

1812 解析を行うコンピュータ

1813 データ記憶装置

1901 パターンが形成されたウェハ

1902 ウェハ上で一番初めに検査を行うチップの位置

1903 ウェハ上の最上段のチップの中で一番あとに検査を行うチップの位置

1904 ウェハ上で最後に検査を行うチップの位置

2001 SEM筐体

2002 ロードロックチャンバ

2003 被検査ウェハ

2004 ウェハ搬送系

2005 SEM制御系

2006 情報処理装置

2007 モニタ

2008 情報入力手段

2009 信号伝送ケーブル

2101 CAD表示部

2102 パラメータ設定部

2103 ウェハ識別子ボックス

2104 座標情報ボックス

2105 視野サイズ表示ボックス

2106 設定パラメータ表示ボックス

2107 プルダウンメニュー

2108 ENTERボタン

2109 パラメータA表示ボックス

2201 CAD表示部

2202 パラメータ設定部

2203 ウェハ識別子ボックス

2204 座標情報ボックス

2205 視野サイズ表示ボックス

2206 設定パラメータ表示ボックス

2207 プルダウンメニュー

2208 ENTERボタン。

【技術分野】

【0001】

本発明は走査型顕微鏡を用いた非破壊観測及び画像処理による詳細な形状計測あるいは寸法計測によるパターン形状評価装置に関する。

【背景技術】

【0002】

半導体その他の産業では、パターン加工寸法の微細化に伴って、エッジラフネスと呼ばれる、ランダムに発生するパターンエッジの細かい凹凸の評価が必要になっている。特に半導体プロセスではゲートや配線パターン上のエッジラフネス即ちラインエッジラフネス、あるいはライン左右のエッジラフネスから生じるライン幅の局所的なゆらぎ即ちライン幅ラフネスがデバイス性能に大きな影響を与えることが分ってきた。このため半導体プロセスのパターン形状評価においても、ラインエッジラフネスあるいはライン幅ラフネスを高精度で計測する必要が生じている。

【0003】

しかしラインエッジラフネスあるいはライン幅ラフネスを計測するには、走査型電子顕微鏡の観察画像から、パターンエッジを代表する点の集合を求める必要があり、この作業には画像取得の際のランダムなノイズが大きく影響する。後述するが、ランダムなノイズの影響はラフネス指標のバイアス量となって現れる。真の観察パターン形状から得られるラフネスよりも、計測値が大きくなるのである。

【0004】

真のラフネス値がこのバイアス量よりもはるかに大きいときには問題にならないが、近年、次のような事情から、このバイアス量が問題になってきた。第一に、電子線照射による試料へのダメージや寸法の変化(パターン収縮、帯電、有機分子の付着など)が問題となることである。これを防ぐにはできるだけ少ない電子線照射量で観察を行う必要がある。しかし照射する電子線が少なければ、ノイズの強度に対する信号強度の比率(S/N比)は小さくなる。第二に、ラフネスのうち周波数の高い成分だけを観察したいというニーズがあることである。ラフネスの高周波成分を観測する際、即ち高周波のラフネス即ち周期の短いラフネスを観測する際には、ラフネスを短いライン上で計測することになる。すると周期の長い成分は計測されないので、狭い領域でラフネスを計測することになり、その結果、ラフネス値自体が小さくなる。ところが、ノイズ起因のラフネスバイアス量はエッジ点ひとつあたりのエッジ点ゆらぎ量であるため、計測領域をせばめても小さくならない。即ち、高周波数領域のラフネスを計測しようとすると、相対的にノイズ起因のバイアスが大きくなってしまう。これらのような状況では、得られた計測値からランダムノイズの影響を取り除いて、観察パターンの真のラフネスの値を算出する必要がある。

【0005】

また同時に、計測装置の性能を評価するという目的で、ノイズ自体も定量化したいというニーズがある。

【0006】

以上まとめると、通常観測されているエッジラフネスの指標から、実際に観察パターンに存在するラフネスの量と、ノイズによる影響とを、分離して取り出す必要がある。

【0007】

以下、ラインエッジラフネスの指標の一般的な算出方法と、算出された指標の値に対するランダムノイズの影響、またこれらの分離を可能とする従来の手法について説明する。

【0008】

ラインパターンのエッジは以下のように算出される。まずパターンを走査型電子顕微鏡で上面から観察する。得られた2次元信号強度分布に対して、ライン方向をy方向、ラインと垂直な方向をx方向とする。Yを一定とした信号強度のx方向分布を、信号強度のプロファイルと呼ぶ。プロファイルはy方向に一定の間隔で並んでおり、y座標を指定することにより一義的に対応するプロファイルが決まる。図1には、プロファイルと実際のパターン断面図との対応関係を示す。図1上側の図は、実際に得られるプロファイルを示し、図1下側の図は、プロファイルに対応するラインパターンの断面図を示す。ラインパターンのエッジはプロファイルのピーク部分に対応する。エッジラフネスの解析を行う際には、実測により得られたプロファイル上で一定のアルゴリズムに沿ってエッジ点を定義する。従って、アルゴリズムによって定義されるエッジ点は、プロファイル上に現れるピークと必ずしも一致しない場合もある。y座標上である値を指定すると(その値をiとする)対応するプロファイルに対して、エッジに対応する点のx座標を算出することができる。次にy座標を一定間隔で指定し、対応するプロファイルからパターンエッジを次々に抽出して行き、パターンエッジの系列データを得ることができる。図2には、SEM画像上で観測されるラインパターンの一部の拡大図を模式的に示した。図2には、エッジの系列データを直線で近似し、近似直線と実際のパターンエッジ位置との差異の系列データΔxi;Δx1、Δx2、・・・を得た様子が示されている。近似直線はエッジ点の平均値の集合であり、Δxiは、特定のプロファイルにおけるエッジ点の平均値からのずれに相当する。図3には、視野を大きくして図2を見た図を示す。ラインパターンの幅は、左右の近似直線の差で表現され、特定のプロファイル上でのライン幅(局所ライン幅)は、左右のエッジの系列の差wi;w1、w2、・・・で表現される。

【0009】

ラインエッジラフネス、ライン幅ラフネスの程度を表す指標をまとめて以下ラフネス指標と記すことにする。ラフネス指標としては、Δx1、Δx2、・・・やw1、w2、・・・をデータの集合とみなし、それらの値から求めた標準偏差あるいは標準偏差の3倍を用いるのが一般的である。現在でもレジスト材料やプロセスのスクリーニングにおいてこれらの指標を用いているが、さらに将来は量産プロセスの寸法検査においても、従来の単純な平均ライン幅即ちラインのCD(Critical Dimensionの略)だけでなくラフネス指標をチェックする必要が生じるものと考えられている。そのときには、精度よくラインエッジラフネスあるいはライン幅ラフネスの指標を求める必要がある。また非特許文献1に示されるように、ライン幅ラフネスの指標の値から、トランジスタの性能の予測も可能であるが、その場合にも高精度でライン幅ラフネスを得る必要がある。

【0010】

非特許文献1には、ラフネス計測における計測領域の広さやエッジ点をサンプリングする間隔の細かさ等の計測パラメータをラフネスの空間周波数分布にもとづいて設定する技術が開示されている。しかし実際のラフネス指標の計測値には、これらの計測パラメータのほかに、装置の性能、具体的にはノイズの程度が影響する。また、非特許文献2には、各プロファイル上で観測されるエッジ点の位置が真のエッジ点に対してある分布をもっているとする知見が開示されている。このような分布が生じる原因はノイズであると考えられる。この観測されるエッジ点位置の真の位置の回りの分布(標準偏差)をσeとすると、真のエッジラフネス指標(ここでは標準偏差を用いる)σ0に対して観測されるエッジラフネス指標σmは以下の式で与えられる。

【0011】

【数1】

【0012】

即ち、エッジラフネス指標の観測値は、真の値よりも大きくなる。本明細書では、エッジラフネス指標における真の値からの変動量をエッジラフネスのバイアスと呼ぶ。バイアスが発生する原因は、主としてノイズの効果による。

【0013】

対象がエッジラフネスでなくライン幅ラフネスである場合も同様に議論できる。ライン幅ラフネスの場合には、観測される左右エッジ点の位置ばらつきが局所ライン幅のばらつきに加わることにより、ライン幅ラフネス指標の観測値が真の値より大きくなる。以下では、主としてエッジラフネスに関して議論することにする。

【0014】

エッジラフネス観測値にバイアスが存在しても、エッジラフネス指標がパターン形状の特徴を表していることには変わりはない。しかしσ0が小さくなったときにはσmはむしろσeに近くなり、エッジの凹凸の程度を正しく表さない。ラインエッジラフネスの小さいパターンを計測するとき、このエッジラフネスバイアスの影響を除いて真の指標値σ0にできるだけ近い値を得る必要がある。尚、ラインエッジラフネスあるいはライン幅ラフネスの指標として、上記の例(標準偏差)以外のもの(例えば偏差平均)を用いたとしても、同じように観測値がノイズを反映したバイアスをもつことになる。本発明においては、分りやすくするため、ラフネスの指標として全て標準偏差を用いることとする。

【0015】

非特許文献2には、式1における計測値σmから真の値σ0とノイズ起因の項σeを分離するための一手法が開示されている。非特許文献2に開示された方法では、対象パターンに関して複数回の観察を行い、2次元信号強度分布に対応する画像を複数枚得る。次にそれらのデータを全て積算(2次元強度分布を足し合わせるかあるいは平均する)し、得られた積算データから真のエッジ位置に近いと思われるエッジ点位置(仮に平均エッジ点と呼ぶ)を得る。観察により得られた複数枚のデータから得られるエッジ点位置は、この平均エッジ点のまわりに分布するが、この分布の標準偏差を求めてσeとする。

【先行技術文献】

【非特許文献】

【0016】

【非特許文献1】プロシーディングス オブ エス・ピー・アイ・イー 5375巻(2004年)、第468頁から第476頁(Proc. SPIE 5375(2004),pp468-476)

【非特許文献2】プロシーディングス オブ エス・ピー・アイ・イー 5375巻(2004年)、第515頁から第533頁(Proc. SPIE 5375(2004),pp515-533)

【発明の概要】

【発明が解決しようとする課題】

【0017】

上述のように、ラインエッジラフネスあるいはライン幅ラフネスは半導体デバイスの特性に影響を及ぼすため、ラインエッジラフネスあるいはライン幅ラフネスの値を半導体の製造プロセスの良否判定の尺度として用いることが可能である。従って、プロセス評価のためには、ラインエッジラフネスあるいはライン幅ラフネスからノイズ由来の変動量を差し引いた、真のラフネス指標値を計算することが必要である。また、ラインエッジラフネスあるいはライン幅ラフネスに含まれるノイズ由来のバイアスは半導体評価装置の評価再現性、換言すれば評価のための計測パラメータの測定値のばらつき度合いに関係する。よって、半導体評価装置の評価のためにはノイズ由来のエッジ点位置の分布自身を評価することが必要である。

【0018】

非特許文献2に記載の方法の問題点は、第一に、非常に手間がかかることである。まず、同一視野の画像データを2セット以上取得しなければならない。非特許文献2によれば、画像データに対する統計処理が必要なことから、少なくとも2セット以上の画像データが必要であり、さらに信頼性のある結果を得るためには、経験上、少なくとも5箇所以上で計測を行う必要がある。また、画像データを同一視野内で加算する処理が必要なことから、画像データに含まれている位置ずれを補正する必要もある。走査電子顕微鏡を用いて画像データを取得する場合、試料の熱揺らぎやステージのドリフトなどの理由により、観察視野からの被検査試料の位置ずれが発生する場合がある。位置ずれ補正のような作業は、時間を要すると同時に作業者の経験を必要としデータ処理も煩雑である。また、自動化も困難である。問題点の第二は、被検査試料に対してダメージを与えることである。複数セット分の画像データを取得するためには、試料に対して電子ビーム(EB)を繰り返し照射する必要がある。1回の撮像あたりのビーム照射時間は短くても、繰り返し照射により全体のEB照射量は増える。

【0019】

以上、ラインエッジラフネスあるいはライン幅ラフネスに含まれるバイアス成分を計算する従来方法は、2セット以上の画像データを必要とし、データ処理にも長時間を要していた。また、画像データ処理の前処理としてスキルを要するデータ解析を行う必要もあった。その上、被検査試料へのビーム照射時間が長くなり、観察パターンにダメージを与える虞もあった。

【0020】

本発明が解決しようとする課題は、観察対象に実際に存在するエッジラフネスあるいはライン幅ラフネスの指標及び、観察結果に含まれるノイズ由来のラフネス成分を、通常のパターン観察で得られる1枚の画像から、従来よりも短い時間で、かつ少なくとも従来法と同程度の正確さを失わずに評価する方法及び装置を提供することである。

【課題を解決するための手段】

【0021】

本明細書において開示される上記課題の解決手段は五つであり、フーリエ変換を用いる方法と用いない方法の2種に大別される。以下、その原理について説明するが、以下に説明する解決手段は、いずれも、画像平均化に対するスペクトルの変化、及びランダムノイズのレベルの変化のいずれかを利用している。なお、以下の説明では、ラフネス指標として全て標準偏差を用いる。また説明の簡略化のため、ラインエッジラフネスについて説明するが、ライン幅ラフネスについても同様な手法を適用できる。

【0022】

尚、時間的に変動する信号に関しては、単位時間あたりの信号強度はパワースペクトルの積分に等しいという定理がある。これをラインエッジラフネス、ライン幅ラフネスにあてはめれば、標準偏差σの二乗はラフネスのパワースペクトルの積分と等しいことが分かる。以下、この性質に基づいて本発明の原理を説明する。

【0023】

(1)第1の方法第1の方法は、ラフネス指標のパワースペクトル密度の空間周波数f依存性が、高周波領域でf-2に比例する性質を利用する方法である。ノイズが含まれているため、元データから直接得られたパワースペクトル密度分布関数では、高周波領域の周波数特性がf-2には比例しないような分布になっている。この際、元データに平均化処理を行うとノイズ成分が抑圧される。ノイズ除去の効果は平均化処理の程度を表すパラメータ値を増やすに伴い大きくなり、ある程度平均化処理を行うと、高周波領域でのパワースペクトル密度分布がf-2に比例するようになる。従って、元データである1セットの画像データに対して、高周波領域におけるパワースペクトル密度のf-2依存性が見えるまで平均化処理のパラメータ値を増やすことにより、実計測データに含まれる真のスペクトル成分を推定するのが第1の方法の要点である。以下、詳述する。

【0024】

最初に、求めようとするエッジラフネス指標及び平均化後のエッジラフネス指標とエッジラフネスのフーリエスペクトル(エッジ系列データをフーリエ変換して得られるパワースペクトル)との関係を述べる。以下簡単のため、長さの単位はnmに統一する。また、ラインパターンに沿った方向を画像の縦方向とし、またそれをy方向と定義する。同時に、前記縦方向に垂直な方向を画像の横方向とし、それをx方向と定義する。

【0025】

走査型電子顕微鏡による観察データは走査線本数に対応する数の信号強度プロファイルからできている。各プロファイルは、y座標を固定したときの電子顕微鏡の二次電子ないしは反射電子の検出信号強度のx方向依存性である。二次元信号強度分布がx方向にxmax個、y方向にymax個のデータから成っているときの、観察データ(いかなる画像処理も施していないデータ)の信号強度I(x,y)を

【0026】

【数2】

【0027】

とする。ここでxは1からxmaxまでの整数値を、yは1からymaxまでの整数値をとる。平均化などの画像処理を行う前のプロファイルは式(式2)でyを定数とみなしたxの関数である。

【0028】

この二次電子強度分布に対して最も単純なノイズ低減処理のひとつであるy方向の平均化を行うと、処理後の信号強度は

【0029】

【数3】

【0030】

で与えられる。ここで、Sは平均化パラメータ即ち平均化処理を行う領域のy方向の長さ、a及びbはSが奇数の場合(S-1)/2である。Sが偶数の場合はa=S/2、b=a-1あるいはb=S/2、a=b-1である。またS=1は平均化処理を行わないことに対応する。

【0031】

この式から分るように、平均化後のプロファイルは平均化前のプロファイルをS本平均化したものになる。これによりプロファイル上のノイズのパワーは平均化しなかった場合に比べて大幅に(1/S程度まで)低減できると期待できる。

【0032】

そこで、基本的な方法が引き出される。即ち、ラフネス指標を算出する際、画像データ処理を行う操作者がパラメータSで平均化したフーリエスペクトルを目視確認しながら適当な平均化パラメータのフーリエスペクトルを選択する方法である。操作者はSの値を増やしていき、スペクトルのノイズが減って、比較的高周波の領域のパワースペクトル密度が1/f2に比例するようになったら、そのSの値を用いてラフネス指標を出せばよい。

【0033】

図4には、ノイズを含むスペクトルと真のスペクトルとの関係を示した。このグラフは両対数プロットである。図4に示されるスペクトルは、両対数プロットで示したときある空間周波数を境に傾きが変化する。この境界となる点の空間周波数をf0とする。f0より高い周波数領域では、スペクトル密度は空間周波数のf-2に比例する。尚、この性質はこれまでにあらゆるレジストのラインパターンを用いて検証され、経験的に正しいとされているが、f0の物理的あるいは化学的な意味は未だ解明されていない。図4にはf0のおおよその位置を示した。真のスペクトルでは、高周波領域のf-2特性が見えているが、何の画像処理も施さない観察データから得られるスペクトルには、ハッチング(打点部)で示されるようなノイズ成分が重畳しており、f-2特性が分からない。平均化パラメータSの値を増やすことにより、重畳ノイズは抑圧され、得られるスペクトルは図中のノイズのあるスペクトルから真のスペクトルに近づいていく。即ち、打点部の領域が小さくなっていく。

【0034】

操作者を介在せずにSの終点判定を行うには、平均化パラメータがある程度以上に増えるとノイズ除去の効果が飽和する性質を利用する。例えば、平均化パラメータS回でのパワースペクトル密度と平均化パラメータS+1回でのパワースペクトル密度との差がある閾値以下になったら当該SまたはS+1をSの終点と判定する等のアルゴリズムを用いれば、Sの終点判定を自動化することも可能である。このようにして得られた平均化パラメータSでのパワースペクトル密度を計算しσmを求める。具体的には、操作者が求めたいラフネスの周波数帯域を決め、平均化パラメータSでのパワースペクトル密度をその帯域で積分し、その平方根を計算すればよい。

【0035】

この値をσ0とし、これと、平均化をしないで得たパワースペクトル密度から求めたσmとから、式1に基づいて、σeを算出すれば、これが平均化しない場合のノイズの程度を表す指標となる。なお、以下では、場合に応じて、式1のσmを平均化パラメータSの関数とみなしてσm(S)と表記する。例えば、σe(1)は、S=1、つまり平均化処理を施さない場合のσeを表す。

【0036】

(2)第2の方法

第1の方法は、平均化により、y方向に短い周期のラフネス、即ちラインパターンのエッジに沿った細かな凹凸の情報が消えてしまう恐れがあるという問題点がある。図5には、平均化前の実測データと平均化後の実測データについて、ラフネスのパワースペクトルの計測値の空間周波数に対する依存性を示した。グラフの縦軸・横軸はいずれも対数で表示されている。走査線の間隔をΔyとすると、平均化パラメータの増大に従って、ラフネスのパワースペクトルは図5のように変化する。平均化がない場合のスペクトルの高周波領域にはノイズが重畳されている。一方、平均化パラメータSで平均化すると、周期がSΔyより小さい凹凸は均されて消えてしまう。SΔyより周期が大きい成分にもこの影響は及び、結局、周期が2SΔy以下の成分はその強度が大きく減少する。これは周期Tをもつ正弦波形を平均化してみることにより簡単に確認できる。この結果、平均化した後のスペクトルについては、ノイズ成分も減るが、同時に周波数が1/(2SΔy)よりも大きい領域で、パワースペクトル強度が大きく減少してしまっている。

【0037】

そこで真のエッジラフネス指標を得るには、以下のようにすればよいことが分る。まず、十分に平均化を行ってノイズの殆どないスペクトル(図5グラフ中の平均化後のスペクトル)を得る(但しこのスペクトルはf≧1/(2SΔy)となる高周波領域の信号が正しくない)。十分な平均化のための平均化パラメータSの決定に際しては、第1の方法を用いることもできる。次に、空間周波数fがf≧1/(2SΔy)となる高周波領域におけるパワースペクトルの周波数依存性を、空間周波数fが、f<1/(2SΔy)となる領域での高周波領域に近い部分のスペクトル形状から予測つまり外挿する。外挿に用いるフィッティングカーブについては、以下の式を用いる。

【0038】

【数4】

【0039】

図6には、上述の外挿法により高周波領域のデータを補完したパワースペクトル密度のグラフを示す。図6の縦軸横軸も、図4同様、両対数プロットである。図6に示されるグラフでは、図5に示されるグラフと比較して、真のスペクトルに近い近似スペクトルが得られている。即ち、この近似スペクトルは、f<1/(2SΔy)となる低周波領域は平均化後のスペクトル、f≧1/(2SΔy)となる高周波領域は予測された値である。

【0040】

第2の方法を用いてノイズ成分量を計算するには、図6に示すスペクトル上で、必要な周波数領域帯(図6斜線部+打点部)の積分を行う。この積分値をσ0の二乗とみなすことができる。

【0041】

以上説明したように、実測データのスペクトルを近似して図6の斜線部を求め、σ0を計算する方法が、第二の解決方法である。第一の解決方法同様、σ0が分かればノイズの影響σe(1)も算出できる。

【0042】

(3)第3の方法

第1の方法、2の方法には以下のような3つの問題点がある。第一に、平均化パラメータをいくつにすれば十分ノイズが低減されるかを、作業者が判断しなくてはならない。このためには操作者にスキルが必要である。また自動化を実現するにはさまざまな材料、観察条件の下で得られるスペクトルの解析例をデータベースにする必要があり、手間がかかることが予想される。第二の問題点は、フーリエ変換やスペクトル形状の分析でデータ処理に時間がかかるということである。第三の問題点は、フーリエ変換を高速で行うためには2のn乗個のデータが必要になるということである。データの数が2のn乗に等しくなければ、指定した領域内のエッジ系列データを補間して2のn乗個のデータに直さねばならず、やはり時間がかかる。従ってこのような計算を行うことは計算時間ひいては検査時間の増大を招くほか、必要なメモリも大きくなる。このような複雑な解析を行うソフトを検査装置に搭載すると、装置の記憶領域を大幅に使用することになり、他の機能に制約が生じる。

【0043】

まとめると、第一・二の解決方法で説明した計算を、CD-SEM上でより簡単に(即ち、できるだけフーリエ変換を行わずに)実現できる方法が望ましい以下に説明する第3、4、5の方法では、ランダムノイズの強度が、平均化によって1/Sに低減できるという統計的な性質を用いてσ0を求める。σ0が求まれば、平均化パラメータによらない装置のノイズの指標σe(1)も算出できる。

【0044】

簡単のため検査領域の長さをL、エッジ点の抽出間隔をΔyとし、以下すべてこの条件で得られるラフネス指標値を議論することにする。即ち、パワースペクトル上で積分を論じるときには、積分範囲を1/Lから1/(2Δy)までとする。平均化パラメータSで平均化したデータに含まれるσeをσe(S)と表すと、以下の関係が成立する。

【0045】

【数5】

【0046】

この式自体はよく知られている統計学的性質であり、本方法では、この式を利用する。おおよその流れは以下のようなものである。平均化処理されたデータから得られるラインエッジラフネス指標の値をσm(S)とする。まず平均化処理前のデータからラインエッジラフネス指標を求めると、この値はσm(1)となる。次にこの画像に対して平均化を行ってラインエッジラフネス指標を得る。複数個のSの値に対してラインエッジラフネスを求めるとよい。解析に用いる平均値パラメータSの値の最小値をSmin、最大値をSmaxとする。値の組(S1,σm(S1))、(S2,σm(S2))、・・・(SN,σm(SN))が得られる(S1=1と考える)。後述するがSmin、Smaxは慎重に設定しなくてはならない。

【0047】

第3の方法では、単純に、これらのデータを(式1)で表される式でフィッティングする。その際、(式5)を用いれば、

【0048】

【数6】

(式6)

【0049】

となる。尚、フィッティングの際にはσ0とσe(1)をフィッティングパラメータとする。

【0050】

このようにして得られたσ0を真のラフネス指標値と定義すればよい。これが第三の解決方法である。この方法は、第一の方法を、フーリエ変換を迂回して行うことに相当する。通常観測されるデータから得られるσm(S)の二乗は、図4中のノイズのあるスペクトルの積分値に相当する。求めたいσ02は図中の真のスペクトルの積分に相当し、打点部の領域の積分が{σe(S)2}である。Sを変えてデータをとり、打点部領域の積分のS依存性を{σe(1)}2/Sでフィッティングする、ということに相当する。フィッティングパラメータが2つあるためこのフィッティングを行うためには、フィッティングされる値の組が少なくとも2つ必要である。即ち、N≧2である。

【0051】

(4)第4の方法

第3の方法で注意すべきは、図5及び第2の方法の説明で示したように、Sの値が大きいときはラインエッジラフネスの高周波成分がカットされ、計測値に含まれなくなることである。今、平均化パラメータの値がSのときに十分にノイズが低減されていると仮定する。図7には、平均化パラメータSで十分にノイズが低減されたと仮定した場合のパワースペクトルを模式的に示した。図7のグラフも両対数プロットで表示されている。尚、これまでに報告されたレジストパターンラフネスのスペクトルでは、スペクトル形状の境界点の周波数f0は最も大きい場合で0.008nm-1であった。即ち、パワースペクトル密度は、少なくともf>0.008nm-1の領域ではf-2に比例すると考えてよい。図7のグラフはこの事実に基づいて描かれている。またこの値と、平均化パラメータSで平均化を行うとパワースペクトル密度が大幅に低減される周波数領域の最小値である1/(2SΔy)、またここで議論されているラフネスの周波数の限界である1/(2Δy)との大小関係も図7に示した。

【0052】

第1または第3の方法では、図7斜線部分の存在を無視していることに相当する。グラフの縦軸が対数プロットであることを考えると、図7斜線部分の面積がラフネス指標全体に占める割合は小さく、従ってSが小さいときは第1または第3の方法で問題ない。具体的には、検査領域の長さLが1ミクロン以上で、かつSとΔyとの積が50nm以下のときには、第1または第3の方法で十分である。これは以下の理由による。多くの場合、トランジスタの性能ばらつきを把握するためにLとして1ミクロン以上の値を設定したいというユーザーが多い。このとき、これまでに観測されているレジストのラフネスのスペクトルを解析すると、SとΔyとの積が50nm以下であれば平均化によって観測される部分即ち図7の斜線によるハッチング部分の面積が全体の90%以上になる。即ち、観測されるσの値は95%(90%の平方根)以上となり、斜線部の影響を無視しても十分に精確な計測ができると考えられるからである。

【0053】

図7斜線部分の面積がラフネス指標全体に占める割合が相対的に大きくなるような条件のもとでは、求めようとするラフネス指標に対し図7の斜線部に対応する量の補正を行う必要がある(第2の方法では、高周波領域のスペクトルを近似曲線で仮定することにより補正量を推定している)。以下に示す解決方法では、(式6)に補正項を加えることにより補正を行う。即ち、

【0054】

【数7】

【0055】

ここで、σLOST(S)の自乗はカットされた高周波成分の分散値であり、図7の斜線部に相当する。この式を用いて計測結果をフィッティングするためには、σLOST(S)のS依存性が分っていなくてはならない。以下、この式(式7)を用いる二つの方法、即ち第四、第五の解決方法を説明する。

【0056】

まず第4の方法について述べる。(式4)の説明でも説明したが、自然発生するラインエッジラフネスの空間周波数分布は、高周波領域でパワースペクトル密度が周波数fの二乗に逆比例する性質がある。ここでいうところの高周波領域(パワースペクトル密度が周波数fの二乗に逆比例する領域)の下限はレジスト材料やパターニングプロセスに依存する。これをf0とする(以下、周波数の単位はnm-1とする)。f>f0の領域におけるパワースペクトル密度PSD(f)は、図7斜線部の積分によりえられるので、σLOST(S)は以下の式を満たす。

【0057】

【数8】

【0058】

これを(式7)に代入し、以下の式を得る。

【0059】

【数9】

この式を用いて、σ0、σe(1)、Aをフィッティングパラメータとして計測されたデータをフィッティングすればよい。この場合には計測値の組が3個以上必要である。即ち、N≧3でなくてはならない。またS及びΔyは2SΔy<1/f0nmを満たさねばならない。ここでf0は前に述べたスペクトルの屈曲点である。その物理的由来は不明であるが、あらゆるレジストパターンで0.008nm-1以下であることが確認されているので、ここでは2SΔy<1/125(nm-1)となるようにSΔyを設定しておけばよい。

【0060】

(5)第5の方法

本段落では、(式7)を用いる別のフィッティング方法(第五の解決方法)について説明する。これは、第4の方法ではフィッティングパラメータの数が多いので、あらかじめAの値あるいはそれに代わる変数の値を算出しておくというものである。すなわち、高周波領域の情報を別途算出しておくことに対応する。Aの値あるいはそれに相当する量を求める方法は3種類あり、以下では、方法毎に段落を分けて説明する。

・方法5−1

まず、Aの値あるいはそれに相当する量を求めるための第一の方法について説明する。第4の方法で説明したように、ラフネスのパワースペクトルの高周波領域は(式4)のように簡単な関数で現されるため、図7の打点部領域も簡単に、A(1/f1-2SΔy)となることが分る。そこで画像に対して平均化パラメータ値としてS0を用いて平均化を行い、十分ノイズを低減しておき、その上で検査領域Lを1/f0nm以下に設定して画像データを取得し、この画像データに基づき算出したラインエッジラフネス指標σAを求める。勿論この場合の検査領域のラインに沿った長さLは0.008nm-1の逆数即ち125nmより短くなくてはならない。何故なら、125nm以上になると積分範囲が、スペクトルが(式4)であらわされる領域以外の領域を含み、簡単な式で表されなくなるからである。そして

【0061】

【数10】

【0062】

を解いて定数Aを求め、その値を(式8)に代入すれば式(式7)におけるσLOST(S)が定まり、(式7)は次のように書ける。

【0063】

【数11】

【0064】

この式を用いて、σ0、σe(1)をフィッティングパラメータとして計測データσm(S)をフィッティングすればよい。

【0065】

尚、第四の場合と同様、f0≦f1<1/(2SΔy)でなくてはならない。さらにf0≦f1<1/(2S0Δy)でなくてはならない。多くの場合にはf0≪1/(2S0Δy)が成立するが、このような場合には(式11)右辺の2S0Δyを無視してもよい。

【0066】

また、この方法を実行する際にはσAの値を正しく求めるためには、パターンのラインエッジに沿って検査領域を複数箇所設定し、当該複数箇所に対して計測を行ってエッジラフネス指標の自乗の平均値を求めてσAとするとよい。計測箇所数は多いほどよく、経験則によれば、計測領域の長さの合計が2ミクロン程度になるまで計測し、結果の値を平均するとばらつきが十分に小さくなる。但し、実際にはσAを精確に求めるために通常の観察に加えて毎回σA計測という作業を行う必要はない。なぜならばσAの誤差はσLOST(s)になるが、通常の観察ではσLOST(S)自体が大きくないため、そのσ0、σe(S)への影響は非常に小さいからである。

・方法5−2

次に、Aの値あるいはそれに相当する変数の値を求めるための第二の方法(以下方法5−2)について説明する。これは方法5−1と本質的に同じである。方法5−2では、第4の方法を用いて、Aの値を求める。まず、被検査物が写っている十分倍率の高い(Δyの小さい)画像を準備し、画像上に現れている被検査物のエッジの上で検査領域を設定する。設定された検査領域内で、エッジラフネスのデータ系列{Δxi:Δx1、Δx2、・・・}や{wi:w1、w2、・・・}を算出し、得られたデータ系列を統計処理してラフネスバイアス指標であるσmや3σmを求める。更に、平均化パラメータSを変えて平均化処理を上記のデータ系列に対して施し、異なるSについて得られる各々のデータ系列に対してラフネスバイアス指標を求める。上記により、ラフネスバイアス指標のS依存性を求め、第四の方法で(式9)を用いたフィッティング(フィッティングパラメータは3つ)によりAを求める。こうして予めAを求めておけば、次に任意のLを用いて求めたエッジラフネスのデータ系列を(式9)を用いたフィッティング(ここではすでにAが分かっているので、フィッティングパラメータはσ0とσe(1)の二つだけになる)により解析することができる。

【0067】

Aを算出する際の検査領域のエッジに沿った長さLはどのようにとってもよいが、十分な高倍率であるという条件のもとで、可能な限り大きくしたほうがよい。ラフネスは場所によって異なるため、Lが小さいとAの値にばらつきが生じる。従って、なるべく多くの場所でAを算出し平均化することが望まれるが、それは何度も第4の方法を実施することになり、手間がかかる。しかし、Lを長くとるほど算出されるAの値の信頼性は高まるので、Lはなるべく大きくしたほうがよい。本方法5−2では、方法5−1に比べてより高い精度でラフネス指標を求めることが可能となる。また、方法5−1と異なり、検査領域の長さLに対する制限もない。

・方法5−3

第五の方法において、Aの値あるいはそれに相当する変数の値を求めるには、もうひとつ方法が考えられる(以下、方法5−3)。ここでも、Aの値を求めるために第四の方法を用いる。まず、Aの値を求めるために方法5−2と同様、Δyの小さい画像を準備する。準備した画像上のパターンエッジの上でラフネス値のS依存性を求めるが、5−2の方法とは異なり、その際の検査領域長Lを小さくとる。経験則によれば、Lの値は最大でも125nm、できれば100nm以下が望ましい。この条件下では、検出されるラフネスの周波数領域はすべて、パワースペクトル密度が(式4)に従う高周波領域にある。従って、(式4)の積分がσAの二乗となる。すなわち、

【0068】

【数12】

【0069】

ここでL及びΔyはAの値を出しておくための計測における検査領域長と走査線間隔である。これを(式7)に代入すると、A、σAの一方を消去することができる。例えばAを消去すると、

【0070】

【数13】

この式では、平均化パラメータSで平均化を行ったのちに得られるσAの値をσAm(S)と表した。またσA0はノイズの影響を除いたσA、σe(1)はこの(AあるいはσAを求めるための)画像におけるノイズの影響である。式(式13)によるフィッティングを行ってσA0を求め、これを真のσAとして(式11)に代入すればよい。ただしσAを算出するときのLの値が小さいため、σA0は数箇所に関して計測及びフィッティングを行って求め、平均値を得ることが望ましい。

【0071】

上記に示した方法5−1、5−2、5−3いずれにおいても一度σAあるいはAを算出しておけば、その結果を、同じ材料を用いて同じ工程で作成した同じ設計寸法のパターンの分析に利用することができる。この3つの中で計算時間が短いのはAあるいはσAを得るのにフィッティングを行わない方法5−1である。精度が高い上に操作者の行う作業が少ないのは方法5−2である。従って、方法5−2は、解析作業の自動化に適している。5−3は、σAの計測箇所数が多ければ非常に精度がよくなるというメリットがある。

【0072】

f0の値としては、これまでにさまざまなレジストパターンで観測されているf0の値の最大値、0.008nm-1を用いることが望ましい。Lの値としては例えば、L=125nmを用いる。以上、(式6)を用いる第3の方法と(式7)を用いる第4、第5の方法について説明した。いずれも、複数個の平均化パラメータ値に対して平均化を行ってエッジラフネスを求めるという第1、第2の方法と比較して、フィッティングを1回行うだけで、演算処理器に負担をかけるフーリエ変換工程が省略できる。また、第3〜5の方法の方法を用いれば、短時間でランダムなノイズに起因するラフネスの誤差σeを定量化できる。更に、真のラフネス指標値σ0を算出することができる。即ち、スループットの高い高精度ラフネス測定が可能になる。

【0073】

以上、第1の方法から第5の方法まで、ラフネス指標を求める手段の原理について説明した。第1または第2の方法には、スペクトルを目視観測する工程があるため、マスクや周辺パターンの影響などによる特異な周期のラフネスが発生していた場合にすぐ気づくことができるというメリットがある。よって、半導体の製造プロセスやデバイス開発の研究開発段階などにおいて、回路パターンのラインエッジラフネスの特徴を解析する場合に適している。また、第3の方法は、エッジに沿って長い領域を非常に細かい走査間隔で観察した画像を解析する場合に適しており、これは、ラフネス全体に対するσLOST(S)の比率が小さいためである。観察領域のラインに沿った長さが短い場合や走査線間隔が大きい場合には計測したいラフネスに対するσLOST(S)の相対的な値が大きくなるため、補正する必要がある。従って、このような場合は、補正により正確な計測が可能な第4の方法が適している。さらに、走査線の本数が少ない、あるいはエッジに沿った方向(y方向)の倍率が低い、という場合には、第5の方法が適している。これは、このような場合にはΔyが大きく、スペクトル上の高周波領域が観測されないため、得られたデータだけからパラメータAの値をフィッティングさせる第四の方法では値が正しく求められない可能性があるからである。第5の方法、即ちより高い倍率で観察した画像からσAをあらかじめ求めておく方法を用いれば、Aが高い精度で決定され、σ0、σeが正確に算出できる。

【0074】

また、第3・4・5の方法では、実測値のどの領域(Sの値の範囲)をフィッティングに用いるかによって、結果が変わることがある。理由は2つあり、その第一は、Sが小さすぎるとσeだけでは記述できないエッジ検出エラーが発生することである。第二の理由は、Sが大きすぎるとパワースペクトルが(式4)で記述しきれなくなるからである。そこで、Sの最小値Sminを決めるには、計測をしながら検出されたエッジ点の位置を目視し、妥当であることを確認するべきである。発明者らの経験によれば、観察するビームの1画素あたりの滞在時間(1画素内に観察ビームが入射されていた合計時間)が2μs程度かそれ以下であれば、Sminは3以上にすべきことが判明している。またSの最大値Smaxに関しては、2×Smax×Δyの値が1/f0より小さくなるよう選ぶ必要がある。これまでの経験から、Smaxは2×Smax×Δyが125nmに等しくなるか、それ以下の値にすべきであると言える。

【0075】

尚、上記に説明したようにΔyが大きいという理由で第5の方法をとる場合、得られたラフネス指標値はエッジを間隔Δyでサンプリングして求めた値に相当する。しかしこれでもサンプリングの密度が不足する場合がある。この場合には、サンプリング間隔Δyでは検出しきれないパワースペクトルの高周波部分を、σAを用いて計算し、足し合わせることで、非常に小さいサンプリング間隔で計測したラフネスに相当する値を算出することができる。以上説明したアルゴリズムをソフトウェアで表現してコンピュータ等の情報処理手段に機能実装し、適当な画像データ取得手段から得られる画像データの解析に使用することにより、本発明の課題が解決される。画像データとしては、走査電子顕微鏡により得られるデータが用いられることが多いが、本発明は、透過電子顕微鏡画像やX線画像等、あらゆる画像データの解析に対して適用可能である。

【発明の効果】

【0076】

本発明の高精度パターン形状評価方法及びその装置は、走査型顕微鏡による微細パターン観察時に、ラインエッジラフネスに対するランダムノイズの影響を定量化しさらに計測値から差し引いて真のエッジラフネスにより近い値を算出するという機能をもっている。しかもこれらの計算を1枚の観察画像をもとに行うことができる。またこの計算にあたっては、ユーザーはパラメータ設定など複雑な操作を行う必要がない。これにより、ノイズの多い画像からであっても短時間で容易に精度の高いラフネス計測を行うことができ、より精確な微細パターン形状評価ができるようになる。これは、検査時間を短縮するとともに、観察時のパターンの変形・損傷を抑制できるという効果もある。従って、微細加工において材料やプロセスの開発、スクリーニングがより低ダメージで精確に行える。また量産工程においても精度の高い検査が可能になり、生産性が向上する。

【0077】

また定量化されたランダムノイズの影響を装置のノイズ指標に用いることができる。この結果を用いて、観察条件のよしあし(焦点があっているか、など)を判定することができる。また長期に渡ってこの指標を計測・保存することによって、装置性能の長期安定性を評価することが可能になり、生産性が向上する。

【図面の簡単な説明】

【0078】

【図1】二次電子信号強度のx方向依存性即ちプロファイルと実際のパターンの断面との関係を表す概略図。

【図2】ラインパターンエッジ近傍のSEM画像の略図とエッジラフネスΔxiとの関係を表す概念図。

【図3】ラインパターンのSEM画像の略図とライン幅ラフネスwiとの関係を表す概念図。

【図4】真のエッジラフネスのパワースペクトルに対して、ランダムノイズが及ぼす影響を説明するパワースペクトルの概念図。

【図5】エッジラフネスのパワースペクトルにy方向の画像データ平均化が及ぼす影響を説明する、パワースペクトルの概念図。

【図6】エッジラフネスの近似的なパワースペクトルとそこから算出されるラフネス指標との関係を説明する、パワースペクトルの概念図。

【図7】平均化後のデータから得られるラフネス指標の値と、平均化によって指標値に含まれなくなるラフネスの成分との関係を表す、パワースペクトルの概念図。

【図8】本発明の第一、第二、及び第三の実施例において検査装置画面上に現れる、観察画像データと検査領域を示す長方形。

【図9】本発明の第一の実施例で得られたエッジラフネスのパワースペクトル。

【図10】本発明の第二の実施例で得られたエッジラフネスのパワースペクトルと近似曲線。

【図11】本発明の第三、第四、第五の実施例で行われる画像データからのラフネス指標の算出と解析の手順を表すフローチャート。

【図12】本発明の第三、第四、第五の実施例で行われる工程1101即ち画像データからラフネス指標を算出する工程の詳細な手順を表すフローチャート。

【図13】本発明の第三の実施例における工程1102即ち画像データから得られたラフネス指標を解析する工程の詳細を表すフローチャート。

【図14】本発明の第三の実施例で得られた解析結果の表示の概念図。

【図15】本発明の第四の実施例における工程1102即ち画像データから得られたラフネス指標を解析する工程の詳細を表すフローチャート。

【図16】本発明の第四の実施例で得られた解析結果の表示の概念図。

【図17】本発明の第五の実施例における工程1102即ち画像データから得られたラフネス指標を解析する工程の詳細を表すフローチャート。

【図18】本発明の第四の実施例で用いられた検査装置の構成を表す模式図。

【図19】本発明の第四の実施例で検査したウェハの、チップ配置を表す概略図。

【図20】インライン測長・ラフネス解析システムの構成を示す模式図。

【図21】検査レシピ上で被検査領域を指定するための画像領域指定画面。

【図22】検査レシピ上でパラメータAを計算するための画像領域指定画面。

【発明を実施するための形態】

【実施例1】

【0079】

本実施例では、第1の方法をCD-SEMに適用した実施例について説明する。 図18には、本実施例で用いたCD-SEMのハードウェア構成の模式図を示す。本実施例のCD-SEMは、主として電子光学カラム(SEMカラム)と試料室からなる走査型電子線顕微鏡の筐体1801、走査型電子線顕微鏡の制御系1811及び情報処理装置1812により構成される。情報処理装置1812には、得られた走査電子画像や解析に必要なCADデータなどを格納するデータ記憶装置1813が接続されている。データ記憶装置1813は、情報処理装置1812内に格納される場合もある。図示されてはいないが、情報処理装置1812は、CD-SEMの操作者がデータ処理のために必要な情報を装置に対して入力するための情報入力端末及び取得される走査電子画像を表示するための画像表示手段を備える。具体的な情報入力端末としては、キーボードやマウス、あるいは画像表示手段上に表示されるGUI画面等が相当する。

【0080】

電子光学カラムは、電子銃1802、収束レンズ1804、偏向器1805、対物レンズ1806、検出器1810などにより構成される。試料室は、被検査対象である観察ウェハ1807を載置するステージ1808を備える。電子銃1802から観察ウェハ1807に対して照射される電子線1803により発生した二次電子1809は検出器1810によって検出され、制御系1811によってデジタルデータに変換された後、情報処理装置1812に転送され、解析に使用する画像データが生成される。

【0081】

本実施例では、CD-SEMに備えられた走査電子顕微鏡を用いてパターン観察を行なって被検査対象の画像データを取得した。得られた画像データをデータ記憶装置1813に保存し、観察を終了した後、情報入力端末を操作して画像データ解析を行い、ラフネス指標を求めた。

【0082】

まず、ラフネス指標を求めたいパターンの画像を、モニタ画面上に表示させた。図8には、本実施例で解析したパターンのSEM画像の模式図を示す。図8に示す画像は、ArFレジストのラインパターンに対して、視野の左上から右下までの走査を32回行って得られた二次電子信号強度を平均して得られたものである。また、観察画像の画素数は、縦・横方向に1500画素であり、1画素の1辺が1nmに相当していた。即ち、視野内の観察画像の長さは、縦横1.5μmであった。強調のため、図8では、二次電子強度の低い、平坦な領域を打点で示したハッチング領域により、ラインパターンのエッジ近傍に相当する領域を白い部分により示している。図8の画像中央付近には、検査領域803,804が設定されている。この検査領域803,804は、CD-SEMの操作者により設定される領域であり、本実施例では、各々縦1024画素、横50画素の矩形形状の領域が設定されている。この領域をマウスで操作して解析したいエッジ(エッジ近傍に相当する領域802)の上に置いた。このときの検査領域が803及び804である。

【0083】

検査領域803及び804を設定すると、GUI画面には、エッジラフネスのデータ系列を抽出するために必要な設定値の入力要求が表示され、装置ユーザは、表示された入力要求に従って、データ抽出のy方向のサンプリング間隔、x方向のノイズ低減パラメータ、y方向の平均化パラメータS等、データ系列抽出に必要な情報を設定する。尚、データ抽出のy方向のサンプリング間隔ではなく、検出点数を設定することも可能である。必要な情報の設定入力が終了すると、GUI画面上には、「検査領域設定終了」や「データ系列抽出設定終了」等の確認用アイコンが表示される。装置ユーザが、アイコンをクリックすると、領域内のエッジラフネスのデータ系列を抽出するタスクの実行が開始される。

【0084】

エッジラフネスのデータ系列抽出タスクが開始されると、CD-SEMの情報処理装置は、設定されたデータ抽出開始点やサンプリング間隔に従って、検査領域803,804内の画素データから、サンプリング位置でのy座標に対応するプロファイルを算出し、更に、プロファイルからエッジ点のx座標データを算出する。これを、設定されたサンプリング間隔に従って次々にy方向へ移動して計算し、最終的に、検査領域803,804内でのエッジラフネスのデータ系列{Δxi:Δx1、Δx2、・・・}または{wi:w1、w2、・・・}が得られる。

【0085】

本実施例では、平均化の影響を目視確認するため、初回はSとしては1を設定した。また、データ抽出開始のy座標としては、検査領域803,804の下辺に対応するy座標を設定し、サンプリング間隔としては1nmと設定した。以下、S=1即ち平均化を行っていない画像データから、検査領域内のエッジ点を1nmおきに抽出することにより、1024個の点の位置を(x1, y1), ・・・(xi, yi), ・・・(x1024, y1024)を抽出した。求めたデータ系列から計算されたパターンの平均ライン幅は110nmであった。次に、得られた点を以下の直線で近似し、フィッティングパラメータであるαとβの値を求めた。

【0086】

【数14】

【0087】

次にi番目の、エッジ点の直線からのずれ量Δxiを以下の式に従って求めた。

【0088】

【数15】

【0089】

以上のようにしてエッジラフネス系列{Δxi}を生成した。この{Δxi}は、平均化パラメータS=1で得られたエッジラフネスの系列、と定義される。

【0090】

エッジラフネスのデータ系列抽出タスクが終了すると、GUI画面には、1024個のデータからなるエッジラフネスの系列をフーリエ変換して得られるパワースペクトルが表示される。パワースペクトルが表示されると、GUI画面には、平均化パラメータSの再設定の要否を装置ユーザに尋ねる要求が表示される。Sの再設定が必要という回答を装置ユーザが情報処理装置に入力すると、GUI画面にはSの設定要求が表示される。装置ユーザは、GUIの指示に従って新たなSの値を入力する。このとき、平均化パラメータSだけではなく、x方向のノイズ低減パラメータを再設定させるようなソフトウェアを情報処理装置が備えていても良い。Sの再設定が不要との回答を情報処理装置に入力すると、解析はそこで終了する。

【0091】

本実施例では、横方向のノイズ低減パラメータは3に固定したままで、Sを1ずつ増やしては元の画像のy方向平均化を行って、その画像からエッジラフネスの系列を求め、フーリエ変換を行って次々に得られるパワースペクトルを同じグラフ上に表示した。図9には、S=3になるまで平均化パラメータSの再設定を繰り返した後の表示画面上の様子を示す。Sが3のときに高周波領域のパワースペクトル密度が1/f2に比例する様子が現れるのが目視で確認できた。またSを4以上にしてもノイズ(高周波領域の凹凸)がほとんど変わらなかったため、S=3が適当であると判断した。

【0092】

この結果から、S=3まで平均化を繰り返した画像データを用いてエッジ点抽出を行って、1024個のデータからパワースペクトルを求め、その分布のσを求めたところ、1.20nmとなった。尚、S>2の場合、平均化後のy=iのサンプリング位置のプロファイルを得るためには、Sが偶数の場合はyの値がi+1-S/2からi+S/2まで、奇数の場合にはyの値がi-(S-1)/2からi+(S-1)/2までのプロファイルを平均化する。そのため、実際には設定された検査領域の外の画像データの情報も混じることになる。元々ある画像のy方向の画素数と設定領域のy方向の長さの画素数の差がSより小さい場合はエラーが表示される。このエッジの、検査領域長1μmにおけるラインエッジラフネス指標は1.20nm、と記された。σでなく3σを用いるよう定義を変えてもよい。

【0093】

これ以降の同じ観察条件のラインパターン画像に関しては、平均化パラメータを3に固定して、ラフネス指標を求めればノイズの影響が少ないことが分かったので、そのようにして検査を行った。

【0094】

従来はSの値について最適化することなく、一律に2として検査を行っていた。このため、二次電子強度の積算回数が少ないときにはノイズを多く含んだ値が得られていたにも関わらず、この値がパターン検査に用いられていた。そのためさほどラフネスの大きくないパターンであっても、形状の悪い(凹凸の大きい)パターンとみなされ、リソグラフィ工程をやり直していた。Sを変えてスペクトルを表示させ、ノイズの低減状況を確認するという本方法を用いることで、精度の高いラフネス計測ができるようになり、半導体製造プロセスないし装置の生産性が向上した。

【0095】

尚、本実施例ではエッジラフネスについて述べているが、ライン幅のラフネスに関しても同様の解析を行うことができる。その場合には検査領域の設定において、同じラインのもう一方のエッジ上にも検査領域を設定すればよい。これは図8の804で表される。ついで、左右のエッジについて1024個の点の位置を得た上で、左のエッジの点の位置を(xL1, yL1),・・・(xLi, yLi),・・・(xL1024, yL1024)右のエッジの点の位置を(xR1, yR1),・・・(xRi, yRi),・・・(xR1024, yR1024)とする。ここで局所ライン幅wiを以下のように定義する。

【0096】

【数16】

【0097】

この集合{wi}を{Δxi}と置き換えてフーリエ変換及びそれに続く解析を行えば、ライン幅ラフネスの議論になる。

【実施例2】

【0098】

本実施例では、第2の方法をCD-SEMに適用した実施例について説明する。本実施例の説明には、図8、図9、図10を用いる。なお、本実施例で使用したCD-SEMは、実施例1で使用したCD-SEMと全く同じハードウェア構成の装置を使用している。よって、以下の説明では、図18に関する実施例1の説明を適宜流用する。

【0099】

図8には、本実施例で解析したパターンのSEM画像の模式図を示す。また、図9には、S=3になるまで平均化パラメータSの再設定を繰り返した後の表示画面上の様子を示す。図8の検査領域803、804の設定から図9に示すパワースペクトルを取得するまでの手順は実施例1で説明した手順と全く同じである。

【0100】

実施例1で説明したように、Sが3のときに高周波領域のパワースペクトル密度が1/f2に比例する様子が現れるのが目視で確認できた。しかし一方で、S=3のグラフではf>0.15の領域のパワースペクトル密度が極端に小さくなっている。これはSが大きいために小さい周期の成分が消されてしまったためである。そこでこの領域を1/f2に比例する関数で近似する。

【0101】

本実施例の場合、CD-SEMの操作者がSの再設定が不要との回答を情報処理装置に入力すると、GUI画面上に、平均化による高周波領域でのデータ欠落補完実行の要否の入力要求メッセージが表示される。操作者が高周波領域のデータ補完要と装置に入力すると、GUI画面は、高周波領域での近似曲線を生成するためのデータ領域の指定入力要求メッセージが表示され、操作者は、それに従って、近似関数を設定するためのデータ、すなわちパワースペクトルの周波数領域の上限と下限とを設定する。上限と下限の設定は、図9に示されるS=3のパワースペクトルに対して、x軸方向の適当な範囲を、操作者がGUI上でカーソル等のポインタを動かす事により設定する。本実施例では、近似曲線計算領域を0.03<f<0.15と設定した。

【0102】

近似関数計算領域の入力が終了すると、CD-SEMに備えられた情報処理装置1812は、設定された周波数領域におけるパワースペクトルのデータを用いて(式4)に示す関数を近似計算してフィッティングパラメータであるAの値を計算する。従って、近似関数が得られたことになる。図10には、得られた近似関数をパワースペクトルに重ねて表示させ、更に平均化によりデータが欠落した高周波領域に外挿して表示させた画面の概要図を示す。得られた近似関数は、図10中で破線1001で表されている。この関数をf>0.15の部分に延長する。延長された部分は太い実線1002で表されている。データの欠落領域、すなわちf>0.15の領域では、スペクトルのデータは近似関数から得られる外挿値で代用した。即ち、f≦0.15nm-1の領域では計測値から得られたスペクトルを、f>0.15nm-1の領域では実線1002を、十分にノイズ低減したときに得られるスペクトルとした。

【0103】

次に、このスペクトルを積分して、ラフネス指標σの二乗に相当する値を求めた。その結果、σは1.22nmとなった。

【0104】

この発明を用いることのメリットは第一の実施例に説明したとおりであるが、第一の実施例よりもさらに精度よくσを計測することができる。

【実施例3】

【0105】

本実施例では、「課題解決の手段」段落で説明した第3の方法をCD-SEMに適用した実施例について説明する。本実施例で説明する画像データ解析手法は、実施例1でラフネス計算に用いられたデータから、フーリエ変換を行わずにラフネス指標及び画像内のランダムノイズの指標を求める手法である。また、本実施例の説明には、図8、図11、図12、図13、及び図14を用いる。図8は本実施例で解析したパターンのSEM画像の模式図、図11は本実施例で行った計算の手順を表すフロー図である。図12及び図13は、図11に示す手順の一部をそれぞれ示すフロー図である。また図14は解析の結果画像から得られたラフネス指標とフィッティング曲線のグラフである。なお、本実施例で使用したCD-SEMは、実施例1で使用したCD-SEMと全く同じハードウェア構成の装置を使用している。よって、以下の説明では、図18に関する実施例1の説明を適宜流用する。

【0106】

本例においても実施例1、2と同様、パターン観察を行ってその画像データを保存し、観察を終了した後、コンピュータの端末を操作して画像データ解析を行い、ラフネス指標を求めた。

【0107】

まず、ラフネス指標を求めたいパターンの画像をデータ記憶装置1813から呼び出してモニタ画面上に表示させた。観察画像としては、実施例1及び実施例2で使用したものと同じ画像を使用した。視野内の画素数は、縦・横方向に1500画素であり、1画素の1辺が1nmに相当している。

【0108】

次に、検査領域を設定した。画像中央付近に、縦1024画素、横50画素の検査領域を表示させ、この領域をマウスで操作して解析したいエッジ(エッジ近傍に相当する領域802)が含まれるような領域上に置いた。このようにして検査領域が803及び804が設定される。図8は、データ記憶装置1813から呼び出された検査画像上に検査領域803,804が設定された後の状態のパターン画像の模式図を示す。以下の説明では、検査領域803の解析について説明するが、検査領域804内の解析も同じ手法により実行される。

【0109】

次に、図11を用いて、本実施例で使用する解析アルゴリズムの全体フローを説明する。本実施例のCD-SEMで実行される画像データ解析は、大きく分けると、観察画像から得られるラフネス指標を得るために必要なパラメータやデータの範囲を設定する工程1101と、観察画像から得られるラフネス指標σmの平均化パラメータSに対する依存性データを求める工程1102と、その結果をフィッティングし、パターンに存在するラフネスの寄与σ0と、ランダムノイズの影響によるラフネス指標バイアス値σeとを算出する工程1103により構成される。

【0110】

モニタ画面上に表示させた検査画像に対して検査領域を設定すると、解析フローは工程1201に進み、解析に必要なパラメータを設定するためのウインドウがモニター画面に表示される。本ステップで設定されるパラメータは、二次元の濃淡画像からエッジを定義するためのパラメータと、x,y方向それぞれの平均化パラメータに分類される。前者には、エッジラフネス抽出の開始点(y座標)、エッジデータ抽出のy方向のサンプリング間隔等が含まれる。後者には、x方向のノイズ低減パラメータW、y方向の平均化パラメータSの最小値Smin、最大値Smax等が含まれる。本実施例においては、エッジラフネス抽出の開始点としては検査領域803の下辺のy座標を、y方向のサンプリング間隔としては1nmを、Sminには3を、Smaxには9を、Wには3を、それぞれ設定した。

【0111】

上記のパラメータが設定されると、フローは工程1102に進む。図12は、工程1102を更に詳細に示したフローであり、以下は、図12を用いてラフネス指標の平均化パラメータ依存性データ生成フローの詳細について説明する。

【0112】

工程1101にて各パラメータが設定され、装置ユーザがGUI画面上に表示されるenterボタンをクリックすると、図18に示される情報処理装置1811は、検査領域803内の画素に対し設定されたWの値を用いてx方向の信号の平滑化を実行する。

【0113】

x方向の信号の平滑化が実行されると、フローは工程1202に進む。この工程では、平均化パラメータSの値が初期化される。即ち、Sの値が設定値3にセットされる。

【0114】

次に、フローは工程1203に進む。本工程では、情報処理装置1811は、検査領域803内の画像データに対して画素演算を行い、設定されたパラメータ値でy方向の平均化を実行する。次に工程1204に進み、平均化処理を行った検査領域内のエッジ点抽出が実行される。本実施例では、設定値通り縦方向の1画素ごと即ちy方向に1nm間隔で、エッジ点抽出が実行される。次に工程1205に進み、前の工程で得られた1024個の点の座標の値(x1, y1)・・・・・(x1024, y1024)を、実施例1に示した方法を用いて、(式13)に表される式で近似し、(式15)の定義に従ってエッジラフネスの系列{Δxi:Δx1、Δx2、・・・}を生成した。

【0115】

次に工程1206に進み、エッジラフネスの系列に含まれる1024個のデータの標準偏差を計算し、これをσm(S)としSの値と対にしてデータ記憶装置1813に記憶させた。即ち、((Smin,σm(Smin)),((Smin+1,σm(Smin+1))・・・(Smax,σm(Smax))の様なデータセットがデータ記憶装置1813に記憶される。

【0116】

次に工程1207に進み、情報処理装置1811は、Sの値から平均化処理を終えるかどうかの判定を行う。SがSmaxよりも小さければ、工程1208に進んでSの値を1増やし、再び工程1203に進む。この工程1203から1206までのループを繰り返した結果、工程1207でSがSmaxに等しくなっていれば、終了する。

【0117】

以上の工程により、観察画像から、S=Smin(本例では3)からSmax(本例では9)までのσm(S)が得られ、図11の工程1102に示すラフネス指標の平均化パラメータ依存性データ生成フローは終了する。

【0118】

次に、データ処理フローは1103に進む。工程1103の内容は図13に詳しく述べられているので、以下は図13を用いて説明する。ラフネス指標の平均化パラメータ依存性データ生成が終了すると、工程1301で、得られた結果(Smin,σm(Smin)), (Smin+1,σm(Smin+1))・・・(Smax,σm(Smax))の組が画面にグラフとして表示される。次に工程1302に進み、これらのグラフ上の点が式(式6)に従うと仮定してフィッティングし、パラメータであるσ0とσe(1)の値が算出される。尚、本実施例では、σe(1)をσeとした。同時に、フィッティング曲線(フィッティングの結果得られたパラメータ値を(式6)に代入したもの)をグラフ上にプロットした。図14にこれらのグラフを示す。本例ではσ0=1.49nm、σe(1)= 0.62nmとなった。結果はグラフ上に表示され、フィッティングの工程は終了した。

【0119】

以上で図11に示す工程を終了し、σ0とσeが得られた。こうして得られたσ0は、観察パターンの形状のよさを表す指標として用いられ、またσeは検査装置のノイズの程度を表す指標として記録された。これら二つのパラメータを正確かつ迅速に求められるようになったことで、パターン形状管理の効率が上がり、生産性が向上した。また検査装置の性能を長期に渡って監視することが可能となり、生産性が向上した。

【0120】

また、本実施例ではエッジラフネスを計算したが、ラインエッジラフネスではなくライン幅ラフネスを指標とすることもできる。その場合には、第一の実施例の最後に記したように、ラインパターンの左のエッジ点と右のエッジ点とを抽出し、ライン幅ラフネスの系列として、同じy座標をもつ左右のエッジ点の距離をy=1からy=1024について求め、これに対してエッジラフネスの場合と同様の解析を行えばよい。

【0121】

本実施例では、フーリエスペクトルを経由しないため、計算が簡単で時間がかからない。また従来の測長SEMの機能を用いていることから、検査装置に新たな計算プログラムを加える必要がなく、検査装置のメモリを圧迫することもない。また、目視観測によるSの最適値決定プロセスが無いため、実施例1,2の手法に比べて、解析が自動化しやすいというメリットもある。

【0122】

以上、図11から図13に示されるようなアルゴリズムを具現化するソフトウェアをCD-SEMの情報処理装置に実装して画像データ解析を実行することにより、実施例1,2と比較して、上記に説明したような優れた効果を奏するCD-SEMを実現することが可能となる。

【実施例4】

【0123】

本実施例では、「課題解決の手段」段落で説明した第4の方法をCD-SEMに適用して、インラインで画像を取得しながらラフネス解析を行った実施例について説明する。比検査対象としては、リソグラフィ後レジスト層が形成された半導体ウェハであり、測長を行いつつラフネス解析も実行した。

【0124】

図20に、CD-SEMを利用したインラインラフネス解析用システムの構成例を示す。2001はSEM筐体であり、筐体内部には、電子ビームの照射光学系や二次電子検出器あるいは試料ステージといった、SEM画像を取得するための電子光学装置が格納されている。また、SEM筐体内部は真空排気され、高真空状態に保たれている。2002はロードロックチャンバであり、ウェハ搬送系2004により搬送されてきた被検査ウェハ2003が、SEM筐体内部に搬入される前に一旦格納される予備真空室である。測長ないし画像取得が終了したウェハ2003がSEM筐体内部から搬出される際にも、ロードロックチャンバ2002を経由して搬送系に戻される。図20では、搬入用、搬出用2つのロードロックチャンバを備えた構成のCD-SEMシステムが示されている。また、図示されてはいないが、ウェハ搬送系2004はウェハストッカに接続されており、SEM筐体2001に搬入されてくるウェハの履歴情報(例えばロットの情報等)が、時々刻々情報処理装置2006に伝送されるようになっている。

【0125】

2005はSEM制御系であり、SEMの各構成部品、例えば電子光学系を構成する各種レンズや電子銃等の駆動電圧、あるいは試料ステージの移動量等を制御する。情報処理装置2006は、取得された画像データの解析を実行する。このため、情報処理装置2006は、各種の解析用ソフトウェアを展開するためのメモリや当該ソフトウェアを実行するための演算装置、あるいは取得したデータを格納するための大容量ストレージを備えている。大容量ストレージは情報処理装置2006の外部に接続することも可能であり、例えば、画像情報格納用の専用サーバを設け、情報処理装置2006に接続しても良い。2007はモニタでありSEM筐体2001で取得されたウェハのSEM画像や情報処理装置2006で実行された解析結果が表示される。情報処理装置2006で解析を実行するために必要な各種数値の設定は、情報処理装置2006に接続された情報入力手段2008を介して行われる。また、SEM筐体2001、SEM制御系2005、情報処理装置2006は、それぞれ信号伝送ケーブル2009で接続されており、例えば、SEM筐体2001内の二次電子検出器により取得された被検査試料の画像信号は、SEM制御系2005を経由して情報処理装置2006に伝達される。

【0126】

次に、画像データの取得工程について説明する。まずリソグラフィ工程を終えたウェハをロードロックチャンバ2002を介してSEM筐体2001内部に搬入する。SEM筐体2001に搬入される被検査ウェハに関する情報は、検査レシピとして既に情報処理装置2006内に格納されている。装置ユーザは、システムを起動すると、あるいはSEM筐体2001内に搬入される被検査ウェハの履歴情報が変わる毎に、モニタ2007と情報入力手段2008を介してレシピを呼び出し、ラフネス解析に必要な各種パラメータの設定を行う。ラフネス解析に必要な各種パラメータの設定が終わると、ウェハ2003がSEM筐体2001内のステージ上に載せられ、画像データの取得が実行される。

【0127】

図19には、ラフネス解析が実行されるチップの被検査ウェハ上での配置の様子を示す。ウェハ上の全てのチップ(合計44個)について、各チップ上の同じ相対座標に存在する長さ5μm、幅100nmのArFレジストからなるラインパターンが検査対象となるパターンである。検査はチップ1902から開始され、右に進み、最上段の右端に達すると、その下の段の右端へと移動し、今度は左に移動して行く。最終的にはチップ1904に達して、1枚のウェハに対する検査が終了する。各チップの解析用画像データを取得する際には、各チップ内の検査パターン上のほぼ中心位置が視野中心となるように試料ステージや照射電子線の照射位置が制御される。各チップに対しては、相対座標も面積もほぼ同じ領域が電子線走査され、二次電子信号が検出される。検出された二次電子信号は、試料ステージの駆動信号や電子線の走査信号の情報と共に情報処理装置2006に伝送され、画像データに変換された後、検査パターン画像としてモニタ画面上に表示される。また、ウェハ上の全チップには各チップを区別するためのインデックス(識別子等)が付与されており、取得された各チップの画像データはインデックスと対応づけられて情報処理装置2006内のストレージに格納される。

【0128】

次に、取得された画像データの解析手順について説明する。図11には本実施例のCD-SEMで実行されるデータ解析の手順を表すフロー図を示す。ただし、本実施例の場合は、図11の工程1101で設定すべきパラメータは全て、ストレージ内に格納された検査レシピに登録されており、情報処理装置2006は、必要に応じてパラメータを読み出して解析を実行する。画像データの取得工程が終了してデータ解析工程に移ると、モニタ画面上には、取得した検査領域の画像が表示される。本実施例の場合、表示させたパターン画像は縦・横方向に2500画素であり、1画素の1辺が1nmに相当していた。この画像は、視野の左上から右下までの走査を16回行って得られた二次電子信号強度を平均したものであった。走査の回数を16回としたのは、観察パターンへのダメージを少なくするためである。しかしそのために観察画像のノイズは多くなった。

【0129】

最初に、検査領域が設定される。実施例1から3で説明した手順とおおよそ同じ処理が情報処理装置2006により実行されるが、本実施例の場合、検査領域内の画素数は、縦2000画素、横60画素に相当している。

【0130】

検査領域が自動設定されると、図11に示される解析工程が、情報処理装置2006によって自動的に実行される。この場合も、解析に当たって設定すべきパラメータは検査レシピから読み出されて自動設定される。本実施例においては、エッジラフネス抽出の開始点としては検査領域の下辺のy座標、y方向のサンプリング間隔としては1nm、Sminとしては3、Smaxとしては20、Wには3が、それぞれ設定された。次に、図11のσm(S)データの生成工程1102が自動実行される。工程1102の詳細フローを示したのが図12であるが、実施例3で詳しく説明したので説明は繰り返さない。実施例3と本実施例との相違点は、図12のフローが装置によって自動実行される点のみである。なお、検査領域内のy方向の画素数が2000画素であるため、最終的に得られたエッジラフネスを表す系列のデータ数は2000となった。以上の手順で、観察画像から、S=3から20までのσm(S)が得られた。

【0131】

次に、σ0とラフネス指標バイアス値σeの算出工程1103に進む。工程1103のフローを詳しく説明したのが図15である。以下、図15を用いて説明する。まず工程1501で、得られた結果{(Si,σm(Si)):(Smin,σm(Smin)),(Smin+1,σm(Smin+1))・・・(Smax,σm(Smax))}の組がモニタ上にグラフとして表示される。

【0132】

次に工程1502に進み、これらのグラフ上の点が式(式9)に従うと仮定してフィッティングが実行される。フィッティングパラメータはσ0、σe(1)、及びAである。フィッティング用のアルゴリズムとしては、最小二乗法を用い、取得画像から得られたσm(S)をもっともよく記述するパラメータの値を算出した。尚、σe(1)をσeとした。σ0及びσe更にフィッティング曲線(フィッティングの結果得られたパラメータ値を(式9)に代入したもの)が算出されると、得られた数値及びフィッティングカーブは、モニタ上に表示された{(Si,σm (Si)):i=min〜max}のグラフ上に重ねて表示される。図16には、これらのグラフを示す。本実施例では、インデックスがi番目のチップに対して、σ0=2.70nm、σe= 0.80nmという結果が得られた。以上で図11に示す工程が終了し、所定インデックスのチップに対するσ0とσeが算出された。

【0133】

以上説明したσ0とσeを求める工程が、図19に示されるウェハ上の全チップに対して行われ、各々、44個の計測値が得られた。得られた各チップ上のσ0とσeの値のリストは、検査記録として情報処理装置2006に保存された。さらに、算出した全チップのσ0の平均値(本実施例では44個の平均値)が、ウェハの代表的なラフネスの値として、また全チップのσeの平均値が、検査を行った日時の装置の状態を表す指標として同じく情報処理装置2006に保存された。

【0134】