パターン検査方法および半導体装置の製造方法

【課題】低い検査頻度で高精度のパターン検査を実現する。

【解決手段】実施形態によれば、経時的に変化するパターンを検査する方法が提供される。該方法は、同一の検査対象パターンについて任意の時期における輪郭形状を予測する工程と、上記検査対象パターンの要求仕様に応じた閾値を設定する工程と、上記予測された輪郭形状と上記閾値とから上記検査対象パターンが上記要求仕様を満たさなくなる時期を予測する工程と、を備える。上記検査方法は、上記同一の検査対象パターンについて異なる時期に撮像して画像を得る工程と、得られた複数の画像の輪郭をそれぞれ検出する工程と、検出された、異なる撮像時期の輪郭同士でマッチングを実行する工程と、該マッチング後に、対応する輪郭同士の差を求めて差分ベクトルを生成する工程とをさらに備え、上記輪郭形状は、生成された該差分ベクトルと上記撮像時期の間隔とに基づいて予測される。

【解決手段】実施形態によれば、経時的に変化するパターンを検査する方法が提供される。該方法は、同一の検査対象パターンについて任意の時期における輪郭形状を予測する工程と、上記検査対象パターンの要求仕様に応じた閾値を設定する工程と、上記予測された輪郭形状と上記閾値とから上記検査対象パターンが上記要求仕様を満たさなくなる時期を予測する工程と、を備える。上記検査方法は、上記同一の検査対象パターンについて異なる時期に撮像して画像を得る工程と、得られた複数の画像の輪郭をそれぞれ検出する工程と、検出された、異なる撮像時期の輪郭同士でマッチングを実行する工程と、該マッチング後に、対応する輪郭同士の差を求めて差分ベクトルを生成する工程とをさらに備え、上記輪郭形状は、生成された該差分ベクトルと上記撮像時期の間隔とに基づいて予測される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、パターン検査方法および半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の微細化に伴い、リソグラフィ工程において発生するレチクルのヘイズ(欠陥)が大きな問題となっている。レチクルのヘイズの発生は、レチクル表面や雰囲気中に存在している酸と塩基との化学反応や有機不純物の光化学反応によって生成された核が、露光のエネルギーによって凝集することが原因といわれている。レチクル上のヘイズは露光が繰り返される度に、上記の光化学反応によりサイズが増大し、ついにはそれがウェーハ上で欠陥となり得るサイズにまで成長するために、成長性欠陥(Growing Defect:以下、単に「GD」という)と呼ばれている。近年、半導体装置の微細化にともなって、露光装置の光源の短波長化による解像度の向上が実現されている。これに伴って、上記の光化学反応に供給される光エネルギーも増大し、欠陥の成長速度もより一層増大している。例えばKrF(波長:248nm)の光源による露光では、GDがレチクルに及ぼす影響は約5%であったが、ArF(波長:193nm)の光源による露光では、全レチクルの20%に影響を及ぼす。このため、歩留まりの低下を引き起こす要因となっている。

【0003】

この対策として、GDの発生を抑えるという観点から、原因物質の一つである硫酸アンモニウムをフィルターによって露光装置内から除去することが試みられているが、GDの発生を完全に防ぐことはできていないのが現状である。発生したGDはレチクルを洗浄することで部分的に除去することは可能であるが、その洗浄プロセスでは、レチクル洗浄そのもの以外にも、ペリクルの除去や洗浄後の新しいペリクルの取り付けが必要であり、これによる追加のコストも発生する。さらに、GDの低減のためにレチクルの洗浄サイクルを増加させると、洗浄を繰り返すたびに位相シフト、レチクル透過率及びマスクCD値等が変化してしまうため、レチクルの寿命を短くすることになり、大幅なコスト増大をもたらすという問題がある。従って、現時点では、発生したGDを装置の歩留まりに致命的な影響を及ぼす前に検出しなければならない。このため、レチクルの検査を頻繁に実施する必要が生じ、その結果として生産性が低下するという問題があった。

【0004】

既に知られているように、レチクル上で検出された欠陥のすべてがウェーハ上に転写されて欠陥を生成するわけではない。例えば半導体装置の製造では、ウェーハに転写される欠陥のみが重要視される。そこで、コンピュータで露光光学系をシミュレーションすることにより、レチクルの透過光や反射光イメージについて実際のウェーハイメージを生成し、それらのウェーハイメージに対して欠陥を検出することでレチクルの欠陥転写性を考慮した検査を可能とする方法がある。しかしながら、この方法を実施する装置では、露光装置と同等の光学系を備える必要があるためにハードウェアの価格が高くなり、GDのような欠陥の成長をモニタするために検査頻度が高い検査では、検査コストが著しく高くなってしまうという問題がある。さらには、現状のGD検査はL/Sパターン上に発生する欠陥の検出を念頭に置いているため、検査スペックとして、例えば欠陥の代表的なCD値に対して設計CDの10%以下というようなものを採用している。しかしながら、周辺部のような複雑なパターン形状を背景として生成するGDでは、代表的なCD値の定義が困難であり、上記のような検査スペックは意味を成さない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−134577号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、低い検査頻度で高精度のパターン検査を実現する方法および該検査方法を用いた半導体装置の製造方法を提供する。

【課題を解決するための手段】

【0007】

一実施形態によれば、経時的に変化するパターンを検査する方法が提供される。該検査方法は、同一の検査対象パターンについて将来の任意の時期における輪郭形状を予測する工程と、上記検査対象パターンの要求仕様に応じた閾値を設定する工程と、上記予測された輪郭形状と上記閾値とから上記検査対象パターンが上記要求仕様を満たさなくなる時期を予測する工程と、を備える。上記検査方法は、上記同一の検査対象パターンについて異なる時期に撮像して複数の画像を得る工程と、得られた複数の画像の輪郭をそれぞれ検出する工程と、検出された、異なる撮像時期の輪郭同士でマッチングを実行する工程と、該マッチング後に、対応する輪郭同士の差を求めて差分ベクトルを生成する工程とをさらに備え、上記将来の輪郭形状は、生成された該差分ベクトルと上記撮像時期の間隔とに基づいて予測される。

【図面の簡単な説明】

【0008】

【図1】一実施形態のパターン検査装置を含む半導体製造装置を示すブロック図。

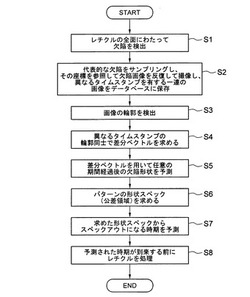

【図2】一実施形態の概略工程を説明するフローチャート。

【図3】図2のステップS3の説明図。

【図4】図2のステップS3およびS4の説明図。

【図5】対応点の取り方の説明図。

【図6】図2のステップS5の説明図。

【図7】図2のステップS6の説明図。

【図8】形状スペックの作成方法の一例の説明図。

【図9】形状スペックの作成方法の一例の説明図。

【図10】形状スペックの他の作成方法の説明図。

【図11】形状スペックの他の作成方法の説明図。

【図12】形状スペックのさらに他の作成方法の説明図。

【図13】図2のステップS7の説明図。

【発明を実施するための形態】

【0009】

一実施形態について、図面を参照しながら詳細に説明する。図面において、同一の部分には同一の番号を付し、重複説明は必要な場合に限り行う。以下では、半導体装置の製造工程で発生するフォトリソグラフィーマスクに発生するGDを評価する場合を取り挙げて説明するが、他に適用可能な実施形態として、WET処理、エッチング、成膜等のその他の半導体装置製造工程で発生するパターンの経時的変化を評価する形態も考えられる。また、半導体装置以外の製品、例えばフラットパネルディスプレイやプリント基板の製造工程に適用する形態も考えられる。

【0010】

図1は、本実施形態のパターン検査を行うパターン検査装置10を含む半導体製造装置を示すブロック図である。図1の半導体製造装置は、パターン検査装置10の他、パターン形成装置12と、レチクル欠陥検査装置14と、CD−SEM(Critical Dimension − Scanning Electron Microscope)装置16を備える。

【0011】

パターン形成装置12は、検査対象パターンであるレチクルパターンが形成されたレチクルRにエネルギー線を照射してレチクルパターンをウェーハWに転写するパターン露光処理、レジストのエッチング等を行うWET処理、エッチングにより除去された材料を除去する洗浄処理等、パターン形成のための一連の処理を行う。CD−SEM装置16は、パターン形成装置12によりSiウェーハW上に形成されたパターンを撮像し、撮像日時を表すタイムスタンプとともにSEM画像の情報をパターン検査装置10に供給する。レチクル欠陥検査装置14は、パターン形成装置12で使用されるレチクルR上の欠陥を検出して検出結果をパターン検査装置10に与える。レチクル欠陥検査14は、光学的な検査手法を用いるため、SEM装置等と比較すると検出感度は高くないが、SEM装置よりも高速でレチクル全面を検査することが可能である。

【0012】

パターン検査装置10には、ディスプレイDと外付けのハードディスク装置MR1,MR2とが接続される。外付けのハードディスク装置MR1は、以下に詳述するパターン検査の各工程の具体的手順を記述したレシピファイルが格納される。パターン検査装置10は、ハードディスク装置MR1からレシピファイルを読み出してパターン検査を実行し、検査結果をディスプレイDに表示する。検査結果には、後述する、レチクルの洗浄または交換を促す情報も含まれる。なお、記録媒体は、ハードディスク装置MR1,MR2やメモリなどの固定型の記録媒体に限られず、磁気ディスクや光ディスク等の携帯可能なものでも良い。

【0013】

図2は、本実施形態によるパターン検査の概略工程を示すフローチャートである。まず、図2の概略工程を簡単に説明し、その詳細内容は後に説明する。

【0014】

最初に、レチクルR上の欠陥をレチクル欠陥検査装置14により検出する(ステップS1)。

【0015】

次に、検出された欠陥のうち代表的なものをサンプリングし、その座標を参照して、それらの欠陥を含めてパターンが形成されたSiウェーハWの画像をCD−SEM装置16により撮像し、タイムスタンプとともにパターン検査装置10に供給する。さらに、同じ欠陥に対応する画像を一定期間の経過毎に繰り返し撮像してパターン検査装置10に供給する。これにより、異なるタイムスタンプを有する一連の欠陥画像が画像データベースとして外付けハードディスク装置MR2内に格納される(ステップS2)。

【0016】

次に、取得された一連の画像に対して輪郭検出を実施し(ステップS3)、検出された輪郭のうち、タイムスタンプが互いに異なる輪郭同士で差分ベクトルを求める(ステップS4)。ここで差分ベクトルとは、例えば、符号化装置と符号化方法、ならびに復号装置と復号方法等で一般的に使用されている概念である。例えばビジョンシステム等において、人間や車両等の物体の動きを、動きベクトルというベクトルデータの態様で効率よく表現することが一般的に実施されている。二つの動きベクトルを差し引いた結果を差分ベクトルとして定義する場合が多い。これにより、差分データはベクトルデータを無視した場合における単なる差分データに比べてデータ量が少なくて済み、例えば動画像の圧縮率を高くすることが可能になる。

【0017】

次に、得られた差分ベクトルを用いて任意の期間経過後の将来における欠陥形状を予測する(ステップS5)。

【0018】

次いで、得られた欠陥の予測形状が歩留まりに影響を及ぼすかを判定するための基準として、検査対象パターンの形状スペック(公差領域)を求め(ステップS6)、求めた形状スペックからスペックアウトになる時期を予測する(ステップS7)。

【0019】

最後に、予測された時期が到来する前に、レチクルの洗浄処理、または交換処理を行う(ステップS8)。

【0020】

以上の各工程について、図3乃至図15を用いて以下により詳細に説明する。

【0021】

(ステップS1の工程)

前述した通り、レチクルRの全面に亘って検出された欠陥は、必ずしも全てがGDというわけではない。この段階でスペック以上の欠陥が検出された場合は、レチクルRの洗浄または廃棄という処置が取られることになる。本実施形態では、最初の検査で、欠陥は検出されたが、まだスペック未満のサイズであるという一般的に考えられる事態を想定している。この場合、検出された欠陥の中にGDがあって、それらが成長過程を経て装置の歩留まりに影響を与える直前でマスク洗浄等の処置を実施しなければならない。そのために、検出された欠陥の成長過程を引き続きモニタリングする必要がある。

【0022】

(ステップS2の工程)

ここでは、10個の欠陥をサンプリングする例を取り上げる。サンプリングの方法は光学的検査で最もサイズが大きいものから順に選んでもかまわないし、欠陥の発生している場所の危険度の大きい順に選んでもよいし、またはこれらの両方を考慮した重み付け等によっても構わない。選択された10個の欠陥の座標に対応するSEM画像が外付けメモリMR2に格納される。SEM画像のデータベースには、撮像された画像だけでなく、撮像された欠陥の座標や撮像された日時がタイムスタンプにより格納されている。このように時系列に沿った一連の欠陥画像が評価対象になる。しかしながら、以下では、説明を簡略にするため、最初の欠陥画像ImgAと、欠陥画像ImgAの撮像日の一週間後の画像ImgBとがメモリMR2にそれぞれ100点分格納されているものとする。

【0023】

最初の欠陥画像ImgAの一例を図3のImgA1に示し、ImgA1の撮像日の一週間後の欠陥画像ImgBを図4のImgB1に示す。これらは、2つの二次元パターンP1,P2のうちで危険度の大きい箇所の拡大図となっている。

【0024】

(ステップS3の工程)

輪郭検出の方法には様々な手法が知られており、本実施形態ではどのような方法を用いてもよい。ここで、最初の欠陥画像ImgAは、欠陥画像ImgBが取得される一週間前に取得されているため、画像ImgAの輪郭検出処理は、画像ImgBの輪郭検出前であれば撮像後のどのタイミングで実施しても構わない。しかしながら、取得画像がデータベースに保存された直後に、パターン検査装置10が自動的に輪郭検出処理を行い、検出結果が輪郭データとして外付けハードディスク装置MR2内のデータベースに保存されるようにレシピファイルに記述されていることが望ましい。これにより、欠陥検査に要する時間を節約することができる。

【0025】

(ステップS4の工程)

本実施形態では欠陥画像ImgAのパターン輪郭と欠陥画像ImgBのパターン輪郭とのそれぞれの対応点の組合せとして差分ベクトルを定義する。パターン輪郭の対応点は、一般的に使用されているどのような手法で探索してもよいが、本実施形態では、対応点間の距離に基づいて対応点を探索する方法を採用する。この方法について図5を参照してより詳細に説明する。図5に示す方法では、欠陥画像ImgAのパターン輪郭の一部分である輪郭EAと欠陥画像ImgBのパターン輪郭の一部分である輪郭EBとの間で対応を取ることにより、差分ベクトルを求める。

【0026】

まず、図5(a)に示すように、輪郭EAに等間隔にサンプリング点SPを生成する。次に、図5(b)に示すように、輪郭EAと輪郭EBとの位置合わせ(マッチング)を実施する。位置合わせの精度を向上させるためには、大きな領域で位置合わせを実施することが望ましい。図5(b)の輪郭EAと輪郭EBは、いずれも説明のために(図示しない)より大きなパターン輪郭から切り出したものである。

【0027】

続いて、図5(c)に示すように、輪郭EAのサンプリング点SPから輪郭EBに最も近接した点の探索を、すべてのサンプリング点SPについて実施する。探索の始点となるサンプリング点SPと、探索された点CPとを結んだものを差分ベクトルDV1と呼ぶ。輪郭EAおよび差分ベクトルDV1さえ分かれば、輪郭EBはその後の処理では不必要になる。特に、図3および図4に示すパターンP1,P2のように、欠陥部分を除いて輪郭EA,EBのうちのほとんどが一致しているパターンでは差分ベクトルを用いて輪郭EBを記述することでコンピュータ資源の負荷となるデータ量を減らすことができる。この事情は、前述した、動画像の圧縮と基本的に同じである。図5(c)に示す例で生成された差分ベクトルDV1は、パターンP1の一週間の経時変化を表していると考えることができる。本実施形態では、形状が比較的単純なレチクルパターンについて生成した単純な形状の欠陥を例に挙げたため、上述したような単純な方法で差分ベクトルを求めたが、勿論これに限ることなく、一般に知られている他のどのような方法を用いてもよい。

【0028】

(ステップS5の工程)

図3および図4に示す例では、一週間の間に欠陥の形状が変化している。従って、この欠陥はGDであり、ロット(Lot)処理が重なるに伴って欠陥が成長してそのサイズが大きくなり、ひいては装置の歩留まりに影響を及ぼす欠陥になり得る。そこで、そのような欠陥に成長する前に、レチクルRを洗浄して未然にその事態を防ぐ必要がある。しかしながら、前述したように、洗浄のコストをできるだけ抑えるためには、適切な洗浄タイミングを図る必要がある。そこで、本実施形態では、任意の期間、例えば更に一週間経過後の欠陥形状を予測して、その結果で歩留まりに与える影響を判定する。

【0029】

更に一週間後(すなわち、欠陥画像ImgAの取得から二週間後)の欠陥形状は、図2のステップS4で求めた差分ベクトルを用いて予測することができる。そのために、図5(d)に示すように、輪郭EBの対応点(差分ベクトルDV1の終点)である点CPから、今度はそこを始点として大きさと向きがいずれもベクトルDV1と同一の差分ベクトルDV2を生成する。さらに、新しく生成した差分ベクトルDV2の終点を輪郭とした輪郭ECを描画する。この輪郭ECは、更に一週間後の欠陥の予測形状となっている。図6は、このような予測形状をSEM画像に重ね合わせた例を示す。この例では二週間後の欠陥形状を予測したため、一週間前の輪郭EBから得られた差分ベクトルDV1と同一のベクトルを予測に用いたが、例えば、二週間後の形状を予測する場合はベクトルの長さを二倍に、逆に三日後の形状を予測する場合はベクトルの長さを3/7にすればよい。

【0030】

(ステップS6の工程)

図7は、パターンP1,P2のそれぞれについて求められた形状スペックのうち、装置の歩留まりに影響を及ぼす欠陥に関係する部分を示す。図7において、符号TZ1はパターンP1の形状スペックを示し、符号TZ2はパターンP2の形状スペックを示す。そして、点線ETO1は形状スペックTZ1の外側境界線を表し、点線ETI2は形状スペックTZ2の内側境界線を表す。

【0031】

これらの形状スペックTZ1,TZ2の作成方法の具体例について図8乃至図13を参照しながら説明する。

【0032】

まず、パターンP1については距離L1、パターンP2については距離L2を、形状判定の許容値として設定する。次に、図8および図9に示すように、パターンP1の外側輪郭EAO1から距離L1だけ外側へ離隔した全ての点の集合を、形状スペックTZ1の外側境界ETO1と規定する。パターンP2については、その内側輪郭EAI2から距離L2だけ内側へ離隔した全ての点の集合を、形状スペックTZ2の内側境界ETI2と規定する(図8および図9)。ここでは、危険度の大きい方向へ形状スペックの境界を規定したが、勿論内側と外側の両方で形状スペックの境界を規定してもよい。形状スペックを規定する方法は、これらの点集合を境界と特定する方法の他、いかなる方法を用いても良い。例えば、予め定義した単位パターンを基準パターンの輪郭に畳み込むことにより形状スペックを規定してもよい。

【0033】

図10は、真円でなる単位パターンUPCの一例を示す。単位パターンUPCには、半径の長さL1の他、円の内側にある任意の点であってパターンの輪郭と交差させる点TPの座標も与えられ、長さ2L1の値と点TPの座標位置とが許容値となる。そして、図11に示すように、点TPがパターンP1の輪郭に重なるように単位パターンUPCを点TPでパターンP1の輪郭に合わせた上で、点TPがパターンP1の輪郭を辿るように単位パターンUPCをパターンP1の輪郭に沿って移動させる。このときの単位パターンUPCの輪郭が描く軌跡を記録すれば、幅2L1の帯状領域を含む形状スペックが生成される。単位パターンの形状は勿論真円に限ることなく、楕円形の他、図12(a)および(b)に示すように、正方形、長方形を利用することもできる。この場合は、コーナ部が角張った形状スペックが生成される。

【0034】

(ステップS7の工程)

図13に示すように、ステップS6で生成した形状スペック(公差領域)に対して、将来の欠陥形状を予測してその包含関係をモニタすることで、何時の時点で形状スペックをオーバするかを予測することができる。このためには、例えば、1日毎に予測形状を求めてスペック判定にかけ、何日後に最初にスペックをオーバするか、図13に示す例では、予測された輪郭形状FSCが外側境界ETO1に重なる時期を求めればよい。このようにして、GDがいつ歩留まりに影響を与え出すかについて予測することができる。本実施形態において、パターンP1の外側輪郭EAO1およびパターンP2の内側輪郭EAI2は、例えば基準となるパターン輪郭に対応し、また、外側境界ETO1および内側境界ETI2は例えば閾値に対応する。

【0035】

(ステップS8の工程)

最後に、予測された時期が到来するまでは、通常通り同一のレチクルからパターンを形成し、予測された時期が到来する前に、レチクルの洗浄処理、または交換処理を行い、洗浄されたレチクルまたは交換されたレチクルを用いて半導体装置を露光することにより、低コストかつ高歩留まりで半導体装置を製造することができる。

【0036】

以上の説明では、GDが歩留まりに影響を与え出す時期について、撮像画像のタイムスタンプに基づいて予測したが、これに限ることなく、例えばパターン形成装置12がロット(Lot)処理数をカウントして計数結果を逐次パターン検査装置10に提供させ、累計のLot処理数でパターン検査装置10が予測することとしてもよい。

【0037】

また、上述の実施形態では、レチクルR上で発生した欠陥をパターン形成装置12によりウェーハW上に焼き付け、その欠陥領域のパターン形状を計測することで検査する形態について説明した。しかしながら、ウェーハを焼き付けることは必須ではなく、例えば、コンピュータで露光光学系をシミュレーションすることにより、レチクルの透過光や反射光イメージについて実際のウェーハイメージを生成し、それらのウェーハイメージに対して欠陥を検出することでレチクルの欠陥転写性を考慮した検査を行ってもよい。

【0038】

以上説明した実施形態によれば、低い検査頻度で高精度のパターン検査を実現することができる。

【符号の説明】

【0039】

10:パターン検査装置

12:パターン形成装置

14:レチクル欠陥検査装置

16:CD−SEM装置

DV1,DV2:差分ベクトル

EA,EAO1,EAI2,EB:パターン輪郭

EC:将来の(予測された)輪郭形状

ETI2:形状スペックの内側境界

ETO1:形状スペックの外側境界

ImgA1,ImgB1:SEM画像

P1,P2:パターン

R:レチクル

TZ1,TZ2:形状スペック

【技術分野】

【0001】

本発明の実施形態は、パターン検査方法および半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の微細化に伴い、リソグラフィ工程において発生するレチクルのヘイズ(欠陥)が大きな問題となっている。レチクルのヘイズの発生は、レチクル表面や雰囲気中に存在している酸と塩基との化学反応や有機不純物の光化学反応によって生成された核が、露光のエネルギーによって凝集することが原因といわれている。レチクル上のヘイズは露光が繰り返される度に、上記の光化学反応によりサイズが増大し、ついにはそれがウェーハ上で欠陥となり得るサイズにまで成長するために、成長性欠陥(Growing Defect:以下、単に「GD」という)と呼ばれている。近年、半導体装置の微細化にともなって、露光装置の光源の短波長化による解像度の向上が実現されている。これに伴って、上記の光化学反応に供給される光エネルギーも増大し、欠陥の成長速度もより一層増大している。例えばKrF(波長:248nm)の光源による露光では、GDがレチクルに及ぼす影響は約5%であったが、ArF(波長:193nm)の光源による露光では、全レチクルの20%に影響を及ぼす。このため、歩留まりの低下を引き起こす要因となっている。

【0003】

この対策として、GDの発生を抑えるという観点から、原因物質の一つである硫酸アンモニウムをフィルターによって露光装置内から除去することが試みられているが、GDの発生を完全に防ぐことはできていないのが現状である。発生したGDはレチクルを洗浄することで部分的に除去することは可能であるが、その洗浄プロセスでは、レチクル洗浄そのもの以外にも、ペリクルの除去や洗浄後の新しいペリクルの取り付けが必要であり、これによる追加のコストも発生する。さらに、GDの低減のためにレチクルの洗浄サイクルを増加させると、洗浄を繰り返すたびに位相シフト、レチクル透過率及びマスクCD値等が変化してしまうため、レチクルの寿命を短くすることになり、大幅なコスト増大をもたらすという問題がある。従って、現時点では、発生したGDを装置の歩留まりに致命的な影響を及ぼす前に検出しなければならない。このため、レチクルの検査を頻繁に実施する必要が生じ、その結果として生産性が低下するという問題があった。

【0004】

既に知られているように、レチクル上で検出された欠陥のすべてがウェーハ上に転写されて欠陥を生成するわけではない。例えば半導体装置の製造では、ウェーハに転写される欠陥のみが重要視される。そこで、コンピュータで露光光学系をシミュレーションすることにより、レチクルの透過光や反射光イメージについて実際のウェーハイメージを生成し、それらのウェーハイメージに対して欠陥を検出することでレチクルの欠陥転写性を考慮した検査を可能とする方法がある。しかしながら、この方法を実施する装置では、露光装置と同等の光学系を備える必要があるためにハードウェアの価格が高くなり、GDのような欠陥の成長をモニタするために検査頻度が高い検査では、検査コストが著しく高くなってしまうという問題がある。さらには、現状のGD検査はL/Sパターン上に発生する欠陥の検出を念頭に置いているため、検査スペックとして、例えば欠陥の代表的なCD値に対して設計CDの10%以下というようなものを採用している。しかしながら、周辺部のような複雑なパターン形状を背景として生成するGDでは、代表的なCD値の定義が困難であり、上記のような検査スペックは意味を成さない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−134577号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、低い検査頻度で高精度のパターン検査を実現する方法および該検査方法を用いた半導体装置の製造方法を提供する。

【課題を解決するための手段】

【0007】

一実施形態によれば、経時的に変化するパターンを検査する方法が提供される。該検査方法は、同一の検査対象パターンについて将来の任意の時期における輪郭形状を予測する工程と、上記検査対象パターンの要求仕様に応じた閾値を設定する工程と、上記予測された輪郭形状と上記閾値とから上記検査対象パターンが上記要求仕様を満たさなくなる時期を予測する工程と、を備える。上記検査方法は、上記同一の検査対象パターンについて異なる時期に撮像して複数の画像を得る工程と、得られた複数の画像の輪郭をそれぞれ検出する工程と、検出された、異なる撮像時期の輪郭同士でマッチングを実行する工程と、該マッチング後に、対応する輪郭同士の差を求めて差分ベクトルを生成する工程とをさらに備え、上記将来の輪郭形状は、生成された該差分ベクトルと上記撮像時期の間隔とに基づいて予測される。

【図面の簡単な説明】

【0008】

【図1】一実施形態のパターン検査装置を含む半導体製造装置を示すブロック図。

【図2】一実施形態の概略工程を説明するフローチャート。

【図3】図2のステップS3の説明図。

【図4】図2のステップS3およびS4の説明図。

【図5】対応点の取り方の説明図。

【図6】図2のステップS5の説明図。

【図7】図2のステップS6の説明図。

【図8】形状スペックの作成方法の一例の説明図。

【図9】形状スペックの作成方法の一例の説明図。

【図10】形状スペックの他の作成方法の説明図。

【図11】形状スペックの他の作成方法の説明図。

【図12】形状スペックのさらに他の作成方法の説明図。

【図13】図2のステップS7の説明図。

【発明を実施するための形態】

【0009】

一実施形態について、図面を参照しながら詳細に説明する。図面において、同一の部分には同一の番号を付し、重複説明は必要な場合に限り行う。以下では、半導体装置の製造工程で発生するフォトリソグラフィーマスクに発生するGDを評価する場合を取り挙げて説明するが、他に適用可能な実施形態として、WET処理、エッチング、成膜等のその他の半導体装置製造工程で発生するパターンの経時的変化を評価する形態も考えられる。また、半導体装置以外の製品、例えばフラットパネルディスプレイやプリント基板の製造工程に適用する形態も考えられる。

【0010】

図1は、本実施形態のパターン検査を行うパターン検査装置10を含む半導体製造装置を示すブロック図である。図1の半導体製造装置は、パターン検査装置10の他、パターン形成装置12と、レチクル欠陥検査装置14と、CD−SEM(Critical Dimension − Scanning Electron Microscope)装置16を備える。

【0011】

パターン形成装置12は、検査対象パターンであるレチクルパターンが形成されたレチクルRにエネルギー線を照射してレチクルパターンをウェーハWに転写するパターン露光処理、レジストのエッチング等を行うWET処理、エッチングにより除去された材料を除去する洗浄処理等、パターン形成のための一連の処理を行う。CD−SEM装置16は、パターン形成装置12によりSiウェーハW上に形成されたパターンを撮像し、撮像日時を表すタイムスタンプとともにSEM画像の情報をパターン検査装置10に供給する。レチクル欠陥検査装置14は、パターン形成装置12で使用されるレチクルR上の欠陥を検出して検出結果をパターン検査装置10に与える。レチクル欠陥検査14は、光学的な検査手法を用いるため、SEM装置等と比較すると検出感度は高くないが、SEM装置よりも高速でレチクル全面を検査することが可能である。

【0012】

パターン検査装置10には、ディスプレイDと外付けのハードディスク装置MR1,MR2とが接続される。外付けのハードディスク装置MR1は、以下に詳述するパターン検査の各工程の具体的手順を記述したレシピファイルが格納される。パターン検査装置10は、ハードディスク装置MR1からレシピファイルを読み出してパターン検査を実行し、検査結果をディスプレイDに表示する。検査結果には、後述する、レチクルの洗浄または交換を促す情報も含まれる。なお、記録媒体は、ハードディスク装置MR1,MR2やメモリなどの固定型の記録媒体に限られず、磁気ディスクや光ディスク等の携帯可能なものでも良い。

【0013】

図2は、本実施形態によるパターン検査の概略工程を示すフローチャートである。まず、図2の概略工程を簡単に説明し、その詳細内容は後に説明する。

【0014】

最初に、レチクルR上の欠陥をレチクル欠陥検査装置14により検出する(ステップS1)。

【0015】

次に、検出された欠陥のうち代表的なものをサンプリングし、その座標を参照して、それらの欠陥を含めてパターンが形成されたSiウェーハWの画像をCD−SEM装置16により撮像し、タイムスタンプとともにパターン検査装置10に供給する。さらに、同じ欠陥に対応する画像を一定期間の経過毎に繰り返し撮像してパターン検査装置10に供給する。これにより、異なるタイムスタンプを有する一連の欠陥画像が画像データベースとして外付けハードディスク装置MR2内に格納される(ステップS2)。

【0016】

次に、取得された一連の画像に対して輪郭検出を実施し(ステップS3)、検出された輪郭のうち、タイムスタンプが互いに異なる輪郭同士で差分ベクトルを求める(ステップS4)。ここで差分ベクトルとは、例えば、符号化装置と符号化方法、ならびに復号装置と復号方法等で一般的に使用されている概念である。例えばビジョンシステム等において、人間や車両等の物体の動きを、動きベクトルというベクトルデータの態様で効率よく表現することが一般的に実施されている。二つの動きベクトルを差し引いた結果を差分ベクトルとして定義する場合が多い。これにより、差分データはベクトルデータを無視した場合における単なる差分データに比べてデータ量が少なくて済み、例えば動画像の圧縮率を高くすることが可能になる。

【0017】

次に、得られた差分ベクトルを用いて任意の期間経過後の将来における欠陥形状を予測する(ステップS5)。

【0018】

次いで、得られた欠陥の予測形状が歩留まりに影響を及ぼすかを判定するための基準として、検査対象パターンの形状スペック(公差領域)を求め(ステップS6)、求めた形状スペックからスペックアウトになる時期を予測する(ステップS7)。

【0019】

最後に、予測された時期が到来する前に、レチクルの洗浄処理、または交換処理を行う(ステップS8)。

【0020】

以上の各工程について、図3乃至図15を用いて以下により詳細に説明する。

【0021】

(ステップS1の工程)

前述した通り、レチクルRの全面に亘って検出された欠陥は、必ずしも全てがGDというわけではない。この段階でスペック以上の欠陥が検出された場合は、レチクルRの洗浄または廃棄という処置が取られることになる。本実施形態では、最初の検査で、欠陥は検出されたが、まだスペック未満のサイズであるという一般的に考えられる事態を想定している。この場合、検出された欠陥の中にGDがあって、それらが成長過程を経て装置の歩留まりに影響を与える直前でマスク洗浄等の処置を実施しなければならない。そのために、検出された欠陥の成長過程を引き続きモニタリングする必要がある。

【0022】

(ステップS2の工程)

ここでは、10個の欠陥をサンプリングする例を取り上げる。サンプリングの方法は光学的検査で最もサイズが大きいものから順に選んでもかまわないし、欠陥の発生している場所の危険度の大きい順に選んでもよいし、またはこれらの両方を考慮した重み付け等によっても構わない。選択された10個の欠陥の座標に対応するSEM画像が外付けメモリMR2に格納される。SEM画像のデータベースには、撮像された画像だけでなく、撮像された欠陥の座標や撮像された日時がタイムスタンプにより格納されている。このように時系列に沿った一連の欠陥画像が評価対象になる。しかしながら、以下では、説明を簡略にするため、最初の欠陥画像ImgAと、欠陥画像ImgAの撮像日の一週間後の画像ImgBとがメモリMR2にそれぞれ100点分格納されているものとする。

【0023】

最初の欠陥画像ImgAの一例を図3のImgA1に示し、ImgA1の撮像日の一週間後の欠陥画像ImgBを図4のImgB1に示す。これらは、2つの二次元パターンP1,P2のうちで危険度の大きい箇所の拡大図となっている。

【0024】

(ステップS3の工程)

輪郭検出の方法には様々な手法が知られており、本実施形態ではどのような方法を用いてもよい。ここで、最初の欠陥画像ImgAは、欠陥画像ImgBが取得される一週間前に取得されているため、画像ImgAの輪郭検出処理は、画像ImgBの輪郭検出前であれば撮像後のどのタイミングで実施しても構わない。しかしながら、取得画像がデータベースに保存された直後に、パターン検査装置10が自動的に輪郭検出処理を行い、検出結果が輪郭データとして外付けハードディスク装置MR2内のデータベースに保存されるようにレシピファイルに記述されていることが望ましい。これにより、欠陥検査に要する時間を節約することができる。

【0025】

(ステップS4の工程)

本実施形態では欠陥画像ImgAのパターン輪郭と欠陥画像ImgBのパターン輪郭とのそれぞれの対応点の組合せとして差分ベクトルを定義する。パターン輪郭の対応点は、一般的に使用されているどのような手法で探索してもよいが、本実施形態では、対応点間の距離に基づいて対応点を探索する方法を採用する。この方法について図5を参照してより詳細に説明する。図5に示す方法では、欠陥画像ImgAのパターン輪郭の一部分である輪郭EAと欠陥画像ImgBのパターン輪郭の一部分である輪郭EBとの間で対応を取ることにより、差分ベクトルを求める。

【0026】

まず、図5(a)に示すように、輪郭EAに等間隔にサンプリング点SPを生成する。次に、図5(b)に示すように、輪郭EAと輪郭EBとの位置合わせ(マッチング)を実施する。位置合わせの精度を向上させるためには、大きな領域で位置合わせを実施することが望ましい。図5(b)の輪郭EAと輪郭EBは、いずれも説明のために(図示しない)より大きなパターン輪郭から切り出したものである。

【0027】

続いて、図5(c)に示すように、輪郭EAのサンプリング点SPから輪郭EBに最も近接した点の探索を、すべてのサンプリング点SPについて実施する。探索の始点となるサンプリング点SPと、探索された点CPとを結んだものを差分ベクトルDV1と呼ぶ。輪郭EAおよび差分ベクトルDV1さえ分かれば、輪郭EBはその後の処理では不必要になる。特に、図3および図4に示すパターンP1,P2のように、欠陥部分を除いて輪郭EA,EBのうちのほとんどが一致しているパターンでは差分ベクトルを用いて輪郭EBを記述することでコンピュータ資源の負荷となるデータ量を減らすことができる。この事情は、前述した、動画像の圧縮と基本的に同じである。図5(c)に示す例で生成された差分ベクトルDV1は、パターンP1の一週間の経時変化を表していると考えることができる。本実施形態では、形状が比較的単純なレチクルパターンについて生成した単純な形状の欠陥を例に挙げたため、上述したような単純な方法で差分ベクトルを求めたが、勿論これに限ることなく、一般に知られている他のどのような方法を用いてもよい。

【0028】

(ステップS5の工程)

図3および図4に示す例では、一週間の間に欠陥の形状が変化している。従って、この欠陥はGDであり、ロット(Lot)処理が重なるに伴って欠陥が成長してそのサイズが大きくなり、ひいては装置の歩留まりに影響を及ぼす欠陥になり得る。そこで、そのような欠陥に成長する前に、レチクルRを洗浄して未然にその事態を防ぐ必要がある。しかしながら、前述したように、洗浄のコストをできるだけ抑えるためには、適切な洗浄タイミングを図る必要がある。そこで、本実施形態では、任意の期間、例えば更に一週間経過後の欠陥形状を予測して、その結果で歩留まりに与える影響を判定する。

【0029】

更に一週間後(すなわち、欠陥画像ImgAの取得から二週間後)の欠陥形状は、図2のステップS4で求めた差分ベクトルを用いて予測することができる。そのために、図5(d)に示すように、輪郭EBの対応点(差分ベクトルDV1の終点)である点CPから、今度はそこを始点として大きさと向きがいずれもベクトルDV1と同一の差分ベクトルDV2を生成する。さらに、新しく生成した差分ベクトルDV2の終点を輪郭とした輪郭ECを描画する。この輪郭ECは、更に一週間後の欠陥の予測形状となっている。図6は、このような予測形状をSEM画像に重ね合わせた例を示す。この例では二週間後の欠陥形状を予測したため、一週間前の輪郭EBから得られた差分ベクトルDV1と同一のベクトルを予測に用いたが、例えば、二週間後の形状を予測する場合はベクトルの長さを二倍に、逆に三日後の形状を予測する場合はベクトルの長さを3/7にすればよい。

【0030】

(ステップS6の工程)

図7は、パターンP1,P2のそれぞれについて求められた形状スペックのうち、装置の歩留まりに影響を及ぼす欠陥に関係する部分を示す。図7において、符号TZ1はパターンP1の形状スペックを示し、符号TZ2はパターンP2の形状スペックを示す。そして、点線ETO1は形状スペックTZ1の外側境界線を表し、点線ETI2は形状スペックTZ2の内側境界線を表す。

【0031】

これらの形状スペックTZ1,TZ2の作成方法の具体例について図8乃至図13を参照しながら説明する。

【0032】

まず、パターンP1については距離L1、パターンP2については距離L2を、形状判定の許容値として設定する。次に、図8および図9に示すように、パターンP1の外側輪郭EAO1から距離L1だけ外側へ離隔した全ての点の集合を、形状スペックTZ1の外側境界ETO1と規定する。パターンP2については、その内側輪郭EAI2から距離L2だけ内側へ離隔した全ての点の集合を、形状スペックTZ2の内側境界ETI2と規定する(図8および図9)。ここでは、危険度の大きい方向へ形状スペックの境界を規定したが、勿論内側と外側の両方で形状スペックの境界を規定してもよい。形状スペックを規定する方法は、これらの点集合を境界と特定する方法の他、いかなる方法を用いても良い。例えば、予め定義した単位パターンを基準パターンの輪郭に畳み込むことにより形状スペックを規定してもよい。

【0033】

図10は、真円でなる単位パターンUPCの一例を示す。単位パターンUPCには、半径の長さL1の他、円の内側にある任意の点であってパターンの輪郭と交差させる点TPの座標も与えられ、長さ2L1の値と点TPの座標位置とが許容値となる。そして、図11に示すように、点TPがパターンP1の輪郭に重なるように単位パターンUPCを点TPでパターンP1の輪郭に合わせた上で、点TPがパターンP1の輪郭を辿るように単位パターンUPCをパターンP1の輪郭に沿って移動させる。このときの単位パターンUPCの輪郭が描く軌跡を記録すれば、幅2L1の帯状領域を含む形状スペックが生成される。単位パターンの形状は勿論真円に限ることなく、楕円形の他、図12(a)および(b)に示すように、正方形、長方形を利用することもできる。この場合は、コーナ部が角張った形状スペックが生成される。

【0034】

(ステップS7の工程)

図13に示すように、ステップS6で生成した形状スペック(公差領域)に対して、将来の欠陥形状を予測してその包含関係をモニタすることで、何時の時点で形状スペックをオーバするかを予測することができる。このためには、例えば、1日毎に予測形状を求めてスペック判定にかけ、何日後に最初にスペックをオーバするか、図13に示す例では、予測された輪郭形状FSCが外側境界ETO1に重なる時期を求めればよい。このようにして、GDがいつ歩留まりに影響を与え出すかについて予測することができる。本実施形態において、パターンP1の外側輪郭EAO1およびパターンP2の内側輪郭EAI2は、例えば基準となるパターン輪郭に対応し、また、外側境界ETO1および内側境界ETI2は例えば閾値に対応する。

【0035】

(ステップS8の工程)

最後に、予測された時期が到来するまでは、通常通り同一のレチクルからパターンを形成し、予測された時期が到来する前に、レチクルの洗浄処理、または交換処理を行い、洗浄されたレチクルまたは交換されたレチクルを用いて半導体装置を露光することにより、低コストかつ高歩留まりで半導体装置を製造することができる。

【0036】

以上の説明では、GDが歩留まりに影響を与え出す時期について、撮像画像のタイムスタンプに基づいて予測したが、これに限ることなく、例えばパターン形成装置12がロット(Lot)処理数をカウントして計数結果を逐次パターン検査装置10に提供させ、累計のLot処理数でパターン検査装置10が予測することとしてもよい。

【0037】

また、上述の実施形態では、レチクルR上で発生した欠陥をパターン形成装置12によりウェーハW上に焼き付け、その欠陥領域のパターン形状を計測することで検査する形態について説明した。しかしながら、ウェーハを焼き付けることは必須ではなく、例えば、コンピュータで露光光学系をシミュレーションすることにより、レチクルの透過光や反射光イメージについて実際のウェーハイメージを生成し、それらのウェーハイメージに対して欠陥を検出することでレチクルの欠陥転写性を考慮した検査を行ってもよい。

【0038】

以上説明した実施形態によれば、低い検査頻度で高精度のパターン検査を実現することができる。

【符号の説明】

【0039】

10:パターン検査装置

12:パターン形成装置

14:レチクル欠陥検査装置

16:CD−SEM装置

DV1,DV2:差分ベクトル

EA,EAO1,EAI2,EB:パターン輪郭

EC:将来の(予測された)輪郭形状

ETI2:形状スペックの内側境界

ETO1:形状スペックの外側境界

ImgA1,ImgB1:SEM画像

P1,P2:パターン

R:レチクル

TZ1,TZ2:形状スペック

【特許請求の範囲】

【請求項1】

同一の検査対象パターンについて異なる時期に撮像して得られた複数の画像の輪郭をそれぞれ検出する工程と、

検出された、異なる撮像時期の輪郭同士でマッチングを実行する工程と、

前記マッチング後に、対応する輪郭同士の差を求めて差分ベクトルを生成する工程と、

生成された差分ベクトルと前記撮像時期の間隔とに基づいて前記検査対象パターンの将来の任意の時期における輪郭形状を予測する工程と、

前記検査対象パターンの要求仕様に応じた閾値を設定する工程と、

前記予測された輪郭形状と前記閾値から前記検査対象パターンが前記要求仕様を満たさなくなる時期を予測する工程と、

を備えるパターン検査方法。

【請求項2】

基準となるパターン輪郭から前記検査対象パターンの許容値だけ離隔した点を用いて公差領域を作成する工程をさらに備え、

前記閾値は、前記公差領域の境界であり、

前記要求仕様を満たさなくなる時期は、予測された前記輪郭形状と前記公差領域との包含関係を判定することにより、予測されることを特徴とする請求項1に記載のパターン検査方法。

【請求項3】

前記検査対象パターンについて形成されたロット処理数をカウントする工程をさらに備え、

前記要求仕様を満たさなくなる時期は、累計のロット処理数で予測される、ことを特徴とする請求項1または2に記載のパターン検査方法。

【請求項4】

前記検査対象パターンはレチクルパターンであり、

前記画像は、前記レチクルパターンが形成されたレチクルにエネルギー線を照射して基板に転写されたパターンの画像であることを特徴とする請求項1乃至3のいずれかに記載のパターン検査方法。

【請求項5】

前記レチクルパターンが形成されたレチクルの全面に亘って欠陥を検出する工程と、

検出された欠陥をサンプリングする工程と、

をさらに備え、

前記基板に転写されたパターンは、サンプリングされた欠陥の座標を参照して撮像される、ことを特徴とする請求項4に記載のパターン検査方法。

【請求項6】

請求項4または5のいずれかに記載のパターン検査方法により予測された前記要求仕様を満たさなくなる時期の到来前に、前記レチクルパターンが形成されたレチクルを洗浄し、洗浄されたレチクルを用いて半導体装置を露光する工程を備える半導体装置の製造方法。

【請求項1】

同一の検査対象パターンについて異なる時期に撮像して得られた複数の画像の輪郭をそれぞれ検出する工程と、

検出された、異なる撮像時期の輪郭同士でマッチングを実行する工程と、

前記マッチング後に、対応する輪郭同士の差を求めて差分ベクトルを生成する工程と、

生成された差分ベクトルと前記撮像時期の間隔とに基づいて前記検査対象パターンの将来の任意の時期における輪郭形状を予測する工程と、

前記検査対象パターンの要求仕様に応じた閾値を設定する工程と、

前記予測された輪郭形状と前記閾値から前記検査対象パターンが前記要求仕様を満たさなくなる時期を予測する工程と、

を備えるパターン検査方法。

【請求項2】

基準となるパターン輪郭から前記検査対象パターンの許容値だけ離隔した点を用いて公差領域を作成する工程をさらに備え、

前記閾値は、前記公差領域の境界であり、

前記要求仕様を満たさなくなる時期は、予測された前記輪郭形状と前記公差領域との包含関係を判定することにより、予測されることを特徴とする請求項1に記載のパターン検査方法。

【請求項3】

前記検査対象パターンについて形成されたロット処理数をカウントする工程をさらに備え、

前記要求仕様を満たさなくなる時期は、累計のロット処理数で予測される、ことを特徴とする請求項1または2に記載のパターン検査方法。

【請求項4】

前記検査対象パターンはレチクルパターンであり、

前記画像は、前記レチクルパターンが形成されたレチクルにエネルギー線を照射して基板に転写されたパターンの画像であることを特徴とする請求項1乃至3のいずれかに記載のパターン検査方法。

【請求項5】

前記レチクルパターンが形成されたレチクルの全面に亘って欠陥を検出する工程と、

検出された欠陥をサンプリングする工程と、

をさらに備え、

前記基板に転写されたパターンは、サンプリングされた欠陥の座標を参照して撮像される、ことを特徴とする請求項4に記載のパターン検査方法。

【請求項6】

請求項4または5のいずれかに記載のパターン検査方法により予測された前記要求仕様を満たさなくなる時期の到来前に、前記レチクルパターンが形成されたレチクルを洗浄し、洗浄されたレチクルを用いて半導体装置を露光する工程を備える半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−247957(P2011−247957A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−118618(P2010−118618)

【出願日】平成22年5月24日(2010.5.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月24日(2010.5.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]