パターン測定装置およびパターン測定方法

【課題】低コストでかつ高精度にパターンの断面形状を測定する装置および測定方法を提供する。

【解決手段】実施の一形態のパターン測定装置は、荷電粒子線照射手段と、検出手段と、信号処理手段と、輪郭検出手段と、演算手段と、測定手段とを持つ。前記荷電粒子線照射手段は、荷電粒子線を生成し、前記荷電粒子線を、パターンが形成された試料に、設定された複数回数照射する。前記検出手段は、前記荷電粒子線の照射により前記試料から発生する荷電粒子を検出する。前記信号処理手段は、前記検出手段からの検出信号を処理して前記試料表面の粒子線像を生成する。前記輪郭検出手段は、前記粒子線像から前記パターンの輪郭位置を検出する。前記演算手段は、各照射回の間でのパターン輪郭位置のズレ量を算出する。前記測定手段は、予め準備された、ズレ量とパターンの裾引き量との関係に関するテーブルを参照することにより、前記算出されたズレ量から前記パターンの裾引き量を算出する。

【解決手段】実施の一形態のパターン測定装置は、荷電粒子線照射手段と、検出手段と、信号処理手段と、輪郭検出手段と、演算手段と、測定手段とを持つ。前記荷電粒子線照射手段は、荷電粒子線を生成し、前記荷電粒子線を、パターンが形成された試料に、設定された複数回数照射する。前記検出手段は、前記荷電粒子線の照射により前記試料から発生する荷電粒子を検出する。前記信号処理手段は、前記検出手段からの検出信号を処理して前記試料表面の粒子線像を生成する。前記輪郭検出手段は、前記粒子線像から前記パターンの輪郭位置を検出する。前記演算手段は、各照射回の間でのパターン輪郭位置のズレ量を算出する。前記測定手段は、予め準備された、ズレ量とパターンの裾引き量との関係に関するテーブルを参照することにより、前記算出されたズレ量から前記パターンの裾引き量を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、パターン測定装置およびパターン測定方法に関する。

【背景技術】

【0002】

半導体デバイスの性能を安定化させ、製造歩留りを向上させるためには、パターンの断面形状を測定し、得られた測定結果に応じてプロセスを管理することが重要な工程となっている。

【0003】

デバイスパターンは、例えばレジストパターンを露光機にて生成した後、該レジストパターンをマスクとしたエッチング処理などにより、下層パターンを転写加工する工程を繰り返し行うことで形成される。転写加工工程の前に、レジストパターンの線幅寸法や膜厚などの断面形状情報を取得し、それらの断面形状情報を用いてエッチング条件を決定することで、安定したデバイスパターン形状を生成している。

【0004】

しかし、近年のパターン寸法の微細化により、レジストパターンの線幅寸法や膜厚だけでなく側面のプロファイルなどのより多くの断面形状情報が必要となってきており、測定コストを抑えてスループットを高めるために、非破壊で高精度のパターン測定技術が求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−156436号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、低コストでかつ高精度にパターンの断面形状を測定するパターン測定装置およびパターン測定方法を提供することにある。

【課題を解決するための手段】

【0007】

実施の一形態のパターン測定装置は、荷電粒子線照射手段と、検出手段と、信号処理手段と、輪郭検出手段と、演算手段と、測定手段とを持つ。前記荷電粒子線照射手段は、荷電粒子線を生成し、前記荷電粒子線を、パターンが形成された試料に、設定された複数回数照射する。前記検出手段は、前記荷電粒子線の照射により前記試料から発生する荷電粒子を検出する。前記信号処理手段は、前記検出手段からの検出信号を処理して前記試料表面の粒子線像を生成する。前記輪郭検出手段は、前記粒子線像から前記パターンの輪郭位置を検出する。前記演算手段は、各照射回の間でのパターン輪郭位置のズレ量を算出する。前記測定手段は、予め準備された、ズレ量とパターンの裾引き量との関係に関するテーブルを参照することにより、前記算出されたズレ量から前記パターンの裾引き量を算出する。

【図面の簡単な説明】

【0008】

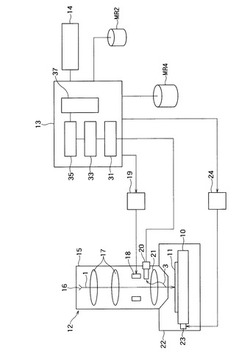

【図1】実施形態1のパターン測定装置の概略構造を示すブロック図。

【図2】実施形態1のパターン測定方法が依拠する測定原理の説明図。

【図3】実施形態1のパターン測定方法が依拠する測定原理の説明図。

【図4】実施形態1のパターン測定方法の説明図。

【図5】実施形態1のパターン測定方法による測定結果の説明図。

【図6】実施形態1のパターン測定方法の概略手順を示すフローチャート。

【図7】実施形態2のパターン測定方法の説明図。

【図8】実施形態2のパターン測定方法の概略手順を示すフローチャート。

【図9】実施形態3のパターン測定方法の説明図。

【図10】実施形態3のパターン測定方法の概略手順を示すフローチャート。

【発明を実施するための形態】

【0009】

以下、実施形態のいくつかについて図面を参照しながら説明する。図面において、同一の部分には同一の参照符号を付してその重複説明は省略する。

【0010】

(1)パターン測定装置

図1は、実施形態1のパターン測定装置の概略構造を示すブロック図である。図1に示すパターン測定装置は、走査型電子顕微鏡12と、制御コンピュータ13と、スキャン制御回路19と、アクチュエータ制御回路24と、モニタ14と、記録装置MR2,MR4とを備える。

【0011】

走査型電子顕微鏡12は、鏡筒15と試料室22とを含み、鏡筒15には電子銃16と、コンデンサレンズ17と、偏向器18と、対物レンズ21と、検出器20が設けられ、また、試料室22内には、検査対象パターンが形成された試料であるウェーハ11を支持するステージ10とアクチュエータ23が設けられる。

【0012】

制御コンピュータ13は、電子銃16、スキャン制御回路19、検出器20およびアクチュエータ制御回路24に接続される。スキャン制御回路19は鏡筒内の偏向器18に接続され、アクチュエータ制御回路24は試料室22内のアクチュエータ23に接続される。コンピュータ13はまた、モニタ14およびメモリMR2,4にも接続される。

【0013】

制御コンピュータ13から与えられる制御信号に従って電子銃16から放出された電子ビーム1は、コンデンサレンズ17により集光された後に対物レンズ21により焦点位置が調整されてウェーハ11に照射される。スキャン制御回路19は、コンピュータ13の指示に従って制御信号を生成し、偏向器18は、スキャン制御回路19から供給される制御信号により偏向電界または偏向磁界を形成して電子ビーム1をX方向およびY方向に適宜偏向してウェーハ11の表面を走査する。電子ビーム1は、本実施形態において例えば荷電粒子線に対応する。

【0014】

本実施形態において、制御コンピュータ13、電子銃16、コンデンサレンズ17、偏向器18、対物レンズ21およびスキャン制御回路19は、例えば荷電粒子線照射手段に対応する。

電子ビーム1の照射によりウェーハ11の表面から二次電子、反射電子および後方散乱電子(以下、単に「二次電子等」という)3が発生し、検出器20により検出されて検出信号がコンピュータ13に送られる。本実施形態において、検出器20は例えば検出手段に対応する。

【0015】

ステージ10は、X方向およびY方向に移動可能であり、コンピュータ13からの指示によりアクチュエータ制御回路24が生成した制御信号に従ってアクチュエータ23がステージ10を移動する。

メモリMR2は測定に必要な様々なデータ、例えば電子ビーム照射による測定対象パターンの裾引き部分の変形量の大小を判定するための閾値ΔETH、ΔFTHなどを格納する。これらの閾値については後に具体的に説明する。メモリMR4は、後述するパターン検査方法の手順が記述されたレシピファイルを格納し、このレシピファイルをコンピュータ13が読み取ってパターン測定を実行する。

【0016】

コンピュータ13は、信号処理部31と輪郭検出部33と演算部35と測定部37とを含む。

信号処理部31は、検出器20から送られた検出信号を処理して試料表面のパターンの画像(SEM(Scanning Electron Microscope)画像)を形成し、輪郭検出部33に送る。輪郭検出部33は、送られたSEM画像から測定対象パターンの輪郭位置を検出し、メモリMR2に記憶させる。後述する通り、パターンの輪郭は複数回の電子ビーム照射によりズレを生ずる。演算部35は、MRメモリ2から照射回数毎の輪郭位置の情報を取り出し、照射回数間のパターン輪郭位置のズレ量を算出し、算出結果を測定部37に送る。

【0017】

測定部37は、送られたズレ量に対し、メモリMR2に予め格納された、ズレ量とパターンの裾引き量と関係に関するテーブルを参照することにより、計測対象パターンの裾引き量を算出し、算出結果をモニタ14により表示させる。本実施形態において、信号処理部31は例えば信号処理手段に対応し、輪郭検出部33は例えば輪郭検出手段に対応し、演算部35は例えば演算手段に対応し、また、測定部37は例えば測定手段に対応する。

【0018】

次に、図1に示すパターン測定装置の動作について、パターン測定方法の実施形態のいくつかとして図2乃至図10を参照しながら説明する。

【0019】

(2)パターン測定方法

(a)実施形態1

図2および図3は、本実施形態のパターン測定方法が依拠する測定原理を説明する図である。

図2(a)は、紙面下から、測定対象パターンであるレジストパターンの断面形状CS1、最初に電子ビームをレジストパターンに照射することによって取得したSEM画像Im1、および二次電子等3の信号波形WS1を示している。測定対象パターンとしては、レジストパターンに限ることなく、例えばLow−k材と呼ばれる絶縁膜など、荷電ビームの照射により形状が変化する材料で形成されるパターン全般に適用可能である。

【0020】

図2(b)は、紙面下から、測定対象パターンであるレジストパターンに電子ビームを複数回照射した後の断面形状CS2、その時に取得したSEM画像Im2、および2次電子信号波形SW2を示す。

【0021】

図2(a)の例において、レジストパターンには裾引きが生じて裾引き部分FPが設けられており、SEM画像Img1にはパターン側壁部からの強い二次電子等3の信号が検出された領域Rswの外側に、裾引き部分FPからの弱い二次電子等3の信号が検出された領域Rfpが示されている。そして、二次電子等3の信号波形SW1には裾引き部分FTからの弱い信号波形が認められる(破線領域)。

【0022】

二次電子等3の信号波形にみられる、裾引き部分FPからの弱い二次電子等3の信号の特徴を捉えることにより裾引き量の定量化は可能ではあるが、複雑な断面形状を有するレジストパターンでは裾引き部分FPによる信号波形変化であるのか、パターン部分P本来の、例えばウェーハ11の頂面に垂直な方向に対して所定の側壁角を有する断面形状による信号波形変化であるのかを切り分ける方法が無い。そこで本実施形態では、レジストパターンに電子ビームを複数回照射する。これは、電子ビームを繰り返し照射するとレジストパターン全体が縮小するためパターンの線幅が細くなるが、裾引き部分FPの形状はさらに大きく変化するために二次電子等3の信号波形に現れる裾引きの影響が小さくなることを狙ったものである。

【0023】

図3にパターン部分Pと裾引き部分FPとの電子ビーム照射に伴う形状変化の違いを示す。図3(a)に示すように、レジストパターンのパターン部分Pの寸法をCDTOP、裾引き部分FPの寸法をCDBOTTOMとする。図3(b)のグラフは、横軸に電子ビーム照射回数、縦軸に電子ビーム照射1回目の線幅からの変化量をそれぞれ取ってプロットしたものである。同図のグラフからはCDTOPの線幅に比べてCDBOTTOMの線幅が大きく変化していることが分かる。これは裾引き部分FPの形状変化量がパターン部分Pの形状変化量よりも大きいためである。

【0024】

図3(b)のグラフには、CDBOTTOMとCDTOPとの差分がさらにプロットされている。CDBOTTOM−CDTOPは、電子ビームの照射直後に急激に縮小するが、裾引き部分FPの形状変化が収束すると、これに依存して安定する。このように、レジストパターンの裾引き部分FPには電子ビーム照射により急激に形状変化を起こすという特徴がある。

【0025】

このような特徴を利用して裾引き量を算出する方法について、図4を参照しながら説明する。

まず、オペレータがレジストパターンへの電子ビーム照射回数N(2以上の自然数)を設定する。このNはレジスト種類や断面形状、ラフネスの程度などを考慮して最適な回数を設定する。予め設定された電子ビーム照射回数Nをレシピファイル中に記述しておいてもよい。また、毎回同一の照射時間でN回照射する場合に限らず、N=3として第1回目の照射時間と第3回目の照射時間とを同一とし、第2回目について裾引き量が十分に変化する程度の長時間だけ照射することとしてもよい。これらの点は後述する実施形態2および3についても同様である。

【0026】

次に、制御コンピュータ13からの制御信号により、電子銃16が電子ビーム1を生成し、測定対象であるレジストパターンを含むウェーハ11上の領域に電子ビーム1を照射する。電子ビーム1の照射により、照射領域からは二次電子等3の信号が発生し、これを検出器20が検出し、検出信号をコンピュータ13の信号処理部31に送る。信号処理部31は、検出器20からの検出信号を処理してSEM画像を生成し、メモリMR2に記憶させる。この段階で信号処理部31は、モニタ14にSEM画像を表示させてもよい。

【0027】

輪郭検出部33は、メモリMR2からSEM画像を読み出してパターンの裾引き部分FPの外側の輪郭位置E1を検出してメモリMR2に記憶させる。このような、レジストパターンCS1と、その裾引き部分FPの外側輪郭位置E1との一例を図4の上段の左側部分に示し、その二次電子等3の信号波形WS1の一例を同図上段の右側部分に示す。

【0028】

裾引き部分FPの外側輪郭位置E1を検出するためには、二次電子等3の信号波形の立ち上がり部分を検出する。検出方法としては、直線近似してベースラインとの工程を求める方法の他、信号波形の一次微分が正になる箇所を検出する方法や、信号波形の最大最小を算出して下側からある閾値の位置を算出する方法などが挙げられる。

【0029】

1回目の電子ビーム照射からの輪郭位置検出が終わると、制御コンピュータ13は、制御信号を生成して、電子銃16に電子ビーム1を生成させ、ウェーハ11上の同一領域に電子ビーム1を所定回数(N回)だけ照射させる。所定の照射回数(N回)が完了した後、上述した工程と同様の工程により、SEM画像を取得してパターンの裾引き部分FPNにおける輪郭位置ENを検出してメモリMR2に記憶させる。N回照射後のレジストパターンCSNと、その裾引き部分FPの外側輪郭位置ENとの一例を図4の下段の左側部分に示し、その二次電子等3の信号波形WSNの一例を同図下段の右側部分に示す。

【0030】

演算部35は、メモリMR2から1回目の輪郭位置E1のデータとN回目の輪郭位置ENのデータとを引き出し、両者の差分ΔE、すなわち、パターン中心Cから輪郭位置E1までの距離D(E1−C)と、パターン中心Cから輪郭位置ENまでの距離D(EN−C)との差分ΔEを算出する。このΔEが所定の閾値ΔETHよりも大きい場合、電子ビーム照射による裾引き部分FPの変形量が大きく、従って元のレジストパターンでの裾引きが大きいと判断される。逆にΔEが閾値ΔETHよりも小さい場合は、裾引き部分FPの変形量が小さいので、元のレジストパターンの裾引きが小さいと判断される。

【0031】

図5は、実施形態1のパターン測定方法による測定結果の一例を説明する図である。図5(a)(1)および(a)(2)は、それぞれ、1回目の電子ビーム照射後とN回目の電子ビーム照射後のSEM画像Img3,Img4である。いずれの画像中においても中央のラインパターンがレジストの配線パターンを示す。SEM画像Img3,Img4中の各円で示す領域を相互に対比すると、この例では、裾引きを表す薄いコントラストがN回の電子ビーム照射により消滅していることが分かる。SEM画像Img3,Img4からレジストパターンの外側の輪郭を抽出した結果の一例が図5(b)である。

【0032】

図5(b)において、線BLは、1回目の電子ビーム照射後のSEM画像Img3における中央のラインパターンの左側エッジに対応するデータであり、線BRはSEM画像Img3における中央のラインパターンの右側エッジに対応するデータである。

同様に、図5(b)において、線ALは、N回目の電子ビーム照射後のSEM画像Img4における中央のラインパターンの左側エッジに対応するデータであり、線ARはSEM画像Img4における中央のラインパターンの右側エッジに対応するデータである。

そして、1回目の電子ビーム照射後のSEM画像Img3とN回目の電子ビーム照射後のSEM画像Img4との間で、対応するエッジ同士の輪郭位置の差分ΔEをプロットした一例が図5(c)である。同図からは、1回目の電子ビーム照射とN回目の電子ビーム照射後との間で輪郭位置の差分が大きい箇所と小さい箇所が分布しており、レジストパターンの長手方向に裾引き量が発生していることが分かる。図5(c)のデータを用いれば、ラインパターン中の任意の箇所について裾引きの量を算出することが可能である。

【0033】

図6のフローチャートを参照しながら、本実施形態のパターン測定方法の概略工程について説明する。

まず、電子ビーム1を測定対象パターンに照射する回数Nを設定する(ステップS10)。

次に、i=1(ステップS20)として測定対象パターンが形成された試料の領域に第1回目の電子ビーム照射を行い(ステップS30)、試料表面から発生する二次電子等3を検出して第1回目の電子ビーム画像を取得し(ステップS40)、さらに、レジストパターンの輪郭位置E1を検出する(ステップS50)。

【0034】

次に、照射回数iと設定値Nとを比較し(ステップS60)、照射回数iが設定値Nに至らない場合は、i=i+1として(ステップS70)、照射回数iが設定値Nに至るまで試料の測定対象パターンの領域に電子ビームを照射する(ステップS80)。

【0035】

そして、N回目の電子ビーム照射が終了すると(ステップS60)、そのときの電子ビーム画像を取得し(ステップS90)、さらに、レジストパターンの輪郭位置ENを検出する(ステップS100)。

【0036】

次に、1回目の輪郭位置E1とN回目の輪郭位置ENとの差分ΔEを算出し、測定対象パターンの裾引き量として出力する(ステップS110)。

【0037】

このように、本実施形態によれば、レジストパターンの断面形状を、側壁角と裾引き量とを分離して非破壊で測定することが可能となる。

【0038】

(b)実施形態2

前述した実施形態1において、算出されたΔEには、裾引き部分FPの変化量だけでなくパターン部の変化量も含まれている。

そこで、本実施形態では、裾引き量のみを定量化するための測定方法を提供する。

【0039】

図7は本実施形態のパターン測定方法の説明図である。

まず、前述した実施形態1と同様に、電子ビームの照射回数Nを設定する。次いで、電子銃16から電子ビーム1を生成させ、測定対象のレジストパターンを含むウェーハ11上の領域に電子ビーム1を照射し、照射領域から発生した二次電子等3を検出器20によって検出し、検出信号を信号処理部31が処理することにより、1回目の電子ビーム照射によるSEM画像を生成する。これにより、例えば、図7(a)上段左側のパターン断面形状CS1のSEM画像が得られる。

【0040】

次に、輪郭検出部33により、得られたSEM画像からレジストパターンのパターン部Pの輪郭位置E1TOPを検出し、さらに裾引き部分FPの外側輪郭位置E1BOTTOMを検出し、演算部35により、パターン上部と下部の輪郭位置との差分F1、すなわちパターン中心Cから輪郭位置E1BOTTOMまでの距離D(E1BOTTOM−C)と、パターン中心Cから輪郭位置E1TOPまでの距離D(E1TOP−C)との差分F1を算出する。このF1が第1回照射後の裾引き量である。

【0041】

次に、電子ビームをN回だけ照射し、その後、検出器20および信号処理部31により、N回照射後のSEM画像を取得する。これにより、例えば、図7(a)下段左側のパターン断面形状CSNのSEM画像が得られる。そして1回目と同様にして、輪郭検出部33により、得られたSEM画像からレジストパターン上部の輪郭位置ENTOP、裾引き部分FP外側の輪郭位置ENBOTTOMをそれぞれ抽出し、演算部35により、パターン上部と下部の輪郭位置との差分FN、すなわちパターン中心Cから輪郭位置ENBOTTOMまでの距離D(ENBOTTOM−C)と、パターン中心Cから輪郭位置ENTOPまでの距離D(ENTOP−C)との差分FNを算出する。

【0042】

さらに、演算部35により、1回目照射後の裾引き量F1とN回目照射後の裾引き量FNとの差分ΔFを算出する。ΔFが所定の閾値ΔFTHよりも小さい箇所は、パターン部分Pの形状変化が大きく寄与していると推定されるので、レジストパターンの裾引き部分FPは小さいものと判断される。この一方、ΔFが所定の閾値ΔFTHよりも大きい箇所は裾引き部分FPが大きいと判断される。

【0043】

図8のフローチャートを参照しながら、本実施形態のパターン測定方法の概略工程について説明する。

まず、電子ビーム1を測定対象パターンに照射する回数Nを設定する(ステップS210)。

次に、i=1(ステップS220)として測定対象パターンが形成された試料の領域に第1回目の電子ビーム照射を行い(ステップS230)、試料表面から発生する二次電子等3を検出して第1回目の電子ビーム画像を取得する(ステップS240)。

【0044】

次いで、第1回目の電子ビーム画像からレジストパターン上部の輪郭位置E1TOPを検出し(ステップS250)、また、裾引き部分FP外側の輪郭位置E1BOTTOMを検出し(ステップS260)、さらに、パターン上部と下部の輪郭位置との差分F1を算出する(ステップS270)。

【0045】

次に、照射回数iと設定値Nとを比較し(ステップS280)、照射回数iが設定値Nに至らない場合は、i=i+1として(ステップS290)、照射回数iが設定値Nに至るまで試料の測定対象パターンの領域に電子ビームを照射する(ステップS300)。

【0046】

そして、N回目の電子ビーム照射が終了すると(ステップS280)、そのときの電子ビーム画像を取得する(ステップS310)。

【0047】

次いで、N回目の電子ビーム画像からレジストパターン上部の輪郭位置ENTOPを検出し(ステップS320)、裾引き部分FP外側の輪郭位置ENBOTTOMを検出し(ステップS330)、さらに、パターン上部と下部の輪郭位置との差分FNを算出する(ステップS340)。

【0048】

最後に、1回目のエッジ差分量F1とN回目のエッジ差分量FNとの差分ΔFを算出し、測定対象パターンの裾引き量として出力する(ステップS350)。

【0049】

このように1回の測定だけでなく複数測定のデータを用いることでレジストパターンの裾引き量のみを定量化することが可能となる。

【0050】

(c)実施形態3

前述の実施形態2においては、1回目とN回目とのエッジ差分量を算出したが、本実施形態では、1回目からN回目までの全ての輪郭データを用いる。これにより、より高い精度での裾引き量の定量化を実現するとともに、裾引き形状の定量化をも実現する。なお、本実施形態においてNは3以上の自然数である。

【0051】

図9は本実施形態のパターン測定方法の説明図である。

まず、前述した実施形態2と同様の工程により、1回目からN回目まで全てのエッジ差分データΔFiを取得する。その後、図9(a)のグラフに示すように、エッジ差分データΔFiと照射回数との関係をグラフにプロットし、得られた曲線から近似曲線を導出することにより、エッジ差分の電子ビーム照射回数への依存性を定量化する。図9(a)のグラフは、図9(b)〜(e)に示すレジストパターンCSa〜CSdのそれぞれについて得られたエッジ差分データΔFiを、電子ビーム照射回数を横軸とし、測定第1回目からのパターン裾引き量の変化量を縦軸とするグラフへプロットしたものである。

【0052】

N回目まで電子ビームを照射すると、図9(c)、(d)に示すレジストパターンCSb、CScのような裾引きの大きい場合と小さい場合との違いを裾引きの変化量として定量化することは可能であるが、図9(b)、(e)のレジストパターンCSaおよびCSdのように裾引き部分FPの膜厚が薄い場合は、例えば図9(a)のX回目で同一の変化量に集束してしまうなど、複数回照射するだけでは検出できない場合がある。そこで、得られた曲線から導出した近似曲線を処理することにより、単純な裾引き量だけでなく、裾引き形状の特徴をも定量化することができる。例えば直線近似の傾きや二次曲線近似の係数などを各近似曲線について求めることにより、例えば図9(c)、(d)に示すレジストパターンCSb、CScについて裾引き形状の相違を識別することが可能になる。

【0053】

図10を参照しながら、本実施形態のパターン測定方法の概略工程について説明する。

まず、電子ビーム1を測定対象パターンに照射する回数Nを設定する(ステップS410)。

次に、i=1(ステップS420)として測定対象パターンが形成された試料の領域に第1回目の電子ビーム照射を行い(ステップS430)、試料表面から発生する二次電子等3を検出して第1回目の電子ビーム画像を取得する(ステップS440)。

【0054】

次いで、得られた電子ビーム画像からレジストパターン上部の輪郭位置E1TOPを抽出し(ステップS450)、また、裾引き部分FP外側の輪郭位置E1BOTTOMを抽出し(ステップS460)、さらに、パターン上部と下部の輪郭位置との差分ΔF1を算出する(ステップS470)。

次に、1回目のエッジ差分量ΔF1とi回目のエッジ差分量ΔFiとの差分ΔFj(を算出する(ステップS480)。i=1の場合は、ΔF1は0になるので、次のステップS490へ進む。

【0055】

そして、照射回数iと設定値Nとを比較し(ステップS490)、照射回数iが設定値Nに至らない場合は、i=i+1として(ステップS500)、照射回数iが設定値Nに至るまで上述したステップS430〜ステップS480の手順を繰り返す。

そして、ΔFNの算出が終了すると(ステップS490)、ΔF1〜ΔFNの各ΔFiの値と電子ビーム照射回数との相関関係を表す近似曲線を導出する(ステップS510)。

最後に、得られた近似曲線の特徴を表す係数を求め、測定対象パターンの裾引き形状の特徴量として出力する(ステップS520)。

【0056】

このように、実施形態3のパターン測定方法によれば、単純な裾引き量だけでなく、裾引き形状の特徴をも定量化することができる。

【0057】

また、以上述べた実施形態1乃至3のパターン測定方法によれば、レジストパターンの裾引き量を非破壊でかつ低コスト、高精度で測定することが可能となる。

【0058】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。上述の実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0059】

1:電子ビーム、10:ステージ、12:走査型電子顕微鏡、13:制御コンピュータ、16:電子銃、17:コンデンサレンズ、18:偏向器、19:スキャン制御回路、20:検出器、21:対物レンズ、23:アクチュエータ、24:アクチュエータ制御回路、31:信号処理部、33:輪郭検出部、35:演算部、37:測定部、Img1〜Img4:SEM画像、P:パターン部分、FP:裾引き部分

【技術分野】

【0001】

本発明の実施形態は、パターン測定装置およびパターン測定方法に関する。

【背景技術】

【0002】

半導体デバイスの性能を安定化させ、製造歩留りを向上させるためには、パターンの断面形状を測定し、得られた測定結果に応じてプロセスを管理することが重要な工程となっている。

【0003】

デバイスパターンは、例えばレジストパターンを露光機にて生成した後、該レジストパターンをマスクとしたエッチング処理などにより、下層パターンを転写加工する工程を繰り返し行うことで形成される。転写加工工程の前に、レジストパターンの線幅寸法や膜厚などの断面形状情報を取得し、それらの断面形状情報を用いてエッチング条件を決定することで、安定したデバイスパターン形状を生成している。

【0004】

しかし、近年のパターン寸法の微細化により、レジストパターンの線幅寸法や膜厚だけでなく側面のプロファイルなどのより多くの断面形状情報が必要となってきており、測定コストを抑えてスループットを高めるために、非破壊で高精度のパターン測定技術が求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−156436号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、低コストでかつ高精度にパターンの断面形状を測定するパターン測定装置およびパターン測定方法を提供することにある。

【課題を解決するための手段】

【0007】

実施の一形態のパターン測定装置は、荷電粒子線照射手段と、検出手段と、信号処理手段と、輪郭検出手段と、演算手段と、測定手段とを持つ。前記荷電粒子線照射手段は、荷電粒子線を生成し、前記荷電粒子線を、パターンが形成された試料に、設定された複数回数照射する。前記検出手段は、前記荷電粒子線の照射により前記試料から発生する荷電粒子を検出する。前記信号処理手段は、前記検出手段からの検出信号を処理して前記試料表面の粒子線像を生成する。前記輪郭検出手段は、前記粒子線像から前記パターンの輪郭位置を検出する。前記演算手段は、各照射回の間でのパターン輪郭位置のズレ量を算出する。前記測定手段は、予め準備された、ズレ量とパターンの裾引き量との関係に関するテーブルを参照することにより、前記算出されたズレ量から前記パターンの裾引き量を算出する。

【図面の簡単な説明】

【0008】

【図1】実施形態1のパターン測定装置の概略構造を示すブロック図。

【図2】実施形態1のパターン測定方法が依拠する測定原理の説明図。

【図3】実施形態1のパターン測定方法が依拠する測定原理の説明図。

【図4】実施形態1のパターン測定方法の説明図。

【図5】実施形態1のパターン測定方法による測定結果の説明図。

【図6】実施形態1のパターン測定方法の概略手順を示すフローチャート。

【図7】実施形態2のパターン測定方法の説明図。

【図8】実施形態2のパターン測定方法の概略手順を示すフローチャート。

【図9】実施形態3のパターン測定方法の説明図。

【図10】実施形態3のパターン測定方法の概略手順を示すフローチャート。

【発明を実施するための形態】

【0009】

以下、実施形態のいくつかについて図面を参照しながら説明する。図面において、同一の部分には同一の参照符号を付してその重複説明は省略する。

【0010】

(1)パターン測定装置

図1は、実施形態1のパターン測定装置の概略構造を示すブロック図である。図1に示すパターン測定装置は、走査型電子顕微鏡12と、制御コンピュータ13と、スキャン制御回路19と、アクチュエータ制御回路24と、モニタ14と、記録装置MR2,MR4とを備える。

【0011】

走査型電子顕微鏡12は、鏡筒15と試料室22とを含み、鏡筒15には電子銃16と、コンデンサレンズ17と、偏向器18と、対物レンズ21と、検出器20が設けられ、また、試料室22内には、検査対象パターンが形成された試料であるウェーハ11を支持するステージ10とアクチュエータ23が設けられる。

【0012】

制御コンピュータ13は、電子銃16、スキャン制御回路19、検出器20およびアクチュエータ制御回路24に接続される。スキャン制御回路19は鏡筒内の偏向器18に接続され、アクチュエータ制御回路24は試料室22内のアクチュエータ23に接続される。コンピュータ13はまた、モニタ14およびメモリMR2,4にも接続される。

【0013】

制御コンピュータ13から与えられる制御信号に従って電子銃16から放出された電子ビーム1は、コンデンサレンズ17により集光された後に対物レンズ21により焦点位置が調整されてウェーハ11に照射される。スキャン制御回路19は、コンピュータ13の指示に従って制御信号を生成し、偏向器18は、スキャン制御回路19から供給される制御信号により偏向電界または偏向磁界を形成して電子ビーム1をX方向およびY方向に適宜偏向してウェーハ11の表面を走査する。電子ビーム1は、本実施形態において例えば荷電粒子線に対応する。

【0014】

本実施形態において、制御コンピュータ13、電子銃16、コンデンサレンズ17、偏向器18、対物レンズ21およびスキャン制御回路19は、例えば荷電粒子線照射手段に対応する。

電子ビーム1の照射によりウェーハ11の表面から二次電子、反射電子および後方散乱電子(以下、単に「二次電子等」という)3が発生し、検出器20により検出されて検出信号がコンピュータ13に送られる。本実施形態において、検出器20は例えば検出手段に対応する。

【0015】

ステージ10は、X方向およびY方向に移動可能であり、コンピュータ13からの指示によりアクチュエータ制御回路24が生成した制御信号に従ってアクチュエータ23がステージ10を移動する。

メモリMR2は測定に必要な様々なデータ、例えば電子ビーム照射による測定対象パターンの裾引き部分の変形量の大小を判定するための閾値ΔETH、ΔFTHなどを格納する。これらの閾値については後に具体的に説明する。メモリMR4は、後述するパターン検査方法の手順が記述されたレシピファイルを格納し、このレシピファイルをコンピュータ13が読み取ってパターン測定を実行する。

【0016】

コンピュータ13は、信号処理部31と輪郭検出部33と演算部35と測定部37とを含む。

信号処理部31は、検出器20から送られた検出信号を処理して試料表面のパターンの画像(SEM(Scanning Electron Microscope)画像)を形成し、輪郭検出部33に送る。輪郭検出部33は、送られたSEM画像から測定対象パターンの輪郭位置を検出し、メモリMR2に記憶させる。後述する通り、パターンの輪郭は複数回の電子ビーム照射によりズレを生ずる。演算部35は、MRメモリ2から照射回数毎の輪郭位置の情報を取り出し、照射回数間のパターン輪郭位置のズレ量を算出し、算出結果を測定部37に送る。

【0017】

測定部37は、送られたズレ量に対し、メモリMR2に予め格納された、ズレ量とパターンの裾引き量と関係に関するテーブルを参照することにより、計測対象パターンの裾引き量を算出し、算出結果をモニタ14により表示させる。本実施形態において、信号処理部31は例えば信号処理手段に対応し、輪郭検出部33は例えば輪郭検出手段に対応し、演算部35は例えば演算手段に対応し、また、測定部37は例えば測定手段に対応する。

【0018】

次に、図1に示すパターン測定装置の動作について、パターン測定方法の実施形態のいくつかとして図2乃至図10を参照しながら説明する。

【0019】

(2)パターン測定方法

(a)実施形態1

図2および図3は、本実施形態のパターン測定方法が依拠する測定原理を説明する図である。

図2(a)は、紙面下から、測定対象パターンであるレジストパターンの断面形状CS1、最初に電子ビームをレジストパターンに照射することによって取得したSEM画像Im1、および二次電子等3の信号波形WS1を示している。測定対象パターンとしては、レジストパターンに限ることなく、例えばLow−k材と呼ばれる絶縁膜など、荷電ビームの照射により形状が変化する材料で形成されるパターン全般に適用可能である。

【0020】

図2(b)は、紙面下から、測定対象パターンであるレジストパターンに電子ビームを複数回照射した後の断面形状CS2、その時に取得したSEM画像Im2、および2次電子信号波形SW2を示す。

【0021】

図2(a)の例において、レジストパターンには裾引きが生じて裾引き部分FPが設けられており、SEM画像Img1にはパターン側壁部からの強い二次電子等3の信号が検出された領域Rswの外側に、裾引き部分FPからの弱い二次電子等3の信号が検出された領域Rfpが示されている。そして、二次電子等3の信号波形SW1には裾引き部分FTからの弱い信号波形が認められる(破線領域)。

【0022】

二次電子等3の信号波形にみられる、裾引き部分FPからの弱い二次電子等3の信号の特徴を捉えることにより裾引き量の定量化は可能ではあるが、複雑な断面形状を有するレジストパターンでは裾引き部分FPによる信号波形変化であるのか、パターン部分P本来の、例えばウェーハ11の頂面に垂直な方向に対して所定の側壁角を有する断面形状による信号波形変化であるのかを切り分ける方法が無い。そこで本実施形態では、レジストパターンに電子ビームを複数回照射する。これは、電子ビームを繰り返し照射するとレジストパターン全体が縮小するためパターンの線幅が細くなるが、裾引き部分FPの形状はさらに大きく変化するために二次電子等3の信号波形に現れる裾引きの影響が小さくなることを狙ったものである。

【0023】

図3にパターン部分Pと裾引き部分FPとの電子ビーム照射に伴う形状変化の違いを示す。図3(a)に示すように、レジストパターンのパターン部分Pの寸法をCDTOP、裾引き部分FPの寸法をCDBOTTOMとする。図3(b)のグラフは、横軸に電子ビーム照射回数、縦軸に電子ビーム照射1回目の線幅からの変化量をそれぞれ取ってプロットしたものである。同図のグラフからはCDTOPの線幅に比べてCDBOTTOMの線幅が大きく変化していることが分かる。これは裾引き部分FPの形状変化量がパターン部分Pの形状変化量よりも大きいためである。

【0024】

図3(b)のグラフには、CDBOTTOMとCDTOPとの差分がさらにプロットされている。CDBOTTOM−CDTOPは、電子ビームの照射直後に急激に縮小するが、裾引き部分FPの形状変化が収束すると、これに依存して安定する。このように、レジストパターンの裾引き部分FPには電子ビーム照射により急激に形状変化を起こすという特徴がある。

【0025】

このような特徴を利用して裾引き量を算出する方法について、図4を参照しながら説明する。

まず、オペレータがレジストパターンへの電子ビーム照射回数N(2以上の自然数)を設定する。このNはレジスト種類や断面形状、ラフネスの程度などを考慮して最適な回数を設定する。予め設定された電子ビーム照射回数Nをレシピファイル中に記述しておいてもよい。また、毎回同一の照射時間でN回照射する場合に限らず、N=3として第1回目の照射時間と第3回目の照射時間とを同一とし、第2回目について裾引き量が十分に変化する程度の長時間だけ照射することとしてもよい。これらの点は後述する実施形態2および3についても同様である。

【0026】

次に、制御コンピュータ13からの制御信号により、電子銃16が電子ビーム1を生成し、測定対象であるレジストパターンを含むウェーハ11上の領域に電子ビーム1を照射する。電子ビーム1の照射により、照射領域からは二次電子等3の信号が発生し、これを検出器20が検出し、検出信号をコンピュータ13の信号処理部31に送る。信号処理部31は、検出器20からの検出信号を処理してSEM画像を生成し、メモリMR2に記憶させる。この段階で信号処理部31は、モニタ14にSEM画像を表示させてもよい。

【0027】

輪郭検出部33は、メモリMR2からSEM画像を読み出してパターンの裾引き部分FPの外側の輪郭位置E1を検出してメモリMR2に記憶させる。このような、レジストパターンCS1と、その裾引き部分FPの外側輪郭位置E1との一例を図4の上段の左側部分に示し、その二次電子等3の信号波形WS1の一例を同図上段の右側部分に示す。

【0028】

裾引き部分FPの外側輪郭位置E1を検出するためには、二次電子等3の信号波形の立ち上がり部分を検出する。検出方法としては、直線近似してベースラインとの工程を求める方法の他、信号波形の一次微分が正になる箇所を検出する方法や、信号波形の最大最小を算出して下側からある閾値の位置を算出する方法などが挙げられる。

【0029】

1回目の電子ビーム照射からの輪郭位置検出が終わると、制御コンピュータ13は、制御信号を生成して、電子銃16に電子ビーム1を生成させ、ウェーハ11上の同一領域に電子ビーム1を所定回数(N回)だけ照射させる。所定の照射回数(N回)が完了した後、上述した工程と同様の工程により、SEM画像を取得してパターンの裾引き部分FPNにおける輪郭位置ENを検出してメモリMR2に記憶させる。N回照射後のレジストパターンCSNと、その裾引き部分FPの外側輪郭位置ENとの一例を図4の下段の左側部分に示し、その二次電子等3の信号波形WSNの一例を同図下段の右側部分に示す。

【0030】

演算部35は、メモリMR2から1回目の輪郭位置E1のデータとN回目の輪郭位置ENのデータとを引き出し、両者の差分ΔE、すなわち、パターン中心Cから輪郭位置E1までの距離D(E1−C)と、パターン中心Cから輪郭位置ENまでの距離D(EN−C)との差分ΔEを算出する。このΔEが所定の閾値ΔETHよりも大きい場合、電子ビーム照射による裾引き部分FPの変形量が大きく、従って元のレジストパターンでの裾引きが大きいと判断される。逆にΔEが閾値ΔETHよりも小さい場合は、裾引き部分FPの変形量が小さいので、元のレジストパターンの裾引きが小さいと判断される。

【0031】

図5は、実施形態1のパターン測定方法による測定結果の一例を説明する図である。図5(a)(1)および(a)(2)は、それぞれ、1回目の電子ビーム照射後とN回目の電子ビーム照射後のSEM画像Img3,Img4である。いずれの画像中においても中央のラインパターンがレジストの配線パターンを示す。SEM画像Img3,Img4中の各円で示す領域を相互に対比すると、この例では、裾引きを表す薄いコントラストがN回の電子ビーム照射により消滅していることが分かる。SEM画像Img3,Img4からレジストパターンの外側の輪郭を抽出した結果の一例が図5(b)である。

【0032】

図5(b)において、線BLは、1回目の電子ビーム照射後のSEM画像Img3における中央のラインパターンの左側エッジに対応するデータであり、線BRはSEM画像Img3における中央のラインパターンの右側エッジに対応するデータである。

同様に、図5(b)において、線ALは、N回目の電子ビーム照射後のSEM画像Img4における中央のラインパターンの左側エッジに対応するデータであり、線ARはSEM画像Img4における中央のラインパターンの右側エッジに対応するデータである。

そして、1回目の電子ビーム照射後のSEM画像Img3とN回目の電子ビーム照射後のSEM画像Img4との間で、対応するエッジ同士の輪郭位置の差分ΔEをプロットした一例が図5(c)である。同図からは、1回目の電子ビーム照射とN回目の電子ビーム照射後との間で輪郭位置の差分が大きい箇所と小さい箇所が分布しており、レジストパターンの長手方向に裾引き量が発生していることが分かる。図5(c)のデータを用いれば、ラインパターン中の任意の箇所について裾引きの量を算出することが可能である。

【0033】

図6のフローチャートを参照しながら、本実施形態のパターン測定方法の概略工程について説明する。

まず、電子ビーム1を測定対象パターンに照射する回数Nを設定する(ステップS10)。

次に、i=1(ステップS20)として測定対象パターンが形成された試料の領域に第1回目の電子ビーム照射を行い(ステップS30)、試料表面から発生する二次電子等3を検出して第1回目の電子ビーム画像を取得し(ステップS40)、さらに、レジストパターンの輪郭位置E1を検出する(ステップS50)。

【0034】

次に、照射回数iと設定値Nとを比較し(ステップS60)、照射回数iが設定値Nに至らない場合は、i=i+1として(ステップS70)、照射回数iが設定値Nに至るまで試料の測定対象パターンの領域に電子ビームを照射する(ステップS80)。

【0035】

そして、N回目の電子ビーム照射が終了すると(ステップS60)、そのときの電子ビーム画像を取得し(ステップS90)、さらに、レジストパターンの輪郭位置ENを検出する(ステップS100)。

【0036】

次に、1回目の輪郭位置E1とN回目の輪郭位置ENとの差分ΔEを算出し、測定対象パターンの裾引き量として出力する(ステップS110)。

【0037】

このように、本実施形態によれば、レジストパターンの断面形状を、側壁角と裾引き量とを分離して非破壊で測定することが可能となる。

【0038】

(b)実施形態2

前述した実施形態1において、算出されたΔEには、裾引き部分FPの変化量だけでなくパターン部の変化量も含まれている。

そこで、本実施形態では、裾引き量のみを定量化するための測定方法を提供する。

【0039】

図7は本実施形態のパターン測定方法の説明図である。

まず、前述した実施形態1と同様に、電子ビームの照射回数Nを設定する。次いで、電子銃16から電子ビーム1を生成させ、測定対象のレジストパターンを含むウェーハ11上の領域に電子ビーム1を照射し、照射領域から発生した二次電子等3を検出器20によって検出し、検出信号を信号処理部31が処理することにより、1回目の電子ビーム照射によるSEM画像を生成する。これにより、例えば、図7(a)上段左側のパターン断面形状CS1のSEM画像が得られる。

【0040】

次に、輪郭検出部33により、得られたSEM画像からレジストパターンのパターン部Pの輪郭位置E1TOPを検出し、さらに裾引き部分FPの外側輪郭位置E1BOTTOMを検出し、演算部35により、パターン上部と下部の輪郭位置との差分F1、すなわちパターン中心Cから輪郭位置E1BOTTOMまでの距離D(E1BOTTOM−C)と、パターン中心Cから輪郭位置E1TOPまでの距離D(E1TOP−C)との差分F1を算出する。このF1が第1回照射後の裾引き量である。

【0041】

次に、電子ビームをN回だけ照射し、その後、検出器20および信号処理部31により、N回照射後のSEM画像を取得する。これにより、例えば、図7(a)下段左側のパターン断面形状CSNのSEM画像が得られる。そして1回目と同様にして、輪郭検出部33により、得られたSEM画像からレジストパターン上部の輪郭位置ENTOP、裾引き部分FP外側の輪郭位置ENBOTTOMをそれぞれ抽出し、演算部35により、パターン上部と下部の輪郭位置との差分FN、すなわちパターン中心Cから輪郭位置ENBOTTOMまでの距離D(ENBOTTOM−C)と、パターン中心Cから輪郭位置ENTOPまでの距離D(ENTOP−C)との差分FNを算出する。

【0042】

さらに、演算部35により、1回目照射後の裾引き量F1とN回目照射後の裾引き量FNとの差分ΔFを算出する。ΔFが所定の閾値ΔFTHよりも小さい箇所は、パターン部分Pの形状変化が大きく寄与していると推定されるので、レジストパターンの裾引き部分FPは小さいものと判断される。この一方、ΔFが所定の閾値ΔFTHよりも大きい箇所は裾引き部分FPが大きいと判断される。

【0043】

図8のフローチャートを参照しながら、本実施形態のパターン測定方法の概略工程について説明する。

まず、電子ビーム1を測定対象パターンに照射する回数Nを設定する(ステップS210)。

次に、i=1(ステップS220)として測定対象パターンが形成された試料の領域に第1回目の電子ビーム照射を行い(ステップS230)、試料表面から発生する二次電子等3を検出して第1回目の電子ビーム画像を取得する(ステップS240)。

【0044】

次いで、第1回目の電子ビーム画像からレジストパターン上部の輪郭位置E1TOPを検出し(ステップS250)、また、裾引き部分FP外側の輪郭位置E1BOTTOMを検出し(ステップS260)、さらに、パターン上部と下部の輪郭位置との差分F1を算出する(ステップS270)。

【0045】

次に、照射回数iと設定値Nとを比較し(ステップS280)、照射回数iが設定値Nに至らない場合は、i=i+1として(ステップS290)、照射回数iが設定値Nに至るまで試料の測定対象パターンの領域に電子ビームを照射する(ステップS300)。

【0046】

そして、N回目の電子ビーム照射が終了すると(ステップS280)、そのときの電子ビーム画像を取得する(ステップS310)。

【0047】

次いで、N回目の電子ビーム画像からレジストパターン上部の輪郭位置ENTOPを検出し(ステップS320)、裾引き部分FP外側の輪郭位置ENBOTTOMを検出し(ステップS330)、さらに、パターン上部と下部の輪郭位置との差分FNを算出する(ステップS340)。

【0048】

最後に、1回目のエッジ差分量F1とN回目のエッジ差分量FNとの差分ΔFを算出し、測定対象パターンの裾引き量として出力する(ステップS350)。

【0049】

このように1回の測定だけでなく複数測定のデータを用いることでレジストパターンの裾引き量のみを定量化することが可能となる。

【0050】

(c)実施形態3

前述の実施形態2においては、1回目とN回目とのエッジ差分量を算出したが、本実施形態では、1回目からN回目までの全ての輪郭データを用いる。これにより、より高い精度での裾引き量の定量化を実現するとともに、裾引き形状の定量化をも実現する。なお、本実施形態においてNは3以上の自然数である。

【0051】

図9は本実施形態のパターン測定方法の説明図である。

まず、前述した実施形態2と同様の工程により、1回目からN回目まで全てのエッジ差分データΔFiを取得する。その後、図9(a)のグラフに示すように、エッジ差分データΔFiと照射回数との関係をグラフにプロットし、得られた曲線から近似曲線を導出することにより、エッジ差分の電子ビーム照射回数への依存性を定量化する。図9(a)のグラフは、図9(b)〜(e)に示すレジストパターンCSa〜CSdのそれぞれについて得られたエッジ差分データΔFiを、電子ビーム照射回数を横軸とし、測定第1回目からのパターン裾引き量の変化量を縦軸とするグラフへプロットしたものである。

【0052】

N回目まで電子ビームを照射すると、図9(c)、(d)に示すレジストパターンCSb、CScのような裾引きの大きい場合と小さい場合との違いを裾引きの変化量として定量化することは可能であるが、図9(b)、(e)のレジストパターンCSaおよびCSdのように裾引き部分FPの膜厚が薄い場合は、例えば図9(a)のX回目で同一の変化量に集束してしまうなど、複数回照射するだけでは検出できない場合がある。そこで、得られた曲線から導出した近似曲線を処理することにより、単純な裾引き量だけでなく、裾引き形状の特徴をも定量化することができる。例えば直線近似の傾きや二次曲線近似の係数などを各近似曲線について求めることにより、例えば図9(c)、(d)に示すレジストパターンCSb、CScについて裾引き形状の相違を識別することが可能になる。

【0053】

図10を参照しながら、本実施形態のパターン測定方法の概略工程について説明する。

まず、電子ビーム1を測定対象パターンに照射する回数Nを設定する(ステップS410)。

次に、i=1(ステップS420)として測定対象パターンが形成された試料の領域に第1回目の電子ビーム照射を行い(ステップS430)、試料表面から発生する二次電子等3を検出して第1回目の電子ビーム画像を取得する(ステップS440)。

【0054】

次いで、得られた電子ビーム画像からレジストパターン上部の輪郭位置E1TOPを抽出し(ステップS450)、また、裾引き部分FP外側の輪郭位置E1BOTTOMを抽出し(ステップS460)、さらに、パターン上部と下部の輪郭位置との差分ΔF1を算出する(ステップS470)。

次に、1回目のエッジ差分量ΔF1とi回目のエッジ差分量ΔFiとの差分ΔFj(を算出する(ステップS480)。i=1の場合は、ΔF1は0になるので、次のステップS490へ進む。

【0055】

そして、照射回数iと設定値Nとを比較し(ステップS490)、照射回数iが設定値Nに至らない場合は、i=i+1として(ステップS500)、照射回数iが設定値Nに至るまで上述したステップS430〜ステップS480の手順を繰り返す。

そして、ΔFNの算出が終了すると(ステップS490)、ΔF1〜ΔFNの各ΔFiの値と電子ビーム照射回数との相関関係を表す近似曲線を導出する(ステップS510)。

最後に、得られた近似曲線の特徴を表す係数を求め、測定対象パターンの裾引き形状の特徴量として出力する(ステップS520)。

【0056】

このように、実施形態3のパターン測定方法によれば、単純な裾引き量だけでなく、裾引き形状の特徴をも定量化することができる。

【0057】

また、以上述べた実施形態1乃至3のパターン測定方法によれば、レジストパターンの裾引き量を非破壊でかつ低コスト、高精度で測定することが可能となる。

【0058】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。上述の実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0059】

1:電子ビーム、10:ステージ、12:走査型電子顕微鏡、13:制御コンピュータ、16:電子銃、17:コンデンサレンズ、18:偏向器、19:スキャン制御回路、20:検出器、21:対物レンズ、23:アクチュエータ、24:アクチュエータ制御回路、31:信号処理部、33:輪郭検出部、35:演算部、37:測定部、Img1〜Img4:SEM画像、P:パターン部分、FP:裾引き部分

【特許請求の範囲】

【請求項1】

荷電粒子線を生成し、前記荷電粒子線を、パターンが形成された試料に3回照射する工程と、

第1回目の荷電粒子線照射により得られた粒子線像と第3回目の荷電粒子線照射により得られた粒子線像とをそれぞれ撮像する工程と、

前記第1回目および第3回目の粒子線像からパターン上部の輪郭位置をそれぞれ検出する工程と、

前記第1回目および第3回目の粒子線像からパターン下部の輪郭位置をそれぞれ検出する工程と、

第1回目における前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との第1の差分と、第3回目における前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との第2の差分と、をそれぞれ算出する工程と、

前記第1および前記第2の差分から前記パターンの裾引き量を算出する工程と、

を備えるパターン測定方法。

【請求項2】

パターンが形成された試料に、荷電粒子線を照射する回数N(Nは2以上の自然数)を設定する工程と、

荷電粒子線を生成して前記試料に前記荷電粒子線をN回照射する工程と、

第1回目の荷電粒子線照射により得られた粒子線像と第N回目の荷電粒子線照射によりえられた粒子線像とをそれぞれ撮像する工程と、

前記第1回目および前記第N回目の粒子線像からパターン輪郭位置をそれぞれ検出する工程と、

前記第1回目のパターン輪郭位置と前記第N回目のパターン輪郭位置との間のズレ量を算出する工程と、

前記算出されたズレ量から前記パターンの裾引き量を算出する工程と、

を備えるパターン測定方法。

【請求項3】

前記Nは3であり、

第2回目の照射時間は、第1回目および第3回目の照射時間よりも長いことを特徴とする請求項2に記載のパターン測定方法。

【請求項4】

パターンが形成された試料に、荷電粒子線を照射する回数N(Nは2以上の自然数)を設定する工程と、

荷電粒子線を生成して前記試料に前記荷電粒子線をN回照射する工程と、

第1回目の荷電粒子線照射により得られた粒子線像と第N回目の荷電粒子線照射により得られた粒子線像とをそれぞれ撮像する工程と、

前記第1回目および前記第N回目の粒子線像からパターン上部の輪郭位置をそれぞれ検出する工程と、

前記第1回目および前記第N回目の粒子線像からパターン下部の輪郭位置をそれぞれ検出する工程と、

第1回目における前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との第1の差分と、第N回目における前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との第2の差分と、をそれぞれ算出する工程と、

前記第1および前記第2の差分から前記パターンの裾引き量を算出する工程と、

を備えるパターン測定方法。

【請求項5】

パターンが形成された試料に、荷電粒子線を照射する回数N(Nは3以上の自然数)を設定する工程と、

荷電粒子線を生成して前記試料に前記荷電粒子線をN回照射する工程と、

前記荷電粒子線照射により得られた粒子線像を第1回目乃至第N回目のそれぞれについて撮像する工程と、

前記各粒子線像からパターン上部の輪郭位置とパターン下部の輪郭位置とを検出する工程と、

前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との差分を第1回目乃至第N回目のそれぞれについて算出する工程と、

前記得られた差分の照射回数依存性を定量化する工程と、

を備えるパターン測定方法。

【請求項6】

前記定量化された前記照射回数依存性から前記パターンの裾引き形状の特徴量を表す係数を算出する工程をさらに備えることを特徴とする請求項5に記載のパターン測定方法。

【請求項7】

荷電粒子線を生成し、前記荷電粒子線を、パターンが形成された試料に、設定された複数回数照射する荷電粒子線照射手段と、

前記荷電粒子線の照射により前記試料から発生する荷電粒子を検出する検出手段と、

前記検出手段からの検出信号を処理して前記試料表面の粒子線像を生成する信号処理手段と、

前記粒子線像から前記パターンの輪郭位置を検出する輪郭検出手段と、

前記各照射回の間でのパターン輪郭位置のズレ量を算出する演算手段と、

予め準備された、ズレ量とパターンの裾引き量との関係に関するテーブルを参照することにより、前記算出されたズレ量から前記パターンの裾引き量を算出する測定手段と、

を備えるパターン測定装置。

【請求項1】

荷電粒子線を生成し、前記荷電粒子線を、パターンが形成された試料に3回照射する工程と、

第1回目の荷電粒子線照射により得られた粒子線像と第3回目の荷電粒子線照射により得られた粒子線像とをそれぞれ撮像する工程と、

前記第1回目および第3回目の粒子線像からパターン上部の輪郭位置をそれぞれ検出する工程と、

前記第1回目および第3回目の粒子線像からパターン下部の輪郭位置をそれぞれ検出する工程と、

第1回目における前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との第1の差分と、第3回目における前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との第2の差分と、をそれぞれ算出する工程と、

前記第1および前記第2の差分から前記パターンの裾引き量を算出する工程と、

を備えるパターン測定方法。

【請求項2】

パターンが形成された試料に、荷電粒子線を照射する回数N(Nは2以上の自然数)を設定する工程と、

荷電粒子線を生成して前記試料に前記荷電粒子線をN回照射する工程と、

第1回目の荷電粒子線照射により得られた粒子線像と第N回目の荷電粒子線照射によりえられた粒子線像とをそれぞれ撮像する工程と、

前記第1回目および前記第N回目の粒子線像からパターン輪郭位置をそれぞれ検出する工程と、

前記第1回目のパターン輪郭位置と前記第N回目のパターン輪郭位置との間のズレ量を算出する工程と、

前記算出されたズレ量から前記パターンの裾引き量を算出する工程と、

を備えるパターン測定方法。

【請求項3】

前記Nは3であり、

第2回目の照射時間は、第1回目および第3回目の照射時間よりも長いことを特徴とする請求項2に記載のパターン測定方法。

【請求項4】

パターンが形成された試料に、荷電粒子線を照射する回数N(Nは2以上の自然数)を設定する工程と、

荷電粒子線を生成して前記試料に前記荷電粒子線をN回照射する工程と、

第1回目の荷電粒子線照射により得られた粒子線像と第N回目の荷電粒子線照射により得られた粒子線像とをそれぞれ撮像する工程と、

前記第1回目および前記第N回目の粒子線像からパターン上部の輪郭位置をそれぞれ検出する工程と、

前記第1回目および前記第N回目の粒子線像からパターン下部の輪郭位置をそれぞれ検出する工程と、

第1回目における前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との第1の差分と、第N回目における前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との第2の差分と、をそれぞれ算出する工程と、

前記第1および前記第2の差分から前記パターンの裾引き量を算出する工程と、

を備えるパターン測定方法。

【請求項5】

パターンが形成された試料に、荷電粒子線を照射する回数N(Nは3以上の自然数)を設定する工程と、

荷電粒子線を生成して前記試料に前記荷電粒子線をN回照射する工程と、

前記荷電粒子線照射により得られた粒子線像を第1回目乃至第N回目のそれぞれについて撮像する工程と、

前記各粒子線像からパターン上部の輪郭位置とパターン下部の輪郭位置とを検出する工程と、

前記パターン上部の輪郭位置と前記パターン下部の輪郭位置との差分を第1回目乃至第N回目のそれぞれについて算出する工程と、

前記得られた差分の照射回数依存性を定量化する工程と、

を備えるパターン測定方法。

【請求項6】

前記定量化された前記照射回数依存性から前記パターンの裾引き形状の特徴量を表す係数を算出する工程をさらに備えることを特徴とする請求項5に記載のパターン測定方法。

【請求項7】

荷電粒子線を生成し、前記荷電粒子線を、パターンが形成された試料に、設定された複数回数照射する荷電粒子線照射手段と、

前記荷電粒子線の照射により前記試料から発生する荷電粒子を検出する検出手段と、

前記検出手段からの検出信号を処理して前記試料表面の粒子線像を生成する信号処理手段と、

前記粒子線像から前記パターンの輪郭位置を検出する輪郭検出手段と、

前記各照射回の間でのパターン輪郭位置のズレ量を算出する演算手段と、

予め準備された、ズレ量とパターンの裾引き量との関係に関するテーブルを参照することにより、前記算出されたズレ量から前記パターンの裾引き量を算出する測定手段と、

を備えるパターン測定装置。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図5】

【公開番号】特開2013−64701(P2013−64701A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204882(P2011−204882)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]