パターン測定装置

【課題】本発明は、SADPのような複数の露光工程を有する製造プロセスにて形成されたギャップの種類の特定を、高精度且つ高いスループットにて実現することを目的とする。特に、ギャップ判定が困難な試料であっても、適切にその判定を可能とするパターン測定装置の提供を目的とする。

【解決手段】上記目的を達成するための一態様として、荷電粒子ビームの走査に基づいて検出される信号から、複数のパターンが配列されたパターンの一端側に関する特徴量と、当該パターンの他端側に関する複数種類の特徴量を抽出し、当該複数種類の特徴量の内、適切な種類の特徴量について、前記パターンの一端側と他端側の特徴量を比較し、当該比較に基づいて、前記複数のパターン間のスペースの種類を判定するパターン測定装置を提案する。

【解決手段】上記目的を達成するための一態様として、荷電粒子ビームの走査に基づいて検出される信号から、複数のパターンが配列されたパターンの一端側に関する特徴量と、当該パターンの他端側に関する複数種類の特徴量を抽出し、当該複数種類の特徴量の内、適切な種類の特徴量について、前記パターンの一端側と他端側の特徴量を比較し、当該比較に基づいて、前記複数のパターン間のスペースの種類を判定するパターン測定装置を提案する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料に対する荷電粒子線の照射によって得られる信号に基づいて、パターン寸法を測定するパターン測定装置に係り、特に、二重露光(ダブルパターニング)によって形成されるパターンの測定に好適なパターン測定装置に関する。

【背景技術】

【0002】

半導体素子の製造装置の1つであるステッパ(縮小投影露光装置)は、レジストが塗布された半導体ウェーハ上に、フォトマスクやレチクル等に形成されたパターンを、投影レンズにより縮小して投影する装置である。

【0003】

昨今、形成されるパターンの微細化に伴い、走査電子顕微鏡等によって、形成されたパターンを測定、或いは検査し、その出来映えを評価する手法が、半導体の測定検査の主流となりつつある。走査電子顕微鏡は、電子ビームを試料上に走査することによって、試料から放出される電子を検出し、画像化する装置である。即ち、二次電子の放出量がほぼ同じの2つの領域は、ほぼ同じ輝度で表現されることになるため、その識別が困難になる可能性がある。また、電子顕微鏡画像にノイズが混入すると、やはり上記識別が困難となる場合がある。特に、昨今のパターンの高集積化に伴い、識別が困難なパターンが散見されるようになってきた。特許文献1,2には、ラインアンドスペースパターンのラインパターンとスペースを識別する手法が開示されている。具体的には、特許文献1には、垂直な二つの斜面によって形成された凸部と一種類の凹部によって構成されたラインパターンにおいて凸部と凹部を判定する方法が開示されている。特許文献2には、理想光軸に対し、ビームを傾斜して照射することによって得られる2つの隣接したプロファイルのピーク幅の比較に基づいて、当該2つのピークに挟まれた部位がラインパターンであるか、スペースであるかを判定する手法が説明されている。

【0004】

また、パターンの二次元画像だけでは判断が困難であっても、試料の深さ方向を含む三次元構造をモニタすることによって、パターンの種類を特定することができる。特許文献3には、パターンの三次元構造を観察するための方法として試料に対し異なる2方向から観察した画像を合成してパターンの三次元構造を推定する方法が開示されている。特許文献4には、試料上のパターンに対し斜めからビームを照射して、パターンの上面と底面の寸法を別々に計測をする方法が開示されている。

【0005】

非特許文献1,2、及び3には、半導体プロセスにおいて、露光とエッチングを2回繰り返して微細パターンを形成する手法が説明されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−251674号公報

【特許文献2】特開2003−90719号公報

【特許文献3】特開平5−41195号公報

【特許文献4】特開平5−175496号公報

【非特許文献】

【0007】

【非特許文献1】J.Finders, M.Dusa et al.,“Double patterning for 32nm and below: an update,”Proc. of SPIE Vol. 6924 692408-1-12

【非特許文献2】A. Miller, M. Maenhoudt et al,“Comparison of LFLE and LELE Manufacturability,”5th International Symposium on Immersion Lithography Extensions, September 2008

【非特許文献3】K. Lucas, C. Cork1 et al,“Interactions of double patterning technology with wafer processing, OPC and design flows,”Proc. of SPIE Vol. 6924 692403-1-12

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、半導体試料上に形成されるパターンの微細化要求に伴い当該要求を満たす一つの方法として自己整合型ダブルパターニング(Self Aligned Double Patterning:以下SADPと呼ぶ)と呼ばれるパターン形成方法が開発されており、今後歩留まり向上に向けたプロセス間でのパターン寸法計測が必要となることが予測される。

【0009】

SADPによって形成される複数のパターンの間には、異なる工程にて形成されたギャップが交互に形成される。各工程におけるプロセス管理等を適正に行うためには、当該ギャップの種類を特定した上で、測定を行う必要がある。特許文献1,2にはラインパターン(凸部)及びスペース(凹部)を識別する手法についての説明はあるものの、同じ凹部に異なる種類が存在することや、それを識別する手法については何も説明されていない。また、特許文献3,4に開示されているように、試料断面をモニタすることで、ギャップを識別することも考えられるが、ビームの傾斜や、画像を複数取得する手間があり、検査,測定時間の増加につながり、結果として単位時間当たりに検査,測定が可能な試料数が少なくなる。

【0010】

以下に、SADPのような複数の露光工程を有する製造プロセスにて形成されたギャップの種類の特定を、高精度且つ高いスループットにて実現することを目的とするパターン測定装置を説明する。特に、ギャップ判定が困難な試料であっても、適切にその判定を可能とするパターン測定装置を説明する。

【課題を解決するための手段】

【0011】

上記目的を達成するための一態様として、荷電粒子ビームの走査に基づいて検出される信号から、複数のパターンが配列されたパターンの一端側に関する特徴量と、当該パターンの他端側に関する複数種類の特徴量を抽出し、当該複数種類の特徴量の内、適切な種類の特徴量について、前記パターンの一端側と他端側の特徴量を比較し、当該比較に基づいて、前記複数のパターン間のスペースの種類を判定するパターン測定装置を提案する。

【発明の効果】

【0012】

複数種類の特徴量の内、適切な種類の特徴量を用いて、ギャップ判定を行うことによって、ギャップ間での違いを見出すことが困難な試料であっても、正確な判定を行うことが可能となる。

【図面の簡単な説明】

【0013】

【図1】走査電子顕微鏡の概略構成図。

【図2】SADPの処理工程を説明する図。

【図3】SADPによって形成されたパターンの断面図,電子顕微鏡像、及び二次電子プロファイルの一例を説明する図。

【図4】二次電子プロファイルに基づいて、ギャップの種類を判別する手法の一例を説明する図。

【図5】二次電子プロファイルに基づいて、ギャップの種類を判別する手法の他の一例を説明する図。

【図6】スペーサープロファイルの微分プロファイルの一例を説明する図。

【図7】スペーサーの線幅が小さくなったパターンに対するギャップ判別方法を説明する図。

【図8】スペーサーの線幅が小さくなったパターンに対するギャップ判別工程を説明するフローチャート。

【図9】波形マッチングを用いたギャップの判別工程を説明するフローチャート。

【図10】波形マッチングによるギャップの判別法を説明する図。

【図11】ギャップ判別時の誤判定を訂正する手法を説明する図。

【図12】コアギャップとスペーサーギャップの測定結果を電子顕微鏡画像上に表示した表示例を説明する図。

【図13】SADPによって形成されたパターンの断面図,電子顕微鏡像、及び二次電子プロファイルの他の一例を説明する図。

【図14】ビーム走査領域(Field Of View)内の複数の領域にて取得された二次電子プロファイルから、エッジのゆらぎを求める手法を説明する図。

【図15】複数の特徴量を用いて、ギャップの種類を判別する手法を説明する図。

【図16】モデルパターンを用いたギャップの判定工程を説明するフローチャート。

【図17】判定対象となるパターンと同一試料上にてモデルパターンを作成し、当該モデルパターンのプロファイルから得られる特徴量を用いて、ギャップ判定を行う工程を説明するフローチャート。

【図18】モデルパターンの登録工程を説明するフローチャート。

【図19】半導体チップのレイアウト例とモデルパターンの説明図。

【図20】判定対象となるパターンと同一試料上にてモデルパターンを作成し、当該モデルパターンと判定対象パターンのプロファイルのプロファイル比較に基づいて、ギャップ判定を行う工程を説明するフローチャート。

【図21】2つのモデルパターンの登録工程を説明するフローチャート。

【図22】2つのモデルパターンを用いたギャップ判定を行う場合のモデルパターン設定法を説明する図。

【図23】予め登録された2つのモデルパターンを用いてギャップ判定とパターン計測を行う工程を説明するフローチャート。

【図24】複数種類の特徴量を用いて、ギャップの判定を行う工程を示すフローチャート。

【図25】パターンの一端側と他端側の特徴量の類型を説明する図。

【図26】複数種類の特徴量の分布を説明する図。

【図27】分離度が最も高い特徴量を選択する工程を説明するフローチャート。

【図28】ウェーハ上の異なる位置ごとに、特徴量の出方が異なる例を説明する図。

【図29】複数種類の特徴量の中から、適切な種類の特徴量を選択してギャップ判定を行う工程を説明するフローチャート。

【図30】複数の特徴量を用いて、登録時と検出時の特徴量の信頼性による総合スコアを計算し、登録スコアと検出スコアの比較結果に基づいて、ギャップの判定工程を説明するフローチャート。

【図31】分離度とギャップ認識の成功率との関係を説明する図。

【図32】コアギャップに寸法差に異常がある場合のパターンの断面,プロファイル、及び微分波形の絶対値を示す図。

【図33】コアギャップ底に残留物がある場合のパターンの断面,プロファイル、及び微分波形の絶対値を示す図。

【図34】コアギャップ端に残留物がある場合のパターンの断面図,プロファイル、及び微分波形の絶対値を示す図。

【図35】スペーサーサイド勾配に異常がある場合のパターン断面図,プロファイル、及び微分波形の絶対値を示す図。

【図36】パターンの立体的構造を計測する工程を説明するフローチャート。

【図37】パターンの寸法検査で異常があった場合の検査工程を説明するフローチャート。

【図38】パターンのギャップ底に異常があった場合の検査工程を説明するフローチャート。

【図39】SADPによって生成されたパターンの最終工程のパターン断面図。

【図40】SADPによって生成されたパターンが正常に作られた場合と、異常が発生した場合における工程ごとのパターンの断面図。

【図41】SADPの最終工程でのパターン検査フローチャート。

【発明を実施するための形態】

【0014】

SADPは、従来の露光装置が到達できる露光限界以下の非常に狭いピッチで配置されたラインとスペースが繰り返すパターンを作成する技術である。

【0015】

実際には、試料上に第一マスク層を形成し当該マスク層をエッチングすることで形成される第一マスクパターンと、第一マスクパターン上に第二マスク層を形成し当該マスク層をエッチングすることで第一マスクパターンの側壁にのみ形成される第二マスクパターン(以下スペーサーと呼ぶ)と、に対し、第一マスクパターンをエッチングによって除去し、試料上に残留するスペーサーをマスクとして試料をエッチングし試料上にラインパターンを形成する。このため、スペーサーの寸法が試料に形成されるラインパターンの寸法を決定する。したがって、SADPを用いてパターンを形成する場合、スペーサーの寸法を計測し、スペーサーの寸法を決定するプロセスへ計測結果をフィードバックし、当該計測結果を基にスペーサーの寸法を正確に制御することは非常に重要である。

【0016】

また、スペーサーは、傾斜の異なる二つの側面(第一の側面,第二の側面)と当該側面をつなぐ上面によって構成されている。スペーサーの側面には、スペーサーの第一の側面に隣接し、第一マスクパターンをエッチングにより除去することによって形成された第一の凹部(以下コアギャップと呼ぶ)と、スペーサーの第二の側面に隣接し、第二マスクパターンをエッチングにより加工することによって形成された第二の凹部(以下スペーサーギャップと呼ぶ)がある。コアギャップとスペーサーギャップは異なるプロセスによって形成されており、コアギャップの寸法とスペーサーギャップの寸法はそれぞれ別々のプロセスが制御している。これらのギャップの寸法はラインパターン形成時にラインパターン間の寸法を決定するため、当該パターンの寸法を制御するには、スペーサーとコアギャップ,スペーサーギャップをそれぞれ別々に計測し、それぞれの寸法を制御しているプロセスに寸法値をフィードバックし、当該寸法値を基にプロセスの実施条件を変更する必要がある。

【0017】

以上より、スペーサー,コアギャップ,スペーサーギャップを別々に計測するためには、それぞれを判別する機能が必要となる。

【0018】

一般的に試料上へ形成されるラインパターンは、一定の間隔でラインが並んだ構造となるためSADPにより形成されるコアギャップとスペーサーギャップの寸法は同一になるよう制御される。したがって、試料に対し垂直に荷電粒子線を入射させる観察方法では、撮像した画像から当該ギャップを判別するのは困難である。また、SADPにより形成されるパターン寸法は30〜20nm程度の非常の微細なものとなるため、ウェーハを計測したい位置に移動させる二次元可動ステージの停止位置精度がパターン寸法より大きい場合、計測範囲がずれる可能性があり、計測点の画像を撮像するたびにスペーサー,コアギャップ,スペーサーギャップを別々に認識することが必要となる。

【0019】

後述するように、SADPプロセスにおいては、マスクパターンのコアギャップとスペーサーギャップの断面形状が異なるため、これらの形状の違いを検知することができれば、二種類のギャップの判別が可能となる。

【0020】

半導体デバイスを測定,検査する装置では、試料上に形成された多数のパターン等を高速に測定,検査することが望まれる。よって、ギャップ判定も高速化が求められる。

【0021】

以下に説明する実施例では、試料上に形成されたスペーサーと二種類のギャップを含むパターンに対し垂直方向から荷電粒子線を走査し、当該走査箇所から放出される荷電粒子を検出することにより当該荷電粒子強度のプロファイルを導出し、当該プロファイルから算出される特徴値に基づいて、隣接する断面形状の異なる二種類のギャップを判別し寸法を計測する手法を説明する。

【0022】

二種類のギャップを判別するために、スペーサーを形成する第一の側面と第二の側面の形状が異なる点を利用する。この形状の差は、ギャップを形成するプロセスに依存しており、形状を比較することでギャップを形成したプロセス、すなわちスペーサーに隣接するギャップの種別を判別することが可能である。スペーサー側面の形状は、荷電粒子線強度のプロファイルにおいて信号の高さや当該プロファイルの裾部の傾き及び裾部の長さに相違点として現れる。

【0023】

具体的には、傾斜が急峻な場合、当該プロファイルのピーク高さは高く裾部の傾きは急峻になり、裾部の長さは短くなる。逆に、傾斜が緩やかな場合、当該プロファイルのピーク高さは低く裾部の傾きは緩やかになり、裾部の長さは長くなる。これらの情報を基に、傾斜が急峻な側面に隣接するギャップをコアギャップ、傾斜が緩やかな側面に隣接するギャップをスペーサーギャップと判定する。これをすべてのスペーサーに対して実行することで、計測範囲内のギャップを判別し、必要なパターン寸法の計測を可能とする。SADP以外のダブルパターンニング方式についても、異なるプロセスステップにより隣接して形成される、2組のパターン間の断面形状が異なる場合には、これらの断面形状の違いは荷電粒子線強度のプロファイルの違いとして現れるため、同様に2組のパターンを判定し、それぞれのパターンの寸法計測を可能とする。

【0024】

上述のような手法により、SADPにより形成されたスペーサーと二種類のギャップを含むパターンに対し、スループットを低下させること無く、断面形状の異なる二種類のギャップを判別して、寸法を連続して自動的に計測することが可能となる。

【0025】

以下に図面を用いて、荷電粒子線走査によって得られる信号に基づいて、複数のパターン間に形成されるスペース部(ギャップ)の種類を判定可能なパターン測定装置を説明する。なお、以下の実施例では、走査電子顕微鏡(Scanning Electron Microscope:SEM)によって取得される信号に基づいて、パターンの測定を行う装置について説明するが、SEMに替えて、集束イオンビーム(Focused Ion Beam)装置を適用することも可能である。但し、微細化が進むパターンを高精度に測定するためには、極めて高い倍率が要求されるため、一般的に分解能の面でFIB装置に勝るSEMを用いることが望ましい。

【0026】

図1は走査電子顕微鏡の概略構成図である。全体制御部125はユーザーインターフェース128から作業者によって入力された電子の加速電圧,試料111の情報,観察位置情報などを基に、電子光学系制御装置126,ステージ制御装置127を介して、装置全体の制御を行っている。

【0027】

試料111は図示されない試料搬送装置を介して、試料交換室を経由した後試料室113にあるステージ112上に固定される。

【0028】

電子光学系制御装置126は全体制御部125からの命令に従い高電圧制御装置115,第一コンデンサレンズ制御部116,第二コンデンサレンズ制御部117,二次電子信号増幅器118,アライメント制御部119,偏向信号制御部122,対物レンズ制御部121を制御している。

【0029】

引出電極102により電子源101から引き出された一次電子線103は第一コンデンサレンズ104,第二コンデンサレンズ106,対物レンズ110により収束され試料111上に照射される。途中電子線は絞り105を通過し、アライメントコイル108によりその軌道を調整され、また、偏向信号制御部120を介して偏向信号制御部122から信号を受けた偏向コイル109により試料上を二次元的に走査される。試料111への一次電子線103の照射に起因して、試料111から放出される二次電子114は二次電子検出器107により捕捉され、二次電子信号増幅器118を介して二次電子像表示装置124の輝度信号として使用される。

【0030】

二次電子像表示装置124の偏向信号と、偏向コイルの偏向信号とは同期しているため、二次電子像表示装置124上には試料111上のパターン形状が忠実に再現される。

【0031】

また、パターンの寸法計測に使用する画像を作成するため、二次電子信号増幅器118から出力される信号を画像処理プロセッサ123内でAD変換し、デジタル画像データを作成する。さらにデジタル画像データから二次電子プロファイルを作成する。

【0032】

作成された二次電子プロファイルから計測する範囲を、手動、もしくは一定のアルゴリズムに基づいて自動選択し、選択範囲の画素数を算出する。一次電子線103により走査された観察領域の実寸法と当該観察領域に対応する画素数から試料上での実寸法を計測する。

【0033】

なお、本実施例では、パターン測定装置の一例として、二次電子等の信号に基づいて、以下に説明するようなギャップ判定を行う画像処理プロセッサ(判定部)を含むコンピューターが、走査電子顕微鏡装置の一部として構成された装置を例示するが、これに限られることはない。例えば、走査電子顕微鏡によって取得された信号に基づく情報(二次電子信号,二次電子の検出に基づく信号波形情報,二次元画像信号、或いは画像から抽出されたパターンエッジの輪郭線情報等)を取得するためのインターフェースと、上記画像処理プロセッサに相当する演算装置を備えた外部の測定装置にて、後述するようなギャップ判定を行うようにしても良い。後述する処理を行うプログラムを記憶媒体に登録しておき、走査電子顕微鏡等に必要な信号を供給するプロセッサにて、当該プログラムを実行するようにしても良い。即ち、以下の説明は走査電子顕微鏡等のパターン測定装置にて実行可能なプログラム、或いはプログラムプロダクトとしての説明でもある。

【0034】

以下に、走査電子顕微鏡の計測対象であるSADPの概略を示す。

【0035】

図2にSADPの基本的なプロセスを示す。SADPでは、試料111においてパターンを形成する試料201上に第一マスク層202を形成し(図2(a))、当該マスク層上にフォトレジスト膜203を形成する(図2(b))。当該フォトレジスト膜203にパターンを露光し現像処理を行ってフォトレジスト膜203にフォトレジストパターン204を形成する(図2(c))。当該フォトレジストパターン204をマスクとして第一マスク層202をエッチングし、第一マスクパターン205を形成する(図2(d))。

【0036】

次に、第一マスクパターンの205上のフォトレジストパターン204を除去し(図2(e))、第一マスクパターン205の全面に第二マスク層206を形成する(図2(f))。その後、第一マスクパターン205の側壁のみに第二マスク層206の一部が残るようにエッチング条件を制御して第二マスク層206をエッチングする(図2(g))。このようにして形成された第二マスク層の残留構造物がスペーサー207である。

【0037】

スペーサー207は、第一マスクパターン205との接触部に形成される試料表面に対し垂直な側面208と、側面208に比べてわずかに傾いた反対側の側面209、および側面208から側面209へわずかに傾いた上面210に囲まれた形状を有している。側面209と上面210は、第一マスクパターン205の形状に沿って形成された第二マスク層206をエッチングして形成されるため、第一マスクパターンを中心としてなだらかに傾斜した斜面となる。

【0038】

続いて、第一マスクパターン205をエッチングによって除去すると、試料上にスペーサー207のみが残った状態となる(図2(h))。最後にこのスペーサーをマスクとして試料をエッチングし(図2(i))、ラインパターンを形成する(図2(j))。

【0039】

上記のプロセスより、最終的に試料201に形成されるパターンの寸法はスペーサーの寸法によって決定され、当該パターンのピッチ寸法はスペーサー間の凹部の寸法とスペーサーの寸法の和によって決定される。しかし、スペーサー間の凹部は、第一マスクパターン205をエッチングによって除去することで形成されるコアギャップ211と、第二マスク層206形成後の当該マスク層へのエッチングによって形成されるスペーサーギャップ212の二種類で構成されているため、コアギャップとスペーサーギャップの寸法に差が生じた場合、試料上へ形成されるラインパターンのピッチ寸法が一定にならなくなってしまう。したがって、コアギャップの寸法を制御するためには、第一マスクパターン205を形成するためのフォトレジストを露光するプロセス(図2(c))へ、スペーサーギャップの寸法を制御するためには、第二マスク層206を形成する成膜プロセス(図2(f))あるいは第二マスク層206をエッチングするプロセス(図2(g))へ、それぞれの寸法値を別々に計測し、当該プロセスへ寸法値をフィードバックして、当該寸法値を基にプロセスの実施条件を変更する必要がある。

【0040】

以下、前記走査型電子顕微鏡を用いて、SADPにより試料上に形成されたコアギャップとスペーサーギャップを判別し、当該ギャップの寸法を計測する方法について説明する。

【0041】

図3に試料上に形成されたスペーサーと二種類のギャップを含むパターンの電子顕微鏡像、当該電子顕微鏡像に対応するパターンの断面図、当該電子顕微鏡像から作成した二次電子プロファイルを示す。

【0042】

当該電子顕微鏡像において、輝度が高く白く見える部分301と、輝度が低く黒く見える部分302がある。電子顕微鏡像の輝度は試料から放出される二次電子量に依存しており、二次電子量が多いほど輝度が高くなるといった特徴がある。このような特徴を利用することにより、電子顕微鏡画像においては、パターンの断面形状の違いが画像の輝度の違いとして現れる。本実施例では、このような電子顕微鏡画像の特徴を利用して、パターンのコアギャップとスペーサーギャップをその形状の違いを利用して判別する。

【0043】

電子顕微鏡像から作成した二次電子プロファイルは、スペーサーに相当する部分で高くなり、ギャップに相当する部分で低くなる。加えて、スペーサーとコアギャップとの境界部分、およびスペーサーギャップとの境界部分に、二次電子プロファイルのピークが出現する。これは、試料表面に対し、角度の異なるエッジ部分を電子線で走査した場合、エッジ効果により平面よりも二次電子の放出量が増大するためであり、エッジの傾斜が急峻であるほど放出される二次電子量も多くなる。

【0044】

スペーサー211が有する2つのエッジの内、コアギャップ211に隣接するエッジ303の方が、スペーサーギャップ212に隣接するエッジ305と比較して、鋭利に形成される。したがって、エッジ303から放出される電子の検出に基づいて形成されるコアピーク304と、エッジ305から放出される電子の検出に基づいて形成されるスペーサーピーク306を比較すると、コアピーク304の方が相対的に高くなる。

【0045】

即ち、コアギャップ211とスペーサー207の境界部分では、相対的に高いコアピーク304が出現し、スペーサーギャップ212とスペーサー207の境界部分では、相対的に低いスペーサーピーク306が出現する。

【0046】

ここで、ギャップ判定方法の具体的な説明の前に、他のダブルパターンニングプロセスについて説明しておく。

【0047】

図2ではダブルパターニングプロセスの一つであるSADPプロセスを例にとって説明したが、この他にも、非特許文献1および非特許文献2に開示されているように、露光とエッチングを2回繰り返して微細パターンを形成する手法(Litho-Etch-Litho-Etch:以下LELEと呼ぶ)や、1組目のパターンを露光したあと、フリーズと呼ばれる処理により1組目のレジストパターンを保持したまま、2組目の露光を行う手法(Litho-Freeze-Litho-Etch:以下LFLEと呼ぶ)など、様々な手法が提案されている。SADP以外のダブルパターニングプロセスの共通点として、高密度部分の隣接するパターンを2つのマスクに分割し、これらを2回別々に露光するという特徴がある。

【0048】

隣接するパターンは別々の露光プロセスを経て形成されるため、パターン寸法管理およびその制御には、隣接するパターンが形成されたのはどちらの露光プロセスであるか判別する必要がある。すなわち、SADPにおけるコアギャップとスペーサーギャップとの代わりに、隣接するラインパターンの判別が必要となるのである。また、換言すれば、コアギャップに隣接するパターンエッジと、スペーサーギャップに隣接するパターンエッジは、当該エッジが形成された製造プロセスが異なるため、その製造プロセスによってもたらされる特徴を捉えれば、両者の識別が可能となる。

【0049】

本実施例における、電子顕微鏡の信号波形の違いに基づいて、パターンの断面形状の違いを判別する方法は、このような一般的なダブルパターンニングプロセスにも適用することができる。例えば、非特許文献3に開示されているように、LELEプロセスにおいては、はじめに露光,エッチングにより形成された一組目のパターンの影響により、二組目の露光時の下地平坦性が低下し、露光が困難になる例が示されている。このように、LELEプロセスにおいては、1組目の露光と2組目の露光では、その難易度が異なり、その結果として形成されるパターン形状は形成プロセスに依存して変化してしまう。また、LFLEプロセスにおいても、1組目の露光パターンにはフリーズ処理が施され、さらに2度目の露光処理によっても再度光が照射されるなど、異なる処理が加わるため、2度目の露光パターンとは異なる形状を持つ可能性が高い。どちらのプロセスにおいても、2度目の露光時は下地に1度目の露光の影響があるため、反射防止が不十分になってしまう。このため、単に断面形状が変化するだけでなく、パターン形状や寸法のばらつきが比較的大きくなる。すなわちラインエッジラフネス(Line Edge Roughness:以下LERと呼ぶ)の大きさが1度目と2度目の露光パターンで異なることになる。また、先述のパターン形状に依存した画像輝度の変化のみならず、電子顕微鏡画像の明るさは材料の違いによっても変化する。LELEプロセスでは、最終パターン形成のためのマスク材料が2組のパターン間で異なる。LFLEプロセスにおいてもフリージング処理により2組のパターン間で材料の特性が変化する。

【0050】

また、SADPのギャップについても、コアギャップとスペーサーギャップではギャップ形成のエッチング工程が異なるため、表面のダメージ状態などが変化する可能性が高い。このような場合には、材料特性の違いによっても電子顕微鏡画像の輝度が変化する。このように、どのダブルパターンニングプロセスにおいても、異なるプロセスステップにより隣接して形成される、2組のパターン間の形状の違いやそのばらつき,材料の違いなどが生じるため、これらを電子顕微鏡画像により判別できれば、形成プロセス毎のパターン寸法評価が可能となり、製造プロセスの適切な管理および制御が可能となる。以下の実施例では、SADPプロセスを経て形成されたパターンの判別方法について詳細に述べるが、当該手法の応用により、他のダブルパターンニングプロセスにも適用が可能である。

【実施例1】

【0051】

以下、具体的なギャップ判定方法について説明する。ギャップの判定方法は大きく分けて二つあるが、第一の方法として、二つのギャップ形状の違いによって発生する二次電子プロファイルの形状の違いに着目し、当該プロファイルから算出された特徴値に基づいて判別を行う方法を示す。

【0052】

図4にスペーサーと二種類のギャップを含むパターンの二次電子プロファイルと、当該プロファイルから抽出した任意のスペーサーにおける二次電子プロファイル、および当該プロファイルに対して微分処理を行った微分プロファイルを示す。

【0053】

まず、当該パターンの二次電子プロファイルからスペーサーに相当する部分(以下スペーサープロファイル401と呼ぶ)を抽出する。スペーサープロファイル401の検出には、予め設定された閾値以上の二次電子量をもつ領域を抜き出す処理を行う。スペーサーは計測範囲内に複数含まれているため、当該処理により抜き出された複数の領域を一つ一つの別のスペーサーとして認識する。なおこの閾値は、二次電子プロファイルからスペーサーとギャップ部分を分離するために行うプロセスであるため任意に設定可能であるが、一般的に当該パターンの二次電子プロファイルにおける最大値と最小値の中間程度でよい。

【0054】

次に、抜き出された一つのスペーサープロファイル401に対してスペーサーのエッジに対応するピークを抽出する。ピークの抽出には、スペーサープロファイル401の微分プロファイルを用いる方法を説明する。スペーサープロファイルに対して微分プロファイルを作成し、微分プロファイルの値が0となる点402を抽出する。この時抽出された点のうちスペーサープロファイルの値が最も大きい点をコアピーク304、2番目に大きい点をスペーサーピーク306とすればよい。

【0055】

上記の処理をすべてのスペーサープロファイル401に対して実行した後、隣接するスペーサープロファイルにおいてコアピーク304同士が隣り合う領域をコアギャップ211,スペーサーピーク306同士が隣り合う領域をスペーサーギャップ212と判定する。

【0056】

前記以外の判別方法として、スペーサープロファイル401の裾部の傾斜を利用する判別も可能である。図5にスペーサーと二種類のギャップを含むパターンの二次電子プロファイルと、当該プロファイルから抽出した任意のスペーサープロファイル、および当該プロファイルに対して微分処理を行った微分プロファイルを示す。

【0057】

当該判別方法は、スペーサーを形成する二つの側面の傾斜が異なる点に注目し、傾斜が緩やかな側面ではスペーサープロファイルの裾部が長くなり、傾斜が急峻である側面ではスペーサープロファイルの裾部が短くなる特徴を利用している。具体的にはスペーサープロファイルの立ち上がりからコアピーク304、およびスペーサーピーク306に達するまでの距離を比較することで判別を行う。

【0058】

まず前記手法と同様に当該パターンの二次電子プロファイルから任意のスペーサープロファイル401を抽出した後、当該プロファイルの微分プロファイルを作成し、当該微分プロファイルからスペーサープロファイル401の左右の立ち上がり点501,502を抽出する。立ち上がり点の抽出には、微分プロファイルの端点からプロファイルの中央に向かって微分プロファイルの値を調べた時、値が0から大きくずれる点を求めればよい。

【0059】

次に、当該立ち上がり点501,502からスペーサープロファイルの内側に向かって初めて微分プロファイルの値が0となる点503,504を抽出する。点503,504の位置は、図5より明らかなようにそれぞれコアピーク304およびスペーサーピーク306に相当する。

【0060】

ここで、点501と点503の二点間距離505と点502と点504の二点間距離506をそれぞれ求める。得られた二点間距離を比較すると、値の大きい二点間距離505の側面に隣接したギャップがスペーサーギャップ212、値の小さな二点間距離506の側面に隣接したギャップがコアギャップ211と判別できる。

【0061】

また、単にペーサープロファイルの裾部の傾斜を利用することも可能である。これは、スペーサーを形成する二つの側面の傾斜が異なる点に注目し、傾斜が緩やかな側面ではスペーサープロファイルの傾きが緩やかになるため微分プロファイルの絶対値が小さくなり、逆に傾斜が急峻な側面ではスペーサープロファイルの傾きが急峻になるため微分プロファイルの絶対値が大きくなることを利用している。

【0062】

図6に図5記載の微分プロファイルの絶対値をとったプロファイルを示す。

【0063】

まず、前記手法と同様に、スペーサーと二種類のギャップを含むパターンの二次電子プロファイルから任意のスペーサープロファイル401を抽出した後、当該プロファイルの微分プロファイルを作成し、当該微分プロファイルの絶対値をとった微分プロファイルを作成する。次に、当該プロファイルの左右の裾部から中心に向かって一つ目のピーク601,602のピーク高さを比較する。ピーク高さが高い方601に隣接するギャップをコアギャップ、ピーク高さが低い方602に隣接するギャップをスペーサーギャップとして判定する。

【0064】

なお、本明細書では二次電子プロファイルからピークを抽出する方法として、微分プロファイルを用いた方法について説明したが、その他の方法でピークを抽出できる方法であれば適用可能である。

【0065】

一方、より寸法の小さなスペーサーにおいては、図4に示したようなスペーサープロファイルを示さない場合がある。

【0066】

図7にスペーサーの寸法が図4に示したスペーサーより小さくなった場合の当該パターンの断面図および二次電子プロファイルを示す。

【0067】

SADPを用いてより微細なパターンを形成した場合、スペーサーの寸法も比例して小さくなる。スペーサーの寸法が小さくなるとコアピークとスペーサーピークが接近するため、コアピークの裾部にスペーサーピークが隠れ、スペーサーピークがピークとして検出できなくなることが予測される。もしくは、形成するスペーサーの寸法が小さくなることで、コアギャップ側とスペーサーギャップ側でのスペーサーの側面形状の差が小さくなり、コアピークとスペーサーピークの明確な差が検出できなくなることも予測される。

【0068】

この場合、前記の手法によりギャップの判定を実施すると、コアギャップとスペーサーギャップを検出することができなくなる。したがって、当該エラーを回避する処理をギャップの判別シーケンスに加える必要がある。

【0069】

図8に当該エラーの回避処理を加えたフローチャートを示す。

【0070】

計測点から得られた二次電子プロファイルに対し、前記のギャップ判別方法にて述べたコアピークとスペーサーピークの検出処理を行い(S11,S12,S13)、S14にてコアピークとスペーサーピークの検出に成功したかどうかを判定する。図7に示したような二次電子プロファイルではピークが一つしか検出されないためS14の判定処理で通常のギャップ判定処理(S15)ではなくS16の処理へ移動する。S16では、スペーサープロファイル上のピークを一つとしてピーク701を検出する。当該ピーク701は、コアピークとスペーサーピークの和であるため、当該ピーク701の位置は必ず本来のコアギャップに近い位置に存在する。

【0071】

したがって、S17で当該ピーク701の位置から、スペーサープロファイルの立ち上がり点702,703までの二点間距離704,705をそれぞれ算出し、S18で両者を比較して、二点間距離の短いほうをコアギャップ、間隔の長いほうをスペーサーギャップとして判定する。前記手法においては二次電子プロファイルから微分プロファイルを作成して、ピーク701,点702,点703に相当する当該微分プロファイルの値が0となる点706,707,708を算出して、点706と点707間の二点間距離704と点706と点708間の二点間距離705を比較することも可能である。もしくは、隣接するスペーサープロファイル401間でピーク701間の距離を算出し、距離が小さいギャップをコアギャップ211、距離が大きいギャップをスペーサーギャップ212と判定するようにしてもよい。

【0072】

また、前述したLERがスペーサーの左右エッジで異なることを利用した判別方法や、コアギャップとスペーサーギャップの底部の深さが異なることを利用した判別方法を用いることでもコアギャップとスペーサーギャップを判別することが可能である。これらの手法については後述する実施例2において詳細に説明する。

【0073】

以上のように、一のギャップ判定法が適正ではないと判断された場合に、他のギャップ判定法に切り替えるようなアルゴリズムの適用によって、以下のような効果も期待できる。

【0074】

例えば、製造プロセスの予期せぬ変動にも対応することが可能である。更なる効果として、半導体デバイスの製造工程での歩留確保には、製造プロセスの安定性,再現性が重要であり、上記判定法の切り替えを要すること自体が、プロセスの変動を検知したこととなる。この切り替えのフラグをプロセスQC(quality Check)に利用し、工程のチェックを実施し、製造工程の異常の拡散を防止することが可能である。

【0075】

上述のようにスペーサー間に形成されるギャップの判定手法として、当該スペーサー部から放出される電子に基づいて形成されるプロファイルを用いると共に、当該プロファイルの一端(一方のエッジ)側の特徴量(ピーク高さ,ピークとボトム(ピークの立ち上がり点)間の距離,微分プロファイルのピーク高さ,微分プロファイルのピークとボトム間の距離等に関する情報)と、他端(他方のエッジ)側の特徴量との比較を行うことによって、高精度にギャップ種類の判定を行うことが可能となる。また、2つの特徴量は、2点間の絶対的な距離だけではなく、例えば、画像上の2点間の画素数や、その他、距離の程度を示す何等かの値に置き換えることもできる。また、2つの特徴量を直接比較するのではなく、所定の基準値を設けておき、当該基準値にどの程度近似、或いは離間しているかを判定することによって、2つの特徴量の比較を行うようにしても良い。

【0076】

次に第二のギャップ判定方法として、プロファイルマッチングを用いて判別する方法について説明する。プロファイルマッチングによる判別方法は、判定の基準となるパターンの二次電子プロファイルを事前に登録しておき、計測点のパターンから得られた二次電子プロファイルとの類似度を算出することでギャップの判別を行う方法である。図9に判定方法のフローチャートを示す。

【0077】

まず、作業者の操作によりコアギャップとスペーサーギャップの位置が既知であり、かつ判別を実施したいパターンと同一の構造をもつパターンの電子顕微鏡像を撮像する(S21)。当該画像から二次電子プロファイルを算出し(S22)、当該プロファイルの値が一定の閾値以上の領域をスペーサー、それ以外の部分をギャップとして自動認識し、スペーサープロファイルを抽出する(S23)。

【0078】

抽出されたスペーサープロファイルは、二つのギャップ部と一つのスペーサー部に領域を区分けされ、図1の二次電子像表示装置124上に表示される。

【0079】

その後、S24にて作業者に対しどのギャップがコアギャップとスペーサーギャップに該当するか入力を求め、ギャップの種別を決定する。S25にて当該スペーサープロファイルを最大値と最小値を用いて規格化し、当該プロファイルに隣接するギャップの種別と共にモデル情報として登録する。このモデル登録は、S26以降でギャップ判別処理が行われる計測対象パターンと同一のウェーハ上のパターンを用いてもよいし、代表となるウェーハで取得したものを計測対象全てのウェーハに繰り返し用いてもよい。対象ウェーハ毎に登録する場合には、パターンの出来映えがモデルと計測対象で同程度であるため、判別がより正確に行える利点があるが、作業者による初期入力が必要となってしまう。この入力を不要としたより効率のよい手法については、実施例3にて説明する。以上の登録したモデル情報を基に計測を実施する。

【0080】

S26において計測点のパターンを撮像し、二次電子プロファイルを算出して(S27)、一定の閾値以上の領域をスペーサー、それ以外の部分をギャップとして自動認識し、スペーサープロファイルを抽出する(S28)。S29では算出したスペーサープロファイルを規格化して、登録されたモデルのスペーサープロファイルと比較を行いギャップの判別を実施する。

【0081】

図10にギャップ判別方法の詳細を示す。まず、計測点から得られたそれぞれのスペーサープロファイルとモデルのスペーサープロファイルがどの程度一致しているかを示す類似度1001を算出する。ここで、スペーサーはプロセスの都合上左右向きの異なるスペーサーが交互の配列しているため、モデルのスペーサープロファイルと向きが一致しているスペーサーは類似度が高く、反対に向きが逆のスペーサーは類似度が低くなる。したがって、モデルのスペーサープロファイルと向きが一致するスペーサーのみ抽出可能となる類似度の閾値1002を設定して、当該閾値以上の類似度を有するスペーサーに対してのみモデル情報に基づくギャップの判別を実施する。前記に述べたようにコアギャップとスペーサーギャップは交互に配列しているため、以上の処理により全てのギャップに対してギャップの種別を確定することができる。

【0082】

また、このモデル情報を用いた判別方法では、第一のギャップ判別方法に用いた特徴値をモデル情報として判別を実施することも可能である。

【0083】

前記記載のギャップ判別方法では、一次電子線で走査された計測領域中に存在するすべてのスペーサープロファイルに対して判別を実施しギャップの種別を確定する方法について説明したが、SADP特有のスペーサー,コアギャップ,スペーサーギャップの配列に関する規則性を利用することで判別を実施するスペーサープロファイルの数を低減することも可能である。

【0084】

これは、スペーサーと二種類のギャップを含むパターンにおいて必ずコアギャップとスペーサーギャップが交互に並んで形成される点に注目し、最低隣接する二つのスペーサープロファイルについて判別を行うことで当該二つのスペーサー間に位置するギャップの種類が特定でき、当該ギャップを基準として他の全てのギャップについても種類を確定することができるためである。本手法により、判別処理の回数を軽減することが可能であり、結果としてスループットの向上が期待できる。しかし、判別を実施するスペーサーの個数を少なくした場合、当該スペーサーの形状がくずれていると判別が失敗もしくは誤判定をする可能性が高くなるため、判別に実施するスペーサーの個数は作業者が任意に設定可能とするのがよい。

【0085】

また、複数のスペーサープロファイルに対して判別を実施した場合、いくつかのスペーサープロファイルは判別に失敗したり、誤った判別結果を出力することが考えられる。この場合、得られた個々の判別結果を集計して前記規則性からエラーとなったギャップでの判別結果を訂正することが可能である。

【0086】

図11にギャップ判定時の誤り訂正手法について示す。図11に示す計測点の二次電子プロファイルには、正常な判別が可能なプロファイル1101,誤判定となりやすいプロファイル1102,判別が失敗となりやすいプロファイル1103が含まれている。

【0087】

まず当該二次電子プロファイルに対し、前記手法によりスペーサープロファイルの抽出を行い、スペーサープロファイルごとに当該スペーサープロファイルの左右のギャップについて判別を行う。判別結果1104のSはスペーサーギャップ、Cはコアギャップ、Fは判別不可能と判定されたことを示している。ここでSADPにより形成されたコアギャップとスペーサーギャップは、常に交互に配列しているため、ギャップの並び方としてはパターンAとパターンBのどちらかとなる。パターンAは最も左側のギャップがスペーサーギャップであり、パターンBはコアギャップとなっている。

【0088】

次にこの二種類のパターンを各スペーサープロファイルの判別結果と比較した時の各ギャップにおける評価値1105を算出する。評価値の算出方法は、一つのギャップに対して当該ギャップの両側のスペーサーから得られた判別結果を基に、判別結果が一致していれば+1、判別結果が相反もしくは判別失敗により結果がない場合は0として算出する。例えば、両側のスペーサーから得られた結果が選択パターンと一致していれば+2、片方だけ一致していれば+1となる。全てのスペーサープロファイルに対し評価値を算出した後、全てのスペーサープロファイルの評価値を合計した総合評価値1106を算出し、当該総合評価値が高いパターンをギャップの判定結果とする。

【0089】

図11の場合パターンAがギャップの判定結果となり、当該判定結果を基に判別に失敗したギャップや誤判定をしていたギャップの判別結果を訂正する。

【0090】

また、総合評価値を算出した段階において、総合評価値のパターンAとパターンBの差が一定値以下となった場合、すなわち誤判定もしくは判別失敗となるスペーサーの割合が一定値以上となった場合は、当該計測点での判別結果をエラーと出力し、本計測点でのパターン寸法計測は実施せず、次の処理に移動するようにしておくとよい。これは、誤判定や判別失敗となるスペーサーが多くなった場合、出力された判別結果自体の確実性が低くなるためである。

【0091】

ギャップの判別、および計測が終了すると、図1の二次電子像表示装置124上に撮像した電子顕微鏡像とギャップの判定結果およびギャップごとの測長値を表示する。

【0092】

表示例を図12に示す。電子顕微鏡像1201の下部の曲線1202は、ギャップ判定により判定されたパターンの断面模式図を表示している。また、電子顕微鏡像1201の右上の数字1203は、計測された複数のスペーサー,コアギャップ,スペーサーギャップのそれぞれの平均値を表示している。

【0093】

以上の構成により、荷電粒子線によって走査された範囲のスペーサーと二種類のギャップを含むパターンに対し、垂直方向からの画像のみからギャップの判別を行うことが容易となる。また、半導体検査装置の自動測定に組み込む場合においても、ギャップの判別処理によりスループットを低下させること無く、検査・計測を実施することが可能である。

【実施例2】

【0094】

図13に図3で説明したパターンとは別のパターン例を示す。試料上に形成されたパターンの電子断面図,当該電子顕微鏡像に対応するパターンの断面図,当該電子顕微鏡像から作成した二次電子プロファイルを示す。図3との違いはスペーサーギャップ1303とコアギャップ1302の深さに差があることであり、本例ではスペーサーギャップ1303の方がコアギャップ1302より深くエッチングされている。スペーサーギャップ1303とコアギャップ1302は図2で示したように別々のプロセスのエッチングで形成されるため、このような違いが現れやすいと考えられる。これら違いは電子顕微鏡像では輝度の違いとなって観察され、例えばスペーサーギャップ部1313が暗く、コアギャップ部1312の方が明るくなる。二次電子プロファイルでは波形のボトム部の深さの違いとなり、スペーサーギャップ部分のプロファイル1323の方がコアギャップ部分のプロファイル1322より深くなる。これらの違いを検出することでスペーサーギャップ側1326とコアギャップ側1327が決定でき、注目しているパターンの左右(1304,1305)を判定することができる。

【0095】

スペーサーギャップ1303とコアギャップ1302が別々のプロセスのエッチングで形成されることによる別の違いとしてラインエッジラフネスの違いがある。コアギャップ側はコアギャップ形成時のラインエッジラフネスがそのまま残ってしまうがスペーサーギャップ側はエッチングによって形成されるためラインエッジラフネスが少ないと考えられる。この違いを用いて左右のパターンを判定する方法を、図14を用いて説明する。なお、ここではスペーサーギャップ側のラインエッジラフネス1316を左ラインエッジラフネスと呼び、コアギャップ側のラインエッジラフネス1317を右ラインエッジラフネスと呼ぶ。

【0096】

パターンの電子顕微鏡像から二次電子プロファイルを作成する際に投影する任意の領域1401ごと二次電子プロファイル1402を複数作成する。これら複数の二次電子プロファイル1403すべてのラインエッジを検出する。ラインエッジの検出は例えばそれぞれのパターンの二次電子プロファイルの最大値と最小値の中間となる位置のように決定することができる。すべての領域で検出したエッジをプロットしたエッジ画像1411はコアギャップ側のラインエッジ1412とスペーサー側のラインエッジ1413が2本おきに交互に並ぶ。次にそれぞれのエッジにおけるラインエッジ位置の分布を求める。コアギャップ側とスペーサー側のラインエッジラフネスの違いはコアギャップ側のラインエッジ位置の分布1422とスペーサー側のラインエッジ位置の分布1423の違いで判別できる。

【0097】

エッジ位置の分布情報は、図14の紙面縦方向(Y方向)における異なる複数のエッジ位置において取得される横方向(X方向)のエッジ位置情報の取得に基づいて、取得することが可能である。例えば、横軸をエッジ位置情報(X方向)、縦軸に信号の出現頻度としたグラフを作成し、当該グラフ上に表現されるエッジ位置分布情報に基づいて、ギャップ判定を行うことが考えられる。この場合には、分布曲線の半値幅を、第1のギャップ部と第2のギャップ部との間で比較し、半値幅が大きい方を、コアギャップ側のエッジとして判定(半値幅が小さい方を、スペーサーギャップ側のエッジとして判定)する。

【0098】

このほかにも一般的な線分のゆらぎを評価する手法に基づいて、ラフネスを評価し、相対的にゆらぎの大きな線分側に位置するギャップを、コアギャップ(ゆらぎの小さな線分側に位置するギャップをスペーサーギャップ)と判定するようにしても良い。

【0099】

また、異なるY方向位置にて、輝度プロファイルを形成し、所定の明るさを持つ部分を繋ぎ合せるようにして輪郭線を形成し、当該輪郭線のゆらぎを評価するようにしても良い。更に、輪郭線のベクトルデータを、GDSやOASIS形式のような半導体デバイスの設計データと同じ形式で保存することも可能である。

【0100】

以上、左右のパターンを区別するための特徴を複数提案した。これらの複数の特徴量はそれぞれ単独で判定に使うこともできるし、組み合わせて使うことも可能である。組み合わせて使う利点は顧客ごとにパターン作成のプロセスが違うため、どの特徴量が左右のスペーサーを認識するのに有利か判断できないためである。図15では複数の特徴量を判定に使う際の方法を説明するために、まず2つの特徴量A(1501)と特徴量B(1511)を考える。例えば2つの特徴量としては二次電子プロファイルにおける左右エッジの高さの違いやコアギャップとスペーサーギャップの深さの違いである。

【0101】

ここでは説明のため特徴量A(1501)を左右エッジの高さの違い、特徴量B(1511)をコアギャップとスペーサーギャップの深さの違いとする。特徴量Aにおいて分布1502はスペーサーギャップ側のエッジ高さの分布(平均値1506,分散1504)を示しており、分布1503はコアギャップ側のエッジ高さの分布(平均値1507,分散1505)とする。同様に特徴量Bにおいて分布1513はスペーサーギャップの深さの分布(平均値1517,分散1515)を示しており、分布1512はコアギャップの深さの分布(平均値1516,分散1514)とする。特徴量を用いて分類するには2つの分布が離れている方が判定は確からしく、またばらつきは狭いほどよい。ここで距離はそれぞれの分布の平均値1507から平均値1506を引いたものとする。特徴量Aと特徴量Bを比較するとばらつきは同等であるが距離が大きい特徴量Aの方がよいと判定する。

【0102】

2つ以上の特徴量を使用する場合も基本的には同じである。それぞれの特徴量はパターンを登録する際に数字データとして記憶しておき、パターン検出実行時に使用することもできる。

【0103】

図9の実施例のシーケンスを本実施例に置き換えたシーケンスのフローを図16に示す。図9の実施例ではテンプレートマッチングでギャップ判定を行う例を示したが、本実施例ではモデル画像から抽出した特徴量を比較し、ギャップ判定を行う(S45)。それ以外は図9のシーケンスと同様に、モデル画像を取得し(S41)、画像から二次電子プロファイルの算出(S42)とスペーサープロファイルの抽出(S43)を行い、作業者によってギャップ種類の入力(S43)を行い、特徴量の比較による判定結果を保存したのち、実際に計測するパターンの画像を取得し(S46)、モデル画像同様に二次電子プロファイルの算出(S47)とスペーサープロファイルの抽出(S48)を保存された特徴量との比較(S49)を行い、ギャップ判別(S50)が成功すれば、判別結果をもとに、ギャップ種別ごとに別々に寸法計測を行う(S51)。他に計測点があれば、新たに計測するパターンの画像取得を行い、S46〜S51のシーケンスを計測点数分繰り返す(S52)。

【実施例3】

【0104】

図9におけるモデル画像の取得を計測対象ウェーハ毎に自動で行う方法について、図17を用いて説明する。

【0105】

図9の実施例では作業者により2種類のギャップの判別を行い、その結果に基づいて計測パターンのギャップ判別を行った。これに対し、新たな実施の形態では、ギャップ判別が確実に行えるパターン部分を予めモデルパターンとして登録しておき、計測時には、登録されたモデルパターンを用いてギャップ判別用のモデル画像を取得する。計測時には予め登録された情報に基づいて計測対象パターンと同じウェーハ上のパターンでモデルパターンの画像をモデル画像として取得し(S61)、二次電子プロファイルの算出(S62)とスペーサープロファイルの抽出(S63)を行い、モデル画像のギャップ判別(S64)を自動で行う。以降は、計測するパターンの画像を取得(S65)し、計測パターン画像中で二次電子プロファイルの算出(S66)とスペーサープロファイルの抽出(S67)を行った後、モデル画像のプロファイルの特徴を利用して計測対象画像のパターン判別(S68)を行う。ギャップ判別(S69)が成功すれば、判別結果をもとに、ギャップ種別ごとに別々に寸法計測を行う(S70)。他に計測点があれば、新たに計測するパターンの画像取得(S65)を行い、S66〜S70のシーケンスを計測点数分繰り返す(S71)。図18に示すフローは、モデルパターン登録の手順である。はじめに、計測レシピ(自動計測のための手順を装置のタスクリストとして記録したファイル)作成時に計測対象パターン近傍で、ギャップ種類が確実に判別できるレイアウト部分をモデルパターンとして登録する(S81)。次に、指定されたモデルパターンの電子顕微鏡画像をモデル画像として計測時と同じ条件で撮像する(S82)。このモデルパターンの一例を図19に示す。図19(a)は半導体ウェーハ上に形成されるチップ1701のレイアウトの例であり、ハッチング部分は比較的パターン密度の高い部分である。特に、メモリ部分など、本発明が対象とするような微細な繰り返しパターンが形成される部分をセル部1702と呼ぶ。セル部中央1703では、隣接するマスクパターンのギャップ部分がコアギャップなのかスペーサーギャップなのか判別することが困難な部分である。

【0106】

これに対し、図19(b)に示すように、SADPプロセスの場合には、セル部の端部1704ではコアギャップ部分1707はマスクパターンにより囲まれて閉じており、コアギャップ1707とスペーサーギャップ1708の判別を容易にかつ確実に行うことができる。

【0107】

本実施例におけるパターン判別方法では、このセル端部1704のようにパターン判別が確実に行える部分をモデルパターンとして登録し、モデルパターンの画像をモデル画像として登録する。図19(b)はモデルパターン部の電子顕微鏡画像1705の例である。

【0108】

次に、このモデル画像に対して、実際に計測を行うパターンと同じ構造である部分、本実施例の場合には図19(b)に点線で囲ったラインパターン部分1709を登録しておく(S83)。次に選択したラインパターン部分の画像内で、画像特徴量を用いてギャップ部分を認識させる(S84)。ギャップ部分の認識結果をモデル画像上に表示し、表示されたギャップ部分のギャップ種類を操作者にGUIを用いて登録させる(S85)。

【0109】

最後にこれら登録された情報、すなわち、モデルパターンおよびそのモデル画像,ラインエリア,ギャップ判定結果、ギャップ種類をまとめて計測レシピに保存する(S86)。このモデルパターン登録は同じ品種・工程のウェーハ計測に対して一度だけ行えばよい。本実施の形態によるパターン判別に用いる、モデルパターンでの画像取得は、計測箇所の位置決めに用いることが可能であり、位置決めのための画像と併用すれば、スループットを低下させることなく実現が可能である。

【0110】

これらの処理により、計測レシピと共に保存されるモデル画像のラインパターン部分は、図9の実施例のモデル画像と等価なものとなる。そこで、計測時には、計測対象パターンの画像を取得(S65)する前に、その近傍でモデルパターンの画像を取得し(S61)、事前にレシピに記録された情報を用いて、モデルパターン画像内のスペーサーの種類を判定する(S64)。事前に登録されているモデルパターンでは、そのレイアウトによって確実にスペーサーの種類判別が可能であるため、モデル画像内のラインパターン部分1709に含まれるパターンの種類も確実に判別できる。特に、モデル画像内のラインパターン部分以外の部分1706にはスペーサー種類の判別に役立つ情報が含まれているため、予め指定したこのラインパターン以外の部分1706を用いたマッチングを行えば、このスペーサー種別判断は容易に実現できる。このようにして得られたモデル画像のラインパターン部分1709は、スペーサー種別が判別されている計測画像と同等のものであるため、この部分の画像をモデル画像として、図17のステップS62〜S71を行うことで、計測対象パターンの種類を確実に判別することが可能となる。本実施例で用いるライン部画像は計測対象パターンと異なる部分の画像となるが、同じ設計レイアウト、すなわち計測対象箇所と同じ形状になるよう形成されるパターンであるため、その違いは結果にほとんど影響しない。

【0111】

本実施の形態により、同じサンプル上のパターンでギャップ判別を行う場合には、モデル画像と計測画像のパターンの出来映えが同程度であるため、高精度な判別が可能となる利点がある。なお、図18の実施例では、モデルパターンの登録やギャップ部分の認識は作業者によってなされる例を示したが、これらの手続きは設計データを利用して、そのレイアウトの一意性などを評価して行うことももちろん可能である。例えば設計データを用いた測定レシピ作成を行う場合、設計データ上でモデルパターンを登録し、モデル画像を取得する前に、設計データ上で、図19(b)におけるラインエリア1709とそれ以外のエリア1706を予め登録しておく。計測時には、登録されたモデルパターンにおいて画像を取得し、登録された情報をもとにラインエリア1709とその他のエリア1706を自動設定し、以降は図17に従って、計測を行う。これにより、レシピ作成にかける時間を短縮することができ、計測時に作業者が行う作業を軽減することができる。また、図17では特徴量を用いたギャップ判定を例にとって説明したが、図18において保存した画像やプロファイルをテンプレートと比較することにより、ギャップを判別することも可能である。図20にフローを示す。

【0112】

予め登録された情報に基づいて計測対象パターンと同じウェーハ上のパターンでモデルパターンの画像をモデル画像として取得し(S91)、二次電子プロファイルの算出(S92)とスペーサープロファイルの抽出(S93)を行い、モデル画像のギャップ判別(S94)を自動で行う。以降は、計測するパターンの画像を取得(S95)し、計測パターン画像中で二次電子プロファイルの算出(S96)とスペーサープロファイルの抽出(S97)を行った後、モデル画像のプロファイルの特徴を利用して計測対象画像のパターン判別(S98)を行う。ギャップ判別(S99)が成功すれば、判別結果をもとに、ギャップ種別ごとに別々に寸法計測を行う(S100)。他に計測点があれば、新たに計測するパターンの画像取得(S95)を行い、S66〜S70のシーケンスを計測点数分繰り返す(S101)。

【実施例4】

【0113】

実施例3では、図19のセル部中央1703を所望の計測パターンとしており、同じセルの端部1704を用いてコアギャップ1707とスペーサーギャップ1708の判別を行う例を示した。しかし、実際の半導体パターンにおいては、セル中央部1703とセル端部1704の出来映え(寸法,ラインエッジラフネス,パターン側壁傾斜角度など、形状の違い)が同じとは限らない。一般的に、セル部1702のような場所では、セル中央部1703ではパターンの出来映えが安定するのに対し、セル端部1704では形状に差が生じやすい。そのため、セル端部1703を用いて判定したコアギャップ,スペーサーギャップの判定基準は、判定精度が低下し、セル中央部1703でのギャップ種類判定時において誤判定を生じる場合がある。また、セル中央部1703とセル端部1704での形状の違いが大きい場合、セル端部1704で作成した判定基準が、セル中央部1703では当てはまらないケースが起こりうる。これに対し、新たな実施例の形態では、ギャップ種類の区別に用いる画像取得ステップを2段階設けることにより、誤判定を防ぐ。フローを、図21に示す。

【0114】

図21に示すフローは、図18に示したモデルパターン登録手順に、後述する誤判定抑制シーケンス(S120,S121)を追加したフローである。まず、モデルパターンを登録し(S111)、モデル画像を取得し(S112)、ラインエリアを入力し(S113)、ギャップ部分の認識を行い(S114)、ギャップ種類を作業者が入力し(S115)、ギャップ種類を区別するための特徴量を抽出してギャップ種類の判別を行う(S116)。しかしここで図19(b)に示すラインパターン1709の形状にばらつきがあり、あるいは2種類のギャップの形状に差異がほとんどみられずに、得られた特徴量からは2種類のギャップを区別することが困難と判断(S117)した場合、追加シーケンス(S120〜S122、後述)を実行する。

【0115】

なお、ギャップ部分の認識方法の一例としては、図19に示したように予め指定したラインパターン以外の部分1706を用いたマッチングを行えば、このギャップ種類の区別は容易に実現できる。ギャップの区別が可能か否かの判定には、テンプレートとの一致度を数値として表し、その値に閾値を設けることで、それ以下の場合を困難と判断できる。つぎに、第2モデル画像取得(S120)について、図22を用いて説明する。なお、図21にて取得するモデル画像(S112)を以降第1モデル画像と呼ぶ。

【0116】

図22(a)1901は、半導体ウェーハ上に形成されるチップ内のセル部を表す。第2モデル画像とは、計測時に正確なギャップ種類の判別を行うためのモデル画像で、第1モデル画像取得位置1904よりも計測位置1902に近い位置で、両方の位置から電子線偏向によって、正確に距離が検知できる範囲内1905に移動した場所で、計測パターンの形状と一致する形状のパターンが存在する場所1903を作業者が指定し、計測時と同じ条件で撮像した画像である。ここで、正確に位置を検出するためには、ライン1本分以内の視野ずれの精度が求められる。すなわち、ここで求められる電子線偏向の精度は、完成したラインパターンの1/2ピッチ分以内である。

【0117】

第1モデル画像と第2モデル画像は、電子線の偏向精度に依存した正確な位置情報を持っているので、第1モデル画像中で判別されたコアギャップとスペーサーギャップの区別は、その位置により、第2モデル画像中でも判別可能である。したがってギャップ部分の認識は第1モデル画像で行い、第2モデル画像では、ギャップ種類判別のための特徴量抽出を行う。第2モデル画像中のラインエリアで、第1モデル画像中で行ったギャップの認識結果から、ギャップの種類を自動的に判別し、各ギャップを区別するための特徴量の抽出を行い(S121)、ギャップ種別と特徴量の対応付けを行い(S122)、第2モデル画像を用いてギャップ種類が判別可能であることを確認する(S123)。得られたギャップ認識結果とギャップ種類区別の結果は計測レシピに保存され(S118)、図23に示す計測シーケンス実行時に用いられる。なお、第2モデル画像で特徴量抽出とギャップ区別が困難な場合、本シーケンスを終了する。

【0118】

図23のシーケンスでは、計測用のウェーハ上で、図21にて予め登録された第1モデルにて画像を取得し(S131)、ギャップ種別の判別を行い(S132)、第2モデルの画像を取得し(S133)、特徴量を抽出してギャップ種別と特徴量の対応付けを行い(S134)、計測画像を取得し(S135)、保存された特徴量と比較し(S136)、ギャップ判別を行い(S137)、判別結果に従って、種別毎に分けて計測を行う(S138)。S135〜S138のシーケンスを測定点数分繰り返す(S139)。なお、図22では特徴量によるギャップ判別(S124)を例にとって説明したが、図20同様、ギャップ種別と特徴量の対応付け(S134)を、ギャップ種別とテンプレートマッチングを用いたギャップ判別結果との対応付けに置き換えることも可能である。

【0119】

SADP以外のDPパターンの場合には、ライン端部の形状ではラインパターンの種別判別ができない。このような場合、周辺のパターンを用いれば、第3の実施例同様にラインパターンの判別が可能である。この場合、第1画像の条件としては、画像が確実にセル内の最も外側のライン上で撮像されている、またはパターン上のどこを撮像したか保証できる必要がある。例えば、図22(b)のように、セル端部(破線で囲んだ1907)が入るように第1モデル画像を取得する。セル端部1907のラインパターン種類は、この部分の設計データから容易に確認可能であり、図21のシーケンスに従い、作業者によってラインパターン種類を入力することができる(S95)。またライン端部の出来映えが悪く、ラインが消失する可能性がある場合などを想定して、ラインパターン以外に特徴的なパターン1906を同一視野内にて撮像することで、位置決め精度がより高くなる。なお、ギャップ判別には設計データを用いても良い。

【0120】

また、上述のギャップ判別は、半導体の製造プロセスが成熟すると、パターンの断面形状差が小さくなり、判別が困難になる可能性がある。このような場合には、第4の実施例で示した2段階のモデル画像取得を用いて対応することが可能となる。先述のように、第2のモデル画像取得部分と計測対象部分のパターンの出来映えは同程度であることが期待される。このため、形状が同じであっても寸法が異なる場合、コアギャップとスペーサーギャップ間の寸法差も、これら2つのパターンの間で同程度となる。このため、画像特徴量として、コアおよびスペーサーギャップの寸法を用いれば、第2の実施例の断面形状による判別と同様に、寸法差による判別が可能となる。パターンの形状も寸法も差がない場合には正しく判別できないが、この場合は、パターンが均一にできている良好な状態であるため、その旨結果を出力すればよい。

【0121】

上記の全ての実施例はSADPのマスク形状の判定を例にとって説明したが、図2(j)の最終パターンエッチ後においても、図2(h)のマスク形状の違いにより、コアギャップとスペーサーギャップのパターン側壁形状が変化するため、同様の手続きでパターン判別が可能である。また、上述したギャップ判定法は、他のダブルパターンニングプロセスに適用しても、同様に2組のパターンの判別が可能となる。ひいては、その結果に基づいたパターン寸法計測,プロセス管理・制御を実現することが可能となる。

【実施例5】

【0122】

上述した実施例では、SADPによって形成されたパターンの一端側と、他端側が、異なる製造プロセスで形成されることに起因して、プロファイル上、異なる傾向を示すことを利用して、判別することを説明した。本実施例では、パターンの一端側と、他端側との間で複数種の情報を比較することによって、判定に適した情報を適用する例について説明する。より具体的には、パターンの一端側の状態を示す複数種類の情報と、他端側の状態を示す複数種類の情報とを比較し、一端側と他端側との間で、識別に足る十分な差異が認められる情報を用いて、パターンの種類を判定する。なお、一端側と他端側の情報は、これまで説明してきたような、数値的な対比が可能であり、且つプロセスの違い故の差異が検出可能な情報であれば、その種類は問わない。また、一端側と他端側の比較を行うための数値的な情報を「特徴量」として、以下に説明する。

【0123】

以下に図面を用いて、荷電粒子線走査によって得られる信号に基づいた複数の特徴量の組み合わせによる、ギャップの判別する方法を説明する。図24に判定方法のフローチャートを示す。

【0124】

まず、作業者の操作によりコアギャップとスペーサーギャップの位置が既知であり、かつ判別を実施したいパターンと同一の構造をもつパターンの電子顕微鏡像を撮像する(S2400)。当該画像から二次電子プロファイルを算出し(S2401)、当該プロファイルの値が一定の閾値以上の領域をスペーサー、それ以外の部分をギャップとして自動認識し、スペーサープロファイルを抽出する(S2402)。

【0125】

その後、S2403にて作業者に対しどのギャップがコアギャップとスペーサーギャップに該当するか入力を求め、ギャップの種別を決定する。S2404にて該当スペーサープロファイルにおけるギャップを識別できる複数特徴量を抽出し、各特徴量において、コアギャップとスペーサーギャップの違いにより、二つの分布が得られる。S2405において複数の特徴量の中から、最も信頼性の高い特徴量を選択し、当該プロファイルに隣接するギャップの種別と特徴量を登録する。

【0126】

S2406において検出画像を取得し、画像の二次電子プロファイルを算出して(S2407)、当該プロファイルの値が一定閾値以上の領域はスペーサー、それ以外の部分はギャップとして自動認識し、スペーサープロファイルを抽出する(S2408)。S2409では算出したスペーサープロファイルにおいて、登録された特徴量の抽出を行った後、登録された特徴量の特徴を利用して計測対象パターン判別(S2410)を行う。ギャップの判別(S2411)が成功すれば、判別結果をもとに、ギャップ種別ごとに別々に寸法計測を行う(S2412)。他の計測点があれば、次の計測点の画像を取得し(S2406)、S107〜S112のシーケンスを測長点数回繰り返す(S2413)。

【0127】

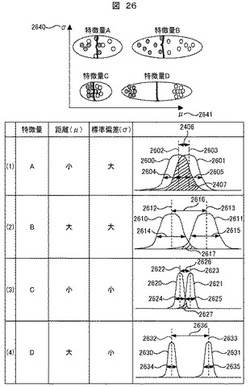

図25に最も信頼性の高い特徴量を選択する方法を示す。たとえば、2次電子プロファイルから、特徴量A(左右エッジラフネス2501の違い),特徴量B(左右エッジの高さ2501の違い),特徴量C(コアギャップとスペーサーギャップの深さ2502の違い),特徴量D(2次電子プロファイルの微分プロファイルの絶対値プロファイルの左右エッジの高さ2503の違い)を抽出したとする。

【0128】

図26に抽出された特徴量の分布を示す。特徴量Aにおいて分布2600はスペーサーギャップ側のエッジラフネスの分布(平均値2602,分散2604)を示しており、分布2601はコアギャップ側のエッジラフネスの分布(平均2603,分散2605)とする。2606は二つの分布の距離とする。ここで、距離はそれぞれの分布の平均値2603から平均値2602の差とする。

【0129】

特徴量Bにおいて分布2610はスペーサーギャップ側のエッジ高さの分布(平均値2612,分散2614)を示しており、分布2611はコアギャップ側のエッジ高さの分布(平均値2613,分散2615)とする。2616は二つの分布の距離とする。ここで、距離はそれぞれの分布の平均値2613から平均値2612を引いたものとする。

【0130】

特徴量Cにおいて分布2620はスペーサーギャップの深さの分布(平均値2622,分散2624)を示しており、分布2621はコアギャップの深さの分布(平均値2623,分散2625)とする。2626は二つの分布の距離とする。ここで、距離はそれぞれの分布の平均値2623から平均値2622の差とする。

【0131】

特徴量Cおいて分布2630はスペーサーギャップ側の微分プロファイルエッジの高さ(平均値2632,分散2634)を示しており、分布2631はコアギャップ側の微分プロファイルエッジの高さ(平均2633,分散2635)とする。2636は二つの分布の距離とする。ここで、距離はそれぞれの分布の平均値2633から平均値2632の差とする。

【0132】

前述した4つの特徴量が縦軸を標準偏差値(2640)、横軸を二つ分布の距離(2641)とした分類は下記のようになる。(1)特徴量Aでは、分布2600と2601では標準偏差値が大、距離2606が小となり、分布の重なる部分2607の領域が大きくなる。ただし、重なる領域ではギャップの判別不可能な領域である。(2)特徴量Bでは、分布2610と2611では標準偏差が大、距離2616が小となり、分布の重なる部分(2617)の領域が小さくなる。(3)特徴量Cでは、分布2620と2621では標準偏差が小、距離2626も小となり、分布の重なる部分(2627)の領域が小さくなる。(4)特徴量Dでは、特徴量Dは、分布2630と2631では標準偏差が小、距離2636が大となり、分布の重なる領域がない。

【0133】

前述したことから、分布の距離と標準偏差値は特徴量の信頼性を決定する重要な条件となる。ここで、特徴量における二つ分布の分離の良さを示す尺度として、分離度を定義する。

【0134】

分離度=(Average_1−Average_2)/(σ1+σ2)

ただし

Average_1:コアギャップ側の特徴量の平均値

Average_2:スペーサーギャップ側の特徴量の平均値

σ1:コアギャップ側の特徴量の標準偏差値

σ2:スペーサーギャップ側の特徴量の標準偏差値

【0135】

最も信頼性の高い特徴量の選択手順を図27に示す。2700にて画像の2次電子プロファイルから特徴量を抽出し、2701にて特徴量の二つ分布の平均値および標準偏差値を求める。前述した分離度を求める式を用いて、2702にて特徴量の分離度を求め、その後、2703にて分離度の高い特徴量を選択し、ギャップを判定する特徴量とする。

【0136】

上記のように、複数の特徴量を用いてパターン登録を行い、各特徴量の分布の距離と標準偏差を用いて、特徴量の分離度を計算することで、最も信頼性高い特徴量の確定することができる。また、確定した信頼性の高い特徴量を数値データとして記憶し、パターン検出する際に、登録した特徴量を用いてパターン検出を行うことにより、全部の特徴量を求めずに処理時間を軽減できる。

【0137】

なお、分離度の高い特徴量の選択は、分離度が最も大きいものを選択する以外にも、分離度が所定値より大きいものを選択することによって達成しても良い。このように所定の条件を満たす特徴量を選択する工程を設けることによって、微細なパターンであって、特徴量の差異が現れにくいようなパターンであっても、効果的にパターン種別の判定を行うことが可能となる。

【0138】

なお、上述の例では、2つの分布の距離を、当該各分布の特徴量の標準偏差値で除算した値を、分離度として定義しているが、これに限られることはなく、例えば、標準偏差値や分布の大きさに応じて決定される係数を、乗除算するようにしても良い。また、特徴量が比較的狭い範囲で分布している場合は、分布の距離のみをもって、分離度を求めるようにしても良い。更に標準偏差がゼロに近いような場合には、平均値を求めることなく、1の特徴量間の距離をもって分離度とするようにしても良い。以上のように、パターンの一端側と、他端側の違いが明確に現れるような情報が取得できれば、その手法は問わない。

【0139】

但し、得られる特徴量はばらつきがあることが多いため、2つの分布の距離を、当該各分布の特徴量の標準偏差にて除算する手法は、極めて有効な手法であると言える。なお、選択肢となり得る特徴量の種類が多いほど、分離度判定の確実性が増すが、少なくも2種類の特徴量を用意し、状況に応じて使い分けるようにしても良い。

【実施例6】

【0140】

先の実施例においては、作業者により2種のギャップの判別を行い、その結果に基づいて、複数の特徴量の中から、最も信頼性の高い特徴量をギャップの判別する特徴量として登録し、計測パターンのギャップ判別を行った。しかし、実際の半導体ウェーハにおいては、図28に示すように、ウェーハ(2800)中央部のチップ2801,端部のチップ2802においては、半導体パターンの出来映えが(ラインエッジラフネス,パターン側壁傾斜角度など形状の違い)同じとは限らない。すなわち、中央部の2801と端部の2802上のパターンにおける特徴量の出方が異なる。そのため、ウェーハ中央部2801のコアギャップ,スペーサーギャップの判定時に使う特徴量を用いて、ウェーハ端部2802のコアギャップ,スペーサーギャップの判定を行うと、判定精度が低下し、ウェーハ端部2802でのギャップ判定時に、おいて誤判定を生じる場合がある。これに対して、新たな実施形態では、パターン検出時にギャップの種類の区別に用いる複数の特徴量を同時に検出し、その複数の特徴量の中から最も信頼性の高い特徴量を用いてギャップの判定を行うことにより、誤判定を除く。シーケンスのフローを図29に示す。

【0141】

まず、登録画像を取得し(S2900)、画像から2次電子プロファイルの算出(S2901)とスペーサープロファイルの抽出(S2902)を行い、作業者によってギャップの種類の入力(S2903)を行い、プロファイルからギャップを判定できる複数の特徴量を抽出(S2904)し、複数の特徴量とギャップの判定結果を保存(S2905)したのち、実際に計測する画像を取得し(S2906)、計測画像同様に2次電子プロファイルの算出(S2907)とスペーサープロファイルの抽出(S2908)し、登録時に保存された複数の特徴量の抽出(S2909)を行う。各特徴量それぞれの分離度を計算(S2910)したのち、最も分離度の高い特徴量を選択し(S2911)、登録時に保存された特徴量との比較(S2912)を行い、ギャップの判別(S2913)が成功すれば、判別結果をもとに、ギャップの種別ごとに別々に寸法計測を行う(S2914)。他の計測点があれば、次に計測するパターンの画像取得を行い、S2906〜S2914のシーケンスを計測点数回繰り返す(S2915)。

【0142】

登録したパターンのチップはウェーハ上での配置位置により、特徴量の出方が異なる。パターン検出時に、異なるチップ位置における、複数の特徴量から、信頼性の高いギャップを識別する特徴量を自動的に選択することにより、ある特徴量による判定でパターン検出失敗しても、他の特徴量による判定でパターン検出を可能とする。

【0143】

上述のように試料位置ごとに、適切な特徴量を用いた判定を行うことによって、試料位置に因らない正確な判定を行うことが可能となる。

【実施例7】

【0144】

前述したSADPにおけるコアギャップとスペーサーギャップの判定では、計測対象画像の2次電子プロファイルからギャップを判定できる複数の特徴量を抽出し、登録時に、あるいは検出時に、複数の特徴量の中から最も信頼性の高い特徴量を選択し、ギャップの判定を行う。プロファイルから抽出された複数の特徴量では、計測対象パターンの総合形状を現すため、それらの特徴量を用いてパターン検出スコアを計算し、そのスコア値による登録の成功か失敗かを総合的に判定することが可能である。

【0145】

図30にパターン登録時に複数の特徴量を用いてパターン検出スコアを計算し、そのスコア値により、登録成功か失敗かの判定シーケンスを示す。

【0146】

まず、登録画像を取得し(S3000)、画像から2次電子プロファイルの算出(S3001)とスペーサープロファイルの抽出(S3002)を行い、作業者によってギャップの種類の入力(S3003)とギャップ判別する特徴量を選択用アクセプタンスの設定を行う。

【0147】

図30におけるアクセプタンスの設定方法について、図31を用いて説明する。図31では、特徴量を用いてギャップを分類する二つの分布を示す。

【0148】

(1)図31のaでは、二つの分布(3101,3102)の距離(3100)を示しており、分布(3101)の標準偏差(3103),分布3102の標準偏差(3104)とする。二つ分布の距離(3100)と二つ分布の標準偏差の和(3103+3104)と一致する場合、分離度(分離度=距離/標準偏差和)は1となり、二つの分布は1σのところで交わる。この場合、特徴量を用いてギャップの判定成功率は667×0.667=0.444となる。

【0149】

(2)図31のbでは、二つの分布(3111,3112)の距離(3100)を示しており、分布(3111)の標準偏差(3113),分布3112の標準偏差(3114)とする。二つ分布の距離(3100)は二つ分布の標準偏差の和(3113+3114)の2倍となる場合、分離度(分離度=距離/標準偏差和)は2となり、二つの分布は2σのところで交わる。この場合、特徴量を用いてギャップの判定成功率は0.95×0.95=0.902となる。

【0150】

(3)図31のcでは、二つの分布(3121,3122)の距離(3120)を示しており、分布(3121)の標準偏差(3123),分布3122の標準偏差(3124)とする。二つ分布の距離(3120)は二つ分布の標準偏差の和(3123+3124)の3倍となる場合、分離度(分離度=距離/標準偏差和)は3となり、二つの分布は3σのところで交わる。この場合、特徴量を用いてギャップの判定成功率は0.997×0.997=0.994となる。

【0151】

前述したことから、特徴量の分離度は3以上であれば、ギャップの判別成功率がほぼ100%となる。このため、本例では特徴量を選択するアクセプタンスは3として設定する。

【0152】

アクセプタンスを設定後、ギャップを判定する複数の特徴量を抽出し(S3005)、特徴量の分離度の計算(S3006)を行い、分離度は事前に設定したアクセプタンスの値より大きい特徴量を選択し(S3007)、選択された特徴量とギャップの判別結果を登録する(S3008)。その後、選択された特徴量を用いてパターン検出テスト(S3009)を行い、各特徴量の分離度の加重和をパターン検出スコアとする(S3010)。検出スコアが事前に設定したアクセプタンスより小さい場合、パターン登録失敗とする。

【0153】

選択された特徴量の分離度をa1,a2,a3,a4,各特徴量の分離度の重み係数をα1,α2,α3,α4とする場合、検出スコアは下記の式となる。

【0154】

検出スコア=α1a1+α2a2+α3a3+α4a4。ただし、α1+α2+α3+α4=1

【0155】

さまざまな重み係数の決定方法があるが、たとえば、各分離度は各分離度の和の割合により、重みをつける方法とすると、分離度の高い特徴量の重みが大きくなる。このスコアの計算方法は、分離度の高い特徴量に支配されることなく、総合的なプロファイル形状からパターン検出の評価ができる。

【0156】

S3011にてパターン検出スコアは事前に設定されたアクセプタンスと比較し、検出スコアがアクセプタンスより小さい場合、検出失敗とする。検出スコアがアクセプタンスより大きい場合、最も分離度の高い特徴量とギャップの判別結果を登録(S3012)した後、計測画像を取得し(S3013)、2次電子のプロファイル(S3014)とスペーサープロファイルの抽出(S3015)を行い、登録時に保存された特徴量の抽出を行い(S3016)、登録された特徴量と比較し(S3017)、ギャップの判別(S3018)に成功すれば、判別結果をもとに、ギャップの種別ごとに別々に寸法計測を行う(S3019)。他の計測点があれば、新たに計測するパターンの画像取得を行い、S3013〜S3019のシーケンスを計測点数分繰り返す(S3020)。

【0157】

複数の特徴量を組み合わせによりパターン登録時に、事前に設定されたアクセプタンスにより高い特徴量を選択することにより、パターン認識を成功する確率が高くなる。また、設定されたアクセプタンスより高い特徴量を用いて、パターン検出テストを行い、検出スコアはアクセプタンスより大きいか小さいかの判定によるパターン登録方法では、分離度の高い特徴量に支配されることなく、総合的なプロファイル形状からパターン検出成功かを判定できる。

【実施例8】

【0158】

以下、SADPパターンの検査方法について述べる。従来SEM像を用いたラインパターン検査では、SEM画像よりプロファイルを抽出してラインエッジ位置を検出し寸法を測定し、その寸法サイズの検査を行う。寸法計測のみでは、パターンやパターン間の幅などは検査することができても、パターンの立体的な形状を検査することができない。例えば、Gap部の底にエッチングで除去できなかった残留物があった場合、この残留物の検査はできない。この残留物がある場合、半導体の性能を落とす要因になってしまう可能性が高く、寸法以外にもパターンの立体的な構造を検査することは半導体の性能などの面から考えても重要なことである。以下では、SEM像で撮像した画像より抽出したプロファイルとそのプロファイルを微分して得られる波形を用いて、パターンの立体的な形状を検査する方法を説明する。本方式では、スペーサー部,ギャップ部の寸法検査を含め、ギャップ部底の残留物の検査,パターンサイド部の傾斜の検査,スペーサーサイド部の残留物の検査を行うことができる。次に、上記検査を行うための各検査方法についてそれぞれ説明する。

【0159】

まず、寸法検査について述べる。正常時に比べ、コアギャップが狭くなった場合のコアギャップの断面図(a),プロファイル(b),微分波形の絶対値(c)を図32に示す。正常な場合の断面形状(3200)をSEM像で撮像し、プロファイルを抽出するとプロファイルは3203のようになり、プロファイルの微分波形の絶対値は3206のようになる。一方、コアギャップが狭い場合の断面形状(3201)をSEM像で撮像し、プロファイルを抽出するとプロファイルは3204のようになり、プロファイルの微分波形の絶対値は3207のようになる。

【0160】

コアギャップが狭くなってしまった場合(3202)、プロファイルのエッジ距離(3205)から、コアギャップの寸法を測定することができる。異常が寸法差のみであれば、微分波形(絶対値)のピーク値は正常時に比べ大きくない。本寸法検査は、スペーサーギャップ、スペーサーの寸法検査でも同様に実施できる。

【0161】

続いて、コアギャップ底の残留物検査について述べる。コアギャップの底に残留物がある場合のコアギャップの断面図(a),プロファイル(b),微分波形の絶対値(c)を図33に示す。正常な場合の断面形状(3301)をSEM像で撮像し、プロファイルを抽出するとプロファイルは3203のようになり、プロファイルの微分波形の絶対値は3205のようになる。一方、残留物(3301)がある場合、プロファイルを抽出するとプロファイルは3202のようになり、プロファイルの微分波形の絶対値は3206のようになる。断面図(a)に示すように、残留物がある場合、コアギャップの底は浅くなるため、残留物なない場合に比べパターンから放出された2次電子を多く検出器で捉えることができ、コアギャップ部の輝度が高くなる(3304)。コアギャップのボトムの高さが正常時に比べ高くなり、プロファイルより残留物があることを検出することができる。異常がコアギャップ部の底の残留物のみであれば、Line側面部などは正常時とかわらないため、微分波形のピーク値は正常時と同じになる。本残留物検査は、スペーサーギャップの残留物検査でも同様に実施できる。

【0162】

上では、コアギャップ底に残留物がある場合について説明したが、次ではコアギャップ端部に残留物がある場合の検査方法について述べる。コアギャップの断面図(a),プロファイル(b),微分波形の絶対値(c)を図34に示す。正常な場合の断面形状(3400)をSEM像で撮像し、プロファイルを抽出するとプロファイルは3402のようになり、プロファイルの微分波形の絶対値は3406のようになる。一方、ギャップ端に残留物(3401)がある場合、プロファイルを抽出するとプロファイルは3402のようになり、プロファイルの微分波形の絶対値は3205のようになる。コアギャップの端に残留物がある場合、正常時に比べコアギャップ端部の高さが高くなるため、SEMで撮像すると、コアギャップ端部分から放出される2次電子を多く検出器で捉えることができ、コアギャップ端部の輝度が高くなる。コアギャップ中心から端側に向かって輝度の変化に着目すると、正常時平坦な部分が、残留物があるため輝度の変化が急峻になる。プロファイルの微分波形ではその特徴が顕著に現れ、正常時に比べ底周辺部の変化が急峻になる(3406)ため、端側の残留物を検出することができる。これを数値的に判定する方法には、微分波形のボトム位置から微分波形のピーク位置までの距離を算出する方法と、ギャップ周辺部を2次関数で近似して得られた下式のaの値を算出する方法がある。

f(x)=ax2+bx+c

【0163】

f(x)は位置xで2次関数に当てはめた微分波形の近似値、xはプロファイルの座標位置、a,b,cは2次関数の近似係数である。ボトム端部に残留物があった場合、スペーサー全体の端部に残留物が残っていない限り、微分波形のピーク値には大きな変化はない。本検査は、スペーサーギャップの残留物検査でも同様に実施できる。

【0164】

続いてスペーサーのサイド部分の勾配に異常があるときの検査方法について述べる。コアギャップの断面図(a),プロファイル(b),微分波形の絶対値(c)を図35に示す。正常な場合の断面形状(3500)をSEM像で撮像し、プロファイルを抽出するとプロファイルは3501のようになり、プロファイルの微分波形の絶対値は3502のようになる。一方、勾配に異常がある場合、断面図でみると3501のようになり、プロファイルを抽出するとプロファイルは3503のようになり、プロファイルの微分波形の絶対値は3505のようになる。正常時に比べラインのサイド部分の勾配が緩やかな場合、SEM像でも輝度変化が緩やかになり、正常時に比べると、プロファイルの微分波形でピーク値(3506)が低下してしまうため、微分ピーク値の大きさで判断することができる。本検査は、スペーサーギャップの残留物検査でも同様に実施できる。

【0165】

上記のように、SEM像のプロファイル,微分波形より、寸法の異常,ギャップ底の残留物による異常,ギャップ端の残留物による異常,スペーサーサイドの勾配異常を検出することができる。

【0166】

次では、その異常を自動で判定する処理フローについて説明する。自動で検査をするには、検査前に許容される寸法,スペーサーの高さ,ギャップの高さ,スペーサーの勾配,ギャップ底の形状などの特徴量の大きさの許容範囲を入力しておき、検出にてそれを判定する方法と、コアギャップ部とスペーサーギャップ部の許容できる値の差を登録してそれを判定に用いる方法がある。

【0167】

検査方法について図36を用いて説明する。まず、検査前特徴量を登録しておく方法について説明する。パターンの登録時に正常時のパターンの形状情報を登録する(S3601)。コアギャップ部,スペーサーギャップ部,スペーサー部の寸法,スペーサー部の高さ情報,スペーサー部の傾き情報を登録する。次に、これらの変動が許容できる割合を登録する。これについては、許容できる寸法差の幅,スペーサー部の高さ,ライン部の傾き,ギャップ端側の残留物の大きさを登録する。SEM像は加速電圧やプローブ電流などによって見え方が異なるため、登録時には上記に加え加速電圧やプローブ電流情報も入力する必要がある。これらの登録情報からSEM像で画像を取得した時に想定されるプロファイル,微分波形を算出し、検査ができる値に許容値を変換する。一般に加速電圧やプローブ電流が大きいとパターンに照射される電子エネルギーが高いため、パターンから放出される電子量も増えパターンの像のコントラストが高くなるなどの情報を元にプロファイルを作成し、許容値を設定する(S3602)。登録時に検査対象の画像データがあればそのデータを用いてそれぞれ何%程度ずれたら異常と判定するかの許容値を登録しておくこともできる。

【0168】

登録後、検査対象パターンにステージを移動させ、検査対象パターンをSEM像で撮像する(S3603)。撮像したSEM像より、プロファイルを抽出し(S3604)微分波形の絶対値を計算する(S3605)。

【0169】

次にパターンの検査を行うが、検査は複数の処理を組み合わせて行う。検査では、寸法の検査,ギャップ底の残留物検査,スペーサーサイド部の勾配検査,ギャップ端部分の残留物検査の順に行う。全てでエラーにならなければ、正常なパターンと判定することができる。しかし、上記1つでもエラーとなってしまった場合、エラー情報を出力してエラーを通知する。エラー情報はパターンの形状を表示し、その上にエラー部分を強調して表示する。

【0170】

寸法検査(S3606)でエラーとなった場合(S3607)は、寸法以外でエラーになっていないかを検査Aの処理にて検査する(S3615)。以下では図37の検査Aについて説明する。寸法のみにエラーがある場合、正常時に比べ、プロファイルのギャップ部または、スペーサー部の幅に差が生じるが、ギャップ底の高さや、微分波形のピーク値には正常時に比べ違いは見られないため、ギャップ高さや微分ピークにエラーが生じていた場合、それぞれエラーとすることができる。しかし、寸法差に違いが生じている場合は、微分波形のギャップ部分の形状も正常時に比べ急峻になってしまうことから、このままの波形ではギャップ端の残留物検査でエラーになってしまう。この場合、寸法差による微分波形のギャップ部における形状変化の影響をなくすため、登録時に算出した正常時のプロファイルデータを用いてプロファイル補正を行う(S3700)。寸法差異常の場合、プロファイル部分を切り取る、または広げるなどして正常時の寸法差に合わせる。その後、寸法差を合わせたプロファイルを用いて微分波形の絶対値を算出し、以降のギャップ底残留物検査(S3701,S3702),スペーサーサイド勾配検査(S3703,S3704),ギャップ端部の残留物検査(S3705)を行う。尚、S3702でNoになった場合、検査B(S3706)を実施する。以下では図38の検査Bについて説明する。ギャップ底の残留物検査でエラーとなった場合、検査Bが実施される。検査Bでは、微分波形よりスペーサーの傾きを検査する(S3800)。ここで異常と判断された場合(S3801)、検査Bを終了する。S3800で正常と判断された場合、微分波形よりギャップ端の残留物を検査し(S3802)、検査Bを終了する。

【0171】

図36に戻り、S3600以下の処理を説明する。ギャップ底残留物検査(S3608)で異常と判断された場合(S3609)、ギャップ底残留物のみの異常であれば、微分波形には正常時と比べ大きな差は生じない。しかし、ギャップ底残留物以外にも異常ある場合、微分波形でも正常時に比べ違いが生じるため、以降の検査B(S3615)を行うことができる。

【0172】

スペーサーサイドの傾き検査(S3610)で異常と判断された場合(S3611)は、ギャップ端の残留物検査を省略(S3612)する。スペーサーサイド部の勾配エラーの場合、微分ピークの差以外にも微分波形のギャップ部の形状差が生じやすいため、その形状差が生じたからといってボトム端部に残留物があるとは一概にはいえず、この場合ギャップ端の残留物検査を省略する。

【0173】

上記、寸法検査,ギャップ底の残留物検査,スペーサーサイドの傾き検査,ギャップ端の残留物検査のいずれかで異常と判断された場合(S3613)は、エラー情報を出力する(S3617)。上記処理を計測点数分実行して処理を終了する(S3614)。

【0174】

続いて、コアギャップとスペーサーギャップの特徴量の違いを検査前に登録しておく方法を説明する。SADPパターンはコアギャップとスペーサーギャップは最終的に同じ形状にしようとして生成しているため、コアギャップとスペーサーギャップの形状に差があれば、エラーとすることができる。

【0175】

まず、登録時にコアギャップ,スペーサーギャップの寸法差,ギャップ高さの差,ギャップ隣のスペーサーの傾き差,ギャップ底における形状の変化の許容範囲をそれぞれ登録しておき、コアギャップ部とスペーサーギャップ部のそれぞれの値の範囲内に入っていなければ異常と判断する。しかし、このままではコアギャップ,スペーサーギャップのどちらにエラーが生じているか分からない。しかしながら、SADPでは、工程ごとに各パターンの形状を管理しておけば、どの部分でエラーが出ているかが分かる。例えば、スペーサーを生成して、コア部分のマスクを除去した工程(図2(h))を検査する際、その一つ前の工程でスペーサーギャップ部に問題がないことが分かっていれば、コアギャップに問題が生じていることが分かる。実際の検査する処理順序は、図36で述べた順序で検査を行う。

【実施例9】

【0176】

次に、プロセスが成熟して最終工程でもプロファイルによる判断がつかない場合のパターン検査方法について述べる。本方式を用いることで最終的な工程の検査のみで、どの工程での発生した異常なのかを特定することができる。

【0177】

SADPの最終工程でのパターンの断面図を図39に示す。最終工程のパターンであるため、Gap1(3901),Gap2(3902)がそれぞれ、コアギャップ,スペーサーギャップか判断できない。また、スペーサーに関しても3900と3902が、どちらがコアギャップ側のスペーサーなのかスペーサーギャップ側のスペーサーなのか判断できない。しかしながら、SADPで生成されたパターンは以下3つの特徴を持ち、これら特徴を用いてパターン検査を行いどの工程で異常が発生したのかと、スペーサーが異常なのか、ギャップが異常なのかを特定することができる。1つ目の特徴は、スペーサー(3900,3902)とギャップ(3901,3903)の寸法は同じになることである。2つ目はパターンのピッチは等間隔になることである(3904)。3つ目はスペーサー部(3900,3902)の寸法差はプロセス上大きな差は出ないことである。これらを式で表すと、以下で示すことができる。

Spacer1=Gap1=Spacer2=Gap2 …(1)

Spacer1+Gap1+Spacer2+Gap2=2P …(2)

Spacer1=Spacer2 …(3)

【0178】

上式で、Spacer1,Spacer2はスペーサー部分の寸法、Gap1,Gap2はギャップ部分の寸法、2Pはスペーサー部とギャップ部の距離の和(3904)を示す。

【0179】

これらの関係から、以下2つの条件を満たせばパターンが正常に生成されていることが判断できる。

Spacer1+Spacer2=P …(4)

Gap1=Gap2 …(5)

【0180】

正常時と異常時のプロセスを工程ごとのパターン断面図を図40以下に示す。図40(1)4001のように正常にできていれば、上式(4),(5)を満たす。しかし、異常時図40(2)4002の場合スペーサーとギャップの寸法差が異なるため、式(4)は成り立つが、式(5)は成り立たない。式(4)が成り立つためSpacer1とSpacer2は正常に生成されていると判断でき、(c)以降の工程で異常が発生したとは考えにくい。また、Spacer1とSpacer2が正常に生成されているとしたら、スペーサーギャップも正常に生成されるはずである。そのため、(a)のコア部生成の段階(4004)でエラーが発生したものと判断できる。図40(2)では、Coreが細ってしまう例であるが、Coreが太ってしまう場合でも同じ判定ができる。しかし、最終工程でGap1,Gap2がコアギャップまたはスペーサーギャップなのかを区別できないため、Core部の太りか細りかは判断できない。

【0181】

次に、式(4)が成り立たない場合について図40(c)4003を用いて説明する。この場合、スペーサーが細ってしまい、式(4)は成り立たずスペーサー異常だと判断できる。図40(c)のように、Spacer1+Spacer2<Pの場合、マスク層をエッチングしスペーサーを生成するときに残留物を除去し過ぎたことになる。スペーサーを生成する工程は図40(c)の工程であり、4005で異常が発生したことが分かる。一方、Spacer1+Spacer2>Pの場合、マスク層をエッチングするときに残留物の除去が足りなかったことになり、やはり、4005で異常が発生したことになる。

【0182】

上記のようにどの工程での異常が発生しているか検査する処理フローを図41に示す。以下、図41の処理フローに従い説明する。まず、検査条件を入力する(S4100)。検査条件としては、検査座標,スペーサー幅の設計値,スペーサー,コアギャップ,スペーサーギャップの寸法差の許容できる最大値,最小値、一度の撮像で検査するパターン数である。次に、検査位置で検査画像を取得する(S4101)。取得する画像領域の範囲は、Line幅の設計値と一度の撮像で検査するパターン数に基づいて計算することができる。続いて、取得した検査画像より、測定するSpacer,Coreを検出する(S4102)。この検出では、最終工程でコアギャップ,スペーサーギャップの区別ができないため、スペーサー位置とギャップ位置を検出する。次に、検出した位置で検査パターンである、スペーサー、コアに対して寸法測定を実施する(S4103)。寸法測定の後、スペーサーの寸法差の異常を検査する(S4104)。スペーサー寸法は式(1)を元に判定することができる。Spacer1とSpacer2の寸法をたし合わせたものが登録時に設定したスペーサー幅の寸法差が許容できる最小値と最大値の範囲内にあれば(S4105)、次のGap1,Gap2の寸法差検査に進む(S4106)。スペーサー幅が範囲外であれば、スペーサー異常としてエラーを出力する(S4109)。エラーは工程(c)で生じたことが分かるようにする。エラーを出力後、次の測定点に進む(S4108)。一方、スペーサー寸法に異常がない場合、ギャップ寸法差の検査を行う(S4106)。検査処理では、Gap1とGap2の差を求め、登録時に指定したコアギャップ,スペーサーギャップの寸法差の許容できる最大値,最小値との比較を行う。比較した結果(S4107)、値が範囲外であればギャップ寸法エラーを出力する(S4110)。ここでは、工程(a)でエラーが発生していることが分かるように出力する。以上が検査の一連の処理で、上記処理を計測点数分実行し処理を終了する。

【符号の説明】

【0183】

101 電子源

102 引出電極

103 一次電子線

104 第一コンデンサレンズ

105 絞り

106 第二コンデンサレンズ

107 二次電子検出器

108 アライメントコイル

109 偏向コイル

110 対物レンズ

111 試料

112 ステージ

113 試料室

114 二次電子

115 高電圧制御装置

116 第一コンデンサレンズ制御部

117 第二コンデンサレンズ制御部

118 二次電子信号増幅器

119 アライメント制御部

120,122 偏向信号制御部

121 対物レンズ制御部

123 画像処理プロセッサ

124 二次電子像表示装置

125 全体制御部

126 電子光学系制御装置

127 ステージ制御装置

128 ユーザーインターフェース

【技術分野】

【0001】

本発明は、試料に対する荷電粒子線の照射によって得られる信号に基づいて、パターン寸法を測定するパターン測定装置に係り、特に、二重露光(ダブルパターニング)によって形成されるパターンの測定に好適なパターン測定装置に関する。

【背景技術】

【0002】

半導体素子の製造装置の1つであるステッパ(縮小投影露光装置)は、レジストが塗布された半導体ウェーハ上に、フォトマスクやレチクル等に形成されたパターンを、投影レンズにより縮小して投影する装置である。

【0003】

昨今、形成されるパターンの微細化に伴い、走査電子顕微鏡等によって、形成されたパターンを測定、或いは検査し、その出来映えを評価する手法が、半導体の測定検査の主流となりつつある。走査電子顕微鏡は、電子ビームを試料上に走査することによって、試料から放出される電子を検出し、画像化する装置である。即ち、二次電子の放出量がほぼ同じの2つの領域は、ほぼ同じ輝度で表現されることになるため、その識別が困難になる可能性がある。また、電子顕微鏡画像にノイズが混入すると、やはり上記識別が困難となる場合がある。特に、昨今のパターンの高集積化に伴い、識別が困難なパターンが散見されるようになってきた。特許文献1,2には、ラインアンドスペースパターンのラインパターンとスペースを識別する手法が開示されている。具体的には、特許文献1には、垂直な二つの斜面によって形成された凸部と一種類の凹部によって構成されたラインパターンにおいて凸部と凹部を判定する方法が開示されている。特許文献2には、理想光軸に対し、ビームを傾斜して照射することによって得られる2つの隣接したプロファイルのピーク幅の比較に基づいて、当該2つのピークに挟まれた部位がラインパターンであるか、スペースであるかを判定する手法が説明されている。

【0004】

また、パターンの二次元画像だけでは判断が困難であっても、試料の深さ方向を含む三次元構造をモニタすることによって、パターンの種類を特定することができる。特許文献3には、パターンの三次元構造を観察するための方法として試料に対し異なる2方向から観察した画像を合成してパターンの三次元構造を推定する方法が開示されている。特許文献4には、試料上のパターンに対し斜めからビームを照射して、パターンの上面と底面の寸法を別々に計測をする方法が開示されている。

【0005】

非特許文献1,2、及び3には、半導体プロセスにおいて、露光とエッチングを2回繰り返して微細パターンを形成する手法が説明されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−251674号公報

【特許文献2】特開2003−90719号公報

【特許文献3】特開平5−41195号公報

【特許文献4】特開平5−175496号公報

【非特許文献】

【0007】

【非特許文献1】J.Finders, M.Dusa et al.,“Double patterning for 32nm and below: an update,”Proc. of SPIE Vol. 6924 692408-1-12

【非特許文献2】A. Miller, M. Maenhoudt et al,“Comparison of LFLE and LELE Manufacturability,”5th International Symposium on Immersion Lithography Extensions, September 2008

【非特許文献3】K. Lucas, C. Cork1 et al,“Interactions of double patterning technology with wafer processing, OPC and design flows,”Proc. of SPIE Vol. 6924 692403-1-12

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、半導体試料上に形成されるパターンの微細化要求に伴い当該要求を満たす一つの方法として自己整合型ダブルパターニング(Self Aligned Double Patterning:以下SADPと呼ぶ)と呼ばれるパターン形成方法が開発されており、今後歩留まり向上に向けたプロセス間でのパターン寸法計測が必要となることが予測される。

【0009】

SADPによって形成される複数のパターンの間には、異なる工程にて形成されたギャップが交互に形成される。各工程におけるプロセス管理等を適正に行うためには、当該ギャップの種類を特定した上で、測定を行う必要がある。特許文献1,2にはラインパターン(凸部)及びスペース(凹部)を識別する手法についての説明はあるものの、同じ凹部に異なる種類が存在することや、それを識別する手法については何も説明されていない。また、特許文献3,4に開示されているように、試料断面をモニタすることで、ギャップを識別することも考えられるが、ビームの傾斜や、画像を複数取得する手間があり、検査,測定時間の増加につながり、結果として単位時間当たりに検査,測定が可能な試料数が少なくなる。

【0010】

以下に、SADPのような複数の露光工程を有する製造プロセスにて形成されたギャップの種類の特定を、高精度且つ高いスループットにて実現することを目的とするパターン測定装置を説明する。特に、ギャップ判定が困難な試料であっても、適切にその判定を可能とするパターン測定装置を説明する。

【課題を解決するための手段】

【0011】

上記目的を達成するための一態様として、荷電粒子ビームの走査に基づいて検出される信号から、複数のパターンが配列されたパターンの一端側に関する特徴量と、当該パターンの他端側に関する複数種類の特徴量を抽出し、当該複数種類の特徴量の内、適切な種類の特徴量について、前記パターンの一端側と他端側の特徴量を比較し、当該比較に基づいて、前記複数のパターン間のスペースの種類を判定するパターン測定装置を提案する。

【発明の効果】

【0012】

複数種類の特徴量の内、適切な種類の特徴量を用いて、ギャップ判定を行うことによって、ギャップ間での違いを見出すことが困難な試料であっても、正確な判定を行うことが可能となる。

【図面の簡単な説明】

【0013】

【図1】走査電子顕微鏡の概略構成図。

【図2】SADPの処理工程を説明する図。

【図3】SADPによって形成されたパターンの断面図,電子顕微鏡像、及び二次電子プロファイルの一例を説明する図。

【図4】二次電子プロファイルに基づいて、ギャップの種類を判別する手法の一例を説明する図。

【図5】二次電子プロファイルに基づいて、ギャップの種類を判別する手法の他の一例を説明する図。

【図6】スペーサープロファイルの微分プロファイルの一例を説明する図。

【図7】スペーサーの線幅が小さくなったパターンに対するギャップ判別方法を説明する図。

【図8】スペーサーの線幅が小さくなったパターンに対するギャップ判別工程を説明するフローチャート。

【図9】波形マッチングを用いたギャップの判別工程を説明するフローチャート。

【図10】波形マッチングによるギャップの判別法を説明する図。

【図11】ギャップ判別時の誤判定を訂正する手法を説明する図。

【図12】コアギャップとスペーサーギャップの測定結果を電子顕微鏡画像上に表示した表示例を説明する図。

【図13】SADPによって形成されたパターンの断面図,電子顕微鏡像、及び二次電子プロファイルの他の一例を説明する図。

【図14】ビーム走査領域(Field Of View)内の複数の領域にて取得された二次電子プロファイルから、エッジのゆらぎを求める手法を説明する図。

【図15】複数の特徴量を用いて、ギャップの種類を判別する手法を説明する図。

【図16】モデルパターンを用いたギャップの判定工程を説明するフローチャート。

【図17】判定対象となるパターンと同一試料上にてモデルパターンを作成し、当該モデルパターンのプロファイルから得られる特徴量を用いて、ギャップ判定を行う工程を説明するフローチャート。

【図18】モデルパターンの登録工程を説明するフローチャート。

【図19】半導体チップのレイアウト例とモデルパターンの説明図。

【図20】判定対象となるパターンと同一試料上にてモデルパターンを作成し、当該モデルパターンと判定対象パターンのプロファイルのプロファイル比較に基づいて、ギャップ判定を行う工程を説明するフローチャート。

【図21】2つのモデルパターンの登録工程を説明するフローチャート。

【図22】2つのモデルパターンを用いたギャップ判定を行う場合のモデルパターン設定法を説明する図。

【図23】予め登録された2つのモデルパターンを用いてギャップ判定とパターン計測を行う工程を説明するフローチャート。

【図24】複数種類の特徴量を用いて、ギャップの判定を行う工程を示すフローチャート。

【図25】パターンの一端側と他端側の特徴量の類型を説明する図。

【図26】複数種類の特徴量の分布を説明する図。

【図27】分離度が最も高い特徴量を選択する工程を説明するフローチャート。

【図28】ウェーハ上の異なる位置ごとに、特徴量の出方が異なる例を説明する図。

【図29】複数種類の特徴量の中から、適切な種類の特徴量を選択してギャップ判定を行う工程を説明するフローチャート。

【図30】複数の特徴量を用いて、登録時と検出時の特徴量の信頼性による総合スコアを計算し、登録スコアと検出スコアの比較結果に基づいて、ギャップの判定工程を説明するフローチャート。

【図31】分離度とギャップ認識の成功率との関係を説明する図。

【図32】コアギャップに寸法差に異常がある場合のパターンの断面,プロファイル、及び微分波形の絶対値を示す図。

【図33】コアギャップ底に残留物がある場合のパターンの断面,プロファイル、及び微分波形の絶対値を示す図。

【図34】コアギャップ端に残留物がある場合のパターンの断面図,プロファイル、及び微分波形の絶対値を示す図。

【図35】スペーサーサイド勾配に異常がある場合のパターン断面図,プロファイル、及び微分波形の絶対値を示す図。

【図36】パターンの立体的構造を計測する工程を説明するフローチャート。

【図37】パターンの寸法検査で異常があった場合の検査工程を説明するフローチャート。

【図38】パターンのギャップ底に異常があった場合の検査工程を説明するフローチャート。

【図39】SADPによって生成されたパターンの最終工程のパターン断面図。

【図40】SADPによって生成されたパターンが正常に作られた場合と、異常が発生した場合における工程ごとのパターンの断面図。

【図41】SADPの最終工程でのパターン検査フローチャート。

【発明を実施するための形態】

【0014】

SADPは、従来の露光装置が到達できる露光限界以下の非常に狭いピッチで配置されたラインとスペースが繰り返すパターンを作成する技術である。

【0015】

実際には、試料上に第一マスク層を形成し当該マスク層をエッチングすることで形成される第一マスクパターンと、第一マスクパターン上に第二マスク層を形成し当該マスク層をエッチングすることで第一マスクパターンの側壁にのみ形成される第二マスクパターン(以下スペーサーと呼ぶ)と、に対し、第一マスクパターンをエッチングによって除去し、試料上に残留するスペーサーをマスクとして試料をエッチングし試料上にラインパターンを形成する。このため、スペーサーの寸法が試料に形成されるラインパターンの寸法を決定する。したがって、SADPを用いてパターンを形成する場合、スペーサーの寸法を計測し、スペーサーの寸法を決定するプロセスへ計測結果をフィードバックし、当該計測結果を基にスペーサーの寸法を正確に制御することは非常に重要である。

【0016】

また、スペーサーは、傾斜の異なる二つの側面(第一の側面,第二の側面)と当該側面をつなぐ上面によって構成されている。スペーサーの側面には、スペーサーの第一の側面に隣接し、第一マスクパターンをエッチングにより除去することによって形成された第一の凹部(以下コアギャップと呼ぶ)と、スペーサーの第二の側面に隣接し、第二マスクパターンをエッチングにより加工することによって形成された第二の凹部(以下スペーサーギャップと呼ぶ)がある。コアギャップとスペーサーギャップは異なるプロセスによって形成されており、コアギャップの寸法とスペーサーギャップの寸法はそれぞれ別々のプロセスが制御している。これらのギャップの寸法はラインパターン形成時にラインパターン間の寸法を決定するため、当該パターンの寸法を制御するには、スペーサーとコアギャップ,スペーサーギャップをそれぞれ別々に計測し、それぞれの寸法を制御しているプロセスに寸法値をフィードバックし、当該寸法値を基にプロセスの実施条件を変更する必要がある。

【0017】

以上より、スペーサー,コアギャップ,スペーサーギャップを別々に計測するためには、それぞれを判別する機能が必要となる。

【0018】

一般的に試料上へ形成されるラインパターンは、一定の間隔でラインが並んだ構造となるためSADPにより形成されるコアギャップとスペーサーギャップの寸法は同一になるよう制御される。したがって、試料に対し垂直に荷電粒子線を入射させる観察方法では、撮像した画像から当該ギャップを判別するのは困難である。また、SADPにより形成されるパターン寸法は30〜20nm程度の非常の微細なものとなるため、ウェーハを計測したい位置に移動させる二次元可動ステージの停止位置精度がパターン寸法より大きい場合、計測範囲がずれる可能性があり、計測点の画像を撮像するたびにスペーサー,コアギャップ,スペーサーギャップを別々に認識することが必要となる。

【0019】

後述するように、SADPプロセスにおいては、マスクパターンのコアギャップとスペーサーギャップの断面形状が異なるため、これらの形状の違いを検知することができれば、二種類のギャップの判別が可能となる。

【0020】

半導体デバイスを測定,検査する装置では、試料上に形成された多数のパターン等を高速に測定,検査することが望まれる。よって、ギャップ判定も高速化が求められる。

【0021】

以下に説明する実施例では、試料上に形成されたスペーサーと二種類のギャップを含むパターンに対し垂直方向から荷電粒子線を走査し、当該走査箇所から放出される荷電粒子を検出することにより当該荷電粒子強度のプロファイルを導出し、当該プロファイルから算出される特徴値に基づいて、隣接する断面形状の異なる二種類のギャップを判別し寸法を計測する手法を説明する。

【0022】

二種類のギャップを判別するために、スペーサーを形成する第一の側面と第二の側面の形状が異なる点を利用する。この形状の差は、ギャップを形成するプロセスに依存しており、形状を比較することでギャップを形成したプロセス、すなわちスペーサーに隣接するギャップの種別を判別することが可能である。スペーサー側面の形状は、荷電粒子線強度のプロファイルにおいて信号の高さや当該プロファイルの裾部の傾き及び裾部の長さに相違点として現れる。

【0023】

具体的には、傾斜が急峻な場合、当該プロファイルのピーク高さは高く裾部の傾きは急峻になり、裾部の長さは短くなる。逆に、傾斜が緩やかな場合、当該プロファイルのピーク高さは低く裾部の傾きは緩やかになり、裾部の長さは長くなる。これらの情報を基に、傾斜が急峻な側面に隣接するギャップをコアギャップ、傾斜が緩やかな側面に隣接するギャップをスペーサーギャップと判定する。これをすべてのスペーサーに対して実行することで、計測範囲内のギャップを判別し、必要なパターン寸法の計測を可能とする。SADP以外のダブルパターンニング方式についても、異なるプロセスステップにより隣接して形成される、2組のパターン間の断面形状が異なる場合には、これらの断面形状の違いは荷電粒子線強度のプロファイルの違いとして現れるため、同様に2組のパターンを判定し、それぞれのパターンの寸法計測を可能とする。

【0024】

上述のような手法により、SADPにより形成されたスペーサーと二種類のギャップを含むパターンに対し、スループットを低下させること無く、断面形状の異なる二種類のギャップを判別して、寸法を連続して自動的に計測することが可能となる。

【0025】

以下に図面を用いて、荷電粒子線走査によって得られる信号に基づいて、複数のパターン間に形成されるスペース部(ギャップ)の種類を判定可能なパターン測定装置を説明する。なお、以下の実施例では、走査電子顕微鏡(Scanning Electron Microscope:SEM)によって取得される信号に基づいて、パターンの測定を行う装置について説明するが、SEMに替えて、集束イオンビーム(Focused Ion Beam)装置を適用することも可能である。但し、微細化が進むパターンを高精度に測定するためには、極めて高い倍率が要求されるため、一般的に分解能の面でFIB装置に勝るSEMを用いることが望ましい。

【0026】

図1は走査電子顕微鏡の概略構成図である。全体制御部125はユーザーインターフェース128から作業者によって入力された電子の加速電圧,試料111の情報,観察位置情報などを基に、電子光学系制御装置126,ステージ制御装置127を介して、装置全体の制御を行っている。

【0027】

試料111は図示されない試料搬送装置を介して、試料交換室を経由した後試料室113にあるステージ112上に固定される。

【0028】

電子光学系制御装置126は全体制御部125からの命令に従い高電圧制御装置115,第一コンデンサレンズ制御部116,第二コンデンサレンズ制御部117,二次電子信号増幅器118,アライメント制御部119,偏向信号制御部122,対物レンズ制御部121を制御している。

【0029】

引出電極102により電子源101から引き出された一次電子線103は第一コンデンサレンズ104,第二コンデンサレンズ106,対物レンズ110により収束され試料111上に照射される。途中電子線は絞り105を通過し、アライメントコイル108によりその軌道を調整され、また、偏向信号制御部120を介して偏向信号制御部122から信号を受けた偏向コイル109により試料上を二次元的に走査される。試料111への一次電子線103の照射に起因して、試料111から放出される二次電子114は二次電子検出器107により捕捉され、二次電子信号増幅器118を介して二次電子像表示装置124の輝度信号として使用される。

【0030】

二次電子像表示装置124の偏向信号と、偏向コイルの偏向信号とは同期しているため、二次電子像表示装置124上には試料111上のパターン形状が忠実に再現される。

【0031】

また、パターンの寸法計測に使用する画像を作成するため、二次電子信号増幅器118から出力される信号を画像処理プロセッサ123内でAD変換し、デジタル画像データを作成する。さらにデジタル画像データから二次電子プロファイルを作成する。

【0032】

作成された二次電子プロファイルから計測する範囲を、手動、もしくは一定のアルゴリズムに基づいて自動選択し、選択範囲の画素数を算出する。一次電子線103により走査された観察領域の実寸法と当該観察領域に対応する画素数から試料上での実寸法を計測する。

【0033】

なお、本実施例では、パターン測定装置の一例として、二次電子等の信号に基づいて、以下に説明するようなギャップ判定を行う画像処理プロセッサ(判定部)を含むコンピューターが、走査電子顕微鏡装置の一部として構成された装置を例示するが、これに限られることはない。例えば、走査電子顕微鏡によって取得された信号に基づく情報(二次電子信号,二次電子の検出に基づく信号波形情報,二次元画像信号、或いは画像から抽出されたパターンエッジの輪郭線情報等)を取得するためのインターフェースと、上記画像処理プロセッサに相当する演算装置を備えた外部の測定装置にて、後述するようなギャップ判定を行うようにしても良い。後述する処理を行うプログラムを記憶媒体に登録しておき、走査電子顕微鏡等に必要な信号を供給するプロセッサにて、当該プログラムを実行するようにしても良い。即ち、以下の説明は走査電子顕微鏡等のパターン測定装置にて実行可能なプログラム、或いはプログラムプロダクトとしての説明でもある。

【0034】

以下に、走査電子顕微鏡の計測対象であるSADPの概略を示す。

【0035】

図2にSADPの基本的なプロセスを示す。SADPでは、試料111においてパターンを形成する試料201上に第一マスク層202を形成し(図2(a))、当該マスク層上にフォトレジスト膜203を形成する(図2(b))。当該フォトレジスト膜203にパターンを露光し現像処理を行ってフォトレジスト膜203にフォトレジストパターン204を形成する(図2(c))。当該フォトレジストパターン204をマスクとして第一マスク層202をエッチングし、第一マスクパターン205を形成する(図2(d))。

【0036】

次に、第一マスクパターンの205上のフォトレジストパターン204を除去し(図2(e))、第一マスクパターン205の全面に第二マスク層206を形成する(図2(f))。その後、第一マスクパターン205の側壁のみに第二マスク層206の一部が残るようにエッチング条件を制御して第二マスク層206をエッチングする(図2(g))。このようにして形成された第二マスク層の残留構造物がスペーサー207である。

【0037】

スペーサー207は、第一マスクパターン205との接触部に形成される試料表面に対し垂直な側面208と、側面208に比べてわずかに傾いた反対側の側面209、および側面208から側面209へわずかに傾いた上面210に囲まれた形状を有している。側面209と上面210は、第一マスクパターン205の形状に沿って形成された第二マスク層206をエッチングして形成されるため、第一マスクパターンを中心としてなだらかに傾斜した斜面となる。

【0038】

続いて、第一マスクパターン205をエッチングによって除去すると、試料上にスペーサー207のみが残った状態となる(図2(h))。最後にこのスペーサーをマスクとして試料をエッチングし(図2(i))、ラインパターンを形成する(図2(j))。

【0039】

上記のプロセスより、最終的に試料201に形成されるパターンの寸法はスペーサーの寸法によって決定され、当該パターンのピッチ寸法はスペーサー間の凹部の寸法とスペーサーの寸法の和によって決定される。しかし、スペーサー間の凹部は、第一マスクパターン205をエッチングによって除去することで形成されるコアギャップ211と、第二マスク層206形成後の当該マスク層へのエッチングによって形成されるスペーサーギャップ212の二種類で構成されているため、コアギャップとスペーサーギャップの寸法に差が生じた場合、試料上へ形成されるラインパターンのピッチ寸法が一定にならなくなってしまう。したがって、コアギャップの寸法を制御するためには、第一マスクパターン205を形成するためのフォトレジストを露光するプロセス(図2(c))へ、スペーサーギャップの寸法を制御するためには、第二マスク層206を形成する成膜プロセス(図2(f))あるいは第二マスク層206をエッチングするプロセス(図2(g))へ、それぞれの寸法値を別々に計測し、当該プロセスへ寸法値をフィードバックして、当該寸法値を基にプロセスの実施条件を変更する必要がある。

【0040】

以下、前記走査型電子顕微鏡を用いて、SADPにより試料上に形成されたコアギャップとスペーサーギャップを判別し、当該ギャップの寸法を計測する方法について説明する。

【0041】

図3に試料上に形成されたスペーサーと二種類のギャップを含むパターンの電子顕微鏡像、当該電子顕微鏡像に対応するパターンの断面図、当該電子顕微鏡像から作成した二次電子プロファイルを示す。

【0042】

当該電子顕微鏡像において、輝度が高く白く見える部分301と、輝度が低く黒く見える部分302がある。電子顕微鏡像の輝度は試料から放出される二次電子量に依存しており、二次電子量が多いほど輝度が高くなるといった特徴がある。このような特徴を利用することにより、電子顕微鏡画像においては、パターンの断面形状の違いが画像の輝度の違いとして現れる。本実施例では、このような電子顕微鏡画像の特徴を利用して、パターンのコアギャップとスペーサーギャップをその形状の違いを利用して判別する。

【0043】

電子顕微鏡像から作成した二次電子プロファイルは、スペーサーに相当する部分で高くなり、ギャップに相当する部分で低くなる。加えて、スペーサーとコアギャップとの境界部分、およびスペーサーギャップとの境界部分に、二次電子プロファイルのピークが出現する。これは、試料表面に対し、角度の異なるエッジ部分を電子線で走査した場合、エッジ効果により平面よりも二次電子の放出量が増大するためであり、エッジの傾斜が急峻であるほど放出される二次電子量も多くなる。

【0044】

スペーサー211が有する2つのエッジの内、コアギャップ211に隣接するエッジ303の方が、スペーサーギャップ212に隣接するエッジ305と比較して、鋭利に形成される。したがって、エッジ303から放出される電子の検出に基づいて形成されるコアピーク304と、エッジ305から放出される電子の検出に基づいて形成されるスペーサーピーク306を比較すると、コアピーク304の方が相対的に高くなる。

【0045】

即ち、コアギャップ211とスペーサー207の境界部分では、相対的に高いコアピーク304が出現し、スペーサーギャップ212とスペーサー207の境界部分では、相対的に低いスペーサーピーク306が出現する。

【0046】

ここで、ギャップ判定方法の具体的な説明の前に、他のダブルパターンニングプロセスについて説明しておく。

【0047】

図2ではダブルパターニングプロセスの一つであるSADPプロセスを例にとって説明したが、この他にも、非特許文献1および非特許文献2に開示されているように、露光とエッチングを2回繰り返して微細パターンを形成する手法(Litho-Etch-Litho-Etch:以下LELEと呼ぶ)や、1組目のパターンを露光したあと、フリーズと呼ばれる処理により1組目のレジストパターンを保持したまま、2組目の露光を行う手法(Litho-Freeze-Litho-Etch:以下LFLEと呼ぶ)など、様々な手法が提案されている。SADP以外のダブルパターニングプロセスの共通点として、高密度部分の隣接するパターンを2つのマスクに分割し、これらを2回別々に露光するという特徴がある。

【0048】

隣接するパターンは別々の露光プロセスを経て形成されるため、パターン寸法管理およびその制御には、隣接するパターンが形成されたのはどちらの露光プロセスであるか判別する必要がある。すなわち、SADPにおけるコアギャップとスペーサーギャップとの代わりに、隣接するラインパターンの判別が必要となるのである。また、換言すれば、コアギャップに隣接するパターンエッジと、スペーサーギャップに隣接するパターンエッジは、当該エッジが形成された製造プロセスが異なるため、その製造プロセスによってもたらされる特徴を捉えれば、両者の識別が可能となる。

【0049】

本実施例における、電子顕微鏡の信号波形の違いに基づいて、パターンの断面形状の違いを判別する方法は、このような一般的なダブルパターンニングプロセスにも適用することができる。例えば、非特許文献3に開示されているように、LELEプロセスにおいては、はじめに露光,エッチングにより形成された一組目のパターンの影響により、二組目の露光時の下地平坦性が低下し、露光が困難になる例が示されている。このように、LELEプロセスにおいては、1組目の露光と2組目の露光では、その難易度が異なり、その結果として形成されるパターン形状は形成プロセスに依存して変化してしまう。また、LFLEプロセスにおいても、1組目の露光パターンにはフリーズ処理が施され、さらに2度目の露光処理によっても再度光が照射されるなど、異なる処理が加わるため、2度目の露光パターンとは異なる形状を持つ可能性が高い。どちらのプロセスにおいても、2度目の露光時は下地に1度目の露光の影響があるため、反射防止が不十分になってしまう。このため、単に断面形状が変化するだけでなく、パターン形状や寸法のばらつきが比較的大きくなる。すなわちラインエッジラフネス(Line Edge Roughness:以下LERと呼ぶ)の大きさが1度目と2度目の露光パターンで異なることになる。また、先述のパターン形状に依存した画像輝度の変化のみならず、電子顕微鏡画像の明るさは材料の違いによっても変化する。LELEプロセスでは、最終パターン形成のためのマスク材料が2組のパターン間で異なる。LFLEプロセスにおいてもフリージング処理により2組のパターン間で材料の特性が変化する。

【0050】

また、SADPのギャップについても、コアギャップとスペーサーギャップではギャップ形成のエッチング工程が異なるため、表面のダメージ状態などが変化する可能性が高い。このような場合には、材料特性の違いによっても電子顕微鏡画像の輝度が変化する。このように、どのダブルパターンニングプロセスにおいても、異なるプロセスステップにより隣接して形成される、2組のパターン間の形状の違いやそのばらつき,材料の違いなどが生じるため、これらを電子顕微鏡画像により判別できれば、形成プロセス毎のパターン寸法評価が可能となり、製造プロセスの適切な管理および制御が可能となる。以下の実施例では、SADPプロセスを経て形成されたパターンの判別方法について詳細に述べるが、当該手法の応用により、他のダブルパターンニングプロセスにも適用が可能である。

【実施例1】

【0051】

以下、具体的なギャップ判定方法について説明する。ギャップの判定方法は大きく分けて二つあるが、第一の方法として、二つのギャップ形状の違いによって発生する二次電子プロファイルの形状の違いに着目し、当該プロファイルから算出された特徴値に基づいて判別を行う方法を示す。

【0052】

図4にスペーサーと二種類のギャップを含むパターンの二次電子プロファイルと、当該プロファイルから抽出した任意のスペーサーにおける二次電子プロファイル、および当該プロファイルに対して微分処理を行った微分プロファイルを示す。

【0053】

まず、当該パターンの二次電子プロファイルからスペーサーに相当する部分(以下スペーサープロファイル401と呼ぶ)を抽出する。スペーサープロファイル401の検出には、予め設定された閾値以上の二次電子量をもつ領域を抜き出す処理を行う。スペーサーは計測範囲内に複数含まれているため、当該処理により抜き出された複数の領域を一つ一つの別のスペーサーとして認識する。なおこの閾値は、二次電子プロファイルからスペーサーとギャップ部分を分離するために行うプロセスであるため任意に設定可能であるが、一般的に当該パターンの二次電子プロファイルにおける最大値と最小値の中間程度でよい。

【0054】

次に、抜き出された一つのスペーサープロファイル401に対してスペーサーのエッジに対応するピークを抽出する。ピークの抽出には、スペーサープロファイル401の微分プロファイルを用いる方法を説明する。スペーサープロファイルに対して微分プロファイルを作成し、微分プロファイルの値が0となる点402を抽出する。この時抽出された点のうちスペーサープロファイルの値が最も大きい点をコアピーク304、2番目に大きい点をスペーサーピーク306とすればよい。

【0055】

上記の処理をすべてのスペーサープロファイル401に対して実行した後、隣接するスペーサープロファイルにおいてコアピーク304同士が隣り合う領域をコアギャップ211,スペーサーピーク306同士が隣り合う領域をスペーサーギャップ212と判定する。

【0056】

前記以外の判別方法として、スペーサープロファイル401の裾部の傾斜を利用する判別も可能である。図5にスペーサーと二種類のギャップを含むパターンの二次電子プロファイルと、当該プロファイルから抽出した任意のスペーサープロファイル、および当該プロファイルに対して微分処理を行った微分プロファイルを示す。

【0057】

当該判別方法は、スペーサーを形成する二つの側面の傾斜が異なる点に注目し、傾斜が緩やかな側面ではスペーサープロファイルの裾部が長くなり、傾斜が急峻である側面ではスペーサープロファイルの裾部が短くなる特徴を利用している。具体的にはスペーサープロファイルの立ち上がりからコアピーク304、およびスペーサーピーク306に達するまでの距離を比較することで判別を行う。

【0058】

まず前記手法と同様に当該パターンの二次電子プロファイルから任意のスペーサープロファイル401を抽出した後、当該プロファイルの微分プロファイルを作成し、当該微分プロファイルからスペーサープロファイル401の左右の立ち上がり点501,502を抽出する。立ち上がり点の抽出には、微分プロファイルの端点からプロファイルの中央に向かって微分プロファイルの値を調べた時、値が0から大きくずれる点を求めればよい。

【0059】

次に、当該立ち上がり点501,502からスペーサープロファイルの内側に向かって初めて微分プロファイルの値が0となる点503,504を抽出する。点503,504の位置は、図5より明らかなようにそれぞれコアピーク304およびスペーサーピーク306に相当する。

【0060】

ここで、点501と点503の二点間距離505と点502と点504の二点間距離506をそれぞれ求める。得られた二点間距離を比較すると、値の大きい二点間距離505の側面に隣接したギャップがスペーサーギャップ212、値の小さな二点間距離506の側面に隣接したギャップがコアギャップ211と判別できる。

【0061】

また、単にペーサープロファイルの裾部の傾斜を利用することも可能である。これは、スペーサーを形成する二つの側面の傾斜が異なる点に注目し、傾斜が緩やかな側面ではスペーサープロファイルの傾きが緩やかになるため微分プロファイルの絶対値が小さくなり、逆に傾斜が急峻な側面ではスペーサープロファイルの傾きが急峻になるため微分プロファイルの絶対値が大きくなることを利用している。

【0062】

図6に図5記載の微分プロファイルの絶対値をとったプロファイルを示す。

【0063】

まず、前記手法と同様に、スペーサーと二種類のギャップを含むパターンの二次電子プロファイルから任意のスペーサープロファイル401を抽出した後、当該プロファイルの微分プロファイルを作成し、当該微分プロファイルの絶対値をとった微分プロファイルを作成する。次に、当該プロファイルの左右の裾部から中心に向かって一つ目のピーク601,602のピーク高さを比較する。ピーク高さが高い方601に隣接するギャップをコアギャップ、ピーク高さが低い方602に隣接するギャップをスペーサーギャップとして判定する。

【0064】

なお、本明細書では二次電子プロファイルからピークを抽出する方法として、微分プロファイルを用いた方法について説明したが、その他の方法でピークを抽出できる方法であれば適用可能である。

【0065】

一方、より寸法の小さなスペーサーにおいては、図4に示したようなスペーサープロファイルを示さない場合がある。

【0066】

図7にスペーサーの寸法が図4に示したスペーサーより小さくなった場合の当該パターンの断面図および二次電子プロファイルを示す。

【0067】

SADPを用いてより微細なパターンを形成した場合、スペーサーの寸法も比例して小さくなる。スペーサーの寸法が小さくなるとコアピークとスペーサーピークが接近するため、コアピークの裾部にスペーサーピークが隠れ、スペーサーピークがピークとして検出できなくなることが予測される。もしくは、形成するスペーサーの寸法が小さくなることで、コアギャップ側とスペーサーギャップ側でのスペーサーの側面形状の差が小さくなり、コアピークとスペーサーピークの明確な差が検出できなくなることも予測される。

【0068】

この場合、前記の手法によりギャップの判定を実施すると、コアギャップとスペーサーギャップを検出することができなくなる。したがって、当該エラーを回避する処理をギャップの判別シーケンスに加える必要がある。

【0069】

図8に当該エラーの回避処理を加えたフローチャートを示す。

【0070】

計測点から得られた二次電子プロファイルに対し、前記のギャップ判別方法にて述べたコアピークとスペーサーピークの検出処理を行い(S11,S12,S13)、S14にてコアピークとスペーサーピークの検出に成功したかどうかを判定する。図7に示したような二次電子プロファイルではピークが一つしか検出されないためS14の判定処理で通常のギャップ判定処理(S15)ではなくS16の処理へ移動する。S16では、スペーサープロファイル上のピークを一つとしてピーク701を検出する。当該ピーク701は、コアピークとスペーサーピークの和であるため、当該ピーク701の位置は必ず本来のコアギャップに近い位置に存在する。

【0071】

したがって、S17で当該ピーク701の位置から、スペーサープロファイルの立ち上がり点702,703までの二点間距離704,705をそれぞれ算出し、S18で両者を比較して、二点間距離の短いほうをコアギャップ、間隔の長いほうをスペーサーギャップとして判定する。前記手法においては二次電子プロファイルから微分プロファイルを作成して、ピーク701,点702,点703に相当する当該微分プロファイルの値が0となる点706,707,708を算出して、点706と点707間の二点間距離704と点706と点708間の二点間距離705を比較することも可能である。もしくは、隣接するスペーサープロファイル401間でピーク701間の距離を算出し、距離が小さいギャップをコアギャップ211、距離が大きいギャップをスペーサーギャップ212と判定するようにしてもよい。

【0072】

また、前述したLERがスペーサーの左右エッジで異なることを利用した判別方法や、コアギャップとスペーサーギャップの底部の深さが異なることを利用した判別方法を用いることでもコアギャップとスペーサーギャップを判別することが可能である。これらの手法については後述する実施例2において詳細に説明する。

【0073】

以上のように、一のギャップ判定法が適正ではないと判断された場合に、他のギャップ判定法に切り替えるようなアルゴリズムの適用によって、以下のような効果も期待できる。

【0074】

例えば、製造プロセスの予期せぬ変動にも対応することが可能である。更なる効果として、半導体デバイスの製造工程での歩留確保には、製造プロセスの安定性,再現性が重要であり、上記判定法の切り替えを要すること自体が、プロセスの変動を検知したこととなる。この切り替えのフラグをプロセスQC(quality Check)に利用し、工程のチェックを実施し、製造工程の異常の拡散を防止することが可能である。

【0075】

上述のようにスペーサー間に形成されるギャップの判定手法として、当該スペーサー部から放出される電子に基づいて形成されるプロファイルを用いると共に、当該プロファイルの一端(一方のエッジ)側の特徴量(ピーク高さ,ピークとボトム(ピークの立ち上がり点)間の距離,微分プロファイルのピーク高さ,微分プロファイルのピークとボトム間の距離等に関する情報)と、他端(他方のエッジ)側の特徴量との比較を行うことによって、高精度にギャップ種類の判定を行うことが可能となる。また、2つの特徴量は、2点間の絶対的な距離だけではなく、例えば、画像上の2点間の画素数や、その他、距離の程度を示す何等かの値に置き換えることもできる。また、2つの特徴量を直接比較するのではなく、所定の基準値を設けておき、当該基準値にどの程度近似、或いは離間しているかを判定することによって、2つの特徴量の比較を行うようにしても良い。

【0076】

次に第二のギャップ判定方法として、プロファイルマッチングを用いて判別する方法について説明する。プロファイルマッチングによる判別方法は、判定の基準となるパターンの二次電子プロファイルを事前に登録しておき、計測点のパターンから得られた二次電子プロファイルとの類似度を算出することでギャップの判別を行う方法である。図9に判定方法のフローチャートを示す。

【0077】

まず、作業者の操作によりコアギャップとスペーサーギャップの位置が既知であり、かつ判別を実施したいパターンと同一の構造をもつパターンの電子顕微鏡像を撮像する(S21)。当該画像から二次電子プロファイルを算出し(S22)、当該プロファイルの値が一定の閾値以上の領域をスペーサー、それ以外の部分をギャップとして自動認識し、スペーサープロファイルを抽出する(S23)。

【0078】

抽出されたスペーサープロファイルは、二つのギャップ部と一つのスペーサー部に領域を区分けされ、図1の二次電子像表示装置124上に表示される。

【0079】

その後、S24にて作業者に対しどのギャップがコアギャップとスペーサーギャップに該当するか入力を求め、ギャップの種別を決定する。S25にて当該スペーサープロファイルを最大値と最小値を用いて規格化し、当該プロファイルに隣接するギャップの種別と共にモデル情報として登録する。このモデル登録は、S26以降でギャップ判別処理が行われる計測対象パターンと同一のウェーハ上のパターンを用いてもよいし、代表となるウェーハで取得したものを計測対象全てのウェーハに繰り返し用いてもよい。対象ウェーハ毎に登録する場合には、パターンの出来映えがモデルと計測対象で同程度であるため、判別がより正確に行える利点があるが、作業者による初期入力が必要となってしまう。この入力を不要としたより効率のよい手法については、実施例3にて説明する。以上の登録したモデル情報を基に計測を実施する。

【0080】

S26において計測点のパターンを撮像し、二次電子プロファイルを算出して(S27)、一定の閾値以上の領域をスペーサー、それ以外の部分をギャップとして自動認識し、スペーサープロファイルを抽出する(S28)。S29では算出したスペーサープロファイルを規格化して、登録されたモデルのスペーサープロファイルと比較を行いギャップの判別を実施する。

【0081】

図10にギャップ判別方法の詳細を示す。まず、計測点から得られたそれぞれのスペーサープロファイルとモデルのスペーサープロファイルがどの程度一致しているかを示す類似度1001を算出する。ここで、スペーサーはプロセスの都合上左右向きの異なるスペーサーが交互の配列しているため、モデルのスペーサープロファイルと向きが一致しているスペーサーは類似度が高く、反対に向きが逆のスペーサーは類似度が低くなる。したがって、モデルのスペーサープロファイルと向きが一致するスペーサーのみ抽出可能となる類似度の閾値1002を設定して、当該閾値以上の類似度を有するスペーサーに対してのみモデル情報に基づくギャップの判別を実施する。前記に述べたようにコアギャップとスペーサーギャップは交互に配列しているため、以上の処理により全てのギャップに対してギャップの種別を確定することができる。

【0082】

また、このモデル情報を用いた判別方法では、第一のギャップ判別方法に用いた特徴値をモデル情報として判別を実施することも可能である。

【0083】

前記記載のギャップ判別方法では、一次電子線で走査された計測領域中に存在するすべてのスペーサープロファイルに対して判別を実施しギャップの種別を確定する方法について説明したが、SADP特有のスペーサー,コアギャップ,スペーサーギャップの配列に関する規則性を利用することで判別を実施するスペーサープロファイルの数を低減することも可能である。

【0084】

これは、スペーサーと二種類のギャップを含むパターンにおいて必ずコアギャップとスペーサーギャップが交互に並んで形成される点に注目し、最低隣接する二つのスペーサープロファイルについて判別を行うことで当該二つのスペーサー間に位置するギャップの種類が特定でき、当該ギャップを基準として他の全てのギャップについても種類を確定することができるためである。本手法により、判別処理の回数を軽減することが可能であり、結果としてスループットの向上が期待できる。しかし、判別を実施するスペーサーの個数を少なくした場合、当該スペーサーの形状がくずれていると判別が失敗もしくは誤判定をする可能性が高くなるため、判別に実施するスペーサーの個数は作業者が任意に設定可能とするのがよい。

【0085】

また、複数のスペーサープロファイルに対して判別を実施した場合、いくつかのスペーサープロファイルは判別に失敗したり、誤った判別結果を出力することが考えられる。この場合、得られた個々の判別結果を集計して前記規則性からエラーとなったギャップでの判別結果を訂正することが可能である。

【0086】

図11にギャップ判定時の誤り訂正手法について示す。図11に示す計測点の二次電子プロファイルには、正常な判別が可能なプロファイル1101,誤判定となりやすいプロファイル1102,判別が失敗となりやすいプロファイル1103が含まれている。

【0087】

まず当該二次電子プロファイルに対し、前記手法によりスペーサープロファイルの抽出を行い、スペーサープロファイルごとに当該スペーサープロファイルの左右のギャップについて判別を行う。判別結果1104のSはスペーサーギャップ、Cはコアギャップ、Fは判別不可能と判定されたことを示している。ここでSADPにより形成されたコアギャップとスペーサーギャップは、常に交互に配列しているため、ギャップの並び方としてはパターンAとパターンBのどちらかとなる。パターンAは最も左側のギャップがスペーサーギャップであり、パターンBはコアギャップとなっている。

【0088】

次にこの二種類のパターンを各スペーサープロファイルの判別結果と比較した時の各ギャップにおける評価値1105を算出する。評価値の算出方法は、一つのギャップに対して当該ギャップの両側のスペーサーから得られた判別結果を基に、判別結果が一致していれば+1、判別結果が相反もしくは判別失敗により結果がない場合は0として算出する。例えば、両側のスペーサーから得られた結果が選択パターンと一致していれば+2、片方だけ一致していれば+1となる。全てのスペーサープロファイルに対し評価値を算出した後、全てのスペーサープロファイルの評価値を合計した総合評価値1106を算出し、当該総合評価値が高いパターンをギャップの判定結果とする。

【0089】

図11の場合パターンAがギャップの判定結果となり、当該判定結果を基に判別に失敗したギャップや誤判定をしていたギャップの判別結果を訂正する。

【0090】

また、総合評価値を算出した段階において、総合評価値のパターンAとパターンBの差が一定値以下となった場合、すなわち誤判定もしくは判別失敗となるスペーサーの割合が一定値以上となった場合は、当該計測点での判別結果をエラーと出力し、本計測点でのパターン寸法計測は実施せず、次の処理に移動するようにしておくとよい。これは、誤判定や判別失敗となるスペーサーが多くなった場合、出力された判別結果自体の確実性が低くなるためである。

【0091】

ギャップの判別、および計測が終了すると、図1の二次電子像表示装置124上に撮像した電子顕微鏡像とギャップの判定結果およびギャップごとの測長値を表示する。

【0092】

表示例を図12に示す。電子顕微鏡像1201の下部の曲線1202は、ギャップ判定により判定されたパターンの断面模式図を表示している。また、電子顕微鏡像1201の右上の数字1203は、計測された複数のスペーサー,コアギャップ,スペーサーギャップのそれぞれの平均値を表示している。

【0093】

以上の構成により、荷電粒子線によって走査された範囲のスペーサーと二種類のギャップを含むパターンに対し、垂直方向からの画像のみからギャップの判別を行うことが容易となる。また、半導体検査装置の自動測定に組み込む場合においても、ギャップの判別処理によりスループットを低下させること無く、検査・計測を実施することが可能である。

【実施例2】

【0094】

図13に図3で説明したパターンとは別のパターン例を示す。試料上に形成されたパターンの電子断面図,当該電子顕微鏡像に対応するパターンの断面図,当該電子顕微鏡像から作成した二次電子プロファイルを示す。図3との違いはスペーサーギャップ1303とコアギャップ1302の深さに差があることであり、本例ではスペーサーギャップ1303の方がコアギャップ1302より深くエッチングされている。スペーサーギャップ1303とコアギャップ1302は図2で示したように別々のプロセスのエッチングで形成されるため、このような違いが現れやすいと考えられる。これら違いは電子顕微鏡像では輝度の違いとなって観察され、例えばスペーサーギャップ部1313が暗く、コアギャップ部1312の方が明るくなる。二次電子プロファイルでは波形のボトム部の深さの違いとなり、スペーサーギャップ部分のプロファイル1323の方がコアギャップ部分のプロファイル1322より深くなる。これらの違いを検出することでスペーサーギャップ側1326とコアギャップ側1327が決定でき、注目しているパターンの左右(1304,1305)を判定することができる。

【0095】

スペーサーギャップ1303とコアギャップ1302が別々のプロセスのエッチングで形成されることによる別の違いとしてラインエッジラフネスの違いがある。コアギャップ側はコアギャップ形成時のラインエッジラフネスがそのまま残ってしまうがスペーサーギャップ側はエッチングによって形成されるためラインエッジラフネスが少ないと考えられる。この違いを用いて左右のパターンを判定する方法を、図14を用いて説明する。なお、ここではスペーサーギャップ側のラインエッジラフネス1316を左ラインエッジラフネスと呼び、コアギャップ側のラインエッジラフネス1317を右ラインエッジラフネスと呼ぶ。

【0096】

パターンの電子顕微鏡像から二次電子プロファイルを作成する際に投影する任意の領域1401ごと二次電子プロファイル1402を複数作成する。これら複数の二次電子プロファイル1403すべてのラインエッジを検出する。ラインエッジの検出は例えばそれぞれのパターンの二次電子プロファイルの最大値と最小値の中間となる位置のように決定することができる。すべての領域で検出したエッジをプロットしたエッジ画像1411はコアギャップ側のラインエッジ1412とスペーサー側のラインエッジ1413が2本おきに交互に並ぶ。次にそれぞれのエッジにおけるラインエッジ位置の分布を求める。コアギャップ側とスペーサー側のラインエッジラフネスの違いはコアギャップ側のラインエッジ位置の分布1422とスペーサー側のラインエッジ位置の分布1423の違いで判別できる。

【0097】

エッジ位置の分布情報は、図14の紙面縦方向(Y方向)における異なる複数のエッジ位置において取得される横方向(X方向)のエッジ位置情報の取得に基づいて、取得することが可能である。例えば、横軸をエッジ位置情報(X方向)、縦軸に信号の出現頻度としたグラフを作成し、当該グラフ上に表現されるエッジ位置分布情報に基づいて、ギャップ判定を行うことが考えられる。この場合には、分布曲線の半値幅を、第1のギャップ部と第2のギャップ部との間で比較し、半値幅が大きい方を、コアギャップ側のエッジとして判定(半値幅が小さい方を、スペーサーギャップ側のエッジとして判定)する。

【0098】

このほかにも一般的な線分のゆらぎを評価する手法に基づいて、ラフネスを評価し、相対的にゆらぎの大きな線分側に位置するギャップを、コアギャップ(ゆらぎの小さな線分側に位置するギャップをスペーサーギャップ)と判定するようにしても良い。

【0099】

また、異なるY方向位置にて、輝度プロファイルを形成し、所定の明るさを持つ部分を繋ぎ合せるようにして輪郭線を形成し、当該輪郭線のゆらぎを評価するようにしても良い。更に、輪郭線のベクトルデータを、GDSやOASIS形式のような半導体デバイスの設計データと同じ形式で保存することも可能である。

【0100】

以上、左右のパターンを区別するための特徴を複数提案した。これらの複数の特徴量はそれぞれ単独で判定に使うこともできるし、組み合わせて使うことも可能である。組み合わせて使う利点は顧客ごとにパターン作成のプロセスが違うため、どの特徴量が左右のスペーサーを認識するのに有利か判断できないためである。図15では複数の特徴量を判定に使う際の方法を説明するために、まず2つの特徴量A(1501)と特徴量B(1511)を考える。例えば2つの特徴量としては二次電子プロファイルにおける左右エッジの高さの違いやコアギャップとスペーサーギャップの深さの違いである。

【0101】

ここでは説明のため特徴量A(1501)を左右エッジの高さの違い、特徴量B(1511)をコアギャップとスペーサーギャップの深さの違いとする。特徴量Aにおいて分布1502はスペーサーギャップ側のエッジ高さの分布(平均値1506,分散1504)を示しており、分布1503はコアギャップ側のエッジ高さの分布(平均値1507,分散1505)とする。同様に特徴量Bにおいて分布1513はスペーサーギャップの深さの分布(平均値1517,分散1515)を示しており、分布1512はコアギャップの深さの分布(平均値1516,分散1514)とする。特徴量を用いて分類するには2つの分布が離れている方が判定は確からしく、またばらつきは狭いほどよい。ここで距離はそれぞれの分布の平均値1507から平均値1506を引いたものとする。特徴量Aと特徴量Bを比較するとばらつきは同等であるが距離が大きい特徴量Aの方がよいと判定する。

【0102】

2つ以上の特徴量を使用する場合も基本的には同じである。それぞれの特徴量はパターンを登録する際に数字データとして記憶しておき、パターン検出実行時に使用することもできる。

【0103】

図9の実施例のシーケンスを本実施例に置き換えたシーケンスのフローを図16に示す。図9の実施例ではテンプレートマッチングでギャップ判定を行う例を示したが、本実施例ではモデル画像から抽出した特徴量を比較し、ギャップ判定を行う(S45)。それ以外は図9のシーケンスと同様に、モデル画像を取得し(S41)、画像から二次電子プロファイルの算出(S42)とスペーサープロファイルの抽出(S43)を行い、作業者によってギャップ種類の入力(S43)を行い、特徴量の比較による判定結果を保存したのち、実際に計測するパターンの画像を取得し(S46)、モデル画像同様に二次電子プロファイルの算出(S47)とスペーサープロファイルの抽出(S48)を保存された特徴量との比較(S49)を行い、ギャップ判別(S50)が成功すれば、判別結果をもとに、ギャップ種別ごとに別々に寸法計測を行う(S51)。他に計測点があれば、新たに計測するパターンの画像取得を行い、S46〜S51のシーケンスを計測点数分繰り返す(S52)。

【実施例3】

【0104】

図9におけるモデル画像の取得を計測対象ウェーハ毎に自動で行う方法について、図17を用いて説明する。

【0105】

図9の実施例では作業者により2種類のギャップの判別を行い、その結果に基づいて計測パターンのギャップ判別を行った。これに対し、新たな実施の形態では、ギャップ判別が確実に行えるパターン部分を予めモデルパターンとして登録しておき、計測時には、登録されたモデルパターンを用いてギャップ判別用のモデル画像を取得する。計測時には予め登録された情報に基づいて計測対象パターンと同じウェーハ上のパターンでモデルパターンの画像をモデル画像として取得し(S61)、二次電子プロファイルの算出(S62)とスペーサープロファイルの抽出(S63)を行い、モデル画像のギャップ判別(S64)を自動で行う。以降は、計測するパターンの画像を取得(S65)し、計測パターン画像中で二次電子プロファイルの算出(S66)とスペーサープロファイルの抽出(S67)を行った後、モデル画像のプロファイルの特徴を利用して計測対象画像のパターン判別(S68)を行う。ギャップ判別(S69)が成功すれば、判別結果をもとに、ギャップ種別ごとに別々に寸法計測を行う(S70)。他に計測点があれば、新たに計測するパターンの画像取得(S65)を行い、S66〜S70のシーケンスを計測点数分繰り返す(S71)。図18に示すフローは、モデルパターン登録の手順である。はじめに、計測レシピ(自動計測のための手順を装置のタスクリストとして記録したファイル)作成時に計測対象パターン近傍で、ギャップ種類が確実に判別できるレイアウト部分をモデルパターンとして登録する(S81)。次に、指定されたモデルパターンの電子顕微鏡画像をモデル画像として計測時と同じ条件で撮像する(S82)。このモデルパターンの一例を図19に示す。図19(a)は半導体ウェーハ上に形成されるチップ1701のレイアウトの例であり、ハッチング部分は比較的パターン密度の高い部分である。特に、メモリ部分など、本発明が対象とするような微細な繰り返しパターンが形成される部分をセル部1702と呼ぶ。セル部中央1703では、隣接するマスクパターンのギャップ部分がコアギャップなのかスペーサーギャップなのか判別することが困難な部分である。

【0106】

これに対し、図19(b)に示すように、SADPプロセスの場合には、セル部の端部1704ではコアギャップ部分1707はマスクパターンにより囲まれて閉じており、コアギャップ1707とスペーサーギャップ1708の判別を容易にかつ確実に行うことができる。

【0107】

本実施例におけるパターン判別方法では、このセル端部1704のようにパターン判別が確実に行える部分をモデルパターンとして登録し、モデルパターンの画像をモデル画像として登録する。図19(b)はモデルパターン部の電子顕微鏡画像1705の例である。

【0108】

次に、このモデル画像に対して、実際に計測を行うパターンと同じ構造である部分、本実施例の場合には図19(b)に点線で囲ったラインパターン部分1709を登録しておく(S83)。次に選択したラインパターン部分の画像内で、画像特徴量を用いてギャップ部分を認識させる(S84)。ギャップ部分の認識結果をモデル画像上に表示し、表示されたギャップ部分のギャップ種類を操作者にGUIを用いて登録させる(S85)。

【0109】

最後にこれら登録された情報、すなわち、モデルパターンおよびそのモデル画像,ラインエリア,ギャップ判定結果、ギャップ種類をまとめて計測レシピに保存する(S86)。このモデルパターン登録は同じ品種・工程のウェーハ計測に対して一度だけ行えばよい。本実施の形態によるパターン判別に用いる、モデルパターンでの画像取得は、計測箇所の位置決めに用いることが可能であり、位置決めのための画像と併用すれば、スループットを低下させることなく実現が可能である。

【0110】

これらの処理により、計測レシピと共に保存されるモデル画像のラインパターン部分は、図9の実施例のモデル画像と等価なものとなる。そこで、計測時には、計測対象パターンの画像を取得(S65)する前に、その近傍でモデルパターンの画像を取得し(S61)、事前にレシピに記録された情報を用いて、モデルパターン画像内のスペーサーの種類を判定する(S64)。事前に登録されているモデルパターンでは、そのレイアウトによって確実にスペーサーの種類判別が可能であるため、モデル画像内のラインパターン部分1709に含まれるパターンの種類も確実に判別できる。特に、モデル画像内のラインパターン部分以外の部分1706にはスペーサー種類の判別に役立つ情報が含まれているため、予め指定したこのラインパターン以外の部分1706を用いたマッチングを行えば、このスペーサー種別判断は容易に実現できる。このようにして得られたモデル画像のラインパターン部分1709は、スペーサー種別が判別されている計測画像と同等のものであるため、この部分の画像をモデル画像として、図17のステップS62〜S71を行うことで、計測対象パターンの種類を確実に判別することが可能となる。本実施例で用いるライン部画像は計測対象パターンと異なる部分の画像となるが、同じ設計レイアウト、すなわち計測対象箇所と同じ形状になるよう形成されるパターンであるため、その違いは結果にほとんど影響しない。

【0111】

本実施の形態により、同じサンプル上のパターンでギャップ判別を行う場合には、モデル画像と計測画像のパターンの出来映えが同程度であるため、高精度な判別が可能となる利点がある。なお、図18の実施例では、モデルパターンの登録やギャップ部分の認識は作業者によってなされる例を示したが、これらの手続きは設計データを利用して、そのレイアウトの一意性などを評価して行うことももちろん可能である。例えば設計データを用いた測定レシピ作成を行う場合、設計データ上でモデルパターンを登録し、モデル画像を取得する前に、設計データ上で、図19(b)におけるラインエリア1709とそれ以外のエリア1706を予め登録しておく。計測時には、登録されたモデルパターンにおいて画像を取得し、登録された情報をもとにラインエリア1709とその他のエリア1706を自動設定し、以降は図17に従って、計測を行う。これにより、レシピ作成にかける時間を短縮することができ、計測時に作業者が行う作業を軽減することができる。また、図17では特徴量を用いたギャップ判定を例にとって説明したが、図18において保存した画像やプロファイルをテンプレートと比較することにより、ギャップを判別することも可能である。図20にフローを示す。

【0112】

予め登録された情報に基づいて計測対象パターンと同じウェーハ上のパターンでモデルパターンの画像をモデル画像として取得し(S91)、二次電子プロファイルの算出(S92)とスペーサープロファイルの抽出(S93)を行い、モデル画像のギャップ判別(S94)を自動で行う。以降は、計測するパターンの画像を取得(S95)し、計測パターン画像中で二次電子プロファイルの算出(S96)とスペーサープロファイルの抽出(S97)を行った後、モデル画像のプロファイルの特徴を利用して計測対象画像のパターン判別(S98)を行う。ギャップ判別(S99)が成功すれば、判別結果をもとに、ギャップ種別ごとに別々に寸法計測を行う(S100)。他に計測点があれば、新たに計測するパターンの画像取得(S95)を行い、S66〜S70のシーケンスを計測点数分繰り返す(S101)。

【実施例4】

【0113】

実施例3では、図19のセル部中央1703を所望の計測パターンとしており、同じセルの端部1704を用いてコアギャップ1707とスペーサーギャップ1708の判別を行う例を示した。しかし、実際の半導体パターンにおいては、セル中央部1703とセル端部1704の出来映え(寸法,ラインエッジラフネス,パターン側壁傾斜角度など、形状の違い)が同じとは限らない。一般的に、セル部1702のような場所では、セル中央部1703ではパターンの出来映えが安定するのに対し、セル端部1704では形状に差が生じやすい。そのため、セル端部1703を用いて判定したコアギャップ,スペーサーギャップの判定基準は、判定精度が低下し、セル中央部1703でのギャップ種類判定時において誤判定を生じる場合がある。また、セル中央部1703とセル端部1704での形状の違いが大きい場合、セル端部1704で作成した判定基準が、セル中央部1703では当てはまらないケースが起こりうる。これに対し、新たな実施例の形態では、ギャップ種類の区別に用いる画像取得ステップを2段階設けることにより、誤判定を防ぐ。フローを、図21に示す。

【0114】

図21に示すフローは、図18に示したモデルパターン登録手順に、後述する誤判定抑制シーケンス(S120,S121)を追加したフローである。まず、モデルパターンを登録し(S111)、モデル画像を取得し(S112)、ラインエリアを入力し(S113)、ギャップ部分の認識を行い(S114)、ギャップ種類を作業者が入力し(S115)、ギャップ種類を区別するための特徴量を抽出してギャップ種類の判別を行う(S116)。しかしここで図19(b)に示すラインパターン1709の形状にばらつきがあり、あるいは2種類のギャップの形状に差異がほとんどみられずに、得られた特徴量からは2種類のギャップを区別することが困難と判断(S117)した場合、追加シーケンス(S120〜S122、後述)を実行する。

【0115】

なお、ギャップ部分の認識方法の一例としては、図19に示したように予め指定したラインパターン以外の部分1706を用いたマッチングを行えば、このギャップ種類の区別は容易に実現できる。ギャップの区別が可能か否かの判定には、テンプレートとの一致度を数値として表し、その値に閾値を設けることで、それ以下の場合を困難と判断できる。つぎに、第2モデル画像取得(S120)について、図22を用いて説明する。なお、図21にて取得するモデル画像(S112)を以降第1モデル画像と呼ぶ。

【0116】

図22(a)1901は、半導体ウェーハ上に形成されるチップ内のセル部を表す。第2モデル画像とは、計測時に正確なギャップ種類の判別を行うためのモデル画像で、第1モデル画像取得位置1904よりも計測位置1902に近い位置で、両方の位置から電子線偏向によって、正確に距離が検知できる範囲内1905に移動した場所で、計測パターンの形状と一致する形状のパターンが存在する場所1903を作業者が指定し、計測時と同じ条件で撮像した画像である。ここで、正確に位置を検出するためには、ライン1本分以内の視野ずれの精度が求められる。すなわち、ここで求められる電子線偏向の精度は、完成したラインパターンの1/2ピッチ分以内である。

【0117】

第1モデル画像と第2モデル画像は、電子線の偏向精度に依存した正確な位置情報を持っているので、第1モデル画像中で判別されたコアギャップとスペーサーギャップの区別は、その位置により、第2モデル画像中でも判別可能である。したがってギャップ部分の認識は第1モデル画像で行い、第2モデル画像では、ギャップ種類判別のための特徴量抽出を行う。第2モデル画像中のラインエリアで、第1モデル画像中で行ったギャップの認識結果から、ギャップの種類を自動的に判別し、各ギャップを区別するための特徴量の抽出を行い(S121)、ギャップ種別と特徴量の対応付けを行い(S122)、第2モデル画像を用いてギャップ種類が判別可能であることを確認する(S123)。得られたギャップ認識結果とギャップ種類区別の結果は計測レシピに保存され(S118)、図23に示す計測シーケンス実行時に用いられる。なお、第2モデル画像で特徴量抽出とギャップ区別が困難な場合、本シーケンスを終了する。

【0118】

図23のシーケンスでは、計測用のウェーハ上で、図21にて予め登録された第1モデルにて画像を取得し(S131)、ギャップ種別の判別を行い(S132)、第2モデルの画像を取得し(S133)、特徴量を抽出してギャップ種別と特徴量の対応付けを行い(S134)、計測画像を取得し(S135)、保存された特徴量と比較し(S136)、ギャップ判別を行い(S137)、判別結果に従って、種別毎に分けて計測を行う(S138)。S135〜S138のシーケンスを測定点数分繰り返す(S139)。なお、図22では特徴量によるギャップ判別(S124)を例にとって説明したが、図20同様、ギャップ種別と特徴量の対応付け(S134)を、ギャップ種別とテンプレートマッチングを用いたギャップ判別結果との対応付けに置き換えることも可能である。

【0119】

SADP以外のDPパターンの場合には、ライン端部の形状ではラインパターンの種別判別ができない。このような場合、周辺のパターンを用いれば、第3の実施例同様にラインパターンの判別が可能である。この場合、第1画像の条件としては、画像が確実にセル内の最も外側のライン上で撮像されている、またはパターン上のどこを撮像したか保証できる必要がある。例えば、図22(b)のように、セル端部(破線で囲んだ1907)が入るように第1モデル画像を取得する。セル端部1907のラインパターン種類は、この部分の設計データから容易に確認可能であり、図21のシーケンスに従い、作業者によってラインパターン種類を入力することができる(S95)。またライン端部の出来映えが悪く、ラインが消失する可能性がある場合などを想定して、ラインパターン以外に特徴的なパターン1906を同一視野内にて撮像することで、位置決め精度がより高くなる。なお、ギャップ判別には設計データを用いても良い。

【0120】