パターン膜の製造方法、パターン膜、有機薄膜トランジスタ、有機発光デバイス、溶液滴下装置、パターン膜製造用マスク

【課題】低粘性の溶液を用いてパターン膜を容易に形成することができるパターン膜の製造方法を提供する。

【解決手段】本発明のパターン膜の製造方法は、開口窓を有するマスクを基板上に設置し、前記開口窓を覆うように溶質と溶媒を含む溶液を滴下し、前記溶液中の溶媒を揮発させることによって前記開口部に対応した位置の前記基板上にパターン膜を形成し、その後、前記マスクを取り外す工程を備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とする。

【解決手段】本発明のパターン膜の製造方法は、開口窓を有するマスクを基板上に設置し、前記開口窓を覆うように溶質と溶媒を含む溶液を滴下し、前記溶液中の溶媒を揮発させることによって前記開口部に対応した位置の前記基板上にパターン膜を形成し、その後、前記マスクを取り外す工程を備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶液塗布乾燥によるパターン膜の製造方法、この方法で製造したパターン膜、この方法で製造したパターン膜を有する有機薄膜トランジスタ及び有機発光デバイス、並びにこの方法の実施に用いられるのに適した溶液滴下装置及びパターン膜製造用マスクに関する。

【背景技術】

【0002】

近年、多種多様の用途に応じたデバイス開発が行われており、それに伴い高機能化、多様化、微細化などデバイスに対する要求も一段と増してきている。デバイスの機能や構造の開発に合わせて、各デバイスを作製するのに効率的な製造技術についても開発が進められている。一般に、デバイスはCVD法、蒸着法、スパッタ法による製膜とフォトリソグラフィ工程やシャドウマスクによるパターニングの組み合わせによって作製されてきたが、最近になり有機化合物が電子材料として有効に活用されるようになり、溶液塗布による製膜プロセスも用いられるようになってきた。というのも、有機材料は無機材料より熱や薬液への耐性が弱いために高温処理や薬液によるエッチング処理の点で従来の製膜技術に制限がある一方で、高分子系材料を中心に溶液に可溶なことが多く、今までの無機固体材料では出来なかった製膜技術に対応できるといったことがある。その中で、溶液を用いた製膜では高真空環境を必要としないために、インクジェット法やスクリーン印刷法による溶液法による製膜方法が適材適所で使われている。

【0003】

インクジェット技術とは、インク等の液材料(液滴)を吐出し、基板上の所定の位置に着弾させることでパターンを形成する技術であり、ノズル形状等の改良により近年では数ピコリットルの極微量の液滴操作により高精細なパターン形成が可能である。また、着弾精度向上のために、例えば、特許文献1のように塗布領域の周辺を樹脂などで囲み隔壁形成して塗布面と非塗布面との間に物理的な段差を与える手法や、あるいは特許文献2のように塗布する箇所を親水性に、塗布しない箇所は撥水性にというように親撥水処理を施しておくことで、表面の濡れ性の違いによる塗り分け方法、さらに特許文献3のように塗布位置の凹状加工と親撥水性パターン処理を合わせて利用することで所望の位置にのみ液滴を配置する手法等が提案されている。

【0004】

一方、クリームはんだ、金属ペースト、樹脂等の高粘性材料のパターン膜を形成する方法としては、マスクを用いたスクリーン印刷による塗布方法がある。これは被印刷基板上に、所定の印刷パターンの開口窓を有する印刷用マスクを被印刷基板に配置し、該印刷用マスクの開口窓内にゴム製のスキージ等を掃引してペースト材料を充填した後、該印刷用マスクを被印刷基板から剥離することによって、該印刷用マスクの開口窓を通して該開口窓内に充填したペーストを被印刷基板上に印刷することができる技術である。主に、インク材料、樹脂材料の塗布に適用され、大面積の基板に対しても高スループットで印刷が可能である。

【0005】

このスクリーン印刷技術で用いられる印刷版となるマスクに様々な工夫をすることで、安定した製膜を行なうことができる。具体的には、特許文献4のように、マトリクス状に凸部を形成したメタルマスクを用いてクリーム半田を効率的に開口部に定着させる方法や、特許文献5のように、開口部の大きさの異なる2層構造のスクリーン印刷版を用いて乾燥後のエッジ形状を調整する手法等が提案されている。スクリーン印刷以外でもマスクを用いるパターン膜形成技術では、目的の製膜に対して適宜マスク形状を工夫することが高精度な膜形成には重要である。

【特許文献1】特開2000−353594号公報

【特許文献2】特開2003−124215号公報

【特許文献3】特開2005−187316号公報

【特許文献4】特開平6−15979号公報

【特許文献5】特開平6−143855号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

インクジェット技術では、パターン膜を形成する位置に液滴を留めるために、予め親撥水性パターンや隔壁形成を行うことが一般に行われており、前処理が煩雑である。一方、スクリーン印刷技術を用いたパターン膜形成は、高粘性材料にしか適用できない。

本発明はこのような事情に鑑みてなされたものであり、低粘性の溶液を用いてパターン膜を容易に形成することができるパターン膜の製造方法を提供するものである。

【課題を解決するための手段及び発明の効果】

【0007】

本発明のパターン膜の製造方法は、開口窓を有するマスクを基板上に設置し、前記開口窓を覆うように溶質と溶媒を含む溶液を滴下し、前記溶液中の溶媒を揮発させることによって前記開口部に対応した位置の前記基板上にパターン膜を形成し、その後、前記マスクを取り外す工程を備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とする。

【0008】

本発明者は、鋭意研究を行った結果、開口窓を有するマスク上に前記開口部を覆うように粘度が0.3Pa・s以下である低粘性の溶液を塗布し、その後乾燥させると、溶液の乾燥が進むにつれて溶液が流動して開口窓内に集まり、開口窓に対応した位置の基板上にパターン膜が形成されることを見出し、本発明の完成に到った。本発明によれば、親撥水性パターンや隔壁形成を行う必要がないので、容易にパターン膜を形成することができる。また、被塗布面の状態やその他の周辺素子構成への影響のために親撥水性パターンや隔壁形成ができなくて用いることができなかった低粘性溶液にも、本発明は適用可能である。

【0009】

以下、本発明の種々の実施形態を例示する。

前記溶液は、滴下時の温度での粘度が0.1Pa・s以下であってもよい。

前記溶液は、溶質濃度がパターン膜形成時の飽和濃度の10%以下であってもよい。

前記開口窓は、厚さDと幅Lのアスペクト比D/Lが1/12以上であってもよい。

前記マスクは、厚さが50μm以上1mm以下であってもよい。

前記開口窓の幅Lは、1mm以下であってもよい。

前記マスクの設置位置は、前記基板の外郭形状に沿って決められてもよい。

前記マスクは、前記溶液が滴下される表面が撥液性であってもよい。

前記溶質は、分子量が10000以下であってもよい。

前記溶質は、有機半導体材料、有機絶縁体材料又は有機発光材料であってもよい。

本発明は、上記方法によって製造されたパターン膜であって、前記パターン膜は、前記開口窓の壁面と接していた周辺部分が中央部分よりも膜厚が盛り上がった形状であることを特徴とするパターン膜も提供する。

本発明は、前記溶質は、有機半導体材料であり、上記記載の方法によって製造されたパターン膜からなる有機半導体層を備える有機薄膜トランジスタも提供する。

本発明は、前記溶質は、有機発光材料であり、上記記載の方法によって製造されたパターン膜からなる有機発光層を備える有機発光デバイスも提供する。

【0010】

本発明は、開口窓を有するマスクと、前記マスクを基板に対して着脱するマスク着脱部と、前記基板上に前記マスクが配置された状態で前記開口部を覆うように溶質と溶媒を含む溶液を滴下する溶液滴下部とを備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とする溶液滴下装置も提供する。

前記開口窓は、厚さDと幅Lのアスペクト比D/Lが1/12以上であってもよい。

前記マスクは、前記溶液が滴下される表面が撥液性であってもよい。

【0011】

本発明は、厚さDと幅Lのアスペクト比D/Lが1/12以上である開口窓を有する溶液塗布乾燥によるパターン膜製造用マスクも提供する。

【0012】

ここで例示した内容は、互いに組み合わせることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態を図面を用いて説明する。主に有機デバイスの構成要素を対象として話を進めるが、図面や以下の記述中で示す内容は、例示であって、本発明の範囲は、図面や以下の記述中で示すものに限定されない。

【0014】

1.パターン膜の製造方法

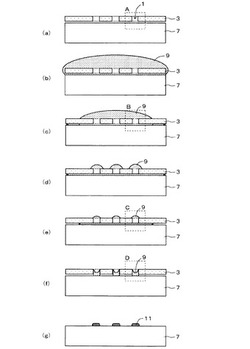

次に、図1(a)〜(g)、図2〜図4を用いて、本発明の一実施形態のパターン膜の製造方法について説明する。図1(a)〜(g)は、本実施形態のパターン膜の製造工程を示す断面図である。図1(a)はマスクを設置後であって溶液滴下前の状態、図1(b)は溶液滴下直後の状態、図1(c)及び(d)は乾燥過程初期の状態、図1(e)及び(f)は乾燥過程末期の状態、図1(g)は溶液乾燥後にマスク3を取り外した後の状態を示す。図2は、本実施形態で使用するマスク3の構成を示す斜視図である。図3(a)〜(d)は、それぞれ、図1(a),(c),(e),(f)中の領域A〜Dの拡大図である。図4は、図1(g)の状態を上から見た状態を示す平面図である。

【0015】

本実施形態のパターン膜の製造方法は、開口窓1を有するマスク3を基板7上に設置し、開口窓1を覆うように溶質と溶媒を含む溶液9を滴下し、溶液9中の溶媒を揮発させることによって開口部1に対応した位置の基板7上にパターン膜11を形成し、その後、マスク3を取り外す工程を備え、溶液9は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とする。

以下、各工程について詳述する。

【0016】

1−1.マスク設置工程

まず、開口窓1を有するマスク3を基板7上に設置し、図1(a)に示す構成を得る。

マスク3は、開口窓1と基板7上の製膜する位置とを合わせて確認するのに必要な観察系部位と、装置基板7に対してマスク3を平行に保ちながら、更に平面方向の移動を防ぎ、垂直方向にのみ可動するようにマスクを配置することができる治具を有する部位から構成される装置で基板7に対して着脱させることができる。

【0017】

マスク3を基板7上に設置する方法は、特に限定されない。一例では、マスク3が磁性を有する場合は、基板7の下にマグネットシートを載置し、このマグネットシートとマスク3とで基板7を挟み込むことによってマスク3を基板7上に固定して設置することができる。マスク3の設置位置は、基板7の外郭形状に沿って決めることができる。マスク3の端部と基板7の端部をそろえておくことにより、パターン膜形成時に溶液が広がった際にマスク3および基板7と同じ位置に液滴の外郭境界線が重なる。これによって、乾燥初期の溶液流動によるマスクの動きを抑制することができる効果が得られる。

【0018】

マスク3の材料には、例えば、銅、鉄、ニッケル、クロム、コバルトなどの金属またはこれらの金属からなる合金(例:SUS合金)などの金属性材料か、あるいはポリカーボネート、ポリアミド、ポリイミド、PETなどの樹脂材料、ガラス、窒化物、炭化物などのセラミック材料を用いることができるが、マスクの強度、伸縮、歪みの少なさ、加工手段などを考慮すると金属性材料が適している。マスク3は、後工程で溶液9が滴下される表面が撥液性であることが好ましい。この場合、滴下された溶液9が開口窓1に集まりやすいからである。

【0019】

マスク3の厚さは、特に限定されないが、例えば、50μm以上1mm以下である。マスク3の厚さは、開口窓1を形成したときに歪まない程度の強度を確保する必要があり、50μm以上の厚さである方が強度と加工性の点で好適である。また、マスク3の厚さが増すと、開口窓1の加工コストも増すので、マスク3の厚さは、1mm以下が好ましい。マスク3は、平板状であることが好ましい。なお、マスク3の厚さが均一ではない場合は、マスク3の厚さは、最も厚い部分での厚さを意味する。

【0020】

マスク3に形成される開口窓1の厚さDと幅Lのアスペクト比D/Lは、特に限定されないが、1/12以上であることが好ましい。この場合、開口窓1内に比較的多くの溶液を保持することができる。従って、溶液9中の溶質濃度が小さい場合でもパターン膜11の形成が可能である。厚さDとは、開口窓1の縁での厚さである。マスク3の厚さが均一である場合は開口窓1の厚さDと、マスク3の厚さは一致する。一方、開口窓1の付近でマスク3が凹んでいるような場合には、開口窓1の厚さDは、マスク3の厚さよりも薄くなる。

開口窓1の形状は、長方形であってもよく、その他の形状(例:多角形や曲線を有する形状)であってもよい。開口窓1の幅Lは、開口窓1が長方形である場合、その短辺の長さ(正方形であれば何れか一辺の長さ)である。開口窓1が長方形以外の形状である場合、開口窓1の幅Lは、開口窓1に外接する長方形のうち短辺の長さが最小である長方形1aの短辺の長さ(正方形であれば何れか一辺の長さ)である(図6(a)〜(d)を参照。)。

【0021】

開口窓1の幅Lは、特に限定されないが、1mm以下が好ましい。この場合、開口窓1の中央部に液滴9を留め易いからである。また、開口窓1の幅Lは、0.05mm以上が好ましい。これ以上狭くすると、溶液が侵入しにくくなったり、マスク取り外しの際に膜が剥離しやすくなったりするからである。また、開口窓1の厚さDと幅Lのアスペクト比D/Lは、2以下が好ましい。これ以上の比にすると、パターン膜11の形成後、パターン膜11が開口窓1の側壁へ強く付着してマスク3の取り外しの際にパターン膜11が基板7から剥離しやすくなるからである。

アスペクト比D/Lは、例えば、1/50〜3であり、好ましくは、1/12〜2である。アスペクト比D/Lは、具体的には、例えば、1/50,1/20,1/12,1/6,1/3,1/2,1,1.5,2,2.5又は3である。アスペクト比D/Lは、ここで例示した数値の何れか2つの間の範囲内であってもよい。

【0022】

開口窓1の数は、1つであっても複数であってもよい。開口窓1は、一般的な加工方法であるレーザー加工やエッチング加工、電鋳加工などによって形成することができる。

【0023】

1−2.溶液滴下工程

次に、マスク3の開口窓1を覆うように溶質と溶媒を含む溶液9を滴下し、図1(b)に示す構成を得る。開口窓1の数が複数である場合、溶液9は、複数の開口部1を覆うように(言い換えると、複数の開口部1の全体を包み込む領域に)滴下することが好ましい。

溶液9は、溶液充填機能と一定量の吐出機能とを備えた部位から構成される装置を用いて滴下することができる。

【0024】

滴下された溶液9は、図1(b)に示すように、レンズ状に膨らんだ液滴となる。この段階で、溶液9は基板表面とマスク裏面との間にも毛細管現象により流れ込む場合がある。なお、基板7の表面とマスク3の裏面との間に流れ込んだ溶液は、乾燥が進んで液適量が減少すると、開口窓1の縁に働く表面張力の影響等により、開口窓1の領域に流れ出るため、最終的にはマスク3の裏面にはほとんど溶液は残らない。乾燥条件については溶液の特性に依存するが、ばらつきの少ない膜を得るためには乾燥速度を早くし過ぎないことが重要である。そのためには製膜温度を必要以上に高くしない方が好ましい。溶媒も沸点が低く揮発性が高いものよりは、ある程度高い沸点の溶媒が好ましい。

【0025】

溶液9は、粘度が0.3Pa・s以下であり、好ましくは、0.1Pa・s以下である。粘度が0.1Pa・s以下であれば、マスク表面や溶媒乾燥の条件の影響をあまり受けることなくパターン膜11を適切に形成することができるという利点がある。溶液9の粘度が低い場合、溶液9の流動性が比較的大きく、溶液9が開口窓1に集まりやすいからである。また、溶液9の粘度は、およそ0.2mPa・s以上であることが好ましい。これよりも低粘度の溶液では揮発性が高かったり、表面張力が小さかったりするため本発明の製膜方法には適さない場合があるからである。溶液9の粘度は、例えば、0.2mPa・s〜0.3Pa・sであり、具体的には、例えば、0.2mPa・s、1mPa・s、10mPa・s、50mPa・s、0.1Pa・s、0.2Pa・s又は0.3Pa・sである。溶液9の粘度は、ここで例示した数値の何れか2つの間の範囲内であってもよく、何れか1つ以下であってもよい。なお、粘度は、溶液9の滴下時の温度での値である。

【0026】

溶液9の溶質濃度は、パターン膜形成時の飽和濃度の10%以下であることが好ましい。この場合、乾燥過程で溶液を濃縮させることで、成長核の発生からその核の成長という溶質の結晶化プロセスを実現することができるからである。溶液濃度があまり高すぎると、乾燥初期の段階から溶質が析出してしまうために開口窓領域で十分な核成長ができない可能性がある。また、溶液9は、溶質濃度がパターン膜形成時の飽和濃度の0.1%以上であることが好ましい。この場合、ある程度の濃度がないと膜となる溶質成分が十分に供給されないからである。溶液9の溶質濃度は、例えば、0.1〜10%であり、具体的には,例えば、0.1,1,5,10%である。溶液9の溶質濃度は、ここで例示した数値の何れか2つの間の範囲内であってもよい。

【0027】

溶液9の溶質は、分子量が10000以下であることが好ましい。このような低分子材料からなる溶質は、高分子材料に比べて溶解性が良くないことが多いが、本実施形態では、溶質濃度が比較的低い溶液9であってもパターン膜11の形成に用いることができる。

【0028】

溶液9の溶媒には、例えば、ベンゼン、トルエン、キシレン、トリメチルベンゼン、ジオキサン、テトラヒドロフラン、クロロホルム、クロロベンゼン、ジクロロベンゼン、トリクロロベンゼン等を単独であるいは混合溶媒として利用することができる。

【0029】

溶液9の溶質は、例えば、有機半導体材料、有機絶縁体材料又は有機発光材料からなる。溶質が有機半導体材料である場合、パターン膜11は、有機半導体層になる。この有機半導体層は、例えば、有機薄膜トランジスタに用いられる。また、溶質が有機発光材料である場合、パターン膜11は、有機発光層となる。この有機発光層は、例えば、有機発光デバイスに用いられる。

【0030】

低分子の有機半導体材料にはナフタセン、ペンタセンのようなアセン系化合物やペリレン、ルブレンのような多環芳香族化合物、オリゴチオフェン誘導体、フラーレンなどがあり、これらにアルキル側鎖を付与することによって溶解性を高めた誘導体なども利用することができる。高分子の有機半導体材料には、ポリ−3−ヘキシルチオフェンのようなチオフェン系ポリマー、ポリフェニレンビニレン等が利用できる。

【0031】

また、有機絶縁体材料としては、ポリスチレン、ポリイミド、ポリアミドイミド、ポリビニルフェニレン、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)のようなアクリル系樹脂、ポリテトラフルオロエチレン(PTFE)のようなフッ素系樹脂、ポリビニルフェノールあるいはノボラック樹脂のようなフェノール系樹脂、ポリエチレン、ポリプロピレン、ポリイソブチレン、ポリブテンなどのオレフィン系樹脂やこれら高分子の誘導体等が挙げられる。このような有機絶縁性材料は主に樹脂などの高分子材料で、粘性が高いため、スクリーン印刷法などでのパターン製膜が良く行なわれるが、溶液を溶剤で薄めた状態にして本実施形態の方法を利用することで、より薄いパターン膜を形成することができる。

【0032】

有機発光材料としては、一般に用いられているもので、低分子材料ではトリス(8−ヒドロキシキノリノラト)アルミニウム(Alq3)、ルブレン、ペリレン、アントラセン、テトラセン、クマリン、ピレン、コロネン、4−(ジシアノメチレン)−2−メチル−6−(4−ジメチルアミノスチリル)−4H−ピラン(DCM)、1,1,4,4−テトラフェニル−1,3−ブタジエン、N,N’−ジメチルキナクリドン(DMQA)、1,2,3,4,5−ペンタフェニルシクロペンタジエン(PPCP)、p−ターフェニル、p−クォーターフェニル等の蛍光色素及びこれらの誘導体などを挙げることができる。また高分子材料としては、ポリフルオレン誘導体、ポリパラフェニレンビニレン誘導体、ポリフェニレン誘導体、ポリパラフェニレン誘導体、ポリビニルカルバゾール、ポリチオフェン誘導体などが挙げられる。溶解性がよくないものでも、単独でまたは他の材料と混合して分散させたりすることで、希薄な濃度ででも溶媒に溶解させることができれば用いることができる。

【0033】

1−3.溶媒揮発工程

次に、図1(c)〜(g)に示すように、溶液9中の溶媒を揮発させることによって開口部1に対応した位置の基板7上にパターン膜11を形成し、その後、マスク3を取り外し、パターン膜11の製造を完了する。

【0034】

ここで、溶液9中の溶媒を揮発させてパターン膜11を形成する過程を詳述する。なお、以下の説明は、一例であって、マスク3の撥液性や溶液9の特性(粘性、溶質濃度等)によってパターン膜11が形成されるまでの過程(メニスカス形状や溶質成分の析出が始まるタイミング等)は、変化し得る。

【0035】

溶媒を揮発させていくと、溶液9の液滴量が減り、レンズ状の膨らみも徐々に緩やかになっていく。そして、ある時点から図1(c)に示すように、液滴の端がマスク3の周辺部分から移動し、液滴が収縮する方向に液滴形状が変化していきながらマスク3の表面上の液滴の乾燥が進行していく。そして、マスク3上の溶液9は、図1(d)から(e)のように次第に開口窓1の辺りに引き寄せられて分かれていく。この時点で、溶液9は、元の濃度よりかなり濃縮されたものになっており、溶質成分の析出が起こり始める。

【0036】

それぞれの開口窓1の位置で溶液9をさらに乾燥させていくと、それぞれの位置で図1(f)のように液はメニスカスの液面を形成する。周辺を固定されたまま液面を下げていくので、マスク3の開口窓1の壁面のごく近辺を除いて均一に溶質の析出と膜成長が進んでいく。十分に乾燥を行ない、マスク3をできる限り垂直に取り外すことで、最終的に図1(g)のようにパターン膜11が精度良く形成される。なお、このような方法で形成されるパターン膜11は、通常、開口窓1の壁面と接していた周辺部分が中央部分よりも膜厚が盛り上がった形状になる。

【0037】

本実施形態のパターン膜の製造方法によれば、基板7に前処理を行うことなく基板7上にパターン膜11を形成できるが、予め表面処理を行った基板7上にパターン膜11を形成してもよい。

【0038】

2.パターン膜の形成原理についての詳細な説明

次に、本実施形態の方法によるパターン膜11の形成原理について説明する。ここで示す形成原理は、一例であって、マスク3の撥液性や溶液9の特性(粘性、濃度等)等によって変化し得る。

【0039】

溶液の挙動の一つに、一般に、図6に示すような基板7上の溶液9の乾燥過程で生じるマランゴニ対流と呼ばれる現象がある。これは表面張力の変化によって生じる溶液9の対流である。もう少し詳細に述べると、表面張力の変化は、液体表面の熱的移動によって生じ、液体表面の温度が下がると、表面張力は大きくなり、液体を移動させる駆動力となる。乾燥過程では液体表面からの蒸発により、蒸発熱が奪われ、表面温度は下がる。その結果、表面張力は大きくなり、その表面張力を緩和する方向に力が作用し、対流を生じるきっかけとなる。そして、蒸発した表面近くの微少液体は、密度が大きくなり、微少液体部分の下方にある液体内部の温度が高い部分の液体は、密度の小さい部分の浮力が大きくなり、密度の変化と共に表面へ上昇し、逆に表面近くの液体は液体下部に向かい流れが生じる。

【0040】

そして、冷却した流れに依って生じる下降流束のくびれ部分に沿って、温度の高い流れが上昇すると考えられ、液の入れ替わるような流れができるのである。この現象によって、液滴中の溶質は濃度勾配を引き起こすことになり、平坦な面上に液滴を塗布した場合は、レンズ状の液滴の輪郭となる周辺部分の濃度が相対的に高くなり、この部分から溶質の析出が生じやすい。周辺部分で溶質が析出してしまうと、中央部分にできる膜は疎になりやすい。中央部分でも十分に密な膜を形成するためには、この液滴流動の影響を受けにくい状態で溶質の析出を起こさなければならない。

【0041】

開口窓1を有するマスク3を利用した場合、図1(b)から(d)の段階では、これまでに述べた対流現象に従って、溶液が流動し、溶媒の蒸発に伴い液滴の大きさも次第に収縮していくものと考えられる。ただし、この段階では、通常は、溶質の析出はまだほとんど起こっていない。その後の図1(e)では濃縮された液体が開口窓内で更に濃縮される段階で、このときに徐々に溶質成分が析出するためにこの領域全体で膜が形成できる。つまり、マスクを用いることで通常の液滴形状の乾燥ではマランゴニ対流の影響で偏っていた濃度分布を矯正し、平坦な液面から溶媒蒸発させて均一な溶質析出を実現することができる。

【0042】

また、一定領域に膜作成を行うときには一般にスピンコート法にしてもデイッピング法にしても表面全体を目的の溶液で均一にコーティングするので、塗布表面全面の濡れ性が高くなければならない。濡れ性が高いということは、液が濡れ広がりやすい状態にあることになり、液は特定の位置に留まりにくくなる。これをマスク3を用いて、強制的にマスク3の開口窓1の部分だけに濡れ広がるようにしようというものだが、実際にはマスク3の開口窓1の部分だけが濡れるわけではなく、塗布面とマスク3の裏面との隙間にも毛細管現象により溶液9は浸透するため、全面に渡って濡れ広がる。しかしながら、マスク3の表面上にある溶液量が減少していくと、隙間に入り込んでいた溶液9は、開口窓1の縁に働く表面張力の影響等により開口窓1の部分へと引き寄せられるため、最終的にはマスク3の裏面には溶液はほとんど残らないで、開口窓1の領域にのみに膜が形成される。

【0043】

このようなマスクパターニングの有効性は、主として作用する表面張力によって大きく依存する。マスク3上に静止している溶液9において、濡れと接触角との関係は、図7(a)に示すように液体、塗布基板、界面に働く表面張力をそれぞれγL、γS、γSLとし、液体の接触角をθ0とすると、

γLcosθ0=γS−γSL〈Youngの式〉

と表される。

【0044】

マスク上の溶液が乾燥すると液滴の膨らみが小さくなり、その過程で接触角はθ0より小さいθ1になる。このとき表面張力の関係は

γLcosθ1>γS−γSL

の非平衡状態になるが、平衡状態に緩和するために溶液は収縮していき、θ1は再びθ0となる。マスク平面ではこのような表面張力のつりあいを保つように液滴形状が変化する。3つの表面張力が作用する点が開口窓端部に差し掛かったとき、図7(b)のように今までマスク平面に対して平行方向に作用していたγSLの表面張力が垂直方向の成分へと大きく変化するために、

γLcos(θ0+θ2)<γS−γSLcosθ2

となる。これより、表面張力の変化による液の流動は、図7(a)のときのようにマスク平面に対して平行方向に移動したときと違い、図7(b)(c)では平行方向に収縮する表面張力の作用が弱まり垂直方向の移動への影響が大きくなる。壁面と液体との吸着エネルギー(吸着仕事)が生じるので、これが平行方向の移動を抑制し、開口窓1の周辺部では溶液を引きつけようとする溶液保持力が強く働くという効果を生み出すことになる。

この溶液保持力は、開口窓1の溶液と接触している壁面の高さすなわち厚さDに依存する。また、この力の影響が開口窓1に及ぶ範囲は開口窓1の壁面からの距離が離れるほど弱くなる。開口窓1全体に有効に液をとどめるためには、開口窓1の厚さDと幅Lのアスペクト比D/Lが、所定値以上あるほうが望ましい。

【0045】

3.デバイス分野への応用

本実施形態のパターン膜の製造方法を用いて本発明の一実施形態の有機薄膜トランジスタ(以下、「TFT」と呼ぶ。)を製造する方法の一例について説明する。ただし、本実施形態のパターン膜の製造方法は、有機TFTの製造以外にも、有機EL素子、有機LED、有機太陽電池、有機センサー、カラーフィルターなどの製造にも適用可能であり、溶液プロセスのパターニングを用いて作製される機能素子に幅広く応用することができる。

【0046】

ここでは、図8(a)〜(c)に示すようなボトムコンタクト型の有機TFTの製造方法を例にとって説明する。図8(a)は、有機TFTを形成した後の状態の基板と、基板から取り外されたマスクとを示す斜視図である。図8(b)は、図8(a)中の点線で囲った領域Xの拡大図である。図8(c)は、図8(b)中の直線I−Iに沿った断面図である。

【0047】

本実施形態のパターン膜の製造方法は、図8(a)〜(c)中の有機半導体層23の形成に適用されるので、それ以外の構成要素の作製方法等については、一般的な手法に基づいて簡単に説明するにとどめる。

【0048】

まず、基板15にはシリコンやガラス、有機材料ではポリイミドやPEN(ポリエチレンナフタレート)のフィルムなどが用いられる。この基板15上にゲート電極(図示せず)をフォトリソグラフィ工程やメタルマスクを用いて、スパッタや蒸着、あるいは塗布によりパターン作製する。電極材料には、金、白金、銀、銅、アルミニウム、ニッケル、チタン、タンタル、タングステンの金属やITOのような導電性金属酸化物など当該分野で公知である材料から適宜選択して使用できる。その後、シリコン酸化膜、シリコン窒化膜、ポリイミド膜などがゲート絶縁膜17として、スパッタや蒸着、あるいは塗布により積層される。また、低抵抗のハイドープシリコン基板をゲート電極として用いることができ、ハイドープシリコン基板をそのまま熱酸化することによりゲート絶縁膜17を形成したものもよく用いられる。

【0049】

次に、平坦に製膜したゲート絶縁膜17の上に一対のソース・ドレイン電極19、21を形成する。ソース・ドレイン電極19、21は、ゲート電極と同様の手法、材料を用いて形成することができる。電極膜厚や電極幅などは素子条件に応じて適宜選択される。

【0050】

このようにして作製された構造素子上に、有機半導体材料を溶媒に溶解させた溶液を塗布し、乾燥させることによって有機半導体層23を形成する。有機半導体材料を含む溶液をソース・ドレイン電極19、21の間のチャネル部分にのみ選択的に塗布するために、チャネル長より広めの開口窓1を有する本実施形態のマスク3を基板上の素子に合わせて配置し、その状態でマスク3上に溶液を滴下し、その後、溶液を乾燥させることによって開口窓1に対応した部分にパターン膜として有機半導体層23が形成される。

【0051】

以上、本実施形態のマスクを用いた有機TFTの製造方法によって、パターニングのための前処理工程や高度なインクジェット技術を必要とせずに個々の素子上にパターン膜を形成することが可能である。

【実施例】

【0052】

1.実施例1 マスクを用いたペンタセンのパターン膜形成

まず、板厚0.05mmでサイズ20mm×20mmの有磁性SUS材(SUS430)薄板に対して、縦1mm×横0.6mmの長方形の開口窓1を縦横3つずつ、2mm幅の格子を介して配列した開口部パターンをエッチング加工により作成したマスク3を準備した。このマスク3では、開口窓1の厚さDと幅Lのアスペクト比D/Lは、0.05mm/0.6mm=1/12である。

【0053】

次に、ホットプレート上にマグネットシートを敷いて、その上に20mm角の基板7を配置し、基板7上に準備したマスク3を被せて固定した。ホットプレートの温度は160℃に設定し、基板7を加熱した。

【0054】

次に、1,2,4−トリクロロベンゼン(沸点213℃)に0.2wt%濃度相当になるペンタセンを加えて、基板温度と同じ160℃に加熱することによりペンタセン溶液の調製を行なった。なお、160℃での上記溶液の粘度は、0.6mPa・sである。

【0055】

次に、160℃の溶液を基板7上に200μL滴下した。溶媒の揮発速度を緩やかにするために、周辺をガラス容器で覆って蓋をすることで、揮発した溶媒の拡散を抑制することで過飽和状態で溶媒乾燥を行なった。

約10分程度で十分に乾燥し膜形成が完了した後、基板7をゆっくりと冷却し、マスクを取り外すことにより、素子のチャネル位置にのみペンタセンからなるパターン膜11が形成できた。パターン膜11は、マスク3との接触していた部分に凹凸が見られるものの、中央部も十分に被覆した結晶性膜であった。パターン膜11による開口窓1の被覆率は、ほぼ100%であった。また、開口窓1以外の部位には、膜は形成されていなかった。

【0056】

2.実施例2 マスクを用いたペンタセンのパターン膜形成

実施例1で用いたマスク3の代わりに開口窓1の横幅を横1mmの長方形に変えたマスクを用いて、パターン膜11を形成した。このマスク3では、開口窓1の厚さDと幅Lのアスペクト比D/Lは、0.05mm/1mm=1/20である。

実施例2で形成されたパターン膜11による開口窓1の被覆率は、約50%程度であった。また、開口窓1以外の部位には、膜は形成されていなかった。

【0057】

実施例1と実施例2で得られた結果をまとめたものを図9に示す。図9を参照すると、実施例1と実施例2のどちらの場合でもパターン膜11が形成できたことが分かる。また、マスク3の開口窓1のアスペクト比D/Lを1/12以上にすることによって、パターン膜11による開口窓1の被覆率を非常に高くすることができたことが分かる。なお、実施例2のようなアスペクト比のマスク3を用いた場合でも、マスク3の撥液性を変化させたり、溶液の粘度や濃度を変えることによって、被覆率を向上させることができると考えられる。

【0058】

3.比較例1 マスクを用いたポリイミドのパターン膜形成

実施例1と同様のSUSマスクを用意して、同じ条件でホットプレート上に基板7とマスク3を固定した。ホットプレートの温度は90℃に設定して、基板の加熱を行なった。

次に、ポリイミドをN−メチルピロリドン(NMP)の溶媒に溶解希釈して粘度を0.4Pa・sに調製した溶液を用意して、この溶液を加熱している基板7上に200μL滴下した。ホットプレートの設定温度を90℃から180℃まで徐々に上げることで溶媒を揮発させていったが、高粘性の溶液であるために、溶液はマスク3上を十分に流動することなくマスク全面に広がったまま、乾燥が進行していった。

十分に乾燥させたのち、基板7をゆっくりと冷却し、マスク3を取り外そうとしたが、周辺部や裏面にもポリイミド成分が残って固化しているために基板7と付着していた。強制的にマスク3をはがしたのち、基板7上の製膜状態を確認すると、開口窓1に対応する領域に形成されたパターン膜以外にも膜が付着しており、所望の形状どおりのパターニングはうまくいかなかった。

【0059】

4.実施例3 ペンタセン有機TFTの作製

実施例1のパターン膜の製造方法を用いてペンタセンTFTを作製した。

まず、20mm×20mmの大きさに切断した300nmの熱酸化膜付ハイドープシリコン基板の洗浄及び乾燥を行った。基板の洗浄及び乾燥方法は、アセトン、イソプロピルアルコール、超純水の順に各10分間超音波洗浄処理を行ったあと、その後、取り出して窒素フローで乾燥させてから120℃オーブンで10分間乾燥処理した。

【0060】

次に、フォトリソグラフィ工程を経て、リフトオフ法によりソース・ドレイン電極を作製した。具体的には、ヘキサメチルジシラザン(HMDS)、フォトレジストをスピンコートにより塗布及びベーク処理したのち、縦2mm×横0.5mmの開口部が20μmの間隔を隔てて横に2つ並んだ構成のソース・ドレイン電極用フォトマスクを用いて、露光処理を行った。露光処理後、アルカリ性現像液にて現像処理を行うことで、ソース・ドレイン電極部分のレジストを剥離した。その後、得られた基板を超純水でよく洗浄した後、金蒸着用のチャンバーに導入及び設置し,抵抗加熱によりクロム10nmと金50nmを順に蒸着して、ソース及びドレイン電極を形成した。このときの蒸着条件として、チャンバー内の真空度は5×10-5Pa、蒸着速度2.0Å/sで蒸着を行った。蒸着後、基板を最初と同じようにアセトン、イソプロピルアルコール、超純水の順で洗浄下のち、乾燥させることで、電極素子付き基板を準備した。

【0061】

作製した電極素子付き基板上に実施例1と同様の方法でペンタセンからなるパターン膜を作製してペンタセン有機TFTを作製した。

【0062】

作製した該ペンタセン有機TFTのペンタセンからなるパターン膜は、チャネルと電極部分にのみ形成されていた。得られたTFT素子の特性を評価して9点の移動度を算出したところ、平均0.19cm2/Vsと世間一般に評価されているペンタセンTFTと同程度の特性値を実現することができた。

【産業上の利用可能性】

【0063】

本発明によれば、数十μm〜mmの範囲のパターン膜を精度良く且つ容易に形成できるので、本発明は、溶液塗布工程によるデバイス素子形成などの分野での利用が期待できる。

【図面の簡単な説明】

【0064】

【図1】図1(a)〜(g)は、本発明の一実施形態のパターン膜の製造工程を示す断面図である。図1(a)はマスクを設置後であって溶液滴下前の状態、図1(b)は溶液滴下直後の状態、図1(c)及び(d)は乾燥過程初期の状態、図1(e)及び(f)は乾燥過程末期の状態、図1(g)は溶液乾燥後にマスクを取り外した後の状態を示す。

【図2】本発明の一実施形態で使用するマスクの構成を示す斜視図である。

【図3】図3(a)〜(d)は、それぞれ、図1(a),(c),(e),(f)中の領域A〜Dの拡大図である。

【図4】図1(g)の状態を上から見た状態を示す平面図である。

【図5】図5(a)〜(d)は、マスクの開口窓の幅Lの定義を説明するための平面図である。

【図6】液滴内部の対流の状態を模式的に示す断面図である。

【図7】図7(a)〜(c)は、開口窓に溶液が保持される原理を説明するための断面図である。

【図8】図8(a)は、有機TFTを形成した後の状態の基板と、基板から取り外された本発明の一実施形態のマスクとを示す斜視図であり、図8(b)は、図8(a)中の点線で囲った領域Xの拡大図であり、図8(c)は、図8(b)中の直線I−Iに沿った断面図である。

【図9】本発明の実施例1及び実施例2によって得られた、アスペクト比D/Lと、パターン膜による開口窓の被覆率の関係を示すグラフである。

【符号の説明】

【0065】

1:開口窓 1a:開口窓に外接する短辺長が最小の長方形 3:マスク 7:基板 9:溶液 11:パターン膜 15:基板 17:ゲート絶縁膜 19,21:一対のソース・ドレイン電極 23:有機半導体層

【技術分野】

【0001】

本発明は、溶液塗布乾燥によるパターン膜の製造方法、この方法で製造したパターン膜、この方法で製造したパターン膜を有する有機薄膜トランジスタ及び有機発光デバイス、並びにこの方法の実施に用いられるのに適した溶液滴下装置及びパターン膜製造用マスクに関する。

【背景技術】

【0002】

近年、多種多様の用途に応じたデバイス開発が行われており、それに伴い高機能化、多様化、微細化などデバイスに対する要求も一段と増してきている。デバイスの機能や構造の開発に合わせて、各デバイスを作製するのに効率的な製造技術についても開発が進められている。一般に、デバイスはCVD法、蒸着法、スパッタ法による製膜とフォトリソグラフィ工程やシャドウマスクによるパターニングの組み合わせによって作製されてきたが、最近になり有機化合物が電子材料として有効に活用されるようになり、溶液塗布による製膜プロセスも用いられるようになってきた。というのも、有機材料は無機材料より熱や薬液への耐性が弱いために高温処理や薬液によるエッチング処理の点で従来の製膜技術に制限がある一方で、高分子系材料を中心に溶液に可溶なことが多く、今までの無機固体材料では出来なかった製膜技術に対応できるといったことがある。その中で、溶液を用いた製膜では高真空環境を必要としないために、インクジェット法やスクリーン印刷法による溶液法による製膜方法が適材適所で使われている。

【0003】

インクジェット技術とは、インク等の液材料(液滴)を吐出し、基板上の所定の位置に着弾させることでパターンを形成する技術であり、ノズル形状等の改良により近年では数ピコリットルの極微量の液滴操作により高精細なパターン形成が可能である。また、着弾精度向上のために、例えば、特許文献1のように塗布領域の周辺を樹脂などで囲み隔壁形成して塗布面と非塗布面との間に物理的な段差を与える手法や、あるいは特許文献2のように塗布する箇所を親水性に、塗布しない箇所は撥水性にというように親撥水処理を施しておくことで、表面の濡れ性の違いによる塗り分け方法、さらに特許文献3のように塗布位置の凹状加工と親撥水性パターン処理を合わせて利用することで所望の位置にのみ液滴を配置する手法等が提案されている。

【0004】

一方、クリームはんだ、金属ペースト、樹脂等の高粘性材料のパターン膜を形成する方法としては、マスクを用いたスクリーン印刷による塗布方法がある。これは被印刷基板上に、所定の印刷パターンの開口窓を有する印刷用マスクを被印刷基板に配置し、該印刷用マスクの開口窓内にゴム製のスキージ等を掃引してペースト材料を充填した後、該印刷用マスクを被印刷基板から剥離することによって、該印刷用マスクの開口窓を通して該開口窓内に充填したペーストを被印刷基板上に印刷することができる技術である。主に、インク材料、樹脂材料の塗布に適用され、大面積の基板に対しても高スループットで印刷が可能である。

【0005】

このスクリーン印刷技術で用いられる印刷版となるマスクに様々な工夫をすることで、安定した製膜を行なうことができる。具体的には、特許文献4のように、マトリクス状に凸部を形成したメタルマスクを用いてクリーム半田を効率的に開口部に定着させる方法や、特許文献5のように、開口部の大きさの異なる2層構造のスクリーン印刷版を用いて乾燥後のエッジ形状を調整する手法等が提案されている。スクリーン印刷以外でもマスクを用いるパターン膜形成技術では、目的の製膜に対して適宜マスク形状を工夫することが高精度な膜形成には重要である。

【特許文献1】特開2000−353594号公報

【特許文献2】特開2003−124215号公報

【特許文献3】特開2005−187316号公報

【特許文献4】特開平6−15979号公報

【特許文献5】特開平6−143855号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

インクジェット技術では、パターン膜を形成する位置に液滴を留めるために、予め親撥水性パターンや隔壁形成を行うことが一般に行われており、前処理が煩雑である。一方、スクリーン印刷技術を用いたパターン膜形成は、高粘性材料にしか適用できない。

本発明はこのような事情に鑑みてなされたものであり、低粘性の溶液を用いてパターン膜を容易に形成することができるパターン膜の製造方法を提供するものである。

【課題を解決するための手段及び発明の効果】

【0007】

本発明のパターン膜の製造方法は、開口窓を有するマスクを基板上に設置し、前記開口窓を覆うように溶質と溶媒を含む溶液を滴下し、前記溶液中の溶媒を揮発させることによって前記開口部に対応した位置の前記基板上にパターン膜を形成し、その後、前記マスクを取り外す工程を備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とする。

【0008】

本発明者は、鋭意研究を行った結果、開口窓を有するマスク上に前記開口部を覆うように粘度が0.3Pa・s以下である低粘性の溶液を塗布し、その後乾燥させると、溶液の乾燥が進むにつれて溶液が流動して開口窓内に集まり、開口窓に対応した位置の基板上にパターン膜が形成されることを見出し、本発明の完成に到った。本発明によれば、親撥水性パターンや隔壁形成を行う必要がないので、容易にパターン膜を形成することができる。また、被塗布面の状態やその他の周辺素子構成への影響のために親撥水性パターンや隔壁形成ができなくて用いることができなかった低粘性溶液にも、本発明は適用可能である。

【0009】

以下、本発明の種々の実施形態を例示する。

前記溶液は、滴下時の温度での粘度が0.1Pa・s以下であってもよい。

前記溶液は、溶質濃度がパターン膜形成時の飽和濃度の10%以下であってもよい。

前記開口窓は、厚さDと幅Lのアスペクト比D/Lが1/12以上であってもよい。

前記マスクは、厚さが50μm以上1mm以下であってもよい。

前記開口窓の幅Lは、1mm以下であってもよい。

前記マスクの設置位置は、前記基板の外郭形状に沿って決められてもよい。

前記マスクは、前記溶液が滴下される表面が撥液性であってもよい。

前記溶質は、分子量が10000以下であってもよい。

前記溶質は、有機半導体材料、有機絶縁体材料又は有機発光材料であってもよい。

本発明は、上記方法によって製造されたパターン膜であって、前記パターン膜は、前記開口窓の壁面と接していた周辺部分が中央部分よりも膜厚が盛り上がった形状であることを特徴とするパターン膜も提供する。

本発明は、前記溶質は、有機半導体材料であり、上記記載の方法によって製造されたパターン膜からなる有機半導体層を備える有機薄膜トランジスタも提供する。

本発明は、前記溶質は、有機発光材料であり、上記記載の方法によって製造されたパターン膜からなる有機発光層を備える有機発光デバイスも提供する。

【0010】

本発明は、開口窓を有するマスクと、前記マスクを基板に対して着脱するマスク着脱部と、前記基板上に前記マスクが配置された状態で前記開口部を覆うように溶質と溶媒を含む溶液を滴下する溶液滴下部とを備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とする溶液滴下装置も提供する。

前記開口窓は、厚さDと幅Lのアスペクト比D/Lが1/12以上であってもよい。

前記マスクは、前記溶液が滴下される表面が撥液性であってもよい。

【0011】

本発明は、厚さDと幅Lのアスペクト比D/Lが1/12以上である開口窓を有する溶液塗布乾燥によるパターン膜製造用マスクも提供する。

【0012】

ここで例示した内容は、互いに組み合わせることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態を図面を用いて説明する。主に有機デバイスの構成要素を対象として話を進めるが、図面や以下の記述中で示す内容は、例示であって、本発明の範囲は、図面や以下の記述中で示すものに限定されない。

【0014】

1.パターン膜の製造方法

次に、図1(a)〜(g)、図2〜図4を用いて、本発明の一実施形態のパターン膜の製造方法について説明する。図1(a)〜(g)は、本実施形態のパターン膜の製造工程を示す断面図である。図1(a)はマスクを設置後であって溶液滴下前の状態、図1(b)は溶液滴下直後の状態、図1(c)及び(d)は乾燥過程初期の状態、図1(e)及び(f)は乾燥過程末期の状態、図1(g)は溶液乾燥後にマスク3を取り外した後の状態を示す。図2は、本実施形態で使用するマスク3の構成を示す斜視図である。図3(a)〜(d)は、それぞれ、図1(a),(c),(e),(f)中の領域A〜Dの拡大図である。図4は、図1(g)の状態を上から見た状態を示す平面図である。

【0015】

本実施形態のパターン膜の製造方法は、開口窓1を有するマスク3を基板7上に設置し、開口窓1を覆うように溶質と溶媒を含む溶液9を滴下し、溶液9中の溶媒を揮発させることによって開口部1に対応した位置の基板7上にパターン膜11を形成し、その後、マスク3を取り外す工程を備え、溶液9は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とする。

以下、各工程について詳述する。

【0016】

1−1.マスク設置工程

まず、開口窓1を有するマスク3を基板7上に設置し、図1(a)に示す構成を得る。

マスク3は、開口窓1と基板7上の製膜する位置とを合わせて確認するのに必要な観察系部位と、装置基板7に対してマスク3を平行に保ちながら、更に平面方向の移動を防ぎ、垂直方向にのみ可動するようにマスクを配置することができる治具を有する部位から構成される装置で基板7に対して着脱させることができる。

【0017】

マスク3を基板7上に設置する方法は、特に限定されない。一例では、マスク3が磁性を有する場合は、基板7の下にマグネットシートを載置し、このマグネットシートとマスク3とで基板7を挟み込むことによってマスク3を基板7上に固定して設置することができる。マスク3の設置位置は、基板7の外郭形状に沿って決めることができる。マスク3の端部と基板7の端部をそろえておくことにより、パターン膜形成時に溶液が広がった際にマスク3および基板7と同じ位置に液滴の外郭境界線が重なる。これによって、乾燥初期の溶液流動によるマスクの動きを抑制することができる効果が得られる。

【0018】

マスク3の材料には、例えば、銅、鉄、ニッケル、クロム、コバルトなどの金属またはこれらの金属からなる合金(例:SUS合金)などの金属性材料か、あるいはポリカーボネート、ポリアミド、ポリイミド、PETなどの樹脂材料、ガラス、窒化物、炭化物などのセラミック材料を用いることができるが、マスクの強度、伸縮、歪みの少なさ、加工手段などを考慮すると金属性材料が適している。マスク3は、後工程で溶液9が滴下される表面が撥液性であることが好ましい。この場合、滴下された溶液9が開口窓1に集まりやすいからである。

【0019】

マスク3の厚さは、特に限定されないが、例えば、50μm以上1mm以下である。マスク3の厚さは、開口窓1を形成したときに歪まない程度の強度を確保する必要があり、50μm以上の厚さである方が強度と加工性の点で好適である。また、マスク3の厚さが増すと、開口窓1の加工コストも増すので、マスク3の厚さは、1mm以下が好ましい。マスク3は、平板状であることが好ましい。なお、マスク3の厚さが均一ではない場合は、マスク3の厚さは、最も厚い部分での厚さを意味する。

【0020】

マスク3に形成される開口窓1の厚さDと幅Lのアスペクト比D/Lは、特に限定されないが、1/12以上であることが好ましい。この場合、開口窓1内に比較的多くの溶液を保持することができる。従って、溶液9中の溶質濃度が小さい場合でもパターン膜11の形成が可能である。厚さDとは、開口窓1の縁での厚さである。マスク3の厚さが均一である場合は開口窓1の厚さDと、マスク3の厚さは一致する。一方、開口窓1の付近でマスク3が凹んでいるような場合には、開口窓1の厚さDは、マスク3の厚さよりも薄くなる。

開口窓1の形状は、長方形であってもよく、その他の形状(例:多角形や曲線を有する形状)であってもよい。開口窓1の幅Lは、開口窓1が長方形である場合、その短辺の長さ(正方形であれば何れか一辺の長さ)である。開口窓1が長方形以外の形状である場合、開口窓1の幅Lは、開口窓1に外接する長方形のうち短辺の長さが最小である長方形1aの短辺の長さ(正方形であれば何れか一辺の長さ)である(図6(a)〜(d)を参照。)。

【0021】

開口窓1の幅Lは、特に限定されないが、1mm以下が好ましい。この場合、開口窓1の中央部に液滴9を留め易いからである。また、開口窓1の幅Lは、0.05mm以上が好ましい。これ以上狭くすると、溶液が侵入しにくくなったり、マスク取り外しの際に膜が剥離しやすくなったりするからである。また、開口窓1の厚さDと幅Lのアスペクト比D/Lは、2以下が好ましい。これ以上の比にすると、パターン膜11の形成後、パターン膜11が開口窓1の側壁へ強く付着してマスク3の取り外しの際にパターン膜11が基板7から剥離しやすくなるからである。

アスペクト比D/Lは、例えば、1/50〜3であり、好ましくは、1/12〜2である。アスペクト比D/Lは、具体的には、例えば、1/50,1/20,1/12,1/6,1/3,1/2,1,1.5,2,2.5又は3である。アスペクト比D/Lは、ここで例示した数値の何れか2つの間の範囲内であってもよい。

【0022】

開口窓1の数は、1つであっても複数であってもよい。開口窓1は、一般的な加工方法であるレーザー加工やエッチング加工、電鋳加工などによって形成することができる。

【0023】

1−2.溶液滴下工程

次に、マスク3の開口窓1を覆うように溶質と溶媒を含む溶液9を滴下し、図1(b)に示す構成を得る。開口窓1の数が複数である場合、溶液9は、複数の開口部1を覆うように(言い換えると、複数の開口部1の全体を包み込む領域に)滴下することが好ましい。

溶液9は、溶液充填機能と一定量の吐出機能とを備えた部位から構成される装置を用いて滴下することができる。

【0024】

滴下された溶液9は、図1(b)に示すように、レンズ状に膨らんだ液滴となる。この段階で、溶液9は基板表面とマスク裏面との間にも毛細管現象により流れ込む場合がある。なお、基板7の表面とマスク3の裏面との間に流れ込んだ溶液は、乾燥が進んで液適量が減少すると、開口窓1の縁に働く表面張力の影響等により、開口窓1の領域に流れ出るため、最終的にはマスク3の裏面にはほとんど溶液は残らない。乾燥条件については溶液の特性に依存するが、ばらつきの少ない膜を得るためには乾燥速度を早くし過ぎないことが重要である。そのためには製膜温度を必要以上に高くしない方が好ましい。溶媒も沸点が低く揮発性が高いものよりは、ある程度高い沸点の溶媒が好ましい。

【0025】

溶液9は、粘度が0.3Pa・s以下であり、好ましくは、0.1Pa・s以下である。粘度が0.1Pa・s以下であれば、マスク表面や溶媒乾燥の条件の影響をあまり受けることなくパターン膜11を適切に形成することができるという利点がある。溶液9の粘度が低い場合、溶液9の流動性が比較的大きく、溶液9が開口窓1に集まりやすいからである。また、溶液9の粘度は、およそ0.2mPa・s以上であることが好ましい。これよりも低粘度の溶液では揮発性が高かったり、表面張力が小さかったりするため本発明の製膜方法には適さない場合があるからである。溶液9の粘度は、例えば、0.2mPa・s〜0.3Pa・sであり、具体的には、例えば、0.2mPa・s、1mPa・s、10mPa・s、50mPa・s、0.1Pa・s、0.2Pa・s又は0.3Pa・sである。溶液9の粘度は、ここで例示した数値の何れか2つの間の範囲内であってもよく、何れか1つ以下であってもよい。なお、粘度は、溶液9の滴下時の温度での値である。

【0026】

溶液9の溶質濃度は、パターン膜形成時の飽和濃度の10%以下であることが好ましい。この場合、乾燥過程で溶液を濃縮させることで、成長核の発生からその核の成長という溶質の結晶化プロセスを実現することができるからである。溶液濃度があまり高すぎると、乾燥初期の段階から溶質が析出してしまうために開口窓領域で十分な核成長ができない可能性がある。また、溶液9は、溶質濃度がパターン膜形成時の飽和濃度の0.1%以上であることが好ましい。この場合、ある程度の濃度がないと膜となる溶質成分が十分に供給されないからである。溶液9の溶質濃度は、例えば、0.1〜10%であり、具体的には,例えば、0.1,1,5,10%である。溶液9の溶質濃度は、ここで例示した数値の何れか2つの間の範囲内であってもよい。

【0027】

溶液9の溶質は、分子量が10000以下であることが好ましい。このような低分子材料からなる溶質は、高分子材料に比べて溶解性が良くないことが多いが、本実施形態では、溶質濃度が比較的低い溶液9であってもパターン膜11の形成に用いることができる。

【0028】

溶液9の溶媒には、例えば、ベンゼン、トルエン、キシレン、トリメチルベンゼン、ジオキサン、テトラヒドロフラン、クロロホルム、クロロベンゼン、ジクロロベンゼン、トリクロロベンゼン等を単独であるいは混合溶媒として利用することができる。

【0029】

溶液9の溶質は、例えば、有機半導体材料、有機絶縁体材料又は有機発光材料からなる。溶質が有機半導体材料である場合、パターン膜11は、有機半導体層になる。この有機半導体層は、例えば、有機薄膜トランジスタに用いられる。また、溶質が有機発光材料である場合、パターン膜11は、有機発光層となる。この有機発光層は、例えば、有機発光デバイスに用いられる。

【0030】

低分子の有機半導体材料にはナフタセン、ペンタセンのようなアセン系化合物やペリレン、ルブレンのような多環芳香族化合物、オリゴチオフェン誘導体、フラーレンなどがあり、これらにアルキル側鎖を付与することによって溶解性を高めた誘導体なども利用することができる。高分子の有機半導体材料には、ポリ−3−ヘキシルチオフェンのようなチオフェン系ポリマー、ポリフェニレンビニレン等が利用できる。

【0031】

また、有機絶縁体材料としては、ポリスチレン、ポリイミド、ポリアミドイミド、ポリビニルフェニレン、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)のようなアクリル系樹脂、ポリテトラフルオロエチレン(PTFE)のようなフッ素系樹脂、ポリビニルフェノールあるいはノボラック樹脂のようなフェノール系樹脂、ポリエチレン、ポリプロピレン、ポリイソブチレン、ポリブテンなどのオレフィン系樹脂やこれら高分子の誘導体等が挙げられる。このような有機絶縁性材料は主に樹脂などの高分子材料で、粘性が高いため、スクリーン印刷法などでのパターン製膜が良く行なわれるが、溶液を溶剤で薄めた状態にして本実施形態の方法を利用することで、より薄いパターン膜を形成することができる。

【0032】

有機発光材料としては、一般に用いられているもので、低分子材料ではトリス(8−ヒドロキシキノリノラト)アルミニウム(Alq3)、ルブレン、ペリレン、アントラセン、テトラセン、クマリン、ピレン、コロネン、4−(ジシアノメチレン)−2−メチル−6−(4−ジメチルアミノスチリル)−4H−ピラン(DCM)、1,1,4,4−テトラフェニル−1,3−ブタジエン、N,N’−ジメチルキナクリドン(DMQA)、1,2,3,4,5−ペンタフェニルシクロペンタジエン(PPCP)、p−ターフェニル、p−クォーターフェニル等の蛍光色素及びこれらの誘導体などを挙げることができる。また高分子材料としては、ポリフルオレン誘導体、ポリパラフェニレンビニレン誘導体、ポリフェニレン誘導体、ポリパラフェニレン誘導体、ポリビニルカルバゾール、ポリチオフェン誘導体などが挙げられる。溶解性がよくないものでも、単独でまたは他の材料と混合して分散させたりすることで、希薄な濃度ででも溶媒に溶解させることができれば用いることができる。

【0033】

1−3.溶媒揮発工程

次に、図1(c)〜(g)に示すように、溶液9中の溶媒を揮発させることによって開口部1に対応した位置の基板7上にパターン膜11を形成し、その後、マスク3を取り外し、パターン膜11の製造を完了する。

【0034】

ここで、溶液9中の溶媒を揮発させてパターン膜11を形成する過程を詳述する。なお、以下の説明は、一例であって、マスク3の撥液性や溶液9の特性(粘性、溶質濃度等)によってパターン膜11が形成されるまでの過程(メニスカス形状や溶質成分の析出が始まるタイミング等)は、変化し得る。

【0035】

溶媒を揮発させていくと、溶液9の液滴量が減り、レンズ状の膨らみも徐々に緩やかになっていく。そして、ある時点から図1(c)に示すように、液滴の端がマスク3の周辺部分から移動し、液滴が収縮する方向に液滴形状が変化していきながらマスク3の表面上の液滴の乾燥が進行していく。そして、マスク3上の溶液9は、図1(d)から(e)のように次第に開口窓1の辺りに引き寄せられて分かれていく。この時点で、溶液9は、元の濃度よりかなり濃縮されたものになっており、溶質成分の析出が起こり始める。

【0036】

それぞれの開口窓1の位置で溶液9をさらに乾燥させていくと、それぞれの位置で図1(f)のように液はメニスカスの液面を形成する。周辺を固定されたまま液面を下げていくので、マスク3の開口窓1の壁面のごく近辺を除いて均一に溶質の析出と膜成長が進んでいく。十分に乾燥を行ない、マスク3をできる限り垂直に取り外すことで、最終的に図1(g)のようにパターン膜11が精度良く形成される。なお、このような方法で形成されるパターン膜11は、通常、開口窓1の壁面と接していた周辺部分が中央部分よりも膜厚が盛り上がった形状になる。

【0037】

本実施形態のパターン膜の製造方法によれば、基板7に前処理を行うことなく基板7上にパターン膜11を形成できるが、予め表面処理を行った基板7上にパターン膜11を形成してもよい。

【0038】

2.パターン膜の形成原理についての詳細な説明

次に、本実施形態の方法によるパターン膜11の形成原理について説明する。ここで示す形成原理は、一例であって、マスク3の撥液性や溶液9の特性(粘性、濃度等)等によって変化し得る。

【0039】

溶液の挙動の一つに、一般に、図6に示すような基板7上の溶液9の乾燥過程で生じるマランゴニ対流と呼ばれる現象がある。これは表面張力の変化によって生じる溶液9の対流である。もう少し詳細に述べると、表面張力の変化は、液体表面の熱的移動によって生じ、液体表面の温度が下がると、表面張力は大きくなり、液体を移動させる駆動力となる。乾燥過程では液体表面からの蒸発により、蒸発熱が奪われ、表面温度は下がる。その結果、表面張力は大きくなり、その表面張力を緩和する方向に力が作用し、対流を生じるきっかけとなる。そして、蒸発した表面近くの微少液体は、密度が大きくなり、微少液体部分の下方にある液体内部の温度が高い部分の液体は、密度の小さい部分の浮力が大きくなり、密度の変化と共に表面へ上昇し、逆に表面近くの液体は液体下部に向かい流れが生じる。

【0040】

そして、冷却した流れに依って生じる下降流束のくびれ部分に沿って、温度の高い流れが上昇すると考えられ、液の入れ替わるような流れができるのである。この現象によって、液滴中の溶質は濃度勾配を引き起こすことになり、平坦な面上に液滴を塗布した場合は、レンズ状の液滴の輪郭となる周辺部分の濃度が相対的に高くなり、この部分から溶質の析出が生じやすい。周辺部分で溶質が析出してしまうと、中央部分にできる膜は疎になりやすい。中央部分でも十分に密な膜を形成するためには、この液滴流動の影響を受けにくい状態で溶質の析出を起こさなければならない。

【0041】

開口窓1を有するマスク3を利用した場合、図1(b)から(d)の段階では、これまでに述べた対流現象に従って、溶液が流動し、溶媒の蒸発に伴い液滴の大きさも次第に収縮していくものと考えられる。ただし、この段階では、通常は、溶質の析出はまだほとんど起こっていない。その後の図1(e)では濃縮された液体が開口窓内で更に濃縮される段階で、このときに徐々に溶質成分が析出するためにこの領域全体で膜が形成できる。つまり、マスクを用いることで通常の液滴形状の乾燥ではマランゴニ対流の影響で偏っていた濃度分布を矯正し、平坦な液面から溶媒蒸発させて均一な溶質析出を実現することができる。

【0042】

また、一定領域に膜作成を行うときには一般にスピンコート法にしてもデイッピング法にしても表面全体を目的の溶液で均一にコーティングするので、塗布表面全面の濡れ性が高くなければならない。濡れ性が高いということは、液が濡れ広がりやすい状態にあることになり、液は特定の位置に留まりにくくなる。これをマスク3を用いて、強制的にマスク3の開口窓1の部分だけに濡れ広がるようにしようというものだが、実際にはマスク3の開口窓1の部分だけが濡れるわけではなく、塗布面とマスク3の裏面との隙間にも毛細管現象により溶液9は浸透するため、全面に渡って濡れ広がる。しかしながら、マスク3の表面上にある溶液量が減少していくと、隙間に入り込んでいた溶液9は、開口窓1の縁に働く表面張力の影響等により開口窓1の部分へと引き寄せられるため、最終的にはマスク3の裏面には溶液はほとんど残らないで、開口窓1の領域にのみに膜が形成される。

【0043】

このようなマスクパターニングの有効性は、主として作用する表面張力によって大きく依存する。マスク3上に静止している溶液9において、濡れと接触角との関係は、図7(a)に示すように液体、塗布基板、界面に働く表面張力をそれぞれγL、γS、γSLとし、液体の接触角をθ0とすると、

γLcosθ0=γS−γSL〈Youngの式〉

と表される。

【0044】

マスク上の溶液が乾燥すると液滴の膨らみが小さくなり、その過程で接触角はθ0より小さいθ1になる。このとき表面張力の関係は

γLcosθ1>γS−γSL

の非平衡状態になるが、平衡状態に緩和するために溶液は収縮していき、θ1は再びθ0となる。マスク平面ではこのような表面張力のつりあいを保つように液滴形状が変化する。3つの表面張力が作用する点が開口窓端部に差し掛かったとき、図7(b)のように今までマスク平面に対して平行方向に作用していたγSLの表面張力が垂直方向の成分へと大きく変化するために、

γLcos(θ0+θ2)<γS−γSLcosθ2

となる。これより、表面張力の変化による液の流動は、図7(a)のときのようにマスク平面に対して平行方向に移動したときと違い、図7(b)(c)では平行方向に収縮する表面張力の作用が弱まり垂直方向の移動への影響が大きくなる。壁面と液体との吸着エネルギー(吸着仕事)が生じるので、これが平行方向の移動を抑制し、開口窓1の周辺部では溶液を引きつけようとする溶液保持力が強く働くという効果を生み出すことになる。

この溶液保持力は、開口窓1の溶液と接触している壁面の高さすなわち厚さDに依存する。また、この力の影響が開口窓1に及ぶ範囲は開口窓1の壁面からの距離が離れるほど弱くなる。開口窓1全体に有効に液をとどめるためには、開口窓1の厚さDと幅Lのアスペクト比D/Lが、所定値以上あるほうが望ましい。

【0045】

3.デバイス分野への応用

本実施形態のパターン膜の製造方法を用いて本発明の一実施形態の有機薄膜トランジスタ(以下、「TFT」と呼ぶ。)を製造する方法の一例について説明する。ただし、本実施形態のパターン膜の製造方法は、有機TFTの製造以外にも、有機EL素子、有機LED、有機太陽電池、有機センサー、カラーフィルターなどの製造にも適用可能であり、溶液プロセスのパターニングを用いて作製される機能素子に幅広く応用することができる。

【0046】

ここでは、図8(a)〜(c)に示すようなボトムコンタクト型の有機TFTの製造方法を例にとって説明する。図8(a)は、有機TFTを形成した後の状態の基板と、基板から取り外されたマスクとを示す斜視図である。図8(b)は、図8(a)中の点線で囲った領域Xの拡大図である。図8(c)は、図8(b)中の直線I−Iに沿った断面図である。

【0047】

本実施形態のパターン膜の製造方法は、図8(a)〜(c)中の有機半導体層23の形成に適用されるので、それ以外の構成要素の作製方法等については、一般的な手法に基づいて簡単に説明するにとどめる。

【0048】

まず、基板15にはシリコンやガラス、有機材料ではポリイミドやPEN(ポリエチレンナフタレート)のフィルムなどが用いられる。この基板15上にゲート電極(図示せず)をフォトリソグラフィ工程やメタルマスクを用いて、スパッタや蒸着、あるいは塗布によりパターン作製する。電極材料には、金、白金、銀、銅、アルミニウム、ニッケル、チタン、タンタル、タングステンの金属やITOのような導電性金属酸化物など当該分野で公知である材料から適宜選択して使用できる。その後、シリコン酸化膜、シリコン窒化膜、ポリイミド膜などがゲート絶縁膜17として、スパッタや蒸着、あるいは塗布により積層される。また、低抵抗のハイドープシリコン基板をゲート電極として用いることができ、ハイドープシリコン基板をそのまま熱酸化することによりゲート絶縁膜17を形成したものもよく用いられる。

【0049】

次に、平坦に製膜したゲート絶縁膜17の上に一対のソース・ドレイン電極19、21を形成する。ソース・ドレイン電極19、21は、ゲート電極と同様の手法、材料を用いて形成することができる。電極膜厚や電極幅などは素子条件に応じて適宜選択される。

【0050】

このようにして作製された構造素子上に、有機半導体材料を溶媒に溶解させた溶液を塗布し、乾燥させることによって有機半導体層23を形成する。有機半導体材料を含む溶液をソース・ドレイン電極19、21の間のチャネル部分にのみ選択的に塗布するために、チャネル長より広めの開口窓1を有する本実施形態のマスク3を基板上の素子に合わせて配置し、その状態でマスク3上に溶液を滴下し、その後、溶液を乾燥させることによって開口窓1に対応した部分にパターン膜として有機半導体層23が形成される。

【0051】

以上、本実施形態のマスクを用いた有機TFTの製造方法によって、パターニングのための前処理工程や高度なインクジェット技術を必要とせずに個々の素子上にパターン膜を形成することが可能である。

【実施例】

【0052】

1.実施例1 マスクを用いたペンタセンのパターン膜形成

まず、板厚0.05mmでサイズ20mm×20mmの有磁性SUS材(SUS430)薄板に対して、縦1mm×横0.6mmの長方形の開口窓1を縦横3つずつ、2mm幅の格子を介して配列した開口部パターンをエッチング加工により作成したマスク3を準備した。このマスク3では、開口窓1の厚さDと幅Lのアスペクト比D/Lは、0.05mm/0.6mm=1/12である。

【0053】

次に、ホットプレート上にマグネットシートを敷いて、その上に20mm角の基板7を配置し、基板7上に準備したマスク3を被せて固定した。ホットプレートの温度は160℃に設定し、基板7を加熱した。

【0054】

次に、1,2,4−トリクロロベンゼン(沸点213℃)に0.2wt%濃度相当になるペンタセンを加えて、基板温度と同じ160℃に加熱することによりペンタセン溶液の調製を行なった。なお、160℃での上記溶液の粘度は、0.6mPa・sである。

【0055】

次に、160℃の溶液を基板7上に200μL滴下した。溶媒の揮発速度を緩やかにするために、周辺をガラス容器で覆って蓋をすることで、揮発した溶媒の拡散を抑制することで過飽和状態で溶媒乾燥を行なった。

約10分程度で十分に乾燥し膜形成が完了した後、基板7をゆっくりと冷却し、マスクを取り外すことにより、素子のチャネル位置にのみペンタセンからなるパターン膜11が形成できた。パターン膜11は、マスク3との接触していた部分に凹凸が見られるものの、中央部も十分に被覆した結晶性膜であった。パターン膜11による開口窓1の被覆率は、ほぼ100%であった。また、開口窓1以外の部位には、膜は形成されていなかった。

【0056】

2.実施例2 マスクを用いたペンタセンのパターン膜形成

実施例1で用いたマスク3の代わりに開口窓1の横幅を横1mmの長方形に変えたマスクを用いて、パターン膜11を形成した。このマスク3では、開口窓1の厚さDと幅Lのアスペクト比D/Lは、0.05mm/1mm=1/20である。

実施例2で形成されたパターン膜11による開口窓1の被覆率は、約50%程度であった。また、開口窓1以外の部位には、膜は形成されていなかった。

【0057】

実施例1と実施例2で得られた結果をまとめたものを図9に示す。図9を参照すると、実施例1と実施例2のどちらの場合でもパターン膜11が形成できたことが分かる。また、マスク3の開口窓1のアスペクト比D/Lを1/12以上にすることによって、パターン膜11による開口窓1の被覆率を非常に高くすることができたことが分かる。なお、実施例2のようなアスペクト比のマスク3を用いた場合でも、マスク3の撥液性を変化させたり、溶液の粘度や濃度を変えることによって、被覆率を向上させることができると考えられる。

【0058】

3.比較例1 マスクを用いたポリイミドのパターン膜形成

実施例1と同様のSUSマスクを用意して、同じ条件でホットプレート上に基板7とマスク3を固定した。ホットプレートの温度は90℃に設定して、基板の加熱を行なった。

次に、ポリイミドをN−メチルピロリドン(NMP)の溶媒に溶解希釈して粘度を0.4Pa・sに調製した溶液を用意して、この溶液を加熱している基板7上に200μL滴下した。ホットプレートの設定温度を90℃から180℃まで徐々に上げることで溶媒を揮発させていったが、高粘性の溶液であるために、溶液はマスク3上を十分に流動することなくマスク全面に広がったまま、乾燥が進行していった。

十分に乾燥させたのち、基板7をゆっくりと冷却し、マスク3を取り外そうとしたが、周辺部や裏面にもポリイミド成分が残って固化しているために基板7と付着していた。強制的にマスク3をはがしたのち、基板7上の製膜状態を確認すると、開口窓1に対応する領域に形成されたパターン膜以外にも膜が付着しており、所望の形状どおりのパターニングはうまくいかなかった。

【0059】

4.実施例3 ペンタセン有機TFTの作製

実施例1のパターン膜の製造方法を用いてペンタセンTFTを作製した。

まず、20mm×20mmの大きさに切断した300nmの熱酸化膜付ハイドープシリコン基板の洗浄及び乾燥を行った。基板の洗浄及び乾燥方法は、アセトン、イソプロピルアルコール、超純水の順に各10分間超音波洗浄処理を行ったあと、その後、取り出して窒素フローで乾燥させてから120℃オーブンで10分間乾燥処理した。

【0060】

次に、フォトリソグラフィ工程を経て、リフトオフ法によりソース・ドレイン電極を作製した。具体的には、ヘキサメチルジシラザン(HMDS)、フォトレジストをスピンコートにより塗布及びベーク処理したのち、縦2mm×横0.5mmの開口部が20μmの間隔を隔てて横に2つ並んだ構成のソース・ドレイン電極用フォトマスクを用いて、露光処理を行った。露光処理後、アルカリ性現像液にて現像処理を行うことで、ソース・ドレイン電極部分のレジストを剥離した。その後、得られた基板を超純水でよく洗浄した後、金蒸着用のチャンバーに導入及び設置し,抵抗加熱によりクロム10nmと金50nmを順に蒸着して、ソース及びドレイン電極を形成した。このときの蒸着条件として、チャンバー内の真空度は5×10-5Pa、蒸着速度2.0Å/sで蒸着を行った。蒸着後、基板を最初と同じようにアセトン、イソプロピルアルコール、超純水の順で洗浄下のち、乾燥させることで、電極素子付き基板を準備した。

【0061】

作製した電極素子付き基板上に実施例1と同様の方法でペンタセンからなるパターン膜を作製してペンタセン有機TFTを作製した。

【0062】

作製した該ペンタセン有機TFTのペンタセンからなるパターン膜は、チャネルと電極部分にのみ形成されていた。得られたTFT素子の特性を評価して9点の移動度を算出したところ、平均0.19cm2/Vsと世間一般に評価されているペンタセンTFTと同程度の特性値を実現することができた。

【産業上の利用可能性】

【0063】

本発明によれば、数十μm〜mmの範囲のパターン膜を精度良く且つ容易に形成できるので、本発明は、溶液塗布工程によるデバイス素子形成などの分野での利用が期待できる。

【図面の簡単な説明】

【0064】

【図1】図1(a)〜(g)は、本発明の一実施形態のパターン膜の製造工程を示す断面図である。図1(a)はマスクを設置後であって溶液滴下前の状態、図1(b)は溶液滴下直後の状態、図1(c)及び(d)は乾燥過程初期の状態、図1(e)及び(f)は乾燥過程末期の状態、図1(g)は溶液乾燥後にマスクを取り外した後の状態を示す。

【図2】本発明の一実施形態で使用するマスクの構成を示す斜視図である。

【図3】図3(a)〜(d)は、それぞれ、図1(a),(c),(e),(f)中の領域A〜Dの拡大図である。

【図4】図1(g)の状態を上から見た状態を示す平面図である。

【図5】図5(a)〜(d)は、マスクの開口窓の幅Lの定義を説明するための平面図である。

【図6】液滴内部の対流の状態を模式的に示す断面図である。

【図7】図7(a)〜(c)は、開口窓に溶液が保持される原理を説明するための断面図である。

【図8】図8(a)は、有機TFTを形成した後の状態の基板と、基板から取り外された本発明の一実施形態のマスクとを示す斜視図であり、図8(b)は、図8(a)中の点線で囲った領域Xの拡大図であり、図8(c)は、図8(b)中の直線I−Iに沿った断面図である。

【図9】本発明の実施例1及び実施例2によって得られた、アスペクト比D/Lと、パターン膜による開口窓の被覆率の関係を示すグラフである。

【符号の説明】

【0065】

1:開口窓 1a:開口窓に外接する短辺長が最小の長方形 3:マスク 7:基板 9:溶液 11:パターン膜 15:基板 17:ゲート絶縁膜 19,21:一対のソース・ドレイン電極 23:有機半導体層

【特許請求の範囲】

【請求項1】

開口窓を有するマスクを基板上に設置し、前記開口窓を覆うように溶質と溶媒を含む溶液を滴下し、前記溶液中の溶媒を揮発させることによって前記開口部に対応した位置の前記基板上にパターン膜を形成し、その後、前記マスクを取り外す工程を備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とするパターン膜の製造方法。

【請求項2】

前記溶液は、滴下時の温度での粘度が0.1Pa・s以下である請求項1に記載の方法。

【請求項3】

前記溶液は、溶質濃度がパターン膜形成時の飽和濃度の10%以下である請求項1又は2に記載の方法。

【請求項4】

前記開口窓は、厚さDと幅Lのアスペクト比D/Lが1/12以上である請求項1〜3の何れか1つに記載の方法。

【請求項5】

前記マスクは、厚さが50μm以上1mm以下である請求項1〜4の何れか1つに記載の方法。

【請求項6】

前記開口窓の幅Lは、1mm以下である請求項1〜5の何れか1つに記載の方法。

【請求項7】

前記マスクの設置位置は、前記基板の外郭形状に沿って決められる請求項1〜6の何れか1つに記載の方法。

【請求項8】

前記マスクは、前記溶液が滴下される表面が撥液性である請求項1〜7の何れか1つに記載の方法。

【請求項9】

前記溶質は、分子量が10000以下である請求項1〜8の何れか1つに記載の方法。

【請求項10】

前記溶質は、有機半導体材料、有機絶縁体材料又は有機発光材料である請求項1〜9の何れか1つに記載の方法。

【請求項11】

請求項1〜10の何れか1つに記載の方法によって製造されたパターン膜であって、前記パターン膜は、前記開口窓の壁面と接していた周辺部分が中央部分よりも膜厚が盛り上がった形状であることを特徴とするパターン膜。

【請求項12】

前記溶質は、有機半導体材料であり、請求項1〜9の何れか1つに記載の方法によって製造されたパターン膜からなる有機半導体層を備える有機薄膜トランジスタ。

【請求項13】

前記溶質は、有機発光材料であり、請求項1〜9の何れか1つに記載の方法によって製造されたパターン膜からなる有機発光層を備える有機発光デバイス。

【請求項14】

開口窓を有するマスクと、前記マスクを基板に対して着脱するマスク着脱部と、前記基板上に前記マスクが配置された状態で前記開口部を覆うように溶質と溶媒を含む溶液を滴下する溶液滴下部とを備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下である溶液滴下装置。

【請求項15】

前記開口窓は、厚さDと幅Lのアスペクト比D/Lが1/12以上であることを特徴とする請求項14に記載の溶液滴下装置。

【請求項16】

前記マスクは、前記溶液が滴下される表面が撥液性である請求項14又は15に記載の装置。

【請求項17】

厚さDと幅Lのアスペクト比D/Lが1/12以上である開口窓を有する溶液塗布乾燥によるパターン膜製造用マスク。

【請求項1】

開口窓を有するマスクを基板上に設置し、前記開口窓を覆うように溶質と溶媒を含む溶液を滴下し、前記溶液中の溶媒を揮発させることによって前記開口部に対応した位置の前記基板上にパターン膜を形成し、その後、前記マスクを取り外す工程を備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とするパターン膜の製造方法。

【請求項2】

前記溶液は、滴下時の温度での粘度が0.1Pa・s以下である請求項1に記載の方法。

【請求項3】

前記溶液は、溶質濃度がパターン膜形成時の飽和濃度の10%以下である請求項1又は2に記載の方法。

【請求項4】

前記開口窓は、厚さDと幅Lのアスペクト比D/Lが1/12以上である請求項1〜3の何れか1つに記載の方法。

【請求項5】

前記マスクは、厚さが50μm以上1mm以下である請求項1〜4の何れか1つに記載の方法。

【請求項6】

前記開口窓の幅Lは、1mm以下である請求項1〜5の何れか1つに記載の方法。

【請求項7】

前記マスクの設置位置は、前記基板の外郭形状に沿って決められる請求項1〜6の何れか1つに記載の方法。

【請求項8】

前記マスクは、前記溶液が滴下される表面が撥液性である請求項1〜7の何れか1つに記載の方法。

【請求項9】

前記溶質は、分子量が10000以下である請求項1〜8の何れか1つに記載の方法。

【請求項10】

前記溶質は、有機半導体材料、有機絶縁体材料又は有機発光材料である請求項1〜9の何れか1つに記載の方法。

【請求項11】

請求項1〜10の何れか1つに記載の方法によって製造されたパターン膜であって、前記パターン膜は、前記開口窓の壁面と接していた周辺部分が中央部分よりも膜厚が盛り上がった形状であることを特徴とするパターン膜。

【請求項12】

前記溶質は、有機半導体材料であり、請求項1〜9の何れか1つに記載の方法によって製造されたパターン膜からなる有機半導体層を備える有機薄膜トランジスタ。

【請求項13】

前記溶質は、有機発光材料であり、請求項1〜9の何れか1つに記載の方法によって製造されたパターン膜からなる有機発光層を備える有機発光デバイス。

【請求項14】

開口窓を有するマスクと、前記マスクを基板に対して着脱するマスク着脱部と、前記基板上に前記マスクが配置された状態で前記開口部を覆うように溶質と溶媒を含む溶液を滴下する溶液滴下部とを備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下である溶液滴下装置。

【請求項15】

前記開口窓は、厚さDと幅Lのアスペクト比D/Lが1/12以上であることを特徴とする請求項14に記載の溶液滴下装置。

【請求項16】

前記マスクは、前記溶液が滴下される表面が撥液性である請求項14又は15に記載の装置。

【請求項17】

厚さDと幅Lのアスペクト比D/Lが1/12以上である開口窓を有する溶液塗布乾燥によるパターン膜製造用マスク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−56402(P2009−56402A)

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願番号】特願2007−226347(P2007−226347)

【出願日】平成19年8月31日(2007.8.31)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願日】平成19年8月31日(2007.8.31)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]