パターン転写媒体製造装置、パターン転写媒体製造方法、ディスク状パターン転写媒体、パターン転写媒体

【課題】例えばバイオチップ等の微細な凹凸パターンの転写されたパターン転写媒体の製造に関してその成形精度を確保しつつ製造時間の短縮化を図る。

【解決手段】ディスク成形用金型とディスク状スタンパとを用いて光ディスクの基板生成と同様の射出成形プロセスを利用してディスク状パターン転写媒体を生成し、該ディスク状パターン転写媒体からパターン転写部の周囲を切削して所定形状のパターン転写媒体を得る。射出成形においてパターン転写媒体の形成材料を金型の中央部(つまりディスク中心部)より放射状に射出することができ、該形成材料を金型内の隅々まで行き渡らせ易くできる。これにより面内厚均一化のために要する圧力をランナー方式(角形成形)の場合よりも小さくでき、また面内厚均一化のために要する圧力印加時間もより短くできる。また光ディスクと同様の射出成形プロセスを利用することで、微細パターンの転写精度をランナー方式の場合よりも高めることができる。

【解決手段】ディスク成形用金型とディスク状スタンパとを用いて光ディスクの基板生成と同様の射出成形プロセスを利用してディスク状パターン転写媒体を生成し、該ディスク状パターン転写媒体からパターン転写部の周囲を切削して所定形状のパターン転写媒体を得る。射出成形においてパターン転写媒体の形成材料を金型の中央部(つまりディスク中心部)より放射状に射出することができ、該形成材料を金型内の隅々まで行き渡らせ易くできる。これにより面内厚均一化のために要する圧力をランナー方式(角形成形)の場合よりも小さくでき、また面内厚均一化のために要する圧力印加時間もより短くできる。また光ディスクと同様の射出成形プロセスを利用することで、微細パターンの転写精度をランナー方式の場合よりも高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、スタンパを用いた射出圧縮成形を利用して所要の凹凸パターンが転写されたパターン転写媒体を製造するための装置、方法、及びパターン転写媒体(ディスク状又は任意形状)に関する。

【先行技術文献】

【特許文献】

【0002】

【特許文献1】特開2008−170534号公報

【特許文献2】特開2007−001290号公報

【背景技術】

【0003】

例えばDNAマイクロアレイやマイクロ流路などのいわゆるバイオチップが知られている。

図11は、バイオチップの外観の一例を模式的に示している。

バイオチップは、例えば図のような板状の外観を有しており、その表面に微細な流路等の凹凸パターンが形成されたものとなる(図中「パターン」)。

【0004】

現状において、このような平板状のバイオチップの作製は、例えば図12に示すような角形の成形用金型部103を用いたランナー方式による射出圧縮成形により行われている。

具体的に、ランナー方式においては図中のプール部101より熱可塑性材料が溶融状態にて流入し、ランナー部102を介して各成形用金型部103(図中103A〜103D)内に射出される。その後、加圧・冷却が為され、成形材料の金型からの取り出しが行われる。

なお確認のため述べておくと、成形用金型部103の形状は平板状のバイオチップ作製のため角形状とされる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のようなランナー方式では、図12中に示す熱可塑性材料の射出口(ゲート)Gtが成形用金型部103の側壁部に設けられるので、該成形用金型部103内の隅々に材料を行き渡らせ難い傾向となる。

この点から、成形後のチップの面内厚の均一化のためには比較的大きな圧力の印加を要することとなる。例えば面内厚誤差として±0.6μm程度が要求される場合、100tクラスの圧力を要するとされている。

またこれと共に、面内厚均一化のための圧力印加時間も比較的長く要するものとなり、例えばタクトタイムが少なくとも30秒以上必要となる。

このように従来のランナー方式によると、精度良くバイオチップ等の微細加工チップを生成するための工程時間を多く要し、生産性の向上の面で不利となる。

【0006】

またランナー方式の場合、成形後のチップとしてはランナー部102との連接部をカット(切断)することになるが、製品としてそのカット痕が残るという問題がある。或いは該カット痕を切削等により整形(平滑化)するとしても、その分の時間やコストを要するものとなってしまう。

【0007】

本技術は上記問題点に鑑み為されたものであり、例えばバイオチップ等の微細な凹凸パターンの転写されたパターン転写媒体の製造に関して、その成形精度を確保しつつ製造時間の短縮化を図ることを課題とする。

【課題を解決するための手段】

【0008】

上記課題の解決のため、本技術ではパターン転写媒体製造装置として以下のように構成することとした。

すなわち、本技術のパターン転写媒体製造装置は、ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形部を備える。

また、上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削部を備えるものである。

【0009】

また、本技術のパターン転写媒体製造方法は、ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程とを有するものである。

【0010】

また、本技術のディスク状パターン転写媒体は、ディスク状の外形を有し、少なくともその表面に所定の凹凸パターンが転写され、且つその凹凸パターンの転写部の周囲が任意形状で切削されて媒体本体部との接続が断たれているものである。

【0011】

また、本技術のパターン転写媒体は、ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程とを経て作製されたものである。

【0012】

上記本技術は、ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形を行うものであるので、例えばCD(Compact Disc),DVD(Digital Versatile Disc),BD(Blu-lay Disc:登録商標)などの光ディスク記録媒体(以下、光ディスクとも表記)の基板生成と同様の射出成形プロセスを利用できる。

このように光ディスクと同様の射出成形プロセスを利用できることで、パターン転写媒体の形成材料は金型の中央部(つまりディスク中心部)より放射状に射出することができ、該形成材料を金型内の隅々まで行き渡らせ易くできる。

これにより、面内厚均一化のために要する圧力をランナー方式(角形成形)の場合よりも小さくでき、また面内厚均一化のために要する圧力印加時間もより短くできる。この結果、タクトタイムの短縮化が図られる。

また、光ディスクと同様の射出成形プロセスを利用すれば、射出口近傍の連接部はセンターホールを形成するための打ち抜き処理に伴って切除されるので、パターン転写媒体側にカット痕は残らず、またカット痕についての特段の整形処理も不要とでき、この点でも時間短縮が図られる。

また、光ディスクと同様の射出成形プロセスを利用すれば、例えばピッチが数μm程度以下などとされる微細パターンについて、その転写精度をランナー方式の場合よりも高めることができる。なお、このように光ディスクの射出圧縮成形が微細パターンの転写精度の面で優れる点については、例えばエンボスピット等の非常に微細な凹凸パターンを高精度に転写することを要する光ディスクの製造工程においてランナー方式が用いられないことからも理解できる。

【発明の効果】

【0013】

上記のように本技術によれば、微細な凹凸パターンが転写されたパターン転写媒体の製造について、ランナー方式による射出圧縮成形を利用する場合よりも製造時間の短縮化が図られ、製造効率の向上が図られる。

また同時に、ランナー方式による射出圧縮成形を利用する場合よりも微細パターンの転写精度を向上できる。

【図面の簡単な説明】

【0014】

【図1】実施の形態としてのパターン転写媒体製造装置の内部構成を示した図である。

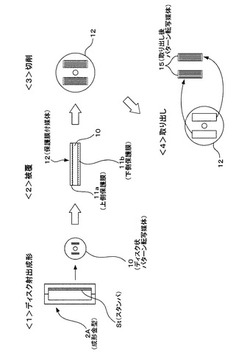

【図2】実施の形態としてのパターン転写媒体製造方法の概要についての説明図である。

【図3】実施の形態で用いるスタンパの表面(転写面)側の構造を例示した図である。

【図4】実施の形態のディスク射出成形手法についての説明図である。

【図5】ランナー方式による射出圧縮成形と本実施の形態の射出圧縮成形とで作製したパターン転写媒体の転写面の様子を比較した図である。

【図6】被覆工程の具体的内容について説明するための図である。

【図7】切削対象とされるディスク状パターン転写媒体に対して行われるべき、切削位置に対する媒体配置関係の調整処理についての説明図である。

【図8】実施の形態としての位置関係調整処理を実現するべく切削部に備えられるべき構成を示した図である。

【図9】切削部が切削に用いるドリル部の断面構造を示した図である。

【図10】切削部が備える切削片除去のための構成を示した図である。

【図11】バイオチップの外観の一例を模式的に示した図である。

【図12】ランナー方式による射出圧縮成形(角形成形)ついての説明図である。

【発明を実施するための形態】

【0015】

以下、本技術に係る実施の形態について説明する。

なお、説明は以下の順序で行う。

<1.実施の形態の製造装置・製造方法>

[1-1.装置構成及び製造方法の概要]

[1-2.ディスク射出成形工程]

[1-3.被覆工程]

[1-4.切削工程]

<2.変形例>

【0016】

<1.実施の形態の製造装置・製造方法>

[1-1.装置構成及び製造方法の概要]

図1及び図2により、本技術に係る実施の形態としてのパターン転写媒体製造装置1の構成、及び実施の形態としてのパターン転写媒体製造方法の概要について説明する。

図1はパターン転写媒体製造装置1の内部構成を示し、図2は実施の形態としてのパターン転写媒体製造方法の概要についての説明図である。

なお、以下では一例として、微細な凹凸パターンが転写されたパターン転写媒体として、先の図11に示したバイオチップのような平板状のパターン転写媒体を製造する場合を例示する。

【0017】

図1に示されるように本実施の形態のパターン転写媒体製造装置1は、ディスク射出成形部2、被覆処理部3、切削部4、取り出し部5、及びハンドリング部6を有して構成される。

【0018】

ディスク射出成形部2は、図2中<1>と示すディスク射出成形工程を担う部位となる。

具体的に、ディスク射出成形部2は、図2に示されるような成形金型2A(ディスク成形用金型)とスタンパStとを用いて、例えばCD、DVD、BDなどの光ディスクのディスク基板についての射出成形と同様の射出成形手法により、所要の凹凸パターンが転写されたディスク状のパターン転写媒体(以下、ディスク状パターン転写媒体10と表記)を生成する。

ここで、本明細書において「ディスク成形用金型」とは、そのキャビティ内部空間の形状がディスク状とされた成形金型を意味するものである。

【0019】

被覆処理部3は図2中<2>と示す被覆工程を担う部位であり、ディスク射出成形部2により生成されたディスク状パターン転写媒体10に対する被覆処理を行う。具体的に被覆処理部3は、ディスク状パターン転写媒体10に対する保護膜11の成膜を行うことで該ディスク状パターン転写媒体10についての被覆を行う。

より具体的に、この場合の保護膜11の成膜としては、図2に示すように、ディスク状パターン転写媒体10の表面(スタンパStによるパターン転写が行われた面:パターン転写面)側に対する保護膜11aの成膜、及び裏面(パターン非転写面)側に対する保護膜11bの成膜を行うものとされる。

なお、保護膜11は後の剥離が可能となるように成膜されるべきものであり、例えば接着材料を貼り付け等により成膜する。

【0020】

ここで以下、上記の被覆工程によって保護膜11a、11bが成膜されたディスク状パターン転写媒体10のことを図2中に示されるように保護膜付媒体12と表記する。

【0021】

切削部4は、図2中<3>と示す切削工程を担う部位であり、所定形状(この場合は平板状となる)の外形を有するパターン転写媒体の取り出しを可能とすべく、保護膜付媒体12に対する切削処理を施す。換言すれば、該保護膜付媒体12としての、被覆後のディスク状パターン転写媒体10に形成されているパターン転写部の周囲となる部分を、上記所定形状により切削するものである。

【0022】

ここで、後述もするように切削部4は、ディスク状パターン転写媒体10のパターン転写面側に形成された保護膜11a側から開始した切削を、パターン非転写面側に形成された保護膜11bが切断されない位置で停止する。このことで、パターン転写部と媒体本体部との間の接続は断たれるものの、上記保護膜11bが切断されていないことで、該保護膜11bを介した接合によりパターン転写部と媒体本体部とを一体的に取り扱うことができる。つまりこの結果、切削処理後の媒体を既存の光ディスク用のスタッキングポールにスタッキングしたり、また既存の光ディスク用のハンドリング機構を用いて切削処理後の媒体のハンドリングを行うことができるなど、既存の光ディスク製造用の設備や器具等との親和性を高めることができる。

【0023】

取り出し部5は、図2中<4>と示す取り出し工程を担う部位であり、切削部4による切削処理を経た後の保護膜付媒体12から、該切削処理によりその周囲が上記所定形状でカットされたパターン転写部を取り出す。具体的には、少なくともパターン非転写面側に付されている保護膜11bを剥離することで、上記所定形状によるパターン転写部を媒体本体部より取り出す。本例の場合、取り出し部5では、このようにパターン非転写面側の保護膜11bの剥離によって取り出したパターン転写部について、さらにそのパターン転写面側に付されている保護膜11aの剥離も行うものとされる。

以下、このような取り出し工程により取り出しが行われたパターン転写部を、取り出し後パターン転写媒体15と表記する。

【0024】

ハンドリング部6は、ディスク射出成形部2から被覆処理部3へのディスク状パターン転写媒体10の搬送、被覆処理部3から切削部4への保護膜付媒体12の搬送、及び切削部4から取り出し部5への(切削後)保護膜付媒体12の搬送を行う部位を総括的に示したものである。各部への媒体の搬送は、例えばロボットアームやベルトコンベア等の搬送機構を用いて行う。

【0025】

[1-2.ディスク射出成形工程]

先ずは、ディスク射出成形部2によるディスク射出成形工程の具体的内容について説明する。

上述もしたようにディスク射出成形工程は、スタンパStと成形金型2Aとを用いて、光ディスクのディスク基板についての射出成形手法と同様の手法により行われるものである。

【0026】

図3は、本例で用いるスタンパStの表面(転写面)側の構造を例示した図である。

先ずスタンパStとしては、図のようにその外形が円形(ディスク状)とされる。

そして、この場合のスタンパStの表面には、転写用パターンptが形成されている。

転写用パターンptは、前述の取り出し後パターン転写媒体15上に形成されるべき凹凸パターンを転写するための凹凸パターンとされる。本例では1ディスクにつき2つの取り出し後パターン転写媒体15を得るようにされることから、転写用パターンptとしては2つを形成するものとしている。

【0027】

また本例の場合、スタンパStの表面にはマーカ転写用パターンpm1、マーカ転写用パターンpm2が形成される。これらマーカ転写用パターンpmは、ディスク状パターン転写媒体10の所定位置に後述するマーカMとしてのパターンを形成するために設けられたものであるが、当該マーカMを形成する意義については後述する。

【0028】

なお確認のため述べておくと、このようなスタンパStについても、光ディスクの製造工程で用いられるスタンパと同様の手法で生成できるものである。具体的には、光ディスクの製造においてスタンパ作製に用いるカッティング装置(マスタリング装置)を用いて生成できる。この点でも、既存の光ディスク製造用の設備との親和性向上が図られているものである。

【0029】

図2に示すディスク射出成形工程では、このようなスタンパStを、そのキャビティ内部空間の形状がディスク状とされたディスク成形用金型としての成形金型2A内にセットして、該キャビティ内に熱可塑性材料を充填してディスク状パターン転写媒体10の成形を行う。

具体的に、この場合のディスク射出成形手法は、光ディスク基板についての射出成形手法と同様であるので、熱可塑性材料の射出が、図4に示す如く金型中心部(つまりディスク中心部)に設けられた射出口2Aaより行われる。

この場合、熱可塑性材料は、該射出口2Aaより加熱溶融状態にて成形金型2A内に射出され、その後、加圧・冷却が行われる。冷却後、成形金型2Aからのディスク状パターン転写媒体10の取り出しが行われる。

なお本例において、ディスク状パターン転写媒体10の形成材料となるべき上記熱可塑性材料としては、例えばポリカーボネート等の熱可塑性樹脂材料を用いるものとしている。

【0030】

上記のようなディスク射出成形工程によれば、図4に示す如く、熱可塑性材料の射出はディスク中心部より放射状に行われることになるので、該熱可塑性材料を金型内の隅々まで行き渡らせ易くできる。

これにより、パターン転写媒体の面内厚均一化のために要する圧力は、先の図12にて説明したようなランナー方式(角形成形)を採用する場合よりも小さくでき、また面内厚均一化のために要する圧力印加時間もより短くすることができる。

この結果、タクトタイムの短縮化が図られる。

具体的に、例えば面内厚誤差=±0.6μm程度の実現のために要する圧力は、ランナー方式の場合ではおよそ100t程度要するのに対し、本例の射出圧縮成形手法によれば30t程度に抑えることができる。またタクトタイムもランナー方式では30秒以上要するものを、本例では5秒程度に抑えることができる。

【0031】

また、本実施の形態では、光ディスクと同様の射出成形プロセスを利用しているので、パターン転写媒体10の成形金型2Aからの取り出し時にはセンターホールを打ち抜く処理が施される。

このため本実施の形態の場合、射出口近傍に形成されることになる流路との連接部は、該センターホールの形成処理によって切除されることとなり、結果、パターン転写媒体側にカット痕は残らず、またカット痕についての特段の整形処理も不要とでき、この点でも製造時間の短縮化が図られる。

【0032】

また、光ディスクと同様の射出成形プロセスを利用すれば、例えばピッチが数μm程度以下などとされる微細パターンについて、その転写精度をランナー方式の場合よりも高めることができる。

なお、このように光ディスクの射出圧縮成形手法が微細パターンの転写精度の面で優れる点については、例えばエンボスピット等の非常に微細な凹凸パターンを高精度に転写することを要する光ディスクの製造工程においてランナー方式が採用されていないことからも理解できる。

【0033】

図5は、実際にランナー方式による射出圧縮成形と本実施の形態の射出圧縮成形とで作製したパターン転写媒体の転写面の様子を比較した図である。

図5Aはランナー方式による射出圧縮成形(角形成形)によって作製したパターン転写媒体の転写面の様子を、図5Bは本実施の形態の射出圧縮成形によって作製したパターン転写媒体10の転写面の様子を示すものであり、共に電子顕微鏡による観察画像を示したものである。なお、転写パターンは所定のサイズ・ピッチによるドットパターンとした。

【0034】

これら図5A、図5Bによれば、ランナー方式の場合には各ドット(微細凹部)のエッジ部分が流れている(側壁が傾斜している)のに対し、本実施の形態の射出成形では各ドットのエッジ部分が立っている(側壁の角度がより垂直に近い状態となっている)ことが確認できる。

この結果からも、本実施の形態の射出成形手法の方が微細パターン転写を高精度に実現可能であることが理解できる。

【0035】

また、本実施の形態では光ディスクの射出成形プロセスを利用しているので、ディスク状パターン転写媒体10について、そのスタッキングやハンドリグに関して既存の設備・器具等の流用が可能となる。

新たなスタッキングやハンドリングの機構を開発・設置する必要性がないので、その分パターン転写媒体の製造に要するコストの削減が図られる。

なお勿論、ディスク射出成形部2についてもその流用が可能であり、この点でのコスト削減も図られる。

【0036】

[1-3.被覆工程]

続いて図6により、被覆処理部3による被覆工程(<2>)の具体的内容について説明する。

図示するように被覆処理部3では、例えばベルトコンベア等により順次搬送されてくるディスク状パターン転写媒体10の表面(パターン転写面)側に対し、保護材料シートPrsを順次貼り付ける。

この場合、保護材料シートPrsは、保護膜材料と接着材料とが積層された構造を有し、該接着材料の形成面側がディスク状パターン転写媒体10の表面側に押し当てられることで貼り付けが行われる。本例の場合、保護材料シートPrsは無色透明とされる。また保護材料シートPrsは、ディスク状パターン転写媒体10の全面に対してその貼り付けが可能となるべく、その幅がディスク状パターン転写媒体10の直径よりも大とされている。

【0037】

貼り付け後の保護材料シートPrsの不要部分の除去は、レーザ3Aを用いたレーザカッティングにより行う。具体的には、レーザ3Aより射出されるレーザを、保護材料シートPrsの貼り付けが完了したディスク状パターン転写媒体10のディスク外縁、及びセンターホール外縁に沿ってそれぞれトレースさせて不要部分のカッティングを行う。

【0038】

このカッティング後、その表面側に保護材料シートPrsが付着した状態のディスク状パターン転写媒体10を取り出し、図のようにセンターホール部分に残った保護材料シートPrsの一部を取り出して、保護膜11aが成膜されたディスク状パターン転写媒体10が得られる(図中、10+11aと表記)。

【0039】

その後、このように保護膜11aを成膜したディスク状パターン転写媒体10を順次反転させ(裏面側を表出させ)、保護膜11bについての成膜を、保護材料シートPrsを用いて上記保護膜11aの成膜と同様の手法により行う。

これにより、ディスク状パターン転写媒体10の両面に対する、保護膜11としてのフィルムの添付が完了する。すなわち、先の図2に示した保護膜付媒体12が得られる。

【0040】

ここで、表面側の保護膜11aを付すことによっては、以下で説明する切削工程においてその切削片が微細凹凸パターンとしての転写パターン内に混入して、製品の品質を著しく低下させる(或いは製品として用いることができなくなる)といった事態の発生を効果的に防止することができる。

【0041】

また、前述もしたように、裏面側の保護膜11bの形成によっては、切削工程後においても、パターン転写部と媒体本体部とを一体的に扱うことが可能となり、光ディスク製造用の既存設備・器具等との親和性を高めることができる。

【0042】

なお、切削工程後にもパターン転写部と媒体本体部とを一体的に取り扱うことを可能とするにあたっては、ディスク状パターン転写媒体10への保護膜11の形成は、少なくともパターン転写面側に対してのみ行うものとすればよい。

例えば切削を、パターン転写面側からではなくパターン非転写面側から開始するものとした上で、該切削をパターン転写面側に形成された保護膜11aが切断されない位置で停止することにより、切削後の一体的取り扱いが可能となる。

またこのような手法によれば、同時に転写パターンへの切削片の混入も防止することができる。

【0043】

[1-4.切削工程]

図7〜図10により、切削部4による切削工程(<3>)の具体的内容について説明する。

先ずは図7により、切削工程で切削対象とされるディスク状パターン転写媒体10(保護膜付媒体12)に対して行われるべき、切削位置に対する媒体配置関係の調整処理について説明する。

ここで、本例のように光ディスク基板の射出成形手法と同様にスタンパStを用いた射出成形を行う場合には、金型内部におけるスタンパStの面内角度(回転角度)が一定に保たれる保証が無いため、切削部4に搬送されてくるディスク状パターン転写媒体10(保護膜付媒体12)としては、その角度(回転角度)が規定の角度から傾いた状態とされていることもある。

図7Aでは、このように規定の角度から傾いた状態で搬送された保護膜付媒体12の例を示している。なお確認のため述べておくと、ディスク状パターン転写媒体10に付される保護膜11は透明材料であるため、転写パターンの目視が可能とされる。

【0044】

このとき、切削部4による切削位置が固定である場合には、上記のように規定の角度から傾いた状態の保護膜付媒体12が搬送されてきてしまうと、該媒体12に形成されたパターン転写部PTの周囲を適切にカットすることができなくなってしまう。

【0045】

そこで本例では、固定とされた切削位置に対する、搬送されてきた保護膜付媒体12の配置関係を調整することにより、各保護膜付媒体12についてパターン転写部PTの周囲を適切にカッティングできるようにする。

図7Bでは、配置関係調整後の保護膜付媒体12の状態を例示している。

この図7Bにおいて破線で示す位置が、取り出し後パターン転写媒体15の適切な外形位置であるとすれば、当該破線により示す位置が、それぞれ切削部4による固定の切削位置と一致するように調整が行われるものである。

【0046】

具体的な配置関係調整手法として、本例では、カメラ撮像画像を利用した調整手法を例示する。

具体的に、先ず本例では、ディスク状パターン転写媒体10の所定位置に対し、予めマーカMとしての所定の凹凸パターンを形成しておく。そして、当該マーカMが形成されたディスク状パターン転写媒体10(保護膜付媒体12)をカメラ部により撮像し、その撮像画像中におけるマーカMの位置を検出した結果に基づき、保護膜付媒体12の位置や角度(回転角度)を調整して、それらを規定の位置・角度に一致させる。

【0047】

本例の場合、マーカMとしては図のように第1マーカM1と第2マーカM2の2つを形成しておくものとし、上記撮像画像中でのこれら第1マーカM1と第2マーカM2の検出位置に基づき、保護膜付媒体12の位置・角度を調整する。

このとき、第1マーカM1と第2マーカM2はディスク状パターン転写媒体10上のそれぞれ異なる位置(重ならない位置)に形成されるようにしておく。本例では第1マーカM1、第2マーカM2をディスク中心を通る直線上の両端部にそれぞれ配置するものとしている。

【0048】

これら2つのマーカMを用いた具体的な調整手法としては、例えば、上記撮像画像中での第1マーカM1の検出位置が該画像中の規定の第1の位置に一致し、且つ第2マーカM2の検出位置が該画像中の規定の第2の位置に一致するように調整を行う手法を挙げることができる。このような手法により、保護膜付媒体12の位置・角度を規定の位置・角度に一致させることができる。

或いは、上記撮像画像中での例えば第1マーカM1の検出位置が該画像中の規定の第1の位置に一致し、且つ第1マーカM1の検出位置と第2マーカM2の検出位置とが該画像中の規定の直線上に位置されるように調整を行うことでも、保護膜付媒体12の位置・角度を規定の位置・角度に一致させることができる。

【0049】

なお、配置関係の調整手法については種々の手法を採り得るものであり、その具体的な手法については限定されるべきものではない。

例えば上記により例示した手法では、マーカMを2つ形成して回転方向の調整を可能としたが、回転方向の調整については、マーカMを1つとして実現することも可能である。例えばマーカMの形状を上下非対称(又は左右非対称)な形状とし、撮像画像中で検出されるマーカMが、該画像中に設定した規定のマーカ位置・形状に一致するように調整を行うことによって、保護膜付媒体12の位置・角度を規定の位置・角度に一致させることができる。

【0050】

なお確認のため述べておくと、先の図3を参照して分かるように、第1マーカM1はスタンパStにおけるマーカ転写用パターンpm1に基づき形成されるものであり、第2マーカM2はスタンパStにおけるマーカ転写用パターンpm2に基づき形成されるものである。

【0051】

図8は、上記のような実施の形態としての位置関係調整処理を実現するべく切削部4に備えられるべき構成を示した図である。

切削部4において、被覆処理部3による保護膜11の成膜を経て搬送されてきた保護膜付媒体12は、当該切削部4に設けられたステージ4B上に載置される。

ステージ4Bは、ステージ駆動部4Cによって、X方向(例えば紙面横方向)、Y方向(紙面奥行き方向:上記X方向と直交する方向)の移動、及び当該ステージ4Bの媒体載置面内における回転θ方向の移動が可能に保持されている。

【0052】

またこの場合の切削部4にはカメラ部4Aが設けられ、その撮像画像信号が制御部4Dに供給されている。

【0053】

制御部4Dは、カメラ部4Aによる撮像画像中におけるマーカMの位置を検出した結果に基づき、ステージ駆動部4Cに対する指示を行ってステージ4Bの位置・回転角度を調整(制御)する。なお、制御部4Dによるステージ4Bの位置・回転角度の具体的な調整手法については上記により例示したので改めての説明は省略する。

【0054】

図9は、切削部4が切削に用いるドリル部(エンドミル)4Eの断面構造を示した図である。

なお図9ではドリル部4Eの断面構造と共に、切削時における保護膜付媒体12の切削部分近傍の断面も併せて示している。

【0055】

切削部4では、図示するようにドリル部4Eを回転させて保護膜付媒体12に対する切削を行う。

このときの切削は、前述もしたようにディスク状パターン転写媒体10のパターン転写面側に形成された保護膜11a側から開始するものとし、パターン非転写面側に形成された保護膜11bが切断されない位置で停止する。

これにより保護膜11bが切断せれず、該保護膜11bを介した接合によりパターン転写部PTと媒体本体部とを一体的に取り扱うことができるようになる。

【0056】

また、本例において、ドリル部4Eの先端部近傍には、図のようなテーパ部4Eaを形成するものとしている。このテーパ部4Eaの形成により、この場合の切削はディスク状パターン転写媒体10の表面側に形成された保護膜11aを押し当てながら行うことができ、その結果、切削時の保護膜11aの剥がれを効果的に防止できる。

【0057】

図10は、切削部4が備える切削片除去のための構成を示した図である。

本例の場合、上記のようなドリル部4Eによる切削が施された後の保護膜付媒体12は、この図に示すような切削片除去のための構成部に搬送されてくる。

図示するように該構成部には、吸気口4Faを有するハウジング4Fと、ターンテーブル4Hとが備えられる。図のようにターンテーブル4H上には切削後の保護膜付媒体12がセットされており、ハウジング4Fの内部にて、該保護膜付媒体12がターンテーブル4Hにより回転するようにされている。

このような構成によれば、ターンテーブル4Hの回転によって保護膜付媒体12に付着した切削片を飛散させることができると共に、該飛散した切削片を上記吸入口4Faを介して吸入・除去することができる。

【0058】

また、この場合の切削部4には回転ブラシ4Gが設けられ、該回転ブラシ4Gが回転することでも保護膜付媒体12に付着した切削片を飛散させることができる。

具体的に、回転ブラシ4Gはハウジング4F内においてターンテーブル4H上の保護膜付媒体12にそのブラシ部が接触可能となるように配置されており、これにより保護膜付媒体12に付着した切削片を飛散させて除去することが可能とされる。

このような回転ブラシ4Gも併せて設けることで、保護膜付媒体12からの切削片の除去能力をさらに向上させることができる。

【0059】

<2.変形例>

以上、本技術に係る実施の形態について説明したが、本技術は上記により説明した具体例に限定されるべきものではない。

例えばこれまでの説明では、平板状のバイオチップの製造に本技術を適用する場合を例示したが、本技術は、例えばマイクロレンズアレイやマイクロピーラー、マイクロプリズム等といった各種光学部品の製造にも好適に適用できる。

本技術は、射出圧縮成形工程で用いるスタンパのパターニングや切削形状(切り出し形状)の変更により様々な部品製造への対応が可能なものである。

【0060】

またこれまでの説明では、保護膜11aはディスク状パターン転写媒体10の表面に直接的に成膜するものとしたが、ディスク状パターン転写媒体10の表面には例えば反射膜などの所要の膜を成膜することもでき、その場合、保護膜11aとしては当該膜上に対して成膜することになる。

なお、上記反射膜の成膜はスパッタリング等により行うことができる。このとき、反射膜のスパッタリングとしても光ディスクの製造プロセスを利用できるものである。

【0061】

また、これまでの説明では保護膜11aの成膜を保護材料シートPrsの貼り付けにより実現するものとしたが、保護膜11aの成膜手法は該手法に限定されるべきものではない。例えば、硬化後における剥離が可能な液状材料(例えばUVインク等)をスピンコート法により塗布・硬化させることで保護膜11aを形成するといったこともできる。或いは、スパッタリングによる成膜で保護膜11aを形成することも可能である。

【0062】

また、これまでの説明では切削片の転写パターンへの混入防止や切削後の一体的取り扱いを考慮して被覆工程を設けるものとしたが、該被覆工程は省略することもできる。

その場合、前述のように切削工程において切削片の除去を行うものとすれば、パターン転写媒体製品の品質悪化の防止を図ることができる。

【0063】

またこれまでの説明では、1ディスクにつき2つの取り出し後パターン転写媒体15を得る場合を例示したが、本技術において、1ディスクにつき取り出すパターン転写媒体の数は2つに限定されるべきものではなく1つ或いは3つ以上とすることもできる。

【0064】

また、本技術は以下に示す構成とすることもできる。

(1)

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形部と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削部と

を備えるパターン転写媒体製造装置。

(2)

上記切削部による切削前の状態の上記ディスク状パターン転写媒体に対して保護膜を形成する保護膜形成部を備える

上記(1)に記載のパターン転写媒体製造装置。

(3)

上記保護膜形成部は、上記ディスク状パターン転写媒体のパターン転写面側に対して上記保護膜を形成する

上記(2)に記載のパターン転写媒体製造装置。

(4)

上記保護膜形成部は、上記ディスク状パターン転写媒体のパターン非転写面側に対して上記保護膜を形成する

上記(3)に記載のパターン転写媒体製造装置。

(5)

上記切削部は、上記ディスク状パターン転写媒体の上記パターン転写面側に形成した上記保護膜側から開始した切削を、上記ディスク状パターン転写媒体の上記パターン非転写面側に形成した上記保護膜が切断されない位置で停止する

上記(4)に記載のパターン転写媒体製造装置。

(6)

上記切削部は、

上記ディスク状パターン転写媒体に形成されたマーカとしてのパターンを利用して、当該切削部による切削位置に対する上記ディスク状パターン転写媒体の配置関係を調整する

上記(1)〜(5)に記載のパターン転写媒体製造装置。

(7)

上記切削部は、切削片を吸引する吸引機構を有する上記(1)に記載のパターン転写媒体製造装置。

(8)

上記切削部は、切削片を除去するブラシ機構を有する上記(1)に記載のパターン転写媒体製造装置。

(9)

上記切削部による切削を受けた後の上記ディスク状パターン転写媒体から上記保護膜を剥離して上記凹凸パターン部を有するパターン転写媒体を取り出す取り出し部を備える

上記(2)〜(8)に記載のパターン転写媒体製造装置。

(10)

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程と

を有するパターン転写媒体製造方法。

(11)

ディスク状の外形を有し、少なくともその表面に所定の凹凸パターンが転写され、且つその凹凸パターンの転写部の周囲が任意形状で切削されて媒体本体部との接続が断たれている

ディスク状パターン転写媒体。

(12)

上記凹凸パターンの転写面側に保護膜が形成されている上記(11)に記載のディスク状パターン転写媒体。

(13)

上記凹凸パターンの非転写面側に保護膜が形成されている上記(12)に記載のディスク状パターン転写媒体。

(14)

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程と

を経て作製されたパターン転写媒体。

【符号の説明】

【0065】

1 パターン転写媒体製造装置、2 ディスク射出成形部、2A 成形金型、2Aa 射出口、3 被覆処理部、3A レーザ、4 切削部、4A カメラ部、4B ステージ、4C ステージ駆動部、4D 制御部、4E ドリル部、4Ea テーパ部、4F ハウジング、4Fa 吸入口、4G 回転ブラシ、4H ターンテーブル、5 取り出し部、6 ハンドリング部、10 ディスク状パターン転写媒体、11a,11b 保護膜、12 保護膜付媒体、15 取り出し後パターン転写媒体、St スタンパ、Prs 保護材料シート、M1 第1マーカ、M2 第2マーカ、PT パターン転写部

【技術分野】

【0001】

本技術は、スタンパを用いた射出圧縮成形を利用して所要の凹凸パターンが転写されたパターン転写媒体を製造するための装置、方法、及びパターン転写媒体(ディスク状又は任意形状)に関する。

【先行技術文献】

【特許文献】

【0002】

【特許文献1】特開2008−170534号公報

【特許文献2】特開2007−001290号公報

【背景技術】

【0003】

例えばDNAマイクロアレイやマイクロ流路などのいわゆるバイオチップが知られている。

図11は、バイオチップの外観の一例を模式的に示している。

バイオチップは、例えば図のような板状の外観を有しており、その表面に微細な流路等の凹凸パターンが形成されたものとなる(図中「パターン」)。

【0004】

現状において、このような平板状のバイオチップの作製は、例えば図12に示すような角形の成形用金型部103を用いたランナー方式による射出圧縮成形により行われている。

具体的に、ランナー方式においては図中のプール部101より熱可塑性材料が溶融状態にて流入し、ランナー部102を介して各成形用金型部103(図中103A〜103D)内に射出される。その後、加圧・冷却が為され、成形材料の金型からの取り出しが行われる。

なお確認のため述べておくと、成形用金型部103の形状は平板状のバイオチップ作製のため角形状とされる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のようなランナー方式では、図12中に示す熱可塑性材料の射出口(ゲート)Gtが成形用金型部103の側壁部に設けられるので、該成形用金型部103内の隅々に材料を行き渡らせ難い傾向となる。

この点から、成形後のチップの面内厚の均一化のためには比較的大きな圧力の印加を要することとなる。例えば面内厚誤差として±0.6μm程度が要求される場合、100tクラスの圧力を要するとされている。

またこれと共に、面内厚均一化のための圧力印加時間も比較的長く要するものとなり、例えばタクトタイムが少なくとも30秒以上必要となる。

このように従来のランナー方式によると、精度良くバイオチップ等の微細加工チップを生成するための工程時間を多く要し、生産性の向上の面で不利となる。

【0006】

またランナー方式の場合、成形後のチップとしてはランナー部102との連接部をカット(切断)することになるが、製品としてそのカット痕が残るという問題がある。或いは該カット痕を切削等により整形(平滑化)するとしても、その分の時間やコストを要するものとなってしまう。

【0007】

本技術は上記問題点に鑑み為されたものであり、例えばバイオチップ等の微細な凹凸パターンの転写されたパターン転写媒体の製造に関して、その成形精度を確保しつつ製造時間の短縮化を図ることを課題とする。

【課題を解決するための手段】

【0008】

上記課題の解決のため、本技術ではパターン転写媒体製造装置として以下のように構成することとした。

すなわち、本技術のパターン転写媒体製造装置は、ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形部を備える。

また、上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削部を備えるものである。

【0009】

また、本技術のパターン転写媒体製造方法は、ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程とを有するものである。

【0010】

また、本技術のディスク状パターン転写媒体は、ディスク状の外形を有し、少なくともその表面に所定の凹凸パターンが転写され、且つその凹凸パターンの転写部の周囲が任意形状で切削されて媒体本体部との接続が断たれているものである。

【0011】

また、本技術のパターン転写媒体は、ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程とを経て作製されたものである。

【0012】

上記本技術は、ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形を行うものであるので、例えばCD(Compact Disc),DVD(Digital Versatile Disc),BD(Blu-lay Disc:登録商標)などの光ディスク記録媒体(以下、光ディスクとも表記)の基板生成と同様の射出成形プロセスを利用できる。

このように光ディスクと同様の射出成形プロセスを利用できることで、パターン転写媒体の形成材料は金型の中央部(つまりディスク中心部)より放射状に射出することができ、該形成材料を金型内の隅々まで行き渡らせ易くできる。

これにより、面内厚均一化のために要する圧力をランナー方式(角形成形)の場合よりも小さくでき、また面内厚均一化のために要する圧力印加時間もより短くできる。この結果、タクトタイムの短縮化が図られる。

また、光ディスクと同様の射出成形プロセスを利用すれば、射出口近傍の連接部はセンターホールを形成するための打ち抜き処理に伴って切除されるので、パターン転写媒体側にカット痕は残らず、またカット痕についての特段の整形処理も不要とでき、この点でも時間短縮が図られる。

また、光ディスクと同様の射出成形プロセスを利用すれば、例えばピッチが数μm程度以下などとされる微細パターンについて、その転写精度をランナー方式の場合よりも高めることができる。なお、このように光ディスクの射出圧縮成形が微細パターンの転写精度の面で優れる点については、例えばエンボスピット等の非常に微細な凹凸パターンを高精度に転写することを要する光ディスクの製造工程においてランナー方式が用いられないことからも理解できる。

【発明の効果】

【0013】

上記のように本技術によれば、微細な凹凸パターンが転写されたパターン転写媒体の製造について、ランナー方式による射出圧縮成形を利用する場合よりも製造時間の短縮化が図られ、製造効率の向上が図られる。

また同時に、ランナー方式による射出圧縮成形を利用する場合よりも微細パターンの転写精度を向上できる。

【図面の簡単な説明】

【0014】

【図1】実施の形態としてのパターン転写媒体製造装置の内部構成を示した図である。

【図2】実施の形態としてのパターン転写媒体製造方法の概要についての説明図である。

【図3】実施の形態で用いるスタンパの表面(転写面)側の構造を例示した図である。

【図4】実施の形態のディスク射出成形手法についての説明図である。

【図5】ランナー方式による射出圧縮成形と本実施の形態の射出圧縮成形とで作製したパターン転写媒体の転写面の様子を比較した図である。

【図6】被覆工程の具体的内容について説明するための図である。

【図7】切削対象とされるディスク状パターン転写媒体に対して行われるべき、切削位置に対する媒体配置関係の調整処理についての説明図である。

【図8】実施の形態としての位置関係調整処理を実現するべく切削部に備えられるべき構成を示した図である。

【図9】切削部が切削に用いるドリル部の断面構造を示した図である。

【図10】切削部が備える切削片除去のための構成を示した図である。

【図11】バイオチップの外観の一例を模式的に示した図である。

【図12】ランナー方式による射出圧縮成形(角形成形)ついての説明図である。

【発明を実施するための形態】

【0015】

以下、本技術に係る実施の形態について説明する。

なお、説明は以下の順序で行う。

<1.実施の形態の製造装置・製造方法>

[1-1.装置構成及び製造方法の概要]

[1-2.ディスク射出成形工程]

[1-3.被覆工程]

[1-4.切削工程]

<2.変形例>

【0016】

<1.実施の形態の製造装置・製造方法>

[1-1.装置構成及び製造方法の概要]

図1及び図2により、本技術に係る実施の形態としてのパターン転写媒体製造装置1の構成、及び実施の形態としてのパターン転写媒体製造方法の概要について説明する。

図1はパターン転写媒体製造装置1の内部構成を示し、図2は実施の形態としてのパターン転写媒体製造方法の概要についての説明図である。

なお、以下では一例として、微細な凹凸パターンが転写されたパターン転写媒体として、先の図11に示したバイオチップのような平板状のパターン転写媒体を製造する場合を例示する。

【0017】

図1に示されるように本実施の形態のパターン転写媒体製造装置1は、ディスク射出成形部2、被覆処理部3、切削部4、取り出し部5、及びハンドリング部6を有して構成される。

【0018】

ディスク射出成形部2は、図2中<1>と示すディスク射出成形工程を担う部位となる。

具体的に、ディスク射出成形部2は、図2に示されるような成形金型2A(ディスク成形用金型)とスタンパStとを用いて、例えばCD、DVD、BDなどの光ディスクのディスク基板についての射出成形と同様の射出成形手法により、所要の凹凸パターンが転写されたディスク状のパターン転写媒体(以下、ディスク状パターン転写媒体10と表記)を生成する。

ここで、本明細書において「ディスク成形用金型」とは、そのキャビティ内部空間の形状がディスク状とされた成形金型を意味するものである。

【0019】

被覆処理部3は図2中<2>と示す被覆工程を担う部位であり、ディスク射出成形部2により生成されたディスク状パターン転写媒体10に対する被覆処理を行う。具体的に被覆処理部3は、ディスク状パターン転写媒体10に対する保護膜11の成膜を行うことで該ディスク状パターン転写媒体10についての被覆を行う。

より具体的に、この場合の保護膜11の成膜としては、図2に示すように、ディスク状パターン転写媒体10の表面(スタンパStによるパターン転写が行われた面:パターン転写面)側に対する保護膜11aの成膜、及び裏面(パターン非転写面)側に対する保護膜11bの成膜を行うものとされる。

なお、保護膜11は後の剥離が可能となるように成膜されるべきものであり、例えば接着材料を貼り付け等により成膜する。

【0020】

ここで以下、上記の被覆工程によって保護膜11a、11bが成膜されたディスク状パターン転写媒体10のことを図2中に示されるように保護膜付媒体12と表記する。

【0021】

切削部4は、図2中<3>と示す切削工程を担う部位であり、所定形状(この場合は平板状となる)の外形を有するパターン転写媒体の取り出しを可能とすべく、保護膜付媒体12に対する切削処理を施す。換言すれば、該保護膜付媒体12としての、被覆後のディスク状パターン転写媒体10に形成されているパターン転写部の周囲となる部分を、上記所定形状により切削するものである。

【0022】

ここで、後述もするように切削部4は、ディスク状パターン転写媒体10のパターン転写面側に形成された保護膜11a側から開始した切削を、パターン非転写面側に形成された保護膜11bが切断されない位置で停止する。このことで、パターン転写部と媒体本体部との間の接続は断たれるものの、上記保護膜11bが切断されていないことで、該保護膜11bを介した接合によりパターン転写部と媒体本体部とを一体的に取り扱うことができる。つまりこの結果、切削処理後の媒体を既存の光ディスク用のスタッキングポールにスタッキングしたり、また既存の光ディスク用のハンドリング機構を用いて切削処理後の媒体のハンドリングを行うことができるなど、既存の光ディスク製造用の設備や器具等との親和性を高めることができる。

【0023】

取り出し部5は、図2中<4>と示す取り出し工程を担う部位であり、切削部4による切削処理を経た後の保護膜付媒体12から、該切削処理によりその周囲が上記所定形状でカットされたパターン転写部を取り出す。具体的には、少なくともパターン非転写面側に付されている保護膜11bを剥離することで、上記所定形状によるパターン転写部を媒体本体部より取り出す。本例の場合、取り出し部5では、このようにパターン非転写面側の保護膜11bの剥離によって取り出したパターン転写部について、さらにそのパターン転写面側に付されている保護膜11aの剥離も行うものとされる。

以下、このような取り出し工程により取り出しが行われたパターン転写部を、取り出し後パターン転写媒体15と表記する。

【0024】

ハンドリング部6は、ディスク射出成形部2から被覆処理部3へのディスク状パターン転写媒体10の搬送、被覆処理部3から切削部4への保護膜付媒体12の搬送、及び切削部4から取り出し部5への(切削後)保護膜付媒体12の搬送を行う部位を総括的に示したものである。各部への媒体の搬送は、例えばロボットアームやベルトコンベア等の搬送機構を用いて行う。

【0025】

[1-2.ディスク射出成形工程]

先ずは、ディスク射出成形部2によるディスク射出成形工程の具体的内容について説明する。

上述もしたようにディスク射出成形工程は、スタンパStと成形金型2Aとを用いて、光ディスクのディスク基板についての射出成形手法と同様の手法により行われるものである。

【0026】

図3は、本例で用いるスタンパStの表面(転写面)側の構造を例示した図である。

先ずスタンパStとしては、図のようにその外形が円形(ディスク状)とされる。

そして、この場合のスタンパStの表面には、転写用パターンptが形成されている。

転写用パターンptは、前述の取り出し後パターン転写媒体15上に形成されるべき凹凸パターンを転写するための凹凸パターンとされる。本例では1ディスクにつき2つの取り出し後パターン転写媒体15を得るようにされることから、転写用パターンptとしては2つを形成するものとしている。

【0027】

また本例の場合、スタンパStの表面にはマーカ転写用パターンpm1、マーカ転写用パターンpm2が形成される。これらマーカ転写用パターンpmは、ディスク状パターン転写媒体10の所定位置に後述するマーカMとしてのパターンを形成するために設けられたものであるが、当該マーカMを形成する意義については後述する。

【0028】

なお確認のため述べておくと、このようなスタンパStについても、光ディスクの製造工程で用いられるスタンパと同様の手法で生成できるものである。具体的には、光ディスクの製造においてスタンパ作製に用いるカッティング装置(マスタリング装置)を用いて生成できる。この点でも、既存の光ディスク製造用の設備との親和性向上が図られているものである。

【0029】

図2に示すディスク射出成形工程では、このようなスタンパStを、そのキャビティ内部空間の形状がディスク状とされたディスク成形用金型としての成形金型2A内にセットして、該キャビティ内に熱可塑性材料を充填してディスク状パターン転写媒体10の成形を行う。

具体的に、この場合のディスク射出成形手法は、光ディスク基板についての射出成形手法と同様であるので、熱可塑性材料の射出が、図4に示す如く金型中心部(つまりディスク中心部)に設けられた射出口2Aaより行われる。

この場合、熱可塑性材料は、該射出口2Aaより加熱溶融状態にて成形金型2A内に射出され、その後、加圧・冷却が行われる。冷却後、成形金型2Aからのディスク状パターン転写媒体10の取り出しが行われる。

なお本例において、ディスク状パターン転写媒体10の形成材料となるべき上記熱可塑性材料としては、例えばポリカーボネート等の熱可塑性樹脂材料を用いるものとしている。

【0030】

上記のようなディスク射出成形工程によれば、図4に示す如く、熱可塑性材料の射出はディスク中心部より放射状に行われることになるので、該熱可塑性材料を金型内の隅々まで行き渡らせ易くできる。

これにより、パターン転写媒体の面内厚均一化のために要する圧力は、先の図12にて説明したようなランナー方式(角形成形)を採用する場合よりも小さくでき、また面内厚均一化のために要する圧力印加時間もより短くすることができる。

この結果、タクトタイムの短縮化が図られる。

具体的に、例えば面内厚誤差=±0.6μm程度の実現のために要する圧力は、ランナー方式の場合ではおよそ100t程度要するのに対し、本例の射出圧縮成形手法によれば30t程度に抑えることができる。またタクトタイムもランナー方式では30秒以上要するものを、本例では5秒程度に抑えることができる。

【0031】

また、本実施の形態では、光ディスクと同様の射出成形プロセスを利用しているので、パターン転写媒体10の成形金型2Aからの取り出し時にはセンターホールを打ち抜く処理が施される。

このため本実施の形態の場合、射出口近傍に形成されることになる流路との連接部は、該センターホールの形成処理によって切除されることとなり、結果、パターン転写媒体側にカット痕は残らず、またカット痕についての特段の整形処理も不要とでき、この点でも製造時間の短縮化が図られる。

【0032】

また、光ディスクと同様の射出成形プロセスを利用すれば、例えばピッチが数μm程度以下などとされる微細パターンについて、その転写精度をランナー方式の場合よりも高めることができる。

なお、このように光ディスクの射出圧縮成形手法が微細パターンの転写精度の面で優れる点については、例えばエンボスピット等の非常に微細な凹凸パターンを高精度に転写することを要する光ディスクの製造工程においてランナー方式が採用されていないことからも理解できる。

【0033】

図5は、実際にランナー方式による射出圧縮成形と本実施の形態の射出圧縮成形とで作製したパターン転写媒体の転写面の様子を比較した図である。

図5Aはランナー方式による射出圧縮成形(角形成形)によって作製したパターン転写媒体の転写面の様子を、図5Bは本実施の形態の射出圧縮成形によって作製したパターン転写媒体10の転写面の様子を示すものであり、共に電子顕微鏡による観察画像を示したものである。なお、転写パターンは所定のサイズ・ピッチによるドットパターンとした。

【0034】

これら図5A、図5Bによれば、ランナー方式の場合には各ドット(微細凹部)のエッジ部分が流れている(側壁が傾斜している)のに対し、本実施の形態の射出成形では各ドットのエッジ部分が立っている(側壁の角度がより垂直に近い状態となっている)ことが確認できる。

この結果からも、本実施の形態の射出成形手法の方が微細パターン転写を高精度に実現可能であることが理解できる。

【0035】

また、本実施の形態では光ディスクの射出成形プロセスを利用しているので、ディスク状パターン転写媒体10について、そのスタッキングやハンドリグに関して既存の設備・器具等の流用が可能となる。

新たなスタッキングやハンドリングの機構を開発・設置する必要性がないので、その分パターン転写媒体の製造に要するコストの削減が図られる。

なお勿論、ディスク射出成形部2についてもその流用が可能であり、この点でのコスト削減も図られる。

【0036】

[1-3.被覆工程]

続いて図6により、被覆処理部3による被覆工程(<2>)の具体的内容について説明する。

図示するように被覆処理部3では、例えばベルトコンベア等により順次搬送されてくるディスク状パターン転写媒体10の表面(パターン転写面)側に対し、保護材料シートPrsを順次貼り付ける。

この場合、保護材料シートPrsは、保護膜材料と接着材料とが積層された構造を有し、該接着材料の形成面側がディスク状パターン転写媒体10の表面側に押し当てられることで貼り付けが行われる。本例の場合、保護材料シートPrsは無色透明とされる。また保護材料シートPrsは、ディスク状パターン転写媒体10の全面に対してその貼り付けが可能となるべく、その幅がディスク状パターン転写媒体10の直径よりも大とされている。

【0037】

貼り付け後の保護材料シートPrsの不要部分の除去は、レーザ3Aを用いたレーザカッティングにより行う。具体的には、レーザ3Aより射出されるレーザを、保護材料シートPrsの貼り付けが完了したディスク状パターン転写媒体10のディスク外縁、及びセンターホール外縁に沿ってそれぞれトレースさせて不要部分のカッティングを行う。

【0038】

このカッティング後、その表面側に保護材料シートPrsが付着した状態のディスク状パターン転写媒体10を取り出し、図のようにセンターホール部分に残った保護材料シートPrsの一部を取り出して、保護膜11aが成膜されたディスク状パターン転写媒体10が得られる(図中、10+11aと表記)。

【0039】

その後、このように保護膜11aを成膜したディスク状パターン転写媒体10を順次反転させ(裏面側を表出させ)、保護膜11bについての成膜を、保護材料シートPrsを用いて上記保護膜11aの成膜と同様の手法により行う。

これにより、ディスク状パターン転写媒体10の両面に対する、保護膜11としてのフィルムの添付が完了する。すなわち、先の図2に示した保護膜付媒体12が得られる。

【0040】

ここで、表面側の保護膜11aを付すことによっては、以下で説明する切削工程においてその切削片が微細凹凸パターンとしての転写パターン内に混入して、製品の品質を著しく低下させる(或いは製品として用いることができなくなる)といった事態の発生を効果的に防止することができる。

【0041】

また、前述もしたように、裏面側の保護膜11bの形成によっては、切削工程後においても、パターン転写部と媒体本体部とを一体的に扱うことが可能となり、光ディスク製造用の既存設備・器具等との親和性を高めることができる。

【0042】

なお、切削工程後にもパターン転写部と媒体本体部とを一体的に取り扱うことを可能とするにあたっては、ディスク状パターン転写媒体10への保護膜11の形成は、少なくともパターン転写面側に対してのみ行うものとすればよい。

例えば切削を、パターン転写面側からではなくパターン非転写面側から開始するものとした上で、該切削をパターン転写面側に形成された保護膜11aが切断されない位置で停止することにより、切削後の一体的取り扱いが可能となる。

またこのような手法によれば、同時に転写パターンへの切削片の混入も防止することができる。

【0043】

[1-4.切削工程]

図7〜図10により、切削部4による切削工程(<3>)の具体的内容について説明する。

先ずは図7により、切削工程で切削対象とされるディスク状パターン転写媒体10(保護膜付媒体12)に対して行われるべき、切削位置に対する媒体配置関係の調整処理について説明する。

ここで、本例のように光ディスク基板の射出成形手法と同様にスタンパStを用いた射出成形を行う場合には、金型内部におけるスタンパStの面内角度(回転角度)が一定に保たれる保証が無いため、切削部4に搬送されてくるディスク状パターン転写媒体10(保護膜付媒体12)としては、その角度(回転角度)が規定の角度から傾いた状態とされていることもある。

図7Aでは、このように規定の角度から傾いた状態で搬送された保護膜付媒体12の例を示している。なお確認のため述べておくと、ディスク状パターン転写媒体10に付される保護膜11は透明材料であるため、転写パターンの目視が可能とされる。

【0044】

このとき、切削部4による切削位置が固定である場合には、上記のように規定の角度から傾いた状態の保護膜付媒体12が搬送されてきてしまうと、該媒体12に形成されたパターン転写部PTの周囲を適切にカットすることができなくなってしまう。

【0045】

そこで本例では、固定とされた切削位置に対する、搬送されてきた保護膜付媒体12の配置関係を調整することにより、各保護膜付媒体12についてパターン転写部PTの周囲を適切にカッティングできるようにする。

図7Bでは、配置関係調整後の保護膜付媒体12の状態を例示している。

この図7Bにおいて破線で示す位置が、取り出し後パターン転写媒体15の適切な外形位置であるとすれば、当該破線により示す位置が、それぞれ切削部4による固定の切削位置と一致するように調整が行われるものである。

【0046】

具体的な配置関係調整手法として、本例では、カメラ撮像画像を利用した調整手法を例示する。

具体的に、先ず本例では、ディスク状パターン転写媒体10の所定位置に対し、予めマーカMとしての所定の凹凸パターンを形成しておく。そして、当該マーカMが形成されたディスク状パターン転写媒体10(保護膜付媒体12)をカメラ部により撮像し、その撮像画像中におけるマーカMの位置を検出した結果に基づき、保護膜付媒体12の位置や角度(回転角度)を調整して、それらを規定の位置・角度に一致させる。

【0047】

本例の場合、マーカMとしては図のように第1マーカM1と第2マーカM2の2つを形成しておくものとし、上記撮像画像中でのこれら第1マーカM1と第2マーカM2の検出位置に基づき、保護膜付媒体12の位置・角度を調整する。

このとき、第1マーカM1と第2マーカM2はディスク状パターン転写媒体10上のそれぞれ異なる位置(重ならない位置)に形成されるようにしておく。本例では第1マーカM1、第2マーカM2をディスク中心を通る直線上の両端部にそれぞれ配置するものとしている。

【0048】

これら2つのマーカMを用いた具体的な調整手法としては、例えば、上記撮像画像中での第1マーカM1の検出位置が該画像中の規定の第1の位置に一致し、且つ第2マーカM2の検出位置が該画像中の規定の第2の位置に一致するように調整を行う手法を挙げることができる。このような手法により、保護膜付媒体12の位置・角度を規定の位置・角度に一致させることができる。

或いは、上記撮像画像中での例えば第1マーカM1の検出位置が該画像中の規定の第1の位置に一致し、且つ第1マーカM1の検出位置と第2マーカM2の検出位置とが該画像中の規定の直線上に位置されるように調整を行うことでも、保護膜付媒体12の位置・角度を規定の位置・角度に一致させることができる。

【0049】

なお、配置関係の調整手法については種々の手法を採り得るものであり、その具体的な手法については限定されるべきものではない。

例えば上記により例示した手法では、マーカMを2つ形成して回転方向の調整を可能としたが、回転方向の調整については、マーカMを1つとして実現することも可能である。例えばマーカMの形状を上下非対称(又は左右非対称)な形状とし、撮像画像中で検出されるマーカMが、該画像中に設定した規定のマーカ位置・形状に一致するように調整を行うことによって、保護膜付媒体12の位置・角度を規定の位置・角度に一致させることができる。

【0050】

なお確認のため述べておくと、先の図3を参照して分かるように、第1マーカM1はスタンパStにおけるマーカ転写用パターンpm1に基づき形成されるものであり、第2マーカM2はスタンパStにおけるマーカ転写用パターンpm2に基づき形成されるものである。

【0051】

図8は、上記のような実施の形態としての位置関係調整処理を実現するべく切削部4に備えられるべき構成を示した図である。

切削部4において、被覆処理部3による保護膜11の成膜を経て搬送されてきた保護膜付媒体12は、当該切削部4に設けられたステージ4B上に載置される。

ステージ4Bは、ステージ駆動部4Cによって、X方向(例えば紙面横方向)、Y方向(紙面奥行き方向:上記X方向と直交する方向)の移動、及び当該ステージ4Bの媒体載置面内における回転θ方向の移動が可能に保持されている。

【0052】

またこの場合の切削部4にはカメラ部4Aが設けられ、その撮像画像信号が制御部4Dに供給されている。

【0053】

制御部4Dは、カメラ部4Aによる撮像画像中におけるマーカMの位置を検出した結果に基づき、ステージ駆動部4Cに対する指示を行ってステージ4Bの位置・回転角度を調整(制御)する。なお、制御部4Dによるステージ4Bの位置・回転角度の具体的な調整手法については上記により例示したので改めての説明は省略する。

【0054】

図9は、切削部4が切削に用いるドリル部(エンドミル)4Eの断面構造を示した図である。

なお図9ではドリル部4Eの断面構造と共に、切削時における保護膜付媒体12の切削部分近傍の断面も併せて示している。

【0055】

切削部4では、図示するようにドリル部4Eを回転させて保護膜付媒体12に対する切削を行う。

このときの切削は、前述もしたようにディスク状パターン転写媒体10のパターン転写面側に形成された保護膜11a側から開始するものとし、パターン非転写面側に形成された保護膜11bが切断されない位置で停止する。

これにより保護膜11bが切断せれず、該保護膜11bを介した接合によりパターン転写部PTと媒体本体部とを一体的に取り扱うことができるようになる。

【0056】

また、本例において、ドリル部4Eの先端部近傍には、図のようなテーパ部4Eaを形成するものとしている。このテーパ部4Eaの形成により、この場合の切削はディスク状パターン転写媒体10の表面側に形成された保護膜11aを押し当てながら行うことができ、その結果、切削時の保護膜11aの剥がれを効果的に防止できる。

【0057】

図10は、切削部4が備える切削片除去のための構成を示した図である。

本例の場合、上記のようなドリル部4Eによる切削が施された後の保護膜付媒体12は、この図に示すような切削片除去のための構成部に搬送されてくる。

図示するように該構成部には、吸気口4Faを有するハウジング4Fと、ターンテーブル4Hとが備えられる。図のようにターンテーブル4H上には切削後の保護膜付媒体12がセットされており、ハウジング4Fの内部にて、該保護膜付媒体12がターンテーブル4Hにより回転するようにされている。

このような構成によれば、ターンテーブル4Hの回転によって保護膜付媒体12に付着した切削片を飛散させることができると共に、該飛散した切削片を上記吸入口4Faを介して吸入・除去することができる。

【0058】

また、この場合の切削部4には回転ブラシ4Gが設けられ、該回転ブラシ4Gが回転することでも保護膜付媒体12に付着した切削片を飛散させることができる。

具体的に、回転ブラシ4Gはハウジング4F内においてターンテーブル4H上の保護膜付媒体12にそのブラシ部が接触可能となるように配置されており、これにより保護膜付媒体12に付着した切削片を飛散させて除去することが可能とされる。

このような回転ブラシ4Gも併せて設けることで、保護膜付媒体12からの切削片の除去能力をさらに向上させることができる。

【0059】

<2.変形例>

以上、本技術に係る実施の形態について説明したが、本技術は上記により説明した具体例に限定されるべきものではない。

例えばこれまでの説明では、平板状のバイオチップの製造に本技術を適用する場合を例示したが、本技術は、例えばマイクロレンズアレイやマイクロピーラー、マイクロプリズム等といった各種光学部品の製造にも好適に適用できる。

本技術は、射出圧縮成形工程で用いるスタンパのパターニングや切削形状(切り出し形状)の変更により様々な部品製造への対応が可能なものである。

【0060】

またこれまでの説明では、保護膜11aはディスク状パターン転写媒体10の表面に直接的に成膜するものとしたが、ディスク状パターン転写媒体10の表面には例えば反射膜などの所要の膜を成膜することもでき、その場合、保護膜11aとしては当該膜上に対して成膜することになる。

なお、上記反射膜の成膜はスパッタリング等により行うことができる。このとき、反射膜のスパッタリングとしても光ディスクの製造プロセスを利用できるものである。

【0061】

また、これまでの説明では保護膜11aの成膜を保護材料シートPrsの貼り付けにより実現するものとしたが、保護膜11aの成膜手法は該手法に限定されるべきものではない。例えば、硬化後における剥離が可能な液状材料(例えばUVインク等)をスピンコート法により塗布・硬化させることで保護膜11aを形成するといったこともできる。或いは、スパッタリングによる成膜で保護膜11aを形成することも可能である。

【0062】

また、これまでの説明では切削片の転写パターンへの混入防止や切削後の一体的取り扱いを考慮して被覆工程を設けるものとしたが、該被覆工程は省略することもできる。

その場合、前述のように切削工程において切削片の除去を行うものとすれば、パターン転写媒体製品の品質悪化の防止を図ることができる。

【0063】

またこれまでの説明では、1ディスクにつき2つの取り出し後パターン転写媒体15を得る場合を例示したが、本技術において、1ディスクにつき取り出すパターン転写媒体の数は2つに限定されるべきものではなく1つ或いは3つ以上とすることもできる。

【0064】

また、本技術は以下に示す構成とすることもできる。

(1)

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形部と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削部と

を備えるパターン転写媒体製造装置。

(2)

上記切削部による切削前の状態の上記ディスク状パターン転写媒体に対して保護膜を形成する保護膜形成部を備える

上記(1)に記載のパターン転写媒体製造装置。

(3)

上記保護膜形成部は、上記ディスク状パターン転写媒体のパターン転写面側に対して上記保護膜を形成する

上記(2)に記載のパターン転写媒体製造装置。

(4)

上記保護膜形成部は、上記ディスク状パターン転写媒体のパターン非転写面側に対して上記保護膜を形成する

上記(3)に記載のパターン転写媒体製造装置。

(5)

上記切削部は、上記ディスク状パターン転写媒体の上記パターン転写面側に形成した上記保護膜側から開始した切削を、上記ディスク状パターン転写媒体の上記パターン非転写面側に形成した上記保護膜が切断されない位置で停止する

上記(4)に記載のパターン転写媒体製造装置。

(6)

上記切削部は、

上記ディスク状パターン転写媒体に形成されたマーカとしてのパターンを利用して、当該切削部による切削位置に対する上記ディスク状パターン転写媒体の配置関係を調整する

上記(1)〜(5)に記載のパターン転写媒体製造装置。

(7)

上記切削部は、切削片を吸引する吸引機構を有する上記(1)に記載のパターン転写媒体製造装置。

(8)

上記切削部は、切削片を除去するブラシ機構を有する上記(1)に記載のパターン転写媒体製造装置。

(9)

上記切削部による切削を受けた後の上記ディスク状パターン転写媒体から上記保護膜を剥離して上記凹凸パターン部を有するパターン転写媒体を取り出す取り出し部を備える

上記(2)〜(8)に記載のパターン転写媒体製造装置。

(10)

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程と

を有するパターン転写媒体製造方法。

(11)

ディスク状の外形を有し、少なくともその表面に所定の凹凸パターンが転写され、且つその凹凸パターンの転写部の周囲が任意形状で切削されて媒体本体部との接続が断たれている

ディスク状パターン転写媒体。

(12)

上記凹凸パターンの転写面側に保護膜が形成されている上記(11)に記載のディスク状パターン転写媒体。

(13)

上記凹凸パターンの非転写面側に保護膜が形成されている上記(12)に記載のディスク状パターン転写媒体。

(14)

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程と

を経て作製されたパターン転写媒体。

【符号の説明】

【0065】

1 パターン転写媒体製造装置、2 ディスク射出成形部、2A 成形金型、2Aa 射出口、3 被覆処理部、3A レーザ、4 切削部、4A カメラ部、4B ステージ、4C ステージ駆動部、4D 制御部、4E ドリル部、4Ea テーパ部、4F ハウジング、4Fa 吸入口、4G 回転ブラシ、4H ターンテーブル、5 取り出し部、6 ハンドリング部、10 ディスク状パターン転写媒体、11a,11b 保護膜、12 保護膜付媒体、15 取り出し後パターン転写媒体、St スタンパ、Prs 保護材料シート、M1 第1マーカ、M2 第2マーカ、PT パターン転写部

【特許請求の範囲】

【請求項1】

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形部と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削部と

を備えるパターン転写媒体製造装置。

【請求項2】

上記切削部による切削前の状態の上記ディスク状パターン転写媒体に対して保護膜を形成する保護膜形成部を備える

請求項1に記載のパターン転写媒体製造装置。

【請求項3】

上記保護膜形成部は、上記ディスク状パターン転写媒体のパターン転写面側に対して上記保護膜を形成する

請求項2に記載のパターン転写媒体製造装置。

【請求項4】

上記保護膜形成部は、上記ディスク状パターン転写媒体のパターン非転写面側に対して上記保護膜を形成する

請求項3に記載のパターン転写媒体製造装置。

【請求項5】

上記切削部は、上記ディスク状パターン転写媒体の上記パターン転写面側に形成した上記保護膜側から開始した切削を、上記ディスク状パターン転写媒体の上記パターン非転写面側に形成した上記保護膜が切断されない位置で停止する

請求項4に記載のパターン転写媒体製造装置。

【請求項6】

上記切削部は、

上記ディスク状パターン転写媒体に形成されたマーカとしてのパターンを利用して、当該切削部による切削位置に対する上記ディスク状パターン転写媒体の配置関係を調整する

請求項1に記載のパターン転写媒体製造装置。

【請求項7】

上記切削部は、切削片を吸引する吸引機構を有する請求項1に記載のパターン転写媒体製造装置。

【請求項8】

上記切削部は、切削片を除去するブラシ機構を有する請求項1に記載のパターン転写媒体製造装置。

【請求項9】

上記切削部による切削を受けた後の上記ディスク状パターン転写媒体から上記保護膜を剥離して上記凹凸パターン部を有するパターン転写媒体を取り出す取り出し部を備える

請求項2に記載のパターン転写媒体製造装置。

【請求項10】

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程と

を有するパターン転写媒体製造方法。

【請求項11】

ディスク状の外形を有し、少なくともその表面に所定の凹凸パターンが転写され、且つその凹凸パターンの転写部の周囲が任意形状で切削されて媒体本体部との接続が断たれている

ディスク状パターン転写媒体。

【請求項12】

上記凹凸パターンの転写面側に保護膜が形成されている請求項11に記載のディスク状パターン転写媒体。

【請求項13】

上記凹凸パターンの非転写面側に保護膜が形成されている請求項12に記載のディスク状パターン転写媒体。

【請求項14】

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程と

を経て作製されたパターン転写媒体。

【請求項1】

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形部と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削部と

を備えるパターン転写媒体製造装置。

【請求項2】

上記切削部による切削前の状態の上記ディスク状パターン転写媒体に対して保護膜を形成する保護膜形成部を備える

請求項1に記載のパターン転写媒体製造装置。

【請求項3】

上記保護膜形成部は、上記ディスク状パターン転写媒体のパターン転写面側に対して上記保護膜を形成する

請求項2に記載のパターン転写媒体製造装置。

【請求項4】

上記保護膜形成部は、上記ディスク状パターン転写媒体のパターン非転写面側に対して上記保護膜を形成する

請求項3に記載のパターン転写媒体製造装置。

【請求項5】

上記切削部は、上記ディスク状パターン転写媒体の上記パターン転写面側に形成した上記保護膜側から開始した切削を、上記ディスク状パターン転写媒体の上記パターン非転写面側に形成した上記保護膜が切断されない位置で停止する

請求項4に記載のパターン転写媒体製造装置。

【請求項6】

上記切削部は、

上記ディスク状パターン転写媒体に形成されたマーカとしてのパターンを利用して、当該切削部による切削位置に対する上記ディスク状パターン転写媒体の配置関係を調整する

請求項1に記載のパターン転写媒体製造装置。

【請求項7】

上記切削部は、切削片を吸引する吸引機構を有する請求項1に記載のパターン転写媒体製造装置。

【請求項8】

上記切削部は、切削片を除去するブラシ機構を有する請求項1に記載のパターン転写媒体製造装置。

【請求項9】

上記切削部による切削を受けた後の上記ディスク状パターン転写媒体から上記保護膜を剥離して上記凹凸パターン部を有するパターン転写媒体を取り出す取り出し部を備える

請求項2に記載のパターン転写媒体製造装置。

【請求項10】

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程と

を有するパターン転写媒体製造方法。

【請求項11】

ディスク状の外形を有し、少なくともその表面に所定の凹凸パターンが転写され、且つその凹凸パターンの転写部の周囲が任意形状で切削されて媒体本体部との接続が断たれている

ディスク状パターン転写媒体。

【請求項12】

上記凹凸パターンの転写面側に保護膜が形成されている請求項11に記載のディスク状パターン転写媒体。

【請求項13】

上記凹凸パターンの非転写面側に保護膜が形成されている請求項12に記載のディスク状パターン転写媒体。

【請求項14】

ディスク成形用金型とディスク状スタンパとを用いた射出圧縮成形によってディスク状パターン転写媒体を成形するディスク射出圧縮成形工程と、

上記射出圧縮成形による転写により形成された上記ディスク状パターン転写媒体上の凹凸パターン部の周囲を対象とした切削を行う切削工程と

を経て作製されたパターン転写媒体。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図5】

【公開番号】特開2013−107373(P2013−107373A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256433(P2011−256433)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000002185)ソニー株式会社 (34,172)

【出願人】(594064529)株式会社ソニーDADC (88)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000002185)ソニー株式会社 (34,172)

【出願人】(594064529)株式会社ソニーDADC (88)

【Fターム(参考)】

[ Back to top ]