パターン高さ測定装置及びパターン高さ測定方法

【課題】パターンの高さを非破壊で迅速に測定することができるパターン高さ測定装置及びパターン高さ測定方法を提供する。

【解決手段】試料表面の観察領域を電子ビームを照射で走査し、観察領域の斜め上方に配置された検出器99aによる二次電子の検出信号に基づいて画像(SEM画像)を取得し、その画像に現れるパターン82の影の長さLを検出する。そして、あらかじ求めた検出器99aの試料表面に対する見掛け上の角度θと検出された影の長さLとに基づいて、パターン82の高さHをH=L×tanθにより求める。パターン82の影の長さLは、例えばパターン82のエッジ82a、82bと直交するラインX−X上の二次電子の強度分布を抽出し、その二次電子の強度分布の凹部が所定のしきい値Iと交差する2点間の距離として求める。

【解決手段】試料表面の観察領域を電子ビームを照射で走査し、観察領域の斜め上方に配置された検出器99aによる二次電子の検出信号に基づいて画像(SEM画像)を取得し、その画像に現れるパターン82の影の長さLを検出する。そして、あらかじ求めた検出器99aの試料表面に対する見掛け上の角度θと検出された影の長さLとに基づいて、パターン82の高さHをH=L×tanθにより求める。パターン82の影の長さLは、例えばパターン82のエッジ82a、82bと直交するラインX−X上の二次電子の強度分布を抽出し、その二次電子の強度分布の凹部が所定のしきい値Iと交差する2点間の距離として求める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パターン高さ測定装置及びパターン高さ測定方法に関し、特に電子ビームを試料の表面に照射してパターンの高さを測定するパターン高さ測定装置及びパターン高さ測定方法に関する。

【背景技術】

【0002】

近年、半導体装置の微細化の進展に伴い、マスクパターンの微細化及び薄型化が進んできている。そのため、線幅等の二次元的なマスクパターン形状の測定だけでなく、転写特性等に影響を及ぼすマスクパターンの高さの測定も重要となっている。

【0003】

パターンの高さを測定する技術としては、(1)試料の断面を走査型電子顕微鏡(Scanning Electron microscope;SEM)で観察して高さを検出する方法、(2)原子間力顕微鏡(Atomic Force microscope;AFM)で高さを測定する方法、及び(3)フォーカス条件を変えたSEM画像を複数撮像し、画像処理を施して高さを測定する方法等がある。

【0004】

しかし、(1)の試料の断面をSEMで観察する方法は、断面を観察するまでに長時間を要する上、破壊検査であるために測定に用いた試料を製品として使用できないという問題がある。

【0005】

また、(2)のAFMで高さを測定する方法では、試料を非破壊で測定することができるものの、測定に長時間を要し、スループットが遅い。また、測定回数の増加に応じて、プローブが摩耗して測定精度が低下するという問題がある。

【0006】

さらに、(3)のフォーカス条件を変えたSEM画像による方法では、パターンの厚さがSEMの焦点深度よりも浅くなると正確な測定を行うことができないという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−299048号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、パターンの高さを非破壊で迅速に測定することができるパターン高さ測定装置及びパターン高さ測定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一観点によれば、電子ビームを試料表面に照射つつ走査させる電子ビーム走査部と、前記試料表面の上方に配置され、前記電子ビームの照射によって前記試料の表面から放出される二次電子の強度を検出する検出器と、前記検出器の検出信号に基づいて前記試料表面を写した画像データを生成する信号処理部と、前記画像データに基づいて前記試料表面に形成されたパターンのエッジと交差するラインに沿った二次電子の強度分布を抽出し、前記エッジ付近の二次電子の強度分布に基づいて前記パターンの影の長さを検出する画像処理部と、前記画像処理部で検出した前記影の長さに基づいて前記パターンの高さを算出する演算部と、を備えたパターン高さ測定装置が提供される。

【0010】

上記観点のパターン高さ測定装置において、前記検出器を前記電子ビームの光軸の周りに複数配置し、前記信号処理部は前記複数の検出器からの検出信号に基づいて、前記試料表面をそれぞれ異なる方向から写した複数の画像データを生成するようにしてもよい。この場合には、前記画像処理部は、前記パターンのエッジに直交する方向から写した画像データから前記二次電子の強度分布を抽出するようにしてもよい。

【0011】

また、画像処理部は、(1)エッジ付近の二次電子の強度分布と所定のしきい値とが交差する2点間の距離、(2)エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記二次電子の強度分布の極小値部分との距離、(3)エッジ付近の二次電子の強度分布と所定のしきい値を表す直線とに囲まれた領域の面積の平方根、及び(4)エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記パターンのエッジの上端又は下端との距離のいずれかを影の長さとして検出してもよい。この場合には、しきい値を、前記二次電子の強度分布の凹部の極小値よりも高く、前記二次電子の強度分布の凹部に隣接する平坦部の二次電子の強度よりも低い範囲で設定することができる。

【0012】

さらに、演算部は、検出器の試料表面に対する見かけ上の角度と、前記影の長さとに基づいてパターンの高さを算出してもよい。また、演算部は、前記試料の表面の材料によって決まる所定のオフセット値を前記影の長さに加算することにより、前記パターンの高さを算出してもよい。

【0013】

本発明の別の一観点によれば、電子ビームを試料の表面に照射しつつ走査させるとともに、前記電子ビームの照射によって前記試料の表面から放出される二次電子の強度を前記試料表面の上方に配置された検出器で検出するステップと、前記検出器からの検出信号に基づいて、前記試料表面を写した画像データを生成するステップと、前記画像データから前記試料表面に形成されたパターンのエッジと交差するラインに沿った二次電子の強度分布を抽出し、該二次電子の強度分布の凹部に基づいて前記パターンの影の長さを検出するステップと、前記影の長さに基づいて前記パターンの高さを算出するステップと、を有するパターン高さ測定方法が提供される。

【発明の効果】

【0014】

上記観点のパターン高さ測定装置及びパターン高さ測定方法によれば、試料表面を電子ビームで走査して得られる画像データから、パターンのエッジ部分に現れる影の長さを検出し、その影の長さに基づいてパターンの高さを検出する。これにより、パターンの高さを非破壊で迅速に測定することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、第1の実施形態に係るパターン高さ測定装置を示すブロック図である。

【図2】図2は、図1のパターン高さ測定装置の検出器の配置を示す模式図である。

【図3】図3は、図1のパターン高さ測定装置の信号処理部が生成する画像データの一例を示す模式図である。

【図4】図4は、第1の実施形態に係るパターンの高さ測定の原理を示す模式図である。

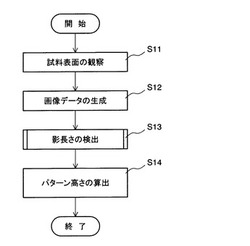

【図5】図5は、第1の実施形態に係るパターン高さ測定装置によるパターンの高さの測定方法を示すフローチャートである。

【図6】図6は、図1の画像処理部におけるパターンの影の長さの検出方法を示すフローチャートである。

【図7】図7は、ラインプロファイルの正規化の方法を説明する図である。

【図8】図8(a)〜(c)は、しきい値とラインプロファイルとに基づいて影の長さを検出する方法を示す図である。

【図9】図9(a)は第1のマスクの構造を示す断面図であり、図9(b)は第2のマスクの構造を示す断面図である。

【図10】図10は、実験例1において図8(a)に示す方法(第1の方法)で検出した影の長さと、AFMで求めたパターンの高さとの相関を示すグラフである。

【図11】図11は、実験例1において図8(b)に示す方法(第2の方法)で検出した影の長さと、AFMで求めたパターンの高さとの相関を示すグラフである。

【図12】図12は、実験例1において図8(c)に示す方法(第3の方法)で検出した影の長さと、AFMで求めたパターンの高さとの相関を示すグラフである。

【図13】図13は、実験例2において第1の方法で検出した影の長さに基づいて求めたパターンの高さと、AFMで求めたパターンの高さの相関を示すグラフである。

【図14】図14は、実験例3に係る試料の左画像を示す図である。

【図15】図15は、図14から抽出したラインプロファイル(正規化後)を示す図である。

【図16】図16は、パターンの側壁の傾斜角と第1の方法で求めたパターンの影の長さとの関係を示すグラフである。

【図17】図17は、側壁の傾斜角がそれぞれ87°及び84°のパターンのラインプロファイルを、側壁付近で拡大して示す図である。

【図18】図18は、第2の実施形態におけるパターンの側壁の上端及び下端の位置の検出方法を説明する模式図である。

【図19】図19は、第2の実施形態における影の長さの検出方法(第4の方法)を説明する模式図である。

【図20】図20は、実験例4においてパターンの側壁の傾斜角と第1の方法及び第4の方法で求めた影の長さとの関係を示すグラフである。

【図21】図21は、実験例5において、第1の方法及び第4の方法でそれぞれ求めた影の長さとAFMで求めたパターン高さとの相関係数を示すグラフである。

【図22】図22は、実験例6において、第4の方法による影の長さに基づいて求めたパターン高さと、AFMで求めたパターン高さとの相関を示すグラフである。

【発明を実施するための形態】

【0016】

以下、実施形態について添付の図面を参照して説明する。

【0017】

(第1の実施形態)

図1は、第1の実施形態に係るパターン高さ測定装置を示すブロック図であり、図2は同じくパターン高さ測定装置の検出器の配置を示す模式図である。

【0018】

図1に示すように、本実施形態のパターン高さ測定装置100は、試料8を収容するチャンバー2と、試料8に電子ビーム31を照射する電子ビーム走査部1と、パターン高さ測定装置100の各部の制御及び測定データの処理を行う制御部10とを備えている。

【0019】

チャンバー2には、支持体7aを介してウェハやフォトマスクなどの試料8を保持するステージ7が設けられている。このステージ7は、制御部10からの制御信号に基づいて試料8を移動させて、試料8の観察領域を電子ビーム走査部1による電子ビーム照射範囲に移動させることができる。

【0020】

電子ビーム走査部1は電子銃3を有し、この電子銃3から所定の加速電圧で電子ビーム31を放出させる。電子ビーム31はコンデンサレンズ4で収束され、偏向コイル5で位置決めされた後、対物レンズ6で焦点合わせされて試料8の表面に照射される。

【0021】

また、電子ビーム走査部1には、試料8の表面に電子ビーム31を照射することによって発生する二次電子を検出するための第1〜第4の検出器9a〜9dが設けられている。

【0022】

図2に示すように、第1〜第4の検出器9a〜9dは、電子ビーム31の光軸の周りに相互に90°の角度を開けて対称に配置されている。ここでは、各検出器9a〜9dは矩形状の観察領域81の対角線方向に配置され、各検出器9a〜9dは観察領域81の斜め上方に約45°の角度で配置されているものとする。これらの検出器9a〜9dは、例えばシンチレータ等よりなり、検出した二次電子の強度をそれぞれ信号ch1〜ch4として出力する。

【0023】

一方、制御部10には、図1に示すように信号処理部11と、画像処理部12と演算部13とが設けられている。

【0024】

信号処理部11は検出器9a〜9dから送出された信号ch1〜ch4をデジタル信号に変換し、このデジタル信号に基づいて画像データ(SEM画像)を生成する。

【0025】

図3は、信号処理部11が生成する画像データの一例を示す模式図である。

【0026】

図3に示すように、信号処理部11は、信号ch1〜ch4に基づいて、観察領域81をそれぞれ左下、左上、右上、右下から写したSEM画像に相当する左下画像a1、左上画像a2、右上画像a3及び右下画像a4を生成する。

【0027】

また、信号処理部11は、隣接する検出器からの信号同士を加算することにより、各検出器9a〜9dの中間方向(左、右、下及び上)から写したSEM画像に相当する左画像a5、右画像a6、下画像a7及び上画像a8を生成する。すなわち、信号ch1とch2との加算により左画像a5を生成し、信号ch3とch4との加算により右画像a6を生成する。また、信号ch1とch4との加算により下画像a7を生成し、信号ch2とch3との加算により上画像a8を生成する。

【0028】

さらに、信号処理部11は、信号ch1〜ch4をすべて加算することにより、全加算画像a9を生成する。この全加算画像a9は、通常の走査型電子顕微鏡による二次電子像と同様な画像であり、パターンのエッジに影は生じない。

【0029】

以上のようにして信号処理部11で生成された各画像a1〜a9は、表示部20(図1参照)に表示される。

【0030】

制御部10の画像処理部12(図1参照)は、信号処理部11で生成された画像データに基づいて、パターンのエッジと交差するラインに沿った二次電子の強度分布(ラインプロファイル)を抽出する。そして、そのラインプロファイルに基づいて、パターンの影の長さを検出する。

【0031】

また、演算部13は画像処理部12が検出したパターンの影の長さに基づいてパターンの高さを算出する。

【0032】

以下、本実施形態のパターンの高さの測定の原理について説明する。

【0033】

図4(a)は、上下方向に延在するラインパターンの左画像a5を示す図であり、図4(b)は図4(a)のX−X線上の二次電子の強度分布(ラインプロファイル)を示す図である。また、図4(c)は、パターンの影の長さとパターンの高さとの関係を説明する模式図である。

【0034】

通常の走査型電子顕微鏡による二次電子像では、パターンの側壁部分で二次電子が多く発生し、どの方向のエッジも白く高い輝度で表示される。しかし、図4(a)及び図4(b)のように、本実施形態のパターン高さ測定装置100による左画像a5では、ラインパターンの左側のエッジ部分は高い輝度(凸部42a)で表示されるのに対し、ラインパターンの右側のエッジ部分Eには輝度の低い黒い影(凹部43)が現れる。

【0035】

これは、図4(c)のように、ラインパターン82の右側の側壁82bが障壁の役割を成し、右側の側壁82bの近傍で発生した二次電子が左画像a5に対応する検出器99aに届かなくなるためと考えられる。

【0036】

図4(c)において、角度θは試料表面に対する左側の検出器99aの見かけ上の角度を示している。この検出器99aの見かけ上の角度θは同種の試料について一定であり、ラインパターン82によって二次電子の検出が妨げられる領域(影の長さ)Lは、ラインパターン82の高さHに応じて変化するものと考えられる。そこで、本実施形態ではパターン82の影の長さLと、検出器99aの見かけ上の角度θとに基づいて、パターン82の高さHをH=L×tanθにより求める。

【0037】

影の長さLは、図4(a)のパターンと交差するラインU(X−X線)に沿った二次電子の強度分布(ラインプロファイル、図4(b))を取得し、このラインプロファイルのエッジ付近の曲線(凹部43)から求めることができる。

【0038】

また、検出器99aの見かけ上の角度θは、あらかじめ測定対象と同一の材料からなる参照試料を用意し、この参照試料上のパターンをAFMや膜厚計等を用いて測定したパターン高さHAと、パターン高さ測定装置100による画像データから求めた影の長さLとに基づいて、θ=tan-1HA/Lとして求めるものとする。検出器99aの見かけ上の角度θは、パターン82及び基板80の材料によって異なるため、材料が変わる毎に検出器99の見かけ上の角度θを実験的に求めておくことが好ましい。

【0039】

本実施形態のパターン高さ測定装置100では、観察領域を複数の方向から写した画像を取得することができるため、上記の上下方向に延在するパターンだけでなく、様々な形状のパターンの高さを検出することができる。この場合には、測定対象となるパターンのエッジに直交する方向から写した画像を用いることで、上記の原理に基づくパターンの高さの測定が可能である。

【0040】

以下、本実施形態に係るパターン高さ測定装置100によるパターンの高さの測定方法について説明する。ここに、図5は、本実施形態に係るパターン高さ測定装置100によるパターンの高さの測定方法を示すフローチャートである。

【0041】

まず、図5のステップS11において、電子ビーム走査部1により電子ビーム31を試料8の観察領域81上に照射及び走査させて、観察領域81の観察を行う。電子ビーム31の照射によって観察領域81の表面から放出される二次電子は検出器9a〜9dによって捕捉され、各照射位置における二次電子の強度が信号ch1〜ch4として制御部10の信号処理部11に出力される。

【0042】

次に、ステップS12において、信号処理部11が検出器9a〜9dから送出された信号ch1〜ch4をデジタル信号に変換し、このデジタル信号に基づいて画像a1〜a9(図3参照)を生成する。

【0043】

次に、ステップS13において、制御部10の画像処理部12が、信号処理部11が生成した画像に基づいて影の長さを検出する。

【0044】

図6は、画像処理部12による影の長さの検出方法を示すフローチャートである。

【0045】

まず、ステップS21において、画像処理部12は、測定対象となるパターンのエッジに直交する方向から写した画像データを取得する。例えば、図4(a)のように上下方向に延在するラインパターンの場合には、左画像a5を取得する。なお、左画像a5に代えて右画像a6を取得してもよい。

【0046】

次いで、ステップS22において、画像処理部12は、ステップS21で取得した画像データから、パターンのエッジと直交するラインに沿った二次電子の強度分布(ラインプロファイル)を抽出する。例えば、図4(a)のラインパターンの場合には、X−X線上のラインプロファイルを抽出する。なお、一本のラインプロファイルだけでは、パターンのエッジの局所的な揺らぎなどの影響を受ける可能性がある。そこで、より高い精度が必要とされる場合には、複数のラインに沿った二次電子の強度分布を求め、これらを平均化することでラインプロファイルを求めてもよい。

【0047】

次に、図6のステップS23において、画像処理部12は、ステップS22で抽出したラインプロファイルを正規化する。図7は、ラインプロファイルの正規化の方法を説明する模式図である。

【0048】

ここでは、画像処理部12は、ラインプロファイルの凹部43の極小値43aの輝度と、凹部43に隣接する平坦部44の平均輝度とを検出する。そして、図7に示すように、極小値43aの輝度が0となるように、ラインプロファイルの全体の輝度をシフトさせる。続いて、平坦部44の平均輝度が50となるようにラインプロファイルの輝度の比率を調整する。以上によりラインプロファイルの正規化が完了する。

【0049】

次に、画像処理部12は、図6のステップS24において、所定の輝度にしきい値Iを設定し、そのしきい値Iと正規化したラインプロファイルとに基づいて、下記に説明する第1〜第3の方法のいずれかにより、影の長さを検出する。

【0050】

図8(a)〜(c)は、しきい値とラインプロファイルに基づいて影の長さを検出する方法を示す図である。

【0051】

第1の方法(凹部の幅を基準とする方法)は、図8(a)に示すように、ラインプロファイルの凹部としきい値Iとが交差する2点A、Bの位置を求め、その2点A,B間の距離を影の長さとして検出する。

【0052】

第2の方法(極小値を基準とする方法)は、図8(b)に示すように、ラインプロファイルの凹部としきい値Iとが交差する2点のうちパターンから離れた側の点Bと、ラインプロファイルの極小値部分43aの位置Cとの距離を影の長さとして検出する。ラインプロファイルにおいて、パターンの高さが変化すると、極小値43aよりもパターンから離れた側のプロファイルが最も大きく変化するため、第2の方法によれば測定感度を高められる可能性がある。

【0053】

第3の方法(面積を基準とする方法)では、図8(c)に示すように、ラインプロファイルの凹部43としきい値Iを表す直線とに囲まれる領域の面積Sを求め、その面積Sの平方根を影の長さとして検出する。第3の方法では、面積Sに基づいて影の長さを検出するので、しきい値Iとの交点でラインプロファイルに微小なバラツキがあってもその影響を受けにくくなる。そのため、他の方法に比べて測定の安定性が改善される可能性がある。

【0054】

以上により、画像処理部12による影の長さの検出(ステップS13、図5)が完了する。

【0055】

その後、図5のステップS14において、パターン高さ測定部13は、影の長さLと、予め求めた検出器の見かけ上の角度θとに基づいて、パターンの高さHを計算式H=L×tanθにより求め、パターン高さ測定装置100によるパターンの高さの測定処理を終了する。

【0056】

以上のように、本実施形態のパターン高さ測定装置100によれば、SEM画像に現れるパターンの影の長さに基づいてパターンの高さを求めるため、非破壊で迅速にパターンの高さを測定することができる。

【0057】

(実験例1)

実験例1では、影の長さを検出する際に用いるしきい値Iが測定精度に及ぼす影響について調べた。

【0058】

図9は実験例における評価に用いた試料の断面図であり、図9(a)、図9(b)はそれぞれ第1のマスク及び第2のマスクの構造を示している。

【0059】

第1のマスク50は、図9(a)に示すように、石英ガラス基板51の上に厚さが約100nmのCr膜52を形成し、そのCr膜52の上に、厚さTが50nm〜70nm及び幅が約500nmのTaSiからなるラインパターン53を形成したものである。ここでは、ラインパターン53の厚さTを50nm、60nm、70nmとした試料を用意した。

【0060】

第2のマスク60は、図9(b)に示すように、石英ガラス基板61の上に厚さが70nmのTaSi膜を形成し、これをパターニングして幅が約400nmのラインパターン62を形成したものである。なお、TaSi膜のエッチングの際に石英ガラス基板61の一部がエッチングされて溝61aが形成されている。ここでは、エッチング条件を調整することにより、第2のマスク60の溝61aの深さDを1〜10nmの範囲で変化させた試料を用意した。

【0061】

次に、第1のマスク50及び第2のマスク60について、AFMでパターンの高さを測定するとともに、パターン高さ測定装置100(図1参照)で観察を行ってパターンの影の長さを検出した。

【0062】

図10は、横軸にしきい値をとり、縦軸に相関係数をとって、第1の方法(図8(a)参照)で検出した影の長さとAFMによる測定結果との相関を示すグラフである。なお、図10において、Thは正規化されたラインプロファイルにおけるしきい値の値(輝度値)を表している。例えば、Th=10は、ラインプロファイルの凹部に隣接する平坦部の平均輝度50の20%(=10/50)の輝度に相当する。

【0063】

図10に示すように、第1の方法で検出した影の長さは、しきい値の値によらずに、AFMによるパターン高さの測定結果と比較的高い相関関係を示している。この結果により、第1の方法によれば、しきい値依存性が比較的少なく、再現性の高い測定が可能であることがわかる。

【0064】

図11は、横軸にしきい値をとり、縦軸に相関係数をとって、第2の方法(図8(b)参照)で検出した影の長さとAFMによる測定結果との相関を示すグラフである。

【0065】

図11に示すように、第2の方法で検出した影の長さは、第1のマスク50については、しきい値によらずにAFMの測定結果と高い相関が得られる。しかし、第2のマスクについては、しきい値が小さくなるほどAFMの測定結果との相関が低くなる。このように、測定の精度がしきい値によって変わるのは好ましくないため、第2の方法による影の長さの検出は、第2のマスク60のパターン高さの評価には適さないことがわかる。

【0066】

図12は、横軸にしきい値をとり、縦軸に相関係数をとって、第3の方法(図8(c)参照)で検出した影の長さとAFMによる測定結果との相関を示すグラフである。

【0067】

図12に示すように、第3の方法で検出した影の長さは、しきい値が低い部分で、AFMによる測定結果との相関が低下した。また、しきい値による相関係数の変動も第1の方法に比べて大きいことがわかる。そのため、第3の方法で求めた影の長さを用いた場合には、第1の方法に比べて測定精度が低下する。このように第3の方法の影長さとパターン高さとの相関が低下する原因としては、影長さの検出の前段階で行うラインプロファイルの正規化による影響が考えられる。すなわち、正規化によってラインプロファイルの縦方向の情報が変化するため、第3の方法の影長さとパターン高さとの相関が低下するものと考えられる。

【0068】

(実験例2)

実験例2では、図9に示す第1のマスク50及び第2のマスク60について、影の長さから求めたパターンの高さと、AFMで求めたパターン高さとの相関を調べた。なお、本実験例において、影の長さは第1の方法で求めるものとし、その際のしきい値は25(平坦部の輝度の50%)とした。

【0069】

本実験例では、第1のマスク50及び第2のマスク60について、それぞれパターンの厚さが異なる4つの試料を用いて検出器の見かけ上の角度θを求めた。その結果、検出器の見かけ上の角度θは第1のマスク50については66.2°であり、第2のマスク60については63.2°であった。

【0070】

次に、別のパターン厚さを有する第1のマスク50及び第2のマスク60を用意し、それらについて、第1の方法で影の長さLを求め、先に求めた検出器の見かけ上の角度θにより、パターンの高さを算出した。また、同一のパターンについてAFMにより高さ測定を行なった。

【0071】

図13(a)は、横軸にAFMで求めたパターン高さをとり、縦軸にSEM画像から求めたパターンの高さをとり、第1のマスク50の測定結果を示すグラフであり、図13(b)は同じく、第2のマスク60の測定結果を示すグラフである。

【0072】

図13(a)、(b)に示すように、第1のマスク50及び第2のマスク60について、AFMの測定結果と良好な相関が得られることが確認できた。

【0073】

(第1の実施形態の変形例)

上記の説明において、演算部13は、影の長さLにtanθを乗ずることによりパターンの高さHを求めているが、これに代えて、本変形例のように影の長さLに一定のオフセット値Loffを加算してパターンの高さHを求めてもよい。

【0074】

ここで、オフセット値Loffは、AFMによる測定で求めたパターン高さHAからパターン高さ測定装置100で求めたパターンの影の長さLを減ずることにより、実験的に求めることができる。このオフセット値Loffは試料表面の材料によって異なる。そのため、評価対象となる試料の材料が変わるごとに、測定に先立ってオフセット値Loffを求めておくことが好ましい。

【0075】

(実験例3)

実験例3では、第1の実施形態の変形例の方法でパターン高さを求めた例について説明する。

【0076】

本実験例では、光学研磨された6インチ角の石英ガラス基板上に、厚さが100nmの酸化クロムよりなる遮光膜を形成し、その遮光膜をパターニングして幅が約200nmのラインパターンを形成した試料を用意した。

【0077】

次に、本実験例の試料について、AFMによりパターンの高さHAを測定するとともに、パターン高さ測定装置100を用いて第2の方法(図8(b)参照)によりパターンの影の長さLを検出した。そして、それらの値の差を取ることにより、オフセット値Loffを求めた。その結果、本実験例の試料のオフセット値Loffは31.4nmであった。

【0078】

次に、本実験例の試料の別の箇所を測定領域に選び、その測定領域についてパターン高さ測定装置100で観察を行った。図14は、実験例3の試料の左画像a5を示している。

【0079】

次に、図14の左画像a5からラインプロファイルを抽出し、これを正規化した。図15は、実験例3の正規化されたラインプロファイルを示す図である。

【0080】

次に、図15のラインプロファイルに基づいて、第2の方法により、ラインプロファイルの極小値の位置Hと、ラインプロファイルの凹部としきい値とが交差する点Kの位置とを求め、HとK間の距離を影の長さとして求めた。その結果、影の長さは67.7nmであった。

【0081】

以上のようにして求めた、影の長さ67.7nmにオフセット値31.4nmを加算して、本実験例のパターン高さが99.1nmと求まった。

【0082】

一方、図15のラインパターンの高さをAFMで測定したところ、99.8nmであった。これらの結果から、第1の実施形態の変形例に示す方法によっても、パターン高さを精度よく計測できることが確認できた。

【0083】

(第2の実施形態)

第2の実施形態では、パターンの側壁の傾斜角の影響を考慮した影の長さの検出方法について説明する。なお、本実施形態において、影の長さの検出方法以外は第1の実施形態と同様であるので、共通する部分の説明は省略する。

【0084】

本願発明者らはパターンの側壁の傾斜角が測定結果に与える影響を調べるべく、側壁角度を変化させた試料を用意し、図1のパターン高さ測定装置100を用いて影の長さを検出した。なお、影の長さの検出は、図8(a)に示す第1の方法で実施した。

【0085】

図16は、パターンの側壁の傾斜角とパターンの影の長さとの関係を示すグラフである。

【0086】

図16に示すように、第1の方法で検出した影の長さは、側壁の傾斜角が小さくなるほど短くなることがわかる。したがって、第1の方法で影の長さを検出すると、パターンの側壁の傾斜角によって影の長さが変わってしまい、側壁の傾斜角のバラツキが大きな試料に対しては、誤差を生じるおそれがある。

【0087】

図17は、側壁の傾斜角がそれぞれ87°及び84°のパターンのラインプロファイルを、側壁付近で拡大して示す図である。

【0088】

図17に示すように、側壁の傾斜角が変化しても、極小値部分よりもパターンから離れた側の領域(図において極小値よりも右側の領域)では二次電子の強度分布はほとんど変化しない。これに対し、ラインプロファイルの極小値部分よりもパターン寄りの領域(図において極小値よりも左側の領域)では、側壁の傾斜角が変化により二次電子の強度分布が変化することがわかる。

【0089】

これは、側壁の傾斜角によって、パターンの側壁の上端付近で二次電子が放出される領域が変化することが原因と考えられる。すなわち、パターンの側壁の上端付近では、いわゆるエッジ効果により二次電子の放出効率が増加するが、そのような二次電子の放出効率が増加する領域は、側壁の傾斜角が小さくなるほどパターンの側壁の上端付近から離れた部分にまで広がるものと考えられる。

【0090】

そして、このようなラインプロファイルの変化によって、しきい値Iとラインプロファイルの凹部とが交差する2点のうちパターンに近い側の点A1、A2の位置は、角度が小さくなるほどパターンから離れた側にシフトする。これにより、パターンの側壁の傾斜角が小さくなるほど、影の長さ短くなってしまう。

【0091】

このような問題を防ぐために、影の長さを検出するための基準点を、パターンの側壁の傾斜角の影響を受けない部分に設定することが望まれる。

【0092】

そこで、本実施形態では、影の長さを検出するための基準点として、パターンの側壁の上端又は下端に着目した。以下、本実施形態によるパターンの影の長さの検出方法について説明する。

【0093】

図18は、本実施形態におけるパターンの側壁の上端及び下端の位置の検出方法を説明する模式図である。

【0094】

本実施形態では、画像処理部12において、パターンを2方向から写した画像データに基づいてパターンの側壁の上端及び下端を検出する。ここでは、上下方向に延在するパターンを、左画像a5及び右画像a6を用いて検出する例について説明する。

【0095】

まず、画像処理部12は、図18のようにパターン85の側壁85aに直交する方向に配置された検出器99a、99bで写した左画像a5及び右画像a6を取得する。そして、それらの画像a5、a6から、パターンのエッジと直交する所定のラインに沿ったラインプロファイルを抽出する。

【0096】

次いで、左画像a5のラインプロファイルと右画像a6のラインプロファイルの差分を取って、図18の中段のように差分プロファイルを求める。この差分プロファイルには、パターン85の側壁85aに対応する部分に凸部又は凹部が現れる。

【0097】

次に、上記の差分プロファイルを微分して、図18の下段のように微分プロファイルを求める。この微分プロファイルでは、試料表面の傾斜の変化率を表しており、傾斜の変化率が最も大きくなる側壁85aの上端又は下端に対応する部分に凸部又は凹部が現れる。そこで、この微分プロファイルの極小値の位置を検出することにより側壁85aの上端の位置を検出することができる。また、微分プロファイルの極大値の位置を検出することにより側壁85aの下端の位置を検出することができる。これらの微分プロファイルの極大値又は極小値の位置は、パターンの側壁の傾斜角には依存しないため、本実施形態では、これらの位置を基準に影の長さを求める。

【0098】

図19は本実施形態における影の長さの検出方法(第4の方法)を説明する模式図である。

【0099】

図19に示すように、本実施形態では、図18を参照しつつ説明した方法で、微分プロファイルを求め、その極大値からパターンの側壁の上端の位置Jを検出する。なお、側壁の上端に代えて下端の位置を検出してもよい。

【0100】

次に、図6及び図7を参照しつつ説明したのと同様の方法で正規化したラインプロファイルを抽出する。そして、所定のしきい値Iを設定し、ラインプロファイルの凹部としきい値Iとが交差する2点のうちパターンから離れた側の点の位置Mを検出する。

【0101】

その後、画像処理部12はラインプロファイルの凹部としきい値Iとが交差する2点のうちパターンから離れた側の点の位置Mと、パターンの側壁の上端の位置Jとの距離を影の長さLとして検出する。

【0102】

以上のような本実施形態の方法(以下、第4の方法と呼ぶ)によれば、パターンの側壁の傾斜角による影の長さの変動を防ぐことができ、側壁の傾斜角がばらついた試料に対しても高い精度でパターンの高さを測定することができる。

【0103】

(実験例4)

実験例4では、図16の測定の際に取得した画像データに基づいて、第4の方法で影の長さを検出し直し、影の長さの側壁傾斜角依存性を調べた。

【0104】

図20は、実験例4においてパターンの側壁の傾斜角と第1の方法及び第4の方法で求めた影の長さとの関係を示すグラフである。

【0105】

図20に示すように、第4の方法で検出した影の長さは第1の方法に比べて約7nm程度影の長さが長くなっている。しかし、第4の方法によれば、側壁の傾斜角が変化しても影の長さが変化しないことが確認できた。

【0106】

(実験例5)

実験例5では、図9に示す第1のマスク50及び第2のマスク60の影の長さを第1の方法及び第4の方法でそれぞれ検出した結果と、AFMによる測定結果との相関を検証した。

【0107】

図21は、実験例5において、第1の方法及び第4の方法でそれぞれ求めた影の長さとAFMによるパターン高さとの相関係数を示すグラフである。

【0108】

図21に示すように、本実施形態の方法でも第1の方法と同様に、AFMの測定結果と高い相関が得られることが確認できた。

【0109】

(実験例6)

実験例6では、第4の方法で検出した影の長さに基づいて、図9に示す第1のマスク50及び第2のマスク60のパターンの高さを測定した。

【0110】

まず、実験例6において、検出器の見かけ上の角度θを測定したところ、第1のマスク50では56.8°であり、第2のマスク60では55.0°であった。

【0111】

次に、第1のマスク50及び第2のマスク60の影の長さを第4の方法で検出し、上記の検出器の見かけ上の角度θに基づいてパターンの高さを求めた。

【0112】

図22(a)は、本実験例及びAFMで測定した第1のマスク50のパターン高さの相関を示すグラフであり、図22(b)は、本実験例及びAFMで測定した第2のマスク60のパターン高さの相関を示すグラフである。

【0113】

図22(a)及び図22(b)に示すように、第1のマスク50及び第2のマスク60について、AFMの測定結果と良好な相関が得られることが確認できた。

【符号の説明】

【0114】

1…電子ビーム走査部、2…チャンバー、3…電子銃、4…コンデンサレンズ、5…偏向コイル、6…対物レンズ、7…ステージ、7a…支持体、8…試料、9a〜9d、99a、99b…検出器、10…制御部、11…信号処理部、12…画像処理部、13…演算部、20…表示部、31…電子ビーム、42a、42c…ラインプロファイルの凸部、43…ラインプロファイルの凹部、43a…ラインプロファイルの極小値部分、44…ラインプロファイルの平坦部、50…第1のマスク、51、61…石英ガラス基板、52…Cr膜、53、62、82、85…ラインパターン、60…第2のマスク、61a…溝、80…基板、81…観察領域、82a、82b、85a…側壁。

【技術分野】

【0001】

本発明は、パターン高さ測定装置及びパターン高さ測定方法に関し、特に電子ビームを試料の表面に照射してパターンの高さを測定するパターン高さ測定装置及びパターン高さ測定方法に関する。

【背景技術】

【0002】

近年、半導体装置の微細化の進展に伴い、マスクパターンの微細化及び薄型化が進んできている。そのため、線幅等の二次元的なマスクパターン形状の測定だけでなく、転写特性等に影響を及ぼすマスクパターンの高さの測定も重要となっている。

【0003】

パターンの高さを測定する技術としては、(1)試料の断面を走査型電子顕微鏡(Scanning Electron microscope;SEM)で観察して高さを検出する方法、(2)原子間力顕微鏡(Atomic Force microscope;AFM)で高さを測定する方法、及び(3)フォーカス条件を変えたSEM画像を複数撮像し、画像処理を施して高さを測定する方法等がある。

【0004】

しかし、(1)の試料の断面をSEMで観察する方法は、断面を観察するまでに長時間を要する上、破壊検査であるために測定に用いた試料を製品として使用できないという問題がある。

【0005】

また、(2)のAFMで高さを測定する方法では、試料を非破壊で測定することができるものの、測定に長時間を要し、スループットが遅い。また、測定回数の増加に応じて、プローブが摩耗して測定精度が低下するという問題がある。

【0006】

さらに、(3)のフォーカス条件を変えたSEM画像による方法では、パターンの厚さがSEMの焦点深度よりも浅くなると正確な測定を行うことができないという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−299048号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、パターンの高さを非破壊で迅速に測定することができるパターン高さ測定装置及びパターン高さ測定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一観点によれば、電子ビームを試料表面に照射つつ走査させる電子ビーム走査部と、前記試料表面の上方に配置され、前記電子ビームの照射によって前記試料の表面から放出される二次電子の強度を検出する検出器と、前記検出器の検出信号に基づいて前記試料表面を写した画像データを生成する信号処理部と、前記画像データに基づいて前記試料表面に形成されたパターンのエッジと交差するラインに沿った二次電子の強度分布を抽出し、前記エッジ付近の二次電子の強度分布に基づいて前記パターンの影の長さを検出する画像処理部と、前記画像処理部で検出した前記影の長さに基づいて前記パターンの高さを算出する演算部と、を備えたパターン高さ測定装置が提供される。

【0010】

上記観点のパターン高さ測定装置において、前記検出器を前記電子ビームの光軸の周りに複数配置し、前記信号処理部は前記複数の検出器からの検出信号に基づいて、前記試料表面をそれぞれ異なる方向から写した複数の画像データを生成するようにしてもよい。この場合には、前記画像処理部は、前記パターンのエッジに直交する方向から写した画像データから前記二次電子の強度分布を抽出するようにしてもよい。

【0011】

また、画像処理部は、(1)エッジ付近の二次電子の強度分布と所定のしきい値とが交差する2点間の距離、(2)エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記二次電子の強度分布の極小値部分との距離、(3)エッジ付近の二次電子の強度分布と所定のしきい値を表す直線とに囲まれた領域の面積の平方根、及び(4)エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記パターンのエッジの上端又は下端との距離のいずれかを影の長さとして検出してもよい。この場合には、しきい値を、前記二次電子の強度分布の凹部の極小値よりも高く、前記二次電子の強度分布の凹部に隣接する平坦部の二次電子の強度よりも低い範囲で設定することができる。

【0012】

さらに、演算部は、検出器の試料表面に対する見かけ上の角度と、前記影の長さとに基づいてパターンの高さを算出してもよい。また、演算部は、前記試料の表面の材料によって決まる所定のオフセット値を前記影の長さに加算することにより、前記パターンの高さを算出してもよい。

【0013】

本発明の別の一観点によれば、電子ビームを試料の表面に照射しつつ走査させるとともに、前記電子ビームの照射によって前記試料の表面から放出される二次電子の強度を前記試料表面の上方に配置された検出器で検出するステップと、前記検出器からの検出信号に基づいて、前記試料表面を写した画像データを生成するステップと、前記画像データから前記試料表面に形成されたパターンのエッジと交差するラインに沿った二次電子の強度分布を抽出し、該二次電子の強度分布の凹部に基づいて前記パターンの影の長さを検出するステップと、前記影の長さに基づいて前記パターンの高さを算出するステップと、を有するパターン高さ測定方法が提供される。

【発明の効果】

【0014】

上記観点のパターン高さ測定装置及びパターン高さ測定方法によれば、試料表面を電子ビームで走査して得られる画像データから、パターンのエッジ部分に現れる影の長さを検出し、その影の長さに基づいてパターンの高さを検出する。これにより、パターンの高さを非破壊で迅速に測定することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、第1の実施形態に係るパターン高さ測定装置を示すブロック図である。

【図2】図2は、図1のパターン高さ測定装置の検出器の配置を示す模式図である。

【図3】図3は、図1のパターン高さ測定装置の信号処理部が生成する画像データの一例を示す模式図である。

【図4】図4は、第1の実施形態に係るパターンの高さ測定の原理を示す模式図である。

【図5】図5は、第1の実施形態に係るパターン高さ測定装置によるパターンの高さの測定方法を示すフローチャートである。

【図6】図6は、図1の画像処理部におけるパターンの影の長さの検出方法を示すフローチャートである。

【図7】図7は、ラインプロファイルの正規化の方法を説明する図である。

【図8】図8(a)〜(c)は、しきい値とラインプロファイルとに基づいて影の長さを検出する方法を示す図である。

【図9】図9(a)は第1のマスクの構造を示す断面図であり、図9(b)は第2のマスクの構造を示す断面図である。

【図10】図10は、実験例1において図8(a)に示す方法(第1の方法)で検出した影の長さと、AFMで求めたパターンの高さとの相関を示すグラフである。

【図11】図11は、実験例1において図8(b)に示す方法(第2の方法)で検出した影の長さと、AFMで求めたパターンの高さとの相関を示すグラフである。

【図12】図12は、実験例1において図8(c)に示す方法(第3の方法)で検出した影の長さと、AFMで求めたパターンの高さとの相関を示すグラフである。

【図13】図13は、実験例2において第1の方法で検出した影の長さに基づいて求めたパターンの高さと、AFMで求めたパターンの高さの相関を示すグラフである。

【図14】図14は、実験例3に係る試料の左画像を示す図である。

【図15】図15は、図14から抽出したラインプロファイル(正規化後)を示す図である。

【図16】図16は、パターンの側壁の傾斜角と第1の方法で求めたパターンの影の長さとの関係を示すグラフである。

【図17】図17は、側壁の傾斜角がそれぞれ87°及び84°のパターンのラインプロファイルを、側壁付近で拡大して示す図である。

【図18】図18は、第2の実施形態におけるパターンの側壁の上端及び下端の位置の検出方法を説明する模式図である。

【図19】図19は、第2の実施形態における影の長さの検出方法(第4の方法)を説明する模式図である。

【図20】図20は、実験例4においてパターンの側壁の傾斜角と第1の方法及び第4の方法で求めた影の長さとの関係を示すグラフである。

【図21】図21は、実験例5において、第1の方法及び第4の方法でそれぞれ求めた影の長さとAFMで求めたパターン高さとの相関係数を示すグラフである。

【図22】図22は、実験例6において、第4の方法による影の長さに基づいて求めたパターン高さと、AFMで求めたパターン高さとの相関を示すグラフである。

【発明を実施するための形態】

【0016】

以下、実施形態について添付の図面を参照して説明する。

【0017】

(第1の実施形態)

図1は、第1の実施形態に係るパターン高さ測定装置を示すブロック図であり、図2は同じくパターン高さ測定装置の検出器の配置を示す模式図である。

【0018】

図1に示すように、本実施形態のパターン高さ測定装置100は、試料8を収容するチャンバー2と、試料8に電子ビーム31を照射する電子ビーム走査部1と、パターン高さ測定装置100の各部の制御及び測定データの処理を行う制御部10とを備えている。

【0019】

チャンバー2には、支持体7aを介してウェハやフォトマスクなどの試料8を保持するステージ7が設けられている。このステージ7は、制御部10からの制御信号に基づいて試料8を移動させて、試料8の観察領域を電子ビーム走査部1による電子ビーム照射範囲に移動させることができる。

【0020】

電子ビーム走査部1は電子銃3を有し、この電子銃3から所定の加速電圧で電子ビーム31を放出させる。電子ビーム31はコンデンサレンズ4で収束され、偏向コイル5で位置決めされた後、対物レンズ6で焦点合わせされて試料8の表面に照射される。

【0021】

また、電子ビーム走査部1には、試料8の表面に電子ビーム31を照射することによって発生する二次電子を検出するための第1〜第4の検出器9a〜9dが設けられている。

【0022】

図2に示すように、第1〜第4の検出器9a〜9dは、電子ビーム31の光軸の周りに相互に90°の角度を開けて対称に配置されている。ここでは、各検出器9a〜9dは矩形状の観察領域81の対角線方向に配置され、各検出器9a〜9dは観察領域81の斜め上方に約45°の角度で配置されているものとする。これらの検出器9a〜9dは、例えばシンチレータ等よりなり、検出した二次電子の強度をそれぞれ信号ch1〜ch4として出力する。

【0023】

一方、制御部10には、図1に示すように信号処理部11と、画像処理部12と演算部13とが設けられている。

【0024】

信号処理部11は検出器9a〜9dから送出された信号ch1〜ch4をデジタル信号に変換し、このデジタル信号に基づいて画像データ(SEM画像)を生成する。

【0025】

図3は、信号処理部11が生成する画像データの一例を示す模式図である。

【0026】

図3に示すように、信号処理部11は、信号ch1〜ch4に基づいて、観察領域81をそれぞれ左下、左上、右上、右下から写したSEM画像に相当する左下画像a1、左上画像a2、右上画像a3及び右下画像a4を生成する。

【0027】

また、信号処理部11は、隣接する検出器からの信号同士を加算することにより、各検出器9a〜9dの中間方向(左、右、下及び上)から写したSEM画像に相当する左画像a5、右画像a6、下画像a7及び上画像a8を生成する。すなわち、信号ch1とch2との加算により左画像a5を生成し、信号ch3とch4との加算により右画像a6を生成する。また、信号ch1とch4との加算により下画像a7を生成し、信号ch2とch3との加算により上画像a8を生成する。

【0028】

さらに、信号処理部11は、信号ch1〜ch4をすべて加算することにより、全加算画像a9を生成する。この全加算画像a9は、通常の走査型電子顕微鏡による二次電子像と同様な画像であり、パターンのエッジに影は生じない。

【0029】

以上のようにして信号処理部11で生成された各画像a1〜a9は、表示部20(図1参照)に表示される。

【0030】

制御部10の画像処理部12(図1参照)は、信号処理部11で生成された画像データに基づいて、パターンのエッジと交差するラインに沿った二次電子の強度分布(ラインプロファイル)を抽出する。そして、そのラインプロファイルに基づいて、パターンの影の長さを検出する。

【0031】

また、演算部13は画像処理部12が検出したパターンの影の長さに基づいてパターンの高さを算出する。

【0032】

以下、本実施形態のパターンの高さの測定の原理について説明する。

【0033】

図4(a)は、上下方向に延在するラインパターンの左画像a5を示す図であり、図4(b)は図4(a)のX−X線上の二次電子の強度分布(ラインプロファイル)を示す図である。また、図4(c)は、パターンの影の長さとパターンの高さとの関係を説明する模式図である。

【0034】

通常の走査型電子顕微鏡による二次電子像では、パターンの側壁部分で二次電子が多く発生し、どの方向のエッジも白く高い輝度で表示される。しかし、図4(a)及び図4(b)のように、本実施形態のパターン高さ測定装置100による左画像a5では、ラインパターンの左側のエッジ部分は高い輝度(凸部42a)で表示されるのに対し、ラインパターンの右側のエッジ部分Eには輝度の低い黒い影(凹部43)が現れる。

【0035】

これは、図4(c)のように、ラインパターン82の右側の側壁82bが障壁の役割を成し、右側の側壁82bの近傍で発生した二次電子が左画像a5に対応する検出器99aに届かなくなるためと考えられる。

【0036】

図4(c)において、角度θは試料表面に対する左側の検出器99aの見かけ上の角度を示している。この検出器99aの見かけ上の角度θは同種の試料について一定であり、ラインパターン82によって二次電子の検出が妨げられる領域(影の長さ)Lは、ラインパターン82の高さHに応じて変化するものと考えられる。そこで、本実施形態ではパターン82の影の長さLと、検出器99aの見かけ上の角度θとに基づいて、パターン82の高さHをH=L×tanθにより求める。

【0037】

影の長さLは、図4(a)のパターンと交差するラインU(X−X線)に沿った二次電子の強度分布(ラインプロファイル、図4(b))を取得し、このラインプロファイルのエッジ付近の曲線(凹部43)から求めることができる。

【0038】

また、検出器99aの見かけ上の角度θは、あらかじめ測定対象と同一の材料からなる参照試料を用意し、この参照試料上のパターンをAFMや膜厚計等を用いて測定したパターン高さHAと、パターン高さ測定装置100による画像データから求めた影の長さLとに基づいて、θ=tan-1HA/Lとして求めるものとする。検出器99aの見かけ上の角度θは、パターン82及び基板80の材料によって異なるため、材料が変わる毎に検出器99の見かけ上の角度θを実験的に求めておくことが好ましい。

【0039】

本実施形態のパターン高さ測定装置100では、観察領域を複数の方向から写した画像を取得することができるため、上記の上下方向に延在するパターンだけでなく、様々な形状のパターンの高さを検出することができる。この場合には、測定対象となるパターンのエッジに直交する方向から写した画像を用いることで、上記の原理に基づくパターンの高さの測定が可能である。

【0040】

以下、本実施形態に係るパターン高さ測定装置100によるパターンの高さの測定方法について説明する。ここに、図5は、本実施形態に係るパターン高さ測定装置100によるパターンの高さの測定方法を示すフローチャートである。

【0041】

まず、図5のステップS11において、電子ビーム走査部1により電子ビーム31を試料8の観察領域81上に照射及び走査させて、観察領域81の観察を行う。電子ビーム31の照射によって観察領域81の表面から放出される二次電子は検出器9a〜9dによって捕捉され、各照射位置における二次電子の強度が信号ch1〜ch4として制御部10の信号処理部11に出力される。

【0042】

次に、ステップS12において、信号処理部11が検出器9a〜9dから送出された信号ch1〜ch4をデジタル信号に変換し、このデジタル信号に基づいて画像a1〜a9(図3参照)を生成する。

【0043】

次に、ステップS13において、制御部10の画像処理部12が、信号処理部11が生成した画像に基づいて影の長さを検出する。

【0044】

図6は、画像処理部12による影の長さの検出方法を示すフローチャートである。

【0045】

まず、ステップS21において、画像処理部12は、測定対象となるパターンのエッジに直交する方向から写した画像データを取得する。例えば、図4(a)のように上下方向に延在するラインパターンの場合には、左画像a5を取得する。なお、左画像a5に代えて右画像a6を取得してもよい。

【0046】

次いで、ステップS22において、画像処理部12は、ステップS21で取得した画像データから、パターンのエッジと直交するラインに沿った二次電子の強度分布(ラインプロファイル)を抽出する。例えば、図4(a)のラインパターンの場合には、X−X線上のラインプロファイルを抽出する。なお、一本のラインプロファイルだけでは、パターンのエッジの局所的な揺らぎなどの影響を受ける可能性がある。そこで、より高い精度が必要とされる場合には、複数のラインに沿った二次電子の強度分布を求め、これらを平均化することでラインプロファイルを求めてもよい。

【0047】

次に、図6のステップS23において、画像処理部12は、ステップS22で抽出したラインプロファイルを正規化する。図7は、ラインプロファイルの正規化の方法を説明する模式図である。

【0048】

ここでは、画像処理部12は、ラインプロファイルの凹部43の極小値43aの輝度と、凹部43に隣接する平坦部44の平均輝度とを検出する。そして、図7に示すように、極小値43aの輝度が0となるように、ラインプロファイルの全体の輝度をシフトさせる。続いて、平坦部44の平均輝度が50となるようにラインプロファイルの輝度の比率を調整する。以上によりラインプロファイルの正規化が完了する。

【0049】

次に、画像処理部12は、図6のステップS24において、所定の輝度にしきい値Iを設定し、そのしきい値Iと正規化したラインプロファイルとに基づいて、下記に説明する第1〜第3の方法のいずれかにより、影の長さを検出する。

【0050】

図8(a)〜(c)は、しきい値とラインプロファイルに基づいて影の長さを検出する方法を示す図である。

【0051】

第1の方法(凹部の幅を基準とする方法)は、図8(a)に示すように、ラインプロファイルの凹部としきい値Iとが交差する2点A、Bの位置を求め、その2点A,B間の距離を影の長さとして検出する。

【0052】

第2の方法(極小値を基準とする方法)は、図8(b)に示すように、ラインプロファイルの凹部としきい値Iとが交差する2点のうちパターンから離れた側の点Bと、ラインプロファイルの極小値部分43aの位置Cとの距離を影の長さとして検出する。ラインプロファイルにおいて、パターンの高さが変化すると、極小値43aよりもパターンから離れた側のプロファイルが最も大きく変化するため、第2の方法によれば測定感度を高められる可能性がある。

【0053】

第3の方法(面積を基準とする方法)では、図8(c)に示すように、ラインプロファイルの凹部43としきい値Iを表す直線とに囲まれる領域の面積Sを求め、その面積Sの平方根を影の長さとして検出する。第3の方法では、面積Sに基づいて影の長さを検出するので、しきい値Iとの交点でラインプロファイルに微小なバラツキがあってもその影響を受けにくくなる。そのため、他の方法に比べて測定の安定性が改善される可能性がある。

【0054】

以上により、画像処理部12による影の長さの検出(ステップS13、図5)が完了する。

【0055】

その後、図5のステップS14において、パターン高さ測定部13は、影の長さLと、予め求めた検出器の見かけ上の角度θとに基づいて、パターンの高さHを計算式H=L×tanθにより求め、パターン高さ測定装置100によるパターンの高さの測定処理を終了する。

【0056】

以上のように、本実施形態のパターン高さ測定装置100によれば、SEM画像に現れるパターンの影の長さに基づいてパターンの高さを求めるため、非破壊で迅速にパターンの高さを測定することができる。

【0057】

(実験例1)

実験例1では、影の長さを検出する際に用いるしきい値Iが測定精度に及ぼす影響について調べた。

【0058】

図9は実験例における評価に用いた試料の断面図であり、図9(a)、図9(b)はそれぞれ第1のマスク及び第2のマスクの構造を示している。

【0059】

第1のマスク50は、図9(a)に示すように、石英ガラス基板51の上に厚さが約100nmのCr膜52を形成し、そのCr膜52の上に、厚さTが50nm〜70nm及び幅が約500nmのTaSiからなるラインパターン53を形成したものである。ここでは、ラインパターン53の厚さTを50nm、60nm、70nmとした試料を用意した。

【0060】

第2のマスク60は、図9(b)に示すように、石英ガラス基板61の上に厚さが70nmのTaSi膜を形成し、これをパターニングして幅が約400nmのラインパターン62を形成したものである。なお、TaSi膜のエッチングの際に石英ガラス基板61の一部がエッチングされて溝61aが形成されている。ここでは、エッチング条件を調整することにより、第2のマスク60の溝61aの深さDを1〜10nmの範囲で変化させた試料を用意した。

【0061】

次に、第1のマスク50及び第2のマスク60について、AFMでパターンの高さを測定するとともに、パターン高さ測定装置100(図1参照)で観察を行ってパターンの影の長さを検出した。

【0062】

図10は、横軸にしきい値をとり、縦軸に相関係数をとって、第1の方法(図8(a)参照)で検出した影の長さとAFMによる測定結果との相関を示すグラフである。なお、図10において、Thは正規化されたラインプロファイルにおけるしきい値の値(輝度値)を表している。例えば、Th=10は、ラインプロファイルの凹部に隣接する平坦部の平均輝度50の20%(=10/50)の輝度に相当する。

【0063】

図10に示すように、第1の方法で検出した影の長さは、しきい値の値によらずに、AFMによるパターン高さの測定結果と比較的高い相関関係を示している。この結果により、第1の方法によれば、しきい値依存性が比較的少なく、再現性の高い測定が可能であることがわかる。

【0064】

図11は、横軸にしきい値をとり、縦軸に相関係数をとって、第2の方法(図8(b)参照)で検出した影の長さとAFMによる測定結果との相関を示すグラフである。

【0065】

図11に示すように、第2の方法で検出した影の長さは、第1のマスク50については、しきい値によらずにAFMの測定結果と高い相関が得られる。しかし、第2のマスクについては、しきい値が小さくなるほどAFMの測定結果との相関が低くなる。このように、測定の精度がしきい値によって変わるのは好ましくないため、第2の方法による影の長さの検出は、第2のマスク60のパターン高さの評価には適さないことがわかる。

【0066】

図12は、横軸にしきい値をとり、縦軸に相関係数をとって、第3の方法(図8(c)参照)で検出した影の長さとAFMによる測定結果との相関を示すグラフである。

【0067】

図12に示すように、第3の方法で検出した影の長さは、しきい値が低い部分で、AFMによる測定結果との相関が低下した。また、しきい値による相関係数の変動も第1の方法に比べて大きいことがわかる。そのため、第3の方法で求めた影の長さを用いた場合には、第1の方法に比べて測定精度が低下する。このように第3の方法の影長さとパターン高さとの相関が低下する原因としては、影長さの検出の前段階で行うラインプロファイルの正規化による影響が考えられる。すなわち、正規化によってラインプロファイルの縦方向の情報が変化するため、第3の方法の影長さとパターン高さとの相関が低下するものと考えられる。

【0068】

(実験例2)

実験例2では、図9に示す第1のマスク50及び第2のマスク60について、影の長さから求めたパターンの高さと、AFMで求めたパターン高さとの相関を調べた。なお、本実験例において、影の長さは第1の方法で求めるものとし、その際のしきい値は25(平坦部の輝度の50%)とした。

【0069】

本実験例では、第1のマスク50及び第2のマスク60について、それぞれパターンの厚さが異なる4つの試料を用いて検出器の見かけ上の角度θを求めた。その結果、検出器の見かけ上の角度θは第1のマスク50については66.2°であり、第2のマスク60については63.2°であった。

【0070】

次に、別のパターン厚さを有する第1のマスク50及び第2のマスク60を用意し、それらについて、第1の方法で影の長さLを求め、先に求めた検出器の見かけ上の角度θにより、パターンの高さを算出した。また、同一のパターンについてAFMにより高さ測定を行なった。

【0071】

図13(a)は、横軸にAFMで求めたパターン高さをとり、縦軸にSEM画像から求めたパターンの高さをとり、第1のマスク50の測定結果を示すグラフであり、図13(b)は同じく、第2のマスク60の測定結果を示すグラフである。

【0072】

図13(a)、(b)に示すように、第1のマスク50及び第2のマスク60について、AFMの測定結果と良好な相関が得られることが確認できた。

【0073】

(第1の実施形態の変形例)

上記の説明において、演算部13は、影の長さLにtanθを乗ずることによりパターンの高さHを求めているが、これに代えて、本変形例のように影の長さLに一定のオフセット値Loffを加算してパターンの高さHを求めてもよい。

【0074】

ここで、オフセット値Loffは、AFMによる測定で求めたパターン高さHAからパターン高さ測定装置100で求めたパターンの影の長さLを減ずることにより、実験的に求めることができる。このオフセット値Loffは試料表面の材料によって異なる。そのため、評価対象となる試料の材料が変わるごとに、測定に先立ってオフセット値Loffを求めておくことが好ましい。

【0075】

(実験例3)

実験例3では、第1の実施形態の変形例の方法でパターン高さを求めた例について説明する。

【0076】

本実験例では、光学研磨された6インチ角の石英ガラス基板上に、厚さが100nmの酸化クロムよりなる遮光膜を形成し、その遮光膜をパターニングして幅が約200nmのラインパターンを形成した試料を用意した。

【0077】

次に、本実験例の試料について、AFMによりパターンの高さHAを測定するとともに、パターン高さ測定装置100を用いて第2の方法(図8(b)参照)によりパターンの影の長さLを検出した。そして、それらの値の差を取ることにより、オフセット値Loffを求めた。その結果、本実験例の試料のオフセット値Loffは31.4nmであった。

【0078】

次に、本実験例の試料の別の箇所を測定領域に選び、その測定領域についてパターン高さ測定装置100で観察を行った。図14は、実験例3の試料の左画像a5を示している。

【0079】

次に、図14の左画像a5からラインプロファイルを抽出し、これを正規化した。図15は、実験例3の正規化されたラインプロファイルを示す図である。

【0080】

次に、図15のラインプロファイルに基づいて、第2の方法により、ラインプロファイルの極小値の位置Hと、ラインプロファイルの凹部としきい値とが交差する点Kの位置とを求め、HとK間の距離を影の長さとして求めた。その結果、影の長さは67.7nmであった。

【0081】

以上のようにして求めた、影の長さ67.7nmにオフセット値31.4nmを加算して、本実験例のパターン高さが99.1nmと求まった。

【0082】

一方、図15のラインパターンの高さをAFMで測定したところ、99.8nmであった。これらの結果から、第1の実施形態の変形例に示す方法によっても、パターン高さを精度よく計測できることが確認できた。

【0083】

(第2の実施形態)

第2の実施形態では、パターンの側壁の傾斜角の影響を考慮した影の長さの検出方法について説明する。なお、本実施形態において、影の長さの検出方法以外は第1の実施形態と同様であるので、共通する部分の説明は省略する。

【0084】

本願発明者らはパターンの側壁の傾斜角が測定結果に与える影響を調べるべく、側壁角度を変化させた試料を用意し、図1のパターン高さ測定装置100を用いて影の長さを検出した。なお、影の長さの検出は、図8(a)に示す第1の方法で実施した。

【0085】

図16は、パターンの側壁の傾斜角とパターンの影の長さとの関係を示すグラフである。

【0086】

図16に示すように、第1の方法で検出した影の長さは、側壁の傾斜角が小さくなるほど短くなることがわかる。したがって、第1の方法で影の長さを検出すると、パターンの側壁の傾斜角によって影の長さが変わってしまい、側壁の傾斜角のバラツキが大きな試料に対しては、誤差を生じるおそれがある。

【0087】

図17は、側壁の傾斜角がそれぞれ87°及び84°のパターンのラインプロファイルを、側壁付近で拡大して示す図である。

【0088】

図17に示すように、側壁の傾斜角が変化しても、極小値部分よりもパターンから離れた側の領域(図において極小値よりも右側の領域)では二次電子の強度分布はほとんど変化しない。これに対し、ラインプロファイルの極小値部分よりもパターン寄りの領域(図において極小値よりも左側の領域)では、側壁の傾斜角が変化により二次電子の強度分布が変化することがわかる。

【0089】

これは、側壁の傾斜角によって、パターンの側壁の上端付近で二次電子が放出される領域が変化することが原因と考えられる。すなわち、パターンの側壁の上端付近では、いわゆるエッジ効果により二次電子の放出効率が増加するが、そのような二次電子の放出効率が増加する領域は、側壁の傾斜角が小さくなるほどパターンの側壁の上端付近から離れた部分にまで広がるものと考えられる。

【0090】

そして、このようなラインプロファイルの変化によって、しきい値Iとラインプロファイルの凹部とが交差する2点のうちパターンに近い側の点A1、A2の位置は、角度が小さくなるほどパターンから離れた側にシフトする。これにより、パターンの側壁の傾斜角が小さくなるほど、影の長さ短くなってしまう。

【0091】

このような問題を防ぐために、影の長さを検出するための基準点を、パターンの側壁の傾斜角の影響を受けない部分に設定することが望まれる。

【0092】

そこで、本実施形態では、影の長さを検出するための基準点として、パターンの側壁の上端又は下端に着目した。以下、本実施形態によるパターンの影の長さの検出方法について説明する。

【0093】

図18は、本実施形態におけるパターンの側壁の上端及び下端の位置の検出方法を説明する模式図である。

【0094】

本実施形態では、画像処理部12において、パターンを2方向から写した画像データに基づいてパターンの側壁の上端及び下端を検出する。ここでは、上下方向に延在するパターンを、左画像a5及び右画像a6を用いて検出する例について説明する。

【0095】

まず、画像処理部12は、図18のようにパターン85の側壁85aに直交する方向に配置された検出器99a、99bで写した左画像a5及び右画像a6を取得する。そして、それらの画像a5、a6から、パターンのエッジと直交する所定のラインに沿ったラインプロファイルを抽出する。

【0096】

次いで、左画像a5のラインプロファイルと右画像a6のラインプロファイルの差分を取って、図18の中段のように差分プロファイルを求める。この差分プロファイルには、パターン85の側壁85aに対応する部分に凸部又は凹部が現れる。

【0097】

次に、上記の差分プロファイルを微分して、図18の下段のように微分プロファイルを求める。この微分プロファイルでは、試料表面の傾斜の変化率を表しており、傾斜の変化率が最も大きくなる側壁85aの上端又は下端に対応する部分に凸部又は凹部が現れる。そこで、この微分プロファイルの極小値の位置を検出することにより側壁85aの上端の位置を検出することができる。また、微分プロファイルの極大値の位置を検出することにより側壁85aの下端の位置を検出することができる。これらの微分プロファイルの極大値又は極小値の位置は、パターンの側壁の傾斜角には依存しないため、本実施形態では、これらの位置を基準に影の長さを求める。

【0098】

図19は本実施形態における影の長さの検出方法(第4の方法)を説明する模式図である。

【0099】

図19に示すように、本実施形態では、図18を参照しつつ説明した方法で、微分プロファイルを求め、その極大値からパターンの側壁の上端の位置Jを検出する。なお、側壁の上端に代えて下端の位置を検出してもよい。

【0100】

次に、図6及び図7を参照しつつ説明したのと同様の方法で正規化したラインプロファイルを抽出する。そして、所定のしきい値Iを設定し、ラインプロファイルの凹部としきい値Iとが交差する2点のうちパターンから離れた側の点の位置Mを検出する。

【0101】

その後、画像処理部12はラインプロファイルの凹部としきい値Iとが交差する2点のうちパターンから離れた側の点の位置Mと、パターンの側壁の上端の位置Jとの距離を影の長さLとして検出する。

【0102】

以上のような本実施形態の方法(以下、第4の方法と呼ぶ)によれば、パターンの側壁の傾斜角による影の長さの変動を防ぐことができ、側壁の傾斜角がばらついた試料に対しても高い精度でパターンの高さを測定することができる。

【0103】

(実験例4)

実験例4では、図16の測定の際に取得した画像データに基づいて、第4の方法で影の長さを検出し直し、影の長さの側壁傾斜角依存性を調べた。

【0104】

図20は、実験例4においてパターンの側壁の傾斜角と第1の方法及び第4の方法で求めた影の長さとの関係を示すグラフである。

【0105】

図20に示すように、第4の方法で検出した影の長さは第1の方法に比べて約7nm程度影の長さが長くなっている。しかし、第4の方法によれば、側壁の傾斜角が変化しても影の長さが変化しないことが確認できた。

【0106】

(実験例5)

実験例5では、図9に示す第1のマスク50及び第2のマスク60の影の長さを第1の方法及び第4の方法でそれぞれ検出した結果と、AFMによる測定結果との相関を検証した。

【0107】

図21は、実験例5において、第1の方法及び第4の方法でそれぞれ求めた影の長さとAFMによるパターン高さとの相関係数を示すグラフである。

【0108】

図21に示すように、本実施形態の方法でも第1の方法と同様に、AFMの測定結果と高い相関が得られることが確認できた。

【0109】

(実験例6)

実験例6では、第4の方法で検出した影の長さに基づいて、図9に示す第1のマスク50及び第2のマスク60のパターンの高さを測定した。

【0110】

まず、実験例6において、検出器の見かけ上の角度θを測定したところ、第1のマスク50では56.8°であり、第2のマスク60では55.0°であった。

【0111】

次に、第1のマスク50及び第2のマスク60の影の長さを第4の方法で検出し、上記の検出器の見かけ上の角度θに基づいてパターンの高さを求めた。

【0112】

図22(a)は、本実験例及びAFMで測定した第1のマスク50のパターン高さの相関を示すグラフであり、図22(b)は、本実験例及びAFMで測定した第2のマスク60のパターン高さの相関を示すグラフである。

【0113】

図22(a)及び図22(b)に示すように、第1のマスク50及び第2のマスク60について、AFMの測定結果と良好な相関が得られることが確認できた。

【符号の説明】

【0114】

1…電子ビーム走査部、2…チャンバー、3…電子銃、4…コンデンサレンズ、5…偏向コイル、6…対物レンズ、7…ステージ、7a…支持体、8…試料、9a〜9d、99a、99b…検出器、10…制御部、11…信号処理部、12…画像処理部、13…演算部、20…表示部、31…電子ビーム、42a、42c…ラインプロファイルの凸部、43…ラインプロファイルの凹部、43a…ラインプロファイルの極小値部分、44…ラインプロファイルの平坦部、50…第1のマスク、51、61…石英ガラス基板、52…Cr膜、53、62、82、85…ラインパターン、60…第2のマスク、61a…溝、80…基板、81…観察領域、82a、82b、85a…側壁。

【特許請求の範囲】

【請求項1】

電子ビームを試料表面に照射つつ走査させる電子ビーム走査部と、

前記試料表面の上方に配置され、前記電子ビームの照射によって前記試料の表面から放出される二次電子の強度を検出する検出器と、

前記検出器の検出信号に基づいて前記試料表面を写した画像データを生成する信号処理部と、

前記画像データに基づいて前記試料表面に形成されたパターンのエッジと交差するラインに沿った二次電子の強度分布を抽出し、前記エッジ付近の二次電子の強度分布に基づいて前記パターンの影の長さを検出する画像処理部と、

前記画像処理部で検出した前記影の長さに基づいて前記パターンの高さを算出する演算部と、

を備えたことを特徴とするパターン高さ測定装置。

【請求項2】

前記検出器は前記電子ビームの光軸の周りに複数配置され、前記信号処理部は前記複数の検出器からの検出信号に基づいて前記試料表面をそれぞれ異なる方向から写した複数の画像データを生成することを特徴とする請求項1に記載のパターン高さ測定装置。

【請求項3】

前記画像処理部は、前記パターンのエッジに直交する方向から写した画像データから前記二次電子の強度分布を抽出することを特徴とする請求項2に記載のパターン高さ測定装置。

【請求項4】

前記画像処理部は、前記エッジ付近の二次電子の強度分布と所定のしきい値とが交差する2点間の距離を前記影の長さとして検出することを特徴とする請求項1乃至請求項3のいずれか1項に記載のパターン高さ測定装置。

【請求項5】

前記画像処理部は、前記エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記二次電子の強度分布の極小値部分との距離を前記影の長さとして検出することを特徴とする請求項1乃至請求項3のいずれか1項に記載のパターン高さ測定装置。

【請求項6】

前記画像処理部は、前記エッジ付近の二次電子の強度分布と所定のしきい値を表す直線とに囲まれた領域の面積の平方根を影の長さとして検出することを特徴とする請求項1乃至請求項3のいずれか1項に記載のパターン高さ測定装置。

【請求項7】

前記画像処理部は、前記エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と、前記パターンのエッジの上端又は下端との距離を影の長さとして検出することを特徴とする請求項1乃至3のいずれか1項に記載のパターン高さ測定装置。

【請求項8】

前記しきい値は、前記エッジ付近の二次電子の強度分布の極小値よりも高く、前記二次電子の強度分布の平坦部の二次電子の強度よりも低い範囲で設定されることを特徴とする請求項4乃至請求項7のいずれか1項に記載のパターン高さ測定装置。

【請求項9】

前記演算部は、前記検出器の試料表面に対する見かけ上の角度と、前記影の長さとに基づいて、前記パターンの高さを算出することを特徴とする請求項1乃至請求項8のいずれか1項に記載のパターン高さ測定装置。

【請求項10】

前記演算部は、前記試料の表面の材料によって決まる所定のオフセット値を前記影の長さに加算することにより、前記パターンの高さを算出することを特徴とする請求項1乃至請求項8のいずれか1項に記載のパターン高さ測定装置。

【請求項11】

電子ビームを試料の表面に照射しつつ走査させるとともに、前記電子ビームの照射によって前記試料の表面から放出される二次電子の強度を前記試料表面の上方に配置された検出器で検出するステップと、

前記検出器からの検出信号に基づいて、前記試料表面を写した画像データを生成するステップと、

前記画像データから前記試料表面に形成されたパターンのエッジと交差するラインに沿った二次電子の強度分布を抽出し、該二次電子の強度分布の凹部に基づいて前記パターンの影の長さを検出するステップと、

前記影の長さに基づいて前記パターンの高さを算出するステップと、

を有することを特徴とするパターン高さ測定方法。

【請求項12】

前記検出器は、前記電子ビームの光軸の周りに複数配置され、前記複数の検出器からの検出信号に基づいて、前記試料表面をそれぞれ異なる方向から写した複数の画像データを生成することを特徴とする請求項11に記載のパターン高さ測定方法。

【請求項13】

前記二次電子の強度分布は、前記パターンのエッジに直交する方向から写した画像データから抽出することを特徴とする請求項12に記載のパターン高さ測定方法。

【請求項14】

前記エッジ付近の二次電子の強度分布と所定のしきい値とが交差する2点間の距離を前記影の長さとして検出することを特徴とする請求項11乃至請求項13のいずれか1項に記載のパターン高さ測定方法。

【請求項15】

前記エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記二次電子の強度分布の極小値部分との距離を前記影の長さとして検出することを特徴とする請求項11乃至請求項13のいずれか1項に記載のパターン高さ測定方法。

【請求項16】

前記エッジ付近の二次電子の強度分布と所定のしきい値を表す直線とに囲まれた領域の面積の平方根を前記影の長さとして検出することを特徴とする請求項11乃至請求項13のいずれか1項に記載のパターン高さ測定方法。

【請求項17】

前記エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記パターンのエッジの上端又は下端との距離を前記影の長さとして検出することを特徴とする請求項11乃至請求項13のいずれか1項に記載のパターン高さ測定方法。

【請求項18】

前記しきい値は、前記二次電子の強度分布曲線の凹部の極小値よりも高く、前記二次電子の強度分布曲線の凹部に隣接する平坦部の二次電子の強度よりも低い範囲で設定することを特徴とする請求項14乃至請求項17のいずれか1項に記載のパターン高さ測定方法。

【請求項19】

前記パターンの高さは、前記検出器の試料表面に対する見かけ上の角度と、前記影の長さとに基づいて算出することを特徴とする請求項11乃至請求項18のいずれか1項に記載のパターン高さ測定方法。

【請求項20】

前記パターンの高さは、前記試料の表面の材料によって決まる所定のオフセット値を前記影の長さに加算して求めることを特徴とする請求項11乃至請求項18のいずれか1項に記載のパターン高さ測定方法。

【請求項1】

電子ビームを試料表面に照射つつ走査させる電子ビーム走査部と、

前記試料表面の上方に配置され、前記電子ビームの照射によって前記試料の表面から放出される二次電子の強度を検出する検出器と、

前記検出器の検出信号に基づいて前記試料表面を写した画像データを生成する信号処理部と、

前記画像データに基づいて前記試料表面に形成されたパターンのエッジと交差するラインに沿った二次電子の強度分布を抽出し、前記エッジ付近の二次電子の強度分布に基づいて前記パターンの影の長さを検出する画像処理部と、

前記画像処理部で検出した前記影の長さに基づいて前記パターンの高さを算出する演算部と、

を備えたことを特徴とするパターン高さ測定装置。

【請求項2】

前記検出器は前記電子ビームの光軸の周りに複数配置され、前記信号処理部は前記複数の検出器からの検出信号に基づいて前記試料表面をそれぞれ異なる方向から写した複数の画像データを生成することを特徴とする請求項1に記載のパターン高さ測定装置。

【請求項3】

前記画像処理部は、前記パターンのエッジに直交する方向から写した画像データから前記二次電子の強度分布を抽出することを特徴とする請求項2に記載のパターン高さ測定装置。

【請求項4】

前記画像処理部は、前記エッジ付近の二次電子の強度分布と所定のしきい値とが交差する2点間の距離を前記影の長さとして検出することを特徴とする請求項1乃至請求項3のいずれか1項に記載のパターン高さ測定装置。

【請求項5】

前記画像処理部は、前記エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記二次電子の強度分布の極小値部分との距離を前記影の長さとして検出することを特徴とする請求項1乃至請求項3のいずれか1項に記載のパターン高さ測定装置。

【請求項6】

前記画像処理部は、前記エッジ付近の二次電子の強度分布と所定のしきい値を表す直線とに囲まれた領域の面積の平方根を影の長さとして検出することを特徴とする請求項1乃至請求項3のいずれか1項に記載のパターン高さ測定装置。

【請求項7】

前記画像処理部は、前記エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と、前記パターンのエッジの上端又は下端との距離を影の長さとして検出することを特徴とする請求項1乃至3のいずれか1項に記載のパターン高さ測定装置。

【請求項8】

前記しきい値は、前記エッジ付近の二次電子の強度分布の極小値よりも高く、前記二次電子の強度分布の平坦部の二次電子の強度よりも低い範囲で設定されることを特徴とする請求項4乃至請求項7のいずれか1項に記載のパターン高さ測定装置。

【請求項9】

前記演算部は、前記検出器の試料表面に対する見かけ上の角度と、前記影の長さとに基づいて、前記パターンの高さを算出することを特徴とする請求項1乃至請求項8のいずれか1項に記載のパターン高さ測定装置。

【請求項10】

前記演算部は、前記試料の表面の材料によって決まる所定のオフセット値を前記影の長さに加算することにより、前記パターンの高さを算出することを特徴とする請求項1乃至請求項8のいずれか1項に記載のパターン高さ測定装置。

【請求項11】

電子ビームを試料の表面に照射しつつ走査させるとともに、前記電子ビームの照射によって前記試料の表面から放出される二次電子の強度を前記試料表面の上方に配置された検出器で検出するステップと、

前記検出器からの検出信号に基づいて、前記試料表面を写した画像データを生成するステップと、

前記画像データから前記試料表面に形成されたパターンのエッジと交差するラインに沿った二次電子の強度分布を抽出し、該二次電子の強度分布の凹部に基づいて前記パターンの影の長さを検出するステップと、

前記影の長さに基づいて前記パターンの高さを算出するステップと、

を有することを特徴とするパターン高さ測定方法。

【請求項12】

前記検出器は、前記電子ビームの光軸の周りに複数配置され、前記複数の検出器からの検出信号に基づいて、前記試料表面をそれぞれ異なる方向から写した複数の画像データを生成することを特徴とする請求項11に記載のパターン高さ測定方法。

【請求項13】

前記二次電子の強度分布は、前記パターンのエッジに直交する方向から写した画像データから抽出することを特徴とする請求項12に記載のパターン高さ測定方法。

【請求項14】

前記エッジ付近の二次電子の強度分布と所定のしきい値とが交差する2点間の距離を前記影の長さとして検出することを特徴とする請求項11乃至請求項13のいずれか1項に記載のパターン高さ測定方法。

【請求項15】

前記エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記二次電子の強度分布の極小値部分との距離を前記影の長さとして検出することを特徴とする請求項11乃至請求項13のいずれか1項に記載のパターン高さ測定方法。

【請求項16】

前記エッジ付近の二次電子の強度分布と所定のしきい値を表す直線とに囲まれた領域の面積の平方根を前記影の長さとして検出することを特徴とする請求項11乃至請求項13のいずれか1項に記載のパターン高さ測定方法。

【請求項17】

前記エッジ付近の二次電子の強度分布と所定のしきい値とが前記パターンから離れた側で交差する点と前記パターンのエッジの上端又は下端との距離を前記影の長さとして検出することを特徴とする請求項11乃至請求項13のいずれか1項に記載のパターン高さ測定方法。

【請求項18】

前記しきい値は、前記二次電子の強度分布曲線の凹部の極小値よりも高く、前記二次電子の強度分布曲線の凹部に隣接する平坦部の二次電子の強度よりも低い範囲で設定することを特徴とする請求項14乃至請求項17のいずれか1項に記載のパターン高さ測定方法。

【請求項19】

前記パターンの高さは、前記検出器の試料表面に対する見かけ上の角度と、前記影の長さとに基づいて算出することを特徴とする請求項11乃至請求項18のいずれか1項に記載のパターン高さ測定方法。

【請求項20】

前記パターンの高さは、前記試料の表面の材料によって決まる所定のオフセット値を前記影の長さに加算して求めることを特徴とする請求項11乃至請求項18のいずれか1項に記載のパターン高さ測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−177654(P2012−177654A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−41674(P2011−41674)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(390005175)株式会社アドバンテスト (1,005)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(390005175)株式会社アドバンテスト (1,005)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]