パッキン

【課題】リップ付きの環状ゴム製パッキンを第1の部材と第2の部材の間に装着する過程において、リップが所定の方向とは反対の方向にめくれて反転した状態で装着されてしまう問題があった。この問題を解消し、リップの反転を確実に防止できる簡単な構成の環状ゴム製パッキンを提供する。

【解決手段】パッキン基体と、このパッキン基体から傾斜するように立ち上がるリップとからなり、このリップが倒れる状態で第1の部材と第2の部材の間に装着される環状のゴム製パッキンにおいて、前記リップの先端部に隣接する部分に、パッキン装着過程において前記リップの先端部と共に前記第1の部材と当接することで前記リップの反転を防止する突部が形成される。この反転防止用の突部により、シール性能が損なわれる危険性が大幅に低減され、パッキンの装着作業も容易になった。

【解決手段】パッキン基体と、このパッキン基体から傾斜するように立ち上がるリップとからなり、このリップが倒れる状態で第1の部材と第2の部材の間に装着される環状のゴム製パッキンにおいて、前記リップの先端部に隣接する部分に、パッキン装着過程において前記リップの先端部と共に前記第1の部材と当接することで前記リップの反転を防止する突部が形成される。この反転防止用の突部により、シール性能が損なわれる危険性が大幅に低減され、パッキンの装着作業も容易になった。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はリップを有する環状のゴム製パッキン、特に2つの部材間においてリップを倒した状態で使用する環状のゴム製パッキンに関する。

【背景技術】

【0002】

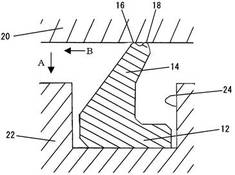

2つの部材間においてリップを倒した状態で使用する従来の環状パッキンの構成を図4に示す。この環状パッキン30は、環状のパッキン基体12と、このパッキン基体から傾斜するように立ち上がった環状のリップ14とから構成される(例えば特許文献1参照)。

【0003】

環状パッキン30を上部材(第1の部材)20と下部材(第2の部材)22との間に装着する場合、まず下部材22に設けられた凹溝24内にパッキン30を配置し、次に上部材20を下部材22に被せて固定する。パッキン30が両部材20、22間に装着されると、リップ14は、リップの傾斜方向に更に倒れた状態或いは折れ曲がった状態になる。

【0004】

ところが、パッキンの装着過程において、上部材20を下部材22に被せる時にその被せ方向(図4中、Aで示す)と交差する横方向(図4中、Bで示す)の動きが加わると、リップ14が引きずられて反対側にめくれるように反転することがあり(図4中、一点鎖線で示す)、そのままの状態でパッキンが装着されると、シール性能が大きく損なわれてしまうことがあった。

【特許文献1】特開2002-98274号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は従来の環状パッキンに生じる上記の問題を解決するものであり、装着過程でリップが所定の方向とは反対の方向にめくれて反転した状態で装着されてしまうことを確実に防止できる環状のゴム製パッキンを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の環状のゴム製パッキンは、パッキン基体と、このパッキン基体から傾斜するように立ち上がるリップとからなり、このリップが倒れる状態で第1の部材と第2の部材の間に装着される環状のゴム製パッキンであって、リップの先端部に隣接する部分に、パッキン装着過程においてリップの先端部と共に第1の部材と当接することでリップの反転を防止する突部が形成されていることを特徴としている。

【0007】

また、本発明のパッキンの反転防止用の突部は、パッキン装着状態では第1の部材から離隔する構成とし得る。

【発明の効果】

【0008】

本発明では、リップの先端部に隣接する部分に、パッキン装着過程においてリップの先端部と共に第1の部材と当接することでリップの反転を防止する突部が形成されているので、パッキン装着過程において第1の部材に被せ方向(A)と交差する横方向(B)の動きが加わった場合でも、突部が第1の部材に当接し突っ張る状態となることで、リップの反転が阻止され、安定したシール性能が確保される。また、従来は第1の部材を被せる時に横方向(B)の動きが加わらないように慎重に作業しなければならなかったが、本発明の反転防止用の突部を設けたことにより、装着作業が格段に容易になった。

【0009】

また、パッキンの装着状態において反転防止用の突部が第1の部材から離隔する構成とすることで、反転防止用の突部がシール性能に悪影響を与えることはない。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態を図1〜図3に基づいて説明する。

【0011】

図1は、本発明の一実施形態である環状のゴム製パッキンの断面図である。この環状のゴム製パッキン10は、環状のパッキン基体12と、このパッキン基体から内側(内周側)に向かって傾斜するように軸方向(図1において中心軸Xの方向)に立ち上がる環状のリップ14とから構成される。パッキン基体12は、装着過程において動かず固定的な部分であり、パッキン基体12の軸方向端部は平坦な面が形成されている。リップ14は装着時には倒された状態或いは折り曲げられた状態となるため、厚みを変えることにより折れ曲がりやすい部分がリップ内周面に全周にわたって形成されている。このパッキンにおいて、リップ先端部16の内側に隣接して反転防止用の突部18が形成されている。

【0012】

反転防止用の突部18は、パッキン10の全周にわたって連続して形成してもよいし、断続的に形成してもよい。

【0013】

リップ14の先端部分の形状は、リップ先端部16と反転防止用の突部18とで二股状の断面形状に形成されている(図2も参照)。リップ14の先端部分の断面形状は、二股状以外にも、凸部が2個以上となる波形状、ノコギリ歯状、三角波状、三股状等の断面形状にしてもよい。ただし、リップ14の先端部分を単に平坦に形成し当接面積を増しただけでは反転の防止に有効でなく、二股状等の断面形状にすると反転防止に優れていることが実験により確かめられた。リップ先端部16と反転防止用の突部18の先端は角張っていてもよいし、丸みを帯びていてもよい。

【0014】

リップ先端部16と反転防止用の突部18とは、軸方向の高さが同じであるのが好ましいが、リップが反転しかかったときに突部18が上部材に当接して突っ張る機能を発揮できるのであれば同じでなくてもよい。パッキンは用途に応じて任意の種類のゴムを用いて成型できる。ゴム以外にもプラスチック等の可撓材を用いることもできる。パッキンの成型は当業者に周知の常法によって行われる。

【0015】

図2及び図3は環状のゴム製パッキンの装着過程を示す断面図である。図2は下部材22の凹溝24内にパッキン10を配置した後、上部材20を下部材22に被せようとしている状態を示す。リップ先端部16と反転防止用の突部18とが上部材20に当接している。

【0016】

反転防止用の突部18をリップ先端部16の内周側に隣接して設けたことにより、図2に示されたパッキン装着過程において上部材20に被せ方向(図2中のA方向)と交差する横方向(図2中のB方向)の動きが加わった場合でも、この突部18がリップ先端部16と共に上部材20に当接し突っ張る状態となることで、リップの反転が阻止される。

【0017】

図3は、図2の状態から更に上部材20をA方向に動かしてリップ14を倒した状態を示す。図3に示されるようにパッキンが完全に装着された状態では、リップ14が大きく倒れて幅広い面積で上部材20に接し、これによって安定したシール性が確保される。この状態では、突部18は上部材20から離隔した状態となり、シール性能に影響を及ぼすことはない。

【0018】

図1〜3はリップ14が内側に向かって傾斜した形状のパッキンを示したが、本発明は、リップが外側に向かって傾斜する形状のパッキンにも適用できる。この場合、反転防止用の突部はリップ先端部の外側に隣接して形成される。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態としての環状パッキンの断面図である。

【図2】図1の環状パッキンの装着過程を示す断面図である。

【図3】図1の環状パッキンの装着状態を示す断面図である。

【図4】従来の環状パッキンの装着過程を示す断面図である。

【符号の説明】

【0020】

10 環状パッキン

12 パッキン基体

14 リップ

16 リップ先端部

18 反転防止用の突起

20 上部材

22 下部材

24 凹溝

【技術分野】

【0001】

本発明はリップを有する環状のゴム製パッキン、特に2つの部材間においてリップを倒した状態で使用する環状のゴム製パッキンに関する。

【背景技術】

【0002】

2つの部材間においてリップを倒した状態で使用する従来の環状パッキンの構成を図4に示す。この環状パッキン30は、環状のパッキン基体12と、このパッキン基体から傾斜するように立ち上がった環状のリップ14とから構成される(例えば特許文献1参照)。

【0003】

環状パッキン30を上部材(第1の部材)20と下部材(第2の部材)22との間に装着する場合、まず下部材22に設けられた凹溝24内にパッキン30を配置し、次に上部材20を下部材22に被せて固定する。パッキン30が両部材20、22間に装着されると、リップ14は、リップの傾斜方向に更に倒れた状態或いは折れ曲がった状態になる。

【0004】

ところが、パッキンの装着過程において、上部材20を下部材22に被せる時にその被せ方向(図4中、Aで示す)と交差する横方向(図4中、Bで示す)の動きが加わると、リップ14が引きずられて反対側にめくれるように反転することがあり(図4中、一点鎖線で示す)、そのままの状態でパッキンが装着されると、シール性能が大きく損なわれてしまうことがあった。

【特許文献1】特開2002-98274号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は従来の環状パッキンに生じる上記の問題を解決するものであり、装着過程でリップが所定の方向とは反対の方向にめくれて反転した状態で装着されてしまうことを確実に防止できる環状のゴム製パッキンを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の環状のゴム製パッキンは、パッキン基体と、このパッキン基体から傾斜するように立ち上がるリップとからなり、このリップが倒れる状態で第1の部材と第2の部材の間に装着される環状のゴム製パッキンであって、リップの先端部に隣接する部分に、パッキン装着過程においてリップの先端部と共に第1の部材と当接することでリップの反転を防止する突部が形成されていることを特徴としている。

【0007】

また、本発明のパッキンの反転防止用の突部は、パッキン装着状態では第1の部材から離隔する構成とし得る。

【発明の効果】

【0008】

本発明では、リップの先端部に隣接する部分に、パッキン装着過程においてリップの先端部と共に第1の部材と当接することでリップの反転を防止する突部が形成されているので、パッキン装着過程において第1の部材に被せ方向(A)と交差する横方向(B)の動きが加わった場合でも、突部が第1の部材に当接し突っ張る状態となることで、リップの反転が阻止され、安定したシール性能が確保される。また、従来は第1の部材を被せる時に横方向(B)の動きが加わらないように慎重に作業しなければならなかったが、本発明の反転防止用の突部を設けたことにより、装着作業が格段に容易になった。

【0009】

また、パッキンの装着状態において反転防止用の突部が第1の部材から離隔する構成とすることで、反転防止用の突部がシール性能に悪影響を与えることはない。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態を図1〜図3に基づいて説明する。

【0011】

図1は、本発明の一実施形態である環状のゴム製パッキンの断面図である。この環状のゴム製パッキン10は、環状のパッキン基体12と、このパッキン基体から内側(内周側)に向かって傾斜するように軸方向(図1において中心軸Xの方向)に立ち上がる環状のリップ14とから構成される。パッキン基体12は、装着過程において動かず固定的な部分であり、パッキン基体12の軸方向端部は平坦な面が形成されている。リップ14は装着時には倒された状態或いは折り曲げられた状態となるため、厚みを変えることにより折れ曲がりやすい部分がリップ内周面に全周にわたって形成されている。このパッキンにおいて、リップ先端部16の内側に隣接して反転防止用の突部18が形成されている。

【0012】

反転防止用の突部18は、パッキン10の全周にわたって連続して形成してもよいし、断続的に形成してもよい。

【0013】

リップ14の先端部分の形状は、リップ先端部16と反転防止用の突部18とで二股状の断面形状に形成されている(図2も参照)。リップ14の先端部分の断面形状は、二股状以外にも、凸部が2個以上となる波形状、ノコギリ歯状、三角波状、三股状等の断面形状にしてもよい。ただし、リップ14の先端部分を単に平坦に形成し当接面積を増しただけでは反転の防止に有効でなく、二股状等の断面形状にすると反転防止に優れていることが実験により確かめられた。リップ先端部16と反転防止用の突部18の先端は角張っていてもよいし、丸みを帯びていてもよい。

【0014】

リップ先端部16と反転防止用の突部18とは、軸方向の高さが同じであるのが好ましいが、リップが反転しかかったときに突部18が上部材に当接して突っ張る機能を発揮できるのであれば同じでなくてもよい。パッキンは用途に応じて任意の種類のゴムを用いて成型できる。ゴム以外にもプラスチック等の可撓材を用いることもできる。パッキンの成型は当業者に周知の常法によって行われる。

【0015】

図2及び図3は環状のゴム製パッキンの装着過程を示す断面図である。図2は下部材22の凹溝24内にパッキン10を配置した後、上部材20を下部材22に被せようとしている状態を示す。リップ先端部16と反転防止用の突部18とが上部材20に当接している。

【0016】

反転防止用の突部18をリップ先端部16の内周側に隣接して設けたことにより、図2に示されたパッキン装着過程において上部材20に被せ方向(図2中のA方向)と交差する横方向(図2中のB方向)の動きが加わった場合でも、この突部18がリップ先端部16と共に上部材20に当接し突っ張る状態となることで、リップの反転が阻止される。

【0017】

図3は、図2の状態から更に上部材20をA方向に動かしてリップ14を倒した状態を示す。図3に示されるようにパッキンが完全に装着された状態では、リップ14が大きく倒れて幅広い面積で上部材20に接し、これによって安定したシール性が確保される。この状態では、突部18は上部材20から離隔した状態となり、シール性能に影響を及ぼすことはない。

【0018】

図1〜3はリップ14が内側に向かって傾斜した形状のパッキンを示したが、本発明は、リップが外側に向かって傾斜する形状のパッキンにも適用できる。この場合、反転防止用の突部はリップ先端部の外側に隣接して形成される。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態としての環状パッキンの断面図である。

【図2】図1の環状パッキンの装着過程を示す断面図である。

【図3】図1の環状パッキンの装着状態を示す断面図である。

【図4】従来の環状パッキンの装着過程を示す断面図である。

【符号の説明】

【0020】

10 環状パッキン

12 パッキン基体

14 リップ

16 リップ先端部

18 反転防止用の突起

20 上部材

22 下部材

24 凹溝

【特許請求の範囲】

【請求項1】

パッキン基体と、このパッキン基体から傾斜するように立ち上がるリップとからなり、このリップが倒れる状態で第1の部材と第2の部材の間に装着される環状のゴム製パッキンであって、前記リップの先端部に隣接する部分に、パッキン装着過程において前記リップの先端部と共に前記第1の部材と当接することで前記リップの反転を防止する突部が形成されていることを特徴とするパッキン。

【請求項2】

前記突部は、パッキン装着状態では前記第1の部材から離隔することを特徴とする請求項1に記載のパッキン。

【請求項1】

パッキン基体と、このパッキン基体から傾斜するように立ち上がるリップとからなり、このリップが倒れる状態で第1の部材と第2の部材の間に装着される環状のゴム製パッキンであって、前記リップの先端部に隣接する部分に、パッキン装着過程において前記リップの先端部と共に前記第1の部材と当接することで前記リップの反転を防止する突部が形成されていることを特徴とするパッキン。

【請求項2】

前記突部は、パッキン装着状態では前記第1の部材から離隔することを特徴とする請求項1に記載のパッキン。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−54013(P2010−54013A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−221891(P2008−221891)

【出願日】平成20年8月29日(2008.8.29)

【出願人】(000143307)株式会社荒井製作所 (100)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月29日(2008.8.29)

【出願人】(000143307)株式会社荒井製作所 (100)

【Fターム(参考)】

[ Back to top ]