パネル及びその接続構造

【課題】耐火性能の高いパネルを提供する。

【解決手段】二枚の金属外皮1、2の間に芯材3が充填されると共に両端部に嵌合凸部4と嵌合凹部5とを厚み方向で隣接させてそれぞれ形成されたパネルAに関する。金属外皮本体6の端部に補強片7が突設される。嵌合凹部5を形成するための断面略コ字状の凹部形成片8が補強片7の端部に延設される。パネルAに隣接させて他のパネルAを隣接させて配置し、一方のパネルAの嵌合凸部4を他のパネルAの嵌合凹部5に嵌合してパネルA、Aを接続することにより、嵌合凸部4で凹部形成片8を押さえて嵌合凹部5の表面側に配置された補強片7の変形を抑制することができる。

【解決手段】二枚の金属外皮1、2の間に芯材3が充填されると共に両端部に嵌合凸部4と嵌合凹部5とを厚み方向で隣接させてそれぞれ形成されたパネルAに関する。金属外皮本体6の端部に補強片7が突設される。嵌合凹部5を形成するための断面略コ字状の凹部形成片8が補強片7の端部に延設される。パネルAに隣接させて他のパネルAを隣接させて配置し、一方のパネルAの嵌合凸部4を他のパネルAの嵌合凹部5に嵌合してパネルA、Aを接続することにより、嵌合凸部4で凹部形成片8を押さえて嵌合凹部5の表面側に配置された補強片7の変形を抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐火性に優れるパネル及びその接続構造に関するものである。

【背景技術】

【0002】

従来より、二枚の金属外皮の間に発泡樹脂層を充填して形成したサンドイッチパネルが提案されており、また、サンドイッチパネルの一方の端部に嵌合凸部を、他方の端部に嵌合凹部をそれぞれ設け、二枚のサンドイッチパネルの嵌合凸部と嵌合凹部とを嵌合して接続することも行われている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−286750号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来のサンドイッチパネルではその接続部分が火炎に曝された場合に、金属外皮が変形して嵌合が外れ、接続部分に隙間が生じることがあり、この隙間に火炎が侵入してパネルを横断するおそれがあり、耐火性能が低いという問題があった。

【0005】

本発明は上記の点に鑑みてなされたものであり、耐火性能の高いパネルおよびその接続構造を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明の請求項1に係るパネルAは、二枚の金属外皮1、2の間に芯材3が充填されると共に両端部に嵌合凸部4と嵌合凹部5とを厚み方向で隣接させてそれぞれ形成されたパネルAにおいて、金属外皮本体6の端部に補強片7が突設され、嵌合凹部5を形成するための断面略コ字状の凹部形成片8が補強片7の端部に延設されて成ることを特徴とするものである。

【0007】

本発明の請求項2に係るパネルAは、請求項1において、嵌合凸部4と嵌合凹部5の厚み方向の寸法が略同等に形成されて成ることを特徴とするものである。

【0008】

本発明の請求項3に係るパネルAは、請求項1又は2において、二枚の金属外皮1、2が同一の断面形状に形成され、点対称で対向配置されて成ることを特徴とするものである。

【0009】

本発明の請求項4に係るパネルAは、請求項1又は2において、二枚の金属外皮1、2のうちの一方に形成された補強片7の金属外皮本体6からの突出寸法と、他方に形成された補強片7の金属外皮本体6からの突出寸法とが異なって形成されて成ることを特徴とするものである。

【0010】

本発明の請求項5に係るパネルAは、請求項1乃至4のいずれか一項において、二枚の金属外皮1、2の端部間に耐火部材9が充填されて成ることを特徴とするものである。

【0011】

本発明の請求項6に係るパネルAは、請求項1乃至5のいずれか一項において、二枚の金属外皮1、2の両方の端部間に耐火部材9a、9bがそれぞれ充填され、耐火部材9a、9bは同一の断面形状に形成され、一方の耐火部材9aと他方の耐火部材9bとが点対称で配置されて成ることを特徴とするものである。

【0012】

本発明の請求項7に係るパネルAの接続構造は、請求項1乃至6のいずれか一項に記載のパネルAの端部と他のパネルAの端部とを対向配置させ、対向する嵌合凸部4と嵌合凹部5とを嵌合させて成ることを特徴とするものである。

【発明の効果】

【0013】

請求項1の発明では、パネルAに隣接させて他のパネルAを隣接させて配置し、一方のパネルAの嵌合凸部4を他のパネルAの嵌合凹部5に嵌合してパネルA、Aを接続することにより、嵌合凸部4で凹部形成片8を押さえて嵌合凹部5の表面側に配置された補強片7の変形を抑制することができ、パネルA、Aの接続部分に隙間を生じにくくして耐火性能を高めることができるものである。

【0014】

請求項2の発明では、パネルAの厚み方向における断面構成が略同等になるため、両方の表面からの火炎に対して高い耐火性能を確保することができるものである。

【0015】

請求項3の発明では、断面形状の異なる金属外皮1、2を作製する必要がなくなって、生産性を高めることができるものである。

【0016】

請求項4の発明では、長い方の補強片7でパネルAを固定するための固定具Sの頭部を覆い隠すことができ、固定具Sの頭部が外から見えず、外観の低下を防止することができるものである。

【0017】

請求項5の発明では、耐火部材9でパネルAの端部の耐火性を高めることができるものである。

【0018】

請求項6の発明では、断面形状の異なる複数種の耐火部材9を作製する必要がなくなって、生産性を高めることができるものである。

【0019】

請求項7の発明では、一方のパネルAの嵌合凸部4を他のパネルAの嵌合凹部5に嵌合してパネルA、Aを接続することにより、嵌合凸部4で凹部形成片8を押さえて嵌合凹部5の表面側に配置された補強片7の変形を抑制することができ、パネルA、Aの接続部分に隙間を生じにくく耐火性能を高めることができるものである。

【図面の簡単な説明】

【0020】

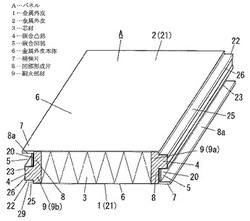

【図1】本発明の実施の形態の一例を示す斜視図である。

【図2】同上の金属外皮の一例を示す斜視図である。

【図3】同上の耐火部材の一例を示す斜視図である。

【図4】同上の製造工程の一例を示す断面図である。

【図5】同上の製造工程の一例を示す断面図である。

【図6】同上の製造工程の一例を示す断面図である。

【図7】同上の製造工程の一例を示す断面図である。

【図8】同上の接続構造を示し、(a)(b)は断面図である。

【図9】同上の他の実施の形態の一例を示す斜視図である。

【図10】同上の接続構造を示す断面図である。

【図11】同上の他の実施の形態の一例を示す斜視図である。

【図12】同上の他の実施の形態の一例を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態を説明する。

【0022】

図1に示すように、本発明のパネルAは、二枚の金属外皮1、2と芯材3と耐火部材9及びパッキン20を備えて形成することができる。

【0023】

金属外皮1、2は例えば厚み0.27〜1.6mm程度の金属板をロール加工や折り曲げ加工するなどして所望の形状に成形したものを用いることができる。この金属板としては鋼板、塗装鋼板、亜鉛めっき鋼板、アルミニウム−亜鉛合金めっき鋼板などを用いることができるが、これに限定されるものではない。金属外皮1、2は同一の断面形状の金属成形体21を共通して用いることができる。図2に示すように、金属成形体21は略平板状でパネルAの略中央部を構成する金属外皮本体6の一方の側端部に補強片7と凹部形成片8とを備え、他方の側端部に凸部形成片22を備えて形成されている。補強片7、凹部形成片8、凸部形成片22とは金属成形体21の側端部の全長にわたって形成されている。

【0024】

補強片7は金属外皮本体6と同一面を構成するように金属外皮本体6の一側端に一体に突設されている。凹部形成片8は補強片7の先端から裏面側に折り返し屈曲により一体形成された凹部側片8aと、凹部側片8aの先端から補強片7と反対側に略垂直に屈曲して一体形成された凹部底片8bと、凹部底片8bの先端から凹部側片8aと対向するように略垂直に屈曲して一体形成された共通片8cとで、側方に開口する断面略コ字状に形成されている。また、共通片8cの先端には凹部底片8bと反対側に略垂直に屈曲して一体形成された覆い片23が形成されている。また、凸部形成片22は金属外皮本体6の他側端から裏面側に略垂直に屈曲して一体形成された当接片24と、当接片24の先端から金属外皮本体6と反対側に略垂直に屈曲して一体形成された凸部側片25と、凸部側片25の先端から当接片24と反対側に略垂直に屈曲して一体形成された覆い片26とで形成されている。

【0025】

芯材3としては厚み20〜120mm程度の断熱材が用いられる。この断熱材としては、ロックウールやグラスウールなどの繊維状無機材料やフェノール樹脂やウレタン樹脂などの発泡体が用いられる。繊維状無機材料で芯材3を形成する場合は繊維状無機材料をバインダ等で固めた複数個のブロック体を金属外皮1、2の間に並べて充填するようにする。

【0026】

耐火部材9としては上記芯材3よりも燃えにくく、耐火性能の高い材質もののを用いて長尺に形成されるものであり、例えば、石膏ボードや珪酸カルシウムなどで形成することができる。図3に示すように、耐火部材9は基板部27とその片面の上側略半分に突設される突条部28とを備えて形成されている。

【0027】

パッキン20としては無機材料を含有して燃えにくい耐火性のものや火災時の火炎により膨張する膨張性パッキンなどを用いることができる。

【0028】

そして、本発明のパネルAは以下のようにして製造することができる。まず、図4に示すように、一枚の金属成形体21を金属外皮1とし、金属外皮本体6の上側に凹部形成片8や凸部形成片22が位置する状態で金属外皮1をセットする。次に、図5に示すように、この金属外皮1の両側端部の全長にわたって耐火部材9を接着等して配設する。このとき、一方の側端部に配設した耐火部材9aと他方の側端部に配設した耐火部材9bとを点対称の状態で対向配置する。また、一方の耐火部材9aは、突条部28の下側において基板部27の表面が凹部底片8bの裏面に接触し、突条部28の下面が共通片8cの上面に接触し、突条部28の下部表面が覆い片23の裏面と接触するようにして配設する。また、他方の耐火部材9bは、突条部28の下側において基板部27の表面が当接片24の裏面と接触し、突条部28の下面が凸部側片25の上面に接触し、突条部28の下部表面が覆い片26の裏面と接触するようにして配設する。また、耐火部材9a、9bを配設するにあたって、金属外皮1に向かって上から真っ直ぐに降ろせば良く、耐火部材9a、9bを前後左右に大きく動かすようにする必要はない。

【0029】

上記のようにして耐火部材9a、9bを配設した後、図6に示すように、金属外皮1の金属外皮本体6の上面(裏面)に芯材3を接着等して配設する。芯材3は耐火部材9aと耐火部材9bの間の空間にほぼ隙間なく充填する。次に、図6に示すように、金属外皮1とは別の金属成形体21を金属外皮2として芯材3及び耐火部材9a、9bの上側に接着等して配設する。このとき、金属外皮2の金属外皮本体6の下側に凹部形成片8や凸部形成片22が位置する状態にセットする。また、金属外皮1と金属外皮2とは点対称の状態で対向配置する。従って、金属外皮1の凹部形成片8側の端部の上方に金属外皮2の凸部形成片22側の端部が位置し、金属外皮1の凸部形成片22側の端部の上方に金属外皮2の凹部形成片8側の端部が位置する。また、金属外皮1に接着した上記一方の耐火部材9aは、突条部28の上側において基板部27の表面が金属外皮2の当接片24の裏面と接触し、突条部28の上面が凸部側片25の下面に接触し、突条部28の上部表面が覆い片26の裏面と接触して金属外皮2と接着する。また、金属外皮1に接着した上記他方の耐火部材9bは、突条部28の上側において基板部27の表面が金属外皮2の凹部底片8bの裏面に接触し、突条部28の上面が共通片8cの下面に接触し、突条部28の上部表面が覆い片23の裏面と接触して金属外皮2と接着する。この後、凹部底片8bの表面にパッキン20を全長にわたって設ける。このようにして図7に示すような本発明のパネルAを形成することができる。

【0030】

本発明のパネルAでは、一方の側端部と他方の側端部の両方において、嵌合凸部4と嵌合凹部5とがパネルAの厚み方向で隣接して形成されている。ここで、嵌合凸部4は、共通片8bと覆い片23、26と凸部形成片22及び耐火部材9の突条部28とで形成され、嵌合凹部5は凹部形成片8で囲まれる空間で形成されている。また、凸部形成片22の表面側には金属外皮本体6の表面よりも凹んだ収納凹段部29が形成されている。

【0031】

本発明のパネルAはその複数枚を接続することにより間仕切り壁などの壁を形成するのに用いられる。隣接する二枚のパネルA、Aを接続するにあたっては、図8(a)に示すように、一方のパネルAの嵌合凸部4と他方のパネルAの嵌合凹部5とを対向させ、互いに近づけて図8(b)のように嵌合凸部4と嵌合凹部5とを嵌合する。これにより、パネルAの厚み方向において二箇所で嵌合部分が形成されることになる。また、嵌合凹部5内のパッキン20を嵌合凸部4の先端面で押圧して圧縮することにより、嵌合凸部4の先端面と嵌合凹部5の底面との間に隙間が生じないようにすることができるものであり、これにより、壁の耐火性能を高めることができる。さらに、一方のパネルAの補強片7と凹部側片8aとを他方のパネルAの収納凹段部29に嵌め込む。このとき、凹部形成片8が凸部形成片22の表面に接触し、補強片7の表面は各パネルAの金属外皮本体6の表面と面一になる。尚、ここでは、複数枚のパネルAを横方向に並べて接続する場合を説明しており、従って、パネルAの側端部に嵌合凸部4や嵌合凹部5が形成されているが、これに限らず、複数枚のパネルAを縦方向に並べて接続することも可能であり、この場合、パネルAの上下端部に嵌合凸部4や嵌合凹部5が形成されるものである。

【0032】

そして、本発明のパネルAでは、金属外皮1と金属外皮2とが同一の寸法で同一の断面形状を有しており、金属成形体21を共通して使用することができるものであり、部材の共通化による生産性の向上及びコストダウンを図ることができるものである。また、両端に設けた耐火部材9も同一の寸法及び断面形状で形成できるため、部材の共通化による生産性の向上及びコストダウンを図ることができるものである。また、成形された金属外皮1、2や耐火部材9に面外方向への動きを抑制する引っ掛かりがなく、金属外皮1と耐火部材9と金属外皮2との組み合わせ動作を直線的に行うことができ、製造を容易に行うことができるものである。また、隣接するパネルA、Aの嵌合部分の断面形状が嵌合部分の重心を中心として点対称であるため、パネルA、Aの接続部分(嵌合部分)の耐火性能が厚み方向で偏らず略均一になるものであり、いずれの表面からの火炎に対しても高い耐火性能を確保できる。しかも、嵌合部分の内部に面内方向に一定の距離を持った段違いの耐火部材9を備えているために、耐火性能をより向上させることができる。また、補強片7が嵌合凹部5の表面側に位置しており、補強片7が凹部形成片8と一連に形成されているので、嵌合凸部4を嵌合凹部5に嵌合することで嵌合凸部4を凹部形成片8に接触させて、凹部形成片8を介して火災時の補強片7の変形を嵌合凸部4で抑えることができ、補強片7が火災時の加熱により表面側に湾曲するような変形がなくなって、パネルA、Aの嵌合部分に隙間が生じないようにできるものであり、パネルA、Aの接続部分に火炎が侵入することがなく、耐火性能を高くすることができるものである。

【0033】

図9に他の実施の形態を示す。このパネルAは、一方(表側)の金属外皮2に設けられた補強片7と、他方(裏側)の金属外皮1に設けられた補強片7との金属外皮本体6からの突出寸法が異なって形成されている。また、補強片7の突出寸法の相違に対応して、一方(表側)の金属外皮2に設けられた凹部側片8aと凸部側片25と、他方(裏側)の金属外皮1に設けられた凹部側片8aと凸部側片25の金属外皮本体6からの突出寸法もそれぞれ異なって形成されている。従って、金属外皮1を形成するための金属成形体21と金属外皮2を形成するための金属成形体21とは形状が異なっており、一方の端部と他方の端部に充填する耐火部材9aと9bとの形状も異なっている。その他の構成は図1のものと同様である。

【0034】

図9に示すパネルAも上記と同様にしてその複数枚を接続することにより外壁等の壁を形成するのに用いられるが、柱などの壁下地Kに固定するにあたって使用するビス等の固定具Sを外から見えないように覆い隠すことができる。すなわち、まず、図10に示すように、壁下地Kの表面に裏面側の金属外皮1を当接させた状態で、表面側の金属外皮2の凸部側片25の表面側から固定具Sを壁下地Kにまで打ち込む。このとき、固定具SはパネルAの上端部に設けた耐火部材9を貫通し、固定具Sの頭部は凸部側片25の表面に密着した状態で収納凹段部29に収納される。次に、別の新たなパネルAを壁下地Kに固定した上記パネルAの上側から近づけて、固定した下側のパネルAの上端に設けた嵌合凸部4と嵌合凹部5に、上側から近づけたパネルAの下端に設けた嵌合凹部5と嵌合凸部4を嵌合する。このように上下に隣接するパネルA,Aを接続すると、一方のパネルAの補強片7と凹部側片8aとが他方のパネルAの収納凹段部29に嵌め込まれるが、上側のパネルAの補強片7と凹部側片8aとが長く形成されているので、下側のパネルAを固定する固定具Sの頭部を収納凹段部29内で補強片7と凹部側片8aとで覆い隠すことができる。従って、固定具Sの頭部が外から見えず、外観の低下を防止することができる。尚、短い方の補強片7は特に必要なければ形成する必要はない。

【0035】

図11に他の実施の形態を示す。このパネルAでは、芯材3として上記のロックウール等よりも耐火性の高い材料で形成したものを用いたものである。このような芯材3は耐火部材9と同様に石膏ボードや珪酸カルシウムなどで形成することができ、例えば、耐火性の高い材料で形成した複数個のブロック体3aを金属外皮1、2の間に並べて充填するようにする。その他の構成は図1のものと同様である。

【0036】

そして、図11のパネルAでは、芯材3が耐火性の高い材料で形成されているので、図1のものに比べて、パネルAの全体にわたって耐火性能を向上させることができるものである。尚、図11のパネルAにおいても図9のものと同様に、一方の補強片7の突出寸法を他方の補強片7の突出寸法よりも長くしても良い。

【0037】

図12に他の実施の形態を示す。このパネルAの接続構造では、隣接する二枚のパネルA、Aの嵌合凸部4と嵌合凹部5とを嵌合したときに、隣り合う嵌合凸部4、4の間に補強材30を充填したものである。すなわち、パネルAの嵌合凸部4の厚み方向の寸法は嵌合凹部5の厚み方向の寸法よりも小さく形成されており、補強材30が一方の嵌合凸部4の共通片8cと他方の嵌合凸部4の共通片8cとに密着して嵌合部分の全長にわたって設けられている。補強材30は硬質の耐火材料で形成することができ、例えば、耐火部材9と同様に石膏ボードや珪酸カルシウムなどで形成することができる。その他の構成は図8のものと同様である。

【0038】

そして、図12のパネルAの接続構造では、火災時の熱で変形が生じにくい補強材30により、火災時の嵌合凸部や嵌合凹部5の変形を抑えることができ、パネルA、Aの嵌合部分に隙間が生じないようにできるものであり、パネルA、Aの接続部分に火炎が侵入することがなく、耐火性能を高くすることができるものである。尚、図12のパネルAにおいても図9のものと同様に、一方の補強片7の突出寸法を他方の補強片7の突出寸法よりも長くしても良い。

【符号の説明】

【0039】

A パネル

1 金属外皮

2 金属外皮

3 芯材

4 嵌合凸部

5 嵌合凹部

6 金属外皮本体

7 補強片

8 凹部形成片

9 耐火部材

9a 耐火部材

9b 耐火部材

【技術分野】

【0001】

本発明は、耐火性に優れるパネル及びその接続構造に関するものである。

【背景技術】

【0002】

従来より、二枚の金属外皮の間に発泡樹脂層を充填して形成したサンドイッチパネルが提案されており、また、サンドイッチパネルの一方の端部に嵌合凸部を、他方の端部に嵌合凹部をそれぞれ設け、二枚のサンドイッチパネルの嵌合凸部と嵌合凹部とを嵌合して接続することも行われている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−286750号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来のサンドイッチパネルではその接続部分が火炎に曝された場合に、金属外皮が変形して嵌合が外れ、接続部分に隙間が生じることがあり、この隙間に火炎が侵入してパネルを横断するおそれがあり、耐火性能が低いという問題があった。

【0005】

本発明は上記の点に鑑みてなされたものであり、耐火性能の高いパネルおよびその接続構造を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明の請求項1に係るパネルAは、二枚の金属外皮1、2の間に芯材3が充填されると共に両端部に嵌合凸部4と嵌合凹部5とを厚み方向で隣接させてそれぞれ形成されたパネルAにおいて、金属外皮本体6の端部に補強片7が突設され、嵌合凹部5を形成するための断面略コ字状の凹部形成片8が補強片7の端部に延設されて成ることを特徴とするものである。

【0007】

本発明の請求項2に係るパネルAは、請求項1において、嵌合凸部4と嵌合凹部5の厚み方向の寸法が略同等に形成されて成ることを特徴とするものである。

【0008】

本発明の請求項3に係るパネルAは、請求項1又は2において、二枚の金属外皮1、2が同一の断面形状に形成され、点対称で対向配置されて成ることを特徴とするものである。

【0009】

本発明の請求項4に係るパネルAは、請求項1又は2において、二枚の金属外皮1、2のうちの一方に形成された補強片7の金属外皮本体6からの突出寸法と、他方に形成された補強片7の金属外皮本体6からの突出寸法とが異なって形成されて成ることを特徴とするものである。

【0010】

本発明の請求項5に係るパネルAは、請求項1乃至4のいずれか一項において、二枚の金属外皮1、2の端部間に耐火部材9が充填されて成ることを特徴とするものである。

【0011】

本発明の請求項6に係るパネルAは、請求項1乃至5のいずれか一項において、二枚の金属外皮1、2の両方の端部間に耐火部材9a、9bがそれぞれ充填され、耐火部材9a、9bは同一の断面形状に形成され、一方の耐火部材9aと他方の耐火部材9bとが点対称で配置されて成ることを特徴とするものである。

【0012】

本発明の請求項7に係るパネルAの接続構造は、請求項1乃至6のいずれか一項に記載のパネルAの端部と他のパネルAの端部とを対向配置させ、対向する嵌合凸部4と嵌合凹部5とを嵌合させて成ることを特徴とするものである。

【発明の効果】

【0013】

請求項1の発明では、パネルAに隣接させて他のパネルAを隣接させて配置し、一方のパネルAの嵌合凸部4を他のパネルAの嵌合凹部5に嵌合してパネルA、Aを接続することにより、嵌合凸部4で凹部形成片8を押さえて嵌合凹部5の表面側に配置された補強片7の変形を抑制することができ、パネルA、Aの接続部分に隙間を生じにくくして耐火性能を高めることができるものである。

【0014】

請求項2の発明では、パネルAの厚み方向における断面構成が略同等になるため、両方の表面からの火炎に対して高い耐火性能を確保することができるものである。

【0015】

請求項3の発明では、断面形状の異なる金属外皮1、2を作製する必要がなくなって、生産性を高めることができるものである。

【0016】

請求項4の発明では、長い方の補強片7でパネルAを固定するための固定具Sの頭部を覆い隠すことができ、固定具Sの頭部が外から見えず、外観の低下を防止することができるものである。

【0017】

請求項5の発明では、耐火部材9でパネルAの端部の耐火性を高めることができるものである。

【0018】

請求項6の発明では、断面形状の異なる複数種の耐火部材9を作製する必要がなくなって、生産性を高めることができるものである。

【0019】

請求項7の発明では、一方のパネルAの嵌合凸部4を他のパネルAの嵌合凹部5に嵌合してパネルA、Aを接続することにより、嵌合凸部4で凹部形成片8を押さえて嵌合凹部5の表面側に配置された補強片7の変形を抑制することができ、パネルA、Aの接続部分に隙間を生じにくく耐火性能を高めることができるものである。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態の一例を示す斜視図である。

【図2】同上の金属外皮の一例を示す斜視図である。

【図3】同上の耐火部材の一例を示す斜視図である。

【図4】同上の製造工程の一例を示す断面図である。

【図5】同上の製造工程の一例を示す断面図である。

【図6】同上の製造工程の一例を示す断面図である。

【図7】同上の製造工程の一例を示す断面図である。

【図8】同上の接続構造を示し、(a)(b)は断面図である。

【図9】同上の他の実施の形態の一例を示す斜視図である。

【図10】同上の接続構造を示す断面図である。

【図11】同上の他の実施の形態の一例を示す斜視図である。

【図12】同上の他の実施の形態の一例を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態を説明する。

【0022】

図1に示すように、本発明のパネルAは、二枚の金属外皮1、2と芯材3と耐火部材9及びパッキン20を備えて形成することができる。

【0023】

金属外皮1、2は例えば厚み0.27〜1.6mm程度の金属板をロール加工や折り曲げ加工するなどして所望の形状に成形したものを用いることができる。この金属板としては鋼板、塗装鋼板、亜鉛めっき鋼板、アルミニウム−亜鉛合金めっき鋼板などを用いることができるが、これに限定されるものではない。金属外皮1、2は同一の断面形状の金属成形体21を共通して用いることができる。図2に示すように、金属成形体21は略平板状でパネルAの略中央部を構成する金属外皮本体6の一方の側端部に補強片7と凹部形成片8とを備え、他方の側端部に凸部形成片22を備えて形成されている。補強片7、凹部形成片8、凸部形成片22とは金属成形体21の側端部の全長にわたって形成されている。

【0024】

補強片7は金属外皮本体6と同一面を構成するように金属外皮本体6の一側端に一体に突設されている。凹部形成片8は補強片7の先端から裏面側に折り返し屈曲により一体形成された凹部側片8aと、凹部側片8aの先端から補強片7と反対側に略垂直に屈曲して一体形成された凹部底片8bと、凹部底片8bの先端から凹部側片8aと対向するように略垂直に屈曲して一体形成された共通片8cとで、側方に開口する断面略コ字状に形成されている。また、共通片8cの先端には凹部底片8bと反対側に略垂直に屈曲して一体形成された覆い片23が形成されている。また、凸部形成片22は金属外皮本体6の他側端から裏面側に略垂直に屈曲して一体形成された当接片24と、当接片24の先端から金属外皮本体6と反対側に略垂直に屈曲して一体形成された凸部側片25と、凸部側片25の先端から当接片24と反対側に略垂直に屈曲して一体形成された覆い片26とで形成されている。

【0025】

芯材3としては厚み20〜120mm程度の断熱材が用いられる。この断熱材としては、ロックウールやグラスウールなどの繊維状無機材料やフェノール樹脂やウレタン樹脂などの発泡体が用いられる。繊維状無機材料で芯材3を形成する場合は繊維状無機材料をバインダ等で固めた複数個のブロック体を金属外皮1、2の間に並べて充填するようにする。

【0026】

耐火部材9としては上記芯材3よりも燃えにくく、耐火性能の高い材質もののを用いて長尺に形成されるものであり、例えば、石膏ボードや珪酸カルシウムなどで形成することができる。図3に示すように、耐火部材9は基板部27とその片面の上側略半分に突設される突条部28とを備えて形成されている。

【0027】

パッキン20としては無機材料を含有して燃えにくい耐火性のものや火災時の火炎により膨張する膨張性パッキンなどを用いることができる。

【0028】

そして、本発明のパネルAは以下のようにして製造することができる。まず、図4に示すように、一枚の金属成形体21を金属外皮1とし、金属外皮本体6の上側に凹部形成片8や凸部形成片22が位置する状態で金属外皮1をセットする。次に、図5に示すように、この金属外皮1の両側端部の全長にわたって耐火部材9を接着等して配設する。このとき、一方の側端部に配設した耐火部材9aと他方の側端部に配設した耐火部材9bとを点対称の状態で対向配置する。また、一方の耐火部材9aは、突条部28の下側において基板部27の表面が凹部底片8bの裏面に接触し、突条部28の下面が共通片8cの上面に接触し、突条部28の下部表面が覆い片23の裏面と接触するようにして配設する。また、他方の耐火部材9bは、突条部28の下側において基板部27の表面が当接片24の裏面と接触し、突条部28の下面が凸部側片25の上面に接触し、突条部28の下部表面が覆い片26の裏面と接触するようにして配設する。また、耐火部材9a、9bを配設するにあたって、金属外皮1に向かって上から真っ直ぐに降ろせば良く、耐火部材9a、9bを前後左右に大きく動かすようにする必要はない。

【0029】

上記のようにして耐火部材9a、9bを配設した後、図6に示すように、金属外皮1の金属外皮本体6の上面(裏面)に芯材3を接着等して配設する。芯材3は耐火部材9aと耐火部材9bの間の空間にほぼ隙間なく充填する。次に、図6に示すように、金属外皮1とは別の金属成形体21を金属外皮2として芯材3及び耐火部材9a、9bの上側に接着等して配設する。このとき、金属外皮2の金属外皮本体6の下側に凹部形成片8や凸部形成片22が位置する状態にセットする。また、金属外皮1と金属外皮2とは点対称の状態で対向配置する。従って、金属外皮1の凹部形成片8側の端部の上方に金属外皮2の凸部形成片22側の端部が位置し、金属外皮1の凸部形成片22側の端部の上方に金属外皮2の凹部形成片8側の端部が位置する。また、金属外皮1に接着した上記一方の耐火部材9aは、突条部28の上側において基板部27の表面が金属外皮2の当接片24の裏面と接触し、突条部28の上面が凸部側片25の下面に接触し、突条部28の上部表面が覆い片26の裏面と接触して金属外皮2と接着する。また、金属外皮1に接着した上記他方の耐火部材9bは、突条部28の上側において基板部27の表面が金属外皮2の凹部底片8bの裏面に接触し、突条部28の上面が共通片8cの下面に接触し、突条部28の上部表面が覆い片23の裏面と接触して金属外皮2と接着する。この後、凹部底片8bの表面にパッキン20を全長にわたって設ける。このようにして図7に示すような本発明のパネルAを形成することができる。

【0030】

本発明のパネルAでは、一方の側端部と他方の側端部の両方において、嵌合凸部4と嵌合凹部5とがパネルAの厚み方向で隣接して形成されている。ここで、嵌合凸部4は、共通片8bと覆い片23、26と凸部形成片22及び耐火部材9の突条部28とで形成され、嵌合凹部5は凹部形成片8で囲まれる空間で形成されている。また、凸部形成片22の表面側には金属外皮本体6の表面よりも凹んだ収納凹段部29が形成されている。

【0031】

本発明のパネルAはその複数枚を接続することにより間仕切り壁などの壁を形成するのに用いられる。隣接する二枚のパネルA、Aを接続するにあたっては、図8(a)に示すように、一方のパネルAの嵌合凸部4と他方のパネルAの嵌合凹部5とを対向させ、互いに近づけて図8(b)のように嵌合凸部4と嵌合凹部5とを嵌合する。これにより、パネルAの厚み方向において二箇所で嵌合部分が形成されることになる。また、嵌合凹部5内のパッキン20を嵌合凸部4の先端面で押圧して圧縮することにより、嵌合凸部4の先端面と嵌合凹部5の底面との間に隙間が生じないようにすることができるものであり、これにより、壁の耐火性能を高めることができる。さらに、一方のパネルAの補強片7と凹部側片8aとを他方のパネルAの収納凹段部29に嵌め込む。このとき、凹部形成片8が凸部形成片22の表面に接触し、補強片7の表面は各パネルAの金属外皮本体6の表面と面一になる。尚、ここでは、複数枚のパネルAを横方向に並べて接続する場合を説明しており、従って、パネルAの側端部に嵌合凸部4や嵌合凹部5が形成されているが、これに限らず、複数枚のパネルAを縦方向に並べて接続することも可能であり、この場合、パネルAの上下端部に嵌合凸部4や嵌合凹部5が形成されるものである。

【0032】

そして、本発明のパネルAでは、金属外皮1と金属外皮2とが同一の寸法で同一の断面形状を有しており、金属成形体21を共通して使用することができるものであり、部材の共通化による生産性の向上及びコストダウンを図ることができるものである。また、両端に設けた耐火部材9も同一の寸法及び断面形状で形成できるため、部材の共通化による生産性の向上及びコストダウンを図ることができるものである。また、成形された金属外皮1、2や耐火部材9に面外方向への動きを抑制する引っ掛かりがなく、金属外皮1と耐火部材9と金属外皮2との組み合わせ動作を直線的に行うことができ、製造を容易に行うことができるものである。また、隣接するパネルA、Aの嵌合部分の断面形状が嵌合部分の重心を中心として点対称であるため、パネルA、Aの接続部分(嵌合部分)の耐火性能が厚み方向で偏らず略均一になるものであり、いずれの表面からの火炎に対しても高い耐火性能を確保できる。しかも、嵌合部分の内部に面内方向に一定の距離を持った段違いの耐火部材9を備えているために、耐火性能をより向上させることができる。また、補強片7が嵌合凹部5の表面側に位置しており、補強片7が凹部形成片8と一連に形成されているので、嵌合凸部4を嵌合凹部5に嵌合することで嵌合凸部4を凹部形成片8に接触させて、凹部形成片8を介して火災時の補強片7の変形を嵌合凸部4で抑えることができ、補強片7が火災時の加熱により表面側に湾曲するような変形がなくなって、パネルA、Aの嵌合部分に隙間が生じないようにできるものであり、パネルA、Aの接続部分に火炎が侵入することがなく、耐火性能を高くすることができるものである。

【0033】

図9に他の実施の形態を示す。このパネルAは、一方(表側)の金属外皮2に設けられた補強片7と、他方(裏側)の金属外皮1に設けられた補強片7との金属外皮本体6からの突出寸法が異なって形成されている。また、補強片7の突出寸法の相違に対応して、一方(表側)の金属外皮2に設けられた凹部側片8aと凸部側片25と、他方(裏側)の金属外皮1に設けられた凹部側片8aと凸部側片25の金属外皮本体6からの突出寸法もそれぞれ異なって形成されている。従って、金属外皮1を形成するための金属成形体21と金属外皮2を形成するための金属成形体21とは形状が異なっており、一方の端部と他方の端部に充填する耐火部材9aと9bとの形状も異なっている。その他の構成は図1のものと同様である。

【0034】

図9に示すパネルAも上記と同様にしてその複数枚を接続することにより外壁等の壁を形成するのに用いられるが、柱などの壁下地Kに固定するにあたって使用するビス等の固定具Sを外から見えないように覆い隠すことができる。すなわち、まず、図10に示すように、壁下地Kの表面に裏面側の金属外皮1を当接させた状態で、表面側の金属外皮2の凸部側片25の表面側から固定具Sを壁下地Kにまで打ち込む。このとき、固定具SはパネルAの上端部に設けた耐火部材9を貫通し、固定具Sの頭部は凸部側片25の表面に密着した状態で収納凹段部29に収納される。次に、別の新たなパネルAを壁下地Kに固定した上記パネルAの上側から近づけて、固定した下側のパネルAの上端に設けた嵌合凸部4と嵌合凹部5に、上側から近づけたパネルAの下端に設けた嵌合凹部5と嵌合凸部4を嵌合する。このように上下に隣接するパネルA,Aを接続すると、一方のパネルAの補強片7と凹部側片8aとが他方のパネルAの収納凹段部29に嵌め込まれるが、上側のパネルAの補強片7と凹部側片8aとが長く形成されているので、下側のパネルAを固定する固定具Sの頭部を収納凹段部29内で補強片7と凹部側片8aとで覆い隠すことができる。従って、固定具Sの頭部が外から見えず、外観の低下を防止することができる。尚、短い方の補強片7は特に必要なければ形成する必要はない。

【0035】

図11に他の実施の形態を示す。このパネルAでは、芯材3として上記のロックウール等よりも耐火性の高い材料で形成したものを用いたものである。このような芯材3は耐火部材9と同様に石膏ボードや珪酸カルシウムなどで形成することができ、例えば、耐火性の高い材料で形成した複数個のブロック体3aを金属外皮1、2の間に並べて充填するようにする。その他の構成は図1のものと同様である。

【0036】

そして、図11のパネルAでは、芯材3が耐火性の高い材料で形成されているので、図1のものに比べて、パネルAの全体にわたって耐火性能を向上させることができるものである。尚、図11のパネルAにおいても図9のものと同様に、一方の補強片7の突出寸法を他方の補強片7の突出寸法よりも長くしても良い。

【0037】

図12に他の実施の形態を示す。このパネルAの接続構造では、隣接する二枚のパネルA、Aの嵌合凸部4と嵌合凹部5とを嵌合したときに、隣り合う嵌合凸部4、4の間に補強材30を充填したものである。すなわち、パネルAの嵌合凸部4の厚み方向の寸法は嵌合凹部5の厚み方向の寸法よりも小さく形成されており、補強材30が一方の嵌合凸部4の共通片8cと他方の嵌合凸部4の共通片8cとに密着して嵌合部分の全長にわたって設けられている。補強材30は硬質の耐火材料で形成することができ、例えば、耐火部材9と同様に石膏ボードや珪酸カルシウムなどで形成することができる。その他の構成は図8のものと同様である。

【0038】

そして、図12のパネルAの接続構造では、火災時の熱で変形が生じにくい補強材30により、火災時の嵌合凸部や嵌合凹部5の変形を抑えることができ、パネルA、Aの嵌合部分に隙間が生じないようにできるものであり、パネルA、Aの接続部分に火炎が侵入することがなく、耐火性能を高くすることができるものである。尚、図12のパネルAにおいても図9のものと同様に、一方の補強片7の突出寸法を他方の補強片7の突出寸法よりも長くしても良い。

【符号の説明】

【0039】

A パネル

1 金属外皮

2 金属外皮

3 芯材

4 嵌合凸部

5 嵌合凹部

6 金属外皮本体

7 補強片

8 凹部形成片

9 耐火部材

9a 耐火部材

9b 耐火部材

【特許請求の範囲】

【請求項1】

二枚の金属外皮の間に芯材が充填されると共に両端部に嵌合凸部と嵌合凹部とを厚み方向で隣接させてそれぞれ形成されたパネルにおいて、金属外皮本体の端部に補強片が突設され、嵌合凹部を形成するための断面略コ字状の凹部形成片が補強片の端部に延設されて成ることを特徴とするパネル。

【請求項2】

嵌合凸部と嵌合凹部の厚み方向の寸法が略同等に形成されて成ることを特徴とする請求項1に記載のパネル。

【請求項3】

二枚の金属外皮が同一の断面形状に形成され、点対称で対向配置されて成ることを特徴とする請求項1又は2に記載のパネル。

【請求項4】

二枚の金属外皮のうちの一方に形成された補強片の金属外皮本体からの突出寸法と、他方に形成された補強片の金属外皮本体からの突出寸法とが異なって形成されて成ることを特徴とする請求項1又は2に記載のパネル。

【請求項5】

二枚の金属外皮の端部間に耐火部材が充填されて成ることを特徴とする請求項1乃至4のいずれか一項に記載のパネル。

【請求項6】

二枚の金属外皮の両方の端部間に耐火部材がそれぞれ充填され、耐火部材は同一の断面形状に形成され、一方の耐火部材と他方の耐火部材とが点対称で配置されて成ることを特徴とする請求項1乃至5のいずれか一項に記載のパネル。

【請求項7】

請求項1乃至6のいずれか一項に記載のパネルの端部と他のパネルの端部とを対向配置させ、対向する嵌合凸部と嵌合凹部とを嵌合させて成ることを特徴とするパネルの接続構造。

【請求項1】

二枚の金属外皮の間に芯材が充填されると共に両端部に嵌合凸部と嵌合凹部とを厚み方向で隣接させてそれぞれ形成されたパネルにおいて、金属外皮本体の端部に補強片が突設され、嵌合凹部を形成するための断面略コ字状の凹部形成片が補強片の端部に延設されて成ることを特徴とするパネル。

【請求項2】

嵌合凸部と嵌合凹部の厚み方向の寸法が略同等に形成されて成ることを特徴とする請求項1に記載のパネル。

【請求項3】

二枚の金属外皮が同一の断面形状に形成され、点対称で対向配置されて成ることを特徴とする請求項1又は2に記載のパネル。

【請求項4】

二枚の金属外皮のうちの一方に形成された補強片の金属外皮本体からの突出寸法と、他方に形成された補強片の金属外皮本体からの突出寸法とが異なって形成されて成ることを特徴とする請求項1又は2に記載のパネル。

【請求項5】

二枚の金属外皮の端部間に耐火部材が充填されて成ることを特徴とする請求項1乃至4のいずれか一項に記載のパネル。

【請求項6】

二枚の金属外皮の両方の端部間に耐火部材がそれぞれ充填され、耐火部材は同一の断面形状に形成され、一方の耐火部材と他方の耐火部材とが点対称で配置されて成ることを特徴とする請求項1乃至5のいずれか一項に記載のパネル。

【請求項7】

請求項1乃至6のいずれか一項に記載のパネルの端部と他のパネルの端部とを対向配置させ、対向する嵌合凸部と嵌合凹部とを嵌合させて成ることを特徴とするパネルの接続構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−47113(P2011−47113A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−193897(P2009−193897)

【出願日】平成21年8月25日(2009.8.25)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月25日(2009.8.25)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

[ Back to top ]