パネル基板及びその製造方法

【課題】スチレン系樹脂発泡体基板の一方の面にプライマー層を形成したパネル基板を複数枚積み重ねても、互いに接着されることがなくパネル基板の耐ブロッキング性が向上し、かつ互いにずれることがなくパネル基板の平積み適性に優れる。

【解決手段】接着剤層又は粘着剤層13を有する情報印刷用紙14がパネル基板10に接着される。このパネル基板10は、スチレン系樹脂発泡体基板11と、スチレン系樹脂発泡体基板11上に塗工されたプライマー層12とを有する。またプライマー層12は、メタクリル酸メチルグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含む。

【解決手段】接着剤層又は粘着剤層13を有する情報印刷用紙14がパネル基板10に接着される。このパネル基板10は、スチレン系樹脂発泡体基板11と、スチレン系樹脂発泡体基板11上に塗工されたプライマー層12とを有する。またプライマー層12は、メタクリル酸メチルグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板と、このパネル基板を製造する方法に関するものである。

【背景技術】

【0002】

従来、長手方向に延伸した比較的薄肉のポリスチレン系樹脂発泡シートを基材層として、その片面に粘着層が設けられた接着ラベルが開示されている(例えば、特許文献1参照。)。この接着ラベルでは、粘着層を構成する接着剤として、アクリル系粘着剤、天然ゴム又は合成ゴムのゴム系接着剤が用いられる。このように構成された接着ラベルでは、基材層が比較的薄肉のスチレン系樹脂の発泡シートであるにも拘らず、長手方向に延伸してあることで、耐引裂き性や引っ張り強度に優れるとともに、適度に可撓性があって曲げ作用に対しても強く、割れが生じ難い。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平5−21279号公報(請求項1、段落[0015]、[0021])

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の特許文献1に示された接着ラベルでは、粘着剤層を構成する粘着剤としてアクリル系粘着剤を用いた場合、接着ラベルの製造工程において基材層の一方の面に粘着層を形成した接着ラベルを複数枚積み重ねると、ラベル同士が互いに接着されてしまうため、接着されないように剥離シートをラベル間に介装する必要があった。また、剥離シートをラベル間に介装した状態でラベルを複数枚積み重ねると、ラベル同士が互いに滑ってずれてしまう問題点があった。

【0005】

本発明の第1の目的は、スチレン系樹脂発泡体基板の一方の面にプライマー層を形成したパネル基板を複数枚積み重ねても、互いに接着されることがなくパネル基板の耐ブロッキング性を向上でき、かつ互いにずれることがなくパネル基板の平積み適性に優れた、パネル基板及びその製造方法を提供することにある。本発明の第2の目的は、プライマー層に非水溶性有機溶剤を添加しても、発泡体基板の表面が有機溶剤で溶けて荒れることがない、パネル基板及びその製造方法を提供することにある。本発明の第3の目的は、スチレン系樹脂発泡体基板の一方の面にローラでプライマーを塗工するときに、プライマーが凝集せず、発泡体基板表面にプライマー層を速やかに形成できる、パネル基板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の第1の観点は、接着剤層又は粘着剤層を有する情報印刷用紙が接着されるパネル基板において、パネル基板が、スチレン系樹脂発泡体基板と、スチレン系樹脂発泡体基板上に塗工されたプライマー層とを有し、プライマー層が、メタクリル酸メチルグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含むことを特徴とする。

【0007】

本発明の第2の観点は、第1の観点に基づく発明であって、更にメタクリル酸メチル変性天然ゴムラテックスのグラフト率が5〜30%であり、粘着付与剤の乳化分散体中の粘着付与剤がメタクリル酸メチル変性天然ゴムラテックス100質量部に対して10〜75質量部含まれ、非水溶性有機溶剤の乳化分散体中の非水溶性有機溶剤がメタクリル酸メチル変性天然ゴムラテックス100質量部に対して3〜25質量部含まれることを特徴とする。

【0008】

本発明の第3の観点は、接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板を製造する方法において、メタクリル酸メチルグラフト変性天然ゴムラテックスに、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを混合してプライマーを調製する工程と、プライマーをスチレン系樹脂発泡体基板上に塗工してスチレン系樹脂発泡体基板上にプライマー層を形成する工程とを含むことを特徴とする。

【0009】

本発明の第4の観点は、接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板を製造する方法において、粘着付与剤の乳化分散体に、非乳化の非水溶性有機溶剤を混合して粘着付与剤及び非水溶性有機溶剤の乳化分散体を調製する工程と、メタクリル酸メチルグラフト変性天然ゴムラテックスに上記粘着付与剤及び非水溶性有機溶剤の乳化分散体を混合してプライマーを調製する工程と、プライマーをスチレン系樹脂発泡体基板上に塗工してスチレン系樹脂発泡体基板上にプライマー層を形成する工程とを含むことを特徴とする。

【発明の効果】

【0010】

本発明の第1の観点のパネル基板では、スチレン系樹脂発泡体基板という接着し難い基板であっても、プライマー層が、メタクリル酸メチルグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含むので、スチレン系樹脂発泡体基板に良好に接着することができるとともに、発泡体基板の一方の面にプライマー層を形成したパネル基板を複数枚積み重ねても、互いに接着されることがなくパネル基板の耐ブロッキング性を向上でき、かつ互いにずれることがなくパネル基板の平積み適性に優れる。また非水溶性有機溶剤がプライマー層に乳化分散体として含まれているため、プライマー層に非水溶性有機溶剤を添加しても、発泡体基板の表面が有機溶剤で溶けて荒れることがない。

【0011】

一方、プライマー層に粘着付与剤の乳化分散体を含むので、凝集することなく天然ゴムラテックスに速やかに分散することができる。またプライマー層にメタクリル酸メチルグラフト変性天然ゴムラテックスを含み、プライマー層に非水溶性有機溶剤の乳化分散体を含むので、天然ゴムの凝集を抑制できる。この結果、発泡体基板の一方の面にローラでプライマーを塗工するときに、プライマーが凝集せず、発泡体基板表面にプライマー層を均一な厚さに速やかに形成できる。

【0012】

本発明の第3の観点の製造方法では、メタクリル酸メチルグラフト変性天然ゴムラテックスに、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを混合してプライマーを調製したので、このプライマーをスチレン系樹脂発泡体基板上に塗工してスチレン系樹脂発泡体基板上にプライマー層を形成すると、上記の効果を奏するパネル基板が得られる。

【0013】

本発明の第4の観点の製造方法では、粘着付与剤の乳化分散体に、非乳化の非水溶性有機溶剤を混合して粘着付与剤及び非水溶性有機溶剤の乳化分散体を調製した後に、メタクリル酸メチルグラフト変性天然ゴムラテックスに上記粘着付与剤及び非水溶性有機溶剤の乳化分散体を混合してプライマーを調製したので、このプライマーをスチレン系樹脂発泡体基板上に塗工してスチレン系樹脂発泡体基板上にプライマー層を形成すると、上記の効果を奏するパネル基板が得られるとともに、上記第3の観点の製造方法よりプライマーの製造工数を低減できる。

【図面の簡単な説明】

【0014】

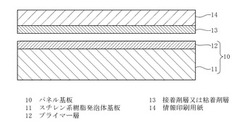

【図1】本発明実施形態のパネル基板の断面構成図である。

【図2】スチレン系樹脂発泡体基板の表面にプライマーを塗布する工程を示す塗布装置の構成図である。

【発明を実施するための形態】

【0015】

次に本発明を実施するための形態を図面に基づいて説明する。図1に示すように、パネル基板10は、スチレン系樹脂発泡体基板11と、スチレン系樹脂発泡体基板11上に塗工されたプライマー層12とを有する。プライマー層12は、メタクリル酸メチルグラフト変性天然ゴムラテックス(以下、MMAグラフト変性天然ゴムラテックスという)と、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含む。MMAグラフト変性天然ゴムラテックスは、天然ゴムラテックスにメタクリル酸メチル(MMA)をグラフト重合して得られる。また粘着付与剤としては、ロジンエステル、水添ロジン、テルペンフェノール、クマロン、石油樹脂、水添石油樹脂等の樹脂が挙げられる。更に非水溶性有機溶剤としては、芳香族系のトルエン、ベンゼン等や、脂肪族系のノルマルヘキサン、アセトン等が挙げられる。

【0016】

MMAグラフト変性天然ゴムラテックスのグラフト率は5〜30%に調製される。また粘着付与剤の乳化分散体中の粘着付与剤は、MMAグラフト変性天然ゴムラテックス100質量部に対して、10〜75質量部含まれる。更に非水溶性有機溶剤の乳化分散体中の非水溶性有機溶剤は、MMAグラフト変性天然ゴムラテックス100質量部に対して、3〜25質量部含まれる。ここで、MMAグラフト変性天然ゴムラテックスのグラフト率を5〜30%の範囲内に限定したのは、5%未満では天然ゴムが凝集してプライマー16(図2)のローラ21〜23による塗工安定性が低下し、30%を越えると天然ゴムの含有割合が少なくなってパネル基板を複数枚積み重ねたときに互いにずれてしまいパネル基板の平積み適性が劣るからである。また粘着付与剤の含有割合をMMAグラフト変性天然ゴムラテックス100質量部に対して10〜75質量部の範囲内に限定したのは、10質量部未満では発泡体基板との接着性が低下し、75質量部を越えるとプライマー層が硬くなってパネル基板を複数枚積み重ねたときに互いにずれてしまいパネル基板の平積み適性が劣るからである。更に非水溶性有機溶剤の含有割合をMMAグラフト変性天然ゴムラテックス100質量部に対して3〜25質量部の範囲内に限定したのは、3質量部未満では天然ゴムが凝集してプライマー16のローラ21〜23による塗工安定性が低下し、25質量部を越えると発泡体基板の表面が有機溶剤により溶けて荒れてしまうからである。

【0017】

一方、上記パネル基板10には、接着剤層又は粘着剤層13を有する情報印刷用紙14が接着されるように構成される。情報印刷用紙14に形成された接着剤層又は粘着剤13としては、エチレン酢酸ビニル(EVA)樹脂ホットメルト接着剤、水系又は溶剤系粘着剤、EVA樹脂エマルジョン接着剤、アクリル樹脂エマルジョン接着剤、天然ゴム(NR)エマルジョン接着剤等が挙げられる。

【0018】

このように構成されたパネル基板10の製造方法を図2に基づいて説明する。先ずプライマー16を第1の方法で調製する。具体的には、MMAグラフト変性天然ゴムラテックスに、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを混合してプライマー16を調製する。粘着付与剤の乳化分散体は、脂肪酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル硫酸エステル塩、アルキルベンゼンスルフォン酸塩、アルキルナフタレンスルフォン酸塩、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルフォン酸塩、アルキルリン酸塩、ナフタレンスルフォン酸ホルマリン縮合物等の陰イオン性界面活性剤や、ポリオキシエチレンアルキルエーテル、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレン誘導体、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルキルアミン、アルキルアルカノールアミド等の非イオン性界面活性剤、及びこれらを2種又は3種以上組合せた界面活性剤に粘着付与剤を加えて混合することにより調製される。粘着付与剤5〜70質量部に対して界面活性剤0.5〜10質量部を加え、全体を100質量部とするために水を加えることが好ましい。ここで、粘着付与剤5〜70質量部に対する界面活性剤の含有割合を0.5〜10質量部の範囲内に限定したのは、その範囲より少ないと乳化がうまく行かず、逆にその範囲より多いとポリスチレンとの密着性を阻害してしまうからである。

【0019】

また非水溶性有機溶剤の乳化分散体は、非水溶性有機溶剤に、脂肪酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル硫酸エステル塩、アルキルベンゼンスルフォン酸塩、アルキルナフタレンスルフォン酸塩、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルフォン酸塩、アルキルリン酸塩、ナフタレンスルフォン酸ホルマリン縮合物等の陰イオン性界面活性剤や、ポリオキシエチレンアルキルエーテル、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレン誘導体、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルキルアミン、アルキルアルカノールアミド等の非イオン性界面活性剤、及びこれらを2種又は3種以上組合せた界面活性剤を加えて混合することにより調製される。非水溶性有機溶剤5〜50質量部に対して界面活性剤0.5〜10質量部加え、全体を100質量部とするために水を加えることが好ましい。ここで非水溶性有機溶剤5〜50質量部に対する界面活性剤の混合割合を0.5〜10質量部の範囲内に限定したのは、その範囲より少ないと乳化がうまく行かず、逆にその範囲より多いとポリスチレンとの密着性を阻害してしまうからである。

【0020】

次にこのプライマー16を発泡体基板11の上面に塗工する。具体的には、プライマー16は図2に示す塗工装置20を用いて発泡体基板11上面に塗工される。この塗工装置20は、発泡体基板11を挟持して転動する一対の大径ローラ21,22のうち上側の大径ローラ21と、この上側の大径ローラ21に接して転動する小径ローラ23とを備える。上記プライマー16は、小径ローラ23と上側の大径ローラ21との間の凹部に貯留され、上側の大径ローラ21の外周面に引取られた後に、発泡体基板11の上面に塗工される。これにより発泡体基板11上にプライマー層12が形成される。

【0021】

一方、プライマー16を第2の方法で調製してもよい。具体的には、粘着付与剤の乳化分散体に、非乳化の非水溶性有機溶剤を混合して、粘着付与剤及び非水溶性有機溶剤の乳化分散体を調製し、MMAグラフト変性天然ゴムラテックスに上記粘着付与剤及び非水溶性有機溶剤の乳化分散体を混合してプライマー16を調製する。粘着付与剤の乳化分散体は、脂肪酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル硫酸エステル塩、アルキルベンゼンスルフォン酸塩、アルキルナフタレンスルフォン酸塩、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルフォン酸塩、アルキルリン酸塩、ナフタレンスルフォン酸ホルマリン縮合物等の陰イオン性界面活性剤や、ポリオキシエチレンアルキルエーテル、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレン誘導体、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルキルアミン、アルキルアルカノールアミド等の非イオン性界面活性剤、及びこれらを2種又は3種以上組合せた界面活性剤に粘着付与剤を加えて混合することにより調製される。粘着付与剤5〜70質量部に対して界面活性剤0.5〜10質量部を加え、全体を100質量部とするために水を加えることが好ましい。ここで、粘着付与剤5〜70質量部に対する界面活性剤の含有割合を0.5〜10質量部の範囲内に限定したのは、その範囲より少ないと乳化がうまく行かず、逆にその範囲より多いとポリスチレンとの密着性を阻害してしまうからである。次にこのプライマー16を発泡体基板11の上面に上記と同様の方法で塗工する。これにより発泡体基板11上にプライマー層12が形成される。第2のプライマー16の調製方法は、第1のプライマー16の調製方法より工数を低減できる。

【0022】

このように製造されたパネル基板10では、スチレン系樹脂発泡体基板11という接着し難い基板であっても、プライマー層12が、MMAグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含むので、スチレン系樹脂発泡体基板11に良好に接着することができる。また発泡体基板11の一方の面にプライマー層12を形成したパネル基板10を複数枚積み重ねても、互いに接着されることがなくパネル基板10の耐ブロッキング性を向上でき、かつ互いにずれることがなくパネル基板10の平積み適性に優れる。更に非水溶性有機溶剤がプライマー層12に乳化分散体として含まれているため、プライマー層12に非水溶性有機溶剤を添加しても、発泡体基板11表面が有機溶剤で溶けて荒れることはない。

【0023】

一方、プライマー層12に粘着付与剤の乳化分散体を含むので、凝集することなく天然ゴムラテックスに速やかに分散することができる。またプライマー層12にMMAグラフト変性天然ゴムラテックスを含み、かつプライマー層12に非水溶性有機溶剤の乳化分散体を含むので、天然ゴムの凝集を抑制できる。この結果、発泡体基板11の一方の面にローラでプライマー16を塗工するときに、プライマー16が凝集せず、発泡体基板11表面にプライマー層12を均一な厚さに速やかに形成できる。

【実施例】

【0024】

次に本発明の実施例を比較例とともに詳しく説明する。

<実施例1>

先ずグラフト率5%のMMAグラフト変性天然ゴムラテックスと、粘着付与剤としてロジンエステルの乳化分散体(荒川化学(株)製:スーパーエステルE−650)と、非水溶性有機溶剤としてトルエンとを用意した。次いでロジンエステルの乳化分散体にトルエンを所定量加えて混合して、ロジンエステル及びトルエンの乳化分散体を調製した。次にこのロジンエステル及びトルエンの乳化分散体をMMAグラフト変性天然ゴムラテックスに所定量加えてプライマー16(図2)を調製した。このプライマー16は、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが40質量部含まれ、かつトルエンが16質量部含まれるように調製した。更に上記プライマー16を図2に示す塗工装置20を用いて発泡体基板11上面に塗工し、発泡体基板11上にプライマー層12を形成した。このパネル基板10を実施例1とした。

【0025】

<実施例2>

MMAグラフト変性天然ゴムラテックスのグラフト率を30%としたこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を実施例2とした。

<実施例3>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが40質量部含まれ、かつトルエンが16質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を実施例3とした。

<実施例4>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが75質量部含まれ、かつトルエンが25質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を実施例4とした。

【0026】

<比較例1>

天然ゴムラテックスにMMAをグラフト重合せず(グラフト率0%)、天然ゴムラテックスにロジンエステル及びトルエンを加えずにプライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例1とした。

<比較例2>

MMAグラフト変性天然ゴムラテックスのグラフト率を3%としたこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例2とした。

<比較例3>

MMAグラフト変性天然ゴムラテックスのグラフト率を35%としたこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例3とした。

<比較例4>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが40質量部含まれ、かつトルエンが2質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例4とした。

【0027】

<比較例5>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが40質量部含まれ、かつトルエンが30質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例5とした。

<比較例6>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが5質量部含まれ、かつトルエンが3質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例6とした。

<比較例7>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが80質量部含まれ、かつトルエンが25質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例7とした。

<比較例8>

MMAグラフト変性天然ゴムラテックスに替えてエチレン酢酸ビニルエマルジョン(EVA、住化ケムテックス(株)製:S−950HQ)を用い、EVAにロジンエステル及びトルエンを加えずにプライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例8とした。

【0028】

<比較例9>

MMAグラフト変性天然ゴムラテックスに替えてエチレン酢酸ビニルエマルジョン(EVA)を用い、EVA100質量部に対して、ロジンエステルが75質量部含まれ、トルエンが25質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例9とした。

<比較例10>

MMAグラフト変性天然ゴムラテックスに替えてスチレンブタジエンゴムラテックス(SBR:Styrene Butadiene Rubber、旭化成ケミカルズ(株)製:A−7384)を用い、SBRにロジンエステル及びトルエンを加えずにプライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例10とした。

<比較例11>

MMAグラフト変性天然ゴムラテックスに替えてアクリルエマルジョン(旭化成ケミカルズ(株)製:E−750)を用い、アクリルエマルジョンにロジンエステル及びトルエンを加えずにプライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例11とした。

【0029】

<比較試験及び評価>

実施例1〜4及び比較例1〜11のパネル基板について次の5つの比較試験を行った。第1の比較試験は次のように行った。先ずパネル基板(縦×横=30cm×30cm)を20枚ずつ用意した。次にプライマー層を上側に向けた状態で20枚のパネル基板を積み重ね、これらの積み重ねたパネル基板に振とう機で120rpmの回転運動を5分間付与した。そしてパネル基板のずれを目視で判定した、即ちパネル基板の平積み適性を試験した。ここで、パネル基板にずれが発生しなかった場合を『優良』とし、ややずれが発生した場合を『不良』とし、大きなずれが発生した場合を『不可』とした。

【0030】

第2の比較試験は次のように行った。先ずパネル基板(縦×横=10cm×10cm)を2枚ずつ用意した。次にプライマー層を上側に向けた状態で2枚のパネル基板を重ね、これらのパネル基板の上に1.5kgの錘を載せて雰囲気温度40℃で1週間放置した。そして2枚のパネル基板を引き剥がしたときの感触を調べた、即ちパネル基板の耐ブロッキング性を試験した。ここで、2枚のパネル基板を抵抗なく引き剥がすことができた場合を『優良』とし、やや抵抗があった場合を『不良』とし、大きな抵抗があった場合を『不可』とした。

【0031】

第3の比較試験は次のように行った。先ず図1に示すように、天然ゴム(NR)ラテックス接着剤を情報印刷用紙14の一方の面に塗布して、情報印刷用紙14に接着剤層13を形成した。次にこの接着剤層13と各パネル基板10のプライマー層12とを接着することにより、パネル基板10に情報印刷用紙14を貼り付けた。この状態で乾湿繰り返し試験を行った。具体的には、気温70℃で湿度50%の雰囲気中に3時間放置した後、気温10℃で湿度70%の雰囲気中に3時間放置することを1サイクルとし、これを8サイクル繰り返した。そしてサイクル試験後、パネル基板の膨れや剥離の状態を目視で判定した、即ち情報印刷用紙との接着性を試験した。ここで、パネル基板に膨れや剥離が全く発生しなかった場合を『優良』とし、やや膨れや剥離が発生した場合を『不良』とし、大きな膨れや剥離が発生した場合を『不可』とした。

【0032】

第4の比較試験は、次のように行った。各パネル基板の発泡体基板に塗工する前のプライマー500gをスプレッター上で撹拌した。そして30分後のプライマーの状態を目視で判定した、即ちプライマーのローラによる塗工性を調べた。ここで、プライマーに凝集物が全く発生しなかった場合を『優良』とし、やや凝集物が発生した場合を『不良』とし、多くの凝集物が発生した場合を『不可』とした。

【0033】

第5の比較試験は、次のように行った。各パネル基板の表面状態を目視で判定した、即ちパネル基板の表面性を調べた。ここで、パネル基板の表面が平滑であった場合を『優良』とし、やや凹凸が発生した場合を『不良』とし、多くの凹凸が発生した場合を『不可』とした。

【0034】

【表1】

表1から明らかなように、グラフト率が0%及び3%と低い比較例1及び2ではプライマーに多くの凝集物が発生し(プライマーのローラによる塗工性試験)、グラフト率が35%と高い比較例3では積み重ねたパネル基板にややずれが発生した(パネル基板の平積み適性試験)のに対し、グラフト率が5%及び30%と適正な範囲にある実施例1及び2では、プライマーに凝集物が全く発生せず(プライマーのローラによる塗工性試験)、また積み重ねたパネル基板に全くずれが発生しなかった(パネル基板の平積み適性試験)。またロジンエステル(粘着付与剤)が5質量部と少ない比較例6ではパネル基板に大きな膨れや剥離が発生し(情報印刷用紙との接着性試験)、ロジンエステル(粘着付与剤)が80質量部と多い比較例7では積み重ねたパネル基板に大きなずれが発生した(パネル基板の平積み適性試験)のに対し、ロジンエステル(粘着付与剤)が10質量部及び75質量部と適正な範囲にある実施例3及び4ではパネル基板に膨れや剥離が全く発生せず(情報印刷用紙との接着性試験)、また積み重ねたパネル基板に全くずれが発生しなかった(パネル基板の平積み適性試験)。更にトルエン(非水溶性有機溶剤)が2質量部と少ない比較例4ではプライマーに多くの凝集物が発生し(プライマーのローラによる塗工性試験)、トルエン(非水溶性有機溶剤)が30質量部と多い比較例5ではパネル基板の表面に多くの凹凸が発生した(パネル基板の表面性試験)のに対し、トルエン(非水溶性有機溶剤)が3質量部及び25質量部と適正な範囲にある実施例3及び4ではプライマーに全く凝集物が発生せず(プライマーのローラによる塗工性試験)、またパネル基板の表面が平滑であった(パネル基板の表面性試験)。

【0035】

一方、プライマーの主成分としてEVAを用いた比較例8では2枚のパネル基板を引き剥がすのに大きな抵抗があり(パネル基板の耐ブロッキング性試験)、パネル基板に大きな膨れや剥離が発生した(情報印刷用紙との接着性)のに対し、プライマーの主成分としてMMAグラフト変性天然ゴムラテックスを用いた実施例1〜4では2枚のパネル基板を全く抵抗なく引き剥がすことができ(パネル基板の耐ブロッキング性試験)、パネル基板に膨れや剥離が全く発生しなかった(情報印刷用紙との接着性)。またプライマーの主成分としてEVAを用い、ロジンエステル(粘着付与剤)が75質量部でありトルエン(非水溶性有機溶剤)が25質量部である比較例8では2枚のパネル基板を引き剥がすのにやや抵抗があり(パネル基板の耐ブロッキング性試験)、パネル基板に大きな膨れや剥離が発生した(情報印刷用紙との接着性)のに対し、プライマーの主成分としてMMAグラフト変性天然ゴムラテックスを用いロジンエステル(粘着付与剤)が75質量部でありトルエン(非水溶性有機溶剤)が25質量部である実施例4では2枚のパネル基板を全く抵抗なく引き剥がすことができ(パネル基板の耐ブロッキング性試験)、パネル基板に膨れや剥離が全く発生しなかった(情報印刷用紙との接着性)。更にプライマーの主成分としてSBR及びアクリルエマルジョンを用いた比較例10及び11では積み重ねたパネル基板に大きなずれが発生し(パネル基板の平積み適性試験)、パネル基板に大きな膨れや剥離が発生した(情報印刷用紙との接着性)のに対し、プライマーの主成分としてMMAグラフト変性天然ゴムラテックスを用いた実施例1〜4では積み重ねたパネル基板にずれが全く発生せず(パネル基板の平積み適性試験)、パネル基板に膨れや剥離が全く発生しなかった(情報印刷用紙との接着性)。

【符号の説明】

【0036】

10 パネル基板

11 スチレン系樹脂発泡体基板

12 プライマー層

13 接着剤層又は粘着剤層

14 情報印刷用紙

16 プライマー

【技術分野】

【0001】

本発明は、接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板と、このパネル基板を製造する方法に関するものである。

【背景技術】

【0002】

従来、長手方向に延伸した比較的薄肉のポリスチレン系樹脂発泡シートを基材層として、その片面に粘着層が設けられた接着ラベルが開示されている(例えば、特許文献1参照。)。この接着ラベルでは、粘着層を構成する接着剤として、アクリル系粘着剤、天然ゴム又は合成ゴムのゴム系接着剤が用いられる。このように構成された接着ラベルでは、基材層が比較的薄肉のスチレン系樹脂の発泡シートであるにも拘らず、長手方向に延伸してあることで、耐引裂き性や引っ張り強度に優れるとともに、適度に可撓性があって曲げ作用に対しても強く、割れが生じ難い。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平5−21279号公報(請求項1、段落[0015]、[0021])

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の特許文献1に示された接着ラベルでは、粘着剤層を構成する粘着剤としてアクリル系粘着剤を用いた場合、接着ラベルの製造工程において基材層の一方の面に粘着層を形成した接着ラベルを複数枚積み重ねると、ラベル同士が互いに接着されてしまうため、接着されないように剥離シートをラベル間に介装する必要があった。また、剥離シートをラベル間に介装した状態でラベルを複数枚積み重ねると、ラベル同士が互いに滑ってずれてしまう問題点があった。

【0005】

本発明の第1の目的は、スチレン系樹脂発泡体基板の一方の面にプライマー層を形成したパネル基板を複数枚積み重ねても、互いに接着されることがなくパネル基板の耐ブロッキング性を向上でき、かつ互いにずれることがなくパネル基板の平積み適性に優れた、パネル基板及びその製造方法を提供することにある。本発明の第2の目的は、プライマー層に非水溶性有機溶剤を添加しても、発泡体基板の表面が有機溶剤で溶けて荒れることがない、パネル基板及びその製造方法を提供することにある。本発明の第3の目的は、スチレン系樹脂発泡体基板の一方の面にローラでプライマーを塗工するときに、プライマーが凝集せず、発泡体基板表面にプライマー層を速やかに形成できる、パネル基板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の第1の観点は、接着剤層又は粘着剤層を有する情報印刷用紙が接着されるパネル基板において、パネル基板が、スチレン系樹脂発泡体基板と、スチレン系樹脂発泡体基板上に塗工されたプライマー層とを有し、プライマー層が、メタクリル酸メチルグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含むことを特徴とする。

【0007】

本発明の第2の観点は、第1の観点に基づく発明であって、更にメタクリル酸メチル変性天然ゴムラテックスのグラフト率が5〜30%であり、粘着付与剤の乳化分散体中の粘着付与剤がメタクリル酸メチル変性天然ゴムラテックス100質量部に対して10〜75質量部含まれ、非水溶性有機溶剤の乳化分散体中の非水溶性有機溶剤がメタクリル酸メチル変性天然ゴムラテックス100質量部に対して3〜25質量部含まれることを特徴とする。

【0008】

本発明の第3の観点は、接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板を製造する方法において、メタクリル酸メチルグラフト変性天然ゴムラテックスに、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを混合してプライマーを調製する工程と、プライマーをスチレン系樹脂発泡体基板上に塗工してスチレン系樹脂発泡体基板上にプライマー層を形成する工程とを含むことを特徴とする。

【0009】

本発明の第4の観点は、接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板を製造する方法において、粘着付与剤の乳化分散体に、非乳化の非水溶性有機溶剤を混合して粘着付与剤及び非水溶性有機溶剤の乳化分散体を調製する工程と、メタクリル酸メチルグラフト変性天然ゴムラテックスに上記粘着付与剤及び非水溶性有機溶剤の乳化分散体を混合してプライマーを調製する工程と、プライマーをスチレン系樹脂発泡体基板上に塗工してスチレン系樹脂発泡体基板上にプライマー層を形成する工程とを含むことを特徴とする。

【発明の効果】

【0010】

本発明の第1の観点のパネル基板では、スチレン系樹脂発泡体基板という接着し難い基板であっても、プライマー層が、メタクリル酸メチルグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含むので、スチレン系樹脂発泡体基板に良好に接着することができるとともに、発泡体基板の一方の面にプライマー層を形成したパネル基板を複数枚積み重ねても、互いに接着されることがなくパネル基板の耐ブロッキング性を向上でき、かつ互いにずれることがなくパネル基板の平積み適性に優れる。また非水溶性有機溶剤がプライマー層に乳化分散体として含まれているため、プライマー層に非水溶性有機溶剤を添加しても、発泡体基板の表面が有機溶剤で溶けて荒れることがない。

【0011】

一方、プライマー層に粘着付与剤の乳化分散体を含むので、凝集することなく天然ゴムラテックスに速やかに分散することができる。またプライマー層にメタクリル酸メチルグラフト変性天然ゴムラテックスを含み、プライマー層に非水溶性有機溶剤の乳化分散体を含むので、天然ゴムの凝集を抑制できる。この結果、発泡体基板の一方の面にローラでプライマーを塗工するときに、プライマーが凝集せず、発泡体基板表面にプライマー層を均一な厚さに速やかに形成できる。

【0012】

本発明の第3の観点の製造方法では、メタクリル酸メチルグラフト変性天然ゴムラテックスに、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを混合してプライマーを調製したので、このプライマーをスチレン系樹脂発泡体基板上に塗工してスチレン系樹脂発泡体基板上にプライマー層を形成すると、上記の効果を奏するパネル基板が得られる。

【0013】

本発明の第4の観点の製造方法では、粘着付与剤の乳化分散体に、非乳化の非水溶性有機溶剤を混合して粘着付与剤及び非水溶性有機溶剤の乳化分散体を調製した後に、メタクリル酸メチルグラフト変性天然ゴムラテックスに上記粘着付与剤及び非水溶性有機溶剤の乳化分散体を混合してプライマーを調製したので、このプライマーをスチレン系樹脂発泡体基板上に塗工してスチレン系樹脂発泡体基板上にプライマー層を形成すると、上記の効果を奏するパネル基板が得られるとともに、上記第3の観点の製造方法よりプライマーの製造工数を低減できる。

【図面の簡単な説明】

【0014】

【図1】本発明実施形態のパネル基板の断面構成図である。

【図2】スチレン系樹脂発泡体基板の表面にプライマーを塗布する工程を示す塗布装置の構成図である。

【発明を実施するための形態】

【0015】

次に本発明を実施するための形態を図面に基づいて説明する。図1に示すように、パネル基板10は、スチレン系樹脂発泡体基板11と、スチレン系樹脂発泡体基板11上に塗工されたプライマー層12とを有する。プライマー層12は、メタクリル酸メチルグラフト変性天然ゴムラテックス(以下、MMAグラフト変性天然ゴムラテックスという)と、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含む。MMAグラフト変性天然ゴムラテックスは、天然ゴムラテックスにメタクリル酸メチル(MMA)をグラフト重合して得られる。また粘着付与剤としては、ロジンエステル、水添ロジン、テルペンフェノール、クマロン、石油樹脂、水添石油樹脂等の樹脂が挙げられる。更に非水溶性有機溶剤としては、芳香族系のトルエン、ベンゼン等や、脂肪族系のノルマルヘキサン、アセトン等が挙げられる。

【0016】

MMAグラフト変性天然ゴムラテックスのグラフト率は5〜30%に調製される。また粘着付与剤の乳化分散体中の粘着付与剤は、MMAグラフト変性天然ゴムラテックス100質量部に対して、10〜75質量部含まれる。更に非水溶性有機溶剤の乳化分散体中の非水溶性有機溶剤は、MMAグラフト変性天然ゴムラテックス100質量部に対して、3〜25質量部含まれる。ここで、MMAグラフト変性天然ゴムラテックスのグラフト率を5〜30%の範囲内に限定したのは、5%未満では天然ゴムが凝集してプライマー16(図2)のローラ21〜23による塗工安定性が低下し、30%を越えると天然ゴムの含有割合が少なくなってパネル基板を複数枚積み重ねたときに互いにずれてしまいパネル基板の平積み適性が劣るからである。また粘着付与剤の含有割合をMMAグラフト変性天然ゴムラテックス100質量部に対して10〜75質量部の範囲内に限定したのは、10質量部未満では発泡体基板との接着性が低下し、75質量部を越えるとプライマー層が硬くなってパネル基板を複数枚積み重ねたときに互いにずれてしまいパネル基板の平積み適性が劣るからである。更に非水溶性有機溶剤の含有割合をMMAグラフト変性天然ゴムラテックス100質量部に対して3〜25質量部の範囲内に限定したのは、3質量部未満では天然ゴムが凝集してプライマー16のローラ21〜23による塗工安定性が低下し、25質量部を越えると発泡体基板の表面が有機溶剤により溶けて荒れてしまうからである。

【0017】

一方、上記パネル基板10には、接着剤層又は粘着剤層13を有する情報印刷用紙14が接着されるように構成される。情報印刷用紙14に形成された接着剤層又は粘着剤13としては、エチレン酢酸ビニル(EVA)樹脂ホットメルト接着剤、水系又は溶剤系粘着剤、EVA樹脂エマルジョン接着剤、アクリル樹脂エマルジョン接着剤、天然ゴム(NR)エマルジョン接着剤等が挙げられる。

【0018】

このように構成されたパネル基板10の製造方法を図2に基づいて説明する。先ずプライマー16を第1の方法で調製する。具体的には、MMAグラフト変性天然ゴムラテックスに、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを混合してプライマー16を調製する。粘着付与剤の乳化分散体は、脂肪酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル硫酸エステル塩、アルキルベンゼンスルフォン酸塩、アルキルナフタレンスルフォン酸塩、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルフォン酸塩、アルキルリン酸塩、ナフタレンスルフォン酸ホルマリン縮合物等の陰イオン性界面活性剤や、ポリオキシエチレンアルキルエーテル、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレン誘導体、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルキルアミン、アルキルアルカノールアミド等の非イオン性界面活性剤、及びこれらを2種又は3種以上組合せた界面活性剤に粘着付与剤を加えて混合することにより調製される。粘着付与剤5〜70質量部に対して界面活性剤0.5〜10質量部を加え、全体を100質量部とするために水を加えることが好ましい。ここで、粘着付与剤5〜70質量部に対する界面活性剤の含有割合を0.5〜10質量部の範囲内に限定したのは、その範囲より少ないと乳化がうまく行かず、逆にその範囲より多いとポリスチレンとの密着性を阻害してしまうからである。

【0019】

また非水溶性有機溶剤の乳化分散体は、非水溶性有機溶剤に、脂肪酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル硫酸エステル塩、アルキルベンゼンスルフォン酸塩、アルキルナフタレンスルフォン酸塩、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルフォン酸塩、アルキルリン酸塩、ナフタレンスルフォン酸ホルマリン縮合物等の陰イオン性界面活性剤や、ポリオキシエチレンアルキルエーテル、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレン誘導体、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルキルアミン、アルキルアルカノールアミド等の非イオン性界面活性剤、及びこれらを2種又は3種以上組合せた界面活性剤を加えて混合することにより調製される。非水溶性有機溶剤5〜50質量部に対して界面活性剤0.5〜10質量部加え、全体を100質量部とするために水を加えることが好ましい。ここで非水溶性有機溶剤5〜50質量部に対する界面活性剤の混合割合を0.5〜10質量部の範囲内に限定したのは、その範囲より少ないと乳化がうまく行かず、逆にその範囲より多いとポリスチレンとの密着性を阻害してしまうからである。

【0020】

次にこのプライマー16を発泡体基板11の上面に塗工する。具体的には、プライマー16は図2に示す塗工装置20を用いて発泡体基板11上面に塗工される。この塗工装置20は、発泡体基板11を挟持して転動する一対の大径ローラ21,22のうち上側の大径ローラ21と、この上側の大径ローラ21に接して転動する小径ローラ23とを備える。上記プライマー16は、小径ローラ23と上側の大径ローラ21との間の凹部に貯留され、上側の大径ローラ21の外周面に引取られた後に、発泡体基板11の上面に塗工される。これにより発泡体基板11上にプライマー層12が形成される。

【0021】

一方、プライマー16を第2の方法で調製してもよい。具体的には、粘着付与剤の乳化分散体に、非乳化の非水溶性有機溶剤を混合して、粘着付与剤及び非水溶性有機溶剤の乳化分散体を調製し、MMAグラフト変性天然ゴムラテックスに上記粘着付与剤及び非水溶性有機溶剤の乳化分散体を混合してプライマー16を調製する。粘着付与剤の乳化分散体は、脂肪酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル硫酸エステル塩、アルキルベンゼンスルフォン酸塩、アルキルナフタレンスルフォン酸塩、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルフォン酸塩、アルキルリン酸塩、ナフタレンスルフォン酸ホルマリン縮合物等の陰イオン性界面活性剤や、ポリオキシエチレンアルキルエーテル、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレン誘導体、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルキルアミン、アルキルアルカノールアミド等の非イオン性界面活性剤、及びこれらを2種又は3種以上組合せた界面活性剤に粘着付与剤を加えて混合することにより調製される。粘着付与剤5〜70質量部に対して界面活性剤0.5〜10質量部を加え、全体を100質量部とするために水を加えることが好ましい。ここで、粘着付与剤5〜70質量部に対する界面活性剤の含有割合を0.5〜10質量部の範囲内に限定したのは、その範囲より少ないと乳化がうまく行かず、逆にその範囲より多いとポリスチレンとの密着性を阻害してしまうからである。次にこのプライマー16を発泡体基板11の上面に上記と同様の方法で塗工する。これにより発泡体基板11上にプライマー層12が形成される。第2のプライマー16の調製方法は、第1のプライマー16の調製方法より工数を低減できる。

【0022】

このように製造されたパネル基板10では、スチレン系樹脂発泡体基板11という接着し難い基板であっても、プライマー層12が、MMAグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含むので、スチレン系樹脂発泡体基板11に良好に接着することができる。また発泡体基板11の一方の面にプライマー層12を形成したパネル基板10を複数枚積み重ねても、互いに接着されることがなくパネル基板10の耐ブロッキング性を向上でき、かつ互いにずれることがなくパネル基板10の平積み適性に優れる。更に非水溶性有機溶剤がプライマー層12に乳化分散体として含まれているため、プライマー層12に非水溶性有機溶剤を添加しても、発泡体基板11表面が有機溶剤で溶けて荒れることはない。

【0023】

一方、プライマー層12に粘着付与剤の乳化分散体を含むので、凝集することなく天然ゴムラテックスに速やかに分散することができる。またプライマー層12にMMAグラフト変性天然ゴムラテックスを含み、かつプライマー層12に非水溶性有機溶剤の乳化分散体を含むので、天然ゴムの凝集を抑制できる。この結果、発泡体基板11の一方の面にローラでプライマー16を塗工するときに、プライマー16が凝集せず、発泡体基板11表面にプライマー層12を均一な厚さに速やかに形成できる。

【実施例】

【0024】

次に本発明の実施例を比較例とともに詳しく説明する。

<実施例1>

先ずグラフト率5%のMMAグラフト変性天然ゴムラテックスと、粘着付与剤としてロジンエステルの乳化分散体(荒川化学(株)製:スーパーエステルE−650)と、非水溶性有機溶剤としてトルエンとを用意した。次いでロジンエステルの乳化分散体にトルエンを所定量加えて混合して、ロジンエステル及びトルエンの乳化分散体を調製した。次にこのロジンエステル及びトルエンの乳化分散体をMMAグラフト変性天然ゴムラテックスに所定量加えてプライマー16(図2)を調製した。このプライマー16は、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが40質量部含まれ、かつトルエンが16質量部含まれるように調製した。更に上記プライマー16を図2に示す塗工装置20を用いて発泡体基板11上面に塗工し、発泡体基板11上にプライマー層12を形成した。このパネル基板10を実施例1とした。

【0025】

<実施例2>

MMAグラフト変性天然ゴムラテックスのグラフト率を30%としたこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を実施例2とした。

<実施例3>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが40質量部含まれ、かつトルエンが16質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を実施例3とした。

<実施例4>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが75質量部含まれ、かつトルエンが25質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を実施例4とした。

【0026】

<比較例1>

天然ゴムラテックスにMMAをグラフト重合せず(グラフト率0%)、天然ゴムラテックスにロジンエステル及びトルエンを加えずにプライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例1とした。

<比較例2>

MMAグラフト変性天然ゴムラテックスのグラフト率を3%としたこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例2とした。

<比較例3>

MMAグラフト変性天然ゴムラテックスのグラフト率を35%としたこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例3とした。

<比較例4>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが40質量部含まれ、かつトルエンが2質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例4とした。

【0027】

<比較例5>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが40質量部含まれ、かつトルエンが30質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例5とした。

<比較例6>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが5質量部含まれ、かつトルエンが3質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例6とした。

<比較例7>

MMAグラフト変性天然ゴムラテックスのグラフト率を13%とし、MMAグラフト変性天然ゴムラテックス100質量部に対して、ロジンエステルが80質量部含まれ、かつトルエンが25質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例7とした。

<比較例8>

MMAグラフト変性天然ゴムラテックスに替えてエチレン酢酸ビニルエマルジョン(EVA、住化ケムテックス(株)製:S−950HQ)を用い、EVAにロジンエステル及びトルエンを加えずにプライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例8とした。

【0028】

<比較例9>

MMAグラフト変性天然ゴムラテックスに替えてエチレン酢酸ビニルエマルジョン(EVA)を用い、EVA100質量部に対して、ロジンエステルが75質量部含まれ、トルエンが25質量部含まれるように、プライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例9とした。

<比較例10>

MMAグラフト変性天然ゴムラテックスに替えてスチレンブタジエンゴムラテックス(SBR:Styrene Butadiene Rubber、旭化成ケミカルズ(株)製:A−7384)を用い、SBRにロジンエステル及びトルエンを加えずにプライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例10とした。

<比較例11>

MMAグラフト変性天然ゴムラテックスに替えてアクリルエマルジョン(旭化成ケミカルズ(株)製:E−750)を用い、アクリルエマルジョンにロジンエステル及びトルエンを加えずにプライマーを調製したこと以外は、実施例1と同様にしてパネル基板を作製した。このパネル基板を比較例11とした。

【0029】

<比較試験及び評価>

実施例1〜4及び比較例1〜11のパネル基板について次の5つの比較試験を行った。第1の比較試験は次のように行った。先ずパネル基板(縦×横=30cm×30cm)を20枚ずつ用意した。次にプライマー層を上側に向けた状態で20枚のパネル基板を積み重ね、これらの積み重ねたパネル基板に振とう機で120rpmの回転運動を5分間付与した。そしてパネル基板のずれを目視で判定した、即ちパネル基板の平積み適性を試験した。ここで、パネル基板にずれが発生しなかった場合を『優良』とし、ややずれが発生した場合を『不良』とし、大きなずれが発生した場合を『不可』とした。

【0030】

第2の比較試験は次のように行った。先ずパネル基板(縦×横=10cm×10cm)を2枚ずつ用意した。次にプライマー層を上側に向けた状態で2枚のパネル基板を重ね、これらのパネル基板の上に1.5kgの錘を載せて雰囲気温度40℃で1週間放置した。そして2枚のパネル基板を引き剥がしたときの感触を調べた、即ちパネル基板の耐ブロッキング性を試験した。ここで、2枚のパネル基板を抵抗なく引き剥がすことができた場合を『優良』とし、やや抵抗があった場合を『不良』とし、大きな抵抗があった場合を『不可』とした。

【0031】

第3の比較試験は次のように行った。先ず図1に示すように、天然ゴム(NR)ラテックス接着剤を情報印刷用紙14の一方の面に塗布して、情報印刷用紙14に接着剤層13を形成した。次にこの接着剤層13と各パネル基板10のプライマー層12とを接着することにより、パネル基板10に情報印刷用紙14を貼り付けた。この状態で乾湿繰り返し試験を行った。具体的には、気温70℃で湿度50%の雰囲気中に3時間放置した後、気温10℃で湿度70%の雰囲気中に3時間放置することを1サイクルとし、これを8サイクル繰り返した。そしてサイクル試験後、パネル基板の膨れや剥離の状態を目視で判定した、即ち情報印刷用紙との接着性を試験した。ここで、パネル基板に膨れや剥離が全く発生しなかった場合を『優良』とし、やや膨れや剥離が発生した場合を『不良』とし、大きな膨れや剥離が発生した場合を『不可』とした。

【0032】

第4の比較試験は、次のように行った。各パネル基板の発泡体基板に塗工する前のプライマー500gをスプレッター上で撹拌した。そして30分後のプライマーの状態を目視で判定した、即ちプライマーのローラによる塗工性を調べた。ここで、プライマーに凝集物が全く発生しなかった場合を『優良』とし、やや凝集物が発生した場合を『不良』とし、多くの凝集物が発生した場合を『不可』とした。

【0033】

第5の比較試験は、次のように行った。各パネル基板の表面状態を目視で判定した、即ちパネル基板の表面性を調べた。ここで、パネル基板の表面が平滑であった場合を『優良』とし、やや凹凸が発生した場合を『不良』とし、多くの凹凸が発生した場合を『不可』とした。

【0034】

【表1】

表1から明らかなように、グラフト率が0%及び3%と低い比較例1及び2ではプライマーに多くの凝集物が発生し(プライマーのローラによる塗工性試験)、グラフト率が35%と高い比較例3では積み重ねたパネル基板にややずれが発生した(パネル基板の平積み適性試験)のに対し、グラフト率が5%及び30%と適正な範囲にある実施例1及び2では、プライマーに凝集物が全く発生せず(プライマーのローラによる塗工性試験)、また積み重ねたパネル基板に全くずれが発生しなかった(パネル基板の平積み適性試験)。またロジンエステル(粘着付与剤)が5質量部と少ない比較例6ではパネル基板に大きな膨れや剥離が発生し(情報印刷用紙との接着性試験)、ロジンエステル(粘着付与剤)が80質量部と多い比較例7では積み重ねたパネル基板に大きなずれが発生した(パネル基板の平積み適性試験)のに対し、ロジンエステル(粘着付与剤)が10質量部及び75質量部と適正な範囲にある実施例3及び4ではパネル基板に膨れや剥離が全く発生せず(情報印刷用紙との接着性試験)、また積み重ねたパネル基板に全くずれが発生しなかった(パネル基板の平積み適性試験)。更にトルエン(非水溶性有機溶剤)が2質量部と少ない比較例4ではプライマーに多くの凝集物が発生し(プライマーのローラによる塗工性試験)、トルエン(非水溶性有機溶剤)が30質量部と多い比較例5ではパネル基板の表面に多くの凹凸が発生した(パネル基板の表面性試験)のに対し、トルエン(非水溶性有機溶剤)が3質量部及び25質量部と適正な範囲にある実施例3及び4ではプライマーに全く凝集物が発生せず(プライマーのローラによる塗工性試験)、またパネル基板の表面が平滑であった(パネル基板の表面性試験)。

【0035】

一方、プライマーの主成分としてEVAを用いた比較例8では2枚のパネル基板を引き剥がすのに大きな抵抗があり(パネル基板の耐ブロッキング性試験)、パネル基板に大きな膨れや剥離が発生した(情報印刷用紙との接着性)のに対し、プライマーの主成分としてMMAグラフト変性天然ゴムラテックスを用いた実施例1〜4では2枚のパネル基板を全く抵抗なく引き剥がすことができ(パネル基板の耐ブロッキング性試験)、パネル基板に膨れや剥離が全く発生しなかった(情報印刷用紙との接着性)。またプライマーの主成分としてEVAを用い、ロジンエステル(粘着付与剤)が75質量部でありトルエン(非水溶性有機溶剤)が25質量部である比較例8では2枚のパネル基板を引き剥がすのにやや抵抗があり(パネル基板の耐ブロッキング性試験)、パネル基板に大きな膨れや剥離が発生した(情報印刷用紙との接着性)のに対し、プライマーの主成分としてMMAグラフト変性天然ゴムラテックスを用いロジンエステル(粘着付与剤)が75質量部でありトルエン(非水溶性有機溶剤)が25質量部である実施例4では2枚のパネル基板を全く抵抗なく引き剥がすことができ(パネル基板の耐ブロッキング性試験)、パネル基板に膨れや剥離が全く発生しなかった(情報印刷用紙との接着性)。更にプライマーの主成分としてSBR及びアクリルエマルジョンを用いた比較例10及び11では積み重ねたパネル基板に大きなずれが発生し(パネル基板の平積み適性試験)、パネル基板に大きな膨れや剥離が発生した(情報印刷用紙との接着性)のに対し、プライマーの主成分としてMMAグラフト変性天然ゴムラテックスを用いた実施例1〜4では積み重ねたパネル基板にずれが全く発生せず(パネル基板の平積み適性試験)、パネル基板に膨れや剥離が全く発生しなかった(情報印刷用紙との接着性)。

【符号の説明】

【0036】

10 パネル基板

11 スチレン系樹脂発泡体基板

12 プライマー層

13 接着剤層又は粘着剤層

14 情報印刷用紙

16 プライマー

【特許請求の範囲】

【請求項1】

接着剤層又は粘着剤層を有する情報印刷用紙が接着されるパネル基板において、

前記パネル基板が、スチレン系樹脂発泡体基板と、前記スチレン系樹脂発泡体基板上に塗工されたプライマー層とを有し、

前記プライマー層が、メタクリル酸メチルグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含むことを特徴とするパネル基板。

【請求項2】

前記メタクリル酸メチル変性天然ゴムラテックスのグラフト率が5〜30%であり、

前記粘着付与剤の乳化分散体中の前記粘着付与剤が前記メタクリル酸メチル変性天然ゴムラテックス100質量部に対して10〜75質量部含まれ、

前記非水溶性有機溶剤の乳化分散体中の前記非水溶性有機溶剤が前記メタクリル酸メチル変性天然ゴムラテックス100質量部に対して3〜25質量部含まれる請求項1記載のパネル基板。

【請求項3】

接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板を製造する方法において、

メタクリル酸メチルグラフト変性天然ゴムラテックスに、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを混合してプライマーを調製する工程と、

前記プライマーをスチレン系樹脂発泡体基板上に塗工して前記スチレン系樹脂発泡体基板上にプライマー層を形成する工程と

を含むことを特徴とするパネル基板の製造方法。

【請求項4】

接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板を製造する方法において、

粘着付与剤の乳化分散体に、非乳化の非水溶性有機溶剤を混合して粘着付与剤及び非水溶性有機溶剤の乳化分散体を調製する工程と、

メタクリル酸メチルグラフト変性天然ゴムラテックスに前記粘着付与剤及び非水溶性有機溶剤の乳化分散体を混合してプライマーを調製する工程と、

前記プライマーをスチレン系樹脂発泡体基板上に塗工して前記スチレン系樹脂発泡体基板上にプライマー層を形成する工程と

を含むことを特徴とするパネル基板の製造方法。

【請求項1】

接着剤層又は粘着剤層を有する情報印刷用紙が接着されるパネル基板において、

前記パネル基板が、スチレン系樹脂発泡体基板と、前記スチレン系樹脂発泡体基板上に塗工されたプライマー層とを有し、

前記プライマー層が、メタクリル酸メチルグラフト変性天然ゴムラテックスと、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを含むことを特徴とするパネル基板。

【請求項2】

前記メタクリル酸メチル変性天然ゴムラテックスのグラフト率が5〜30%であり、

前記粘着付与剤の乳化分散体中の前記粘着付与剤が前記メタクリル酸メチル変性天然ゴムラテックス100質量部に対して10〜75質量部含まれ、

前記非水溶性有機溶剤の乳化分散体中の前記非水溶性有機溶剤が前記メタクリル酸メチル変性天然ゴムラテックス100質量部に対して3〜25質量部含まれる請求項1記載のパネル基板。

【請求項3】

接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板を製造する方法において、

メタクリル酸メチルグラフト変性天然ゴムラテックスに、粘着付与剤の乳化分散体と、非水溶性有機溶剤の乳化分散体とを混合してプライマーを調製する工程と、

前記プライマーをスチレン系樹脂発泡体基板上に塗工して前記スチレン系樹脂発泡体基板上にプライマー層を形成する工程と

を含むことを特徴とするパネル基板の製造方法。

【請求項4】

接着剤層又は粘着剤層を有する情報印刷用紙を接着するためのパネル基板を製造する方法において、

粘着付与剤の乳化分散体に、非乳化の非水溶性有機溶剤を混合して粘着付与剤及び非水溶性有機溶剤の乳化分散体を調製する工程と、

メタクリル酸メチルグラフト変性天然ゴムラテックスに前記粘着付与剤及び非水溶性有機溶剤の乳化分散体を混合してプライマーを調製する工程と、

前記プライマーをスチレン系樹脂発泡体基板上に塗工して前記スチレン系樹脂発泡体基板上にプライマー層を形成する工程と

を含むことを特徴とするパネル基板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−237675(P2011−237675A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−110331(P2010−110331)

【出願日】平成22年5月12日(2010.5.12)

【出願人】(390001339)光洋産業株式会社 (46)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月12日(2010.5.12)

【出願人】(390001339)光洋産業株式会社 (46)

【Fターム(参考)】

[ Back to top ]