パネル接合体、パネル接合体の製造方法およびパネル接合体を備えた車両

【課題】簡単な構造により接合時の歪に起因する変形を低減できるとともに、変形が生じても簡単に変形を矯正できるパネル接合体、このパネル接合体の製造方法およびこのパネル接合体を備えた車両を提供する。

【解決手段】並んで配置される複数のパネル10の縁部間および縁部12a,12a間に、連結部を有して連結して構成されたパネル接合体20であって、連結部は、複数のパネル10の第二主板12,12のそれぞれが、各パネル10間に配置された連結板部材30のそれぞれ対応する側縁30aと接合されて形成され、連結板部材30は、第二主板12の縁部12aに沿う方向に互いに離間して複数設けられていることを特徴としている。

【解決手段】並んで配置される複数のパネル10の縁部間および縁部12a,12a間に、連結部を有して連結して構成されたパネル接合体20であって、連結部は、複数のパネル10の第二主板12,12のそれぞれが、各パネル10間に配置された連結板部材30のそれぞれ対応する側縁30aと接合されて形成され、連結板部材30は、第二主板12の縁部12aに沿う方向に互いに離間して複数設けられていることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、パネル接合体、パネル接合体の製造方法およびパネル接合体を備えた車両に関するものである。

【背景技術】

【0002】

従来から、鉄道車両等の車体フレームは、屋根構体と、互いに向かい合う側構体と、床構体とを相互に接合して製造される。車体フレームを構成する屋根構体、側構体および床構体の各構体は、一般にダブルスキンと呼ばれる長尺中空構造のパネルを、パネルの短手方向に複数接合して形成される。

【0003】

特許文献1には、中空構造型材および中空構造型材を接合して形成された構造物について記載されている。

特許文献1に記載の中空構造型材は、対向する2つの板と前記両板を接続支持する複数のリブ板とにより形成されている。対向する2つの板のうち一の板は他の板よりも先端が短く形成されており、隣接する中空構造型材の一の板間には継手板が配置されている。構造物は、2つの中空構造型材の他の板同士を接合した後、継手板と一の板とを接合して形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−243379号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の構造物および構造物の製造方法には、以下のような問題がある。

特許文献1に記載の技術では、接合体を構成するパネルである中空構造型材の一の板と継手板とを接合する過程で、溶接時の熱による膨張や、接合部が溶融後冷却硬化する際の収縮により、接合される中空構造型材相互間に溶接歪が生じる。このため、中空構造型材を接合して形成された構造物の表面に撓み等の変形が生じ、所望の形状に形成できないおそれがある。また、構造物の表面の変形は、美観上も好ましくない。

【0006】

このため、撓んだ構造物を加熱して歪取りを行うことで構造物の変形を矯正することが考えられるが、矯正工程が煩雑である。さらに、構造物の表面の変形による美観上の問題を解消するために、構造物の表面に樹脂材を塗布した後研磨加工および塗装を行うことが考えられる。しかしながら、近年では、製造過程における環境対策や低コスト化の観点から、中空構造型材の矯正工程後に行われる塗装工程を削除する要望がある。特に、交通システム車両の車体は大型の構造物であるため、発生する変形の矯正に時間がかかり、塗装に要する塗料の量が多い。このため、溶接歪に起因する構造物の変形そのものの低減が特に望まれている。

【0007】

そこで、本発明は、簡単な構造により接合時の歪に起因する変形を低減できるとともに、変形が生じても簡単に変形を矯正できるパネル接合体、このパネル接合体の製造方法およびこのパネル接合体を備えた車両の提供を課題とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明のパネル接合体は、並んで配置される複数のパネルの縁部間に、連結部を有して連結して構成されたパネル接合体であって、前記連結部は、前記複数のパネルのそれぞれが、前記パネル間に配置された連結板部材のそれぞれ対応する側縁と接合されて形成され、前記連結板部材は、前記縁部に沿う方向に互いに離間して複数設けられていることを特徴としている。

【0009】

本発明によれば、パネルと各連結板部材との接合部は、パネルの縁部に沿って不連続に形成される。これにより、パネルを溶接等により接合する際に歪が発生しても、歪に起因する応力が途切れて各連結板部材に分散できる。さらに、複数設けられた連結板部材が弾性変形することにより、当該歪を吸収することができる。したがって、パネル接合体を形成したときに、接合時の歪に起因する変形を確実に低減できる。

また、連結板部材をパネルの縁部に沿う方向に不連続に設けることで、連結部の縁部に沿う断面に曲げモーメントによって作用する圧縮荷重または引張荷重に対する降伏荷重(以下「曲げ降伏荷重」という。)が、パネルよりも小さく設定される。したがって、仮にパネル接合体が接合時の歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工等を施し、連結板部材を塑性変形させるようにして簡単に変形を矯正できる。

【0010】

また、前記パネルは、互いに向かい合う第一主板および第二主板と、前記第一主板と前記第二主板とを連結するリブと、を有し、前記連結部は、隣接する前記第一主板同士が接合されるとともに、前記第二主板のそれぞれが、前記複数の連結板部材のそれぞれ対応する側縁と接合されて形成されていることを特徴としている。

【0011】

本発明によれば、対向する二枚の主板を有するいわゆるダブルスキンのパネルを接合する際にも本発明を適用できる。これにより、ダブルスキンのパネルを溶接等により接合する際に歪が発生しても、前述同様に当該歪を吸収することができ、接合時の歪に起因する変形を確実に低減できる。また、仮にダブルスキンのパネル接合体が接合時の歪に起因して変形した場合であっても、前述同様に、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して簡単に変形を矯正できる。このように、接合時の歪に起因する変形を低減でき、変形が生じても簡単に変形を矯正できるとともに、ダブルスキンのパネルにより強度に優れたパネル接合体を形成できる。

【0012】

また、前記連結板部材は、前記縁部に沿う方向に面する端面が、前記連結板部材の内側に凹んで湾曲形成されていることを特徴としている。

【0013】

本発明によれば、パネルの縁部と連結板部材の端面との境界を滑らかに接続できる。また、連結板部材の端面を湾曲形成することで、平坦に形成した場合よりも表面積を大きく確保できる。したがって、パネルの縁部と連結板部材の端面との境界に発生する応力を分散でき、局所的な応力集中を防止できるので、強度に優れたパネル接合体を形成できる。

【0014】

また、前記パネルの縁部と前記各連結板部材の側縁とに跨るように溶接部が形成されており、前記溶接部における前記縁部に沿う方向の端部には、前記溶接部を分断する開口部が形成されていることを特徴としている。

【0015】

一般に、溶接開始部分および溶接終了部分には、溶接欠陥が発生しやすいことが知られている。本発明によれば、溶接開始部分および溶接終了部分に相当する溶接部の端部に、溶接部を分断する開口部を形成することで、応力が集中しやすい溶接欠陥を除去できる。したがって、パネルと各連結板部材の側縁との溶接部の強度を向上させることができる。

また、溶接部の端部に略円形状に開口部を形成することで、溶接部の端部とパネルの縁部および各連結板部材の側縁との接続形状が円弧状に滑らかに形成される。したがって、パネル接合体に曲げモーメントが発生しても、溶接部とパネルおよび各連結板部材との境界に応力が集中するのを防止でき、強度に優れたパネル接合体を形成できる。

さらに、開口部を形成することにより、開口部を形成しない場合よりも溶接部の開口部周辺の断面積が小さくなるので、溶接部の開口部周辺を塑性変形させるようにして、溶接時の歪に起因する変形を簡単に矯正できる。したがって、仮にパネル接合体が接合時の歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して開口部周辺を塑性変形させることにより、簡単に変形を矯正できる。

【0016】

また、本発明のパネル接合体の製造方法は、並んで配置される複数のパネルの縁部間に、連結部を有して連結して構成されたパネル接合体の製造方法であって、前記複数のパネルのそれぞれと、前記縁部に沿う方向に互いに離間して設けられた複数の連結板部材のそれぞれ対応する側縁とを溶接する溶接工程と、前記溶接工程で形成された溶接部における前記縁部に沿う方向の端部に、前記溶接部を分断するように開口部を形成する開口部形成工程と、前記溶接工程および前記開口部形成工程の後、前記パネル接合体の変形を矯正する矯正工程と、を備えていることを特徴としている。

【0017】

本発明によれば、複数のパネルのそれぞれと、複数の連結板部材のそれぞれ対応する側縁とを溶接する溶接工程を備えているので、パネルと連結板部材との溶接部を不連続に形成できる。これにより、溶接工程でパネルを接合する際に歪が発生しても、歪に起因する応力が途切れて各連結板部材に分散できる。さらに、溶接工程では、複数設けられた連結板部材が弾性変形することにより、当該歪を吸収することができる。したがって、パネル接合体を形成したときに、溶接歪に起因する変形を確実に低減できる。

また、開口部形成工程を有しているので、応力が集中しやすい溶接欠陥を除去できる。したがって、パネルと各連結板部材の側縁との溶接部の強度を向上させることができる。

また、矯正工程を備えているので、仮にパネル接合体が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して連結板部材を塑性変形させて、簡単に変形を矯正できる。特に、開口部形成工程の後に矯正工程を設けているので、溶接部の開口部周辺を塑性変形させるようにして、溶接歪に起因する変形を簡単に矯正できる。したがって、仮にパネル接合体が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して開口部周辺を塑性変形させることにより、簡単に変形を矯正できる。

【0018】

また、本発明の車両は、上述したパネル接合体で形成された車体フレームを備えていることを特徴としている。

【0019】

本発明によれば、上述のパネル接合体で形成された車体フレームを備えているので、精度良くかつ低コストな車両を製造することができる。

【発明の効果】

【0020】

本発明によれば、簡単な構造により接合時の歪に起因する変形を低減できるとともに、変形が生じても簡単に変形を矯正できる。

【図面の簡単な説明】

【0021】

【図1】実施形態のパネル接合体を備えた交通システム車両の断面斜視図である。

【図2】実施形態のパネルの断面図である。

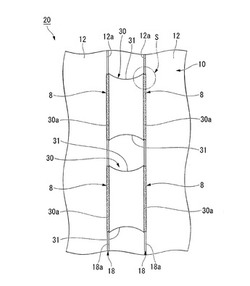

【図3】実施形態のパネル接合体の断面図である。

【図4】図3におけるA矢視図である。

【図5】図4における領域Sの拡大図である。

【図6】パネル接合体の製造工程の説明図である。

【図7】第一溶接工程の説明図である。

【図8】第二溶接工程の説明図である。

【図9】矯正工程の説明図である。

【発明を実施するための形態】

【0022】

以下に、実施形態のパネル接合体20について説明をする。

図1は、交通システム車両1の斜視断面図である。

図1に示すように、交通システム車両1は、例えば、屋根構体2と、互いに向かい合う複数対の側構体3と、床構体4とで構成された車体フレーム5を備えている。

屋根構体2、側構体3および床構体4は、いずれも長尺のパネル10をパネル10の短手方向に複数接合したパネル接合体20により形成されている。

【0023】

(パネル)

図2は、パネル10の断面図である。

図2に示すように、パネル10は、紙面表裏方向に長手方向を有し、図2の左右方向に短手方向を有する長尺の板状部材である。パネル10は、アルミニウムやアルミニウム合金等の金属を、例えば押し出し成型することにより形成される。

パネル10は、互いに向かい合う第一主板11および第二主板12と、第一主板11および第二主板12を連結する複数のリブ(中央リブ15および一対のサイドリブ16,16)とを有しており、いわゆるダブルスキン構造となっている。

【0024】

一方側(図2における上側)に配置された第一主板11、および他方側(図2における下側)に配置された第二主板は、いずれも略矩形板状に形成されており、長手方向の長さは同一に形成されている。また、第一主板11の短手方向の幅は、第二主板12の短手方向の幅よりも広く形成されている。第一主板11および第二主板12は、所定距離だけ離間した状態で略平行に配置されている。

【0025】

中央リブ15および一対のサイドリブ16,16は、第一主板11および第二主板12と長手方向の長さが同一に形成されている。

中央リブ15は、第一主板11および第二主板12の短手方向の略中央において、第一主板11と第二主板12とを接続している。

また、中央リブ15は、第一主板11および第二主板12に対して略垂直に配置されている。中央リブ15の一方側端部15aおよび他方側端部15bは、中央リブ15の他の部分に比べて肉厚が若干厚くなるように形成されている。これにより、中央リブ15と第一主板11および第二主板12との接続部分の強度が確保されている。

【0026】

一対のサイドリブ16,16は、中央リブ15を挟んで両側において、第一主板11と第二主板12とを接続している。サイドリブ16の一方側(図2における上側)端部16aは、第一主板11の短手方向における縁部11aよりも内側に接続されている。また、サイドリブ16の他方側(図2における下側)端部16bは、第二主板12の短手方向における縁部12aに接続されている。

一対のサイドリブ16,16は、他方側から一方側(図2における下側から上側)に向かって、中央リブ15から離反するように傾斜して配置されている。サイドリブ16の一方側端部16aおよび他方側端部16bは、サイドリブ16の他の部分に比べて肉厚が若干厚くなるように形成されており、サイドリブ16と第一主板11および第二主板12との接続部分の強度が確保されている。

【0027】

一対のサイドリブ16,16と第二主板12との接続部分の他方側(図2における下側)には、第二主板12の外表面よりも一方側(図2における上側)に一段凹んだ段差部18,18が形成されている。段差部18,18の段差面18a,18aには、後述する連結板部材30の短手方向の側縁30a,30aが配置される。

【0028】

(パネル接合体)

図3は、実施形態のパネル接合体20の断面図である。

図3に示すように、パネル接合体20は、複数のパネル10を、パネル10の短手方向に並べ、隣接するパネル10,10同士を溶接により接合することで形成される。

具体的には、隣接するパネル10,10の一方側(図3における上側)は、第一主板11,11におけるそれぞれの第一主板11,11の縁部11a,11aを付き合わせた状態で、例えば摩擦攪拌接合等の溶接方法により接合している。これにより、第一主板11,11の境界に第一溶接部7(図3参照)が形成されている。

【0029】

また、隣接するパネル10,10の他方側(図3における下側)は、第二主板12,12間に、長手方向に沿って複数の連結板部材30が配置されている。そして、各連結板部材30の側縁30a,30aと、第二主板12,12の縁部12a,12aに形成された段差部18,18とを、例えばTIG(Tungsten Inert Gas)溶接やMIG(Metal Inert Gas)溶接等の溶接方法により接合している。これにより、第二主板12と各連結板部材30との境界に、長手方向に不連続な複数の第二溶接部8(図4参照)が形成される。

【0030】

なお、上記においては、第一主板11同士を摩擦攪拌接合により、第二主板12と連結板部材30とをTIG溶接やMIG溶接等により、それぞれ溶接接合することを例に挙げているが、逆の組み合わせとしても良く、両方とも同様の溶接方法で実施しても良く、または、上記例以外の他の溶接方法を適用しても良い。

【0031】

(連結板部材)

図4は、図3におけるA矢視図である。

図4に示すように、連結板部材30は略矩形状に形成された平板部材である。連結板部材30は、パネル10の長手方向に沿う方向に面する両端面31,31が、それぞれ所定の曲率半径で内側に凹んで湾曲形成されている。連結板部材30の板厚は、第一主板11(図3参照)および第二主板12の板厚と略同一に形成される。連結板部材30の側縁30a,30aは、段差面18a,18aと当接可能となっている。

このように形成された連結板部材30は、第二主板12,12の間において、パネル10の長手方向に沿う方向に、互いに離間して複数設けられている。

【0032】

(第二溶接部)

図5は、図4における領域Sの拡大図である。

図5に示すように、第二主板12と連結板部材30とが溶接されることで、第二主板12の縁部12aと連結板部材30の側縁30aとに跨るように第二溶接部8が形成されている。第二溶接部8におけるパネル10の長手方向の端部には、開口部8aが形成されている。開口部8aは、第二溶接部8の長手方向端8bを機械加工等で除去することにより形成されている。

ここで、第二溶接部8の長手方向端8bは、前述のように、第二主板12と連結板部材30とをTIG溶接やMIG溶接等により溶接する際、溶接開始部分および溶接終了部分に相当しており、一般に、溶接欠陥が発生しやすいことが知られている。しかし、第二溶接部8の長手方向端8bを除去して開口部8aを形成することで、応力が集中しやすい溶接欠陥が確実に除去される。

【0033】

また、開口部8aは、第二溶接部8の長手方向の端面8cが、平面視略円弧状になるように形成するのが望ましい。これにより、連結板部材30の側縁30aと第二溶接部8の長手方向の端面8c、および第二主板12の縁部12aと第二溶接部8の長手方向の端面8cとが、円弧状に滑らかに接続される。したがって、パネル接合体20に曲げモーメントが発生しても、第二溶接部8と第二主板12および連結板部材30との境界に応力が集中するのを防止できる。

【0034】

なお、本実施形態の開口部8aは、連結板部材30および第二主板12の厚み方向(図5の紙面表裏方向)に第二溶接部8を貫通して形成されている。しかし、開口部8aは、必ずしも第二溶接部8を貫通させて形成する必要はなく、例えば第二溶接部8の形成側に開口する有底の凹部であってもよい。すなわち、少なくとも第二溶接部8の溶接欠陥が除去できればよい。

【0035】

(連結部)

図3に示すように、隣接するパネル10,10は、第一主板11,11の縁部11a,11aに形成された第一溶接部7と、連結板部材30の側縁30a,30aと第二主板12,12とに形成された第二溶接部8とにより連結される。そして、隣接するパネル10,10の第一主板11,11、サイドリブ16,16、および連結板部材30で囲まれた領域が、隣接するパネル10,10を連結する連結部9となっている。

【0036】

なお、連結板部材30の板厚は、第一主板11および第二主板12の板厚よりも薄く形成してもよい。これにより、連結板部材30がさらに容易に弾性変形できるので、溶接歪に起因する変形を低減できる。連結板部材30の板厚は、連結板部材30に要求される強度に応じて適宜設定される。

【0037】

(効果)

本実施形態によれば、パネル10の第二主板12と各連結板部材30との第二溶接部8は、パネル10の長手方向に沿って不連続に形成される。これにより、パネル10を溶接する際に、溶接時の熱により溶接歪が発生しても、溶接歪に起因する応力が途切れて各連結板部材30に分散できる。さらに、複数設けられた連結板部材30が弾性変形することにより、当該溶接歪を吸収することができる。したがって、パネル接合体20を形成したときに、溶接歪に起因する変形を確実に低減できる。

また、連結板部材30をパネル10の長手方向に不連続に設けることで、連結部9の長手方向に沿う断面に曲げモーメントによって作用する曲げ降伏荷重が、パネル10よりも小さく設定される。したがって、仮にパネル接合体20が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部9のみに曲げ加工を施す等して、連結板部材を塑性変形させるようにして簡単に変形を矯正できる。

【0038】

また、本実施形態によれば、第二主板12の縁部12aと連結板部材30の端面31との境界を滑らかに接続できる。また、連結板部材30の端面31を湾曲形成することで、平坦に形成した場合よりも表面積を大きく確保できる。したがって、第二主板12の縁部12aと連結板部材30の端面31との境界に発生する応力を分散でき、局所的な応力集中を防止できるので、強度に優れたパネル接合体20を形成できる。

【0039】

ここで、一般に、溶接開始部分および溶接終了部分には、溶接欠陥が発生しやすいことが知られている。しかし、本実施形態によれば、溶接開始部分および溶接終了部分に相当する第二溶接部8の端部に、第二溶接部8を分断する開口部8aを形成することで、応力が集中しやすい溶接欠陥を除去できる。したがって、パネル10の第二主板12と各連結板部材30の側縁30aとの接合部分である第二溶接部8の強度を向上させることができる。

また、第二溶接部8の端部に略円形状に開口部8aを形成することで、第二溶接部8の端面8cと第二主板12の縁部12aおよび各連結板部材30の側縁30aとの接続形状が円弧状に滑らかに形成される。したがって、パネル接合体20に曲げモーメントが発生しても、第二溶接部8と第二主板12および各連結板部材30との境界に応力が集中するのを防止でき、強度に優れたパネル接合体20を形成できる。

さらに、開口部8aを形成することにより、開口部8aを形成しない場合よりも第二溶接部8の断面積が小さくなるので、第二溶接部8の開口部8a周辺を塑性変形させるようにして、溶接歪に起因する変形を簡単に矯正できる。したがって、仮にパネル接合体20が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部9のみに曲げ加工を施す等して簡単に変形を矯正できる。

【0040】

(パネル接合体の製造方法)

続いて、上述した実施形態のパネル接合体20の製造工程について、フローチャートを用いて説明をする。

図6は、パネル接合体20の製造工程のフローチャートである。

図6に示すように、パネル接合体20の製造工程は、溶接工程S10と、開口部形成工程S20と、矯正工程S30とを備えている。以下に、各製造工程の詳細について説明をする。

【0041】

(溶接工程)

溶接工程S10は、隣接するパネル10の第一主板11同士を溶接する第一溶接工程S10Aと、複数のパネル10の第二主板12,12と連結板部材30とを溶接する第二溶接工程S10Bとを備えている。

【0042】

図7は、第一溶接工程S10Aの説明図である。なお、図7のパネル10は、図3に対して天地が逆転して図示されている。

図7に示すように、第一溶接工程S10Aでは、隣接するパネル10の第一主板11同士を、摩擦攪拌接合により溶接する。なお、第一溶接工程S10Aにおける溶接方法は摩擦攪拌接合に限定されることは無く、TIG溶接やMIG溶接等の溶接方法であってもよい。ただし、摩擦攪拌接合は、TIG溶接やMIG溶接等と比較して、接合部分の外観をきれいに形成できる。したがって、摩擦攪拌接合は、溶接後に第一主板11の表面に樹脂材を塗布した後研磨加工したり塗装したりする必要がない点で優位性がある。

【0043】

第一溶接工程S10Aは、具体的には以下の手順で行われる。まず、複数のパネル10の第一主板11を、図7における下側に配置された作業台(不図示)に載置し、隣接する第一主板11の縁部11aを付き合わせて配置する。続いて、回転ツール40を回転させつつ、他方側から一方側(図7における上側から下側)に向けて、回転ツール40を第一主板11に押圧する。なお、第一主板11を作業台に載置することで、回転ツール40の押圧力を効果的に受けることができる。

【0044】

続いて、プローブ部40aを第一主板11に挿入し、ショルダー面40bを第一主板11の表面に接触させた状態で、この回転ツール40を第一主板11の縁部11a(すなわち接合線)に沿って移動させる。これにより、隣接する第一主板11の縁部11a同士が摩擦熱で溶融して摩擦攪拌接合される。以上で、第一溶接工程S10Aが終了する。

【0045】

(第二溶接工程)

図8は、第二溶接工程S10Bの説明図である。なお、図8では、パネル接合体20に発生する溶接歪を誇張して表現している。

図8に示すように、第二溶接工程S10Bでは、複数のパネル10の第二主板12,12のそれぞれと、第二主板12,12間に配置された連結板部材30のそれぞれ対応する側縁30a,30aとを、TIG溶接で溶接する。

なお、第二溶接工程S10Bにおける溶接方法はTIG溶接に限定されることは無く、摩擦攪拌接合であってもよい。ただし、摩擦攪拌接合は、回転ツール40の押圧力を受けるための作業台が必要となる。ここで、第二主板12,12の一方側(図8における下側)には、第一主板11、中央リブ15およびサイドリブ16が存在しており、第二主板12,12の一方側を作業台に載置するのが困難である。したがって、第二溶接工程S10Bでは、作業性の観点から、TIG溶接により第二主板12,12と連結板部材30とを溶接している。

【0046】

第二溶接工程S10Bは、具体的には以下の手順で行われる。

まず、図4に示すように、複数のパネル10の第二主板12,12間に、パネル10の長手方向に沿って連結板部材30を複数配置する。このとき、各連結板部材30の側縁30a,30aを、第二主板12の縁部12a,12aに形成された段差部18,18の段差面18a,18aに当接させて配置する。

【0047】

続いて、不図示のTIGトーチおよびロウ材を、第二主板12の一方(例えば、図8における右側)の縁部12aおよび連結板部材30の側縁30aに近接させ、TIGトーチでロウ材を溶融させる。そして、第二主板12の一方の縁部12aおよび連結板部材30の側縁30aに沿ってロウ付けを行い溶接する。続いて、第二主板12の他方(例えば、図8における左側)の縁部12aおよび連結板部材30の側縁30aを同様に溶接する。これにより、第二主板12,12間に連結板部材30が接合される。

上述の手順を複数繰り返し、全ての連結板部材30が接合された時点で連結部9を有するパネル接合体20が形成される。以上で、第二溶接工程S10Bが終了する。

【0048】

ここで、TIG溶接時の熱による母材の膨張や溶接後の冷却硬化による母材の収縮等により、連結部9に圧縮荷重または引張荷重が発生する。そして、図8に示すように、例えば連結部9を挟んで両側のパネル10が他方側(図8における上側)に反り返って、パネル接合体20に歪が発生する。

しかし、パネル10と各連結板部材30との第二溶接部8は、パネル10の長手方向に沿って不連続に形成される。これにより、パネル10を溶接する際に、溶接時の熱により溶接歪が発生しても、溶接歪に起因する応力が途切れて各連結板部材30に分散できる。さらに、複数設けられた連結板部材30が弾性変形することにより、当該溶接歪を吸収することができる。このように、連結部9が良好に弾性変形して、第二溶接工程S10Bにおける溶接歪を吸収するので、溶接歪に起因するパネル接合体20の変形が確実に低減される。

【0049】

(開口部形成工程)

続いて、開口部形成工程S20を行う。図5に示すように、開口部形成工程S20では、第二溶接工程S10Bで形成された第二溶接部8の長手方向端8bに、第二溶接部8を分断するように開口部8aを形成している。

開口部8aは、例えば不図示のエンドミル等のフライスを用いた機械加工により形成される。具体的には、第二溶接部8が形成されている側(図5における紙面手前側)から、第二溶接部8の長手方向端8bに向かって工具を当接して、第二溶接部8の長手方向端8bを切削加工する。これにより、第二溶接部8の長手方向端8bが除去されて、第二溶接部8の長手方向の端部に平面視略円弧形状の端面8cが形成される。以上で、開口部形成工程S20が終了する。

【0050】

(パネル接合体20の変形量の判断)

開口部形成工程S20の後、目視確認等によりパネル接合体20の変形量を確認する(S25)。パネル接合体20の変形量が規定値以上であると判断された場合(S25でYESと判断された場合)には、パネル接合体20の変形を矯正する矯正工程S30を行う。なお、パネル接合体20の変形量が規定値未満であると判断された場合(S25でNOと判断された場合)には、パネル接合体20の製造工程が終了する。

【0051】

(矯正工程)

図9は、矯正工程S30の説明図である。

図9に示すように、矯正工程S30では、連結部9に曲げ加工を施す等してパネル接合体20の変形を矯正する。

具体的には、パネル10の反り方向とは反対方向(図9における上側から下側)に不図示のベンダー等で機械的な荷重を加えて変形を矯正する方法や、不図示のハンマー等で機械的な荷重を加えて変形を矯正する方法、不図示のバーナーで加熱して変形を矯正する方法、これら各方法を組み合わせる方法等が考えられる。以上で、変形を矯正した時点で矯正工程S30が終了し、パネル接合体20の製造工程が終了する。

【0052】

(効果)

本実施形態のパネル接合体20の製造方法によれば、複数のパネル10における第二主板12のそれぞれと、複数の連結板部材30のそれぞれ対応する側縁30aとを溶接する第二溶接工程S10Bを備えているので、パネル10の第二主板12と連結板部材30との第二溶接部8を不連続に形成できる。これにより、第二溶接工程S10Bでパネル10を溶接する際に溶接歪が発生しても、溶接歪に起因する応力が途切れて各連結板部材30に分散できる。さらに、第二溶接工程S10Bでは、複数設けられた連結板部材30が弾性変形することにより、当該溶接歪を吸収することができる。したがって、パネル接合体20を形成したときに、溶接歪に起因する変形を確実に低減できる。

また、開口部形成工程S20を有しているので、応力が集中しやすい溶接欠陥を除去できる。したがって、パネル10の第二主板12と各連結板部材30の側縁30aとの第二溶接部8の強度を向上させることができる。

また、矯正工程S30を備えているので、仮にパネル接合体20が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して連結板部材30を塑性変形させて、簡単に変形を矯正できる。特に、開口部形成工程S20の後に矯正工程S30を設けているので、第二溶接部8の開口部8a周辺を塑性変形させるようにして、溶接歪に起因する変形を簡単に矯正できる。したがって、仮にパネル接合体20が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部9のみに曲げ加工を施す等して第二溶接部8の開口部8a周辺を塑性変形させて、簡単に変形を矯正できる。

【0053】

なお、この発明の技術範囲は上記実施の形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0054】

パネル10の形状は、実施形態の形状に限定されることはない。例えば、パネル10は、いわゆるダブルスキンに限られることは無く、単なる平板であっても同様の効果が得られる。

また、リブの本数は実施形態に限定されることはなく、更に多くのリブを備えていてもよい。

【0055】

溶接方法について、第一溶接工程S10Aでは摩擦攪拌接合を採用し、第二溶接工程S10BではTIG溶接を採用したが、逆の組み合わせとしても良く、両方とも同様の溶接方法で実施しても良く、または、上記例以外の他の溶接方法を適用しても良い。

【0056】

実施形態では、パネル接合体20を交通システム車両1の車体フレーム5に採用しているが、車両は交通システム車両1に限定されない。また、車両以外の構造体にも、本発明のパネル接合体20を採用することができる。

【0057】

実施形態では、第二溶接部8の端部に開口部8aを形成したが、開口部8aを形成しなくてもよい。ただし、溶接欠陥を除去できる点で、開口部8aを形成した本実施形態に優位性がある。また、第二溶接部8の端部に開口部8aを形成したが、これに加えて第一溶接部7の端部に開口部を形成してもよい。

【符号の説明】

【0058】

1:交通システム車両(車両) 5:車体フレーム 8:第二溶接部(溶接部) 8a:開口部 10:パネル 11:第一主板 12:第二主板 12a:第二主板の縁部(縁部) 15:中央リブ(リブ) 16:サイドリブ(リブ) 20:パネル接合体 30:連結板部材 30a:側縁 31:端面 S10:溶接工程 S10A:第一溶接工程(溶接工程) S10B:第二溶接工程(溶接工程) S20:開口部形成工程 S30:矯正工程

【技術分野】

【0001】

この発明は、パネル接合体、パネル接合体の製造方法およびパネル接合体を備えた車両に関するものである。

【背景技術】

【0002】

従来から、鉄道車両等の車体フレームは、屋根構体と、互いに向かい合う側構体と、床構体とを相互に接合して製造される。車体フレームを構成する屋根構体、側構体および床構体の各構体は、一般にダブルスキンと呼ばれる長尺中空構造のパネルを、パネルの短手方向に複数接合して形成される。

【0003】

特許文献1には、中空構造型材および中空構造型材を接合して形成された構造物について記載されている。

特許文献1に記載の中空構造型材は、対向する2つの板と前記両板を接続支持する複数のリブ板とにより形成されている。対向する2つの板のうち一の板は他の板よりも先端が短く形成されており、隣接する中空構造型材の一の板間には継手板が配置されている。構造物は、2つの中空構造型材の他の板同士を接合した後、継手板と一の板とを接合して形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−243379号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の構造物および構造物の製造方法には、以下のような問題がある。

特許文献1に記載の技術では、接合体を構成するパネルである中空構造型材の一の板と継手板とを接合する過程で、溶接時の熱による膨張や、接合部が溶融後冷却硬化する際の収縮により、接合される中空構造型材相互間に溶接歪が生じる。このため、中空構造型材を接合して形成された構造物の表面に撓み等の変形が生じ、所望の形状に形成できないおそれがある。また、構造物の表面の変形は、美観上も好ましくない。

【0006】

このため、撓んだ構造物を加熱して歪取りを行うことで構造物の変形を矯正することが考えられるが、矯正工程が煩雑である。さらに、構造物の表面の変形による美観上の問題を解消するために、構造物の表面に樹脂材を塗布した後研磨加工および塗装を行うことが考えられる。しかしながら、近年では、製造過程における環境対策や低コスト化の観点から、中空構造型材の矯正工程後に行われる塗装工程を削除する要望がある。特に、交通システム車両の車体は大型の構造物であるため、発生する変形の矯正に時間がかかり、塗装に要する塗料の量が多い。このため、溶接歪に起因する構造物の変形そのものの低減が特に望まれている。

【0007】

そこで、本発明は、簡単な構造により接合時の歪に起因する変形を低減できるとともに、変形が生じても簡単に変形を矯正できるパネル接合体、このパネル接合体の製造方法およびこのパネル接合体を備えた車両の提供を課題とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明のパネル接合体は、並んで配置される複数のパネルの縁部間に、連結部を有して連結して構成されたパネル接合体であって、前記連結部は、前記複数のパネルのそれぞれが、前記パネル間に配置された連結板部材のそれぞれ対応する側縁と接合されて形成され、前記連結板部材は、前記縁部に沿う方向に互いに離間して複数設けられていることを特徴としている。

【0009】

本発明によれば、パネルと各連結板部材との接合部は、パネルの縁部に沿って不連続に形成される。これにより、パネルを溶接等により接合する際に歪が発生しても、歪に起因する応力が途切れて各連結板部材に分散できる。さらに、複数設けられた連結板部材が弾性変形することにより、当該歪を吸収することができる。したがって、パネル接合体を形成したときに、接合時の歪に起因する変形を確実に低減できる。

また、連結板部材をパネルの縁部に沿う方向に不連続に設けることで、連結部の縁部に沿う断面に曲げモーメントによって作用する圧縮荷重または引張荷重に対する降伏荷重(以下「曲げ降伏荷重」という。)が、パネルよりも小さく設定される。したがって、仮にパネル接合体が接合時の歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工等を施し、連結板部材を塑性変形させるようにして簡単に変形を矯正できる。

【0010】

また、前記パネルは、互いに向かい合う第一主板および第二主板と、前記第一主板と前記第二主板とを連結するリブと、を有し、前記連結部は、隣接する前記第一主板同士が接合されるとともに、前記第二主板のそれぞれが、前記複数の連結板部材のそれぞれ対応する側縁と接合されて形成されていることを特徴としている。

【0011】

本発明によれば、対向する二枚の主板を有するいわゆるダブルスキンのパネルを接合する際にも本発明を適用できる。これにより、ダブルスキンのパネルを溶接等により接合する際に歪が発生しても、前述同様に当該歪を吸収することができ、接合時の歪に起因する変形を確実に低減できる。また、仮にダブルスキンのパネル接合体が接合時の歪に起因して変形した場合であっても、前述同様に、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して簡単に変形を矯正できる。このように、接合時の歪に起因する変形を低減でき、変形が生じても簡単に変形を矯正できるとともに、ダブルスキンのパネルにより強度に優れたパネル接合体を形成できる。

【0012】

また、前記連結板部材は、前記縁部に沿う方向に面する端面が、前記連結板部材の内側に凹んで湾曲形成されていることを特徴としている。

【0013】

本発明によれば、パネルの縁部と連結板部材の端面との境界を滑らかに接続できる。また、連結板部材の端面を湾曲形成することで、平坦に形成した場合よりも表面積を大きく確保できる。したがって、パネルの縁部と連結板部材の端面との境界に発生する応力を分散でき、局所的な応力集中を防止できるので、強度に優れたパネル接合体を形成できる。

【0014】

また、前記パネルの縁部と前記各連結板部材の側縁とに跨るように溶接部が形成されており、前記溶接部における前記縁部に沿う方向の端部には、前記溶接部を分断する開口部が形成されていることを特徴としている。

【0015】

一般に、溶接開始部分および溶接終了部分には、溶接欠陥が発生しやすいことが知られている。本発明によれば、溶接開始部分および溶接終了部分に相当する溶接部の端部に、溶接部を分断する開口部を形成することで、応力が集中しやすい溶接欠陥を除去できる。したがって、パネルと各連結板部材の側縁との溶接部の強度を向上させることができる。

また、溶接部の端部に略円形状に開口部を形成することで、溶接部の端部とパネルの縁部および各連結板部材の側縁との接続形状が円弧状に滑らかに形成される。したがって、パネル接合体に曲げモーメントが発生しても、溶接部とパネルおよび各連結板部材との境界に応力が集中するのを防止でき、強度に優れたパネル接合体を形成できる。

さらに、開口部を形成することにより、開口部を形成しない場合よりも溶接部の開口部周辺の断面積が小さくなるので、溶接部の開口部周辺を塑性変形させるようにして、溶接時の歪に起因する変形を簡単に矯正できる。したがって、仮にパネル接合体が接合時の歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して開口部周辺を塑性変形させることにより、簡単に変形を矯正できる。

【0016】

また、本発明のパネル接合体の製造方法は、並んで配置される複数のパネルの縁部間に、連結部を有して連結して構成されたパネル接合体の製造方法であって、前記複数のパネルのそれぞれと、前記縁部に沿う方向に互いに離間して設けられた複数の連結板部材のそれぞれ対応する側縁とを溶接する溶接工程と、前記溶接工程で形成された溶接部における前記縁部に沿う方向の端部に、前記溶接部を分断するように開口部を形成する開口部形成工程と、前記溶接工程および前記開口部形成工程の後、前記パネル接合体の変形を矯正する矯正工程と、を備えていることを特徴としている。

【0017】

本発明によれば、複数のパネルのそれぞれと、複数の連結板部材のそれぞれ対応する側縁とを溶接する溶接工程を備えているので、パネルと連結板部材との溶接部を不連続に形成できる。これにより、溶接工程でパネルを接合する際に歪が発生しても、歪に起因する応力が途切れて各連結板部材に分散できる。さらに、溶接工程では、複数設けられた連結板部材が弾性変形することにより、当該歪を吸収することができる。したがって、パネル接合体を形成したときに、溶接歪に起因する変形を確実に低減できる。

また、開口部形成工程を有しているので、応力が集中しやすい溶接欠陥を除去できる。したがって、パネルと各連結板部材の側縁との溶接部の強度を向上させることができる。

また、矯正工程を備えているので、仮にパネル接合体が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して連結板部材を塑性変形させて、簡単に変形を矯正できる。特に、開口部形成工程の後に矯正工程を設けているので、溶接部の開口部周辺を塑性変形させるようにして、溶接歪に起因する変形を簡単に矯正できる。したがって、仮にパネル接合体が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して開口部周辺を塑性変形させることにより、簡単に変形を矯正できる。

【0018】

また、本発明の車両は、上述したパネル接合体で形成された車体フレームを備えていることを特徴としている。

【0019】

本発明によれば、上述のパネル接合体で形成された車体フレームを備えているので、精度良くかつ低コストな車両を製造することができる。

【発明の効果】

【0020】

本発明によれば、簡単な構造により接合時の歪に起因する変形を低減できるとともに、変形が生じても簡単に変形を矯正できる。

【図面の簡単な説明】

【0021】

【図1】実施形態のパネル接合体を備えた交通システム車両の断面斜視図である。

【図2】実施形態のパネルの断面図である。

【図3】実施形態のパネル接合体の断面図である。

【図4】図3におけるA矢視図である。

【図5】図4における領域Sの拡大図である。

【図6】パネル接合体の製造工程の説明図である。

【図7】第一溶接工程の説明図である。

【図8】第二溶接工程の説明図である。

【図9】矯正工程の説明図である。

【発明を実施するための形態】

【0022】

以下に、実施形態のパネル接合体20について説明をする。

図1は、交通システム車両1の斜視断面図である。

図1に示すように、交通システム車両1は、例えば、屋根構体2と、互いに向かい合う複数対の側構体3と、床構体4とで構成された車体フレーム5を備えている。

屋根構体2、側構体3および床構体4は、いずれも長尺のパネル10をパネル10の短手方向に複数接合したパネル接合体20により形成されている。

【0023】

(パネル)

図2は、パネル10の断面図である。

図2に示すように、パネル10は、紙面表裏方向に長手方向を有し、図2の左右方向に短手方向を有する長尺の板状部材である。パネル10は、アルミニウムやアルミニウム合金等の金属を、例えば押し出し成型することにより形成される。

パネル10は、互いに向かい合う第一主板11および第二主板12と、第一主板11および第二主板12を連結する複数のリブ(中央リブ15および一対のサイドリブ16,16)とを有しており、いわゆるダブルスキン構造となっている。

【0024】

一方側(図2における上側)に配置された第一主板11、および他方側(図2における下側)に配置された第二主板は、いずれも略矩形板状に形成されており、長手方向の長さは同一に形成されている。また、第一主板11の短手方向の幅は、第二主板12の短手方向の幅よりも広く形成されている。第一主板11および第二主板12は、所定距離だけ離間した状態で略平行に配置されている。

【0025】

中央リブ15および一対のサイドリブ16,16は、第一主板11および第二主板12と長手方向の長さが同一に形成されている。

中央リブ15は、第一主板11および第二主板12の短手方向の略中央において、第一主板11と第二主板12とを接続している。

また、中央リブ15は、第一主板11および第二主板12に対して略垂直に配置されている。中央リブ15の一方側端部15aおよび他方側端部15bは、中央リブ15の他の部分に比べて肉厚が若干厚くなるように形成されている。これにより、中央リブ15と第一主板11および第二主板12との接続部分の強度が確保されている。

【0026】

一対のサイドリブ16,16は、中央リブ15を挟んで両側において、第一主板11と第二主板12とを接続している。サイドリブ16の一方側(図2における上側)端部16aは、第一主板11の短手方向における縁部11aよりも内側に接続されている。また、サイドリブ16の他方側(図2における下側)端部16bは、第二主板12の短手方向における縁部12aに接続されている。

一対のサイドリブ16,16は、他方側から一方側(図2における下側から上側)に向かって、中央リブ15から離反するように傾斜して配置されている。サイドリブ16の一方側端部16aおよび他方側端部16bは、サイドリブ16の他の部分に比べて肉厚が若干厚くなるように形成されており、サイドリブ16と第一主板11および第二主板12との接続部分の強度が確保されている。

【0027】

一対のサイドリブ16,16と第二主板12との接続部分の他方側(図2における下側)には、第二主板12の外表面よりも一方側(図2における上側)に一段凹んだ段差部18,18が形成されている。段差部18,18の段差面18a,18aには、後述する連結板部材30の短手方向の側縁30a,30aが配置される。

【0028】

(パネル接合体)

図3は、実施形態のパネル接合体20の断面図である。

図3に示すように、パネル接合体20は、複数のパネル10を、パネル10の短手方向に並べ、隣接するパネル10,10同士を溶接により接合することで形成される。

具体的には、隣接するパネル10,10の一方側(図3における上側)は、第一主板11,11におけるそれぞれの第一主板11,11の縁部11a,11aを付き合わせた状態で、例えば摩擦攪拌接合等の溶接方法により接合している。これにより、第一主板11,11の境界に第一溶接部7(図3参照)が形成されている。

【0029】

また、隣接するパネル10,10の他方側(図3における下側)は、第二主板12,12間に、長手方向に沿って複数の連結板部材30が配置されている。そして、各連結板部材30の側縁30a,30aと、第二主板12,12の縁部12a,12aに形成された段差部18,18とを、例えばTIG(Tungsten Inert Gas)溶接やMIG(Metal Inert Gas)溶接等の溶接方法により接合している。これにより、第二主板12と各連結板部材30との境界に、長手方向に不連続な複数の第二溶接部8(図4参照)が形成される。

【0030】

なお、上記においては、第一主板11同士を摩擦攪拌接合により、第二主板12と連結板部材30とをTIG溶接やMIG溶接等により、それぞれ溶接接合することを例に挙げているが、逆の組み合わせとしても良く、両方とも同様の溶接方法で実施しても良く、または、上記例以外の他の溶接方法を適用しても良い。

【0031】

(連結板部材)

図4は、図3におけるA矢視図である。

図4に示すように、連結板部材30は略矩形状に形成された平板部材である。連結板部材30は、パネル10の長手方向に沿う方向に面する両端面31,31が、それぞれ所定の曲率半径で内側に凹んで湾曲形成されている。連結板部材30の板厚は、第一主板11(図3参照)および第二主板12の板厚と略同一に形成される。連結板部材30の側縁30a,30aは、段差面18a,18aと当接可能となっている。

このように形成された連結板部材30は、第二主板12,12の間において、パネル10の長手方向に沿う方向に、互いに離間して複数設けられている。

【0032】

(第二溶接部)

図5は、図4における領域Sの拡大図である。

図5に示すように、第二主板12と連結板部材30とが溶接されることで、第二主板12の縁部12aと連結板部材30の側縁30aとに跨るように第二溶接部8が形成されている。第二溶接部8におけるパネル10の長手方向の端部には、開口部8aが形成されている。開口部8aは、第二溶接部8の長手方向端8bを機械加工等で除去することにより形成されている。

ここで、第二溶接部8の長手方向端8bは、前述のように、第二主板12と連結板部材30とをTIG溶接やMIG溶接等により溶接する際、溶接開始部分および溶接終了部分に相当しており、一般に、溶接欠陥が発生しやすいことが知られている。しかし、第二溶接部8の長手方向端8bを除去して開口部8aを形成することで、応力が集中しやすい溶接欠陥が確実に除去される。

【0033】

また、開口部8aは、第二溶接部8の長手方向の端面8cが、平面視略円弧状になるように形成するのが望ましい。これにより、連結板部材30の側縁30aと第二溶接部8の長手方向の端面8c、および第二主板12の縁部12aと第二溶接部8の長手方向の端面8cとが、円弧状に滑らかに接続される。したがって、パネル接合体20に曲げモーメントが発生しても、第二溶接部8と第二主板12および連結板部材30との境界に応力が集中するのを防止できる。

【0034】

なお、本実施形態の開口部8aは、連結板部材30および第二主板12の厚み方向(図5の紙面表裏方向)に第二溶接部8を貫通して形成されている。しかし、開口部8aは、必ずしも第二溶接部8を貫通させて形成する必要はなく、例えば第二溶接部8の形成側に開口する有底の凹部であってもよい。すなわち、少なくとも第二溶接部8の溶接欠陥が除去できればよい。

【0035】

(連結部)

図3に示すように、隣接するパネル10,10は、第一主板11,11の縁部11a,11aに形成された第一溶接部7と、連結板部材30の側縁30a,30aと第二主板12,12とに形成された第二溶接部8とにより連結される。そして、隣接するパネル10,10の第一主板11,11、サイドリブ16,16、および連結板部材30で囲まれた領域が、隣接するパネル10,10を連結する連結部9となっている。

【0036】

なお、連結板部材30の板厚は、第一主板11および第二主板12の板厚よりも薄く形成してもよい。これにより、連結板部材30がさらに容易に弾性変形できるので、溶接歪に起因する変形を低減できる。連結板部材30の板厚は、連結板部材30に要求される強度に応じて適宜設定される。

【0037】

(効果)

本実施形態によれば、パネル10の第二主板12と各連結板部材30との第二溶接部8は、パネル10の長手方向に沿って不連続に形成される。これにより、パネル10を溶接する際に、溶接時の熱により溶接歪が発生しても、溶接歪に起因する応力が途切れて各連結板部材30に分散できる。さらに、複数設けられた連結板部材30が弾性変形することにより、当該溶接歪を吸収することができる。したがって、パネル接合体20を形成したときに、溶接歪に起因する変形を確実に低減できる。

また、連結板部材30をパネル10の長手方向に不連続に設けることで、連結部9の長手方向に沿う断面に曲げモーメントによって作用する曲げ降伏荷重が、パネル10よりも小さく設定される。したがって、仮にパネル接合体20が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部9のみに曲げ加工を施す等して、連結板部材を塑性変形させるようにして簡単に変形を矯正できる。

【0038】

また、本実施形態によれば、第二主板12の縁部12aと連結板部材30の端面31との境界を滑らかに接続できる。また、連結板部材30の端面31を湾曲形成することで、平坦に形成した場合よりも表面積を大きく確保できる。したがって、第二主板12の縁部12aと連結板部材30の端面31との境界に発生する応力を分散でき、局所的な応力集中を防止できるので、強度に優れたパネル接合体20を形成できる。

【0039】

ここで、一般に、溶接開始部分および溶接終了部分には、溶接欠陥が発生しやすいことが知られている。しかし、本実施形態によれば、溶接開始部分および溶接終了部分に相当する第二溶接部8の端部に、第二溶接部8を分断する開口部8aを形成することで、応力が集中しやすい溶接欠陥を除去できる。したがって、パネル10の第二主板12と各連結板部材30の側縁30aとの接合部分である第二溶接部8の強度を向上させることができる。

また、第二溶接部8の端部に略円形状に開口部8aを形成することで、第二溶接部8の端面8cと第二主板12の縁部12aおよび各連結板部材30の側縁30aとの接続形状が円弧状に滑らかに形成される。したがって、パネル接合体20に曲げモーメントが発生しても、第二溶接部8と第二主板12および各連結板部材30との境界に応力が集中するのを防止でき、強度に優れたパネル接合体20を形成できる。

さらに、開口部8aを形成することにより、開口部8aを形成しない場合よりも第二溶接部8の断面積が小さくなるので、第二溶接部8の開口部8a周辺を塑性変形させるようにして、溶接歪に起因する変形を簡単に矯正できる。したがって、仮にパネル接合体20が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部9のみに曲げ加工を施す等して簡単に変形を矯正できる。

【0040】

(パネル接合体の製造方法)

続いて、上述した実施形態のパネル接合体20の製造工程について、フローチャートを用いて説明をする。

図6は、パネル接合体20の製造工程のフローチャートである。

図6に示すように、パネル接合体20の製造工程は、溶接工程S10と、開口部形成工程S20と、矯正工程S30とを備えている。以下に、各製造工程の詳細について説明をする。

【0041】

(溶接工程)

溶接工程S10は、隣接するパネル10の第一主板11同士を溶接する第一溶接工程S10Aと、複数のパネル10の第二主板12,12と連結板部材30とを溶接する第二溶接工程S10Bとを備えている。

【0042】

図7は、第一溶接工程S10Aの説明図である。なお、図7のパネル10は、図3に対して天地が逆転して図示されている。

図7に示すように、第一溶接工程S10Aでは、隣接するパネル10の第一主板11同士を、摩擦攪拌接合により溶接する。なお、第一溶接工程S10Aにおける溶接方法は摩擦攪拌接合に限定されることは無く、TIG溶接やMIG溶接等の溶接方法であってもよい。ただし、摩擦攪拌接合は、TIG溶接やMIG溶接等と比較して、接合部分の外観をきれいに形成できる。したがって、摩擦攪拌接合は、溶接後に第一主板11の表面に樹脂材を塗布した後研磨加工したり塗装したりする必要がない点で優位性がある。

【0043】

第一溶接工程S10Aは、具体的には以下の手順で行われる。まず、複数のパネル10の第一主板11を、図7における下側に配置された作業台(不図示)に載置し、隣接する第一主板11の縁部11aを付き合わせて配置する。続いて、回転ツール40を回転させつつ、他方側から一方側(図7における上側から下側)に向けて、回転ツール40を第一主板11に押圧する。なお、第一主板11を作業台に載置することで、回転ツール40の押圧力を効果的に受けることができる。

【0044】

続いて、プローブ部40aを第一主板11に挿入し、ショルダー面40bを第一主板11の表面に接触させた状態で、この回転ツール40を第一主板11の縁部11a(すなわち接合線)に沿って移動させる。これにより、隣接する第一主板11の縁部11a同士が摩擦熱で溶融して摩擦攪拌接合される。以上で、第一溶接工程S10Aが終了する。

【0045】

(第二溶接工程)

図8は、第二溶接工程S10Bの説明図である。なお、図8では、パネル接合体20に発生する溶接歪を誇張して表現している。

図8に示すように、第二溶接工程S10Bでは、複数のパネル10の第二主板12,12のそれぞれと、第二主板12,12間に配置された連結板部材30のそれぞれ対応する側縁30a,30aとを、TIG溶接で溶接する。

なお、第二溶接工程S10Bにおける溶接方法はTIG溶接に限定されることは無く、摩擦攪拌接合であってもよい。ただし、摩擦攪拌接合は、回転ツール40の押圧力を受けるための作業台が必要となる。ここで、第二主板12,12の一方側(図8における下側)には、第一主板11、中央リブ15およびサイドリブ16が存在しており、第二主板12,12の一方側を作業台に載置するのが困難である。したがって、第二溶接工程S10Bでは、作業性の観点から、TIG溶接により第二主板12,12と連結板部材30とを溶接している。

【0046】

第二溶接工程S10Bは、具体的には以下の手順で行われる。

まず、図4に示すように、複数のパネル10の第二主板12,12間に、パネル10の長手方向に沿って連結板部材30を複数配置する。このとき、各連結板部材30の側縁30a,30aを、第二主板12の縁部12a,12aに形成された段差部18,18の段差面18a,18aに当接させて配置する。

【0047】

続いて、不図示のTIGトーチおよびロウ材を、第二主板12の一方(例えば、図8における右側)の縁部12aおよび連結板部材30の側縁30aに近接させ、TIGトーチでロウ材を溶融させる。そして、第二主板12の一方の縁部12aおよび連結板部材30の側縁30aに沿ってロウ付けを行い溶接する。続いて、第二主板12の他方(例えば、図8における左側)の縁部12aおよび連結板部材30の側縁30aを同様に溶接する。これにより、第二主板12,12間に連結板部材30が接合される。

上述の手順を複数繰り返し、全ての連結板部材30が接合された時点で連結部9を有するパネル接合体20が形成される。以上で、第二溶接工程S10Bが終了する。

【0048】

ここで、TIG溶接時の熱による母材の膨張や溶接後の冷却硬化による母材の収縮等により、連結部9に圧縮荷重または引張荷重が発生する。そして、図8に示すように、例えば連結部9を挟んで両側のパネル10が他方側(図8における上側)に反り返って、パネル接合体20に歪が発生する。

しかし、パネル10と各連結板部材30との第二溶接部8は、パネル10の長手方向に沿って不連続に形成される。これにより、パネル10を溶接する際に、溶接時の熱により溶接歪が発生しても、溶接歪に起因する応力が途切れて各連結板部材30に分散できる。さらに、複数設けられた連結板部材30が弾性変形することにより、当該溶接歪を吸収することができる。このように、連結部9が良好に弾性変形して、第二溶接工程S10Bにおける溶接歪を吸収するので、溶接歪に起因するパネル接合体20の変形が確実に低減される。

【0049】

(開口部形成工程)

続いて、開口部形成工程S20を行う。図5に示すように、開口部形成工程S20では、第二溶接工程S10Bで形成された第二溶接部8の長手方向端8bに、第二溶接部8を分断するように開口部8aを形成している。

開口部8aは、例えば不図示のエンドミル等のフライスを用いた機械加工により形成される。具体的には、第二溶接部8が形成されている側(図5における紙面手前側)から、第二溶接部8の長手方向端8bに向かって工具を当接して、第二溶接部8の長手方向端8bを切削加工する。これにより、第二溶接部8の長手方向端8bが除去されて、第二溶接部8の長手方向の端部に平面視略円弧形状の端面8cが形成される。以上で、開口部形成工程S20が終了する。

【0050】

(パネル接合体20の変形量の判断)

開口部形成工程S20の後、目視確認等によりパネル接合体20の変形量を確認する(S25)。パネル接合体20の変形量が規定値以上であると判断された場合(S25でYESと判断された場合)には、パネル接合体20の変形を矯正する矯正工程S30を行う。なお、パネル接合体20の変形量が規定値未満であると判断された場合(S25でNOと判断された場合)には、パネル接合体20の製造工程が終了する。

【0051】

(矯正工程)

図9は、矯正工程S30の説明図である。

図9に示すように、矯正工程S30では、連結部9に曲げ加工を施す等してパネル接合体20の変形を矯正する。

具体的には、パネル10の反り方向とは反対方向(図9における上側から下側)に不図示のベンダー等で機械的な荷重を加えて変形を矯正する方法や、不図示のハンマー等で機械的な荷重を加えて変形を矯正する方法、不図示のバーナーで加熱して変形を矯正する方法、これら各方法を組み合わせる方法等が考えられる。以上で、変形を矯正した時点で矯正工程S30が終了し、パネル接合体20の製造工程が終了する。

【0052】

(効果)

本実施形態のパネル接合体20の製造方法によれば、複数のパネル10における第二主板12のそれぞれと、複数の連結板部材30のそれぞれ対応する側縁30aとを溶接する第二溶接工程S10Bを備えているので、パネル10の第二主板12と連結板部材30との第二溶接部8を不連続に形成できる。これにより、第二溶接工程S10Bでパネル10を溶接する際に溶接歪が発生しても、溶接歪に起因する応力が途切れて各連結板部材30に分散できる。さらに、第二溶接工程S10Bでは、複数設けられた連結板部材30が弾性変形することにより、当該溶接歪を吸収することができる。したがって、パネル接合体20を形成したときに、溶接歪に起因する変形を確実に低減できる。

また、開口部形成工程S20を有しているので、応力が集中しやすい溶接欠陥を除去できる。したがって、パネル10の第二主板12と各連結板部材30の側縁30aとの第二溶接部8の強度を向上させることができる。

また、矯正工程S30を備えているので、仮にパネル接合体20が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部のみに曲げ加工を施す等して連結板部材30を塑性変形させて、簡単に変形を矯正できる。特に、開口部形成工程S20の後に矯正工程S30を設けているので、第二溶接部8の開口部8a周辺を塑性変形させるようにして、溶接歪に起因する変形を簡単に矯正できる。したがって、仮にパネル接合体20が溶接歪に起因して変形した場合であっても、曲げ降伏荷重の小さい連結部9のみに曲げ加工を施す等して第二溶接部8の開口部8a周辺を塑性変形させて、簡単に変形を矯正できる。

【0053】

なお、この発明の技術範囲は上記実施の形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0054】

パネル10の形状は、実施形態の形状に限定されることはない。例えば、パネル10は、いわゆるダブルスキンに限られることは無く、単なる平板であっても同様の効果が得られる。

また、リブの本数は実施形態に限定されることはなく、更に多くのリブを備えていてもよい。

【0055】

溶接方法について、第一溶接工程S10Aでは摩擦攪拌接合を採用し、第二溶接工程S10BではTIG溶接を採用したが、逆の組み合わせとしても良く、両方とも同様の溶接方法で実施しても良く、または、上記例以外の他の溶接方法を適用しても良い。

【0056】

実施形態では、パネル接合体20を交通システム車両1の車体フレーム5に採用しているが、車両は交通システム車両1に限定されない。また、車両以外の構造体にも、本発明のパネル接合体20を採用することができる。

【0057】

実施形態では、第二溶接部8の端部に開口部8aを形成したが、開口部8aを形成しなくてもよい。ただし、溶接欠陥を除去できる点で、開口部8aを形成した本実施形態に優位性がある。また、第二溶接部8の端部に開口部8aを形成したが、これに加えて第一溶接部7の端部に開口部を形成してもよい。

【符号の説明】

【0058】

1:交通システム車両(車両) 5:車体フレーム 8:第二溶接部(溶接部) 8a:開口部 10:パネル 11:第一主板 12:第二主板 12a:第二主板の縁部(縁部) 15:中央リブ(リブ) 16:サイドリブ(リブ) 20:パネル接合体 30:連結板部材 30a:側縁 31:端面 S10:溶接工程 S10A:第一溶接工程(溶接工程) S10B:第二溶接工程(溶接工程) S20:開口部形成工程 S30:矯正工程

【特許請求の範囲】

【請求項1】

並んで配置される複数のパネルの縁部間に、連結部を有して連結して構成されたパネル接合体であって、

前記連結部は、前記複数のパネルのそれぞれが、前記パネル間に配置された連結板部材のそれぞれ対応する側縁と接合されて形成され、

前記連結板部材は、前記縁部に沿う方向に互いに離間して複数設けられていることを特徴とするパネル接合体。

【請求項2】

請求項1に記載のパネル接合体であって、

前記パネルは、

互いに向かい合う第一主板および第二主板と、

前記第一主板と前記第二主板とを連結するリブと、

を有し、

前記連結部は、隣接する前記第一主板同士が接合されるとともに、前記第二主板のそれぞれが、前記複数の連結板部材のそれぞれ対応する側縁と接合されて形成されていることを特徴とするパネル接合体。

【請求項3】

請求項1または2に記載のパネル接合体であって、

前記連結板部材は、前記縁部に沿う方向に面する端面が、前記連結板部材の内側に凹んで湾曲形成されていることを特徴とするパネル接合体。

【請求項4】

請求項1から3のいずれか1項に記載のパネル接合体であって、

前記パネルの縁部と前記各連結板部材の側縁とに跨るように溶接部が形成されており、

前記溶接部における前記縁部に沿う方向の端部には、前記溶接部を分断する開口部が形成されていることを特徴とするパネル接合体。

【請求項5】

並んで配置される複数のパネルの縁部間に、連結部を有して連結して構成されたパネル接合体の製造方法であって、

前記複数のパネルのそれぞれと、前記縁部に沿う方向に互いに離間して設けられた複数の連結板部材のそれぞれ対応する側縁とを溶接する溶接工程と、

前記溶接工程で形成された溶接部における前記縁部に沿う方向の端部に、前記溶接部を分断するように開口部を形成する開口部形成工程と、

前記溶接工程および前記開口部形成工程の後、前記パネル接合体の変形を矯正する矯正工程と、

を備えていることを特徴とするパネル接合体の製造方法。

【請求項6】

請求項1から4のいずれか1項に記載のパネル接合体で形成された車体フレームを備えていることを特徴とする車両。

【請求項1】

並んで配置される複数のパネルの縁部間に、連結部を有して連結して構成されたパネル接合体であって、

前記連結部は、前記複数のパネルのそれぞれが、前記パネル間に配置された連結板部材のそれぞれ対応する側縁と接合されて形成され、

前記連結板部材は、前記縁部に沿う方向に互いに離間して複数設けられていることを特徴とするパネル接合体。

【請求項2】

請求項1に記載のパネル接合体であって、

前記パネルは、

互いに向かい合う第一主板および第二主板と、

前記第一主板と前記第二主板とを連結するリブと、

を有し、

前記連結部は、隣接する前記第一主板同士が接合されるとともに、前記第二主板のそれぞれが、前記複数の連結板部材のそれぞれ対応する側縁と接合されて形成されていることを特徴とするパネル接合体。

【請求項3】

請求項1または2に記載のパネル接合体であって、

前記連結板部材は、前記縁部に沿う方向に面する端面が、前記連結板部材の内側に凹んで湾曲形成されていることを特徴とするパネル接合体。

【請求項4】

請求項1から3のいずれか1項に記載のパネル接合体であって、

前記パネルの縁部と前記各連結板部材の側縁とに跨るように溶接部が形成されており、

前記溶接部における前記縁部に沿う方向の端部には、前記溶接部を分断する開口部が形成されていることを特徴とするパネル接合体。

【請求項5】

並んで配置される複数のパネルの縁部間に、連結部を有して連結して構成されたパネル接合体の製造方法であって、

前記複数のパネルのそれぞれと、前記縁部に沿う方向に互いに離間して設けられた複数の連結板部材のそれぞれ対応する側縁とを溶接する溶接工程と、

前記溶接工程で形成された溶接部における前記縁部に沿う方向の端部に、前記溶接部を分断するように開口部を形成する開口部形成工程と、

前記溶接工程および前記開口部形成工程の後、前記パネル接合体の変形を矯正する矯正工程と、

を備えていることを特徴とするパネル接合体の製造方法。

【請求項6】

請求項1から4のいずれか1項に記載のパネル接合体で形成された車体フレームを備えていることを特徴とする車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−107113(P2013−107113A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254931(P2011−254931)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]