パネル部品、およびパネル部品の製造方法

【課題】鋼板製のインナーパネルと材料種を問わないアウターパネルとを互いに接合して組み立てられるパネル部品の製造手順の簡素化を達成することができ、しかも、そのようなパネル部品の軽量化を図る。

【解決手段】パネル部品としてのフロントドア10は、インナーパネル20とアウターパネル50とを互いに接合する下接合部71と、後接合部72と、前接合部73と、を有する。このフロントドアにあっては、パネル部品組み立て時に下側に位置する接合部は下接合部であり、上側に位置する接合部は後接合部および前接合部である。そして、下接合部には、インナーパネルとアウターパネルとを機械的に接合するための締結部材80を設け、後接合部および前接合部には、インナーパネルとアウターパネルとを接着接合するための接着材90を設けてある。フロントドアの構造は、塗装工程以降に、インナーパネルおよびアウターパネルを組み付け得る構造としてある。

【解決手段】パネル部品としてのフロントドア10は、インナーパネル20とアウターパネル50とを互いに接合する下接合部71と、後接合部72と、前接合部73と、を有する。このフロントドアにあっては、パネル部品組み立て時に下側に位置する接合部は下接合部であり、上側に位置する接合部は後接合部および前接合部である。そして、下接合部には、インナーパネルとアウターパネルとを機械的に接合するための締結部材80を設け、後接合部および前接合部には、インナーパネルとアウターパネルとを接着接合するための接着材90を設けてある。フロントドアの構造は、塗装工程以降に、インナーパネルおよびアウターパネルを組み付け得る構造としてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パネル部品、およびパネル部品の製造方法に関する。

【背景技術】

【0002】

周知のように、自動車車体は、ドア、フード、トランクリッド、フェンダ、ルーフなどの部品を車体骨格部材に組み付けて構成している。ドア、フード、トランクリッドなどは、鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てられるパネル部品である。過去の発明では、パネル部品におけるインナーパネルとアウターパネルとの合わせ目に塗料を十分に付着させて防錆性の向上を図るために、インナーパネルおよびアウターパネルのそれぞれを分離した状態で電着塗装し、塗装工程内で車体として組みつけている(特許文献1を参照)。

【0003】

ところで、組立工程でもアウターパネルが分離した状態であれば、部品の組み付け作業がやりやすくなり、製造工程の簡素化が図れる。さらに、省エネルギの観点から車両の軽量化が要請されており、部品単体についても、例えば、自動車車体を構成するパネル部品についても軽量化が要請されている。今まではアウターパネルとインナーパネルとは溶接などの接合技術の制約上、同種の金属を採用せざるをえなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平7−469号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記要請に応えるべくなされたものであり、鋼板製のインナーパネルと材料種を問わないアウターパネルとを互いに接合して組み立てられるパネル部品の製造手順の簡素化を達成することができ、しかも、そのようなパネル部品の軽量化を図ることができる、パネル部品、およびパネル部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のパネル部品は、鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てられるものであり、前記インナーパネルと前記アウターパネルとを互いに接合する第1の接合部と、前記第1の接合部が伸びる方向に対して交差する方向に伸び、前記インナーパネルと前記アウターパネルとを互いに接合する第2の接合部と、を有している。前記第1と第2の接合部のうちパネル部品組み立て時に下側に位置する接合部は、前記インナーパネルと前記アウターパネルとを機械的に接合するための締結部材を設けてある。そして、前記第1と第2の接合部のうちパネル部品組み立て時に上側に位置する接合部は、前記インナーパネルと前記アウターパネルとを接着接合するための接着材を設けてある。

【0007】

また、本発明のパネル部品の製造方法は、鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てるパネル部品の製造方法であり、組み立てる前の前記インナーパネルおよび前記アウターパネルのそれぞれを塗装する塗装工程を有する。この後、塗装が完了した前記インナーパネルと前記アウターパネルとを互いに接合するために交差して伸びる少なくとも2つの第1と第2の接合部のうち、パネル部品組み立て時に下側に位置する第1の接合部においては、前記インナーパネルと前記アウターパネルとを締結部材によって機械的に接合してある。一方、上側に位置する第2の接合部においては、前記インナーパネルと前記アウターパネルとを接着材によって接着接合してある。

【発明の効果】

【0008】

本発明によれば、パネル部品組み立て時に下側に位置する接合部(第1の接合部)においては締結部材を用いているが、パネル部品組み立て時に上側に位置する接合部(第2の接合部)においては締結部材を用いることなく接着材によって接着接合している。したがって、第2の接合部においてもボルト締結を適用する場合に比べて、パネル部品の軽量化を図ることができる。また、インナーパネルとアウターパネルとを直接接合し、両パネルの間に、両パネルを取り付けるための介在物が存在していない。この点からも、パネル部品の軽量化を図ることができ、部品点数が増加しないことから組み立て手順の簡素化、低コスト化を図ることができる。そして、パネル部品の構造を、塗装工程以降に、インナーパネルおよびアウターパネルを組み付けることが可能な構造にできる。

【0009】

さらに、パネル部品組み立て時に下側に位置する接合部を締結部材によって機械的に接合し、上側に位置する接合部を接着材によって接着接合するので、接着材が硬化するまでインナーパネルとアウターパネルとを仮固定する必要がない。仮固定のためだけに使用する仮止めクランプが不要となり、組み立て手順の簡素化、低コスト化を図ることができる。

【図面の簡単な説明】

【0010】

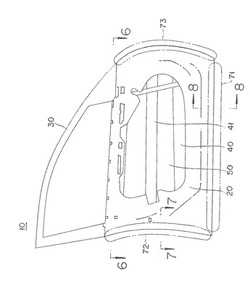

【図1】パネル部品としてフロントドアを示す斜視図である。

【図2】フロントドアをインナーパネル側から見た状態を示す正面図である。

【図3】フロントドアのドアインナーアッシーを示す斜視図である。

【図4】ドアインナーアッシーのインナーパネルにガード用のステフナーやビームを取り付ける前の状態を示す斜視図である。

【図5】フロントドアのドアアウターアッシーを示す斜視図である。

【図6】図2の6−6線に沿う断面図である。

【図7】図2の7−7線に沿う断面図である。

【図8】図2の8−8線に沿う断面図である。

【図9】図5の9−9線に沿う断面図である。

【図10】インナーパネルとアウターパネルとを接着接合した接合部を、シール部材および接着材を誇張して示す断面図である。

【図11】図11(A)(B)(C)は、治具型を使用して、インナーパネルの前端部のエッジにシール部材を成形する様子を示す断面図である。

【図12】図12(A)は、インナーパネルのエッジのうちシール部材を塗布したエッジ以外のエッジに被覆部材を塗布した状態を示す断面図、図12(B)は、アウターパネルのエッジのうちシール部材を塗布したエッジ以外のエッジに被覆部材を塗布した状態を示す断面図、図12(C)(D)は、塗布した被覆部材の形状を整える状態を示す断面図、図12(E)は、被覆部材を塗布したインナーパネルと、被覆部材を塗布したアウターパネルとを組み合わせた状態を示す断面図である。

【図13】図13(A)は、所定形状に成形したシール部材を前端部のエッジに設けたインナーパネルを示す断面図、図13(B)は、所定形状に成形したシール部材を前端部および後端部のエッジのそれぞれに設けたアウターパネルを示す断面図である。

【図14】図14(A)は、上塗り工程を実施する前のマスキング処理が施されたインナーパネルを示す断面図、図14(B)は、上塗り工程を実施する前のマスキング処理が施されたアウターパネルを示す断面図である。

【図15】図15(A)は、上塗り工程を実施する前のマスキング処理が施されたインナーパネル下部を示す断面図、図15(B)は、上塗り工程を実施する前のマスキング処理が施されたアウターパネル下部を示す断面図である。

【図16】図16(A)は、上塗り工程を実施した後のインナーパネルを示す断面図、図16(B)は、上塗り工程を実施した後のアウターパネルを示す断面図である。

【図17】図17(A)(B)は、インナーパネルとアウターパネルとを接着材によって接着接合する工程の説明に供する断面図である。

【図18】図18(A)(B)は、アウターパネルのエッジをインナーパネルのエッジに折り返してヘミング加工縁を形成する工程の説明に供する断面図である。

【図19】改変例に係るシーリング材の塗布機を示す概略構成図である。

【図20】図20(A)(B)(C)は、図19に示す塗布機を用いたシーリング材の塗布、およびシール部材の形状を成形する手順の説明に供する図である。

【図21】図21(A)〜(I)は、他の改変例に係る、インナーパネルおよびアウターパネルの前端部のエッジに設けるシール部材の形状を成形する手順の説明に供する図である。

【図22】図22(A)〜(E)は、他の改変例に係る、アウターパネルの後端部のエッジに設けるシール部材の形状を成形する手順の説明に供する図である。

【発明を実施するための形態】

【0011】

以下、添付した図面を参照しながら、本発明の実施形態を説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる。また、図2における右側を「前」、左側を「後」とする。

【0012】

図1〜図8を参照して、パネル部品としてのフロントドア10を概説する。フロントドア10は、鋼板製のインナーパネル20と材料種を問わないアウターパネル50とを互いに接合して組み立てている。フロントドア10は、インナーパネル20とアウターパネル50とを互いに接合する下接合部71(第1の接合部に相当する。図2に符号71を付して示される部位)と、下接合部71が伸びる方向に対して交差する方向に伸び、インナーパネル20とアウターパネル50とを互いに接合する後接合部72(第2の接合部に相当する。図2に符号72を付して示される部位)と、下接合部71が伸びる方向に対して交差する方向に伸び、インナーパネル20とアウターパネル50とを互いに接合する前接合部73(第2の接合部に相当する。図2に符号73を付して示される部位)と、を有している。本実施形態においては、図2に示される立位姿勢において、フロントドア10を組み立てている。したがって、下接合部71、後接合部72、および前接合部73のうち、パネル部品組み立て時に下側に位置する接合部は、下接合部71となる。また、下接合部71、後接合部72、および前接合部73のうち、パネル部品組み立て時に上側に位置する接合部は、後接合部72、および前接合部73となる。そして、下接合部71には、インナーパネル20とアウターパネル50とを機械的に接合するための締結部材80を設け(図8を参照)、後接合部72、および前接合部73には、インナーパネル20とアウターパネル50とを接着接合するための接着材90を設けてある(図6、図7を参照)。アウターパネル50は材料種を問わないが、本実施形態では鋼板製のアウターパネル50を適用している。以下、フロントドア10を詳述する。なお、インナーパネル20の前端部のエッジ20fを「前エッジ20f」といい、後端部のエッジ20rを「後エッジ20r」という。また、アウターパネル50の前端部のエッジ50fを「前エッジ50f」といい、後端部のエッジ50rを「後エッジ50r」という。

【0013】

図1および図2を参照して、本実施形態のフロントドア10は、窓部の構造で分類するとサッシドアである。フロントドア10は、ドアインナーアッシー11と、ドアアウターアッシー12とを有する。

【0014】

図3および図4を参照して、ドアインナーアッシー11は、インナーパネル20と、インナーパネル20に取り付けられるサッシ部30と、インナーパネル20に取り付けられるガード用のステフナー40やビーム41とを有する。インナーパネル20、サッシ部30、ステフナー40、およびビーム41は、鋼板に、プレス機などによって切断や曲げ加工を施し形成する。インナーパネル20には、その上縁に沿って、強度を確保するためのインナーリィンフォースメント21をヘミング加工によって設けている。インナーパネル20の下端部には、アウターパネル50の下端部を締結部材80によって締結するために、ボルト取り付け部22を有している(図8を参照)。締結部材80は、ボルト81およびナット82である。インナーパネル20の上部には、図示しないウインドガラス昇降ユニット(ウインドガラス、およびウインドガラスを昇降させる駆動部を含む)と干渉しない部位に、アウターパネル50をボルト83、ナット84によって締結するためにボルト取り付け部23を有している(図6を参照)。インナーパネル20の前端部および後端部は、フランジ形状を有し、ボルト取り付け部を設けていない(図6、図7を参照)。

【0015】

図5を参照して、ドアアウターアッシー12は、アウターパネル50と、アウターパネル50に取り付けられるガード用のステフナー60とを有する。アウターパネル50、およびステフナー60は、鋼板に、プレス機などによって切断や曲げ加工を施し形成する。アウターパネル50には、その上縁に沿って、強度を確保するためのアウターリィンフォースメント51をヘミング加工によって設けている。アウターパネル50の下端部には、インナーパネル20の下端部を締結部材80によって締結するために、ボルト取り付け部52を有している(図8を参照)。アウターリィンフォースメント51には、インナーパネル20をボルト83、ナット84によって締結するためにボルト取り付け部53を有している(図6を参照)。ドアインナーアッシー11の側から締結を行うことによって、ドア縁の厚みを抑制しながら、機械的にアウターパネル50を保持する。アウターパネル50の前端部および後端部は、ヘミング加工縁54f、54rを有し、ボルト取り付け部を設けていない(図6、図7を参照)。

【0016】

インナーパネル20のボルト取り付け部22、およびアウターパネル50のボルト取り付け部52のそれぞれには、ボルト81を挿通するための複数の穴22a、52aを形成してある。アウターパネル50をインナーパネル20にかぶせ、それぞれの穴22a、52aにボルト81を挿通し、ナット82を締め付ける(図8を参照)。これによって、インナーパネル20とアウターパネル50とを機械的に接合した下接合部71を形成する。締結部材80の大きさや間隔は適宜変更可能である。例えば、スポット溶接と同等な強度を確保するためには、M6ネジを用いて、50mm間隔で両パネル20、50を接合すればよい。

【0017】

インナーパネル20の後端部とアウターパネル50の後端部との間には、接着材90を塗布してある(図6、図7を参照)。これによって、インナーパネル20とアウターパネル50とを接着接合した後接合部72を形成する。

【0018】

インナーパネル20の前端部とアウターパネル50の前端部との間には、接着材90を塗布してある(図6、図7を参照)。これによって、インナーパネル20とアウターパネル50とを接着接合した前接合部73を形成する。

【0019】

接着材90には、公知の接着材を用いることができ、限定されない。

【0020】

下接合部71においては締結部材80(ボルト81、ナット82)を用いているが、後接合部72および前接合部73においては締結部材80を用いることなく接着材90によって接着接合している。したがって、後接合部72および前接合部73においてもボルト締結を適用する場合に比べて、フロントドア10の軽量化を図ることができる。また、インナーパネル20とアウターパネル50とを直接接合し、両パネル20、50の間に、両パネル20、50を取り付けるための介在物が存在していない。この点からも、フロントドア10の軽量化を図ることができ、部品点数が増加しないことから組み立て手順の簡素化、低コスト化を図ることができる。

【0021】

機械的に接合した下接合部71と、接着接合した後接合部72および前接合部73とによって、ドア自体の自重、車両の振動、ドア開閉時の衝撃が加わっても、インナーパネル20とアウターパネル50との接合状況を長期にわたって安定的に維持できる。

【0022】

また、後接合部72および前接合部73は接着接合であるので、ボルトを締結するための寸法を確保する必要がない。このため、形状を選択するときの自由度が増し、造形を自由に行うことができる。また、縁部分が膨らんでしまうことがないので、ドア開閉時の干渉を回避する形状を容易に造形できる。また、後接合部72および前接合部73にボルトを締結しないので、ボルトを隠すためのカバーを取り付ける必要がなく、部品点数が増加しない。

【0023】

本実施形態にあっては、後接合部72は、アウターパネル50の後エッジ50rをインナーパネル20の後エッジ20rに折り返すことによって形成されるヘミング加工縁54rをさらに有している。したがって、後接合部72においては、インナーパネル20およびアウターパネル50は、接着材90による接着接合に加えて、ヘミング加工縁54rによる機械的な固定がなされる。

【0024】

図9に示すように、インナーパネル20に組み付ける前のアウターパネル50の前エッジ50fは、ヘミング加工によって180度折り曲げてある。一方、アウターパネル50の後エッジ50rは、完全には折り曲げずに、インナーパネル20におけるフランジ形状の後端部を差し込むことができるように、ヘミング加工縁54rに形成された後の折り曲げ角度よりも小さいプリヘム角度θに予め折り曲げてある。プリヘム角度θは、ヘミング加工縁54rを形成するときに、アウターパネル50に既に形成してある塗膜が割れない角度に設定してある。例えば、平板状態を基準にすると、135度程度に曲げておく。残りの45度程度を曲げる場合には、既に形成してある塗膜が割れることがない。

【0025】

図10には、後接合部72および前接合部73を、シール部材101、102、103および接着材90を誇張して示してある。図10の符号「100」は、塗装工程における上塗り塗装によって形成される塗膜を示している。インナーパネル20において内装トリム部品によって覆われる部分には、上塗り塗装による塗膜100を形成していない。

【0026】

図10を参照して、後接合部72および前接合部73は、インナーパネル20のうちアウターパネル50に組み合わされるエッジ、またはアウターパネル50のうちインナーパネル20に組み合わされるエッジの少なくとも一方に設けられ隙間を封止するためのシール部材101、102、103をさらに有している。そして、シール部材101、102、103が、インナーパネル20とアウターパネル50とを組み合わせたときに接着材90を充填するための空間を形成するとともに両パネル20、50の相対的な位置を定める形状を有している。図示例では、インナーパネル20の前エッジ20f、アウターパネル50の前エッジ50f、およびアウターパネル50の後エッジ50rのそれぞれに、シール部材101、102、103を設けている。後接合部72においては、アウターパネル50のシール部材103とインナーパネル20の後端部とを組み合わせることによって、接着材90を充填するための空間を形成するとともに両パネル20、50の相対的な位置を定めている。前接合部73においては、アウターパネル50のシール部材102とインナーパネル20のシール部材101とを組み合わせることによって、接着材90を充填するための空間を形成するとともに両パネル20、50の相対的な位置を定めている。

【0027】

シール部材101、102、103の材料には、一般的な自動車用ペイントシーリング材を用いる。この種のシーリング材は、粘度が比較的高く、パネルの位置決め機能を発揮させるに十分な硬さに硬化させることができる。

【0028】

インナーパネル20において内装トリム部品によって覆われない部分(「準外板部」とも称する)、アウターパネル50における外板部は、塗膜100によって覆っている。さらに、外部に露出したシール部材101、102、103の表面も、他の露出部分と同色の塗膜100によって覆っている。このような同色化によって、準外板部の見栄えとして違和感がなく、高品位のフロントドア10となる。

【0029】

シーリングガンやディスペンサーによってシーリング材を塗布するだけでは、シール部材101、102、103の形状を制御することは比較的困難であり、寸法精度が得にくい。このため、塗布したシーリング材の形状を整える作業を行う必要がある。

【0030】

図11(A)(B)(C)には、インナーパネル20の前エッジ20fにシール部材101を成形するときに使用する治具型110の一例を示してある。

【0031】

治具型110は、インナーパネル20を載置する下型111と、下型111に対して開閉自在な上型112とを有する。下型111および上型112には、シール部材101の形状に合致したキャビティ113を形成している。治具型110には、キャビティ113内にシーリング材115を充填する図示しない充填機を接続してある。

【0032】

図11(A)に示すように、下型111にインナーパネル20を載置し、上型112を閉じて、インナーパネル20を固定する。図11(B)に示すように、充填機からキャビティ113内にシーリング材115を充填する。図11(C)に示すように、シーリング材115が硬化した後に上型112を開くと、シール部材101の成形が完了する。インナーパネル20とアウターパネル50とが接するパネル合わせ部は、単純な平面ではなく、複雑な3次元曲面となっている。このため、パネルのわずかな変形が隙間の発生を招くことになる。本実施形態では、治具型110を使用してアウターパネル50を固定した状態においてシーリング材115を塗布することから、アウターパネル50の変形を抑えて、シール部材101の形状を精度良く均質に形作ることができる。

【0033】

シーリング材115の硬化を促進するために、治具型110を加熱してもよい。シール部材101付きのインナーパネル20を治具型110から取り出すまでの時間を短縮することができるからである。

【0034】

なお、図示省略するが、アウターパネル50の前後のエッジ50f、50rにシール部材102、103を成形する治具型も同様に構成することができる。

【0035】

図12(E)を参照して、インナーパネル20またはアウターパネル50のエッジのうちシール部材101、102、103を塗布したエッジ以外の露出したエッジには、被覆部材121、122を塗布してある。図示例では、下接合部71を形成するパネルのエッジ、つまり、インナーパネル20のボルト取り付け部22のエッジ22b、およびアウターパネル50のボルト取り付け部52のエッジ52bのそれぞれに、被覆部材121、122を設けている。

【0036】

被覆部材121、122の材料には、シール部材101、102、103と同様に、一般的な自動車用ペイントシーリング材115を用いる。

【0037】

シーリングガンやディスペンサーによってシーリング材115を塗布するだけでは、被覆部材121、122の形状を制御することは比較的困難であり、盛り上がった部分が相手方のパネルとの間で干渉する虞がある。このため、塗布したシーリング材115の形状を整える作業を行う必要がある。被覆部材121、122の形成は次のように行う。

【0038】

図12(A)に示すように、インナーパネル20のボルト取り付け部22のエッジ22bに、シーリング材115を塗布する。図12(C)に示すように、相手方のアウターパネル50に対して干渉する盛り上がった部分を、ヘラ123によってかきとり、干渉部分を切断ないし切削する。これによって、エッジ22bを被覆するとともにアウターパネル50との間の隙間を封止する被覆部材121を形成する。

【0039】

同様に、図12(B)に示すように、アウターパネル50のボルト取り付け部52のエッジ52bに、シーリング材115を塗布する。図12(D)に示すように、相手方のインナーパネル20に対して干渉する盛り上がった部分を、ヘラ124によってかきとり、干渉部分を切断ないし切削する。これによって、エッジ52bを被覆するとともにインナーパネル20との間の隙間を封止する被覆部材122を形成する。

【0040】

2本のヘラ123、124を同時に動かして、インナーパネル20およびアウターパネル50のそれぞれの被覆部材121、122の形状を同時に成形することが好ましい。かきとり仕上げを同時に行うことによって、作業時間の短縮を図ることができるからである。

【0041】

図示省略するが、インナーパネル20やアウターパネル50のパネル合わせ面以外のパネル隙間には、水密確保を目的として、同様のシーリング材を充填してある。この部分は外部に露出しないため、塗布したシーリング材の形状を整える作業を行う必要はない。

【0042】

次に、フロントドア10の組み立て手順について説明する。

【0043】

まず、インナーパネル20を含むドアインナーアッシー11、アウターパネル50を含むドアアウターアッシー12を準備する。ドアインナーアッシー11用のステフナー40やビーム41は、インナーパネル20にまだ取り付けていない。ドアアウターアッシー12用のステフナー60は、アウターパネル50に取り付けている。

【0044】

組み立てる前の、ドアインナーアッシー11、ドアインナーアッシー11用のステフナー40やビーム41、およびドアアウターアッシー12のそれぞれを塗装する(塗装工程)。塗装工程は、電着塗装を行う工程と、上塗り色を付ける上塗り工程とを含んでいる。電着塗装を行う工程には、電着塗装のほか、電着塗装を行う前に実施する前処理も含んでいる。上塗り工程には、上塗り塗装のほか、上塗り塗装を行う前に実施する中塗り塗装も含んでいる。

【0045】

塗装工程を実施する前に、アウターパネル50のエッジ50f、50rのうちヘミング加工縁54rをなす後エッジ50rを、ヘミング加工縁54rに形成された後の折り曲げ角度よりも小さいプリヘム角度θ(例えば、135度)に予め折り曲げる(図9を参照)。アウターパネル50の前エッジ50fをヘミング加工によって180度折り曲げる。

【0046】

塗装工程のうち、電着塗装を行う工程、つまり、前処理および電着塗装を実施する。ドアインナーアッシー11、ドアインナーアッシー11用のステフナー40やビーム41、およびドアアウターアッシー12のそれぞれを、接合しない状態で、塗膜で被覆する。上塗り工程を実施する前であるので、各部品には上塗り色は付いていない。

【0047】

電着塗装を行う工程の後、かつ、上塗り工程の前に、防錆・水密処理に移行し、シール部材101、102、103を塗布する工程、および塗布したシール部材101、102、103を所定形状に成形する工程を実施する。つまり、後接合部72および前接合部73において、インナーパネル20のうちアウターパネル50に組み合わされるエッジ、またはアウターパネル50のうちインナーパネル20に組み合わされるエッジの少なくとも一方に隙間を封止するためのシール部材101、102、103を塗布する。引き続きて、塗布したシール部材101、102、103を、インナーパネル20とアウターパネル50とを組み合わせたときに接着材90を充填するための空間を形成するとともに両パネル20、50の相対的な位置を定める形状に成形する。

【0048】

具体的には、図11(A)に示すように、下型111にインナーパネル20を載置し、上型112を閉じて、インナーパネル20を固定する。図11(B)に示すように、充填機からキャビティ113内にシーリング材115を充填する。図11(C)に示すように、シーリング材115が硬化した後に上型112を開き、シール部材101付きのインナーパネル20を治具型110から取り出す。治具型110を使用してパネルを固定した状態においてシーリング材115を塗布することから、パネルの変形を抑えて、シール部材101の形状を精度良く均質に形作ることができる。これによって、図13(A)に示すように、所定形状に成形したシール部材101を前エッジ20fに設けたインナーパネル20を得る。

【0049】

同様に構成されるアウターパネル50用の治具型の下型にアウターパネル50を載置し、上型を閉じて、アウターパネル50を固定する。充填機からキャビティ内にシーリング材115を充填する。シーリング材115が硬化した後に上型を開き、シール部材102、103付きのアウターパネル50を治具型から取り出す。治具型を使用してパネルを固定した状態においてシーリング材115を塗布することから、パネルの変形を抑えて、シール部材102、103の形状を精度良く均質に形作ることができる。これによって、図13(B)に示すように、所定形状に成形したシール部材102、103を前後のエッジ50f、50rに設けたアウターパネル50を得る。

【0050】

次いで、電着塗装を行う工程の後、かつ、上塗り工程の前に、インナーパネル20またはアウターパネル50のエッジのうちシール部材101、102、103を塗布したエッジ以外のエッジに被覆部材121、122を塗布する。フロントドア10全体の防錆・水密性を高めるためである。さらに、この段階で被覆部材121、122を塗布しておけば、上塗り工程を経ることによって、外部に露出する被覆部材121、122の色を、インナーパネル20またはアウターパネル50の色と同色化できるからである。

【0051】

具体的には、図12(A)(B)に示すように、インナーパネル20のボルト取り付け部22のエッジ22b、およびアウターパネル50のボルト取り付け部52のエッジ52bに、シーリング材115を塗布する。図12(C)(D)に示すように、相手方のパネルに対して干渉する盛り上がった部分を、ヘラ123、124によってかきとる。これによって、エッジ22b、52bを被覆するとともに相手方のパネルとの間の隙間を封止する被覆部材121、122を形成する。

【0052】

なお、上述したシール部材101、102、103の塗布・成形工程と、被覆部材121、122の塗布工程との順番は逆でもよい。シール部材101、102、103を塗布するエッジ20f、50f、50rと、被覆部材121、122を塗布するエッジ22b、52bとが異なることから、作業性を考慮して順序を適宜決定することができるからである。

【0053】

インナーパネル20やアウターパネル50のパネル合わせ面以外のパネル隙間に、シーリング材115を充填しておく。この部分は外部に露出しないため、塗布したシーリング材115の形状を整える作業を行わない。

【0054】

以上により防錆・水密処理が終了する。インナーパネル20およびアウターパネル50は、電着塗膜の上にシーリング材115が塗布された状態にあり、また、各パネル20、50とは色が異なるシーリング材115による凹凸が存在している。アウターパネル50における外板部や、インナーパネル20において内装トリム部品によって覆われない部分(準外板部)に対して上塗り工程を実施するが、その上塗り工程に先立って、マスキング処理を施す。

【0055】

具体的には、図14(A)に示すように、インナーパネル20のうち接着材90が接する面、およびシール部材101のうちアウターパネル50との合わせ面を、剥離自在な離型紙131、132を貼り付けることによって、マスキングする。図14(B)に示すように、アウターパネル50のうち接着材90が接する面、およびシール部材102、103のうちインナーパネル20との合わせ面を、離型紙133、134を貼り付けることによって、マスキングする。

【0056】

また、図15(A)に示すように、インナーパネル20下部においては、ボルト取り付け部22のうちアウターパネル50との合わせ面、および被覆部材121のうちアウターパネル50との合わせ面を、剥離自在な離型紙135を貼り付けることによって、マスキングする。図15(B)に示すように、アウターパネル50下部においては、ボルト取り付け部52のうちインナーパネル20との合わせ面、および被覆部材122のうちインナーパネル20との合わせ面を、剥離自在な離型紙136を貼り付けることによって、マスキングする。

【0057】

上記のようにマスキング処理を施して、塗料が付着することを防止し、上塗り工程(中塗り塗装および上塗り塗装)を実施する。上塗り工程が終了すると、図16(A)(B)に示すように、インナーパネル20の露出部分、アウターパネル50の露出部分、シール部材101、102、103の露出部分、および被覆部材121、122の露出部分には、同色の上塗り塗膜100を形成している。アウターパネル50の前端部および後端部において折り曲げられた部分(ヘミング加工縁54f、54r)も同色である。

【0058】

塗装が完了した後、ドアインナーアッシー11においては、インナーパネル20に、ウインドガラス昇降ユニットを取り付け、さらにステフナー40やビーム41などを取り付ける。ドアアウターアッシー12においては、アウターパネル50に、ドアハンドルやロック機構を取り付ける。ドアインナーアッシー11およびドアアウターアッシー12は分離状態にあることから、フロントドア10に備えるべき各種部品の組み付けを簡単に行うことができ、作業性が向上する。

【0059】

次に、塗装が完了したインナーパネル20とアウターパネル50とを互いに接合するために交差して伸びる下接合部71、後接合部72、および前接合部73のうち、パネル部品組み立て時に下側に位置する下接合部71においては、インナーパネル20とアウターパネル50とを締結部材80によって機械的に接合する一方、上側に位置する後接合部72、および前接合部73においては、インナーパネル20とアウターパネル50とを接着材90によって接着接合する接合工程を実施する。この接合工程の作業は、ドアインナーアッシー11のサッシ部30の側を上にして立てた立位姿勢において行う。

【0060】

まず、図17(A)に示すように、それぞれの離型紙131、132、133、134を剥がし、インナーパネル20の合わせ面に接着材90を塗布する。次いで、図17(B)に示すように、インナーパネル20にアウターパネル50を被せる。このとき、アウターパネル50は、インナーパネル20に対して若干傾斜させ、プリヘム角度θに折り曲げられている後エッジ50rに、インナーパネル20の後エッジ20rを差し込むようにして被せる。アウターパネル50のシール部材103を、インナーパネル20のテーパ形状を有する後エッジ20rに突き当てる。シール部材103と後エッジ20rとの接触点を支点するように、アウターパネル50の前端部をインナーパネル20に向けて倒し、アウターパネル50のシール部材102を、インナーパネル20のシール部材101に合わせる。

【0061】

アウターパネル50のボルト取り付け部52は、インナーパネル20のボルト取り付け部22の下に重なる(図8を参照)。ボルト取り付け部22、52の穴22a、52aにボルト81を挿通し、ナット82に締め付ける。これによって、両パネル20、50を機械的に接合した下接合部71を形成する。

【0062】

インナーパネル20の後端部とアウターパネル50の後端部との間に塗布した接着材90によって、両パネル20、50を接着接合した後接合部72を形成する。インナーパネル20の前端部とアウターパネル50の前端部との間に塗布した接着材90によって、両パネル20、50を接着接合した前接合部73を形成する。

【0063】

インナーパネル20の上部のボルト取り付け部23において、アウターリィンフォースメント51のボルト取り付け部53を、ボルト83、ナット84によって締結する。ドアインナーアッシー11の側から締結して、アウターパネル50を機械的に保持する(図6を参照)。

【0064】

下接合部71においては締結部材80(ボルト81、ナット82)を用いているが、後接合部72および前接合部73においては締結部材を用いることなく接着材90によって接着接合している。したがって、後接合部72および前接合部73においてもボルト締結を適用する場合に比べて、鋼板製のインナーパネル20とアウターパネル50とを互いに接合して組み立てられるフロントドア10の軽量化を図ることができる。

【0065】

また、インナーパネル20とアウターパネル50とを直接接合し、両パネル20、50の間に、両パネル20、50を取り付けるための介在物が存在していない。この点からも、フロントドア10の軽量化を図ることができ、部品点数が増加しないことから組み立て手順の簡素化、低コスト化を図ることができる。

【0066】

さらに、パネル部品組み立て時に下側に位置する下接合部71を締結部材80によって機械的に接合し、上側に位置する後接合部72および前接合部73を接着材90によって接着接合するので、接着材90が硬化するまで両パネル20、50を仮固定する必要がない。仮固定のためだけに使用する仮止めクランプが不要となり、組み立て手順の簡素化、低コスト化を図ることができる。

【0067】

しかも、後接合部72においては、アウターパネル50のシール部材103とインナーパネル20の後端部とが組み合うことによって、各パネル20、50の合わせ面同士の間の隙間寸法を規制し、両パネル20、50の前後方向に沿う相対的な位置を定めている。前接合部73においては、アウターパネル50のシール部材102とインナーパネル20のシール部材101とが組み合うことによって、各パネル20、50の合わせ面同士の間の隙間寸法を規制し、両パネル20、50の前後方向に沿う相対的な位置を定めている。下接合部71においては、インナーパネル20とアウターパネル50とを機械的に接合し、両パネル20、50の重力方向に沿う相対的な位置を定めている。このため、仮止めクランプを用いることなく、接着材90が硬化するまで、インナーパネル20とアウターパネル50との間に前後方向の位置ズレおよび重力方向の位置ズレが生じることがなく、接着材90を充填した空間寸法を維持することができる。接着材90が必要以上に押さえつけられない結果、接着材90が接着機能を十分に発揮して、インナーパネル20とアウターパネル50との接着接合が強固なものとなる。

【0068】

シール部材101、102、103が両パネル20、50の相対的な位置を定める形状を有しているということは、換言すれば、シール部材101、102、103の形状を修正することによって、両パネル20、50の相対的な取り付け位置を補正することができることである。したがって、組み付け時に両パネル20、50間の隙間を調整する作業、隙間を覆うカバーを取り付ける作業などの煩雑な作業を廃止することができ、パネル取り付け時の工数を削減することができ、部品点数を削減できる。

【0069】

シール部材101、102、103を形成するシーリング材115にはペイントシールなどの高粘度材を用い、このシーリング材115を高精度の寸法で形成している。したがって、部品点数を増やすことなく、両パネル20、50の相対的な位置を定めるという多機能化を図ることができ、加工精度が悪いパネルの寸法補正を図ることができる。

【0070】

上述した接着接合する工程の後、後接合部72において、アウターパネル50の後エッジ50rをインナーパネル20の後エッジ20rに折り返すことによってヘミング加工縁54rを形成する。図18(A)に示すように、上塗り塗装が既に完了しているので、開口しているヘム部分に塗膜傷防止シート141を貼る。図18(B)に示すように、プリヘム角度θに予め折り曲げられている後エッジ50rを、図示しないヘミング加工機によって、インナーパネル20の後エッジ20rにさらに折り返し、ヘミング加工縁54rを形成する。これにより、後接合部72においては、両パネル20、50は、接着材90による接着接合に加えて、ヘミング加工縁54rによる機械的な固定がなされる。予備曲げした鋼板に自動車用塗料を用いて塗装した後に、さらに追加で折り曲げてヘミング加工縁54rを作成することから、ボルトやナットなどの部品点数を増やすことなく、アウターパネル50をインナーパネル20に機械的に接合する箇所を増やして、両パネル20、50の接合強度を高めることができる。

【0071】

前述したように、塗装工程を実施する前に、アウターパネル50の後エッジ50rを、ヘミング加工縁54rに形成された後の折り曲げ角度よりも小さいプリヘム角度θに予め折り曲げてある。このため、アウターパネル50の後エッジ50rをインナーパネル20の後エッジ20rに引っ掛けるようにして、アウターパネル50をインナーパネル20に組み付けることができる(図17を参照)。また、プリヘム角度θまで予め折り曲げてあるので、ヘミング加工縁54rを形成する工程においては、曲げ角度が小さくてよい。このため、小型のヘミング加工機を用いて、ヘミング加工を迅速に行うことができる。

【0072】

さらに、プリヘム角度θは、ヘミング加工縁54rを形成する工程においてアウターパネル50に形成した塗膜が割れない角度(例えば、135度程度)に設定してある。したがって、ヘミング加工後に塗装を施す必要がなく、組み立て手順の簡素化、低コスト化を一層図ることができる。

【0073】

以上により、フロントドア10の組み立てが完了する。上述したフロントドア10の組み立て手順によって明らかなように、フロントドア10の構造を、塗装工程以降に、インナーパネル20およびアウターパネル50を組み付けることが可能な構造にできる。

【0074】

組み立てられたフロントドア10は、インナーパネル20において内装トリム部品によって覆われない部分(準外板部)に、シーリング材115からなるシール部材101、102、103や被覆部材121、122が露出している。しかしながら、シール部材101、102、103や被覆部材121、122は、その表面を、他の露出部分と同色の上塗り塗膜100によって覆っている。このような同色化によって、準外板部の見栄えとして違和感がなく、高品位のフロントドア10を得ることができる。シール部材101、102、103や被覆部材121、122のうち各パネル20、50との合わせ面はマスキングしてあるので塗膜100が付着しておらず、水密を確保して、シール性能を十分に発揮する。

【0075】

以降、フロントドア10を、インナーパネル20に内装トリム部品などを取り付ける次工程に搬送する。

【0076】

(シール部材の塗布工法の改変例)

シール部材の塗布工法として、ノズルを併用して塗布する工法や、RPT(積層造形機)によって積層する工法などを適用してもよい。

【0077】

図19および図20を参照して、シーリング材154を塗布、硬化させた後、切削加工工具155を用いて、シール部材156の位置決め形状を成形してもよい。

【0078】

図19に示すように、シーリング材154の塗布機150は、シーリング材吐出部に、シール部材156の位置決め形状をかたどったノズル151を装着してある。ノズル151は、パネル20の前エッジ20fを両面から挟み込む(図20(A)を参照)。塗布機150は、図19に矢印152によって示される方向に移動する。塗布機150には、ノズル151を中心にして、移動方向とは反対側の位置に、ハロゲンランプ153を設けてある。

【0079】

図20(A)に示すように、塗布機150から吐出したシーリング材154を、ノズル151の内側に充填する。ハロゲンランプ153の熱は、塗布したシーリング材154に効率的に伝熱され、シーリング材154の硬化を促進する。シーリング材154の硬化時間を短縮できるので、長時間の養生が不要となる。一般的な炉における加熱の場合と比較すると、性能を劣化させずに加熱時間を約半減でき、養生時間も短縮できる。塗布後の次工程(図20(B)(C)を参照)にて、切削加工工具155による切削などによって、シール部材156の位置決め形状を加工することができる。このような塗布工法によれば、シーリング材154の塗布、およびシール部材156の形状の成形を迅速に行うことができる。

【0080】

ハロゲンランプ153を設けるのに代えて、ノズル151を加熱する熱電対を設けて、シーリング材154の硬化時間を短縮させるようにしても良い。この場合には、ノズル151内部において、充填中のシーリング材154を硬化させることになる。このため、シーリング材154の材料としては、可使時間が比較的長い材料を使用する必要がある。ノズル151の移動速度は低下するものの、ノズル151内部においてシール部材156の位置決め形状を形作ることになることから、塗布後の加工工程が不要あるいは著しく簡素化できる。ハロゲンランプ153とともにノズル151に熱電対を設けてもよい。

【0081】

(シール部材の塗布工法の他の改変例)

治具型110を用いるのに代えて、マスキング材や塗布したシーリング材をかきとるヘラなどを用いて、シール部材の形状を形作ることもできる。

【0082】

図21を参照して、各パネル20、50の前エッジ20f、50fに設けるシール部材101、102の成形手順を説明する。

【0083】

図21(A)に示すように、アウターパネル50の前エッジ50fの周囲に、耐熱マスキングテープ161を用いてマスキング処理を施す。図21(B)に示すように、インナーパネル20の前エッジ20fの周囲にも、耐熱マスキングテープ162を用いてマスキング処理を施す。

【0084】

図21(C)(D)に示すように、シーリング材115を塗布・注入する。

【0085】

図21(E)に示すように、相手方のインナーパネル20に対して干渉する盛り上がった部分を、マスキングテープ161を基準にしてヘラ163によってかきとり、干渉部分を切断ないし切削する。図21(F)に示すように、相手方のアウターパネル50に対して干渉する盛り上がった部分を、ヘラ164によってかきとり、干渉部分を切断ないし切削する。

【0086】

図21(G)(H)に示すように、仮焼き後、マスキングテープ161を剥がすことによって、所定形状を有するシール部材101、102を前エッジ20f、50fに成形した各パネル20、50を得る。仮焼きは、パネルヒーターを用いて局部的に加熱し、シーリング材115を硬化させる。加える熱量は、オーブンで120度10分以上の熱量に相当する。また、パネルヒーターを用いずに、全体をオーブンで加熱してもよい。

【0087】

図21(I)に示すように、上記の塗布工法によっても、アウターパネル50のシール部材102とインナーパネル20のシール部材101とを組み合わせることによって、各パネル20、50の合わせ面同士の間の隙間寸法を規制し、両パネル20、50の前後方向に沿う相対的な位置を定めることができる。接着材90を充填した空間寸法を維持できる結果、接着材90が接着機能を十分に発揮して、インナーパネル20とアウターパネル50との接着接合が強固なものとなる。

【0088】

図22を参照して、アウターパネル50の後エッジ50rに設けるシール部材103の成形手順を説明する。

【0089】

図22(A)に示すように、アウターパネル50の後エッジ50rの内側に、基材層170aと粘着材層170bとを備える耐熱マスキングテープ171を用いてマスキング処理を施す。マスキングテープ171の粘着材層170bが外側になるように折り曲げ、後エッジ50r内に挿入し、後エッジ50rの内面に圧着させる。

【0090】

図22(B)に示すように、もう1枚の耐熱マスキングテープ172を、先に貼り付けたマスキングテープ171の粘着材層170bに貼り合わせる。

【0091】

図22(C)に示すように、後エッジ50rの外側にも、耐熱マスキングテープ173、174を用いて同様のマスキング処理を施す。離型剤を塗った基材層170aの表面を、シーリング材115を塗布する面にする。

【0092】

図22(D)に示すように、マスキングテープ172、174の間に位置するアウターパネル50の後エッジ50rに細引きシールを行う。仮焼き後、マスキングテープ171〜174を剥がすことによって、所定形状を有するシール部材103を後エッジ50rに成形したアウターパネル50を得る。

【0093】

図21(E)に示すように、接着材90を塗布し、インナーパネル20をセットし、ヘミング加工を実施することによって、後接合部72においては、インナーパネル20およびアウターパネル50は、接着材90による接着接合に加えて、ヘミング加工縁54rによる機械的な固定がなされる。

【0094】

(その他の変形例)

鋼板製のアウターパネル50について説明したが、アウターパネル50は材料種を問わない。アウターパネル50の材料として樹脂材料やアルミニウム材を適用することによって、フロントドア10の軽量化をより一層図ることができる。

【0095】

第2の接合部(後接合部72および前接合部73)が伸びる方向が、第1の接合部(下接合部71)が伸びる方向に対して交差するとは、直交する場合に限られるものではい。また、第1の接合部と第2の接合部とは、端部において連続していてもよいし、離れていてもよい。さらに、交差する方向に伸びる2つの接合ラインが、一部において重なり合ってクロスして伸びるような場合においては、次のようにして本発明を適用することができる。つまり、クロスしている点を境界にして2つに分け、一方の接合ラインのうちパネル部品組み立て時に下側に位置する領域を機械的に接合する接合部とし、他方の接合ラインのうち上側に位置する領域を接着接合する接合部とすればよい。

【0096】

3箇所の接合箇所(下接合部71、後接合部72および前接合部73)を含むフロントドア10について説明したが、本発明は、少なくとも1つの第1の接合部と、少なくとも1つの第2の接合部とを含むパネル部品に適用できる。

【0097】

図2に示される立位姿勢においてフロントドア10を組み立てる場合について説明したが、本発明は、図2の立位姿勢から左に90度倒して、サッシ部30を図中左側に位置させた状態で組み立てる場合にも適用可能である。この場合には、図2に符号72を付して示される部位が、パネル部品組み立て時に下側に位置する接合部に相当し、図2に符号71を付して示される部位が、パネル部品組み立て時に上側に位置する接合部に相当する。組み立てられたフロントドアは、自動車車体に組み付けた使用状態の姿勢(図2の状態)において見ると、後端側が両パネル20、50を機械的に接合した接合部となり、下端側が両パネル20、50を接着接合した接合部となる。

【0098】

また、自動車車体を構成するパネル部品の例として、サッシドアを例示したが、サッシレスドアにも本発明を適用することはできる。

【0099】

さらに、本発明は、自動車車体を構成するパネル部品に適用する場合に限られるものではない。本発明は、鋼板製のインナーパネル20と材料種を問わないアウターパネル50とを互いに接合して組み立てられるパネル部品に広く適用可能である。

【0100】

また、接着接合した接合部に付加する機械的な固定は、ヘミング加工に限定されるものではなく、カシメ加工であってもよい。

【符号の説明】

【0101】

10 フロントドア(パネル部品)、

11 ドアインナーアッシー、

12 ドアアウターアッシー、

20 インナーパネル、

20f 前端部のエッジ、

20r 後端部のエッジ、

22 ボルト取り付け部、

30 サッシ部、

50 アウターパネル、

50f 前端部のエッジ、

50r 後端部のエッジ、

52 ボルト取り付け部、

54f ヘミング加工縁、

54r ヘミング加工縁、

71 下接合部(パネル部品組み立て時に下側に位置する接合部、第1の接合部)、

72 後接合部(パネル部品組み立て時に上側に位置する接合部、第2の接合部)、

73 前接合部(パネル部品組み立て時に上側に位置する接合部、第2の接合部)、

80 締結部材(ボルト81、ナット82)、

83 ボルト、

84 ナット、

90 接着材、

100 塗膜、

101、102、103 シール部材、

121、122 被覆部材、

131〜134 離型紙、

θ プリヘム角度。

【技術分野】

【0001】

本発明は、パネル部品、およびパネル部品の製造方法に関する。

【背景技術】

【0002】

周知のように、自動車車体は、ドア、フード、トランクリッド、フェンダ、ルーフなどの部品を車体骨格部材に組み付けて構成している。ドア、フード、トランクリッドなどは、鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てられるパネル部品である。過去の発明では、パネル部品におけるインナーパネルとアウターパネルとの合わせ目に塗料を十分に付着させて防錆性の向上を図るために、インナーパネルおよびアウターパネルのそれぞれを分離した状態で電着塗装し、塗装工程内で車体として組みつけている(特許文献1を参照)。

【0003】

ところで、組立工程でもアウターパネルが分離した状態であれば、部品の組み付け作業がやりやすくなり、製造工程の簡素化が図れる。さらに、省エネルギの観点から車両の軽量化が要請されており、部品単体についても、例えば、自動車車体を構成するパネル部品についても軽量化が要請されている。今まではアウターパネルとインナーパネルとは溶接などの接合技術の制約上、同種の金属を採用せざるをえなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平7−469号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記要請に応えるべくなされたものであり、鋼板製のインナーパネルと材料種を問わないアウターパネルとを互いに接合して組み立てられるパネル部品の製造手順の簡素化を達成することができ、しかも、そのようなパネル部品の軽量化を図ることができる、パネル部品、およびパネル部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のパネル部品は、鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てられるものであり、前記インナーパネルと前記アウターパネルとを互いに接合する第1の接合部と、前記第1の接合部が伸びる方向に対して交差する方向に伸び、前記インナーパネルと前記アウターパネルとを互いに接合する第2の接合部と、を有している。前記第1と第2の接合部のうちパネル部品組み立て時に下側に位置する接合部は、前記インナーパネルと前記アウターパネルとを機械的に接合するための締結部材を設けてある。そして、前記第1と第2の接合部のうちパネル部品組み立て時に上側に位置する接合部は、前記インナーパネルと前記アウターパネルとを接着接合するための接着材を設けてある。

【0007】

また、本発明のパネル部品の製造方法は、鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てるパネル部品の製造方法であり、組み立てる前の前記インナーパネルおよび前記アウターパネルのそれぞれを塗装する塗装工程を有する。この後、塗装が完了した前記インナーパネルと前記アウターパネルとを互いに接合するために交差して伸びる少なくとも2つの第1と第2の接合部のうち、パネル部品組み立て時に下側に位置する第1の接合部においては、前記インナーパネルと前記アウターパネルとを締結部材によって機械的に接合してある。一方、上側に位置する第2の接合部においては、前記インナーパネルと前記アウターパネルとを接着材によって接着接合してある。

【発明の効果】

【0008】

本発明によれば、パネル部品組み立て時に下側に位置する接合部(第1の接合部)においては締結部材を用いているが、パネル部品組み立て時に上側に位置する接合部(第2の接合部)においては締結部材を用いることなく接着材によって接着接合している。したがって、第2の接合部においてもボルト締結を適用する場合に比べて、パネル部品の軽量化を図ることができる。また、インナーパネルとアウターパネルとを直接接合し、両パネルの間に、両パネルを取り付けるための介在物が存在していない。この点からも、パネル部品の軽量化を図ることができ、部品点数が増加しないことから組み立て手順の簡素化、低コスト化を図ることができる。そして、パネル部品の構造を、塗装工程以降に、インナーパネルおよびアウターパネルを組み付けることが可能な構造にできる。

【0009】

さらに、パネル部品組み立て時に下側に位置する接合部を締結部材によって機械的に接合し、上側に位置する接合部を接着材によって接着接合するので、接着材が硬化するまでインナーパネルとアウターパネルとを仮固定する必要がない。仮固定のためだけに使用する仮止めクランプが不要となり、組み立て手順の簡素化、低コスト化を図ることができる。

【図面の簡単な説明】

【0010】

【図1】パネル部品としてフロントドアを示す斜視図である。

【図2】フロントドアをインナーパネル側から見た状態を示す正面図である。

【図3】フロントドアのドアインナーアッシーを示す斜視図である。

【図4】ドアインナーアッシーのインナーパネルにガード用のステフナーやビームを取り付ける前の状態を示す斜視図である。

【図5】フロントドアのドアアウターアッシーを示す斜視図である。

【図6】図2の6−6線に沿う断面図である。

【図7】図2の7−7線に沿う断面図である。

【図8】図2の8−8線に沿う断面図である。

【図9】図5の9−9線に沿う断面図である。

【図10】インナーパネルとアウターパネルとを接着接合した接合部を、シール部材および接着材を誇張して示す断面図である。

【図11】図11(A)(B)(C)は、治具型を使用して、インナーパネルの前端部のエッジにシール部材を成形する様子を示す断面図である。

【図12】図12(A)は、インナーパネルのエッジのうちシール部材を塗布したエッジ以外のエッジに被覆部材を塗布した状態を示す断面図、図12(B)は、アウターパネルのエッジのうちシール部材を塗布したエッジ以外のエッジに被覆部材を塗布した状態を示す断面図、図12(C)(D)は、塗布した被覆部材の形状を整える状態を示す断面図、図12(E)は、被覆部材を塗布したインナーパネルと、被覆部材を塗布したアウターパネルとを組み合わせた状態を示す断面図である。

【図13】図13(A)は、所定形状に成形したシール部材を前端部のエッジに設けたインナーパネルを示す断面図、図13(B)は、所定形状に成形したシール部材を前端部および後端部のエッジのそれぞれに設けたアウターパネルを示す断面図である。

【図14】図14(A)は、上塗り工程を実施する前のマスキング処理が施されたインナーパネルを示す断面図、図14(B)は、上塗り工程を実施する前のマスキング処理が施されたアウターパネルを示す断面図である。

【図15】図15(A)は、上塗り工程を実施する前のマスキング処理が施されたインナーパネル下部を示す断面図、図15(B)は、上塗り工程を実施する前のマスキング処理が施されたアウターパネル下部を示す断面図である。

【図16】図16(A)は、上塗り工程を実施した後のインナーパネルを示す断面図、図16(B)は、上塗り工程を実施した後のアウターパネルを示す断面図である。

【図17】図17(A)(B)は、インナーパネルとアウターパネルとを接着材によって接着接合する工程の説明に供する断面図である。

【図18】図18(A)(B)は、アウターパネルのエッジをインナーパネルのエッジに折り返してヘミング加工縁を形成する工程の説明に供する断面図である。

【図19】改変例に係るシーリング材の塗布機を示す概略構成図である。

【図20】図20(A)(B)(C)は、図19に示す塗布機を用いたシーリング材の塗布、およびシール部材の形状を成形する手順の説明に供する図である。

【図21】図21(A)〜(I)は、他の改変例に係る、インナーパネルおよびアウターパネルの前端部のエッジに設けるシール部材の形状を成形する手順の説明に供する図である。

【図22】図22(A)〜(E)は、他の改変例に係る、アウターパネルの後端部のエッジに設けるシール部材の形状を成形する手順の説明に供する図である。

【発明を実施するための形態】

【0011】

以下、添付した図面を参照しながら、本発明の実施形態を説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる。また、図2における右側を「前」、左側を「後」とする。

【0012】

図1〜図8を参照して、パネル部品としてのフロントドア10を概説する。フロントドア10は、鋼板製のインナーパネル20と材料種を問わないアウターパネル50とを互いに接合して組み立てている。フロントドア10は、インナーパネル20とアウターパネル50とを互いに接合する下接合部71(第1の接合部に相当する。図2に符号71を付して示される部位)と、下接合部71が伸びる方向に対して交差する方向に伸び、インナーパネル20とアウターパネル50とを互いに接合する後接合部72(第2の接合部に相当する。図2に符号72を付して示される部位)と、下接合部71が伸びる方向に対して交差する方向に伸び、インナーパネル20とアウターパネル50とを互いに接合する前接合部73(第2の接合部に相当する。図2に符号73を付して示される部位)と、を有している。本実施形態においては、図2に示される立位姿勢において、フロントドア10を組み立てている。したがって、下接合部71、後接合部72、および前接合部73のうち、パネル部品組み立て時に下側に位置する接合部は、下接合部71となる。また、下接合部71、後接合部72、および前接合部73のうち、パネル部品組み立て時に上側に位置する接合部は、後接合部72、および前接合部73となる。そして、下接合部71には、インナーパネル20とアウターパネル50とを機械的に接合するための締結部材80を設け(図8を参照)、後接合部72、および前接合部73には、インナーパネル20とアウターパネル50とを接着接合するための接着材90を設けてある(図6、図7を参照)。アウターパネル50は材料種を問わないが、本実施形態では鋼板製のアウターパネル50を適用している。以下、フロントドア10を詳述する。なお、インナーパネル20の前端部のエッジ20fを「前エッジ20f」といい、後端部のエッジ20rを「後エッジ20r」という。また、アウターパネル50の前端部のエッジ50fを「前エッジ50f」といい、後端部のエッジ50rを「後エッジ50r」という。

【0013】

図1および図2を参照して、本実施形態のフロントドア10は、窓部の構造で分類するとサッシドアである。フロントドア10は、ドアインナーアッシー11と、ドアアウターアッシー12とを有する。

【0014】

図3および図4を参照して、ドアインナーアッシー11は、インナーパネル20と、インナーパネル20に取り付けられるサッシ部30と、インナーパネル20に取り付けられるガード用のステフナー40やビーム41とを有する。インナーパネル20、サッシ部30、ステフナー40、およびビーム41は、鋼板に、プレス機などによって切断や曲げ加工を施し形成する。インナーパネル20には、その上縁に沿って、強度を確保するためのインナーリィンフォースメント21をヘミング加工によって設けている。インナーパネル20の下端部には、アウターパネル50の下端部を締結部材80によって締結するために、ボルト取り付け部22を有している(図8を参照)。締結部材80は、ボルト81およびナット82である。インナーパネル20の上部には、図示しないウインドガラス昇降ユニット(ウインドガラス、およびウインドガラスを昇降させる駆動部を含む)と干渉しない部位に、アウターパネル50をボルト83、ナット84によって締結するためにボルト取り付け部23を有している(図6を参照)。インナーパネル20の前端部および後端部は、フランジ形状を有し、ボルト取り付け部を設けていない(図6、図7を参照)。

【0015】

図5を参照して、ドアアウターアッシー12は、アウターパネル50と、アウターパネル50に取り付けられるガード用のステフナー60とを有する。アウターパネル50、およびステフナー60は、鋼板に、プレス機などによって切断や曲げ加工を施し形成する。アウターパネル50には、その上縁に沿って、強度を確保するためのアウターリィンフォースメント51をヘミング加工によって設けている。アウターパネル50の下端部には、インナーパネル20の下端部を締結部材80によって締結するために、ボルト取り付け部52を有している(図8を参照)。アウターリィンフォースメント51には、インナーパネル20をボルト83、ナット84によって締結するためにボルト取り付け部53を有している(図6を参照)。ドアインナーアッシー11の側から締結を行うことによって、ドア縁の厚みを抑制しながら、機械的にアウターパネル50を保持する。アウターパネル50の前端部および後端部は、ヘミング加工縁54f、54rを有し、ボルト取り付け部を設けていない(図6、図7を参照)。

【0016】

インナーパネル20のボルト取り付け部22、およびアウターパネル50のボルト取り付け部52のそれぞれには、ボルト81を挿通するための複数の穴22a、52aを形成してある。アウターパネル50をインナーパネル20にかぶせ、それぞれの穴22a、52aにボルト81を挿通し、ナット82を締め付ける(図8を参照)。これによって、インナーパネル20とアウターパネル50とを機械的に接合した下接合部71を形成する。締結部材80の大きさや間隔は適宜変更可能である。例えば、スポット溶接と同等な強度を確保するためには、M6ネジを用いて、50mm間隔で両パネル20、50を接合すればよい。

【0017】

インナーパネル20の後端部とアウターパネル50の後端部との間には、接着材90を塗布してある(図6、図7を参照)。これによって、インナーパネル20とアウターパネル50とを接着接合した後接合部72を形成する。

【0018】

インナーパネル20の前端部とアウターパネル50の前端部との間には、接着材90を塗布してある(図6、図7を参照)。これによって、インナーパネル20とアウターパネル50とを接着接合した前接合部73を形成する。

【0019】

接着材90には、公知の接着材を用いることができ、限定されない。

【0020】

下接合部71においては締結部材80(ボルト81、ナット82)を用いているが、後接合部72および前接合部73においては締結部材80を用いることなく接着材90によって接着接合している。したがって、後接合部72および前接合部73においてもボルト締結を適用する場合に比べて、フロントドア10の軽量化を図ることができる。また、インナーパネル20とアウターパネル50とを直接接合し、両パネル20、50の間に、両パネル20、50を取り付けるための介在物が存在していない。この点からも、フロントドア10の軽量化を図ることができ、部品点数が増加しないことから組み立て手順の簡素化、低コスト化を図ることができる。

【0021】

機械的に接合した下接合部71と、接着接合した後接合部72および前接合部73とによって、ドア自体の自重、車両の振動、ドア開閉時の衝撃が加わっても、インナーパネル20とアウターパネル50との接合状況を長期にわたって安定的に維持できる。

【0022】

また、後接合部72および前接合部73は接着接合であるので、ボルトを締結するための寸法を確保する必要がない。このため、形状を選択するときの自由度が増し、造形を自由に行うことができる。また、縁部分が膨らんでしまうことがないので、ドア開閉時の干渉を回避する形状を容易に造形できる。また、後接合部72および前接合部73にボルトを締結しないので、ボルトを隠すためのカバーを取り付ける必要がなく、部品点数が増加しない。

【0023】

本実施形態にあっては、後接合部72は、アウターパネル50の後エッジ50rをインナーパネル20の後エッジ20rに折り返すことによって形成されるヘミング加工縁54rをさらに有している。したがって、後接合部72においては、インナーパネル20およびアウターパネル50は、接着材90による接着接合に加えて、ヘミング加工縁54rによる機械的な固定がなされる。

【0024】

図9に示すように、インナーパネル20に組み付ける前のアウターパネル50の前エッジ50fは、ヘミング加工によって180度折り曲げてある。一方、アウターパネル50の後エッジ50rは、完全には折り曲げずに、インナーパネル20におけるフランジ形状の後端部を差し込むことができるように、ヘミング加工縁54rに形成された後の折り曲げ角度よりも小さいプリヘム角度θに予め折り曲げてある。プリヘム角度θは、ヘミング加工縁54rを形成するときに、アウターパネル50に既に形成してある塗膜が割れない角度に設定してある。例えば、平板状態を基準にすると、135度程度に曲げておく。残りの45度程度を曲げる場合には、既に形成してある塗膜が割れることがない。

【0025】

図10には、後接合部72および前接合部73を、シール部材101、102、103および接着材90を誇張して示してある。図10の符号「100」は、塗装工程における上塗り塗装によって形成される塗膜を示している。インナーパネル20において内装トリム部品によって覆われる部分には、上塗り塗装による塗膜100を形成していない。

【0026】

図10を参照して、後接合部72および前接合部73は、インナーパネル20のうちアウターパネル50に組み合わされるエッジ、またはアウターパネル50のうちインナーパネル20に組み合わされるエッジの少なくとも一方に設けられ隙間を封止するためのシール部材101、102、103をさらに有している。そして、シール部材101、102、103が、インナーパネル20とアウターパネル50とを組み合わせたときに接着材90を充填するための空間を形成するとともに両パネル20、50の相対的な位置を定める形状を有している。図示例では、インナーパネル20の前エッジ20f、アウターパネル50の前エッジ50f、およびアウターパネル50の後エッジ50rのそれぞれに、シール部材101、102、103を設けている。後接合部72においては、アウターパネル50のシール部材103とインナーパネル20の後端部とを組み合わせることによって、接着材90を充填するための空間を形成するとともに両パネル20、50の相対的な位置を定めている。前接合部73においては、アウターパネル50のシール部材102とインナーパネル20のシール部材101とを組み合わせることによって、接着材90を充填するための空間を形成するとともに両パネル20、50の相対的な位置を定めている。

【0027】

シール部材101、102、103の材料には、一般的な自動車用ペイントシーリング材を用いる。この種のシーリング材は、粘度が比較的高く、パネルの位置決め機能を発揮させるに十分な硬さに硬化させることができる。

【0028】

インナーパネル20において内装トリム部品によって覆われない部分(「準外板部」とも称する)、アウターパネル50における外板部は、塗膜100によって覆っている。さらに、外部に露出したシール部材101、102、103の表面も、他の露出部分と同色の塗膜100によって覆っている。このような同色化によって、準外板部の見栄えとして違和感がなく、高品位のフロントドア10となる。

【0029】

シーリングガンやディスペンサーによってシーリング材を塗布するだけでは、シール部材101、102、103の形状を制御することは比較的困難であり、寸法精度が得にくい。このため、塗布したシーリング材の形状を整える作業を行う必要がある。

【0030】

図11(A)(B)(C)には、インナーパネル20の前エッジ20fにシール部材101を成形するときに使用する治具型110の一例を示してある。

【0031】

治具型110は、インナーパネル20を載置する下型111と、下型111に対して開閉自在な上型112とを有する。下型111および上型112には、シール部材101の形状に合致したキャビティ113を形成している。治具型110には、キャビティ113内にシーリング材115を充填する図示しない充填機を接続してある。

【0032】

図11(A)に示すように、下型111にインナーパネル20を載置し、上型112を閉じて、インナーパネル20を固定する。図11(B)に示すように、充填機からキャビティ113内にシーリング材115を充填する。図11(C)に示すように、シーリング材115が硬化した後に上型112を開くと、シール部材101の成形が完了する。インナーパネル20とアウターパネル50とが接するパネル合わせ部は、単純な平面ではなく、複雑な3次元曲面となっている。このため、パネルのわずかな変形が隙間の発生を招くことになる。本実施形態では、治具型110を使用してアウターパネル50を固定した状態においてシーリング材115を塗布することから、アウターパネル50の変形を抑えて、シール部材101の形状を精度良く均質に形作ることができる。

【0033】

シーリング材115の硬化を促進するために、治具型110を加熱してもよい。シール部材101付きのインナーパネル20を治具型110から取り出すまでの時間を短縮することができるからである。

【0034】

なお、図示省略するが、アウターパネル50の前後のエッジ50f、50rにシール部材102、103を成形する治具型も同様に構成することができる。

【0035】

図12(E)を参照して、インナーパネル20またはアウターパネル50のエッジのうちシール部材101、102、103を塗布したエッジ以外の露出したエッジには、被覆部材121、122を塗布してある。図示例では、下接合部71を形成するパネルのエッジ、つまり、インナーパネル20のボルト取り付け部22のエッジ22b、およびアウターパネル50のボルト取り付け部52のエッジ52bのそれぞれに、被覆部材121、122を設けている。

【0036】

被覆部材121、122の材料には、シール部材101、102、103と同様に、一般的な自動車用ペイントシーリング材115を用いる。

【0037】

シーリングガンやディスペンサーによってシーリング材115を塗布するだけでは、被覆部材121、122の形状を制御することは比較的困難であり、盛り上がった部分が相手方のパネルとの間で干渉する虞がある。このため、塗布したシーリング材115の形状を整える作業を行う必要がある。被覆部材121、122の形成は次のように行う。

【0038】

図12(A)に示すように、インナーパネル20のボルト取り付け部22のエッジ22bに、シーリング材115を塗布する。図12(C)に示すように、相手方のアウターパネル50に対して干渉する盛り上がった部分を、ヘラ123によってかきとり、干渉部分を切断ないし切削する。これによって、エッジ22bを被覆するとともにアウターパネル50との間の隙間を封止する被覆部材121を形成する。

【0039】

同様に、図12(B)に示すように、アウターパネル50のボルト取り付け部52のエッジ52bに、シーリング材115を塗布する。図12(D)に示すように、相手方のインナーパネル20に対して干渉する盛り上がった部分を、ヘラ124によってかきとり、干渉部分を切断ないし切削する。これによって、エッジ52bを被覆するとともにインナーパネル20との間の隙間を封止する被覆部材122を形成する。

【0040】

2本のヘラ123、124を同時に動かして、インナーパネル20およびアウターパネル50のそれぞれの被覆部材121、122の形状を同時に成形することが好ましい。かきとり仕上げを同時に行うことによって、作業時間の短縮を図ることができるからである。

【0041】

図示省略するが、インナーパネル20やアウターパネル50のパネル合わせ面以外のパネル隙間には、水密確保を目的として、同様のシーリング材を充填してある。この部分は外部に露出しないため、塗布したシーリング材の形状を整える作業を行う必要はない。

【0042】

次に、フロントドア10の組み立て手順について説明する。

【0043】

まず、インナーパネル20を含むドアインナーアッシー11、アウターパネル50を含むドアアウターアッシー12を準備する。ドアインナーアッシー11用のステフナー40やビーム41は、インナーパネル20にまだ取り付けていない。ドアアウターアッシー12用のステフナー60は、アウターパネル50に取り付けている。

【0044】

組み立てる前の、ドアインナーアッシー11、ドアインナーアッシー11用のステフナー40やビーム41、およびドアアウターアッシー12のそれぞれを塗装する(塗装工程)。塗装工程は、電着塗装を行う工程と、上塗り色を付ける上塗り工程とを含んでいる。電着塗装を行う工程には、電着塗装のほか、電着塗装を行う前に実施する前処理も含んでいる。上塗り工程には、上塗り塗装のほか、上塗り塗装を行う前に実施する中塗り塗装も含んでいる。

【0045】

塗装工程を実施する前に、アウターパネル50のエッジ50f、50rのうちヘミング加工縁54rをなす後エッジ50rを、ヘミング加工縁54rに形成された後の折り曲げ角度よりも小さいプリヘム角度θ(例えば、135度)に予め折り曲げる(図9を参照)。アウターパネル50の前エッジ50fをヘミング加工によって180度折り曲げる。

【0046】

塗装工程のうち、電着塗装を行う工程、つまり、前処理および電着塗装を実施する。ドアインナーアッシー11、ドアインナーアッシー11用のステフナー40やビーム41、およびドアアウターアッシー12のそれぞれを、接合しない状態で、塗膜で被覆する。上塗り工程を実施する前であるので、各部品には上塗り色は付いていない。

【0047】

電着塗装を行う工程の後、かつ、上塗り工程の前に、防錆・水密処理に移行し、シール部材101、102、103を塗布する工程、および塗布したシール部材101、102、103を所定形状に成形する工程を実施する。つまり、後接合部72および前接合部73において、インナーパネル20のうちアウターパネル50に組み合わされるエッジ、またはアウターパネル50のうちインナーパネル20に組み合わされるエッジの少なくとも一方に隙間を封止するためのシール部材101、102、103を塗布する。引き続きて、塗布したシール部材101、102、103を、インナーパネル20とアウターパネル50とを組み合わせたときに接着材90を充填するための空間を形成するとともに両パネル20、50の相対的な位置を定める形状に成形する。

【0048】

具体的には、図11(A)に示すように、下型111にインナーパネル20を載置し、上型112を閉じて、インナーパネル20を固定する。図11(B)に示すように、充填機からキャビティ113内にシーリング材115を充填する。図11(C)に示すように、シーリング材115が硬化した後に上型112を開き、シール部材101付きのインナーパネル20を治具型110から取り出す。治具型110を使用してパネルを固定した状態においてシーリング材115を塗布することから、パネルの変形を抑えて、シール部材101の形状を精度良く均質に形作ることができる。これによって、図13(A)に示すように、所定形状に成形したシール部材101を前エッジ20fに設けたインナーパネル20を得る。

【0049】

同様に構成されるアウターパネル50用の治具型の下型にアウターパネル50を載置し、上型を閉じて、アウターパネル50を固定する。充填機からキャビティ内にシーリング材115を充填する。シーリング材115が硬化した後に上型を開き、シール部材102、103付きのアウターパネル50を治具型から取り出す。治具型を使用してパネルを固定した状態においてシーリング材115を塗布することから、パネルの変形を抑えて、シール部材102、103の形状を精度良く均質に形作ることができる。これによって、図13(B)に示すように、所定形状に成形したシール部材102、103を前後のエッジ50f、50rに設けたアウターパネル50を得る。

【0050】

次いで、電着塗装を行う工程の後、かつ、上塗り工程の前に、インナーパネル20またはアウターパネル50のエッジのうちシール部材101、102、103を塗布したエッジ以外のエッジに被覆部材121、122を塗布する。フロントドア10全体の防錆・水密性を高めるためである。さらに、この段階で被覆部材121、122を塗布しておけば、上塗り工程を経ることによって、外部に露出する被覆部材121、122の色を、インナーパネル20またはアウターパネル50の色と同色化できるからである。

【0051】

具体的には、図12(A)(B)に示すように、インナーパネル20のボルト取り付け部22のエッジ22b、およびアウターパネル50のボルト取り付け部52のエッジ52bに、シーリング材115を塗布する。図12(C)(D)に示すように、相手方のパネルに対して干渉する盛り上がった部分を、ヘラ123、124によってかきとる。これによって、エッジ22b、52bを被覆するとともに相手方のパネルとの間の隙間を封止する被覆部材121、122を形成する。

【0052】

なお、上述したシール部材101、102、103の塗布・成形工程と、被覆部材121、122の塗布工程との順番は逆でもよい。シール部材101、102、103を塗布するエッジ20f、50f、50rと、被覆部材121、122を塗布するエッジ22b、52bとが異なることから、作業性を考慮して順序を適宜決定することができるからである。

【0053】

インナーパネル20やアウターパネル50のパネル合わせ面以外のパネル隙間に、シーリング材115を充填しておく。この部分は外部に露出しないため、塗布したシーリング材115の形状を整える作業を行わない。

【0054】

以上により防錆・水密処理が終了する。インナーパネル20およびアウターパネル50は、電着塗膜の上にシーリング材115が塗布された状態にあり、また、各パネル20、50とは色が異なるシーリング材115による凹凸が存在している。アウターパネル50における外板部や、インナーパネル20において内装トリム部品によって覆われない部分(準外板部)に対して上塗り工程を実施するが、その上塗り工程に先立って、マスキング処理を施す。

【0055】

具体的には、図14(A)に示すように、インナーパネル20のうち接着材90が接する面、およびシール部材101のうちアウターパネル50との合わせ面を、剥離自在な離型紙131、132を貼り付けることによって、マスキングする。図14(B)に示すように、アウターパネル50のうち接着材90が接する面、およびシール部材102、103のうちインナーパネル20との合わせ面を、離型紙133、134を貼り付けることによって、マスキングする。

【0056】

また、図15(A)に示すように、インナーパネル20下部においては、ボルト取り付け部22のうちアウターパネル50との合わせ面、および被覆部材121のうちアウターパネル50との合わせ面を、剥離自在な離型紙135を貼り付けることによって、マスキングする。図15(B)に示すように、アウターパネル50下部においては、ボルト取り付け部52のうちインナーパネル20との合わせ面、および被覆部材122のうちインナーパネル20との合わせ面を、剥離自在な離型紙136を貼り付けることによって、マスキングする。

【0057】

上記のようにマスキング処理を施して、塗料が付着することを防止し、上塗り工程(中塗り塗装および上塗り塗装)を実施する。上塗り工程が終了すると、図16(A)(B)に示すように、インナーパネル20の露出部分、アウターパネル50の露出部分、シール部材101、102、103の露出部分、および被覆部材121、122の露出部分には、同色の上塗り塗膜100を形成している。アウターパネル50の前端部および後端部において折り曲げられた部分(ヘミング加工縁54f、54r)も同色である。

【0058】

塗装が完了した後、ドアインナーアッシー11においては、インナーパネル20に、ウインドガラス昇降ユニットを取り付け、さらにステフナー40やビーム41などを取り付ける。ドアアウターアッシー12においては、アウターパネル50に、ドアハンドルやロック機構を取り付ける。ドアインナーアッシー11およびドアアウターアッシー12は分離状態にあることから、フロントドア10に備えるべき各種部品の組み付けを簡単に行うことができ、作業性が向上する。

【0059】

次に、塗装が完了したインナーパネル20とアウターパネル50とを互いに接合するために交差して伸びる下接合部71、後接合部72、および前接合部73のうち、パネル部品組み立て時に下側に位置する下接合部71においては、インナーパネル20とアウターパネル50とを締結部材80によって機械的に接合する一方、上側に位置する後接合部72、および前接合部73においては、インナーパネル20とアウターパネル50とを接着材90によって接着接合する接合工程を実施する。この接合工程の作業は、ドアインナーアッシー11のサッシ部30の側を上にして立てた立位姿勢において行う。

【0060】

まず、図17(A)に示すように、それぞれの離型紙131、132、133、134を剥がし、インナーパネル20の合わせ面に接着材90を塗布する。次いで、図17(B)に示すように、インナーパネル20にアウターパネル50を被せる。このとき、アウターパネル50は、インナーパネル20に対して若干傾斜させ、プリヘム角度θに折り曲げられている後エッジ50rに、インナーパネル20の後エッジ20rを差し込むようにして被せる。アウターパネル50のシール部材103を、インナーパネル20のテーパ形状を有する後エッジ20rに突き当てる。シール部材103と後エッジ20rとの接触点を支点するように、アウターパネル50の前端部をインナーパネル20に向けて倒し、アウターパネル50のシール部材102を、インナーパネル20のシール部材101に合わせる。

【0061】

アウターパネル50のボルト取り付け部52は、インナーパネル20のボルト取り付け部22の下に重なる(図8を参照)。ボルト取り付け部22、52の穴22a、52aにボルト81を挿通し、ナット82に締め付ける。これによって、両パネル20、50を機械的に接合した下接合部71を形成する。

【0062】

インナーパネル20の後端部とアウターパネル50の後端部との間に塗布した接着材90によって、両パネル20、50を接着接合した後接合部72を形成する。インナーパネル20の前端部とアウターパネル50の前端部との間に塗布した接着材90によって、両パネル20、50を接着接合した前接合部73を形成する。

【0063】

インナーパネル20の上部のボルト取り付け部23において、アウターリィンフォースメント51のボルト取り付け部53を、ボルト83、ナット84によって締結する。ドアインナーアッシー11の側から締結して、アウターパネル50を機械的に保持する(図6を参照)。

【0064】

下接合部71においては締結部材80(ボルト81、ナット82)を用いているが、後接合部72および前接合部73においては締結部材を用いることなく接着材90によって接着接合している。したがって、後接合部72および前接合部73においてもボルト締結を適用する場合に比べて、鋼板製のインナーパネル20とアウターパネル50とを互いに接合して組み立てられるフロントドア10の軽量化を図ることができる。

【0065】

また、インナーパネル20とアウターパネル50とを直接接合し、両パネル20、50の間に、両パネル20、50を取り付けるための介在物が存在していない。この点からも、フロントドア10の軽量化を図ることができ、部品点数が増加しないことから組み立て手順の簡素化、低コスト化を図ることができる。

【0066】

さらに、パネル部品組み立て時に下側に位置する下接合部71を締結部材80によって機械的に接合し、上側に位置する後接合部72および前接合部73を接着材90によって接着接合するので、接着材90が硬化するまで両パネル20、50を仮固定する必要がない。仮固定のためだけに使用する仮止めクランプが不要となり、組み立て手順の簡素化、低コスト化を図ることができる。

【0067】

しかも、後接合部72においては、アウターパネル50のシール部材103とインナーパネル20の後端部とが組み合うことによって、各パネル20、50の合わせ面同士の間の隙間寸法を規制し、両パネル20、50の前後方向に沿う相対的な位置を定めている。前接合部73においては、アウターパネル50のシール部材102とインナーパネル20のシール部材101とが組み合うことによって、各パネル20、50の合わせ面同士の間の隙間寸法を規制し、両パネル20、50の前後方向に沿う相対的な位置を定めている。下接合部71においては、インナーパネル20とアウターパネル50とを機械的に接合し、両パネル20、50の重力方向に沿う相対的な位置を定めている。このため、仮止めクランプを用いることなく、接着材90が硬化するまで、インナーパネル20とアウターパネル50との間に前後方向の位置ズレおよび重力方向の位置ズレが生じることがなく、接着材90を充填した空間寸法を維持することができる。接着材90が必要以上に押さえつけられない結果、接着材90が接着機能を十分に発揮して、インナーパネル20とアウターパネル50との接着接合が強固なものとなる。

【0068】

シール部材101、102、103が両パネル20、50の相対的な位置を定める形状を有しているということは、換言すれば、シール部材101、102、103の形状を修正することによって、両パネル20、50の相対的な取り付け位置を補正することができることである。したがって、組み付け時に両パネル20、50間の隙間を調整する作業、隙間を覆うカバーを取り付ける作業などの煩雑な作業を廃止することができ、パネル取り付け時の工数を削減することができ、部品点数を削減できる。

【0069】

シール部材101、102、103を形成するシーリング材115にはペイントシールなどの高粘度材を用い、このシーリング材115を高精度の寸法で形成している。したがって、部品点数を増やすことなく、両パネル20、50の相対的な位置を定めるという多機能化を図ることができ、加工精度が悪いパネルの寸法補正を図ることができる。

【0070】

上述した接着接合する工程の後、後接合部72において、アウターパネル50の後エッジ50rをインナーパネル20の後エッジ20rに折り返すことによってヘミング加工縁54rを形成する。図18(A)に示すように、上塗り塗装が既に完了しているので、開口しているヘム部分に塗膜傷防止シート141を貼る。図18(B)に示すように、プリヘム角度θに予め折り曲げられている後エッジ50rを、図示しないヘミング加工機によって、インナーパネル20の後エッジ20rにさらに折り返し、ヘミング加工縁54rを形成する。これにより、後接合部72においては、両パネル20、50は、接着材90による接着接合に加えて、ヘミング加工縁54rによる機械的な固定がなされる。予備曲げした鋼板に自動車用塗料を用いて塗装した後に、さらに追加で折り曲げてヘミング加工縁54rを作成することから、ボルトやナットなどの部品点数を増やすことなく、アウターパネル50をインナーパネル20に機械的に接合する箇所を増やして、両パネル20、50の接合強度を高めることができる。

【0071】

前述したように、塗装工程を実施する前に、アウターパネル50の後エッジ50rを、ヘミング加工縁54rに形成された後の折り曲げ角度よりも小さいプリヘム角度θに予め折り曲げてある。このため、アウターパネル50の後エッジ50rをインナーパネル20の後エッジ20rに引っ掛けるようにして、アウターパネル50をインナーパネル20に組み付けることができる(図17を参照)。また、プリヘム角度θまで予め折り曲げてあるので、ヘミング加工縁54rを形成する工程においては、曲げ角度が小さくてよい。このため、小型のヘミング加工機を用いて、ヘミング加工を迅速に行うことができる。

【0072】

さらに、プリヘム角度θは、ヘミング加工縁54rを形成する工程においてアウターパネル50に形成した塗膜が割れない角度(例えば、135度程度)に設定してある。したがって、ヘミング加工後に塗装を施す必要がなく、組み立て手順の簡素化、低コスト化を一層図ることができる。

【0073】

以上により、フロントドア10の組み立てが完了する。上述したフロントドア10の組み立て手順によって明らかなように、フロントドア10の構造を、塗装工程以降に、インナーパネル20およびアウターパネル50を組み付けることが可能な構造にできる。

【0074】

組み立てられたフロントドア10は、インナーパネル20において内装トリム部品によって覆われない部分(準外板部)に、シーリング材115からなるシール部材101、102、103や被覆部材121、122が露出している。しかしながら、シール部材101、102、103や被覆部材121、122は、その表面を、他の露出部分と同色の上塗り塗膜100によって覆っている。このような同色化によって、準外板部の見栄えとして違和感がなく、高品位のフロントドア10を得ることができる。シール部材101、102、103や被覆部材121、122のうち各パネル20、50との合わせ面はマスキングしてあるので塗膜100が付着しておらず、水密を確保して、シール性能を十分に発揮する。

【0075】

以降、フロントドア10を、インナーパネル20に内装トリム部品などを取り付ける次工程に搬送する。

【0076】

(シール部材の塗布工法の改変例)

シール部材の塗布工法として、ノズルを併用して塗布する工法や、RPT(積層造形機)によって積層する工法などを適用してもよい。

【0077】

図19および図20を参照して、シーリング材154を塗布、硬化させた後、切削加工工具155を用いて、シール部材156の位置決め形状を成形してもよい。

【0078】

図19に示すように、シーリング材154の塗布機150は、シーリング材吐出部に、シール部材156の位置決め形状をかたどったノズル151を装着してある。ノズル151は、パネル20の前エッジ20fを両面から挟み込む(図20(A)を参照)。塗布機150は、図19に矢印152によって示される方向に移動する。塗布機150には、ノズル151を中心にして、移動方向とは反対側の位置に、ハロゲンランプ153を設けてある。

【0079】

図20(A)に示すように、塗布機150から吐出したシーリング材154を、ノズル151の内側に充填する。ハロゲンランプ153の熱は、塗布したシーリング材154に効率的に伝熱され、シーリング材154の硬化を促進する。シーリング材154の硬化時間を短縮できるので、長時間の養生が不要となる。一般的な炉における加熱の場合と比較すると、性能を劣化させずに加熱時間を約半減でき、養生時間も短縮できる。塗布後の次工程(図20(B)(C)を参照)にて、切削加工工具155による切削などによって、シール部材156の位置決め形状を加工することができる。このような塗布工法によれば、シーリング材154の塗布、およびシール部材156の形状の成形を迅速に行うことができる。

【0080】

ハロゲンランプ153を設けるのに代えて、ノズル151を加熱する熱電対を設けて、シーリング材154の硬化時間を短縮させるようにしても良い。この場合には、ノズル151内部において、充填中のシーリング材154を硬化させることになる。このため、シーリング材154の材料としては、可使時間が比較的長い材料を使用する必要がある。ノズル151の移動速度は低下するものの、ノズル151内部においてシール部材156の位置決め形状を形作ることになることから、塗布後の加工工程が不要あるいは著しく簡素化できる。ハロゲンランプ153とともにノズル151に熱電対を設けてもよい。

【0081】

(シール部材の塗布工法の他の改変例)

治具型110を用いるのに代えて、マスキング材や塗布したシーリング材をかきとるヘラなどを用いて、シール部材の形状を形作ることもできる。

【0082】

図21を参照して、各パネル20、50の前エッジ20f、50fに設けるシール部材101、102の成形手順を説明する。

【0083】

図21(A)に示すように、アウターパネル50の前エッジ50fの周囲に、耐熱マスキングテープ161を用いてマスキング処理を施す。図21(B)に示すように、インナーパネル20の前エッジ20fの周囲にも、耐熱マスキングテープ162を用いてマスキング処理を施す。

【0084】

図21(C)(D)に示すように、シーリング材115を塗布・注入する。

【0085】

図21(E)に示すように、相手方のインナーパネル20に対して干渉する盛り上がった部分を、マスキングテープ161を基準にしてヘラ163によってかきとり、干渉部分を切断ないし切削する。図21(F)に示すように、相手方のアウターパネル50に対して干渉する盛り上がった部分を、ヘラ164によってかきとり、干渉部分を切断ないし切削する。

【0086】

図21(G)(H)に示すように、仮焼き後、マスキングテープ161を剥がすことによって、所定形状を有するシール部材101、102を前エッジ20f、50fに成形した各パネル20、50を得る。仮焼きは、パネルヒーターを用いて局部的に加熱し、シーリング材115を硬化させる。加える熱量は、オーブンで120度10分以上の熱量に相当する。また、パネルヒーターを用いずに、全体をオーブンで加熱してもよい。

【0087】

図21(I)に示すように、上記の塗布工法によっても、アウターパネル50のシール部材102とインナーパネル20のシール部材101とを組み合わせることによって、各パネル20、50の合わせ面同士の間の隙間寸法を規制し、両パネル20、50の前後方向に沿う相対的な位置を定めることができる。接着材90を充填した空間寸法を維持できる結果、接着材90が接着機能を十分に発揮して、インナーパネル20とアウターパネル50との接着接合が強固なものとなる。

【0088】

図22を参照して、アウターパネル50の後エッジ50rに設けるシール部材103の成形手順を説明する。

【0089】

図22(A)に示すように、アウターパネル50の後エッジ50rの内側に、基材層170aと粘着材層170bとを備える耐熱マスキングテープ171を用いてマスキング処理を施す。マスキングテープ171の粘着材層170bが外側になるように折り曲げ、後エッジ50r内に挿入し、後エッジ50rの内面に圧着させる。

【0090】

図22(B)に示すように、もう1枚の耐熱マスキングテープ172を、先に貼り付けたマスキングテープ171の粘着材層170bに貼り合わせる。

【0091】

図22(C)に示すように、後エッジ50rの外側にも、耐熱マスキングテープ173、174を用いて同様のマスキング処理を施す。離型剤を塗った基材層170aの表面を、シーリング材115を塗布する面にする。

【0092】

図22(D)に示すように、マスキングテープ172、174の間に位置するアウターパネル50の後エッジ50rに細引きシールを行う。仮焼き後、マスキングテープ171〜174を剥がすことによって、所定形状を有するシール部材103を後エッジ50rに成形したアウターパネル50を得る。

【0093】

図21(E)に示すように、接着材90を塗布し、インナーパネル20をセットし、ヘミング加工を実施することによって、後接合部72においては、インナーパネル20およびアウターパネル50は、接着材90による接着接合に加えて、ヘミング加工縁54rによる機械的な固定がなされる。

【0094】

(その他の変形例)

鋼板製のアウターパネル50について説明したが、アウターパネル50は材料種を問わない。アウターパネル50の材料として樹脂材料やアルミニウム材を適用することによって、フロントドア10の軽量化をより一層図ることができる。

【0095】

第2の接合部(後接合部72および前接合部73)が伸びる方向が、第1の接合部(下接合部71)が伸びる方向に対して交差するとは、直交する場合に限られるものではい。また、第1の接合部と第2の接合部とは、端部において連続していてもよいし、離れていてもよい。さらに、交差する方向に伸びる2つの接合ラインが、一部において重なり合ってクロスして伸びるような場合においては、次のようにして本発明を適用することができる。つまり、クロスしている点を境界にして2つに分け、一方の接合ラインのうちパネル部品組み立て時に下側に位置する領域を機械的に接合する接合部とし、他方の接合ラインのうち上側に位置する領域を接着接合する接合部とすればよい。

【0096】

3箇所の接合箇所(下接合部71、後接合部72および前接合部73)を含むフロントドア10について説明したが、本発明は、少なくとも1つの第1の接合部と、少なくとも1つの第2の接合部とを含むパネル部品に適用できる。

【0097】

図2に示される立位姿勢においてフロントドア10を組み立てる場合について説明したが、本発明は、図2の立位姿勢から左に90度倒して、サッシ部30を図中左側に位置させた状態で組み立てる場合にも適用可能である。この場合には、図2に符号72を付して示される部位が、パネル部品組み立て時に下側に位置する接合部に相当し、図2に符号71を付して示される部位が、パネル部品組み立て時に上側に位置する接合部に相当する。組み立てられたフロントドアは、自動車車体に組み付けた使用状態の姿勢(図2の状態)において見ると、後端側が両パネル20、50を機械的に接合した接合部となり、下端側が両パネル20、50を接着接合した接合部となる。

【0098】

また、自動車車体を構成するパネル部品の例として、サッシドアを例示したが、サッシレスドアにも本発明を適用することはできる。

【0099】

さらに、本発明は、自動車車体を構成するパネル部品に適用する場合に限られるものではない。本発明は、鋼板製のインナーパネル20と材料種を問わないアウターパネル50とを互いに接合して組み立てられるパネル部品に広く適用可能である。

【0100】

また、接着接合した接合部に付加する機械的な固定は、ヘミング加工に限定されるものではなく、カシメ加工であってもよい。

【符号の説明】

【0101】

10 フロントドア(パネル部品)、

11 ドアインナーアッシー、

12 ドアアウターアッシー、

20 インナーパネル、

20f 前端部のエッジ、

20r 後端部のエッジ、

22 ボルト取り付け部、

30 サッシ部、

50 アウターパネル、

50f 前端部のエッジ、

50r 後端部のエッジ、

52 ボルト取り付け部、

54f ヘミング加工縁、

54r ヘミング加工縁、

71 下接合部(パネル部品組み立て時に下側に位置する接合部、第1の接合部)、

72 後接合部(パネル部品組み立て時に上側に位置する接合部、第2の接合部)、

73 前接合部(パネル部品組み立て時に上側に位置する接合部、第2の接合部)、

80 締結部材(ボルト81、ナット82)、

83 ボルト、

84 ナット、

90 接着材、

100 塗膜、

101、102、103 シール部材、

121、122 被覆部材、

131〜134 離型紙、

θ プリヘム角度。

【特許請求の範囲】

【請求項1】

鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てられるパネル部品であって、

前記インナーパネルと前記アウターパネルとを互いに接合する第1の接合部と、

前記第1の接合部が伸びる方向に対して交差する方向に伸び、前記インナーパネルと前記アウターパネルとを互いに接合する第2の接合部と、

前記第1と第2の接合部のうちパネル部品組み立て時に下側に位置する接合部に設けられ、前記インナーパネルと前記アウターパネルとを機械的に接合するための締結部材と、

前記第1と第2の接合部のうちパネル部品組み立て時に上側に位置する接合部に設けられ、前記インナーパネルと前記アウターパネルとを接着接合するための接着材と、を有するパネル部品。

【請求項2】

前記第1と第2の接合部のうちパネル部品組み立て時に上側に位置する接合部は、前記インナーパネルのうち前記アウターパネルに組み合わされるエッジ、または前記アウターパネルのうち前記インナーパネルに組み合わされるエッジの少なくとも一方に設けられ隙間を封止するためのシール部材をさらに有し、

前記シール部材が、前記インナーパネルと前記アウターパネルとを組み合わせたときに前記接着材を充填するための空間を形成するとともに両パネルの相対的な位置を定める形状を有する請求項1に記載のパネル部品。

【請求項3】

前記第1と第2の接合部のうちパネル部品組み立て時に上側に位置する接合部は、前記アウターパネルのエッジを前記インナーパネルのエッジに折り返すことによって形成されるヘミング加工縁をさらに有する請求項1または請求項2に記載のパネル部品。

【請求項4】

鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てるパネル部品の製造方法であって、

組み立てる前の前記インナーパネルおよび前記アウターパネルのそれぞれを塗装する塗装工程と、

塗装が完了した前記インナーパネルと前記アウターパネルとを互いに接合するために交差して伸びる少なくとも2つの第1と第2の接合部のうち、パネル部品組み立て時に下側に位置する第1の接合部においては、前記インナーパネルと前記アウターパネルとを締結部材によって機械的に接合する一方、上側に位置する第2の接合部においては、前記インナーパネルと前記アウターパネルとを接着材によって接着接合する工程と、を有するパネル部品の製造方法。

【請求項5】

前記塗装工程は、電着塗装を行う工程と、上塗り色を付ける上塗り工程とを含み、

前記電着塗装を行う工程の後、かつ、前記上塗り工程の前に、前記第2の接合部において、前記インナーパネルのうち前記アウターパネルに組み合わされるエッジ、または前記アウターパネルのうち前記インナーパネルに組み合わされるエッジの少なくとも一方に隙間を封止するためのシール部材を塗布する工程と、

塗布した前記シール部材を、前記インナーパネルと前記アウターパネルとを組み合わせたときに前記接着材を充填するための空間を形成するとともに両パネルの相対的な位置を定める形状に成形する工程と、をさらに有する請求項4に記載のパネル部品の製造方法。

【請求項6】

前記電着塗装を行う工程の後、かつ、前記上塗り工程の前に、前記インナーパネルまたは前記アウターパネルのエッジのうち前記シール部材を塗布したエッジ以外のエッジに被覆部材を塗布する工程をさらに有する請求項5に記載のパネル部品の製造方法。

【請求項7】

前記インナーパネルまたは前記アウターパネルのうち前記接着材が接する面、および前記シール部材のうち前記インナーパネルまたは前記アウターパネルとの合わせ面をマスキングした後に、前記上塗り工程を実施する請求項5または請求項6に記載のパネル部品の製造方法。

【請求項8】

前記被覆部材のうち前記インナーパネルまたは前記アウターパネルとの合わせ面をマスキングした後に、前記上塗り工程を実施する請求項6に記載のパネル部品の製造方法。

【請求項9】

前記接着接合する工程の後、前記第2の接合部において、前記アウターパネルのエッジを前記インナーパネルのエッジに折り返すことによってヘミング加工縁を形成する工程をさらに有する請求項4〜請求項8のいずれか1項に記載のパネル部品の製造方法。

【請求項10】

前記塗装工程を実施する前に、前記アウターパネルのエッジのうち前記ヘミング加工縁をなすエッジを、前記ヘミング加工縁に形成された後の折り曲げ角度よりも小さいプリヘム角度に予め折り曲げる工程をさらに有する請求項9に記載のパネル部品の製造方法。

【請求項11】

前記プリヘム角度は、前記ヘミング加工縁を形成する工程において前記アウターパネルに形成した塗膜が割れない角度である請求項10に記載のパネル部品の製造方法。

【請求項1】

鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てられるパネル部品であって、

前記インナーパネルと前記アウターパネルとを互いに接合する第1の接合部と、

前記第1の接合部が伸びる方向に対して交差する方向に伸び、前記インナーパネルと前記アウターパネルとを互いに接合する第2の接合部と、

前記第1と第2の接合部のうちパネル部品組み立て時に下側に位置する接合部に設けられ、前記インナーパネルと前記アウターパネルとを機械的に接合するための締結部材と、

前記第1と第2の接合部のうちパネル部品組み立て時に上側に位置する接合部に設けられ、前記インナーパネルと前記アウターパネルとを接着接合するための接着材と、を有するパネル部品。

【請求項2】

前記第1と第2の接合部のうちパネル部品組み立て時に上側に位置する接合部は、前記インナーパネルのうち前記アウターパネルに組み合わされるエッジ、または前記アウターパネルのうち前記インナーパネルに組み合わされるエッジの少なくとも一方に設けられ隙間を封止するためのシール部材をさらに有し、

前記シール部材が、前記インナーパネルと前記アウターパネルとを組み合わせたときに前記接着材を充填するための空間を形成するとともに両パネルの相対的な位置を定める形状を有する請求項1に記載のパネル部品。

【請求項3】

前記第1と第2の接合部のうちパネル部品組み立て時に上側に位置する接合部は、前記アウターパネルのエッジを前記インナーパネルのエッジに折り返すことによって形成されるヘミング加工縁をさらに有する請求項1または請求項2に記載のパネル部品。

【請求項4】

鋼板製のインナーパネルとアウターパネルとを互いに接合して組み立てるパネル部品の製造方法であって、

組み立てる前の前記インナーパネルおよび前記アウターパネルのそれぞれを塗装する塗装工程と、

塗装が完了した前記インナーパネルと前記アウターパネルとを互いに接合するために交差して伸びる少なくとも2つの第1と第2の接合部のうち、パネル部品組み立て時に下側に位置する第1の接合部においては、前記インナーパネルと前記アウターパネルとを締結部材によって機械的に接合する一方、上側に位置する第2の接合部においては、前記インナーパネルと前記アウターパネルとを接着材によって接着接合する工程と、を有するパネル部品の製造方法。

【請求項5】

前記塗装工程は、電着塗装を行う工程と、上塗り色を付ける上塗り工程とを含み、

前記電着塗装を行う工程の後、かつ、前記上塗り工程の前に、前記第2の接合部において、前記インナーパネルのうち前記アウターパネルに組み合わされるエッジ、または前記アウターパネルのうち前記インナーパネルに組み合わされるエッジの少なくとも一方に隙間を封止するためのシール部材を塗布する工程と、

塗布した前記シール部材を、前記インナーパネルと前記アウターパネルとを組み合わせたときに前記接着材を充填するための空間を形成するとともに両パネルの相対的な位置を定める形状に成形する工程と、をさらに有する請求項4に記載のパネル部品の製造方法。

【請求項6】

前記電着塗装を行う工程の後、かつ、前記上塗り工程の前に、前記インナーパネルまたは前記アウターパネルのエッジのうち前記シール部材を塗布したエッジ以外のエッジに被覆部材を塗布する工程をさらに有する請求項5に記載のパネル部品の製造方法。

【請求項7】

前記インナーパネルまたは前記アウターパネルのうち前記接着材が接する面、および前記シール部材のうち前記インナーパネルまたは前記アウターパネルとの合わせ面をマスキングした後に、前記上塗り工程を実施する請求項5または請求項6に記載のパネル部品の製造方法。

【請求項8】

前記被覆部材のうち前記インナーパネルまたは前記アウターパネルとの合わせ面をマスキングした後に、前記上塗り工程を実施する請求項6に記載のパネル部品の製造方法。

【請求項9】

前記接着接合する工程の後、前記第2の接合部において、前記アウターパネルのエッジを前記インナーパネルのエッジに折り返すことによってヘミング加工縁を形成する工程をさらに有する請求項4〜請求項8のいずれか1項に記載のパネル部品の製造方法。

【請求項10】

前記塗装工程を実施する前に、前記アウターパネルのエッジのうち前記ヘミング加工縁をなすエッジを、前記ヘミング加工縁に形成された後の折り曲げ角度よりも小さいプリヘム角度に予め折り曲げる工程をさらに有する請求項9に記載のパネル部品の製造方法。

【請求項11】

前記プリヘム角度は、前記ヘミング加工縁を形成する工程において前記アウターパネルに形成した塗膜が割れない角度である請求項10に記載のパネル部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−37378(P2011−37378A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−186618(P2009−186618)

【出願日】平成21年8月11日(2009.8.11)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月11日(2009.8.11)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]