パネル

【課題】簡単な構造で、高剛性化及び軽量化を確実に実現することができるとともに、耐食性、耐傷付き性、及び耐汚染性に優れるパネルを提供する。

【解決手段】パネルを、金属板の少なくとも片面に、アルキレン基、シロキサン結合及び特定の架橋性官能基を含有する有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板から形成するとともに、所定の基準面から突出する複数の凸部と、前記基準面と面一をなす複数の平坦部と、前記基準面から凹む複数の凹部とのうち、前記凸部と、前記平坦部及び前記凹部のいずれか一方とを備え、前記平坦部を備える場合には、前記凸部各々の全周囲が前記平坦部によって囲まれ、かつ、前記平坦部各々の全周囲が前記凸部によって囲まれ、前記凹部を備える場合には、前記凸部各々の全周囲が前記凹部によって囲まれ、かつ、前記凹部各々の全周囲が前記凸部によって囲まれる形状とする。

【解決手段】パネルを、金属板の少なくとも片面に、アルキレン基、シロキサン結合及び特定の架橋性官能基を含有する有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板から形成するとともに、所定の基準面から突出する複数の凸部と、前記基準面と面一をなす複数の平坦部と、前記基準面から凹む複数の凹部とのうち、前記凸部と、前記平坦部及び前記凹部のいずれか一方とを備え、前記平坦部を備える場合には、前記凸部各々の全周囲が前記平坦部によって囲まれ、かつ、前記平坦部各々の全周囲が前記凸部によって囲まれ、前記凹部を備える場合には、前記凸部各々の全周囲が前記凹部によって囲まれ、かつ、前記凹部各々の全周囲が前記凸部によって囲まれる形状とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特定の金属板から形成されるパネルであって、全体板状に形成されるとともに少なくとも一方の面側に突出する複数の凸部を有したパネルに関する。

【背景技術】

【0002】

従来、鉄道車両や自動車、航空機、船舶などの輸送機械あるいは建築構造物などに用いられる内装パネルとして、凹凸が千鳥状に設けられた軽量型高剛性パネルが提案されている(例えば、特許文献1を参照)。この特許文献1に記載のパネルは、平板状パネルの縦及び横の二方向に凹凸が並んで形成されるとともに、凹凸以外の平坦部が直線的に形成されていない形状となっている。また、自動車の触媒コンバータやマフラーなどの断熱に利用されるヒートインシュレータにおいても、パネル面内の二方向に凸部が並べて配置された構成が提案されている(例えば、特許文献2を参照)。これらのパネルでは、パネル面内の二方向に並べて配置された凹凸又は凸部が形成されることで、凹凸が形成されていない平板や一方向のみに凹凸が形成された波板などと比較して、同じ板厚でも剛性が高くなっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2960402号公報

【特許文献2】特開2008−180125号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来のパネルでは、平坦部が直線的に形成されないように凹凸が千鳥状に設けられているが、これらの凹凸を囲んで平坦部が連続して形成されている。これにより、この連続した平坦部がパネル全体の曲げ剛性やねじり剛性に影響し、パネルの高剛性化及び軽量化を十分に図ることができない、という問題があった。

【0005】

また、従来のパネルは、特定の凹凸を付与することによって高剛性化及び軽量化を図ることのみを目的に発明されたパネルであって、パネルを使用する際に必要な耐食性、耐傷付き性、及び耐汚染性に対する配慮がなされていない。パネルの凹凸形状はプレスやロール圧延等による加工で付与されるが、その際、張り出しや曲げ加工部がパネルの全面に発生するため、このような加工部の無い平板状のパネルに比べ耐食性が低下してしまう。また、凸部形状は取り扱い時に擦り傷が入りやすい。更に、指紋等の汚れが付着した場合、凹凸形状のために手入れや洗浄がし難いため、耐汚染性の観点でも不利である。従って、従来の凹凸形状を有するパネルでは、必要な耐食性、耐傷付き性、耐汚染性等の性能を確保することは困難であった。

【0006】

そこで、上記問題に鑑みてなされた本発明は、簡単な構造で、高剛性化及び軽量化を確実に実現することができ、且つ耐食性、耐傷付き性、及び耐汚染性に優れるパネルを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明によれば、金属板の少なくとも片面に、アルキレン基、シロキサン結合及び下記一般式〔X〕で表される架橋性官能基を有する有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板から形成されるパネルであって、所定の基準面から突出する複数の凸部と、前記基準面と面一をなす複数の平坦部と、前記基準面から凹む複数の凹部とのうち、前記凸部と、前記平坦部及び前記凹部のいずれか一方とを備えるとともに、前記複数の凸部、前記複数の平坦部及び前記複数の凹部が四角形状を有し、前記平坦部を備える場合には、前記凸部各々の全周囲が前記平坦部によって囲まれ、かつ、前記平坦部各々の全周囲が前記凸部によって囲まれ、前記凹部を備える場合には、前記凸部各々の全周囲が前記凹部によって囲まれ、かつ、前記凹部各々の全周囲が前記凸部によって囲まれ、更に、前記凸部の周縁部分に設けられた凸部側傾斜面と、前記凹部の周縁部分に設けられた凹部側傾斜面とにより形成される傾斜面部を有し、互いに隣接する各々の前記凸部の各角部間が、前記凹部と前記凸部とをつなぐ前記傾斜面部の交差に設けられた円弧部を有するブリッジを介して接続されている、パネルが提供される。

−SiR1R2R3 ・・・〔X〕

(式中、R1、R2及びR3は、互いに独立に、アルコキシ基又はヒドロキシ基を表す。(R1、R2及びR3のいずれか1つがメチル基で置換されている場合を含む。))

【0008】

また、前記パネルにおいて、前記塗膜(α)の付着量が、0.2g/m2以上2.0g/m2以下であることが好ましい。

【0009】

また、前記パネルにおいて、前記塗膜(α)が、造膜成分として更に有機樹脂(B)を含有することが好ましい。

【0010】

また、前記パネルにおいて、前記有機ケイ素化合物(A)と前記有機樹脂(B)との固形分質量比[(A)/(B)] が、0.3以上3以下であることが好ましい。

【0011】

また、前記パネルにおいて、前記有機ケイ素化合物(A)が、シランカップリング剤の加水分解縮合物であることが好ましい。

【0012】

また、前記パネルにおいて、前記有機ケイ素化合物(A)が、アミノ基を有するシランカップリング剤(Aa)とエポキシ基を有するシランカップリング剤(Ae)との反応により得られるものであることが好ましい。

【0013】

また、前記パネルにおいて、前記塗膜(α)が、更に潤滑剤(C)を含有することが好ましい。

【0014】

また、前記パネルにおいて、前記潤滑剤(C)が、ポリオレフィン樹脂粒子(C1)であることが好ましい。

【0015】

また、前記パネルにおいて、前記塗膜(α)が、更にリン酸化合物(D)を含有することが好ましい。

【0016】

また、前記パネルにおいて、前記塗膜(α)が、更にバナジウム化合物(E)及びフルオロ金属錯化合物(F)からなる群より選ばれる少なくとも1種を含有することが好ましい。

【0017】

また、前記パネルにおいて、前記塗膜(α)が、更にパーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体(G)を含有することが好ましい。

【0018】

また、前記パネルにおいて、前記金属板が、亜鉛系めっき鋼板又はアルミニウム系めっき鋼板であることが好ましい。

【0019】

また、前記パネルにおいて、前記ブリッジが頂部平坦部を有し、前記凸部の平坦な上面部の面積S1、前記凹部の平坦な底面部の面積S2、前記頂部平坦部の面積S3、並びに、前記凸部の側面である前記凸部側傾斜面と、前記凹部の側面である前記凹部側傾斜面と、前記凸部及び前記凹部それぞれの四隅から前記基準面に向かって延びる隅部傾斜面とからなる傾斜部の面積S4が、下記式1を満たすことが好ましい。

(S3+S4)/(S1+S2)≦1.0 ・・・(式1)

【0020】

また、前記パネルにおいて、前記凸部側傾斜面及び前記凹部側傾斜面を前記基準面に垂直な断面で見た場合に、当該凸部側傾斜面及び凹部側傾斜面が直線的に連続して繋がっており、前記凸部傾斜面の前記基準面に対する傾斜角度と、前記凹部側傾斜面の前記基準面に対する傾斜角度とが互いに同一であることが好ましい。

【発明の効果】

【0021】

本発明によれば、パネルの形状を、凸部と、平坦部及び凹部のいずれか一方とが、平面的に連続して形成されない形状とすることで、簡単な構造で、高剛性化及び軽量化を確実に実現することができるパネルを提供することが可能となる。更に、本発明によれば、パネルを形成するための素材を特定することで、耐食性、耐傷付き性、耐汚染性に優れるパネルを提供することが可能となる。

【図面の簡単な説明】

【0022】

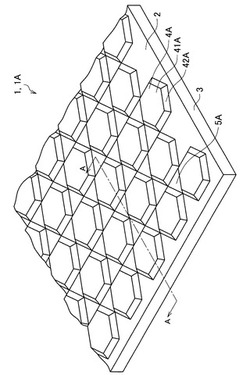

【図1】本発明の第1実施形態に係るパネルの構成例を示す斜視図である。

【図2】本発明の第2実施形態に係るパネルの構成例を示す斜視図である。

【図3】本発明の第3実施形態に係るパネルの構成例を示す斜視図である。

【図4】本発明の第4実施形態に係るパネルの構成例を示す斜視図である。

【図5】本発明の第5実施形態に係るパネルの構成例を示す斜視図である。

【図6A】前記第1実施形態に係るパネルの断面図である。

【図6B】前記第2実施形態に係るパネルの断面図である。

【図6C】前記第3実施形態に係るパネルの断面図である。

【図6D】前記第4実施形態に係るパネルの断面図である。

【図6E】前記第5実施形態に係るパネルの断面図である。

【図7A】従来のパネルの構成例を示す斜視図である。

【図7B】従来のパネルの構成例を示す斜視図である。

【図7C】従来のパネルの構成例を示す斜視図である。

【図8】従来の他のパネルの構成例を示す斜視図である。

【図9A】本発明の実施形状例に係るFEM解析の方法を示す斜視図である。

【図9B】本発明の実施形状例に係るFEM解析の方法を示す斜視図である。

【図10A】前記実施形状例における比較形状例1(No.1)の正面から見た解析モデル図である。

【図10B】前記実施形状例における比較形状例1(No.1)の断面から見た解析モデル図である。

【図11A】前記実施形状例における比較形状例2(No.2)の正面から見た解析モデル図である。

【図11B】前記実施形状例における比較形状例2(No.2)の断面から見た解析モデル図である。

【図12A】前記実施形状例における比較形状例3(No.3)の正面から見た解析モデル図である。

【図12B】前記実施形状例における比較形状例3(No.3)の断面から見た解析モデル図である。

【図13A】前記実施形状例における比較形状例4(No.4)の正面から見た解析モデル図である。

【図13B】前記実施形状例における比較形状例4(No.4)の断面から見た解析モデル図である。

【図14A】前記実施形状例における実施形状例1(No.5)の正面から見た解析モデル図である。

【図14B】前記実施形状例における実施形状例1(No.5)の断面から見た解析モデル図である。

【図15A】前記実施形状例における実施形状例2(No.6)の正面から見た解析モデル図である。

【図15B】前記実施形状例における実施形状例2(No.6)の断面から見た解析モデル図である。

【図16A】前記実施形状例における実施形状例3(No.7)の正面から見た解析モデル図である。

【図16B】前記実施形状例における実施形状例3(No.7)の断面から見た解析モデル図である。

【図17A】前記実施形状例における実施形状例4(No.8)の正面から見た解析モデル図である。

【図17B】前記実施形状例における実施形状例4(No.8)の断面から見た解析モデル図である。

【図18A】前記実施形状例における実施形状例5(No.9)の正面から見た解析モデル図である。

【図18B】前記実施形状例における実施形状例5(No.9)の断面から見た解析モデル図である。

【図19】前記実施形状例の曲げモデルにおける剛性比を示すグラフである。

【図20】前記実施形状例の捻りモデルにおける剛性比を示すグラフである。

【図21A】本発明の変形例に係るパネルを示す斜視図である。

【図21B】本発明の変形例に係るパネルを示す断面図である。

【図22A】他の変形例に係るパネルを示す斜視図である。

【図22B】他の変形例に係るパネルを示す拡大斜視図である。

【図23A】他の変形例において頂部平坦部の対角辺長さを変化させた場合の剛性比(曲げ)を示すグラフである。

【図23B】他の変形例において頂部平坦部の対角辺長さを変化させた場合の剛性比(捻り)を示すグラフである。

【図24】頂部平坦部の対角辺長さを変化させた場合の剛性比(曲げ)を示すグラフである。

【図25】頂部平坦部の対角辺長さを変化させた場合の剛性比(捻り)を示すグラフである。

【図26】頂部平坦部の対角辺長さを変化させた場合の剛性比(曲げ)を示すグラフである。

【図27】頂部平坦部の対角辺長さを変化させた場合の剛性比(捻り)を示すグラフである。

【図28】凸部と凹部とをつなぐ円弧部を示す斜視図である。

【図29】円弧部の大きさを変化させた場合の剛性比(曲げ)を示すグラフである。

【図30】円弧部の大きさを変化させた場合の剛性比(捻り)を示すグラフである。

【図31】実施例で剛性を評価したパネルの形状及び寸法を示す斜視図である。

【図32】図31のパネルの一部を拡大した斜視図である。

【図33】凸部の四角錐台頂面と凹部の四角錐台頂面の距離を変化させた場合の剛性比(曲げ)を示すグラフである。

【図34】凸部の四角錐台頂面と凹部の四角錐台頂面の距離を変化させた場合の剛性比(捻り)を示すグラフである。

【発明を実施するための形態】

【0023】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0024】

なお、本発明の好適な実施の形態の説明の概略は以下の通りである。

1.パネルの構成

1.1.塗装金属板の構成

1.1.1.塗膜(α)の構成

1.1.2.金属板の種類

1.2.パネルの形状

1.2.1.第1実施形態

1.2.2.第2実施形態

1.2.3.第3実施形態

1.2.4.第4実施形態

1.2.5.第5実施形態

2.パネルの製造方法

2.1.塗装金属板の製造方法

2.1.1.塗膜(α)の形成方法

2.2.パネルの形成方法

3.まとめ

【0025】

(1.パネルの構成)

初めに、本発明の好適な実施形態に係るパネルの構成について説明する。本発明の各実施形態に係るパネルは、金属板の少なくとも片面に、有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板から形成されるパネルであって、後述する特定の形状を有する。以下、本発明の各実施形態に係る塗装金属板の構成を説明した後に、この塗装金属板を用いて形成される本発明の各実施形態に係るパネルの形状について説明する。

【0026】

(1.1.塗装金属板の構成)

本発明の各実施形態に係る塗装金属板は、金属板の少なくとも片面に、アルキレン基、シロキサン結合及び式−SiR1R2R3(式中、R1、R2及びR3は互いに独立に、アルコキシ基又はヒドロキシ基を表し、R1、R2及びR3のいずれか1つがメチル基で置換されていてもよい。)で表される架橋性官能基を含有する有機ケイ素化合物(A)を必須の造膜成分とする塗膜(α)が被覆されている。

【0027】

(1.1.1.塗膜(α)の構成)

まず、塗膜(α)の構成について説明する。

【0028】

<塗膜(α)の付着量について>

塗膜(α)の付着量は、特に限定されないが、0.2g/m2以上2.0g/m2以下であることが好ましく、より好ましくは0.3g/m2以上1.5g/m2以下、更に好ましくは0.3g/m2以上1.0g/m2以下である。塗膜(α)の付着量が0.2g/m2未満であると、十分な耐食性、耐傷付き性、耐汚染性が得られないことがある。一方、塗膜(α)の付着量が2.0g/m2超であると、経済的に不利であるばかりか、塗膜(α)の凝集力が不足し、脆くなり、耐食性、耐傷付き性、耐汚染性が低下する場合がある。

【0029】

塗膜(α)の付着量は、塗装前後の質量差、塗装後の塗膜を剥離した前後の質量差、又は、塗膜を蛍光X線分析して予め塗膜中の含有量が分かっている元素の存在量を測定する等、既存の手法から適切に選択すればよい。

【0030】

<有機ケイ素化合物(A)について>

塗膜(α)の造膜成分である有機ケイ素化合物(A)としては、アルキレン基、シロキサン結合及び下記一般式〔X〕で表される架橋性官能基を含有していれば、特に制限はないが、アルキレン基、シロキサン結合及び下記一般式〔X〕で表される架橋性官能基を含有し、且つ、水を主成分とする水性媒体中で安定に存在でき得るものであることが好ましい。更に、有機ケイ素化合物(A)としては、アミノ基、エポキシ基、及びヒドロキシ基(前記一般式〔X〕に含まれ得るものとは別個のもの)から選ばれる少なくとも1種の架橋性官能基を含有することが、より架橋密度の高い緻密な皮膜を形成し、パネルの耐食性、耐傷付き性、耐汚染性を高める上で好ましい。加えて、これらの架橋性官能基は親水性を示すため、塗膜(α)を形成するための塗料組成物が水系塗料である場合、アミノ基、エポキシ基、及びヒドロキシ基から選ばれる少なくとも1種の架橋性官能基を含有することは、有機ケイ素化合物(A)の水系溶媒中での安定性を高める上でも有利である。なお、本明細書における水系溶媒中での安定性とは、経時により水系溶媒中で凝集物や沈降物を発生しにくいことや、増粘やゲル化の現象が起こりにくいことを示す。

−SiR1R2R3 ・・・〔X〕

(式中、R1、R2及びR3は互いに独立に、アルコキシ基又はヒドロキシ基を表し、R1、R2及びR3のいずれか1つがメチル基で置換されていてもよい。)

【0031】

このような有機ケイ素化合物(A)としては、シランカップリング剤の加水分解縮合物等を例示することができる。具体的なシランカップリング剤の例としては、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、ビス(トリメトキシシリルプロピル)アミン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトプロピルトリエトキシシラン、3−イソシアネートプロピルトリエトキシシラン、ビス(トリメトキシシリル)ヘキサン等を挙げることができる。上記シランカップリング剤は、単独で用いてもよく、2種以上を併用してもよい。

【0032】

また、有機ケイ素化合物(A)は、アミノ基を含有するシランカップリング剤(Aa)と、エポキシ基を含有するシランカップリング剤(Ae)との反応により得られるものであることが特に好ましい。アミノ基とエポキシ基との反応、及び、シランカップリング剤(Aa)とシランカップリング剤(Ae)の各々に含有されるアルコキシシリル基又はその部分加水分解生成物同士の反応により、架橋密度の高い緻密な皮膜を形成することが可能となり、これによりパネルの耐食性、耐傷付き性、耐汚染性を更に向上させることができる。アミノ基を含有するシランカップリング剤(Aa)としては、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、ビス(トリメトキシシリルプロピル)アミンが例示でき、エポキシ基を含有するシランカップリング剤(Ae)としては、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジエトキシシランが例示できる。

【0033】

アミノ基を含有するシランカップリング剤(Aa)とエポキシ基を含有するシランカップリング剤(Ae)とのモル比〔(Aa)/(Ae)〕は、0.5以上2.5以下であることが好ましく、より好ましくは0.7以上1.6以下である。モル比〔(Aa)/(Ae)〕が0.5よりも小さいと、造膜性が低下し、耐食性が低下する場合があり、2.5よりも大きいと、耐水性が低下し、耐食性が低下する場合がある。

【0034】

有機ケイ素化合物(A)の数平均分子量は、1000以上10000以下であることが好ましく、より好ましくは2000以上10000以下である。ここでいう分子量の測定方法は特に限定するものではないが、TOF−MS法による直接測定およびクロマトグラフィー法による換算測定のいずれを用いてもよい。数平均分子量が1000未満であると、形成された皮膜の耐水性が低下し、耐アルカリ性や耐食性が低下する場合がある。一方、数平均分子量が10000より大きいと、有機ケイ素化合物(A)を水を主成分とする水性媒体中に安定に溶解または分散させることが困難となり、貯蔵安定性が低下する場合がある。

【0035】

有機ケイ素化合物(A)の製造方法としては、特に制限はないが、例えば、水中にシランカップリング剤を溶解又は分散し、所定の温度で所定時間攪拌し、加水分解縮合物の水性液を得る方法、シランカップリング剤加水分解縮合物等の有機ケイ素化合物を水中に溶解又は分散して水性液を得る方法、シランカップリング剤加水分解縮合物等の有機ケイ素化合物をメタノール、エタノール、イソプロパノール等のアルコール系有機溶剤中に溶解してアルコール系液を得る方法等が挙げられる。シランカップリング剤やその加水分解縮合物を水系媒体中に溶解又は分散させるために、適宜、酸、アルカリ、有機溶剤、界面活性剤等を添加してもよく、特に有機酸を添加し、pHを3〜6に調整することが貯蔵安定性の観点から好ましい。有機ケイ素化合物(A)の水性液又はアルコール系液の固形分濃度は25質量%以下であることが好ましい。有機ケイ素化合物(A)の固形分濃度が25質量%を超えると、その水性液又はアルコール系液の貯蔵安定性が低下する場合がある。

【0036】

<有機樹脂(B)について>

塗膜(α)の造膜成分として、更に有機樹脂(B)を含有することが好ましい。有機樹脂(B)を含有することで、金属板をパネルに加工する際に生じる金属板の変形(伸びや圧縮)への塗膜(α)追従性が向上し、プレス金型や金属製圧延ロールとの接触の際に受ける摩擦抵抗が低減する(摺動性が向上する)。すなわち、パネルの加工部においても、塗膜(α)が亀裂や傷等の損傷を受けることなく、より均一に塗膜(α)を金属板に被覆させることが可能になり、パネルの耐食性、耐汚染性が向上する。加えて、後述するリン酸化合物、バナジウム化合物、フルオロ金属錯化合物等の腐食抑制剤を塗膜(α)中に含有する場合は、これらの腐食抑制剤の塗膜(α)の保持性が高まり、耐食性が向上する。上述したような塗膜(α)の優れた摺動性は、パネル成形後にも保持されているため、得られたパネルの耐傷付き性も向上する。

【0037】

有機樹脂(B)としては、特定の種類に限定されず、例えば、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、フェノール樹脂、アクリル樹脂、ポリオレフィン樹脂、又はこれらの樹脂の変性体等を挙げることができる。このような有機樹脂(B)としては、1種又は2種以上の有機樹脂(変性していないもの)を混合して用いてもよいし、少なくとも1種の有機樹脂の存在下で、少なくとも1種のその他の有機樹脂を変性することによって得られる有機樹脂を1種又は2種以上混合して用いてもよい。

【0038】

上記ポリエステル樹脂としては、特に限定されず、例えば、ポリカルボン酸成分及びポリオール成分からなるポリエステル原料を縮重合して得たものを使用することができる。また、このようにして得たポリエステル樹脂を水に溶解又は分散することで水系化したものも使用することができる。

【0039】

上記ポリカルボン酸成分としては、例えば、フタル酸、無水フタル酸、テトラヒドロフタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロフタル酸、ヘキサヒドロ無水フタル酸、メチルテトラフタル酸、メチルテトラヒドロ無水フタル酸、無水ハイミック酸、トリメリット酸、無水トリメリット酸、ピロメリット酸、無水ピロメリット酸、イソフタル酸、テレフタル酸、マレイン酸、無水マレイン酸、フマル酸、イタコン酸、アジピン酸、アゼライン酸、セバシン酸、コハク酸、無水コハク酸、乳酸、ドデセニルコハク酸、ドデセニル無水コハク酸、シクロヘキサン−1,4−ジカルボン酸、無水エンド酸等を挙げることができる。このようなポリカルボン酸成分としては、上記成分のうちの1種を使用してもよく、あるいは上記成分の複数種を使用してもよい。

【0040】

上記ポリオール成分としては、例えば、エチレングリコール、ジエチレングリコール、1,3−プロパンジオール、1,2−プロパンジオール、トリエチレングリコール、2−メチル−1,3−プロパンジオール、2,2−ジメチル−1,3−プロパンジオール、2−ブチル−2−エチル−1,3−プロパンジオール、1,4−ブタンジオール、2−メチル−1,4−ブタンジオール、2−メチル−3−メチル−1,4−ブタンジオール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,2−シクロヘキサンジメタノール、水添ビスフェノール−A、ダイマージオール、トリメチロールエタン、トリメチロールプロパン、グリセリン、ペンタエリスリトール等を挙げることができる。このようなポリオール成分としては、上記成分のうちの1種を使用してもよく、あるいは上記成分の複数種を使用してもよい。

【0041】

上記ポリウレタン樹脂としては、特に限定されず、例えば、ポリオール化合物とポリイソシアネート化合物とを反応させ、その後に更に鎖伸長剤によって鎖伸長して得られるもの等を挙げることができる。上記ポリオール化合物としては、1分子当たり2個以上の水酸基を含有する化合物であれば特に限定されず、例えば、エチレングリコール、プロピレングリコール、ジエチレングリコール、1,6−へキサンジオール、ネオペンチルグリコール、トリエチレングリコール、グリセリン、トリメチロールエタン、トリメチロールプロパン、ポリカーボネートポリオール、ポリエステルポリオール、ビスフェノールヒドロキシプロピルエーテル等のポリエーテルポリオール、ポリエステルアミドポリオール、アクリルポリオール、ポリウレタンポリオール、又はこれらの混合物が挙げられる。上記ポリイソシアネート化合物としては、1分子当たり2個以上のイソシアネート基を含有する化合物であれば特に限定されず、例えば、ヘキサメチレンジイソシアネート(HDI)等の脂肪族イソシアネート、イソホロンジイソシアネート(IPDI)等の脂環族ジイソシアネート、トリレンジイソシアネート(TDI)等の芳香族ジイソシアネート、ジフェニルメタンジイソシアネート(MDI)等の芳香脂肪族ジイソシアネート、又はこれらの混合物が挙げられる。上記鎖伸長剤としては、分子内に1個以上の活性水素を含有する化合物であれば特に限定されず、例えば、エチレンジアミン、プロピレンジアミン、ヘキサメチレンジアミン、ジエチレントリアミン、ジプロピレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン等の脂肪族ポリアミンや、トリレンジアミン、キシリレンジアミン、ジアミノジフェニルメタン等の芳香族ポリアミンや、ジアミノシクロヘキシルメタン、ピペラジン、2,5−ジメチルピペラジン、イソホロンジアミン等の脂環式ポリアミンや、ヒドラジン、コハク酸ジヒドラジド、アジピン酸ジヒドラジド、フタル酸ジヒドラジド等のヒドラジン類や、ヒドロキシエチルジエチレントリアミン、2−[(2−アミノエチル)アミノ]エタノール、3−アミノプロパンジオール等のアルカノールアミン等が挙げられる。これらの化合物は、単独で、又は2種類以上を混合して使用することができる。

【0042】

上記エポキシ樹脂としては、特に限定されず、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、水素添加ビスフェノールA型エポキシ樹脂、水素添加ビスフェノールF型エポキシ樹脂、レゾルシン型エポキシ樹脂、ノボラック型エポキシ樹脂等のエポキシ樹脂を使用することができる。また、上記エポキシ樹脂としては、これらのエポキシ樹脂を界面活性剤で強制乳化して水系化したものや、これらのエポキシ樹脂をジエタノールアミン、N−メチルエタノールアミン等のアミン化合物と反応させ、有機酸又は無機酸で中和して水系化したものや、これらのエポキシ樹脂の存在下で、高酸価アクリル樹脂をラジカル重合した後、アンモニアやアミン化合物等で中和して水系化したもの等も使用することができる。

【0043】

上記フェノール樹脂としては、特に限定されず、例えば、フェノール、レゾルシン、クレゾール、ビスフェノールA、パラキシリレンジメチルエーテル等の芳香族化合物とホルムアルデヒドとを反応触媒の存在下で付加反応させたメチロール化フェノール樹脂等のフェノール樹脂を使用することができる。また、上記フェノール樹脂としては、ジエタノールアミン、N−メチルエタノールアミン等のアミン化合物類と反応させ、有機酸又は無機酸で中和し水系化したもの等も使用することができる。

【0044】

上記アクリル樹脂としては、特に限定されず、例えば、エチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−ブチル(メタ)アクリレート等のアルキル(メタ)アクリレートや、2−ヒドロキシエチル(メタ)アクリレート等のヒドロキシアルキル(メタ)アクリレートや、アルコキシシラン(メタ)アクリレート等の(メタ)アクリル酸エステルを、(メタ)アクリル酸と共に水中で重合開始剤を用いてラジカル重合することにより得られるものを挙げることができる。上記重合開始剤としては特に限定されず、例えば、過硫酸カリウム、過硫酸アンモニウム等の過硫酸塩、アゾビスシアノ吉草酸、アゾビスイソブチロニトリル等のアゾ化合物等を使用することができる。ここで、「(メタ)アクリレート」とはアクリレートとメタクリレートを意味し、「(メタ)アクリル酸」とはアクリル酸とメタクリル酸を意味する。

【0045】

上記ポリオレフィン樹脂としては、特に限定されず、例えば、エチレンとメタクリル酸、アクリル酸、マレイン酸、フマル酸、イタコン酸、クロトン酸等の不飽和カルボン酸類とを高温高圧下でラジカル重合したのち、アンモニアやアミン化合物、KOH、NaOH、LiOH等の塩基性金属化合物、又は該金属化合物を含有するアンモニアやアミン化合物等で中和して水系化したもの等を挙げることができる。

【0046】

上記塗膜(α)を形成するための塗料組成物が、塗膜(α)の必須成分である有機ケイ素化合物(A)の水性液を原料として用いる場合、有機樹脂(B)は、カチオン性のポリウレタン樹脂、エポキシ樹脂、及びフェノール樹脂から選ばれる少なくとも1種であることが、塗料組成物の貯蔵安定性を得る上では好適である。ここで、カチオン性有機樹脂とは、第1級〜第3級アミノ基及び第4級アンモニウム塩基の中から選ばれる少なくとも1種のカチオン性官能基を有する有機樹脂のことを指し、水系溶媒中に溶解又は分散されているものを好適に使用することができる。カチオン性有機樹脂の水系溶媒中への溶解又は分散は、自己溶解性又は自己分散性に基づいて達成されてもよく、あるいは、カチオン性界面活性剤(例えば、テトラアルキルアンモニウム塩等)及び/又はノニオン性界面活性剤(例えば、アルキルフェニルエーテル等)の存在により分散されてもよい。パネルの耐食性や耐傷付き性の観点からは、より高分子設計が可能なカチオン性のポリウレタン樹脂を使用することがより好ましい。

【0047】

有機ケイ素化合物(A)と有機樹脂(B)との固形分質量比[(A)/(B)]は、0.3以上3以下であることが好ましい。固形分質量比[(A)/(B)]が0.3未満であると、耐食性の向上効果が得られなかったり、塗膜(α)を形成するための塗料組成物の貯蔵安定性が低下したりする場合がある。一方、固形分質量比[(A)/(B)]が3超であると、耐食性、耐傷付き性の向上効果が得られない場合がある。

【0048】

<潤滑剤(C)について>

上記塗膜(α)は、更に潤滑剤(C)を含有することが、耐食性、耐傷付き性を向上させる上で好ましい。潤滑剤(C)を含有することにより、上記塗装金属板の潤滑性が高まり、言い換えると、プレス金型や金属製圧延ロールとの接触の際に受ける摩擦抵抗を低減する効果が高まり、パネル加工部における塗膜(α)の損傷を防止することができる。

【0049】

潤滑剤(C)としては、特に制限されず、公知の潤滑剤を使用できるが、フッ素樹脂系潤滑剤、及びポリオレフィン樹脂系潤滑剤から選ばれる少なくとも一種を使用することが好ましい。

【0050】

上記フッ素樹脂系潤滑剤としては、特に限定されず、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリクロロトリフルオロエチレン(PCTFE)、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニル(PVF)、エチレン−テトラフルオロエチレン共重合体(ETFE)、エチレン−クロロトリフルオロエチレン共重合体(ECTFE)等を挙げることができる。これらのフッ素樹脂系潤滑剤は、1種類を単独で用いてもよいし、2種類以上を併用しても良い。

【0051】

上記ポリオレフィン樹脂系潤滑剤としては、特に限定されず、例えば、パラフィン、マイクロクリスタリン、ポリエチレン、ポリプロピレン等の炭化水素系のワックス、及びこれらの誘導体等を挙げることができる。また、炭化水素系のワックスの誘導体としては、特に限定されず、例えば、カルボキシル化ポリオレフィン、塩素化ポリオレフィン等を挙げることができる。これらのポリオレフィン系潤滑剤は、1種類を単独で用いてもよいし、2種類以上を併用しても良い。

【0052】

上記の潤滑剤の中でも、潤滑剤(C)としてポリオレフィン樹脂粒子(C1)を使用することが耐食性、耐傷付き性を向上させる上で特に好ましい。ポリオレフィン樹脂粒子(C1)を使用する場合には、平均粒子径が0.1μm以上3μm以下の粒子であることが、耐食性や耐傷付き性の観点から好ましい。

【0053】

潤滑剤(C)の含有量は、塗膜(α)中に0.5質量%以上10質量%以下であることが好ましく、より好ましくは1質量%以上5質量%以下である。潤滑剤(C)の含有量が0.5質量%未満であると、耐食性や耐傷付き性の向上効果が得られない場合があり、10質量%超であると、耐食性が低下する場合がある。

【0054】

<リン酸化合物(D)について>

上記塗膜(α)は、更にリン酸化合物(D)を含有することが耐食性を向上させる上で好ましい。リン酸化合物(D)を含有させた場合には、金属板表面にリン酸塩層を形成して不動態化させることにより、パネルの耐食性を向上させることができる。

【0055】

リン酸化合物(D)としては、特に限定されないが、例えば、オルトリン酸、メタリン酸、ピロリン酸、三リン酸、四リン酸等のリン酸類及びこれらの塩や、アミノトリ(メチレンホスホン酸)、1−ヒドロキシエチリデン−1、1−ジホスホン酸、エチレンジアミンテトラ(メチレンホスホン酸)、ジエチレントリアミンペンタ(メチレンホスホン酸)等のホスホン酸類及びこれらの塩や、フィチン酸等の有機リン酸類及びこれらの塩等を挙げることができる。塩類のカチオン種としては特に制限されず、例えば、Cu、Co、Fe、Mn、Sn、V、Mg、Ba、Al、Ca、Sr、Nb、Y、Ni及びZn等が挙げられる。これらのリン酸化合物(D)は、単独で用いてもよく、2種以上を併用してもよい。

【0056】

リン酸化合物(D)の含有量は、塗膜(α)中に0.1質量%以上10質量%以下であることが好ましく、より好ましくは0.5質量%以上5質量%以下である。リン酸化合物(D)の含有量が0.1質量%未満であると、耐食性の向上効果が得られない場合があり、5質量%超であると、耐食性が低下したり、塗膜を形成するための塗料安定性が低下したりする(より具体的には、ゲル化や凝集物の沈殿等の不具合が発生する)場合がある。

【0057】

<バナジウム化合物(E)、フルオロ金属錯化合物(F)について>

上記塗膜(α)は、上記リン酸化合物(D)の共存下で、更にバナジウム化合物(E)、及びフルオロ金属錯化合物(F)から選ばれる少なくとも1種を含有することが好ましい。バナジウム化合物(E)とフルオロ金属錯化合物(F)は、各々単独で用いても構わないが、リン酸化合物(D)との共存下で、それらの複合効果により飛躍的に耐食性が向上する。また、塗膜(α)中で、リン酸化合物(D)、バナジウム化合物(E)、及びフルオロ金属錯化合物(F)のすべてを同時に用いることが最も耐食性が向上する。

【0058】

上記バナジウム化合物(E)としては、特に限定するものではないが、例えば、五酸化バナジウム、メタバナジン酸、メタバナジン酸アンモニウム、メタバナジン酸ナトリウム、オキシ三塩化バナジウム、三酸化バナジウム、二酸化バナジウム、オキシ硫酸バナジウム、バナジウムオキシアセチルアセトネート、バナジウムアセチルアセトネート、三塩化バナジウム、リンバナドモリブデン酸等を使用することができる。また、バナジウム化合物(E)としては、5価のバナジウム化合物を水酸基、カルボニル基、カルボキシル基、1〜3級アミノ基、アミド基、リン酸基及びホスホン酸基よりなる群から選ばれる少なくとも1種の官能基を有する有機化合物により、4価〜2価に還元したものも使用可能である。これらのバナジウム化合物(E)は、単独で用いてもよく、2種以上を併用してもよい。

【0059】

上記フルオロ金属錯化合物(F)としては、特に限定するものではないが、チタン及びジルコニウムから選ばれる少なくとも1種を有するフルオロ金属錯化合物を用いることが耐食性の観点から好ましい。該フルオロ金属錯化合物としては、例えば、チタンフッ化水素酸、ジルコンフッ化水素酸や、これらのアンモニウム塩、アルカリ金属塩などを挙げることができる。

【0060】

<重合体(G)について>

上記塗膜(α)は、更にパーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体(G)を含有することが好ましい。パーフルオロアルキル基は、汚染に対する耐性を高める効果があり、(メタ)アクリレートに基づく重合単位を含む重合体は、塗膜(α)中における上記重合体(G)の保持性を高める効果を有している。すなわち、パーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体(G)を含有することで、高度で耐久力のある耐汚染性を付与することができる。

【0061】

パーフルオロアルキル基を含有する(メタ)アクリレートは、下記一般式〔Y〕で表される構造であることがより好ましい。

CH2=C(R4)COO(CH2)nR5 ・・・〔Y〕

(式〔Y〕中、R4はH又はCH3を示し、R5はパーフルオロアルキル基を示し、nは0〜4の整数を表す。)

【0062】

上記一般式〔Y〕で表される構造が、パーフルオロアルキル基を優先的に塗膜(α)表面に配向させる上で特に効果的であると共に、塗膜(α)の造膜成分である有機ケイ素化合物(A)との親和性も高いため、上記重合体(G)の塗膜(α)中における保持性も高まる。すなわち、重合体(G)を用いることにより、高度な耐汚染性が得られると共に、長期に渡って耐汚染性が低下しない耐久力のある耐汚染型塗膜を得ることができる。

【0063】

上記一般式〔Y〕で表される構造を持つパーフルオロアルキル基を含有する(メタ)アクリレートとしては、例えば、CH2=CHCOOC2H4C4F9、CH2=C(CH3)COOC2H4C4F9、CH2=CHCOOC2H4C6F13、CH2=C(CH3)COOC2H4C6F13、CH2=C(CH3)COOC3H6C6F13、CH2=CHCOOC2H4C8F17、CH2=C(CH3)COOC2H4C8F17、CH2=C(CH3)COOC8F17が挙げられる。好ましくは、CH2=CHCOOC2H4C4F9、CH2=C(CH3)COOC2H4C4F9、CH2=CHCOOC2H4C6F13、CH2=C(CH3)COOC2H4C6F13、CH2=C(CH3)COOC3H6C6F13がある。これらの(メタ)アクリレートは、単独で用いてもよく、2種以上を併用してもよい。

【0064】

また、上記重合体(G)は、パーフルオロアルキル基を含有する(メタ)アクリレートに基づく重合単位を60質量%〜98質量%含有することが好ましい。上記重合単位が60質量%未満であると、耐汚染性の向上効果が得られない場合がある。一方、上記重合単位が98質量%超であると、重合体(G)の皮膜保持性が低下し、耐汚染性の向上効果が得られなかったり、水系溶媒中での安定性が低下したりする場合もある。

【0065】

<着色顔料について>

上記塗膜(α)は、更に着色顔料を含有することが、パネルの意匠性を高める上で好適である。着色顔料の種類としては、特に限定はされず、例えば、二酸化チタン、カーボンブラック、グラファイト、酸化鉄、酸化鉛、コールダスト、タルク、カドミウムイエロー、カドミウムレッド、クロムイエロー等の着色無機顔料や、フタロシアニンブルー、フタロシアニングリーン、キナクリドン、ペリレン、アンスラピリミジン、カルバゾールバイオレット、アントラピリジン、アゾオレンジ、フラバンスロンイエロー、イソインドリンイエロー、アゾイエロー、インダスロンブルー、ジブロムアンザスロンレッド、ペリレンレッド、アゾレッド、アントラキノンレッド等の着色有機顔料や、アルミニウム粉、アルミナ粉、ブロンズ粉、銅粉、スズ粉、亜鉛粉、リン化鉄、金属コーティングマイカ粉、二酸化チタンコーティングマイカ粉、二酸化チタンコーティングガラス粉、二酸化チタンコーティングアルミナ粉等の光輝材などを挙げることができる。

【0066】

上記塗膜(α)に、濃色系の着色をする場合や、塗膜(α)の膜厚が10μm以下の薄膜で優れた意匠性を付与する場合には、着色顔料としてカーボンブラックを含有することが好ましい。上記カーボンブラックの種類としては、特に限定されず、例えば、ファーネスブラック、ケッチェンブラック、アセチレンブラック、チャンネルブラック等、公知のカーボンブラックを使用することができる。また、公知のオゾン処理、プラズマ処理、液相酸化処理されたカーボンブラックも使用することができる。着色顔料に使用するカーボンブラックの粒子径は、塗膜(α)形成用の塗料組成物中での分散性、塗膜品質、塗装性に問題が無い範囲であれば特に制約は無く、具体的には、一次粒子径で10nm〜120nmのものを使用することができる。薄膜での意匠性や耐食性を考慮すると、着色顔料として、一次粒子径が10nm〜50nmの微粒子カーボンブラックを使用することが好ましい。これらのカーボンブラックを水系溶媒中に分散する場合、分散過程で凝集が起こるため、一次粒子径のまま分散することは一般的に難しい。すなわち、実際には、上記微粒子カーボンブラックは、塗膜(α)形成用の塗料組成物(塗布溶液)中では、一次粒子径よりも大きな粒子径を持った二次粒子の形態で存在し、該塗料組成物を用いて形成される塗膜(α)中でも同様の形態で存在する。薄膜での意匠性や耐食性を担保するためには、塗膜(α)中に分散している状態のカーボンブラックの粒子径が重要であり、その平均粒子径が20nm〜300nmとするように制御することが好ましい。

【0067】

上記カーボンブラックの塗膜(α)中の含有量をd[質量%]、塗膜(α)の厚みをb[μm]としたとき、d≦15、b≦10、d×b≧20を満足することが好ましい。意匠性(隠蔽性)を担保するためには、塗膜(α)中に含まれるカーボンブラックの絶対量を一定量以上確保することも肝要である。カーボンブラックの絶対量は、塗膜中に含まれるカーボンブラックの含有量(d[質量%])と塗膜厚み(b[μm])の積によって表すことができる。すなわち、d×bが20未満であると、意匠性(隠蔽性)が低下する場合がある。また、dが15超であると、塗膜の造膜性が低下し、耐食性や耐傷付き性が低下する場合がある。

【0068】

塗膜(α)に淡彩系の着色をする場合には、着色顔料として二酸化チタンを含有することが好ましい。この場合の二酸化チタンの塗膜(α)中の含有量は、10質量%以上70質量%以下であることが好ましい。二酸化チタンの含有量が10質量%未満であると、意匠性(隠蔽性)が低下する場合があり、70質量%超であると耐食性、耐傷付き性、耐汚染性が低下する場合がある。一般的に、塗膜(α)がカーボンブラックを含有し、濃色系の着色をされている場合、着色がない場合や淡彩系の着色をされている場合よりも、傷が入ったときに目立ち易いという特徴を有している。二酸化チタンは、耐傷付き性を底上げする効果を有している上に、外観を淡彩色に近づけ、傷を目立ちにくくする効果も有している。したがって、特に塗膜(α)の膜厚が10μm以下の薄膜で着色時の意匠性(隠蔽性)、耐食性を担保しながら、耐傷付き性を向上させるには、塗膜(α)中にカーボンブラックと二酸化チタンの双方を含有することが好ましい。この場合、カーボンブラックと二酸化チタンとは、質量比で0.5/9.5〜3/7の割合で含有することが好ましい。

【0069】

<塗膜(α)中の粒子状成分について>

上記塗膜(α)中には、必要に応じ、ポリオレフィン樹脂粒子(C1)及び着色顔料のうちの少なくとも1種が、粒子状成分として存在することがある。

【0070】

一般に、薄い塗膜中に含まれる粒子の形状や大きさを特定することが困難な場合がある。とは言え、塗膜の形成に用いる塗料組成物中に含まれている粒子状成分は、塗膜の形成過程で何らかの物理的又は化学的変化(例えば、粒子同士の結合や凝集、塗料溶媒への有意の溶解、他の構成成分との反応など)を被らない限り、塗膜形成後においても、塗料中に存在していたときの形状や大きさを保持していると見なすことができる。本発明で用いる粒子状成分であるポリオレフィン樹脂粒子(C1)及び着色顔料は、塗膜(α)の形成に用いる塗料組成物の溶媒には有意に溶解せず、且つ溶媒や他の塗膜構成成分と反応しないように選ばれる。また、これらの粒子状成分の塗料中での存在形態の保持性を高める目的で、必要に応じて、予め公知の界面活性剤や分散用樹脂等の分散剤で溶媒中に分散したものを塗料組成物の原料として使用することもできる。従って、本発明において規定している塗膜中に含まれるこれらの粒子状成分の粒子径は、塗膜(α)の形成に用いた塗料組成物中でのそれらの粒子径でもって表すことができる。

【0071】

具体的に述べると、本発明で用いる粒子状成分であるポリオレフィン樹脂粒子(C1)及び着色顔料の粒子径は、動的光散乱法(ナノトラック法)によって測定できる。動的散乱法によれば、温度と粘度と屈折率が既知の分散媒中の微粒子の径を簡単に求めることができる。本発明で用いる粒子状成分は、塗料の溶媒に有意に溶解せず、且つ溶媒や他の塗膜構成成分と反応しないように選ばれるので、所定の分散媒中で粒子径を測定して、それを塗料中における粒子状成分の粒子径として採用することができる。動的光散乱法では、分散媒中に分散しブラウン運動している微粒子にレーザー光を照射して粒子からの散乱光を観測し、光子相関法により自己相関関数を求め、キュムラント法を用いて粒子径を測定する。動的光散乱法による粒径測定装置として、例えば、大塚電子社製のFPAR−1000を使用することができる。本発明では、測定対象の粒子を含有する分散体サンプルを25℃で測定してキュムラント平均粒子径を求め、合計5回の測定の平均値を当該粒子の平均粒子径とする。動的光散乱法による平均粒子径の測定については、例えば、ジャーナル・オブ・ケミカル・フィジックス(Journal of Chemical Physics)第57巻11号(1972年12月)第4814頁、に詳しく記載されている。

【0072】

また、塗膜(α)中に、ポリオレフィン樹脂粒子(C1)及び着色顔料のうちの少なくとも1種が粒子状成分として存在する場合、塗膜(α)を断面から観察し、直接その形状や粒子径を測定することも可能である。塗膜(α)の断面観察の方法としては特に制限はないが、常温乾燥型エポキシ樹脂中に塗装金属板を塗膜厚み方向と垂直に埋め込み、その埋め込み面を機械研磨した後に、SEM(走査型電子顕微鏡)で観察する方法や、FIB(集束イオンビーム)装置を用いて、塗装金属板から塗膜の垂直断面が見えるように厚さ50nm〜100nmの観察用試料を切り出し、塗膜断面をTEM(透過型電子顕微鏡)で観察する方法等が好適に使用可能である。

【0073】

(1.1.2.金属板の種類)

本発明の各実施形態に係る塗装金属板において、基材に適用可能な金属板の種類としては、特に限定されるものではなく、例えば、鉄、鉄基合金、アルミニウム、アルミニウム基合金、銅、銅基合金等が挙げられ、任意に金属板上にめっきしためっき金属板を使用することもできる。これらの金属板の中でも、本発明の各実施形態への適用において最も好適なものは、亜鉛系めっき鋼板又はアルミニウム系めっき鋼板である。

【0074】

本発明の各実施形態における亜鉛系めっき鋼板には、例えば、亜鉛めっき鋼板、亜鉛−ニッケルめっき鋼板、亜鉛−鉄めっき鋼板、亜鉛−クロムめっき鋼板、亜鉛−アルミニウムめっき鋼板、亜鉛−チタンめっき鋼板、亜鉛−マグネシウムめっき鋼板、亜鉛−マンガンめっき鋼板、亜鉛−アルミニウム−マグネシウムめっき鋼板、亜鉛−アルミニウム−マグネシウム−シリコンめっき鋼板等の亜鉛系めっき鋼板、更には、これらのめっき層に、少量の異種金属元素又は不純物として、コバルト、モリブデン、タングステン、ニッケル、チタン、クロム、アルミニウム、マンガン、鉄、マグネシウム、鉛、ビスマス、アンチモン、錫、銅、カドミウム、ヒ素等を含有したもの、シリカ、アルミナ、チタニア等の無機物を分散させたものが含まれる。

【0075】

また、本発明の各実施形態におけるアルミニウム系めっき鋼板には、例えば、アルミニウムめっき鋼板、又は、アルミニウムと、シリコン、亜鉛、マグネシウムのうちの少なくとも1種とからなる合金、例えば、アルミニウム−シリコンめっき鋼板、アルミニウム−亜鉛めっき鋼板、アルミニウム−シリコン−マグネシウムめっき鋼板等が含まれる。

【0076】

更には、本発明の各実施形態における基材金属板としては、上述しためっきと、他の種類のめっき、例えば、鉄めっき、鉄−リンめっき、ニッケルめっき、コバルトめっき等とを組み合わせた複層めっきが施されためっき鋼板も適用可能である。めっき方法としては、特に限定されるものではなく、公知の電気めっき法、溶融めっき法、蒸着めっき法、分散めっき法、真空めっき法等のいずれの方法を用いてもよい。

【0077】

(1.2.パネルの形状)

以上、本発明の各実施形態に係るパネルを形成するための素材となる塗装金属板の構成について詳細に説明した。続いて、上述した塗装金属板を用いて形成される本発明の各実施形態に係るパネルの形状について説明する。

【0078】

本発明の各実施形態に係るパネルは、上述したような、金属板の少なくとも片面に有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板を特定の形状に加工して形成される。以下、図面を参照しながら、本発明の好適な実施の形態に係るパネルの形状について詳細に説明する。

【0079】

図1〜図6Eにおいて、本発明の各実施形態のパネル1(1A〜1E)は、家電製品の筐体や、貨物用コンテナの壁体、建築用の構造体や内外装材、自動車や鉄道車両、航空機、船舶等の車体やシャーシ、各部部品、その他、容器としての缶などに利用され、平面や曲面などの所定の基準面Fに沿った全体板状に形成されている。このパネル1は、上述した金属板の少なくとも片面に有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板から形成される。そして、パネル1は、基準面Fに沿った平面部2と、この平面部2の外縁から略直角に折れ曲がった折曲部(枠部)3とを有している。ここで、本発明の各実施形態では、パネル1は折曲部3を備えているが、必ずしも備える必要はない。ただし、パネル1が折曲部3を備えることにより、パネル1の縁部の局所的な変形を抑制するという効果を得ることが可能となる。

【0080】

(1.2.1.第1実施形態)

図1及び図6Aに示す第1実施形態のパネル1Aは、基準面Fから突出する複数の凸部4Aと、基準面Fと面一をなす複数の平坦部5Aとを備えている。

【0081】

複数の凸部4Aは、基準面Fから一方側(基準面Fに対して垂直方向:図の紙面上方)に突出している。また、複数の平坦部5Aは、基準面Fから突出せずに残った平面部2で構成されている。そして、複数の凸部4A及び複数の平坦部5Aが、平面部2に沿って並べて配置されている。

【0082】

凸部4Aは、正面視した場合(突出方向から見た場合)に、略正六角形である上面部41Aと、上面部41Aの各辺から平面部2(基準面F)に向かって延びる傾斜面部(傾斜面)42Aとを有した正六角錐台で構成されている。平坦部5Aは、3つの凸部4Aの傾斜面部42Aの下端縁によって略正三角形状に形成されている。すなわち、この凸部4Aそれぞれの全周囲は平坦部5Aによって囲まれ、かつ、平坦部5Aそれぞれの全周囲は凸部4Aによって囲まれている。具体的には、平坦部5Aの全周囲である三辺が3つの凸部4Aに囲まれており、凸部4Aの全周囲である六辺が6つの平坦部5Aに囲まれている。したがって、隣り合う平坦部5A同士が互いに連続しないように、かつ、隣り合う凸部4A同士が互いに連続しないように、凸部4A及び平坦部5Aが配置されている。

【0083】

以上の構成により、本実施形態のパネル1Aは、凸部4Aと平坦部5Aとが、平面的に連続して形成されていない構成となる。これにより、パネル1Aの板の厚み方向の立体効果が得られ、パネル1Aの曲げ剛性やねじり剛性を向上させることができる。したがって、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0084】

(1.2.2.第2実施形態)

図2及び図6Bに示す第2実施形態のパネル1Bは、基準面Fから突出する複数の凸部4Bと、基準面Fから凹む凹部6Bとを備えている。

【0085】

複数の凸部4Bは、基準面Fから一方側(基準面Fに対して垂直方向;図の紙面上方)に突出し、複数の凹部6Bは、基準面から一方側とは反対の他方側(基準面Fに対して垂直方向;図の紙面下方)に凹んでいる。そして、複数の凸部4B及び複数の凹部6Bが、平面部2に沿って並べて配置されている。

【0086】

凸部4Bは、正面視した場合(突出方向から見た場合)に、略正六角形である上面部41Bと、側面である傾斜面部42Bとを有した正六角錐台で構成されている。この傾斜面部42Bは、凸部4Bの周縁部分に形成され、上面部41Bの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凸部側傾斜面である。凹部6Bは、正面視した場合に、略正三角形の底面部61Bと、側面である傾斜面部62Bとを有した下向きの正三角錐台で構成されている。傾斜面部62Bは、凹部6Bの周縁部分に形成され、底面部61Bの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凹部側傾斜面である。そして、各々の凸部4Bの全周囲は、6つの凹部6Bによって囲まれている。一方、各々の凹部6Bの全周囲は、3つの凸部4Bによって囲まれている。

【0087】

上述した構成により、隣り合う凸部4B同士が互いに連続しないように、かつ、隣り合う凹部6B同士が互いに連続しないように配置されている。また、凸部4Bの傾斜面部42Bの基準面Fに対する傾斜角度α1と、凹部6Bの傾斜面部62Bの基準面Fに対する傾斜角度α2とが同一である。さらに、傾斜面部42Bと傾斜面部62Bとを基準面Fに垂直な断面で見た場合に、これら傾斜面部42Bと傾斜面部62Bとが直線的に連続して繋がっている。すなわち、同一平面内で連続して形成されている。

【0088】

以上の構成により、本実施形態のパネル1Bは、パネル1Aと同様に、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0089】

(1.2.3.第3実施形態)

図3及び図6Cに示す第3実施形態のパネル1Cは、基準面Fから突出する複数の凸部4Cと、平面部2と同一面をなす複数の平坦部5Cとを備えている。

【0090】

複数の凸部4Cは、四角形状であり、基準面Fから一方側(基準面Fに対して垂直方向:図の紙面上方)に突出している。また、複数の平坦部5Cは、突出せずに残った平面部2で構成されている。そして、複数の凸部4C及び複数の平坦部5Cが、平面部2に沿って並べて配置されている。

【0091】

凸部4Cは、正面視した場合(突出方向からみた場合)に、略正方形(略四角形)である上面部41Cと、上面部41Cの各辺から平面部2(基準面F)に向かって延びる傾斜面部(傾斜面)42Cとを有した正四角錐台で構成されている。各々の平坦部5Cの全周囲は、複数の凸部4Cによって囲まれている。具体的には、平坦部5Cは、4つ(パネル1の縁では3つ)の凸部4Cの傾斜面部42Cの下端縁によって正方形状に形成され、すなわち、平坦部5Cそれぞれの全周囲である四辺が4つの凸部4Cに囲まれている。また、凸部4Cそれぞれの全周囲は平坦部5Cによって囲まれている。

【0092】

このような構成により、隣り合う平坦部5C同士が互いに連続しないように、かつ、隣り合う凸部4Cが互いに連続しないように、凸部4C及び平坦部5Cが配置されている。また、幅方向(X方向)及びこの幅方向に直交する長さ方向(Y方向)に沿って、複数の凸部4Cと複数の平坦部5Cとが、基準面Fに沿って交互に並べて配置されている。すなわち、市松模様(チェッカー状)に形成されている。

【0093】

以上の構成により、本実施形態のパネル1Cは、パネル1Aと同様に、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0094】

(1.2.4.第4実施形態)

図4及び図6Dに示す第4実施形態のパネル1Dは、基準面Fから突出する複数の凸部4Dと、基準面Fから凹む複数の凹部6Dとを備えている。

【0095】

複数の凸部4Dは、基準面Fから一方側(基準面Fに対して垂直方向;図の紙面上方)に突出し、複数の凹部6Dは、基準面Fから一方側とは反対の他方側(基準面Fに対して垂直方向;図の紙面下方)に凹んでいる。そして、複数の凸部4D及び複数の凹部6Dが、平面部2に沿って並べて配置されている。

【0096】

凸部4Dは、正面視した場合(突出方向から見た場合)に、略正方形(略四角形)である上面部41Dと、側面である傾斜面部42Dとを有した正四角錐台で構成されている。傾斜面部42Dは、凸部の周縁部分に形成され、上面部41Dの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凸部側傾斜面である。そして、各々の凸部4D全周囲は、4つの凹部6Dによって囲まれている。一方、各々の凹部6Dの全周囲は、4つの凸部4Bによって囲まれている。凹部6Dは、正面視した場合(突出方向から見た場合)に、略正方形(略四角形)である底面部61Dと、側面である傾斜面部62Dとを有した下向きの正四角錐台で構成されている。傾斜面部62Dは、凹部6Dの周縁部分に形成され、底面部61Dの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凹部側傾斜面である。そして、各々の凸部4Dの全周囲は、4つの凹部6Dにより囲まれ、一方、各々の凹部6Dの全周囲は、4つの凸部4Dにより囲まれている。

【0097】

上述した構成により、幅方向(X方向)及びこの幅方向に直交する長さ方向(Y方向)に沿って、複数の凸部4D及び複数の凹部6Dが、それぞれ交互に並べて配置されている。すなわち、市松模様(チェッカー状)に形成されている。これにより、隣り合う凸部4D同士が互いに連続しないように、かつ、隣り合う凹部6D同士が互いに連続しないように構成されている。また、凸部4Dの傾斜面部42Dの基準面Fに対する傾斜角度α3と、凹部6Dの傾斜面部62Dの基準面Fに対する傾斜角度α4とが同一である。さらに、傾斜面部42Dと傾斜面部62Dとを基準面Fに垂直な断面で見た場合に、これら傾斜面部42Dと傾斜面部62Dとが直線的に連続して繋がっている。すなわち、同一平面内で連続して形成されている。

【0098】

以上の構成により、本実施形態のパネル1Dは、パネル1Aと同様に、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0099】

(1.2.5.第5実施形態)

図5及び図6Eに示す第5実施形態のパネル1Eは、基準面Fから突出する複数の凸部4Eと、基準面Fから凹む複数の凹部6Eとを備えている。

【0100】

複数の凸部4Eは、基準面Fから一方側(基準面Fに対して垂直方向;図の紙面上方)に突出し、複数の凹部6Eは、基準面Fから一方側とは反対の他方側(基準面Fに対して垂直方向;図の紙面下方)に凹んでいる。そして、複数の凸部4E及び複数の凹部6Eが、平面部2に沿って並べて配置されている。

【0101】

また、互いに隣接する凸部4Eの各角部間(凹部6Eの各角部間)に、ブリッジ51Eが形成されている。ブリッジ51Eは、平坦である頂部平坦部(頂部上面)5Eを有しており、この頂部平坦部5Eは、突出せずかつ凹まずに残った平面部2で構成されている。

【0102】

凸部4Eは、正面視した場合(突出方向から見た場合)に、正方形(四角形)である四隅が面取りされた上面部41Eと、側面である傾斜面部42Eと、上面部41Eの四隅から平面部2(基準面F)に向かって延びる隅部傾斜面43Eとを有した八角錐台で構成されている。この傾斜面部42Eは、凸部4Eの周辺部分に形成され、上面部41Eの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凸部側傾斜面である。

【0103】

凹部6Eは、正面視した場合(突出方向から見た場合)に、正方形の四隅が面取りされた底面部61Eと、側面である傾斜面部62Eと、底面部61Eの四隅から平面部2(基準面F)に延びる隅部傾斜面63Eとを有した下向きの八角錐台で構成されている。傾斜面部62Eは、凹部6Eの周縁部分に形成され、底面部61Eの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凹部側傾斜面である。

【0104】

頂部平坦部5Eは、対角に位置する2つの凸部4Eと2つの凹部6Eとが接近する角部に、隅部傾斜面43Eの下端縁と隅部傾斜面63Eの上端縁とによって正方形状に形成されている。

【0105】

そして、第5実施形態のパネル1Eにおいて、各々の凸部4Eの全周囲は、4つの凹部6Eによって囲まれ、各々の凹部6Eの全周囲は、4つの凸部4Eによって囲まれて構成されている。この構成により、幅方向(X方向)及びこの幅方向に直交する長さ方向(Y方向)に沿って、複数の凸部4E及び複数の凹部6Eが、それぞれ交互に並べて配置されている。すなわち、市松模様(チェッカー状)に形成されている。これにより、パネル1Eは、隣り合う凸部4E同士が互いに連続しないように、かつ、隣り合う凹部6E同士が互いに連続しないように構成されている。さらに、頂部平坦部5Eの全周囲である四辺が、2つの凸部4E及び2つの凹部6Eによって囲まれており、隣り合う頂部平坦部5E(ブリッジ51E)同士が互いに連続しない構成である。また、凸部4Eの傾斜面部42Eの基準面Fに対する傾斜角度α5と、凹部6Eの傾斜面部62Eの基準面Fに対する傾斜角度α6とが同一である。さらに、傾斜面部42Eと傾斜面部62Eとが同一平面内で連続して形成されている。

【0106】

尚、凸部の平坦な上面部の面積をS1、凹部の平坦な底面部の面積をS2、頂部平坦部の面積をS3、及び、凸部側傾斜面と、凹部側傾斜面と、隅部傾斜面とから形成される傾斜部の面積をS4としたときに、(S3+S4)/(S1+S2)が1.0以下であることが好ましい。この場合、変曲点を含む剛性比の最大値を確保することができ、パネルの素材特性や要求される二次加工性が変化しても、優れたパネル剛性を確保することができる。

【0107】

以上の構成により、本実施形態のパネル1Eは、パネル1Aと同様に、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0108】

ここで、本発明の従来例に係るパネル10(10A,10B,10C,10D)を図7A、図7B、図7C及び図8に基づいて説明する。図7Aにおいて、パネル10Aは、平板状の平面部12と、この平面部12の外縁から略直角に折れ曲がった折曲部13とを有して形成されている。図7Bにおいて、パネル10Bは、平面部12及び折曲部13と、平面部12から一方側(図の紙面上方)に突出する複数の凸部14と、平面部12において凸部14が形成されていない平坦部15とを有して形成されている。図7Cにおいて、パネル10Cは、平面部12、折曲部13、複数の凸部14及び平坦部15と、平面部12から他方側(図の下方)に凹む複数の凹部16とを有して形成されている。図8において、パネル10Dは、平面部12及び折曲部13と、平面部12から一方側(図の紙面上方)に突出する複数の凸部14Dとを有して形成され、凸部14Dは、平面正方形状の四角錐とされ、隣り合う凸部14Dの辺同士が接して並べて配置されている。

【0109】

(2.パネルの製造方法)

以上、本発明の各実施形態に係るパネルの構成について詳細に説明したが、続いて、このような構成を有する本発明の各実施形態に係るパネルの製造方法について説明する。以下、本発明の各実施形態に係る塗装金属板の製造方法を説明した後に、この塗装金属板を用いて形成される本発明の各実施形態に係るパネルの製造方法について説明する。

【0110】

(2.1.塗装金属板の製造方法)

本発明の各実施形態に係る塗装金属板は、基材となる金属板の少なくとも片面に、上述した塗膜(α)を形成することにより製造する。以下に、塗膜(α)の形成方法の詳細について述べる。

【0111】

(2.1.1.塗膜(α)の形成方法)

塗膜(α)の形成方法としては、特に限定されないが、例えば、水系溶媒又は有機溶剤系溶媒中に有機ケイ素化合物(A)を含有する塗料組成物を金属板上に塗布し、加熱乾燥することで形成することができる。水系溶媒を用いた塗料組成物(以後、「水系塗料」と略す。)を用いると、有機溶剤系溶媒を用いた塗料組成物(以後、「有機溶剤系塗料」と略す。)を使用するための塗装専用ラインを余分に通板する必要がなくなるため、製造コストを大幅に削減することが可能である上に、揮発性有機化合物(VOC)の排出も大幅に抑制できる等の環境面におけるメリットもあるため、水系塗料を用いることが好ましい。加えて、有機ケイ素化合物(A)に含まれる式−SiR1R2R3で表される架橋性官能基は、自己架橋性を有し、皮膜の形成段階において該架橋性官能基同士で三次元的にシロキサン結合を形成し得ることから、皮膜の架橋密度を向上させ、皮膜の性能を高めるのに重要な役割を担っているが、該架橋性官能基中のR1、R2、R3は、それぞれ水系溶媒中においてはアルコキシ基の加水分解により生成するヒドロキシ基(シラノール基)が優先的に生成していると考えられる。このことは該架橋性官能基の自己架橋性を高める上で有利であり、皮膜の性能を高める上でも、水系塗料を用いることが好ましい。ここで、水系溶媒とは、水が溶媒の主成分である溶媒であることを意味する。溶媒中に占める水の量は50質量%以上であることが好ましい。水以外の溶媒は有機溶剤系溶媒でもよいが、労働安全衛生法の有機溶剤中毒予防規則で定義される有機溶剤含有物(労働安全衛生法施行令の別表第六の二に掲げられた有機溶剤を重量の5%を超えて含有するもの)には該当しないものであることがより好ましい。また、有機溶剤系溶媒とは、有機溶剤が溶媒の主成分である溶媒であることを意味する。

【0112】

塗膜(α)を形成するための塗料組成物は、特定の方法に限定されず、任意の方法で得ることができる。一例として、好ましい塗料組成物を例に説明すれば、分散媒である水系溶媒又は有機溶剤系溶媒中に塗膜(α)の構成成分を添加し、ディスパーで攪拌し、溶解又は分散する方法が挙げられる。分散媒が水系溶媒の場合、各構成成分の溶解性又は分散性を向上させるために、必要に応じて、公知の親水性溶剤等、例えば、エタノール、イソプロピルアルコール、t−ブチルアルコール及びプロピレングリコールなどのアルコール類や、エチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテルなどのセロソルブ類や、酢酸エチル、酢酸ブチルなどのエステル類や、アセトン、メチルエチルケトン及びメチルイソブチルケトンなどのケトン類を添加してもよい。

【0113】

上記塗料組成物の金属板への塗布方法としては、特に制限されることなく、公知の任意の方法を用いることができる。例えば、塗布方法として、ロールコート、カーテン塗装、スプレー塗布、バーコート、浸漬、静電塗布などを利用可能である。

【0114】

塗料組成物から塗膜(α)を形成する際の加熱乾燥方法としては、特に制限されることなく、任意の方法で行うことができる。例えば、塗料組成物を塗布する前に予め金属板を加熱しておくか、塗布後に金属板を加熱するか、あるいはこれらを組み合わせて乾燥を行うことができる。加熱方法にも特に制限はなく、熱風、誘導加熱、近赤外線、直火等を単独又は組み合わせて使用して、塗料組成物を乾燥させて焼付けることができる。乾燥焼付温度は、到達板温で100℃〜250℃であることが好ましく、120℃〜230℃であることが更に好ましく、130℃〜220℃であることが最も好ましい。到達板温が100℃未満であると、塗膜の造膜が不十分で、耐食性、耐傷付き性、耐汚染性が低下することがあり、250℃超であると、焼付硬化が過剰になり、耐食性が低下することがある。乾燥焼付時間(加熱時間)は1秒〜60秒であることが好ましく、3秒〜20秒であることが更に好ましい。乾燥焼付時間が1秒未満であると、塗膜の造膜が不十分で、耐食性、耐傷付き性、耐汚染性が低下することがあり、60秒超であると、生産性が低下する。

【0115】

(2.2.パネルの形成方法)

次に、上述した方法により得られた塗装金属板を特定の形状、例えば、上述した第1〜第5実施形態で説明した形状に加工し、本発明の各実施形態に係るパネルを形成する。このときのパネルの形成(加工)方法については特に制限は無いが、例えば、塗装金属板を特定の表面形状を有する金型でプレス加工して形成する方法や、特定の表面形状を有するロールによる圧延や転写によって形成する方法等が挙げられ、これらの方法を組み合わせて用いることもできる。

【0116】

(3.まとめ)

以上説明したように、本発明の各実施形態に係るパネルによれば、凸部と、平坦部又は凹部のいずれか一方とが、平面的に連続して形成されていない構成である。これにより、パネルの板の厚み方向の立体効果が得られ、パネルの曲げ剛性やねじり剛性を向上させることができる。したがって、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0117】

また、本発明の各実施形態に係るパネルによれば、平坦部を備える場合には、平坦部の全周囲が複数の凸部に囲まれているので、平坦部が連続的に形成されず、かつ複数の凸部も互いに連続的に形成されていない。さらに、凹部を備える場合には、凹部の全周囲が複数の凸部に囲まれているので、凹部が連続的に形成されず、かつ複数の凸部も互いに連続的に形成されていない。この結果、パネル全体としての曲げや捻れに対して凸部と平坦部又は凹部のいずれか一方とが幾何学的に作用し、立体効果によって断面性能が高まる。これにより、曲げ剛性やねじり剛性を向上させることができる。従って、平板や波板に対して従来のパネルと比較しても格段に剛性を高めることができ、これによりパネル全体の薄型化を図り、かつ軽量化も実現することができる。所定の基準面としては、平面でもよいし、円筒面状や球面状、その他、任意の三次元曲面状であってもよい。

【0118】

さらに、本発明の各実施形態に係るパネルは、金属板の少なくとも片面にアルキレン基、シロキサン結合及び式−SiR1R2R3(式中、R1、R2及びR3は互いに独立に、アルコキシ基又はヒドロキシ基を表し、R1、R2及びR3のいずれか1つがメチル基で置換されていてもよい。)で表される架橋性官能基を含有する有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板を素材とし、その塗装金属板の成形加工によって形成される。有機ケイ素化合物(A)を造膜成分とする塗膜(α)は、腐食因子(水や酸素等)のバリヤー性(耐食性)や耐汚染性に優れる。ここで、耐汚染性とは、指紋等の油性汚れが付着しても目立ちにくく、比較的簡単に汚れを除去することができる性能のことを指す。一方、有機ケイ素化合物(A)を造膜成分とする塗膜(α)は、柔軟性と硬度とのバランスに優れるという特徴も有している。すなわち、塗膜(α)は、金属板をパネルに加工する際に生じる金属板の変形(伸びや圧縮)への追従性に優れ、パネル成形後の加工部においても、塗膜(α)が亀裂や傷等の損傷を受けることなく均一に被覆しており、優れた耐食性、耐汚染性を保持できる上に、適度な硬度を有しているため、得られたパネルの耐傷付き性も優れることとなる。

【実施例】

【0119】

以下、実施例により本発明をさらに具体的に説明する。ただし、本発明が以下の実施例により限定されるわけではない。

【0120】

(1.パネル形状の検討)

まず、本実施形態のパネル1と従来のパネル10とについて、パネル剛性を検討した結果について説明する。

【0121】

ここでは、上述した第1〜第5実施形態のパネル1A〜1Eを実施形状例とし、従来のパネル10A〜10Dを比較形状例とし、各パネルをモデル化したFEM解析を実施してパネル剛性を算出した。なお、FEM解析モデルとしては、図9Aに示すように、各パネル1,10の4つの角及び四辺の中央を支持してパネル中央に荷重を与える曲げモデルと、図9Bに示すように、各パネル1,10の3つの角を支持して他の角に荷重を与える捻りモデルとを用いた。また、各モデルのパネル1,10において、折曲部3,13の高さは15mmとし、その端縁23同士は連結されていない構成とした。また、各モデルの凹凸の配置及び寸法を図10A〜図18Bに示す。なお、モデル寸法はパネル1,10の板厚中心寸法で表記している。また、解析結果を図19及び図20に示す。

【0122】

〔解析モデル〕

実施形状例及び比較形状例に共通する解析モデルの諸元及び解析条件は、以下の通りである。

・パネルサイズ:285mm×285mm

・パネル板厚:0.6mm(パネル材質は鋼を想定)

・荷重位置:曲げモデルでは、パネル中央の20mm×20mmの範囲とし、捻りモデルでは、支持しない1つの角の1点である(図9中に白抜き矢印で表示)。

・作用荷重:10N

【0123】

〔比較形状例〕

比較形状例1としては、図7Aに示すパネル10Aを用いた。本解析モデルの形状を図10A,10Bに示す。また、解析結果のグラフ(図19,図20)では、No.1と表記する。

【0124】

比較形状例2としては、図7Bに示すパネル10Bを用いた。本解析モデルの凹凸の配置及び寸法を図11A,11Bに示す。また、解析結果のグラフ(図19,図20)では、No.2と表記する。この比較形状例2では、隣り合う凸部14の中心間隔が34.64mmであり、中心点が正三角形の頂点となるように配置した。各凸部14の円錐台頂面の直径を24mmとし、円錐台底面の直径を30mmとし、平面部12からの凸部14の突出寸法を3mmとし、凸部14の円錐台状の傾斜角度を45°とした。

【0125】

比較形状例3としては、図7Cに示すパネル10Cを用いた。本解析モデルの凹凸の配置及び寸法を図12A,12Bに示す。また、解析結果のグラフ(図19,図20)では、No.3と表記する。この比較形状例3では、隣り合う凸部14及び凹部16の中心間隔を34.64mmとし、中心点が正三角形の頂点となるように配置した。各凸部14及び凹部16の円錐台頂面の直径を27mmとし、円錐台底面の直径を30mmとし、平面部12からの凸部14の突出寸法及び凹部16の凹み寸法をそれぞれ1.5mmとした。また、凸部14と凹部16の円錐台頂面の距離を3mmとし、凸部14及び凹部16の円錐台状の傾斜角度を45°とした。

【0126】

比較形状例4としては、図8に示すパネル10Dを用いた。本解析モデルの凹凸の配置及び寸法を図13A,13Bに示す。また、解析結果のグラフ(図19,図20)では、No.4と表記する。この比較形状例4では、隣り合う凸部14Dの中心間隔を30mmとし、つまり、各凸部14Dの平面寸法を30mm×30mmとし、平面部12からの凸部14Dの突出寸法つまり四角錐の頂点の高さを3mmとした。

【0127】

〔実施形状例〕

実施形状例1としては、図1及び図6Aに示すパネル1Aを用いた。本解析モデルの凹凸の配置及び寸法を図14A,14Bに示す。また、解析結果のグラフ(図19,図20)では、No.5と表記する。この実施形状例1のパネル1Aでは、隣り合う凸部4Aの中心間隔を34.64mmとし、中心点が正三角形の頂点となるように配置し、各凸部4Aの六角錐台の頂面の対辺の距離を24mmとし、六角錐台底面の対辺の距離を30mmとし、六角錐台の底面に囲まれた平面正三角形が各平坦部5Aとなるようにした。さらに、平面部2からの凸部4Aの突出寸法を3mmとし、基準面Fに対する凸部4Aの傾斜面部42Aの傾斜角度を45°とした。

【0128】

実施形状例2としては、図2及び図6Bに示すパネル1Bを用いた。本解析モデルの凹凸の配置及び寸法を図15A,15Bに示す。また、解析結果のグラフ(図19,図20)では、No.6と表記する。この実施形状例2のパネル1Bでは、隣り合う凸部4Bの中心間隔を34.64mmとし、中心点が正三角形の頂点となるように配置し、各凸部4Bの六角錐台頂面の対辺の距離を27mmとし、六角錐台底面の対辺の距離を30mmとした。また、六角錐台底面に囲まれた領域に各凹部6Bとなる三角錐台を設けた。また、平面部2からの凸部4Bの突出寸法を1.5mmとし、平面部2からの凹部6Bの凹み寸法を1.5mmとした。また、凸部4Bの六角錐台頂面と凹部6Bの三角錐台頂面の距離を3mmとし、基準面Fに対する凸部4Aの傾斜面部42B及び凹部6Bの傾斜面部62Bの傾斜角度をそれぞれ45°とした。

【0129】

実施形状例3としては、図3及び図6Cに示すパネル1Cを用いた。本解析モデルの凹凸の配置及び寸法を図16A,16Bに示す。また、解析結果のグラフ(図19,図20)では、No.7と表記する。この実施形状例3のパネル1Cでは、隣り合う凸部4Cの中心間隔を30mmとし、つまり、平面正方形の各凸部4Cの四角錐台底面の各辺長さを30mmとし、四角錐台の頂面の各辺長さを24mmとした。さらに、平面部2からの凸部4Cの突出寸法を3mmとし、基準面Fに対する凸部4Cの傾斜面部42Cの傾斜角度を45°とした。

【0130】

実施形状例4としては、図4及び図6Dに示すパネル1Dを用いた。本解析モデルの凹凸の配置及び寸法を図17A,17Bに示す。また、解析結果のグラフ(図19,図20)では、No.8と表記する。この実施形状例4のパネル1Dでは、隣り合う凸部4Dの中心間隔を30mmとし、つまり、平面正方形の各凸部4Dの四角錐台の底面の各辺長さを30mmとし、四角錐台頂面の各辺長さを27mmとし、凹部6Dの四角錐台底面の各辺長さを30mmとし、四角錐台頂面の各辺長さを27mmとした。さらに、平面部2からの凸部4Dの突出寸法を1.5mmとし、平面部2からの凹部6Dの凹み寸法を1.5mmとした。また、凸部4Dの四角錐台頂面と凹部6Dの四角錐台頂面の距離を3mmとし、基準面Fに対する凸部4Dの傾斜面部42D及び凹部6Dの傾斜面部62Dの傾斜角度をそれぞれ45°とした。

【0131】

本実施形状例4では、凸部4Dと凹部6Dとの平面形状及び平面寸法が同一である。これにより、パネルの突出している側からの外力及びパネルの凹んでいる側からの外力のいずれに対してもバランスよく抵抗させることができる。さらに、本実施形状例4では、基準面に対して垂直方向の凸部の突出寸法と凹部の凹み寸法とが同一である。この場合も、パネルの突出している側及びパネルの凹んでいる側のいずれの側からの外力に対してもバランスよく抵抗させることができる。

【0132】

実施形状例5としては、図5及び図6Eに示すパネル1Eを用いた。本解析モデルの凹凸の配置及び寸法を図18に示す。また、解析結果のグラフ(図19,図20)では、No.9と表記する。この実施形状例5のパネル1Eでは、隣り合う凸部4Eの中心間隔を30mmとし、つまり、平面略正方形の各凸部4Eの四角錐台の底面の各辺長さを30mmとし、四角錐台の頂面の各辺長さを27mmとし、凹部6Eの四角錐台の底面の各辺長さを30mmとし、四角錐台の頂面の各辺長さを27mmとした。さらに、平面部2からの凸部4Eの突出寸法を1.5mmとし、平面部2からの凹部6Eの凹み寸法を1.5mmとした。また、凸部4Eの四角錐台の頂面と凹部6Eの四角錐台の頂面の距離を3mmとし、基準面Fに対する凸部4Eの傾斜面部42E及び凹部6Eの傾斜面部62Eの傾斜角度をそれぞれ45°とした。また、実施形状例5のパネル1Eでは、互いに隣接する凸部4Eの各角部間(凹部6Eの各角部間)に、ブリッジ51Eを形成した。ブリッジ51Eは、平坦である頂部平坦部(頂部上面)5Eを有するものとし、この頂部平坦部5Eは、突出せずかつ凹まずに残った平面部2で構成されるものとした。このブリッジの寸法は以下の通りである。すなわち、凸部4E及び凹部6Eの面取り寸法を1.5mmとし、つまり、平面正方形の各頂部平坦部5Eの各対角辺長さを3mmとし、基準面Fに対する隅部傾斜面43E及び隅部傾斜面63Eの傾斜角度をそれぞれ45°とした。

【0133】

図19及び図20にFEM解析結果を示す。図19は、曲げモデルにおける剛性比を示すグラフであり、比較形状例1のパネル10Aにおけるパネル中央の鉛直変位を、各実施形状例及び比較形状例のパネル1,10におけるパネル中央の鉛直変位で除した値が示されている。図20は、捻りモデルにおける剛性比を示すグラフであり、比較形状例1のパネル10Aにおける荷重位置の鉛直変位を、各実施形状例及び比較形状例のパネル1,10における荷重位置の鉛直変位で除した値が示されている。すなわち、図19及び図20に、凹凸を有さない比較形状例1のパネル10Aに対し、実施形状例1〜5のパネル1A〜1E及び比較形状例2〜4のパネル10B〜10Dの曲げ剛性及び捻り剛性が増加した割合を示す。なお、図19及び図20の縦軸は剛性比である。

【0134】

図19に示すように、比較形状例1のパネル10A(No.1)に対し、比較形状例2〜4のパネル10B〜10D(No.2,3,4)の曲げ剛性は、1.90倍〜2.32倍だけ増加し、実施形状例1〜3のパネル1A〜1C(No.5〜7)の曲げ剛性は、1.95倍〜2.55倍だけ増加していた。一方、実施形状例4、5のパネル1D,1E(No.8,9)の曲げ剛性は、比較形状例1のパネル10Aに対して3.59倍、3.74倍と、4倍近くまで増加していた。このように、本発明の各実施形態のパネルの形状を適用した実施形状例1〜3のパネル1A〜1Cでは、従来の凹凸を有したパネル10B,10C(比較形状例2、3)と同程度以上に曲げ剛性が増加することが分かった。さらに、本発明の各実施形態のパネルの形状を適用した実施形状例4、5のパネル1D,1Eでは、従来のパネル10B,10Cと比較して1.6〜1.9倍程度まで曲げ剛性が増加することが分かった。

【0135】

また、図20に示すように、比較形状例1のパネル10A(No.1)に対し、比較形状例2〜4のパネル10B〜10D(No.2,3,4)の捻り剛性は、1.18倍〜1.58倍だけ増加し、実施形状例1〜3のパネル1A〜1C(No.5〜7)の捻り剛性は、1.50倍〜1.51倍だけ増加していた。一方、実施形状例4、5のパネル1D,1E(No.8,9)の捻り剛性は、比較形状例1のパネル10Aに対して3.24倍、3.34倍と、3倍以上に増加していた。このように、本発明の各実施形態のパネルの形状を適用した実施形状例1〜3のパネル1A〜1Cでは、従来の凹凸を有したパネル10B,10C(比較形状例2、3)と同程度に捻り剛性が増加することが分かった。さらに、本発明の各実施形態のパネルの形状を適用した実施形状例4、5のパネル1D,1Eでは、従来のパネル10B,10Cと比較して2.1〜2.2倍程度まで捻り剛性が増加することが分かった。

【0136】

以上の本発明の実施形状例によって以下の知見が得られた。すなわち、平面部12や平坦部15が連続する比較形状例に比べて、平坦部5A,5C,頂部平坦部5Eが連続せず、かつ凸部4A〜4E同士や凹部6B,6D,6E同士も互いに連続しない実施形状例1〜5のパネルでは、曲げ剛性及び捻り剛性を増加させることができる。特に、凸部4D,4Eと凹部6D,6Eとが市松模様に並べて配置された実施形状例4,5において、曲げ剛性及び捻り剛性の増加率が大きく、格段に高剛性化を図ることができる。

【0137】

また、実施形状例5では、隣接する凸部の角部間(凹部の角部間)に平坦な頂部上面を有するブリッジが形成されているため、パネルに力が加えられたとき、このブリッジを介して力が伝達され、隣り合う凸部同士が直接接続される場合と比較して、応力集中を緩和することができる。

【0138】

なお、上述した各実施形状例で示したパネル1の各部寸法は例示に過ぎず、用途に応じて適宜に変更することができる。そこで、上記実施形状例からさらにパネル1の各部寸法を変更した場合の効果について説明する。ここで、パネル1の各部寸法は、図21A〜22Bに示す記号として定義する。図21A〜22Bにおける各部寸法は、凸部の四角錐台頂面と凹部の四角錐台頂面の距離H、板厚t、凸部及び凹部の四角錐台底面の各辺長さJ、基準面Fに対する凸部及び凹部の傾斜面部の傾斜角度θ、凹凸の数m、パネル周囲の平面部を除いたパネルサイズL、パネルサイズL’を表す。また、図22Bにおける各部寸法は、四角錐台底面の各辺長さJ、頂部平坦部の対角辺長さKを表す。

【0139】

まず、実施形状例5のパネル形状を基本に、表1、2に示すパネルの各部寸法を用いて、頂部平坦部の対角辺長さKを変化させた場合の曲げ剛性及び捻り剛性の各剛性比(凹凸のないパネルを比較基準)を図23A,23Bに示す。ここで、表1、2は、それぞれ頂部平坦部の対角辺長さKを変化させた場合の曲げ剛性比(表1)及び捻り剛性比(表2)を示す。K/Jが0以上0.9以下の範囲において、曲げ剛性及び捻り剛性の向上が認められ、特に、K/Jが0以上0.6以下の範囲では剛性比が概ね3倍以上に顕著に剛性が向上していた。

【0140】

【表1】

【0141】

【表2】

【0142】

次に、実施形状例5のパネル形状を基本に、図22Bに示す頂部平坦部5Eの対角辺長さK及び傾斜面部42E(62E)の傾斜角度θを変化させた場合の曲げ剛性及び捻り剛性の各剛性比(凹凸のないパネルを比較基準)を図24、図25、図26、図27に示す。頂部平坦部5Eの対角辺長さKの値は、それぞれK=0,3,6,15,21,24,27とした。また、傾斜面部42E(62E)の傾斜角度θは、表3〜30に示す値とした。

【0143】

図24(H=3、曲げ)及び図25(H=3、捻り)は、図18に示す凸部の頂面と凹部の頂面の距離Hが3.0mmの場合における、剛性比(曲げ)の表3(K=0)〜表9(K=27)の測定結果及び剛性比(捻り)の表10(K=0)〜表16(K=27)の測定結果をまとめたグラフである。また、図26(H=6、曲げ)及び図27(H=6、捻り)は、突出寸法(距離)Hが6.0mmの場合における、剛性比(曲げ)の表17(K=0)〜表23(K=27)の測定結果及び剛性比(捻り)の表24(K=0)〜表30(K=27)の測定結果をまとめたグラフである。頂部平坦部5Eの面積S3と傾斜部(傾斜面部42E(62E)と隅部傾斜面43Eの和)の面積S4の総和を、上面部41Eの面積S1と底面部61Eの面積S2の総和で除算した値を横軸とし、縦軸を曲げ剛性及び捻り剛性の各剛性比としたグラフを図24〜図27に示す。ここで、上面部41Eの面積S1、底面部61Eの面積S2、頂部平坦部5Eの面積S3は表面積であり、傾斜部(傾斜面部42E(62E)と隅部傾斜面43Eの和)の面積S4は、傾斜面部42E(62E)と隅部傾斜面43Eを上面から投影したときの基準面Fに投影される投影面積である。

【0144】

【表3】

【0145】

【表4】

【0146】

【表5】

【0147】

【表6】

【0148】

【表7】

【0149】

【表8】

【0150】

【表9】

【0151】

【表10】

【0152】

【表11】

【0153】

【表12】

【0154】

【表13】

【0155】

【表14】

【0156】

【表15】

【0157】

【表16】

【0158】

【表17】

【0159】

【表18】

【0160】

【表19】

【0161】

【表20】

【0162】

【表21】

【0163】

【表22】

【0164】

【表23】

【0165】

【表24】

【0166】

【表25】

【0167】

【表26】

【0168】

【表27】

【0169】

【表28】

【0170】

【表29】

【0171】

【表30】

【0172】

図24〜図27から分かるように、頂部平坦部5Eの対角辺長さK及び傾斜面部42E(62E)の傾斜角度θの値により剛性比が変化する。設計上で最適な対角辺長さKや傾斜角度θの値を求めることができるが、パネルに利用する素材の特性、また、凸部や凹部を設けたパネルを成形する際の二次加工性の確保のため、好適なKやθの値は変わる。このように対角辺長さKや傾斜角度θの値が変化した場合でも、(頂部平坦部面積+傾斜部面積)/(上面部面積+底面部面積)(すなわち、(S3+S4)/(S1+S2))の値が1.0以下では、変曲点を含む剛性比の最大値を確保することができる。したがって、パネルの素材特性や要求される二次加工性が変化しても、優れたパネル剛性を確保することができる。

【0173】

なお、上記の例では、実施形状例5のパネル形状を基本としたが、本発明者らは、実施形状例1〜4のパネルを用いても同様の効果を得ることができることを確認している。

【0174】

次に、実施形状例5のパネル形状を基本に、表31、表32に示すパネルの各部寸法を用いて、図28に示すように凹部と凸部とをつなぐ傾斜面部の交差に円弧部(半径R=r×t)を設け、板厚tに対する円弧部の半径Rの比rを変化させた場合の曲げ剛性及び捻り剛性の各剛性比(比較形状例1と同様に凹凸のないパネルを比較基準)を図29、図30に示す。

【0175】

【表31】

【0176】

【表32】

【0177】

図29及び図30から分かるように、rの値を0から22まで変化させても、曲げ剛性、捻り剛性が向上しており、パネルに利用する素材の材質に応じて交差部のrを適宜設定しても、剛性が向上する効果が得られることが分かる。すなわち、平坦部を設ける代わりに円弧部を設けることにより、平坦部を設けた場合と同様の効果を得ることができる。また、円弧部の形成は加工が容易であるという利点も有している。

【0178】

(2.パネル性能に関する検討)

次に、本発明のパネルの性能に関して検討した結果について説明する。

【0179】

(2.1.耐食性、耐傷付き性、耐汚染性の評価)

まず、本発明の実施例のパネルについて、耐食性、耐傷付き性、耐汚染性を評価した結果について述べる。本評価においては、後述するようにして作製した各種塗装金属板を用いて形成したパネルを対象とした。

【0180】

(2.1.1.金属板)

本評価で使用した金属板の種類を表33に示す。めっきを施した金属板の基材には、板厚0.4mmの軟鋼板を使用した。SUS板についてはフェライト系ステンレス鋼板(鋼成分:C:0.008質量%、Si:0.07質量%、Mn:0.15質量%、P:0.011質量%、S:0.009質量%、Al:0.067質量%、Cr:17.3質量%、Mo:1.51質量%、N:0.0051質量%、Ti:0.22質量%、残部Fe及び不可避的不純物)を使用した。金属板は、表面をアルカリ脱脂処理、水洗乾燥して使用した。

【0181】

【表33】

【0182】

(2.1.2.塗膜及び塗装金属板)

塗膜を形成するための塗料組成物は、表34に示す有機ケイ素化合物(A)と、表35に示す有機樹脂(B)と、表36に示す潤滑剤(C)と、表37に示すリン酸化合物(D)と、表38に示すバナジウム化合物(E)と、表39に示すフルオロ錯化合物(F)と、表40及び下記製造例1、2に示すパーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体(G)とを、表41に示す配合量(固形分の質量%)で配合し、塗料用分散機を用いて攪拌することで調製した。前記(2.1.1)で準備した金属板の表面に、上記塗料組成物を所定の付着量になるようにロールコーターで塗装し、所定の到達板温度になるように加熱乾燥し、塗膜を形成させることで塗装金属板を得た。該塗装金属板の塗膜構成及び塗膜の付着量、到達板温度も表41に示す。

【0183】

〔パーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体(G)の製造(製造例1)〕

各単量体(C6FMA:75質量%、DEAEMA:15質量%、MAEO9:10質量%)、重合開始剤AIP、及び有機溶剤MIBKを混合し、窒素置換した後、65℃で16時間攪拌しながら重合反応を行い、固形分濃度20質量%の重合体溶液を得た。得られた重合体溶液に水及び酢酸を添加し、15分間攪拌し、乳化分散させた。次いで、減圧条件下にて65℃で有機溶剤を留去した後、固形分濃度20質量%になるよう水を加え、パーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体の水分散液を得た。上記略号は以下の意味を示す。

C6FMA:CH2=C(CH3)COOC2H4C6F13

DEAEMA:N、N−ジエチルアミノエチルメタクリレート

MAEO9:CH2=C(CH3)COO(C2H4O)nCH3(nの平均値は9)

AIP:2,2’−アゾビス[2−(2−イミダゾリン−2−イル)プロパン]

MIBK:メチルイソブチルケトン

【0184】

〔パーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体(G)の製造(製造例2)〕

各単量体(C6FMA:76質量%、135DP:6質量%、StA:10質量%、VCM:8質量%)、乳化剤(ポリオキシエチレンオレイルエーテル、ポリオキシエチレン−ポリオキシプロピレン−ポリオキシエチレンブロック共重合体、ステアリルトリメチルアンモニウムクロリド)、ジプロピレングリコール、及びノルマルドデシルメルカプタンを水中に混合し、50℃で30分間攪拌し、混合液を得た。得られた混合液を50℃に保ちながら40MPaで高圧攪拌し、乳化液を得た。得られた乳化液を30℃以下に冷却した後、窒素置換し、重合開始剤2、2’−アゾビス[2−(2−イミダゾリン−2−イル)プロパン]及び酢酸を加えて、攪拌しながら55℃で12時間重合反応を行い、固形分濃度20質量%のパーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体の水分散液を得た。上記略号は以下の意味を示す。

C6FMA:CH2=C(CH3)COOC2H4C6F13

135DP:2−イソシアネートエチルメタクリレートの3、5−ジメチルピラゾール付加体

StA:ステアリルアクリレート

VCM:塩化ビニル

【0185】

【表34】

【0186】

【表35】

【0187】

【表36】

【0188】

【表37】

【0189】

【表38】

【0190】

【表39】

【0191】

【表40】

【0192】

【表41】

【0193】

【表42】

【0194】

【表43】

【0195】

(2.1.3.パネル)

前記(2.1.2)で作製した塗装金属板を実施形状例1〜5の形状を有するパネルのうち実施形状例4の形状に加工し、パネルを作成した。ここでは、実施形状例4と同様に、平面正方形の各凸部の各角部間に曲面で構成されたブリッジが形成された図31及び図32に示すパネルについて、パネルサイズLを204mm、板厚tを0.4mm、凸部及び凹部の四角錐台底面の各辺長さJを6mm、凹部と凸部とをつなぐ傾斜面部の交差の円弧部の半径Rを0.4mmとし、凸部の四角錐台頂面と凹部の四角錐台頂面の距離Hを0.4mm、0.8mm、1.2mm、2.0mm、基準面Fに対する凸部及び凹部の傾斜面部の傾斜角度θを15°、28°、39°、53°と変化させた、上記塗装金属板を用いて形成された実施例パネルA、実施例パネルB、実施例パネルC、実施例パネルDを対象に、パネルの耐食性、耐傷付き性、及び耐汚染性を評価した。

【0196】

(2.1.4.評価試験)

前記(2.1.3)で得た各々のパネルから、70mm×150mmサイズの試験片を切り出し、耐食性、耐傷付き性、及び耐汚染性を下記に示す評価方法及び評価基準にて評価した。その評価結果を表42に示す。

【0197】

〔耐食性〕

前記試験片(パネルから切り出したもの)の端面をテープシールした後、JIS Z 2371(2000年)に準拠した塩水噴霧試験(SST)を24時間、及び72時間行い、各々の試験時間における錆発生状況を観察し、下記の評価基準で評価した。

5:錆発生面積が1%未満。

4:錆発生面積が1%以上、5%未満。

3:錆発生面積が5%以上、10%未満。

2:錆発生面積が10%以上、30%未満。

1:錆発生面積が30%以上。

【0198】

〔耐傷付き性〕

前記試験片(パネルから切り出したもの)をラビングテスターに設置後、ラビングテスターの摺動冶具先端に前記試験片と平行になるように30mm×30mmの段ボール紙を取り付け、その段ボール紙を9.8N(1.0kgf)の荷重で5往復、及び10往復擦った後の皮膜状態を下記の評価基準で評価した。

5:擦り面に全く痕跡が認められない。

4:擦り面に極僅かに摺動傷が付く(目を凝らして何とか摺動傷が判別できるレベル)。

3:擦り面に僅かに摺動傷が付く(目を凝らすと容易に摺動傷が判別できるレベル)。

2:擦り面に明確な摺動傷が付く(瞬時に摺動傷が判別できるレベル)。

1:擦り面の皮膜が脱落し、下地の金属板が露出する。

【0199】

〔耐汚染性〕

前記試験片(パネルから切り出したもの)に指を押し付けることで指紋を付着させ、1時間常温で静置した後に脱脂綿で指紋を拭き取り、指紋の跡残りを下記の評価基準で評価した。

5:指紋跡が全くない。

4:指紋痕が極僅かに残る(目を凝らして何とか指紋跡が判別できるレベル)。

3:指紋痕が僅かに残る(目を凝らすと容易に指紋跡が判別できるレベル)。

2:指紋痕が残る(瞬時に指紋跡が判別できるが、指紋跡がない部位と色調は明確に変化がない)。

1:指紋痕がはっきり残る(瞬時に指紋跡が判別できて、指紋跡がない部位と色調も明確に変化がある)。

【0200】

【表44】

【0201】

【表45】

【0202】

【表46】

【0203】

表42に示すように、本発明の実施例のパネルは、いずれの評価試験においても評点3点以上の優れた耐食性、耐傷付き性、及び耐汚染性を示した。一方、塗膜を被覆していない各種金属板を使用した比較例は、いずれも耐食性、耐傷付き性、及び耐汚染性が劣っていた(SUS板の耐食性を除く)。

【0204】

(2.2.剛性の評価)

続いて、本発明の実施例として、前記(2.1.4)で作製した実施例1、7、12、98のパネルA、B、C、Dを対象に、パネル剛性を評価した。

【0205】

曲げ剛性の評価結果を表43及び図33に示し、捻り剛性の評価結果を表44及び図34に示す。表43及び表44、図33及び図34から分かるように、距離Hの設定により平板を基準とした剛性向上の効果は変化し、実施例パネルA〜Dは、曲げ剛性で1.4倍〜3.0倍、ねじり剛性で1.7倍〜19倍程度の剛性向上の効果が得られた。

【0206】

【表47】

【0207】

【表48】

【0208】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例又は修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【0209】

例えば、上述した実施形態では、パネル1の基準面Fが平面である場合を説明したが、基準面Fは平面のみに限らず、円筒面状や球面状、緩やかな湾曲状、その他任意の三次元曲面状であってもよい。さらに、パネル1の形状としても、矩形状のみに限らず、任意の形状を有したパネルが利用可能である。また、凸部や凹部、平坦部の平面形状としても、上記実施形態における形状のみに限定されるわけではなく、任意の形状とすることができる。凸部と凹部は、必ずしも基準面から一方側への突出と他方側への凹みにより形成されなくてもよく、一方側への突出のみ、又は他方側への凹みのみにより、結果として目的とする凹凸の配置及び寸法を有するパネルとしてもよい。

【0210】

また、凸部及び凹部の四角錐台の頂面の距離Hは、必ずしも板厚より大きくなくてもよく、板厚tよりHが小さいパネルとすることもできる。

【0211】

また、凹凸を形成するための板の折り曲げ半径は、パネルに利用する素材の材質に応じて適宜設定することができる。

【0212】

その他、本発明を実施するための最良の構成や方法などは、以上の記載で開示されているが、本発明は、これらのみに限定されない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想及び目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができる。特に、本明細書における四角は、正確な正方形に限らず、長方形を含む。

【0213】

従って、上記に開示した形状や材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明はこれらのみに限定されない。したがって、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれる。

【符号の説明】

【0214】

1,1A,1B,1C,1D,1E…パネル

4A,4B,4C,4D,4E…凸部

5A,5C…平坦部

5E…頂部平坦部(頂部上面)

6,6B,6D,6E…凹部

42A,42B,42C,42D,42E…傾斜面部(凸部側傾斜面)

51A,51B,51C,51D,51E…ブリッジ

62B,62D,62E…傾斜面部(凹部側傾斜面)

F…基準面

【技術分野】

【0001】

本発明は、特定の金属板から形成されるパネルであって、全体板状に形成されるとともに少なくとも一方の面側に突出する複数の凸部を有したパネルに関する。

【背景技術】

【0002】

従来、鉄道車両や自動車、航空機、船舶などの輸送機械あるいは建築構造物などに用いられる内装パネルとして、凹凸が千鳥状に設けられた軽量型高剛性パネルが提案されている(例えば、特許文献1を参照)。この特許文献1に記載のパネルは、平板状パネルの縦及び横の二方向に凹凸が並んで形成されるとともに、凹凸以外の平坦部が直線的に形成されていない形状となっている。また、自動車の触媒コンバータやマフラーなどの断熱に利用されるヒートインシュレータにおいても、パネル面内の二方向に凸部が並べて配置された構成が提案されている(例えば、特許文献2を参照)。これらのパネルでは、パネル面内の二方向に並べて配置された凹凸又は凸部が形成されることで、凹凸が形成されていない平板や一方向のみに凹凸が形成された波板などと比較して、同じ板厚でも剛性が高くなっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2960402号公報

【特許文献2】特開2008−180125号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来のパネルでは、平坦部が直線的に形成されないように凹凸が千鳥状に設けられているが、これらの凹凸を囲んで平坦部が連続して形成されている。これにより、この連続した平坦部がパネル全体の曲げ剛性やねじり剛性に影響し、パネルの高剛性化及び軽量化を十分に図ることができない、という問題があった。

【0005】

また、従来のパネルは、特定の凹凸を付与することによって高剛性化及び軽量化を図ることのみを目的に発明されたパネルであって、パネルを使用する際に必要な耐食性、耐傷付き性、及び耐汚染性に対する配慮がなされていない。パネルの凹凸形状はプレスやロール圧延等による加工で付与されるが、その際、張り出しや曲げ加工部がパネルの全面に発生するため、このような加工部の無い平板状のパネルに比べ耐食性が低下してしまう。また、凸部形状は取り扱い時に擦り傷が入りやすい。更に、指紋等の汚れが付着した場合、凹凸形状のために手入れや洗浄がし難いため、耐汚染性の観点でも不利である。従って、従来の凹凸形状を有するパネルでは、必要な耐食性、耐傷付き性、耐汚染性等の性能を確保することは困難であった。

【0006】

そこで、上記問題に鑑みてなされた本発明は、簡単な構造で、高剛性化及び軽量化を確実に実現することができ、且つ耐食性、耐傷付き性、及び耐汚染性に優れるパネルを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明によれば、金属板の少なくとも片面に、アルキレン基、シロキサン結合及び下記一般式〔X〕で表される架橋性官能基を有する有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板から形成されるパネルであって、所定の基準面から突出する複数の凸部と、前記基準面と面一をなす複数の平坦部と、前記基準面から凹む複数の凹部とのうち、前記凸部と、前記平坦部及び前記凹部のいずれか一方とを備えるとともに、前記複数の凸部、前記複数の平坦部及び前記複数の凹部が四角形状を有し、前記平坦部を備える場合には、前記凸部各々の全周囲が前記平坦部によって囲まれ、かつ、前記平坦部各々の全周囲が前記凸部によって囲まれ、前記凹部を備える場合には、前記凸部各々の全周囲が前記凹部によって囲まれ、かつ、前記凹部各々の全周囲が前記凸部によって囲まれ、更に、前記凸部の周縁部分に設けられた凸部側傾斜面と、前記凹部の周縁部分に設けられた凹部側傾斜面とにより形成される傾斜面部を有し、互いに隣接する各々の前記凸部の各角部間が、前記凹部と前記凸部とをつなぐ前記傾斜面部の交差に設けられた円弧部を有するブリッジを介して接続されている、パネルが提供される。

−SiR1R2R3 ・・・〔X〕

(式中、R1、R2及びR3は、互いに独立に、アルコキシ基又はヒドロキシ基を表す。(R1、R2及びR3のいずれか1つがメチル基で置換されている場合を含む。))

【0008】

また、前記パネルにおいて、前記塗膜(α)の付着量が、0.2g/m2以上2.0g/m2以下であることが好ましい。

【0009】

また、前記パネルにおいて、前記塗膜(α)が、造膜成分として更に有機樹脂(B)を含有することが好ましい。

【0010】

また、前記パネルにおいて、前記有機ケイ素化合物(A)と前記有機樹脂(B)との固形分質量比[(A)/(B)] が、0.3以上3以下であることが好ましい。

【0011】

また、前記パネルにおいて、前記有機ケイ素化合物(A)が、シランカップリング剤の加水分解縮合物であることが好ましい。

【0012】

また、前記パネルにおいて、前記有機ケイ素化合物(A)が、アミノ基を有するシランカップリング剤(Aa)とエポキシ基を有するシランカップリング剤(Ae)との反応により得られるものであることが好ましい。

【0013】

また、前記パネルにおいて、前記塗膜(α)が、更に潤滑剤(C)を含有することが好ましい。

【0014】

また、前記パネルにおいて、前記潤滑剤(C)が、ポリオレフィン樹脂粒子(C1)であることが好ましい。

【0015】

また、前記パネルにおいて、前記塗膜(α)が、更にリン酸化合物(D)を含有することが好ましい。

【0016】

また、前記パネルにおいて、前記塗膜(α)が、更にバナジウム化合物(E)及びフルオロ金属錯化合物(F)からなる群より選ばれる少なくとも1種を含有することが好ましい。

【0017】

また、前記パネルにおいて、前記塗膜(α)が、更にパーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体(G)を含有することが好ましい。

【0018】

また、前記パネルにおいて、前記金属板が、亜鉛系めっき鋼板又はアルミニウム系めっき鋼板であることが好ましい。

【0019】

また、前記パネルにおいて、前記ブリッジが頂部平坦部を有し、前記凸部の平坦な上面部の面積S1、前記凹部の平坦な底面部の面積S2、前記頂部平坦部の面積S3、並びに、前記凸部の側面である前記凸部側傾斜面と、前記凹部の側面である前記凹部側傾斜面と、前記凸部及び前記凹部それぞれの四隅から前記基準面に向かって延びる隅部傾斜面とからなる傾斜部の面積S4が、下記式1を満たすことが好ましい。

(S3+S4)/(S1+S2)≦1.0 ・・・(式1)

【0020】

また、前記パネルにおいて、前記凸部側傾斜面及び前記凹部側傾斜面を前記基準面に垂直な断面で見た場合に、当該凸部側傾斜面及び凹部側傾斜面が直線的に連続して繋がっており、前記凸部傾斜面の前記基準面に対する傾斜角度と、前記凹部側傾斜面の前記基準面に対する傾斜角度とが互いに同一であることが好ましい。

【発明の効果】

【0021】

本発明によれば、パネルの形状を、凸部と、平坦部及び凹部のいずれか一方とが、平面的に連続して形成されない形状とすることで、簡単な構造で、高剛性化及び軽量化を確実に実現することができるパネルを提供することが可能となる。更に、本発明によれば、パネルを形成するための素材を特定することで、耐食性、耐傷付き性、耐汚染性に優れるパネルを提供することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1実施形態に係るパネルの構成例を示す斜視図である。

【図2】本発明の第2実施形態に係るパネルの構成例を示す斜視図である。

【図3】本発明の第3実施形態に係るパネルの構成例を示す斜視図である。

【図4】本発明の第4実施形態に係るパネルの構成例を示す斜視図である。

【図5】本発明の第5実施形態に係るパネルの構成例を示す斜視図である。

【図6A】前記第1実施形態に係るパネルの断面図である。

【図6B】前記第2実施形態に係るパネルの断面図である。

【図6C】前記第3実施形態に係るパネルの断面図である。

【図6D】前記第4実施形態に係るパネルの断面図である。

【図6E】前記第5実施形態に係るパネルの断面図である。

【図7A】従来のパネルの構成例を示す斜視図である。

【図7B】従来のパネルの構成例を示す斜視図である。

【図7C】従来のパネルの構成例を示す斜視図である。

【図8】従来の他のパネルの構成例を示す斜視図である。

【図9A】本発明の実施形状例に係るFEM解析の方法を示す斜視図である。

【図9B】本発明の実施形状例に係るFEM解析の方法を示す斜視図である。

【図10A】前記実施形状例における比較形状例1(No.1)の正面から見た解析モデル図である。

【図10B】前記実施形状例における比較形状例1(No.1)の断面から見た解析モデル図である。

【図11A】前記実施形状例における比較形状例2(No.2)の正面から見た解析モデル図である。

【図11B】前記実施形状例における比較形状例2(No.2)の断面から見た解析モデル図である。

【図12A】前記実施形状例における比較形状例3(No.3)の正面から見た解析モデル図である。

【図12B】前記実施形状例における比較形状例3(No.3)の断面から見た解析モデル図である。

【図13A】前記実施形状例における比較形状例4(No.4)の正面から見た解析モデル図である。

【図13B】前記実施形状例における比較形状例4(No.4)の断面から見た解析モデル図である。

【図14A】前記実施形状例における実施形状例1(No.5)の正面から見た解析モデル図である。

【図14B】前記実施形状例における実施形状例1(No.5)の断面から見た解析モデル図である。

【図15A】前記実施形状例における実施形状例2(No.6)の正面から見た解析モデル図である。

【図15B】前記実施形状例における実施形状例2(No.6)の断面から見た解析モデル図である。

【図16A】前記実施形状例における実施形状例3(No.7)の正面から見た解析モデル図である。

【図16B】前記実施形状例における実施形状例3(No.7)の断面から見た解析モデル図である。

【図17A】前記実施形状例における実施形状例4(No.8)の正面から見た解析モデル図である。

【図17B】前記実施形状例における実施形状例4(No.8)の断面から見た解析モデル図である。

【図18A】前記実施形状例における実施形状例5(No.9)の正面から見た解析モデル図である。

【図18B】前記実施形状例における実施形状例5(No.9)の断面から見た解析モデル図である。

【図19】前記実施形状例の曲げモデルにおける剛性比を示すグラフである。

【図20】前記実施形状例の捻りモデルにおける剛性比を示すグラフである。

【図21A】本発明の変形例に係るパネルを示す斜視図である。

【図21B】本発明の変形例に係るパネルを示す断面図である。

【図22A】他の変形例に係るパネルを示す斜視図である。

【図22B】他の変形例に係るパネルを示す拡大斜視図である。

【図23A】他の変形例において頂部平坦部の対角辺長さを変化させた場合の剛性比(曲げ)を示すグラフである。

【図23B】他の変形例において頂部平坦部の対角辺長さを変化させた場合の剛性比(捻り)を示すグラフである。

【図24】頂部平坦部の対角辺長さを変化させた場合の剛性比(曲げ)を示すグラフである。

【図25】頂部平坦部の対角辺長さを変化させた場合の剛性比(捻り)を示すグラフである。

【図26】頂部平坦部の対角辺長さを変化させた場合の剛性比(曲げ)を示すグラフである。

【図27】頂部平坦部の対角辺長さを変化させた場合の剛性比(捻り)を示すグラフである。

【図28】凸部と凹部とをつなぐ円弧部を示す斜視図である。

【図29】円弧部の大きさを変化させた場合の剛性比(曲げ)を示すグラフである。

【図30】円弧部の大きさを変化させた場合の剛性比(捻り)を示すグラフである。

【図31】実施例で剛性を評価したパネルの形状及び寸法を示す斜視図である。

【図32】図31のパネルの一部を拡大した斜視図である。

【図33】凸部の四角錐台頂面と凹部の四角錐台頂面の距離を変化させた場合の剛性比(曲げ)を示すグラフである。

【図34】凸部の四角錐台頂面と凹部の四角錐台頂面の距離を変化させた場合の剛性比(捻り)を示すグラフである。

【発明を実施するための形態】

【0023】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0024】

なお、本発明の好適な実施の形態の説明の概略は以下の通りである。

1.パネルの構成

1.1.塗装金属板の構成

1.1.1.塗膜(α)の構成

1.1.2.金属板の種類

1.2.パネルの形状

1.2.1.第1実施形態

1.2.2.第2実施形態

1.2.3.第3実施形態

1.2.4.第4実施形態

1.2.5.第5実施形態

2.パネルの製造方法

2.1.塗装金属板の製造方法

2.1.1.塗膜(α)の形成方法

2.2.パネルの形成方法

3.まとめ

【0025】

(1.パネルの構成)

初めに、本発明の好適な実施形態に係るパネルの構成について説明する。本発明の各実施形態に係るパネルは、金属板の少なくとも片面に、有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板から形成されるパネルであって、後述する特定の形状を有する。以下、本発明の各実施形態に係る塗装金属板の構成を説明した後に、この塗装金属板を用いて形成される本発明の各実施形態に係るパネルの形状について説明する。

【0026】

(1.1.塗装金属板の構成)

本発明の各実施形態に係る塗装金属板は、金属板の少なくとも片面に、アルキレン基、シロキサン結合及び式−SiR1R2R3(式中、R1、R2及びR3は互いに独立に、アルコキシ基又はヒドロキシ基を表し、R1、R2及びR3のいずれか1つがメチル基で置換されていてもよい。)で表される架橋性官能基を含有する有機ケイ素化合物(A)を必須の造膜成分とする塗膜(α)が被覆されている。

【0027】

(1.1.1.塗膜(α)の構成)

まず、塗膜(α)の構成について説明する。

【0028】

<塗膜(α)の付着量について>

塗膜(α)の付着量は、特に限定されないが、0.2g/m2以上2.0g/m2以下であることが好ましく、より好ましくは0.3g/m2以上1.5g/m2以下、更に好ましくは0.3g/m2以上1.0g/m2以下である。塗膜(α)の付着量が0.2g/m2未満であると、十分な耐食性、耐傷付き性、耐汚染性が得られないことがある。一方、塗膜(α)の付着量が2.0g/m2超であると、経済的に不利であるばかりか、塗膜(α)の凝集力が不足し、脆くなり、耐食性、耐傷付き性、耐汚染性が低下する場合がある。

【0029】

塗膜(α)の付着量は、塗装前後の質量差、塗装後の塗膜を剥離した前後の質量差、又は、塗膜を蛍光X線分析して予め塗膜中の含有量が分かっている元素の存在量を測定する等、既存の手法から適切に選択すればよい。

【0030】

<有機ケイ素化合物(A)について>

塗膜(α)の造膜成分である有機ケイ素化合物(A)としては、アルキレン基、シロキサン結合及び下記一般式〔X〕で表される架橋性官能基を含有していれば、特に制限はないが、アルキレン基、シロキサン結合及び下記一般式〔X〕で表される架橋性官能基を含有し、且つ、水を主成分とする水性媒体中で安定に存在でき得るものであることが好ましい。更に、有機ケイ素化合物(A)としては、アミノ基、エポキシ基、及びヒドロキシ基(前記一般式〔X〕に含まれ得るものとは別個のもの)から選ばれる少なくとも1種の架橋性官能基を含有することが、より架橋密度の高い緻密な皮膜を形成し、パネルの耐食性、耐傷付き性、耐汚染性を高める上で好ましい。加えて、これらの架橋性官能基は親水性を示すため、塗膜(α)を形成するための塗料組成物が水系塗料である場合、アミノ基、エポキシ基、及びヒドロキシ基から選ばれる少なくとも1種の架橋性官能基を含有することは、有機ケイ素化合物(A)の水系溶媒中での安定性を高める上でも有利である。なお、本明細書における水系溶媒中での安定性とは、経時により水系溶媒中で凝集物や沈降物を発生しにくいことや、増粘やゲル化の現象が起こりにくいことを示す。

−SiR1R2R3 ・・・〔X〕

(式中、R1、R2及びR3は互いに独立に、アルコキシ基又はヒドロキシ基を表し、R1、R2及びR3のいずれか1つがメチル基で置換されていてもよい。)

【0031】

このような有機ケイ素化合物(A)としては、シランカップリング剤の加水分解縮合物等を例示することができる。具体的なシランカップリング剤の例としては、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、ビス(トリメトキシシリルプロピル)アミン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトプロピルトリエトキシシラン、3−イソシアネートプロピルトリエトキシシラン、ビス(トリメトキシシリル)ヘキサン等を挙げることができる。上記シランカップリング剤は、単独で用いてもよく、2種以上を併用してもよい。

【0032】

また、有機ケイ素化合物(A)は、アミノ基を含有するシランカップリング剤(Aa)と、エポキシ基を含有するシランカップリング剤(Ae)との反応により得られるものであることが特に好ましい。アミノ基とエポキシ基との反応、及び、シランカップリング剤(Aa)とシランカップリング剤(Ae)の各々に含有されるアルコキシシリル基又はその部分加水分解生成物同士の反応により、架橋密度の高い緻密な皮膜を形成することが可能となり、これによりパネルの耐食性、耐傷付き性、耐汚染性を更に向上させることができる。アミノ基を含有するシランカップリング剤(Aa)としては、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、ビス(トリメトキシシリルプロピル)アミンが例示でき、エポキシ基を含有するシランカップリング剤(Ae)としては、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジエトキシシランが例示できる。

【0033】

アミノ基を含有するシランカップリング剤(Aa)とエポキシ基を含有するシランカップリング剤(Ae)とのモル比〔(Aa)/(Ae)〕は、0.5以上2.5以下であることが好ましく、より好ましくは0.7以上1.6以下である。モル比〔(Aa)/(Ae)〕が0.5よりも小さいと、造膜性が低下し、耐食性が低下する場合があり、2.5よりも大きいと、耐水性が低下し、耐食性が低下する場合がある。

【0034】

有機ケイ素化合物(A)の数平均分子量は、1000以上10000以下であることが好ましく、より好ましくは2000以上10000以下である。ここでいう分子量の測定方法は特に限定するものではないが、TOF−MS法による直接測定およびクロマトグラフィー法による換算測定のいずれを用いてもよい。数平均分子量が1000未満であると、形成された皮膜の耐水性が低下し、耐アルカリ性や耐食性が低下する場合がある。一方、数平均分子量が10000より大きいと、有機ケイ素化合物(A)を水を主成分とする水性媒体中に安定に溶解または分散させることが困難となり、貯蔵安定性が低下する場合がある。

【0035】

有機ケイ素化合物(A)の製造方法としては、特に制限はないが、例えば、水中にシランカップリング剤を溶解又は分散し、所定の温度で所定時間攪拌し、加水分解縮合物の水性液を得る方法、シランカップリング剤加水分解縮合物等の有機ケイ素化合物を水中に溶解又は分散して水性液を得る方法、シランカップリング剤加水分解縮合物等の有機ケイ素化合物をメタノール、エタノール、イソプロパノール等のアルコール系有機溶剤中に溶解してアルコール系液を得る方法等が挙げられる。シランカップリング剤やその加水分解縮合物を水系媒体中に溶解又は分散させるために、適宜、酸、アルカリ、有機溶剤、界面活性剤等を添加してもよく、特に有機酸を添加し、pHを3〜6に調整することが貯蔵安定性の観点から好ましい。有機ケイ素化合物(A)の水性液又はアルコール系液の固形分濃度は25質量%以下であることが好ましい。有機ケイ素化合物(A)の固形分濃度が25質量%を超えると、その水性液又はアルコール系液の貯蔵安定性が低下する場合がある。

【0036】

<有機樹脂(B)について>

塗膜(α)の造膜成分として、更に有機樹脂(B)を含有することが好ましい。有機樹脂(B)を含有することで、金属板をパネルに加工する際に生じる金属板の変形(伸びや圧縮)への塗膜(α)追従性が向上し、プレス金型や金属製圧延ロールとの接触の際に受ける摩擦抵抗が低減する(摺動性が向上する)。すなわち、パネルの加工部においても、塗膜(α)が亀裂や傷等の損傷を受けることなく、より均一に塗膜(α)を金属板に被覆させることが可能になり、パネルの耐食性、耐汚染性が向上する。加えて、後述するリン酸化合物、バナジウム化合物、フルオロ金属錯化合物等の腐食抑制剤を塗膜(α)中に含有する場合は、これらの腐食抑制剤の塗膜(α)の保持性が高まり、耐食性が向上する。上述したような塗膜(α)の優れた摺動性は、パネル成形後にも保持されているため、得られたパネルの耐傷付き性も向上する。

【0037】

有機樹脂(B)としては、特定の種類に限定されず、例えば、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、フェノール樹脂、アクリル樹脂、ポリオレフィン樹脂、又はこれらの樹脂の変性体等を挙げることができる。このような有機樹脂(B)としては、1種又は2種以上の有機樹脂(変性していないもの)を混合して用いてもよいし、少なくとも1種の有機樹脂の存在下で、少なくとも1種のその他の有機樹脂を変性することによって得られる有機樹脂を1種又は2種以上混合して用いてもよい。

【0038】

上記ポリエステル樹脂としては、特に限定されず、例えば、ポリカルボン酸成分及びポリオール成分からなるポリエステル原料を縮重合して得たものを使用することができる。また、このようにして得たポリエステル樹脂を水に溶解又は分散することで水系化したものも使用することができる。

【0039】

上記ポリカルボン酸成分としては、例えば、フタル酸、無水フタル酸、テトラヒドロフタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロフタル酸、ヘキサヒドロ無水フタル酸、メチルテトラフタル酸、メチルテトラヒドロ無水フタル酸、無水ハイミック酸、トリメリット酸、無水トリメリット酸、ピロメリット酸、無水ピロメリット酸、イソフタル酸、テレフタル酸、マレイン酸、無水マレイン酸、フマル酸、イタコン酸、アジピン酸、アゼライン酸、セバシン酸、コハク酸、無水コハク酸、乳酸、ドデセニルコハク酸、ドデセニル無水コハク酸、シクロヘキサン−1,4−ジカルボン酸、無水エンド酸等を挙げることができる。このようなポリカルボン酸成分としては、上記成分のうちの1種を使用してもよく、あるいは上記成分の複数種を使用してもよい。

【0040】

上記ポリオール成分としては、例えば、エチレングリコール、ジエチレングリコール、1,3−プロパンジオール、1,2−プロパンジオール、トリエチレングリコール、2−メチル−1,3−プロパンジオール、2,2−ジメチル−1,3−プロパンジオール、2−ブチル−2−エチル−1,3−プロパンジオール、1,4−ブタンジオール、2−メチル−1,4−ブタンジオール、2−メチル−3−メチル−1,4−ブタンジオール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,2−シクロヘキサンジメタノール、水添ビスフェノール−A、ダイマージオール、トリメチロールエタン、トリメチロールプロパン、グリセリン、ペンタエリスリトール等を挙げることができる。このようなポリオール成分としては、上記成分のうちの1種を使用してもよく、あるいは上記成分の複数種を使用してもよい。

【0041】

上記ポリウレタン樹脂としては、特に限定されず、例えば、ポリオール化合物とポリイソシアネート化合物とを反応させ、その後に更に鎖伸長剤によって鎖伸長して得られるもの等を挙げることができる。上記ポリオール化合物としては、1分子当たり2個以上の水酸基を含有する化合物であれば特に限定されず、例えば、エチレングリコール、プロピレングリコール、ジエチレングリコール、1,6−へキサンジオール、ネオペンチルグリコール、トリエチレングリコール、グリセリン、トリメチロールエタン、トリメチロールプロパン、ポリカーボネートポリオール、ポリエステルポリオール、ビスフェノールヒドロキシプロピルエーテル等のポリエーテルポリオール、ポリエステルアミドポリオール、アクリルポリオール、ポリウレタンポリオール、又はこれらの混合物が挙げられる。上記ポリイソシアネート化合物としては、1分子当たり2個以上のイソシアネート基を含有する化合物であれば特に限定されず、例えば、ヘキサメチレンジイソシアネート(HDI)等の脂肪族イソシアネート、イソホロンジイソシアネート(IPDI)等の脂環族ジイソシアネート、トリレンジイソシアネート(TDI)等の芳香族ジイソシアネート、ジフェニルメタンジイソシアネート(MDI)等の芳香脂肪族ジイソシアネート、又はこれらの混合物が挙げられる。上記鎖伸長剤としては、分子内に1個以上の活性水素を含有する化合物であれば特に限定されず、例えば、エチレンジアミン、プロピレンジアミン、ヘキサメチレンジアミン、ジエチレントリアミン、ジプロピレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン等の脂肪族ポリアミンや、トリレンジアミン、キシリレンジアミン、ジアミノジフェニルメタン等の芳香族ポリアミンや、ジアミノシクロヘキシルメタン、ピペラジン、2,5−ジメチルピペラジン、イソホロンジアミン等の脂環式ポリアミンや、ヒドラジン、コハク酸ジヒドラジド、アジピン酸ジヒドラジド、フタル酸ジヒドラジド等のヒドラジン類や、ヒドロキシエチルジエチレントリアミン、2−[(2−アミノエチル)アミノ]エタノール、3−アミノプロパンジオール等のアルカノールアミン等が挙げられる。これらの化合物は、単独で、又は2種類以上を混合して使用することができる。

【0042】

上記エポキシ樹脂としては、特に限定されず、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、水素添加ビスフェノールA型エポキシ樹脂、水素添加ビスフェノールF型エポキシ樹脂、レゾルシン型エポキシ樹脂、ノボラック型エポキシ樹脂等のエポキシ樹脂を使用することができる。また、上記エポキシ樹脂としては、これらのエポキシ樹脂を界面活性剤で強制乳化して水系化したものや、これらのエポキシ樹脂をジエタノールアミン、N−メチルエタノールアミン等のアミン化合物と反応させ、有機酸又は無機酸で中和して水系化したものや、これらのエポキシ樹脂の存在下で、高酸価アクリル樹脂をラジカル重合した後、アンモニアやアミン化合物等で中和して水系化したもの等も使用することができる。

【0043】

上記フェノール樹脂としては、特に限定されず、例えば、フェノール、レゾルシン、クレゾール、ビスフェノールA、パラキシリレンジメチルエーテル等の芳香族化合物とホルムアルデヒドとを反応触媒の存在下で付加反応させたメチロール化フェノール樹脂等のフェノール樹脂を使用することができる。また、上記フェノール樹脂としては、ジエタノールアミン、N−メチルエタノールアミン等のアミン化合物類と反応させ、有機酸又は無機酸で中和し水系化したもの等も使用することができる。

【0044】

上記アクリル樹脂としては、特に限定されず、例えば、エチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−ブチル(メタ)アクリレート等のアルキル(メタ)アクリレートや、2−ヒドロキシエチル(メタ)アクリレート等のヒドロキシアルキル(メタ)アクリレートや、アルコキシシラン(メタ)アクリレート等の(メタ)アクリル酸エステルを、(メタ)アクリル酸と共に水中で重合開始剤を用いてラジカル重合することにより得られるものを挙げることができる。上記重合開始剤としては特に限定されず、例えば、過硫酸カリウム、過硫酸アンモニウム等の過硫酸塩、アゾビスシアノ吉草酸、アゾビスイソブチロニトリル等のアゾ化合物等を使用することができる。ここで、「(メタ)アクリレート」とはアクリレートとメタクリレートを意味し、「(メタ)アクリル酸」とはアクリル酸とメタクリル酸を意味する。

【0045】

上記ポリオレフィン樹脂としては、特に限定されず、例えば、エチレンとメタクリル酸、アクリル酸、マレイン酸、フマル酸、イタコン酸、クロトン酸等の不飽和カルボン酸類とを高温高圧下でラジカル重合したのち、アンモニアやアミン化合物、KOH、NaOH、LiOH等の塩基性金属化合物、又は該金属化合物を含有するアンモニアやアミン化合物等で中和して水系化したもの等を挙げることができる。

【0046】

上記塗膜(α)を形成するための塗料組成物が、塗膜(α)の必須成分である有機ケイ素化合物(A)の水性液を原料として用いる場合、有機樹脂(B)は、カチオン性のポリウレタン樹脂、エポキシ樹脂、及びフェノール樹脂から選ばれる少なくとも1種であることが、塗料組成物の貯蔵安定性を得る上では好適である。ここで、カチオン性有機樹脂とは、第1級〜第3級アミノ基及び第4級アンモニウム塩基の中から選ばれる少なくとも1種のカチオン性官能基を有する有機樹脂のことを指し、水系溶媒中に溶解又は分散されているものを好適に使用することができる。カチオン性有機樹脂の水系溶媒中への溶解又は分散は、自己溶解性又は自己分散性に基づいて達成されてもよく、あるいは、カチオン性界面活性剤(例えば、テトラアルキルアンモニウム塩等)及び/又はノニオン性界面活性剤(例えば、アルキルフェニルエーテル等)の存在により分散されてもよい。パネルの耐食性や耐傷付き性の観点からは、より高分子設計が可能なカチオン性のポリウレタン樹脂を使用することがより好ましい。

【0047】

有機ケイ素化合物(A)と有機樹脂(B)との固形分質量比[(A)/(B)]は、0.3以上3以下であることが好ましい。固形分質量比[(A)/(B)]が0.3未満であると、耐食性の向上効果が得られなかったり、塗膜(α)を形成するための塗料組成物の貯蔵安定性が低下したりする場合がある。一方、固形分質量比[(A)/(B)]が3超であると、耐食性、耐傷付き性の向上効果が得られない場合がある。

【0048】

<潤滑剤(C)について>

上記塗膜(α)は、更に潤滑剤(C)を含有することが、耐食性、耐傷付き性を向上させる上で好ましい。潤滑剤(C)を含有することにより、上記塗装金属板の潤滑性が高まり、言い換えると、プレス金型や金属製圧延ロールとの接触の際に受ける摩擦抵抗を低減する効果が高まり、パネル加工部における塗膜(α)の損傷を防止することができる。

【0049】

潤滑剤(C)としては、特に制限されず、公知の潤滑剤を使用できるが、フッ素樹脂系潤滑剤、及びポリオレフィン樹脂系潤滑剤から選ばれる少なくとも一種を使用することが好ましい。

【0050】

上記フッ素樹脂系潤滑剤としては、特に限定されず、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリクロロトリフルオロエチレン(PCTFE)、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニル(PVF)、エチレン−テトラフルオロエチレン共重合体(ETFE)、エチレン−クロロトリフルオロエチレン共重合体(ECTFE)等を挙げることができる。これらのフッ素樹脂系潤滑剤は、1種類を単独で用いてもよいし、2種類以上を併用しても良い。

【0051】

上記ポリオレフィン樹脂系潤滑剤としては、特に限定されず、例えば、パラフィン、マイクロクリスタリン、ポリエチレン、ポリプロピレン等の炭化水素系のワックス、及びこれらの誘導体等を挙げることができる。また、炭化水素系のワックスの誘導体としては、特に限定されず、例えば、カルボキシル化ポリオレフィン、塩素化ポリオレフィン等を挙げることができる。これらのポリオレフィン系潤滑剤は、1種類を単独で用いてもよいし、2種類以上を併用しても良い。

【0052】

上記の潤滑剤の中でも、潤滑剤(C)としてポリオレフィン樹脂粒子(C1)を使用することが耐食性、耐傷付き性を向上させる上で特に好ましい。ポリオレフィン樹脂粒子(C1)を使用する場合には、平均粒子径が0.1μm以上3μm以下の粒子であることが、耐食性や耐傷付き性の観点から好ましい。

【0053】

潤滑剤(C)の含有量は、塗膜(α)中に0.5質量%以上10質量%以下であることが好ましく、より好ましくは1質量%以上5質量%以下である。潤滑剤(C)の含有量が0.5質量%未満であると、耐食性や耐傷付き性の向上効果が得られない場合があり、10質量%超であると、耐食性が低下する場合がある。

【0054】

<リン酸化合物(D)について>

上記塗膜(α)は、更にリン酸化合物(D)を含有することが耐食性を向上させる上で好ましい。リン酸化合物(D)を含有させた場合には、金属板表面にリン酸塩層を形成して不動態化させることにより、パネルの耐食性を向上させることができる。

【0055】

リン酸化合物(D)としては、特に限定されないが、例えば、オルトリン酸、メタリン酸、ピロリン酸、三リン酸、四リン酸等のリン酸類及びこれらの塩や、アミノトリ(メチレンホスホン酸)、1−ヒドロキシエチリデン−1、1−ジホスホン酸、エチレンジアミンテトラ(メチレンホスホン酸)、ジエチレントリアミンペンタ(メチレンホスホン酸)等のホスホン酸類及びこれらの塩や、フィチン酸等の有機リン酸類及びこれらの塩等を挙げることができる。塩類のカチオン種としては特に制限されず、例えば、Cu、Co、Fe、Mn、Sn、V、Mg、Ba、Al、Ca、Sr、Nb、Y、Ni及びZn等が挙げられる。これらのリン酸化合物(D)は、単独で用いてもよく、2種以上を併用してもよい。

【0056】

リン酸化合物(D)の含有量は、塗膜(α)中に0.1質量%以上10質量%以下であることが好ましく、より好ましくは0.5質量%以上5質量%以下である。リン酸化合物(D)の含有量が0.1質量%未満であると、耐食性の向上効果が得られない場合があり、5質量%超であると、耐食性が低下したり、塗膜を形成するための塗料安定性が低下したりする(より具体的には、ゲル化や凝集物の沈殿等の不具合が発生する)場合がある。

【0057】

<バナジウム化合物(E)、フルオロ金属錯化合物(F)について>

上記塗膜(α)は、上記リン酸化合物(D)の共存下で、更にバナジウム化合物(E)、及びフルオロ金属錯化合物(F)から選ばれる少なくとも1種を含有することが好ましい。バナジウム化合物(E)とフルオロ金属錯化合物(F)は、各々単独で用いても構わないが、リン酸化合物(D)との共存下で、それらの複合効果により飛躍的に耐食性が向上する。また、塗膜(α)中で、リン酸化合物(D)、バナジウム化合物(E)、及びフルオロ金属錯化合物(F)のすべてを同時に用いることが最も耐食性が向上する。

【0058】

上記バナジウム化合物(E)としては、特に限定するものではないが、例えば、五酸化バナジウム、メタバナジン酸、メタバナジン酸アンモニウム、メタバナジン酸ナトリウム、オキシ三塩化バナジウム、三酸化バナジウム、二酸化バナジウム、オキシ硫酸バナジウム、バナジウムオキシアセチルアセトネート、バナジウムアセチルアセトネート、三塩化バナジウム、リンバナドモリブデン酸等を使用することができる。また、バナジウム化合物(E)としては、5価のバナジウム化合物を水酸基、カルボニル基、カルボキシル基、1〜3級アミノ基、アミド基、リン酸基及びホスホン酸基よりなる群から選ばれる少なくとも1種の官能基を有する有機化合物により、4価〜2価に還元したものも使用可能である。これらのバナジウム化合物(E)は、単独で用いてもよく、2種以上を併用してもよい。

【0059】

上記フルオロ金属錯化合物(F)としては、特に限定するものではないが、チタン及びジルコニウムから選ばれる少なくとも1種を有するフルオロ金属錯化合物を用いることが耐食性の観点から好ましい。該フルオロ金属錯化合物としては、例えば、チタンフッ化水素酸、ジルコンフッ化水素酸や、これらのアンモニウム塩、アルカリ金属塩などを挙げることができる。

【0060】

<重合体(G)について>

上記塗膜(α)は、更にパーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体(G)を含有することが好ましい。パーフルオロアルキル基は、汚染に対する耐性を高める効果があり、(メタ)アクリレートに基づく重合単位を含む重合体は、塗膜(α)中における上記重合体(G)の保持性を高める効果を有している。すなわち、パーフルオロアルキル基を有する(メタ)アクリレートに基づく重合単位を含む重合体(G)を含有することで、高度で耐久力のある耐汚染性を付与することができる。

【0061】

パーフルオロアルキル基を含有する(メタ)アクリレートは、下記一般式〔Y〕で表される構造であることがより好ましい。

CH2=C(R4)COO(CH2)nR5 ・・・〔Y〕

(式〔Y〕中、R4はH又はCH3を示し、R5はパーフルオロアルキル基を示し、nは0〜4の整数を表す。)

【0062】

上記一般式〔Y〕で表される構造が、パーフルオロアルキル基を優先的に塗膜(α)表面に配向させる上で特に効果的であると共に、塗膜(α)の造膜成分である有機ケイ素化合物(A)との親和性も高いため、上記重合体(G)の塗膜(α)中における保持性も高まる。すなわち、重合体(G)を用いることにより、高度な耐汚染性が得られると共に、長期に渡って耐汚染性が低下しない耐久力のある耐汚染型塗膜を得ることができる。

【0063】

上記一般式〔Y〕で表される構造を持つパーフルオロアルキル基を含有する(メタ)アクリレートとしては、例えば、CH2=CHCOOC2H4C4F9、CH2=C(CH3)COOC2H4C4F9、CH2=CHCOOC2H4C6F13、CH2=C(CH3)COOC2H4C6F13、CH2=C(CH3)COOC3H6C6F13、CH2=CHCOOC2H4C8F17、CH2=C(CH3)COOC2H4C8F17、CH2=C(CH3)COOC8F17が挙げられる。好ましくは、CH2=CHCOOC2H4C4F9、CH2=C(CH3)COOC2H4C4F9、CH2=CHCOOC2H4C6F13、CH2=C(CH3)COOC2H4C6F13、CH2=C(CH3)COOC3H6C6F13がある。これらの(メタ)アクリレートは、単独で用いてもよく、2種以上を併用してもよい。

【0064】

また、上記重合体(G)は、パーフルオロアルキル基を含有する(メタ)アクリレートに基づく重合単位を60質量%〜98質量%含有することが好ましい。上記重合単位が60質量%未満であると、耐汚染性の向上効果が得られない場合がある。一方、上記重合単位が98質量%超であると、重合体(G)の皮膜保持性が低下し、耐汚染性の向上効果が得られなかったり、水系溶媒中での安定性が低下したりする場合もある。

【0065】

<着色顔料について>

上記塗膜(α)は、更に着色顔料を含有することが、パネルの意匠性を高める上で好適である。着色顔料の種類としては、特に限定はされず、例えば、二酸化チタン、カーボンブラック、グラファイト、酸化鉄、酸化鉛、コールダスト、タルク、カドミウムイエロー、カドミウムレッド、クロムイエロー等の着色無機顔料や、フタロシアニンブルー、フタロシアニングリーン、キナクリドン、ペリレン、アンスラピリミジン、カルバゾールバイオレット、アントラピリジン、アゾオレンジ、フラバンスロンイエロー、イソインドリンイエロー、アゾイエロー、インダスロンブルー、ジブロムアンザスロンレッド、ペリレンレッド、アゾレッド、アントラキノンレッド等の着色有機顔料や、アルミニウム粉、アルミナ粉、ブロンズ粉、銅粉、スズ粉、亜鉛粉、リン化鉄、金属コーティングマイカ粉、二酸化チタンコーティングマイカ粉、二酸化チタンコーティングガラス粉、二酸化チタンコーティングアルミナ粉等の光輝材などを挙げることができる。

【0066】

上記塗膜(α)に、濃色系の着色をする場合や、塗膜(α)の膜厚が10μm以下の薄膜で優れた意匠性を付与する場合には、着色顔料としてカーボンブラックを含有することが好ましい。上記カーボンブラックの種類としては、特に限定されず、例えば、ファーネスブラック、ケッチェンブラック、アセチレンブラック、チャンネルブラック等、公知のカーボンブラックを使用することができる。また、公知のオゾン処理、プラズマ処理、液相酸化処理されたカーボンブラックも使用することができる。着色顔料に使用するカーボンブラックの粒子径は、塗膜(α)形成用の塗料組成物中での分散性、塗膜品質、塗装性に問題が無い範囲であれば特に制約は無く、具体的には、一次粒子径で10nm〜120nmのものを使用することができる。薄膜での意匠性や耐食性を考慮すると、着色顔料として、一次粒子径が10nm〜50nmの微粒子カーボンブラックを使用することが好ましい。これらのカーボンブラックを水系溶媒中に分散する場合、分散過程で凝集が起こるため、一次粒子径のまま分散することは一般的に難しい。すなわち、実際には、上記微粒子カーボンブラックは、塗膜(α)形成用の塗料組成物(塗布溶液)中では、一次粒子径よりも大きな粒子径を持った二次粒子の形態で存在し、該塗料組成物を用いて形成される塗膜(α)中でも同様の形態で存在する。薄膜での意匠性や耐食性を担保するためには、塗膜(α)中に分散している状態のカーボンブラックの粒子径が重要であり、その平均粒子径が20nm〜300nmとするように制御することが好ましい。

【0067】

上記カーボンブラックの塗膜(α)中の含有量をd[質量%]、塗膜(α)の厚みをb[μm]としたとき、d≦15、b≦10、d×b≧20を満足することが好ましい。意匠性(隠蔽性)を担保するためには、塗膜(α)中に含まれるカーボンブラックの絶対量を一定量以上確保することも肝要である。カーボンブラックの絶対量は、塗膜中に含まれるカーボンブラックの含有量(d[質量%])と塗膜厚み(b[μm])の積によって表すことができる。すなわち、d×bが20未満であると、意匠性(隠蔽性)が低下する場合がある。また、dが15超であると、塗膜の造膜性が低下し、耐食性や耐傷付き性が低下する場合がある。

【0068】

塗膜(α)に淡彩系の着色をする場合には、着色顔料として二酸化チタンを含有することが好ましい。この場合の二酸化チタンの塗膜(α)中の含有量は、10質量%以上70質量%以下であることが好ましい。二酸化チタンの含有量が10質量%未満であると、意匠性(隠蔽性)が低下する場合があり、70質量%超であると耐食性、耐傷付き性、耐汚染性が低下する場合がある。一般的に、塗膜(α)がカーボンブラックを含有し、濃色系の着色をされている場合、着色がない場合や淡彩系の着色をされている場合よりも、傷が入ったときに目立ち易いという特徴を有している。二酸化チタンは、耐傷付き性を底上げする効果を有している上に、外観を淡彩色に近づけ、傷を目立ちにくくする効果も有している。したがって、特に塗膜(α)の膜厚が10μm以下の薄膜で着色時の意匠性(隠蔽性)、耐食性を担保しながら、耐傷付き性を向上させるには、塗膜(α)中にカーボンブラックと二酸化チタンの双方を含有することが好ましい。この場合、カーボンブラックと二酸化チタンとは、質量比で0.5/9.5〜3/7の割合で含有することが好ましい。

【0069】

<塗膜(α)中の粒子状成分について>

上記塗膜(α)中には、必要に応じ、ポリオレフィン樹脂粒子(C1)及び着色顔料のうちの少なくとも1種が、粒子状成分として存在することがある。

【0070】

一般に、薄い塗膜中に含まれる粒子の形状や大きさを特定することが困難な場合がある。とは言え、塗膜の形成に用いる塗料組成物中に含まれている粒子状成分は、塗膜の形成過程で何らかの物理的又は化学的変化(例えば、粒子同士の結合や凝集、塗料溶媒への有意の溶解、他の構成成分との反応など)を被らない限り、塗膜形成後においても、塗料中に存在していたときの形状や大きさを保持していると見なすことができる。本発明で用いる粒子状成分であるポリオレフィン樹脂粒子(C1)及び着色顔料は、塗膜(α)の形成に用いる塗料組成物の溶媒には有意に溶解せず、且つ溶媒や他の塗膜構成成分と反応しないように選ばれる。また、これらの粒子状成分の塗料中での存在形態の保持性を高める目的で、必要に応じて、予め公知の界面活性剤や分散用樹脂等の分散剤で溶媒中に分散したものを塗料組成物の原料として使用することもできる。従って、本発明において規定している塗膜中に含まれるこれらの粒子状成分の粒子径は、塗膜(α)の形成に用いた塗料組成物中でのそれらの粒子径でもって表すことができる。

【0071】

具体的に述べると、本発明で用いる粒子状成分であるポリオレフィン樹脂粒子(C1)及び着色顔料の粒子径は、動的光散乱法(ナノトラック法)によって測定できる。動的散乱法によれば、温度と粘度と屈折率が既知の分散媒中の微粒子の径を簡単に求めることができる。本発明で用いる粒子状成分は、塗料の溶媒に有意に溶解せず、且つ溶媒や他の塗膜構成成分と反応しないように選ばれるので、所定の分散媒中で粒子径を測定して、それを塗料中における粒子状成分の粒子径として採用することができる。動的光散乱法では、分散媒中に分散しブラウン運動している微粒子にレーザー光を照射して粒子からの散乱光を観測し、光子相関法により自己相関関数を求め、キュムラント法を用いて粒子径を測定する。動的光散乱法による粒径測定装置として、例えば、大塚電子社製のFPAR−1000を使用することができる。本発明では、測定対象の粒子を含有する分散体サンプルを25℃で測定してキュムラント平均粒子径を求め、合計5回の測定の平均値を当該粒子の平均粒子径とする。動的光散乱法による平均粒子径の測定については、例えば、ジャーナル・オブ・ケミカル・フィジックス(Journal of Chemical Physics)第57巻11号(1972年12月)第4814頁、に詳しく記載されている。

【0072】

また、塗膜(α)中に、ポリオレフィン樹脂粒子(C1)及び着色顔料のうちの少なくとも1種が粒子状成分として存在する場合、塗膜(α)を断面から観察し、直接その形状や粒子径を測定することも可能である。塗膜(α)の断面観察の方法としては特に制限はないが、常温乾燥型エポキシ樹脂中に塗装金属板を塗膜厚み方向と垂直に埋め込み、その埋め込み面を機械研磨した後に、SEM(走査型電子顕微鏡)で観察する方法や、FIB(集束イオンビーム)装置を用いて、塗装金属板から塗膜の垂直断面が見えるように厚さ50nm〜100nmの観察用試料を切り出し、塗膜断面をTEM(透過型電子顕微鏡)で観察する方法等が好適に使用可能である。

【0073】

(1.1.2.金属板の種類)

本発明の各実施形態に係る塗装金属板において、基材に適用可能な金属板の種類としては、特に限定されるものではなく、例えば、鉄、鉄基合金、アルミニウム、アルミニウム基合金、銅、銅基合金等が挙げられ、任意に金属板上にめっきしためっき金属板を使用することもできる。これらの金属板の中でも、本発明の各実施形態への適用において最も好適なものは、亜鉛系めっき鋼板又はアルミニウム系めっき鋼板である。

【0074】

本発明の各実施形態における亜鉛系めっき鋼板には、例えば、亜鉛めっき鋼板、亜鉛−ニッケルめっき鋼板、亜鉛−鉄めっき鋼板、亜鉛−クロムめっき鋼板、亜鉛−アルミニウムめっき鋼板、亜鉛−チタンめっき鋼板、亜鉛−マグネシウムめっき鋼板、亜鉛−マンガンめっき鋼板、亜鉛−アルミニウム−マグネシウムめっき鋼板、亜鉛−アルミニウム−マグネシウム−シリコンめっき鋼板等の亜鉛系めっき鋼板、更には、これらのめっき層に、少量の異種金属元素又は不純物として、コバルト、モリブデン、タングステン、ニッケル、チタン、クロム、アルミニウム、マンガン、鉄、マグネシウム、鉛、ビスマス、アンチモン、錫、銅、カドミウム、ヒ素等を含有したもの、シリカ、アルミナ、チタニア等の無機物を分散させたものが含まれる。

【0075】

また、本発明の各実施形態におけるアルミニウム系めっき鋼板には、例えば、アルミニウムめっき鋼板、又は、アルミニウムと、シリコン、亜鉛、マグネシウムのうちの少なくとも1種とからなる合金、例えば、アルミニウム−シリコンめっき鋼板、アルミニウム−亜鉛めっき鋼板、アルミニウム−シリコン−マグネシウムめっき鋼板等が含まれる。

【0076】

更には、本発明の各実施形態における基材金属板としては、上述しためっきと、他の種類のめっき、例えば、鉄めっき、鉄−リンめっき、ニッケルめっき、コバルトめっき等とを組み合わせた複層めっきが施されためっき鋼板も適用可能である。めっき方法としては、特に限定されるものではなく、公知の電気めっき法、溶融めっき法、蒸着めっき法、分散めっき法、真空めっき法等のいずれの方法を用いてもよい。

【0077】

(1.2.パネルの形状)

以上、本発明の各実施形態に係るパネルを形成するための素材となる塗装金属板の構成について詳細に説明した。続いて、上述した塗装金属板を用いて形成される本発明の各実施形態に係るパネルの形状について説明する。

【0078】

本発明の各実施形態に係るパネルは、上述したような、金属板の少なくとも片面に有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板を特定の形状に加工して形成される。以下、図面を参照しながら、本発明の好適な実施の形態に係るパネルの形状について詳細に説明する。

【0079】

図1〜図6Eにおいて、本発明の各実施形態のパネル1(1A〜1E)は、家電製品の筐体や、貨物用コンテナの壁体、建築用の構造体や内外装材、自動車や鉄道車両、航空機、船舶等の車体やシャーシ、各部部品、その他、容器としての缶などに利用され、平面や曲面などの所定の基準面Fに沿った全体板状に形成されている。このパネル1は、上述した金属板の少なくとも片面に有機ケイ素化合物(A)を造膜成分とする塗膜(α)が被覆されている塗装金属板から形成される。そして、パネル1は、基準面Fに沿った平面部2と、この平面部2の外縁から略直角に折れ曲がった折曲部(枠部)3とを有している。ここで、本発明の各実施形態では、パネル1は折曲部3を備えているが、必ずしも備える必要はない。ただし、パネル1が折曲部3を備えることにより、パネル1の縁部の局所的な変形を抑制するという効果を得ることが可能となる。

【0080】

(1.2.1.第1実施形態)

図1及び図6Aに示す第1実施形態のパネル1Aは、基準面Fから突出する複数の凸部4Aと、基準面Fと面一をなす複数の平坦部5Aとを備えている。

【0081】

複数の凸部4Aは、基準面Fから一方側(基準面Fに対して垂直方向:図の紙面上方)に突出している。また、複数の平坦部5Aは、基準面Fから突出せずに残った平面部2で構成されている。そして、複数の凸部4A及び複数の平坦部5Aが、平面部2に沿って並べて配置されている。

【0082】

凸部4Aは、正面視した場合(突出方向から見た場合)に、略正六角形である上面部41Aと、上面部41Aの各辺から平面部2(基準面F)に向かって延びる傾斜面部(傾斜面)42Aとを有した正六角錐台で構成されている。平坦部5Aは、3つの凸部4Aの傾斜面部42Aの下端縁によって略正三角形状に形成されている。すなわち、この凸部4Aそれぞれの全周囲は平坦部5Aによって囲まれ、かつ、平坦部5Aそれぞれの全周囲は凸部4Aによって囲まれている。具体的には、平坦部5Aの全周囲である三辺が3つの凸部4Aに囲まれており、凸部4Aの全周囲である六辺が6つの平坦部5Aに囲まれている。したがって、隣り合う平坦部5A同士が互いに連続しないように、かつ、隣り合う凸部4A同士が互いに連続しないように、凸部4A及び平坦部5Aが配置されている。

【0083】

以上の構成により、本実施形態のパネル1Aは、凸部4Aと平坦部5Aとが、平面的に連続して形成されていない構成となる。これにより、パネル1Aの板の厚み方向の立体効果が得られ、パネル1Aの曲げ剛性やねじり剛性を向上させることができる。したがって、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0084】

(1.2.2.第2実施形態)

図2及び図6Bに示す第2実施形態のパネル1Bは、基準面Fから突出する複数の凸部4Bと、基準面Fから凹む凹部6Bとを備えている。

【0085】

複数の凸部4Bは、基準面Fから一方側(基準面Fに対して垂直方向;図の紙面上方)に突出し、複数の凹部6Bは、基準面から一方側とは反対の他方側(基準面Fに対して垂直方向;図の紙面下方)に凹んでいる。そして、複数の凸部4B及び複数の凹部6Bが、平面部2に沿って並べて配置されている。

【0086】

凸部4Bは、正面視した場合(突出方向から見た場合)に、略正六角形である上面部41Bと、側面である傾斜面部42Bとを有した正六角錐台で構成されている。この傾斜面部42Bは、凸部4Bの周縁部分に形成され、上面部41Bの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凸部側傾斜面である。凹部6Bは、正面視した場合に、略正三角形の底面部61Bと、側面である傾斜面部62Bとを有した下向きの正三角錐台で構成されている。傾斜面部62Bは、凹部6Bの周縁部分に形成され、底面部61Bの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凹部側傾斜面である。そして、各々の凸部4Bの全周囲は、6つの凹部6Bによって囲まれている。一方、各々の凹部6Bの全周囲は、3つの凸部4Bによって囲まれている。

【0087】

上述した構成により、隣り合う凸部4B同士が互いに連続しないように、かつ、隣り合う凹部6B同士が互いに連続しないように配置されている。また、凸部4Bの傾斜面部42Bの基準面Fに対する傾斜角度α1と、凹部6Bの傾斜面部62Bの基準面Fに対する傾斜角度α2とが同一である。さらに、傾斜面部42Bと傾斜面部62Bとを基準面Fに垂直な断面で見た場合に、これら傾斜面部42Bと傾斜面部62Bとが直線的に連続して繋がっている。すなわち、同一平面内で連続して形成されている。

【0088】

以上の構成により、本実施形態のパネル1Bは、パネル1Aと同様に、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0089】

(1.2.3.第3実施形態)

図3及び図6Cに示す第3実施形態のパネル1Cは、基準面Fから突出する複数の凸部4Cと、平面部2と同一面をなす複数の平坦部5Cとを備えている。

【0090】

複数の凸部4Cは、四角形状であり、基準面Fから一方側(基準面Fに対して垂直方向:図の紙面上方)に突出している。また、複数の平坦部5Cは、突出せずに残った平面部2で構成されている。そして、複数の凸部4C及び複数の平坦部5Cが、平面部2に沿って並べて配置されている。

【0091】

凸部4Cは、正面視した場合(突出方向からみた場合)に、略正方形(略四角形)である上面部41Cと、上面部41Cの各辺から平面部2(基準面F)に向かって延びる傾斜面部(傾斜面)42Cとを有した正四角錐台で構成されている。各々の平坦部5Cの全周囲は、複数の凸部4Cによって囲まれている。具体的には、平坦部5Cは、4つ(パネル1の縁では3つ)の凸部4Cの傾斜面部42Cの下端縁によって正方形状に形成され、すなわち、平坦部5Cそれぞれの全周囲である四辺が4つの凸部4Cに囲まれている。また、凸部4Cそれぞれの全周囲は平坦部5Cによって囲まれている。

【0092】

このような構成により、隣り合う平坦部5C同士が互いに連続しないように、かつ、隣り合う凸部4Cが互いに連続しないように、凸部4C及び平坦部5Cが配置されている。また、幅方向(X方向)及びこの幅方向に直交する長さ方向(Y方向)に沿って、複数の凸部4Cと複数の平坦部5Cとが、基準面Fに沿って交互に並べて配置されている。すなわち、市松模様(チェッカー状)に形成されている。

【0093】

以上の構成により、本実施形態のパネル1Cは、パネル1Aと同様に、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0094】

(1.2.4.第4実施形態)

図4及び図6Dに示す第4実施形態のパネル1Dは、基準面Fから突出する複数の凸部4Dと、基準面Fから凹む複数の凹部6Dとを備えている。

【0095】

複数の凸部4Dは、基準面Fから一方側(基準面Fに対して垂直方向;図の紙面上方)に突出し、複数の凹部6Dは、基準面Fから一方側とは反対の他方側(基準面Fに対して垂直方向;図の紙面下方)に凹んでいる。そして、複数の凸部4D及び複数の凹部6Dが、平面部2に沿って並べて配置されている。

【0096】

凸部4Dは、正面視した場合(突出方向から見た場合)に、略正方形(略四角形)である上面部41Dと、側面である傾斜面部42Dとを有した正四角錐台で構成されている。傾斜面部42Dは、凸部の周縁部分に形成され、上面部41Dの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凸部側傾斜面である。そして、各々の凸部4D全周囲は、4つの凹部6Dによって囲まれている。一方、各々の凹部6Dの全周囲は、4つの凸部4Bによって囲まれている。凹部6Dは、正面視した場合(突出方向から見た場合)に、略正方形(略四角形)である底面部61Dと、側面である傾斜面部62Dとを有した下向きの正四角錐台で構成されている。傾斜面部62Dは、凹部6Dの周縁部分に形成され、底面部61Dの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凹部側傾斜面である。そして、各々の凸部4Dの全周囲は、4つの凹部6Dにより囲まれ、一方、各々の凹部6Dの全周囲は、4つの凸部4Dにより囲まれている。

【0097】

上述した構成により、幅方向(X方向)及びこの幅方向に直交する長さ方向(Y方向)に沿って、複数の凸部4D及び複数の凹部6Dが、それぞれ交互に並べて配置されている。すなわち、市松模様(チェッカー状)に形成されている。これにより、隣り合う凸部4D同士が互いに連続しないように、かつ、隣り合う凹部6D同士が互いに連続しないように構成されている。また、凸部4Dの傾斜面部42Dの基準面Fに対する傾斜角度α3と、凹部6Dの傾斜面部62Dの基準面Fに対する傾斜角度α4とが同一である。さらに、傾斜面部42Dと傾斜面部62Dとを基準面Fに垂直な断面で見た場合に、これら傾斜面部42Dと傾斜面部62Dとが直線的に連続して繋がっている。すなわち、同一平面内で連続して形成されている。

【0098】

以上の構成により、本実施形態のパネル1Dは、パネル1Aと同様に、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0099】

(1.2.5.第5実施形態)

図5及び図6Eに示す第5実施形態のパネル1Eは、基準面Fから突出する複数の凸部4Eと、基準面Fから凹む複数の凹部6Eとを備えている。

【0100】

複数の凸部4Eは、基準面Fから一方側(基準面Fに対して垂直方向;図の紙面上方)に突出し、複数の凹部6Eは、基準面Fから一方側とは反対の他方側(基準面Fに対して垂直方向;図の紙面下方)に凹んでいる。そして、複数の凸部4E及び複数の凹部6Eが、平面部2に沿って並べて配置されている。

【0101】

また、互いに隣接する凸部4Eの各角部間(凹部6Eの各角部間)に、ブリッジ51Eが形成されている。ブリッジ51Eは、平坦である頂部平坦部(頂部上面)5Eを有しており、この頂部平坦部5Eは、突出せずかつ凹まずに残った平面部2で構成されている。

【0102】

凸部4Eは、正面視した場合(突出方向から見た場合)に、正方形(四角形)である四隅が面取りされた上面部41Eと、側面である傾斜面部42Eと、上面部41Eの四隅から平面部2(基準面F)に向かって延びる隅部傾斜面43Eとを有した八角錐台で構成されている。この傾斜面部42Eは、凸部4Eの周辺部分に形成され、上面部41Eの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凸部側傾斜面である。

【0103】

凹部6Eは、正面視した場合(突出方向から見た場合)に、正方形の四隅が面取りされた底面部61Eと、側面である傾斜面部62Eと、底面部61Eの四隅から平面部2(基準面F)に延びる隅部傾斜面63Eとを有した下向きの八角錐台で構成されている。傾斜面部62Eは、凹部6Eの周縁部分に形成され、底面部61Eの各辺から平面部2(基準面F)に向かって延び、平面部2に対して傾斜した凹部側傾斜面である。

【0104】

頂部平坦部5Eは、対角に位置する2つの凸部4Eと2つの凹部6Eとが接近する角部に、隅部傾斜面43Eの下端縁と隅部傾斜面63Eの上端縁とによって正方形状に形成されている。

【0105】

そして、第5実施形態のパネル1Eにおいて、各々の凸部4Eの全周囲は、4つの凹部6Eによって囲まれ、各々の凹部6Eの全周囲は、4つの凸部4Eによって囲まれて構成されている。この構成により、幅方向(X方向)及びこの幅方向に直交する長さ方向(Y方向)に沿って、複数の凸部4E及び複数の凹部6Eが、それぞれ交互に並べて配置されている。すなわち、市松模様(チェッカー状)に形成されている。これにより、パネル1Eは、隣り合う凸部4E同士が互いに連続しないように、かつ、隣り合う凹部6E同士が互いに連続しないように構成されている。さらに、頂部平坦部5Eの全周囲である四辺が、2つの凸部4E及び2つの凹部6Eによって囲まれており、隣り合う頂部平坦部5E(ブリッジ51E)同士が互いに連続しない構成である。また、凸部4Eの傾斜面部42Eの基準面Fに対する傾斜角度α5と、凹部6Eの傾斜面部62Eの基準面Fに対する傾斜角度α6とが同一である。さらに、傾斜面部42Eと傾斜面部62Eとが同一平面内で連続して形成されている。

【0106】

尚、凸部の平坦な上面部の面積をS1、凹部の平坦な底面部の面積をS2、頂部平坦部の面積をS3、及び、凸部側傾斜面と、凹部側傾斜面と、隅部傾斜面とから形成される傾斜部の面積をS4としたときに、(S3+S4)/(S1+S2)が1.0以下であることが好ましい。この場合、変曲点を含む剛性比の最大値を確保することができ、パネルの素材特性や要求される二次加工性が変化しても、優れたパネル剛性を確保することができる。

【0107】

以上の構成により、本実施形態のパネル1Eは、パネル1Aと同様に、格段に高剛性化を図ることができるとともに、薄型化による軽量化を実現することができる。

【0108】

ここで、本発明の従来例に係るパネル10(10A,10B,10C,10D)を図7A、図7B、図7C及び図8に基づいて説明する。図7Aにおいて、パネル10Aは、平板状の平面部12と、この平面部12の外縁から略直角に折れ曲がった折曲部13とを有して形成されている。図7Bにおいて、パネル10Bは、平面部12及び折曲部13と、平面部12から一方側(図の紙面上方)に突出する複数の凸部14と、平面部12において凸部14が形成されていない平坦部15とを有して形成されている。図7Cにおいて、パネル10Cは、平面部12、折曲部13、複数の凸部14及び平坦部15と、平面部12から他方側(図の下方)に凹む複数の凹部16とを有して形成されている。図8において、パネル10Dは、平面部12及び折曲部13と、平面部12から一方側(図の紙面上方)に突出する複数の凸部14Dとを有して形成され、凸部14Dは、平面正方形状の四角錐とされ、隣り合う凸部14Dの辺同士が接して並べて配置されている。

【0109】

(2.パネルの製造方法)

以上、本発明の各実施形態に係るパネルの構成について詳細に説明したが、続いて、このような構成を有する本発明の各実施形態に係るパネルの製造方法について説明する。以下、本発明の各実施形態に係る塗装金属板の製造方法を説明した後に、この塗装金属板を用いて形成される本発明の各実施形態に係るパネルの製造方法について説明する。

【0110】

(2.1.塗装金属板の製造方法)

本発明の各実施形態に係る塗装金属板は、基材となる金属板の少なくとも片面に、上述した塗膜(α)を形成することにより製造する。以下に、塗膜(α)の形成方法の詳細について述べる。

【0111】

(2.1.1.塗膜(α)の形成方法)

塗膜(α)の形成方法としては、特に限定されないが、例えば、水系溶媒又は有機溶剤系溶媒中に有機ケイ素化合物(A)を含有する塗料組成物を金属板上に塗布し、加熱乾燥することで形成することができる。水系溶媒を用いた塗料組成物(以後、「水系塗料」と略す。)を用いると、有機溶剤系溶媒を用いた塗料組成物(以後、「有機溶剤系塗料」と略す。)を使用するための塗装専用ラインを余分に通板する必要がなくなるため、製造コストを大幅に削減することが可能である上に、揮発性有機化合物(VOC)の排出も大幅に抑制できる等の環境面におけるメリットもあるため、水系塗料を用いることが好ましい。加えて、有機ケイ素化合物(A)に含まれる式−SiR1R2R3で表される架橋性官能基は、自己架橋性を有し、皮膜の形成段階において該架橋性官能基同士で三次元的にシロキサン結合を形成し得ることから、皮膜の架橋密度を向上させ、皮膜の性能を高めるのに重要な役割を担っているが、該架橋性官能基中のR1、R2、R3は、それぞれ水系溶媒中においてはアルコキシ基の加水分解により生成するヒドロキシ基(シラノール基)が優先的に生成していると考えられる。このことは該架橋性官能基の自己架橋性を高める上で有利であり、皮膜の性能を高める上でも、水系塗料を用いることが好ましい。ここで、水系溶媒とは、水が溶媒の主成分である溶媒であることを意味する。溶媒中に占める水の量は50質量%以上であることが好ましい。水以外の溶媒は有機溶剤系溶媒でもよいが、労働安全衛生法の有機溶剤中毒予防規則で定義される有機溶剤含有物(労働安全衛生法施行令の別表第六の二に掲げられた有機溶剤を重量の5%を超えて含有するもの)には該当しないものであることがより好ましい。また、有機溶剤系溶媒とは、有機溶剤が溶媒の主成分である溶媒であることを意味する。

【0112】

塗膜(α)を形成するための塗料組成物は、特定の方法に限定されず、任意の方法で得ることができる。一例として、好ましい塗料組成物を例に説明すれば、分散媒である水系溶媒又は有機溶剤系溶媒中に塗膜(α)の構成成分を添加し、ディスパーで攪拌し、溶解又は分散する方法が挙げられる。分散媒が水系溶媒の場合、各構成成分の溶解性又は分散性を向上させるために、必要に応じて、公知の親水性溶剤等、例えば、エタノール、イソプロピルアルコール、t−ブチルアルコール及びプロピレングリコールなどのアルコール類や、エチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテルなどのセロソルブ類や、酢酸エチル、酢酸ブチルなどのエステル類や、アセトン、メチルエチルケトン及びメチルイソブチルケトンなどのケトン類を添加してもよい。

【0113】

上記塗料組成物の金属板への塗布方法としては、特に制限されることなく、公知の任意の方法を用いることができる。例えば、塗布方法として、ロールコート、カーテン塗装、スプレー塗布、バーコート、浸漬、静電塗布などを利用可能である。

【0114】