パラジウム−アルミナ触媒及びその製造方法

【課題】 900℃以上の高温に晒されても焼結がおこりにくく、パラジウムの分散度が高い、耐久性に優れた多孔質性のパラジウム−アルミナ触媒を提供する。

【解決手段】 多孔質性パラジウム−アルミナ触媒において、900℃で1時間、熱処理した後のパラジウムの分散度が8〜21%、パラジウムの粒子直径が5〜14nmであり、1%のCOと1%のO2とを含む反応ガス中のCOのCO2への50%転化温度が168〜187℃であることを特徴とする。

【解決手段】 多孔質性パラジウム−アルミナ触媒において、900℃で1時間、熱処理した後のパラジウムの分散度が8〜21%、パラジウムの粒子直径が5〜14nmであり、1%のCOと1%のO2とを含む反応ガス中のCOのCO2への50%転化温度が168〜187℃であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パラジウム−アルミナ触媒及びその製造方法に関するものである。

【背景技術】

【0002】

近年の世界的なレアメタル争奪戦に起因する白金族元素の価格上昇は、自動車産業等に大きな打撃や影響を与え、自動車排ガス浄化触媒においては、白金族元素の使用量低減が強く求められている。自動車排ガスには炭化水素類や一酸化炭素、粒子状物質等が含まれ、これらをより低温で酸化する必要から、酸化活性の高い白金族元素が使用されている。

【0003】

最近は高価な白金を避け、比較的安価なパラジウムを主要金属として使用している。パラジウムは貴金族の中で唯一、単独で三元触媒機能を示す元素としても知られている。

【0004】

従来のパラジウム触媒の調製では、高い比表面積や細孔容積を有するアルミナ等の触媒担体を、硝酸パラジウム等の水溶液に含浸し、水を蒸発させた後に、乾燥、焼成を経て、アルミナ上にパラジウムを分散する手法、即ち一般に含浸法と呼ばれる担持方法が採用されている。そして、上述した含浸法によりパラジウムをアルミナ等の酸化物担体に担持する方法が種々提案されている(例えば、特許文献1〜5、非特許文献1、2を参照)。

【0005】

この担持方法では、簡便かつ低コストでアルミナ等の担体上にパラジウムを担持することができる。しかしながらパラジウムは白金に比べて融点が低いため耐熱性に乏しく、500℃以上の高温に晒すと、アルミナ上のパラジウム粒子は熱移動により容易に焼結して肥大化し、触媒性能の劣化を引き起こしていた。

【0006】

従って自動車排ガス等900℃以上の高温雰囲気に晒されると、いとも簡単にパラジウムの焼結が進行し、活性劣化はいっそう顕著となる。またこの担持方法では、担体表面のみにパラジウムが集まるため、特に5wt%以上の高濃度パラジウムを担持する場合、充分な分散度が確保されず、これも熱劣化の要因となっていた。

【0007】

そこでこれまでに、パラジウムイオンを含むアルミナゾルをゲル化し、超臨界乾燥によってパラジウムをアルミナゲルに分散したパラジウム−アルミナエアロゲルの作製技術が開示されている(例えば特許文献6、非特許文献3〜4を参照)。このパラジウム−アルミナエアロゲルは、アルミニウムアルコキシド等から加水分解して得られた湿潤なパラジウム−アルミナゲル(ウェットゲル)を有機溶媒で満たし、超臨界条件下で乾燥(超臨界乾燥)することによって製造される。

【0008】

しかしながら超臨界乾燥では、まずウェットゲル中の水等を可燃性の有機溶媒で置換することが必要不可欠である。そのため溶媒置換中に、ゲル内にあらかじめ分散させておいたパラジウムイオンがゲル外(有機溶媒中)に流出してしまい、乾燥後に所定のパラジウム濃度を保つことが極めて困難であるという問題を抱えていた。

【0009】

また超臨界乾燥では、臨界点以上の高温高圧を要するため、当該設備に相当のコストを要するばかりでなく、安全性に多大な配慮を払わなければならない。また作製されたエアロゲルは耐液体性に乏しく、水等の液体にエアロゲルを浸した瞬間に構造破壊してしまうため、使用用途も大幅に限定される等の問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭58−49438号公報

【特許文献2】特開昭58−170540号公報

【特許文献3】特許1504977号公報

【特許文献4】特開昭62−68545号公報

【特許文献5】特許第1564631号公報

【特許文献6】特許第2029450号公報

【非特許文献】

【0011】

【非特許文献1】CHOI KI, VANNICE MA , JOURNAL OF CATALYSIS, 131 (1991) 1.

【非特許文献2】Maillet T, Solleau C, Barbier J, Duprez D, APPLIED CATALYSIS B-ENVIRONMENTAL, 14 (1997) 85.

【非特許文献3】Applied Catalysis, 19 (1985)p.339

【非特許文献4】Applied Catalysis A:General, 88 (1992)p.137

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、以上の通りの事情に鑑みてなされたものであり、900℃以上の高温に晒されても焼結がおこりにくく、パラジウムの分散度が高い、耐久性に優れた多孔質性のパラジウム−アルミナ触媒を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明は、上記の課題を解決するために、以下のことを特徴としている。

【0014】

第1に、900℃で1時間、熱処理した後のパラジウムの分散度が8〜21%、パラジウムの粒子直径が5〜14nmであり、1%のCOと1%のO2とを含む反応ガス中のCOのCO2への50%転化温度が168〜187℃であることを特徴とする多孔質性パラジウム−アルミナ触媒である。

【0015】

第2に、上記第1の発明の多孔質性パラジウム−アルミナ触媒において、900℃で1時間、熱処理した後の表面積が127〜170m2/g、細孔容積が0.16〜0.34cm3/g、平均細孔半径が2.4〜3.1nmである。

【0016】

第3に、上記第1又は第2の発明の多孔質性パラジウム−アルミナ触媒において、パラジウムを含むアルミナゾルをゲル化し、凍結乾燥、焼成して得られる。

【0017】

第4に、上記第1から第3の発明の多孔質性パラジウム−アルミナ触媒において、前記パラジウムが、パラジウム化合物をジアミン系化合物でキレート保護してからアルミナゾルに混合し、その後ゲル化して調製される。

【0018】

第5に、上記第4の発明の多孔質性パラジウム−アルミナ触媒において、前記ジアミン系化合物の添加量が、ジアミン/パラジウム=2〜7のモル比で調製される。

【0019】

第6に、上記第4又は第5の発明の多孔質性パラジウム−アルミナ触媒において、前記パラジウム化合物が、硝酸パラジウム、塩化パラジウム、塩化パラジウム酸アンモニウム、ジニトロジアンミンパラジウム、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム水酸塩、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム硝酸塩、ジクロロジアンミンパラジウム、塩化パラジウム酸ナトリウム、塩化パラジウム酸カリウム、パラジウムブラックから選択される少なくとも1種類以上のパラジウム化合物である。

【0020】

第7に、上記第4から第6の発明の多孔質性パラジウム−アルミナ触媒において、前記ジアミン系化合物が、エチレンジアミン、プロピレンジアミン、ブチレンジアミンから選択される少なくとも1種類以上のジアミン系化合物である。

【0021】

第8に、上記第1から第7の発明の多孔質性パラジウム−アルミナ触媒において、前記パラジウムの含有量が0.1〜10wt%である。

【0022】

第9に、上記第3から第8の発明の多孔質性パラジウム−アルミナ触媒において、前記アルミナゾルが、H2O/AlO(OH)=20〜110のモル比で調製される。

【0023】

第10に、上記第3から第9の発明の多孔質性パラジウム−アルミナ触媒において、前記アルミナゾルの解こうに使用する硝酸の量が、HNO3/AlO(OH)=0.05〜0.5のモル比で調製される。

【0024】

第11に、上記第3から第10の発明の多孔質性パラジウム−アルミナ触媒において、前記アルミナゾルのゲル化に使用する尿素の量が、尿素/AlO(OH)=0.05〜0.65のモル比で調製される。

【0025】

第12に、パラジウムを含むアルミナゾルをゲル化し、凍結乾燥、焼成して得られることを特徴とする多孔質性パラジウム−アルミナ触媒の製造方法である。

【発明の効果】

【0026】

本発明によれば、酸化触媒としての過酷な条件下で使用した場合でもパラジウムの焼結を防止し、またアルミナの多孔質性も維持する性能が高い多孔質性のパラジウム−アルミナ触媒を提供することが可能となる。

【図面の簡単な説明】

【0027】

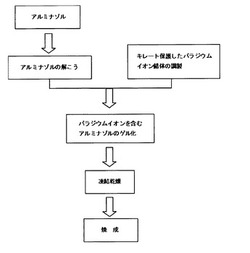

【図1】本発明の本発明の製造工程を説明するためのブロック図である。

【発明を実施するための形態】

【0028】

本発明の多孔質性パラジウム−アルミナ触媒においては、水溶液中でのゾルゲル反応によりパラジウムイオンをアルミナゲル(湿潤ゲル)中に高分散させた後に、この湿潤ゲルを凍結乾燥することで、エアロゲル触媒作製に内在する諸問題を解消することを企図した。本発明の多孔質性パラジウム−アルミナ触媒の製造工程には凍結乾燥工程が含まれるため、本発明のゾルゲル反応は従来公知の有機溶媒中でのゾルゲルでなく、水溶液中でのゾルゲル反応である。

【0029】

図1に本発明の製造工程のブロック図を示す。以下に本発明の多孔質性パラジウム−アルミナ触媒の製造について、図1の工程に従って詳述する。

<アルミナゾルの解こう>

本発明で用いる出発原料としてのアルミナゾルの濃度は、H2O/AlO(OH)=20〜110(モル比)、好ましくは30〜100(モル比)の範囲である。この範囲より大きいと、アルミナ不足によりゲル骨格が不安定となる場合があり、高温での熱安定性が得られず、一方でこの範囲より少ないと、アルミナの密度が高くなり、高気孔率を有する多孔質性ゲルとならない場合がある。

【0030】

次に、アルミナゾルを解こうするために硝酸を添加する。アルミナゾルを解こうするために添加する硝酸の量は、HNO3/AlO(OH)=0.05〜0.5(モル比)、好ましくは0.1〜0.4(モル比)の範囲である。この範囲より多いと後段工程でゲル化を目的として尿素を添加してもゲル化が進行せずに高粘性ゾルのままとなってしまう場合があり、一方でこの範囲より少ないと解こうが十分に進行せず透明ゾルが得られない場合がある。即ちアルミナゾルが十分に分散されず、不均一な状態となって、やはり高温での耐熱性が得られなくなる場合がある。

<キレート保護したパラジウムイオン錯体の調製>

アルミナゾルに硝酸パラジウム等のパラジウム化合物を直接投入すると、微量の有機物等によりパラジウムイオンが還元を受けて粒子径の大きなパラジウム黒が析出する。粒子径の大きなパラジウム黒では十分な触媒活性が得られないため、この段階での突発的な還元を防止する必要がある。

【0031】

そこでこれを防止するために、予めパラジウム化合物にジアミン系化合物を添加して、ジアミン系化合物でキレート保護したパラジウムイオン錯体を調製する。このパラジウムイオン錯体をアルミナゾルに投入することにより、パラジウム黒の析出を抑制することが可能となる。

【0032】

本発明で用いられるパラジウム化合物としてのパラジウム塩(パラジウムソース)としては、硝酸パラジウム、塩化パラジウム、塩化パラジウム酸アンモニウム、ジニトロジアンミンパラジウム、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム水酸塩、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム硝酸塩、ジクロロジアンミンパラジウム、塩化パラジウム酸ナトリウム、塩化パラジウム酸カリウム、パラジウムブラックから選択された少なくとも1種類以上のパラジウム化合物を用いることができる。

【0033】

本発明で用いられるジアミン系化合物としては、エチレンジアミン、プロピレンジアミン、ブチレンジアミン等から選択された少なくとも1種類以上のジアミン系化合物を用いることができる。

【0034】

パラジウムに対するジアミン系化合物の添加量は、ジアミン系化合物/パラジウム=2〜7(モル比)、好ましくは3〜6(モル比)の範囲である。

【0035】

ジアミン系化合物の添加量がこの範囲より大きいと、pHの急激な変化により不均一ゲルが瞬時に析出する場合があり、この範囲より少ないとパラジウムに対する十分なキレート効果が得られず、ゾル投入時にパラジウム黒が析出する場合がある。

<パラジウムイオンを含むアルミナゾルのゲル化>

次に、解こうしたアルミナゾルにキレート保護したパラジウムイオン錯体を添加して撹拌混合した後、このパラジウムイオンを含むアルミナゾルをゲル化してパラジウム−アルミナ混合ゲルとするために尿素を添加する。パラジウムイオンを含むアルミナゾルをゲル化するために添加する尿素の量は、尿素/AlO(OH)=0.05〜0.65(モル比)、好ましくは0.1〜0.5(モル比)の範囲である。この範囲より多いと、急激にゲル化が進行して均一なゲルが得られず、高温耐熱性が得られない場合がある。一方この範囲より少ないとゾルのゲル化が進行しない場合がある。

【0036】

アルミナクリオゲル担体に分散するパラジウムの含有量は0.1〜10wt%、好ましくは0.5〜7wt%の範囲である。この範囲より多いと、担体上のパラジウム同士が接近してパラジウムの焼結が進行しやすくなり、高温での耐熱性が得られず、一方でこの範囲より少ないと、排ガス浄化触媒としての性能が発揮されなくなる。

<凍結乾燥>

凍結乾燥の前処理で行うパラジウム−アルミナ混合ゲルの凍結は、なるべく急速な冷凍凍結が好ましい。急速な冷凍凍結によって、水の結晶成長を抑制し、非結晶構造とすることで、最終的に高温耐熱性の高い多孔質触媒担体を得ることができる。また、凍結乾燥の真空度は10Pa以下、できれば5Pa以下が好ましい。これにより、乾燥時間が短くなり、水分の除去が十分に行われる。

【0037】

凍結乾燥のチラー温度は−80℃以下が好ましい。チラー温度は真空度にも影響を与え、チラー温度が−80℃以下であることにより乾燥に必要充分な真空度が得られ、その結果、乾燥時間が短くなり、また乾燥も十分に進行するため、凍結乾燥ゲル内部に水分が残存しなくなる。

<焼成>

次に、調製したパラジウム−アルミナ混合ゲルを焼成する。焼成条件としては焼成温度800〜1000℃、好ましくは900℃、焼成時間は0.5〜2時間、好ましくは1時間である。この条件で焼成することにより、パラジウムの粒子をアルミナクリオゲル担体上に安定的に分散させることができる。

【0038】

上記の工程により作成された本願発明の多孔質性パラジウム−アルミナ触媒は、900℃で1時間、熱処理した後のパラジウムの分散度が8〜21%、好ましくは10〜20%、パラジウムの粒子直径が5〜14nm、好ましくは6〜13nmであり、1%のCOと1%のO2とを含む反応ガス中のCOのCO2への50%転化温度が168〜187℃、好ましくは170〜185℃の範囲である。

【0039】

また、表面積が127〜170m2/g、好ましくは130〜165m2/g、細孔容積が0.16〜0.34cm3/g、好ましくは0.18〜0.32cm3/g、平均細孔半径が2.4〜3.1nm、好ましくは2.5〜3.0の範囲である。

【実施例】

【0040】

以下に、実施例として、本発明の触媒調製の一例を詳細に説明するが、本発明は以下の実施例によって何ら限定されるものではない。

<実施例1〜14>

86℃の超純水にアルミニウムトリブトキシド(ASB)を加えて加水分解しアルミナゾルを得た。アルミナゾルの濃度を表1に示す。次に硝酸を加えて86℃で1時間オイルバス中にて攪拌すると、濁ったアルミナゾルが解こうして半透明なアルミナゾルが得られる。添加する硝酸量を表1に示す。

【0041】

次に、硝酸パラジウム水溶液にエチレンジアミンを滴下し、これを86℃で攪拌した。エチレンジアミンとパラジウムとのモル比を表1に示す。このパラジウム溶液をアルミナゾルに加えてしばらく攪拌したのち、尿素を添加して86℃で放置し、ゲル化を促した。添加する尿素の量を表1に示す。得られた混合ゲルを凍結乾燥し、その後900℃で1時間、空気中で焼成して実施例1〜14の触媒を得た。パラジウム含有量は5質量%とした。

<比較例1>

市販アルミナ(表面積:200m2/g)を硝酸パラジウム水溶液に含浸し、水を蒸発乾固してから乾燥機で乾燥、その後900℃で1時間、空気中で焼成して比較例1の触媒を得た。パラジウム含有量は5質量%とした。

<評価>

上記の条件で作製した実施例1〜14及び比較例1の触媒について、パラジウムの分散度、パラジウムの粒子直径、CO酸化反応(50%転化温度)を以下の方法により測定した。その結果を表1に示す。

(パラジウムの分散度)

触媒0.1gを石英製の反応管(内径:4mm)に充填し、300℃で15分、水素(30mL/min)を流通して酸化パラジウムから金属パラジウムへの還元を行った。その後ヘリウム(30mL/min)を流通して吸着水素を取り除き、そのままの状態で室温まで温度を下げた。次にヘリウム気流下(30mL/min)でCOガス(0.5mL)を5〜6回パルス導入した。

【0042】

パラジウムの分散度は、1個のPd原子に対してCOが1分子吸着するものと仮定して、含まれる全パラジウム量に対するCOの吸着量から、表面に出ているパラジウムの割合として算出した。その結果を表1に示す。

【0043】

実施例の触媒では、実施例7、9、13等が20%以上の高い分散度を示した。これらの調製条件では、パラジウムの高温下での焼結がよりいっそう抑制され、焼成後もパラジウムの微粒子がアルミナクリオゲル担体上に高分散しているためと考えられる。

【0044】

一方で比較例1では、実施例1〜14に比べて分散度が低下した。これは高温焼成により、パラジウムの焼結がよりいっそう進行したためと考えられる。

(パラジウムの粒子直径)

上記で算出したパラジウムの分散度から、下記アンダーソンの式(1)を使ってパラジウムの粒子直径を算出した(Anderson JR (1975) "Structure of metallic catalysts". Academic Press, London p 296, 359)。

dVA=αΣVi/ΣAi=6(MW/ρN0)(1/aM)(1/DM) (1)

dVA 粒子直径

MW 原子量 [106.4 (g/mol)]

ρ 密度 [12.02 (g/cm3)]

N0 アボガドロ定数 [6.02×1023(/mol)]

aM 表面1原子が占める有効面積 [1/(1.27×1015)(cm2)]

DM パラジウム分散度 [−]

この式から、実施例1〜14のパラジウム粒子直径は約5〜14nmと計算された。一方で比較例1では粒子直径が約18nmと算出された。

【0045】

実施例1〜14、比較例1のパラジウムの粒子直径を表1に示す。

(CO酸化反応)

作製したパラジウム触媒を900℃で1時間焼成した後に、CO酸化反応を行った。CO酸化反応は、1%のCOと、1%のO2と、98%のHeとを含む混合ガス(50mL/min)を触媒15mgに通し、10℃/分の昇温速度で触媒層の温度を上昇させた。

【0046】

触媒を通した反応ガスはオンラインで四重極質量分析装置に送り込み、反応物のCOと生成物のCO2を連続的に観測した。本反応ではCOが触媒上で酸化を受けて選択的にCO2になり、他の副反応は起きないことを確認している。

【0047】

表1にCOがCO2へ50%転化する温度、即ち50%転化温度を示す。表1に示す結果から、実施例1〜14は比較例1に比べてより低い50%転化温度、即ちより高い触媒活性であることが確認された。なかでも実施例7、9、13等が優れた触媒性能を示した。実施例1〜14は比較例1より高いパラジウム分散度、即ちより小さいパラジウム粒子径、を有しており、パラジウムの高温焼結防止が高活性に直結することが示唆された。

【0048】

【表1】

【産業上の利用可能性】

【0049】

本発明の多孔質性パラジウム−アルミナ触媒は、自動車等といった内燃機関運輸機関等の排ガス浄化触媒として、劣化を見込んで高価なパラジウムを多量に使用したりすることなく、高活性を達成することのできる酸化触媒とすることができる。

【技術分野】

【0001】

本発明は、パラジウム−アルミナ触媒及びその製造方法に関するものである。

【背景技術】

【0002】

近年の世界的なレアメタル争奪戦に起因する白金族元素の価格上昇は、自動車産業等に大きな打撃や影響を与え、自動車排ガス浄化触媒においては、白金族元素の使用量低減が強く求められている。自動車排ガスには炭化水素類や一酸化炭素、粒子状物質等が含まれ、これらをより低温で酸化する必要から、酸化活性の高い白金族元素が使用されている。

【0003】

最近は高価な白金を避け、比較的安価なパラジウムを主要金属として使用している。パラジウムは貴金族の中で唯一、単独で三元触媒機能を示す元素としても知られている。

【0004】

従来のパラジウム触媒の調製では、高い比表面積や細孔容積を有するアルミナ等の触媒担体を、硝酸パラジウム等の水溶液に含浸し、水を蒸発させた後に、乾燥、焼成を経て、アルミナ上にパラジウムを分散する手法、即ち一般に含浸法と呼ばれる担持方法が採用されている。そして、上述した含浸法によりパラジウムをアルミナ等の酸化物担体に担持する方法が種々提案されている(例えば、特許文献1〜5、非特許文献1、2を参照)。

【0005】

この担持方法では、簡便かつ低コストでアルミナ等の担体上にパラジウムを担持することができる。しかしながらパラジウムは白金に比べて融点が低いため耐熱性に乏しく、500℃以上の高温に晒すと、アルミナ上のパラジウム粒子は熱移動により容易に焼結して肥大化し、触媒性能の劣化を引き起こしていた。

【0006】

従って自動車排ガス等900℃以上の高温雰囲気に晒されると、いとも簡単にパラジウムの焼結が進行し、活性劣化はいっそう顕著となる。またこの担持方法では、担体表面のみにパラジウムが集まるため、特に5wt%以上の高濃度パラジウムを担持する場合、充分な分散度が確保されず、これも熱劣化の要因となっていた。

【0007】

そこでこれまでに、パラジウムイオンを含むアルミナゾルをゲル化し、超臨界乾燥によってパラジウムをアルミナゲルに分散したパラジウム−アルミナエアロゲルの作製技術が開示されている(例えば特許文献6、非特許文献3〜4を参照)。このパラジウム−アルミナエアロゲルは、アルミニウムアルコキシド等から加水分解して得られた湿潤なパラジウム−アルミナゲル(ウェットゲル)を有機溶媒で満たし、超臨界条件下で乾燥(超臨界乾燥)することによって製造される。

【0008】

しかしながら超臨界乾燥では、まずウェットゲル中の水等を可燃性の有機溶媒で置換することが必要不可欠である。そのため溶媒置換中に、ゲル内にあらかじめ分散させておいたパラジウムイオンがゲル外(有機溶媒中)に流出してしまい、乾燥後に所定のパラジウム濃度を保つことが極めて困難であるという問題を抱えていた。

【0009】

また超臨界乾燥では、臨界点以上の高温高圧を要するため、当該設備に相当のコストを要するばかりでなく、安全性に多大な配慮を払わなければならない。また作製されたエアロゲルは耐液体性に乏しく、水等の液体にエアロゲルを浸した瞬間に構造破壊してしまうため、使用用途も大幅に限定される等の問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭58−49438号公報

【特許文献2】特開昭58−170540号公報

【特許文献3】特許1504977号公報

【特許文献4】特開昭62−68545号公報

【特許文献5】特許第1564631号公報

【特許文献6】特許第2029450号公報

【非特許文献】

【0011】

【非特許文献1】CHOI KI, VANNICE MA , JOURNAL OF CATALYSIS, 131 (1991) 1.

【非特許文献2】Maillet T, Solleau C, Barbier J, Duprez D, APPLIED CATALYSIS B-ENVIRONMENTAL, 14 (1997) 85.

【非特許文献3】Applied Catalysis, 19 (1985)p.339

【非特許文献4】Applied Catalysis A:General, 88 (1992)p.137

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、以上の通りの事情に鑑みてなされたものであり、900℃以上の高温に晒されても焼結がおこりにくく、パラジウムの分散度が高い、耐久性に優れた多孔質性のパラジウム−アルミナ触媒を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明は、上記の課題を解決するために、以下のことを特徴としている。

【0014】

第1に、900℃で1時間、熱処理した後のパラジウムの分散度が8〜21%、パラジウムの粒子直径が5〜14nmであり、1%のCOと1%のO2とを含む反応ガス中のCOのCO2への50%転化温度が168〜187℃であることを特徴とする多孔質性パラジウム−アルミナ触媒である。

【0015】

第2に、上記第1の発明の多孔質性パラジウム−アルミナ触媒において、900℃で1時間、熱処理した後の表面積が127〜170m2/g、細孔容積が0.16〜0.34cm3/g、平均細孔半径が2.4〜3.1nmである。

【0016】

第3に、上記第1又は第2の発明の多孔質性パラジウム−アルミナ触媒において、パラジウムを含むアルミナゾルをゲル化し、凍結乾燥、焼成して得られる。

【0017】

第4に、上記第1から第3の発明の多孔質性パラジウム−アルミナ触媒において、前記パラジウムが、パラジウム化合物をジアミン系化合物でキレート保護してからアルミナゾルに混合し、その後ゲル化して調製される。

【0018】

第5に、上記第4の発明の多孔質性パラジウム−アルミナ触媒において、前記ジアミン系化合物の添加量が、ジアミン/パラジウム=2〜7のモル比で調製される。

【0019】

第6に、上記第4又は第5の発明の多孔質性パラジウム−アルミナ触媒において、前記パラジウム化合物が、硝酸パラジウム、塩化パラジウム、塩化パラジウム酸アンモニウム、ジニトロジアンミンパラジウム、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム水酸塩、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム硝酸塩、ジクロロジアンミンパラジウム、塩化パラジウム酸ナトリウム、塩化パラジウム酸カリウム、パラジウムブラックから選択される少なくとも1種類以上のパラジウム化合物である。

【0020】

第7に、上記第4から第6の発明の多孔質性パラジウム−アルミナ触媒において、前記ジアミン系化合物が、エチレンジアミン、プロピレンジアミン、ブチレンジアミンから選択される少なくとも1種類以上のジアミン系化合物である。

【0021】

第8に、上記第1から第7の発明の多孔質性パラジウム−アルミナ触媒において、前記パラジウムの含有量が0.1〜10wt%である。

【0022】

第9に、上記第3から第8の発明の多孔質性パラジウム−アルミナ触媒において、前記アルミナゾルが、H2O/AlO(OH)=20〜110のモル比で調製される。

【0023】

第10に、上記第3から第9の発明の多孔質性パラジウム−アルミナ触媒において、前記アルミナゾルの解こうに使用する硝酸の量が、HNO3/AlO(OH)=0.05〜0.5のモル比で調製される。

【0024】

第11に、上記第3から第10の発明の多孔質性パラジウム−アルミナ触媒において、前記アルミナゾルのゲル化に使用する尿素の量が、尿素/AlO(OH)=0.05〜0.65のモル比で調製される。

【0025】

第12に、パラジウムを含むアルミナゾルをゲル化し、凍結乾燥、焼成して得られることを特徴とする多孔質性パラジウム−アルミナ触媒の製造方法である。

【発明の効果】

【0026】

本発明によれば、酸化触媒としての過酷な条件下で使用した場合でもパラジウムの焼結を防止し、またアルミナの多孔質性も維持する性能が高い多孔質性のパラジウム−アルミナ触媒を提供することが可能となる。

【図面の簡単な説明】

【0027】

【図1】本発明の本発明の製造工程を説明するためのブロック図である。

【発明を実施するための形態】

【0028】

本発明の多孔質性パラジウム−アルミナ触媒においては、水溶液中でのゾルゲル反応によりパラジウムイオンをアルミナゲル(湿潤ゲル)中に高分散させた後に、この湿潤ゲルを凍結乾燥することで、エアロゲル触媒作製に内在する諸問題を解消することを企図した。本発明の多孔質性パラジウム−アルミナ触媒の製造工程には凍結乾燥工程が含まれるため、本発明のゾルゲル反応は従来公知の有機溶媒中でのゾルゲルでなく、水溶液中でのゾルゲル反応である。

【0029】

図1に本発明の製造工程のブロック図を示す。以下に本発明の多孔質性パラジウム−アルミナ触媒の製造について、図1の工程に従って詳述する。

<アルミナゾルの解こう>

本発明で用いる出発原料としてのアルミナゾルの濃度は、H2O/AlO(OH)=20〜110(モル比)、好ましくは30〜100(モル比)の範囲である。この範囲より大きいと、アルミナ不足によりゲル骨格が不安定となる場合があり、高温での熱安定性が得られず、一方でこの範囲より少ないと、アルミナの密度が高くなり、高気孔率を有する多孔質性ゲルとならない場合がある。

【0030】

次に、アルミナゾルを解こうするために硝酸を添加する。アルミナゾルを解こうするために添加する硝酸の量は、HNO3/AlO(OH)=0.05〜0.5(モル比)、好ましくは0.1〜0.4(モル比)の範囲である。この範囲より多いと後段工程でゲル化を目的として尿素を添加してもゲル化が進行せずに高粘性ゾルのままとなってしまう場合があり、一方でこの範囲より少ないと解こうが十分に進行せず透明ゾルが得られない場合がある。即ちアルミナゾルが十分に分散されず、不均一な状態となって、やはり高温での耐熱性が得られなくなる場合がある。

<キレート保護したパラジウムイオン錯体の調製>

アルミナゾルに硝酸パラジウム等のパラジウム化合物を直接投入すると、微量の有機物等によりパラジウムイオンが還元を受けて粒子径の大きなパラジウム黒が析出する。粒子径の大きなパラジウム黒では十分な触媒活性が得られないため、この段階での突発的な還元を防止する必要がある。

【0031】

そこでこれを防止するために、予めパラジウム化合物にジアミン系化合物を添加して、ジアミン系化合物でキレート保護したパラジウムイオン錯体を調製する。このパラジウムイオン錯体をアルミナゾルに投入することにより、パラジウム黒の析出を抑制することが可能となる。

【0032】

本発明で用いられるパラジウム化合物としてのパラジウム塩(パラジウムソース)としては、硝酸パラジウム、塩化パラジウム、塩化パラジウム酸アンモニウム、ジニトロジアンミンパラジウム、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム水酸塩、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム硝酸塩、ジクロロジアンミンパラジウム、塩化パラジウム酸ナトリウム、塩化パラジウム酸カリウム、パラジウムブラックから選択された少なくとも1種類以上のパラジウム化合物を用いることができる。

【0033】

本発明で用いられるジアミン系化合物としては、エチレンジアミン、プロピレンジアミン、ブチレンジアミン等から選択された少なくとも1種類以上のジアミン系化合物を用いることができる。

【0034】

パラジウムに対するジアミン系化合物の添加量は、ジアミン系化合物/パラジウム=2〜7(モル比)、好ましくは3〜6(モル比)の範囲である。

【0035】

ジアミン系化合物の添加量がこの範囲より大きいと、pHの急激な変化により不均一ゲルが瞬時に析出する場合があり、この範囲より少ないとパラジウムに対する十分なキレート効果が得られず、ゾル投入時にパラジウム黒が析出する場合がある。

<パラジウムイオンを含むアルミナゾルのゲル化>

次に、解こうしたアルミナゾルにキレート保護したパラジウムイオン錯体を添加して撹拌混合した後、このパラジウムイオンを含むアルミナゾルをゲル化してパラジウム−アルミナ混合ゲルとするために尿素を添加する。パラジウムイオンを含むアルミナゾルをゲル化するために添加する尿素の量は、尿素/AlO(OH)=0.05〜0.65(モル比)、好ましくは0.1〜0.5(モル比)の範囲である。この範囲より多いと、急激にゲル化が進行して均一なゲルが得られず、高温耐熱性が得られない場合がある。一方この範囲より少ないとゾルのゲル化が進行しない場合がある。

【0036】

アルミナクリオゲル担体に分散するパラジウムの含有量は0.1〜10wt%、好ましくは0.5〜7wt%の範囲である。この範囲より多いと、担体上のパラジウム同士が接近してパラジウムの焼結が進行しやすくなり、高温での耐熱性が得られず、一方でこの範囲より少ないと、排ガス浄化触媒としての性能が発揮されなくなる。

<凍結乾燥>

凍結乾燥の前処理で行うパラジウム−アルミナ混合ゲルの凍結は、なるべく急速な冷凍凍結が好ましい。急速な冷凍凍結によって、水の結晶成長を抑制し、非結晶構造とすることで、最終的に高温耐熱性の高い多孔質触媒担体を得ることができる。また、凍結乾燥の真空度は10Pa以下、できれば5Pa以下が好ましい。これにより、乾燥時間が短くなり、水分の除去が十分に行われる。

【0037】

凍結乾燥のチラー温度は−80℃以下が好ましい。チラー温度は真空度にも影響を与え、チラー温度が−80℃以下であることにより乾燥に必要充分な真空度が得られ、その結果、乾燥時間が短くなり、また乾燥も十分に進行するため、凍結乾燥ゲル内部に水分が残存しなくなる。

<焼成>

次に、調製したパラジウム−アルミナ混合ゲルを焼成する。焼成条件としては焼成温度800〜1000℃、好ましくは900℃、焼成時間は0.5〜2時間、好ましくは1時間である。この条件で焼成することにより、パラジウムの粒子をアルミナクリオゲル担体上に安定的に分散させることができる。

【0038】

上記の工程により作成された本願発明の多孔質性パラジウム−アルミナ触媒は、900℃で1時間、熱処理した後のパラジウムの分散度が8〜21%、好ましくは10〜20%、パラジウムの粒子直径が5〜14nm、好ましくは6〜13nmであり、1%のCOと1%のO2とを含む反応ガス中のCOのCO2への50%転化温度が168〜187℃、好ましくは170〜185℃の範囲である。

【0039】

また、表面積が127〜170m2/g、好ましくは130〜165m2/g、細孔容積が0.16〜0.34cm3/g、好ましくは0.18〜0.32cm3/g、平均細孔半径が2.4〜3.1nm、好ましくは2.5〜3.0の範囲である。

【実施例】

【0040】

以下に、実施例として、本発明の触媒調製の一例を詳細に説明するが、本発明は以下の実施例によって何ら限定されるものではない。

<実施例1〜14>

86℃の超純水にアルミニウムトリブトキシド(ASB)を加えて加水分解しアルミナゾルを得た。アルミナゾルの濃度を表1に示す。次に硝酸を加えて86℃で1時間オイルバス中にて攪拌すると、濁ったアルミナゾルが解こうして半透明なアルミナゾルが得られる。添加する硝酸量を表1に示す。

【0041】

次に、硝酸パラジウム水溶液にエチレンジアミンを滴下し、これを86℃で攪拌した。エチレンジアミンとパラジウムとのモル比を表1に示す。このパラジウム溶液をアルミナゾルに加えてしばらく攪拌したのち、尿素を添加して86℃で放置し、ゲル化を促した。添加する尿素の量を表1に示す。得られた混合ゲルを凍結乾燥し、その後900℃で1時間、空気中で焼成して実施例1〜14の触媒を得た。パラジウム含有量は5質量%とした。

<比較例1>

市販アルミナ(表面積:200m2/g)を硝酸パラジウム水溶液に含浸し、水を蒸発乾固してから乾燥機で乾燥、その後900℃で1時間、空気中で焼成して比較例1の触媒を得た。パラジウム含有量は5質量%とした。

<評価>

上記の条件で作製した実施例1〜14及び比較例1の触媒について、パラジウムの分散度、パラジウムの粒子直径、CO酸化反応(50%転化温度)を以下の方法により測定した。その結果を表1に示す。

(パラジウムの分散度)

触媒0.1gを石英製の反応管(内径:4mm)に充填し、300℃で15分、水素(30mL/min)を流通して酸化パラジウムから金属パラジウムへの還元を行った。その後ヘリウム(30mL/min)を流通して吸着水素を取り除き、そのままの状態で室温まで温度を下げた。次にヘリウム気流下(30mL/min)でCOガス(0.5mL)を5〜6回パルス導入した。

【0042】

パラジウムの分散度は、1個のPd原子に対してCOが1分子吸着するものと仮定して、含まれる全パラジウム量に対するCOの吸着量から、表面に出ているパラジウムの割合として算出した。その結果を表1に示す。

【0043】

実施例の触媒では、実施例7、9、13等が20%以上の高い分散度を示した。これらの調製条件では、パラジウムの高温下での焼結がよりいっそう抑制され、焼成後もパラジウムの微粒子がアルミナクリオゲル担体上に高分散しているためと考えられる。

【0044】

一方で比較例1では、実施例1〜14に比べて分散度が低下した。これは高温焼成により、パラジウムの焼結がよりいっそう進行したためと考えられる。

(パラジウムの粒子直径)

上記で算出したパラジウムの分散度から、下記アンダーソンの式(1)を使ってパラジウムの粒子直径を算出した(Anderson JR (1975) "Structure of metallic catalysts". Academic Press, London p 296, 359)。

dVA=αΣVi/ΣAi=6(MW/ρN0)(1/aM)(1/DM) (1)

dVA 粒子直径

MW 原子量 [106.4 (g/mol)]

ρ 密度 [12.02 (g/cm3)]

N0 アボガドロ定数 [6.02×1023(/mol)]

aM 表面1原子が占める有効面積 [1/(1.27×1015)(cm2)]

DM パラジウム分散度 [−]

この式から、実施例1〜14のパラジウム粒子直径は約5〜14nmと計算された。一方で比較例1では粒子直径が約18nmと算出された。

【0045】

実施例1〜14、比較例1のパラジウムの粒子直径を表1に示す。

(CO酸化反応)

作製したパラジウム触媒を900℃で1時間焼成した後に、CO酸化反応を行った。CO酸化反応は、1%のCOと、1%のO2と、98%のHeとを含む混合ガス(50mL/min)を触媒15mgに通し、10℃/分の昇温速度で触媒層の温度を上昇させた。

【0046】

触媒を通した反応ガスはオンラインで四重極質量分析装置に送り込み、反応物のCOと生成物のCO2を連続的に観測した。本反応ではCOが触媒上で酸化を受けて選択的にCO2になり、他の副反応は起きないことを確認している。

【0047】

表1にCOがCO2へ50%転化する温度、即ち50%転化温度を示す。表1に示す結果から、実施例1〜14は比較例1に比べてより低い50%転化温度、即ちより高い触媒活性であることが確認された。なかでも実施例7、9、13等が優れた触媒性能を示した。実施例1〜14は比較例1より高いパラジウム分散度、即ちより小さいパラジウム粒子径、を有しており、パラジウムの高温焼結防止が高活性に直結することが示唆された。

【0048】

【表1】

【産業上の利用可能性】

【0049】

本発明の多孔質性パラジウム−アルミナ触媒は、自動車等といった内燃機関運輸機関等の排ガス浄化触媒として、劣化を見込んで高価なパラジウムを多量に使用したりすることなく、高活性を達成することのできる酸化触媒とすることができる。

【特許請求の範囲】

【請求項1】

900℃で1時間、熱処理した後のパラジウムの分散度が8〜21%、パラジウムの粒子直径が5〜14nmであり、1%のCOと1%のO2とを含む反応ガス中のCOのCO2への50%転化温度が168〜187℃であることを特徴とする多孔質性パラジウム−アルミナ触媒。

【請求項2】

900℃で1時間、熱処理した後の表面積が127〜170m2/g、細孔容積が0.16〜0.34cm3/g、平均細孔半径が2.4〜3.1nmであることを特徴とする請求項1に記載の多孔質性パラジウム−アルミナ触媒。

【請求項3】

パラジウムを含むアルミナゾルをゲル化し、凍結乾燥、焼成して得られることを特徴とする請求項1又は2に記載の多孔質性パラジウム−アルミナ触媒。

【請求項4】

前記パラジウムが、パラジウム化合物をジアミン系化合物でキレート保護してからアルミナゾルに混合し、その後ゲル化して調製されることを特徴とする請求項1から3のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項5】

前記ジアミン系化合物の添加量が、ジアミン/パラジウム化合物=2〜7のモル比で調製されることを特徴とする請求項4に記載の多孔質性パラジウム−アルミナ触媒。

【請求項6】

前記パラジウム化合物が、硝酸パラジウム、塩化パラジウム、塩化パラジウム酸アンモニウム、ジニトロジアンミンパラジウム、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム水酸塩、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム硝酸塩、ジクロロジアンミンパラジウム、塩化パラジウム酸ナトリウム、塩化パラジウム酸カリウム、パラジウムブラックから選択される少なくとも1種類以上のパラジウム化合物であることを特徴とする請求項4又は5に記載の多孔質性パラジウム−アルミナ触媒。

【請求項7】

前記ジアミン系化合物が、エチレンジアミン、プロピレンジアミン、ブチレンジアミンから選択される少なくとも1種類以上のジアミン系化合物であることを特徴とする請求項4から6のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項8】

前記パラジウムの含有量が0.1〜10wt%であることを特徴とする請求項1〜7のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項9】

前記アルミナゾルが、H2O/AlO(OH)=20〜110のモル比で調製されることを特徴とする請求項3から8のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項10】

前記アルミナゾルの解こうに使用する硝酸の量が、HNO3/AlO(OH)=0.05〜0.5のモル比で調製されることを特徴とする請求項3から9のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項11】

前記アルミナゾルのゲル化に使用する尿素の量が、尿素/AlO(OH)=0.05〜0.65のモル比で調製されることを特徴とする請求項3から10のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項12】

パラジウムを含むアルミナゾルをゲル化し、凍結乾燥、焼成して得られることを特徴とする多孔質性パラジウム−アルミナ触媒の製造方法。

【請求項1】

900℃で1時間、熱処理した後のパラジウムの分散度が8〜21%、パラジウムの粒子直径が5〜14nmであり、1%のCOと1%のO2とを含む反応ガス中のCOのCO2への50%転化温度が168〜187℃であることを特徴とする多孔質性パラジウム−アルミナ触媒。

【請求項2】

900℃で1時間、熱処理した後の表面積が127〜170m2/g、細孔容積が0.16〜0.34cm3/g、平均細孔半径が2.4〜3.1nmであることを特徴とする請求項1に記載の多孔質性パラジウム−アルミナ触媒。

【請求項3】

パラジウムを含むアルミナゾルをゲル化し、凍結乾燥、焼成して得られることを特徴とする請求項1又は2に記載の多孔質性パラジウム−アルミナ触媒。

【請求項4】

前記パラジウムが、パラジウム化合物をジアミン系化合物でキレート保護してからアルミナゾルに混合し、その後ゲル化して調製されることを特徴とする請求項1から3のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項5】

前記ジアミン系化合物の添加量が、ジアミン/パラジウム化合物=2〜7のモル比で調製されることを特徴とする請求項4に記載の多孔質性パラジウム−アルミナ触媒。

【請求項6】

前記パラジウム化合物が、硝酸パラジウム、塩化パラジウム、塩化パラジウム酸アンモニウム、ジニトロジアンミンパラジウム、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム水酸塩、テトラアンミンパラジウムジクロライド、テトラアンミンパラジウム硝酸塩、ジクロロジアンミンパラジウム、塩化パラジウム酸ナトリウム、塩化パラジウム酸カリウム、パラジウムブラックから選択される少なくとも1種類以上のパラジウム化合物であることを特徴とする請求項4又は5に記載の多孔質性パラジウム−アルミナ触媒。

【請求項7】

前記ジアミン系化合物が、エチレンジアミン、プロピレンジアミン、ブチレンジアミンから選択される少なくとも1種類以上のジアミン系化合物であることを特徴とする請求項4から6のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項8】

前記パラジウムの含有量が0.1〜10wt%であることを特徴とする請求項1〜7のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項9】

前記アルミナゾルが、H2O/AlO(OH)=20〜110のモル比で調製されることを特徴とする請求項3から8のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項10】

前記アルミナゾルの解こうに使用する硝酸の量が、HNO3/AlO(OH)=0.05〜0.5のモル比で調製されることを特徴とする請求項3から9のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項11】

前記アルミナゾルのゲル化に使用する尿素の量が、尿素/AlO(OH)=0.05〜0.65のモル比で調製されることを特徴とする請求項3から10のいずれか一項に記載の多孔質性パラジウム−アルミナ触媒。

【請求項12】

パラジウムを含むアルミナゾルをゲル化し、凍結乾燥、焼成して得られることを特徴とする多孔質性パラジウム−アルミナ触媒の製造方法。

【図1】

【公開番号】特開2013−49034(P2013−49034A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−189822(P2011−189822)

【出願日】平成23年8月31日(2011.8.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)独立行政法人新エネルギー・産業技術総合開発機構 平成23年度「希少金属代替材料開発プロジェクト/排ガス浄化向け白金族使用量低減技術開発及び代替材料開発/ディーゼル排ガス浄化触媒の白金族使用量低減化技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)独立行政法人新エネルギー・産業技術総合開発機構 平成23年度「希少金属代替材料開発プロジェクト/排ガス浄化向け白金族使用量低減技術開発及び代替材料開発/ディーゼル排ガス浄化触媒の白金族使用量低減化技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]