パラジウム−コバルト合金めっき液、パラジウム−コバルト合金被膜の形成方法及びパラジウム−コバルト合金硬質被膜の製造方法

【課題】クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできる、パラジウム−コバルト合金めっき液、パラジウム−コバルト合金被膜の形成方法、並びに、パラジウム−コバルト合金硬質被膜の製造方法を提供すること。

【解決手段】パラジウムとして1〜30g/Lの可溶性パラジウム塩と、コバルトとして0.5〜20g/Lの可溶性コバルト塩と、1.0mol/L以上の無機アンモニウム塩と、1〜20g/Lの不飽和有機カルボン酸又はその塩とを含有し、pHが5.0〜6.5に調整されて成るパラジウム−コバルト合金めっき液、このパラジウム−コバルト合金めっき液を用いてめっきするパラジウム−コバルト合金被膜の形成方法、並びに、このパラジウム−コバルト合金被膜を加熱するパラジウム−コバルト合金硬質被膜の製造方法。

【解決手段】パラジウムとして1〜30g/Lの可溶性パラジウム塩と、コバルトとして0.5〜20g/Lの可溶性コバルト塩と、1.0mol/L以上の無機アンモニウム塩と、1〜20g/Lの不飽和有機カルボン酸又はその塩とを含有し、pHが5.0〜6.5に調整されて成るパラジウム−コバルト合金めっき液、このパラジウム−コバルト合金めっき液を用いてめっきするパラジウム−コバルト合金被膜の形成方法、並びに、このパラジウム−コバルト合金被膜を加熱するパラジウム−コバルト合金硬質被膜の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、パラジウム−コバルト合金めっき液、パラジウム−コバルト合金被膜の形成方法及びパラジウム−コバルト合金硬質被膜の製造方法に関し、さらに詳しくは、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金めっき液及びパラジウム−コバルト合金被膜の形成方法、並びに、クラックのない光沢性に優れたパラジウム−コバルト合金硬質被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金硬質被膜の製造方法に関する。

【背景技術】

【0002】

パラジウムめっきは、耐食性、耐光性、耐摩耗性、電気特性及び光沢性等に優れているので、電気回路の接点及びコネクタ等の電気・電子部品、並びに、装飾品の分野において使用されている。しかし、パラジウムめっきには、めっき厚さが増大するとめっき層にクラックが生じやすいという欠点、及び、めっき厚さが1μmを超えるとめっき層表面の光沢が徐々に失われるという欠点がある。

【0003】

このようなパラジウムめっきにおける欠点を解消する目的で、パラジウム−コバルト合金めっき等が行われている。

【0004】

パラジウム−コバルト合金めっきを可能にするめっき液として、例えば、特許文献1には、「2乃至200g/lのエチレンジアミンと、塩として加えられた1乃至30g/lのパラジウムと、塩として加えられた1乃至30g/lのコバルトとから成り、そのpHが2乃至5に調整されている事を特徴とするパラジウム・コバルト合金電解メッキ液」が記載されている(請求項1)。そして、電着物中のパラジウムの含有量は10〜90%であることが記載され、電着物は、具体的には、「厚み3μでパラジウム87%、コバルト13%の合金(実施例1)、厚み1μでパラジウム26%、コバルト74%の合金(実施例2)、及び、厚み10μでパラジウム85%、コバルト15%の合金(実施例3)」であったことが記載されている。

【0005】

一方、特許文献2には、膜厚の薄いパラジウム−コバルト合金が記載されている。具体的には、特許文献2の段落0044欄に、PdCo合金は、「約25重量%のパラジウム及び約75重量%のコバルトから約95重量%のパラジウム及び約5重量%のコバルトまでを含みかつ約50マイクロインチ未満の厚さを有する」ことが記載されている。ところが、特許文献2に明確に記載されているPdCo合金は、「約20から約30マイクロインチの厚さ範囲の75/25PdCo合金」のみである(段落0062欄及び段落0067欄参照。)。そして、特許文献2には、このようなPdCo合金を形成するめっき液もめっき方法も具体的には記載されていない。

【0006】

【特許文献1】特公昭53−32346号公報

【特許文献2】特許第3833216号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところが、パラジウム−コバルト合金において、特許文献1に記載のパラジウム・コバルト合金電解メッキ液を用いて、合金中におけるパラジウムの含有量を特許文献1に記載された範囲に調整しても、また、合金中におけるコバルトの含有量を特許文献2に記載された範囲に調整しても、この合金中におけるコバルトの含有量を増大させると、得られる合金被膜にクラックが生じるうえ、光沢が失われるという問題が生じることを、本願発明者らは見出した。さらに、本願発明者らは、パラジウム−コバルト合金被膜の膜厚を厚くするにしたがって、この問題が顕著に生じることを見出した。

【0008】

この発明は、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金めっき液を提供することを、目的とする。

【0009】

また、この発明は、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできる、パラジウム−コバルト合金被膜の形成方法を提供することを、目的とする。

【0010】

さらに、この発明は、クラックのない光沢性に優れたパラジウム−コバルト合金硬質被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできる、パラジウム−コバルト合金硬質被膜の製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決するための手段として、

請求項1は、パラジウムに換算して1〜30g/Lの可溶性パラジウム塩と、コバルトに換算して0.5〜20g/Lの可溶性コバルト塩と、1.0mol/L以上の無機アンモニウム塩と、1〜20g/Lの不飽和有機カルボン酸又はその塩とを含有し、pHが5.0〜6.5に調整されて成ることを特徴とするパラジウム−コバルト合金めっき液であり、

請求項2は、請求項1に記載のパラジウム−コバルト合金めっき液中に被めっき体を浸漬して、電気分解に基づく直流電解めっき法若しくはパルス電解めっき法、又は、直流交流混合電解に基づく電気めっき法によって、前記被めっき体にパラジウム−コバルト合金被膜を形成することを特徴とするパラジウム−コバルト合金被膜の形成方法であり、

請求項3は、請求項2に記載のパラジウム−コバルト合金被膜の形成方法によって形成されたパラジウム−コバルト合金被膜を120〜400℃の温度に加熱することを特徴とするパラジウム−コバルト合金硬質被膜の製造方法である。

【発明の効果】

【0012】

この発明に係るパラジウム−コバルト合金めっき液は、パラジウム塩とコバルト塩と無機アンモニウム塩とを含有し、pHが所定の範囲に調整された結果、パラジウムが例えばイオン、錯化物等として溶解し安定して存在するから、厚付めっきを行っても、また、形成される合金中におけるコバルトの含有量を増大させても、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を形成することができる。したがって、この発明によれば、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできる、パラジウム−コバルト合金めっき液及びパラジウム−コバルト合金被膜の形成方法を提供することができる。

【0013】

また、この発明に係るパラジウム−コバルト合金硬質被膜の製造方法は、この発明に係るパラジウム−コバルト合金被膜の形成方法によって形成されたパラジウム−コバルト合金被膜を120〜400℃の温度に加熱するから、パラジウム−コバルト合金被膜の硬度をさらに高めることができる。したがって、この発明によれば、クラックのない光沢性に優れたパラジウム−コバルト合金硬質被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできる、パラジウム−コバルト合金硬質被膜の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0014】

1.パラジウム−コバルト合金めっき液

この発明に係るパラジウム−コバルト合金めっき液は、可溶性パラジウム塩を含有する。可溶性パラジウム塩は、水、希酸水溶液、希アルカリ水溶液及び希アンモニア水の少なくとも何れか1つに可溶であり、特に、pH(20℃)が5.0〜6.5の水、希アルカリ水溶液又は希アンモニア水に可溶である。

【0015】

可溶性パラジウム塩としては、アンミンパラジウム錯塩等が挙げられる。アンミンパラジウム錯塩としては、ジアンミンパラジウム塩化物、ジアンミンパラジウム臭化物、ジアンミンパラジウムヨウ化物、ジアンミンパラジウム硝酸塩、ジアンミンパラジウム硫酸塩、ジアンミンパラジウム亜硝酸塩及びジアンミンパラジウム亜硫酸塩等のジアンミンパラジウム錯塩、並びに、テトラアンミンパラジウム塩化物、テトラアンミンパラジウム臭化物、テトラアンミンパラジウム硝酸塩、テトラアンミンパラジウム硫酸塩(テトラアンミンパラジウムスルファイドとも称する。)、テトラアンミンパラジウム亜硝酸塩及びテトラアンミンパラジウム亜硫酸塩等のテトラアンミンパラジウム錯塩等が挙げられる。この発明においては、可溶性パラジウム塩は、1種のみを用いてもよく、2種以上を併用してもよい。

【0016】

もっとも、この発明においては、前記各種のアンミンパラジウム錯塩の中でも、テトラアンミンパラジウム錯塩が好ましく、前記各種のテトラアンミンパラジウム錯塩の中でも、特に、テトラアンミンパラジウム塩化物又はテトラアンミンパラジウム硫酸塩が好ましい。これらの可溶性パラジウム塩を採用すると、これらの可溶性パラジウム塩がこの発明に係るパラジウム−コバルト合金めっき液内に安定して溶存し、この発明の目的をよく達成することができ、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を高いコバルトの含有量でかつ厚い膜厚に形成することができる。

【0017】

この発明に係るパラジウム−コバルト合金めっき液は、可溶性コバルト塩を含有する。可溶性コバルト塩は、水、希酸水溶液、希アルカリ水溶液及び希アンモニア水の少なくとも何れか1つに可溶であり、特に、pH(20℃)が5.0〜6.5の水、希アルカリ水溶液又は希アンモニア水に可溶である。可溶性コバルト塩としては、硫酸コバルト等のコバルト無機酸塩、塩化コバルト等のハロゲン化コバルト、硫酸コバルトアンモニウム等が挙げられる。この発明においては、可溶性コバルト塩は、1種のみを用いてもよく、2種以上を併用してもよい。

【0018】

この発明に係るパラジウム−コバルト合金めっき液は、無機アンモニウム塩を含有する。無機アンモニウム塩としては、塩化アンモニウム等のハロゲン化アンモニウム、硫酸アンモニウム、硝酸アンモニウム及びスルファミン酸アンモニウム等の無機酸のアンモニウム塩、並びに、クエン酸アンモニウム等の有機酸のアンモニウム塩等が挙げられる。この発明においては、無機アンモニウム塩は、1種のみを用いてもよく、2種以上を併用してもよい。

【0019】

もっとも、この発明においては、前記各種の無機アンモニウム塩の中でも、塩化アンモニウム、硫酸アンモニウム、スルファミン酸アンモニウム又はこれらの混合物が特に好ましい。これらのアンモニウム塩を採用すると、可溶性パラジウム塩をより一層安定に溶存させることができる。

【0020】

この発明に係るパラジウム−コバルト合金めっき液は、不飽和有機カルボン酸又はその塩を含有する。不飽和有機カルボン酸としては、フマル酸、マレイン酸等の不飽和二価カルボン酸等が挙げられる。不飽和有機カルボン酸の塩としては、前記不飽和有機カルボン酸の金属塩、前記不飽和有機カルボン酸のアンモニウム塩等が挙げられる。この発明においては、不飽和有機カルボン酸又はその塩は、1種のみを用いてもよく、2種以上を併用してもよい。

【0021】

もっとも、この発明においては、前記各種の不飽和有機カルボン酸又はその塩の中でも、フマル酸、マレイン酸又はこれらの混合物が特に好ましい。これらの不飽和有機カルボン酸を採用すると、形成されるパラジウム−コバルト合金被膜及びパラジウム−コバルト合金硬質被膜の光沢性をより一層高めることができる。

【0022】

この発明に係るパラジウム−コバルト合金めっき液は、可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩及び不飽和有機カルボン酸又はその塩に加えて、pH調整剤、界面活性剤、アルコール(例えば、グリセリン等)等を含有していてもよい。pH調整剤としては、塩酸、硫酸、硝酸、燐酸、ピロ燐酸、亜硫酸及び亜硝酸の無機酸、クエン酸、スルファミン酸、酢酸、リンゴ酸、コハク酸及び酒石酸等の有機酸、アンモニア、アミノエタノール等の塩基、水酸化ナトリウム、水酸化カリウム等の水酸化アルカリ等が挙げられる。

【0023】

この発明に係るパラジウム−コバルト合金めっき液は、通常、可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩、不飽和有機カルボン酸又はその塩、所望により前記pH調整剤等が水に溶解されてなる。これらを溶解する水は通常純水又はイオン交換水が好ましく用いられる。

【0024】

この発明に係るパラジウム−コバルト合金めっき液においては、可溶性パラジウム塩の濃度は、パラジウムに換算して通常1〜30g/Lの範囲であり、3〜30g/Lの範囲が好ましく、5〜20g/Lの範囲が特に好ましい。可溶性コバルト塩の濃度は、コバルトに換算して通常0.5〜20g/Lの範囲であり、1〜10g/Lの範囲が好ましい。前記無機アンモニウム塩の濃度は、通常1.0mol/L以上であり、1.0mol/L以上飽和濃度以下の範囲が好ましく、1.0〜2.5mol/Lの範囲が特に好ましい。前記不飽和有機カルボン酸又はその塩の濃度は、通常1〜20g/Lの範囲であり、2〜10g/Lの範囲が好ましい。可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩及び不飽和有機カルボン酸又はその塩の濃度が前記範囲内にあると、この発明の目的をよく達成することができ、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を高いコバルトの含有量でかつ厚い膜厚に形成することができる。

【0025】

ここで、「可溶性パラジウム塩の濃度がパラジウムに換算して1〜30g/L」とは、可溶性パラジウム塩から発生するパラジウムイオンの濃度が1〜30g/Lとなるのに必要となる可溶性パラジウム塩の濃度を意味し、「可溶性コバルト塩の濃度がコバルトに換算して通常0.5〜20g/L」とは、同様に、可溶性コバルト塩から発生するコバルトイオンの濃度が0.5〜20g/Lとなるのに必要となる可溶性コバルト塩の濃度を意味する。

【0026】

この発明に係るパラジウム−コバルト合金めっき液は、そのpH(20℃)が5.0〜6.5に調整されている。pH(20℃)が5.0〜6.5の範囲にあると、可溶性パラジウム塩が安定して溶存し、形成されるパラジウム−コバルト合金被膜におけるパラジウムの含有量を所望の含有量に調整することができると共に、コバルトの含有量を高くしても、また、膜厚を厚くしても、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を形成することができる。パラジウム−コバルト合金めっき液のpH(20℃)は、5.1〜6.0の範囲が好ましい。パラジウム−コバルト合金めっき液のpH(20℃)は、前記pH調整剤等によって、所定の範囲に調整することができる。

【0027】

この発明に係るパラジウム−コバルト合金めっき液は、通常、水に、可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩、不飽和有機カルボン酸又はその塩、所望により前記pH調整剤等を混合して、調製される。可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩、不飽和有機カルボン酸又はその塩、及び、pH調整剤等を混合する手順に特に制限はないが、水に、無機アンモニウム塩を溶解した後に、可溶性パラジウム塩及び可溶性コバルト塩を溶解し、次いで、不飽和有機カルボン酸又はその塩を溶解して、最後に、pH調整剤等を溶解して、pHを調整するのが、可溶性パラジウム塩及び可溶性コバルト塩を水に速やかに混合又は溶解させることができる。

【0028】

2.パラジウム−コバルト合金被膜の形成方法

この発明に係るパラジウム−コバルト合金被膜の形成方法は、この発明に係る前記パラジウム−コバルト合金めっき液を用いた、電気分解に基づく直流電解めっき法若しくはパルス電解めっき法、又は、直流交流混合電解に基づく電気めっき法によって、被めっき体にパラジウム−コバルト合金被膜を形成することを特徴とする。

【0029】

パラジウム−コバルト合金被膜が形成される前記被めっき体は、パラジウム−コバルト合金めっきを施すことのできる基材であればどのようなものにも適用することができる。前記基材としては、具体的には、各種ステンレス鋼、鉄及び鉄合金、銅、及び、真鍮、燐青銅及びベリリウム銅等の銅合金、ニッケル及びニッケル合金、並びに、洋銀及び銀等の金属が挙げられる。

【0030】

この発明に係るパラジウム−コバルト合金被膜の形成方法において、めっき法として、電気分解に基づく直流電解めっき法若しくはパルス電解めっき法、又は、直流交流混合電解に基づく電気めっき法が採用される。これらのめっき法は、公知の装置を用いて公知の方法に従って、前記被めっき体を陰極とし、例えば白金又は白金被覆チタン等を不溶性陽極として、実施されることができる。

【0031】

この発明に係るパラジウム−コバルト合金被膜の形成方法において、前記パラジウム−コバルト合金めっき液におけるpH(20℃)及び浴温、並びに、陰極電流密度及びめっき時間等のめっき条件は、形成する合金被膜の厚さ、前記パラジウム−コバルト合金めっき液の組成、前記基材の種類及び作業時間等に応じて、適宜に定めることができる。一例を挙げると、前記パラジウム−コバルト合金めっき液におけるpH(20℃)は前記した範囲内に調整され、その浴温は、通常20〜60℃の範囲に調整され、25〜40℃の範囲に調整されるのが好ましい。そして、陰極電流密度は、通常0.1〜5A/dm2の範囲に調整され、0.25〜1.5A/dm2の範囲に調整されるのが好ましい。

【0032】

この発明に係るパラジウム−コバルト合金被膜の形成方法において、パラジウム−コバルト合金被膜は、前記被めっき体の表面に直接形成されても、前記被めっき体の表面に形成された下地層等の表面に形成されてもよい。下地層としては、被めっき体の表面に形成され被膜形成面を平滑にする層、導電性等の電気的特性等を改善する層、被めっき体の表面を保護する保護層等が挙げられる。これらの下地層は、例えば、ニッケル、銅、ニッケル−銅合金、金等の金属で形成される。

【0033】

このようにして、前記被めっき体にパラジウム−コバルト合金被膜を形成することができる。このパラジウム−コバルト合金被膜は、この発明に係る前記パラジウム−コバルト合金めっき液を用いて形成されているから、クラックがなく優れた光沢性を有している。

【0034】

また、このパラジウム−コバルト合金被膜は、クラックの発生がなく優れた光沢性を維持しつつ、パラジウム及びコバルトの含有量をそれぞれ任意の割合、例えば、コバルトの含有量を15〜65質量%の範囲に調整されることができる。特に、パラジウム−コバルト合金被膜中におけるコバルトの含有量を30〜65質量%の範囲に調整されることができる。非常に高い硬度を発揮するパラジウム−コバルト合金被膜又はパラジウム−コバルト合金硬質被膜を形成するには、パラジウム−コバルト合金被膜中におけるコバルトの含有量は、40〜60質量%の範囲に調整されるのが好ましい。

【0035】

さらに、このパラジウム−コバルト合金被膜は、クラックの発生がなく優れた光沢性を維持しつつ、その膜厚を厚く調整されることができる。特に、従来のパラジウム−コバルト合金被膜は、その膜厚が通常1μm以上、特に3μm以上に調整されると、クラックが発生し、光沢が大きく減じるのに対して、この発明に係るパラジウム−コバルト合金被膜は、その膜厚が10μm以上に調整されても、クラックの発生がなく優れた光沢性を有している。この発明に係るパラジウム−コバルト合金被膜の膜厚は特に限定されず、例えば、5μm以下の膜厚に調整されることもできる。この発明の目的をよく達成し、この発明に係るパラジウム−コバルト合金被膜の特性を十分に発揮させるには、例えば、形成されるパラジウム−コバルト合金被膜は10μm以上の膜厚に調整されるのがよく、15〜50μmの膜厚に調整されるのが特によい。

【0036】

この発明に係るパラジウム−コバルト合金被膜は、例えば、ビッカース硬度が500Hv以上の高い硬度を有し、JIS H8502に規定の耐食性試験に十分に耐え得る優れた耐食性を発揮する。この発明において、ビッカース硬度は、硬度計(例えば、商品名「微小硬さ試験器 HM−114」、株式会社ミツトヨ)を用いて、荷重15gの条件で5回測定し、測定された値の算術平均値として、算出される。

【0037】

したがって、この発明によれば、クラックがなく、光沢性、硬度及び耐食性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金被膜の製造方法を提供するという目的を達成することができる。

【0038】

この発明に係るパラジウム−コバルト合金被膜は、例えば、電気回路の接点及びコネクタ等の電気・電子部品並びに装飾品等に好適に用いられる。電気・電子部品としては、具体的には、プリント基板、リードフレーム及びコネクタ等の接触端子等が挙げられる。装飾品としては、具体的には、時計、眼鏡、食器及びアクセサリー等が挙げられる。この発明に係るパラジウム−コバルト合金被膜は、前記特徴を有するから、前記用途に加えて、高いコバルト含有量が要求される用途、及び、厚い膜厚が要求される用途等に、特に好適に用いられる。これらの用途として、例えば、アレルギー等の原因等となるAu−Ni被膜及びPd−Ni被膜等のニッケル合金被膜の代替品としてのプリント基板等の導電性基板、耐熱材料、検査針、触媒、並びに、装飾品のピアス及びブローチ等が挙げられる。

【0039】

3.パラジウム−コバルト合金硬質被膜の製造方法

この発明に係るパラジウム−コバルト合金硬質被膜の製造方法は、この発明に係る前記パラジウム−コバルト合金被膜の形成方法によって形成されたパラジウム−コバルト合金被膜を120〜400℃の温度に加熱することを特徴とする。前記パラジウム−コバルト合金被膜を前記範囲の温度に加熱すると、パラジウム−コバルト合金被膜を硬質化して、きわめて硬度の高いパラジウム−コバルト合金硬質被膜が得られる。

【0040】

パラジウム−コバルト合金被膜を加熱する温度は、120〜400℃である。加熱温度が120℃未満であると、パラジウム−コバルト合金被膜を十分に硬質化することができず、硬度の大きな上昇が見込めないことがあり、一方、加熱温度が400℃を超えると、焼き戻し状態となり、パラジウム−コバルト合金硬質被膜が軟化する傾向にある。また、パラジウム−コバルト合金硬質被膜が大気中で酸化変色するという欠点が生じると共に、生産性に劣ることがある。パラジウム−コバルト合金被膜を十分に硬質化すると共に、前記欠点を克服することができる点で、加熱温度は、170〜380℃が特に好ましい。

【0041】

パラジウム−コバルト合金被膜を加熱する時間は、パラジウム−コバルト合金硬質被膜に要求される硬度、生産性等を考慮して適宜決定され、通常、前記温度範囲に到達した後5〜120分間程度である。

【0042】

パラジウム−コバルト合金被膜を加熱する雰囲気は、特に限定されず、大気中、真空中及び無酸化雰囲気のいずれであってもよい。

【0043】

パラジウム−コバルト合金被膜を加熱する手段は、電気又はガスを用いる手段に限定されず、例えば、オーブン等の加熱器、高周波加熱器等が採用される。

【0044】

なお、この発明においては、パラジウム−コバルト合金被膜は、パラジウム−コバルト合金被膜が形成された基材、及び/又は、前記下地層等と共に、前記範囲の温度に、加熱されることができる。

【0045】

このようにして製造されるパラジウム−コバルト合金硬質被膜は、クラックがなく優れた光沢性と共に、例えば、前記方法におけるビッカース硬度が約600Hv以上の高い硬度を有する。特に、パラジウム−コバルト合金被膜におけるコバルトの含有量が40〜60質量%で、加熱温度が350℃程度であると、ビッカース硬度が約900Hv以上のきわめて高い硬度を有する。

【0046】

そして、このパラジウム−コバルト合金硬質被膜は、前記パラジウム−コバルト合金被膜を加熱して成るから、コバルトの含有量が高くても、また、膜厚が厚くても、クラックがなく優れた光沢性を有し、さらに、耐食性にも優れている。したがって、この発明によれば、クラックがなく、光沢性及び耐食性に優れたパラジウム−コバルト合金硬質被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金硬質被膜の製造方法を提供するという目的を達成することができる。

【0047】

この発明によれば、前記目的を達成することができるが、この発明に係るパラジウム−コバルト合金めっき液及びパラジウム−コバルト合金被膜の形成方法によれば、当然に、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、例えば30質量%以下の低いコバルト含有量で、又は、例えば10μm以下の薄い膜厚で形成することができ、また、この発明に係るパラジウム−コバルト合金硬質被膜の製造方法によれば、当然に、クラックのない光沢性に優れたパラジウム−コバルト合金硬質被膜を、例えば30質量%以下の低いコバルト含有量で、又は、例えば10μm以下の薄い膜厚で形成することができる。

【実施例】

【0048】

(実施例1)

700mLの純水に、2.0molの硫酸アンモニウム(無機アンモニウム塩)を溶解した後に、コバルトに換算して2.0g/Lの硫酸コバルト(可溶性コバルト塩)と、パラジウムに換算して10.0g/Lのテトラアンミンパラジウムジクロライド(可溶性パラジウム塩)とを溶解し、さらに、2g/Lのフマル酸(不飽和有機カルボン酸)を溶解した。次いで、この溶液にアンモニア水及び硫酸を添加してpH(20℃)を5.7に調整した後、純水を加えて全量を1000mLに調整し、パラジウム−コバルト合金めっき液を調製した。

【0049】

このパラジウム−コバルト合金めっき液に、陽極として白金被覆チタン電極、及び、陰極として真鍮片(厚さ2mm)を浸漬して、攪拌下、調製したパラジウム−コバルト合金めっき液の温度を37℃に設定して、陰極電流密度1.0A/dm2で75分間にわたって、前記真鍮片に、常法により電気分解に基づく直流電解めっきをした。

【0050】

このようにして真鍮片の表面に形成されたパラジウム−コバルト合金被膜におけるパラジウム及びコバルトの含有量(質量%)を蛍光X線分析装置(EDX、商品名「エネルギー分散型X線分析装置 EX−200」、株式会社堀場製作所)で分析した結果、及び、このパラジウム−コバルト合金被膜の膜厚を膜厚計(商品名「X線膜厚計 XuLM−Xym」、株式会社フィッシャーインスツルメンツ)で測定した結果を表3に示す。

【0051】

このパラジウム−コバルト合金被膜の表面を目視で観察して光沢性を評価し、また、その表面を走査型電子顕微鏡(倍率250倍、商品名「日立走査型電子顕微鏡 S−2600N」、株式会社日立製作所)で観察してクラックの有無を確認した。光沢性の評価は、表面が鏡面で光沢が確認できた場合を「○」、表面が半光沢(セミブライト)であった場合を「△」、表面が無光沢であった場合を「×」として、3段階で行った。また、クラックの有無は、観察視野内にクラックがまったく確認できなかった場合を「○」、観察視野内にクラックが多数確認できた場合又は観察視野内に大きなクラックが確認できた場合を「×」として、2段階で行った。これらの結果を表3に示す。さらに、前記方法におけるビッカース硬度を、硬度計(商品名「微小硬さ試験器 HM−114」、株式会社ミツトヨ)を用いて測定し、その算術平均値を表3に示す。

【0052】

形成したパラジウム−コバルト合金被膜の耐食性をJIS H8502に規定された、(1)塩水噴霧試験、(2)キャス試験及び(3)アンモニア曝露試験に準拠して、評価した。評価は、何れの試験においても、目視及び前記電子顕微鏡により、パラジウム−コバルト合金被膜の表面に変化が認められなかった場合を「○」、何れか1つの試験において、パラジウム−コバルト合金被膜の表面に異常(例えば、侵食による変色等)が認められた場合を「×」とした。その結果を表3に示す。

【0053】

(実施例2〜10並びに比較例1及び2)

可溶性パラジウム塩の種類若しくは濃度、可溶性コバルト塩の種類若しくは濃度、無機アンモニウム塩の種類若しくは濃度、不飽和有機カルボン酸の種類若しくは濃度、及び/又は、pH(20℃)を、表1に示すように、変更した以外は、実施例1と同様にして、パラジウム−コバルト合金めっき液を調製した。

【0054】

このようにして調製したパラジウム−コバルト合金めっき液を用いて、めっき液の温度、めっき時間及び陰極電流密度を表2に示すめっき条件に変更した以外は、実施例1と同様にして、電気めっきをした。

【0055】

(比較例3)

純水に、パラジウムに換算して10.0g/Lのエチレンジアミンパラジウムと、コバルトに換算して2.0g/Lの硫酸コバルトと、5g/Lのマレイン酸と、エチレンジアミンに換算して100g/Lとなる量のエチレンジアミン一水和物とを添加して、pH(20℃)を5.0に調整して、特許文献1のパラジウム・コバルト合金電解メッキ液を得た。このパラジウム・コバルト合金電解メッキ液を用いて、表2に示すめっき条件で、実施例1と同様にして、電気めっきをした。

【0056】

(比較例4)

pH(20℃)を4.5に調整した以外は、実施例5と同様にして、パラジウム−コバルト合金めっき液を調製した。その結果、テトラアンミンパラジウムジクロライドが溶解せず、黄褐色のパラジウム塩が沈殿して、めっき液として使用できるものではなかった。したがって、比較例4は電気めっきを中止した。

(比較例5)

pH(20℃)を7.0に調整した以外は、実施例5と同様にして、パラジウム−コバルト合金めっき液を調製した。このようにして調製したパラジウム−コバルト合金めっき液を用いて、実施例5と同様にして、電気めっきをした。

【0057】

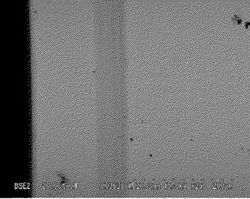

このようにして真鍮片の表面に形成されたパラジウム−コバルト合金被膜それぞれにおいて、実施例1と同様にして、パラジウム及びコバルトの含有量(質量%)、膜厚、光沢性、クラックの有無、ビッカース硬度、耐食性を測定又は評価した。測定結果又は評価結果を表3に示す。図1及び図2に、実施例3及び比較例1におけるパラジウム−コバルト合金被膜の表面を電子顕微鏡(倍率250倍)で観察したときの電子顕微鏡写真を示す。なお、比較例3及び5は、形成されたパラジウム−コバルト合金被膜の表面にクラックが多く、ビッカース硬度を測定することができなかった。

【0058】

【表1】

【0059】

【表2】

【0060】

【表3】

【0061】

表3から明らかなように、この発明に係るパラジウム−コバルト合金めっき液を用いて形成された実施例1〜10のパラジウム−コバルト合金被膜は、クラックの発生がなく優れた光沢性を有していた。特に、これらのパラジウム−コバルト合金被膜は、パラジウム及びコバルトの含有量がそれぞれ任意の割合、例えば、コバルトの含有量が29〜58質量%の範囲に調整されており、いずれの実施例においても、クラックの発生がなく優れた光沢性を維持していた。また、実施例1〜10のパラジウム−コバルト合金被膜は、6〜40μmの膜厚に調整されており、特に10μm以上の膜厚に調整されても、クラックの発生がなく優れた光沢性を維持していた。さらに、実施例1〜10のパラジウム−コバルト合金被膜は、ビッカース硬度が500Hv以上の高い硬度を有していた。

【0062】

(実施例11〜20及び比較例6〜9)

実施例1〜10並びに比較例1〜3及び5で形成したパラジウム−コバルト合金被膜それぞれを、真鍮片ごと、150℃で30分間、250℃で30分間、350℃で30分間、及び、430℃で30分間、加熱して、パラジウム−コバルト合金硬質被膜を製造した。加熱炉は、大気炉(商品名「イナートガスオーブン FJ−430」、アドバンテック株式会社)又は真空炉(商品名「真空熱処理炉 NVF−50」、中日本炉工業株式会社)を用いた。

【0063】

このようにして製造されたパラジウム−コバルト合金硬質被膜それぞれのビッカース硬度を実施例1と同様にして測定した結果を表4に示す。なお、比較例3及び5のパラジウム−コバルト合金被膜から形成されたパラジウム−コバルト合金硬質被膜はいずれも、その表面にクラックが多く、ビッカース硬度を測定することができなかった。

【0064】

【表4】

【0065】

表4から明らかなように、実施例11〜20のパラジウム−コバルト合金硬質被膜は、ビッカース硬度が約600Hv以上、特に約900Hv以上のきわめて高い硬度を有していた。なお、実施例11〜20のパラジウム−コバルト合金硬質被膜はいずれも、加熱温度にかかわらず、対応する実施例1〜10におけるパラジウム−コバルト合金被膜の前記特性を保持していた。

【図面の簡単な説明】

【0066】

【図1】図1は、実施例3におけるパラジウム−コバルト合金被膜の表面を観察した電子顕微鏡写真である。

【図2】図2は、比較例1におけるパラジウム−コバルト合金被膜の表面を観察した電子顕微鏡写真である。

【技術分野】

【0001】

この発明は、パラジウム−コバルト合金めっき液、パラジウム−コバルト合金被膜の形成方法及びパラジウム−コバルト合金硬質被膜の製造方法に関し、さらに詳しくは、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金めっき液及びパラジウム−コバルト合金被膜の形成方法、並びに、クラックのない光沢性に優れたパラジウム−コバルト合金硬質被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金硬質被膜の製造方法に関する。

【背景技術】

【0002】

パラジウムめっきは、耐食性、耐光性、耐摩耗性、電気特性及び光沢性等に優れているので、電気回路の接点及びコネクタ等の電気・電子部品、並びに、装飾品の分野において使用されている。しかし、パラジウムめっきには、めっき厚さが増大するとめっき層にクラックが生じやすいという欠点、及び、めっき厚さが1μmを超えるとめっき層表面の光沢が徐々に失われるという欠点がある。

【0003】

このようなパラジウムめっきにおける欠点を解消する目的で、パラジウム−コバルト合金めっき等が行われている。

【0004】

パラジウム−コバルト合金めっきを可能にするめっき液として、例えば、特許文献1には、「2乃至200g/lのエチレンジアミンと、塩として加えられた1乃至30g/lのパラジウムと、塩として加えられた1乃至30g/lのコバルトとから成り、そのpHが2乃至5に調整されている事を特徴とするパラジウム・コバルト合金電解メッキ液」が記載されている(請求項1)。そして、電着物中のパラジウムの含有量は10〜90%であることが記載され、電着物は、具体的には、「厚み3μでパラジウム87%、コバルト13%の合金(実施例1)、厚み1μでパラジウム26%、コバルト74%の合金(実施例2)、及び、厚み10μでパラジウム85%、コバルト15%の合金(実施例3)」であったことが記載されている。

【0005】

一方、特許文献2には、膜厚の薄いパラジウム−コバルト合金が記載されている。具体的には、特許文献2の段落0044欄に、PdCo合金は、「約25重量%のパラジウム及び約75重量%のコバルトから約95重量%のパラジウム及び約5重量%のコバルトまでを含みかつ約50マイクロインチ未満の厚さを有する」ことが記載されている。ところが、特許文献2に明確に記載されているPdCo合金は、「約20から約30マイクロインチの厚さ範囲の75/25PdCo合金」のみである(段落0062欄及び段落0067欄参照。)。そして、特許文献2には、このようなPdCo合金を形成するめっき液もめっき方法も具体的には記載されていない。

【0006】

【特許文献1】特公昭53−32346号公報

【特許文献2】特許第3833216号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところが、パラジウム−コバルト合金において、特許文献1に記載のパラジウム・コバルト合金電解メッキ液を用いて、合金中におけるパラジウムの含有量を特許文献1に記載された範囲に調整しても、また、合金中におけるコバルトの含有量を特許文献2に記載された範囲に調整しても、この合金中におけるコバルトの含有量を増大させると、得られる合金被膜にクラックが生じるうえ、光沢が失われるという問題が生じることを、本願発明者らは見出した。さらに、本願発明者らは、パラジウム−コバルト合金被膜の膜厚を厚くするにしたがって、この問題が顕著に生じることを見出した。

【0008】

この発明は、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金めっき液を提供することを、目的とする。

【0009】

また、この発明は、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできる、パラジウム−コバルト合金被膜の形成方法を提供することを、目的とする。

【0010】

さらに、この発明は、クラックのない光沢性に優れたパラジウム−コバルト合金硬質被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできる、パラジウム−コバルト合金硬質被膜の製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決するための手段として、

請求項1は、パラジウムに換算して1〜30g/Lの可溶性パラジウム塩と、コバルトに換算して0.5〜20g/Lの可溶性コバルト塩と、1.0mol/L以上の無機アンモニウム塩と、1〜20g/Lの不飽和有機カルボン酸又はその塩とを含有し、pHが5.0〜6.5に調整されて成ることを特徴とするパラジウム−コバルト合金めっき液であり、

請求項2は、請求項1に記載のパラジウム−コバルト合金めっき液中に被めっき体を浸漬して、電気分解に基づく直流電解めっき法若しくはパルス電解めっき法、又は、直流交流混合電解に基づく電気めっき法によって、前記被めっき体にパラジウム−コバルト合金被膜を形成することを特徴とするパラジウム−コバルト合金被膜の形成方法であり、

請求項3は、請求項2に記載のパラジウム−コバルト合金被膜の形成方法によって形成されたパラジウム−コバルト合金被膜を120〜400℃の温度に加熱することを特徴とするパラジウム−コバルト合金硬質被膜の製造方法である。

【発明の効果】

【0012】

この発明に係るパラジウム−コバルト合金めっき液は、パラジウム塩とコバルト塩と無機アンモニウム塩とを含有し、pHが所定の範囲に調整された結果、パラジウムが例えばイオン、錯化物等として溶解し安定して存在するから、厚付めっきを行っても、また、形成される合金中におけるコバルトの含有量を増大させても、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を形成することができる。したがって、この発明によれば、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできる、パラジウム−コバルト合金めっき液及びパラジウム−コバルト合金被膜の形成方法を提供することができる。

【0013】

また、この発明に係るパラジウム−コバルト合金硬質被膜の製造方法は、この発明に係るパラジウム−コバルト合金被膜の形成方法によって形成されたパラジウム−コバルト合金被膜を120〜400℃の温度に加熱するから、パラジウム−コバルト合金被膜の硬度をさらに高めることができる。したがって、この発明によれば、クラックのない光沢性に優れたパラジウム−コバルト合金硬質被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできる、パラジウム−コバルト合金硬質被膜の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0014】

1.パラジウム−コバルト合金めっき液

この発明に係るパラジウム−コバルト合金めっき液は、可溶性パラジウム塩を含有する。可溶性パラジウム塩は、水、希酸水溶液、希アルカリ水溶液及び希アンモニア水の少なくとも何れか1つに可溶であり、特に、pH(20℃)が5.0〜6.5の水、希アルカリ水溶液又は希アンモニア水に可溶である。

【0015】

可溶性パラジウム塩としては、アンミンパラジウム錯塩等が挙げられる。アンミンパラジウム錯塩としては、ジアンミンパラジウム塩化物、ジアンミンパラジウム臭化物、ジアンミンパラジウムヨウ化物、ジアンミンパラジウム硝酸塩、ジアンミンパラジウム硫酸塩、ジアンミンパラジウム亜硝酸塩及びジアンミンパラジウム亜硫酸塩等のジアンミンパラジウム錯塩、並びに、テトラアンミンパラジウム塩化物、テトラアンミンパラジウム臭化物、テトラアンミンパラジウム硝酸塩、テトラアンミンパラジウム硫酸塩(テトラアンミンパラジウムスルファイドとも称する。)、テトラアンミンパラジウム亜硝酸塩及びテトラアンミンパラジウム亜硫酸塩等のテトラアンミンパラジウム錯塩等が挙げられる。この発明においては、可溶性パラジウム塩は、1種のみを用いてもよく、2種以上を併用してもよい。

【0016】

もっとも、この発明においては、前記各種のアンミンパラジウム錯塩の中でも、テトラアンミンパラジウム錯塩が好ましく、前記各種のテトラアンミンパラジウム錯塩の中でも、特に、テトラアンミンパラジウム塩化物又はテトラアンミンパラジウム硫酸塩が好ましい。これらの可溶性パラジウム塩を採用すると、これらの可溶性パラジウム塩がこの発明に係るパラジウム−コバルト合金めっき液内に安定して溶存し、この発明の目的をよく達成することができ、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を高いコバルトの含有量でかつ厚い膜厚に形成することができる。

【0017】

この発明に係るパラジウム−コバルト合金めっき液は、可溶性コバルト塩を含有する。可溶性コバルト塩は、水、希酸水溶液、希アルカリ水溶液及び希アンモニア水の少なくとも何れか1つに可溶であり、特に、pH(20℃)が5.0〜6.5の水、希アルカリ水溶液又は希アンモニア水に可溶である。可溶性コバルト塩としては、硫酸コバルト等のコバルト無機酸塩、塩化コバルト等のハロゲン化コバルト、硫酸コバルトアンモニウム等が挙げられる。この発明においては、可溶性コバルト塩は、1種のみを用いてもよく、2種以上を併用してもよい。

【0018】

この発明に係るパラジウム−コバルト合金めっき液は、無機アンモニウム塩を含有する。無機アンモニウム塩としては、塩化アンモニウム等のハロゲン化アンモニウム、硫酸アンモニウム、硝酸アンモニウム及びスルファミン酸アンモニウム等の無機酸のアンモニウム塩、並びに、クエン酸アンモニウム等の有機酸のアンモニウム塩等が挙げられる。この発明においては、無機アンモニウム塩は、1種のみを用いてもよく、2種以上を併用してもよい。

【0019】

もっとも、この発明においては、前記各種の無機アンモニウム塩の中でも、塩化アンモニウム、硫酸アンモニウム、スルファミン酸アンモニウム又はこれらの混合物が特に好ましい。これらのアンモニウム塩を採用すると、可溶性パラジウム塩をより一層安定に溶存させることができる。

【0020】

この発明に係るパラジウム−コバルト合金めっき液は、不飽和有機カルボン酸又はその塩を含有する。不飽和有機カルボン酸としては、フマル酸、マレイン酸等の不飽和二価カルボン酸等が挙げられる。不飽和有機カルボン酸の塩としては、前記不飽和有機カルボン酸の金属塩、前記不飽和有機カルボン酸のアンモニウム塩等が挙げられる。この発明においては、不飽和有機カルボン酸又はその塩は、1種のみを用いてもよく、2種以上を併用してもよい。

【0021】

もっとも、この発明においては、前記各種の不飽和有機カルボン酸又はその塩の中でも、フマル酸、マレイン酸又はこれらの混合物が特に好ましい。これらの不飽和有機カルボン酸を採用すると、形成されるパラジウム−コバルト合金被膜及びパラジウム−コバルト合金硬質被膜の光沢性をより一層高めることができる。

【0022】

この発明に係るパラジウム−コバルト合金めっき液は、可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩及び不飽和有機カルボン酸又はその塩に加えて、pH調整剤、界面活性剤、アルコール(例えば、グリセリン等)等を含有していてもよい。pH調整剤としては、塩酸、硫酸、硝酸、燐酸、ピロ燐酸、亜硫酸及び亜硝酸の無機酸、クエン酸、スルファミン酸、酢酸、リンゴ酸、コハク酸及び酒石酸等の有機酸、アンモニア、アミノエタノール等の塩基、水酸化ナトリウム、水酸化カリウム等の水酸化アルカリ等が挙げられる。

【0023】

この発明に係るパラジウム−コバルト合金めっき液は、通常、可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩、不飽和有機カルボン酸又はその塩、所望により前記pH調整剤等が水に溶解されてなる。これらを溶解する水は通常純水又はイオン交換水が好ましく用いられる。

【0024】

この発明に係るパラジウム−コバルト合金めっき液においては、可溶性パラジウム塩の濃度は、パラジウムに換算して通常1〜30g/Lの範囲であり、3〜30g/Lの範囲が好ましく、5〜20g/Lの範囲が特に好ましい。可溶性コバルト塩の濃度は、コバルトに換算して通常0.5〜20g/Lの範囲であり、1〜10g/Lの範囲が好ましい。前記無機アンモニウム塩の濃度は、通常1.0mol/L以上であり、1.0mol/L以上飽和濃度以下の範囲が好ましく、1.0〜2.5mol/Lの範囲が特に好ましい。前記不飽和有機カルボン酸又はその塩の濃度は、通常1〜20g/Lの範囲であり、2〜10g/Lの範囲が好ましい。可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩及び不飽和有機カルボン酸又はその塩の濃度が前記範囲内にあると、この発明の目的をよく達成することができ、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を高いコバルトの含有量でかつ厚い膜厚に形成することができる。

【0025】

ここで、「可溶性パラジウム塩の濃度がパラジウムに換算して1〜30g/L」とは、可溶性パラジウム塩から発生するパラジウムイオンの濃度が1〜30g/Lとなるのに必要となる可溶性パラジウム塩の濃度を意味し、「可溶性コバルト塩の濃度がコバルトに換算して通常0.5〜20g/L」とは、同様に、可溶性コバルト塩から発生するコバルトイオンの濃度が0.5〜20g/Lとなるのに必要となる可溶性コバルト塩の濃度を意味する。

【0026】

この発明に係るパラジウム−コバルト合金めっき液は、そのpH(20℃)が5.0〜6.5に調整されている。pH(20℃)が5.0〜6.5の範囲にあると、可溶性パラジウム塩が安定して溶存し、形成されるパラジウム−コバルト合金被膜におけるパラジウムの含有量を所望の含有量に調整することができると共に、コバルトの含有量を高くしても、また、膜厚を厚くしても、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を形成することができる。パラジウム−コバルト合金めっき液のpH(20℃)は、5.1〜6.0の範囲が好ましい。パラジウム−コバルト合金めっき液のpH(20℃)は、前記pH調整剤等によって、所定の範囲に調整することができる。

【0027】

この発明に係るパラジウム−コバルト合金めっき液は、通常、水に、可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩、不飽和有機カルボン酸又はその塩、所望により前記pH調整剤等を混合して、調製される。可溶性パラジウム塩、可溶性コバルト塩、無機アンモニウム塩、不飽和有機カルボン酸又はその塩、及び、pH調整剤等を混合する手順に特に制限はないが、水に、無機アンモニウム塩を溶解した後に、可溶性パラジウム塩及び可溶性コバルト塩を溶解し、次いで、不飽和有機カルボン酸又はその塩を溶解して、最後に、pH調整剤等を溶解して、pHを調整するのが、可溶性パラジウム塩及び可溶性コバルト塩を水に速やかに混合又は溶解させることができる。

【0028】

2.パラジウム−コバルト合金被膜の形成方法

この発明に係るパラジウム−コバルト合金被膜の形成方法は、この発明に係る前記パラジウム−コバルト合金めっき液を用いた、電気分解に基づく直流電解めっき法若しくはパルス電解めっき法、又は、直流交流混合電解に基づく電気めっき法によって、被めっき体にパラジウム−コバルト合金被膜を形成することを特徴とする。

【0029】

パラジウム−コバルト合金被膜が形成される前記被めっき体は、パラジウム−コバルト合金めっきを施すことのできる基材であればどのようなものにも適用することができる。前記基材としては、具体的には、各種ステンレス鋼、鉄及び鉄合金、銅、及び、真鍮、燐青銅及びベリリウム銅等の銅合金、ニッケル及びニッケル合金、並びに、洋銀及び銀等の金属が挙げられる。

【0030】

この発明に係るパラジウム−コバルト合金被膜の形成方法において、めっき法として、電気分解に基づく直流電解めっき法若しくはパルス電解めっき法、又は、直流交流混合電解に基づく電気めっき法が採用される。これらのめっき法は、公知の装置を用いて公知の方法に従って、前記被めっき体を陰極とし、例えば白金又は白金被覆チタン等を不溶性陽極として、実施されることができる。

【0031】

この発明に係るパラジウム−コバルト合金被膜の形成方法において、前記パラジウム−コバルト合金めっき液におけるpH(20℃)及び浴温、並びに、陰極電流密度及びめっき時間等のめっき条件は、形成する合金被膜の厚さ、前記パラジウム−コバルト合金めっき液の組成、前記基材の種類及び作業時間等に応じて、適宜に定めることができる。一例を挙げると、前記パラジウム−コバルト合金めっき液におけるpH(20℃)は前記した範囲内に調整され、その浴温は、通常20〜60℃の範囲に調整され、25〜40℃の範囲に調整されるのが好ましい。そして、陰極電流密度は、通常0.1〜5A/dm2の範囲に調整され、0.25〜1.5A/dm2の範囲に調整されるのが好ましい。

【0032】

この発明に係るパラジウム−コバルト合金被膜の形成方法において、パラジウム−コバルト合金被膜は、前記被めっき体の表面に直接形成されても、前記被めっき体の表面に形成された下地層等の表面に形成されてもよい。下地層としては、被めっき体の表面に形成され被膜形成面を平滑にする層、導電性等の電気的特性等を改善する層、被めっき体の表面を保護する保護層等が挙げられる。これらの下地層は、例えば、ニッケル、銅、ニッケル−銅合金、金等の金属で形成される。

【0033】

このようにして、前記被めっき体にパラジウム−コバルト合金被膜を形成することができる。このパラジウム−コバルト合金被膜は、この発明に係る前記パラジウム−コバルト合金めっき液を用いて形成されているから、クラックがなく優れた光沢性を有している。

【0034】

また、このパラジウム−コバルト合金被膜は、クラックの発生がなく優れた光沢性を維持しつつ、パラジウム及びコバルトの含有量をそれぞれ任意の割合、例えば、コバルトの含有量を15〜65質量%の範囲に調整されることができる。特に、パラジウム−コバルト合金被膜中におけるコバルトの含有量を30〜65質量%の範囲に調整されることができる。非常に高い硬度を発揮するパラジウム−コバルト合金被膜又はパラジウム−コバルト合金硬質被膜を形成するには、パラジウム−コバルト合金被膜中におけるコバルトの含有量は、40〜60質量%の範囲に調整されるのが好ましい。

【0035】

さらに、このパラジウム−コバルト合金被膜は、クラックの発生がなく優れた光沢性を維持しつつ、その膜厚を厚く調整されることができる。特に、従来のパラジウム−コバルト合金被膜は、その膜厚が通常1μm以上、特に3μm以上に調整されると、クラックが発生し、光沢が大きく減じるのに対して、この発明に係るパラジウム−コバルト合金被膜は、その膜厚が10μm以上に調整されても、クラックの発生がなく優れた光沢性を有している。この発明に係るパラジウム−コバルト合金被膜の膜厚は特に限定されず、例えば、5μm以下の膜厚に調整されることもできる。この発明の目的をよく達成し、この発明に係るパラジウム−コバルト合金被膜の特性を十分に発揮させるには、例えば、形成されるパラジウム−コバルト合金被膜は10μm以上の膜厚に調整されるのがよく、15〜50μmの膜厚に調整されるのが特によい。

【0036】

この発明に係るパラジウム−コバルト合金被膜は、例えば、ビッカース硬度が500Hv以上の高い硬度を有し、JIS H8502に規定の耐食性試験に十分に耐え得る優れた耐食性を発揮する。この発明において、ビッカース硬度は、硬度計(例えば、商品名「微小硬さ試験器 HM−114」、株式会社ミツトヨ)を用いて、荷重15gの条件で5回測定し、測定された値の算術平均値として、算出される。

【0037】

したがって、この発明によれば、クラックがなく、光沢性、硬度及び耐食性に優れたパラジウム−コバルト合金被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金被膜の製造方法を提供するという目的を達成することができる。

【0038】

この発明に係るパラジウム−コバルト合金被膜は、例えば、電気回路の接点及びコネクタ等の電気・電子部品並びに装飾品等に好適に用いられる。電気・電子部品としては、具体的には、プリント基板、リードフレーム及びコネクタ等の接触端子等が挙げられる。装飾品としては、具体的には、時計、眼鏡、食器及びアクセサリー等が挙げられる。この発明に係るパラジウム−コバルト合金被膜は、前記特徴を有するから、前記用途に加えて、高いコバルト含有量が要求される用途、及び、厚い膜厚が要求される用途等に、特に好適に用いられる。これらの用途として、例えば、アレルギー等の原因等となるAu−Ni被膜及びPd−Ni被膜等のニッケル合金被膜の代替品としてのプリント基板等の導電性基板、耐熱材料、検査針、触媒、並びに、装飾品のピアス及びブローチ等が挙げられる。

【0039】

3.パラジウム−コバルト合金硬質被膜の製造方法

この発明に係るパラジウム−コバルト合金硬質被膜の製造方法は、この発明に係る前記パラジウム−コバルト合金被膜の形成方法によって形成されたパラジウム−コバルト合金被膜を120〜400℃の温度に加熱することを特徴とする。前記パラジウム−コバルト合金被膜を前記範囲の温度に加熱すると、パラジウム−コバルト合金被膜を硬質化して、きわめて硬度の高いパラジウム−コバルト合金硬質被膜が得られる。

【0040】

パラジウム−コバルト合金被膜を加熱する温度は、120〜400℃である。加熱温度が120℃未満であると、パラジウム−コバルト合金被膜を十分に硬質化することができず、硬度の大きな上昇が見込めないことがあり、一方、加熱温度が400℃を超えると、焼き戻し状態となり、パラジウム−コバルト合金硬質被膜が軟化する傾向にある。また、パラジウム−コバルト合金硬質被膜が大気中で酸化変色するという欠点が生じると共に、生産性に劣ることがある。パラジウム−コバルト合金被膜を十分に硬質化すると共に、前記欠点を克服することができる点で、加熱温度は、170〜380℃が特に好ましい。

【0041】

パラジウム−コバルト合金被膜を加熱する時間は、パラジウム−コバルト合金硬質被膜に要求される硬度、生産性等を考慮して適宜決定され、通常、前記温度範囲に到達した後5〜120分間程度である。

【0042】

パラジウム−コバルト合金被膜を加熱する雰囲気は、特に限定されず、大気中、真空中及び無酸化雰囲気のいずれであってもよい。

【0043】

パラジウム−コバルト合金被膜を加熱する手段は、電気又はガスを用いる手段に限定されず、例えば、オーブン等の加熱器、高周波加熱器等が採用される。

【0044】

なお、この発明においては、パラジウム−コバルト合金被膜は、パラジウム−コバルト合金被膜が形成された基材、及び/又は、前記下地層等と共に、前記範囲の温度に、加熱されることができる。

【0045】

このようにして製造されるパラジウム−コバルト合金硬質被膜は、クラックがなく優れた光沢性と共に、例えば、前記方法におけるビッカース硬度が約600Hv以上の高い硬度を有する。特に、パラジウム−コバルト合金被膜におけるコバルトの含有量が40〜60質量%で、加熱温度が350℃程度であると、ビッカース硬度が約900Hv以上のきわめて高い硬度を有する。

【0046】

そして、このパラジウム−コバルト合金硬質被膜は、前記パラジウム−コバルト合金被膜を加熱して成るから、コバルトの含有量が高くても、また、膜厚が厚くても、クラックがなく優れた光沢性を有し、さらに、耐食性にも優れている。したがって、この発明によれば、クラックがなく、光沢性及び耐食性に優れたパラジウム−コバルト合金硬質被膜を、高いコバルトの含有量でかつ厚い膜厚に形成することのできるパラジウム−コバルト合金硬質被膜の製造方法を提供するという目的を達成することができる。

【0047】

この発明によれば、前記目的を達成することができるが、この発明に係るパラジウム−コバルト合金めっき液及びパラジウム−コバルト合金被膜の形成方法によれば、当然に、クラックのない光沢性に優れたパラジウム−コバルト合金被膜を、例えば30質量%以下の低いコバルト含有量で、又は、例えば10μm以下の薄い膜厚で形成することができ、また、この発明に係るパラジウム−コバルト合金硬質被膜の製造方法によれば、当然に、クラックのない光沢性に優れたパラジウム−コバルト合金硬質被膜を、例えば30質量%以下の低いコバルト含有量で、又は、例えば10μm以下の薄い膜厚で形成することができる。

【実施例】

【0048】

(実施例1)

700mLの純水に、2.0molの硫酸アンモニウム(無機アンモニウム塩)を溶解した後に、コバルトに換算して2.0g/Lの硫酸コバルト(可溶性コバルト塩)と、パラジウムに換算して10.0g/Lのテトラアンミンパラジウムジクロライド(可溶性パラジウム塩)とを溶解し、さらに、2g/Lのフマル酸(不飽和有機カルボン酸)を溶解した。次いで、この溶液にアンモニア水及び硫酸を添加してpH(20℃)を5.7に調整した後、純水を加えて全量を1000mLに調整し、パラジウム−コバルト合金めっき液を調製した。

【0049】

このパラジウム−コバルト合金めっき液に、陽極として白金被覆チタン電極、及び、陰極として真鍮片(厚さ2mm)を浸漬して、攪拌下、調製したパラジウム−コバルト合金めっき液の温度を37℃に設定して、陰極電流密度1.0A/dm2で75分間にわたって、前記真鍮片に、常法により電気分解に基づく直流電解めっきをした。

【0050】

このようにして真鍮片の表面に形成されたパラジウム−コバルト合金被膜におけるパラジウム及びコバルトの含有量(質量%)を蛍光X線分析装置(EDX、商品名「エネルギー分散型X線分析装置 EX−200」、株式会社堀場製作所)で分析した結果、及び、このパラジウム−コバルト合金被膜の膜厚を膜厚計(商品名「X線膜厚計 XuLM−Xym」、株式会社フィッシャーインスツルメンツ)で測定した結果を表3に示す。

【0051】

このパラジウム−コバルト合金被膜の表面を目視で観察して光沢性を評価し、また、その表面を走査型電子顕微鏡(倍率250倍、商品名「日立走査型電子顕微鏡 S−2600N」、株式会社日立製作所)で観察してクラックの有無を確認した。光沢性の評価は、表面が鏡面で光沢が確認できた場合を「○」、表面が半光沢(セミブライト)であった場合を「△」、表面が無光沢であった場合を「×」として、3段階で行った。また、クラックの有無は、観察視野内にクラックがまったく確認できなかった場合を「○」、観察視野内にクラックが多数確認できた場合又は観察視野内に大きなクラックが確認できた場合を「×」として、2段階で行った。これらの結果を表3に示す。さらに、前記方法におけるビッカース硬度を、硬度計(商品名「微小硬さ試験器 HM−114」、株式会社ミツトヨ)を用いて測定し、その算術平均値を表3に示す。

【0052】

形成したパラジウム−コバルト合金被膜の耐食性をJIS H8502に規定された、(1)塩水噴霧試験、(2)キャス試験及び(3)アンモニア曝露試験に準拠して、評価した。評価は、何れの試験においても、目視及び前記電子顕微鏡により、パラジウム−コバルト合金被膜の表面に変化が認められなかった場合を「○」、何れか1つの試験において、パラジウム−コバルト合金被膜の表面に異常(例えば、侵食による変色等)が認められた場合を「×」とした。その結果を表3に示す。

【0053】

(実施例2〜10並びに比較例1及び2)

可溶性パラジウム塩の種類若しくは濃度、可溶性コバルト塩の種類若しくは濃度、無機アンモニウム塩の種類若しくは濃度、不飽和有機カルボン酸の種類若しくは濃度、及び/又は、pH(20℃)を、表1に示すように、変更した以外は、実施例1と同様にして、パラジウム−コバルト合金めっき液を調製した。

【0054】

このようにして調製したパラジウム−コバルト合金めっき液を用いて、めっき液の温度、めっき時間及び陰極電流密度を表2に示すめっき条件に変更した以外は、実施例1と同様にして、電気めっきをした。

【0055】

(比較例3)

純水に、パラジウムに換算して10.0g/Lのエチレンジアミンパラジウムと、コバルトに換算して2.0g/Lの硫酸コバルトと、5g/Lのマレイン酸と、エチレンジアミンに換算して100g/Lとなる量のエチレンジアミン一水和物とを添加して、pH(20℃)を5.0に調整して、特許文献1のパラジウム・コバルト合金電解メッキ液を得た。このパラジウム・コバルト合金電解メッキ液を用いて、表2に示すめっき条件で、実施例1と同様にして、電気めっきをした。

【0056】

(比較例4)

pH(20℃)を4.5に調整した以外は、実施例5と同様にして、パラジウム−コバルト合金めっき液を調製した。その結果、テトラアンミンパラジウムジクロライドが溶解せず、黄褐色のパラジウム塩が沈殿して、めっき液として使用できるものではなかった。したがって、比較例4は電気めっきを中止した。

(比較例5)

pH(20℃)を7.0に調整した以外は、実施例5と同様にして、パラジウム−コバルト合金めっき液を調製した。このようにして調製したパラジウム−コバルト合金めっき液を用いて、実施例5と同様にして、電気めっきをした。

【0057】

このようにして真鍮片の表面に形成されたパラジウム−コバルト合金被膜それぞれにおいて、実施例1と同様にして、パラジウム及びコバルトの含有量(質量%)、膜厚、光沢性、クラックの有無、ビッカース硬度、耐食性を測定又は評価した。測定結果又は評価結果を表3に示す。図1及び図2に、実施例3及び比較例1におけるパラジウム−コバルト合金被膜の表面を電子顕微鏡(倍率250倍)で観察したときの電子顕微鏡写真を示す。なお、比較例3及び5は、形成されたパラジウム−コバルト合金被膜の表面にクラックが多く、ビッカース硬度を測定することができなかった。

【0058】

【表1】

【0059】

【表2】

【0060】

【表3】

【0061】

表3から明らかなように、この発明に係るパラジウム−コバルト合金めっき液を用いて形成された実施例1〜10のパラジウム−コバルト合金被膜は、クラックの発生がなく優れた光沢性を有していた。特に、これらのパラジウム−コバルト合金被膜は、パラジウム及びコバルトの含有量がそれぞれ任意の割合、例えば、コバルトの含有量が29〜58質量%の範囲に調整されており、いずれの実施例においても、クラックの発生がなく優れた光沢性を維持していた。また、実施例1〜10のパラジウム−コバルト合金被膜は、6〜40μmの膜厚に調整されており、特に10μm以上の膜厚に調整されても、クラックの発生がなく優れた光沢性を維持していた。さらに、実施例1〜10のパラジウム−コバルト合金被膜は、ビッカース硬度が500Hv以上の高い硬度を有していた。

【0062】

(実施例11〜20及び比較例6〜9)

実施例1〜10並びに比較例1〜3及び5で形成したパラジウム−コバルト合金被膜それぞれを、真鍮片ごと、150℃で30分間、250℃で30分間、350℃で30分間、及び、430℃で30分間、加熱して、パラジウム−コバルト合金硬質被膜を製造した。加熱炉は、大気炉(商品名「イナートガスオーブン FJ−430」、アドバンテック株式会社)又は真空炉(商品名「真空熱処理炉 NVF−50」、中日本炉工業株式会社)を用いた。

【0063】

このようにして製造されたパラジウム−コバルト合金硬質被膜それぞれのビッカース硬度を実施例1と同様にして測定した結果を表4に示す。なお、比較例3及び5のパラジウム−コバルト合金被膜から形成されたパラジウム−コバルト合金硬質被膜はいずれも、その表面にクラックが多く、ビッカース硬度を測定することができなかった。

【0064】

【表4】

【0065】

表4から明らかなように、実施例11〜20のパラジウム−コバルト合金硬質被膜は、ビッカース硬度が約600Hv以上、特に約900Hv以上のきわめて高い硬度を有していた。なお、実施例11〜20のパラジウム−コバルト合金硬質被膜はいずれも、加熱温度にかかわらず、対応する実施例1〜10におけるパラジウム−コバルト合金被膜の前記特性を保持していた。

【図面の簡単な説明】

【0066】

【図1】図1は、実施例3におけるパラジウム−コバルト合金被膜の表面を観察した電子顕微鏡写真である。

【図2】図2は、比較例1におけるパラジウム−コバルト合金被膜の表面を観察した電子顕微鏡写真である。

【特許請求の範囲】

【請求項1】

パラジウムに換算して1〜30g/Lの可溶性パラジウム塩と、

コバルトに換算して0.5〜20g/Lの可溶性コバルト塩と、

1.0mol/L以上の無機アンモニウム塩と、

1〜20g/Lの不飽和有機カルボン酸又はその塩とを含有し、

pHが5.0〜6.5に調整されて成ることを特徴とするパラジウム−コバルト合金めっき液。

【請求項2】

請求項1に記載のパラジウム−コバルト合金めっき液中に被めっき体を浸漬して、電気分解に基づく直流電解めっき法若しくはパルス電解めっき法、又は、直流交流混合電解に基づく電気めっき法によって、前記被めっき体にパラジウム−コバルト合金被膜を形成することを特徴とするパラジウム−コバルト合金被膜の形成方法。

【請求項3】

請求項2に記載のパラジウム−コバルト合金被膜の形成方法によって形成されたパラジウム−コバルト合金被膜を120〜400℃の温度に加熱することを特徴とするパラジウム−コバルト合金硬質被膜の製造方法。

【請求項1】

パラジウムに換算して1〜30g/Lの可溶性パラジウム塩と、

コバルトに換算して0.5〜20g/Lの可溶性コバルト塩と、

1.0mol/L以上の無機アンモニウム塩と、

1〜20g/Lの不飽和有機カルボン酸又はその塩とを含有し、

pHが5.0〜6.5に調整されて成ることを特徴とするパラジウム−コバルト合金めっき液。

【請求項2】

請求項1に記載のパラジウム−コバルト合金めっき液中に被めっき体を浸漬して、電気分解に基づく直流電解めっき法若しくはパルス電解めっき法、又は、直流交流混合電解に基づく電気めっき法によって、前記被めっき体にパラジウム−コバルト合金被膜を形成することを特徴とするパラジウム−コバルト合金被膜の形成方法。

【請求項3】

請求項2に記載のパラジウム−コバルト合金被膜の形成方法によって形成されたパラジウム−コバルト合金被膜を120〜400℃の温度に加熱することを特徴とするパラジウム−コバルト合金硬質被膜の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−1886(P2009−1886A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−165933(P2007−165933)

【出願日】平成19年6月25日(2007.6.25)

【出願人】(502161151)有限会社 サンユー (3)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月25日(2007.6.25)

【出願人】(502161151)有限会社 サンユー (3)

【Fターム(参考)】

[ Back to top ]