パルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線

【課題】通電安定性、低交流損失、高臨界電流密度を実現した製造コストが低いパルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線を提供する。

【解決手段】パルス用NbTi超電導多芯線10は安定化材からなる断面略円状の芯部16と、前記芯部の外周にNbTiフィラメント13が銅合金層12に埋設された複数の1次素線14がマトリクス状に形成されたフィラメント集合体15と、フィラメント集合体15の外周に配置された芯部16と同じ安定化材からなる安定化層17からなり、銅合金層12は、Ni、MnおよびSiのうち1種類以上を含む銅合金であり、かつ銅合金層12はフィラメント集合体15中のNbTiフィラメント13に対する体積比が0.3〜0.6である。

【解決手段】パルス用NbTi超電導多芯線10は安定化材からなる断面略円状の芯部16と、前記芯部の外周にNbTiフィラメント13が銅合金層12に埋設された複数の1次素線14がマトリクス状に形成されたフィラメント集合体15と、フィラメント集合体15の外周に配置された芯部16と同じ安定化材からなる安定化層17からなり、銅合金層12は、Ni、MnおよびSiのうち1種類以上を含む銅合金であり、かつ銅合金層12はフィラメント集合体15中のNbTiフィラメント13に対する体積比が0.3〜0.6である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線に関するものである。

【背景技術】

【0002】

一般に、NbTi超電導線材は、複数のNbTiフィラメントと、それを被覆する安定化銅とから構成されており、通電電流大容量化、電流密度向上、機械的安定性、巻線作業性向上のために成形撚線構造となる。この成形撚線をパルス変動磁界下で使用すると交流損失を発生し、冷却効率の低下を引き起こす。このときの交流損失として、超電導素線内のNbTiフィラメント部分で発生する履歴損失と常電導金属である安定化銅部分で発生する結合損失(渦電流損失を含む)に加え、超電導素線間に流れる電流による素線間結合損失が存在する。

【0003】

通常、NbTiフィラメント部分での履歴損失は、フィラメント径を小さくすることにより低減することができるが、フィラメント径を小さくするほど製造コストが高くなるため、機器としての要求特性を満足できるレベルの範囲内において、少しでも大きい値に設計することが慣用である。一方、安定化銅部分での結合損失は、CuNi合金等の銅合金を個々のフィラメントの外周、フィラメント間、あるいは素線外周部に配置することにより低減することができる。特に、フィラメントの外周、フィラメント間、および素線外周部全てにCuNi合金を配置することにより、結合損失をさらに低減することができる。

【0004】

この考え方に基づき、一般的に経験磁界1〜2T以下で使用される交流用線材としては、安定化銅部分を一切なくし、マトリクス部分をすべてCuNi合金とした構成のNbTi超電導線が用いられている。このような構成の交流用線材では、低磁界において臨界電流密度Jcは極めて高く、磁界変化による損失が大きくなるので、安定性に欠ける。このため、交流用線材では、線径を極力細くして熱捌けを良好にしたり、線材の中央部にCuNi合金バリア層で細かく仕切られた安定化銅を内蔵させたりして低磁界における安定性を向上させている。

【0005】

しかしながら、このような交流用線材においては、履歴損失を低減し、安定性を向上させるためにNbTiフィラメント径を0.1〜0.5μmまで細くしているので、磁界中でのJcが小さく、素線1本当たりの臨界電流容量が小さい。このため、大電流線材に使用する場合には、これらの素線を多重に撚線化しなければならない。

【0006】

一方、2T以上の高磁界側で使用されるパルス用NbTi線材は、例えば発電機用コイル、SMES、素粒子加速器や核融合実験炉等で使用される理化学研究用マグネット等の機器に使用され、5T近傍の高磁界領域において数kAから10kAを超える大電流容量が必要とされるので、撚線構造となるが、パルス用線材は機械的剛性を高めるために、撚線本数は少ない方が望ましい。

【0007】

従って、素線1本当たりの臨界電流容量を高くする必要があり、素線外径も当然大きくなる。素線外径が大きくなると、熱捌けが悪くなる。このような理由により、パルス用線材に、マトリクス部分を全てCuNi合金とするような交流用線材の構成を採用することはできない。すなわち、パルス用線材を大型機器に使用する場合、素線がクエンチを起こすと大事故につながるので、安定化のためにNbTiフィラメントを被覆する材料中の銅量を増やさなければならない。

【0008】

また、パルス用線材は、交流用線材よりも経験する磁界変化率が小さいが、冷却効率低下の抑制や交流損失による熱の発生に起因する不安定性を改善するために、交流損失の低減は不可欠である。

【0009】

従来のパルス用超電導線材としては、安定性の確保と交流損失の低減を目的として、NbTiフィラメントを銅とCuNi合金からなる安定化材で被覆し、これを銅マトリクスに埋設してなる3層構造の線材が用いられている。

【0010】

しかしながら、この3層構造の線材には、NbTiフィラメントの間に銅が介在する場合、銅の変形抵抗はNbTiやCuNiに比べて小さいので、熱間押し出し加工や伸線加工の際にNbTiまたはCuNiと銅との間で変形能が異なり、フィラメント形状の変形や極端な場合はフィラメント断線を引き起こす。

【0011】

また、NbTiフィラメントの外側の銅の厚さは一般的に薄いので、線材製造工程における熱処理により、CuNiから銅にニッケル原子が拡散する。そのために、銅の電気抵抗が上昇し、逆に熱伝導率が低下して安定化材としての機能が小さくなる。

【0012】

特許文献1には、この問題を解決する手段として、銅合金からなる第1のマトリクス中に少なくとも3本のNbTiフィラメントを埋設してなるフィラメント集合体と、前記フィラメント集合体の複数本が埋設された銅からなる第2のマトリクスとを備えたパルス用NbTi超電導線材が開示されている。

【特許文献1】特開平6−295626号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、銅合金からなる第1のマトリクス中に少なくとも3本のNbTiフィラメントを埋設してなるフィラメント集合体と、前記フィラメント集合体の複数本が埋設された銅からなる第2のマトリクスとを備えたNbTi超電導線材においては、本質的安定化基準を満たしていたが、機器としての要求特性を十分に満足する効果が得られなかった上に、製造コスト上の問題からも実用化されることはなかった。

【0014】

本発明は、かかる点に鑑みてなされたものであり、通電安定性、低交流損失、高臨界電流密度を実現した製造コストが低いパルス用NbTi超電導多芯線およびこれを用いたパルス用NbTi超電導成形撚線を提供することにある。

【課題を解決するための手段】

【0015】

第1の発明であるパルス用NbTi超電導多芯線の第1の態様は、安定化材からなる断面略円形の芯部と、Ni、MnおよびSiのうち1種類以上を含んだ銅合金に埋設されたNbTiフィラメントを有する複数の1次素線がマトリクス状に前記芯部の外周に配置されたフィラメント集合体と、前記フィラメント集合体の外周に形成された前記芯部と同じ安定化材からなる安定化層とを有し、前記NbTiフィラメントが埋設されている銅合金の体積が前記NbTiフィラメントに対して0.3〜0.6倍であることを特徴とする。

ここで、前記NbTiフィラメントが埋設されている銅合金の体積が前記NbTiフィラメントに対して0.3倍未満の場合、前記NbTiフィラメントの周囲に存在する銅合金の厚みが小さすぎるため、パルス用NbTi超電導多芯線の1次素線製造時に前記銅合金が損傷して前記NbTiフィラメントが露出してしまう。したがって、多芯線への加工ができず、製造歩留まりが低下するという問題が生じてしまう。

また、前記NbTiフィラメントが埋設されている銅合金の体積が前記NbTiフィラメントに対して0.6倍より大きくなると、前記1次素線を用いてパルス用NbTi超電導多芯線を製造する際に、前記NbTiフィラメントが異常変形を起こしやすくなる。このことにより、実用上高い方が良いとされるn値(電流−電圧特性をV∝Inとした時の指数n)が低下し、更に、前記NbTiフィラメントの埋設部(フィラメント集合体)において、電流密度そのものが小さくなるという問題が生じる。

【0016】

第1の発明であるパルス用NbTi超電導多芯線の第2の態様は、前記芯部および前記安定化層を形成する安定化材の総体積が前記NbTiフィラメントの総体積に対して1.5〜4.5倍であることを特徴とする。前記安定化材の総体積が1.5倍未満の場合には、パルス用NbTi超電導多芯線のシース部分(安定化層)に配置する安定化材の体積比が小さくなり、パルス用NbTi超電導多芯線製造時にNbTiフィラメントが露出してしまい、多芯線としての製造が困難となる。更に、該NbTi超電導多芯線を撚線にした場合には該NbTi超電導多芯線中のフィラメントの変形が大きくなり、Icが劣化する問題がある。また、4.5倍より大きい場合はNbTiフィラメントの超電導体部分が少なくなってしまい、結果的にJeが低下してしまうという問題がある。

【0017】

第1の発明であるパルス用NbTi超電導多芯線の第3の態様は、前記安定化材が残留抵抗比50以上かつ350以下である銅または銅合金であることを特徴とする。なお、安定化材の残留抵抗比が50未満の場合には、通電時の安定性が低下してしまう問題が生じ、350より大きい場合には、交流損失(結合損失)が大きくなるだけでなく、原料段階で残留抵抗比400以上といったような、より高純度な無酸素銅を選定する必要があることから、原料受け入れの歩留まりが低下するという問題が生じてしまう。

【0018】

第2の発明であるパルス用NbTi超電導成形撚線の第1の態様は前記パルス用NbTi超電導多芯線表面に金属メッキ層、樹脂絶縁層および酸化膜のうちの少なくとも1つを形成した後、6本以上かつ40本以下の前記パルス用NbTi超電導多芯線を撚り合わせて矩形断面に成形したことを特徴とする。このときパルス用NbTi超電導多芯線の撚り合わせ数を5本以下とした場合にはコイル形状への巻線性が劣化する問題があり、40本を超えるとパルス用NbTi超電導成形撚線の平坦性を確保することが難しくなってしまうという問題がある。

【発明の効果】

【0019】

本発明によれば、通電安定性、低交流損失、高臨界電流密度を実現した従来よりも製造コストが低いパルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線を提供することができる。

【発明を実施するための最良の形態】

【0020】

図面を参照して本発明の好ましい実施の形態におけるパルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線について詳細に説明する。なお、同一機能を有する各構成部については、図示及び説明簡略化のため、同一符号を付して示す。

【0021】

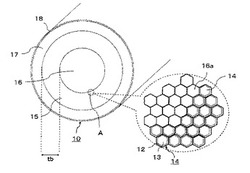

図1は本発明の一実施形態に係るパルス用NbTi超電導多芯線の断面構成図を示すものである。このパルス用NbTi超電導多芯線10は、銅または銅合金の安定化材からなる断面略円形の芯部16の外周に、NbTiフィラメント13とNbTiフィラメント13の外周に形成された銅合金層12からなる断面略六角形の1次素線14がマトリクス状に複数配置されて形成されたフィラメント集合体15が設けられ、更にフィラメント集合体15の外周に芯部16と同じ材料の安定化材からなる安定化層17が形成されている。

【0022】

芯部16および安定化層17を形成する安定化材は、残留抵抗比(温度27Kと超電導臨界温度直上での電気抵抗の比)が50以上かつ300以下であることが好ましく、銅または銅合金であることが好ましい。また、芯部16および安定化層17を形成する安定化材は、フィラメント集合体15におけるNbTiフィラメント13の総体積に対して、1.5以上かつ4.5以下の体積を有すると、NbTiフィラメントの加工性が更によい。また、安定化層17の断面積は芯部16の断面積に対して1〜4倍であれば更に好ましい。

【0023】

このとき、フィラメント集合体15の厚みtbは、断熱的安定化基準もしくは動的安定化基準により決定される。フィラメント集合体15の厚みtbは、断熱的安定化基準によると、フィラメント集合体15の平均的な比熱とNbTiフィラメント13に対する銅合金層12の体積比とNbTiフィラメント13の臨界電流密度Jcによって決まり、動的安定化基準によると、安定化材からなる芯部16および安定化層17の体積比を考慮して外的擾乱や交流損失によって生じた熱の拡散と磁束の拡散の両者の兼ね合いによって決定する。このとき、断熱的安定化基準または動的安定化基準によって決定したtbはどちらも同程度の値となる。

【0024】

また、芯部16および安定化層17を形成する銅または銅合金をCuNi合金等からなるバリア層で分割しても良いが、実用上許容される交流損失以下である場合はコスト的観点から、バリア層は配置しない方が望ましい。

【0025】

図2は本発明の一実施形態に係るパルス用NbTi超電導成形撚線の断面構成図を示すものである。このパルス用NbTi超電導成形撚線11はパルス用NbTi超電導多芯線10の表面に被覆層18を形成した後、パルス用NbTi超電導多芯線10を6本以上かつ40本以下の撚り合わせ矩形断面に成形されている。

【0026】

前記被覆層18として、金属メッキ層、樹脂絶縁層または酸化膜を用いることができる。例えば、金属メッキ層としてはCr、Ni、Snやそれらの合金など、樹脂絶縁層にはポリビニルホルマールやポリビニルアセタールを用いることができる。また、安定化層17が銅または銅合金の場合には、酸化膜は酸化銅を用いることができる。このうち、コスト的観点からは、好ましくは金属メッキ層を用い、更に好ましくはCrメッキを用いるとよい。

【0027】

以下に、パルス用NbTi超電導多芯線10の作製方法について説明する。まず、1次素線14の作製方法を説明する。銅合金管の中にNbTiロッドを挿入し、1次複合ビレットを作製する。前記複合ビレットに対して熱間押出加工と冷間加工を施すことによって棒状体の1次素線14(NbTi/銅合金複合六角)を作製する。

【0028】

次に、1次素線14を用いてパルス用NbTi超電導多芯線10を作製する方法を説明する。芯部16を形成するため、安定化材からなる安定化棒状体(安定化材六角)を作製する。また、前記安定化材からなり、安定化層17となる銅管または銅合金管を作製し、1次素線14と前記安定化棒状体を所定サイズの前記管に挿入して、2次複合ビレットを作製する。その後、前記2次複合ビレットに対して熱間押出加工を行った後、熱処理と冷間加工を繰り返す。更に、ツイスト加工と最終伸線加工を行い、所定サイズのパルス用NbTi超電導多芯線10を作製する。

【0029】

パルス用NbTi超電導多芯線10を用いたパルス用NbTi超電導成形撚線11の作製方法について説明する。パルス用NbTi超電導多芯線10の表面に金属メッキ加工、樹脂絶縁加工もしくは酸化膜形成を施した後、6本以上かつ40本以下を撚り合わせて2軸ロール圧延などの成形加工を施し、パルス用NbTi超電導成形撚線11を作製する。

【0030】

以上の作製方法において、安定化材の材料によっては加工硬化により残留抵抗比が低下するので、必要に応じて中間工程や最終工程に焼鈍工程を入れても良い。

【実施例】

【0031】

本発明の実施例に係るパルス用NbTi超電導多芯線10の作製方法について図1を参照して説明する。まず、1次素線14の作製のため、Cu−10重量%Ni管の中にNb―47重量%Tiロッドを挿入し、複合ビレットを作製した。前記複合ビレットに熱間押出加工と冷間加工を施すことによってNbTiフィラメント13とNbTiフィラメント13の外周に形成されたCuNi比0.5であるCuNiの銅合金層12からなり、断面略六角形における対辺寸法が1.8mmの六角棒状の1次素線14(NbTi/CuNi複合六角)を作製した。

【0032】

さらに、無酸素銅インゴットを熱間押出加工と冷間加工により芯部16となる対辺寸法1.8mmの六角形棒状の安定化棒状体(Cu六角)16aを製作した。また、安定化層17となる内径150mm/外径200mmのCu管を作製し、1次素線14(約4,000本)と安定化棒状体(Cu六角)16a(約3,600本)を前記銅管に挿入して2次複合ビレットを得た。その2次複合ビレットに対し、熱間押出加工の後、熱処理と冷間加工を繰り返して行い、更に、ツイスト加工と最終伸線加工を経て、直径1.0mmφのパルス用NbTi超電導多芯線10とした。このとき、図1中に示したパルス用NbTi超電導多芯線10のA部分の拡大図のように、複数の安定化棒状体(Cu六角)16aは複合一体化されて芯部16を形成し、同様に複数の1次素線14は複合一体化されてフィラメント集合体15を形成している。なお、安定化棒状体(Cu六角)16aと安定化層17の残留抵抗比を250とした。

【0033】

次に本発明の実施例に係るパルス用NbTi超電導成形撚線11の作製方法について図2を参照して説明する。パルス用NbTi超電導多芯線10の表面にCrメッキ加工を施した後、12本撚リ合わせて成形加工を施し、パルス用NbTi超電導成形撚線11を得た。

【比較例】

【0034】

図3は比較の実施形態に係るパルス用NbTi超電導多芯線の断面構成図である。比較例に係るNbTi超電導多芯線20の作製方法について図3を参照して説明する。このNbTi超電導多芯線20は次のようにして作製した。まず、銅合金層22となるCu−10重量%Ni管の内側に内部安定化層29となるCu管を挿入し、さらにその内側にNbTiフィラメント23となるNb―47重量%Tiロッドを挿入して1次複合ビレットを得た。この1次複合ビレットに熱間押出加工と冷間加工を施すことによって対辺寸法1.6mmの1次素線24(NbTi/Cu/CuNi3層構造六角)を製作した。次に、無酸素銅インゴットを熱間押出加工と冷間加工により芯部26および安定化層27となる対辺寸法1.6mmの第1六角棒状体(Cu六角)26aを製作した。さらに、Cu−10重量%Niインゴットを熱間押出加工と冷間加工により銅合金被覆層28−1、銅合金被覆層28−2となる対辺寸法1.6mmの第2六角棒状体(CuNi六角)28−1aを製作した。そして、内径180mm/外径200mmのCuNi管を作製し、前記1次素線24と第1六角棒状体(Cu六角)26aと第2六角棒状体(CuNi六角)28−1aを最外銅合金被覆層30となるCuNi管に挿入して2次複合ビレットを得た。この2次複合ビレットに対して熱間押出加工を行った後、熱処理と冷間加工を繰り返し、ツイスト加工と最終伸線加工を経て、第1六角棒状体(Cu六角)26aから形成された銅の安定化材からなる断面略円形の芯部26の外周に、第2六角棒状体(CuNi六角)28−1aから形成された銅合金被覆層28−1が形成され、更に銅合金被覆層28−1の外周にはNbTiフィラメント23とNbTiフィラメント23の外周に形成された内部安定化層29と内部安定化層29の外周に更に形成された銅合金層22からなる断面略六角形の1次素線24が複数マトリクス状に配置されて形成されたフィラメント集合体25が設けられ、更にフィラメント集合体25の外周に第2六角棒状体(CuNi六角)28−1aから形成された銅合金被覆層28−2が形成され、更にその外周には第1六角棒状体(Cu六角)26aからなる安定化層27が形成され、最外層には前記CuNi管からなる最外銅合金被覆層30が形成された直径1.0mmφのNbTi超電導多芯線20を得た。このとき、図3中に示したNbTi超電導多芯線20のB部分の拡大図のように、複数の第1棒状体(Cu六角)26aは複合一体化されて芯部26を形成し、その外周には、複数の第2六角棒状体(CuNi六角)28−1aが複合一体化されて銅合金被覆層28−1を形成し、更にその外周には同様に複数の1次素線24は複合一体化されてフィラメント集合体25を形成している。比較例における残留抵抗比は実施例と同様に250とした。

【0035】

図4は比較の実施形態に係るNbTi超電導成形撚線の断面図である。比較例に係るNbTi超電導成形撚線21の作製方法について図4を参照して説明する。NbTi超電導多芯線20を16本撚リ合わせて成形加工を施し比較例とするNbTi超電導成形撚線21を得た。

【0036】

(超電導成形撚線の評価)

実施例および比較例の超電導成形撚線の特性評価として、Ic(臨界電流、4.2KでのNbTi面積当たり10−14Ωmの比抵抗で定義される)、Je(工学的臨界電流密度、Ic/NbTi超電導多芯線断面積)、n値(V=K(I/Ic)n、10μV/m〜100μV/mで定義される、Vは発生電圧、Iは通電電流、Kは定数である)、履歴損失、結合時定数(結合電流の時定数であり、結合損失は結合時定数に比例する)、通電安定性、加工性および製造コストに関して調べた。表1に、実施例および比較例の諸元および前述した各種特性評価結果に関して記す。NbTi/CuNi/Cuは、超電導成形撚線における体積比を示す。

【0037】

Ic、Jeは5Tの磁界下において測定を行った。n値は電流−電圧特性から求めた。履歴損失は磁界振幅±3T、0.04T/sでの三角波形の変動磁界を素線長手方向に垂直方向に印加し、磁化を測定した後、それぞれの磁化−印加磁界曲線からその面積を積分することにより算出した。一方、結合時定数(素線内結合時定数と素線間結合時定数の和)は、パルス用NbTi超電導成形撚線11およびNbTi超電導成形撚線21の幅広面に対し垂直方向に磁界振幅±0.01T、1〜25Hzのサイン波形の変動磁界を印加し、それぞれの磁化を測定した後、それぞれの磁化−印加磁界曲線からその面積を積分することにより、交流損失を算出し、その周波数依存性から求めた。

【0038】

【表1】

【0039】

また、安定性は5Tの静磁界中でパルス用NbTi超電導成形撚線11およびNbTi超電導成形撚線21にその線材のIcの95%まで通電した状態で、ヒータ加熱法によりパルス用NbTi超電導成形撚線11およびNbTi超電導成形撚線21に局所的に熱を与え、パルス用NbTi超電導成形撚線11およびNbTi超電導成形撚線21がクエンチするまでの投入熱量で通電安定性を確認した。このとき、実施例と比較例では同等の安定性が得られた。加工性に関しては、20kmあたりの断線頻度で確認を行った。比較例では、1回断線が生じたが、実施例では断線が生じなかった。そして、原料費および加工費に関しては、実施例によると従来例よりも10%程度のコスト削減を実現することができた。

【0040】

以上より、本発明のパルス用NbTi超電導成形撚線11の主要な超電導性能は、比較例に対して、Jeおよびn値が高く、交流損失はやや大きいものの、通電安定性および加工性は同等であった。更に、製造コストの低減も実現することができた。

【0041】

これは、パルス用NbTi超電導多芯線10におけるCuNi比を低く抑え、素線1本当たりの臨界電流が大きくなり、素線撚り本数を比較例よりも低く抑えられ原料コストが低くなったこと、安定化材のCuに対する(NbTi+CuNi)の割合が小さく変形抵抗が小さくなったため、加工が容易になり製造コストが低くなったためである。

【0042】

(銅合金層のNbTiフィラメントに対する体積比)

上記実施例において、1次素線14のCuNiからなる銅合金層12のNbTiフィラメント13に対する体積比(以下、CuNi体積比とする)を0.2〜0.7に変化させた場合の、1次素線14(NbTi単芯線)製造時のNbTiフィラメント13の露出の有無と、作製した1次素線14をパルス用NbTi超電導多芯線10に形成するときのNbTiフィラメント13の変形状態を調べた。また、表1と同様の条件でn値についても測定を行った。このときの結果を表2に示す。

【0043】

【表2】

【0044】

表2のように、CuNi体積比が0.2の場合には、1次素線14の形成時に、NbTiフィラメント13の周囲に存在する銅合金12の厚みが小さすぎるため、NbTiフィラメント13が露出してしまい、その後パルス用NbTi超電導多芯線10とするための多芯加工を行うことができなかった。また、CuNi体積比が0.7の場合には、1次素線14の形成時にはNbTiフィラメント13の露出はなかったが、多芯加工時に、1次素線14のNbTiフィラメント13の異常変形が多く、n値に関してはCuNi体積比が0.3〜0.6のときに比べて低くなってしまった。以上のように、本発明においては、CuNi体積比は0.3〜0.6が好ましい。

【0045】

(安定化材のNbTiフィラメントに対する体積比)

次に、芯部16となる対辺寸法1.8mmの六角形棒状の安定化棒状体(Cu六角)16aの本数と安定化層17となるCu管の内径を調整し、安定化棒状体16aと前記Cu管の総体積が1次素線14のNbTiフィラメント13の総体積に対して1〜5倍となるように変化させた場合のパルス用NbTi超電導多芯線10を作成した。それぞれのパルス用NbTi超電導多芯線10に対して素線内結合損失時定数、臨界電流密度JeおよびNbTiフィラメント13の露出有無を調べた。以下、安定化棒状体16aと前記Cu管のNbTiフィラメント13の総体積に対する体積比を銅体積比という。なお、表1の実施例において、CuNi比を0.5、素線径を1.0mm、ツイストピッチを10mm、とし、上述のように条件を変化している。また、素線内結合損失時定数は、表1とは異なり、磁界振幅±0.5Tにおいて評価を行った。臨界電流密度Jeに関しては表1と同条件にて測定を行った。このときの結果を表3に示す。

【0046】

【表3】

【0047】

表3のように、銅体積比が1のときには、NbTiフィラメント13が露出してしまい、パルス用NbTi超電導多芯線10を製造することが困難になり、製造歩留まりが低下する問題がある。一方、銅体積比が5の場合にはNbTiフィラメントの超電導体部分が少なくなってしまい、結果的にJeが低下してしまうだけでなく、結合時定数が大きくなるという問題が生じる。

以上より、本発明においては、銅体積比は1.5〜4.5であることが望ましい。Jeおよび結合時定数の数値から、より好ましい銅体積比は1.5〜3である。

【0048】

(安定化材の残留抵抗比)

更に、安定化棒状体(Cu六角)16aと安定化層17の残留抵抗比を30〜350となるように、加工中の焼鈍条件を変化させたパルス用NbTi超電導多芯線10を作成した。それぞれのパルス用NbTi超電導多芯線10に対して素線内結合損失時定数および通電安定性を調べた。なお、表1の実施例において、CuNi比を0.5、銅体積比(NbTi/Cu)を2.0、素線径を1.0mm、ツイストピッチを10mmとした上で、上述のように条件を変化している。また、素線内結合損失時定数に関しては表2と同条件にて測定を行い、通電安定性の評価に関しては、パルス用NbTi超電導成多芯線10に対して臨界電流(Ic)まで通電を行い、Icまで通電可能かどうかを確認した。このときの結果を表4に示す。

【0049】

【表4】

【0050】

表4のように、残留抵抗比が30の場合には、臨界電流値(Ic)まで通電することができず、十分な通電安定性が得られなかった。また、残留抵抗比が400の場合には、結合時定数が大きくなるために、交流損失が大きくなる上に、高純度な無酸素銅を選定する必要があることから、性能上の原料受け入れの歩留まり低下という問題が生じてしまう。以上より、本発明において残留抵抗比は50〜350であることが望ましく、結合時定数と通電安定性の観点から100〜300が好ましい。

【0051】

以上のように、安定化材からなる芯部と最外層に形成された安定化層の間にNbTiフィラメントとNi、MnおよびSiのうち1種類以上を含む銅合金層から形成される1次素線のみが埋設されているため、フィラメント集合体内にはNbTiと変形抵抗差が大きい安定化材は存在しない。すなわち、フィラメント集合体内のNi、MnおよびSiのうち1種類以上を含む銅合金層とNbTiは変形抵抗差が小さいため、熱間押出加工や伸線加工の際にフィラメント変形やフィラメント断線を引き起こすことを防止することができる。また、前記銅合金層が、Ni、MnおよびSiのうち1種類以上を含む銅合金であり、前記NbTiフィラメントに対する体積比が0.3〜0.6であることにより、フィラメント集合体の芯部の外周付近およびフィラメント集合体の外周に形成された安定化層の内周付近に配置された、パルス通電時に不安定になりやすいフィラメント領域のクエンチを抑制し、高い安定性を維持することができることから、特にパルス用途に適している。

【0052】

また、安定化材の総体積がフィラメント集合体におけるNbTiフィラメントの総体積に対して1.5〜4.5の銅または銅合金であることから、動的安定化基準を満たすことができ、本質的安定化基準を満足することができる。同様に、安定化材の総体積がフィラメント集合体におけるNbTiフィラメントの総体積に対して1.5〜4.5の銅または銅合金とすることで、伸線加工において断線の抑制や表面品質を確保することができる。更に、NbTi超電導多芯線中のCuNi比(NbTiに対するCuNiの体積比)を低く抑えられるので、NbTi超電導多芯線1本当たりの臨界電流値を向上させることができ、原料費と多芯ビレットの組立て部材数減や、複合変形抵抗が小さくなり押し出し比や伸線貫割が大きく取れることによる全体の製造工数低減と製造リードタイム短縮により加工費を安くすることができる。

【0053】

本発明におけるパルス用NbTi超電導多芯線表面に金属メッキ層、樹脂絶縁層または酸化膜を形成した後、前記パルス用NbTi超電導多芯線を6本以上かつ40本以下で撚り合わせた矩形断面に成形することにより、パルス用NbTi超電導多芯線間の接触抵抗のばらつきを抑えるとともにパルス用NbTi超電導多芯線表面に金属メッキ層、樹脂絶縁層または酸化膜が無い場合よりもパルス用NbTi超電導多芯線間の接触抵抗が高くなるので、素線間結合損失を低減することができる。ここで、金属メッキ層はCu以外の高抵抗のCrやNi等を用いることでパルス用NbTi超電導多芯線間の接触抵抗を高くすることができ、また、Cuに比べて硬い金属を用いることで、パルス用NbTi超電導多芯線同士の接触面積をCuを用いたときよりも小さくすることができる。なお、パルス用NbTi超電導多芯線表面が銅合金層であっても同様の効果が得られる。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施形態に係るパルス用NbTi超電導多芯線の断面構成図である。

【図2】本発明の一実施形態に係るパルス用NbTi超電導成形撚線の断面構成図である。

【図3】比較の実施形態に係るNbTi超電導多芯線の断面構成図である。

【図4】比較の実施形態に係るNbTi超電導成形撚線の断面構成図である。

【符号の説明】

【0055】

10 パルス用NbTi超電導多芯線

11 パルス用NbTi超電導成形撚線

12 銅合金層

13 NbTiフィラメント

14 1次素線

15 フィラメント集合体

16 芯部

17 安定化層

18 被覆層

20 NbTi超電導多芯線

21 NbTi超電導成形撚線

22 銅合金層

23 NbTiフィラメント

24 1次素線

25 フィラメント集合体

26 芯部

27 安定化層

28−1 銅合金被覆層

28−2 銅合金被覆層

29 内部安定化層

30 最外銅合金被覆層

【技術分野】

【0001】

本発明は、パルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線に関するものである。

【背景技術】

【0002】

一般に、NbTi超電導線材は、複数のNbTiフィラメントと、それを被覆する安定化銅とから構成されており、通電電流大容量化、電流密度向上、機械的安定性、巻線作業性向上のために成形撚線構造となる。この成形撚線をパルス変動磁界下で使用すると交流損失を発生し、冷却効率の低下を引き起こす。このときの交流損失として、超電導素線内のNbTiフィラメント部分で発生する履歴損失と常電導金属である安定化銅部分で発生する結合損失(渦電流損失を含む)に加え、超電導素線間に流れる電流による素線間結合損失が存在する。

【0003】

通常、NbTiフィラメント部分での履歴損失は、フィラメント径を小さくすることにより低減することができるが、フィラメント径を小さくするほど製造コストが高くなるため、機器としての要求特性を満足できるレベルの範囲内において、少しでも大きい値に設計することが慣用である。一方、安定化銅部分での結合損失は、CuNi合金等の銅合金を個々のフィラメントの外周、フィラメント間、あるいは素線外周部に配置することにより低減することができる。特に、フィラメントの外周、フィラメント間、および素線外周部全てにCuNi合金を配置することにより、結合損失をさらに低減することができる。

【0004】

この考え方に基づき、一般的に経験磁界1〜2T以下で使用される交流用線材としては、安定化銅部分を一切なくし、マトリクス部分をすべてCuNi合金とした構成のNbTi超電導線が用いられている。このような構成の交流用線材では、低磁界において臨界電流密度Jcは極めて高く、磁界変化による損失が大きくなるので、安定性に欠ける。このため、交流用線材では、線径を極力細くして熱捌けを良好にしたり、線材の中央部にCuNi合金バリア層で細かく仕切られた安定化銅を内蔵させたりして低磁界における安定性を向上させている。

【0005】

しかしながら、このような交流用線材においては、履歴損失を低減し、安定性を向上させるためにNbTiフィラメント径を0.1〜0.5μmまで細くしているので、磁界中でのJcが小さく、素線1本当たりの臨界電流容量が小さい。このため、大電流線材に使用する場合には、これらの素線を多重に撚線化しなければならない。

【0006】

一方、2T以上の高磁界側で使用されるパルス用NbTi線材は、例えば発電機用コイル、SMES、素粒子加速器や核融合実験炉等で使用される理化学研究用マグネット等の機器に使用され、5T近傍の高磁界領域において数kAから10kAを超える大電流容量が必要とされるので、撚線構造となるが、パルス用線材は機械的剛性を高めるために、撚線本数は少ない方が望ましい。

【0007】

従って、素線1本当たりの臨界電流容量を高くする必要があり、素線外径も当然大きくなる。素線外径が大きくなると、熱捌けが悪くなる。このような理由により、パルス用線材に、マトリクス部分を全てCuNi合金とするような交流用線材の構成を採用することはできない。すなわち、パルス用線材を大型機器に使用する場合、素線がクエンチを起こすと大事故につながるので、安定化のためにNbTiフィラメントを被覆する材料中の銅量を増やさなければならない。

【0008】

また、パルス用線材は、交流用線材よりも経験する磁界変化率が小さいが、冷却効率低下の抑制や交流損失による熱の発生に起因する不安定性を改善するために、交流損失の低減は不可欠である。

【0009】

従来のパルス用超電導線材としては、安定性の確保と交流損失の低減を目的として、NbTiフィラメントを銅とCuNi合金からなる安定化材で被覆し、これを銅マトリクスに埋設してなる3層構造の線材が用いられている。

【0010】

しかしながら、この3層構造の線材には、NbTiフィラメントの間に銅が介在する場合、銅の変形抵抗はNbTiやCuNiに比べて小さいので、熱間押し出し加工や伸線加工の際にNbTiまたはCuNiと銅との間で変形能が異なり、フィラメント形状の変形や極端な場合はフィラメント断線を引き起こす。

【0011】

また、NbTiフィラメントの外側の銅の厚さは一般的に薄いので、線材製造工程における熱処理により、CuNiから銅にニッケル原子が拡散する。そのために、銅の電気抵抗が上昇し、逆に熱伝導率が低下して安定化材としての機能が小さくなる。

【0012】

特許文献1には、この問題を解決する手段として、銅合金からなる第1のマトリクス中に少なくとも3本のNbTiフィラメントを埋設してなるフィラメント集合体と、前記フィラメント集合体の複数本が埋設された銅からなる第2のマトリクスとを備えたパルス用NbTi超電導線材が開示されている。

【特許文献1】特開平6−295626号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、銅合金からなる第1のマトリクス中に少なくとも3本のNbTiフィラメントを埋設してなるフィラメント集合体と、前記フィラメント集合体の複数本が埋設された銅からなる第2のマトリクスとを備えたNbTi超電導線材においては、本質的安定化基準を満たしていたが、機器としての要求特性を十分に満足する効果が得られなかった上に、製造コスト上の問題からも実用化されることはなかった。

【0014】

本発明は、かかる点に鑑みてなされたものであり、通電安定性、低交流損失、高臨界電流密度を実現した製造コストが低いパルス用NbTi超電導多芯線およびこれを用いたパルス用NbTi超電導成形撚線を提供することにある。

【課題を解決するための手段】

【0015】

第1の発明であるパルス用NbTi超電導多芯線の第1の態様は、安定化材からなる断面略円形の芯部と、Ni、MnおよびSiのうち1種類以上を含んだ銅合金に埋設されたNbTiフィラメントを有する複数の1次素線がマトリクス状に前記芯部の外周に配置されたフィラメント集合体と、前記フィラメント集合体の外周に形成された前記芯部と同じ安定化材からなる安定化層とを有し、前記NbTiフィラメントが埋設されている銅合金の体積が前記NbTiフィラメントに対して0.3〜0.6倍であることを特徴とする。

ここで、前記NbTiフィラメントが埋設されている銅合金の体積が前記NbTiフィラメントに対して0.3倍未満の場合、前記NbTiフィラメントの周囲に存在する銅合金の厚みが小さすぎるため、パルス用NbTi超電導多芯線の1次素線製造時に前記銅合金が損傷して前記NbTiフィラメントが露出してしまう。したがって、多芯線への加工ができず、製造歩留まりが低下するという問題が生じてしまう。

また、前記NbTiフィラメントが埋設されている銅合金の体積が前記NbTiフィラメントに対して0.6倍より大きくなると、前記1次素線を用いてパルス用NbTi超電導多芯線を製造する際に、前記NbTiフィラメントが異常変形を起こしやすくなる。このことにより、実用上高い方が良いとされるn値(電流−電圧特性をV∝Inとした時の指数n)が低下し、更に、前記NbTiフィラメントの埋設部(フィラメント集合体)において、電流密度そのものが小さくなるという問題が生じる。

【0016】

第1の発明であるパルス用NbTi超電導多芯線の第2の態様は、前記芯部および前記安定化層を形成する安定化材の総体積が前記NbTiフィラメントの総体積に対して1.5〜4.5倍であることを特徴とする。前記安定化材の総体積が1.5倍未満の場合には、パルス用NbTi超電導多芯線のシース部分(安定化層)に配置する安定化材の体積比が小さくなり、パルス用NbTi超電導多芯線製造時にNbTiフィラメントが露出してしまい、多芯線としての製造が困難となる。更に、該NbTi超電導多芯線を撚線にした場合には該NbTi超電導多芯線中のフィラメントの変形が大きくなり、Icが劣化する問題がある。また、4.5倍より大きい場合はNbTiフィラメントの超電導体部分が少なくなってしまい、結果的にJeが低下してしまうという問題がある。

【0017】

第1の発明であるパルス用NbTi超電導多芯線の第3の態様は、前記安定化材が残留抵抗比50以上かつ350以下である銅または銅合金であることを特徴とする。なお、安定化材の残留抵抗比が50未満の場合には、通電時の安定性が低下してしまう問題が生じ、350より大きい場合には、交流損失(結合損失)が大きくなるだけでなく、原料段階で残留抵抗比400以上といったような、より高純度な無酸素銅を選定する必要があることから、原料受け入れの歩留まりが低下するという問題が生じてしまう。

【0018】

第2の発明であるパルス用NbTi超電導成形撚線の第1の態様は前記パルス用NbTi超電導多芯線表面に金属メッキ層、樹脂絶縁層および酸化膜のうちの少なくとも1つを形成した後、6本以上かつ40本以下の前記パルス用NbTi超電導多芯線を撚り合わせて矩形断面に成形したことを特徴とする。このときパルス用NbTi超電導多芯線の撚り合わせ数を5本以下とした場合にはコイル形状への巻線性が劣化する問題があり、40本を超えるとパルス用NbTi超電導成形撚線の平坦性を確保することが難しくなってしまうという問題がある。

【発明の効果】

【0019】

本発明によれば、通電安定性、低交流損失、高臨界電流密度を実現した従来よりも製造コストが低いパルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線を提供することができる。

【発明を実施するための最良の形態】

【0020】

図面を参照して本発明の好ましい実施の形態におけるパルス用NbTi超電導多芯線およびパルス用NbTi超電導成形撚線について詳細に説明する。なお、同一機能を有する各構成部については、図示及び説明簡略化のため、同一符号を付して示す。

【0021】

図1は本発明の一実施形態に係るパルス用NbTi超電導多芯線の断面構成図を示すものである。このパルス用NbTi超電導多芯線10は、銅または銅合金の安定化材からなる断面略円形の芯部16の外周に、NbTiフィラメント13とNbTiフィラメント13の外周に形成された銅合金層12からなる断面略六角形の1次素線14がマトリクス状に複数配置されて形成されたフィラメント集合体15が設けられ、更にフィラメント集合体15の外周に芯部16と同じ材料の安定化材からなる安定化層17が形成されている。

【0022】

芯部16および安定化層17を形成する安定化材は、残留抵抗比(温度27Kと超電導臨界温度直上での電気抵抗の比)が50以上かつ300以下であることが好ましく、銅または銅合金であることが好ましい。また、芯部16および安定化層17を形成する安定化材は、フィラメント集合体15におけるNbTiフィラメント13の総体積に対して、1.5以上かつ4.5以下の体積を有すると、NbTiフィラメントの加工性が更によい。また、安定化層17の断面積は芯部16の断面積に対して1〜4倍であれば更に好ましい。

【0023】

このとき、フィラメント集合体15の厚みtbは、断熱的安定化基準もしくは動的安定化基準により決定される。フィラメント集合体15の厚みtbは、断熱的安定化基準によると、フィラメント集合体15の平均的な比熱とNbTiフィラメント13に対する銅合金層12の体積比とNbTiフィラメント13の臨界電流密度Jcによって決まり、動的安定化基準によると、安定化材からなる芯部16および安定化層17の体積比を考慮して外的擾乱や交流損失によって生じた熱の拡散と磁束の拡散の両者の兼ね合いによって決定する。このとき、断熱的安定化基準または動的安定化基準によって決定したtbはどちらも同程度の値となる。

【0024】

また、芯部16および安定化層17を形成する銅または銅合金をCuNi合金等からなるバリア層で分割しても良いが、実用上許容される交流損失以下である場合はコスト的観点から、バリア層は配置しない方が望ましい。

【0025】

図2は本発明の一実施形態に係るパルス用NbTi超電導成形撚線の断面構成図を示すものである。このパルス用NbTi超電導成形撚線11はパルス用NbTi超電導多芯線10の表面に被覆層18を形成した後、パルス用NbTi超電導多芯線10を6本以上かつ40本以下の撚り合わせ矩形断面に成形されている。

【0026】

前記被覆層18として、金属メッキ層、樹脂絶縁層または酸化膜を用いることができる。例えば、金属メッキ層としてはCr、Ni、Snやそれらの合金など、樹脂絶縁層にはポリビニルホルマールやポリビニルアセタールを用いることができる。また、安定化層17が銅または銅合金の場合には、酸化膜は酸化銅を用いることができる。このうち、コスト的観点からは、好ましくは金属メッキ層を用い、更に好ましくはCrメッキを用いるとよい。

【0027】

以下に、パルス用NbTi超電導多芯線10の作製方法について説明する。まず、1次素線14の作製方法を説明する。銅合金管の中にNbTiロッドを挿入し、1次複合ビレットを作製する。前記複合ビレットに対して熱間押出加工と冷間加工を施すことによって棒状体の1次素線14(NbTi/銅合金複合六角)を作製する。

【0028】

次に、1次素線14を用いてパルス用NbTi超電導多芯線10を作製する方法を説明する。芯部16を形成するため、安定化材からなる安定化棒状体(安定化材六角)を作製する。また、前記安定化材からなり、安定化層17となる銅管または銅合金管を作製し、1次素線14と前記安定化棒状体を所定サイズの前記管に挿入して、2次複合ビレットを作製する。その後、前記2次複合ビレットに対して熱間押出加工を行った後、熱処理と冷間加工を繰り返す。更に、ツイスト加工と最終伸線加工を行い、所定サイズのパルス用NbTi超電導多芯線10を作製する。

【0029】

パルス用NbTi超電導多芯線10を用いたパルス用NbTi超電導成形撚線11の作製方法について説明する。パルス用NbTi超電導多芯線10の表面に金属メッキ加工、樹脂絶縁加工もしくは酸化膜形成を施した後、6本以上かつ40本以下を撚り合わせて2軸ロール圧延などの成形加工を施し、パルス用NbTi超電導成形撚線11を作製する。

【0030】

以上の作製方法において、安定化材の材料によっては加工硬化により残留抵抗比が低下するので、必要に応じて中間工程や最終工程に焼鈍工程を入れても良い。

【実施例】

【0031】

本発明の実施例に係るパルス用NbTi超電導多芯線10の作製方法について図1を参照して説明する。まず、1次素線14の作製のため、Cu−10重量%Ni管の中にNb―47重量%Tiロッドを挿入し、複合ビレットを作製した。前記複合ビレットに熱間押出加工と冷間加工を施すことによってNbTiフィラメント13とNbTiフィラメント13の外周に形成されたCuNi比0.5であるCuNiの銅合金層12からなり、断面略六角形における対辺寸法が1.8mmの六角棒状の1次素線14(NbTi/CuNi複合六角)を作製した。

【0032】

さらに、無酸素銅インゴットを熱間押出加工と冷間加工により芯部16となる対辺寸法1.8mmの六角形棒状の安定化棒状体(Cu六角)16aを製作した。また、安定化層17となる内径150mm/外径200mmのCu管を作製し、1次素線14(約4,000本)と安定化棒状体(Cu六角)16a(約3,600本)を前記銅管に挿入して2次複合ビレットを得た。その2次複合ビレットに対し、熱間押出加工の後、熱処理と冷間加工を繰り返して行い、更に、ツイスト加工と最終伸線加工を経て、直径1.0mmφのパルス用NbTi超電導多芯線10とした。このとき、図1中に示したパルス用NbTi超電導多芯線10のA部分の拡大図のように、複数の安定化棒状体(Cu六角)16aは複合一体化されて芯部16を形成し、同様に複数の1次素線14は複合一体化されてフィラメント集合体15を形成している。なお、安定化棒状体(Cu六角)16aと安定化層17の残留抵抗比を250とした。

【0033】

次に本発明の実施例に係るパルス用NbTi超電導成形撚線11の作製方法について図2を参照して説明する。パルス用NbTi超電導多芯線10の表面にCrメッキ加工を施した後、12本撚リ合わせて成形加工を施し、パルス用NbTi超電導成形撚線11を得た。

【比較例】

【0034】

図3は比較の実施形態に係るパルス用NbTi超電導多芯線の断面構成図である。比較例に係るNbTi超電導多芯線20の作製方法について図3を参照して説明する。このNbTi超電導多芯線20は次のようにして作製した。まず、銅合金層22となるCu−10重量%Ni管の内側に内部安定化層29となるCu管を挿入し、さらにその内側にNbTiフィラメント23となるNb―47重量%Tiロッドを挿入して1次複合ビレットを得た。この1次複合ビレットに熱間押出加工と冷間加工を施すことによって対辺寸法1.6mmの1次素線24(NbTi/Cu/CuNi3層構造六角)を製作した。次に、無酸素銅インゴットを熱間押出加工と冷間加工により芯部26および安定化層27となる対辺寸法1.6mmの第1六角棒状体(Cu六角)26aを製作した。さらに、Cu−10重量%Niインゴットを熱間押出加工と冷間加工により銅合金被覆層28−1、銅合金被覆層28−2となる対辺寸法1.6mmの第2六角棒状体(CuNi六角)28−1aを製作した。そして、内径180mm/外径200mmのCuNi管を作製し、前記1次素線24と第1六角棒状体(Cu六角)26aと第2六角棒状体(CuNi六角)28−1aを最外銅合金被覆層30となるCuNi管に挿入して2次複合ビレットを得た。この2次複合ビレットに対して熱間押出加工を行った後、熱処理と冷間加工を繰り返し、ツイスト加工と最終伸線加工を経て、第1六角棒状体(Cu六角)26aから形成された銅の安定化材からなる断面略円形の芯部26の外周に、第2六角棒状体(CuNi六角)28−1aから形成された銅合金被覆層28−1が形成され、更に銅合金被覆層28−1の外周にはNbTiフィラメント23とNbTiフィラメント23の外周に形成された内部安定化層29と内部安定化層29の外周に更に形成された銅合金層22からなる断面略六角形の1次素線24が複数マトリクス状に配置されて形成されたフィラメント集合体25が設けられ、更にフィラメント集合体25の外周に第2六角棒状体(CuNi六角)28−1aから形成された銅合金被覆層28−2が形成され、更にその外周には第1六角棒状体(Cu六角)26aからなる安定化層27が形成され、最外層には前記CuNi管からなる最外銅合金被覆層30が形成された直径1.0mmφのNbTi超電導多芯線20を得た。このとき、図3中に示したNbTi超電導多芯線20のB部分の拡大図のように、複数の第1棒状体(Cu六角)26aは複合一体化されて芯部26を形成し、その外周には、複数の第2六角棒状体(CuNi六角)28−1aが複合一体化されて銅合金被覆層28−1を形成し、更にその外周には同様に複数の1次素線24は複合一体化されてフィラメント集合体25を形成している。比較例における残留抵抗比は実施例と同様に250とした。

【0035】

図4は比較の実施形態に係るNbTi超電導成形撚線の断面図である。比較例に係るNbTi超電導成形撚線21の作製方法について図4を参照して説明する。NbTi超電導多芯線20を16本撚リ合わせて成形加工を施し比較例とするNbTi超電導成形撚線21を得た。

【0036】

(超電導成形撚線の評価)

実施例および比較例の超電導成形撚線の特性評価として、Ic(臨界電流、4.2KでのNbTi面積当たり10−14Ωmの比抵抗で定義される)、Je(工学的臨界電流密度、Ic/NbTi超電導多芯線断面積)、n値(V=K(I/Ic)n、10μV/m〜100μV/mで定義される、Vは発生電圧、Iは通電電流、Kは定数である)、履歴損失、結合時定数(結合電流の時定数であり、結合損失は結合時定数に比例する)、通電安定性、加工性および製造コストに関して調べた。表1に、実施例および比較例の諸元および前述した各種特性評価結果に関して記す。NbTi/CuNi/Cuは、超電導成形撚線における体積比を示す。

【0037】

Ic、Jeは5Tの磁界下において測定を行った。n値は電流−電圧特性から求めた。履歴損失は磁界振幅±3T、0.04T/sでの三角波形の変動磁界を素線長手方向に垂直方向に印加し、磁化を測定した後、それぞれの磁化−印加磁界曲線からその面積を積分することにより算出した。一方、結合時定数(素線内結合時定数と素線間結合時定数の和)は、パルス用NbTi超電導成形撚線11およびNbTi超電導成形撚線21の幅広面に対し垂直方向に磁界振幅±0.01T、1〜25Hzのサイン波形の変動磁界を印加し、それぞれの磁化を測定した後、それぞれの磁化−印加磁界曲線からその面積を積分することにより、交流損失を算出し、その周波数依存性から求めた。

【0038】

【表1】

【0039】

また、安定性は5Tの静磁界中でパルス用NbTi超電導成形撚線11およびNbTi超電導成形撚線21にその線材のIcの95%まで通電した状態で、ヒータ加熱法によりパルス用NbTi超電導成形撚線11およびNbTi超電導成形撚線21に局所的に熱を与え、パルス用NbTi超電導成形撚線11およびNbTi超電導成形撚線21がクエンチするまでの投入熱量で通電安定性を確認した。このとき、実施例と比較例では同等の安定性が得られた。加工性に関しては、20kmあたりの断線頻度で確認を行った。比較例では、1回断線が生じたが、実施例では断線が生じなかった。そして、原料費および加工費に関しては、実施例によると従来例よりも10%程度のコスト削減を実現することができた。

【0040】

以上より、本発明のパルス用NbTi超電導成形撚線11の主要な超電導性能は、比較例に対して、Jeおよびn値が高く、交流損失はやや大きいものの、通電安定性および加工性は同等であった。更に、製造コストの低減も実現することができた。

【0041】

これは、パルス用NbTi超電導多芯線10におけるCuNi比を低く抑え、素線1本当たりの臨界電流が大きくなり、素線撚り本数を比較例よりも低く抑えられ原料コストが低くなったこと、安定化材のCuに対する(NbTi+CuNi)の割合が小さく変形抵抗が小さくなったため、加工が容易になり製造コストが低くなったためである。

【0042】

(銅合金層のNbTiフィラメントに対する体積比)

上記実施例において、1次素線14のCuNiからなる銅合金層12のNbTiフィラメント13に対する体積比(以下、CuNi体積比とする)を0.2〜0.7に変化させた場合の、1次素線14(NbTi単芯線)製造時のNbTiフィラメント13の露出の有無と、作製した1次素線14をパルス用NbTi超電導多芯線10に形成するときのNbTiフィラメント13の変形状態を調べた。また、表1と同様の条件でn値についても測定を行った。このときの結果を表2に示す。

【0043】

【表2】

【0044】

表2のように、CuNi体積比が0.2の場合には、1次素線14の形成時に、NbTiフィラメント13の周囲に存在する銅合金12の厚みが小さすぎるため、NbTiフィラメント13が露出してしまい、その後パルス用NbTi超電導多芯線10とするための多芯加工を行うことができなかった。また、CuNi体積比が0.7の場合には、1次素線14の形成時にはNbTiフィラメント13の露出はなかったが、多芯加工時に、1次素線14のNbTiフィラメント13の異常変形が多く、n値に関してはCuNi体積比が0.3〜0.6のときに比べて低くなってしまった。以上のように、本発明においては、CuNi体積比は0.3〜0.6が好ましい。

【0045】

(安定化材のNbTiフィラメントに対する体積比)

次に、芯部16となる対辺寸法1.8mmの六角形棒状の安定化棒状体(Cu六角)16aの本数と安定化層17となるCu管の内径を調整し、安定化棒状体16aと前記Cu管の総体積が1次素線14のNbTiフィラメント13の総体積に対して1〜5倍となるように変化させた場合のパルス用NbTi超電導多芯線10を作成した。それぞれのパルス用NbTi超電導多芯線10に対して素線内結合損失時定数、臨界電流密度JeおよびNbTiフィラメント13の露出有無を調べた。以下、安定化棒状体16aと前記Cu管のNbTiフィラメント13の総体積に対する体積比を銅体積比という。なお、表1の実施例において、CuNi比を0.5、素線径を1.0mm、ツイストピッチを10mm、とし、上述のように条件を変化している。また、素線内結合損失時定数は、表1とは異なり、磁界振幅±0.5Tにおいて評価を行った。臨界電流密度Jeに関しては表1と同条件にて測定を行った。このときの結果を表3に示す。

【0046】

【表3】

【0047】

表3のように、銅体積比が1のときには、NbTiフィラメント13が露出してしまい、パルス用NbTi超電導多芯線10を製造することが困難になり、製造歩留まりが低下する問題がある。一方、銅体積比が5の場合にはNbTiフィラメントの超電導体部分が少なくなってしまい、結果的にJeが低下してしまうだけでなく、結合時定数が大きくなるという問題が生じる。

以上より、本発明においては、銅体積比は1.5〜4.5であることが望ましい。Jeおよび結合時定数の数値から、より好ましい銅体積比は1.5〜3である。

【0048】

(安定化材の残留抵抗比)

更に、安定化棒状体(Cu六角)16aと安定化層17の残留抵抗比を30〜350となるように、加工中の焼鈍条件を変化させたパルス用NbTi超電導多芯線10を作成した。それぞれのパルス用NbTi超電導多芯線10に対して素線内結合損失時定数および通電安定性を調べた。なお、表1の実施例において、CuNi比を0.5、銅体積比(NbTi/Cu)を2.0、素線径を1.0mm、ツイストピッチを10mmとした上で、上述のように条件を変化している。また、素線内結合損失時定数に関しては表2と同条件にて測定を行い、通電安定性の評価に関しては、パルス用NbTi超電導成多芯線10に対して臨界電流(Ic)まで通電を行い、Icまで通電可能かどうかを確認した。このときの結果を表4に示す。

【0049】

【表4】

【0050】

表4のように、残留抵抗比が30の場合には、臨界電流値(Ic)まで通電することができず、十分な通電安定性が得られなかった。また、残留抵抗比が400の場合には、結合時定数が大きくなるために、交流損失が大きくなる上に、高純度な無酸素銅を選定する必要があることから、性能上の原料受け入れの歩留まり低下という問題が生じてしまう。以上より、本発明において残留抵抗比は50〜350であることが望ましく、結合時定数と通電安定性の観点から100〜300が好ましい。

【0051】

以上のように、安定化材からなる芯部と最外層に形成された安定化層の間にNbTiフィラメントとNi、MnおよびSiのうち1種類以上を含む銅合金層から形成される1次素線のみが埋設されているため、フィラメント集合体内にはNbTiと変形抵抗差が大きい安定化材は存在しない。すなわち、フィラメント集合体内のNi、MnおよびSiのうち1種類以上を含む銅合金層とNbTiは変形抵抗差が小さいため、熱間押出加工や伸線加工の際にフィラメント変形やフィラメント断線を引き起こすことを防止することができる。また、前記銅合金層が、Ni、MnおよびSiのうち1種類以上を含む銅合金であり、前記NbTiフィラメントに対する体積比が0.3〜0.6であることにより、フィラメント集合体の芯部の外周付近およびフィラメント集合体の外周に形成された安定化層の内周付近に配置された、パルス通電時に不安定になりやすいフィラメント領域のクエンチを抑制し、高い安定性を維持することができることから、特にパルス用途に適している。

【0052】

また、安定化材の総体積がフィラメント集合体におけるNbTiフィラメントの総体積に対して1.5〜4.5の銅または銅合金であることから、動的安定化基準を満たすことができ、本質的安定化基準を満足することができる。同様に、安定化材の総体積がフィラメント集合体におけるNbTiフィラメントの総体積に対して1.5〜4.5の銅または銅合金とすることで、伸線加工において断線の抑制や表面品質を確保することができる。更に、NbTi超電導多芯線中のCuNi比(NbTiに対するCuNiの体積比)を低く抑えられるので、NbTi超電導多芯線1本当たりの臨界電流値を向上させることができ、原料費と多芯ビレットの組立て部材数減や、複合変形抵抗が小さくなり押し出し比や伸線貫割が大きく取れることによる全体の製造工数低減と製造リードタイム短縮により加工費を安くすることができる。

【0053】

本発明におけるパルス用NbTi超電導多芯線表面に金属メッキ層、樹脂絶縁層または酸化膜を形成した後、前記パルス用NbTi超電導多芯線を6本以上かつ40本以下で撚り合わせた矩形断面に成形することにより、パルス用NbTi超電導多芯線間の接触抵抗のばらつきを抑えるとともにパルス用NbTi超電導多芯線表面に金属メッキ層、樹脂絶縁層または酸化膜が無い場合よりもパルス用NbTi超電導多芯線間の接触抵抗が高くなるので、素線間結合損失を低減することができる。ここで、金属メッキ層はCu以外の高抵抗のCrやNi等を用いることでパルス用NbTi超電導多芯線間の接触抵抗を高くすることができ、また、Cuに比べて硬い金属を用いることで、パルス用NbTi超電導多芯線同士の接触面積をCuを用いたときよりも小さくすることができる。なお、パルス用NbTi超電導多芯線表面が銅合金層であっても同様の効果が得られる。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施形態に係るパルス用NbTi超電導多芯線の断面構成図である。

【図2】本発明の一実施形態に係るパルス用NbTi超電導成形撚線の断面構成図である。

【図3】比較の実施形態に係るNbTi超電導多芯線の断面構成図である。

【図4】比較の実施形態に係るNbTi超電導成形撚線の断面構成図である。

【符号の説明】

【0055】

10 パルス用NbTi超電導多芯線

11 パルス用NbTi超電導成形撚線

12 銅合金層

13 NbTiフィラメント

14 1次素線

15 フィラメント集合体

16 芯部

17 安定化層

18 被覆層

20 NbTi超電導多芯線

21 NbTi超電導成形撚線

22 銅合金層

23 NbTiフィラメント

24 1次素線

25 フィラメント集合体

26 芯部

27 安定化層

28−1 銅合金被覆層

28−2 銅合金被覆層

29 内部安定化層

30 最外銅合金被覆層

【特許請求の範囲】

【請求項1】

安定化材からなる断面略円形の芯部と、

Ni、MnおよびSiのうち1種類以上を含んだ銅合金に埋設されたNbTiフィラメントを有する1次素線が複数マトリクス状に前記芯部の外周に配置されたフィラメント集合体と、

前記フィラメント集合体の外周に形成された前記芯部と同じ安定化材からなる安定化層とを有し、

前記NbTiフィラメントが埋設されている銅合金の体積が前記NbTiフィラメントに対して0.3〜0.6倍であることを特徴とするパルス用NbTi超電導多芯線。

【請求項2】

前記芯部および前記安定化層を形成する安定化材の総体積が前記NbTiフィラメントの総体積に対して1.5〜4.5倍であることを特徴とする請求項1に記載のパルス用NbTi超電導多芯線。

【請求項3】

前記安定化材が残留抵抗比50以上かつ350以下である銅または銅合金であることを特徴とする請求項1または2に記載のパルス用NbTi超電導多芯線。

【請求項4】

請求項1乃至3のいずれか1項に記載の前記パルス用NbTi超電導多芯線表面に金属メッキ層、樹脂絶縁層および酸化膜のうちの少なくとも1つを形成した後、6本以上かつ40本以下の前記NbTi超電導多芯線を撚り合わせて矩形断面に成形したことを特徴とするパルス用NbTi超電導成形撚線。

【請求項1】

安定化材からなる断面略円形の芯部と、

Ni、MnおよびSiのうち1種類以上を含んだ銅合金に埋設されたNbTiフィラメントを有する1次素線が複数マトリクス状に前記芯部の外周に配置されたフィラメント集合体と、

前記フィラメント集合体の外周に形成された前記芯部と同じ安定化材からなる安定化層とを有し、

前記NbTiフィラメントが埋設されている銅合金の体積が前記NbTiフィラメントに対して0.3〜0.6倍であることを特徴とするパルス用NbTi超電導多芯線。

【請求項2】

前記芯部および前記安定化層を形成する安定化材の総体積が前記NbTiフィラメントの総体積に対して1.5〜4.5倍であることを特徴とする請求項1に記載のパルス用NbTi超電導多芯線。

【請求項3】

前記安定化材が残留抵抗比50以上かつ350以下である銅または銅合金であることを特徴とする請求項1または2に記載のパルス用NbTi超電導多芯線。

【請求項4】

請求項1乃至3のいずれか1項に記載の前記パルス用NbTi超電導多芯線表面に金属メッキ層、樹脂絶縁層および酸化膜のうちの少なくとも1つを形成した後、6本以上かつ40本以下の前記NbTi超電導多芯線を撚り合わせて矩形断面に成形したことを特徴とするパルス用NbTi超電導成形撚線。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−147175(P2008−147175A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2007−295639(P2007−295639)

【出願日】平成19年11月14日(2007.11.14)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成19年11月14日(2007.11.14)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]