パルプモールド成形方法

【課題】成形後の乾燥時間を短縮することができ、乾燥時の変形を防止することができ、さらにはパルプモールド品の形状対応性を極めて高くすることができるパルプモールド品の成形方法を提供する。

【解決手段】パルプモールド成形の後、パルプモールド品4に接するように、常温より少なくとも30℃以上加熱された砂等の耐熱粒子6を充てんする。そして紙抄き型1の背面からの吸引と、加熱された砂等の耐熱粒子2側からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品4に流気させて乾燥させる。

【解決手段】パルプモールド成形の後、パルプモールド品4に接するように、常温より少なくとも30℃以上加熱された砂等の耐熱粒子6を充てんする。そして紙抄き型1の背面からの吸引と、加熱された砂等の耐熱粒子2側からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品4に流気させて乾燥させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はパルプモールド品の成形方法に関するものである。

【背景技術】

【0002】

パルプモールド成形方法は、特許文献1,2等に示されるように従来から知られている。成形されたパルプモールドの乾燥には、従来、紙抄き後、紙抄き型からパルプモールド成形品を離型し、乾燥炉にて加熱乾燥する方法がある。しかしこの乾燥方法では、パルプモールドが乾燥時、収縮、変形することとなり、必要とする寸法精度を得ることができない場合がある。

【0003】

また、紙抄き型から離型せずに熱風あるいは大気等を貫流させることで乾燥させる方法があるが、この方法では、乾燥に時間が掛かる、加熱のムラが発生するなどの問題点がある。

【0004】

さらに、紙抄き後パルプモールド品を少なくとも一方が加熱された型に挟み込んで乾燥する方法があり、乾燥時間の短縮とか加熱ムラの解消、変形の低減化、表裏面が平滑等で効果があるが、乾燥型製作が高価であるうえ、成形品の形状において、立ち面の抜き勾配を10度以上必要とするなど、形状的制約を受けることになる。特に、口細の袋形状の成形品については、この方法では対応ができないことになる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−146700号公報

【特許文献2】特開2010−084267号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は以上の問題に鑑みてなされたもので、その目的は、パルプモールド成形後の乾燥時間を短縮することができ、乾燥時の変形を防止することができ、さらにはパルプモールド品の形状対応性を極めて高くすることができるパルプモールド品の成形方法を提供することである。

【課題を解決するための手段】

【0007】

上記の課題を解決するためになされた第1の発明は、少なくとも1ヶ所が開口している袋形状パルプモールド成形において、表面に紙抄き用金網等のフィルタがかぶせられた常法による紙抄き型により、パルプモールド品が成形された後、パルプモールド品の開口部より、常温より少なくとも30℃以上に加熱された砂等の耐熱粒子を充てんしながら、あるいは充てんした後、紙抄き型背面からの吸引と、加熱された砂等の耐熱粒子側からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品に流気させることを特徴とするものである。

【0008】

また上記の課題を解決するためになされた第2の発明は、パルプモールド成形において、表面に紙抄き用金網等のフィルタがかぶせられた常法による紙抄き型により、パルプモールド品が成形された後、そのパルプモールド品の背面に、砂等の耐熱粒子が充てんできるように枠を設置し、ついで、枠内に常温より少なくとも30℃以上に加熱された砂等の耐熱粒子を充てんしながら、あるいは充てんした後、紙抄き型の背面からの吸引と、枠の上部からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品に流気させることを特徴とするものである。

【0009】

いずれの発明においても、砂等の耐熱粒子は、パルプモールド品から分離、回収して再利用することが好ましい。

【0010】

また、砂等の耐熱粒子を、パルプモールド品に充てんするにあたり、振動を加えることが好ましい。

【0011】

なお、砂等の耐熱粒子として、酸化珪素を主成分とする天然の砂、アルミナ、酸化珪素等を主成分とする合成の粒子、各種金属の粒子等を用いることができ、砂等の耐熱粒子の大きさが、5mm以下、0.05mm以上であることが好ましい。

【発明の効果】

【0012】

本発明のパルプモールド品の成形方法によれば、紙抄き型によりパルプモールド品を成形した後の水分を含有しているパルプモールドの乾燥において、常温より少なくとも30℃以上に加熱した耐熱粒子を、紙抄き型あるいは受け型からパルプモールド品を離型することなく、覆い被せて、耐熱粒子の有する熱により直接接することでパルプモールド品の乾燥を促すほか、耐熱粒子層に空気を送り込んで温熱風としたものをパルプモールド品に流気させることで乾燥するものである。

【0013】

これにより、パルプモールド品は紙抄き型あるいはそれからの受け型から離型することがないことから、乾燥によるパルプモールド品の変形とか寸法の変化が抑えられることになる。

【0014】

また、紙抄き型等からパルプモールド品を離型せず、熱風による乾燥では、上記の変形、寸法変化は少ないものの、空気の有する熱量が小さいことから、多大の乾燥時間を必要とすることになるが、加熱された耐熱粒子をパルプモールド品に直接接することで、耐熱粒子から伝熱により直接乾燥できると同時に、空気を耐熱粒子を通して流すことで温熱風がパルプモールド品を流気させることで乾燥時間の短縮がはかれることになる。

【0015】

さらに、加熱型による方法は、上記、変形、寸法変化、乾燥時間の短縮等の課題を解決することができるが、専用の加熱型の製作、温度制御装置等で多大の費用を必要とし、また抜き勾配等形状的制約ができることになる。極端には、口細の袋状形状においては、本加熱型工法は用いることができないことになるが、5mm以下0.05mm以上の耐熱粒子を用いることで、形状的制約を受けることがないことから、専用の加熱型、制御装置等は必要としない。

【図面の簡単な説明】

【0016】

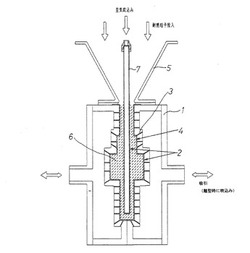

【図1】第1の発明の実施形態を示す断面図である。

【図2】第2の発明の実施形態を示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施形態に基づき説明する。

図1は、少なくとも1ヶ所が開口している袋形状パルプモールド成形の実施形態を示す図である。図中、1は中空の紙抄き型であり、その表面には紙抄き用金網等のフィルタ2がかぶせられている。紙抄き型1の成形面には多数の通気孔3が形成されており、成形時にはフィルタ2の表面にパルプモールド用のスラリーを吸引して紙抄きを行い、常法によりパルプモールド品4を成形する。

【0018】

本発明では、このようにしてパルプモールド品4が成形された後、パルプモールド品4の開口部より、ホッパー5を用いて常温より少なくとも30℃以上に加熱された砂等の耐熱粒子6を充てんする。この充てん中に、あるいは充てん後、紙抄き型1の背面から吸引を行い、パルプモールド品に流気させることで乾燥する。あるいは、吹き込みノズル7を通じて加熱された砂等の耐熱粒子6側から、常温あるいは加熱された加圧空気を吹き込み、パルプモールド品4に流気させることで乾燥する。

【0019】

図2は、広口に開口している形状のパルプモールド成形の実施形態を示す図である。この場合には、表面に紙抄き用金網等のフィルタ2がかぶせられた紙抄き型1によりパルプモールド品4が成形された後、そのパルプモールド品4の背面に、砂等の耐熱粒子が充てんできるように枠8を設置し、ついでホッパー5から枠8内に常温より少なくとも30℃以上に加熱された砂等の耐熱粒子6を充てんする。この充てん中に、あるいは充てん後、紙抄き型1の背面から吸引を行い、パルプモールド品4に流気させることで乾燥する。あるいは、枠8の上部の吹き込み手段9から常温あるいは加熱された加圧空気を吹き込み、パルプモールド品4に流気させることで乾燥する。なお、加圧空気の吹き込みにあたり、耐熱粒子6を充てんするためのホッパー5の耐熱粒子投入口を密栓し、加圧空気がもれないようにする必要がある。

【0020】

このように本発明によれば、従来の乾燥方法に比較し、パルプモールド品4の乾燥時間が短縮されると同時に変形を防止することができ、また加熱ムラによる水分残りとかの問題が解消されることになる。

【0021】

また、耐熱粒子6でパルプモールド品4は押圧、固定されているので、乾燥による変形は防止することができるが、耐熱粒子6を充てんするにあたり、振動を掛けて行うことでさらに充てん密度は向上し、パルプモールド品4の変形、寸法変化を抑えることができる。

【0022】

また、耐熱粒子の加熱温度は、常温より30℃以上あればよく、高ければ高いほど乾燥時間は短縮されることになるが、200℃を超えると、湿ったパルプモールド品4に耐熱粒子6が接すると同時に水分が一気に蒸発して、耐熱粒子6が飛散することがあるので、200℃を超えない温度が好ましい。また、250℃を超えると、パルプモールド品4の乾燥が進み過ぎて、パルプの炭化の恐れが出てくる。

【0023】

耐熱粒子6の大きさは5mm以下0.05mm以上が好ましいが、5mm以上ではパルプモールド品4への接触点が少なく乾燥時間が長くなる。0.05mmより小さくなると、充てん時に粒子が空気中に飛散することが多くなり、環境的に問題が生じる。具体的には1mm以下、0.1mm以上の粒子が混合している粒子が好ましい。

【実施例】

【0024】

本発明を実施例によりさらに具体的に説明する。

【実施例1】

【0025】

パルプモールド品作製にあたり、そのスラリーとして、ミルクカートンを実験室的に離解し、ラミネートされているフィルム等を除去したミルクカートン古紙パルプ(平均繊維長2mm)の固形分濃度約0.5重量%水溶液を準備した。

【0026】

中子型製作にあたり、図1に示すようなパルプ中子形状を2分割の紙抄き型にて製作した。紙抄き面には100メッシュの金網がかぶせられている。中子の巾木部は開放されており、この口から上記パルプモールド成形用スラリーが出入りできる。

【0027】

パルプモールド品の成形にあたり、2分割の紙抄き型が合わされ、スラリー液に浸される。巾木開口部からスラリーが入り、紙抄き型の背面から吸引されることによりパルプモールド品が成形される。

【0028】

ついで、スラリー液から紙抄き型を取り出し、100℃に加熱した耐熱粒子を開口部から充てんした。その後、開口部から加圧空気を鋳型内に導入、また、紙抄き型背面から吸引することで、パルプモールド品の乾燥を行った。加圧、吸引時間はおよそ30秒とした。その後、耐熱粒子を開口部から排出し、パルプモールド品を取り出したが、パルプモールド品は変形等することなく、ハンドリングできるまでに乾燥することができた。なお、乾燥後のパルプモールド品の厚みはほぼ0.5mmであった。

【実施例2】

【0029】

まず、パルプモールド品作製にあたり、そのスラリーとして晒クラフト紙を実験室的に離解した晒クラフト古紙パルプ(平均繊維長3.5mm)の固形分濃度約0.5重量%水溶液を準備した。紙抄き型としては、その表面に100メッシュの金網を貼り付けた抄造用アルミ型を準備した。

【0030】

パルプモールド成形にあたっては、パルプスラリーを撹拌しながら、抄造用アルミ型をパルプスラリーに浸漬して真空吸引を行い、パルプを抄造用アルミ型の表面に積層吸着させ、パルプスラリーから取り出した。

【0031】

ついで、図2に示すようにパルプモールド品の乾燥させたい面積がすべて覆いかぶさるよう枠をパルプモールド品の上部にかぶせ、パルプモールド品と枠に囲まれた空間に耐熱粒子として加熱装置にて約60℃に加熱された人工砂(伊藤忠セラテック製ナイガイセラビーズ650)を充てんし、振動テーブルを稼働させて人工砂の充てん密度を向上させた。その後紙抄き型背面より、吸引して流気させた。流気時間はほぼ20秒とした。その後、耐熱粒子および枠の除去等を行い、パルプモールド品を取り出したが、パルプモールド品は変形等することなく、ハンドリングできるまでに乾燥することができた。なお、乾燥後のパルプモールド品の厚みはほぼ0.5mmであった。

【実施例3】

【0032】

パルプモールド品作製にあたり、そのスラリーとして、ミルクカートンを実験室的に離解し、ラミネートされているフィルム等を除去したミルクカートン古紙パルプ(平均繊維長2mm)の固形分濃度約0.5重量%水溶液を準備した。

【0033】

パルプモールド製作は、実施例2と同様に行ったが、パルプモールド品の厚みは概ね1mmとし、耐熱粒子の温度は概ね100℃、粒子としては、天然砂であるところのフラタリーサンド(販売元 三菱商事建材)を用いた。また、パルプモールド乾燥のための流気は、枠の上面から約0.15Mpの圧縮空気を送り込んだ。時間はほぼ30秒で行い、圧縮空気の送風停止、耐熱粒子および枠の除去等を行い、パルプモールド品を取り出したが、パルプモールド品は変形等することなく、ハンドリングできるまでに乾燥することができた。

【実施例4】

【0034】

パルプモールド品作製にあたり、そのスラリーとして、ミルクカートンを実験室的に離解し、ラミネートされているフィルム等を除去したミルクカートン古紙パルプ(平均繊維長2mm)の固形分濃度約0.5重量%水溶液を準備した。

【0035】

鋳型製作は、実施例2と同様に行ったが、パルプモールド品の厚みは概ね1mmとし、耐熱粒子の温度は概ね200℃とした。また、パルプモールド乾燥のための鋳型内流気時間はほぼ20秒で行ったところ、パルプモールド品は変形等することなく、ハンドリングできるまでに乾燥することができた。

【0036】

なお、実施例2から4については、生産性の向上のため、パルプモールド品の形状にそった受け型を複数個用意し、紙抄き型によりパルプモールド品を成形後、受け型に水分含有パルプモールドを移載し、加熱耐熱粒子を覆い被せることで、順次短時間で乾燥作業を行うことができる。

【0037】

受け型にパルプモールド品を渡した後、紙抄き型はパルプモールド品の成形に使用できる。また、本発明によれば、加熱耐熱粒子は、再加熱を行ってリサイクル使用することができる。

【符号の説明】

【0038】

1 紙抄き型

2 フィルタ

3 通気孔

4 パルプモールド品

5 ホッパー

6 耐熱粒子

7 吹き込みノズル

8 枠

9 吹き込み手段

【技術分野】

【0001】

本発明はパルプモールド品の成形方法に関するものである。

【背景技術】

【0002】

パルプモールド成形方法は、特許文献1,2等に示されるように従来から知られている。成形されたパルプモールドの乾燥には、従来、紙抄き後、紙抄き型からパルプモールド成形品を離型し、乾燥炉にて加熱乾燥する方法がある。しかしこの乾燥方法では、パルプモールドが乾燥時、収縮、変形することとなり、必要とする寸法精度を得ることができない場合がある。

【0003】

また、紙抄き型から離型せずに熱風あるいは大気等を貫流させることで乾燥させる方法があるが、この方法では、乾燥に時間が掛かる、加熱のムラが発生するなどの問題点がある。

【0004】

さらに、紙抄き後パルプモールド品を少なくとも一方が加熱された型に挟み込んで乾燥する方法があり、乾燥時間の短縮とか加熱ムラの解消、変形の低減化、表裏面が平滑等で効果があるが、乾燥型製作が高価であるうえ、成形品の形状において、立ち面の抜き勾配を10度以上必要とするなど、形状的制約を受けることになる。特に、口細の袋形状の成形品については、この方法では対応ができないことになる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−146700号公報

【特許文献2】特開2010−084267号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は以上の問題に鑑みてなされたもので、その目的は、パルプモールド成形後の乾燥時間を短縮することができ、乾燥時の変形を防止することができ、さらにはパルプモールド品の形状対応性を極めて高くすることができるパルプモールド品の成形方法を提供することである。

【課題を解決するための手段】

【0007】

上記の課題を解決するためになされた第1の発明は、少なくとも1ヶ所が開口している袋形状パルプモールド成形において、表面に紙抄き用金網等のフィルタがかぶせられた常法による紙抄き型により、パルプモールド品が成形された後、パルプモールド品の開口部より、常温より少なくとも30℃以上に加熱された砂等の耐熱粒子を充てんしながら、あるいは充てんした後、紙抄き型背面からの吸引と、加熱された砂等の耐熱粒子側からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品に流気させることを特徴とするものである。

【0008】

また上記の課題を解決するためになされた第2の発明は、パルプモールド成形において、表面に紙抄き用金網等のフィルタがかぶせられた常法による紙抄き型により、パルプモールド品が成形された後、そのパルプモールド品の背面に、砂等の耐熱粒子が充てんできるように枠を設置し、ついで、枠内に常温より少なくとも30℃以上に加熱された砂等の耐熱粒子を充てんしながら、あるいは充てんした後、紙抄き型の背面からの吸引と、枠の上部からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品に流気させることを特徴とするものである。

【0009】

いずれの発明においても、砂等の耐熱粒子は、パルプモールド品から分離、回収して再利用することが好ましい。

【0010】

また、砂等の耐熱粒子を、パルプモールド品に充てんするにあたり、振動を加えることが好ましい。

【0011】

なお、砂等の耐熱粒子として、酸化珪素を主成分とする天然の砂、アルミナ、酸化珪素等を主成分とする合成の粒子、各種金属の粒子等を用いることができ、砂等の耐熱粒子の大きさが、5mm以下、0.05mm以上であることが好ましい。

【発明の効果】

【0012】

本発明のパルプモールド品の成形方法によれば、紙抄き型によりパルプモールド品を成形した後の水分を含有しているパルプモールドの乾燥において、常温より少なくとも30℃以上に加熱した耐熱粒子を、紙抄き型あるいは受け型からパルプモールド品を離型することなく、覆い被せて、耐熱粒子の有する熱により直接接することでパルプモールド品の乾燥を促すほか、耐熱粒子層に空気を送り込んで温熱風としたものをパルプモールド品に流気させることで乾燥するものである。

【0013】

これにより、パルプモールド品は紙抄き型あるいはそれからの受け型から離型することがないことから、乾燥によるパルプモールド品の変形とか寸法の変化が抑えられることになる。

【0014】

また、紙抄き型等からパルプモールド品を離型せず、熱風による乾燥では、上記の変形、寸法変化は少ないものの、空気の有する熱量が小さいことから、多大の乾燥時間を必要とすることになるが、加熱された耐熱粒子をパルプモールド品に直接接することで、耐熱粒子から伝熱により直接乾燥できると同時に、空気を耐熱粒子を通して流すことで温熱風がパルプモールド品を流気させることで乾燥時間の短縮がはかれることになる。

【0015】

さらに、加熱型による方法は、上記、変形、寸法変化、乾燥時間の短縮等の課題を解決することができるが、専用の加熱型の製作、温度制御装置等で多大の費用を必要とし、また抜き勾配等形状的制約ができることになる。極端には、口細の袋状形状においては、本加熱型工法は用いることができないことになるが、5mm以下0.05mm以上の耐熱粒子を用いることで、形状的制約を受けることがないことから、専用の加熱型、制御装置等は必要としない。

【図面の簡単な説明】

【0016】

【図1】第1の発明の実施形態を示す断面図である。

【図2】第2の発明の実施形態を示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施形態に基づき説明する。

図1は、少なくとも1ヶ所が開口している袋形状パルプモールド成形の実施形態を示す図である。図中、1は中空の紙抄き型であり、その表面には紙抄き用金網等のフィルタ2がかぶせられている。紙抄き型1の成形面には多数の通気孔3が形成されており、成形時にはフィルタ2の表面にパルプモールド用のスラリーを吸引して紙抄きを行い、常法によりパルプモールド品4を成形する。

【0018】

本発明では、このようにしてパルプモールド品4が成形された後、パルプモールド品4の開口部より、ホッパー5を用いて常温より少なくとも30℃以上に加熱された砂等の耐熱粒子6を充てんする。この充てん中に、あるいは充てん後、紙抄き型1の背面から吸引を行い、パルプモールド品に流気させることで乾燥する。あるいは、吹き込みノズル7を通じて加熱された砂等の耐熱粒子6側から、常温あるいは加熱された加圧空気を吹き込み、パルプモールド品4に流気させることで乾燥する。

【0019】

図2は、広口に開口している形状のパルプモールド成形の実施形態を示す図である。この場合には、表面に紙抄き用金網等のフィルタ2がかぶせられた紙抄き型1によりパルプモールド品4が成形された後、そのパルプモールド品4の背面に、砂等の耐熱粒子が充てんできるように枠8を設置し、ついでホッパー5から枠8内に常温より少なくとも30℃以上に加熱された砂等の耐熱粒子6を充てんする。この充てん中に、あるいは充てん後、紙抄き型1の背面から吸引を行い、パルプモールド品4に流気させることで乾燥する。あるいは、枠8の上部の吹き込み手段9から常温あるいは加熱された加圧空気を吹き込み、パルプモールド品4に流気させることで乾燥する。なお、加圧空気の吹き込みにあたり、耐熱粒子6を充てんするためのホッパー5の耐熱粒子投入口を密栓し、加圧空気がもれないようにする必要がある。

【0020】

このように本発明によれば、従来の乾燥方法に比較し、パルプモールド品4の乾燥時間が短縮されると同時に変形を防止することができ、また加熱ムラによる水分残りとかの問題が解消されることになる。

【0021】

また、耐熱粒子6でパルプモールド品4は押圧、固定されているので、乾燥による変形は防止することができるが、耐熱粒子6を充てんするにあたり、振動を掛けて行うことでさらに充てん密度は向上し、パルプモールド品4の変形、寸法変化を抑えることができる。

【0022】

また、耐熱粒子の加熱温度は、常温より30℃以上あればよく、高ければ高いほど乾燥時間は短縮されることになるが、200℃を超えると、湿ったパルプモールド品4に耐熱粒子6が接すると同時に水分が一気に蒸発して、耐熱粒子6が飛散することがあるので、200℃を超えない温度が好ましい。また、250℃を超えると、パルプモールド品4の乾燥が進み過ぎて、パルプの炭化の恐れが出てくる。

【0023】

耐熱粒子6の大きさは5mm以下0.05mm以上が好ましいが、5mm以上ではパルプモールド品4への接触点が少なく乾燥時間が長くなる。0.05mmより小さくなると、充てん時に粒子が空気中に飛散することが多くなり、環境的に問題が生じる。具体的には1mm以下、0.1mm以上の粒子が混合している粒子が好ましい。

【実施例】

【0024】

本発明を実施例によりさらに具体的に説明する。

【実施例1】

【0025】

パルプモールド品作製にあたり、そのスラリーとして、ミルクカートンを実験室的に離解し、ラミネートされているフィルム等を除去したミルクカートン古紙パルプ(平均繊維長2mm)の固形分濃度約0.5重量%水溶液を準備した。

【0026】

中子型製作にあたり、図1に示すようなパルプ中子形状を2分割の紙抄き型にて製作した。紙抄き面には100メッシュの金網がかぶせられている。中子の巾木部は開放されており、この口から上記パルプモールド成形用スラリーが出入りできる。

【0027】

パルプモールド品の成形にあたり、2分割の紙抄き型が合わされ、スラリー液に浸される。巾木開口部からスラリーが入り、紙抄き型の背面から吸引されることによりパルプモールド品が成形される。

【0028】

ついで、スラリー液から紙抄き型を取り出し、100℃に加熱した耐熱粒子を開口部から充てんした。その後、開口部から加圧空気を鋳型内に導入、また、紙抄き型背面から吸引することで、パルプモールド品の乾燥を行った。加圧、吸引時間はおよそ30秒とした。その後、耐熱粒子を開口部から排出し、パルプモールド品を取り出したが、パルプモールド品は変形等することなく、ハンドリングできるまでに乾燥することができた。なお、乾燥後のパルプモールド品の厚みはほぼ0.5mmであった。

【実施例2】

【0029】

まず、パルプモールド品作製にあたり、そのスラリーとして晒クラフト紙を実験室的に離解した晒クラフト古紙パルプ(平均繊維長3.5mm)の固形分濃度約0.5重量%水溶液を準備した。紙抄き型としては、その表面に100メッシュの金網を貼り付けた抄造用アルミ型を準備した。

【0030】

パルプモールド成形にあたっては、パルプスラリーを撹拌しながら、抄造用アルミ型をパルプスラリーに浸漬して真空吸引を行い、パルプを抄造用アルミ型の表面に積層吸着させ、パルプスラリーから取り出した。

【0031】

ついで、図2に示すようにパルプモールド品の乾燥させたい面積がすべて覆いかぶさるよう枠をパルプモールド品の上部にかぶせ、パルプモールド品と枠に囲まれた空間に耐熱粒子として加熱装置にて約60℃に加熱された人工砂(伊藤忠セラテック製ナイガイセラビーズ650)を充てんし、振動テーブルを稼働させて人工砂の充てん密度を向上させた。その後紙抄き型背面より、吸引して流気させた。流気時間はほぼ20秒とした。その後、耐熱粒子および枠の除去等を行い、パルプモールド品を取り出したが、パルプモールド品は変形等することなく、ハンドリングできるまでに乾燥することができた。なお、乾燥後のパルプモールド品の厚みはほぼ0.5mmであった。

【実施例3】

【0032】

パルプモールド品作製にあたり、そのスラリーとして、ミルクカートンを実験室的に離解し、ラミネートされているフィルム等を除去したミルクカートン古紙パルプ(平均繊維長2mm)の固形分濃度約0.5重量%水溶液を準備した。

【0033】

パルプモールド製作は、実施例2と同様に行ったが、パルプモールド品の厚みは概ね1mmとし、耐熱粒子の温度は概ね100℃、粒子としては、天然砂であるところのフラタリーサンド(販売元 三菱商事建材)を用いた。また、パルプモールド乾燥のための流気は、枠の上面から約0.15Mpの圧縮空気を送り込んだ。時間はほぼ30秒で行い、圧縮空気の送風停止、耐熱粒子および枠の除去等を行い、パルプモールド品を取り出したが、パルプモールド品は変形等することなく、ハンドリングできるまでに乾燥することができた。

【実施例4】

【0034】

パルプモールド品作製にあたり、そのスラリーとして、ミルクカートンを実験室的に離解し、ラミネートされているフィルム等を除去したミルクカートン古紙パルプ(平均繊維長2mm)の固形分濃度約0.5重量%水溶液を準備した。

【0035】

鋳型製作は、実施例2と同様に行ったが、パルプモールド品の厚みは概ね1mmとし、耐熱粒子の温度は概ね200℃とした。また、パルプモールド乾燥のための鋳型内流気時間はほぼ20秒で行ったところ、パルプモールド品は変形等することなく、ハンドリングできるまでに乾燥することができた。

【0036】

なお、実施例2から4については、生産性の向上のため、パルプモールド品の形状にそった受け型を複数個用意し、紙抄き型によりパルプモールド品を成形後、受け型に水分含有パルプモールドを移載し、加熱耐熱粒子を覆い被せることで、順次短時間で乾燥作業を行うことができる。

【0037】

受け型にパルプモールド品を渡した後、紙抄き型はパルプモールド品の成形に使用できる。また、本発明によれば、加熱耐熱粒子は、再加熱を行ってリサイクル使用することができる。

【符号の説明】

【0038】

1 紙抄き型

2 フィルタ

3 通気孔

4 パルプモールド品

5 ホッパー

6 耐熱粒子

7 吹き込みノズル

8 枠

9 吹き込み手段

【特許請求の範囲】

【請求項1】

少なくとも1ヶ所が開口している袋形状パルプモールド成形において、表面に紙抄き用金網等のフィルタがかぶせられた常法による紙抄き型により、パルプモールド品が成形された後、パルプモールド品の開口部より、常温より少なくとも30℃以上に加熱された砂等の耐熱粒子を充てんしながら、あるいは充てんした後、紙抄き型背面からの吸引と、加熱された砂等の耐熱粒子側からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品に流気させることを特徴とするパルプモールド成形方法。

【請求項2】

パルプモールド成形において、表面に紙抄き用金網等のフィルタがかぶせられた常法による紙抄き型により、パルプモールド品が成形された後、そのパルプモールド品の背面に、砂等の耐熱粒子が充てんできるように枠を設置し、ついで、枠内に常温より少なくとも30℃以上に加熱された砂等の耐熱粒子を充てんしながら、あるいは充てんした後、紙抄き型の背面からの吸引と、枠の上部からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品に流気させることを特徴とするパルプモールド成形方法。

【請求項3】

砂等の耐熱粒子は、パルプモールド品から分離、回収されて、再利用することを特徴とする請求項1または2記載のパルプモールド成形方法。

【請求項4】

砂等の耐熱粒子を、パルプモールド品に充てんするにあたり、振動を加えることを特徴とする請求項1または2記載のパルプモールド成形方法。

【請求項5】

砂等の耐熱粒子として、酸化珪素を主成分とする天然の砂、アルミナ、酸化珪素等を主成分とする合成の粒子、各種金属の粒子等を用いることを特徴とする請求項1〜4の何れかに記載のパルプモールド成形方法。

【請求項6】

砂等の耐熱粒子の大きさが、5mm以下、0.05mm以上であることを特徴とする請求項1〜5の何れかに記載のパルプモールド成形方法。

【請求項1】

少なくとも1ヶ所が開口している袋形状パルプモールド成形において、表面に紙抄き用金網等のフィルタがかぶせられた常法による紙抄き型により、パルプモールド品が成形された後、パルプモールド品の開口部より、常温より少なくとも30℃以上に加熱された砂等の耐熱粒子を充てんしながら、あるいは充てんした後、紙抄き型背面からの吸引と、加熱された砂等の耐熱粒子側からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品に流気させることを特徴とするパルプモールド成形方法。

【請求項2】

パルプモールド成形において、表面に紙抄き用金網等のフィルタがかぶせられた常法による紙抄き型により、パルプモールド品が成形された後、そのパルプモールド品の背面に、砂等の耐熱粒子が充てんできるように枠を設置し、ついで、枠内に常温より少なくとも30℃以上に加熱された砂等の耐熱粒子を充てんしながら、あるいは充てんした後、紙抄き型の背面からの吸引と、枠の上部からの常温あるいは加熱された加圧空気の吹き込みとの一方または双方を行うことにより、パルプモールド品に流気させることを特徴とするパルプモールド成形方法。

【請求項3】

砂等の耐熱粒子は、パルプモールド品から分離、回収されて、再利用することを特徴とする請求項1または2記載のパルプモールド成形方法。

【請求項4】

砂等の耐熱粒子を、パルプモールド品に充てんするにあたり、振動を加えることを特徴とする請求項1または2記載のパルプモールド成形方法。

【請求項5】

砂等の耐熱粒子として、酸化珪素を主成分とする天然の砂、アルミナ、酸化珪素等を主成分とする合成の粒子、各種金属の粒子等を用いることを特徴とする請求項1〜4の何れかに記載のパルプモールド成形方法。

【請求項6】

砂等の耐熱粒子の大きさが、5mm以下、0.05mm以上であることを特徴とする請求項1〜5の何れかに記載のパルプモールド成形方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−96034(P2013−96034A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240808(P2011−240808)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

[ Back to top ]