パンク修理液の注入方法及び注入装置

【課題】 手絞りタイプの容器に収容されたパンク修理液をタイヤ内に容易に注入することを可能にしたパンク修理液の注入方法及び注入装置を提供する。

【解決手段】 パンク修理液Rを収容する液体収容部11を有すると共にパンク修理液Rを吐出するための吐出管13及び圧縮空気を取り入れるための取入管14を有する容器10と、タイヤ1に組み付けられたホイール2のタイヤバルブ3と容器10の吐出管13との間に接続される注入用ホース20とを備え、容器10の取入管14の近傍にブロー孔15を設けたパンク修理液の注入装置を用い、タイヤバルブ3と容器10の吐出管13との間に注入用ホース20を接続し、容器10の取入管14にコンプレッサー30を接続し、該コンプレッサー30から供給される圧縮空気の一部をブロー孔15から外へ逃がしながら容器10内を加圧してパンク修理液Rをタイヤ1内に注入する。

【解決手段】 パンク修理液Rを収容する液体収容部11を有すると共にパンク修理液Rを吐出するための吐出管13及び圧縮空気を取り入れるための取入管14を有する容器10と、タイヤ1に組み付けられたホイール2のタイヤバルブ3と容器10の吐出管13との間に接続される注入用ホース20とを備え、容器10の取入管14の近傍にブロー孔15を設けたパンク修理液の注入装置を用い、タイヤバルブ3と容器10の吐出管13との間に注入用ホース20を接続し、容器10の取入管14にコンプレッサー30を接続し、該コンプレッサー30から供給される圧縮空気の一部をブロー孔15から外へ逃がしながら容器10内を加圧してパンク修理液Rをタイヤ1内に注入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤ内にパンク修理液を注入する方法及び装置に関し、更に詳しくは、手絞りタイプの容器に収容されたパンク修理液をタイヤ内に容易に注入することを可能にしたパンク修理液の注入方法及び注入装置に関する。

【背景技術】

【0002】

近年、車両に装着されたタイヤがパンクした際に、タイヤバルブを介してタイヤ内にパンク修理液を注入することにより、パンクを応急的に修理すると同時にタイヤ内に空気を充填することが行われている。

【0003】

パンク修理液の注入装置には、大別して、手絞りタイプと圧送タイプとがある。手絞りタイプの場合、パンク修理液は可撓性を有する容器に収容され、その容器を手で絞ることでパンク修理液をタイヤ内に注入する(例えば、特許文献1参照)。一方、圧送タイプの場合、パンク修理液は耐圧性を有する容器に収容され、タイヤ空気圧充填用のコンプレッサーから供給される圧縮空気を利用してパンク修理液をタイヤ内に注入する(例えば、特許文献2参照)。

【0004】

しかしながら、手絞りタイプの注入装置は、パンク修理液が入った容器を手で圧搾する必要があるため、非力な作業者にとってパンク修理液の注入作業が困難である。特に、氷点下でパンク修理液の注入作業を行う場合、パンク修理液の粘度が上昇すると共に容器が硬化するため、その容器の圧搾が益々困難になる。一方、圧送タイプの注入装置は、空気圧を利用してパンク修理液を注入するため作業者が苦労することはないが、容器を耐圧仕様にする必要があり、注入装置のコストアップに繋がるため、一般的に普及していないのが現状である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2005−170486号公報

【特許文献2】特開平2010−69847号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、手絞りタイプの容器に収容されたパンク修理液をタイヤ内に容易に注入することを可能にしたパンク修理液の注入方法及び注入装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための本発明のパンク修理液の注入方法は、パンク修理液を収容する液体収容部を有すると共に前記パンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を有する容器と、タイヤに組み付けられたホイールのタイヤバルブと前記容器の吐出管との間に接続される注入用ホースとを備え、前記容器の取入管の近傍にブロー孔を設けたパンク修理液の注入装置を用い、前記タイヤバルブと前記容器の吐出管との間に前記注入用ホースを接続し、前記容器の取入管にコンプレッサーを接続し、該コンプレッサーから供給される圧縮空気の一部を前記ブロー孔から外へ逃がしながら前記容器内を加圧して前記パンク修理液を前記タイヤ内に注入することを特徴とするものである。

【0008】

上記目的を達成するための本発明のパンク修理液の注入装置は、パンク修理液を収容する液体収容部を有すると共に前記パンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を有する容器と、タイヤに組み付けられたホイールのタイヤバルブと前記容器の吐出管との間に接続される注入用ホースとを備え、前記容器の取入管の近傍にブロー孔を設けたことを特徴とするものである。

【発明の効果】

【0009】

本発明では、手絞りタイプの容器に収容されたパンク修理液をタイヤ内に注入するにあたって、容器にパンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を設けると共に、その容器の取入管の近傍にブロー孔を設けたパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気の一部をブロー孔から外へ逃がしながら容器内を加圧することでパンク修理液の注入作業を行う。そのため、耐圧性が低い安価な手絞りタイプの容器を使用したパンク修理液の注入作業において、非力な作業者であってもパンク修理液をタイヤ内に容易に注入することができる。なお、コンプレッサーによる補助を必要としない作業者が手絞りによる注入作業を希望する場合、容器の圧縮空気用の取入管及びブロー孔を封止した状態にすれば、手絞りによる注入作業を行うことが可能である。

【0010】

本発明において、ブロー孔の開口面積は該ブロー孔が連通する圧縮空気流路の開口面積の25%〜75%とすることが好ましい。これにより、圧縮空気を利用したパンク修理液の注入作業を可能にする一方で、容器内に流入する圧縮空気の流量を抑制して容器内の圧力上昇を適度に制限することができる。

【0011】

本発明において、パンク修理液の注入装置は容器の取入管に装着されるアタッチメントを備え、該アタッチメントにブロー孔を設けることが好ましい。容器の構造上、その取入管にブロー孔を設けることが困難である場合であっても、ブロー孔を有するアタッチメントを使用することが可能である。特に、アタッチメントの内径を取入管の内径よりも大きくした場合、ブロー孔による排気効果を高めることができる。また、アタッチメントの介在に伴って容器の取入管の外径とコンプレッサーの加圧用ホースの内径とを互いに異ならせた場合、容器の取入管に対してコンプレッサーの加圧用ホースが誤って接続されるのを防止することができる。

【0012】

また、本発明において、容器を液体収容部と該液体収容部の開口部に装着されるキャップとから構成し、キャップに吐出管と取入管とブロー孔を形成すると共に、キャップの内部に圧縮空気の流入時の圧力に基づいて第1ポジションから第2ポジションへ移動する可動弁を設置し、可動弁が第1ポジションにある状態では取入管及びブロー孔が可動弁により閉塞される一方で吐出管が液体収容部に連通し、可動弁が第2ポジションにある状態では取入管がブロー孔及び液体収容部に連通する一方で吐出管が液体収容部に連通するように構成することが好ましい。この場合、可動弁の切り替えを圧縮空気の流入時の圧力に基づいて自動的に行うことができる。

【0013】

更に、本発明において、容器の液体収容部はプラスチック材料で構成し、該液体収容部の肉厚を2.0mm以下にすることが好ましい。このような容器は可撓性を有する手絞りタイプの容器として好適であり、しかも安価に製造することができる。

【図面の簡単な説明】

【0014】

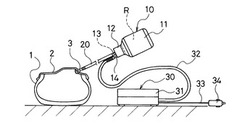

【図1】本発明の実施形態からなるパンク修理液の注入装置を示す側面図である。

【図2】図1のパンク修理液の注入装置に使用される容器のキャップを示す側面図である。

【図3】図2のキャップの取入管にコンプレッサーの加圧用ホースを接続した状態を示す側面図である。

【図4】図1のパンク修理液の注入装置に使用される容器のキャップの変形例を示す側面図である。

【図5】図4のキャップの取入管にコンプレッサーの加圧用ホースを接続した状態を示す側面図である。

【図6】本発明のパンク修理液の注入装置においてキャップの取入管に装着されるアタッチメントを示す側面図である。

【図7】図6のアタッチメントをキャップの取入管に装着した状態を示す断面図である。

【図8】本発明のパンク修理液の注入装置に使用される容器の変形例を示す一部切り欠き側面図である。

【図9】図8の容器の使用状態を示す一部切り欠き側面図である。

【図10】図8の容器のキャップを示す平面図である。

【図11】図8の容器のキャップを示す底面図である。

【発明を実施するための形態】

【0015】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1〜図5は本発明の実施形態からなるパンク修理液の注入装置を示すものである。図1において、1は空気入りタイヤであり、2はホイールであり、3はホイールに取り付けられたタイヤバルブである。

【0016】

図1に示すように、本実施形態のパンク修理液の注入装置は、パンク修理液Rを収容する液体収容部11及び該液体収容部11の開口部に螺合するキャップ12からなり、該キャップ12にパンク修理液Rを吐出するための吐出管13及び圧縮空気を取り入れるための取入管14を設けた容器10と、タイヤ1に組み付けられたホイール2のタイヤバルブ3と容器10の吐出管13との間に接続される注入用ホース20と、圧縮空気を供給するためのコンプレッサー30とを備えている。コンプレッサー30は、装置本体31と、圧縮空気を供給するための加圧用ホース32と、外部電源に接続されるコード33及びプラグ34とを備えている。

【0017】

図2に示すように、容器10において吐出管13及び取入管14はキャップ12の頂面に配置されていて液体収容部11に連通するようになっている。吐出管13には注入用ホース20が接続される一方で、取入管14にはコンプレッサー30の加圧用ホース32が接続される。この取入管14には該取入管14を貫通するブロー孔15が形成されている。また、コンプレッサー30を接続するための取入管14を使用しない場合に備えて、取入管14の先端側にはキャップ12の外側から栓16が装着され、取入管14の基端側にはキャップ12の内側から栓17が装着されるようになっている。

【0018】

図3に示すように、取入管14にコンプレッサー30の加圧用ホース32を接続した状態においてブロー孔15は露出するようになっている。そのため、コンプレッサー30から供給される圧縮空気の一部がブロー孔15から外へ逃がされ、圧縮空気の残部が容器10内に導入される。

【0019】

図4は容器10のキャップ12の変形例を示すものである。図4において、取入管14の先端側には該取入管14を貫通するスリット15aが形成されている。図5に示すように、取入管14にコンプレッサー30の加圧用ホース32を接続した状態においてスリット15aの一部は加圧用ホース32により覆われるものの、スリット15aの残部が開口状態のまま露出してブロー孔15を形成する。このようにブロー孔15はスリット15aを利用したものであっても良い。

【0020】

なお、上述したパンク修理液Rの注入装置において、容器10はキャップ12を備えずに液体収容部11に対して吐出管13及び取入管14を直接設けたものであっても良い。図示のように容器10が液体収容部11とキャップ12とから構成される場合、パンク修理液Rを収容する液体収容部11は開口部を不図示のシール部材で封止した状態で保存され、パンク修理液Rの注入作業を行う際にシール部材を剥がした後で液体収容部11の開口部にキャップ12が装着される。いずれの場合も、容器10は可撓性を有する手絞りタイプのものであり、液体収容部11を圧搾することで吐出管13からパンク修理液Rを吐出するように構成されている。

【0021】

以下、上述した注入装置を用いてパンク修理液Rをタイヤ1内に注入する方法について説明する。

【0022】

非力な作業者がコンプレッサー30による補助を得ながらパンク修理液Rの注入作業を行う場合、先ず、タイヤバルブ3と容器10の吐出管13との間に注入用ホース20を接続し、容器10の取入管14にコンプレッサー30の加圧用ホース32を接続する。次いで、コンプレッサー30を作動させ、コンプレッサー30から供給される圧縮空気の一部をブロー孔15から外へ逃がしながら容器10内を加圧してパンク修理液Rをタイヤ1内に注入する。

【0023】

このように手絞りタイプの容器10に収容されたパンク修理液Rをタイヤ1内に注入するにあたって、容器10にパンク修理液Rを吐出するための吐出管13及び圧縮空気を取り入れるための取入管14を設けると共に、その容器10の取入管14の近傍にブロー孔15を設け、コンプレッサー30から供給される圧縮空気の一部をブロー孔15から外へ逃がしながら容器10内を加圧することにより、非力な作業者であっても手絞りタイプの容器10に収容されたパンク修理液Rをタイヤ1内に容易に注入することができる。

【0024】

一方、コンプレッサー30による補助を必要としない作業者が手絞りによる注入作業を行う場合、容器10の圧縮空気用の取入管14に例えば栓16,17を取り付けて該取入管14及びブロー孔15を封止した状態にする。そして、タイヤバルブ3と容器10の吐出管13との間に注入用ホース20を接続した後、液体収容部11を圧搾することでパンク修理液Rの注入作業を行うことができる。

【0025】

なお、容器10の取入管14に栓16,17を取り付ける替わりに、取入管14のブロー孔15よりも下流側の位置に一方向弁を設置し、外部からの圧縮空気の取り入れを許容する一方で、内部からのパンク修理液Rの流出を規制するようにしても良い。

【0026】

上述したパンク修理液Rの注入装置において、容器10にはブロー孔15からの排気により減圧された空気圧が負荷されるだけであるので、容器10を耐圧仕様にする必要はない。そのため、容器10の液体収容部11はプラスチック材料で構成し、その液体収容部11の肉厚を2.0mm以下にすることが可能である。例えば、シャンプー等の液状製品の詰め替え用に使用されているフィルム材から加工された容器を使用することができる。その際、液体収容部11にはラミネートフィルムを使用することができる。例えば、ガスバリア性を有する中間層と、中間層の内側に積層された内層と、中間層の外側に積層された外層とを含む積層構造が好適である。

【0027】

中間層の構成材料としては、エチレン・ビニルアルコール共重合体(EVOH)、ポリアミド(PA)、ポリ塩化ビニリデン(PVDC)、ポリビニルアルコール(PVA)、MXナイロン(MXD6)、ポリアクリロニトリル樹脂(PAN)等の気体透過性が低い合成樹脂の他、アルミ箔等の金属箔を使用することができる。一方、内層及び外層の構成材料としては、機械的強度や耐候性を確保するために、ポリエチレン、ポリエステル、ナイロン等の合成樹脂を使用することができる。内層と外層とは同一の材料から構成することが好ましいが、その要求特性に応じて互いに異なる材料から構成しても良い。

【0028】

上述したパンク修理液Rの注入装置において、ブロー孔15の開口面積は該ブロー孔15が連通する圧縮空気流路の開口面積(図2及び図4の実施形態では、取入管14の軸方向と直交する方向の断面における取入管14内の圧縮空気流路の開口面積)の25%〜75%の範囲、より好ましくは、35%〜50%の範囲に設定されている。これにより、圧縮空気を利用したパンク修理液Rの注入作業を可能にする一方で、容器10内に流入する圧縮空気の流量を抑制して容器10内の圧力上昇を適度に制限することができる。

【0029】

ここで、ブロー孔15の開口面積が圧縮空気流路の開口面積の25%未満であると容器10内の圧力上昇により容器10が破損する恐れがあり、逆に75%超であるとパンク修理液Rの注入作業の効率が低下する。容器10の破損を回避するために、容器10内に負荷される空気圧は70kPa以下に規制することが好ましい。また、複数のブロー孔15を設けた場合、複数のブロー孔15の開口面積の総和が上記範囲内にあれば良い。

【0030】

例えば、取入管14の内径が4mmである場合、ブロー孔15の内径は1mm〜3mmにすると良い。取入管14の内径を4mmとし、コンプレッサー30から供給される圧縮空気の圧力を350kPaとしたとき、容器10内に負荷される圧力は、ブロー孔15の内径が1.5mm(38%)である場合は約50kPaとなり、ブロー孔15の内径が2.0mm(50%)である場合は約30kPaとなり、ブロー孔15の内径が3.0mm(75%)である場合は約10kPa以下となる。

【0031】

図6及び図7は本発明のパンク修理液の注入装置においてキャップの取入管に装着されるアタッチメントを示すものである。本発明では、キャップ12の取入管14に必ずしもブロー孔15を設ける必要はない。例えば、容器10の構造上、その取入管14にブロー孔15を設けることが困難である場合、ブロー孔15を有するアタッチメント18を使用することができる。

【0032】

図6に示すように、アタッチメント18は筒状をなし、その長手方向の中間部分にアタッチメント18を貫通するブロー孔15を有している。このアタッチメント18は、一方の端部18aがキャップ12の取入管14に接続され、他方の端部18bがコンプレッサー30の加圧用ホース32が接続されるようになっている。アタッチメント18を取入管14や加圧用ホース32に対して接続するための構造は特に限定されるものではなく、図示のようなネジ式とする以外に、アタッチメント18を弾性変形可能な素材から構成し、これら部材を互いに嵌合させるようにしても良い。

【0033】

特に、アタッチメント18の内径は取入管14の内径と同じであっても良いが、図7に示すように、アタッチメント18の内径を取入管14の内径よりも大きくすることが望ましい。この場合、ブロー孔15による排気効果を高めることができる。

【0034】

また、アタッチメント18の介在に伴って、図7に示すように、容器10の取入管14の外径とコンプレッサー30の加圧用ホース32の内径とを互いに異ならせることが望ましい。この場合、容器10の取入管14に対してコンプレッサー30の加圧用ホース32が誤って接続されるのを防止することができる。つまり、取入管14にはブロー孔15が形成されていないので、この取入管14に加圧用ホース32を直接接続し、その状態で高圧の圧縮空気を容器10内に供給すると容器10が破損する恐れがあるが、取入管14の外径と加圧用ホース32の内径とを互いに異ならせることにより、そのような誤接続を確実に防止することができる。

【0035】

図8〜図11は本発明のパンク修理液の注入装置に使用される容器の変形例を示すものである。図8及び図9に示すように、容器10は液体収容部11と該液体収容部11の開口部11aに装着されるキャップ12とから構成されている。キャップ12は液体収容部11の開口部11aに係合する係合部121と該係合部121の上側に配設された整流室122とを備えている(図10参照)。そして、吐出管13は整流室122の頂面に配置された連通孔123を介して整流室122に連通し、取入管14は整流室122の側面に配置された連通孔124を介して整流室122連通している。また、キャップ12には整流室122から液体収容部11に連通する一対の連通孔125,126を備えた穿孔部材127が設けられている(図11参照)。穿孔部材127はスクリュー式のキャップ12を液体収容部11の開口部11aに対して締め付けた際に、その開口部11aを密封するためのアルミフィルム等の膜体11aを突き破る機能を有している。

【0036】

整流室122の内部には、コンプレッサー30から供給される圧縮空気及びパンク修理液Rの流れを制御するための可動弁130が取入管14の軸方向に沿って摺動自在に収容されている。この可動弁130には、吐出管13と液体収容部11とを互いに連通させるための直線状の連結路131と、取入管14と液体収容部11とを互いに連通させるための屈曲した連結路132とが形成されている。また、整流室122には可動弁130の位置に応じて開閉されるブロー孔15が形成されている。

【0037】

より具体的には、可動弁130が図8に示す第1ポジションにあるとき、取入管14及びブロー孔15が可動弁130により閉塞される一方で、吐出管13は連結路131及び連通孔126,127を介して液体収容部11に連通した状態になる。ここで、取入管14から容器10内に圧縮空気が供給されると、その圧力により可動弁130が図8に示す第1ポジションから図9に示す第2ポジションへ移動する。可動弁130が図9に示す第2ポジションにあるとき、取入管14は可動弁130の移動により現れたブロー孔15に連通する共に連結路132及び連通孔125を介して液体収容部11に連通した状態になる。一方、吐出管13は連結路131及び連通孔126を介して液体収容部11に連通した状態になる。

【0038】

上述のように構成される可動弁130を備えた容器10を用いた場合、可動弁130の切り替えを圧縮空気の流入時の圧力に基づいて自動的に行うことができる。そのため、可動弁130を図8に示す第1ポジションに配置した状態において、手絞りによるパンク修理液Rの注入作業を行うことができる。一方、コンプレッサー30による補助の下でパンク修理液Rの注入作業を行う場合は、取入管14にコンプレッサー30の加圧用ホース32を接続し、コンプレッサー30から圧縮空気を供給することにより、可動弁130が自動的に図9に示す第2ポジションに移動し、コンプレッサー30から供給される圧縮空気の一部をブロー孔15から外へ逃がしながらパンク修理液Rの注入作業を行うことができる。

【実施例】

【0039】

本発明のパンク修理液の注入装置を使用し、以下の要領で実際にパンク修理液の注入作業を行った。なお、容器は肉厚が2.0mmであるプラスチック製の液体収容部を備えた手絞りタイプの容器であって、そのパンク修理液の容量は450mlである。

【0040】

実施例1:

常温(20℃)での作業環境において、パンク修理液を収容する液体収容部を有すると共にパンク修理液を吐出するための吐出管(内径:5mm)及び圧縮空気を取り入れるための取入管(内径:4mm)を有する容器と、タイヤバルブと容器の吐出管との間に接続される注入用ホースとを備え、容器の取入管の近傍にブロー孔(内径:2mm)を設けたパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気(圧力:350kPa)の一部をブロー孔から外へ逃がしながら容器内を加圧してパンク修理液をタイヤ内に注入した。その結果、約30秒で注入を完了した。この作業時間は手絞りによる作業時間と同等である。また、手絞りタイプの容器に破損を生じることはなかった。

【0041】

実施例2:

低温(−30℃)での作業環境において、実施例1と同様の構造を有するパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気(圧力:350kPa)の一部をブロー孔から外へ逃がしながら容器内を加圧してパンク修理液をタイヤ内に注入した。その結果、約6分で注入を完了した。このような低温では手絞りによる注入作業は実質的に不可能である。また、手絞りタイプの容器に破損を生じることはなかった。

【0042】

実施例3:

常温(20℃)での作業環境において、ブロー孔の内径を1mmとしたこと以外は実施例1と同様の構造を有するパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気(圧力:350kPa)の一部をブロー孔から外へ逃がしながら容器内を加圧してパンク修理液をタイヤ内に注入した。その結果、約20秒で注入を完了した。この作業時間は手絞りによる作業時間よりも短いものである。また、手絞りタイプの容器に破損を生じることはなかった。

【0043】

実施例4:

常温(20℃)での作業環境において、ブロー孔の内径を3mmとしたこと以外は実施例1と同様の構造を有するパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気(圧力:350kPa)の一部をブロー孔から外へ逃がしながら容器内を加圧してパンク修理液をタイヤ内に注入した。その結果、約3分で注入を完了した。この作業時間は手絞りによる作業時間よりも長いものであるが特に問題はない。また、手絞りタイプの容器に破損を生じることはなかった。

【0044】

このように実施例1〜4のいずれの場合においても、手絞りタイプの容器に収容されたパンク修理液をタイヤ内に容易に注入することができた。

【符号の説明】

【0045】

1 空気入りタイヤ

2 ホイール

3 タイヤバルブ

10 容器

11 液体収容部

12 キャップ

13 吐出管

14 取入管

15 ブロー孔

18 アタッチメント

20 注入用ホース

30 コンプレッサー

31 装置本体

32 加圧用ホース

R パンク修理液

【技術分野】

【0001】

本発明は、タイヤ内にパンク修理液を注入する方法及び装置に関し、更に詳しくは、手絞りタイプの容器に収容されたパンク修理液をタイヤ内に容易に注入することを可能にしたパンク修理液の注入方法及び注入装置に関する。

【背景技術】

【0002】

近年、車両に装着されたタイヤがパンクした際に、タイヤバルブを介してタイヤ内にパンク修理液を注入することにより、パンクを応急的に修理すると同時にタイヤ内に空気を充填することが行われている。

【0003】

パンク修理液の注入装置には、大別して、手絞りタイプと圧送タイプとがある。手絞りタイプの場合、パンク修理液は可撓性を有する容器に収容され、その容器を手で絞ることでパンク修理液をタイヤ内に注入する(例えば、特許文献1参照)。一方、圧送タイプの場合、パンク修理液は耐圧性を有する容器に収容され、タイヤ空気圧充填用のコンプレッサーから供給される圧縮空気を利用してパンク修理液をタイヤ内に注入する(例えば、特許文献2参照)。

【0004】

しかしながら、手絞りタイプの注入装置は、パンク修理液が入った容器を手で圧搾する必要があるため、非力な作業者にとってパンク修理液の注入作業が困難である。特に、氷点下でパンク修理液の注入作業を行う場合、パンク修理液の粘度が上昇すると共に容器が硬化するため、その容器の圧搾が益々困難になる。一方、圧送タイプの注入装置は、空気圧を利用してパンク修理液を注入するため作業者が苦労することはないが、容器を耐圧仕様にする必要があり、注入装置のコストアップに繋がるため、一般的に普及していないのが現状である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2005−170486号公報

【特許文献2】特開平2010−69847号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、手絞りタイプの容器に収容されたパンク修理液をタイヤ内に容易に注入することを可能にしたパンク修理液の注入方法及び注入装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための本発明のパンク修理液の注入方法は、パンク修理液を収容する液体収容部を有すると共に前記パンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を有する容器と、タイヤに組み付けられたホイールのタイヤバルブと前記容器の吐出管との間に接続される注入用ホースとを備え、前記容器の取入管の近傍にブロー孔を設けたパンク修理液の注入装置を用い、前記タイヤバルブと前記容器の吐出管との間に前記注入用ホースを接続し、前記容器の取入管にコンプレッサーを接続し、該コンプレッサーから供給される圧縮空気の一部を前記ブロー孔から外へ逃がしながら前記容器内を加圧して前記パンク修理液を前記タイヤ内に注入することを特徴とするものである。

【0008】

上記目的を達成するための本発明のパンク修理液の注入装置は、パンク修理液を収容する液体収容部を有すると共に前記パンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を有する容器と、タイヤに組み付けられたホイールのタイヤバルブと前記容器の吐出管との間に接続される注入用ホースとを備え、前記容器の取入管の近傍にブロー孔を設けたことを特徴とするものである。

【発明の効果】

【0009】

本発明では、手絞りタイプの容器に収容されたパンク修理液をタイヤ内に注入するにあたって、容器にパンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を設けると共に、その容器の取入管の近傍にブロー孔を設けたパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気の一部をブロー孔から外へ逃がしながら容器内を加圧することでパンク修理液の注入作業を行う。そのため、耐圧性が低い安価な手絞りタイプの容器を使用したパンク修理液の注入作業において、非力な作業者であってもパンク修理液をタイヤ内に容易に注入することができる。なお、コンプレッサーによる補助を必要としない作業者が手絞りによる注入作業を希望する場合、容器の圧縮空気用の取入管及びブロー孔を封止した状態にすれば、手絞りによる注入作業を行うことが可能である。

【0010】

本発明において、ブロー孔の開口面積は該ブロー孔が連通する圧縮空気流路の開口面積の25%〜75%とすることが好ましい。これにより、圧縮空気を利用したパンク修理液の注入作業を可能にする一方で、容器内に流入する圧縮空気の流量を抑制して容器内の圧力上昇を適度に制限することができる。

【0011】

本発明において、パンク修理液の注入装置は容器の取入管に装着されるアタッチメントを備え、該アタッチメントにブロー孔を設けることが好ましい。容器の構造上、その取入管にブロー孔を設けることが困難である場合であっても、ブロー孔を有するアタッチメントを使用することが可能である。特に、アタッチメントの内径を取入管の内径よりも大きくした場合、ブロー孔による排気効果を高めることができる。また、アタッチメントの介在に伴って容器の取入管の外径とコンプレッサーの加圧用ホースの内径とを互いに異ならせた場合、容器の取入管に対してコンプレッサーの加圧用ホースが誤って接続されるのを防止することができる。

【0012】

また、本発明において、容器を液体収容部と該液体収容部の開口部に装着されるキャップとから構成し、キャップに吐出管と取入管とブロー孔を形成すると共に、キャップの内部に圧縮空気の流入時の圧力に基づいて第1ポジションから第2ポジションへ移動する可動弁を設置し、可動弁が第1ポジションにある状態では取入管及びブロー孔が可動弁により閉塞される一方で吐出管が液体収容部に連通し、可動弁が第2ポジションにある状態では取入管がブロー孔及び液体収容部に連通する一方で吐出管が液体収容部に連通するように構成することが好ましい。この場合、可動弁の切り替えを圧縮空気の流入時の圧力に基づいて自動的に行うことができる。

【0013】

更に、本発明において、容器の液体収容部はプラスチック材料で構成し、該液体収容部の肉厚を2.0mm以下にすることが好ましい。このような容器は可撓性を有する手絞りタイプの容器として好適であり、しかも安価に製造することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態からなるパンク修理液の注入装置を示す側面図である。

【図2】図1のパンク修理液の注入装置に使用される容器のキャップを示す側面図である。

【図3】図2のキャップの取入管にコンプレッサーの加圧用ホースを接続した状態を示す側面図である。

【図4】図1のパンク修理液の注入装置に使用される容器のキャップの変形例を示す側面図である。

【図5】図4のキャップの取入管にコンプレッサーの加圧用ホースを接続した状態を示す側面図である。

【図6】本発明のパンク修理液の注入装置においてキャップの取入管に装着されるアタッチメントを示す側面図である。

【図7】図6のアタッチメントをキャップの取入管に装着した状態を示す断面図である。

【図8】本発明のパンク修理液の注入装置に使用される容器の変形例を示す一部切り欠き側面図である。

【図9】図8の容器の使用状態を示す一部切り欠き側面図である。

【図10】図8の容器のキャップを示す平面図である。

【図11】図8の容器のキャップを示す底面図である。

【発明を実施するための形態】

【0015】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1〜図5は本発明の実施形態からなるパンク修理液の注入装置を示すものである。図1において、1は空気入りタイヤであり、2はホイールであり、3はホイールに取り付けられたタイヤバルブである。

【0016】

図1に示すように、本実施形態のパンク修理液の注入装置は、パンク修理液Rを収容する液体収容部11及び該液体収容部11の開口部に螺合するキャップ12からなり、該キャップ12にパンク修理液Rを吐出するための吐出管13及び圧縮空気を取り入れるための取入管14を設けた容器10と、タイヤ1に組み付けられたホイール2のタイヤバルブ3と容器10の吐出管13との間に接続される注入用ホース20と、圧縮空気を供給するためのコンプレッサー30とを備えている。コンプレッサー30は、装置本体31と、圧縮空気を供給するための加圧用ホース32と、外部電源に接続されるコード33及びプラグ34とを備えている。

【0017】

図2に示すように、容器10において吐出管13及び取入管14はキャップ12の頂面に配置されていて液体収容部11に連通するようになっている。吐出管13には注入用ホース20が接続される一方で、取入管14にはコンプレッサー30の加圧用ホース32が接続される。この取入管14には該取入管14を貫通するブロー孔15が形成されている。また、コンプレッサー30を接続するための取入管14を使用しない場合に備えて、取入管14の先端側にはキャップ12の外側から栓16が装着され、取入管14の基端側にはキャップ12の内側から栓17が装着されるようになっている。

【0018】

図3に示すように、取入管14にコンプレッサー30の加圧用ホース32を接続した状態においてブロー孔15は露出するようになっている。そのため、コンプレッサー30から供給される圧縮空気の一部がブロー孔15から外へ逃がされ、圧縮空気の残部が容器10内に導入される。

【0019】

図4は容器10のキャップ12の変形例を示すものである。図4において、取入管14の先端側には該取入管14を貫通するスリット15aが形成されている。図5に示すように、取入管14にコンプレッサー30の加圧用ホース32を接続した状態においてスリット15aの一部は加圧用ホース32により覆われるものの、スリット15aの残部が開口状態のまま露出してブロー孔15を形成する。このようにブロー孔15はスリット15aを利用したものであっても良い。

【0020】

なお、上述したパンク修理液Rの注入装置において、容器10はキャップ12を備えずに液体収容部11に対して吐出管13及び取入管14を直接設けたものであっても良い。図示のように容器10が液体収容部11とキャップ12とから構成される場合、パンク修理液Rを収容する液体収容部11は開口部を不図示のシール部材で封止した状態で保存され、パンク修理液Rの注入作業を行う際にシール部材を剥がした後で液体収容部11の開口部にキャップ12が装着される。いずれの場合も、容器10は可撓性を有する手絞りタイプのものであり、液体収容部11を圧搾することで吐出管13からパンク修理液Rを吐出するように構成されている。

【0021】

以下、上述した注入装置を用いてパンク修理液Rをタイヤ1内に注入する方法について説明する。

【0022】

非力な作業者がコンプレッサー30による補助を得ながらパンク修理液Rの注入作業を行う場合、先ず、タイヤバルブ3と容器10の吐出管13との間に注入用ホース20を接続し、容器10の取入管14にコンプレッサー30の加圧用ホース32を接続する。次いで、コンプレッサー30を作動させ、コンプレッサー30から供給される圧縮空気の一部をブロー孔15から外へ逃がしながら容器10内を加圧してパンク修理液Rをタイヤ1内に注入する。

【0023】

このように手絞りタイプの容器10に収容されたパンク修理液Rをタイヤ1内に注入するにあたって、容器10にパンク修理液Rを吐出するための吐出管13及び圧縮空気を取り入れるための取入管14を設けると共に、その容器10の取入管14の近傍にブロー孔15を設け、コンプレッサー30から供給される圧縮空気の一部をブロー孔15から外へ逃がしながら容器10内を加圧することにより、非力な作業者であっても手絞りタイプの容器10に収容されたパンク修理液Rをタイヤ1内に容易に注入することができる。

【0024】

一方、コンプレッサー30による補助を必要としない作業者が手絞りによる注入作業を行う場合、容器10の圧縮空気用の取入管14に例えば栓16,17を取り付けて該取入管14及びブロー孔15を封止した状態にする。そして、タイヤバルブ3と容器10の吐出管13との間に注入用ホース20を接続した後、液体収容部11を圧搾することでパンク修理液Rの注入作業を行うことができる。

【0025】

なお、容器10の取入管14に栓16,17を取り付ける替わりに、取入管14のブロー孔15よりも下流側の位置に一方向弁を設置し、外部からの圧縮空気の取り入れを許容する一方で、内部からのパンク修理液Rの流出を規制するようにしても良い。

【0026】

上述したパンク修理液Rの注入装置において、容器10にはブロー孔15からの排気により減圧された空気圧が負荷されるだけであるので、容器10を耐圧仕様にする必要はない。そのため、容器10の液体収容部11はプラスチック材料で構成し、その液体収容部11の肉厚を2.0mm以下にすることが可能である。例えば、シャンプー等の液状製品の詰め替え用に使用されているフィルム材から加工された容器を使用することができる。その際、液体収容部11にはラミネートフィルムを使用することができる。例えば、ガスバリア性を有する中間層と、中間層の内側に積層された内層と、中間層の外側に積層された外層とを含む積層構造が好適である。

【0027】

中間層の構成材料としては、エチレン・ビニルアルコール共重合体(EVOH)、ポリアミド(PA)、ポリ塩化ビニリデン(PVDC)、ポリビニルアルコール(PVA)、MXナイロン(MXD6)、ポリアクリロニトリル樹脂(PAN)等の気体透過性が低い合成樹脂の他、アルミ箔等の金属箔を使用することができる。一方、内層及び外層の構成材料としては、機械的強度や耐候性を確保するために、ポリエチレン、ポリエステル、ナイロン等の合成樹脂を使用することができる。内層と外層とは同一の材料から構成することが好ましいが、その要求特性に応じて互いに異なる材料から構成しても良い。

【0028】

上述したパンク修理液Rの注入装置において、ブロー孔15の開口面積は該ブロー孔15が連通する圧縮空気流路の開口面積(図2及び図4の実施形態では、取入管14の軸方向と直交する方向の断面における取入管14内の圧縮空気流路の開口面積)の25%〜75%の範囲、より好ましくは、35%〜50%の範囲に設定されている。これにより、圧縮空気を利用したパンク修理液Rの注入作業を可能にする一方で、容器10内に流入する圧縮空気の流量を抑制して容器10内の圧力上昇を適度に制限することができる。

【0029】

ここで、ブロー孔15の開口面積が圧縮空気流路の開口面積の25%未満であると容器10内の圧力上昇により容器10が破損する恐れがあり、逆に75%超であるとパンク修理液Rの注入作業の効率が低下する。容器10の破損を回避するために、容器10内に負荷される空気圧は70kPa以下に規制することが好ましい。また、複数のブロー孔15を設けた場合、複数のブロー孔15の開口面積の総和が上記範囲内にあれば良い。

【0030】

例えば、取入管14の内径が4mmである場合、ブロー孔15の内径は1mm〜3mmにすると良い。取入管14の内径を4mmとし、コンプレッサー30から供給される圧縮空気の圧力を350kPaとしたとき、容器10内に負荷される圧力は、ブロー孔15の内径が1.5mm(38%)である場合は約50kPaとなり、ブロー孔15の内径が2.0mm(50%)である場合は約30kPaとなり、ブロー孔15の内径が3.0mm(75%)である場合は約10kPa以下となる。

【0031】

図6及び図7は本発明のパンク修理液の注入装置においてキャップの取入管に装着されるアタッチメントを示すものである。本発明では、キャップ12の取入管14に必ずしもブロー孔15を設ける必要はない。例えば、容器10の構造上、その取入管14にブロー孔15を設けることが困難である場合、ブロー孔15を有するアタッチメント18を使用することができる。

【0032】

図6に示すように、アタッチメント18は筒状をなし、その長手方向の中間部分にアタッチメント18を貫通するブロー孔15を有している。このアタッチメント18は、一方の端部18aがキャップ12の取入管14に接続され、他方の端部18bがコンプレッサー30の加圧用ホース32が接続されるようになっている。アタッチメント18を取入管14や加圧用ホース32に対して接続するための構造は特に限定されるものではなく、図示のようなネジ式とする以外に、アタッチメント18を弾性変形可能な素材から構成し、これら部材を互いに嵌合させるようにしても良い。

【0033】

特に、アタッチメント18の内径は取入管14の内径と同じであっても良いが、図7に示すように、アタッチメント18の内径を取入管14の内径よりも大きくすることが望ましい。この場合、ブロー孔15による排気効果を高めることができる。

【0034】

また、アタッチメント18の介在に伴って、図7に示すように、容器10の取入管14の外径とコンプレッサー30の加圧用ホース32の内径とを互いに異ならせることが望ましい。この場合、容器10の取入管14に対してコンプレッサー30の加圧用ホース32が誤って接続されるのを防止することができる。つまり、取入管14にはブロー孔15が形成されていないので、この取入管14に加圧用ホース32を直接接続し、その状態で高圧の圧縮空気を容器10内に供給すると容器10が破損する恐れがあるが、取入管14の外径と加圧用ホース32の内径とを互いに異ならせることにより、そのような誤接続を確実に防止することができる。

【0035】

図8〜図11は本発明のパンク修理液の注入装置に使用される容器の変形例を示すものである。図8及び図9に示すように、容器10は液体収容部11と該液体収容部11の開口部11aに装着されるキャップ12とから構成されている。キャップ12は液体収容部11の開口部11aに係合する係合部121と該係合部121の上側に配設された整流室122とを備えている(図10参照)。そして、吐出管13は整流室122の頂面に配置された連通孔123を介して整流室122に連通し、取入管14は整流室122の側面に配置された連通孔124を介して整流室122連通している。また、キャップ12には整流室122から液体収容部11に連通する一対の連通孔125,126を備えた穿孔部材127が設けられている(図11参照)。穿孔部材127はスクリュー式のキャップ12を液体収容部11の開口部11aに対して締め付けた際に、その開口部11aを密封するためのアルミフィルム等の膜体11aを突き破る機能を有している。

【0036】

整流室122の内部には、コンプレッサー30から供給される圧縮空気及びパンク修理液Rの流れを制御するための可動弁130が取入管14の軸方向に沿って摺動自在に収容されている。この可動弁130には、吐出管13と液体収容部11とを互いに連通させるための直線状の連結路131と、取入管14と液体収容部11とを互いに連通させるための屈曲した連結路132とが形成されている。また、整流室122には可動弁130の位置に応じて開閉されるブロー孔15が形成されている。

【0037】

より具体的には、可動弁130が図8に示す第1ポジションにあるとき、取入管14及びブロー孔15が可動弁130により閉塞される一方で、吐出管13は連結路131及び連通孔126,127を介して液体収容部11に連通した状態になる。ここで、取入管14から容器10内に圧縮空気が供給されると、その圧力により可動弁130が図8に示す第1ポジションから図9に示す第2ポジションへ移動する。可動弁130が図9に示す第2ポジションにあるとき、取入管14は可動弁130の移動により現れたブロー孔15に連通する共に連結路132及び連通孔125を介して液体収容部11に連通した状態になる。一方、吐出管13は連結路131及び連通孔126を介して液体収容部11に連通した状態になる。

【0038】

上述のように構成される可動弁130を備えた容器10を用いた場合、可動弁130の切り替えを圧縮空気の流入時の圧力に基づいて自動的に行うことができる。そのため、可動弁130を図8に示す第1ポジションに配置した状態において、手絞りによるパンク修理液Rの注入作業を行うことができる。一方、コンプレッサー30による補助の下でパンク修理液Rの注入作業を行う場合は、取入管14にコンプレッサー30の加圧用ホース32を接続し、コンプレッサー30から圧縮空気を供給することにより、可動弁130が自動的に図9に示す第2ポジションに移動し、コンプレッサー30から供給される圧縮空気の一部をブロー孔15から外へ逃がしながらパンク修理液Rの注入作業を行うことができる。

【実施例】

【0039】

本発明のパンク修理液の注入装置を使用し、以下の要領で実際にパンク修理液の注入作業を行った。なお、容器は肉厚が2.0mmであるプラスチック製の液体収容部を備えた手絞りタイプの容器であって、そのパンク修理液の容量は450mlである。

【0040】

実施例1:

常温(20℃)での作業環境において、パンク修理液を収容する液体収容部を有すると共にパンク修理液を吐出するための吐出管(内径:5mm)及び圧縮空気を取り入れるための取入管(内径:4mm)を有する容器と、タイヤバルブと容器の吐出管との間に接続される注入用ホースとを備え、容器の取入管の近傍にブロー孔(内径:2mm)を設けたパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気(圧力:350kPa)の一部をブロー孔から外へ逃がしながら容器内を加圧してパンク修理液をタイヤ内に注入した。その結果、約30秒で注入を完了した。この作業時間は手絞りによる作業時間と同等である。また、手絞りタイプの容器に破損を生じることはなかった。

【0041】

実施例2:

低温(−30℃)での作業環境において、実施例1と同様の構造を有するパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気(圧力:350kPa)の一部をブロー孔から外へ逃がしながら容器内を加圧してパンク修理液をタイヤ内に注入した。その結果、約6分で注入を完了した。このような低温では手絞りによる注入作業は実質的に不可能である。また、手絞りタイプの容器に破損を生じることはなかった。

【0042】

実施例3:

常温(20℃)での作業環境において、ブロー孔の内径を1mmとしたこと以外は実施例1と同様の構造を有するパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気(圧力:350kPa)の一部をブロー孔から外へ逃がしながら容器内を加圧してパンク修理液をタイヤ内に注入した。その結果、約20秒で注入を完了した。この作業時間は手絞りによる作業時間よりも短いものである。また、手絞りタイプの容器に破損を生じることはなかった。

【0043】

実施例4:

常温(20℃)での作業環境において、ブロー孔の内径を3mmとしたこと以外は実施例1と同様の構造を有するパンク修理液の注入装置を使用し、コンプレッサーから供給される圧縮空気(圧力:350kPa)の一部をブロー孔から外へ逃がしながら容器内を加圧してパンク修理液をタイヤ内に注入した。その結果、約3分で注入を完了した。この作業時間は手絞りによる作業時間よりも長いものであるが特に問題はない。また、手絞りタイプの容器に破損を生じることはなかった。

【0044】

このように実施例1〜4のいずれの場合においても、手絞りタイプの容器に収容されたパンク修理液をタイヤ内に容易に注入することができた。

【符号の説明】

【0045】

1 空気入りタイヤ

2 ホイール

3 タイヤバルブ

10 容器

11 液体収容部

12 キャップ

13 吐出管

14 取入管

15 ブロー孔

18 アタッチメント

20 注入用ホース

30 コンプレッサー

31 装置本体

32 加圧用ホース

R パンク修理液

【特許請求の範囲】

【請求項1】

パンク修理液を収容する液体収容部を有すると共に前記パンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を有する容器と、タイヤに組み付けられたホイールのタイヤバルブと前記容器の吐出管との間に接続される注入用ホースとを備え、前記容器の取入管の近傍にブロー孔を設けたパンク修理液の注入装置を用い、前記タイヤバルブと前記容器の吐出管との間に前記注入用ホースを接続し、前記容器の取入管にコンプレッサーを接続し、該コンプレッサーから供給される圧縮空気の一部を前記ブロー孔から外へ逃がしながら前記容器内を加圧して前記パンク修理液を前記タイヤ内に注入することを特徴とするパンク修理液の注入方法。

【請求項2】

前記ブロー孔の開口面積を該ブロー孔が連通する圧縮空気流路の開口面積の25%〜75%としたことを特徴とする請求項1に記載のパンク修理液の注入方法。

【請求項3】

前記パンク修理液の注入装置が前記容器の取入管に装着されるアタッチメントを備え、該アタッチメントに前記ブロー孔を設けたことを特徴とする請求項1又は2に記載のパンク修理液の注入方法。

【請求項4】

前記容器を前記液体収容部と該液体収容部の開口部に装着されるキャップとから構成し、前記キャップに前記吐出管と前記取入管と前記ブロー孔を形成すると共に、前記キャップの内部に前記圧縮空気の流入時の圧力に基づいて第1ポジションから第2ポジションへ移動する可動弁を設置し、前記可動弁が前記第1ポジションにある状態では前記取入管及び前記ブロー孔が前記可動弁により閉塞される一方で前記吐出管が前記液体収容部に連通し、前記可動弁が第2ポジションにある状態では前記取入管が前記ブロー孔及び前記液体収容部に連通する一方で前記吐出管が前記液体収容部に連通するようにしたことを特徴とする請求項1又は2に記載のパンク修理液の注入方法。

【請求項5】

前記容器の液体収容部をプラスチック材料で構成し、該液体収容部の肉厚を2.0mm以下にしたことを特徴とする請求項1〜4のいずれかに記載のパンク修理液の注入方法。

【請求項6】

パンク修理液を収容する液体収容部を有すると共に前記パンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を有する容器と、タイヤに組み付けられたホイールのタイヤバルブと前記容器の吐出管との間に接続される注入用ホースとを備え、前記容器の取入管の近傍にブロー孔を設けたことを特徴とするパンク修理液の注入装置。

【請求項7】

前記ブロー孔の開口面積を該ブロー孔が連通する圧縮空気流路の開口面積の25%〜75%としたことを特徴とする請求項6に記載のパンク修理液の注入装置。

【請求項8】

前記容器の取入管に装着されるアタッチメントを備え、該アタッチメントに前記ブロー孔を設けたことを特徴とする請求項6又は7に記載のパンク修理液の注入装置。

【請求項9】

前記容器を前記液体収容部と該液体収容部の開口部に装着されるキャップとから構成し、前記キャップに前記吐出管と前記取入管と前記ブロー孔を形成すると共に、前記キャップの内部に前記圧縮空気の流入時の圧力に基づいて第1ポジションから第2ポジションへ移動する可動弁を設置し、前記可動弁が前記第1ポジションにある状態では前記取入管及び前記ブロー孔が前記可動弁により閉塞される一方で前記吐出管が前記液体収容部に連通し、前記可動弁が第2ポジションにある状態では前記取入管が前記ブロー孔及び前記液体収容部に連通する一方で前記吐出管が前記液体収容部に連通するようにしたことを特徴とする請求項6又は7に記載のパンク修理液の注入装置。

【請求項10】

前記容器の液体収容部をプラスチック材料で構成し、該液体収容部の肉厚を2.0mm以下にしたことを特徴とする請求項6〜9のいずれかに記載のパンク修理液の注入装置。

【請求項1】

パンク修理液を収容する液体収容部を有すると共に前記パンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を有する容器と、タイヤに組み付けられたホイールのタイヤバルブと前記容器の吐出管との間に接続される注入用ホースとを備え、前記容器の取入管の近傍にブロー孔を設けたパンク修理液の注入装置を用い、前記タイヤバルブと前記容器の吐出管との間に前記注入用ホースを接続し、前記容器の取入管にコンプレッサーを接続し、該コンプレッサーから供給される圧縮空気の一部を前記ブロー孔から外へ逃がしながら前記容器内を加圧して前記パンク修理液を前記タイヤ内に注入することを特徴とするパンク修理液の注入方法。

【請求項2】

前記ブロー孔の開口面積を該ブロー孔が連通する圧縮空気流路の開口面積の25%〜75%としたことを特徴とする請求項1に記載のパンク修理液の注入方法。

【請求項3】

前記パンク修理液の注入装置が前記容器の取入管に装着されるアタッチメントを備え、該アタッチメントに前記ブロー孔を設けたことを特徴とする請求項1又は2に記載のパンク修理液の注入方法。

【請求項4】

前記容器を前記液体収容部と該液体収容部の開口部に装着されるキャップとから構成し、前記キャップに前記吐出管と前記取入管と前記ブロー孔を形成すると共に、前記キャップの内部に前記圧縮空気の流入時の圧力に基づいて第1ポジションから第2ポジションへ移動する可動弁を設置し、前記可動弁が前記第1ポジションにある状態では前記取入管及び前記ブロー孔が前記可動弁により閉塞される一方で前記吐出管が前記液体収容部に連通し、前記可動弁が第2ポジションにある状態では前記取入管が前記ブロー孔及び前記液体収容部に連通する一方で前記吐出管が前記液体収容部に連通するようにしたことを特徴とする請求項1又は2に記載のパンク修理液の注入方法。

【請求項5】

前記容器の液体収容部をプラスチック材料で構成し、該液体収容部の肉厚を2.0mm以下にしたことを特徴とする請求項1〜4のいずれかに記載のパンク修理液の注入方法。

【請求項6】

パンク修理液を収容する液体収容部を有すると共に前記パンク修理液を吐出するための吐出管及び圧縮空気を取り入れるための取入管を有する容器と、タイヤに組み付けられたホイールのタイヤバルブと前記容器の吐出管との間に接続される注入用ホースとを備え、前記容器の取入管の近傍にブロー孔を設けたことを特徴とするパンク修理液の注入装置。

【請求項7】

前記ブロー孔の開口面積を該ブロー孔が連通する圧縮空気流路の開口面積の25%〜75%としたことを特徴とする請求項6に記載のパンク修理液の注入装置。

【請求項8】

前記容器の取入管に装着されるアタッチメントを備え、該アタッチメントに前記ブロー孔を設けたことを特徴とする請求項6又は7に記載のパンク修理液の注入装置。

【請求項9】

前記容器を前記液体収容部と該液体収容部の開口部に装着されるキャップとから構成し、前記キャップに前記吐出管と前記取入管と前記ブロー孔を形成すると共に、前記キャップの内部に前記圧縮空気の流入時の圧力に基づいて第1ポジションから第2ポジションへ移動する可動弁を設置し、前記可動弁が前記第1ポジションにある状態では前記取入管及び前記ブロー孔が前記可動弁により閉塞される一方で前記吐出管が前記液体収容部に連通し、前記可動弁が第2ポジションにある状態では前記取入管が前記ブロー孔及び前記液体収容部に連通する一方で前記吐出管が前記液体収容部に連通するようにしたことを特徴とする請求項6又は7に記載のパンク修理液の注入装置。

【請求項10】

前記容器の液体収容部をプラスチック材料で構成し、該液体収容部の肉厚を2.0mm以下にしたことを特徴とする請求項6〜9のいずれかに記載のパンク修理液の注入装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−82137(P2013−82137A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224062(P2011−224062)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]