パン製造方法

【課題】製粉工程を経ることなく穀物粒からパン製造する方法を提供し、パン製造工程の合理化を図る。

【解決手段】パン製造方法は、所定量の穀物粒と所定量の液体の混合物の中で粉砕ブレードを回転させて穀物粒を粉砕する粉砕工程#20と、粉砕穀物粒と液体の混合物からなる生地原料を練りブレードで生地に練り上げる練り工程#30と、前記生地を発酵させる発酵工程#40と、発酵後の生地をパンに焼成する焼成工程#50を含む。粉砕工程#20の前には穀物粒と液体が混合状態で静置される粉砕前含浸工程#10が置かれる。練り工程#30ではグルテン、調味材料、発泡誘起材料等が生地原料や生地に投入される。発泡誘起材料がイースト菌である場合は、それを投入するステップの前に生地温度を所定温度にするステップが置かれる。

【解決手段】パン製造方法は、所定量の穀物粒と所定量の液体の混合物の中で粉砕ブレードを回転させて穀物粒を粉砕する粉砕工程#20と、粉砕穀物粒と液体の混合物からなる生地原料を練りブレードで生地に練り上げる練り工程#30と、前記生地を発酵させる発酵工程#40と、発酵後の生地をパンに焼成する焼成工程#50を含む。粉砕工程#20の前には穀物粒と液体が混合状態で静置される粉砕前含浸工程#10が置かれる。練り工程#30ではグルテン、調味材料、発泡誘起材料等が生地原料や生地に投入される。発泡誘起材料がイースト菌である場合は、それを投入するステップの前に生地温度を所定温度にするステップが置かれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はパン製造方法に関する。

【背景技術】

【0002】

穀物を食物として摂取する場合、粒のまま調理して食べる(粒食)こともあれば、粉に碾いた上で調理して食べる(粉食)こともある。粉食の場合、粉と水を混ぜて捏ね、一つにつながった「生地」と呼ばれるものにしてから加熱調理するのが一般的である。加熱調理でパンを得たい場合には、生地に調味材料(食塩、砂糖、鶏卵、バター、ショートニング等)を混ぜ、また生地にドライイースト、生イースト、天然酵母、グアガム、糀、ベーキングパウダーなどの発泡誘起材料を投入して発酵させ、それから焼成するというのが通常の手順となる。なおパンの主原料は伝統的には小麦であったが、最近では米を主原料とするパンも登場している。

【0003】

パン生地の製造方法の一例を特許文献1に見ることができる。特許文献1記載の方法では、生米を乳酸発酵させて粉砕した機能性デンプン液を、パン生地の中種混捏時若しくは直捏法による混捏攪拌時に加水の一部代替えとして添加してパン生地の調製を行っている。

【0004】

またパンを一般家庭で焼くための自動製パン器も種々開発されている。特許文献2にその一例を見ることができる。特許文献2記載の自動製パン器は焼成室に対し冷却部が設けられ、練りや発酵工程での温度上昇を抑えるようになっている。

【特許文献1】特開平9−51754号公報

【特許文献2】特開2000−116526号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

パンを製造する場合、これまでは、小麦や米などの穀物を製粉した粉や、それに各種補助原料を混ぜたミックス粉を入手するところから始めなければならなかった。手元に穀物粒(典型的なものは米)があっても、それから直接パンを製造することは困難であった。

【0006】

本発明は上記の点に鑑みなされたものであり、製粉工程を経ることなく穀物粒からパンを製造する方法を提供し、パン製造工程の合理化を図ることを目的とする。

【課題を解決するための手段】

【0007】

本発明パン製造方法は、所定量の穀物粒と所定量の液体の混合物の中で粉砕ブレードを回転させて穀物粒を粉砕する粉砕工程と、前記粉砕穀物粒と液体の混合物からなる生地原料を練りブレードで生地に練り上げる練り工程と、前記生地を発酵させる発酵工程と、発酵後の前記生地をパンに焼成する焼成工程と、を遂行することを特徴としている。

【0008】

この方法によると、穀物粒と液体を混合しておいて穀物粒を粉砕し、粉砕穀物粒と液体の混合物からなる生地原料を形成するところからパンの製造を始めるので、製粉という手間をかけずにパンを得ることができ、合理的である。また、粒の形で家庭に存在する穀物や、一般的に粉の形では市販されていない穀物も利用することができるから、パンの原料の範囲が拡大し、原料入手が容易である。

【0009】

また本発明は、上記構成のパン製造方法において、前記練り工程で前記生地原料にグルテンが投入されることを特徴としている。

【0010】

この方法によると、所要の弾力を備えたパン生地を製造することができる。

【0011】

また本発明は、上記構成のパン製造方法において、前記生地原料に、グルテンと共に調味材料が投入されることを特徴としている。

【0012】

この方法によると、パンの食味を向上させることができる。

【0013】

また本発明は、上記構成のパン製造方法において、前記練り工程で生地に発泡誘起材料が投入されることを特徴としている。

【0014】

この方法によると、発泡によりふわりとした食感を備えたパンを得ることができる。

【0015】

また本発明は、上記構成のパン製造方法において、前記発泡誘起材料がイースト菌であり、それを投入するステップの前に、生地温度を所定温度にするステップが置かれることを特徴としている。

【0016】

この方法によると、イースト菌を所定温度で活発に働かせることができる。

【0017】

また本発明は、上記構成のパン製造方法において、前記粉砕工程と練り工程が、同一容器内で進行することを特徴としている。

【0018】

この方法によると、粉砕工程から練り工程に移行する際に生地原料を別の容器に移し替える必要がなく、時間を短縮できるとともに、粉砕工程で使用した容器の内面に生地原料が付着して残り、目減りするという問題も避けることができる。

【0019】

また本発明は、上記構成のパン製造方法において、前記粉砕工程の前に、穀物粒と液体を混合状態で静置して穀物粒に液体を含ませる粉砕前含浸工程が置かれることを特徴としている。

【0020】

この方法によると、穀物粒に液体が浸み込んだ状態で粉砕が行われるから、穀物粒を芯まで容易に粉砕することができる。

【0021】

また本発明は、上記構成のパン製造方法において、前記粉砕工程の後に、前記ペースト状生地を静置して粉砕穀物粒に液体を含ませる粉砕後含浸工程が置かれることを特徴としている。

【0022】

この方法によると、穀物粒を粉砕した後に液体を含浸させるので、穀物粒全体に速やかに液体を含ませることができる。

【発明の効果】

【0023】

本発明によると、製粉という手間をかけずにパンを得ることができ、合理的である。また、粒の形で手元にある穀物を利用することにより、多種多様なパンを製造することができる。

【発明を実施するための最良の形態】

【0024】

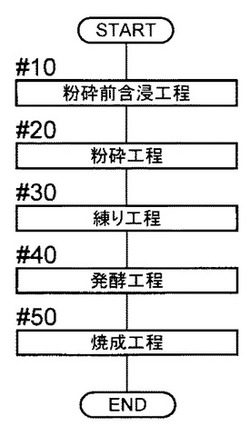

以下、本発明の第1実施態様を図1〜図6に基づき説明する。図1はパン製造工程の全体フローチャート、図2は粉砕前含浸工程のフローチャート、図3は粉砕工程のフローチャート、図4は練り工程のフローチャート、図5は発酵工程のフローチャート、図6は焼成工程のフローチャートである。

【0025】

図1に示す製造方法では、粉砕前含浸工程#10、粉砕工程#20、練り工程#30、発酵工程#40、焼成工程#50の順で工程が進行する。続いて、各工程の内容を説明する。

【0026】

図2に粉砕前含浸工程#10のフローチャートを示す。ステップ#11では穀物粒(米粒が最も入手しやすいが、それ以外の穀物、例えば小麦、大麦、粟、稗、蕎麦、とうもろこしなどの粒も利用可能である)を計量し、所定量を容器に入れる。ステップ#12では液体を計量し、所定量を容器に入れる。液体として一般的なのは水であるが、だし汁のような味成分を有する液体でもよく、果汁でもよい。アルコールを含有していてもよい。なおステップ#11とステップ#12は順序が入れ替わっても構わない。ステップ#13では穀物粒と液体の混合物を容器内で静置し、穀物粒に液体を含浸させる。一般的に液体温度が高くなるほど含浸が促進されるので、必要に応じ液体を加熱する。ステップ#14では穀物粒と液体を混合してからどれだけ時間が経過したかをチェックする。所定時間が経過したら粉砕前含浸工程#10は終了する。

【0027】

図3に粉砕工程#20のフローチャートを示す。ステップ#21では粉砕前含浸工程#10で液体を含んだ穀物粒と液体の混合物を容器に入れる。ステップ#22では穀物粒と液体の混合物の中で粉砕ブレードの回転を開始する。穀物粒に液体が浸み込んだ状態で粉砕が行われるから、穀物粒を芯まで容易に粉砕することができる。ステップ#23では設定通りの粉砕パターン(粉砕ブレードを連続回転させるか、停止期間を織り交ぜて断続回転させるか、断続回転させる場合、どのようにインターバルをとるか、回転時間の長さをどのようにするか等)が完遂されたかどうかをチェックする。設定通りの粉砕パターンが完遂されたらステップ#24に進んで粉砕ブレードの回転を終了し、粉砕工程#20は終了する。

【0028】

図4に練り工程#30のフローチャートを示す。ステップ#31では粉砕工程#20で生じた粉砕穀物粒と液体の混合物からなる生地原料を容器に入れる。この時点の生地原料はペースト状であったり、スラリー状であったりする。なお本明細書では、練り工程#30の開始時点のものを「生地原料」と呼称し、練りが進行して目的とする生地の状態に近づいたものは、半完成状態であっても「生地」と呼称することとする。

【0029】

ステップ#32では生地原料に所定量のグルテンを投入する。必要に応じ、食塩、砂糖、ショートニングといった調味材料も投入する。

【0030】

ステップ#33では生地原料の中で練りブレードの回転を開始し、生地原料を一つにつながり、所定の弾力を備えた生地に練り上げて行く。ステップ#34では練りブレードの回転開始以来どれだけ時間が経過したかをチェックする。所定時間が経過したらステップ#35に進む。

【0031】

後で投入される発泡誘起材料がドライイーストや生イーストなどのイースト菌である場合には、ステップ#35で生地の温度をイースト菌の働きが活発になる温度に調整する。通常、粉砕から練りへと進む間に生地の温度は上昇しているので、ステップ#35では生地を低温環境に置き、生地の温度を下げる。ステップ#36では生地の温度が所定温度になったかどうかをチェックする。所定温度になったらステップ#37に進む。

【0032】

ステップ#37では、温度を調整された生地にイースト菌(この場合はドライイースト)を投入する。発泡誘起材料がドライイースト以外のもの、例えばベーキングパウダーであれば、ステップ#35、#36は省略することができる。ステップ#38では生地にドライイーストまたはそれ以外の発泡誘起材料を投入してからどれだけ時間が経過したかをチェックする。所定時間が経過したらステップ#39へ進んで練りブレードの回転が終了する。この時点で、一つにつながり、所要の弾力を備えた生地が完成している。

【0033】

図5に発酵工程#40のフローチャートを示す。ステップ#41では練り工程30を経た生地を発酵環境に置く。すなわち発酵が進む温度帯となっている場所に生地を、必要に応じ形を整えた上で静置する。ステップ#42では生地を発酵環境に置いてからどれだけ時間が経過したかをチェックする。所定時間が経過したら発酵工程#40は終了する。

【0034】

図6に焼成工程#50のフローチャートを示す。ステップ#51では発酵した生地を焼成環境に置く。すなわちパンを焼く温度帯の場所に生地を静置する。ステップ#52では生地を焼成環境に置いてからどれだけ時間が経過したかをチェックする。所定時間が経過したら焼成工程#50は終了する。

【0035】

上記各工程は、工程毎に別個の器具を使って遂行することもできるし、複数の工程で器具を共用することもできる。工程毎に別個の器具を使うことについては、粉砕前含浸工程#10ではボウル、バケツ、たらい等を使い、粉砕工程#20ではミキサーを使い、練り工程#30以降は自動製パン器を使う、といった例を挙げることができる。

【0036】

複数の工程で共用される器具の構成例を図7に示す。図7は生地製造器の断面図である。生地製造器100は、電動機111及び制御基板112を内蔵した本体110の上に、容器120を着脱自在に取り付ける形になっている。容器120はカップ形状であって、上面開口は蓋121で密封される。容器120の底部中央には粉砕と練りに共用されるブレード122が配置されている。ブレード122は電動機111の軸にカップリング123で連結し、電動機111によって回転せしめられる。容器120の外周を取り巻くのは加熱手段124と冷却手段125である。加熱手段124は電熱ヒータやIHヒータで構成することができ、冷却手段125は冷水管やペルチエ素子で構成することができる。容器120は熱伝導の良好な金属で形成するのがよい。本体110には容器120の温度を測定する温度センサ113が設けられている。

【0037】

穀物粒からパン生地を製造するときは、生地製造器100を次のように用いる。蓋121を外し、容器120の中に所定量の穀物粒と所定量の液体を入れた後、再び蓋121を嵌め込んで、粉砕前含浸工程#10を実行する。粉砕前含浸工程#10の間、加熱手段124で容器を加熱し、図8のように液体(この場合は水)の温度を上げると含浸が進む。なお図8で水温を20℃から50℃に上昇させるとしたのは単なる例示であり、限定的な意味を持つものではない。粉砕前含浸工程の最初でブレード122を回転させ、その後も時々ブレード122を回転させて穀物粒の表面に傷をつけると、穀物粒の吸液が促され、含浸を早く完了させることができる。

【0038】

粉砕工程#20に入ったらブレード122を高速回転させ、穀物粒を粉砕する。これにより、粉砕穀物粒と液体の混合物からなる生地原料が形成される。練り工程#30ではブレード122を低速回転させ、生地原料を捏ねて一つにつながった生地を練り上げる。粉砕工程#20と練り工程#30でブレード122の回転方向を変え、粉砕工程#20ではブレード122の片側の鋭いエッジが穀物粒に当たり、練り工程#30ではブレード122の他側の尖っていない端面が生地原料を押す、といった構成にしてもよい。

【0039】

練り工程#30の冒頭で蓋121を開け、所定量のグルテンと、必要に応じ所定量の調味材料を生地原料に投入する。蓋121を閉め、ブレード122を低速回転させて、生地原料及びそれに投入されたグルテンや調味材料を混練する。この過程で生地の温度が上昇するので、適当なタイミングで冷却手段125により容器120を冷却し、中の生地を冷やす。なお冷却の場合も加熱の場合も、容器120の温度を温度センサ113で監視し、正確な温度が得られるようにする。

【0040】

ドライイーストを投入する時機になったら、蓋121を開けて生地に所定量のドライイーストを投入する。蓋121を閉め、ブレード122を低速回転させて生地とドライイーストを混練し、生地を完成させる。ここまでの工程の流れは図9に示す通りである。混練終了後は、生地を容器120から取り出して、あるいは生地を容器120に入れたままで、生地の発酵が進むのを待つ。

【0041】

このように、同一の容器120内で粉砕前含浸工程#10から練り工程#30まで進行させることにより、ある工程から他の工程に移行する際に内容物を別の容器に移し替える必要がなく、時間を短縮できる。また、穀物粒や生地原料の一部が前の工程で使用した容器の内面に残り、少しずつ目減りするという問題もなくなる。

【0042】

なお、後述する自動製パン器を用いてパンを焼く場合は、粉砕前含浸工程#10から練り工程#までを生地製造器100で遂行し、発酵工程#40以降は自動製パン器で遂行する、といった役割分担にすることも可能である。

【0043】

発酵後の生地をパンに焼き上げる自動製パン器の一例を図10〜図16に示す。図10は自動製パン器の垂直断面図で具材容器を取り付ける状況を示すもの、図11は自動製パン器の垂直断面図で具材容器を取り付けた後に蓋を閉じた状態を示すもの、図12は図11と直角の方向から見た自動製パン器の垂直断面図、図13は具材容器の底面図で底板が閉鎖状態にロックされた状態を示すもの、図14は具材容器の底面図で底板のロックが解除された状態を示すもの、図15は自動製パン器の垂直断面図で具材をパン容器に投入する状況を示すもの、図16は図15の状況を図15と直角の方向から見た自動製パン器の垂直断面図である。なお、図10において左側が自動製パン器の正面(前面)側、右側が自動製パン器の背面(後面)側である。

【0044】

自動製パン器200は本体210と本体の蓋220を備える。本体210の内部には上面が開口した焼成室211が設けられ、この上面開口を蓋220が閉ざす。焼成室211にはパン容器230が入れられる。

【0045】

焼成室211は水平断面矩形の周側壁211aと底壁211bを備え、底壁211bの焼成室中央にあたる箇所にはパン容器支持部212が固定されている。パン容器支持部212の内部は、底壁211bに形成された開口部を通じ、焼成室211側に露出する。パン容器支持部212は、パン容器230の底面に固定された筒状の台座231をバヨネット結合で連結してパン容器230を支える役割と、パン容器230内の回転羽根232に動力を伝える回転軸213を支持する役割の両方を担う。パン容器支持部212の下面から突き出した回転軸213の下端にはプーリ214が固定される。プーリ214は底壁211bの下面に固定されたモータ215の出力軸プーリ216にベルト217で連結されている。

【0046】

焼成室211の周側壁211aの前面と本体210の正面側外殻との間の空間には制御部218が配置される。制御部218は、焼成室211の内側に配置した温度センサ219からの信号と、後述する操作パネルから入力される指令を受けて、自動製パン器200の制御を行う。

【0047】

蓋220は自動製パン器200の背面側において本体210に蝶番軸221で連結され、蝶番軸221を中心として垂直面内で回動する。蓋220には、前端より少し後方に寄った位置に、透明合成樹脂のレンズをはめ込んだ覗き窓220aが設けられている。

【0048】

本体210の前部上方の角部には操作パネル222が配置される。操作パネル222には、図示は省略するが、パンの種類(小麦粉パン、米粉パン、具材入りパンなど)の選択キー、調理内容の選択キー、タイマーキー、スタートキー、取り消しキーなどといった操作キー群と、設定された調理内容やタイマー予約時刻などを表示する表示部が設けられている。

【0049】

パン容器230はバケツのような形状をしており、口縁部には手提げ用のハンドル(図示せず)が取り付けられている。パン容器230の水平断面形状は、四隅を丸めた矩形であり、その中心で回転羽根232が回転する。回転羽根232は、台座231の中心に軸支された回転軸233の上端の非円形断面部に単なるはめ込みで取り付けられており、工具を用いることなく着脱することができる。このため、異なる種類の回転羽根232に容易に交換可能である。

【0050】

回転軸233は回転軸213に連結され、回転軸213より動力を伝達されるものであるが、その動力伝達手段としては台座231に囲い込まれるカップリング234が用いられる。すなわち、カップリング234を構成する2部材のうち、一方は回転軸233の下端に固定され、他方は回転軸213の上端に固定される。

【0051】

台座231の外周面には、パン容器支持部212の内周面に形成された突起235aと共に周知のバヨネット結合部を構成する突起235bが形成されている。パン容器230を、突起235aと突起235bが干渉しない角度に保ちつつ、台座231をパン容器支持部212の中に落とし込み、パン容器230をひねって突起235aの下に突起235bを係合させれば、パン容器230は上方に抜けなくなり、同時にカップリング234の連結も達成される。パン容器230のひねり方向は回転羽根232の回転方向に一致させてあるので、回転羽根232が回転してもパン容器230が外れることはない。ここでは、パン容器230のひねり方向と回転羽根232の回転方向は、共に上から見て時計方向に設定されている。

【0052】

焼成室211の内部に配置された加熱装置240がパン容器230を包囲し、製パン原料を加熱する。加熱装置240はシーズヒータ241により構成される。シーズヒータ241には耐熱ケーブル242を通じて電流が供給される。

【0053】

自動製パン器200にはレーズンやナッツ等の具材を生地に自動投入する仕組みを備えている。具材は蓋20の下に配置される具材容器250から投入される。具材容器250は本体210からも蓋220からも独立した、ほぼ直方体形状の密閉型容器であって、前後方向の奥行きに比べ、正面から見たときの横幅が広い。その横幅は、パン容器230の横幅より少し狭い程度となっている。

【0054】

具材容器250は着脱自在な連結部251により焼成室211の口縁の一側に取り付けられる。連結部251を構成するのは、具材容器250の後面に固定され、具材容器250の底面よりも下に突き出す差し込み片252と、焼成室211の後部側の口縁に上向きに形成されたソケット253である。具材容器250と差し込み片252とは蝶番257で連結され、具材容器250は垂直面内で回動可能となっている。蝶番257には図示しないばねが組み込まれており、具材容器250は差し込み片252に対し図10において時計方向に回動付勢される。

【0055】

差し込み片252をソケット253に差し込むと、図10に示すように、具材容器250はその前後方向の軸を垂直にして立ち上がった姿勢をとる。この姿勢を回動の限界とする。この姿勢では、具材容器250はパン容器230の上から待避しており、パン容器230の出し入れを妨げない。このため、具材容器250を先に本体210に取り付けておき、後からパン容器230を焼成室211に入れるといった作業手順が可能になる。

【0056】

図10の状態から蓋220を閉じると、具材容器250は背後から蓋220に押されて姿勢を変え、図11に示すように、パン容器230の上にオーバーハングする形になる。具材容器250を押さえつけておく必要があるので、蓋220には閉じた状態を維持できるロック装置(図示せず)が設けられている。

【0057】

具材容器250の底面には開口部254(図15参照)が形成される。開口部254には、それを閉鎖して具材容器250を密封状態とする底板255が組み合わせられる。底板255は連結部251に近い側に設けられた蝶番256で具材容器250に連結される。開口部254は唯一の具材出し入れ口であり、具材容器250の内部へのアクセス開口は他にないので、具材容器250の密閉を保つことは容易である。また開口部254は後方寄りに偏倚して設けられているので、具材容器250の前方寄りの具材が滞りなく落ちるよう、具材容器250の内部前方には傾斜した底壁250aが形成されている。

【0058】

具材容器250には、底板255を閉鎖状態に維持するロック装置260が設けられる。ロック装置260の主部をなすのは具材容器250の底面を左右に横切る形で配置されたロック板261である。ロック板261は底板255よりも前方に配置され、その中央部には底板255の自由端中央に形成された突起255a(図14に最も良く形状が表れている)に係合して底板255が開かないようにするフック262(図16に最も良く形状が表れている)が形成されている。

【0059】

ロック板261の左右両端は具材容器250の左右外面に固定されたソケット263、264に入り込み、これによりロック板261は左右にスライド可能に支持される。ソケット263の内部には圧縮コイルばね265が挿入されており、圧縮コイルばね265はロック板261を正面から見て右方へ、すなわちフック262が底板255の突起255aに係合する方向へと付勢する。図12に示す位置がロック板261のストローク限界で、ロック板261はそれ以上右方にはスライドしない。この時ロック板261の右端は、ソケット264の端と面一をなすか、あるいはそれよりもややソケット264の内部に引っ込んだ位置に来ている。

【0060】

本体210には、ロック装置260に作用して底板255を開放状態にするロック解除装置270が設けられている。ロック解除装置270を構成するのは焼成室211の口縁に設けられたハウジング271の中に設置されたソレノイド272である。ソレノイド272のプランジャ273は、具材容器250が蓋220に押されて図11の姿勢をとったとき、ロック板261の右端に向き合う。

【0061】

具材入りパンを焼くときは、テーブル等の上に底板255を上にして空の具材容器250を置く。そして圧縮コイルばね265に抗してロック板261をスライドさせ、底板255の突起255aからフック262を外す。すなわち底板255のロックを解除する。こうしておいて底板255を開き、開口部254を通じて具材容器250に具材Bを入れる。具材Bを入れ終わったら底板255を閉じる。フック262の先端は斜面になっており、底板255を閉じると突起255aが斜面に当たってロック板261をスライドさせる。最終的には突起255aがフック262に抱え込まれ、ロック装置260は底板255を閉鎖状態にロックする。その後、具材容器250の上下を反転する。

【0062】

上記のように具材容器250の準備を整えたところで、図10に示す通り蓋220を全開状態にする。そして生地Aを入れたパン容器230を焼成室211に入れてパン容器支持部212に取り付ける。パン容器230を取り付けた後、具材容器250を取り付ける。差し込み片252をソケット253にしっかり差し込んだ後、蓋220を閉じると、具材容器250はパン容器230の上にオーバーハングする形で保持され、同時にロック片61はその右端がソレノイド272のプランジャ273に向かい合う位置に来る。これで自動製パン器200は具材入りパンを焼く準備が整ったことになる。

【0063】

パン容器230に入れる生地Aは、練り工程#30終了段階のものでもよく、発酵工程#40終了段階のものでもよい。いずれの段階の生地にせよ、パン容器230に入れられた後、焼成工程#50を終えるまでの工程が自動製パン器200で遂行されることになる。ここでは練り工程#30を終えた生地Aがパン容器230に入れられたものとして説明を進める。

【0064】

蓋220が閉じられた後、操作パネル222よりパンの種類や調理内容の入力を行い、スタートキーを押すと、自動製パン器200の側での作業が開始される。制御部218は回転羽根232を回転させて生地Aを混練するとともに、所定のタイミングでロック解除装置270のソレノイド272に通電する。すると図16に示すようにプランジャ273が突き出し、ロック板261を圧縮コイルばね265に抗して左方にスライドさせる。これにより底板255の突起255aからフック262が外れ、ロック解除状態となった底板255は蝶番256を支点として回動し、図15に示すようにパン容器230の縁に当たって止まる。開口部254が開いたため具材容器250の中の具材Bは落下し、生地Aに投入されるが、この時、パン容器230の縁に当たって止まった底板255の上を具材Bが滑って行くので、具材Bはパン容器230の外にこぼれることなくスムーズに投入される。生地Aに投入された具材Bは、混練が進行するにつれ生地A内に練り込まれ、生地Aの中に分散して行く。

【0065】

具材が生地Aに十分に分散した後、発酵工程#40に入る。発酵工程#40が済むと焼成工程#50に入る。制御部218は所定の通電パターンで加熱装置240に通電し、パン生地は生地Aをパンに焼き上げる。操作パネル222の表示部に製パン完了のサインが出るか、あるいは完了の報知音があった後、使用者は蓋220を開けてパン容器230を取り出す。蓋220を開けると具材容器250は図10のように立ち上がった姿勢をとり、パン容器230の上から待避する。このため、具材容器250を本体210から取り外さないままで、焼き上がったパンの入ったパン容器230を取り出すことができる。

【0066】

前述の通り、開口部254は具材容器250の唯一の具材出し入れ口であり、具材容器250の内部へのアクセス開口は他にないので、容易に具材容器250の密閉度を高めることができる。このため、具材の代わりにドライイーストを入れておき、所定タイミングで製パン原料にドライイーストを投入するといった使い方も可能になる。

【0067】

またロック解除装置270を本体210に配置するのでなく、蓋220の方に配置する構成も可能である。

【0068】

続いて本発明の第2実施態様を図17から図19に基づき説明する。図17はパン製造工程の全体フローチャート、図18は粉砕後含浸工程のフローチャート、図19は粉砕工程から練り工程までの流れを示すグラフである。

【0069】

第2実施態様では、図17に示すように、粉砕工程#20、粉砕後含浸工程#60、練り工程#30、発酵工程#40、焼成工程#50の順で工程が進行する。続いて、図18に基づき粉砕後含浸工程#60の内容を説明する。

【0070】

図18のフローチャートでは、まずステップ#61において、粉砕工程#20で形成された生地原料を容器に入れる。ステップ#62では生地原料を容器内で静置し、粉砕穀物粒に液体を含浸させる。必要に応じ生地原料を加熱し、含浸を促進する。ステップ#63では静置開始以来どれだけ時間が経過したかをチェックする。所定時間が経過したら粉砕後含浸工程#60は終了する。粉砕工程#20から練り工程#30までの流れは図19に示す通りとなる。

【0071】

続いて本発明の第3実施態様を図20と図21に基づき説明する。図20はパン製造工程の全体フローチャート、図21は粉砕前含浸工程から練り工程までの流れを示すグラフである。

【0072】

第3実施態様では、図20に示すように、粉砕前含浸工程#10、粉砕工程#20、粉砕後含浸工程#60、練り工程#30、発酵工程#40、焼成工程#50の順で工程が進行する。粉砕前含浸工程#10から練り工程#30までの流れは図21に示す通りとなる。

【0073】

<実施例>

200gの水に220gの米を入れ、2時間浸漬した。その後、米と水をミキサーに入れ、ミキサーを1分間ON(この時のミキサー刃の回転数は15,000rpmから20,000rpm)にしては1分間OFFにするという操作を5回繰り返した。トータル粉砕時間は5分間である。この粉砕工程で米と水の混合物の温度が30℃まで上がったので、これを20℃に冷却してから生地原料として家庭用製パン器のパン容器に入れた。生地原料にグルテン50g、砂糖20g、食塩4g、ショートニング10gを投入し、回転羽根の回転数200rpmから300rpmで混練した。途中でさらにドライイースト3gを投入し、混練した。トータル混練時間は16分間である。混練後の生地をパン容器から取り出し、38℃の発酵環境で60分間発酵させた。その後生地をパン容器に戻し、130℃の焼成環境で50分間焼成した。これにより、ふくらみ具合の良好なパンが得られた。

【0074】

以上、本発明の実施態様につき説明したが、本発明の範囲はこれに限定されるものではなく、発明の主旨を逸脱しない範囲で種々の変更を加えて実施することができる。

【産業上の利用可能性】

【0075】

本発明は、パンを製造する際に利用可能である。

【図面の簡単な説明】

【0076】

【図1】発明の第1実施態様に係るパン製造工程の全体フローチャート

【図2】粉砕前含浸工程のフローチャート

【図3】粉砕工程のフローチャート

【図4】練り工程のフローチャート

【図5】発酵工程のフローチャート

【図6】焼成工程のフローチャート

【図7】生地製造器の断面図

【図8】粉砕前含浸工程における液温管理の一例を示すグラフ

【図9】粉砕前含浸工程から練り工程までの流れを示すグラフ

【図10】自動製パン器の垂直断面図で具材容器を取り付ける状況を示すもの

【図11】自動製パン器の垂直断面図で具材容器を取り付けた後に蓋を閉じた状態を示すもの

【図12】図11と直角の方向から見た自動製パン器の垂直断面図

【図13】具材容器の底面図で底板が閉鎖状態にロックされた状態を示すもの

【図14】具材容器の底面図で底板のロックが解除された状態を示すもの

【図15】自動製パン器の垂直断面図で具材をパン容器に投入する状況を示すもの

【図16】図15の状況を図15と直角の方向から見た自動製パン器の垂直断面図

【図17】発明の第2実施態様に係るパン製造工程の全体フローチャート

【図18】粉砕後含浸工程のフローチャート

【図19】粉砕工程から練り工程までの流れを示すグラフ

【図20】発明の第3実施態様に係るパン製造工程の全体フローチャート

【図21】粉砕前含浸工程から練り工程までの流れを示すグラフ

【符号の説明】

【0077】

#10 粉砕前含浸工程

#20 粉砕工程

#30 練り工程

#40 発酵工程

#50 焼成工程

#60 粉砕後含浸工程

100 生地製造器

110 本体

120 容器

122 ブレード

200 自動製パン器

210 本体

220 蓋

211 焼成室

230 パン容器

250 具材容器

【技術分野】

【0001】

本発明はパン製造方法に関する。

【背景技術】

【0002】

穀物を食物として摂取する場合、粒のまま調理して食べる(粒食)こともあれば、粉に碾いた上で調理して食べる(粉食)こともある。粉食の場合、粉と水を混ぜて捏ね、一つにつながった「生地」と呼ばれるものにしてから加熱調理するのが一般的である。加熱調理でパンを得たい場合には、生地に調味材料(食塩、砂糖、鶏卵、バター、ショートニング等)を混ぜ、また生地にドライイースト、生イースト、天然酵母、グアガム、糀、ベーキングパウダーなどの発泡誘起材料を投入して発酵させ、それから焼成するというのが通常の手順となる。なおパンの主原料は伝統的には小麦であったが、最近では米を主原料とするパンも登場している。

【0003】

パン生地の製造方法の一例を特許文献1に見ることができる。特許文献1記載の方法では、生米を乳酸発酵させて粉砕した機能性デンプン液を、パン生地の中種混捏時若しくは直捏法による混捏攪拌時に加水の一部代替えとして添加してパン生地の調製を行っている。

【0004】

またパンを一般家庭で焼くための自動製パン器も種々開発されている。特許文献2にその一例を見ることができる。特許文献2記載の自動製パン器は焼成室に対し冷却部が設けられ、練りや発酵工程での温度上昇を抑えるようになっている。

【特許文献1】特開平9−51754号公報

【特許文献2】特開2000−116526号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

パンを製造する場合、これまでは、小麦や米などの穀物を製粉した粉や、それに各種補助原料を混ぜたミックス粉を入手するところから始めなければならなかった。手元に穀物粒(典型的なものは米)があっても、それから直接パンを製造することは困難であった。

【0006】

本発明は上記の点に鑑みなされたものであり、製粉工程を経ることなく穀物粒からパンを製造する方法を提供し、パン製造工程の合理化を図ることを目的とする。

【課題を解決するための手段】

【0007】

本発明パン製造方法は、所定量の穀物粒と所定量の液体の混合物の中で粉砕ブレードを回転させて穀物粒を粉砕する粉砕工程と、前記粉砕穀物粒と液体の混合物からなる生地原料を練りブレードで生地に練り上げる練り工程と、前記生地を発酵させる発酵工程と、発酵後の前記生地をパンに焼成する焼成工程と、を遂行することを特徴としている。

【0008】

この方法によると、穀物粒と液体を混合しておいて穀物粒を粉砕し、粉砕穀物粒と液体の混合物からなる生地原料を形成するところからパンの製造を始めるので、製粉という手間をかけずにパンを得ることができ、合理的である。また、粒の形で家庭に存在する穀物や、一般的に粉の形では市販されていない穀物も利用することができるから、パンの原料の範囲が拡大し、原料入手が容易である。

【0009】

また本発明は、上記構成のパン製造方法において、前記練り工程で前記生地原料にグルテンが投入されることを特徴としている。

【0010】

この方法によると、所要の弾力を備えたパン生地を製造することができる。

【0011】

また本発明は、上記構成のパン製造方法において、前記生地原料に、グルテンと共に調味材料が投入されることを特徴としている。

【0012】

この方法によると、パンの食味を向上させることができる。

【0013】

また本発明は、上記構成のパン製造方法において、前記練り工程で生地に発泡誘起材料が投入されることを特徴としている。

【0014】

この方法によると、発泡によりふわりとした食感を備えたパンを得ることができる。

【0015】

また本発明は、上記構成のパン製造方法において、前記発泡誘起材料がイースト菌であり、それを投入するステップの前に、生地温度を所定温度にするステップが置かれることを特徴としている。

【0016】

この方法によると、イースト菌を所定温度で活発に働かせることができる。

【0017】

また本発明は、上記構成のパン製造方法において、前記粉砕工程と練り工程が、同一容器内で進行することを特徴としている。

【0018】

この方法によると、粉砕工程から練り工程に移行する際に生地原料を別の容器に移し替える必要がなく、時間を短縮できるとともに、粉砕工程で使用した容器の内面に生地原料が付着して残り、目減りするという問題も避けることができる。

【0019】

また本発明は、上記構成のパン製造方法において、前記粉砕工程の前に、穀物粒と液体を混合状態で静置して穀物粒に液体を含ませる粉砕前含浸工程が置かれることを特徴としている。

【0020】

この方法によると、穀物粒に液体が浸み込んだ状態で粉砕が行われるから、穀物粒を芯まで容易に粉砕することができる。

【0021】

また本発明は、上記構成のパン製造方法において、前記粉砕工程の後に、前記ペースト状生地を静置して粉砕穀物粒に液体を含ませる粉砕後含浸工程が置かれることを特徴としている。

【0022】

この方法によると、穀物粒を粉砕した後に液体を含浸させるので、穀物粒全体に速やかに液体を含ませることができる。

【発明の効果】

【0023】

本発明によると、製粉という手間をかけずにパンを得ることができ、合理的である。また、粒の形で手元にある穀物を利用することにより、多種多様なパンを製造することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の第1実施態様を図1〜図6に基づき説明する。図1はパン製造工程の全体フローチャート、図2は粉砕前含浸工程のフローチャート、図3は粉砕工程のフローチャート、図4は練り工程のフローチャート、図5は発酵工程のフローチャート、図6は焼成工程のフローチャートである。

【0025】

図1に示す製造方法では、粉砕前含浸工程#10、粉砕工程#20、練り工程#30、発酵工程#40、焼成工程#50の順で工程が進行する。続いて、各工程の内容を説明する。

【0026】

図2に粉砕前含浸工程#10のフローチャートを示す。ステップ#11では穀物粒(米粒が最も入手しやすいが、それ以外の穀物、例えば小麦、大麦、粟、稗、蕎麦、とうもろこしなどの粒も利用可能である)を計量し、所定量を容器に入れる。ステップ#12では液体を計量し、所定量を容器に入れる。液体として一般的なのは水であるが、だし汁のような味成分を有する液体でもよく、果汁でもよい。アルコールを含有していてもよい。なおステップ#11とステップ#12は順序が入れ替わっても構わない。ステップ#13では穀物粒と液体の混合物を容器内で静置し、穀物粒に液体を含浸させる。一般的に液体温度が高くなるほど含浸が促進されるので、必要に応じ液体を加熱する。ステップ#14では穀物粒と液体を混合してからどれだけ時間が経過したかをチェックする。所定時間が経過したら粉砕前含浸工程#10は終了する。

【0027】

図3に粉砕工程#20のフローチャートを示す。ステップ#21では粉砕前含浸工程#10で液体を含んだ穀物粒と液体の混合物を容器に入れる。ステップ#22では穀物粒と液体の混合物の中で粉砕ブレードの回転を開始する。穀物粒に液体が浸み込んだ状態で粉砕が行われるから、穀物粒を芯まで容易に粉砕することができる。ステップ#23では設定通りの粉砕パターン(粉砕ブレードを連続回転させるか、停止期間を織り交ぜて断続回転させるか、断続回転させる場合、どのようにインターバルをとるか、回転時間の長さをどのようにするか等)が完遂されたかどうかをチェックする。設定通りの粉砕パターンが完遂されたらステップ#24に進んで粉砕ブレードの回転を終了し、粉砕工程#20は終了する。

【0028】

図4に練り工程#30のフローチャートを示す。ステップ#31では粉砕工程#20で生じた粉砕穀物粒と液体の混合物からなる生地原料を容器に入れる。この時点の生地原料はペースト状であったり、スラリー状であったりする。なお本明細書では、練り工程#30の開始時点のものを「生地原料」と呼称し、練りが進行して目的とする生地の状態に近づいたものは、半完成状態であっても「生地」と呼称することとする。

【0029】

ステップ#32では生地原料に所定量のグルテンを投入する。必要に応じ、食塩、砂糖、ショートニングといった調味材料も投入する。

【0030】

ステップ#33では生地原料の中で練りブレードの回転を開始し、生地原料を一つにつながり、所定の弾力を備えた生地に練り上げて行く。ステップ#34では練りブレードの回転開始以来どれだけ時間が経過したかをチェックする。所定時間が経過したらステップ#35に進む。

【0031】

後で投入される発泡誘起材料がドライイーストや生イーストなどのイースト菌である場合には、ステップ#35で生地の温度をイースト菌の働きが活発になる温度に調整する。通常、粉砕から練りへと進む間に生地の温度は上昇しているので、ステップ#35では生地を低温環境に置き、生地の温度を下げる。ステップ#36では生地の温度が所定温度になったかどうかをチェックする。所定温度になったらステップ#37に進む。

【0032】

ステップ#37では、温度を調整された生地にイースト菌(この場合はドライイースト)を投入する。発泡誘起材料がドライイースト以外のもの、例えばベーキングパウダーであれば、ステップ#35、#36は省略することができる。ステップ#38では生地にドライイーストまたはそれ以外の発泡誘起材料を投入してからどれだけ時間が経過したかをチェックする。所定時間が経過したらステップ#39へ進んで練りブレードの回転が終了する。この時点で、一つにつながり、所要の弾力を備えた生地が完成している。

【0033】

図5に発酵工程#40のフローチャートを示す。ステップ#41では練り工程30を経た生地を発酵環境に置く。すなわち発酵が進む温度帯となっている場所に生地を、必要に応じ形を整えた上で静置する。ステップ#42では生地を発酵環境に置いてからどれだけ時間が経過したかをチェックする。所定時間が経過したら発酵工程#40は終了する。

【0034】

図6に焼成工程#50のフローチャートを示す。ステップ#51では発酵した生地を焼成環境に置く。すなわちパンを焼く温度帯の場所に生地を静置する。ステップ#52では生地を焼成環境に置いてからどれだけ時間が経過したかをチェックする。所定時間が経過したら焼成工程#50は終了する。

【0035】

上記各工程は、工程毎に別個の器具を使って遂行することもできるし、複数の工程で器具を共用することもできる。工程毎に別個の器具を使うことについては、粉砕前含浸工程#10ではボウル、バケツ、たらい等を使い、粉砕工程#20ではミキサーを使い、練り工程#30以降は自動製パン器を使う、といった例を挙げることができる。

【0036】

複数の工程で共用される器具の構成例を図7に示す。図7は生地製造器の断面図である。生地製造器100は、電動機111及び制御基板112を内蔵した本体110の上に、容器120を着脱自在に取り付ける形になっている。容器120はカップ形状であって、上面開口は蓋121で密封される。容器120の底部中央には粉砕と練りに共用されるブレード122が配置されている。ブレード122は電動機111の軸にカップリング123で連結し、電動機111によって回転せしめられる。容器120の外周を取り巻くのは加熱手段124と冷却手段125である。加熱手段124は電熱ヒータやIHヒータで構成することができ、冷却手段125は冷水管やペルチエ素子で構成することができる。容器120は熱伝導の良好な金属で形成するのがよい。本体110には容器120の温度を測定する温度センサ113が設けられている。

【0037】

穀物粒からパン生地を製造するときは、生地製造器100を次のように用いる。蓋121を外し、容器120の中に所定量の穀物粒と所定量の液体を入れた後、再び蓋121を嵌め込んで、粉砕前含浸工程#10を実行する。粉砕前含浸工程#10の間、加熱手段124で容器を加熱し、図8のように液体(この場合は水)の温度を上げると含浸が進む。なお図8で水温を20℃から50℃に上昇させるとしたのは単なる例示であり、限定的な意味を持つものではない。粉砕前含浸工程の最初でブレード122を回転させ、その後も時々ブレード122を回転させて穀物粒の表面に傷をつけると、穀物粒の吸液が促され、含浸を早く完了させることができる。

【0038】

粉砕工程#20に入ったらブレード122を高速回転させ、穀物粒を粉砕する。これにより、粉砕穀物粒と液体の混合物からなる生地原料が形成される。練り工程#30ではブレード122を低速回転させ、生地原料を捏ねて一つにつながった生地を練り上げる。粉砕工程#20と練り工程#30でブレード122の回転方向を変え、粉砕工程#20ではブレード122の片側の鋭いエッジが穀物粒に当たり、練り工程#30ではブレード122の他側の尖っていない端面が生地原料を押す、といった構成にしてもよい。

【0039】

練り工程#30の冒頭で蓋121を開け、所定量のグルテンと、必要に応じ所定量の調味材料を生地原料に投入する。蓋121を閉め、ブレード122を低速回転させて、生地原料及びそれに投入されたグルテンや調味材料を混練する。この過程で生地の温度が上昇するので、適当なタイミングで冷却手段125により容器120を冷却し、中の生地を冷やす。なお冷却の場合も加熱の場合も、容器120の温度を温度センサ113で監視し、正確な温度が得られるようにする。

【0040】

ドライイーストを投入する時機になったら、蓋121を開けて生地に所定量のドライイーストを投入する。蓋121を閉め、ブレード122を低速回転させて生地とドライイーストを混練し、生地を完成させる。ここまでの工程の流れは図9に示す通りである。混練終了後は、生地を容器120から取り出して、あるいは生地を容器120に入れたままで、生地の発酵が進むのを待つ。

【0041】

このように、同一の容器120内で粉砕前含浸工程#10から練り工程#30まで進行させることにより、ある工程から他の工程に移行する際に内容物を別の容器に移し替える必要がなく、時間を短縮できる。また、穀物粒や生地原料の一部が前の工程で使用した容器の内面に残り、少しずつ目減りするという問題もなくなる。

【0042】

なお、後述する自動製パン器を用いてパンを焼く場合は、粉砕前含浸工程#10から練り工程#までを生地製造器100で遂行し、発酵工程#40以降は自動製パン器で遂行する、といった役割分担にすることも可能である。

【0043】

発酵後の生地をパンに焼き上げる自動製パン器の一例を図10〜図16に示す。図10は自動製パン器の垂直断面図で具材容器を取り付ける状況を示すもの、図11は自動製パン器の垂直断面図で具材容器を取り付けた後に蓋を閉じた状態を示すもの、図12は図11と直角の方向から見た自動製パン器の垂直断面図、図13は具材容器の底面図で底板が閉鎖状態にロックされた状態を示すもの、図14は具材容器の底面図で底板のロックが解除された状態を示すもの、図15は自動製パン器の垂直断面図で具材をパン容器に投入する状況を示すもの、図16は図15の状況を図15と直角の方向から見た自動製パン器の垂直断面図である。なお、図10において左側が自動製パン器の正面(前面)側、右側が自動製パン器の背面(後面)側である。

【0044】

自動製パン器200は本体210と本体の蓋220を備える。本体210の内部には上面が開口した焼成室211が設けられ、この上面開口を蓋220が閉ざす。焼成室211にはパン容器230が入れられる。

【0045】

焼成室211は水平断面矩形の周側壁211aと底壁211bを備え、底壁211bの焼成室中央にあたる箇所にはパン容器支持部212が固定されている。パン容器支持部212の内部は、底壁211bに形成された開口部を通じ、焼成室211側に露出する。パン容器支持部212は、パン容器230の底面に固定された筒状の台座231をバヨネット結合で連結してパン容器230を支える役割と、パン容器230内の回転羽根232に動力を伝える回転軸213を支持する役割の両方を担う。パン容器支持部212の下面から突き出した回転軸213の下端にはプーリ214が固定される。プーリ214は底壁211bの下面に固定されたモータ215の出力軸プーリ216にベルト217で連結されている。

【0046】

焼成室211の周側壁211aの前面と本体210の正面側外殻との間の空間には制御部218が配置される。制御部218は、焼成室211の内側に配置した温度センサ219からの信号と、後述する操作パネルから入力される指令を受けて、自動製パン器200の制御を行う。

【0047】

蓋220は自動製パン器200の背面側において本体210に蝶番軸221で連結され、蝶番軸221を中心として垂直面内で回動する。蓋220には、前端より少し後方に寄った位置に、透明合成樹脂のレンズをはめ込んだ覗き窓220aが設けられている。

【0048】

本体210の前部上方の角部には操作パネル222が配置される。操作パネル222には、図示は省略するが、パンの種類(小麦粉パン、米粉パン、具材入りパンなど)の選択キー、調理内容の選択キー、タイマーキー、スタートキー、取り消しキーなどといった操作キー群と、設定された調理内容やタイマー予約時刻などを表示する表示部が設けられている。

【0049】

パン容器230はバケツのような形状をしており、口縁部には手提げ用のハンドル(図示せず)が取り付けられている。パン容器230の水平断面形状は、四隅を丸めた矩形であり、その中心で回転羽根232が回転する。回転羽根232は、台座231の中心に軸支された回転軸233の上端の非円形断面部に単なるはめ込みで取り付けられており、工具を用いることなく着脱することができる。このため、異なる種類の回転羽根232に容易に交換可能である。

【0050】

回転軸233は回転軸213に連結され、回転軸213より動力を伝達されるものであるが、その動力伝達手段としては台座231に囲い込まれるカップリング234が用いられる。すなわち、カップリング234を構成する2部材のうち、一方は回転軸233の下端に固定され、他方は回転軸213の上端に固定される。

【0051】

台座231の外周面には、パン容器支持部212の内周面に形成された突起235aと共に周知のバヨネット結合部を構成する突起235bが形成されている。パン容器230を、突起235aと突起235bが干渉しない角度に保ちつつ、台座231をパン容器支持部212の中に落とし込み、パン容器230をひねって突起235aの下に突起235bを係合させれば、パン容器230は上方に抜けなくなり、同時にカップリング234の連結も達成される。パン容器230のひねり方向は回転羽根232の回転方向に一致させてあるので、回転羽根232が回転してもパン容器230が外れることはない。ここでは、パン容器230のひねり方向と回転羽根232の回転方向は、共に上から見て時計方向に設定されている。

【0052】

焼成室211の内部に配置された加熱装置240がパン容器230を包囲し、製パン原料を加熱する。加熱装置240はシーズヒータ241により構成される。シーズヒータ241には耐熱ケーブル242を通じて電流が供給される。

【0053】

自動製パン器200にはレーズンやナッツ等の具材を生地に自動投入する仕組みを備えている。具材は蓋20の下に配置される具材容器250から投入される。具材容器250は本体210からも蓋220からも独立した、ほぼ直方体形状の密閉型容器であって、前後方向の奥行きに比べ、正面から見たときの横幅が広い。その横幅は、パン容器230の横幅より少し狭い程度となっている。

【0054】

具材容器250は着脱自在な連結部251により焼成室211の口縁の一側に取り付けられる。連結部251を構成するのは、具材容器250の後面に固定され、具材容器250の底面よりも下に突き出す差し込み片252と、焼成室211の後部側の口縁に上向きに形成されたソケット253である。具材容器250と差し込み片252とは蝶番257で連結され、具材容器250は垂直面内で回動可能となっている。蝶番257には図示しないばねが組み込まれており、具材容器250は差し込み片252に対し図10において時計方向に回動付勢される。

【0055】

差し込み片252をソケット253に差し込むと、図10に示すように、具材容器250はその前後方向の軸を垂直にして立ち上がった姿勢をとる。この姿勢を回動の限界とする。この姿勢では、具材容器250はパン容器230の上から待避しており、パン容器230の出し入れを妨げない。このため、具材容器250を先に本体210に取り付けておき、後からパン容器230を焼成室211に入れるといった作業手順が可能になる。

【0056】

図10の状態から蓋220を閉じると、具材容器250は背後から蓋220に押されて姿勢を変え、図11に示すように、パン容器230の上にオーバーハングする形になる。具材容器250を押さえつけておく必要があるので、蓋220には閉じた状態を維持できるロック装置(図示せず)が設けられている。

【0057】

具材容器250の底面には開口部254(図15参照)が形成される。開口部254には、それを閉鎖して具材容器250を密封状態とする底板255が組み合わせられる。底板255は連結部251に近い側に設けられた蝶番256で具材容器250に連結される。開口部254は唯一の具材出し入れ口であり、具材容器250の内部へのアクセス開口は他にないので、具材容器250の密閉を保つことは容易である。また開口部254は後方寄りに偏倚して設けられているので、具材容器250の前方寄りの具材が滞りなく落ちるよう、具材容器250の内部前方には傾斜した底壁250aが形成されている。

【0058】

具材容器250には、底板255を閉鎖状態に維持するロック装置260が設けられる。ロック装置260の主部をなすのは具材容器250の底面を左右に横切る形で配置されたロック板261である。ロック板261は底板255よりも前方に配置され、その中央部には底板255の自由端中央に形成された突起255a(図14に最も良く形状が表れている)に係合して底板255が開かないようにするフック262(図16に最も良く形状が表れている)が形成されている。

【0059】

ロック板261の左右両端は具材容器250の左右外面に固定されたソケット263、264に入り込み、これによりロック板261は左右にスライド可能に支持される。ソケット263の内部には圧縮コイルばね265が挿入されており、圧縮コイルばね265はロック板261を正面から見て右方へ、すなわちフック262が底板255の突起255aに係合する方向へと付勢する。図12に示す位置がロック板261のストローク限界で、ロック板261はそれ以上右方にはスライドしない。この時ロック板261の右端は、ソケット264の端と面一をなすか、あるいはそれよりもややソケット264の内部に引っ込んだ位置に来ている。

【0060】

本体210には、ロック装置260に作用して底板255を開放状態にするロック解除装置270が設けられている。ロック解除装置270を構成するのは焼成室211の口縁に設けられたハウジング271の中に設置されたソレノイド272である。ソレノイド272のプランジャ273は、具材容器250が蓋220に押されて図11の姿勢をとったとき、ロック板261の右端に向き合う。

【0061】

具材入りパンを焼くときは、テーブル等の上に底板255を上にして空の具材容器250を置く。そして圧縮コイルばね265に抗してロック板261をスライドさせ、底板255の突起255aからフック262を外す。すなわち底板255のロックを解除する。こうしておいて底板255を開き、開口部254を通じて具材容器250に具材Bを入れる。具材Bを入れ終わったら底板255を閉じる。フック262の先端は斜面になっており、底板255を閉じると突起255aが斜面に当たってロック板261をスライドさせる。最終的には突起255aがフック262に抱え込まれ、ロック装置260は底板255を閉鎖状態にロックする。その後、具材容器250の上下を反転する。

【0062】

上記のように具材容器250の準備を整えたところで、図10に示す通り蓋220を全開状態にする。そして生地Aを入れたパン容器230を焼成室211に入れてパン容器支持部212に取り付ける。パン容器230を取り付けた後、具材容器250を取り付ける。差し込み片252をソケット253にしっかり差し込んだ後、蓋220を閉じると、具材容器250はパン容器230の上にオーバーハングする形で保持され、同時にロック片61はその右端がソレノイド272のプランジャ273に向かい合う位置に来る。これで自動製パン器200は具材入りパンを焼く準備が整ったことになる。

【0063】

パン容器230に入れる生地Aは、練り工程#30終了段階のものでもよく、発酵工程#40終了段階のものでもよい。いずれの段階の生地にせよ、パン容器230に入れられた後、焼成工程#50を終えるまでの工程が自動製パン器200で遂行されることになる。ここでは練り工程#30を終えた生地Aがパン容器230に入れられたものとして説明を進める。

【0064】

蓋220が閉じられた後、操作パネル222よりパンの種類や調理内容の入力を行い、スタートキーを押すと、自動製パン器200の側での作業が開始される。制御部218は回転羽根232を回転させて生地Aを混練するとともに、所定のタイミングでロック解除装置270のソレノイド272に通電する。すると図16に示すようにプランジャ273が突き出し、ロック板261を圧縮コイルばね265に抗して左方にスライドさせる。これにより底板255の突起255aからフック262が外れ、ロック解除状態となった底板255は蝶番256を支点として回動し、図15に示すようにパン容器230の縁に当たって止まる。開口部254が開いたため具材容器250の中の具材Bは落下し、生地Aに投入されるが、この時、パン容器230の縁に当たって止まった底板255の上を具材Bが滑って行くので、具材Bはパン容器230の外にこぼれることなくスムーズに投入される。生地Aに投入された具材Bは、混練が進行するにつれ生地A内に練り込まれ、生地Aの中に分散して行く。

【0065】

具材が生地Aに十分に分散した後、発酵工程#40に入る。発酵工程#40が済むと焼成工程#50に入る。制御部218は所定の通電パターンで加熱装置240に通電し、パン生地は生地Aをパンに焼き上げる。操作パネル222の表示部に製パン完了のサインが出るか、あるいは完了の報知音があった後、使用者は蓋220を開けてパン容器230を取り出す。蓋220を開けると具材容器250は図10のように立ち上がった姿勢をとり、パン容器230の上から待避する。このため、具材容器250を本体210から取り外さないままで、焼き上がったパンの入ったパン容器230を取り出すことができる。

【0066】

前述の通り、開口部254は具材容器250の唯一の具材出し入れ口であり、具材容器250の内部へのアクセス開口は他にないので、容易に具材容器250の密閉度を高めることができる。このため、具材の代わりにドライイーストを入れておき、所定タイミングで製パン原料にドライイーストを投入するといった使い方も可能になる。

【0067】

またロック解除装置270を本体210に配置するのでなく、蓋220の方に配置する構成も可能である。

【0068】

続いて本発明の第2実施態様を図17から図19に基づき説明する。図17はパン製造工程の全体フローチャート、図18は粉砕後含浸工程のフローチャート、図19は粉砕工程から練り工程までの流れを示すグラフである。

【0069】

第2実施態様では、図17に示すように、粉砕工程#20、粉砕後含浸工程#60、練り工程#30、発酵工程#40、焼成工程#50の順で工程が進行する。続いて、図18に基づき粉砕後含浸工程#60の内容を説明する。

【0070】

図18のフローチャートでは、まずステップ#61において、粉砕工程#20で形成された生地原料を容器に入れる。ステップ#62では生地原料を容器内で静置し、粉砕穀物粒に液体を含浸させる。必要に応じ生地原料を加熱し、含浸を促進する。ステップ#63では静置開始以来どれだけ時間が経過したかをチェックする。所定時間が経過したら粉砕後含浸工程#60は終了する。粉砕工程#20から練り工程#30までの流れは図19に示す通りとなる。

【0071】

続いて本発明の第3実施態様を図20と図21に基づき説明する。図20はパン製造工程の全体フローチャート、図21は粉砕前含浸工程から練り工程までの流れを示すグラフである。

【0072】

第3実施態様では、図20に示すように、粉砕前含浸工程#10、粉砕工程#20、粉砕後含浸工程#60、練り工程#30、発酵工程#40、焼成工程#50の順で工程が進行する。粉砕前含浸工程#10から練り工程#30までの流れは図21に示す通りとなる。

【0073】

<実施例>

200gの水に220gの米を入れ、2時間浸漬した。その後、米と水をミキサーに入れ、ミキサーを1分間ON(この時のミキサー刃の回転数は15,000rpmから20,000rpm)にしては1分間OFFにするという操作を5回繰り返した。トータル粉砕時間は5分間である。この粉砕工程で米と水の混合物の温度が30℃まで上がったので、これを20℃に冷却してから生地原料として家庭用製パン器のパン容器に入れた。生地原料にグルテン50g、砂糖20g、食塩4g、ショートニング10gを投入し、回転羽根の回転数200rpmから300rpmで混練した。途中でさらにドライイースト3gを投入し、混練した。トータル混練時間は16分間である。混練後の生地をパン容器から取り出し、38℃の発酵環境で60分間発酵させた。その後生地をパン容器に戻し、130℃の焼成環境で50分間焼成した。これにより、ふくらみ具合の良好なパンが得られた。

【0074】

以上、本発明の実施態様につき説明したが、本発明の範囲はこれに限定されるものではなく、発明の主旨を逸脱しない範囲で種々の変更を加えて実施することができる。

【産業上の利用可能性】

【0075】

本発明は、パンを製造する際に利用可能である。

【図面の簡単な説明】

【0076】

【図1】発明の第1実施態様に係るパン製造工程の全体フローチャート

【図2】粉砕前含浸工程のフローチャート

【図3】粉砕工程のフローチャート

【図4】練り工程のフローチャート

【図5】発酵工程のフローチャート

【図6】焼成工程のフローチャート

【図7】生地製造器の断面図

【図8】粉砕前含浸工程における液温管理の一例を示すグラフ

【図9】粉砕前含浸工程から練り工程までの流れを示すグラフ

【図10】自動製パン器の垂直断面図で具材容器を取り付ける状況を示すもの

【図11】自動製パン器の垂直断面図で具材容器を取り付けた後に蓋を閉じた状態を示すもの

【図12】図11と直角の方向から見た自動製パン器の垂直断面図

【図13】具材容器の底面図で底板が閉鎖状態にロックされた状態を示すもの

【図14】具材容器の底面図で底板のロックが解除された状態を示すもの

【図15】自動製パン器の垂直断面図で具材をパン容器に投入する状況を示すもの

【図16】図15の状況を図15と直角の方向から見た自動製パン器の垂直断面図

【図17】発明の第2実施態様に係るパン製造工程の全体フローチャート

【図18】粉砕後含浸工程のフローチャート

【図19】粉砕工程から練り工程までの流れを示すグラフ

【図20】発明の第3実施態様に係るパン製造工程の全体フローチャート

【図21】粉砕前含浸工程から練り工程までの流れを示すグラフ

【符号の説明】

【0077】

#10 粉砕前含浸工程

#20 粉砕工程

#30 練り工程

#40 発酵工程

#50 焼成工程

#60 粉砕後含浸工程

100 生地製造器

110 本体

120 容器

122 ブレード

200 自動製パン器

210 本体

220 蓋

211 焼成室

230 パン容器

250 具材容器

【特許請求の範囲】

【請求項1】

所定量の穀物粒と所定量の液体の混合物の中で粉砕ブレードを回転させて穀物粒を粉砕する粉砕工程と、

前記粉砕穀物粒と液体の混合物からなる生地原料を練りブレードで生地に練り上げる練り工程と、

前記生地を発酵させる発酵工程と、

発酵後の前記生地をパンに焼成する焼成工程と、

を遂行することを特徴とするパン製造方法。

【請求項2】

前記練り工程で前記生地原料にグルテンが投入されることを特徴とする請求項1に記載のパン製造方法。

【請求項3】

前記生地原料に、グルテンと共に調味材料が投入されることを特徴とする請求項2に記載のパン製造方法。

【請求項4】

前記練り工程で生地に発泡誘起材料が投入されることを特徴とする請求項1から3のいずれか1項に記載のパン製造方法。

【請求項5】

前記発泡誘起材料がイースト菌であり、それを投入するステップの前に、生地温度を所定温度にするステップが置かれることを特徴とする請求項4に記載のパン製造方法。

【請求項6】

前記粉砕工程と練り工程が、同一容器内で進行することを特徴とする請求項1から5のいずれか1項に記載のパン製造方法。

【請求項7】

前記粉砕工程の前に、穀物粒と液体を混合状態で静置して穀物粒に液体を含ませる粉砕前含浸工程が置かれることを特徴とする請求項1から6のいずれか1項に記載のパン製造方法。

【請求項8】

前記粉砕工程の後に、前記ペースト状生地を静置して粉砕穀物粒に液体を含ませる粉砕後含浸工程が置かれることを特徴とする請求項1から7のいずれか1項に記載のパン製造方法。

【請求項1】

所定量の穀物粒と所定量の液体の混合物の中で粉砕ブレードを回転させて穀物粒を粉砕する粉砕工程と、

前記粉砕穀物粒と液体の混合物からなる生地原料を練りブレードで生地に練り上げる練り工程と、

前記生地を発酵させる発酵工程と、

発酵後の前記生地をパンに焼成する焼成工程と、

を遂行することを特徴とするパン製造方法。

【請求項2】

前記練り工程で前記生地原料にグルテンが投入されることを特徴とする請求項1に記載のパン製造方法。

【請求項3】

前記生地原料に、グルテンと共に調味材料が投入されることを特徴とする請求項2に記載のパン製造方法。

【請求項4】

前記練り工程で生地に発泡誘起材料が投入されることを特徴とする請求項1から3のいずれか1項に記載のパン製造方法。

【請求項5】

前記発泡誘起材料がイースト菌であり、それを投入するステップの前に、生地温度を所定温度にするステップが置かれることを特徴とする請求項4に記載のパン製造方法。

【請求項6】

前記粉砕工程と練り工程が、同一容器内で進行することを特徴とする請求項1から5のいずれか1項に記載のパン製造方法。

【請求項7】

前記粉砕工程の前に、穀物粒と液体を混合状態で静置して穀物粒に液体を含ませる粉砕前含浸工程が置かれることを特徴とする請求項1から6のいずれか1項に記載のパン製造方法。

【請求項8】

前記粉砕工程の後に、前記ペースト状生地を静置して粉砕穀物粒に液体を含ませる粉砕後含浸工程が置かれることを特徴とする請求項1から7のいずれか1項に記載のパン製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2010−35476(P2010−35476A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−201507(P2008−201507)

【出願日】平成20年8月5日(2008.8.5)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)三洋電機コンシューマエレクトロニクス株式会社 (1,582)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月5日(2008.8.5)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)三洋電機コンシューマエレクトロニクス株式会社 (1,582)

【Fターム(参考)】

[ Back to top ]