パーツフィーダ

【課題】 薄板状のワークの搬送にあって、トラック上に設置した厚さ選別手段が常に適正に機能するように、搬送されるワークの形態を整合する。

【解決手段】 薄板状のワークWを搬送するパーツフィーダ12において、トラック23と27aとの間に段差を有するワークWの落とし込み部29を設けるとともに、この落とし込み部29に続いてワークWの厚さを選別する厚さ選別手段24を備えたもので、この厚さ選別手段24は、トラック27a面を水平状態で移動する厚さ1枚分のワークWの移動を許容する規制通路25を、該トラック面上に形成するための規制部材26を設けてなる構成とする。

【解決手段】 薄板状のワークWを搬送するパーツフィーダ12において、トラック23と27aとの間に段差を有するワークWの落とし込み部29を設けるとともに、この落とし込み部29に続いてワークWの厚さを選別する厚さ選別手段24を備えたもので、この厚さ選別手段24は、トラック27a面を水平状態で移動する厚さ1枚分のワークWの移動を許容する規制通路25を、該トラック面上に形成するための規制部材26を設けてなる構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送するワークの厚さ選別手段を備えたパーツフィ−ダに関する。

【背景技術】

【0002】

従来、各種分野における自動組立工程において、チップ抵抗等の電子部品、樹脂成形部品、機械部品などの小物ワークをはじめ、粉末体を搬送供給するためのフィーダにあっては、その駆動源として圧電セラミックス素子を用いた圧電型フィーダ、および電磁石を駆動源とするフィーダがよく知られている。しかるに、前記駆動源は振動励起手段として機能するとともに、この振動励起手段はトッププレートとベースプレート間に設けられ、その駆動により前記トッププレートに設けられたシュートを介してワークを搬送可能としている。前記シュートには前記ワークが搬送移動するトラックを有するとともに、該トラック面を移動するチップ抵抗などのワークに対し、該ワークの大きさや形状等に応じて次の製造ライン等に供給するに際して、例えばワークの方向性が問われるものは、ワークを所定方向に揃えて供給するようにして次製造ラインで効率良く組立てるようにしている。従って、この種パーツフィーダには所定方向を向いたワークのみを選別して次製造ラインに供給可能とする選別手段を備えている(特許文献1参照)。

【0003】

ところが、ワークでも特に薄板状の微細な小物部品を搬送供給する場合は、厚さに対する選別手段が必要となる。即ち、例えば厚さ寸法が0.1mm以下の金属製で円形薄板状のワークを一例に図12を参照して、その搬送作用につき説明する。図12は、搬送途上に設けた厚さ選別手段1の機能を説明するための要部の概略構成を示したもので、符号2は図示しないトッププレート上に固定されたシュートで、図示しない振動励起手段が駆動されると、ワークWを水平状態で矢印y1方向に搬送する。

【0004】

そして、前記厚さ選別手段1はシュート2の左端下流側に配設されており、これはシュート2のトラック2aの面上に僅少の隙間とする規制通路3を形成する規制部材4を設けた構成としている。従って、規制通路3は規制部材4の平坦状の下面とトラック2aの上面との間に形成され、この場合、ワークWの厚さに応じて設定され、厚さ1枚のワークWのみが選別されて移動可能とする寸法に設定されている。

【0005】

斯かる構成のパーツフィーダにおいて、ワークWはシュート2上に他の補給手段(図示せず)から随時供給され、該ワークWを水平なトラック2a面上を矢印y1方向に搬送移動する。しかるに、ワークWは厚さ0.1mm以下の薄板状であるため他のワークW上に重なり易く、且つそのまま搬送される傾向にある。

【0006】

そのうち、同図(a)は水平搬送状態のワークWが略全面が密着した2枚重ねの状態(ワークW1、W2と符号する)で搬送されている例を示している。この場合では、この状態のまま矢印y1方向に搬送され厚さ選別手段1に達すると、これを図中二点鎖線で示すと、下側のワークW2の1枚のみが規制通路3に侵入し、上側のワークW1は規制部材4の側壁面で衝止される。従って、この場合は下側のワークW2の1枚のみが選別されて先に搬送され、以ってワークWの供給が停滞することなく順次適正に実行される。

【特許文献1】国際公開2004/018329パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところが、実機にて検証してみると、ワークWは厚さ0.1mmという極薄い円板状をなすことから、例えば同図(b)の実線で示すように上側のワークW3が、下側のワークW4の前端部を覆い被さるように変則的な重なり形態で搬送されてくる場合も確認された。そして、これがこのまま規制部材4に至ると、二点鎖線で示すように上側のワークW3が先行しているが、僅かに傾斜した鋭角な状態にあることから、その先端部が規制通路3に侵入しようと躊躇しているうちに、直ぐに下側のワークW4の先端部が規制通路3に侵入しようとする。このため、規制通路3の入口側で2枚のワークW3、W4が詰まった状態となり搬送移動が停滞する不具合を生じることが分った。この場合、その後に振動により上記詰り現象が解消されワークW3、W4が1枚ずつ移動可能となったとしても、この一時的なワークW3、W4の搬送停滞は供給効率を低下させ、先の製造ラインにおける組立効率を低下させるなどの問題が想起される。

【0008】

本発明は上記問題点を解決するために、薄板状のワークの搬送にあって、厚さ選別手段が常に適正に機能するようにして、所定のワーク1枚を搬送可能とし供給効率が低下することのないパーツフィーダを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明のパーツフィーダは、トッププレートとベースプレート間に振動励起手段を設け、この振動励起手段の駆動により前記トッププレートに設けられたシュートを介して薄板状のワークを搬送可能とし、前記シュートには前記ワークを搬送移動するトラックを有するとともに、該トラック面を移動するワークの厚さを選別する厚さ選別手段を備え、

前記厚さ選別手段は、トラック面を水平状態で移動する厚さ1枚分のワークの移動を許容する規制通路を、トラック面上に形成するための規制部材を設けた構成とし、

前記トラックには、段差を有するワークの落とし込み部を設け、

前記落とし込み部に続くトラック面上に前記規制部材を配置したことを特徴とするものである。

【発明の効果】

【0010】

上記手段によれば、トラック面に段差をなす落とし込み部を形成したので、変則的な重なり状態で搬送されてきたワークも、該落とし込み部に落とし込まれることにより重なり状態が是正され、厚さ選別手段によるワーク1枚毎の移動を行うべき適正な選別機能を発揮でき、ワークの供給効率を良好に維持できるパーツフィーダを提供できる。

【発明を実施するための最良の形態】

【0011】

以下、本発明のパーツフィーダを双方向搬送機能を有する構成としたパーツフィーダ装置に適用した一実施例につき、図1〜図8を参照して説明する。

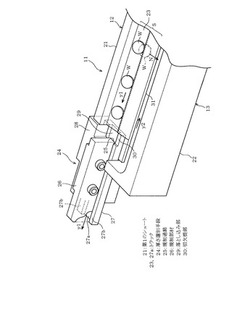

そのうち、図1は要部を拡大して示す外観斜視図、図2はパーツフィーダ装置の全体構成を示す外観斜視図、図3はシュート部分を除去した状態の外観斜視図、図4はシュート部分の平面図で、まずこれら図面に基づき全体構成につき説明する。

【0012】

特に図2に明示するように、パーツフィーダ装置11は、本実施例では直進型の双方向搬送を可能とする組み合わせ構成としていて、一方をワークの供給搬送を行う第1のパーツフィーダ12と、他方をワークの回収搬送として利用する第2のパーツフィーダ13を組み込んで成る構成としている。

【0013】

しかるに、本実施例では第1、第2のパーツフィーダ12、13ともに同一仕様による同一部材で構成され、搬送方向が逆とする点で相違するのみとしている。そこで、まず本発明のパーツフィーダとして機能する供給搬送側の第1のパーツフィーダ12の構成につき述べると、これは特に図3に明示するように後述するシュートを取除いた構成は、従前と同様の機構を備えた構成にある。即ち、トッププレート14aとベースプレート15との間を振動励起手段16aを介在して、ボルト・ナット等で連結固定した構成にある。その振動励起手段16aは、上記各プレート14a、15の各端部間にあって、一対(2個)の圧電素子17a、17aと同じく一対の振動増幅用の弾性部材18a、18aとを図示後方に傾斜した状態で連結した構成からなり、この場合、該振動励起手段16aが駆動されると、トッププレート14aには後述するワークを矢印y1方向に搬送すべく振動が付与される。なお、上記圧電素子17aは、従来周知のように金属シム板19aを挟んで圧電セラミック板20aが接合され、そして分極処理等が施された構成にある。

【0014】

これに対し、第2のパーツフィーダ13にあっては、これを構成する振動励起手段16bや圧電素子17bなど、実質的に第1のパーツフィーダ12と共通の部材及び組立構成からなり、ただ搬送方向が逆の矢印y2方向とするため、一対の圧電素子17bや弾性部材18bからなる振動励起手段16bが図示前方に傾斜した状態で連結されている点で相違している。なお、ベースプレート15は本実施例では共通としていて、該ベースプレート15の上面に形成された傾斜部に各振動励起手段16a、16bを取付固定することで、夫々所望の傾斜状態に組み込まれ、所謂搬送ユニットとして構成される。

【0015】

しかるに、上記構成の搬送ユニットに対し、ワークを搬送するためのシュートが装着されパーツフィーダとして完成する。ここでは、図2、3に示すようにワークの供給搬送側としてトッププレート14aに第1のシュート21が図示しないボルト・ナット等の締結により装着され、また回収搬送側として第2のシュート22がトッププレート14bに装着される。その具体構成につき、図5、6、7の断面図も参照して説明する。なお、図5は図4中に示すA−A線に沿って切断して示す断面図、図6は同B−B線に沿って切断して示す断面図で、図7は同C−C線に沿って切断して示す断面図である。

【0016】

まず、前記第1のシュート21の構成につき述べると、特に図1に明示されるようにシュート21の上面は、図示手前側に下降傾斜する傾斜面域Sを形成していて、且つその上半部にワークWを搬送移動する帯状溝のトラック23が形成されている。しかるに、ワークWは、例えば厚さ寸法が0.1mm以下の0.07mm、直径を7mmとする極薄い円板状の金属製部品である。これは、例えば各種のカード内に埋設するICチップを、両側から保護する部品として使用される。

【0017】

このワークWが移動するトラック23は、このワークWの直径と略等しい僅か幅広とし、且つワークWの厚さ寸法0.07mmと同等、若しくはそれ以下の浅い帯状の溝(深さ)として形成されている。従って、通常はワークWが2枚以上重なった状態で搬送開始されても、図1及び図6中に二点鎖線で示すように最下段の1枚を除き傾斜面上を、矢印N方向に滑り落ちることになり、1枚のワークWを矢印y1方向に正規に搬送移動可能としている。

【0018】

そして、図1他に明示するように第1のシュート21のワークWの進行方向(矢印y1方向)である下流側(図示左端側)には、ワークWの厚さ選別手段24を配設している。この厚さ選別手段24は、厚さ1枚分のワークWを選別してワークWを1枚毎先の製造ラインに供給すべく移動可能としている。その厚さ選別手段24は、水平状態のワークWの1枚分の移動を許容する規制通路25(特には図5,7参照)をトラック面上に形成すべく、規制部材26を設けている。ここでのトラックとしては、第1のシュート21とは別部材としていて、特には耐摩耗性に優れた硬質部材からなるトラック部材27を第1のシュート21に取付固定してなり、前記傾斜したトラック23と上方から見て進行方向に略一直線状に連続するトラック27aを形成している。

【0019】

但し、このトラック27aは、上流側のトラック23と異なり水平面状をなす帯状の溝から構成されている。また、図1及び図7から明らかなように傾斜面域Sと同一傾斜角度のトラック23と水平面をなすトラック27aとが接続する部位には段差を形成している。つまり、上流側の傾斜面のトラック23を経て搬送されてきたワークWが、水平なトラック27a面上に移行する際に落とし込まれるようにしており、そして詳細は後述するがトラック27a側にはワークWを収容可能な落とし込み部29が形成されている。

【0020】

しかるに、このようなトラック部材27の上方には前記厚さ選別手段24の規制部材26が配設されている。そして、この規制部材26の下面と前記水平面のトラック27aとの間に、特に図7に明示するように前記規制通路25を形成したもので、ワークWの1枚分のみ水平状態で移動可能な空隙を形成している。この規制部材26も硬質部材で構成され、第1のシュート21にボルトにより取付固定された取付基板28を介して、下面側に規制通路25を形成すべく位置に別のボルトの締結により取付固定されている。なお、上記トラック部材27などを硬質部材とする意義は、ワークWとの接触が多く摩耗し易いこと、及びワークWを1枚単位に選別するために厳正な規制寸法を長期維持することなどを考慮したものである。従って、適切な材料があれば別部材にすることなく第1のシュート21などと同一部材で構成することも可能であり、また可能な限り一体に形成した構成とするなど種々展開可能である。

【0021】

そして、規制部材26は前記した連続したトラック23,27a間の段差部から少なくともワークWの1枚分が水平状態に載置収容できる間隔を置いて、トラック27a上に配置されている。この結果、特に図1に明示されるように左右は規制部材26(の側面)と、第1のシューと21側のトラック23の段差部とが壁となり、後方は前記取付基板28が壁となった周壁からなる凹所が形成され、該凹所は水平状態のワークWの1枚分の表面積より若干大きく構成され、この凹所を前記した落とし込み部29として設けたものである。

【0022】

しかるに、この落とし込み部29の図示前方側の壁としては、帯状溝のトラック27aを形成した堤部27bより更に低い切欠堤部30が対応しており、むしろ前方側は大きく開放した状態にあるといえる。但し、切欠堤部30の上面からトラック27a上面までの高さ(深さ)は、ワークWの数枚分に相当する寸法を有しており、つまり数枚分は四方を囲まれた収容可能な落とし込み部29が形成され、その切欠堤部30の外方側(図示前方側)は前記第2のシュート22のトラック31に通じる構成としている。

【0023】

そこで、前記した第2のシュート22の構成につき述べると、これは前記第1のシュート21と僅かの間隙を経て隣接され(図5,6参照)、つまり別(第2)のパーツフィーダ13として機能するように、上記厚さ選別手段24による選別、或は落とし込み部29へのワークWの過剰供給などに伴い、本来の供給搬送から除外されたワークWを矢印y2で示す逆方向に回収搬送するトラック31を備えている。この回収側のトラック31は、トラック23より低く、前後方向には水平面状をなすが図4の右方(矢印y2と同方向)に行くに従いトラック面が徐々に高くなる傾斜面状をなしている。詳細は省略するが、その最高位の右端部に達すると隣接する第1のシュート21側に向けて下降する傾斜面を形成していて、ワークWを順次トラック23側に再び補充可能な構成としている。

【0024】

なお、実用に際しては厚さ選別手段24の規制部材26を利用して、その進行方向の端部にワークWを次の製造ラインに所定ピッチで供給できるように、図示しない例えば位置センサや供給制御手段を備えていて、特に連続して多くのワークWが搬送されてきた場合にも過剰供給とならないように調整可能としている。また、図8は第1のシュート21におけるワークWを搬送するときの一つの形態における作用説明図で、詳細は後の作用説明の項にて説明する。

【0025】

次に、上記構成のパーツフィーダ装置11の作用につき説明する。

まず、振動励起手段16a及び16bを駆動すべく各一対の圧電素子17a及び17bに交流電圧を印加することで所定周波数の振動を発生し、振動は各弾性部材18a、18bを介してトッププレート14a及び14bに増幅伝達される。しかるに、各振動励起手段16a及び16bは互に逆方向に傾斜した連結構成としているので、図中に示すようにワークWの搬送方向が逆方向となる矢印y1方向及びy2方向に夫々直進搬送を可能とし、つまり双方向搬送を可能とするものである。

【0026】

そこで、まずワークWを正規に供給搬送する第1のパーツフィーダ12側を主体に説明する。まず、例えば図2或は図4に示す第1のシュート21上の右端部(上流)側に、図示しない補給手段を介してワークWが順次補給され、トラック23上を矢印y1方向に搬送開始される。通常は、図8の(a)に示すようにワークWは最適な搬送形態である1枚毎搬送される。それは、図1,6に示すように第1のシュート21は上面が隣接する第2のシュート22側に傾斜(傾斜面域S)しており、そのトラック23もワークWの略1枚分の深さの帯状溝をなして同じく傾斜している。

【0027】

そのため、ワークWが2枚以上重なった状態で補給された場合には、最下部の1枚は溝状のトラック21内に留まり、他のワークWは傾斜面上を滑落することになる(図1,6に二点鎖線で示す)。この場合、傾斜角度は比較的小さくても振動作用を受けてスムーズに滑り落ち、第2のシュート22側のトラック31に受け止められる。

【0028】

また、図8の(a)に戻るが、このように1枚単位で搬送されてきたワークWは、トラック23から落とし込み部29に落とし込まれる。この場合、傾斜面状のトラック23から、底部が水平面状であるトラック27a側に落下することになる。このため、ワークWは斜めの状態からトラック23を離れる際に僅か回動しつつ落下し、更にはトラック27a側に水平状態に変更される作用を受けながら収容される。従って、1枚のワークWは何らの不具合もなく落とし込まれ、該落とし込み部29に水平状態に収容され、しかる後、ワークWは直ちに厚さ選別手段24にかけられる。

【0029】

即ち、この厚さ選別手段24では、落とし込み部29から規制部材26が形成する規制通路25に、1枚のワークWが侵入し通過可否による選別が行われる。ここでは、図8の(a)に示す如く1枚単位で搬送されてきているので、ワークWはそのまま規制通路25を通過し、速やかに先の製造ラインに供給される。

【0030】

しかるに、実際の運用上にあっては必ずしも上記のような最適な搬送状態とは限らず、従来例として図12の(a)、(b)を参照して述べたよう、ワーク同士が重なり合った搬送形態となる場合がある。しかるに、本実施例によれば上流側の傾斜したトラック23面上を搬送する間に、上側に重なったワークWは、上記したように通常は滑落して取除かれる。ところが、ワークWが0.1mm以下(0.07mm)の極薄い板状にあることから密着し易く、僅かの湿気とか粘性等により、そのまま重なった状態で搬送されることがある。

【0031】

そのうち、図8の(a)で開示した2枚重ねの形態にあっては、既述した従来と同様に厚さ選別手段24において、1枚単位に選別されて規制通路25を順次通過し、いずれも先の製造ラインに正規に搬送供給可能である。これに対し、不安定で変則的な重なり状態にて正規の搬送が困難となるような図12の(b)に開示した如き搬送形態も生じる。即ち、本実施例では図8の(b)に示しているが、そのうちの同図(b)−1に実線で示す前端部が重なり状態のワークW1とW2が、そのまま搬送された場合につき説明する。

【0032】

この場合、傾斜したトラック23上を同形態のまま搬送されてきたワークW1、W2は、やがて段差を有する落とし込み部29に達すると、同図(b)−1の二点鎖線で示す状態から同図(b)−2に実線で示す状態に移行し落とし込まれる。このトラック23の傾斜面上から落とし込まれることは、ワークW1、W2は傾斜する前端部側から水平面のトラック27a上に当接し、この前端部が当接状態にあるワークW1、W2は、更に矢印y1方向への移動作用を受けて若干回動作用を受けて落とし込まれることになる。

【0033】

そして、落とし込まれたときの衝撃や、ワークW1及びW2との間での所謂回動ずれなどの作用を受け、且つ周りの壁面により外方への動きが規制されることも相俟って、当該ワークW1、W2は同図(b)−2に示す略全体が重なる状態に整合され収容される。従って、水平状態に重なったワークW1、W2は、上側のワークW1が規制部材26にて規制通路25への侵入が阻止され、下側のワークW2の1枚のみが規制通路25に侵入して通過し、次の製造ラインに供給され、次いでワークW2が規制通路25を経て供給され、正規の供給搬送が続行される。

【0034】

また、このような重なり状態が続いたり、1枚単位にしても過剰な補給にて多くのワークWが搬送され、本来の供給ピッチを超える場合も考えられる。つまり、ラインへの供給より搬送されてくるワークWが多くて落とし込み部29に次々落とし込まれ、その結果、多数枚のワークWが積層状態に収容されることになる。しかるに、図1及び図5に示すように、当該落とし込み29を形成する凹所の一壁面である第2のシュート22側に対向する面は切欠堤部30が形成され、この切欠堤部30が有する高さはトラック27a面から数枚のワークWを積層した厚さ分に設定している。

【0035】

従って、ワークWが過剰に搬送されてきても、落とし込み部29で水平に積層された状態のワークWは数枚までが収容可能で、それ以上は周壁のうち唯一開放された切欠堤部30から振動を受けて排出される。その結果、収容状態の数枚のワークWは順次厚さ選別手段24を介して正規に供給搬送され、例えば多数のワークWが収容されその自重で正規の速度で搬送されなかったりする不具合もなく、そして切欠堤部30から排出された所定以上のワークWは、第2のシュート22側に移動される。

【0036】

次いで、第2のパーツフィーダ13側の作用について詳細述べると、その振動励起手段16bも同時に駆動され、本実施例ではワークWの回収搬送に用いられている。即ち、この振動励起手段16bを構成する圧電素子17b及び弾性部材18bは図3に示すように前方に傾斜した状態で連結され、トッププレート14b及び第2のシュート22はワークWを矢印y2方向に搬送する(図4参照)。従って、前記した第1のパーツフィーダ12の傾斜した第1のシュート21から滑落したワークW、或は上記した切欠堤部30から排出された所定以上のワークWは、いずれも第2のシュート22のトラック31上に移動し、供給側の搬送とは逆の矢印y2方向に搬送される。

【0037】

しかるに、この回収側のトラック31は本来トラック23より低位置に設定してあるが、搬送方向に行くに伴い上昇する傾斜面をなしているため、その終端部の最高位置に至ると、今度は再び供給搬送側の第1のシュート21側に下降して移動し、トラック23上に補充される。斯くして、第1のシュート21から除外されたワークWは、停滞することなく回収され常に供給側に効率よく補充される。

【0038】

このように、本実施例によれば次の効果を有する。

ワークWを供給搬送する第1のシュート21には、連続するトラック23とトラック27aとの間に、段差を有する落とし込み部29を設けるとともに、上流側のトラック23を傾斜面となし、下流側のトラック27aを水平面となす形状とした。前記落とし込み部29は、周囲を壁で囲まれた凹所となし、且つそのうちの一壁面は切欠堤部30が形成され、ワークWが数枚分に相当する高さに設定され、換言すればワークWを数枚収容可能な深さとしている。従って、ワークWを本来の1枚単位で搬送される場合は、上流側のトラック23から落とし込み部29及び厚さ選別手段24を経て、適正な搬送形態のもとにスムーズな供給搬送が行われる。

【0039】

これに対し、例えば図8の(b)−1に実線で示すように端部側が重なった変則的な重なり状態でワークW1、W2が搬送されてきた場合、傾斜面となすトラック23から落とし込み部29への落とし込まれる際に、ワークW1、W2が回動作用を受け、また落とし込まれたときの衝撃や、周壁による規制作用を受けて、同図(b)−2に実線で示すように当該ワークW1、W2が変則的な形態から通常に見られる2枚重ねの状態に整合される。そして、水平面であるトラック27aを底面とする落とし込み部29に収容される。

【0040】

このように、ワークW1、W2が水平な重なり状態に対して、この直後に配置された厚さ選別手段24では、ワークW1、W2を1枚単位に選別しながら規制通路25をスムーズに通過し、トラック27a上を正規の供給搬送ができる。従って、2枚のワークW1、W2が従来のように厚さ選別手段24の規制通路25に侵入して詰まった状態など一時的な停滞することなく、常に適正な供給速度による搬送が実行できる。

【0041】

一方、トラック23にワークWが補給過多などにより、一時的に正規の供給ピッチを越えて過剰に供給搬送されたり、上記の如く重なり状態での搬送が多くなる場合が考えられる。この場合、上記落とし込み部29から規制通路25に侵入し通過して搬送されるワークWより、当該落とし込み部29に収容されるワークWの数量が多くなり、過剰に収容されることになる。この過剰な収容状態では、自重によりワークWに有効な振動が伝達されずに停滞するなど、正規の搬送速度による供給ができなくなるおそれがある。

【0042】

しかしながら、本実施例の落とし込み部29は数枚のワークWに限り収容可能とする構成としているので、上記のような搬送不具合は生じない。即ち、それ以上のワークWは、切欠堤部30から排出され、第2のシュート22側に移動してトラック31を介して回収搬送されるからで、厚さ選別手段24は常に本来の機能を適性に発揮でき、且つスムーズな搬送移動が期待できる。

【0043】

なお、本実施例では厚さ選別手段24に搬送される以前の、所謂上流側のトラック23の上面を傾斜し、且つそのトラック23を1枚分のワークWを滑落しないで保持できる深さの帯状溝をなす構成としている。これは、トラック23上を搬送移動する間にあっても、ワークWが2枚重ねや変則的な重なり状態における上側のワークWを滑落させる選別が可能である。即ち、滑り落ちたワークWは第2のシュート22側に移動させることができ、以って供給側のトラック23では、1枚単位で搬送する正規の搬送形態を得ることができ、過剰搬送を軽減するに有効である。

【0044】

また、トラック23の傾斜面上から水平面のトラック27aを底面とする落とし込み部29にワークWを落とし込む際、該ワークWに対し回動作用が生じる。これが、変則的な搬送形態を是正するに有効で、例えば図8の(b)に示した如く2枚のワークW1、W2が大きくずれた重なり状態のまま搬送される形態にあっても、回動作用とともに衝撃作用により2枚のワークW1、W2の位置ずれが整合され、落とし込み部29に水平状態に収容され、適正な搬送形態のもとにワークW1、W2は順次スムーズに搬送される。

【0045】

但し、このトラック23は必ずしも傾斜面とする必要はなく、単に水平面状をなす形状にあっても、落とし込み部29による搬送形態の是正作用は有効で、これに続く厚さ選別手段24を経て1枚単位に選定された正規の搬送移動が実行できる。

【0046】

このように、薄板状のワークに対する厚さ選別手段24や落とし込み部29を備えた第1のパーツフィーダ12と、回収用の第2のパーツフィーダ13では、いずれも振動励起手段16a及び16bとして、一対の圧電素子17a及び17bを採用した構成としたが、これに限らず種々変形して実施できるし、またこの種パーツフィーダも直進型に限らずボウル型のパーツフィーダにも展開できる。例えば、図9、10、11は夫々異なる振動励起手段として異なる構成からなる変形例A、B、Cを示したもので、特に変形例Cはフィーダの型式が異なるボウル型の実施例で、夫々説明の便宜上、上記実施例と実質的に同一部分には同一符合を付して説明を省略し、異なる部分のみ説明する。

【0047】

(変形例A)

図9は、変形例Aを示す図3相当図で、上記実施例と異なる振動励起手段32a及び32bを有するもので、これは、何れもトッププレート14a、14bとベースプレート15の上下間において、同様の圧電素子17a、17b及び弾性部材18a、18bを採用しているが、これらが夫々鉛直状態に連結固定されている点で上記実施例と異なるものである。

【0048】

しかるに、この変形例では図示しないワークを搬送する矢印y1及びy2で示す搬送方向を得るため、まず第1のパーツフィーダ12側の構成につき述べると、弾性部材18aの各下端と圧電素子17aの各上端との連結部間に、前後方向でもある水平方向に所定の間隔を保つスペーサ33aを介在してボルト・ナット等にて締結し連結している。この場合、圧電素子17aに対し、弾性部材18aはスペーサ33aを介在した分、後方に位置ずれして鉛直状態に連結される。これが、上記実施例で言う振動励起手段16aが後方に所定角度傾斜して連結してなる構成と略同等の機能を発揮するもので、トッププレート14aにはワークを図示矢印y1方向に搬送すべく振動が付与される。

【0049】

これに対し、第2のパーツフィーダ13側を構成する振動励起手段32bも実質的に同一構成であるが、同じ鉛直状態の連結であってもこのものでは圧電素子17bの前方側にスペーサ33bを介して弾性部材18bが連結されている点で相違している。これは、上記とは逆に前方に所定角度傾斜した場合と略同等の機能を発揮するもので、この場合、トッププレート14bにはワークを図示矢印y2方向に搬送すべく振動が付与される。

【0050】

従って、この変形例Aにおける振動励起手段32a、32bであっても、上記実施例と同様の作用効果が期待できる。なお、この変形例ではスペーサ33a、33bの厚みを調整することで種々の傾斜角度が設定でき、ワークに応じた所望の搬送速度が得られる点で有利である。また、ベースプレート15も金属シム板19a、19bを鉛直に固定支持する構成であるため、簡単な形状にて汎用性に富むなどの利点も期待できる。

【0051】

(変形例B)

図10は、変形例Bを示す図3相当図で、これに採用された振動励起手段34a及び34bは、何れもトッププレート14a、14bとベースプレート15の上下間において、圧電素子17a及び17bを夫々1個だけ採用した構成で、上記実施例の一対(2個)設けた構成とはこの点で異なるものである。

【0052】

従って、例えば前方側はこれまでと同様に圧電素子17a及び17bを装備しているが、後方側の金属シム板19a及び19bには、圧電素子を装着しないで弾性部材18a及び18bが、夫々の傾斜角度に傾斜した状態で連結された構成にある。このように、片側に圧電素子17a及び17bを配した変則的な(一対でない)振動励起手段34a及び34bにあっても、パーツフィーダとして十分に機能する。

【0053】

この場合、次のような使い勝手に展開できる。即ち、前後共に上記実施例と同様に一対の圧電素子を装備した構成としておいて、そのうちの前方側、或は後方側の一方側のみ通電駆動する使用形態とすることで、これを選択的に使用することで長期使用可能とする点で有利であり、また圧電素子を有しない側は弾性部材のみでトッププレートとベースプレート間を連結した構成とすることも可能である。

【0054】

(変形例C)

図11は、変形例Cを示す縦断面図で、単体のボウル型のパーツフィーダ35の断面図を示している。上記した実施例が、直進型のパーツフィーダであったのに対し、これはボウル型のパーツフィーダ35で、その概略構成につき述べると、周知のように円盤状のトッププレート36とベースプレート37の上下間において、圧電素子17aと弾性部材18aを所定角度一様に傾斜した状態に、これを円周上の複数箇所において連結してなる振動励起手段38を備えた構成にある。

【0055】

そして、トッププレート36上に設置されたボウル39は螺旋状のトラック40を有し、その先端側の直線形状部位に段差を有する落とし込み部29と、これに続いて規制通路25を形成してなる厚さ選別手段24を設置したものである。従って、これに図示しないが回収側のパーツフィーダを並設するなどして、上記実施例と同様に1枚単位のワークの供給と回収搬送の両機能を発揮することができる。

【0056】

このように、パーツフィーダや振動励起手段の型式や異なる手段等に制約受けることなく、トラック上に段差を有する落とし込み部29、及び続いて厚さ選別手段24を設けることで、所期の目的を達成することができる。

【0057】

なお、本発明は上記し図面に示した実施例に限らず、例えば振動励起手段は圧電式に限らず電磁式でもよい。また、落とし込み部はトラック上に段差を有し、ワークを収容できる凹所は適宜に構成可能であるとともに、ワークを複数枚収容可能としたが1枚単位に選別的に収容可能としてもよいなど、実施に際して本発明の要旨を逸脱しない範囲内で種々変更して実施し得るものである。

【図面の簡単な説明】

【0058】

【図1】本発明の一実施例を適用したパーツフィーダ装置の要部を拡大して示す外観斜視図

【図2】パーツフィーダ装置の全体構成を示す外観斜視図

【図3】シュートを取外した状態の外観斜視図

【図4】シュート部分の平面図

【図5】図5は図4中のA−A線で切断して示す断面図

【図6】図6は図4中のB−B線で切断して示す断面図

【図7】図7は図4中のC−C線で切断して示す断面図

【図8】ワーク搬送時の異なる例(a)、(b)を示す作用説明図

【図9】変形例Aを示す図3相当図

【図10】変形例Bを示す図3相当図

【図11】変形例Cを示すボウル型パーツフィーダの断面図

【図12】従来例を示す図8相当図

【符号の説明】

【0059】

図面中、11はパーツフィーダ装置、12は第1のパーツフィーダ、13は第2のパーツフィーダ、14a,14b,36はトッププレート、15,37はベースプレート、16a,16b,32a,32b,34a,34b,38は振動励起手段、17a,17bは圧電素子、18a,18bは弾性部材、19a,19bは金属シム板、21は第1のシュート、22は第2のシュート、23,27a,31,40はトラック、24は厚さ選別手段、25は規制通路、26は規制部材、27はトラック部材、29は落とし込み部、30は切欠堤部、33a,33bはスペーサ、及び35はボウル型パーツフィーダを示す。

【技術分野】

【0001】

本発明は、搬送するワークの厚さ選別手段を備えたパーツフィ−ダに関する。

【背景技術】

【0002】

従来、各種分野における自動組立工程において、チップ抵抗等の電子部品、樹脂成形部品、機械部品などの小物ワークをはじめ、粉末体を搬送供給するためのフィーダにあっては、その駆動源として圧電セラミックス素子を用いた圧電型フィーダ、および電磁石を駆動源とするフィーダがよく知られている。しかるに、前記駆動源は振動励起手段として機能するとともに、この振動励起手段はトッププレートとベースプレート間に設けられ、その駆動により前記トッププレートに設けられたシュートを介してワークを搬送可能としている。前記シュートには前記ワークが搬送移動するトラックを有するとともに、該トラック面を移動するチップ抵抗などのワークに対し、該ワークの大きさや形状等に応じて次の製造ライン等に供給するに際して、例えばワークの方向性が問われるものは、ワークを所定方向に揃えて供給するようにして次製造ラインで効率良く組立てるようにしている。従って、この種パーツフィーダには所定方向を向いたワークのみを選別して次製造ラインに供給可能とする選別手段を備えている(特許文献1参照)。

【0003】

ところが、ワークでも特に薄板状の微細な小物部品を搬送供給する場合は、厚さに対する選別手段が必要となる。即ち、例えば厚さ寸法が0.1mm以下の金属製で円形薄板状のワークを一例に図12を参照して、その搬送作用につき説明する。図12は、搬送途上に設けた厚さ選別手段1の機能を説明するための要部の概略構成を示したもので、符号2は図示しないトッププレート上に固定されたシュートで、図示しない振動励起手段が駆動されると、ワークWを水平状態で矢印y1方向に搬送する。

【0004】

そして、前記厚さ選別手段1はシュート2の左端下流側に配設されており、これはシュート2のトラック2aの面上に僅少の隙間とする規制通路3を形成する規制部材4を設けた構成としている。従って、規制通路3は規制部材4の平坦状の下面とトラック2aの上面との間に形成され、この場合、ワークWの厚さに応じて設定され、厚さ1枚のワークWのみが選別されて移動可能とする寸法に設定されている。

【0005】

斯かる構成のパーツフィーダにおいて、ワークWはシュート2上に他の補給手段(図示せず)から随時供給され、該ワークWを水平なトラック2a面上を矢印y1方向に搬送移動する。しかるに、ワークWは厚さ0.1mm以下の薄板状であるため他のワークW上に重なり易く、且つそのまま搬送される傾向にある。

【0006】

そのうち、同図(a)は水平搬送状態のワークWが略全面が密着した2枚重ねの状態(ワークW1、W2と符号する)で搬送されている例を示している。この場合では、この状態のまま矢印y1方向に搬送され厚さ選別手段1に達すると、これを図中二点鎖線で示すと、下側のワークW2の1枚のみが規制通路3に侵入し、上側のワークW1は規制部材4の側壁面で衝止される。従って、この場合は下側のワークW2の1枚のみが選別されて先に搬送され、以ってワークWの供給が停滞することなく順次適正に実行される。

【特許文献1】国際公開2004/018329パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところが、実機にて検証してみると、ワークWは厚さ0.1mmという極薄い円板状をなすことから、例えば同図(b)の実線で示すように上側のワークW3が、下側のワークW4の前端部を覆い被さるように変則的な重なり形態で搬送されてくる場合も確認された。そして、これがこのまま規制部材4に至ると、二点鎖線で示すように上側のワークW3が先行しているが、僅かに傾斜した鋭角な状態にあることから、その先端部が規制通路3に侵入しようと躊躇しているうちに、直ぐに下側のワークW4の先端部が規制通路3に侵入しようとする。このため、規制通路3の入口側で2枚のワークW3、W4が詰まった状態となり搬送移動が停滞する不具合を生じることが分った。この場合、その後に振動により上記詰り現象が解消されワークW3、W4が1枚ずつ移動可能となったとしても、この一時的なワークW3、W4の搬送停滞は供給効率を低下させ、先の製造ラインにおける組立効率を低下させるなどの問題が想起される。

【0008】

本発明は上記問題点を解決するために、薄板状のワークの搬送にあって、厚さ選別手段が常に適正に機能するようにして、所定のワーク1枚を搬送可能とし供給効率が低下することのないパーツフィーダを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明のパーツフィーダは、トッププレートとベースプレート間に振動励起手段を設け、この振動励起手段の駆動により前記トッププレートに設けられたシュートを介して薄板状のワークを搬送可能とし、前記シュートには前記ワークを搬送移動するトラックを有するとともに、該トラック面を移動するワークの厚さを選別する厚さ選別手段を備え、

前記厚さ選別手段は、トラック面を水平状態で移動する厚さ1枚分のワークの移動を許容する規制通路を、トラック面上に形成するための規制部材を設けた構成とし、

前記トラックには、段差を有するワークの落とし込み部を設け、

前記落とし込み部に続くトラック面上に前記規制部材を配置したことを特徴とするものである。

【発明の効果】

【0010】

上記手段によれば、トラック面に段差をなす落とし込み部を形成したので、変則的な重なり状態で搬送されてきたワークも、該落とし込み部に落とし込まれることにより重なり状態が是正され、厚さ選別手段によるワーク1枚毎の移動を行うべき適正な選別機能を発揮でき、ワークの供給効率を良好に維持できるパーツフィーダを提供できる。

【発明を実施するための最良の形態】

【0011】

以下、本発明のパーツフィーダを双方向搬送機能を有する構成としたパーツフィーダ装置に適用した一実施例につき、図1〜図8を参照して説明する。

そのうち、図1は要部を拡大して示す外観斜視図、図2はパーツフィーダ装置の全体構成を示す外観斜視図、図3はシュート部分を除去した状態の外観斜視図、図4はシュート部分の平面図で、まずこれら図面に基づき全体構成につき説明する。

【0012】

特に図2に明示するように、パーツフィーダ装置11は、本実施例では直進型の双方向搬送を可能とする組み合わせ構成としていて、一方をワークの供給搬送を行う第1のパーツフィーダ12と、他方をワークの回収搬送として利用する第2のパーツフィーダ13を組み込んで成る構成としている。

【0013】

しかるに、本実施例では第1、第2のパーツフィーダ12、13ともに同一仕様による同一部材で構成され、搬送方向が逆とする点で相違するのみとしている。そこで、まず本発明のパーツフィーダとして機能する供給搬送側の第1のパーツフィーダ12の構成につき述べると、これは特に図3に明示するように後述するシュートを取除いた構成は、従前と同様の機構を備えた構成にある。即ち、トッププレート14aとベースプレート15との間を振動励起手段16aを介在して、ボルト・ナット等で連結固定した構成にある。その振動励起手段16aは、上記各プレート14a、15の各端部間にあって、一対(2個)の圧電素子17a、17aと同じく一対の振動増幅用の弾性部材18a、18aとを図示後方に傾斜した状態で連結した構成からなり、この場合、該振動励起手段16aが駆動されると、トッププレート14aには後述するワークを矢印y1方向に搬送すべく振動が付与される。なお、上記圧電素子17aは、従来周知のように金属シム板19aを挟んで圧電セラミック板20aが接合され、そして分極処理等が施された構成にある。

【0014】

これに対し、第2のパーツフィーダ13にあっては、これを構成する振動励起手段16bや圧電素子17bなど、実質的に第1のパーツフィーダ12と共通の部材及び組立構成からなり、ただ搬送方向が逆の矢印y2方向とするため、一対の圧電素子17bや弾性部材18bからなる振動励起手段16bが図示前方に傾斜した状態で連結されている点で相違している。なお、ベースプレート15は本実施例では共通としていて、該ベースプレート15の上面に形成された傾斜部に各振動励起手段16a、16bを取付固定することで、夫々所望の傾斜状態に組み込まれ、所謂搬送ユニットとして構成される。

【0015】

しかるに、上記構成の搬送ユニットに対し、ワークを搬送するためのシュートが装着されパーツフィーダとして完成する。ここでは、図2、3に示すようにワークの供給搬送側としてトッププレート14aに第1のシュート21が図示しないボルト・ナット等の締結により装着され、また回収搬送側として第2のシュート22がトッププレート14bに装着される。その具体構成につき、図5、6、7の断面図も参照して説明する。なお、図5は図4中に示すA−A線に沿って切断して示す断面図、図6は同B−B線に沿って切断して示す断面図で、図7は同C−C線に沿って切断して示す断面図である。

【0016】

まず、前記第1のシュート21の構成につき述べると、特に図1に明示されるようにシュート21の上面は、図示手前側に下降傾斜する傾斜面域Sを形成していて、且つその上半部にワークWを搬送移動する帯状溝のトラック23が形成されている。しかるに、ワークWは、例えば厚さ寸法が0.1mm以下の0.07mm、直径を7mmとする極薄い円板状の金属製部品である。これは、例えば各種のカード内に埋設するICチップを、両側から保護する部品として使用される。

【0017】

このワークWが移動するトラック23は、このワークWの直径と略等しい僅か幅広とし、且つワークWの厚さ寸法0.07mmと同等、若しくはそれ以下の浅い帯状の溝(深さ)として形成されている。従って、通常はワークWが2枚以上重なった状態で搬送開始されても、図1及び図6中に二点鎖線で示すように最下段の1枚を除き傾斜面上を、矢印N方向に滑り落ちることになり、1枚のワークWを矢印y1方向に正規に搬送移動可能としている。

【0018】

そして、図1他に明示するように第1のシュート21のワークWの進行方向(矢印y1方向)である下流側(図示左端側)には、ワークWの厚さ選別手段24を配設している。この厚さ選別手段24は、厚さ1枚分のワークWを選別してワークWを1枚毎先の製造ラインに供給すべく移動可能としている。その厚さ選別手段24は、水平状態のワークWの1枚分の移動を許容する規制通路25(特には図5,7参照)をトラック面上に形成すべく、規制部材26を設けている。ここでのトラックとしては、第1のシュート21とは別部材としていて、特には耐摩耗性に優れた硬質部材からなるトラック部材27を第1のシュート21に取付固定してなり、前記傾斜したトラック23と上方から見て進行方向に略一直線状に連続するトラック27aを形成している。

【0019】

但し、このトラック27aは、上流側のトラック23と異なり水平面状をなす帯状の溝から構成されている。また、図1及び図7から明らかなように傾斜面域Sと同一傾斜角度のトラック23と水平面をなすトラック27aとが接続する部位には段差を形成している。つまり、上流側の傾斜面のトラック23を経て搬送されてきたワークWが、水平なトラック27a面上に移行する際に落とし込まれるようにしており、そして詳細は後述するがトラック27a側にはワークWを収容可能な落とし込み部29が形成されている。

【0020】

しかるに、このようなトラック部材27の上方には前記厚さ選別手段24の規制部材26が配設されている。そして、この規制部材26の下面と前記水平面のトラック27aとの間に、特に図7に明示するように前記規制通路25を形成したもので、ワークWの1枚分のみ水平状態で移動可能な空隙を形成している。この規制部材26も硬質部材で構成され、第1のシュート21にボルトにより取付固定された取付基板28を介して、下面側に規制通路25を形成すべく位置に別のボルトの締結により取付固定されている。なお、上記トラック部材27などを硬質部材とする意義は、ワークWとの接触が多く摩耗し易いこと、及びワークWを1枚単位に選別するために厳正な規制寸法を長期維持することなどを考慮したものである。従って、適切な材料があれば別部材にすることなく第1のシュート21などと同一部材で構成することも可能であり、また可能な限り一体に形成した構成とするなど種々展開可能である。

【0021】

そして、規制部材26は前記した連続したトラック23,27a間の段差部から少なくともワークWの1枚分が水平状態に載置収容できる間隔を置いて、トラック27a上に配置されている。この結果、特に図1に明示されるように左右は規制部材26(の側面)と、第1のシューと21側のトラック23の段差部とが壁となり、後方は前記取付基板28が壁となった周壁からなる凹所が形成され、該凹所は水平状態のワークWの1枚分の表面積より若干大きく構成され、この凹所を前記した落とし込み部29として設けたものである。

【0022】

しかるに、この落とし込み部29の図示前方側の壁としては、帯状溝のトラック27aを形成した堤部27bより更に低い切欠堤部30が対応しており、むしろ前方側は大きく開放した状態にあるといえる。但し、切欠堤部30の上面からトラック27a上面までの高さ(深さ)は、ワークWの数枚分に相当する寸法を有しており、つまり数枚分は四方を囲まれた収容可能な落とし込み部29が形成され、その切欠堤部30の外方側(図示前方側)は前記第2のシュート22のトラック31に通じる構成としている。

【0023】

そこで、前記した第2のシュート22の構成につき述べると、これは前記第1のシュート21と僅かの間隙を経て隣接され(図5,6参照)、つまり別(第2)のパーツフィーダ13として機能するように、上記厚さ選別手段24による選別、或は落とし込み部29へのワークWの過剰供給などに伴い、本来の供給搬送から除外されたワークWを矢印y2で示す逆方向に回収搬送するトラック31を備えている。この回収側のトラック31は、トラック23より低く、前後方向には水平面状をなすが図4の右方(矢印y2と同方向)に行くに従いトラック面が徐々に高くなる傾斜面状をなしている。詳細は省略するが、その最高位の右端部に達すると隣接する第1のシュート21側に向けて下降する傾斜面を形成していて、ワークWを順次トラック23側に再び補充可能な構成としている。

【0024】

なお、実用に際しては厚さ選別手段24の規制部材26を利用して、その進行方向の端部にワークWを次の製造ラインに所定ピッチで供給できるように、図示しない例えば位置センサや供給制御手段を備えていて、特に連続して多くのワークWが搬送されてきた場合にも過剰供給とならないように調整可能としている。また、図8は第1のシュート21におけるワークWを搬送するときの一つの形態における作用説明図で、詳細は後の作用説明の項にて説明する。

【0025】

次に、上記構成のパーツフィーダ装置11の作用につき説明する。

まず、振動励起手段16a及び16bを駆動すべく各一対の圧電素子17a及び17bに交流電圧を印加することで所定周波数の振動を発生し、振動は各弾性部材18a、18bを介してトッププレート14a及び14bに増幅伝達される。しかるに、各振動励起手段16a及び16bは互に逆方向に傾斜した連結構成としているので、図中に示すようにワークWの搬送方向が逆方向となる矢印y1方向及びy2方向に夫々直進搬送を可能とし、つまり双方向搬送を可能とするものである。

【0026】

そこで、まずワークWを正規に供給搬送する第1のパーツフィーダ12側を主体に説明する。まず、例えば図2或は図4に示す第1のシュート21上の右端部(上流)側に、図示しない補給手段を介してワークWが順次補給され、トラック23上を矢印y1方向に搬送開始される。通常は、図8の(a)に示すようにワークWは最適な搬送形態である1枚毎搬送される。それは、図1,6に示すように第1のシュート21は上面が隣接する第2のシュート22側に傾斜(傾斜面域S)しており、そのトラック23もワークWの略1枚分の深さの帯状溝をなして同じく傾斜している。

【0027】

そのため、ワークWが2枚以上重なった状態で補給された場合には、最下部の1枚は溝状のトラック21内に留まり、他のワークWは傾斜面上を滑落することになる(図1,6に二点鎖線で示す)。この場合、傾斜角度は比較的小さくても振動作用を受けてスムーズに滑り落ち、第2のシュート22側のトラック31に受け止められる。

【0028】

また、図8の(a)に戻るが、このように1枚単位で搬送されてきたワークWは、トラック23から落とし込み部29に落とし込まれる。この場合、傾斜面状のトラック23から、底部が水平面状であるトラック27a側に落下することになる。このため、ワークWは斜めの状態からトラック23を離れる際に僅か回動しつつ落下し、更にはトラック27a側に水平状態に変更される作用を受けながら収容される。従って、1枚のワークWは何らの不具合もなく落とし込まれ、該落とし込み部29に水平状態に収容され、しかる後、ワークWは直ちに厚さ選別手段24にかけられる。

【0029】

即ち、この厚さ選別手段24では、落とし込み部29から規制部材26が形成する規制通路25に、1枚のワークWが侵入し通過可否による選別が行われる。ここでは、図8の(a)に示す如く1枚単位で搬送されてきているので、ワークWはそのまま規制通路25を通過し、速やかに先の製造ラインに供給される。

【0030】

しかるに、実際の運用上にあっては必ずしも上記のような最適な搬送状態とは限らず、従来例として図12の(a)、(b)を参照して述べたよう、ワーク同士が重なり合った搬送形態となる場合がある。しかるに、本実施例によれば上流側の傾斜したトラック23面上を搬送する間に、上側に重なったワークWは、上記したように通常は滑落して取除かれる。ところが、ワークWが0.1mm以下(0.07mm)の極薄い板状にあることから密着し易く、僅かの湿気とか粘性等により、そのまま重なった状態で搬送されることがある。

【0031】

そのうち、図8の(a)で開示した2枚重ねの形態にあっては、既述した従来と同様に厚さ選別手段24において、1枚単位に選別されて規制通路25を順次通過し、いずれも先の製造ラインに正規に搬送供給可能である。これに対し、不安定で変則的な重なり状態にて正規の搬送が困難となるような図12の(b)に開示した如き搬送形態も生じる。即ち、本実施例では図8の(b)に示しているが、そのうちの同図(b)−1に実線で示す前端部が重なり状態のワークW1とW2が、そのまま搬送された場合につき説明する。

【0032】

この場合、傾斜したトラック23上を同形態のまま搬送されてきたワークW1、W2は、やがて段差を有する落とし込み部29に達すると、同図(b)−1の二点鎖線で示す状態から同図(b)−2に実線で示す状態に移行し落とし込まれる。このトラック23の傾斜面上から落とし込まれることは、ワークW1、W2は傾斜する前端部側から水平面のトラック27a上に当接し、この前端部が当接状態にあるワークW1、W2は、更に矢印y1方向への移動作用を受けて若干回動作用を受けて落とし込まれることになる。

【0033】

そして、落とし込まれたときの衝撃や、ワークW1及びW2との間での所謂回動ずれなどの作用を受け、且つ周りの壁面により外方への動きが規制されることも相俟って、当該ワークW1、W2は同図(b)−2に示す略全体が重なる状態に整合され収容される。従って、水平状態に重なったワークW1、W2は、上側のワークW1が規制部材26にて規制通路25への侵入が阻止され、下側のワークW2の1枚のみが規制通路25に侵入して通過し、次の製造ラインに供給され、次いでワークW2が規制通路25を経て供給され、正規の供給搬送が続行される。

【0034】

また、このような重なり状態が続いたり、1枚単位にしても過剰な補給にて多くのワークWが搬送され、本来の供給ピッチを超える場合も考えられる。つまり、ラインへの供給より搬送されてくるワークWが多くて落とし込み部29に次々落とし込まれ、その結果、多数枚のワークWが積層状態に収容されることになる。しかるに、図1及び図5に示すように、当該落とし込み29を形成する凹所の一壁面である第2のシュート22側に対向する面は切欠堤部30が形成され、この切欠堤部30が有する高さはトラック27a面から数枚のワークWを積層した厚さ分に設定している。

【0035】

従って、ワークWが過剰に搬送されてきても、落とし込み部29で水平に積層された状態のワークWは数枚までが収容可能で、それ以上は周壁のうち唯一開放された切欠堤部30から振動を受けて排出される。その結果、収容状態の数枚のワークWは順次厚さ選別手段24を介して正規に供給搬送され、例えば多数のワークWが収容されその自重で正規の速度で搬送されなかったりする不具合もなく、そして切欠堤部30から排出された所定以上のワークWは、第2のシュート22側に移動される。

【0036】

次いで、第2のパーツフィーダ13側の作用について詳細述べると、その振動励起手段16bも同時に駆動され、本実施例ではワークWの回収搬送に用いられている。即ち、この振動励起手段16bを構成する圧電素子17b及び弾性部材18bは図3に示すように前方に傾斜した状態で連結され、トッププレート14b及び第2のシュート22はワークWを矢印y2方向に搬送する(図4参照)。従って、前記した第1のパーツフィーダ12の傾斜した第1のシュート21から滑落したワークW、或は上記した切欠堤部30から排出された所定以上のワークWは、いずれも第2のシュート22のトラック31上に移動し、供給側の搬送とは逆の矢印y2方向に搬送される。

【0037】

しかるに、この回収側のトラック31は本来トラック23より低位置に設定してあるが、搬送方向に行くに伴い上昇する傾斜面をなしているため、その終端部の最高位置に至ると、今度は再び供給搬送側の第1のシュート21側に下降して移動し、トラック23上に補充される。斯くして、第1のシュート21から除外されたワークWは、停滞することなく回収され常に供給側に効率よく補充される。

【0038】

このように、本実施例によれば次の効果を有する。

ワークWを供給搬送する第1のシュート21には、連続するトラック23とトラック27aとの間に、段差を有する落とし込み部29を設けるとともに、上流側のトラック23を傾斜面となし、下流側のトラック27aを水平面となす形状とした。前記落とし込み部29は、周囲を壁で囲まれた凹所となし、且つそのうちの一壁面は切欠堤部30が形成され、ワークWが数枚分に相当する高さに設定され、換言すればワークWを数枚収容可能な深さとしている。従って、ワークWを本来の1枚単位で搬送される場合は、上流側のトラック23から落とし込み部29及び厚さ選別手段24を経て、適正な搬送形態のもとにスムーズな供給搬送が行われる。

【0039】

これに対し、例えば図8の(b)−1に実線で示すように端部側が重なった変則的な重なり状態でワークW1、W2が搬送されてきた場合、傾斜面となすトラック23から落とし込み部29への落とし込まれる際に、ワークW1、W2が回動作用を受け、また落とし込まれたときの衝撃や、周壁による規制作用を受けて、同図(b)−2に実線で示すように当該ワークW1、W2が変則的な形態から通常に見られる2枚重ねの状態に整合される。そして、水平面であるトラック27aを底面とする落とし込み部29に収容される。

【0040】

このように、ワークW1、W2が水平な重なり状態に対して、この直後に配置された厚さ選別手段24では、ワークW1、W2を1枚単位に選別しながら規制通路25をスムーズに通過し、トラック27a上を正規の供給搬送ができる。従って、2枚のワークW1、W2が従来のように厚さ選別手段24の規制通路25に侵入して詰まった状態など一時的な停滞することなく、常に適正な供給速度による搬送が実行できる。

【0041】

一方、トラック23にワークWが補給過多などにより、一時的に正規の供給ピッチを越えて過剰に供給搬送されたり、上記の如く重なり状態での搬送が多くなる場合が考えられる。この場合、上記落とし込み部29から規制通路25に侵入し通過して搬送されるワークWより、当該落とし込み部29に収容されるワークWの数量が多くなり、過剰に収容されることになる。この過剰な収容状態では、自重によりワークWに有効な振動が伝達されずに停滞するなど、正規の搬送速度による供給ができなくなるおそれがある。

【0042】

しかしながら、本実施例の落とし込み部29は数枚のワークWに限り収容可能とする構成としているので、上記のような搬送不具合は生じない。即ち、それ以上のワークWは、切欠堤部30から排出され、第2のシュート22側に移動してトラック31を介して回収搬送されるからで、厚さ選別手段24は常に本来の機能を適性に発揮でき、且つスムーズな搬送移動が期待できる。

【0043】

なお、本実施例では厚さ選別手段24に搬送される以前の、所謂上流側のトラック23の上面を傾斜し、且つそのトラック23を1枚分のワークWを滑落しないで保持できる深さの帯状溝をなす構成としている。これは、トラック23上を搬送移動する間にあっても、ワークWが2枚重ねや変則的な重なり状態における上側のワークWを滑落させる選別が可能である。即ち、滑り落ちたワークWは第2のシュート22側に移動させることができ、以って供給側のトラック23では、1枚単位で搬送する正規の搬送形態を得ることができ、過剰搬送を軽減するに有効である。

【0044】

また、トラック23の傾斜面上から水平面のトラック27aを底面とする落とし込み部29にワークWを落とし込む際、該ワークWに対し回動作用が生じる。これが、変則的な搬送形態を是正するに有効で、例えば図8の(b)に示した如く2枚のワークW1、W2が大きくずれた重なり状態のまま搬送される形態にあっても、回動作用とともに衝撃作用により2枚のワークW1、W2の位置ずれが整合され、落とし込み部29に水平状態に収容され、適正な搬送形態のもとにワークW1、W2は順次スムーズに搬送される。

【0045】

但し、このトラック23は必ずしも傾斜面とする必要はなく、単に水平面状をなす形状にあっても、落とし込み部29による搬送形態の是正作用は有効で、これに続く厚さ選別手段24を経て1枚単位に選定された正規の搬送移動が実行できる。

【0046】

このように、薄板状のワークに対する厚さ選別手段24や落とし込み部29を備えた第1のパーツフィーダ12と、回収用の第2のパーツフィーダ13では、いずれも振動励起手段16a及び16bとして、一対の圧電素子17a及び17bを採用した構成としたが、これに限らず種々変形して実施できるし、またこの種パーツフィーダも直進型に限らずボウル型のパーツフィーダにも展開できる。例えば、図9、10、11は夫々異なる振動励起手段として異なる構成からなる変形例A、B、Cを示したもので、特に変形例Cはフィーダの型式が異なるボウル型の実施例で、夫々説明の便宜上、上記実施例と実質的に同一部分には同一符合を付して説明を省略し、異なる部分のみ説明する。

【0047】

(変形例A)

図9は、変形例Aを示す図3相当図で、上記実施例と異なる振動励起手段32a及び32bを有するもので、これは、何れもトッププレート14a、14bとベースプレート15の上下間において、同様の圧電素子17a、17b及び弾性部材18a、18bを採用しているが、これらが夫々鉛直状態に連結固定されている点で上記実施例と異なるものである。

【0048】

しかるに、この変形例では図示しないワークを搬送する矢印y1及びy2で示す搬送方向を得るため、まず第1のパーツフィーダ12側の構成につき述べると、弾性部材18aの各下端と圧電素子17aの各上端との連結部間に、前後方向でもある水平方向に所定の間隔を保つスペーサ33aを介在してボルト・ナット等にて締結し連結している。この場合、圧電素子17aに対し、弾性部材18aはスペーサ33aを介在した分、後方に位置ずれして鉛直状態に連結される。これが、上記実施例で言う振動励起手段16aが後方に所定角度傾斜して連結してなる構成と略同等の機能を発揮するもので、トッププレート14aにはワークを図示矢印y1方向に搬送すべく振動が付与される。

【0049】

これに対し、第2のパーツフィーダ13側を構成する振動励起手段32bも実質的に同一構成であるが、同じ鉛直状態の連結であってもこのものでは圧電素子17bの前方側にスペーサ33bを介して弾性部材18bが連結されている点で相違している。これは、上記とは逆に前方に所定角度傾斜した場合と略同等の機能を発揮するもので、この場合、トッププレート14bにはワークを図示矢印y2方向に搬送すべく振動が付与される。

【0050】

従って、この変形例Aにおける振動励起手段32a、32bであっても、上記実施例と同様の作用効果が期待できる。なお、この変形例ではスペーサ33a、33bの厚みを調整することで種々の傾斜角度が設定でき、ワークに応じた所望の搬送速度が得られる点で有利である。また、ベースプレート15も金属シム板19a、19bを鉛直に固定支持する構成であるため、簡単な形状にて汎用性に富むなどの利点も期待できる。

【0051】

(変形例B)

図10は、変形例Bを示す図3相当図で、これに採用された振動励起手段34a及び34bは、何れもトッププレート14a、14bとベースプレート15の上下間において、圧電素子17a及び17bを夫々1個だけ採用した構成で、上記実施例の一対(2個)設けた構成とはこの点で異なるものである。

【0052】

従って、例えば前方側はこれまでと同様に圧電素子17a及び17bを装備しているが、後方側の金属シム板19a及び19bには、圧電素子を装着しないで弾性部材18a及び18bが、夫々の傾斜角度に傾斜した状態で連結された構成にある。このように、片側に圧電素子17a及び17bを配した変則的な(一対でない)振動励起手段34a及び34bにあっても、パーツフィーダとして十分に機能する。

【0053】

この場合、次のような使い勝手に展開できる。即ち、前後共に上記実施例と同様に一対の圧電素子を装備した構成としておいて、そのうちの前方側、或は後方側の一方側のみ通電駆動する使用形態とすることで、これを選択的に使用することで長期使用可能とする点で有利であり、また圧電素子を有しない側は弾性部材のみでトッププレートとベースプレート間を連結した構成とすることも可能である。

【0054】

(変形例C)

図11は、変形例Cを示す縦断面図で、単体のボウル型のパーツフィーダ35の断面図を示している。上記した実施例が、直進型のパーツフィーダであったのに対し、これはボウル型のパーツフィーダ35で、その概略構成につき述べると、周知のように円盤状のトッププレート36とベースプレート37の上下間において、圧電素子17aと弾性部材18aを所定角度一様に傾斜した状態に、これを円周上の複数箇所において連結してなる振動励起手段38を備えた構成にある。

【0055】

そして、トッププレート36上に設置されたボウル39は螺旋状のトラック40を有し、その先端側の直線形状部位に段差を有する落とし込み部29と、これに続いて規制通路25を形成してなる厚さ選別手段24を設置したものである。従って、これに図示しないが回収側のパーツフィーダを並設するなどして、上記実施例と同様に1枚単位のワークの供給と回収搬送の両機能を発揮することができる。

【0056】

このように、パーツフィーダや振動励起手段の型式や異なる手段等に制約受けることなく、トラック上に段差を有する落とし込み部29、及び続いて厚さ選別手段24を設けることで、所期の目的を達成することができる。

【0057】

なお、本発明は上記し図面に示した実施例に限らず、例えば振動励起手段は圧電式に限らず電磁式でもよい。また、落とし込み部はトラック上に段差を有し、ワークを収容できる凹所は適宜に構成可能であるとともに、ワークを複数枚収容可能としたが1枚単位に選別的に収容可能としてもよいなど、実施に際して本発明の要旨を逸脱しない範囲内で種々変更して実施し得るものである。

【図面の簡単な説明】

【0058】

【図1】本発明の一実施例を適用したパーツフィーダ装置の要部を拡大して示す外観斜視図

【図2】パーツフィーダ装置の全体構成を示す外観斜視図

【図3】シュートを取外した状態の外観斜視図

【図4】シュート部分の平面図

【図5】図5は図4中のA−A線で切断して示す断面図

【図6】図6は図4中のB−B線で切断して示す断面図

【図7】図7は図4中のC−C線で切断して示す断面図

【図8】ワーク搬送時の異なる例(a)、(b)を示す作用説明図

【図9】変形例Aを示す図3相当図

【図10】変形例Bを示す図3相当図

【図11】変形例Cを示すボウル型パーツフィーダの断面図

【図12】従来例を示す図8相当図

【符号の説明】

【0059】

図面中、11はパーツフィーダ装置、12は第1のパーツフィーダ、13は第2のパーツフィーダ、14a,14b,36はトッププレート、15,37はベースプレート、16a,16b,32a,32b,34a,34b,38は振動励起手段、17a,17bは圧電素子、18a,18bは弾性部材、19a,19bは金属シム板、21は第1のシュート、22は第2のシュート、23,27a,31,40はトラック、24は厚さ選別手段、25は規制通路、26は規制部材、27はトラック部材、29は落とし込み部、30は切欠堤部、33a,33bはスペーサ、及び35はボウル型パーツフィーダを示す。

【特許請求の範囲】

【請求項1】

トッププレートとベースプレート間に振動励起手段を設け、この振動励起手段の駆動により前記トッププレートに設けられたシュートを介して薄板状のワークを搬送可能とし、前記シュートには前記ワークを搬送移動するトラックを有するとともに、該トラック面を移動するワークの厚さを選別する厚さ選別手段を備え、

前記厚さ選別手段は、トラック面を水平状態で移動する厚さ1枚分のワークの移動を許容する規制通路を、トラック面上に形成するための規制部材を設けた構成とし、

前記トラックには、段差を有するワークの落とし込み部を設け、

前記落とし込み部に続くトラック面上に前記規制部材を配置したことを特徴とするパーツフィーダ。

【請求項2】

落とし込み部に達するまでのトラック面を、搬送方向と直交する方向に傾斜した形状としたことを特徴とする請求項1記載のパーツフィーダ。

【請求項3】

落とし込み部は、複数枚のワークを水平状態に積層して収容可能にしたことを特徴とする請求項1記載のパーツフィーダ。

【請求項1】

トッププレートとベースプレート間に振動励起手段を設け、この振動励起手段の駆動により前記トッププレートに設けられたシュートを介して薄板状のワークを搬送可能とし、前記シュートには前記ワークを搬送移動するトラックを有するとともに、該トラック面を移動するワークの厚さを選別する厚さ選別手段を備え、

前記厚さ選別手段は、トラック面を水平状態で移動する厚さ1枚分のワークの移動を許容する規制通路を、トラック面上に形成するための規制部材を設けた構成とし、

前記トラックには、段差を有するワークの落とし込み部を設け、

前記落とし込み部に続くトラック面上に前記規制部材を配置したことを特徴とするパーツフィーダ。

【請求項2】

落とし込み部に達するまでのトラック面を、搬送方向と直交する方向に傾斜した形状としたことを特徴とする請求項1記載のパーツフィーダ。

【請求項3】

落とし込み部は、複数枚のワークを水平状態に積層して収容可能にしたことを特徴とする請求項1記載のパーツフィーダ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−40532(P2009−40532A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−205353(P2007−205353)

【出願日】平成19年8月7日(2007.8.7)

【出願人】(507267229)株式会社 アートテック (1)

【出願人】(592199065)株式会社産機 (6)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月7日(2007.8.7)

【出願人】(507267229)株式会社 アートテック (1)

【出願人】(592199065)株式会社産機 (6)

【Fターム(参考)】

[ Back to top ]