パーティクル計測方法、パーティクル計測システム及びパーティクル計測装置

【課題】 表面処理中のパーティクルを計測し、パーティクルの粒度分布、荷電状態を測定し、その発生源を特定することにより、重点的・効率的なメンテナンスが可能な方法及び装置を提供する。

【解決手段】 プラズマ6を用いた真空チャンバ1内に1個以上のパーティクル計測用基材4を配置し、前記パーティクル計測用基材4にプラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1つの電圧を前記基材4に個別に印加して所定の表面処理を実施した後前記基材に付着した前記パーティクルの粒度分布を計測し、該計測結果から所定の算出式により前記パーティクルの粒度別帯電状態の分布を算出する。

【解決手段】 プラズマ6を用いた真空チャンバ1内に1個以上のパーティクル計測用基材4を配置し、前記パーティクル計測用基材4にプラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1つの電圧を前記基材4に個別に印加して所定の表面処理を実施した後前記基材に付着した前記パーティクルの粒度分布を計測し、該計測結果から所定の算出式により前記パーティクルの粒度別帯電状態の分布を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプラズマを用いて基材に成膜等の表面処理を施すにあたり、真空装置の各所からプラズマ中に混入し、基材に付着するパーティクルの計測方法、計測装置及び計測システムに関する。

【背景技術】

【0002】

プラズマを用いた表面処理、例えばプラズマCVD法や真空蒸着法、スパッタリング法、真空アーク蒸着法等は工具、金型、摺動部品、電子部品等の皮膜の成膜に利用されている。

【0003】

中でも、真空アーク蒸着法は、陽極と陰極の間にアーク放電を生じさせ、陰極材料を蒸発させて基材に蒸着するという成膜方法であり、プラズマ密度が高く、生産性に優れているという特徴をもち、切削工具、摺動部品等への利用が著しく多くなっている。

【0004】

しかし、アーク放電によってプラズマを発生させる際、イオンや電子以外にも、数μmにも達する巨大な粒子が多量に発生し、これらの粒子が基材に付着して被膜特性を劣化させることが知られている。

【0005】

これら粒子による被膜特性の劣化を防止するため、磁気コイル等の磁石により、陰極と基体との間で偏向磁場を発生させ、前記粒子を除いたプラズマ流だけを偏向磁場に沿って基材方向に輸送して、基材への前記粒子の付着を防止する蒸着装置が磁気フィルタ法として、例えば、特許文献1などで提案されている。さらに、特許文献1ではプラズマ輸送経路に防着フィルタと電圧印加可能な電磁フィルタによって中性及び荷電性粒子(以下、パーティクルと呼ぶ。)を低減することが開示されている。

【0006】

また、真空アーク蒸着法に限らず、ウエハにプラズマ処理する場合にも、パーティクルの付着が問題になっており、例えば特許文献2では、パーティクル抑制方法やその装置が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−25794号公報

【特許文献2】特開2010−114362号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記先行技術文献ではパーティクルの除去機能や抑制機能は具備されているものの、パーティクルのモニター機能、すなわち計測機能は有していない。したがって、表面処理中(上記技術の場合は成膜中)の状況、あるいは表面処理後の状況がわからず、放電異状原因等によりパーティクルが増加し、具備しているパーティクル除去機能によって除去しきれない場合でも、そのまま表面処理を行い続けてしまうことにより、その結果、膨大な損失が生じることになる。

【0009】

そこで本発明は、プラズマを用いた表面処理中のパーティクルをモニタリング(計測)し、パーティクルの粒度分布だけでなく、該パーティクルの荷電状態(正、負、中性)を測定し、その発生源を特定することにより、重点的・効率的なメンテナンスが可能な方法及び装置並びにシステムを提供することを課題とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明は、プラズマを用いて表面処理を行う表面処理装置内に1個以上のパーティクル計測用基材を配置し、該パーティクル計測用基材にプラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1通りの電圧を前記パーティクル計測用基材に、個々に印加して所望の表面処理を実施した後、前記パーティクル計測用基材に付着した前記パーティクルの粒度分布を計測し、このパーティクルの粒度分布計測結果から前記パーティクルの粒度別帯電状態の分布を算出することを特徴としている。

【0011】

また、本発明は、プラズマを用いて表面処理を行う表面処理装置内に配置した1個以上のパーティクル計測用基材と、該パーティクル計測用基材にプラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1通りの電圧を前記パーティクル計測用基材に、個々に印加する電源とを具備し、前記電源により所定の電圧を印加して所望の表面処理を実施した後、前記基材に付着したパーティクルの粒度分布を計測する装置により前記パーティクルの粒度分布を計測し、このパーティクルの粒度分布計測結果から前記パーィクルの粒度別帯電状態の分布を算出するシステムを特徴としている。

【0012】

また、本発明は、プラズマを用いて表面処理を行う表面処理装置内に、パーティクル計測用基材と、該パーティクル計測用基材に所定の電圧を印加して表面処理する際に、所定のパーティクル計測用基材のみが表面処理され、他の表面処理しないパーティクル計測用基材をプラズマから遮蔽するシャッター機構と、を含むことを特徴としている。

【0013】

また、本発明はプラズマCVD法や真空蒸着法、スパッタリング法、真空アーク蒸着法等の方法及び装置に適用できるのは勿論であるが、特にパーティクルの発生の多い真空アーク蒸着法及び装置に有効に適用できることを特徴としている。

【0014】

さらに、本発明は、パーティクルの粒度分布の計測はレーザを用いた表面検査装置で行うことを特徴としている。

【発明の効果】

【0015】

以上説明したように本発明によると、表面処理中のパーティクルをモニタリング(計測)し、パーティクルの粒度分布だけでなく、該パーティクルの荷電状態を測定し、その発生源を特定することにより、重点的・効率的なメンテナンスが可能な方法、装置及びシステムを提供することができる。

【図面の簡単な説明】

【0016】

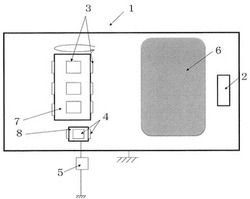

【図1】本発明に係る真空表面処理装置の一実施形態である真空アーク蒸着装置を示す図である。

【図2】本発明に係る他の実施形態である真空アーク蒸着装置を示す図である。

【発明を実施するための形態】

【0017】

<実施形態1>

本発明の一実施形態について、添付図面を参照して説明する。

図1は本発明の一実施形態である真空アーク蒸着装置を示している。

以下、図1の真空アーク蒸着装置を使用して成膜を行う場合を例にとって説明する。

【0018】

本装置による成膜は次のように行われる。

真空チャンバ1は図示しないターボ分子ポンプ、ロータリーポンプなどの排気系によって所定の真空度まで排気される。その後、蒸発材料で構成される陰極2と真空チャンバ1との間に、図示しない直流電源によってアーク放電を開始させ、陰極2から蒸発材料を蒸発させ、表面処理用基材ホルダー7に載置された表面処理用基材3に成膜を行う。通常、表面処理用基材が多数の場合、陰極2を他の真空チャンバ壁に複数個設けたり、また、多段に設けたりし、表面処理用基材ホルダー7は陰極に対して公転させるようにしている。

【0019】

このとき、例えば、陰極材料をチタンとし、図示しないガス導入手段によりチャンバ1に窒素ガスを導入すれば、表面処理用基材ホルダー7に保持された複数個の表面処理用基材3表面に窒化チタン膜が形成される。

【0020】

本実施形態では1個以上のパーティクル計測用基材4は陰極2に対向する表面処理用基材3と陰極2蒸発表面延長線上からほぼ同一距離で、表面処理用基材3を載置する表面処理用基材ホルダー7の下方のパーティクル計測用基材ホルダー8上に設けられている。また、逆に、前記パーティクル計測用基材4は、表面処理用基材ホルダー7の上方に設けてもよいし、両方に設けてもよい。

【0021】

(パーティクル粒度の計測)

まず、図1に示す装置においてアーク放電によりプラズマ6を発生させ、例えばシングルプローブ法によってプラズマ電位を測定する。この測定は成膜中に行ってもよい。

【0022】

次に、パーティクル計測用基材4の1個あるいは2個以上(本実施形態では3個の場合について説明する)に、電源5により前記測定したプラズマ電位よりも高い電位をパーティクル計測用基材4に印加して成膜を実施する。その際、成膜しない他のパーティクル計測用基材4には膜が形成されないようにする。

【0023】

この成膜が終了すると、次に別のパーティクル計測用基材4に電源5によりプラズマ電位と略同じ電位を印加して成膜を実施する。その際、成膜済み及び他の未成膜のパーティクル計測用基材4には成膜されないようにする。

【0024】

この成膜が終われば、最後に、未だ成膜されてないパーティクル計測用基材4にプラズマ電位よりも低い電位を印加して成膜を実施する。その際、既に成膜されたパーティクル計測用基材4には成膜されないようにする。

【0025】

なお、所定の電圧をパーティクル計測用基材4に印加して成膜される以外の他のパーティクル計測用基材4が成膜されないようにするにはパーティクル計測用基材4前面(処理面)に図示しないシャッター機構を設けてプラズマ中のイオンや中性粒子等を遮蔽すればよい。

【0026】

これら3通りの成膜は順序が入れ替わってもよい。

【0027】

以上のような処理が終わると、3個のパーティクル計測用基材4を取り出し、レーザを用いた表面処理検査装置等によって粒度分布を計測する。

【0028】

(パーティクル粒度分布の解析)

次に上記のように計測したパーティクル粒度分布を次のように解析する。

粒度分布は、例えば1〜2μm、2〜5μm、5〜10μm、10μm以上というように粒径範囲を決め、単位面積当りのそれぞれの個数で表す。

【0029】

今、ある粒径範囲において、計測されたパーティクルの個数をN+、NP、N−とする。ここで、N+はパーティクル計測用基材4にプラズマ電位より高い電位を印加して成膜を実施した場合、NPはパーティクル計測用基材4に略プラズマ電位を印加して成膜を実施した場合、N−はパーティクル計測用基材4にプラズマ電位より低い電位を印加して成膜を実施した場合のパーティクルの個数である。

【0030】

パーティクル計測用基材4にプラズマ電位より高い電位を印加して成膜を実施する場合、その差分電圧は正に帯電したパーティクルの運動エネルギーに相当する電圧分以上に印加すればよい。これは運動エネルギー(単位:ジュール)を電気素量で除した値(単位:ボルト)となる。具体的には、正に帯電したパーティクルの運動エネルギーの詳細は不明であるが、50V以上100V程度印加すれば問題ないと考えられる。

【0031】

したがって、もし、プラズマ電位が20Vで、正に帯電したパーティクルの運動エネルギーに相当する電圧分が50Vであれば、70V以上印加すればよいことになる。

【0032】

パーティクル計測用基材4に略プラズマ電位を印加して成膜を実施した場合は、もしプラズマ電位が20Vであれば、20Vを印加すればよいが、わずかにその値より大きくても、小さくても問題はない。

【0033】

これはパーティクルの持っている運動エネルギーの分布と関係してくるので、具体的数字の表現は困難であるが、1V程度であれば問題ないし、それ以上でも問題ない場合がある。

【0034】

パーティクル計測用基材4にプラズマ電位より低い電位を印加して成膜を実施した場合、その差分圧は負に帯電したパーティクルの運動エネルギーに相当する電圧以上を印加すればよい。

【0035】

具体的には50V以上、100V程度印加すれば問題ないものと考えられる。 したがって、プラズマ電位が20Vで負に帯電したパーティクルの運動エネルギーの電圧分が50Vであれば、−30V以下の電圧を印加すればよいことになる。

【0036】

上記した3通りの計測によって得られるパーティクルの個数N+、NP、N−は、それぞれ次のように考えられる。

パーティクル計測用基材4にプラズマ電位よりも高い電位を印加した場合は、中性のパーティクルと負に帯電したパーティクルがパーティクル計測用基材4に照射されて付着するが、正に帯電したパーティクルはパーティクル計測用基材4から電界によって反射され付着しないと考えられる。

【0037】

一方、パーティクル計測用基材4にプラズマ電位よりも低い電位を印加した場合は、中性のパーティクルと正に帯電したパーティクルがパーティクル計測用基材4に照射されて付着するが、負に帯電したパーティクルはパーティクル計測用基材4から電界によって反射され付着しないと考えられる。

【0038】

また、パーティクル計測用基材4に略プラズマ電位を印加した場合は、中性のパーティクルと負に帯電したパーティクル、正に帯電したパーティクルの全てがパーティクル計測用基材4に照射されて付着するものと考えられる。

【0039】

ここで、中性及び、負、正に帯電したパーティクルの個数をそれぞれPn、P−、P+とすると、次の(1)、(2)、(3)式が成り立つ。

【0040】

[数1]

N−=P++Pn・・・・・・(1)

【0041】

[数2]

NP=P++P−+Pn・・・・(2)

【0042】

[数3]

N+=P−+Pn・・・・・・(3)

【0043】

(1)、(2)、(3)式より、次の(4)、(5)、(6)式が成り立つ。

【0044】

[数4]

P+=NP−N+・・・・・・(4)

【0045】

[数5]

P−=NP−N+・・・・・・(5)

【0046】

[数6]

Pn=N++N−−NP・・・・(6)

【0047】

(4)、(5)、(6)式より、中性のパーティクル、負に帯電したパーティクル、正に帯電したパーティクルの個数を粒度別に算出することができる。

【0048】

このような計測を、成膜を実施するたびに実施すれば、その成膜におけるパーティクルの状況を把握することができ、その成膜の良・不良の判定をすることができる。また、装置のメンテナンスの時期についても予測することが可能となり、装置の効率的な運用が可能となる。

【0049】

なお、このような計測は成膜の度に実施してもよいが、所定回数の成膜毎に実施してもよい。また、成膜前にパーティクルの状況を把握するため、表面処理用基材3を表面処理用基材ホルダー7に載置しないで実施してもよい。

【0050】

パーティクルは上記したように正、負に帯電したもの、中性の3種類のものがあるが、事前検証等によって、それらのうち1種類、あるいは2種類のパーティクルしか存在しないことが明らかな場合、上記3種類の計測を実施する必要はなく、1通りあるいは2通りの計測を行ってもよい。その場合は1個または2個のパーティクル計測用基材を用いればよいし、前記パーティクル計測用基材4には1通りあるいは2通りの電位を印加すればよい。なお、1通りの電位を印加する場合は前記したプラズマを遮蔽するシャッター機構を用いないでよいことはいうまでもない。

【0051】

(パーティクル発生源の特定)

例えば、真空アーク蒸着法において、パーティクルの発生源は陰極2が主な発生源となるが、真空チャンバ1内壁等に付着堆積した膜が剥離した場合も発生の原因となる。通常これらのパーティクルは真空チャンバ1内のプラズマ6の空間を経て表面処理用基材3に到達し付着するものと考えられる。

【0052】

パーティクルがプラズマ6の空間を運動するとプラズマ6中の電子が付着して負に帯電すると考えられている。これはパーティクルの運動時間が長ければ長いほどパーティクルは負に帯電していくものと考えられるので、負に帯電したパーティクルは比較的遠い位置に発生源がある可能性が高い。

【0053】

逆に正に帯電したパーティクルは表面処理用基材3から遠い位置に発生源があれば、表面処理用基材3までの運動中にプラズマ6中の電子が付着して負に帯電することになるので、正に帯電したパーティクルが正に帯電したままで計測されるためには、表面処理用基材3から比較的近い位置に発生源がある可能性が高くなる。

【0054】

このように、パーティクルがどのように帯電しているかをモニタリングできれば、その発生源(発生位置)をある程度特定することができる。したがって、重点的・効率的なメンテナンスを行うことができ、極めて効率的で生産性に富んだ成膜プロセスの運用が可能となる。

【0055】

<実施形態2>

次に、本発明の他の実施形態について図2を用いて説明する。

【0056】

図2はパーティクル計測用ホルダー8に載置されたパーティクル計測用基材が表面処理用ホルダー7の陰極2方向前方で、かつ表面処理用基材ホルダー7の上方、中央、下方に配置されている場合の真空アーク蒸着装置を示す。

41、42、43はそれぞれ前記上方、中央、下方に配置されているパーティクル計測用基材である。

なお、実施形態1と同様に、パーティクル計測用基材41、42、43はそれぞれ1個以上であればよい。

【0057】

そして、実施形態1のように、プラズマ電位より低い電圧、あるいは略プラズマ電位、あるいはプラズマ電位より高い電圧をパーティクル計測用基材41、42、43に印加する電源51、52、53がそれぞれに備えられている。

【0058】

なお、実施形態2におけるパーティクル粒度の計測、パーティクル粒度の解析、パーティクル発生源の特定は実施形態1の場合と同様の手法である。

【0059】

したがって、パーティクル計測用基材41、42、43の計測結果はそれぞれ成膜領域における上方、中央、下方の情報となるので、パーティクルの帯電状態別個数を粒度範囲別、成膜領域別に算出することができる。

【0060】

なお、パーティクル計測用基材41、42、43への成膜は、同一時間で、実施することが望ましいが、もし同一時間で実施できない場合は、パーティクルの計測値と計測時間の関係から、単位時間あるいは一定の時間における計測値に換算して、これらを上記(4)、(5)、(6)式に代入することによって、中性のパーティクル、負に帯電したパーティクル、正に帯電したパーティクルの個数を粒度範囲別に算出してもよい。

【0061】

また、パーティクルは一般的には正に帯電したもの、負に帯電したもの、中性のものがあるが、例えば事前検証などによって、それらのうち1種類、あるいは2種類のパーティクルしか存在しないことが明らかな場合、上記3種類の計測を実施する必要はなく、1通りあるいは2通りの計測を行ってもよいのは実施形態1と同様である。

【0062】

例えば、正に帯電したものが存在しない、あるいは極めて少ないことが判っている場合は、パーティクル計測用基材41,42,43にプラズマ電位よりも低い電位を印加した場合と、プラズマ電位よりも高い電位を印加した場合の2通りの計測をすればよい。

【0063】

この場合、(1)式は次の(7)式になる。

【0064】

[数7]

N−=Pn・・・・・・(7)

【0065】

したがって、(3)式と(7)式より次の(8)、(9)式が成り立つ。

【0066】

[数8]

P−=N+−N− ・・・・・(8)

【0067】

[数9]

Pn=N− ・・・・・・・(9)

【0068】

(8)、(9)式より、中性のパーティクル、負に帯電したパーティクル、正に帯電したパーティクルの個数を粒度別に算出することができる。

【0069】

なお、以上のような計測は成膜を実施する度に実施してもよく、所定回数の成膜毎に実施してもよいことは実施形態1で記載した通りである。

【0070】

なお、この実施形態2では成膜中にパーティクル粒度計測等を行う場合、パーティクル計測用基材ホルダー8が成膜を遮ることになるので、成膜時間に対して十分短時間で計測を終了させ、計測終了後は表面処理用基材3への成膜を遮らない位置に移動するようにするとよい。

【0071】

また、実施形態2では、パーティクル計測用基材を載置するパーティクル計測用基材ホルダー8は3個であるが、これに限らず、これより多くてもよい。少なくとも1個以上あればよい。

【0072】

以上の実施形態1,2では真空アーク蒸着法及び装置を用いた成膜について説明したが、本発明はこれに限らず、スパッタリング等のPVD法やプラズマCVD法等CVD法の成膜プロセス、エッチングプロセス等プラズマを用いた表面処理プロセス及びそれらの装置に適用可能である。

【0073】

以上、本発明の実施形態を説明したが、これらはあくまで1、2の実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【産業上の利用可能性】

【0074】

本発明はプラズマを用いた成膜、エッチング等の効率性、生産性向上を図る、方法及び装置に利用できる。

【符号の説明】

【0075】

1 真空チャンバ

2 陰極

3 表面処理用基材

4、41、42、43 パーティクル計測用基材

5、51、52、53 電源

6 プラズマ

7 表面処理用基材ホルダー

8 パーティクル計測用基材ホルダー

【技術分野】

【0001】

本発明はプラズマを用いて基材に成膜等の表面処理を施すにあたり、真空装置の各所からプラズマ中に混入し、基材に付着するパーティクルの計測方法、計測装置及び計測システムに関する。

【背景技術】

【0002】

プラズマを用いた表面処理、例えばプラズマCVD法や真空蒸着法、スパッタリング法、真空アーク蒸着法等は工具、金型、摺動部品、電子部品等の皮膜の成膜に利用されている。

【0003】

中でも、真空アーク蒸着法は、陽極と陰極の間にアーク放電を生じさせ、陰極材料を蒸発させて基材に蒸着するという成膜方法であり、プラズマ密度が高く、生産性に優れているという特徴をもち、切削工具、摺動部品等への利用が著しく多くなっている。

【0004】

しかし、アーク放電によってプラズマを発生させる際、イオンや電子以外にも、数μmにも達する巨大な粒子が多量に発生し、これらの粒子が基材に付着して被膜特性を劣化させることが知られている。

【0005】

これら粒子による被膜特性の劣化を防止するため、磁気コイル等の磁石により、陰極と基体との間で偏向磁場を発生させ、前記粒子を除いたプラズマ流だけを偏向磁場に沿って基材方向に輸送して、基材への前記粒子の付着を防止する蒸着装置が磁気フィルタ法として、例えば、特許文献1などで提案されている。さらに、特許文献1ではプラズマ輸送経路に防着フィルタと電圧印加可能な電磁フィルタによって中性及び荷電性粒子(以下、パーティクルと呼ぶ。)を低減することが開示されている。

【0006】

また、真空アーク蒸着法に限らず、ウエハにプラズマ処理する場合にも、パーティクルの付着が問題になっており、例えば特許文献2では、パーティクル抑制方法やその装置が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−25794号公報

【特許文献2】特開2010−114362号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記先行技術文献ではパーティクルの除去機能や抑制機能は具備されているものの、パーティクルのモニター機能、すなわち計測機能は有していない。したがって、表面処理中(上記技術の場合は成膜中)の状況、あるいは表面処理後の状況がわからず、放電異状原因等によりパーティクルが増加し、具備しているパーティクル除去機能によって除去しきれない場合でも、そのまま表面処理を行い続けてしまうことにより、その結果、膨大な損失が生じることになる。

【0009】

そこで本発明は、プラズマを用いた表面処理中のパーティクルをモニタリング(計測)し、パーティクルの粒度分布だけでなく、該パーティクルの荷電状態(正、負、中性)を測定し、その発生源を特定することにより、重点的・効率的なメンテナンスが可能な方法及び装置並びにシステムを提供することを課題とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明は、プラズマを用いて表面処理を行う表面処理装置内に1個以上のパーティクル計測用基材を配置し、該パーティクル計測用基材にプラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1通りの電圧を前記パーティクル計測用基材に、個々に印加して所望の表面処理を実施した後、前記パーティクル計測用基材に付着した前記パーティクルの粒度分布を計測し、このパーティクルの粒度分布計測結果から前記パーティクルの粒度別帯電状態の分布を算出することを特徴としている。

【0011】

また、本発明は、プラズマを用いて表面処理を行う表面処理装置内に配置した1個以上のパーティクル計測用基材と、該パーティクル計測用基材にプラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1通りの電圧を前記パーティクル計測用基材に、個々に印加する電源とを具備し、前記電源により所定の電圧を印加して所望の表面処理を実施した後、前記基材に付着したパーティクルの粒度分布を計測する装置により前記パーティクルの粒度分布を計測し、このパーティクルの粒度分布計測結果から前記パーィクルの粒度別帯電状態の分布を算出するシステムを特徴としている。

【0012】

また、本発明は、プラズマを用いて表面処理を行う表面処理装置内に、パーティクル計測用基材と、該パーティクル計測用基材に所定の電圧を印加して表面処理する際に、所定のパーティクル計測用基材のみが表面処理され、他の表面処理しないパーティクル計測用基材をプラズマから遮蔽するシャッター機構と、を含むことを特徴としている。

【0013】

また、本発明はプラズマCVD法や真空蒸着法、スパッタリング法、真空アーク蒸着法等の方法及び装置に適用できるのは勿論であるが、特にパーティクルの発生の多い真空アーク蒸着法及び装置に有効に適用できることを特徴としている。

【0014】

さらに、本発明は、パーティクルの粒度分布の計測はレーザを用いた表面検査装置で行うことを特徴としている。

【発明の効果】

【0015】

以上説明したように本発明によると、表面処理中のパーティクルをモニタリング(計測)し、パーティクルの粒度分布だけでなく、該パーティクルの荷電状態を測定し、その発生源を特定することにより、重点的・効率的なメンテナンスが可能な方法、装置及びシステムを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る真空表面処理装置の一実施形態である真空アーク蒸着装置を示す図である。

【図2】本発明に係る他の実施形態である真空アーク蒸着装置を示す図である。

【発明を実施するための形態】

【0017】

<実施形態1>

本発明の一実施形態について、添付図面を参照して説明する。

図1は本発明の一実施形態である真空アーク蒸着装置を示している。

以下、図1の真空アーク蒸着装置を使用して成膜を行う場合を例にとって説明する。

【0018】

本装置による成膜は次のように行われる。

真空チャンバ1は図示しないターボ分子ポンプ、ロータリーポンプなどの排気系によって所定の真空度まで排気される。その後、蒸発材料で構成される陰極2と真空チャンバ1との間に、図示しない直流電源によってアーク放電を開始させ、陰極2から蒸発材料を蒸発させ、表面処理用基材ホルダー7に載置された表面処理用基材3に成膜を行う。通常、表面処理用基材が多数の場合、陰極2を他の真空チャンバ壁に複数個設けたり、また、多段に設けたりし、表面処理用基材ホルダー7は陰極に対して公転させるようにしている。

【0019】

このとき、例えば、陰極材料をチタンとし、図示しないガス導入手段によりチャンバ1に窒素ガスを導入すれば、表面処理用基材ホルダー7に保持された複数個の表面処理用基材3表面に窒化チタン膜が形成される。

【0020】

本実施形態では1個以上のパーティクル計測用基材4は陰極2に対向する表面処理用基材3と陰極2蒸発表面延長線上からほぼ同一距離で、表面処理用基材3を載置する表面処理用基材ホルダー7の下方のパーティクル計測用基材ホルダー8上に設けられている。また、逆に、前記パーティクル計測用基材4は、表面処理用基材ホルダー7の上方に設けてもよいし、両方に設けてもよい。

【0021】

(パーティクル粒度の計測)

まず、図1に示す装置においてアーク放電によりプラズマ6を発生させ、例えばシングルプローブ法によってプラズマ電位を測定する。この測定は成膜中に行ってもよい。

【0022】

次に、パーティクル計測用基材4の1個あるいは2個以上(本実施形態では3個の場合について説明する)に、電源5により前記測定したプラズマ電位よりも高い電位をパーティクル計測用基材4に印加して成膜を実施する。その際、成膜しない他のパーティクル計測用基材4には膜が形成されないようにする。

【0023】

この成膜が終了すると、次に別のパーティクル計測用基材4に電源5によりプラズマ電位と略同じ電位を印加して成膜を実施する。その際、成膜済み及び他の未成膜のパーティクル計測用基材4には成膜されないようにする。

【0024】

この成膜が終われば、最後に、未だ成膜されてないパーティクル計測用基材4にプラズマ電位よりも低い電位を印加して成膜を実施する。その際、既に成膜されたパーティクル計測用基材4には成膜されないようにする。

【0025】

なお、所定の電圧をパーティクル計測用基材4に印加して成膜される以外の他のパーティクル計測用基材4が成膜されないようにするにはパーティクル計測用基材4前面(処理面)に図示しないシャッター機構を設けてプラズマ中のイオンや中性粒子等を遮蔽すればよい。

【0026】

これら3通りの成膜は順序が入れ替わってもよい。

【0027】

以上のような処理が終わると、3個のパーティクル計測用基材4を取り出し、レーザを用いた表面処理検査装置等によって粒度分布を計測する。

【0028】

(パーティクル粒度分布の解析)

次に上記のように計測したパーティクル粒度分布を次のように解析する。

粒度分布は、例えば1〜2μm、2〜5μm、5〜10μm、10μm以上というように粒径範囲を決め、単位面積当りのそれぞれの個数で表す。

【0029】

今、ある粒径範囲において、計測されたパーティクルの個数をN+、NP、N−とする。ここで、N+はパーティクル計測用基材4にプラズマ電位より高い電位を印加して成膜を実施した場合、NPはパーティクル計測用基材4に略プラズマ電位を印加して成膜を実施した場合、N−はパーティクル計測用基材4にプラズマ電位より低い電位を印加して成膜を実施した場合のパーティクルの個数である。

【0030】

パーティクル計測用基材4にプラズマ電位より高い電位を印加して成膜を実施する場合、その差分電圧は正に帯電したパーティクルの運動エネルギーに相当する電圧分以上に印加すればよい。これは運動エネルギー(単位:ジュール)を電気素量で除した値(単位:ボルト)となる。具体的には、正に帯電したパーティクルの運動エネルギーの詳細は不明であるが、50V以上100V程度印加すれば問題ないと考えられる。

【0031】

したがって、もし、プラズマ電位が20Vで、正に帯電したパーティクルの運動エネルギーに相当する電圧分が50Vであれば、70V以上印加すればよいことになる。

【0032】

パーティクル計測用基材4に略プラズマ電位を印加して成膜を実施した場合は、もしプラズマ電位が20Vであれば、20Vを印加すればよいが、わずかにその値より大きくても、小さくても問題はない。

【0033】

これはパーティクルの持っている運動エネルギーの分布と関係してくるので、具体的数字の表現は困難であるが、1V程度であれば問題ないし、それ以上でも問題ない場合がある。

【0034】

パーティクル計測用基材4にプラズマ電位より低い電位を印加して成膜を実施した場合、その差分圧は負に帯電したパーティクルの運動エネルギーに相当する電圧以上を印加すればよい。

【0035】

具体的には50V以上、100V程度印加すれば問題ないものと考えられる。 したがって、プラズマ電位が20Vで負に帯電したパーティクルの運動エネルギーの電圧分が50Vであれば、−30V以下の電圧を印加すればよいことになる。

【0036】

上記した3通りの計測によって得られるパーティクルの個数N+、NP、N−は、それぞれ次のように考えられる。

パーティクル計測用基材4にプラズマ電位よりも高い電位を印加した場合は、中性のパーティクルと負に帯電したパーティクルがパーティクル計測用基材4に照射されて付着するが、正に帯電したパーティクルはパーティクル計測用基材4から電界によって反射され付着しないと考えられる。

【0037】

一方、パーティクル計測用基材4にプラズマ電位よりも低い電位を印加した場合は、中性のパーティクルと正に帯電したパーティクルがパーティクル計測用基材4に照射されて付着するが、負に帯電したパーティクルはパーティクル計測用基材4から電界によって反射され付着しないと考えられる。

【0038】

また、パーティクル計測用基材4に略プラズマ電位を印加した場合は、中性のパーティクルと負に帯電したパーティクル、正に帯電したパーティクルの全てがパーティクル計測用基材4に照射されて付着するものと考えられる。

【0039】

ここで、中性及び、負、正に帯電したパーティクルの個数をそれぞれPn、P−、P+とすると、次の(1)、(2)、(3)式が成り立つ。

【0040】

[数1]

N−=P++Pn・・・・・・(1)

【0041】

[数2]

NP=P++P−+Pn・・・・(2)

【0042】

[数3]

N+=P−+Pn・・・・・・(3)

【0043】

(1)、(2)、(3)式より、次の(4)、(5)、(6)式が成り立つ。

【0044】

[数4]

P+=NP−N+・・・・・・(4)

【0045】

[数5]

P−=NP−N+・・・・・・(5)

【0046】

[数6]

Pn=N++N−−NP・・・・(6)

【0047】

(4)、(5)、(6)式より、中性のパーティクル、負に帯電したパーティクル、正に帯電したパーティクルの個数を粒度別に算出することができる。

【0048】

このような計測を、成膜を実施するたびに実施すれば、その成膜におけるパーティクルの状況を把握することができ、その成膜の良・不良の判定をすることができる。また、装置のメンテナンスの時期についても予測することが可能となり、装置の効率的な運用が可能となる。

【0049】

なお、このような計測は成膜の度に実施してもよいが、所定回数の成膜毎に実施してもよい。また、成膜前にパーティクルの状況を把握するため、表面処理用基材3を表面処理用基材ホルダー7に載置しないで実施してもよい。

【0050】

パーティクルは上記したように正、負に帯電したもの、中性の3種類のものがあるが、事前検証等によって、それらのうち1種類、あるいは2種類のパーティクルしか存在しないことが明らかな場合、上記3種類の計測を実施する必要はなく、1通りあるいは2通りの計測を行ってもよい。その場合は1個または2個のパーティクル計測用基材を用いればよいし、前記パーティクル計測用基材4には1通りあるいは2通りの電位を印加すればよい。なお、1通りの電位を印加する場合は前記したプラズマを遮蔽するシャッター機構を用いないでよいことはいうまでもない。

【0051】

(パーティクル発生源の特定)

例えば、真空アーク蒸着法において、パーティクルの発生源は陰極2が主な発生源となるが、真空チャンバ1内壁等に付着堆積した膜が剥離した場合も発生の原因となる。通常これらのパーティクルは真空チャンバ1内のプラズマ6の空間を経て表面処理用基材3に到達し付着するものと考えられる。

【0052】

パーティクルがプラズマ6の空間を運動するとプラズマ6中の電子が付着して負に帯電すると考えられている。これはパーティクルの運動時間が長ければ長いほどパーティクルは負に帯電していくものと考えられるので、負に帯電したパーティクルは比較的遠い位置に発生源がある可能性が高い。

【0053】

逆に正に帯電したパーティクルは表面処理用基材3から遠い位置に発生源があれば、表面処理用基材3までの運動中にプラズマ6中の電子が付着して負に帯電することになるので、正に帯電したパーティクルが正に帯電したままで計測されるためには、表面処理用基材3から比較的近い位置に発生源がある可能性が高くなる。

【0054】

このように、パーティクルがどのように帯電しているかをモニタリングできれば、その発生源(発生位置)をある程度特定することができる。したがって、重点的・効率的なメンテナンスを行うことができ、極めて効率的で生産性に富んだ成膜プロセスの運用が可能となる。

【0055】

<実施形態2>

次に、本発明の他の実施形態について図2を用いて説明する。

【0056】

図2はパーティクル計測用ホルダー8に載置されたパーティクル計測用基材が表面処理用ホルダー7の陰極2方向前方で、かつ表面処理用基材ホルダー7の上方、中央、下方に配置されている場合の真空アーク蒸着装置を示す。

41、42、43はそれぞれ前記上方、中央、下方に配置されているパーティクル計測用基材である。

なお、実施形態1と同様に、パーティクル計測用基材41、42、43はそれぞれ1個以上であればよい。

【0057】

そして、実施形態1のように、プラズマ電位より低い電圧、あるいは略プラズマ電位、あるいはプラズマ電位より高い電圧をパーティクル計測用基材41、42、43に印加する電源51、52、53がそれぞれに備えられている。

【0058】

なお、実施形態2におけるパーティクル粒度の計測、パーティクル粒度の解析、パーティクル発生源の特定は実施形態1の場合と同様の手法である。

【0059】

したがって、パーティクル計測用基材41、42、43の計測結果はそれぞれ成膜領域における上方、中央、下方の情報となるので、パーティクルの帯電状態別個数を粒度範囲別、成膜領域別に算出することができる。

【0060】

なお、パーティクル計測用基材41、42、43への成膜は、同一時間で、実施することが望ましいが、もし同一時間で実施できない場合は、パーティクルの計測値と計測時間の関係から、単位時間あるいは一定の時間における計測値に換算して、これらを上記(4)、(5)、(6)式に代入することによって、中性のパーティクル、負に帯電したパーティクル、正に帯電したパーティクルの個数を粒度範囲別に算出してもよい。

【0061】

また、パーティクルは一般的には正に帯電したもの、負に帯電したもの、中性のものがあるが、例えば事前検証などによって、それらのうち1種類、あるいは2種類のパーティクルしか存在しないことが明らかな場合、上記3種類の計測を実施する必要はなく、1通りあるいは2通りの計測を行ってもよいのは実施形態1と同様である。

【0062】

例えば、正に帯電したものが存在しない、あるいは極めて少ないことが判っている場合は、パーティクル計測用基材41,42,43にプラズマ電位よりも低い電位を印加した場合と、プラズマ電位よりも高い電位を印加した場合の2通りの計測をすればよい。

【0063】

この場合、(1)式は次の(7)式になる。

【0064】

[数7]

N−=Pn・・・・・・(7)

【0065】

したがって、(3)式と(7)式より次の(8)、(9)式が成り立つ。

【0066】

[数8]

P−=N+−N− ・・・・・(8)

【0067】

[数9]

Pn=N− ・・・・・・・(9)

【0068】

(8)、(9)式より、中性のパーティクル、負に帯電したパーティクル、正に帯電したパーティクルの個数を粒度別に算出することができる。

【0069】

なお、以上のような計測は成膜を実施する度に実施してもよく、所定回数の成膜毎に実施してもよいことは実施形態1で記載した通りである。

【0070】

なお、この実施形態2では成膜中にパーティクル粒度計測等を行う場合、パーティクル計測用基材ホルダー8が成膜を遮ることになるので、成膜時間に対して十分短時間で計測を終了させ、計測終了後は表面処理用基材3への成膜を遮らない位置に移動するようにするとよい。

【0071】

また、実施形態2では、パーティクル計測用基材を載置するパーティクル計測用基材ホルダー8は3個であるが、これに限らず、これより多くてもよい。少なくとも1個以上あればよい。

【0072】

以上の実施形態1,2では真空アーク蒸着法及び装置を用いた成膜について説明したが、本発明はこれに限らず、スパッタリング等のPVD法やプラズマCVD法等CVD法の成膜プロセス、エッチングプロセス等プラズマを用いた表面処理プロセス及びそれらの装置に適用可能である。

【0073】

以上、本発明の実施形態を説明したが、これらはあくまで1、2の実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【産業上の利用可能性】

【0074】

本発明はプラズマを用いた成膜、エッチング等の効率性、生産性向上を図る、方法及び装置に利用できる。

【符号の説明】

【0075】

1 真空チャンバ

2 陰極

3 表面処理用基材

4、41、42、43 パーティクル計測用基材

5、51、52、53 電源

6 プラズマ

7 表面処理用基材ホルダー

8 パーティクル計測用基材ホルダー

【特許請求の範囲】

【請求項1】

プラズマを用いて表面処理を行う表面処理装置内に1個以上のパーティクル計測用基材を配置し、該パーティクル計測用基材にプラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1通りの電圧を前記パーティクル計測用基材に、個別に印加して所望の表面処理を実施した後、前記パーティクル計測用基材に付着したパーティクルの粒度分布を計測し、該計測結果から前記パーティクルの粒度別帯電状態の分布を算出することを特徴とするパーティクル計測方法。

【請求項2】

前記所望の表面処理が真空アーク蒸着法による成膜である請求項1に記載のパーティクルの計測方法。

【請求項3】

前記パーティクルの粒度分布の計測はレーザを用いた表面検査装置で行う請求項1又は2に記載のパーティクルの計測方法。

【請求項4】

プラズマを用いて表面処理を行う表面処理装置内に配置した1個以上のパーティクル計測用基材と、該パーティクル計測用基材に、プラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1通りの電圧を前記パーティクル計測用基材に、個々に印加する電源とを具備し、前記電源により所定の電圧を印加して所望の表面処理を実施した後、前記パーティクル計測用基材に付着したパーティクルの粒度分布を計測する装置により前記パーティクルの粒度分布を計測し、該計測結果から前記パーティクルの粒度別帯電状態の分布を算出することを特徴とするパーティクルの計測システム。

【請求項5】

プラズマを用いて表面処理を行う表面処理装置内に、パーティクル計測用基材と、該パーティクル計測用基材に所定の電圧を印加して表面処理する際に、所定のパーティクル計測用基材のみが表面処理され、他の表面処理しないパーティクル計測用基材をプラズマから遮蔽するシャッター機構と、を含むことを特徴とするパーティクル計測装置。

【請求項6】

前記表面処理装置が真空アーク蒸着装置である請求項4又は5に記載のパーティクル計測システム又は装置。

【請求項7】

前記パーティクルの粒度分布を計測する装置はレーザを用いた表面検査装置である請求項4乃至6に記載のパーティクル計測システム又は装置。

【請求項1】

プラズマを用いて表面処理を行う表面処理装置内に1個以上のパーティクル計測用基材を配置し、該パーティクル計測用基材にプラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1通りの電圧を前記パーティクル計測用基材に、個別に印加して所望の表面処理を実施した後、前記パーティクル計測用基材に付着したパーティクルの粒度分布を計測し、該計測結果から前記パーティクルの粒度別帯電状態の分布を算出することを特徴とするパーティクル計測方法。

【請求項2】

前記所望の表面処理が真空アーク蒸着法による成膜である請求項1に記載のパーティクルの計測方法。

【請求項3】

前記パーティクルの粒度分布の計測はレーザを用いた表面検査装置で行う請求項1又は2に記載のパーティクルの計測方法。

【請求項4】

プラズマを用いて表面処理を行う表面処理装置内に配置した1個以上のパーティクル計測用基材と、該パーティクル計測用基材に、プラズマ電位より高い電位、略同一の電位、低い電位のうち少なくとも1通りの電圧を前記パーティクル計測用基材に、個々に印加する電源とを具備し、前記電源により所定の電圧を印加して所望の表面処理を実施した後、前記パーティクル計測用基材に付着したパーティクルの粒度分布を計測する装置により前記パーティクルの粒度分布を計測し、該計測結果から前記パーティクルの粒度別帯電状態の分布を算出することを特徴とするパーティクルの計測システム。

【請求項5】

プラズマを用いて表面処理を行う表面処理装置内に、パーティクル計測用基材と、該パーティクル計測用基材に所定の電圧を印加して表面処理する際に、所定のパーティクル計測用基材のみが表面処理され、他の表面処理しないパーティクル計測用基材をプラズマから遮蔽するシャッター機構と、を含むことを特徴とするパーティクル計測装置。

【請求項6】

前記表面処理装置が真空アーク蒸着装置である請求項4又は5に記載のパーティクル計測システム又は装置。

【請求項7】

前記パーティクルの粒度分布を計測する装置はレーザを用いた表面検査装置である請求項4乃至6に記載のパーティクル計測システム又は装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−237732(P2012−237732A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−153463(P2011−153463)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000003942)日新電機株式会社 (328)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000003942)日新電機株式会社 (328)

【Fターム(参考)】

[ Back to top ]