パーフルオロポリマーの製造方法、製造装置、および固体高分子形燃料電池用電解質膜の製造方法

【課題】不安定末端基が低減されたパーフルオロポリマーを効率よく製造できる製造方法、製造装置、および耐久性に優れた固体高分子形燃料電池用電解質膜を効率よく製造できる製造方法を提供する。

【解決手段】パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを3〜50体積%含むガスを接触させる処理を含む、パーフルオロポリマーの製造方法;前記重合体を溶融して押し出す溶融・押出手段11と、溶融重合体をストランド1にするダイ12と、ストランド1にフッ素ガスを含むガスを接触させるフッ素化槽13とを具備するパーフルオロポリマーの製造装置10;および前記製造方法で得られたパーフルオロポリマーを用いる固体高分子形燃料電池用電解質膜の製造方法。

【解決手段】パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを3〜50体積%含むガスを接触させる処理を含む、パーフルオロポリマーの製造方法;前記重合体を溶融して押し出す溶融・押出手段11と、溶融重合体をストランド1にするダイ12と、ストランド1にフッ素ガスを含むガスを接触させるフッ素化槽13とを具備するパーフルオロポリマーの製造装置10;および前記製造方法で得られたパーフルオロポリマーを用いる固体高分子形燃料電池用電解質膜の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パーフルオロポリマーの製造方法、製造装置、および固体高分子形燃料電池用電解膜の製造方法に関する。

【背景技術】

【0002】

パーフルオロポリマーは、化学プラント、半導体製造装置等のコーティング;電線、光ファイバ等の被覆;自動車部品等様々な分野で用いられている。最近では、−SO3 H基を有するパーフルオロポリマーは、固体高分子形燃料電池用電解質膜の材料として注目されている。

【0003】

しかし、パーフルオロポリマーは、パーフルオロカーボン等のパーフルオロモノマーを重合して得られた直後では完全にパーフルオロ化されておらず、分子鎖末端の一部に、−COOH基、−CF=CF2 基、−COF基、−CF2 H基等の不安定な官能基(以下、不安定末端基と記す。)を有する。そのため、燃料電池の電解質として長時間使用すると、不安定末端基の存在によりパーフルオロポリマーがしだいに分解し、発電電圧の低下が起こる問題がある。また、パーフルオロポリマーの分解に伴って電解質膜の機械的強度が低下し、ピンホール、割れ、剥離等が生じ、燃料電池が使用できなくなる問題がある。

【0004】

不安定末端基が低減されたパーフルオロポリマーの製造方法としては、以下の方法が提案されている。

テトラフルオロエチレンとCF2=CFOCF2CF(CF3)O(CF2)2SO2Fとの共重合体からなる、厚さ2mmのシートを耐圧反応容器に入れ、190℃で4時間フッ素化処理を施す方法(特許文献1)。

【0005】

しかし、該方法では、以下の問題がある。

(i)耐圧反応容器の昇温に数時間、降温に数時間かかる。

(ii)シートが厚いため、中心までフッ素化するために数時間かかる。

(iii)フッ素化処理の時間を短縮するためにシートの厚さを薄くしたとしても、1回の処理で製造できるパーフルオロポリマーの量が少なくなる。

(iv)パーフルオロポリマーを耐圧反応容器から取り出すためには、フッ素ガスを完全に抜き出す必要があるが、耐圧反応容器からフッ素ガスを抜き出し、耐圧反応容器内を窒素ガスで置換するために長時間(1日程度)かかる。

(v)バッチ式のため、連続してフッ素化処理を行えない。

【0006】

(i)〜(v)の問題から、特許文献1に記載の方法では、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できないという問題がある。

【特許文献1】国際公開第2004/102714号パンフレット(第9頁の例1)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できる製造方法、製造装置、および耐久性に優れた固体高分子形燃料電池用電解質膜を効率よく製造できる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のパーフルオロポリマーの製造方法は、パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを3〜50体積%含むガスを接触させる処理を含むことを特徴とする。

本発明のパーフルオロポリマーの製造方法においては、150〜350℃にてストランドにフッ素ガスを含むガスを接触させることが好ましい。

【0009】

重合体は、−SO2 F基を有することが好ましい。

重合体は、テトラフルオロエチレンと、下式(1)で表される化合物との共重合体であることが好ましい。

CF2=CF(OCF2CFX)p(O)q(CF2)nSO2F・・・(1)

ただし、Xはフッ素原子またはトリフルオロメチル基であり、pは0〜8の整数であり、qは0または1であり、nは0〜8の整数であり、p+n>0である。

【0010】

本発明のパーフルオロポリマーの製造方法においては、パーフルオロモノマーを重合して得られた重合体を溶融・押出手段にて溶融して押し出し、押し出された溶融重合体を複数の孔が形成されたダイに通してストランドとすることが好ましい。

本発明のパーフルオロポリマーの製造装置は、パーフルオロモノマーを重合して得られた重合体を溶融して押し出す溶融・押出手段と、押し出された溶融重合体をストランドとする、複数の孔が形成されたダイと、ストランドにフッ素ガスを3〜50体積%含むガスを接触させるフッ素化槽とを具備することを特徴とする。

【0011】

本発明の固体高分子形燃料電池用電解質膜の製造方法は、本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーを成形して膜とし、該膜に加水分解処理および酸型化処理を施すことを特徴とする。

本発明の固体高分子形燃料電池用電解質膜の製造方法は、本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーに加水分解処理および酸型化処理を施し、処理後のパーフルオロポリマーを成形して膜とすることを特徴とする。

【発明の効果】

【0012】

本発明のパーフルオロポリマーの製造方法によれば、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できる。

本発明のパーフルオロポリマーの製造装置によれば、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できる。

本発明の固体高分子形燃料電池用電解質膜の製造方法によれば、耐久性に優れた固体高分子形燃料電池用電解質膜を効率よく製造できる。

【発明を実施するための最良の形態】

【0013】

本明細書においては、式(1)で表される化合物を化合物(1)と記す。他の式で表される化合物も同様に記す。

【0014】

〔形態例1〕

(パーフルオロポリマーの製造装置)

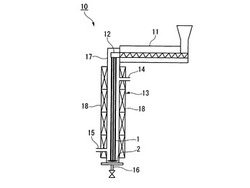

図1は、本発明のパーフルオロポリマーの製造装置の一例を示す概略構成図である。パーフルオロポリマーの製造装置10は、溶融・押出手段11と、該溶融・押出手段11の先端に取り付けられた、複数の孔が形成されたダイ12と、該ダイ12が頭部に取り付けられたフッ素化槽13とを具備するものである。

【0015】

溶融・押出手段11としては、単軸押出機、二軸押出機、コニカルフィーダ、ギアポンプ等が挙げられ、安定して溶融重合体を押し出せる点で、単軸押出機が好ましい。図1は、単軸押出機の例である。

【0016】

ダイ12の孔径は、0.5〜5mmが好ましく、1〜3mmが特に好ましい。孔径を0.5mm以上とすることにより、ストランドが切れにくくなる。孔径を5mm以下とすることにより、ストランドが太くなりすぎず、フッ素ガスの拡散距離が充分に短くなり、不安定末端基を充分にフッ素化できる。

ダイ12の孔の数は、多いほどパーフルオロポリマーを効率よく製造できる。同じ処理量でも、ダイ12の孔径を大きくするのではなくストランドの数を増やしてストランドの径を小さくすることにより、効率よく処理できる。ダイ12の孔の数は、フッ素化槽13の内径等に応じて適宜設定すればよい。

【0017】

フッ素化槽13としては、頭部にダイ12の取り付け口、側面にガス供給口14およびガス排気口15、底部にポリマー取り出し口16を有する縦型の円筒管17と、該円筒管17の周囲に取り付けられたヒータ18とを有するものである。円筒管の材料としては、ニッケルが好ましい。なお、図1ではガス供給口14をフッ素化槽13の上方部に、ガス排気口15を下方部に配置しているが、これらの位置は逆であってもよい。すなわち、ガス供給口14をフッ素化槽13の下方部に、ガス排気口15を上方部に配置してもよい。

【0018】

(パーフルオロポリマーの製造方法)

パーフルオロポリマーの製造装置10を用いたパーフルオロポリマーの製造は、以下のように行われる。

(i)1種または2種以上のパーフルオロモノマーを重合して重合体を得る。

(ii)得られた重合体を溶融・押出手段11にて溶融し、ダイ12へ押し出す。

(iii)押し出された溶融重合体をダイ12に通してストランド1とする。

(iv)ストランド1をフッ素化槽13内で降下させながら、該ストランド1にフッ素ガスを含むガスを接触させる。

(v)フッ素化槽13の底部に溜まったパーフルオロポリマー2をポリマー取り出し口16から取り出す。

該(ii)から(v)工程は、図1に示すように、各工程を実施する溶融・押出手段11、ダイ12およびフッ素化槽13が連なって一体に設けられたパーフルオロポリマーの製造装置10によって、連続的に行われる。

【0019】

パーフルオロモノマーとしては、−SO2 F基を有するパーフルオロビニル化合物、パーフルオロオレフィン、パーフルオロ(アルキルビニルエーテル)等が挙げられる。

【0020】

−SO2 F基を有するパーフルオロビニル化合物としては、たとえば化合物(1)が挙げられる。

CF2=CF(OCF2CFX)p(O)q(CF2)nSO2F・・・(1)

ただし、Xはフッ素原子またはトリフルオロメチル基であり、pは0〜8の整数であり、qは0または1であり、nは0〜8の整数であり、p+n>0である。

【0021】

化合物(1)としては、化合物(1−1)〜(1−4)が挙げられる。

CF2=CFO(CF2)rSO2F・・・(1−1)

CF2=CFOCF2CF(CF3)O(CF2)sSO2F・・・(1−2)

CF2=CF(CF2)tSO2F・・・(1−3)

CF2=CF[OCF2CF(CF3)]zO(CF2)2SO2F・・・(1−4)

ただし、rは1〜9の整数であり、sは1〜8の整数であり、tは0〜8の整数であり、zは2または3である。

【0022】

パーフルオロオレフィンとしては、テトラフルオロエチレン、ヘキサフルオロプロピレン等が挙げられる。

【0023】

パーフルオロ(アルキルビニルエーテル)としては、たとえば化合物(2)が挙げられる。

CF2=CF(OCF2CFY)yORf・・・(2)

ただし、Yはフッ素原子またはトリフルオロメチル基であり、yは0〜3の整数であり、Rf はパーフルオロアルキル基である。

【0024】

化合物(2)としては、化合物(2−1)〜(2−3)が挙げられる。

CF2=CFO(CF2)vCF3・・・(2−1)

CF2=CFOCF2CF(CF3)O(CF2)wCF3・・・(2−2)

CF2=CF[OCF2CF(CF3)]xO(CF2)2CF3・・・(2−3)

ただし、vは1〜8の整数であり、wは1〜8の整数であり、xは1〜3の整数である。

【0025】

パーフルオロモノマーを重合して得られた重合体(以下、重合体と記す。)としては、テトラフルオロエチレンとパーフルオロ(アルキルビニルエーテル)との共重合体(以下、PFAと記す。)、テトラフルオロエチレンとヘキサフルオロプロピレンとの共重合体(以下、FEPと記す。)、−SO2 F基を有する重合体等が挙げられる。固体高分子形燃料電池用電解質膜の原料としては、−SO2 F基を有する重合体が好ましく、テトラフルオロエチレンと化合物(1)との共重合体(以下、共重合体(A)と記す。)が特に好ましい。

【0026】

重合体の溶融温度(溶融・押出手段11内の温度)は、共重合体(A)の場合、180〜240℃が好ましく、PFAの場合、330〜380℃が好ましく、FEPの場合、310〜360℃が好ましい。

重合体の押出速度(g/分)は、ダイ12の孔の数、孔径、フッ素化槽13の長さに応じて、ストランドとフッ素ガスを含むガスとの接触時間およびストランド径が後述の好ましい範囲となるように適宜設定すればよい。

【0027】

フッ素化の効率を高めるためには、ダイ12を通過する温度における重合体の溶融粘度を適宜調整することが好ましい。該溶融粘度は、たとえば共重合体(A)の場合、1000〜7000Pa・secが好ましい。溶融粘度が高すぎると、重合体の押し出しが困難になるおそれがある。溶融粘度が低すぎると、ストランドが速く落下し、フッ素ガスを含むガスとの接触時間が短くなって不安定末端基のフッ素化が不充分となるおそれがある。

重合体のTQは、150℃以上が好ましく、200℃以上がより好ましい。重合体のTQは、350℃以下が好ましく、300℃以下がより好ましい。

TQ値(単位:℃)は、重合体の分子量の指標であり、長さ1mm、内径1mmのノズルを用い、2.94MPaの押出し圧力の条件でポリマーの溶融押出しを行った際の押出し量が100mm3/秒となる温度である。

【0028】

ストランドにフッ素ガスを含むガスを接触させる際の温度(フッ素化槽内の温度)は、150〜350℃が好ましい。

具体的には、共重合体(A)の場合、150〜200℃がより好ましく、170〜190℃が特に好ましい。150℃以上とすることにより、不安定末端基を充分にフッ素化できる。200℃以下とすることにより、−SO2 F基の分解が抑えられる。

PFAの場合、300〜350℃がより好ましく、FEPの場合、230〜300℃がより好ましい。

【0029】

フッ素ガスは、窒素ガス等の不活性ガスで希釈し、混合ガスとしてガス供給口14から供給される。混合ガス中のフッ素ガス濃度は、3〜50体積%である。フッ素ガス濃度が低すぎると、反応の効率が低くなるおそれがありストランドとポリマーが接触する時間が長くなるようにする必要が生じ、生産効率上好ましくない。より好ましくは5体積%以上である。また、フッ素ガス濃度が高すぎるとポリマーの分解を起こす危険性があり、それを安全に行うための設備を設置する必要があるなどコスト面で好ましくない。より好ましくは25体積%以下である。

フッ素化槽13内の圧力は、1MPa(ゲージ圧力)以下が好ましく、0〜0.5MPaがより好ましい。フッ素化槽13内の圧力は、ガス排気口15からの排気量を調節することによって一定に保たれる。

フッ素ガスは、該ポリマーストランドへ吸収され拡散することで不安定末端基と反応する。希釈ガスとして用いられている窒素ガスなどの不活性ガスも該ポリマー中に溶解するが、反応を阻害することはない。また、不活性ガスが該ストランド中に気泡として存在し、脱ガスに効率を低下させるようなことは起きない。一方、例えば押出機中でポリマーにガスを接触させたり、ポリマーに力を加えながらガスと接触させる場合は気泡が細かく分散してしまい、脱ガス処理に時間を要する。

【0030】

ストランド径は、最も細いところ(フッ素化槽の底部近傍)で、0.1〜1mmが好ましく、0.1〜0.3mmが好ましい。ストランド径を0.1mm以上とすることにより、ストランドが切れにくくなる。ストランド径を1mm以下とすることにより、不安定末端基を充分にフッ素化できる。

【0031】

ストランドとフッ素ガスを含むガスとの接触時間は、5〜30分が好ましい。接触時間を5分以上とすることにより、不安定末端基を充分にフッ素化できる。接触時間は30分を超えても問題はないが、処理効率の観点から30分以下が好ましい。接触時間は、処理量(ml/分)をダイの孔の総面積で除することでダイの線速度(m/秒)を求め、降下距離(フッ素化槽12の高さ)を線速度で除することにより求められる。

【0032】

〔形態例2〕

(パーフルオロポリマーの製造装置)

図2は、本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。パーフルオロポリマーの製造装置20は、溶融・押出手段11と、該溶融・押出手段11の先端に取り付けられた、複数の孔が形成されたダイ12と、該ダイ12が頭部に取り付けられたフッ素化槽13と、フッ素化槽13のポリマー取り出し口に接続された取り出し管21と、取り出し管21の途中に設けられたポンプ22とを具備するものである。

【0033】

溶融・押出手段11、ダイ12、およびフッ素化槽13としては、形態例1と同様のものを用いる。

取り出し管21は、内部がパーフルオロポリマー2で充填されており、フッ素化槽13内のフッ素ガスが取り出し管21を通って外部に漏れ出さないように、パーフルオロポリマー2でシール(マテリアルシール)されている状態にある。

ポンプ22としては、ギアポンプ、単軸押出機等が挙げられる。

【0034】

(パーフルオロポリマーの製造方法)

パーフルオロポリマーの製造装置20を用いたパーフルオロポリマーの製造は、以下のように行われる。

(i)〜(iv)は、形態例1と同様に行う。

(v)取り出し管21がパーフルオロポリマー2で充分にマテリアルシールされた状態で、ポンプ22の運転を開始し、パーフルオロポリマー2を取り出し管21から連続的に取り出す。

該(ii)から(v)工程は、図2に示すように、各工程を実施する溶融・押出手段11、ダイ12、フッ素化槽13、取り出し管21およびポンプ22が連なって一体に設けられたパーフルオロポリマーの製造装置20によって、連続的に行われる。

【0035】

〔形態例3〕

(パーフルオロポリマーの製造装置)

図3は、本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。パーフルオロポリマーの製造装置30は、溶融・押出手段11と、該溶融・押出手段11の先端に取り付けられた、複数の孔が形成されたダイ12と、該ダイ12が頭部に取り付けられたフッ素化槽13と、脱気槽31と、一端がフッ素化槽13内に位置し、他端が脱気槽31に接続する取り出し管32とを具備するものである。

【0036】

溶融・押出手段11、ダイ12、およびフッ素化槽13としては、形態例1と同様のものを用いる。

脱気槽31は、頭部に複数の孔が形成されたダイ33、側面に脱気口34、底部にポリマー取り出し口35を有するものである。

取り出し管32は、一端にポリマー受け36が形成された管であり、フッ素化槽13内のフッ素ガスが取り出し管32を通って脱気槽31に漏れ出さないように、パーフルオロポリマーでシール(マテリアルシール)されている状態にある。

【0037】

(パーフルオロポリマーの製造方法)

パーフルオロポリマーの製造装置30を用いたパーフルオロポリマーの製造は、以下のように行われる。

(i)〜(iv)は、形態例1と同様に行う。

(v)取り出し管32がパーフルオロポリマーで充分にマテリアルシールされた状態で、脱気口34から脱気槽31内のガスの脱気を行う。フッ素化槽13と脱気槽31との差圧によってパーフルオロポリマーを脱気槽31に導入する。

(vi)パーフルオロポリマーをダイ33に通してストランド3とする。

(vii)ストランド3を脱気槽31内で降下させながら、該ストランド3内に残存するフッ素ガスを脱気する。

(viii)脱気槽31の底部に溜まったパーフルオロポリマー4をポリマー取り出し口35から取り出す。

該(ii)から(viii)工程は、図3に示すように、各工程を実施する溶融・押出手段11、ダイ12、フッ素化槽13、取り出し管32および脱気槽31が連なって一体に設けられたパーフルオロポリマーの製造装置30によって、連続的に行われる。

【0038】

脱気槽31内の圧力は、フッ素化槽13内の圧力よりも0.1〜0.6MPa(ゲージ圧力)低くすることが好ましい。

パーフルオロポリマーの粘度が高く、差圧によってパーフルオロポリマーを脱気槽31に導入できない場合は、取り出し管32にポンプを設けてもよい。

【0039】

〔形態例4〕

(パーフルオロポリマーの製造装置)

図4は、本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。パーフルオロポリマーの製造装置40は、溶融・押出手段11と、該溶融・押出手段11の先端に取り付けられた、複数の孔が形成されたダイ12と、該ダイ12が頭部に取り付けられたフッ素化槽13と、二軸押出機41と、一端がフッ素化槽13のポリマー取り出し口に接続され、他端が二軸押出機41のポリマー供給口に接続された取り出し管42と、二軸押出機41の先端に取り付けられたダイ43と、ペレタイザ44とを具備するものである。

【0040】

溶融・押出手段11、ダイ12、およびフッ素化槽13としては、形態例1と同様のものを用いる。

二軸押出機41は、ベントポート45を有するものであり、パーフルオロポリマー2の脱気を行うものである。

取り出し管42は、フッ素化槽13内のフッ素ガスが取り出し管42を通って二軸押出機41に漏れ出さないように、パーフルオロポリマー2でシール(マテリアルシール)されている状態にある。

ダイ43は、二軸押出機41から押し出されたパーフルオロポリマー2をストランド5にするものである。

ペレタイザ44は、ストランド5を切断してパーフルオロポリマーのペレットを作製するものである。

【0041】

(パーフルオロポリマーの製造方法)

パーフルオロポリマーの製造装置40を用いたパーフルオロポリマーの製造は、以下のように行われる。

(i)〜(iv)は、形態例1と同様に行う。

(v)取り出し管42がパーフルオロポリマー2で充分にマテリアルシールされた状態で、二軸押出機41の運転を開始し、パーフルオロポリマー2を二軸押出機41に導入する。

(vi)二軸押出機41にてパーフルオロポリマー2を溶融しながら、該パーフルオロポリマー2内に残存するフッ素ガスを脱気する。

(vii)二軸押出機41から押し出されたパーフルオロポリマー2をダイ43に通してストランド5とする。

(viii)ペレタイザ44にてストランド5を切断し、パーフルオロポリマーのペレットを得る。

該(ii)から(viii)工程は、図3に示すように、各工程を実施する溶融・押出手段11、ダイ12、フッ素化槽13、取り出し管42、二軸押出機41およびペレタイザ44が連なって設けられたパーフルオロポリマーの製造装置40によって、連続的に行われる。

【0042】

パーフルオロポリマー2の溶融温度(二軸押出機41の温度)は、溶融・押出手段11内における重合体の溶融温度と同程度でよい。

【0043】

〔用途〕

本発明のパーフルオロポリマーの製造方法で得られたパーフルオロポリマーは、化学プラント、半導体製造装置等のコーティング;電線、光ファイバ等の被覆;自動車部品等に用いられる。

特に、−SO2 F基を有するパーフルオロポリマーに加水分解処理および酸型化処理を施すことによって、−SO2 F基を−SO3 H基に変換したパーフルオロポリマーは、固体高分子形燃料電池用電解質膜を構成する電解質ポリマー、該燃料電池用のアノードおよびカソードに含まれる電解質ポリマーとして有用である。

以下、固体高分子形燃料電池用電解質膜の製造方法について説明する。

【0044】

固体高分子形燃料電池用電解質膜は、(i)本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーを成形して膜とし、該膜に加水分解処理および酸型化処理を施す方法、または(ii)本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーに加水分解処理および酸型化処理を施し、処理後のパーフルオロポリマーを成形して膜とする方法によって製造される。

【0045】

パーフルオロポリマーを膜に成形する方法としては、押出成形法、キャスト法等が挙げられる。

【0046】

加水分解処理は、たとえば、−SO2 F基を有するパーフルオロポリマーまたはその膜を、アルカリ性水溶液に接触させることにより行われる。アルカリ性水溶液としては、水酸化カリウム水溶液、水酸化ナトリウム水溶液等が挙げられる。アルカリ性水溶液には、メタノール等のアルコールが含まれていてもよい。

【0047】

酸型化処理は、たとえば、加水分解処理されたパーフルオロポリマーまたはその膜を、酸性液に接触させることにより行われる。酸性液としては、硫酸、硝酸、塩酸等が挙げられる。酸型化処理の後には、パーフルオロポリマーまたはその膜を水洗することが好ましい。

【0048】

固体高分子形燃料電池用電解質膜として用いる場合の−SO3 H基の濃度、すなわちイオン交換容量は、0.5〜2.0ミリ当量/グラム乾燥樹脂が好ましく、0.7〜1.6ミリ当量/グラム乾燥樹脂が特に好ましい。イオン交換容量を0.5ミリ当量/グラム乾燥樹脂以上とすることにより、抵抗の小さく電解質膜となる。イオン交換容量を2.0ミリ当量/グラム乾燥樹脂以下とすることにより、機械的強度の高い電解質膜となる。

【0049】

−SO3 H基を有するパーフルオロポリマーまたはその膜の耐久性は、フェントン試薬浸漬試験にて評価できる。該試験は、過酸化水素および2価の鉄イオンを含むフェントン試薬にポリマーを浸漬し、ポリマーの分解によってフェントン試薬に溶出するフッ素イオンを測定する試験である。フェントン試薬浸漬試験の条件は、通常、過酸化水素の濃度1〜30質量%、2価の鉄イオンの濃度10〜500ppm、浸漬温度25〜90℃、浸漬時間0.5〜24時間である。本発明により得られるパーフルオロポリマーは末端基が安定しているため、溶出するイオンの量が少ない。したがって固体高分子形燃料電池用の電解質膜として用いた場合、耐久性に優れる固体高分子形燃料電池を提供できる。

【0050】

以上説明した本発明のパーフルオロポリマーの製造方法にあっては、パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを含むガスを接触させるため、従来のシートにフッ素ガスを含むガスを接触させる方法に比べ、短時間でフッ素化処理を行うことができる。また、ストランドは連続的に供給できるため、連続してフッ素化処理を行うことができる。その結果、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できる。また、フッ素化処理によって不安定末端基が低減されたパーフルオロポリマーをフッ素化槽から連続的に取り出せば、不安定末端基が低減されたパーフルオロポリマーをさらに効率よく製造できる。

【0051】

また、本発明のパーフルオロポリマーの製造方法にあっては、パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを含むガスを接触させるため、ストランドとフッ素ガスを含むガスとの接触時において、機械的な摺動部を伴わない。つまり、腐食環境における機械的な摺動による反応器材質からのコンタミを抑制する効果を有する。

また、本発明の固体高分子形燃料電池用電解質膜の製造方法にあっては、本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーを用いているため、耐久性に優れた固体高分子形燃料電池用電解質膜を効率よく製造できる。

【実施例】

【0052】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの例によって限定されない。

例1、2、5〜9は実施例であり、例3、4は比較例である。

(TQ値)

フローテスタCFT−500A(島津製作所社製)を用い、温度を変えて重合体の押出し量を測定し、押出し量が100mm3/秒となるTQ値を求めた。

【0053】

〔例1〕

テトラフルオロエチレンとCF2=CFOCF2CF(CF3)O(CF2)2SO2Fとの共重合体(A−1)の粉末を準備した。共重合体(A−1)に後述の加水分解処理および酸型化処理を施して得られた、−SO3 H基を有するパーフルオロポリマーのイオン交換容量は、1.1ミリ当量/グラム乾燥樹脂であった。共重合体(A−1)のTQは、220℃であった。

パーフルオロポリマーの製造装置としては、図1に示す構成のものを用いた。

【0054】

共重合体(A−1)を単軸押出機(Randcastle社製、φ12.7mm)にて230℃で溶融し、押出速度2.7g/分でダイへ押し出した。単軸押出機とフッ素化槽とのつなぎ部分の温度は200℃とした。押し出された溶融重合体Aをダイの3つの孔(φ3mm)に通してストランドとした。ストランドを15Lのフッ素化槽内で降下させながら、該ストランドにフッ素ガスを含むガスを接触させた。フッ素化槽内の温度は190℃とし、圧力は0.2MPaとした。フッ素化槽には、フッ素ガス7.5体積%と窒素ガス92.5体積%との混合ガスを連続的に300ml/分で供給し、フッ素化槽内のガスを、フッ素化槽内の圧力が一定になるように排気した。ストランド径は、ストランドの最下端でφ0.3mmであった。

【0055】

フッ素化槽に共重合体(A−1)を30分間供給した後、フッ素化槽内のガスを抜き出し、フッ素化槽内のガスを窒素ガスに置換した。フッ素化槽内の温度が室温まで下がった後、フッ素化槽の底部に溜まったパーフルオロポリマーを取り出した。

パーフルオロポリマーを、20質量%のメタノールおよび10質量%の水酸化カリウムを含有するアルカリ水溶液に浸漬して、加水分解処理を行った。ついで、パーフルオロポリマーを硫酸で洗浄して酸型化処理を行い、さらにイオン交換水で洗浄することにより、−SO3 H基を有するパーフルオロポリマーを得た。

【0056】

(フェントン試薬浸漬試験)

−SO3 H基を有するパーフルオロポリマーを、窒素ガスを流したグローブボックス中に24時間保持し、約0.1gをグローブボックス中で秤量した。−SO3 H基を有するパーフルオロポリマーを、3質量%の過酸化水素および200ppmの2価の鉄イオンを含むフェントン試薬50gに40℃で16時間浸漬した。ポリマーを取り除いた後、フェントン試薬の質量を測定し、フェントン試薬中のフッ素イオン濃度をイオンメータで測定し、フッ素イオン溶出量を計算した。フッ素イオン溶出量は、0.0015%であった。

【0057】

〔例2〕

押出速度を5.6g/分に変更した以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。ストランド径は、最も細いところでφ0.6mmであった。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.0068%であった。

【0058】

〔例3(比較例)〕

フッ素化処理していない共重合体(A−1)について、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.063%であった。

【0059】

〔例4(比較例)〕

200mlのニッケル製反応器を準備した。該反応器内に共重合体(A−1)5gを仕込み、例1と同じ混合ガスを圧力0.25MPaまで仕込み、180℃にて4時間保持し、フッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.005%であった。

【0060】

〔例5〕

フッ素化処理を開始する前にフッ素化槽内に混合ガスを0.2MPaとなるように仕込み、混合ガスを追加供給しない以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.0006%であった。

【0061】

〔例6〕

フッ素化処理を開始する前にフッ素化槽内に混合ガスを0.1MPaとなるように仕込み、混合ガスを追加供給しない以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.0069%であった。

【0062】

〔例7〕

フッ素化処理を開始する前にフッ素化槽内に混合ガスを0.01MPaとなるように仕込み、混合ガスを追加供給しない以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.0045%であった。

【0063】

〔例8〕

パーフルオロポリマーの製造装置として、図3に示す構成のものを用いてフッ素化槽の底部に溜まったパーフルオロポリマーを連続的に取り出しながらフッ素化処理を行い、フッ素化槽内の圧力を0.3MPaとした以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、測定限界以下であった。

【0064】

〔例9〕

例1で得られた、フッ素化槽から取り出されたパーフルオロポリマーについて、プレス成形して厚さ約30μmの膜を作製した。得られた膜に対し加水分解、酸型化処理を行って、−SO2 F基を−SO3 H基に変換した。この膜はクラック等のない良好な膜であった。

【産業上の利用可能性】

【0065】

本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーは、不安定末端基が低減されており、耐久性に優れた固体高分子形燃料電池用電解質膜の原料として特に有用である。

【図面の簡単な説明】

【0066】

【図1】本発明のパーフルオロポリマーの製造装置の一例を示す概略構成図である。

【図2】本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。

【図3】本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。

【図4】本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。

【符号の説明】

【0067】

1 ストランド

10 パーフルオロポリマーの製造装置

11 溶融・押出手段

12 ダイ

13 フッ素化槽

20 パーフルオロポリマーの製造装置

30 パーフルオロポリマーの製造装置

40 パーフルオロポリマーの製造装置

【技術分野】

【0001】

本発明は、パーフルオロポリマーの製造方法、製造装置、および固体高分子形燃料電池用電解膜の製造方法に関する。

【背景技術】

【0002】

パーフルオロポリマーは、化学プラント、半導体製造装置等のコーティング;電線、光ファイバ等の被覆;自動車部品等様々な分野で用いられている。最近では、−SO3 H基を有するパーフルオロポリマーは、固体高分子形燃料電池用電解質膜の材料として注目されている。

【0003】

しかし、パーフルオロポリマーは、パーフルオロカーボン等のパーフルオロモノマーを重合して得られた直後では完全にパーフルオロ化されておらず、分子鎖末端の一部に、−COOH基、−CF=CF2 基、−COF基、−CF2 H基等の不安定な官能基(以下、不安定末端基と記す。)を有する。そのため、燃料電池の電解質として長時間使用すると、不安定末端基の存在によりパーフルオロポリマーがしだいに分解し、発電電圧の低下が起こる問題がある。また、パーフルオロポリマーの分解に伴って電解質膜の機械的強度が低下し、ピンホール、割れ、剥離等が生じ、燃料電池が使用できなくなる問題がある。

【0004】

不安定末端基が低減されたパーフルオロポリマーの製造方法としては、以下の方法が提案されている。

テトラフルオロエチレンとCF2=CFOCF2CF(CF3)O(CF2)2SO2Fとの共重合体からなる、厚さ2mmのシートを耐圧反応容器に入れ、190℃で4時間フッ素化処理を施す方法(特許文献1)。

【0005】

しかし、該方法では、以下の問題がある。

(i)耐圧反応容器の昇温に数時間、降温に数時間かかる。

(ii)シートが厚いため、中心までフッ素化するために数時間かかる。

(iii)フッ素化処理の時間を短縮するためにシートの厚さを薄くしたとしても、1回の処理で製造できるパーフルオロポリマーの量が少なくなる。

(iv)パーフルオロポリマーを耐圧反応容器から取り出すためには、フッ素ガスを完全に抜き出す必要があるが、耐圧反応容器からフッ素ガスを抜き出し、耐圧反応容器内を窒素ガスで置換するために長時間(1日程度)かかる。

(v)バッチ式のため、連続してフッ素化処理を行えない。

【0006】

(i)〜(v)の問題から、特許文献1に記載の方法では、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できないという問題がある。

【特許文献1】国際公開第2004/102714号パンフレット(第9頁の例1)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できる製造方法、製造装置、および耐久性に優れた固体高分子形燃料電池用電解質膜を効率よく製造できる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のパーフルオロポリマーの製造方法は、パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを3〜50体積%含むガスを接触させる処理を含むことを特徴とする。

本発明のパーフルオロポリマーの製造方法においては、150〜350℃にてストランドにフッ素ガスを含むガスを接触させることが好ましい。

【0009】

重合体は、−SO2 F基を有することが好ましい。

重合体は、テトラフルオロエチレンと、下式(1)で表される化合物との共重合体であることが好ましい。

CF2=CF(OCF2CFX)p(O)q(CF2)nSO2F・・・(1)

ただし、Xはフッ素原子またはトリフルオロメチル基であり、pは0〜8の整数であり、qは0または1であり、nは0〜8の整数であり、p+n>0である。

【0010】

本発明のパーフルオロポリマーの製造方法においては、パーフルオロモノマーを重合して得られた重合体を溶融・押出手段にて溶融して押し出し、押し出された溶融重合体を複数の孔が形成されたダイに通してストランドとすることが好ましい。

本発明のパーフルオロポリマーの製造装置は、パーフルオロモノマーを重合して得られた重合体を溶融して押し出す溶融・押出手段と、押し出された溶融重合体をストランドとする、複数の孔が形成されたダイと、ストランドにフッ素ガスを3〜50体積%含むガスを接触させるフッ素化槽とを具備することを特徴とする。

【0011】

本発明の固体高分子形燃料電池用電解質膜の製造方法は、本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーを成形して膜とし、該膜に加水分解処理および酸型化処理を施すことを特徴とする。

本発明の固体高分子形燃料電池用電解質膜の製造方法は、本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーに加水分解処理および酸型化処理を施し、処理後のパーフルオロポリマーを成形して膜とすることを特徴とする。

【発明の効果】

【0012】

本発明のパーフルオロポリマーの製造方法によれば、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できる。

本発明のパーフルオロポリマーの製造装置によれば、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できる。

本発明の固体高分子形燃料電池用電解質膜の製造方法によれば、耐久性に優れた固体高分子形燃料電池用電解質膜を効率よく製造できる。

【発明を実施するための最良の形態】

【0013】

本明細書においては、式(1)で表される化合物を化合物(1)と記す。他の式で表される化合物も同様に記す。

【0014】

〔形態例1〕

(パーフルオロポリマーの製造装置)

図1は、本発明のパーフルオロポリマーの製造装置の一例を示す概略構成図である。パーフルオロポリマーの製造装置10は、溶融・押出手段11と、該溶融・押出手段11の先端に取り付けられた、複数の孔が形成されたダイ12と、該ダイ12が頭部に取り付けられたフッ素化槽13とを具備するものである。

【0015】

溶融・押出手段11としては、単軸押出機、二軸押出機、コニカルフィーダ、ギアポンプ等が挙げられ、安定して溶融重合体を押し出せる点で、単軸押出機が好ましい。図1は、単軸押出機の例である。

【0016】

ダイ12の孔径は、0.5〜5mmが好ましく、1〜3mmが特に好ましい。孔径を0.5mm以上とすることにより、ストランドが切れにくくなる。孔径を5mm以下とすることにより、ストランドが太くなりすぎず、フッ素ガスの拡散距離が充分に短くなり、不安定末端基を充分にフッ素化できる。

ダイ12の孔の数は、多いほどパーフルオロポリマーを効率よく製造できる。同じ処理量でも、ダイ12の孔径を大きくするのではなくストランドの数を増やしてストランドの径を小さくすることにより、効率よく処理できる。ダイ12の孔の数は、フッ素化槽13の内径等に応じて適宜設定すればよい。

【0017】

フッ素化槽13としては、頭部にダイ12の取り付け口、側面にガス供給口14およびガス排気口15、底部にポリマー取り出し口16を有する縦型の円筒管17と、該円筒管17の周囲に取り付けられたヒータ18とを有するものである。円筒管の材料としては、ニッケルが好ましい。なお、図1ではガス供給口14をフッ素化槽13の上方部に、ガス排気口15を下方部に配置しているが、これらの位置は逆であってもよい。すなわち、ガス供給口14をフッ素化槽13の下方部に、ガス排気口15を上方部に配置してもよい。

【0018】

(パーフルオロポリマーの製造方法)

パーフルオロポリマーの製造装置10を用いたパーフルオロポリマーの製造は、以下のように行われる。

(i)1種または2種以上のパーフルオロモノマーを重合して重合体を得る。

(ii)得られた重合体を溶融・押出手段11にて溶融し、ダイ12へ押し出す。

(iii)押し出された溶融重合体をダイ12に通してストランド1とする。

(iv)ストランド1をフッ素化槽13内で降下させながら、該ストランド1にフッ素ガスを含むガスを接触させる。

(v)フッ素化槽13の底部に溜まったパーフルオロポリマー2をポリマー取り出し口16から取り出す。

該(ii)から(v)工程は、図1に示すように、各工程を実施する溶融・押出手段11、ダイ12およびフッ素化槽13が連なって一体に設けられたパーフルオロポリマーの製造装置10によって、連続的に行われる。

【0019】

パーフルオロモノマーとしては、−SO2 F基を有するパーフルオロビニル化合物、パーフルオロオレフィン、パーフルオロ(アルキルビニルエーテル)等が挙げられる。

【0020】

−SO2 F基を有するパーフルオロビニル化合物としては、たとえば化合物(1)が挙げられる。

CF2=CF(OCF2CFX)p(O)q(CF2)nSO2F・・・(1)

ただし、Xはフッ素原子またはトリフルオロメチル基であり、pは0〜8の整数であり、qは0または1であり、nは0〜8の整数であり、p+n>0である。

【0021】

化合物(1)としては、化合物(1−1)〜(1−4)が挙げられる。

CF2=CFO(CF2)rSO2F・・・(1−1)

CF2=CFOCF2CF(CF3)O(CF2)sSO2F・・・(1−2)

CF2=CF(CF2)tSO2F・・・(1−3)

CF2=CF[OCF2CF(CF3)]zO(CF2)2SO2F・・・(1−4)

ただし、rは1〜9の整数であり、sは1〜8の整数であり、tは0〜8の整数であり、zは2または3である。

【0022】

パーフルオロオレフィンとしては、テトラフルオロエチレン、ヘキサフルオロプロピレン等が挙げられる。

【0023】

パーフルオロ(アルキルビニルエーテル)としては、たとえば化合物(2)が挙げられる。

CF2=CF(OCF2CFY)yORf・・・(2)

ただし、Yはフッ素原子またはトリフルオロメチル基であり、yは0〜3の整数であり、Rf はパーフルオロアルキル基である。

【0024】

化合物(2)としては、化合物(2−1)〜(2−3)が挙げられる。

CF2=CFO(CF2)vCF3・・・(2−1)

CF2=CFOCF2CF(CF3)O(CF2)wCF3・・・(2−2)

CF2=CF[OCF2CF(CF3)]xO(CF2)2CF3・・・(2−3)

ただし、vは1〜8の整数であり、wは1〜8の整数であり、xは1〜3の整数である。

【0025】

パーフルオロモノマーを重合して得られた重合体(以下、重合体と記す。)としては、テトラフルオロエチレンとパーフルオロ(アルキルビニルエーテル)との共重合体(以下、PFAと記す。)、テトラフルオロエチレンとヘキサフルオロプロピレンとの共重合体(以下、FEPと記す。)、−SO2 F基を有する重合体等が挙げられる。固体高分子形燃料電池用電解質膜の原料としては、−SO2 F基を有する重合体が好ましく、テトラフルオロエチレンと化合物(1)との共重合体(以下、共重合体(A)と記す。)が特に好ましい。

【0026】

重合体の溶融温度(溶融・押出手段11内の温度)は、共重合体(A)の場合、180〜240℃が好ましく、PFAの場合、330〜380℃が好ましく、FEPの場合、310〜360℃が好ましい。

重合体の押出速度(g/分)は、ダイ12の孔の数、孔径、フッ素化槽13の長さに応じて、ストランドとフッ素ガスを含むガスとの接触時間およびストランド径が後述の好ましい範囲となるように適宜設定すればよい。

【0027】

フッ素化の効率を高めるためには、ダイ12を通過する温度における重合体の溶融粘度を適宜調整することが好ましい。該溶融粘度は、たとえば共重合体(A)の場合、1000〜7000Pa・secが好ましい。溶融粘度が高すぎると、重合体の押し出しが困難になるおそれがある。溶融粘度が低すぎると、ストランドが速く落下し、フッ素ガスを含むガスとの接触時間が短くなって不安定末端基のフッ素化が不充分となるおそれがある。

重合体のTQは、150℃以上が好ましく、200℃以上がより好ましい。重合体のTQは、350℃以下が好ましく、300℃以下がより好ましい。

TQ値(単位:℃)は、重合体の分子量の指標であり、長さ1mm、内径1mmのノズルを用い、2.94MPaの押出し圧力の条件でポリマーの溶融押出しを行った際の押出し量が100mm3/秒となる温度である。

【0028】

ストランドにフッ素ガスを含むガスを接触させる際の温度(フッ素化槽内の温度)は、150〜350℃が好ましい。

具体的には、共重合体(A)の場合、150〜200℃がより好ましく、170〜190℃が特に好ましい。150℃以上とすることにより、不安定末端基を充分にフッ素化できる。200℃以下とすることにより、−SO2 F基の分解が抑えられる。

PFAの場合、300〜350℃がより好ましく、FEPの場合、230〜300℃がより好ましい。

【0029】

フッ素ガスは、窒素ガス等の不活性ガスで希釈し、混合ガスとしてガス供給口14から供給される。混合ガス中のフッ素ガス濃度は、3〜50体積%である。フッ素ガス濃度が低すぎると、反応の効率が低くなるおそれがありストランドとポリマーが接触する時間が長くなるようにする必要が生じ、生産効率上好ましくない。より好ましくは5体積%以上である。また、フッ素ガス濃度が高すぎるとポリマーの分解を起こす危険性があり、それを安全に行うための設備を設置する必要があるなどコスト面で好ましくない。より好ましくは25体積%以下である。

フッ素化槽13内の圧力は、1MPa(ゲージ圧力)以下が好ましく、0〜0.5MPaがより好ましい。フッ素化槽13内の圧力は、ガス排気口15からの排気量を調節することによって一定に保たれる。

フッ素ガスは、該ポリマーストランドへ吸収され拡散することで不安定末端基と反応する。希釈ガスとして用いられている窒素ガスなどの不活性ガスも該ポリマー中に溶解するが、反応を阻害することはない。また、不活性ガスが該ストランド中に気泡として存在し、脱ガスに効率を低下させるようなことは起きない。一方、例えば押出機中でポリマーにガスを接触させたり、ポリマーに力を加えながらガスと接触させる場合は気泡が細かく分散してしまい、脱ガス処理に時間を要する。

【0030】

ストランド径は、最も細いところ(フッ素化槽の底部近傍)で、0.1〜1mmが好ましく、0.1〜0.3mmが好ましい。ストランド径を0.1mm以上とすることにより、ストランドが切れにくくなる。ストランド径を1mm以下とすることにより、不安定末端基を充分にフッ素化できる。

【0031】

ストランドとフッ素ガスを含むガスとの接触時間は、5〜30分が好ましい。接触時間を5分以上とすることにより、不安定末端基を充分にフッ素化できる。接触時間は30分を超えても問題はないが、処理効率の観点から30分以下が好ましい。接触時間は、処理量(ml/分)をダイの孔の総面積で除することでダイの線速度(m/秒)を求め、降下距離(フッ素化槽12の高さ)を線速度で除することにより求められる。

【0032】

〔形態例2〕

(パーフルオロポリマーの製造装置)

図2は、本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。パーフルオロポリマーの製造装置20は、溶融・押出手段11と、該溶融・押出手段11の先端に取り付けられた、複数の孔が形成されたダイ12と、該ダイ12が頭部に取り付けられたフッ素化槽13と、フッ素化槽13のポリマー取り出し口に接続された取り出し管21と、取り出し管21の途中に設けられたポンプ22とを具備するものである。

【0033】

溶融・押出手段11、ダイ12、およびフッ素化槽13としては、形態例1と同様のものを用いる。

取り出し管21は、内部がパーフルオロポリマー2で充填されており、フッ素化槽13内のフッ素ガスが取り出し管21を通って外部に漏れ出さないように、パーフルオロポリマー2でシール(マテリアルシール)されている状態にある。

ポンプ22としては、ギアポンプ、単軸押出機等が挙げられる。

【0034】

(パーフルオロポリマーの製造方法)

パーフルオロポリマーの製造装置20を用いたパーフルオロポリマーの製造は、以下のように行われる。

(i)〜(iv)は、形態例1と同様に行う。

(v)取り出し管21がパーフルオロポリマー2で充分にマテリアルシールされた状態で、ポンプ22の運転を開始し、パーフルオロポリマー2を取り出し管21から連続的に取り出す。

該(ii)から(v)工程は、図2に示すように、各工程を実施する溶融・押出手段11、ダイ12、フッ素化槽13、取り出し管21およびポンプ22が連なって一体に設けられたパーフルオロポリマーの製造装置20によって、連続的に行われる。

【0035】

〔形態例3〕

(パーフルオロポリマーの製造装置)

図3は、本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。パーフルオロポリマーの製造装置30は、溶融・押出手段11と、該溶融・押出手段11の先端に取り付けられた、複数の孔が形成されたダイ12と、該ダイ12が頭部に取り付けられたフッ素化槽13と、脱気槽31と、一端がフッ素化槽13内に位置し、他端が脱気槽31に接続する取り出し管32とを具備するものである。

【0036】

溶融・押出手段11、ダイ12、およびフッ素化槽13としては、形態例1と同様のものを用いる。

脱気槽31は、頭部に複数の孔が形成されたダイ33、側面に脱気口34、底部にポリマー取り出し口35を有するものである。

取り出し管32は、一端にポリマー受け36が形成された管であり、フッ素化槽13内のフッ素ガスが取り出し管32を通って脱気槽31に漏れ出さないように、パーフルオロポリマーでシール(マテリアルシール)されている状態にある。

【0037】

(パーフルオロポリマーの製造方法)

パーフルオロポリマーの製造装置30を用いたパーフルオロポリマーの製造は、以下のように行われる。

(i)〜(iv)は、形態例1と同様に行う。

(v)取り出し管32がパーフルオロポリマーで充分にマテリアルシールされた状態で、脱気口34から脱気槽31内のガスの脱気を行う。フッ素化槽13と脱気槽31との差圧によってパーフルオロポリマーを脱気槽31に導入する。

(vi)パーフルオロポリマーをダイ33に通してストランド3とする。

(vii)ストランド3を脱気槽31内で降下させながら、該ストランド3内に残存するフッ素ガスを脱気する。

(viii)脱気槽31の底部に溜まったパーフルオロポリマー4をポリマー取り出し口35から取り出す。

該(ii)から(viii)工程は、図3に示すように、各工程を実施する溶融・押出手段11、ダイ12、フッ素化槽13、取り出し管32および脱気槽31が連なって一体に設けられたパーフルオロポリマーの製造装置30によって、連続的に行われる。

【0038】

脱気槽31内の圧力は、フッ素化槽13内の圧力よりも0.1〜0.6MPa(ゲージ圧力)低くすることが好ましい。

パーフルオロポリマーの粘度が高く、差圧によってパーフルオロポリマーを脱気槽31に導入できない場合は、取り出し管32にポンプを設けてもよい。

【0039】

〔形態例4〕

(パーフルオロポリマーの製造装置)

図4は、本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。パーフルオロポリマーの製造装置40は、溶融・押出手段11と、該溶融・押出手段11の先端に取り付けられた、複数の孔が形成されたダイ12と、該ダイ12が頭部に取り付けられたフッ素化槽13と、二軸押出機41と、一端がフッ素化槽13のポリマー取り出し口に接続され、他端が二軸押出機41のポリマー供給口に接続された取り出し管42と、二軸押出機41の先端に取り付けられたダイ43と、ペレタイザ44とを具備するものである。

【0040】

溶融・押出手段11、ダイ12、およびフッ素化槽13としては、形態例1と同様のものを用いる。

二軸押出機41は、ベントポート45を有するものであり、パーフルオロポリマー2の脱気を行うものである。

取り出し管42は、フッ素化槽13内のフッ素ガスが取り出し管42を通って二軸押出機41に漏れ出さないように、パーフルオロポリマー2でシール(マテリアルシール)されている状態にある。

ダイ43は、二軸押出機41から押し出されたパーフルオロポリマー2をストランド5にするものである。

ペレタイザ44は、ストランド5を切断してパーフルオロポリマーのペレットを作製するものである。

【0041】

(パーフルオロポリマーの製造方法)

パーフルオロポリマーの製造装置40を用いたパーフルオロポリマーの製造は、以下のように行われる。

(i)〜(iv)は、形態例1と同様に行う。

(v)取り出し管42がパーフルオロポリマー2で充分にマテリアルシールされた状態で、二軸押出機41の運転を開始し、パーフルオロポリマー2を二軸押出機41に導入する。

(vi)二軸押出機41にてパーフルオロポリマー2を溶融しながら、該パーフルオロポリマー2内に残存するフッ素ガスを脱気する。

(vii)二軸押出機41から押し出されたパーフルオロポリマー2をダイ43に通してストランド5とする。

(viii)ペレタイザ44にてストランド5を切断し、パーフルオロポリマーのペレットを得る。

該(ii)から(viii)工程は、図3に示すように、各工程を実施する溶融・押出手段11、ダイ12、フッ素化槽13、取り出し管42、二軸押出機41およびペレタイザ44が連なって設けられたパーフルオロポリマーの製造装置40によって、連続的に行われる。

【0042】

パーフルオロポリマー2の溶融温度(二軸押出機41の温度)は、溶融・押出手段11内における重合体の溶融温度と同程度でよい。

【0043】

〔用途〕

本発明のパーフルオロポリマーの製造方法で得られたパーフルオロポリマーは、化学プラント、半導体製造装置等のコーティング;電線、光ファイバ等の被覆;自動車部品等に用いられる。

特に、−SO2 F基を有するパーフルオロポリマーに加水分解処理および酸型化処理を施すことによって、−SO2 F基を−SO3 H基に変換したパーフルオロポリマーは、固体高分子形燃料電池用電解質膜を構成する電解質ポリマー、該燃料電池用のアノードおよびカソードに含まれる電解質ポリマーとして有用である。

以下、固体高分子形燃料電池用電解質膜の製造方法について説明する。

【0044】

固体高分子形燃料電池用電解質膜は、(i)本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーを成形して膜とし、該膜に加水分解処理および酸型化処理を施す方法、または(ii)本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーに加水分解処理および酸型化処理を施し、処理後のパーフルオロポリマーを成形して膜とする方法によって製造される。

【0045】

パーフルオロポリマーを膜に成形する方法としては、押出成形法、キャスト法等が挙げられる。

【0046】

加水分解処理は、たとえば、−SO2 F基を有するパーフルオロポリマーまたはその膜を、アルカリ性水溶液に接触させることにより行われる。アルカリ性水溶液としては、水酸化カリウム水溶液、水酸化ナトリウム水溶液等が挙げられる。アルカリ性水溶液には、メタノール等のアルコールが含まれていてもよい。

【0047】

酸型化処理は、たとえば、加水分解処理されたパーフルオロポリマーまたはその膜を、酸性液に接触させることにより行われる。酸性液としては、硫酸、硝酸、塩酸等が挙げられる。酸型化処理の後には、パーフルオロポリマーまたはその膜を水洗することが好ましい。

【0048】

固体高分子形燃料電池用電解質膜として用いる場合の−SO3 H基の濃度、すなわちイオン交換容量は、0.5〜2.0ミリ当量/グラム乾燥樹脂が好ましく、0.7〜1.6ミリ当量/グラム乾燥樹脂が特に好ましい。イオン交換容量を0.5ミリ当量/グラム乾燥樹脂以上とすることにより、抵抗の小さく電解質膜となる。イオン交換容量を2.0ミリ当量/グラム乾燥樹脂以下とすることにより、機械的強度の高い電解質膜となる。

【0049】

−SO3 H基を有するパーフルオロポリマーまたはその膜の耐久性は、フェントン試薬浸漬試験にて評価できる。該試験は、過酸化水素および2価の鉄イオンを含むフェントン試薬にポリマーを浸漬し、ポリマーの分解によってフェントン試薬に溶出するフッ素イオンを測定する試験である。フェントン試薬浸漬試験の条件は、通常、過酸化水素の濃度1〜30質量%、2価の鉄イオンの濃度10〜500ppm、浸漬温度25〜90℃、浸漬時間0.5〜24時間である。本発明により得られるパーフルオロポリマーは末端基が安定しているため、溶出するイオンの量が少ない。したがって固体高分子形燃料電池用の電解質膜として用いた場合、耐久性に優れる固体高分子形燃料電池を提供できる。

【0050】

以上説明した本発明のパーフルオロポリマーの製造方法にあっては、パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを含むガスを接触させるため、従来のシートにフッ素ガスを含むガスを接触させる方法に比べ、短時間でフッ素化処理を行うことができる。また、ストランドは連続的に供給できるため、連続してフッ素化処理を行うことができる。その結果、不安定末端基が低減されたパーフルオロポリマーを効率よく製造できる。また、フッ素化処理によって不安定末端基が低減されたパーフルオロポリマーをフッ素化槽から連続的に取り出せば、不安定末端基が低減されたパーフルオロポリマーをさらに効率よく製造できる。

【0051】

また、本発明のパーフルオロポリマーの製造方法にあっては、パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを含むガスを接触させるため、ストランドとフッ素ガスを含むガスとの接触時において、機械的な摺動部を伴わない。つまり、腐食環境における機械的な摺動による反応器材質からのコンタミを抑制する効果を有する。

また、本発明の固体高分子形燃料電池用電解質膜の製造方法にあっては、本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーを用いているため、耐久性に優れた固体高分子形燃料電池用電解質膜を効率よく製造できる。

【実施例】

【0052】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの例によって限定されない。

例1、2、5〜9は実施例であり、例3、4は比較例である。

(TQ値)

フローテスタCFT−500A(島津製作所社製)を用い、温度を変えて重合体の押出し量を測定し、押出し量が100mm3/秒となるTQ値を求めた。

【0053】

〔例1〕

テトラフルオロエチレンとCF2=CFOCF2CF(CF3)O(CF2)2SO2Fとの共重合体(A−1)の粉末を準備した。共重合体(A−1)に後述の加水分解処理および酸型化処理を施して得られた、−SO3 H基を有するパーフルオロポリマーのイオン交換容量は、1.1ミリ当量/グラム乾燥樹脂であった。共重合体(A−1)のTQは、220℃であった。

パーフルオロポリマーの製造装置としては、図1に示す構成のものを用いた。

【0054】

共重合体(A−1)を単軸押出機(Randcastle社製、φ12.7mm)にて230℃で溶融し、押出速度2.7g/分でダイへ押し出した。単軸押出機とフッ素化槽とのつなぎ部分の温度は200℃とした。押し出された溶融重合体Aをダイの3つの孔(φ3mm)に通してストランドとした。ストランドを15Lのフッ素化槽内で降下させながら、該ストランドにフッ素ガスを含むガスを接触させた。フッ素化槽内の温度は190℃とし、圧力は0.2MPaとした。フッ素化槽には、フッ素ガス7.5体積%と窒素ガス92.5体積%との混合ガスを連続的に300ml/分で供給し、フッ素化槽内のガスを、フッ素化槽内の圧力が一定になるように排気した。ストランド径は、ストランドの最下端でφ0.3mmであった。

【0055】

フッ素化槽に共重合体(A−1)を30分間供給した後、フッ素化槽内のガスを抜き出し、フッ素化槽内のガスを窒素ガスに置換した。フッ素化槽内の温度が室温まで下がった後、フッ素化槽の底部に溜まったパーフルオロポリマーを取り出した。

パーフルオロポリマーを、20質量%のメタノールおよび10質量%の水酸化カリウムを含有するアルカリ水溶液に浸漬して、加水分解処理を行った。ついで、パーフルオロポリマーを硫酸で洗浄して酸型化処理を行い、さらにイオン交換水で洗浄することにより、−SO3 H基を有するパーフルオロポリマーを得た。

【0056】

(フェントン試薬浸漬試験)

−SO3 H基を有するパーフルオロポリマーを、窒素ガスを流したグローブボックス中に24時間保持し、約0.1gをグローブボックス中で秤量した。−SO3 H基を有するパーフルオロポリマーを、3質量%の過酸化水素および200ppmの2価の鉄イオンを含むフェントン試薬50gに40℃で16時間浸漬した。ポリマーを取り除いた後、フェントン試薬の質量を測定し、フェントン試薬中のフッ素イオン濃度をイオンメータで測定し、フッ素イオン溶出量を計算した。フッ素イオン溶出量は、0.0015%であった。

【0057】

〔例2〕

押出速度を5.6g/分に変更した以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。ストランド径は、最も細いところでφ0.6mmであった。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.0068%であった。

【0058】

〔例3(比較例)〕

フッ素化処理していない共重合体(A−1)について、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.063%であった。

【0059】

〔例4(比較例)〕

200mlのニッケル製反応器を準備した。該反応器内に共重合体(A−1)5gを仕込み、例1と同じ混合ガスを圧力0.25MPaまで仕込み、180℃にて4時間保持し、フッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.005%であった。

【0060】

〔例5〕

フッ素化処理を開始する前にフッ素化槽内に混合ガスを0.2MPaとなるように仕込み、混合ガスを追加供給しない以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.0006%であった。

【0061】

〔例6〕

フッ素化処理を開始する前にフッ素化槽内に混合ガスを0.1MPaとなるように仕込み、混合ガスを追加供給しない以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.0069%であった。

【0062】

〔例7〕

フッ素化処理を開始する前にフッ素化槽内に混合ガスを0.01MPaとなるように仕込み、混合ガスを追加供給しない以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、浸漬したポリマー中の全フッ素量の0.0045%であった。

【0063】

〔例8〕

パーフルオロポリマーの製造装置として、図3に示す構成のものを用いてフッ素化槽の底部に溜まったパーフルオロポリマーを連続的に取り出しながらフッ素化処理を行い、フッ素化槽内の圧力を0.3MPaとした以外は、例1と同様にして共重合体(A−1)のフッ素化処理を行い、パーフルオロポリマーを得た。

得られたパーフルオロポリマーについて、例1と同様にしてフェントン試薬浸漬試験を行った。フッ素イオン溶出量は、測定限界以下であった。

【0064】

〔例9〕

例1で得られた、フッ素化槽から取り出されたパーフルオロポリマーについて、プレス成形して厚さ約30μmの膜を作製した。得られた膜に対し加水分解、酸型化処理を行って、−SO2 F基を−SO3 H基に変換した。この膜はクラック等のない良好な膜であった。

【産業上の利用可能性】

【0065】

本発明のパーフルオロポリマーの製造方法で得られた、−SO2 F基を有するパーフルオロポリマーは、不安定末端基が低減されており、耐久性に優れた固体高分子形燃料電池用電解質膜の原料として特に有用である。

【図面の簡単な説明】

【0066】

【図1】本発明のパーフルオロポリマーの製造装置の一例を示す概略構成図である。

【図2】本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。

【図3】本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。

【図4】本発明のパーフルオロポリマーの製造装置の他の例を示す概略構成図である。

【符号の説明】

【0067】

1 ストランド

10 パーフルオロポリマーの製造装置

11 溶融・押出手段

12 ダイ

13 フッ素化槽

20 パーフルオロポリマーの製造装置

30 パーフルオロポリマーの製造装置

40 パーフルオロポリマーの製造装置

【特許請求の範囲】

【請求項1】

パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを3〜50体積%含むガスを接触させる処理を含む、パーフルオロポリマーの製造方法。

【請求項2】

150〜350℃にてストランドに前記ガスを接触させる、請求項1に記載のパーフルオロポリマーの製造方法。

【請求項3】

重合体が、−SO2 F基を有する、請求項1または2に記載のパーフルオロポリマーの製造方法。

【請求項4】

重合体が、テトラフルオロエチレンと、下式(1)で表される化合物との共重合体である、請求項3に記載のパーフルオロポリマーの製造方法。

CF2=CF(OCF2CFX)p(O)q(CF2)nSO2F・・・(1)

ただし、Xはフッ素原子またはトリフルオロメチル基であり、pは0〜8の整数であり、qは0または1であり、nは0〜8の整数であり、p+n>0である。

【請求項5】

パーフルオロモノマーを重合して得られた重合体を溶融・押出手段にて溶融して押し出し、押し出された溶融重合体を複数の孔が形成されたダイに通してストランドとする、請求項1〜4のいずれかに記載のパーフルオロポリマーの製造方法。

【請求項6】

パーフルオロモノマーを重合して得られた重合体を溶融して押し出す溶融・押出手段と、

押し出された溶融重合体をストランドとする、複数の孔が形成されたダイと、

ストランドにフッ素ガスを3〜50体積%含むガスを接触させるフッ素化槽と

を具備する、パーフルオロポリマーの製造装置。

【請求項7】

請求項3または4に記載のパーフルオロポリマーの製造方法で得られたパーフルオロポリマーを成形して膜とし、該膜に加水分解処理および酸型化処理を施す、固体高分子形燃料電池用電解質膜の製造方法。

【請求項8】

請求項3または4に記載のパーフルオロポリマーの製造方法で得られたパーフルオロポリマーに加水分解処理および酸型化処理を施し、処理後のパーフルオロポリマーを成形して膜とする、固体高分子形燃料電池用電解質膜の製造方法。

【請求項1】

パーフルオロモノマーを重合して得られた重合体を押出成形してストランドとし、該ストランドにフッ素ガスを3〜50体積%含むガスを接触させる処理を含む、パーフルオロポリマーの製造方法。

【請求項2】

150〜350℃にてストランドに前記ガスを接触させる、請求項1に記載のパーフルオロポリマーの製造方法。

【請求項3】

重合体が、−SO2 F基を有する、請求項1または2に記載のパーフルオロポリマーの製造方法。

【請求項4】

重合体が、テトラフルオロエチレンと、下式(1)で表される化合物との共重合体である、請求項3に記載のパーフルオロポリマーの製造方法。

CF2=CF(OCF2CFX)p(O)q(CF2)nSO2F・・・(1)

ただし、Xはフッ素原子またはトリフルオロメチル基であり、pは0〜8の整数であり、qは0または1であり、nは0〜8の整数であり、p+n>0である。

【請求項5】

パーフルオロモノマーを重合して得られた重合体を溶融・押出手段にて溶融して押し出し、押し出された溶融重合体を複数の孔が形成されたダイに通してストランドとする、請求項1〜4のいずれかに記載のパーフルオロポリマーの製造方法。

【請求項6】

パーフルオロモノマーを重合して得られた重合体を溶融して押し出す溶融・押出手段と、

押し出された溶融重合体をストランドとする、複数の孔が形成されたダイと、

ストランドにフッ素ガスを3〜50体積%含むガスを接触させるフッ素化槽と

を具備する、パーフルオロポリマーの製造装置。

【請求項7】

請求項3または4に記載のパーフルオロポリマーの製造方法で得られたパーフルオロポリマーを成形して膜とし、該膜に加水分解処理および酸型化処理を施す、固体高分子形燃料電池用電解質膜の製造方法。

【請求項8】

請求項3または4に記載のパーフルオロポリマーの製造方法で得られたパーフルオロポリマーに加水分解処理および酸型化処理を施し、処理後のパーフルオロポリマーを成形して膜とする、固体高分子形燃料電池用電解質膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−308681(P2008−308681A)

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願番号】特願2008−128341(P2008−128341)

【出願日】平成20年5月15日(2008.5.15)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願日】平成20年5月15日(2008.5.15)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]