ヒュージング方法とその装置

【課題】 電極の加圧調整を不要とし、且つヒュージングの条件設定が容易であり、そして高品質な接合状態を安定して得ることを可能とする。

【解決手段】 リード線104を、電機子100の端子101に接合するためのヒュージング装置であり、端子101と予め電気的に導通された副電極20と、端子101のフック部103に押し当て当該フック部103を介して副電極20との間で電流供給する主電極10を有する。さらに、主電極10を押し当て方向へ移動させる主電極前後駆動装置11と、主電極10と副電極20の間に電流を流す電源装置30と、主電極前後駆動装置11および電源装置30を制御する制御装置40とを備える。制御装置40は、主電極10への電流供給時間と、主電極10の押し当て方向への移動時間とを同期させて、主電極前後駆動装置11と電源装置30を制御する。

【解決手段】 リード線104を、電機子100の端子101に接合するためのヒュージング装置であり、端子101と予め電気的に導通された副電極20と、端子101のフック部103に押し当て当該フック部103を介して副電極20との間で電流供給する主電極10を有する。さらに、主電極10を押し当て方向へ移動させる主電極前後駆動装置11と、主電極10と副電極20の間に電流を流す電源装置30と、主電極前後駆動装置11および電源装置30を制御する制御装置40とを備える。制御装置40は、主電極10への電流供給時間と、主電極10の押し当て方向への移動時間とを同期させて、主電極前後駆動装置11と電源装置30を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電動機の電機子や固定子に巻かれ表面が被膜コーティングされたリード線を、整流子片や端子等の接合部へヒュージングするための方法と装置に関する。

【背景技術】

【0002】

ヒュージングは、抵抗溶接の原理を用いた端末処理方法であり、被膜コーティングしたリード線(例えば、マグネットワイヤー)を熱圧接により軟化させ、被膜部を気化させることで、芯線を接合部へ接合させる。ヒュージングは、溶接界面が固相と固相の接触によるため固相接合とも称されている。

【0003】

このようなヒュージングを実施する装置としては、例えば特許文献1に開示されたものがある。特許文献1の装置は、同文献の図1乃至図4に示すように、ワイヤ(10)をフック(16)の脇の下に通した後、電極(18)によってフック(16)を加圧するとともに、電流を流すことでワイヤ(10)及びフック(16)を加熱している。このような加熱作用により、フック(16)と接触している絶縁層(14)が気化される。また、電極(18)の加圧変形作用が進行するにつれ、フック(16)は、扁平に圧漬され、フック(16)が整流子バー(12)の面に密着する。これにより、ワイヤ(10)はフック面領域に完全に接触し、正しい電気抵抗の状態での接続が保たれる。

なお、括弧内の英数字は特許文献1において各構成に付された符号である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−118747号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

さて、ヒュージングによりリード線を接合部へ接合するために必要となる熱量Qは、次式(1)で求められる。なお、次式(1)において、Iは電極へ供給する電流値、tはその電極への電流供給時間t、rは接合部(特許文献1のフックや整流子バー)の抵抗値である。

Q=I2×r×t ・・・(1)

【0006】

従来のヒュージング装置においては、上式(1)における電流値Iと電流供給時間tに加え、電極への加圧力がヒュージング条件として設定されていた。

しかしながら、電極への加圧力による接合部の潰れ時間や、電極と接合部との間の接触抵抗は一定でなく、それら不確定な要因がヒュージングによる接合状態に大きく影響し、接合部の焼け具合や潰れ方等にバラツキが生じやすい。

しかも、ヒュージング条件である電極への供給電流値と電流供給時間および加圧力は、相互に複雑に影響し合うため、これらの条件設定が難しく、ヒュージング処理した製品の品質を均一化することに困難性があった。加えて、高精度な電極の加圧調整機構が必要なため装置構造が複雑であった。

【0007】

本発明は、上記のような実情に鑑みてなされたものであり、電極の加圧調整を不要とし、且つヒュージングの条件設定が容易であり、そして高品質な接合状態を安定して得ることができるヒュージング方法とその装置の提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明のヒュージング方法は、接合対象となるリード線を、導電性の接合部における所定位置に配置し、当該接合部にヒュージング装置の主電極を押し当て、

主電極を押し当て方向へ移動させながら、当該主電極に電流を供給して、接合部にリード線を接合するヒュージング方法であって、

主電極への電流供給時間と、主電極の押し当て方向への移動時間とを同期させたことを特徴とする。

【0009】

かかるヒュージング方法によれば、主電極に作用させる加圧力の調整を不要とし、主電極への電流供給時間と、主電極の押し当て方向への移動時間とを同期させることで、高品質な接合状態を容易且つ安定して得ることが可能となる。

【0010】

上述した本発明のヒュージング方法は、更に具体的には、次のような方法とすることが好ましい。

すなわち、本発明のヒュージング方法は、主電極への電流供給時間を予め設定しておき、主電極の押し当て方向への移動時間を、電流供給時間に同期させた方法とすることが好ましい。

また、主電極に電流が供給されている間は、主電極の押し当て方向への移動を継続するとともに、主電極への電流供給を停止したときは、主電極の押し当て方向への移動も停止させることが好ましい。

さらに、主電極への電流供給を段階的に行うとともに、各電流供給段階に対し主電極の押し当て方向への移動長さを予め設定しておき、各電流供給段階ごとに、主電極の押し当て方向への移動時間を、電流供給時間に同期させることもできる。

さらにまた、主電極への電流供給が終了する時点に合わせて、主電極が移動終端位置へ到達するように、当該主電極を移動調整することが好ましい。

【0011】

一方、本発明のヒュージング装置は、リード線を、導電性の接合部の所定位置に接合するためのヒュージング装置において、

接合部と予め電気的に導通された副電極と、接合部に押し当て当該接合部を介して副電極との間で通電する主電極と、

主電極を押し当て方向へ移動させる主電極移動手段と、

主電極に電流を流す電流供給手段と、

主電極移動手段および電流供給手段を制御する制御手段とを備え、

制御手段は、主電極への電流供給時間と、主電極の押し当て方向への移動時間とを同期させて、主電極移動手段および電流供給手段を制御する構成であることを特徴とする。

【0012】

ここで、制御手段は、更に具体的には、次のような構成とすることが好ましい。

すなわち、制御手段は、主電極への電流供給時間を予め設定しておき、主電極の押し当て方向への移動時間を、電流供給時間に同期させる構成とすることが好ましい。

また、制御手段は、主電極への電流供給が行われている間は、主電極の押し当て方向への移動を継続するとともに、主電極への電流供給を停止したときは、主電極の押し当て方向への移動も停止させる構成とすることが好ましい。

さらに、制御手段は、主電極への電流供給を段階的に行うとともに、各電流供給段階に対し主電極の押し当て方向への移動長さを予め設定しておき、各電流供給段階ごとに、主電極の押し当て方向への移動時間を、電流供給時間に同期させた構成とすることもできる。

さらにまた、制御手段は、主電極への電流供給が終了する時点に合わせて、主電極が移動終端位置へ到達するように、当該主電極を移動調整する構成とすることが好ましい。

【0013】

また、本発明のヒュージング装置は、主電極と副電極との間の電流供給経路に生じるインピーダンスの変化に基づいて主電極と接合部との間の接触状態を検出する接触検知手段を備えた構成とすることができる。

【発明の効果】

【0014】

以上説明したように、本発明によれば、電極の加圧調整を不要とし、且つヒュージングの条件設定が容易であり、そして高品質な接合状態を安定して得ることができる。

【図面の簡単な説明】

【0015】

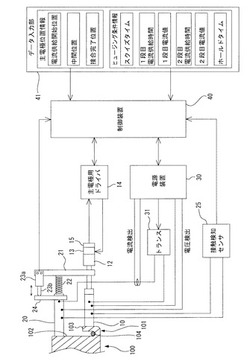

【図1】本発明の実施形態に係るヒュージング装置の全体構成を示す概略図である。

【図2】図1のX部分を拡大して示す断面図である。

【図3】本発明の実施形態に係るヒュージング装置の構成を概略的に示すブロック図である。

【図4】本発明の実施形態において設定される主電極の移動位置を示す拡大側面断面図である。

【図5】本発明の実施形態に係る制御装置の制御動作を示すフローチャートである。

【図6】本発明の実施形態に係るヒュージング装置の動作タイミングを示すタイミングチャートである。

【発明を実施するための形態】

【0016】

以下、この発明の実施の形態について図面を参照して詳細に説明する。

図1乃至図6は、本発明の実施形態を説明するための図であり、図1は本実施形態に係るヒュージング装置の全体構成を示す概略図、図2は図1のX部分を拡大して示す断面図である。

図1に示すように、本実施形態のヒュージング装置は、装置本体1に、主電極10、副電極20、主電極前後駆動装置(電極移動手段)11、リニアゲージセンサ23、接触検知センサ25(接触検知手段)、電源装置30、トランス31、制御装置40などの構成装置を備えている。ここで、電源装置30とトランス31は、主電極10と副電極20の間に電流を流す電流供給手段を構成している。

【0017】

図2に示すように、ヒュージングの対象製品となる電機子100は、装置本体1に設けた支持部に取り付けることで、軸を中心に回転自在に支持される。この取付け状態では、電機子100の側面に突き出している端子101(接合部)が、ヒュージング装置の主電極10及び副電極20の先端面と対向する位置におかれる。端子101は、曲面をもつ短冊状の基部102と、基部102から鈎状に湾曲して突き出したフック部103とを含んでいる。なお、基部102は、電機子100における整流子(コンミュテータ)の銅バーと称されている。

一方、端子101への接合対象となる被膜コーティングされたリード線104は、これら基部102とフック部103の間を通して、フック部103の根本付近に巻き付けられている。

【0018】

図3は、本実施形態に係るヒュージング装置の構成を概略的に示すブロック図である。

本実施形態の主電極10及び副電極20は、融点が高く且つ固有抵抗の大きな金属材(例えば、タングステン)を棒状に形成したものを適用している。

図3に示すように、主電極10は、主電極前後駆動装置11に装着されており、同装置11の駆動力をもってフック部103に対し近接または離間する方向に移動する。

なお、主電極10は、フック部103のフック形状に合わせるように先端を傾斜面で形成してもよい。

【0019】

主電極前後駆動装置11は、同駆動モータ13、同モータ13の回転力を前後推進力に変換する部分12(以下、主電極前後駆動部12という)、同駆動モータ用ドライバ14、及び同駆動モータ用エンコーダ15から構成されており、同駆動モータ用ドライバ14は制御装置40に接続されている。

主電極10は、主電極前後駆動部12の先端に取り付けられていて、同駆動モータ13の回転角、回転速度を制御することにより、主電極10の端子101に向かう前後方向の位置及び速度の制御が可能になる。

駆動モータ用エンコーダ15は、駆動モータ13と直結しており、駆動モータ13の回転角度を検出し、この検出値を駆動モータ用ドライバ14にフィードバックする。

駆動モータ用ドライバ14は、接続されている制御装置40の制御信号をもって駆動モータ13の回転角、回転速度、すなわち主電極10の前後移動位置、前後移動速度の制御を行い、主電極10の位置の信号を制御装置40に伝達する。

駆動モータ13は、主電極前後駆動部12を介し、主電極10を端子101のフック部103に押し当て、徐々に押し曲げるに必要最小限の推進力をもっており、駆動することで当該フック部103を基部102の方向へ押し曲げる。

【0020】

副電極20は、主電極前後駆動部12に支持片21および支持ばね22を介して取り付けてあり、主電極10と一体に往復移動する。ここで、主電極10と副電極20が端子101から離間している状態において、各電極10、20と端子101との間の距離は、次のように設定してある。すなわち、副電極20の先端と端子101の基部102との間の距離は、主電極10の先端と端子101のフック部103との間の距離よりも短く設定してあり、各電極10、20が端子101の方向に接近移動したとき、まずはじめに副電極20が端子101の基部102に接触する。

その後も主電極10は端子101のフック部103と接触するまで移動を続けるが、そのとき支持ばね22が弾力的に撓んで支持片21の移動を吸収するので、副電極20から基部102へ過大な押圧力が作用することはない。

【0021】

リニアゲージセンサ23は、端子101の基部102とフック部103との間の相対位置検知手段として機能する。リニアゲージセンサ23は、主電極前後駆動部12に固定された支持片21にセンサ本体23aが固定されており、同本体23aが主電極10と一体に前後方向へ移動する。同本体23aから突出する検出子23bは、同本体23aに対して軸方向に出没自在となっており、先端が副電極20に設けた被検出片24に接触させてある。

上述したように、主電極10と副電極20が一体に前方へ移動を開始すると、副電極20が端子101の基部102に接触するまでは、支持片21と被検出片24との間の相対距離は変わらず、したがって検出子23bの突出量にも変化はない。その後、副電極20が端子101の基部102に接触すると、主電極10のみが前進を続けることになるので、支持片21と被検出片24との間の相対距離に変化が生じ、検出子23bがセンサ本体23aの内側へ引っ込む。リニアゲージセンサ23は、このような検出子23bの突出量の変化を検知したとき、検知信号を制御装置40へ出力する。

制御装置40は、リニアゲージセンサ23から検知信号を入力した時点を原点としてエンコーダ15の回転角を読み取り、主電極10の移動制御を行う。これにより、副電極20が基部102に当接した位置に対する相対位置をもって、主電極10の移動制御が実行される。

【0022】

主電極10及び副電極20は、トランス31の二次コイル側に接続されており、トランス31の一次コイル側には、電源装置30が接続されている。電源装置30は、制御装置40の制御信号により、ヒュージング部の供給電流値及び電流供給時間の制御を行う。

【0023】

接触検知センサ25は、主電極10と副電極20との間の電流供給経路(トランス31の二次側コイルを含む閉じた経路)に生じるインピーダンスの変化に基づいて、主電極10と端子101のフック部103との間の接触状態を検出する。これを主電極10及び副電極20が端子101に接触しているときと離間しているときの抵抗値の変化で検知しようとすると、交流方式の場合にはトランス31の二次側コイルはもともと抵抗が小さいため、抵抗値の変化がほとんどなく誤検知を生じる可能性が高い。

本実施形態では、主電極10が端子101と離間しているときの電流供給経路のインピーダンスと、主電極10が端子101に接触したときの電流供給経路のインピーダンスとの違いによるそれらの変化を接触検知センサ25が検知して、検知信号を制御装置40に出力する。制御装置40は、インピーダンスが小さくなるように変化したとき、主電極10が端子101のフック部に接触したものと判別する。

【0024】

制御装置40は、既述した主電極前後駆動装置11及び電源装置30に接続するとともに、入力装置を備えたデータ入力部41に接続している。制御装置40は、主電極前後駆動装置11と電源装置30を同時に制御することで、主電極10を電流供給時間に同期させて移動制御する。制御装置40による主電極10の移動制御と電流の供給制御に必要なデータは、データ入力部41から入力される。

【0025】

制御装置40には、主電極10に関して複数の移動位置が設定され、さらに各移動区間における主電極10への電流供給時間と供給電流値が設定保存される。そして、制御装置40は、各移動区間に設定された電流供給時間に同期して、当該電流供給時間で主電極10が各移動区間を過不足なく移動するように、主電極10を移動制御する。

【0026】

図4は、本実施形態において制御装置に設定される主電極の移動位置を拡大して示す側面断面図である。

本実施形態では、図4に示すように、主電極10の移動位置として、電流供給開始位置A(同図(a))、中間位置B(同図(b))、接合完了位置C(同図(c))の3つの位置を、端子101の寸法形状に応じて予め設定してある。

ここで、電流供給開始位置Aは、主電極10に電流の供給を開始する位置である。この電流供給開始位置Aには、主電極10が端子101のフック部103に当接して間もない位置が任意に設定される。

また、接合完了位置Cは、主電極10が端子101のフック部103を押し潰し、リード線104を圧接する位置が設定される。

中間位置Bには、これら電流供給開始位置Aと接合完了位置Cとの中間にある任意の位置が任意に設定される。例えば、端子101におけるフック部103の先が基部102に接触する位置かその近傍に中間位置Bを設定するとよい。

【0027】

既述したように、本実施形態では、この主電極10の移動位置を、副電極20が基部102に当接した位置Dに対する相対位置として設定している。このような相対位置で移動位置を設定することにより、例えば電機子100の軸が偏芯していたとしても、副電極20の当接位置Dに対する主電極10の位置は変わらないため、ヒュージング毎の移動位置を一定にすることができる。

【0028】

さらに、制御装置40には、電流供給開始位置Aから中間位置Bまでの移動区間(以下、1段目移動区間という)、および中間位置Bから接合完了位置Cまでの移動区間(以下、2段目移動区間という)について、それぞれ主電極10への電流供給時間と供給する電流値が設定してある。

なお、本実施形態では移動位置を3点で設定したが、これに限定されないことは勿論である。例えば、移動位置を4点とした場合は、移動区間は3段となり、それぞれの移動区間について主電極10への供給電流値と電流供給時間を設定することが可能である。

【0029】

また制御装置40には、スクイズタイムとホールドタイムも併せて設定される。スクイズタイムは、電流供給を開始する前に主電極10と副電極20の当接状態を確認するとともに、主電極10の移動と電流供給時間の同期をとるタイミング合わせのための待機時間である。また、ホールドタイムは、電流の供給を終了した後、圧接した端子101形状を固定化させるための時間である。

【0030】

制御装置40は、作業者によって予め設定保存されたこれら電極位置情報及びヒュージング条件に基づいて、主電極10の移動制御や電源装置30への供給電流(ひいては主電極10への供給電流)の制御を実施する。

図5は、制御装置の制御動作を示すフローチャートであり、図6は、図5の動作タイミングを示すタイミングチャートである。次に、これらの図及び図4を参照して、制御装置による制御動作を説明する。

【0031】

制御装置40は、まず主電極10を図4(a)に示した電流供給開始位置Aまで移動させる(図5のステップS1、S2)。主電極10の移動量は、駆動モータ用エンコーダ15によって常に検出されており、主電極10の電流供給開始位置Aへの移動は副電極20の当接位置Dに対する相対距離によって認識される。なお、副電極20は、主電極10が電流供給開始位置Aまで移動する前に端子101の基部102に当接する。

【0032】

主電極10が電流供給開始位置Aまで到達した後、一定のスクイズタイムだけ当該位置Aで主電極10を保持する(図5のステップS3、S4)。このスクイズタイムにおいて、制御装置40は、接触検知センサ25からの検知信号に基づき、主電極10が端子101のフック部103に接触しているか否かを判別する。電流供給開始位置Aに到達した主電極10は、端子101のフック部103と接触している。しかし、装置本体1の支持部に装着された電機子100(図1参照)の端子101がすでにヒュージング済みであった場合や、端子101の形状に欠陥があった場合等には、電流供給開始位置Aにおいて、主電極10が端子101のフック部103に接触していないと判別される。このときは、それ以降のヒュージング動作が中止される。

【0033】

制御装置40は、スクイズタイムの終了後、電源装置30から主電極10への電流供給を開始するとともに図4(b)に示した中間位置Bへ向かって主電極10を移動させる(図5のステップS5、S6)。

このとき、制御装置40は、予め設定保存されている電流供給開始位置Aから中間位置Bまでの距離と、1段目移動区間の電流供給時間とに基づき、同区間を移動する主電極10の移動速度を予め算出し、その算出した移動速度をもって主電極10を移動させる。これにより、予め設定保存してある1段目移動区間の電流供給時間に同期して、電流供給開始位置Aから中間位置Bまで主電極10を移動させることができる(図5のステップS7)。

【0034】

電流供給開始位置Aから主電極10への電流の供給を開始し、当該主電極10が中間位置Bに向かって移動する過程で、端子101のフック部103は主電極10に押圧されて折り曲げられる。

前述したように主電極10は固有抵抗が大きい金属を使用しているために抵抗が大きく、またフック部103は断面積が小さいために端子101の基部102と比較して抵抗が大きい。加えて、端子101とフック部103との間には接触抵抗があり、それらが電流供給経路中において大きな抵抗となっている。よって、副電極20が端子101に接触し、主電極10がフック部103に接触した状態で電流が供給されると、主電極10及び端子101のフック部103が発熱する。

主電極10が電流を供給されながら前進すると、リード線104の皮膜コーティングは端子101のフック部103から伝えられた熱により軟化し、更なる加熱と主電極10の前進に伴う加圧により、端子101のフック部103は温度上昇と変形が進み、リード線104を包み込むように押圧し、軟化した被膜コーティングを押し出し気化する。その結果、後述するようにリード線104の被膜コーティングが剥がれ、端子101に圧接される。

【0035】

ここで、主電極10に端子101のフック部103が押圧されて、当該フック部103の先端が基部102に接触すると、電流の流れがフック部103の先端から基部102へとショートカットされるので、主電極10及びフック部103の発熱量が変化する。このため、フック部103の先端が基部102へ接触するまでの時間が安定していないと、リード線104の被膜コーティングの軟化が不均一になり、ヒュージングの品質にバラツキが生じてしまう。

【0036】

本実施形態にあっては、1段目移動区間の電流供給時間に同期して、電流供給開始位置Aから中間位置Bまで主電極10を移動させているので、端子101におけるフック部103の先端が基部102に接触するまでの時間にバラツキが少なくなる。したがって、同じ状態で安定してリード線104の皮膜コーティングを軟化させることができ、バラツキの少ない高品質なヒュージングを実現できる。

【0037】

制御装置40は、主電極10が中間位置Bまで移動した後、2段目移動区間の設定に切り換えて制御動作を実行する(図5のステップS8、S9)。この2段目移動区間も1段目移動区間と同様に、予め設定保存されている中間位置Bから接合完了位置Cまでの距離と、2段目移動区間の電流供給時間とに基づき、同区間を移動する主電極10の移動速度を予め算出し、当該移動速度をもって主電極10を移動させる。これにより、主電極10は予め設定保存してある2段目移動区間の電流供給時間に同期して、中間位置Bから図4(c)に示す接合完了位置Cまで移動する(図5のステップS10)。

【0038】

主電極10が接合完了位置Cまで到達した後、一定のホールドタイムだけ当該位置Cで主電極10を保持する(図5のステップS11、S12)。

中間位置Bから接合完了位置Cへ主電極10が移動する過程で、端子101のフック部103は引き続き押圧されて折り曲げられる。その間もリード線104には端子101を介して電流が流れており、軟化したリード線104は端子101のフック部103に圧迫され、それに伴い被膜コーティングが押し出されて気化する。

そして、ホールドタイムの時間において、リード線104の被膜コーティングを十分に気化させて端子101との圧接をいっそう強固なものとする。

【0039】

本実施形態のように、主電極10に流す電流値と電流供給時間を予め決めておき、その電流供給時間時に同期して主電極10を移動させることで、ヒュージング処理の対象となる端子101の寸法形状が変わっても、同じ状態で端子101を折り曲げ、そしてリード線104の皮膜コーティングを同じ状態で安定して軟化させ端子101に圧接させることができる。

また、本実施形態にあっては、既述したように副電極20が基部102に当接した位置Dに対する相対距離をもって接合完了位置Cを管理しているので、端子101のフック部103やリード線104のつぶし量もほぼ同じ状態で安定する。

【0040】

本実施形態では、1段目移動区間よりも、2段目移動区間のほうが電流値が高く、且つ電流供給時間が短くなるように主電極10への供給電流を制御している(図6参照)。2段目移動区間では、電流値を上げて発熱量を高くすることで、リード線104の被膜コーティングを確実に軟化させて押し出し、気化させることが可能となる。

【0041】

ホールドタイムが経過した後、制御装置40は、主電極10及び副電極20をもとの後退位置まで移動させる(図5のステップS13、S14)。これによりヒュージング動作の1サイクルが終了する。

【0042】

以上のように、本実施形態のヒュージング装置によれば、主電極10の加圧力を設定することなく端子101とリード線104とをヒュージングすることができ、接合状態にバラツキを生じさせることが少ない。また、主電極10の加圧力を初期設定する必要がないため、ヒュージングの条件設定が容易となり作業効率の向上を図ることができる。

【0043】

なお、本発明は上述した実施形態に限定されるものではなく、種々の変形例または応用例を適用することができる。

例えば、本実施形態ではフック部103がフック状に突き出した電機子100のヒュージングについて説明したが、この他にも端子面に刻設した溝にリード線を配置し、主電極によってこの溝を圧接して端子とリード線を接合するヒュージングに対しても、同じように適用することが可能である。

また、上述した実施形態では被膜コーティングされたリード線を接合対象としてきたが、本発明は被膜コーティングされていないリード線の圧接によるヒュージングも実施可能である。

【符号の説明】

【0044】

1:装置本体、

10:主電極、11:主電極前後駆動装置、12:主電極前後駆動部、13:主電極前後駆動モータ、14:主電極前後駆動モータ用ドライバ、15:主電極前後駆動モータ用エンコーダ、

20:副電極、21:支持片、22:支持ばね、23:リニアゲージセンサ、25:接触検知センサ25

30:電源装置、31:トランス、

40:制御装置、41:データ入力部、

100:電機子、101:端子、102:基部、103:フック部、104:リード線

A:電流供給開始位置(主電極)、B:中間位置、C:接合完了位置、D:当接位置(副電極)

【技術分野】

【0001】

この発明は、電動機の電機子や固定子に巻かれ表面が被膜コーティングされたリード線を、整流子片や端子等の接合部へヒュージングするための方法と装置に関する。

【背景技術】

【0002】

ヒュージングは、抵抗溶接の原理を用いた端末処理方法であり、被膜コーティングしたリード線(例えば、マグネットワイヤー)を熱圧接により軟化させ、被膜部を気化させることで、芯線を接合部へ接合させる。ヒュージングは、溶接界面が固相と固相の接触によるため固相接合とも称されている。

【0003】

このようなヒュージングを実施する装置としては、例えば特許文献1に開示されたものがある。特許文献1の装置は、同文献の図1乃至図4に示すように、ワイヤ(10)をフック(16)の脇の下に通した後、電極(18)によってフック(16)を加圧するとともに、電流を流すことでワイヤ(10)及びフック(16)を加熱している。このような加熱作用により、フック(16)と接触している絶縁層(14)が気化される。また、電極(18)の加圧変形作用が進行するにつれ、フック(16)は、扁平に圧漬され、フック(16)が整流子バー(12)の面に密着する。これにより、ワイヤ(10)はフック面領域に完全に接触し、正しい電気抵抗の状態での接続が保たれる。

なお、括弧内の英数字は特許文献1において各構成に付された符号である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−118747号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

さて、ヒュージングによりリード線を接合部へ接合するために必要となる熱量Qは、次式(1)で求められる。なお、次式(1)において、Iは電極へ供給する電流値、tはその電極への電流供給時間t、rは接合部(特許文献1のフックや整流子バー)の抵抗値である。

Q=I2×r×t ・・・(1)

【0006】

従来のヒュージング装置においては、上式(1)における電流値Iと電流供給時間tに加え、電極への加圧力がヒュージング条件として設定されていた。

しかしながら、電極への加圧力による接合部の潰れ時間や、電極と接合部との間の接触抵抗は一定でなく、それら不確定な要因がヒュージングによる接合状態に大きく影響し、接合部の焼け具合や潰れ方等にバラツキが生じやすい。

しかも、ヒュージング条件である電極への供給電流値と電流供給時間および加圧力は、相互に複雑に影響し合うため、これらの条件設定が難しく、ヒュージング処理した製品の品質を均一化することに困難性があった。加えて、高精度な電極の加圧調整機構が必要なため装置構造が複雑であった。

【0007】

本発明は、上記のような実情に鑑みてなされたものであり、電極の加圧調整を不要とし、且つヒュージングの条件設定が容易であり、そして高品質な接合状態を安定して得ることができるヒュージング方法とその装置の提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明のヒュージング方法は、接合対象となるリード線を、導電性の接合部における所定位置に配置し、当該接合部にヒュージング装置の主電極を押し当て、

主電極を押し当て方向へ移動させながら、当該主電極に電流を供給して、接合部にリード線を接合するヒュージング方法であって、

主電極への電流供給時間と、主電極の押し当て方向への移動時間とを同期させたことを特徴とする。

【0009】

かかるヒュージング方法によれば、主電極に作用させる加圧力の調整を不要とし、主電極への電流供給時間と、主電極の押し当て方向への移動時間とを同期させることで、高品質な接合状態を容易且つ安定して得ることが可能となる。

【0010】

上述した本発明のヒュージング方法は、更に具体的には、次のような方法とすることが好ましい。

すなわち、本発明のヒュージング方法は、主電極への電流供給時間を予め設定しておき、主電極の押し当て方向への移動時間を、電流供給時間に同期させた方法とすることが好ましい。

また、主電極に電流が供給されている間は、主電極の押し当て方向への移動を継続するとともに、主電極への電流供給を停止したときは、主電極の押し当て方向への移動も停止させることが好ましい。

さらに、主電極への電流供給を段階的に行うとともに、各電流供給段階に対し主電極の押し当て方向への移動長さを予め設定しておき、各電流供給段階ごとに、主電極の押し当て方向への移動時間を、電流供給時間に同期させることもできる。

さらにまた、主電極への電流供給が終了する時点に合わせて、主電極が移動終端位置へ到達するように、当該主電極を移動調整することが好ましい。

【0011】

一方、本発明のヒュージング装置は、リード線を、導電性の接合部の所定位置に接合するためのヒュージング装置において、

接合部と予め電気的に導通された副電極と、接合部に押し当て当該接合部を介して副電極との間で通電する主電極と、

主電極を押し当て方向へ移動させる主電極移動手段と、

主電極に電流を流す電流供給手段と、

主電極移動手段および電流供給手段を制御する制御手段とを備え、

制御手段は、主電極への電流供給時間と、主電極の押し当て方向への移動時間とを同期させて、主電極移動手段および電流供給手段を制御する構成であることを特徴とする。

【0012】

ここで、制御手段は、更に具体的には、次のような構成とすることが好ましい。

すなわち、制御手段は、主電極への電流供給時間を予め設定しておき、主電極の押し当て方向への移動時間を、電流供給時間に同期させる構成とすることが好ましい。

また、制御手段は、主電極への電流供給が行われている間は、主電極の押し当て方向への移動を継続するとともに、主電極への電流供給を停止したときは、主電極の押し当て方向への移動も停止させる構成とすることが好ましい。

さらに、制御手段は、主電極への電流供給を段階的に行うとともに、各電流供給段階に対し主電極の押し当て方向への移動長さを予め設定しておき、各電流供給段階ごとに、主電極の押し当て方向への移動時間を、電流供給時間に同期させた構成とすることもできる。

さらにまた、制御手段は、主電極への電流供給が終了する時点に合わせて、主電極が移動終端位置へ到達するように、当該主電極を移動調整する構成とすることが好ましい。

【0013】

また、本発明のヒュージング装置は、主電極と副電極との間の電流供給経路に生じるインピーダンスの変化に基づいて主電極と接合部との間の接触状態を検出する接触検知手段を備えた構成とすることができる。

【発明の効果】

【0014】

以上説明したように、本発明によれば、電極の加圧調整を不要とし、且つヒュージングの条件設定が容易であり、そして高品質な接合状態を安定して得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係るヒュージング装置の全体構成を示す概略図である。

【図2】図1のX部分を拡大して示す断面図である。

【図3】本発明の実施形態に係るヒュージング装置の構成を概略的に示すブロック図である。

【図4】本発明の実施形態において設定される主電極の移動位置を示す拡大側面断面図である。

【図5】本発明の実施形態に係る制御装置の制御動作を示すフローチャートである。

【図6】本発明の実施形態に係るヒュージング装置の動作タイミングを示すタイミングチャートである。

【発明を実施するための形態】

【0016】

以下、この発明の実施の形態について図面を参照して詳細に説明する。

図1乃至図6は、本発明の実施形態を説明するための図であり、図1は本実施形態に係るヒュージング装置の全体構成を示す概略図、図2は図1のX部分を拡大して示す断面図である。

図1に示すように、本実施形態のヒュージング装置は、装置本体1に、主電極10、副電極20、主電極前後駆動装置(電極移動手段)11、リニアゲージセンサ23、接触検知センサ25(接触検知手段)、電源装置30、トランス31、制御装置40などの構成装置を備えている。ここで、電源装置30とトランス31は、主電極10と副電極20の間に電流を流す電流供給手段を構成している。

【0017】

図2に示すように、ヒュージングの対象製品となる電機子100は、装置本体1に設けた支持部に取り付けることで、軸を中心に回転自在に支持される。この取付け状態では、電機子100の側面に突き出している端子101(接合部)が、ヒュージング装置の主電極10及び副電極20の先端面と対向する位置におかれる。端子101は、曲面をもつ短冊状の基部102と、基部102から鈎状に湾曲して突き出したフック部103とを含んでいる。なお、基部102は、電機子100における整流子(コンミュテータ)の銅バーと称されている。

一方、端子101への接合対象となる被膜コーティングされたリード線104は、これら基部102とフック部103の間を通して、フック部103の根本付近に巻き付けられている。

【0018】

図3は、本実施形態に係るヒュージング装置の構成を概略的に示すブロック図である。

本実施形態の主電極10及び副電極20は、融点が高く且つ固有抵抗の大きな金属材(例えば、タングステン)を棒状に形成したものを適用している。

図3に示すように、主電極10は、主電極前後駆動装置11に装着されており、同装置11の駆動力をもってフック部103に対し近接または離間する方向に移動する。

なお、主電極10は、フック部103のフック形状に合わせるように先端を傾斜面で形成してもよい。

【0019】

主電極前後駆動装置11は、同駆動モータ13、同モータ13の回転力を前後推進力に変換する部分12(以下、主電極前後駆動部12という)、同駆動モータ用ドライバ14、及び同駆動モータ用エンコーダ15から構成されており、同駆動モータ用ドライバ14は制御装置40に接続されている。

主電極10は、主電極前後駆動部12の先端に取り付けられていて、同駆動モータ13の回転角、回転速度を制御することにより、主電極10の端子101に向かう前後方向の位置及び速度の制御が可能になる。

駆動モータ用エンコーダ15は、駆動モータ13と直結しており、駆動モータ13の回転角度を検出し、この検出値を駆動モータ用ドライバ14にフィードバックする。

駆動モータ用ドライバ14は、接続されている制御装置40の制御信号をもって駆動モータ13の回転角、回転速度、すなわち主電極10の前後移動位置、前後移動速度の制御を行い、主電極10の位置の信号を制御装置40に伝達する。

駆動モータ13は、主電極前後駆動部12を介し、主電極10を端子101のフック部103に押し当て、徐々に押し曲げるに必要最小限の推進力をもっており、駆動することで当該フック部103を基部102の方向へ押し曲げる。

【0020】

副電極20は、主電極前後駆動部12に支持片21および支持ばね22を介して取り付けてあり、主電極10と一体に往復移動する。ここで、主電極10と副電極20が端子101から離間している状態において、各電極10、20と端子101との間の距離は、次のように設定してある。すなわち、副電極20の先端と端子101の基部102との間の距離は、主電極10の先端と端子101のフック部103との間の距離よりも短く設定してあり、各電極10、20が端子101の方向に接近移動したとき、まずはじめに副電極20が端子101の基部102に接触する。

その後も主電極10は端子101のフック部103と接触するまで移動を続けるが、そのとき支持ばね22が弾力的に撓んで支持片21の移動を吸収するので、副電極20から基部102へ過大な押圧力が作用することはない。

【0021】

リニアゲージセンサ23は、端子101の基部102とフック部103との間の相対位置検知手段として機能する。リニアゲージセンサ23は、主電極前後駆動部12に固定された支持片21にセンサ本体23aが固定されており、同本体23aが主電極10と一体に前後方向へ移動する。同本体23aから突出する検出子23bは、同本体23aに対して軸方向に出没自在となっており、先端が副電極20に設けた被検出片24に接触させてある。

上述したように、主電極10と副電極20が一体に前方へ移動を開始すると、副電極20が端子101の基部102に接触するまでは、支持片21と被検出片24との間の相対距離は変わらず、したがって検出子23bの突出量にも変化はない。その後、副電極20が端子101の基部102に接触すると、主電極10のみが前進を続けることになるので、支持片21と被検出片24との間の相対距離に変化が生じ、検出子23bがセンサ本体23aの内側へ引っ込む。リニアゲージセンサ23は、このような検出子23bの突出量の変化を検知したとき、検知信号を制御装置40へ出力する。

制御装置40は、リニアゲージセンサ23から検知信号を入力した時点を原点としてエンコーダ15の回転角を読み取り、主電極10の移動制御を行う。これにより、副電極20が基部102に当接した位置に対する相対位置をもって、主電極10の移動制御が実行される。

【0022】

主電極10及び副電極20は、トランス31の二次コイル側に接続されており、トランス31の一次コイル側には、電源装置30が接続されている。電源装置30は、制御装置40の制御信号により、ヒュージング部の供給電流値及び電流供給時間の制御を行う。

【0023】

接触検知センサ25は、主電極10と副電極20との間の電流供給経路(トランス31の二次側コイルを含む閉じた経路)に生じるインピーダンスの変化に基づいて、主電極10と端子101のフック部103との間の接触状態を検出する。これを主電極10及び副電極20が端子101に接触しているときと離間しているときの抵抗値の変化で検知しようとすると、交流方式の場合にはトランス31の二次側コイルはもともと抵抗が小さいため、抵抗値の変化がほとんどなく誤検知を生じる可能性が高い。

本実施形態では、主電極10が端子101と離間しているときの電流供給経路のインピーダンスと、主電極10が端子101に接触したときの電流供給経路のインピーダンスとの違いによるそれらの変化を接触検知センサ25が検知して、検知信号を制御装置40に出力する。制御装置40は、インピーダンスが小さくなるように変化したとき、主電極10が端子101のフック部に接触したものと判別する。

【0024】

制御装置40は、既述した主電極前後駆動装置11及び電源装置30に接続するとともに、入力装置を備えたデータ入力部41に接続している。制御装置40は、主電極前後駆動装置11と電源装置30を同時に制御することで、主電極10を電流供給時間に同期させて移動制御する。制御装置40による主電極10の移動制御と電流の供給制御に必要なデータは、データ入力部41から入力される。

【0025】

制御装置40には、主電極10に関して複数の移動位置が設定され、さらに各移動区間における主電極10への電流供給時間と供給電流値が設定保存される。そして、制御装置40は、各移動区間に設定された電流供給時間に同期して、当該電流供給時間で主電極10が各移動区間を過不足なく移動するように、主電極10を移動制御する。

【0026】

図4は、本実施形態において制御装置に設定される主電極の移動位置を拡大して示す側面断面図である。

本実施形態では、図4に示すように、主電極10の移動位置として、電流供給開始位置A(同図(a))、中間位置B(同図(b))、接合完了位置C(同図(c))の3つの位置を、端子101の寸法形状に応じて予め設定してある。

ここで、電流供給開始位置Aは、主電極10に電流の供給を開始する位置である。この電流供給開始位置Aには、主電極10が端子101のフック部103に当接して間もない位置が任意に設定される。

また、接合完了位置Cは、主電極10が端子101のフック部103を押し潰し、リード線104を圧接する位置が設定される。

中間位置Bには、これら電流供給開始位置Aと接合完了位置Cとの中間にある任意の位置が任意に設定される。例えば、端子101におけるフック部103の先が基部102に接触する位置かその近傍に中間位置Bを設定するとよい。

【0027】

既述したように、本実施形態では、この主電極10の移動位置を、副電極20が基部102に当接した位置Dに対する相対位置として設定している。このような相対位置で移動位置を設定することにより、例えば電機子100の軸が偏芯していたとしても、副電極20の当接位置Dに対する主電極10の位置は変わらないため、ヒュージング毎の移動位置を一定にすることができる。

【0028】

さらに、制御装置40には、電流供給開始位置Aから中間位置Bまでの移動区間(以下、1段目移動区間という)、および中間位置Bから接合完了位置Cまでの移動区間(以下、2段目移動区間という)について、それぞれ主電極10への電流供給時間と供給する電流値が設定してある。

なお、本実施形態では移動位置を3点で設定したが、これに限定されないことは勿論である。例えば、移動位置を4点とした場合は、移動区間は3段となり、それぞれの移動区間について主電極10への供給電流値と電流供給時間を設定することが可能である。

【0029】

また制御装置40には、スクイズタイムとホールドタイムも併せて設定される。スクイズタイムは、電流供給を開始する前に主電極10と副電極20の当接状態を確認するとともに、主電極10の移動と電流供給時間の同期をとるタイミング合わせのための待機時間である。また、ホールドタイムは、電流の供給を終了した後、圧接した端子101形状を固定化させるための時間である。

【0030】

制御装置40は、作業者によって予め設定保存されたこれら電極位置情報及びヒュージング条件に基づいて、主電極10の移動制御や電源装置30への供給電流(ひいては主電極10への供給電流)の制御を実施する。

図5は、制御装置の制御動作を示すフローチャートであり、図6は、図5の動作タイミングを示すタイミングチャートである。次に、これらの図及び図4を参照して、制御装置による制御動作を説明する。

【0031】

制御装置40は、まず主電極10を図4(a)に示した電流供給開始位置Aまで移動させる(図5のステップS1、S2)。主電極10の移動量は、駆動モータ用エンコーダ15によって常に検出されており、主電極10の電流供給開始位置Aへの移動は副電極20の当接位置Dに対する相対距離によって認識される。なお、副電極20は、主電極10が電流供給開始位置Aまで移動する前に端子101の基部102に当接する。

【0032】

主電極10が電流供給開始位置Aまで到達した後、一定のスクイズタイムだけ当該位置Aで主電極10を保持する(図5のステップS3、S4)。このスクイズタイムにおいて、制御装置40は、接触検知センサ25からの検知信号に基づき、主電極10が端子101のフック部103に接触しているか否かを判別する。電流供給開始位置Aに到達した主電極10は、端子101のフック部103と接触している。しかし、装置本体1の支持部に装着された電機子100(図1参照)の端子101がすでにヒュージング済みであった場合や、端子101の形状に欠陥があった場合等には、電流供給開始位置Aにおいて、主電極10が端子101のフック部103に接触していないと判別される。このときは、それ以降のヒュージング動作が中止される。

【0033】

制御装置40は、スクイズタイムの終了後、電源装置30から主電極10への電流供給を開始するとともに図4(b)に示した中間位置Bへ向かって主電極10を移動させる(図5のステップS5、S6)。

このとき、制御装置40は、予め設定保存されている電流供給開始位置Aから中間位置Bまでの距離と、1段目移動区間の電流供給時間とに基づき、同区間を移動する主電極10の移動速度を予め算出し、その算出した移動速度をもって主電極10を移動させる。これにより、予め設定保存してある1段目移動区間の電流供給時間に同期して、電流供給開始位置Aから中間位置Bまで主電極10を移動させることができる(図5のステップS7)。

【0034】

電流供給開始位置Aから主電極10への電流の供給を開始し、当該主電極10が中間位置Bに向かって移動する過程で、端子101のフック部103は主電極10に押圧されて折り曲げられる。

前述したように主電極10は固有抵抗が大きい金属を使用しているために抵抗が大きく、またフック部103は断面積が小さいために端子101の基部102と比較して抵抗が大きい。加えて、端子101とフック部103との間には接触抵抗があり、それらが電流供給経路中において大きな抵抗となっている。よって、副電極20が端子101に接触し、主電極10がフック部103に接触した状態で電流が供給されると、主電極10及び端子101のフック部103が発熱する。

主電極10が電流を供給されながら前進すると、リード線104の皮膜コーティングは端子101のフック部103から伝えられた熱により軟化し、更なる加熱と主電極10の前進に伴う加圧により、端子101のフック部103は温度上昇と変形が進み、リード線104を包み込むように押圧し、軟化した被膜コーティングを押し出し気化する。その結果、後述するようにリード線104の被膜コーティングが剥がれ、端子101に圧接される。

【0035】

ここで、主電極10に端子101のフック部103が押圧されて、当該フック部103の先端が基部102に接触すると、電流の流れがフック部103の先端から基部102へとショートカットされるので、主電極10及びフック部103の発熱量が変化する。このため、フック部103の先端が基部102へ接触するまでの時間が安定していないと、リード線104の被膜コーティングの軟化が不均一になり、ヒュージングの品質にバラツキが生じてしまう。

【0036】

本実施形態にあっては、1段目移動区間の電流供給時間に同期して、電流供給開始位置Aから中間位置Bまで主電極10を移動させているので、端子101におけるフック部103の先端が基部102に接触するまでの時間にバラツキが少なくなる。したがって、同じ状態で安定してリード線104の皮膜コーティングを軟化させることができ、バラツキの少ない高品質なヒュージングを実現できる。

【0037】

制御装置40は、主電極10が中間位置Bまで移動した後、2段目移動区間の設定に切り換えて制御動作を実行する(図5のステップS8、S9)。この2段目移動区間も1段目移動区間と同様に、予め設定保存されている中間位置Bから接合完了位置Cまでの距離と、2段目移動区間の電流供給時間とに基づき、同区間を移動する主電極10の移動速度を予め算出し、当該移動速度をもって主電極10を移動させる。これにより、主電極10は予め設定保存してある2段目移動区間の電流供給時間に同期して、中間位置Bから図4(c)に示す接合完了位置Cまで移動する(図5のステップS10)。

【0038】

主電極10が接合完了位置Cまで到達した後、一定のホールドタイムだけ当該位置Cで主電極10を保持する(図5のステップS11、S12)。

中間位置Bから接合完了位置Cへ主電極10が移動する過程で、端子101のフック部103は引き続き押圧されて折り曲げられる。その間もリード線104には端子101を介して電流が流れており、軟化したリード線104は端子101のフック部103に圧迫され、それに伴い被膜コーティングが押し出されて気化する。

そして、ホールドタイムの時間において、リード線104の被膜コーティングを十分に気化させて端子101との圧接をいっそう強固なものとする。

【0039】

本実施形態のように、主電極10に流す電流値と電流供給時間を予め決めておき、その電流供給時間時に同期して主電極10を移動させることで、ヒュージング処理の対象となる端子101の寸法形状が変わっても、同じ状態で端子101を折り曲げ、そしてリード線104の皮膜コーティングを同じ状態で安定して軟化させ端子101に圧接させることができる。

また、本実施形態にあっては、既述したように副電極20が基部102に当接した位置Dに対する相対距離をもって接合完了位置Cを管理しているので、端子101のフック部103やリード線104のつぶし量もほぼ同じ状態で安定する。

【0040】

本実施形態では、1段目移動区間よりも、2段目移動区間のほうが電流値が高く、且つ電流供給時間が短くなるように主電極10への供給電流を制御している(図6参照)。2段目移動区間では、電流値を上げて発熱量を高くすることで、リード線104の被膜コーティングを確実に軟化させて押し出し、気化させることが可能となる。

【0041】

ホールドタイムが経過した後、制御装置40は、主電極10及び副電極20をもとの後退位置まで移動させる(図5のステップS13、S14)。これによりヒュージング動作の1サイクルが終了する。

【0042】

以上のように、本実施形態のヒュージング装置によれば、主電極10の加圧力を設定することなく端子101とリード線104とをヒュージングすることができ、接合状態にバラツキを生じさせることが少ない。また、主電極10の加圧力を初期設定する必要がないため、ヒュージングの条件設定が容易となり作業効率の向上を図ることができる。

【0043】

なお、本発明は上述した実施形態に限定されるものではなく、種々の変形例または応用例を適用することができる。

例えば、本実施形態ではフック部103がフック状に突き出した電機子100のヒュージングについて説明したが、この他にも端子面に刻設した溝にリード線を配置し、主電極によってこの溝を圧接して端子とリード線を接合するヒュージングに対しても、同じように適用することが可能である。

また、上述した実施形態では被膜コーティングされたリード線を接合対象としてきたが、本発明は被膜コーティングされていないリード線の圧接によるヒュージングも実施可能である。

【符号の説明】

【0044】

1:装置本体、

10:主電極、11:主電極前後駆動装置、12:主電極前後駆動部、13:主電極前後駆動モータ、14:主電極前後駆動モータ用ドライバ、15:主電極前後駆動モータ用エンコーダ、

20:副電極、21:支持片、22:支持ばね、23:リニアゲージセンサ、25:接触検知センサ25

30:電源装置、31:トランス、

40:制御装置、41:データ入力部、

100:電機子、101:端子、102:基部、103:フック部、104:リード線

A:電流供給開始位置(主電極)、B:中間位置、C:接合完了位置、D:当接位置(副電極)

【特許請求の範囲】

【請求項1】

接合対象となるリード線を、導電性の接合部における所定位置に配置し、当該接合部にヒュージング装置の主電極を押し当て、

前記主電極を押し当て方向へ移動させながら、当該主電極に電流を供給して、前記接合部にリード線を接合するヒュージング方法であって、

前記主電極への電流供給時間と、前記主電極の押し当て方向への移動時間とを同期させたことを特徴とするヒュージング方法。

【請求項2】

請求項1のヒュージング方法において、

前記主電極への電流供給時間を予め設定しておき、

前記主電極の押し当て方向への移動時間を、前記電流供給時間に同期させたことを特徴とするヒュージング方法。

【請求項3】

請求項2のヒュージング方法において、

前記主電極への電流供給が行われている間は、前記主電極の押し当て方向への移動を継続するとともに、

前記主電極への電流供給を停止したときは、前記主電極の押し当て方向への移動も停止させることを特徴とするヒュージング方法。

【請求項4】

請求項1乃至3のいずれか一項に記載のヒュージング方法において、

前記主電極への電流供給を段階的に行うとともに、各電流供給段階に対し前記主電極の押し当て方向への移動長さを予め設定しておき、

各電流供給段階ごとに、前記主電極の押し当て方向への移動時間を、前記電流供給時間に同期させたことを特徴とするヒュージング方法。

【請求項5】

請求項1乃至4のいずれか一項に記載のヒュージング方法において、

前記主電極から前記接合部への電流の供給が終了する時点に合わせて、前記主電極が移動終端位置へ到達するように、当該主電極を移動調整することを特徴とするヒュージング方法。

【請求項6】

リード線を、導電性の接合部の所定位置に接合するためのヒュージング装置において、

前記接合部と予め電気的に導通された副電極と、前記接合部に押し当て当該接合部を介して前記副電極との間で通電する主電極と、

前記主電極を押し当て方向へ移動させる主電極移動手段と、

前記主電極に電流を流す電流供給手段と、

前記主電極移動手段および電流供給手段を制御する制御手段とを備え、

前記制御手段は、前記主電極への電流供給時間と、前記主電極の押し当て方向への移動時間とを同期させて、前記主電極移動手段および電流供給手段を制御する構成であることを特徴とするヒュージング装置。

【請求項7】

請求項6のヒュージング装置において、

前記制御手段は、

前記主電極から前記接合部への電流供給時間を予め設定しておき、

前記主電極の押し当て方向への移動時間を、前記電流供給時間に同期させる構成であることを特徴とするヒュージング装置。

【請求項8】

請求項7のヒュージング装置において、

前記制御手段は、

前記主電極への電流の供給が行われている間は、前記主電極の押し当て方向への移動を継続するとともに、

前記主電極から前記接合部への電流供給を停止したときは、前記主電極の押し当て方向への移動も停止させる構成であることを特徴とするヒュージング装置。

【請求項9】

請求項6乃至8のいずれか一項に記載のヒュージング装置において、

前記制御手段は、

前記主電極への電流供給を段階的に行うとともに、各電流供給段階に対し前記主電極の押し当て方向への移動長さを予め設定しておき、

各電流供給段階ごとに、前記主電極の押し当て方向への移動時間を、前記電流供給時間に同期させた構成であることを特徴とするヒュージング装置。

【請求項10】

請求項6乃至9のいずれか一項に記載のヒュージング装置において、

前記制御手段は、

前記主電極から前記接合部への電流供給が終了する時点に合わせて、前記主電極が移動終端位置へ到達するように、当該主電極を移動調整する構成であることを特徴とするヒュージング装置。

【請求項11】

請求項6乃至10のいずれか一項に記載のヒュージング装置において、

前記主電極と副電極との間の電流供給経路に生じるインピーダンスの変化に基づいて前記主電極と接合部との間の接触状態を検出する接触検知手段を備えたことを特徴とするヒュージング装置。

【請求項1】

接合対象となるリード線を、導電性の接合部における所定位置に配置し、当該接合部にヒュージング装置の主電極を押し当て、

前記主電極を押し当て方向へ移動させながら、当該主電極に電流を供給して、前記接合部にリード線を接合するヒュージング方法であって、

前記主電極への電流供給時間と、前記主電極の押し当て方向への移動時間とを同期させたことを特徴とするヒュージング方法。

【請求項2】

請求項1のヒュージング方法において、

前記主電極への電流供給時間を予め設定しておき、

前記主電極の押し当て方向への移動時間を、前記電流供給時間に同期させたことを特徴とするヒュージング方法。

【請求項3】

請求項2のヒュージング方法において、

前記主電極への電流供給が行われている間は、前記主電極の押し当て方向への移動を継続するとともに、

前記主電極への電流供給を停止したときは、前記主電極の押し当て方向への移動も停止させることを特徴とするヒュージング方法。

【請求項4】

請求項1乃至3のいずれか一項に記載のヒュージング方法において、

前記主電極への電流供給を段階的に行うとともに、各電流供給段階に対し前記主電極の押し当て方向への移動長さを予め設定しておき、

各電流供給段階ごとに、前記主電極の押し当て方向への移動時間を、前記電流供給時間に同期させたことを特徴とするヒュージング方法。

【請求項5】

請求項1乃至4のいずれか一項に記載のヒュージング方法において、

前記主電極から前記接合部への電流の供給が終了する時点に合わせて、前記主電極が移動終端位置へ到達するように、当該主電極を移動調整することを特徴とするヒュージング方法。

【請求項6】

リード線を、導電性の接合部の所定位置に接合するためのヒュージング装置において、

前記接合部と予め電気的に導通された副電極と、前記接合部に押し当て当該接合部を介して前記副電極との間で通電する主電極と、

前記主電極を押し当て方向へ移動させる主電極移動手段と、

前記主電極に電流を流す電流供給手段と、

前記主電極移動手段および電流供給手段を制御する制御手段とを備え、

前記制御手段は、前記主電極への電流供給時間と、前記主電極の押し当て方向への移動時間とを同期させて、前記主電極移動手段および電流供給手段を制御する構成であることを特徴とするヒュージング装置。

【請求項7】

請求項6のヒュージング装置において、

前記制御手段は、

前記主電極から前記接合部への電流供給時間を予め設定しておき、

前記主電極の押し当て方向への移動時間を、前記電流供給時間に同期させる構成であることを特徴とするヒュージング装置。

【請求項8】

請求項7のヒュージング装置において、

前記制御手段は、

前記主電極への電流の供給が行われている間は、前記主電極の押し当て方向への移動を継続するとともに、

前記主電極から前記接合部への電流供給を停止したときは、前記主電極の押し当て方向への移動も停止させる構成であることを特徴とするヒュージング装置。

【請求項9】

請求項6乃至8のいずれか一項に記載のヒュージング装置において、

前記制御手段は、

前記主電極への電流供給を段階的に行うとともに、各電流供給段階に対し前記主電極の押し当て方向への移動長さを予め設定しておき、

各電流供給段階ごとに、前記主電極の押し当て方向への移動時間を、前記電流供給時間に同期させた構成であることを特徴とするヒュージング装置。

【請求項10】

請求項6乃至9のいずれか一項に記載のヒュージング装置において、

前記制御手段は、

前記主電極から前記接合部への電流供給が終了する時点に合わせて、前記主電極が移動終端位置へ到達するように、当該主電極を移動調整する構成であることを特徴とするヒュージング装置。

【請求項11】

請求項6乃至10のいずれか一項に記載のヒュージング装置において、

前記主電極と副電極との間の電流供給経路に生じるインピーダンスの変化に基づいて前記主電極と接合部との間の接触状態を検出する接触検知手段を備えたことを特徴とするヒュージング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−213441(P2010−213441A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−56264(P2009−56264)

【出願日】平成21年3月10日(2009.3.10)

【出願人】(000145736)株式会社小田原エンジニアリング (9)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月10日(2009.3.10)

【出願人】(000145736)株式会社小田原エンジニアリング (9)

【Fターム(参考)】

[ Back to top ]