ヒューズ用めっき付き銅合金材の製造方法

【課題】 ヒューズ用銅合金材の溶断特性を改善する。

【解決手段】 銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理を行って、前記Ni,Sn含有合金層を形成するとともに前記Niめっき層を消滅させる。Snめっき及びその後のリフロー処理又は加熱処理の代わりに、溶融Snめっきを行うこともできる。銅合金基材1の表面にNi−Sn合金、Ni−Cu−Sn合金、又はその両者からなるNi,Sn含有合金層3が形成され、その上に最表層として純Sn層4が形成されたヒューズ用めっき付き銅合金材が得られる。

【解決手段】 銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理を行って、前記Ni,Sn含有合金層を形成するとともに前記Niめっき層を消滅させる。Snめっき及びその後のリフロー処理又は加熱処理の代わりに、溶融Snめっきを行うこともできる。銅合金基材1の表面にNi−Sn合金、Ni−Cu−Sn合金、又はその両者からなるNi,Sn含有合金層3が形成され、その上に最表層として純Sn層4が形成されたヒューズ用めっき付き銅合金材が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車や家電製品の電子部品に使用され、過電流に対する溶断特性に優れ、装置や部品の焼損を防止するように機能するヒューズ用銅合金材の製造方法に関するものである。

【背景技術】

【0002】

自動車、家電製品及び電子機器等に搭載される電気・電子部品の小型化は急速に進行している。これら電子機器において、過電流が流れた時に、回路を保護し、装置や部品が焼損することを避けるため、瞬時に断線するよう機能する過電流溶断型ヒューズが使用されている。ヒューズエレメントに電流が流れると、そのエレメントが持っている固有の抵抗によって発熱エネルギーは、ほぼジュールの法則に従い、発熱と同時に周囲の部品や外気へと伝播し放熱していくが、短時間で溶断するようなインラッシュ電流の領域では、発熱するジュール熱に比べて熱放散が少ないので、発熱する熱は殆どヒューズエレメントの温度上昇に費やされる。

これらのヒューズ材の固有抵抗が大きければ、過電流時に発生するジュール熱が大きく、このジュール熱でヒューズ材が溶断し、電気回路が保護される。このヒューズの溶断にかかる時間や溶断温度は、使用する材料によって異なる。

【0003】

ヒューズは通常状態で溶断することが無く、かつ異常が発生したなら確実に溶断する必要がある。そのため、使用される材料としてはSn、Pb、Zn、Al、Cu、Ag、W等の単体や合金が使用されていた。ヒューズ用Cu合金に関する特許文献としては、例えば下記特許文献1〜5がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−253527号公報

【特許文献2】特開平5−86428号公報

【特許文献3】特開平5−198247号公報

【特許文献4】特開昭61−41737号公報

【特許文献5】特開昭63−230837号公報

【特許文献6】特開平1−315924号公報

【0005】

ヒューズは、大きく分けて、端子部とヒューズ部とが別材料からなるタイプと、端子部とヒューズ部とが同一材料からなるタイプがある。前者は、端子部とヒューズ部との接合が必要となり、コスト高となるため、後者が一般的に使用されることが多い。従って、端子部とヒューズ部とが同一材料から構成される一体型のヒューズ(ヒューズ端子といわれる)の場合、その材料には、ヒューズ部に要求される溶断特性の他に、端子部に要求される機械的特性、特に強度特性や導電率が必要となる。

しかし、適度な強度及び導電率を有する銅合金において、これまで十分な溶断特性が得られていない。そこで、溶融温度を低下させ、かつ溶断にかかる時間を短くするために、ヒューズ用銅合金材料の表面に溶融Snめっきを施したり、ヒューズ部にSnチップをかしめることがなされている(特許文献6参照)。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような従来技術の問題点に鑑みてなされたもので、ヒューズ用銅合金材の溶断特性を改善することを目的とする。なお、本発明においてヒューズ用というとき前記ヒューズ端子用を含む。

【課題を解決するための手段】

【0007】

本発明に係るヒューズ用めっき付き銅合金材は、銅合金基材の表面にNi−Sn合金、Ni−Cu−Sn合金、又はその両者からなるNi,Sn含有合金層が形成され、その上に最表層として純Sn層が形成され、前記Ni,Sn含有合金層はNi含有量が0.02〜75at%で厚さが0.01〜30μmであり、前記純Sn層は厚さが0.1〜30μmである。参考例として、銅合金基材とNi,Sn含有合金層の間に、さらに厚さ10μm以下のNi層が形成されたヒューズ用めっき付き銅合金材が挙げられる。銅合金基材として、従来ヒューズ用として用いられた銅合金のほか、任意の銅合金が使用できるが、ヒューズ端子用であれば、導電率が30%IACS以上、かつ引張強度が400N/mm2以上であることが望ましい。銅合金基材の形態は、主として板又は条(コイル状にした板)である。

また、上記めっき付き銅合金材をヒューズとして利用するに際し、上記めっき付き銅合金材のヒューズ部の表面にさらにSnめっきをしてSn層全体の厚さを増すか、ヒューズ部にSnチップをかしめて、ヒューズ溶断温度を低下させ、かつ溶断にかかる時間を短縮することができる。

【0008】

上記ヒューズ用めっき付き銅合金材(Ni層なし)は、0.1mass%以上のNiを含有する銅合金基材の表面に、厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理するか、同銅合金基材の表面に溶融Snめっきによるめっき層を形成することにより製造できる。この場合、生成するNi,Sn含有合金層の中のNiは銅合金基材から、SnはSnめっき層から供給される。

また、上記ヒューズ用めっき付き銅合金材は、銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理するか、Niめっき層の上に溶融Snめっきによるめっき層を形成することにより製造できる。この場合、生成するNi,Sn含有合金層中のNiはNiめっき層から供給され、その結果、Niめっき層が残留する場合と消滅する場合がある。本発明の方法ではNiめっき層を消滅させる。両方法において、Ni,Sn含有合金層は柱状結晶として成長する。

【発明の効果】

【0009】

上記のめっき付き銅合金材中に含まれるNi,Sn含有合金層は、過電流発生時に発生するジュール熱により、銅合金基材中のCuと純Sn層中のSnの合金化を急速に促進させ、銅合金基材をすばやく減肉させる。銅合金基材が減肉することにより、通電の際の電気抵抗を増加させ、過電流発生時にすばやく溶断させる。

銅合金基材が引張強度400N/mm2以上及び導電率30%IACS以上であれば、ヒューズ部に要求される溶断特性の他に、端子部に要求される強度及び導電率をも満たし、ヒューズ端子用として好適に用いることができる。

【図面の簡単な説明】

【0010】

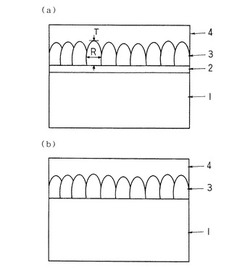

【図1】本発明(参考例含む)に係るヒューズ用めっき付き銅合金材の断面模式図である。

【発明を実施するための最良の形態】

【0011】

以下、本発明(参考例含む)に係るヒューズ用めっき付き銅合金材についてより詳細に説明する。

図1に、本発明(参考例含む)に係るヒューズ用めっき付き銅合金材の断面の模式図を示す。(a)では、銅合金基材1の表面にNi層2が形成され、その上にNi,Sn含有合金層3が形成され、その上に最表層として純Sn層4が形成され、(b)では、銅合金基材1の表面にNi,Sn含有合金層3が形成され、その上に最表層として純Sn層4が形成されている。Ni,Sn含有合金層3は、Sn層に向かって成長した柱状結晶からなる。(a)は参考例である。

【0012】

Ni,Sn含有合金層は、通電による温度上昇と共に銅合金基材中のCuと純Sn層中のSnの拡散を促進させる作用を有する。すなわち、Ni,Sn含有合金層が存在することで、銅合金基材中のCuと純Sn層中のSnとの合金化が促進され、銅合金基材を減肉させやすくなる。

しかし、Ni,Sn含有合金層は、その厚さが30μmを超えると、銅合金基材と純Sn層の間でバリア層として働き、銅合金基材中のCuと純Sn層中のSnの拡散を起こし難くし、銅合金基材の減肉を抑えてしまうため、厚さが30μm以下である必要がある。一方、このNi,Sn含有合金層は、通常めっき処理後に直ちに厚さ0.01μm以上形成される。従って、Ni,Sn含有合金層の厚さは0.01〜30μmとする。

【0013】

また、Ni,Sn含有合金層において、Ni含有量は0.02〜75at%とする。これは、Ni含有量が0.02at%未満か75at%を越えるようだと、ヒューズ溶断時のCuとSnの拡散促進効果が少ない、すなわち基材減肉促進効果が少ないからである。

なお、Ni,Sn含有合金層は、Ni−Sn合金、Ni−Cu−Sn合金又はその両者からなり、Ni−Sn合金は主として金属間化合物のNi3Sn4又は/及びNi3Snを含み、Ni−Cu−Sn合金は主として金属間化合物の(Cu,Ni)6Sn5を含む。

【0014】

純Sn層は、過電流発生時に発生するジュール熱により、Snを銅合金基材から拡散するCuと合金化させてNi,Sn含有合金層を成長させ、銅合金基材をすばやく減肉させる役割を有する。しかし、その厚さが0.1μm以下では過電流発生時に銅合金基材を減肉させるだけの十分な量ではなく、溶断特性が十分とならない。一方、純Sn層の厚さが30μmを越えるようだと、製造時に十分な表面性状が得られにくい。従って、純Sn層の厚さは0.1〜30μmとする。

Ni層は、Ni,Sn含有合金層が形成されるときに残留したもので、存在することが必須ではないが、過電流発生時に発生するジュール熱により、Niを銅合金基材から拡散するCu及びSn層から拡散するSnと合金化させてNi,Sn含有合金層を成長させ、銅合金基材をすばやく減肉させる役割を有する。Ni層の厚さが10μmを越えると、過電流発生に伴う温度上昇により拡散しきれず、バリア層となってCuとSnの拡散を抑制し、Ni,Sn含有合金層の成長及び銅合金基材の減肉を抑制する。従って、Ni層の厚さは10μm以下とする。

【0015】

次に、上記ヒューズ用めっき付き銅合金材の製造方法について説明する。主な方法は次の4通りである。

(1)0.1mass%以上のNiを含有する銅合金基材の表面に、厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理する。

(2)0.1mass%以上のNiを含有する銅合金基材の表面に、溶融Snめっきによるめっき層を形成する。

(3)銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理する。

(4)銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に溶融Snめっきによるめっき層を形成する。

なお、上記(3)、(4)では、Ni層が残留する場合と消滅する場合(本発明は後者)の両方がある。

【0016】

さらに、上記ヒューズ用めっき付き銅合金材は、0.1mass%以上のNiを含有する銅合金基材の表面に、厚さ0.1〜30μmのSnめっき層を形成しただけ、あるいは銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成しただけでも製造される。これは、Ni,Sn含有合金層は、常温においても、めっき処理後に直ちに厚さ0.01μm以上形成されるからである。

Ni,Sn含有合金層を構成する柱状結晶は、Niの影響により、図1に示すように、平均長さ(T)と平均断面径(R)の比(T/R)が1.0以上となる。

【0017】

上記製造方法において、Snめっき層の厚さが30μmを越えると、リフロー処理又は加熱処理を施したとき、めっき付き銅合金材において純Sn層に十分な表面性状が得られにくい。また、溶融Snめっきによるめっき層において純Sn層の厚さが30μmを越えると、同じく十分な表面性状が得られにくい。一方、Snめっき層の厚さ又は溶融Snめっきによる純Sn層の厚さが0.1μm未満では、めっき付き銅合金材において純Sn層の厚みが不足し、ヒューズとして十分な溶断特性が得られない。従って、Snめっき層の厚さ又は溶融Snめっきによる純Sn層の厚さは0.1〜30μmとする。

【0018】

Niめっき層の厚さが0.01μm未満では、銅合金基材中のCuと純Sn層中のSnとの拡散を促進させるのに十分でなく、ヒューズとして過電流発生時に十分な溶断特性が得られにくい。一方、Niめっき厚さが20μmを越えるようだと、Snめっき層のリフロー処理又は加熱処理を施した後、あるいは溶融Snめっきを行った後でさえ、めっき付き銅合金材に残存するNi層の厚さが10μmを越えやすい。従って、Niめっき層の厚さは、0.01〜20μmとする。

Niめっきを行わない場合において、Ni含有量が0.1mass%以上の銅合金基材を用いることが必須であるのは、0.1mass%未満であると、Snめっき層のリフロー処理又は加熱処理を施した後、あるいは溶融Snめっきを行った後でも、めっき付き銅合金材にNi含有量が0.02%以上で厚さが0.01μm以上のNi,Sn含有合金層を形成できないからである。

【0019】

リフロー処理を行う際の雰囲気温度は、270℃〜700℃が好ましく、280℃〜350℃がより好ましい。加熱処理を行う際はSnを溶融しない程度の温度、即ちSnの融点である230℃以下で行う。

本発明の製造方法において、一般的に、Niめっき層の厚みが大きく、Niめっきがない場合は銅合金基材のNi含有量が高く、リフロー処理又は加熱処理の温度が高く処理時間が長く、あるいは溶融SnめっきのSn浴温度が高く処理時間が長いとき、Ni,Sn含有合金層のNi含有量が高く、又は/及びその厚みが大きくなる。また、めっき付き銅合金材のNi層及びSn層は、当初のNiめっき層又はSnめっき層が厚いほど厚く残留し、リフロー処理等による製造時のNi,Sn含有合金層の成長が大きいほど薄くなる。

【0020】

以上述べためっき付き銅合金材(最表層に純Sn層が形成されているもの)に対し、特にヒューズ端子のヒューズ部にSnめっき、例えば溶融Snめっきを施すと溶断特性がさらに向上する。あるいは、ヒューズ部にSnチップをかしめることによっても溶断特性がさらに向上する。

また、ヒューズ端子の場合、引張強度及び導電率はそれぞれ400N/mm2以上、30%IACS以上必要であり、強度が上記未満であると端子としての十分な強度が得られず、導電率が上記未満であると電気的信頼性に劣る。

【実施例】

【0021】

板厚0.25mmtの銅合金板に対し、表1,2のNo.1〜24に示すように、Niめっき及びSnめっきを行った後リフロー処理又は加熱処理を行い、あるいはNiめっきを行った後溶融Snめっきを行った。Niめっき層及びSnめっき層の厚さを表1,2に示す(めっきなしの場合は各欄に0と記載)。また、リフロー処理、加熱処理及び溶融Snめっき処理のいずれも行わなかった場合は、表1,2のめっき処理方法の欄に−で示す。

Niめっき及びSnめっきは表3の条件で行った。リフロー処理は240℃〜600℃×5〜30secで行い、加熱処理は80〜200℃、溶融Snめっきは280℃で行った。

銅合金板の種類は、Cu−3.2Ni−0.7Si−0.3Zn(CDA.No.C64710)、Cu−1.8Ni−0.4Si−0.1Sn−0.01Mg−1.1Zn(CDA.No.C64760)Cu−9Ni−2Sn(CDA.No.C72500)、Cu−0.1Fe−0.03P(CDA.No.C19210)及びCu−0.1Fe−0.03P−0.2Sn−0.2Mg−0.4Zn(CDA.No.C19800)であり(成分の前の数字はいずれもmass%を意味する)、表1,2のNo.1、No.5はC64710、No.6、No.17はC64760、No.23はC19210、No.24はC72500、その他はC19800を使用した。

【0022】

【表1】

【0023】

【表2】

【0024】

【表3】

【0025】

めっき処理していない銅合金板の引張強度及び導電率を下記要領で測定した。また、No.3以外は、Snめっき層とNiめっき層の厚さをリフロー処理又は加熱処理を行う前に下記要領で測定し、リフロー処理又は加熱処理を行った後、残留したNi層の厚さ、純Sn層の厚さ及び形成されたNi,Sn含有合金層の厚さを下記要領で測定した。No.3は、Niめっき層の厚さを溶融Snめっきを行う前に下記要領で測定し、溶融Snめっきを行った後、残留したNi層の厚さ、純Sn層の厚さ及びNi,Sn含有合金層の厚さを下記要領で測定した。また、Ni,Sn含有合金層の合金種類の同定及びNi含有量の測定を下記要領で行った。以上の測定結果を表1,2にあわせて示す。

【0026】

[引張強度]引張強度は板材の長手方向を圧延方向に平行とし、JIS5号試験片にて圧延平行方向の引張強度を測定した。

[導電率]導電率は、JISH0505に基づいて測定した。

[Snめっき層の厚さ]Snめっき層の厚さは、蛍光X線膜厚計(セイコー電子工業株式会社;型式SFT3200)を用いて測定した。

[Niめっき層の厚さ]Niめっき層の厚さは蛍光X線膜厚計(セイコー電子工業株式会社;型式SFT3200)を用いて測定した。リフロー処理、加熱処理又は溶融Snめっき後のNi層の厚さも同じ方法で測定した。

[純Sn層の厚さ]純Sn層の厚さは、次の手順で測定した。まず、蛍光X線膜厚計(セイコー電子工業株式会社;型式SFT3200)を用いてSn層全体(純Sn層とNi,Sn含有合金層)の厚さを測定する。その後、p−ニトロフェノール及び苛性ソーダを主成分とする剥離液に10分間浸漬し、純Sn層を剥離後、蛍光X線膜厚計を用いて、Ni,Sn含有合金層中のSn量を測定する。この測定値から求めた両者の層厚さの差から純Sn層の厚さを算出した。

【0027】

[Ni,Sn含有合金層の厚さ]Ni,Sn含有合金層の厚さは、板材断面をミクロトームにより切断し、その切断面をSEM観察して測定した。

[Ni,Sn含有合金層の合金種類の同定]合金の種類はX線回折実験により同定した。

[合金層中のNi量分析]合金層中のNi量の分析は、まず純Sn層をp−ニトロフェノール及び苛性ソーダを主成分とする剥離液に10分間浸漬し、純Sn層を剥離させる。その後、さらにメルテックス社製メルストリップNH−844を用いて、合金層を剥離させ、得られた剥離液をHNO3条件下に保持し、原子吸光法にて測定した。

【0028】

続いて、No.1〜24のめっき付き銅合金材(一部にめっきなしが含まれる)を、100mmL×1mmWに切断して溶断特性評価試料を作製し、下記要領で溶断特性を評価した。その結果を表1,2にあわせて示す。なお、No.10〜12,15,18,20,21については、追加処理として、さらに溶融Snめっきを100μmの厚さで施し又は5mm角のSnチップを溶断部分にかしめた。

[溶断特性評価]各試料に対し、5V、30Aの定電圧条件下で溶断試験を行った。評価は切断に要する時間を測定し、溶断時間10sec以下を合格とした。

【0029】

表1に示すように、No.1〜12は溶断特性に優れている。さらに追加処理として溶融Snめっきを施し又はSnチップをかしめたNo.10〜12は、溶断特性がより優れている。また、No.1〜12は、銅合金基材の導電率が30%IACS以上、引張強度が400N/mm2以上であり、ヒューズ端子用としても適している。

一方、表2に示すNo.13は、Snめっき層厚さが0.05μmと薄いため、リフロー処理後の純Sn層の厚さも薄く、溶断特性が劣っている。No.14,15は、Niめっき層厚さが25μmと厚いため、加熱処理又はリフロー処理後のNi層厚さが厚く、溶断時の素材減肉が抑制され、溶断特性が劣っている。No.16,17,18はめっきを施していないため、溶断時の素材減肉が抑制され溶断特性に劣る。このうちNo.18は、銅合金基材上に追加処理として溶融Snめっきを施しているため、No.16,17に比べると溶断特性は向上するが十分でない。No.19〜22はSnめっきの下地層にNiめっきを施していないため、形成される合金層中にNiを含まず、十分な溶断特性が得られていない。追加処理として溶融Snめっきを施し又はSnチップをかしめたNo.20,21についても不十分である。No.23は、引張強度が400N/mm2以下であり、No.24は導電率が30%IACS以下であるため、いずれも溶断特性は優れるが、ヒューズ端子材としては十分でない。

【符号の説明】

【0030】

1 銅合金基材

2 Ni層

3 Ni,Sn含有合金層

4 純Sn層

【技術分野】

【0001】

本発明は、自動車や家電製品の電子部品に使用され、過電流に対する溶断特性に優れ、装置や部品の焼損を防止するように機能するヒューズ用銅合金材の製造方法に関するものである。

【背景技術】

【0002】

自動車、家電製品及び電子機器等に搭載される電気・電子部品の小型化は急速に進行している。これら電子機器において、過電流が流れた時に、回路を保護し、装置や部品が焼損することを避けるため、瞬時に断線するよう機能する過電流溶断型ヒューズが使用されている。ヒューズエレメントに電流が流れると、そのエレメントが持っている固有の抵抗によって発熱エネルギーは、ほぼジュールの法則に従い、発熱と同時に周囲の部品や外気へと伝播し放熱していくが、短時間で溶断するようなインラッシュ電流の領域では、発熱するジュール熱に比べて熱放散が少ないので、発熱する熱は殆どヒューズエレメントの温度上昇に費やされる。

これらのヒューズ材の固有抵抗が大きければ、過電流時に発生するジュール熱が大きく、このジュール熱でヒューズ材が溶断し、電気回路が保護される。このヒューズの溶断にかかる時間や溶断温度は、使用する材料によって異なる。

【0003】

ヒューズは通常状態で溶断することが無く、かつ異常が発生したなら確実に溶断する必要がある。そのため、使用される材料としてはSn、Pb、Zn、Al、Cu、Ag、W等の単体や合金が使用されていた。ヒューズ用Cu合金に関する特許文献としては、例えば下記特許文献1〜5がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−253527号公報

【特許文献2】特開平5−86428号公報

【特許文献3】特開平5−198247号公報

【特許文献4】特開昭61−41737号公報

【特許文献5】特開昭63−230837号公報

【特許文献6】特開平1−315924号公報

【0005】

ヒューズは、大きく分けて、端子部とヒューズ部とが別材料からなるタイプと、端子部とヒューズ部とが同一材料からなるタイプがある。前者は、端子部とヒューズ部との接合が必要となり、コスト高となるため、後者が一般的に使用されることが多い。従って、端子部とヒューズ部とが同一材料から構成される一体型のヒューズ(ヒューズ端子といわれる)の場合、その材料には、ヒューズ部に要求される溶断特性の他に、端子部に要求される機械的特性、特に強度特性や導電率が必要となる。

しかし、適度な強度及び導電率を有する銅合金において、これまで十分な溶断特性が得られていない。そこで、溶融温度を低下させ、かつ溶断にかかる時間を短くするために、ヒューズ用銅合金材料の表面に溶融Snめっきを施したり、ヒューズ部にSnチップをかしめることがなされている(特許文献6参照)。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような従来技術の問題点に鑑みてなされたもので、ヒューズ用銅合金材の溶断特性を改善することを目的とする。なお、本発明においてヒューズ用というとき前記ヒューズ端子用を含む。

【課題を解決するための手段】

【0007】

本発明に係るヒューズ用めっき付き銅合金材は、銅合金基材の表面にNi−Sn合金、Ni−Cu−Sn合金、又はその両者からなるNi,Sn含有合金層が形成され、その上に最表層として純Sn層が形成され、前記Ni,Sn含有合金層はNi含有量が0.02〜75at%で厚さが0.01〜30μmであり、前記純Sn層は厚さが0.1〜30μmである。参考例として、銅合金基材とNi,Sn含有合金層の間に、さらに厚さ10μm以下のNi層が形成されたヒューズ用めっき付き銅合金材が挙げられる。銅合金基材として、従来ヒューズ用として用いられた銅合金のほか、任意の銅合金が使用できるが、ヒューズ端子用であれば、導電率が30%IACS以上、かつ引張強度が400N/mm2以上であることが望ましい。銅合金基材の形態は、主として板又は条(コイル状にした板)である。

また、上記めっき付き銅合金材をヒューズとして利用するに際し、上記めっき付き銅合金材のヒューズ部の表面にさらにSnめっきをしてSn層全体の厚さを増すか、ヒューズ部にSnチップをかしめて、ヒューズ溶断温度を低下させ、かつ溶断にかかる時間を短縮することができる。

【0008】

上記ヒューズ用めっき付き銅合金材(Ni層なし)は、0.1mass%以上のNiを含有する銅合金基材の表面に、厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理するか、同銅合金基材の表面に溶融Snめっきによるめっき層を形成することにより製造できる。この場合、生成するNi,Sn含有合金層の中のNiは銅合金基材から、SnはSnめっき層から供給される。

また、上記ヒューズ用めっき付き銅合金材は、銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理するか、Niめっき層の上に溶融Snめっきによるめっき層を形成することにより製造できる。この場合、生成するNi,Sn含有合金層中のNiはNiめっき層から供給され、その結果、Niめっき層が残留する場合と消滅する場合がある。本発明の方法ではNiめっき層を消滅させる。両方法において、Ni,Sn含有合金層は柱状結晶として成長する。

【発明の効果】

【0009】

上記のめっき付き銅合金材中に含まれるNi,Sn含有合金層は、過電流発生時に発生するジュール熱により、銅合金基材中のCuと純Sn層中のSnの合金化を急速に促進させ、銅合金基材をすばやく減肉させる。銅合金基材が減肉することにより、通電の際の電気抵抗を増加させ、過電流発生時にすばやく溶断させる。

銅合金基材が引張強度400N/mm2以上及び導電率30%IACS以上であれば、ヒューズ部に要求される溶断特性の他に、端子部に要求される強度及び導電率をも満たし、ヒューズ端子用として好適に用いることができる。

【図面の簡単な説明】

【0010】

【図1】本発明(参考例含む)に係るヒューズ用めっき付き銅合金材の断面模式図である。

【発明を実施するための最良の形態】

【0011】

以下、本発明(参考例含む)に係るヒューズ用めっき付き銅合金材についてより詳細に説明する。

図1に、本発明(参考例含む)に係るヒューズ用めっき付き銅合金材の断面の模式図を示す。(a)では、銅合金基材1の表面にNi層2が形成され、その上にNi,Sn含有合金層3が形成され、その上に最表層として純Sn層4が形成され、(b)では、銅合金基材1の表面にNi,Sn含有合金層3が形成され、その上に最表層として純Sn層4が形成されている。Ni,Sn含有合金層3は、Sn層に向かって成長した柱状結晶からなる。(a)は参考例である。

【0012】

Ni,Sn含有合金層は、通電による温度上昇と共に銅合金基材中のCuと純Sn層中のSnの拡散を促進させる作用を有する。すなわち、Ni,Sn含有合金層が存在することで、銅合金基材中のCuと純Sn層中のSnとの合金化が促進され、銅合金基材を減肉させやすくなる。

しかし、Ni,Sn含有合金層は、その厚さが30μmを超えると、銅合金基材と純Sn層の間でバリア層として働き、銅合金基材中のCuと純Sn層中のSnの拡散を起こし難くし、銅合金基材の減肉を抑えてしまうため、厚さが30μm以下である必要がある。一方、このNi,Sn含有合金層は、通常めっき処理後に直ちに厚さ0.01μm以上形成される。従って、Ni,Sn含有合金層の厚さは0.01〜30μmとする。

【0013】

また、Ni,Sn含有合金層において、Ni含有量は0.02〜75at%とする。これは、Ni含有量が0.02at%未満か75at%を越えるようだと、ヒューズ溶断時のCuとSnの拡散促進効果が少ない、すなわち基材減肉促進効果が少ないからである。

なお、Ni,Sn含有合金層は、Ni−Sn合金、Ni−Cu−Sn合金又はその両者からなり、Ni−Sn合金は主として金属間化合物のNi3Sn4又は/及びNi3Snを含み、Ni−Cu−Sn合金は主として金属間化合物の(Cu,Ni)6Sn5を含む。

【0014】

純Sn層は、過電流発生時に発生するジュール熱により、Snを銅合金基材から拡散するCuと合金化させてNi,Sn含有合金層を成長させ、銅合金基材をすばやく減肉させる役割を有する。しかし、その厚さが0.1μm以下では過電流発生時に銅合金基材を減肉させるだけの十分な量ではなく、溶断特性が十分とならない。一方、純Sn層の厚さが30μmを越えるようだと、製造時に十分な表面性状が得られにくい。従って、純Sn層の厚さは0.1〜30μmとする。

Ni層は、Ni,Sn含有合金層が形成されるときに残留したもので、存在することが必須ではないが、過電流発生時に発生するジュール熱により、Niを銅合金基材から拡散するCu及びSn層から拡散するSnと合金化させてNi,Sn含有合金層を成長させ、銅合金基材をすばやく減肉させる役割を有する。Ni層の厚さが10μmを越えると、過電流発生に伴う温度上昇により拡散しきれず、バリア層となってCuとSnの拡散を抑制し、Ni,Sn含有合金層の成長及び銅合金基材の減肉を抑制する。従って、Ni層の厚さは10μm以下とする。

【0015】

次に、上記ヒューズ用めっき付き銅合金材の製造方法について説明する。主な方法は次の4通りである。

(1)0.1mass%以上のNiを含有する銅合金基材の表面に、厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理する。

(2)0.1mass%以上のNiを含有する銅合金基材の表面に、溶融Snめっきによるめっき層を形成する。

(3)銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理する。

(4)銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に溶融Snめっきによるめっき層を形成する。

なお、上記(3)、(4)では、Ni層が残留する場合と消滅する場合(本発明は後者)の両方がある。

【0016】

さらに、上記ヒューズ用めっき付き銅合金材は、0.1mass%以上のNiを含有する銅合金基材の表面に、厚さ0.1〜30μmのSnめっき層を形成しただけ、あるいは銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成しただけでも製造される。これは、Ni,Sn含有合金層は、常温においても、めっき処理後に直ちに厚さ0.01μm以上形成されるからである。

Ni,Sn含有合金層を構成する柱状結晶は、Niの影響により、図1に示すように、平均長さ(T)と平均断面径(R)の比(T/R)が1.0以上となる。

【0017】

上記製造方法において、Snめっき層の厚さが30μmを越えると、リフロー処理又は加熱処理を施したとき、めっき付き銅合金材において純Sn層に十分な表面性状が得られにくい。また、溶融Snめっきによるめっき層において純Sn層の厚さが30μmを越えると、同じく十分な表面性状が得られにくい。一方、Snめっき層の厚さ又は溶融Snめっきによる純Sn層の厚さが0.1μm未満では、めっき付き銅合金材において純Sn層の厚みが不足し、ヒューズとして十分な溶断特性が得られない。従って、Snめっき層の厚さ又は溶融Snめっきによる純Sn層の厚さは0.1〜30μmとする。

【0018】

Niめっき層の厚さが0.01μm未満では、銅合金基材中のCuと純Sn層中のSnとの拡散を促進させるのに十分でなく、ヒューズとして過電流発生時に十分な溶断特性が得られにくい。一方、Niめっき厚さが20μmを越えるようだと、Snめっき層のリフロー処理又は加熱処理を施した後、あるいは溶融Snめっきを行った後でさえ、めっき付き銅合金材に残存するNi層の厚さが10μmを越えやすい。従って、Niめっき層の厚さは、0.01〜20μmとする。

Niめっきを行わない場合において、Ni含有量が0.1mass%以上の銅合金基材を用いることが必須であるのは、0.1mass%未満であると、Snめっき層のリフロー処理又は加熱処理を施した後、あるいは溶融Snめっきを行った後でも、めっき付き銅合金材にNi含有量が0.02%以上で厚さが0.01μm以上のNi,Sn含有合金層を形成できないからである。

【0019】

リフロー処理を行う際の雰囲気温度は、270℃〜700℃が好ましく、280℃〜350℃がより好ましい。加熱処理を行う際はSnを溶融しない程度の温度、即ちSnの融点である230℃以下で行う。

本発明の製造方法において、一般的に、Niめっき層の厚みが大きく、Niめっきがない場合は銅合金基材のNi含有量が高く、リフロー処理又は加熱処理の温度が高く処理時間が長く、あるいは溶融SnめっきのSn浴温度が高く処理時間が長いとき、Ni,Sn含有合金層のNi含有量が高く、又は/及びその厚みが大きくなる。また、めっき付き銅合金材のNi層及びSn層は、当初のNiめっき層又はSnめっき層が厚いほど厚く残留し、リフロー処理等による製造時のNi,Sn含有合金層の成長が大きいほど薄くなる。

【0020】

以上述べためっき付き銅合金材(最表層に純Sn層が形成されているもの)に対し、特にヒューズ端子のヒューズ部にSnめっき、例えば溶融Snめっきを施すと溶断特性がさらに向上する。あるいは、ヒューズ部にSnチップをかしめることによっても溶断特性がさらに向上する。

また、ヒューズ端子の場合、引張強度及び導電率はそれぞれ400N/mm2以上、30%IACS以上必要であり、強度が上記未満であると端子としての十分な強度が得られず、導電率が上記未満であると電気的信頼性に劣る。

【実施例】

【0021】

板厚0.25mmtの銅合金板に対し、表1,2のNo.1〜24に示すように、Niめっき及びSnめっきを行った後リフロー処理又は加熱処理を行い、あるいはNiめっきを行った後溶融Snめっきを行った。Niめっき層及びSnめっき層の厚さを表1,2に示す(めっきなしの場合は各欄に0と記載)。また、リフロー処理、加熱処理及び溶融Snめっき処理のいずれも行わなかった場合は、表1,2のめっき処理方法の欄に−で示す。

Niめっき及びSnめっきは表3の条件で行った。リフロー処理は240℃〜600℃×5〜30secで行い、加熱処理は80〜200℃、溶融Snめっきは280℃で行った。

銅合金板の種類は、Cu−3.2Ni−0.7Si−0.3Zn(CDA.No.C64710)、Cu−1.8Ni−0.4Si−0.1Sn−0.01Mg−1.1Zn(CDA.No.C64760)Cu−9Ni−2Sn(CDA.No.C72500)、Cu−0.1Fe−0.03P(CDA.No.C19210)及びCu−0.1Fe−0.03P−0.2Sn−0.2Mg−0.4Zn(CDA.No.C19800)であり(成分の前の数字はいずれもmass%を意味する)、表1,2のNo.1、No.5はC64710、No.6、No.17はC64760、No.23はC19210、No.24はC72500、その他はC19800を使用した。

【0022】

【表1】

【0023】

【表2】

【0024】

【表3】

【0025】

めっき処理していない銅合金板の引張強度及び導電率を下記要領で測定した。また、No.3以外は、Snめっき層とNiめっき層の厚さをリフロー処理又は加熱処理を行う前に下記要領で測定し、リフロー処理又は加熱処理を行った後、残留したNi層の厚さ、純Sn層の厚さ及び形成されたNi,Sn含有合金層の厚さを下記要領で測定した。No.3は、Niめっき層の厚さを溶融Snめっきを行う前に下記要領で測定し、溶融Snめっきを行った後、残留したNi層の厚さ、純Sn層の厚さ及びNi,Sn含有合金層の厚さを下記要領で測定した。また、Ni,Sn含有合金層の合金種類の同定及びNi含有量の測定を下記要領で行った。以上の測定結果を表1,2にあわせて示す。

【0026】

[引張強度]引張強度は板材の長手方向を圧延方向に平行とし、JIS5号試験片にて圧延平行方向の引張強度を測定した。

[導電率]導電率は、JISH0505に基づいて測定した。

[Snめっき層の厚さ]Snめっき層の厚さは、蛍光X線膜厚計(セイコー電子工業株式会社;型式SFT3200)を用いて測定した。

[Niめっき層の厚さ]Niめっき層の厚さは蛍光X線膜厚計(セイコー電子工業株式会社;型式SFT3200)を用いて測定した。リフロー処理、加熱処理又は溶融Snめっき後のNi層の厚さも同じ方法で測定した。

[純Sn層の厚さ]純Sn層の厚さは、次の手順で測定した。まず、蛍光X線膜厚計(セイコー電子工業株式会社;型式SFT3200)を用いてSn層全体(純Sn層とNi,Sn含有合金層)の厚さを測定する。その後、p−ニトロフェノール及び苛性ソーダを主成分とする剥離液に10分間浸漬し、純Sn層を剥離後、蛍光X線膜厚計を用いて、Ni,Sn含有合金層中のSn量を測定する。この測定値から求めた両者の層厚さの差から純Sn層の厚さを算出した。

【0027】

[Ni,Sn含有合金層の厚さ]Ni,Sn含有合金層の厚さは、板材断面をミクロトームにより切断し、その切断面をSEM観察して測定した。

[Ni,Sn含有合金層の合金種類の同定]合金の種類はX線回折実験により同定した。

[合金層中のNi量分析]合金層中のNi量の分析は、まず純Sn層をp−ニトロフェノール及び苛性ソーダを主成分とする剥離液に10分間浸漬し、純Sn層を剥離させる。その後、さらにメルテックス社製メルストリップNH−844を用いて、合金層を剥離させ、得られた剥離液をHNO3条件下に保持し、原子吸光法にて測定した。

【0028】

続いて、No.1〜24のめっき付き銅合金材(一部にめっきなしが含まれる)を、100mmL×1mmWに切断して溶断特性評価試料を作製し、下記要領で溶断特性を評価した。その結果を表1,2にあわせて示す。なお、No.10〜12,15,18,20,21については、追加処理として、さらに溶融Snめっきを100μmの厚さで施し又は5mm角のSnチップを溶断部分にかしめた。

[溶断特性評価]各試料に対し、5V、30Aの定電圧条件下で溶断試験を行った。評価は切断に要する時間を測定し、溶断時間10sec以下を合格とした。

【0029】

表1に示すように、No.1〜12は溶断特性に優れている。さらに追加処理として溶融Snめっきを施し又はSnチップをかしめたNo.10〜12は、溶断特性がより優れている。また、No.1〜12は、銅合金基材の導電率が30%IACS以上、引張強度が400N/mm2以上であり、ヒューズ端子用としても適している。

一方、表2に示すNo.13は、Snめっき層厚さが0.05μmと薄いため、リフロー処理後の純Sn層の厚さも薄く、溶断特性が劣っている。No.14,15は、Niめっき層厚さが25μmと厚いため、加熱処理又はリフロー処理後のNi層厚さが厚く、溶断時の素材減肉が抑制され、溶断特性が劣っている。No.16,17,18はめっきを施していないため、溶断時の素材減肉が抑制され溶断特性に劣る。このうちNo.18は、銅合金基材上に追加処理として溶融Snめっきを施しているため、No.16,17に比べると溶断特性は向上するが十分でない。No.19〜22はSnめっきの下地層にNiめっきを施していないため、形成される合金層中にNiを含まず、十分な溶断特性が得られていない。追加処理として溶融Snめっきを施し又はSnチップをかしめたNo.20,21についても不十分である。No.23は、引張強度が400N/mm2以下であり、No.24は導電率が30%IACS以下であるため、いずれも溶断特性は優れるが、ヒューズ端子材としては十分でない。

【符号の説明】

【0030】

1 銅合金基材

2 Ni層

3 Ni,Sn含有合金層

4 純Sn層

【特許請求の範囲】

【請求項1】

銅合金基材の表面にNi−Sn合金、Ni−Cu−Sn合金、又はその両者からなるNi,Sn含有合金層が形成され、その上に最表層として純Sn層が形成され、前記Ni,Sn含有合金層はNi含有量が0.02〜75at%で厚さが0.01〜30μmであり、前記純Sn層は厚さが0.1〜30μmであるヒューズ用めっき付き銅合金材の製造方法であり、銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理を行って、前記Ni,Sn含有合金層を形成するとともに前記Niめっき層を消滅させることを特徴とするヒューズ用めっき付き銅合金材の製造方法。

【請求項2】

銅合金基材の表面にNi−Sn合金、Ni−Cu−Sn合金、又はその両者からなるNi,Sn含有合金層が形成され、その上に最表層として純Sn層が形成され、前記Ni,Sn含有合金層はNi含有量が0.02〜75at%で厚さが0.01〜30μmであり、前記純Sn層は厚さが0.1〜30μmであるヒューズ用めっき付き銅合金材の製造方法であり、銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に溶融Snめっきを行って、前記Ni,Sn含有合金層を形成するとともに前記Niめっき層を消滅させることを特徴とするヒューズ用めっき付き銅合金材の製造方法。

【請求項3】

Ni,Sn含有合金層が柱状結晶からなることを特徴とする請求項1又は2に記載されたヒューズ用めっき付き銅合金材の製造方法。

【請求項4】

銅合金基材の導電率が30%IACS以上、かつ引張強度が400N/mm2以上であることを特徴とする請求項1〜3のいずれかに記載されたヒューズ用めっき付き銅合金材の製造方法。

【請求項5】

銅合金基材が板又は条であることを特徴とする請求項1〜4のいずれかに記載されたヒューズ用めっき付き銅合金材。

【請求項1】

銅合金基材の表面にNi−Sn合金、Ni−Cu−Sn合金、又はその両者からなるNi,Sn含有合金層が形成され、その上に最表層として純Sn層が形成され、前記Ni,Sn含有合金層はNi含有量が0.02〜75at%で厚さが0.01〜30μmであり、前記純Sn層は厚さが0.1〜30μmであるヒューズ用めっき付き銅合金材の製造方法であり、銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に厚さ0.1〜30μmのSnめっき層を形成した後、リフロー処理又は加熱処理を行って、前記Ni,Sn含有合金層を形成するとともに前記Niめっき層を消滅させることを特徴とするヒューズ用めっき付き銅合金材の製造方法。

【請求項2】

銅合金基材の表面にNi−Sn合金、Ni−Cu−Sn合金、又はその両者からなるNi,Sn含有合金層が形成され、その上に最表層として純Sn層が形成され、前記Ni,Sn含有合金層はNi含有量が0.02〜75at%で厚さが0.01〜30μmであり、前記純Sn層は厚さが0.1〜30μmであるヒューズ用めっき付き銅合金材の製造方法であり、銅合金基材の表面に、厚さ0.01〜20μmのNiめっき層を形成し、その上に溶融Snめっきを行って、前記Ni,Sn含有合金層を形成するとともに前記Niめっき層を消滅させることを特徴とするヒューズ用めっき付き銅合金材の製造方法。

【請求項3】

Ni,Sn含有合金層が柱状結晶からなることを特徴とする請求項1又は2に記載されたヒューズ用めっき付き銅合金材の製造方法。

【請求項4】

銅合金基材の導電率が30%IACS以上、かつ引張強度が400N/mm2以上であることを特徴とする請求項1〜3のいずれかに記載されたヒューズ用めっき付き銅合金材の製造方法。

【請求項5】

銅合金基材が板又は条であることを特徴とする請求項1〜4のいずれかに記載されたヒューズ用めっき付き銅合金材。

【図1】

【公開番号】特開2010−242220(P2010−242220A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2010−107259(P2010−107259)

【出願日】平成22年5月7日(2010.5.7)

【分割の表示】特願2005−213025(P2005−213025)の分割

【原出願日】平成17年7月22日(2005.7.22)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成22年5月7日(2010.5.7)

【分割の表示】特願2005−213025(P2005−213025)の分割

【原出願日】平成17年7月22日(2005.7.22)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]