ヒータおよびその製造方法

【課題】グラファイトをPBNなどで被覆したときにこれら異種材料の熱膨張差に起因する破損を防止し、剛性と変形許容性のバランスが良好なヒータ構造を提供する。

【解決手段】ヒータ32は、グラファイトからなる線状ヒータエレメント33が両端子34a,34b間で所定のヒータパターンを形成するヒータ本体35と、ヒータエレメント同士を断続的・絶縁的に接続するPBNリブ37と、ヒータパターンの両端子にそれぞれ接続される給電ポスト38a,38bとを有する。このヒータは保形性を有しつつある程度の変形を許容するので、高温条件で使用されたときであっても、グラファイトとPBNリブの熱膨張係数が異なることによる破断や破損を防止する。また、特にポスト型構造とした場合にポストで自立させたときにヒータ本体が自重で撓むことを防止し、ウエハの温度分布を適正に維持することができる。

【解決手段】ヒータ32は、グラファイトからなる線状ヒータエレメント33が両端子34a,34b間で所定のヒータパターンを形成するヒータ本体35と、ヒータエレメント同士を断続的・絶縁的に接続するPBNリブ37と、ヒータパターンの両端子にそれぞれ接続される給電ポスト38a,38bとを有する。このヒータは保形性を有しつつある程度の変形を許容するので、高温条件で使用されたときであっても、グラファイトとPBNリブの熱膨張係数が異なることによる破断や破損を防止する。また、特にポスト型構造とした場合にポストで自立させたときにヒータ本体が自重で撓むことを防止し、ウエハの温度分布を適正に維持することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体プロセスなどにおいてウエハを加熱するために好適に用いられるセラミックスヒータおよびその製造方法に関する。

【背景技術】

【0002】

セラミックスヒータは半導体プロセスなどにおいてウエハを加熱するための加熱装置として広く用いられており、一例として、導電性材料からなるヒータエレメントを端子間で螺旋状や渦巻状、蛇行状などの所定ヒータパターンを有するように延長させてヒータ本体を形成したものが知られている(特許文献1,2など)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−135858号公報(図1)

【特許文献2】特開平7−296955号公報(図3)

【特許文献3】特開平11−354260号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前者のヒータ構造においてヒータ基材の材料には加工性などを考慮して一般にグラファイトが用いられるが、グラファイトは導電性材料であるため、グラファイト基材の表面に直接ヒータパターンを形成することができない。そこで、グラファイト基材の表面をPBNなどの絶縁性材料による保護膜を形成し、その表面にヒータパターンを形成している。また、後者においても導電性材料からなるヒータエレメントが露出した状態であると、放電や短絡などが発生するので、その表面をPBNなどの絶縁性材料で被覆してヒータとすることが多い。

【0005】

ところが、この場合、ヒータ基材(ヒータエレメント)と保護膜とが異種材料で形成されることになるため、保護膜を成膜させる温度域(たとえばCVD(化学気相蒸着法)によるときは場合によって1000℃以上)での熱膨張係数が異なり、その結果として基材や保護膜に割れが生じやすくなる。

【0006】

また、特許文献1,2のようなヒータでは、螺旋状などの所定ヒータパターンにおいてヒータエレメント同士の間に空間がある構造を有するため、剛性が小さい。このため、ヒータエレメントの自重で撓みが生じ、あるいは横方向に歪み(変形)が生じやすい。上下方向の撓みが生ずると、ウエハとの密着性が低下して熱伝導効率が低下すると共に温度分布を良好に保持することができなくなる。特に、端子にポストを取り付けて給電経路とすると共にヒータ加熱面と給電部との間の距離をポスト長によって大きく取ることができるポスト型構造(特許文献3など)を採用した場合、大きな撓みが生じ、熱伝導率の低下や温度分布の悪化が顕在化し、さらに、ポストが外方に向けて変形しやすくなるので、ポストに破壊や折損が生ずるおそれがある(詳細は図6を参照して後述)。

【0007】

本発明は、上述した従来技術の不利欠点を解消し、マルチゾーン化にも対応できる新規なヒータ構造およびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本願の請求項1に係る発明は、導電性材料からなる線状のヒータエレメントが両端子間において所定のヒータパターンで連続してなるヒータ本体と、該線状ヒータエレメント同士の間隔内に断続的に配置されて該ヒータエレメント同士を絶縁的に接続する複数の絶縁リブと、を有することを特徴とするヒータである。

【0009】

請求項2に係る発明は、請求項1記載のヒータにおいて、ヒータエレメントを形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする。

【0010】

請求項3に係る発明は、請求項1または2記載のヒータにおいて、ヒータエレメントが絶縁性材料によるオーバーコート被覆層で形成されていることを特徴とする。

【0011】

請求項4に係る発明は、請求項1ないし3のいずれか一に記載のヒータにおいて、ヒータパターンの両端子にそれぞれ接続されて外部電源からの電力経路を形成する給電ポストが設けられることを特徴とする。

【0012】

請求項5に係る発明は、請求項1ないし4のいずれか一に記載のヒータにおいて、前記ヒータ本体は、別個独立に温度制御可能な複数のヒータパターンを有するマルチゾーンヒータであり、該複数のヒータパターン同士の間隔内にも複数の絶縁リブが断続的に配置されて該ヒータパターン同士を絶縁的に接続していることを特徴とする。

【0013】

請求項6に係る発明は、請求項1記載のヒータの製造方法であって、最終的に得ようとするヒータパターン形状に略合致する形状を有すると共に線状ヒータエレメント同士の間隔内に設けられてヒータエレメント同士を断続的に接続するリブ部を有するように導電性材料から形成されたヒータ基材を準備し、このヒータ基材を絶縁性材料で被覆してベースコート被覆層を形成した後、前記ヒータ基材のリブ部において表面側または裏面側のいずれか一方に形成されたベースコート被覆層と共に該ヒータ基材のリブ部を切除して表面側および裏面側の他方に形成されたベースコート被覆層のみを残してこれを絶縁リブとし、ヒータ基材におけるヒータパターンの線状ヒータエレメント同士が該絶縁リブで断続的に接続された構造体とすることを特徴とする、ヒータの製造方法である。

【0014】

請求項7に係る発明は、請求項6記載のヒータの製造方法において、ヒータエレメントを形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする。

【0015】

請求項8に係る発明は、請求項6または7記載のヒータの製造方法において、得られた構造体のヒータパターン両端子に給電ポストを接続することを特徴とする。

【0016】

請求項9に係る発明は、請求項6ないし8のいずれか一に記載のヒータの製造方法において、得られた構造体を絶縁性材料で被覆してオーバーコート被覆層を形成することを特徴とする。

【発明の効果】

【0017】

請求項1に係る発明によれば、ヒータ本体の全面に亘って導電性材料からなる基材が存在する構造を採用せず、両端子間において螺旋状や渦巻状、蛇行状などの所定ヒータパターンで延長する線状ヒータエレメントとしてヒータ本体が構成される。したがって、ヒータ本体の全面に亘る基材を必要とせず、簡単な構成で安価に製造可能である。そして、隣接する線状ヒータエレメント同士がそれらの間隔部において断続的に配置される絶縁リブによって接続されるので、ヒータ本体の剛性を高め、所定のヒータパターン形状を保持することができる。したがって、ヒータエレメントが自重で撓んだり、歪みを生じたりすることを防止し、ウエハなど被加熱物の温度分布を良好に維持することができる。さらに、絶縁リブはヒータエレメント同士の間隔内に断続的に配置されるので、ヒータ本体がある程度変形することを許容するので、異種材料で形成されるヒータ本体と絶縁リブの熱膨張係数が異なることによる破断や破損を防止することができる。さらに、絶縁リブの位置・大きさ・数を適宜に設定することによってヒータの剛性(保形性)と変形許容性のバランスを自在に調整することができる効果がある。

【0018】

請求項2に係る発明によれば、加工性に優れたグラファイトによるヒータ基材と絶縁性に優れたPBN絶縁リブとの好適な組み合わせによるヒータを提供することができる。

【0019】

請求項3に係る発明によれば、ヒータ本体(ヒータエレメント)がPBNなどの絶縁性材料によるオーバーコート被覆層で被覆される。この場合、導電性材料からなるヒータエレメントは少なくとも1層(ベースコート被覆層および/またはオーバーコート被覆層)で絶縁被覆されることになるので、ヒータとしての製品寿命や絶縁性を向上させることができる。さらに、ヒータパターン内絶縁リブはベースコート被覆層およびその表裏のオーバーコート被覆層の計3層で形成されることになるので、その強度が増大し、取扱性や製品寿命を向上させることができる。

【0020】

請求項4に係る発明によれば、ポスト型構造のヒータとして、ヒータ加熱面と給電部との間の距離をポスト長によって大きく取ることができるので、給電部の過剰な温度上昇を抑止し、給電部に接続される給電ボルトなどの焼損を防止すると共に、給電のための配線の取り回しを容易にするなどの効果を発揮する。さらに、絶縁リブによってヒータ本体の剛性が高められているので、給電ポストのみでヒータ本体を自立させたときであってもヒータ本体が自重で撓んだり変形することを防止し、ウエハなど被加熱物の温度分布を良好に維持することができる。

【0021】

請求項5に係る発明によれば、ヒータパターン同士の間で導通を起こすことがないマルチゾーンヒータが提供される。このヒータパターン同士の間に設けられる絶縁リブは、前記ヒータパターン内に設けられる絶縁リブとも相俟って、ヒータ本体の一体性を確保すると同時にある程度の変形を許容するので、異種材料で形成されるヒータ本体と絶縁リブの熱膨張係数が異なることによる破断や破損を防止する効果や、それらの位置・大きさ・数を適宜に設定することによってヒータの一体性と変形許容性のバランスを自在に調整可能とする効果をより一層顕著に発揮させることができる。

【0022】

請求項6に係る発明によれば、請求項1記載の構成を有するヒータを製造するための好適な方法が提供される。この製造方法によれば、リブ部を備えて一体に形成されたヒータ基材に対してCVDなどでベースコート被覆層を形成するので、その際の成膜条件設定が容易であり、均一な膜厚で成膜させることができる効果がある。

【0023】

請求項7に係る発明によれば、加工性に優れたグラファイトによるヒータ基材と絶縁性に優れたPBNリブとの好適な組み合わせによるヒータを製造することができる。

【0024】

請求項8に係る発明によれば、請求項4に関して既述した効果を発揮するポスト型構造のヒータを製造することができる。

【0025】

請求項9に係る発明によれば、ヒータ本体の基材露出面がPBNなどの絶縁性材料によるオーバーコート被覆層で被覆されるので、優れた製品寿命や絶縁性を有するヒータを製造することができる。この製造方法によれば、ベースコートとオーバーコートによるダブルコートの絶縁層が形成されるので、比較的容易な成膜条件で大きな膜厚を得ることができる効果がある。CVDによるPBN成膜は通常は0.3mm程度が限度であり、それ以上の膜厚を得ようとしてもPBNに割れや浮きが生じやすくなるが、ダブルコートとすることでそのような欠点を生じさせずに大きな膜厚(0.5〜1mm)のPBN被膜を容易に得ることができる。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態(実施例1)によるヒータの平面図である。

【図2】このヒータの斜視図である。

【図3】このヒータの製造工程を示すフロー図である。

【図4】製造過程における各段階のヒータの断面状態を示す部分断面図である。

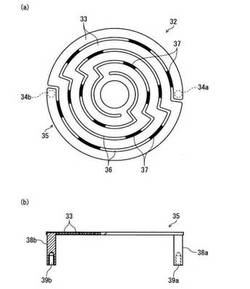

【図5】本発明の他実施形態(実施例2)によるヒータの平面図(a)および一部破断正面図(b)である。

【図6】このヒータからリブを省いた参考例の平面図(a)および一部破断正面図(b)である。

【発明を実施するための形態】

【0027】

以下に本発明の実施形態について添付図面を参照して説明するが、本発明はこれら実施形態に限定されるものではなく、特許請求の範囲に記載された発明の範囲内において広く変形態様を取り得ることに留意されたい。

【実施例1】

【0028】

図1および図2に示すヒータ10は、ヒータ基材11と絶縁リブ20,21を有して構成されている。この実施形態では、ヒータ基材11はグラファイトからなり、絶縁リブ20,21はPBNからなる。

【0029】

ヒータ基材11は、別個独立に温度制御可能な複数のヒータパターン同士をそれらの間に間隔を配して組み合わせた形状を有するものであり、この実施形態では、内側ヒータパターン12と外側ヒータパターン16をそれらの間に間隔15を配して組み合わせた形状を有している。すなわち、この実施形態によるヒータ10は、本発明をマルチゾーンヒータとして構成した一例である。内側ヒータパターン12は端子13a,13b間に略渦巻状に巻回されており、外側ヒータパターン16は内側ヒータパターン12の外側に間隔15を置いて配置され、端子17a,17b間に略渦巻状に巻回されている。内側ヒータパターン12および外側ヒータパターン16の各々において渦巻状に延長するヒータエレメント同士の間にも隙間19が設けられている。

【0030】

この実施形態によるヒータ10はいわゆるポスト型のヒータであり、内側ヒータパターン12の端子13a,13bには給電ポスト14a,14bが接続され、外側ヒータパターン16の端子17a,17bには給電ポスト18a,18bが接続されている。そして、給電ポスト14a,14b;18a,18bの下端に設けられる給電部に外部電源からの電力線(いずれも図示せず)が接続され、内側ヒータパターン12および外側ヒータパターン16をそれぞれ別個独立に制御された温度に昇温させることを可能にしている。このようなポスト型の構造を採用することにより、ヒータ10の表面(加熱面)と給電部との間の距離をポスト長により大きく取ることができるので、給電部の過剰な温度上昇を抑止し、給電部に接続される給電ボルトなどの焼損を防止することができる。また、給電のための配線をヒータ本体から遠ざけることができるので、配線の取り回しが容易になり、配線がヒータに当たってショートするというような事故の発生を防止することができる。さらには、SUSなどの安価に入手可能な材質による給電ボルトの使用が可能となるので、大幅なコストダウンを実現することができる。さらに、給電ポスト14a,14b;18a,18bは、内側ヒータパターン12および外側ヒータパターン16に対する電力供給手段として機能すると同時に、ヒータ10を安定して支持するための支持脚としての役割を果たす。

【0031】

PBNリブ20は、各ヒータパターン12,16における線状ヒータエレメント同士の間隔19a,19bを保持しながら、ある程度の変形を許容し、PBNリブ21はヒータパターン12,16同士の間隔15を保持しながらある程度の変形を許容するので、各ヒータパターン12,16およびこれらの組み合わせとしてのヒータ基材11全体としての一体性・保形性を確保すると共に、ヒータ10が高温で使用された場合であっても、熱膨張係数の異なる材料(グラファイトとPBN)で形成されるヒータ基材11とリブ20,21の熱膨張差に起因する破断や破損を防止する。さらに、内側ヒータパターン12および外側ヒータパターン16が絶縁性のPBNリブ21で接続されているので、これらヒータパターン12,16同士の間での導通を防止する。

【0032】

また、給電ポスト14a,14b:18a,18bをヒータパターン12,16の端子13a,13b;17a,17bに接続・固定して自立させた状態にしても、PBNリブ20,21の存在によってヒータパターン12,16が自重で撓んだり変形することがなく、ウエハなど被加熱物の温度分布を良好に維持できる。この点については、便宜上、実施例2の説明中で後述するものとする。

【0033】

次に、図3を参照して、このヒータ10の製造方法について説明する。まず、所定形状に成形されたグラファイト基材を準備する(図3:S1)。このグラファイト基材は、前述した完成品としてのヒータ10の平面形状(図1)と略同様の平面形状をする。すなわち、端子13a,13b間の内側ヒータパターン12と、端子17a,17b間の外側ヒータパターン16とを組み合わせた形状を有すると共に、各ヒータパターン12,16におけるヒータエレメント同士の間隔19内に断続的に設けられるPBNリブ20およびこれらヒータパターン12,16同士の間隔内に断続的に設けられるPBNリブ21に対応した位置にリブ部(グラファイトリブ)が設けられている。グラファイト基材の厚さは特に限定されないが、たとえば2〜8mm程度の厚さのものを使用することができる。

【0034】

したがって、図4(a)に例示されるように、グラファイト基材22は、断面で見ると、完成品としてのヒータ10においてヒータパターン12,16となる全厚部分23と、間隔15,19となる貫通部分24と、PBNリブ20,21に対応する位置に設けられるグラファイトリブ25とを有する。この例では、グラファイトリブ25はグラファイト基材22の底面27側に薄く形成されており、グラファイトリブ25の表面26側は凹溝28とされている。

【0035】

次いで、このグラファイト基材22の全面をPBNでベースコートする(図3:S2)。これにより、貫通部分24および凹溝28の開口部を除くグラファイト基材22の表面26、貫通部分24の開口部を除くグラファイト基材22の裏面27、貫通部分24の内側面、および凹溝28の内側面および底面に、PBN被覆層29(29a〜29e)が連続して形成される(図4(b))。ベースコートによるPBN被覆層29の厚さは0.3〜0.5mm程度である。

【0036】

次いで、グラファイトリブ25を、その表面側(凹溝28底面)のPBN被覆層29eまたはその裏面側(グラファイト基材の裏面27)のPBN被覆層29bと共に切除して、単一のPBN被覆層29のみを残してこれをPBNリブ20,21とする(図3:S3,図4(c))。この実施例では、凹溝28にカッティングツールを入れて、図4(b)において厚さDおよび幅Wで示される範囲を切除している。これにより、凹溝28底面のPBN被覆層29eと共にグラファイトリブ25が切除され、裏面側のPBN被覆層29b(幅Wの範囲内の部分)が残される。

【0037】

次いで、端子部(内側ヒータパターン12の端子13a,13bおよび外側ヒータパターン16の端子17a,17b)の裏面を被覆しているベースコートPBN被覆層29bを剥離して、端子13a,13b;17a,17bを露出させて導通部を形成し(図3:S4)、この導通部にそれぞれ給電ポスト14a,14b;18a,18bを取り付ける(図3:S5)。給電ポスト14a,14b;18a,18bはグラファイトやグラッシーカーボンなどの導電性材料から略丸棒状に形成され、その上端がヒータパターン12,16の端子13a,13b;17a,17bにネジ止めなどにより固着・接続されると共に、その下端には給電ボルトを螺着するための給電端子部が形成されて外部電源からの電力供給を行う給電経路を形成する。

【0038】

得られたポスト構造体30の全面をPBNでオーバーコートする(図3:S6)。これにより、ベースコートによるPBN被覆層29(29a〜29e)の上にさらにオーバーコートによるPBN被覆層31が形成されるので、ダブルコーティングによって十分な厚さのPBN被覆層を均一に成膜させることができる。しかも、図3:S3の後に得られる図4(c)の状態においては、切除されたグラファイトリブ25の内側面が露出しているが、PBNオーバーコートによってグラファイト基材22の該露出面もPBN被覆層31で被覆されるので、グラファイト基材22を完全に絶縁させることができる(図4(d))。同時に、給電ポスト14a,14b;18a,18bの外側面もPBN被覆層31で被覆されて、ヒータ10が完成する(図1,図2,図3:S7)。オーバーコートによるPBN被覆層31の厚さは0.5〜0.6mm程度である。

【0039】

以上の説明から理解されるように、グラファイト基材22におけるリブ部(グラファイトリブ25)は、PBNベースコート(図3:S2)によってPBN被覆層29b(幅W部分)および被覆層29eを形成する基体としての存在意義のみを持ち、図3:S3工程によってその表面側の被覆層29eまたはその裏面側の被覆層被覆層29b(幅W部分)と共に切除されるので、完成品としてのヒータ10には残存しない。言い換えれば、当初のグラファイト基材22が有していたグラファイトリブ25が、完成品としてのヒータ10においては絶縁性のPBNリブ20,21に置き換えられることになる。

【0040】

なお、図3:S3において、凹溝28底面のPBN被覆層29eと共にグラファイトリブ25を切除して、裏面側のPBN被覆層29b(幅W部分)を残すものとしたが、反対に、グラファイトリブ25の裏面側からカッティングツールを入れて、裏面側のPBN被覆層29b(幅W部分)と共にグラファイトリブ25を切除して、凹溝28底面のPBN被覆層29eのみを残すようにしても良い。いずれにしても、この残されたPBN被覆層29b(幅W部分)または29eが、その表裏にオーバーコートされたPBN被覆層30と共に3層のPBN被覆層(合計厚が0.8〜1.0mm程度)となって、完成品としてのヒータ10におけるPBNリブ20,21を形成する。また、この実施形態では凹溝28の内面に形成されたPBN被覆層29dの内面に沿ってその幅Wの部分を全切除するものとしているが、図示の幅Wより小さい幅で切除しても良い。

【0041】

また、図4(a)に示すグラファイト基材22は、表面26側に開口する凹溝28の裏面27側にグラファイトリブ25が形成されているが、グラファイトリブ25の位置は限定的ではない。たとえば、図示の形態とは反対に、裏面27側に開口する凹溝の表面26側にグラファイトリブが形成されていても良いし、表裏両面に開口する凹溝の間(グラファイト基材22の厚さ方向中間部)にグラファイトリブが形成されていても良い。いずれの場合も、前述したと同様にしてPBNベースコートを行った後に、グラファイトリブの表面側または裏面側のいずれかのPBN被覆層29と共にグラファイトリブを切除し、切除されずに残された単一のPBN被覆層29(凹溝28の底面を被覆する29e、または裏面側被覆層29bの切除幅W部分)と、オーバーコートによってこのPBN被覆層の表裏に形成されるPBN被覆層31とで合計3層のPBN被覆層となって、十分な厚さを有するPBNリブ20,21が形成される。

【0042】

また、既述実施形態ではヒータ基材11を内側ヒータパターン12と外側ヒータパターン16の2ゾーンを有するようにしているが、これに限定されるものではなく、任意にマルチゾーン化することができる。たとえば、ヒータパターン間に洞心状に複数の間隔15が形成されるように3ゾーンまたはより多数のマルチゾーンのヒータパターンを形成することもできるし、ヒータパターン間に任意の角度間隔で放射状の間隔15が形成されるようにマルチゾーン化することもできるし、これらを任意に組み合わせてマルチゾーン化することも可能である。いずれの場合も、別個独立して温度制御可能なヒータパターン同士の間隔15に断続的に形成されるPBNリブ21(絶縁リブ)によってヒータパターン同士の導通が防止され、各ヒータパターンの昇温を厳密に制御することができる。

【0043】

PBNリブ20,21(絶縁リブ)の形成箇所、数および寸法などは、各ヒータパターン12,16およびヒータ基材11全体の歪みを防止しつつある程度の変形を許容して破断や破損を防止することができるよう配慮し、また、内外ヒータパターン12,16間の間隔15に配置されるPBNリブ21(絶縁リブ)についてはさらに内外ヒータパターン12,16同士の熱干渉を適切にコントロールして別個独立の温度制御を正確に行うことができるよう配慮して、適宜に設定される。

【0044】

ベースコートによるPBN被覆層29の形成(図3:S2)およびオーバーコートによるPBN被覆層31の形成(図3:S6)の形成は、いずれもCVDで行うことが好ましい。CVD法によるこれらの成膜自体は当業界において公知であるので、詳細な説明を割愛する。本発明では、これら公知のCVD成膜手法を任意に採用することができる。

【実施例2】

【0045】

本発明について、複数ヒータパターンを有するマルチゾーンヒータとして構成した実施形態を挙げて詳述したが、本発明はもちろん単一のヒータパターンを有するヒータとしても適用可能であり、その一例が図5に示されている。このヒータ32は、導電性材料からなる線状のヒータエレメント33が端子34a,34b間において所定のヒータパターンを形成するように連続してなるヒータ本体35と、ヒータパターン内において隣接する線状ヒータエレメント33同士の間隔36内に断続的に配置されてヒータエレメント33同士を絶縁的に接続する複数の絶縁リブ37と、ヒータパターンの端子34a,34bにそれぞれ接続されて外部電源からの電力経路を形成する給電ポスト38a,38bとを有する。この実施形態では、ヒータエレメント33ないしヒータ本体35はグラファイトからなり、絶縁リブ37はPBNからなる。PBNリブ37は、ヒータパターンにおける線状ヒータエレメント33同士の間隔36を保持すると共にヒータ本体35としての一体性・保形性を確保し、同時にある程度の変形を許容するので、ヒータ10が高温で使用された場合であっても、熱膨張係数の異なる材料(グラファイトとPBN)で形成されるヒータ本体35とリブ37の熱膨張差に起因する破断や破損を防止する。

【0046】

このヒータ32における各部の説明や製造工程などについては、既述した実施例1のヒータ10における対応記載を参照されたい。

【0047】

実施例1,2いずれのヒータもポスト型であって、ヒータパターン両端の端子に給電ポストを固定して、外部電源からヒータパターンへの給電経路を形成すると共にヒータ本体を支持する支持脚としての役割を持たせているが、給電ポストで自立させたとき、長いヒータパターンが形成されている場合には特に、ヒータエレメントの自重で撓みや変形が生じやすくなる。たとえば、図5に示すヒータ32からPBNリブ37を除いたものを参考例のヒータ32’とする(図6)と、ヒータパターンの両端を給電ポスト38a,38bで支持して自立させたときに、ヒータエレメント33が自重で撓み(矢印A)、ウエハなど被加熱物との密着性が低下して熱伝導効率が低下すると共に、温度分布を良好に保持することができなくなる。また、ヒータエレメント33の撓みに伴って給電ポスト38a,38bの下端部(給電ボルトを接続する給電接続部39a,39bがある)が外方に向けて変形(矢印B)しやすくなり、給電ポスト38a,38bや該給電ポストに接続される端子13a,13b;17a,17b(実施例1),34a,34b(実施例2)近くのヒータエレメント33に破壊や折損が生ずるおそれがある。本発明によれば、ヒータパターン内の隣接ヒータエレメント33間に断続的にPBNリブ37が設けられているので、ヒータ本体35の剛性を高め、ヒータパターンの所定形状を保持する作用を果たし、ヒータエレメント33の撓みを防止するので、図6に示すような不利欠点を生じない。

【0048】

なお、実施例1,2いずれのヒータもポスト型の構造体を有するものとして図示および説明したが、本発明においてポスト型であることは必須の要件ではなく、ポストを持たずにヒータ本体のみで構成されたプレート型(平板状)の構造体も本発明の範囲内である。ヒータ本体のみで構成されるプレート型のヒータであっても、リブを持たない従来技術(特許文献1,2など)によると剛性が著しく低いため、平面上に載置して使用しても撓み(凹状または凸状の反り)が生じ、また、横方向にも歪み(変形)が生じるが、ヒータエレメント間に断続的にリブを設けた本発明によれば、このような撓みや歪みを防止することができる。

【0049】

本発明によるヒータは、特許文献1,2などに記載されるリブを持たない従来技術によるヒータが抱える欠点(撓みによる熱伝導効率の低下など、詳しくは既述)をリブを設けることで解消し、且つ、該リブを断続的に設けることによって変形許容性を与えて応力集中によるヒータエレメントやポストの破壊・折損を防止することができ、しかもヒータ基材のサイズ(幅、厚み)やPBNベースコート/オーバーコートの膜厚などを勘案しつつPBNリブの位置・大きさ・数を適宜に設定することによって剛性と変形許容性のバランスを自在に調整することができるものである。したがって、図3:S7で得られたヒータ10(実施例1)やヒータ32(実施例2)において、より変形許容性を大きくすることが望まれる場合は、絶縁リブ20,21の大きさを部分的に切除したり、一部の絶縁リブ20,21を全切除して所望の変形許容性を与えるように後加工して最終製品としても良い。

【0050】

実施例1,2のヒータにおいて、ヒータエレメントを形成する導電性材料にはグラファイトを用いると共にベースコート/オーバーコート被覆層を形成する絶縁性材料にはPBNを用いたが、これらの材料の組合せは限定的ではない。たとえば、ベースコート/オーバーコート被覆層を形成する絶縁性材料としてはPBNの他にもAlN、SiN、GaN、CrN、TiN,NbNなどの窒化系材料も好適に使用可能であり、用途や使用環境、加工や成膜の条件などによって適宜に選択して使用することができる。また、ベースコート被覆層とオーバーコート被覆層は異なる絶縁性材料で形成されても良い。

【符号の説明】

【0051】

10 ヒータ(マルチゾーンヒータ)

11 グラファイトからなるヒータ基材

12 内側ヒータパターン

13a,13b 内側ヒータパターンの端子

14a,14b 内側ヒータパターンの給電ポスト

15 内側/外側ヒータパターンの間の間隔

16 外側ヒータパターン

17a,17b 外側ヒータパターンの端子

18a,18b 外側ヒータパターンの給電ポスト

19a 内側ヒータパターン内におけるヒータエレメントの間の間隔

19b 外側ヒータパターン内におけるヒータエレメントの間の間隔

20,21 PBNリブ(絶縁リブ)

22 グラファイト基材

23 全厚部分

24 貫通部分

25 グラファイトリブ

26 グラファイト基材の表面

27 グラファイト基材の裏面

28 凹溝

29 ベースコートによるPBN被覆層

30 グラファイトリブ切除後の構造体

31 オーバーコートによるPBN被覆層

32 ヒータ(シングルゾーンヒータ)

33 ヒータエレメント(ヒータパターン)

34a,34b 端子

35 ヒータ本体

36 ヒータパターン内におけるヒータエレメントの間の間隔

37 PBNリブ(絶縁リブ)

38a,38b 給電ポスト

39a,39b 給電部(給電ボルト接続部)

【技術分野】

【0001】

本発明は、半導体プロセスなどにおいてウエハを加熱するために好適に用いられるセラミックスヒータおよびその製造方法に関する。

【背景技術】

【0002】

セラミックスヒータは半導体プロセスなどにおいてウエハを加熱するための加熱装置として広く用いられており、一例として、導電性材料からなるヒータエレメントを端子間で螺旋状や渦巻状、蛇行状などの所定ヒータパターンを有するように延長させてヒータ本体を形成したものが知られている(特許文献1,2など)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−135858号公報(図1)

【特許文献2】特開平7−296955号公報(図3)

【特許文献3】特開平11−354260号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前者のヒータ構造においてヒータ基材の材料には加工性などを考慮して一般にグラファイトが用いられるが、グラファイトは導電性材料であるため、グラファイト基材の表面に直接ヒータパターンを形成することができない。そこで、グラファイト基材の表面をPBNなどの絶縁性材料による保護膜を形成し、その表面にヒータパターンを形成している。また、後者においても導電性材料からなるヒータエレメントが露出した状態であると、放電や短絡などが発生するので、その表面をPBNなどの絶縁性材料で被覆してヒータとすることが多い。

【0005】

ところが、この場合、ヒータ基材(ヒータエレメント)と保護膜とが異種材料で形成されることになるため、保護膜を成膜させる温度域(たとえばCVD(化学気相蒸着法)によるときは場合によって1000℃以上)での熱膨張係数が異なり、その結果として基材や保護膜に割れが生じやすくなる。

【0006】

また、特許文献1,2のようなヒータでは、螺旋状などの所定ヒータパターンにおいてヒータエレメント同士の間に空間がある構造を有するため、剛性が小さい。このため、ヒータエレメントの自重で撓みが生じ、あるいは横方向に歪み(変形)が生じやすい。上下方向の撓みが生ずると、ウエハとの密着性が低下して熱伝導効率が低下すると共に温度分布を良好に保持することができなくなる。特に、端子にポストを取り付けて給電経路とすると共にヒータ加熱面と給電部との間の距離をポスト長によって大きく取ることができるポスト型構造(特許文献3など)を採用した場合、大きな撓みが生じ、熱伝導率の低下や温度分布の悪化が顕在化し、さらに、ポストが外方に向けて変形しやすくなるので、ポストに破壊や折損が生ずるおそれがある(詳細は図6を参照して後述)。

【0007】

本発明は、上述した従来技術の不利欠点を解消し、マルチゾーン化にも対応できる新規なヒータ構造およびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本願の請求項1に係る発明は、導電性材料からなる線状のヒータエレメントが両端子間において所定のヒータパターンで連続してなるヒータ本体と、該線状ヒータエレメント同士の間隔内に断続的に配置されて該ヒータエレメント同士を絶縁的に接続する複数の絶縁リブと、を有することを特徴とするヒータである。

【0009】

請求項2に係る発明は、請求項1記載のヒータにおいて、ヒータエレメントを形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする。

【0010】

請求項3に係る発明は、請求項1または2記載のヒータにおいて、ヒータエレメントが絶縁性材料によるオーバーコート被覆層で形成されていることを特徴とする。

【0011】

請求項4に係る発明は、請求項1ないし3のいずれか一に記載のヒータにおいて、ヒータパターンの両端子にそれぞれ接続されて外部電源からの電力経路を形成する給電ポストが設けられることを特徴とする。

【0012】

請求項5に係る発明は、請求項1ないし4のいずれか一に記載のヒータにおいて、前記ヒータ本体は、別個独立に温度制御可能な複数のヒータパターンを有するマルチゾーンヒータであり、該複数のヒータパターン同士の間隔内にも複数の絶縁リブが断続的に配置されて該ヒータパターン同士を絶縁的に接続していることを特徴とする。

【0013】

請求項6に係る発明は、請求項1記載のヒータの製造方法であって、最終的に得ようとするヒータパターン形状に略合致する形状を有すると共に線状ヒータエレメント同士の間隔内に設けられてヒータエレメント同士を断続的に接続するリブ部を有するように導電性材料から形成されたヒータ基材を準備し、このヒータ基材を絶縁性材料で被覆してベースコート被覆層を形成した後、前記ヒータ基材のリブ部において表面側または裏面側のいずれか一方に形成されたベースコート被覆層と共に該ヒータ基材のリブ部を切除して表面側および裏面側の他方に形成されたベースコート被覆層のみを残してこれを絶縁リブとし、ヒータ基材におけるヒータパターンの線状ヒータエレメント同士が該絶縁リブで断続的に接続された構造体とすることを特徴とする、ヒータの製造方法である。

【0014】

請求項7に係る発明は、請求項6記載のヒータの製造方法において、ヒータエレメントを形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする。

【0015】

請求項8に係る発明は、請求項6または7記載のヒータの製造方法において、得られた構造体のヒータパターン両端子に給電ポストを接続することを特徴とする。

【0016】

請求項9に係る発明は、請求項6ないし8のいずれか一に記載のヒータの製造方法において、得られた構造体を絶縁性材料で被覆してオーバーコート被覆層を形成することを特徴とする。

【発明の効果】

【0017】

請求項1に係る発明によれば、ヒータ本体の全面に亘って導電性材料からなる基材が存在する構造を採用せず、両端子間において螺旋状や渦巻状、蛇行状などの所定ヒータパターンで延長する線状ヒータエレメントとしてヒータ本体が構成される。したがって、ヒータ本体の全面に亘る基材を必要とせず、簡単な構成で安価に製造可能である。そして、隣接する線状ヒータエレメント同士がそれらの間隔部において断続的に配置される絶縁リブによって接続されるので、ヒータ本体の剛性を高め、所定のヒータパターン形状を保持することができる。したがって、ヒータエレメントが自重で撓んだり、歪みを生じたりすることを防止し、ウエハなど被加熱物の温度分布を良好に維持することができる。さらに、絶縁リブはヒータエレメント同士の間隔内に断続的に配置されるので、ヒータ本体がある程度変形することを許容するので、異種材料で形成されるヒータ本体と絶縁リブの熱膨張係数が異なることによる破断や破損を防止することができる。さらに、絶縁リブの位置・大きさ・数を適宜に設定することによってヒータの剛性(保形性)と変形許容性のバランスを自在に調整することができる効果がある。

【0018】

請求項2に係る発明によれば、加工性に優れたグラファイトによるヒータ基材と絶縁性に優れたPBN絶縁リブとの好適な組み合わせによるヒータを提供することができる。

【0019】

請求項3に係る発明によれば、ヒータ本体(ヒータエレメント)がPBNなどの絶縁性材料によるオーバーコート被覆層で被覆される。この場合、導電性材料からなるヒータエレメントは少なくとも1層(ベースコート被覆層および/またはオーバーコート被覆層)で絶縁被覆されることになるので、ヒータとしての製品寿命や絶縁性を向上させることができる。さらに、ヒータパターン内絶縁リブはベースコート被覆層およびその表裏のオーバーコート被覆層の計3層で形成されることになるので、その強度が増大し、取扱性や製品寿命を向上させることができる。

【0020】

請求項4に係る発明によれば、ポスト型構造のヒータとして、ヒータ加熱面と給電部との間の距離をポスト長によって大きく取ることができるので、給電部の過剰な温度上昇を抑止し、給電部に接続される給電ボルトなどの焼損を防止すると共に、給電のための配線の取り回しを容易にするなどの効果を発揮する。さらに、絶縁リブによってヒータ本体の剛性が高められているので、給電ポストのみでヒータ本体を自立させたときであってもヒータ本体が自重で撓んだり変形することを防止し、ウエハなど被加熱物の温度分布を良好に維持することができる。

【0021】

請求項5に係る発明によれば、ヒータパターン同士の間で導通を起こすことがないマルチゾーンヒータが提供される。このヒータパターン同士の間に設けられる絶縁リブは、前記ヒータパターン内に設けられる絶縁リブとも相俟って、ヒータ本体の一体性を確保すると同時にある程度の変形を許容するので、異種材料で形成されるヒータ本体と絶縁リブの熱膨張係数が異なることによる破断や破損を防止する効果や、それらの位置・大きさ・数を適宜に設定することによってヒータの一体性と変形許容性のバランスを自在に調整可能とする効果をより一層顕著に発揮させることができる。

【0022】

請求項6に係る発明によれば、請求項1記載の構成を有するヒータを製造するための好適な方法が提供される。この製造方法によれば、リブ部を備えて一体に形成されたヒータ基材に対してCVDなどでベースコート被覆層を形成するので、その際の成膜条件設定が容易であり、均一な膜厚で成膜させることができる効果がある。

【0023】

請求項7に係る発明によれば、加工性に優れたグラファイトによるヒータ基材と絶縁性に優れたPBNリブとの好適な組み合わせによるヒータを製造することができる。

【0024】

請求項8に係る発明によれば、請求項4に関して既述した効果を発揮するポスト型構造のヒータを製造することができる。

【0025】

請求項9に係る発明によれば、ヒータ本体の基材露出面がPBNなどの絶縁性材料によるオーバーコート被覆層で被覆されるので、優れた製品寿命や絶縁性を有するヒータを製造することができる。この製造方法によれば、ベースコートとオーバーコートによるダブルコートの絶縁層が形成されるので、比較的容易な成膜条件で大きな膜厚を得ることができる効果がある。CVDによるPBN成膜は通常は0.3mm程度が限度であり、それ以上の膜厚を得ようとしてもPBNに割れや浮きが生じやすくなるが、ダブルコートとすることでそのような欠点を生じさせずに大きな膜厚(0.5〜1mm)のPBN被膜を容易に得ることができる。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態(実施例1)によるヒータの平面図である。

【図2】このヒータの斜視図である。

【図3】このヒータの製造工程を示すフロー図である。

【図4】製造過程における各段階のヒータの断面状態を示す部分断面図である。

【図5】本発明の他実施形態(実施例2)によるヒータの平面図(a)および一部破断正面図(b)である。

【図6】このヒータからリブを省いた参考例の平面図(a)および一部破断正面図(b)である。

【発明を実施するための形態】

【0027】

以下に本発明の実施形態について添付図面を参照して説明するが、本発明はこれら実施形態に限定されるものではなく、特許請求の範囲に記載された発明の範囲内において広く変形態様を取り得ることに留意されたい。

【実施例1】

【0028】

図1および図2に示すヒータ10は、ヒータ基材11と絶縁リブ20,21を有して構成されている。この実施形態では、ヒータ基材11はグラファイトからなり、絶縁リブ20,21はPBNからなる。

【0029】

ヒータ基材11は、別個独立に温度制御可能な複数のヒータパターン同士をそれらの間に間隔を配して組み合わせた形状を有するものであり、この実施形態では、内側ヒータパターン12と外側ヒータパターン16をそれらの間に間隔15を配して組み合わせた形状を有している。すなわち、この実施形態によるヒータ10は、本発明をマルチゾーンヒータとして構成した一例である。内側ヒータパターン12は端子13a,13b間に略渦巻状に巻回されており、外側ヒータパターン16は内側ヒータパターン12の外側に間隔15を置いて配置され、端子17a,17b間に略渦巻状に巻回されている。内側ヒータパターン12および外側ヒータパターン16の各々において渦巻状に延長するヒータエレメント同士の間にも隙間19が設けられている。

【0030】

この実施形態によるヒータ10はいわゆるポスト型のヒータであり、内側ヒータパターン12の端子13a,13bには給電ポスト14a,14bが接続され、外側ヒータパターン16の端子17a,17bには給電ポスト18a,18bが接続されている。そして、給電ポスト14a,14b;18a,18bの下端に設けられる給電部に外部電源からの電力線(いずれも図示せず)が接続され、内側ヒータパターン12および外側ヒータパターン16をそれぞれ別個独立に制御された温度に昇温させることを可能にしている。このようなポスト型の構造を採用することにより、ヒータ10の表面(加熱面)と給電部との間の距離をポスト長により大きく取ることができるので、給電部の過剰な温度上昇を抑止し、給電部に接続される給電ボルトなどの焼損を防止することができる。また、給電のための配線をヒータ本体から遠ざけることができるので、配線の取り回しが容易になり、配線がヒータに当たってショートするというような事故の発生を防止することができる。さらには、SUSなどの安価に入手可能な材質による給電ボルトの使用が可能となるので、大幅なコストダウンを実現することができる。さらに、給電ポスト14a,14b;18a,18bは、内側ヒータパターン12および外側ヒータパターン16に対する電力供給手段として機能すると同時に、ヒータ10を安定して支持するための支持脚としての役割を果たす。

【0031】

PBNリブ20は、各ヒータパターン12,16における線状ヒータエレメント同士の間隔19a,19bを保持しながら、ある程度の変形を許容し、PBNリブ21はヒータパターン12,16同士の間隔15を保持しながらある程度の変形を許容するので、各ヒータパターン12,16およびこれらの組み合わせとしてのヒータ基材11全体としての一体性・保形性を確保すると共に、ヒータ10が高温で使用された場合であっても、熱膨張係数の異なる材料(グラファイトとPBN)で形成されるヒータ基材11とリブ20,21の熱膨張差に起因する破断や破損を防止する。さらに、内側ヒータパターン12および外側ヒータパターン16が絶縁性のPBNリブ21で接続されているので、これらヒータパターン12,16同士の間での導通を防止する。

【0032】

また、給電ポスト14a,14b:18a,18bをヒータパターン12,16の端子13a,13b;17a,17bに接続・固定して自立させた状態にしても、PBNリブ20,21の存在によってヒータパターン12,16が自重で撓んだり変形することがなく、ウエハなど被加熱物の温度分布を良好に維持できる。この点については、便宜上、実施例2の説明中で後述するものとする。

【0033】

次に、図3を参照して、このヒータ10の製造方法について説明する。まず、所定形状に成形されたグラファイト基材を準備する(図3:S1)。このグラファイト基材は、前述した完成品としてのヒータ10の平面形状(図1)と略同様の平面形状をする。すなわち、端子13a,13b間の内側ヒータパターン12と、端子17a,17b間の外側ヒータパターン16とを組み合わせた形状を有すると共に、各ヒータパターン12,16におけるヒータエレメント同士の間隔19内に断続的に設けられるPBNリブ20およびこれらヒータパターン12,16同士の間隔内に断続的に設けられるPBNリブ21に対応した位置にリブ部(グラファイトリブ)が設けられている。グラファイト基材の厚さは特に限定されないが、たとえば2〜8mm程度の厚さのものを使用することができる。

【0034】

したがって、図4(a)に例示されるように、グラファイト基材22は、断面で見ると、完成品としてのヒータ10においてヒータパターン12,16となる全厚部分23と、間隔15,19となる貫通部分24と、PBNリブ20,21に対応する位置に設けられるグラファイトリブ25とを有する。この例では、グラファイトリブ25はグラファイト基材22の底面27側に薄く形成されており、グラファイトリブ25の表面26側は凹溝28とされている。

【0035】

次いで、このグラファイト基材22の全面をPBNでベースコートする(図3:S2)。これにより、貫通部分24および凹溝28の開口部を除くグラファイト基材22の表面26、貫通部分24の開口部を除くグラファイト基材22の裏面27、貫通部分24の内側面、および凹溝28の内側面および底面に、PBN被覆層29(29a〜29e)が連続して形成される(図4(b))。ベースコートによるPBN被覆層29の厚さは0.3〜0.5mm程度である。

【0036】

次いで、グラファイトリブ25を、その表面側(凹溝28底面)のPBN被覆層29eまたはその裏面側(グラファイト基材の裏面27)のPBN被覆層29bと共に切除して、単一のPBN被覆層29のみを残してこれをPBNリブ20,21とする(図3:S3,図4(c))。この実施例では、凹溝28にカッティングツールを入れて、図4(b)において厚さDおよび幅Wで示される範囲を切除している。これにより、凹溝28底面のPBN被覆層29eと共にグラファイトリブ25が切除され、裏面側のPBN被覆層29b(幅Wの範囲内の部分)が残される。

【0037】

次いで、端子部(内側ヒータパターン12の端子13a,13bおよび外側ヒータパターン16の端子17a,17b)の裏面を被覆しているベースコートPBN被覆層29bを剥離して、端子13a,13b;17a,17bを露出させて導通部を形成し(図3:S4)、この導通部にそれぞれ給電ポスト14a,14b;18a,18bを取り付ける(図3:S5)。給電ポスト14a,14b;18a,18bはグラファイトやグラッシーカーボンなどの導電性材料から略丸棒状に形成され、その上端がヒータパターン12,16の端子13a,13b;17a,17bにネジ止めなどにより固着・接続されると共に、その下端には給電ボルトを螺着するための給電端子部が形成されて外部電源からの電力供給を行う給電経路を形成する。

【0038】

得られたポスト構造体30の全面をPBNでオーバーコートする(図3:S6)。これにより、ベースコートによるPBN被覆層29(29a〜29e)の上にさらにオーバーコートによるPBN被覆層31が形成されるので、ダブルコーティングによって十分な厚さのPBN被覆層を均一に成膜させることができる。しかも、図3:S3の後に得られる図4(c)の状態においては、切除されたグラファイトリブ25の内側面が露出しているが、PBNオーバーコートによってグラファイト基材22の該露出面もPBN被覆層31で被覆されるので、グラファイト基材22を完全に絶縁させることができる(図4(d))。同時に、給電ポスト14a,14b;18a,18bの外側面もPBN被覆層31で被覆されて、ヒータ10が完成する(図1,図2,図3:S7)。オーバーコートによるPBN被覆層31の厚さは0.5〜0.6mm程度である。

【0039】

以上の説明から理解されるように、グラファイト基材22におけるリブ部(グラファイトリブ25)は、PBNベースコート(図3:S2)によってPBN被覆層29b(幅W部分)および被覆層29eを形成する基体としての存在意義のみを持ち、図3:S3工程によってその表面側の被覆層29eまたはその裏面側の被覆層被覆層29b(幅W部分)と共に切除されるので、完成品としてのヒータ10には残存しない。言い換えれば、当初のグラファイト基材22が有していたグラファイトリブ25が、完成品としてのヒータ10においては絶縁性のPBNリブ20,21に置き換えられることになる。

【0040】

なお、図3:S3において、凹溝28底面のPBN被覆層29eと共にグラファイトリブ25を切除して、裏面側のPBN被覆層29b(幅W部分)を残すものとしたが、反対に、グラファイトリブ25の裏面側からカッティングツールを入れて、裏面側のPBN被覆層29b(幅W部分)と共にグラファイトリブ25を切除して、凹溝28底面のPBN被覆層29eのみを残すようにしても良い。いずれにしても、この残されたPBN被覆層29b(幅W部分)または29eが、その表裏にオーバーコートされたPBN被覆層30と共に3層のPBN被覆層(合計厚が0.8〜1.0mm程度)となって、完成品としてのヒータ10におけるPBNリブ20,21を形成する。また、この実施形態では凹溝28の内面に形成されたPBN被覆層29dの内面に沿ってその幅Wの部分を全切除するものとしているが、図示の幅Wより小さい幅で切除しても良い。

【0041】

また、図4(a)に示すグラファイト基材22は、表面26側に開口する凹溝28の裏面27側にグラファイトリブ25が形成されているが、グラファイトリブ25の位置は限定的ではない。たとえば、図示の形態とは反対に、裏面27側に開口する凹溝の表面26側にグラファイトリブが形成されていても良いし、表裏両面に開口する凹溝の間(グラファイト基材22の厚さ方向中間部)にグラファイトリブが形成されていても良い。いずれの場合も、前述したと同様にしてPBNベースコートを行った後に、グラファイトリブの表面側または裏面側のいずれかのPBN被覆層29と共にグラファイトリブを切除し、切除されずに残された単一のPBN被覆層29(凹溝28の底面を被覆する29e、または裏面側被覆層29bの切除幅W部分)と、オーバーコートによってこのPBN被覆層の表裏に形成されるPBN被覆層31とで合計3層のPBN被覆層となって、十分な厚さを有するPBNリブ20,21が形成される。

【0042】

また、既述実施形態ではヒータ基材11を内側ヒータパターン12と外側ヒータパターン16の2ゾーンを有するようにしているが、これに限定されるものではなく、任意にマルチゾーン化することができる。たとえば、ヒータパターン間に洞心状に複数の間隔15が形成されるように3ゾーンまたはより多数のマルチゾーンのヒータパターンを形成することもできるし、ヒータパターン間に任意の角度間隔で放射状の間隔15が形成されるようにマルチゾーン化することもできるし、これらを任意に組み合わせてマルチゾーン化することも可能である。いずれの場合も、別個独立して温度制御可能なヒータパターン同士の間隔15に断続的に形成されるPBNリブ21(絶縁リブ)によってヒータパターン同士の導通が防止され、各ヒータパターンの昇温を厳密に制御することができる。

【0043】

PBNリブ20,21(絶縁リブ)の形成箇所、数および寸法などは、各ヒータパターン12,16およびヒータ基材11全体の歪みを防止しつつある程度の変形を許容して破断や破損を防止することができるよう配慮し、また、内外ヒータパターン12,16間の間隔15に配置されるPBNリブ21(絶縁リブ)についてはさらに内外ヒータパターン12,16同士の熱干渉を適切にコントロールして別個独立の温度制御を正確に行うことができるよう配慮して、適宜に設定される。

【0044】

ベースコートによるPBN被覆層29の形成(図3:S2)およびオーバーコートによるPBN被覆層31の形成(図3:S6)の形成は、いずれもCVDで行うことが好ましい。CVD法によるこれらの成膜自体は当業界において公知であるので、詳細な説明を割愛する。本発明では、これら公知のCVD成膜手法を任意に採用することができる。

【実施例2】

【0045】

本発明について、複数ヒータパターンを有するマルチゾーンヒータとして構成した実施形態を挙げて詳述したが、本発明はもちろん単一のヒータパターンを有するヒータとしても適用可能であり、その一例が図5に示されている。このヒータ32は、導電性材料からなる線状のヒータエレメント33が端子34a,34b間において所定のヒータパターンを形成するように連続してなるヒータ本体35と、ヒータパターン内において隣接する線状ヒータエレメント33同士の間隔36内に断続的に配置されてヒータエレメント33同士を絶縁的に接続する複数の絶縁リブ37と、ヒータパターンの端子34a,34bにそれぞれ接続されて外部電源からの電力経路を形成する給電ポスト38a,38bとを有する。この実施形態では、ヒータエレメント33ないしヒータ本体35はグラファイトからなり、絶縁リブ37はPBNからなる。PBNリブ37は、ヒータパターンにおける線状ヒータエレメント33同士の間隔36を保持すると共にヒータ本体35としての一体性・保形性を確保し、同時にある程度の変形を許容するので、ヒータ10が高温で使用された場合であっても、熱膨張係数の異なる材料(グラファイトとPBN)で形成されるヒータ本体35とリブ37の熱膨張差に起因する破断や破損を防止する。

【0046】

このヒータ32における各部の説明や製造工程などについては、既述した実施例1のヒータ10における対応記載を参照されたい。

【0047】

実施例1,2いずれのヒータもポスト型であって、ヒータパターン両端の端子に給電ポストを固定して、外部電源からヒータパターンへの給電経路を形成すると共にヒータ本体を支持する支持脚としての役割を持たせているが、給電ポストで自立させたとき、長いヒータパターンが形成されている場合には特に、ヒータエレメントの自重で撓みや変形が生じやすくなる。たとえば、図5に示すヒータ32からPBNリブ37を除いたものを参考例のヒータ32’とする(図6)と、ヒータパターンの両端を給電ポスト38a,38bで支持して自立させたときに、ヒータエレメント33が自重で撓み(矢印A)、ウエハなど被加熱物との密着性が低下して熱伝導効率が低下すると共に、温度分布を良好に保持することができなくなる。また、ヒータエレメント33の撓みに伴って給電ポスト38a,38bの下端部(給電ボルトを接続する給電接続部39a,39bがある)が外方に向けて変形(矢印B)しやすくなり、給電ポスト38a,38bや該給電ポストに接続される端子13a,13b;17a,17b(実施例1),34a,34b(実施例2)近くのヒータエレメント33に破壊や折損が生ずるおそれがある。本発明によれば、ヒータパターン内の隣接ヒータエレメント33間に断続的にPBNリブ37が設けられているので、ヒータ本体35の剛性を高め、ヒータパターンの所定形状を保持する作用を果たし、ヒータエレメント33の撓みを防止するので、図6に示すような不利欠点を生じない。

【0048】

なお、実施例1,2いずれのヒータもポスト型の構造体を有するものとして図示および説明したが、本発明においてポスト型であることは必須の要件ではなく、ポストを持たずにヒータ本体のみで構成されたプレート型(平板状)の構造体も本発明の範囲内である。ヒータ本体のみで構成されるプレート型のヒータであっても、リブを持たない従来技術(特許文献1,2など)によると剛性が著しく低いため、平面上に載置して使用しても撓み(凹状または凸状の反り)が生じ、また、横方向にも歪み(変形)が生じるが、ヒータエレメント間に断続的にリブを設けた本発明によれば、このような撓みや歪みを防止することができる。

【0049】

本発明によるヒータは、特許文献1,2などに記載されるリブを持たない従来技術によるヒータが抱える欠点(撓みによる熱伝導効率の低下など、詳しくは既述)をリブを設けることで解消し、且つ、該リブを断続的に設けることによって変形許容性を与えて応力集中によるヒータエレメントやポストの破壊・折損を防止することができ、しかもヒータ基材のサイズ(幅、厚み)やPBNベースコート/オーバーコートの膜厚などを勘案しつつPBNリブの位置・大きさ・数を適宜に設定することによって剛性と変形許容性のバランスを自在に調整することができるものである。したがって、図3:S7で得られたヒータ10(実施例1)やヒータ32(実施例2)において、より変形許容性を大きくすることが望まれる場合は、絶縁リブ20,21の大きさを部分的に切除したり、一部の絶縁リブ20,21を全切除して所望の変形許容性を与えるように後加工して最終製品としても良い。

【0050】

実施例1,2のヒータにおいて、ヒータエレメントを形成する導電性材料にはグラファイトを用いると共にベースコート/オーバーコート被覆層を形成する絶縁性材料にはPBNを用いたが、これらの材料の組合せは限定的ではない。たとえば、ベースコート/オーバーコート被覆層を形成する絶縁性材料としてはPBNの他にもAlN、SiN、GaN、CrN、TiN,NbNなどの窒化系材料も好適に使用可能であり、用途や使用環境、加工や成膜の条件などによって適宜に選択して使用することができる。また、ベースコート被覆層とオーバーコート被覆層は異なる絶縁性材料で形成されても良い。

【符号の説明】

【0051】

10 ヒータ(マルチゾーンヒータ)

11 グラファイトからなるヒータ基材

12 内側ヒータパターン

13a,13b 内側ヒータパターンの端子

14a,14b 内側ヒータパターンの給電ポスト

15 内側/外側ヒータパターンの間の間隔

16 外側ヒータパターン

17a,17b 外側ヒータパターンの端子

18a,18b 外側ヒータパターンの給電ポスト

19a 内側ヒータパターン内におけるヒータエレメントの間の間隔

19b 外側ヒータパターン内におけるヒータエレメントの間の間隔

20,21 PBNリブ(絶縁リブ)

22 グラファイト基材

23 全厚部分

24 貫通部分

25 グラファイトリブ

26 グラファイト基材の表面

27 グラファイト基材の裏面

28 凹溝

29 ベースコートによるPBN被覆層

30 グラファイトリブ切除後の構造体

31 オーバーコートによるPBN被覆層

32 ヒータ(シングルゾーンヒータ)

33 ヒータエレメント(ヒータパターン)

34a,34b 端子

35 ヒータ本体

36 ヒータパターン内におけるヒータエレメントの間の間隔

37 PBNリブ(絶縁リブ)

38a,38b 給電ポスト

39a,39b 給電部(給電ボルト接続部)

【特許請求の範囲】

【請求項1】

導電性材料からなる線状のヒータエレメントが両端子間において所定のヒータパターンで連続してなるヒータ本体と、該線状ヒータエレメント同士の間隔内に断続的に配置されて該ヒータエレメント同士を絶縁的に接続する複数の絶縁リブと、を有することを特徴とするヒータ。

【請求項2】

ヒータエレメントを形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする、請求項1記載のヒータ。

【請求項3】

ヒータエレメントが絶縁性材料によるオーバーコート被覆層で形成されていることを特徴とする、請求項1または2記載のヒータ。

【請求項4】

ヒータパターンの両端子にそれぞれ接続されて外部電源からの電力経路を形成する給電ポストが設けられることを特徴とする、請求項1ないし3のいずれか一に記載のヒータ。

【請求項5】

前記ヒータ本体は、別個独立に温度制御可能な複数のヒータパターンを有するマルチゾーンヒータであり、該複数のヒータパターン同士の間隔内にも複数の絶縁リブが断続的に配置されて該ヒータパターン同士を絶縁的に接続していることを特徴とする、請求項1ないし4のいずれか一に記載のヒータ。

【請求項6】

請求項1記載のヒータの製造方法であって、最終的に得ようとするヒータパターン形状に略合致する形状を有すると共に線状ヒータエレメント同士の間隔内に設けられてヒータエレメント同士を断続的に接続するリブ部を有するように導電性材料から形成されたヒータ基材を準備し、このヒータ基材を絶縁性材料で被覆してベースコート被覆層を形成した後、前記ヒータ基材のリブ部において表面側または裏面側のいずれか一方に形成されたベースコート被覆層と共に該ヒータ基材のリブ部を切除して表面側および裏面側の他方に形成されたベースコート被覆層のみを残してこれを絶縁リブとし、ヒータ基材におけるヒータパターンの線状ヒータエレメント同士が該絶縁リブで断続的に接続された構造体とすることを特徴とする、ヒータの製造方法。

【請求項7】

ヒータエレメントを形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする、請求項6記載のヒータの製造方法。

【請求項8】

得られた構造体のヒータパターン両端子に給電ポストを接続することを特徴とする、請求項6または7記載のヒータの製造方法。

【請求項9】

得られた構造体を絶縁性材料で被覆してオーバーコート被覆層を形成することを特徴とする、請求項6ないし8のいずれか一に記載のヒータの製造方法。

【請求項1】

導電性材料からなる線状のヒータエレメントが両端子間において所定のヒータパターンで連続してなるヒータ本体と、該線状ヒータエレメント同士の間隔内に断続的に配置されて該ヒータエレメント同士を絶縁的に接続する複数の絶縁リブと、を有することを特徴とするヒータ。

【請求項2】

ヒータエレメントを形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする、請求項1記載のヒータ。

【請求項3】

ヒータエレメントが絶縁性材料によるオーバーコート被覆層で形成されていることを特徴とする、請求項1または2記載のヒータ。

【請求項4】

ヒータパターンの両端子にそれぞれ接続されて外部電源からの電力経路を形成する給電ポストが設けられることを特徴とする、請求項1ないし3のいずれか一に記載のヒータ。

【請求項5】

前記ヒータ本体は、別個独立に温度制御可能な複数のヒータパターンを有するマルチゾーンヒータであり、該複数のヒータパターン同士の間隔内にも複数の絶縁リブが断続的に配置されて該ヒータパターン同士を絶縁的に接続していることを特徴とする、請求項1ないし4のいずれか一に記載のヒータ。

【請求項6】

請求項1記載のヒータの製造方法であって、最終的に得ようとするヒータパターン形状に略合致する形状を有すると共に線状ヒータエレメント同士の間隔内に設けられてヒータエレメント同士を断続的に接続するリブ部を有するように導電性材料から形成されたヒータ基材を準備し、このヒータ基材を絶縁性材料で被覆してベースコート被覆層を形成した後、前記ヒータ基材のリブ部において表面側または裏面側のいずれか一方に形成されたベースコート被覆層と共に該ヒータ基材のリブ部を切除して表面側および裏面側の他方に形成されたベースコート被覆層のみを残してこれを絶縁リブとし、ヒータ基材におけるヒータパターンの線状ヒータエレメント同士が該絶縁リブで断続的に接続された構造体とすることを特徴とする、ヒータの製造方法。

【請求項7】

ヒータエレメントを形成する導電性材料がグラファイトであり、絶縁リブを形成する絶縁性材料が熱分解性窒化ホウ素(PBN)であることを特徴とする、請求項6記載のヒータの製造方法。

【請求項8】

得られた構造体のヒータパターン両端子に給電ポストを接続することを特徴とする、請求項6または7記載のヒータの製造方法。

【請求項9】

得られた構造体を絶縁性材料で被覆してオーバーコート被覆層を形成することを特徴とする、請求項6ないし8のいずれか一に記載のヒータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−97943(P2013−97943A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238235(P2011−238235)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000221111)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社 (257)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000221111)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社 (257)

【Fターム(参考)】

[ Back to top ]