ヒートシンク

【課題】紙シートを用いたヒートシンクであって、放熱特性が優れ且つ低コストに製造することができるヒートシンクを提供する。

【解決手段】シートに熱伝導性を付与するための粉末又は/及び繊維が添加された1枚の紙シートを、(i)折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、(ii)切り込み加工と該切り込み加工部の折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、のうちの1つ以上の成形法により立体形状としたヒートシンクであって、紙シートの一部分が発熱源側の部材と面接触する受熱部1を構成し、他の部分が放熱部2を構成する。

【解決手段】シートに熱伝導性を付与するための粉末又は/及び繊維が添加された1枚の紙シートを、(i)折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、(ii)切り込み加工と該切り込み加工部の折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、のうちの1つ以上の成形法により立体形状としたヒートシンクであって、紙シートの一部分が発熱源側の部材と面接触する受熱部1を構成し、他の部分が放熱部2を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子をはじめとする種々の発熱源の放熱用として用いることが可能な紙製のヒートシンクに関する。

【背景技術】

【0002】

従来、半導体素子をはじめとする種々の発熱源の放熱用としてヒートシンクが広く使用されており、近年、急速に普及しつつある発光ダイオード(LED)を用いた照明器具にも使用されている。

半導体素子が使われる電子機器には、小型化、軽量化、低コスト化、高生産性が要求され、半導体素子に使用されるヒートシンクにも同様のことが求められる。しかし、従来のヒートシンクの主な材料はアルミニウムや銅などの金属であり、硬くて重いため、小型化、軽量化、低コスト化、生産性の向上には限界がある。

【0003】

このような従来のヒートシンクに対して、特許文献1には、繊維に熱伝導粉末を添加した紙シートをジグザグ状に折曲加工して放熱フィンとし、この放熱フィンを熱伝導部材に固着したヒートシンク(放熱器)が示されている。

このヒートシンクは、熱特性は金属製のヒートシンクより劣るものの、小型化、軽量化、低コスト化などの面で、金属製のヒートシンクでは実現できない大きな利点を有している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−54689号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1のヒートシンクは、放熱部(放熱フィン)と受熱部(熱伝導部材)が一体構造ではなく、しかもジグザグ状に折曲された紙シートからなる放熱フィンを点接触で熱伝導部材に固着するものであるため、熱の伝わりが悪く、このため熱伝導性が低く、十分な放熱特性が得られない欠点がある。また、熱伝導部材に対する放熱フィンの点接触部を接着剤で固着する工程が必要であるため、製造コストも高くなる。

【0006】

したがって本発明の目的は、以上のような従来技術の課題を解決し、紙シートを用いたヒートシンクであって、放熱特性が優れ且つ低コストに製造することができるヒートシンクを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明の要旨は以下のとおりである。

[1]シートに熱伝導性を付与するための粉末又は/及び繊維が添加された1枚の紙シートを、(i)折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、(ii)切り込み加工と該切り込み加工部の折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、のうちの1つ以上の成形法により立体形状としたヒートシンクであって、紙シートの一部分が発熱源側の部材と面接触する受熱部(1)を構成し、他の部分が放熱部(2)を構成することを特徴とするヒートシンク。

[2]上記[1]のヒートシンクにおいて、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形したヒートシンクであり、前記谷底部の紙シート部分(a)が受熱部(1)を構成し、他の紙シート部分(b)が放熱部(2)を構成することを特徴とするヒートシンク。

【0008】

[3]上記[1]のヒートシンクにおいて、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分(c)を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させたヒートシンクであり、前記紙シート部分(c)と前記谷底部の紙シート部分(a)が受熱部(1)を構成し、他の紙シート部分(b)が放熱部(2)を構成することを特徴とするヒートシンク。

[4]上記[2]又は[3]のヒートシンクにおいて、波板の各山部を構成する1対の対向した紙シート部分が密着していることを特徴とするヒートシンク。

[5]上記[1]のヒートシンクにおいて、紙シート長手方向の両端側の部分(d)を、折り曲げ成形して一方向に立ち上げたヒートシンクであり、中央側の平坦な紙シート部分(e)が受熱部(1)を構成し、前記紙シート部分(d)が放熱部(2)を構成することを特徴とするヒートシンク。

【0009】

[6]上記[5]のヒートシンクにおいて、紙シート部分(d)が高さ方向の途中で1つ以上の折り曲げ部を有することを特徴とするヒートシンク。

[7]上記[1]のヒートシンクにおいて、多角形状の紙シートの少なくとも3辺の紙シート部分(f)を、折り曲げ成形して一方向に立ち上げたヒートシンクであり、中央側の平坦な紙シート部分(g)が受熱部(1)を構成し、前記紙シート部分(f)が放熱部(2)を構成することを特徴とするヒートシンク。

[8]上記[7]のヒートシンクにおいて、紙シート部分(f)に、その長手方向に沿って間隔をおいて複数のスリット溝を設けたことを特徴とするヒートシンク。

[9]上記[1]のヒートシンクにおいて、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形し、該成形体を前記谷底部が筒内側になるように筒状に折り曲げ成形したヒートシンクであり、前記谷底部の紙シート部分(a1)が受熱部(1)を構成し、他の紙シート部分(b1)が放熱部(2)を構成することを特徴とするヒートシンク。

【0010】

[10]上記[1]のヒートシンクにおいて、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分(c1)を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させ、該成形体を前記紙シート部分(c1)が筒内側になるように筒状に折り曲げ成形したヒートシンクであり、前記紙シート部分(c1)と前記谷底部の紙シート部分(a1)が受熱部(1)を構成し、他の紙シート部分(b1)が放熱部(2)を構成することを特徴とするヒートシンク。

[11]上記[1]のヒートシンクにおいて、紙シート幅方向の一端側又は両端側の部分(h)に、その長手方向に沿って間隔をおいて複数のスリットを設けるとともに、該紙シート部分(h)を折り曲げ成形して一方向に立ち上げ、該成形体のうちスリットが設けられていない紙シート部分(i)を、立ち上げ成形された前記紙シート部分(h)が筒外側方向を向くように筒状に折り曲げ成形したヒートシンクであり、前記紙シート部分(i)が受熱部(1)を構成し、前記紙シート部分(h)が放熱部(2)を構成することを特徴とするヒートシンク。

【0011】

[12]上記[1]のヒートシンクにおいて、紙シート幅方向の一端側又は両端側の部分(h1)に、その長手方向に沿って間隔をおいて複数のスリットを設けるとともに、該紙シート部分(h1)を折り曲げ成形して一方向に立ち上げ、該成形体のうちスリットが設けられていない紙シート部分(i1)を、立ち上げ成形された前記紙シート部分(h1)が螺旋体外側方向を向くように螺旋状に折り曲げ成形したヒートシンクであり、前記紙シート部分(i1)が受熱部(1)を構成し、前記紙シート部分(h1)が放熱部(2)を構成することを特徴とするヒートシンク。

[13]上記[1]のヒートシンクにおいて、紙シートの複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げたヒートシンクであり、前記切り込み加工部を立ち上げ成形した紙シート部分(j)が放熱部(2)を構成し、他の平坦な紙シート部分(k)が受熱部(1)を構成することを特徴とするヒートシンク。

【0012】

[14]上記[1]のヒートシンクにおいて、紙シート長手方向の一端側の部分の複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げるとともに、紙シート長手方向の他端側の部分(l)を、折り曲げ成形して前記切り込み加工部の立ち上げ成形側と反対側に折り返すことにより、紙シート長手方向の一端側の部分のうちの平坦な紙シート部分(k)に密着させたヒートシンクであり、前記切り込み加工部を立ち上げ成形した紙シート部分(j)が放熱部(2)を構成し、前記紙シート部分(l)と前記紙シート部分(k)が受熱部(1)を構成することを特徴とするヒートシンク。

[15]上記[1]のヒートシンクにおいて、紙シートの複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げ、該成形体のうち平坦な紙シート部分(k1)を、前記切り込み加工部を立ち上げ成形した紙シート部分(j1)が筒外側方向を向くように筒状に折り曲げ成形したヒートシンクであり、前記紙シート部分(j1)が放熱部(2)を構成し、前記紙シート部分(k1)が受熱部(1)を構成することを特徴とするヒートシンク。

[16]上記[1]のヒートシンクにおいて、放熱部の一部として、筐体に面接触した状態で固着される筐体連結部を有することを特徴とするヒートシンク。

【発明の効果】

【0013】

本発明のヒートシンクは、熱伝導性が付与された1枚の紙シートを立体形状に成形したものであって、紙シートの一部分が発熱源側の部材と面接触する受熱部を構成し、他の部分が放熱部を構成するものであるため、特許文献1のヒートシンクに較べて熱伝導性と放熱特性が優れ、且つ余分な接着工程がないため低コストに製造することができる。

【図面の簡単な説明】

【0014】

【図1】本発明のヒートシンクの一実施形態を示す平面図

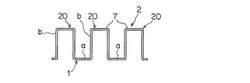

【図2】図1の実施形態のヒートシンクの正面図

【図3】図1の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図4】(ア)〜(エ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図5】本発明のヒートシンクの他の実施形態を示す平面図

【図6】図5の実施形態のヒートシンクの正面図

【図7】図5の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図8】(ア)〜(エ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図9】本発明のヒートシンクの他の実施形態を示す平面図

【図10】図9の実施形態のヒートシンクの正面図

【図11】図9の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図12】本発明のヒートシンクの他の実施形態を示す平面図

【図13】図12の実施形態のヒートシンクの正面図

【図14】図12の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図15】(ア)、(イ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図16】本発明のヒートシンクの他の実施形態を示す平面図

【図17】図16の実施形態のヒートシンクの正面図

【図18】図16の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図19】本発明のヒートシンクの他の実施形態を示す平面図

【図20】図19の実施形態のヒートシンクの正面図

【図21】図19の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図22】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図23】図22の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図24】図22の実施形態で用いる、紙シートを波板形状に折り曲げ成形して得られた成形体であって、図22のように円筒状に折り曲げ成形される前の成形体を示す正面図

【図25】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図26】図25の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図27】図25の実施形態で用いる、紙シートを波板形状に折り曲げ成形して得られた成形体であって、図25のように円筒状に折り曲げ成形される前の成形体を示す正面図

【図28】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図29】図28の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図30】図28の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す縦断面図

【図31】図28の実施形態で用いる、スリットが設けられた紙シートであって、図28のように円筒状に折り曲げ成形される前の紙シートを示す正面図

【図32】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図33】図32の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図34】図32の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す縦断面図

【図35】図32の実施形態で用いる、スリットが設けられた紙シートであって、図32のように円筒状に折り曲げ成形される前の紙シートを示す正面図

【図36】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図37】図36の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図38】図36の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す縦断面図

【図39】図36の実施形態で用いる、スリットが設けられた紙シートであって、図36のように螺旋状に折り曲げ成形される前の紙シートを示す正面図

【図40】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図41】図40の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図42】図40の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す縦断面図

【図43】図40の実施形態で用いる、スリットが設けられた紙シートであって、図40のように螺旋状に折り曲げ成形される前の紙シートを示す正面図

【図44】本発明のヒートシンクの他の実施形態を示す平面図

【図45】図44の実施形態のヒートシンクの正面図

【図46】図44の実施形態のヒートシンクの側面図

【図47】図44の実施形態のヒートシンクの縦断面図

【図48】図44の実施形態で用いる、切り込み加工部が設けられた紙シートであって、その切り込み加工部が図44のように曲げ成形される前の紙シートを示す平面図

【図49】本発明のヒートシンクの他の実施形態を示す平面図

【図50】図49の実施形態のヒートシンクの正面図

【図51】図49の実施形態のヒートシンクの側面図

【図52】図49の実施形態のヒートシンクの縦断面図

【図53】図49の実施形態で用いる、切り込み加工部が設けられた紙シートであって、その切り込み加工部が図49のように曲げ成形される前の紙シートを示す平面図

【図54】本発明のヒートシンクの他の実施形態を示す平面図

【図55】図54の実施形態のヒートシンクの縦断面図

【図56】本発明のヒートシンクの他の実施形態を示す平面図

【図57】図56の実施形態のヒートシンクの縦断面図

【図58】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図59】図58の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図60】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図61】図60の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図62】(ア)、(イ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図63】(ア)〜(ウ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図64】(ア)は高さにバラツキがある複数の半導体素子に対する金属製のヒートシンクの取付状態を、(イ)は高さにバラツキがある複数の半導体素子に対する本発明のヒートシンクの取付状態を、それぞれ示す説明図

【図65】表面が非平面である発熱源側の部材に対する本発明のヒートシンクの取付状態を示す説明図

【図66】ヒートシンクの「垂直取付」と「水平取付」を説明するための図面

【発明を実施するための形態】

【0015】

本発明のヒートシンクは、熱伝導性が付与された1枚の紙シートを、下記(i)、(ii)のうちの1つ以上の成形法により立体形状としたヒートシンクであって、紙シートの一部分が発熱源側の部材と面接触する受熱部1を構成し、他の紙シート部分、すなわち受熱部1から立ち上がる紙シート部分が放熱部2を構成するものである。以下、受熱部1から立ち上がって放熱部2を構成する個々の紙シート部分を「放熱フィン20」という場合がある。

(i)折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)

(ii)切り込み加工と該切り込み加工部の折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)

【0016】

ここで、本発明のヒートシンクの受熱部1が面接触する発熱源側の部材に特別な制限はないが、代表的なものとしては、LEDなどの半導体素子、ヒーターやプロジェクタなどの器具の部材、他のヒートシンクの構成部材などが挙げられる。また、発熱源側の部材が管状又は円柱状であるものにも適用でき、発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

発熱源側の部材と面接触する受熱部1は、折り曲げ部と折り曲げ部との間に形成される面部であって、発熱源側の部材と面接触できるものであれば、平面状であっても、或いは曲面状であってもよい。

【0017】

上記(i)の成形法では、例えば、紙シートに機械的な折り曲げ装置などを用いて折り曲げ加工を施す。また、上記(ii)の成形法では、例えば、紙シートの複数箇所に門型形状又は半円形状などの切り込み加工を施し、これらの切り込み加工部を立ち上げるように折り曲げ加工を施す。ここで、上記(i)、(ii)における紙シートの折り曲げ成形(加工)は、紙シートを曲面状に曲げ成形するような場合を含む。

また、上記(i)、(ii)の成形法を組み合わせ、例えば、上記(ii)の成形法により、紙シートの複数箇所に門型形状又は半円形状などの切り込み加工を施し、これらの切り込み加工部を立ち上げるように折り曲げ加工を施した後、紙シート全体について上記(i)の成形法により折り曲げ加工を施すようにしてもよい。

【0018】

紙シートは、熱伝導性を付与するための粉末又は/及び繊維が添加されたものであり、例えば、特許文献1に示されるような、紙を構成する繊維に熱伝導粉末を添加した湿式抄紙の紙シートを用いることができるが、これに限定されるものではない。紙を構成する繊維は、自然に伸びた、又は人工的に伸ばされた凝集性のある紐状の細長い素材であり、具体的には、天然繊維(植物繊維、動物繊維)、化学繊維(レーヨン繊維などの再生繊維、アセテート繊維などの半合成繊維、ナイロン繊維,アクリル繊維,ポリエステル繊維などの合成繊維)、無機繊維(ガラス繊維、炭素繊維、金属繊維)などが挙げられ、これらの1種以上を用いることができる。紙シートの耐折曲強度を確保するという点からは、紙を構成する繊維としては、植物繊維(天然パルプ)又は植物繊維(天然パルプ)と化学繊維を主体としたものが好ましい。また、紙シートとしては、以上のような主たる紙繊維に加えて、熱で溶融するバインダー繊維(化学繊維)を含み、加熱プレスなどによりそのバインダー繊維を溶融させたもの、バインダーして合成樹脂を添加したもの、などを用いてもよい。

【0019】

紙シートに熱伝導性を付与するための粉末又は/及び繊維(以下、説明の便宜上「熱伝導性粉末・繊維」という。同じく、粉末のみを指す場合には「熱伝導性粉末」という。)としては、例えば、窒化ケイ素、窒化アルミニウム、マグネシア、アルミナシリケート、シリコン、鉄、炭化珪素、炭素、窒化硼素、アルミナ、シリカ、アルミニウム、銅、銀、金などの粉末又は繊維の1種以上を用いることができる。通常、熱伝導性粉末・繊維を紙シートに含ませるには、この熱伝導性粉末・繊維を抄紙用スラリーに添加して懸濁させ、その抄紙用スラリーをシート状に抄紙する。

【0020】

熱伝導性粉末を用いる場合、その粒径が小さすぎても、また大きすぎても、紙の繊維に対する粉末の付着性が低下しやすいので、粉末の平均粒径は0.1〜500μm程度が好ましい。

紙シートの厚さは、薄すぎると強度が低下し、一方、厚すぎると変形性が低下しやすく、また製造コストも高くなるので、0.05〜1mm程度の厚さが好ましい。

また、紙シートの面方向での熱伝導率は10W/m・K以上が好ましい。このような熱伝導率を得るため、紙シート中での熱伝導性粉末・繊維の含有量などが適宜調整される。

【0021】

以上のような本発明のヒートシンクは、発熱源側の部材の熱が受熱部1で受熱された後、放熱部2(放熱フィン20)に伝えられ、その表面(放熱面)から放熱がなされる。本発明のヒートシンクは、熱伝導性粉末・繊維を添加した1枚の紙シートを立体形状に成形したものであって、紙シートの一部分が発熱源側の部材と面接触する受熱部1を構成し、他の部分(受熱部1から立ち上がった紙シート部分)が放熱部2を構成するものであるので、熱伝導性と放熱特性に優れる。

本発明のヒートシンクは、放熱部2(放熱フィン20)の背が低く、自然放冷で放熱を行うタイプのヒートシンクに適している。これは、紙は熱伝導率が小さいので、対流による放熱特性を十分に確保するには、放熱部2(放熱フィン20)の背を低くし、受熱部1と放熱部2の先端部間の温度差を小さくする必要があるからである。このような観点からは、放熱部2(放熱フィン20)の高さは50mm以下が好ましい。

【0022】

また、本発明のように熱伝導性粉末・繊維を添加した紙シートのみで構成されるヒートシンク(以下、説明の便宜上「紙シート製のヒートシンク」という)は、以下のような利点が得られる。

(1)紙シート製のヒートシンクは、銅やアルミニウムなどの金属製のヒートシンクに較べて比重が格段に小さいため、ヒートシンクの軽量化が実現できる。

(2)金属製のヒートシンクは、半導体素子などの部材へのネジ止めや基板への端子ハンダ付け固定が必要であるのに対して、紙シート製のヒートシンクは軽量であるため、両面接着テープなどの簡易な手段で半導体素子などの部材や基板に対する固定が可能である。また、固定のための部品数や工数が少なくて済み、その分、低コスト化が実現できる。

【0023】

(3)複数の半導体素子を1つのヒートシンクで放熱する場合、半導体素子間で高さにバラツキがあるため、金属製のヒートシンクを用いる場合には、半導体素子間の段差を吸収するために熱伝導シートを使用する必要がある。これに対して、紙製のヒートシンクは、塑性変形応力が小さく、柔軟性が高いため、ヒートシンク自体の変形により半導体素子間の段差を容易に吸収することができる。また、ヒートシンクを密着させる発熱源側の部材表面が非平面(曲面或いは不規則な傾き・凹凸などがある面)である場合、金属製のヒートシンクでは、受熱部の形状を部材の表面形状に合わせて加工する必要があるとともに、公差によるバラツキを吸収するために熱伝導シートを介在させたり、ヒートシンク側を後加工するなどして、部材表面とヒートシンクとの密着性を確保する必要がある。これに対して、紙製のヒートシンクは、塑性変形応力が小さく、柔軟性が高いため、ヒートシンク自体の変形により部材の表面に密着でき、また、公差によるバラツキを容易に吸収することができる。

【0024】

(4)金属製のヒートシンクは、一般に、(a)金型を用いた押し出し成形、(b)金属板を打ち抜き加工した後、曲げ加工による成形、などの方法で製造されるが、(a)の方法は高価な金型(雄型・雌型)と高度な押し出し技術が必要であり、(b)の方法は打ち抜き加工の際に重ね抜きが難しく、生産性が悪い。これに対して、紙製のヒートシンクは、比較的簡易な打ち抜き型(雄型)で紙シートを打ち抜いた後、折り曲げ成形などを施すだけの比較的簡単な方法で製造でき、また、打ち抜き加工の際に重ね抜きが容易であり、このため高い生産性で低コストに製造することができる。

(5)金属製のヒートシンクは放射率が低く、放射率を高めるには表面処理を施す必要があるのに対し、紙製のヒートシンクは放射率が高く、放射率を高めるための表面処理を施す必要がない。

【0025】

以下の説明において、ヒートシンクの「垂直取付」とは、図66(ア)、(ウ)に示すように受熱部(受熱面)と放熱フィンの放熱面が垂直状態となるようにヒートシンクを配置・取付する場合を指し、同じく「水平取付」とは、図66(イ)、(エ)に示すように受熱部(受熱面)が水平状態となるようにヒートシンクを配置・取付する場合と、受熱部(受熱面)が垂直状態で、且つ放熱フィンの放熱面が水平状態となるようにヒートシンクを配置・取付する場合を指す。

【0026】

図1〜図3は本発明のヒートシンクの一実施形態を示すもので、図1は平面図、図2は正面図、図3は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形したものであり、前記平坦な谷底部の紙シート部分aが受熱部1を構成し、この受熱部1から立ち上がる他の紙シート部分bが放熱部2(放熱フィン20)を構成している。この実施形態の放熱フィン20の形状は断面門形(四角形)であり、全体としては、いわゆる矩形波の波板形状である。このヒートシンクは、図3に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

【0027】

また、図4(ア)〜(エ)は、図1〜図3に示すタイプのヒートシンクの変形例である他の実施形態を示すもので、いずれもヒートシンクの正面図である。これらのヒートシンクも、図3と同様に、受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

図4(ア)の実施形態は、図1〜図3に示されるヒートシンクの折り曲げ部、すなわち放熱フィン20の基端部と天井部7の各角部5,6にRを付けたものである。このRの大きさは、紙シートの板厚の2〜5倍程度が好ましい。

【0028】

図4(イ)の実施形態は、放熱フィン20の天井部7を断面円弧形としたものである。なお、この実施形態において、放熱フィン20の基端部の角部に、図4(ア)のようなRを付けてもよい。

図4(ウ)の実施形態は、放熱フィン20の形状を断面三角形としたものである。なお、この実施形態において、放熱フィン20の基端部や天井部7の各角部に、図4(ア)のようなRを付けてもよい。

図4(エ)の実施形態は、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形したものであるが、各放熱フィン20を構成する1対の対向した紙シート部分8を密着させ、放熱部2を櫛形に構成したものである。

【0029】

以上述べたような図1〜図3、図4(ア)〜(エ)のタイプのヒートシンクは、ロール巻きされた紙シートを、連続的に折り曲げ加工して立体形状に成形すればよいので、生産性が高く、製造コストも特に少なくて済む利点がある。

また、図1〜図3のヒートシンク、図4(ア)〜(ウ)のヒートシンクは、同一包絡体積(包絡体積:ヒートシンク高さ×幅×奥行き)において、放熱部2を櫛形に構成した図4(エ)のヒートシンクに較べて放熱部2の表面積が大きく、また各放熱フィン20が天井部7を有するため、垂直取付時には、煙突効果(四方が温度の高い壁に囲まれている場合、空気の対流が促進される効果)によって、優れた放熱特性が得られる。但し、水平取付時には、放熱フィン20の天井部7が空気の対流の妨げとなるため、垂直取付時よりも放熱特性は低下する。

【0030】

また、熱伝導性粉末・繊維を添加した紙シートを折り曲げ加工する場合、特に折り曲げ部(角部)では熱伝導性粉末・繊維が剥落しやすく、熱伝導性の低下や熱抵抗上昇(その結果、ショートを生じやすくなる)の原因となる。この点、図4(ア)のヒートシンクは折り曲げ部の各角部5,6にRを付し、また、図4(イ)のヒートシンクは放熱フィン20の天井部7を断面円弧形としてあるので、折り曲げ部での熱伝導性粉末・繊維の剥落が生じにくく、熱伝導特性の低下や熱抵抗上昇が生じにくい。

【0031】

また、図4(ウ)のヒートシンクは、放熱フィン20の形状が断面三角形であって、放熱面が傾斜面であるため、図1〜図3のヒートシンクのように放熱フィン20の放熱面が垂直面であるものに較べて、隣接する放熱フィン20間での放射干渉が少なく、その分、放射放熱効率が向上する。

また、図4(エ)のヒートシンクは、放熱フィン20に対流の妨げとなる天井部がないため、図1〜図3のヒートシンクや図4(ア)〜(ウ)のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。

【0032】

以上述べた点からして、図1〜図3のヒートシンクや図4(ア)〜(ウ)のヒートシンクは、垂直取付時における放熱特性が特に優れたヒートシンクであり、このため、ヒートシンクの取付(設置)方向が決まっている電気機器(例えば、テレビ、冷蔵庫、エアコン、LEDダウンライト)などに適している。一方、図4(エ)のヒートシンクは、垂直取付時と水平取付時の放熱特性差が小さいヒートシンクであり、このため、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0033】

図5〜図7は本発明のヒートシンクの他の実施形態を示すもので、図5は平面図、図6は正面図、図7は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分cを、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させるものであり、前記紙シート部分cと前記谷底部の紙シート部分aが受熱部1を構成し、この受熱部1から立ち上がる他の紙シート部分bが放熱部2(放熱フィン20)を構成している。図1〜図3の実施形態と同様に、この実施形態の放熱フィン20の形状は断面門形(四角形)であり、全体としては、いわゆる矩形波の波板形状である。このヒートシンクは、図7に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

【0034】

また、図8(ア)〜(エ)は、図5〜図7に示すタイプのヒートシンクの変形例である他の実施形態を示すもので、いずれもヒートシンクの正面図である。これらのヒートシンクも、図7と同様に、受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

図8(ア)の実施形態は、図5〜図7に示されるヒートシンクの折り曲げ部、すなわち放熱フィン20の基端部と天井部7の各角部5,6にRを付けたものである。このRの大きさは、紙シートの板厚の2〜5倍程度が好ましい。

【0035】

図8(イ)の実施形態は、放熱フィン20の天井部7を断面円弧形としたものである。なお、この実施形態において、放熱フィン20の基端部の角部に、図8(ア)のようなRを付けてもよい。

図8(ウ)の実施形態は、放熱フィン20の形状を断面三角形としたものである。なお、この実施形態において、放熱フィン20の基端部や天井部7の各角部に、図8(ア)のようなRを付けてもよい。

図8(エ)の実施形態は、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分cを、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させものであるが、各放熱フィン20を構成する1対の対向した紙シート部分8を密着させ、放熱部2を櫛形に構成したものである。

【0036】

以上述べたような図5〜図7、図8(ア)〜(エ)のタイプのヒートシンクも、ロール巻きされた紙シートを、連続的に折り曲げ加工して立体形状に成形すればよいので、生産性が高く、製造コストも特に少なくて済む利点がある。さらに、紙シート部分cを波板の谷部側に折り返して紙シート部分aと重ねることで、ヒートシンクの底部全体が受熱部1となり、発熱源側の部材3の全面から受熱することができるので、その分、放熱特性が向上することになる。また、伝熱量はヒートシンクの断面積に比例するので、紙シート部分cの分、断面積が大きくなることで伝熱量が増大し、その結果、熱抵抗が低下する。

【0037】

さらに、図5〜図7、図8(ア)〜(エ)の各ヒートシンクは、同じ波板形状を有する図1〜図3、図4(ア)〜(エ)の各ヒートシンクとそれぞれ対応する性能を有する。

すなわち、図5〜図7のヒートシンク、図8(ア)〜(ウ)のヒートシンクは、同一包絡体積(包絡体積:ヒートシンク高さ×幅×奥行き)において、放熱部2を櫛形に構成した図8(エ)のヒートシンクに較べて放熱部2の表面積が大きく、また各放熱フィン20が天井部7を有するため、垂直取付時には、煙突効果(四方が温度の高い壁に囲まれている場合、空気の対流が促進される効果)によって、優れた放熱特性が得られる。但し、水平取付時には、放熱フィン20の天井部7が空気の対流の妨げとなるため、垂直取付時よりも放熱特性は低下する。

【0038】

また、熱伝導性粉末・繊維を添加した紙シートを折り曲げ加工する場合、特に折り曲げ部(角部)では熱伝導性粉末・繊維が剥落しやすく、熱伝導性の低下や熱抵抗上昇(その結果、ショートを生じやすくなる)の原因となる。この点、図8(ア)のヒートシンクは折り曲げ部の各角部5,6にRを付し、また、図8(イ)のヒートシンクは放熱フィン20の天井部7を断面円弧形としてあるので、折り曲げ部での熱伝導性粉末・繊維の剥落が生じにくく、熱伝導特性の低下や熱抵抗上昇が生じにくい。

【0039】

また、図8(ウ)のヒートシンクは、放熱フィン20の形状が断面三角形であって、放熱面が傾斜面であるため、図5〜図7のヒートシンクのように放熱フィン20の放熱面が垂直面であるものに較べて、隣接する放熱フィン20間での放射干渉が少なく、その分、放射放熱効率が向上する。

また、図8(エ)のヒートシンクは、放熱フィン20に対流の妨げとなる天井部がないため、図5〜図7のヒートシンクや図8(ア)〜(ウ)のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。

【0040】

以上述べた点からして、図5〜図7のヒートシンクや図8(ア)〜(ウ)のヒートシンクは、垂直取付時における放熱特性が特に優れたヒートシンクであり、このため、ヒートシンクの取付(設置)方向が決まっている電気機器(例えば、テレビ、冷蔵庫、エアコン、LEDダウンライト)などに適している。一方、図8(エ)のヒートシンクは、垂直取付時と水平取付時の放熱特性差が小さいヒートシンクであり、このため、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0041】

図9〜図11は本発明のヒートシンクの他の実施形態を示すもので、図9は平面図、図10は正面図、図11は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、紙シート長手方向の両端側の部分dを、折り曲げ成形して垂直(直角)に立ち上げたものであり、中央側の平坦な紙シート部分eが受熱部1を構成し、前記紙シート部分dが放熱部2(放熱フィン20)を構成している。このヒートシンクは、図11に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

なお、紙シート部分dは一方向(上向き)に立ち上げればよく、したがって、垂直ではなく、傾斜していてもよい。

【0042】

このようなヒートシンクは、図5〜図7のヒートシンクや図8(ア)〜(エ)のヒートシンクなどのように紙シート部分を折り返すことなくヒートシンクの底部全体が受熱部1となり、発熱源側の部材3の全面から受熱することができる。また、放熱フィン20に対流の妨げとなる天井部がないため、垂直取付時と水平取付時の放熱特性差を小さくすることができる。したがって、このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0043】

図9〜図11に示すタイプのヒートシンクでは、紙シート部分dが高さ方向の途中で1つ以上の折り曲げ部を有することができる。図12〜図14は、そのようなヒートシンクの一実施形態を示すもので、図12は平面図、図13は正面図、図14は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、紙シート長手方向の両端側の部分dを、折り曲げ成形して垂直(直角)に立ち上げるとともに、この紙シート部分dの先端側の部分9を紙シート部分e側の水平方向に直角に折り曲げ、紙シート部分dを断面逆L字状に構成したものである。すなわち、この実施形態の紙シート部分dは、高さ方向の途中で1つ(1段)の折り曲げ部10(直角の折り曲げ部)を有している。このヒートシンクは、図14に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

【0044】

また、図15(ア)、(イ)は、それぞれ、紙シート部分dが高さ方向の途中で1つ以上の折り曲げ部を有するヒートシンクの他の実施形態を示すもので、いずれもヒートシンクの正面図である。これらのヒートシンクも、図14と同様に、受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

図15(ア)の実施形態では、紙シート長手方向の両端側の部分dを、折り曲げ成形して垂直(直角)に立ち上げるとともに、この紙シート部分dの先端側の部分9を紙シート部分e側の水平方向に直角に折り曲げ、さらに、その部分9の先端側の部分90を下向きに直角に折り曲げたものである。すなわち、この実施形態の紙シート部分dは、高さ方向の途中で2つ(2段)の折り曲げ部10x,10y(いずれも直角の折り曲げ部)を有している。

【0045】

図15(イ)の実施形態では、紙シート長手方向の両端側の部分dを、折り曲げ成形して垂直(直角)に立ち上げるとともに、この紙シート部分dの先端側の部分9を紙シート部分e側の水平方向に直角に折り曲げ、さらに、その部分9の先端側の部分90を垂直に立ち上げ、さらにその部分90の先端側の部分900を反紙シート部分e側の水平方向に直角に折り曲げたものである。すなわち、この実施形態の紙シート部分dは、高さ方向の途中で3つ(3段)の折り曲げ部10x,10y,10z(いずれも直角の折り曲げ部)を有している。

なお、紙シート部分d,9,90,900は、一方向に折り曲げ成形されればよく、したがって、垂直又は直角ではなく、傾斜していてもよい。

【0046】

図12〜図14のヒートシンクは、同一包絡体積(包絡体積:ヒートシンク高さ×幅×奥行き)において、図9〜図11のヒートシンクに較べて放熱部2の表面積が大きく、放熱特性が高い。さらに、図15(ア)、(イ)のヒートシンクは、同一包絡体積(包絡体積:ヒートシンク高さ×幅×奥行き)において、図12〜図14のヒートシンクに較べて放熱部2の表面積が大きく、放熱特性が高い。

図12〜図14のヒートシンクや図15(ア)、(イ)のヒートシンクは、垂直取付時における放熱特性が特に優れたヒートシンクであり、ヒートシンクの取付(設置)方向が決まっている電気機器(例えば、テレビ、冷蔵庫、エアコン、LEDダウンライト)などに適している。

【0047】

図16〜図18は本発明のヒートシンクの他の実施形態を示すもので、図16は平面図、図17は正面図、図18は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、4角形状の紙シートの各辺の紙シート部分fを、折り曲げ成形して垂直(直角)に立ち上げたものであり、中央側の平坦な紙シート部分gが受熱部1を構成し、前記紙シート部分fが放熱部2(放熱フィン20)を構成している。このヒートシンクは、図18に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

なお、各紙シート部分fを折り曲げ成形して立ち上げるために、紙シートの4隅に切欠き11が設けられている。

【0048】

紙シートは多角形状であればよく、また、その紙シートの少なくとも3辺の紙シート部分fを折り曲げ成形して立ち上げればよい。また、紙シート部分fは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このようなヒートシンクは、図5〜図7のヒートシンクや図8(ア)〜(エ)のヒートシンクなどのように紙シート部分を折り返すことなくヒートシンクの底部全体が受熱部1となり、発熱源側の部材3の全面から受熱することができる。

また、多角形状の紙シートの少なくとも3辺の紙シート部分fを、折り曲げ成形して一方向に立ち上げたものであるため、水平取付時における放熱特性が特に優れたヒートシンクであり、ヒートシンクの取付(設置)方向が決まっている電気機器であって、ヒートシンクが水平取付されるものに適している。

【0049】

図19〜図21は本発明のヒートシンクの他の実施形態を示すもので、図19は平面図、図20は正面図、図21は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、図16〜図18の実施形態の紙シート部分fに、その長手方向に沿って間隔をおいて複数のスリット溝12を設けたものである。このヒートシンクは、図21に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

このように紙シート部分fに複数のスリット溝12を設けることにより、図16〜図18のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。このため、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0050】

図22〜図24は本発明のヒートシンクの他の実施形態を示すもので、図22は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図23は同じく平面図である。また、図24は、紙シートを波板形状に折り曲げ成形して得られた成形体であって、図22のように円筒状に折り曲げ成形される前の成形体を示す正面図である。

この実施形態のヒートシンクは、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形し、この成形体Aを前記谷底部が筒内側になるように筒状に折り曲げ成形したものであり、前記谷底部の紙シート部分a1が受熱部1を構成し、この受熱部1から立ち上がる他の紙シート部分b1が放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

【0051】

前記成形体Aの波板形状は、図1〜図3の実施形態と同様に、断面門形(四角形)であり、いわゆる矩形波の波板形状である。なお、成形体Aは、図4(ア)〜(エ)の実施形態のような波板形状であってもよい。

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Aを筒状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体Aの紙シート部分a1の表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Aを管状又は柱状の部材3に巻き付けることで、筒状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Aを筒状に折り曲げ成形してヒートシンクを完成させる場合、筒状に成形した成形体Aの両端部を接着剤などで接合し、筒状のヒートシンクとする。

このヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0052】

図25〜図27は本発明のヒートシンクの他の実施形態を示すもので、図25は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図26は同じく平面図である。また、図27は、紙シートを波板形状に折り曲げ成形して得られた成形体であって、図25のように円筒状に折り曲げ成形される前の成形体を示す正面図である。

この実施形態のヒートシンクは、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分c1を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させ、この成形体Aを前記紙シート部分c1が筒内側になるように筒状に折り曲げ成形したものであり、前記紙シート部分c1と前記谷底部の紙シート部分a1が受熱部1を構成し、この受熱部1から立ち上がる他の紙シート部分b1が放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

【0053】

このヒートシンクは、紙シート部分c1を波板の谷部側に折り返して紙シート部分a1と重ねることで、ヒートシンクの底部全体が受熱部1となり、発熱源側の部材3の全面から受熱することができるので、その分、放熱特性が向上することになる。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

前記成形体Aの波板形状は、図5〜図7の実施形態と同様に、断面門形(四角形)であり、いわゆる矩形波の波板形状である。なお、成形体Aは、図8(ア)〜(エ)の実施形態のような波板形状であってもよい。

【0054】

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Aを筒状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体Aの紙シート部分c1の表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Aを管状又は柱状の部材3に巻き付けることで、筒状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Aを筒状に折り曲げ成形してヒートシンクを完成させる場合、筒状に成形した成形体Aの両端部を接着剤などで接合し、筒状のヒートシンクとする。

このヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0055】

図28〜図31は本発明のヒートシンクの他の実施形態を示すもので、図28は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図29は同じく平面図、図30は同じく縦断面図である。また、図31は、スリットが設けられ、図28のように円筒状に折り曲げ成形される前の紙シートを示す正面図である。

この実施形態のヒートシンクは、紙シート幅方向の一端側の部分hに、その長手方向に沿って間隔をおいて複数のスリット13を設けるとともに、この紙シート部分hを折り曲げ成形して垂直(直角)に立ち上げ(図31の破線に沿って折り曲げ成形する)、この成形体Bのうちスリット13が設けられていない紙シート部分iを、立ち上げ成形された前記紙シート部分hが筒外側方向を向くように筒状に折り曲げ成形したものであり、前記紙シート部分iが受熱部1を構成し、前記紙シート部分hが放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

なお、紙シート部分hは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

【0056】

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Bを筒状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体Bの紙シート部分iの表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Bを管状又は柱状の部材3に巻き付けることで、筒状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Bを筒状に折り曲げ成形してヒートシンクを完成させる場合、筒状に成形した成形体Bの両端部を接着剤などで接合し、筒状のヒートシンクとする。

【0057】

このヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。また、図22〜図24のヒートシンクや図25〜図27のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0058】

図32〜図35は本発明のヒートシンクの他の実施形態を示すもので、図32は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図33は同じく平面図、図34は同じく縦断面図である。また、図35は、スリットが設けられ、図32のように円筒状に折り曲げ成形される前の紙シートを示す正面図である。

この実施形態のヒートシンクは、紙シート幅方向の両端側の部分hx,hyに、それらの長手方向に沿って間隔をおいて複数のスリット13を設けるとともに、この両紙シート部分hx,hyを折り曲げ成形して直角に立ち上げ(図35の破線に沿って折り曲げ成形する)、この成形体Bのうちスリット13が設けられていない中央の紙シート部分iを、立ち上げ成形された前記紙シート部分hx,hyが筒外側方向を向くように筒状に折り曲げ成形したものであり、前記紙シート部分iが受熱部1を構成し、前記紙シート部分hx,hyが放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

【0059】

なお、前記紙シート部分hx,hyは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

その他の構成、製法、部材3への装着法、好適な使用形態などは、図28〜図31の実施形態と同様である。

【0060】

図36〜図39は本発明のヒートシンクの他の実施形態を示すもので、図36は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図37は同じく平面図、図38は同じく縦断面図である。また、図39は、スリットが設けられ、図36のように螺旋状に折り曲げ成形される前の紙シートを示す正面図である。

この実施形態のヒートシンクは、紙シート幅方向の一端側の部分h1に、その長手方向に沿って間隔をおいて複数のスリット14を設けるとともに、この紙シート部分h1を折り曲げ成形して垂直(直角)に立ち上げ(図39の破線に沿って折り曲げ成形する)、この成形体Cのうちスリットが設けられていない紙シート部分i1を、立ち上げ成形された前記紙シート部分h1が螺旋体外側方向を向くように螺旋状に折り曲げ成形したものであり、前記紙シート部分i1が受熱部1を構成し、前記紙シート部分h1が放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

なお、紙シート部分h1は一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

【0061】

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Cを螺旋状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体Cの紙シート部分i1の表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Cを管状又は柱状の部材3に巻き付けることで、螺旋状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Cを螺旋状に折り曲げ成形してヒートシンクとする場合、螺旋状に巻かれる成形体Cの一部が上下で重なり合うようにし、その重合した部分を接着剤で接着するようにしてもよい。

【0062】

このヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。また、図22〜図24のヒートシンクや図25〜図27のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。また、螺旋状に巻く長さを自在に調整できるので、装着すべき管状又は円柱状部材が長く、図28〜図31のヒートシンクでは複数個装着する必要があるような場合でも、1つのヒートシンクだけで対応することができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0063】

図40〜図43は本発明のヒートシンクの他の実施形態を示すもので、図40は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図41は同じく平面図、図42は同じく縦断面図である。また、図43は、スリットが設けられ、図40のように螺旋状に折り曲げ成形される前の紙シートを示す正面図である。

この実施形態のヒートシンクは、紙シート幅方向の両端側の部分h1x,h1yに、それらの長手方向に沿って間隔をおいて複数のスリット14を設けるとともに、この紙シート部分h1x,h1yを折り曲げ成形して垂直(直角)に立ち上げ(図43の破線に沿って折り曲げ成形する)、この成形体Cのうちスリットが設けられていない紙シート部分i1を、立ち上げ成形された前記紙シート部分h1x,h1yが螺旋体外側方向を向くように螺旋状に折り曲げ成形したものであり、前記紙シート部分i1が受熱部1を構成し、前記紙シート部分h1x,h1yが放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

【0064】

なお、紙シート部分h1x,h1yは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

その他の構成、製法、部材3への装着法、好適な使用形態などは、図36〜図39の実施形態と同様である。

【0065】

図44〜図48は本発明のヒートシンクの他の実施形態を示すもので、図44は平面図、図45は正面図、図46は側面図、図47は縦断面図である。また、図48は、切り込み加工部が設けられ、その切り込み加工部が図44のように曲げ成形される前の紙シートを示す平面図である。

この実施形態のヒートシンクは、紙シートの複数個所を切り込み加工し、この切り込み加工部15を折り曲げ成形して垂直(直角)に立ち上げたものであり(図48の破線に沿って折り曲げ成形する)、前記切り込み加工部15を立ち上げ成形した紙シート部分jが放熱部2(放熱フィン20)を構成し、他の平坦な紙シート部分kが受熱部1を構成している。このヒートシンクは、その受熱部1が発熱源側の部材(図示せず)に面接触し、その面接触部に介在する接着剤層(図示せず)で部材に固着される。

【0066】

切り込み加工部15の設け方は任意であるが、本実施形態では、幅広の放熱フィン20が複数並列して形成されるようにするため、図48に示すように、幅広門型形状の切り込み加工部15を複数並列的に設けている。この各切り込み加工部15を図48の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20を形成できる。

なお、紙シート部分jは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。また、切り込み加工部15の形状も、門型形状以外に、半円形状、三角形状など任意である。

【0067】

このヒートシンクは、放熱フィン20に対流の妨げとなる天井部がないため、垂直取付時と水平取付時の放熱特性差を小さくすることができる。したがって、このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

また、このヒートシンクは、切り込み加工部15を折り曲げ成形して垂直(直角)に立ち上げるだけで製造できるので、比較的簡易な設備で製造できる利点がある。

【0068】

図49〜図53は、切り込み加工部15の形状が異なる他の実施形態を示すもので、図49は平面図、図50は正面図、図51は側面図、図52は縦断面図である。また、図53は、切り込み加工部が設けられ、その切り込み加工部が図49のように曲げ成形される前の紙シートを示す平面図である。

この実施形態は、幅の小さい放熱フィン20が多数形成されるようにするため、図53に示すように、幅狭門型形状の切り込み加工部15を縦横に多数に設けている。この各切り込み加工部15を図53の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20を形成できる。

このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適しているが、図44〜図48のヒートシンクに較べて、90度回転した取付方向における放熱特性が優れている。

【0069】

図54及び図55は本発明のヒートシンクの他の実施形態を示すもので、図54は平面図、図55は縦断面図である。

この実施形態のヒートシンクは、紙シート長手方向の一端側の部分の複数個所を切り込み加工し、この切り込み加工部15を折り曲げ成形して垂直(直角)に立ち上げるとともに、紙シート長手方向の他端側の部分lを、折り曲げ成形して前記切り込み加工部15の立ち上げ成形側と反対側に折り返すことにより、紙シート長手方向の一端側の部分のうちの平坦な紙シート部分kに密着させたものであり、前記切り込み加工部15を立ち上げ成形した紙シート部分jが放熱部2(放熱フィン20)を構成し、前記紙シート部分lと前記紙シート部分kが受熱部1を構成している。このヒートシンクは、その受熱部1が発熱源側の部材(図示せず)に面接触し、その面接触部に介在する接着剤層(図示せず)で部材に固着される。

【0070】

切り込み加工部15の設け方は任意であるが、本実施形態では、幅広の放熱フィン20が複数並列して形成されるようにするため、図48と同様に、幅広門型形状の切り込み加工部15を複数並列的に設けている。この各切り込み加工部15を図48の破線で示す箇所で折り曲げ、直角に立ち上げることにより、放熱フィン20を形成できる。

なお、紙シート部分jは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。また、切り込み加工部15の形状も、門型形状以外に、半円形状、三角形状など任意である。

【0071】

このヒートシンクは、紙シート部分lを折り返して紙シート部分kと重ねることで、ヒートシンクの底部全体が受熱部1となり、発熱源側の部材全面から受熱することができるので、その分、放熱特性が向上することになる。

また、このヒートシンクは、放熱フィン20に対流の妨げとなる天井部がないため、垂直取付時と水平取付時の放熱特性差を小さくすることができる。したがって、このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0072】

図56及び図57は、切り込み加工部15の形状が異なる他の実施形態を示すもので、図56は平面図、図57は縦断面図である。

この実施形態は、幅の小さい放熱フィン20が多数形成されるようにするため、図53と同様に、幅狭門型形状の切り込み加工部15を縦横に多数に設けている。この各切り込み加工部15を図53の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20が形成できる。

このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適しているが、図54及び図55のヒートシンクに較べて、90度回転した取付方向における放熱特性が優れている。

【0073】

図58及び図59は本発明のヒートシンクの他の実施形態を示すもので、図58は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図59は同じく平面図である。

この実施形態のヒートシンクは、紙シートの複数個所を切り込み加工し、この切り込み加工部15を折り曲げ成形して垂直(直角)に立ち上げ、この成形体D(図44に相当する成形体)のうち平坦な紙シート部分k1を、前記切り込み加工部15を立ち上げ成形した紙シート部分j1が筒外側方向を向くように筒状に折り曲げ成形したものであり、前記紙シート部分j1が放熱部2(放熱フィン20)を構成し、前記紙シート部分k1が受熱部1を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材に固着される。

【0074】

切り込み加工部15の設け方は任意であるが、本実施形態では、幅広の放熱フィン20が複数並列して形成されるようにするため、図48と同様に、幅広門型形状の切り込み加工部15を複数並列的に設けている。この各切り込み加工部15を図48の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20を形成できる。

なお、紙シート部分j1は一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。また、切り込み加工部15の形状も、門型形状以外に、半円形状、三角形状など任意である。

【0075】

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Dを筒状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体D(図44に相当する成形体)の紙シート部分k1の表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Dを管状又は柱状の部材3に巻き付けることで、筒状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Dを筒状に折り曲げ成形してヒートシンクを完成させる場合、筒状に成形した成形体Dの両端部を接着剤などで接合し、筒状のヒートシンクとする。

【0076】

図60及び図61は、切り込み加工部15の形状が異なる他の実施形態を示すもので、図60は平面図、図61は縦断面図である。

この実施形態は、幅の小さい放熱フィン20が多数形成されるようにするため、図53と同様に、幅狭門型形状の切り込み加工部15を縦横に多数に設けている。この各切り込み加工部15を図53の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20が形成できる。

図58及び図59のヒートシンクと図60及び図61のヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0077】

本発明のヒートシンクの放熱部2は、その一部として、筐体に面接触した状態で固着される筐体連結部を有することができる。図62(ア)、(イ)及び図63(ア)〜(ウ)は、その幾つかの実施形態を示している。各図は、いずれもヒートシンクの正面図である。

図62(ア)の実施形態のヒートシンクは、紙シートを断面コ字状に折り曲げ成形したものであり、コ字状の下辺に相当する紙シート部分mが受熱部1を構成し、他の紙シート部分nが放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の部材3(半導体など)に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。なお、60は部材3を支持する基板である。前記放熱部2のうち、前記コ字状の上辺に相当する紙シート部分が筐体連結部16を構成し、筐体50に連結(固着)されている。通常、この連結(固着)は接着剤層を介在させることによりなされる。

また、図62(イ)の実施形態のヒートシンクは、前記コ字状の中間部の紙シート部分n(放熱フィン20)に振動衝撃を吸収する緩衝用の屈曲部200を設けたものである。その他の構成は、図62(ア)のヒートシンクと同様である。

【0078】

また、図63(ア)の実施形態のヒートシンクは、図4(エ)のヒートシンクの端部に、さらに、放熱部2(放熱フィン20)の一部として紙シート部分oを連設したものであり、この紙シート部分oの先端側が筐体連結部16を構成し、筐体50に連結(固着)されている。通常、この連結(固着)は接着剤層を介在させることによりなされる。

また、図63(イ),(ウ)の実施形態のヒートシンクは、紙シート部分o(放熱フィン20)の途中に振動衝撃を吸収する緩衝用の屈曲部200を設けたものである。その他の構成は、図63(ア)のヒートシンクと同様である。

以上のように、放熱部2の一部(筐体連結部16)が筐体50と連結されることにより、発熱源側の部材3の熱を筐体50を通じても放熱することができ、一方において、筐体側からの振動衝撃をヒートシンクで吸収することができる。

【0079】

以下、図64(ア),(イ)及び図65に基づき、金属製のヒートシンクに較べた本発明のヒートシンクの利点を説明する。

複数の半導体素子(例えば、基板上に実装された複数のフラットパッケージ型半導体素子)を1つのヒートシンクで放熱する場合、半導体素子間で高さにバラツキがあるため、金属製のヒートシンクを用いる場合には、図64(ア)に示すように、半導体素子30a,30b間の段差を吸収するために熱伝導シート70を使用する必要がある。これに対して、紙製のヒートシンクは、塑性変形応力が小さく、柔軟性が高いため、図64(イ)に示すように、ヒートシンク自体の変形により半導体素子30a,30b間の段差を容易に吸収することができる。

【0080】

また、ヒートシンクを密着させる発熱源側の部材表面が非平面(曲面或いは不規則な傾き・凹凸などがある面)である場合、金属製のヒートシンクでは、受熱部の形状を部材の表面形状に合わせて加工する必要があるとともに、公差によるバラツキを吸収するために熱伝導シートを介在させたり、ヒートシンク側を後加工するなどして、部材表面とヒートシンクとの密着性を確保する必要がある。これに対して、紙製のヒートシンクは、塑性変形応力が小さく、柔軟性が高いため、図65に示すようにヒートシンク自体の変形により部材3の表面に密着でき、また、公差によるバラツキを容易に吸収することができる。

【符号の説明】

【0081】

a,a1,b,b1,c,c1,d,e,f,g,h,hx,hy,h1,h1x,h1y,i,i1,j,j1,k,k1,l,m,n,o 紙シート部分

1 受熱部

2 放熱部

3 部材

4 接着剤層

5,6 角部

7 天井部

8,9 紙シート部分

10,10x,10y,10z 折り曲げ部

11 切欠き

12 スリット溝

13,14 スリット

15 切り込み加工部

16 筐体連結部

20 放熱フィン

50 筐体

90 紙シート部分

200 屈曲部

900 紙シート部分

A,B,C,D 成形体

【技術分野】

【0001】

本発明は、半導体素子をはじめとする種々の発熱源の放熱用として用いることが可能な紙製のヒートシンクに関する。

【背景技術】

【0002】

従来、半導体素子をはじめとする種々の発熱源の放熱用としてヒートシンクが広く使用されており、近年、急速に普及しつつある発光ダイオード(LED)を用いた照明器具にも使用されている。

半導体素子が使われる電子機器には、小型化、軽量化、低コスト化、高生産性が要求され、半導体素子に使用されるヒートシンクにも同様のことが求められる。しかし、従来のヒートシンクの主な材料はアルミニウムや銅などの金属であり、硬くて重いため、小型化、軽量化、低コスト化、生産性の向上には限界がある。

【0003】

このような従来のヒートシンクに対して、特許文献1には、繊維に熱伝導粉末を添加した紙シートをジグザグ状に折曲加工して放熱フィンとし、この放熱フィンを熱伝導部材に固着したヒートシンク(放熱器)が示されている。

このヒートシンクは、熱特性は金属製のヒートシンクより劣るものの、小型化、軽量化、低コスト化などの面で、金属製のヒートシンクでは実現できない大きな利点を有している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−54689号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1のヒートシンクは、放熱部(放熱フィン)と受熱部(熱伝導部材)が一体構造ではなく、しかもジグザグ状に折曲された紙シートからなる放熱フィンを点接触で熱伝導部材に固着するものであるため、熱の伝わりが悪く、このため熱伝導性が低く、十分な放熱特性が得られない欠点がある。また、熱伝導部材に対する放熱フィンの点接触部を接着剤で固着する工程が必要であるため、製造コストも高くなる。

【0006】

したがって本発明の目的は、以上のような従来技術の課題を解決し、紙シートを用いたヒートシンクであって、放熱特性が優れ且つ低コストに製造することができるヒートシンクを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明の要旨は以下のとおりである。

[1]シートに熱伝導性を付与するための粉末又は/及び繊維が添加された1枚の紙シートを、(i)折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、(ii)切り込み加工と該切り込み加工部の折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、のうちの1つ以上の成形法により立体形状としたヒートシンクであって、紙シートの一部分が発熱源側の部材と面接触する受熱部(1)を構成し、他の部分が放熱部(2)を構成することを特徴とするヒートシンク。

[2]上記[1]のヒートシンクにおいて、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形したヒートシンクであり、前記谷底部の紙シート部分(a)が受熱部(1)を構成し、他の紙シート部分(b)が放熱部(2)を構成することを特徴とするヒートシンク。

【0008】

[3]上記[1]のヒートシンクにおいて、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分(c)を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させたヒートシンクであり、前記紙シート部分(c)と前記谷底部の紙シート部分(a)が受熱部(1)を構成し、他の紙シート部分(b)が放熱部(2)を構成することを特徴とするヒートシンク。

[4]上記[2]又は[3]のヒートシンクにおいて、波板の各山部を構成する1対の対向した紙シート部分が密着していることを特徴とするヒートシンク。

[5]上記[1]のヒートシンクにおいて、紙シート長手方向の両端側の部分(d)を、折り曲げ成形して一方向に立ち上げたヒートシンクであり、中央側の平坦な紙シート部分(e)が受熱部(1)を構成し、前記紙シート部分(d)が放熱部(2)を構成することを特徴とするヒートシンク。

【0009】

[6]上記[5]のヒートシンクにおいて、紙シート部分(d)が高さ方向の途中で1つ以上の折り曲げ部を有することを特徴とするヒートシンク。

[7]上記[1]のヒートシンクにおいて、多角形状の紙シートの少なくとも3辺の紙シート部分(f)を、折り曲げ成形して一方向に立ち上げたヒートシンクであり、中央側の平坦な紙シート部分(g)が受熱部(1)を構成し、前記紙シート部分(f)が放熱部(2)を構成することを特徴とするヒートシンク。

[8]上記[7]のヒートシンクにおいて、紙シート部分(f)に、その長手方向に沿って間隔をおいて複数のスリット溝を設けたことを特徴とするヒートシンク。

[9]上記[1]のヒートシンクにおいて、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形し、該成形体を前記谷底部が筒内側になるように筒状に折り曲げ成形したヒートシンクであり、前記谷底部の紙シート部分(a1)が受熱部(1)を構成し、他の紙シート部分(b1)が放熱部(2)を構成することを特徴とするヒートシンク。

【0010】

[10]上記[1]のヒートシンクにおいて、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分(c1)を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させ、該成形体を前記紙シート部分(c1)が筒内側になるように筒状に折り曲げ成形したヒートシンクであり、前記紙シート部分(c1)と前記谷底部の紙シート部分(a1)が受熱部(1)を構成し、他の紙シート部分(b1)が放熱部(2)を構成することを特徴とするヒートシンク。

[11]上記[1]のヒートシンクにおいて、紙シート幅方向の一端側又は両端側の部分(h)に、その長手方向に沿って間隔をおいて複数のスリットを設けるとともに、該紙シート部分(h)を折り曲げ成形して一方向に立ち上げ、該成形体のうちスリットが設けられていない紙シート部分(i)を、立ち上げ成形された前記紙シート部分(h)が筒外側方向を向くように筒状に折り曲げ成形したヒートシンクであり、前記紙シート部分(i)が受熱部(1)を構成し、前記紙シート部分(h)が放熱部(2)を構成することを特徴とするヒートシンク。

【0011】

[12]上記[1]のヒートシンクにおいて、紙シート幅方向の一端側又は両端側の部分(h1)に、その長手方向に沿って間隔をおいて複数のスリットを設けるとともに、該紙シート部分(h1)を折り曲げ成形して一方向に立ち上げ、該成形体のうちスリットが設けられていない紙シート部分(i1)を、立ち上げ成形された前記紙シート部分(h1)が螺旋体外側方向を向くように螺旋状に折り曲げ成形したヒートシンクであり、前記紙シート部分(i1)が受熱部(1)を構成し、前記紙シート部分(h1)が放熱部(2)を構成することを特徴とするヒートシンク。

[13]上記[1]のヒートシンクにおいて、紙シートの複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げたヒートシンクであり、前記切り込み加工部を立ち上げ成形した紙シート部分(j)が放熱部(2)を構成し、他の平坦な紙シート部分(k)が受熱部(1)を構成することを特徴とするヒートシンク。

【0012】

[14]上記[1]のヒートシンクにおいて、紙シート長手方向の一端側の部分の複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げるとともに、紙シート長手方向の他端側の部分(l)を、折り曲げ成形して前記切り込み加工部の立ち上げ成形側と反対側に折り返すことにより、紙シート長手方向の一端側の部分のうちの平坦な紙シート部分(k)に密着させたヒートシンクであり、前記切り込み加工部を立ち上げ成形した紙シート部分(j)が放熱部(2)を構成し、前記紙シート部分(l)と前記紙シート部分(k)が受熱部(1)を構成することを特徴とするヒートシンク。

[15]上記[1]のヒートシンクにおいて、紙シートの複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げ、該成形体のうち平坦な紙シート部分(k1)を、前記切り込み加工部を立ち上げ成形した紙シート部分(j1)が筒外側方向を向くように筒状に折り曲げ成形したヒートシンクであり、前記紙シート部分(j1)が放熱部(2)を構成し、前記紙シート部分(k1)が受熱部(1)を構成することを特徴とするヒートシンク。

[16]上記[1]のヒートシンクにおいて、放熱部の一部として、筐体に面接触した状態で固着される筐体連結部を有することを特徴とするヒートシンク。

【発明の効果】

【0013】

本発明のヒートシンクは、熱伝導性が付与された1枚の紙シートを立体形状に成形したものであって、紙シートの一部分が発熱源側の部材と面接触する受熱部を構成し、他の部分が放熱部を構成するものであるため、特許文献1のヒートシンクに較べて熱伝導性と放熱特性が優れ、且つ余分な接着工程がないため低コストに製造することができる。

【図面の簡単な説明】

【0014】

【図1】本発明のヒートシンクの一実施形態を示す平面図

【図2】図1の実施形態のヒートシンクの正面図

【図3】図1の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図4】(ア)〜(エ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図5】本発明のヒートシンクの他の実施形態を示す平面図

【図6】図5の実施形態のヒートシンクの正面図

【図7】図5の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図8】(ア)〜(エ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図9】本発明のヒートシンクの他の実施形態を示す平面図

【図10】図9の実施形態のヒートシンクの正面図

【図11】図9の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図12】本発明のヒートシンクの他の実施形態を示す平面図

【図13】図12の実施形態のヒートシンクの正面図

【図14】図12の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図15】(ア)、(イ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図16】本発明のヒートシンクの他の実施形態を示す平面図

【図17】図16の実施形態のヒートシンクの正面図

【図18】図16の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図19】本発明のヒートシンクの他の実施形態を示す平面図

【図20】図19の実施形態のヒートシンクの正面図

【図21】図19の実施形態のヒートシンクを発熱源側の部材に取り付けた状態で示す正面図(但し、発熱源側の部材を縦断面した状態で示す)

【図22】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図23】図22の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図24】図22の実施形態で用いる、紙シートを波板形状に折り曲げ成形して得られた成形体であって、図22のように円筒状に折り曲げ成形される前の成形体を示す正面図

【図25】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図26】図25の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図27】図25の実施形態で用いる、紙シートを波板形状に折り曲げ成形して得られた成形体であって、図25のように円筒状に折り曲げ成形される前の成形体を示す正面図

【図28】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図29】図28の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図30】図28の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す縦断面図

【図31】図28の実施形態で用いる、スリットが設けられた紙シートであって、図28のように円筒状に折り曲げ成形される前の紙シートを示す正面図

【図32】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図33】図32の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図34】図32の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す縦断面図

【図35】図32の実施形態で用いる、スリットが設けられた紙シートであって、図32のように円筒状に折り曲げ成形される前の紙シートを示す正面図

【図36】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図37】図36の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図38】図36の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す縦断面図

【図39】図36の実施形態で用いる、スリットが設けられた紙シートであって、図36のように螺旋状に折り曲げ成形される前の紙シートを示す正面図

【図40】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図41】図40の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図42】図40の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す縦断面図

【図43】図40の実施形態で用いる、スリットが設けられた紙シートであって、図40のように螺旋状に折り曲げ成形される前の紙シートを示す正面図

【図44】本発明のヒートシンクの他の実施形態を示す平面図

【図45】図44の実施形態のヒートシンクの正面図

【図46】図44の実施形態のヒートシンクの側面図

【図47】図44の実施形態のヒートシンクの縦断面図

【図48】図44の実施形態で用いる、切り込み加工部が設けられた紙シートであって、その切り込み加工部が図44のように曲げ成形される前の紙シートを示す平面図

【図49】本発明のヒートシンクの他の実施形態を示す平面図

【図50】図49の実施形態のヒートシンクの正面図

【図51】図49の実施形態のヒートシンクの側面図

【図52】図49の実施形態のヒートシンクの縦断面図

【図53】図49の実施形態で用いる、切り込み加工部が設けられた紙シートであって、その切り込み加工部が図49のように曲げ成形される前の紙シートを示す平面図

【図54】本発明のヒートシンクの他の実施形態を示す平面図

【図55】図54の実施形態のヒートシンクの縦断面図

【図56】本発明のヒートシンクの他の実施形態を示す平面図

【図57】図56の実施形態のヒートシンクの縦断面図

【図58】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図59】図58の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図60】本発明のヒートシンクの他の実施形態を示すもので、発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図

【図61】図60の実施形態のヒートシンクを発熱源側の管状又は柱状の部材に取り付けた状態で示す平面図

【図62】(ア)、(イ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図63】(ア)〜(ウ)はそれぞれ本発明のヒートシンクの他の実施形態を示す正面図

【図64】(ア)は高さにバラツキがある複数の半導体素子に対する金属製のヒートシンクの取付状態を、(イ)は高さにバラツキがある複数の半導体素子に対する本発明のヒートシンクの取付状態を、それぞれ示す説明図

【図65】表面が非平面である発熱源側の部材に対する本発明のヒートシンクの取付状態を示す説明図

【図66】ヒートシンクの「垂直取付」と「水平取付」を説明するための図面

【発明を実施するための形態】

【0015】

本発明のヒートシンクは、熱伝導性が付与された1枚の紙シートを、下記(i)、(ii)のうちの1つ以上の成形法により立体形状としたヒートシンクであって、紙シートの一部分が発熱源側の部材と面接触する受熱部1を構成し、他の紙シート部分、すなわち受熱部1から立ち上がる紙シート部分が放熱部2を構成するものである。以下、受熱部1から立ち上がって放熱部2を構成する個々の紙シート部分を「放熱フィン20」という場合がある。

(i)折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)

(ii)切り込み加工と該切り込み加工部の折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)

【0016】

ここで、本発明のヒートシンクの受熱部1が面接触する発熱源側の部材に特別な制限はないが、代表的なものとしては、LEDなどの半導体素子、ヒーターやプロジェクタなどの器具の部材、他のヒートシンクの構成部材などが挙げられる。また、発熱源側の部材が管状又は円柱状であるものにも適用でき、発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

発熱源側の部材と面接触する受熱部1は、折り曲げ部と折り曲げ部との間に形成される面部であって、発熱源側の部材と面接触できるものであれば、平面状であっても、或いは曲面状であってもよい。

【0017】

上記(i)の成形法では、例えば、紙シートに機械的な折り曲げ装置などを用いて折り曲げ加工を施す。また、上記(ii)の成形法では、例えば、紙シートの複数箇所に門型形状又は半円形状などの切り込み加工を施し、これらの切り込み加工部を立ち上げるように折り曲げ加工を施す。ここで、上記(i)、(ii)における紙シートの折り曲げ成形(加工)は、紙シートを曲面状に曲げ成形するような場合を含む。

また、上記(i)、(ii)の成形法を組み合わせ、例えば、上記(ii)の成形法により、紙シートの複数箇所に門型形状又は半円形状などの切り込み加工を施し、これらの切り込み加工部を立ち上げるように折り曲げ加工を施した後、紙シート全体について上記(i)の成形法により折り曲げ加工を施すようにしてもよい。

【0018】

紙シートは、熱伝導性を付与するための粉末又は/及び繊維が添加されたものであり、例えば、特許文献1に示されるような、紙を構成する繊維に熱伝導粉末を添加した湿式抄紙の紙シートを用いることができるが、これに限定されるものではない。紙を構成する繊維は、自然に伸びた、又は人工的に伸ばされた凝集性のある紐状の細長い素材であり、具体的には、天然繊維(植物繊維、動物繊維)、化学繊維(レーヨン繊維などの再生繊維、アセテート繊維などの半合成繊維、ナイロン繊維,アクリル繊維,ポリエステル繊維などの合成繊維)、無機繊維(ガラス繊維、炭素繊維、金属繊維)などが挙げられ、これらの1種以上を用いることができる。紙シートの耐折曲強度を確保するという点からは、紙を構成する繊維としては、植物繊維(天然パルプ)又は植物繊維(天然パルプ)と化学繊維を主体としたものが好ましい。また、紙シートとしては、以上のような主たる紙繊維に加えて、熱で溶融するバインダー繊維(化学繊維)を含み、加熱プレスなどによりそのバインダー繊維を溶融させたもの、バインダーして合成樹脂を添加したもの、などを用いてもよい。

【0019】

紙シートに熱伝導性を付与するための粉末又は/及び繊維(以下、説明の便宜上「熱伝導性粉末・繊維」という。同じく、粉末のみを指す場合には「熱伝導性粉末」という。)としては、例えば、窒化ケイ素、窒化アルミニウム、マグネシア、アルミナシリケート、シリコン、鉄、炭化珪素、炭素、窒化硼素、アルミナ、シリカ、アルミニウム、銅、銀、金などの粉末又は繊維の1種以上を用いることができる。通常、熱伝導性粉末・繊維を紙シートに含ませるには、この熱伝導性粉末・繊維を抄紙用スラリーに添加して懸濁させ、その抄紙用スラリーをシート状に抄紙する。

【0020】

熱伝導性粉末を用いる場合、その粒径が小さすぎても、また大きすぎても、紙の繊維に対する粉末の付着性が低下しやすいので、粉末の平均粒径は0.1〜500μm程度が好ましい。

紙シートの厚さは、薄すぎると強度が低下し、一方、厚すぎると変形性が低下しやすく、また製造コストも高くなるので、0.05〜1mm程度の厚さが好ましい。

また、紙シートの面方向での熱伝導率は10W/m・K以上が好ましい。このような熱伝導率を得るため、紙シート中での熱伝導性粉末・繊維の含有量などが適宜調整される。

【0021】

以上のような本発明のヒートシンクは、発熱源側の部材の熱が受熱部1で受熱された後、放熱部2(放熱フィン20)に伝えられ、その表面(放熱面)から放熱がなされる。本発明のヒートシンクは、熱伝導性粉末・繊維を添加した1枚の紙シートを立体形状に成形したものであって、紙シートの一部分が発熱源側の部材と面接触する受熱部1を構成し、他の部分(受熱部1から立ち上がった紙シート部分)が放熱部2を構成するものであるので、熱伝導性と放熱特性に優れる。

本発明のヒートシンクは、放熱部2(放熱フィン20)の背が低く、自然放冷で放熱を行うタイプのヒートシンクに適している。これは、紙は熱伝導率が小さいので、対流による放熱特性を十分に確保するには、放熱部2(放熱フィン20)の背を低くし、受熱部1と放熱部2の先端部間の温度差を小さくする必要があるからである。このような観点からは、放熱部2(放熱フィン20)の高さは50mm以下が好ましい。

【0022】

また、本発明のように熱伝導性粉末・繊維を添加した紙シートのみで構成されるヒートシンク(以下、説明の便宜上「紙シート製のヒートシンク」という)は、以下のような利点が得られる。

(1)紙シート製のヒートシンクは、銅やアルミニウムなどの金属製のヒートシンクに較べて比重が格段に小さいため、ヒートシンクの軽量化が実現できる。

(2)金属製のヒートシンクは、半導体素子などの部材へのネジ止めや基板への端子ハンダ付け固定が必要であるのに対して、紙シート製のヒートシンクは軽量であるため、両面接着テープなどの簡易な手段で半導体素子などの部材や基板に対する固定が可能である。また、固定のための部品数や工数が少なくて済み、その分、低コスト化が実現できる。

【0023】

(3)複数の半導体素子を1つのヒートシンクで放熱する場合、半導体素子間で高さにバラツキがあるため、金属製のヒートシンクを用いる場合には、半導体素子間の段差を吸収するために熱伝導シートを使用する必要がある。これに対して、紙製のヒートシンクは、塑性変形応力が小さく、柔軟性が高いため、ヒートシンク自体の変形により半導体素子間の段差を容易に吸収することができる。また、ヒートシンクを密着させる発熱源側の部材表面が非平面(曲面或いは不規則な傾き・凹凸などがある面)である場合、金属製のヒートシンクでは、受熱部の形状を部材の表面形状に合わせて加工する必要があるとともに、公差によるバラツキを吸収するために熱伝導シートを介在させたり、ヒートシンク側を後加工するなどして、部材表面とヒートシンクとの密着性を確保する必要がある。これに対して、紙製のヒートシンクは、塑性変形応力が小さく、柔軟性が高いため、ヒートシンク自体の変形により部材の表面に密着でき、また、公差によるバラツキを容易に吸収することができる。

【0024】

(4)金属製のヒートシンクは、一般に、(a)金型を用いた押し出し成形、(b)金属板を打ち抜き加工した後、曲げ加工による成形、などの方法で製造されるが、(a)の方法は高価な金型(雄型・雌型)と高度な押し出し技術が必要であり、(b)の方法は打ち抜き加工の際に重ね抜きが難しく、生産性が悪い。これに対して、紙製のヒートシンクは、比較的簡易な打ち抜き型(雄型)で紙シートを打ち抜いた後、折り曲げ成形などを施すだけの比較的簡単な方法で製造でき、また、打ち抜き加工の際に重ね抜きが容易であり、このため高い生産性で低コストに製造することができる。

(5)金属製のヒートシンクは放射率が低く、放射率を高めるには表面処理を施す必要があるのに対し、紙製のヒートシンクは放射率が高く、放射率を高めるための表面処理を施す必要がない。

【0025】

以下の説明において、ヒートシンクの「垂直取付」とは、図66(ア)、(ウ)に示すように受熱部(受熱面)と放熱フィンの放熱面が垂直状態となるようにヒートシンクを配置・取付する場合を指し、同じく「水平取付」とは、図66(イ)、(エ)に示すように受熱部(受熱面)が水平状態となるようにヒートシンクを配置・取付する場合と、受熱部(受熱面)が垂直状態で、且つ放熱フィンの放熱面が水平状態となるようにヒートシンクを配置・取付する場合を指す。

【0026】

図1〜図3は本発明のヒートシンクの一実施形態を示すもので、図1は平面図、図2は正面図、図3は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形したものであり、前記平坦な谷底部の紙シート部分aが受熱部1を構成し、この受熱部1から立ち上がる他の紙シート部分bが放熱部2(放熱フィン20)を構成している。この実施形態の放熱フィン20の形状は断面門形(四角形)であり、全体としては、いわゆる矩形波の波板形状である。このヒートシンクは、図3に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

【0027】

また、図4(ア)〜(エ)は、図1〜図3に示すタイプのヒートシンクの変形例である他の実施形態を示すもので、いずれもヒートシンクの正面図である。これらのヒートシンクも、図3と同様に、受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

図4(ア)の実施形態は、図1〜図3に示されるヒートシンクの折り曲げ部、すなわち放熱フィン20の基端部と天井部7の各角部5,6にRを付けたものである。このRの大きさは、紙シートの板厚の2〜5倍程度が好ましい。

【0028】

図4(イ)の実施形態は、放熱フィン20の天井部7を断面円弧形としたものである。なお、この実施形態において、放熱フィン20の基端部の角部に、図4(ア)のようなRを付けてもよい。

図4(ウ)の実施形態は、放熱フィン20の形状を断面三角形としたものである。なお、この実施形態において、放熱フィン20の基端部や天井部7の各角部に、図4(ア)のようなRを付けてもよい。

図4(エ)の実施形態は、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形したものであるが、各放熱フィン20を構成する1対の対向した紙シート部分8を密着させ、放熱部2を櫛形に構成したものである。

【0029】

以上述べたような図1〜図3、図4(ア)〜(エ)のタイプのヒートシンクは、ロール巻きされた紙シートを、連続的に折り曲げ加工して立体形状に成形すればよいので、生産性が高く、製造コストも特に少なくて済む利点がある。

また、図1〜図3のヒートシンク、図4(ア)〜(ウ)のヒートシンクは、同一包絡体積(包絡体積:ヒートシンク高さ×幅×奥行き)において、放熱部2を櫛形に構成した図4(エ)のヒートシンクに較べて放熱部2の表面積が大きく、また各放熱フィン20が天井部7を有するため、垂直取付時には、煙突効果(四方が温度の高い壁に囲まれている場合、空気の対流が促進される効果)によって、優れた放熱特性が得られる。但し、水平取付時には、放熱フィン20の天井部7が空気の対流の妨げとなるため、垂直取付時よりも放熱特性は低下する。

【0030】

また、熱伝導性粉末・繊維を添加した紙シートを折り曲げ加工する場合、特に折り曲げ部(角部)では熱伝導性粉末・繊維が剥落しやすく、熱伝導性の低下や熱抵抗上昇(その結果、ショートを生じやすくなる)の原因となる。この点、図4(ア)のヒートシンクは折り曲げ部の各角部5,6にRを付し、また、図4(イ)のヒートシンクは放熱フィン20の天井部7を断面円弧形としてあるので、折り曲げ部での熱伝導性粉末・繊維の剥落が生じにくく、熱伝導特性の低下や熱抵抗上昇が生じにくい。

【0031】

また、図4(ウ)のヒートシンクは、放熱フィン20の形状が断面三角形であって、放熱面が傾斜面であるため、図1〜図3のヒートシンクのように放熱フィン20の放熱面が垂直面であるものに較べて、隣接する放熱フィン20間での放射干渉が少なく、その分、放射放熱効率が向上する。

また、図4(エ)のヒートシンクは、放熱フィン20に対流の妨げとなる天井部がないため、図1〜図3のヒートシンクや図4(ア)〜(ウ)のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。

【0032】

以上述べた点からして、図1〜図3のヒートシンクや図4(ア)〜(ウ)のヒートシンクは、垂直取付時における放熱特性が特に優れたヒートシンクであり、このため、ヒートシンクの取付(設置)方向が決まっている電気機器(例えば、テレビ、冷蔵庫、エアコン、LEDダウンライト)などに適している。一方、図4(エ)のヒートシンクは、垂直取付時と水平取付時の放熱特性差が小さいヒートシンクであり、このため、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0033】

図5〜図7は本発明のヒートシンクの他の実施形態を示すもので、図5は平面図、図6は正面図、図7は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分cを、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させるものであり、前記紙シート部分cと前記谷底部の紙シート部分aが受熱部1を構成し、この受熱部1から立ち上がる他の紙シート部分bが放熱部2(放熱フィン20)を構成している。図1〜図3の実施形態と同様に、この実施形態の放熱フィン20の形状は断面門形(四角形)であり、全体としては、いわゆる矩形波の波板形状である。このヒートシンクは、図7に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

【0034】

また、図8(ア)〜(エ)は、図5〜図7に示すタイプのヒートシンクの変形例である他の実施形態を示すもので、いずれもヒートシンクの正面図である。これらのヒートシンクも、図7と同様に、受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

図8(ア)の実施形態は、図5〜図7に示されるヒートシンクの折り曲げ部、すなわち放熱フィン20の基端部と天井部7の各角部5,6にRを付けたものである。このRの大きさは、紙シートの板厚の2〜5倍程度が好ましい。

【0035】

図8(イ)の実施形態は、放熱フィン20の天井部7を断面円弧形としたものである。なお、この実施形態において、放熱フィン20の基端部の角部に、図8(ア)のようなRを付けてもよい。

図8(ウ)の実施形態は、放熱フィン20の形状を断面三角形としたものである。なお、この実施形態において、放熱フィン20の基端部や天井部7の各角部に、図8(ア)のようなRを付けてもよい。

図8(エ)の実施形態は、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分cを、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させものであるが、各放熱フィン20を構成する1対の対向した紙シート部分8を密着させ、放熱部2を櫛形に構成したものである。

【0036】

以上述べたような図5〜図7、図8(ア)〜(エ)のタイプのヒートシンクも、ロール巻きされた紙シートを、連続的に折り曲げ加工して立体形状に成形すればよいので、生産性が高く、製造コストも特に少なくて済む利点がある。さらに、紙シート部分cを波板の谷部側に折り返して紙シート部分aと重ねることで、ヒートシンクの底部全体が受熱部1となり、発熱源側の部材3の全面から受熱することができるので、その分、放熱特性が向上することになる。また、伝熱量はヒートシンクの断面積に比例するので、紙シート部分cの分、断面積が大きくなることで伝熱量が増大し、その結果、熱抵抗が低下する。

【0037】

さらに、図5〜図7、図8(ア)〜(エ)の各ヒートシンクは、同じ波板形状を有する図1〜図3、図4(ア)〜(エ)の各ヒートシンクとそれぞれ対応する性能を有する。

すなわち、図5〜図7のヒートシンク、図8(ア)〜(ウ)のヒートシンクは、同一包絡体積(包絡体積:ヒートシンク高さ×幅×奥行き)において、放熱部2を櫛形に構成した図8(エ)のヒートシンクに較べて放熱部2の表面積が大きく、また各放熱フィン20が天井部7を有するため、垂直取付時には、煙突効果(四方が温度の高い壁に囲まれている場合、空気の対流が促進される効果)によって、優れた放熱特性が得られる。但し、水平取付時には、放熱フィン20の天井部7が空気の対流の妨げとなるため、垂直取付時よりも放熱特性は低下する。

【0038】

また、熱伝導性粉末・繊維を添加した紙シートを折り曲げ加工する場合、特に折り曲げ部(角部)では熱伝導性粉末・繊維が剥落しやすく、熱伝導性の低下や熱抵抗上昇(その結果、ショートを生じやすくなる)の原因となる。この点、図8(ア)のヒートシンクは折り曲げ部の各角部5,6にRを付し、また、図8(イ)のヒートシンクは放熱フィン20の天井部7を断面円弧形としてあるので、折り曲げ部での熱伝導性粉末・繊維の剥落が生じにくく、熱伝導特性の低下や熱抵抗上昇が生じにくい。

【0039】

また、図8(ウ)のヒートシンクは、放熱フィン20の形状が断面三角形であって、放熱面が傾斜面であるため、図5〜図7のヒートシンクのように放熱フィン20の放熱面が垂直面であるものに較べて、隣接する放熱フィン20間での放射干渉が少なく、その分、放射放熱効率が向上する。

また、図8(エ)のヒートシンクは、放熱フィン20に対流の妨げとなる天井部がないため、図5〜図7のヒートシンクや図8(ア)〜(ウ)のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。

【0040】

以上述べた点からして、図5〜図7のヒートシンクや図8(ア)〜(ウ)のヒートシンクは、垂直取付時における放熱特性が特に優れたヒートシンクであり、このため、ヒートシンクの取付(設置)方向が決まっている電気機器(例えば、テレビ、冷蔵庫、エアコン、LEDダウンライト)などに適している。一方、図8(エ)のヒートシンクは、垂直取付時と水平取付時の放熱特性差が小さいヒートシンクであり、このため、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0041】

図9〜図11は本発明のヒートシンクの他の実施形態を示すもので、図9は平面図、図10は正面図、図11は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、紙シート長手方向の両端側の部分dを、折り曲げ成形して垂直(直角)に立ち上げたものであり、中央側の平坦な紙シート部分eが受熱部1を構成し、前記紙シート部分dが放熱部2(放熱フィン20)を構成している。このヒートシンクは、図11に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

なお、紙シート部分dは一方向(上向き)に立ち上げればよく、したがって、垂直ではなく、傾斜していてもよい。

【0042】

このようなヒートシンクは、図5〜図7のヒートシンクや図8(ア)〜(エ)のヒートシンクなどのように紙シート部分を折り返すことなくヒートシンクの底部全体が受熱部1となり、発熱源側の部材3の全面から受熱することができる。また、放熱フィン20に対流の妨げとなる天井部がないため、垂直取付時と水平取付時の放熱特性差を小さくすることができる。したがって、このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0043】

図9〜図11に示すタイプのヒートシンクでは、紙シート部分dが高さ方向の途中で1つ以上の折り曲げ部を有することができる。図12〜図14は、そのようなヒートシンクの一実施形態を示すもので、図12は平面図、図13は正面図、図14は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、紙シート長手方向の両端側の部分dを、折り曲げ成形して垂直(直角)に立ち上げるとともに、この紙シート部分dの先端側の部分9を紙シート部分e側の水平方向に直角に折り曲げ、紙シート部分dを断面逆L字状に構成したものである。すなわち、この実施形態の紙シート部分dは、高さ方向の途中で1つ(1段)の折り曲げ部10(直角の折り曲げ部)を有している。このヒートシンクは、図14に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

【0044】

また、図15(ア)、(イ)は、それぞれ、紙シート部分dが高さ方向の途中で1つ以上の折り曲げ部を有するヒートシンクの他の実施形態を示すもので、いずれもヒートシンクの正面図である。これらのヒートシンクも、図14と同様に、受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

図15(ア)の実施形態では、紙シート長手方向の両端側の部分dを、折り曲げ成形して垂直(直角)に立ち上げるとともに、この紙シート部分dの先端側の部分9を紙シート部分e側の水平方向に直角に折り曲げ、さらに、その部分9の先端側の部分90を下向きに直角に折り曲げたものである。すなわち、この実施形態の紙シート部分dは、高さ方向の途中で2つ(2段)の折り曲げ部10x,10y(いずれも直角の折り曲げ部)を有している。

【0045】

図15(イ)の実施形態では、紙シート長手方向の両端側の部分dを、折り曲げ成形して垂直(直角)に立ち上げるとともに、この紙シート部分dの先端側の部分9を紙シート部分e側の水平方向に直角に折り曲げ、さらに、その部分9の先端側の部分90を垂直に立ち上げ、さらにその部分90の先端側の部分900を反紙シート部分e側の水平方向に直角に折り曲げたものである。すなわち、この実施形態の紙シート部分dは、高さ方向の途中で3つ(3段)の折り曲げ部10x,10y,10z(いずれも直角の折り曲げ部)を有している。

なお、紙シート部分d,9,90,900は、一方向に折り曲げ成形されればよく、したがって、垂直又は直角ではなく、傾斜していてもよい。

【0046】

図12〜図14のヒートシンクは、同一包絡体積(包絡体積:ヒートシンク高さ×幅×奥行き)において、図9〜図11のヒートシンクに較べて放熱部2の表面積が大きく、放熱特性が高い。さらに、図15(ア)、(イ)のヒートシンクは、同一包絡体積(包絡体積:ヒートシンク高さ×幅×奥行き)において、図12〜図14のヒートシンクに較べて放熱部2の表面積が大きく、放熱特性が高い。

図12〜図14のヒートシンクや図15(ア)、(イ)のヒートシンクは、垂直取付時における放熱特性が特に優れたヒートシンクであり、ヒートシンクの取付(設置)方向が決まっている電気機器(例えば、テレビ、冷蔵庫、エアコン、LEDダウンライト)などに適している。

【0047】

図16〜図18は本発明のヒートシンクの他の実施形態を示すもので、図16は平面図、図17は正面図、図18は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、4角形状の紙シートの各辺の紙シート部分fを、折り曲げ成形して垂直(直角)に立ち上げたものであり、中央側の平坦な紙シート部分gが受熱部1を構成し、前記紙シート部分fが放熱部2(放熱フィン20)を構成している。このヒートシンクは、図18に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

なお、各紙シート部分fを折り曲げ成形して立ち上げるために、紙シートの4隅に切欠き11が設けられている。

【0048】

紙シートは多角形状であればよく、また、その紙シートの少なくとも3辺の紙シート部分fを折り曲げ成形して立ち上げればよい。また、紙シート部分fは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このようなヒートシンクは、図5〜図7のヒートシンクや図8(ア)〜(エ)のヒートシンクなどのように紙シート部分を折り返すことなくヒートシンクの底部全体が受熱部1となり、発熱源側の部材3の全面から受熱することができる。

また、多角形状の紙シートの少なくとも3辺の紙シート部分fを、折り曲げ成形して一方向に立ち上げたものであるため、水平取付時における放熱特性が特に優れたヒートシンクであり、ヒートシンクの取付(設置)方向が決まっている電気機器であって、ヒートシンクが水平取付されるものに適している。

【0049】

図19〜図21は本発明のヒートシンクの他の実施形態を示すもので、図19は平面図、図20は正面図、図21は発熱源側の部材(例えば、半導体素子)に取り付けた状態で示す正面図(但し、発熱源側の部材3を縦断面した状態で示す)である。

この実施形態のヒートシンクは、図16〜図18の実施形態の紙シート部分fに、その長手方向に沿って間隔をおいて複数のスリット溝12を設けたものである。このヒートシンクは、図21に示されるように、その受熱部1が発熱源側の部材3に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。

このように紙シート部分fに複数のスリット溝12を設けることにより、図16〜図18のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。このため、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0050】

図22〜図24は本発明のヒートシンクの他の実施形態を示すもので、図22は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図23は同じく平面図である。また、図24は、紙シートを波板形状に折り曲げ成形して得られた成形体であって、図22のように円筒状に折り曲げ成形される前の成形体を示す正面図である。

この実施形態のヒートシンクは、紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形し、この成形体Aを前記谷底部が筒内側になるように筒状に折り曲げ成形したものであり、前記谷底部の紙シート部分a1が受熱部1を構成し、この受熱部1から立ち上がる他の紙シート部分b1が放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

【0051】

前記成形体Aの波板形状は、図1〜図3の実施形態と同様に、断面門形(四角形)であり、いわゆる矩形波の波板形状である。なお、成形体Aは、図4(ア)〜(エ)の実施形態のような波板形状であってもよい。

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Aを筒状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体Aの紙シート部分a1の表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Aを管状又は柱状の部材3に巻き付けることで、筒状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Aを筒状に折り曲げ成形してヒートシンクを完成させる場合、筒状に成形した成形体Aの両端部を接着剤などで接合し、筒状のヒートシンクとする。

このヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0052】

図25〜図27は本発明のヒートシンクの他の実施形態を示すもので、図25は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図26は同じく平面図である。また、図27は、紙シートを波板形状に折り曲げ成形して得られた成形体であって、図25のように円筒状に折り曲げ成形される前の成形体を示す正面図である。

この実施形態のヒートシンクは、紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分c1を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させ、この成形体Aを前記紙シート部分c1が筒内側になるように筒状に折り曲げ成形したものであり、前記紙シート部分c1と前記谷底部の紙シート部分a1が受熱部1を構成し、この受熱部1から立ち上がる他の紙シート部分b1が放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

【0053】

このヒートシンクは、紙シート部分c1を波板の谷部側に折り返して紙シート部分a1と重ねることで、ヒートシンクの底部全体が受熱部1となり、発熱源側の部材3の全面から受熱することができるので、その分、放熱特性が向上することになる。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

前記成形体Aの波板形状は、図5〜図7の実施形態と同様に、断面門形(四角形)であり、いわゆる矩形波の波板形状である。なお、成形体Aは、図8(ア)〜(エ)の実施形態のような波板形状であってもよい。

【0054】

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Aを筒状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体Aの紙シート部分c1の表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Aを管状又は柱状の部材3に巻き付けることで、筒状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Aを筒状に折り曲げ成形してヒートシンクを完成させる場合、筒状に成形した成形体Aの両端部を接着剤などで接合し、筒状のヒートシンクとする。

このヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0055】

図28〜図31は本発明のヒートシンクの他の実施形態を示すもので、図28は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図29は同じく平面図、図30は同じく縦断面図である。また、図31は、スリットが設けられ、図28のように円筒状に折り曲げ成形される前の紙シートを示す正面図である。

この実施形態のヒートシンクは、紙シート幅方向の一端側の部分hに、その長手方向に沿って間隔をおいて複数のスリット13を設けるとともに、この紙シート部分hを折り曲げ成形して垂直(直角)に立ち上げ(図31の破線に沿って折り曲げ成形する)、この成形体Bのうちスリット13が設けられていない紙シート部分iを、立ち上げ成形された前記紙シート部分hが筒外側方向を向くように筒状に折り曲げ成形したものであり、前記紙シート部分iが受熱部1を構成し、前記紙シート部分hが放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

なお、紙シート部分hは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

【0056】

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Bを筒状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体Bの紙シート部分iの表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Bを管状又は柱状の部材3に巻き付けることで、筒状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Bを筒状に折り曲げ成形してヒートシンクを完成させる場合、筒状に成形した成形体Bの両端部を接着剤などで接合し、筒状のヒートシンクとする。

【0057】

このヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。また、図22〜図24のヒートシンクや図25〜図27のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0058】

図32〜図35は本発明のヒートシンクの他の実施形態を示すもので、図32は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図33は同じく平面図、図34は同じく縦断面図である。また、図35は、スリットが設けられ、図32のように円筒状に折り曲げ成形される前の紙シートを示す正面図である。

この実施形態のヒートシンクは、紙シート幅方向の両端側の部分hx,hyに、それらの長手方向に沿って間隔をおいて複数のスリット13を設けるとともに、この両紙シート部分hx,hyを折り曲げ成形して直角に立ち上げ(図35の破線に沿って折り曲げ成形する)、この成形体Bのうちスリット13が設けられていない中央の紙シート部分iを、立ち上げ成形された前記紙シート部分hx,hyが筒外側方向を向くように筒状に折り曲げ成形したものであり、前記紙シート部分iが受熱部1を構成し、前記紙シート部分hx,hyが放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

【0059】

なお、前記紙シート部分hx,hyは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

その他の構成、製法、部材3への装着法、好適な使用形態などは、図28〜図31の実施形態と同様である。

【0060】

図36〜図39は本発明のヒートシンクの他の実施形態を示すもので、図36は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図37は同じく平面図、図38は同じく縦断面図である。また、図39は、スリットが設けられ、図36のように螺旋状に折り曲げ成形される前の紙シートを示す正面図である。

この実施形態のヒートシンクは、紙シート幅方向の一端側の部分h1に、その長手方向に沿って間隔をおいて複数のスリット14を設けるとともに、この紙シート部分h1を折り曲げ成形して垂直(直角)に立ち上げ(図39の破線に沿って折り曲げ成形する)、この成形体Cのうちスリットが設けられていない紙シート部分i1を、立ち上げ成形された前記紙シート部分h1が螺旋体外側方向を向くように螺旋状に折り曲げ成形したものであり、前記紙シート部分i1が受熱部1を構成し、前記紙シート部分h1が放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

なお、紙シート部分h1は一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

【0061】

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Cを螺旋状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体Cの紙シート部分i1の表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Cを管状又は柱状の部材3に巻き付けることで、螺旋状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Cを螺旋状に折り曲げ成形してヒートシンクとする場合、螺旋状に巻かれる成形体Cの一部が上下で重なり合うようにし、その重合した部分を接着剤で接着するようにしてもよい。

【0062】

このヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。また、図22〜図24のヒートシンクや図25〜図27のヒートシンクに較べて、垂直取付時と水平取付時の放熱特性差を小さくすることができる。また、螺旋状に巻く長さを自在に調整できるので、装着すべき管状又は円柱状部材が長く、図28〜図31のヒートシンクでは複数個装着する必要があるような場合でも、1つのヒートシンクだけで対応することができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0063】

図40〜図43は本発明のヒートシンクの他の実施形態を示すもので、図40は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図41は同じく平面図、図42は同じく縦断面図である。また、図43は、スリットが設けられ、図40のように螺旋状に折り曲げ成形される前の紙シートを示す正面図である。

この実施形態のヒートシンクは、紙シート幅方向の両端側の部分h1x,h1yに、それらの長手方向に沿って間隔をおいて複数のスリット14を設けるとともに、この紙シート部分h1x,h1yを折り曲げ成形して垂直(直角)に立ち上げ(図43の破線に沿って折り曲げ成形する)、この成形体Cのうちスリットが設けられていない紙シート部分i1を、立ち上げ成形された前記紙シート部分h1x,h1yが螺旋体外側方向を向くように螺旋状に折り曲げ成形したものであり、前記紙シート部分i1が受熱部1を構成し、前記紙シート部分h1x,h1yが放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材3に固着される。

【0064】

なお、紙シート部分h1x,h1yは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。

このような形状及び構造のヒートシンクは、金属材から製造することは容易ではないが、紙シートであれば容易に製造することができる。

その他の構成、製法、部材3への装着法、好適な使用形態などは、図36〜図39の実施形態と同様である。

【0065】

図44〜図48は本発明のヒートシンクの他の実施形態を示すもので、図44は平面図、図45は正面図、図46は側面図、図47は縦断面図である。また、図48は、切り込み加工部が設けられ、その切り込み加工部が図44のように曲げ成形される前の紙シートを示す平面図である。

この実施形態のヒートシンクは、紙シートの複数個所を切り込み加工し、この切り込み加工部15を折り曲げ成形して垂直(直角)に立ち上げたものであり(図48の破線に沿って折り曲げ成形する)、前記切り込み加工部15を立ち上げ成形した紙シート部分jが放熱部2(放熱フィン20)を構成し、他の平坦な紙シート部分kが受熱部1を構成している。このヒートシンクは、その受熱部1が発熱源側の部材(図示せず)に面接触し、その面接触部に介在する接着剤層(図示せず)で部材に固着される。

【0066】

切り込み加工部15の設け方は任意であるが、本実施形態では、幅広の放熱フィン20が複数並列して形成されるようにするため、図48に示すように、幅広門型形状の切り込み加工部15を複数並列的に設けている。この各切り込み加工部15を図48の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20を形成できる。

なお、紙シート部分jは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。また、切り込み加工部15の形状も、門型形状以外に、半円形状、三角形状など任意である。

【0067】

このヒートシンクは、放熱フィン20に対流の妨げとなる天井部がないため、垂直取付時と水平取付時の放熱特性差を小さくすることができる。したがって、このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

また、このヒートシンクは、切り込み加工部15を折り曲げ成形して垂直(直角)に立ち上げるだけで製造できるので、比較的簡易な設備で製造できる利点がある。

【0068】

図49〜図53は、切り込み加工部15の形状が異なる他の実施形態を示すもので、図49は平面図、図50は正面図、図51は側面図、図52は縦断面図である。また、図53は、切り込み加工部が設けられ、その切り込み加工部が図49のように曲げ成形される前の紙シートを示す平面図である。

この実施形態は、幅の小さい放熱フィン20が多数形成されるようにするため、図53に示すように、幅狭門型形状の切り込み加工部15を縦横に多数に設けている。この各切り込み加工部15を図53の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20を形成できる。

このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適しているが、図44〜図48のヒートシンクに較べて、90度回転した取付方向における放熱特性が優れている。

【0069】

図54及び図55は本発明のヒートシンクの他の実施形態を示すもので、図54は平面図、図55は縦断面図である。

この実施形態のヒートシンクは、紙シート長手方向の一端側の部分の複数個所を切り込み加工し、この切り込み加工部15を折り曲げ成形して垂直(直角)に立ち上げるとともに、紙シート長手方向の他端側の部分lを、折り曲げ成形して前記切り込み加工部15の立ち上げ成形側と反対側に折り返すことにより、紙シート長手方向の一端側の部分のうちの平坦な紙シート部分kに密着させたものであり、前記切り込み加工部15を立ち上げ成形した紙シート部分jが放熱部2(放熱フィン20)を構成し、前記紙シート部分lと前記紙シート部分kが受熱部1を構成している。このヒートシンクは、その受熱部1が発熱源側の部材(図示せず)に面接触し、その面接触部に介在する接着剤層(図示せず)で部材に固着される。

【0070】

切り込み加工部15の設け方は任意であるが、本実施形態では、幅広の放熱フィン20が複数並列して形成されるようにするため、図48と同様に、幅広門型形状の切り込み加工部15を複数並列的に設けている。この各切り込み加工部15を図48の破線で示す箇所で折り曲げ、直角に立ち上げることにより、放熱フィン20を形成できる。

なお、紙シート部分jは一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。また、切り込み加工部15の形状も、門型形状以外に、半円形状、三角形状など任意である。

【0071】

このヒートシンクは、紙シート部分lを折り返して紙シート部分kと重ねることで、ヒートシンクの底部全体が受熱部1となり、発熱源側の部材全面から受熱することができるので、その分、放熱特性が向上することになる。

また、このヒートシンクは、放熱フィン20に対流の妨げとなる天井部がないため、垂直取付時と水平取付時の放熱特性差を小さくすることができる。したがって、このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適している。

【0072】

図56及び図57は、切り込み加工部15の形状が異なる他の実施形態を示すもので、図56は平面図、図57は縦断面図である。

この実施形態は、幅の小さい放熱フィン20が多数形成されるようにするため、図53と同様に、幅狭門型形状の切り込み加工部15を縦横に多数に設けている。この各切り込み加工部15を図53の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20が形成できる。

このヒートシンクは、ヒートシンクの取付(設置)方向が定まっていない電気機器(例えば、縦置きでも横置きでも使用できるゲーム機やデスクトップパソコン本体、照らす方向を変えることができるLEDスポットライトなど)などに適しているが、図54及び図55のヒートシンクに較べて、90度回転した取付方向における放熱特性が優れている。

【0073】

図58及び図59は本発明のヒートシンクの他の実施形態を示すもので、図58は発熱源側の管状又は柱状の部材に取り付けた状態で示す正面図、図59は同じく平面図である。

この実施形態のヒートシンクは、紙シートの複数個所を切り込み加工し、この切り込み加工部15を折り曲げ成形して垂直(直角)に立ち上げ、この成形体D(図44に相当する成形体)のうち平坦な紙シート部分k1を、前記切り込み加工部15を立ち上げ成形した紙シート部分j1が筒外側方向を向くように筒状に折り曲げ成形したものであり、前記紙シート部分j1が放熱部2(放熱フィン20)を構成し、前記紙シート部分k1が受熱部1を構成している。このヒートシンクは、その受熱部1が発熱源側の管状又は柱状の部材3に面接触し、その面接触部に介在する接着剤層(図示せず)で部材に固着される。

【0074】

切り込み加工部15の設け方は任意であるが、本実施形態では、幅広の放熱フィン20が複数並列して形成されるようにするため、図48と同様に、幅広門型形状の切り込み加工部15を複数並列的に設けている。この各切り込み加工部15を図48の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20を形成できる。

なお、紙シート部分j1は一方向(上向き)に立ち上げればよく、したがって、垂直(直角)ではなく、傾斜していてもよい。また、切り込み加工部15の形状も、門型形状以外に、半円形状、三角形状など任意である。

【0075】

このヒートシンクを発熱源側の管状又は柱状の部材3に装着する場合、成形体Dを筒状に折り曲げ成形してヒートシンクを完成させてから、管状又は柱状の部材3に装着するようにしてもよいが、例えば、成形体D(図44に相当する成形体)の紙シート部分k1の表面に接着剤層を形成した状態、或いは管状又は柱状の部材3の外周面に接着剤層を形成した状態で、成形体Dを管状又は柱状の部材3に巻き付けることで、筒状のヒートシンクを完成させると同時に管状又は柱状の部材3に装着させるようにしてもよい。なお、前者のケースのように成形体Dを筒状に折り曲げ成形してヒートシンクを完成させる場合、筒状に成形した成形体Dの両端部を接着剤などで接合し、筒状のヒートシンクとする。

【0076】

図60及び図61は、切り込み加工部15の形状が異なる他の実施形態を示すもので、図60は平面図、図61は縦断面図である。

この実施形態は、幅の小さい放熱フィン20が多数形成されるようにするため、図53と同様に、幅狭門型形状の切り込み加工部15を縦横に多数に設けている。この各切り込み加工部15を図53の破線で示す箇所で折り曲げ、垂直(直角)に立ち上げることにより、放熱フィン20が形成できる。

図58及び図59のヒートシンクと図60及び図61のヒートシンクは、発熱源側の部材が管状又は円柱状である場合に、その放熱を効率的に行うことができる。発熱源側の管状又は円柱状部材としては、例えば、水冷ヒートシンクのパイプ部、円柱形ヒーター、円柱形LED照明器具、プロジェクタ光源などが挙げられる。

【0077】

本発明のヒートシンクの放熱部2は、その一部として、筐体に面接触した状態で固着される筐体連結部を有することができる。図62(ア)、(イ)及び図63(ア)〜(ウ)は、その幾つかの実施形態を示している。各図は、いずれもヒートシンクの正面図である。

図62(ア)の実施形態のヒートシンクは、紙シートを断面コ字状に折り曲げ成形したものであり、コ字状の下辺に相当する紙シート部分mが受熱部1を構成し、他の紙シート部分nが放熱部2(放熱フィン20)を構成している。このヒートシンクは、その受熱部1が発熱源側の部材3(半導体など)に面接触し、その面接触部に介在する接着剤層4で部材3に固着される。なお、60は部材3を支持する基板である。前記放熱部2のうち、前記コ字状の上辺に相当する紙シート部分が筐体連結部16を構成し、筐体50に連結(固着)されている。通常、この連結(固着)は接着剤層を介在させることによりなされる。

また、図62(イ)の実施形態のヒートシンクは、前記コ字状の中間部の紙シート部分n(放熱フィン20)に振動衝撃を吸収する緩衝用の屈曲部200を設けたものである。その他の構成は、図62(ア)のヒートシンクと同様である。

【0078】

また、図63(ア)の実施形態のヒートシンクは、図4(エ)のヒートシンクの端部に、さらに、放熱部2(放熱フィン20)の一部として紙シート部分oを連設したものであり、この紙シート部分oの先端側が筐体連結部16を構成し、筐体50に連結(固着)されている。通常、この連結(固着)は接着剤層を介在させることによりなされる。

また、図63(イ),(ウ)の実施形態のヒートシンクは、紙シート部分o(放熱フィン20)の途中に振動衝撃を吸収する緩衝用の屈曲部200を設けたものである。その他の構成は、図63(ア)のヒートシンクと同様である。

以上のように、放熱部2の一部(筐体連結部16)が筐体50と連結されることにより、発熱源側の部材3の熱を筐体50を通じても放熱することができ、一方において、筐体側からの振動衝撃をヒートシンクで吸収することができる。

【0079】

以下、図64(ア),(イ)及び図65に基づき、金属製のヒートシンクに較べた本発明のヒートシンクの利点を説明する。

複数の半導体素子(例えば、基板上に実装された複数のフラットパッケージ型半導体素子)を1つのヒートシンクで放熱する場合、半導体素子間で高さにバラツキがあるため、金属製のヒートシンクを用いる場合には、図64(ア)に示すように、半導体素子30a,30b間の段差を吸収するために熱伝導シート70を使用する必要がある。これに対して、紙製のヒートシンクは、塑性変形応力が小さく、柔軟性が高いため、図64(イ)に示すように、ヒートシンク自体の変形により半導体素子30a,30b間の段差を容易に吸収することができる。

【0080】

また、ヒートシンクを密着させる発熱源側の部材表面が非平面(曲面或いは不規則な傾き・凹凸などがある面)である場合、金属製のヒートシンクでは、受熱部の形状を部材の表面形状に合わせて加工する必要があるとともに、公差によるバラツキを吸収するために熱伝導シートを介在させたり、ヒートシンク側を後加工するなどして、部材表面とヒートシンクとの密着性を確保する必要がある。これに対して、紙製のヒートシンクは、塑性変形応力が小さく、柔軟性が高いため、図65に示すようにヒートシンク自体の変形により部材3の表面に密着でき、また、公差によるバラツキを容易に吸収することができる。

【符号の説明】

【0081】

a,a1,b,b1,c,c1,d,e,f,g,h,hx,hy,h1,h1x,h1y,i,i1,j,j1,k,k1,l,m,n,o 紙シート部分

1 受熱部

2 放熱部

3 部材

4 接着剤層

5,6 角部

7 天井部

8,9 紙シート部分

10,10x,10y,10z 折り曲げ部

11 切欠き

12 スリット溝

13,14 スリット

15 切り込み加工部

16 筐体連結部

20 放熱フィン

50 筐体

90 紙シート部分

200 屈曲部

900 紙シート部分

A,B,C,D 成形体

【特許請求の範囲】

【請求項1】

シートに熱伝導性を付与するための粉末又は/及び繊維が添加された1枚の紙シートを、(i)折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、(ii)切り込み加工と該切り込み加工部の折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、のうちの1つ以上の成形法により立体形状としたヒートシンクであって、

紙シートの一部分が発熱源側の部材と面接触する受熱部(1)を構成し、他の部分が放熱部(2)を構成することを特徴とするヒートシンク。

【請求項2】

紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形したヒートシンクであり、

前記谷底部の紙シート部分(a)が受熱部(1)を構成し、他の紙シート部分(b)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項3】

紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分(c)を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させたヒートシンクであり、

前記紙シート部分(c)と前記谷底部の紙シート部分(a)が受熱部(1)を構成し、他の紙シート部分(b)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項4】

波板の各山部を構成する1対の対向した紙シート部分が密着していることを特徴とする請求項2又は3に記載のヒートシンク。

【請求項5】

紙シート長手方向の両端側の部分(d)を、折り曲げ成形して一方向に立ち上げたヒートシンクであり、

中央側の平坦な紙シート部分(e)が受熱部(1)を構成し、前記紙シート部分(d)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項6】

紙シート部分(d)が高さ方向の途中で1つ以上の折り曲げ部を有することを特徴とする請求項5に記載のヒートシンク。

【請求項7】

多角形状の紙シートの少なくとも3辺の紙シート部分(f)を、折り曲げ成形して一方向に立ち上げたヒートシンクであり、

中央側の平坦な紙シート部分(g)が受熱部(1)を構成し、前記紙シート部分(f)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項8】

紙シート部分(f)に、その長手方向に沿って間隔をおいて複数のスリット溝を設けたことを特徴とする請求項7に記載のヒートシンク。

【請求項9】

紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形し、該成形体を前記谷底部が筒内側になるように筒状に折り曲げ成形したヒートシンクであり、

前記谷底部の紙シート部分(a1)が受熱部(1)を構成し、他の紙シート部分(b1)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項10】

紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分(c1)を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させ、該成形体を前記紙シート部分(c1)が筒内側になるように筒状に折り曲げ成形したヒートシンクであり、

前記紙シート部分(c1)と前記谷底部の紙シート部分(a1)が受熱部(1)を構成し、他の紙シート部分(b1)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項11】

紙シート幅方向の一端側又は両端側の部分(h)に、その長手方向に沿って間隔をおいて複数のスリットを設けるとともに、該紙シート部分(h)を折り曲げ成形して一方向に立ち上げ、該成形体のうちスリットが設けられていない紙シート部分(i)を、立ち上げ成形された前記紙シート部分(h)が筒外側方向を向くように筒状に折り曲げ成形したヒートシンクであり、

前記紙シート部分(i)が受熱部(1)を構成し、前記紙シート部分(h)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項12】

紙シート幅方向の一端側又は両端側の部分(h1)に、その長手方向に沿って間隔をおいて複数のスリットを設けるとともに、該紙シート部分(h1)を折り曲げ成形して一方向に立ち上げ、該成形体のうちスリットが設けられていない紙シート部分(i1)を、立ち上げ成形された前記紙シート部分(h1)が螺旋体外側方向を向くように螺旋状に折り曲げ成形したヒートシンクであり、

前記紙シート部分(i1)が受熱部(1)を構成し、前記紙シート部分(h1)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項13】

紙シートの複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げたヒートシンクであり、

前記切り込み加工部を立ち上げ成形した紙シート部分(j)が放熱部(2)を構成し、他の平坦な紙シート部分(k)が受熱部(1)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項14】

紙シート長手方向の一端側の部分の複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げるとともに、紙シート長手方向の他端側の部分(l)を、折り曲げ成形して前記切り込み加工部の立ち上げ成形側と反対側に折り返すことにより、紙シート長手方向の一端側の部分のうちの平坦な紙シート部分(k)に密着させたヒートシンクであり、

前記切り込み加工部を立ち上げ成形した紙シート部分(j)が放熱部(2)を構成し、前記紙シート部分(l)と前記紙シート部分(k)が受熱部(1)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項15】

紙シートの複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げ、該成形体のうち平坦な紙シート部分(k1)を、前記切り込み加工部を立ち上げ成形した紙シート部分(j1)が筒外側方向を向くように筒状に折り曲げ成形したヒートシンクであり、

前記紙シート部分(j1)が放熱部(2)を構成し、前記紙シート部分(k1)が受熱部(1)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項16】

放熱部の一部として、筐体に面接触した状態で固着される筐体連結部を有することを特徴とする請求項1に記載のヒートシンク。

【請求項1】

シートに熱伝導性を付与するための粉末又は/及び繊維が添加された1枚の紙シートを、(i)折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、(ii)切り込み加工と該切り込み加工部の折り曲げ成形(但し、曲面状に曲げ成形する場合を含む)、のうちの1つ以上の成形法により立体形状としたヒートシンクであって、

紙シートの一部分が発熱源側の部材と面接触する受熱部(1)を構成し、他の部分が放熱部(2)を構成することを特徴とするヒートシンク。

【請求項2】

紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形したヒートシンクであり、

前記谷底部の紙シート部分(a)が受熱部(1)を構成し、他の紙シート部分(b)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項3】

紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分(c)を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させたヒートシンクであり、

前記紙シート部分(c)と前記谷底部の紙シート部分(a)が受熱部(1)を構成し、他の紙シート部分(b)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項4】

波板の各山部を構成する1対の対向した紙シート部分が密着していることを特徴とする請求項2又は3に記載のヒートシンク。

【請求項5】

紙シート長手方向の両端側の部分(d)を、折り曲げ成形して一方向に立ち上げたヒートシンクであり、

中央側の平坦な紙シート部分(e)が受熱部(1)を構成し、前記紙シート部分(d)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項6】

紙シート部分(d)が高さ方向の途中で1つ以上の折り曲げ部を有することを特徴とする請求項5に記載のヒートシンク。

【請求項7】

多角形状の紙シートの少なくとも3辺の紙シート部分(f)を、折り曲げ成形して一方向に立ち上げたヒートシンクであり、

中央側の平坦な紙シート部分(g)が受熱部(1)を構成し、前記紙シート部分(f)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項8】

紙シート部分(f)に、その長手方向に沿って間隔をおいて複数のスリット溝を設けたことを特徴とする請求項7に記載のヒートシンク。

【請求項9】

紙シートを、波形の各谷底部が平坦な波板形状に折り曲げ成形し、該成形体を前記谷底部が筒内側になるように筒状に折り曲げ成形したヒートシンクであり、

前記谷底部の紙シート部分(a1)が受熱部(1)を構成し、他の紙シート部分(b1)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項10】

紙シート長手方向の一端側の部分を、波形の各谷底部が平坦な波板形状に折り曲げ成形するとともに、紙シート長手方向の他端側の部分(c1)を、折り曲げ成形して波板の谷部側に折り返すことにより前記谷底部に密着させ、該成形体を前記紙シート部分(c1)が筒内側になるように筒状に折り曲げ成形したヒートシンクであり、

前記紙シート部分(c1)と前記谷底部の紙シート部分(a1)が受熱部(1)を構成し、他の紙シート部分(b1)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項11】

紙シート幅方向の一端側又は両端側の部分(h)に、その長手方向に沿って間隔をおいて複数のスリットを設けるとともに、該紙シート部分(h)を折り曲げ成形して一方向に立ち上げ、該成形体のうちスリットが設けられていない紙シート部分(i)を、立ち上げ成形された前記紙シート部分(h)が筒外側方向を向くように筒状に折り曲げ成形したヒートシンクであり、

前記紙シート部分(i)が受熱部(1)を構成し、前記紙シート部分(h)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項12】

紙シート幅方向の一端側又は両端側の部分(h1)に、その長手方向に沿って間隔をおいて複数のスリットを設けるとともに、該紙シート部分(h1)を折り曲げ成形して一方向に立ち上げ、該成形体のうちスリットが設けられていない紙シート部分(i1)を、立ち上げ成形された前記紙シート部分(h1)が螺旋体外側方向を向くように螺旋状に折り曲げ成形したヒートシンクであり、

前記紙シート部分(i1)が受熱部(1)を構成し、前記紙シート部分(h1)が放熱部(2)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項13】

紙シートの複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げたヒートシンクであり、

前記切り込み加工部を立ち上げ成形した紙シート部分(j)が放熱部(2)を構成し、他の平坦な紙シート部分(k)が受熱部(1)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項14】

紙シート長手方向の一端側の部分の複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げるとともに、紙シート長手方向の他端側の部分(l)を、折り曲げ成形して前記切り込み加工部の立ち上げ成形側と反対側に折り返すことにより、紙シート長手方向の一端側の部分のうちの平坦な紙シート部分(k)に密着させたヒートシンクであり、

前記切り込み加工部を立ち上げ成形した紙シート部分(j)が放熱部(2)を構成し、前記紙シート部分(l)と前記紙シート部分(k)が受熱部(1)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項15】

紙シートの複数個所を切り込み加工し、該切り込み加工部を折り曲げ成形して一方向に立ち上げ、該成形体のうち平坦な紙シート部分(k1)を、前記切り込み加工部を立ち上げ成形した紙シート部分(j1)が筒外側方向を向くように筒状に折り曲げ成形したヒートシンクであり、

前記紙シート部分(j1)が放熱部(2)を構成し、前記紙シート部分(k1)が受熱部(1)を構成することを特徴とする請求項1に記載のヒートシンク。

【請求項16】

放熱部の一部として、筐体に面接触した状態で固着される筐体連結部を有することを特徴とする請求項1に記載のヒートシンク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【図59】

【図60】

【図61】

【図62】

【図63】

【図64】

【図65】

【図66】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【図59】

【図60】

【図61】

【図62】

【図63】

【図64】

【図65】

【図66】

【公開番号】特開2012−256779(P2012−256779A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−129921(P2011−129921)

【出願日】平成23年6月10日(2011.6.10)

【出願人】(000139090)株式会社リョーサン (12)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月10日(2011.6.10)

【出願人】(000139090)株式会社リョーサン (12)

【Fターム(参考)】

[ Back to top ]