ヒートパイプおよびヒートパイプ付ヒートシンク

【課題】ヒートパイプの蒸発部で作動流体が蒸発し易いヒートパイプおよびヒートパイプ付ヒートシンクを提供する。

【解決手段】作動流体24の相変化に基づいて熱の移動を行うヒートパイプにおいて、外管22と、外管22内に挿入され、外管22の内部と連通するスリット26が形成され、外管22との間の空間S1に作動流体24が送流可能に配置された内管23とを備える。

【解決手段】作動流体24の相変化に基づいて熱の移動を行うヒートパイプにおいて、外管22と、外管22内に挿入され、外管22の内部と連通するスリット26が形成され、外管22との間の空間S1に作動流体24が送流可能に配置された内管23とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器内の被冷却部品(パソコン内のCPU、MPU等の発熱部品)の冷却に用いるヒートパイプおよびヒートパイプ付ヒートシンクに関する。

【背景技術】

【0002】

CPU、素子等の発熱量、発熱密度の増大によって、放熱効率に優れた高性能のヒートシンクが求められている。従来、製造コストの安価なアルミニウムの押し出し材によるヒートシンクが利用されてきた。押し出し材によるヒートシンクは、ベースプレートと放熱フィンとが一体的に形成されるので、製造は容易であるが、製造上の制限によってピッチが限定され細かなピッチでフィンを形成することが技術的に困難であった。しかしながら、ベースプレートと放熱フィンの組み合わせだけでは発熱量の増大に対応することが難しくなり、さらに、ヒートパイプを組み合わせたヒートシンクが使用されるようになった。その中でも、U字形に曲げたヒートパイプをベースプレートに取り付け、さらに、ヒートパイプに放熱フィンを取り付けるタイプのヒートシンクが広く使用されるようになってきた。このようにヒートパイプを使用することによって、フィン効率を向上し、小型軽量化が期待される。

【0003】

図9は、従来のヒートパイプ50の断面図である。

ヒートパイプ50の内部には作動流体51の流路となる空間Sが設けられ、その空間Sに収容された作動流体51が、蒸発、凝縮等の相変化や移動をすることによって、熱の移動が行われる。即ち、ヒートパイプ50の吸熱側において、ヒートパイプ50を構成する容器の材質中を熱伝導して伝わってきた発熱体(被冷却部品)が発する熱により、作動流体51が蒸発(図9中で矢印および符号52で示す)し、その蒸気がヒートパイプ50の放熱側に移動する。放熱側においては、作動流体51の蒸気は冷却され再び液相状態に戻る。このように液相状態に戻った作動流体は再び吸熱側に移動(還流)する。このような作動流体の相変態や移動によって熱の移動が行われる(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3734895号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述したヒートパイプ付ヒートシンクでは、以下の問題点があった。

(1)熱源にて発生する熱を放熱する放熱システムに使用されるヒートパイプ(U字、L字、その他曲げHP、直管)において、従来のウィック構造だけでは、入熱量、熱密度により蒸発部の作動流体が十分に蒸発せず蒸発部と断熱部の温度差がひらき、十分な伝熱性能が得られない。

(2)ヒートパイプ、受熱ブロック、放熱フィンで構成されるヒートシンクにおいて、入熱量、熱密度によりヒートパイプ蒸発部の作動流体が蒸発が不十分となりヒートパイプが十分に作動せず、ヒートパイプ温度が上がらず、受熱ブロックとヒートパイプの温度差が広がり、結果的に発熱素子が十分に冷却できない問題があった。

【0006】

本発明は、上述した事情を鑑みてなされたものであり、ヒートパイプの蒸発部で作動流体が蒸発し易いヒートパイプおよびヒートパイプ付ヒートシンクを提供するためのものである。

【課題を解決するための手段】

【0007】

上述の課題を解決するため、本発明は、作動流体の相変化に基づいて熱の移動を行うヒートパイプにおいて、外管と、該記外管との間に前記作動流体が送流可能に配置された内管とを備えることを特徴とする。

また、前記内管には、前記外管内に挿入され、前記外管の内部と連通するスリットが形成されている。

【0008】

また、前記内管の外周面と前記外管の内周面とが接触していてもよい。

【0009】

さらに、前記外管の一部を内側方向に潰して接触部を形成し、前記内管の前記スリットに前記接触部を嵌合させることもできる。

【0010】

一方、前記外管の内周面と前記内管の外周面のいずれか片面または両面がウィック構造であり、グルーブ、メッシュ、粉末を焼結したものあるいは繊維を束ねたものであってもよい。

【0011】

また、前記外管の内周面と外周面のいずれか片面または両面がベア構造であってもよい。

【0012】

また、前記ヒートパイプがU字形状、L字形状、または直管形状に形成されていてもよい。

【0013】

他方、発熱体からの熱を受ける受熱ブロックと、この受熱ブロックと熱伝達可能に取り付けられたヒートパイプと、このヒートパイプと熱伝達可能に取り付けられたフィンとを備えたヒートパイプ付ヒートシンクにおいて、前記ヒートパイプは、作動流体が流れる外管と、該外管内に挿入され、前記外管と連通するスリットが形成され、前記外管との間に前記作動流体が送流可能に配置された内管とを備え、前記受熱ブロックからの熱を受けて、前記外管と前記内管との間を流れる前記作動流体を蒸発させ、前記作動流体の熱を前記フィンに伝達することを特徴とする。

【発明の効果】

【0014】

本発明に係るヒートパイプでは、外管と、該外管内に挿入され、前記外管の内部と連通するスリットが形成され、前記外管との間に前記作動流体が送流可能に配置された内管とを備えているので、ヒートパイプが吸収した熱は、外管と内管との間を流れる作動流体に伝達され易くなる。そのため、この間で作動流体が蒸発するようになり、ヒートパイプ全体での作動流体の蒸発を促進することができる。その結果、蒸発が不十分なことに起因する発熱体の冷却不足の問題を解消することができる。また、ヒートパイプへの入熱量が不均一であってもヒートパイプを十分に作動させることができる。

【0015】

また、本発明に係るヒートパイプ付ヒートシンクでは、発熱体からの熱を受ける受熱ブロックと、この受熱ブロックと熱伝達可能に取り付けられたヒートパイプと、このヒートパイプと熱伝達可能に取り付けられたフィンとを備え、前記ヒートパイプは、作動流体が流れる外管と、該外管内に挿入され、前記外管と連通するスリットが形成され、前記外管との間に前記作動流体が送流可能に配置された内管とを備え、前記受熱ブロックからの熱を受けて、前記外管と前記内管との間を流れる前記作動流体を蒸発させ、前記作動流体の熱を前記フィンに伝達しているので、ヒートパイプが蒸発部で吸収した熱は、外管と内管との間の空間を流れる作動流体に伝達され易くなる。そのため、この空間で作動流体を蒸発するようになり、ヒートパイプ全体での作動流体の蒸発を促進することができる。その結果、蒸発が不十分なことに起因する発熱体の冷却不足の問題を解消することができる。また、ヒートパイプへの入熱量が不均一であってもヒートパイプを十分に作動させることができるので、受熱ブロックとヒートパイプとの間の温度差が縮まり、発熱体を効率よく冷却することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係るヒートパイプ付ヒートシンクの外観斜視図である。

【図2】図1に示すヒートパイプ付ヒートシンクの側面図である。

【図3】ヒートパイプ付ヒートシンクに使用されるヒートパイプの断面図である。

【図4】ヒートパイプの断面図であって、外管の一部を潰したものである。

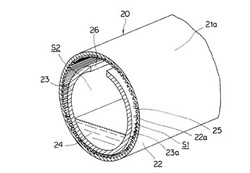

【図5】内管を単体で示す斜視図である。

【図6】本発明の変形例であるヒートパイプの断面図である。

【図7】本発明の変形例であるヒートパイプ付ヒートシンクの外観斜視図である。

【図8】図7に示すヒートパイプ付ヒートシンクの側面図である。

【図9】従来のヒートパイプ付ヒートシンクに使用されるヒートパイプの断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態に係るヒートパイプ付ヒートシンクについて、図面を用いて詳細に説明する。

図1は、本発明の実施の形態に係るヒートパイプ付ヒートシンク1の外観斜視図、図2は、図1に示すヒートパイプ付ヒートシンク1の側面図である。

【0018】

ヒートパイプ付ヒートシンク1は、発熱体2の表面に接触する態様で取り付けられる受熱ブロック10と、この受熱ブロック10と熱伝導可能に取り付けられたヒートパイプ20と、このヒートパイプ20に取り付けられたフィン30とで構成されている。

なお、ここで発熱体2とは、本発明における冷却対象であり、例えば、半導体素子等の発熱部品をいうが、その他の電気・電子部品であって、冷却を必要とするものであってもよい。

【0019】

受熱ブロック10は、熱伝導性に優れる銅材やアルミニウム材等で形成されている。また受熱ブロック10は、発熱体2と接触する接触面11aと、その反対側に、ヒートパイプ20が取り付けられる取付面11bとを有している。この取付面11bには、ヒートパイプ20の蒸発部21a(詳細は後述する)の管の外周部が嵌り込む溝部12が形成されている。この溝部12にヒートパイプ20を熱伝導可能に取り付ける(例えば、半田付け、蝋付けなど)ことにより、発熱体2の熱がヒートパイプ20に伝熱されることになる。

なお、上述した接触面11aは、発熱体2と直接接触している場合のほか、他の伝熱部材を介して熱伝導可能に接続されていてもよい。

【0020】

ヒートパイプ20は、図2に示すように、略U字形状に折り曲げたものであり、U字形状の底辺部を構成する蒸発部21aと、この蒸発部21aの両端から上方に向けて延びる断熱部21bと、この断熱部21bよりさらに上側に延びる凝縮部21cとで構成されている。なお、このヒートパイプ20の内部の構造については後述する。

【0021】

フィン30は、図1および図2に示すように、外形が長方形をなす平板状に形成されており、その平面が略水平になるように取り付けられている。このフィン30には、複数の取付穴31が形成されており、この取付穴31にヒートパイプ20の断熱部21bおよび凝縮部21cが嵌合する態様で挿通されている。また、取付穴31には、例えば、接触面積を広く確保するためのバーリング加工が施されていても良い。この取付穴31とヒートパイプ20との嵌合部は、例えば蝋付けなどの方法によって、熱伝導可能に固定されている。これにより、ヒートパイプ20の熱は、フィン30に伝達されることになる。また、フィン30は、図1および図2に示すように、複数枚が上下に間隔をあけてそれぞれ略平行に取り付けられている。

【0022】

このフィン30の付近には、図示しないファンが設けられ、このファンからの送風が複数のフィン30の間を通過することにより、フィン30が空冷されることになる。これにより、ヒートパイプ付ヒートシンク1の熱が外部へ放出されることになる。

【0023】

図3は、ヒートパイプ付ヒートシンク1に使用されるヒートパイプ20の断面図である。また、図4は、ヒートパイプ20の断面図であって、外管の一部を潰して内管を固定する構造を示したものである。さらに、図5は、内管23単品の斜視図である。

【0024】

ヒートパイプ20は、図3に示すように、外管22と、この外管22の内側に位置する内管23とで二重管構造に構成されており、この外管22の内部を作動流体24が流れるようになっている。この二重管構造は、ヒートパイプ20の延在方向の全長に亘って連続して設けられている。

【0025】

外管22は、図3に示すように、その内周面22aに複数の溝25が形成されたグルーブ構造(内面溝付管)の管が使用されており、外管22からフィン30への伝熱性能を高めている。また、外管22には、図4に示すように、外管22の延在方向の一部を半径内側方向に潰して内側に突出させた接触部27が設けられている。

【0026】

内管23には、図3に示すように、外管22の内部に挿入されており、外管22の延在方向の全長に亘って設けられている。この内管23には、図5に示すように、内管23の延在方向に亘って連続して形成されたスリット26が形成されている。このスリット26の開口は、図3および図4に示すように、上側に向けられている。これにより、外管22と内管23との間の空間S1で作動流体24が蒸発し、蒸発して気体となった作動流体24が上昇して、この気体がスリット26から内管23内の空間S2へ入り込み、循環することができるようになる。

【0027】

また、スリット26には、図4に示すように、上述した外管22の接触部27が嵌合するようになっている。この接触部27は、外管22に内管23を挿入した後に、外管22を潰してスリット26に嵌合するように形成されるものである。これにより、外管22と内管23とが固定される。

【0028】

また、外管22の内周面22aの下側は、図3および図4に示すように、内管23の外周面23aの下側(上述した接触部27とスリット26との嵌合部の反対側)と接触するように形成されている。これにより、受熱ブロック10から外管22に伝達された熱は、さらに外管22から内管23へと伝達されるようになる。

【0029】

本発明の実施の形態に係るヒートパイプ20によれば、外管22と、外管22内に挿入され、外管22の内部と連通するスリット26が形成され、外管22との間に作動流体24が送流可能に配置された内管23とを備えているので、このヒートパイプ20が吸収した熱は、外管22と内管23との間の空間S1を流れる作動流体24に伝達され易くなる。そのため、この空間S1で作動流体24を蒸発するようになり、ヒートパイプ20全体での作動流体24の蒸発を促進することができる。その結果、蒸発が不十分なことに起因する発熱体の冷却不足の問題を解消することができる。また、ヒートパイプ20への入熱量が不均一であってもヒートパイプ20を十分に作動させることができる。

【0030】

また、内管23の外周面23aと外管22の内周面22aとが接触しているので、外管22が吸収した熱を内管23へとロスを少なく伝達することができる。

【0031】

さらに、外管22の一部を内側方向に潰して接触部27を形成し、内管23のスリット26に接触部27を嵌合させているので、外管22の内部で内管23の位置を固定することができる。また、内管にはスリットが形成されていることがより好ましいが、内管内の空間S2と内管23と外管22との空間S1の循環できればよく、スリットがない内管や貫通した穴が形成された内管でも適用できる。

【0032】

また、外管22の内周面22aがグルーブ構造であるため、外管22が吸収した熱を空間S1を流れる作動流体24に大きな面積で伝熱することができる。そのため、作動流体24の蒸発を促進することができる。ここでグルーブ構造を一例に挙げたが、毛細管力を高めるウィック構造であればよく、メッシュ、粉末を焼結したものあるいは繊維を束ねたものでも良い。

【0033】

また、外管22の内周面22aがベア構造であるため、外管22を低コストで構成することができる。すなわち、外管22と内管23とで構成することで十分に作動流体24への伝熱が行える場合には、外管22にグルーブ構造を有する管を用いないで、コストを低減することができる。

【0034】

さらに、ヒートパイプ20がU字形状に形成されているので、1つのヒートパイプで2つの凝縮部21cを形成することができ、ヒートパイプ付ヒートシンク1を製造するのに適している。

【0035】

他方、本発明の実施の形態に係るヒートパイプ付ヒートシンク1によれば、発熱体2からの熱を受ける受熱ブロック10と、この受熱ブロック10と熱伝達可能に取り付けられたヒートパイプ20と、このヒートパイプ20と熱伝達可能に取り付けられたフィン30とを備え、ヒートパイプ20は、作動流体24が流れる外管22と、外管22内に挿入され、外管22と連通するスリット26が形成され、外管22との間の空間S1に作動流体24が送流可能に配置された内管23とを備え、受熱ブロック10からの熱を受けて、外管22と内管23との間の空間S1を流れる作動流体24を蒸発させ、作動流体24の熱をフィン30に伝達しているので、このヒートパイプ20が蒸発部21aで吸収した熱は、外管22と内管23との間の空間S1を流れる作動流体24に伝達され易くなる。そのため、この空間S1で作動流体24が蒸発するようになり、ヒートパイプ20全体での作動流体24の蒸発を促進することができる。その結果、蒸発が不十分なことに起因する発熱体2の冷却不足の問題を解消することができる。また、ヒートパイプ20への入熱量が不均一であってもヒートパイプ20を十分に作動させることができるので、受熱ブロック2とヒートパイプ20との間の温度差が縮まり、発熱体2を効率よく冷却することができる。

【0036】

以上、本発明の実施の形態に係るヒートパイプ付ヒートシンク1について述べたが、本発明は既述の実施形態に限定されるものではなく、本発明の技術思想に基づいて各種の変形および変更が可能である。

例えば、本実施の形態では、ヒートパイプ20を略U字形状に折り曲げて形成しているが、このU字形状に限定するものではない。すなわち、略U字形状の代わりに、略L字形状に折り曲げて形成したものであってもよい。この場合、略L字形状の底辺部が受熱ブロック10と熱伝達可能に取り付けられ、この底辺部が蒸発部21aとして機能することになる。

一方、これらのU字形状やL字形状の他、ヒートパイプを直管形状で構成してもよい。

【0037】

また、本実施の形態では、外管22として、その内周面22aに複数の溝25が形成されたグルーブ構造(内面溝付管)の管を使用しているが、フィン30への伝熱性能が十分である場合には、図6に示すように、外管の内周面に溝25のないベア構造の管を使用することもできる。

【0038】

他方、図7および図8に示すように、ヒートパイプ付ヒートシンク100の受熱ブロック10を垂直面に設置可能に構成することもできる。この場合、図8に示すように、ヒートパイプ120を基端部(蒸発部21a側、受熱ブロック10側)から先端部(凝縮部21c側)に向けて斜め上側に傾斜する態様で配置する。これにより、蒸発部21aで気化した作動流体24が断熱部21bを通過して凝縮部21cへと斜め上側に向けて上昇していくようになる。また、図示は省略するが、内管23のスリット26の開口も、上側に向くように配置する。これにより、実施の形態と同様に、作動流体24の蒸発を外管22と内管23との間の空間S2で行わせて、この作動流体24の蒸発を促進することができる。その結果、受熱ブロック10からの入熱量が不均一であっても、ヒートパイプ120が十分に作動し、受熱ブロック10とヒートパイプ120との間の温度差を少なくして、発熱体2を効率よく冷却することができるようになる。

【符号の説明】

【0039】

1 ヒートシンク

2 発熱体

10 受熱ブロック

11a 接触面

11b 取付面

12 溝部

20 ヒートパイプ

21a 蒸発部

21b 断熱部

21c 凝縮部

22 外管

22a 内周面

23 内管

23a 外周面

24 作動流体

25 溝

26 スリット

27 接触部

30 フィン

31 取付穴

50 ヒートパイプ

51 作動流体

52 蒸発

100 ヒートパイプ付ヒートシンク

120 ヒートパイプ

S 空間

S1 外管と内管との間の空間

S2 内管内の空間

【技術分野】

【0001】

本発明は、電子機器内の被冷却部品(パソコン内のCPU、MPU等の発熱部品)の冷却に用いるヒートパイプおよびヒートパイプ付ヒートシンクに関する。

【背景技術】

【0002】

CPU、素子等の発熱量、発熱密度の増大によって、放熱効率に優れた高性能のヒートシンクが求められている。従来、製造コストの安価なアルミニウムの押し出し材によるヒートシンクが利用されてきた。押し出し材によるヒートシンクは、ベースプレートと放熱フィンとが一体的に形成されるので、製造は容易であるが、製造上の制限によってピッチが限定され細かなピッチでフィンを形成することが技術的に困難であった。しかしながら、ベースプレートと放熱フィンの組み合わせだけでは発熱量の増大に対応することが難しくなり、さらに、ヒートパイプを組み合わせたヒートシンクが使用されるようになった。その中でも、U字形に曲げたヒートパイプをベースプレートに取り付け、さらに、ヒートパイプに放熱フィンを取り付けるタイプのヒートシンクが広く使用されるようになってきた。このようにヒートパイプを使用することによって、フィン効率を向上し、小型軽量化が期待される。

【0003】

図9は、従来のヒートパイプ50の断面図である。

ヒートパイプ50の内部には作動流体51の流路となる空間Sが設けられ、その空間Sに収容された作動流体51が、蒸発、凝縮等の相変化や移動をすることによって、熱の移動が行われる。即ち、ヒートパイプ50の吸熱側において、ヒートパイプ50を構成する容器の材質中を熱伝導して伝わってきた発熱体(被冷却部品)が発する熱により、作動流体51が蒸発(図9中で矢印および符号52で示す)し、その蒸気がヒートパイプ50の放熱側に移動する。放熱側においては、作動流体51の蒸気は冷却され再び液相状態に戻る。このように液相状態に戻った作動流体は再び吸熱側に移動(還流)する。このような作動流体の相変態や移動によって熱の移動が行われる(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3734895号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述したヒートパイプ付ヒートシンクでは、以下の問題点があった。

(1)熱源にて発生する熱を放熱する放熱システムに使用されるヒートパイプ(U字、L字、その他曲げHP、直管)において、従来のウィック構造だけでは、入熱量、熱密度により蒸発部の作動流体が十分に蒸発せず蒸発部と断熱部の温度差がひらき、十分な伝熱性能が得られない。

(2)ヒートパイプ、受熱ブロック、放熱フィンで構成されるヒートシンクにおいて、入熱量、熱密度によりヒートパイプ蒸発部の作動流体が蒸発が不十分となりヒートパイプが十分に作動せず、ヒートパイプ温度が上がらず、受熱ブロックとヒートパイプの温度差が広がり、結果的に発熱素子が十分に冷却できない問題があった。

【0006】

本発明は、上述した事情を鑑みてなされたものであり、ヒートパイプの蒸発部で作動流体が蒸発し易いヒートパイプおよびヒートパイプ付ヒートシンクを提供するためのものである。

【課題を解決するための手段】

【0007】

上述の課題を解決するため、本発明は、作動流体の相変化に基づいて熱の移動を行うヒートパイプにおいて、外管と、該記外管との間に前記作動流体が送流可能に配置された内管とを備えることを特徴とする。

また、前記内管には、前記外管内に挿入され、前記外管の内部と連通するスリットが形成されている。

【0008】

また、前記内管の外周面と前記外管の内周面とが接触していてもよい。

【0009】

さらに、前記外管の一部を内側方向に潰して接触部を形成し、前記内管の前記スリットに前記接触部を嵌合させることもできる。

【0010】

一方、前記外管の内周面と前記内管の外周面のいずれか片面または両面がウィック構造であり、グルーブ、メッシュ、粉末を焼結したものあるいは繊維を束ねたものであってもよい。

【0011】

また、前記外管の内周面と外周面のいずれか片面または両面がベア構造であってもよい。

【0012】

また、前記ヒートパイプがU字形状、L字形状、または直管形状に形成されていてもよい。

【0013】

他方、発熱体からの熱を受ける受熱ブロックと、この受熱ブロックと熱伝達可能に取り付けられたヒートパイプと、このヒートパイプと熱伝達可能に取り付けられたフィンとを備えたヒートパイプ付ヒートシンクにおいて、前記ヒートパイプは、作動流体が流れる外管と、該外管内に挿入され、前記外管と連通するスリットが形成され、前記外管との間に前記作動流体が送流可能に配置された内管とを備え、前記受熱ブロックからの熱を受けて、前記外管と前記内管との間を流れる前記作動流体を蒸発させ、前記作動流体の熱を前記フィンに伝達することを特徴とする。

【発明の効果】

【0014】

本発明に係るヒートパイプでは、外管と、該外管内に挿入され、前記外管の内部と連通するスリットが形成され、前記外管との間に前記作動流体が送流可能に配置された内管とを備えているので、ヒートパイプが吸収した熱は、外管と内管との間を流れる作動流体に伝達され易くなる。そのため、この間で作動流体が蒸発するようになり、ヒートパイプ全体での作動流体の蒸発を促進することができる。その結果、蒸発が不十分なことに起因する発熱体の冷却不足の問題を解消することができる。また、ヒートパイプへの入熱量が不均一であってもヒートパイプを十分に作動させることができる。

【0015】

また、本発明に係るヒートパイプ付ヒートシンクでは、発熱体からの熱を受ける受熱ブロックと、この受熱ブロックと熱伝達可能に取り付けられたヒートパイプと、このヒートパイプと熱伝達可能に取り付けられたフィンとを備え、前記ヒートパイプは、作動流体が流れる外管と、該外管内に挿入され、前記外管と連通するスリットが形成され、前記外管との間に前記作動流体が送流可能に配置された内管とを備え、前記受熱ブロックからの熱を受けて、前記外管と前記内管との間を流れる前記作動流体を蒸発させ、前記作動流体の熱を前記フィンに伝達しているので、ヒートパイプが蒸発部で吸収した熱は、外管と内管との間の空間を流れる作動流体に伝達され易くなる。そのため、この空間で作動流体を蒸発するようになり、ヒートパイプ全体での作動流体の蒸発を促進することができる。その結果、蒸発が不十分なことに起因する発熱体の冷却不足の問題を解消することができる。また、ヒートパイプへの入熱量が不均一であってもヒートパイプを十分に作動させることができるので、受熱ブロックとヒートパイプとの間の温度差が縮まり、発熱体を効率よく冷却することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係るヒートパイプ付ヒートシンクの外観斜視図である。

【図2】図1に示すヒートパイプ付ヒートシンクの側面図である。

【図3】ヒートパイプ付ヒートシンクに使用されるヒートパイプの断面図である。

【図4】ヒートパイプの断面図であって、外管の一部を潰したものである。

【図5】内管を単体で示す斜視図である。

【図6】本発明の変形例であるヒートパイプの断面図である。

【図7】本発明の変形例であるヒートパイプ付ヒートシンクの外観斜視図である。

【図8】図7に示すヒートパイプ付ヒートシンクの側面図である。

【図9】従来のヒートパイプ付ヒートシンクに使用されるヒートパイプの断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態に係るヒートパイプ付ヒートシンクについて、図面を用いて詳細に説明する。

図1は、本発明の実施の形態に係るヒートパイプ付ヒートシンク1の外観斜視図、図2は、図1に示すヒートパイプ付ヒートシンク1の側面図である。

【0018】

ヒートパイプ付ヒートシンク1は、発熱体2の表面に接触する態様で取り付けられる受熱ブロック10と、この受熱ブロック10と熱伝導可能に取り付けられたヒートパイプ20と、このヒートパイプ20に取り付けられたフィン30とで構成されている。

なお、ここで発熱体2とは、本発明における冷却対象であり、例えば、半導体素子等の発熱部品をいうが、その他の電気・電子部品であって、冷却を必要とするものであってもよい。

【0019】

受熱ブロック10は、熱伝導性に優れる銅材やアルミニウム材等で形成されている。また受熱ブロック10は、発熱体2と接触する接触面11aと、その反対側に、ヒートパイプ20が取り付けられる取付面11bとを有している。この取付面11bには、ヒートパイプ20の蒸発部21a(詳細は後述する)の管の外周部が嵌り込む溝部12が形成されている。この溝部12にヒートパイプ20を熱伝導可能に取り付ける(例えば、半田付け、蝋付けなど)ことにより、発熱体2の熱がヒートパイプ20に伝熱されることになる。

なお、上述した接触面11aは、発熱体2と直接接触している場合のほか、他の伝熱部材を介して熱伝導可能に接続されていてもよい。

【0020】

ヒートパイプ20は、図2に示すように、略U字形状に折り曲げたものであり、U字形状の底辺部を構成する蒸発部21aと、この蒸発部21aの両端から上方に向けて延びる断熱部21bと、この断熱部21bよりさらに上側に延びる凝縮部21cとで構成されている。なお、このヒートパイプ20の内部の構造については後述する。

【0021】

フィン30は、図1および図2に示すように、外形が長方形をなす平板状に形成されており、その平面が略水平になるように取り付けられている。このフィン30には、複数の取付穴31が形成されており、この取付穴31にヒートパイプ20の断熱部21bおよび凝縮部21cが嵌合する態様で挿通されている。また、取付穴31には、例えば、接触面積を広く確保するためのバーリング加工が施されていても良い。この取付穴31とヒートパイプ20との嵌合部は、例えば蝋付けなどの方法によって、熱伝導可能に固定されている。これにより、ヒートパイプ20の熱は、フィン30に伝達されることになる。また、フィン30は、図1および図2に示すように、複数枚が上下に間隔をあけてそれぞれ略平行に取り付けられている。

【0022】

このフィン30の付近には、図示しないファンが設けられ、このファンからの送風が複数のフィン30の間を通過することにより、フィン30が空冷されることになる。これにより、ヒートパイプ付ヒートシンク1の熱が外部へ放出されることになる。

【0023】

図3は、ヒートパイプ付ヒートシンク1に使用されるヒートパイプ20の断面図である。また、図4は、ヒートパイプ20の断面図であって、外管の一部を潰して内管を固定する構造を示したものである。さらに、図5は、内管23単品の斜視図である。

【0024】

ヒートパイプ20は、図3に示すように、外管22と、この外管22の内側に位置する内管23とで二重管構造に構成されており、この外管22の内部を作動流体24が流れるようになっている。この二重管構造は、ヒートパイプ20の延在方向の全長に亘って連続して設けられている。

【0025】

外管22は、図3に示すように、その内周面22aに複数の溝25が形成されたグルーブ構造(内面溝付管)の管が使用されており、外管22からフィン30への伝熱性能を高めている。また、外管22には、図4に示すように、外管22の延在方向の一部を半径内側方向に潰して内側に突出させた接触部27が設けられている。

【0026】

内管23には、図3に示すように、外管22の内部に挿入されており、外管22の延在方向の全長に亘って設けられている。この内管23には、図5に示すように、内管23の延在方向に亘って連続して形成されたスリット26が形成されている。このスリット26の開口は、図3および図4に示すように、上側に向けられている。これにより、外管22と内管23との間の空間S1で作動流体24が蒸発し、蒸発して気体となった作動流体24が上昇して、この気体がスリット26から内管23内の空間S2へ入り込み、循環することができるようになる。

【0027】

また、スリット26には、図4に示すように、上述した外管22の接触部27が嵌合するようになっている。この接触部27は、外管22に内管23を挿入した後に、外管22を潰してスリット26に嵌合するように形成されるものである。これにより、外管22と内管23とが固定される。

【0028】

また、外管22の内周面22aの下側は、図3および図4に示すように、内管23の外周面23aの下側(上述した接触部27とスリット26との嵌合部の反対側)と接触するように形成されている。これにより、受熱ブロック10から外管22に伝達された熱は、さらに外管22から内管23へと伝達されるようになる。

【0029】

本発明の実施の形態に係るヒートパイプ20によれば、外管22と、外管22内に挿入され、外管22の内部と連通するスリット26が形成され、外管22との間に作動流体24が送流可能に配置された内管23とを備えているので、このヒートパイプ20が吸収した熱は、外管22と内管23との間の空間S1を流れる作動流体24に伝達され易くなる。そのため、この空間S1で作動流体24を蒸発するようになり、ヒートパイプ20全体での作動流体24の蒸発を促進することができる。その結果、蒸発が不十分なことに起因する発熱体の冷却不足の問題を解消することができる。また、ヒートパイプ20への入熱量が不均一であってもヒートパイプ20を十分に作動させることができる。

【0030】

また、内管23の外周面23aと外管22の内周面22aとが接触しているので、外管22が吸収した熱を内管23へとロスを少なく伝達することができる。

【0031】

さらに、外管22の一部を内側方向に潰して接触部27を形成し、内管23のスリット26に接触部27を嵌合させているので、外管22の内部で内管23の位置を固定することができる。また、内管にはスリットが形成されていることがより好ましいが、内管内の空間S2と内管23と外管22との空間S1の循環できればよく、スリットがない内管や貫通した穴が形成された内管でも適用できる。

【0032】

また、外管22の内周面22aがグルーブ構造であるため、外管22が吸収した熱を空間S1を流れる作動流体24に大きな面積で伝熱することができる。そのため、作動流体24の蒸発を促進することができる。ここでグルーブ構造を一例に挙げたが、毛細管力を高めるウィック構造であればよく、メッシュ、粉末を焼結したものあるいは繊維を束ねたものでも良い。

【0033】

また、外管22の内周面22aがベア構造であるため、外管22を低コストで構成することができる。すなわち、外管22と内管23とで構成することで十分に作動流体24への伝熱が行える場合には、外管22にグルーブ構造を有する管を用いないで、コストを低減することができる。

【0034】

さらに、ヒートパイプ20がU字形状に形成されているので、1つのヒートパイプで2つの凝縮部21cを形成することができ、ヒートパイプ付ヒートシンク1を製造するのに適している。

【0035】

他方、本発明の実施の形態に係るヒートパイプ付ヒートシンク1によれば、発熱体2からの熱を受ける受熱ブロック10と、この受熱ブロック10と熱伝達可能に取り付けられたヒートパイプ20と、このヒートパイプ20と熱伝達可能に取り付けられたフィン30とを備え、ヒートパイプ20は、作動流体24が流れる外管22と、外管22内に挿入され、外管22と連通するスリット26が形成され、外管22との間の空間S1に作動流体24が送流可能に配置された内管23とを備え、受熱ブロック10からの熱を受けて、外管22と内管23との間の空間S1を流れる作動流体24を蒸発させ、作動流体24の熱をフィン30に伝達しているので、このヒートパイプ20が蒸発部21aで吸収した熱は、外管22と内管23との間の空間S1を流れる作動流体24に伝達され易くなる。そのため、この空間S1で作動流体24が蒸発するようになり、ヒートパイプ20全体での作動流体24の蒸発を促進することができる。その結果、蒸発が不十分なことに起因する発熱体2の冷却不足の問題を解消することができる。また、ヒートパイプ20への入熱量が不均一であってもヒートパイプ20を十分に作動させることができるので、受熱ブロック2とヒートパイプ20との間の温度差が縮まり、発熱体2を効率よく冷却することができる。

【0036】

以上、本発明の実施の形態に係るヒートパイプ付ヒートシンク1について述べたが、本発明は既述の実施形態に限定されるものではなく、本発明の技術思想に基づいて各種の変形および変更が可能である。

例えば、本実施の形態では、ヒートパイプ20を略U字形状に折り曲げて形成しているが、このU字形状に限定するものではない。すなわち、略U字形状の代わりに、略L字形状に折り曲げて形成したものであってもよい。この場合、略L字形状の底辺部が受熱ブロック10と熱伝達可能に取り付けられ、この底辺部が蒸発部21aとして機能することになる。

一方、これらのU字形状やL字形状の他、ヒートパイプを直管形状で構成してもよい。

【0037】

また、本実施の形態では、外管22として、その内周面22aに複数の溝25が形成されたグルーブ構造(内面溝付管)の管を使用しているが、フィン30への伝熱性能が十分である場合には、図6に示すように、外管の内周面に溝25のないベア構造の管を使用することもできる。

【0038】

他方、図7および図8に示すように、ヒートパイプ付ヒートシンク100の受熱ブロック10を垂直面に設置可能に構成することもできる。この場合、図8に示すように、ヒートパイプ120を基端部(蒸発部21a側、受熱ブロック10側)から先端部(凝縮部21c側)に向けて斜め上側に傾斜する態様で配置する。これにより、蒸発部21aで気化した作動流体24が断熱部21bを通過して凝縮部21cへと斜め上側に向けて上昇していくようになる。また、図示は省略するが、内管23のスリット26の開口も、上側に向くように配置する。これにより、実施の形態と同様に、作動流体24の蒸発を外管22と内管23との間の空間S2で行わせて、この作動流体24の蒸発を促進することができる。その結果、受熱ブロック10からの入熱量が不均一であっても、ヒートパイプ120が十分に作動し、受熱ブロック10とヒートパイプ120との間の温度差を少なくして、発熱体2を効率よく冷却することができるようになる。

【符号の説明】

【0039】

1 ヒートシンク

2 発熱体

10 受熱ブロック

11a 接触面

11b 取付面

12 溝部

20 ヒートパイプ

21a 蒸発部

21b 断熱部

21c 凝縮部

22 外管

22a 内周面

23 内管

23a 外周面

24 作動流体

25 溝

26 スリット

27 接触部

30 フィン

31 取付穴

50 ヒートパイプ

51 作動流体

52 蒸発

100 ヒートパイプ付ヒートシンク

120 ヒートパイプ

S 空間

S1 外管と内管との間の空間

S2 内管内の空間

【特許請求の範囲】

【請求項1】

作動流体の相変化に基づいて熱の移動を行うヒートパイプにおいて、

外管と、

該外管との間に前記作動流体が送流可能に配置された内管と

を備えることを特徴とするヒートパイプ。

【請求項2】

前記内管には、前記外管内に挿入され、前記外管の内部と連通するスリットが形成されていることを特徴とする請求項1に記載のヒートパイプ。

【請求項3】

前記内管の外周面と前記外管の内周面とが接触していることを特徴とする請求項1または請求項2に記載のヒートパイプ。

【請求項4】

前記外管の一部を内側方向に潰して接触部を形成し、前記内管の前記スリットに前記接触部を嵌合させたことを特徴とする請求項1から請求項3のいずれか1つに記載のヒートパイプ。

【請求項5】

前記外管の内周面と前記内管の外周面のいずれか片面または両面がウィック構造であり、グルーブ、メッシュ、粉末を焼結したものあるいは繊維を束ねたものであることを特徴とする請求項1から請求項4のいずれか1つに記載のヒートパイプ。

【請求項6】

前記外管の内周面と外周面のいずれか片面または両面がベア構造であることを特徴とする請求項1から請求項4のいずれか1つに記載のヒートパイプ。

【請求項7】

前記ヒートパイプがU字形状、L字形状、または直管形状に形成されていることを特徴とする請求項1から請求項6のいずれか1つに記載のヒートパイプ。

【請求項8】

発熱体からの熱を受ける受熱ブロックと、この受熱ブロックと熱伝達可能に取り付けられたヒートパイプと、このヒートパイプと熱伝達可能に取り付けられたフィンとを備えたヒートパイプ付ヒートシンクにおいて、

前記ヒートパイプは、

作動流体が流れる外管と、

該外管内に挿入され、前記外管と連通するスリットが形成され、前記外管との間に前記作動流体が送流可能に配置された内管と

を備え、

前記受熱ブロックからの熱を受けて、前記外管と前記内管との間を流れる前記作動流体を蒸発させ、前記作動流体の熱を前記フィンに伝達することを特徴とするヒートパイプ付ヒートシンク。

【請求項1】

作動流体の相変化に基づいて熱の移動を行うヒートパイプにおいて、

外管と、

該外管との間に前記作動流体が送流可能に配置された内管と

を備えることを特徴とするヒートパイプ。

【請求項2】

前記内管には、前記外管内に挿入され、前記外管の内部と連通するスリットが形成されていることを特徴とする請求項1に記載のヒートパイプ。

【請求項3】

前記内管の外周面と前記外管の内周面とが接触していることを特徴とする請求項1または請求項2に記載のヒートパイプ。

【請求項4】

前記外管の一部を内側方向に潰して接触部を形成し、前記内管の前記スリットに前記接触部を嵌合させたことを特徴とする請求項1から請求項3のいずれか1つに記載のヒートパイプ。

【請求項5】

前記外管の内周面と前記内管の外周面のいずれか片面または両面がウィック構造であり、グルーブ、メッシュ、粉末を焼結したものあるいは繊維を束ねたものであることを特徴とする請求項1から請求項4のいずれか1つに記載のヒートパイプ。

【請求項6】

前記外管の内周面と外周面のいずれか片面または両面がベア構造であることを特徴とする請求項1から請求項4のいずれか1つに記載のヒートパイプ。

【請求項7】

前記ヒートパイプがU字形状、L字形状、または直管形状に形成されていることを特徴とする請求項1から請求項6のいずれか1つに記載のヒートパイプ。

【請求項8】

発熱体からの熱を受ける受熱ブロックと、この受熱ブロックと熱伝達可能に取り付けられたヒートパイプと、このヒートパイプと熱伝達可能に取り付けられたフィンとを備えたヒートパイプ付ヒートシンクにおいて、

前記ヒートパイプは、

作動流体が流れる外管と、

該外管内に挿入され、前記外管と連通するスリットが形成され、前記外管との間に前記作動流体が送流可能に配置された内管と

を備え、

前記受熱ブロックからの熱を受けて、前記外管と前記内管との間を流れる前記作動流体を蒸発させ、前記作動流体の熱を前記フィンに伝達することを特徴とするヒートパイプ付ヒートシンク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−149563(P2011−149563A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−8684(P2010−8684)

【出願日】平成22年1月19日(2010.1.19)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月19日(2010.1.19)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]