ヒートパイプ付き回路基板

【構成】 発熱部品が載置される銅箔パターン21にヒートパイプ15の吸熱部23を接合してなるヒートパイプ付き回路基板において、銅箔パターン21にヒートパイプ長手方向の溝29を形成し、その溝29にヒートパイプの吸熱部23をセットして半田27により銅箔パターン21と接合した。

【効果】 ヒートパイプの吸熱部を確実に所定の位置に位置決めすることができ、このためヒートパイプの取付け位置のバラツキがなくなり、放熱特性の安定したヒートパイプ付き回路基板が得られる。

【効果】 ヒートパイプの吸熱部を確実に所定の位置に位置決めすることができ、このためヒートパイプの取付け位置のバラツキがなくなり、放熱特性の安定したヒートパイプ付き回路基板が得られる。

【考案の詳細な説明】

【0001】

【産業上の利用分野】

本考案は、発熱部品の放熱性を高めるためのヒートパイプ付き回路基板に関するものである。

【0002】

【従来の技術】

従来のヒートパイプ付き回路基板を図6および図7に示す。符号11は回路基板、13はMOSFETなどの発熱部品、15はヒートパイプである。

回路基板11はガラスエポキシまたは紙フェノール等からなる絶縁基板17の表面に銅箔回路パターン19や発熱部品載置用の銅箔パターン21を形成したものである。絶縁基板17には熱伝導性を高めるためアルミナ等を混入する場合もある。また回路基板11としては熱伝導性の良好なアルミベース回路基板を使用することもある。

【0003】

発熱部品13は、その本体部が銅箔パターン21上に載置され(半田または熱伝導性の良好な接着剤により接合される)、端子部が銅箔回路パターン19に半田付けされて、回路基板11に実装されている。また発熱部品載置用の銅箔パターン21上にはヒートパイプ15の吸熱部23が半田(または熱伝導性の良好な接着剤)27により接合されている。ヒートパイプ15の放熱部25は回路基板11の外に位置させてある。

【0004】

上記構成によると、発熱部品13で発生した熱は、銅箔パターン21に伝わり、ヒートパイプ15の吸熱部23に吸熱されて、ヒートパイプ15内を移動し、放熱部25から外部に放熱される。これによって発熱部品11が狭い空間に設置される場合でも良好な放熱性を保つことができる。

【0005】

【考案が解決しようとする課題】

従来のヒートパイプ付き回路基板は、平坦な銅箔パターンの上に断面円形のヒートパイプを配置して半田等により接合する構造であるため、ヒートパイプを所定の位置に位置決めすることが難しく、ヒートパイプの取付け位置にバラツキが出て、放熱特性にバラツキが生じやすい等の問題があった。

【0006】

【課題を解決するための手段】

本考案は、上記のような課題を解決したヒートパイプ付き回路基板を提供するもので、その構成は、発熱部品が載置される銅箔パターンにヒートパイプの吸熱部を接合してなるヒートパイプ付き回路基板において、前記銅箔パターンにヒートパイプ長手方向の溝を形成し、その溝にヒートパイプの吸熱部をセットして銅箔パターンと接合したことを特徴とする。

【0007】

【作用】

銅箔パターンに溝を形成したことにより、ヒートパイプの位置決めが確実になり、ヒートパイプの取付け位置のバラツキがなくなる。

【0008】

【実施例】

以下、本考案の実施例を図面を参照して詳細に説明する。図1ないし図5はそれぞれ本考案の実施例を示す。各図において、先に説明した図6および図7と同一部分には同一符号を付してある。

【0009】

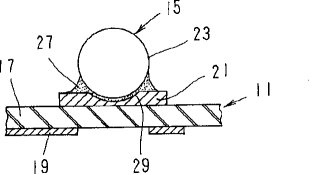

図1のものは、回路基板11の発熱部品(図示せず)が載置される銅箔パターン21に切削加工により断面円弧状の溝29を形成し、その溝29にヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。

【0010】

図2のものは、回路基板11の銅箔パターン21にエッチングにより底の平らな溝29を形成し、その溝29にヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。

【0011】

図3のものは、回路基板11の銅箔パターン21に断面V形の溝29を形成し、その溝29にヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。

【0012】

図4のものは、回路基板11の銅箔パターン21に底の平らな溝29を形成し、その溝29に偏平加工したヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。このようにすると銅箔パターン21と吸熱部23との接合面積が大きくなり伝熱性が向上する。

【0013】

図5は、回路基板11の銅箔パターン21に断面V形の溝29を形成し、その溝29に偏平加工したヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。

【0014】

以上の各実施例においてヒートパイプ15としては外径3mm〜6mm程度の比較的細いものが用いられる。

また回路基板11の銅箔パターン21としては厚さ70μm 以上のできるだけ厚い銅箔を使用することが望ましい。厚い銅箔を使用すれば溝29の深さを深くできるため、ヒートパイプの位置決めがより確実になると共に、ヒートパイプの吸熱部23と銅箔パターン21との接触面積を大きくでき、伝熱効率がよくなる。

【0015】

また以上の各実施例においては、ヒートパイプの吸熱部と銅箔パターンを半田付けにより接合したが、本考案はこれに限られるものではなく、熱伝導性の良好な接着剤で両者を接合することも可能である。

【0016】

【考案の効果】

以上説明したように本考案によれば、銅箔パターンに形成した溝にヒートパイプの吸熱部をセットして、銅箔パターンとヒートパイプの吸熱部を接合したので、ヒートパイプの吸熱部を確実に所定の位置に位置決めすることができ、このためヒートパイプの取付け位置のバラツキがなくなり、放熱特性の安定したヒートパイプ付き回路基板を得ることができる。

【図面の簡単な説明】

【図1】 本考案に係るヒートパイプ付き回路基板の一実施例を示す断面図。

【図2】 本考案の他の実施例を示す断面図。

【図3】 本考案のさらに他の実施例を示す断面図。

【図4】 本考案のさらに他の実施例を示す断面図。

【図5】 本考案のさらに他の実施例を示す断面図。

【図6】 従来のヒートパイプ付き回路基板を示す斜視図。

【図7】 図6のヒートパイプ付き回路基板を示す断面図。

【符号の説明】

11:回路基板

13:発熱部品

15:ヒートパイプ

21:発熱部品載置用の銅箔パターン

23:吸熱部

25:放熱部

27:半田

29:溝

【0001】

【産業上の利用分野】

本考案は、発熱部品の放熱性を高めるためのヒートパイプ付き回路基板に関するものである。

【0002】

【従来の技術】

従来のヒートパイプ付き回路基板を図6および図7に示す。符号11は回路基板、13はMOSFETなどの発熱部品、15はヒートパイプである。

回路基板11はガラスエポキシまたは紙フェノール等からなる絶縁基板17の表面に銅箔回路パターン19や発熱部品載置用の銅箔パターン21を形成したものである。絶縁基板17には熱伝導性を高めるためアルミナ等を混入する場合もある。また回路基板11としては熱伝導性の良好なアルミベース回路基板を使用することもある。

【0003】

発熱部品13は、その本体部が銅箔パターン21上に載置され(半田または熱伝導性の良好な接着剤により接合される)、端子部が銅箔回路パターン19に半田付けされて、回路基板11に実装されている。また発熱部品載置用の銅箔パターン21上にはヒートパイプ15の吸熱部23が半田(または熱伝導性の良好な接着剤)27により接合されている。ヒートパイプ15の放熱部25は回路基板11の外に位置させてある。

【0004】

上記構成によると、発熱部品13で発生した熱は、銅箔パターン21に伝わり、ヒートパイプ15の吸熱部23に吸熱されて、ヒートパイプ15内を移動し、放熱部25から外部に放熱される。これによって発熱部品11が狭い空間に設置される場合でも良好な放熱性を保つことができる。

【0005】

【考案が解決しようとする課題】

従来のヒートパイプ付き回路基板は、平坦な銅箔パターンの上に断面円形のヒートパイプを配置して半田等により接合する構造であるため、ヒートパイプを所定の位置に位置決めすることが難しく、ヒートパイプの取付け位置にバラツキが出て、放熱特性にバラツキが生じやすい等の問題があった。

【0006】

【課題を解決するための手段】

本考案は、上記のような課題を解決したヒートパイプ付き回路基板を提供するもので、その構成は、発熱部品が載置される銅箔パターンにヒートパイプの吸熱部を接合してなるヒートパイプ付き回路基板において、前記銅箔パターンにヒートパイプ長手方向の溝を形成し、その溝にヒートパイプの吸熱部をセットして銅箔パターンと接合したことを特徴とする。

【0007】

【作用】

銅箔パターンに溝を形成したことにより、ヒートパイプの位置決めが確実になり、ヒートパイプの取付け位置のバラツキがなくなる。

【0008】

【実施例】

以下、本考案の実施例を図面を参照して詳細に説明する。図1ないし図5はそれぞれ本考案の実施例を示す。各図において、先に説明した図6および図7と同一部分には同一符号を付してある。

【0009】

図1のものは、回路基板11の発熱部品(図示せず)が載置される銅箔パターン21に切削加工により断面円弧状の溝29を形成し、その溝29にヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。

【0010】

図2のものは、回路基板11の銅箔パターン21にエッチングにより底の平らな溝29を形成し、その溝29にヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。

【0011】

図3のものは、回路基板11の銅箔パターン21に断面V形の溝29を形成し、その溝29にヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。

【0012】

図4のものは、回路基板11の銅箔パターン21に底の平らな溝29を形成し、その溝29に偏平加工したヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。このようにすると銅箔パターン21と吸熱部23との接合面積が大きくなり伝熱性が向上する。

【0013】

図5は、回路基板11の銅箔パターン21に断面V形の溝29を形成し、その溝29に偏平加工したヒートパイプ15の吸熱部23をセットして銅箔パターン21と半田27により接合したものである。

【0014】

以上の各実施例においてヒートパイプ15としては外径3mm〜6mm程度の比較的細いものが用いられる。

また回路基板11の銅箔パターン21としては厚さ70μm 以上のできるだけ厚い銅箔を使用することが望ましい。厚い銅箔を使用すれば溝29の深さを深くできるため、ヒートパイプの位置決めがより確実になると共に、ヒートパイプの吸熱部23と銅箔パターン21との接触面積を大きくでき、伝熱効率がよくなる。

【0015】

また以上の各実施例においては、ヒートパイプの吸熱部と銅箔パターンを半田付けにより接合したが、本考案はこれに限られるものではなく、熱伝導性の良好な接着剤で両者を接合することも可能である。

【0016】

【考案の効果】

以上説明したように本考案によれば、銅箔パターンに形成した溝にヒートパイプの吸熱部をセットして、銅箔パターンとヒートパイプの吸熱部を接合したので、ヒートパイプの吸熱部を確実に所定の位置に位置決めすることができ、このためヒートパイプの取付け位置のバラツキがなくなり、放熱特性の安定したヒートパイプ付き回路基板を得ることができる。

【図面の簡単な説明】

【図1】 本考案に係るヒートパイプ付き回路基板の一実施例を示す断面図。

【図2】 本考案の他の実施例を示す断面図。

【図3】 本考案のさらに他の実施例を示す断面図。

【図4】 本考案のさらに他の実施例を示す断面図。

【図5】 本考案のさらに他の実施例を示す断面図。

【図6】 従来のヒートパイプ付き回路基板を示す斜視図。

【図7】 図6のヒートパイプ付き回路基板を示す断面図。

【符号の説明】

11:回路基板

13:発熱部品

15:ヒートパイプ

21:発熱部品載置用の銅箔パターン

23:吸熱部

25:放熱部

27:半田

29:溝

【実用新案登録請求の範囲】

【請求項1】発熱部品が載置される銅箔パターンにヒートパイプの吸熱部を接合してなるヒートパイプ付き回路基板において、前記銅箔パターンにヒートパイプ長手方向の溝を形成し、その溝にヒートパイプの吸熱部をセットして銅箔パターンと接合したことを特徴とするヒートパイプ付き回路基板。

【請求項1】発熱部品が載置される銅箔パターンにヒートパイプの吸熱部を接合してなるヒートパイプ付き回路基板において、前記銅箔パターンにヒートパイプ長手方向の溝を形成し、その溝にヒートパイプの吸熱部をセットして銅箔パターンと接合したことを特徴とするヒートパイプ付き回路基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】実開平5−79969

【公開日】平成5年(1993)10月29日

【考案の名称】ヒートパイプ付き回路基板

【国際特許分類】

【出願番号】実願平4−26871

【出願日】平成4年(1992)4月1日

【出願人】(000005290)古河電気工業株式会社 (4,457)

【公開日】平成5年(1993)10月29日

【考案の名称】ヒートパイプ付き回路基板

【国際特許分類】

【出願日】平成4年(1992)4月1日

【出願人】(000005290)古河電気工業株式会社 (4,457)

[ Back to top ]