ヒートパイプ式放熱装置

【目的】 プリント基板等の電子機器部品用発熱素子の冷却を効率よくできるようにしたこと。

【構成】 金属製ケース1内に複数のヒートパイプ2を並列して設け冷却板3とし、該冷却板のヒートパイプの長手方向の一端または両端に放熱機構4を設けると共に、前記冷却板の片面もしくは両面に前記金属製ケースと同材質のスタッド8を溶接により接合し、前記スタッドに発熱素子6を搭載したプリント基板5を固定したことを特徴とするヒートパイプ式放熱装置。

【構成】 金属製ケース1内に複数のヒートパイプ2を並列して設け冷却板3とし、該冷却板のヒートパイプの長手方向の一端または両端に放熱機構4を設けると共に、前記冷却板の片面もしくは両面に前記金属製ケースと同材質のスタッド8を溶接により接合し、前記スタッドに発熱素子6を搭載したプリント基板5を固定したことを特徴とするヒートパイプ式放熱装置。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明はコンピュータ等の電子機器に搭載されたLSI等の半導体素子等の発熱を効率よく冷却するヒートパイプ式冷却装置に関するものである。

【0002】

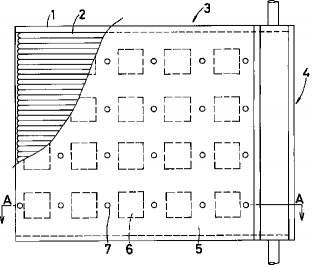

【従来の技術】コンピュータ等の電子機器では、LSIなどの熱発生部品をプリント基板上に高密度で実装するようになっている。この発熱を放熱するために熱発生部品にヒートパイプを取り付け、蒸発部で吸収した熱を凝縮部に伝達して放熱する冷却構造が用いられている。ヒートパイプ式放熱装置として例えば図6および図7に示すものがある。図6は放熱装置の平面図、図7は図6のA〜A部の断面図である。この放熱装置は、アルミニウム、銅等からなる金属製ケース1内に複数のヒートパイプ2を並列して冷却板3とし、ヒートパイプの長手方向の一端または両端に水冷ジャケット等の放熱機構4が設けられており、冷却板の片面もしくは両面にプリント基板5に取り付けられたLSI等の発熱素子6をビス7により取り付けたものである。

【0003】そしてLSI等の発熱素子の熱は、冷却板のヒートパイプに伝達され、放熱機構により放熱されるものである。

【0004】この放熱装置は、発熱素子を冷却板に取り付ける場合に、図8の拡大図に示すようにプリント基板5と発熱素子6を貫通して、ビス7によって金属製ケース1にねじ止めして取り付けられている。ところで上記のビス止めによる取り付けにおいては、金属製ケースの厚みは通常2〜3mmと薄いため、ヒートパイプが組み入れてある場所へタップ加工を施すとヒートパイプを損傷するおそれがあるのでヒートパイプの組み入れが出来ない。したがってその分冷却性能が低下することになる。そこで冷却性能を上げるには冷却板を大きくしなければならず、コンパクト化に逆行する。また金属製ケースの厚みを厚くすると、熱伝達が悪くなる等の問題がある。さらにビス止めによる取り付けではLSI等の発熱素子の大きさや数、配置等の変化に対応して、冷却板の任意の位置に自由に取り付けることができないため、冷却板が必要以上に大きくなり、コンパクト化ができない等の問題があった。

【0005】

【発明が解決しようとする課題】本発明は上記の問題について検討の結果なされたもので、冷却板内のヒートパイプの位置には無関係に、冷却板の任意の位置に発熱素子を取り付けることができ、したがって発熱素子の大きさ、数、配置等の変化に対応して配置できるヒートパイプ式放熱装置を開発したものである。

【0006】

【課題を解決するための手段】本発明は金属製ケース内に複数のヒートパイプを並列して設け冷却板とし、該冷却板のヒートパイプの長手方向の一端または両端に放熱機構を設けると共に、前記冷却板の片面もしくは両面に前記金属製ケースと同材質のスタッドを溶接により接合し、前記スタッドに発熱素子を搭載したプリント基板を固定したことを特徴とするヒートパイプ式放熱装置である。

【0007】

【作用】本発明は上記したように、冷却板の金属製ケースに金属製ケースと同じ材質のスタッドを、金属製ケースに溶接により接合して設け、このスタッドにビスや、ボルトまたはナット等により、発熱素子を搭載したプリント基板を取り付けて放熱装置としたものである。したがって従来のように金属製ケースにビス止めのためのタップ加工を施すことがないので、ヒートパイプの配置には無関係となり、金属製ケースの厚さも薄くでき、かつ発熱素子の大きさ、数、配置等の変化に応じて、金属製ケースの任意の位置に取り付けることができ、装置のコンパクト化が可能となる。

【0008】上記のスタッドの材質は、金属製ケースと同じアルミニウム、銅等にすることにより熱伝導性がよくなる。またスタッドの形状は円筒状、ナット状、ボルト状のいずれでもよく、この内周または外周に雄ねじもしくは雌ねじを設けたものを金属ケースの所要個所に溶接により接合し、ビス、ボルト、またはナット等により取り付けるものである。

【0009】

【実施例】以下に本発明の実施例について図面を参照して説明する。図1は本発明のー実施例に係るヒートパイプ式放熱装置のー部を切欠いた平面図であり、図2は図1R>1のA〜A部の断面図である。図において1はアルミニウム、銅等からなる金属製ケースであり、その内部に水等の作動液を封入した銅製のヒートパイプ2が隙間をハンダにより充填され並列に配置して冷却板3とされている。この冷却板のヒートパイプの長手方向の一端に水冷ジャケット等の放熱機構4が設けられている。そして冷却板の片面には、図3の拡大図に示すように、アルミニウム製の円筒状で内周に雌ねじが切られているスタッド8が溶接9により接合され、このスタッドにLSI等の発熱素子6が搭載されたプリント基板5をビス7によって取り付けてヒートパイプ式放熱装置としたものである。

【0010】本装置によれば、発熱素子を搭載したプリント基板を冷却板に取り付ける場合に、冷却板に溶接により接合したスタッドに取り付けるもので、冷却板にタップ加工を施さないので、冷却板内部に配置されたヒートパイプを損傷することがなく、冷却板の任意の位置に取り付けることができ、したがって、発熱素子の大きさ、数、配置等の変化に対応できるので装置のコンパクト化ができる。

【0011】上記のスタッドの形状としては、図4に示すようにボルト状で外周に雄ねじを切ったボルト状スタッド10を金属製ケース1に溶接し、これにプリント基板5をナット11によって取り付けることもできる。この場合は取り付けが容易になる。

【0012】またLSI等の発熱素子の大きさが異なる場合は、図5に示すように発熱素子6が小さい場合は、ビス7とスタッド8も小さいものを、また発熱素子61のように大きい場合は、大きいビス7とスタッド8を用い、発熱素子の位置に合わせて配置し取り付けることができる。このように発熱素子の大きさ、数、配置の変化に対応して任意の位置に取り付けが可能である。なお本実施例においては、冷却板の片面に発熱素子を取り付けた例について述べたが、両面に取り付けた場合も同様の効果を奏するものである。

【0013】

【発明の効果】以上に説明したように本発明によれば、冷却板の任意の位置に発熱素子を配置することができるため放熱性能が向上すると共に、装置をコンパクトにできる等工業上顕著な効果を奏するものである。

【図面の簡単な説明】

【図1】本発明のー実施例に係るヒートパイプ式放熱装置のー部を切欠いた平面図

【図2】図1のヒートパイプ式放熱装置のA〜A部断面図

【図3】図2のヒートパイプ式放熱装置の発熱素子取り付け部の拡大断面図

【図4】発熱素子取り付け部の他の例の拡大断面図

【図5】本発明のヒートパイプ式放熱装置の他の例の拡大断面図

【図6】従来のヒートパイプ式放熱装置のー部を切欠いた平面図

【図7】図6のヒートパイプ式放熱装置のA〜A部断面図

【図8】図7のヒートパイプ式放熱装置の発熱素子取り付け部の拡大断面図

【符号の説明】

1 金属製ケース

2 ヒートパイプ

3 冷却板

4 放熱機構

5 プリント機構

6.61 発熱素子

7 ビス

8 スタッド

9 溶接

10 ボルト状スタッド

11 ナット

【0001】

【産業上の利用分野】本発明はコンピュータ等の電子機器に搭載されたLSI等の半導体素子等の発熱を効率よく冷却するヒートパイプ式冷却装置に関するものである。

【0002】

【従来の技術】コンピュータ等の電子機器では、LSIなどの熱発生部品をプリント基板上に高密度で実装するようになっている。この発熱を放熱するために熱発生部品にヒートパイプを取り付け、蒸発部で吸収した熱を凝縮部に伝達して放熱する冷却構造が用いられている。ヒートパイプ式放熱装置として例えば図6および図7に示すものがある。図6は放熱装置の平面図、図7は図6のA〜A部の断面図である。この放熱装置は、アルミニウム、銅等からなる金属製ケース1内に複数のヒートパイプ2を並列して冷却板3とし、ヒートパイプの長手方向の一端または両端に水冷ジャケット等の放熱機構4が設けられており、冷却板の片面もしくは両面にプリント基板5に取り付けられたLSI等の発熱素子6をビス7により取り付けたものである。

【0003】そしてLSI等の発熱素子の熱は、冷却板のヒートパイプに伝達され、放熱機構により放熱されるものである。

【0004】この放熱装置は、発熱素子を冷却板に取り付ける場合に、図8の拡大図に示すようにプリント基板5と発熱素子6を貫通して、ビス7によって金属製ケース1にねじ止めして取り付けられている。ところで上記のビス止めによる取り付けにおいては、金属製ケースの厚みは通常2〜3mmと薄いため、ヒートパイプが組み入れてある場所へタップ加工を施すとヒートパイプを損傷するおそれがあるのでヒートパイプの組み入れが出来ない。したがってその分冷却性能が低下することになる。そこで冷却性能を上げるには冷却板を大きくしなければならず、コンパクト化に逆行する。また金属製ケースの厚みを厚くすると、熱伝達が悪くなる等の問題がある。さらにビス止めによる取り付けではLSI等の発熱素子の大きさや数、配置等の変化に対応して、冷却板の任意の位置に自由に取り付けることができないため、冷却板が必要以上に大きくなり、コンパクト化ができない等の問題があった。

【0005】

【発明が解決しようとする課題】本発明は上記の問題について検討の結果なされたもので、冷却板内のヒートパイプの位置には無関係に、冷却板の任意の位置に発熱素子を取り付けることができ、したがって発熱素子の大きさ、数、配置等の変化に対応して配置できるヒートパイプ式放熱装置を開発したものである。

【0006】

【課題を解決するための手段】本発明は金属製ケース内に複数のヒートパイプを並列して設け冷却板とし、該冷却板のヒートパイプの長手方向の一端または両端に放熱機構を設けると共に、前記冷却板の片面もしくは両面に前記金属製ケースと同材質のスタッドを溶接により接合し、前記スタッドに発熱素子を搭載したプリント基板を固定したことを特徴とするヒートパイプ式放熱装置である。

【0007】

【作用】本発明は上記したように、冷却板の金属製ケースに金属製ケースと同じ材質のスタッドを、金属製ケースに溶接により接合して設け、このスタッドにビスや、ボルトまたはナット等により、発熱素子を搭載したプリント基板を取り付けて放熱装置としたものである。したがって従来のように金属製ケースにビス止めのためのタップ加工を施すことがないので、ヒートパイプの配置には無関係となり、金属製ケースの厚さも薄くでき、かつ発熱素子の大きさ、数、配置等の変化に応じて、金属製ケースの任意の位置に取り付けることができ、装置のコンパクト化が可能となる。

【0008】上記のスタッドの材質は、金属製ケースと同じアルミニウム、銅等にすることにより熱伝導性がよくなる。またスタッドの形状は円筒状、ナット状、ボルト状のいずれでもよく、この内周または外周に雄ねじもしくは雌ねじを設けたものを金属ケースの所要個所に溶接により接合し、ビス、ボルト、またはナット等により取り付けるものである。

【0009】

【実施例】以下に本発明の実施例について図面を参照して説明する。図1は本発明のー実施例に係るヒートパイプ式放熱装置のー部を切欠いた平面図であり、図2は図1R>1のA〜A部の断面図である。図において1はアルミニウム、銅等からなる金属製ケースであり、その内部に水等の作動液を封入した銅製のヒートパイプ2が隙間をハンダにより充填され並列に配置して冷却板3とされている。この冷却板のヒートパイプの長手方向の一端に水冷ジャケット等の放熱機構4が設けられている。そして冷却板の片面には、図3の拡大図に示すように、アルミニウム製の円筒状で内周に雌ねじが切られているスタッド8が溶接9により接合され、このスタッドにLSI等の発熱素子6が搭載されたプリント基板5をビス7によって取り付けてヒートパイプ式放熱装置としたものである。

【0010】本装置によれば、発熱素子を搭載したプリント基板を冷却板に取り付ける場合に、冷却板に溶接により接合したスタッドに取り付けるもので、冷却板にタップ加工を施さないので、冷却板内部に配置されたヒートパイプを損傷することがなく、冷却板の任意の位置に取り付けることができ、したがって、発熱素子の大きさ、数、配置等の変化に対応できるので装置のコンパクト化ができる。

【0011】上記のスタッドの形状としては、図4に示すようにボルト状で外周に雄ねじを切ったボルト状スタッド10を金属製ケース1に溶接し、これにプリント基板5をナット11によって取り付けることもできる。この場合は取り付けが容易になる。

【0012】またLSI等の発熱素子の大きさが異なる場合は、図5に示すように発熱素子6が小さい場合は、ビス7とスタッド8も小さいものを、また発熱素子61のように大きい場合は、大きいビス7とスタッド8を用い、発熱素子の位置に合わせて配置し取り付けることができる。このように発熱素子の大きさ、数、配置の変化に対応して任意の位置に取り付けが可能である。なお本実施例においては、冷却板の片面に発熱素子を取り付けた例について述べたが、両面に取り付けた場合も同様の効果を奏するものである。

【0013】

【発明の効果】以上に説明したように本発明によれば、冷却板の任意の位置に発熱素子を配置することができるため放熱性能が向上すると共に、装置をコンパクトにできる等工業上顕著な効果を奏するものである。

【図面の簡単な説明】

【図1】本発明のー実施例に係るヒートパイプ式放熱装置のー部を切欠いた平面図

【図2】図1のヒートパイプ式放熱装置のA〜A部断面図

【図3】図2のヒートパイプ式放熱装置の発熱素子取り付け部の拡大断面図

【図4】発熱素子取り付け部の他の例の拡大断面図

【図5】本発明のヒートパイプ式放熱装置の他の例の拡大断面図

【図6】従来のヒートパイプ式放熱装置のー部を切欠いた平面図

【図7】図6のヒートパイプ式放熱装置のA〜A部断面図

【図8】図7のヒートパイプ式放熱装置の発熱素子取り付け部の拡大断面図

【符号の説明】

1 金属製ケース

2 ヒートパイプ

3 冷却板

4 放熱機構

5 プリント機構

6.61 発熱素子

7 ビス

8 スタッド

9 溶接

10 ボルト状スタッド

11 ナット

【特許請求の範囲】

【請求項1】 金属製ケース内に複数のヒートパイプを並列して設け冷却板とし、該冷却板のヒートパイプの長手方向の一端または両端に放熱機構を設けると共に、前記冷却板の片面もしくは両面に前記金属製ケースと同材質のスタッドを溶接により接合し、前記スタッドに発熱素子を搭載したプリント基板を固定したことを特徴とするヒートパイプ式放熱装置。

【請求項1】 金属製ケース内に複数のヒートパイプを並列して設け冷却板とし、該冷却板のヒートパイプの長手方向の一端または両端に放熱機構を設けると共に、前記冷却板の片面もしくは両面に前記金属製ケースと同材質のスタッドを溶接により接合し、前記スタッドに発熱素子を搭載したプリント基板を固定したことを特徴とするヒートパイプ式放熱装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開平8−37389

【公開日】平成8年(1996)2月6日

【国際特許分類】

【出願番号】特願平6−170880

【出願日】平成6年(1994)7月22日

【出願人】(000005290)古河電気工業株式会社 (4,457)

【公開日】平成8年(1996)2月6日

【国際特許分類】

【出願日】平成6年(1994)7月22日

【出願人】(000005290)古河電気工業株式会社 (4,457)

[ Back to top ]