ビアフィリング方法

【課題】高アスペクト比のビアへ、次工程で電解めっきを行なうために必要な通電のための導電層を欠陥なく形成することができる技術を提供する。

【解決手段】最初にスパッタにてウェハ400の表面、及び孔410の、スパッタが付着するエリア411aにスパッタ膜を形成し、その後、パラジウムを吸着させた後、無電解銅めっきにより、スパッタ膜411a上、及びスパッタ膜が付着していないエリア411bに無電解銅皮膜412を形成することにより、基板表面及びビア内壁全体に通電を行なうための導電層を形成する。その後、電解めっきにより金属414を充填する。

【解決手段】最初にスパッタにてウェハ400の表面、及び孔410の、スパッタが付着するエリア411aにスパッタ膜を形成し、その後、パラジウムを吸着させた後、無電解銅めっきにより、スパッタ膜411a上、及びスパッタ膜が付着していないエリア411bに無電解銅皮膜412を形成することにより、基板表面及びビア内壁全体に通電を行なうための導電層を形成する。その後、電解めっきにより金属414を充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザにより、基板上にビアを加工し、設けられたビアへの金属の充填を電解めっき加工により行うビアフィリングに関するものである。

【背景技術】

【0002】

電子機器に使用される部品は、それぞれの機能をもった回路を、基板上で組み合わせて使用される。高密度化の一手段として、基板上に絶縁層を設け、その絶縁層にビアを開け、めっき加工により未貫通ビア(以下、ビア、と称する)へ金属を充填すること(以下、ビアフィリング、と称する)によって、電子機器に使用される部品の回路は接続される。

【0003】

電子機器に使用される部品は、ビアへの金属の充填後、プリント基板に実装するために、さらに、はんだ接続端子が設けられる。その際、はんだ接続端子内には他の端子と接続するためのビアを配置する必要があるため、ビア形状が大きくなると、はんだ接続端子の面積を大きくする必要があり、実装密度が低下し、製品の小型化が困難になるため、ビア形状はなるだけ小さくする必要がある。しかしながら、ビア径を小さくすると、ビアフィリングの際の導電層形成が困難になる。ビアフィリングは、電解めっきで金属が成長することにより進むので、導電層が確実に形成されていないと、その部分に電気が供給されないため、導電層がない部分は金属が充填されないので、導電層を確実に形成することが重要である。

【0004】

導電層を作る方法には、乾式形成方法として、スパッタ法が用いられる。しかし、スパッタ法ではビア表面側から見て陰になる部分は、スパッタ膜がつきにくいという問題がある。また、湿式形成方法としては、無電解銅めっき法がある。しかし、無電解銅めっき法のみでは、絶縁材上への密着が取りにくいことと、回路形成後、無電解銅めっき工程で使用したパラジウムが残存し、絶縁性が悪くなるという問題を生じる。

【0005】

特許文献1には、ウエハ上に形成されたビアにスパッタにより導電層を形成し、その後、電解銅めっきにより金属を充填する技術、また、プリント基板上に形成されたビアに無電解銅めっきにより導電層を形成し、電解銅めっきにより金属を充填する技術が記載されている。しかしながら、スパッタを行なった後、無電解めっきを行なう事例ではなく、それぞれ、単独で行なう電気の通り道を作る下地処理(以下、導電層形成処理、という)である。そのため、スパッタ膜単独では、陰の部分にスパッタ膜がつかないという問題を生じ、無電解めっき単独では絶縁性が悪くなる問題を生じる。

【特許文献1】特願2007-260763特許文献2には、埋め込む形状を形成し、その上に、無電解めっきに対しての触媒金属を含む第1の導電膜を形成し、第2の導電膜を無電解めっきにより形成し、第3の導電膜を電解めっきにより形成するという技術が記載されている。また、第1の導電膜はスパッタで行なうという記述がある。 しかしながら、本出願内容は、第1の導電膜をスパッタで行ない、無電解めっきを行い、電解めっきを行なうという点では似ているように思われるが、特許文献2に記載された第1のスパッタによる導電膜は、無電解めっきを行なうための触媒を含んでいるのに対し、本出願内容は、スパッタ後に、無電解めっきの前処理として触媒としてのパラジウムを吸着させるというもので工程が異なるとともに、後工程において、回路以外の部分のパラジウムは除去されるという特徴がある。また、特許文献2に記載されているビア径は0.2μm、深さが1.2μm及びビア径は0.15μm、深さが0.6μmであり、ビア表面の導電膜、無電解めっき膜の成長が、ビア底部より速いとビア底部に空隙が発生してしまうが、本出願内容は、ビア径、深さがともに10μm以上であるため、パラジウムをスパッタ後に吸着させた際の吸着量のばらつきによる無電解めっき膜の厚みが1μmレベルでばらついても支障はない。また、無電解めっきの触媒を含む金属のスパッタは、金属が限定され、高価である。

【特許文献2】特開2002-141305 また、特許文献3は、特許文献2の触媒金属を含む導電膜のかわりに無電解めっきの成長種として機能する金属を使用するというもので、特許文献2と同じ理由で本出願内容と異なる。

【特許文献3】特開2000-58645また、特許文献4には、連続性を有する第1の金属膜上に、少なくても一部で不連続性を有する第2の下地を形成し、その後、めっきにより金属皮膜を形成するというものである。特許文献4に記載されているプロセスの具体例は、第1の金属膜としてスパッタにより、窒化タンタル膜、第2の下地部としてスパッタにより不連続性を有する銅膜を形成し、電解めっきあるいは無電解めっきによりその上に金属めっき膜を形成するというものである。 一方、本出願内容は、スパッタにより第1の連続性を有する導電膜を形成し、その上に連続性を有する無電解めっき膜を形成し、電解めっきを行なうもので、特許文献4に記載されている不連続性を有する下地は形成せず、異なるものである。

【特許文献4】特開2000-58485

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1で行っているスパッタ、もしくは無電解銅めっき方法では、アスペクト比の高いビアに導電層を形成するためには以下の課題がある。まず、スパッタによる方法では、アスペクト比の高いビアの壁面には、電気めっきを行なう下地となる導電層を形成することは困難である。特に、ビアの表面側から見て壁面に陰になる形状がある場合には、陰になった部分には、導電層を形成することは出来ない。陰になるケースとしては、孔壁が粗い場合と、孔形状が表面側の径に比べ、底部側の径が大きい形状を部分的に有する場合がある。

次に、無電解銅めっきによる方法では、絶縁層表面にパラジウムを吸着させ、その後に銅を化学反応により析出させるので、微細回路にこの方法を用いた場合、回路形成後、回路間に残存したパラジウムにより絶縁性能が確保できないという問題が発生しやすい。

プリント基板では、一般的には、表面に銅箔を貼ったものにビアを形成しているので、回路形成後、パラジウムが残るという問題は起こらないが、貼り付けられた銅をエッチングする必要があるため、微細な回路は形成できないという問題がある。

【0007】

本発明の目的は、アスペクト比の高いビア、または、ビア表面側から見て、陰になる構造を部分的に有するビアを充填するための導電層形成技術を提供することである。

【課題を解決するための手段】

【0008】

本発明は、レーザにより加工されたビアを有する表面が絶縁材からなる基板を、めっき加工により金属の充填する、ビアフィリング方法である。

【0009】

めっき加工に際して、通電するための導電層をスパッタ法で形成した後、無電解銅めっきで導電層を形成し、その後、電解めっきによりビアを充填することを特徴とする。スパッタ及び無電解銅めっき後、必要であれば、補強のための電解銅めっき、また、補強のための電解銅めっき後、必要であれば選択的にめっきを行なうめっきレジストの形成を行なっても良い。

【発明の効果】

【0010】

本発明により、アスペクト比の高いビア、孔壁が粗いビア、ビア表面側の径がビア底部側より部分的に小さな形状のビアへ導電層を形成し、ビアを充填することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態について、図面によって説明する。スパッタ装置を図1にスパッタ装置100の一例を示す。

スパッタ装置100は、真空チャンバ系110と、電源120と、制御装置130と、を有している。

真空チャンバ系110は、チャンバ111と、真空ポンプ112と、ガス供給口113と、ターゲット114と、試料台115から構成され、試料台には被処理物(以下、試料という)116がセットされる。

チャンバ111は、真空ポンプ112により、真空にされた後、ガス供給口113からアルゴン(Ar)が供給される。

アルゴンはターゲットに作用し、ターゲット金属(M)を放出させる。その際、電源より、ターゲット114と試料116に印加する。放出した金属は、試料116をコートする。

制御装置130は、制御部(図示しない)、記憶部(図示しない)を有する。制御部は、記憶部に記憶されている真空度制御、ガス供給制御、電圧制御プログラムに従って、それぞれの制御装置に指示信号を供給する。

【0012】

無電解銅めっきについて、図2に本実施形態で用いる無電解めっき装置200の処理工程の一例及び図3に処理槽の構造の一例を示す。

【0013】

図2に示すように、プレディップ工程以外は、処理工程の後に水洗工程を行なう水洗槽230を有している。

【0014】

図3に示すように、無電解めっき装置200は、処理工程毎に、処理槽系210と、温度制御装置220と、制御装置240とを有している。処理槽系210は、処理槽211とポンプ212とフィルタ213を有する。制御装置240は、制御部(図示しない)、記憶部(図示しない)を有する。制御部は、記憶部に記憶されている処理時間プログラムに従って、搬送装置(図示しない)に指示信号を供給する。処理槽の構造について、脱脂槽を例にとり、図3で説明を行なう。処理槽211は、界面活性剤を主体とする薬液で満たされる。薬液は、ポンプ212を経由してフィルタ213に送り込まれ、再び処理槽211に循環する。

また、薬液は温度制御装置220により、あらかじめ設定された温度に維持される。

脱脂槽に浸漬された試料は、制御装置240により、あらかじめ設定された時間になると引き上げられ、次の水洗槽230に移動される。水洗槽の浸漬時間も、制御装置240により設定されており、設定された時間が経過すると次の処理槽に移動される。

【0015】

電解めっき装置について、図4に本実施形態で用いる電解めっき装置300の一例を示す。電解めっき装置300は、めっき槽系310と、直流電圧制御装置320と、情報処理装置330と、を有している。めっき槽系310は、メインめっき槽311と、サブめっき槽312と、陽極313と、陰極314と、遮蔽板315と第1ポンプ316と、第2ポンプ317と、金属溶解ユニット318と、フィルタ319と、を有する。

【0016】

メインめっき槽311は、めっき浴液で満たされる。めっき浴液は、後述する金属溶解ユニット318から供給された溶解金属と、析出速度を制御する添加剤と、を含んでいる。めっき浴液中に、陽極313と、陰極314と、遮蔽板315と、が配置されている。陽極313として、例えば、酸化イリジウムがコートされたチタン板が用いられる。陰極314として、ビアを有する基板が用いられる。陽極313および陰極314は、直流電圧制御装置320の陽極端子322および陰極端子321にそれぞれ接続され、電圧の印加がされる。直流電圧制御装置320によって、電圧が印加されることにより、めっき浴Aの内の金属イオンが、陰極314方向に移動し、陰極314に吸着する。遮蔽板315は、陰極電極314に、金属イオンが一様な密度で移動し、吸着するために、陽極313と、陰極314と、の間に配置される。

【0017】

第1ポンプ316と、金属溶解ユニット318と、フィルタ319と、は、メインめっき槽311に接続される。金属溶解ユニット318では、金属の溶解を行う。接続されている第1ポンプ316により、金属溶解ユニット318の溶解金属は、メインめっき槽311中のめっき浴液に供給される。不溶性陽極の代わりに、溶解性の陽極を使用する場合は、第1のポンプ316と、金属溶解ユニット318とそれと繋がっているフィルタ319は設置しない。また、溶解性陽極にはスラッジの拡散を防ぐためアノードバッグを使用する。

【0018】

第2ポンプ317と、フィルタ319と、は、メインめっき槽311に接続される。第2ポンプ317は、サブめっき槽312内のめっき浴液を吸引し、フィルタ319を介して、メインめっき槽311に供給する。メインめっき槽311は、第2ポンプ317からめっき浴液が供給され、めっき浴Aの溶液量が予め決められた基準値を超えると、サブめっき槽312に流れる。

【0019】

直流電圧制御装置320は、陽極313と、陰極314と、後述する情報処理装置330と、に接続される。陽極313には、陽極端子で接続され、陰極314には、陰極端子で接続される。後述する情報処理装置330とは、ケーブルなどで接続される。

直流電圧制御装置320は、情報処理装置330からの指示信号に従って、陽極313および陰極314への電圧印加を行う。さらに、直流電圧制御装置320は、陽極313および陰極314へ印加する電圧値を情報処理装置330からの指示信号に従って、変化させる。

【0020】

情報処理装置330は、制御部(図示しない)、記憶部(図示しない)を有する。制御部は、記憶部に記憶されている電圧制御プログラムに従って、直流電圧制御装置320に指示信号を供給する。陰極314は、直流電圧制御装置320の陰極端子321に接続されているため、電圧が印加されると、陰極314に形成されたビアでは、金属が析出し、充填される。

【0021】

上記説明は不溶性陽極を使用した電解めっき装置の例である。溶解性陽極を使用した電解めっき装置では、不溶性陽極の代わりに、アノードバッグで覆われた銅陽極が使用される。また、不溶性陽極の場合は、銅溶解ユニットが設置されているが、溶解性陽極を使用する場合は、銅溶解ユニット及びその前後に設置されたポンプ、フィルタは設置しない。

【0022】

導電層形成処理及びめっきによる金属充填加工を行う基板について、図4に示す陰極314の導電化処理前の一例を図5の模式図にて説明する。

【0023】

図5の模式図5Gは、ビアを金属充填する陰極314の導電化処理を行なう前の断面図である。シリコン5Eのベース上に下層の回路5Dが形成されている。下層の回路5Dが形成された後、下層の絶縁層5Hが全面に形成され、その後、レーザでビア5C部分が掘られ、その後に、めっきにより下層のビア5Cと中層の回路5Bの部分に回路が形成される。

さらにその上に上層の絶縁層5Iが全面に形成され、その後レーザでビア5A部分が掘られたものである。

回路の接続信頼性確保のため、ビア内に金属を空隙無く充填すること、及びビア底部5Fの面積をできるだけ広くすることは重要である。また、ビアをできるだけ小さくすることも、小型軽量化のため重要である。以降、プロセスの説明には詳細模式図5Gを模式図5Jとして簡略化して記載する。

充填手順において、本発明者は、アスペクト比の高いビアへの電解めっきを行なうための導電層形成処理プロセスを以下に示す。まず、スパッタを行い、その後、無電解銅めっきを行なうことにより、ビアの内壁を除く被めっき物の表面にパラジウムを直接接触させずに、かつ、表面から見て、ビア内の陰になる部分へも導電層を形成できることを見出した。

また、上記プロセスを活用することにより、高アスペクト比のビア、または、及び、部分的に、ビアの表面側の開口径よりもビアの底部側の開口径を大きくしたビア形状でも導電層を形成することができ、その結果、ビア底部の開口径を大きくすることが可能になり、ビア底部での接続信頼性が改善できた。

【0024】

本発明では、このプロセスを用いて、ビアへの導電層の形成、電解めっきでの金属の充填の手順について、図6乃至図9を用いて説明する。

また、この技術を活用して、ビア底部の接続面積を大きくし、接続信頼性を確保できるビア形状について説明する。

【0025】

図6に、レーザ加工により表面側の開口径が底部側の開口径よりも小さなビア410が設けられたウエハ400の模式図を示す(6A)。ウエハ400は、スパッタ装置により、導電層となる金属411aがビア410を含む表面にコートされる。

しかしながら、表面側の開口径が底部側の開口径よりも小さなビア410の場合、表面側から陰になった部分411bは金属膜がコートされない(6B)。アスペクト比の高いビアも底部の側壁には同様にコートされにくい。

次にパラジウムを吸着させた後、無電解銅めっきを行なう。無電解銅めっきはスパッタにより形成された金属膜上だけではなく、表面側から陰になった部分でスパッタにより金属膜が形成されていない部分も含めて析出し、導電層412を形成する(6C)。次に電解銅めっき膜413を形成し、導電膜を補強する(6D)。この電解銅めっき膜413の形成工程は、省略することも可能である。

次にビアフィリング用の電解銅めっき浴を使用し、金属充填のめっき414を行なう。このウエハ400のめっき加工は、ウエハ400を陰極314(図4)として用い、直流電圧制御装置320(図4)から電圧が印加されることにより行う。(6E)。ビアへの金属の充填が終了した後、回路として必要な部分にエッチングレジスト415aを形成し(6F)、不要部分をエッチングし(6G)、マスキングを除去して回路を完成させる(6H)。

【0026】

上記プロセスは、全面にビアフィル用電解銅めっきを行なったものであるが、以下に、必要な回路部分にのみビアフィル用電解銅めっきを行なうプロセスを記す。

【0027】

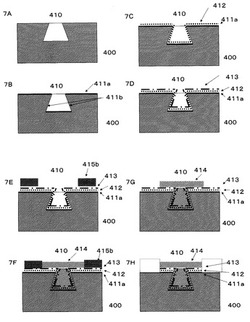

図7に、表面側の開口径が底部側の開口径よりも小さなビアが設けられたウエハ400の模式図を示す(7A)。ウエハ400は、スパッタ装置により、導電層となる金属411aがビアを含む表面にコートされる。

しかしながら、表面側の開口径が底部側の開口径よりも小さなビア410の場合、表面側から陰になった部分411bは金属膜がコートされない(7B)。アスペクト比の高いビアも底部の側壁には同様にコートされにくい。

次にパラジウムを吸着させた後、無電解銅めっきを行なう。無電解銅めっきはスパッタにより形成された金属膜上だけではなく、表面側から陰になった部分でスパッタにより金属膜が形成されていない部分も含めて析出し、導電層412を形成する(7C)。次に電解銅めっき膜413を形成し、導電膜412を補強する。この電解銅めっき膜413の形成工程は、省略することも可能である(7D)。次に回路として残したい部分を除きめっきレジスト415bを形成する(7E)。次にビアフィリング用の電解銅めっき浴を使用し、金属充填のめっき414を行なう(7F)。このウエハ400のめっき加工は、ウエハ400を陰極314(図4)として用い、直流電圧制御装置320(図4)から電圧が印加されることにより行う。

ビアへの金属の充填が終了した後、マスキングを除去し(7G)、マスキング部分の下にあった不要部分をエッチングし(7H)、回路を完成させる。この際、エッチングにより回路部分も多少エッチングされるが、エッチングすべき部分に比べ、回路部分の厚みは厚いので、回路としては問題ない。

【0028】

上記2種類のプロセスを記載したが、2種類のプロセスとも、スパッタ後に無電解銅めっきを行なうため、パターンの形成される表面には、スパッタによる金属皮膜、無電解銅工程でのパラジウム、無電解銅皮膜の順序で金属皮膜が形成される。従って、スパッタによる金属皮膜を除去すれば、下地基材上にはパラジウムは残存しない。

【0029】

図8に絶縁材料500に直接無電解銅めっきを行なうプロセスを示す。ベース基材500に無電解めっきを行なう場合、まずパラジウム501を吸着させる(8B)。無電解銅めっき皮膜502はパラジウム501を核として成長する。(8C)その後、全面に無電解銅めっき皮膜502が形成される(8D)。その後、回路形成のため、不要な部分の銅をエッチング除去してもパラジウム501が残存し、絶縁性能が低下する(8E)。

【0030】

図9に本出願における工程を示す。絶縁材料500にスパッタを行なった後、無電解銅めっきを行なうプロセスを示す。ベース基材500にスパッタ膜503を形成する(9B)。その後、無電解銅めっきを行なうが、まず、パラジウム501を吸着させる(9C)。無電解銅めっき皮膜502はパラジウム501を核として成長する(9D)。その後、全面に無電解銅めっき皮膜502が形成される(9E)。その後、回路形成のため、不要な部分の銅をエッチング除去するが、パラジウム501は、下地スパッタ膜503の溶解とともに除去される(9F)。よって、高アスペクト比のビア及び、又はビア壁が粗れているビア、部分的にビア表面側の径がビア底部側の径に比べ小さくなっているビアへも、スパッタと無電解銅めっきによる導電層形成方法を組み合わせることにより、表面パターン間の絶縁性能に問題を発生させることなく導電層を形成することができる。

【0031】

以下、本実施形態で行った実施例について説明する。

【0032】

(実施例1)

開口形状が表面部から底部までΦ30μmで深さ100μmのビアを有するウエハについて説明する。

実施例1では、図10の10Aに示すような表面部から底部までの開口形状がΦ30μmの円形で深さが100μmのビアを有するウエハ600について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。ウエハ600上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザ又はUVレーザにより、開口径が30μm、深さが100μmのビアを形成した。その後、ウエハ600にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させ、無電解銅めっきを行ない、第2の導電層を形成した。その後、ウエハ600の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

本実施例での無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。また、シード層補強のための電解めっき液としては、

硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ600のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。その後、図3の無電解銅めっき装置200で、0.5μmの厚みの銅をコートした。

その後、図4のめっき装置300で、無電解銅めっき膜の補強として、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアにおいて、マスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングして回路を作成した。その結果、ビアへの充填性、パターン間の絶縁性とも問題のないものが完成した。

【0033】

(実施例2)

開口形状が表面部から底部までΦ10μmで深さ20μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度0.8A/デシ、めっき時間1時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題ないものが完成した。

【0034】

(実施例3)

開口形状が表面部から底部までΦ40μmで深さ80μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度1A/デシ、めっき時間7時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0035】

(実施例4)

開口形状が表面部から底部までΦ20μmで深さ120μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度0.4A/デシ、めっき時間6時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0036】

(実施例5)

開口形状が表面部から底部までΦ60μmで深さ60μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度1.5A/デシ、めっき時間3時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0037】

(実施例6)

開口形状が表面部から底部までΦ100μmで深さ30μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度2A/デシ、めっき時間1.5時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0038】

(実施例7)

開口形状が表面部Φ50μm、底部Φ30μmと順次底部側が狭くなっており、深さ100μmビアを有するウエハについて説明する。

実施例7では、図10の10Bに示すような表面部がΦ50μm、底部がΦ30μmと順次底部側が狭くなっており、深さ100μmビアを有するウエハ700について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ700上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部がΦ50μm、底部がΦ30μmと順次底部側が狭くなっている深さが100μmのビアを形成した。

その後、ウエハ700にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させた後、無電解銅めっきを行ない、第2の導電層を形成した。その後、ウエハ700の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

本実施例での無電解めっき浴Aは、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。 また、導電層補強のための電解めっき液としては、

硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ700のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。その後、図3の無電解銅めっき装置200で、0.5μmの厚みの銅をコートした。 その後、図4のめっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。 次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、ビアへの充填性、パターン間の絶縁性とも問題がなかった。

【0039】

(実施例8)

開口形状は表面部がΦ40μm、底部がΦ10μmと順次底部側が狭くなっており、深さ60μmビアを有するウエハについて示す。充填めっきの条件は、電流密度0.7A/デシ、めっき時間3時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0040】

(実施例9)

開口形状は表面部がΦ200μm、底部がΦ120μmと順次底部側が狭くなっており、深さ200μmビアを有するウエハについて示す。充填めっきの条件は、電流密度2A/デシ、めっき時間12時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0041】

(実施例10)

開口形状が、図10(10C)に示すような表面部がΦ30μm、底部がΦ50μmと表面側が狭くなっている深さ100μmビアを有するウエハ400について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。ウエハ400上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部Φ30μm、底部Φ50μmと表面側が狭くなっている深さが100μmのビアを形成した。

その後、ウエハ400にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させた後、無電解銅めっきを行ない、第2の導電層を形成した。その後、パターンめっきレジストの形成を行った。無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ400のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアにマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4めっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。

回路は完成し、ビアへの充填性、パターン間の絶縁性とも問題がなかった。

【0042】

(実施例11)

開口形状は表面部がΦ30μm、底部がΦ35μmと表面が狭くなっており、深さ60μmビアを有するウエハに金属を充填した。充填めっきの条件は、電流密度0.6A/デシ、めっき時間4時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0043】

(実施例12)

開口形状は表面部Φ40μm、底部Φ50μmと表面側が狭くなっており、深さ80μmビアを有するウエハに金属を充填した。充填めっきの条件は、電流密度1A/デシ、めっき時間7時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成

【0044】

(実施例13)

開口形状は表面部から底部までΦ30μmで深さ50μmの浅いビアと深さ100μmの深いビアが混在するウエハについて、金属を充填する電解銅めっき工程において、定期的に短時間、電流密度を上昇させて金属充填を行なったケースについて説明する。

図11に示すような表面部から底部までの開口形状がΦ30μmの円形で深さが50μmのビア(5M)と深さが100μmのビア(5L)が混在するウエハ800について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ800上のビアは、次の手順で作製した。まず、ウエハ上に5mm*5mm角で厚さ50μmのチップをマウントし、その上に、エポキシ樹脂を絶縁層として、硬化後厚さがウエハ上100μm、チップ上50μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が30μm、深さがウエハ上100μm、チップ上50μmのビアを形成した。

その後、ウエハ800にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させた後、無電解銅めっきを行ない、第2の導電層を形成した。その後、ウエハ800の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

本実施例での無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:1・BR>T0g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ800のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。その後、図3の無電解銅めっき装置200で、0.5μmの厚みの銅をコートした。

その後、図4のめっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で5分間ビアの充填めっきを行い、10A/デシの電流密度で30秒間充填めっきを行ないその後、0.7A/デシの電流密度で1時間めっきを行い、その後、10A/デシ30秒間のめっきと0.7A/デシ1時間のめっきの組み合わせを7回続けた。その後、めっきレジストをJSR製剥離剤により溶解除去した。その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、ビアへの充填性、パターン間の絶縁性とも問題がなかった

【0045】

(比較例1)

開口形状が表面部から底部までΦ30μmで深さ100μmビアを有するウエハについて説明する。

比較例1では、図10の10Aに示すような表面部から底部までの開口形状がΦ30μmの円形で深さが100μmのビアを有するウエハ600について、スパッタ単独により導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ600上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が30μm、深さが100μmのビアを形成した。その後、ウエハ600にスパッタにより、まずチタン、その後銅のシード層を形成した。その後、ウエハ600の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ600のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。

その後、図4めっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4めっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、パターン間の絶縁性は問題がなかったが、ビアの底部側50μmの部分に空隙があり、充填に問題があった。

【0046】

(比較例2)

開口形状が図10の10Aに示すような表面部から底部までの開口形状がΦ30μmの円形で深さが100μmのビアを有するウエハ600について、パラジウムを吸着させた後、無電解銅めっき単独により導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ600上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が30μm、深さが100μmのビアを形成した。

その後、ウエハ600にパラジウムを吸着させた後、無電解銅めっきにより、銅の導電層を形成した。その後、ウエハ600の全面に0.5μmのシード層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

比較例での無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。 また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ600のめっき充填加工は、図3の無電解銅めっき装置100で、まず、0.5μmの厚みの銅をコートした。

その後、図4めっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。 次に図4めっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分の絶縁層出た時点で銅のエッチングを停止した。

回路は完成し、ビアの充填性は問題がなかったが、表面のパターン間の絶縁が悪いという問題があった。

【0047】

(比較例3)

開口形状が図10の10Bに示すような開口形状が表面部Φ50μm、底部Φ30μmと底部側が狭くなっている深さ100μmビアを有するウエハ700について、スパッタ単独により導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ700上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部がΦ50μm、底部がΦ30μmで深さが100μmのビアを形成した。

その後、ウエハ700にスパッタにより、まずチタン、その後銅の導電層を形成した。その後、ウエハ700の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

また、シード層補強のための電解めっき液としては、

硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ700のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。

その後、図4のめっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアにおいて、マスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。

回路は完成し、パターン間の絶縁性は問題がなかったが、ビアの底部側30μmの部分に空隙があり、充填の問題があった。

【0048】

(比較例4)

開口形状が図10の10Bに示すような開口形状が表面部Φ50μm、底部Φ30μmと順次底部側が狭くなっており、深さ100μmビアを有するウエハ700について、パラジウムを吸着させた後、無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ700上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部Φ50μm、底部Φ30μmと順次底部側が狭くなっている深さが100μmとビアを形成した。

その後、ウエハ700にパラジウムを吸着させた後、無電解銅めっきにより、銅のシード層を形成した。その後、ウエハ700の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ700のめっき充填加工は、図3の無電解銅めっき装置200で、まず、0.5μmの厚みの銅をコートした。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアにおいて、マスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分の絶縁層出た時点で銅のエッチングを停止した。

回路は完成し、ビアの充填性は問題がなかったが、表面のパターン間の絶縁が悪いという問題があった。

【0049】

(比較例5)

開口形状が図10の10Cに示すような表面部がΦ50μm、底部Φ30μmと表面側が狭くなっている深さ100μmビアを有するウエハ400について、スパッタ単独により導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ400上のビアは、次の手順で作製した。

まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部Φ30μm、底部Φ50μmと表面側が狭くなっている深さが100μmのビアを形成した。 その後、ウエハ400にスパッタにより、まずチタン、その後銅の導電層を形成した。その後、めっきレジストの形成を行った。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ400のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、パターン間の絶縁性は問題がなかったが、ビアの内部が充填されておらず、充填に問題があった。

【0050】

(比較例6)

開口形状が図10の10Cに示すような開口形状が表面部がΦ30μm、底部がΦ50μmと表面側が狭くなっており、深さ100μmビアを有するウエハ400について、パラジウムを吸着させた後、無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ400上のビアは、次の手順で作製した。

まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部Φ30μm、底部Φ50μmと底部側が狭くなっている深さが100μmのビアを形成した。

その後、ウエハ400にパラジウムを吸着させた後、無電解銅めっきにより、銅の導電層を形成した。その後、めっきレジストの形成を行った。

本比較例での無電解めっき浴Aは、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ400のめっき充填加工は、図3の無電解銅めっき装置200で、まず、0.5μmの厚みの銅をコートした。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分の絶縁層が出た時点で銅のエッチングを停止した。

回路は完成し、ビアの充填性は問題がなかったが、表面のパターン間の絶縁が悪いという問題があった。

【0051】

(比較例7)

開口形状が表面部から底部までΦ30μmで深さ50μmの浅いビアと深さ100μmの深いビアが混在するウエハについて、金属を充填する電解銅めっき工程において、定期的に短時間、電流密度を上昇させて金属充填を行なわなかったケースについて述べる。

図11に示すような表面部から底部までの開口形状がΦ30μmの円形で深さが50μmの浅いビア(5M)と深さが100μmの深いビア(5L)が混在するウエハ800について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ800上のビアは、次の手順で作製した。まず、ウエハ上に5mm*5mm角で厚さ50μmのチップをマウントし、その上に、エポキシを絶縁層として、硬化後厚さがウエハ上100μm、チップ上50μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、

開口径が30μm、深さがウエハ上100μm、チップ上50μmのビアを形成した。

その後、ウエハ800にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させた後、無電解銅めっきを行ない、第2の導電層を形成した。その後、ウエハ800の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ800のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。その後、図3の無電解銅めっき装置200で、0.5μmの厚みの銅をコートした。

その後、図4のめっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で8時間の充填めっきを行なった。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、深さ100μmのビア部分の充填性、パターン間の絶縁性は問題がなかったが、深さ50μmのビア部が、盛り上がってしまった。

【0052】

本出願ではレーザにエキシマおよびUVレーザを使用し、ビア加工した。表1は横にビア開口径と縦にビア深さを取り、レーザの加工、スパッタによるカバリング及び実用性を考慮して作成した表である。レーザ加工では深さが20μm乃至200μmでは開口径が10μm以下では加工が困難であり、高密度化の一手段として、未貫通ビアとしては200μm以上ではシステムインパッケージ(SiP)等を念頭に置くと実用性がない。

レーザ加工領域とカバリング領域

【表1】

【0053】

表2乃至6に実験結果をまとめた。表はビア深さ20μm乃至200μmにおけるアスペクト比、電流密度と適正範囲を示したものである。

【0054】

表2はビア深さ20μmにおける、アスペクト比と適正電流密度を示す。アスペクト比2以上ではビア加工が出来ず、アスペクト0.1以上で0.5未満では0.5A/デシでは充填性が低下し、5A/デシを超えるとめっきが正常に析出しない。また、アスペクト0.5以上で2未満では0.4A/デシでは充填性が低下し、5A/デシ以上ではめっきが正常に析出しないことを示す。以下、表3はビア深さ50μmにおける場合を示し、表4はビア深さ100μmにおける場合、表5はビア深さ200μmにおける場合を同様に示している。また、表6は以上の結果を元に実用性のあるアスペクト比と電流密度の関係をまとめたものである。

ビア深さ20μm

【表2】

ビア深さ50μm

【表3】

ビア深さ100μm

【表4】

ビア深さ200μm

【表5】

実用性のあるアスペクト比と電流密度の関係

【表6】

【図面の簡単な説明】

【0055】

【図1】本実施形態におけるスパッタ装置の一例を示すブロック図である。

【図2】本実施形態おける無電解めっき工程を説明する説明図である。

【図3】本実施形態における無電解めっき装置の処理槽の一例を示すブロック図である。

【図4】本実施形態における電解めっき装置の一例を示すブロック図である。

【図5】本実施形態における金属充填前の構造を示す模式図である。

【図6】開口部が底部より狭いビアへの充填プロセスを示す模式図である。(めっきレジスト無しで、充填めっきするプロセス)

【図7】開口部が底部より狭いビアへの充填プロセスを示す模式図である。(めっきレジスト形成後、充填めっきするプロセス)

【図8】無電解めっき単独で導電層を形成し、回路形成した場合の模式図である。

【図9】スパッタで第1の導電層形成後、その上に無電解めっきで第2の導電層を形成した場合の模式図である。

【図10】形状の異なるビアの断面の模式図である。

【図11】深さの異なるビアを有するウエハ断面の模式図である。

【符号の説明】

【0056】

100:スパッタ装置

110:真空チャンバ系

111:チャンバ

112:真空ポンプ

113:ガス供給口

114:ターゲット

115:試料台

116:試料

120:電源

130:制御装置(情報処理装置)

200:無電解銅めっき装置

210:処理槽

211処理槽本槽

212:ポンプ

213:フィルタ

220:温度制御装置

230:水洗槽

240:制御装置

300:電解めっき装置

310:めっき槽系

311:メインめっき槽

312:サブめっき槽

313:陽極

314:陰極

315:遮蔽板

316:第1ポンプ

317:第2ポンプ

318:銅溶解ユニット

319:フィルタ

320:直流電圧制御装置

330情報処理装置

400:ウエハ(表面径が底部径よりも狭いビアを有する)

410:ビア(表面径が底部径よりも狭い)

411a:スパッタコート部分

411b:スパッタ未コート部分

412:無電解銅皮膜

413:補強のための電解銅めっき

414:金属充填のための電解銅めっき

415:エッチングレジスト

500:絶縁基材(一例:シリコン)

501:パラジウム

502:無電解銅めっき皮膜

503:スパッタ膜

600:ウエハ(径がストレートのビアを有する)

700:ウエハ(底部径が表面径よりも狭いビアを有する)

800:ウエハ(深さの異なるビアを有する)

5A:上層充填前のビア

5B:中層回路

5C:下層充填済みのビア

5D:下層回路

5E:シリコン

5F:ビア底と回路の界面

5G:詳細模式図

5H:下層絶縁層

5I上層絶縁層

5J:簡易模式図

5K:チップ

5L:深いビア

5M:浅いビア

Ar:アルゴン

M:金属

【技術分野】

【0001】

本発明は、レーザにより、基板上にビアを加工し、設けられたビアへの金属の充填を電解めっき加工により行うビアフィリングに関するものである。

【背景技術】

【0002】

電子機器に使用される部品は、それぞれの機能をもった回路を、基板上で組み合わせて使用される。高密度化の一手段として、基板上に絶縁層を設け、その絶縁層にビアを開け、めっき加工により未貫通ビア(以下、ビア、と称する)へ金属を充填すること(以下、ビアフィリング、と称する)によって、電子機器に使用される部品の回路は接続される。

【0003】

電子機器に使用される部品は、ビアへの金属の充填後、プリント基板に実装するために、さらに、はんだ接続端子が設けられる。その際、はんだ接続端子内には他の端子と接続するためのビアを配置する必要があるため、ビア形状が大きくなると、はんだ接続端子の面積を大きくする必要があり、実装密度が低下し、製品の小型化が困難になるため、ビア形状はなるだけ小さくする必要がある。しかしながら、ビア径を小さくすると、ビアフィリングの際の導電層形成が困難になる。ビアフィリングは、電解めっきで金属が成長することにより進むので、導電層が確実に形成されていないと、その部分に電気が供給されないため、導電層がない部分は金属が充填されないので、導電層を確実に形成することが重要である。

【0004】

導電層を作る方法には、乾式形成方法として、スパッタ法が用いられる。しかし、スパッタ法ではビア表面側から見て陰になる部分は、スパッタ膜がつきにくいという問題がある。また、湿式形成方法としては、無電解銅めっき法がある。しかし、無電解銅めっき法のみでは、絶縁材上への密着が取りにくいことと、回路形成後、無電解銅めっき工程で使用したパラジウムが残存し、絶縁性が悪くなるという問題を生じる。

【0005】

特許文献1には、ウエハ上に形成されたビアにスパッタにより導電層を形成し、その後、電解銅めっきにより金属を充填する技術、また、プリント基板上に形成されたビアに無電解銅めっきにより導電層を形成し、電解銅めっきにより金属を充填する技術が記載されている。しかしながら、スパッタを行なった後、無電解めっきを行なう事例ではなく、それぞれ、単独で行なう電気の通り道を作る下地処理(以下、導電層形成処理、という)である。そのため、スパッタ膜単独では、陰の部分にスパッタ膜がつかないという問題を生じ、無電解めっき単独では絶縁性が悪くなる問題を生じる。

【特許文献1】特願2007-260763特許文献2には、埋め込む形状を形成し、その上に、無電解めっきに対しての触媒金属を含む第1の導電膜を形成し、第2の導電膜を無電解めっきにより形成し、第3の導電膜を電解めっきにより形成するという技術が記載されている。また、第1の導電膜はスパッタで行なうという記述がある。 しかしながら、本出願内容は、第1の導電膜をスパッタで行ない、無電解めっきを行い、電解めっきを行なうという点では似ているように思われるが、特許文献2に記載された第1のスパッタによる導電膜は、無電解めっきを行なうための触媒を含んでいるのに対し、本出願内容は、スパッタ後に、無電解めっきの前処理として触媒としてのパラジウムを吸着させるというもので工程が異なるとともに、後工程において、回路以外の部分のパラジウムは除去されるという特徴がある。また、特許文献2に記載されているビア径は0.2μm、深さが1.2μm及びビア径は0.15μm、深さが0.6μmであり、ビア表面の導電膜、無電解めっき膜の成長が、ビア底部より速いとビア底部に空隙が発生してしまうが、本出願内容は、ビア径、深さがともに10μm以上であるため、パラジウムをスパッタ後に吸着させた際の吸着量のばらつきによる無電解めっき膜の厚みが1μmレベルでばらついても支障はない。また、無電解めっきの触媒を含む金属のスパッタは、金属が限定され、高価である。

【特許文献2】特開2002-141305 また、特許文献3は、特許文献2の触媒金属を含む導電膜のかわりに無電解めっきの成長種として機能する金属を使用するというもので、特許文献2と同じ理由で本出願内容と異なる。

【特許文献3】特開2000-58645また、特許文献4には、連続性を有する第1の金属膜上に、少なくても一部で不連続性を有する第2の下地を形成し、その後、めっきにより金属皮膜を形成するというものである。特許文献4に記載されているプロセスの具体例は、第1の金属膜としてスパッタにより、窒化タンタル膜、第2の下地部としてスパッタにより不連続性を有する銅膜を形成し、電解めっきあるいは無電解めっきによりその上に金属めっき膜を形成するというものである。 一方、本出願内容は、スパッタにより第1の連続性を有する導電膜を形成し、その上に連続性を有する無電解めっき膜を形成し、電解めっきを行なうもので、特許文献4に記載されている不連続性を有する下地は形成せず、異なるものである。

【特許文献4】特開2000-58485

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1で行っているスパッタ、もしくは無電解銅めっき方法では、アスペクト比の高いビアに導電層を形成するためには以下の課題がある。まず、スパッタによる方法では、アスペクト比の高いビアの壁面には、電気めっきを行なう下地となる導電層を形成することは困難である。特に、ビアの表面側から見て壁面に陰になる形状がある場合には、陰になった部分には、導電層を形成することは出来ない。陰になるケースとしては、孔壁が粗い場合と、孔形状が表面側の径に比べ、底部側の径が大きい形状を部分的に有する場合がある。

次に、無電解銅めっきによる方法では、絶縁層表面にパラジウムを吸着させ、その後に銅を化学反応により析出させるので、微細回路にこの方法を用いた場合、回路形成後、回路間に残存したパラジウムにより絶縁性能が確保できないという問題が発生しやすい。

プリント基板では、一般的には、表面に銅箔を貼ったものにビアを形成しているので、回路形成後、パラジウムが残るという問題は起こらないが、貼り付けられた銅をエッチングする必要があるため、微細な回路は形成できないという問題がある。

【0007】

本発明の目的は、アスペクト比の高いビア、または、ビア表面側から見て、陰になる構造を部分的に有するビアを充填するための導電層形成技術を提供することである。

【課題を解決するための手段】

【0008】

本発明は、レーザにより加工されたビアを有する表面が絶縁材からなる基板を、めっき加工により金属の充填する、ビアフィリング方法である。

【0009】

めっき加工に際して、通電するための導電層をスパッタ法で形成した後、無電解銅めっきで導電層を形成し、その後、電解めっきによりビアを充填することを特徴とする。スパッタ及び無電解銅めっき後、必要であれば、補強のための電解銅めっき、また、補強のための電解銅めっき後、必要であれば選択的にめっきを行なうめっきレジストの形成を行なっても良い。

【発明の効果】

【0010】

本発明により、アスペクト比の高いビア、孔壁が粗いビア、ビア表面側の径がビア底部側より部分的に小さな形状のビアへ導電層を形成し、ビアを充填することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態について、図面によって説明する。スパッタ装置を図1にスパッタ装置100の一例を示す。

スパッタ装置100は、真空チャンバ系110と、電源120と、制御装置130と、を有している。

真空チャンバ系110は、チャンバ111と、真空ポンプ112と、ガス供給口113と、ターゲット114と、試料台115から構成され、試料台には被処理物(以下、試料という)116がセットされる。

チャンバ111は、真空ポンプ112により、真空にされた後、ガス供給口113からアルゴン(Ar)が供給される。

アルゴンはターゲットに作用し、ターゲット金属(M)を放出させる。その際、電源より、ターゲット114と試料116に印加する。放出した金属は、試料116をコートする。

制御装置130は、制御部(図示しない)、記憶部(図示しない)を有する。制御部は、記憶部に記憶されている真空度制御、ガス供給制御、電圧制御プログラムに従って、それぞれの制御装置に指示信号を供給する。

【0012】

無電解銅めっきについて、図2に本実施形態で用いる無電解めっき装置200の処理工程の一例及び図3に処理槽の構造の一例を示す。

【0013】

図2に示すように、プレディップ工程以外は、処理工程の後に水洗工程を行なう水洗槽230を有している。

【0014】

図3に示すように、無電解めっき装置200は、処理工程毎に、処理槽系210と、温度制御装置220と、制御装置240とを有している。処理槽系210は、処理槽211とポンプ212とフィルタ213を有する。制御装置240は、制御部(図示しない)、記憶部(図示しない)を有する。制御部は、記憶部に記憶されている処理時間プログラムに従って、搬送装置(図示しない)に指示信号を供給する。処理槽の構造について、脱脂槽を例にとり、図3で説明を行なう。処理槽211は、界面活性剤を主体とする薬液で満たされる。薬液は、ポンプ212を経由してフィルタ213に送り込まれ、再び処理槽211に循環する。

また、薬液は温度制御装置220により、あらかじめ設定された温度に維持される。

脱脂槽に浸漬された試料は、制御装置240により、あらかじめ設定された時間になると引き上げられ、次の水洗槽230に移動される。水洗槽の浸漬時間も、制御装置240により設定されており、設定された時間が経過すると次の処理槽に移動される。

【0015】

電解めっき装置について、図4に本実施形態で用いる電解めっき装置300の一例を示す。電解めっき装置300は、めっき槽系310と、直流電圧制御装置320と、情報処理装置330と、を有している。めっき槽系310は、メインめっき槽311と、サブめっき槽312と、陽極313と、陰極314と、遮蔽板315と第1ポンプ316と、第2ポンプ317と、金属溶解ユニット318と、フィルタ319と、を有する。

【0016】

メインめっき槽311は、めっき浴液で満たされる。めっき浴液は、後述する金属溶解ユニット318から供給された溶解金属と、析出速度を制御する添加剤と、を含んでいる。めっき浴液中に、陽極313と、陰極314と、遮蔽板315と、が配置されている。陽極313として、例えば、酸化イリジウムがコートされたチタン板が用いられる。陰極314として、ビアを有する基板が用いられる。陽極313および陰極314は、直流電圧制御装置320の陽極端子322および陰極端子321にそれぞれ接続され、電圧の印加がされる。直流電圧制御装置320によって、電圧が印加されることにより、めっき浴Aの内の金属イオンが、陰極314方向に移動し、陰極314に吸着する。遮蔽板315は、陰極電極314に、金属イオンが一様な密度で移動し、吸着するために、陽極313と、陰極314と、の間に配置される。

【0017】

第1ポンプ316と、金属溶解ユニット318と、フィルタ319と、は、メインめっき槽311に接続される。金属溶解ユニット318では、金属の溶解を行う。接続されている第1ポンプ316により、金属溶解ユニット318の溶解金属は、メインめっき槽311中のめっき浴液に供給される。不溶性陽極の代わりに、溶解性の陽極を使用する場合は、第1のポンプ316と、金属溶解ユニット318とそれと繋がっているフィルタ319は設置しない。また、溶解性陽極にはスラッジの拡散を防ぐためアノードバッグを使用する。

【0018】

第2ポンプ317と、フィルタ319と、は、メインめっき槽311に接続される。第2ポンプ317は、サブめっき槽312内のめっき浴液を吸引し、フィルタ319を介して、メインめっき槽311に供給する。メインめっき槽311は、第2ポンプ317からめっき浴液が供給され、めっき浴Aの溶液量が予め決められた基準値を超えると、サブめっき槽312に流れる。

【0019】

直流電圧制御装置320は、陽極313と、陰極314と、後述する情報処理装置330と、に接続される。陽極313には、陽極端子で接続され、陰極314には、陰極端子で接続される。後述する情報処理装置330とは、ケーブルなどで接続される。

直流電圧制御装置320は、情報処理装置330からの指示信号に従って、陽極313および陰極314への電圧印加を行う。さらに、直流電圧制御装置320は、陽極313および陰極314へ印加する電圧値を情報処理装置330からの指示信号に従って、変化させる。

【0020】

情報処理装置330は、制御部(図示しない)、記憶部(図示しない)を有する。制御部は、記憶部に記憶されている電圧制御プログラムに従って、直流電圧制御装置320に指示信号を供給する。陰極314は、直流電圧制御装置320の陰極端子321に接続されているため、電圧が印加されると、陰極314に形成されたビアでは、金属が析出し、充填される。

【0021】

上記説明は不溶性陽極を使用した電解めっき装置の例である。溶解性陽極を使用した電解めっき装置では、不溶性陽極の代わりに、アノードバッグで覆われた銅陽極が使用される。また、不溶性陽極の場合は、銅溶解ユニットが設置されているが、溶解性陽極を使用する場合は、銅溶解ユニット及びその前後に設置されたポンプ、フィルタは設置しない。

【0022】

導電層形成処理及びめっきによる金属充填加工を行う基板について、図4に示す陰極314の導電化処理前の一例を図5の模式図にて説明する。

【0023】

図5の模式図5Gは、ビアを金属充填する陰極314の導電化処理を行なう前の断面図である。シリコン5Eのベース上に下層の回路5Dが形成されている。下層の回路5Dが形成された後、下層の絶縁層5Hが全面に形成され、その後、レーザでビア5C部分が掘られ、その後に、めっきにより下層のビア5Cと中層の回路5Bの部分に回路が形成される。

さらにその上に上層の絶縁層5Iが全面に形成され、その後レーザでビア5A部分が掘られたものである。

回路の接続信頼性確保のため、ビア内に金属を空隙無く充填すること、及びビア底部5Fの面積をできるだけ広くすることは重要である。また、ビアをできるだけ小さくすることも、小型軽量化のため重要である。以降、プロセスの説明には詳細模式図5Gを模式図5Jとして簡略化して記載する。

充填手順において、本発明者は、アスペクト比の高いビアへの電解めっきを行なうための導電層形成処理プロセスを以下に示す。まず、スパッタを行い、その後、無電解銅めっきを行なうことにより、ビアの内壁を除く被めっき物の表面にパラジウムを直接接触させずに、かつ、表面から見て、ビア内の陰になる部分へも導電層を形成できることを見出した。

また、上記プロセスを活用することにより、高アスペクト比のビア、または、及び、部分的に、ビアの表面側の開口径よりもビアの底部側の開口径を大きくしたビア形状でも導電層を形成することができ、その結果、ビア底部の開口径を大きくすることが可能になり、ビア底部での接続信頼性が改善できた。

【0024】

本発明では、このプロセスを用いて、ビアへの導電層の形成、電解めっきでの金属の充填の手順について、図6乃至図9を用いて説明する。

また、この技術を活用して、ビア底部の接続面積を大きくし、接続信頼性を確保できるビア形状について説明する。

【0025】

図6に、レーザ加工により表面側の開口径が底部側の開口径よりも小さなビア410が設けられたウエハ400の模式図を示す(6A)。ウエハ400は、スパッタ装置により、導電層となる金属411aがビア410を含む表面にコートされる。

しかしながら、表面側の開口径が底部側の開口径よりも小さなビア410の場合、表面側から陰になった部分411bは金属膜がコートされない(6B)。アスペクト比の高いビアも底部の側壁には同様にコートされにくい。

次にパラジウムを吸着させた後、無電解銅めっきを行なう。無電解銅めっきはスパッタにより形成された金属膜上だけではなく、表面側から陰になった部分でスパッタにより金属膜が形成されていない部分も含めて析出し、導電層412を形成する(6C)。次に電解銅めっき膜413を形成し、導電膜を補強する(6D)。この電解銅めっき膜413の形成工程は、省略することも可能である。

次にビアフィリング用の電解銅めっき浴を使用し、金属充填のめっき414を行なう。このウエハ400のめっき加工は、ウエハ400を陰極314(図4)として用い、直流電圧制御装置320(図4)から電圧が印加されることにより行う。(6E)。ビアへの金属の充填が終了した後、回路として必要な部分にエッチングレジスト415aを形成し(6F)、不要部分をエッチングし(6G)、マスキングを除去して回路を完成させる(6H)。

【0026】

上記プロセスは、全面にビアフィル用電解銅めっきを行なったものであるが、以下に、必要な回路部分にのみビアフィル用電解銅めっきを行なうプロセスを記す。

【0027】

図7に、表面側の開口径が底部側の開口径よりも小さなビアが設けられたウエハ400の模式図を示す(7A)。ウエハ400は、スパッタ装置により、導電層となる金属411aがビアを含む表面にコートされる。

しかしながら、表面側の開口径が底部側の開口径よりも小さなビア410の場合、表面側から陰になった部分411bは金属膜がコートされない(7B)。アスペクト比の高いビアも底部の側壁には同様にコートされにくい。

次にパラジウムを吸着させた後、無電解銅めっきを行なう。無電解銅めっきはスパッタにより形成された金属膜上だけではなく、表面側から陰になった部分でスパッタにより金属膜が形成されていない部分も含めて析出し、導電層412を形成する(7C)。次に電解銅めっき膜413を形成し、導電膜412を補強する。この電解銅めっき膜413の形成工程は、省略することも可能である(7D)。次に回路として残したい部分を除きめっきレジスト415bを形成する(7E)。次にビアフィリング用の電解銅めっき浴を使用し、金属充填のめっき414を行なう(7F)。このウエハ400のめっき加工は、ウエハ400を陰極314(図4)として用い、直流電圧制御装置320(図4)から電圧が印加されることにより行う。

ビアへの金属の充填が終了した後、マスキングを除去し(7G)、マスキング部分の下にあった不要部分をエッチングし(7H)、回路を完成させる。この際、エッチングにより回路部分も多少エッチングされるが、エッチングすべき部分に比べ、回路部分の厚みは厚いので、回路としては問題ない。

【0028】

上記2種類のプロセスを記載したが、2種類のプロセスとも、スパッタ後に無電解銅めっきを行なうため、パターンの形成される表面には、スパッタによる金属皮膜、無電解銅工程でのパラジウム、無電解銅皮膜の順序で金属皮膜が形成される。従って、スパッタによる金属皮膜を除去すれば、下地基材上にはパラジウムは残存しない。

【0029】

図8に絶縁材料500に直接無電解銅めっきを行なうプロセスを示す。ベース基材500に無電解めっきを行なう場合、まずパラジウム501を吸着させる(8B)。無電解銅めっき皮膜502はパラジウム501を核として成長する。(8C)その後、全面に無電解銅めっき皮膜502が形成される(8D)。その後、回路形成のため、不要な部分の銅をエッチング除去してもパラジウム501が残存し、絶縁性能が低下する(8E)。

【0030】

図9に本出願における工程を示す。絶縁材料500にスパッタを行なった後、無電解銅めっきを行なうプロセスを示す。ベース基材500にスパッタ膜503を形成する(9B)。その後、無電解銅めっきを行なうが、まず、パラジウム501を吸着させる(9C)。無電解銅めっき皮膜502はパラジウム501を核として成長する(9D)。その後、全面に無電解銅めっき皮膜502が形成される(9E)。その後、回路形成のため、不要な部分の銅をエッチング除去するが、パラジウム501は、下地スパッタ膜503の溶解とともに除去される(9F)。よって、高アスペクト比のビア及び、又はビア壁が粗れているビア、部分的にビア表面側の径がビア底部側の径に比べ小さくなっているビアへも、スパッタと無電解銅めっきによる導電層形成方法を組み合わせることにより、表面パターン間の絶縁性能に問題を発生させることなく導電層を形成することができる。

【0031】

以下、本実施形態で行った実施例について説明する。

【0032】

(実施例1)

開口形状が表面部から底部までΦ30μmで深さ100μmのビアを有するウエハについて説明する。

実施例1では、図10の10Aに示すような表面部から底部までの開口形状がΦ30μmの円形で深さが100μmのビアを有するウエハ600について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。ウエハ600上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザ又はUVレーザにより、開口径が30μm、深さが100μmのビアを形成した。その後、ウエハ600にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させ、無電解銅めっきを行ない、第2の導電層を形成した。その後、ウエハ600の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

本実施例での無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。また、シード層補強のための電解めっき液としては、

硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ600のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。その後、図3の無電解銅めっき装置200で、0.5μmの厚みの銅をコートした。

その後、図4のめっき装置300で、無電解銅めっき膜の補強として、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアにおいて、マスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングして回路を作成した。その結果、ビアへの充填性、パターン間の絶縁性とも問題のないものが完成した。

【0033】

(実施例2)

開口形状が表面部から底部までΦ10μmで深さ20μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度0.8A/デシ、めっき時間1時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題ないものが完成した。

【0034】

(実施例3)

開口形状が表面部から底部までΦ40μmで深さ80μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度1A/デシ、めっき時間7時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0035】

(実施例4)

開口形状が表面部から底部までΦ20μmで深さ120μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度0.4A/デシ、めっき時間6時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0036】

(実施例5)

開口形状が表面部から底部までΦ60μmで深さ60μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度1.5A/デシ、めっき時間3時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0037】

(実施例6)

開口形状が表面部から底部までΦ100μmで深さ30μmのビア形状のウエハに金属を充填した。充填めっきの条件は、電流密度2A/デシ、めっき時間1.5時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0038】

(実施例7)

開口形状が表面部Φ50μm、底部Φ30μmと順次底部側が狭くなっており、深さ100μmビアを有するウエハについて説明する。

実施例7では、図10の10Bに示すような表面部がΦ50μm、底部がΦ30μmと順次底部側が狭くなっており、深さ100μmビアを有するウエハ700について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ700上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部がΦ50μm、底部がΦ30μmと順次底部側が狭くなっている深さが100μmのビアを形成した。

その後、ウエハ700にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させた後、無電解銅めっきを行ない、第2の導電層を形成した。その後、ウエハ700の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

本実施例での無電解めっき浴Aは、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。 また、導電層補強のための電解めっき液としては、

硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ700のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。その後、図3の無電解銅めっき装置200で、0.5μmの厚みの銅をコートした。 その後、図4のめっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。 次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、ビアへの充填性、パターン間の絶縁性とも問題がなかった。

【0039】

(実施例8)

開口形状は表面部がΦ40μm、底部がΦ10μmと順次底部側が狭くなっており、深さ60μmビアを有するウエハについて示す。充填めっきの条件は、電流密度0.7A/デシ、めっき時間3時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0040】

(実施例9)

開口形状は表面部がΦ200μm、底部がΦ120μmと順次底部側が狭くなっており、深さ200μmビアを有するウエハについて示す。充填めっきの条件は、電流密度2A/デシ、めっき時間12時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0041】

(実施例10)

開口形状が、図10(10C)に示すような表面部がΦ30μm、底部がΦ50μmと表面側が狭くなっている深さ100μmビアを有するウエハ400について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。ウエハ400上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部Φ30μm、底部Φ50μmと表面側が狭くなっている深さが100μmのビアを形成した。

その後、ウエハ400にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させた後、無電解銅めっきを行ない、第2の導電層を形成した。その後、パターンめっきレジストの形成を行った。無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ400のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアにマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4めっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。

回路は完成し、ビアへの充填性、パターン間の絶縁性とも問題がなかった。

【0042】

(実施例11)

開口形状は表面部がΦ30μm、底部がΦ35μmと表面が狭くなっており、深さ60μmビアを有するウエハに金属を充填した。充填めっきの条件は、電流密度0.6A/デシ、めっき時間4時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成した。

【0043】

(実施例12)

開口形状は表面部Φ40μm、底部Φ50μmと表面側が狭くなっており、深さ80μmビアを有するウエハに金属を充填した。充填めっきの条件は、電流密度1A/デシ、めっき時間7時間と変更したが、他のプロセス及びその条件は変更せず加工し、同様にビアの充填性、パターン間の絶縁性とも問題なく完成

【0044】

(実施例13)

開口形状は表面部から底部までΦ30μmで深さ50μmの浅いビアと深さ100μmの深いビアが混在するウエハについて、金属を充填する電解銅めっき工程において、定期的に短時間、電流密度を上昇させて金属充填を行なったケースについて説明する。

図11に示すような表面部から底部までの開口形状がΦ30μmの円形で深さが50μmのビア(5M)と深さが100μmのビア(5L)が混在するウエハ800について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ800上のビアは、次の手順で作製した。まず、ウエハ上に5mm*5mm角で厚さ50μmのチップをマウントし、その上に、エポキシ樹脂を絶縁層として、硬化後厚さがウエハ上100μm、チップ上50μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が30μm、深さがウエハ上100μm、チップ上50μmのビアを形成した。

その後、ウエハ800にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させた後、無電解銅めっきを行ない、第2の導電層を形成した。その後、ウエハ800の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

本実施例での無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:1・BR>T0g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ800のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。その後、図3の無電解銅めっき装置200で、0.5μmの厚みの銅をコートした。

その後、図4のめっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で5分間ビアの充填めっきを行い、10A/デシの電流密度で30秒間充填めっきを行ないその後、0.7A/デシの電流密度で1時間めっきを行い、その後、10A/デシ30秒間のめっきと0.7A/デシ1時間のめっきの組み合わせを7回続けた。その後、めっきレジストをJSR製剥離剤により溶解除去した。その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、ビアへの充填性、パターン間の絶縁性とも問題がなかった

【0045】

(比較例1)

開口形状が表面部から底部までΦ30μmで深さ100μmビアを有するウエハについて説明する。

比較例1では、図10の10Aに示すような表面部から底部までの開口形状がΦ30μmの円形で深さが100μmのビアを有するウエハ600について、スパッタ単独により導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ600上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が30μm、深さが100μmのビアを形成した。その後、ウエハ600にスパッタにより、まずチタン、その後銅のシード層を形成した。その後、ウエハ600の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ600のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。

その後、図4めっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4めっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、パターン間の絶縁性は問題がなかったが、ビアの底部側50μmの部分に空隙があり、充填に問題があった。

【0046】

(比較例2)

開口形状が図10の10Aに示すような表面部から底部までの開口形状がΦ30μmの円形で深さが100μmのビアを有するウエハ600について、パラジウムを吸着させた後、無電解銅めっき単独により導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ600上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が30μm、深さが100μmのビアを形成した。

その後、ウエハ600にパラジウムを吸着させた後、無電解銅めっきにより、銅の導電層を形成した。その後、ウエハ600の全面に0.5μmのシード層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

比較例での無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。 また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ600のめっき充填加工は、図3の無電解銅めっき装置100で、まず、0.5μmの厚みの銅をコートした。

その後、図4めっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。 次に図4めっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分の絶縁層出た時点で銅のエッチングを停止した。

回路は完成し、ビアの充填性は問題がなかったが、表面のパターン間の絶縁が悪いという問題があった。

【0047】

(比較例3)

開口形状が図10の10Bに示すような開口形状が表面部Φ50μm、底部Φ30μmと底部側が狭くなっている深さ100μmビアを有するウエハ700について、スパッタ単独により導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ700上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部がΦ50μm、底部がΦ30μmで深さが100μmのビアを形成した。

その後、ウエハ700にスパッタにより、まずチタン、その後銅の導電層を形成した。その後、ウエハ700の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

また、シード層補強のための電解めっき液としては、

硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ700のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。

その後、図4のめっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアにおいて、マスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。

回路は完成し、パターン間の絶縁性は問題がなかったが、ビアの底部側30μmの部分に空隙があり、充填の問題があった。

【0048】

(比較例4)

開口形状が図10の10Bに示すような開口形状が表面部Φ50μm、底部Φ30μmと順次底部側が狭くなっており、深さ100μmビアを有するウエハ700について、パラジウムを吸着させた後、無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ700上のビアは、次の手順で作製した。まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部Φ50μm、底部Φ30μmと順次底部側が狭くなっている深さが100μmとビアを形成した。

その後、ウエハ700にパラジウムを吸着させた後、無電解銅めっきにより、銅のシード層を形成した。その後、ウエハ700の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ700のめっき充填加工は、図3の無電解銅めっき装置200で、まず、0.5μmの厚みの銅をコートした。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアにおいて、マスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分の絶縁層出た時点で銅のエッチングを停止した。

回路は完成し、ビアの充填性は問題がなかったが、表面のパターン間の絶縁が悪いという問題があった。

【0049】

(比較例5)

開口形状が図10の10Cに示すような表面部がΦ50μm、底部Φ30μmと表面側が狭くなっている深さ100μmビアを有するウエハ400について、スパッタ単独により導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ400上のビアは、次の手順で作製した。

まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部Φ30μm、底部Φ50μmと表面側が狭くなっている深さが100μmのビアを形成した。 その後、ウエハ400にスパッタにより、まずチタン、その後銅の導電層を形成した。その後、めっきレジストの形成を行った。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ400のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、パターン間の絶縁性は問題がなかったが、ビアの内部が充填されておらず、充填に問題があった。

【0050】

(比較例6)

開口形状が図10の10Cに示すような開口形状が表面部がΦ30μm、底部がΦ50μmと表面側が狭くなっており、深さ100μmビアを有するウエハ400について、パラジウムを吸着させた後、無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ400上のビアは、次の手順で作製した。

まず、ウエハ上にポリイミドを絶縁層として、硬化後厚さが100μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、開口径が表面部Φ30μm、底部Φ50μmと底部側が狭くなっている深さが100μmのビアを形成した。

その後、ウエハ400にパラジウムを吸着させた後、無電解銅めっきにより、銅の導電層を形成した。その後、めっきレジストの形成を行った。

本比較例での無電解めっき浴Aは、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ400のめっき充填加工は、図3の無電解銅めっき装置200で、まず、0.5μmの厚みの銅をコートした。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で4時間ビアの充填めっきを行い、続けて1A/デシの電流密度で4時間充填めっきを行った。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分の絶縁層が出た時点で銅のエッチングを停止した。

回路は完成し、ビアの充填性は問題がなかったが、表面のパターン間の絶縁が悪いという問題があった。

【0051】

(比較例7)

開口形状が表面部から底部までΦ30μmで深さ50μmの浅いビアと深さ100μmの深いビアが混在するウエハについて、金属を充填する電解銅めっき工程において、定期的に短時間、電流密度を上昇させて金属充填を行なわなかったケースについて述べる。

図11に示すような表面部から底部までの開口形状がΦ30μmの円形で深さが50μmの浅いビア(5M)と深さが100μmの深いビア(5L)が混在するウエハ800について、スパッタ及び無電解銅めっきにより導電層を形成し、電解銅めっきによりビアへの金属の充填を行った。

ウエハ800上のビアは、次の手順で作製した。まず、ウエハ上に5mm*5mm角で厚さ50μmのチップをマウントし、その上に、エポキシを絶縁層として、硬化後厚さがウエハ上100μm、チップ上50μmになるよう塗布した。次に、絶縁層が塗布されたウエハにエキシマレーザで、

開口径が30μm、深さがウエハ上100μm、チップ上50μmのビアを形成した。

その後、ウエハ800にスパッタにより、まずチタン、その後銅の第1の導電層を形成した。さらに、その後、全面にパラジウムを吸着させた後、無電解銅めっきを行ない、第2の導電層を形成した。その後、ウエハ800の全面に0.5μmの導電層補強のための硫酸銅を用いた電解めっき加工を行い、パターンめっきレジストの形成を行った。

無電解めっき浴液は、ロームアンドハース製のクリーナ、キャタリスト、アクセレレータ、無電解銅プロセスを使用した。

また、シード層補強のための電解めっき液としては、硫酸銅5水塩:200g/l、硫酸:70g/l、塩素イオン:50mg/lの溶液に、クックソンエレクトロニクス製添加剤SS−2000を加えた溶液を使用した。

また、ビアフィリング用のめっき液としては、硫酸銅5水塩:150g/l、硫酸:150g/l、塩素イオン:50mg/lの溶液に、アトテック製添加剤DIを加えた溶液を使用した。

ウエハ800のめっき充填加工は、図1のスパッタ装置100で、まず、チタンをターゲットとして使用し、0.1μmの厚みをコートし、その上に銅をターゲットとして使用し、0.3μmの厚みをコートした。その後、図3の無電解銅めっき装置200で、0.5μmの厚みの銅をコートした。

その後、図4のめっき装置300で、0.5A/デシの電流密度で1μmの厚みの銅を析出させた。

次にJSR製めっきレジストをスピンコータにより塗布し、回路部分を除いたエリアをマスクを介して露光し、その後、現像してめっきレジストを形成した。

次に図4のめっき装置300で0.7A/デシの電流密度で8時間の充填めっきを行なった。

その後、めっきレジストをJSR製剥離剤により溶解除去した。

その後、過酸化水素―硫酸系の銅のエッチング剤により、銅表面をエッチングした。めっきの際、マスキングをした下の部分のチタン層が出た時点で銅のエッチングを停止し、フッ化物系のエッチング剤により露出した部分のチタンをエッチングした。回路は完成し、深さ100μmのビア部分の充填性、パターン間の絶縁性は問題がなかったが、深さ50μmのビア部が、盛り上がってしまった。

【0052】

本出願ではレーザにエキシマおよびUVレーザを使用し、ビア加工した。表1は横にビア開口径と縦にビア深さを取り、レーザの加工、スパッタによるカバリング及び実用性を考慮して作成した表である。レーザ加工では深さが20μm乃至200μmでは開口径が10μm以下では加工が困難であり、高密度化の一手段として、未貫通ビアとしては200μm以上ではシステムインパッケージ(SiP)等を念頭に置くと実用性がない。

レーザ加工領域とカバリング領域

【表1】

【0053】

表2乃至6に実験結果をまとめた。表はビア深さ20μm乃至200μmにおけるアスペクト比、電流密度と適正範囲を示したものである。

【0054】

表2はビア深さ20μmにおける、アスペクト比と適正電流密度を示す。アスペクト比2以上ではビア加工が出来ず、アスペクト0.1以上で0.5未満では0.5A/デシでは充填性が低下し、5A/デシを超えるとめっきが正常に析出しない。また、アスペクト0.5以上で2未満では0.4A/デシでは充填性が低下し、5A/デシ以上ではめっきが正常に析出しないことを示す。以下、表3はビア深さ50μmにおける場合を示し、表4はビア深さ100μmにおける場合、表5はビア深さ200μmにおける場合を同様に示している。また、表6は以上の結果を元に実用性のあるアスペクト比と電流密度の関係をまとめたものである。

ビア深さ20μm

【表2】

ビア深さ50μm

【表3】

ビア深さ100μm

【表4】

ビア深さ200μm

【表5】

実用性のあるアスペクト比と電流密度の関係

【表6】

【図面の簡単な説明】

【0055】

【図1】本実施形態におけるスパッタ装置の一例を示すブロック図である。

【図2】本実施形態おける無電解めっき工程を説明する説明図である。

【図3】本実施形態における無電解めっき装置の処理槽の一例を示すブロック図である。

【図4】本実施形態における電解めっき装置の一例を示すブロック図である。

【図5】本実施形態における金属充填前の構造を示す模式図である。

【図6】開口部が底部より狭いビアへの充填プロセスを示す模式図である。(めっきレジスト無しで、充填めっきするプロセス)

【図7】開口部が底部より狭いビアへの充填プロセスを示す模式図である。(めっきレジスト形成後、充填めっきするプロセス)

【図8】無電解めっき単独で導電層を形成し、回路形成した場合の模式図である。

【図9】スパッタで第1の導電層形成後、その上に無電解めっきで第2の導電層を形成した場合の模式図である。

【図10】形状の異なるビアの断面の模式図である。

【図11】深さの異なるビアを有するウエハ断面の模式図である。

【符号の説明】

【0056】

100:スパッタ装置

110:真空チャンバ系

111:チャンバ

112:真空ポンプ

113:ガス供給口

114:ターゲット

115:試料台

116:試料

120:電源

130:制御装置(情報処理装置)

200:無電解銅めっき装置

210:処理槽

211処理槽本槽

212:ポンプ

213:フィルタ

220:温度制御装置

230:水洗槽

240:制御装置

300:電解めっき装置

310:めっき槽系

311:メインめっき槽

312:サブめっき槽

313:陽極

314:陰極

315:遮蔽板

316:第1ポンプ

317:第2ポンプ

318:銅溶解ユニット

319:フィルタ

320:直流電圧制御装置

330情報処理装置

400:ウエハ(表面径が底部径よりも狭いビアを有する)

410:ビア(表面径が底部径よりも狭い)

411a:スパッタコート部分

411b:スパッタ未コート部分

412:無電解銅皮膜

413:補強のための電解銅めっき

414:金属充填のための電解銅めっき

415:エッチングレジスト

500:絶縁基材(一例:シリコン)

501:パラジウム

502:無電解銅めっき皮膜

503:スパッタ膜

600:ウエハ(径がストレートのビアを有する)

700:ウエハ(底部径が表面径よりも狭いビアを有する)

800:ウエハ(深さの異なるビアを有する)

5A:上層充填前のビア

5B:中層回路

5C:下層充填済みのビア

5D:下層回路

5E:シリコン

5F:ビア底と回路の界面

5G:詳細模式図

5H:下層絶縁層

5I上層絶縁層

5J:簡易模式図

5K:チップ

5L:深いビア

5M:浅いビア

Ar:アルゴン

M:金属

【特許請求の範囲】

【請求項1】

レーザ加工により作成したビアを有する表面が絶縁材からなる半導体基板を、めっき加工により金属を充填するビアフィリング方法において、第1段階としてスパッタにより第1の導電層を形成し、第2段階として無電解めっきの触媒としてのパラジウムを吸着させた後、無電解銅めっきにて第2導電層を形成し、第3段階として、電解銅めっきを行なうことを特徴とするビアフィリング方法。

【請求項2】

請求項2において、請求項1に記載されたビアの深さが、20μm〜200μmであり、開口径が10μmから200μmであるビアへのビアフィリング方法。

【請求項3】

請求項2において、第3段階として電解銅めっきを行なう際、金属充填のための電流密度は

ビア深さ/ビア径の値が5以上10未満の場合、0.2A/デシ以上1A/デシ未満であり、

ビア深さ/ビア径の値が2以上5未満の場合、0.4A/デシ以上2A/デシ未満であり、

ビア深さ/ビア径の値が0.5以上2未満の場合、0.5A/デシ以上3A/デシ未満であり、

ビア深さ/ビア径の値が0.1以上0.5未満の場合、0.7A/デシ以上5A/デシ未満である。

ことを特徴とするビアフィリング方法。

【請求項1】

レーザ加工により作成したビアを有する表面が絶縁材からなる半導体基板を、めっき加工により金属を充填するビアフィリング方法において、第1段階としてスパッタにより第1の導電層を形成し、第2段階として無電解めっきの触媒としてのパラジウムを吸着させた後、無電解銅めっきにて第2導電層を形成し、第3段階として、電解銅めっきを行なうことを特徴とするビアフィリング方法。

【請求項2】

請求項2において、請求項1に記載されたビアの深さが、20μm〜200μmであり、開口径が10μmから200μmであるビアへのビアフィリング方法。

【請求項3】

請求項2において、第3段階として電解銅めっきを行なう際、金属充填のための電流密度は

ビア深さ/ビア径の値が5以上10未満の場合、0.2A/デシ以上1A/デシ未満であり、

ビア深さ/ビア径の値が2以上5未満の場合、0.4A/デシ以上2A/デシ未満であり、

ビア深さ/ビア径の値が0.5以上2未満の場合、0.5A/デシ以上3A/デシ未満であり、

ビア深さ/ビア径の値が0.1以上0.5未満の場合、0.7A/デシ以上5A/デシ未満である。

ことを特徴とするビアフィリング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−95773(P2010−95773A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−269370(P2008−269370)

【出願日】平成20年10月20日(2008.10.20)

【国等の委託研究の成果に係る記載事項】(出願人による申告)中小企業のものづくり基盤技術の高度化に関する法律第4条第1項の規定に基づく特定研究開発、特定研究開発等計画認定番号関東0608012

【出願人】(391003015)株式会社野毛電気工業 (20)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月20日(2008.10.20)

【国等の委託研究の成果に係る記載事項】(出願人による申告)中小企業のものづくり基盤技術の高度化に関する法律第4条第1項の規定に基づく特定研究開発、特定研究開発等計画認定番号関東0608012

【出願人】(391003015)株式会社野毛電気工業 (20)

【Fターム(参考)】

[ Back to top ]