ビスマスの精製方法

【課題】鉛電解殿物から有価金属を効率的に回収しつつ、高純度のビスマスを精製する方法を提供する。

【解決手段】ビスマスの精製方法は、少なくとも銀を含有するビスマス溶湯に亜鉛を添加し、亜鉛と銀との化合物を生成してドロスとして回収する工程と、亜鉛と銀との化合物のドロスを回収した後のビスマス溶湯を塩化処理して鉛及び残亜鉛をそれぞれ塩化鉛及び塩化亜鉛として回収する工程と、塩化鉛及び塩化亜鉛を回収した後に残ったビスマス溶湯をアノードに鋳造する工程と、鋳造したアノードを用いて電解処理によりビスマスを精製する工程とを含む。

【解決手段】ビスマスの精製方法は、少なくとも銀を含有するビスマス溶湯に亜鉛を添加し、亜鉛と銀との化合物を生成してドロスとして回収する工程と、亜鉛と銀との化合物のドロスを回収した後のビスマス溶湯を塩化処理して鉛及び残亜鉛をそれぞれ塩化鉛及び塩化亜鉛として回収する工程と、塩化鉛及び塩化亜鉛を回収した後に残ったビスマス溶湯をアノードに鋳造する工程と、鋳造したアノードを用いて電解処理によりビスマスを精製する工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ビスマスの精製方法に関し、より具体的にはビスマスを含む鉛電解殿物を出発原料としたビスマスの精製方法に関する。

【背景技術】

【0002】

熔鉱炉から得られる含金銀粗鉛から、亜鉛を用いて金銀を除去する方法として、Parkes法が知られている。Parkes法の原理は、1842年、Kastetenにより発見されたが、実用は1850〜1852年にA.Parkesによってなされている。Parkes法は、まず、鉄ナベを用いて粗鉛を低温で融解して銅を除き、さらに600〜650℃に加熱して空気を吹き込み、錫、アンチモン、砒素などを除いた後に適用される。鉛を撹拌機付きの鉄ナベで融解し、鉛の1.2質量%程度の亜鉛を加えて撹拌すると、銅の残部、金の全部および銀の90質量%程度が亜鉛に吸収される。亜鉛は溶湯の表面に浮かぶので、これをすくい取り、蒸留によって亜鉛を回収した後の貴鉛を灰吹きして粗金銀を得る。銀はなお多少鉛中に残るので、さらに亜鉛を加え、同様なことを繰り返して脱銀する。脱銀を終わった鉛は0.6質量%程度の亜鉛を含むので、600〜650℃でこれを酸化除去して精鉛としている。Parkes法の詳細に関しては、非特許文献1に記載されている。

【0003】

日鉱グループでは、熔鉱炉から得られる含金銀粗鉛に対して、過去に、溶離法と呼ばれる、金属の融点の違いによってビスマス(融点:271.3℃)と銀(融点:961.9℃)とを分離する手法を用いていた。また、この溶離法に類似する方法として、パッチソン法があり、非特許文献1に記載されている。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】渡辺元雄著、「鉛製錬」、初版、株式会社朝倉書店、昭和35年1月25日、p250〜259

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来のビスマスの精製方法の一例を示す。まず、熔鉱炉から得られる粗鉛を電解処理する際に、鉛電解殿物が生成する。この鉛電解殿物は、銅鉱石に由来する鉛、ビスマス、アンチモン及びその他の金属(砒素、銀等)を含有している。続いて、これを出発原料として、高純度のビスマスを得るために、以下の工程でこれらの不純物の除去を行う。

【0006】

鉛電解殿物を乾燥炉で乾燥した後、還元炉で還元してメタルにする。その後、砒素をソーダ処理で除去し、アンチモンを揮発炉で酸化物として回収する。さらに、塩化炉で塩素ガスを炉内に吹き込んで塩化処理を行い、化学式:Pb+Cl2→PbCl2の化学反応によって塩化鉛を生成し、これをメタル中から除去し、粗ビスマスを得る。続いて、粗ビスマスをアノードに鋳造する。この段階で、ビスマスアノード中には銀が約3質量%含まれている。次に、作製したアノードを用いて電解処理を行い、精製したビスマスを得る。

【0007】

しかしながら、粗ビスマスを電解用アノードに鋳造する際に、ビスマスアノード中の貴金属品位が高いと電着ビスマス中の銀品位が高くなり、製品ビスマス品質を低下させる。上述のParkes法は、熔鉱炉から得られる含金銀粗ビスマスのビスマスの割合が多い場合、主に銀が良好に除かれない。また、上述の溶離法はビスマス中にある程度以上の銀(約20質量%)を含有していないと効果が出ないため、本工程に適用することが難しい。

【0008】

そこで、本発明は、鉛電解殿物から有価金属を効率的に回収しつつ、高純度なビスマスを精製する方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討した結果、鉛電解殿物のメタル中に亜鉛を添加することにより、ビスマス相中の銀を亜鉛相に移し、銀を含む亜鉛ドロスを生成して除去することで、鉛電解殿物から有価金属を効率的に回収しつつ、高純度のビスマスを精製することができることを見出した。

【0010】

以上の知見を基礎として完成した本発明は一側面において、少なくとも銀を含有するビスマス溶湯に亜鉛を添加し、亜鉛と銀との化合物を生成してドロスとして回収する工程と、亜鉛と銀との化合物のドロスを回収した後のビスマス溶湯を塩化処理して鉛及び残亜鉛をそれぞれ塩化鉛及び塩化亜鉛として回収する工程と、塩化鉛及び塩化亜鉛を回収した後に残ったビスマス溶湯をアノードに鋳造する工程と、鋳造したアノードを用いて電解処理によりビスマスを精製する工程とを含むビスマスの精製方法である。

【0011】

本発明は一実施形態において、前記亜鉛と銀との化合物の生成で添加する亜鉛が、ビスマス溶湯中の銀に対して100〜360質量%である。

【0012】

本発明は別の一実施形態において、前記亜鉛と銀との化合物の生成で添加する亜鉛が、ビスマス溶湯中の銀に対して340〜360質量%である。

【発明の効果】

【0013】

本発明によれば、鉛電解殿物から有価金属を効率的に回収しつつ、高純度のビスマスを精製する方法を提供することができる。

【図面の簡単な説明】

【0014】

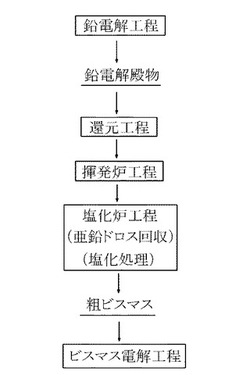

【図1】図1は、本発明の実施形態に係るビスマスの精製方法のフロー図である。

【発明を実施するための形態】

【0015】

以下に、本発明に係るビスマスの精製方法の実施形態を、図1を参照しながら説明する。

【0016】

図1は、本発明の実施形態に係る鉛電解殿物からのビスマスの精製方法のフロー図である。本発明の実施形態に係るビスマスの精製方法は、図1に示すように、鉛電解工程、還元工程、揮発工程、塩化炉工程、及び、ビスマス電解工程を含んでいる。なお、鉛電解殿物を得るための鉛電解工程は必須ではなく、既に作製された鉛電解殿物を準備してもよい。

【0017】

鉛電解工程では、まず、溶鉱炉から得られる粗鉛を電解処理する際に、鉛電解殿物が得られる。この鉛電解殿物中には、一般に、それぞれ銅鉱石に由来するビスマス分:45〜65質量%、金分:約200ppm、銀分:約15000ppm(約1.5質量%)、砒素分:約0.1質量%、アンチモン分:約15質量%、パラジウム分:約30ppm、鉛分:約13質量%が含まれている。このときの電解処理条件としては、例えば、電解液としてスルファミン酸溶液を用い、電流密度を90〜100A/m2とし、電解温度を20〜25℃とし、アノード電極に粗鉛板を、カソード電極にSUS板を用いて行うことができる。

【0018】

次に、乾燥工程として、鉛電解殿物を、乾燥炉で乾燥する。乾燥処理としては、例えば、ドライヤーキルンを用いて、排ガス温度150〜180℃で約2〜3時間の加熱処理を行う。これにより、鉛電解殿物中の水分を除去する。このとき、水分率は約30%から約3%になる。

【0019】

次に、還元工程として、乾燥炉で乾燥した鉛電解殿物を還元炉で還元してメタルにする。このときの還元条件としては、例えば、コークスを、乾燥した鉛電解殿物の7〜20質量%添加し、バーナーの空気比を1.0〜1.1とする。

【0020】

次に、揮発炉工程として、まず、メタルを揮発炉へ投入し、メタル中の砒素をソーダ処理により除去する。ソーダ処理としては、例えば、以下の反応式に示すように苛性ソーダおよび硝酸ソーダを用いて440〜460℃で反応させ、砒素を砒酸ナトリウム(Na3AsO4)として回収する。

2As+2NaNO3+4NaOH=2Na3AsO4+2H2O+N2

4As+10NaOH+2NaNO3=N2+Na3AsO4+5H2

【0021】

また、揮発炉工程において、上記ソーダ処理の後、アンチモンが揮発しやすい性質(融点630.63℃)を利用し、表面のカスを定期的に掻き取ることで、アンチモンをSb2O3として回収する。このとき、溶湯温度は630〜680℃に保つが、添加剤は特に使用しなくてよい。

【0022】

続いて、塩化炉工程として、まず、メタルを塩化炉へ投入し、亜鉛を添加することにより、メタルのビスマス相中の銀を亜鉛相に移し、銀を含む亜鉛ドロスを作製して除去する。このとき、状態図より亜鉛と銀とが低融点(450℃)で金属間化合物(AgZn6)となる組成とするため、亜鉛の添加量は、メタル(鉛溶湯)中の銀に対して100〜360質量%とするのが好ましく、340〜360質量%とするのが更に好ましい。これにより、鉛電解殿物から銀を効率的に回収しつつ、高純度のビスマスを精製することができる。また、鉛電解殿物中には、金分:10〜30ppmが含まれているが、この金分もこのときに回収することができる。

【0023】

また、塩化炉工程において、塩化炉内に塩素ガスを吹き込んで塩化処理を行うことで、亜鉛ドロスを回収した後のメタル中の鉛に対して化学式:Pb+Cl2→PbCl2の化学反応を行って塩化鉛を作製し、また、メタル中の残亜鉛に対して化学式:Zn+Cl2→ZnCl2の化学反応を行って塩化亜鉛を作製する。その後、この塩化鉛及び塩化亜鉛をメタル中からそれぞれ除去する。このときの反応温度は470〜500℃とした。

【0024】

続いて、残ったメタルをアノードに鋳造する。この段階で、ビスマスアノード中の銀の含有量は、0.3〜0.5質量%である。

【0025】

次に、ビスマス電解工程において、作製したアノードを用いて電解処理を行い、精製したビスマスを得る。ビスマス電解工程では、例えば、電解液に塩酸を用い、電流密度を70〜100A/m2とし、電解温度は約30℃とし、カソード板にチタン板、アノード板には本工程からの粗ビスマスを使用することができる。

以上の工程により、99.9%以上の純度を有する高品位のビスマスインゴットを得ることができる。

【実施例】

【0026】

以下、本発明の実施例を説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【0027】

まず、鉛電解工程として、溶鉱炉から得られた粗鉛を電解処理して鉛電解殿物を得た。この鉛電解殿物には、ビスマス分:65質量%、鉛分:13質量%、金分:200ppm、銀分:15000ppm(1.5質量%)、砒素分:0.1質量%、アンチモン分:15質量%、パラジウム分:30ppmが含まれていた。このときの電解処理条件は、電解液としてスルファミン酸溶液を用い、電流密度を90A/m2とし、電解温度を25℃とし、アノード電極に粗鉛板を、カソード電極にSUS板を用いた。

【0028】

次に、乾燥工程として、鉛電解殿物を、乾燥炉で乾燥した。乾燥処理は、ドライヤーキルンを用いて、排ガス温度180℃で2時間の加熱処理を行った。これにより、鉛電解殿物中の水分を除去した。

【0029】

次に、還元工程として、乾燥炉で乾燥した鉛電解殿物を還元炉で還元してメタルにした。このときの還元条件として、コークスを、乾燥した鉛電解殿物の10質量%添加し、バーナーの空気比を1.0とした。

【0030】

次に、揮発炉工程として、まず、メタルを揮発炉へ投入し、メタル中の砒素をソーダ処理により除去した。ソーダ処理として、苛性ソーダおよび硝酸ソーダを用いて450℃で反応させ、砒素を砒酸ナトリウム(Na3AsO4)として回収した。

【0031】

また、揮発炉工程において、上記ソーダ処理の後、表面のカスを定期的に掻き取ることで、アンチモンをSb2O3として回収した。このとき、溶湯温度は650℃に保ち、添加剤は使用しなかった。

【0032】

続いて、塩化炉工程として、まず、メタルを塩化炉へ投入し、亜鉛を添加することにより、メタルのビスマス相中の銀を亜鉛相に移し、銀を含む亜鉛ドロスを作製して除去した。このとき、亜鉛の添加量は、メタル(鉛溶湯)中の銀に対して355質量%(Ag:Zn=22:78)とした。ここで、亜鉛添加前のメタルからサンプリングしたメタル試料中のAg含有量、及び、亜鉛ドロス回収後のメタルの上部、中部、下部からそれぞれサンプリングしたメタル試料中のAg含有量を測定した。測定結果を表1に示す。表1によれば、亜鉛添加によって銀を含む亜鉛ドロスを作製して除去したメタルは、当該処理をしていないメタルに対して、Ag含有量が12〜16%と極めて低くなっている。

【0033】

【表1】

【0034】

また、塩化炉工程において、塩化炉内に塩素ガスを吹き込んで塩化処理を行うことで、亜鉛ドロスを回収した後のメタル中の鉛に対して化学式:Pb+Cl2→PbCl2の化学反応を行って塩化鉛を作製し、また、メタル中の残亜鉛に対して化学式:Zn+Cl2→ZnCl2の化学反応を行って塩化亜鉛を作製した。その後、この塩化鉛及び塩化亜鉛をメタル中からそれぞれ除去した。

【0035】

続いて、残ったメタルをアノードに鋳造した。次に、ビスマス電解工程において、作製したアノードを用いて電解処理を行い、精製したビスマスを得る。ビスマス電解工程では、例えば、電解液に塩酸を用い、電流密度を70A/m2とし、電解温度は30℃とし、カソード板にチタン板、アノード板には本工程からの粗ビスマスを使用した。以上の工程により、99.9%以上の純度を有する高品位のビスマスインゴットを得た。

【技術分野】

【0001】

本発明は、ビスマスの精製方法に関し、より具体的にはビスマスを含む鉛電解殿物を出発原料としたビスマスの精製方法に関する。

【背景技術】

【0002】

熔鉱炉から得られる含金銀粗鉛から、亜鉛を用いて金銀を除去する方法として、Parkes法が知られている。Parkes法の原理は、1842年、Kastetenにより発見されたが、実用は1850〜1852年にA.Parkesによってなされている。Parkes法は、まず、鉄ナベを用いて粗鉛を低温で融解して銅を除き、さらに600〜650℃に加熱して空気を吹き込み、錫、アンチモン、砒素などを除いた後に適用される。鉛を撹拌機付きの鉄ナベで融解し、鉛の1.2質量%程度の亜鉛を加えて撹拌すると、銅の残部、金の全部および銀の90質量%程度が亜鉛に吸収される。亜鉛は溶湯の表面に浮かぶので、これをすくい取り、蒸留によって亜鉛を回収した後の貴鉛を灰吹きして粗金銀を得る。銀はなお多少鉛中に残るので、さらに亜鉛を加え、同様なことを繰り返して脱銀する。脱銀を終わった鉛は0.6質量%程度の亜鉛を含むので、600〜650℃でこれを酸化除去して精鉛としている。Parkes法の詳細に関しては、非特許文献1に記載されている。

【0003】

日鉱グループでは、熔鉱炉から得られる含金銀粗鉛に対して、過去に、溶離法と呼ばれる、金属の融点の違いによってビスマス(融点:271.3℃)と銀(融点:961.9℃)とを分離する手法を用いていた。また、この溶離法に類似する方法として、パッチソン法があり、非特許文献1に記載されている。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】渡辺元雄著、「鉛製錬」、初版、株式会社朝倉書店、昭和35年1月25日、p250〜259

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来のビスマスの精製方法の一例を示す。まず、熔鉱炉から得られる粗鉛を電解処理する際に、鉛電解殿物が生成する。この鉛電解殿物は、銅鉱石に由来する鉛、ビスマス、アンチモン及びその他の金属(砒素、銀等)を含有している。続いて、これを出発原料として、高純度のビスマスを得るために、以下の工程でこれらの不純物の除去を行う。

【0006】

鉛電解殿物を乾燥炉で乾燥した後、還元炉で還元してメタルにする。その後、砒素をソーダ処理で除去し、アンチモンを揮発炉で酸化物として回収する。さらに、塩化炉で塩素ガスを炉内に吹き込んで塩化処理を行い、化学式:Pb+Cl2→PbCl2の化学反応によって塩化鉛を生成し、これをメタル中から除去し、粗ビスマスを得る。続いて、粗ビスマスをアノードに鋳造する。この段階で、ビスマスアノード中には銀が約3質量%含まれている。次に、作製したアノードを用いて電解処理を行い、精製したビスマスを得る。

【0007】

しかしながら、粗ビスマスを電解用アノードに鋳造する際に、ビスマスアノード中の貴金属品位が高いと電着ビスマス中の銀品位が高くなり、製品ビスマス品質を低下させる。上述のParkes法は、熔鉱炉から得られる含金銀粗ビスマスのビスマスの割合が多い場合、主に銀が良好に除かれない。また、上述の溶離法はビスマス中にある程度以上の銀(約20質量%)を含有していないと効果が出ないため、本工程に適用することが難しい。

【0008】

そこで、本発明は、鉛電解殿物から有価金属を効率的に回収しつつ、高純度なビスマスを精製する方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討した結果、鉛電解殿物のメタル中に亜鉛を添加することにより、ビスマス相中の銀を亜鉛相に移し、銀を含む亜鉛ドロスを生成して除去することで、鉛電解殿物から有価金属を効率的に回収しつつ、高純度のビスマスを精製することができることを見出した。

【0010】

以上の知見を基礎として完成した本発明は一側面において、少なくとも銀を含有するビスマス溶湯に亜鉛を添加し、亜鉛と銀との化合物を生成してドロスとして回収する工程と、亜鉛と銀との化合物のドロスを回収した後のビスマス溶湯を塩化処理して鉛及び残亜鉛をそれぞれ塩化鉛及び塩化亜鉛として回収する工程と、塩化鉛及び塩化亜鉛を回収した後に残ったビスマス溶湯をアノードに鋳造する工程と、鋳造したアノードを用いて電解処理によりビスマスを精製する工程とを含むビスマスの精製方法である。

【0011】

本発明は一実施形態において、前記亜鉛と銀との化合物の生成で添加する亜鉛が、ビスマス溶湯中の銀に対して100〜360質量%である。

【0012】

本発明は別の一実施形態において、前記亜鉛と銀との化合物の生成で添加する亜鉛が、ビスマス溶湯中の銀に対して340〜360質量%である。

【発明の効果】

【0013】

本発明によれば、鉛電解殿物から有価金属を効率的に回収しつつ、高純度のビスマスを精製する方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の実施形態に係るビスマスの精製方法のフロー図である。

【発明を実施するための形態】

【0015】

以下に、本発明に係るビスマスの精製方法の実施形態を、図1を参照しながら説明する。

【0016】

図1は、本発明の実施形態に係る鉛電解殿物からのビスマスの精製方法のフロー図である。本発明の実施形態に係るビスマスの精製方法は、図1に示すように、鉛電解工程、還元工程、揮発工程、塩化炉工程、及び、ビスマス電解工程を含んでいる。なお、鉛電解殿物を得るための鉛電解工程は必須ではなく、既に作製された鉛電解殿物を準備してもよい。

【0017】

鉛電解工程では、まず、溶鉱炉から得られる粗鉛を電解処理する際に、鉛電解殿物が得られる。この鉛電解殿物中には、一般に、それぞれ銅鉱石に由来するビスマス分:45〜65質量%、金分:約200ppm、銀分:約15000ppm(約1.5質量%)、砒素分:約0.1質量%、アンチモン分:約15質量%、パラジウム分:約30ppm、鉛分:約13質量%が含まれている。このときの電解処理条件としては、例えば、電解液としてスルファミン酸溶液を用い、電流密度を90〜100A/m2とし、電解温度を20〜25℃とし、アノード電極に粗鉛板を、カソード電極にSUS板を用いて行うことができる。

【0018】

次に、乾燥工程として、鉛電解殿物を、乾燥炉で乾燥する。乾燥処理としては、例えば、ドライヤーキルンを用いて、排ガス温度150〜180℃で約2〜3時間の加熱処理を行う。これにより、鉛電解殿物中の水分を除去する。このとき、水分率は約30%から約3%になる。

【0019】

次に、還元工程として、乾燥炉で乾燥した鉛電解殿物を還元炉で還元してメタルにする。このときの還元条件としては、例えば、コークスを、乾燥した鉛電解殿物の7〜20質量%添加し、バーナーの空気比を1.0〜1.1とする。

【0020】

次に、揮発炉工程として、まず、メタルを揮発炉へ投入し、メタル中の砒素をソーダ処理により除去する。ソーダ処理としては、例えば、以下の反応式に示すように苛性ソーダおよび硝酸ソーダを用いて440〜460℃で反応させ、砒素を砒酸ナトリウム(Na3AsO4)として回収する。

2As+2NaNO3+4NaOH=2Na3AsO4+2H2O+N2

4As+10NaOH+2NaNO3=N2+Na3AsO4+5H2

【0021】

また、揮発炉工程において、上記ソーダ処理の後、アンチモンが揮発しやすい性質(融点630.63℃)を利用し、表面のカスを定期的に掻き取ることで、アンチモンをSb2O3として回収する。このとき、溶湯温度は630〜680℃に保つが、添加剤は特に使用しなくてよい。

【0022】

続いて、塩化炉工程として、まず、メタルを塩化炉へ投入し、亜鉛を添加することにより、メタルのビスマス相中の銀を亜鉛相に移し、銀を含む亜鉛ドロスを作製して除去する。このとき、状態図より亜鉛と銀とが低融点(450℃)で金属間化合物(AgZn6)となる組成とするため、亜鉛の添加量は、メタル(鉛溶湯)中の銀に対して100〜360質量%とするのが好ましく、340〜360質量%とするのが更に好ましい。これにより、鉛電解殿物から銀を効率的に回収しつつ、高純度のビスマスを精製することができる。また、鉛電解殿物中には、金分:10〜30ppmが含まれているが、この金分もこのときに回収することができる。

【0023】

また、塩化炉工程において、塩化炉内に塩素ガスを吹き込んで塩化処理を行うことで、亜鉛ドロスを回収した後のメタル中の鉛に対して化学式:Pb+Cl2→PbCl2の化学反応を行って塩化鉛を作製し、また、メタル中の残亜鉛に対して化学式:Zn+Cl2→ZnCl2の化学反応を行って塩化亜鉛を作製する。その後、この塩化鉛及び塩化亜鉛をメタル中からそれぞれ除去する。このときの反応温度は470〜500℃とした。

【0024】

続いて、残ったメタルをアノードに鋳造する。この段階で、ビスマスアノード中の銀の含有量は、0.3〜0.5質量%である。

【0025】

次に、ビスマス電解工程において、作製したアノードを用いて電解処理を行い、精製したビスマスを得る。ビスマス電解工程では、例えば、電解液に塩酸を用い、電流密度を70〜100A/m2とし、電解温度は約30℃とし、カソード板にチタン板、アノード板には本工程からの粗ビスマスを使用することができる。

以上の工程により、99.9%以上の純度を有する高品位のビスマスインゴットを得ることができる。

【実施例】

【0026】

以下、本発明の実施例を説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【0027】

まず、鉛電解工程として、溶鉱炉から得られた粗鉛を電解処理して鉛電解殿物を得た。この鉛電解殿物には、ビスマス分:65質量%、鉛分:13質量%、金分:200ppm、銀分:15000ppm(1.5質量%)、砒素分:0.1質量%、アンチモン分:15質量%、パラジウム分:30ppmが含まれていた。このときの電解処理条件は、電解液としてスルファミン酸溶液を用い、電流密度を90A/m2とし、電解温度を25℃とし、アノード電極に粗鉛板を、カソード電極にSUS板を用いた。

【0028】

次に、乾燥工程として、鉛電解殿物を、乾燥炉で乾燥した。乾燥処理は、ドライヤーキルンを用いて、排ガス温度180℃で2時間の加熱処理を行った。これにより、鉛電解殿物中の水分を除去した。

【0029】

次に、還元工程として、乾燥炉で乾燥した鉛電解殿物を還元炉で還元してメタルにした。このときの還元条件として、コークスを、乾燥した鉛電解殿物の10質量%添加し、バーナーの空気比を1.0とした。

【0030】

次に、揮発炉工程として、まず、メタルを揮発炉へ投入し、メタル中の砒素をソーダ処理により除去した。ソーダ処理として、苛性ソーダおよび硝酸ソーダを用いて450℃で反応させ、砒素を砒酸ナトリウム(Na3AsO4)として回収した。

【0031】

また、揮発炉工程において、上記ソーダ処理の後、表面のカスを定期的に掻き取ることで、アンチモンをSb2O3として回収した。このとき、溶湯温度は650℃に保ち、添加剤は使用しなかった。

【0032】

続いて、塩化炉工程として、まず、メタルを塩化炉へ投入し、亜鉛を添加することにより、メタルのビスマス相中の銀を亜鉛相に移し、銀を含む亜鉛ドロスを作製して除去した。このとき、亜鉛の添加量は、メタル(鉛溶湯)中の銀に対して355質量%(Ag:Zn=22:78)とした。ここで、亜鉛添加前のメタルからサンプリングしたメタル試料中のAg含有量、及び、亜鉛ドロス回収後のメタルの上部、中部、下部からそれぞれサンプリングしたメタル試料中のAg含有量を測定した。測定結果を表1に示す。表1によれば、亜鉛添加によって銀を含む亜鉛ドロスを作製して除去したメタルは、当該処理をしていないメタルに対して、Ag含有量が12〜16%と極めて低くなっている。

【0033】

【表1】

【0034】

また、塩化炉工程において、塩化炉内に塩素ガスを吹き込んで塩化処理を行うことで、亜鉛ドロスを回収した後のメタル中の鉛に対して化学式:Pb+Cl2→PbCl2の化学反応を行って塩化鉛を作製し、また、メタル中の残亜鉛に対して化学式:Zn+Cl2→ZnCl2の化学反応を行って塩化亜鉛を作製した。その後、この塩化鉛及び塩化亜鉛をメタル中からそれぞれ除去した。

【0035】

続いて、残ったメタルをアノードに鋳造した。次に、ビスマス電解工程において、作製したアノードを用いて電解処理を行い、精製したビスマスを得る。ビスマス電解工程では、例えば、電解液に塩酸を用い、電流密度を70A/m2とし、電解温度は30℃とし、カソード板にチタン板、アノード板には本工程からの粗ビスマスを使用した。以上の工程により、99.9%以上の純度を有する高品位のビスマスインゴットを得た。

【特許請求の範囲】

【請求項1】

少なくとも銀を含有するビスマス溶湯に亜鉛を添加し、亜鉛と銀との化合物を生成してドロスとして回収する工程と、

亜鉛と銀との化合物のドロスを回収した後のビスマス溶湯を塩化処理して鉛及び残亜鉛をそれぞれ塩化鉛及び塩化亜鉛として回収する工程と、

塩化鉛及び塩化亜鉛を回収した後に残ったビスマス溶湯をアノードに鋳造する工程と、

鋳造したアノードを用いて電解処理によりビスマスを精製する工程と、

を含むビスマスの精製方法。

【請求項2】

前記亜鉛と銀との化合物の生成で添加する亜鉛が、ビスマス溶湯中の銀に対して100〜360質量%である請求項1に記載のビスマスの精製方法。

【請求項3】

前記亜鉛と銀との化合物の生成で添加する亜鉛が、ビスマス溶湯中の銀に対して340〜360質量%である請求項2に記載のビスマスの精製方法。

【請求項1】

少なくとも銀を含有するビスマス溶湯に亜鉛を添加し、亜鉛と銀との化合物を生成してドロスとして回収する工程と、

亜鉛と銀との化合物のドロスを回収した後のビスマス溶湯を塩化処理して鉛及び残亜鉛をそれぞれ塩化鉛及び塩化亜鉛として回収する工程と、

塩化鉛及び塩化亜鉛を回収した後に残ったビスマス溶湯をアノードに鋳造する工程と、

鋳造したアノードを用いて電解処理によりビスマスを精製する工程と、

を含むビスマスの精製方法。

【請求項2】

前記亜鉛と銀との化合物の生成で添加する亜鉛が、ビスマス溶湯中の銀に対して100〜360質量%である請求項1に記載のビスマスの精製方法。

【請求項3】

前記亜鉛と銀との化合物の生成で添加する亜鉛が、ビスマス溶湯中の銀に対して340〜360質量%である請求項2に記載のビスマスの精製方法。

【図1】

【公開番号】特開2012−77343(P2012−77343A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−222546(P2010−222546)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]