ビソプロロール含有貼付製剤

【課題】保存中における貼付製剤の粘着剤層の露出部からの粘着剤層成分の滲み出しやはみ出しの発生、ならびに粘着剤層からのビソプロロールまたはその塩の滲み出しによる薬物含有量の低下が良好に抑制された貼付製剤を提供することを目的とする。

【解決手段】貼付製剤、支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状を矩形とし、貼付製剤の矩形の角部において、支持体側表面に凸部を設ける。また、貼付製剤に中央部および周辺部を設け、前記中央部の矩形の角部に凸部を設けることもできる。またさらに、隣り合う2個以上の前記凸部の間に、前記凸部の貼付製剤の厚さより厚さの薄い連接盛り上がり部を設けることもできる。剥離ライナーに背割り部を設ける場合は、矩形の角部における凸部を経由しない背割り部とする。

【解決手段】貼付製剤、支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状を矩形とし、貼付製剤の矩形の角部において、支持体側表面に凸部を設ける。また、貼付製剤に中央部および周辺部を設け、前記中央部の矩形の角部に凸部を設けることもできる。またさらに、隣り合う2個以上の前記凸部の間に、前記凸部の貼付製剤の厚さより厚さの薄い連接盛り上がり部を設けることもできる。剥離ライナーに背割り部を設ける場合は、矩形の角部における凸部を経由しない背割り部とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ビソプロロールまたはその塩を、皮膚面を通して体内に連続的に投与するのに適する、経皮吸収型貼付製剤に関する。

【背景技術】

【0002】

ビソプロロールは交感神経のβ1受容体に対する高選択性拮抗薬であり、本態性高血圧、狭心症、不整脈の改善に使用されている。経口的には、そのフマル酸塩が錠剤として投与されている。

【0003】

一方、生体内へ薬物を投与して疾患治療又は予防を行うための製剤のうち、経皮吸収型製剤は、たとえば、肝臓の初回通過による薬物代謝や各種副作用を回避することができ、しかも薬物を長時間にわたって持続的に投与することができる。その中でも、投与作業が容易で投与量を厳密に制御できることから、粘着剤中に薬物を含有させた貼付製剤の開発が盛んに行われている。かかる状況の中で、近年、ビソプロロールの経皮吸収型製剤が種々開発されている。

【0004】

貼付製剤は、一般に織布、不織布、プラスチックフィルムなどからなる支持体と、該支持体上に積層された、薬物を含有する粘着剤層とを有し、通常、該粘着剤層上に積層された剥離ライナーを備えた形態で、樹脂フィルムなどの包装材からなる包装体内に収容されて提供される。

【0005】

最近の貼付製剤の特徴として、皮膚に貼付する時のソフト感を向上させる目的や、剥離時の角質層剥離に起因する皮膚刺激を軽減させる目的で、或いは粘着剤層における薬物の溶解度や皮膚透過性を向上させる目的で、多量の液状成分を粘着剤層中に保持させた粘着剤層など、やわらかい粘着剤層が採用される傾向にある。このような貼付製剤においては、「コールドフロー」と呼ばれる貼付製剤の粘着剤層の露出部からの粘着剤層成分の滲み出し、もしくははみ出しが問題となる。

【0006】

コールドフローは、粘着剤層の特性に依存して生じるものであって、また貼付製剤に長時間荷重がかかる状態、すなわち包装体内に貼付製剤が収容された状態で、長期間保存される際などに多く生じる。

【0007】

貼付製剤においてコールドフローが生じると、貼付製剤の粘着剤層の露出部から粘着剤層成分とともにビソプロロールが流出してしまい、結果として、貼付製剤に含まれるビソプロロールの量が減少し、薬効低下につながり好ましくない。また、滲み出しもしくははみ出した粘着剤層成分が包装体内面へ付着することにより、貼付製剤の包装体からの取り出し性の悪化、皮膚貼付時の貼付製剤のめくれや汚れなどの悪影響が生じる。さらに、粘着剤層の厚さが厚い場合には、粘着剤層成分の量が多いことから、そのような傾向は顕著である。従って、貼付製剤としては、コールドフローが生じにくく、粘着剤層がもとの形状を保持するものが望ましい。

【0008】

上記のような問題に対して、特許文献1では、皮膚貼付材において、支持フィルム中央部に位置する皮膚接着層の厚さを0.2mm〜0.5mmとし、周縁部を型押しすることにより、その皮膚接着層の厚さを0.05mm〜0.2mmと薄くして、皮膚貼付材端部からの皮膚接着層のはみ出しや、皮膚貼付材端部のめくれを防止する技術が開示されている。

【0009】

より詳しくは、特許文献1に記載された皮膚貼付材の製造方法は、剥離シート上に皮膚接着層を形成し、これに支持フィルムを積層してなる積層シートを二段階で打ち抜き加工することを特徴とし、一段階目の打ち抜き加工をした後に、厚さの薄い周縁部を形成するための型押しを、加熱しないで行うことを含む方法である。すなわち、まず型押しし、その後一段階で最終形状に打ち抜く場合、型押ししたときに支持フィルムと剥離シートの間に位置する皮膚接着層が両サイドに移動しにくく、たとえ移動できたとしても逃げ道がないため、型押しにより周縁部に隣接する皮膚接着層の部分が盛り上がってしまう。それゆえ、特許文献1に記載された方法は、このような盛り上がりの形成を避けるために、あらかじめ大きめに打ち抜いた後に型押しし、周縁部に隣接する皮膚接着層を打ち抜き加工した端面から押し出し、第二段階目の打ち抜き加工によって最終形状に打ち抜くことを特徴とする。

【0010】

しかしながら、特許文献1に記載された皮膚貼付材においては、包装体内で保存中、包装体内面に皮膚貼付材の端部等、粘着剤層の露出部が接触する機会が十分には低減されず、包装体内で皮膚貼付材の粘着剤層露出部から皮膚接着層の滲み出しやはみ出しがあった場合、皮膚貼付材が包装体内面に付着することが十分には抑制されないため、包装体内から皮膚貼付材が取り出しにくくなるおそれがある。また、皮膚貼付材が皮膚貼付時に衣服などと接触し得る場合、皮膚貼付材の端部が衣服などとこすれる機会が十分には低減されず、端部がめくれるおそれがある。さらに、周縁部の皮膚接着層の厚さが薄いため、中央部と比較して、周縁部においては皮膚接着力が低下するおそれがある。

【0011】

また、特に遊離型のビソプロロールは、室温で液状の薬物であるため、粘着剤層成分のコールドフローによるだけではなく、長期間保存中に、粘着剤層からのビソプロロールの滲み出し現象が発生し、貼付製剤に含まれる薬物の量が低下して、薬効低下を招く恐れがある。

【0012】

ビソプロロールまたはその塩を含有する貼付製剤の開発例を挙げると、特許文献2では、粘着剤層にビソプロロールまたはその塩を含む貼付剤を安定に保存し得る貼付剤入り包装袋に関し、包装袋内の相対湿度を25%以下とすることにより、ビソプロロールまたはその塩の安定性が良好となることが開示されている。しかし、包装袋内へのビソプロロールまたはその塩の滲み出しに関する記載も、粘着剤層成分のコールドフローが貼付製剤の安定性、取扱性および貼付性に及ぼす影響についての記載もなく、ましてや、これらを改善するための貼付製剤の形状については、全く検討すらされていない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−37413号公報

【特許文献2】国際公開第2005/072716号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上記のような事情に鑑みてなされたものであり、保存中におけるコールドフロー、すなわち貼付製剤の粘着剤層の露出部からの粘着剤層成分の滲み出しもしくははみ出しの発生、並びに、粘着剤層からのビソプロロールまたはその塩の滲み出しによる薬物含有量の低下が良好に抑制された貼付製剤を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の課題を解決するべく鋭意検討した結果、本発明者らは、ビソプロロールまたはその塩を含有する貼付製剤において、貼付製剤、支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状を矩形とし、貼付製剤の矩形の角部において、その支持体側表面に凸部を設けること、またさらに、貼付製剤に、平面形状が矩形である中央部と、前記中央部の貼付製剤の厚さよりも厚さの薄い周辺部を設け、前記中央部の矩形の角部に凸部を設けること、剥離ライナーに背割り部を設ける場合は、これを前記角部の凸部を経由しないように設けることにより、包装体内で保存中、包装体内面に貼付製剤の粘着剤層の露出部が接触する機会が低減され、包装体内で、該露出部からビソプロロールまたはその塩、その他の粘着剤層成分の滲み出しやはみ出しが抑制されることを見いだし、本発明を完成するに至った。

【0016】

すなわち本発明は、次の[1]〜[7]に関する。

[1]支持体の少なくとも一方の面にビソプロロールまたはその塩を含有する粘着剤層を有し、かつ粘着剤層の支持体とは反対側の面に剥離ライナーを有する貼付製剤であって、

前記貼付製剤、支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状が矩形であり、

前記貼付製剤の矩形の角部において、その支持体側表面に凸部を有する、貼付製剤。

[2]貼付製剤が、周辺部と、平面形状が矩形である中央部とを有し、該周辺部の貼付製剤の厚さは該中央部の貼付製剤の厚さよりも薄く、上記凸部が、該中央部の矩形の角部に位置する、上記[1]に記載の貼付製剤。

[3]貼付製剤が凸部を2個以上有し、かつ隣り合う2個以上の前記凸部の間に、それら凸部の貼付製剤の厚さより厚さの薄い帯状の連接盛り上がり部を有する、上記[1]に記載の貼付製剤。

[4]上記凸部の平面形状が、三角形状もしくは台形状、または三日月形状もしくは半円形状である、上記[1]に記載の貼付製剤。

[5]剥離ライナーが、上記凸部を経由しない背割り部を有する、上記[1]に記載の貼付製剤。

[6]粘着剤層が有機液状成分を含む、上記[1]に記載の貼付製剤。

[7]粘着剤層が架橋されていない、上記[1]に記載の貼付製剤。

【発明の効果】

【0017】

本発明により、貼付製剤を包装体内で保存する際、包装体内面に貼付製剤粘着剤層の露出部が接触する機会が低減され得る。そのため、包装体内で、たとえ貼付製剤の該露出部からビソプロロールまたはその塩、その他の粘着剤層成分の滲み出しやはみ出しが起こったとしても、貼付製剤が包装体内面に付着することが抑制されることにより、貼付製剤中のビソプロロールまたはその塩の含有量の減少を抑制することができ、包装体から貼付製剤を容易に取り出すことができる。また、皮膚貼付時に貼付製剤の端部が衣服などとこすれる機会が低減されることから、該端部がめくれにくく、十分な皮膚接着力を有し、皮膚面からきわめて脱落しにくい貼付製剤を得ることができる。

【図面の簡単な説明】

【0018】

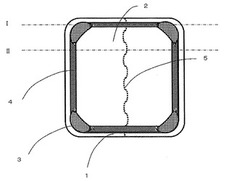

【図1】本発明の実施例1の貼付製剤についての模式的な平面図である。

【図2】本発明の実施例1の貼付製剤についての模式的な断面図である。

【図3】本発明の実施例3の貼付製剤についての模式的な平面図である。

【図4】本発明の実施例3の貼付製剤についての模式的な断面図である。

【図5】比較例3の貼付製剤についての模式的な平面図である。

【図6】比較例3の貼付製剤についての模式的な断面図である。

【発明を実施するための形態】

【0019】

本発明の貼付製剤は、支持体の少なくとも一方の面にビソプロロールまたはその塩を含有する粘着剤層を有し、該粘着剤層の支持体とは反対側の面に剥離ライナーを有する。なお、粘着剤層の端部、より具体的には側面端部は露出されている。本発明の貼付製剤は、ビソプロロールまたはその塩の経皮吸収型製剤として、マトリクス型、リザーバー型のいずれの製剤としても提供され得る。剤形としても、パッチ型、粘着テープ型、シート型等、種々の剤形をとり得る。

【0020】

本発明の貼付製剤、上記支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状は矩形である。そして、本発明の貼付製剤は、その矩形の角部において、支持体側表面に凸部を有する。本明細書にいう「矩形」には、その角部が丸みを有しないもののほか、若干丸みを有するものも含まれる。この場合、矩形の輪郭は、丸みを有する曲線部分および直線部分からなる。ここにいう「若干丸みを有する」とは、前記直線部分の長さの合計に対する前記曲線部分の長さの合計の割合が、好ましくは0.1%〜40%、より好ましくは0.5%〜30%の範囲内にあることをいう。本発明では、貼付製剤の矩形の角部が包装体内面または皮膚を傷つけないという観点、および衣服への引っかかりを抑制するという観点から、該角部が若干丸みを有する矩形が好ましい。支持体側表面に設けた凸部は、包装体内部で包装材を押し支えるピラー(柱)の機能を果たすものと考えられる。なお、凸部が貼付製剤の矩形の角部に位置することにより、貼付製剤の凸部が効率よく包装材を支える構造となり、凸部がより効果的にピラー効果を発揮することが可能となる。

【0021】

本発明における上記凸部は、貼付製剤の矩形の角部において、その支持体側表面に形成される。凸部は、1個以上、好ましくは複数個形成され、より好ましくはそれぞれの角部に形成される。本明細書にいう「矩形の角部に」とは、凸部が貼付製剤の矩形の角部に接して存在することのみならず、凸部が該角部の近傍に存在することを含むものとする。ここにいう「近傍に」とは、角部の外形と凸部の外形との間の最狭間隔、すなわち、角部の輪郭部と凸部の輪郭部との間の最も狭い部位における間隔が小さいことを意味する。本発明の貼付製剤において、前記の間隔は、好ましくは0.29mm〜5mmである。前記凸部の平面形状としては三角形状、台形状、三日月形状、半円形状等が挙げられる。本発明では、これらの形状には、ゆがみを有するものや、角部が丸みを有するものも含まれる。ここにいう「三日月形状」とは、小半径の小円弧と大半径の大円弧により取り囲まれる形状を意味し、「半円形状」とは、半円弧と、その直径で取り囲まれる形状を意味する。かかる凸部の平面形状としては、容易に形成でき、美麗であることから、三日月形状、半円形状が好ましい。本発明に係る貼付製剤では、矩形の角部における支持体側表面の凸部は、たとえば、前記凸部に相当する部位の支持体を厚くする、および/または前記凸部に相当する部位の粘着剤層を厚くすることにより形成することができる。後者の場合、支持体および剥離ライナーの厚さは実質的に均一である。貼付製剤の中心部、すなわち矩形の対角線が交わる部位の厚さを100%とすると、凸部の貼付製剤の厚さは、好ましくは110%〜300%、より好ましくは120%〜250%である。なお、「貼付製剤の厚さ」とは、支持体、粘着剤層および剥離ライナーのそれぞれの厚さの和をいう。

【0022】

また、本発明の貼付製剤における上記凸部の大きさとしては、凸部の占有面積率が、支持体の全面積の2%〜90%となる程度であることが好ましく、2%〜85%となる程度であることがさらに好ましい。凸部の占有面積率が2%未満となる大きさであれば、貼付製剤を包装体内で保存した際、凸部が包装体内面を十分に支えることができず、凸部によるピラー効果が期待できなくなる場合がある。一方、凸部の占有面積が90%を越える大きさになると、粘着剤層または支持体の必要量が増加することから、経済的に不利となる恐れがある。

【0023】

なお、本発明の貼付製剤の好ましい一実施態様では、貼付製剤には、平面形状が矩形であり、かつある厚さを有する中央部と、前記中央部の貼付製剤の厚さよりも厚さの薄い周辺部とを設け、支持体側表面に設ける貼付製剤の凸部が、前記中央部の矩形の角部に位置するようにすることができる。ここで、貼付製剤が中央部を有する場合、該中央部の貼付製剤の厚さは、上述した貼付製剤中心部の厚さをいう。周辺部の貼付製剤の厚さ、特に粘着剤層の厚さを薄くすることにより、貼付製剤の側面端部が包装体の内面に接触する機会を減少させることができ、また、貼付製剤の粘着剤層露出部からビソプロロールまたはその塩や、他の粘着剤層成分の滲み出しやはみ出しを抑制することができる。従って、本発明の貼付製剤によれば、保存中のビソプロロールまたはその塩の含有量の減少を抑制し、包装体内から貼付製剤を取り出しやすくすることができる。

【0024】

さらにまた、上記実施態様では、貼付製剤の周辺部の粘着剤層の厚さを薄くすることにより、周辺部の粘着力が低下し得る場合であっても、貼付製剤の矩形の角部において、粘着剤層の厚さを厚くした凸部を設けた結果、皮膚に貼付している間に剥離の出発点となり得る周辺部の角部において、粘着剤層の皮膚接着力を補償することができるため、皮膚からの脱落を抑制することができる。

【0025】

上記周辺部の平面形状としては、その幅が0.29mm〜5mm、より好ましくは0.29mm〜3.5mmの帯状であることが好ましい。周辺部の幅を前記範囲内とすることによって、貼付製剤の粘着剤層の露出部からのビソプロロールまたはその塩や、他の粘着剤層成分の滲み出しやはみ出しをより効果的に抑制することができるとともに、貼付製剤の周辺部の接着力の低下をより効果的に抑制することができる。本発明の効果を十分に発揮させるためには、前記の帯状である部分を貼付製剤の各周辺ごとに設けることが好ましい。

【0026】

上記周辺部における貼付製剤の厚さは、最低限の皮膚接着力を確保する観点から、好ましくは1.5μm以上である。一方、中央部の貼付製剤の厚さとしては、たとえば50μm〜5000μmであり、好ましくは150μm〜4000μmである。前記の範囲とすることにより、貼付製剤の皮膚への接着力の低下をより効果的に抑制することができるとともに、粘着剤層の形状を保持することが容易となるため、貼付製剤の粘着剤層の露出部からのビソプロロールまたはその塩や、他の粘着剤層成分の滲み出しやはみ出しをより効果的に抑制することができる。また、中央部における貼付製剤の厚さと、周辺部における貼付製剤の厚さとの差は、20μm〜2000μmとするのが適切である。前記の場合において、貼付製剤の端部が包装体や衣服とこすれる機会を低減させ、かつ中央部の粘着剤層に必要な粘着力を付与することができる。

【0027】

本発明の貼付製剤は、実質的に平面的な扁平状の形態で、上述したように、その平面形状は矩形である。前記矩形は、一辺の長さが好ましくは10mm〜100mmであり、より好ましくは15mm〜80mmである。ここで「一辺の長さ」とは、矩形の角部が丸みを有する場合は、角部が丸みを有しない完全な矩形であると想定した場合に想定される一辺の長さを意味する。

【0028】

また、本発明の貼付製剤においては、上記凸部を2個以上有することが好ましい。そして、隣り合う2個以上の上記凸部の間には、中心部の貼付製剤の厚さよりも厚いが、上記凸部の貼付製剤の厚さより薄い連接盛り上がり部を有することが好ましい。かかる連接盛り上がり部を有することにより、包装体から貼付製剤を取り出す際、指の取りかかりが向上し、貼付製剤を包装体からより容易に取り出すことが可能となる。連接盛り上がり部の貼付製剤の厚さは、貼付製剤の中心部の厚さを100%としたとき、好ましくは105%〜250%、より好ましくは110%〜200%である。

【0029】

連接盛り上がり部の平面形状は特に限定されないが、0.5mm〜3mm程度の幅を有する帯状の形状が好ましい。かかる連接盛り上がり部は、後述するように、貼付製剤の周辺部を型押しする際、加圧時間を長くしたり、圧力または温度を上昇させるか、型押し工程を二回以上実施することにより、成形することができる。

【0030】

本発明の貼付製剤においては、剥離ライナーは背割り部を有していてもよい。その場合には、該背割り部は、貼付製剤の矩形の角部に設けた凸部を経由しないように設けられる。剥離ライナーに背割り部を設けることにより、粘着剤層が背割り部において露出されることになる。しかし、背割り部を、貼付製剤の前記凸部を経由しないように設けることにより、背割り部に包装体の外部から荷重がかかることを低減することができるので、背割り部からの粘着剤層成分の滲み出しやはみ出しを抑制することができる。また、貼付製剤が包装体内で保存されている間、貼付製剤の凸部のピラー効果により、包装体から背割り部にかかる圧力を効果的に軽減し、背割り部からのビソプロロールまたはその塩や、他の粘着剤層成分の滲み出しやはみ出しを抑制することができる。その結果、包装体内から貼付製剤を取り出しやすくすることができ、ビソプロロールまたはその塩の含有量の減少も抑制することができる。

【0031】

上記剥離ライナーの背割り部は、剥離ライナーの粘着剤層との接触面とは反対側の表面から切れ線を入れてなる。前記切れ線の形状は、直線状であってもよく、曲線状、たとえば波型であっても、またこれらの組み合わせであってもよい。また、切れ線は実線であっても、破線であってもまたこれらの組み合わせであってもよい。剥離ライナーに背割り部を設けることにより、貼付製剤を使用する際に、剥離ライナーを容易に取り除くことが可能となる。

【0032】

本発明の貼付製剤において用いる上記支持体としては、特に限定されないが、粘着剤層に含有される薬物等の成分が支持体を透過して背面から失われ、含量低下を起こすことのないもの、すなわち粘着剤層含有成分を透過しない材質で構成されるものが好ましい。

【0033】

本発明の貼付製剤において用い得る支持体としては、ポリエチレンテレフタレート等のポリエステル系樹脂;ナイロン等のポリアミド系樹脂;ポリエチレン、ポリプロピレン等のオレフィン系樹脂;エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、アイオノマー樹脂等のビニル系樹脂;エチレン−アクリル酸エチル共重合体等のアクリル系樹脂;ポリテトラフルオロエチレン等のフッ化炭素樹脂;金属箔などの単独フィルム、およびこれらのラミネートフィルムなどが挙げられる。なお、支持体の厚さは、通常10μm〜200μm、好ましくは15μm〜150μm、より好ましくは20μm〜100μmである。支持体の厚さが10μm以上である場合、貼付製剤の粘着剤層の露出部から滲み出しまたははみ出した粘着剤層成分が、粘着剤層とは反対側の表面に回りこむことが良好に抑制される。一方、支持体の厚さが200μmを越えると、貼付製剤を皮膚に貼付した際、ゴワゴワした使用感を生ずることがある。

【0034】

なお、支持体と粘着剤層との間の接着性(投錨性)を向上させるため、支持体を上記材質からなる無孔フィルムと、多孔フィルムよりなるラミネートフィルムとし、多孔フィルム側に粘着剤層を形成することが好ましい。前記多孔フィルムとしては、支持体と粘着剤層との間の投錨性を向上させるものであれば特に限定されないが、たとえば、紙、織布、不織布、機械的に穿孔処理したフィルムなどが挙げられ、特に紙、織布、不織布が好ましい。多孔フィルムの厚さは、投錨性向上および粘着剤層の柔軟性を考慮すると、10μm〜100μmとするのが好ましい。また、多孔フィルムとして織布や不織布を用いる場合、目付量を3g/m2〜50g/m2、好ましくは5g/m2〜30g/m2とすることが、投錨性向上の点からは好ましい。

【0035】

上記支持体のうち、最も好適な支持体としては、厚さ1μm〜45μmのポリエステル系樹脂フィルム(好ましくはポリエチレンテレフタレートフィルム)と、厚さ10μm〜100μm、目付量5g/m2〜30g/m2のポリエステル系樹脂(好ましくは、ポリエチレンテレフタレート)製不織布との積層フィルムである。

【0036】

本発明の貼付製剤における上記粘着剤層を構成する粘着剤としては、特に限定されず、アクリル系重合体からなるアクリル系粘着剤;スチレン−ジエン−スチレンブロック共重合体(例えばスチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体など)、ポリイソプレン、ポリイソブチレン、ポリブタジエン等のゴム系粘着剤;シリコーンゴム、ジメチルシロキサンベース、ジフェニルシロキサンベース等のシリコーン系粘着剤;ポリビニルメチルエーテル、ポリビニルエチルエーテル、ポリビニルイソブチルエーテル等のビニルエーテル系粘着剤;酢酸ビニル−エチレン共重合体等のビニルエステル系粘着剤;ジメチルテレフタレート、ジメチルイソフタレート、ジメチルフタレート等のカルボン酸成分とエチレングリコール等の多価アルコール成分からなるポリエステル系粘着剤などが挙げられる。かかる粘着剤により形成される粘着剤層は、紫外線照射、電子線照射等の放射線照射などによる物理的架橋処理、または各種架橋剤を用いた化学的架橋処理を施して架橋させてもよく、また前記架橋処理を行わない非架橋の粘着剤層でもよい。

【0037】

特に、ゴム系粘着剤を用いた粘着剤層では、粘着剤層成分の滲み出しまたははみ出しが起こりやすい傾向にある。従って、これを効果的に抑制できる本発明は、粘着剤層を構成する粘着剤として、ゴム系粘着剤を採用する場合に特に有利である。同じ理由により、非架橋粘着剤層を用いる場合においても、本発明は有利である。

【0038】

ゴム系粘着剤は、適度な粘着力および薬剤溶解性を得るために、同一成分または異なる成分で平均分子量の異なるものを混合して使用することができる。たとえば、ポリイソブチレンを例に挙げて説明すると、粘度平均分子量1,800,000〜5,500,000の高分子量のポリイソブチレンと、粘度平均分子量40,000〜85,000の中分子量のポリイソブチレン、および必要によりさらに低分子量のポリイソブチレンとの混合物が好ましい。なお、本発明において粘度平均分子量とは、ウベローデ粘度計にてキャピラリー1を用いて20℃でフロータイムを測定し、下記Schulz−Blaschke式(1式)を用いてシュタウディンガーインデックス(J0)を求め、次いで下記マーク・ホーウインク−桜田の式(2式)に前記J0値を代入して算出されるものをいう。

【0039】

【数1】

【0040】

【数2】

【0041】

ポリイソブチレンの場合、上記1式および2式において、A=0.31、k=3.06×10−2、α=0.65として、J0値からMv値を算出することができる。

【0042】

粘着剤としてポリイソブチレンを用いる場合、高分子量のポリイソブチレンを通常は10重量%〜80重量%、好ましくは10重量%〜50重量%、中分子量のポリイソブチレンを通常は0重量%〜90重量%、好ましくは10重量%〜80重量%、低分子量のポリイソブチレンを通常は0重量%〜80重量%、好ましくは0重量%〜60重量%の割合で配合する。

【0043】

粘着剤層には、適度な粘着性を付与するために、たとえば、ロジン系樹脂、ポリテルペン樹脂、クマロン−インデン樹脂、石油系樹脂、テルペン−フェノール樹脂、キシレン樹脂等の粘着付与剤が配合されていてもよく、これらは1種を用いても、2種以上を混合して用いてもよい。前記石油系樹脂としては、脂肪族系(C5系)石油樹脂、芳香族系(C9系)石油樹脂、共重合体系(C5−C9系)石油樹脂、および芳香族系(C9系)石油樹脂を部分水素添加または完全水素添加することによって得られる脂環族飽和炭化水素樹脂等が例示される。脂環族飽和炭化水素樹脂としては、環球法による軟化点が90℃〜150℃のものが好ましい。粘着付与剤は、適度な粘着性を付与することができることと、配合量対効果の観点から、粘着剤層中にたとえば10重量%〜40重量%配合される。

【0044】

上記の粘着剤層には、粘着剤に対し相溶性である有機液状成分を含有させることができる。有機液状成分は、粘着剤層を可塑化させてソフト感を付与することができる。その結果、上記アクリル系粘着剤、ゴム系粘着剤等の粘着剤を粘着剤層を構成する粘着剤として用いた場合、貼付製剤を皮膚から剥離する際に、皮膚接着力に起因して生じる痛みや皮膚刺激性を低減させ得る。従って有機液状成分としては、可塑化作用を有するものであれば、特に制限なく用いることができる。なお、ビソプロロールまたはその塩の経皮吸収性を向上させるという観点から、吸収促進作用を有するものを用いることが好ましい。

【0045】

本発明において、粘着剤層に含有させ得る好ましい有機液状成分としては、オリーブ油、ヒマシ油、ヤシ油等の植物性油脂;液状ラノリン等の動物性油脂;ジメチルデシルスルホキシド、メチルオクチルスルホキシド、ジメチルスルホキシド、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルラウリルアミド、メチルピロリドン、ドデシルピロリドン等の有機溶剤、ポリオキシエチレンソルビタン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル等の界面活性剤;アジピン酸ジイソプロピル、フタル酸エステル、セバシン酸ジエチル等の可塑剤;スクワラン、流動パラフィン等の炭化水素;オレイン酸エチル、パルミチン酸イソプロピル、パルミチン酸オクチル、ミリスチン酸イソプロピル、ミリスチン酸イソトリデシル、ラウリン酸エチル等の脂肪酸アルキルエステル;グリセリン脂肪酸エステル、プロピレングリコール脂肪酸エステル等の多価アルコールの脂肪酸エステル;エトキシ化ステアリルアルコール;ピロリドンカルボン酸アルキルエステル;1−ドデカノール、1−テトラデカノール、1−ヘキサデカノール等の直鎖脂肪族アルコール、2−ヘキシル−1−デカノール、2−オクチル−1−ドデカノール、2−ヘキシル−1−テトラデカノール等の分岐鎖脂肪族アルコールといった長鎖脂肪族アルコールなどが挙げられる。これらはいずれか1種を単独で用いてもよいし、2種以上を併用してもよい。なお、有機液状成分としては、全体として室温(25℃)で液状であれば、その構成成分に室温(25℃)では液状でない有機成分を含んでいてもよい。

【0046】

上記有機液状成分は、粘着剤層の全重量に対し、好ましくは10重量%〜60重量%、より好ましくは15重量%〜60重量%、最も好ましくは20重量%〜60重量%含有させることができる。粘着剤層が有機液状成分を10重量%以上含有する場合、粘着剤層が可塑化しやすく、粘着剤層成分の滲み出しやはみ出しが起こりやすい。従って、これを効果的に抑制できる本発明は、かかる場合に有利である。なお、有機液状成分が60重量%を超えて含有される場合には、粘着剤層が一定形状を保持することが困難となる場合がある。

【0047】

本発明の貼付製剤においては、粘着剤層にビソプロロールまたはその塩を含有させる。ビソプロロールは、化学名:(2RS)−1−(4−{[2−(1−メチルエトキシ)エトキシ]メチル}フェノキシ)−3−[(1−メチルエチル)アミノ]プロパン−2−オールであり、高選択性のβ1遮断薬である。本発明の貼付製剤には、ビソプロロールは遊離塩基の形態で、または酸との塩の形態で含有させることができる。ビソプロロールの塩としては、ビソプロロール塩酸塩等の無機酸塩、ビソプロロールフマル酸塩、ビソプロロールメタンスルホン酸塩等の有機酸塩などを挙げることができる。ビソプロロールおよびその前記の塩は、自体公知の製造方法に従って製造することができる。なお本発明においては、ビソプロロールの遊離塩基の方が、皮膚透過性が高いため、好ましく用いられる。

【0048】

ビソプロロールまたはその塩の含有量は、その薬理効果が得られ、且つ粘着剤層の接着特性等を損なわない範囲であれば特に限定されないが、好ましくは粘着剤層中に0.1重量%〜60重量%、より好ましくは0.5重量%〜40重量%である。ビソプロロールまたはその塩の含有量が0.1重量%より少ないと、治療効果が十分でない場合がある。60重量%より多いと、皮膚刺激が発生する可能性があり、また治療効果に限界があり、経済的にも不利である場合がある。

【0049】

剥離ライナーとしては、特に限定されず、グラシン紙、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート等のポリエステル、ポリスチレン、アルミフィルム、発泡ポリエチレンフィルム又は発泡ポリプロピレンフィルムなど、もしくはこれらから選ばれたものの積層物、さらにこれらにシリコーン加工したものや、エンボス加工を施したものなどが挙げられる。該剥離ライナーの厚さは、通常10μm〜200μm、好ましくは25μm〜100μmである。

【0050】

なお、上記剥離ライナーのうち、バリアー性、価格の点からポリエステル(特に、ポリエチレンテレフタレート)樹脂からなるものが好ましい。さらに、この場合、取り扱い性の点から、25μm〜100μm程度の厚さのものがより好ましい。

【0051】

また、剥離ライナーは、粘着剤層との剥離を容易にするように、粘着剤層との界面側が易剥離処理されたものが好ましい。易剥離処理は公知の方法を用いて行うことができ、たとえば、硬化性シリコーン樹脂を主成分とする離型剤を用いて、バーコート、グラビアコート等の塗布方法により易剥離処理層を形成する処理が挙げられる。前記易剥離処理層の厚さとしては、剥離性および塗膜の均一性を確保する観点から、0.01μm〜5μmが好ましい。易剥離処理層が形成された剥離ライナーの厚さとしては、取り扱い性の観点から、通常10μm〜200μmであり、好ましくは25μm〜100μmである。

【0052】

本発明の貼付製剤において、剥離ライナーには、貼付製剤本体(ビソプロロールまたはその塩を含有する粘着剤層と支持体との積層体)よりも外側へ延出する延出部を設けることができる。該延出部は、貼付製剤が包装体内に収容された際に、貼付製剤本体の端部が包装体内面に接触する機会を減少させるので、貼付製剤端部の粘着剤層露出部から粘着剤層成分が滲み出したり、またははみ出したりしたとしても、これが包装体内面に付着して貼付製剤が包装体から取り出しにくくなることを防ぐことができる。かかる効果に鑑みれば、本発明の貼付製剤本体の少なくとも一部の周辺部において、剥離ライナーが延出部を有することが好ましく、全周辺部において、剥離ライナーが延出部を有することがより好ましい。剥離ライナーの前記延出部の長さとしては、前記効果を発揮し得ることと、包装体への収容に支障をきたさないことを考慮すれば、0.5mm〜10mm程度とすることが好ましく、1mm〜3mm程度とすることがより好ましい。

【0053】

本発明の貼付製剤の製造方法は特に限定されず、当分野で慣用されている手法を用いることができる。たとえば、まず、上記の粘着剤、有機液状成分等、ビソプロロールまたはその塩の順で溶媒に溶解または分散させる。次いで、必要な場合には、前記溶液または分散液に架橋剤を添加して、粘着剤層を形成する組成物を得る。これを、支持体の少なくとも一方の面に塗布し、乾燥して粘着剤層を形成し、剥離ライナーを圧着して積層することにより製造することができる。また、前記の溶液または分散液を剥離ライナー上に塗布し、乾燥して剥離ライナーの表面に粘着剤層を形成させ、その後支持体を粘着剤層上に圧着して貼り合わせることによっても製造することができる。

【0054】

粘着剤層を形成する組成物の塗布は、たとえば、グラビアロールコーター、リバースロールコーター、キスロールコーター、ディップロールコーター、バーコーター、ナイフコーター、スプレーコーター等の慣用のコーターを用いて行うことができる。架橋反応の促進、製造効率向上等の観点から、前記組成物の乾燥は加熱下で行うことが好ましい。該組成物が塗布される支持体の種類にもよるが、たとえばおよそ40℃〜150℃程度の乾燥温度を採用することができる。

【0055】

また上記したような方法で貼付製剤を製造した後、架橋反応を完了させるため、また粘着剤層と支持体の投錨性を向上させる目的で、室温以上の温度でエージングを行ってもよい。エージング温度は通常25℃〜80℃の範囲であり、好ましくは40℃〜70℃の範囲である。

【0056】

本発明に係る貼付製剤では、その矩形の角部において、支持体側表面に凸部を形成するためには、任意の手法を用いることができる。たとえば、凸部に相当する部位の支持体を厚くする、および/または凸部に相当する部位の粘着剤層を厚くする、といった手法を採ることができる。

【0057】

凸部に相当する部位の支持体を厚くするためには、支持体の当該部位に別の部材を配置することができ、あるいは支持体を、それ自体が凸部を有するように成形することができる。同様に、粘着剤層の凸部に相当する部位を厚くするためには、当該部位に粘着剤層形成用組成物を二度塗りすることができ、あるいは別途形成した粘着剤層を貼り付けることもできる。

【0058】

次に、本発明の一実施態様の貼付製剤の特徴として、周辺部と、平面形状が矩形である中央部を有し、前記周辺部の貼付製剤の厚さが前記中央部の貼付製剤の厚さより薄く、かつ前記中央部の矩形の角部に凸部が位置する形態の成形方法としては、上述の手法を用いることができるが、たとえば、以下のような方法で成形すれば、前記形態を有する本発明の貼付製剤を製造することができる。

【0059】

上記のように、支持体の少なくとも一方の面に粘着剤層を形成して、剥離ライナーを積層し、または剥離ライナーの一方の面に粘着剤層を形成し、支持体を積層して、貼付製剤打ち抜き用原反(以下、単に「原反」ともいう)とする。この原反を、剥離ライナーが押し台に接するように押し台の上に配置し、支持体側から、所定の形状を有する加熱された押し型で加圧し、型押しする。型押しした後、所定の打ち抜き位置にて打ち抜く。前記押し型における所定の形状とは、加圧時に矩形の周辺部に相当する領域を少なくとも加圧し得る形状である。周辺部に相当する領域を加圧することにより、中央部より貼付製剤の厚さが薄い周辺部が形成される。前記所定の打ち抜き位置とは、形成される貼付製剤の矩形の周辺部に相当する領域が、貼付製剤に含まれるように、貼付製剤を輪郭付ける位置である。さらに加熱された押し型で加圧・加熱することにより、前記中央部の矩形の角部において凸部が、またはさらに前記凸部間の連接部に相当する部位に盛り上がり部が形成される。加熱された押し型の形状としては、形成する貼付製剤の形状によるが、同軸上の二つの矩形により輪郭付けられる平面形状が例示される。貼付製剤の連続生産のためには、原反において、貼付製剤が列を作るような打ち抜き位置を想定すれば、型押しと打ち抜きを連続的に繰り返すことにより、原反から効率よく貼付製剤を得ることができる。

【0060】

上記方法により、本発明の貼付製剤を成形する際、型押し時には、加熱された押し型を用いることが好ましい。加熱された押し型により加圧することにより、加圧された領域に隣接する支持体が熱により柔軟化し、それにより加圧された領域の粘着剤層が矩形の角部や角部に形成された凸部間の連接部に移動することにより、矩形の角部における突出や、前記連接部の盛り上がりを助長することができる。前記により形成された凸部や盛り上がり部は、放冷等により冷却することにより、その形状を保持することができる。

【0061】

上記の加熱された押し型の温度としては、好ましくは90℃〜180℃、より好ましくは120℃〜150℃である。また、加圧する際の圧力としては、好ましくは1×104N/m2〜1×109N/m2、より好ましくは1×106N/m2〜1×108N/m2である。加圧時間は、好ましくは0.05秒〜5秒、より好ましくは0.1秒〜1秒である。なお、連接盛り上がり部を成形するためには、粘着剤層の厚さおよび組成、ならびに支持体の形状、厚さおよび材質等によって変動し得るが、押し型の温度は高い方が望ましく、かかる押し型の温度としては、110℃〜180℃、加圧する際の圧力としては、1×106N/m2〜1×108N/m2、加圧時間としては、0.05秒〜5秒が例示される。また、連接盛り上がり部を効率的に成形するためには、押し台の温度が25℃〜50℃の範囲内であることが好ましい。押し台の温度を前記範囲とすることにより、型押し時に加熱された押し型の影響で粘着剤層が過度の流動性を有することが抑制されるため、貼付製剤の前記形状が効率的に形成されるものと考えられる。

【0062】

また、型押し時の押し型と押し台との間隙は、支持体、周辺部の粘着剤層および剥離ライナーの厚さの合計±10μm程度とすることが好ましい。

【0063】

型押しに用いる押し型の材質としては、特に限定されないが鉄製のものが好ましい。ステンレス製のものは、熱によるひずみが生じて加工しにくくなる可能性がある。また、アルミ製のものおよび真鍮製のものは、加工しやすいものの、型の耐久性に劣る可能性があり、好ましくないことがある。

【0064】

型押しの後、貼付製剤の打ち抜きは、レーザーや押し切り刃等を用いて、通常の手段により行うことができる。切断寸法の調整および位置合わせが容易で、きれいな端面が得られることから、押し切り刃ダイセット(オス型およびメス型)を用いて行うことが好ましい。

【0065】

また、剥離ライナーが延出部を有する場合、まず貼付製剤本体のみを打ち抜き、次いで剥離ライナーを打ち抜くことによって、容易に延出部を形成することができる。延出部の長さは、押し切り刃ダイセットのオス型およびメス型における寸法差を調節することにより、調節することができる。また、剥離ライナーの背割り部は、剥離ライナーの中央部をダイロールにてハーフカットし、剥離ライナーのみに切れ線を入れることにより形成することができる。

【0066】

本発明の貼付製剤は、包装体内に収容して保存することが好ましい。前記の包装体は、一般的に貼付製剤の包装に用いられる包装材を用いて製造することができる。包装材としては、たとえば、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム等のポリオレフィン系樹脂フィルム;ポリ塩化ビニルフィルム、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、ポリスチレンフィルム、ポリアクリロニトリルフィルム、アイオノマーフィルム等のビニル系樹脂フィルム;ポリエチレンテレフタレートフィルム等のポリエステル系樹脂フィルム;ナイロンフィルム等のポリアミド系樹脂フィルム;セロファン等のセルロース系樹脂フィルム;ポリカーボネート樹脂フィルム、およびこれらの積層フィルム、さらにはこれらとアルミニウムの積層フィルムなどを挙げることができる。前記の包装材により製造された包装体に貼付製剤を収容し、ヒートシール等の公知の方法により密封することができる。

【実施例】

【0067】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明は以下の実施例によって限定されるものではない。

【0068】

<粘着剤層形成用組成物Aの調製>

(a)高分子量のポリイソブチレン(「オパノールB200」;粘度平均分子量=4×106、BASF社製)、(b)中分子量ポリイソブチレン(「オパノールB12N」;粘度平均分子量=5.5×104、BASF社製)、(c)粘着付与剤(「アルコンP−140」;脂環族飽和炭化水素樹脂、軟化点(環球法)=140±5℃、荒川化学工業株式会社製)を、(a):(b):(c)=22:38:40の重量比でトルエンに溶解し、粘着剤溶液(d)を調製した。(d)に、有機液状成分として(e)ミリスチン酸イソプロピル(「IPM」;クローダジャパン株式会社製)、および(f)ビソプロロールを、(d)の固形分:(e):(f)=68.6:30:1.4の重量比で混合し、粘着剤層を形成するための粘着剤層形成用組成物Aを得た。

【0069】

<粘着剤層形成用組成物Bの調製>

(d)の固形分:(e):(f)の重量比を72:25:3とした他は、粘着剤層形成用組成物Aと同様に調製し、粘着剤層を形成するための粘着剤層形成用組成物Bを得た。

【0070】

<粘着シートAの調製>

粘着剤層形成用組成物Aを、ポリエチレンテレフタレート(以下「PET」とも記す)製の剥離ライナー(厚さ75μm)の剥離面に、乾燥後の粘着剤層の厚さが160μmとなるように塗布し、乾燥機により乾燥し(100℃、5分間)、剥離ライナー上に粘着剤層を形成した。次いで粘着剤層が形成された面に、支持体として、厚さ3.5μmのPET製フィルムと、厚さ約35μm、目付量12g/m2のPET製不織布との積層体(全体の厚さ約40μm)のPET製不織布面を圧着して貼り合わせ、粘着シートを調製した。調製された粘着シートの剥離ライナーをダイロールにてハーフカットし、剥離ライナーのみを波線状にカットして、背割り部を有する粘着シートAを調製した。

【0071】

<粘着シートBの調製>

粘着剤層形成用組成物Aの代わりに同組成物Bを用い、乾燥後の粘着剤層の厚さが75μmとなるように塗布する以外は、粘着シートAと同様に調製し、粘着シートBとした。

【0072】

<粘着シートCの調製>

粘着剤層形成用組成物Aを、PET製の剥離ライナー(厚さ75μm)の剥離面に、乾燥後の粘着剤層の厚さが160μmとなるように塗布し、乾燥機により乾燥し(100℃、5分間)、剥離ライナー上に粘着剤層が積層された積層体Aを得た。また、厚さ3.5μmのPET製フィルムと、厚さ約35μm、目付量12g/m2のPET製不織布との積層体(全体の厚さ約40μm)を支持体とし、そのPET製不織布面に、粘着剤層形成用組成物Aを、乾燥後の粘着剤層の厚さが80μm、幅20mmとなるように塗布し、乾燥機により乾燥して(100℃、5分間)、支持体上に粘着剤層が積層された積層体Bを得た。次いで、積層体Aと積層体Bの各粘着剤層面同士を圧着して、粘着シートを得た。前記粘着シートの積層体B(厚さの厚い部分)に対応する剥離ライナーの中央部をダイロールにてハーフカットし、剥離ライナーのみを波線状にカットして、背割り部を有する粘着シートCとした。

【0073】

<貼付製剤の成形>

[実施例1]

粘着シートAを、表面温度が30℃の押し台上に配置した。加熱された矩形の押し型(外寸;64mm×64mm、角部の円弧状曲線部の半径(以下単に「R」という。)8mm、内寸;56mm×56mm、R4mm、鉄製)を用いて、剥離ライナー背割り部が貼付製剤のほぼ中央付近になるように、粘着シートAの支持体表面を加熱、加圧した(加熱温度;150℃、型押し部圧力;2×107N/m2、加熱・加圧時間;0.3秒)。加熱および加圧した領域が、後に得られる貼付製剤の周辺部に対応するように、加熱および加圧された粘着シートAから、押し切り刃を用いて貼付製剤本体と剥離ライナーを同時に打ち抜き、本発明の貼付製剤を得た。その模式的な平面図を図1に示す。また、図1中、線Iおよび線IIにおける断面図を図2に示す。

【0074】

図1、2より明らかなように、実施例1の貼付製剤については、製剤外形、支持体、剥離ライナーおよび粘着剤層の各平面形状は、角部に丸みを有する矩形であった。また、本実施例の貼付製剤は、60mm×60mm(R=6mm)の矩形であって、その輪郭における、直線部分の長さの合計に対する曲線部分の長さの合計の割合は、約19.6%であった。当該貼付製剤は、幅2mmの周辺部(1)と、その内側に中央部(2)を有するものであり、中央部(2)の平面形状も矩形であった。そして、前記中央部の矩形の角部において、三日月形状であってその角部に丸みを有する凸部(3)を、合計4個有するものであった。また、隣り合う凸部(3)の間には、凸部(3)の貼付製剤の厚さよりは厚さの薄い、帯状の連接盛り上がり部(4)を有するものであった。さらに、剥離ライナーの背割り部(5)は、4個の凸部(3)に重ならないように配置されていた。また、前記凸部(3)および連接盛り上がり部(4)は、支持体(6)側表面において、粘着剤層(7)の厚さの変化により形成されていた。

【0075】

[実施例2]

加熱および加圧条件を、加熱温度;120℃、型押し部圧力;2×107N/m2、加熱・加圧時間;1秒とした他は、実施例1と同様に成形した。得られた貼付製剤の形状等は、図1、2に示される実施例1の貼付製剤の形状等と同様であった。

【0076】

[実施例3]

加熱および加圧条件を、加熱温度;100℃、型押し部圧力;2×107N/m2、加熱・加圧時間;0.3秒とした他は、実施例1と同様に成形した。得られた貼付製剤の平面的な模式図を図3に、その線Iおよび線IIにおける断面図を図4に示した。図3、4より明らかなように、本実施例の貼付製剤は、隣り合う凸部(3)の間に帯状の連接盛り上がり部(4)を有していないが、その他の形状等は、実施例1の貼付製剤の形状等と同様であった。

【0077】

[実施例4]

粘着シートAの代わりに粘着シートBを用いて、実施例1と同様に成形した。得られた貼付製剤の形状等は、図1、2に示される実施例1の貼付製剤の形状等と同様であった。

【0078】

[実施例5]

粘着シートAの代わりに粘着シートBを用いて、実施例2と同様に成形した。得られた貼付製剤の形状等は、図1、2に示される実施例1の貼付製剤の形状等と同様であった。

【0079】

[実施例6]

粘着シートAの代わりに粘着シートBを用いて、実施例3と同様に成形した。得られた貼付製剤の形状等は、図3、4に示される実施例3の貼付製剤の形状等と同様であった。

【0080】

[比較例1]

押し型による加熱及び加圧処理をせず、その他は実施例1と同様に成形した。比較例1の貼付製剤は、製剤外形、支持体、剥離ライナーおよび粘着剤層の各平面形状は角部に丸みを有する矩形であるが、実施例1の貼付製剤に見られた周辺部(1)、およびその内側の中央部(2)を有しておらず、貼付製剤の矩形の角部において凸部(3)も有していなかった。なお、本比較例の貼付製剤は、60mm×60mm(R=6mm)の矩形であって、その輪郭における、直線部分の長さの合計に対する曲線部分の長さの合計の割合は約19.6%で、実施例1の貼付製剤と同程度であった。

【0081】

[比較例2]

押し型による加熱及び加圧処理をせず、その他は実施例4と同様に成形した。比較例2の貼付製剤は、製剤外形等の各平面形状は角部に丸みを有する矩形であるが、実施例4の貼付製剤に見られた周辺部(1)、およびその内側の中央部(2)を有しておらず、貼付製剤の矩形の角部において凸部(3)も有していなかった。なお、本比較例の貼付製剤は、60mm×60mm(R=6mm)の矩形であって、その輪郭における、直線部分の長さの合計に対する曲線部分の長さの合計の割合は約19.6%で、実施例1の貼付製剤と同程度であった。

【0082】

[比較例3]

粘着シートCを、比較例1と同じ平面形状を有するように打ち抜いて、比較例3の貼付製剤を得た。比較例3の貼付製剤の平面的な模式図を図5に、その線Iおよび線IIにおける断面図を図6に示した。図5、6より明らかなように、本比較例の貼付製剤は、製剤外形等の各平面形状は角部に丸みを有する矩形であり、幅20mmの凸部(3)を有するが、該凸部は剥離ライナーの背割り部(5)上に配置されていた。

【0083】

<貼付製剤の包装>

実施例1〜6および比較例1〜3の貼付製剤を、外層が12μm厚のPET製フィルム、内層が30μm厚のポリアクリロニトリル系樹脂フィルム、および中央層が7μm厚のアルミニウムからなる包装材(外寸;95mm×95mm、内寸;85mm×85mm)により形成される包装体内に密封し、包装した。

【0084】

[試験例1]貼付製剤の形状評価

実施例1〜6および比較例1〜3の貼付製剤を液体窒素中で凍結させてすばやく取り出し、低温下にてトリミング刃で支持体(6)面より垂直方向に切断した。切断面をデジタルマイクロスコープにて観察し、周辺部(1)、中央部(2)、凸部(3)、連接盛り上がり部(4)について、厚さ(支持体(6)、粘着剤層(7)、および剥離ライナー(8)の厚さの和)を測定した。同時に周辺部(1)の幅を測定した。また、凸部について、その占有面積率を求めた。これらの結果は、表1に示した。

【0085】

【表1】

【0086】

[試験例2]貼付製剤から滲み出したビソプロロール量の評価

実施例1〜6および比較例1〜3の貼付製剤につき、40℃、相対湿度75%で3ヶ月間保存した後、前記各貼付製剤を収容する包装体において、包装材に付着したビソプロロールをメタノールで抽出し、高速液体クロマトグラフィー(HPLC)にて定量した。実施例および比較例の各貼付製剤におけるビソプロロールの配合量に対する、包装材に付着したビソプロロール量の比を、表2に示す。

【0087】

【表2】

【0088】

表2より、実施例1〜6の貼付製剤では、それぞれ同じ粘着シートを用いて成形される比較例1または2の貼付製剤と比較して、包装材に付着したビソプロロール量の比は1/2以下に減少することが示された。これは、実施例1〜6の各貼付製剤では、ビソプロロールの貼付製剤の粘着剤層の露出部、主として、貼付製剤周囲端部および背割り部(5)からの滲み出しが抑制されたためであると推測された。また、貼付製剤の矩形の角部ではなく、貼付製剤の中央部において、背割り部(5)に対応する位置に凸部(3)を有する比較例3の貼付製剤では、実施例1〜6の貼付製剤と比較して、包装材に付着したビソプロロール量が多かった。このことは、背割り部(5)に対応しない矩形の角部に凸部(3)を有する本発明の貼付製剤においては、ビソプロロールの減少が良好に抑制されることを示すものであった。

【0089】

[試験例3]包装体からの貼付製剤の取り出し性の評価

実施例1〜6および比較例1〜3の貼付製剤につき、各貼付製剤を内包する包装体を50℃で1ヶ月間保存した後、2辺をハサミで開封した。開封部より、各貼付製剤の角をつかんで取り出し、以下の評価基準に基づき、1〜5の評価点を用いて、包装体からの貼付製剤の取り出し性を評価した。評価結果を表3に示す。

【0090】

<評価基準>

5:きわめて容易に取り出せる

4:僅かに引っかかるが、取り出せる

3:引っかかるが、取り出せる

2:かなり引っかかるが、取り出せる

1:包装体に貼付製剤が付着し、取り出しが困難である

【0091】

【表3】

【0092】

表3より明らかなように、実施例1〜6の貼付製剤は、包装体からの取り出しが容易であったが、比較例1〜3の貼付製剤は、貼付製剤が包装体に付着し、取り出しは困難であった。なお、実施例1および2の貼付製剤は、連接盛り上がり部(4)を有することから、該盛り上がり部(4)を有さない実施例3の貼付製剤よりも、包装体からの取り出しが容易であった。実施例4、5の貼付製剤は連接盛り上がり部(4)を有するものの、ビソプロロール含量が多い粘着シートBを用いているため、ビソプロロールが背割り部(5)から滲み出しやすい傾向にあり、連接盛り上がり部(4)を有さない実施例6の貼付製剤と同程度の評価となった。

【0093】

[試験例4]背割り部(5)および貼付製剤周囲端部の粘着剤層露出部における粘着剤層成分の滲み出しまたははみ出しの評価

試験例3で包装体より取り出した各貼付製剤について、背割り部(5)、および貼付製剤周囲端部の粘着剤層露出部における粘着剤層成分の滲み出しまたははみ出しの状態を目視により観察し、以下の評価基準に基づき、1〜5の評価点により評価した。評価結果は、表4に示した。

【0094】

<評価基準>

5:背割り部又は貼付製剤周囲端部の粘着剤層露出部において、粘着剤層成分の滲み出しやはみ出しが全く見られない

4:背割り部又は貼付製剤周囲端部の粘着剤層露出部の全長のうち、1/4未満において粘着剤層成分の滲み出しまたははみ出しが見られる

3:背割り部又は貼付製剤周囲端部の粘着剤層露出部の全長のうち、1/4以上1/2未満において粘着剤層成分の滲み出しまたははみ出しが見られる

2:背割り部又は貼付製剤周囲端部の粘着剤層露出部の全長のうち、1/2以上3/4未満において粘着剤層成分の滲み出しまたははみ出しが見られる

1:背割り部又は貼付製剤周囲端部の粘着剤層露出部の全長のうち、3/4以上において粘着剤層成分の滲み出しまたははみ出しが見られる

【0095】

【表4】

【0096】

表4より明らかなように、実施例1〜6の貼付製剤では、背割り部(5)や製剤周囲端部の粘着剤層露出部における粘着剤層成分の滲み出しやはみ出しは僅かであった。一方、比較例1〜3の貼付製剤では、製剤周囲端部の粘着剤層露出部における粘着剤層成分の滲み出しまたははみ出しが顕著に見られ、特に比較例3の貼付製剤では、背割り部(5)の粘着剤層露出部における粘着剤層成分の滲み出しまたははみ出しも、比較例1、2の貼付製剤より顕著なものであった。

【0097】

以下に本発明の貼付製剤の製造について、他の実施例を示す。

【0098】

[実施例7]

<粘着剤層形成用組成物Cの調製>

(a)高分子量のポリイソブチレン(「オパノールB150」;粘度平均分子量=2.6×106、BASF社製)、(b)中分子量ポリイソブチレン(「ハイモール6H」;粘度平均分子量=6×104、JX日鉱日石エネルギー株式会社製)、(c)粘着付与剤(「アルコンP−100」;脂環族飽和炭化水素樹脂、軟化点(環球法)=100±5℃、荒川化学工業株式会社製)を、(a):(b):(c)=34:26:40の重量比でトルエンに溶解し、粘着剤溶液(d)を調製した。(d)に、有機液状成分として(e)ミリスチン酸イソプロピル(「クロダモルIPM」;クローダジャパン株式会社製)、および(f)ビソプロロールを、(d)の固形分:(e):(f)=68.6:30:1.4の重量比で混合し、粘着剤層を形成するための粘着剤層形成用組成物Cを得た。

【0099】

<粘着シートDの調製>

粘着剤層形成用組成物Aの代わりに、上記粘着剤層形成用組成物Cを用い、粘着シートAと同様に調製して、粘着シートDとした。

【0100】

<貼付製剤の成形>

粘着シートAの代わりに粘着シートDを用い、実施例1と同様に成形して、実施例1と同様の形状を有する貼付製剤を得た。

【0101】

[実施例8]

<粘着剤層形成用組成物Dの調製>

(a)高分子量のポリイソブチレン(「オパノールB200」;粘度平均分子量=4×106、BASF社製)、(b)中分子量ポリイソブチレン(「オパノールB12N」;粘度平均分子量=5.5×104、BASF社製)、(c)粘着付与剤(「アルコンP−140」;脂環族飽和炭化水素樹脂、軟化点(環球法)=140±5℃、荒川化学工業株式会社製)を、(a):(b):(c)=20:40:40の重量比でトルエンに溶解し、粘着剤溶液(d)を調製した。(d)に、有機液状成分として(e)ミリスチン酸イソプロピル(「クロダモルIPM」;クローダジャパン株式会社製)、(f)オクチルドデカノール(「リソノール20SP」;高級アルコール工業株式会社製)、および(g)ビソプロロールを、(d)の固形分:(e):(f):(g)=67:28:3:2の重量比で混合し、粘着剤層を形成するための粘着剤層形成用組成物Dを得た。

【0102】

<粘着シートEの調製>

粘着剤層形成用組成物Aの代わりに、上記粘着剤層形成用組成物Dを用い、粘着シートAと同様に調製して、粘着シートEとした。

【0103】

<貼付製剤の成形>

粘着シートAの代わりに粘着シートEを用い、実施例1と同様に成形して、実施例1と同様の形状を有する貼付製剤を得た。

【産業上の利用可能性】

【0104】

以上詳述したように、本発明によれば、貼付製剤の端部や背割り部といった粘着剤層の露出部からのビソプロロールまたはその塩、その他の粘着剤層成分の滲み出しやはみ出しが良好に抑制された貼付製剤を提供することができる。その結果、貼付製剤を包装材により包装し、包装体内にて長期間保存した場合に、貼付製剤が包装体内面に付着することが抑制され、貼付製剤中のビソプロロールまたはその塩の含有量の減少を抑制することができる。また、包装体から取り出しやすく、皮膚貼付時に端部が衣服などとこすれる機会が低減されることから、端部がめくれにくく、十分な皮膚接着力を有し、皮膚面からきわめて脱落しにくい貼付製剤を提供することができる。

【0105】

本出願は、わが国で出願された特願2010−42969を基礎としており、その内容は本明細書に全て包含されるものである。

【符号の説明】

【0106】

1 周辺部

2 中央部

3 凸部

4 連接盛り上がり部

5 背割り部

6 支持体

7 粘着剤層

8 剥離ライナー

【技術分野】

【0001】

本発明は、ビソプロロールまたはその塩を、皮膚面を通して体内に連続的に投与するのに適する、経皮吸収型貼付製剤に関する。

【背景技術】

【0002】

ビソプロロールは交感神経のβ1受容体に対する高選択性拮抗薬であり、本態性高血圧、狭心症、不整脈の改善に使用されている。経口的には、そのフマル酸塩が錠剤として投与されている。

【0003】

一方、生体内へ薬物を投与して疾患治療又は予防を行うための製剤のうち、経皮吸収型製剤は、たとえば、肝臓の初回通過による薬物代謝や各種副作用を回避することができ、しかも薬物を長時間にわたって持続的に投与することができる。その中でも、投与作業が容易で投与量を厳密に制御できることから、粘着剤中に薬物を含有させた貼付製剤の開発が盛んに行われている。かかる状況の中で、近年、ビソプロロールの経皮吸収型製剤が種々開発されている。

【0004】

貼付製剤は、一般に織布、不織布、プラスチックフィルムなどからなる支持体と、該支持体上に積層された、薬物を含有する粘着剤層とを有し、通常、該粘着剤層上に積層された剥離ライナーを備えた形態で、樹脂フィルムなどの包装材からなる包装体内に収容されて提供される。

【0005】

最近の貼付製剤の特徴として、皮膚に貼付する時のソフト感を向上させる目的や、剥離時の角質層剥離に起因する皮膚刺激を軽減させる目的で、或いは粘着剤層における薬物の溶解度や皮膚透過性を向上させる目的で、多量の液状成分を粘着剤層中に保持させた粘着剤層など、やわらかい粘着剤層が採用される傾向にある。このような貼付製剤においては、「コールドフロー」と呼ばれる貼付製剤の粘着剤層の露出部からの粘着剤層成分の滲み出し、もしくははみ出しが問題となる。

【0006】

コールドフローは、粘着剤層の特性に依存して生じるものであって、また貼付製剤に長時間荷重がかかる状態、すなわち包装体内に貼付製剤が収容された状態で、長期間保存される際などに多く生じる。

【0007】

貼付製剤においてコールドフローが生じると、貼付製剤の粘着剤層の露出部から粘着剤層成分とともにビソプロロールが流出してしまい、結果として、貼付製剤に含まれるビソプロロールの量が減少し、薬効低下につながり好ましくない。また、滲み出しもしくははみ出した粘着剤層成分が包装体内面へ付着することにより、貼付製剤の包装体からの取り出し性の悪化、皮膚貼付時の貼付製剤のめくれや汚れなどの悪影響が生じる。さらに、粘着剤層の厚さが厚い場合には、粘着剤層成分の量が多いことから、そのような傾向は顕著である。従って、貼付製剤としては、コールドフローが生じにくく、粘着剤層がもとの形状を保持するものが望ましい。

【0008】

上記のような問題に対して、特許文献1では、皮膚貼付材において、支持フィルム中央部に位置する皮膚接着層の厚さを0.2mm〜0.5mmとし、周縁部を型押しすることにより、その皮膚接着層の厚さを0.05mm〜0.2mmと薄くして、皮膚貼付材端部からの皮膚接着層のはみ出しや、皮膚貼付材端部のめくれを防止する技術が開示されている。

【0009】

より詳しくは、特許文献1に記載された皮膚貼付材の製造方法は、剥離シート上に皮膚接着層を形成し、これに支持フィルムを積層してなる積層シートを二段階で打ち抜き加工することを特徴とし、一段階目の打ち抜き加工をした後に、厚さの薄い周縁部を形成するための型押しを、加熱しないで行うことを含む方法である。すなわち、まず型押しし、その後一段階で最終形状に打ち抜く場合、型押ししたときに支持フィルムと剥離シートの間に位置する皮膚接着層が両サイドに移動しにくく、たとえ移動できたとしても逃げ道がないため、型押しにより周縁部に隣接する皮膚接着層の部分が盛り上がってしまう。それゆえ、特許文献1に記載された方法は、このような盛り上がりの形成を避けるために、あらかじめ大きめに打ち抜いた後に型押しし、周縁部に隣接する皮膚接着層を打ち抜き加工した端面から押し出し、第二段階目の打ち抜き加工によって最終形状に打ち抜くことを特徴とする。

【0010】

しかしながら、特許文献1に記載された皮膚貼付材においては、包装体内で保存中、包装体内面に皮膚貼付材の端部等、粘着剤層の露出部が接触する機会が十分には低減されず、包装体内で皮膚貼付材の粘着剤層露出部から皮膚接着層の滲み出しやはみ出しがあった場合、皮膚貼付材が包装体内面に付着することが十分には抑制されないため、包装体内から皮膚貼付材が取り出しにくくなるおそれがある。また、皮膚貼付材が皮膚貼付時に衣服などと接触し得る場合、皮膚貼付材の端部が衣服などとこすれる機会が十分には低減されず、端部がめくれるおそれがある。さらに、周縁部の皮膚接着層の厚さが薄いため、中央部と比較して、周縁部においては皮膚接着力が低下するおそれがある。

【0011】

また、特に遊離型のビソプロロールは、室温で液状の薬物であるため、粘着剤層成分のコールドフローによるだけではなく、長期間保存中に、粘着剤層からのビソプロロールの滲み出し現象が発生し、貼付製剤に含まれる薬物の量が低下して、薬効低下を招く恐れがある。

【0012】

ビソプロロールまたはその塩を含有する貼付製剤の開発例を挙げると、特許文献2では、粘着剤層にビソプロロールまたはその塩を含む貼付剤を安定に保存し得る貼付剤入り包装袋に関し、包装袋内の相対湿度を25%以下とすることにより、ビソプロロールまたはその塩の安定性が良好となることが開示されている。しかし、包装袋内へのビソプロロールまたはその塩の滲み出しに関する記載も、粘着剤層成分のコールドフローが貼付製剤の安定性、取扱性および貼付性に及ぼす影響についての記載もなく、ましてや、これらを改善するための貼付製剤の形状については、全く検討すらされていない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−37413号公報

【特許文献2】国際公開第2005/072716号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上記のような事情に鑑みてなされたものであり、保存中におけるコールドフロー、すなわち貼付製剤の粘着剤層の露出部からの粘着剤層成分の滲み出しもしくははみ出しの発生、並びに、粘着剤層からのビソプロロールまたはその塩の滲み出しによる薬物含有量の低下が良好に抑制された貼付製剤を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の課題を解決するべく鋭意検討した結果、本発明者らは、ビソプロロールまたはその塩を含有する貼付製剤において、貼付製剤、支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状を矩形とし、貼付製剤の矩形の角部において、その支持体側表面に凸部を設けること、またさらに、貼付製剤に、平面形状が矩形である中央部と、前記中央部の貼付製剤の厚さよりも厚さの薄い周辺部を設け、前記中央部の矩形の角部に凸部を設けること、剥離ライナーに背割り部を設ける場合は、これを前記角部の凸部を経由しないように設けることにより、包装体内で保存中、包装体内面に貼付製剤の粘着剤層の露出部が接触する機会が低減され、包装体内で、該露出部からビソプロロールまたはその塩、その他の粘着剤層成分の滲み出しやはみ出しが抑制されることを見いだし、本発明を完成するに至った。

【0016】

すなわち本発明は、次の[1]〜[7]に関する。

[1]支持体の少なくとも一方の面にビソプロロールまたはその塩を含有する粘着剤層を有し、かつ粘着剤層の支持体とは反対側の面に剥離ライナーを有する貼付製剤であって、

前記貼付製剤、支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状が矩形であり、

前記貼付製剤の矩形の角部において、その支持体側表面に凸部を有する、貼付製剤。

[2]貼付製剤が、周辺部と、平面形状が矩形である中央部とを有し、該周辺部の貼付製剤の厚さは該中央部の貼付製剤の厚さよりも薄く、上記凸部が、該中央部の矩形の角部に位置する、上記[1]に記載の貼付製剤。

[3]貼付製剤が凸部を2個以上有し、かつ隣り合う2個以上の前記凸部の間に、それら凸部の貼付製剤の厚さより厚さの薄い帯状の連接盛り上がり部を有する、上記[1]に記載の貼付製剤。

[4]上記凸部の平面形状が、三角形状もしくは台形状、または三日月形状もしくは半円形状である、上記[1]に記載の貼付製剤。

[5]剥離ライナーが、上記凸部を経由しない背割り部を有する、上記[1]に記載の貼付製剤。

[6]粘着剤層が有機液状成分を含む、上記[1]に記載の貼付製剤。

[7]粘着剤層が架橋されていない、上記[1]に記載の貼付製剤。

【発明の効果】

【0017】

本発明により、貼付製剤を包装体内で保存する際、包装体内面に貼付製剤粘着剤層の露出部が接触する機会が低減され得る。そのため、包装体内で、たとえ貼付製剤の該露出部からビソプロロールまたはその塩、その他の粘着剤層成分の滲み出しやはみ出しが起こったとしても、貼付製剤が包装体内面に付着することが抑制されることにより、貼付製剤中のビソプロロールまたはその塩の含有量の減少を抑制することができ、包装体から貼付製剤を容易に取り出すことができる。また、皮膚貼付時に貼付製剤の端部が衣服などとこすれる機会が低減されることから、該端部がめくれにくく、十分な皮膚接着力を有し、皮膚面からきわめて脱落しにくい貼付製剤を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施例1の貼付製剤についての模式的な平面図である。

【図2】本発明の実施例1の貼付製剤についての模式的な断面図である。

【図3】本発明の実施例3の貼付製剤についての模式的な平面図である。

【図4】本発明の実施例3の貼付製剤についての模式的な断面図である。

【図5】比較例3の貼付製剤についての模式的な平面図である。

【図6】比較例3の貼付製剤についての模式的な断面図である。

【発明を実施するための形態】

【0019】

本発明の貼付製剤は、支持体の少なくとも一方の面にビソプロロールまたはその塩を含有する粘着剤層を有し、該粘着剤層の支持体とは反対側の面に剥離ライナーを有する。なお、粘着剤層の端部、より具体的には側面端部は露出されている。本発明の貼付製剤は、ビソプロロールまたはその塩の経皮吸収型製剤として、マトリクス型、リザーバー型のいずれの製剤としても提供され得る。剤形としても、パッチ型、粘着テープ型、シート型等、種々の剤形をとり得る。

【0020】

本発明の貼付製剤、上記支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状は矩形である。そして、本発明の貼付製剤は、その矩形の角部において、支持体側表面に凸部を有する。本明細書にいう「矩形」には、その角部が丸みを有しないもののほか、若干丸みを有するものも含まれる。この場合、矩形の輪郭は、丸みを有する曲線部分および直線部分からなる。ここにいう「若干丸みを有する」とは、前記直線部分の長さの合計に対する前記曲線部分の長さの合計の割合が、好ましくは0.1%〜40%、より好ましくは0.5%〜30%の範囲内にあることをいう。本発明では、貼付製剤の矩形の角部が包装体内面または皮膚を傷つけないという観点、および衣服への引っかかりを抑制するという観点から、該角部が若干丸みを有する矩形が好ましい。支持体側表面に設けた凸部は、包装体内部で包装材を押し支えるピラー(柱)の機能を果たすものと考えられる。なお、凸部が貼付製剤の矩形の角部に位置することにより、貼付製剤の凸部が効率よく包装材を支える構造となり、凸部がより効果的にピラー効果を発揮することが可能となる。

【0021】

本発明における上記凸部は、貼付製剤の矩形の角部において、その支持体側表面に形成される。凸部は、1個以上、好ましくは複数個形成され、より好ましくはそれぞれの角部に形成される。本明細書にいう「矩形の角部に」とは、凸部が貼付製剤の矩形の角部に接して存在することのみならず、凸部が該角部の近傍に存在することを含むものとする。ここにいう「近傍に」とは、角部の外形と凸部の外形との間の最狭間隔、すなわち、角部の輪郭部と凸部の輪郭部との間の最も狭い部位における間隔が小さいことを意味する。本発明の貼付製剤において、前記の間隔は、好ましくは0.29mm〜5mmである。前記凸部の平面形状としては三角形状、台形状、三日月形状、半円形状等が挙げられる。本発明では、これらの形状には、ゆがみを有するものや、角部が丸みを有するものも含まれる。ここにいう「三日月形状」とは、小半径の小円弧と大半径の大円弧により取り囲まれる形状を意味し、「半円形状」とは、半円弧と、その直径で取り囲まれる形状を意味する。かかる凸部の平面形状としては、容易に形成でき、美麗であることから、三日月形状、半円形状が好ましい。本発明に係る貼付製剤では、矩形の角部における支持体側表面の凸部は、たとえば、前記凸部に相当する部位の支持体を厚くする、および/または前記凸部に相当する部位の粘着剤層を厚くすることにより形成することができる。後者の場合、支持体および剥離ライナーの厚さは実質的に均一である。貼付製剤の中心部、すなわち矩形の対角線が交わる部位の厚さを100%とすると、凸部の貼付製剤の厚さは、好ましくは110%〜300%、より好ましくは120%〜250%である。なお、「貼付製剤の厚さ」とは、支持体、粘着剤層および剥離ライナーのそれぞれの厚さの和をいう。

【0022】

また、本発明の貼付製剤における上記凸部の大きさとしては、凸部の占有面積率が、支持体の全面積の2%〜90%となる程度であることが好ましく、2%〜85%となる程度であることがさらに好ましい。凸部の占有面積率が2%未満となる大きさであれば、貼付製剤を包装体内で保存した際、凸部が包装体内面を十分に支えることができず、凸部によるピラー効果が期待できなくなる場合がある。一方、凸部の占有面積が90%を越える大きさになると、粘着剤層または支持体の必要量が増加することから、経済的に不利となる恐れがある。

【0023】

なお、本発明の貼付製剤の好ましい一実施態様では、貼付製剤には、平面形状が矩形であり、かつある厚さを有する中央部と、前記中央部の貼付製剤の厚さよりも厚さの薄い周辺部とを設け、支持体側表面に設ける貼付製剤の凸部が、前記中央部の矩形の角部に位置するようにすることができる。ここで、貼付製剤が中央部を有する場合、該中央部の貼付製剤の厚さは、上述した貼付製剤中心部の厚さをいう。周辺部の貼付製剤の厚さ、特に粘着剤層の厚さを薄くすることにより、貼付製剤の側面端部が包装体の内面に接触する機会を減少させることができ、また、貼付製剤の粘着剤層露出部からビソプロロールまたはその塩や、他の粘着剤層成分の滲み出しやはみ出しを抑制することができる。従って、本発明の貼付製剤によれば、保存中のビソプロロールまたはその塩の含有量の減少を抑制し、包装体内から貼付製剤を取り出しやすくすることができる。

【0024】

さらにまた、上記実施態様では、貼付製剤の周辺部の粘着剤層の厚さを薄くすることにより、周辺部の粘着力が低下し得る場合であっても、貼付製剤の矩形の角部において、粘着剤層の厚さを厚くした凸部を設けた結果、皮膚に貼付している間に剥離の出発点となり得る周辺部の角部において、粘着剤層の皮膚接着力を補償することができるため、皮膚からの脱落を抑制することができる。

【0025】

上記周辺部の平面形状としては、その幅が0.29mm〜5mm、より好ましくは0.29mm〜3.5mmの帯状であることが好ましい。周辺部の幅を前記範囲内とすることによって、貼付製剤の粘着剤層の露出部からのビソプロロールまたはその塩や、他の粘着剤層成分の滲み出しやはみ出しをより効果的に抑制することができるとともに、貼付製剤の周辺部の接着力の低下をより効果的に抑制することができる。本発明の効果を十分に発揮させるためには、前記の帯状である部分を貼付製剤の各周辺ごとに設けることが好ましい。

【0026】

上記周辺部における貼付製剤の厚さは、最低限の皮膚接着力を確保する観点から、好ましくは1.5μm以上である。一方、中央部の貼付製剤の厚さとしては、たとえば50μm〜5000μmであり、好ましくは150μm〜4000μmである。前記の範囲とすることにより、貼付製剤の皮膚への接着力の低下をより効果的に抑制することができるとともに、粘着剤層の形状を保持することが容易となるため、貼付製剤の粘着剤層の露出部からのビソプロロールまたはその塩や、他の粘着剤層成分の滲み出しやはみ出しをより効果的に抑制することができる。また、中央部における貼付製剤の厚さと、周辺部における貼付製剤の厚さとの差は、20μm〜2000μmとするのが適切である。前記の場合において、貼付製剤の端部が包装体や衣服とこすれる機会を低減させ、かつ中央部の粘着剤層に必要な粘着力を付与することができる。

【0027】

本発明の貼付製剤は、実質的に平面的な扁平状の形態で、上述したように、その平面形状は矩形である。前記矩形は、一辺の長さが好ましくは10mm〜100mmであり、より好ましくは15mm〜80mmである。ここで「一辺の長さ」とは、矩形の角部が丸みを有する場合は、角部が丸みを有しない完全な矩形であると想定した場合に想定される一辺の長さを意味する。

【0028】

また、本発明の貼付製剤においては、上記凸部を2個以上有することが好ましい。そして、隣り合う2個以上の上記凸部の間には、中心部の貼付製剤の厚さよりも厚いが、上記凸部の貼付製剤の厚さより薄い連接盛り上がり部を有することが好ましい。かかる連接盛り上がり部を有することにより、包装体から貼付製剤を取り出す際、指の取りかかりが向上し、貼付製剤を包装体からより容易に取り出すことが可能となる。連接盛り上がり部の貼付製剤の厚さは、貼付製剤の中心部の厚さを100%としたとき、好ましくは105%〜250%、より好ましくは110%〜200%である。

【0029】

連接盛り上がり部の平面形状は特に限定されないが、0.5mm〜3mm程度の幅を有する帯状の形状が好ましい。かかる連接盛り上がり部は、後述するように、貼付製剤の周辺部を型押しする際、加圧時間を長くしたり、圧力または温度を上昇させるか、型押し工程を二回以上実施することにより、成形することができる。

【0030】

本発明の貼付製剤においては、剥離ライナーは背割り部を有していてもよい。その場合には、該背割り部は、貼付製剤の矩形の角部に設けた凸部を経由しないように設けられる。剥離ライナーに背割り部を設けることにより、粘着剤層が背割り部において露出されることになる。しかし、背割り部を、貼付製剤の前記凸部を経由しないように設けることにより、背割り部に包装体の外部から荷重がかかることを低減することができるので、背割り部からの粘着剤層成分の滲み出しやはみ出しを抑制することができる。また、貼付製剤が包装体内で保存されている間、貼付製剤の凸部のピラー効果により、包装体から背割り部にかかる圧力を効果的に軽減し、背割り部からのビソプロロールまたはその塩や、他の粘着剤層成分の滲み出しやはみ出しを抑制することができる。その結果、包装体内から貼付製剤を取り出しやすくすることができ、ビソプロロールまたはその塩の含有量の減少も抑制することができる。

【0031】

上記剥離ライナーの背割り部は、剥離ライナーの粘着剤層との接触面とは反対側の表面から切れ線を入れてなる。前記切れ線の形状は、直線状であってもよく、曲線状、たとえば波型であっても、またこれらの組み合わせであってもよい。また、切れ線は実線であっても、破線であってもまたこれらの組み合わせであってもよい。剥離ライナーに背割り部を設けることにより、貼付製剤を使用する際に、剥離ライナーを容易に取り除くことが可能となる。

【0032】

本発明の貼付製剤において用いる上記支持体としては、特に限定されないが、粘着剤層に含有される薬物等の成分が支持体を透過して背面から失われ、含量低下を起こすことのないもの、すなわち粘着剤層含有成分を透過しない材質で構成されるものが好ましい。

【0033】

本発明の貼付製剤において用い得る支持体としては、ポリエチレンテレフタレート等のポリエステル系樹脂;ナイロン等のポリアミド系樹脂;ポリエチレン、ポリプロピレン等のオレフィン系樹脂;エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、アイオノマー樹脂等のビニル系樹脂;エチレン−アクリル酸エチル共重合体等のアクリル系樹脂;ポリテトラフルオロエチレン等のフッ化炭素樹脂;金属箔などの単独フィルム、およびこれらのラミネートフィルムなどが挙げられる。なお、支持体の厚さは、通常10μm〜200μm、好ましくは15μm〜150μm、より好ましくは20μm〜100μmである。支持体の厚さが10μm以上である場合、貼付製剤の粘着剤層の露出部から滲み出しまたははみ出した粘着剤層成分が、粘着剤層とは反対側の表面に回りこむことが良好に抑制される。一方、支持体の厚さが200μmを越えると、貼付製剤を皮膚に貼付した際、ゴワゴワした使用感を生ずることがある。

【0034】

なお、支持体と粘着剤層との間の接着性(投錨性)を向上させるため、支持体を上記材質からなる無孔フィルムと、多孔フィルムよりなるラミネートフィルムとし、多孔フィルム側に粘着剤層を形成することが好ましい。前記多孔フィルムとしては、支持体と粘着剤層との間の投錨性を向上させるものであれば特に限定されないが、たとえば、紙、織布、不織布、機械的に穿孔処理したフィルムなどが挙げられ、特に紙、織布、不織布が好ましい。多孔フィルムの厚さは、投錨性向上および粘着剤層の柔軟性を考慮すると、10μm〜100μmとするのが好ましい。また、多孔フィルムとして織布や不織布を用いる場合、目付量を3g/m2〜50g/m2、好ましくは5g/m2〜30g/m2とすることが、投錨性向上の点からは好ましい。

【0035】

上記支持体のうち、最も好適な支持体としては、厚さ1μm〜45μmのポリエステル系樹脂フィルム(好ましくはポリエチレンテレフタレートフィルム)と、厚さ10μm〜100μm、目付量5g/m2〜30g/m2のポリエステル系樹脂(好ましくは、ポリエチレンテレフタレート)製不織布との積層フィルムである。

【0036】

本発明の貼付製剤における上記粘着剤層を構成する粘着剤としては、特に限定されず、アクリル系重合体からなるアクリル系粘着剤;スチレン−ジエン−スチレンブロック共重合体(例えばスチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体など)、ポリイソプレン、ポリイソブチレン、ポリブタジエン等のゴム系粘着剤;シリコーンゴム、ジメチルシロキサンベース、ジフェニルシロキサンベース等のシリコーン系粘着剤;ポリビニルメチルエーテル、ポリビニルエチルエーテル、ポリビニルイソブチルエーテル等のビニルエーテル系粘着剤;酢酸ビニル−エチレン共重合体等のビニルエステル系粘着剤;ジメチルテレフタレート、ジメチルイソフタレート、ジメチルフタレート等のカルボン酸成分とエチレングリコール等の多価アルコール成分からなるポリエステル系粘着剤などが挙げられる。かかる粘着剤により形成される粘着剤層は、紫外線照射、電子線照射等の放射線照射などによる物理的架橋処理、または各種架橋剤を用いた化学的架橋処理を施して架橋させてもよく、また前記架橋処理を行わない非架橋の粘着剤層でもよい。

【0037】

特に、ゴム系粘着剤を用いた粘着剤層では、粘着剤層成分の滲み出しまたははみ出しが起こりやすい傾向にある。従って、これを効果的に抑制できる本発明は、粘着剤層を構成する粘着剤として、ゴム系粘着剤を採用する場合に特に有利である。同じ理由により、非架橋粘着剤層を用いる場合においても、本発明は有利である。

【0038】

ゴム系粘着剤は、適度な粘着力および薬剤溶解性を得るために、同一成分または異なる成分で平均分子量の異なるものを混合して使用することができる。たとえば、ポリイソブチレンを例に挙げて説明すると、粘度平均分子量1,800,000〜5,500,000の高分子量のポリイソブチレンと、粘度平均分子量40,000〜85,000の中分子量のポリイソブチレン、および必要によりさらに低分子量のポリイソブチレンとの混合物が好ましい。なお、本発明において粘度平均分子量とは、ウベローデ粘度計にてキャピラリー1を用いて20℃でフロータイムを測定し、下記Schulz−Blaschke式(1式)を用いてシュタウディンガーインデックス(J0)を求め、次いで下記マーク・ホーウインク−桜田の式(2式)に前記J0値を代入して算出されるものをいう。

【0039】

【数1】

【0040】

【数2】

【0041】

ポリイソブチレンの場合、上記1式および2式において、A=0.31、k=3.06×10−2、α=0.65として、J0値からMv値を算出することができる。

【0042】

粘着剤としてポリイソブチレンを用いる場合、高分子量のポリイソブチレンを通常は10重量%〜80重量%、好ましくは10重量%〜50重量%、中分子量のポリイソブチレンを通常は0重量%〜90重量%、好ましくは10重量%〜80重量%、低分子量のポリイソブチレンを通常は0重量%〜80重量%、好ましくは0重量%〜60重量%の割合で配合する。

【0043】

粘着剤層には、適度な粘着性を付与するために、たとえば、ロジン系樹脂、ポリテルペン樹脂、クマロン−インデン樹脂、石油系樹脂、テルペン−フェノール樹脂、キシレン樹脂等の粘着付与剤が配合されていてもよく、これらは1種を用いても、2種以上を混合して用いてもよい。前記石油系樹脂としては、脂肪族系(C5系)石油樹脂、芳香族系(C9系)石油樹脂、共重合体系(C5−C9系)石油樹脂、および芳香族系(C9系)石油樹脂を部分水素添加または完全水素添加することによって得られる脂環族飽和炭化水素樹脂等が例示される。脂環族飽和炭化水素樹脂としては、環球法による軟化点が90℃〜150℃のものが好ましい。粘着付与剤は、適度な粘着性を付与することができることと、配合量対効果の観点から、粘着剤層中にたとえば10重量%〜40重量%配合される。

【0044】

上記の粘着剤層には、粘着剤に対し相溶性である有機液状成分を含有させることができる。有機液状成分は、粘着剤層を可塑化させてソフト感を付与することができる。その結果、上記アクリル系粘着剤、ゴム系粘着剤等の粘着剤を粘着剤層を構成する粘着剤として用いた場合、貼付製剤を皮膚から剥離する際に、皮膚接着力に起因して生じる痛みや皮膚刺激性を低減させ得る。従って有機液状成分としては、可塑化作用を有するものであれば、特に制限なく用いることができる。なお、ビソプロロールまたはその塩の経皮吸収性を向上させるという観点から、吸収促進作用を有するものを用いることが好ましい。

【0045】

本発明において、粘着剤層に含有させ得る好ましい有機液状成分としては、オリーブ油、ヒマシ油、ヤシ油等の植物性油脂;液状ラノリン等の動物性油脂;ジメチルデシルスルホキシド、メチルオクチルスルホキシド、ジメチルスルホキシド、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルラウリルアミド、メチルピロリドン、ドデシルピロリドン等の有機溶剤、ポリオキシエチレンソルビタン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル等の界面活性剤;アジピン酸ジイソプロピル、フタル酸エステル、セバシン酸ジエチル等の可塑剤;スクワラン、流動パラフィン等の炭化水素;オレイン酸エチル、パルミチン酸イソプロピル、パルミチン酸オクチル、ミリスチン酸イソプロピル、ミリスチン酸イソトリデシル、ラウリン酸エチル等の脂肪酸アルキルエステル;グリセリン脂肪酸エステル、プロピレングリコール脂肪酸エステル等の多価アルコールの脂肪酸エステル;エトキシ化ステアリルアルコール;ピロリドンカルボン酸アルキルエステル;1−ドデカノール、1−テトラデカノール、1−ヘキサデカノール等の直鎖脂肪族アルコール、2−ヘキシル−1−デカノール、2−オクチル−1−ドデカノール、2−ヘキシル−1−テトラデカノール等の分岐鎖脂肪族アルコールといった長鎖脂肪族アルコールなどが挙げられる。これらはいずれか1種を単独で用いてもよいし、2種以上を併用してもよい。なお、有機液状成分としては、全体として室温(25℃)で液状であれば、その構成成分に室温(25℃)では液状でない有機成分を含んでいてもよい。

【0046】

上記有機液状成分は、粘着剤層の全重量に対し、好ましくは10重量%〜60重量%、より好ましくは15重量%〜60重量%、最も好ましくは20重量%〜60重量%含有させることができる。粘着剤層が有機液状成分を10重量%以上含有する場合、粘着剤層が可塑化しやすく、粘着剤層成分の滲み出しやはみ出しが起こりやすい。従って、これを効果的に抑制できる本発明は、かかる場合に有利である。なお、有機液状成分が60重量%を超えて含有される場合には、粘着剤層が一定形状を保持することが困難となる場合がある。

【0047】

本発明の貼付製剤においては、粘着剤層にビソプロロールまたはその塩を含有させる。ビソプロロールは、化学名:(2RS)−1−(4−{[2−(1−メチルエトキシ)エトキシ]メチル}フェノキシ)−3−[(1−メチルエチル)アミノ]プロパン−2−オールであり、高選択性のβ1遮断薬である。本発明の貼付製剤には、ビソプロロールは遊離塩基の形態で、または酸との塩の形態で含有させることができる。ビソプロロールの塩としては、ビソプロロール塩酸塩等の無機酸塩、ビソプロロールフマル酸塩、ビソプロロールメタンスルホン酸塩等の有機酸塩などを挙げることができる。ビソプロロールおよびその前記の塩は、自体公知の製造方法に従って製造することができる。なお本発明においては、ビソプロロールの遊離塩基の方が、皮膚透過性が高いため、好ましく用いられる。

【0048】

ビソプロロールまたはその塩の含有量は、その薬理効果が得られ、且つ粘着剤層の接着特性等を損なわない範囲であれば特に限定されないが、好ましくは粘着剤層中に0.1重量%〜60重量%、より好ましくは0.5重量%〜40重量%である。ビソプロロールまたはその塩の含有量が0.1重量%より少ないと、治療効果が十分でない場合がある。60重量%より多いと、皮膚刺激が発生する可能性があり、また治療効果に限界があり、経済的にも不利である場合がある。

【0049】

剥離ライナーとしては、特に限定されず、グラシン紙、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート等のポリエステル、ポリスチレン、アルミフィルム、発泡ポリエチレンフィルム又は発泡ポリプロピレンフィルムなど、もしくはこれらから選ばれたものの積層物、さらにこれらにシリコーン加工したものや、エンボス加工を施したものなどが挙げられる。該剥離ライナーの厚さは、通常10μm〜200μm、好ましくは25μm〜100μmである。

【0050】

なお、上記剥離ライナーのうち、バリアー性、価格の点からポリエステル(特に、ポリエチレンテレフタレート)樹脂からなるものが好ましい。さらに、この場合、取り扱い性の点から、25μm〜100μm程度の厚さのものがより好ましい。

【0051】

また、剥離ライナーは、粘着剤層との剥離を容易にするように、粘着剤層との界面側が易剥離処理されたものが好ましい。易剥離処理は公知の方法を用いて行うことができ、たとえば、硬化性シリコーン樹脂を主成分とする離型剤を用いて、バーコート、グラビアコート等の塗布方法により易剥離処理層を形成する処理が挙げられる。前記易剥離処理層の厚さとしては、剥離性および塗膜の均一性を確保する観点から、0.01μm〜5μmが好ましい。易剥離処理層が形成された剥離ライナーの厚さとしては、取り扱い性の観点から、通常10μm〜200μmであり、好ましくは25μm〜100μmである。

【0052】

本発明の貼付製剤において、剥離ライナーには、貼付製剤本体(ビソプロロールまたはその塩を含有する粘着剤層と支持体との積層体)よりも外側へ延出する延出部を設けることができる。該延出部は、貼付製剤が包装体内に収容された際に、貼付製剤本体の端部が包装体内面に接触する機会を減少させるので、貼付製剤端部の粘着剤層露出部から粘着剤層成分が滲み出したり、またははみ出したりしたとしても、これが包装体内面に付着して貼付製剤が包装体から取り出しにくくなることを防ぐことができる。かかる効果に鑑みれば、本発明の貼付製剤本体の少なくとも一部の周辺部において、剥離ライナーが延出部を有することが好ましく、全周辺部において、剥離ライナーが延出部を有することがより好ましい。剥離ライナーの前記延出部の長さとしては、前記効果を発揮し得ることと、包装体への収容に支障をきたさないことを考慮すれば、0.5mm〜10mm程度とすることが好ましく、1mm〜3mm程度とすることがより好ましい。

【0053】

本発明の貼付製剤の製造方法は特に限定されず、当分野で慣用されている手法を用いることができる。たとえば、まず、上記の粘着剤、有機液状成分等、ビソプロロールまたはその塩の順で溶媒に溶解または分散させる。次いで、必要な場合には、前記溶液または分散液に架橋剤を添加して、粘着剤層を形成する組成物を得る。これを、支持体の少なくとも一方の面に塗布し、乾燥して粘着剤層を形成し、剥離ライナーを圧着して積層することにより製造することができる。また、前記の溶液または分散液を剥離ライナー上に塗布し、乾燥して剥離ライナーの表面に粘着剤層を形成させ、その後支持体を粘着剤層上に圧着して貼り合わせることによっても製造することができる。

【0054】

粘着剤層を形成する組成物の塗布は、たとえば、グラビアロールコーター、リバースロールコーター、キスロールコーター、ディップロールコーター、バーコーター、ナイフコーター、スプレーコーター等の慣用のコーターを用いて行うことができる。架橋反応の促進、製造効率向上等の観点から、前記組成物の乾燥は加熱下で行うことが好ましい。該組成物が塗布される支持体の種類にもよるが、たとえばおよそ40℃〜150℃程度の乾燥温度を採用することができる。

【0055】

また上記したような方法で貼付製剤を製造した後、架橋反応を完了させるため、また粘着剤層と支持体の投錨性を向上させる目的で、室温以上の温度でエージングを行ってもよい。エージング温度は通常25℃〜80℃の範囲であり、好ましくは40℃〜70℃の範囲である。

【0056】

本発明に係る貼付製剤では、その矩形の角部において、支持体側表面に凸部を形成するためには、任意の手法を用いることができる。たとえば、凸部に相当する部位の支持体を厚くする、および/または凸部に相当する部位の粘着剤層を厚くする、といった手法を採ることができる。

【0057】

凸部に相当する部位の支持体を厚くするためには、支持体の当該部位に別の部材を配置することができ、あるいは支持体を、それ自体が凸部を有するように成形することができる。同様に、粘着剤層の凸部に相当する部位を厚くするためには、当該部位に粘着剤層形成用組成物を二度塗りすることができ、あるいは別途形成した粘着剤層を貼り付けることもできる。

【0058】

次に、本発明の一実施態様の貼付製剤の特徴として、周辺部と、平面形状が矩形である中央部を有し、前記周辺部の貼付製剤の厚さが前記中央部の貼付製剤の厚さより薄く、かつ前記中央部の矩形の角部に凸部が位置する形態の成形方法としては、上述の手法を用いることができるが、たとえば、以下のような方法で成形すれば、前記形態を有する本発明の貼付製剤を製造することができる。

【0059】

上記のように、支持体の少なくとも一方の面に粘着剤層を形成して、剥離ライナーを積層し、または剥離ライナーの一方の面に粘着剤層を形成し、支持体を積層して、貼付製剤打ち抜き用原反(以下、単に「原反」ともいう)とする。この原反を、剥離ライナーが押し台に接するように押し台の上に配置し、支持体側から、所定の形状を有する加熱された押し型で加圧し、型押しする。型押しした後、所定の打ち抜き位置にて打ち抜く。前記押し型における所定の形状とは、加圧時に矩形の周辺部に相当する領域を少なくとも加圧し得る形状である。周辺部に相当する領域を加圧することにより、中央部より貼付製剤の厚さが薄い周辺部が形成される。前記所定の打ち抜き位置とは、形成される貼付製剤の矩形の周辺部に相当する領域が、貼付製剤に含まれるように、貼付製剤を輪郭付ける位置である。さらに加熱された押し型で加圧・加熱することにより、前記中央部の矩形の角部において凸部が、またはさらに前記凸部間の連接部に相当する部位に盛り上がり部が形成される。加熱された押し型の形状としては、形成する貼付製剤の形状によるが、同軸上の二つの矩形により輪郭付けられる平面形状が例示される。貼付製剤の連続生産のためには、原反において、貼付製剤が列を作るような打ち抜き位置を想定すれば、型押しと打ち抜きを連続的に繰り返すことにより、原反から効率よく貼付製剤を得ることができる。

【0060】

上記方法により、本発明の貼付製剤を成形する際、型押し時には、加熱された押し型を用いることが好ましい。加熱された押し型により加圧することにより、加圧された領域に隣接する支持体が熱により柔軟化し、それにより加圧された領域の粘着剤層が矩形の角部や角部に形成された凸部間の連接部に移動することにより、矩形の角部における突出や、前記連接部の盛り上がりを助長することができる。前記により形成された凸部や盛り上がり部は、放冷等により冷却することにより、その形状を保持することができる。

【0061】

上記の加熱された押し型の温度としては、好ましくは90℃〜180℃、より好ましくは120℃〜150℃である。また、加圧する際の圧力としては、好ましくは1×104N/m2〜1×109N/m2、より好ましくは1×106N/m2〜1×108N/m2である。加圧時間は、好ましくは0.05秒〜5秒、より好ましくは0.1秒〜1秒である。なお、連接盛り上がり部を成形するためには、粘着剤層の厚さおよび組成、ならびに支持体の形状、厚さおよび材質等によって変動し得るが、押し型の温度は高い方が望ましく、かかる押し型の温度としては、110℃〜180℃、加圧する際の圧力としては、1×106N/m2〜1×108N/m2、加圧時間としては、0.05秒〜5秒が例示される。また、連接盛り上がり部を効率的に成形するためには、押し台の温度が25℃〜50℃の範囲内であることが好ましい。押し台の温度を前記範囲とすることにより、型押し時に加熱された押し型の影響で粘着剤層が過度の流動性を有することが抑制されるため、貼付製剤の前記形状が効率的に形成されるものと考えられる。

【0062】

また、型押し時の押し型と押し台との間隙は、支持体、周辺部の粘着剤層および剥離ライナーの厚さの合計±10μm程度とすることが好ましい。

【0063】

型押しに用いる押し型の材質としては、特に限定されないが鉄製のものが好ましい。ステンレス製のものは、熱によるひずみが生じて加工しにくくなる可能性がある。また、アルミ製のものおよび真鍮製のものは、加工しやすいものの、型の耐久性に劣る可能性があり、好ましくないことがある。

【0064】

型押しの後、貼付製剤の打ち抜きは、レーザーや押し切り刃等を用いて、通常の手段により行うことができる。切断寸法の調整および位置合わせが容易で、きれいな端面が得られることから、押し切り刃ダイセット(オス型およびメス型)を用いて行うことが好ましい。

【0065】

また、剥離ライナーが延出部を有する場合、まず貼付製剤本体のみを打ち抜き、次いで剥離ライナーを打ち抜くことによって、容易に延出部を形成することができる。延出部の長さは、押し切り刃ダイセットのオス型およびメス型における寸法差を調節することにより、調節することができる。また、剥離ライナーの背割り部は、剥離ライナーの中央部をダイロールにてハーフカットし、剥離ライナーのみに切れ線を入れることにより形成することができる。

【0066】

本発明の貼付製剤は、包装体内に収容して保存することが好ましい。前記の包装体は、一般的に貼付製剤の包装に用いられる包装材を用いて製造することができる。包装材としては、たとえば、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム等のポリオレフィン系樹脂フィルム;ポリ塩化ビニルフィルム、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、ポリスチレンフィルム、ポリアクリロニトリルフィルム、アイオノマーフィルム等のビニル系樹脂フィルム;ポリエチレンテレフタレートフィルム等のポリエステル系樹脂フィルム;ナイロンフィルム等のポリアミド系樹脂フィルム;セロファン等のセルロース系樹脂フィルム;ポリカーボネート樹脂フィルム、およびこれらの積層フィルム、さらにはこれらとアルミニウムの積層フィルムなどを挙げることができる。前記の包装材により製造された包装体に貼付製剤を収容し、ヒートシール等の公知の方法により密封することができる。

【実施例】

【0067】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明は以下の実施例によって限定されるものではない。

【0068】

<粘着剤層形成用組成物Aの調製>

(a)高分子量のポリイソブチレン(「オパノールB200」;粘度平均分子量=4×106、BASF社製)、(b)中分子量ポリイソブチレン(「オパノールB12N」;粘度平均分子量=5.5×104、BASF社製)、(c)粘着付与剤(「アルコンP−140」;脂環族飽和炭化水素樹脂、軟化点(環球法)=140±5℃、荒川化学工業株式会社製)を、(a):(b):(c)=22:38:40の重量比でトルエンに溶解し、粘着剤溶液(d)を調製した。(d)に、有機液状成分として(e)ミリスチン酸イソプロピル(「IPM」;クローダジャパン株式会社製)、および(f)ビソプロロールを、(d)の固形分:(e):(f)=68.6:30:1.4の重量比で混合し、粘着剤層を形成するための粘着剤層形成用組成物Aを得た。

【0069】

<粘着剤層形成用組成物Bの調製>

(d)の固形分:(e):(f)の重量比を72:25:3とした他は、粘着剤層形成用組成物Aと同様に調製し、粘着剤層を形成するための粘着剤層形成用組成物Bを得た。

【0070】

<粘着シートAの調製>

粘着剤層形成用組成物Aを、ポリエチレンテレフタレート(以下「PET」とも記す)製の剥離ライナー(厚さ75μm)の剥離面に、乾燥後の粘着剤層の厚さが160μmとなるように塗布し、乾燥機により乾燥し(100℃、5分間)、剥離ライナー上に粘着剤層を形成した。次いで粘着剤層が形成された面に、支持体として、厚さ3.5μmのPET製フィルムと、厚さ約35μm、目付量12g/m2のPET製不織布との積層体(全体の厚さ約40μm)のPET製不織布面を圧着して貼り合わせ、粘着シートを調製した。調製された粘着シートの剥離ライナーをダイロールにてハーフカットし、剥離ライナーのみを波線状にカットして、背割り部を有する粘着シートAを調製した。

【0071】

<粘着シートBの調製>

粘着剤層形成用組成物Aの代わりに同組成物Bを用い、乾燥後の粘着剤層の厚さが75μmとなるように塗布する以外は、粘着シートAと同様に調製し、粘着シートBとした。

【0072】

<粘着シートCの調製>

粘着剤層形成用組成物Aを、PET製の剥離ライナー(厚さ75μm)の剥離面に、乾燥後の粘着剤層の厚さが160μmとなるように塗布し、乾燥機により乾燥し(100℃、5分間)、剥離ライナー上に粘着剤層が積層された積層体Aを得た。また、厚さ3.5μmのPET製フィルムと、厚さ約35μm、目付量12g/m2のPET製不織布との積層体(全体の厚さ約40μm)を支持体とし、そのPET製不織布面に、粘着剤層形成用組成物Aを、乾燥後の粘着剤層の厚さが80μm、幅20mmとなるように塗布し、乾燥機により乾燥して(100℃、5分間)、支持体上に粘着剤層が積層された積層体Bを得た。次いで、積層体Aと積層体Bの各粘着剤層面同士を圧着して、粘着シートを得た。前記粘着シートの積層体B(厚さの厚い部分)に対応する剥離ライナーの中央部をダイロールにてハーフカットし、剥離ライナーのみを波線状にカットして、背割り部を有する粘着シートCとした。

【0073】

<貼付製剤の成形>

[実施例1]

粘着シートAを、表面温度が30℃の押し台上に配置した。加熱された矩形の押し型(外寸;64mm×64mm、角部の円弧状曲線部の半径(以下単に「R」という。)8mm、内寸;56mm×56mm、R4mm、鉄製)を用いて、剥離ライナー背割り部が貼付製剤のほぼ中央付近になるように、粘着シートAの支持体表面を加熱、加圧した(加熱温度;150℃、型押し部圧力;2×107N/m2、加熱・加圧時間;0.3秒)。加熱および加圧した領域が、後に得られる貼付製剤の周辺部に対応するように、加熱および加圧された粘着シートAから、押し切り刃を用いて貼付製剤本体と剥離ライナーを同時に打ち抜き、本発明の貼付製剤を得た。その模式的な平面図を図1に示す。また、図1中、線Iおよび線IIにおける断面図を図2に示す。

【0074】

図1、2より明らかなように、実施例1の貼付製剤については、製剤外形、支持体、剥離ライナーおよび粘着剤層の各平面形状は、角部に丸みを有する矩形であった。また、本実施例の貼付製剤は、60mm×60mm(R=6mm)の矩形であって、その輪郭における、直線部分の長さの合計に対する曲線部分の長さの合計の割合は、約19.6%であった。当該貼付製剤は、幅2mmの周辺部(1)と、その内側に中央部(2)を有するものであり、中央部(2)の平面形状も矩形であった。そして、前記中央部の矩形の角部において、三日月形状であってその角部に丸みを有する凸部(3)を、合計4個有するものであった。また、隣り合う凸部(3)の間には、凸部(3)の貼付製剤の厚さよりは厚さの薄い、帯状の連接盛り上がり部(4)を有するものであった。さらに、剥離ライナーの背割り部(5)は、4個の凸部(3)に重ならないように配置されていた。また、前記凸部(3)および連接盛り上がり部(4)は、支持体(6)側表面において、粘着剤層(7)の厚さの変化により形成されていた。

【0075】

[実施例2]

加熱および加圧条件を、加熱温度;120℃、型押し部圧力;2×107N/m2、加熱・加圧時間;1秒とした他は、実施例1と同様に成形した。得られた貼付製剤の形状等は、図1、2に示される実施例1の貼付製剤の形状等と同様であった。

【0076】

[実施例3]

加熱および加圧条件を、加熱温度;100℃、型押し部圧力;2×107N/m2、加熱・加圧時間;0.3秒とした他は、実施例1と同様に成形した。得られた貼付製剤の平面的な模式図を図3に、その線Iおよび線IIにおける断面図を図4に示した。図3、4より明らかなように、本実施例の貼付製剤は、隣り合う凸部(3)の間に帯状の連接盛り上がり部(4)を有していないが、その他の形状等は、実施例1の貼付製剤の形状等と同様であった。

【0077】

[実施例4]

粘着シートAの代わりに粘着シートBを用いて、実施例1と同様に成形した。得られた貼付製剤の形状等は、図1、2に示される実施例1の貼付製剤の形状等と同様であった。

【0078】

[実施例5]

粘着シートAの代わりに粘着シートBを用いて、実施例2と同様に成形した。得られた貼付製剤の形状等は、図1、2に示される実施例1の貼付製剤の形状等と同様であった。

【0079】

[実施例6]

粘着シートAの代わりに粘着シートBを用いて、実施例3と同様に成形した。得られた貼付製剤の形状等は、図3、4に示される実施例3の貼付製剤の形状等と同様であった。

【0080】

[比較例1]

押し型による加熱及び加圧処理をせず、その他は実施例1と同様に成形した。比較例1の貼付製剤は、製剤外形、支持体、剥離ライナーおよび粘着剤層の各平面形状は角部に丸みを有する矩形であるが、実施例1の貼付製剤に見られた周辺部(1)、およびその内側の中央部(2)を有しておらず、貼付製剤の矩形の角部において凸部(3)も有していなかった。なお、本比較例の貼付製剤は、60mm×60mm(R=6mm)の矩形であって、その輪郭における、直線部分の長さの合計に対する曲線部分の長さの合計の割合は約19.6%で、実施例1の貼付製剤と同程度であった。

【0081】

[比較例2]

押し型による加熱及び加圧処理をせず、その他は実施例4と同様に成形した。比較例2の貼付製剤は、製剤外形等の各平面形状は角部に丸みを有する矩形であるが、実施例4の貼付製剤に見られた周辺部(1)、およびその内側の中央部(2)を有しておらず、貼付製剤の矩形の角部において凸部(3)も有していなかった。なお、本比較例の貼付製剤は、60mm×60mm(R=6mm)の矩形であって、その輪郭における、直線部分の長さの合計に対する曲線部分の長さの合計の割合は約19.6%で、実施例1の貼付製剤と同程度であった。

【0082】

[比較例3]

粘着シートCを、比較例1と同じ平面形状を有するように打ち抜いて、比較例3の貼付製剤を得た。比較例3の貼付製剤の平面的な模式図を図5に、その線Iおよび線IIにおける断面図を図6に示した。図5、6より明らかなように、本比較例の貼付製剤は、製剤外形等の各平面形状は角部に丸みを有する矩形であり、幅20mmの凸部(3)を有するが、該凸部は剥離ライナーの背割り部(5)上に配置されていた。

【0083】

<貼付製剤の包装>

実施例1〜6および比較例1〜3の貼付製剤を、外層が12μm厚のPET製フィルム、内層が30μm厚のポリアクリロニトリル系樹脂フィルム、および中央層が7μm厚のアルミニウムからなる包装材(外寸;95mm×95mm、内寸;85mm×85mm)により形成される包装体内に密封し、包装した。

【0084】

[試験例1]貼付製剤の形状評価

実施例1〜6および比較例1〜3の貼付製剤を液体窒素中で凍結させてすばやく取り出し、低温下にてトリミング刃で支持体(6)面より垂直方向に切断した。切断面をデジタルマイクロスコープにて観察し、周辺部(1)、中央部(2)、凸部(3)、連接盛り上がり部(4)について、厚さ(支持体(6)、粘着剤層(7)、および剥離ライナー(8)の厚さの和)を測定した。同時に周辺部(1)の幅を測定した。また、凸部について、その占有面積率を求めた。これらの結果は、表1に示した。

【0085】

【表1】

【0086】

[試験例2]貼付製剤から滲み出したビソプロロール量の評価

実施例1〜6および比較例1〜3の貼付製剤につき、40℃、相対湿度75%で3ヶ月間保存した後、前記各貼付製剤を収容する包装体において、包装材に付着したビソプロロールをメタノールで抽出し、高速液体クロマトグラフィー(HPLC)にて定量した。実施例および比較例の各貼付製剤におけるビソプロロールの配合量に対する、包装材に付着したビソプロロール量の比を、表2に示す。

【0087】

【表2】

【0088】

表2より、実施例1〜6の貼付製剤では、それぞれ同じ粘着シートを用いて成形される比較例1または2の貼付製剤と比較して、包装材に付着したビソプロロール量の比は1/2以下に減少することが示された。これは、実施例1〜6の各貼付製剤では、ビソプロロールの貼付製剤の粘着剤層の露出部、主として、貼付製剤周囲端部および背割り部(5)からの滲み出しが抑制されたためであると推測された。また、貼付製剤の矩形の角部ではなく、貼付製剤の中央部において、背割り部(5)に対応する位置に凸部(3)を有する比較例3の貼付製剤では、実施例1〜6の貼付製剤と比較して、包装材に付着したビソプロロール量が多かった。このことは、背割り部(5)に対応しない矩形の角部に凸部(3)を有する本発明の貼付製剤においては、ビソプロロールの減少が良好に抑制されることを示すものであった。

【0089】

[試験例3]包装体からの貼付製剤の取り出し性の評価

実施例1〜6および比較例1〜3の貼付製剤につき、各貼付製剤を内包する包装体を50℃で1ヶ月間保存した後、2辺をハサミで開封した。開封部より、各貼付製剤の角をつかんで取り出し、以下の評価基準に基づき、1〜5の評価点を用いて、包装体からの貼付製剤の取り出し性を評価した。評価結果を表3に示す。

【0090】

<評価基準>

5:きわめて容易に取り出せる

4:僅かに引っかかるが、取り出せる

3:引っかかるが、取り出せる

2:かなり引っかかるが、取り出せる

1:包装体に貼付製剤が付着し、取り出しが困難である

【0091】

【表3】

【0092】

表3より明らかなように、実施例1〜6の貼付製剤は、包装体からの取り出しが容易であったが、比較例1〜3の貼付製剤は、貼付製剤が包装体に付着し、取り出しは困難であった。なお、実施例1および2の貼付製剤は、連接盛り上がり部(4)を有することから、該盛り上がり部(4)を有さない実施例3の貼付製剤よりも、包装体からの取り出しが容易であった。実施例4、5の貼付製剤は連接盛り上がり部(4)を有するものの、ビソプロロール含量が多い粘着シートBを用いているため、ビソプロロールが背割り部(5)から滲み出しやすい傾向にあり、連接盛り上がり部(4)を有さない実施例6の貼付製剤と同程度の評価となった。

【0093】

[試験例4]背割り部(5)および貼付製剤周囲端部の粘着剤層露出部における粘着剤層成分の滲み出しまたははみ出しの評価

試験例3で包装体より取り出した各貼付製剤について、背割り部(5)、および貼付製剤周囲端部の粘着剤層露出部における粘着剤層成分の滲み出しまたははみ出しの状態を目視により観察し、以下の評価基準に基づき、1〜5の評価点により評価した。評価結果は、表4に示した。

【0094】

<評価基準>

5:背割り部又は貼付製剤周囲端部の粘着剤層露出部において、粘着剤層成分の滲み出しやはみ出しが全く見られない

4:背割り部又は貼付製剤周囲端部の粘着剤層露出部の全長のうち、1/4未満において粘着剤層成分の滲み出しまたははみ出しが見られる

3:背割り部又は貼付製剤周囲端部の粘着剤層露出部の全長のうち、1/4以上1/2未満において粘着剤層成分の滲み出しまたははみ出しが見られる

2:背割り部又は貼付製剤周囲端部の粘着剤層露出部の全長のうち、1/2以上3/4未満において粘着剤層成分の滲み出しまたははみ出しが見られる

1:背割り部又は貼付製剤周囲端部の粘着剤層露出部の全長のうち、3/4以上において粘着剤層成分の滲み出しまたははみ出しが見られる

【0095】

【表4】

【0096】

表4より明らかなように、実施例1〜6の貼付製剤では、背割り部(5)や製剤周囲端部の粘着剤層露出部における粘着剤層成分の滲み出しやはみ出しは僅かであった。一方、比較例1〜3の貼付製剤では、製剤周囲端部の粘着剤層露出部における粘着剤層成分の滲み出しまたははみ出しが顕著に見られ、特に比較例3の貼付製剤では、背割り部(5)の粘着剤層露出部における粘着剤層成分の滲み出しまたははみ出しも、比較例1、2の貼付製剤より顕著なものであった。

【0097】

以下に本発明の貼付製剤の製造について、他の実施例を示す。

【0098】

[実施例7]

<粘着剤層形成用組成物Cの調製>

(a)高分子量のポリイソブチレン(「オパノールB150」;粘度平均分子量=2.6×106、BASF社製)、(b)中分子量ポリイソブチレン(「ハイモール6H」;粘度平均分子量=6×104、JX日鉱日石エネルギー株式会社製)、(c)粘着付与剤(「アルコンP−100」;脂環族飽和炭化水素樹脂、軟化点(環球法)=100±5℃、荒川化学工業株式会社製)を、(a):(b):(c)=34:26:40の重量比でトルエンに溶解し、粘着剤溶液(d)を調製した。(d)に、有機液状成分として(e)ミリスチン酸イソプロピル(「クロダモルIPM」;クローダジャパン株式会社製)、および(f)ビソプロロールを、(d)の固形分:(e):(f)=68.6:30:1.4の重量比で混合し、粘着剤層を形成するための粘着剤層形成用組成物Cを得た。

【0099】

<粘着シートDの調製>

粘着剤層形成用組成物Aの代わりに、上記粘着剤層形成用組成物Cを用い、粘着シートAと同様に調製して、粘着シートDとした。

【0100】

<貼付製剤の成形>

粘着シートAの代わりに粘着シートDを用い、実施例1と同様に成形して、実施例1と同様の形状を有する貼付製剤を得た。

【0101】

[実施例8]

<粘着剤層形成用組成物Dの調製>

(a)高分子量のポリイソブチレン(「オパノールB200」;粘度平均分子量=4×106、BASF社製)、(b)中分子量ポリイソブチレン(「オパノールB12N」;粘度平均分子量=5.5×104、BASF社製)、(c)粘着付与剤(「アルコンP−140」;脂環族飽和炭化水素樹脂、軟化点(環球法)=140±5℃、荒川化学工業株式会社製)を、(a):(b):(c)=20:40:40の重量比でトルエンに溶解し、粘着剤溶液(d)を調製した。(d)に、有機液状成分として(e)ミリスチン酸イソプロピル(「クロダモルIPM」;クローダジャパン株式会社製)、(f)オクチルドデカノール(「リソノール20SP」;高級アルコール工業株式会社製)、および(g)ビソプロロールを、(d)の固形分:(e):(f):(g)=67:28:3:2の重量比で混合し、粘着剤層を形成するための粘着剤層形成用組成物Dを得た。

【0102】

<粘着シートEの調製>

粘着剤層形成用組成物Aの代わりに、上記粘着剤層形成用組成物Dを用い、粘着シートAと同様に調製して、粘着シートEとした。

【0103】

<貼付製剤の成形>

粘着シートAの代わりに粘着シートEを用い、実施例1と同様に成形して、実施例1と同様の形状を有する貼付製剤を得た。

【産業上の利用可能性】

【0104】

以上詳述したように、本発明によれば、貼付製剤の端部や背割り部といった粘着剤層の露出部からのビソプロロールまたはその塩、その他の粘着剤層成分の滲み出しやはみ出しが良好に抑制された貼付製剤を提供することができる。その結果、貼付製剤を包装材により包装し、包装体内にて長期間保存した場合に、貼付製剤が包装体内面に付着することが抑制され、貼付製剤中のビソプロロールまたはその塩の含有量の減少を抑制することができる。また、包装体から取り出しやすく、皮膚貼付時に端部が衣服などとこすれる機会が低減されることから、端部がめくれにくく、十分な皮膚接着力を有し、皮膚面からきわめて脱落しにくい貼付製剤を提供することができる。

【0105】

本出願は、わが国で出願された特願2010−42969を基礎としており、その内容は本明細書に全て包含されるものである。

【符号の説明】

【0106】

1 周辺部

2 中央部

3 凸部

4 連接盛り上がり部

5 背割り部

6 支持体

7 粘着剤層

8 剥離ライナー

【特許請求の範囲】

【請求項1】

支持体の少なくとも一方の面にビソプロロールまたはその塩を含有する粘着剤層を有し、かつ粘着剤層の支持体とは反対側の面に剥離ライナーを有する貼付製剤であって、

前記貼付製剤、支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状が矩形であり、

前記貼付製剤の矩形の角部において、その支持体側表面に凸部を有する、貼付製剤。

【請求項2】

貼付製剤が、周辺部と、平面形状が矩形である中央部とを有し、該周辺部の貼付製剤の厚さは、該中央部の貼付製剤の厚さよりも薄く、上記凸部が、該中央部の矩形の角部に位置する、請求項1に記載の貼付製剤。

【請求項3】

貼付製剤が凸部を2個以上有し、かつ隣り合う2個以上の前記凸部の間に、それら凸部の貼付製剤の厚さより厚さの薄い帯状の連接盛り上がり部を有する、請求項1に記載の貼付製剤。

【請求項4】

上記凸部の平面形状が三角形状もしくは台形状、または三日月形状もしくは半円形状である、請求項1に記載の貼付製剤。

【請求項5】

剥離ライナーが、上記凸部を経由しない背割り部を有する、請求項1に記載の貼付製剤。

【請求項6】

粘着剤層が有機液状成分を含む、請求項1に記載の貼付製剤。

【請求項7】

粘着剤層が架橋されていない、請求項1に記載の貼付製剤。

【請求項1】

支持体の少なくとも一方の面にビソプロロールまたはその塩を含有する粘着剤層を有し、かつ粘着剤層の支持体とは反対側の面に剥離ライナーを有する貼付製剤であって、

前記貼付製剤、支持体、剥離ライナーおよび粘着剤層のそれぞれの平面形状が矩形であり、

前記貼付製剤の矩形の角部において、その支持体側表面に凸部を有する、貼付製剤。

【請求項2】

貼付製剤が、周辺部と、平面形状が矩形である中央部とを有し、該周辺部の貼付製剤の厚さは、該中央部の貼付製剤の厚さよりも薄く、上記凸部が、該中央部の矩形の角部に位置する、請求項1に記載の貼付製剤。

【請求項3】

貼付製剤が凸部を2個以上有し、かつ隣り合う2個以上の前記凸部の間に、それら凸部の貼付製剤の厚さより厚さの薄い帯状の連接盛り上がり部を有する、請求項1に記載の貼付製剤。

【請求項4】

上記凸部の平面形状が三角形状もしくは台形状、または三日月形状もしくは半円形状である、請求項1に記載の貼付製剤。

【請求項5】

剥離ライナーが、上記凸部を経由しない背割り部を有する、請求項1に記載の貼付製剤。

【請求項6】

粘着剤層が有機液状成分を含む、請求項1に記載の貼付製剤。

【請求項7】

粘着剤層が架橋されていない、請求項1に記載の貼付製剤。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−195565(P2011−195565A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2011−14534(P2011−14534)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(000109831)トーアエイヨー株式会社 (25)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(000109831)トーアエイヨー株式会社 (25)

【Fターム(参考)】

[ Back to top ]