ビニル系重合体粒子の製造方法及びビニル系重合体粒子

【課題】流体可視化装置用トレーサー、フローサイトの精度管理用標準粒子、免疫診断薬用担体等での使用に際して蛍光染料の逸脱による退色変化が抑制されており、従来のものに比べて微細な粒径を有する水溶性蛍光染料を内包したビニル系重合体粒子の製造に適した製造方法及び、スケールダウンされたマイクロ流体デバイス等への利用に適したビニル系重合体粒子を提供する。

【解決手段】ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させてビニル系単量体を重合させることにより前記水溶性蛍光染料を含むビニル系重合体粒子を作製するビニル系重合体粒子の製造方法であって、前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて前記乳化重合を実施する。

【解決手段】ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させてビニル系単量体を重合させることにより前記水溶性蛍光染料を含むビニル系重合体粒子を作製するビニル系重合体粒子の製造方法であって、前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて前記乳化重合を実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水溶性蛍光染料を含有するビニル系重合体粒子の製造方法とビニル系重合体粒子とに関するものである。

【背景技術】

【0002】

蛍光を発する微粒子は、現在、各種分野において広く使用されているが、中でも、流体可視化装置用トレーサー、フローサイトの精度管理用標準粒子、免疫診断薬用担体として重要な役割を果たしている。用いられる粒子径としてはその使用形体及び視認性から、数μm〜数百μmのものが主流であるが、近年はマイクロ流体デバイスのスケールダウン等に伴って更に小さいサブミクロン領域の粒子径を有する蛍光粒子の要望が強い。

【0003】

従来、このような蛍光を発する微粒子を製造する方法としては、

(1)ポリマー粒子を蛍光染料浴に浸漬することにより染色する方法、

(2)ポリマー粒子の表面に蛍光染料と反応する官能基を有する層を形成させた後、蛍光染料浴に浸漬することにより染色する方法(例えば、米国特許第4774189号(下記特許文献1)及び米国特許第5194300号(下記特許文献2)に記載)、

(3)モノマーに蛍光体または蛍光染料を添加したモノマー組成物を媒体中に分散させ重合を行う懸濁重合により蛍光体(蛍光染料)含有樹脂粒子を形成する方法および用いられる蛍光体、蛍光顔料及び蛍光染料のモノマー組成への分散性の向上を目的とした表面処理方法(例えば、特開平9−176366公報(下記特許文献3)に記載)、

(4)水溶性蛍光染料及びその水溶性蛍光染料と結合する官能基を有するビニル系単量体を用い、懸濁重合を行うことにより水溶性蛍光染料含有樹脂粒子を得る方法(例えば特開2006−265401号公報(下記特許文献4)に記載)、

などが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第4774189号

【特許文献2】米国特許第5194300号

【特許文献3】特開平9−176366号公報

【特許文献4】特開2006−265401号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、以上掲げた方法にはそれぞれ以下のような問題点があった。

(1)の方法は染色方法として非常に簡便な製造方法ではあるが、表面層への物理吸着によるものであり蛍光染料の定着は困難なものであった。

(2)の方法では一般的にポリマー粒子を製造するのに必要な製造工程に加えて、そのポリマー粒子表面に染料と反応する官能基を有する層を形成させる工程、更にその後蛍光染料浴を用いて染色する工程が必要であるため製造工程が煩雑であり、また表面層だけへの染色のため(1)の製造方法で得られた粒子ほどではないものの、粒子の使用に際して徐々に蛍光染料が逸脱し退色が起こるという問題点があった。

更に(1)(2)の製造方法には何れも蛍光染料浴が必要であり、共通する問題点として該蛍光染料の使用効率が非常に悪く、また不要な蛍光染料を洗い落とすのに際して洗浄を繰り返す必要があり、工程が煩雑で時間がかかること。更には排水処理等での環境への負荷を増大させるおそれを有していた。

【0006】

そこで本発明者は(3)(4)の方法により水溶性蛍光染料を均一に内包したビニル系重合体粒子を得ようと試みた。

具体的には特開平9−176366号公報の実施例2の蛍光白色染料(チバガイギー社、ユビテックスOB、疎水性蛍光染料)を水溶性染料であるローダミンBに替えて重合を試みたが、ローダミンBは重合性ビニル系モノマーとしてスチレン、架橋剤としてジビニルベンゼンの重合性組成物にほとんど溶解せず従って良好な水溶性蛍光染料含有樹脂粒子を得ることができなかった。

【0007】

次いで、特開2006−265401号公報の実施例に基づいて水溶性蛍光染料を内包したビニル系重合体粒子を作製した。

このとき、攪拌条件、酸性有機変性燐酸化合物、界面活性剤等の添加量の条件を変更するなどして平均粒子径が0.01〜2μmのいずれかとなるビニル系重合体粒子を得ようと試みたが、目的とする微細な粒子径を得ることができなかった。

更に特開平2006−265401号公報の実施例の組成を元に、小粒子化が一般的に容易に得られることが知られている乳化重合法により、平均粒子径が0.01〜2μmである水溶性蛍光染料を内包したビニル系重合体粒子を得ようと試みたが、水系分散媒を含んだ状態でゲル化して系全体が固まったり、樹脂の塊が多数含まれるスラリー状の粘性の高いものとなったりして、目的とする平均粒子径が0.01〜2μmの粒子を得ることはできなかった。

【0008】

上記のような問題点に鑑み、本発明は、例えば、流体可視化装置用トレーサー、フローサイトの精度管理用標準粒子、免疫診断薬用担体等での使用に際して蛍光染料の逸脱による退色変化が抑制されており、しかも、従来のものに比べて微細な粒径を有する水溶性蛍光染料を内包したビニル系重合体粒子の製造に適した製造方法を提供して、スケールダウンされたマイクロ流体デバイス等への利用に適したビニル系重合体粒子を提供することを課題としている。

【課題を解決するための手段】

【0009】

本発明者は、上記の課題を解決するために鋭意検討した結果、カルボキシル基を有するビニル系単量体を用いることにより、重合性単量体組成物中に水溶性蛍光染料を良好に溶解し、均一かつ安定に存在させることができ、このような系でビニル系単量体の重合を行うことで水溶性蛍光染料の水系分散媒への流出が抑制されたビニル系重合体粒子を形成させ得ることを見出した。

【0010】

しかも、カルボキシル基と結合する官能基を有するビニル系単量体を、カルボキシル基を有するビニル系単量体と併用することで重合性単量体組成物を水系分散媒中で乳化重合させた場合でも、系全体のゲル化を起こすことなく、従来のものに比べて粒子径が微細なビニル系重合体粒子が得られることを見出した。更には製造に際して、水系分散媒への流出が抑制されるため環境負荷が非常に少ないことを見出した。

【0011】

すなわち、ビニル系重合体粒子の製造方法に係る本発明は、ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることにより前記水溶性蛍光染料を含むビニル系重合体粒子を作製するビニル系重合体粒子の製造方法であって、前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、しかも、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて前記乳化重合を実施することを特徴としている。

【0012】

また、ビニル系重合体粒子に係る本発明は、ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることによって前記水溶性蛍光染料を含有させてなるビニル系重合体粒子であって、前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、しかも、該乳化重合が、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて実施されることにより平均粒子径が0.01〜2μmの内のいずれかとなるように形成されていることを特徴としている。

【発明の効果】

【0013】

本発明によれば、水溶性蛍光染料の水系分散媒への流出が抑制されたビニル系重合体粒子を形成させることから、例えば、流体可視化装置用トレーサー、フローサイトの精度管理用標準粒子、免疫診断薬用担体等での使用に際しての蛍光染料の逸脱による退色変化が抑制されたビニル系重合体粒子が作製されうる。

しかも、水性媒体を含んだ状態でビニル系単量体がゲル化するおそれが抑制された状態で乳化重合によりビニル系重合体粒子を作製することから従来よりも微細なビニル系重合体粒子が作製されうる。

【0014】

そして、このようにして得られる、水溶性蛍光染料を内包したビニル系重合体粒子で、しかも、平均粒子径が0.01〜2μmのいずれかとなる状態で形成されたビニル系重合体粒子は、スケールダウンされたマイクロ流体デバイス等に好適に利用され得る。

【0015】

すなわち、本発明によれば、蛍光染料の逸脱による退色変化が抑制されており、しかも、従来のものに比べて微細な粒径を有する水溶性蛍光染料を内包したビニル系重合体粒子の製造に適した製造方法が提供されうる。

また、本発明によれば、スケールダウンされたマイクロ流体デバイス等への利用に適したビニル系重合体粒子が提供され得る。

【図面の簡単な説明】

【0016】

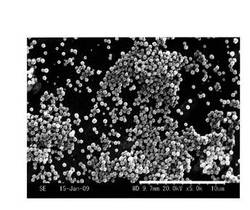

【図1】実施例1のビニル系重合体粒子を示す図(SEM写真)。

【発明を実施するための形態】

【0017】

本発明のビニル系重合体粒子ならびにビニル系重合体粒子の製造方法について説明する。

まず、本実施形態のビニル系重合体粒子について説明する。

【0018】

本実施形態のビニル系重合体粒子は、ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることによって前記水溶性蛍光染料を含有させてなるビニル系重合体粒子である。

しかも、本実施形態のビニル系重合体粒子は、前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、該乳化重合が、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて実施されることによって、0.01〜2μmの内のいずれかの平均粒子径となるように形成されたものである。

【0019】

なお、カルボキシル基を有するビニル系単量体は、水溶性蛍光染料をビニル系重合体粒子に取り込むのに有用な成分であり、このビニル系単量体のカルボキシル基と反応する官能基を有するビニル系単量体は、重合によって形成されるポリマーどうしを架橋する架橋成分として含有されるものである。

例えば、カルボキシル基を有するビニル系単量体が重合されることによって、側鎖にカルボキシル基を有するポリマーが形成されるとともに、前記カルボキシル基と結合可能な官能基を有するビニル系単量体が重合されることによって、側鎖にカルボキシル基と結合可能な官能基を有するポリマーが形成され、これらのカルボキシル基と、該カルボキシル基と結合可能な前記官能基とが結合することでポリマー間の架橋が実施されるものである。

以下、カルボキシル基を有する前記ビニル系単量体を指す用語として「重合性ビニル系モノマー」との用語を用い、この「重合性ビニル系モノマー」のカルボキシル基と反応する官能基を有するビニル系単量体を指す用語として「架橋成分」との用語を用いて本発明を説明する。

【0020】

本実施形態のビニル系重合体粒子を形成すべく用いられる成分の内、前記重合性ビニル系モノマー(カルボキシル基を有するビニル系単量体)としては、例えば、(メタ)アクリル酸、2−(メタ)アクリロイロキシエチルコハク酸、2−(メタ)アクリロイロキシエチルフタル酸、2−(メタ)アクリロイロキシエチルヘキサヒドロフタル酸等の(メタ)アクリル酸のカルボン酸含有エステル類を挙げることができる。

なお、本明細書中における「(メタ)アクリル酸」との用語は、「アクリル酸」又は「メタクリル酸」であることを意味して用いている。

【0021】

また、前記架橋成分(カルボキシル基と結合可能な官能基を有するビニル系単量体)としては、反応により先のビニル系単量体が有するカルボキシル基と結合する官能基を有するビニル系単量体であれば特に限定されるものではないが、前記架橋成分の具体例としては、グリシジル基を有する(メタ)アクリル酸エステル、遊離イソシアネート基を含有するウレタン(メタ)アクリレート等を挙げることができる。

なかでも、前記官能基としては、グリシジル基が好適であり、(メタ)アクリル酸グリシジルを前記架橋成分として用いることが好ましい。

【0022】

前記架橋成分と前記重合性ビニル系モノマーとは、通常、重合性ビニル系モノマー100重量部に対して前記架橋成分が10重量部以上100重量部以下のいずれかの割合となるように前記乳化重合に用いられることが好ましい。

前記架橋成分が上記範囲とされることが好ましいのは、10重量部未満の場合においては、乳化重合におけるビニル系重合体粒子の成長過程において粒子どうしの凝集が起こりやすくなる結果、ビニル系重合体粒子に粗大な凝集粒子を多く含有させるおそれを有するためである。

一方で、好ましい範囲の上限が100重量部とされているのは、100重量部を超える割合としても、その割合の増加に見合う効果を期待することが困難なためである。

このような点において、前記重合性ビニル系モノマー100重量部に対する前記架橋成分の割合は、20重量部以上70重量部以下のいずれかとされることがより好ましい。

【0023】

また、前記重合性ビニル系モノマー及び前記架橋成分以外の、その他のビニル系単量体を本発明の効果を著しく妨げない範囲において1種又は2種以上組合せて使用することができる。

【0024】

その他のビニル系単量体としては、特に限定されておらず、一般的に用いられている各種のビニル系単量体を使用することができる。

例えば、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−エチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン、n−メトキシスチレン、p−フェニルスチレン、p−クロルスチレン、3,4−ジクロルスチレン等のスチレンおよびその誘導体;塩化ビニル、塩化ビニリデン、臭化ビニル、弗化ビニル等のハロゲン化ビニル類;酢酸ビニル、プロピオン酸ビニル、ベンゾエ酸ビニル、酪酸ビニル等のビニルエステル類;(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸2−クロルエチル、(メタ)アクリル酸フェニル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸ジエチルアミノエチル等のα−メチレン脂肪族モノカルボン酸エステル類;(メタ)アクリロニトリル、(メタ)アクリルアミドの(メタ)アクリル酸誘導体等も使用できる。

【0025】

また、ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル等のビニルエーテル類;ビニルメチルケトン、ビニルヘキシルケトン、メチルイソプロペニルケトン等のビニルケトン類;N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドン等のN−ビニル化合物;ビニルナフタリン塩等もその他のビニル系単量体として使用できる。

【0026】

更には、ジビニルベンゼン、アルキレングリコールジメタクリレート(アルキレンは炭素数2〜4の範囲が好ましい)等の多官能性重合性単量体もその他のビニル系単量体として使用できる。

【0027】

本実施形態におけるビニル系重合体粒子を形成させるべく用いられる前記その他のビニル系モノマーと前記重合性ビニル系モノマーとは、前記重合性ビニル系モノマー100重量部に対して、通常、その他のビニル系モノマーが30〜1500重量部となる割合で前記乳化重合に用いられ得る。

【0028】

この重合性ビニル系モノマー100重量部に対するその他のビニル系モノマーの割合が30重量部未満の場合、重合時におけるビニル系モノマー混合物の粒子の安定性を低下させるおそれが有り、重合後に凝集物を多く含有するビニル系重合体粒子となるおそれを有する。

一方で、900重量部を超える割合とすると、全体に占める重合性ビニル系モノマー(カルボキシル基を含有するビニル系単量体)の割合を低下させる結果、重合時におけるビニル系モノマー混合物への水溶性蛍光染料の溶解量が十分な量とならず得られるビニル系重合体粒子の蛍光性を低下させるおそれを有する。

このようなことから、均質で、蛍光性に優れた微細なビニル系重合体粒子の形成を図る意味で重合性ビニル系モノマー100重量部に対するその他のビニル系モノマーの割合が50〜900重量部となる混合割合で前記乳化重合が実施されることが好適である。

【0029】

このようなビニル系モノマーによって形成されるビニル系重合体粒子に含有させる前記水溶性蛍光染料としては、前記重合性ビニル系モノマーに対して概ね均一に溶解可能であると共に重合性ビニル系モノマーのカルボキシル基と良好に結合されるものであれば特に限定されず、ローダミンB、ローダミン6G等のローダミン系染料、スチルベン系染料、メチレンブルー、フルオレセイン、ウラニンまたはエリスロシン等のフルオレセイン誘導体等をあげることができる。

中でも、ローダミンB、ローダミン6G等のローダミン系染料を好適に使用することができる。

【0030】

斯かる水溶性蛍光染料の使用量は、使用する水溶性蛍光染料の種類等によっても左右されるが、前記重合性ビニル系モノマー(カルボキシル基を含有するビニル系単量体)100重量部に対して、0.005〜20重量部のいずれかとなる割合で乳化重合に用いられることが好ましく、0.01〜10重量部のいずれかの割合とされることがより好ましい。

水溶性蛍光染料の割合を上記の範囲とすることが好ましいのは、水溶性蛍光染料の割合が0.005重量部未満では、得られるビニル系重合体粒子における蛍光性が充分なものとならないおそれがあり、一方、20重量部を超える割合で添加しても、添加量の増加に見合う効果を期待することが困難なためである。

さらには、20重量部を超える割合で添加すると、未溶解物の析出やビニル系単量体の重合阻害を発生させるおそれも有する。

【0031】

なお、ビニル系重合体粒子に上記以外の成分を、本発明の効果を著しく阻害しない範囲において含有させることも可能で、その他の添加剤が添加されていてもよい。

【0032】

その他の添加剤としては、水溶性染料以外の着色成分(着色剤)、光安定化剤、紫外線吸収剤、熱安定剤、レベリング剤、帯電防止剤等が挙げられる。

【0033】

このようなビニル系重合体粒子を構成するための成分を含んだ組成物(以下「重合性単量体組成物」ともいう)は、水性媒体中、界面活性剤及び重合開始剤の存在下、乳化重合に付されビニル系重合体粒子の形成に用いられる。

【0034】

前記界面活性剤としては、特に限定されず、当該分野で通常使用されているアニオン性界面活性剤、カチオン性界面活性剤、両性イオン性界面活性剤、ノニオン性界面活性剤を好適に使用することができる。

これら界面活性剤は、ビニル系単量体と反応性を示す結合性官能基等を有する反応性界面活性剤であっても良く、またこのような反応性を示さないものであってもよい。

【0035】

例えば、反応性界面活性剤としては、スチレンスルホン酸ソーダなどのアルケニルベンゼンスルホン酸塩類;(メタ)アクリル酸エステルスルホン酸塩類;ビニルスルホン酸ナトリウムなどのアルケニルスルホン酸塩類;アリルアルキルイタコネート硫酸エステルなどやポリオキシエチレン(またはプロピレン)アルケニル(フェニル)エーテル誘導体などが挙げられる。

【0036】

例えば、非反応性界面活性剤としては、オレイン酸ナトリウム、ヒマシ油カリ等の脂肪酸油;ラウリル硫酸ナトリウム、ラウリル硫酸アンモニウム等のアルキル硫酸エステル塩;ドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩;アルキルナフタレンスルホン酸塩、アルカンスルホン酸塩、ジアルキルスルホコハク酸塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシエチレンアルキル硫酸エステル塩等が挙げられる。

【0037】

これらの界面活性剤は、その種類により相違するが、重合性ビニル単量体100重量部に対して、0.1〜5重量部のいずれかの割合となるように使用することが好ましい。

0.3〜3重量部のいずれかの割合となるように使用することがより好ましい。

【0038】

前記重合開始剤は、特に限定されず、当該分野で通常使用されているものを適宜選択して採用することができる。

例えば、熱によるラジカル分解、又は還元性物質によるラジカル分解を生じてビニル系モノマーの付加重合を開始させうるラジカル重合開始剤、レドックス系重合開始剤等が挙げられる。

【0039】

前記ラジカル重合開始剤としては、例えば、2,2−アゾビス(N−ヒドロキシエチルイソブチルアミド)、2,2−アゾビス(2−アミジノプロパン)2塩化水素、4,4−アゾビス(4−シアノペンタン酸)等のアゾ系化合物;ペルオキソ二硫酸カリウム(KPS)、ペルオキソ二硫酸ナトリウム(NPS)、ペルオキソ二硫酸アンモニウム(APS)等のペルオキソ二硫酸塩;過酸化水素、t−ブチルハイドロパーオキサイド、t−ブチルパーオキシマレイン酸、コハク酸パーオキシド、過酸化ベンゾイル等の過酸化物等が挙げられる。

【0040】

前記レドックス系重合開始剤としては、上記過酸化物と、ナトリウムスルホキシレートホルムアルデヒド、亜硫酸水素ナトリウム、チオ硫酸ナトリウム、ヒドロキシメタンスルフィン酸ナトリウム、L−アスコルビン酸及びその塩、第一銅塩、第一鉄塩等の還元剤との組み合わせが挙げられる。

【0041】

これらの重合開始剤は、その種類により相違するが、重合性ビニル単量体100重量部に対して、0.1〜3重量部のいずれかの割合で使用することが好ましい。

【0042】

このような成分を用いて乳化重合を行う際の水性媒体としては、特に限定されないが、水、水と水溶性有機溶媒(例えば、低級アルコール)との混合物等が挙げられる。

なかでも、廃水処理に要する手間を削減しうる点において水が好適である。

【0043】

これらの成分によって形成されるビニル系重合体粒子は、その平均粒子径が、0.01〜2.0μmの内のいずれかであることが重要である。

例えば、本実施形態における水溶性蛍光染料を含有するビニル系重合体粒子の平均粒子径が0.01μm未満の場合、その粒子を得るために界面活性剤や水性媒体を多量に使う必要があり、生産性の観点等から工業的に適したものとすることが困難となる。

また、平均粒子径が2.0μmを超える場合は、微粒子化の要望を満足させることが困難となる。

さらには、平均粒子径が2.0μmを超えるものは、後述する製造方法に依らず製造が可能となる可能性も有する。

すなわち、例えば、スケールダウンされたマイクロ流体デバイスなどにおいて求められているような微粒子化の要望を満足させるとともに、より顕著に本発明の効果を発揮させ得る点等に対してビニル系重合体粒子は、その平均粒子径が、0.01〜2.0μmの内のいずれかであることが重要である。

また、これらの点から、本実施形態のビニル系重合体粒子は、平均粒子径が、0.05〜1.0μmのいずれかとされることがより好ましい。

なお、平均粒子径は、実施例に記載する測定方法によって求められうる。

また得られる重合体粒子の形状は特に限定されておらず球状、非球状(扁平状、針状、不定形状・・)のいずれでもかまわない。

【0044】

次いで、ビニル系重合体粒子の製造方法について説明する。

本実施形態においては、上記のような成分によってなされる乳化重合によってビニル系重合体粒子の製造を実施する。

この乳化重合のための具体的な方法は、特に限定されるものではなく、例えば、水性媒体中に、前記重合性単量体組成物及び界面活性剤、重合開始剤等を添加した後、攪拌することで乳化液を形成し、次いで、攪拌しつつ加熱することで水溶性染料を含有するビニル系重合体粒子を得る方法が挙げられる。

また、重合開始剤は、乳化液を形成させた後、重合系に加える態様とすることも可能である。

【0045】

この乳化液を形成させるための攪拌方法としては、ホモジナイザイーや超音波分散機などを用いた従来の方法を適宜採用しうる。

【0046】

このとき重合性ビニル系モノマー、架橋成分、水溶性蛍光染料、その他の添加剤などを含む重合性単量体組成物と、水性媒体との使用割合の比率(重合性単量体組成物:水性媒体)は、重量比率で、1:20〜1:1の範囲であることが好ましい。

1:20よりも重合性単量体組成物の割合が少なくなると、ビニル系重合体粒子の生産性を低下させるおそれを有する。

一方で、重合性単量体組成物の割合が1:1よりも多くなると、重合性単量体組成物と水性媒体との混合物の粘性が高くなり均一な重合が難しくなるおそれを有するとともに、重合体粒子の凝集物が生じるおそれを有する。

したがって、優れた生産性と、微細で均質なビニル系重合体粒子をより確実に製造しうるという観点から、乳化重合における重合性単量体組成物と水性媒体との使用割合の比率は、重量比率で1:10〜1:3のいずれかとされることが好ましい。

【0047】

また、重合温度は、使用する重合性単量体や重合開始剤の種類により相違するが、30〜100℃であることが好ましく、重合時間は、2〜12時間であることが好ましい。

【0048】

以上のような条件を採用して前記乳化重合を実施することにより、内部にまで水溶性蛍光染料が含有されたビニル系重合体粒子を、その平均粒子径がより確実に0.01〜2.0μmの範囲内となるように形成させることができる。

【0049】

なお、この乳化重合によって得られたビニル系重合体粒子は、水性媒体中から単離してもよく、要すれば単離しなくてもよい。

重合体粒子の単離は、遠心分離機を用いて粒子を沈降させ分離する遠心分離法、スプレードライヤーに代表される噴霧乾燥法、ドラムドライヤーに代表される加熱された回転ドラムに付着させて乾燥する方法、凍結乾燥法等により行うことができる。

【0050】

なお、本発明は、ビニル系重合体粒子の製造方法や、ビニル系重合体粒子を上記例示のものに限定するものではなく、従来公知の技術事項を本発明の効果が著しく損なわれない範囲において適宜採用することができる。

【実施例】

【0051】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0052】

(平均粒子径について)

以下の実施例と比較例における平均粒子径は、特段の断りがない限りにおいて動的光散乱法と呼ばれる方法を利用して測定したZ平均粒子径を意味する。

すなわち、ビニル系重合体粒子を水に分散させた水分散液にレーザー光を照射し、ビニル系重合体粒子から散乱される散乱光強度をマイクロ秒単位の時間変化で測定し、検出されたビニル系重合体粒子に起因する散乱強度分布を正規分布に当てはめて、平均粒子径を算出するためのキュムラント解析法により求めたZ平均粒子径である。

この種の平均粒子径は、市販の測定装置で簡便に測定可能であり、本実施例ではマルバーン社から市販されている「ゼータサイザーナノZS」を測定に使用している。

上述の市販の測定装置にはデータ解析ソフトが搭載されており、測定データを自動的に

解析することで、Z平均粒子径が算出できる。

【0053】

(実施例1)

ローダミンB 0.3gを2−メタクリロイロキシエチルコハク酸(共栄社、ライトエステルHOMS)20gに添加後、メカニカルスターラーを用いて5時間攪拌を行った。

得られた溶液はローダミンBを均一に溶解しており溶解残査は見られなかった。

この溶液に架橋成分としてグリシジルメタクリレート(共栄社、ライトエステルGMA)10gとスチレン70gとを加えて攪拌することにより重合性組成物を調整した。

次に、2Lオートクレーブに上記重合性組成物及び界面活性剤としてスチレンスルホン酸ナトリウム0.3g及び重合開始剤としてペルオキソ二硫酸アンモニウム1.0gをイオン交換水400gに溶解した水性媒体を加え、窒素置換下攪拌することにより乳化を行った。

充分に窒素パージした後、オートクレーブを密閉し、撹拌速度300rpm、内部温度を70℃に保持し6時間乳化重合を行った。

続いて乳化液を室温まで冷却し重合を終了した。

重合終了後、ビニル系重合体粒子を遠心分離機により沈降させ(沈降分離)、上澄みの水溶液を除去した後イオン交換水を加え再度分散させた。この操作を3回繰り返してビニル系重合体粒子を洗浄することで重合開始剤等の反応残渣を除去した後、更にイオン交換水に分散することで固形分10重量%の赤色を呈するビニル系重合体微小粒子の水分散体を得た。

【0054】

得られたビニル系重合体粒子のZ平均粒子径は0.454μmでありビニル系重合体粒子の凝集物は見られなかった。

また遠心分離の際、分離した水溶液にはローダミンBの溶出による着色は見られなかった。

次に上記ビニル系重合体微小粒子の水分散体1gを100mlビーカーに取り再度水50gに分散した分散液にブラックライトを照射したところ分散液は蛍光赤色の発色を示した。

また、この実施例1において得られたビニル系重合体粒子を走査型電子顕微鏡(SEM)にて観察した様子を図1に示す。

なお、図1正面視右下のスケールは、全長で10μmに相当するものである。

この図に示されているように実施例1においては、微細かつ均質なビニル系重合体粒子が得られていることがわかる。

【0055】

(実施例2)

表1に示すとおり、ローダミンBの添加量を0.3gに代えて0.1gとし、2−メタクリロイロキシエチルコハク酸に代えてアクリル酸を用いたこと、ならびに、スチレンスルホン酸ナトリウム添加量を0.3gに代えて0.2gとしたこと以外は実施例1と同様に乳化重合を実施し、固形分10重量%の赤色を呈するビニル系重合体微小粒子の水分散体を得た。

重合前の段階でアクリル酸はローダミンBを均一に溶解しており溶解残査は見られず、得られたビニル系重合体粒子のZ平均粒子径は0.257μmであり重合体粒子の凝集物は見られなかった。

また遠心分離の際、分離した水溶液にはローダミンBの溶出による着色は見られなかった。

さらに上記ビニル系重合体微小粒子の水分散体1gを100mlビーカーに取り再度水50gに分散した分散液にブラックライトを照射したところ分散液は蛍光赤色の発色を示した。

【0056】

(実施例3〜5)

ビニル系重合体粒子の形成に用いる材料を表1に示す通りとし、これらを表1に示す配合割合で用いたこと以外は、上記実施例1、2と同様にビニル系重合体微小粒子を作製した。

なお、このビニル系重合体微小粒子を遠心分離する際にローダミンBの溶出がみられなかったこと、及び、水分散液を作製してブラックライトを照射した際に発色が見られた点についても上記実施例1、2と同様である。

得られた、ビニル系重合体粒子の平均粒子径を併せて表1に示す。

【0057】

(比較例1)

表1に示すように、実施例1で使用した2−メタクリロイロキシエチルコハク酸を用いずにビニル系重合体粒子を作製した。

すなわち、ローダミンB 0.3gをスチレン70g、グリシジルメタクリレート10gに添加後、メカニカルスターラーを用いて5時間攪拌を行った。

しかし、ローダミンBはほとんど溶解せず固形物として残っていた。

そのため、更に攪拌を10時間行ったが溶解状態に大きな変化は見られなかった。

次に、2Lオートクレーブに上記ローダミンBの溶解残渣を含む重合性組成物及び界面活性剤としてスチレンスルホン酸ナトリウム0.3g及び重合開始剤としてペルオキソ二硫酸アンモニウム1.0gを溶解したイオン交換水400gを加え、窒素置換下攪拌機により乳化を行った。

上記以外は実施例1と同様に実施し、固形分10重量%のビニル系重合体微小粒子の水分散体を得た。

しかしながら得られたビニル系重合体微小粒子の水分散体はほとんど赤色に着色していない(白色)のものであった。

なお、得られたビニル系重合体粒子のZ平均粒子径は0.273μmでありビニル系重合体粒子の凝集物は見られなかったが、上記ビニル系重合体微小粒子の水分散体1gを100mlビーカーに取り再度水50gに分散した溶液にブラックライトを照射したところ溶液は蛍光発色を示めさないものであった。

更に、遠心分離の際に分離した水溶液はローダミンBの溶出により濃い赤色を呈していた。

【0058】

(比較例2)

架橋成分であるグリシジルメタクリレートを加えなかった以外は実施例1と同様に乳化重合を実施した。

その結果、オートクレーブ内部を70℃に昇温して約一時間後、攪拌が停止した。

そこで室温まで冷却しオートクレーブを開放したところ乳化液はゲル化し系全体が固まっており、ビニル系重合体粒子を得ることができなかった。

【0059】

(比較例3)

グリシジルメタクリレートに換えジビニルベンゼンを用いた以外は実施例1と同様に乳化重合を実施した。

その結果、重合性組成物はローダミンBを均一に溶解しており、溶解残渣の存在は見られなかったものの、乳化重合終了後オートクレーブ内部を確認したところ、混合液は樹脂の塊が多数含まれるスラリー状の粘性の高いものであった。

また、得られた重合物を洗浄後、樹脂の塊を除いたものについて光学顕微鏡ならびに走査型電子顕微鏡(SEM)で観察したところ多数の微細なビニル系重合体粒子が強固に結合した約10μm程度の大きさの凝集物となっていることが判明し、目的とする微小粒子が得られていないことが判明した。

【0060】

【表1】

【0061】

このように、本発明によれば、水溶性蛍光染料を内包した微細なビニル系重合体粒子を容易に形成させることができ、得られた粒子は、流体可視化装置用トレーサー、フローサイトの精度管理用標準粒子、免疫診断薬用担体等の分野等、特に非常に微細な粒子径が必要とされるマイクロ流体デバイス等での使用に好適なものとなることが上記結果からもわかる。

【技術分野】

【0001】

本発明は、水溶性蛍光染料を含有するビニル系重合体粒子の製造方法とビニル系重合体粒子とに関するものである。

【背景技術】

【0002】

蛍光を発する微粒子は、現在、各種分野において広く使用されているが、中でも、流体可視化装置用トレーサー、フローサイトの精度管理用標準粒子、免疫診断薬用担体として重要な役割を果たしている。用いられる粒子径としてはその使用形体及び視認性から、数μm〜数百μmのものが主流であるが、近年はマイクロ流体デバイスのスケールダウン等に伴って更に小さいサブミクロン領域の粒子径を有する蛍光粒子の要望が強い。

【0003】

従来、このような蛍光を発する微粒子を製造する方法としては、

(1)ポリマー粒子を蛍光染料浴に浸漬することにより染色する方法、

(2)ポリマー粒子の表面に蛍光染料と反応する官能基を有する層を形成させた後、蛍光染料浴に浸漬することにより染色する方法(例えば、米国特許第4774189号(下記特許文献1)及び米国特許第5194300号(下記特許文献2)に記載)、

(3)モノマーに蛍光体または蛍光染料を添加したモノマー組成物を媒体中に分散させ重合を行う懸濁重合により蛍光体(蛍光染料)含有樹脂粒子を形成する方法および用いられる蛍光体、蛍光顔料及び蛍光染料のモノマー組成への分散性の向上を目的とした表面処理方法(例えば、特開平9−176366公報(下記特許文献3)に記載)、

(4)水溶性蛍光染料及びその水溶性蛍光染料と結合する官能基を有するビニル系単量体を用い、懸濁重合を行うことにより水溶性蛍光染料含有樹脂粒子を得る方法(例えば特開2006−265401号公報(下記特許文献4)に記載)、

などが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第4774189号

【特許文献2】米国特許第5194300号

【特許文献3】特開平9−176366号公報

【特許文献4】特開2006−265401号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、以上掲げた方法にはそれぞれ以下のような問題点があった。

(1)の方法は染色方法として非常に簡便な製造方法ではあるが、表面層への物理吸着によるものであり蛍光染料の定着は困難なものであった。

(2)の方法では一般的にポリマー粒子を製造するのに必要な製造工程に加えて、そのポリマー粒子表面に染料と反応する官能基を有する層を形成させる工程、更にその後蛍光染料浴を用いて染色する工程が必要であるため製造工程が煩雑であり、また表面層だけへの染色のため(1)の製造方法で得られた粒子ほどではないものの、粒子の使用に際して徐々に蛍光染料が逸脱し退色が起こるという問題点があった。

更に(1)(2)の製造方法には何れも蛍光染料浴が必要であり、共通する問題点として該蛍光染料の使用効率が非常に悪く、また不要な蛍光染料を洗い落とすのに際して洗浄を繰り返す必要があり、工程が煩雑で時間がかかること。更には排水処理等での環境への負荷を増大させるおそれを有していた。

【0006】

そこで本発明者は(3)(4)の方法により水溶性蛍光染料を均一に内包したビニル系重合体粒子を得ようと試みた。

具体的には特開平9−176366号公報の実施例2の蛍光白色染料(チバガイギー社、ユビテックスOB、疎水性蛍光染料)を水溶性染料であるローダミンBに替えて重合を試みたが、ローダミンBは重合性ビニル系モノマーとしてスチレン、架橋剤としてジビニルベンゼンの重合性組成物にほとんど溶解せず従って良好な水溶性蛍光染料含有樹脂粒子を得ることができなかった。

【0007】

次いで、特開2006−265401号公報の実施例に基づいて水溶性蛍光染料を内包したビニル系重合体粒子を作製した。

このとき、攪拌条件、酸性有機変性燐酸化合物、界面活性剤等の添加量の条件を変更するなどして平均粒子径が0.01〜2μmのいずれかとなるビニル系重合体粒子を得ようと試みたが、目的とする微細な粒子径を得ることができなかった。

更に特開平2006−265401号公報の実施例の組成を元に、小粒子化が一般的に容易に得られることが知られている乳化重合法により、平均粒子径が0.01〜2μmである水溶性蛍光染料を内包したビニル系重合体粒子を得ようと試みたが、水系分散媒を含んだ状態でゲル化して系全体が固まったり、樹脂の塊が多数含まれるスラリー状の粘性の高いものとなったりして、目的とする平均粒子径が0.01〜2μmの粒子を得ることはできなかった。

【0008】

上記のような問題点に鑑み、本発明は、例えば、流体可視化装置用トレーサー、フローサイトの精度管理用標準粒子、免疫診断薬用担体等での使用に際して蛍光染料の逸脱による退色変化が抑制されており、しかも、従来のものに比べて微細な粒径を有する水溶性蛍光染料を内包したビニル系重合体粒子の製造に適した製造方法を提供して、スケールダウンされたマイクロ流体デバイス等への利用に適したビニル系重合体粒子を提供することを課題としている。

【課題を解決するための手段】

【0009】

本発明者は、上記の課題を解決するために鋭意検討した結果、カルボキシル基を有するビニル系単量体を用いることにより、重合性単量体組成物中に水溶性蛍光染料を良好に溶解し、均一かつ安定に存在させることができ、このような系でビニル系単量体の重合を行うことで水溶性蛍光染料の水系分散媒への流出が抑制されたビニル系重合体粒子を形成させ得ることを見出した。

【0010】

しかも、カルボキシル基と結合する官能基を有するビニル系単量体を、カルボキシル基を有するビニル系単量体と併用することで重合性単量体組成物を水系分散媒中で乳化重合させた場合でも、系全体のゲル化を起こすことなく、従来のものに比べて粒子径が微細なビニル系重合体粒子が得られることを見出した。更には製造に際して、水系分散媒への流出が抑制されるため環境負荷が非常に少ないことを見出した。

【0011】

すなわち、ビニル系重合体粒子の製造方法に係る本発明は、ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることにより前記水溶性蛍光染料を含むビニル系重合体粒子を作製するビニル系重合体粒子の製造方法であって、前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、しかも、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて前記乳化重合を実施することを特徴としている。

【0012】

また、ビニル系重合体粒子に係る本発明は、ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることによって前記水溶性蛍光染料を含有させてなるビニル系重合体粒子であって、前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、しかも、該乳化重合が、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて実施されることにより平均粒子径が0.01〜2μmの内のいずれかとなるように形成されていることを特徴としている。

【発明の効果】

【0013】

本発明によれば、水溶性蛍光染料の水系分散媒への流出が抑制されたビニル系重合体粒子を形成させることから、例えば、流体可視化装置用トレーサー、フローサイトの精度管理用標準粒子、免疫診断薬用担体等での使用に際しての蛍光染料の逸脱による退色変化が抑制されたビニル系重合体粒子が作製されうる。

しかも、水性媒体を含んだ状態でビニル系単量体がゲル化するおそれが抑制された状態で乳化重合によりビニル系重合体粒子を作製することから従来よりも微細なビニル系重合体粒子が作製されうる。

【0014】

そして、このようにして得られる、水溶性蛍光染料を内包したビニル系重合体粒子で、しかも、平均粒子径が0.01〜2μmのいずれかとなる状態で形成されたビニル系重合体粒子は、スケールダウンされたマイクロ流体デバイス等に好適に利用され得る。

【0015】

すなわち、本発明によれば、蛍光染料の逸脱による退色変化が抑制されており、しかも、従来のものに比べて微細な粒径を有する水溶性蛍光染料を内包したビニル系重合体粒子の製造に適した製造方法が提供されうる。

また、本発明によれば、スケールダウンされたマイクロ流体デバイス等への利用に適したビニル系重合体粒子が提供され得る。

【図面の簡単な説明】

【0016】

【図1】実施例1のビニル系重合体粒子を示す図(SEM写真)。

【発明を実施するための形態】

【0017】

本発明のビニル系重合体粒子ならびにビニル系重合体粒子の製造方法について説明する。

まず、本実施形態のビニル系重合体粒子について説明する。

【0018】

本実施形態のビニル系重合体粒子は、ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることによって前記水溶性蛍光染料を含有させてなるビニル系重合体粒子である。

しかも、本実施形態のビニル系重合体粒子は、前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、該乳化重合が、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて実施されることによって、0.01〜2μmの内のいずれかの平均粒子径となるように形成されたものである。

【0019】

なお、カルボキシル基を有するビニル系単量体は、水溶性蛍光染料をビニル系重合体粒子に取り込むのに有用な成分であり、このビニル系単量体のカルボキシル基と反応する官能基を有するビニル系単量体は、重合によって形成されるポリマーどうしを架橋する架橋成分として含有されるものである。

例えば、カルボキシル基を有するビニル系単量体が重合されることによって、側鎖にカルボキシル基を有するポリマーが形成されるとともに、前記カルボキシル基と結合可能な官能基を有するビニル系単量体が重合されることによって、側鎖にカルボキシル基と結合可能な官能基を有するポリマーが形成され、これらのカルボキシル基と、該カルボキシル基と結合可能な前記官能基とが結合することでポリマー間の架橋が実施されるものである。

以下、カルボキシル基を有する前記ビニル系単量体を指す用語として「重合性ビニル系モノマー」との用語を用い、この「重合性ビニル系モノマー」のカルボキシル基と反応する官能基を有するビニル系単量体を指す用語として「架橋成分」との用語を用いて本発明を説明する。

【0020】

本実施形態のビニル系重合体粒子を形成すべく用いられる成分の内、前記重合性ビニル系モノマー(カルボキシル基を有するビニル系単量体)としては、例えば、(メタ)アクリル酸、2−(メタ)アクリロイロキシエチルコハク酸、2−(メタ)アクリロイロキシエチルフタル酸、2−(メタ)アクリロイロキシエチルヘキサヒドロフタル酸等の(メタ)アクリル酸のカルボン酸含有エステル類を挙げることができる。

なお、本明細書中における「(メタ)アクリル酸」との用語は、「アクリル酸」又は「メタクリル酸」であることを意味して用いている。

【0021】

また、前記架橋成分(カルボキシル基と結合可能な官能基を有するビニル系単量体)としては、反応により先のビニル系単量体が有するカルボキシル基と結合する官能基を有するビニル系単量体であれば特に限定されるものではないが、前記架橋成分の具体例としては、グリシジル基を有する(メタ)アクリル酸エステル、遊離イソシアネート基を含有するウレタン(メタ)アクリレート等を挙げることができる。

なかでも、前記官能基としては、グリシジル基が好適であり、(メタ)アクリル酸グリシジルを前記架橋成分として用いることが好ましい。

【0022】

前記架橋成分と前記重合性ビニル系モノマーとは、通常、重合性ビニル系モノマー100重量部に対して前記架橋成分が10重量部以上100重量部以下のいずれかの割合となるように前記乳化重合に用いられることが好ましい。

前記架橋成分が上記範囲とされることが好ましいのは、10重量部未満の場合においては、乳化重合におけるビニル系重合体粒子の成長過程において粒子どうしの凝集が起こりやすくなる結果、ビニル系重合体粒子に粗大な凝集粒子を多く含有させるおそれを有するためである。

一方で、好ましい範囲の上限が100重量部とされているのは、100重量部を超える割合としても、その割合の増加に見合う効果を期待することが困難なためである。

このような点において、前記重合性ビニル系モノマー100重量部に対する前記架橋成分の割合は、20重量部以上70重量部以下のいずれかとされることがより好ましい。

【0023】

また、前記重合性ビニル系モノマー及び前記架橋成分以外の、その他のビニル系単量体を本発明の効果を著しく妨げない範囲において1種又は2種以上組合せて使用することができる。

【0024】

その他のビニル系単量体としては、特に限定されておらず、一般的に用いられている各種のビニル系単量体を使用することができる。

例えば、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−エチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン、n−メトキシスチレン、p−フェニルスチレン、p−クロルスチレン、3,4−ジクロルスチレン等のスチレンおよびその誘導体;塩化ビニル、塩化ビニリデン、臭化ビニル、弗化ビニル等のハロゲン化ビニル類;酢酸ビニル、プロピオン酸ビニル、ベンゾエ酸ビニル、酪酸ビニル等のビニルエステル類;(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸2−クロルエチル、(メタ)アクリル酸フェニル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸ジエチルアミノエチル等のα−メチレン脂肪族モノカルボン酸エステル類;(メタ)アクリロニトリル、(メタ)アクリルアミドの(メタ)アクリル酸誘導体等も使用できる。

【0025】

また、ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル等のビニルエーテル類;ビニルメチルケトン、ビニルヘキシルケトン、メチルイソプロペニルケトン等のビニルケトン類;N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドン等のN−ビニル化合物;ビニルナフタリン塩等もその他のビニル系単量体として使用できる。

【0026】

更には、ジビニルベンゼン、アルキレングリコールジメタクリレート(アルキレンは炭素数2〜4の範囲が好ましい)等の多官能性重合性単量体もその他のビニル系単量体として使用できる。

【0027】

本実施形態におけるビニル系重合体粒子を形成させるべく用いられる前記その他のビニル系モノマーと前記重合性ビニル系モノマーとは、前記重合性ビニル系モノマー100重量部に対して、通常、その他のビニル系モノマーが30〜1500重量部となる割合で前記乳化重合に用いられ得る。

【0028】

この重合性ビニル系モノマー100重量部に対するその他のビニル系モノマーの割合が30重量部未満の場合、重合時におけるビニル系モノマー混合物の粒子の安定性を低下させるおそれが有り、重合後に凝集物を多く含有するビニル系重合体粒子となるおそれを有する。

一方で、900重量部を超える割合とすると、全体に占める重合性ビニル系モノマー(カルボキシル基を含有するビニル系単量体)の割合を低下させる結果、重合時におけるビニル系モノマー混合物への水溶性蛍光染料の溶解量が十分な量とならず得られるビニル系重合体粒子の蛍光性を低下させるおそれを有する。

このようなことから、均質で、蛍光性に優れた微細なビニル系重合体粒子の形成を図る意味で重合性ビニル系モノマー100重量部に対するその他のビニル系モノマーの割合が50〜900重量部となる混合割合で前記乳化重合が実施されることが好適である。

【0029】

このようなビニル系モノマーによって形成されるビニル系重合体粒子に含有させる前記水溶性蛍光染料としては、前記重合性ビニル系モノマーに対して概ね均一に溶解可能であると共に重合性ビニル系モノマーのカルボキシル基と良好に結合されるものであれば特に限定されず、ローダミンB、ローダミン6G等のローダミン系染料、スチルベン系染料、メチレンブルー、フルオレセイン、ウラニンまたはエリスロシン等のフルオレセイン誘導体等をあげることができる。

中でも、ローダミンB、ローダミン6G等のローダミン系染料を好適に使用することができる。

【0030】

斯かる水溶性蛍光染料の使用量は、使用する水溶性蛍光染料の種類等によっても左右されるが、前記重合性ビニル系モノマー(カルボキシル基を含有するビニル系単量体)100重量部に対して、0.005〜20重量部のいずれかとなる割合で乳化重合に用いられることが好ましく、0.01〜10重量部のいずれかの割合とされることがより好ましい。

水溶性蛍光染料の割合を上記の範囲とすることが好ましいのは、水溶性蛍光染料の割合が0.005重量部未満では、得られるビニル系重合体粒子における蛍光性が充分なものとならないおそれがあり、一方、20重量部を超える割合で添加しても、添加量の増加に見合う効果を期待することが困難なためである。

さらには、20重量部を超える割合で添加すると、未溶解物の析出やビニル系単量体の重合阻害を発生させるおそれも有する。

【0031】

なお、ビニル系重合体粒子に上記以外の成分を、本発明の効果を著しく阻害しない範囲において含有させることも可能で、その他の添加剤が添加されていてもよい。

【0032】

その他の添加剤としては、水溶性染料以外の着色成分(着色剤)、光安定化剤、紫外線吸収剤、熱安定剤、レベリング剤、帯電防止剤等が挙げられる。

【0033】

このようなビニル系重合体粒子を構成するための成分を含んだ組成物(以下「重合性単量体組成物」ともいう)は、水性媒体中、界面活性剤及び重合開始剤の存在下、乳化重合に付されビニル系重合体粒子の形成に用いられる。

【0034】

前記界面活性剤としては、特に限定されず、当該分野で通常使用されているアニオン性界面活性剤、カチオン性界面活性剤、両性イオン性界面活性剤、ノニオン性界面活性剤を好適に使用することができる。

これら界面活性剤は、ビニル系単量体と反応性を示す結合性官能基等を有する反応性界面活性剤であっても良く、またこのような反応性を示さないものであってもよい。

【0035】

例えば、反応性界面活性剤としては、スチレンスルホン酸ソーダなどのアルケニルベンゼンスルホン酸塩類;(メタ)アクリル酸エステルスルホン酸塩類;ビニルスルホン酸ナトリウムなどのアルケニルスルホン酸塩類;アリルアルキルイタコネート硫酸エステルなどやポリオキシエチレン(またはプロピレン)アルケニル(フェニル)エーテル誘導体などが挙げられる。

【0036】

例えば、非反応性界面活性剤としては、オレイン酸ナトリウム、ヒマシ油カリ等の脂肪酸油;ラウリル硫酸ナトリウム、ラウリル硫酸アンモニウム等のアルキル硫酸エステル塩;ドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩;アルキルナフタレンスルホン酸塩、アルカンスルホン酸塩、ジアルキルスルホコハク酸塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシエチレンアルキル硫酸エステル塩等が挙げられる。

【0037】

これらの界面活性剤は、その種類により相違するが、重合性ビニル単量体100重量部に対して、0.1〜5重量部のいずれかの割合となるように使用することが好ましい。

0.3〜3重量部のいずれかの割合となるように使用することがより好ましい。

【0038】

前記重合開始剤は、特に限定されず、当該分野で通常使用されているものを適宜選択して採用することができる。

例えば、熱によるラジカル分解、又は還元性物質によるラジカル分解を生じてビニル系モノマーの付加重合を開始させうるラジカル重合開始剤、レドックス系重合開始剤等が挙げられる。

【0039】

前記ラジカル重合開始剤としては、例えば、2,2−アゾビス(N−ヒドロキシエチルイソブチルアミド)、2,2−アゾビス(2−アミジノプロパン)2塩化水素、4,4−アゾビス(4−シアノペンタン酸)等のアゾ系化合物;ペルオキソ二硫酸カリウム(KPS)、ペルオキソ二硫酸ナトリウム(NPS)、ペルオキソ二硫酸アンモニウム(APS)等のペルオキソ二硫酸塩;過酸化水素、t−ブチルハイドロパーオキサイド、t−ブチルパーオキシマレイン酸、コハク酸パーオキシド、過酸化ベンゾイル等の過酸化物等が挙げられる。

【0040】

前記レドックス系重合開始剤としては、上記過酸化物と、ナトリウムスルホキシレートホルムアルデヒド、亜硫酸水素ナトリウム、チオ硫酸ナトリウム、ヒドロキシメタンスルフィン酸ナトリウム、L−アスコルビン酸及びその塩、第一銅塩、第一鉄塩等の還元剤との組み合わせが挙げられる。

【0041】

これらの重合開始剤は、その種類により相違するが、重合性ビニル単量体100重量部に対して、0.1〜3重量部のいずれかの割合で使用することが好ましい。

【0042】

このような成分を用いて乳化重合を行う際の水性媒体としては、特に限定されないが、水、水と水溶性有機溶媒(例えば、低級アルコール)との混合物等が挙げられる。

なかでも、廃水処理に要する手間を削減しうる点において水が好適である。

【0043】

これらの成分によって形成されるビニル系重合体粒子は、その平均粒子径が、0.01〜2.0μmの内のいずれかであることが重要である。

例えば、本実施形態における水溶性蛍光染料を含有するビニル系重合体粒子の平均粒子径が0.01μm未満の場合、その粒子を得るために界面活性剤や水性媒体を多量に使う必要があり、生産性の観点等から工業的に適したものとすることが困難となる。

また、平均粒子径が2.0μmを超える場合は、微粒子化の要望を満足させることが困難となる。

さらには、平均粒子径が2.0μmを超えるものは、後述する製造方法に依らず製造が可能となる可能性も有する。

すなわち、例えば、スケールダウンされたマイクロ流体デバイスなどにおいて求められているような微粒子化の要望を満足させるとともに、より顕著に本発明の効果を発揮させ得る点等に対してビニル系重合体粒子は、その平均粒子径が、0.01〜2.0μmの内のいずれかであることが重要である。

また、これらの点から、本実施形態のビニル系重合体粒子は、平均粒子径が、0.05〜1.0μmのいずれかとされることがより好ましい。

なお、平均粒子径は、実施例に記載する測定方法によって求められうる。

また得られる重合体粒子の形状は特に限定されておらず球状、非球状(扁平状、針状、不定形状・・)のいずれでもかまわない。

【0044】

次いで、ビニル系重合体粒子の製造方法について説明する。

本実施形態においては、上記のような成分によってなされる乳化重合によってビニル系重合体粒子の製造を実施する。

この乳化重合のための具体的な方法は、特に限定されるものではなく、例えば、水性媒体中に、前記重合性単量体組成物及び界面活性剤、重合開始剤等を添加した後、攪拌することで乳化液を形成し、次いで、攪拌しつつ加熱することで水溶性染料を含有するビニル系重合体粒子を得る方法が挙げられる。

また、重合開始剤は、乳化液を形成させた後、重合系に加える態様とすることも可能である。

【0045】

この乳化液を形成させるための攪拌方法としては、ホモジナイザイーや超音波分散機などを用いた従来の方法を適宜採用しうる。

【0046】

このとき重合性ビニル系モノマー、架橋成分、水溶性蛍光染料、その他の添加剤などを含む重合性単量体組成物と、水性媒体との使用割合の比率(重合性単量体組成物:水性媒体)は、重量比率で、1:20〜1:1の範囲であることが好ましい。

1:20よりも重合性単量体組成物の割合が少なくなると、ビニル系重合体粒子の生産性を低下させるおそれを有する。

一方で、重合性単量体組成物の割合が1:1よりも多くなると、重合性単量体組成物と水性媒体との混合物の粘性が高くなり均一な重合が難しくなるおそれを有するとともに、重合体粒子の凝集物が生じるおそれを有する。

したがって、優れた生産性と、微細で均質なビニル系重合体粒子をより確実に製造しうるという観点から、乳化重合における重合性単量体組成物と水性媒体との使用割合の比率は、重量比率で1:10〜1:3のいずれかとされることが好ましい。

【0047】

また、重合温度は、使用する重合性単量体や重合開始剤の種類により相違するが、30〜100℃であることが好ましく、重合時間は、2〜12時間であることが好ましい。

【0048】

以上のような条件を採用して前記乳化重合を実施することにより、内部にまで水溶性蛍光染料が含有されたビニル系重合体粒子を、その平均粒子径がより確実に0.01〜2.0μmの範囲内となるように形成させることができる。

【0049】

なお、この乳化重合によって得られたビニル系重合体粒子は、水性媒体中から単離してもよく、要すれば単離しなくてもよい。

重合体粒子の単離は、遠心分離機を用いて粒子を沈降させ分離する遠心分離法、スプレードライヤーに代表される噴霧乾燥法、ドラムドライヤーに代表される加熱された回転ドラムに付着させて乾燥する方法、凍結乾燥法等により行うことができる。

【0050】

なお、本発明は、ビニル系重合体粒子の製造方法や、ビニル系重合体粒子を上記例示のものに限定するものではなく、従来公知の技術事項を本発明の効果が著しく損なわれない範囲において適宜採用することができる。

【実施例】

【0051】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0052】

(平均粒子径について)

以下の実施例と比較例における平均粒子径は、特段の断りがない限りにおいて動的光散乱法と呼ばれる方法を利用して測定したZ平均粒子径を意味する。

すなわち、ビニル系重合体粒子を水に分散させた水分散液にレーザー光を照射し、ビニル系重合体粒子から散乱される散乱光強度をマイクロ秒単位の時間変化で測定し、検出されたビニル系重合体粒子に起因する散乱強度分布を正規分布に当てはめて、平均粒子径を算出するためのキュムラント解析法により求めたZ平均粒子径である。

この種の平均粒子径は、市販の測定装置で簡便に測定可能であり、本実施例ではマルバーン社から市販されている「ゼータサイザーナノZS」を測定に使用している。

上述の市販の測定装置にはデータ解析ソフトが搭載されており、測定データを自動的に

解析することで、Z平均粒子径が算出できる。

【0053】

(実施例1)

ローダミンB 0.3gを2−メタクリロイロキシエチルコハク酸(共栄社、ライトエステルHOMS)20gに添加後、メカニカルスターラーを用いて5時間攪拌を行った。

得られた溶液はローダミンBを均一に溶解しており溶解残査は見られなかった。

この溶液に架橋成分としてグリシジルメタクリレート(共栄社、ライトエステルGMA)10gとスチレン70gとを加えて攪拌することにより重合性組成物を調整した。

次に、2Lオートクレーブに上記重合性組成物及び界面活性剤としてスチレンスルホン酸ナトリウム0.3g及び重合開始剤としてペルオキソ二硫酸アンモニウム1.0gをイオン交換水400gに溶解した水性媒体を加え、窒素置換下攪拌することにより乳化を行った。

充分に窒素パージした後、オートクレーブを密閉し、撹拌速度300rpm、内部温度を70℃に保持し6時間乳化重合を行った。

続いて乳化液を室温まで冷却し重合を終了した。

重合終了後、ビニル系重合体粒子を遠心分離機により沈降させ(沈降分離)、上澄みの水溶液を除去した後イオン交換水を加え再度分散させた。この操作を3回繰り返してビニル系重合体粒子を洗浄することで重合開始剤等の反応残渣を除去した後、更にイオン交換水に分散することで固形分10重量%の赤色を呈するビニル系重合体微小粒子の水分散体を得た。

【0054】

得られたビニル系重合体粒子のZ平均粒子径は0.454μmでありビニル系重合体粒子の凝集物は見られなかった。

また遠心分離の際、分離した水溶液にはローダミンBの溶出による着色は見られなかった。

次に上記ビニル系重合体微小粒子の水分散体1gを100mlビーカーに取り再度水50gに分散した分散液にブラックライトを照射したところ分散液は蛍光赤色の発色を示した。

また、この実施例1において得られたビニル系重合体粒子を走査型電子顕微鏡(SEM)にて観察した様子を図1に示す。

なお、図1正面視右下のスケールは、全長で10μmに相当するものである。

この図に示されているように実施例1においては、微細かつ均質なビニル系重合体粒子が得られていることがわかる。

【0055】

(実施例2)

表1に示すとおり、ローダミンBの添加量を0.3gに代えて0.1gとし、2−メタクリロイロキシエチルコハク酸に代えてアクリル酸を用いたこと、ならびに、スチレンスルホン酸ナトリウム添加量を0.3gに代えて0.2gとしたこと以外は実施例1と同様に乳化重合を実施し、固形分10重量%の赤色を呈するビニル系重合体微小粒子の水分散体を得た。

重合前の段階でアクリル酸はローダミンBを均一に溶解しており溶解残査は見られず、得られたビニル系重合体粒子のZ平均粒子径は0.257μmであり重合体粒子の凝集物は見られなかった。

また遠心分離の際、分離した水溶液にはローダミンBの溶出による着色は見られなかった。

さらに上記ビニル系重合体微小粒子の水分散体1gを100mlビーカーに取り再度水50gに分散した分散液にブラックライトを照射したところ分散液は蛍光赤色の発色を示した。

【0056】

(実施例3〜5)

ビニル系重合体粒子の形成に用いる材料を表1に示す通りとし、これらを表1に示す配合割合で用いたこと以外は、上記実施例1、2と同様にビニル系重合体微小粒子を作製した。

なお、このビニル系重合体微小粒子を遠心分離する際にローダミンBの溶出がみられなかったこと、及び、水分散液を作製してブラックライトを照射した際に発色が見られた点についても上記実施例1、2と同様である。

得られた、ビニル系重合体粒子の平均粒子径を併せて表1に示す。

【0057】

(比較例1)

表1に示すように、実施例1で使用した2−メタクリロイロキシエチルコハク酸を用いずにビニル系重合体粒子を作製した。

すなわち、ローダミンB 0.3gをスチレン70g、グリシジルメタクリレート10gに添加後、メカニカルスターラーを用いて5時間攪拌を行った。

しかし、ローダミンBはほとんど溶解せず固形物として残っていた。

そのため、更に攪拌を10時間行ったが溶解状態に大きな変化は見られなかった。

次に、2Lオートクレーブに上記ローダミンBの溶解残渣を含む重合性組成物及び界面活性剤としてスチレンスルホン酸ナトリウム0.3g及び重合開始剤としてペルオキソ二硫酸アンモニウム1.0gを溶解したイオン交換水400gを加え、窒素置換下攪拌機により乳化を行った。

上記以外は実施例1と同様に実施し、固形分10重量%のビニル系重合体微小粒子の水分散体を得た。

しかしながら得られたビニル系重合体微小粒子の水分散体はほとんど赤色に着色していない(白色)のものであった。

なお、得られたビニル系重合体粒子のZ平均粒子径は0.273μmでありビニル系重合体粒子の凝集物は見られなかったが、上記ビニル系重合体微小粒子の水分散体1gを100mlビーカーに取り再度水50gに分散した溶液にブラックライトを照射したところ溶液は蛍光発色を示めさないものであった。

更に、遠心分離の際に分離した水溶液はローダミンBの溶出により濃い赤色を呈していた。

【0058】

(比較例2)

架橋成分であるグリシジルメタクリレートを加えなかった以外は実施例1と同様に乳化重合を実施した。

その結果、オートクレーブ内部を70℃に昇温して約一時間後、攪拌が停止した。

そこで室温まで冷却しオートクレーブを開放したところ乳化液はゲル化し系全体が固まっており、ビニル系重合体粒子を得ることができなかった。

【0059】

(比較例3)

グリシジルメタクリレートに換えジビニルベンゼンを用いた以外は実施例1と同様に乳化重合を実施した。

その結果、重合性組成物はローダミンBを均一に溶解しており、溶解残渣の存在は見られなかったものの、乳化重合終了後オートクレーブ内部を確認したところ、混合液は樹脂の塊が多数含まれるスラリー状の粘性の高いものであった。

また、得られた重合物を洗浄後、樹脂の塊を除いたものについて光学顕微鏡ならびに走査型電子顕微鏡(SEM)で観察したところ多数の微細なビニル系重合体粒子が強固に結合した約10μm程度の大きさの凝集物となっていることが判明し、目的とする微小粒子が得られていないことが判明した。

【0060】

【表1】

【0061】

このように、本発明によれば、水溶性蛍光染料を内包した微細なビニル系重合体粒子を容易に形成させることができ、得られた粒子は、流体可視化装置用トレーサー、フローサイトの精度管理用標準粒子、免疫診断薬用担体等の分野等、特に非常に微細な粒子径が必要とされるマイクロ流体デバイス等での使用に好適なものとなることが上記結果からもわかる。

【特許請求の範囲】

【請求項1】

ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることにより前記水溶性蛍光染料を含むビニル系重合体粒子を作製するビニル系重合体粒子の製造方法であって、

前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、しかも、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて前記乳化重合を実施することを特徴とするビニル系重合体粒子の製造方法。

【請求項2】

平均粒子径が、0.01〜2μmの内のいずれかの前記ビニル系重合体粒子を作製する請求項1記載のビニル系重合体粒子の製造方法。

【請求項3】

前記カルボキシル基と結合可能な前記官能基がグリシジル基である請求項1又は2記載のビニル系重合体粒子の製造方法。

【請求項4】

前記水溶性蛍光染料がローダミン系染料である請求項1乃至3のいずれか1項に記載のビニル系重合体粒子の製造方法。

【請求項5】

ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることによって前記水溶性蛍光染料を含有させてなるビニル系重合体粒子であって、

前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、しかも、該乳化重合が、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて実施されることにより平均粒子径が0.01〜2μmの内のいずれかとなるように形成されていることを特徴とするビニル系重合体粒子。

【請求項1】

ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることにより前記水溶性蛍光染料を含むビニル系重合体粒子を作製するビニル系重合体粒子の製造方法であって、

前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、しかも、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて前記乳化重合を実施することを特徴とするビニル系重合体粒子の製造方法。

【請求項2】

平均粒子径が、0.01〜2μmの内のいずれかの前記ビニル系重合体粒子を作製する請求項1記載のビニル系重合体粒子の製造方法。

【請求項3】

前記カルボキシル基と結合可能な前記官能基がグリシジル基である請求項1又は2記載のビニル系重合体粒子の製造方法。

【請求項4】

前記水溶性蛍光染料がローダミン系染料である請求項1乃至3のいずれか1項に記載のビニル系重合体粒子の製造方法。

【請求項5】

ビニル系単量体と水溶性蛍光染料とを水性媒体に分散させて前記ビニル系単量体を重合させることによって前記水溶性蛍光染料を含有させてなるビニル系重合体粒子であって、

前記重合が、界面活性剤及び重合開始剤存在下に行われる乳化重合であり、しかも、該乳化重合が、前記ビニル系単量体として、カルボキシル基を有するビニル系単量体と、該ビニル系単量体の前記カルボキシル基と結合可能な官能基を備えたビニル系単量体とを前記水性媒体に分散させて実施されることにより平均粒子径が0.01〜2μmの内のいずれかとなるように形成されていることを特徴とするビニル系重合体粒子。

【図1】

【公開番号】特開2010−229219(P2010−229219A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−76204(P2009−76204)

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]