ビンシステム及びチャー回収装置

【課題】ビンシステム及びチャー回収装置において、装置の小型化を可能とする。

【解決手段】チャーを貯留可能なビン44と、チャーを重力落下によりビン44に排出可能な所定の傾斜角度θをもって配置される3つのチャー排出ライン47,49a,49bと、ビン44に貯留されたチャーを重力落下により供給可能な所定の傾斜角度θをもって配置される4つの切替ライン51a,51b,51c,51dと、チャー排出ライン47,49a,49bを重力落下するチャーの流動をアシストするアシスト装置としてアシストガス供給部54,55a,55bを設ける。

【解決手段】チャーを貯留可能なビン44と、チャーを重力落下によりビン44に排出可能な所定の傾斜角度θをもって配置される3つのチャー排出ライン47,49a,49bと、ビン44に貯留されたチャーを重力落下により供給可能な所定の傾斜角度θをもって配置される4つの切替ライン51a,51b,51c,51dと、チャー排出ライン47,49a,49bを重力落下するチャーの流動をアシストするアシスト装置としてアシストガス供給部54,55a,55bを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭ガス化複合発電設備のチャー回収装置に用いられるビンシステム及びこのチャー回収装置に関するものである。

【背景技術】

【0002】

石炭ガス化複合発電設備は、石炭をガス化し、コンバインドサイクル発電と組み合わせることにより、従来型の石炭火力に比べてさらなる高効率化・高環境性を目指した発電設備である。この石炭ガス化複合発電設備は、資源量が豊富な石炭を利用可能であることも大きなメリットであり、適用炭種を拡大することにより、さらにメリットが大きくなることが知られている。

【0003】

従来の石炭ガス化複合発電設備は、一般的に、給炭装置、石炭ガス化炉、チャー回収装置、ガス精製設備、ガスタービン設備、蒸気タービン設備、排熱回収ボイラを有している。従って、石炭ガス化炉に対して、給炭装置により石炭(微粉炭)が供給されると共に、ガス化剤(空気、酸素富化空気、酸素、水蒸気など)が取り込まれ、この石炭ガス化炉で石炭が燃焼ガス化されて生成ガス(可燃性ガス)が生成される。そして、この生成ガスは、チャー回収装置にて、石炭の未反応分(チャー)が除去されてからガス精製され、ガスタービン設備に供給されることで燃焼して高温・高圧の燃焼ガスを生成し、タービンを駆動する。タービンを駆動した後の排気ガスは、排熱回収ボイラで熱エネルギが回収され、蒸気を生成して蒸気タービン設備に供給され、タービンを駆動する。これにより発電が行なわれる。一方、熱エネルギが回収された排気ガスは煙突を介して大気へ放出される。

【0004】

上述した石炭ガス化複合発電設備におけるチャー回収装置は、石炭ガス化炉で生成された生成ガスから、複数段の集塵装置を用いて含有するチャーを除去している。そして、回収したチャーは、チャー供給装置により、所定量ずつ石炭ガス化炉に戻している。即ち、ここにビンシステムが適用されている。一般的なビンシステムは、1つ(もしくは複数個)のビンと、各集塵装置で回収したチャーをこのビンに排出する複数のチャー排出ラインと、ビンに回収したチャーを複数(または1つ)のホッパに供給する複数のチャー供給ラインとを有している。

【0005】

なお、従来のチャー回収装置としては、下記特許文献1〜3に記載されたものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3054788号公報

【特許文献2】特許第3652848号公報

【特許文献3】特開2006−063098号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

1つのビンに対してその上部に複数のチャー排出ラインを連結したり、下部に複数のチャー供給ラインを連結したりするとき、複数の集塵装置や複数のホッパを水平方向に並んで配置することから、チャー排出ラインやチャー供給ラインは、この集塵装置やホッパからビンに向って鉛直方向に対して所定の傾斜角度を持って配置されることとなる。上述したチャー回収装置にて、チャーの移送は乾式搬送であり、集塵装置からビンを介してホッパに至るチャーの移送は重力落下となっている。この場合、チャー排出ラインやチャー供給ラインの傾斜角度を大きく設定すると、配管内でのチャーが堆積してしまうおそれがある。そのため、チャー排出ラインやチャー供給ラインの傾斜角度を小さくすることができず、複数の集塵装置同士や複数のホッパ同士の干渉を考慮すると、チャー排出ラインやチャー供給ラインが長くなることとなり、ビンシステムやチャー回収装置の縦長化、つまり、装置の大型化や高コスト化を招いてしまうという問題がある。

【0008】

本発明は、上述した課題を解決するものであり、装置の小型化を可能とするビンシステム及びチャー回収装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するための本発明のビンシステムは、粉体を集合または貯留可能な密閉容器と、粉体を重力落下により前記密閉容器に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインと、前記密閉容器に貯留された粉体を重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインと、前記複数の粉体排出ラインを重力落下する粉体の流動をアシストするアシスト装置と、を備えることを特徴とするものである。

【0010】

従って、粉体が重力落下により各粉体排出ラインを流動して密閉容器に排出され、この密閉容器から重力落下により各粉体供給ラインを流動するとき、アシスト装置が複数の粉体排出ラインを重力落下する粉体の流動をアシストすることから、粉体はこの粉体排出ラインを適正に流動することとなり、堆積を抑制することができる。その結果、複数の粉体排出ラインの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0011】

本発明のビンシステムは、粉体を集合または貯留可能な密閉容器と、粉体を重力落下により前記密閉容器に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインと、前記密閉容器に貯留された粉体を重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインと、前記複数の粉体供給ラインを重力落下する粉体の流動をアシストするアシスト装置と、を備えることを特徴とするものである。

【0012】

従って、粉体が重力落下により各粉体排出ラインを流動して密閉容器に排出され、この密閉容器から重力落下により各粉体供給ラインを流動するとき、アシスト装置が複数の粉体供給ラインを重力落下する粉体の流動をアシストすることから、粉体はこの粉体供給ラインを適正に流動することとなり、堆積を抑制することができる。その結果、複数の粉体供給ラインの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0013】

本発明のビンシステムでは、前記アシスト装置は、粉体の流動方向に沿って不活性ガス(N2、CO2など)を供給するアシストガス供給装置を有することを特徴としている。

【0014】

従って、アシスト装置として不活性ガスを供給するアシストガス供給装置を適用することで、装置の簡素化を可能とすることができると共に、各ラインを流れる粉体に悪影響を与えることがなく、適正な粉体の搬送システムを構築することができる。

【0015】

本発明のビンシステムでは、前記アシストガス供給装置は、前記粉体排出ラインまたは前記粉体供給ラインを構成する配管における内周下面に沿って不活性ガスを供給することを特徴としている。

【0016】

従って、粉体は、粉体排出ラインまたは粉体供給ラインを構成する配管における内周下面に沿って移動するが、この配管における内周下面に沿って不活性ガスを供給することで、粉体の流動がスムーズとなり、配管内部での粉体の堆積を防止することができる。

【0017】

本発明のビンシステムでは、前記アシストガス供給装置は、前記粉体排出ラインまたは前記粉体供給ラインを構成する配管の下部にアシストガス室を設け、該アシストガス室から前記配管における内周下面に不活性ガスを供給することを特徴としている。

【0018】

従って、粉体排出ラインまたは粉体供給ラインを構成する配管の下部に設けられたアシストガス室から配管内周下面に不活性ガスが供給されることで、配管における内周下面に沿って流れる粉体がこの不活性ガスによりスムーズに流れ、配管内部での粉体の堆積を防止することができる。

【0019】

本発明のビンシステムでは、前記アシストガス供給装置は、粉体の流量に応じて不活性ガスの供給量を変更することを特徴としている。

【0020】

従って、粉体の流量に応じて適正量の不活性ガスを供給することで、粉体の搬送速度を適正速度に維持することができると共に、不活性ガスの使用量を低減して運転コストを低減することができる。

【0021】

本発明のビンシステムでは、前記粉体排出ラインまたは前記粉体供給ラインは、傾斜角度が水平方向に対して60度以下に設定され、この傾斜角度に設定された前記ラインに前記アシスト装置が設けられることを特徴としている。

【0022】

従って、粉体排出ラインや粉体供給ラインの傾斜角度を60度以下とすることができ、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0023】

本発明のビンシステムでは、前記粉体排出ラインまたは前記粉体供給ラインは、傾斜角度が水平方向に対して60度以下に設定され、この傾斜角度に設定された前記ラインに前記アシスト装置が設けられると共に、前記アシスト装置から集塵装置の入口側に接続されるアシストガス排出部が設けられることを特徴としている。

【0024】

従って、粉体排出ラインや粉体供給ラインの傾斜角度を60度以下とすることができ、装置の高さを抑制することが可能となり、且つ、このラインに前記アシスト装置とアシストガス排出部が設けられることで、更なる装置を小型化することができる。

そして、アシストガス排出部が集塵装置の入口側に接続されることにより、アシストガスの排ガスに含まれている粉体を集塵装置で回収することができる。

【0025】

この場合、前記集塵装置が、石炭をガス化して生成された生成ガスから石炭の未燃分を分離し、前記アシストガスの排ガス流量が生成ガス流量の10%以下となるようにアシストガス投入量を設定することが好ましく、これにより、アシストガスによる生成ガスの希釈が最小限に抑えられる。アシストガス投入量の調整は、アシストガス投入部の流路断面積またはアシストガス投入流速を設定することにより可能となる。

従って、生成ガスがガスタービン燃料として使用される石炭ガス化複合発電設備では、生成ガスのカロリー低下が10%以下に抑えられるため、ガスタービン燃焼器の燃焼を安定させることができ、石炭ガス化炉を有する化学燃料プラントでは、製品純度の低下を防止することができる。

【0026】

また、本発明のチャー回収装置は、石炭をガス化して生成された生成ガスから石炭の未燃分を回収するチャー回収装置であって、生成ガスの生成ラインに連結される第1集塵装置と、該第1集塵装置における第1ガス排出ラインに連結される第2集塵装置と、前記第1集塵装置における第1未燃分排出ライン及び前記第2集塵装置における第2未燃分排出ラインに連結されるビンと、該ビンから未燃分を未燃分戻しラインに供給する複数の未燃分供給ラインと、前記各未燃分排出ラインまたは前記未燃分供給ラインを重力落下する未燃分の流動をアシストするアシスト装置と、を備えることを特徴とするものである。

【0027】

従って、第1集塵装置で生成ガスから粗粒の未燃分が分離され、第2集塵装置で生成ガスから微粒の未燃分が分離され、この未燃分が各未燃分排出ラインを通ってビンに貯留され、このビンに貯留された未燃分が各未燃分供給ラインを通って未燃分戻しラインに供給されることとなり、このとき、アシスト装置が各未燃分排出ラインまたは各未燃分供給ラインを重力落下する未燃分の流動をアシストすることから、未燃分はこの未燃分排出ラインや未燃分供給ラインを適正に流動することとなり、堆積を抑制することができる。その結果、複数の未燃分排出ラインや未燃分供給ラインの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【発明の効果】

【0028】

本発明のビンシステム及びチャー回収装置によれば、粉体搬送ラインを重力落下する粉体の流動をアシストするアシスト装置を設けるので、装置の小型化を可能とすることができる。

【図面の簡単な説明】

【0029】

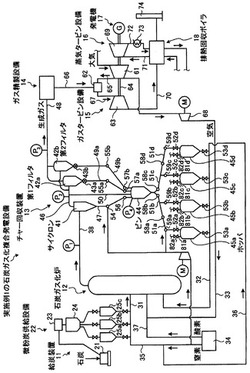

【図1】図1は、本発明の実施例1に係るビンシステムが適用された石炭ガス化複合発電設備の概略構成図である。

【図2】図2は、実施例1のビンシステムの要部を表す概略図である。

【図3】図3は、本発明の実施例2に係るビンシステムの要部を表す概略構成図である。

【図4】図4は、本発明の実施例3に係るビンシステムの要部を表す概略構成図である。

【図5】図5は、本発明の実施例4に係るビンシステムの要部を表す概略構成図である。

【図6】図6は、アシスト装置から集塵装置の入口側に接続されるアシストガス排出部を備えたビンシステムの要部を表す概略構成図である。

【図7】図7は、アシストガス流量決定の説明図であり、(a)は図4のアシスト装置を示す模式図、(b)は(a)の断面図である。

【発明を実施するための形態】

【0030】

以下に添付図面を参照して、本発明に係るビンシステム及びチャー回収装置の好適な実施例を詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。

【実施例1】

【0031】

図1は、本発明の実施例1に係るビンシステムが適用された石炭ガス化複合発電設備の概略構成図、図2は、実施例1のビンシステムの要部を表す概略図である。

【0032】

実施例1の石炭ガス化複合発電設備(IGCC:Integrated Coal Gasification Combined Cycle)は、空気をガス化剤としてガス化炉で石炭ガスを生成する空気吹き方式を採用し、ガス精製設備で精製した後の石炭ガスを燃料ガスとしてガスタービン設備に供給して発電を行っている。即ち、本実施例の石炭ガス化複合発電設備は、空気吹き方式の発電設備である。

【0033】

実施例1の石炭ガス化複合発電設備は、図1に示すように、給炭装置11、石炭ガス化炉12、チャー回収装置13、ガス精製設備14、ガスタービン設備15、蒸気タービン設備16、発電機17、排熱回収ボイラ(HRSG:Heat Recovery Steam Generator)18を有している。

【0034】

給炭装置11は、石炭粉砕機(ミル)21とこの石炭粉砕機21で乾燥微粉砕された微粉炭を加圧供給する微粉炭供給設備(ビンシステム)22を有している。石炭粉砕機21は、石炭を乾燥ガスにより乾燥しながら細かい粒子状に粉砕して微粉炭を製造するものである。この場合、乾燥用ガスとして、ガスタービン設備15や排熱回収ボイラ18からの排ガスの一部を利用する。そして、石炭粉砕機21の下流側には、微粉炭供給設備22として、微粉炭分離装置(例えば、集塵機)23、微粉炭ビン24、複数の微粉炭供給ホッパ25a,25b,25cが設けられている。

【0035】

石炭ガス化炉12は、微粉炭供給設備から給炭ライン31が接続されており、微粉炭を供給可能となっている。また、石炭ガス化炉12は、チャー回収装置13からチャー戻しライン32が接続されており、このチャー回収装置13で回収されたチャー(石炭の未反応分、粉体)をリサイクル可能となっている。

【0036】

更に、石炭ガス化炉12は、ガスタービン設備15(圧縮機61)から圧縮空気供給ライン33が接続されており、このガスタービン設備15で圧縮された空気の一部を抽気空気昇圧機で昇圧して供給可能となっている。空気分離装置34は、大気中の空気から窒素と酸素を分離生成するものであり、第1窒素供給ライン35が給炭ライン31に接続されると共に、第2窒素供給ライン36がチャー戻しライン32に接続され、酸素供給ライン37が圧縮空気供給ライン33に接続されている。この場合、窒素は、石炭やチャーの搬送用ガスとして利用され、酸素は、ガス化剤として利用される。

【0037】

石炭ガス化炉12は、例えば、噴流床形式のガス化炉であって、内部に供給された石炭(微粉炭)をガス化剤(空気、酸素富化空気、酸素、水蒸気など)により部分酸化・ガス化することにより、二酸化炭素や水素を主成分とする可燃性ガス(生成ガス、石炭ガス)を発生させる。なお、石炭ガス化炉12は噴流床ガス化炉に限らず、流動床ガス化炉や固定床ガス化炉としてもよい。そして、この石炭ガス化炉12の後流には生成ガスライン38が設けられておりチャー回収装置13に接続される。同チャー回収装置13にて生成ガス中に含まれるチャーと生成ガスを分離可能となっている。この場合、ガス化炉後流にガス冷却装置を設けることで可燃性ガスを所定温度まで冷却した後に生成ガスライン38を経てチャー回収装置13に供給するとよい。

【0038】

チャー回収装置13は、本発明のビンシステムを適用しており、第1集塵装置としてのサイクロン41と、第2集塵装置として第1フィルタ42a及び第2フィルタ42bと、各ロータリバルブ43a,43bと、ビン44と、ホッパ45a,45b、45c、45dとを有している。サイクロン41は、石炭ガス化炉12で生成された可燃性ガスに含まれるチャーの一次分離(粗粒を分離)するもので、上部に粗粒チャーが分離された可燃性ガスを排出する第1ガス排出ライン46が接続されると共に、下部に可燃性ガスから分離した粗粒チャーを排出する第1チャー排出ライン(第1未反応分排出ライン)47が接続されている。

【0039】

第1、第2フィルタ42a,42bは、側部に第1ガス排出ライン46が分岐してそれぞれ接続され、上部に微粒チャーが分離された可燃性ガスを排出する第2ガス排出ライン48が接続されると共に、下部に可燃性ガスから分離した微粒チャーを排出する第2チャー排出ライン49a,49bが接続されている。各フィルタ42a,42bにおける第2チャー排出ライン49a,49bへの排出部にロータリバルブ43a,43bがそれぞれ設けられている。このフィルタ42a,42bは、ポーラスフィルタであって、例えば、セラミック製のろ材を有しており、可燃性ガスがろ材を通過するときに、この可燃性ガス中のチャーを除去可能となっている。そして、このフィルタ42a,42bにより捕集されたチャーは、逆洗処理などにより落下し、ロータリバルブ43a,43bによりフィルタ容器から排出され、第2チャー排出ライン49a,49bを通してビン44に払い出される。

【0040】

そして、第1ガス排出ライン46とビン44との間には、両者の圧力を均一化させる第1均圧ライン50が設けられている。

【0041】

ビン44は、第1チャー排出ライン47及び第2チャー排出ライン49a,49bの下流端部が接続されており、サイクロン41及び第1、第2フィルタ42a,42bにより可燃性ガスから分離された粗粒チャーや微粒チャーを集合して各ホッパへ分配するものである。各ホッパ45a,45b,45c,45dは、ビン44と切替ライン51a,51b,51c,51dを介して接続され、この切替ライン51a,51b,51c,51dは、ホッパ45a,45b,45c,45dの上流側に第1切替弁52a,52b,52c,52dが装着され、下流側に第2切替弁53a,53b,53c,53dが装着されている。

【0042】

即ち、各切替弁52a,52b,52c,52d,53a,53b,53c,53dにより使用する切替ライン51a,51b,51c,51dを切り替えることで、ホッパ45a,45b,45c,45dを交互に使用して連続運転を可能としている。そして、各切替ライン51a,51b,51c,51dは、ホッパ45a,45b,45c,45dの下流側で合流し、チャー戻しライン32に接続されている。この場合、本実施例では、4つの切替ライン51a,51b,51c,51d(4つのホッパ45a,45b,45c,45d)のために、その上流側にビン44を配置しており、チャーを集合し各ホッパへ分配及び一時的に貯留するビン44を設けている。

【0043】

そして、サイクロンの第1ガス排出ライン46とホッパ45a,45b,45c,45dとの間には、ガス化炉へチャーを供給している状態(例えば、ホッパ45aの場合、切替弁52aが閉状態、切替弁53aが開状態で、ホッパ45aの圧力がビン44よりも高い状態)を終了し、ビン44のチャーを受け入れるためにホッパ45a内ガスを減圧排気して圧力を均圧化させる均圧ライン81a(81b,81c,81d)が設けられている。この均圧ライン81a(81b,81c,81d)は、第1ガス排出ライン46に接続され、第3切替弁82a、82b、82c、82が装着されている。

【0044】

このように本実施例のチャー回収装置13は、サイクロン41、第1フィルタ42a及び第2フィルタ42b、ロータリバルブ43a,43bと、ビン44、ホッパ45a,45b、45c、45dなどから構成されており、本発明のビンシステムは、チャーを集合し各ホッパへの分配ならびに貯留可能な容器としてのビン44と、チャーを重力落下によりビン44に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインとしてのチャー排出ライン47,49a,49bと、ビン44に集合してきたチャーもしくは貯留されたチャーをホッパ45a,45b,45c,45dへ重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインとしての切替ライン51a,51b,51c,51dなどから構成されている。そして、本実施例では、各チャー排出ライン47,49a,49b、各切替ライン51a,51b,51c,51dに、重力落下するチャーの流動をアシストするアシスト装置として、チャーの流動方向に沿って不活性ガスを供給するアシストガス供給装置が設けられている。

【0045】

本実施例にて、各チャー排出ライン47,49a,49bに装着されたアシストガス供給装置は、それぞれアシストガス供給部54,55a,55bとアシストガス排出部56,57a,57bとを有している。また、各切替ライン51a,51b,51c,51dに装着されたアシストガス供給装置は、それぞれアシストガス供給部58a,58b,58c,58dとアシストガス排出部59a,59b,59c,59dとを有している。

【0046】

ここで、各チャー排出ライン47,49a,49bのアシストガス供給装置としてのアシストガス供給部54,55a,55b及びアシストガス排出部56,57a,57bと、各切替ライン51a,51b,51c,51dのアシストガス供給装置としてのアシストガス供給部58a,58b,58c,58d及びアシストガス排出部59a,59b,59c,59dは、ほぼ同様の構成をなしている。そのため、以下では、第1チャー排出ライン47のアシストガス供給装置としてのアシストガス供給部54及びアシストガス排出部56についてのみ説明する。

【0047】

アシストガス供給装置において、図2に示すように、第1チャー排出ライン47は、サイクロン41(図1参照)から鉛直方向に垂下して配置される第1直線部101と、ビン44(図1参照)へ鉛直方向に垂下して配置される第2直線部102と、第1直線部101の下端部と第2直線部102の上端部を連結する傾斜部103から構成されている。この場合、傾斜部103は、水平方向に対して所定角度θ(例えば、60度以下)だけ傾斜するように配置されている。

【0048】

そして、チャー排出ライン47の傾斜部103は、基端部(上端部)にアシストガス供給部54が装着され、先端部(下端部)にアシストガス排出部56が装着されている。このアシストガス排出部56は、サイクロン41,第1フィルタ42a及び第2フィルタ42bのような集塵装置のうち、いずれか1つの入口(上流)側に接続される。

このアシストガス供給部54は、不活性ガスを供給するガス供給管111と、ガス噴射ノズル112を有しており、ガス噴射ノズル112が傾斜部103の基端部から内部に不活性ガスを供給することができる。

【0049】

アシストガス排出部56は、チャーの移動による容積相当の置換ガス及び不活性ガスを排出するガス排出管113と、ガス回収部114を有しており、ガス回収部114が傾斜部103の先端基端部から内部のガスを排出することができる。

このガス回収部114は、チャーとガスを分離する機能を持ち、具体的には、チャー排出方向と逆方向(第2直線部102の上方)に開口しチャーとガスを重力分離または慣性分離する構造である。本実施例の構成例では、アシストガス排出部56のガス排出管113が、たとえば図6に示すように、集塵装置である第1フィルタ42aの入口(上流)側に接続されている。なお、図6に示す構成例では、アシストガス排出部57a,57bのガス排出管については図示を省略しているが、集塵装置の入口側に接続されていることに変わりはない。

【0050】

この場合、不活性ガスは、窒素ガスや二酸化炭素ガスが望ましいが、酸素濃度が3%以下の不活性ガス(イナートガス)または、可燃性ガス(チャー回収装置出口またはガス精製設備出口ガスを昇圧リサイクルしたもの)とすればよく、第1チャー排出ライン47を流れるガスの燃焼を防止することができる。また、不活性ガスは、第1チャー排出ライン47を流れるガスの露点以上の温度のガスとすることが望ましい。そして、アシストガス供給部54は、連続的または間欠的に不活性ガスを供給する。

【0051】

従って、サイクロン41により可燃性ガスから分離された粗粒チャーは、重力落下により第1チャー排出ライン47に流れ落ち、第1直線部101、傾斜部103、第2直線部102を通ってビン44に集合して各ホッパへの分配または貯留される。このとき、アシストガス供給部54は、ガス噴射ノズル112から傾斜部103内に粗粒チャーの流動方向に向けて不活性ガスが供給されるため、第1チャー排出ライン47を構成する配管の内部下面に沿って移動する粗粒チャーの流れが促進され、堆積を抑制することができる。

そして、アシストガス排出部56は、ガス回収部114がチャーの移動による容積相当の置換ガス及び供給された不活性ガスを回収することができる。こうして回収されたアシストガスは、アシストガス排出部56のガス排出管113が集塵装置として設けた第1フィルタ42aの入口側に接続されているので、使用済みの排ガスとして回収した不活性ガスの中に含まれているチャー等の粉体についても、第1フィルタ42aで回収することができる。

【0052】

ガス精製設備14は、チャー回収装置13によりチャーが分離された可燃性ガスに対して、硫黄化合物や窒素化合物、ハロゲン化物などの不純物を取り除くことで、ガス精製を行うものである。そして、ガス精製設備14は、可燃性ガスから不純物を除去して燃料ガスを製造し、これをガスタービン設備15に供給する。

【0053】

ガスタービン設備15は、圧縮機61、燃焼器62、タービン63を有しており、圧縮機61とタービン63は、回転軸64により連結されている。燃焼器62は、圧縮機61から圧縮空気65が供給されると共に、ガス精製設備14から燃料ガス66が供給され、タービン63に燃焼ガス67を供給する。また、ガスタービン設備15は、圧縮機61から石炭ガス化炉12に延びる圧縮空気供給ライン33が設けられており、中途部に昇圧機68が設けられている。従って、燃焼器62では、圧縮機61から供給された圧縮空気とガス精製設備14から供給された燃料ガスとを混合して燃焼し、タービン63にて、発生した燃焼ガスにより回転軸64を回転することで発電機17を駆動することができる。

【0054】

蒸気タービン設備16は、ガスタービン設備15における回転軸64に連結されるタービン69を有しており、発電機17は、この回転軸64の基端部に連結されている。排熱回収ボイラ18は、ガスタービン設備15(タービン63)からの排ガスライン70に設けられており、高温の排ガスと熱交換を行うことで、蒸気を生成するものである。排熱回収ボイラ18で熱が回収された排ガスは、煙突74から大気へ放出される。

【0055】

ここで、実施例1の石炭ガス化複合発電設備の作動について説明する。

【0056】

実施例1の石炭ガス化複合発電設備において、図1に示すように、給炭装置11にて、石炭は、石炭粉砕機22により乾燥・粉砕され微粉炭が製造される。この微粉炭は、微粉炭分離装置および微粉炭ビンと微粉炭ビンからなる微粉炭供給設備(ビンシステム)により加圧され、空気分離装置34から供給される窒素により給炭ライン31を通して石炭ガス化炉12に供給される。また、後述するチャー回収装置13で回収されたチャーが、空気分離装置34から供給される窒素によりチャー戻しライン32を通して石炭ガス化炉12に供給される。更に、後述するガスタービン設備15から抽気された圧縮空気が昇圧機68で昇圧された後、空気分離装置34から供給される酸素と共に圧縮空気供給ライン33を通して石炭ガス化炉12に供給される。

【0057】

石炭ガス化炉12では、供給された微粉炭がガス化剤(圧縮空気、酸素など)により部分酸化・ガス化することで、二酸化炭素や水素を主成分とする可燃性ガス(生成ガス、石炭ガス)を生成する。そして、この可燃性ガスは、石炭ガス化炉12から生成ガスライン38を通して排出され、チャー回収装置13に送られる。

【0058】

このチャー回収装置13にて、可燃性ガスは、まず、サイクロン41に供給されることで、ここで可燃性ガスからこのガスに含有するチャーが一次分離(粗粒を分離)される。そして、チャーが一次分離された可燃性ガスは、第1ガス排出ライン46に排出される一方、可燃性ガスから分離した粗粒チャーは、第1チャー排出ライン47を通してビン44に払い出される。

【0059】

サイクロン41でチャーが一次分離され第1ガス排出ライン46に排出された可燃性ガスは、次に、各フィルタ42a,42bに供給され、可燃性ガスに残留するチャーが二次分離される。

そして、残留チャーが分離された可燃性ガスは、第2ガス排出ライン48に排出される一方、可燃性ガスから分離したチャーは、ロータリバルブ43a,43bによりフィルタ容器から排出され、第2チャー排出ライン49a,49bを通してビン44に払い出される。ここで、ビン44は、第1チャー排出ライン47を通してビン44に払い出される一次分離チャーと、第2チャー排出ライン49a,49bを通してビン44に払い出される二次分離チャーとを集合し、各ホッパへ分離供給または貯留することができる。

【0060】

この場合、ガス生成ライン38の圧力P1、第1ガス排出ライン46の圧力P2、第2ガス排出ライン48の圧力P3とすると、その圧力関係は、P1>P2>P3となっている。また、第1ガス排出ライン46とビン44との間に、第1均圧ライン50が設けられていることで、第1ガス排出ライン46の圧力P2とビン44の圧力P4がほぼ同圧となり、その圧力関係は、P1>P4≒P2>P3となっている。

そのため、サイクロン41により分離された一次分離チャーは、第1チャー排出ライン47からビン44に払い出されることとなり、第1チャー排出ライン47における粗粒チャーを含むガスの逆流が防止され、サイクロン41の集塵効率が高く維持される。この第1均圧ライン50がないと、一次分離チャーの体積と置換されるガスが第1チャー排出ライン47を逆流することとなり、一次分離チャーの排出量が増加すると、サイクロン41の排出部(スロート部)で一次分離チャーが吹き上がる現象が発生し、サイクロン41における集塵効率が低下してしまう。

【0061】

なお、第1ガス排出ライン46の圧力P2とビン44の圧力P4とは、第1均圧ライン50によりほぼ同圧に調整されるものの、サイクロン41及びフィルタ42a,42bからチャーが各チャー排出ライン47,49a,49bを通してビン44に払い出されることから、ビン44にあるチャーを含むガスが第1均圧ライン50を通して第1ガス排出ライン46に放出される可能性があるが、第1均圧ライン50からの放出ガスは、各フィルタ42a,42bに供給されることで、可燃性ガスからチャーが分離される。

【0062】

また、サイクロン41で可燃性ガスから分離した一次分離チャーは、第1チャー排出ライン47を通してビン44に払い出され、また、各フィルタ42a,42bで可燃性ガスから分離した二次分離チャーは、第2チャー排出ライン49a,49bを通してビン44に払い出される。

このとき、図1及び図2に示すように、アシストガス供給装置のアシストガス供給部54,55a,55bが各チャー排出ライン47,49a,49bの傾斜部103に不活性ガスを供給しており、各チャー排出ライン47,49a,49bを構成する配管内の下面に沿って移動する粗粒チャーの流れをアシストすることでその流れが促進され、配管内へのチャーの堆積を抑制することができる。

【0063】

その後、各チャー排出ライン47,49a,49bの傾斜部103の下流側で、アシストガス排出部56によりチャーの移動による容積相当の置換ガスおよび不活性ガスを排出することで、各チャー排出ライン47,49a,49b内の背圧上昇を抑え、安定したチャーの排出を維持することができる。

アシストガス排出部56で排出されたアシストガスは、ガス排出管113を通って第1フィルタ42aの入口側に導かれ、生成ガスの流れと合流するので、使用済みの排ガスとして回収した不活性ガスの中に含まれているチャーについても、第1フィルタ42aで回収することができる。

【0064】

そして、ビン44に集合または貯留されたチャーは、第1切替弁52a,52b,52c,52dと第2切替弁53a,53b,53c,53d、第3切替弁90a、90b、90c、90dを順次開閉することで、切替ライン51a及びホッパ45aと、切替ライン51b及びホッパ45b、切替ライン51c及びホッパ45c、切替ライン51d及びホッパ45dを順に使用するようにしている。例えば、ホッパ45aにビン44よりチャーを供給する場合、第2均圧ライン60aの第3切替弁90aおよび切り替えライン51aの切替弁52aを開放、切替弁53aを閉止することによりビン44とホッパ45aが均圧されチャーを供給できる。このとき、ガス化炉へのチャーを供給するホッパを45cとすると、第2均圧ライン60cの第3切替弁90cおよび切り替えライン51cの切替弁52cを閉止、切替弁53cを開放しガス化炉へチャーを戻すことができる。その他の切替弁90b、90dは開放、52b,52d,53b,53dを閉止することで、ビン44のチャーを切替ライン51aによりホッパ45aに供給することができる。そして、このホッパ45aが一杯になったら、第2均圧ライン60bの第3切替弁90bおよび切り替えライン51bの切替弁52bを開放、切替弁53bを閉止することによりビン44とホッパ45bが均圧されチャーを供給できる。これにより回収したチャーをビンからホッパへの排出・供給作業を連続して行うことができ、チャー回収装置13の連続運転が可能となる。ホッパ45a,45b,45c,45dに供給されたチャーは、チャー戻しライン32を通して石炭ガス化炉12に戻されてガス化される。

【0065】

このとき、アシストガス供給装置のアシストガス供給部58a,58b,58c,58dは各切替ライン51a,51b,51c,51dのチャー供給時に傾斜部に不活性ガスを供給しており、各切替ライン51a,51b,51c,51dを構成する配管内の下面に沿って移動するチャーの流れをアシストすることでその流れが促進され、配管内へのチャーの堆積を抑制することができる。その後、各切替ライン51a,51b,51c,51dの傾斜部の下流側で、アシストガス排出部59a,59b,59c,59dによりチャーの移動による容積相当の置換ガスおよび不活性ガスを排出することで、各切替ライン51a,51b,51c,51d内の背圧上昇を抑え、安定したチャーの排出を維持することができる。なお、アシストガス排出部59a,59b,59c,59dについても、サイクロン41,第1フィルタ42a及び第2フィルタ42bのような集塵装置のうち、いずれか1つの入口側に接続される。

【0066】

チャー回収装置13によりチャーが分離された可燃性ガスは、ガス精製設備14にて、硫黄化合物や窒素化合物、ハロゲン化物などの不純物が取り除かれ燃料ガスが製造される。そして、ガスタービン設備15では、圧縮機61が空気を圧縮し、燃焼器62に供給、燃焼器62にて圧縮機61から供給される圧縮空気と、ガス精製設備14から供給される燃料ガスを燃焼することで燃焼ガスを生成し、この燃焼ガスによりタービン63を駆動することで、回転軸64を介して発電機17を駆動し発電を行うことができる。

【0067】

そして、ガスタービン設備15におけるタービン63から排出された排気ガスは、排熱回収ボイラ18にて、熱交換を行うことで蒸気を生成し、この生成した蒸気を蒸気タービン設備16に供給する。蒸気タービン設備16では、排熱回収ボイラ18から供給された蒸気によりタービン69を駆動することで、回転軸64を介して発電機17を駆動し、発電を行うことができる。

【0068】

排熱回収ボイラ18から排出された排気ガスは煙突74から大気へ放出される。

【0069】

このように実施例1のビンシステムにあっては、チャーを集合分配または貯留可能なビン44と、チャーを重力落下によりビン44に排出可能な所定の傾斜角度θをもって配置される3つのチャー排出ライン47,49a,49bと、ビン44に集合または貯留されたチャーを重力落下により供給可能な所定の傾斜角度θをもって配置される4つの切替ライン51a,51b,51c,51dと、チャー排出ライン47,49a,49bを重力落下するチャーの流動をアシストするアシスト装置としてアシストガス供給部54,55a,55b、58a,58b,58c,58dを設けている。

【0070】

従って、チャーが重力落下により各チャー排出ライン47,49a,49bを流動してビン44に排出されるとき、アシストガス供給部54,55a,55bが各チャー排出ライン47,49a,49bを重力落下するチャーの流動をアシストすることから、チャーは、この各チャー排出ライン47,49a,49bを適正に流動することとなり、各チャー排出ライン47,49a,49bを構成する配管への堆積を抑制することができる。その結果、各チャー排出ライン47,49a,49bの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0071】

また、実施例1のビンシステムにあっては、各切替ライン51a,51b,51c,51dを重力落下するチャーの流動をアシストするアシスト装置として、アシストガス供給部58a,58b,58c,58dを設けている。従って、アシストガス供給部58a,58b,58c,58dが各チャー供給ライン51a,51b,51c,51dを重力落下するチャーの流動をアシストすることから、チャーは、この各チャー供給ライン51a,51b,51c,51dを適正に流動することとなり、各チャー供給ライン51a,51b,51c,51dを構成する配管への堆積を抑制することができる。その結果、各チャー供給ライン51a,51b,51c,51dの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0072】

また、実施例1のビンシステムでは、アシストガス供給装置をチャーの流動方向に沿って不活性ガスを供給するアシストガス供給部54,55a,55b,58a,58b,58c,58dとしている。従って、アシスト装置として不活性ガスを供給するアシストガス供給部54,55a,55b,58a,58b,58c,58dを適用することで、装置の簡素化を可能とすることができると共に、各ライン47,49a,49b,51a,51b,51c,51dを流れるチャーに悪影響を与えることがなく、適正なチャーの搬送システムを構築することができる。

【0073】

また、実施例1のビンシステムでは、各チャー排出ライン47,49a,49b及び各切替ライン51a,51b,51c,51dは、傾斜角度θを水平方向に対して60度以下に設定し、この傾斜角度θに設定された各チャー排出ライン47,49a,49b及び各切替ライン51a,51b,51c,51dにアシストガス供給部54,55a,55b,58a,58b,58c,58dを設けている。従って、各チャー排出ライン47,49a,49bや各切替ライン51a,51b,51c,51dの傾斜角度を60度以下にすることができ、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0074】

また、実施例1のチャー回収装置にあっては、石炭ガス化炉12から可燃性ガスを排出するガス生成ライン38にサイクロン41を連結し、このサイクロン41における第1ガス排出ライン46にフィルタ42a,42bを連結する一方、サイクロン41における第1チャー排出ライン47及びフィルタ42a,42bにおける第2チャー排出ライン49a,49bにビン44を連結し、このビン44に4つの切替ライン51a,51b,51c,51dを介してホッパ45a,45b,45c,45dを連結し、各ホッパ45a,45b,45c,45dをチャー戻しライン32に連結して構成し、チャー排出ライン47,49a,49bにアシストガス供給部54,55a,55bを設けると共に、切替ライン51a,51b,51c,51dにアシストガス供給部58a,58b,58c,58dを設けている。

【0075】

従って、サイクロン41で生成ガスから粗粒のチャーが分離され、フィルタ42a,42bで生成ガスから微粒のチャーが分離され、このチャーがチャー排出ライン47,49a,49bを通ってビン44に貯留され、このビン44に貯留されたチャーが切替ライン51a,51b,51c,51dを通ってチャー戻しライン32に供給されることとなり、このとき、アシストガス供給部54,55a,55b,58a,58b,58c,58dが各チャー排出ライン47,49a,49bや各切替ライン51a,51b,51c,51dを重力落下するチャーの流動をアシストすることから、このチャーは各ライン47,49a,49b,51a,51b,51c,51dを適正に流動することとなり、堆積を抑制することができる。その結果、チャー排出ライン47,49a,49bや切替ライン51a,51b,51c,51dの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【実施例2】

【0076】

図3は、本発明の実施例2に係るビンシステムの要部を表す概略構成図である。なお、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0077】

実施例2のビンシステムにおいて、図3に示すように、第1チャー排出ライン47は、第1直線部101及び第2直線部102と、各直線部101,102を連結する傾斜部103から構成されおり、傾斜部103は、水平方向に対して所定角度θだけ傾斜して配置されている。そして、本実施例のアシストガス供給装置は、第1チャー排出ライン47を構成する配管における内周下面に沿って不活性ガスを供給するものとなっている。

【0078】

即ち、第1チャー排出ライン47の傾斜部103は、下部にアシストガス供給部121が装着され、先端部(下端部)にアシストガス排出部56が装着されている。このアシストガス供給部121は、不活性ガスを供給するガス供給管122と、このガス供給管122の長手方向に所定間隔を持って形成される複数(本実施例では、3個)のガス噴射ノズル123を有しており、各ガス噴射ノズル123が傾斜部103内に進入し、傾斜部103を構成する配管における内周下面に沿って、先端部側に向けて不活性ガスを供給することができる。

【0079】

従って、チャーは、重力落下により第1チャー排出ライン47に流れ落ち、第1直線部101、傾斜部103、第2直線部102を通ってビン44に貯留される。このとき、アシストガス供給部121は、各ガス噴射ノズル123から傾斜部103内の下面に沿ってチャーの流動方向に向けて不活性ガスが供給されるため、第1チャー排出ライン47を構成する配管の内部下面に沿って移動するチャーの流れが促進され、堆積を抑制することができる。

【0080】

このように実施例2のビンシステムにあっては、アシストガス供給装置としてのアシストガス供給部121は、第1チャー排出ライン47を構成する配管における内周下面に沿って不活性ガスを供給している。

【0081】

従って、チャーは、第1チャー排出ライン47を構成する配管における内周下面に沿って移動するが、この配管における内周下面に沿って不活性ガスを供給することで、チャーと配管との摩擦抵抗が低減され、チャーの流動をスムーズとし、配管内部でのチャーの堆積を防止することができる。

【実施例3】

【0082】

図4は、本発明の実施例3に係るビンシステムの要部を表す概略構成図である。なお、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0083】

実施例3のビンシステムにおいて、図4に示すように、第1チャー排出ライン47は、第1直線部101及び第2直線部102と、各直線部101,102を連結する傾斜部103から構成されており、傾斜部103は、水平方向に対して所定角度θだけ傾斜して配置されている。そして、本実施例のアシストガス供給装置は、第1チャー排出ライン47を構成する配管の下部にアシストガス室を設け、このアシストガス室から配管における内周下面に不活性ガスを供給するようにしている。

【0084】

即ち、第1チャー排出ライン47の傾斜部103は、下部にアシストガス供給部131が装着されている。このアシストガス供給部131は、不活性ガスを供給するガス供給管132と、傾斜部103の下部に固定されてこのガス供給管132の先端部が連結されるアシストガス室133を有しており、アシストガス室133は、第1チャー排出ライン47の傾斜部103を構成する配管内と連通している。一方、この第1チャー排出ライン47の傾斜部103を構成する配管は、内部の下部に長手方向に沿って多孔板134が敷設されている。そのため、アシストガス室133から傾斜部103の配管内の下面と多孔板134との間に不活性ガスを供給することができる。

【0085】

なお、多孔板134は、第1チャー排出ライン47を流れるチャーがアシストガス室に流通しないようなポーラスメディア(キャンバス、焼結金属、焼結金網など)が好ましい。

【0086】

従って、チャーは、重力落下により第1チャー排出ライン47に流れ落ち、第1直線部101、傾斜部103、第2直線部102を通ってビン44に貯留される。このとき、アシストガス供給部131は、アシストガス室133から傾斜部103内の下面と多孔板134との間に不活性ガスが供給される。すると、この不活性ガスは、傾斜部103内の下面と多孔板134との間の空間に供給され、同多孔板134の表面に流出することとなり、第1チャー排出ライン47を構成する配管の内部下面に沿って移動するチャーと多孔板の間の摩擦抵抗を低減するとともにチャー粉体内の内部摩擦を低減することで流れを促進し、堆積を抑制することができる。

【0087】

このように実施例3のビンシステムにあっては、第1チャー排出ライン47を構成する配管の下部にアシストガス室133を設け、このアシストガス室133から配管における内周下面に不活性ガスを供給している。

【0088】

従って、第1チャー排出ライン47を構成する配管の下部に設けられたアシストガス室133から配管における内周下面に不活性ガスが供給されることで、配管における内周下面に沿って流れるチャーがこの不活性ガスにより壁面摩擦抵抗およびチャー粉体内摩擦を低減しスムーズに流れ、配管内部での粉体の堆積を防止することができる。

【実施例4】

【0089】

図5は、本発明の実施例4に係るビンシステムの要部を表す概略構成図である。なお、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0090】

実施例4のビンシステムにおいて、図5に示すように、第1チャー排出ライン47は、第1直線部101及び第2直線部102と、各直線部101,102を連結する傾斜部103から構成されおり、傾斜部103は、水平方向に対して所定角度θだけ傾斜して配置されている。そして、本実施例のアシストガス供給装置は、チャーの流量に応じて不活性ガスの供給量を変更するようにしている。

【0091】

即ち、チャー排出ライン47の傾斜部103は、下部にアシストガス供給部141が装着されている。このアシストガス供給部141において、傾斜部103の下部にはアシストガス室142が固定されており、仕切板143により第1チャー排出ライン47のチャー流れ方向に複数(本例では3つ)のガス室144a,144b,144cが区画されている。このアシストガス室142(ガス室144a,144b,144c)は、第1チャー排出ライン47の傾斜部103を構成する配管内と連通している。一方、この第1チャー排出ライン47の傾斜部103を構成する配管は、内部の下部に長手方向に沿って多孔板134が敷設され、各アシストガス室144a,144b,144cの仕切板143で区切られている。そのため、傾斜部103の配管内の下面にアシストガス室144a,144b、144c毎に多孔板134を介して不活性ガスを供給することができる。不活性ガスを供給するガス供給管145は、先端部が3つの分岐管145a,145b,145cに分岐され、ガス室144a,144b,144cにそれぞれ連結されている。そして、各分岐管145a,145b,145cに流量調整弁146a,146b,146cが装着されている。また、ガス供給管145は、遮断弁147、逆止弁148が装着されている。なお、流量調整弁146a,146b,146c及び遮断弁147は、図示しない制御装置により開閉制御可能となっている。

【0092】

従って、チャーは、重力落下により第1チャー排出ライン47に流れ落ち、第1直線部101、傾斜部103、第2直線部102を通ってビン44に集合または貯留される。このとき、アシストガス供給部141は、アシストガス室142の各ガス室144a,144b,144cから傾斜部103内の下面と仕切板143との間に不活性ガスを供給する。すると、この不活性ガスは、傾斜部103内に各アシストガス室144a,144b,144c上面の多孔板134表面から流出し、第1チャー排出ライン47を構成する配管の内部下面に沿って移動するチャーと多孔板の間の摩擦抵抗を低減するとともにチャー粉体内の内部摩擦を低減することで流れを促進し、堆積を抑制することができる。

【0093】

このとき、図示しないセンサは、第1チャー排出ライン47を流れるチャーの流量を検出して制御装置に出力しており、この制御装置は、チャーの流量に応じて流量調整弁146a,146b,146cの開度を調整し、各ガス室144a,144b,144cに供給される不活性ガスのガス量を調整してもよい。即ち、第1チャー排出ライン47を流れるチャーの流量により、流量調整弁146a,146b,146cの開度を変化させ、チャーの安定した排出ができるものとする。同チャーの排出状況による流量調整弁146a,146b,146cの開度を変化させることで供給される不活性ガスのガス量を必要最小流量とする。

【0094】

この場合、各ガス室144a,144b,144cに供給する不活性ガスのガス量を均一とするが、例えば、傾斜部103の上流側の不活性ガスのガス量を多くするために、ガス室144aに供給する不活性ガスのガス量を多くし、ガス室144cに供給する不活性ガスのガス量を少なくしてもよい。

【0095】

このように実施例4のビンシステムにあっては、チャーの流量に応じて不活性ガスの供給量を変更可能としている。

【0096】

従って、チャーの流量に応じて適正量の不活性ガスを供給することで、チャーの搬送速度を適正速度に維持することができると共に、不活性ガスの使用量を低減して運転コストを低減することができる。

【0097】

ところで、上述した各実施例では、アシスト完了後に排出されたアシストガスは、ガス排出管113を通って第1フィルタ42a等の集塵装置上流側に導かれ、生成ガスの流れと合流するように構成され、使用済みの排ガスとして回収した不活性ガスの中に含まれているチャーについても集塵装置で回収可能となっている。

ここで、石炭ガス化複合発電設備や石炭ガス化炉を有する化学燃料プラントのように、集塵装置が石炭をガス化して生成された生成ガスから石炭の未燃分を分離する場合、アシストガスの排ガス流量を生成ガス流量の10%以下とする。

【0098】

このようなアシストガスの排ガス流量設定は、アシストガスによる生成ガスの希釈を最小限に抑えることで、ガスタービン燃焼器62の燃焼を安定させ、化学燃料等の製品純度低下を防止するものである。

アシストガスの排ガス流量を生成ガス流量の10%以下に設定するためには、アシストガス投入部の流路断面積やアシストガス投入流速を調整して、アシストガス投入量を調整する。

【0099】

ここで、アシストガス投入量の調整例について、図5の実施例4に適用した場合について、図7を参照して説明する。なお、図中の符号103は傾斜部(配管)、符号134は多孔板であり、図5の多孔板134について、以下の説明ではフィルタと呼ぶ。

アシストガスの流量は、生成ガス流量(Q1)、アシストガス流量(Q2)、アシストガス投入部間口面積(A)、配管口径(D)、配管長(L)、フィルタ部アシストガス投入ガス流速(U)、フィルタ幅(d)、配管本数(n)とした場合、下記の数式により決まる。

Q2=ΣAn×U

An=dn×Ln

Q2<Q1/10

【0100】

すなわち、総間口面積(An)は、配管本数(n)分のフィルタ幅(dn)および配管長(Ln)の積であり、アシストガス流量(Q2)は、総間口面積(An)とフィルタ部アシストガス投入ガス流速(U)との積である。

従って、上記の数式により算出されたアシストガス流量(Q2)が、ガス化炉側で決まる生成ガス流量(Q1)の10%(1/10)以下となるように設定すればよい。このような流量設定は、例えば運転中は図6に示すように、不活性ガスを供給するガス供給管145に制御弁149を設けておき、制御信号に基づいた開度調整を行うことでアシストガス投入流速の調整が可能となる。

【0101】

なお、上述した各実施例にて、アシストガス供給装置弁の構成、順序を示したが、この構成、順序に限定されるものではない。また、アシスト装置をアシストガス供給装置としたが、この構成に限定されるものではなく、例えば、配管や多孔板などを振動させる振動装置などとしてもよい。

【0102】

また、上述した各実施例では、本発明に係るビンシステムを石炭ガス化複合発電設備におけるチャー回収装置に適用して説明したが、この装置に限定されるものではなく、微粉炭供給設備やIGCCに関わらない設備での粉体を搬送する装置ならばいずれの装置にも適用することができる。

【産業上の利用可能性】

【0103】

本発明に係るビンシステム及びチャー回収装置は、粉体搬送ラインを重力落下する粉体の流動をアシストするアシスト装置を設けることで、粉体搬送ラインを傾斜させて装置の小型化を可能とするものであり、ビンシステムは、石炭ガス化複合発電設備だけでなく、微粉炭や石炭の未燃分(フライアッシュ)、セメント、食品などの粉体を取り扱う設備に適用することができる。

【符号の説明】

【0104】

11 給炭装置

12 石炭ガス化炉

13 チャー回収装置

14 ガス精製設備

15 ガスタービン設備

16 蒸気タービン設備

17 発電機

18 排熱回収ボイラ

19 ガス浄化装置

41 サイクロン(第1集塵装置)

42a 第1フィルタ(第2集塵装置)

42b 第2フィルタ(第2集塵装置)

43a,43b ロータリバルブ

44 ビン(密閉容器)

45a,45b,45c,45d ホッパ

46 第1ガス排出ライン

47 第1チャー排出ライン(粉体排出ライン、第1未燃分排出ライン)

48 第2ガス排出ライン

49a,49b 第2チャー排出ライン(粉体排出ライン)

50 第1均圧ライン

51a,51b,51c,51d 切替ライン(粉体供給ライン)

54,55a,55b,58a,58b,58c,58d,121,131,141 アシストガス供給部(アシスト装置、アシストガス供給装置)

56,57a,57b,59a,59b,59c,59d アシストガス排出部

101,102 直線部

103 傾斜部

113 ガス排出管

145 ガス供給管

149 制御弁

【技術分野】

【0001】

本発明は、石炭ガス化複合発電設備のチャー回収装置に用いられるビンシステム及びこのチャー回収装置に関するものである。

【背景技術】

【0002】

石炭ガス化複合発電設備は、石炭をガス化し、コンバインドサイクル発電と組み合わせることにより、従来型の石炭火力に比べてさらなる高効率化・高環境性を目指した発電設備である。この石炭ガス化複合発電設備は、資源量が豊富な石炭を利用可能であることも大きなメリットであり、適用炭種を拡大することにより、さらにメリットが大きくなることが知られている。

【0003】

従来の石炭ガス化複合発電設備は、一般的に、給炭装置、石炭ガス化炉、チャー回収装置、ガス精製設備、ガスタービン設備、蒸気タービン設備、排熱回収ボイラを有している。従って、石炭ガス化炉に対して、給炭装置により石炭(微粉炭)が供給されると共に、ガス化剤(空気、酸素富化空気、酸素、水蒸気など)が取り込まれ、この石炭ガス化炉で石炭が燃焼ガス化されて生成ガス(可燃性ガス)が生成される。そして、この生成ガスは、チャー回収装置にて、石炭の未反応分(チャー)が除去されてからガス精製され、ガスタービン設備に供給されることで燃焼して高温・高圧の燃焼ガスを生成し、タービンを駆動する。タービンを駆動した後の排気ガスは、排熱回収ボイラで熱エネルギが回収され、蒸気を生成して蒸気タービン設備に供給され、タービンを駆動する。これにより発電が行なわれる。一方、熱エネルギが回収された排気ガスは煙突を介して大気へ放出される。

【0004】

上述した石炭ガス化複合発電設備におけるチャー回収装置は、石炭ガス化炉で生成された生成ガスから、複数段の集塵装置を用いて含有するチャーを除去している。そして、回収したチャーは、チャー供給装置により、所定量ずつ石炭ガス化炉に戻している。即ち、ここにビンシステムが適用されている。一般的なビンシステムは、1つ(もしくは複数個)のビンと、各集塵装置で回収したチャーをこのビンに排出する複数のチャー排出ラインと、ビンに回収したチャーを複数(または1つ)のホッパに供給する複数のチャー供給ラインとを有している。

【0005】

なお、従来のチャー回収装置としては、下記特許文献1〜3に記載されたものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3054788号公報

【特許文献2】特許第3652848号公報

【特許文献3】特開2006−063098号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

1つのビンに対してその上部に複数のチャー排出ラインを連結したり、下部に複数のチャー供給ラインを連結したりするとき、複数の集塵装置や複数のホッパを水平方向に並んで配置することから、チャー排出ラインやチャー供給ラインは、この集塵装置やホッパからビンに向って鉛直方向に対して所定の傾斜角度を持って配置されることとなる。上述したチャー回収装置にて、チャーの移送は乾式搬送であり、集塵装置からビンを介してホッパに至るチャーの移送は重力落下となっている。この場合、チャー排出ラインやチャー供給ラインの傾斜角度を大きく設定すると、配管内でのチャーが堆積してしまうおそれがある。そのため、チャー排出ラインやチャー供給ラインの傾斜角度を小さくすることができず、複数の集塵装置同士や複数のホッパ同士の干渉を考慮すると、チャー排出ラインやチャー供給ラインが長くなることとなり、ビンシステムやチャー回収装置の縦長化、つまり、装置の大型化や高コスト化を招いてしまうという問題がある。

【0008】

本発明は、上述した課題を解決するものであり、装置の小型化を可能とするビンシステム及びチャー回収装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するための本発明のビンシステムは、粉体を集合または貯留可能な密閉容器と、粉体を重力落下により前記密閉容器に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインと、前記密閉容器に貯留された粉体を重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインと、前記複数の粉体排出ラインを重力落下する粉体の流動をアシストするアシスト装置と、を備えることを特徴とするものである。

【0010】

従って、粉体が重力落下により各粉体排出ラインを流動して密閉容器に排出され、この密閉容器から重力落下により各粉体供給ラインを流動するとき、アシスト装置が複数の粉体排出ラインを重力落下する粉体の流動をアシストすることから、粉体はこの粉体排出ラインを適正に流動することとなり、堆積を抑制することができる。その結果、複数の粉体排出ラインの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0011】

本発明のビンシステムは、粉体を集合または貯留可能な密閉容器と、粉体を重力落下により前記密閉容器に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインと、前記密閉容器に貯留された粉体を重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインと、前記複数の粉体供給ラインを重力落下する粉体の流動をアシストするアシスト装置と、を備えることを特徴とするものである。

【0012】

従って、粉体が重力落下により各粉体排出ラインを流動して密閉容器に排出され、この密閉容器から重力落下により各粉体供給ラインを流動するとき、アシスト装置が複数の粉体供給ラインを重力落下する粉体の流動をアシストすることから、粉体はこの粉体供給ラインを適正に流動することとなり、堆積を抑制することができる。その結果、複数の粉体供給ラインの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0013】

本発明のビンシステムでは、前記アシスト装置は、粉体の流動方向に沿って不活性ガス(N2、CO2など)を供給するアシストガス供給装置を有することを特徴としている。

【0014】

従って、アシスト装置として不活性ガスを供給するアシストガス供給装置を適用することで、装置の簡素化を可能とすることができると共に、各ラインを流れる粉体に悪影響を与えることがなく、適正な粉体の搬送システムを構築することができる。

【0015】

本発明のビンシステムでは、前記アシストガス供給装置は、前記粉体排出ラインまたは前記粉体供給ラインを構成する配管における内周下面に沿って不活性ガスを供給することを特徴としている。

【0016】

従って、粉体は、粉体排出ラインまたは粉体供給ラインを構成する配管における内周下面に沿って移動するが、この配管における内周下面に沿って不活性ガスを供給することで、粉体の流動がスムーズとなり、配管内部での粉体の堆積を防止することができる。

【0017】

本発明のビンシステムでは、前記アシストガス供給装置は、前記粉体排出ラインまたは前記粉体供給ラインを構成する配管の下部にアシストガス室を設け、該アシストガス室から前記配管における内周下面に不活性ガスを供給することを特徴としている。

【0018】

従って、粉体排出ラインまたは粉体供給ラインを構成する配管の下部に設けられたアシストガス室から配管内周下面に不活性ガスが供給されることで、配管における内周下面に沿って流れる粉体がこの不活性ガスによりスムーズに流れ、配管内部での粉体の堆積を防止することができる。

【0019】

本発明のビンシステムでは、前記アシストガス供給装置は、粉体の流量に応じて不活性ガスの供給量を変更することを特徴としている。

【0020】

従って、粉体の流量に応じて適正量の不活性ガスを供給することで、粉体の搬送速度を適正速度に維持することができると共に、不活性ガスの使用量を低減して運転コストを低減することができる。

【0021】

本発明のビンシステムでは、前記粉体排出ラインまたは前記粉体供給ラインは、傾斜角度が水平方向に対して60度以下に設定され、この傾斜角度に設定された前記ラインに前記アシスト装置が設けられることを特徴としている。

【0022】

従って、粉体排出ラインや粉体供給ラインの傾斜角度を60度以下とすることができ、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0023】

本発明のビンシステムでは、前記粉体排出ラインまたは前記粉体供給ラインは、傾斜角度が水平方向に対して60度以下に設定され、この傾斜角度に設定された前記ラインに前記アシスト装置が設けられると共に、前記アシスト装置から集塵装置の入口側に接続されるアシストガス排出部が設けられることを特徴としている。

【0024】

従って、粉体排出ラインや粉体供給ラインの傾斜角度を60度以下とすることができ、装置の高さを抑制することが可能となり、且つ、このラインに前記アシスト装置とアシストガス排出部が設けられることで、更なる装置を小型化することができる。

そして、アシストガス排出部が集塵装置の入口側に接続されることにより、アシストガスの排ガスに含まれている粉体を集塵装置で回収することができる。

【0025】

この場合、前記集塵装置が、石炭をガス化して生成された生成ガスから石炭の未燃分を分離し、前記アシストガスの排ガス流量が生成ガス流量の10%以下となるようにアシストガス投入量を設定することが好ましく、これにより、アシストガスによる生成ガスの希釈が最小限に抑えられる。アシストガス投入量の調整は、アシストガス投入部の流路断面積またはアシストガス投入流速を設定することにより可能となる。

従って、生成ガスがガスタービン燃料として使用される石炭ガス化複合発電設備では、生成ガスのカロリー低下が10%以下に抑えられるため、ガスタービン燃焼器の燃焼を安定させることができ、石炭ガス化炉を有する化学燃料プラントでは、製品純度の低下を防止することができる。

【0026】

また、本発明のチャー回収装置は、石炭をガス化して生成された生成ガスから石炭の未燃分を回収するチャー回収装置であって、生成ガスの生成ラインに連結される第1集塵装置と、該第1集塵装置における第1ガス排出ラインに連結される第2集塵装置と、前記第1集塵装置における第1未燃分排出ライン及び前記第2集塵装置における第2未燃分排出ラインに連結されるビンと、該ビンから未燃分を未燃分戻しラインに供給する複数の未燃分供給ラインと、前記各未燃分排出ラインまたは前記未燃分供給ラインを重力落下する未燃分の流動をアシストするアシスト装置と、を備えることを特徴とするものである。

【0027】

従って、第1集塵装置で生成ガスから粗粒の未燃分が分離され、第2集塵装置で生成ガスから微粒の未燃分が分離され、この未燃分が各未燃分排出ラインを通ってビンに貯留され、このビンに貯留された未燃分が各未燃分供給ラインを通って未燃分戻しラインに供給されることとなり、このとき、アシスト装置が各未燃分排出ラインまたは各未燃分供給ラインを重力落下する未燃分の流動をアシストすることから、未燃分はこの未燃分排出ラインや未燃分供給ラインを適正に流動することとなり、堆積を抑制することができる。その結果、複数の未燃分排出ラインや未燃分供給ラインの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【発明の効果】

【0028】

本発明のビンシステム及びチャー回収装置によれば、粉体搬送ラインを重力落下する粉体の流動をアシストするアシスト装置を設けるので、装置の小型化を可能とすることができる。

【図面の簡単な説明】

【0029】

【図1】図1は、本発明の実施例1に係るビンシステムが適用された石炭ガス化複合発電設備の概略構成図である。

【図2】図2は、実施例1のビンシステムの要部を表す概略図である。

【図3】図3は、本発明の実施例2に係るビンシステムの要部を表す概略構成図である。

【図4】図4は、本発明の実施例3に係るビンシステムの要部を表す概略構成図である。

【図5】図5は、本発明の実施例4に係るビンシステムの要部を表す概略構成図である。

【図6】図6は、アシスト装置から集塵装置の入口側に接続されるアシストガス排出部を備えたビンシステムの要部を表す概略構成図である。

【図7】図7は、アシストガス流量決定の説明図であり、(a)は図4のアシスト装置を示す模式図、(b)は(a)の断面図である。

【発明を実施するための形態】

【0030】

以下に添付図面を参照して、本発明に係るビンシステム及びチャー回収装置の好適な実施例を詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。

【実施例1】

【0031】

図1は、本発明の実施例1に係るビンシステムが適用された石炭ガス化複合発電設備の概略構成図、図2は、実施例1のビンシステムの要部を表す概略図である。

【0032】

実施例1の石炭ガス化複合発電設備(IGCC:Integrated Coal Gasification Combined Cycle)は、空気をガス化剤としてガス化炉で石炭ガスを生成する空気吹き方式を採用し、ガス精製設備で精製した後の石炭ガスを燃料ガスとしてガスタービン設備に供給して発電を行っている。即ち、本実施例の石炭ガス化複合発電設備は、空気吹き方式の発電設備である。

【0033】

実施例1の石炭ガス化複合発電設備は、図1に示すように、給炭装置11、石炭ガス化炉12、チャー回収装置13、ガス精製設備14、ガスタービン設備15、蒸気タービン設備16、発電機17、排熱回収ボイラ(HRSG:Heat Recovery Steam Generator)18を有している。

【0034】

給炭装置11は、石炭粉砕機(ミル)21とこの石炭粉砕機21で乾燥微粉砕された微粉炭を加圧供給する微粉炭供給設備(ビンシステム)22を有している。石炭粉砕機21は、石炭を乾燥ガスにより乾燥しながら細かい粒子状に粉砕して微粉炭を製造するものである。この場合、乾燥用ガスとして、ガスタービン設備15や排熱回収ボイラ18からの排ガスの一部を利用する。そして、石炭粉砕機21の下流側には、微粉炭供給設備22として、微粉炭分離装置(例えば、集塵機)23、微粉炭ビン24、複数の微粉炭供給ホッパ25a,25b,25cが設けられている。

【0035】

石炭ガス化炉12は、微粉炭供給設備から給炭ライン31が接続されており、微粉炭を供給可能となっている。また、石炭ガス化炉12は、チャー回収装置13からチャー戻しライン32が接続されており、このチャー回収装置13で回収されたチャー(石炭の未反応分、粉体)をリサイクル可能となっている。

【0036】

更に、石炭ガス化炉12は、ガスタービン設備15(圧縮機61)から圧縮空気供給ライン33が接続されており、このガスタービン設備15で圧縮された空気の一部を抽気空気昇圧機で昇圧して供給可能となっている。空気分離装置34は、大気中の空気から窒素と酸素を分離生成するものであり、第1窒素供給ライン35が給炭ライン31に接続されると共に、第2窒素供給ライン36がチャー戻しライン32に接続され、酸素供給ライン37が圧縮空気供給ライン33に接続されている。この場合、窒素は、石炭やチャーの搬送用ガスとして利用され、酸素は、ガス化剤として利用される。

【0037】

石炭ガス化炉12は、例えば、噴流床形式のガス化炉であって、内部に供給された石炭(微粉炭)をガス化剤(空気、酸素富化空気、酸素、水蒸気など)により部分酸化・ガス化することにより、二酸化炭素や水素を主成分とする可燃性ガス(生成ガス、石炭ガス)を発生させる。なお、石炭ガス化炉12は噴流床ガス化炉に限らず、流動床ガス化炉や固定床ガス化炉としてもよい。そして、この石炭ガス化炉12の後流には生成ガスライン38が設けられておりチャー回収装置13に接続される。同チャー回収装置13にて生成ガス中に含まれるチャーと生成ガスを分離可能となっている。この場合、ガス化炉後流にガス冷却装置を設けることで可燃性ガスを所定温度まで冷却した後に生成ガスライン38を経てチャー回収装置13に供給するとよい。

【0038】

チャー回収装置13は、本発明のビンシステムを適用しており、第1集塵装置としてのサイクロン41と、第2集塵装置として第1フィルタ42a及び第2フィルタ42bと、各ロータリバルブ43a,43bと、ビン44と、ホッパ45a,45b、45c、45dとを有している。サイクロン41は、石炭ガス化炉12で生成された可燃性ガスに含まれるチャーの一次分離(粗粒を分離)するもので、上部に粗粒チャーが分離された可燃性ガスを排出する第1ガス排出ライン46が接続されると共に、下部に可燃性ガスから分離した粗粒チャーを排出する第1チャー排出ライン(第1未反応分排出ライン)47が接続されている。

【0039】

第1、第2フィルタ42a,42bは、側部に第1ガス排出ライン46が分岐してそれぞれ接続され、上部に微粒チャーが分離された可燃性ガスを排出する第2ガス排出ライン48が接続されると共に、下部に可燃性ガスから分離した微粒チャーを排出する第2チャー排出ライン49a,49bが接続されている。各フィルタ42a,42bにおける第2チャー排出ライン49a,49bへの排出部にロータリバルブ43a,43bがそれぞれ設けられている。このフィルタ42a,42bは、ポーラスフィルタであって、例えば、セラミック製のろ材を有しており、可燃性ガスがろ材を通過するときに、この可燃性ガス中のチャーを除去可能となっている。そして、このフィルタ42a,42bにより捕集されたチャーは、逆洗処理などにより落下し、ロータリバルブ43a,43bによりフィルタ容器から排出され、第2チャー排出ライン49a,49bを通してビン44に払い出される。

【0040】

そして、第1ガス排出ライン46とビン44との間には、両者の圧力を均一化させる第1均圧ライン50が設けられている。

【0041】

ビン44は、第1チャー排出ライン47及び第2チャー排出ライン49a,49bの下流端部が接続されており、サイクロン41及び第1、第2フィルタ42a,42bにより可燃性ガスから分離された粗粒チャーや微粒チャーを集合して各ホッパへ分配するものである。各ホッパ45a,45b,45c,45dは、ビン44と切替ライン51a,51b,51c,51dを介して接続され、この切替ライン51a,51b,51c,51dは、ホッパ45a,45b,45c,45dの上流側に第1切替弁52a,52b,52c,52dが装着され、下流側に第2切替弁53a,53b,53c,53dが装着されている。

【0042】

即ち、各切替弁52a,52b,52c,52d,53a,53b,53c,53dにより使用する切替ライン51a,51b,51c,51dを切り替えることで、ホッパ45a,45b,45c,45dを交互に使用して連続運転を可能としている。そして、各切替ライン51a,51b,51c,51dは、ホッパ45a,45b,45c,45dの下流側で合流し、チャー戻しライン32に接続されている。この場合、本実施例では、4つの切替ライン51a,51b,51c,51d(4つのホッパ45a,45b,45c,45d)のために、その上流側にビン44を配置しており、チャーを集合し各ホッパへ分配及び一時的に貯留するビン44を設けている。

【0043】

そして、サイクロンの第1ガス排出ライン46とホッパ45a,45b,45c,45dとの間には、ガス化炉へチャーを供給している状態(例えば、ホッパ45aの場合、切替弁52aが閉状態、切替弁53aが開状態で、ホッパ45aの圧力がビン44よりも高い状態)を終了し、ビン44のチャーを受け入れるためにホッパ45a内ガスを減圧排気して圧力を均圧化させる均圧ライン81a(81b,81c,81d)が設けられている。この均圧ライン81a(81b,81c,81d)は、第1ガス排出ライン46に接続され、第3切替弁82a、82b、82c、82が装着されている。

【0044】

このように本実施例のチャー回収装置13は、サイクロン41、第1フィルタ42a及び第2フィルタ42b、ロータリバルブ43a,43bと、ビン44、ホッパ45a,45b、45c、45dなどから構成されており、本発明のビンシステムは、チャーを集合し各ホッパへの分配ならびに貯留可能な容器としてのビン44と、チャーを重力落下によりビン44に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインとしてのチャー排出ライン47,49a,49bと、ビン44に集合してきたチャーもしくは貯留されたチャーをホッパ45a,45b,45c,45dへ重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインとしての切替ライン51a,51b,51c,51dなどから構成されている。そして、本実施例では、各チャー排出ライン47,49a,49b、各切替ライン51a,51b,51c,51dに、重力落下するチャーの流動をアシストするアシスト装置として、チャーの流動方向に沿って不活性ガスを供給するアシストガス供給装置が設けられている。

【0045】

本実施例にて、各チャー排出ライン47,49a,49bに装着されたアシストガス供給装置は、それぞれアシストガス供給部54,55a,55bとアシストガス排出部56,57a,57bとを有している。また、各切替ライン51a,51b,51c,51dに装着されたアシストガス供給装置は、それぞれアシストガス供給部58a,58b,58c,58dとアシストガス排出部59a,59b,59c,59dとを有している。

【0046】

ここで、各チャー排出ライン47,49a,49bのアシストガス供給装置としてのアシストガス供給部54,55a,55b及びアシストガス排出部56,57a,57bと、各切替ライン51a,51b,51c,51dのアシストガス供給装置としてのアシストガス供給部58a,58b,58c,58d及びアシストガス排出部59a,59b,59c,59dは、ほぼ同様の構成をなしている。そのため、以下では、第1チャー排出ライン47のアシストガス供給装置としてのアシストガス供給部54及びアシストガス排出部56についてのみ説明する。

【0047】

アシストガス供給装置において、図2に示すように、第1チャー排出ライン47は、サイクロン41(図1参照)から鉛直方向に垂下して配置される第1直線部101と、ビン44(図1参照)へ鉛直方向に垂下して配置される第2直線部102と、第1直線部101の下端部と第2直線部102の上端部を連結する傾斜部103から構成されている。この場合、傾斜部103は、水平方向に対して所定角度θ(例えば、60度以下)だけ傾斜するように配置されている。

【0048】

そして、チャー排出ライン47の傾斜部103は、基端部(上端部)にアシストガス供給部54が装着され、先端部(下端部)にアシストガス排出部56が装着されている。このアシストガス排出部56は、サイクロン41,第1フィルタ42a及び第2フィルタ42bのような集塵装置のうち、いずれか1つの入口(上流)側に接続される。

このアシストガス供給部54は、不活性ガスを供給するガス供給管111と、ガス噴射ノズル112を有しており、ガス噴射ノズル112が傾斜部103の基端部から内部に不活性ガスを供給することができる。

【0049】

アシストガス排出部56は、チャーの移動による容積相当の置換ガス及び不活性ガスを排出するガス排出管113と、ガス回収部114を有しており、ガス回収部114が傾斜部103の先端基端部から内部のガスを排出することができる。

このガス回収部114は、チャーとガスを分離する機能を持ち、具体的には、チャー排出方向と逆方向(第2直線部102の上方)に開口しチャーとガスを重力分離または慣性分離する構造である。本実施例の構成例では、アシストガス排出部56のガス排出管113が、たとえば図6に示すように、集塵装置である第1フィルタ42aの入口(上流)側に接続されている。なお、図6に示す構成例では、アシストガス排出部57a,57bのガス排出管については図示を省略しているが、集塵装置の入口側に接続されていることに変わりはない。

【0050】

この場合、不活性ガスは、窒素ガスや二酸化炭素ガスが望ましいが、酸素濃度が3%以下の不活性ガス(イナートガス)または、可燃性ガス(チャー回収装置出口またはガス精製設備出口ガスを昇圧リサイクルしたもの)とすればよく、第1チャー排出ライン47を流れるガスの燃焼を防止することができる。また、不活性ガスは、第1チャー排出ライン47を流れるガスの露点以上の温度のガスとすることが望ましい。そして、アシストガス供給部54は、連続的または間欠的に不活性ガスを供給する。

【0051】

従って、サイクロン41により可燃性ガスから分離された粗粒チャーは、重力落下により第1チャー排出ライン47に流れ落ち、第1直線部101、傾斜部103、第2直線部102を通ってビン44に集合して各ホッパへの分配または貯留される。このとき、アシストガス供給部54は、ガス噴射ノズル112から傾斜部103内に粗粒チャーの流動方向に向けて不活性ガスが供給されるため、第1チャー排出ライン47を構成する配管の内部下面に沿って移動する粗粒チャーの流れが促進され、堆積を抑制することができる。

そして、アシストガス排出部56は、ガス回収部114がチャーの移動による容積相当の置換ガス及び供給された不活性ガスを回収することができる。こうして回収されたアシストガスは、アシストガス排出部56のガス排出管113が集塵装置として設けた第1フィルタ42aの入口側に接続されているので、使用済みの排ガスとして回収した不活性ガスの中に含まれているチャー等の粉体についても、第1フィルタ42aで回収することができる。

【0052】

ガス精製設備14は、チャー回収装置13によりチャーが分離された可燃性ガスに対して、硫黄化合物や窒素化合物、ハロゲン化物などの不純物を取り除くことで、ガス精製を行うものである。そして、ガス精製設備14は、可燃性ガスから不純物を除去して燃料ガスを製造し、これをガスタービン設備15に供給する。

【0053】

ガスタービン設備15は、圧縮機61、燃焼器62、タービン63を有しており、圧縮機61とタービン63は、回転軸64により連結されている。燃焼器62は、圧縮機61から圧縮空気65が供給されると共に、ガス精製設備14から燃料ガス66が供給され、タービン63に燃焼ガス67を供給する。また、ガスタービン設備15は、圧縮機61から石炭ガス化炉12に延びる圧縮空気供給ライン33が設けられており、中途部に昇圧機68が設けられている。従って、燃焼器62では、圧縮機61から供給された圧縮空気とガス精製設備14から供給された燃料ガスとを混合して燃焼し、タービン63にて、発生した燃焼ガスにより回転軸64を回転することで発電機17を駆動することができる。

【0054】

蒸気タービン設備16は、ガスタービン設備15における回転軸64に連結されるタービン69を有しており、発電機17は、この回転軸64の基端部に連結されている。排熱回収ボイラ18は、ガスタービン設備15(タービン63)からの排ガスライン70に設けられており、高温の排ガスと熱交換を行うことで、蒸気を生成するものである。排熱回収ボイラ18で熱が回収された排ガスは、煙突74から大気へ放出される。

【0055】

ここで、実施例1の石炭ガス化複合発電設備の作動について説明する。

【0056】

実施例1の石炭ガス化複合発電設備において、図1に示すように、給炭装置11にて、石炭は、石炭粉砕機22により乾燥・粉砕され微粉炭が製造される。この微粉炭は、微粉炭分離装置および微粉炭ビンと微粉炭ビンからなる微粉炭供給設備(ビンシステム)により加圧され、空気分離装置34から供給される窒素により給炭ライン31を通して石炭ガス化炉12に供給される。また、後述するチャー回収装置13で回収されたチャーが、空気分離装置34から供給される窒素によりチャー戻しライン32を通して石炭ガス化炉12に供給される。更に、後述するガスタービン設備15から抽気された圧縮空気が昇圧機68で昇圧された後、空気分離装置34から供給される酸素と共に圧縮空気供給ライン33を通して石炭ガス化炉12に供給される。

【0057】

石炭ガス化炉12では、供給された微粉炭がガス化剤(圧縮空気、酸素など)により部分酸化・ガス化することで、二酸化炭素や水素を主成分とする可燃性ガス(生成ガス、石炭ガス)を生成する。そして、この可燃性ガスは、石炭ガス化炉12から生成ガスライン38を通して排出され、チャー回収装置13に送られる。

【0058】

このチャー回収装置13にて、可燃性ガスは、まず、サイクロン41に供給されることで、ここで可燃性ガスからこのガスに含有するチャーが一次分離(粗粒を分離)される。そして、チャーが一次分離された可燃性ガスは、第1ガス排出ライン46に排出される一方、可燃性ガスから分離した粗粒チャーは、第1チャー排出ライン47を通してビン44に払い出される。

【0059】

サイクロン41でチャーが一次分離され第1ガス排出ライン46に排出された可燃性ガスは、次に、各フィルタ42a,42bに供給され、可燃性ガスに残留するチャーが二次分離される。

そして、残留チャーが分離された可燃性ガスは、第2ガス排出ライン48に排出される一方、可燃性ガスから分離したチャーは、ロータリバルブ43a,43bによりフィルタ容器から排出され、第2チャー排出ライン49a,49bを通してビン44に払い出される。ここで、ビン44は、第1チャー排出ライン47を通してビン44に払い出される一次分離チャーと、第2チャー排出ライン49a,49bを通してビン44に払い出される二次分離チャーとを集合し、各ホッパへ分離供給または貯留することができる。

【0060】

この場合、ガス生成ライン38の圧力P1、第1ガス排出ライン46の圧力P2、第2ガス排出ライン48の圧力P3とすると、その圧力関係は、P1>P2>P3となっている。また、第1ガス排出ライン46とビン44との間に、第1均圧ライン50が設けられていることで、第1ガス排出ライン46の圧力P2とビン44の圧力P4がほぼ同圧となり、その圧力関係は、P1>P4≒P2>P3となっている。

そのため、サイクロン41により分離された一次分離チャーは、第1チャー排出ライン47からビン44に払い出されることとなり、第1チャー排出ライン47における粗粒チャーを含むガスの逆流が防止され、サイクロン41の集塵効率が高く維持される。この第1均圧ライン50がないと、一次分離チャーの体積と置換されるガスが第1チャー排出ライン47を逆流することとなり、一次分離チャーの排出量が増加すると、サイクロン41の排出部(スロート部)で一次分離チャーが吹き上がる現象が発生し、サイクロン41における集塵効率が低下してしまう。

【0061】

なお、第1ガス排出ライン46の圧力P2とビン44の圧力P4とは、第1均圧ライン50によりほぼ同圧に調整されるものの、サイクロン41及びフィルタ42a,42bからチャーが各チャー排出ライン47,49a,49bを通してビン44に払い出されることから、ビン44にあるチャーを含むガスが第1均圧ライン50を通して第1ガス排出ライン46に放出される可能性があるが、第1均圧ライン50からの放出ガスは、各フィルタ42a,42bに供給されることで、可燃性ガスからチャーが分離される。

【0062】

また、サイクロン41で可燃性ガスから分離した一次分離チャーは、第1チャー排出ライン47を通してビン44に払い出され、また、各フィルタ42a,42bで可燃性ガスから分離した二次分離チャーは、第2チャー排出ライン49a,49bを通してビン44に払い出される。

このとき、図1及び図2に示すように、アシストガス供給装置のアシストガス供給部54,55a,55bが各チャー排出ライン47,49a,49bの傾斜部103に不活性ガスを供給しており、各チャー排出ライン47,49a,49bを構成する配管内の下面に沿って移動する粗粒チャーの流れをアシストすることでその流れが促進され、配管内へのチャーの堆積を抑制することができる。

【0063】

その後、各チャー排出ライン47,49a,49bの傾斜部103の下流側で、アシストガス排出部56によりチャーの移動による容積相当の置換ガスおよび不活性ガスを排出することで、各チャー排出ライン47,49a,49b内の背圧上昇を抑え、安定したチャーの排出を維持することができる。

アシストガス排出部56で排出されたアシストガスは、ガス排出管113を通って第1フィルタ42aの入口側に導かれ、生成ガスの流れと合流するので、使用済みの排ガスとして回収した不活性ガスの中に含まれているチャーについても、第1フィルタ42aで回収することができる。

【0064】

そして、ビン44に集合または貯留されたチャーは、第1切替弁52a,52b,52c,52dと第2切替弁53a,53b,53c,53d、第3切替弁90a、90b、90c、90dを順次開閉することで、切替ライン51a及びホッパ45aと、切替ライン51b及びホッパ45b、切替ライン51c及びホッパ45c、切替ライン51d及びホッパ45dを順に使用するようにしている。例えば、ホッパ45aにビン44よりチャーを供給する場合、第2均圧ライン60aの第3切替弁90aおよび切り替えライン51aの切替弁52aを開放、切替弁53aを閉止することによりビン44とホッパ45aが均圧されチャーを供給できる。このとき、ガス化炉へのチャーを供給するホッパを45cとすると、第2均圧ライン60cの第3切替弁90cおよび切り替えライン51cの切替弁52cを閉止、切替弁53cを開放しガス化炉へチャーを戻すことができる。その他の切替弁90b、90dは開放、52b,52d,53b,53dを閉止することで、ビン44のチャーを切替ライン51aによりホッパ45aに供給することができる。そして、このホッパ45aが一杯になったら、第2均圧ライン60bの第3切替弁90bおよび切り替えライン51bの切替弁52bを開放、切替弁53bを閉止することによりビン44とホッパ45bが均圧されチャーを供給できる。これにより回収したチャーをビンからホッパへの排出・供給作業を連続して行うことができ、チャー回収装置13の連続運転が可能となる。ホッパ45a,45b,45c,45dに供給されたチャーは、チャー戻しライン32を通して石炭ガス化炉12に戻されてガス化される。

【0065】

このとき、アシストガス供給装置のアシストガス供給部58a,58b,58c,58dは各切替ライン51a,51b,51c,51dのチャー供給時に傾斜部に不活性ガスを供給しており、各切替ライン51a,51b,51c,51dを構成する配管内の下面に沿って移動するチャーの流れをアシストすることでその流れが促進され、配管内へのチャーの堆積を抑制することができる。その後、各切替ライン51a,51b,51c,51dの傾斜部の下流側で、アシストガス排出部59a,59b,59c,59dによりチャーの移動による容積相当の置換ガスおよび不活性ガスを排出することで、各切替ライン51a,51b,51c,51d内の背圧上昇を抑え、安定したチャーの排出を維持することができる。なお、アシストガス排出部59a,59b,59c,59dについても、サイクロン41,第1フィルタ42a及び第2フィルタ42bのような集塵装置のうち、いずれか1つの入口側に接続される。

【0066】

チャー回収装置13によりチャーが分離された可燃性ガスは、ガス精製設備14にて、硫黄化合物や窒素化合物、ハロゲン化物などの不純物が取り除かれ燃料ガスが製造される。そして、ガスタービン設備15では、圧縮機61が空気を圧縮し、燃焼器62に供給、燃焼器62にて圧縮機61から供給される圧縮空気と、ガス精製設備14から供給される燃料ガスを燃焼することで燃焼ガスを生成し、この燃焼ガスによりタービン63を駆動することで、回転軸64を介して発電機17を駆動し発電を行うことができる。

【0067】

そして、ガスタービン設備15におけるタービン63から排出された排気ガスは、排熱回収ボイラ18にて、熱交換を行うことで蒸気を生成し、この生成した蒸気を蒸気タービン設備16に供給する。蒸気タービン設備16では、排熱回収ボイラ18から供給された蒸気によりタービン69を駆動することで、回転軸64を介して発電機17を駆動し、発電を行うことができる。

【0068】

排熱回収ボイラ18から排出された排気ガスは煙突74から大気へ放出される。

【0069】

このように実施例1のビンシステムにあっては、チャーを集合分配または貯留可能なビン44と、チャーを重力落下によりビン44に排出可能な所定の傾斜角度θをもって配置される3つのチャー排出ライン47,49a,49bと、ビン44に集合または貯留されたチャーを重力落下により供給可能な所定の傾斜角度θをもって配置される4つの切替ライン51a,51b,51c,51dと、チャー排出ライン47,49a,49bを重力落下するチャーの流動をアシストするアシスト装置としてアシストガス供給部54,55a,55b、58a,58b,58c,58dを設けている。

【0070】

従って、チャーが重力落下により各チャー排出ライン47,49a,49bを流動してビン44に排出されるとき、アシストガス供給部54,55a,55bが各チャー排出ライン47,49a,49bを重力落下するチャーの流動をアシストすることから、チャーは、この各チャー排出ライン47,49a,49bを適正に流動することとなり、各チャー排出ライン47,49a,49bを構成する配管への堆積を抑制することができる。その結果、各チャー排出ライン47,49a,49bの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0071】

また、実施例1のビンシステムにあっては、各切替ライン51a,51b,51c,51dを重力落下するチャーの流動をアシストするアシスト装置として、アシストガス供給部58a,58b,58c,58dを設けている。従って、アシストガス供給部58a,58b,58c,58dが各チャー供給ライン51a,51b,51c,51dを重力落下するチャーの流動をアシストすることから、チャーは、この各チャー供給ライン51a,51b,51c,51dを適正に流動することとなり、各チャー供給ライン51a,51b,51c,51dを構成する配管への堆積を抑制することができる。その結果、各チャー供給ライン51a,51b,51c,51dの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0072】

また、実施例1のビンシステムでは、アシストガス供給装置をチャーの流動方向に沿って不活性ガスを供給するアシストガス供給部54,55a,55b,58a,58b,58c,58dとしている。従って、アシスト装置として不活性ガスを供給するアシストガス供給部54,55a,55b,58a,58b,58c,58dを適用することで、装置の簡素化を可能とすることができると共に、各ライン47,49a,49b,51a,51b,51c,51dを流れるチャーに悪影響を与えることがなく、適正なチャーの搬送システムを構築することができる。

【0073】

また、実施例1のビンシステムでは、各チャー排出ライン47,49a,49b及び各切替ライン51a,51b,51c,51dは、傾斜角度θを水平方向に対して60度以下に設定し、この傾斜角度θに設定された各チャー排出ライン47,49a,49b及び各切替ライン51a,51b,51c,51dにアシストガス供給部54,55a,55b,58a,58b,58c,58dを設けている。従って、各チャー排出ライン47,49a,49bや各切替ライン51a,51b,51c,51dの傾斜角度を60度以下にすることができ、装置の高さを抑制することが可能となり、装置を小型化することができる。

【0074】

また、実施例1のチャー回収装置にあっては、石炭ガス化炉12から可燃性ガスを排出するガス生成ライン38にサイクロン41を連結し、このサイクロン41における第1ガス排出ライン46にフィルタ42a,42bを連結する一方、サイクロン41における第1チャー排出ライン47及びフィルタ42a,42bにおける第2チャー排出ライン49a,49bにビン44を連結し、このビン44に4つの切替ライン51a,51b,51c,51dを介してホッパ45a,45b,45c,45dを連結し、各ホッパ45a,45b,45c,45dをチャー戻しライン32に連結して構成し、チャー排出ライン47,49a,49bにアシストガス供給部54,55a,55bを設けると共に、切替ライン51a,51b,51c,51dにアシストガス供給部58a,58b,58c,58dを設けている。

【0075】

従って、サイクロン41で生成ガスから粗粒のチャーが分離され、フィルタ42a,42bで生成ガスから微粒のチャーが分離され、このチャーがチャー排出ライン47,49a,49bを通ってビン44に貯留され、このビン44に貯留されたチャーが切替ライン51a,51b,51c,51dを通ってチャー戻しライン32に供給されることとなり、このとき、アシストガス供給部54,55a,55b,58a,58b,58c,58dが各チャー排出ライン47,49a,49bや各切替ライン51a,51b,51c,51dを重力落下するチャーの流動をアシストすることから、このチャーは各ライン47,49a,49b,51a,51b,51c,51dを適正に流動することとなり、堆積を抑制することができる。その結果、チャー排出ライン47,49a,49bや切替ライン51a,51b,51c,51dの傾斜角度を大きく設定することが可能となり、装置の高さを抑制することが可能となり、装置を小型化することができる。

【実施例2】

【0076】

図3は、本発明の実施例2に係るビンシステムの要部を表す概略構成図である。なお、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0077】

実施例2のビンシステムにおいて、図3に示すように、第1チャー排出ライン47は、第1直線部101及び第2直線部102と、各直線部101,102を連結する傾斜部103から構成されおり、傾斜部103は、水平方向に対して所定角度θだけ傾斜して配置されている。そして、本実施例のアシストガス供給装置は、第1チャー排出ライン47を構成する配管における内周下面に沿って不活性ガスを供給するものとなっている。

【0078】

即ち、第1チャー排出ライン47の傾斜部103は、下部にアシストガス供給部121が装着され、先端部(下端部)にアシストガス排出部56が装着されている。このアシストガス供給部121は、不活性ガスを供給するガス供給管122と、このガス供給管122の長手方向に所定間隔を持って形成される複数(本実施例では、3個)のガス噴射ノズル123を有しており、各ガス噴射ノズル123が傾斜部103内に進入し、傾斜部103を構成する配管における内周下面に沿って、先端部側に向けて不活性ガスを供給することができる。

【0079】

従って、チャーは、重力落下により第1チャー排出ライン47に流れ落ち、第1直線部101、傾斜部103、第2直線部102を通ってビン44に貯留される。このとき、アシストガス供給部121は、各ガス噴射ノズル123から傾斜部103内の下面に沿ってチャーの流動方向に向けて不活性ガスが供給されるため、第1チャー排出ライン47を構成する配管の内部下面に沿って移動するチャーの流れが促進され、堆積を抑制することができる。

【0080】

このように実施例2のビンシステムにあっては、アシストガス供給装置としてのアシストガス供給部121は、第1チャー排出ライン47を構成する配管における内周下面に沿って不活性ガスを供給している。

【0081】

従って、チャーは、第1チャー排出ライン47を構成する配管における内周下面に沿って移動するが、この配管における内周下面に沿って不活性ガスを供給することで、チャーと配管との摩擦抵抗が低減され、チャーの流動をスムーズとし、配管内部でのチャーの堆積を防止することができる。

【実施例3】

【0082】

図4は、本発明の実施例3に係るビンシステムの要部を表す概略構成図である。なお、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0083】

実施例3のビンシステムにおいて、図4に示すように、第1チャー排出ライン47は、第1直線部101及び第2直線部102と、各直線部101,102を連結する傾斜部103から構成されており、傾斜部103は、水平方向に対して所定角度θだけ傾斜して配置されている。そして、本実施例のアシストガス供給装置は、第1チャー排出ライン47を構成する配管の下部にアシストガス室を設け、このアシストガス室から配管における内周下面に不活性ガスを供給するようにしている。

【0084】

即ち、第1チャー排出ライン47の傾斜部103は、下部にアシストガス供給部131が装着されている。このアシストガス供給部131は、不活性ガスを供給するガス供給管132と、傾斜部103の下部に固定されてこのガス供給管132の先端部が連結されるアシストガス室133を有しており、アシストガス室133は、第1チャー排出ライン47の傾斜部103を構成する配管内と連通している。一方、この第1チャー排出ライン47の傾斜部103を構成する配管は、内部の下部に長手方向に沿って多孔板134が敷設されている。そのため、アシストガス室133から傾斜部103の配管内の下面と多孔板134との間に不活性ガスを供給することができる。

【0085】

なお、多孔板134は、第1チャー排出ライン47を流れるチャーがアシストガス室に流通しないようなポーラスメディア(キャンバス、焼結金属、焼結金網など)が好ましい。

【0086】

従って、チャーは、重力落下により第1チャー排出ライン47に流れ落ち、第1直線部101、傾斜部103、第2直線部102を通ってビン44に貯留される。このとき、アシストガス供給部131は、アシストガス室133から傾斜部103内の下面と多孔板134との間に不活性ガスが供給される。すると、この不活性ガスは、傾斜部103内の下面と多孔板134との間の空間に供給され、同多孔板134の表面に流出することとなり、第1チャー排出ライン47を構成する配管の内部下面に沿って移動するチャーと多孔板の間の摩擦抵抗を低減するとともにチャー粉体内の内部摩擦を低減することで流れを促進し、堆積を抑制することができる。

【0087】

このように実施例3のビンシステムにあっては、第1チャー排出ライン47を構成する配管の下部にアシストガス室133を設け、このアシストガス室133から配管における内周下面に不活性ガスを供給している。

【0088】

従って、第1チャー排出ライン47を構成する配管の下部に設けられたアシストガス室133から配管における内周下面に不活性ガスが供給されることで、配管における内周下面に沿って流れるチャーがこの不活性ガスにより壁面摩擦抵抗およびチャー粉体内摩擦を低減しスムーズに流れ、配管内部での粉体の堆積を防止することができる。

【実施例4】

【0089】

図5は、本発明の実施例4に係るビンシステムの要部を表す概略構成図である。なお、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0090】

実施例4のビンシステムにおいて、図5に示すように、第1チャー排出ライン47は、第1直線部101及び第2直線部102と、各直線部101,102を連結する傾斜部103から構成されおり、傾斜部103は、水平方向に対して所定角度θだけ傾斜して配置されている。そして、本実施例のアシストガス供給装置は、チャーの流量に応じて不活性ガスの供給量を変更するようにしている。

【0091】

即ち、チャー排出ライン47の傾斜部103は、下部にアシストガス供給部141が装着されている。このアシストガス供給部141において、傾斜部103の下部にはアシストガス室142が固定されており、仕切板143により第1チャー排出ライン47のチャー流れ方向に複数(本例では3つ)のガス室144a,144b,144cが区画されている。このアシストガス室142(ガス室144a,144b,144c)は、第1チャー排出ライン47の傾斜部103を構成する配管内と連通している。一方、この第1チャー排出ライン47の傾斜部103を構成する配管は、内部の下部に長手方向に沿って多孔板134が敷設され、各アシストガス室144a,144b,144cの仕切板143で区切られている。そのため、傾斜部103の配管内の下面にアシストガス室144a,144b、144c毎に多孔板134を介して不活性ガスを供給することができる。不活性ガスを供給するガス供給管145は、先端部が3つの分岐管145a,145b,145cに分岐され、ガス室144a,144b,144cにそれぞれ連結されている。そして、各分岐管145a,145b,145cに流量調整弁146a,146b,146cが装着されている。また、ガス供給管145は、遮断弁147、逆止弁148が装着されている。なお、流量調整弁146a,146b,146c及び遮断弁147は、図示しない制御装置により開閉制御可能となっている。

【0092】

従って、チャーは、重力落下により第1チャー排出ライン47に流れ落ち、第1直線部101、傾斜部103、第2直線部102を通ってビン44に集合または貯留される。このとき、アシストガス供給部141は、アシストガス室142の各ガス室144a,144b,144cから傾斜部103内の下面と仕切板143との間に不活性ガスを供給する。すると、この不活性ガスは、傾斜部103内に各アシストガス室144a,144b,144c上面の多孔板134表面から流出し、第1チャー排出ライン47を構成する配管の内部下面に沿って移動するチャーと多孔板の間の摩擦抵抗を低減するとともにチャー粉体内の内部摩擦を低減することで流れを促進し、堆積を抑制することができる。

【0093】

このとき、図示しないセンサは、第1チャー排出ライン47を流れるチャーの流量を検出して制御装置に出力しており、この制御装置は、チャーの流量に応じて流量調整弁146a,146b,146cの開度を調整し、各ガス室144a,144b,144cに供給される不活性ガスのガス量を調整してもよい。即ち、第1チャー排出ライン47を流れるチャーの流量により、流量調整弁146a,146b,146cの開度を変化させ、チャーの安定した排出ができるものとする。同チャーの排出状況による流量調整弁146a,146b,146cの開度を変化させることで供給される不活性ガスのガス量を必要最小流量とする。

【0094】

この場合、各ガス室144a,144b,144cに供給する不活性ガスのガス量を均一とするが、例えば、傾斜部103の上流側の不活性ガスのガス量を多くするために、ガス室144aに供給する不活性ガスのガス量を多くし、ガス室144cに供給する不活性ガスのガス量を少なくしてもよい。

【0095】

このように実施例4のビンシステムにあっては、チャーの流量に応じて不活性ガスの供給量を変更可能としている。

【0096】

従って、チャーの流量に応じて適正量の不活性ガスを供給することで、チャーの搬送速度を適正速度に維持することができると共に、不活性ガスの使用量を低減して運転コストを低減することができる。

【0097】

ところで、上述した各実施例では、アシスト完了後に排出されたアシストガスは、ガス排出管113を通って第1フィルタ42a等の集塵装置上流側に導かれ、生成ガスの流れと合流するように構成され、使用済みの排ガスとして回収した不活性ガスの中に含まれているチャーについても集塵装置で回収可能となっている。

ここで、石炭ガス化複合発電設備や石炭ガス化炉を有する化学燃料プラントのように、集塵装置が石炭をガス化して生成された生成ガスから石炭の未燃分を分離する場合、アシストガスの排ガス流量を生成ガス流量の10%以下とする。

【0098】

このようなアシストガスの排ガス流量設定は、アシストガスによる生成ガスの希釈を最小限に抑えることで、ガスタービン燃焼器62の燃焼を安定させ、化学燃料等の製品純度低下を防止するものである。

アシストガスの排ガス流量を生成ガス流量の10%以下に設定するためには、アシストガス投入部の流路断面積やアシストガス投入流速を調整して、アシストガス投入量を調整する。

【0099】

ここで、アシストガス投入量の調整例について、図5の実施例4に適用した場合について、図7を参照して説明する。なお、図中の符号103は傾斜部(配管)、符号134は多孔板であり、図5の多孔板134について、以下の説明ではフィルタと呼ぶ。

アシストガスの流量は、生成ガス流量(Q1)、アシストガス流量(Q2)、アシストガス投入部間口面積(A)、配管口径(D)、配管長(L)、フィルタ部アシストガス投入ガス流速(U)、フィルタ幅(d)、配管本数(n)とした場合、下記の数式により決まる。

Q2=ΣAn×U

An=dn×Ln

Q2<Q1/10

【0100】

すなわち、総間口面積(An)は、配管本数(n)分のフィルタ幅(dn)および配管長(Ln)の積であり、アシストガス流量(Q2)は、総間口面積(An)とフィルタ部アシストガス投入ガス流速(U)との積である。

従って、上記の数式により算出されたアシストガス流量(Q2)が、ガス化炉側で決まる生成ガス流量(Q1)の10%(1/10)以下となるように設定すればよい。このような流量設定は、例えば運転中は図6に示すように、不活性ガスを供給するガス供給管145に制御弁149を設けておき、制御信号に基づいた開度調整を行うことでアシストガス投入流速の調整が可能となる。

【0101】

なお、上述した各実施例にて、アシストガス供給装置弁の構成、順序を示したが、この構成、順序に限定されるものではない。また、アシスト装置をアシストガス供給装置としたが、この構成に限定されるものではなく、例えば、配管や多孔板などを振動させる振動装置などとしてもよい。

【0102】

また、上述した各実施例では、本発明に係るビンシステムを石炭ガス化複合発電設備におけるチャー回収装置に適用して説明したが、この装置に限定されるものではなく、微粉炭供給設備やIGCCに関わらない設備での粉体を搬送する装置ならばいずれの装置にも適用することができる。

【産業上の利用可能性】

【0103】

本発明に係るビンシステム及びチャー回収装置は、粉体搬送ラインを重力落下する粉体の流動をアシストするアシスト装置を設けることで、粉体搬送ラインを傾斜させて装置の小型化を可能とするものであり、ビンシステムは、石炭ガス化複合発電設備だけでなく、微粉炭や石炭の未燃分(フライアッシュ)、セメント、食品などの粉体を取り扱う設備に適用することができる。

【符号の説明】

【0104】

11 給炭装置

12 石炭ガス化炉

13 チャー回収装置

14 ガス精製設備

15 ガスタービン設備

16 蒸気タービン設備

17 発電機

18 排熱回収ボイラ

19 ガス浄化装置

41 サイクロン(第1集塵装置)

42a 第1フィルタ(第2集塵装置)

42b 第2フィルタ(第2集塵装置)

43a,43b ロータリバルブ

44 ビン(密閉容器)

45a,45b,45c,45d ホッパ

46 第1ガス排出ライン

47 第1チャー排出ライン(粉体排出ライン、第1未燃分排出ライン)

48 第2ガス排出ライン

49a,49b 第2チャー排出ライン(粉体排出ライン)

50 第1均圧ライン

51a,51b,51c,51d 切替ライン(粉体供給ライン)

54,55a,55b,58a,58b,58c,58d,121,131,141 アシストガス供給部(アシスト装置、アシストガス供給装置)

56,57a,57b,59a,59b,59c,59d アシストガス排出部

101,102 直線部

103 傾斜部

113 ガス排出管

145 ガス供給管

149 制御弁

【特許請求の範囲】

【請求項1】

粉体を集合または貯留可能な容器と、

粉体を重力落下により前記容器に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインと、

前記容器に集合または貯留された粉体を重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインと、

前記複数の粉体排出ラインを重力落下する粉体の流動をアシストするアシスト装置と、

を備えることを特徴とするビンシステム。

【請求項2】

粉体を集合または貯留可能な容器と、

粉体を重力落下により前記容器に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインと、

前記容器に集合または貯留された粉体を重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインと、

前記複数の粉体供給ラインを重力落下する粉体の流動をアシストするアシスト装置と、

を備えることを特徴とするビンシステム。

【請求項3】

前記アシスト装置は、粉体の流動方向に沿って不活性ガスを供給するアシストガス供給装置を有することを特徴とする請求項1または2に記載のビンシステム。

【請求項4】

前記アシストガス供給装置は、前記粉体排出ラインまたは前記粉体供給ラインを構成する配管における内周下面に沿って不活性ガスを供給することを特徴とする請求項3に記載のビンシステム。

【請求項5】

前記アシストガス供給装置は、前記粉体排出ラインまたは前記粉体供給ラインを構成する配管の下部にアシストガス室を設け、該アシストガス室から前記配管における内周下面に不活性ガスを供給することを特徴とする請求項3に記載のビンシステム。

【請求項6】

前記アシストガス供給装置は、粉体の流量に応じて不活性ガスの供給量を変更することを特徴とする請求項3から5のいずれか一つに記載のビンシステム。

【請求項7】

前記粉体排出ラインまたは前記粉体供給ラインは、傾斜角度が水平方向に対して60度以下に設定され、この傾斜角度に設定された前記ラインに前記アシスト装置が設けられることを特徴とする請求項1から6のいずれか一つに記載のビンシステム。

【請求項8】

前記粉体排出ラインまたは前記粉体供給ラインは、傾斜角度が水平方向に対して60度以下に設定され、この傾斜角度に設定された前記ラインに前記アシスト装置が設けられると共に、前記アシスト装置から集塵装置の入口側に接続されるアシストガス排出部が設けられることを特徴とする請求項1から7のいずれか一つに記載のビンシステム。

【請求項9】

前記集塵装置が、石炭をガス化して生成された生成ガスから石炭の未燃分を分離し、前記アシストガスの排ガス流量が生成ガス流量の10%以下となるようにアシストガス投入量を設定したことを特徴とする請求項8に記載のビンシステム。

【請求項10】

石炭をガス化して生成された生成ガスから石炭の未燃分を回収するチャー回収装置であって、

生成ガスの生成ラインに連結される第1集塵装置と、

該第1集塵装置における第1ガス排出ラインに連結される第2集塵装置と、

前記第1集塵装置における第1未燃分排出ライン及び前記第2集塵装置における第2未反応分排出ラインに連結されるビンと、

該ビンから未反応分を未反応分戻しラインに供給する複数の未反応分供給ラインと、

前記各未反応分排出ラインまたは前記未反応分供給ラインを重力落下する未反応分の流動をアシストするアシスト装置と、

を備えることを特徴とするチャー回収装置。

【請求項1】

粉体を集合または貯留可能な容器と、

粉体を重力落下により前記容器に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインと、

前記容器に集合または貯留された粉体を重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインと、

前記複数の粉体排出ラインを重力落下する粉体の流動をアシストするアシスト装置と、

を備えることを特徴とするビンシステム。

【請求項2】

粉体を集合または貯留可能な容器と、

粉体を重力落下により前記容器に排出可能な所定の傾斜角度をもって配置される複数の粉体排出ラインと、

前記容器に集合または貯留された粉体を重力落下により供給可能な所定の傾斜角度をもって配置される複数の粉体供給ラインと、

前記複数の粉体供給ラインを重力落下する粉体の流動をアシストするアシスト装置と、

を備えることを特徴とするビンシステム。

【請求項3】

前記アシスト装置は、粉体の流動方向に沿って不活性ガスを供給するアシストガス供給装置を有することを特徴とする請求項1または2に記載のビンシステム。

【請求項4】

前記アシストガス供給装置は、前記粉体排出ラインまたは前記粉体供給ラインを構成する配管における内周下面に沿って不活性ガスを供給することを特徴とする請求項3に記載のビンシステム。

【請求項5】

前記アシストガス供給装置は、前記粉体排出ラインまたは前記粉体供給ラインを構成する配管の下部にアシストガス室を設け、該アシストガス室から前記配管における内周下面に不活性ガスを供給することを特徴とする請求項3に記載のビンシステム。

【請求項6】

前記アシストガス供給装置は、粉体の流量に応じて不活性ガスの供給量を変更することを特徴とする請求項3から5のいずれか一つに記載のビンシステム。

【請求項7】

前記粉体排出ラインまたは前記粉体供給ラインは、傾斜角度が水平方向に対して60度以下に設定され、この傾斜角度に設定された前記ラインに前記アシスト装置が設けられることを特徴とする請求項1から6のいずれか一つに記載のビンシステム。

【請求項8】

前記粉体排出ラインまたは前記粉体供給ラインは、傾斜角度が水平方向に対して60度以下に設定され、この傾斜角度に設定された前記ラインに前記アシスト装置が設けられると共に、前記アシスト装置から集塵装置の入口側に接続されるアシストガス排出部が設けられることを特徴とする請求項1から7のいずれか一つに記載のビンシステム。

【請求項9】

前記集塵装置が、石炭をガス化して生成された生成ガスから石炭の未燃分を分離し、前記アシストガスの排ガス流量が生成ガス流量の10%以下となるようにアシストガス投入量を設定したことを特徴とする請求項8に記載のビンシステム。

【請求項10】

石炭をガス化して生成された生成ガスから石炭の未燃分を回収するチャー回収装置であって、

生成ガスの生成ラインに連結される第1集塵装置と、

該第1集塵装置における第1ガス排出ラインに連結される第2集塵装置と、

前記第1集塵装置における第1未燃分排出ライン及び前記第2集塵装置における第2未反応分排出ラインに連結されるビンと、

該ビンから未反応分を未反応分戻しラインに供給する複数の未反応分供給ラインと、

前記各未反応分排出ラインまたは前記未反応分供給ラインを重力落下する未反応分の流動をアシストするアシスト装置と、

を備えることを特徴とするチャー回収装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−126571(P2012−126571A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2011−258023(P2011−258023)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]