ビードコアの製造方法

【課題】作業能率を向上させるとともに、成型したビード素材の意図しない形崩れのおそれを十分に取り除くことができるビードコアの製造方法を提供する。

【解決手段】複数本のビード素線2を相互に平行に整列させた姿勢で、複数個のセグメント1aからなって半径方向に拡縮径変形されるセグメントドラム1の周りに、所要の段数にわたって円環状に巻取ってビード素材3とする方法であって、セグメントドラム1を構成するセグメント1aの間で、セグメントドラム1上のビード素材3の周方向の複数個所に、ビード素線束3aを取り囲んで留め金具5を装着するとともに、各個の留め金具5の、半径方向の内外に相互に重なり合うオーバラップ舌片を、ビード素材3の半径方向外側から溶接接合する。

【解決手段】複数本のビード素線2を相互に平行に整列させた姿勢で、複数個のセグメント1aからなって半径方向に拡縮径変形されるセグメントドラム1の周りに、所要の段数にわたって円環状に巻取ってビード素材3とする方法であって、セグメントドラム1を構成するセグメント1aの間で、セグメントドラム1上のビード素材3の周方向の複数個所に、ビード素線束3aを取り囲んで留め金具5を装着するとともに、各個の留め金具5の、半径方向の内外に相互に重なり合うオーバラップ舌片を、ビード素材3の半径方向外側から溶接接合する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ビードコアの製造方法に関するものであり、複数本のビード素線、多くはゴム被覆等を施してなるビード素線を相互に平行に整列させた姿勢で、複数個のセグメントからなって半径方向に拡縮径変形されるセグメントドラムの周りに、所要の段数にわたって円環状に巻取って、たとえばストランドタイプのビード素材とする場合に、作業能率を高めるとともに、ビード素材の形崩れのおそれを有効に取り除くことができる技術を提案するものである。

【背景技術】

【0002】

たとえば、複数のリールから繰出された複数本のビード素線を相互に平行に整列させた状態で、各個が半径方向に変位可能なセグメントの複数個にて構成されて拡縮径変形可能なセグメントドラムの周りに所要の段数にわたって円環状に捲き取って、ストランドタイプ等のビード素材を成型する、この種のビードコアの製造方法では、図10に例示するように、各個のリールa1,a2,a3・・・から繰出されて、相互に平行に整列された複数本のビード素線b1,b2,b3・・・のそれぞれを、複数のセグメントS1〜Snからなる、拡縮径変形が可能なセグメントドラムSDの周りに、各個のビード素線b1,b2,b3・・・の繰出し始端部の、セグメントドラムSDへの連結下で、所要に応じて巻取ってビード素材Bを構成するに当り、成型されたビード素材Bの円環形状、横断面形状等の形崩れを防止するべく、セグメントドラムSDのそれぞれのセグメントS1〜Sn間で、樹脂製の結束バンドSBによってビード素線束を囲繞して仮止めした後、それぞれのビード素線b1,b2,b3・・・を巻取り終端で切断するとともに、ビード素線のその巻取り終端部をもまた、セグメント間で樹脂製結束バンドSBにて仮止め固定し、次いで、ビード素線b1,b2,b3・・・の繰出し始端部をセグメントドラムSDから解除するとともに、そのセグメントドラムSDを縮径変形させてセグメントドラムSD上からビード素材Bを取り外した状態で、ビード素線束の周りに、たとえば、円周方向の12個所にともに等しい角度間隔で、留め金具を、専用の固定治具を用いた塑性変形下で括りつけて装着し、続いて、該留め金具の、オーバラップ開口部舌片を相互に溶接接合することとしている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかるに、従来のこの製造方法では、留め金具の溶接接合に際しては、全てのセグメントS1〜Sn間に結束バンドSBが取り付けられるが故に、ビード素材Bを、縮径変形させたセグメントドラムSD上から取り外すことが不可避になるという、作業能率上および、ビード素材Bの形崩れに対する不都合があり、この一方で、ビード素材Bの上記の取り外しのためには、ビード素材Bの形崩れ防止のために、周方向の複数個所での、樹脂製結束バンドSBによる仮止めの固定が余儀なくされて、結束バンドコストおよび作業工数が嵩むという問題があり、しかも、結束力の小さい、樹脂製結束バンドの仮止め固定では、ビード素材Bの巻き崩れのおそれを十分には払拭することができないという問題もあった。

【0004】

この発明は従来技術が抱えるこのような問題点を解決することを課題とするものであり、それの目的とするところは、セグメントドラム上で成型されて円環状をなすセグメント素材を、そのセグメントドラム上から取り外すことなしに、周方向の複数個所、たとえば、セグメントドラムを構成する複数個のセグメントのそれぞれの間で、ビード素線束の周りへのそれぞれの留め金具の装着および、各留め金具のオーバラップ舌片の溶接接合を行うことで、ビード素材をセグメントドラムから取り外すに当っての形崩れのおそれを取り除いて、樹脂製結束バンドの使用を全く不要にし、これにより、作業能率を向上させるとともに、成型したビード素材の意図しない形崩れのおそれを十分に取り除くことができるビードコアの製造方法を提供するにある。

【課題を解決するための手段】

【0005】

この発明のビードコアの製造方法は、複数本のビード素線を相互に平行に整列させた姿勢で、各個が半径方向の内外に変位可能な複数個のセグメントからなって半径方向に拡縮径変形されるセグメントドラムの周りに、所要の段数にわたって円環状に巻取ってビード素材とするものであって、セグメントドラムを構成するセグメントの間、たとえば、隣接させて配設される各個のセグメントの間で、セグメントドラム上で成型されたビード素材の周方向の複数個所で、ビード素線束を取り囲んで、留め金具を、それの塑性変形下で括りつけて装着するとともに、各個の留め金具の、半径方向の内外に相互に重なり合うオーバラップ開口部舌片を、ビード素材の半径方向外側から、スポット溶接等によって溶接接合するにある。

【0006】

この場合、留め金具のオーバラップ舌片の、たとえば金属製のビード素線への溶着は、ビード素材の周りに、たとえば、ゴム被覆層からなる絶縁層を設けることで防止することができる。

【0007】

ここで好ましくは、周方向に隣接させて配設される各個のセグメントの間で、成型されたストランドタイプのビード素材のビード素線束の周りに留め金具を装着するとともに、各留め金具のオーバラップ舌片を溶接接合する。

【0008】

また好ましくは、たとえば、ストランドタイプのビード素材の成型のため、複数本のビード素線の各横断面形状を方形とする。

【0009】

以上のような製造方法における、留め金具の溶接接合は、底壁に対して一対の側壁をヒンジ連結してなり、各側壁に連続する、側壁固定の頂壁部分を有する、全体として四面体形状になる固定金型内に、四面体形状に塑性変形させてなる前記留め金具を、好ましくは電磁石によって磁気吸着させて収納し、次いで、固定金具の一対の側壁を、モータ等の作動によって直接的に、または、歯車機構等を介して間接的に開放し、これに伴って、固定金具の内側に磁気吸着させた留め金具を、永久変形下で同様にして開放させ、そして、該留め金具の内側へビード素材のビード素線束を入れ込み、次いで、固定金型の一対の側壁を、前記モータ等の所定の作動制御に基いて、留め金具とともに所定の順序で閉止させることで、留め金具を、それの永久変形下でビード素線束に括りつけて装着するとともに、留め金具の頂壁部分を所定の順序で半径方向の内外側にオーバラップさせ、しかる後、固定金型の外側に、該固定金型の底壁および一対の側壁を拘束する押さえカバーを嵌合装着して、固定金型の閉止姿勢、ひいては、留め金具の前記装着姿勢を維持しつつ、留め金具の、半径方向の内外側に重なり合うオーバラップ開口部舌片、すなわち、頂壁部分の相互を、ビード素材の半径方向外側から溶接接合して、押えカバーおよび固定金型のそれぞれを取り外すことによって行うことが好ましい。

【0010】

なおここで、留め金具の初期成形形状を、固定金型の一対の側壁の開放に伴って生じる、留め金具の開放形状と対応するものとしたときは、留め金具の内側へビード素材のビード素線束を入れ込み配置するまでは、該留め金具の外側への固定金型の適用が不要になる利点がある。

なおこの場合にあっては、留め金具の外側への押えカバーの直接的な嵌合装置によって、留め金具の頂壁部分の、所要に応じたオーバラップが常に確実に実現できるときは、固定金型の適用を省くことも可能である。

【0011】

ここで、留め金具のオーバラップ舌片の溶接接合は、オーバラップ舌片の電気抵抗に基くスポット溶接によって行うことが、溶接棒等の溶接資材を不要にできる利点がある。

この場合、留め金具舌片のこのような溶接接合に際し、金属製コードをビード素線とすることができるビード素材への、該舌片の溶着を防止するためには、少なくとも、留め金具との接触域およびその近傍で、ビード素材を、先にも述べたように、ゴム被覆層その他の絶縁部材で被覆することができる。

【0012】

以上に述べたいずれかの方法において、セグメントドラム上からビード素材を取り外すに当っては、セグメントドラム上で成型されたビード素材の周方向の複数個所で、ビード素線束の周りに留め金具を括りつけ装着して各ビード素線を切断した後、該留め金具を溶接接合し、次いで、各ビード素材の、セグメントドラムへの連結を解除するとともに、該セグメントドラムを縮径変形させて、セグメントドラム上からビード素材を取り外すことが好ましい。

【発明の効果】

【0013】

この発明のビードコアの製造方法では、とくに、セグメントドラムを構成するセグメントの間、たとえば、周方向に相互に隣接させて配設される各個のセグメントの間で、セグメントドラム上で成型されたビード素材の周方向の複数個所で、ビード素線束を取り囲んで、留め金具を、それの塑性変形下で括りつけて装着するとともに、各個の留め金具の、半径方向の内外に相互に重なり合うオーバラップ舌片を、ビード素材の半径方向外側から溶接接合することで、成型されたビード素材を、セグメントドラム上から取り外すに当っての、ビード素材の形崩れのおそれを十分に取り除くことができるので、形崩れ防止のための、樹脂製結束バンドによる、ビード素材に対する所要の作業の能率を大きく高めることができるとともに、仮止め結束バンドの事後的な切断除去作業を全く不要のものとすることができる。

【0014】

なおここで、周方向に隣接させて配設される各個のセグメントの間で、ビード素線束の周りに留め金具を装着するとともに、留め金具のオーバラップ舌片の相互を溶接接合するときは、ビード素材の形態を十分強固に保持して、ビード素材の意図しない形崩れをより有効に防止することができる。

そしてこのことによれば、通常は、ビード素材をセグメントドラムから取り外す際に、型崩れと共にビード素材内径も多少縮小することになるが、この取り外しに先だって、留め金具を溶接することで、型崩れ、径変化をより効果的に抑止することが出来る。

【0015】

そしてまた、複数本のビード素線の各横断面形状を方形としたときは、セグメントドラム上でのストランドビード素材の成型を極めて簡易なものとすることができる。

【0016】

ところで、底壁に対して一対の側壁をヒンジ連結するとともに、各側壁に連続する頂壁部分を有する、全体として四面体形状になる固定金型の内側に、四面体形状に塑性変形させてなる留め金具を磁気吸着させて収納し、固定金型の一対の側壁を、モータ、シリンダ等の駆動手段の作動に基いて、直接的に、または歯車機構等を介して間接的に開放し、これに伴って、固定金型に磁気吸着させた留め金具をもまた、永久変形下にて同様に開放させ、そして、該留め金具の内側へビード素材のビード素線束を入れ込んだ後、固定金型の一対の側壁を、前記駆動手段の作動制御により、留め金具の永久変形を併って所定の順序で閉止させて、留め金具をビード素線束に括りつけて装着するとともに、留め金具の頂壁部分を所定の順序で半径方向の内外側にオーバラップさせ、しかる後、固定金型の外側に、該固定金型の底壁および一対の側壁を拘束する押えカバーを嵌合装着して、固定金型の閉止姿勢、および、留め金具の前記装着姿勢を維持しつつ、留め金具の半径方向の内外側に重なり合うオーバラップ頂壁部分の相互を、ビード素材の半径方向の外側から溶接接合する場合は、留め金具のビード素材への括りつけ装着および、留め金具のオーバラップ頂壁部分の溶接接合を、所期した通りに正確に、かつ簡易・迅速に行うことができる。

また、通常ならば、ビード素材をセグメントから取り外す際に、ビード素材の型崩れと共にビード内径も多少縮小することになるが、この取り外しに先だって、留め金具を溶接することで、型崩れ、径変化をより効果的に抑止することが出来る。

併せてここでは、治工具を使用せずに、機械的に溶接を行うことで、常に一定の場所を高精度に溶接することができる。

【0017】

そして、留め金具のオーバラップ舌片、すなわち、オーバラップ頂壁部分の溶接接合を、そのオーバラップ舌片の電気抵抗に基くスポット溶接によって行うときは、所要の溶接強度を十分に確保できることはもちろん、溶接棒、溶接ワイヤ等の消耗溶接資料の使用を省くことができる。

【0018】

ところでこの場合は、留め金具と、該留め金具によって囲繞される、ビード素材のビード素線束との接触域およびその近傍部分との間に絶縁部材を配設することで、留め金具の舌片をスポット溶接するに際し、オーバラップ舌片を電極で挟み込むことなしに、半径方向の外側に位置することになる舌片を経て、半径方向内側の舌片に電流を流し、そして、内側の舌片から外側の舌片に電流を通すことで、オーバラップ舌片の相互を所期した通りにスポット溶接することができ、留め金具の内側の、ビード素材への溶着を十分に防止して、ビード素材の断面欠損等のおそれを十分に取り除くことができる。

【0019】

なお、セグメントドラム上で成型された円環状のビード素材を、そのセグメントドラムから取り外すに当って、ビード素材の周方向の複数個所で、ビード素線束の周りに留め金具を括りつけ装着して、各ビード素線を巻取り終端部で切断した後、留め金具を溶接接合し、次いで、各ビード素線の、セグメントドラムへの連結を解決するとともに、該セグメントドラムを縮径変形させて、セグメントドラム上からビード素材を取り外す場合は、先にも述べたように、留め金のオーバラップ舌片の予めの溶接接合に基き、ビード素材の取り外しに際する型崩れ、径変化を一層効果的に抑止することが出来る。

【図面の簡単な説明】

【0020】

【図1】この発明の実施の形態を示す略線工程図である。

【図2】図1に示すところに従って成型されて留め金具を取り付けられた円環状のビード素材を、セグメントドラムから取り外した状態で示す側面図である。

【図3】セグメントドラム上に巻取り成型してなる円環状のビード素材の一部を取り出して示す横断面斜視図である。

【図4】塑性加工してなる製品留め金具を示す斜視図である。

【図5】固定金型を示す斜視図である。

【図6】固定金型の作用を、留め金具の変形態様とともに示す斜視図である。

【図7】押えカバーの嵌合装着工程を例示する斜視図である。

【図8】留め金具のオーバラップ舌片である、オーバラップ頂壁部分へのスポット溶接工程を例示する斜視図である。

【図9】留め金具のオーバラップ舌片を溶接接合した状態を示す斜視図である。

【図10】従来技術を示す略線側面図である。

【発明を実施するための形態】

【0021】

以下にこの発明の実施形態を図面に示すところに基いて説明する。

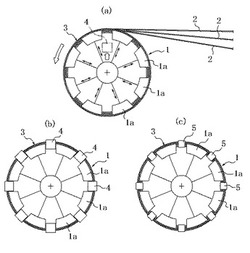

図1(a)中、1は、所要に応じて半径方向に拡縮径変形される、従来技術で述べたと同様のセグメントドラムを示し、このセグメントドラム1は、半径方向に変位可能なセグメント1aの所要の複数個を円周方向に配設して構成してなる。

ここで、各個のセグメント1aはその外周に、円周方向に連続して延びる、所要の横断面輪郭形状の、図示しない溝部を有するものとすることで、セグメントドラム1上で成型された円環状のビード素材の意図しない形崩れを防ぐ上で好ましい。

【0022】

そして、セグメントドラム1上に所要のビード素材を円環状に成型するに当っては、はじめに、従来技術で述べたように、図示しないそれぞれのリールから繰出された、所要本数の複数本のビード素線2を相互に平行に整列させた状態で、図1(a)に示すように、セグメントドラム1の周りに、所要の段数にわたって巻取って、たとえばストランドタイプのビード素材3とする。

【0023】

ビード素線2をセグメントドラム1によって所要に応じて巻取って所期した通りのビード素材3を円環状に成型した後は、各セグメント1aの間で、ビード素材3のビード素線束の周りに、図1(a)に仮想線で示すように、後術するような留め金具を内側に収納した固定金型4をセットするとともに、該固定金型4の型閉めによって金型4内に収納した留め金具の、ビード素線束の周りへの括りつけ装着を行う。

なお、図1(a)では、単一の固定金型4だけを示しているが、固定金型4による、留め金具の括りつけ装着は、図1(b)に示すところから明らかなように、全てのセグメント1a間にて行うことが好ましい。

【0024】

ところで、このような留め金具の装着は、図3に横断面斜視図で示すようなビード素材3のビード素線束3aの周りに、該素線束3aの緊縛下でそれに外接し得る内法寸法を有する、薄肉金属板製の、図4に示すような、全体として四面体形状の塑性加工品からなって、底壁5a、一対の対向側壁5bおよび、各側壁5bに連続して相互に重なり合う、オーバラップ舌片としてのそれぞれの頂壁部分5Cを有する留め金具5を、円周方向の所定位置で、ビード素線束3aの周りに括りつけることによって行うことができる。

【0025】

これがためここでは、留め金具5に丁度外接し得る内法寸法を有し、全体として四面体形状になる、図5(a)に示すような固定金型4を準備する。この固定金型4は、底壁4aに対して一対の対向側壁4bをヒンジ連結して、それぞれの側壁4bをモータ、シリンダ等の駆動手段によって直接的に、または、歯車機構等を介して間接的に、底壁4aに対して開閉可能とするとともに、各個の側壁4bに、それに連続する頂壁部分4cを一体的に形成してなり、それぞれの壁部には、図示しない一以上の電磁石を配設してなる。

【0026】

このような固定金型4は、その内側に、電磁石の作用下で、図4に示すような留め金具5を、図5(b)に示すように、磁気吸着させて収納保持することができ、また、ビード素材3のビード素線束3aへの図1(a)に示すようなセットに当っては、金型4の各側壁4bをヒンジ位置の周りに開放作動させることで、金型4に磁気吸着させた留め金具5を、図6(a)に示すように、頂壁部分5cが相互に開口する形態に永久変形させ、その頂壁部分5cの開口を介して、ビード素材3のビード素線束3aの、留め金具5の内側への相対的な入れ込みを可能とする。

【0027】

固定金型4、ひいては、留め金具5を、ビード素線束3aにこのようにしてセットした後は、固定金型4のそれぞれの側壁4bを、駆動手段をもって、所定の制御に従って閉作動させることで、図6(b)に示すところでは、はじめに右側の側壁4bを、その後は左側の側壁4bを閉止させ、これらのことにより、留め金具5のそれぞれの頂壁部分5cを、該留め金具5の永久変形下で、予め定めた順序でオーバラップさせ、これにより、留め金具5を、それの緊縛変形に基いて、ビード素材3に括りつけて装着する。

図1(b)は、各個のセグメント間で、この括りつけ装着を行った状態を示す。

【0028】

固定金型4のそれぞれの側壁4bを、このようにして図5(b)に示すような当初の閉止姿勢とした後は、図1に示すビード素線2を巻取り終端位置でカットし、そして、図7に示すように、仮想線で示す固定金型4に、それの底壁4a側から、ほぼチャンネル形状をなす押えカバー7を嵌合装着して、金型4の底壁4aと、それぞれの側壁4bとの相対位置を、押えカバー7で、図8に示すように拘束し、そこで、留め金具5のそれぞれの頂壁部分5cの直接的な重なり域に、たとえばスポット溶接機8の溶接ガン8aにより、オーバラップ舌片としての、それぞれのオーバラップ頂壁部分5cに、それら相互のスポット溶接を施す。

図1(c)および図9は、このようなスポット溶接の後、留め金具5から、押えカバー7および固定金具4のそれぞれを取り外した状態を示し、この状態の下では、留め金具5が、成型された円環状ビード素材3の周方向の複数個所に、緊縛下で十分強固に括りつけ装着され、そして、留め金具5のオーバラップ舌片5c,5cの相互が、これも十分強固に溶接接合されることになるので、成型されたビード素材3の意図しない形崩れのおそれは効果的に除去されることになる。

【0029】

従ってその後は、セグメントドラム1を、図1(c)に示すところから縮径変形させて、成型されたビード素材3と、各個のセグメント1aの周方向条溝との掛合を十分に解除することで、ビード素材3を、それの形崩れのうれいなしにセグメントドラム1上から、所定の形状を維持したまま常に確実に取り外すことができる。

図2では、このようにしてセグメントドラム1上から取り外したビード素材を示す側面図である。

【0030】

以上、留め金具5を、図4に示すような場合について説明したが、その留め金具5の初期形状を、図6(a)に示すような、固定金型4の開放時の留め金具5の形状と対応するものとしたとき、すなわち、ビード素材3のビード素線束3aの相対的な入れ込みを許容できる形状としたときは、留め金具5の一対の側壁5bを、所要の順序で所要量閉作動させ得る適宜の手段を用いることで、固定金型6の適用を省くことも可能である。

【0031】

なおこの場合にあっても、留め金具5の、所要の締め込み状態を維持しつつ、留め金具5のオーバラップ舌片5c,5cの相互を溶接接合するためには、その留め金具5に、押えカバーを嵌合装着することが好ましい。

【符号の説明】

【0032】

1 セグメントドラム

1a セグメント

2 ビード素線

3 ビード素材

3a ビード素線束

4 固定金型

4a 底壁

4b 側壁

4c 頂壁部分

5 留め金具

5a 底壁

5b 側壁

5c 頂壁部分

7 押えカバー

8 スポット溶接機

8a 溶接ガン

【技術分野】

【0001】

この発明は、ビードコアの製造方法に関するものであり、複数本のビード素線、多くはゴム被覆等を施してなるビード素線を相互に平行に整列させた姿勢で、複数個のセグメントからなって半径方向に拡縮径変形されるセグメントドラムの周りに、所要の段数にわたって円環状に巻取って、たとえばストランドタイプのビード素材とする場合に、作業能率を高めるとともに、ビード素材の形崩れのおそれを有効に取り除くことができる技術を提案するものである。

【背景技術】

【0002】

たとえば、複数のリールから繰出された複数本のビード素線を相互に平行に整列させた状態で、各個が半径方向に変位可能なセグメントの複数個にて構成されて拡縮径変形可能なセグメントドラムの周りに所要の段数にわたって円環状に捲き取って、ストランドタイプ等のビード素材を成型する、この種のビードコアの製造方法では、図10に例示するように、各個のリールa1,a2,a3・・・から繰出されて、相互に平行に整列された複数本のビード素線b1,b2,b3・・・のそれぞれを、複数のセグメントS1〜Snからなる、拡縮径変形が可能なセグメントドラムSDの周りに、各個のビード素線b1,b2,b3・・・の繰出し始端部の、セグメントドラムSDへの連結下で、所要に応じて巻取ってビード素材Bを構成するに当り、成型されたビード素材Bの円環形状、横断面形状等の形崩れを防止するべく、セグメントドラムSDのそれぞれのセグメントS1〜Sn間で、樹脂製の結束バンドSBによってビード素線束を囲繞して仮止めした後、それぞれのビード素線b1,b2,b3・・・を巻取り終端で切断するとともに、ビード素線のその巻取り終端部をもまた、セグメント間で樹脂製結束バンドSBにて仮止め固定し、次いで、ビード素線b1,b2,b3・・・の繰出し始端部をセグメントドラムSDから解除するとともに、そのセグメントドラムSDを縮径変形させてセグメントドラムSD上からビード素材Bを取り外した状態で、ビード素線束の周りに、たとえば、円周方向の12個所にともに等しい角度間隔で、留め金具を、専用の固定治具を用いた塑性変形下で括りつけて装着し、続いて、該留め金具の、オーバラップ開口部舌片を相互に溶接接合することとしている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかるに、従来のこの製造方法では、留め金具の溶接接合に際しては、全てのセグメントS1〜Sn間に結束バンドSBが取り付けられるが故に、ビード素材Bを、縮径変形させたセグメントドラムSD上から取り外すことが不可避になるという、作業能率上および、ビード素材Bの形崩れに対する不都合があり、この一方で、ビード素材Bの上記の取り外しのためには、ビード素材Bの形崩れ防止のために、周方向の複数個所での、樹脂製結束バンドSBによる仮止めの固定が余儀なくされて、結束バンドコストおよび作業工数が嵩むという問題があり、しかも、結束力の小さい、樹脂製結束バンドの仮止め固定では、ビード素材Bの巻き崩れのおそれを十分には払拭することができないという問題もあった。

【0004】

この発明は従来技術が抱えるこのような問題点を解決することを課題とするものであり、それの目的とするところは、セグメントドラム上で成型されて円環状をなすセグメント素材を、そのセグメントドラム上から取り外すことなしに、周方向の複数個所、たとえば、セグメントドラムを構成する複数個のセグメントのそれぞれの間で、ビード素線束の周りへのそれぞれの留め金具の装着および、各留め金具のオーバラップ舌片の溶接接合を行うことで、ビード素材をセグメントドラムから取り外すに当っての形崩れのおそれを取り除いて、樹脂製結束バンドの使用を全く不要にし、これにより、作業能率を向上させるとともに、成型したビード素材の意図しない形崩れのおそれを十分に取り除くことができるビードコアの製造方法を提供するにある。

【課題を解決するための手段】

【0005】

この発明のビードコアの製造方法は、複数本のビード素線を相互に平行に整列させた姿勢で、各個が半径方向の内外に変位可能な複数個のセグメントからなって半径方向に拡縮径変形されるセグメントドラムの周りに、所要の段数にわたって円環状に巻取ってビード素材とするものであって、セグメントドラムを構成するセグメントの間、たとえば、隣接させて配設される各個のセグメントの間で、セグメントドラム上で成型されたビード素材の周方向の複数個所で、ビード素線束を取り囲んで、留め金具を、それの塑性変形下で括りつけて装着するとともに、各個の留め金具の、半径方向の内外に相互に重なり合うオーバラップ開口部舌片を、ビード素材の半径方向外側から、スポット溶接等によって溶接接合するにある。

【0006】

この場合、留め金具のオーバラップ舌片の、たとえば金属製のビード素線への溶着は、ビード素材の周りに、たとえば、ゴム被覆層からなる絶縁層を設けることで防止することができる。

【0007】

ここで好ましくは、周方向に隣接させて配設される各個のセグメントの間で、成型されたストランドタイプのビード素材のビード素線束の周りに留め金具を装着するとともに、各留め金具のオーバラップ舌片を溶接接合する。

【0008】

また好ましくは、たとえば、ストランドタイプのビード素材の成型のため、複数本のビード素線の各横断面形状を方形とする。

【0009】

以上のような製造方法における、留め金具の溶接接合は、底壁に対して一対の側壁をヒンジ連結してなり、各側壁に連続する、側壁固定の頂壁部分を有する、全体として四面体形状になる固定金型内に、四面体形状に塑性変形させてなる前記留め金具を、好ましくは電磁石によって磁気吸着させて収納し、次いで、固定金具の一対の側壁を、モータ等の作動によって直接的に、または、歯車機構等を介して間接的に開放し、これに伴って、固定金具の内側に磁気吸着させた留め金具を、永久変形下で同様にして開放させ、そして、該留め金具の内側へビード素材のビード素線束を入れ込み、次いで、固定金型の一対の側壁を、前記モータ等の所定の作動制御に基いて、留め金具とともに所定の順序で閉止させることで、留め金具を、それの永久変形下でビード素線束に括りつけて装着するとともに、留め金具の頂壁部分を所定の順序で半径方向の内外側にオーバラップさせ、しかる後、固定金型の外側に、該固定金型の底壁および一対の側壁を拘束する押さえカバーを嵌合装着して、固定金型の閉止姿勢、ひいては、留め金具の前記装着姿勢を維持しつつ、留め金具の、半径方向の内外側に重なり合うオーバラップ開口部舌片、すなわち、頂壁部分の相互を、ビード素材の半径方向外側から溶接接合して、押えカバーおよび固定金型のそれぞれを取り外すことによって行うことが好ましい。

【0010】

なおここで、留め金具の初期成形形状を、固定金型の一対の側壁の開放に伴って生じる、留め金具の開放形状と対応するものとしたときは、留め金具の内側へビード素材のビード素線束を入れ込み配置するまでは、該留め金具の外側への固定金型の適用が不要になる利点がある。

なおこの場合にあっては、留め金具の外側への押えカバーの直接的な嵌合装置によって、留め金具の頂壁部分の、所要に応じたオーバラップが常に確実に実現できるときは、固定金型の適用を省くことも可能である。

【0011】

ここで、留め金具のオーバラップ舌片の溶接接合は、オーバラップ舌片の電気抵抗に基くスポット溶接によって行うことが、溶接棒等の溶接資材を不要にできる利点がある。

この場合、留め金具舌片のこのような溶接接合に際し、金属製コードをビード素線とすることができるビード素材への、該舌片の溶着を防止するためには、少なくとも、留め金具との接触域およびその近傍で、ビード素材を、先にも述べたように、ゴム被覆層その他の絶縁部材で被覆することができる。

【0012】

以上に述べたいずれかの方法において、セグメントドラム上からビード素材を取り外すに当っては、セグメントドラム上で成型されたビード素材の周方向の複数個所で、ビード素線束の周りに留め金具を括りつけ装着して各ビード素線を切断した後、該留め金具を溶接接合し、次いで、各ビード素材の、セグメントドラムへの連結を解除するとともに、該セグメントドラムを縮径変形させて、セグメントドラム上からビード素材を取り外すことが好ましい。

【発明の効果】

【0013】

この発明のビードコアの製造方法では、とくに、セグメントドラムを構成するセグメントの間、たとえば、周方向に相互に隣接させて配設される各個のセグメントの間で、セグメントドラム上で成型されたビード素材の周方向の複数個所で、ビード素線束を取り囲んで、留め金具を、それの塑性変形下で括りつけて装着するとともに、各個の留め金具の、半径方向の内外に相互に重なり合うオーバラップ舌片を、ビード素材の半径方向外側から溶接接合することで、成型されたビード素材を、セグメントドラム上から取り外すに当っての、ビード素材の形崩れのおそれを十分に取り除くことができるので、形崩れ防止のための、樹脂製結束バンドによる、ビード素材に対する所要の作業の能率を大きく高めることができるとともに、仮止め結束バンドの事後的な切断除去作業を全く不要のものとすることができる。

【0014】

なおここで、周方向に隣接させて配設される各個のセグメントの間で、ビード素線束の周りに留め金具を装着するとともに、留め金具のオーバラップ舌片の相互を溶接接合するときは、ビード素材の形態を十分強固に保持して、ビード素材の意図しない形崩れをより有効に防止することができる。

そしてこのことによれば、通常は、ビード素材をセグメントドラムから取り外す際に、型崩れと共にビード素材内径も多少縮小することになるが、この取り外しに先だって、留め金具を溶接することで、型崩れ、径変化をより効果的に抑止することが出来る。

【0015】

そしてまた、複数本のビード素線の各横断面形状を方形としたときは、セグメントドラム上でのストランドビード素材の成型を極めて簡易なものとすることができる。

【0016】

ところで、底壁に対して一対の側壁をヒンジ連結するとともに、各側壁に連続する頂壁部分を有する、全体として四面体形状になる固定金型の内側に、四面体形状に塑性変形させてなる留め金具を磁気吸着させて収納し、固定金型の一対の側壁を、モータ、シリンダ等の駆動手段の作動に基いて、直接的に、または歯車機構等を介して間接的に開放し、これに伴って、固定金型に磁気吸着させた留め金具をもまた、永久変形下にて同様に開放させ、そして、該留め金具の内側へビード素材のビード素線束を入れ込んだ後、固定金型の一対の側壁を、前記駆動手段の作動制御により、留め金具の永久変形を併って所定の順序で閉止させて、留め金具をビード素線束に括りつけて装着するとともに、留め金具の頂壁部分を所定の順序で半径方向の内外側にオーバラップさせ、しかる後、固定金型の外側に、該固定金型の底壁および一対の側壁を拘束する押えカバーを嵌合装着して、固定金型の閉止姿勢、および、留め金具の前記装着姿勢を維持しつつ、留め金具の半径方向の内外側に重なり合うオーバラップ頂壁部分の相互を、ビード素材の半径方向の外側から溶接接合する場合は、留め金具のビード素材への括りつけ装着および、留め金具のオーバラップ頂壁部分の溶接接合を、所期した通りに正確に、かつ簡易・迅速に行うことができる。

また、通常ならば、ビード素材をセグメントから取り外す際に、ビード素材の型崩れと共にビード内径も多少縮小することになるが、この取り外しに先だって、留め金具を溶接することで、型崩れ、径変化をより効果的に抑止することが出来る。

併せてここでは、治工具を使用せずに、機械的に溶接を行うことで、常に一定の場所を高精度に溶接することができる。

【0017】

そして、留め金具のオーバラップ舌片、すなわち、オーバラップ頂壁部分の溶接接合を、そのオーバラップ舌片の電気抵抗に基くスポット溶接によって行うときは、所要の溶接強度を十分に確保できることはもちろん、溶接棒、溶接ワイヤ等の消耗溶接資料の使用を省くことができる。

【0018】

ところでこの場合は、留め金具と、該留め金具によって囲繞される、ビード素材のビード素線束との接触域およびその近傍部分との間に絶縁部材を配設することで、留め金具の舌片をスポット溶接するに際し、オーバラップ舌片を電極で挟み込むことなしに、半径方向の外側に位置することになる舌片を経て、半径方向内側の舌片に電流を流し、そして、内側の舌片から外側の舌片に電流を通すことで、オーバラップ舌片の相互を所期した通りにスポット溶接することができ、留め金具の内側の、ビード素材への溶着を十分に防止して、ビード素材の断面欠損等のおそれを十分に取り除くことができる。

【0019】

なお、セグメントドラム上で成型された円環状のビード素材を、そのセグメントドラムから取り外すに当って、ビード素材の周方向の複数個所で、ビード素線束の周りに留め金具を括りつけ装着して、各ビード素線を巻取り終端部で切断した後、留め金具を溶接接合し、次いで、各ビード素線の、セグメントドラムへの連結を解決するとともに、該セグメントドラムを縮径変形させて、セグメントドラム上からビード素材を取り外す場合は、先にも述べたように、留め金のオーバラップ舌片の予めの溶接接合に基き、ビード素材の取り外しに際する型崩れ、径変化を一層効果的に抑止することが出来る。

【図面の簡単な説明】

【0020】

【図1】この発明の実施の形態を示す略線工程図である。

【図2】図1に示すところに従って成型されて留め金具を取り付けられた円環状のビード素材を、セグメントドラムから取り外した状態で示す側面図である。

【図3】セグメントドラム上に巻取り成型してなる円環状のビード素材の一部を取り出して示す横断面斜視図である。

【図4】塑性加工してなる製品留め金具を示す斜視図である。

【図5】固定金型を示す斜視図である。

【図6】固定金型の作用を、留め金具の変形態様とともに示す斜視図である。

【図7】押えカバーの嵌合装着工程を例示する斜視図である。

【図8】留め金具のオーバラップ舌片である、オーバラップ頂壁部分へのスポット溶接工程を例示する斜視図である。

【図9】留め金具のオーバラップ舌片を溶接接合した状態を示す斜視図である。

【図10】従来技術を示す略線側面図である。

【発明を実施するための形態】

【0021】

以下にこの発明の実施形態を図面に示すところに基いて説明する。

図1(a)中、1は、所要に応じて半径方向に拡縮径変形される、従来技術で述べたと同様のセグメントドラムを示し、このセグメントドラム1は、半径方向に変位可能なセグメント1aの所要の複数個を円周方向に配設して構成してなる。

ここで、各個のセグメント1aはその外周に、円周方向に連続して延びる、所要の横断面輪郭形状の、図示しない溝部を有するものとすることで、セグメントドラム1上で成型された円環状のビード素材の意図しない形崩れを防ぐ上で好ましい。

【0022】

そして、セグメントドラム1上に所要のビード素材を円環状に成型するに当っては、はじめに、従来技術で述べたように、図示しないそれぞれのリールから繰出された、所要本数の複数本のビード素線2を相互に平行に整列させた状態で、図1(a)に示すように、セグメントドラム1の周りに、所要の段数にわたって巻取って、たとえばストランドタイプのビード素材3とする。

【0023】

ビード素線2をセグメントドラム1によって所要に応じて巻取って所期した通りのビード素材3を円環状に成型した後は、各セグメント1aの間で、ビード素材3のビード素線束の周りに、図1(a)に仮想線で示すように、後術するような留め金具を内側に収納した固定金型4をセットするとともに、該固定金型4の型閉めによって金型4内に収納した留め金具の、ビード素線束の周りへの括りつけ装着を行う。

なお、図1(a)では、単一の固定金型4だけを示しているが、固定金型4による、留め金具の括りつけ装着は、図1(b)に示すところから明らかなように、全てのセグメント1a間にて行うことが好ましい。

【0024】

ところで、このような留め金具の装着は、図3に横断面斜視図で示すようなビード素材3のビード素線束3aの周りに、該素線束3aの緊縛下でそれに外接し得る内法寸法を有する、薄肉金属板製の、図4に示すような、全体として四面体形状の塑性加工品からなって、底壁5a、一対の対向側壁5bおよび、各側壁5bに連続して相互に重なり合う、オーバラップ舌片としてのそれぞれの頂壁部分5Cを有する留め金具5を、円周方向の所定位置で、ビード素線束3aの周りに括りつけることによって行うことができる。

【0025】

これがためここでは、留め金具5に丁度外接し得る内法寸法を有し、全体として四面体形状になる、図5(a)に示すような固定金型4を準備する。この固定金型4は、底壁4aに対して一対の対向側壁4bをヒンジ連結して、それぞれの側壁4bをモータ、シリンダ等の駆動手段によって直接的に、または、歯車機構等を介して間接的に、底壁4aに対して開閉可能とするとともに、各個の側壁4bに、それに連続する頂壁部分4cを一体的に形成してなり、それぞれの壁部には、図示しない一以上の電磁石を配設してなる。

【0026】

このような固定金型4は、その内側に、電磁石の作用下で、図4に示すような留め金具5を、図5(b)に示すように、磁気吸着させて収納保持することができ、また、ビード素材3のビード素線束3aへの図1(a)に示すようなセットに当っては、金型4の各側壁4bをヒンジ位置の周りに開放作動させることで、金型4に磁気吸着させた留め金具5を、図6(a)に示すように、頂壁部分5cが相互に開口する形態に永久変形させ、その頂壁部分5cの開口を介して、ビード素材3のビード素線束3aの、留め金具5の内側への相対的な入れ込みを可能とする。

【0027】

固定金型4、ひいては、留め金具5を、ビード素線束3aにこのようにしてセットした後は、固定金型4のそれぞれの側壁4bを、駆動手段をもって、所定の制御に従って閉作動させることで、図6(b)に示すところでは、はじめに右側の側壁4bを、その後は左側の側壁4bを閉止させ、これらのことにより、留め金具5のそれぞれの頂壁部分5cを、該留め金具5の永久変形下で、予め定めた順序でオーバラップさせ、これにより、留め金具5を、それの緊縛変形に基いて、ビード素材3に括りつけて装着する。

図1(b)は、各個のセグメント間で、この括りつけ装着を行った状態を示す。

【0028】

固定金型4のそれぞれの側壁4bを、このようにして図5(b)に示すような当初の閉止姿勢とした後は、図1に示すビード素線2を巻取り終端位置でカットし、そして、図7に示すように、仮想線で示す固定金型4に、それの底壁4a側から、ほぼチャンネル形状をなす押えカバー7を嵌合装着して、金型4の底壁4aと、それぞれの側壁4bとの相対位置を、押えカバー7で、図8に示すように拘束し、そこで、留め金具5のそれぞれの頂壁部分5cの直接的な重なり域に、たとえばスポット溶接機8の溶接ガン8aにより、オーバラップ舌片としての、それぞれのオーバラップ頂壁部分5cに、それら相互のスポット溶接を施す。

図1(c)および図9は、このようなスポット溶接の後、留め金具5から、押えカバー7および固定金具4のそれぞれを取り外した状態を示し、この状態の下では、留め金具5が、成型された円環状ビード素材3の周方向の複数個所に、緊縛下で十分強固に括りつけ装着され、そして、留め金具5のオーバラップ舌片5c,5cの相互が、これも十分強固に溶接接合されることになるので、成型されたビード素材3の意図しない形崩れのおそれは効果的に除去されることになる。

【0029】

従ってその後は、セグメントドラム1を、図1(c)に示すところから縮径変形させて、成型されたビード素材3と、各個のセグメント1aの周方向条溝との掛合を十分に解除することで、ビード素材3を、それの形崩れのうれいなしにセグメントドラム1上から、所定の形状を維持したまま常に確実に取り外すことができる。

図2では、このようにしてセグメントドラム1上から取り外したビード素材を示す側面図である。

【0030】

以上、留め金具5を、図4に示すような場合について説明したが、その留め金具5の初期形状を、図6(a)に示すような、固定金型4の開放時の留め金具5の形状と対応するものとしたとき、すなわち、ビード素材3のビード素線束3aの相対的な入れ込みを許容できる形状としたときは、留め金具5の一対の側壁5bを、所要の順序で所要量閉作動させ得る適宜の手段を用いることで、固定金型6の適用を省くことも可能である。

【0031】

なおこの場合にあっても、留め金具5の、所要の締め込み状態を維持しつつ、留め金具5のオーバラップ舌片5c,5cの相互を溶接接合するためには、その留め金具5に、押えカバーを嵌合装着することが好ましい。

【符号の説明】

【0032】

1 セグメントドラム

1a セグメント

2 ビード素線

3 ビード素材

3a ビード素線束

4 固定金型

4a 底壁

4b 側壁

4c 頂壁部分

5 留め金具

5a 底壁

5b 側壁

5c 頂壁部分

7 押えカバー

8 スポット溶接機

8a 溶接ガン

【特許請求の範囲】

【請求項1】

複数本のビード素線を相互に平行に整列させた姿勢で、複数個のセグメントからなって半径方向に拡縮径変形されるセグメントドラムの周りに、所要の段数にわたって円環状に巻取ってビード素材とするビードコアの製造方法であって、

セグメントドラムを構成するセグメントの間で、セグメントドラム上のビード素材の周方向の複数個所に、ビード素線束を取り囲んで留め金具を装着するとともに、各個の留め金具の、半径方向の内外に相互に重なり合うオーバラップ舌片を、ビード素材の半径方向外側から溶接接合するビードコアの製造方法。

【請求項2】

周方向に隣接させて配設される各個のセグメントの間で、ストランドビード素材のビード素線束の周りに留め金具を装着するとともに、各留め金具のオーバラップ舌片を、溶接接合する請求項1に記載のビードコアの製造方法。

【請求項3】

複数本のビード素線の各横断面形状を方形とする請求項1もしくは2に記載のビードコアの製造方法。

【請求項4】

底壁に対して一対の側壁をヒンジ連結してなり、各側壁に連続する頂壁部分を有する、全体として四面体形状になる固定金型内に、四面体形状に塑性変形させてなる前記留め金具を磁気吸着させて収納し、固定金型の一対の側壁を開放して留め金具を同様に開放させ、該留め金具の内側へ、ビード素材のビード素線束を入れ込んだ後、固定金型の一対の側壁を留め金具とともに閉止させ、続いて、固定金型の外側に、該固定金型の底壁および一対の側壁を拘束する押えカバーを装着し、しかる後、留め金具の、半径方向の内外に重なり合うオーバラップ舌片を、ビード素材の半径方向外側から溶接接合して、押えカバーおよ固定金具のそれぞれを取り外す請求項1〜3のいずれかに記載のビードコアの製造方法。

【請求項5】

留め金具のオーバラップ舌片の溶接接合を、オーバラップ舌片の電気抵抗に基くスポット溶接により行う請求項1〜4のいずれかに記載のビードコアの製造方法。

【請求項6】

前記留め金具と、該留め金具によって囲繞される、ビード素材のビード素線束との間に絶縁部材を配設してなる請求項5に記載のビードコアの製造方法。

【請求項1】

複数本のビード素線を相互に平行に整列させた姿勢で、複数個のセグメントからなって半径方向に拡縮径変形されるセグメントドラムの周りに、所要の段数にわたって円環状に巻取ってビード素材とするビードコアの製造方法であって、

セグメントドラムを構成するセグメントの間で、セグメントドラム上のビード素材の周方向の複数個所に、ビード素線束を取り囲んで留め金具を装着するとともに、各個の留め金具の、半径方向の内外に相互に重なり合うオーバラップ舌片を、ビード素材の半径方向外側から溶接接合するビードコアの製造方法。

【請求項2】

周方向に隣接させて配設される各個のセグメントの間で、ストランドビード素材のビード素線束の周りに留め金具を装着するとともに、各留め金具のオーバラップ舌片を、溶接接合する請求項1に記載のビードコアの製造方法。

【請求項3】

複数本のビード素線の各横断面形状を方形とする請求項1もしくは2に記載のビードコアの製造方法。

【請求項4】

底壁に対して一対の側壁をヒンジ連結してなり、各側壁に連続する頂壁部分を有する、全体として四面体形状になる固定金型内に、四面体形状に塑性変形させてなる前記留め金具を磁気吸着させて収納し、固定金型の一対の側壁を開放して留め金具を同様に開放させ、該留め金具の内側へ、ビード素材のビード素線束を入れ込んだ後、固定金型の一対の側壁を留め金具とともに閉止させ、続いて、固定金型の外側に、該固定金型の底壁および一対の側壁を拘束する押えカバーを装着し、しかる後、留め金具の、半径方向の内外に重なり合うオーバラップ舌片を、ビード素材の半径方向外側から溶接接合して、押えカバーおよ固定金具のそれぞれを取り外す請求項1〜3のいずれかに記載のビードコアの製造方法。

【請求項5】

留め金具のオーバラップ舌片の溶接接合を、オーバラップ舌片の電気抵抗に基くスポット溶接により行う請求項1〜4のいずれかに記載のビードコアの製造方法。

【請求項6】

前記留め金具と、該留め金具によって囲繞される、ビード素材のビード素線束との間に絶縁部材を配設してなる請求項5に記載のビードコアの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−56452(P2013−56452A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195471(P2011−195471)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]