ビードコード及び車両用タイヤ

【課題】 外的負荷に対する環状コア及び側線ワイヤの伸びの均等化を図ることができるビードコード及び車両用タイヤを提供する。

【解決手段】 ビードコード9は、環状コア10と、この環状コア10の周りに螺旋状に複数周にわたって一層巻き付けられた1本の側線ワイヤ11とを備えている。環状コア10は、2本の芯線ワイヤ12を撚り合わせてなる撚線13により形成されている。各芯線ワイヤ12の線径は、同一径である。環状コア10を形成する各芯線ワイヤ12の両端面同士は、それぞれ溶接により接合されている。環状コア10に対する側線ワイヤ11の巻き付け方向は、各芯線ワイヤ12の撚り方向と逆であることが好ましい。

【解決手段】 ビードコード9は、環状コア10と、この環状コア10の周りに螺旋状に複数周にわたって一層巻き付けられた1本の側線ワイヤ11とを備えている。環状コア10は、2本の芯線ワイヤ12を撚り合わせてなる撚線13により形成されている。各芯線ワイヤ12の線径は、同一径である。環状コア10を形成する各芯線ワイヤ12の両端面同士は、それぞれ溶接により接合されている。環状コア10に対する側線ワイヤ11の巻き付け方向は、各芯線ワイヤ12の撚り方向と逆であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば車両用タイヤのビード部の補強材として使用されるビードコード及び車両用タイヤに関するものである。

【背景技術】

【0002】

車両用タイヤのビード部の補強材として使用されるビードコードとしては、例えば特許文献1,2に記載されているものが知られている。特許文献1に記載のビードコードは、1本の芯ワイヤの周りに複数本の側ワイヤを配して撚ってなるものである。特許文献2に記載のビードコードは、1本のスチールフィラメントを、コアフィラメントを介在させることなく撚り合わせるように環状に複数回周回させてなるものである。

【特許文献1】特開平5−163686号公報

【特許文献2】特開平9−273088号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来技術においては、以下の問題点が存在する。即ち、特許文献1では、芯ワイヤ及び側ワイヤが同材質かつ同一径であるため、芯ワイヤの剛性が側ワイヤを巻き付ける際の張力等に対して不足し、芯ワイヤが変形してしまう。また、芯ワイヤが単線であるのに対し、側ワイヤは撚り合わされているため、外的負荷に対する芯ワイヤ及び側ワイヤの伸びが異なり、芯ワイヤは側ワイヤに比べて伸びにくくなる。このため、例えば車両用タイヤの成型後において、リムの外周部へのビードコードの組み込みが困難になる。また、芯ワイヤが早期に破断若しくは疲労しやすくなり、芯ワイヤの寿命が短くなる。

【0004】

特許文献2では、フィラメントを巻き付けるための母体がないため、フィラメントをうまく巻き付けることが困難である。また、ビードコードがフィラメントの周回数の増加と共に不安定構造となり、各フィラメント間の隙間へのフィラメントの落ち込み等によってフィラメントの1周長さが不揃いとなりやすい。このため、外的負荷に対するフィラメントの伸びが周毎に不均一となるので、特許文献1と同様に、車両用タイヤのリムの外周部へのビードコードの組み込みが困難になるという問題が生じる。

【0005】

本発明の目的は、外的負荷に対する環状コア及び側線ワイヤの伸びの均等化を図ることができるビードコード及び車両用タイヤを提供することである。

【課題を解決するための手段】

【0006】

本発明は、環状コアと、環状コアの周りに螺旋状に巻き付けられた側線ワイヤとを備えたビードコードにおいて、環状コアは、複数本の芯線ワイヤを撚り合わせてなる撚線により形成されていることを特徴とするものである。

【0007】

このように本発明では、複数本の芯線ワイヤを撚り合わせてなる撚線を環状にして環状コアを形成することにより、単線構造の環状コアに比べて伸びやすくなる。このとき、各芯線ワイヤの撚りピッチを変えることで、環状コアの伸びを適宜調整することが可能となる。従って、ビードコードに外的負荷が加わったときに、環状コアの伸びが側線ワイヤの伸びに近づくようになるため、環状コアと側線ワイヤとの一体感が増して、ビードコード全体としての伸び特性が良くなる。

【0008】

好ましくは、芯線ワイヤの本数をn、芯線ワイヤの線径をdci、側線ワイヤの線径をdoとしたときに、下記式を満足する。

【数1】

【0009】

側線ワイヤは環状コアの周りに巻き付けられるため、環状コアとしては、ある程度の曲げ剛性が必要となる。そこで、本発明者等は、環状コア及び側線ワイヤの曲げ剛性と側線ワイヤの巻き付け性について、試行錯誤を繰り返して検討を重ねた結果、知見として上記関係式を導き出した。つまり、環状コアを形成する芯線ワイヤと側線ワイヤの材料主成分が同じであれば、両者の曲げ剛性は曲げモーメントに比例し、これはワイヤの線径の4乗で効くことになる。また、環状コアの曲げ剛性は、芯線ワイヤの本数にも比例する。以上により、側線ワイヤの巻き付け性を確保するための環状コアの曲げ剛性としては、側線ワイヤの曲げ剛性に比べて同等以上であることが望ましい。

【0010】

また、好ましくは、複数本の芯線ワイヤの線径は、実質的に同一である。複数本の芯線ワイヤを撚り合わせてなる撚線は、専用の撚線機を用いて作製される。この場合、各芯線ワイヤの線径を実質的に同一とすることにより、各芯線ワイヤに内在する残留トーションの経時変化が抑えられるため、環状コアを形成した時に環状コアの残留応力が小さくなり、環状コアの形状を安定化させることができる。従って、その後の工程において、環状コアの周りに側線ワイヤを螺旋状に巻き付けてビードコードを作る際に、側線ワイヤの巻き付けに悪影響を及ぼすことは無いため、結果的にビードコードの形状安定化にもつながる。なお、「線径が実質的に同一」とは、両者の線径が完全に同一だけでなく、両者の線径に僅かの差(例えば8%以内)があるものも含む概念である。

【0011】

また、好ましくは、環状コアに対する側線ワイヤの巻き付け方向は、複数本の芯線ワイヤの撚り方向と逆である。この場合には、環状コアの周りに側線ワイヤを螺旋状に巻き付けてビードコードを作る際に、側線ワイヤが環状コアの撚り目(各芯線ワイヤ間の隙間)に落ち込みにくくなる。これにより、側線ワイヤの巻き付け性を維持することができる。

【0012】

さらに、好ましくは、環状コアを形成する各芯線ワイヤの両端面同士がそれぞれ溶接接合されている。この場合には、芯線ワイヤの接合部分を増径させること無く、破断しにくい環状コアを容易に得ることができる。このように環状コアに増径部分が形成されないので、環状コアに対する側線ワイヤの巻き付け性を向上させることができる。

【0013】

このとき、各芯線ワイヤの撚り角が5.0〜18.5°であることが好ましい。各芯線ワイヤの撚り角を5.0°以上とすることにより、芯線ワイヤの両端面同士を溶接する際に、芯線ワイヤの端末部のばらけを抑えることができるため、芯線ワイヤの溶接時の作業性が向上する。各芯線ワイヤの撚り角を18.5°以下とすることにより、環状コアの伸びが過大になることが防止されるため、ビードコードに外的負荷が加わっても、環状コアと側線ワイヤとの一体感が崩れることは無い。

【0014】

また、芯線ワイヤの材質は、C:0.08〜0.27質量%、Si:0.30〜2.00質量%、Mn:0.50〜2.00質量%、Cr:0.20〜2.00質量%を含み、更にAl、Nb、Ti、及びVの少なくとも1種を0.001〜0.100質量%の範囲で含有し、残部がFe及び不可避的に混入してくる不純物からなる合金鋼であることが好ましい。この場合には、芯線ワイヤの両端面同士の溶接性が高くなるため、環状コアの破断強度の低下を抑えることができる。

【0015】

芯線ワイヤの材質は、Cを0.28〜0.56質量%含む炭素鋼であっても良い。この場合には、芯線ワイヤとして必要とされる強度、及び芯線ワイヤの両端面同士を溶接接合した後の芯線ワイヤの延性を十分確保することができる。

【0016】

本発明の車両用タイヤは、上記のビードコードをビード部に埋め込んでなることを特徴とするものである。

【0017】

このように上記のビードコードを用いることにより、上述したように、ビードコードに外的負荷が加わったときに、環状コアの伸びが側線ワイヤの伸びに近づくようになるため、環状コアと側線ワイヤとの一体感が増して、ビードコード全体としての伸び特性が良くなる。これにより、ビードコードをビード部に容易に埋め込むことができる。

【発明の効果】

【0018】

本発明によれば、外的負荷に対する環状コア及び側線ワイヤの伸びの均等化を図ることができる。これにより、ビードコード自体が径方向外側への拡張を図りやすくなるので、車両用タイヤの成型後において、リムの外周部へのビードコードの組み込みを容易に行うことが可能となる。また、環状コアが早期に破断すること等が防止されるため、環状コアの長寿命化を図ることが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係るビードコード及び車両用タイヤの好適な実施形態について、図面を参照して詳細に説明する。図中、同一または同等の要素には同じ符号を付し、重複する説明を省略する。

【0020】

図1は、本発明に係るビードコードの一実施形態を備えた車両用タイヤを示す断面図である。同図において、車両用タイヤ1はタイヤ本体2を備え、このタイヤ本体2にはリム3が装着される。タイヤ本体2は、トレッド部4と、このトレッド部4の両端部からタイヤ径方向内側に延びる1対のサイドウォール部5と、リム3に嵌め込まれる1対のビード部6とを有している。

【0021】

タイヤ本体2の内部には、カーカス7及び複数層のベルト8が埋設されている。カーカス7は、トレッド部4から各サイドウォール部5を介して各ビード部6に至るように設けられている。カーカス7の両端部は、各ビード部6において折り返されている。ベルト8は、トレッド部4におけるカーカス7のタイヤ径方向外側に設けられている。

【0022】

各ビード部6には、環状のビードコード9がタイヤ周方向に延びるように埋め込まれている。ビードコード9は、ビード部6を補強するための補強材であり、カーカス7の折り返し部7aに係合するように配置されている。

【0023】

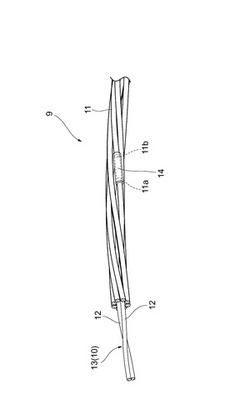

図2はビードコード9の斜視図であり、図3はビードコード9の一部拡大斜視図であり、図4はビードコード9の拡大断面図である。各図において、ビードコード9は、環状コア10と、この環状コア10の周りに螺旋状に一層巻き付けられた1本の側線ワイヤ11とを備えている。

【0024】

環状コア10は、2本の芯線ワイヤ12を撚り合わせてなる撚線13により形成されている。このように環状コア10を撚線構造とすることにより、環状コア10の伸びを得やすくなる。各芯線ワイヤ12の線径は、同一径である。

【0025】

環状コア10を形成する各芯線ワイヤ12の両端面同士は、それぞれ溶接により接合されている。この場合には、芯線ワイヤ12の接合部分の増径を生じさせること無く、芯線ワイヤ12の両端面同士を簡単に接合することができる。このとき、各芯線ワイヤ12で構成される撚線13の撚り角α(図5参照)は、5.0〜18.5°であることが好ましい。

【0026】

芯線ワイヤ12は、合金鋼線材で形成されている。この芯線ワイヤ12の材質は、例えばC:0.08〜0.27質量%、Si:0.30〜2.00質量%、Mn:0.50〜2.00質量%、Cr:0.20〜2.00質量%を含み、更にAl、Nb、Ti、及びVの少なくとも1種を0.001〜0.100質量%の範囲で含有し、残部がFe及び不可避的に混入してくる不純物からなっている。このような組成であれば、芯線ワイヤ12の両端面同士の溶接性が高くなるため、結果的に環状コア10の破断強度が高くなる。また、芯線ワイヤ12の表面には、必要によりブラス(Cu−Zn合金)等のめっきが施されている。

【0027】

また、芯線ワイヤ12は、Cを0.28〜0.56質量%含む炭素鋼で形成されていても良い。そのような炭素鋼を芯線ワイヤ12の材質として用いることで、芯線ワイヤ12として必要とされる強度を十分確保することができると共に、芯線ワイヤ12の両端面同士を溶接接合した後における芯線ワイヤ12の延性を確保することもできる。この場合にも、芯線ワイヤ12の表面には、必要によりブラス等のめっきが施されている。

【0028】

側線ワイヤ11は、環状コア10の周りに複数周にわたって螺旋状に巻き付けられている。側線ワイヤ11は、材質として0.7質量%以上のCを含む高炭素鋼線材で形成されている。また、側線ワイヤ11の表面には、ブラスめっき等が施されている。

【0029】

環状コア10に対する側線ワイヤ11の巻き付け方向は、各芯線ワイヤ12の撚り方向と逆であることが好ましい。この場合には、環状コア10の周りに側線ワイヤ11を巻き付けるときに、環状コア10の撚り目(各芯線ワイヤ12間の隙間)への側線ワイヤ11の落ち込みが抑制されるようになるため、環状コア10に対する側線ワイヤ11の巻き付け性に与える影響を軽減することができる。

【0030】

ここで、環状コア10に対する側線ワイヤ11の巻き付け性を決める要素の一つとして、環状コア10及び側線ワイヤ11の曲げ剛性の差がある。両者の曲げ剛性の差を適切にするためには、芯線ワイヤ12の線径と側線ワイヤ11の線径との関係を下記式の通りにする。

【数2】

但し、n:芯線ワイヤ12の本数、dci:芯線ワイヤ12の線径、do:側線ワイヤ11の線径である。

【0031】

この関係式を満足することにより、芯線ワイヤ12の線径dciが側線ワイヤ11の線径doよりも小さいにも拘わらず、環状コア10の曲げ剛性が側線ワイヤ11の曲げ剛性と比較して同等以上となるため、側線ワイヤ11を環状コア10に対して螺旋状に巻き付けやすくなる。

【0032】

側線ワイヤ11の巻き付け始端部11aと巻き付け終端部11bは、略円柱状を有する接続部材14により接続されている(図3参照)。接続部材14は、図6に示すように、側線ワイヤ11の巻き付け始端部11a及び巻き付け終端部11bがそれぞれ挿入される1対の接続用凹部15を両端側に有している。この接続用凹部15は、断面円形状を有している。なお、接続部材14としては、スリーブ等であっても良い。

【0033】

以上のように構成したビードコード9において、環状コア10を形成する各芯線ワイヤ12の線径dciは、例えば0.95mmである。また、各芯線ワイヤ12の撚り方向はZ撚りであり、各芯線ワイヤ12の撚りピッチは例えば12.5mm、撚り角αは例えば13.4°である。さらに、芯線ワイヤ12の材質は、例えばC:0.17質量%、Si:0.93質量%、Mn:1.50質量%、Cr:0.41質量%、Ti:0.08質量%、Al:0.03質量%という組成を有する合金綱である。芯線ワイヤ12の材質は、例えばC:0.51質量%、Si:0.22質量%、Mn:0.46質量%、P:0.014質量%、S:0.006質量%という組成を有する炭素綱であっても良い。

【0034】

側線ワイヤ11の線径doは、例えば1.10mmである。そして、側線ワイヤ11は、環状コア10の周りにS方向に8周巻き付けられている。また、側線ワイヤ11の材質の組成としては、例えばC:0.83質量%、Si:0.19質量%、Mn:0.51質量%である。

【0035】

次に、上記のビードコード9を製造する方法について説明する。まず、図7に示すような撚線機16を用いて環状コア10を作製する。

【0036】

具体的には、2つのサプライボビン17からそれぞれ繰り出された各芯線ワイヤ12は、ガイドプレート18のガイド穴を通って撚り口ダイス19に送られる。そして、撚り口ダイス19において各芯線ワイヤ12の螺旋状の撚り合わせが実施され、2本撚り構造の撚線13が得られる。そして、この撚線13は、複数のローラ20及び引取キャプスタン21を介して巻取ボビン22に巻き取られる。

【0037】

次いで、巻取ボビン22から撚線13を繰り出し、この撚線13を所定の長さに切断した後、撚線13を構成する各芯線ワイヤ12の両端面同士をそれぞれ突き合わせて加熱溶接する。これにより、図8に示すように、撚線13からなる環状コア10が得られる。

【0038】

このとき、上述したように各芯線ワイヤ12の撚り角α(図5参照)が5.0度以上となるような撚線13を形成することにより、各芯線ワイヤ12の両端末部のばらけが生じることは殆ど無いため、芯線ワイヤ12の溶接作業が行いやすくなる。

【0039】

ところで、撚線機16により撚線13を作る場合に、各芯線ワイヤ12の線径が異なっていると、各芯線ワイヤ12にそれぞれ内在する残留トーションのバランスが経時変化により崩れ、撚線13に残留応力が残ってしまうため、結果的に直線性に劣る撚線13になりやすい。この場合には、環状コア10の形状安定性が損なわれるため、その後に実施される側線ワイヤ11の巻き付け(後述)に影響を与える可能性がある。本実施形態では、各芯線ワイヤ12の線径が同一径であるため、各芯線ワイヤ12にそれぞれ内在する残留トーションの差が殆ど無い状態となる。このため、経時変化に係わらず撚線13の残留トーションが安定化し、直線性の良好な撚線13が得られるため、環状コア10の形状が安定化するようになる。従って、その後の側線ワイヤ11の巻き付けに悪影響を与えることは殆ど無い。

【0040】

続いて、図9に示すようなワイヤ巻き付け機23を用いて、図8に示すように、側線ワイヤ11を環状コア10の周りに複数周にわたって螺旋状に巻き付けていく。

【0041】

ワイヤ巻き付け機23は、ドライビングユニット24と、サプライユニット25とを備えている。ドライビングユニット24は、環状コア10を周方向に回転させる複数のピンチローラ26a,26bと、これらのピンチローラ26a,26bの上方に配置され、環状コア10を案内するようにクランプするクランプ部27とを有している。クランプ部27は、図10に示すように、環状コア10を垂直にして横揺れを抑えつつ、環状コア10を周方向に回転させるローラ27a,27bからなっている。

【0042】

サプライユニット25は、レール28と、このレール28に沿ってスライドする移動台29と、移動台29の上方にスタンド30を介して設けられ、上記の側線ワイヤ11が巻き取られたサプライリール31とを有している。サプライリール31は、図10に示すように、レール28の延在方向(図示X方向)に対して垂直な方向(図示Y方向)に移動可能となっている。

【0043】

このようなワイヤ巻き付け機23により側線ワイヤ11を環状コア10の周りに巻き付けるときは、まず環状コア10の外側領域に位置するサプライリール31から側線ワイヤ11を繰り出した後、粘着テープ等を用いて、側線ワイヤ11の巻き付け始端部11aを環状コア10に仮止めする。そして、環状コア10を周方向に回転させて、環状コア10への側線ワイヤ11の巻き付けを開始する。

【0044】

具体的には、サプライリール31は、まず図10(a),(b)に示すように、環状コア10の外側領域の初期位置にある状態から環状コア10の内側領域に達するようにX方向に移動する(図9の1点鎖線参照)。続いて、サプライリール31は、図10(b),(c)に示すように、環状コア10をくぐるようにY方向に移動する。続いて、サプライリール31は、図10(c),(d)に示すように環状コア10から離れるようにX方向に移動した後、図10(a)に示す初期位置に戻る。このような工程を繰り返すことで、側線ワイヤ11が環状コア10の周りに複数周にわたって螺旋状に巻き付けられることとなる。

【0045】

その後、側線ワイヤ11の巻き付け始端部11a及び巻き付け終端部11bを接続部材14の接続用凹部15にそれぞれ挿入することにより、側線ワイヤ11の巻き付け始端部11a及び巻き付け終端部11b同士を接続部材14により接続する。これにより、図2に示すような環状のビードコード9が完成する。

【0046】

このようにして製造されたビードコード9は、車両用タイヤ1の成型後にビード部6に組み込まれる。

【0047】

本実施形態では、環状コア10として2本の芯線ワイヤ12を撚り合わせてなる撚線13を用い、しかも前述の(A)式を満たすように芯線ワイヤ12の線径dci及び側線ワイヤ11の線径doを設定しているので、環状コア10の曲げ剛性が確保されつつ、環状コア10の伸びが確保される。このため、環状コア10の伸びを側線ワイヤ11の伸びに近づけることができる。このとき、環状コア10を形成する撚線13の撚りピッチ(撚り角α)を適切に調整することで、環状コア10及び側線ワイヤ11の伸びを同等にすることができる。この場合には、ビードコード9自体が径方向外側に最低限の伸びを得やすくなるため、ビードコード9の径が最低限拡がるようになる。

【0048】

また、環状コア10が伸びやすくなるため、環状コア10が早期に破断したり疲労することが防止される。これにより、環状コア10及びビードコード9の耐久性を向上させることが可能となる。

【0049】

このとき、上述したように各芯線ワイヤ12の撚り角αが18.5°以下となるような撚線13を形成することにより、環状コア10の伸びが過大になることは無い。このため、ビードコード9をビード部6に組み込む際に、環状コア10と側線ワイヤ11との一体感が崩れることが無くなるため、ビードコード9の組み込み作業が容易になる。

【0050】

さらに、側線ワイヤ11と同等以上の曲げ剛性を有する環状コア10の周囲に側線ワイヤ11を巻き付けるので、側線ワイヤ11の巻き付けの自動化が十分実現可能となると共に、安定化した形状及び構造を有するビードコード9を得ることができる。

【0051】

上述した実施形態のビードコード9の変形例を図11に示す。各図において、環状コア10は、3本の芯線ワイヤ12を撚り合わせてなる撚線13により形成されている。

【0052】

ここで、各芯線ワイヤ12の線径dciは、例えば1.0mmである。また、各芯線ワイヤ12の撚り方向はZ撚りであり、各芯線ワイヤ12の撚りピッチは例えば20.0mm、撚り角αは例えば10.3°である。また、側線ワイヤ11の線径doは、例えば1.3mmである。そして、側線ワイヤ11は、環状コア10の周りにS方向に8周巻き付けられている。

【0053】

上述した実施形態のビードコード9の他の変形例を図12に示す。各図において、環状コア10は、4本の芯線ワイヤ12を撚り合わせてなる撚線13により形成されている。

【0054】

ここで、各芯線ワイヤ12の線径dciは、例えば0.95mmである。また、各芯線ワイヤ12の撚り方向はZ撚りであり、各芯線ワイヤ12の撚りピッチは例えば20.0mm、撚り角αは例えば11.9°である。また、側線ワイヤ11の線径doは、例えば1.3mmである。そして、側線ワイヤ11は、環状コア10の周りにS方向に8周巻き付けられている。

【0055】

なお、本発明は、上記実施形態に限定されるものではない。例えば上記実施形態では、環状コア10として、2〜4本の芯線ワイヤ12を撚り合わせてなる撚線13を用いたが、両者の剛性関係式を満たす範囲内で5本以上の芯線ワイヤ12を撚り合わせてなる撚線13としても良い。

【0056】

また、上記実施形態では、側線ワイヤ11を環状コア10の周りに螺旋状に1層だけ巻き付ける構成としたが、側線ワイヤ11を環状コア10の周りに複数層巻き付けても良い。

【図面の簡単な説明】

【0057】

【図1】本発明に係るビードコードの一実施形態を備えた車両用タイヤを示す断面図である。

【図2】図1に示すビードコードの斜視図である。

【図3】図2に示すビードコードの一部拡大斜視図である。

【図4】図2に示すビードコードの断面図である。

【図5】図3に示す撚線の一部拡大斜視図である。

【図6】図3に示す接続部材の正面図及び断面図である。

【図7】図3に示す撚線を作るための撚線機の概略構成図である。

【図8】図3に示す環状コアの周りに側線ワイヤを螺旋状に巻き付ける様子を示す概略図である。

【図9】図3に示す環状コアの周りに側線ワイヤを螺旋状に巻き付けるためワイヤ巻き付け機の概略構成図である。

【図10】図9に示すワイヤ巻き付け機により環状コアの周りに側線ワイヤを巻き付ける手順を示す概略図である。

【図11】図3に示すビードコードの変形例を示す一部拡大斜視図である。

【図12】図3に示すビードコードの他の変形例を示す一部拡大斜視図である。

【符号の説明】

【0058】

1…車両用タイヤ、6…ビード部、9…ビードコード、10…環状コア、11…側線ワイヤ、12…芯線ワイヤ、13…撚線。

【技術分野】

【0001】

本発明は、例えば車両用タイヤのビード部の補強材として使用されるビードコード及び車両用タイヤに関するものである。

【背景技術】

【0002】

車両用タイヤのビード部の補強材として使用されるビードコードとしては、例えば特許文献1,2に記載されているものが知られている。特許文献1に記載のビードコードは、1本の芯ワイヤの周りに複数本の側ワイヤを配して撚ってなるものである。特許文献2に記載のビードコードは、1本のスチールフィラメントを、コアフィラメントを介在させることなく撚り合わせるように環状に複数回周回させてなるものである。

【特許文献1】特開平5−163686号公報

【特許文献2】特開平9−273088号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来技術においては、以下の問題点が存在する。即ち、特許文献1では、芯ワイヤ及び側ワイヤが同材質かつ同一径であるため、芯ワイヤの剛性が側ワイヤを巻き付ける際の張力等に対して不足し、芯ワイヤが変形してしまう。また、芯ワイヤが単線であるのに対し、側ワイヤは撚り合わされているため、外的負荷に対する芯ワイヤ及び側ワイヤの伸びが異なり、芯ワイヤは側ワイヤに比べて伸びにくくなる。このため、例えば車両用タイヤの成型後において、リムの外周部へのビードコードの組み込みが困難になる。また、芯ワイヤが早期に破断若しくは疲労しやすくなり、芯ワイヤの寿命が短くなる。

【0004】

特許文献2では、フィラメントを巻き付けるための母体がないため、フィラメントをうまく巻き付けることが困難である。また、ビードコードがフィラメントの周回数の増加と共に不安定構造となり、各フィラメント間の隙間へのフィラメントの落ち込み等によってフィラメントの1周長さが不揃いとなりやすい。このため、外的負荷に対するフィラメントの伸びが周毎に不均一となるので、特許文献1と同様に、車両用タイヤのリムの外周部へのビードコードの組み込みが困難になるという問題が生じる。

【0005】

本発明の目的は、外的負荷に対する環状コア及び側線ワイヤの伸びの均等化を図ることができるビードコード及び車両用タイヤを提供することである。

【課題を解決するための手段】

【0006】

本発明は、環状コアと、環状コアの周りに螺旋状に巻き付けられた側線ワイヤとを備えたビードコードにおいて、環状コアは、複数本の芯線ワイヤを撚り合わせてなる撚線により形成されていることを特徴とするものである。

【0007】

このように本発明では、複数本の芯線ワイヤを撚り合わせてなる撚線を環状にして環状コアを形成することにより、単線構造の環状コアに比べて伸びやすくなる。このとき、各芯線ワイヤの撚りピッチを変えることで、環状コアの伸びを適宜調整することが可能となる。従って、ビードコードに外的負荷が加わったときに、環状コアの伸びが側線ワイヤの伸びに近づくようになるため、環状コアと側線ワイヤとの一体感が増して、ビードコード全体としての伸び特性が良くなる。

【0008】

好ましくは、芯線ワイヤの本数をn、芯線ワイヤの線径をdci、側線ワイヤの線径をdoとしたときに、下記式を満足する。

【数1】

【0009】

側線ワイヤは環状コアの周りに巻き付けられるため、環状コアとしては、ある程度の曲げ剛性が必要となる。そこで、本発明者等は、環状コア及び側線ワイヤの曲げ剛性と側線ワイヤの巻き付け性について、試行錯誤を繰り返して検討を重ねた結果、知見として上記関係式を導き出した。つまり、環状コアを形成する芯線ワイヤと側線ワイヤの材料主成分が同じであれば、両者の曲げ剛性は曲げモーメントに比例し、これはワイヤの線径の4乗で効くことになる。また、環状コアの曲げ剛性は、芯線ワイヤの本数にも比例する。以上により、側線ワイヤの巻き付け性を確保するための環状コアの曲げ剛性としては、側線ワイヤの曲げ剛性に比べて同等以上であることが望ましい。

【0010】

また、好ましくは、複数本の芯線ワイヤの線径は、実質的に同一である。複数本の芯線ワイヤを撚り合わせてなる撚線は、専用の撚線機を用いて作製される。この場合、各芯線ワイヤの線径を実質的に同一とすることにより、各芯線ワイヤに内在する残留トーションの経時変化が抑えられるため、環状コアを形成した時に環状コアの残留応力が小さくなり、環状コアの形状を安定化させることができる。従って、その後の工程において、環状コアの周りに側線ワイヤを螺旋状に巻き付けてビードコードを作る際に、側線ワイヤの巻き付けに悪影響を及ぼすことは無いため、結果的にビードコードの形状安定化にもつながる。なお、「線径が実質的に同一」とは、両者の線径が完全に同一だけでなく、両者の線径に僅かの差(例えば8%以内)があるものも含む概念である。

【0011】

また、好ましくは、環状コアに対する側線ワイヤの巻き付け方向は、複数本の芯線ワイヤの撚り方向と逆である。この場合には、環状コアの周りに側線ワイヤを螺旋状に巻き付けてビードコードを作る際に、側線ワイヤが環状コアの撚り目(各芯線ワイヤ間の隙間)に落ち込みにくくなる。これにより、側線ワイヤの巻き付け性を維持することができる。

【0012】

さらに、好ましくは、環状コアを形成する各芯線ワイヤの両端面同士がそれぞれ溶接接合されている。この場合には、芯線ワイヤの接合部分を増径させること無く、破断しにくい環状コアを容易に得ることができる。このように環状コアに増径部分が形成されないので、環状コアに対する側線ワイヤの巻き付け性を向上させることができる。

【0013】

このとき、各芯線ワイヤの撚り角が5.0〜18.5°であることが好ましい。各芯線ワイヤの撚り角を5.0°以上とすることにより、芯線ワイヤの両端面同士を溶接する際に、芯線ワイヤの端末部のばらけを抑えることができるため、芯線ワイヤの溶接時の作業性が向上する。各芯線ワイヤの撚り角を18.5°以下とすることにより、環状コアの伸びが過大になることが防止されるため、ビードコードに外的負荷が加わっても、環状コアと側線ワイヤとの一体感が崩れることは無い。

【0014】

また、芯線ワイヤの材質は、C:0.08〜0.27質量%、Si:0.30〜2.00質量%、Mn:0.50〜2.00質量%、Cr:0.20〜2.00質量%を含み、更にAl、Nb、Ti、及びVの少なくとも1種を0.001〜0.100質量%の範囲で含有し、残部がFe及び不可避的に混入してくる不純物からなる合金鋼であることが好ましい。この場合には、芯線ワイヤの両端面同士の溶接性が高くなるため、環状コアの破断強度の低下を抑えることができる。

【0015】

芯線ワイヤの材質は、Cを0.28〜0.56質量%含む炭素鋼であっても良い。この場合には、芯線ワイヤとして必要とされる強度、及び芯線ワイヤの両端面同士を溶接接合した後の芯線ワイヤの延性を十分確保することができる。

【0016】

本発明の車両用タイヤは、上記のビードコードをビード部に埋め込んでなることを特徴とするものである。

【0017】

このように上記のビードコードを用いることにより、上述したように、ビードコードに外的負荷が加わったときに、環状コアの伸びが側線ワイヤの伸びに近づくようになるため、環状コアと側線ワイヤとの一体感が増して、ビードコード全体としての伸び特性が良くなる。これにより、ビードコードをビード部に容易に埋め込むことができる。

【発明の効果】

【0018】

本発明によれば、外的負荷に対する環状コア及び側線ワイヤの伸びの均等化を図ることができる。これにより、ビードコード自体が径方向外側への拡張を図りやすくなるので、車両用タイヤの成型後において、リムの外周部へのビードコードの組み込みを容易に行うことが可能となる。また、環状コアが早期に破断すること等が防止されるため、環状コアの長寿命化を図ることが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係るビードコード及び車両用タイヤの好適な実施形態について、図面を参照して詳細に説明する。図中、同一または同等の要素には同じ符号を付し、重複する説明を省略する。

【0020】

図1は、本発明に係るビードコードの一実施形態を備えた車両用タイヤを示す断面図である。同図において、車両用タイヤ1はタイヤ本体2を備え、このタイヤ本体2にはリム3が装着される。タイヤ本体2は、トレッド部4と、このトレッド部4の両端部からタイヤ径方向内側に延びる1対のサイドウォール部5と、リム3に嵌め込まれる1対のビード部6とを有している。

【0021】

タイヤ本体2の内部には、カーカス7及び複数層のベルト8が埋設されている。カーカス7は、トレッド部4から各サイドウォール部5を介して各ビード部6に至るように設けられている。カーカス7の両端部は、各ビード部6において折り返されている。ベルト8は、トレッド部4におけるカーカス7のタイヤ径方向外側に設けられている。

【0022】

各ビード部6には、環状のビードコード9がタイヤ周方向に延びるように埋め込まれている。ビードコード9は、ビード部6を補強するための補強材であり、カーカス7の折り返し部7aに係合するように配置されている。

【0023】

図2はビードコード9の斜視図であり、図3はビードコード9の一部拡大斜視図であり、図4はビードコード9の拡大断面図である。各図において、ビードコード9は、環状コア10と、この環状コア10の周りに螺旋状に一層巻き付けられた1本の側線ワイヤ11とを備えている。

【0024】

環状コア10は、2本の芯線ワイヤ12を撚り合わせてなる撚線13により形成されている。このように環状コア10を撚線構造とすることにより、環状コア10の伸びを得やすくなる。各芯線ワイヤ12の線径は、同一径である。

【0025】

環状コア10を形成する各芯線ワイヤ12の両端面同士は、それぞれ溶接により接合されている。この場合には、芯線ワイヤ12の接合部分の増径を生じさせること無く、芯線ワイヤ12の両端面同士を簡単に接合することができる。このとき、各芯線ワイヤ12で構成される撚線13の撚り角α(図5参照)は、5.0〜18.5°であることが好ましい。

【0026】

芯線ワイヤ12は、合金鋼線材で形成されている。この芯線ワイヤ12の材質は、例えばC:0.08〜0.27質量%、Si:0.30〜2.00質量%、Mn:0.50〜2.00質量%、Cr:0.20〜2.00質量%を含み、更にAl、Nb、Ti、及びVの少なくとも1種を0.001〜0.100質量%の範囲で含有し、残部がFe及び不可避的に混入してくる不純物からなっている。このような組成であれば、芯線ワイヤ12の両端面同士の溶接性が高くなるため、結果的に環状コア10の破断強度が高くなる。また、芯線ワイヤ12の表面には、必要によりブラス(Cu−Zn合金)等のめっきが施されている。

【0027】

また、芯線ワイヤ12は、Cを0.28〜0.56質量%含む炭素鋼で形成されていても良い。そのような炭素鋼を芯線ワイヤ12の材質として用いることで、芯線ワイヤ12として必要とされる強度を十分確保することができると共に、芯線ワイヤ12の両端面同士を溶接接合した後における芯線ワイヤ12の延性を確保することもできる。この場合にも、芯線ワイヤ12の表面には、必要によりブラス等のめっきが施されている。

【0028】

側線ワイヤ11は、環状コア10の周りに複数周にわたって螺旋状に巻き付けられている。側線ワイヤ11は、材質として0.7質量%以上のCを含む高炭素鋼線材で形成されている。また、側線ワイヤ11の表面には、ブラスめっき等が施されている。

【0029】

環状コア10に対する側線ワイヤ11の巻き付け方向は、各芯線ワイヤ12の撚り方向と逆であることが好ましい。この場合には、環状コア10の周りに側線ワイヤ11を巻き付けるときに、環状コア10の撚り目(各芯線ワイヤ12間の隙間)への側線ワイヤ11の落ち込みが抑制されるようになるため、環状コア10に対する側線ワイヤ11の巻き付け性に与える影響を軽減することができる。

【0030】

ここで、環状コア10に対する側線ワイヤ11の巻き付け性を決める要素の一つとして、環状コア10及び側線ワイヤ11の曲げ剛性の差がある。両者の曲げ剛性の差を適切にするためには、芯線ワイヤ12の線径と側線ワイヤ11の線径との関係を下記式の通りにする。

【数2】

但し、n:芯線ワイヤ12の本数、dci:芯線ワイヤ12の線径、do:側線ワイヤ11の線径である。

【0031】

この関係式を満足することにより、芯線ワイヤ12の線径dciが側線ワイヤ11の線径doよりも小さいにも拘わらず、環状コア10の曲げ剛性が側線ワイヤ11の曲げ剛性と比較して同等以上となるため、側線ワイヤ11を環状コア10に対して螺旋状に巻き付けやすくなる。

【0032】

側線ワイヤ11の巻き付け始端部11aと巻き付け終端部11bは、略円柱状を有する接続部材14により接続されている(図3参照)。接続部材14は、図6に示すように、側線ワイヤ11の巻き付け始端部11a及び巻き付け終端部11bがそれぞれ挿入される1対の接続用凹部15を両端側に有している。この接続用凹部15は、断面円形状を有している。なお、接続部材14としては、スリーブ等であっても良い。

【0033】

以上のように構成したビードコード9において、環状コア10を形成する各芯線ワイヤ12の線径dciは、例えば0.95mmである。また、各芯線ワイヤ12の撚り方向はZ撚りであり、各芯線ワイヤ12の撚りピッチは例えば12.5mm、撚り角αは例えば13.4°である。さらに、芯線ワイヤ12の材質は、例えばC:0.17質量%、Si:0.93質量%、Mn:1.50質量%、Cr:0.41質量%、Ti:0.08質量%、Al:0.03質量%という組成を有する合金綱である。芯線ワイヤ12の材質は、例えばC:0.51質量%、Si:0.22質量%、Mn:0.46質量%、P:0.014質量%、S:0.006質量%という組成を有する炭素綱であっても良い。

【0034】

側線ワイヤ11の線径doは、例えば1.10mmである。そして、側線ワイヤ11は、環状コア10の周りにS方向に8周巻き付けられている。また、側線ワイヤ11の材質の組成としては、例えばC:0.83質量%、Si:0.19質量%、Mn:0.51質量%である。

【0035】

次に、上記のビードコード9を製造する方法について説明する。まず、図7に示すような撚線機16を用いて環状コア10を作製する。

【0036】

具体的には、2つのサプライボビン17からそれぞれ繰り出された各芯線ワイヤ12は、ガイドプレート18のガイド穴を通って撚り口ダイス19に送られる。そして、撚り口ダイス19において各芯線ワイヤ12の螺旋状の撚り合わせが実施され、2本撚り構造の撚線13が得られる。そして、この撚線13は、複数のローラ20及び引取キャプスタン21を介して巻取ボビン22に巻き取られる。

【0037】

次いで、巻取ボビン22から撚線13を繰り出し、この撚線13を所定の長さに切断した後、撚線13を構成する各芯線ワイヤ12の両端面同士をそれぞれ突き合わせて加熱溶接する。これにより、図8に示すように、撚線13からなる環状コア10が得られる。

【0038】

このとき、上述したように各芯線ワイヤ12の撚り角α(図5参照)が5.0度以上となるような撚線13を形成することにより、各芯線ワイヤ12の両端末部のばらけが生じることは殆ど無いため、芯線ワイヤ12の溶接作業が行いやすくなる。

【0039】

ところで、撚線機16により撚線13を作る場合に、各芯線ワイヤ12の線径が異なっていると、各芯線ワイヤ12にそれぞれ内在する残留トーションのバランスが経時変化により崩れ、撚線13に残留応力が残ってしまうため、結果的に直線性に劣る撚線13になりやすい。この場合には、環状コア10の形状安定性が損なわれるため、その後に実施される側線ワイヤ11の巻き付け(後述)に影響を与える可能性がある。本実施形態では、各芯線ワイヤ12の線径が同一径であるため、各芯線ワイヤ12にそれぞれ内在する残留トーションの差が殆ど無い状態となる。このため、経時変化に係わらず撚線13の残留トーションが安定化し、直線性の良好な撚線13が得られるため、環状コア10の形状が安定化するようになる。従って、その後の側線ワイヤ11の巻き付けに悪影響を与えることは殆ど無い。

【0040】

続いて、図9に示すようなワイヤ巻き付け機23を用いて、図8に示すように、側線ワイヤ11を環状コア10の周りに複数周にわたって螺旋状に巻き付けていく。

【0041】

ワイヤ巻き付け機23は、ドライビングユニット24と、サプライユニット25とを備えている。ドライビングユニット24は、環状コア10を周方向に回転させる複数のピンチローラ26a,26bと、これらのピンチローラ26a,26bの上方に配置され、環状コア10を案内するようにクランプするクランプ部27とを有している。クランプ部27は、図10に示すように、環状コア10を垂直にして横揺れを抑えつつ、環状コア10を周方向に回転させるローラ27a,27bからなっている。

【0042】

サプライユニット25は、レール28と、このレール28に沿ってスライドする移動台29と、移動台29の上方にスタンド30を介して設けられ、上記の側線ワイヤ11が巻き取られたサプライリール31とを有している。サプライリール31は、図10に示すように、レール28の延在方向(図示X方向)に対して垂直な方向(図示Y方向)に移動可能となっている。

【0043】

このようなワイヤ巻き付け機23により側線ワイヤ11を環状コア10の周りに巻き付けるときは、まず環状コア10の外側領域に位置するサプライリール31から側線ワイヤ11を繰り出した後、粘着テープ等を用いて、側線ワイヤ11の巻き付け始端部11aを環状コア10に仮止めする。そして、環状コア10を周方向に回転させて、環状コア10への側線ワイヤ11の巻き付けを開始する。

【0044】

具体的には、サプライリール31は、まず図10(a),(b)に示すように、環状コア10の外側領域の初期位置にある状態から環状コア10の内側領域に達するようにX方向に移動する(図9の1点鎖線参照)。続いて、サプライリール31は、図10(b),(c)に示すように、環状コア10をくぐるようにY方向に移動する。続いて、サプライリール31は、図10(c),(d)に示すように環状コア10から離れるようにX方向に移動した後、図10(a)に示す初期位置に戻る。このような工程を繰り返すことで、側線ワイヤ11が環状コア10の周りに複数周にわたって螺旋状に巻き付けられることとなる。

【0045】

その後、側線ワイヤ11の巻き付け始端部11a及び巻き付け終端部11bを接続部材14の接続用凹部15にそれぞれ挿入することにより、側線ワイヤ11の巻き付け始端部11a及び巻き付け終端部11b同士を接続部材14により接続する。これにより、図2に示すような環状のビードコード9が完成する。

【0046】

このようにして製造されたビードコード9は、車両用タイヤ1の成型後にビード部6に組み込まれる。

【0047】

本実施形態では、環状コア10として2本の芯線ワイヤ12を撚り合わせてなる撚線13を用い、しかも前述の(A)式を満たすように芯線ワイヤ12の線径dci及び側線ワイヤ11の線径doを設定しているので、環状コア10の曲げ剛性が確保されつつ、環状コア10の伸びが確保される。このため、環状コア10の伸びを側線ワイヤ11の伸びに近づけることができる。このとき、環状コア10を形成する撚線13の撚りピッチ(撚り角α)を適切に調整することで、環状コア10及び側線ワイヤ11の伸びを同等にすることができる。この場合には、ビードコード9自体が径方向外側に最低限の伸びを得やすくなるため、ビードコード9の径が最低限拡がるようになる。

【0048】

また、環状コア10が伸びやすくなるため、環状コア10が早期に破断したり疲労することが防止される。これにより、環状コア10及びビードコード9の耐久性を向上させることが可能となる。

【0049】

このとき、上述したように各芯線ワイヤ12の撚り角αが18.5°以下となるような撚線13を形成することにより、環状コア10の伸びが過大になることは無い。このため、ビードコード9をビード部6に組み込む際に、環状コア10と側線ワイヤ11との一体感が崩れることが無くなるため、ビードコード9の組み込み作業が容易になる。

【0050】

さらに、側線ワイヤ11と同等以上の曲げ剛性を有する環状コア10の周囲に側線ワイヤ11を巻き付けるので、側線ワイヤ11の巻き付けの自動化が十分実現可能となると共に、安定化した形状及び構造を有するビードコード9を得ることができる。

【0051】

上述した実施形態のビードコード9の変形例を図11に示す。各図において、環状コア10は、3本の芯線ワイヤ12を撚り合わせてなる撚線13により形成されている。

【0052】

ここで、各芯線ワイヤ12の線径dciは、例えば1.0mmである。また、各芯線ワイヤ12の撚り方向はZ撚りであり、各芯線ワイヤ12の撚りピッチは例えば20.0mm、撚り角αは例えば10.3°である。また、側線ワイヤ11の線径doは、例えば1.3mmである。そして、側線ワイヤ11は、環状コア10の周りにS方向に8周巻き付けられている。

【0053】

上述した実施形態のビードコード9の他の変形例を図12に示す。各図において、環状コア10は、4本の芯線ワイヤ12を撚り合わせてなる撚線13により形成されている。

【0054】

ここで、各芯線ワイヤ12の線径dciは、例えば0.95mmである。また、各芯線ワイヤ12の撚り方向はZ撚りであり、各芯線ワイヤ12の撚りピッチは例えば20.0mm、撚り角αは例えば11.9°である。また、側線ワイヤ11の線径doは、例えば1.3mmである。そして、側線ワイヤ11は、環状コア10の周りにS方向に8周巻き付けられている。

【0055】

なお、本発明は、上記実施形態に限定されるものではない。例えば上記実施形態では、環状コア10として、2〜4本の芯線ワイヤ12を撚り合わせてなる撚線13を用いたが、両者の剛性関係式を満たす範囲内で5本以上の芯線ワイヤ12を撚り合わせてなる撚線13としても良い。

【0056】

また、上記実施形態では、側線ワイヤ11を環状コア10の周りに螺旋状に1層だけ巻き付ける構成としたが、側線ワイヤ11を環状コア10の周りに複数層巻き付けても良い。

【図面の簡単な説明】

【0057】

【図1】本発明に係るビードコードの一実施形態を備えた車両用タイヤを示す断面図である。

【図2】図1に示すビードコードの斜視図である。

【図3】図2に示すビードコードの一部拡大斜視図である。

【図4】図2に示すビードコードの断面図である。

【図5】図3に示す撚線の一部拡大斜視図である。

【図6】図3に示す接続部材の正面図及び断面図である。

【図7】図3に示す撚線を作るための撚線機の概略構成図である。

【図8】図3に示す環状コアの周りに側線ワイヤを螺旋状に巻き付ける様子を示す概略図である。

【図9】図3に示す環状コアの周りに側線ワイヤを螺旋状に巻き付けるためワイヤ巻き付け機の概略構成図である。

【図10】図9に示すワイヤ巻き付け機により環状コアの周りに側線ワイヤを巻き付ける手順を示す概略図である。

【図11】図3に示すビードコードの変形例を示す一部拡大斜視図である。

【図12】図3に示すビードコードの他の変形例を示す一部拡大斜視図である。

【符号の説明】

【0058】

1…車両用タイヤ、6…ビード部、9…ビードコード、10…環状コア、11…側線ワイヤ、12…芯線ワイヤ、13…撚線。

【特許請求の範囲】

【請求項1】

環状コアと、前記環状コアの周りに螺旋状に巻き付けられた側線ワイヤとを備えたビードコードにおいて、

前記環状コアは、複数本の芯線ワイヤを撚り合わせてなる撚線により形成されていることを特徴とするビードコード。

【請求項2】

前記芯線ワイヤの本数をn、前記芯線ワイヤの線径をdci、前記側線ワイヤの線径をdoとしたときに、次式を満足することを特徴とする請求項1記載のビードコード。

【数1】

【請求項3】

前記複数本の芯線ワイヤの線径は、実質的に同一であることを特徴とする請求項1または2記載のビードコード。

【請求項4】

前記環状コアに対する前記側線ワイヤの巻き付け方向は、前記複数本の芯線ワイヤの撚り方向と逆であることを特徴とする請求項1〜3のいずれか一項記載のビードコード。

【請求項5】

前記環状コアを形成する前記各芯線ワイヤの両端面同士がそれぞれ溶接接合されていることを特徴とする請求項1〜4のいずれか一項記載のビードコード。

【請求項6】

前記各芯線ワイヤの撚り角が5.0〜18.5°であることを特徴とする請求項5記載のビードコード。

【請求項7】

前記芯線ワイヤの材質は、C:0.08〜0.27質量%、Si:0.30〜2.00質量%、Mn:0.50〜2.00質量%、Cr:0.20〜2.00質量%を含み、更にAl、Nb、Ti、及びVの少なくとも1種を0.001〜0.100質量%の範囲で含有し、残部がFe及び不可避的に混入してくる不純物からなる合金鋼であることを特徴とする請求項5または6記載のビードコード。

【請求項8】

前記芯線ワイヤの材質は、Cを0.28〜0.56質量%含む炭素鋼であることを特徴とする請求項5または6記載のビードコード。

【請求項9】

請求項1〜8のいずれか一項記載のビードコードをビード部に埋め込んでなることを特徴とする車両用タイヤ。

【請求項1】

環状コアと、前記環状コアの周りに螺旋状に巻き付けられた側線ワイヤとを備えたビードコードにおいて、

前記環状コアは、複数本の芯線ワイヤを撚り合わせてなる撚線により形成されていることを特徴とするビードコード。

【請求項2】

前記芯線ワイヤの本数をn、前記芯線ワイヤの線径をdci、前記側線ワイヤの線径をdoとしたときに、次式を満足することを特徴とする請求項1記載のビードコード。

【数1】

【請求項3】

前記複数本の芯線ワイヤの線径は、実質的に同一であることを特徴とする請求項1または2記載のビードコード。

【請求項4】

前記環状コアに対する前記側線ワイヤの巻き付け方向は、前記複数本の芯線ワイヤの撚り方向と逆であることを特徴とする請求項1〜3のいずれか一項記載のビードコード。

【請求項5】

前記環状コアを形成する前記各芯線ワイヤの両端面同士がそれぞれ溶接接合されていることを特徴とする請求項1〜4のいずれか一項記載のビードコード。

【請求項6】

前記各芯線ワイヤの撚り角が5.0〜18.5°であることを特徴とする請求項5記載のビードコード。

【請求項7】

前記芯線ワイヤの材質は、C:0.08〜0.27質量%、Si:0.30〜2.00質量%、Mn:0.50〜2.00質量%、Cr:0.20〜2.00質量%を含み、更にAl、Nb、Ti、及びVの少なくとも1種を0.001〜0.100質量%の範囲で含有し、残部がFe及び不可避的に混入してくる不純物からなる合金鋼であることを特徴とする請求項5または6記載のビードコード。

【請求項8】

前記芯線ワイヤの材質は、Cを0.28〜0.56質量%含む炭素鋼であることを特徴とする請求項5または6記載のビードコード。

【請求項9】

請求項1〜8のいずれか一項記載のビードコードをビード部に埋め込んでなることを特徴とする車両用タイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−297765(P2007−297765A)

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願番号】特願2007−67087(P2007−67087)

【出願日】平成19年3月15日(2007.3.15)

【出願人】(302061613)住友電工スチールワイヤー株式会社 (163)

【出願人】(504211429)栃木住友電工株式会社 (50)

【Fターム(参考)】

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願日】平成19年3月15日(2007.3.15)

【出願人】(302061613)住友電工スチールワイヤー株式会社 (163)

【出願人】(504211429)栃木住友電工株式会社 (50)

【Fターム(参考)】

[ Back to top ]