ビーム溶接方法、真空包装方法、及びその真空包装方法により製造した真空断熱材及びそれを用いた加熱調理器

【課題】 金属箔同士をより確実にかつ容易に溶接することができるビーム溶接方法、真空包装方法、及びその真空包装方法により製造した真空断熱材及びそれを用いた加熱調理器を得る。

【解決手段】 第1の金属箔と、第1の金属箔上に重ねた第2の金属箔とを、支持台の互いに隣り合う主載せ面及び従載せ面のそれぞれに載せる金属箔積層工程と、従載せ面に載せられた第1及び第2の金属箔の部分を解放した状態で、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って密着させる密着工程と、密着工程後、所定の真空環境下で、電子ビームの集中照射によって第1及び第2の金属箔を加熱することにより、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って溶接しながら、従載せ面に載せられた第1及び第2の金属箔の部分を切り離す溶接溶断工程とを備える。

【解決手段】 第1の金属箔と、第1の金属箔上に重ねた第2の金属箔とを、支持台の互いに隣り合う主載せ面及び従載せ面のそれぞれに載せる金属箔積層工程と、従載せ面に載せられた第1及び第2の金属箔の部分を解放した状態で、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って密着させる密着工程と、密着工程後、所定の真空環境下で、電子ビームの集中照射によって第1及び第2の金属箔を加熱することにより、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って溶接しながら、従載せ面に載せられた第1及び第2の金属箔の部分を切り離す溶接溶断工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ビームの照射によって複数枚の金属箔を互いに溶接するビーム溶接方法、介在物を真空包装する真空包装方法、及びその真空包装方法により製造した真空断熱材とそれを用いた加熱調理器に関するものである。

【背景技術】

【0002】

従来、複数枚の薄板を加圧しながら重ね合わせて積層体を構成し、薄板が重なる方向へ積層体に電子ビームを照射することにより、各薄板を溶断させるとともに各薄板の溶断面で溶着させて、各薄板の溶断と溶着とを同時に行う電子ビーム溶接機による加工法が提案されている(例えば特許文献1参照)。

【0003】

また、従来、複数枚の鋼板の被溶接部位を互いに重ね合わせて治具により加圧拘束して密着させるとともに、この被溶接部位に対して高エネルギービーム(レーザー光や電子ビーム)をほぼ直角方向に照射して切断を行って溶接継手を形成してから、この溶接継手の合わせ面に対してほぼ水平方向より高エネルギービームを照射して溶接を行う高エネルギービームによる溶接方法も提案されている(例えば特許文献2参照)。

【0004】

さらに、従来、金属製の一対の板体間に耐熱性介在物を挿入した状態で、各板体の全周に亘って板体同士を溶接接合した後、各板体で囲まれた空間内を真空処理する真空断熱材の製造方法も提案されている。この従来の真空断熱材の製造方法では、一方の板体に設けられた貫通孔から真空引きを行った後、貫通孔を蓋で封止することにより、各板体で囲まれた空間内の真空処理が行われる。また、従来、各板体を互いに重ね合わせた状態で内側に空間が生じるように、板体の中央領域を窪ませて各板体があらかじめ成形されている。これにより、各板体で囲まれる空間内に耐熱性介在物を配置した状態であっても、板体の周縁部同士が隙間なく接触しやすくなり、板体の周縁部同士の溶接接合をより確実に行うことができる(例えば特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭49−83643号公報

【特許文献2】特開昭59−47083号公報

【特許文献3】特開2006−17165号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に示されている電子ビーム溶接機による加工法では、薄板の溶断時に、溶断部分の両側で互いに動かないように各薄板が加圧されているものと考えられる。従って、薄板の溶断部分では、熱歪み等が生じることにより薄板が湾曲してしまい、各薄板間の安定な溶着が行われなくなるおそれがある。

【0007】

また、特許文献2に示されている高エネルギービームによる溶接方法では、高エネルギービームの照射により鋼板の切断を行って溶接継手を形成してから、溶接継手の合わせ面に対してほぼ水平方向へ高エネルギービームを照射するので、溶接の工程数が多くなり、生産性が悪化してしまう。さらに、鋼板の厚さが薄い場合には、溶接継手の合わせ面に合致するように高エネルギービームを照射すること自体が困難な上、溶接時に溶接継手が熱歪み等により湾曲してしまい、溶接を安定的に行うことができなくなってしまう。

【0008】

さらに、特許文献3に示されている真空断熱材の製造方法では、各板体の全周を溶接した後に、各板体で囲まれた空間内の真空処理を行うので、板体同士の溶接と、各板体で囲まれた空間内の真空処理とを別個独立に行う必要がある。また、板体同士の溶接や真空処理を行う前に、各板体を所定の形状に成形する必要もある。従って、工程数が多くなってしまい、真空断熱材の生産性が低下してしまう。また、各板体を成形するときに絞り加工を行う場合、各板体の厚さが薄いときには、板体が絞り部分で割れやすくなってしまい、真空断熱材の生産性がさらに低下してしまう。

【0009】

この発明は、上記のような課題を解決するためになされたものであり、金属箔同士をより確実にかつ容易に溶接することができるビーム溶接方法、真空包装方法、及びその真空包装方法により製造した真空断熱材及びそれを用いた加熱調理器を得ることを目的とする。

【課題を解決するための手段】

【0010】

この発明に係るビーム溶接方法は、第1の金属箔と、第1の金属箔上に重ねた第2の金属箔とを、支持台の互いに隣り合う主載せ面及び従載せ面のそれぞれに載せ、第1及び第2の金属箔が重なる方向に沿って支持台を見たときに、主載せ面と従載せ面との間に設定された溶接想定線が上記第1及び第2の金属箔の平面を横切るように第1及び第2の金属箔を配置する金属箔積層工程、従載せ面に載せられた第1及び第2の金属箔の部分を解放した状態で、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って密着させる密着工程、及び密着工程後、所定の真空環境下で、ビームの集中照射によって第1及び第2の金属箔を加熱することにより、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って溶接しながら、従載せ面に載せられた第1及び第2の金属箔の部分を切り離す溶接溶断工程を備えている。

【0011】

この発明に係る真空包装方法は、第1及び第2の金属箔間に介在物を挿入する挿入工程、挿入工程後、第1及び第2の金属箔が対向する方向に沿って介在物を見たときの介在物の周囲に溶接想定線を設定し、溶接想定線よりも介在物に近い位置で、第1及び第2の金属箔同士を所定の真空環境下で密着させる密着工程、及び密着工程後、所定の真空環境下で第1及び第2の金属箔をビームの集中照射によって溶接想定線に沿って加熱することにより、溶接想定線よりも介在物側の被覆領域内における第1及び第2の金属箔同士を溶接想定線に沿って溶接しながら、溶接想定線よりも介在物から離れた余剰領域内における第1及び第2の金属箔の部分を切り離す溶接溶断工程を備えている。

【発明の効果】

【0012】

この発明に係るビーム溶接方法では、第1の金属箔と、第1の金属箔上に重ねた第2の金属箔とを主載せ面及び従載せ面のそれぞれに載せた後、従載せ面に載せられた第1及び第2の金属箔の部分を解放させた状態で、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って密着させ、ビームの集中照射によって第1及び第2の金属箔を加熱することにより、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って溶接しながら、従載せ面に載せられた第1及び第2の金属箔の部分を切り離すので、第1及び第2の金属箔の溶接と溶断とを同時に行うことができる。これにより、溶接時の工程数を少なくすることができ、第1及び第2の金属箔同士の溶接を容易にすることができる。また、溶接想定線の両側の主載せ面及び従載せ面で第1及び第2の金属箔を支えながら、第1及び第2の金属箔の溶接と溶断とを行うので、従載せ面に載せられた第1及び第2の金属箔の部分が溶断により熱歪みを吸収しながら離脱することが可能で、主載せ面に載せられた第1及び第2の金属箔の部分同士の密着状態をより確実に確保することができる。これにより、主載せ面に載せられた第1及び第2の金属箔の部分同士の溶接による接合をより確実にすることができる。

【0013】

この発明に係る真空包装方法では、所定の真空環境下で第1及び第2の金属箔をビームの集中照射によって溶接想定線に沿って加熱することにより、溶接想定線よりも介在物側の被覆領域内における第1及び第2の金属箔同士を溶接想定線に沿って溶接しながら、溶接想定線よりも介在物から離れた余剰領域内における第1及び第2の金属箔の部分を切り離すので、第1及び第2の金属箔同士の溶接と、第1及び第2の金属箔で囲まれた空間の真空処理とを同時に行うことができる。また、第1及び第2の金属箔同士が完全に密着していなくても、第1及び第2の金属箔同士をより確実に溶接することができるので、第1及び第2の金属箔を絞り加工であらかじめ成形しておく作業をなくすことができる。従って、真空包装体の製造のための工程数を少なくすることができるとともに、絞り加工による割れが第1及び第2の金属箔に生じるおそれをなくすこともできる。これにより、真空包装体の生産性の向上を図ることができる。

【図面の簡単な説明】

【0014】

【図1】この発明の実施の形態1によるビーム溶接方法を実施するときの金属箔の設置状態を示す模式的な上面図である。

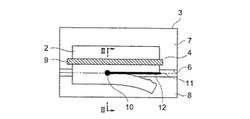

【図2】図1のII-II線に沿った断面図である。

【図3】この発明の実施の形態1によるビーム溶接方法を用いて製造した真空断熱材を示す断面図である。

【図4】比較例1によるビーム溶接方法を実施するときの金属箔の設置状態を示す断面図である。

【図5】比較例2によるビーム溶接方法を実施するときの金属箔の設置状態を示す断面図である。

【図6】この発明の実施の形態4による真空包装方法によって製造された真空包装体を示す断面図である。

【図7】図6の真空包装体を製造するための真空包装加工時の設置状態を示す上面図である。

【図8】図7のVIII-VIII線に沿った断面図である。

【図9】この発明の実施の形態5による真空包装加工時の設置状態を示す上面図である。

【図10】図9のX-X線に沿った断面図である。

【図11】この発明の実施の形態6による真空包装体を示す断面図である。

【図12】この発明の実施の形態7示す加熱調理器の斜視図である。

【図13】図12の加熱調理器のトッププレートを外したときの斜視図である。

【図14】図12の加熱調理器の仕切板を外したときの斜視図である。

【図15】図12のA−A縦断面図である。

【発明を実施するための形態】

【0015】

実施の形態1.

図1は、この発明の実施の形態1によるビーム溶接方法を実施するときの金属箔の設置状態を示す模式的な上面図である。また、図2は、図1のII-II線に沿った断面図である。図において、第1の金属箔1及び第2の金属箔2は、金属箔溶接装置により溶接される。金属箔溶接装置は、真空チャンバ(図示せず)と、真空チャンバ内に設置される支持台3と、第1の金属箔1及び第2の金属箔2同士を支持台3上で密着させる押さえ装置4と、第1の金属箔1及び第2の金属箔2同士を溶接しながら溶断するビーム発生装置(加熱装置)5(図2)とを有している。

【0016】

支持台3は、真空チャンバ内の移動台(図示せず)に取り付けられることにより真空チャンバ内に設置される。また、支持台3は、真空チャンバに対して所定の方向へ水平移動可能になっている。支持台3の上面には、支持台3の移動方向に沿ったビーム溝6が設けられている。これにより、支持台3の上面には、ビーム溝6を介して互いに隣り合う主載せ面7及び従載せ面8が形成されている。第1の金属箔1及び第2の金属箔2は、互いに重ねられた状態で、一部が主載せ面7に載せられ、他の一部が従載せ面8に載せられる。これにより、第1の金属箔1及び第2の金属箔2は、互いに重ねられた状態でビーム溝6を覆う位置に配置される。

【0017】

押さえ装置4は、真空チャンバに対して支持台3とともに移動可能な押さえ部材9を有している。押さえ部材9は、第1及び第2の金属箔1,2が重なる方向に沿って支持台3を見たときに、主載せ面7の領域内に配置されている。また、押さえ部材9は、ビーム溝6の長手方向に沿って配置されている。押さえ装置4は、押さえ部材9と主載せ面7との間に第1及び第2の金属箔1,2を挟んだ状態で、主載せ面7に対して押さえ部材9を押圧する。第1及び第2の金属箔1,2は、押さえ部材9から押圧力を受けている部分で互いに密着される。第1及び第2の金属箔1,2が押さえ装置4により押圧力を受けているときには、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士が解放されたまま、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士がビーム溝6の長手方向に沿って密着されている。

【0018】

ビーム発生装置5は、真空チャンバに対して固定されている。また、ビーム発生装置5は、図2に示すように、支持台3の上方から下方に向けて電子ビームを集中照射する。従って、ビーム発生装置5からの電子ビームは、第1及び第2の金属箔1,2のうち、上側に重ねられた第2の金属箔2に集中照射される。第2の金属箔2が電子ビームの照射を受ける部分は、電子ビームの被照射部10とされている。

【0019】

ビーム発生装置5から照射される電子ビームの光軸は、ビーム溝6と交差している。支持台3及び押さえ部材9は、電子ビームの光軸とビーム溝6とが交差した状態を維持しながら、ビーム溝6の長手方向へ移動される。

【0020】

第1及び第2の金属箔1,2は、電子ビームの照射を被照射部10で受けて加熱されることにより、互いに溶接されながら溶断される。被照射部10は、支持台3の移動により、第1及び第2の金属箔1,2に対してビーム溝6の長手方向へ移動される。被照射部10が第1及び第2の金属箔1,2に対して移動される経路は、溶接のための基準線である溶接想定線11と一致している。従って、第1及び第2の金属箔1,2が電子ビームの照射によって互いに溶接される部分(金属箔溶接部)12は、溶接想定線11に沿って形成される。溶接想定線11は、図1に示すように、支持台3の上方から第1及び第2の金属箔1,2を見たときに、ビーム溝6の幅の範囲内に設定される。

【0021】

次に、第1及び第2の金属箔1,2を溶接するためのビーム溶接方法について説明する。まず、第1の金属箔1を支持台3の上面に載せる。このとき、第1の金属箔1の一部が主載せ面7に載り、第1の金属箔1の他の一部が従載せ面8に載るようにする。この後、第1の金属箔1上に第2の金属箔2を重ねる。即ち、第1の金属箔1と、第1の金属箔1上に重ねた第2の金属箔2とを、主載せ面7及び従載せ面8のそれぞれに載せる。

【0022】

このとき、支持台3を上方から見たときに(即ち、第1及び第2の金属箔1,2が重なる方向に沿って支持台3を見たときに)、ビーム溝6及び溶接想定線11が第1及び第2の金属箔1,2の平面(範囲)を横切るように第1及び第2の金属箔1,2を配置する。これにより、第1及び第2の金属箔1,2は、溶接想定線11よりも主載せ面7側の有効領域(被覆領域)と、溶接想定線11よりも従載せ面8側の余剰領域とに区分される(金属箔積層工程)。

【0023】

この後、主載せ面7及び従載せ面8のうち、主載せ面7に載せられた第1及び第2の金属箔1,2の部分のみを押さえ部材9で押さえる。即ち、押さえ部材9と主載せ面7との間に第1及び第2の金属箔1,2を挟んだ状態で、主載せ面7に対して押さえ部材9を押圧する。これにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士が溶接想定線11に沿って密着される。このとき、従載せ面8に載せられた第1及び第2の金属箔1,2の部分を押さえ部材で押さえることはしない。従って、従載せ面8に載せられた第1及び第2の金属箔1,2の部分は解放された状態となっている(密着工程)。

【0024】

この後、第1の金属箔1、第2の金属箔2および押さえ部材9を取り付けた支持台3を真空チャンバ内に設置した後、真空チャンバを密閉する。この後、真空チャンバ内を減圧して真空チャンバ内の環境を約5Pa程度の所定の真空環境とする。

【0025】

この後、ビーム発生装置5から電子ビームを照射しながら、ビーム溝6の長手方向に沿って支持台3を、第1の金属箔1、第2の金属箔2及び押さえ部材9とともに移動させる。これにより、被照射部10が溶接想定線11上を移動し、第1及び第2の金属箔1,2が溶接想定線11に沿って加熱される。

【0026】

第1及び第2の金属箔1,2は、溶接想定線11に沿って加熱されると、溶接想定線11の位置を境界として溶断される。このとき、従載せ面8に載せられた第1及び第2の金属箔1,2のそれぞれの部分は、解放されているので、熱歪みを吸収しながら、主載せ面7に載せられた第1及び第2の金属箔1,2のそれぞれの部分から離脱していく。また、このとき、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士は、押さえ部材9により密着されているので、互いに溶け込んで溶接想定線11に沿って溶接される。即ち、第1及び第2の金属箔1,2が溶接想定線11に沿って加熱されることにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士が溶接想定線11に沿って溶接されながら、従載せ面8に載せられた第1及び第2の金属箔1,2の部分が熱歪みを吸収して切り離される(溶接溶断工程)。

【0027】

この後、真空チャンバ内の圧力を大気圧にまで戻すことにより、第1及び第2の金属箔1,2同士の溶接が完了する。

【0028】

次に、この発明の実施の形態1によるビーム溶接方法を用いて製造した真空断熱材について説明する。図3は、この発明の実施の形態1による電子ビーム溶接方法を用いて製造した真空断熱材を示す断面図である。図において、真空断熱材21は、収容体22と、収容体22内に収容される芯材23とを有している。

【0029】

収容体22は、互いに対向する第1の金属箔1及び第2の金属箔2を有している。第1及び第2の金属箔1,2の周縁部同士は、この発明の実施の形態1によるビーム溶接方法の溶接により接合されている。即ち、収容体22には、第1及び第2の金属箔1,2を互いに接合する金属箔溶接部12が第1及び第2の周縁部に沿って形成されている。第1及び第2の金属箔1,2で囲まれる空間は、第1及び第2の金属箔1,2の周縁部同士が接合されることにより密封されている。また、第1及び第2の金属箔1,2で囲まれる空間は、所定の真空状態(例えば5Pa程度以下の真空状態)とされている。

【0030】

芯材23は、第1の金属箔1と第2の金属箔2との間に挿入されている。また、芯材23は、積層状に構成された繊維シート24を有している。繊維シート24としては、例えばガラス繊維シート等が用いられている。

【0031】

真空断熱材21は、第1の金属箔1と第2の金属箔2との間に芯材23を挿入した後、所定の真空環境下で、芯材23の周囲における第1及び第2の金属箔1,2の部分同士を、上記のビーム溶接方法を用いて溶接することにより得られる。

【0032】

なお、真空断熱材21を製造するときには、第1及び第2の金属箔1,2の周縁部同士を溶接により部分的に接合して、一部が開放された金属箔の袋をあらかじめ作製しておいてもよい。例えば四角形の真空断熱材21を製造するときには、四角形とされた第1及び第2の金属箔1,2の周縁部の4辺のうち、3辺のみを上記のビーム溶接方法による溶接で接合することにより金属箔の袋を作製しておいてもよい。

【0033】

この場合、芯材23を挿入した金属箔の袋を真空チャンバ内に設置し、真空チャンバ内の環境を所定の真空環境(例えば5Pa程度以下の真空環境)とした後に、金属箔の袋の開放口における第1及び第2の金属箔1,2同士を押さえ部材9の押圧によって密着させる。この後、上記のビーム溶接方法によって金属箔の袋の開放口を接合して閉じることにより、真空断熱材21が製造される。

【0034】

実施例1.

互いに重ねられた2枚の金属箔(第1及び第2の金属箔1,2)のそれぞれの厚さを30[μm]、50[μm]及び80[μm]の順に変えながら、上記のビーム溶接方法による金属箔の溶接溶断を試みた。この例では、第1及び第2の金属箔1,2のそれぞれの材料を同種の金属(ステンレス(SUS304))とした。また、第1及び第2の金属箔1,2を、縦寸法が150[mm]、横寸法が100[mm]の四角形の金属箔とした。

【0035】

この結果、ステンレス箔の厚さが30[μm]、50[μm]及び80[μm]のいずれの場合でも、安定な溶接溶断が確認された。例えばステンレス箔の厚さが50[μm]である場合には、電子ビームの出力電流が4.5[mA]〜6.0[mA]の範囲で安定な溶接溶断が確認された。また、ステンレス箔の厚さが異なると、安定な溶接溶断が確認されるときの電子ビームの出力電流や、被照射部10を溶接想定線11に沿って移動させるときの送り速度も異なることが確認された。そこで、金属箔への入熱量を考慮して、以下の関係式(1)で上記の溶接溶断工程時の設定条件を考察した。

【0036】

a1≦I/(t・v)≦a2…(1)

【0037】

ここで、I[A]は電子ビームの出力電流、t[mm]は第1及び第2の金属箔1,2のそれぞれの厚さの平均値、v[m/min]は被照射部10を溶接想定線11に沿って移動させるときの送り速度としている。

【0038】

この場合、材料によって熱伝導率や融点等が異なることから、安定な溶接溶断が実現されるときの固有の適正な入熱量が材料ごとに存在すると考えられる。従って、関係式(1)におけるa1及びa2のそれぞれの値は、第1及び第2の金属箔1,2を構成する金属の種類に対応して決まると考えられる。

【0039】

そこで、第1及び第2の金属箔1,2を構成する金属の種類を変えながら、上記のビーム溶接方法による溶接テストを実施することにより、金属の種類に対応する固有の金属種別下限値P及び金属種別上限値Qを個別に特定し、金属種別下限値Pをa1の値とし、金属種別上限値Qをa2の値とすることによりa1及びa2のそれぞれの値を特定することとした。

【0040】

溶接テストでは、ステンレス及び鉄系の金属、銅系の金属、アルミニウム系の金属、及びチタン系の金属を、第1及び第2の金属箔1,2を構成する材料として用いた。また、溶接テストでは、第1及び第2の金属箔1,2のそれぞれの厚さを同一とした。この結果、金属種別下限値P及び金属種別上限値Qが金属の種類ごとに、より明確に決まることが分かった。即ち、第1及び第2の金属箔1,2のそれぞれの金属の種類が、ステンレス及び鉄系である場合にP=5、Q=15、銅系である場合にP=100、Q=175、アルミニウム系である場合にP=5、Q=30、チタン系である場合にP=2.5、Q=45となった。なお、この結果から、ステンレスと鉄系の金属とは、同種の金属であると扱うことできる。

【0041】

即ち、第1及び第2の金属箔1,2のそれぞれの材料が同種の金属である場合、第1及び第2の金属箔1,2を構成する金属の種類に対応する金属種別下限値P及び金属種別上限値Qを上記の関係式(1)のa1及びa2のそれぞれの値とし、a1=P、a2=Qとして設定した関係式(1)を満たす条件で上記の溶接溶断工程を行うことにより、安定な溶接溶断が実現されることが分かった。

【0042】

なお、溶接テストでは、支持台3を上方から見たときの押さえ部材9と溶接想定線11との間隔を約5[mm]とした。押さえ部材9と溶接想定線11との間隔が10[mm]を超えると、電子ビームからの入熱によって金属箔が歪み、溶接の安定性が低下することが確認された。また、移動台に金属箔を設置するときの量産加工時における配置尤度を考慮して、第1及び第2の金属箔1,2の縁部と溶接想定線11と間隔を約5[mm]とした。

【0043】

また、上記の金属については、例えばステンレス系はステンレス鋼やニッケル鋼等、銅系は銅や真鍮ならびにリン青銅等、アルミ系はアルミやジュラルミン等、チタン系はチタンやチタン合金、鉄系は一般構造用圧延鋼材や普通鋳鉄等を圧延したものがある。

【0044】

次に、実施の形態1によるビーム溶接方法と比較するための比較例について説明する。

【0045】

比較例1.

比較例1では、厚さが50[μm]の実施例1と同様のステンレス箔を第1及び第2の金属箔1,2として用いた。また、比較例1では、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士だけでなく、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士も、溶接想定線に沿って密着させた状態で、電子ビームの照射による溶接溶断工程を行った。

【0046】

即ち、図4は、比較例1によるビーム溶接方法を実施するときの金属箔の設置状態を示す断面図である。比較例1では、第1及び第2の金属箔1,2を密着させる押さえ装置101の構成が実施の形態1の押さえ装置4と異なっている。即ち、押さえ装置101は、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を密着させる第1の押さえ部材102と、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士を密着させる第2の押さえ部材103とを有している。

【0047】

第1の押さえ部材102と第2の押さえ部材103とは、ビーム溝6の長手方向へ平行に配置されている。従って、比較例1では、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士が溶接想定線に沿って密着されるだけでなく、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士も溶接想定線に沿って密着されるようになっている。他の構成は実施の形態1と同様である。

【0048】

比較例1では、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線に沿って密着させるとともに、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線に沿って密着させた状態で、溶接溶断工程を行った。この結果、比較例1では、溶接溶断工程において、電子ビーム及び被照射部10の送り速度等の条件を変えながら、第1及び第2の金属箔1,2同士の接合を試みたが、接合部が不連続になったり、材料が溶け込みすぎて穴が生じたりして、安定な溶接溶断を実現することができなかった。

【0049】

比較例2.

比較例2でも、比較例1と同様のステンレス箔を第1及び第2の金属箔1,2として用いた。また、比較例2では、従載せ面8が設けられた支持台の部分をなくして、主載せ面8が設けられた支持台の部分のみを残し、第1及び第2の金属箔1,2の一部を主載せ面7に載せ、第1及び第2の金属箔1,2の他の一部を下からの支えがない状態として、電子ビームの照射による溶接溶断工程を行った。

【0050】

即ち、図5は、比較例2によるビーム溶接方法を実施するときの金属箔の設置状態を示す断面図である。比較例2では、支持台104の構成が実施の形態1の支持台3と異なっている。即ち、支持台104の上面には、主載せ面7のみが設けられている。従って、従載せ面に載せられるべき第1及び第2の金属箔1,2の部分の下方には、支持台が存在せず、空間となっている。他の構成は実施の形態1と同様である。

【0051】

比較例2では、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線に沿って密着させ、従載せ面に載せられるべき第1及び第2の金属箔1,2の部分が支えのない状態で、溶接溶断工程を行った。この結果、比較例2では、溶接溶断工程において、電子ビーム及び被照射部10の送り速度、押さえ部材9の位置等の条件を変えながら、第1及び第2の金属箔1,2同士の接合を試みたが、溶接想定線に押さえ部材9を数mmの距離にまで近づけても、安定な溶接溶断を実現することができなかった。

【0052】

このようなビーム溶接方法では、第1の金属箔1と、第1の金属箔1上に重ねた第2の金属箔2とを主載せ面7及び従載せ面8のそれぞれに載せた後、従載せ面8に載せられた第1及び第2の金属箔1,2の部分を解放させた状態で、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線11に沿って密着させ、ビームの集中照射によって第1及び第2の金属箔1,2を加熱することにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線11に沿って溶接しながら、従載せ面8に載せられた第1及び第2の金属箔1,2の部分を切り離すので、第1及び第2の金属箔1,2の溶接と溶断とを同時に行うことができる。これにより、溶接時の工程数を少なくすることができ、第1及び第2の金属箔1,2同士の溶接を容易にすることができる。また、溶接想定線11の両側の主載せ面7及び従載せ面8で第1及び第2の金属箔1,2を支えながら、第1及び第2の金属箔1,2の溶接と溶断とを行うので、第1及び第2の金属箔1,2の余剰領域の部分を従載せ面8で支えることにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士の密着状態をより確実に確保することができる。これにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士の溶接による接合をより確実にすることができる。

【0053】

また、主載せ面7と従載せ面8との間にはビーム溝6が設けられ、溶接想定線11は、第1及び第2の金属箔1,2が重なる方向に沿って支持台3を見たときにビーム溝6の幅の範囲内に位置しているので、第1及び第2の金属箔1,2の加熱部分の下方を空間にすることができる。これにより、第1及び第2の金属箔1,2を溶断したビームが支持台3に照射されて支持台3が溶けたとしても、第1及び第2の金属箔1,2と支持台3とが接合してしまうことを防止することができる。

【0054】

また、第1及び第2の金属箔1,2に集中照射されるビームは、電子ビームであるので、第1及び第2の金属箔1,2を加熱するためのビームを容易にかつより確実に照射することができる。

【0055】

また、第1及び第2の金属箔1,2のそれぞれの厚さは、少なくとも何れかが100[μm]以下とされるので、従来困難であった厚さの薄い金属箔同士の溶接をより確実にかつ容易に行うことができる。これにより、これまでにない電子機器の接合や真空断熱材の包装材の接合等への応用も図ることができ、用途の拡大を図ることができる。

【0056】

また、第1及び第2の金属箔1,2を構成する金属の種類に対応させて金属種別下限値P及び金属種別上限値Qを特定しておき、第1及び第2の金属箔1,2のそれぞれの材料が同種の金属である場合には、第1及び第2の金属箔1,2を構成する金属の種類に対応する金属種別下限値P及び金属種別上限値Qを上記の関係式(1)のa1の値及びa2の値とするので、第1及び第2の金属箔1,2を構成する金属の種類に応じた適正な条件で溶接溶断工程を行うことができる。従って、第1及び第2の金属箔1,2に対してより安定な溶接溶断を行うことができる。

【0057】

また、金属の種類がステンレス及び鉄系である場合にP=5、Q=15、銅系である場合にP=100、Q=175、アルミニウム系である場合にP=5、Q=30、チタン系である場合にP=2.5、Q=45とされているので、第1及び第2の金属箔1,2を構成する金属の種類がステンレス及び鉄系、銅系、アルミニウム系及びチタン系である場合に、ビーム溶接方法の溶接条件を明確化することができ、第1及び第2の金属箔1,2の溶接溶断をより確実に行うことができる。

【0058】

また、上記のような真空断熱材21では、この発明の実施の形態1によるビーム溶接方法によって第1及び第2の金属箔1,2が溶接されることにより収容体22が作製されているので、溶接不良の少ない収容体22を容易に作製することができる。また、収容体22における第1及び第2の金属箔1,2の厚さを容易に薄くすることができる。例えば50[μm]の金属箔を用いて収容体22を作製することができる。これにより、真空断熱材21の断熱性能の向上を図ることができる。即ち、収容体22における金属箔の厚さが厚いと、熱が収容体22の金属箔を伝わりながら芯材23の外側を回り込んで移動するヒートブリッジと呼ばれる現象が生じやすくなるが、収容体22における第1及び第2の金属箔1,2の厚さを薄くすることで、ヒートブリッジにより移動する熱流を抑制することができ、真空断熱材21の断熱性能の向上を図ることができる。また、高分子フィルムとアルミニウム箔又は蒸着フィルムとからなる一般的なラミネートシートを用いて収容体が作製されている従来の真空断熱材とは異なり、第1及び第2の金属箔1,2同士を溶接して収容体22が作製されているので、耐熱性の高い繊維(例えばガラス繊維やセラミック繊維等)により構成された芯材23を用いることで、高い耐熱性(例えば300℃を超える耐熱性)を持つ真空断熱材21を得ることができる。

【0059】

実施の形態2.

なお、実施の形態1では、第1及び第2の金属箔1,2のそれぞれの材料が同種の金属とされているが、実施の形態2では、第1及び第2の金属箔1,2のそれぞれの材料を異種の金属としている。金属箔溶接装置の構成及びビーム溶接方法の手順については実施の形態1と同様である。

【0060】

即ち、第1及び第2の金属箔1,2を構成する材料が異種の金属である場合についても、金属の種類の組み合わせを変えながら、上記のビーム溶接方法による溶接テストを実施することにより、安定な溶接溶断が実現されるときの溶接溶断工程の溶接条件を調べた。溶接テストでの金属としては、実施例1と同様に、ステンレス及び鉄系の金属、銅系の金属、アルミニウム系の金属、及びチタン系の金属を用いた。また、溶接テストでは、第1及び第2の金属箔1,2に照射するビームを電子ビームとし、第1及び第2の金属箔1,2のそれぞれの厚さを同一とした。

【0061】

この結果、第1及び第2の金属箔1,2を構成する金属の種類にそれぞれ対応する各金属種別下限値P、及び各金属種別下限値Pの平均値のいずれかの値を、上記の関係式(1)におけるa1の値として設定するとともに、第1及び第2の金属箔1,2を構成する金属の種類にそれぞれ対応する各金属種別上限値Q、及び各金属種別上限値Qの平均値のいずれかの値を、上記の関係式(1)におけるa2の値として設定し、a1及びa2のそれぞれの値が設定された関係式(1)を満たす条件で溶接溶断工程を行うことにより、安定な溶接溶断が実現された。なお、金属種別下限値P及び金属種別上限値Qは、金属の種類に対応して特定される固有の値であるので、ステンレス及び鉄系の金属、銅系の金属、アルミニウム系の金属、及びチタン系の金属のそれぞれについて、実施例1と同様の値となっている。

【0062】

各金属種別下限値P、及び各金属種別下限値Pの平均値のいずれの値をa1の値として設定するかについては、第1及び第2の金属箔1,2を構成するそれぞれの金属の種類の組み合わせに応じて決まる。即ち、各金属の種類にそれぞれ対応する各金属種別下限値P間の差が小さい場合(例えばステンレス箔とアルミニウム箔との組み合わせ等の場合)には、電子ビームの照射を直接受ける第2の金属箔2を構成する金属の種類に対応する金属種別下限値Pがa1の値として設定される。また、各金属の種類にそれぞれ対応する各金属種別下限値P間の差が大きい場合(例えば銅箔とアルミニウム箔との組み合わせ等の場合)には、第1及び第2の金属箔1,2を構成する金属の種類にそれぞれ対応する各金属種別下限値Pの平均値がa1の値として設定される。

【0063】

各金属種別上限値Q、及び各金属種別上限値Qの平均値のいずれの値をa2の値として設定するかについても、第1及び第2の金属箔1,2を構成するそれぞれの金属の種類の組み合わせに応じて決まる。即ち、各金属の種類にそれぞれ対応する各金属種別上限値Q間の差が小さい場合(例えばステンレス箔とアルミニウム箔との組み合わせ等の場合)には、電子ビームの照射を直接受ける第2の金属箔2を構成する金属の種類に対応する金属種別上限値Qがa1の値として設定される。また、各金属の種類にそれぞれ対応する各金属種別上限値Q間の差が大きい場合には、第1及び第2の金属箔1,2を構成する金属の種類にそれぞれ対応する各金属種別上限値Qの平均値がa2の値として設定される。

【0064】

このように、第1及び第2の金属箔1,2のそれぞれの材料が異種の金属である場合であっても、上記の関係式(1)のa1及びa2のそれぞれの値を適正に設定することにより、第1及び第2の金属箔1,2同士の溶接と溶断とをより確実かつ容易に行うことができる。従って、例えば銅系の金属とアルミニウム系の金属とが混在する熱交換器や電子機器の放熱板の溶接等にもこの発明を適用することができ、用途の拡大を図ることができる。

【0065】

実施の形態3.

実施の形態1では、溶接溶断工程において電子ビームの照射量を一定としたまま、電子ビームの被照射部10を溶接想定線11に沿って移動させているが、実施の形態3では、溶接溶断工程において電子ビームの照射量を減らしながら、電子ビームの被照射部10を溶接想定線11に沿って移動させている。金属箔溶接装置の構成及びビーム溶接方法の手順は実施の形態1と同様である。

【0066】

即ち、第1及び第2の金属箔1,2の材料が、ステンレスのような金属よりも熱伝導率の高い金属(例えばアルミニウム系や銅系の金属等)であって、溶接距離が長い場合には、電子ビームの照射による溶接開始時と、溶接が進行した時とで金属箔の温度が異なってしまう。従って、電子ビームからの入熱量が一定であれば、溶接状態が不安定になる。

【0067】

ここで、厚さ10[μm]の純銅箔を用いて、溶接距離が250[mm]となる溶接を試みた。出力電流値を1.2[mA]に設定し、出力電流値を一定に保ちながら電子ビームの送り速度を0.8[m/min]で溶接したところ、溶接が進行するに従ってハンピングが強くなり溶接が不安定になった。

【0068】

そこで、実施の形態3によるビーム溶接方法では、溶接溶断工程において、電子ビームの照射量を減らしながら被照射部10を溶接想定線11に沿って移動させた。具体的には、電子ビームの出力電流値を、溶接開始時に1.2[mA]とし、溶接終了時に1.0[mA]とするランプ出力制御を実施した。この結果、電子ビームの照射開始から終了に至るまで安定な溶接溶断が実現された。

【0069】

このようなビーム溶接方法では、溶接溶断工程において、ビームの照射量を減らしながら、ビームの被照射部10を溶接想定線11に沿って移動させるので、溶接距離が長い場合であっても、第1及び第2の金属箔1,2同士の溶接溶断をより確実かつ容易に行うことができる。従って、従来困難であった銅箔の溶接も容易に行うことができる。これにより、例えばリチウム電池の電極材料等にもこの発明を適用することができ、用途の拡大をさらに図ることができる。

【0070】

なお、第1及び第2の金属箔1,2のそれぞれの厚さは、同一である必要はないが、第1及び第2の金属箔1,2のいずれか一方の厚さを他方の厚さの10倍以下に設定するのが好ましい。さらに好ましくは、一方の厚さを他方の厚さの3倍以下に設定するのがよい。また、第1及び第2の金属箔1,2に照射するビームは、電子ビームに限らず、例えばレーザビーム等としてもよい。

【0071】

また、各上記実施の形態では、金属箔の枚数が第1及び第2の金属箔1,2の2枚とされているが、金属箔の枚数を3枚以上としてもよい。

【0072】

実施の形態4.

図6は、この発明の実施の形態4による真空包装方法によって製造された真空包装体を示す断面図である。図において、真空包装体31は、収容体32と、収容体32に収容された介在物33とを有している。収容体32は、互いに対向する第1の外被材34及び第2の外被材35を有している。

【0073】

第1及び第2の外被材34,35は、所定の厚さを持つ金属箔(金属板)によりそれぞれ構成されている。また、第1及び第2の外被材34,35の各形状は同一とされている。この例では、80μmの厚さを持つ矩形状のステンレス箔(SUS304)によって第1及び第2の外被材34,35が構成されている。

【0074】

介在物33は、第1の外被材34と第2の外被材35との間に挿入されている。第1及び第2の外被材34,35の周縁部同士は、溶接により接合されている。即ち、収容体32には、第1及び第2の外被材34,35を互いに接合する溶接部36が第1及び第2の外被材34,35の周縁部に沿って形成されている。第1及び第2の外被材34,35で囲まれる空間は、第1及び第2の外被材34,35の周縁部同士が溶接部36で接合されることにより密封されている。

【0075】

第1及び第2の外被材34,35で囲まれる空間は、所定の真空状態(この例では、0.1Pa〜15Paの範囲の真空状態)とされている。これにより、第1及び第2の外被材34,35で囲まれる空間内に配置された介在物33は、大気に触れにくくなっている。例えば大気との接触により劣化が促進される電子部品を介在物33とした場合、所定の真空状態とされた収容体32内で介在物33が密封されることにより、介在物33の劣化の進行が抑制され、介在物33の長期保存が可能となる。また、物理吸着させて使用する吸着剤、例えば乾燥剤や脱酸素剤を介在物33とした場合、未吸着状態にて性能を維持させることができることから、製造後の長期保管に有効となる。

【0076】

次に、真空包装体31を製造するための真空包装について説明する。図7は、図6の真空包装体31を製造するための真空包装加工時の設置状態を示す上面図である。また、図8は、図7のVIII-VIII線に沿った断面図である。真空包装装置は、真空チャンバ(図示せず)と、真空チャンバ内に設置された支持台37と、第1の金属箔1及び第2の金属箔2同士(図8)を支持台37上で部分的に密着させる押さえ装置38と、第1の金属箔1及び第2の金属箔2同士を溶接しながら溶断するビーム発生装置(加熱装置)39(図3)とを有している。

【0077】

支持台37の構成は、実施の形態1の支持台3の構成と同様である。即ち、支持台37は、真空チャンバに対して所定の方向へ水平移動可能になっている。支持台37の上面には、図8に示すように、支持台37の移動方向に沿ったビーム溝6が設けられている。これにより、支持台37の上面には、ビーム溝6を介して互いに隣り合う主載せ面7及び従載せ面8が形成されている。第1の金属箔1及び第2の金属箔2は、互いに重ねられた状態で、一部が主載せ面7に載せられ、他の一部が従載せ面8に載せられる。これにより、第1の金属箔1及び第2の金属箔2は、互いに重ねられた状態でビーム溝6を覆う位置に配置される。

【0078】

押さえ装置38は、真空チャンバに対して支持台37とともに移動可能な内側押さえ部材40と、ビーム発生装置39と相対的な移動がない外側押さえ部材41とを有している。内側押さえ部材40及び外側押さえ部材41は、第1及び第2の金属箔1,2を介してそれぞれ支持台37に押圧される。第1及び第2の金属箔1,2は、内側押さえ部材40及び外側押さえ部材41のそれぞれから押圧力を受けている部分で互いに密着される。

【0079】

内側押さえ部材40及び外側押さえ部材41は、ビーム溝6の幅方向両側に配置されている。また、内側押さえ部材40及び外側押さえ部材41は、図7に示すように、ビーム溝6の長手方向に沿ってそれぞれ配置されている。

【0080】

内側押さえ部材40は、支持台37の移動に対して相対的に変化がないように移動する一方で、外側押さえ部材41に対しては、ビーム溝6の長手方向へ平行に移動される。従って、電子ビームの照射位置よりも前方では、ビーム溝6の幅方向を挟んで内側押さえ部材40と外側押さえ部材41とが対向する位置にある一方で、照射位置よりも後方つまり溶接された部分では、内側押さえ部材40のみが存在し、それに対向する位置には外側押さえ部材41はないことになる。

【0081】

ビーム発生装置39の構成は、実施の形態1のビーム発生装置5の構成と同様である。即ち、ビーム発生装置39は、図8に示すように、支持台37の上方から下方に向けて電子ビームを集中照射する。ビーム発生装置39における電子ビームの照射部は、真空チャンバ内に固定されている。ビーム発生装置39から照射される電子ビームの光軸は、ビーム溝6と交差している。支持台37及び内側押さえ部材40は、電子ビームの光軸とビーム溝6とが交差した状態を維持しながら、電子ビームの光軸及び外側押さえ部材41に対してビーム溝6の長手方向へ移動される。

【0082】

また、ビーム発生装置39は、支持台37上に重ねられた第1及び第2の金属箔1,2のうち、上側に重ねられた一方の金属箔に電子ビームを集中照射する。これにより、第1及び第2の金属箔1,2は、電子ビームの光軸が各金属箔1,2と交わる部分(被照射部)42で、それぞれ加熱される。被照射部42は、支持台37が電子ビームの光軸に対して移動されることにより、第1及び第2の金属箔1,2に対してビーム溝6の長手方向へ移動される。第1及び第2の金属箔1,2は、電子ビームの照射を受けて加熱されることにより、被照射部42で互いに溶接されながら溶断される。従って、被照射部42が第1及び第2の金属箔1,2に対して移動する経路は、溶接を行うための基準線である溶接想定線43を示しており、支持台37を上方から見たときにビーム溝6の幅の内側の範囲内となるように位置している。

【0083】

次に、真空包装体31を製造するための真空包装方法について説明する。真空包装体31を製造するときには、第1及び第2の金属箔1,2の周縁部同士を溶接により部分的に接合して、一部が開放された金属箔の袋をあらかじめ作製しておく。この例では、第1及び第2の金属箔1,2の各形状が矩形状とされており、第1及び第2の金属箔1,2の周縁部の4辺のうち、3辺のみを溶接で接合することにより金属箔の袋を作製する。

【0084】

この後、金属箔の袋内に介在物33を開放口から挿入する。これにより、介在物33が第1の金属箔1と第2の金属箔2との間に挿入され、金属箔の袋内に介在物33が収容された包装中間体が出来上がる(挿入工程)。

【0085】

この後、包装中間体(即ち、第1及び第2の金属箔1,2間に介在物33を挿入したもの)を支持台37上に配置する。このとき、第1及び第2の金属箔1,2が上下方向に対向するように包装中間体を寝かせて配置する。また、このとき、支持台37に対する包装中間体は、支持台37を上方から見たときに金属箔の袋の開放口と介在物33との間をビーム溝6が横切る位置となるように設置する。これにより、第1の金属箔1と、第1の金属箔1上に重ねた第2の金属箔2とが、主載せ面7及び従載せ面8のそれぞれに載せられる。これにより、包装中間体に対する溶接想定線43は、図7に示すように、金属箔の袋の開放口と介在物33との間の位置になる。また、このとき、包装中間体は、第1及び第2の金属箔1,2が重なる方向に沿って支持台37を見たときに、介在物33が主載せ面7の領域に存在するように支持台37に対して配置される。これにより、第1及び第2の金属箔1,2は、溶接想定線43よりも介在物33側の有効領域(被覆領域)と、溶接想定線43よりも介在物33から離れた余剰領域とに区分される(金属箔積層工程)。

【0086】

この後、真空チャンバ内を減圧することにより、包装中間体を所定の真空圧力にする。この例では、0.1Pa〜15Paの範囲になるまで減圧した。この後、包装中間体が所定の真空環境下に配置された状態を維持したまま、溶接想定線43よりも介在物33に近い位置で内側押さえ部材40により第1及び第2の金属箔1,2同士を密着させ、溶接想定線43よりも介在物33から離れた位置で外側押さえ部材41により第1及び第2の金属箔1,2同士を密着させる。このとき、外側押さえ部材41と内側押さえ部材40は、ビーム溝6の長手方向に対して互いに対向する位置とされる(密着工程)。

【0087】

この後、ビーム発生装置39の照射部から電子ビームを照射しながら、ビーム溝6の長手方向に沿って支持台37を内側押さえ部材40とともに移動させる。これにより、被照射部42は、溶接想定線43上を移動し、溶接想定線43に沿って第1及び第2の金属箔1,2を加熱する。

【0088】

このとき、外側押さえ部材41は、被照射部42との位置関係を保ちながら、第1及び第2の金属箔1,2に対して移動される。即ち、第1及び第2の金属箔1,2同士が外側押さえ部材41によって密着されている範囲は、第1及び第2の金属箔1,2に対する被照射部42の移動に応じて変化する。これにより、第1及び第2の金属箔1,2同士が溶接されていない未溶接部分に対応する範囲のみで第1及び第2の金属箔1,2同士が外側押さえ部材41により密着される。

【0089】

第1及び第2の金属箔1,2が溶接想定線43に沿って加熱されることにより、被覆領域(即ち、溶接想定線43よりも介在物33側の領域)内における第1及び第2の金属箔1,2同士が溶接想定線43に沿って溶接されながら、第1及び第2の金属箔1,2が溶接想定線43の位置を境界として溶断される。この結果、余剰領域(即ち、溶接想定線43よりも介在物33から離れた領域)内における第1及び第2の金属箔1,2のそれぞれの部分が、被覆領域内における第1及び第2の金属箔1,2のそれぞれの部分から切り離される。被覆領域内に残った第1及び第2の金属箔1,2は、第1及び第2の外被材34,35(図6)となる(溶接溶断工程)。

【0090】

この後、真空チャンバ内の圧力を大気圧状態にまで戻す。これにより、介在物33、第1の外被材34及び第2の外被材35を有する真空包装体31が完成する。第1及び第2の外被材34,35で囲まれる空間内は、第1及び第2の外被材34,35同士が溶接により封止されているので、所定の真空状態に維持される。

【0091】

本真空封止方法に先立って、互いに重ねられた2枚の金属板同士の溶接による封止状態を評価するための実験を行った。実験では、互いに重ねた2枚の金属板を水平に配置し、上方から電子ビームを照射することにより金属板同士を溶接した。

【0092】

比較例3.

まず、溶断させずに溶接する従来の重ね溶接方法で2枚の金属板同士の接合を行った。比較例3では、2枚の金属板として、厚さが80μmで縦横の寸法がそれぞれ200mmの矩形状のステンレス箔を用いた。また、比較例3では、まず、2枚のステンレス箔を単純に重ね、溶接想定線を挟んで両側の2箇所でステンレス箔同士を隙間なく密着させた後、ステンレス箔同士のそれぞれの密着箇所を維持したまま、電子ビームの集中照射によりステンレス箔同士を溶接した。ステンレス箔同士の密着は、幅10mmの押さえ部材をステンレス箔に押圧することにより行った。また、比較例3では、ビーム電流の条件を0.8mA〜3.0mAの範囲内で変えるとともに、加工速度(支持台37の移動速度)の条件を1.0m/min〜3.0m/minの範囲内で変えながら、圧力4.0Paの真空環境下でステンレス箔同士の溶接を行った。この結果、ビーム電流の条件が1.5mA〜2.0mAの範囲内で、かつ、加工速度の条件が1.5m/min〜2.0m/minの範囲内に設定した場合に、溶接による封止状態が良好となった。

【0093】

しかし、実際には介在物33が各ステンレス箔間に挿入されるため、各ステンレス箔の成形加工によってあらかじめ空間が形成されていない場合には、各ステンレス箔を曲げながらステンレス箔の周縁部同士を密着させる必要がある。従って、各ステンレス箔の全周の周縁部同士を完全に密着させるのは困難である。試しに、あらかじめ3辺を溶接封止した2枚のステンレス箔間に、厚さが10mmで縦横の寸法がそれぞれ100mmの直方体の介在物33を挿入したのち、残りの1辺を設定した溶接想定線を挟んで両側の2箇所でステンレス箔同士を押さえ部材により押圧してみたが、各ステンレス箔の周縁部間に約30μm程度の複数の隙間が生じた。

【0094】

そこで、50μmの隙間を各ステンレス箔間に意図的に生じさせ、ビーム電流及び加工速度の各条件を上記と同じ条件にして溶接を行ってみた。この結果、溶接による封止状態が良好となるときのビーム電流及び加工速度の各条件を見出すことができなかった。これは、例えば電子ビームを受ける被照射部の温度条件が溶接による温度上昇により逐次変化することや、ステンレス箔内で溶接時に発生した熱応力の逃げ場がなくなること等によって、ピンホールがステンレス箔に生じやすくなるためであると考えられる。

【0095】

また、介在物33を収納できる空間をあらかじめ作っておくために、80μmの厚さを持つステンレス箔を絞り加工により成形してみたところ、絞り部分での伸びに伴う薄肉化によってステンレス箔に割れが生じてしまい、絞り加工によるステンレス箔の成形が困難となることを確認した。

【0096】

実施例2.

次に、溶接しながら溶断させる本実施の形態の方法で2枚の金属板同士の接合を行った。実施例2では、2枚の金属板として、比較例と同様に、80μmの厚さを持つステンレス箔を用いた。

【0097】

実施例2では、溶接想定線よりも介在物33に近い位置で内側押さえ部材40により2枚のステンレス箔同士を密着させるとともに、溶接想定線よりも介在物33から離れた位置で外側押さえ部材41によりステンレス箔同士を密着させ、電子ビームの光軸に対してステンレス箔を移動させながら、ステンレス箔に電子ビームを集中照射した。このとき、電子ビームを受ける被照射部と同じ速度で内側押さえ部材40は移動する一方で、外側押さえ部材41は、電子ビームと同じ位置で相対的に動かないようにした。このようにして、溶接想定線に沿ってステンレス箔同士を溶接しながら、溶接想定線を境界としてステンレス箔を溶断させた。

【0098】

また、実施例2では、溶接想定線の位置における2枚のステンレス箔間に50μmの隙間を意図的に生じさせた状態で、ステンレス箔同士の溶接を行った。さらに、実施例2では、2枚のステンレス箔を溶接しながら溶断するために、ステンレス箔同士を溶接するときのビーム電流及び加工速度の各条件を比較例3の2倍以上とした。ここでは、ビーム電流を7.0mAとし、加工速度を9.0m/minとした。

【0099】

この結果、実施例2では、2枚のステンレス箔間に50μmの隙間が生じていても、ステンレス箔同士の溶接による封止状態が良好になった。これは、溶接想定線よりも介在物33から離れた領域におけるステンレス箔が切り離されることにより、溶接時に発生した熱応力が適度に分散されるとともに、切り離されたステンレス箔から余分な熱が適度に外部へ放散されるためであると考えられる。

【0100】

また、実施例2による溶接部の仕上がりを詳しく観察すると、溶接部断面が、いわゆる拝み溶接による溶接部の仕上がりとほぼ同じ形態になっていることが確認された。

【0101】

通常、1mm程度以上の厚さを持つ2枚の金属板であれば、各金属板が曲がりにくいので、例えばTIGやプラズマ等を金属板の板面に沿った方向(金属板の厚さ断面に垂直な方向)へ照射して各金属板の接触端面を溶接する拝み溶接を行うことも可能であるが、金属板の厚さが100μm以下である場合には、金属板が曲がりやすくなるので、プラズマやレーザ等の照射位置を各金属板の接触端面に合わせることが困難になる。しかし、この実施例1によれば、各金属板の厚さが100μm以下であっても、溶接部の仕上がりを、拝み溶接による溶接部の仕上がりと同じ形態にできることが確認された。

【0102】

このような真空包装方法では、所定の真空環境下で第1及び第2の金属箔1,2をビームの集中照射によって溶接想定線43に沿って加熱することにより、溶接想定線43に沿って第1及び第2の金属箔1,2同士を溶接しながら、溶接想定線43の位置を境界として第1及び第2の金属箔1,2を溶断するので、第1及び第2の金属箔1,2同士の溶接と、第1及び第2の金属箔1,2で囲まれた空間の真空処理とを同時に行うことができる。これにより、真空包装体31の製造のための工程数を少なくすることができ、真空包装体31の生産性の向上を図ることができる。また、第1及び第2の金属箔1,2の溶断により余分な熱が適度に外部へ放散されるので、第1及び第2の金属箔1,2同士が完全に密着していなくても、第1及び第2の金属箔1,2同士をより確実に溶接することができる。従って、第1及び第2の金属箔1,2を絞り加工であらかじめ成形しておく作業をなくすことができ、工程数をさらに少なくすることができる。また、絞り加工による割れが第1及び第2の金属箔1,2に生じるおそれをなくすこともできる。これにより、真空包装体31の生産性の向上をさらに図ることができる。

【0103】

また、溶接溶断工程において、被照射部42とともに外側押さえ部材41の位置が相対的に固定され、見かけ上、被照射部42及び外側押さえ部材41を第1及び第2の金属箔1,2に対して移動させるようにしたので、第1及び第2の金属箔1,2に発生する熱応力を適度に分散させることができ、第1及び第2の金属箔1,2同士をさらに確実に溶接することができる。

【0104】

また、第1及び第2の金属箔1,2は、100μm以下の厚さを持つステンレス箔であるので、第1及び第2の金属箔1,2同士を溶接しながら溶断させやすくすることができ、真空包装体31の生産性の向上をより確実に図ることができる。

【0105】

実施の形態5.

実施の形態4では、溶接想定線43よりも介在物33に近い位置で第1及び第2の金属箔1,2同士を内側押さえ部材40の押圧により密着させ、溶接想定線43よりも介在物33から離れた位置で第1及び第2の金属箔1,2同士を外側押さえ部材41の押圧により密着させるようになっているが、内側押さえ部材41の押圧によってのみ第1及び第2の金属箔1,2同士を密着させるようにし、外側押さえ部材41をなくしてもよい。

【0106】

即ち、図9は、この発明の実施の形態5による真空包装加工時の設置状態を示す上面図である。また、図10は、図9のX-X線に沿った断面図である。押さえ装置38は、外側押さえ部材41を有しておらず、実施の形態4と同様の内側押さえ部材40を有している。他の真空包装加工時の設置状態の構成は、実施の形態4と同様である。

【0107】

また、真空包装方法については、密着工程において、溶接想定線43よりも介在物33に近い位置でのみ第1及び第2の金属箔1,2同士を内側押さえ部材40の押圧により密着させるようになっている。また、密着工程では、溶接想定線43よりも介在物33から離れた余剰領域内における第1及び第2の金属箔1,2が、加圧密着されずに解放されたままとなっている。

【0108】

溶接溶断工程では、所定の真空環境下で余剰領域内における第1及び第2の金属箔1,2のそれぞれを解放したまま、第1及び第2の金属箔1,2を溶接想定線43に沿って加熱するようになっている。他の手順は、実施の形態4と同様である。

【0109】

実施例3.

次に、互いに重ねられた2枚の金属板同士の溶接による封止状態を評価するために、実施例3では、本実施の形態の方法で、80μmの厚さを持つステンレス箔同士を接合した。実施例3では、溶接想定線よりも介在物33に近い位置でのみ内側押さえ部材40により2枚のステンレス箔同士を密着させ、電子ビームの光軸に対してステンレス箔を移動させながら、ステンレス箔に電子ビームを集中照射した。ステンレス箔に電子ビームを集中照射しているときには、溶接想定線よりも介在物33から離れた金属箔の部分を押さえずに解放したままとした。このようにして、溶接想定線の位置でステンレス箔同士を溶接しながら、溶接想定線を境界としてステンレス箔を溶断させた。

【0110】

また、実施例3では、実施例2と同様に、溶接想定線の位置における2枚のステンレス箔間に50μmの隙間を意図的に生じさせた状態で、ステンレス箔同士の溶接を行った。さらに、実施例3では、ビーム電流及び加工速度の各条件を変えながら、ステンレス箔同士の溶接を繰り返し行った。この結果、ビーム電流の条件が5.0mA〜8.0mAの範囲内で、かつ、加工速度の条件が5.0m/min〜11.0m/minの範囲内となる場合に、溶接による封止状態が良好となった。また、実施例3による溶接部の仕上がりについても、いわゆる拝み溶接による溶接部の仕上がりと同じ仕上がりになっていることが確認された。

【0111】

実際に、3辺をあらかじめ溶接封止した2枚のステンレス箔(80μmの厚さを持つ矩形状のステンレス箔)間に、厚さが10mmで縦横の寸法がそれぞれ100mmの直方体の介在物33を挿入した後、残りの1辺を基準に設定した溶接想定線の位置でステンレス箔同士を本実施の形態の方法によって溶接したところ、溶接による封止状態が良好となることが確認された。

【0112】

また、80μmの厚さを持つ矩形状の2枚のステンレス箔間に、厚さ10mmの介在物33を挿入し、縦横の寸法がそれぞれ400mmの真空包装体31を作製する場合であっても、本実施の形態の方法による溶接の封止状態が良好となることが確認された。

【0113】

このような真空包装方法では、溶接溶断工程において、余剰領域内における第1及び第2の金属箔1,2のそれぞれを解放したまま、第1及び第2の金属箔1,2を溶接想定線43に沿って加熱するので、溶接時に発生した熱応力をさらに確実に分散させることができる。これにより、溶接による封止状態が良好となるビーム電流や加工速度のそれぞれの設定条件の範囲を拡大することができ、真空包装体31の生産性の向上をさらに図ることができる。また、余剰領域内では、第1及び第2の金属箔1,2同士を密着させるスペースを確保する必要がなくなるので、第1及び第2の金属箔1,2の無駄を少なくすることができ、コストの低減化も図ることができる。

【0114】

なお、実施の形態4及び5では、第1及び第2の金属箔1,2間に介在物33を挿入する前に、第1及び第2の金属箔1,2の周縁部の4辺のうち、3辺のみを溶接で接合することにより金属箔の袋をあらかじめ作製しているが、これに限定されず、第1及び第2の金属箔1,2間に介在物33を挿入する前には第1及び第2の金属箔1,2の周縁部を全く接合せずに、第1及び第2の金属箔1,2間に介在物33を挿入した後に所定の真空環境下で第1及び第2の金属箔1,2の全周を溶接しながら溶断するようにしてもよい。また、1枚の金属箔を折り返して形成された第1及び第2の金属箔1,2間に介在物33を挿入した後、第1及び第2の金属箔の残りの3辺を所定の真空環境下で溶接しながら溶断するようにしてもよい。即ち、第1及び第2の金属箔1,2が対向する方向に沿って介在物33を見たときの介在物33の周囲の一部のみで第1及び第2の金属箔1,2同士をあらかじめ接合しておき、第1及び第2の金属箔1,2間に介在物33を挿入した後に、介在物33の周囲のうち、第1及び第2の金属箔1,2同士の接合部分を除く残りの部分に溶接想定線を設定するようにしてもよいし、第1及び第2の金属箔1,2間への介在物33の挿入前には第1及び第2の金属箔1,2同士の接合を全くせず、第1及び第2の金属箔1,2間に介在物33を挿入した後に、介在物33を囲む全周に溶接想定線を設定するようにしてもよい。

【0115】

また、各上記実施の形態では、第1及び第2の金属箔1,2のうち、上側に重ねられた一方の金属箔に電子ビームを集中照射するようになっているが、第1及び第2の金属箔1,2のうち、下側に重ねられた他方の金属箔に電子ビームを集中照射してもよい。この場合、電子ビームは支持台37の下方から上方に向けて照射され、支持台3,37は電子ビームの光軸を避けて配置される。

【0116】

また、各上記実施の形態では、第1及び第2の金属箔1,2を電子ビームの照射により加熱しているが、電子ビームに限定されることはなく、例えばレーザビームであってもよい。この場合、レーザ溶接機(ビーム発生装置)が真空チャンバ外に設置され、レーザビームを透過する例えばガラス等が真空チャンバに設けられる。これにより、レーザ溶接機からガラスを通過したレーザを真空チャンバ内の第1及び第2の金属箔1,2のいずれかに集中照射させることができ、第1及び第2の金属箔1,2を加熱することができる。

【0117】

また、真空チャンバ外にレーザ溶接機を設置する場合、真空チャンバに対してレーザ溶接機を固定したまま支持台37を移動させてもよいし、真空チャンバに対して支持台37を固定したままレーザ溶接機を移動させてもよい。さらに、レーザ溶接機を真空チャンバ内に設置してもよい。レーザビームの種類としては、例えばヤグ(イットリウム・アルミニウム・ガーネット)レーザや炭酸ガスレーザ等が挙げられる。

【0118】

また、介在物33を真空包装する真空包装方法は、実施の形態1〜3のビーム溶接方法によって第1及び第2の金属箔1,2同士を溶接することにより、第1及び第2の金属箔1,2間に挿入された介在物33を真空包装する方法であってもよい。即ち、第1及び第2の金属箔1,2間に介在物33を挿入する挿入工程と、この挿入工程後に行う実施の形態1〜3の金属箔積層工程、密着工程及び溶接溶断工程とを備えた真空包装方法であってもよい。この場合、実施の形態1〜3のビーム溶接方法の金属箔積層工程では、第1及び第2の金属箔1,2が重なる方向に沿って支持台3を見たときに介在物33が主載せ面7の領域に存在するように、第1及び第2の金属箔1,2が支持台3に対して配置される。このように実施の形態1〜3のビーム溶接方法を、介在物33を真空包装する真空包装方法に適用すれば、第1及び第2の金属箔1,2同士の溶接の仕上がりをさらに良好にすることができ、第1及び第2の金属箔1,2同士の溶接により得られる収容体32内での介在物33の密閉状態をさらに良好にすることができる。

【0119】

実施の形態6.

図11は、この発明の実施の形態6による真空包装体を示す断面図である。図において、介在物33は、第1及び第2の外被材34,35が互いに対向する方向(即ち、真空包装体31の厚さ方向)へ積層された複数の繊維シート51を有する芯材とされている。繊維シート51は、無機材料(例えばガラス等)により構成された繊維からなるシートである。繊維シート51を構成する繊維は、0.8μm〜15μm程度の範囲の単一径繊維又は互いに異なる径の混合繊維とされている。繊維シート51の厚さは、0.2mm〜3.0mm程度とされている。即ち、真空包装体31は、複数の繊維シート51を有する介在物33を芯材とする真空断熱材とされている。真空断熱材の第1及び第2の外被材34,35で囲まれる空間は、0.1Pa〜3.0Paの範囲の真空状態とされている。

【0120】

真空断熱材を移動する熱には、芯材を経由して移動する熱と、芯材を囲む第1及び第2の外被材34,35を伝わりながら芯材の外側を回り込んで移動する熱とがある。第1及び第2の外被材34,35の厚さが大きくなると、上記したように、芯材の外側を回り込んで移動する熱流が大きくなるので、真空断熱材全体の断熱性能が著しく低下してしまう。従って、第1及び第2の外被材34,35の厚さを薄くするほど、真空断熱材の断熱性能の向上を図ることができる。

【0121】

一般的な真空断熱材の外被材は、アルミラミネートシートとされている。アルミラミネートシートを構成するアルミニウム箔の厚さは、通常、最も薄いもので約6μmの厚さとされている。アルミニウムよりも熱伝導率の小さいステンレスを真空断熱材の外被材の材料とすると、真空断熱材の外被材の材料をアルミニウムとした場合よりも外被材の厚さは大きくすることができる。従って、6μmの厚さを持つアルミニウム箔と同等以上の熱伝導性能を得るためには、ステンレス箔の厚さを80μm程度以下にすればよい。

【0122】

この例では、第1及び第2の外被材34,35が、80μmの厚さを持つステンレス箔により構成されている。従って、真空包装体(真空断熱材)31の断熱性能は、一般的な高性能の真空断熱材と同等の断熱性能となっていることとなる。

【0123】

実際に、厚さが0.5mmで縦横の寸法がそれぞれ400mmのガラス繊維シートを30枚積層して芯材を作製した後、あらかじめ3辺を溶接しておいた厚さ80μmの2枚のステンレス箔間に芯材を挿入し、1.0Paの真空環境下で残りの1辺を溶接封止することにより、真空断熱材を試作した。試作での真空包装方法としては、実施の形態2の方法を用いた。

【0124】

試作した真空断熱材の熱伝導率を測定したところ、0.0025W/mKの値が得られた。このことから、試作した真空断熱材の断熱性能が、高性能の真空断熱材と同等の断熱性能となっていることが確認された。

【0125】

このように、積層された複数の繊維シート51を有する芯材を介在物33とすることにより、真空包装体31を真空断熱材として用いることができる。

【0126】

また、一般的な真空断熱材では、アルミラミネートシートの溶着部から水分や空気が経時的に侵入しやすいので、真空断熱材の内部にガス吸着剤を挿入しておく必要があるが、本実施の形態による真空断熱材では、第1及び第2の外被材34,35を構成するステンレス箔同士の溶接による封止状態を良好にすることができるので、第1及び第2の外被材34,35で囲まれる空間内への空気や水分の侵入をより確実に防止することができ、ガス吸着剤を不要にすることができる。

【0127】

また、第1及び第2の外被材34,35がステンレス箔により構成されているので、アルミラミネートシートにより第1及び第2の外被材が構成されている場合よりも、第1及び第2の外被材34,35の耐熱性能を向上させることができる。従って、芯材がガラス繊維で構成されている場合、真空断熱材全体の耐熱性能をガラス繊維の耐熱性能にまで向上させることができる。即ち、第1及び第2の外被材にアルミラミネートシートを用いた場合、アルミラミネートシートの耐熱温度が低いことから、真空断熱材の最高使用可能温度が100℃程度以下になってしまうが、第1及び第2の外被材をステンレス箔によって構成することにより、ガラス繊維の耐熱温度である300℃程度にまで真空断熱材の最高使用可能温度を上げることができる。さらに、ガラス繊維ではなくセラミック繊維により芯材を構成すれば、500℃程度にまで真空断熱材の最高使用可能温度を上げることができる。

【0128】

なお、前記実施の形態4〜6においては、矩形の金属箔の3辺を事前に包袋形状に溶接し、残りの開口部から介在物33を挿入した後に真空封止する例を示した。この後、真空チャンバを大気開放した時に、収容体全体がほぼ1atmの圧力を受けることから、包装材や事前の溶接箇所に歪が生じやすく、割れの発生原因になる。このため、事前の溶接箇所を保護すべく、少なくとも介在物33を挟持する第1の金属箔1と第2の金属箔2及び事前の溶接箇所を上下から例えば加圧板などで挟みこんでおくことでこれを防止することが可能となる。

【0129】

また、真空断熱材(真空包装体)31は、実施の形態1〜3のビーム溶接方法を適用した真空包装方法により作製してもよい。即ち、第1及び第2の金属箔1,2間に介在物33を挿入する挿入工程と、この挿入工程後に行う実施の形態1〜3の金属箔積層工程、密着工程及び溶接溶断工程とを備えた真空包装方法により真空断熱材31を作製してもよい。このようにすれば、第1及び第2の金属箔1,2同士の溶接の仕上がりをさらに良好にすることができ、第1及び第2の金属箔1,2同士の溶接により得られた収容体32内での芯材33の密閉状態をさらに良好にすることができる。従って、真空断熱材31の断熱性能の向上をさらに図ることができる。

【0130】

実施の形態7.

図12は、この発明の実施の形態6示す加熱調理器である誘導加熱調理器の斜視図、図13は図12の加熱調理器のトッププレートを外したときの斜視図、図14は図12の加熱調理器の仕切板を外したときの斜視図、図15は図12のA−A縦断面図である。

【0131】

図12〜図15において、加熱調理器201は、本体ケース202と、本体ケース202の上部に設けられたトッププレート203と、本体ケース202の下部の左右方向の略中央に設けられたグリル211と、このグリル211の外周を構成するグリルケース211aとトッププレート203との間に設けられた仕切板218と、仕切板218とグリルケース211aの間に設けられた真空断熱材206aと、グリル扉207と、グリル扉207の左右両方もしくは片側に操作つまみ212を有する前面パネル209と、本体ケース202の前面でグリル211の左右に各々設けられた吸気口208とが備えられている。

【0132】

仕切板218には、左右に誘導加熱コイル204と、後部にラジエントヒータ205と、誘導加熱コイル204を駆動する駆動回路基板215と、冷却ファンユニット214と、冷却ファンユニット214に連通され誘導加熱コイル204を冷却するコイル冷却ダクト213が搭載され、また、通風口216が設けられ、グリル排気ダクト217が下方から挿入されている。また、トッププレート203は、表面に誘導加熱コイル204やラジエントヒータ205で加熱するときに調理器をセットする位置204a、205aが示されたガラス板203aと、後部に設けられた排気口225と、排気口カバー210とで構成されている。

【0133】

また、吸気口208と仕切板218の通風口216との間に下部冷却風路220が設けられ、通風口216と冷却ファンユニット214の間に風路カバー223が設けられており、通風口216と、風路カバー223と、冷却ファンユニット214と、コイル冷却ダクト213と、排気口225とで上部冷却風路226が構成される。

【0134】

図14において、グリル211のグリルケース211aの左右両側の外側面とその各風路側に設けられた風路側板219の間に真空断熱材206bを狭持している。下部冷却風路220は、グリル211の左右両側の前面に各々設けられた吸気口208、前記風路側板219とこの風路側板219と対面する本体ケース202の内側面202aと本体ケース202の底面202bと仕切板218とで囲まれて形成されている。また、下部冷却風路220内には、駆動回路基板215上に設けられた駆動回路の制御など加熱調理器を動作させる制御回路基板(図示せず)が設けられている。

【0135】

次に、この発明の実施の形態7を示す加熱調理器の熱移動について説明する。グリル211から発生した熱は、グリルケース211aの上面から仕切板218を通じて上部の誘導加熱コイル204およびラジエントヒータ205ならびに駆動回路基板215に伝わろうとするが、これを上述の実施の形態1〜6で示した高い断熱性能を有する真空断熱材206aで熱遮蔽するようにしている。また、同様に、グリルケース211aの両側面からも、伝熱が起こるものの、これも側面縦向きに挿入した真空断熱材206bによって熱移動を抑制している。

【0136】

また、加熱調理器201は、下部冷却風路220および上部冷却風路266を通る冷却風を備えており、真空断熱材206aおよび真空断熱材206bから漏洩した熱を空気冷却するようにしている。冷却ファンユニット214の吸引力によって本体ケース202の前面パネル209の左右下方の吸気口208から吸い込まれた空気は、左右の下部冷却風路220を流れ、その内部に設けられた不図示の制御基板を冷却しながら、本体ケース202の下部の後部まで導かれ、この後、本体ケース202の後部壁面に沿って左右に分かれたまま上昇する。そして、仕切板218の通風口216を通過した冷却風は、それぞれ、前方に設けられた駆動回路基板215を冷却し、冷却ファンユニット214に吸引された冷却風は、コイル冷却ダクト213から誘導加熱コイル204に向けて吹き出して誘導加熱コイル204を冷却する。誘導加熱コイル204を通過した冷却風は誘導加熱コイル204の外周に沿って外側から回り込んで前方中央部に集まり、この後、後方のラジエントヒータ205に向けて流れ込んでラジエントヒータ205を冷却する。この後、ラジエントヒータ205を冷却した空気は排気口225から上方外部へ排出される。

【0137】

真空断熱材206a、206bの効果について説明する。加熱調理器1のグリル211の温度は、300℃以上になる。一方、本発明による真空断熱材は、ステンレス箔包装材としていることから、この温度に十分耐えうる。実施の形態6で示したものと同等で厚さが25mmの真空断熱パネルを作製して、加熱調理器1の上部と側面に設置し、冷却空気を動作させずに、真空断熱材206aおよび206bのグリルと反対側の外表面温度を測定したところ、約110℃になった。同じ構成および条件で真空断熱材がない場合は、風路側面23の表面で約300℃であった。

【0138】

これによって、基板や誘導加熱コイルの耐熱性を維持するために必要な冷却空気の流量を大幅に低減できることから、ファンの補機動力が低減され、効率の良い加熱調理器が実現できる。さらに、適切な断熱厚みにすることで、より単純な冷却流路構成が期待できることから、機器構造の単純化が図れ、生産性向上が望める。また、グリル自体の放熱量も低減できることから、ヒータ消費電力の抑制が図れ、熱効率の向上が図れる。

【0139】

なお、ここでは真空断熱材206bの下部冷却風路220側に風路側板219を設けたが、風路側板219は必ずしも設けなくともよい。また、真空断熱材206bの一部が下部冷却風路220に露出してもよく、風路側板219にその厚み方向に一つまたは複数の貫通孔を有してもよい。また、風路側板219は複数の板状部材を並べて構成してもよい。また風路側板219として、加熱調理器の前後方向に延びる断面ロ字状の筒状部材(不図示)を、真空断熱材206bと本体ケース202の内側面202aの間に配置し、この筒状部材の内側を下部冷却風路220とし、当該筒状部材の内側に加熱調理器を動作させる制御基板を配置してもよい。

【0140】

また、ここではグリルケース211の左右両側および上方のそれぞれに真空断熱材206a,206bを設けたが、断熱性は低下するが、いずれかにのみ真空断熱材を設けてもよく、例えば、グリル211の左右のみ、グリル211の上方のみに真空断熱材を設けるようにしてもよい。また、ここではグリル211の上面、側面全体をそれぞれ1枚の真空断熱材で覆うようにしているが、上面、側面の一部のみを真空断熱材で覆うようにしてもよく、また各面ごとに複数枚の真空断熱材を用いて覆うようにしてもよい。

【0141】

また、ここでは誘導加熱コイル204を駆動する駆動回路が載置された駆動回路基板215を仕切板218上に配置したが、下部冷却風路220内に配置してもよい。例えば、左側誘導加熱コイル204を駆動する駆動回路基板215をグリル211の左方の下部冷却風路220内に配置し、右側誘導加熱コイル204を駆動する駆動回路基板215をグリル211の右方の下部冷却風路220内に配置してもよい。

【0142】

また、ここではグリル211を加熱調理器の中央に配置し、その両側に下部冷却風路220を配置した例を示したが、グリル211を加熱調理器の左右いずれか一方に寄せて配置し、その他方側に下部冷却風路220を構成し、グリル211と下部冷却風路220との間に真空断熱材206bおよび風路側板219を設けるようにしてもよい。その際、2枚の駆動回路基板215を仕切板218上ではなく、下部冷却風路220内に配置し、それら駆動回路基板215を当該下部冷却風路220内に上下に並べて配置してもよい。あるいは、左右の誘導過熱コイル204を駆動する回路を一枚の基板上に左右に並べて形成し、当該基板を下部冷却風路220内に配置してもよい。また、下部冷却風路220内に、その風路方向に気流を発生させるファンを設けるようにしてもよい。

【0143】

また、真空断熱材206として、グリル211の上面と側面をそれぞれ個別の真空断熱材で覆った例を説明したが、これを一体化してコの字形状に成形して1つの真空断熱材としてもよい。さらに、加熱調理器の構造によっては、L字形状に加工したものを使用してもよい。これらの場合、折り目となる箇所では、上下の包装材の間に芯材がない様に、芯材をあらかじめ分離して挿入した構造にすると、成形がし易くなる。また、冷却ファンの位置や冷却風路は、これに限定されるものではなく、断熱厚みと配置構成を適正化することによって、風路を少なくしたり、なくしてもよい。

【0144】

本実施の形態では、加熱調理器として誘導加熱調理器を例にとり、加熱調理部であるグリル周りに実施の形態1〜6で示したような高い断熱性能を有する真空断熱材を配置する例を説明したが、何もこれに限定されるものではなく、電子レンジ、オーブンレンジ、オーブンなどの被加熱物を収容する加熱庫、炊飯器の内釜などの加熱調理部の周りに、直接、または任意の壁部や空間を介して間接的に、当該加熱調理部の周りの一部または全部を覆うように、実施の形態1〜6で示した高い断熱性能を有する真空断熱材を配置してもよい。これにより、加熱調理部外部への放熱量を低減し、ヒータ消費電力の抑制が図れ、熱効率の向上が図れる。特に、加熱調理部と回路基板との間、または、加熱調理部と回路基板への冷却風路との間に当該真空断熱材を配置することにより、回路基板の冷却に必要な冷却空気の流量を低減でき、効率の良い加熱調理器が実現できる。

【0145】

なお、真空断熱材の形状は、真空断熱材で覆おうとする加熱調理部の外周面(またはその周りの壁部の外周面)の形状に沿うような形状にする方が、当該外周面と真空断熱材との間に無駄なスペースが生じ難く好ましいが、実施の形態1〜6に示した真空断熱材は、金属箔を重ね合わせた構造であるため、加熱調理器に適用する場合、真空断熱材を平板形状のまま使用するか、もしくは円筒形状に加工する場合も曲率半径が大きくなるように曲げ成形することで、真空断熱材の溶接部が破損し難く、歩留まりが改善される。さらに、真空断熱材の外被材である金属箔をより薄くできることから、真空断熱材の表側から裏側へ金属箔を介して熱が回り込むことをより抑制し、断熱性能を向上することができる。このような点に鑑みて、例えば炊飯器の内釜を収容する壁部が上方視で円筒状であり、その外側に真空断熱材を設ける場合であっても、真空断熱材を曲面状に曲げ加工するだけでなく、平板状の真空断熱材を複数枚用いて、上方視で矩形状に真空断熱材を配置してもよい。また、内釜の曲率半径よりも大きな曲率半径で円筒形状に曲げ加工された複数の真空断熱材を用いて周囲を覆うように配置しても良い。その際、さらにその外側を本体ケースで覆う必要があるが、本体ケースの形状を上方視で矩形状の箱型の形状とすれば、真空断熱材と本体ケースとの間の無駄なスペースを減らすことができる。このように、真空断熱材で覆おうとする対象面が曲面である場合であっても、平板状の一つ又は複数の真空断熱材で覆うようにしてもよい。また、曲面よりも曲率半径の大きな複数の真空断熱材で覆うようにしてもよい。

【符号の説明】

【0146】

1 第1の金属箔、2 第2の金属箔、3,37 支持台、6 ビーム溝、7 主載せ面、8 従載せ面、10,42 被照射部、11,43 溶接想定線、21,31 真空包装体(真空断熱材)、22,32 収容体、23,33 介在物(芯材)、201 加熱調理器、202 本体ケース、202a 本体ケースの内側面、202b 本体ケースの下面、203 トッププレート、203a ガラス板、204 誘導加熱コイル、204a、205a、調理器セット位置、205 ラジエントヒータ、206a、206b 真空断熱材、207 グリル扉、208 吸気口、209 前面パネル、210 排気口カバー、211 グリル、211a グリルケース、212 操作つまみ、213 コイル冷却ダクト、 214 冷却ファンユニット、215 駆動回路基板、216 通風口、217 グリル排気ダクト、218 仕切版、219 風路側板23、220 下部冷却風路、221 排気口、222 制御基板、223 風路カバー、225 排気口。

【技術分野】

【0001】

この発明は、ビームの照射によって複数枚の金属箔を互いに溶接するビーム溶接方法、介在物を真空包装する真空包装方法、及びその真空包装方法により製造した真空断熱材とそれを用いた加熱調理器に関するものである。

【背景技術】

【0002】

従来、複数枚の薄板を加圧しながら重ね合わせて積層体を構成し、薄板が重なる方向へ積層体に電子ビームを照射することにより、各薄板を溶断させるとともに各薄板の溶断面で溶着させて、各薄板の溶断と溶着とを同時に行う電子ビーム溶接機による加工法が提案されている(例えば特許文献1参照)。

【0003】

また、従来、複数枚の鋼板の被溶接部位を互いに重ね合わせて治具により加圧拘束して密着させるとともに、この被溶接部位に対して高エネルギービーム(レーザー光や電子ビーム)をほぼ直角方向に照射して切断を行って溶接継手を形成してから、この溶接継手の合わせ面に対してほぼ水平方向より高エネルギービームを照射して溶接を行う高エネルギービームによる溶接方法も提案されている(例えば特許文献2参照)。

【0004】

さらに、従来、金属製の一対の板体間に耐熱性介在物を挿入した状態で、各板体の全周に亘って板体同士を溶接接合した後、各板体で囲まれた空間内を真空処理する真空断熱材の製造方法も提案されている。この従来の真空断熱材の製造方法では、一方の板体に設けられた貫通孔から真空引きを行った後、貫通孔を蓋で封止することにより、各板体で囲まれた空間内の真空処理が行われる。また、従来、各板体を互いに重ね合わせた状態で内側に空間が生じるように、板体の中央領域を窪ませて各板体があらかじめ成形されている。これにより、各板体で囲まれる空間内に耐熱性介在物を配置した状態であっても、板体の周縁部同士が隙間なく接触しやすくなり、板体の周縁部同士の溶接接合をより確実に行うことができる(例えば特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭49−83643号公報

【特許文献2】特開昭59−47083号公報

【特許文献3】特開2006−17165号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に示されている電子ビーム溶接機による加工法では、薄板の溶断時に、溶断部分の両側で互いに動かないように各薄板が加圧されているものと考えられる。従って、薄板の溶断部分では、熱歪み等が生じることにより薄板が湾曲してしまい、各薄板間の安定な溶着が行われなくなるおそれがある。

【0007】

また、特許文献2に示されている高エネルギービームによる溶接方法では、高エネルギービームの照射により鋼板の切断を行って溶接継手を形成してから、溶接継手の合わせ面に対してほぼ水平方向へ高エネルギービームを照射するので、溶接の工程数が多くなり、生産性が悪化してしまう。さらに、鋼板の厚さが薄い場合には、溶接継手の合わせ面に合致するように高エネルギービームを照射すること自体が困難な上、溶接時に溶接継手が熱歪み等により湾曲してしまい、溶接を安定的に行うことができなくなってしまう。

【0008】

さらに、特許文献3に示されている真空断熱材の製造方法では、各板体の全周を溶接した後に、各板体で囲まれた空間内の真空処理を行うので、板体同士の溶接と、各板体で囲まれた空間内の真空処理とを別個独立に行う必要がある。また、板体同士の溶接や真空処理を行う前に、各板体を所定の形状に成形する必要もある。従って、工程数が多くなってしまい、真空断熱材の生産性が低下してしまう。また、各板体を成形するときに絞り加工を行う場合、各板体の厚さが薄いときには、板体が絞り部分で割れやすくなってしまい、真空断熱材の生産性がさらに低下してしまう。

【0009】

この発明は、上記のような課題を解決するためになされたものであり、金属箔同士をより確実にかつ容易に溶接することができるビーム溶接方法、真空包装方法、及びその真空包装方法により製造した真空断熱材及びそれを用いた加熱調理器を得ることを目的とする。

【課題を解決するための手段】

【0010】

この発明に係るビーム溶接方法は、第1の金属箔と、第1の金属箔上に重ねた第2の金属箔とを、支持台の互いに隣り合う主載せ面及び従載せ面のそれぞれに載せ、第1及び第2の金属箔が重なる方向に沿って支持台を見たときに、主載せ面と従載せ面との間に設定された溶接想定線が上記第1及び第2の金属箔の平面を横切るように第1及び第2の金属箔を配置する金属箔積層工程、従載せ面に載せられた第1及び第2の金属箔の部分を解放した状態で、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って密着させる密着工程、及び密着工程後、所定の真空環境下で、ビームの集中照射によって第1及び第2の金属箔を加熱することにより、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って溶接しながら、従載せ面に載せられた第1及び第2の金属箔の部分を切り離す溶接溶断工程を備えている。

【0011】

この発明に係る真空包装方法は、第1及び第2の金属箔間に介在物を挿入する挿入工程、挿入工程後、第1及び第2の金属箔が対向する方向に沿って介在物を見たときの介在物の周囲に溶接想定線を設定し、溶接想定線よりも介在物に近い位置で、第1及び第2の金属箔同士を所定の真空環境下で密着させる密着工程、及び密着工程後、所定の真空環境下で第1及び第2の金属箔をビームの集中照射によって溶接想定線に沿って加熱することにより、溶接想定線よりも介在物側の被覆領域内における第1及び第2の金属箔同士を溶接想定線に沿って溶接しながら、溶接想定線よりも介在物から離れた余剰領域内における第1及び第2の金属箔の部分を切り離す溶接溶断工程を備えている。

【発明の効果】

【0012】

この発明に係るビーム溶接方法では、第1の金属箔と、第1の金属箔上に重ねた第2の金属箔とを主載せ面及び従載せ面のそれぞれに載せた後、従載せ面に載せられた第1及び第2の金属箔の部分を解放させた状態で、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って密着させ、ビームの集中照射によって第1及び第2の金属箔を加熱することにより、主載せ面に載せられた第1及び第2の金属箔の部分同士を溶接想定線に沿って溶接しながら、従載せ面に載せられた第1及び第2の金属箔の部分を切り離すので、第1及び第2の金属箔の溶接と溶断とを同時に行うことができる。これにより、溶接時の工程数を少なくすることができ、第1及び第2の金属箔同士の溶接を容易にすることができる。また、溶接想定線の両側の主載せ面及び従載せ面で第1及び第2の金属箔を支えながら、第1及び第2の金属箔の溶接と溶断とを行うので、従載せ面に載せられた第1及び第2の金属箔の部分が溶断により熱歪みを吸収しながら離脱することが可能で、主載せ面に載せられた第1及び第2の金属箔の部分同士の密着状態をより確実に確保することができる。これにより、主載せ面に載せられた第1及び第2の金属箔の部分同士の溶接による接合をより確実にすることができる。

【0013】

この発明に係る真空包装方法では、所定の真空環境下で第1及び第2の金属箔をビームの集中照射によって溶接想定線に沿って加熱することにより、溶接想定線よりも介在物側の被覆領域内における第1及び第2の金属箔同士を溶接想定線に沿って溶接しながら、溶接想定線よりも介在物から離れた余剰領域内における第1及び第2の金属箔の部分を切り離すので、第1及び第2の金属箔同士の溶接と、第1及び第2の金属箔で囲まれた空間の真空処理とを同時に行うことができる。また、第1及び第2の金属箔同士が完全に密着していなくても、第1及び第2の金属箔同士をより確実に溶接することができるので、第1及び第2の金属箔を絞り加工であらかじめ成形しておく作業をなくすことができる。従って、真空包装体の製造のための工程数を少なくすることができるとともに、絞り加工による割れが第1及び第2の金属箔に生じるおそれをなくすこともできる。これにより、真空包装体の生産性の向上を図ることができる。

【図面の簡単な説明】

【0014】

【図1】この発明の実施の形態1によるビーム溶接方法を実施するときの金属箔の設置状態を示す模式的な上面図である。

【図2】図1のII-II線に沿った断面図である。

【図3】この発明の実施の形態1によるビーム溶接方法を用いて製造した真空断熱材を示す断面図である。

【図4】比較例1によるビーム溶接方法を実施するときの金属箔の設置状態を示す断面図である。

【図5】比較例2によるビーム溶接方法を実施するときの金属箔の設置状態を示す断面図である。

【図6】この発明の実施の形態4による真空包装方法によって製造された真空包装体を示す断面図である。

【図7】図6の真空包装体を製造するための真空包装加工時の設置状態を示す上面図である。

【図8】図7のVIII-VIII線に沿った断面図である。

【図9】この発明の実施の形態5による真空包装加工時の設置状態を示す上面図である。

【図10】図9のX-X線に沿った断面図である。

【図11】この発明の実施の形態6による真空包装体を示す断面図である。

【図12】この発明の実施の形態7示す加熱調理器の斜視図である。

【図13】図12の加熱調理器のトッププレートを外したときの斜視図である。

【図14】図12の加熱調理器の仕切板を外したときの斜視図である。

【図15】図12のA−A縦断面図である。

【発明を実施するための形態】

【0015】

実施の形態1.

図1は、この発明の実施の形態1によるビーム溶接方法を実施するときの金属箔の設置状態を示す模式的な上面図である。また、図2は、図1のII-II線に沿った断面図である。図において、第1の金属箔1及び第2の金属箔2は、金属箔溶接装置により溶接される。金属箔溶接装置は、真空チャンバ(図示せず)と、真空チャンバ内に設置される支持台3と、第1の金属箔1及び第2の金属箔2同士を支持台3上で密着させる押さえ装置4と、第1の金属箔1及び第2の金属箔2同士を溶接しながら溶断するビーム発生装置(加熱装置)5(図2)とを有している。

【0016】

支持台3は、真空チャンバ内の移動台(図示せず)に取り付けられることにより真空チャンバ内に設置される。また、支持台3は、真空チャンバに対して所定の方向へ水平移動可能になっている。支持台3の上面には、支持台3の移動方向に沿ったビーム溝6が設けられている。これにより、支持台3の上面には、ビーム溝6を介して互いに隣り合う主載せ面7及び従載せ面8が形成されている。第1の金属箔1及び第2の金属箔2は、互いに重ねられた状態で、一部が主載せ面7に載せられ、他の一部が従載せ面8に載せられる。これにより、第1の金属箔1及び第2の金属箔2は、互いに重ねられた状態でビーム溝6を覆う位置に配置される。

【0017】

押さえ装置4は、真空チャンバに対して支持台3とともに移動可能な押さえ部材9を有している。押さえ部材9は、第1及び第2の金属箔1,2が重なる方向に沿って支持台3を見たときに、主載せ面7の領域内に配置されている。また、押さえ部材9は、ビーム溝6の長手方向に沿って配置されている。押さえ装置4は、押さえ部材9と主載せ面7との間に第1及び第2の金属箔1,2を挟んだ状態で、主載せ面7に対して押さえ部材9を押圧する。第1及び第2の金属箔1,2は、押さえ部材9から押圧力を受けている部分で互いに密着される。第1及び第2の金属箔1,2が押さえ装置4により押圧力を受けているときには、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士が解放されたまま、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士がビーム溝6の長手方向に沿って密着されている。

【0018】

ビーム発生装置5は、真空チャンバに対して固定されている。また、ビーム発生装置5は、図2に示すように、支持台3の上方から下方に向けて電子ビームを集中照射する。従って、ビーム発生装置5からの電子ビームは、第1及び第2の金属箔1,2のうち、上側に重ねられた第2の金属箔2に集中照射される。第2の金属箔2が電子ビームの照射を受ける部分は、電子ビームの被照射部10とされている。

【0019】

ビーム発生装置5から照射される電子ビームの光軸は、ビーム溝6と交差している。支持台3及び押さえ部材9は、電子ビームの光軸とビーム溝6とが交差した状態を維持しながら、ビーム溝6の長手方向へ移動される。

【0020】

第1及び第2の金属箔1,2は、電子ビームの照射を被照射部10で受けて加熱されることにより、互いに溶接されながら溶断される。被照射部10は、支持台3の移動により、第1及び第2の金属箔1,2に対してビーム溝6の長手方向へ移動される。被照射部10が第1及び第2の金属箔1,2に対して移動される経路は、溶接のための基準線である溶接想定線11と一致している。従って、第1及び第2の金属箔1,2が電子ビームの照射によって互いに溶接される部分(金属箔溶接部)12は、溶接想定線11に沿って形成される。溶接想定線11は、図1に示すように、支持台3の上方から第1及び第2の金属箔1,2を見たときに、ビーム溝6の幅の範囲内に設定される。

【0021】

次に、第1及び第2の金属箔1,2を溶接するためのビーム溶接方法について説明する。まず、第1の金属箔1を支持台3の上面に載せる。このとき、第1の金属箔1の一部が主載せ面7に載り、第1の金属箔1の他の一部が従載せ面8に載るようにする。この後、第1の金属箔1上に第2の金属箔2を重ねる。即ち、第1の金属箔1と、第1の金属箔1上に重ねた第2の金属箔2とを、主載せ面7及び従載せ面8のそれぞれに載せる。

【0022】

このとき、支持台3を上方から見たときに(即ち、第1及び第2の金属箔1,2が重なる方向に沿って支持台3を見たときに)、ビーム溝6及び溶接想定線11が第1及び第2の金属箔1,2の平面(範囲)を横切るように第1及び第2の金属箔1,2を配置する。これにより、第1及び第2の金属箔1,2は、溶接想定線11よりも主載せ面7側の有効領域(被覆領域)と、溶接想定線11よりも従載せ面8側の余剰領域とに区分される(金属箔積層工程)。

【0023】

この後、主載せ面7及び従載せ面8のうち、主載せ面7に載せられた第1及び第2の金属箔1,2の部分のみを押さえ部材9で押さえる。即ち、押さえ部材9と主載せ面7との間に第1及び第2の金属箔1,2を挟んだ状態で、主載せ面7に対して押さえ部材9を押圧する。これにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士が溶接想定線11に沿って密着される。このとき、従載せ面8に載せられた第1及び第2の金属箔1,2の部分を押さえ部材で押さえることはしない。従って、従載せ面8に載せられた第1及び第2の金属箔1,2の部分は解放された状態となっている(密着工程)。

【0024】

この後、第1の金属箔1、第2の金属箔2および押さえ部材9を取り付けた支持台3を真空チャンバ内に設置した後、真空チャンバを密閉する。この後、真空チャンバ内を減圧して真空チャンバ内の環境を約5Pa程度の所定の真空環境とする。

【0025】

この後、ビーム発生装置5から電子ビームを照射しながら、ビーム溝6の長手方向に沿って支持台3を、第1の金属箔1、第2の金属箔2及び押さえ部材9とともに移動させる。これにより、被照射部10が溶接想定線11上を移動し、第1及び第2の金属箔1,2が溶接想定線11に沿って加熱される。

【0026】

第1及び第2の金属箔1,2は、溶接想定線11に沿って加熱されると、溶接想定線11の位置を境界として溶断される。このとき、従載せ面8に載せられた第1及び第2の金属箔1,2のそれぞれの部分は、解放されているので、熱歪みを吸収しながら、主載せ面7に載せられた第1及び第2の金属箔1,2のそれぞれの部分から離脱していく。また、このとき、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士は、押さえ部材9により密着されているので、互いに溶け込んで溶接想定線11に沿って溶接される。即ち、第1及び第2の金属箔1,2が溶接想定線11に沿って加熱されることにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士が溶接想定線11に沿って溶接されながら、従載せ面8に載せられた第1及び第2の金属箔1,2の部分が熱歪みを吸収して切り離される(溶接溶断工程)。

【0027】

この後、真空チャンバ内の圧力を大気圧にまで戻すことにより、第1及び第2の金属箔1,2同士の溶接が完了する。

【0028】

次に、この発明の実施の形態1によるビーム溶接方法を用いて製造した真空断熱材について説明する。図3は、この発明の実施の形態1による電子ビーム溶接方法を用いて製造した真空断熱材を示す断面図である。図において、真空断熱材21は、収容体22と、収容体22内に収容される芯材23とを有している。

【0029】

収容体22は、互いに対向する第1の金属箔1及び第2の金属箔2を有している。第1及び第2の金属箔1,2の周縁部同士は、この発明の実施の形態1によるビーム溶接方法の溶接により接合されている。即ち、収容体22には、第1及び第2の金属箔1,2を互いに接合する金属箔溶接部12が第1及び第2の周縁部に沿って形成されている。第1及び第2の金属箔1,2で囲まれる空間は、第1及び第2の金属箔1,2の周縁部同士が接合されることにより密封されている。また、第1及び第2の金属箔1,2で囲まれる空間は、所定の真空状態(例えば5Pa程度以下の真空状態)とされている。

【0030】

芯材23は、第1の金属箔1と第2の金属箔2との間に挿入されている。また、芯材23は、積層状に構成された繊維シート24を有している。繊維シート24としては、例えばガラス繊維シート等が用いられている。

【0031】

真空断熱材21は、第1の金属箔1と第2の金属箔2との間に芯材23を挿入した後、所定の真空環境下で、芯材23の周囲における第1及び第2の金属箔1,2の部分同士を、上記のビーム溶接方法を用いて溶接することにより得られる。

【0032】

なお、真空断熱材21を製造するときには、第1及び第2の金属箔1,2の周縁部同士を溶接により部分的に接合して、一部が開放された金属箔の袋をあらかじめ作製しておいてもよい。例えば四角形の真空断熱材21を製造するときには、四角形とされた第1及び第2の金属箔1,2の周縁部の4辺のうち、3辺のみを上記のビーム溶接方法による溶接で接合することにより金属箔の袋を作製しておいてもよい。

【0033】

この場合、芯材23を挿入した金属箔の袋を真空チャンバ内に設置し、真空チャンバ内の環境を所定の真空環境(例えば5Pa程度以下の真空環境)とした後に、金属箔の袋の開放口における第1及び第2の金属箔1,2同士を押さえ部材9の押圧によって密着させる。この後、上記のビーム溶接方法によって金属箔の袋の開放口を接合して閉じることにより、真空断熱材21が製造される。

【0034】

実施例1.

互いに重ねられた2枚の金属箔(第1及び第2の金属箔1,2)のそれぞれの厚さを30[μm]、50[μm]及び80[μm]の順に変えながら、上記のビーム溶接方法による金属箔の溶接溶断を試みた。この例では、第1及び第2の金属箔1,2のそれぞれの材料を同種の金属(ステンレス(SUS304))とした。また、第1及び第2の金属箔1,2を、縦寸法が150[mm]、横寸法が100[mm]の四角形の金属箔とした。

【0035】

この結果、ステンレス箔の厚さが30[μm]、50[μm]及び80[μm]のいずれの場合でも、安定な溶接溶断が確認された。例えばステンレス箔の厚さが50[μm]である場合には、電子ビームの出力電流が4.5[mA]〜6.0[mA]の範囲で安定な溶接溶断が確認された。また、ステンレス箔の厚さが異なると、安定な溶接溶断が確認されるときの電子ビームの出力電流や、被照射部10を溶接想定線11に沿って移動させるときの送り速度も異なることが確認された。そこで、金属箔への入熱量を考慮して、以下の関係式(1)で上記の溶接溶断工程時の設定条件を考察した。

【0036】

a1≦I/(t・v)≦a2…(1)

【0037】

ここで、I[A]は電子ビームの出力電流、t[mm]は第1及び第2の金属箔1,2のそれぞれの厚さの平均値、v[m/min]は被照射部10を溶接想定線11に沿って移動させるときの送り速度としている。

【0038】

この場合、材料によって熱伝導率や融点等が異なることから、安定な溶接溶断が実現されるときの固有の適正な入熱量が材料ごとに存在すると考えられる。従って、関係式(1)におけるa1及びa2のそれぞれの値は、第1及び第2の金属箔1,2を構成する金属の種類に対応して決まると考えられる。

【0039】

そこで、第1及び第2の金属箔1,2を構成する金属の種類を変えながら、上記のビーム溶接方法による溶接テストを実施することにより、金属の種類に対応する固有の金属種別下限値P及び金属種別上限値Qを個別に特定し、金属種別下限値Pをa1の値とし、金属種別上限値Qをa2の値とすることによりa1及びa2のそれぞれの値を特定することとした。

【0040】

溶接テストでは、ステンレス及び鉄系の金属、銅系の金属、アルミニウム系の金属、及びチタン系の金属を、第1及び第2の金属箔1,2を構成する材料として用いた。また、溶接テストでは、第1及び第2の金属箔1,2のそれぞれの厚さを同一とした。この結果、金属種別下限値P及び金属種別上限値Qが金属の種類ごとに、より明確に決まることが分かった。即ち、第1及び第2の金属箔1,2のそれぞれの金属の種類が、ステンレス及び鉄系である場合にP=5、Q=15、銅系である場合にP=100、Q=175、アルミニウム系である場合にP=5、Q=30、チタン系である場合にP=2.5、Q=45となった。なお、この結果から、ステンレスと鉄系の金属とは、同種の金属であると扱うことできる。

【0041】

即ち、第1及び第2の金属箔1,2のそれぞれの材料が同種の金属である場合、第1及び第2の金属箔1,2を構成する金属の種類に対応する金属種別下限値P及び金属種別上限値Qを上記の関係式(1)のa1及びa2のそれぞれの値とし、a1=P、a2=Qとして設定した関係式(1)を満たす条件で上記の溶接溶断工程を行うことにより、安定な溶接溶断が実現されることが分かった。

【0042】

なお、溶接テストでは、支持台3を上方から見たときの押さえ部材9と溶接想定線11との間隔を約5[mm]とした。押さえ部材9と溶接想定線11との間隔が10[mm]を超えると、電子ビームからの入熱によって金属箔が歪み、溶接の安定性が低下することが確認された。また、移動台に金属箔を設置するときの量産加工時における配置尤度を考慮して、第1及び第2の金属箔1,2の縁部と溶接想定線11と間隔を約5[mm]とした。

【0043】

また、上記の金属については、例えばステンレス系はステンレス鋼やニッケル鋼等、銅系は銅や真鍮ならびにリン青銅等、アルミ系はアルミやジュラルミン等、チタン系はチタンやチタン合金、鉄系は一般構造用圧延鋼材や普通鋳鉄等を圧延したものがある。

【0044】

次に、実施の形態1によるビーム溶接方法と比較するための比較例について説明する。

【0045】

比較例1.

比較例1では、厚さが50[μm]の実施例1と同様のステンレス箔を第1及び第2の金属箔1,2として用いた。また、比較例1では、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士だけでなく、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士も、溶接想定線に沿って密着させた状態で、電子ビームの照射による溶接溶断工程を行った。

【0046】

即ち、図4は、比較例1によるビーム溶接方法を実施するときの金属箔の設置状態を示す断面図である。比較例1では、第1及び第2の金属箔1,2を密着させる押さえ装置101の構成が実施の形態1の押さえ装置4と異なっている。即ち、押さえ装置101は、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を密着させる第1の押さえ部材102と、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士を密着させる第2の押さえ部材103とを有している。

【0047】

第1の押さえ部材102と第2の押さえ部材103とは、ビーム溝6の長手方向へ平行に配置されている。従って、比較例1では、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士が溶接想定線に沿って密着されるだけでなく、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士も溶接想定線に沿って密着されるようになっている。他の構成は実施の形態1と同様である。

【0048】

比較例1では、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線に沿って密着させるとともに、従載せ面8に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線に沿って密着させた状態で、溶接溶断工程を行った。この結果、比較例1では、溶接溶断工程において、電子ビーム及び被照射部10の送り速度等の条件を変えながら、第1及び第2の金属箔1,2同士の接合を試みたが、接合部が不連続になったり、材料が溶け込みすぎて穴が生じたりして、安定な溶接溶断を実現することができなかった。

【0049】

比較例2.

比較例2でも、比較例1と同様のステンレス箔を第1及び第2の金属箔1,2として用いた。また、比較例2では、従載せ面8が設けられた支持台の部分をなくして、主載せ面8が設けられた支持台の部分のみを残し、第1及び第2の金属箔1,2の一部を主載せ面7に載せ、第1及び第2の金属箔1,2の他の一部を下からの支えがない状態として、電子ビームの照射による溶接溶断工程を行った。

【0050】

即ち、図5は、比較例2によるビーム溶接方法を実施するときの金属箔の設置状態を示す断面図である。比較例2では、支持台104の構成が実施の形態1の支持台3と異なっている。即ち、支持台104の上面には、主載せ面7のみが設けられている。従って、従載せ面に載せられるべき第1及び第2の金属箔1,2の部分の下方には、支持台が存在せず、空間となっている。他の構成は実施の形態1と同様である。

【0051】

比較例2では、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線に沿って密着させ、従載せ面に載せられるべき第1及び第2の金属箔1,2の部分が支えのない状態で、溶接溶断工程を行った。この結果、比較例2では、溶接溶断工程において、電子ビーム及び被照射部10の送り速度、押さえ部材9の位置等の条件を変えながら、第1及び第2の金属箔1,2同士の接合を試みたが、溶接想定線に押さえ部材9を数mmの距離にまで近づけても、安定な溶接溶断を実現することができなかった。

【0052】

このようなビーム溶接方法では、第1の金属箔1と、第1の金属箔1上に重ねた第2の金属箔2とを主載せ面7及び従載せ面8のそれぞれに載せた後、従載せ面8に載せられた第1及び第2の金属箔1,2の部分を解放させた状態で、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線11に沿って密着させ、ビームの集中照射によって第1及び第2の金属箔1,2を加熱することにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士を溶接想定線11に沿って溶接しながら、従載せ面8に載せられた第1及び第2の金属箔1,2の部分を切り離すので、第1及び第2の金属箔1,2の溶接と溶断とを同時に行うことができる。これにより、溶接時の工程数を少なくすることができ、第1及び第2の金属箔1,2同士の溶接を容易にすることができる。また、溶接想定線11の両側の主載せ面7及び従載せ面8で第1及び第2の金属箔1,2を支えながら、第1及び第2の金属箔1,2の溶接と溶断とを行うので、第1及び第2の金属箔1,2の余剰領域の部分を従載せ面8で支えることにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士の密着状態をより確実に確保することができる。これにより、主載せ面7に載せられた第1及び第2の金属箔1,2の部分同士の溶接による接合をより確実にすることができる。

【0053】

また、主載せ面7と従載せ面8との間にはビーム溝6が設けられ、溶接想定線11は、第1及び第2の金属箔1,2が重なる方向に沿って支持台3を見たときにビーム溝6の幅の範囲内に位置しているので、第1及び第2の金属箔1,2の加熱部分の下方を空間にすることができる。これにより、第1及び第2の金属箔1,2を溶断したビームが支持台3に照射されて支持台3が溶けたとしても、第1及び第2の金属箔1,2と支持台3とが接合してしまうことを防止することができる。

【0054】

また、第1及び第2の金属箔1,2に集中照射されるビームは、電子ビームであるので、第1及び第2の金属箔1,2を加熱するためのビームを容易にかつより確実に照射することができる。

【0055】

また、第1及び第2の金属箔1,2のそれぞれの厚さは、少なくとも何れかが100[μm]以下とされるので、従来困難であった厚さの薄い金属箔同士の溶接をより確実にかつ容易に行うことができる。これにより、これまでにない電子機器の接合や真空断熱材の包装材の接合等への応用も図ることができ、用途の拡大を図ることができる。

【0056】

また、第1及び第2の金属箔1,2を構成する金属の種類に対応させて金属種別下限値P及び金属種別上限値Qを特定しておき、第1及び第2の金属箔1,2のそれぞれの材料が同種の金属である場合には、第1及び第2の金属箔1,2を構成する金属の種類に対応する金属種別下限値P及び金属種別上限値Qを上記の関係式(1)のa1の値及びa2の値とするので、第1及び第2の金属箔1,2を構成する金属の種類に応じた適正な条件で溶接溶断工程を行うことができる。従って、第1及び第2の金属箔1,2に対してより安定な溶接溶断を行うことができる。

【0057】

また、金属の種類がステンレス及び鉄系である場合にP=5、Q=15、銅系である場合にP=100、Q=175、アルミニウム系である場合にP=5、Q=30、チタン系である場合にP=2.5、Q=45とされているので、第1及び第2の金属箔1,2を構成する金属の種類がステンレス及び鉄系、銅系、アルミニウム系及びチタン系である場合に、ビーム溶接方法の溶接条件を明確化することができ、第1及び第2の金属箔1,2の溶接溶断をより確実に行うことができる。

【0058】

また、上記のような真空断熱材21では、この発明の実施の形態1によるビーム溶接方法によって第1及び第2の金属箔1,2が溶接されることにより収容体22が作製されているので、溶接不良の少ない収容体22を容易に作製することができる。また、収容体22における第1及び第2の金属箔1,2の厚さを容易に薄くすることができる。例えば50[μm]の金属箔を用いて収容体22を作製することができる。これにより、真空断熱材21の断熱性能の向上を図ることができる。即ち、収容体22における金属箔の厚さが厚いと、熱が収容体22の金属箔を伝わりながら芯材23の外側を回り込んで移動するヒートブリッジと呼ばれる現象が生じやすくなるが、収容体22における第1及び第2の金属箔1,2の厚さを薄くすることで、ヒートブリッジにより移動する熱流を抑制することができ、真空断熱材21の断熱性能の向上を図ることができる。また、高分子フィルムとアルミニウム箔又は蒸着フィルムとからなる一般的なラミネートシートを用いて収容体が作製されている従来の真空断熱材とは異なり、第1及び第2の金属箔1,2同士を溶接して収容体22が作製されているので、耐熱性の高い繊維(例えばガラス繊維やセラミック繊維等)により構成された芯材23を用いることで、高い耐熱性(例えば300℃を超える耐熱性)を持つ真空断熱材21を得ることができる。

【0059】

実施の形態2.

なお、実施の形態1では、第1及び第2の金属箔1,2のそれぞれの材料が同種の金属とされているが、実施の形態2では、第1及び第2の金属箔1,2のそれぞれの材料を異種の金属としている。金属箔溶接装置の構成及びビーム溶接方法の手順については実施の形態1と同様である。

【0060】

即ち、第1及び第2の金属箔1,2を構成する材料が異種の金属である場合についても、金属の種類の組み合わせを変えながら、上記のビーム溶接方法による溶接テストを実施することにより、安定な溶接溶断が実現されるときの溶接溶断工程の溶接条件を調べた。溶接テストでの金属としては、実施例1と同様に、ステンレス及び鉄系の金属、銅系の金属、アルミニウム系の金属、及びチタン系の金属を用いた。また、溶接テストでは、第1及び第2の金属箔1,2に照射するビームを電子ビームとし、第1及び第2の金属箔1,2のそれぞれの厚さを同一とした。

【0061】

この結果、第1及び第2の金属箔1,2を構成する金属の種類にそれぞれ対応する各金属種別下限値P、及び各金属種別下限値Pの平均値のいずれかの値を、上記の関係式(1)におけるa1の値として設定するとともに、第1及び第2の金属箔1,2を構成する金属の種類にそれぞれ対応する各金属種別上限値Q、及び各金属種別上限値Qの平均値のいずれかの値を、上記の関係式(1)におけるa2の値として設定し、a1及びa2のそれぞれの値が設定された関係式(1)を満たす条件で溶接溶断工程を行うことにより、安定な溶接溶断が実現された。なお、金属種別下限値P及び金属種別上限値Qは、金属の種類に対応して特定される固有の値であるので、ステンレス及び鉄系の金属、銅系の金属、アルミニウム系の金属、及びチタン系の金属のそれぞれについて、実施例1と同様の値となっている。

【0062】

各金属種別下限値P、及び各金属種別下限値Pの平均値のいずれの値をa1の値として設定するかについては、第1及び第2の金属箔1,2を構成するそれぞれの金属の種類の組み合わせに応じて決まる。即ち、各金属の種類にそれぞれ対応する各金属種別下限値P間の差が小さい場合(例えばステンレス箔とアルミニウム箔との組み合わせ等の場合)には、電子ビームの照射を直接受ける第2の金属箔2を構成する金属の種類に対応する金属種別下限値Pがa1の値として設定される。また、各金属の種類にそれぞれ対応する各金属種別下限値P間の差が大きい場合(例えば銅箔とアルミニウム箔との組み合わせ等の場合)には、第1及び第2の金属箔1,2を構成する金属の種類にそれぞれ対応する各金属種別下限値Pの平均値がa1の値として設定される。

【0063】

各金属種別上限値Q、及び各金属種別上限値Qの平均値のいずれの値をa2の値として設定するかについても、第1及び第2の金属箔1,2を構成するそれぞれの金属の種類の組み合わせに応じて決まる。即ち、各金属の種類にそれぞれ対応する各金属種別上限値Q間の差が小さい場合(例えばステンレス箔とアルミニウム箔との組み合わせ等の場合)には、電子ビームの照射を直接受ける第2の金属箔2を構成する金属の種類に対応する金属種別上限値Qがa1の値として設定される。また、各金属の種類にそれぞれ対応する各金属種別上限値Q間の差が大きい場合には、第1及び第2の金属箔1,2を構成する金属の種類にそれぞれ対応する各金属種別上限値Qの平均値がa2の値として設定される。

【0064】

このように、第1及び第2の金属箔1,2のそれぞれの材料が異種の金属である場合であっても、上記の関係式(1)のa1及びa2のそれぞれの値を適正に設定することにより、第1及び第2の金属箔1,2同士の溶接と溶断とをより確実かつ容易に行うことができる。従って、例えば銅系の金属とアルミニウム系の金属とが混在する熱交換器や電子機器の放熱板の溶接等にもこの発明を適用することができ、用途の拡大を図ることができる。

【0065】

実施の形態3.

実施の形態1では、溶接溶断工程において電子ビームの照射量を一定としたまま、電子ビームの被照射部10を溶接想定線11に沿って移動させているが、実施の形態3では、溶接溶断工程において電子ビームの照射量を減らしながら、電子ビームの被照射部10を溶接想定線11に沿って移動させている。金属箔溶接装置の構成及びビーム溶接方法の手順は実施の形態1と同様である。

【0066】

即ち、第1及び第2の金属箔1,2の材料が、ステンレスのような金属よりも熱伝導率の高い金属(例えばアルミニウム系や銅系の金属等)であって、溶接距離が長い場合には、電子ビームの照射による溶接開始時と、溶接が進行した時とで金属箔の温度が異なってしまう。従って、電子ビームからの入熱量が一定であれば、溶接状態が不安定になる。

【0067】

ここで、厚さ10[μm]の純銅箔を用いて、溶接距離が250[mm]となる溶接を試みた。出力電流値を1.2[mA]に設定し、出力電流値を一定に保ちながら電子ビームの送り速度を0.8[m/min]で溶接したところ、溶接が進行するに従ってハンピングが強くなり溶接が不安定になった。

【0068】

そこで、実施の形態3によるビーム溶接方法では、溶接溶断工程において、電子ビームの照射量を減らしながら被照射部10を溶接想定線11に沿って移動させた。具体的には、電子ビームの出力電流値を、溶接開始時に1.2[mA]とし、溶接終了時に1.0[mA]とするランプ出力制御を実施した。この結果、電子ビームの照射開始から終了に至るまで安定な溶接溶断が実現された。

【0069】

このようなビーム溶接方法では、溶接溶断工程において、ビームの照射量を減らしながら、ビームの被照射部10を溶接想定線11に沿って移動させるので、溶接距離が長い場合であっても、第1及び第2の金属箔1,2同士の溶接溶断をより確実かつ容易に行うことができる。従って、従来困難であった銅箔の溶接も容易に行うことができる。これにより、例えばリチウム電池の電極材料等にもこの発明を適用することができ、用途の拡大をさらに図ることができる。

【0070】

なお、第1及び第2の金属箔1,2のそれぞれの厚さは、同一である必要はないが、第1及び第2の金属箔1,2のいずれか一方の厚さを他方の厚さの10倍以下に設定するのが好ましい。さらに好ましくは、一方の厚さを他方の厚さの3倍以下に設定するのがよい。また、第1及び第2の金属箔1,2に照射するビームは、電子ビームに限らず、例えばレーザビーム等としてもよい。

【0071】

また、各上記実施の形態では、金属箔の枚数が第1及び第2の金属箔1,2の2枚とされているが、金属箔の枚数を3枚以上としてもよい。

【0072】

実施の形態4.

図6は、この発明の実施の形態4による真空包装方法によって製造された真空包装体を示す断面図である。図において、真空包装体31は、収容体32と、収容体32に収容された介在物33とを有している。収容体32は、互いに対向する第1の外被材34及び第2の外被材35を有している。

【0073】

第1及び第2の外被材34,35は、所定の厚さを持つ金属箔(金属板)によりそれぞれ構成されている。また、第1及び第2の外被材34,35の各形状は同一とされている。この例では、80μmの厚さを持つ矩形状のステンレス箔(SUS304)によって第1及び第2の外被材34,35が構成されている。

【0074】

介在物33は、第1の外被材34と第2の外被材35との間に挿入されている。第1及び第2の外被材34,35の周縁部同士は、溶接により接合されている。即ち、収容体32には、第1及び第2の外被材34,35を互いに接合する溶接部36が第1及び第2の外被材34,35の周縁部に沿って形成されている。第1及び第2の外被材34,35で囲まれる空間は、第1及び第2の外被材34,35の周縁部同士が溶接部36で接合されることにより密封されている。

【0075】

第1及び第2の外被材34,35で囲まれる空間は、所定の真空状態(この例では、0.1Pa〜15Paの範囲の真空状態)とされている。これにより、第1及び第2の外被材34,35で囲まれる空間内に配置された介在物33は、大気に触れにくくなっている。例えば大気との接触により劣化が促進される電子部品を介在物33とした場合、所定の真空状態とされた収容体32内で介在物33が密封されることにより、介在物33の劣化の進行が抑制され、介在物33の長期保存が可能となる。また、物理吸着させて使用する吸着剤、例えば乾燥剤や脱酸素剤を介在物33とした場合、未吸着状態にて性能を維持させることができることから、製造後の長期保管に有効となる。

【0076】

次に、真空包装体31を製造するための真空包装について説明する。図7は、図6の真空包装体31を製造するための真空包装加工時の設置状態を示す上面図である。また、図8は、図7のVIII-VIII線に沿った断面図である。真空包装装置は、真空チャンバ(図示せず)と、真空チャンバ内に設置された支持台37と、第1の金属箔1及び第2の金属箔2同士(図8)を支持台37上で部分的に密着させる押さえ装置38と、第1の金属箔1及び第2の金属箔2同士を溶接しながら溶断するビーム発生装置(加熱装置)39(図3)とを有している。

【0077】

支持台37の構成は、実施の形態1の支持台3の構成と同様である。即ち、支持台37は、真空チャンバに対して所定の方向へ水平移動可能になっている。支持台37の上面には、図8に示すように、支持台37の移動方向に沿ったビーム溝6が設けられている。これにより、支持台37の上面には、ビーム溝6を介して互いに隣り合う主載せ面7及び従載せ面8が形成されている。第1の金属箔1及び第2の金属箔2は、互いに重ねられた状態で、一部が主載せ面7に載せられ、他の一部が従載せ面8に載せられる。これにより、第1の金属箔1及び第2の金属箔2は、互いに重ねられた状態でビーム溝6を覆う位置に配置される。

【0078】

押さえ装置38は、真空チャンバに対して支持台37とともに移動可能な内側押さえ部材40と、ビーム発生装置39と相対的な移動がない外側押さえ部材41とを有している。内側押さえ部材40及び外側押さえ部材41は、第1及び第2の金属箔1,2を介してそれぞれ支持台37に押圧される。第1及び第2の金属箔1,2は、内側押さえ部材40及び外側押さえ部材41のそれぞれから押圧力を受けている部分で互いに密着される。

【0079】

内側押さえ部材40及び外側押さえ部材41は、ビーム溝6の幅方向両側に配置されている。また、内側押さえ部材40及び外側押さえ部材41は、図7に示すように、ビーム溝6の長手方向に沿ってそれぞれ配置されている。

【0080】

内側押さえ部材40は、支持台37の移動に対して相対的に変化がないように移動する一方で、外側押さえ部材41に対しては、ビーム溝6の長手方向へ平行に移動される。従って、電子ビームの照射位置よりも前方では、ビーム溝6の幅方向を挟んで内側押さえ部材40と外側押さえ部材41とが対向する位置にある一方で、照射位置よりも後方つまり溶接された部分では、内側押さえ部材40のみが存在し、それに対向する位置には外側押さえ部材41はないことになる。

【0081】

ビーム発生装置39の構成は、実施の形態1のビーム発生装置5の構成と同様である。即ち、ビーム発生装置39は、図8に示すように、支持台37の上方から下方に向けて電子ビームを集中照射する。ビーム発生装置39における電子ビームの照射部は、真空チャンバ内に固定されている。ビーム発生装置39から照射される電子ビームの光軸は、ビーム溝6と交差している。支持台37及び内側押さえ部材40は、電子ビームの光軸とビーム溝6とが交差した状態を維持しながら、電子ビームの光軸及び外側押さえ部材41に対してビーム溝6の長手方向へ移動される。

【0082】

また、ビーム発生装置39は、支持台37上に重ねられた第1及び第2の金属箔1,2のうち、上側に重ねられた一方の金属箔に電子ビームを集中照射する。これにより、第1及び第2の金属箔1,2は、電子ビームの光軸が各金属箔1,2と交わる部分(被照射部)42で、それぞれ加熱される。被照射部42は、支持台37が電子ビームの光軸に対して移動されることにより、第1及び第2の金属箔1,2に対してビーム溝6の長手方向へ移動される。第1及び第2の金属箔1,2は、電子ビームの照射を受けて加熱されることにより、被照射部42で互いに溶接されながら溶断される。従って、被照射部42が第1及び第2の金属箔1,2に対して移動する経路は、溶接を行うための基準線である溶接想定線43を示しており、支持台37を上方から見たときにビーム溝6の幅の内側の範囲内となるように位置している。

【0083】

次に、真空包装体31を製造するための真空包装方法について説明する。真空包装体31を製造するときには、第1及び第2の金属箔1,2の周縁部同士を溶接により部分的に接合して、一部が開放された金属箔の袋をあらかじめ作製しておく。この例では、第1及び第2の金属箔1,2の各形状が矩形状とされており、第1及び第2の金属箔1,2の周縁部の4辺のうち、3辺のみを溶接で接合することにより金属箔の袋を作製する。

【0084】

この後、金属箔の袋内に介在物33を開放口から挿入する。これにより、介在物33が第1の金属箔1と第2の金属箔2との間に挿入され、金属箔の袋内に介在物33が収容された包装中間体が出来上がる(挿入工程)。

【0085】

この後、包装中間体(即ち、第1及び第2の金属箔1,2間に介在物33を挿入したもの)を支持台37上に配置する。このとき、第1及び第2の金属箔1,2が上下方向に対向するように包装中間体を寝かせて配置する。また、このとき、支持台37に対する包装中間体は、支持台37を上方から見たときに金属箔の袋の開放口と介在物33との間をビーム溝6が横切る位置となるように設置する。これにより、第1の金属箔1と、第1の金属箔1上に重ねた第2の金属箔2とが、主載せ面7及び従載せ面8のそれぞれに載せられる。これにより、包装中間体に対する溶接想定線43は、図7に示すように、金属箔の袋の開放口と介在物33との間の位置になる。また、このとき、包装中間体は、第1及び第2の金属箔1,2が重なる方向に沿って支持台37を見たときに、介在物33が主載せ面7の領域に存在するように支持台37に対して配置される。これにより、第1及び第2の金属箔1,2は、溶接想定線43よりも介在物33側の有効領域(被覆領域)と、溶接想定線43よりも介在物33から離れた余剰領域とに区分される(金属箔積層工程)。

【0086】

この後、真空チャンバ内を減圧することにより、包装中間体を所定の真空圧力にする。この例では、0.1Pa〜15Paの範囲になるまで減圧した。この後、包装中間体が所定の真空環境下に配置された状態を維持したまま、溶接想定線43よりも介在物33に近い位置で内側押さえ部材40により第1及び第2の金属箔1,2同士を密着させ、溶接想定線43よりも介在物33から離れた位置で外側押さえ部材41により第1及び第2の金属箔1,2同士を密着させる。このとき、外側押さえ部材41と内側押さえ部材40は、ビーム溝6の長手方向に対して互いに対向する位置とされる(密着工程)。

【0087】

この後、ビーム発生装置39の照射部から電子ビームを照射しながら、ビーム溝6の長手方向に沿って支持台37を内側押さえ部材40とともに移動させる。これにより、被照射部42は、溶接想定線43上を移動し、溶接想定線43に沿って第1及び第2の金属箔1,2を加熱する。

【0088】

このとき、外側押さえ部材41は、被照射部42との位置関係を保ちながら、第1及び第2の金属箔1,2に対して移動される。即ち、第1及び第2の金属箔1,2同士が外側押さえ部材41によって密着されている範囲は、第1及び第2の金属箔1,2に対する被照射部42の移動に応じて変化する。これにより、第1及び第2の金属箔1,2同士が溶接されていない未溶接部分に対応する範囲のみで第1及び第2の金属箔1,2同士が外側押さえ部材41により密着される。

【0089】

第1及び第2の金属箔1,2が溶接想定線43に沿って加熱されることにより、被覆領域(即ち、溶接想定線43よりも介在物33側の領域)内における第1及び第2の金属箔1,2同士が溶接想定線43に沿って溶接されながら、第1及び第2の金属箔1,2が溶接想定線43の位置を境界として溶断される。この結果、余剰領域(即ち、溶接想定線43よりも介在物33から離れた領域)内における第1及び第2の金属箔1,2のそれぞれの部分が、被覆領域内における第1及び第2の金属箔1,2のそれぞれの部分から切り離される。被覆領域内に残った第1及び第2の金属箔1,2は、第1及び第2の外被材34,35(図6)となる(溶接溶断工程)。

【0090】

この後、真空チャンバ内の圧力を大気圧状態にまで戻す。これにより、介在物33、第1の外被材34及び第2の外被材35を有する真空包装体31が完成する。第1及び第2の外被材34,35で囲まれる空間内は、第1及び第2の外被材34,35同士が溶接により封止されているので、所定の真空状態に維持される。

【0091】

本真空封止方法に先立って、互いに重ねられた2枚の金属板同士の溶接による封止状態を評価するための実験を行った。実験では、互いに重ねた2枚の金属板を水平に配置し、上方から電子ビームを照射することにより金属板同士を溶接した。

【0092】

比較例3.

まず、溶断させずに溶接する従来の重ね溶接方法で2枚の金属板同士の接合を行った。比較例3では、2枚の金属板として、厚さが80μmで縦横の寸法がそれぞれ200mmの矩形状のステンレス箔を用いた。また、比較例3では、まず、2枚のステンレス箔を単純に重ね、溶接想定線を挟んで両側の2箇所でステンレス箔同士を隙間なく密着させた後、ステンレス箔同士のそれぞれの密着箇所を維持したまま、電子ビームの集中照射によりステンレス箔同士を溶接した。ステンレス箔同士の密着は、幅10mmの押さえ部材をステンレス箔に押圧することにより行った。また、比較例3では、ビーム電流の条件を0.8mA〜3.0mAの範囲内で変えるとともに、加工速度(支持台37の移動速度)の条件を1.0m/min〜3.0m/minの範囲内で変えながら、圧力4.0Paの真空環境下でステンレス箔同士の溶接を行った。この結果、ビーム電流の条件が1.5mA〜2.0mAの範囲内で、かつ、加工速度の条件が1.5m/min〜2.0m/minの範囲内に設定した場合に、溶接による封止状態が良好となった。

【0093】

しかし、実際には介在物33が各ステンレス箔間に挿入されるため、各ステンレス箔の成形加工によってあらかじめ空間が形成されていない場合には、各ステンレス箔を曲げながらステンレス箔の周縁部同士を密着させる必要がある。従って、各ステンレス箔の全周の周縁部同士を完全に密着させるのは困難である。試しに、あらかじめ3辺を溶接封止した2枚のステンレス箔間に、厚さが10mmで縦横の寸法がそれぞれ100mmの直方体の介在物33を挿入したのち、残りの1辺を設定した溶接想定線を挟んで両側の2箇所でステンレス箔同士を押さえ部材により押圧してみたが、各ステンレス箔の周縁部間に約30μm程度の複数の隙間が生じた。

【0094】

そこで、50μmの隙間を各ステンレス箔間に意図的に生じさせ、ビーム電流及び加工速度の各条件を上記と同じ条件にして溶接を行ってみた。この結果、溶接による封止状態が良好となるときのビーム電流及び加工速度の各条件を見出すことができなかった。これは、例えば電子ビームを受ける被照射部の温度条件が溶接による温度上昇により逐次変化することや、ステンレス箔内で溶接時に発生した熱応力の逃げ場がなくなること等によって、ピンホールがステンレス箔に生じやすくなるためであると考えられる。

【0095】

また、介在物33を収納できる空間をあらかじめ作っておくために、80μmの厚さを持つステンレス箔を絞り加工により成形してみたところ、絞り部分での伸びに伴う薄肉化によってステンレス箔に割れが生じてしまい、絞り加工によるステンレス箔の成形が困難となることを確認した。

【0096】

実施例2.

次に、溶接しながら溶断させる本実施の形態の方法で2枚の金属板同士の接合を行った。実施例2では、2枚の金属板として、比較例と同様に、80μmの厚さを持つステンレス箔を用いた。

【0097】

実施例2では、溶接想定線よりも介在物33に近い位置で内側押さえ部材40により2枚のステンレス箔同士を密着させるとともに、溶接想定線よりも介在物33から離れた位置で外側押さえ部材41によりステンレス箔同士を密着させ、電子ビームの光軸に対してステンレス箔を移動させながら、ステンレス箔に電子ビームを集中照射した。このとき、電子ビームを受ける被照射部と同じ速度で内側押さえ部材40は移動する一方で、外側押さえ部材41は、電子ビームと同じ位置で相対的に動かないようにした。このようにして、溶接想定線に沿ってステンレス箔同士を溶接しながら、溶接想定線を境界としてステンレス箔を溶断させた。

【0098】

また、実施例2では、溶接想定線の位置における2枚のステンレス箔間に50μmの隙間を意図的に生じさせた状態で、ステンレス箔同士の溶接を行った。さらに、実施例2では、2枚のステンレス箔を溶接しながら溶断するために、ステンレス箔同士を溶接するときのビーム電流及び加工速度の各条件を比較例3の2倍以上とした。ここでは、ビーム電流を7.0mAとし、加工速度を9.0m/minとした。

【0099】

この結果、実施例2では、2枚のステンレス箔間に50μmの隙間が生じていても、ステンレス箔同士の溶接による封止状態が良好になった。これは、溶接想定線よりも介在物33から離れた領域におけるステンレス箔が切り離されることにより、溶接時に発生した熱応力が適度に分散されるとともに、切り離されたステンレス箔から余分な熱が適度に外部へ放散されるためであると考えられる。

【0100】

また、実施例2による溶接部の仕上がりを詳しく観察すると、溶接部断面が、いわゆる拝み溶接による溶接部の仕上がりとほぼ同じ形態になっていることが確認された。

【0101】

通常、1mm程度以上の厚さを持つ2枚の金属板であれば、各金属板が曲がりにくいので、例えばTIGやプラズマ等を金属板の板面に沿った方向(金属板の厚さ断面に垂直な方向)へ照射して各金属板の接触端面を溶接する拝み溶接を行うことも可能であるが、金属板の厚さが100μm以下である場合には、金属板が曲がりやすくなるので、プラズマやレーザ等の照射位置を各金属板の接触端面に合わせることが困難になる。しかし、この実施例1によれば、各金属板の厚さが100μm以下であっても、溶接部の仕上がりを、拝み溶接による溶接部の仕上がりと同じ形態にできることが確認された。

【0102】

このような真空包装方法では、所定の真空環境下で第1及び第2の金属箔1,2をビームの集中照射によって溶接想定線43に沿って加熱することにより、溶接想定線43に沿って第1及び第2の金属箔1,2同士を溶接しながら、溶接想定線43の位置を境界として第1及び第2の金属箔1,2を溶断するので、第1及び第2の金属箔1,2同士の溶接と、第1及び第2の金属箔1,2で囲まれた空間の真空処理とを同時に行うことができる。これにより、真空包装体31の製造のための工程数を少なくすることができ、真空包装体31の生産性の向上を図ることができる。また、第1及び第2の金属箔1,2の溶断により余分な熱が適度に外部へ放散されるので、第1及び第2の金属箔1,2同士が完全に密着していなくても、第1及び第2の金属箔1,2同士をより確実に溶接することができる。従って、第1及び第2の金属箔1,2を絞り加工であらかじめ成形しておく作業をなくすことができ、工程数をさらに少なくすることができる。また、絞り加工による割れが第1及び第2の金属箔1,2に生じるおそれをなくすこともできる。これにより、真空包装体31の生産性の向上をさらに図ることができる。

【0103】

また、溶接溶断工程において、被照射部42とともに外側押さえ部材41の位置が相対的に固定され、見かけ上、被照射部42及び外側押さえ部材41を第1及び第2の金属箔1,2に対して移動させるようにしたので、第1及び第2の金属箔1,2に発生する熱応力を適度に分散させることができ、第1及び第2の金属箔1,2同士をさらに確実に溶接することができる。

【0104】

また、第1及び第2の金属箔1,2は、100μm以下の厚さを持つステンレス箔であるので、第1及び第2の金属箔1,2同士を溶接しながら溶断させやすくすることができ、真空包装体31の生産性の向上をより確実に図ることができる。

【0105】

実施の形態5.

実施の形態4では、溶接想定線43よりも介在物33に近い位置で第1及び第2の金属箔1,2同士を内側押さえ部材40の押圧により密着させ、溶接想定線43よりも介在物33から離れた位置で第1及び第2の金属箔1,2同士を外側押さえ部材41の押圧により密着させるようになっているが、内側押さえ部材41の押圧によってのみ第1及び第2の金属箔1,2同士を密着させるようにし、外側押さえ部材41をなくしてもよい。

【0106】

即ち、図9は、この発明の実施の形態5による真空包装加工時の設置状態を示す上面図である。また、図10は、図9のX-X線に沿った断面図である。押さえ装置38は、外側押さえ部材41を有しておらず、実施の形態4と同様の内側押さえ部材40を有している。他の真空包装加工時の設置状態の構成は、実施の形態4と同様である。

【0107】

また、真空包装方法については、密着工程において、溶接想定線43よりも介在物33に近い位置でのみ第1及び第2の金属箔1,2同士を内側押さえ部材40の押圧により密着させるようになっている。また、密着工程では、溶接想定線43よりも介在物33から離れた余剰領域内における第1及び第2の金属箔1,2が、加圧密着されずに解放されたままとなっている。

【0108】

溶接溶断工程では、所定の真空環境下で余剰領域内における第1及び第2の金属箔1,2のそれぞれを解放したまま、第1及び第2の金属箔1,2を溶接想定線43に沿って加熱するようになっている。他の手順は、実施の形態4と同様である。

【0109】

実施例3.

次に、互いに重ねられた2枚の金属板同士の溶接による封止状態を評価するために、実施例3では、本実施の形態の方法で、80μmの厚さを持つステンレス箔同士を接合した。実施例3では、溶接想定線よりも介在物33に近い位置でのみ内側押さえ部材40により2枚のステンレス箔同士を密着させ、電子ビームの光軸に対してステンレス箔を移動させながら、ステンレス箔に電子ビームを集中照射した。ステンレス箔に電子ビームを集中照射しているときには、溶接想定線よりも介在物33から離れた金属箔の部分を押さえずに解放したままとした。このようにして、溶接想定線の位置でステンレス箔同士を溶接しながら、溶接想定線を境界としてステンレス箔を溶断させた。

【0110】

また、実施例3では、実施例2と同様に、溶接想定線の位置における2枚のステンレス箔間に50μmの隙間を意図的に生じさせた状態で、ステンレス箔同士の溶接を行った。さらに、実施例3では、ビーム電流及び加工速度の各条件を変えながら、ステンレス箔同士の溶接を繰り返し行った。この結果、ビーム電流の条件が5.0mA〜8.0mAの範囲内で、かつ、加工速度の条件が5.0m/min〜11.0m/minの範囲内となる場合に、溶接による封止状態が良好となった。また、実施例3による溶接部の仕上がりについても、いわゆる拝み溶接による溶接部の仕上がりと同じ仕上がりになっていることが確認された。

【0111】

実際に、3辺をあらかじめ溶接封止した2枚のステンレス箔(80μmの厚さを持つ矩形状のステンレス箔)間に、厚さが10mmで縦横の寸法がそれぞれ100mmの直方体の介在物33を挿入した後、残りの1辺を基準に設定した溶接想定線の位置でステンレス箔同士を本実施の形態の方法によって溶接したところ、溶接による封止状態が良好となることが確認された。

【0112】

また、80μmの厚さを持つ矩形状の2枚のステンレス箔間に、厚さ10mmの介在物33を挿入し、縦横の寸法がそれぞれ400mmの真空包装体31を作製する場合であっても、本実施の形態の方法による溶接の封止状態が良好となることが確認された。

【0113】

このような真空包装方法では、溶接溶断工程において、余剰領域内における第1及び第2の金属箔1,2のそれぞれを解放したまま、第1及び第2の金属箔1,2を溶接想定線43に沿って加熱するので、溶接時に発生した熱応力をさらに確実に分散させることができる。これにより、溶接による封止状態が良好となるビーム電流や加工速度のそれぞれの設定条件の範囲を拡大することができ、真空包装体31の生産性の向上をさらに図ることができる。また、余剰領域内では、第1及び第2の金属箔1,2同士を密着させるスペースを確保する必要がなくなるので、第1及び第2の金属箔1,2の無駄を少なくすることができ、コストの低減化も図ることができる。

【0114】

なお、実施の形態4及び5では、第1及び第2の金属箔1,2間に介在物33を挿入する前に、第1及び第2の金属箔1,2の周縁部の4辺のうち、3辺のみを溶接で接合することにより金属箔の袋をあらかじめ作製しているが、これに限定されず、第1及び第2の金属箔1,2間に介在物33を挿入する前には第1及び第2の金属箔1,2の周縁部を全く接合せずに、第1及び第2の金属箔1,2間に介在物33を挿入した後に所定の真空環境下で第1及び第2の金属箔1,2の全周を溶接しながら溶断するようにしてもよい。また、1枚の金属箔を折り返して形成された第1及び第2の金属箔1,2間に介在物33を挿入した後、第1及び第2の金属箔の残りの3辺を所定の真空環境下で溶接しながら溶断するようにしてもよい。即ち、第1及び第2の金属箔1,2が対向する方向に沿って介在物33を見たときの介在物33の周囲の一部のみで第1及び第2の金属箔1,2同士をあらかじめ接合しておき、第1及び第2の金属箔1,2間に介在物33を挿入した後に、介在物33の周囲のうち、第1及び第2の金属箔1,2同士の接合部分を除く残りの部分に溶接想定線を設定するようにしてもよいし、第1及び第2の金属箔1,2間への介在物33の挿入前には第1及び第2の金属箔1,2同士の接合を全くせず、第1及び第2の金属箔1,2間に介在物33を挿入した後に、介在物33を囲む全周に溶接想定線を設定するようにしてもよい。

【0115】

また、各上記実施の形態では、第1及び第2の金属箔1,2のうち、上側に重ねられた一方の金属箔に電子ビームを集中照射するようになっているが、第1及び第2の金属箔1,2のうち、下側に重ねられた他方の金属箔に電子ビームを集中照射してもよい。この場合、電子ビームは支持台37の下方から上方に向けて照射され、支持台3,37は電子ビームの光軸を避けて配置される。

【0116】

また、各上記実施の形態では、第1及び第2の金属箔1,2を電子ビームの照射により加熱しているが、電子ビームに限定されることはなく、例えばレーザビームであってもよい。この場合、レーザ溶接機(ビーム発生装置)が真空チャンバ外に設置され、レーザビームを透過する例えばガラス等が真空チャンバに設けられる。これにより、レーザ溶接機からガラスを通過したレーザを真空チャンバ内の第1及び第2の金属箔1,2のいずれかに集中照射させることができ、第1及び第2の金属箔1,2を加熱することができる。

【0117】

また、真空チャンバ外にレーザ溶接機を設置する場合、真空チャンバに対してレーザ溶接機を固定したまま支持台37を移動させてもよいし、真空チャンバに対して支持台37を固定したままレーザ溶接機を移動させてもよい。さらに、レーザ溶接機を真空チャンバ内に設置してもよい。レーザビームの種類としては、例えばヤグ(イットリウム・アルミニウム・ガーネット)レーザや炭酸ガスレーザ等が挙げられる。

【0118】

また、介在物33を真空包装する真空包装方法は、実施の形態1〜3のビーム溶接方法によって第1及び第2の金属箔1,2同士を溶接することにより、第1及び第2の金属箔1,2間に挿入された介在物33を真空包装する方法であってもよい。即ち、第1及び第2の金属箔1,2間に介在物33を挿入する挿入工程と、この挿入工程後に行う実施の形態1〜3の金属箔積層工程、密着工程及び溶接溶断工程とを備えた真空包装方法であってもよい。この場合、実施の形態1〜3のビーム溶接方法の金属箔積層工程では、第1及び第2の金属箔1,2が重なる方向に沿って支持台3を見たときに介在物33が主載せ面7の領域に存在するように、第1及び第2の金属箔1,2が支持台3に対して配置される。このように実施の形態1〜3のビーム溶接方法を、介在物33を真空包装する真空包装方法に適用すれば、第1及び第2の金属箔1,2同士の溶接の仕上がりをさらに良好にすることができ、第1及び第2の金属箔1,2同士の溶接により得られる収容体32内での介在物33の密閉状態をさらに良好にすることができる。

【0119】

実施の形態6.

図11は、この発明の実施の形態6による真空包装体を示す断面図である。図において、介在物33は、第1及び第2の外被材34,35が互いに対向する方向(即ち、真空包装体31の厚さ方向)へ積層された複数の繊維シート51を有する芯材とされている。繊維シート51は、無機材料(例えばガラス等)により構成された繊維からなるシートである。繊維シート51を構成する繊維は、0.8μm〜15μm程度の範囲の単一径繊維又は互いに異なる径の混合繊維とされている。繊維シート51の厚さは、0.2mm〜3.0mm程度とされている。即ち、真空包装体31は、複数の繊維シート51を有する介在物33を芯材とする真空断熱材とされている。真空断熱材の第1及び第2の外被材34,35で囲まれる空間は、0.1Pa〜3.0Paの範囲の真空状態とされている。

【0120】

真空断熱材を移動する熱には、芯材を経由して移動する熱と、芯材を囲む第1及び第2の外被材34,35を伝わりながら芯材の外側を回り込んで移動する熱とがある。第1及び第2の外被材34,35の厚さが大きくなると、上記したように、芯材の外側を回り込んで移動する熱流が大きくなるので、真空断熱材全体の断熱性能が著しく低下してしまう。従って、第1及び第2の外被材34,35の厚さを薄くするほど、真空断熱材の断熱性能の向上を図ることができる。

【0121】

一般的な真空断熱材の外被材は、アルミラミネートシートとされている。アルミラミネートシートを構成するアルミニウム箔の厚さは、通常、最も薄いもので約6μmの厚さとされている。アルミニウムよりも熱伝導率の小さいステンレスを真空断熱材の外被材の材料とすると、真空断熱材の外被材の材料をアルミニウムとした場合よりも外被材の厚さは大きくすることができる。従って、6μmの厚さを持つアルミニウム箔と同等以上の熱伝導性能を得るためには、ステンレス箔の厚さを80μm程度以下にすればよい。

【0122】

この例では、第1及び第2の外被材34,35が、80μmの厚さを持つステンレス箔により構成されている。従って、真空包装体(真空断熱材)31の断熱性能は、一般的な高性能の真空断熱材と同等の断熱性能となっていることとなる。

【0123】

実際に、厚さが0.5mmで縦横の寸法がそれぞれ400mmのガラス繊維シートを30枚積層して芯材を作製した後、あらかじめ3辺を溶接しておいた厚さ80μmの2枚のステンレス箔間に芯材を挿入し、1.0Paの真空環境下で残りの1辺を溶接封止することにより、真空断熱材を試作した。試作での真空包装方法としては、実施の形態2の方法を用いた。

【0124】

試作した真空断熱材の熱伝導率を測定したところ、0.0025W/mKの値が得られた。このことから、試作した真空断熱材の断熱性能が、高性能の真空断熱材と同等の断熱性能となっていることが確認された。

【0125】

このように、積層された複数の繊維シート51を有する芯材を介在物33とすることにより、真空包装体31を真空断熱材として用いることができる。

【0126】

また、一般的な真空断熱材では、アルミラミネートシートの溶着部から水分や空気が経時的に侵入しやすいので、真空断熱材の内部にガス吸着剤を挿入しておく必要があるが、本実施の形態による真空断熱材では、第1及び第2の外被材34,35を構成するステンレス箔同士の溶接による封止状態を良好にすることができるので、第1及び第2の外被材34,35で囲まれる空間内への空気や水分の侵入をより確実に防止することができ、ガス吸着剤を不要にすることができる。

【0127】

また、第1及び第2の外被材34,35がステンレス箔により構成されているので、アルミラミネートシートにより第1及び第2の外被材が構成されている場合よりも、第1及び第2の外被材34,35の耐熱性能を向上させることができる。従って、芯材がガラス繊維で構成されている場合、真空断熱材全体の耐熱性能をガラス繊維の耐熱性能にまで向上させることができる。即ち、第1及び第2の外被材にアルミラミネートシートを用いた場合、アルミラミネートシートの耐熱温度が低いことから、真空断熱材の最高使用可能温度が100℃程度以下になってしまうが、第1及び第2の外被材をステンレス箔によって構成することにより、ガラス繊維の耐熱温度である300℃程度にまで真空断熱材の最高使用可能温度を上げることができる。さらに、ガラス繊維ではなくセラミック繊維により芯材を構成すれば、500℃程度にまで真空断熱材の最高使用可能温度を上げることができる。

【0128】

なお、前記実施の形態4〜6においては、矩形の金属箔の3辺を事前に包袋形状に溶接し、残りの開口部から介在物33を挿入した後に真空封止する例を示した。この後、真空チャンバを大気開放した時に、収容体全体がほぼ1atmの圧力を受けることから、包装材や事前の溶接箇所に歪が生じやすく、割れの発生原因になる。このため、事前の溶接箇所を保護すべく、少なくとも介在物33を挟持する第1の金属箔1と第2の金属箔2及び事前の溶接箇所を上下から例えば加圧板などで挟みこんでおくことでこれを防止することが可能となる。

【0129】

また、真空断熱材(真空包装体)31は、実施の形態1〜3のビーム溶接方法を適用した真空包装方法により作製してもよい。即ち、第1及び第2の金属箔1,2間に介在物33を挿入する挿入工程と、この挿入工程後に行う実施の形態1〜3の金属箔積層工程、密着工程及び溶接溶断工程とを備えた真空包装方法により真空断熱材31を作製してもよい。このようにすれば、第1及び第2の金属箔1,2同士の溶接の仕上がりをさらに良好にすることができ、第1及び第2の金属箔1,2同士の溶接により得られた収容体32内での芯材33の密閉状態をさらに良好にすることができる。従って、真空断熱材31の断熱性能の向上をさらに図ることができる。

【0130】

実施の形態7.

図12は、この発明の実施の形態6示す加熱調理器である誘導加熱調理器の斜視図、図13は図12の加熱調理器のトッププレートを外したときの斜視図、図14は図12の加熱調理器の仕切板を外したときの斜視図、図15は図12のA−A縦断面図である。

【0131】

図12〜図15において、加熱調理器201は、本体ケース202と、本体ケース202の上部に設けられたトッププレート203と、本体ケース202の下部の左右方向の略中央に設けられたグリル211と、このグリル211の外周を構成するグリルケース211aとトッププレート203との間に設けられた仕切板218と、仕切板218とグリルケース211aの間に設けられた真空断熱材206aと、グリル扉207と、グリル扉207の左右両方もしくは片側に操作つまみ212を有する前面パネル209と、本体ケース202の前面でグリル211の左右に各々設けられた吸気口208とが備えられている。

【0132】

仕切板218には、左右に誘導加熱コイル204と、後部にラジエントヒータ205と、誘導加熱コイル204を駆動する駆動回路基板215と、冷却ファンユニット214と、冷却ファンユニット214に連通され誘導加熱コイル204を冷却するコイル冷却ダクト213が搭載され、また、通風口216が設けられ、グリル排気ダクト217が下方から挿入されている。また、トッププレート203は、表面に誘導加熱コイル204やラジエントヒータ205で加熱するときに調理器をセットする位置204a、205aが示されたガラス板203aと、後部に設けられた排気口225と、排気口カバー210とで構成されている。

【0133】

また、吸気口208と仕切板218の通風口216との間に下部冷却風路220が設けられ、通風口216と冷却ファンユニット214の間に風路カバー223が設けられており、通風口216と、風路カバー223と、冷却ファンユニット214と、コイル冷却ダクト213と、排気口225とで上部冷却風路226が構成される。

【0134】

図14において、グリル211のグリルケース211aの左右両側の外側面とその各風路側に設けられた風路側板219の間に真空断熱材206bを狭持している。下部冷却風路220は、グリル211の左右両側の前面に各々設けられた吸気口208、前記風路側板219とこの風路側板219と対面する本体ケース202の内側面202aと本体ケース202の底面202bと仕切板218とで囲まれて形成されている。また、下部冷却風路220内には、駆動回路基板215上に設けられた駆動回路の制御など加熱調理器を動作させる制御回路基板(図示せず)が設けられている。

【0135】

次に、この発明の実施の形態7を示す加熱調理器の熱移動について説明する。グリル211から発生した熱は、グリルケース211aの上面から仕切板218を通じて上部の誘導加熱コイル204およびラジエントヒータ205ならびに駆動回路基板215に伝わろうとするが、これを上述の実施の形態1〜6で示した高い断熱性能を有する真空断熱材206aで熱遮蔽するようにしている。また、同様に、グリルケース211aの両側面からも、伝熱が起こるものの、これも側面縦向きに挿入した真空断熱材206bによって熱移動を抑制している。

【0136】

また、加熱調理器201は、下部冷却風路220および上部冷却風路266を通る冷却風を備えており、真空断熱材206aおよび真空断熱材206bから漏洩した熱を空気冷却するようにしている。冷却ファンユニット214の吸引力によって本体ケース202の前面パネル209の左右下方の吸気口208から吸い込まれた空気は、左右の下部冷却風路220を流れ、その内部に設けられた不図示の制御基板を冷却しながら、本体ケース202の下部の後部まで導かれ、この後、本体ケース202の後部壁面に沿って左右に分かれたまま上昇する。そして、仕切板218の通風口216を通過した冷却風は、それぞれ、前方に設けられた駆動回路基板215を冷却し、冷却ファンユニット214に吸引された冷却風は、コイル冷却ダクト213から誘導加熱コイル204に向けて吹き出して誘導加熱コイル204を冷却する。誘導加熱コイル204を通過した冷却風は誘導加熱コイル204の外周に沿って外側から回り込んで前方中央部に集まり、この後、後方のラジエントヒータ205に向けて流れ込んでラジエントヒータ205を冷却する。この後、ラジエントヒータ205を冷却した空気は排気口225から上方外部へ排出される。

【0137】

真空断熱材206a、206bの効果について説明する。加熱調理器1のグリル211の温度は、300℃以上になる。一方、本発明による真空断熱材は、ステンレス箔包装材としていることから、この温度に十分耐えうる。実施の形態6で示したものと同等で厚さが25mmの真空断熱パネルを作製して、加熱調理器1の上部と側面に設置し、冷却空気を動作させずに、真空断熱材206aおよび206bのグリルと反対側の外表面温度を測定したところ、約110℃になった。同じ構成および条件で真空断熱材がない場合は、風路側面23の表面で約300℃であった。

【0138】

これによって、基板や誘導加熱コイルの耐熱性を維持するために必要な冷却空気の流量を大幅に低減できることから、ファンの補機動力が低減され、効率の良い加熱調理器が実現できる。さらに、適切な断熱厚みにすることで、より単純な冷却流路構成が期待できることから、機器構造の単純化が図れ、生産性向上が望める。また、グリル自体の放熱量も低減できることから、ヒータ消費電力の抑制が図れ、熱効率の向上が図れる。

【0139】

なお、ここでは真空断熱材206bの下部冷却風路220側に風路側板219を設けたが、風路側板219は必ずしも設けなくともよい。また、真空断熱材206bの一部が下部冷却風路220に露出してもよく、風路側板219にその厚み方向に一つまたは複数の貫通孔を有してもよい。また、風路側板219は複数の板状部材を並べて構成してもよい。また風路側板219として、加熱調理器の前後方向に延びる断面ロ字状の筒状部材(不図示)を、真空断熱材206bと本体ケース202の内側面202aの間に配置し、この筒状部材の内側を下部冷却風路220とし、当該筒状部材の内側に加熱調理器を動作させる制御基板を配置してもよい。

【0140】

また、ここではグリルケース211の左右両側および上方のそれぞれに真空断熱材206a,206bを設けたが、断熱性は低下するが、いずれかにのみ真空断熱材を設けてもよく、例えば、グリル211の左右のみ、グリル211の上方のみに真空断熱材を設けるようにしてもよい。また、ここではグリル211の上面、側面全体をそれぞれ1枚の真空断熱材で覆うようにしているが、上面、側面の一部のみを真空断熱材で覆うようにしてもよく、また各面ごとに複数枚の真空断熱材を用いて覆うようにしてもよい。

【0141】

また、ここでは誘導加熱コイル204を駆動する駆動回路が載置された駆動回路基板215を仕切板218上に配置したが、下部冷却風路220内に配置してもよい。例えば、左側誘導加熱コイル204を駆動する駆動回路基板215をグリル211の左方の下部冷却風路220内に配置し、右側誘導加熱コイル204を駆動する駆動回路基板215をグリル211の右方の下部冷却風路220内に配置してもよい。

【0142】

また、ここではグリル211を加熱調理器の中央に配置し、その両側に下部冷却風路220を配置した例を示したが、グリル211を加熱調理器の左右いずれか一方に寄せて配置し、その他方側に下部冷却風路220を構成し、グリル211と下部冷却風路220との間に真空断熱材206bおよび風路側板219を設けるようにしてもよい。その際、2枚の駆動回路基板215を仕切板218上ではなく、下部冷却風路220内に配置し、それら駆動回路基板215を当該下部冷却風路220内に上下に並べて配置してもよい。あるいは、左右の誘導過熱コイル204を駆動する回路を一枚の基板上に左右に並べて形成し、当該基板を下部冷却風路220内に配置してもよい。また、下部冷却風路220内に、その風路方向に気流を発生させるファンを設けるようにしてもよい。

【0143】

また、真空断熱材206として、グリル211の上面と側面をそれぞれ個別の真空断熱材で覆った例を説明したが、これを一体化してコの字形状に成形して1つの真空断熱材としてもよい。さらに、加熱調理器の構造によっては、L字形状に加工したものを使用してもよい。これらの場合、折り目となる箇所では、上下の包装材の間に芯材がない様に、芯材をあらかじめ分離して挿入した構造にすると、成形がし易くなる。また、冷却ファンの位置や冷却風路は、これに限定されるものではなく、断熱厚みと配置構成を適正化することによって、風路を少なくしたり、なくしてもよい。

【0144】

本実施の形態では、加熱調理器として誘導加熱調理器を例にとり、加熱調理部であるグリル周りに実施の形態1〜6で示したような高い断熱性能を有する真空断熱材を配置する例を説明したが、何もこれに限定されるものではなく、電子レンジ、オーブンレンジ、オーブンなどの被加熱物を収容する加熱庫、炊飯器の内釜などの加熱調理部の周りに、直接、または任意の壁部や空間を介して間接的に、当該加熱調理部の周りの一部または全部を覆うように、実施の形態1〜6で示した高い断熱性能を有する真空断熱材を配置してもよい。これにより、加熱調理部外部への放熱量を低減し、ヒータ消費電力の抑制が図れ、熱効率の向上が図れる。特に、加熱調理部と回路基板との間、または、加熱調理部と回路基板への冷却風路との間に当該真空断熱材を配置することにより、回路基板の冷却に必要な冷却空気の流量を低減でき、効率の良い加熱調理器が実現できる。

【0145】

なお、真空断熱材の形状は、真空断熱材で覆おうとする加熱調理部の外周面(またはその周りの壁部の外周面)の形状に沿うような形状にする方が、当該外周面と真空断熱材との間に無駄なスペースが生じ難く好ましいが、実施の形態1〜6に示した真空断熱材は、金属箔を重ね合わせた構造であるため、加熱調理器に適用する場合、真空断熱材を平板形状のまま使用するか、もしくは円筒形状に加工する場合も曲率半径が大きくなるように曲げ成形することで、真空断熱材の溶接部が破損し難く、歩留まりが改善される。さらに、真空断熱材の外被材である金属箔をより薄くできることから、真空断熱材の表側から裏側へ金属箔を介して熱が回り込むことをより抑制し、断熱性能を向上することができる。このような点に鑑みて、例えば炊飯器の内釜を収容する壁部が上方視で円筒状であり、その外側に真空断熱材を設ける場合であっても、真空断熱材を曲面状に曲げ加工するだけでなく、平板状の真空断熱材を複数枚用いて、上方視で矩形状に真空断熱材を配置してもよい。また、内釜の曲率半径よりも大きな曲率半径で円筒形状に曲げ加工された複数の真空断熱材を用いて周囲を覆うように配置しても良い。その際、さらにその外側を本体ケースで覆う必要があるが、本体ケースの形状を上方視で矩形状の箱型の形状とすれば、真空断熱材と本体ケースとの間の無駄なスペースを減らすことができる。このように、真空断熱材で覆おうとする対象面が曲面である場合であっても、平板状の一つ又は複数の真空断熱材で覆うようにしてもよい。また、曲面よりも曲率半径の大きな複数の真空断熱材で覆うようにしてもよい。

【符号の説明】

【0146】

1 第1の金属箔、2 第2の金属箔、3,37 支持台、6 ビーム溝、7 主載せ面、8 従載せ面、10,42 被照射部、11,43 溶接想定線、21,31 真空包装体(真空断熱材)、22,32 収容体、23,33 介在物(芯材)、201 加熱調理器、202 本体ケース、202a 本体ケースの内側面、202b 本体ケースの下面、203 トッププレート、203a ガラス板、204 誘導加熱コイル、204a、205a、調理器セット位置、205 ラジエントヒータ、206a、206b 真空断熱材、207 グリル扉、208 吸気口、209 前面パネル、210 排気口カバー、211 グリル、211a グリルケース、212 操作つまみ、213 コイル冷却ダクト、 214 冷却ファンユニット、215 駆動回路基板、216 通風口、217 グリル排気ダクト、218 仕切版、219 風路側板23、220 下部冷却風路、221 排気口、222 制御基板、223 風路カバー、225 排気口。

【特許請求の範囲】

【請求項1】

第1の金属箔と、第1の金属箔上に重ねた第2の金属箔とを、支持台の互いに隣り合う主載せ面及び従載せ面のそれぞれに載せ、上記第1及び第2の金属箔が重なる方向に沿って上記支持台を見たときに、上記主載せ面と上記従載せ面との間に設定された溶接想定線が上記第1及び第2の金属箔の平面を横切るように上記第1及び第2の金属箔を配置する金属箔積層工程、

上記従載せ面に載せられた上記第1及び第2の金属箔の部分を解放した状態で、上記主載せ面に載せられた上記第1及び第2の金属箔の部分同士を上記溶接想定線に沿って密着させる密着工程、及び

上記密着工程後、所定の真空環境下で、ビームの集中照射によって上記第1及び第2の金属箔を加熱することにより、上記主載せ面に載せられた上記第1及び第2の金属箔の部分同士を上記溶接想定線に沿って溶接しながら、上記従載せ面に載せられた上記第1及び第2の金属箔の部分を切り離す溶接溶断工程

を備えていることを特徴とするビーム溶接方法。

【請求項2】

上記主載せ面と上記従載せ面との間には、ビーム溝が設けられ、

上記溶接想定線は、上記第1及び第2の金属箔が重なる方向に沿って上記支持台を見たときに上記ビーム溝の幅の範囲内に位置していることを特徴とする請求項1に記載のビーム溶接方法。

【請求項3】

上記第1及び第2の金属箔は、100μm以下の厚さを持つステンレス箔であることを特徴とする請求項1又は請求項2に記載のビーム溶接方法。

【請求項4】

上記ビームは、電子ビームであることを特徴とする請求項1乃至請求項3のいずれか一項に記載のビーム溶接方法。

【請求項5】

上記電子ビームの出力電流をI[A]、上記第1及び第2の金属箔のそれぞれの厚さの平均値をt[mm]、上記電子ビームの被照射部を上記溶接想定線に沿って移動させるときの送り速度をv[m/min]としたときに、

a1≦I/(t・v)≦a2

で表される関係式を満たす条件で上記溶接溶断工程を行うようになっており、

上記第1及び第2の金属箔を構成する金属の種類に対応させて金属種別下限値P及び金属種別上限値を個別に特定し、

上記第1及び第2の金属箔のそれぞれの材料が同種の金属である場合に、上記第1及び第2の金属箔を構成する金属の種類に対応する上記金属種別下限値Pを上記a1の値とし、上記第1及び第2の金属箔を構成する金属の種類に対応する上記金属種別上限値Qを上記a2の値とすることを特徴とする請求項4に記載のビーム溶接方法。

【請求項6】

上記電子ビームの出力電流をI[A]、上記第1及び第2の金属箔のそれぞれの厚さの平均値をt[mm]、上記電子ビームの被照射部を上記溶接想定線に沿って移動させるときの送り速度をv[m/min]としたときに、

a1≦I/(t・v)≦a2

で表される関係式を満たす条件で上記溶接溶断工程を行うようになっており、

上記第1及び第2の金属箔を構成する金属の種類に対応させて金属種別下限値P及び金属種別上限値Qを個別に特定し、

上記第1及び第2の金属箔のそれぞれの材料が異種の金属である場合に、上記第1及び第2の金属箔を構成する金属の種類にそれぞれ対応する各上記金属種別下限値P、及び各上記金属種別下限値Pの平均値のいずれかの値を上記a1の値とし、上記第1及び第2の金属箔を構成する金属の種類にそれぞれ対応する各上記金属種別上限値Q、及び各上記金属種別上限値Qの平均値のいずれかの値を上記a2の値とすることを特徴とする請求項4に記載のビーム溶接方法。

【請求項7】

上記金属の種類がステンレス及び鉄系である場合にP=5、Q=15、銅系である場合にP=100、Q=175、アルミニウム系である場合にP=5、Q=30、チタン系である場合にP=2.5、Q=45とすることを特徴とする請求項5又は請求項6に記載のビーム溶接方法。

【請求項8】

上記溶接溶断工程では、上記電子ビームの照射量を減らしながら、上記電子ビームの被照射部を上記溶接想定線に沿って移動させることを特徴とする請求項1乃至請求項7のいずれか一項に記載のビーム溶接方法。

【請求項9】

第1及び第2の金属箔間に介在物を挿入する挿入工程、

上記挿入工程後、上記第1及び第2の金属箔が対向する方向に沿って上記介在物を見たときの上記介在物の周囲に溶接想定線を設定し、上記溶接想定線よりも上記介在物に近い位置でのみ、上記第1及び第2の金属箔同士を所定の真空環境下で密着させる密着工程、及び

上記密着工程後、上記所定の真空環境下で上記第1及び第2の金属箔をビームの集中照射によって上記溶接想定線に沿って加熱することにより、上記溶接想定線よりも上記介在物側の被覆領域内における上記第1及び第2の金属箔同士を上記溶接想定線に沿って溶接しながら、上記溶接想定線よりも上記介在物から離れた余剰領域内における上記第1及び第2の金属箔の部分を切り離す溶接溶断工程

を備えていることを特徴とする真空包装方法。

【請求項10】

請求項1乃至請求項8のいずれか一項に記載のビーム溶接方法によって上記第1及び第2の金属箔同士を溶接することにより、上記第1及び第2の金属箔間に挿入された介在物を真空包装する真空包装方法であって、

上記金属箔積層工程では、上記第1及び第2の金属箔が重なる方向に沿って上記支持台を見たときに、上記介在物が上記主載せ面の領域に存在するように上記第1及び第2の金属箔を配置することを特徴とする真空包装方法。

【請求項11】

請求項9又は請求項10に記載の真空包装方法によって上記介在物が真空包装されることにより得られる真空断熱材であって、

繊維シートを有する上記介在物である芯材、及び

互いに溶接された上記第1及び第2の金属箔を有し、上記芯材が上記第1及び第2の金属箔間に挿入された状態で上記芯材を密閉する収容体

を備えていることを特徴とする真空断熱材。

【請求項12】

被加熱物を収容する加熱調理部の周りの少なくとも一部を覆うように請求項11記載の真空断熱材を配設したことを特徴とする加熱調理器。

【請求項13】

前記加熱調理器を動作させる回路基板を備え、

前記加熱調理部と前記回路基板との間に前記真空断熱材を配設したことを特徴とする請求項12に記載の加熱調理器。

【請求項14】

前記加熱調理部と前記回路基板への冷却風路との間に、前記真空断熱材を配設したことを特徴とする請求項13に記載の加熱調理器。

【請求項15】

前記真空断熱材と前記冷却風路との間に壁部を設けたことを特徴とする、請求項14に記載の加熱調理器。

【請求項16】

前記真空断熱材が覆う対象面が曲面状であり、当該曲面状の対象面を覆う前記真空断熱材が平板もしくは前記真空断熱材の曲率半径が前記対象面の曲率半径よりも大きいことを特徴とする請求項12〜15のいずれかに記載の加熱調理器。

【請求項17】

前記加熱調理器は、本体ケースの上部に設けられたトッププレートと、前記本体ケースの下部に設けられたグリルと、前記グリルとトッププレートとの間に設けられた誘導加熱コイルを備えた加熱調理器において、少なくともグリルの一部を覆うように前記真空断熱材を配設したことを特徴とする請求項12〜15のいずれかに記載の加熱調理器。

【請求項1】

第1の金属箔と、第1の金属箔上に重ねた第2の金属箔とを、支持台の互いに隣り合う主載せ面及び従載せ面のそれぞれに載せ、上記第1及び第2の金属箔が重なる方向に沿って上記支持台を見たときに、上記主載せ面と上記従載せ面との間に設定された溶接想定線が上記第1及び第2の金属箔の平面を横切るように上記第1及び第2の金属箔を配置する金属箔積層工程、

上記従載せ面に載せられた上記第1及び第2の金属箔の部分を解放した状態で、上記主載せ面に載せられた上記第1及び第2の金属箔の部分同士を上記溶接想定線に沿って密着させる密着工程、及び

上記密着工程後、所定の真空環境下で、ビームの集中照射によって上記第1及び第2の金属箔を加熱することにより、上記主載せ面に載せられた上記第1及び第2の金属箔の部分同士を上記溶接想定線に沿って溶接しながら、上記従載せ面に載せられた上記第1及び第2の金属箔の部分を切り離す溶接溶断工程

を備えていることを特徴とするビーム溶接方法。

【請求項2】

上記主載せ面と上記従載せ面との間には、ビーム溝が設けられ、

上記溶接想定線は、上記第1及び第2の金属箔が重なる方向に沿って上記支持台を見たときに上記ビーム溝の幅の範囲内に位置していることを特徴とする請求項1に記載のビーム溶接方法。

【請求項3】

上記第1及び第2の金属箔は、100μm以下の厚さを持つステンレス箔であることを特徴とする請求項1又は請求項2に記載のビーム溶接方法。

【請求項4】

上記ビームは、電子ビームであることを特徴とする請求項1乃至請求項3のいずれか一項に記載のビーム溶接方法。

【請求項5】

上記電子ビームの出力電流をI[A]、上記第1及び第2の金属箔のそれぞれの厚さの平均値をt[mm]、上記電子ビームの被照射部を上記溶接想定線に沿って移動させるときの送り速度をv[m/min]としたときに、

a1≦I/(t・v)≦a2

で表される関係式を満たす条件で上記溶接溶断工程を行うようになっており、

上記第1及び第2の金属箔を構成する金属の種類に対応させて金属種別下限値P及び金属種別上限値を個別に特定し、

上記第1及び第2の金属箔のそれぞれの材料が同種の金属である場合に、上記第1及び第2の金属箔を構成する金属の種類に対応する上記金属種別下限値Pを上記a1の値とし、上記第1及び第2の金属箔を構成する金属の種類に対応する上記金属種別上限値Qを上記a2の値とすることを特徴とする請求項4に記載のビーム溶接方法。

【請求項6】