ビーム計測装置、描画装置、および物品の製造方法

【課題】ビームを正確に計測するのに有利なビーム計測装置を提供する。

【解決手段】ビーム計測装置は、エッジを有する遮蔽部材22と、該遮蔽部材22で遮蔽されなかったビーム24を検出する検出器とを含む検出部と、エッジをビーム24が横切るように遮蔽部材22とビーム24との間の相対移動を生じさせる相対移動機構と、制御部とを有する。ここで、制御部は、検出部と相対移動機構とを制御して、エッジ上の複数の箇所それぞれに関し、エッジをビーム24に横切らせて検出器で信号列を得、複数の箇所でそれぞれ得られた複数の信号列から、相対移動における相対位置が対応する信号どうしを加算して、加算信号列を得、加算信号列からビーム24の強度分布を求める。

【解決手段】ビーム計測装置は、エッジを有する遮蔽部材22と、該遮蔽部材22で遮蔽されなかったビーム24を検出する検出器とを含む検出部と、エッジをビーム24が横切るように遮蔽部材22とビーム24との間の相対移動を生じさせる相対移動機構と、制御部とを有する。ここで、制御部は、検出部と相対移動機構とを制御して、エッジ上の複数の箇所それぞれに関し、エッジをビーム24に横切らせて検出器で信号列を得、複数の箇所でそれぞれ得られた複数の信号列から、相対移動における相対位置が対応する信号どうしを加算して、加算信号列を得、加算信号列からビーム24の強度分布を求める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ビーム計測装置、それを用いた描画装置および物品の製造方法に関する。

【背景技術】

【0002】

近年、半導体集積回路などのデバイスの製造に用いられる描画装置は、素子の微細化、回路パターンの複雑化、またはパターンデータの大容量化が進み、描画精度の向上が要求されている。これを実現させる方法として、電子ビームなどの荷電粒子線の偏向走査およびブランキングを制御することで基板に描画を行う描画装置が知られている。さらに、別の方法として、光ビームを音響光学素子により適宜回折させて制御することで描画を行う描画装置もある。このような従来の描画装置では、一般に1つのチップ内の回路パターンを複数の領域に分割し、分割した領域ごとに描画する。しかしながら、ビームの位置ずれ(ドリフトなど)が生じると、例えば、分割した領域間のつなぎ合せにて不具合が生じ得る。また、基板上に既に形成されているパターンに重ね合わせて描画を実施する場合、重ね合わせ精度の劣化を招き得る。したがって、このような描画装置においては、ビームの位置が所定の位置からずれることは好ましくない。そこで、従来の描画装置では、ビームの位置ずれに対処するため、ステージ上にビーム位置を計測するための検出部を設置し、予めビームの位置ずれを計測して補正するようにしていた。

【0003】

ここで、回路パターンの微細化は、線幅25nm以下まで進もうとしている。これに伴い、ビーム径の大きさも小さくする必要があるため、例えば、要求線幅と同等の半値幅を有するガウス分布形状のビームを採用することになり得る。これに対して、ビーム位置の計測の正確さは、線幅の10%以下、具体的には25〜50nmの線幅であれば、2〜5nm以下が要求される。そこで、特許文献1は、センサーから十分なSN比で信号を得るよう、検出部のエッジの長手方向に電子ビームが複数入射するようにしている。さらに、特許文献2は、検出部のエッジの位置の誤差が荷電ビーム位置の計測誤差となるため、この位置誤差を計測してビーム位置の計測結果を補正することを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−106931号公報

【特許文献2】特開平10−64799号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、数nmレベルの正確さの位置計測を保証するには、検出部の熱や力による変形や、電気的ドリフトなどに加え、検出部のエッジの粗さ(ラフネス)も考慮する必要がある。例えば、ナイフエッジ法を用いてビームの形状、位置または強度の計測を行う場合、ビームの半値幅が11〜22nm程度に小さくなると、エッジの粗さの影響が無視できなくなる。すなわち、特許文献1および2に示す装置では、計測するビームの形状または大きさに対するエッジの粗さは、十分に小さく無視できるレベルである。これに対して、近年の50nm以下の線幅で描画するような描画装置においては、例えば、エッジの2nmの粗さ(凹凸)は、最大で2nmのビーム位置の計測誤差が生じ得るため、無視できない。例えば、ビーム位置の経時変化を計測して補正するような場合、計測誤差は、結果的に描画精度や重ね合わせ精度に影響する。

【0006】

本発明は、ビームを正確に計測するのに有利なビーム計測装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、ビーム計測装置であって、エッジを有する遮蔽部材と、該遮蔽部材で遮蔽されなかったビームを検出する検出器とを含む検出部と、エッジをビームが横切るように遮蔽部材とビームとの間の相対移動を生じさせる相対移動機構と、制御部とを有し、制御部は、検出部と相対移動機構とを制御して、エッジ上の複数の箇所それぞれに関し、エッジをビームに横切らせて検出器で信号列を得、複数の箇所でそれぞれ得られた複数の信号列から、相対移動における相対位置が対応する信号どうしを加算して、加算信号列を得、加算信号列からビームの強度分布を求めることを特徴とする。

【発明の効果】

【0008】

本発明によれば、例えば、ビームを正確に計測するのに有利なビーム計測装置を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係る描画装置の構成を示す図である。

【図2】検出器の構成を示す図である。

【図3】検出マークのエッジ形状を説明する図である。

【図4】検出マークのエッジ形状の計測を説明する図である。

【図5】電子ビームの偏向幅の最適化の流れを示すフローチャートである。

【図6】電子ビームの偏向周波数などの最適化を説明する図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面等を参照して説明する。

【0011】

まず、本発明の一実施形態に係るビーム計測装置を有する描画装置について説明する。本実施形態において説明する描画装置は、複数の電子ビーム(荷電粒子線)を偏向させ、電子ビームの照射のON/OFFを個別に制御することで、所定の描画データを被処理基板の所定の位置に描画するマルチビーム方式の荷電粒子線描画装置とする。ここで、荷電粒子線は、本実施形態のような電子線に限定されず、イオン線などの他の荷電粒子線であってもよい。また、本発明の描画装置は、荷電粒子線描画装置に限定されず、例えば、光ビーム(レーザービーム)を音響光学素子により適宜回折させて制御することで描画を行う光ビーム描画装置としてもよい。

【0012】

図1は、本実施形態に係る描画装置1の構成を示す図である。なお、以下の各図では、被処理基板に対する電子ビームの照射方向にZ軸を取り、Z軸に垂直な平面内に互いに直交するX軸およびY軸を取っている。さらに、以下の各図では、図1と同一構成のものには同一の符号を付す。描画装置1は、電子銃2と、該電子銃2のクロスオーバ3から発散した電子ビームを複数の電子ビームに分割、偏向および結像させる光学系4と、被処理基板を保持する基板ステージ5と、描画装置1の各構成要素の動作などを制御する制御部6とを備える。なお、電子ビームは、大気圧雰囲気ではすぐに減衰し、また、高電圧による放電を防止する意味もかねて、制御部6を除く上記構成要素は、不図示の真空排気系により内部圧力が適宜調整された空間内に設置される。例えば、電子銃2および光学系4は、高い真空度に保たれた電子光学鏡筒内に設置される。同様に、基板ステージ5は、電子光学鏡筒内よりも比較的低い真空度に保たれたチャンバー内に設置される。また、被処理基板7は、例えば、単結晶シリコンからなるウエハであり、表面上には感光性のレジストが塗布されている。

【0013】

電子銃2は、熱や電界の印加により電子ビームを放出する機構であり、図中、クロスオーバ3から放出された電子ビームの軌道2aを点線で示している。光学系4は、電子銃2側から順に、コリメーターレンズ10、アパーチャアレイ11、第1静電レンズアレイ12、ブランキング偏向器アレイ13、ブランキングアパーチャアレイ14、偏向器アレイ15、および第2静電レンズアレイ16を備える。なお、光学系4は、ブランキングアパーチャアレイ14の下流側に、第3静電レンズアレイ17を備える場合もある。コリメーターレンズ10は、電磁レンズで構成され、クロスオーバ3で発散した電子ビームを平行ビームとする光学素子である。アパーチャアレイ11は、マトリクス状に配列した複数の円形状の開口を有し、コリメーターレンズ10から入射した電子ビームを複数の電子ビームに分割する機構である。第1静電レンズアレイ12は、円形状の開口を有する3枚の電極板(図中、3枚の電極板を一体で示している)から構成され、ブランキングアパーチャアレイ14に対して電子ビームを結像させる光学素子である。ブランキング偏向器アレイ13およびブランキングアパーチャアレイ14は、共にマトリクス状に配置され、各電子ビームの照射のON(非ブランキング状態)/OFF(ブランキング状態)動作を実施する機構である。偏向器アレイ(偏向器)15は、基板ステージ5に載置された被処理基板7の表面上の像をX軸方向に偏向可能する機構である。さらに、第2静電レンズアレイ16は、ブランキングアパーチャアレイ14を通過した電子ビームを被処理基板7に結像させる、または、基板ステージ5に設置された後述する電子ビーム検出部20に対して元のクロスオーバ3の像を結像させる光学素子である。

【0014】

基板ステージ5は、被処理基板7を、例えば静電吸着により保持しつつ、適宜、少なくともXYの2軸方向に可動とする基板保持部であり、その位置は、不図示の干渉計(レーザー測長器)などにより実時間で計測される。例えば、このときの分解能は、0.1nm程度である。また、基板ステージ5は、その電子ビーム照射面に、電子ビームを検出する電子ビーム検出部(以下「検出部」という)20を備える。この検出部20の出力信号(電気信号)は、以下で詳説するが、電子ビームの変化に対する、電子ビームの強度分布の計測に用いられる。ここで、本実施形態における「強度分布」とは、電子ビームの形状、位置および強度を示す。これらの計測に際しては、例えば、検出マークのエッジを利用したナイフエッジ法が採用可能である。

【0015】

図2は、検出部20の構成を示す概略斜視図である。検出部20は、照射された電子ビームを透過する検出マーク(透過領域)21を含み、かつ検出マーク21から外れた電子ビームを遮蔽する基準プレート(遮蔽部材)22と、透過した電子ビームを受けて電気信号に変換するセンサー(検出器)23とを備える。検出マーク21は、例えば、基準プレート22に貫設された2種類の孔であり、その平面形状は、図2に示すような矩形および三角形である。なお、検出マーク21は、必ずしも孔である必要はなく、例えば、電子ビームを透過可能とする部材で形成されていてもよい。ここで、基準プレート22の表面高さは、被処理基板7を基板ステージ5上に載置したときの被処理基板7の表面高さとほぼ一致するように調整することが望ましい。また、基準プレート22の設置に際しては、検出マーク21の配置に係るXY座標系と、基板ステージ5の移動方向に係るXY座標系とほぼ一致するように調整することが望ましい。センサー23は、検出面に到達した電子ビームの量を電気信号に変換する。ただし、センサー23は、直接電気信号に変換するものに限らず、例えば、蛍光剤などへ一旦電子ビームを当てた後、反射された光信号を電気信号に変換するものであってもよい。

【0016】

制御部6は、描画装置1の描画に関わる各構成要素の動作を制御する各種制御回路と、各制御回路を統括する主制御部30とを有する。各制御回路として、制御部6は、不図示のレンズ制御回路と、ブランキング偏向器制御回路31と、偏向器制御回路32と、検出器制御回路33と、ステージ制御回路34とを含む。まず、レンズ制御回路は、コリメーターレンズ10や各静電レンズアレイ12、16、17の動作を制御する。ブランキング偏向器制御回路31は、制御部6内に含まれる描画パターン発生回路、ビットマップ変換回路、およびブランキング指令生成回路により生成されるブランキング信号に基づいて、ブランキング偏向器アレイ13の動作を制御する。ここで、描画パターン発生回路は、描画パターンを生成し、この描画パターンは、ビットマップ変換回路によりビットマップデータに変換される。ブランキング指令生成回路は、ビットマップデータに基づいてブランキング信号を生成する。偏向器制御回路32は、制御部6内に含まれる偏向信号発生回路により生成される偏向信号に基づいて、偏向器アレイ15の動作を制御する。

【0017】

検出器制御回路33は、センサー23からの出力を受けて電子ビームの照射の有無を判定し、判定結果を主制御部30に送信する。さらに、検出器制御回路33は、主制御部30を介して後述のステージ制御回路34とも連携することにより、照射された電子ビームの特性を計測する。このときの計測項目は、例えば、電子ビームの形状、位置および強度である。この特性計測では、検出器制御回路33は、センサー23で検出された結果を主制御部30に送信し、ステージ制御回路34も、その時点のステージの位置情報を主制御部30に送信し、偏向器制御回路32も、その時点の偏向量(偏向幅)を主制御部30に送信する。そして、主制御部30は、これらの各データに基づいて電子ビームの形状、位置および強度を計算することになる。

【0018】

ステージ制御回路34は、主制御部30からの指令であるステージ位置情報(位置座標)に基づいて、基板ステージ5への指令目標値を算出し、駆動後の位置がこの目標値となるように基板ステージ5を駆動させる。このとき、上記干渉計が計測したデータは、ステージ制御回路34を介して主制御部30にて処理され、再度ステージ制御回路34に戻されることで、基板ステージ5の位置の制御に用いられる。ここで、ステージ制御回路34は、パターン描画中は、被処理基板7(基板ステージ5)をY軸方向に連続的にスキャンさせる。このとき、偏向器アレイ15は、干渉計による基板ステージ5の測長結果を基準として、被処理基板7の表面上の像をX軸方向に偏向させる。そして、ブランキング偏向器アレイ13は、被処理基板7上で目標線量が得られるように、電子ビームの照射のON/OFFを実施する。

【0019】

特に本実施形態では、描画装置1における、少なくとも、検出部20と、検出マーク21のエッジを電子ビームが横切るように基準プレート22と電子ビームとの間の相対移動を生じさせる相対移動機構と、制御部6とが、ビーム計測装置を構成する。ここで、相対移動機構は、後述するが、基準プレート22、すなわち検出部20を移動させるものとして、検出部20が設置される基板ステージ5が適用され、一方、電子ビームを移動(偏向)させる機構として偏向器アレイ15が適用され得る。

【0020】

ここで、コリメーターレンズ10を通過した電子ビームは、一般にはアパーチャアレイ11にて複数の電子ビームに分割されるが、一方でアパーチャアレイ11にて遮断された電子ビームに起因して熱が発生する。その結果、アパーチャアレイ11が熱膨張し、アパーチャアレイ11の開口位置が変化する場合がある。また、ブランキング偏向器アレイ13では、電子ビームの偏向制御のための電流による発熱の影響を受け、ブランキング偏向器アレイ13の開口部の位置も変化する場合がある。さらに、光学系4の外部からの磁場変動や帯電帯磁の影響により、電子ビームにズレが生じたり、長時間計測を繰り返すことで、検出部20に蓄積したコンタミ(付着物)による検出マークのエッジの形状が変化したりする場合もある。これらの影響により、電子ビームの照射位置は、時間と共に徐々に変化する。これに対して、検出部20にて計測する電子ビームの半値幅は、要求される描画線幅とほぼ同等に絞り込む必要がある。例えば、22nm以下の線幅描画を実施する場合には、電子ビーム径は、ガウス分布の半値幅で22nm以下となる。また、要求される描画線幅が細くなるに伴い、電子ビームの位置、形状および強度に対する計測精度の要求も厳しくなる。例えば、電子ビームの位置に関しては、描画線幅の10%以下の計測精度が要求され、上記の例で言えば、2nm以下の計測精度が必要になることになる。

【0021】

図3は、一例として基準プレート22に形成された検出マーク21の境界部の一部を示す概略斜視図である。図3において、左図に示す検出マーク21の境界部の一部(図中の丸)をさらに拡大したものが右図である。図3に示すように、一見、直線に見える境界部には、電子ビーム24の径が11〜22nmのオーダーとなると検出部20による検出に影響を及ぼすような粗さが存在している。すなわち、この粗さは、例えば、電子ビーム径が100nm以上と大きければ、要求される描画精度が低いため、畳み込み計算による平均化効果などで無視することができるのであるが、電子ビーム径が22nm以下と小さければ無視することができない。特に、この境界部の粗さは、例えば、単純な計測再現性のような、すなわち境界部の同じ場所を繰り返し計測するような場合では、影響は少ない。これに対して、例えば、電子ビーム24の位置の経時変化を計測するような場合では、電子ビーム24の絶対位置の計測精度(計測再現性精度)の保証時に粗さの影響が現れ、これに起因して発生した計測誤差は、描画精度や重ね合わせ精度などに影響してしまう。そこで、本実施形態のビーム計測装置では、検出マーク21の境界部、すなわちエッジの粗さ(形状)の影響を考慮しつつ、電子ビーム24の形状、位置および強度の計測を行う。

【0022】

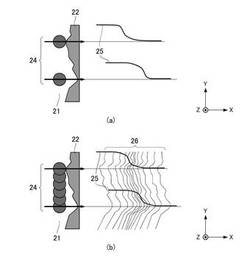

次に、エッジの粗さを考慮したビーム計測装置の作用について説明する。図4は、ナイフエッジ法を採用して計測をする場合の電子ビーム24とエッジとの位置関係と、その位置関係に対するセンサー23の出力信号とを示す概略図である。特に、図4(a)は、従来の描画装置による図であり、図4(b)は、本実施形態の描画装置1(ビーム計測装置)による図である。なお、図4(a)内の第1グラフ25は、基板ステージ5の位置(横軸)に対する出力信号の値(縦軸)を示す。まず、図4(a)に示す従来の計測方法によれば、第1グラフ25に示すように、電子ビーム24が検出マーク21内にあるときは、出力信号は、ほぼ一定の値となる。一方、電子ビーム24がエッジを通過するときは、徐々に出力信号の値が減少して、完全に基準プレート22上に載ると、出力信号は、ほぼゼロになる。しかしながら、各出力信号は、電子ビーム24の位置が同じでも、計測時に対応するエッジの粗さ(凹凸)により微妙に異なり、かつ、値が変化する位置も変動する。

【0023】

これに対して、本実施形態のビーム計測装置は、ナイフエッジ法を採用すると共に、エッジの進行方向、すなわち基板ステージ5の駆動方向(第1方向:X軸方向)に対して、計測対象となる電子ビーム24を交差する方向(第2方向:偏向方向)に偏向する。この偏向は、例えば偏向器アレイ15を使用して実施することができ、または別に専用の偏向器を設置して実施するものでもよい。この場合、制御部6は、エッジの移動速度、すなわち基板ステージ5の駆動速度に対して電子ビーム24の偏向速度を十分に速い速度(例えば20倍程度)に設定して計測を実行する。この計測された出力信号を、その時点での基板ステージ5の位置と電子ビーム24の偏向位置とに基づいて表示したものがセンサー出力マップ(以下「マップ」という)26となる。マップ26の各線は、等値線(出力信号の等しい値どうしを線で結んだもの)を示す。なお、マップ26の偏向位置を固定し、出力信号を基板ステージ5の位置でプロットすれば、図4(a)の第1グラフ25と同様のグラフが得られる。

【0024】

ここで、制御部6は、基板ステージ5(検出部20)と相対移動機構とを制御して、エッジ上の複数の箇所それぞれに関して、エッジを電子ビーム24に横切らせてセンサー23で信号列を得る。次に、制御部6は、それぞれ得られた複数の信号列から、相対移動における相対位置が対応する信号どうしを加算して加算信号列を得る。具体的には、制御部6は、電子ビーム24の1回の偏向で得られた出力信号の値(信号列)を加算する。制御部6は、これを1回の偏向ごとに実行することで、エッジの粗さの影響を平均化して除去(低減)したデータ(理想的なエッジ形状と電子ビーム24の強度分布との畳み込み(計算)により得られるデータ、または、そのようにみなせるデータ)を取得する。そして、制御部6は、エッジ形状を理想的な形状(基準形状)として逆畳み込み計算を行い、電子ビーム24の強度分布を求める。制御部6は、さらに、当該強度分布から、形状、位置、または強度などの電子ビーム24の所定の特性を求める。なお、当該強度分布は、逆畳み込み計算に限らず、例えば、上述の平均化により得られたデータを微分することにより得てもよい。当該微分により得られたデータから、形状、位置、または強度などの電子ビーム24の所定の特性を求めることができる。

【0025】

このようにして求められた電子ビーム24の特性が電子ビーム毎にばらついていると、描画されるパターンの歪みや描画領域内のエネルギー(露光量)分布が許容範囲外となり得る。そこで、それらが許容範囲内になるように、主制御部30は、計測された電子ビーム24の特性のデータに基づいて、電子ビーム24の偏向およびブランキングの少なくとも一方を制御する。このとき、主制御部30は、例えば、偏向器制御回路32およびブランキング偏向器制御回路31の少なくとも一方を介する。

【0026】

次に、制御部6は、上記で求めた電子ビーム24の形状を用いてマップ26の逆畳み込み計算を実行することで、エッジ形状を求めることができる。また、制御部6は、このエッジ形状データを内部に保存し、上記の計測ごとに比較することで、エッジ形状の経時変化を確認することができる。さらに、制御部6は、このエッジ形状データに基づいて電子ビーム24の偏向速度と基板ステージ5の駆動速度との最適化を実行することができる。特に、本実施形態のようなマルチビーム方式の描画装置1では、より細い描画線幅と高スループットとの要求を満たすために、電子ビームの本数を増やす傾向にある。例えば、数千本レベルの本数であれば、個々の電子ビーム24の計測時間のある程度の増加は許容できるが、数十万本レベルの本数となると、個々の電子ビーム24の計測時間のほんの僅かな増加でも、全体的に見ればスループットに影響する時間となる。したがって、電子ビーム24の計測時間と計測精度とのバランスで、計測時間をできる限り短くすることが望ましい。

【0027】

次に、電子ビーム24の偏向幅の最適化について説明する。図5は、エッジ形状に基づいて、電子ビーム24の偏向幅を最適化する流れを示すフローチャートである。制御部6は、まず、上記の計測方法にてエッジ形状(2次元データ)の計測を実行し(ステップS100)、次に、ステップS100にて得られたマップ26を参照して、エッジ形状を計算する(ステップS101)。次に、制御部6は、ステップS101にて得られたエッジ形状のデータをフーリエ変換し(ステップS102)、その後、基本周波数成分の有無を判定する(ステップS103)。ここで、基本周波数成分の有無を判定する理由は、エッジ形状に特定の基本周波数成分がある場合には、電子ビーム24の偏向幅をその周期の整数倍の幅とするのが精度的に望ましいためである。一方、エッジ形状に基本周波数成分がない場合には、エッジ形状がランダムであると考えられるので、そのランダム成分を十分に平均化することが可能な幅を電子ビーム24の偏向幅と決定してよい。そこで、制御部6は、ステップS103にて基本周波数成分があると判定した場合には、電子ビーム24の偏向幅を基本周期の整数倍(例えば2倍)と決定する(ステップS104)。一方、制御部6は、ステップS103にて基本周波数成分がないと判定した場合には、電子ビーム24の偏向幅を、既定の固定幅と決定する(ステップS105)。これにより、電子ビーム24の偏向幅の最適化が終了する。なお、この最適化は、エッジの一部分のみならず、検出マークの境界部の全てにて実行することが望ましいため、制御部6は、エッジの領域ごとに繰り返し実行する(ステップS106)。

【0028】

次に、電子ビーム24の偏向周波数と基板ステージ5の駆動速度(エッジの移動速度)との最適化について説明する。図6は、電子ビーム24の偏向周波数と基板ステージ5の駆動速度との最適化を説明するための概略図である。なお、電子ビーム24は、基板ステージ5の駆動方向に対してほぼ垂直方向に偏向するものとする。例えば、電子ビーム24の偏向幅LWD(nm)は、図5に示すような方法で最適化される。ここで、電子ビーム24の半値幅をWBM(nm)とすると、検出ピッチMPCH(nm)は、電子ビーム24を検出したい分解能に依存するため、電子ビーム24の半値幅の1/M(Mは1以上の整数)とすると、式(1)で現される。

MPCH=WBM/M (1)

次に、式(1)を用いて、基板ステージ5の駆動速度VWS(mm/sec)と、電子ビーム24の偏向周波数FDEF(Hz)との関係を考える。まず、計測ピッチMPCH間における基板ステージ5の移動時間TPCH(sec)は、式(2)で現される。

TPCH=MPCH/VWS

=WBM/(M×VWS) (2)

また、電子ビーム24の1回の偏向は、移動時間TPCH内に終了している必要があるため、偏向周波数FDEFは、式(3)で現される。ただし、Nは1以上の整数である。

FDEF=N/TPCH

=N×(M×VWS)/(WBM) (3)

したがって、制御部6は、式(3)を用いれば、電子ビーム24の偏向周波数と基板ステージ5の駆動速度との一方を他方に基づいて最適化することができるので、結果的に、計測精度と計測スループットとの両方の最適化が可能となる。

【0029】

このように、制御部6は、エッジを移動させて電子ビーム計測を実行する際に、電子ビーム24の偏向速度を、エッジの移動速度に対して十分に速い速度としつつ、計測方向に対して垂直方向へ電子ビーム24を偏向させる。そして、制御部6は、この電子ビーム計測と同時にエッジの2次元データの計測も実行し、エッジの2次元データからエッジ形状を計算して、電子ビーム計測の計測結果に対してエッジ形状の影響を抑えるように補正すれば、高精度な計測データを得ることができる。したがって、電子ビーム24の絶対位置の計測精度を保証する際の、エッジの粗さの影響を低減することができ、結果的に、電子ビーム24の形状、位置および強度の計測を高精度に保証することが可能となる。

【0030】

以上のように、本実施形態によれば、電子ビームなどを正確に計測するのに有利なビーム計測装置およびそれを用いた描画装置を提供することができる。また、このビーム計測装置では、従来のナイフエッジ法による計測時間と同等の計測時間でビーム計測ができるため、計測時間を延長させることなく、高性能化/高精度化が可能となる。また、ビームの絶対位置の計測精度の保証が可能になることから、ビームの位置補正誤差による描画エラーを低減させることができるので、つなぎ誤差のない描画が可能になり、被処理基板7上の下地パターンに対する重ね合わせ精度も向上する。したがって、電気的動作のバラツキが少ない物品(デバイス)の製造が可能となり、歩留まりも向上する。さらに、本実施形態によれば、コンタミなどによるエッジ形状の変化に起因したビームの位置補正誤差に対しても、常にエッジ形状の変化に対する影響を補正しながらビームの絶対位置の計測精度を保証することができる。したがって、エッジの粗さの経時変化の影響を抑えることができる。

【0031】

(物品の製造方法)

本発明の実施形態に係る物品の製造方法は、例えば、半導体デバイスなどのマイクロデバイスや微細構造を有する素子などの物品を製造するのに好適である。該製造方法は、感光剤が塗布された基板の該感光剤に上記の描画装置を用いて潜像パターンを形成する工程(基板に描画を行う工程)と、該工程で潜像パターンが形成された基板を現像する工程とを含み得る。さらに、該製造方法は、他の周知の工程(酸化、成膜、蒸着、ドーピング、平坦化、エッチング、レジスト剥離、ダイシング、ボンディング、パッケージングなど)を含み得る。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

【0032】

以上、本発明の好ましい実施形態について説明したが、本発明は、これらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。

【符号の説明】

【0033】

1 描画装置

5 基板ステージ

7 被処理基板

15 偏向器

20 電子ビーム検出部

21 検出マーク

22 基準プレート

23 センサー

24 電子ビーム

【技術分野】

【0001】

本発明は、ビーム計測装置、それを用いた描画装置および物品の製造方法に関する。

【背景技術】

【0002】

近年、半導体集積回路などのデバイスの製造に用いられる描画装置は、素子の微細化、回路パターンの複雑化、またはパターンデータの大容量化が進み、描画精度の向上が要求されている。これを実現させる方法として、電子ビームなどの荷電粒子線の偏向走査およびブランキングを制御することで基板に描画を行う描画装置が知られている。さらに、別の方法として、光ビームを音響光学素子により適宜回折させて制御することで描画を行う描画装置もある。このような従来の描画装置では、一般に1つのチップ内の回路パターンを複数の領域に分割し、分割した領域ごとに描画する。しかしながら、ビームの位置ずれ(ドリフトなど)が生じると、例えば、分割した領域間のつなぎ合せにて不具合が生じ得る。また、基板上に既に形成されているパターンに重ね合わせて描画を実施する場合、重ね合わせ精度の劣化を招き得る。したがって、このような描画装置においては、ビームの位置が所定の位置からずれることは好ましくない。そこで、従来の描画装置では、ビームの位置ずれに対処するため、ステージ上にビーム位置を計測するための検出部を設置し、予めビームの位置ずれを計測して補正するようにしていた。

【0003】

ここで、回路パターンの微細化は、線幅25nm以下まで進もうとしている。これに伴い、ビーム径の大きさも小さくする必要があるため、例えば、要求線幅と同等の半値幅を有するガウス分布形状のビームを採用することになり得る。これに対して、ビーム位置の計測の正確さは、線幅の10%以下、具体的には25〜50nmの線幅であれば、2〜5nm以下が要求される。そこで、特許文献1は、センサーから十分なSN比で信号を得るよう、検出部のエッジの長手方向に電子ビームが複数入射するようにしている。さらに、特許文献2は、検出部のエッジの位置の誤差が荷電ビーム位置の計測誤差となるため、この位置誤差を計測してビーム位置の計測結果を補正することを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−106931号公報

【特許文献2】特開平10−64799号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、数nmレベルの正確さの位置計測を保証するには、検出部の熱や力による変形や、電気的ドリフトなどに加え、検出部のエッジの粗さ(ラフネス)も考慮する必要がある。例えば、ナイフエッジ法を用いてビームの形状、位置または強度の計測を行う場合、ビームの半値幅が11〜22nm程度に小さくなると、エッジの粗さの影響が無視できなくなる。すなわち、特許文献1および2に示す装置では、計測するビームの形状または大きさに対するエッジの粗さは、十分に小さく無視できるレベルである。これに対して、近年の50nm以下の線幅で描画するような描画装置においては、例えば、エッジの2nmの粗さ(凹凸)は、最大で2nmのビーム位置の計測誤差が生じ得るため、無視できない。例えば、ビーム位置の経時変化を計測して補正するような場合、計測誤差は、結果的に描画精度や重ね合わせ精度に影響する。

【0006】

本発明は、ビームを正確に計測するのに有利なビーム計測装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、ビーム計測装置であって、エッジを有する遮蔽部材と、該遮蔽部材で遮蔽されなかったビームを検出する検出器とを含む検出部と、エッジをビームが横切るように遮蔽部材とビームとの間の相対移動を生じさせる相対移動機構と、制御部とを有し、制御部は、検出部と相対移動機構とを制御して、エッジ上の複数の箇所それぞれに関し、エッジをビームに横切らせて検出器で信号列を得、複数の箇所でそれぞれ得られた複数の信号列から、相対移動における相対位置が対応する信号どうしを加算して、加算信号列を得、加算信号列からビームの強度分布を求めることを特徴とする。

【発明の効果】

【0008】

本発明によれば、例えば、ビームを正確に計測するのに有利なビーム計測装置を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係る描画装置の構成を示す図である。

【図2】検出器の構成を示す図である。

【図3】検出マークのエッジ形状を説明する図である。

【図4】検出マークのエッジ形状の計測を説明する図である。

【図5】電子ビームの偏向幅の最適化の流れを示すフローチャートである。

【図6】電子ビームの偏向周波数などの最適化を説明する図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面等を参照して説明する。

【0011】

まず、本発明の一実施形態に係るビーム計測装置を有する描画装置について説明する。本実施形態において説明する描画装置は、複数の電子ビーム(荷電粒子線)を偏向させ、電子ビームの照射のON/OFFを個別に制御することで、所定の描画データを被処理基板の所定の位置に描画するマルチビーム方式の荷電粒子線描画装置とする。ここで、荷電粒子線は、本実施形態のような電子線に限定されず、イオン線などの他の荷電粒子線であってもよい。また、本発明の描画装置は、荷電粒子線描画装置に限定されず、例えば、光ビーム(レーザービーム)を音響光学素子により適宜回折させて制御することで描画を行う光ビーム描画装置としてもよい。

【0012】

図1は、本実施形態に係る描画装置1の構成を示す図である。なお、以下の各図では、被処理基板に対する電子ビームの照射方向にZ軸を取り、Z軸に垂直な平面内に互いに直交するX軸およびY軸を取っている。さらに、以下の各図では、図1と同一構成のものには同一の符号を付す。描画装置1は、電子銃2と、該電子銃2のクロスオーバ3から発散した電子ビームを複数の電子ビームに分割、偏向および結像させる光学系4と、被処理基板を保持する基板ステージ5と、描画装置1の各構成要素の動作などを制御する制御部6とを備える。なお、電子ビームは、大気圧雰囲気ではすぐに減衰し、また、高電圧による放電を防止する意味もかねて、制御部6を除く上記構成要素は、不図示の真空排気系により内部圧力が適宜調整された空間内に設置される。例えば、電子銃2および光学系4は、高い真空度に保たれた電子光学鏡筒内に設置される。同様に、基板ステージ5は、電子光学鏡筒内よりも比較的低い真空度に保たれたチャンバー内に設置される。また、被処理基板7は、例えば、単結晶シリコンからなるウエハであり、表面上には感光性のレジストが塗布されている。

【0013】

電子銃2は、熱や電界の印加により電子ビームを放出する機構であり、図中、クロスオーバ3から放出された電子ビームの軌道2aを点線で示している。光学系4は、電子銃2側から順に、コリメーターレンズ10、アパーチャアレイ11、第1静電レンズアレイ12、ブランキング偏向器アレイ13、ブランキングアパーチャアレイ14、偏向器アレイ15、および第2静電レンズアレイ16を備える。なお、光学系4は、ブランキングアパーチャアレイ14の下流側に、第3静電レンズアレイ17を備える場合もある。コリメーターレンズ10は、電磁レンズで構成され、クロスオーバ3で発散した電子ビームを平行ビームとする光学素子である。アパーチャアレイ11は、マトリクス状に配列した複数の円形状の開口を有し、コリメーターレンズ10から入射した電子ビームを複数の電子ビームに分割する機構である。第1静電レンズアレイ12は、円形状の開口を有する3枚の電極板(図中、3枚の電極板を一体で示している)から構成され、ブランキングアパーチャアレイ14に対して電子ビームを結像させる光学素子である。ブランキング偏向器アレイ13およびブランキングアパーチャアレイ14は、共にマトリクス状に配置され、各電子ビームの照射のON(非ブランキング状態)/OFF(ブランキング状態)動作を実施する機構である。偏向器アレイ(偏向器)15は、基板ステージ5に載置された被処理基板7の表面上の像をX軸方向に偏向可能する機構である。さらに、第2静電レンズアレイ16は、ブランキングアパーチャアレイ14を通過した電子ビームを被処理基板7に結像させる、または、基板ステージ5に設置された後述する電子ビーム検出部20に対して元のクロスオーバ3の像を結像させる光学素子である。

【0014】

基板ステージ5は、被処理基板7を、例えば静電吸着により保持しつつ、適宜、少なくともXYの2軸方向に可動とする基板保持部であり、その位置は、不図示の干渉計(レーザー測長器)などにより実時間で計測される。例えば、このときの分解能は、0.1nm程度である。また、基板ステージ5は、その電子ビーム照射面に、電子ビームを検出する電子ビーム検出部(以下「検出部」という)20を備える。この検出部20の出力信号(電気信号)は、以下で詳説するが、電子ビームの変化に対する、電子ビームの強度分布の計測に用いられる。ここで、本実施形態における「強度分布」とは、電子ビームの形状、位置および強度を示す。これらの計測に際しては、例えば、検出マークのエッジを利用したナイフエッジ法が採用可能である。

【0015】

図2は、検出部20の構成を示す概略斜視図である。検出部20は、照射された電子ビームを透過する検出マーク(透過領域)21を含み、かつ検出マーク21から外れた電子ビームを遮蔽する基準プレート(遮蔽部材)22と、透過した電子ビームを受けて電気信号に変換するセンサー(検出器)23とを備える。検出マーク21は、例えば、基準プレート22に貫設された2種類の孔であり、その平面形状は、図2に示すような矩形および三角形である。なお、検出マーク21は、必ずしも孔である必要はなく、例えば、電子ビームを透過可能とする部材で形成されていてもよい。ここで、基準プレート22の表面高さは、被処理基板7を基板ステージ5上に載置したときの被処理基板7の表面高さとほぼ一致するように調整することが望ましい。また、基準プレート22の設置に際しては、検出マーク21の配置に係るXY座標系と、基板ステージ5の移動方向に係るXY座標系とほぼ一致するように調整することが望ましい。センサー23は、検出面に到達した電子ビームの量を電気信号に変換する。ただし、センサー23は、直接電気信号に変換するものに限らず、例えば、蛍光剤などへ一旦電子ビームを当てた後、反射された光信号を電気信号に変換するものであってもよい。

【0016】

制御部6は、描画装置1の描画に関わる各構成要素の動作を制御する各種制御回路と、各制御回路を統括する主制御部30とを有する。各制御回路として、制御部6は、不図示のレンズ制御回路と、ブランキング偏向器制御回路31と、偏向器制御回路32と、検出器制御回路33と、ステージ制御回路34とを含む。まず、レンズ制御回路は、コリメーターレンズ10や各静電レンズアレイ12、16、17の動作を制御する。ブランキング偏向器制御回路31は、制御部6内に含まれる描画パターン発生回路、ビットマップ変換回路、およびブランキング指令生成回路により生成されるブランキング信号に基づいて、ブランキング偏向器アレイ13の動作を制御する。ここで、描画パターン発生回路は、描画パターンを生成し、この描画パターンは、ビットマップ変換回路によりビットマップデータに変換される。ブランキング指令生成回路は、ビットマップデータに基づいてブランキング信号を生成する。偏向器制御回路32は、制御部6内に含まれる偏向信号発生回路により生成される偏向信号に基づいて、偏向器アレイ15の動作を制御する。

【0017】

検出器制御回路33は、センサー23からの出力を受けて電子ビームの照射の有無を判定し、判定結果を主制御部30に送信する。さらに、検出器制御回路33は、主制御部30を介して後述のステージ制御回路34とも連携することにより、照射された電子ビームの特性を計測する。このときの計測項目は、例えば、電子ビームの形状、位置および強度である。この特性計測では、検出器制御回路33は、センサー23で検出された結果を主制御部30に送信し、ステージ制御回路34も、その時点のステージの位置情報を主制御部30に送信し、偏向器制御回路32も、その時点の偏向量(偏向幅)を主制御部30に送信する。そして、主制御部30は、これらの各データに基づいて電子ビームの形状、位置および強度を計算することになる。

【0018】

ステージ制御回路34は、主制御部30からの指令であるステージ位置情報(位置座標)に基づいて、基板ステージ5への指令目標値を算出し、駆動後の位置がこの目標値となるように基板ステージ5を駆動させる。このとき、上記干渉計が計測したデータは、ステージ制御回路34を介して主制御部30にて処理され、再度ステージ制御回路34に戻されることで、基板ステージ5の位置の制御に用いられる。ここで、ステージ制御回路34は、パターン描画中は、被処理基板7(基板ステージ5)をY軸方向に連続的にスキャンさせる。このとき、偏向器アレイ15は、干渉計による基板ステージ5の測長結果を基準として、被処理基板7の表面上の像をX軸方向に偏向させる。そして、ブランキング偏向器アレイ13は、被処理基板7上で目標線量が得られるように、電子ビームの照射のON/OFFを実施する。

【0019】

特に本実施形態では、描画装置1における、少なくとも、検出部20と、検出マーク21のエッジを電子ビームが横切るように基準プレート22と電子ビームとの間の相対移動を生じさせる相対移動機構と、制御部6とが、ビーム計測装置を構成する。ここで、相対移動機構は、後述するが、基準プレート22、すなわち検出部20を移動させるものとして、検出部20が設置される基板ステージ5が適用され、一方、電子ビームを移動(偏向)させる機構として偏向器アレイ15が適用され得る。

【0020】

ここで、コリメーターレンズ10を通過した電子ビームは、一般にはアパーチャアレイ11にて複数の電子ビームに分割されるが、一方でアパーチャアレイ11にて遮断された電子ビームに起因して熱が発生する。その結果、アパーチャアレイ11が熱膨張し、アパーチャアレイ11の開口位置が変化する場合がある。また、ブランキング偏向器アレイ13では、電子ビームの偏向制御のための電流による発熱の影響を受け、ブランキング偏向器アレイ13の開口部の位置も変化する場合がある。さらに、光学系4の外部からの磁場変動や帯電帯磁の影響により、電子ビームにズレが生じたり、長時間計測を繰り返すことで、検出部20に蓄積したコンタミ(付着物)による検出マークのエッジの形状が変化したりする場合もある。これらの影響により、電子ビームの照射位置は、時間と共に徐々に変化する。これに対して、検出部20にて計測する電子ビームの半値幅は、要求される描画線幅とほぼ同等に絞り込む必要がある。例えば、22nm以下の線幅描画を実施する場合には、電子ビーム径は、ガウス分布の半値幅で22nm以下となる。また、要求される描画線幅が細くなるに伴い、電子ビームの位置、形状および強度に対する計測精度の要求も厳しくなる。例えば、電子ビームの位置に関しては、描画線幅の10%以下の計測精度が要求され、上記の例で言えば、2nm以下の計測精度が必要になることになる。

【0021】

図3は、一例として基準プレート22に形成された検出マーク21の境界部の一部を示す概略斜視図である。図3において、左図に示す検出マーク21の境界部の一部(図中の丸)をさらに拡大したものが右図である。図3に示すように、一見、直線に見える境界部には、電子ビーム24の径が11〜22nmのオーダーとなると検出部20による検出に影響を及ぼすような粗さが存在している。すなわち、この粗さは、例えば、電子ビーム径が100nm以上と大きければ、要求される描画精度が低いため、畳み込み計算による平均化効果などで無視することができるのであるが、電子ビーム径が22nm以下と小さければ無視することができない。特に、この境界部の粗さは、例えば、単純な計測再現性のような、すなわち境界部の同じ場所を繰り返し計測するような場合では、影響は少ない。これに対して、例えば、電子ビーム24の位置の経時変化を計測するような場合では、電子ビーム24の絶対位置の計測精度(計測再現性精度)の保証時に粗さの影響が現れ、これに起因して発生した計測誤差は、描画精度や重ね合わせ精度などに影響してしまう。そこで、本実施形態のビーム計測装置では、検出マーク21の境界部、すなわちエッジの粗さ(形状)の影響を考慮しつつ、電子ビーム24の形状、位置および強度の計測を行う。

【0022】

次に、エッジの粗さを考慮したビーム計測装置の作用について説明する。図4は、ナイフエッジ法を採用して計測をする場合の電子ビーム24とエッジとの位置関係と、その位置関係に対するセンサー23の出力信号とを示す概略図である。特に、図4(a)は、従来の描画装置による図であり、図4(b)は、本実施形態の描画装置1(ビーム計測装置)による図である。なお、図4(a)内の第1グラフ25は、基板ステージ5の位置(横軸)に対する出力信号の値(縦軸)を示す。まず、図4(a)に示す従来の計測方法によれば、第1グラフ25に示すように、電子ビーム24が検出マーク21内にあるときは、出力信号は、ほぼ一定の値となる。一方、電子ビーム24がエッジを通過するときは、徐々に出力信号の値が減少して、完全に基準プレート22上に載ると、出力信号は、ほぼゼロになる。しかしながら、各出力信号は、電子ビーム24の位置が同じでも、計測時に対応するエッジの粗さ(凹凸)により微妙に異なり、かつ、値が変化する位置も変動する。

【0023】

これに対して、本実施形態のビーム計測装置は、ナイフエッジ法を採用すると共に、エッジの進行方向、すなわち基板ステージ5の駆動方向(第1方向:X軸方向)に対して、計測対象となる電子ビーム24を交差する方向(第2方向:偏向方向)に偏向する。この偏向は、例えば偏向器アレイ15を使用して実施することができ、または別に専用の偏向器を設置して実施するものでもよい。この場合、制御部6は、エッジの移動速度、すなわち基板ステージ5の駆動速度に対して電子ビーム24の偏向速度を十分に速い速度(例えば20倍程度)に設定して計測を実行する。この計測された出力信号を、その時点での基板ステージ5の位置と電子ビーム24の偏向位置とに基づいて表示したものがセンサー出力マップ(以下「マップ」という)26となる。マップ26の各線は、等値線(出力信号の等しい値どうしを線で結んだもの)を示す。なお、マップ26の偏向位置を固定し、出力信号を基板ステージ5の位置でプロットすれば、図4(a)の第1グラフ25と同様のグラフが得られる。

【0024】

ここで、制御部6は、基板ステージ5(検出部20)と相対移動機構とを制御して、エッジ上の複数の箇所それぞれに関して、エッジを電子ビーム24に横切らせてセンサー23で信号列を得る。次に、制御部6は、それぞれ得られた複数の信号列から、相対移動における相対位置が対応する信号どうしを加算して加算信号列を得る。具体的には、制御部6は、電子ビーム24の1回の偏向で得られた出力信号の値(信号列)を加算する。制御部6は、これを1回の偏向ごとに実行することで、エッジの粗さの影響を平均化して除去(低減)したデータ(理想的なエッジ形状と電子ビーム24の強度分布との畳み込み(計算)により得られるデータ、または、そのようにみなせるデータ)を取得する。そして、制御部6は、エッジ形状を理想的な形状(基準形状)として逆畳み込み計算を行い、電子ビーム24の強度分布を求める。制御部6は、さらに、当該強度分布から、形状、位置、または強度などの電子ビーム24の所定の特性を求める。なお、当該強度分布は、逆畳み込み計算に限らず、例えば、上述の平均化により得られたデータを微分することにより得てもよい。当該微分により得られたデータから、形状、位置、または強度などの電子ビーム24の所定の特性を求めることができる。

【0025】

このようにして求められた電子ビーム24の特性が電子ビーム毎にばらついていると、描画されるパターンの歪みや描画領域内のエネルギー(露光量)分布が許容範囲外となり得る。そこで、それらが許容範囲内になるように、主制御部30は、計測された電子ビーム24の特性のデータに基づいて、電子ビーム24の偏向およびブランキングの少なくとも一方を制御する。このとき、主制御部30は、例えば、偏向器制御回路32およびブランキング偏向器制御回路31の少なくとも一方を介する。

【0026】

次に、制御部6は、上記で求めた電子ビーム24の形状を用いてマップ26の逆畳み込み計算を実行することで、エッジ形状を求めることができる。また、制御部6は、このエッジ形状データを内部に保存し、上記の計測ごとに比較することで、エッジ形状の経時変化を確認することができる。さらに、制御部6は、このエッジ形状データに基づいて電子ビーム24の偏向速度と基板ステージ5の駆動速度との最適化を実行することができる。特に、本実施形態のようなマルチビーム方式の描画装置1では、より細い描画線幅と高スループットとの要求を満たすために、電子ビームの本数を増やす傾向にある。例えば、数千本レベルの本数であれば、個々の電子ビーム24の計測時間のある程度の増加は許容できるが、数十万本レベルの本数となると、個々の電子ビーム24の計測時間のほんの僅かな増加でも、全体的に見ればスループットに影響する時間となる。したがって、電子ビーム24の計測時間と計測精度とのバランスで、計測時間をできる限り短くすることが望ましい。

【0027】

次に、電子ビーム24の偏向幅の最適化について説明する。図5は、エッジ形状に基づいて、電子ビーム24の偏向幅を最適化する流れを示すフローチャートである。制御部6は、まず、上記の計測方法にてエッジ形状(2次元データ)の計測を実行し(ステップS100)、次に、ステップS100にて得られたマップ26を参照して、エッジ形状を計算する(ステップS101)。次に、制御部6は、ステップS101にて得られたエッジ形状のデータをフーリエ変換し(ステップS102)、その後、基本周波数成分の有無を判定する(ステップS103)。ここで、基本周波数成分の有無を判定する理由は、エッジ形状に特定の基本周波数成分がある場合には、電子ビーム24の偏向幅をその周期の整数倍の幅とするのが精度的に望ましいためである。一方、エッジ形状に基本周波数成分がない場合には、エッジ形状がランダムであると考えられるので、そのランダム成分を十分に平均化することが可能な幅を電子ビーム24の偏向幅と決定してよい。そこで、制御部6は、ステップS103にて基本周波数成分があると判定した場合には、電子ビーム24の偏向幅を基本周期の整数倍(例えば2倍)と決定する(ステップS104)。一方、制御部6は、ステップS103にて基本周波数成分がないと判定した場合には、電子ビーム24の偏向幅を、既定の固定幅と決定する(ステップS105)。これにより、電子ビーム24の偏向幅の最適化が終了する。なお、この最適化は、エッジの一部分のみならず、検出マークの境界部の全てにて実行することが望ましいため、制御部6は、エッジの領域ごとに繰り返し実行する(ステップS106)。

【0028】

次に、電子ビーム24の偏向周波数と基板ステージ5の駆動速度(エッジの移動速度)との最適化について説明する。図6は、電子ビーム24の偏向周波数と基板ステージ5の駆動速度との最適化を説明するための概略図である。なお、電子ビーム24は、基板ステージ5の駆動方向に対してほぼ垂直方向に偏向するものとする。例えば、電子ビーム24の偏向幅LWD(nm)は、図5に示すような方法で最適化される。ここで、電子ビーム24の半値幅をWBM(nm)とすると、検出ピッチMPCH(nm)は、電子ビーム24を検出したい分解能に依存するため、電子ビーム24の半値幅の1/M(Mは1以上の整数)とすると、式(1)で現される。

MPCH=WBM/M (1)

次に、式(1)を用いて、基板ステージ5の駆動速度VWS(mm/sec)と、電子ビーム24の偏向周波数FDEF(Hz)との関係を考える。まず、計測ピッチMPCH間における基板ステージ5の移動時間TPCH(sec)は、式(2)で現される。

TPCH=MPCH/VWS

=WBM/(M×VWS) (2)

また、電子ビーム24の1回の偏向は、移動時間TPCH内に終了している必要があるため、偏向周波数FDEFは、式(3)で現される。ただし、Nは1以上の整数である。

FDEF=N/TPCH

=N×(M×VWS)/(WBM) (3)

したがって、制御部6は、式(3)を用いれば、電子ビーム24の偏向周波数と基板ステージ5の駆動速度との一方を他方に基づいて最適化することができるので、結果的に、計測精度と計測スループットとの両方の最適化が可能となる。

【0029】

このように、制御部6は、エッジを移動させて電子ビーム計測を実行する際に、電子ビーム24の偏向速度を、エッジの移動速度に対して十分に速い速度としつつ、計測方向に対して垂直方向へ電子ビーム24を偏向させる。そして、制御部6は、この電子ビーム計測と同時にエッジの2次元データの計測も実行し、エッジの2次元データからエッジ形状を計算して、電子ビーム計測の計測結果に対してエッジ形状の影響を抑えるように補正すれば、高精度な計測データを得ることができる。したがって、電子ビーム24の絶対位置の計測精度を保証する際の、エッジの粗さの影響を低減することができ、結果的に、電子ビーム24の形状、位置および強度の計測を高精度に保証することが可能となる。

【0030】

以上のように、本実施形態によれば、電子ビームなどを正確に計測するのに有利なビーム計測装置およびそれを用いた描画装置を提供することができる。また、このビーム計測装置では、従来のナイフエッジ法による計測時間と同等の計測時間でビーム計測ができるため、計測時間を延長させることなく、高性能化/高精度化が可能となる。また、ビームの絶対位置の計測精度の保証が可能になることから、ビームの位置補正誤差による描画エラーを低減させることができるので、つなぎ誤差のない描画が可能になり、被処理基板7上の下地パターンに対する重ね合わせ精度も向上する。したがって、電気的動作のバラツキが少ない物品(デバイス)の製造が可能となり、歩留まりも向上する。さらに、本実施形態によれば、コンタミなどによるエッジ形状の変化に起因したビームの位置補正誤差に対しても、常にエッジ形状の変化に対する影響を補正しながらビームの絶対位置の計測精度を保証することができる。したがって、エッジの粗さの経時変化の影響を抑えることができる。

【0031】

(物品の製造方法)

本発明の実施形態に係る物品の製造方法は、例えば、半導体デバイスなどのマイクロデバイスや微細構造を有する素子などの物品を製造するのに好適である。該製造方法は、感光剤が塗布された基板の該感光剤に上記の描画装置を用いて潜像パターンを形成する工程(基板に描画を行う工程)と、該工程で潜像パターンが形成された基板を現像する工程とを含み得る。さらに、該製造方法は、他の周知の工程(酸化、成膜、蒸着、ドーピング、平坦化、エッチング、レジスト剥離、ダイシング、ボンディング、パッケージングなど)を含み得る。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

【0032】

以上、本発明の好ましい実施形態について説明したが、本発明は、これらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。

【符号の説明】

【0033】

1 描画装置

5 基板ステージ

7 被処理基板

15 偏向器

20 電子ビーム検出部

21 検出マーク

22 基準プレート

23 センサー

24 電子ビーム

【特許請求の範囲】

【請求項1】

ビーム計測装置であって、

エッジを有する遮蔽部材と、該遮蔽部材で遮蔽されなかったビームを検出する検出器とを含む検出部と、

前記エッジを前記ビームが横切るように前記遮蔽部材と前記ビームとの間の相対移動を生じさせる相対移動機構と、

制御部と、を有し、

前記制御部は、

前記検出部と前記相対移動機構とを制御して、前記エッジ上の複数の箇所それぞれに関し、前記エッジを前記ビームに横切らせて前記検出器で信号列を得、

前記複数の箇所でそれぞれ得られた複数の信号列から、前記相対移動における相対位置が対応する信号どうしを加算して、加算信号列を得、

前記加算信号列から前記ビームの強度分布を求める、

ことを特徴とするビーム計測装置。

【請求項2】

前記相対移動は、前記エッジを横切る第1方向に前記検出部を移動させ、かつ、前記第1方向と交差する第2方向に前記ビームを偏向させてなされる相対移動を含む、ことを特徴とする請求項1に記載のビーム計測装置。

【請求項3】

前記制御部は、前記複数の信号列から前記エッジの形状を求め、該エッジの形状の基本周波数成分を求め、該基本周波数成分の情報に基づいて、前記第2方向における前記ビームの偏向の幅を設定する、ことを特徴とする請求項2に記載のビーム計測装置。

【請求項4】

前記制御部は、前記強度分布から前記ビームの形状を求め、該ビームの形状のデータを用いて前記複数の信号列に対して逆畳み込み計算を行って前記エッジの形状を求める、ことを特徴とする請求項1ないし3のいずれか1項に記載のビーム計測装置。

【請求項5】

前記制御部は、前記エッジの基準形状のデータを用いて前記加算信号列に対して逆畳み込み計算を行って前記強度分布を求める、ことを特徴とする請求項1ないし4のいずれか1項に記載のビーム計測装置。

【請求項6】

前記制御部は、前記加算信号列を微分して前記強度分布を求める、ことを特徴とする請求項1ないし4のいずれか1項に記載のビーム計測装置。

【請求項7】

前記制御部は、前記第1方向における前記検出部の移動の速度、および、前記第2方向における前記ビームの偏向の周波数の一方を他方に基づいて設定する、ことを特徴とする請求項2に記載のビーム計測装置。

【請求項8】

ビームで基板に描画を行う描画装置であって、

前記ビームの強度分布を求める請求項1ないし7のいずれか1項に記載のビーム計測装置を有する、

ことを特徴とする描画装置。

【請求項9】

前記基板を保持して可動のステージを有し、

前記検出部は、前記ステージに含まれている、ことを特徴とする請求項8に記載の描画装置。

【請求項10】

請求項8または9に記載の描画装置を用いて基板に描画を行う工程と、

前記工程で描画を行われた基板を現像する工程と、

を含むことを特徴とする物品の製造方法。

【請求項1】

ビーム計測装置であって、

エッジを有する遮蔽部材と、該遮蔽部材で遮蔽されなかったビームを検出する検出器とを含む検出部と、

前記エッジを前記ビームが横切るように前記遮蔽部材と前記ビームとの間の相対移動を生じさせる相対移動機構と、

制御部と、を有し、

前記制御部は、

前記検出部と前記相対移動機構とを制御して、前記エッジ上の複数の箇所それぞれに関し、前記エッジを前記ビームに横切らせて前記検出器で信号列を得、

前記複数の箇所でそれぞれ得られた複数の信号列から、前記相対移動における相対位置が対応する信号どうしを加算して、加算信号列を得、

前記加算信号列から前記ビームの強度分布を求める、

ことを特徴とするビーム計測装置。

【請求項2】

前記相対移動は、前記エッジを横切る第1方向に前記検出部を移動させ、かつ、前記第1方向と交差する第2方向に前記ビームを偏向させてなされる相対移動を含む、ことを特徴とする請求項1に記載のビーム計測装置。

【請求項3】

前記制御部は、前記複数の信号列から前記エッジの形状を求め、該エッジの形状の基本周波数成分を求め、該基本周波数成分の情報に基づいて、前記第2方向における前記ビームの偏向の幅を設定する、ことを特徴とする請求項2に記載のビーム計測装置。

【請求項4】

前記制御部は、前記強度分布から前記ビームの形状を求め、該ビームの形状のデータを用いて前記複数の信号列に対して逆畳み込み計算を行って前記エッジの形状を求める、ことを特徴とする請求項1ないし3のいずれか1項に記載のビーム計測装置。

【請求項5】

前記制御部は、前記エッジの基準形状のデータを用いて前記加算信号列に対して逆畳み込み計算を行って前記強度分布を求める、ことを特徴とする請求項1ないし4のいずれか1項に記載のビーム計測装置。

【請求項6】

前記制御部は、前記加算信号列を微分して前記強度分布を求める、ことを特徴とする請求項1ないし4のいずれか1項に記載のビーム計測装置。

【請求項7】

前記制御部は、前記第1方向における前記検出部の移動の速度、および、前記第2方向における前記ビームの偏向の周波数の一方を他方に基づいて設定する、ことを特徴とする請求項2に記載のビーム計測装置。

【請求項8】

ビームで基板に描画を行う描画装置であって、

前記ビームの強度分布を求める請求項1ないし7のいずれか1項に記載のビーム計測装置を有する、

ことを特徴とする描画装置。

【請求項9】

前記基板を保持して可動のステージを有し、

前記検出部は、前記ステージに含まれている、ことを特徴とする請求項8に記載の描画装置。

【請求項10】

請求項8または9に記載の描画装置を用いて基板に描画を行う工程と、

前記工程で描画を行われた基板を現像する工程と、

を含むことを特徴とする物品の製造方法。

【図1】

【図2】

【図5】

【図3】

【図4】

【図6】

【図2】

【図5】

【図3】

【図4】

【図6】

【公開番号】特開2013−21215(P2013−21215A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154766(P2011−154766)

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]