ピストンを製造する方法

【課題】従来は単純な単層の筒状石油パイプの接合に限定されていた前述の誘導溶接手法を、接合面のインターフェイス全体にわたって均一であるが最小限の熱影響域を有する、強固で結合性の高い継手を達成する態様で、複雑なピストン構造を接合するためにうまく利用する。

【解決手段】 高荷重ディーゼルエンジンの用途のために特に適合されるピストンは、円周上に延在する接合面を有する別個の部分から製作され、接合面は、結合前に、接合面の結合が可能なほど十分な高温に加熱され、その後、接合面が互いに接触して捻じられ、接合面のインターフェイスにおいて恒常的な金属溶接を達成する。

【解決手段】 高荷重ディーゼルエンジンの用途のために特に適合されるピストンは、円周上に延在する接合面を有する別個の部分から製作され、接合面は、結合前に、接合面の結合が可能なほど十分な高温に加熱され、その後、接合面が互いに接触して捻じられ、接合面のインターフェイスにおいて恒常的な金属溶接を達成する。

【発明の詳細な説明】

【技術分野】

【0001】

発明の背景

ピストン構造をもたらすために、別個に形成されたピストン部分を結合する多様な方法が既知である。このような処理の1つが摩擦溶接であり、ピストンの一方の部分が他方の部分に押し付けられながら高速で回転され、結果としての摩擦エネルギが十分な熱を生成して両部分をともに結合する。他の手法は抵抗溶接、誘導溶接などを含み、部分を互いに接触するようにした後、その接合面全体にエネルギ束を導入し、それにより接合面が十分に加熱されて面を互いに接合する。

【背景技術】

【0002】

米国特許第5,150,517号は摩擦溶接の一例であるのに対し、米国特許第6,291,806号は典型的な誘導加熱の一例であって、接触している接合面の側面にコイルが与えられ、そのインターフェイスにおいてエネルギとそれによる熱とを誘導する。誘導コイルは、このように側面に与えられると、誘導コイルに隣接する材料の端部に近い接合面領域を、コイルからより遠い接合面領域よりもさらに速い速度で加熱する傾向にあり、したがって、インターフェイスに隣接する材料の領域における、熱の流れおよび熱影響域に差異を生じる。ディーゼルエンジン用のピストンなど、条件の厳しい、極めて負荷の大きい用途にあっては、材料の強度および結合性における差異を最小化するよう、インターフェイス全体の熱影響域において均一であるような溶接継手を提供することが望ましいであろう。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第5,150,517号

【特許文献2】米国特許第6,291,806号

【発明の概要】

【発明が解決しようとする課題】

【0004】

米国特許第6,155,157号は、第1および第2の部分を有するピストンを開示し、部分は、径方向に間隔をあけた2組の接合面全体にわたって摩擦溶接によって接合される。このような構成では、誘導溶接による部分の接合が困難となるであろうことが理解される。なぜなら、接合面が位置する領域へのアクセスが限定されており、内部冷却室の場合、合わさった接合面に隣接するいかなる誘導コイルの位置にもアクセスできないからである。ピストンの分野で知られている既存の技術に基づく、前述の′642号の特許に示されるような複雑なピストン構成を誘導溶接するための適切な手法は、その存在が知られておらず、その使用は確かに知られていない。なぜなら、径方向に間隔をあけた複数の接合面を有する複雑なピストン設計にこのような誘導加熱技術を適合させることは、実際的に困難だからである。

【0005】

高荷重ピストンの分野以外に、誘導加熱は、石油生成物を運ぶ金属管を突合せ溶接するなど、単純な構造物を接合するのに用いられる。このような管は、平坦でプレーナ処理された端面を有する、単純な単層の筒状構造である。1つの端面を別の端面に接合するために、誘導コイルが端面の間に導入され、端面は高温に加熱され、その後コイルが引出されて、端面が互いに係合するようにされて、溶接継手を達成する。好ましくは、面は一旦接触するようにされると少量(数度)捻じられ、溶接面のより緊密な結合を達成する。驚くべきことに、発明者は、従来は単純な単層の筒状石油パイプの接合に限定されていた前述の誘導溶接手法が、接合面のインターフェイス全体にわたって均一であるが最小限の熱影

響域を有する、強固で結合性の高い継手を達成する態様で、複雑なピストン構造を接合するためにうまく利用できるよう、向上され得ることを発見した。

【課題を解決するための手段】

【0006】

発明の概要

本発明の第1の局面によれば、ピストンを製造する方法は、各々が少なくとも2つの接合面を有する、第1および第2のピストン部分を製作するステップを含む。部分は、接合面が互いに間隔をあけた関係にある状態で支持される。接合面は間隔をあけている状態で高温に加熱され、その後加熱が停止され、接合面は互いに接触するようにされて、接合面全体にわたって金属結合を形成する。

【0007】

本発明の他の局面によれば、ピストンを製造する方法が提供され、その第1のピストン部分の接合面は、第2のピストン部分の接合面と間隔をあけた関係で支持され、間隔をあけている状態で面が加熱され、その後互いに合わされて金属結合を形成する。

【0008】

本発明のさらに他の局面によれば、ピストンが提供され、ピストンは第1および第2の部分を有し、その合わさる接合面は誘導溶接継手によって接合され、かつ継手全体にわたって均一な熱影響域を有する。

【0009】

本発明の利点は、複数個構成のピストンを溶接するための、単純で低コストな方法を提供することである。

【0010】

本発明のさらなる利点は、溶接継手に隣接する小さく均一な熱影響域を有する、低コストで結合性の高い溶接継手を提供することである。

【0011】

本発明のさらなる利点は、接合面を高温の結合温度に加熱する間、各ピストン部分の接合面が過熱されないよう、または加熱不足にならないように、2つのピストン部分の接合面の加熱を正確に制御し得る誘導加熱方法を提供することである。

【0012】

本発明のさらなる利点は、ピストン部分の接合面が互いに間隔をあけている状態で加熱されることで、面が互いに接合された後に加熱される場合と比較して、面に対してより正確で均一な、かつ制御された加熱が行われることである。摩擦溶接では、たとえば、上部および下部クラウン部を有するピストンであって、部分において径方向に間隔をあけた内壁部および外壁部の端面に接合面が設けられたピストンでは、必然的に外壁が内壁よりも相対的により加熱される結果となる。なぜなら、外壁の直径がより大きく、そのために外壁は内壁の角速度よりもさらに大きい角速度で回転し、結果的に、内壁において熱が生成される速度よりもさらに高速で、摩擦熱を生成するからである。摩擦溶接とは異なり、誘導加熱は、本発明によれば、このようなピストンの内壁および外壁の相対的な加熱を正確に制御することを可能にし、それによって内壁と外壁との間においてより均一な溶接継手を提供する。

【0013】

本発明の方法によって接合される、ピストンの内壁および外壁に対する加熱を制御することで、リング溝が形成される外壁を余分に加熱することを回避し、摩擦溶接と比較して、環状帯域領域における熱の流れをより良く制御する。

【0014】

本発明による誘導加熱の他の利点は、比較的高い圧縮荷重の下で相対的に部分が回転することによって溶接に必要な熱が生成される摩擦溶接と比べると、誘導加熱後、部分を接合するために必要となる圧縮力が比較的低いことである(摩擦溶接の20,000psiに対し約1,000psi対)。その結果、本発明による誘導溶接のために部分を保持し、支持するのに要する固定具および機器は、摩擦溶接に要するほど大量である必要はない

。さらにピストン構造は、摩擦溶接中に加わるような、ピストンの使用中に受ける荷重をしばしば超えるほどの重度の圧縮荷重に耐える必要がないので、その構成にはいくらか自由度がある。その結果、より細い部分、および、より軽いピストンの誘導溶接が可能となり、製造業者にはコスト削減となり、このようなピストンのユーザには認められる燃料効率および排出効率となる。

【0015】

本発明の、これらの、および他の特徴ならびに利点は、下記の詳細な説明および添付の図面と関連して考慮されるとより容易に理解されるであろう。

【図面の簡単な説明】

【0016】

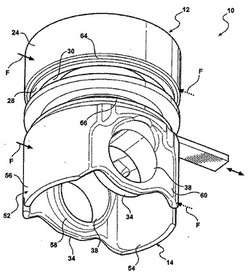

【図1】溶接前の、上部および下部ピストン部分の斜視図である。

【図2】固定され、その接合面が加熱されている部分を示す、図1に類似の図である。

【図3】図2で用いられる加熱コイルの平面図である。

【図4】図2の部分を通じた断面図である。

【図5】図2に類似するが、加熱後、互いに接触するように動かされ、捻じられた部分を示す図である。

【図6】最終加工されたピストンの斜視図である。

【図7】図6の線7−7で切り取られた断面図である。

【図8】一方のピストン部分の接合面に、他方よりもさらに近づけて配置された加熱コイルを示す、拡大された断片的な断面図である。

【発明を実施するための形態】

【0017】

好ましい実施例の詳細な説明

本発明の現在の好ましい実施例によって構成されるピストンは、図面において一般にピストン10として示され、少なくとも1組、好ましくは少なくとも2組の、円周上に延在し、合わせることができる接合面を設ける態様で、互いに別個に形成される少なくとも2つの部分でできている。接合面は最初は互いに間隔をあけ、部分を溶接するのに十分な温度にまで加熱され、その後、面の加熱が終了して面が互いに接合され、部分間に恒常的な溶接を達成する。

【0018】

図示される実施例において、ピストン10は、第1の部分12および第2の部分14を含む。部分12,14は両方ともに金属、好ましくは合金鋼でできているが、本発明はこれらの材料に限定されない。第1および第2の部分は、鋳造されても、鍛造されても、粉末金属でできていてもよく、または、金属部分を作るための他のいかなる処理がされていてもよい。第1の部分12および第2の部分14に用いられる合金は、同じでも、または異なっていてもよく、したがって、材料の溶接を達成するために第1および第2の部分が加熱されるべき温度も、特定の用途の要件に依存して、同じでも、または異なっていてもよい。

【0019】

図示される実施例において、第1の部分12はピストン10の上部クラウン部を含み、第2の部分14はピストン10の下部クラウン部として示され、上部部分12を補完して、部分12,14は接合されるとピストン10を形成する。

【0020】

第1の部分12は、燃焼ボウル18と任意で1つ以上のバルブポケット20とを伴って形成される上部壁16を有する。燃焼ボウル18は、ピストン10の縦方向軸Aのまわりに対称であってもよく、または、図示されるように、特定の用途において要求されれば非対称でもよい。バルブポケット22は下部部分14に対して非対称である。換言すると、バルブポケット20および燃焼ボウル18は下部部分14に相対して特定の位置または配向を有するよう形成され、そのため、このような非対称の機構がピストン10に設けられ

る場合、ピストン10の動作にとって、バルブポケット20と燃焼ボウル位置18との下部部分14に相対する角位置が重要となる。

【0021】

上部部分12は、燃焼ボウル18の下で下向きに延在する内部環状壁22と、内壁22から径方向に外向きに間隔をあけ、上部壁16から下がる外部環状壁または環状帯域24とを有して形成される。内壁22および外壁24は、その端部または端部近くにそれぞれの接合面26,28を有して形成される。接合面26,28は円周上に延在し、好ましくは連続しており、縦方向軸Aに対して対称に形成され、そのため接合面26,28は軸Aのまわりに同心である。

【0022】

第1の部分12を第2の部分14に溶接する前に、第1の部分は好ましくは機械加工され、さらにより好ましくは最終加工されて、燃焼ボウル18と、あればバルブポケット20と、接合面26,28と、内壁22および外壁24の間に配置され、接合面26,28から上向きに上部壁16に向かって燃焼ボウル18の外側まで延在する環状冷却室凹部30と、内壁22の径方向に内向きに延在する内部ドーム32とに、最終仕上げ面を与える。下記に説明されるように、ピストン10はその外部環状帯域24に一連のリング溝を有して形成されるが、後に説明されるように、このようなリング溝は、好ましくは接合後にピストン10に機械加工される。

【0023】

ピストン10の第2の下部クラウン部14は、ネック36から下向きに延在する1対のピンボス34を有して形成され、ピンボア軸Bに沿って同軸に並んだ1組のピンボア38を有して形成される。ネック36は、内部環状壁40および外部環状壁42を有して形成される。内壁40および外壁42はそれぞれの接合面44,46を有して形成され、接合面は円周上に延在し、好ましくは連続しており、上部クラウン部12の内壁22および外壁24の接合面26,28とそれぞれ連係し、合わさる。図2に最もよく示されるように、上部クラウン部12の接合面26,28および下部クラウン部14の接合面44,46は、好ましくは、それぞれの共通する平面に含まれると、下記に説明されるように、加熱コイルを部分間に容易に導入し、取除くことが可能である。しかしながら、接合面のプレーナ処理が好ましい一方で、本発明はこのような処理に限定されず、表面が互いに合わさるならば、接合面は異なる配置にされて多様な形状を有することができる(たとえば、合わさる面が円錐状、または階段状などでもよい)。

【0024】

下部クラウン部14を上部クラウン部12に溶接する前に、下部クラウン部14は好ましくは機械加工され、さらにより好ましくは最終加工されて、ピンボア38、ネック36、および冷却室凹部48に最終仕上げが形成される。凹部は、内壁40および外壁42の間に配置されて接合面44,46から底部壁50まで下向きに延在し、底部壁は、内壁40および外壁42の下端部を接合してその間に延在し、好ましくはそこでともに一続きに形成される。下部クラウン部14はさらにピストンスカート52を含み、ピストンスカートは、下部クラウン部14の構造とともに、単一の、不動の構造として製作され、ピンボス34に動かないように固定される。ピストンスカート52の内面54および外面56は、ピンボス34の内面58および外面60と同様、溶接前に最終加工される。ピンボア38は、ピストン10の動作中にピンボア38内でリストピンを保持するために用いられるリング溝62を含むよう、さらに最終加工され得る。

【0025】

上部クラウン部12および下部クラウン部14の外壁24,42は、その自由端に隣接して、径方向に減じられた、またはくびれた、より薄い領域64,66を有して形成されることができ、壁24,42の領域の断面は、くびれた領域64,66のすぐ近くにある。好ましい実施例によれば、くびれた領域64,66の自由端に接合面28,46が形成され、そのため、クラウン部12,14が図4に示されるように接合されると、排油溝68がピストン内のピンボス34のすぐ上に形成され、排油溝68全体にわたって、接合面

26,44および28,46の位置に、溶接継手70がそれぞれ形成される。

【0026】

次に、溶接動作のさらなる詳細については、別個に形成されて予備加工された上部クラウン部12および下部クラウン部14が図2に示され、それぞれの接合面26,28および44,46が、軸方向に並んでいるが互いに間隔をあけた関係にある状態で固定されている。加熱コイル、好ましくは誘導加熱コイル72が、上部クラウン部12および下部クラウン部14の間の空間に延在し、コイル72は付勢されて接合面の加熱を誘導し、接合面が誘導溶接継手によって互いに金属結合され得るのに十分な温度に上げる。一旦十分な高温に加熱されると、図4に示されるように加熱コイル72はすばやく取除かれ、上部クラウン部12および下部クラウン部14は相対的に軸方向に互いに向って動かされて、結合に十分な温度である間に、それぞれの接合面26,44および28,46を互いに一体的に係合するようにする。本発明によれば、内壁および外壁の両方の接合面は、加熱コイル72による単一の動作において、同時に、適切なある結合温度に加熱される。好ましくは加熱コイル72は誘導加熱コイルを含み、誘導加熱コイルは励起されると内壁および外壁に電子の流れを誘導し、そのため接合面が高い結合温度に局所的に加熱される一方で、内壁および外壁材料の大部分は誘導加熱によってほとんど影響されずに残る(すなわち、そのような高温、またはそれについては、材料の微細構造に変化を生じるほどの温度に上がることはない)。誘導加熱は、結果的に、内壁および外壁の幅全体にわたって本質的に均一である、非常に制御された熱影響域(HAZ)74を作り出す。

【0027】

一旦上部クラウン部12および下部クラウン部14が加熱されて互いに接触するようにされると、部分12,14は好ましくは比較的少量捻じられ、接合面を混合し、またはスミアリングして、溶接継手インターフェイス70全体にわたって上部および下部クラウン部材料の極めて結合性の高い金属合体または金属結合を達成する。上部クラウン部12および下部クラウン部14は、数度から1回転よりも少ない範囲で捻じられ、好ましくは約2−4度のオーダで捻じられる。上部または下部クラウン部が、バルブポケット20またはオフセットの燃焼ボウル18などの非対称の機構を含む場合、完成したピストンにおいて、それらがピンボア軸Bに対して正しく配向されていることが重要である。したがって、接合前にそれらの機構が軸Bに対していくらか芯がずれており、その分だけ、捻じられた後に機構がピンボア軸Bに対して正しい配向に戻るよう、クラウン部12,14の位置および固定は慎重に制御される。

【0028】

図6に示されるように、溶接後、最終加工動作がピストン10に対して実行され、一連のリング溝76が環状帯域24に設けられる。リング溝76は好ましくは排油溝68より上にあり、したがって、溶接継手70は、外壁24,42において、最も下のリング溝76より下に配置される。

【0029】

上部クラウン部12および下部クラウン部14を溶接した結果、内壁22,40、外壁24,42、上部壁16、および底部壁50によって境界される、閉じた油室78がクラウン部12,14の間に形成され、溶接継手70が油室78に露出される。クラウン部12,14は、最終加工された前述の他の面と同じく溶接前に有利に形成され得る、油室78に通じる適切な給排油通路を有して形成され、または機械加工され得る。

【0030】

接合面26,28および44,46は、面が接合された後に加熱されるのではなく、面が接合される前に加熱コイル72によって加熱されるので、接合面は直接かつ均一な加熱が達成でき、かつ高度に制御可能であることが理解される。図8は、接合面の各組から等しい距離をおいてコイルが配置されたとすれば、材料、構造などが異なるために、上部および下部クラウン部の接合面が均一に加熱されなかったであろう状態を示す。図8に示される例において、上部クラウン部12の接合面26,28は、下部クラウン部の接合面が必要とするよりもさらに大量の、またはより集中的な加熱を必要とするので、誘導コイル

72は、接合面26,28の方へ偏り、または、ずれて、そのため下部クラウン部の接合面よりも上部クラウン部に相対的により近い。このようにして、2つの部分の結合温度が異なる場合であっても、または、所与の結合温度を達成するために一方の部分が他方の部分よりさらに多くのエネルギを必要とする場合であっても、合わさる接合面が、必要とするそれぞれの結合温度に、正しく加熱されることが確実になる。より多くの加熱を必要とする部分の方へ、かつ、より少ない加熱ですむ部分から離れるように、コイル72をずらすことにより、適切な平衡位置を達成することができ、過熱を最小化し、結合前の部分の加熱不足を防止する。上部および下部クラウン部の相対的な加熱を制御することが可能なので、上部クラウン部12および下部クラウン部14は、その補完する部分と接合するための適切な結合温度に適切な時に到達するために、異なる結合温度を有する異なる材料からできていてもよく、または、同じ材料構成、もしくは異なる加熱要件を要求する異なる材料構成でできていてもよい。

【0031】

部分12,14は好ましくは鋼、より好ましくはSAE4140級の鋼でできている。部分12,14は溶接前に焼き戻しされ、RC28−34範囲の硬度を有する焼き戻しさ

れたマルテンサイト構造をもたらす。中心における溶接継手の硬度は35から50の範囲であり、好ましくはこの範囲の下端に近い。誘導コイルによる接合面の予備加熱が制御されているので、溶接継手の硬度はRC38−42内で制御され得る。予備加熱は、接合面

を効果的に「ソーキング」し、表面より下に熱を浸透させる。これにより、接合後の溶接帯域の材料の「焼き入れ」作用を減じるという利益があり、それは、焼き戻しされていないマルテンサイトが中心において形成されることを回避し、代わりにベイナイトを形成することを目的とする。材料4140は抑圧されたTTTカーブを有し、そのため、適切な時間(すなわち数秒)内での制御された冷却が可能になるという利点がある。

【0032】

上記の開示に照らし、明らかに、本発明の多くの変更および変形が可能である。したがって本発明は、付随する請求項の範囲内で、具体的に説明されたものと異なる態様で実施されてもよいことが理解されるべきである。本発明は請求項により規定される。

【符号の説明】

【0033】

10 ピストン、12 第1の部分、14 第2の部分。

【技術分野】

【0001】

発明の背景

ピストン構造をもたらすために、別個に形成されたピストン部分を結合する多様な方法が既知である。このような処理の1つが摩擦溶接であり、ピストンの一方の部分が他方の部分に押し付けられながら高速で回転され、結果としての摩擦エネルギが十分な熱を生成して両部分をともに結合する。他の手法は抵抗溶接、誘導溶接などを含み、部分を互いに接触するようにした後、その接合面全体にエネルギ束を導入し、それにより接合面が十分に加熱されて面を互いに接合する。

【背景技術】

【0002】

米国特許第5,150,517号は摩擦溶接の一例であるのに対し、米国特許第6,291,806号は典型的な誘導加熱の一例であって、接触している接合面の側面にコイルが与えられ、そのインターフェイスにおいてエネルギとそれによる熱とを誘導する。誘導コイルは、このように側面に与えられると、誘導コイルに隣接する材料の端部に近い接合面領域を、コイルからより遠い接合面領域よりもさらに速い速度で加熱する傾向にあり、したがって、インターフェイスに隣接する材料の領域における、熱の流れおよび熱影響域に差異を生じる。ディーゼルエンジン用のピストンなど、条件の厳しい、極めて負荷の大きい用途にあっては、材料の強度および結合性における差異を最小化するよう、インターフェイス全体の熱影響域において均一であるような溶接継手を提供することが望ましいであろう。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第5,150,517号

【特許文献2】米国特許第6,291,806号

【発明の概要】

【発明が解決しようとする課題】

【0004】

米国特許第6,155,157号は、第1および第2の部分を有するピストンを開示し、部分は、径方向に間隔をあけた2組の接合面全体にわたって摩擦溶接によって接合される。このような構成では、誘導溶接による部分の接合が困難となるであろうことが理解される。なぜなら、接合面が位置する領域へのアクセスが限定されており、内部冷却室の場合、合わさった接合面に隣接するいかなる誘導コイルの位置にもアクセスできないからである。ピストンの分野で知られている既存の技術に基づく、前述の′642号の特許に示されるような複雑なピストン構成を誘導溶接するための適切な手法は、その存在が知られておらず、その使用は確かに知られていない。なぜなら、径方向に間隔をあけた複数の接合面を有する複雑なピストン設計にこのような誘導加熱技術を適合させることは、実際的に困難だからである。

【0005】

高荷重ピストンの分野以外に、誘導加熱は、石油生成物を運ぶ金属管を突合せ溶接するなど、単純な構造物を接合するのに用いられる。このような管は、平坦でプレーナ処理された端面を有する、単純な単層の筒状構造である。1つの端面を別の端面に接合するために、誘導コイルが端面の間に導入され、端面は高温に加熱され、その後コイルが引出されて、端面が互いに係合するようにされて、溶接継手を達成する。好ましくは、面は一旦接触するようにされると少量(数度)捻じられ、溶接面のより緊密な結合を達成する。驚くべきことに、発明者は、従来は単純な単層の筒状石油パイプの接合に限定されていた前述の誘導溶接手法が、接合面のインターフェイス全体にわたって均一であるが最小限の熱影

響域を有する、強固で結合性の高い継手を達成する態様で、複雑なピストン構造を接合するためにうまく利用できるよう、向上され得ることを発見した。

【課題を解決するための手段】

【0006】

発明の概要

本発明の第1の局面によれば、ピストンを製造する方法は、各々が少なくとも2つの接合面を有する、第1および第2のピストン部分を製作するステップを含む。部分は、接合面が互いに間隔をあけた関係にある状態で支持される。接合面は間隔をあけている状態で高温に加熱され、その後加熱が停止され、接合面は互いに接触するようにされて、接合面全体にわたって金属結合を形成する。

【0007】

本発明の他の局面によれば、ピストンを製造する方法が提供され、その第1のピストン部分の接合面は、第2のピストン部分の接合面と間隔をあけた関係で支持され、間隔をあけている状態で面が加熱され、その後互いに合わされて金属結合を形成する。

【0008】

本発明のさらに他の局面によれば、ピストンが提供され、ピストンは第1および第2の部分を有し、その合わさる接合面は誘導溶接継手によって接合され、かつ継手全体にわたって均一な熱影響域を有する。

【0009】

本発明の利点は、複数個構成のピストンを溶接するための、単純で低コストな方法を提供することである。

【0010】

本発明のさらなる利点は、溶接継手に隣接する小さく均一な熱影響域を有する、低コストで結合性の高い溶接継手を提供することである。

【0011】

本発明のさらなる利点は、接合面を高温の結合温度に加熱する間、各ピストン部分の接合面が過熱されないよう、または加熱不足にならないように、2つのピストン部分の接合面の加熱を正確に制御し得る誘導加熱方法を提供することである。

【0012】

本発明のさらなる利点は、ピストン部分の接合面が互いに間隔をあけている状態で加熱されることで、面が互いに接合された後に加熱される場合と比較して、面に対してより正確で均一な、かつ制御された加熱が行われることである。摩擦溶接では、たとえば、上部および下部クラウン部を有するピストンであって、部分において径方向に間隔をあけた内壁部および外壁部の端面に接合面が設けられたピストンでは、必然的に外壁が内壁よりも相対的により加熱される結果となる。なぜなら、外壁の直径がより大きく、そのために外壁は内壁の角速度よりもさらに大きい角速度で回転し、結果的に、内壁において熱が生成される速度よりもさらに高速で、摩擦熱を生成するからである。摩擦溶接とは異なり、誘導加熱は、本発明によれば、このようなピストンの内壁および外壁の相対的な加熱を正確に制御することを可能にし、それによって内壁と外壁との間においてより均一な溶接継手を提供する。

【0013】

本発明の方法によって接合される、ピストンの内壁および外壁に対する加熱を制御することで、リング溝が形成される外壁を余分に加熱することを回避し、摩擦溶接と比較して、環状帯域領域における熱の流れをより良く制御する。

【0014】

本発明による誘導加熱の他の利点は、比較的高い圧縮荷重の下で相対的に部分が回転することによって溶接に必要な熱が生成される摩擦溶接と比べると、誘導加熱後、部分を接合するために必要となる圧縮力が比較的低いことである(摩擦溶接の20,000psiに対し約1,000psi対)。その結果、本発明による誘導溶接のために部分を保持し、支持するのに要する固定具および機器は、摩擦溶接に要するほど大量である必要はない

。さらにピストン構造は、摩擦溶接中に加わるような、ピストンの使用中に受ける荷重をしばしば超えるほどの重度の圧縮荷重に耐える必要がないので、その構成にはいくらか自由度がある。その結果、より細い部分、および、より軽いピストンの誘導溶接が可能となり、製造業者にはコスト削減となり、このようなピストンのユーザには認められる燃料効率および排出効率となる。

【0015】

本発明の、これらの、および他の特徴ならびに利点は、下記の詳細な説明および添付の図面と関連して考慮されるとより容易に理解されるであろう。

【図面の簡単な説明】

【0016】

【図1】溶接前の、上部および下部ピストン部分の斜視図である。

【図2】固定され、その接合面が加熱されている部分を示す、図1に類似の図である。

【図3】図2で用いられる加熱コイルの平面図である。

【図4】図2の部分を通じた断面図である。

【図5】図2に類似するが、加熱後、互いに接触するように動かされ、捻じられた部分を示す図である。

【図6】最終加工されたピストンの斜視図である。

【図7】図6の線7−7で切り取られた断面図である。

【図8】一方のピストン部分の接合面に、他方よりもさらに近づけて配置された加熱コイルを示す、拡大された断片的な断面図である。

【発明を実施するための形態】

【0017】

好ましい実施例の詳細な説明

本発明の現在の好ましい実施例によって構成されるピストンは、図面において一般にピストン10として示され、少なくとも1組、好ましくは少なくとも2組の、円周上に延在し、合わせることができる接合面を設ける態様で、互いに別個に形成される少なくとも2つの部分でできている。接合面は最初は互いに間隔をあけ、部分を溶接するのに十分な温度にまで加熱され、その後、面の加熱が終了して面が互いに接合され、部分間に恒常的な溶接を達成する。

【0018】

図示される実施例において、ピストン10は、第1の部分12および第2の部分14を含む。部分12,14は両方ともに金属、好ましくは合金鋼でできているが、本発明はこれらの材料に限定されない。第1および第2の部分は、鋳造されても、鍛造されても、粉末金属でできていてもよく、または、金属部分を作るための他のいかなる処理がされていてもよい。第1の部分12および第2の部分14に用いられる合金は、同じでも、または異なっていてもよく、したがって、材料の溶接を達成するために第1および第2の部分が加熱されるべき温度も、特定の用途の要件に依存して、同じでも、または異なっていてもよい。

【0019】

図示される実施例において、第1の部分12はピストン10の上部クラウン部を含み、第2の部分14はピストン10の下部クラウン部として示され、上部部分12を補完して、部分12,14は接合されるとピストン10を形成する。

【0020】

第1の部分12は、燃焼ボウル18と任意で1つ以上のバルブポケット20とを伴って形成される上部壁16を有する。燃焼ボウル18は、ピストン10の縦方向軸Aのまわりに対称であってもよく、または、図示されるように、特定の用途において要求されれば非対称でもよい。バルブポケット22は下部部分14に対して非対称である。換言すると、バルブポケット20および燃焼ボウル18は下部部分14に相対して特定の位置または配向を有するよう形成され、そのため、このような非対称の機構がピストン10に設けられ

る場合、ピストン10の動作にとって、バルブポケット20と燃焼ボウル位置18との下部部分14に相対する角位置が重要となる。

【0021】

上部部分12は、燃焼ボウル18の下で下向きに延在する内部環状壁22と、内壁22から径方向に外向きに間隔をあけ、上部壁16から下がる外部環状壁または環状帯域24とを有して形成される。内壁22および外壁24は、その端部または端部近くにそれぞれの接合面26,28を有して形成される。接合面26,28は円周上に延在し、好ましくは連続しており、縦方向軸Aに対して対称に形成され、そのため接合面26,28は軸Aのまわりに同心である。

【0022】

第1の部分12を第2の部分14に溶接する前に、第1の部分は好ましくは機械加工され、さらにより好ましくは最終加工されて、燃焼ボウル18と、あればバルブポケット20と、接合面26,28と、内壁22および外壁24の間に配置され、接合面26,28から上向きに上部壁16に向かって燃焼ボウル18の外側まで延在する環状冷却室凹部30と、内壁22の径方向に内向きに延在する内部ドーム32とに、最終仕上げ面を与える。下記に説明されるように、ピストン10はその外部環状帯域24に一連のリング溝を有して形成されるが、後に説明されるように、このようなリング溝は、好ましくは接合後にピストン10に機械加工される。

【0023】

ピストン10の第2の下部クラウン部14は、ネック36から下向きに延在する1対のピンボス34を有して形成され、ピンボア軸Bに沿って同軸に並んだ1組のピンボア38を有して形成される。ネック36は、内部環状壁40および外部環状壁42を有して形成される。内壁40および外壁42はそれぞれの接合面44,46を有して形成され、接合面は円周上に延在し、好ましくは連続しており、上部クラウン部12の内壁22および外壁24の接合面26,28とそれぞれ連係し、合わさる。図2に最もよく示されるように、上部クラウン部12の接合面26,28および下部クラウン部14の接合面44,46は、好ましくは、それぞれの共通する平面に含まれると、下記に説明されるように、加熱コイルを部分間に容易に導入し、取除くことが可能である。しかしながら、接合面のプレーナ処理が好ましい一方で、本発明はこのような処理に限定されず、表面が互いに合わさるならば、接合面は異なる配置にされて多様な形状を有することができる(たとえば、合わさる面が円錐状、または階段状などでもよい)。

【0024】

下部クラウン部14を上部クラウン部12に溶接する前に、下部クラウン部14は好ましくは機械加工され、さらにより好ましくは最終加工されて、ピンボア38、ネック36、および冷却室凹部48に最終仕上げが形成される。凹部は、内壁40および外壁42の間に配置されて接合面44,46から底部壁50まで下向きに延在し、底部壁は、内壁40および外壁42の下端部を接合してその間に延在し、好ましくはそこでともに一続きに形成される。下部クラウン部14はさらにピストンスカート52を含み、ピストンスカートは、下部クラウン部14の構造とともに、単一の、不動の構造として製作され、ピンボス34に動かないように固定される。ピストンスカート52の内面54および外面56は、ピンボス34の内面58および外面60と同様、溶接前に最終加工される。ピンボア38は、ピストン10の動作中にピンボア38内でリストピンを保持するために用いられるリング溝62を含むよう、さらに最終加工され得る。

【0025】

上部クラウン部12および下部クラウン部14の外壁24,42は、その自由端に隣接して、径方向に減じられた、またはくびれた、より薄い領域64,66を有して形成されることができ、壁24,42の領域の断面は、くびれた領域64,66のすぐ近くにある。好ましい実施例によれば、くびれた領域64,66の自由端に接合面28,46が形成され、そのため、クラウン部12,14が図4に示されるように接合されると、排油溝68がピストン内のピンボス34のすぐ上に形成され、排油溝68全体にわたって、接合面

26,44および28,46の位置に、溶接継手70がそれぞれ形成される。

【0026】

次に、溶接動作のさらなる詳細については、別個に形成されて予備加工された上部クラウン部12および下部クラウン部14が図2に示され、それぞれの接合面26,28および44,46が、軸方向に並んでいるが互いに間隔をあけた関係にある状態で固定されている。加熱コイル、好ましくは誘導加熱コイル72が、上部クラウン部12および下部クラウン部14の間の空間に延在し、コイル72は付勢されて接合面の加熱を誘導し、接合面が誘導溶接継手によって互いに金属結合され得るのに十分な温度に上げる。一旦十分な高温に加熱されると、図4に示されるように加熱コイル72はすばやく取除かれ、上部クラウン部12および下部クラウン部14は相対的に軸方向に互いに向って動かされて、結合に十分な温度である間に、それぞれの接合面26,44および28,46を互いに一体的に係合するようにする。本発明によれば、内壁および外壁の両方の接合面は、加熱コイル72による単一の動作において、同時に、適切なある結合温度に加熱される。好ましくは加熱コイル72は誘導加熱コイルを含み、誘導加熱コイルは励起されると内壁および外壁に電子の流れを誘導し、そのため接合面が高い結合温度に局所的に加熱される一方で、内壁および外壁材料の大部分は誘導加熱によってほとんど影響されずに残る(すなわち、そのような高温、またはそれについては、材料の微細構造に変化を生じるほどの温度に上がることはない)。誘導加熱は、結果的に、内壁および外壁の幅全体にわたって本質的に均一である、非常に制御された熱影響域(HAZ)74を作り出す。

【0027】

一旦上部クラウン部12および下部クラウン部14が加熱されて互いに接触するようにされると、部分12,14は好ましくは比較的少量捻じられ、接合面を混合し、またはスミアリングして、溶接継手インターフェイス70全体にわたって上部および下部クラウン部材料の極めて結合性の高い金属合体または金属結合を達成する。上部クラウン部12および下部クラウン部14は、数度から1回転よりも少ない範囲で捻じられ、好ましくは約2−4度のオーダで捻じられる。上部または下部クラウン部が、バルブポケット20またはオフセットの燃焼ボウル18などの非対称の機構を含む場合、完成したピストンにおいて、それらがピンボア軸Bに対して正しく配向されていることが重要である。したがって、接合前にそれらの機構が軸Bに対していくらか芯がずれており、その分だけ、捻じられた後に機構がピンボア軸Bに対して正しい配向に戻るよう、クラウン部12,14の位置および固定は慎重に制御される。

【0028】

図6に示されるように、溶接後、最終加工動作がピストン10に対して実行され、一連のリング溝76が環状帯域24に設けられる。リング溝76は好ましくは排油溝68より上にあり、したがって、溶接継手70は、外壁24,42において、最も下のリング溝76より下に配置される。

【0029】

上部クラウン部12および下部クラウン部14を溶接した結果、内壁22,40、外壁24,42、上部壁16、および底部壁50によって境界される、閉じた油室78がクラウン部12,14の間に形成され、溶接継手70が油室78に露出される。クラウン部12,14は、最終加工された前述の他の面と同じく溶接前に有利に形成され得る、油室78に通じる適切な給排油通路を有して形成され、または機械加工され得る。

【0030】

接合面26,28および44,46は、面が接合された後に加熱されるのではなく、面が接合される前に加熱コイル72によって加熱されるので、接合面は直接かつ均一な加熱が達成でき、かつ高度に制御可能であることが理解される。図8は、接合面の各組から等しい距離をおいてコイルが配置されたとすれば、材料、構造などが異なるために、上部および下部クラウン部の接合面が均一に加熱されなかったであろう状態を示す。図8に示される例において、上部クラウン部12の接合面26,28は、下部クラウン部の接合面が必要とするよりもさらに大量の、またはより集中的な加熱を必要とするので、誘導コイル

72は、接合面26,28の方へ偏り、または、ずれて、そのため下部クラウン部の接合面よりも上部クラウン部に相対的により近い。このようにして、2つの部分の結合温度が異なる場合であっても、または、所与の結合温度を達成するために一方の部分が他方の部分よりさらに多くのエネルギを必要とする場合であっても、合わさる接合面が、必要とするそれぞれの結合温度に、正しく加熱されることが確実になる。より多くの加熱を必要とする部分の方へ、かつ、より少ない加熱ですむ部分から離れるように、コイル72をずらすことにより、適切な平衡位置を達成することができ、過熱を最小化し、結合前の部分の加熱不足を防止する。上部および下部クラウン部の相対的な加熱を制御することが可能なので、上部クラウン部12および下部クラウン部14は、その補完する部分と接合するための適切な結合温度に適切な時に到達するために、異なる結合温度を有する異なる材料からできていてもよく、または、同じ材料構成、もしくは異なる加熱要件を要求する異なる材料構成でできていてもよい。

【0031】

部分12,14は好ましくは鋼、より好ましくはSAE4140級の鋼でできている。部分12,14は溶接前に焼き戻しされ、RC28−34範囲の硬度を有する焼き戻しさ

れたマルテンサイト構造をもたらす。中心における溶接継手の硬度は35から50の範囲であり、好ましくはこの範囲の下端に近い。誘導コイルによる接合面の予備加熱が制御されているので、溶接継手の硬度はRC38−42内で制御され得る。予備加熱は、接合面

を効果的に「ソーキング」し、表面より下に熱を浸透させる。これにより、接合後の溶接帯域の材料の「焼き入れ」作用を減じるという利益があり、それは、焼き戻しされていないマルテンサイトが中心において形成されることを回避し、代わりにベイナイトを形成することを目的とする。材料4140は抑圧されたTTTカーブを有し、そのため、適切な時間(すなわち数秒)内での制御された冷却が可能になるという利点がある。

【0032】

上記の開示に照らし、明らかに、本発明の多くの変更および変形が可能である。したがって本発明は、付随する請求項の範囲内で、具体的に説明されたものと異なる態様で実施されてもよいことが理解されるべきである。本発明は請求項により規定される。

【符号の説明】

【0033】

10 ピストン、12 第1の部分、14 第2の部分。

【特許請求の範囲】

【請求項1】

ピストンを製造するための方法であって、

互いに間隔をあけた、円周上に延在する少なくとも2つの関連する接合面を有する、ピストンの第1の部分を準備するステップと、

互いに間隔をあけた、円周上に延在する少なくとも2つの関連する接合面を有する、ピストンの第2の部分を準備するステップと、

第1の部分の接合面が第2の部分の接合面と接触しないよう配置された状態で、第1および第2のピストン部分を支持するステップと、

第1および第2の部分の接合面を高温の結合温度に加熱し、その後第1および第2の部分の接合面を互いに接触するようにし、それにより接合面の間に金属結合を形成するステップとを含む、ピストンを製造する方法。

【請求項2】

接合面は誘導加熱によって加熱される、請求項1に記載の方法。

【請求項3】

第1および第2のピストン部分が互いに接触しない状態で支持されている間、それぞれの接合面は互いに間隔をあけた関係で配置され、第1の部分の形成面および第2の部分の形成面の間にギャップを形成する、請求項2に記載の方法。

【請求項4】

誘導加熱は、誘導コイルをギャップの中に延在させ、接合面を加熱するためにコイルを付勢させることによって行われ、その後、第1および第2の部分の接合面を接触させるようにする前にコイルがギャップから引出される、請求項3に記載の方法。

【請求項5】

接合面が接触している間、第1および第2の部分は互いに相対して捻じられ、接合面を互いの上で摺動させる、請求項4に記載の方法。

【請求項6】

捻じれは360°未満で起こる、請求項5に記載の方法。

【請求項7】

捻じれは180°未満で起こる、請求項5に記載の方法。

【請求項8】

捻じれは90°未満で起こる、請求項5に記載の方法。

【請求項9】

捻じれは45°未満で起こる、請求項5に記載の方法。

【請求項10】

捻じれは30°未満で起こる、請求項5に記載の方法。

【請求項11】

捻じれは20°未満で起こる、請求項5に記載の方法。

【請求項12】

捻じれは10°未満で起こる、請求項5に記載の方法。

【請求項13】

捻じれは5°未満で起こる、請求項5に記載の方法。

【請求項14】

誘導コイルを、第1および第2の部分のうち一方の接合面に、前記接合面の他方よりも近くに配置するステップを含む、請求項4に記載の方法。

【請求項15】

第1および第2の部分を異なる材料で製作するステップを含む、請求項14に記載の方法。

【請求項16】

接合面を加熱し結合する前に、部分の燃焼ボウルを仕上げ加工し、第2の部分のピンボスおよびピンボアを仕上げ加工するステップを含む、請求項1に記載の方法。

【請求項17】

結果としてのピストンは、ピストンの環状帯域において誘導溶接継手が設けられ、誘導溶接継手を環状帯域に設けられる最も下のリング溝より下に配置する、請求項1に記載の方法。

【請求項18】

加熱し第2の部分に結合する前に、第1の部分のバルブポケットを機械加工するステップを含む、請求項1に記載の方法。

【請求項19】

第1および第2の部分の合わさる壁部に接合面を形成するステップを含む、請求項1に記載の方法。

【請求項20】

壁部は環状である、請求項19に記載の方法。

【請求項21】

接合面は壁部のくびれた下端部領域に設けられる、請求項20に記載の方法。

【請求項22】

接合面の温度を結合温度に上げるために必要となるいかなる加熱も、接合面が互いに接触するようにされる前、およびその後は停止される、請求項1に記載の方法。

【請求項23】

環状冷却室は、第1および第2の部分の間に形成され、径方向に間隔をあけた1対の側壁、頂部壁、および底部壁によって境界される、請求項1に記載の方法。

【請求項24】

接合面は側壁に形成され、そのため溶接継手が、冷却室に露出される接合面において各側壁に形成される、請求項23に記載の方法。

【請求項25】

第1の部分は燃焼ボウルを有して形成され、第2の部分は1対のピンボスとピンボスに動かないように固定されるピストンスカートとを有して形成される、請求項1に記載の方法。

【請求項26】

第1の部分は、第1の部分の縦方向軸を含む平面に対して非対称の機構を有して機械加工される、請求項1に記載の方法。

【請求項27】

ピストンを製作するための方法であって、

少なくとも1つの関連する、合わさる面を有する第1のピストン部分を製作するステップと、

第1のピストン部分とは別個に、少なくとも1つの関連する、合わさる面を有する第2のピストン部分を製作するステップと、

第1のピストン部分の合わさる面を、第2のピストン部分の合わさる面から間隔をあけるステップと、

合わさる面が間隔をあけている状態で、面の溶接のために十分な温度に面を加熱するステップと、

接合された合わさる面全体にわたってピストン部分を溶接するために、加熱された合わさる面を互いに接触するようにするステップとを含む、方法。

【請求項28】

接合面は誘導加熱によって加熱される、請求項27に記載の方法。

【請求項29】

合わさる面を有する上部ピストン部分と、

合わさる面を有する下部ピストン部分と、

前記合わさる面を結合する誘導溶接継手とを含む、ピストン。

【請求項30】

前記上部および下部ピストン部分は径方向に間隔をあけた壁を有し、上部ピストン部分

における径方向の外壁は誘導溶接継手によって下部ピストン部分における径方向の外壁と接合され、かつ、上部ピストン部分の径方向の内壁は誘導溶接継手によって下部ピストン部分における径方向の内壁と接合される、請求項29に記載のピストン。

【請求項31】

上部ピストン部分は燃焼結合および複数のリング溝を含み、下部位置部分は間隔をあけた1対のピンボスを含む、請求項30に記載のピストン。

【請求項32】

下部ピストン部分はピストンスカートを含む、請求項31に記載のピストン。

【請求項33】

ピストンスカートは、下部ピストン部分に対して不動の一片で製作されている、請求項32に記載のピストン。

【請求項34】

上部および下部ピストン部分は同じ材料でできている、請求項29に記載のピストン。

【請求項35】

上部および下部ピストン部分は異なる材料でできている、請求項29に記載のピストン。

【請求項36】

ピストン部分のうち一方は鋳造され、他方は鍛造される、請求項29に記載のピストン。

【請求項37】

ピストン部分のうち一方は粉末金属でできている、請求項29に記載のピストン。

【請求項38】

上部ピストン部分はバルブポケットを含む、請求項29に記載のピストン。

【請求項39】

環状冷却室を含む、請求項29に記載のピストン。

【請求項1】

ピストンを製造するための方法であって、

互いに間隔をあけた、円周上に延在する少なくとも2つの関連する接合面を有する、ピストンの第1の部分を準備するステップと、

互いに間隔をあけた、円周上に延在する少なくとも2つの関連する接合面を有する、ピストンの第2の部分を準備するステップと、

第1の部分の接合面が第2の部分の接合面と接触しないよう配置された状態で、第1および第2のピストン部分を支持するステップと、

第1および第2の部分の接合面を高温の結合温度に加熱し、その後第1および第2の部分の接合面を互いに接触するようにし、それにより接合面の間に金属結合を形成するステップとを含む、ピストンを製造する方法。

【請求項2】

接合面は誘導加熱によって加熱される、請求項1に記載の方法。

【請求項3】

第1および第2のピストン部分が互いに接触しない状態で支持されている間、それぞれの接合面は互いに間隔をあけた関係で配置され、第1の部分の形成面および第2の部分の形成面の間にギャップを形成する、請求項2に記載の方法。

【請求項4】

誘導加熱は、誘導コイルをギャップの中に延在させ、接合面を加熱するためにコイルを付勢させることによって行われ、その後、第1および第2の部分の接合面を接触させるようにする前にコイルがギャップから引出される、請求項3に記載の方法。

【請求項5】

接合面が接触している間、第1および第2の部分は互いに相対して捻じられ、接合面を互いの上で摺動させる、請求項4に記載の方法。

【請求項6】

捻じれは360°未満で起こる、請求項5に記載の方法。

【請求項7】

捻じれは180°未満で起こる、請求項5に記載の方法。

【請求項8】

捻じれは90°未満で起こる、請求項5に記載の方法。

【請求項9】

捻じれは45°未満で起こる、請求項5に記載の方法。

【請求項10】

捻じれは30°未満で起こる、請求項5に記載の方法。

【請求項11】

捻じれは20°未満で起こる、請求項5に記載の方法。

【請求項12】

捻じれは10°未満で起こる、請求項5に記載の方法。

【請求項13】

捻じれは5°未満で起こる、請求項5に記載の方法。

【請求項14】

誘導コイルを、第1および第2の部分のうち一方の接合面に、前記接合面の他方よりも近くに配置するステップを含む、請求項4に記載の方法。

【請求項15】

第1および第2の部分を異なる材料で製作するステップを含む、請求項14に記載の方法。

【請求項16】

接合面を加熱し結合する前に、部分の燃焼ボウルを仕上げ加工し、第2の部分のピンボスおよびピンボアを仕上げ加工するステップを含む、請求項1に記載の方法。

【請求項17】

結果としてのピストンは、ピストンの環状帯域において誘導溶接継手が設けられ、誘導溶接継手を環状帯域に設けられる最も下のリング溝より下に配置する、請求項1に記載の方法。

【請求項18】

加熱し第2の部分に結合する前に、第1の部分のバルブポケットを機械加工するステップを含む、請求項1に記載の方法。

【請求項19】

第1および第2の部分の合わさる壁部に接合面を形成するステップを含む、請求項1に記載の方法。

【請求項20】

壁部は環状である、請求項19に記載の方法。

【請求項21】

接合面は壁部のくびれた下端部領域に設けられる、請求項20に記載の方法。

【請求項22】

接合面の温度を結合温度に上げるために必要となるいかなる加熱も、接合面が互いに接触するようにされる前、およびその後は停止される、請求項1に記載の方法。

【請求項23】

環状冷却室は、第1および第2の部分の間に形成され、径方向に間隔をあけた1対の側壁、頂部壁、および底部壁によって境界される、請求項1に記載の方法。

【請求項24】

接合面は側壁に形成され、そのため溶接継手が、冷却室に露出される接合面において各側壁に形成される、請求項23に記載の方法。

【請求項25】

第1の部分は燃焼ボウルを有して形成され、第2の部分は1対のピンボスとピンボスに動かないように固定されるピストンスカートとを有して形成される、請求項1に記載の方法。

【請求項26】

第1の部分は、第1の部分の縦方向軸を含む平面に対して非対称の機構を有して機械加工される、請求項1に記載の方法。

【請求項27】

ピストンを製作するための方法であって、

少なくとも1つの関連する、合わさる面を有する第1のピストン部分を製作するステップと、

第1のピストン部分とは別個に、少なくとも1つの関連する、合わさる面を有する第2のピストン部分を製作するステップと、

第1のピストン部分の合わさる面を、第2のピストン部分の合わさる面から間隔をあけるステップと、

合わさる面が間隔をあけている状態で、面の溶接のために十分な温度に面を加熱するステップと、

接合された合わさる面全体にわたってピストン部分を溶接するために、加熱された合わさる面を互いに接触するようにするステップとを含む、方法。

【請求項28】

接合面は誘導加熱によって加熱される、請求項27に記載の方法。

【請求項29】

合わさる面を有する上部ピストン部分と、

合わさる面を有する下部ピストン部分と、

前記合わさる面を結合する誘導溶接継手とを含む、ピストン。

【請求項30】

前記上部および下部ピストン部分は径方向に間隔をあけた壁を有し、上部ピストン部分

における径方向の外壁は誘導溶接継手によって下部ピストン部分における径方向の外壁と接合され、かつ、上部ピストン部分の径方向の内壁は誘導溶接継手によって下部ピストン部分における径方向の内壁と接合される、請求項29に記載のピストン。

【請求項31】

上部ピストン部分は燃焼結合および複数のリング溝を含み、下部位置部分は間隔をあけた1対のピンボスを含む、請求項30に記載のピストン。

【請求項32】

下部ピストン部分はピストンスカートを含む、請求項31に記載のピストン。

【請求項33】

ピストンスカートは、下部ピストン部分に対して不動の一片で製作されている、請求項32に記載のピストン。

【請求項34】

上部および下部ピストン部分は同じ材料でできている、請求項29に記載のピストン。

【請求項35】

上部および下部ピストン部分は異なる材料でできている、請求項29に記載のピストン。

【請求項36】

ピストン部分のうち一方は鋳造され、他方は鍛造される、請求項29に記載のピストン。

【請求項37】

ピストン部分のうち一方は粉末金属でできている、請求項29に記載のピストン。

【請求項38】

上部ピストン部分はバルブポケットを含む、請求項29に記載のピストン。

【請求項39】

環状冷却室を含む、請求項29に記載のピストン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−91110(P2013−91110A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【外国語出願】

【出願番号】特願2013−24337(P2013−24337)

【出願日】平成25年2月12日(2013.2.12)

【分割の表示】特願2011−32102(P2011−32102)の分割

【原出願日】平成15年11月5日(2003.11.5)

【出願人】(599058372)フェデラル−モーグル コーポレイション (234)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2013−24337(P2013−24337)

【出願日】平成25年2月12日(2013.2.12)

【分割の表示】特願2011−32102(P2011−32102)の分割

【原出願日】平成15年11月5日(2003.11.5)

【出願人】(599058372)フェデラル−モーグル コーポレイション (234)

【Fターム(参考)】

[ Back to top ]