ピッキングシステム

【課題】搬送装置の移動距離の無駄を最小限にすることができるピッキングシステムを提供する。

【解決手段】ピッキングシステムにおいては、ピッキングカートが商品収集用のコンテナを有し、システムコントローラからの指示に基づいた搬送経路に沿って移動する。搬送経路に沿って設けられた複数の棚710には、多数の商品が収容されており、商品収集作業後に複数の排出部により商品収集用のコンテナが後工程へ払い出される。

【解決手段】ピッキングシステムにおいては、ピッキングカートが商品収集用のコンテナを有し、システムコントローラからの指示に基づいた搬送経路に沿って移動する。搬送経路に沿って設けられた複数の棚710には、多数の商品が収容されており、商品収集作業後に複数の排出部により商品収集用のコンテナが後工程へ払い出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、商品流通の仕分け工程で使用されるピッキングシステムに関する。

【背景技術】

【0002】

従来、スーパーマーケット、またはコンビニエンスストア等の販売店舗では、希望する商品を配送センターに送付し、当該配送センターから希望の商品が配送されるシステムを採用している。これらの配送センターでは、例えば、ピッキングシステムと呼ばれる配送方式が用いられている。ピッキングシステムとは、搬送装置が各店舗毎に設けられた商品コンテナを保持して配送センター内を搬送しつつ、種々の商品が陳列された商品棚から当該店舗の希望に応じた商品を順に当該商品コンテナに収納し、商品コンテナを当該店舗に配送する方式である。これらの配送方法については、日々、研究開発が行われている。

【0003】

例えば、特許文献1には、搬送量がピーク時でも搬送物を滞貨なく搬送する能力を損なうこと無く、余剰分の搬送車の数を削減して搬送車の有効活用を図ると共に、稼働中の搬送車の走行ルートを邪魔しないようにして搬送効率の向上を図ることができる搬送システムについて開示されている。

【0004】

特許文献1記載の搬送システムにおいては、少なくとも1台以上の搬送車と、搬送車が走行する搬送路と、搬送車の動作を制御する搬送車制御装置とにより構成される小搬送システムを複数有する搬送システムにおいて、各小搬送システムで必要な搬送車を決定する必要搬送車決定装置と、必要搬送車決定装置の決定結果に合わせて各小搬送システム間での搬送車の移動を指示する搬送車配分装置と、搬送路を互いに接続する接続路と、を具備するものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−14728号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1記載の搬送システムにおいては、搬送装置の搬送を邪魔しないようにすることができるが、同時に狭い場所において多数の搬送装置が稼動させないとすると、他の棚へのアクセス制限も生じるため、全体としてピッキングの効率が低下する状況となる。

【0007】

一方、一般的な配送センターにおいては、搬送装置の開始位置と終了位置とを規定している。例えば、搬送装置が各店舗の希望商品をピッキングするため、開始位置から終了位置まで移動して、コンテナを排出した後、終了位置から開始位置まで戻り、再度、開始位置から移動を開始する方式がとられている。その結果、搬送装置の終了位置から開始位置まで戻る戻り時間および移動距離は、ピッキングと関係のない無駄な動きとなる。

【0008】

本発明の目的は、搬送装置の移動距離の無駄を最小限にすることができるピッキングシステムを提供することである。

本発明の他の目的は、搬送装置の渋滞を緩和させつつ、搬送装置の移動距離の無駄を最小限にすることができるピッキングシステムを提供することである。

【課題を解決するための手段】

【0009】

(1)

本発明に係るピッキングシステムは、商品収集用のコンテナを有し、搬送経路に沿って移動する搬送装置と、搬送経路に沿って多数の商品を収容する複数の商品棚と、商品収集作業後に商品収集用のコンテナを後工程へ払い出す複数の排出部と、搬送装置の移動開始位置から複数の排出部のいずれか一の排出部まで移動する搬送経路、および一の排出部を搬送装置の次期移動開始位置として次期搬送経路を指示する経路指示装置と、を含むものである。

【0010】

本発明に係るピッキングシステムにおいては、搬送装置が商品収集用のコンテナを有し、経路指示装置からの指示に基づいた搬送経路に沿って移動する。搬送経路に沿って設けられた複数の商品棚には、多数の商品が収容されており、商品収集作業後に複数の排出部により商品収集用のコンテナが後工程へ払い出される。

【0011】

この場合、経路指示装置が、搬送装置の移動開始位置から複数の排出部のいずれか一の排出部まで移動する搬送経路、および一の排出部を搬送装置の次期移動開始位置として次期搬送経路を指示するので、排出部から移動開始位置まで戻る搬送装置の移動距離を削減することができる。また、複数の排出部は、複数の商品棚に併設、かつ延在して設けられた一の搬送装置(ベルトコンベア)からなってもよい。その結果、最も短い搬送経路に従って、複数の商品棚から搬送装置の商品収集用コンテナに所定の商品をピッキングすることができる。

【0012】

(2)

本発明に係るピッキングシステムは、商品収集用のコンテナを有し、搬送経路に沿って移動する搬送装置と、搬送経路に沿って多数の商品を収容する複数の商品棚と、複数の商品棚の配置に応じて複数のブロックに区分する区分規定部と、搬送装置の移動開始位置から区分規定部により区分された複数のブロックのうちいずれか一のブロックの端部まで移動する搬送経路、および一のブロックの端部を搬送装置の次期移動開始位置として次期搬送経路を指示する経路指示装置と、を含むものである。

【0013】

本発明に係るピッキングシステムにおいては、搬送装置が商品収集用のコンテナを有し、経路指示装置からの指示に基づいた搬送経路に沿って移動する。搬送経路に沿って設けられた複数の商品棚には、多数の商品が収容されており、区分規定部により複数の商品棚が配置に応じて複数のブロックに区分される。

【0014】

この場合、経路指示装置が、搬送装置の移動開始位置から区分規定部により区分された複数のブロックのうちいずれか一のブロックの端部まで移動する搬送経路、および一のブロックの端部を搬送装置の次期移動開始位置として次期搬送経路を指示するので、搬送装置が一のブロックの端部から一のブロックの他の端部まで戻る場合と比較して、搬送装置の移動距離を短縮することができる。その結果、最も短い搬送経路に従って、複数の商品棚から搬送装置の商品収集用コンテナに所定の商品をピッキングすることができる。

【0015】

(3)

経路指示装置は、搬送装置が複数の商品棚の一端側から他端側へ移動する場合には、複数の商品棚のロケーション情報を一端側から他端側の順に指示し、搬送装置が複数の商品棚の他端側から一端側へ移動する場合には、複数の商品棚のロケーション情報を他端側から一端側の順に指示することが好ましい。

【0016】

この場合、経路指示装置は、複数の商品棚の一端側から他端側に移動する場合に、複数の商品棚の一端側から他端側の順にロケーション情報を並べて指示を行い、複数の商品棚の他端側から一端側に移動する場合に、複数の商品棚の他端側から一端側の順にロケーション情報を並べて指示を行う。例えば、一端側から他端側に、A1、A2、A3と昇順に並ぶロケーション情報を、他端側から一端側に移動する場合に、A3、A2、A1と降順に並べたロケーション情報を作成し、搬送装置に指示することができる。その結果、搬送装置のピッキングしない移動距離を削減でき、搬送装置の移動距離を最短化することができる。

【0017】

(4)

経路指示装置は、区分規定部により区分された複数のブロックのうち所定のブロック間を超える場合に、複数の商品棚のロケーション情報を他端側から一端側の順に指示してもよい。

【0018】

この場合、搬送装置が所定のブロック間を超えた場合に、搬送装置を他端側から一端側に移動させるので、搬送装置の混雑を防止することができる。特に、搬送装置の移動開始位置を分散することができるので、搬送装置の混雑を防止することができる。

【0019】

(5)

経路指示装置は、区分規定部により区分された複数のブロックのうち同一ブロックにおいて搬送装置が所定の台数だけ存在する場合に、他の搬送装置に対してブロックの移動開始位置を回避する搬送経路を指示してもよい。

【0020】

この場合、同一ブロックにおいて搬送装置が所定の台数存在する場合に、他の搬送装置は、移動開始位置が異なるブロックから開始されるように指示される。その結果、所定の台数存在するブロックにおける混雑を防止することができる。

なお、搬送装置の台数は、搬送装置および経路指示装置の相互通信により検知してもよく、搬送装置の位置を検出する位置検出装置をさらに設けてもよい。

【0021】

(6)

搬送装置は、商品店舗毎に設けられた複数のコンテナを有し、経路指示装置は、搬送装置に搭載された複数のコンテナ毎に設定された商品店舗毎の発注商品に応じて搬送装置の搬送経路を決定してもよい。

【0022】

この場合、経路指示装置は、同一経路の棚に発注商品があるコンテナをグループ化して、搬送装置に搭載する。当該複数のコンテナ毎に搬送経路が決定されるので、効率よく商品のピッキングを行うことができるとともに、搬送装置の搬送距離を短くすることができる。

【発明の効果】

【0023】

本発明に係るピッキングシステムは、搬送装置の移動距離の無駄を最小限にすることができる。すなわち、排出部から移動開始位置まで戻る搬送装置の移動距離を削減することができる。

【図面の簡単な説明】

【0024】

【図1】本実施形態に係るピッキングシステムの構成の一例を示すブロック図

【図2】ピッキングシステムのピッキングカートの内部構成の一例を示すブロック図

【図3】配送センター内のピッキングフロアを上方から矢視した状態の一例を示す模式図

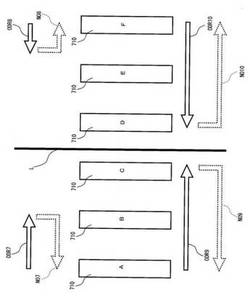

【図4】従来のピッキングカートの移動する状態の一例を示す模式図

【図5】本実施の形態に係るピッキングカートの移動する状態の一例を示す模式図

【図6】システムコントローラの画面の一例を示す模式図

【図7】第2の実施の形態に係るピッキングカートの移動する状態の一例を示す模式図

【図8】第2の実施の形態に係るピッキングカートの移動する状態の一例を示す模式図

【図9】ピッキングカートに複数のコンテナを複数搭載する際のコンテナの並べ方を説明するための説明図

【発明を実施するための最良の形態】

【0025】

以下、本発明の第1から第3の実施形態に係るピッキングシステムについて詳細に説明する。

【0026】

<第1の実施の形態>

図1は本実施形態に係るピッキングシステム100の構成の一例を示すブロック図であり、図2はピッキングシステム100のピッキングカート600a,600b,600cの内部構成の一例を示すブロック図である。

【0027】

図1に示すように、ピッキングシステム100は、配送センター(図3参照)内に設けられる。このピッキングシステム100は、主にオンラインシステム200、システムコントローラ300、サーバ400、無線アクセスポイント500a,500bおよびピッキングカート600a,600b,600cを含む。

【0028】

図1のオンラインシステム200、システムコントローラ300、サーバ400、無線アクセスポイント500a,500bは、それぞれ相互に通信可能なようにLAN(ローカルエリアネットワーク)に接続されている。オンラインシステム200は、配送センターと他の複数の店舗との間で発注商品の情報を受ける。オンラインシステム200は、発注商品の情報を、システムコントローラ300に与える。システムコントローラ300とは、配送センターの事務所内に配置されるパーソナルコンピュータ(以下、PCと略記する)および現場のPCの少なくとも一方を含むものである。

【0029】

システムコントローラ300は、オンラインシステム200から与えられた発注商品の情報をサーバ400に記録させる。また、サーバ400には、商品マスタおよび商品の棚位置情報(ロケーション情報)が記録されており、商品の陳列されている棚位置が判別できる情報が記録されている。システムコントローラ300は、発注商品の情報および商品マスタおよび商品ロケーション情報を紐付け(リンク)させる。

【0030】

また、無線アクセスポイント500a,500bは、ピッキングカート600a,600b,600cと相互に無線通信可能に設けられており、システムコントローラ300は、オンラインシステム200から与えられた発注商品の情報に紐付けした商品マスタおよび商品ロケーション情報を無線アクセスポイント500a,500bを介して、ピッキングカート600a,600b,600cに与える。

【0031】

次に、図2に示すように、ピッキングカート600a,600b,600cは、制御部670、記憶部671、計量部672、印字部673、読取部674、表示部675、受信部676、送信部677、駆動部678およびバッテリ679を含む。また、ピッキングカート600a,600b,600cは、複数のコンテナを有しており、少なくとも計量部672は、当該コンテナの個数に応じて設けられている。

【0032】

ピッキングカート600a,600b,600cの制御部670は、無線アクセスポイント500a,500bおよび受信部676を介して発注商品の情報に紐付けした商品マスタおよび商品ロケーション情報を受信する。制御部670は、当該情報を記憶部671に与える。記憶部671は、当該情報を記憶する。また、制御部670は、印字部673に発注商品の情報に紐付けした商品マスタおよび商品ロケーション情報を印刷するように指示する。印字部673は、当該情報を印字する。

【0033】

また、制御部670は、発注商品の情報に紐付けした商品マスタおよび商品ロケーション情報に応じて駆動部678を駆動させる。それによりピッキングカート600a,600b,600cが配送センター内を自走する。当該情報に応じて所定のロケーションの棚の前まで自走した場合、ピッキングカート600a,600b,600cの制御部670は、駆動部678の駆動を停止させる。

【0034】

制御部670は、表示部675に発注商品の情報および棚位置を提示させ、作業者は、所定の棚位置から発注商品をピッキングし、読取部674を用いて発注商品のバーコード等を読み取る。制御部670は、読取部674からの読取情報に基づいて発注商品の情報と一致するか否かを判定し、一致した場合表示部675に一致の旨を表示させる。一方、一致しない場合には、表示部675にエラーの旨を表示させる。

【0035】

作業者は、表示部675の表示を確認し、ピッキングカート600a,600b,600cのコンテナに当該商品を投入する。コンテナの下部には、計量部672が設けられており、コンテナに投入された商品の重量(個数含む)を制御部670に与える。制御部670は、計量部672から与えられた重量値が発注商品の重量(個数含む)と一致するか否か判定し、一致した場合表示部675に一致の旨を表示させる。一方、一致しない場合には、表示部675にエラーの旨(商品個数の過不足を含む)を表示させる。そして、制御部670は、各発注商品の情報を記憶部671に記憶させる。

【0036】

ピッキングカート600a,600b,600cの制御部670は、各内部構成に指示を与えることにより、上記の処理を繰り返し、発注商品の情報に含まれる全ての商品をピッキングする。また、制御部670は、所定の間隔または全ての商品をピッキングし終えた場合、送信部677および無線アクセスポイント500a,500bを介して当該情報を図1のシステムコントローラ300に与える。

【0037】

次に、図3は、配送センター内のピッキングフロアを上方から矢視した状態の一例を示す模式図であり、図4は、従来のピッキングカートの移動する状態の一例を示す模式図であり、図5は、本実施の形態に係るピッキングカート600a,600b,600cの移動する状態の一例を示す模式図である。

【0038】

図3に示すように、配送センター700内のピッキングフロアには、多数の棚710が設けられ、排出部720が多数の棚710に併設して2個設けられている。ここで、本実施の形態において排出部720は、ベルトコンベア等からなり配送センターから配送を行うトラックまで延在して設けられている。

【0039】

本実施の形態に係る配送センター700のピッキングフロアは、複数のブロックで分割されている。例えば、図3の破線で示すように、Aブロック、Bブロック、Cブロック、Dブロック、Eブロック、Fブロックに分割されている。

【0040】

次に、図4に示すように、説明上、従来の配送センターのピッキングフロアに対して、本発明のようにブロック毎に分割した状態を考慮する。この状態において、システムコントローラ300がエリアA、エリアFの棚710の商品に関する発注商品の情報があるオーダODR1、エリアC、D、Eの棚710の商品に関する発注商品の情報があるオーダODR2、エリアB、Fの棚710の商品に関する発注商品の情報があるオーダODR3を受け取った場合、ピッキングカートに対して当該発注商品の情報を送信する。そして、ピッキングカートは、エリアA〜エリアFの棚710の商品をピッキングした後、再度、移動開始を行ったスタート位置まで破線NO900に沿って移動を行う。

【0041】

一方、本実施の形態においては、システムコントローラ300が、エリアA、エリアFの棚710の商品に関する発注商品の情報があるオーダODR1、エリアC、エリアDおよびエリアEの棚710の商品に関する発注商品の情報があるオーダODR2、エリアB、Fの棚710の商品に関する発注商品の情報があるオーダODR3を受け取った場合、ピッキングカート600a,600b,600cに対して当該発注商品の情報を送信する。

【0042】

この場合、ピッキングカート600a,600b,600cは、エリアA〜エリアFの棚710の商品をピッキングした後、コンテナ毎、ピッキングした商品を排出部720に排出する。すなわち、ピッキングカート600a,600b,600cが3個のコンテナを搭載している場合、ピッキングカート600a,600b,600cは、3種の店舗における発注商品の情報に対応する商品を全てピッキングし、トラックにより各販売店舗に配送するための後工程に送り出す。この場合、制御部670は、各内部構成から全ての商品をピッキングしていることをシステムコントローラ300に送信しているため、システムコントローラ300は、以下の処理を行う。

【0043】

図5に示すように、まず、システムコントローラ300は、エリアEおよびエリアFの棚710の商品に関する発注情報があるオーダODR4、エリアCおよびエリアDの棚710の商品に関する発注情報があるオーダODR5、エリアAおよびエリアBの棚710の商品に関する発注情報があるオーダODR6を選択する。

【0044】

次いで、オーダODR4、オーダODR5、オーダODR6の棚710のロケーション情報を逆順にする。

例えば、オーダODR4のロケーション情報は、通常、エリアEの次にエリアFのロケーション情報が割り振られている。しかし、本実施の形態においては、エリアFのロケーション情報の次に、エリアEのロケーション情報を割り振り、逆順でロケーション情報を形成する。同様に、オーダODR5のエリアC、エリアDの順のロケーション情報を、エリアD、エリアCのロケーション情報の逆順に形成し、オーダODR6のエリアA、エリアBの順のロケーション情報を、エリアB、エリアAのロケーション情報の逆順に形成する。

【0045】

システムコントローラ300は、逆順に形成したオーダODR4、オーダODR5、オーダODR6を無線アクセスポイント500a,500bおよび受信部676を介してピッキングカート600a,600b,600cの制御部670に指示を与える。その結果、ピッキングカート600a,600b,600cが図4に示したような従来の再度、移動開始を行ったスタート位置まで移動を行うことを防止することができる。

【0046】

続いて、本実施の形態における渋滞回避について説明を行う。図6はシステムコントローラ300の画面の一例を示す模式図である。

【0047】

図6に示すように、システムコントローラ300は、各ブロックにおけるピッキングカート600a,600b,600cの渋滞を回避するため以下の措置をとる。例えば、図6に示すように、エリアAのピッキングカート600a,600b,600c台数基準値は、“15”であり、エリアBのピッキングカート600a,600b,600c台数基準値は、“15”であり、エリアCのピッキングカート600a,600b,600c台数基準値は、“15”であり、エリアDのピッキングカート600a,600b,600c台数基準値は、“8”であり、エリアEのピッキングカート600a,600b,600c台数基準値は、“5”であり、エリアFのピッキングカート600a,600b,600c台数基準値は、“5”であると設定する。

【0048】

そして、現在のエリアAのピッキングカート600a,600b,600c台数は、“12”であり、エリアBのピッキングカート600a,600b,600c台数は、“17”であり、エリアCのピッキングカート600a,600b,600c台数は、“12”であり、エリアDのピッキングカート600a,600b,600c台数は、“2”であり、エリアEのピッキングカート600a,600b,600c台数は、“3”であり、エリアFのピッキングカート600a,600b,600c台数は、“3”である状態の場合、エリアBのピッキングカート600a,600b,600c台数が台数基準値を超過しているため、システムコントローラ300の表示部320に、文字320b“渋滞中”を表示させる。

【0049】

また、システムコントローラ300は、オンラインシステム200からの複数の店舗における発注商品の情報のうちエリアBにおける商品から始まる発注商品の情報を除いてピッキングカート600a,600b,600cに送信する。それにより、エリアBにピッキングカート600a,600b,600cが移動することを防止することができるので、さらに渋滞することを防止することができる。

【0050】

<第2の実施の形態>

次に、第2の実施の形態に係るピッキングシステムついて説明を行う。本実施の形態に係るピッキングシステムにおいては、第1のピッキングシステムと相違する点について説明を行う。

【0051】

図7および図8は、第2の実施の形態に係るピッキングカート600a,600b,600cの移動する状態の一例を示す模式図である。

【0052】

第2の実施の形態に係るピッキングシステムにおいては、エリアA、エリアB、エリアCと、エリアD、エリアE、エリアFとの間に境界Lを設ける。

【0053】

図7に示すように、エリアA、エリアBの棚710の商品に関する発注商品の情報があるオーダODR7の場合、ピッキングカート600a,600b,600cは、エリアA、エリアBを移動し、ピッキングを行った後、破線NO7で示すように、移動開始位置まで戻る。同じく、エリアA、エリアB、エリアCの棚710の商品に関する発注商品の情報があるオーダODR9の場合、ピッキングカート600a,600b,600cは、エリアA、エリアB、エリアCを移動し、ピッキングを行った後、破線NO9で示すように、移動開始位置まで戻る。

【0054】

また、エリアFの棚710の商品に関する発注商品の情報があるオーダODR8の場合、ピッキングカート600a,600b,600cは、エリアFを移動し、ピッキングを行った後、破線NO8で示すように、移動開始位置まで戻る。エリアD、E、Fの棚710の商品に関する発注商品の情報があるオーダODR10の場合、ピッキングカート600a,600b,600cは、オーダODR10のロケーション情報を、エリアF、エリアE、エリアDの逆順に並べ替え、エリアF、エリアE、エリアDの順で移動し、ピッキングを行った後、破線NO10で示すように、移動開始位置まで戻る。ただし、エリアF、エリアE、エリアDの逆順に並べ替えた場合でも、ピッキングカート600a,600b,600cが棚710に沿って走行する方向は、エリアD、エリアE、エリアFの順の場合と同方向である。すなわち、ピッキングカート600a,600b,600cが対向して障害物となることを防止するためである。

【0055】

一方、図8に示すように、境界Lを越えるようなオーダが有る場合、すなわり、エリアA〜エリアCおよびエリアD〜エリアFのいずれの棚710にも発注商品の情報があるオーダODR11の場合、境界Lを超えた後、商品を排出して後工程に渡した後、破線NO11のように移動を行い、境界を越えたエリアD〜エリアF内でピッキングを行うことができるオーダODR12を受け取り、ピッキングカート600a,600b,600cが、オーダODR12のロケーション情報を、エリアF、エリアE、エリアDの逆順に並べ替え、エリアF、エリアE、エリアDの順で移動し、ピッキングを行った後、破線NO12で示すように、移動開始位置まで戻る。

【0056】

以上により、境界Lを設けることにより、境界Lを超えない場合、一方のエリアA、エリアB、エリアC内でピッキングカート600a,600b,600cを移動させることができるので、図4の従来のピッキングカートの移動距離NO900と比較して、破線NO7、NO9に示すように距離を短縮することができる。

【0057】

また、同様に他方のエリアD、エリアE、エリアF内でピッキングカート600a,600b,600cを移動させることができるので、図4の従来のピッキングカートの移動距離NO900と比較して、破線NO8,NO10に示すように距離を短縮することができる。

【0058】

さらに、境界Lを超えるオーダの場合でも、当初一方のエリアA、エリアB、エリアCにあるピッキングカートが境界Lを超えて他方のエリアD、エリアE、エリアF内で再び他方のエリア内で移動するので、図4の従来のピッキングカートの移動距離NO900と比較して、破線NO11,NO12に示すように距離を短縮することができる。

【0059】

また、境界Lを設けることにより、ピッキングカート600a,600b,600cの全てが、一箇所に集中することを防止することができるので、ピッキングカート600a,600b,600cの渋滞を減らすことができる。

【0060】

<第3の実施の形態>

次に、第3の実施の形態として、本実施の形態に係るピッキングシステム100におけるピッキングカート600a,600b,600cについて説明する。

【0061】

図9は、ピッキングカート600a,600b,600cに複数のコンテナを複数搭載する際のコンテナの並べ方を説明するための説明図である。

【0062】

図9に示すように、ピッキングカート600a,600b,600cは、棚710に沿って一方向に移動する。第3の実施の形態においては、ピッキングカート600a,600b,600cには、コンテナBOX1,BOX2,BOX3,BOX4が4個搭載されており、コンテナBOX1,BOX2,BOX3,BOX4の下部には、それぞれ計量部672が設けられている。

【0063】

この場合、ピッキングすべき商品が多い発注商品の情報を棚710寄りのコンテナBOX1またはコンテナBOX3に割り当てる。それにより、作業者が商品を移動させる距離が短くなり、作業負担の軽減を図ることができる。また、ピッキングすべき商品の重量が重い場合には、発注商品の情報を棚710寄りで下側のコンテナBOX3に割り当てる。それにより、商品の持ち上げ動作が減るので、作業負担の軽減を図ることができる。

【0064】

以上のように、本発明に係るピッキングシステム100においては、システムコントローラ300が、ピッキングカート600a,600b,600cの排出部720においてコンテナを後工程に送り出した位置から次期搬送経路を指示することができるので、従来の破線NO900の移動距離を削減することができる。

【0065】

また、システムコントローラ300が、複数の棚710を各ブロック(エリアA,〜,エリアF)に区分することにより、渋滞を判別することができ、各ブロック内の渋滞を回避することができる。さらに、境界Lを設けることにより、ピッキングカート600a,600b,600cの分散配置を行うことができ、容易に渋滞を防止することができる。

【0066】

システムコントローラ300は、エリアC,D,Eの順のオーダORDがある場合でも、エリアE,D,Cの逆順にエリアE,D,Cにピッキングカート600a,600b,600cに対してロケーション情報を与えることができるので、従来の破線NO900の移動距離を削減することができる。

【0067】

なお、上記の実施の形態においては、説明上、無線アクセスポイント500a,500bを2台、ピッキングカート600a,600b,600cを3台として例示しているが、これに限定されず、配送センター700の規模、棚710の数によって任意の個数設けることが好ましい。

【0068】

また、ピッキングカート600a,600b,600cに搭載されるコンテナBOX1,〜,BOX4に予めGPS(Global Positioning System)を取り付けて、各店舗と関連付けられた出荷場(トラック)に案内してもよい。その結果、発注商品の情報を印字部673を用いて印字したラベルのみを使用して、排出部720を用いて後工程に送り出した場合に生じるコンテナBOX1,〜,BOX4の置き違いによる誤配送を防止することができる。

【0069】

また、ピッキングした商品を入れるコンテナBOX1,〜,BOX4の内部を撮影できる小型カメラをピッキングカート600a,600b,600cに備えてもよい。

【0070】

この場合、ピッキングされた商品を画像認識させることにより検品を行うことが出来る。また、小型カメラを用いるため、計量部672を用いる場合と比較して、構造的な制約が減り、ピッキングカート600a,600b,600cの重量を軽量化することができる。また、読取部674(ハンドスキャナー等)を使用する場合と比較して作業効率が改善される。

【0071】

また、計量部672を跳ね上げ構造または折り畳み構造で設け、ピッキングカート600a,600b,600cを互いに重ね合わせて格納できるように構成してもよい。この場合、使用しないピッキングカート600a,600b,600cの格納スペースまたはフットスペースを低減することができる。

【0072】

具体的には、1台のピッキングカート600a,600b,600cの置き場(格納スペース)は、1平方メートル以上確保する必要があるが、跳ね上げ構造または折り畳み構造を使用することにより、スペースの有効利用を行うことができる。

【0073】

また、棚710に非接触充電器をさらに備えてもよい。この場合、作業者が、棚710の前においてピッキングカート600a,600b,600cのコンテナBOX1,〜,BOX4内に商品をピッキングしている間に、バッテリ679に充電を行うことができる。その結果、ピッキングカート600a,600b,600cの連続稼働時間を延長することができる。また、バッテリ679の小型化を行うことができ、ピッキングカート600a,600b,600cの軽量化を行うことができる。

【0074】

また、ピッキングカート600a,600b,600cの車輪(キャスタ)にダイナモを内蔵し、ピッキングカート600a,600b,600cの移動中に発電し、バッテリ679に充電させるようにしてもよく、ピッキングカート600a,600b,600cの移動のパワーアシストとして用いてもよい。また、発電した電流を用いてブザー、またはメロディを鳴らしてもよい。

【0075】

その結果、ピッキングカート600a,600b,600cの連続稼働時間を延長することができ、バッテリ679の小型化を行うことができ、ピッキングカート600a,600b,600cの軽量化を行うことができ、ブザーやメロディ(光でもよい)により他の作業者に注意を喚起させることができる。

【0076】

また、ピッキングカート600a,600b,600cに配送センター内における位置情報を検知できるセンサ(コンパス、加速度センサ、GPSを含む)を設け、逐次、時間と共に位置情報とを記録し、その位置情報とロケーション情報とから効率的な作業が行われているか、効率的な作業指示が行われているかを分析し、その都度指示してもよく、次の作業にフィードバックさせてもよい。

【0077】

また、商品をピッキングして、コンテナBOX1,〜,BOX4を排出した後、再度新たなコンテナBOX1,〜,BOX4を数台設置する場合、新たなコンテナ保管場所に、据え置きプリンタを数台設置し、ピッキングカート600a,600b,600cにGPS(Global Positioning System)を組み込み、システムコントローラ300が、ピッキングカート600a,600b,600cに最も近い位置の据え置きプリンタに指示しラベルを発行させてもよい。

【0078】

すなわち、自動でピッキングカート600a,600b,600cの位置を自動検出させたり、システムコントローラ300がピッキングカート600a,600b,600cの位置を監視したりすることにより、渋滞状況を検知し、渋滞の発生していない場所にピッキングカート600a,600b,600cを誘導することができる。

【0079】

また、ピッキングカート600a,600b,600cの台数必要な印字部673が、必要最小限の台数で実現することができるので、低コスト化を実現することができる。また、印字部673の重量を低減することができるので、バッテリ679の負担が減り、ピッキングカート600a,600b,600cの動作時間が伸び、充電回数を減らすことができ、作業効率を向上させることができる。また、ピッキングカート600a,600b,600cに印字部673を設けている場合、ラベル台紙のごみを処理するゴミ箱を搭載していたが、ゴミ箱も不要となる。

【0080】

本実施の形態においては、コンテナBOX1,〜,BOX4がコンテナに相当し、オーダODR1,〜,ODR12が搬送経路に相当し、ピッキングカート600a,600b,600cが搬送装置に相当し、棚710が複数の商品棚に相当し、排出部720(ベルトコンベア)が複数の排出部に相当し、システムコントローラ300が区分規定部および経路指示装置に相当し、ピッキングシステム100がピッキングシステムに相当し、境界Lが所定のブロック間に相当する。

【0081】

本発明の好ましい一実施の形態は上記の通りであるが、本発明はそれだけに制限されない。本発明の精神と範囲から逸脱することのない様々な実施形態が他になされることは理解されよう。さらに、本実施形態において、本発明の構成による作用および効果を述べているが、これら作用および効果は、一例であり、本発明を限定するものではない。

【符号の説明】

【0082】

100 ピッキングシステム

200 オンラインシステム

300 システムコントローラ

400 サーバ

500a,500b 無線アクセスポイント

600a,600b,600c ピッキングカート

670 制御部

671 記憶部

672 計量部

673 印字部

674 読取部

675 表示部

676 受信部

677 送信部

678 駆動部

679 バッテリ

700 配送センター

710 棚

720 排出部

【技術分野】

【0001】

本発明は、商品流通の仕分け工程で使用されるピッキングシステムに関する。

【背景技術】

【0002】

従来、スーパーマーケット、またはコンビニエンスストア等の販売店舗では、希望する商品を配送センターに送付し、当該配送センターから希望の商品が配送されるシステムを採用している。これらの配送センターでは、例えば、ピッキングシステムと呼ばれる配送方式が用いられている。ピッキングシステムとは、搬送装置が各店舗毎に設けられた商品コンテナを保持して配送センター内を搬送しつつ、種々の商品が陳列された商品棚から当該店舗の希望に応じた商品を順に当該商品コンテナに収納し、商品コンテナを当該店舗に配送する方式である。これらの配送方法については、日々、研究開発が行われている。

【0003】

例えば、特許文献1には、搬送量がピーク時でも搬送物を滞貨なく搬送する能力を損なうこと無く、余剰分の搬送車の数を削減して搬送車の有効活用を図ると共に、稼働中の搬送車の走行ルートを邪魔しないようにして搬送効率の向上を図ることができる搬送システムについて開示されている。

【0004】

特許文献1記載の搬送システムにおいては、少なくとも1台以上の搬送車と、搬送車が走行する搬送路と、搬送車の動作を制御する搬送車制御装置とにより構成される小搬送システムを複数有する搬送システムにおいて、各小搬送システムで必要な搬送車を決定する必要搬送車決定装置と、必要搬送車決定装置の決定結果に合わせて各小搬送システム間での搬送車の移動を指示する搬送車配分装置と、搬送路を互いに接続する接続路と、を具備するものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−14728号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1記載の搬送システムにおいては、搬送装置の搬送を邪魔しないようにすることができるが、同時に狭い場所において多数の搬送装置が稼動させないとすると、他の棚へのアクセス制限も生じるため、全体としてピッキングの効率が低下する状況となる。

【0007】

一方、一般的な配送センターにおいては、搬送装置の開始位置と終了位置とを規定している。例えば、搬送装置が各店舗の希望商品をピッキングするため、開始位置から終了位置まで移動して、コンテナを排出した後、終了位置から開始位置まで戻り、再度、開始位置から移動を開始する方式がとられている。その結果、搬送装置の終了位置から開始位置まで戻る戻り時間および移動距離は、ピッキングと関係のない無駄な動きとなる。

【0008】

本発明の目的は、搬送装置の移動距離の無駄を最小限にすることができるピッキングシステムを提供することである。

本発明の他の目的は、搬送装置の渋滞を緩和させつつ、搬送装置の移動距離の無駄を最小限にすることができるピッキングシステムを提供することである。

【課題を解決するための手段】

【0009】

(1)

本発明に係るピッキングシステムは、商品収集用のコンテナを有し、搬送経路に沿って移動する搬送装置と、搬送経路に沿って多数の商品を収容する複数の商品棚と、商品収集作業後に商品収集用のコンテナを後工程へ払い出す複数の排出部と、搬送装置の移動開始位置から複数の排出部のいずれか一の排出部まで移動する搬送経路、および一の排出部を搬送装置の次期移動開始位置として次期搬送経路を指示する経路指示装置と、を含むものである。

【0010】

本発明に係るピッキングシステムにおいては、搬送装置が商品収集用のコンテナを有し、経路指示装置からの指示に基づいた搬送経路に沿って移動する。搬送経路に沿って設けられた複数の商品棚には、多数の商品が収容されており、商品収集作業後に複数の排出部により商品収集用のコンテナが後工程へ払い出される。

【0011】

この場合、経路指示装置が、搬送装置の移動開始位置から複数の排出部のいずれか一の排出部まで移動する搬送経路、および一の排出部を搬送装置の次期移動開始位置として次期搬送経路を指示するので、排出部から移動開始位置まで戻る搬送装置の移動距離を削減することができる。また、複数の排出部は、複数の商品棚に併設、かつ延在して設けられた一の搬送装置(ベルトコンベア)からなってもよい。その結果、最も短い搬送経路に従って、複数の商品棚から搬送装置の商品収集用コンテナに所定の商品をピッキングすることができる。

【0012】

(2)

本発明に係るピッキングシステムは、商品収集用のコンテナを有し、搬送経路に沿って移動する搬送装置と、搬送経路に沿って多数の商品を収容する複数の商品棚と、複数の商品棚の配置に応じて複数のブロックに区分する区分規定部と、搬送装置の移動開始位置から区分規定部により区分された複数のブロックのうちいずれか一のブロックの端部まで移動する搬送経路、および一のブロックの端部を搬送装置の次期移動開始位置として次期搬送経路を指示する経路指示装置と、を含むものである。

【0013】

本発明に係るピッキングシステムにおいては、搬送装置が商品収集用のコンテナを有し、経路指示装置からの指示に基づいた搬送経路に沿って移動する。搬送経路に沿って設けられた複数の商品棚には、多数の商品が収容されており、区分規定部により複数の商品棚が配置に応じて複数のブロックに区分される。

【0014】

この場合、経路指示装置が、搬送装置の移動開始位置から区分規定部により区分された複数のブロックのうちいずれか一のブロックの端部まで移動する搬送経路、および一のブロックの端部を搬送装置の次期移動開始位置として次期搬送経路を指示するので、搬送装置が一のブロックの端部から一のブロックの他の端部まで戻る場合と比較して、搬送装置の移動距離を短縮することができる。その結果、最も短い搬送経路に従って、複数の商品棚から搬送装置の商品収集用コンテナに所定の商品をピッキングすることができる。

【0015】

(3)

経路指示装置は、搬送装置が複数の商品棚の一端側から他端側へ移動する場合には、複数の商品棚のロケーション情報を一端側から他端側の順に指示し、搬送装置が複数の商品棚の他端側から一端側へ移動する場合には、複数の商品棚のロケーション情報を他端側から一端側の順に指示することが好ましい。

【0016】

この場合、経路指示装置は、複数の商品棚の一端側から他端側に移動する場合に、複数の商品棚の一端側から他端側の順にロケーション情報を並べて指示を行い、複数の商品棚の他端側から一端側に移動する場合に、複数の商品棚の他端側から一端側の順にロケーション情報を並べて指示を行う。例えば、一端側から他端側に、A1、A2、A3と昇順に並ぶロケーション情報を、他端側から一端側に移動する場合に、A3、A2、A1と降順に並べたロケーション情報を作成し、搬送装置に指示することができる。その結果、搬送装置のピッキングしない移動距離を削減でき、搬送装置の移動距離を最短化することができる。

【0017】

(4)

経路指示装置は、区分規定部により区分された複数のブロックのうち所定のブロック間を超える場合に、複数の商品棚のロケーション情報を他端側から一端側の順に指示してもよい。

【0018】

この場合、搬送装置が所定のブロック間を超えた場合に、搬送装置を他端側から一端側に移動させるので、搬送装置の混雑を防止することができる。特に、搬送装置の移動開始位置を分散することができるので、搬送装置の混雑を防止することができる。

【0019】

(5)

経路指示装置は、区分規定部により区分された複数のブロックのうち同一ブロックにおいて搬送装置が所定の台数だけ存在する場合に、他の搬送装置に対してブロックの移動開始位置を回避する搬送経路を指示してもよい。

【0020】

この場合、同一ブロックにおいて搬送装置が所定の台数存在する場合に、他の搬送装置は、移動開始位置が異なるブロックから開始されるように指示される。その結果、所定の台数存在するブロックにおける混雑を防止することができる。

なお、搬送装置の台数は、搬送装置および経路指示装置の相互通信により検知してもよく、搬送装置の位置を検出する位置検出装置をさらに設けてもよい。

【0021】

(6)

搬送装置は、商品店舗毎に設けられた複数のコンテナを有し、経路指示装置は、搬送装置に搭載された複数のコンテナ毎に設定された商品店舗毎の発注商品に応じて搬送装置の搬送経路を決定してもよい。

【0022】

この場合、経路指示装置は、同一経路の棚に発注商品があるコンテナをグループ化して、搬送装置に搭載する。当該複数のコンテナ毎に搬送経路が決定されるので、効率よく商品のピッキングを行うことができるとともに、搬送装置の搬送距離を短くすることができる。

【発明の効果】

【0023】

本発明に係るピッキングシステムは、搬送装置の移動距離の無駄を最小限にすることができる。すなわち、排出部から移動開始位置まで戻る搬送装置の移動距離を削減することができる。

【図面の簡単な説明】

【0024】

【図1】本実施形態に係るピッキングシステムの構成の一例を示すブロック図

【図2】ピッキングシステムのピッキングカートの内部構成の一例を示すブロック図

【図3】配送センター内のピッキングフロアを上方から矢視した状態の一例を示す模式図

【図4】従来のピッキングカートの移動する状態の一例を示す模式図

【図5】本実施の形態に係るピッキングカートの移動する状態の一例を示す模式図

【図6】システムコントローラの画面の一例を示す模式図

【図7】第2の実施の形態に係るピッキングカートの移動する状態の一例を示す模式図

【図8】第2の実施の形態に係るピッキングカートの移動する状態の一例を示す模式図

【図9】ピッキングカートに複数のコンテナを複数搭載する際のコンテナの並べ方を説明するための説明図

【発明を実施するための最良の形態】

【0025】

以下、本発明の第1から第3の実施形態に係るピッキングシステムについて詳細に説明する。

【0026】

<第1の実施の形態>

図1は本実施形態に係るピッキングシステム100の構成の一例を示すブロック図であり、図2はピッキングシステム100のピッキングカート600a,600b,600cの内部構成の一例を示すブロック図である。

【0027】

図1に示すように、ピッキングシステム100は、配送センター(図3参照)内に設けられる。このピッキングシステム100は、主にオンラインシステム200、システムコントローラ300、サーバ400、無線アクセスポイント500a,500bおよびピッキングカート600a,600b,600cを含む。

【0028】

図1のオンラインシステム200、システムコントローラ300、サーバ400、無線アクセスポイント500a,500bは、それぞれ相互に通信可能なようにLAN(ローカルエリアネットワーク)に接続されている。オンラインシステム200は、配送センターと他の複数の店舗との間で発注商品の情報を受ける。オンラインシステム200は、発注商品の情報を、システムコントローラ300に与える。システムコントローラ300とは、配送センターの事務所内に配置されるパーソナルコンピュータ(以下、PCと略記する)および現場のPCの少なくとも一方を含むものである。

【0029】

システムコントローラ300は、オンラインシステム200から与えられた発注商品の情報をサーバ400に記録させる。また、サーバ400には、商品マスタおよび商品の棚位置情報(ロケーション情報)が記録されており、商品の陳列されている棚位置が判別できる情報が記録されている。システムコントローラ300は、発注商品の情報および商品マスタおよび商品ロケーション情報を紐付け(リンク)させる。

【0030】

また、無線アクセスポイント500a,500bは、ピッキングカート600a,600b,600cと相互に無線通信可能に設けられており、システムコントローラ300は、オンラインシステム200から与えられた発注商品の情報に紐付けした商品マスタおよび商品ロケーション情報を無線アクセスポイント500a,500bを介して、ピッキングカート600a,600b,600cに与える。

【0031】

次に、図2に示すように、ピッキングカート600a,600b,600cは、制御部670、記憶部671、計量部672、印字部673、読取部674、表示部675、受信部676、送信部677、駆動部678およびバッテリ679を含む。また、ピッキングカート600a,600b,600cは、複数のコンテナを有しており、少なくとも計量部672は、当該コンテナの個数に応じて設けられている。

【0032】

ピッキングカート600a,600b,600cの制御部670は、無線アクセスポイント500a,500bおよび受信部676を介して発注商品の情報に紐付けした商品マスタおよび商品ロケーション情報を受信する。制御部670は、当該情報を記憶部671に与える。記憶部671は、当該情報を記憶する。また、制御部670は、印字部673に発注商品の情報に紐付けした商品マスタおよび商品ロケーション情報を印刷するように指示する。印字部673は、当該情報を印字する。

【0033】

また、制御部670は、発注商品の情報に紐付けした商品マスタおよび商品ロケーション情報に応じて駆動部678を駆動させる。それによりピッキングカート600a,600b,600cが配送センター内を自走する。当該情報に応じて所定のロケーションの棚の前まで自走した場合、ピッキングカート600a,600b,600cの制御部670は、駆動部678の駆動を停止させる。

【0034】

制御部670は、表示部675に発注商品の情報および棚位置を提示させ、作業者は、所定の棚位置から発注商品をピッキングし、読取部674を用いて発注商品のバーコード等を読み取る。制御部670は、読取部674からの読取情報に基づいて発注商品の情報と一致するか否かを判定し、一致した場合表示部675に一致の旨を表示させる。一方、一致しない場合には、表示部675にエラーの旨を表示させる。

【0035】

作業者は、表示部675の表示を確認し、ピッキングカート600a,600b,600cのコンテナに当該商品を投入する。コンテナの下部には、計量部672が設けられており、コンテナに投入された商品の重量(個数含む)を制御部670に与える。制御部670は、計量部672から与えられた重量値が発注商品の重量(個数含む)と一致するか否か判定し、一致した場合表示部675に一致の旨を表示させる。一方、一致しない場合には、表示部675にエラーの旨(商品個数の過不足を含む)を表示させる。そして、制御部670は、各発注商品の情報を記憶部671に記憶させる。

【0036】

ピッキングカート600a,600b,600cの制御部670は、各内部構成に指示を与えることにより、上記の処理を繰り返し、発注商品の情報に含まれる全ての商品をピッキングする。また、制御部670は、所定の間隔または全ての商品をピッキングし終えた場合、送信部677および無線アクセスポイント500a,500bを介して当該情報を図1のシステムコントローラ300に与える。

【0037】

次に、図3は、配送センター内のピッキングフロアを上方から矢視した状態の一例を示す模式図であり、図4は、従来のピッキングカートの移動する状態の一例を示す模式図であり、図5は、本実施の形態に係るピッキングカート600a,600b,600cの移動する状態の一例を示す模式図である。

【0038】

図3に示すように、配送センター700内のピッキングフロアには、多数の棚710が設けられ、排出部720が多数の棚710に併設して2個設けられている。ここで、本実施の形態において排出部720は、ベルトコンベア等からなり配送センターから配送を行うトラックまで延在して設けられている。

【0039】

本実施の形態に係る配送センター700のピッキングフロアは、複数のブロックで分割されている。例えば、図3の破線で示すように、Aブロック、Bブロック、Cブロック、Dブロック、Eブロック、Fブロックに分割されている。

【0040】

次に、図4に示すように、説明上、従来の配送センターのピッキングフロアに対して、本発明のようにブロック毎に分割した状態を考慮する。この状態において、システムコントローラ300がエリアA、エリアFの棚710の商品に関する発注商品の情報があるオーダODR1、エリアC、D、Eの棚710の商品に関する発注商品の情報があるオーダODR2、エリアB、Fの棚710の商品に関する発注商品の情報があるオーダODR3を受け取った場合、ピッキングカートに対して当該発注商品の情報を送信する。そして、ピッキングカートは、エリアA〜エリアFの棚710の商品をピッキングした後、再度、移動開始を行ったスタート位置まで破線NO900に沿って移動を行う。

【0041】

一方、本実施の形態においては、システムコントローラ300が、エリアA、エリアFの棚710の商品に関する発注商品の情報があるオーダODR1、エリアC、エリアDおよびエリアEの棚710の商品に関する発注商品の情報があるオーダODR2、エリアB、Fの棚710の商品に関する発注商品の情報があるオーダODR3を受け取った場合、ピッキングカート600a,600b,600cに対して当該発注商品の情報を送信する。

【0042】

この場合、ピッキングカート600a,600b,600cは、エリアA〜エリアFの棚710の商品をピッキングした後、コンテナ毎、ピッキングした商品を排出部720に排出する。すなわち、ピッキングカート600a,600b,600cが3個のコンテナを搭載している場合、ピッキングカート600a,600b,600cは、3種の店舗における発注商品の情報に対応する商品を全てピッキングし、トラックにより各販売店舗に配送するための後工程に送り出す。この場合、制御部670は、各内部構成から全ての商品をピッキングしていることをシステムコントローラ300に送信しているため、システムコントローラ300は、以下の処理を行う。

【0043】

図5に示すように、まず、システムコントローラ300は、エリアEおよびエリアFの棚710の商品に関する発注情報があるオーダODR4、エリアCおよびエリアDの棚710の商品に関する発注情報があるオーダODR5、エリアAおよびエリアBの棚710の商品に関する発注情報があるオーダODR6を選択する。

【0044】

次いで、オーダODR4、オーダODR5、オーダODR6の棚710のロケーション情報を逆順にする。

例えば、オーダODR4のロケーション情報は、通常、エリアEの次にエリアFのロケーション情報が割り振られている。しかし、本実施の形態においては、エリアFのロケーション情報の次に、エリアEのロケーション情報を割り振り、逆順でロケーション情報を形成する。同様に、オーダODR5のエリアC、エリアDの順のロケーション情報を、エリアD、エリアCのロケーション情報の逆順に形成し、オーダODR6のエリアA、エリアBの順のロケーション情報を、エリアB、エリアAのロケーション情報の逆順に形成する。

【0045】

システムコントローラ300は、逆順に形成したオーダODR4、オーダODR5、オーダODR6を無線アクセスポイント500a,500bおよび受信部676を介してピッキングカート600a,600b,600cの制御部670に指示を与える。その結果、ピッキングカート600a,600b,600cが図4に示したような従来の再度、移動開始を行ったスタート位置まで移動を行うことを防止することができる。

【0046】

続いて、本実施の形態における渋滞回避について説明を行う。図6はシステムコントローラ300の画面の一例を示す模式図である。

【0047】

図6に示すように、システムコントローラ300は、各ブロックにおけるピッキングカート600a,600b,600cの渋滞を回避するため以下の措置をとる。例えば、図6に示すように、エリアAのピッキングカート600a,600b,600c台数基準値は、“15”であり、エリアBのピッキングカート600a,600b,600c台数基準値は、“15”であり、エリアCのピッキングカート600a,600b,600c台数基準値は、“15”であり、エリアDのピッキングカート600a,600b,600c台数基準値は、“8”であり、エリアEのピッキングカート600a,600b,600c台数基準値は、“5”であり、エリアFのピッキングカート600a,600b,600c台数基準値は、“5”であると設定する。

【0048】

そして、現在のエリアAのピッキングカート600a,600b,600c台数は、“12”であり、エリアBのピッキングカート600a,600b,600c台数は、“17”であり、エリアCのピッキングカート600a,600b,600c台数は、“12”であり、エリアDのピッキングカート600a,600b,600c台数は、“2”であり、エリアEのピッキングカート600a,600b,600c台数は、“3”であり、エリアFのピッキングカート600a,600b,600c台数は、“3”である状態の場合、エリアBのピッキングカート600a,600b,600c台数が台数基準値を超過しているため、システムコントローラ300の表示部320に、文字320b“渋滞中”を表示させる。

【0049】

また、システムコントローラ300は、オンラインシステム200からの複数の店舗における発注商品の情報のうちエリアBにおける商品から始まる発注商品の情報を除いてピッキングカート600a,600b,600cに送信する。それにより、エリアBにピッキングカート600a,600b,600cが移動することを防止することができるので、さらに渋滞することを防止することができる。

【0050】

<第2の実施の形態>

次に、第2の実施の形態に係るピッキングシステムついて説明を行う。本実施の形態に係るピッキングシステムにおいては、第1のピッキングシステムと相違する点について説明を行う。

【0051】

図7および図8は、第2の実施の形態に係るピッキングカート600a,600b,600cの移動する状態の一例を示す模式図である。

【0052】

第2の実施の形態に係るピッキングシステムにおいては、エリアA、エリアB、エリアCと、エリアD、エリアE、エリアFとの間に境界Lを設ける。

【0053】

図7に示すように、エリアA、エリアBの棚710の商品に関する発注商品の情報があるオーダODR7の場合、ピッキングカート600a,600b,600cは、エリアA、エリアBを移動し、ピッキングを行った後、破線NO7で示すように、移動開始位置まで戻る。同じく、エリアA、エリアB、エリアCの棚710の商品に関する発注商品の情報があるオーダODR9の場合、ピッキングカート600a,600b,600cは、エリアA、エリアB、エリアCを移動し、ピッキングを行った後、破線NO9で示すように、移動開始位置まで戻る。

【0054】

また、エリアFの棚710の商品に関する発注商品の情報があるオーダODR8の場合、ピッキングカート600a,600b,600cは、エリアFを移動し、ピッキングを行った後、破線NO8で示すように、移動開始位置まで戻る。エリアD、E、Fの棚710の商品に関する発注商品の情報があるオーダODR10の場合、ピッキングカート600a,600b,600cは、オーダODR10のロケーション情報を、エリアF、エリアE、エリアDの逆順に並べ替え、エリアF、エリアE、エリアDの順で移動し、ピッキングを行った後、破線NO10で示すように、移動開始位置まで戻る。ただし、エリアF、エリアE、エリアDの逆順に並べ替えた場合でも、ピッキングカート600a,600b,600cが棚710に沿って走行する方向は、エリアD、エリアE、エリアFの順の場合と同方向である。すなわち、ピッキングカート600a,600b,600cが対向して障害物となることを防止するためである。

【0055】

一方、図8に示すように、境界Lを越えるようなオーダが有る場合、すなわり、エリアA〜エリアCおよびエリアD〜エリアFのいずれの棚710にも発注商品の情報があるオーダODR11の場合、境界Lを超えた後、商品を排出して後工程に渡した後、破線NO11のように移動を行い、境界を越えたエリアD〜エリアF内でピッキングを行うことができるオーダODR12を受け取り、ピッキングカート600a,600b,600cが、オーダODR12のロケーション情報を、エリアF、エリアE、エリアDの逆順に並べ替え、エリアF、エリアE、エリアDの順で移動し、ピッキングを行った後、破線NO12で示すように、移動開始位置まで戻る。

【0056】

以上により、境界Lを設けることにより、境界Lを超えない場合、一方のエリアA、エリアB、エリアC内でピッキングカート600a,600b,600cを移動させることができるので、図4の従来のピッキングカートの移動距離NO900と比較して、破線NO7、NO9に示すように距離を短縮することができる。

【0057】

また、同様に他方のエリアD、エリアE、エリアF内でピッキングカート600a,600b,600cを移動させることができるので、図4の従来のピッキングカートの移動距離NO900と比較して、破線NO8,NO10に示すように距離を短縮することができる。

【0058】

さらに、境界Lを超えるオーダの場合でも、当初一方のエリアA、エリアB、エリアCにあるピッキングカートが境界Lを超えて他方のエリアD、エリアE、エリアF内で再び他方のエリア内で移動するので、図4の従来のピッキングカートの移動距離NO900と比較して、破線NO11,NO12に示すように距離を短縮することができる。

【0059】

また、境界Lを設けることにより、ピッキングカート600a,600b,600cの全てが、一箇所に集中することを防止することができるので、ピッキングカート600a,600b,600cの渋滞を減らすことができる。

【0060】

<第3の実施の形態>

次に、第3の実施の形態として、本実施の形態に係るピッキングシステム100におけるピッキングカート600a,600b,600cについて説明する。

【0061】

図9は、ピッキングカート600a,600b,600cに複数のコンテナを複数搭載する際のコンテナの並べ方を説明するための説明図である。

【0062】

図9に示すように、ピッキングカート600a,600b,600cは、棚710に沿って一方向に移動する。第3の実施の形態においては、ピッキングカート600a,600b,600cには、コンテナBOX1,BOX2,BOX3,BOX4が4個搭載されており、コンテナBOX1,BOX2,BOX3,BOX4の下部には、それぞれ計量部672が設けられている。

【0063】

この場合、ピッキングすべき商品が多い発注商品の情報を棚710寄りのコンテナBOX1またはコンテナBOX3に割り当てる。それにより、作業者が商品を移動させる距離が短くなり、作業負担の軽減を図ることができる。また、ピッキングすべき商品の重量が重い場合には、発注商品の情報を棚710寄りで下側のコンテナBOX3に割り当てる。それにより、商品の持ち上げ動作が減るので、作業負担の軽減を図ることができる。

【0064】

以上のように、本発明に係るピッキングシステム100においては、システムコントローラ300が、ピッキングカート600a,600b,600cの排出部720においてコンテナを後工程に送り出した位置から次期搬送経路を指示することができるので、従来の破線NO900の移動距離を削減することができる。

【0065】

また、システムコントローラ300が、複数の棚710を各ブロック(エリアA,〜,エリアF)に区分することにより、渋滞を判別することができ、各ブロック内の渋滞を回避することができる。さらに、境界Lを設けることにより、ピッキングカート600a,600b,600cの分散配置を行うことができ、容易に渋滞を防止することができる。

【0066】

システムコントローラ300は、エリアC,D,Eの順のオーダORDがある場合でも、エリアE,D,Cの逆順にエリアE,D,Cにピッキングカート600a,600b,600cに対してロケーション情報を与えることができるので、従来の破線NO900の移動距離を削減することができる。

【0067】

なお、上記の実施の形態においては、説明上、無線アクセスポイント500a,500bを2台、ピッキングカート600a,600b,600cを3台として例示しているが、これに限定されず、配送センター700の規模、棚710の数によって任意の個数設けることが好ましい。

【0068】

また、ピッキングカート600a,600b,600cに搭載されるコンテナBOX1,〜,BOX4に予めGPS(Global Positioning System)を取り付けて、各店舗と関連付けられた出荷場(トラック)に案内してもよい。その結果、発注商品の情報を印字部673を用いて印字したラベルのみを使用して、排出部720を用いて後工程に送り出した場合に生じるコンテナBOX1,〜,BOX4の置き違いによる誤配送を防止することができる。

【0069】

また、ピッキングした商品を入れるコンテナBOX1,〜,BOX4の内部を撮影できる小型カメラをピッキングカート600a,600b,600cに備えてもよい。

【0070】

この場合、ピッキングされた商品を画像認識させることにより検品を行うことが出来る。また、小型カメラを用いるため、計量部672を用いる場合と比較して、構造的な制約が減り、ピッキングカート600a,600b,600cの重量を軽量化することができる。また、読取部674(ハンドスキャナー等)を使用する場合と比較して作業効率が改善される。

【0071】

また、計量部672を跳ね上げ構造または折り畳み構造で設け、ピッキングカート600a,600b,600cを互いに重ね合わせて格納できるように構成してもよい。この場合、使用しないピッキングカート600a,600b,600cの格納スペースまたはフットスペースを低減することができる。

【0072】

具体的には、1台のピッキングカート600a,600b,600cの置き場(格納スペース)は、1平方メートル以上確保する必要があるが、跳ね上げ構造または折り畳み構造を使用することにより、スペースの有効利用を行うことができる。

【0073】

また、棚710に非接触充電器をさらに備えてもよい。この場合、作業者が、棚710の前においてピッキングカート600a,600b,600cのコンテナBOX1,〜,BOX4内に商品をピッキングしている間に、バッテリ679に充電を行うことができる。その結果、ピッキングカート600a,600b,600cの連続稼働時間を延長することができる。また、バッテリ679の小型化を行うことができ、ピッキングカート600a,600b,600cの軽量化を行うことができる。

【0074】

また、ピッキングカート600a,600b,600cの車輪(キャスタ)にダイナモを内蔵し、ピッキングカート600a,600b,600cの移動中に発電し、バッテリ679に充電させるようにしてもよく、ピッキングカート600a,600b,600cの移動のパワーアシストとして用いてもよい。また、発電した電流を用いてブザー、またはメロディを鳴らしてもよい。

【0075】

その結果、ピッキングカート600a,600b,600cの連続稼働時間を延長することができ、バッテリ679の小型化を行うことができ、ピッキングカート600a,600b,600cの軽量化を行うことができ、ブザーやメロディ(光でもよい)により他の作業者に注意を喚起させることができる。

【0076】

また、ピッキングカート600a,600b,600cに配送センター内における位置情報を検知できるセンサ(コンパス、加速度センサ、GPSを含む)を設け、逐次、時間と共に位置情報とを記録し、その位置情報とロケーション情報とから効率的な作業が行われているか、効率的な作業指示が行われているかを分析し、その都度指示してもよく、次の作業にフィードバックさせてもよい。

【0077】

また、商品をピッキングして、コンテナBOX1,〜,BOX4を排出した後、再度新たなコンテナBOX1,〜,BOX4を数台設置する場合、新たなコンテナ保管場所に、据え置きプリンタを数台設置し、ピッキングカート600a,600b,600cにGPS(Global Positioning System)を組み込み、システムコントローラ300が、ピッキングカート600a,600b,600cに最も近い位置の据え置きプリンタに指示しラベルを発行させてもよい。

【0078】

すなわち、自動でピッキングカート600a,600b,600cの位置を自動検出させたり、システムコントローラ300がピッキングカート600a,600b,600cの位置を監視したりすることにより、渋滞状況を検知し、渋滞の発生していない場所にピッキングカート600a,600b,600cを誘導することができる。

【0079】

また、ピッキングカート600a,600b,600cの台数必要な印字部673が、必要最小限の台数で実現することができるので、低コスト化を実現することができる。また、印字部673の重量を低減することができるので、バッテリ679の負担が減り、ピッキングカート600a,600b,600cの動作時間が伸び、充電回数を減らすことができ、作業効率を向上させることができる。また、ピッキングカート600a,600b,600cに印字部673を設けている場合、ラベル台紙のごみを処理するゴミ箱を搭載していたが、ゴミ箱も不要となる。

【0080】

本実施の形態においては、コンテナBOX1,〜,BOX4がコンテナに相当し、オーダODR1,〜,ODR12が搬送経路に相当し、ピッキングカート600a,600b,600cが搬送装置に相当し、棚710が複数の商品棚に相当し、排出部720(ベルトコンベア)が複数の排出部に相当し、システムコントローラ300が区分規定部および経路指示装置に相当し、ピッキングシステム100がピッキングシステムに相当し、境界Lが所定のブロック間に相当する。

【0081】

本発明の好ましい一実施の形態は上記の通りであるが、本発明はそれだけに制限されない。本発明の精神と範囲から逸脱することのない様々な実施形態が他になされることは理解されよう。さらに、本実施形態において、本発明の構成による作用および効果を述べているが、これら作用および効果は、一例であり、本発明を限定するものではない。

【符号の説明】

【0082】

100 ピッキングシステム

200 オンラインシステム

300 システムコントローラ

400 サーバ

500a,500b 無線アクセスポイント

600a,600b,600c ピッキングカート

670 制御部

671 記憶部

672 計量部

673 印字部

674 読取部

675 表示部

676 受信部

677 送信部

678 駆動部

679 バッテリ

700 配送センター

710 棚

720 排出部

【特許請求の範囲】

【請求項1】

商品収集用のコンテナを有し、搬送経路に沿って移動する搬送装置と、

前記搬送経路に沿って多数の商品を収容する複数の商品棚と、

商品収集作業後に前記商品収集用のコンテナを後工程へ払い出す複数の排出部と、

前記搬送装置の移動開始位置から前記複数の排出部のいずれか一の排出部まで移動する搬送経路、および前記一の排出部を前記搬送装置の次期移動開始位置として次期搬送経路を指示する経路指示装置と、を含むことを特徴とするピッキングシステム。

【請求項2】

商品収集用のコンテナを有し、搬送経路に沿って移動する搬送装置と、

前記搬送経路に沿って多数の商品を収容する複数の商品棚と、

前記複数の商品棚の配置に応じて複数のブロックに区分する区分規定部と、

前記搬送装置の移動開始位置から前記区分規定部により区分された複数のブロックのうちいずれか一のブロックの端部まで移動する搬送経路、および前記一のブロックの端部を前記搬送装置の次期移動開始位置として次期搬送経路を指示する経路指示装置と、を含むことを特徴とするピッキングシステム。

【請求項3】

前記経路指示装置は、前記搬送装置が前記複数の商品棚の一端側から他端側へ移動する場合には、前記複数の商品棚のロケーション情報を一端側から他端側の順に指示し、前記搬送装置が前記複数の商品棚の他端側から一端側へ移動する場合には、前記複数の商品棚のロケーション情報を他端側から一端側の順に指示することを特徴とする請求項1または請求項2記載のピッキングシステム。

【請求項4】

前記経路指示装置は、前記区分規定部により区分された複数のブロックのうち所定のブロック間を超える場合に、前記複数の商品棚のロケーション情報を他端側から一端側の順に指示することを特徴とする請求項2または請求項3に記載のピッキングシステム。

【請求項5】

前記経路指示装置は、前記区分規定部により区分された複数のブロックのうち同一ブロックにおいて前記搬送装置が所定の台数だけ存在する場合に、他の搬送装置に対して前記ブロックの移動開始位置を回避する搬送経路を指示することを特徴とする請求項2から請求項4のいずれか1項に記載のピッキングシステム。

【請求項6】

前記搬送装置は、商品店舗毎に設けられた複数のコンテナを有し、

前記経路指示装置は、前記搬送装置に搭載された複数のコンテナ毎に設定された商品店舗毎の発注商品に応じて前記搬送装置の搬送経路を決定することを特徴とする請求項1から請求項5のいずれか1項に記載のピッキングシステム。

【請求項1】

商品収集用のコンテナを有し、搬送経路に沿って移動する搬送装置と、

前記搬送経路に沿って多数の商品を収容する複数の商品棚と、

商品収集作業後に前記商品収集用のコンテナを後工程へ払い出す複数の排出部と、

前記搬送装置の移動開始位置から前記複数の排出部のいずれか一の排出部まで移動する搬送経路、および前記一の排出部を前記搬送装置の次期移動開始位置として次期搬送経路を指示する経路指示装置と、を含むことを特徴とするピッキングシステム。

【請求項2】

商品収集用のコンテナを有し、搬送経路に沿って移動する搬送装置と、

前記搬送経路に沿って多数の商品を収容する複数の商品棚と、

前記複数の商品棚の配置に応じて複数のブロックに区分する区分規定部と、

前記搬送装置の移動開始位置から前記区分規定部により区分された複数のブロックのうちいずれか一のブロックの端部まで移動する搬送経路、および前記一のブロックの端部を前記搬送装置の次期移動開始位置として次期搬送経路を指示する経路指示装置と、を含むことを特徴とするピッキングシステム。

【請求項3】

前記経路指示装置は、前記搬送装置が前記複数の商品棚の一端側から他端側へ移動する場合には、前記複数の商品棚のロケーション情報を一端側から他端側の順に指示し、前記搬送装置が前記複数の商品棚の他端側から一端側へ移動する場合には、前記複数の商品棚のロケーション情報を他端側から一端側の順に指示することを特徴とする請求項1または請求項2記載のピッキングシステム。

【請求項4】

前記経路指示装置は、前記区分規定部により区分された複数のブロックのうち所定のブロック間を超える場合に、前記複数の商品棚のロケーション情報を他端側から一端側の順に指示することを特徴とする請求項2または請求項3に記載のピッキングシステム。

【請求項5】

前記経路指示装置は、前記区分規定部により区分された複数のブロックのうち同一ブロックにおいて前記搬送装置が所定の台数だけ存在する場合に、他の搬送装置に対して前記ブロックの移動開始位置を回避する搬送経路を指示することを特徴とする請求項2から請求項4のいずれか1項に記載のピッキングシステム。

【請求項6】

前記搬送装置は、商品店舗毎に設けられた複数のコンテナを有し、

前記経路指示装置は、前記搬送装置に搭載された複数のコンテナ毎に設定された商品店舗毎の発注商品に応じて前記搬送装置の搬送経路を決定することを特徴とする請求項1から請求項5のいずれか1項に記載のピッキングシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−269858(P2010−269858A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−120765(P2009−120765)

【出願日】平成21年5月19日(2009.5.19)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月19日(2009.5.19)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]