ピッキングシステム

【課題】継続的に部品供給することができるピッキングシステムを提供する。

【解決手段】複数の部品トレイに収容された部品を循環させ、部品トレイに収容された部品の態様から、ロボットがピッキング可能または不可能を判定するピッキング判定手段と、このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロボット制御手段と、ピッキング判定手段がピッキング不可能と判定したときは、この部品トレイに収容された部品を攪拌する攪拌手段と備える。

【解決手段】複数の部品トレイに収容された部品を循環させ、部品トレイに収容された部品の態様から、ロボットがピッキング可能または不可能を判定するピッキング判定手段と、このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロボット制御手段と、ピッキング判定手段がピッキング不可能と判定したときは、この部品トレイに収容された部品を攪拌する攪拌手段と備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロボットが部品をピッキングする、ピッキングシステムに関する。

【背景技術】

【0002】

たとえば、部品組立装置において、任意の姿勢で置かれた部品をロボットにてピッキングする際に、部品の位置姿勢を認識する認識装置と組み合わせたピッキングシステムが知られている。

【0003】

多種類の部品を供給するために特許文献1では、ロボットを走行させながら、複数の部品トレイから部品を取り出すピッキングシステムを開示している。しかしながら、このようなピッキングシステムでは、複数の部品トレイを配置するスペースと走行するロボットのスペースを確保すること、また設備費用がかかるという問題がある。

【0004】

特許文献2に開示される回転式部品供給装置は、上記課題を解決するために、部品トレイを上下方向に回転させる構造とすることで、部品トレイを配置するスペースを縮小している。この装置は、所望する部品に応じてトレイを回転し、該当トレイを最頂部に移動し、該当トレイの部品を認識装置により認識することでピッキングを行う。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−15865号公報

【特許文献2】特開2011−51061号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1および2の先行技術では、以下の2つの課題があった。

第1の課題は、認識装置にて部品の位置姿勢を認識した後、ロボットが位置姿勢情報を基にピッキングをする段階にて、部品をピッキングできない場合があり、部品の供給が停止してしまうという課題である。その原因は、部品がトレイの端にありロボットアームが干渉することや、部品の形状と姿勢によりピッキングするポイントが無いことが考えられる。ロボットがピッキングできないと、継続・安定した組立作業(または組立への部品供給)ができず、作業効率の低下に繋がってしまう。

【0007】

第2の課題は、認識装置にて部品の位置姿勢を認識した後にロボットが位置姿勢情報を基にピッキングを行うため、画像処理にかかる時間だけロボットの待ち時間ができ、効率が低下するという課題である。

【0008】

本発明は、上記課題を解決するためになされたもので、継続した作業ができるピッキングシステム提供することを第1の目的とする。また、本発明は、ロボットおよびピッキングシステムの稼働率を向上することを第2の目的とする。

【課題を解決するための手段】

【0009】

前述した第1の課題を解決する本発明は、複数の部品トレイに収容された部品を循環させ、この部品トレイから部品をピッキングするロボットを備えたピッキングシステムであって、前記部品トレイに収容された部品の態様から、前記ロボットがピッキング可能または不可能を判定するピッキング判定手段と、このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロ

ボット制御手段と、前記ピッキング判定手段がピッキング不可能と判定したときは、この部品トレイに収容された部品を攪拌する攪拌手段と備えることを特徴とするピッキングシステムである。

【0010】

前述した第2の課題を解決する本発明は、複数の部品トレイに収容された部品を循環させ、この部品トレイから部品をピッキングするロボットを備えたピッキングシステムであって、前記部品トレイに収容された部品の態様から、前記ロボットがピッキング可能または不可能を判定するピッキング判定手段と、このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロボット制御手段とを有し、前記部品トレイが循環する方向に対して、前記ロボットの前段に前記ピッキング判定手段を配置したことを特徴とするピッキングシステムである。

【発明の効果】

【0011】

本発明によれば、部品トレイ内の部品の配置および形状、姿勢によってロボットが部品をピッキングできない場合においても、動作が停止することなく、継続的にピッキングを行うピッキングシステムを提供することができる。

【0012】

また、ピッキングする前に事前に画像処理を行っておくことで、画像処理に時間がかかる場合においても、ロボットの待ち時間を短縮し効率のよいピッキングシステムを提供することができる。

【図面の簡単な説明】

【0013】

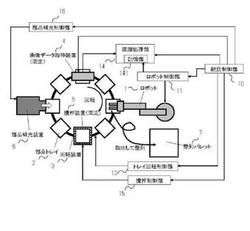

【図1】ピッキングシステムの全体構成例を示す図(実施例1)である。

【図2】図1に示すピッキングシステムを側方から見た図である。

【図3】ピッキングシステムの動作を説明するための部品トレイの名称の図(実施例1)である。

【図4】統括制御部の動作手順を示すフローチャート(実施例1)である。

【図5】認識処理部の動作手順を示すフローチャートである。

【図6】ロボット制御部の動作手順を示すフローチャートである。

【図7】記憶部のデータ構造(実施例1)である。

【図8】ピッキングシステムの全体構成例を示す図(実施例2)である。

【図9】図8に示すピッキングシステムの動作を説明するための部品トレイの名称の図(実施例2)である。

【図10】統括制御部の動作手順を示すフローチャート(実施例2)である。

【図11】記憶部のデータ構造(実施例2)である。

【図12】部品トレイ配置の別例の図である。

【発明を実施するための形態】

【実施例1】

【0014】

本発明の実施例1について、ピッキングシステムの構成と動作を以下に説明する。

==ピッキングシステムの構成==

以下、図1および図2を参照して、本発明の実施例1におけるピッキングシステムの概要と構成を説明する。なお、図1は上方からピッキングシステムを見た図で且つ、各装置と各機能との制御の関係を表した図である。図2は攪拌機構側の側方からピッキングシステムを見た図である。

【0015】

ピッキングシステムは、図1に示すような、ロボット1および、複数の部品トレイ2、回転装置3、画像データ取得装置4、攪拌装置5、部品補充装置6等のハードウェアと、不図示のパソコンやPLC(プログラマブルロジックコントローラ)等に実装する統括制御部10および、トレイ回転制御部13、認識処理部14、ロボット制御部11、攪拌制御

部15等のソフトウェアによって構成される。ピッキングシステムは、複数の部品トレイ2が図1に矢印で示すような時計回りの方向に循環し、この循環する方向に対してロボット1の前段に画像データ取得装置4が配置され、ロボット1の後段に攪拌装置5が配置され、この攪拌装置5の後方に部品補充装置6が配置されている。各構成要素については以下に説明する。

【0016】

<ロボット>

実施例に示すロボット1は、部品8をピッキングし、後工程で行う、たとえば部品組立のために整列パレット7に部品を整列させる。あるいは、部品8をピッキングした後、そのまま組立作業を実行するロボットについても本発明は有効である。

【0017】

<複数の部品トレイ>

部品トレイ2は、ロボット1がピッキングする部品8を収容する。部品トレイ2内で、部品8はランダムに山積みされた状態でも、整列された状態でも構わない。

【0018】

実施例1では、部品トレイ2内は一種類の部品のみ収容されており且つ、複数の部品トレイ2においても同一の部品が収容されている例を説明する。

なお、2、3種類の部品のピッキングを行う場合についても、異なる種類の部品を収容した部品トレイ2を交互に配置し、部品の種類に合わせて部品トレイ2の回転や攪拌装置等を制御することで、本発明を適用することができる。詳しくは実施例2として後述する。

【0019】

<回転装置>

回転装置3(循環装置)は、複数の部品トレイ2を部品8の姿勢を保持したまま略水平方向に回転(循環)する装置であり、不図示の駆動部を備えている。図1では、複数の部品トレイ2がレール状の回転装置3に固定されて、時計回りに回転する。ここで上記の部品8の位置姿勢を保持したまま循環できれば、回転装置3の形状は真円でなくてもよく、楕円でも四角でも構わない。また、回転装置3はレール状に限らず、テーブル状でも構わない。

【0020】

<画像データ取得装置>

部品データ取得装置としての画像データ取得装置4は、部品8の位置姿勢を認識するための画像情報を取得する装置であり、実施例ではステレオカメラを用いている。あるいは、画像データ取得装置4には部品8の位置姿勢を認識することができれば、3Dセンサを用いてもよい。

【0021】

画像データ取得装置4は、部品データとしてステレオカメラである場合は画像データを、3Dセンサである場合は3Dデータである点群データを取得し、認識処理部14に送信する。図2に示すように、画像データ取得装置4は、部品トレイ2の上方に配置し、部品トレイ2内に収容された部品8の画像を撮像する。画像データの取得のタイミングは、部品トレイ2の移動に合わせて行う。

【0022】

<攪拌装置>

攪拌装置5(攪拌手段)は、部品トレイ2内に収容された部品8を攪拌して部品8の位置姿勢状態を変化させる。攪拌の方法にはさまざまな従来技術があるが、実施例1では穴が複数開いた部品トレイ2の下方から、穴を通った複数の棒を上下することで攪拌する方法を想定している。

【0023】

<部品補充装置>

部品補充装置6は、部品補充制御部16によって制御され、部品トレイ2内の部品がな

くなった場合や少なくなってきた場合に、該当部品トレイ2に部品を供給する。

【0024】

<統括制御部>

統括制御部10は、この統括制御部10に接続されている各装置を制御する各機能部に対し、各種の信号・データを送信して、各機能部に指令を出す。なお、実施例1では統括制御部10を設けたが、同様の機能を、各機能部に分散させて実装してもよい。

【0025】

<トレイ回転制御部>

トレイ回転制御部13は、回転装置3の回転の開始と停止を制御する。回転の開始のタイミングは、ロボット1がピッキングを終えた時点と、攪拌装置5が攪拌を終えた時点と、画像データ取得装置4が部品の画像情報の取得を終えた時点の3つが揃ったときに、統括制御部10から指令を受け、回転を始める。回転の停止のタイミングは、1つ分、部品トレイ2を移動(循環)させた時点である。

【0026】

<認識処理部>

認識処理部14(ピッキング判定手段および補充判定手段)は、画像データ取得装置4から受信した部品データを入力とし、ロボット1が「ピッキング可能な部品の有無情報」および、「ピッキング可能な部品の位置姿勢情報」、「補充の要否情報」を算出し、認識処理部14が有する記憶部141内の各部品トレイ2に対応したアドレスに上記の情報を格納・出力する。部品の位置姿勢情報を算出する方法としては、公知の技術を使えばよい(たとえば特開2010−205095号公報を参照)。

【0027】

以下に、記憶部141のデータ構造について説明する。図7に示すように、各部品トレイ2に対応して、画像処理にて算出した3つの情報を格納するデータ構造とする。

「ピッキング可能な部品の有無情報」…ロボット1がピッキング可能な部品が、該当部品トレイ2内に存在するかどうかを表す値(1(有り),0(無し))

「ピッキング可能な部品の位置姿勢情報」…上記ピッキング可能な部品が存在した場合、その部品の位置姿勢情報([x,y,z,α,β,γ]ただし、x,y,zは部品の位置を示すXYZ座標、α,β,γは部品の姿勢を示す3次元角度情報)

「補充の要否情報」…該当部品トレイ2内に収容された部品がなくなった場合、もしくは少なくなった場合に、部品の補充が必要かどうかを表す値(1(必要),0(不要))

ピッキング可能でない場合とは、本実施例1においては、他の部品と干渉しあっている場合や、部品に関する情報が不十分な場合が挙げられる。

【0028】

<ロボット制御部>

ロボット制御部11(ロボット制御手段)は、ピッキングする場所に移動(循環)してきた部品トレイ2が、ピッキング可能な部品を有する場合に、統合制御部10から指令を受け、認識処理部14によって算出された部品の位置姿勢情報に基づいて、ロボット1に部品のピッキングをさせる。

【0029】

<攪拌制御部>

攪拌制御部15は、攪拌が必要な部品トレイ2があった場合に、統合制御部10から指令を受け、攪拌装置5が攪拌する場所(位置)に該当部品トレイ2が移動したタイミングで攪拌をするように攪拌装置を制御する。

【0030】

<部品補充制御部>

部品補充制御部16は、部品の補充が必要な部品トレイ2があった場合に、統合制御部10から指令を受け、その部品トレイ2が部品補充装置6の前(補充する位置)に移動したタイミングで、部品の補充を行うように、部品補充装置6を制御する。

==ピッキングシステムの動作==

次に、図3および図4を参照して、実施例1におけるピッキングシステムの動作について説明する。なお、図3は、説明のために個々の部品トレイ2を識別できるよう、各部品トレイ2に名称をつけた図である。図4は、統合制御部10の動作手順を示すフローチャートである。

【0031】

トレイAが回転装置3により画像データ取得装置4の下方に停止したタイミングで、図4の統括制御部10の動作は開始する。ただし、ピッキングシステムは、その前から継続的に動作していたものとする。以下に、統括制御部10の動作を説明する。

【0032】

統括制御部10は、トレイAの画像データを取得し認識処理部14へ送信するように画像データ取得装置4へ指令を出す(ステップS11)。

次に統括制御部10は、トレイAの画像データを受信し画像処理にて部品位置姿勢情報を認識するように、認識処理部14へ指令を出す(ステップS12)。その指令を受けた認識処理部14の動作については、後ほど図5を用いて説明する。

【0033】

次に、統括制御部10は、ロボット1の真正面に移動してきたトレイGに対して処理を行うため、図7に示した記憶部141の「トレイG」の「ピッキング可能な部品の有無情報」を参照し、トレイG内の部品にピッキング可能な部品があるかどうかの判断を行う(ステップS13)。「ピッキング可能な部品の有無情報」を参照して「1(有り)」、すなわちロボットがピッキング可能な部品があれば(ステップS13,Yes)、ピッキングを実行するように、統括制御部10はロボット制御部11へ指令を出す(ステップS14)。その指令を受けたロボット制御部11の動作については、後ほど図6を用いて説明する。ロボット1がピッキング可能な部品がなければ(ステップS13,No)、統括制御部10はピッキングを実行させずに、ステップS15へ進む。

【0034】

なお、上記の統括制御部10がロボット制御部11へ指令を出す動作は、ピッキング対象のトレイGの画像処理が終了し且つ、記憶部141に情報が格納されていることを前提としている。画像処理が終了せず記憶部141に情報が格納されていない場合は、トレイGの画像処理の終了および記憶部141へのトレイGに関する情報が格納されるのを待ってから、統括制御部10がロボット制御部11へ指令を出す動作を行う。

【0035】

次に、統括制御部10は、攪拌装置5の前に移動してきたトレイEの攪拌の要否情報を得るため、記憶部141の「トレイE」の「ピッキング可能な部品の有無情報」を参照し、「0(無し)」であった場合に攪拌が必要であると判断し(ステップS15,Yes)、統括制御部10は攪拌するように攪拌制御部15へ指令を出す(ステップS16)。一方ステップ15で、「1(有り)」であった場合は、統括制御部10は攪拌が必要ないと判断し(ステップS15,No)、攪拌せずにステップS17へ進む。

【0036】

次に、統括制御部10は、部品補充装置6の前に移動してきたトレイCの補充の要否情報を得るため、記憶部141の「トレイE」の「補充の要否情報」を参照し、補充が必要かどうかを判断する(ステップS17)。部品の補充が必要な場合(ステップS17,Yes)、統括制御部10は、部品を補充するように部品補充制御部16へ指令を出す(ステップS18)。部品の補充が必要ない場合は(ステップS17,No)、統括制御部10は、部品の補充を実行せずに、ステップS19へ進む。

【0037】

最後に、統括制御部10は部品トレイ2を回転させるようにトレイ回転制御部13へ指令を出す(ステップS19)。回転の開始のタイミングは、ロボット1がピッキングを終えた時点と、攪拌装置5が攪拌を終えた時点と、画像データ取得装置4が部品の画像情報の取得を終えた時点の3つが揃った時点とし、その時点で統括制御部10は指令を出し、部品トレイ2は回転を開始する。

【0038】

以上が、実施例1における、各装置を制御するための機能に指令を出す統括制御部10の動作の流れである。統括制御部10は、指令を出すだけであるため、図4のフローの処理時間は実質的には0.1〜0.5[秒]程度で終わり、指令を与えられた画像データ取得装置4や認識処理部14、ロボット制御部11、攪拌制御部15、部品補充制御部16は、ほぼ同時に実行開始をし、並行に処理される。

【0039】

次に、認識処理部14の動作手順を示すフローチャート(図5)を用いて、統括制御部10から指令を与えられた後の認識処理部14の動作について説明する。

認識処理部14は、図4のステップ12において統括制御部10から指令を与えられた後に、図5の開始として実行する。

【0040】

認識処理部14は、画像データ取得装置4で取得したトレイAの画像データを受信する(ステップS31)。

認識処理部14は、画像処理により、トレイA内にピッキング可能な部品があるかどうか認識する(ステップS32)。認識処理部14は、ピッキング可能な部品がある場合は(ステップS32,Yes)、記憶部141の「ピッキング可能な部品の有無情報」に、「有り“1”」を格納し、「ピッキング可能な部品の位置姿勢情報」に、ロボットがピッキングする際に必要な部品の位置姿勢情報を格納する(ステップS34)。

【0041】

認識処理部14は、トレイA内にピッキング可能な部品がなかった場合には(ステップS32,No)、記憶部141の「ピッキング可能な部品の有無情報」に「無し“0”」を格納する(ステップS33)。

【0042】

ステップS33またはステップS34の処理後に、認識処理部14は、トレイAに部品の補充が必要かどうかを画像処理にて判断し、判断した結果を記憶部141の「補充の要否情報」に格納する(ステップS35)。例えば、補充が必要な場合は「1」を、必要ない場合は「0」を格納して、認識処理部14は処理を終了する。部品の補充が必要と判断するのは、たとえばトレイA内に有する部品が所定のしきい値以下であることを条件とする。しきい値には、部品の点数や、部品の量の割合などを用いることができる。所定のしきい値には、0を含めてもよい。また、画像処理を用いずに、部品トレイ2の重さを計測することによって部品トレイ2内に収容された部品の量を把握し、しきい値以下である場合は補充が必要と判断してもよい。

【0043】

以上が、認識処理部14の動作である。

次に、ロボット制御部11の動作手順を示すフローチャート(図6)を用いて、統括制御部10から指令を与えられた後のロボット制御部11の動作について説明する。

【0044】

ロボット制御部11は、図4のステップ14において統括制御部10から指令を与えられた後に、図6の開始として実行する。

ロボット制御部11は、トレイG内にピッキング可能な部品があるかどうかを、記憶部141の「トレイG」の「ピッキング可能な部品の有無情報」を参照することにより判断する(ステップS41)。ピッキング可能な部品がある場合、ロボット制御部11は(ステップS41,Yes)、ロボット1にピッキングさせる(ステップS42)。

【0045】

また、ロボット制御部11は、ピッキング実行した後に、ピッキングが成功したかどうかを判断する(ステップS43)。ピッキングに成功しなかった場合は(ステップS43,No)、ロボット制御部11は、記憶部141にアクセスし記憶部141の「ピッキング可能な部品の有無情報」を「0(無し)」に書き換える(ステップS44)。このことで、トレイGが攪拌装置5の前に移動した際に攪拌を実行し、トレイG内の部品の配置状態

を変えることができるので、再度トレイGがピッキング場所へ循環したときにピッキングが成功する確率が高くなる。

【0046】

なお、ステップS41でロボット制御部11は、トレイG内にピッキング可能な部品がないと判定したとき(ステップS41,No)、そのまま終了する。

以上がロボット制御部11の動作の説明である。

【0047】

上記はピッキングシステムが継続的に動作している中での動作を説明したが、システムの運転開始時については、上記の動作時に記憶部141のデータが有るか無いかの判断を加えることで対応できる。例えば、運転開始時に図3のような部品トレイ2の配置であった場合、トレイGのピッキングを行うためにトレイGについてのデータが必要であるが、画像データ取得装置4を通過していないためデータが無い状況であるので、ピッキングできない。この判断を、例えば図4のステップS13の後に追加し、データがない場合には、ロボットにはピッキングを行わないようにすればよい。攪拌や部品補充も同様に、該当部品トレイ2に対応する記憶部141のデータの有無を判断し、データが無い場合には、各動作を行わないようにすることで、ピッキングシステムの運転開始時の動作に対応することができる。

【実施例2】

【0048】

本発明の実施例2について、ピッキングシステムの構成と動作を以下に説明する。

==ピッキングシステムの構成==

以下、図8を参照して、実施例2におけるピッキングシステムの概要と構成を説明する。なお、図8は上方からピッキングシステムを見た図で且つ、各装置と各機能との制御の関係を表した図である。また実施例1と同様の構成については同符号を付し、その説明を省略する。

【0049】

ピッキングシステムは、図8に示すような、ロボット1および、複数の部品トレイ2、回転装置3b、画像データ取得装置4、攪拌装置5等のハードウェアと、不図示のパソコンやPLC(プログラマブルロジックコントローラ)等に実装する統括制御部10bおよび、トレイ回転制御部13b、認識処理部14、ロボット制御部11、攪拌制御部15等のソフトウェアによって構成される。ピッキングシステムは、複数の部品トレイ2が図8に矢印で示すような時計回りの方向に主に循環し、この主に循環する方向に対してロボット1の前段に、画像データ取得装置4が配置され、画像データ取得装置4と同じ位置に攪拌装置5が配置されている。各構成要素については以下に説明する。主に循環する方向を時計回りとした場合、制御の状況によっては、逆時計回りに回転する場合もある。

【0050】

<ロボット、攪拌装置、認識処理部、ロボット制御部、攪拌制御部>

実施例1と同様の説明であるため省略する。

<複数の部品トレイ>

実施例2で各部品トレイ2は一種類の部品のみ収容されており且つ、異なる種類の部品が収容されている。実施例2では、部品トレイ2を図9に示すように配置され、部品の種類に合わせてロボット1や攪拌装置5を制御する例を説明する。

【0051】

<回転装置>

実施例1では時計回りに回転するのみであったが、実施例2の回転装置3b(循環装置)は、図8に示すように複数の部品トレイ2がレール状の回転装置3bに固定されて、主に時計回りに回転(循環)する。なお、実施例2では、部品トレイ2内のピッキングの状況によっては、回転装置3bが反時計回りに回転する場合もある。

【0052】

<画像データ取得装置>

画像データ取得装置4は、画像データの取得のタイミングが実施例1と実施例2で異なる。実施例2の画像データの取得のタイミングは、部品トレイ2の移動に合わせて行う、又は同位置に配置されている攪拌装置5による部品トレイ2内の攪拌終了に合わせて行う。

【0053】

<統括制御部>

統括制御部10bの動作手順が実施例1と実施例2では異なる。詳しくはピッキングシステムの動作にて後述する。

【0054】

<トレイ回転制御部>

トレイ回転制御部13bは、回転停止のタイミングが実施例1と実施例2で異なる。実施例2の回転の停止のタイミングは、ロボット1がピッキングできた場合とできなかった場合で異なる。詳しくはピッキングシステムの動作にて後述する。

【0055】

上記までがピッキングシステムの構成の説明である。実施例1と実施例2の構成上で異なる点は、要するに複数の部品トレイに収容される部品の種類が一種類のみ(実施例1)であるか複数種(実施例2)になるかの違いである。

==ピッキングシステムの動作==

次に、図9および図10を参照して、実施例2におけるピッキングシステムの動作について説明する。なお、図9は、説明のために個々の部品トレイを識別できるよう、各部品トレイに名称をつけている。トレイA1及びトレイA2、トレイB1及びトレイB2、トレイC1及びトレイC2、トレイD1及びトレイD2は、それぞれ同じ部品が収容された2組の部品トレイであり、A1とB1とC1とD1にはそれぞれ異なる種類の部品が収容されている。図10は、統合制御部10bの動作手順を示すフローチャートである。

【0056】

トレイA2が回転装置3bにより画像データ取得装置4の下方に停止したタイミングで、図10の統括制御部10bの動作は開始する。ただし、ピッキングシステムは、その前から継続的に動作していたものとする。以下に、統括制御部10bの動作を説明する。

【0057】

統括制御部10bは、トレイA2の画像データを取得し認識処理部14へ送信するように画像データ取得装置4へ指令を出す(ステップS51)。

次に統括制御部10bは、トレイA2の画像データを受信し画像処理にて部品位置姿勢情報を認識するように、認識処理部14へ指令を出す(ステップS52)。その指令を受けた認識処理部14の動作については、前述の図5(ステップS31〜S35)を用いた説明と同様であるため省略する。

【0058】

次に、統括制御部10bは、ロボット1の真正面に移動してきたトレイA1に対して処理を行うため、図11に示した記憶部141の「トレイA1」の「ピッキング可能な部品の有無情報」を参照し、トレイA1内に収容された部品にピッキング可能な部品があるかどうかの判断を行う(ステップS53)。

【0059】

統括制御部10bは「ピッキング可能な部品の有無情報」を参照して「1(有り)」、すなわちロボットがピッキング可能な部品があれば(ステップS53,Yes)、ピッキングを実行するように、ロボット制御部11へ指令を出す(ステップS54)。その指令を受けたロボット制御部11の動作については、前述の図6(ステップS41〜S44)を用いた説明と同様であるため省略する。そして、統括制御部10bは部品トレイ2を1つ分回転させるようにトレイ回転制御部13bへ指令を出す(ステップS55)。

【0060】

ロボット1がピッキング可能な部品がなければ(ステップS53,No)、統括制御部10bは部品トレイ2を半周分回転させる(トレイA2がロボットの位置に来る)ように

トレイ回転制御部13bへ指令を出す(ステップS56)。そして、統括制御部10bはトレイA1内に収容された部品を攪拌するよう攪拌制御部15へ指令を出す(ステップS57)。攪拌を終えた後、統括制御部10bは、トレイA1内に収容された部品の画像データを取得し認識処理部14へ送信するように画像データ取得装置4へ指令を出す(ステップS58)。

【0061】

次に統括制御部10bは、トレイA2内に収容された部品の画像データを受信し画像処理にて部品位置姿勢情報を認識するように、認識処理部14へ指令を出す(ステップS59)。その指令を受けた認識処理部14の動作については、前述の図5(ステップS31〜S35)を用いた説明と同様であるため省略する。

【0062】

次に、統括制御部10bは、半周分回転し、ロボット1の真正面に移動してきたトレイA2に対して処理を行うため、図11に示した記憶部141の「トレイA2」の「ピッキング可能な部品の有無情報」を参照し、トレイA2内の部品にピッキング可能な部品があるかどうかの判断を行う(ステップS60)。

【0063】

「ピッキング可能な部品の有無情報」を参照して「1(有り)」、すなわちロボットがピッキング可能な部品があれば(ステップS60,Yes)、ピッキングを実行するように、統括制御部10bはロボット制御部11へ指令を出す(ステップS61)。その指令を受けたロボット制御部11の動作については、前述の図6(ステップS41〜S44)を用いた説明と同様であるため省略する。そして、統括制御部10bは部品トレイ2を3つ分、正方向と逆の方向に回転させる(B1がロボットの位置に来る)ようにトレイ回転制御部13bへ指令を出す(ステップS62)。

【0064】

ロボット1がピッキング可能な部品がなければ(ステップS60,No)、統括制御部10bは部品トレイ2を半周分回転させるようにトレイ回転制御部13bへ指令を出す(ステップS63)。そして、統括制御部10bはトレイA2を攪拌するよう攪拌制御部15へ指令を出し(ステップS64)、ステップS51へ進む。

【0065】

なお、ステップS53,Noの場合(ロボットがピッキング可能な部品がない場合)に、部品トレイ2を半周分回転させるとあるが、これは一例である。ステップS53,Noの場合においては、画像処理を終えている同一種類の部品が収容された部品トレイ2がロボット1の位置に来ることが重要である。すなわち、ロボット1が部品トレイ2に収容されている部品を把持可能な位置に来るためにどれだけ回転させるかについては部品トレイ2の配置によって異なる。

【0066】

複数種類の部品を収容する部品トレイ配置の別の例を図12に示す。図12の、トレイE1、トレイE2、トレイE3、及びトレイE4、トレイF1、トレイF2、トレイF3及びトレイF4は、それぞれ同じ部品が収容されている4組の部品トレイであり、E1とF1にはそれぞれ異なる種類の部品が収容される。この部品トレイの配置の場合においては、ステップS53,Noの場合(ロボットがピッキング可能な部品がない場合)には、部品トレイ2を2つ分回転させ、画像処理を終えている同一種類の部品であるトレイE2を、ロボットの位置に移動させればよい。

【0067】

また、ステップS62において、統括制御部10bは部品トレイ2を3つ分、正方向と逆の方向に回転させるとあるが、これも一例である。上記と同様に、ステップS62においては、ロボット1でピッキングを終えた部品と異なる種類の部品であり且つ画像処理を終えている部品トレイ2をロボット1の位置に移動させることが重要である。そのため、必ずしも部品トレイ2を3つ分、逆の方向に回転させる必要はない。図12の部品トレイ配置の例では、ステップS62において1つ分部品トレイ2を逆の方向に回転させればよ

い。

【0068】

以上が、実施例2における、各装置を制御するための機能に指令を出す統括制御部10bの動作の流れである。

上記、実施例1及び実施例2を用いて説明した、ピッキングシステムは、以下に示す効果を奏する。

【0069】

本発明によれば、部品トレイ内の部品の配置や形状と姿勢によって、ロボットが部品をピッキングできない場合においても、動作が停止することなく、継続的にピッキングを行うシステムを提供することができる。なぜなら、本発明は継続的なピッキングシステムとして以下2つの特徴を持つからである。

【0070】

・ 部品を収容した複数の部品トレイを循環式でロボットに供給しつづける。

2.部品トレイ内にピッキング可能な部品が無い場合やロボットがピッキングに失敗した場合は、部品トレイ内の部品の位置姿勢を変えるために攪拌装置にて部品トレイ内に収容された部品の攪拌を行う。

【0071】

従来技術では、ロボットがピッキングすることができても、部品の姿勢によってはその後の整列や組立する際に一度持ち替えが必要となり、別の持ち替えのための機構が必要になり、タクトタイムが長くなるといった問題があった。一方、本発明では、ロボットがピッキング可能な部品の有無を画像処理にて判断する際に、部品の持ち替えが必要な部品をピッキング対象から除き、攪拌装置で攪拌して持ち替え可能な配置状態にすることによって、持ち替えなくピッキングできる仕組みとした。その結果、本発明では、別の持ち替え機構が不要となり、タクトタイムを短くすることができる。

【0072】

また、従来技術では継続的にピッキング作業を行っていると、部品トレイに収容された部品が空になり、充填する必要があるが、本発明では部品トレイ内の部品の状態を画像処理にて認識することで、必要なタイミングで部品の補充を行うことができる。

【0073】

また、従来技術では、認識装置による認識処理が終わるまでの間は、ロボットアームが待機していなければならない。一方、本発明では、実施例に示したロボットがピッキングする手前の段階で画像認識を行うようにすることで、ロボットの待ち時間を短縮し、ロボットおよびロボットピッキングシステムの稼働率を上げることができる。

【0074】

また、特許文献2のような垂直方向に部品トレイを回転させる回転装置と比較し、本発明である水平方向に回転する回転装置との効果を、次に示す。

第一に本発明に係るピッキングシステムは回転装置および部品トレイの設置の施工が簡素であり、大きい規模のシステムを作ることも可能である。

【0075】

第二に攪拌装置は、攪拌の対象となる部品トレイ以外に攪拌の震動を与えることを避けなければならないが、本発明のように水平方向に配置された部品トレイに対してのほうが、他の部品トレイに影響を与えずに攪拌するような攪拌装置を適用しやすい。特に、下から棒で突き上げる方法の攪拌装置は、特許技術2の垂直方向に回転する部品トレイに対しては適用しにくいが、水平方向に回転する本発明では適用しやすい。

【0076】

第三に水平方向に回転する方式は、大きな規模のピッキングシステムを作れば、攪拌の際の他の部品トレイへの影響が小さくなるという効果がある。

第四に本発明に係るピッキングシステムは、攪拌装置だけでなく画像データ取得装置、ロボット、部品補充装置等の配置にも、配置の順番の制約はあるが、ある程度の自由度を持たせることができるという効果を奏する。

【0077】

第五に実施例2に示すような複数種類の部品に対応したピッキングシステムは、同一システムにおいて複数種類の部品のピッキングが可能なことから、機械の配置場所の省スペース化が可能である。また、複数種類の部品に対応した本発明に係るピッキングシステムは、様々なピッキングの需要に対して自由度が高いという効果を奏する。

【符号の説明】

【0078】

1 ロボット

2 部品トレイ

3 回転装置(実施例1)

3b 回転装置(実施例2)

4 画像データ取得装置

5 攪拌装置

6 部品補充装置

7 整列パレット

8 部品

10 統括制御部(実施例1)

10b 統括制御部(実施例2)

11 ロボット制御部

13 トレイ回転制御部(実施例1)

13b トレイ回転制御部(実施例2)

14 認識処理部

141 記憶部

15 攪拌制御部

16 部品補充制御部

【技術分野】

【0001】

本発明は、ロボットが部品をピッキングする、ピッキングシステムに関する。

【背景技術】

【0002】

たとえば、部品組立装置において、任意の姿勢で置かれた部品をロボットにてピッキングする際に、部品の位置姿勢を認識する認識装置と組み合わせたピッキングシステムが知られている。

【0003】

多種類の部品を供給するために特許文献1では、ロボットを走行させながら、複数の部品トレイから部品を取り出すピッキングシステムを開示している。しかしながら、このようなピッキングシステムでは、複数の部品トレイを配置するスペースと走行するロボットのスペースを確保すること、また設備費用がかかるという問題がある。

【0004】

特許文献2に開示される回転式部品供給装置は、上記課題を解決するために、部品トレイを上下方向に回転させる構造とすることで、部品トレイを配置するスペースを縮小している。この装置は、所望する部品に応じてトレイを回転し、該当トレイを最頂部に移動し、該当トレイの部品を認識装置により認識することでピッキングを行う。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−15865号公報

【特許文献2】特開2011−51061号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1および2の先行技術では、以下の2つの課題があった。

第1の課題は、認識装置にて部品の位置姿勢を認識した後、ロボットが位置姿勢情報を基にピッキングをする段階にて、部品をピッキングできない場合があり、部品の供給が停止してしまうという課題である。その原因は、部品がトレイの端にありロボットアームが干渉することや、部品の形状と姿勢によりピッキングするポイントが無いことが考えられる。ロボットがピッキングできないと、継続・安定した組立作業(または組立への部品供給)ができず、作業効率の低下に繋がってしまう。

【0007】

第2の課題は、認識装置にて部品の位置姿勢を認識した後にロボットが位置姿勢情報を基にピッキングを行うため、画像処理にかかる時間だけロボットの待ち時間ができ、効率が低下するという課題である。

【0008】

本発明は、上記課題を解決するためになされたもので、継続した作業ができるピッキングシステム提供することを第1の目的とする。また、本発明は、ロボットおよびピッキングシステムの稼働率を向上することを第2の目的とする。

【課題を解決するための手段】

【0009】

前述した第1の課題を解決する本発明は、複数の部品トレイに収容された部品を循環させ、この部品トレイから部品をピッキングするロボットを備えたピッキングシステムであって、前記部品トレイに収容された部品の態様から、前記ロボットがピッキング可能または不可能を判定するピッキング判定手段と、このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロ

ボット制御手段と、前記ピッキング判定手段がピッキング不可能と判定したときは、この部品トレイに収容された部品を攪拌する攪拌手段と備えることを特徴とするピッキングシステムである。

【0010】

前述した第2の課題を解決する本発明は、複数の部品トレイに収容された部品を循環させ、この部品トレイから部品をピッキングするロボットを備えたピッキングシステムであって、前記部品トレイに収容された部品の態様から、前記ロボットがピッキング可能または不可能を判定するピッキング判定手段と、このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロボット制御手段とを有し、前記部品トレイが循環する方向に対して、前記ロボットの前段に前記ピッキング判定手段を配置したことを特徴とするピッキングシステムである。

【発明の効果】

【0011】

本発明によれば、部品トレイ内の部品の配置および形状、姿勢によってロボットが部品をピッキングできない場合においても、動作が停止することなく、継続的にピッキングを行うピッキングシステムを提供することができる。

【0012】

また、ピッキングする前に事前に画像処理を行っておくことで、画像処理に時間がかかる場合においても、ロボットの待ち時間を短縮し効率のよいピッキングシステムを提供することができる。

【図面の簡単な説明】

【0013】

【図1】ピッキングシステムの全体構成例を示す図(実施例1)である。

【図2】図1に示すピッキングシステムを側方から見た図である。

【図3】ピッキングシステムの動作を説明するための部品トレイの名称の図(実施例1)である。

【図4】統括制御部の動作手順を示すフローチャート(実施例1)である。

【図5】認識処理部の動作手順を示すフローチャートである。

【図6】ロボット制御部の動作手順を示すフローチャートである。

【図7】記憶部のデータ構造(実施例1)である。

【図8】ピッキングシステムの全体構成例を示す図(実施例2)である。

【図9】図8に示すピッキングシステムの動作を説明するための部品トレイの名称の図(実施例2)である。

【図10】統括制御部の動作手順を示すフローチャート(実施例2)である。

【図11】記憶部のデータ構造(実施例2)である。

【図12】部品トレイ配置の別例の図である。

【発明を実施するための形態】

【実施例1】

【0014】

本発明の実施例1について、ピッキングシステムの構成と動作を以下に説明する。

==ピッキングシステムの構成==

以下、図1および図2を参照して、本発明の実施例1におけるピッキングシステムの概要と構成を説明する。なお、図1は上方からピッキングシステムを見た図で且つ、各装置と各機能との制御の関係を表した図である。図2は攪拌機構側の側方からピッキングシステムを見た図である。

【0015】

ピッキングシステムは、図1に示すような、ロボット1および、複数の部品トレイ2、回転装置3、画像データ取得装置4、攪拌装置5、部品補充装置6等のハードウェアと、不図示のパソコンやPLC(プログラマブルロジックコントローラ)等に実装する統括制御部10および、トレイ回転制御部13、認識処理部14、ロボット制御部11、攪拌制御

部15等のソフトウェアによって構成される。ピッキングシステムは、複数の部品トレイ2が図1に矢印で示すような時計回りの方向に循環し、この循環する方向に対してロボット1の前段に画像データ取得装置4が配置され、ロボット1の後段に攪拌装置5が配置され、この攪拌装置5の後方に部品補充装置6が配置されている。各構成要素については以下に説明する。

【0016】

<ロボット>

実施例に示すロボット1は、部品8をピッキングし、後工程で行う、たとえば部品組立のために整列パレット7に部品を整列させる。あるいは、部品8をピッキングした後、そのまま組立作業を実行するロボットについても本発明は有効である。

【0017】

<複数の部品トレイ>

部品トレイ2は、ロボット1がピッキングする部品8を収容する。部品トレイ2内で、部品8はランダムに山積みされた状態でも、整列された状態でも構わない。

【0018】

実施例1では、部品トレイ2内は一種類の部品のみ収容されており且つ、複数の部品トレイ2においても同一の部品が収容されている例を説明する。

なお、2、3種類の部品のピッキングを行う場合についても、異なる種類の部品を収容した部品トレイ2を交互に配置し、部品の種類に合わせて部品トレイ2の回転や攪拌装置等を制御することで、本発明を適用することができる。詳しくは実施例2として後述する。

【0019】

<回転装置>

回転装置3(循環装置)は、複数の部品トレイ2を部品8の姿勢を保持したまま略水平方向に回転(循環)する装置であり、不図示の駆動部を備えている。図1では、複数の部品トレイ2がレール状の回転装置3に固定されて、時計回りに回転する。ここで上記の部品8の位置姿勢を保持したまま循環できれば、回転装置3の形状は真円でなくてもよく、楕円でも四角でも構わない。また、回転装置3はレール状に限らず、テーブル状でも構わない。

【0020】

<画像データ取得装置>

部品データ取得装置としての画像データ取得装置4は、部品8の位置姿勢を認識するための画像情報を取得する装置であり、実施例ではステレオカメラを用いている。あるいは、画像データ取得装置4には部品8の位置姿勢を認識することができれば、3Dセンサを用いてもよい。

【0021】

画像データ取得装置4は、部品データとしてステレオカメラである場合は画像データを、3Dセンサである場合は3Dデータである点群データを取得し、認識処理部14に送信する。図2に示すように、画像データ取得装置4は、部品トレイ2の上方に配置し、部品トレイ2内に収容された部品8の画像を撮像する。画像データの取得のタイミングは、部品トレイ2の移動に合わせて行う。

【0022】

<攪拌装置>

攪拌装置5(攪拌手段)は、部品トレイ2内に収容された部品8を攪拌して部品8の位置姿勢状態を変化させる。攪拌の方法にはさまざまな従来技術があるが、実施例1では穴が複数開いた部品トレイ2の下方から、穴を通った複数の棒を上下することで攪拌する方法を想定している。

【0023】

<部品補充装置>

部品補充装置6は、部品補充制御部16によって制御され、部品トレイ2内の部品がな

くなった場合や少なくなってきた場合に、該当部品トレイ2に部品を供給する。

【0024】

<統括制御部>

統括制御部10は、この統括制御部10に接続されている各装置を制御する各機能部に対し、各種の信号・データを送信して、各機能部に指令を出す。なお、実施例1では統括制御部10を設けたが、同様の機能を、各機能部に分散させて実装してもよい。

【0025】

<トレイ回転制御部>

トレイ回転制御部13は、回転装置3の回転の開始と停止を制御する。回転の開始のタイミングは、ロボット1がピッキングを終えた時点と、攪拌装置5が攪拌を終えた時点と、画像データ取得装置4が部品の画像情報の取得を終えた時点の3つが揃ったときに、統括制御部10から指令を受け、回転を始める。回転の停止のタイミングは、1つ分、部品トレイ2を移動(循環)させた時点である。

【0026】

<認識処理部>

認識処理部14(ピッキング判定手段および補充判定手段)は、画像データ取得装置4から受信した部品データを入力とし、ロボット1が「ピッキング可能な部品の有無情報」および、「ピッキング可能な部品の位置姿勢情報」、「補充の要否情報」を算出し、認識処理部14が有する記憶部141内の各部品トレイ2に対応したアドレスに上記の情報を格納・出力する。部品の位置姿勢情報を算出する方法としては、公知の技術を使えばよい(たとえば特開2010−205095号公報を参照)。

【0027】

以下に、記憶部141のデータ構造について説明する。図7に示すように、各部品トレイ2に対応して、画像処理にて算出した3つの情報を格納するデータ構造とする。

「ピッキング可能な部品の有無情報」…ロボット1がピッキング可能な部品が、該当部品トレイ2内に存在するかどうかを表す値(1(有り),0(無し))

「ピッキング可能な部品の位置姿勢情報」…上記ピッキング可能な部品が存在した場合、その部品の位置姿勢情報([x,y,z,α,β,γ]ただし、x,y,zは部品の位置を示すXYZ座標、α,β,γは部品の姿勢を示す3次元角度情報)

「補充の要否情報」…該当部品トレイ2内に収容された部品がなくなった場合、もしくは少なくなった場合に、部品の補充が必要かどうかを表す値(1(必要),0(不要))

ピッキング可能でない場合とは、本実施例1においては、他の部品と干渉しあっている場合や、部品に関する情報が不十分な場合が挙げられる。

【0028】

<ロボット制御部>

ロボット制御部11(ロボット制御手段)は、ピッキングする場所に移動(循環)してきた部品トレイ2が、ピッキング可能な部品を有する場合に、統合制御部10から指令を受け、認識処理部14によって算出された部品の位置姿勢情報に基づいて、ロボット1に部品のピッキングをさせる。

【0029】

<攪拌制御部>

攪拌制御部15は、攪拌が必要な部品トレイ2があった場合に、統合制御部10から指令を受け、攪拌装置5が攪拌する場所(位置)に該当部品トレイ2が移動したタイミングで攪拌をするように攪拌装置を制御する。

【0030】

<部品補充制御部>

部品補充制御部16は、部品の補充が必要な部品トレイ2があった場合に、統合制御部10から指令を受け、その部品トレイ2が部品補充装置6の前(補充する位置)に移動したタイミングで、部品の補充を行うように、部品補充装置6を制御する。

==ピッキングシステムの動作==

次に、図3および図4を参照して、実施例1におけるピッキングシステムの動作について説明する。なお、図3は、説明のために個々の部品トレイ2を識別できるよう、各部品トレイ2に名称をつけた図である。図4は、統合制御部10の動作手順を示すフローチャートである。

【0031】

トレイAが回転装置3により画像データ取得装置4の下方に停止したタイミングで、図4の統括制御部10の動作は開始する。ただし、ピッキングシステムは、その前から継続的に動作していたものとする。以下に、統括制御部10の動作を説明する。

【0032】

統括制御部10は、トレイAの画像データを取得し認識処理部14へ送信するように画像データ取得装置4へ指令を出す(ステップS11)。

次に統括制御部10は、トレイAの画像データを受信し画像処理にて部品位置姿勢情報を認識するように、認識処理部14へ指令を出す(ステップS12)。その指令を受けた認識処理部14の動作については、後ほど図5を用いて説明する。

【0033】

次に、統括制御部10は、ロボット1の真正面に移動してきたトレイGに対して処理を行うため、図7に示した記憶部141の「トレイG」の「ピッキング可能な部品の有無情報」を参照し、トレイG内の部品にピッキング可能な部品があるかどうかの判断を行う(ステップS13)。「ピッキング可能な部品の有無情報」を参照して「1(有り)」、すなわちロボットがピッキング可能な部品があれば(ステップS13,Yes)、ピッキングを実行するように、統括制御部10はロボット制御部11へ指令を出す(ステップS14)。その指令を受けたロボット制御部11の動作については、後ほど図6を用いて説明する。ロボット1がピッキング可能な部品がなければ(ステップS13,No)、統括制御部10はピッキングを実行させずに、ステップS15へ進む。

【0034】

なお、上記の統括制御部10がロボット制御部11へ指令を出す動作は、ピッキング対象のトレイGの画像処理が終了し且つ、記憶部141に情報が格納されていることを前提としている。画像処理が終了せず記憶部141に情報が格納されていない場合は、トレイGの画像処理の終了および記憶部141へのトレイGに関する情報が格納されるのを待ってから、統括制御部10がロボット制御部11へ指令を出す動作を行う。

【0035】

次に、統括制御部10は、攪拌装置5の前に移動してきたトレイEの攪拌の要否情報を得るため、記憶部141の「トレイE」の「ピッキング可能な部品の有無情報」を参照し、「0(無し)」であった場合に攪拌が必要であると判断し(ステップS15,Yes)、統括制御部10は攪拌するように攪拌制御部15へ指令を出す(ステップS16)。一方ステップ15で、「1(有り)」であった場合は、統括制御部10は攪拌が必要ないと判断し(ステップS15,No)、攪拌せずにステップS17へ進む。

【0036】

次に、統括制御部10は、部品補充装置6の前に移動してきたトレイCの補充の要否情報を得るため、記憶部141の「トレイE」の「補充の要否情報」を参照し、補充が必要かどうかを判断する(ステップS17)。部品の補充が必要な場合(ステップS17,Yes)、統括制御部10は、部品を補充するように部品補充制御部16へ指令を出す(ステップS18)。部品の補充が必要ない場合は(ステップS17,No)、統括制御部10は、部品の補充を実行せずに、ステップS19へ進む。

【0037】

最後に、統括制御部10は部品トレイ2を回転させるようにトレイ回転制御部13へ指令を出す(ステップS19)。回転の開始のタイミングは、ロボット1がピッキングを終えた時点と、攪拌装置5が攪拌を終えた時点と、画像データ取得装置4が部品の画像情報の取得を終えた時点の3つが揃った時点とし、その時点で統括制御部10は指令を出し、部品トレイ2は回転を開始する。

【0038】

以上が、実施例1における、各装置を制御するための機能に指令を出す統括制御部10の動作の流れである。統括制御部10は、指令を出すだけであるため、図4のフローの処理時間は実質的には0.1〜0.5[秒]程度で終わり、指令を与えられた画像データ取得装置4や認識処理部14、ロボット制御部11、攪拌制御部15、部品補充制御部16は、ほぼ同時に実行開始をし、並行に処理される。

【0039】

次に、認識処理部14の動作手順を示すフローチャート(図5)を用いて、統括制御部10から指令を与えられた後の認識処理部14の動作について説明する。

認識処理部14は、図4のステップ12において統括制御部10から指令を与えられた後に、図5の開始として実行する。

【0040】

認識処理部14は、画像データ取得装置4で取得したトレイAの画像データを受信する(ステップS31)。

認識処理部14は、画像処理により、トレイA内にピッキング可能な部品があるかどうか認識する(ステップS32)。認識処理部14は、ピッキング可能な部品がある場合は(ステップS32,Yes)、記憶部141の「ピッキング可能な部品の有無情報」に、「有り“1”」を格納し、「ピッキング可能な部品の位置姿勢情報」に、ロボットがピッキングする際に必要な部品の位置姿勢情報を格納する(ステップS34)。

【0041】

認識処理部14は、トレイA内にピッキング可能な部品がなかった場合には(ステップS32,No)、記憶部141の「ピッキング可能な部品の有無情報」に「無し“0”」を格納する(ステップS33)。

【0042】

ステップS33またはステップS34の処理後に、認識処理部14は、トレイAに部品の補充が必要かどうかを画像処理にて判断し、判断した結果を記憶部141の「補充の要否情報」に格納する(ステップS35)。例えば、補充が必要な場合は「1」を、必要ない場合は「0」を格納して、認識処理部14は処理を終了する。部品の補充が必要と判断するのは、たとえばトレイA内に有する部品が所定のしきい値以下であることを条件とする。しきい値には、部品の点数や、部品の量の割合などを用いることができる。所定のしきい値には、0を含めてもよい。また、画像処理を用いずに、部品トレイ2の重さを計測することによって部品トレイ2内に収容された部品の量を把握し、しきい値以下である場合は補充が必要と判断してもよい。

【0043】

以上が、認識処理部14の動作である。

次に、ロボット制御部11の動作手順を示すフローチャート(図6)を用いて、統括制御部10から指令を与えられた後のロボット制御部11の動作について説明する。

【0044】

ロボット制御部11は、図4のステップ14において統括制御部10から指令を与えられた後に、図6の開始として実行する。

ロボット制御部11は、トレイG内にピッキング可能な部品があるかどうかを、記憶部141の「トレイG」の「ピッキング可能な部品の有無情報」を参照することにより判断する(ステップS41)。ピッキング可能な部品がある場合、ロボット制御部11は(ステップS41,Yes)、ロボット1にピッキングさせる(ステップS42)。

【0045】

また、ロボット制御部11は、ピッキング実行した後に、ピッキングが成功したかどうかを判断する(ステップS43)。ピッキングに成功しなかった場合は(ステップS43,No)、ロボット制御部11は、記憶部141にアクセスし記憶部141の「ピッキング可能な部品の有無情報」を「0(無し)」に書き換える(ステップS44)。このことで、トレイGが攪拌装置5の前に移動した際に攪拌を実行し、トレイG内の部品の配置状態

を変えることができるので、再度トレイGがピッキング場所へ循環したときにピッキングが成功する確率が高くなる。

【0046】

なお、ステップS41でロボット制御部11は、トレイG内にピッキング可能な部品がないと判定したとき(ステップS41,No)、そのまま終了する。

以上がロボット制御部11の動作の説明である。

【0047】

上記はピッキングシステムが継続的に動作している中での動作を説明したが、システムの運転開始時については、上記の動作時に記憶部141のデータが有るか無いかの判断を加えることで対応できる。例えば、運転開始時に図3のような部品トレイ2の配置であった場合、トレイGのピッキングを行うためにトレイGについてのデータが必要であるが、画像データ取得装置4を通過していないためデータが無い状況であるので、ピッキングできない。この判断を、例えば図4のステップS13の後に追加し、データがない場合には、ロボットにはピッキングを行わないようにすればよい。攪拌や部品補充も同様に、該当部品トレイ2に対応する記憶部141のデータの有無を判断し、データが無い場合には、各動作を行わないようにすることで、ピッキングシステムの運転開始時の動作に対応することができる。

【実施例2】

【0048】

本発明の実施例2について、ピッキングシステムの構成と動作を以下に説明する。

==ピッキングシステムの構成==

以下、図8を参照して、実施例2におけるピッキングシステムの概要と構成を説明する。なお、図8は上方からピッキングシステムを見た図で且つ、各装置と各機能との制御の関係を表した図である。また実施例1と同様の構成については同符号を付し、その説明を省略する。

【0049】

ピッキングシステムは、図8に示すような、ロボット1および、複数の部品トレイ2、回転装置3b、画像データ取得装置4、攪拌装置5等のハードウェアと、不図示のパソコンやPLC(プログラマブルロジックコントローラ)等に実装する統括制御部10bおよび、トレイ回転制御部13b、認識処理部14、ロボット制御部11、攪拌制御部15等のソフトウェアによって構成される。ピッキングシステムは、複数の部品トレイ2が図8に矢印で示すような時計回りの方向に主に循環し、この主に循環する方向に対してロボット1の前段に、画像データ取得装置4が配置され、画像データ取得装置4と同じ位置に攪拌装置5が配置されている。各構成要素については以下に説明する。主に循環する方向を時計回りとした場合、制御の状況によっては、逆時計回りに回転する場合もある。

【0050】

<ロボット、攪拌装置、認識処理部、ロボット制御部、攪拌制御部>

実施例1と同様の説明であるため省略する。

<複数の部品トレイ>

実施例2で各部品トレイ2は一種類の部品のみ収容されており且つ、異なる種類の部品が収容されている。実施例2では、部品トレイ2を図9に示すように配置され、部品の種類に合わせてロボット1や攪拌装置5を制御する例を説明する。

【0051】

<回転装置>

実施例1では時計回りに回転するのみであったが、実施例2の回転装置3b(循環装置)は、図8に示すように複数の部品トレイ2がレール状の回転装置3bに固定されて、主に時計回りに回転(循環)する。なお、実施例2では、部品トレイ2内のピッキングの状況によっては、回転装置3bが反時計回りに回転する場合もある。

【0052】

<画像データ取得装置>

画像データ取得装置4は、画像データの取得のタイミングが実施例1と実施例2で異なる。実施例2の画像データの取得のタイミングは、部品トレイ2の移動に合わせて行う、又は同位置に配置されている攪拌装置5による部品トレイ2内の攪拌終了に合わせて行う。

【0053】

<統括制御部>

統括制御部10bの動作手順が実施例1と実施例2では異なる。詳しくはピッキングシステムの動作にて後述する。

【0054】

<トレイ回転制御部>

トレイ回転制御部13bは、回転停止のタイミングが実施例1と実施例2で異なる。実施例2の回転の停止のタイミングは、ロボット1がピッキングできた場合とできなかった場合で異なる。詳しくはピッキングシステムの動作にて後述する。

【0055】

上記までがピッキングシステムの構成の説明である。実施例1と実施例2の構成上で異なる点は、要するに複数の部品トレイに収容される部品の種類が一種類のみ(実施例1)であるか複数種(実施例2)になるかの違いである。

==ピッキングシステムの動作==

次に、図9および図10を参照して、実施例2におけるピッキングシステムの動作について説明する。なお、図9は、説明のために個々の部品トレイを識別できるよう、各部品トレイに名称をつけている。トレイA1及びトレイA2、トレイB1及びトレイB2、トレイC1及びトレイC2、トレイD1及びトレイD2は、それぞれ同じ部品が収容された2組の部品トレイであり、A1とB1とC1とD1にはそれぞれ異なる種類の部品が収容されている。図10は、統合制御部10bの動作手順を示すフローチャートである。

【0056】

トレイA2が回転装置3bにより画像データ取得装置4の下方に停止したタイミングで、図10の統括制御部10bの動作は開始する。ただし、ピッキングシステムは、その前から継続的に動作していたものとする。以下に、統括制御部10bの動作を説明する。

【0057】

統括制御部10bは、トレイA2の画像データを取得し認識処理部14へ送信するように画像データ取得装置4へ指令を出す(ステップS51)。

次に統括制御部10bは、トレイA2の画像データを受信し画像処理にて部品位置姿勢情報を認識するように、認識処理部14へ指令を出す(ステップS52)。その指令を受けた認識処理部14の動作については、前述の図5(ステップS31〜S35)を用いた説明と同様であるため省略する。

【0058】

次に、統括制御部10bは、ロボット1の真正面に移動してきたトレイA1に対して処理を行うため、図11に示した記憶部141の「トレイA1」の「ピッキング可能な部品の有無情報」を参照し、トレイA1内に収容された部品にピッキング可能な部品があるかどうかの判断を行う(ステップS53)。

【0059】

統括制御部10bは「ピッキング可能な部品の有無情報」を参照して「1(有り)」、すなわちロボットがピッキング可能な部品があれば(ステップS53,Yes)、ピッキングを実行するように、ロボット制御部11へ指令を出す(ステップS54)。その指令を受けたロボット制御部11の動作については、前述の図6(ステップS41〜S44)を用いた説明と同様であるため省略する。そして、統括制御部10bは部品トレイ2を1つ分回転させるようにトレイ回転制御部13bへ指令を出す(ステップS55)。

【0060】

ロボット1がピッキング可能な部品がなければ(ステップS53,No)、統括制御部10bは部品トレイ2を半周分回転させる(トレイA2がロボットの位置に来る)ように

トレイ回転制御部13bへ指令を出す(ステップS56)。そして、統括制御部10bはトレイA1内に収容された部品を攪拌するよう攪拌制御部15へ指令を出す(ステップS57)。攪拌を終えた後、統括制御部10bは、トレイA1内に収容された部品の画像データを取得し認識処理部14へ送信するように画像データ取得装置4へ指令を出す(ステップS58)。

【0061】

次に統括制御部10bは、トレイA2内に収容された部品の画像データを受信し画像処理にて部品位置姿勢情報を認識するように、認識処理部14へ指令を出す(ステップS59)。その指令を受けた認識処理部14の動作については、前述の図5(ステップS31〜S35)を用いた説明と同様であるため省略する。

【0062】

次に、統括制御部10bは、半周分回転し、ロボット1の真正面に移動してきたトレイA2に対して処理を行うため、図11に示した記憶部141の「トレイA2」の「ピッキング可能な部品の有無情報」を参照し、トレイA2内の部品にピッキング可能な部品があるかどうかの判断を行う(ステップS60)。

【0063】

「ピッキング可能な部品の有無情報」を参照して「1(有り)」、すなわちロボットがピッキング可能な部品があれば(ステップS60,Yes)、ピッキングを実行するように、統括制御部10bはロボット制御部11へ指令を出す(ステップS61)。その指令を受けたロボット制御部11の動作については、前述の図6(ステップS41〜S44)を用いた説明と同様であるため省略する。そして、統括制御部10bは部品トレイ2を3つ分、正方向と逆の方向に回転させる(B1がロボットの位置に来る)ようにトレイ回転制御部13bへ指令を出す(ステップS62)。

【0064】

ロボット1がピッキング可能な部品がなければ(ステップS60,No)、統括制御部10bは部品トレイ2を半周分回転させるようにトレイ回転制御部13bへ指令を出す(ステップS63)。そして、統括制御部10bはトレイA2を攪拌するよう攪拌制御部15へ指令を出し(ステップS64)、ステップS51へ進む。

【0065】

なお、ステップS53,Noの場合(ロボットがピッキング可能な部品がない場合)に、部品トレイ2を半周分回転させるとあるが、これは一例である。ステップS53,Noの場合においては、画像処理を終えている同一種類の部品が収容された部品トレイ2がロボット1の位置に来ることが重要である。すなわち、ロボット1が部品トレイ2に収容されている部品を把持可能な位置に来るためにどれだけ回転させるかについては部品トレイ2の配置によって異なる。

【0066】

複数種類の部品を収容する部品トレイ配置の別の例を図12に示す。図12の、トレイE1、トレイE2、トレイE3、及びトレイE4、トレイF1、トレイF2、トレイF3及びトレイF4は、それぞれ同じ部品が収容されている4組の部品トレイであり、E1とF1にはそれぞれ異なる種類の部品が収容される。この部品トレイの配置の場合においては、ステップS53,Noの場合(ロボットがピッキング可能な部品がない場合)には、部品トレイ2を2つ分回転させ、画像処理を終えている同一種類の部品であるトレイE2を、ロボットの位置に移動させればよい。

【0067】

また、ステップS62において、統括制御部10bは部品トレイ2を3つ分、正方向と逆の方向に回転させるとあるが、これも一例である。上記と同様に、ステップS62においては、ロボット1でピッキングを終えた部品と異なる種類の部品であり且つ画像処理を終えている部品トレイ2をロボット1の位置に移動させることが重要である。そのため、必ずしも部品トレイ2を3つ分、逆の方向に回転させる必要はない。図12の部品トレイ配置の例では、ステップS62において1つ分部品トレイ2を逆の方向に回転させればよ

い。

【0068】

以上が、実施例2における、各装置を制御するための機能に指令を出す統括制御部10bの動作の流れである。

上記、実施例1及び実施例2を用いて説明した、ピッキングシステムは、以下に示す効果を奏する。

【0069】

本発明によれば、部品トレイ内の部品の配置や形状と姿勢によって、ロボットが部品をピッキングできない場合においても、動作が停止することなく、継続的にピッキングを行うシステムを提供することができる。なぜなら、本発明は継続的なピッキングシステムとして以下2つの特徴を持つからである。

【0070】

・ 部品を収容した複数の部品トレイを循環式でロボットに供給しつづける。

2.部品トレイ内にピッキング可能な部品が無い場合やロボットがピッキングに失敗した場合は、部品トレイ内の部品の位置姿勢を変えるために攪拌装置にて部品トレイ内に収容された部品の攪拌を行う。

【0071】

従来技術では、ロボットがピッキングすることができても、部品の姿勢によってはその後の整列や組立する際に一度持ち替えが必要となり、別の持ち替えのための機構が必要になり、タクトタイムが長くなるといった問題があった。一方、本発明では、ロボットがピッキング可能な部品の有無を画像処理にて判断する際に、部品の持ち替えが必要な部品をピッキング対象から除き、攪拌装置で攪拌して持ち替え可能な配置状態にすることによって、持ち替えなくピッキングできる仕組みとした。その結果、本発明では、別の持ち替え機構が不要となり、タクトタイムを短くすることができる。

【0072】

また、従来技術では継続的にピッキング作業を行っていると、部品トレイに収容された部品が空になり、充填する必要があるが、本発明では部品トレイ内の部品の状態を画像処理にて認識することで、必要なタイミングで部品の補充を行うことができる。

【0073】

また、従来技術では、認識装置による認識処理が終わるまでの間は、ロボットアームが待機していなければならない。一方、本発明では、実施例に示したロボットがピッキングする手前の段階で画像認識を行うようにすることで、ロボットの待ち時間を短縮し、ロボットおよびロボットピッキングシステムの稼働率を上げることができる。

【0074】

また、特許文献2のような垂直方向に部品トレイを回転させる回転装置と比較し、本発明である水平方向に回転する回転装置との効果を、次に示す。

第一に本発明に係るピッキングシステムは回転装置および部品トレイの設置の施工が簡素であり、大きい規模のシステムを作ることも可能である。

【0075】

第二に攪拌装置は、攪拌の対象となる部品トレイ以外に攪拌の震動を与えることを避けなければならないが、本発明のように水平方向に配置された部品トレイに対してのほうが、他の部品トレイに影響を与えずに攪拌するような攪拌装置を適用しやすい。特に、下から棒で突き上げる方法の攪拌装置は、特許技術2の垂直方向に回転する部品トレイに対しては適用しにくいが、水平方向に回転する本発明では適用しやすい。

【0076】

第三に水平方向に回転する方式は、大きな規模のピッキングシステムを作れば、攪拌の際の他の部品トレイへの影響が小さくなるという効果がある。

第四に本発明に係るピッキングシステムは、攪拌装置だけでなく画像データ取得装置、ロボット、部品補充装置等の配置にも、配置の順番の制約はあるが、ある程度の自由度を持たせることができるという効果を奏する。

【0077】

第五に実施例2に示すような複数種類の部品に対応したピッキングシステムは、同一システムにおいて複数種類の部品のピッキングが可能なことから、機械の配置場所の省スペース化が可能である。また、複数種類の部品に対応した本発明に係るピッキングシステムは、様々なピッキングの需要に対して自由度が高いという効果を奏する。

【符号の説明】

【0078】

1 ロボット

2 部品トレイ

3 回転装置(実施例1)

3b 回転装置(実施例2)

4 画像データ取得装置

5 攪拌装置

6 部品補充装置

7 整列パレット

8 部品

10 統括制御部(実施例1)

10b 統括制御部(実施例2)

11 ロボット制御部

13 トレイ回転制御部(実施例1)

13b トレイ回転制御部(実施例2)

14 認識処理部

141 記憶部

15 攪拌制御部

16 部品補充制御部

【特許請求の範囲】

【請求項1】

複数の部品トレイに収容された部品を循環させ、この部品トレイから部品をピッキングするロボットを備えたピッキングシステムであって、

前記部品トレイに収容された部品の態様から、前記ロボットがピッキング可能または不可能を判定するピッキング判定手段と、

このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロボット制御手段と、

前記ピッキング判定手段がピッキング不可能と判定したときは、この部品トレイに収容された部品を攪拌する攪拌手段と

を備えることを特徴とするピッキングシステム。

【請求項2】

請求項1に記載のピッキングシステムであって、

前記ピッキング判定手段は、前記複数の部品トレイにそれぞれ収容された部品の、画像データまたは3Dデータからなる部品データを取得し、その部品データに基づいて、前記ロボットがピッキング可能な部品の有無情報およびピッキング可能な部品の位置姿勢情報を所定処理にて判定することを特徴とするピッキングシステム。

【請求項3】

請求項1または請求項2に記載のピッキングシステムであって、

前記部品トレイが循環する方向に対して、前記ロボットの前段に前記ピッキング判定手段を配置し、前記ロボットの後段に前記攪拌装置を配置したことを特徴とするピッキングシステム。

【請求項4】

請求項1〜3のいずれか一項に記載のピッキングシステムであって、

さらに前記トレイ内への部品補充の要否を判定する補充判定手段と、

前記攪拌装置の後段に配置されて、前記補充判定手段によって部品補充が必要であると判定されたとき、前記部品トレイ内に部品を補充する部品補充装置と

を備えることを特徴とするピッキングシステム。

【請求項5】

複数の部品トレイに収容された部品を循環させ、この部品トレイから部品をピッキングするロボットを備えたピッキングシステムであって、

前記部品トレイに収容された部品の態様から、前記ロボットがピッキング可能または不可能を判定するピッキング判定手段と、

このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロボット制御手段と、を有し、

前記部品トレイが循環する方向に対して、前記ロボットの前段に前記ピッキング判定手段を配置したこと

を特徴とするピッキングシステム。

【請求項1】

複数の部品トレイに収容された部品を循環させ、この部品トレイから部品をピッキングするロボットを備えたピッキングシステムであって、

前記部品トレイに収容された部品の態様から、前記ロボットがピッキング可能または不可能を判定するピッキング判定手段と、

このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロボット制御手段と、

前記ピッキング判定手段がピッキング不可能と判定したときは、この部品トレイに収容された部品を攪拌する攪拌手段と

を備えることを特徴とするピッキングシステム。

【請求項2】

請求項1に記載のピッキングシステムであって、

前記ピッキング判定手段は、前記複数の部品トレイにそれぞれ収容された部品の、画像データまたは3Dデータからなる部品データを取得し、その部品データに基づいて、前記ロボットがピッキング可能な部品の有無情報およびピッキング可能な部品の位置姿勢情報を所定処理にて判定することを特徴とするピッキングシステム。

【請求項3】

請求項1または請求項2に記載のピッキングシステムであって、

前記部品トレイが循環する方向に対して、前記ロボットの前段に前記ピッキング判定手段を配置し、前記ロボットの後段に前記攪拌装置を配置したことを特徴とするピッキングシステム。

【請求項4】

請求項1〜3のいずれか一項に記載のピッキングシステムであって、

さらに前記トレイ内への部品補充の要否を判定する補充判定手段と、

前記攪拌装置の後段に配置されて、前記補充判定手段によって部品補充が必要であると判定されたとき、前記部品トレイ内に部品を補充する部品補充装置と

を備えることを特徴とするピッキングシステム。

【請求項5】

複数の部品トレイに収容された部品を循環させ、この部品トレイから部品をピッキングするロボットを備えたピッキングシステムであって、

前記部品トレイに収容された部品の態様から、前記ロボットがピッキング可能または不可能を判定するピッキング判定手段と、

このピッキング判定手段がピッキング可能と判定したときは、この部品トレイに収容された部品を前記ロボットにピッキングさせるロボット制御手段と、を有し、

前記部品トレイが循環する方向に対して、前記ロボットの前段に前記ピッキング判定手段を配置したこと

を特徴とするピッキングシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−82054(P2013−82054A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−35916(P2012−35916)

【出願日】平成24年2月22日(2012.2.22)

【出願人】(000005234)富士電機株式会社 (3,146)

【出願人】(508296738)富士電機機器制御株式会社 (299)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年2月22日(2012.2.22)

【出願人】(000005234)富士電機株式会社 (3,146)

【出願人】(508296738)富士電機機器制御株式会社 (299)

【Fターム(参考)】

[ Back to top ]