ピッキング設備およびピッキング設備における識別符号付与方法

【課題】レイアウトに制限がある場合であっても、仕分け先からの注文に対応した固有の識別符号の確認作業が煩雑となることを防ぎ、作業ミスが発生することを防止できるようにする。

【解決手段】複数の集品容器10を搬送する容器コンベヤ23により搬送される各集品容器10に対して、オートラベラ16により予め設定された集品順序を予め設定される移載個数単位(2個)ごとに並べ替えた逆順で仕分け先からの注文に対応した出荷ラベル11を貼り付け、移載個数単位(2個)ごとに容器コンベヤ23とは反対方向に複数の集品容器10を搬送し、搬送する集品容器10に対してピッキング作業が行われる循環式コンベヤ21へ容器コンベヤ23から前記出荷ラベル11が貼り付けられた各集品容器10を移載する。

【解決手段】複数の集品容器10を搬送する容器コンベヤ23により搬送される各集品容器10に対して、オートラベラ16により予め設定された集品順序を予め設定される移載個数単位(2個)ごとに並べ替えた逆順で仕分け先からの注文に対応した出荷ラベル11を貼り付け、移載個数単位(2個)ごとに容器コンベヤ23とは反対方向に複数の集品容器10を搬送し、搬送する集品容器10に対してピッキング作業が行われる循環式コンベヤ21へ容器コンベヤ23から前記出荷ラベル11が貼り付けられた各集品容器10を移載する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物品を集品する集品容器の搬送順が途中で変更されるピッキング設備およびピッキング設備における識別符号付与方法に関する。

【背景技術】

【0002】

従来のピッキング設備が、例えば、特許文献1に開示されている。

この特許文献1に開示された従来のピッキング設備では、複数の集品容器(コンテナ)をコンベヤで連続的に搬送しながら、保管棚の各間口に種類ごとに保管された物品を、間口ごとに設けられた間口表示器(アイテム表示器)の表示に基づいて作業者が取り出して対象の集品容器に投入することにより、仕分け先からの注文ごとの物品の集品を行っている。また、通常、各集品容器には、仕分け先からの注文に対応した固有の識別符号の情報を含む出荷ラベルが貼り付けられており、集品容器に集品した物品を出荷ラベルに基づいて仕分け先(配送先)へと出荷している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2799445号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のピッキング設備では、装置・機器を配置するレイアウトに制限がある場合、集品容器の搬送順が途中で変更されることがある。このような場合、出荷作業を行う際に、各集品容器は予定していた搬送順とは順序が入れ替わって搬送されてくることとなるため、出荷ラベルに含まれる仕分け先からの注文に対応した固有の識別符号の確認作業が煩雑となって、作業ミスが誘発されるおそれがある。

そこで、本発明は、レイアウトに制限がある場合であっても、仕分け先からの注文に対応した固有の識別符号の確認作業が煩雑となることを防ぎ、作業ミスが発生することを防止できるピッキング設備およびピッキング設備における識別符号付与方法を提供することを目的としたものである。

【課題を解決するための手段】

【0005】

この目的を達成するため本発明のピッキング設備によれば、仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器へ投入するピッキング作業が行われるピッキング設備であって、複数の集品容器を搬送する第1搬送手段と、搬送開始部が前記第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段と、前記第1搬送手段の搬送終了部よりも搬送方向の上手側における前記第1搬送手段の近傍に配置され、前記第1搬送手段により搬送される各集品容器にそれぞれ前記仕分け先からの注文に対応した固有の識別符号を付与する識別符号付与手段と、前記第1搬送手段の搬送終了部に配置され、予め設定された移載個数単位毎に、前記第1搬送手段から前記第2搬送手段へ集品容器を移載する移載装置を備え、前記識別番号付与手段は、予め設定された集品順序を前記移載個数単位毎に並べ替えた逆順で、前記集品容器に前記識別符号を付与するものであることを特徴とするものである。

【0006】

さらに、本発明のピッキング設備によれば、前記第2搬送手段でピッキング作業が完了した集品容器は、その複数が搬送車両などの輸送手段に積み込まれて仕分け先へと搬送されるものであり、前記識別符号付与手段は、前記輸送手段に積み込まれる複数の集品容器が前記輸送手段に対して先入れ・後出しの順序となるように、前記複数の集品容器に付与される識別符号の順序を設定可能であることが好適である。

さらに、本発明のピッキング設備によれば、前記識別符号付与手段は、特定の仕分け先からの注文に対応した固有の識別符号まででピッキング作業が中断される場合、前記特定の仕分け先からの注文に対応した固有の識別符号が、前記移載個数単位に含まれる集品容器のうち、第1搬送手段の搬送方向において最下流を搬送される集品容器に付与するものではないとき、前記移載個数単位に含まれる集品容器のうち、前記特定の仕分け先からの注文に対応した固有の識別符号を付与する集品容器よりも第1搬送手段の搬送方向において下流を搬送される集品容器に対しては前記仕分け先の注文に対応した固有の識別符号を付与しないものであることが好適である。

【0007】

さらに、本発明のピッキング設備における識別符号付与方法によれば、仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器に投入するピッキング作業が行われるピッキング設備において、複数の集品容器を搬送する第1搬送手段と、搬送開始部が第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段とを用い、第1搬送手段の搬送終了部から、第2搬送手段の搬送開始部へ、予め設定された移載個数単位毎に、集品容器を移載し、第1搬送手段により搬送される各集品容器に対して、予め設定された集品順序を前記予め設定された移載単位毎に並べ替えた逆順で、前記仕分け先からの注文に対応した固有の識別符号を付与することを特徴とするものである。

【発明の効果】

【0008】

本発明によれば、仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器に投入するピッキング作業が行われるピッキング設備において、複数の集品容器を搬送する第1搬送手段と、搬送開始部が第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段とを用い、第1搬送手段の搬送終了部から、第2搬送手段の搬送開始部へ、予め設定された移載個数単位毎に、集品容器を移載し、第1搬送手段により搬送される各集品容器に対して、予め設定された集品順序を前記予め設定された移載単位毎に並べ替えた逆順で、前記仕分け先からの注文に対応した固有の識別符号を付与することにより、集品容器の搬送順が途中で変更される場合であっても、仕分け先からの注文に対応した固有の識別符号の確認作業が煩雑となることを防ぎ、作業ミスが発生することを防止できる。

【図面の簡単な説明】

【0009】

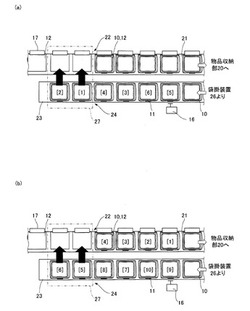

【図1】ピッキング設備におけるオートラベラによる出荷ラベルの発行順序に関する図であり、(a)は移載開始前のときの説明図、(b)は移載開始後のときの説明図である。

【図2】同ピッキング設備の全体構成図である。

【図3】同ピッキング設備の制御構成図である。

【図4】同ピッキング設備におけるオートラベラにより出荷ラベルを発行する順序を決定するためのフローチャートである。

【図5】同ピッキング設備外へピッキング作業が完了した集品容器を搬送する輸送車両における配送逆順による荷の積み下ろしに関する説明図である。

【図6】同ピッキング設備における配送逆順を考慮したオートラベラによる出荷ラベルの発行順序に関する図であり、(a)は移載開始前のときの説明図、(b)は移載開始後のときの説明図である。

【図7】同ピッキング設備における移載個数単位の途中でピッキング作業を中断する場合のオートラベラによる出荷ラベルの発行順序に関する図であり、(a)は移載開始前のときの説明図、(b)は移載開始後のときの説明図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態を図面に基づいて説明する。

図2はピッキング設備の全体構成図である。このピッキング設備は、仕分け先からの注文が割り付けられた集品容器10をそれぞれ搬送トレイ12に載せて搬送し、仕分け先からの注文に応じた物品を物品収納部20から取り出して、それぞれの集品容器10に集品して、集品した物品を仕分け先ごとに出荷をするものである。また集品容器10は、物品が集品された後、そのまま出荷容器として利用することが可能とされ、集品容器10には、それぞれ、仕分け先からの注文に対応した固有の識別符号を含む(その他に、冷凍/冷蔵の物品の種別、配送方面、配送日時、輸送車両を特定する号数、配送順などの情報などを含むことも可能である)出荷ラベル11が貼り付けられ(図1)、出荷ラベル11に基づいて、集品容器10についての仕分け先からの注文に関する情報が確認可能とされている。

【0011】

ピッキング設備には、上面が物品を投入するために開放された空の集品容器10に物品を集品するための袋を掛ける袋掛装置26と、袋掛装置26により袋掛けされた複数の集品容器10を後述の移載装置27へと搬送する容器コンベヤ23(第1搬送手段の一例)と、移載装置27の近傍において搬送開始部22が容器コンベヤ23の搬送終了部24に並んで配置され、容器コンベヤ23による集品容器10の搬送方向とは反対方向に複数の集品容器10を搬送し、搬送する集品容器10に対して物品収納部20から物品のピッキング作業が行われる循環式コンベヤ21(第2搬送手段の一例)と、循環式コンベヤ21に沿って配置され、仕分け先からの注文に応じた物品が保管される物品収納部20と、循環式コンベヤ21に沿って、循環式コンベヤ21による搬送トレイ12(集品容器10)の搬送方向において物品収納部20よりも下流位置に配置され、集品の完了した集品容器10に蓋をするなどして封印して積み込み、仕分け先(配送先)への配送を行うトラック等の輸送車両39(図5;搬送車両などの輸送手段の一例)が停留されている出荷場へ移動するための台車32と、容器コンベヤ23の近傍に配置され、容器コンベヤ23により搬送される各集品容器10にそれぞれ仕分け先からの注文に対応した固有の識別符号が割り当てられた出荷ラベル11(図1)を自動的に貼り付けるオートラベラ16と、容器コンベヤ23による集品容器10の搬送方向においてオートラベラ16より下流位置に配置され、予め設定される移載個数単位ごとに、容器コンベヤ23の搬送方向とは略直交方向に、循環式コンベヤ21により搬送される搬送トレイ12へ前記容器コンベヤ23から集品容器10を移載する移載装置27と、ピッキング作業の全体としての制御およびオートラベラ16による出荷ラベル11の発行順を制御する制御装置35(図3)とを有している。

移載装置27は、容器コンベヤ23の搬送終了部24と、循環式コンベヤ21の搬送開始部22とに対応した位置に配置されている。

循環式コンベヤ21は、集品容器10を載せる複数の搬送トレイ12を循環して搬送しており、搬送トレイ12を繰り返し利用する態様とされている。

【0012】

ここで容器コンベヤ23により搬送される集品容器10は、図1に示すように、循環式コンベヤ21を搬送される搬送トレイ12へ移載される前に、オートラベラ16により、仕分け先からの注文に対応した固有の識別符号を記録した出荷ラベル11の貼り付け(仕分け先からの注文に対応した固有の識別符号の付与)が行われる。

搬送トレイ12に載せられた集品容器10は、図2に示すように、循環式コンベヤ21(第2搬送手段の一例)により物品収納部20に搬送され、物品収納部20に配置された各作業者Hにより物品収納部20から対象の物品が取り出されて対象の集品容器10に投入される。

ここで、各搬送トレイ12には、図1に示すように、搬送トレイ12に載せられた集品容器10に対して物品の投入作業をするよう作業者Hに投入指示を行う容器表示器17が取り付けられており、容器表示器17により投入指示が行われている集品容器10に対して、物品収納部20の近傍に配置される各作業者Hは、物品の投入作業を行う。集品容器10を搬送トレイ12に載せて移動することにより、容器表示器17による投入指示の対象となる集品容器10が搬送トレイ12に載せられた集品容器10であることが明確とされる。

【0013】

物品の集品が完了した集品容器10は、循環式コンベヤ21により台車32の近傍まで搬送され、台車32の近傍に配置された作業者Hにより集品容器10に対して蓋が閉じられるなどの封印が施された後、搬送トレイ12から取り外されて台車32に載せられ、台車32により出荷場に運ばれた後、トラック等の輸送車両39(図5)に積み込まれて仕分け先ごとに配送される。集品容器10が取り外された搬送トレイ12は、循環式コンベヤ21により再び移載装置27へと搬送され、搬送開始部22において移載装置27により容器コンベヤ23の搬送終了部24より新たな集品容器10が移載され、物品収納部20へと搬送される。

【0014】

ここで、図2では、ピッキング設備が、例えば、建屋31内に設置されており、スペースとレイアウトの制約がある場合を示している。図2に示した例では、集品容器10に袋掛けを行う袋掛機26の設置位置が限定されるため、容器コンベヤ23の搬送終了部24における集品容器10の搬送方向と循環式コンベヤ21の搬送開始部22における集品容器10の搬送方向とが反対方向とされている。換言すると、容器コンベヤ23による集品容器10の搬送方向と循環式コンベヤ21による集品容器10の搬送方向とが、移載装置27の近傍では反対方向とされている。

【0015】

図3に示す制御装置35は、ピッキング設備の全体の制御を行うものである。この制御装置35には、物品収納部20におけるピッキング作業を制御する制御手段36と、外部から予め集品順序が入力され、この予め設定された集品順序を記憶する情報源38と、当該情報源38に記憶される予め設定された集品順序を変更してラベルデータを形成してオートラベラ16に出力する順序変更手段37とを備えている。また図4に示すのは、制御装置35により行われる動作のフローチャートである。制御装置35は、まず、予め設定される集品順序を入力し(ステップ−1)、入力した集品順序を移載装置27における予め設定された移載個数単位ごとに逆順に並べ変え(ステップ−2)、並び替えた逆順をオートラベラ16に出力する(ステップ−3)。これにより、オートラベラ16によって、並び替えた逆順により、容器コンベヤ23を搬送される集品容器10に順に出荷ラベル11が貼り付けられる。

【0016】

オートラベラ16による集品容器10に対する出荷ラベル11の貼り付け順について説明する。

移載装置27では、例えば、図1(a)、図1(b)に示すように、袋掛けした集品容器10を2個(移載個数単位の一例)ずつ、容器コンベヤ23から容器コンベヤ23とは搬送方向が反対方向の循環式コンベヤ21を搬送される搬送トレイ12へと移載している。このため、容器コンベヤ23における集品容器10の搬送順序と、循環式コンベヤ21における搬送トレイ12に移載された集品容器10の搬送順序は、2個ごとに順序が逆転する。従って、オートラベラ16により、予め設定された搬送順序(集品順序)の通りに出荷ラベル11を発行して集品容器10に貼り付けると、出荷ラベル11が本来の集品順には並ばないことになる。このような事態を避けるため、オートラベラ16には、本来の予め設定された集品順序を2個ずつごとに並べ替えた逆順で、集品容器10に対して出荷ラベル11の発行を行う。

【0017】

図1(a)、図1(b)には、一例として、出荷ラベル11の予め設定された集品順序が、[1],[2],[3],[4],[5],[6],[7],[8],[9],[10]である場合について説明している。オートラベラ16により、[2],[1],[4],[3],[6],[5],[8],[7],[10],[9]の順に出荷ラベル11が発行され、順次容器コンベヤ23により搬送される集品容器10に貼り付けられる。そして、出荷ラベル11が貼り付けられた集品容器10は、2個ずつごとに、移載装置27により循環式コンベヤ21により搬送される搬送トレイ12に容器コンベヤ23から移載される。これにより、循環式コンベヤ21において、集品容器10の出荷ラベル11が予め設定された集品順である[1],[2],[3],[4],[5],[6],[7],[8],[9],[10]となるように集品容器10が搬送され、物品収納部20の近傍の作業者Hや台車32の近傍の作業者Hやその他の作業者が出荷ラベル11を確認する際に、確認作業が煩雑とならず、作業ミスが発生することを有効に防止することができる。

【0018】

以上に本発明の実施の形態を説明したが、本発明は上記実施の形態に限定されることはなく、種々の変形が可能である。

例えば、配送逆順を考慮して、オートラベラ16により集品容器10に対する出荷ラベル11の貼り付けを行うこともできる。ここで、配送逆順とは、輸送車両39単位で、配送順を逆順に並び替えた順序のことをいう。輸送車両39においては、通常、荷台41の積み込み口40から荷を積み込む順序と、仕分け先(配送先)ごとに荷を降ろす順序(配送順)とは逆順となり、荷は輸送車両39の荷台41に対して、いわゆる先入れ・後出しとされているため、荷を積込む際には、配送逆順で積み込むことが望ましい。

【0019】

図5(a),図5(b)は、配送逆順で輸送車両39の荷台41に対する荷の積み下ろしを行う例を示している。各仕分け先(配送先)における荷降ろしの順序が[1],[2],[3],[4],[5]となっているとき{図5(b)}、配送逆順は、[5],[4],[3],[2],[1]とされ、この配送逆順で、荷台41の奥側(荷台41における積み込み口40の反対側)から順に荷の積み込みが行われる{図5(a)}。このように、輸送車両39に対して、配送逆順で荷を積込むことにより、配送先において、積み込み口40の近くにある荷から順に荷降ろしを行うことが可能となるため、荷台41の奥側から荷を探したりする労力を削減でき、輸送車両39による荷の配送作業を円滑に行うことができる。

【0020】

物品収納部20から搬送トレイ12に載せられた集品容器10に対する物品のピッキング作業が完了すると、搬送トレイ12に載せられた集品容器10は、循環式コンベヤ21により、台車32の近傍まで搬送される。台車32の近傍まで搬送トレイ12に載せられた集品容器10が搬送されると、台車32の近傍に配置された作業者Hにより、集品容器10が搬送トレイ12から取り外され、取り外された集品容器10が台車32に積み込まれる。このとき、集品容器10は蓋が閉じられる等の封印がなされる。これら集品容器10は、出荷容器として台車32に積み込まれて、台車32に積み込まれた集品容器10は、その複数が輸送車両39に積み込まれて仕分け先へと搬送される。

【0021】

そして、上記のように、配送逆順を考慮する場合、オートラベラ16は、輸送車両39に積み込まれる複数の集品容器10が輸送車両39に対して先入れ・後出しの順序になるように、前記複数の集品容器10に貼り付けられる出荷ラベル11の順序を設定可能である。

例えば、1台の輸送車39に10個の荷を積み込むとすると、仕分け先(配送先)への荷降ろし順(配送順)が、[1],[2],[3],[4],[5],[6],[7],[8],[9],[10]であるとすると、配送逆順は、[10],[9],[8],[7],[6],[5],[4],[3],[2],[1]となる。この場合、移載個数単位を2個とすると、図6(a),図6(b)に示すように、出荷ラベル11の発行順序(集品容器10に対する出荷ラベル11の貼り付け順序)は、[9],[10],[7],[8],[5],[6],[3],[4],[1],[2]とされる。これにより、循環式コンベヤ21を搬送される集品容器10の出荷ラベル11は、[10],[9],[8],[7],[6],[5],[4],[3],[2],[1]の配送逆順とされ、配送逆順で輸送車両39に荷(物品を集品した集品容器10)の積み込みを行うことができる。

また例えば、休憩時間等を設けるために、特定の仕分け先からの注文に対応した固有の識別符号までで物品収納部20からの物品のピッキング作業が中断される場合、特定の仕分け先からの注文に対応した固有の識別符号を有する出荷ラベル11が、移載個数単位に含まれる集品容器10のうち、容器コンベヤ23の搬送方向において最下流を搬送される集品容器10に貼り付けられる(付与する)ものではないとき、移載個数単位に含まれる集品容器10のうち、ピッキング作業が中断される特定の仕分け先からの注文に対応した固有の識別符号を有する出荷ラベル11を貼り付ける(付与する)集品容器10よりも容器コンベヤ23の搬送方向において下流を搬送される集品容器10に対しては仕分け先の注文に対応した固有の識別符号を含む出荷ラベル11を貼り付けない(付与しない)こともできる。

図7(a)、図7(b)には、一例として、循環式コンベヤ21により集品容器10に貼り付けた出荷ラベル11が[1],[2],[3],[4],[5]の順となるように集品容器10を搬送し、[5]まででピッキング作業を中断する場合について説明している。この場合、オートラベラ16により[2],[1],[4],[3],[5]の順に出荷ラベル11が発行され、容器コンベヤ23を搬送される集品容器10に貼り付けられる。この際、[3]と[5]との間の集品容器10には、オートラベラ16による出荷ラベル11の貼り付けを行わず、単に通過させる。そして、[5]の集品容器10を移載装置27により容器コンベヤ23から循環式コンベヤ21へ移載する際、容器コンベヤ23において[3]と[5]との間を搬送されていた集品容器10は移載しない。

その後、改めて、[5]の次の[6]からピッキング作業が再開される場合、オートラベラ16により、[7],[6],[9],[8],[10]…の順に出荷ラベル11が発行され、容器コンベヤ23を搬送される集品容器10に貼り付けられる。この場合、中断時に、容器コンベヤ23においてオートラベラ16よりも下流に位置していた集品容器10はオートラベラ16よりも上流の位置に戻されてから、集品容器10に対する出荷ラベル11の貼り付けが再開される。

これにより、任意の仕分け先からの注文に対応した固有の識別番号でピッキング作業を中断することができ、中断以後、ピッキング作業を中断する以後の集品容器10は循環式コンベヤ21により搬送されないので、作業者Hが誤って集品容器10を誤認するおそれがなく、作業ミスが発生することを防止できる。

【0022】

また例えば、移載個数単位が2個の場合について説明したが、移載個数単位が3個以上であっても本発明を適用することができる。また例えば、循環式コンベヤBを非循環式のコンベヤに代えても本発明を適用することができる。また例えば、搬送トレイ12を用いた例について説明したが、搬送トレイ12を用いずに、集品容器10のみを搬送方向が互いに異なるコンベヤにより搬送し、移載装置27により搬送方向が互いに異なるコンベヤ間において移載個数単位ごとに集品容器10を移載するような場合であっても本発明を適用することができる。

また例えば、オートラベラ16により容器コンベヤ23を搬送される集品容器10に対してオートラベラ16により、自動的に出荷ラベル11を貼り付ける例について説明したが、オートラベラ16を自動で貼り付けを行わないラベラに代えて、当該ラベラにより発行された出荷ラベル11を作業者が発行順に手作業で、搬送される集品容器10に対して順に貼り付けていくようにしてもよい。

【0023】

また例えば、集品容器10に対して仕分け先からの注文に対応した固有の識別符号を含む出荷ラベル11を貼り付ける場合について説明したが、集品容器10にそれぞれ仕分け先からの注文に対応した固有の識別符号を付与する形態であれば、形態の如何に関わらず本発明を適用することができ、一例を挙げると、集品容器10ごとにRFIDタグを取り付け、オートラベラ16に代えてRFIDライタを設け、RFIDライタにより集品容器10に取り付けられたRFIDタグに順に仕分け先からの注文に対応した固有の識別番号などの情報を割付けていく場合にも本発明を適用できる。

また例えば、制御装置35により予め設定されている集品順序を変更したラベルデータをオートラベラ16に出力して出荷ラベル11の発行を行う例について説明したが、制御装置35により予め設定されている集品順序のラベルデータのままオートラベラ16へ出力し、オートラベラ16内で、予め設定されている集品順序を変更したラベルデータを作成し、作成したラベルデータに基づいて、出荷ラベル11の発行を行うようにすることもできる。

また例えば、集品容器10を出荷容器として利用しているが、集品容器10に集品した物品を集品容器10から別の出荷容器へと移し替えて、移し替えた出荷容器を出荷し、集品容器10自体は出荷しないという態様であっても本発明を適用できる。

【符号の説明】

【0024】

H 作業者

10 集品容器

11 出荷ラベル

12 搬送トレイ

16 オートラベラ

17 容器表示器

20 物品収納部

21 循環式コンベヤ

22 搬送開始部

23 容器コンベヤ

24 搬送終了部

26 袋掛装置

27 移載装置

31 建屋

32 台車

35 制御装置

36 制御手段

37 順序変更手段

38 情報源

39 輸送車両

40 積み込み口

41 荷台

【技術分野】

【0001】

本発明は、物品を集品する集品容器の搬送順が途中で変更されるピッキング設備およびピッキング設備における識別符号付与方法に関する。

【背景技術】

【0002】

従来のピッキング設備が、例えば、特許文献1に開示されている。

この特許文献1に開示された従来のピッキング設備では、複数の集品容器(コンテナ)をコンベヤで連続的に搬送しながら、保管棚の各間口に種類ごとに保管された物品を、間口ごとに設けられた間口表示器(アイテム表示器)の表示に基づいて作業者が取り出して対象の集品容器に投入することにより、仕分け先からの注文ごとの物品の集品を行っている。また、通常、各集品容器には、仕分け先からの注文に対応した固有の識別符号の情報を含む出荷ラベルが貼り付けられており、集品容器に集品した物品を出荷ラベルに基づいて仕分け先(配送先)へと出荷している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2799445号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のピッキング設備では、装置・機器を配置するレイアウトに制限がある場合、集品容器の搬送順が途中で変更されることがある。このような場合、出荷作業を行う際に、各集品容器は予定していた搬送順とは順序が入れ替わって搬送されてくることとなるため、出荷ラベルに含まれる仕分け先からの注文に対応した固有の識別符号の確認作業が煩雑となって、作業ミスが誘発されるおそれがある。

そこで、本発明は、レイアウトに制限がある場合であっても、仕分け先からの注文に対応した固有の識別符号の確認作業が煩雑となることを防ぎ、作業ミスが発生することを防止できるピッキング設備およびピッキング設備における識別符号付与方法を提供することを目的としたものである。

【課題を解決するための手段】

【0005】

この目的を達成するため本発明のピッキング設備によれば、仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器へ投入するピッキング作業が行われるピッキング設備であって、複数の集品容器を搬送する第1搬送手段と、搬送開始部が前記第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段と、前記第1搬送手段の搬送終了部よりも搬送方向の上手側における前記第1搬送手段の近傍に配置され、前記第1搬送手段により搬送される各集品容器にそれぞれ前記仕分け先からの注文に対応した固有の識別符号を付与する識別符号付与手段と、前記第1搬送手段の搬送終了部に配置され、予め設定された移載個数単位毎に、前記第1搬送手段から前記第2搬送手段へ集品容器を移載する移載装置を備え、前記識別番号付与手段は、予め設定された集品順序を前記移載個数単位毎に並べ替えた逆順で、前記集品容器に前記識別符号を付与するものであることを特徴とするものである。

【0006】

さらに、本発明のピッキング設備によれば、前記第2搬送手段でピッキング作業が完了した集品容器は、その複数が搬送車両などの輸送手段に積み込まれて仕分け先へと搬送されるものであり、前記識別符号付与手段は、前記輸送手段に積み込まれる複数の集品容器が前記輸送手段に対して先入れ・後出しの順序となるように、前記複数の集品容器に付与される識別符号の順序を設定可能であることが好適である。

さらに、本発明のピッキング設備によれば、前記識別符号付与手段は、特定の仕分け先からの注文に対応した固有の識別符号まででピッキング作業が中断される場合、前記特定の仕分け先からの注文に対応した固有の識別符号が、前記移載個数単位に含まれる集品容器のうち、第1搬送手段の搬送方向において最下流を搬送される集品容器に付与するものではないとき、前記移載個数単位に含まれる集品容器のうち、前記特定の仕分け先からの注文に対応した固有の識別符号を付与する集品容器よりも第1搬送手段の搬送方向において下流を搬送される集品容器に対しては前記仕分け先の注文に対応した固有の識別符号を付与しないものであることが好適である。

【0007】

さらに、本発明のピッキング設備における識別符号付与方法によれば、仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器に投入するピッキング作業が行われるピッキング設備において、複数の集品容器を搬送する第1搬送手段と、搬送開始部が第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段とを用い、第1搬送手段の搬送終了部から、第2搬送手段の搬送開始部へ、予め設定された移載個数単位毎に、集品容器を移載し、第1搬送手段により搬送される各集品容器に対して、予め設定された集品順序を前記予め設定された移載単位毎に並べ替えた逆順で、前記仕分け先からの注文に対応した固有の識別符号を付与することを特徴とするものである。

【発明の効果】

【0008】

本発明によれば、仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器に投入するピッキング作業が行われるピッキング設備において、複数の集品容器を搬送する第1搬送手段と、搬送開始部が第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段とを用い、第1搬送手段の搬送終了部から、第2搬送手段の搬送開始部へ、予め設定された移載個数単位毎に、集品容器を移載し、第1搬送手段により搬送される各集品容器に対して、予め設定された集品順序を前記予め設定された移載単位毎に並べ替えた逆順で、前記仕分け先からの注文に対応した固有の識別符号を付与することにより、集品容器の搬送順が途中で変更される場合であっても、仕分け先からの注文に対応した固有の識別符号の確認作業が煩雑となることを防ぎ、作業ミスが発生することを防止できる。

【図面の簡単な説明】

【0009】

【図1】ピッキング設備におけるオートラベラによる出荷ラベルの発行順序に関する図であり、(a)は移載開始前のときの説明図、(b)は移載開始後のときの説明図である。

【図2】同ピッキング設備の全体構成図である。

【図3】同ピッキング設備の制御構成図である。

【図4】同ピッキング設備におけるオートラベラにより出荷ラベルを発行する順序を決定するためのフローチャートである。

【図5】同ピッキング設備外へピッキング作業が完了した集品容器を搬送する輸送車両における配送逆順による荷の積み下ろしに関する説明図である。

【図6】同ピッキング設備における配送逆順を考慮したオートラベラによる出荷ラベルの発行順序に関する図であり、(a)は移載開始前のときの説明図、(b)は移載開始後のときの説明図である。

【図7】同ピッキング設備における移載個数単位の途中でピッキング作業を中断する場合のオートラベラによる出荷ラベルの発行順序に関する図であり、(a)は移載開始前のときの説明図、(b)は移載開始後のときの説明図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態を図面に基づいて説明する。

図2はピッキング設備の全体構成図である。このピッキング設備は、仕分け先からの注文が割り付けられた集品容器10をそれぞれ搬送トレイ12に載せて搬送し、仕分け先からの注文に応じた物品を物品収納部20から取り出して、それぞれの集品容器10に集品して、集品した物品を仕分け先ごとに出荷をするものである。また集品容器10は、物品が集品された後、そのまま出荷容器として利用することが可能とされ、集品容器10には、それぞれ、仕分け先からの注文に対応した固有の識別符号を含む(その他に、冷凍/冷蔵の物品の種別、配送方面、配送日時、輸送車両を特定する号数、配送順などの情報などを含むことも可能である)出荷ラベル11が貼り付けられ(図1)、出荷ラベル11に基づいて、集品容器10についての仕分け先からの注文に関する情報が確認可能とされている。

【0011】

ピッキング設備には、上面が物品を投入するために開放された空の集品容器10に物品を集品するための袋を掛ける袋掛装置26と、袋掛装置26により袋掛けされた複数の集品容器10を後述の移載装置27へと搬送する容器コンベヤ23(第1搬送手段の一例)と、移載装置27の近傍において搬送開始部22が容器コンベヤ23の搬送終了部24に並んで配置され、容器コンベヤ23による集品容器10の搬送方向とは反対方向に複数の集品容器10を搬送し、搬送する集品容器10に対して物品収納部20から物品のピッキング作業が行われる循環式コンベヤ21(第2搬送手段の一例)と、循環式コンベヤ21に沿って配置され、仕分け先からの注文に応じた物品が保管される物品収納部20と、循環式コンベヤ21に沿って、循環式コンベヤ21による搬送トレイ12(集品容器10)の搬送方向において物品収納部20よりも下流位置に配置され、集品の完了した集品容器10に蓋をするなどして封印して積み込み、仕分け先(配送先)への配送を行うトラック等の輸送車両39(図5;搬送車両などの輸送手段の一例)が停留されている出荷場へ移動するための台車32と、容器コンベヤ23の近傍に配置され、容器コンベヤ23により搬送される各集品容器10にそれぞれ仕分け先からの注文に対応した固有の識別符号が割り当てられた出荷ラベル11(図1)を自動的に貼り付けるオートラベラ16と、容器コンベヤ23による集品容器10の搬送方向においてオートラベラ16より下流位置に配置され、予め設定される移載個数単位ごとに、容器コンベヤ23の搬送方向とは略直交方向に、循環式コンベヤ21により搬送される搬送トレイ12へ前記容器コンベヤ23から集品容器10を移載する移載装置27と、ピッキング作業の全体としての制御およびオートラベラ16による出荷ラベル11の発行順を制御する制御装置35(図3)とを有している。

移載装置27は、容器コンベヤ23の搬送終了部24と、循環式コンベヤ21の搬送開始部22とに対応した位置に配置されている。

循環式コンベヤ21は、集品容器10を載せる複数の搬送トレイ12を循環して搬送しており、搬送トレイ12を繰り返し利用する態様とされている。

【0012】

ここで容器コンベヤ23により搬送される集品容器10は、図1に示すように、循環式コンベヤ21を搬送される搬送トレイ12へ移載される前に、オートラベラ16により、仕分け先からの注文に対応した固有の識別符号を記録した出荷ラベル11の貼り付け(仕分け先からの注文に対応した固有の識別符号の付与)が行われる。

搬送トレイ12に載せられた集品容器10は、図2に示すように、循環式コンベヤ21(第2搬送手段の一例)により物品収納部20に搬送され、物品収納部20に配置された各作業者Hにより物品収納部20から対象の物品が取り出されて対象の集品容器10に投入される。

ここで、各搬送トレイ12には、図1に示すように、搬送トレイ12に載せられた集品容器10に対して物品の投入作業をするよう作業者Hに投入指示を行う容器表示器17が取り付けられており、容器表示器17により投入指示が行われている集品容器10に対して、物品収納部20の近傍に配置される各作業者Hは、物品の投入作業を行う。集品容器10を搬送トレイ12に載せて移動することにより、容器表示器17による投入指示の対象となる集品容器10が搬送トレイ12に載せられた集品容器10であることが明確とされる。

【0013】

物品の集品が完了した集品容器10は、循環式コンベヤ21により台車32の近傍まで搬送され、台車32の近傍に配置された作業者Hにより集品容器10に対して蓋が閉じられるなどの封印が施された後、搬送トレイ12から取り外されて台車32に載せられ、台車32により出荷場に運ばれた後、トラック等の輸送車両39(図5)に積み込まれて仕分け先ごとに配送される。集品容器10が取り外された搬送トレイ12は、循環式コンベヤ21により再び移載装置27へと搬送され、搬送開始部22において移載装置27により容器コンベヤ23の搬送終了部24より新たな集品容器10が移載され、物品収納部20へと搬送される。

【0014】

ここで、図2では、ピッキング設備が、例えば、建屋31内に設置されており、スペースとレイアウトの制約がある場合を示している。図2に示した例では、集品容器10に袋掛けを行う袋掛機26の設置位置が限定されるため、容器コンベヤ23の搬送終了部24における集品容器10の搬送方向と循環式コンベヤ21の搬送開始部22における集品容器10の搬送方向とが反対方向とされている。換言すると、容器コンベヤ23による集品容器10の搬送方向と循環式コンベヤ21による集品容器10の搬送方向とが、移載装置27の近傍では反対方向とされている。

【0015】

図3に示す制御装置35は、ピッキング設備の全体の制御を行うものである。この制御装置35には、物品収納部20におけるピッキング作業を制御する制御手段36と、外部から予め集品順序が入力され、この予め設定された集品順序を記憶する情報源38と、当該情報源38に記憶される予め設定された集品順序を変更してラベルデータを形成してオートラベラ16に出力する順序変更手段37とを備えている。また図4に示すのは、制御装置35により行われる動作のフローチャートである。制御装置35は、まず、予め設定される集品順序を入力し(ステップ−1)、入力した集品順序を移載装置27における予め設定された移載個数単位ごとに逆順に並べ変え(ステップ−2)、並び替えた逆順をオートラベラ16に出力する(ステップ−3)。これにより、オートラベラ16によって、並び替えた逆順により、容器コンベヤ23を搬送される集品容器10に順に出荷ラベル11が貼り付けられる。

【0016】

オートラベラ16による集品容器10に対する出荷ラベル11の貼り付け順について説明する。

移載装置27では、例えば、図1(a)、図1(b)に示すように、袋掛けした集品容器10を2個(移載個数単位の一例)ずつ、容器コンベヤ23から容器コンベヤ23とは搬送方向が反対方向の循環式コンベヤ21を搬送される搬送トレイ12へと移載している。このため、容器コンベヤ23における集品容器10の搬送順序と、循環式コンベヤ21における搬送トレイ12に移載された集品容器10の搬送順序は、2個ごとに順序が逆転する。従って、オートラベラ16により、予め設定された搬送順序(集品順序)の通りに出荷ラベル11を発行して集品容器10に貼り付けると、出荷ラベル11が本来の集品順には並ばないことになる。このような事態を避けるため、オートラベラ16には、本来の予め設定された集品順序を2個ずつごとに並べ替えた逆順で、集品容器10に対して出荷ラベル11の発行を行う。

【0017】

図1(a)、図1(b)には、一例として、出荷ラベル11の予め設定された集品順序が、[1],[2],[3],[4],[5],[6],[7],[8],[9],[10]である場合について説明している。オートラベラ16により、[2],[1],[4],[3],[6],[5],[8],[7],[10],[9]の順に出荷ラベル11が発行され、順次容器コンベヤ23により搬送される集品容器10に貼り付けられる。そして、出荷ラベル11が貼り付けられた集品容器10は、2個ずつごとに、移載装置27により循環式コンベヤ21により搬送される搬送トレイ12に容器コンベヤ23から移載される。これにより、循環式コンベヤ21において、集品容器10の出荷ラベル11が予め設定された集品順である[1],[2],[3],[4],[5],[6],[7],[8],[9],[10]となるように集品容器10が搬送され、物品収納部20の近傍の作業者Hや台車32の近傍の作業者Hやその他の作業者が出荷ラベル11を確認する際に、確認作業が煩雑とならず、作業ミスが発生することを有効に防止することができる。

【0018】

以上に本発明の実施の形態を説明したが、本発明は上記実施の形態に限定されることはなく、種々の変形が可能である。

例えば、配送逆順を考慮して、オートラベラ16により集品容器10に対する出荷ラベル11の貼り付けを行うこともできる。ここで、配送逆順とは、輸送車両39単位で、配送順を逆順に並び替えた順序のことをいう。輸送車両39においては、通常、荷台41の積み込み口40から荷を積み込む順序と、仕分け先(配送先)ごとに荷を降ろす順序(配送順)とは逆順となり、荷は輸送車両39の荷台41に対して、いわゆる先入れ・後出しとされているため、荷を積込む際には、配送逆順で積み込むことが望ましい。

【0019】

図5(a),図5(b)は、配送逆順で輸送車両39の荷台41に対する荷の積み下ろしを行う例を示している。各仕分け先(配送先)における荷降ろしの順序が[1],[2],[3],[4],[5]となっているとき{図5(b)}、配送逆順は、[5],[4],[3],[2],[1]とされ、この配送逆順で、荷台41の奥側(荷台41における積み込み口40の反対側)から順に荷の積み込みが行われる{図5(a)}。このように、輸送車両39に対して、配送逆順で荷を積込むことにより、配送先において、積み込み口40の近くにある荷から順に荷降ろしを行うことが可能となるため、荷台41の奥側から荷を探したりする労力を削減でき、輸送車両39による荷の配送作業を円滑に行うことができる。

【0020】

物品収納部20から搬送トレイ12に載せられた集品容器10に対する物品のピッキング作業が完了すると、搬送トレイ12に載せられた集品容器10は、循環式コンベヤ21により、台車32の近傍まで搬送される。台車32の近傍まで搬送トレイ12に載せられた集品容器10が搬送されると、台車32の近傍に配置された作業者Hにより、集品容器10が搬送トレイ12から取り外され、取り外された集品容器10が台車32に積み込まれる。このとき、集品容器10は蓋が閉じられる等の封印がなされる。これら集品容器10は、出荷容器として台車32に積み込まれて、台車32に積み込まれた集品容器10は、その複数が輸送車両39に積み込まれて仕分け先へと搬送される。

【0021】

そして、上記のように、配送逆順を考慮する場合、オートラベラ16は、輸送車両39に積み込まれる複数の集品容器10が輸送車両39に対して先入れ・後出しの順序になるように、前記複数の集品容器10に貼り付けられる出荷ラベル11の順序を設定可能である。

例えば、1台の輸送車39に10個の荷を積み込むとすると、仕分け先(配送先)への荷降ろし順(配送順)が、[1],[2],[3],[4],[5],[6],[7],[8],[9],[10]であるとすると、配送逆順は、[10],[9],[8],[7],[6],[5],[4],[3],[2],[1]となる。この場合、移載個数単位を2個とすると、図6(a),図6(b)に示すように、出荷ラベル11の発行順序(集品容器10に対する出荷ラベル11の貼り付け順序)は、[9],[10],[7],[8],[5],[6],[3],[4],[1],[2]とされる。これにより、循環式コンベヤ21を搬送される集品容器10の出荷ラベル11は、[10],[9],[8],[7],[6],[5],[4],[3],[2],[1]の配送逆順とされ、配送逆順で輸送車両39に荷(物品を集品した集品容器10)の積み込みを行うことができる。

また例えば、休憩時間等を設けるために、特定の仕分け先からの注文に対応した固有の識別符号までで物品収納部20からの物品のピッキング作業が中断される場合、特定の仕分け先からの注文に対応した固有の識別符号を有する出荷ラベル11が、移載個数単位に含まれる集品容器10のうち、容器コンベヤ23の搬送方向において最下流を搬送される集品容器10に貼り付けられる(付与する)ものではないとき、移載個数単位に含まれる集品容器10のうち、ピッキング作業が中断される特定の仕分け先からの注文に対応した固有の識別符号を有する出荷ラベル11を貼り付ける(付与する)集品容器10よりも容器コンベヤ23の搬送方向において下流を搬送される集品容器10に対しては仕分け先の注文に対応した固有の識別符号を含む出荷ラベル11を貼り付けない(付与しない)こともできる。

図7(a)、図7(b)には、一例として、循環式コンベヤ21により集品容器10に貼り付けた出荷ラベル11が[1],[2],[3],[4],[5]の順となるように集品容器10を搬送し、[5]まででピッキング作業を中断する場合について説明している。この場合、オートラベラ16により[2],[1],[4],[3],[5]の順に出荷ラベル11が発行され、容器コンベヤ23を搬送される集品容器10に貼り付けられる。この際、[3]と[5]との間の集品容器10には、オートラベラ16による出荷ラベル11の貼り付けを行わず、単に通過させる。そして、[5]の集品容器10を移載装置27により容器コンベヤ23から循環式コンベヤ21へ移載する際、容器コンベヤ23において[3]と[5]との間を搬送されていた集品容器10は移載しない。

その後、改めて、[5]の次の[6]からピッキング作業が再開される場合、オートラベラ16により、[7],[6],[9],[8],[10]…の順に出荷ラベル11が発行され、容器コンベヤ23を搬送される集品容器10に貼り付けられる。この場合、中断時に、容器コンベヤ23においてオートラベラ16よりも下流に位置していた集品容器10はオートラベラ16よりも上流の位置に戻されてから、集品容器10に対する出荷ラベル11の貼り付けが再開される。

これにより、任意の仕分け先からの注文に対応した固有の識別番号でピッキング作業を中断することができ、中断以後、ピッキング作業を中断する以後の集品容器10は循環式コンベヤ21により搬送されないので、作業者Hが誤って集品容器10を誤認するおそれがなく、作業ミスが発生することを防止できる。

【0022】

また例えば、移載個数単位が2個の場合について説明したが、移載個数単位が3個以上であっても本発明を適用することができる。また例えば、循環式コンベヤBを非循環式のコンベヤに代えても本発明を適用することができる。また例えば、搬送トレイ12を用いた例について説明したが、搬送トレイ12を用いずに、集品容器10のみを搬送方向が互いに異なるコンベヤにより搬送し、移載装置27により搬送方向が互いに異なるコンベヤ間において移載個数単位ごとに集品容器10を移載するような場合であっても本発明を適用することができる。

また例えば、オートラベラ16により容器コンベヤ23を搬送される集品容器10に対してオートラベラ16により、自動的に出荷ラベル11を貼り付ける例について説明したが、オートラベラ16を自動で貼り付けを行わないラベラに代えて、当該ラベラにより発行された出荷ラベル11を作業者が発行順に手作業で、搬送される集品容器10に対して順に貼り付けていくようにしてもよい。

【0023】

また例えば、集品容器10に対して仕分け先からの注文に対応した固有の識別符号を含む出荷ラベル11を貼り付ける場合について説明したが、集品容器10にそれぞれ仕分け先からの注文に対応した固有の識別符号を付与する形態であれば、形態の如何に関わらず本発明を適用することができ、一例を挙げると、集品容器10ごとにRFIDタグを取り付け、オートラベラ16に代えてRFIDライタを設け、RFIDライタにより集品容器10に取り付けられたRFIDタグに順に仕分け先からの注文に対応した固有の識別番号などの情報を割付けていく場合にも本発明を適用できる。

また例えば、制御装置35により予め設定されている集品順序を変更したラベルデータをオートラベラ16に出力して出荷ラベル11の発行を行う例について説明したが、制御装置35により予め設定されている集品順序のラベルデータのままオートラベラ16へ出力し、オートラベラ16内で、予め設定されている集品順序を変更したラベルデータを作成し、作成したラベルデータに基づいて、出荷ラベル11の発行を行うようにすることもできる。

また例えば、集品容器10を出荷容器として利用しているが、集品容器10に集品した物品を集品容器10から別の出荷容器へと移し替えて、移し替えた出荷容器を出荷し、集品容器10自体は出荷しないという態様であっても本発明を適用できる。

【符号の説明】

【0024】

H 作業者

10 集品容器

11 出荷ラベル

12 搬送トレイ

16 オートラベラ

17 容器表示器

20 物品収納部

21 循環式コンベヤ

22 搬送開始部

23 容器コンベヤ

24 搬送終了部

26 袋掛装置

27 移載装置

31 建屋

32 台車

35 制御装置

36 制御手段

37 順序変更手段

38 情報源

39 輸送車両

40 積み込み口

41 荷台

【特許請求の範囲】

【請求項1】

仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器へ投入するピッキング作業が行われるピッキング設備であって、

複数の集品容器を搬送する第1搬送手段と、

搬送開始部が前記第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段と、

前記第1搬送手段の搬送終了部よりも搬送方向の上手側における前記第1搬送手段の近傍に配置され、前記第1搬送手段により搬送される各集品容器にそれぞれ前記仕分け先からの注文に対応した固有の識別符号を付与する識別符号付与手段と、

前記第1搬送手段の搬送終了部に配置され、予め設定された移載個数単位毎に、前記第1搬送手段から前記第2搬送手段へ集品容器を移載する移載装置を備え、

前記識別番号付与手段は、予め設定された集品順序を前記移載個数単位毎に並べ替えた逆順で、前記集品容器に前記識別符号を付与するものであること

を特徴とするピッキング設備。

【請求項2】

前記第2搬送手段でピッキング作業が完了した集品容器は、その複数が搬送車両などの輸送手段に積み込まれて仕分け先へと搬送されるものであり、

前記識別符号付与手段は、前記輸送手段に積み込まれる複数の集品容器が前記輸送手段に対して先入れ・後出しの順序となるように、前記複数の集品容器に付与される識別符号の順序を設定可能であること

を特徴とする請求項1に記載のピッキング設備。

【請求項3】

前記識別符号付与手段は、

特定の仕分け先からの注文に対応した固有の識別符号まででピッキング作業が中断される場合、

前記特定の仕分け先からの注文に対応した固有の識別符号が、前記移載個数単位に含まれる集品容器のうち、第1搬送手段の搬送方向において最下流を搬送される集品容器に付与するものではないとき、

前記移載個数単位に含まれる集品容器のうち、前記特定の仕分け先からの注文に対応した固有の識別符号を付与する集品容器よりも第1搬送手段の搬送方向において下流を搬送される集品容器に対しては前記仕分け先の注文に対応した固有の識別符号を付与しないものであること

を特徴とする請求項1または請求項2に記載のピッキング設備。

【請求項4】

仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器に投入するピッキング作業が行われるピッキング設備において、

複数の集品容器を搬送する第1搬送手段と、

搬送開始部が第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段とを用い、

第1搬送手段の搬送終了部から、第2搬送手段の搬送開始部へ、予め設定された移載個数単位毎に、集品容器を移載し、

第1搬送手段により搬送される各集品容器に対して、予め設定された集品順序を前記予め設定された移載単位毎に並べ替えた逆順で、前記仕分け先からの注文に対応した固有の識別符号を付与すること

を特徴とするピッキング設備における識別符号付与方法。

【請求項1】

仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器へ投入するピッキング作業が行われるピッキング設備であって、

複数の集品容器を搬送する第1搬送手段と、

搬送開始部が前記第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段と、

前記第1搬送手段の搬送終了部よりも搬送方向の上手側における前記第1搬送手段の近傍に配置され、前記第1搬送手段により搬送される各集品容器にそれぞれ前記仕分け先からの注文に対応した固有の識別符号を付与する識別符号付与手段と、

前記第1搬送手段の搬送終了部に配置され、予め設定された移載個数単位毎に、前記第1搬送手段から前記第2搬送手段へ集品容器を移載する移載装置を備え、

前記識別番号付与手段は、予め設定された集品順序を前記移載個数単位毎に並べ替えた逆順で、前記集品容器に前記識別符号を付与するものであること

を特徴とするピッキング設備。

【請求項2】

前記第2搬送手段でピッキング作業が完了した集品容器は、その複数が搬送車両などの輸送手段に積み込まれて仕分け先へと搬送されるものであり、

前記識別符号付与手段は、前記輸送手段に積み込まれる複数の集品容器が前記輸送手段に対して先入れ・後出しの順序となるように、前記複数の集品容器に付与される識別符号の順序を設定可能であること

を特徴とする請求項1に記載のピッキング設備。

【請求項3】

前記識別符号付与手段は、

特定の仕分け先からの注文に対応した固有の識別符号まででピッキング作業が中断される場合、

前記特定の仕分け先からの注文に対応した固有の識別符号が、前記移載個数単位に含まれる集品容器のうち、第1搬送手段の搬送方向において最下流を搬送される集品容器に付与するものではないとき、

前記移載個数単位に含まれる集品容器のうち、前記特定の仕分け先からの注文に対応した固有の識別符号を付与する集品容器よりも第1搬送手段の搬送方向において下流を搬送される集品容器に対しては前記仕分け先の注文に対応した固有の識別符号を付与しないものであること

を特徴とする請求項1または請求項2に記載のピッキング設備。

【請求項4】

仕分け先からの注文が割り付けられた集品容器を搬送しながら、前記仕分け先からの注文に応じて物品を前記集品容器に投入するピッキング作業が行われるピッキング設備において、

複数の集品容器を搬送する第1搬送手段と、

搬送開始部が第1搬送手段の搬送終了部に並んで配置され、前記第1搬送手段による集品容器の搬送方向とは反対方向に複数の集品容器を搬送し、搬送する集品容器に対して前記ピッキング作業が行われる第2搬送手段とを用い、

第1搬送手段の搬送終了部から、第2搬送手段の搬送開始部へ、予め設定された移載個数単位毎に、集品容器を移載し、

第1搬送手段により搬送される各集品容器に対して、予め設定された集品順序を前記予め設定された移載単位毎に並べ替えた逆順で、前記仕分け先からの注文に対応した固有の識別符号を付与すること

を特徴とするピッキング設備における識別符号付与方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−229097(P2012−229097A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98837(P2011−98837)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000003643)株式会社ダイフク (1,209)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000003643)株式会社ダイフク (1,209)

【Fターム(参考)】

[ Back to top ]