ピッキング設備

【課題】本発明は、投入装置を備えたピッキング設備であって、集品の途中で集品容器が満杯となったとき、物品に損傷と落下を防止できるピッキング設備を提供することを目的とする。

【解決手段】容積センサ53により集品容器15内の物品の容積を検出し、検出した容積により、集品容器15が物品で満杯かどうかを判断し、満杯と判断すると、容積センサ53の下流のゾーン12の自動投入装置31により、この集品容器15への物品の投入が予定されているかどうかを判断し、予定されていると、自動投入装置31による物品の投入を中止する構成とする。これにより、自動投入装置31からの物品の自動投入動作により、自動投入装置31が満杯の物品に接触して物品に損傷が発生し、物品が集品容器15の外方へ落下してしまう恐れが解消される。

【解決手段】容積センサ53により集品容器15内の物品の容積を検出し、検出した容積により、集品容器15が物品で満杯かどうかを判断し、満杯と判断すると、容積センサ53の下流のゾーン12の自動投入装置31により、この集品容器15への物品の投入が予定されているかどうかを判断し、予定されていると、自動投入装置31による物品の投入を中止する構成とする。これにより、自動投入装置31からの物品の自動投入動作により、自動投入装置31が満杯の物品に接触して物品に損傷が発生し、物品が集品容器15の外方へ落下してしまう恐れが解消される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物品を一旦貯留し、貯留した物品を集品容器に対して自動投入する投入装置(物品移載装置)を備えたピッキング設備に関するものである。

【背景技術】

【0002】

上記投入装置を備えたピッキング設備の一例が、特許文献1に開示されている。

この特許文献1に開示されてピッキング設備は、複数の集品容器を搬送する搬送ラインと、前記集品容器への集品対象の物品が収納された複数の物品収納部を備え、物品収納部を搬送ラインに沿ってピッキング作業を行うゾーンに分け、各ゾーン毎にそれぞれ搬送ラインに沿って、搬送ラインにより移動している集品容器に対して物品を自動的に投入する複数の投入装置を設け、各投入装置にそれぞれ、前記物品収納部から該投入装置への物品の移載を指示する投入表示器を設け、ピッキング作業者が、投入表示器により指示された投入装置へ、物品を物品収納部から移載し、目的の集品容器が搬送ラインにより投入装置の下方位置まで移動されてくると、投入装置から物品を集品容器へ自動投入されるように構成されている。この構成により、ピッキング作業者は、集品容器の移動や停止位置に関して何ら配慮することなく、ピッキング作業に従事でき、また各投入装置毎に予め物品を移載しておくことが可能となり、待ち時間を減少できる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−30959号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のピッキング設備では、各集品容器へ投入する物品の容積を計算し、各投入装置から集品容器へ投入される物品で集品容器が満杯とならないように考慮している。しかし、前記容量計算では、満杯にならないはずの集品容器が、物品が投入された姿勢によって、集品容器が満杯状態となり、次に物品を投入するとき、投入装置が満杯の物品に接触して物品に損傷が発生し、物品が集品容器の外方へ落下してしまう恐れがあった。

【0005】

そこで、本発明は、投入装置を備えたピッキング設備であって、集品の途中で集品容器が満杯となったとき、物品に損傷と落下を防止できるピッキング設備を提供することを目的としたものである。

【課題を解決するための手段】

【0006】

前述した目的を達成するために、本発明のうち請求項1に記載の発明は、複数の集品容器を搬送する搬送ラインと、前記集品容器への集品対象の物品が収納された複数の区画収納空間を備え、前記区画収納空間よりピッキングされた物品を前記搬送ラインにより搬送されている集品容器へ自動投入する自動投入装置を、前記搬送ラインに沿って配置したピッキング設備であって、

前記搬送ラインに沿って、前記自動投入装置の上流に、前記集品容器内の物品の容積を検出する容積検出手段を設け、前記容積検出手段により検出される集品容器内の物品の容積により、この集品容器が物品で満杯かどうかを判断し、前記自動投入装置により、前記搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されているかどうかを確認し、満杯と判断し、集品容器への物品の投入が予定されているとき、前記自動投入装置での物品の投入を中止することを特徴とするものである。

【0007】

上記構成によれば、容積検出手段により検出される集品容器内の物品の容積により、集品容器が物品で満杯かどうかが判断され、また自動投入装置により、前記集品容器への物品の投入が予定されているかどうかが確認され、満杯と判断され、且つ物品の投入が予定されていると、前記自動投入装置での物品の投入が中止される。よって、自動投入装置からの物品の自動投入動作により、自動投入装置が満杯の物品に接触して物品に損傷が発生し、物品が集品容器の外方へ落下してしまう恐れが解消される。

【0008】

また請求項2に記載の発明は、請求項1に記載の発明であって、前記自動投入装置により、前記搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されているとき、前記自動投入装置により投入予定の物品の容積を求め、前記容積検出手段により検出されている物品の容積と、求めた投入予定の物品の容積を加算すると、満杯となるかどうかを判断し、満杯となると判断すると、前記自動投入装置からの物品の投入を中止することを特徴とするものである。

【0009】

上記構成によれば、自動投入装置により搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されていると、容積検出手段により検出されている現在の集品容器内の物品の容積と自動投入装置から投入予定の物品の容積とが加算され、集品容器が満杯となるかどうかが判断され、満杯になると判断されると、自動投入装置からの物品の自動投入は中止され、物品の自動投入による物品の落下が防止される。

【0010】

また請求項3に記載の発明は、請求項1または請求項2に記載の発明であって、前記自動投入装置からの物品の投入を中止すると、前記自動投入装置での物品の投入が中止された集品容器と同じ仕分け先が割り当てられた集品容器が、上流に有るかどうかを判断し、有るとき、この集品容器に対して、前記中止された物品の投入を振り向け、この振り向けた集品容器へ、前記物品の投入が予定されている自動投入装置より物品を投入することを特徴とするものである。

【0011】

上記構成によれば、集品容器が物品で満杯と判断されると、この集品容器と同じ仕分け先の集品容器が、上流より搬送されてくるかどうかが判断され、同じ仕分け先の集品容器が搬送されてくると判断されると、前記自動投入装置から投入が予定されている物品が前記集品容器に対して振り向けられて投入される。よって、仕分け先へ集品して出荷する物品に不足が発生することが防止される。

【0012】

また請求項4に記載の発明は、請求項3に記載の発明であって、前記各仕分け先毎にそれぞれ、複数の集品容器を割り当て、前記複数の集品容器を、前記搬送ラインに連続して投入することを特徴とするものである。

【0013】

上記構成によれば、各仕分け先毎にそれぞれ割り当てられた複数の集品容器が搬送ラインに連続して投入され、よって先に搬送ラインに投入された集品容器が、集品途中で正常な状態で満杯となると、あるいは何らかの不具合で満杯となっても、遅れて連続して搬送ラインに搬送されてくる、同じ仕分け先の集品容器へ、物品が速やかに自動投入される。よって、仕分け先へ集品して出荷する物品に不足が発生することが防止され、また自動投入装置は速やかに次の物品の自動投入の準備にかかることが可能となり、作業効率が改善される。

【0014】

また請求項5に記載の発明は、請求項1または請求項2に記載の発明であって、前記自動投入装置からの物品の投入を中止すると、前記自動投入装置での物品の投入が中止された集品容器と同じ仕分け先が割り当てられた空の集品容器を、前記自動投入装置より上流より前記搬送ラインへ投入することを特徴とするものである。

【0015】

上記構成によれば、自動投入装置からの物品の投入が中止されると、自動投入装置での物品の投入が中止された集品容器と同じ仕分け先が割り当てられた空の集品容器が、自動投入装置より上流より搬送ラインへ投入され、よって先に搬送ラインに投入された集品容器が、集品途中で正常な状態で満杯となると、あるいは何らかの不具合で満杯となっても、自動投入装置より上流より搬送ラインに投入される空の集品容器へ、物品が自動投入される。よって、仕分け先へ集品して出荷する物品に不足が発生することが防止される。

【0016】

また請求項6に記載の発明は、請求項1〜請求項5のいずれか1項に記載の発明であって、前記搬送ラインの下流に、人手により、前記区画収納空間よりピッキングされた物品を直接、前記集品容器へ投入する仕分けラインを配置したとき、前記容積検出手段により検出される集品容器内の物品の容積により、この集品容器が物品で満杯かどうかを判断する基準値を、前記仕分けラインを配置していないときと比較して、高くすることを特徴とするものである。

【0017】

上記構成によれば、物品が自動投入され搬送ラインにより搬送されてきた集品容器に対して、仕分けラインにおいては人手でピッキングされた物品が投入される。このとき、人手による集品容器内の物品の姿勢が修正され、集品容器より物品が落下しないようにできる。また仕分けラインにおける物品の投入作業がない場合にも、人手により集品容器内の物品の姿勢が修正可能となる。

【0018】

このように、仕分けラインにおいて物品の姿勢を修正する機会があることにより、以後の搬送の際に、物品が落下する恐れを少なくでき、よって自動投入装置からの自動投入に際して、基準値を高くして、自動投入を促進しておくことが可能となる。

【発明の効果】

【0019】

本発明のピッキング設備は、容積検出手段により検出される集品容器内の物品の容積により、集品容器が物品で満杯かどうかが判断され、また自動投入装置により、この集品容器への物品の投入が予定されているかどうかが判断され、満杯と判断され、且つ物品の投入が予定されていると、前記自動投入装置での物品の投入が中止されることにより、自動投入装置からの物品の自動投入動作により、自動投入装置が満杯の物品に接触して物品に損傷が発生し、物品が集品容器の外方へ落下してしまう恐れを解消できる、という効果を有している。

【図面の簡単な説明】

【0020】

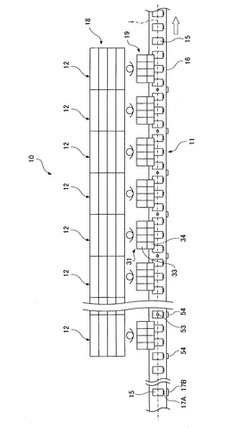

【図1】本発明の実施の形態におけるピッキング設備の全体構成図である。

【図2】同ピッキング設備の要部斜視図である。

【図3】同ピッキング設備の自動投入装置の物品移載装置の構成図である。

【図4】同ピッキング設備の自動投入装置の物品移載装置の動作説明図である。

【図5】同ピッキング設備の制御構成図である。

【図6】同ピッキング設備の全体仕分けデータを示す図である。

【図7】同ピッキング設備のピッキングコントローラに記憶されるデータを示す図である。

【図8】同ピッキング設備のピッキングコントローラのブロック図である。

【図9】同ピッキング設備のピッキングコントローラの自動診断機能部の動作を説明するフローチャートである。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を図面に基づいて説明する。

ピッキング設備は、個別の予め登録された、物品の仕分け先に相当する店舗や個人等のユーザーから注文を受けた物品を、ユーザーに割り当てられた集品容器に集めて、出荷するピッキング設備であり、図1に示すように、ピッキング設備10は、主に自動投入ライン11と複数のゾーン(ピッキング作業領域)12から構成されている。

【0022】

[自動投入ライン11]

自動投入ライン11は、ピッキングされた物品14(図2)が、一旦仮置きされた後(貯留された後)、連続搬送される集品容器(例えば、コンテナ、段ボール箱等)15へ自動投入されるラインであり、前記集品容器15を連続搬送する主搬送経路(一定経路)iを形成するメインコンベヤ装置(搬送ラインの一例;例えば、ローラ駆動コンベヤ装置)16から構成され、このメインコンベヤ装置16に沿って、前記複数のゾーン12が配置されている。自動投入ライン11では、各ゾーン12において、ユーザーから求められた(注文された)物品14の品目および数量に応じてピッキングされた物品14が、メインコンベヤ装置16により連続搬送される(主搬送経路iに沿って搬送される)集品容器15に対して自動投入される。

【0023】

また各集品容器15にはそれぞれ、バーコード(集品容器15を特定するデータの一例)が印刷されたバーコードラベル17Aが取り付けられており、メインコンベヤ装置16に沿って、前記ゾーン12のうち最も上流のゾーン12よりさらに上流に、各集品容器15にそれぞれ取り付けられたバーコードラベル17Aのバーコードを読み取るバーコードリーダ17Bが設けられている。

【0024】

[ゾーン12]

各ゾーン12はそれぞれ、特定の作業者がピッキング作業を担当するゾーンであり、図1および図2に示すように、物品収納ピッキング部18と物品投入部19から構成され、また図5に示すように、各ゾーン12毎に、ピッキングコントローラ25が設けられている。

【0025】

「物品収納ピッキング部18」

物品収納ピッキング部18は、流動棚(フローラック)から形成されたピッキング棚20から構成され、前方に傾斜している複数段(図では4段)のラック21を有し、各ラック21にはそれぞれ、品目(種類)が異なる集品対象の物品14が収納された入荷箱(収納箱)22がそれぞれ収納される複数列(例えば、ゾーン12毎に6列)の計24個の間口(区画収納空間の一例;物品収納部)23が形成され、各間口23毎にフリーローラコンベヤ(図示せず)が設けられ、各フリーローラコンベヤの前端にはストッパ(図示せず)が設けられている。この構成により、ストッパにより係止された入荷箱22から必要な物品14を取り出し、入荷箱22が空になればその入荷箱22を除去することにより、次の入荷箱22が前面に出てくる。

【0026】

また各間口23にはそれぞれ、ピッキング表示器(表示手段の一例)27が設けられている。各ピッキング表示器27には、ピッキングする物品14の数量が表示される3桁のディジタル数量表示器28(数量表示手段)と、ピッキング作業完了時に操作する赤色ランプ付きの完了押釦スイッチ29(完了操作手段)が備えられている。

【0027】

「物品投入部19」

物品投入部19は、メインコンベヤ装置16(主搬送経路i)に沿って設けられ、店舗等のユーザーから注文された、後述するピッキングデータ(ピッキング情報)に基づいてピッキングされた物品14を一旦貯留し、貯留した物品14を連続搬送されてくる集品容器15に対して投入する複数台(図ではゾーン毎に4台)の自動投入装置31から構成されている。なお、各ゾーン12内においては、ゾーン12に搬送されてくる1台の集品容器15に対して、各ゾーン12の1台の自動投入装置31のみから物品14が投入される。

【0028】

各自動投入装置31はそれぞれ、図1および図2に示すように、メインコンベヤ装置16による集品容器15の搬送方向とは直角な左右方向に2列構成とされている。自動投入装置31の前列(物品収納ピッキング部18に近い側の列)はピッキングされた物品14が投入(載置)され一旦貯留する第1投入部(載置部)を形成するベルトコンベヤ装置33から構成され、後列(物品収納ピッキング部18から遠い側の列)はベルトコンベヤ装置(第1投入部)33に投入された物品14を一旦貯留し、メインコンベヤ装置16により連続搬送されてくる集品容器15に自動投入する第2投入部(投入部)を構成する物品移載装置34から構成されており、物品移載装置(第2投入部)34より集品容器15へ物品14を投入されると、ベルトコンベヤ装置(第1投入部)33に載置された物品14が、物品移載装置34へ移載される構成とされている。

【0029】

また各自動投入装置31にはその前面(物品収納ピッキング部18に近い側の面)にそれぞれ、投入表示器(投入容器表示手段)36が設けられている。この投入表示器36は、赤色ランプ付きの押釦スイッチであり、ランプの点灯により、ピッキングされた物品14を投入する装置であることを表示し、スイッチの操作により、ピッキング終了が入力される。

【0030】

前記物品移載装置34は、図3に示すように、ベルトコンベヤ装置33より物品14が投入される投入口41を、主搬送経路iとは直角な左右方向の一方の側面(ベルトコンベヤ装置33側の側面)に有する箱形状の装置本体(本体部の一例)42から構成され、この装置本体42が、主搬送経路iに沿って連続搬送される集品容器15の上方に配置され、また装置本体42の底面部が集品容器15に接近するように配置されている。

【0031】

前記装置本体42には、図3に示すように、四隅に対向してスプロケット(輪体の一例)43が回転自在に配置され、各四隅のスプロケット43に渡ってチェーン(索体の一例)44a,44bが張設され、またスプロケット43のうち、前記搬送方向下流側で上部に位置する左右のスプロケット(少なくとも一つの輪体の一例)43aはドライブシャフト45aにより連結され、その回転軸にサーボモータからなるチェーン駆動モータ(駆動装置の一例)45が連結されている。このチェーン駆動モータ45の駆動により、一対のチェーン44a,44bが移動される。

【0032】

また1本の細長い形状(例えば、棒状)のシャフト(固定体の一例)46が、集品容器15の搬送方向とは直角な左右方向に設けられ、シャフト46の両端がそれぞれ左右のチェーン44a,44bに連結されている。このシャフト46に、合成樹脂シートからなる矩形状のベルト体47の一方の左右方向の端辺が固定されている。

【0033】

また前記装置本体42には、ベルト体47の他方の端辺部を挟むとともに、ベルト体47を送り出すベルト送り装置48が設けられている。このベルト送り装置48は、ベルト体47を送り出す駆動ローラ49と、駆動ローラ49側へベルト体47を押圧する押圧ローラ50を備え、駆動ローラ49が停止されているとき、駆動ローラ49と押圧ローラ50によりベルト体47を移動しないように挟み、駆動ローラ49を駆動することによりベルト体47を送り出す構成とされ、図3および図4(a)に示すように、物品14を一旦貯留するとき、上記ベルト体47の他方の端辺部が駆動ローラ49と押圧ローラ50により移動しないように挟まれる。このとき、ベルト体47は、駆動ローラ49と押圧ローラ50の上方に長さの3分の1程度が残っており、駆動ローラ49を駆動することによりベルト体47の3分の1程度がまず送り出される。

【0034】

上記物品移載装置34の構成による動作を図4を参照しながら説明する。

ベルトコンベヤ装置33から投入された物品14はベルト体47により支持されて一旦貯留される。そして、図4(a)に示すように、メインコンベヤ装置16により集品容器15の先端が装置本体42の上流側位置へ移動されて、上流側側面部に到達したタイミングとなると、図4(b)に示すように、ベルト送り装置48の駆動ローラ49によりベルト体47の他方の端辺部を、メインコンベヤ装置16により搬送されている集品容器15の搬送速度に合わせて下方へ送り出し、ベルト体47の中央部を、連続移動している集品容器15内に下降させる。続いて図4(c)に示すように、ベルト送り装置48の駆動ローラ49によりベルト体47の他方の端辺部を全て送り出してベルト体47の端辺部を外し、物品14を保持した状態でベルト体47を集品容器15内に下降させ、物品14をソフトに集品容器15へ投入する。続いて図4(d)に示すように、チェーン駆動モータ45により一対のチェーン44a,44bを移動してベルト体47の一方の端辺を上方へ移動させ、ベルト体47を物品14から引き抜き、物品14を移載する。そして、ベルト体47を周回させ、図4(a)に示すように、ベルト送り装置48の駆動ローラ49と押圧ローラ50によりベルト体47の他方の端面を挟み込む。この状態に戻ると、ベルトコンベヤ装置33から物品14がベルト体47上へ投入される。

【0035】

また図1に示すように、各ゾーン12の間で、且つ各ゾーン12の上流にそれぞれ、最上流に位置するゾーン12を除いて、連続搬送されている集品容器15内の物品14の容積を検出する容積センサ(容積検出手段の一例)53が設けられ、さらに同位置(各ゾーン12の上流)にそれぞれ、各集品容器15にそれぞれ取り付けられたバーコードラベル17Aのバーコードを読み取るバーコードリーダ54が設けられている。前記容積センサ53は、上方から、集品容器15内に収納されている物品14の最上面までの距離を検出する距離センサを備え、距離センサにより、距離センサの設置位置から物品14の最上面までの距離が検出されると、その距離に反比例することで、集品容器15内の物品14の容積を検出して出力する。なお、上述したように、各ゾーン12内においては、ゾーン12に搬送されてくる1台の集品容器15に対して、各ゾーン12内の1台の自動投入装置31のみから物品14が投入されるので、集品容器15内の容積の変化は、自動投入装置31毎ではなくゾーン12毎にしか発生せず、よって対応する各ゾーン12の上流に1台の容積センサ53を設けている。

【0036】

[制御構成]

ピッキング設備10の制御手段として、図5に示すように、統括コンピュータ56と、各ゾーン12毎の前記ピッキングコントローラ25が備えられている。

【0037】

「統括コンピュータ56」

統括コンピュータ56には、次のデータが予め設定、あるいは入力されている。

・予め登録されたユーザーにそれぞれ割り当てられたナンバー。これらナンバーは、自動投入ライン11へ投入する集品容器15へ順に割り当てられる。

【0038】

・前記各ユーザーからの注文データ{各仕分け先からの物品要求情報;物品を特定する情報(例えば、物品の品目、物品名、物品コード等;実施の形態では、物品を特定する物品ナンバー)と注文量(個数)からなる単数または複数のデータ}。

【0039】

・各ゾーン12の各間口23に割り当てた注文対象(集品対象)の物品14を特定するデータ(例えば、前記物品ナンバー)と各物品14の容積(集品容器15の容積を100%としたときの容積%)からなる間口物品データ。

【0040】

統括コンピュータ56は、次の機能を有している。

(イ).各ピッキングコントローラ25へ作業の開始指令と終了指令を出力し、メインコンベヤ装置16を駆動する。

【0041】

(ロ).各ゾーン12の間口物品データをそれぞれ、各ゾーン12のピッキングコントローラ25へ出力する。

(ハ).注文データが無いユーザーを除いて、図6に示すように、全体の仕分けデータを形成し、各ゾーン12のピッキングコントローラ25へ出力する。

【0042】

図6に示すように、縦方向に、予めユーザーに割り当てられたユーザーのナンバーが並び、横方向に、上流側からゾーン12毎の間口23が並んでおり、個別のユーザー毎に、物品14毎、すなわち物品14が格納されているゾーン12の間口23毎に、注文された数量が入力されている。各ピッキングコントローラ25には、担当するゾーン12の仕分けデータ(ピッキングデータ)が出力される。

【0043】

(ニ).バーコードリーダ17Bにより各集品容器15のバーコードを読み取る毎に、バーコード(集品容器15を特定するデータ)に、予め登録されたユーザーにそれぞれ割り当てられたナンバーを、全体の仕分けデータのユーザーの順番で割り当てる。

【0044】

(ホ).各ユーザーからの注文データに基づいてそれぞれ、集品する物品14の総容積を求め、この総容積に余裕値を加算し、この加算値を満足する集品容器15の台数(最低2台;複数の一例)を求め、最上流のゾーン12よりさらに上流の集品容器15の投入エリア(図示せず)に指示して、予め登録されたユーザーの順番(全体の仕分けデータのユーザーの順番)に、前記満足する最低2台の集品容器15を、所定の間隔で、メインコンベヤ装置16へ投入させる。

【0045】

「ピッキングコントローラ25」

各ピッキングコントローラ25には、ゾーン12を構成する、24台のピッキング表示器27と、4台の各自動投入装置31を構成するベルトコンベヤ装置33、物品移載装置34、および投入表示器36と、バーコードリーダ54が接続され、さらに最上流に位置するゾーン12のピッキングコントローラ25を除いて、上流の容積センサ53が接続されている。

【0046】

このピッキングコントローラ25には、統括コンピュータ56より図7に示す下記のデータが予め、入力される。

・ゾーン12を形成する間口23にそれぞれ収納されている物品14の物品ナンバー(物品を特定する固有のデータ)と、各物品14の容積からなる間口物品データ。

【0047】

・集品容器15を特定するバーコード(集品容器15を特定する固有のデータ)にそれぞれ割り当てられたユーザーナンバー(ユーザーを特定する固有のデータ)からなる容器ユーザー割当リスト。

【0048】

・担当するゾーン12のピッキングデータのリスト{各ユーザーからの物品要求情報;物品を特定する情報(例えば、物品の品目、物品名、物品コード等;実施の形態では、物品を特定する物品ナンバー)と注文量(個数)からなる単数または複数のデータ}。

【0049】

ピッキングコントローラ25のブロック図を図8に示す。

ピッキングコントローラ25は、第1記憶部61と、第2記憶部62と、自動診断機能部63と、物品仮置制御部64と、物品移載制御部65と、物品投入制御部66から構成され、また統括コンピュータ56から出力される作業の開始指令によりセットされ、終了指令によりリセットされるRSフリップフロップ67が設けられ、RSフリップフロップ67の出力により励磁されるリレイRYが設けられ、リレイRYのa接点が閉(オン)となることにより実行条件が形成されている。上記各部61〜66について詳細に説明する。

【0050】

「第1記憶部61」

統括コンピュータ56より入力されたデータを記憶する記憶部であり、図7に示す、上記間口物品データと、容器ユーザー割当リストと、ピッキングデータリストが記憶される。

【0051】

「第2記憶部62」

自動移載装置31の状況リストを記憶する記憶部であり、自動移載装置31の状況リストは、図8に示すように、各自動投入装置31(上流からナンバー1〜4)を構成するベルトコンベヤ装置33と物品移載装置34毎に記憶される、仮置または投入された物品14に対応するユーザーナンバーから構成され、状況に応じて更新される。なお、ユーザーナンバーが記憶されていないベルトコンベヤ装置33と物品移載装置34には物品14が無い(空)と判断される。

【0052】

「物品を集品容器へ投入するかどうかの自動診断機能部63」

この自動診断機能部63の動作を、図9に示すフローチャートにしたがって説明する。自動診断機能部63には、ゾーン上流の容積センサ53とバーコードリーダ54が接続され、また自動診断機能部63は、リレイRYのa接点が閉(オン)、すなわち実行条件が形成されていることにより動作される。

【0053】

ステップ−1〜ステップ−3

バーコードリーダ54により読み取られたバーコードを入力すると、後述する投入中止信号をオフとし、同時に入力される上流の容積センサ53において検出される集品容器(ゾーン12に搬送されてくる集品容器)15内の物品14の容積(%;計測容量と称す)を、バーコード(集品容器15を特定するデータ)とともに記憶する。

【0054】

ステップ−4およびステップ−5

続いて第1記憶部61に予め記憶された容器ユーザー割当リストを、記憶されたバーコードにより検索して、集品容器15に割り当てられたユーザーナンバーを求め、「集品容器15のバーコード」−「ユーザーナンバー」−「計測容量」からなるゾーン内容器入力リストを作成する。

【0055】

ステップ−6

続いて第1記憶部61の容器ユーザー割当リストにおいて、確認したバーコードに確認済みとプラグを立てる。

【0056】

ステップ−7

続いて検索した「ユーザーナンバー」が、第2記憶部62に記憶された自動移載装置31の状況リストの物品移載装置34の欄にあるかどうかを確認する。無い場合は、この集品容器15は、単に通過させて何ら作業を実行しない。

【0057】

ステップ−8

ステップ−7において、物品移載装置34が有ると判断されると、この物品移載装置34が物品14を投入する対象の、前記バーコードで特定される集品容器15内の物品14の計測容積が、90%{満杯がどうかを検出する容量(基準値)の一例}を超えているかどうかを判断する(満杯がどうかを判断・検出する)。なお、前記基準値は、任意に設定可能である。

【0058】

ステップ−9

ステップ−8において、満杯と判断されると、この物品移載装置34からの物品14の投入を中止する投入中止信号を物品投入制御部66へ出力する。(この集品容器15は、単に通過させて何ら作業を実行しない。)

ステップ−10

ステップ−7において物品移載装置34が有ると判断され、且つステップ−8において満杯ではないと判断されると、物品移載装置34に移載されている物品14の総容積(投入予定の物品14の容積の一例;集品容器の容量を100%としたときの容量%で表す。以下、演算容量と称す)を、第1記憶部61に記憶されたピッキングデータリストを「ユーザーナンバー」により検索して求められる物品14の品目および数量と、間口物品データリストに予め記憶された各物品14の容積により演算する。

【0059】

ステップ−11

続いてこの演算容量に計測容量を加算して、90%{満杯がどうかを検出する容量(基準値)の一例}を超えているかどうかを判断する(満杯がどうかを判断・検出する)。満杯と判断すると、ステップ−9において、この物品移載装置34からの物品14の投入を中止する投入中止信号を物品投入制御部66へ出力する。(この集品容器15は、単に通過させて何ら作業を実行しない。)

ステップ−12〜ステップ−14

ステップ−9において、物品移載装置34からの物品14の投入中止信号が出力すると、「ユーザーナンバー」により、フラグが立っていない容器ユーザー割当リストを検索して、上流より同ユーザーナンバーの集品容器15が搬送されてくるかどうかを確認し、確認すると、物品移載装置34からの物品14の投入をこの集品容器15に割り当て、投入中止信号をオフとして、次の集品容器15が搬送されてくるのを待つ。確認できないと、異常信号を統括コンピュータ56へ出力してメインコンベヤ装置16を停止させる。

【0060】

なお、作業者は、このとき、物品移載装置34から移載されている物品14を取り出し、統括コンピュータ56へ異常解除信号を入力し、異常を解除する。取り出した物品14は、出荷前に集品容器15へ投入される。

【0061】

「ベルトコンベヤ装置33に対する物品14の物品仮置制御部64」

物品仮置制御部64は、リレイRYのa接点が閉(オン)、すなわち実行条件が形成されていると、第1記憶部61に記憶されたピッキングデータリスト(仕分けデータ)に基づいて、最初に搬送されてくるユーザーから順に、1つのベルトコンベヤ装置33への物品14のピッキング(仮置)を実行する制御部であり、4台の投入表示器36と24台のピッキング表示器27が接続されている。

【0062】

物品仮置制御部64は、まず、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、空のベルトコンベヤ装置33(ユーザーナンバーが記憶されていないベルトコンベヤ装置33)があるかどうかを確認する。確認できないと待機する。

【0063】

確認すると、空のベルトコンベヤ装置33を確保して、第1記憶部61に記憶されたピッキングデータリストのユーザー順に割り当て、その投入表示器36を点灯する。続いて、このユーザーのユーザーナンバーによりピッキングデータリストを検索して担当するゾーン12においてピッキングする単数または複数の間口23と数量を求め、これら間口23のピッキング表示器27のランプ(完了押釦スイッチ29)を点灯し、ディジタル数量表示器28に注文量を表示する。

【0064】

ピッキング作業者により、ディジタル数量表示器28に表示された数量の物品14が取り出されて完了押釦スイッチ29が押し操作されると、この間口23でのピッキング終了と確認し、取り出した物品14が、投入表示器36の赤色ランプが点灯しているベルトコンベヤ装置33へ投入され、全ての間口23から取り出した物品14がベルトコンベヤ装置33へ投入されて投入表示器36の押釦スイッチが押し操作されると、前記間口23からこのベルトコンベヤ装置33へのピッキングが終了したと判断し、第2記憶部62に記憶された自動移載装置31の状況リストにおけるベルトコンベヤ装置33の欄にピッキングしたユーザーナンバーを記憶する。

【0065】

続いて次のユーザーに対応するピッキング作業に移る。

「ベルトコンベヤ装置33上の物品14を物品移載装置34へ移載する物品移載制御部65」

物品移載制御部65には、4台の自動移載装置31のベルトコンベヤ装置33が接続され、また物品移載制御部65は、リレイRYのa接点が閉(オン)、すなわち実行条件が形成されていることにより動作される。

【0066】

物品移載制御部65は、まず、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、ベルトコンベヤ装置33の欄にユーザーナンバーが記憶され、且つ物品移載装置34の欄が、空(ユーザーナンバーが無い状態)の自動移載装置31が有るかどうかを確認する。

【0067】

確認すると、この自動移載装置31のベルトコンベヤ装置33を駆動して、ベルトコンベヤ装置33に仮置されていた物品14を物品移載装置34へ移動し、これに伴い、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、ベルトコンベヤ装置33の欄を空(ユーザーナンバーが無い状態)とし、物品移載装置34の欄にユーザーナンバーを記憶する。これにより、このベルトコンベヤ装置33上への物品14の仮置が可能となる。

【0068】

「物品移載装置34から集品容器15へ物品14を投入する物品投入制御部66」

物品投入制御部66には、ゾーン上流のバーコードリーダ54と、自動移載装置31の物品移載装置34が接続され、バーコードリーダ54の位置より、4台の各物品移載装置34によりそれぞれ物品14を集品容器15に投入する投入位置まで、集品容器15が移動する時間が、メインコンベヤ装置16の搬送速度に応じて設定されている。また物品投入制御部66は、リレイRYのa接点が閉(オン)、すなわち実行条件が形成されていることにより動作される。

【0069】

物品投入制御部66は、バーコードリーダ54によりバーコード(集品容器15を特定するデータ)が読み取られると、このバーコードにより予め第1記憶部61に記憶された容器ユーザー割当リストを検索してユーザーナンバーを求め、求めたユーザーナンバーにより、第2記憶部62に記憶された自動移載装置31の状況リストの物品移載装置34の欄を検索する。

【0070】

検索した結果、ユーザーナンバーが求められると、上記自動診断機能部63より投入中止信号を入力しているかどうかを確認する。

投入中止信号を入力していないと、タイマーのカウントを開始して、バーコードリーダ54の位置にある集品容器15が、ユーザーナンバーが求められた自動移載装置31の物品移載装置34の投入位置に到達するまでをカウントし、上述したように自動移載装置31を駆動して物品14を集品容器15へ投入する。これに伴い、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、物品移載装置34の欄を空とする。

【0071】

投入中止信号を入力しているとき、タイマーのカウントを中止し、自動移載装置31の駆動を中止する。

上記ピッキング設備10の構成による作用を説明する。

【0072】

統括コンピュータ56に、各ユーザーからの注文データが入力されると、これら注文データに基づいて各ユーザー毎に、集品する物品14の総容積を求められ、この総容積に余裕値が加算され、この加算値を満足する集品容器15の台数(最低2台)が求められる。

【0073】

次に、統括コンピュータ56により、予め登録されたユーザーの順番(全体の仕分けデータのユーザーの順番)に、前記満足する最低2台の集品容器15が、所定の間隔で連続して、メインコンベヤ装置16へ投入されるよう、投入エリア(図示せず)に指示される。また統括コンピュータ56は、上記間口物品データと、容器ユーザー割当リストと、ピッキングデータリストを作成してピッキングコントローラ25へ出力する。

【0074】

メインコンベヤ装置16により所定間隔で集品容器15は連続搬送されて各ゾーン12へ搬送されてくる。

各ゾーン12では以下のように動作される。

【0075】

まず、各ゾーン12の上流にそれぞれ配置されたバーコードリーダ54により搬送されてきた集品容器15のバーコードが読み取られ、同時に容器センサ53によりこの集品容器15内の容積(計測容積)が検出されると、この集品容器15に対して、自動移載装置31より物品14を自動投入するかどうかが確認される(最上流のゾーン12では、集品容器15は空の状態で搬送されてくるので、自動投入するかどうかを確認する必要はなく、自動投入が実行される)。

【0076】

すなわち、集品容器15の計測容積が900%を超えるかどうか(物品14により満杯かどうか)が確認され、満杯と確認されると、このゾーン12において、前記集品容器15への物品14の投入は中止され、満杯でないと判断されると、このゾーン12において、前記集品容器15へ投入予定の物品14の容積が演算され、この演算容積に計測容積を加算した容積が、90%を超えるかどうか(物品14により満杯となるかどうか)が確認され、満杯となると判断されると、このゾーン12において、前記集品容器15への物品14の投入は中止される。

【0077】

このように物品14の投入が中止されると、物品移載装置33内の物品14はそのまま滞留してしまい、自動投入装置31が使用できなくなり、欠品が生じるが、続いて上流から同ユーザーが割り当てられた集品容器15が搬送されてくることが確認されると、前記物品14の投入中止は解除され、続いて上流から同ユーザーが割り当てられた集品容器15に対して物品14の投入が実行される。最低2台は集品容器15が搬送されてくるので、物品14の投入が実行される確率は高くなる。

【0078】

しかし、上流から同ユーザーが割り当てられた集品容器15が搬送されてこないとき、異常信号が出力され、メインコンベヤ装置16が停止され、物品移載装置33内の滞留していた物品14が取り除かれる。

【0079】

またベルトコンベヤ装置33への物品14のピッキング(仮置)は、空のベルトコンベヤ装置33(ユーザーナンバーが記憶されていないベルトコンベヤ装置33)があるときに実行され、その実行は、ピッキングデータリスト(仕分けデータ)のユーザー順に実行される。

【0080】

また物品移載装置34からの集品容器15への物品14の投入は、投入中止信号が解除されており、物品移載装置34内の物品14に対応するユーザーが割り当てられた集品容器15が搬送されてきたときに実行される。

【0081】

またベルトコンベヤ装置33から物品移載装置34の物品14の移載は、物品移載装置34内の物品14が集品容器15へ投入されると、実行される。

そして、最下流のゾーン12において、物品14の自動投入が終了した集品容器15はメインコンベヤ装置16により出荷エリアへ搬送され、出荷エリアより各ユーザーへ出荷される。

【0082】

以上のように本実施の形態によれば、容積センサ53により検出される集品容器15内の物品14の容積により、集品容器15が物品14で満杯かどうかが判断され、また容積センサ53の下流ゾーン12の自動投入装置31により、この集品容器15への物品14の投入が予定されているかどうかが確認され、満杯と判断され、且つ物品14の投入が予定されていると、前記自動投入装置31での物品14の投入が中止されることにより、自動投入装置31からの物品14の自動投入動作により、自動投入装置31が満杯の物品14に接触して物品14に損傷が発生し、物品14が集品容器15の外方へ落下してしまう恐れを解消することができる。

【0083】

また本実施の形態によれば、集品容器15が物品14で満杯と判断されなかったとき、現在の容積に対して、下流ゾーン12の自動投入装置31において予定される物品14の投入により、満杯となるかどうか容積の計算が実行され、満杯になると判断されると、下流の自動投入装置12からの物品14の自動投入は中止されることにより、物品14の自動投入による物品14の落下を防止することができる。なお、この集品容器15は、通過するが、満杯となっているわけではないので、さらに下流の自動投入装置12から物品14が投入される可能性は残っていることにより、出荷時に不足する物品14の補充の仕事量を減少できる可能性がある。

【0084】

また本実施の形態によれば、集品容器15が物品14で満杯と判断されると、この集品容器15と同ユーザーに割り当てられた集品容器15が、上流より搬送されてくるかどうかが判断され、同ユーザーの集品容器15が搬送されてくると判断されると、下流ゾーン12の自動投入装置31から投入が予定されている物品14が集品容器15に対して振り向けられることにより、ユーザーへ集品して出荷する物品14に不足が発生することを防止できる。

【0085】

また本実施の形態によれば、各ユーザー毎にそれぞれ、最低2台の集品容器15が割り当てられ、これら集品容器15はメインコンベヤ装置16に連続して投入されることにより、先にメインコンベヤ装置16に投入された集品容器15が、集品途中で正常な状態で満杯となると、あるいは何らかの不具合で満杯となっても、遅れてメインコンベヤ装置16に投入される集品容器15へ、物品14を速やかに自動投入することができ、ユーザーへ集品して出荷する物品14に不足が発生することを防止できる。このように、自動投入装置31は速やかに自動投入が終了すると、自動投入装置31は速やかに次の物品14の自動投入の準備にかかることが可能となり、作業効率を改善できる。

【0086】

なお、本実施の形態では、メインコンベヤ装置16に沿って、複数台の自動投入装置31が設けられているが、1台(単数)の自動投入装置31のみが設けられ、その上流に1台の容積センサ53のみが設けられている構成のピッキング設備においても本発明を適用でき、このとき、容積センサ53により検出される集品容器15内の物品14の容積により、集品容器15が物品14で満杯かどうかが判断され、満杯と判断されると、容積センサ53の下流に設けられた自動投入装置31により、この集品容器15への物品14の投入が予定されているかどうかが判断され、予定されていると、前記自動投入装置31での物品14の投入が中止されることにより、自動投入装置31からの物品14の自動投入動作により、自動投入装置31が満杯の物品14に接触して物品14に損傷が発生し、物品14が集品容器15の外方へ落下してしまう恐れを解消することができる。

【0087】

また本実施の形態では、上記ステップ−7において、容積センサ53の下流ゾーン12の自動投入装置31により、この集品容器15への物品14の投入が予定されているかどうかを判断し、予定されていると、ステップ−8において、容積センサ53により検出される集品容器15内の物品14の容積により、集品容器15が物品14で満杯かどうかを判断しているが、これらステップ−7とステップ−8の順序を逆にしてよいことはいうまでもない。すなわち、容積センサ53により検出される集品容器15内の物品14の容積により、集品容器15が物品14で満杯かどうかを判断し、満杯と判断すると、容積センサ53の下流ゾーン12の自動投入装置31により、この集品容器15への物品14の投入が予定されているかどうかを判断(確認)するようにしてもよい。

【0088】

また本実施の形態では、最下流のゾーン12で、集品が終了した集品容器15は、出荷エリア(図示せず)へ搬送されているが、最下流のゾーン12よりさらに下流にメインコンベヤ装置16に沿って、自動投入装置31を備えることなく作業者が直接、ピッキング棚20の間口23から取り出した物品14を、集品容器15へ投入するピッキングエリア(仕分けライン)を配置することもできる。またこの仕分けラインを配置するとき、容積センサ53において検出される集品容器15内の物品14の容積により、この集品容器15が物品14で満杯かどうかを判断する基準値(満杯かどうかを検出する容量)を、前記仕分けラインを配置していないときと比較して、高くすることもできる。例えば、前記90%を95%とする。

【0089】

この構成によれば、物品14が自動投入されてきた集品容器15に対して、仕分けラインにおいては人手でピッキングされた物品14が投入されることにより、物品14の姿勢が修正されて、集品容器15より物品14が落下しないようにできる。また仕分けラインにおける物品14の投入作業がない場合にも、人手により集品容器15内の物品14の姿勢が修正可能となる。このように、仕分けラインにおいて物品14の姿勢を修正する機会があることにより、以後の搬送の際に、物品14が集品容器15より落下する恐れを少なくでき、よって自動投入装置31からの自動投入に際して、基準値を高くして、自動投入を促進しておくことが可能となる。

【0090】

また本実施の形態では、ベルトコンベヤ装置33には重量センサは付いていないが、重量センサ付きとすると、物品仮置制御部64は、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、空のベルトコンベヤ装置33(ユーザーナンバーが記憶されていないベルトコンベヤ装置33)があるかどうかを確認したとき、確認できた全ての空のベルトコンベヤ装置33の投入表示器36を点灯し、これら空のベルトコンベヤ装置33のうち最初に重量センサにより物品14の載置を検出したベルトコンベヤ装置33を、ピッキングデータリストにおけるユーザーを割り当てること(ユーザーとして確保すること)ができる。これにより、作業者は、複数のベルトコンベヤ装置33の中から任意に、作業性のよいベルトコンベヤ装置33を選択できる。

【0091】

また本実施の形態では、物品移載装置34は、ベルト体47を使用したタイプとしているが、他のタイプ、例えば投入される物品14が支持される底面が開いて物品14を落下させるタイプの物品移載装置34であってもよい。

【0092】

また本実施の形態では、ユーザー毎に最低2台の集品容器15をメインコンベヤ装置16により搬送させているが、集品容器15は1台であってもよい。このとき、一旦、満杯と判断されると、この集品容器15は各ゾーン12を通過し、物品14が投入されることはない。

【0093】

また本実施の形態では、自動投入装置31は、集品容器15が満杯と判断されたとき、物品14の投入を中止し、同じユーザー(仕分け先)に割り当てられた集品容器15が搬送されてくるかを確認し、確認できないと、異常信号を統括コンピュータ56へ出力してメインコンベヤ装置16を停止させているが、この自動投入装置31より上流よりメインコンベヤ装置16へ、自動投入装置31での物品の投入が中止された集品容器15と同じユーザーを割り当てた空の集品容器15の投入を実行し、この空の集品容器15へ自動投入装置31より、前記中止した物品14を投入するようにしてもよい。

【0094】

この構成によれば、集品容器15が、集品途中で正常な状態で満杯となると、あるいは何らかの不具合で満杯となっても、自動投入装置31より前記空の集品容器15へ、物品14を自動投入でき、よって、ユーザーへ集品して出荷する物品14に不足が発生することを防止することができる。

【0095】

また本実施の形態では、ゾーン上流に1台の容積センサ53を設けているが、各自動投入装置31毎にその上流に容積センサ53を設けてもよい。また容積センサ53は、距離センサを用いて、集品容器15内の物品14の容積を検出して出力する構成とされているが、容積センサ53を、集品容器15内に収納されている物品14を撮影するカメラと、カメラの撮像データにより、集品容器15内に収納されている物品14の配置・高さを検出する画像処理装置とを備え、集品容器15内の物品14の容積を検出して出力する構成とするようにしてもよい。

【符号の説明】

【0096】

10 ピッキング設備

11 自動投入ライン

12 ゾーン(ピッキング作業領域)

14 物品

15 集品容器

16 メインコンベヤ装置

17A バーコードラベル

17B バーコードリーダ

18 物品収納ピッキング部

19 物品投入部

20 ピッキング棚

21 ラック

22 入荷箱(収納箱)

23 間口(物品収納部)

25 ピッキングコントローラ

27 ピッキング表示器

31 自動投入装置

33 ベルトコンベヤ装置

34 物品移載装置

36 投入表示器

53 容積センサ

54 バーコードリーダ

56 統括コンピュータ

【技術分野】

【0001】

本発明は、物品を一旦貯留し、貯留した物品を集品容器に対して自動投入する投入装置(物品移載装置)を備えたピッキング設備に関するものである。

【背景技術】

【0002】

上記投入装置を備えたピッキング設備の一例が、特許文献1に開示されている。

この特許文献1に開示されてピッキング設備は、複数の集品容器を搬送する搬送ラインと、前記集品容器への集品対象の物品が収納された複数の物品収納部を備え、物品収納部を搬送ラインに沿ってピッキング作業を行うゾーンに分け、各ゾーン毎にそれぞれ搬送ラインに沿って、搬送ラインにより移動している集品容器に対して物品を自動的に投入する複数の投入装置を設け、各投入装置にそれぞれ、前記物品収納部から該投入装置への物品の移載を指示する投入表示器を設け、ピッキング作業者が、投入表示器により指示された投入装置へ、物品を物品収納部から移載し、目的の集品容器が搬送ラインにより投入装置の下方位置まで移動されてくると、投入装置から物品を集品容器へ自動投入されるように構成されている。この構成により、ピッキング作業者は、集品容器の移動や停止位置に関して何ら配慮することなく、ピッキング作業に従事でき、また各投入装置毎に予め物品を移載しておくことが可能となり、待ち時間を減少できる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−30959号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のピッキング設備では、各集品容器へ投入する物品の容積を計算し、各投入装置から集品容器へ投入される物品で集品容器が満杯とならないように考慮している。しかし、前記容量計算では、満杯にならないはずの集品容器が、物品が投入された姿勢によって、集品容器が満杯状態となり、次に物品を投入するとき、投入装置が満杯の物品に接触して物品に損傷が発生し、物品が集品容器の外方へ落下してしまう恐れがあった。

【0005】

そこで、本発明は、投入装置を備えたピッキング設備であって、集品の途中で集品容器が満杯となったとき、物品に損傷と落下を防止できるピッキング設備を提供することを目的としたものである。

【課題を解決するための手段】

【0006】

前述した目的を達成するために、本発明のうち請求項1に記載の発明は、複数の集品容器を搬送する搬送ラインと、前記集品容器への集品対象の物品が収納された複数の区画収納空間を備え、前記区画収納空間よりピッキングされた物品を前記搬送ラインにより搬送されている集品容器へ自動投入する自動投入装置を、前記搬送ラインに沿って配置したピッキング設備であって、

前記搬送ラインに沿って、前記自動投入装置の上流に、前記集品容器内の物品の容積を検出する容積検出手段を設け、前記容積検出手段により検出される集品容器内の物品の容積により、この集品容器が物品で満杯かどうかを判断し、前記自動投入装置により、前記搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されているかどうかを確認し、満杯と判断し、集品容器への物品の投入が予定されているとき、前記自動投入装置での物品の投入を中止することを特徴とするものである。

【0007】

上記構成によれば、容積検出手段により検出される集品容器内の物品の容積により、集品容器が物品で満杯かどうかが判断され、また自動投入装置により、前記集品容器への物品の投入が予定されているかどうかが確認され、満杯と判断され、且つ物品の投入が予定されていると、前記自動投入装置での物品の投入が中止される。よって、自動投入装置からの物品の自動投入動作により、自動投入装置が満杯の物品に接触して物品に損傷が発生し、物品が集品容器の外方へ落下してしまう恐れが解消される。

【0008】

また請求項2に記載の発明は、請求項1に記載の発明であって、前記自動投入装置により、前記搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されているとき、前記自動投入装置により投入予定の物品の容積を求め、前記容積検出手段により検出されている物品の容積と、求めた投入予定の物品の容積を加算すると、満杯となるかどうかを判断し、満杯となると判断すると、前記自動投入装置からの物品の投入を中止することを特徴とするものである。

【0009】

上記構成によれば、自動投入装置により搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されていると、容積検出手段により検出されている現在の集品容器内の物品の容積と自動投入装置から投入予定の物品の容積とが加算され、集品容器が満杯となるかどうかが判断され、満杯になると判断されると、自動投入装置からの物品の自動投入は中止され、物品の自動投入による物品の落下が防止される。

【0010】

また請求項3に記載の発明は、請求項1または請求項2に記載の発明であって、前記自動投入装置からの物品の投入を中止すると、前記自動投入装置での物品の投入が中止された集品容器と同じ仕分け先が割り当てられた集品容器が、上流に有るかどうかを判断し、有るとき、この集品容器に対して、前記中止された物品の投入を振り向け、この振り向けた集品容器へ、前記物品の投入が予定されている自動投入装置より物品を投入することを特徴とするものである。

【0011】

上記構成によれば、集品容器が物品で満杯と判断されると、この集品容器と同じ仕分け先の集品容器が、上流より搬送されてくるかどうかが判断され、同じ仕分け先の集品容器が搬送されてくると判断されると、前記自動投入装置から投入が予定されている物品が前記集品容器に対して振り向けられて投入される。よって、仕分け先へ集品して出荷する物品に不足が発生することが防止される。

【0012】

また請求項4に記載の発明は、請求項3に記載の発明であって、前記各仕分け先毎にそれぞれ、複数の集品容器を割り当て、前記複数の集品容器を、前記搬送ラインに連続して投入することを特徴とするものである。

【0013】

上記構成によれば、各仕分け先毎にそれぞれ割り当てられた複数の集品容器が搬送ラインに連続して投入され、よって先に搬送ラインに投入された集品容器が、集品途中で正常な状態で満杯となると、あるいは何らかの不具合で満杯となっても、遅れて連続して搬送ラインに搬送されてくる、同じ仕分け先の集品容器へ、物品が速やかに自動投入される。よって、仕分け先へ集品して出荷する物品に不足が発生することが防止され、また自動投入装置は速やかに次の物品の自動投入の準備にかかることが可能となり、作業効率が改善される。

【0014】

また請求項5に記載の発明は、請求項1または請求項2に記載の発明であって、前記自動投入装置からの物品の投入を中止すると、前記自動投入装置での物品の投入が中止された集品容器と同じ仕分け先が割り当てられた空の集品容器を、前記自動投入装置より上流より前記搬送ラインへ投入することを特徴とするものである。

【0015】

上記構成によれば、自動投入装置からの物品の投入が中止されると、自動投入装置での物品の投入が中止された集品容器と同じ仕分け先が割り当てられた空の集品容器が、自動投入装置より上流より搬送ラインへ投入され、よって先に搬送ラインに投入された集品容器が、集品途中で正常な状態で満杯となると、あるいは何らかの不具合で満杯となっても、自動投入装置より上流より搬送ラインに投入される空の集品容器へ、物品が自動投入される。よって、仕分け先へ集品して出荷する物品に不足が発生することが防止される。

【0016】

また請求項6に記載の発明は、請求項1〜請求項5のいずれか1項に記載の発明であって、前記搬送ラインの下流に、人手により、前記区画収納空間よりピッキングされた物品を直接、前記集品容器へ投入する仕分けラインを配置したとき、前記容積検出手段により検出される集品容器内の物品の容積により、この集品容器が物品で満杯かどうかを判断する基準値を、前記仕分けラインを配置していないときと比較して、高くすることを特徴とするものである。

【0017】

上記構成によれば、物品が自動投入され搬送ラインにより搬送されてきた集品容器に対して、仕分けラインにおいては人手でピッキングされた物品が投入される。このとき、人手による集品容器内の物品の姿勢が修正され、集品容器より物品が落下しないようにできる。また仕分けラインにおける物品の投入作業がない場合にも、人手により集品容器内の物品の姿勢が修正可能となる。

【0018】

このように、仕分けラインにおいて物品の姿勢を修正する機会があることにより、以後の搬送の際に、物品が落下する恐れを少なくでき、よって自動投入装置からの自動投入に際して、基準値を高くして、自動投入を促進しておくことが可能となる。

【発明の効果】

【0019】

本発明のピッキング設備は、容積検出手段により検出される集品容器内の物品の容積により、集品容器が物品で満杯かどうかが判断され、また自動投入装置により、この集品容器への物品の投入が予定されているかどうかが判断され、満杯と判断され、且つ物品の投入が予定されていると、前記自動投入装置での物品の投入が中止されることにより、自動投入装置からの物品の自動投入動作により、自動投入装置が満杯の物品に接触して物品に損傷が発生し、物品が集品容器の外方へ落下してしまう恐れを解消できる、という効果を有している。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態におけるピッキング設備の全体構成図である。

【図2】同ピッキング設備の要部斜視図である。

【図3】同ピッキング設備の自動投入装置の物品移載装置の構成図である。

【図4】同ピッキング設備の自動投入装置の物品移載装置の動作説明図である。

【図5】同ピッキング設備の制御構成図である。

【図6】同ピッキング設備の全体仕分けデータを示す図である。

【図7】同ピッキング設備のピッキングコントローラに記憶されるデータを示す図である。

【図8】同ピッキング設備のピッキングコントローラのブロック図である。

【図9】同ピッキング設備のピッキングコントローラの自動診断機能部の動作を説明するフローチャートである。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を図面に基づいて説明する。

ピッキング設備は、個別の予め登録された、物品の仕分け先に相当する店舗や個人等のユーザーから注文を受けた物品を、ユーザーに割り当てられた集品容器に集めて、出荷するピッキング設備であり、図1に示すように、ピッキング設備10は、主に自動投入ライン11と複数のゾーン(ピッキング作業領域)12から構成されている。

【0022】

[自動投入ライン11]

自動投入ライン11は、ピッキングされた物品14(図2)が、一旦仮置きされた後(貯留された後)、連続搬送される集品容器(例えば、コンテナ、段ボール箱等)15へ自動投入されるラインであり、前記集品容器15を連続搬送する主搬送経路(一定経路)iを形成するメインコンベヤ装置(搬送ラインの一例;例えば、ローラ駆動コンベヤ装置)16から構成され、このメインコンベヤ装置16に沿って、前記複数のゾーン12が配置されている。自動投入ライン11では、各ゾーン12において、ユーザーから求められた(注文された)物品14の品目および数量に応じてピッキングされた物品14が、メインコンベヤ装置16により連続搬送される(主搬送経路iに沿って搬送される)集品容器15に対して自動投入される。

【0023】

また各集品容器15にはそれぞれ、バーコード(集品容器15を特定するデータの一例)が印刷されたバーコードラベル17Aが取り付けられており、メインコンベヤ装置16に沿って、前記ゾーン12のうち最も上流のゾーン12よりさらに上流に、各集品容器15にそれぞれ取り付けられたバーコードラベル17Aのバーコードを読み取るバーコードリーダ17Bが設けられている。

【0024】

[ゾーン12]

各ゾーン12はそれぞれ、特定の作業者がピッキング作業を担当するゾーンであり、図1および図2に示すように、物品収納ピッキング部18と物品投入部19から構成され、また図5に示すように、各ゾーン12毎に、ピッキングコントローラ25が設けられている。

【0025】

「物品収納ピッキング部18」

物品収納ピッキング部18は、流動棚(フローラック)から形成されたピッキング棚20から構成され、前方に傾斜している複数段(図では4段)のラック21を有し、各ラック21にはそれぞれ、品目(種類)が異なる集品対象の物品14が収納された入荷箱(収納箱)22がそれぞれ収納される複数列(例えば、ゾーン12毎に6列)の計24個の間口(区画収納空間の一例;物品収納部)23が形成され、各間口23毎にフリーローラコンベヤ(図示せず)が設けられ、各フリーローラコンベヤの前端にはストッパ(図示せず)が設けられている。この構成により、ストッパにより係止された入荷箱22から必要な物品14を取り出し、入荷箱22が空になればその入荷箱22を除去することにより、次の入荷箱22が前面に出てくる。

【0026】

また各間口23にはそれぞれ、ピッキング表示器(表示手段の一例)27が設けられている。各ピッキング表示器27には、ピッキングする物品14の数量が表示される3桁のディジタル数量表示器28(数量表示手段)と、ピッキング作業完了時に操作する赤色ランプ付きの完了押釦スイッチ29(完了操作手段)が備えられている。

【0027】

「物品投入部19」

物品投入部19は、メインコンベヤ装置16(主搬送経路i)に沿って設けられ、店舗等のユーザーから注文された、後述するピッキングデータ(ピッキング情報)に基づいてピッキングされた物品14を一旦貯留し、貯留した物品14を連続搬送されてくる集品容器15に対して投入する複数台(図ではゾーン毎に4台)の自動投入装置31から構成されている。なお、各ゾーン12内においては、ゾーン12に搬送されてくる1台の集品容器15に対して、各ゾーン12の1台の自動投入装置31のみから物品14が投入される。

【0028】

各自動投入装置31はそれぞれ、図1および図2に示すように、メインコンベヤ装置16による集品容器15の搬送方向とは直角な左右方向に2列構成とされている。自動投入装置31の前列(物品収納ピッキング部18に近い側の列)はピッキングされた物品14が投入(載置)され一旦貯留する第1投入部(載置部)を形成するベルトコンベヤ装置33から構成され、後列(物品収納ピッキング部18から遠い側の列)はベルトコンベヤ装置(第1投入部)33に投入された物品14を一旦貯留し、メインコンベヤ装置16により連続搬送されてくる集品容器15に自動投入する第2投入部(投入部)を構成する物品移載装置34から構成されており、物品移載装置(第2投入部)34より集品容器15へ物品14を投入されると、ベルトコンベヤ装置(第1投入部)33に載置された物品14が、物品移載装置34へ移載される構成とされている。

【0029】

また各自動投入装置31にはその前面(物品収納ピッキング部18に近い側の面)にそれぞれ、投入表示器(投入容器表示手段)36が設けられている。この投入表示器36は、赤色ランプ付きの押釦スイッチであり、ランプの点灯により、ピッキングされた物品14を投入する装置であることを表示し、スイッチの操作により、ピッキング終了が入力される。

【0030】

前記物品移載装置34は、図3に示すように、ベルトコンベヤ装置33より物品14が投入される投入口41を、主搬送経路iとは直角な左右方向の一方の側面(ベルトコンベヤ装置33側の側面)に有する箱形状の装置本体(本体部の一例)42から構成され、この装置本体42が、主搬送経路iに沿って連続搬送される集品容器15の上方に配置され、また装置本体42の底面部が集品容器15に接近するように配置されている。

【0031】

前記装置本体42には、図3に示すように、四隅に対向してスプロケット(輪体の一例)43が回転自在に配置され、各四隅のスプロケット43に渡ってチェーン(索体の一例)44a,44bが張設され、またスプロケット43のうち、前記搬送方向下流側で上部に位置する左右のスプロケット(少なくとも一つの輪体の一例)43aはドライブシャフト45aにより連結され、その回転軸にサーボモータからなるチェーン駆動モータ(駆動装置の一例)45が連結されている。このチェーン駆動モータ45の駆動により、一対のチェーン44a,44bが移動される。

【0032】

また1本の細長い形状(例えば、棒状)のシャフト(固定体の一例)46が、集品容器15の搬送方向とは直角な左右方向に設けられ、シャフト46の両端がそれぞれ左右のチェーン44a,44bに連結されている。このシャフト46に、合成樹脂シートからなる矩形状のベルト体47の一方の左右方向の端辺が固定されている。

【0033】

また前記装置本体42には、ベルト体47の他方の端辺部を挟むとともに、ベルト体47を送り出すベルト送り装置48が設けられている。このベルト送り装置48は、ベルト体47を送り出す駆動ローラ49と、駆動ローラ49側へベルト体47を押圧する押圧ローラ50を備え、駆動ローラ49が停止されているとき、駆動ローラ49と押圧ローラ50によりベルト体47を移動しないように挟み、駆動ローラ49を駆動することによりベルト体47を送り出す構成とされ、図3および図4(a)に示すように、物品14を一旦貯留するとき、上記ベルト体47の他方の端辺部が駆動ローラ49と押圧ローラ50により移動しないように挟まれる。このとき、ベルト体47は、駆動ローラ49と押圧ローラ50の上方に長さの3分の1程度が残っており、駆動ローラ49を駆動することによりベルト体47の3分の1程度がまず送り出される。

【0034】

上記物品移載装置34の構成による動作を図4を参照しながら説明する。

ベルトコンベヤ装置33から投入された物品14はベルト体47により支持されて一旦貯留される。そして、図4(a)に示すように、メインコンベヤ装置16により集品容器15の先端が装置本体42の上流側位置へ移動されて、上流側側面部に到達したタイミングとなると、図4(b)に示すように、ベルト送り装置48の駆動ローラ49によりベルト体47の他方の端辺部を、メインコンベヤ装置16により搬送されている集品容器15の搬送速度に合わせて下方へ送り出し、ベルト体47の中央部を、連続移動している集品容器15内に下降させる。続いて図4(c)に示すように、ベルト送り装置48の駆動ローラ49によりベルト体47の他方の端辺部を全て送り出してベルト体47の端辺部を外し、物品14を保持した状態でベルト体47を集品容器15内に下降させ、物品14をソフトに集品容器15へ投入する。続いて図4(d)に示すように、チェーン駆動モータ45により一対のチェーン44a,44bを移動してベルト体47の一方の端辺を上方へ移動させ、ベルト体47を物品14から引き抜き、物品14を移載する。そして、ベルト体47を周回させ、図4(a)に示すように、ベルト送り装置48の駆動ローラ49と押圧ローラ50によりベルト体47の他方の端面を挟み込む。この状態に戻ると、ベルトコンベヤ装置33から物品14がベルト体47上へ投入される。

【0035】

また図1に示すように、各ゾーン12の間で、且つ各ゾーン12の上流にそれぞれ、最上流に位置するゾーン12を除いて、連続搬送されている集品容器15内の物品14の容積を検出する容積センサ(容積検出手段の一例)53が設けられ、さらに同位置(各ゾーン12の上流)にそれぞれ、各集品容器15にそれぞれ取り付けられたバーコードラベル17Aのバーコードを読み取るバーコードリーダ54が設けられている。前記容積センサ53は、上方から、集品容器15内に収納されている物品14の最上面までの距離を検出する距離センサを備え、距離センサにより、距離センサの設置位置から物品14の最上面までの距離が検出されると、その距離に反比例することで、集品容器15内の物品14の容積を検出して出力する。なお、上述したように、各ゾーン12内においては、ゾーン12に搬送されてくる1台の集品容器15に対して、各ゾーン12内の1台の自動投入装置31のみから物品14が投入されるので、集品容器15内の容積の変化は、自動投入装置31毎ではなくゾーン12毎にしか発生せず、よって対応する各ゾーン12の上流に1台の容積センサ53を設けている。

【0036】

[制御構成]

ピッキング設備10の制御手段として、図5に示すように、統括コンピュータ56と、各ゾーン12毎の前記ピッキングコントローラ25が備えられている。

【0037】

「統括コンピュータ56」

統括コンピュータ56には、次のデータが予め設定、あるいは入力されている。

・予め登録されたユーザーにそれぞれ割り当てられたナンバー。これらナンバーは、自動投入ライン11へ投入する集品容器15へ順に割り当てられる。

【0038】

・前記各ユーザーからの注文データ{各仕分け先からの物品要求情報;物品を特定する情報(例えば、物品の品目、物品名、物品コード等;実施の形態では、物品を特定する物品ナンバー)と注文量(個数)からなる単数または複数のデータ}。

【0039】

・各ゾーン12の各間口23に割り当てた注文対象(集品対象)の物品14を特定するデータ(例えば、前記物品ナンバー)と各物品14の容積(集品容器15の容積を100%としたときの容積%)からなる間口物品データ。

【0040】

統括コンピュータ56は、次の機能を有している。

(イ).各ピッキングコントローラ25へ作業の開始指令と終了指令を出力し、メインコンベヤ装置16を駆動する。

【0041】

(ロ).各ゾーン12の間口物品データをそれぞれ、各ゾーン12のピッキングコントローラ25へ出力する。

(ハ).注文データが無いユーザーを除いて、図6に示すように、全体の仕分けデータを形成し、各ゾーン12のピッキングコントローラ25へ出力する。

【0042】

図6に示すように、縦方向に、予めユーザーに割り当てられたユーザーのナンバーが並び、横方向に、上流側からゾーン12毎の間口23が並んでおり、個別のユーザー毎に、物品14毎、すなわち物品14が格納されているゾーン12の間口23毎に、注文された数量が入力されている。各ピッキングコントローラ25には、担当するゾーン12の仕分けデータ(ピッキングデータ)が出力される。

【0043】

(ニ).バーコードリーダ17Bにより各集品容器15のバーコードを読み取る毎に、バーコード(集品容器15を特定するデータ)に、予め登録されたユーザーにそれぞれ割り当てられたナンバーを、全体の仕分けデータのユーザーの順番で割り当てる。

【0044】

(ホ).各ユーザーからの注文データに基づいてそれぞれ、集品する物品14の総容積を求め、この総容積に余裕値を加算し、この加算値を満足する集品容器15の台数(最低2台;複数の一例)を求め、最上流のゾーン12よりさらに上流の集品容器15の投入エリア(図示せず)に指示して、予め登録されたユーザーの順番(全体の仕分けデータのユーザーの順番)に、前記満足する最低2台の集品容器15を、所定の間隔で、メインコンベヤ装置16へ投入させる。

【0045】

「ピッキングコントローラ25」

各ピッキングコントローラ25には、ゾーン12を構成する、24台のピッキング表示器27と、4台の各自動投入装置31を構成するベルトコンベヤ装置33、物品移載装置34、および投入表示器36と、バーコードリーダ54が接続され、さらに最上流に位置するゾーン12のピッキングコントローラ25を除いて、上流の容積センサ53が接続されている。

【0046】

このピッキングコントローラ25には、統括コンピュータ56より図7に示す下記のデータが予め、入力される。

・ゾーン12を形成する間口23にそれぞれ収納されている物品14の物品ナンバー(物品を特定する固有のデータ)と、各物品14の容積からなる間口物品データ。

【0047】

・集品容器15を特定するバーコード(集品容器15を特定する固有のデータ)にそれぞれ割り当てられたユーザーナンバー(ユーザーを特定する固有のデータ)からなる容器ユーザー割当リスト。

【0048】

・担当するゾーン12のピッキングデータのリスト{各ユーザーからの物品要求情報;物品を特定する情報(例えば、物品の品目、物品名、物品コード等;実施の形態では、物品を特定する物品ナンバー)と注文量(個数)からなる単数または複数のデータ}。

【0049】

ピッキングコントローラ25のブロック図を図8に示す。

ピッキングコントローラ25は、第1記憶部61と、第2記憶部62と、自動診断機能部63と、物品仮置制御部64と、物品移載制御部65と、物品投入制御部66から構成され、また統括コンピュータ56から出力される作業の開始指令によりセットされ、終了指令によりリセットされるRSフリップフロップ67が設けられ、RSフリップフロップ67の出力により励磁されるリレイRYが設けられ、リレイRYのa接点が閉(オン)となることにより実行条件が形成されている。上記各部61〜66について詳細に説明する。

【0050】

「第1記憶部61」

統括コンピュータ56より入力されたデータを記憶する記憶部であり、図7に示す、上記間口物品データと、容器ユーザー割当リストと、ピッキングデータリストが記憶される。

【0051】

「第2記憶部62」

自動移載装置31の状況リストを記憶する記憶部であり、自動移載装置31の状況リストは、図8に示すように、各自動投入装置31(上流からナンバー1〜4)を構成するベルトコンベヤ装置33と物品移載装置34毎に記憶される、仮置または投入された物品14に対応するユーザーナンバーから構成され、状況に応じて更新される。なお、ユーザーナンバーが記憶されていないベルトコンベヤ装置33と物品移載装置34には物品14が無い(空)と判断される。

【0052】

「物品を集品容器へ投入するかどうかの自動診断機能部63」

この自動診断機能部63の動作を、図9に示すフローチャートにしたがって説明する。自動診断機能部63には、ゾーン上流の容積センサ53とバーコードリーダ54が接続され、また自動診断機能部63は、リレイRYのa接点が閉(オン)、すなわち実行条件が形成されていることにより動作される。

【0053】

ステップ−1〜ステップ−3

バーコードリーダ54により読み取られたバーコードを入力すると、後述する投入中止信号をオフとし、同時に入力される上流の容積センサ53において検出される集品容器(ゾーン12に搬送されてくる集品容器)15内の物品14の容積(%;計測容量と称す)を、バーコード(集品容器15を特定するデータ)とともに記憶する。

【0054】

ステップ−4およびステップ−5

続いて第1記憶部61に予め記憶された容器ユーザー割当リストを、記憶されたバーコードにより検索して、集品容器15に割り当てられたユーザーナンバーを求め、「集品容器15のバーコード」−「ユーザーナンバー」−「計測容量」からなるゾーン内容器入力リストを作成する。

【0055】

ステップ−6

続いて第1記憶部61の容器ユーザー割当リストにおいて、確認したバーコードに確認済みとプラグを立てる。

【0056】

ステップ−7

続いて検索した「ユーザーナンバー」が、第2記憶部62に記憶された自動移載装置31の状況リストの物品移載装置34の欄にあるかどうかを確認する。無い場合は、この集品容器15は、単に通過させて何ら作業を実行しない。

【0057】

ステップ−8

ステップ−7において、物品移載装置34が有ると判断されると、この物品移載装置34が物品14を投入する対象の、前記バーコードで特定される集品容器15内の物品14の計測容積が、90%{満杯がどうかを検出する容量(基準値)の一例}を超えているかどうかを判断する(満杯がどうかを判断・検出する)。なお、前記基準値は、任意に設定可能である。

【0058】

ステップ−9

ステップ−8において、満杯と判断されると、この物品移載装置34からの物品14の投入を中止する投入中止信号を物品投入制御部66へ出力する。(この集品容器15は、単に通過させて何ら作業を実行しない。)

ステップ−10

ステップ−7において物品移載装置34が有ると判断され、且つステップ−8において満杯ではないと判断されると、物品移載装置34に移載されている物品14の総容積(投入予定の物品14の容積の一例;集品容器の容量を100%としたときの容量%で表す。以下、演算容量と称す)を、第1記憶部61に記憶されたピッキングデータリストを「ユーザーナンバー」により検索して求められる物品14の品目および数量と、間口物品データリストに予め記憶された各物品14の容積により演算する。

【0059】

ステップ−11

続いてこの演算容量に計測容量を加算して、90%{満杯がどうかを検出する容量(基準値)の一例}を超えているかどうかを判断する(満杯がどうかを判断・検出する)。満杯と判断すると、ステップ−9において、この物品移載装置34からの物品14の投入を中止する投入中止信号を物品投入制御部66へ出力する。(この集品容器15は、単に通過させて何ら作業を実行しない。)

ステップ−12〜ステップ−14

ステップ−9において、物品移載装置34からの物品14の投入中止信号が出力すると、「ユーザーナンバー」により、フラグが立っていない容器ユーザー割当リストを検索して、上流より同ユーザーナンバーの集品容器15が搬送されてくるかどうかを確認し、確認すると、物品移載装置34からの物品14の投入をこの集品容器15に割り当て、投入中止信号をオフとして、次の集品容器15が搬送されてくるのを待つ。確認できないと、異常信号を統括コンピュータ56へ出力してメインコンベヤ装置16を停止させる。

【0060】

なお、作業者は、このとき、物品移載装置34から移載されている物品14を取り出し、統括コンピュータ56へ異常解除信号を入力し、異常を解除する。取り出した物品14は、出荷前に集品容器15へ投入される。

【0061】

「ベルトコンベヤ装置33に対する物品14の物品仮置制御部64」

物品仮置制御部64は、リレイRYのa接点が閉(オン)、すなわち実行条件が形成されていると、第1記憶部61に記憶されたピッキングデータリスト(仕分けデータ)に基づいて、最初に搬送されてくるユーザーから順に、1つのベルトコンベヤ装置33への物品14のピッキング(仮置)を実行する制御部であり、4台の投入表示器36と24台のピッキング表示器27が接続されている。

【0062】

物品仮置制御部64は、まず、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、空のベルトコンベヤ装置33(ユーザーナンバーが記憶されていないベルトコンベヤ装置33)があるかどうかを確認する。確認できないと待機する。

【0063】

確認すると、空のベルトコンベヤ装置33を確保して、第1記憶部61に記憶されたピッキングデータリストのユーザー順に割り当て、その投入表示器36を点灯する。続いて、このユーザーのユーザーナンバーによりピッキングデータリストを検索して担当するゾーン12においてピッキングする単数または複数の間口23と数量を求め、これら間口23のピッキング表示器27のランプ(完了押釦スイッチ29)を点灯し、ディジタル数量表示器28に注文量を表示する。

【0064】

ピッキング作業者により、ディジタル数量表示器28に表示された数量の物品14が取り出されて完了押釦スイッチ29が押し操作されると、この間口23でのピッキング終了と確認し、取り出した物品14が、投入表示器36の赤色ランプが点灯しているベルトコンベヤ装置33へ投入され、全ての間口23から取り出した物品14がベルトコンベヤ装置33へ投入されて投入表示器36の押釦スイッチが押し操作されると、前記間口23からこのベルトコンベヤ装置33へのピッキングが終了したと判断し、第2記憶部62に記憶された自動移載装置31の状況リストにおけるベルトコンベヤ装置33の欄にピッキングしたユーザーナンバーを記憶する。

【0065】

続いて次のユーザーに対応するピッキング作業に移る。

「ベルトコンベヤ装置33上の物品14を物品移載装置34へ移載する物品移載制御部65」

物品移載制御部65には、4台の自動移載装置31のベルトコンベヤ装置33が接続され、また物品移載制御部65は、リレイRYのa接点が閉(オン)、すなわち実行条件が形成されていることにより動作される。

【0066】

物品移載制御部65は、まず、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、ベルトコンベヤ装置33の欄にユーザーナンバーが記憶され、且つ物品移載装置34の欄が、空(ユーザーナンバーが無い状態)の自動移載装置31が有るかどうかを確認する。

【0067】

確認すると、この自動移載装置31のベルトコンベヤ装置33を駆動して、ベルトコンベヤ装置33に仮置されていた物品14を物品移載装置34へ移動し、これに伴い、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、ベルトコンベヤ装置33の欄を空(ユーザーナンバーが無い状態)とし、物品移載装置34の欄にユーザーナンバーを記憶する。これにより、このベルトコンベヤ装置33上への物品14の仮置が可能となる。

【0068】

「物品移載装置34から集品容器15へ物品14を投入する物品投入制御部66」

物品投入制御部66には、ゾーン上流のバーコードリーダ54と、自動移載装置31の物品移載装置34が接続され、バーコードリーダ54の位置より、4台の各物品移載装置34によりそれぞれ物品14を集品容器15に投入する投入位置まで、集品容器15が移動する時間が、メインコンベヤ装置16の搬送速度に応じて設定されている。また物品投入制御部66は、リレイRYのa接点が閉(オン)、すなわち実行条件が形成されていることにより動作される。

【0069】

物品投入制御部66は、バーコードリーダ54によりバーコード(集品容器15を特定するデータ)が読み取られると、このバーコードにより予め第1記憶部61に記憶された容器ユーザー割当リストを検索してユーザーナンバーを求め、求めたユーザーナンバーにより、第2記憶部62に記憶された自動移載装置31の状況リストの物品移載装置34の欄を検索する。

【0070】

検索した結果、ユーザーナンバーが求められると、上記自動診断機能部63より投入中止信号を入力しているかどうかを確認する。

投入中止信号を入力していないと、タイマーのカウントを開始して、バーコードリーダ54の位置にある集品容器15が、ユーザーナンバーが求められた自動移載装置31の物品移載装置34の投入位置に到達するまでをカウントし、上述したように自動移載装置31を駆動して物品14を集品容器15へ投入する。これに伴い、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、物品移載装置34の欄を空とする。

【0071】

投入中止信号を入力しているとき、タイマーのカウントを中止し、自動移載装置31の駆動を中止する。

上記ピッキング設備10の構成による作用を説明する。

【0072】

統括コンピュータ56に、各ユーザーからの注文データが入力されると、これら注文データに基づいて各ユーザー毎に、集品する物品14の総容積を求められ、この総容積に余裕値が加算され、この加算値を満足する集品容器15の台数(最低2台)が求められる。

【0073】

次に、統括コンピュータ56により、予め登録されたユーザーの順番(全体の仕分けデータのユーザーの順番)に、前記満足する最低2台の集品容器15が、所定の間隔で連続して、メインコンベヤ装置16へ投入されるよう、投入エリア(図示せず)に指示される。また統括コンピュータ56は、上記間口物品データと、容器ユーザー割当リストと、ピッキングデータリストを作成してピッキングコントローラ25へ出力する。

【0074】

メインコンベヤ装置16により所定間隔で集品容器15は連続搬送されて各ゾーン12へ搬送されてくる。

各ゾーン12では以下のように動作される。

【0075】

まず、各ゾーン12の上流にそれぞれ配置されたバーコードリーダ54により搬送されてきた集品容器15のバーコードが読み取られ、同時に容器センサ53によりこの集品容器15内の容積(計測容積)が検出されると、この集品容器15に対して、自動移載装置31より物品14を自動投入するかどうかが確認される(最上流のゾーン12では、集品容器15は空の状態で搬送されてくるので、自動投入するかどうかを確認する必要はなく、自動投入が実行される)。

【0076】

すなわち、集品容器15の計測容積が900%を超えるかどうか(物品14により満杯かどうか)が確認され、満杯と確認されると、このゾーン12において、前記集品容器15への物品14の投入は中止され、満杯でないと判断されると、このゾーン12において、前記集品容器15へ投入予定の物品14の容積が演算され、この演算容積に計測容積を加算した容積が、90%を超えるかどうか(物品14により満杯となるかどうか)が確認され、満杯となると判断されると、このゾーン12において、前記集品容器15への物品14の投入は中止される。

【0077】

このように物品14の投入が中止されると、物品移載装置33内の物品14はそのまま滞留してしまい、自動投入装置31が使用できなくなり、欠品が生じるが、続いて上流から同ユーザーが割り当てられた集品容器15が搬送されてくることが確認されると、前記物品14の投入中止は解除され、続いて上流から同ユーザーが割り当てられた集品容器15に対して物品14の投入が実行される。最低2台は集品容器15が搬送されてくるので、物品14の投入が実行される確率は高くなる。

【0078】

しかし、上流から同ユーザーが割り当てられた集品容器15が搬送されてこないとき、異常信号が出力され、メインコンベヤ装置16が停止され、物品移載装置33内の滞留していた物品14が取り除かれる。

【0079】

またベルトコンベヤ装置33への物品14のピッキング(仮置)は、空のベルトコンベヤ装置33(ユーザーナンバーが記憶されていないベルトコンベヤ装置33)があるときに実行され、その実行は、ピッキングデータリスト(仕分けデータ)のユーザー順に実行される。

【0080】

また物品移載装置34からの集品容器15への物品14の投入は、投入中止信号が解除されており、物品移載装置34内の物品14に対応するユーザーが割り当てられた集品容器15が搬送されてきたときに実行される。

【0081】

またベルトコンベヤ装置33から物品移載装置34の物品14の移載は、物品移載装置34内の物品14が集品容器15へ投入されると、実行される。

そして、最下流のゾーン12において、物品14の自動投入が終了した集品容器15はメインコンベヤ装置16により出荷エリアへ搬送され、出荷エリアより各ユーザーへ出荷される。

【0082】

以上のように本実施の形態によれば、容積センサ53により検出される集品容器15内の物品14の容積により、集品容器15が物品14で満杯かどうかが判断され、また容積センサ53の下流ゾーン12の自動投入装置31により、この集品容器15への物品14の投入が予定されているかどうかが確認され、満杯と判断され、且つ物品14の投入が予定されていると、前記自動投入装置31での物品14の投入が中止されることにより、自動投入装置31からの物品14の自動投入動作により、自動投入装置31が満杯の物品14に接触して物品14に損傷が発生し、物品14が集品容器15の外方へ落下してしまう恐れを解消することができる。

【0083】

また本実施の形態によれば、集品容器15が物品14で満杯と判断されなかったとき、現在の容積に対して、下流ゾーン12の自動投入装置31において予定される物品14の投入により、満杯となるかどうか容積の計算が実行され、満杯になると判断されると、下流の自動投入装置12からの物品14の自動投入は中止されることにより、物品14の自動投入による物品14の落下を防止することができる。なお、この集品容器15は、通過するが、満杯となっているわけではないので、さらに下流の自動投入装置12から物品14が投入される可能性は残っていることにより、出荷時に不足する物品14の補充の仕事量を減少できる可能性がある。

【0084】

また本実施の形態によれば、集品容器15が物品14で満杯と判断されると、この集品容器15と同ユーザーに割り当てられた集品容器15が、上流より搬送されてくるかどうかが判断され、同ユーザーの集品容器15が搬送されてくると判断されると、下流ゾーン12の自動投入装置31から投入が予定されている物品14が集品容器15に対して振り向けられることにより、ユーザーへ集品して出荷する物品14に不足が発生することを防止できる。

【0085】

また本実施の形態によれば、各ユーザー毎にそれぞれ、最低2台の集品容器15が割り当てられ、これら集品容器15はメインコンベヤ装置16に連続して投入されることにより、先にメインコンベヤ装置16に投入された集品容器15が、集品途中で正常な状態で満杯となると、あるいは何らかの不具合で満杯となっても、遅れてメインコンベヤ装置16に投入される集品容器15へ、物品14を速やかに自動投入することができ、ユーザーへ集品して出荷する物品14に不足が発生することを防止できる。このように、自動投入装置31は速やかに自動投入が終了すると、自動投入装置31は速やかに次の物品14の自動投入の準備にかかることが可能となり、作業効率を改善できる。

【0086】

なお、本実施の形態では、メインコンベヤ装置16に沿って、複数台の自動投入装置31が設けられているが、1台(単数)の自動投入装置31のみが設けられ、その上流に1台の容積センサ53のみが設けられている構成のピッキング設備においても本発明を適用でき、このとき、容積センサ53により検出される集品容器15内の物品14の容積により、集品容器15が物品14で満杯かどうかが判断され、満杯と判断されると、容積センサ53の下流に設けられた自動投入装置31により、この集品容器15への物品14の投入が予定されているかどうかが判断され、予定されていると、前記自動投入装置31での物品14の投入が中止されることにより、自動投入装置31からの物品14の自動投入動作により、自動投入装置31が満杯の物品14に接触して物品14に損傷が発生し、物品14が集品容器15の外方へ落下してしまう恐れを解消することができる。

【0087】

また本実施の形態では、上記ステップ−7において、容積センサ53の下流ゾーン12の自動投入装置31により、この集品容器15への物品14の投入が予定されているかどうかを判断し、予定されていると、ステップ−8において、容積センサ53により検出される集品容器15内の物品14の容積により、集品容器15が物品14で満杯かどうかを判断しているが、これらステップ−7とステップ−8の順序を逆にしてよいことはいうまでもない。すなわち、容積センサ53により検出される集品容器15内の物品14の容積により、集品容器15が物品14で満杯かどうかを判断し、満杯と判断すると、容積センサ53の下流ゾーン12の自動投入装置31により、この集品容器15への物品14の投入が予定されているかどうかを判断(確認)するようにしてもよい。

【0088】

また本実施の形態では、最下流のゾーン12で、集品が終了した集品容器15は、出荷エリア(図示せず)へ搬送されているが、最下流のゾーン12よりさらに下流にメインコンベヤ装置16に沿って、自動投入装置31を備えることなく作業者が直接、ピッキング棚20の間口23から取り出した物品14を、集品容器15へ投入するピッキングエリア(仕分けライン)を配置することもできる。またこの仕分けラインを配置するとき、容積センサ53において検出される集品容器15内の物品14の容積により、この集品容器15が物品14で満杯かどうかを判断する基準値(満杯かどうかを検出する容量)を、前記仕分けラインを配置していないときと比較して、高くすることもできる。例えば、前記90%を95%とする。

【0089】

この構成によれば、物品14が自動投入されてきた集品容器15に対して、仕分けラインにおいては人手でピッキングされた物品14が投入されることにより、物品14の姿勢が修正されて、集品容器15より物品14が落下しないようにできる。また仕分けラインにおける物品14の投入作業がない場合にも、人手により集品容器15内の物品14の姿勢が修正可能となる。このように、仕分けラインにおいて物品14の姿勢を修正する機会があることにより、以後の搬送の際に、物品14が集品容器15より落下する恐れを少なくでき、よって自動投入装置31からの自動投入に際して、基準値を高くして、自動投入を促進しておくことが可能となる。

【0090】

また本実施の形態では、ベルトコンベヤ装置33には重量センサは付いていないが、重量センサ付きとすると、物品仮置制御部64は、第2記憶部62に記憶された自動移載装置31の状況リストにおいて、空のベルトコンベヤ装置33(ユーザーナンバーが記憶されていないベルトコンベヤ装置33)があるかどうかを確認したとき、確認できた全ての空のベルトコンベヤ装置33の投入表示器36を点灯し、これら空のベルトコンベヤ装置33のうち最初に重量センサにより物品14の載置を検出したベルトコンベヤ装置33を、ピッキングデータリストにおけるユーザーを割り当てること(ユーザーとして確保すること)ができる。これにより、作業者は、複数のベルトコンベヤ装置33の中から任意に、作業性のよいベルトコンベヤ装置33を選択できる。

【0091】

また本実施の形態では、物品移載装置34は、ベルト体47を使用したタイプとしているが、他のタイプ、例えば投入される物品14が支持される底面が開いて物品14を落下させるタイプの物品移載装置34であってもよい。

【0092】

また本実施の形態では、ユーザー毎に最低2台の集品容器15をメインコンベヤ装置16により搬送させているが、集品容器15は1台であってもよい。このとき、一旦、満杯と判断されると、この集品容器15は各ゾーン12を通過し、物品14が投入されることはない。

【0093】

また本実施の形態では、自動投入装置31は、集品容器15が満杯と判断されたとき、物品14の投入を中止し、同じユーザー(仕分け先)に割り当てられた集品容器15が搬送されてくるかを確認し、確認できないと、異常信号を統括コンピュータ56へ出力してメインコンベヤ装置16を停止させているが、この自動投入装置31より上流よりメインコンベヤ装置16へ、自動投入装置31での物品の投入が中止された集品容器15と同じユーザーを割り当てた空の集品容器15の投入を実行し、この空の集品容器15へ自動投入装置31より、前記中止した物品14を投入するようにしてもよい。

【0094】

この構成によれば、集品容器15が、集品途中で正常な状態で満杯となると、あるいは何らかの不具合で満杯となっても、自動投入装置31より前記空の集品容器15へ、物品14を自動投入でき、よって、ユーザーへ集品して出荷する物品14に不足が発生することを防止することができる。

【0095】

また本実施の形態では、ゾーン上流に1台の容積センサ53を設けているが、各自動投入装置31毎にその上流に容積センサ53を設けてもよい。また容積センサ53は、距離センサを用いて、集品容器15内の物品14の容積を検出して出力する構成とされているが、容積センサ53を、集品容器15内に収納されている物品14を撮影するカメラと、カメラの撮像データにより、集品容器15内に収納されている物品14の配置・高さを検出する画像処理装置とを備え、集品容器15内の物品14の容積を検出して出力する構成とするようにしてもよい。

【符号の説明】

【0096】

10 ピッキング設備

11 自動投入ライン

12 ゾーン(ピッキング作業領域)

14 物品

15 集品容器

16 メインコンベヤ装置

17A バーコードラベル

17B バーコードリーダ

18 物品収納ピッキング部

19 物品投入部

20 ピッキング棚

21 ラック

22 入荷箱(収納箱)

23 間口(物品収納部)

25 ピッキングコントローラ

27 ピッキング表示器

31 自動投入装置

33 ベルトコンベヤ装置

34 物品移載装置

36 投入表示器

53 容積センサ

54 バーコードリーダ

56 統括コンピュータ

【特許請求の範囲】

【請求項1】

複数の集品容器を搬送する搬送ラインと、

前記集品容器への集品対象の物品が収納された複数の区画収納空間

を備え、

前記区画収納空間よりピッキングされた物品を前記搬送ラインにより搬送されている集品容器へ自動投入する自動投入装置を、前記搬送ラインに沿って配置したピッキング設備であって、

前記搬送ラインに沿って、前記自動投入装置の上流に、前記集品容器内の物品の容積を検出する容積検出手段を設け、

前記容積検出手段により検出される集品容器内の物品の容積により、この集品容器が物品で満杯かどうかを判断し、

前記自動投入装置により、前記搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されているかどうかを確認し、

満杯と判断し、集品容器への物品の投入が予定されているとき、前記自動投入装置での物品の投入を中止すること

を特徴とするピッキング設備。

【請求項2】

前記自動投入装置により、前記搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されているとき、前記自動投入装置により投入予定の物品の容積を求め、

前記容積検出手段により検出されている物品の容積と、求めた投入予定の物品の容積を加算すると、前記集品容器が満杯となるかどうかを判断し、満杯となると判断すると、前記自動投入装置からの物品の投入を中止すること

を特徴とする請求項1に記載のピッキング設備。

【請求項3】

前記自動投入装置からの物品の投入を中止すると、前記自動投入装置での物品の投入が中止された集品容器と同じ仕分け先が割り当てられた集品容器が、前記容積検出手段より上流に有るかどうかを判断し、

有るとき、この集品容器に対して、前記中止された物品の投入を振り向け、

この振り向けた集品容器に対して、前記物品の投入が予定されている自動投入装置より物品の投入を実行すること

を特徴とする請求項1または請求項2に記載のピッキング設備。

【請求項4】

前記各仕分け先毎にそれぞれ割り当てられた複数の前記集品容器が、前記搬送ラインに連続して投入されること

を特徴とする請求項3に記載のピッキング設備。

【請求項5】

前記自動投入装置からの物品の投入を中止すると、前記自動投入装置より上流から前記搬送ラインへ、前記自動投入装置での物品の投入が中止された集品容器と同じ仕分け先を割り当てた空の集品容器の投入を実行すること

を特徴とする請求項1または請求項2に記載のピッキング設備。

【請求項6】

前記搬送ラインの下流に、人手により、前記区画収納空間よりピッキングされた物品を直接、前記集品容器へ投入する仕分けラインを配置したとき、前記容積検出手段により検出される集品容器内の物品の容積により、この集品容器が物品で満杯かどうかを判断する基準値を、前記仕分けラインを配置していないときと比較して、高くすること

を特徴とする請求項1〜請求項5のいずれか1項に記載のピッキング設備。

【請求項1】

複数の集品容器を搬送する搬送ラインと、

前記集品容器への集品対象の物品が収納された複数の区画収納空間

を備え、

前記区画収納空間よりピッキングされた物品を前記搬送ラインにより搬送されている集品容器へ自動投入する自動投入装置を、前記搬送ラインに沿って配置したピッキング設備であって、

前記搬送ラインに沿って、前記自動投入装置の上流に、前記集品容器内の物品の容積を検出する容積検出手段を設け、

前記容積検出手段により検出される集品容器内の物品の容積により、この集品容器が物品で満杯かどうかを判断し、

前記自動投入装置により、前記搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されているかどうかを確認し、

満杯と判断し、集品容器への物品の投入が予定されているとき、前記自動投入装置での物品の投入を中止すること

を特徴とするピッキング設備。

【請求項2】

前記自動投入装置により、前記搬送ラインに沿って搬送されてくる集品容器への物品の投入が予定されているとき、前記自動投入装置により投入予定の物品の容積を求め、

前記容積検出手段により検出されている物品の容積と、求めた投入予定の物品の容積を加算すると、前記集品容器が満杯となるかどうかを判断し、満杯となると判断すると、前記自動投入装置からの物品の投入を中止すること

を特徴とする請求項1に記載のピッキング設備。

【請求項3】

前記自動投入装置からの物品の投入を中止すると、前記自動投入装置での物品の投入が中止された集品容器と同じ仕分け先が割り当てられた集品容器が、前記容積検出手段より上流に有るかどうかを判断し、

有るとき、この集品容器に対して、前記中止された物品の投入を振り向け、

この振り向けた集品容器に対して、前記物品の投入が予定されている自動投入装置より物品の投入を実行すること

を特徴とする請求項1または請求項2に記載のピッキング設備。

【請求項4】

前記各仕分け先毎にそれぞれ割り当てられた複数の前記集品容器が、前記搬送ラインに連続して投入されること

を特徴とする請求項3に記載のピッキング設備。

【請求項5】

前記自動投入装置からの物品の投入を中止すると、前記自動投入装置より上流から前記搬送ラインへ、前記自動投入装置での物品の投入が中止された集品容器と同じ仕分け先を割り当てた空の集品容器の投入を実行すること

を特徴とする請求項1または請求項2に記載のピッキング設備。

【請求項6】

前記搬送ラインの下流に、人手により、前記区画収納空間よりピッキングされた物品を直接、前記集品容器へ投入する仕分けラインを配置したとき、前記容積検出手段により検出される集品容器内の物品の容積により、この集品容器が物品で満杯かどうかを判断する基準値を、前記仕分けラインを配置していないときと比較して、高くすること

を特徴とする請求項1〜請求項5のいずれか1項に記載のピッキング設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−157137(P2011−157137A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−17521(P2010−17521)

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000003643)株式会社ダイフク (1,209)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000003643)株式会社ダイフク (1,209)

【Fターム(参考)】

[ Back to top ]